Первый слайд презентации

Август 2015 Основы Бережливого предприятия ООО «МЕТИНВЕСТ – МРМЗ»

Слайд 3

ООО «МЕТИНВЕСТ-МРМЗ» 3 Чтобы достигать новых результатов – необходимо делать, что-то по новому.

Слайд 4: Чем является Бережливое предприятие?

ООО «МЕТИНВЕСТ-МРМЗ» Чем является Бережливое предприятие? 4 Нет, спасибо! Мы слишком заняты

Слайд 5: Что такое Бережливое производство?

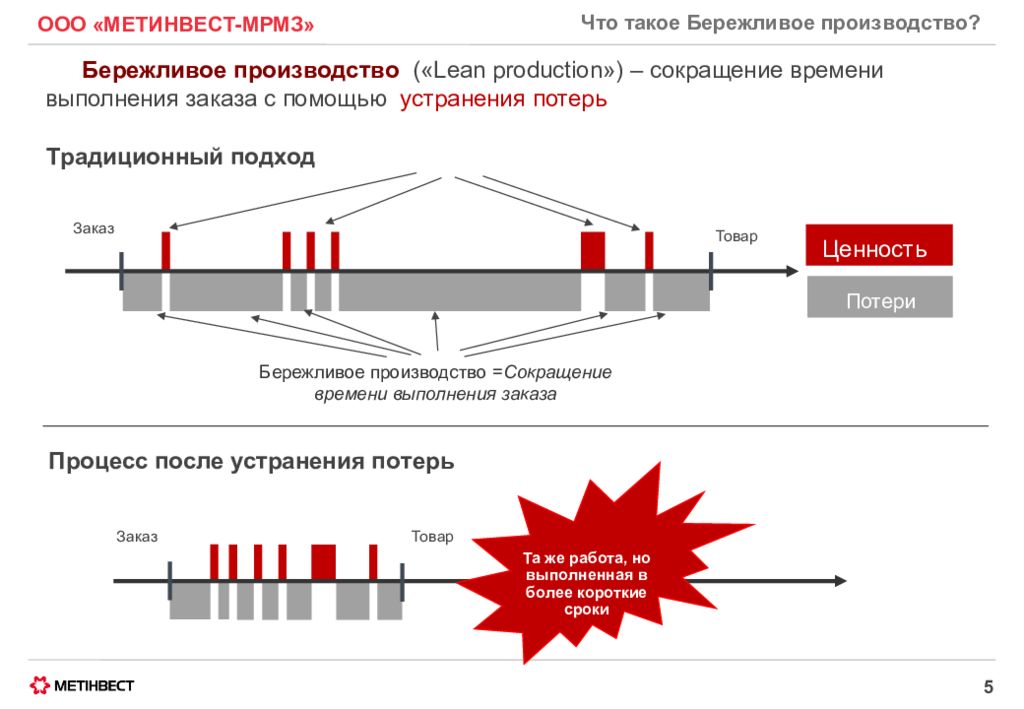

ООО «МЕТИНВЕСТ-МРМЗ» Что такое Бережливое производство? 5 Процесс после устранения по терь Заказ Товар Та же работа, но выполненная в более короткие сроки Бережливое производство (« Lean production » ) – сокращение времени выполнения заказа с помощью устранения потерь Товар Заказ Ценность Потери Бережливое производство = Сокращение времени выполнения заказа Традиционный подход

Слайд 6: Что такое Бережливое производство?

ООО «МЕТИНВЕСТ-МРМЗ» Что такое Бережливое производство? 6 В типичном процессе доля потерь > 9 0 % Только Клиент может определить действия, которые добавляют ценность Разделяют три вида действий: Действия, добавляющие ценность Необходимые действия Потери Потери Необходимые действия Ценность

Слайд 7: Бережливое предприятие в отрасли

ООО «МЕТИНВЕСТ-МРМЗ» Бережливое предприятие в отрасли 7 Работу по повышению эффективности, основанную на концепции «Бережливого предприятия», ведут все основные металлургические компании СНГ

Слайд 8: Бережливое производство в мире (1/2 )

ООО «МЕТИНВЕСТ-МРМЗ» Бережливое производство в мире (1/2 ) 8 Производство товаров народного потребления Машиностроение Горнодобывающая промышленность Металлургическая промышленность Пищевая промышленность Сфера услуг Финансовая сфера Торговля На сегодняшний день принципы Бережливого производства широко применяются по всему миру, начиная от предприятий металлургии и машиностроения и заканчивая сферами медицинского обслуживания населения

Слайд 9: Бережливое производство в мире (2/2 )

ООО «МЕТИНВЕСТ-МРМЗ» Бережливое производство в мире (2/2 ) 9 Производственная система Lean не является догмой или инструкцией для неотступного использования. Это набор инструментов и методов, используя которые компания строит фундамент собственного пути совершенствования Известная американская компания ALCOA, взяв за основу «Производственную систему Toyota » ( TPS ) и переложив её на свою отрасль, разработала корпоративную бизнес систему ( APS – Alcoa Production System ) Компания General Electric пошла еще дальше – сначала произошло осмысление, упрощение и устранение работ, не добавляющих ценности, а затем началась целенаправленная работа по снижению вариаций в уже рационализированных производственных и управленческих операциях с применением методологии Шесть сигм (комбинация методов Лин и Шесть сигм )

ООО «МЕТИНВЕСТ-МРМЗ» Создание культуры Бережливого производства (1/3 ) 10 Способность к изменению : «это невозможно сделать …» должно быть изменено на : «это можно сделать, если …» Культура «Без вины» : «Кто виноват …» должно быть изменено на : «Как мы – как коллектив – можем избежать этого в будущем ? »

Слайд 11: Создание культуры Бережливого производства (2/3 )

ООО «МЕТИНВЕСТ-МРМЗ» Создание культуры Бережливого производства (2/3 ) 11 Традиционная модель Бережливое производство Приказы Поддержка

Слайд 12: Создание культуры Бережливого производства (3/3 )

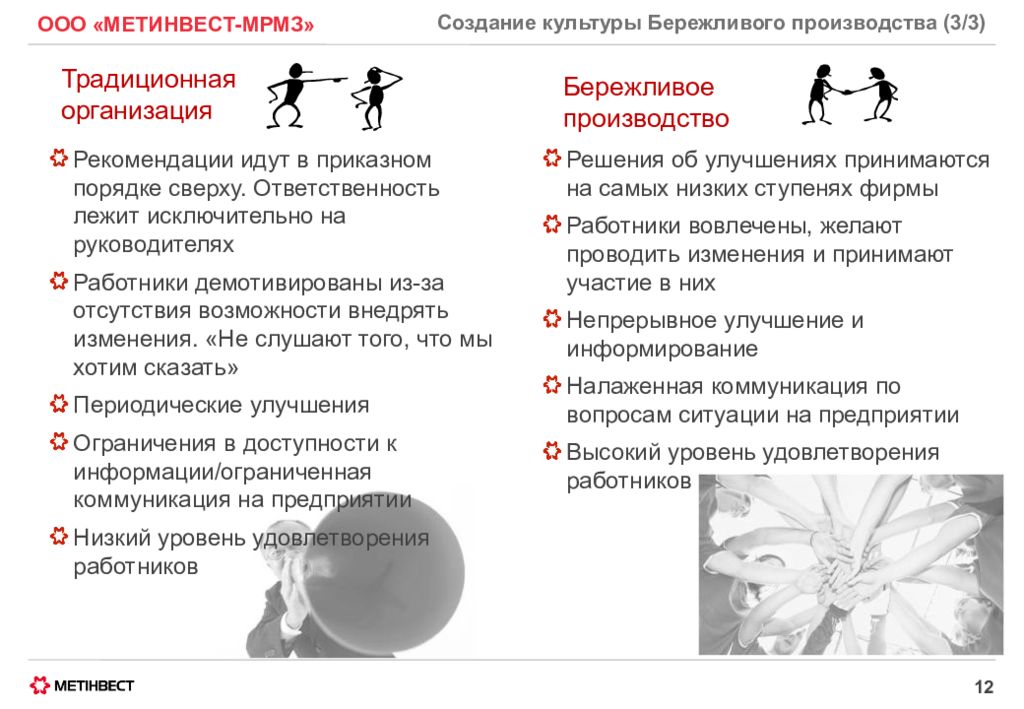

ООО «МЕТИНВЕСТ-МРМЗ» Создание культуры Бережливого производства (3/3 ) 12 Традиционная организация Рекомендации идут в приказном порядке сверху. Ответственность лежит исключительно на руководителях Работники демотивированы из-за отсутствия возможности внедрять изменения. «Не слушают того, что мы хотим сказать» Периодические улучшения Ограничения в доступности к информации/ограниченная коммуникация на предприятии Низкий уровень удовлетворения работников Бережливое производство Решения об улучшениях принимаются на самых низких ступенях фирмы Работники вовлечены, желают проводить изменения и принимают участие в них Непрерывное улучшение и информирование Налаженная коммуникация по вопросам ситуации на предприятии Высокий уровень удовлетворения работников

Слайд 13: Повышение эффективности предприятия

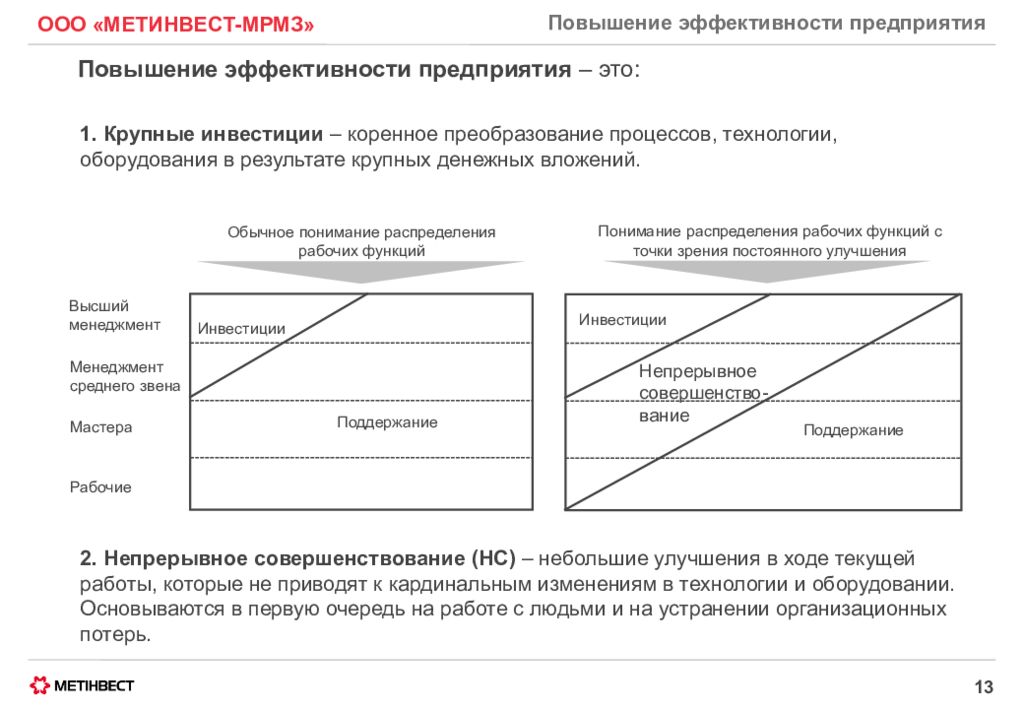

ООО «МЕТИНВЕСТ-МРМЗ» Повышение эффективности предприятия 13 Повышение эффективности предприятия – это: 1. Крупные инвестиции – коренное преобразование процессов, технологии, оборудования в результате крупных денежных вложений. Высший менеджмент Менеджмент среднего звена Мастера Рабочие Инвестиции Поддержание Обычное понимание распределения рабочих функций Инвестиции Поддержание Непрерывное совершенство- вание Понимание распределения рабочих функций с точки зрения постоянного улучшения 2. Непрерывное совершенствование (НС) – небольшие улучшения в ходе текущей работы, которые не приводят к кардинальным изменениям в технологии и оборудовании. Основываются в первую очередь на работе с людьми и на устранении организационных потерь.

Слайд 14: НС и инновации – повышение эффективности

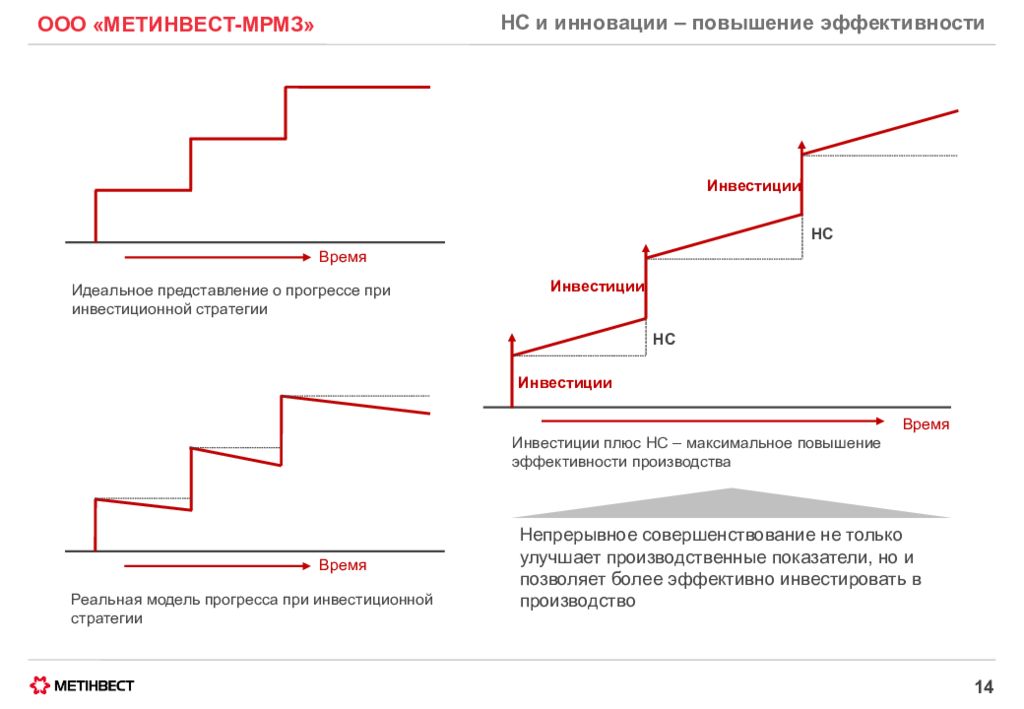

ООО «МЕТИНВЕСТ-МРМЗ» НС и инновации – повышение эффективности 14 Идеальное представление о прогрессе при инвестиционной стратегии Время Реальная модель прогресса при инвестиционной стратегии Время Инвестиции плюс НС – максимальное повышение эффективности производства Время Инвестиции НС НС Инвестиции Инвестиции Непрерывное совершенствование не только улучшает производственные показатели, но и позволяет более эффективно инвестировать в производство

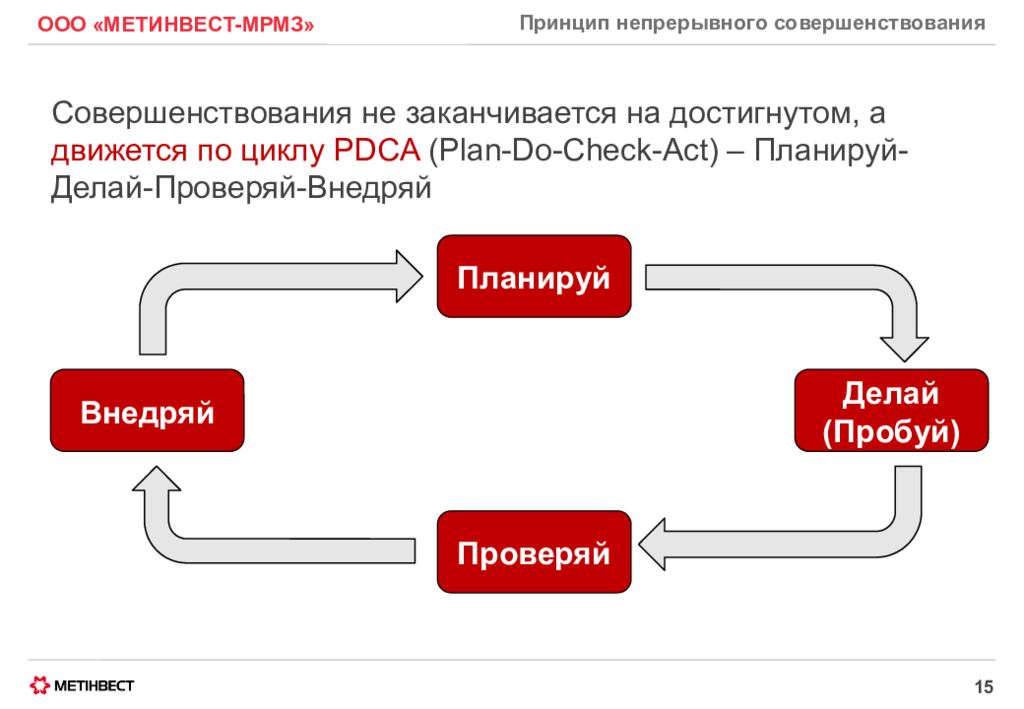

Слайд 15: Принцип непрерывного совершенствования

ООО «МЕТИНВЕСТ-МРМЗ» Принцип непрерывного совершенствования 15 Планируй Делай (Пробуй) Проверяй Внедряй Совершенствования не заканчивается на достигнутом, а движется по циклу PDCA (Plan-Do-Check-Act) – Планируй-Делай-Проверяй-Внедряй

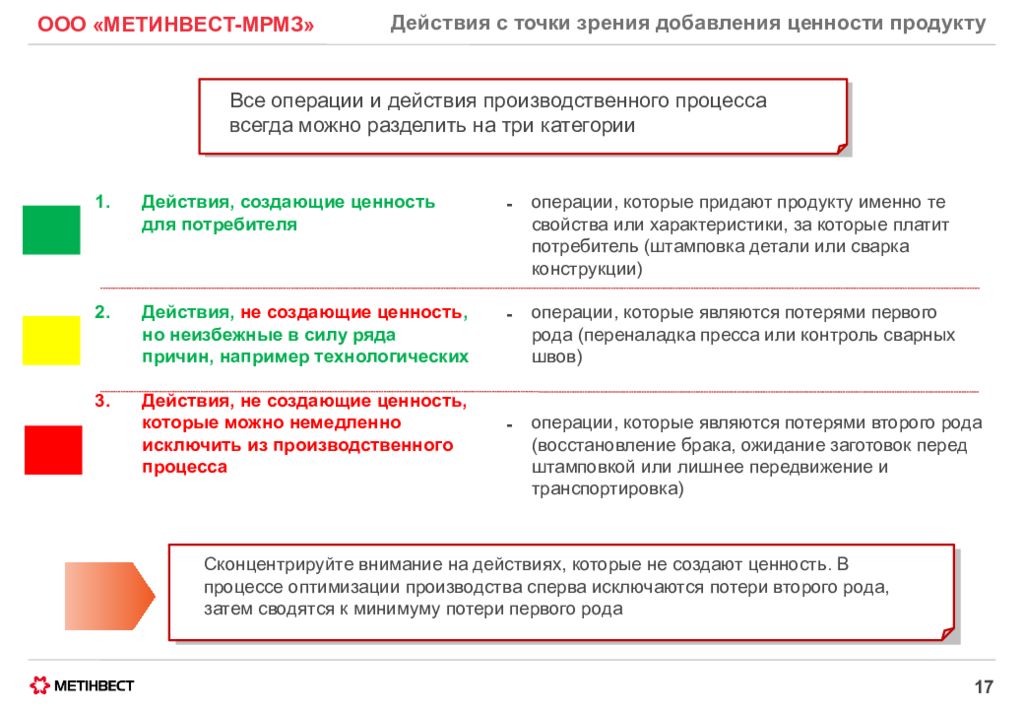

Слайд 17: Действия с точки зрения добавления ценности продукту

ООО «МЕТИНВЕСТ-МРМЗ» Действия с точки зрения добавления ценности продукту 17 Все операции и действия производственного процесса всегда можно разделить на три категории Действия, создающие ценность для потребителя Действия, не создающие ценность, но неизбежные в силу ряда причин, например технологических Действия, не создающие ценность, которые можно немедленно исключить из производственного процесса операции, которые придают продукту именно те свойства или характеристики, за которые платит потребитель (штамповка детали или сварка конструкции) операции, которые являются потерями первого рода (переналадка пресса или контроль сварных швов) операции, которые являются потерями второго рода (восстановление брака, ожидание заготовок перед штамповкой или лишнее передвижение и транспортировка) - - - Сконцентрируйте внимание на действиях, которые не создают ценность. В процессе оптимизации производства сперва исключаются потери второго рода, затем сводятся к минимуму потери первого рода

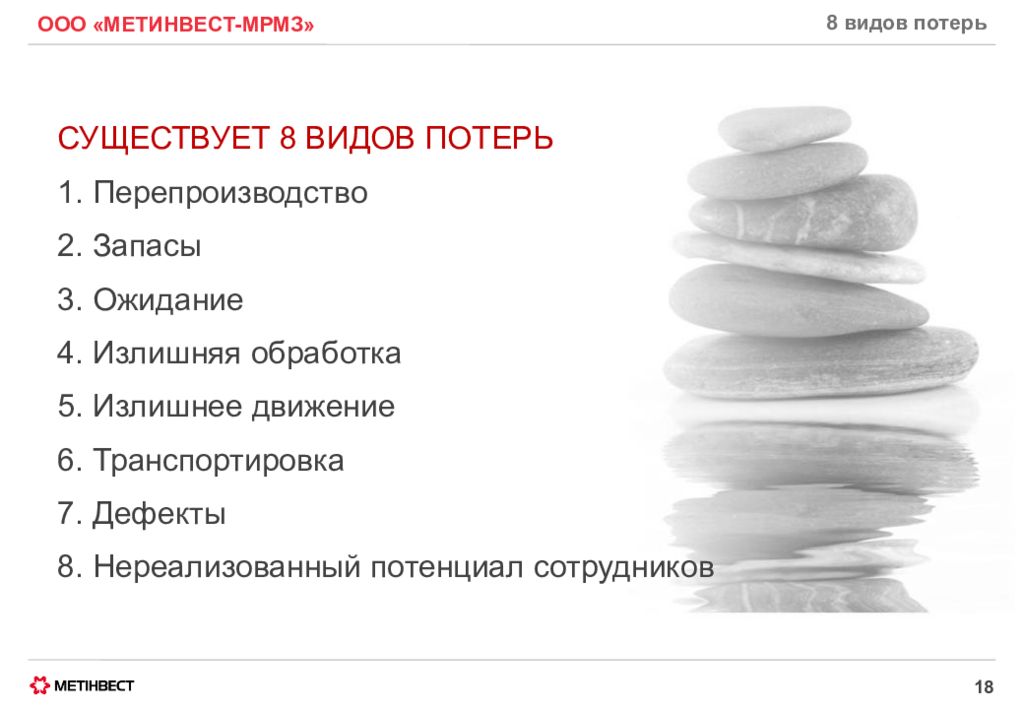

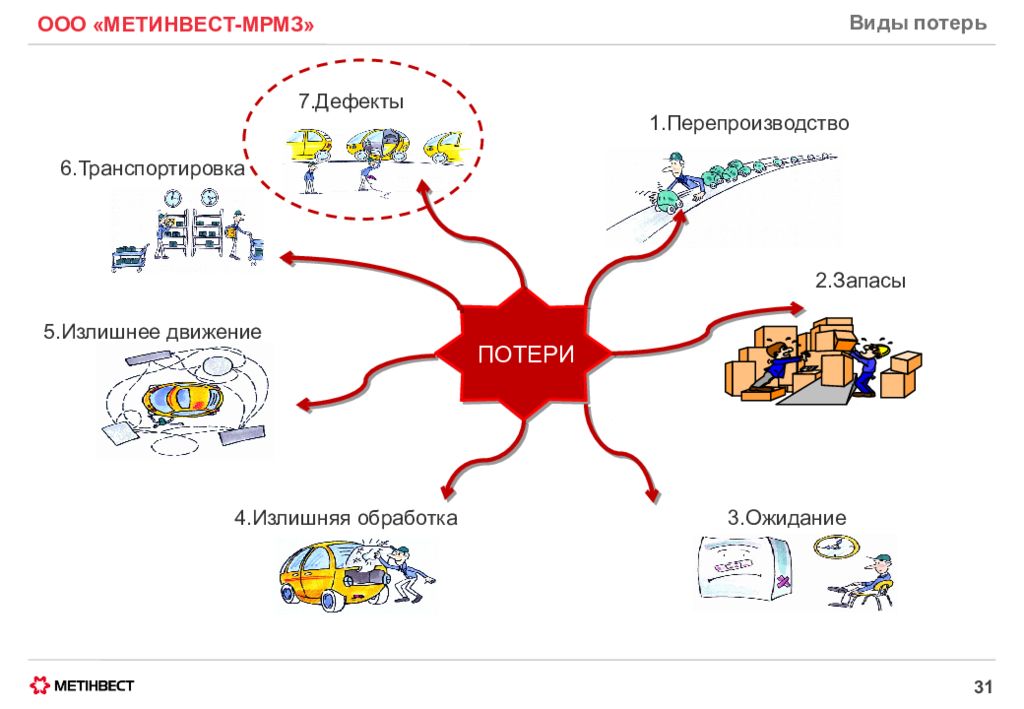

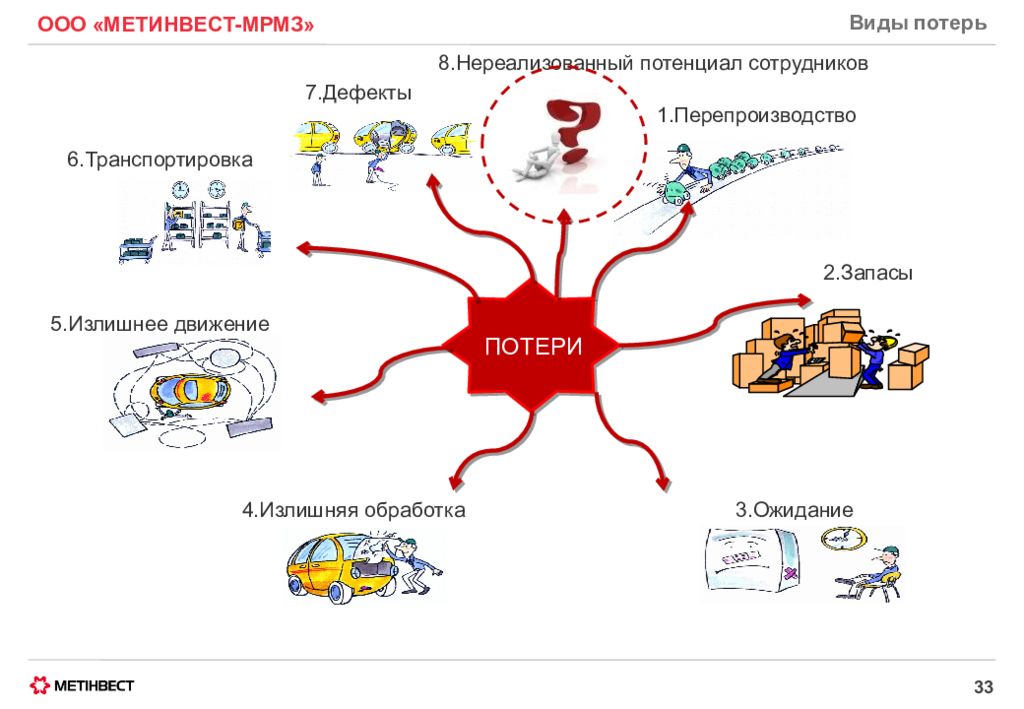

Слайд 18: 8 видов потерь

ООО «МЕТИНВЕСТ-МРМЗ» 8 видов потерь 18 СУЩЕСТВУЕТ 8 ВИДОВ ПОТЕРЬ Перепроизводство Запасы O жидание Излишняя обработка Излишнее движение Транспортировка Дефекты Нереализованный потенциал сотрудников

Слайд 19: Виды потерь

ООО «МЕТИНВЕСТ-МРМЗ» Виды потерь 19 1.Перепроизводство ПОТЕРИ

Слайд 20: Виды потерь - Перепроизводство

ООО «МЕТИНВЕСТ-МРМЗ» Виды потерь - Перепроизводство 20 Производство «про запас», без заказов или в количествах больших, чем требует клиент Создание документов, отчетов до момента необходимости в них Поставка в соответствии с предыдущим заказом для последующего, который ещё не заказан (т.е. ещё не требуется) Перепроизводство – появляется, когда мы производим, собираем или выпускаем больше, чем это необходимо

Слайд 21: Виды потерь

ООО «МЕТИНВЕСТ-МРМЗ» Виды потерь 21 1.Перепроизводство ПОТЕРИ 2.Запасы

Слайд 22: Виды потерь - Запасы

ООО «МЕТИНВЕСТ-МРМЗ» Виды потерь - Запасы 22 Запасы – любые изделия, хранящиеся непосредственно на заводе или за его пределами Запасы сырья, материалов, товаров, готовых изделий Запасы документов, ожидающих в очереди подписи или подтверждения Запасы, передаваемые между отдельными этапами процесса Запасы файлов в компьютере

Слайд 23: Виды потерь

ООО «МЕТИНВЕСТ-МРМЗ» Виды потерь 23 1.Перепроизводство ПОТЕРИ 2.Запасы 3. O жидание

Слайд 24: Виды потерь - Ожидание

ООО «МЕТИНВЕСТ-МРМЗ» Виды потерь - Ожидание 24 Ожидание – возникает, когда персонал, операции или частично готовая продукция вынуждены дожидаться дальнейших действий, информации или материалов Ожидание поставки сырья, материалов, документации, оборудования Ожидание инспекции, контроля качества Ожидание первой качественной единицы после переналадки Ожидание инструмента, машин Ожидание другого человека Ожидание решения

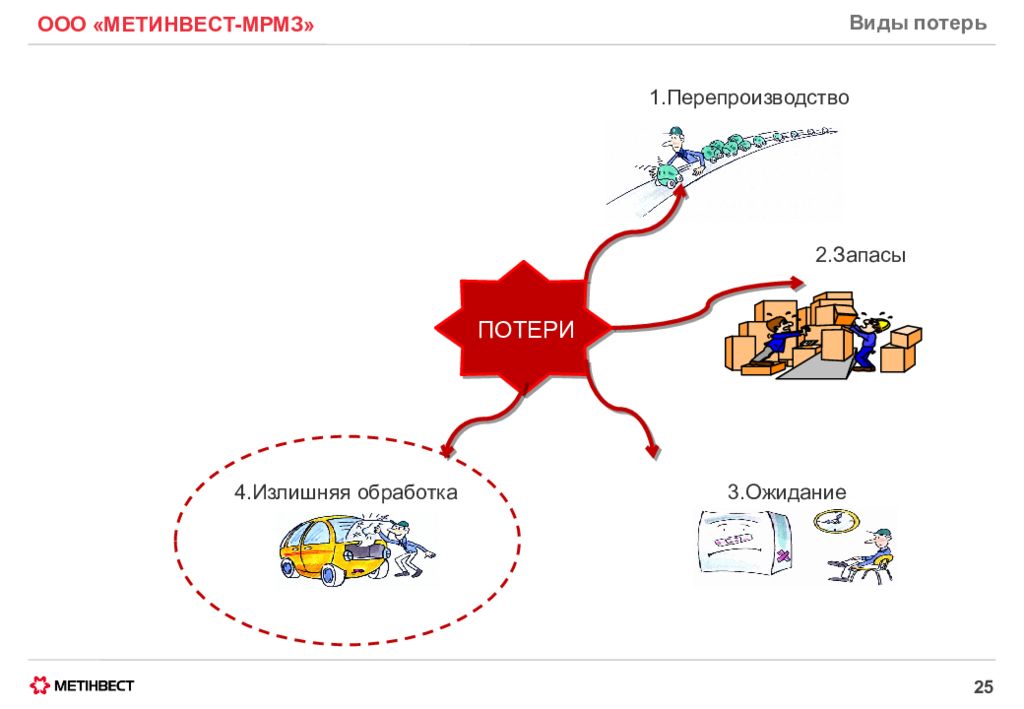

Слайд 25: Виды потерь

ООО «МЕТИНВЕСТ-МРМЗ» Виды потерь 25 1.Перепроизводство ПОТЕРИ 2.Запасы 3. O жидание 4.Излишняя обработка

Слайд 26: Виды потерь – Излишняя обработка

ООО «МЕТИНВЕСТ-МРМЗ» Виды потерь – Излишняя обработка 26 Излишняя обработка – каждая дополнительная обработка или усилие, сверх требуемого. Использование сложных инструментов, процедур и методик вместо простых решений Дублирование всей работы Многократное повторение одних и тех же действий Недостаточное количество информации – необходимость переспрашивания Т.н. « касание больше одного раза»

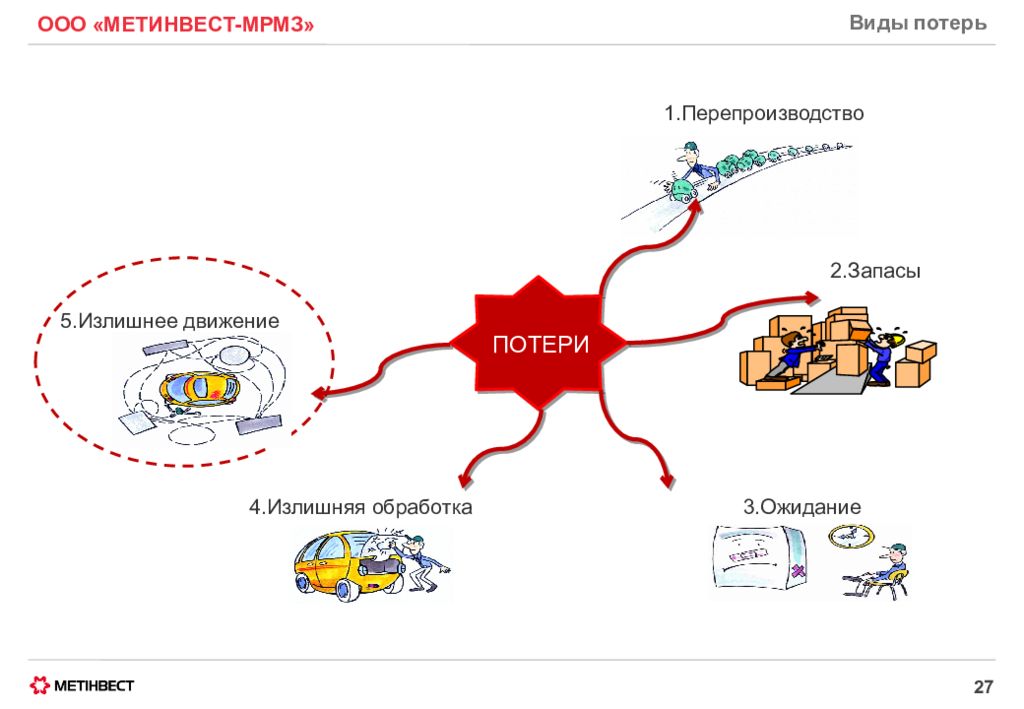

Слайд 27: Виды потерь

ООО «МЕТИНВЕСТ-МРМЗ» Виды потерь 27 1.Перепроизводство ПОТЕРИ 2.Запасы 3. O жидание 4.Излишняя обработка 5.Излишнее движение

Слайд 28: Виды потерь – Излишнее движение

ООО «МЕТИНВЕСТ-МРМЗ» Виды потерь – Излишнее движение 28 Излишнее движение – все движения сотрудников, которые не образуют добавленной ценности Поиск инструмента, частей, оборудования и т.п. Поиск работников Хождение с целью выяснения (получение информации) Доставание труднодоступного и плохо расположенного инструмента

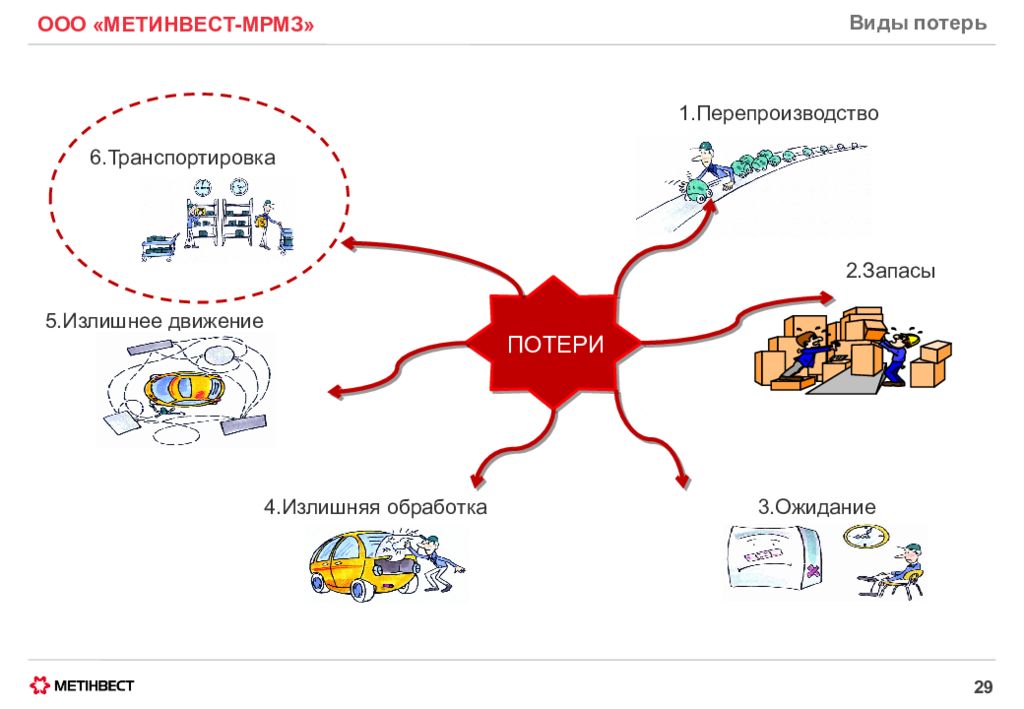

Слайд 29: Виды потерь

ООО «МЕТИНВЕСТ-МРМЗ» Виды потерь 29 1.Перепроизводство ПОТЕРИ 2.Запасы 3. O жидание 4.Излишняя обработка 5.Излишнее движение 6.Транспортировка

Слайд 30: Виды потерь – Транспортировка

ООО «МЕТИНВЕСТ-МРМЗ» Виды потерь – Транспортировка 30 Транспортировка – любые перемещения незавершенного производства, материалов, деталей, запасных частей или готовых изделий из одного места в другое, которые не добавляют ценности Перенос/перевозка материалов, сырья с места на место Все возвращения на склад Пересечение транспортных путей (несоответствующий план территории)

Слайд 31: Виды потерь

ООО «МЕТИНВЕСТ-МРМЗ» Виды потерь 31 1.Перепроизводство ПОТЕРИ 2.Запасы 3. O жидание 4.Излишняя обработка 5.Излишнее движение 6.Транспортировка 7.Дефекты

Слайд 32: Виды потерь – Дефекты

ООО «МЕТИНВЕСТ-МРМЗ» Виды потерь – Дефекты 32 Дефекты и необходимость переделки – вся неправильно выполненная работа, либо работа, которая требует повторного выполнения или переделывания Ошибки в производственном процессе Бракованные изделия Исправления в результате плохо выполненной работы предшественника Неправильные данные или документация

Слайд 33: Виды потерь

ООО «МЕТИНВЕСТ-МРМЗ» Виды потерь 33 1.Перепроизводство ПОТЕРИ 2.Запасы 3. O жидание 4.Излишняя обработка 5.Излишнее движение 6.Транспортировка 7.Дефекты 8.Нереализованный потенциал сотрудников

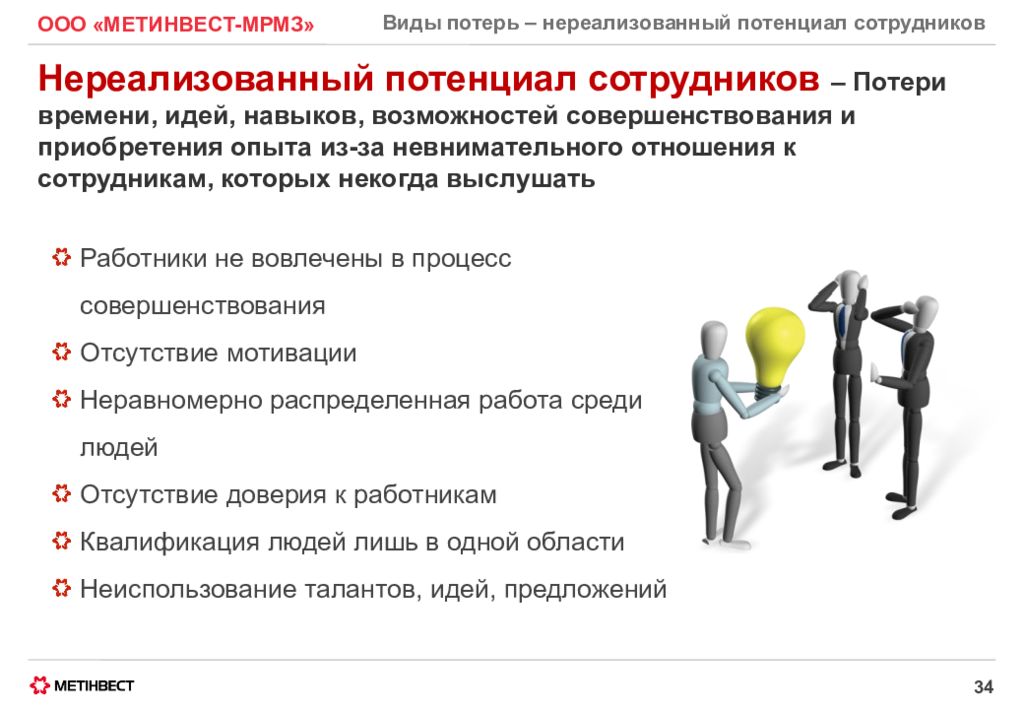

Слайд 34: Виды потерь – нереализованный потенциал сотрудников

ООО «МЕТИНВЕСТ-МРМЗ» Виды потерь – нереализованный потенциал сотрудников 34 Нереализованный потенциал сотрудников – Потери времени, идей, навыков, возможностей совершенствования и приобретения опыта из-за невнимательного отношения к сотрудникам, которых некогда выслушать Работники не вовлечены в процесс совершенствования Отсутствие мотивации Неравномерно распределенная работа среди людей Отсутствие доверия к работникам Квалификация людей лишь в одной области Неиспользование талантов, идей, предложений

Слайд 36: Система 5С

ООО «МЕТИНВЕСТ-МРМЗ» Система 5С 36 Система 5С - пять простых принципов рациональной организации рабочего пространства 5S - это первый шаг на пути к созданию «Бережливого предприятия» и применению других инструментов бережливого производства Сортировка Систематизация Содержи в чистоте Стандартизация Совершенствование 1 3 4 5 выбросить, перенести в другое место, продать, одолжить и т.д. есть место для всего и всё на своем месте уборка рабочего места стандартизация выполнения первых трех С продолжение улучшений, постоянное совершенствование 2

Слайд 37: 1С - Сортировка

ООО «МЕТИНВЕСТ-МРМЗ» 1С - Сортировка 37 Зона карантина Нужное Лишнее Может понадобиться Мусор Основные задачи : Разделить всё, что находится в рабочей зоне, на три категории: постоянно используется для выполнения основных задач не используется используется редко/ может понадобиться Если возникают сомнения по поводу того или иного предмета, удаляйте его из рабочей зоны ГЛАВНОЕ ПРАВИЛО СОРТИРОВКИ:

Слайд 38: 1С - Сортировка

ООО «МЕТИНВЕСТ-МРМЗ» 1С - Сортировка 38 Три главные показателя, помогающие проводить оценку необходимости предмета Необходимость предмета при выполнении текущей деятельности. Если предмет не нужен, он должен быть удален из рабочей зоны Частоту, с которой предмет используется. Если предметом пользуются редко, то его можно хранить вне рабочего места Количество предметов, необходимых для текущей деятельности. Если нужно ограниченное количество предметов, то излишки можно удалить или хранить вне рабочего места

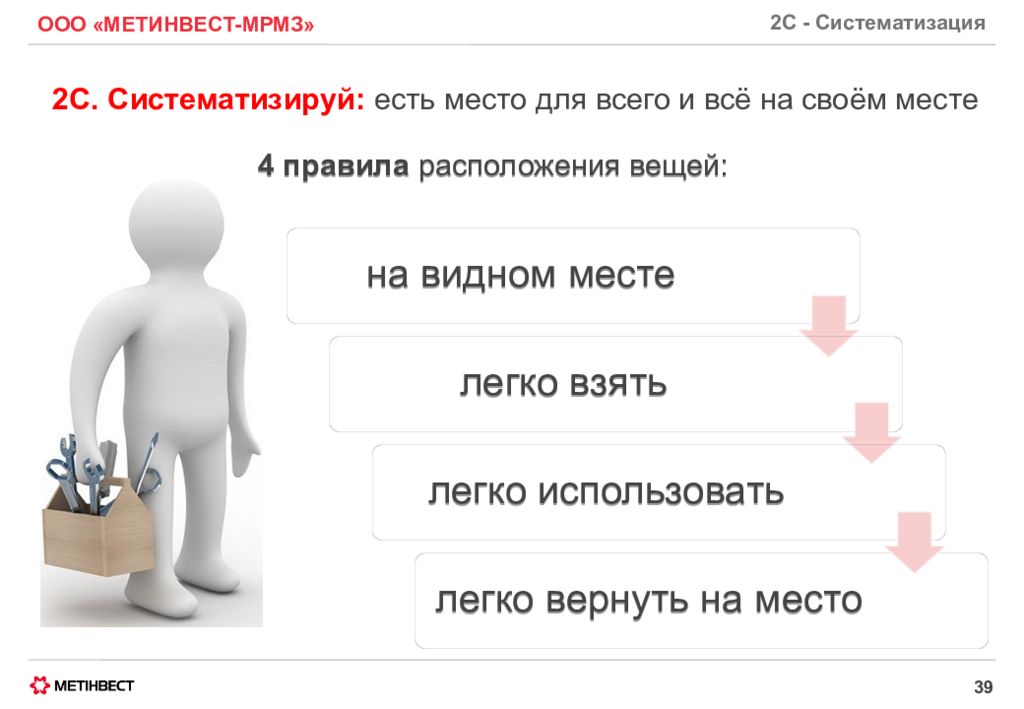

Слайд 39: 2С - Систематизация

ООО «МЕТИНВЕСТ-МРМЗ» 2С - Систематизация 39 2С. Систематизируй: есть место для всего и всё на своём месте 4 правила расположения вещей: легко вернуть на место на видном месте легко взять легко использовать

Слайд 40: 2С - Систематизация

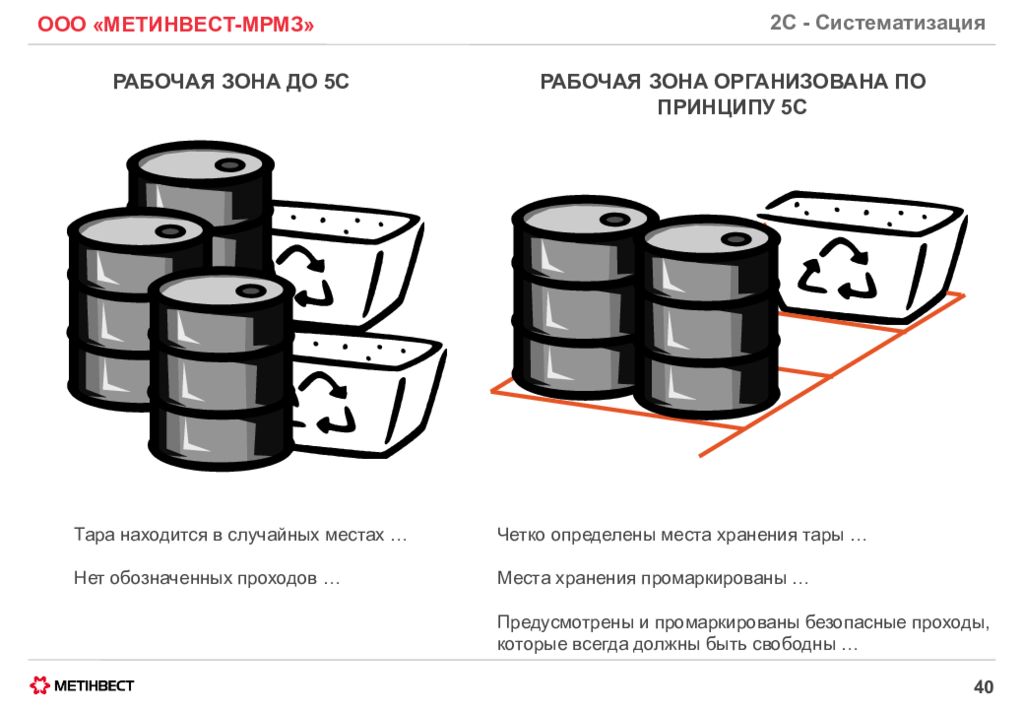

ООО «МЕТИНВЕСТ-МРМЗ» 2С - Систематизация 40 Тара находится в случайных местах … Нет обозначенных проходов … РАБОЧАЯ ЗОНА ДО 5 C РАБОЧАЯ ЗОНА ОРГАНИЗОВАНА ПО ПРИНЦИПУ 5 C Четко определены места хранения тары … Места хранения промаркированы … Предусмотрены и промаркированы безопасные проходы, которые всегда должны быть свободны …

Слайд 41: 2С - Систематизация

ООО «МЕТИНВЕСТ-МРМЗ» 2С - Систематизация 41 РАБОЧАЯ ЗОНА ДО 5 C РАБОЧАЯ ЗОНА ОРГАНИЗОВАНА ПО ПРИНЦИПУ 5 C Инструменты расположены на закрепленных местах в соответствии с частотой использования … Существует возможность визуального контроля отсутствия инструмента … НЕТ КЛЮЧА !!! Инструменты навалом хранятся в шкафах, ящиках и на столах … Отсутствие одного из инструментов невозможно обнаружить сразу …

Слайд 43: 3С – Содержание в чистоте

ООО «МЕТИНВЕСТ-МРМЗ» 3С – Содержание в чистоте 43 3С. Содержи в чистоте - содержи рабочее место в чистоте и опрятности разбить помещение на зоны определить людей, которые будут закреплены за конкретной зоной определить время проведения уборки и наведения порядка

Слайд 44: 3С – Содержание в чистоте

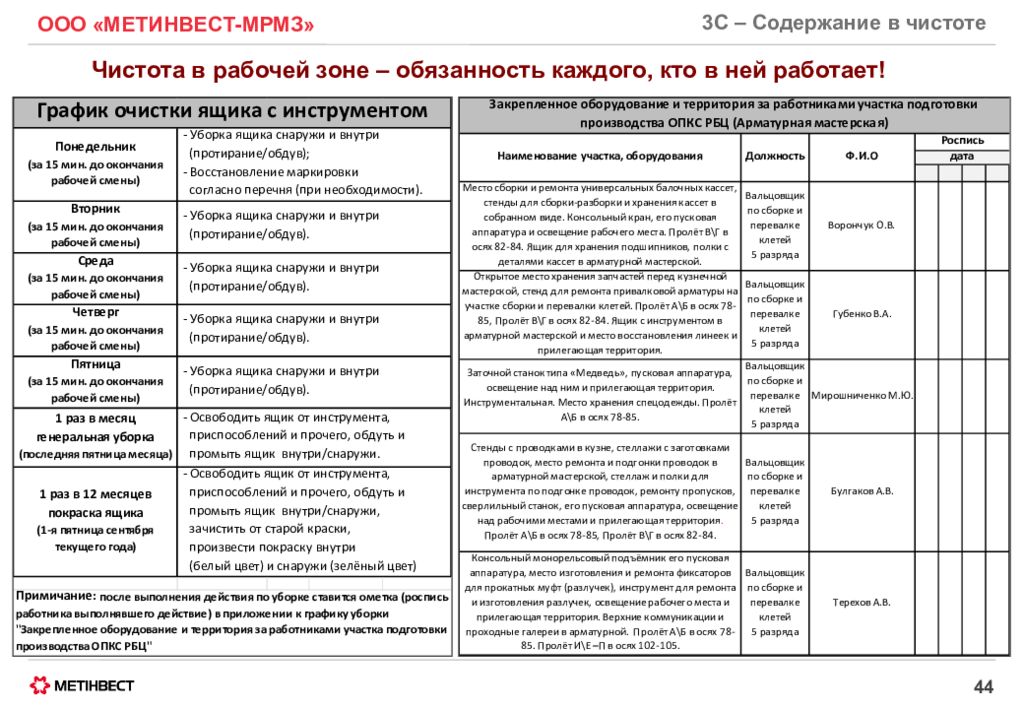

ООО «МЕТИНВЕСТ-МРМЗ» 3С – Содержание в чистоте 44 Чистота в рабочей зоне – обязанность каждого, кто в ней работает!

Слайд 45: 3С – Содержание в чистоте

ООО «МЕТИНВЕСТ-МРМЗ» 3С – Содержание в чистоте 45

Слайд 46: 4С – Стандартизация

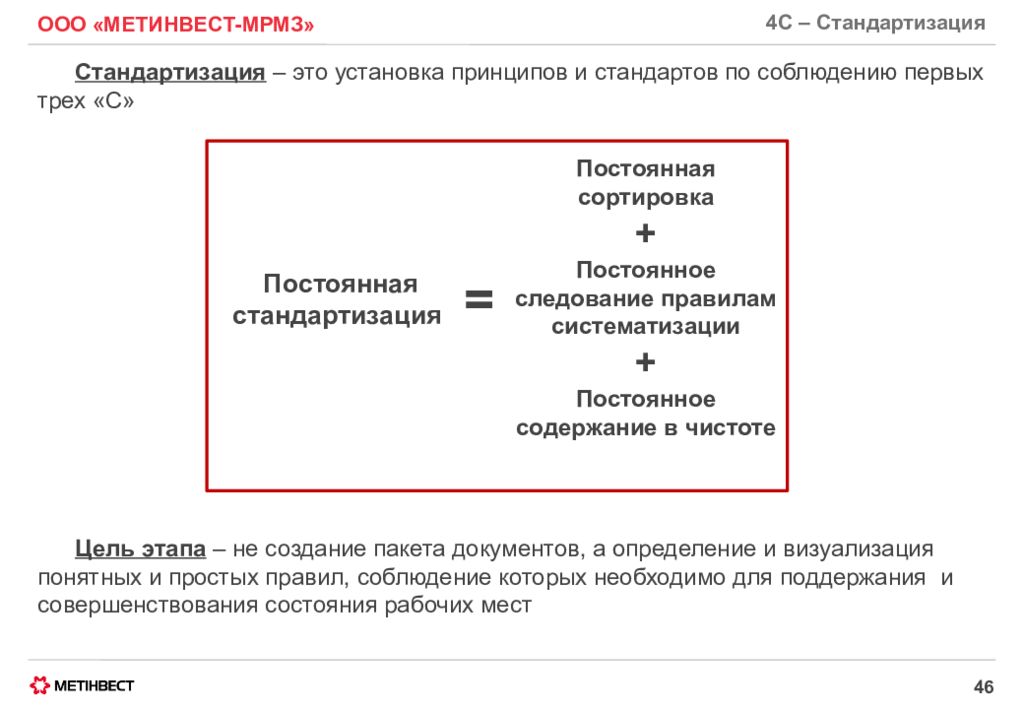

ООО «МЕТИНВЕСТ-МРМЗ» 4С – Стандартизация 46 Стандартизация – это установка принципов и стандартов по соблюдению первых трех «С» Постоянная стандартизация = Постоянная сортировка + Постоянное следование правилам систематизации + Постоянное содержание в чистоте Цель этапа – не создание пакета документов, а определение и визуализация понятных и простых правил, соблюдение которых необходимо для поддержания и совершенствования состояния рабочих мест

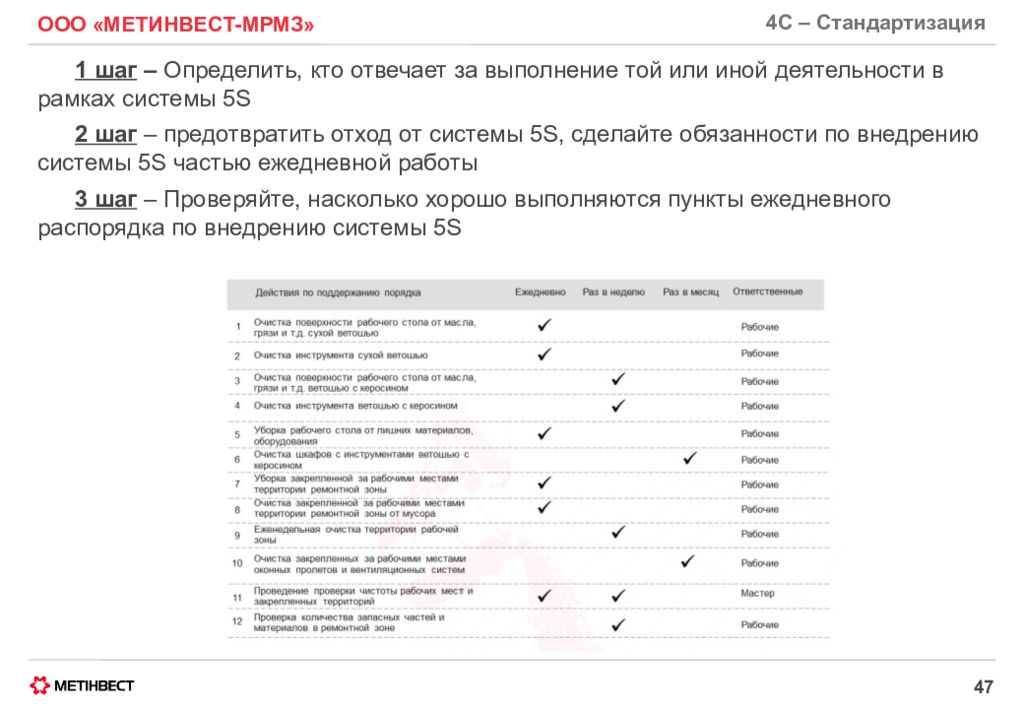

Слайд 47: 4С – Стандартизация

ООО «МЕТИНВЕСТ-МРМЗ» 4С – Стандартизация 47 1 шаг – Определить, кто отвечает за выполнение той или иной деятельности в рамках системы 5 S 2 шаг – предотвратить отход от системы 5 S, сделайте обязанности по внедрению системы 5 S частью ежедневной работы 3 шаг – Проверяйте, насколько хорошо выполняются пункты ежедневного распорядка по внедрению системы 5 S

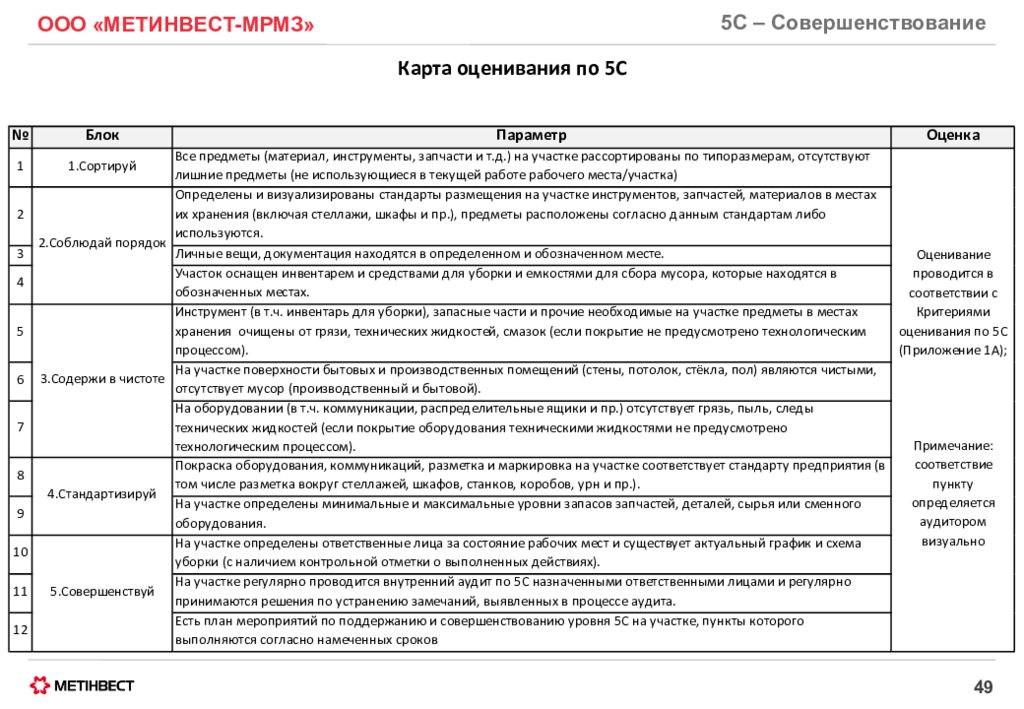

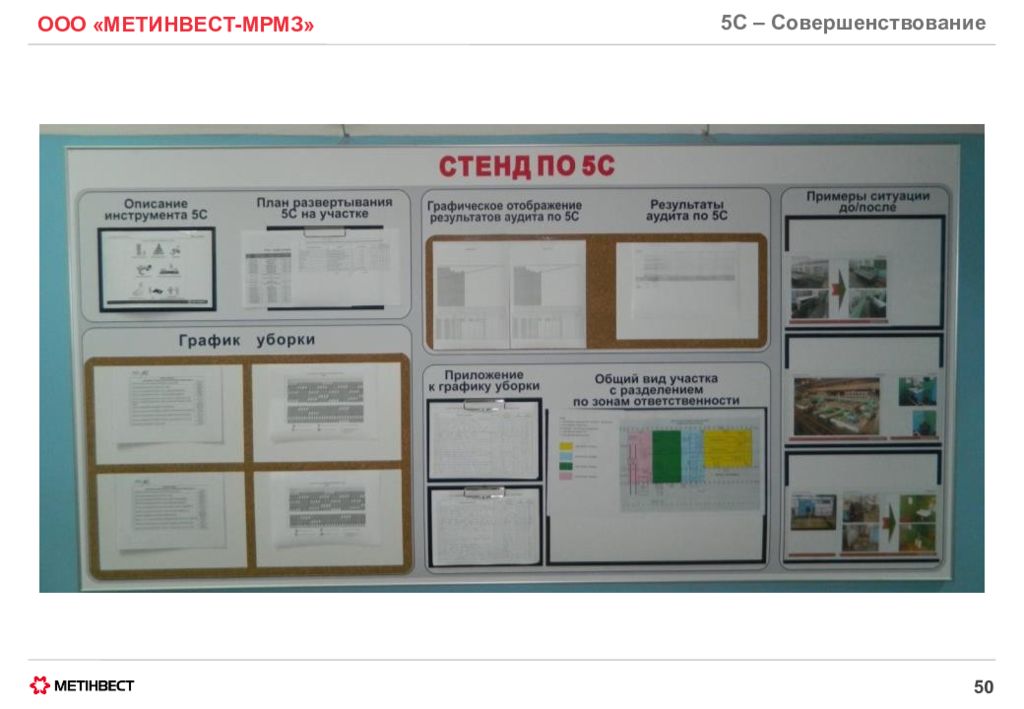

Слайд 48: 5С – Совершенствование

ООО «МЕТИНВЕСТ-МРМЗ» 5С – Совершенствование 48 Совершенствование – формирование дисциплины, точного выполнения установленных правил, процедур и технологических операций. Задачи этапа : Регулярное проведение аудитов Определение необходимых корректирующих мер Аудит по 5С - регулярная оценка уровня и динамики внедрения системы 5С. Виды аудита по 5С : внутренний аудит – проводят ответственные за 5С по участкам цеха; внешние аудиты – проводят кураторы структурного подразделения ;

Слайд 56

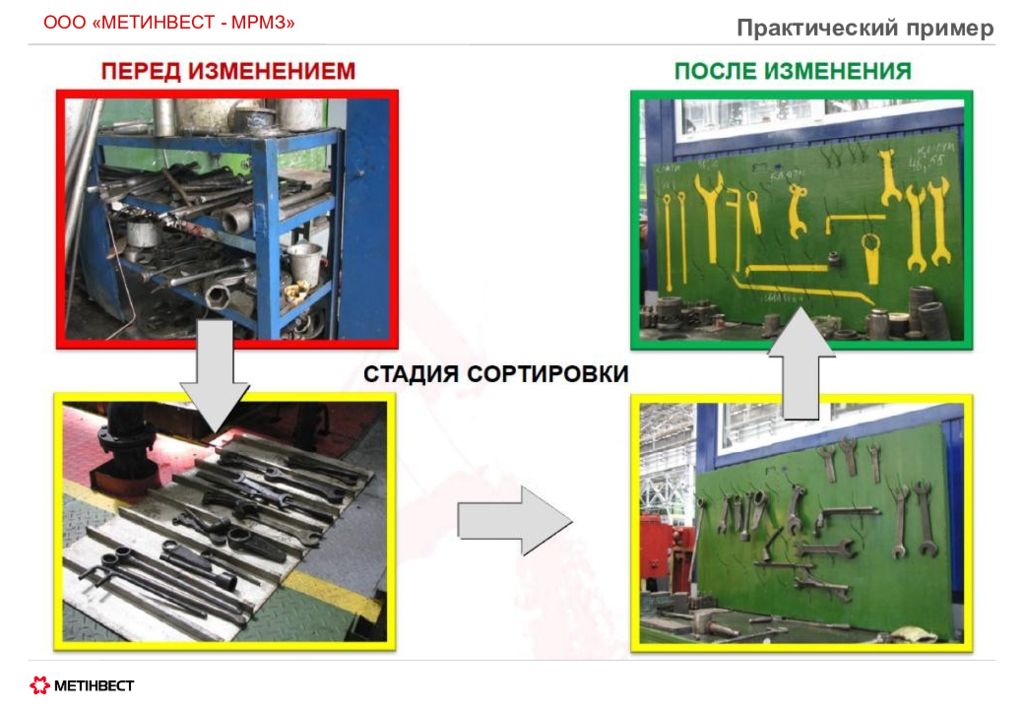

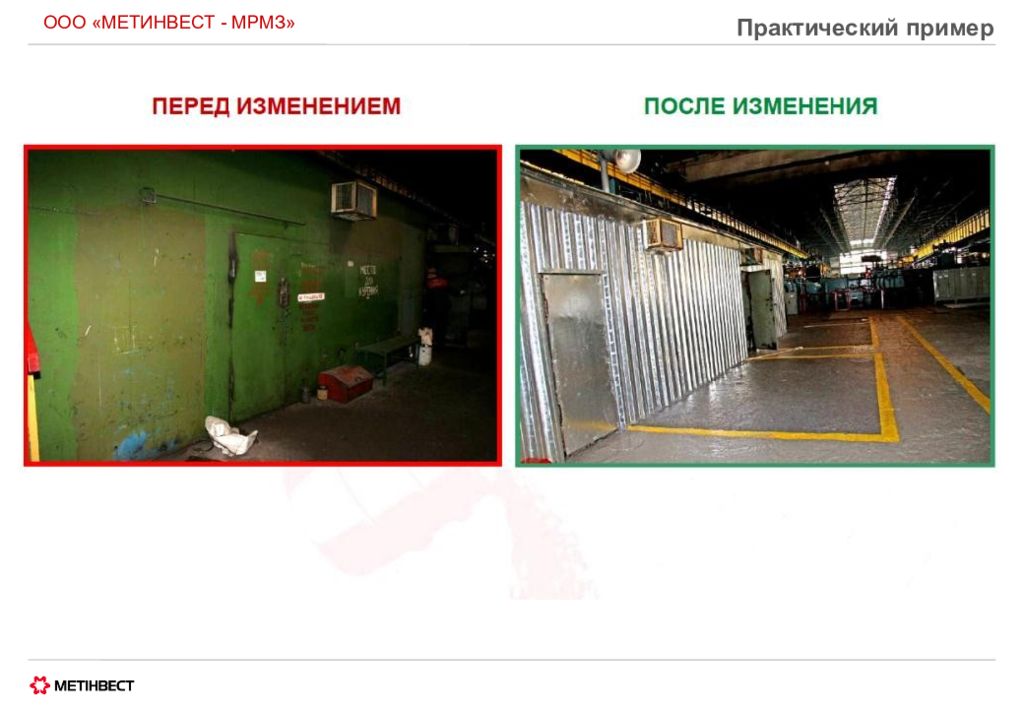

Практический пример проведения кайзен-блиц ПЕРЕД ИЗМЕНЕНИЕМ ПОСЛЕ ИЗМЕНЕНИЯ МАКЕЕВСКИЙ ФИЛИАЛ ПАО «ЕМЗ» (проводковая мастерская стана 390) ООО «МЕТИНВЕСТ - МРМЗ»

Слайд 57

Практический пример проведения кайзен-блиц МАКЕЕВСКИЙ ФИЛИАЛ ПАО «ЕМЗ» (проводковая мастерская стана 390) ПЕРЕД ИЗМЕНЕНИЕМ ПОСЛЕ ИЗМЕНЕНИЯ ООО «МЕТИНВЕСТ - МРМЗ»

Слайд 58

Практический пример проведения кайзен-блиц ПАО «ЕМЗ» (цех прокатного производства, стан 360, привалковая мастерская) ПЕРЕД ИЗМЕНЕНИЕМ ПОСЛЕ ИЗМЕНЕНИЯ ООО «МЕТИНВЕСТ - МРМЗ»

Слайд 59

Практический пример проведения кайзен-блиц ПАО «ЕМЗ» (цех прокатного производства, стан 360, привалковая мастерская) ПЕРЕД ИЗМЕНЕНИЕМ ПОСЛЕ ИЗМЕНЕНИЯ © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-20 1 3. Все права защищены ООО «МЕТИНВЕСТ - МРМЗ»

Слайд 60

Практический пример проведения кайзен-блиц ПАО «ЕМЗ» (цех прокатного производства, стан 360, привалковая мастерская) ПЕРЕД ИЗМЕНЕНИЕМ ПОСЛЕ ИЗМЕНЕНИЯ ООО «МЕТИНВЕСТ - МРМЗ»

Слайд 61

Мировые практики внедрения «Бережливого предприятия» ЗАО «АЛКОА - СМЗ» (Россия, г. Самара) © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-20 1 3. Все права защищены ООО «МЕТИНВЕСТ - МРМЗ»

Слайд 62

Мировые практики внедрения «Бережливого предприятия» Горизонтальный пресс Прокатный стан ЗАО «АЛКОА - СМЗ» (Россия, г. Самара) ООО «МЕТИНВЕСТ - МРМЗ»

Слайд 63

Мировые практики внедрения «Бережливого предприятия» ПЕРЕД ИЗМЕНЕНИЕМ ПОСЛЕ ИЗМЕНЕНИЯ ЗАО «АЛКОА - СМЗ» (Россия, г. Самара) ООО «МЕТИНВЕСТ - МРМЗ»

Слайд 64

Мировые практики внедрения «Бережливого предприятия» ЗАО «АЛКОА - СМЗ» (Россия, г. Самара) © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-20 1 3. Все права защищены ООО «МЕТИНВЕСТ - МРМЗ»

Слайд 65

Мировые практики внедрения «Бережливого предприятия» « Zodiac, Nederland » (Цех горячего цинкования листа) © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-20 1 3. Все права защищены ООО «МЕТИНВЕСТ - МРМЗ»

Слайд 66

Мировые практики внедрения «Бережливого предприятия» « Zodiac, Nederland » (Цех горячего цинкования листа) ООО «МЕТИНВЕСТ - МРМЗ»

Слайд 67

Мировые практики внедрения «Бережливого предприятия» « Zodiac, Nederland » (Цех горячего цинкования листа) ООО «МЕТИНВЕСТ - МРМЗ»

Слайд 68

Практический пример проведения кайзен-блиц ПАО «МК «Азовсталь» Кузня и арматурная мастерская ОПКС ПЕРЕД ИЗМЕНЕНИЕМ ПОСЛЕ ИЗМЕНЕНИЯ ООО «МЕТИНВЕСТ - МРМЗ»

Слайд 69

ООО «МЕТИНВЕСТ-МРМЗ» 69 Бережливое производство > 5С Выравнивание загрузки Быстрая переналадка Точно вовремя TPM Стандартизация Визуальное управление Система предложений Создание ячеек Предупреждение ошибок 5С Кайзен-блиц Бережливое производство =

Слайд 72: Визуальное управление

ООО «МЕТИНВЕСТ-МРМЗ» Визуальное управление 72 Визуальное управление Средства визуального контроля, которые значительно упрощают работу и увеличивают производительность; 2. Работают прямо с того момента, когда сотрудник пришел на предприятие. Используется во всех процессах, включая оказание услуг, для иллюстрации отклонений от стандартного хода работы. Применение Время процесса Эффективность процесса Время переналадки Дефектность продукции Информированность персонала о целях и потерях компании Информированность персонала о ходе работы Улучшает Дорога закрыта

Слайд 73: Визуальное управление

ООО «МЕТИНВЕСТ-МРМЗ» Визуальное управление 73 Визуальное управление - расположение инструментов, деталей, материалов, выполнение действий и показателей для всеобщего обозрения таким образом, чтобы состояние системы было понятно с одного взгляда ТАМ, ГДЕ ИСПОЛЬЗУЕТСЯ ВИЗУЛЬНОЕ УПРАВЛЕНИЕ… …нет ничего лишнего …порядок и высокая эффективность труда …безопасно …работает стандартизация процедур …просто обучать новых работников …сразу заметны отклонения в работе …известны цели и видны результаты работы …возможен процесс непрерывного совершенствования …реальна цель – 100% годной продукции Эффективная система визуального управления – это когда каждый работник может не более чем за 5 минут узнать кто, что, где, когда, почему и как работает

Слайд 74: Визуальное управление

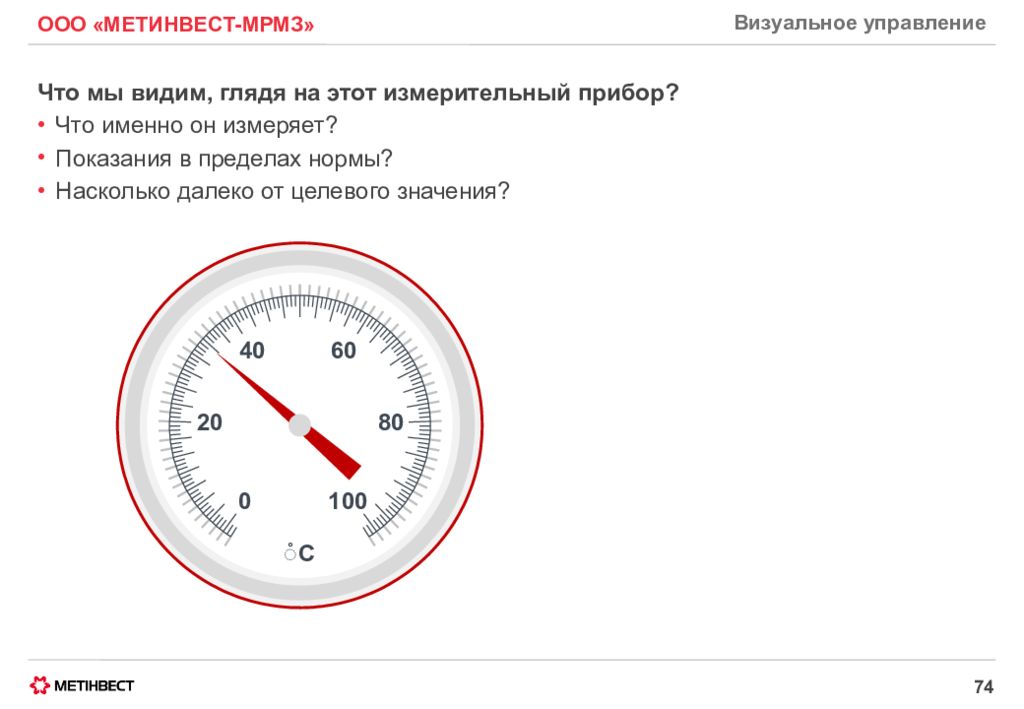

ООО «МЕТИНВЕСТ-МРМЗ» Визуальное управление 74 Что мы видим, глядя на этот измерительный прибор? Что именно он измеряет? Показания в пределах нормы? Насколько далеко от целевого значения? ̊C 0 100 40 60 20 80

Слайд 75: Визуальное управление

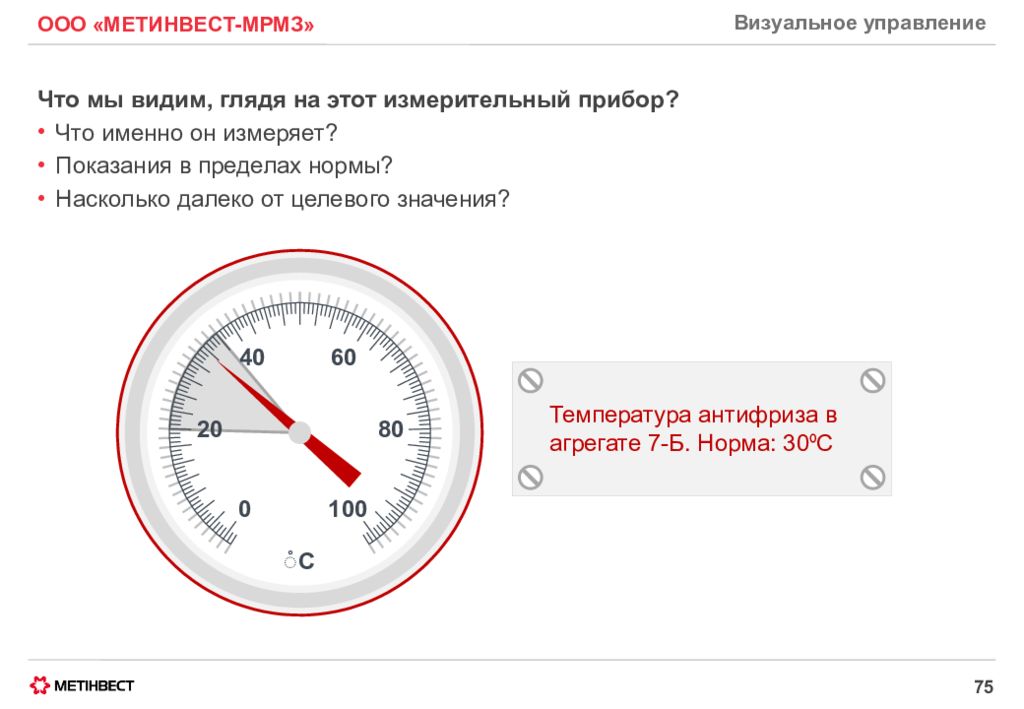

ООО «МЕТИНВЕСТ-МРМЗ» Визуальное управление 75 Что мы видим, глядя на этот измерительный прибор? Что именно он измеряет? Показания в пределах нормы? Насколько далеко от целевого значения? ̊C 0 100 40 60 20 80 Температура антифриза в агрегате 7-Б. Норма: 30 º С

Слайд 76: Визуальная помощь для контроля отклонений

ООО «МЕТИНВЕСТ-МРМЗ» Визуальная помощь для контроля отклонений 76 Выделена зона нормальной работы Для работы по нормативам стрелки всех приборов на предприятии должны находятся в выделенной зоне нормальной работы оборудования Визуализация при контроле параметров – приборы хорошо видно, состояние процесса доступно любому сотруднику Резьбовое соединение затянуто нормально – линии совпадают друг с другом Визуализация при контроле ослабления затяжки болтовых соединений Наличие ослабления резьбового соединения – линии не совпадают друг с другом 30 15 10 25 20 0 35

Слайд 77: Визуальная помощь оператору

ООО «МЕТИНВЕСТ-МРМЗ» Визуальная помощь оператору 77 Наличие материалов для работы Уровень запасов Места хранения предметов Место доставки материалов Границы рабочей зоны Измерения Отклонения Ритм работы Согласование действий MAX

Слайд 78: Визуальная помощь обслуживающему персоналу

ООО «МЕТИНВЕСТ-МРМЗ» Визуальная помощь обслуживающему персоналу 78 Места обязательного контроля при обслуживании оборудования Этапы выполнения ремонта Хранение инструментов Поиск запчастей Сроки профилактического обслуживания Отклонения в работе оборудования МАХ

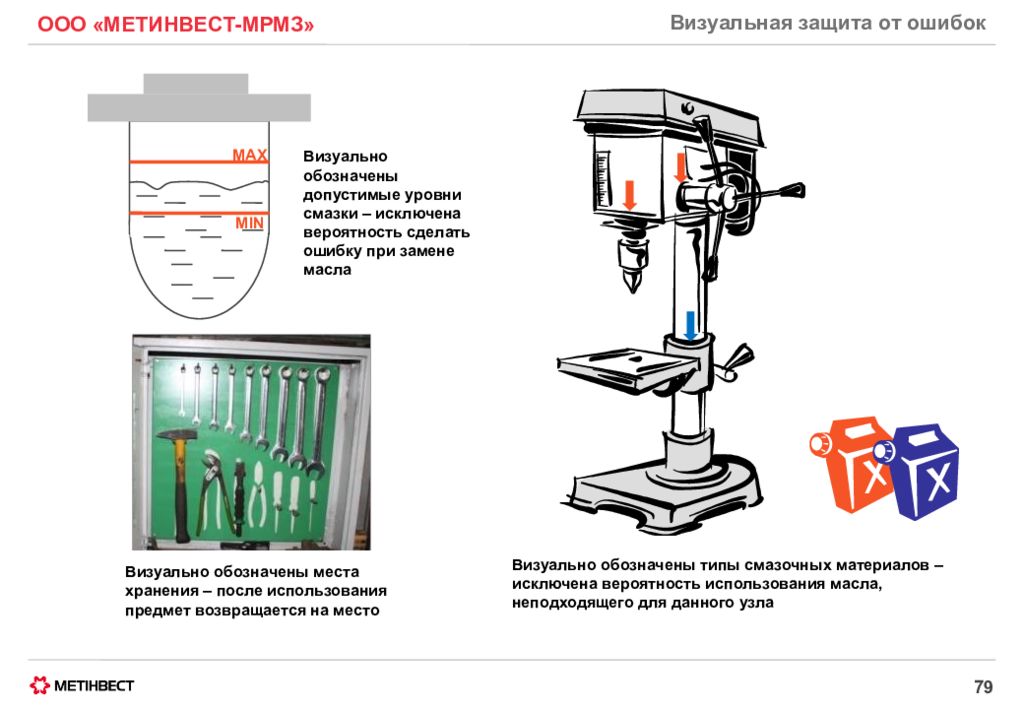

Слайд 79: Визуальная защита от ошибок

ООО «МЕТИНВЕСТ-МРМЗ» Визуальная защита от ошибок 79 МАХ М IN Визуально обозначены допустимые уровни смазки – исключена вероятность сделать ошибку при замене масла Визуально обозначены типы смазочных материалов – исключена вероятность использования масла, неподходящего для данного узла Визуально обозначены места хранения – после использования предмет возвращается на место

Слайд 80: Визуальное производство

ООО «МЕТИНВЕСТ-МРМЗ» Визуальное производство 80 Изделия Визуальные стандарты Важная операция Визуальный сигнал Информация о линии Номер операции Ключевые показатели эффективности Склад сырья Отходы Объем сырья Обозначение зон Маркировка Готовые изделия Статус и план реализации Манометр с верхним и нижним пределом Вид масла Давление масла и его уровень Номер „Визуальное производство" - прозрачное и легкое в управлении Любой человек, пришедший на производство, должен за 3 -5 минут сориентироваться в процессе

Слайд 81: Визуальное управление (пример)

ООО «МЕТИНВЕСТ-МРМЗ» Визуальное управление (пример) 81

Слайд 83: Предупреждение ошибок

ООО «МЕТИНВЕСТ-МРМЗ» Предупреждение ошибок 83 Улучшает Время процесса Эффективность процесса Эффективность оборудования Время цикла Дефектность продукции Потери производительности персонала Площадь, используемая для производства данной продукции Представляет собой Метод Рока- Yoke (защита от ошибок) – метод, ликвидирующий саму возможность совершить ошибку. Включает в себя разработку процедур, методов и устройств для предотвращения ошибок там, где они могут возникнуть. Используется Защита от ошибок используется во всех процессах для обнаружения ошибок или дефектов и недопущения попадания их к заказчику или на следующую операцию. Система предупреждения ошибок

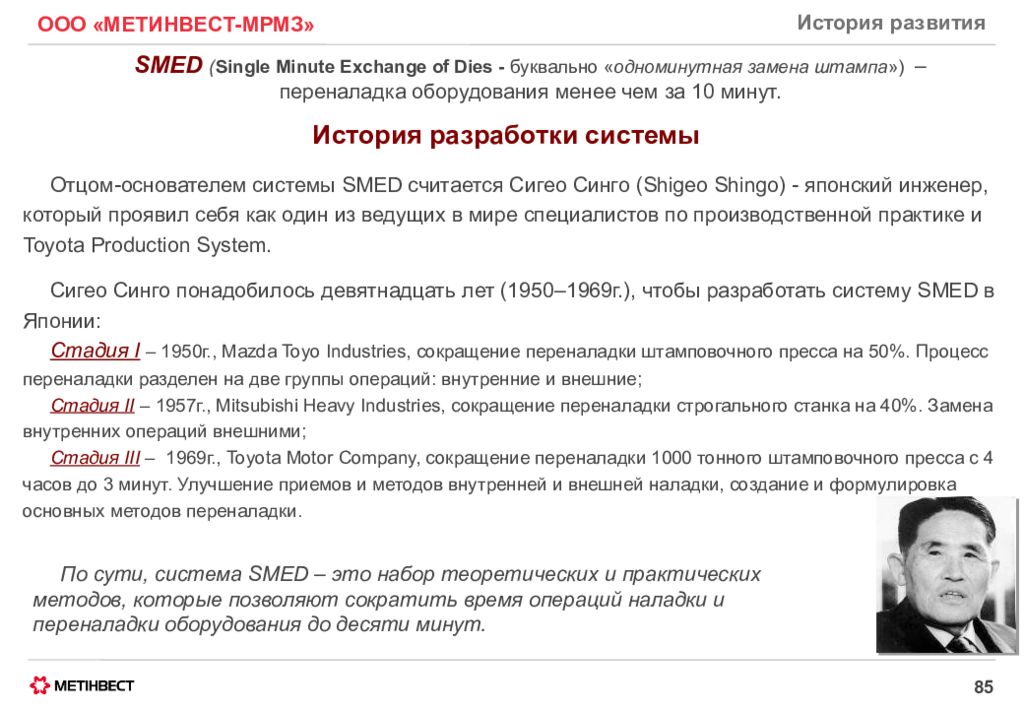

Слайд 85: История развития

ООО «МЕТИНВЕСТ-МРМЗ» История развития 85 SMED ( Single Minute Exchange of Dies - буквально « одноминутная замена штампа ») – переналадка оборудования менее чем за 10 минут. По сути, система SMED – это набор теоретических и практических методов, которые позволяют сократить время операций наладки и переналадки оборудования до десяти минут. История разработки системы Отцом-основателем системы SMED считается Сигео Синго ( Shigeo Shingo ) - японский инженер, который проявил себя как один из ведущих в мире специалистов по производственной практике и Toyota Production System. Сигео Синго понадобилось девятнадцать лет ( 1950 – 1969 г.), чтобы разработать систему SMED в Японии: Стадия I – 1950г., Mazda Toyo Industries, сокращение переналадки штамповочного пресса на 50%. Процесс переналадки разделен на две группы операций: внутренние и внешние; Стадия I I – 1957г., Mitsubishi Heavy Industries, сокращение переналадки строгального станка на 40%. Замена внутренних операций внешними; Стадия I II – 1969г., Toyota Motor Company, сокращение переналадки 1000 тонного штамповочного пресса с 4 часов до 3 минут. Улучшение приемов и методов внутренней и внешней наладки, создание и формулировка основных методов переналадки.

Слайд 86: Шаги сокращения времени переналадки

ООО «МЕТИНВЕСТ-МРМЗ» Шаги сокращения времени переналадки 86 Определение длительности переналадки. Нет различия между внутренними и внешними операциями. 1 Разделение операций на внутренние и внешние. 2 Вывод внешних операций из времени переналадки. Выполняются при работающем оборудовании. 3 Преобразование части внутренних операций во внешние. 4 Сокращение внутренних операций. 5 Сокращение внешних операций. 6 ОСНОВНЫЕ ШАГИ СОКРАЩЕНИЯ ВРЕМЕНИ ПЕРЕНАЛАДКИ Внешние Внутренние Внешние Время переналадки Внешние Внутренние Внешние Внутренние Внешние Внешние Внутренние Внешние Внутренние Внешние Внешние t 1 t 0

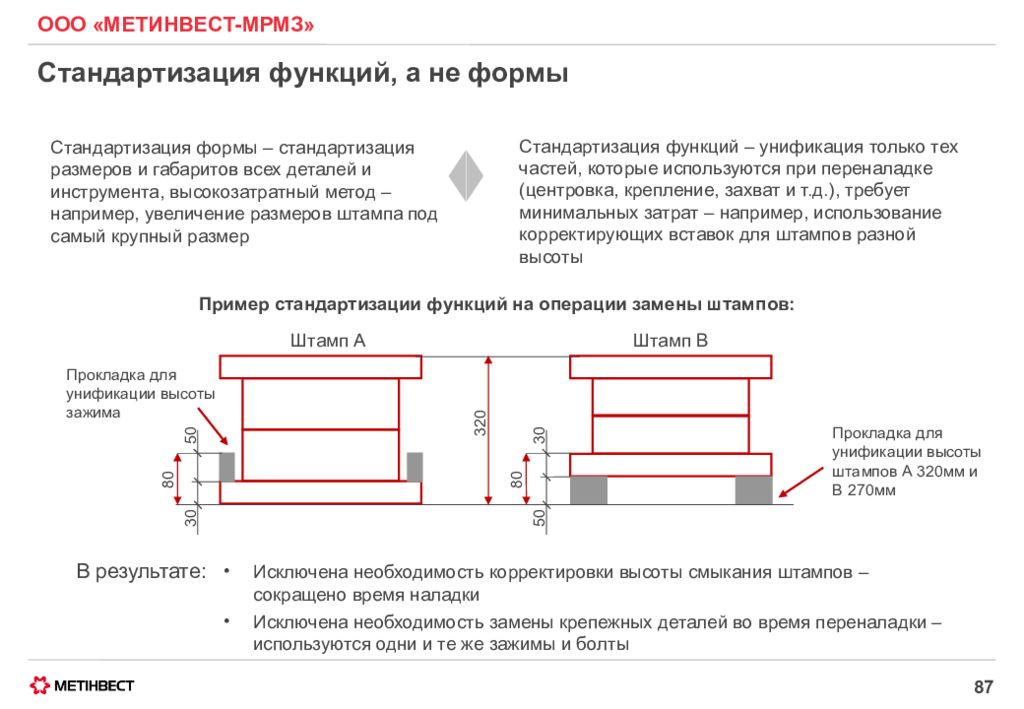

Слайд 87

ООО «МЕТИНВЕСТ-МРМЗ» 87 Стандартизация формы – стандартизация размеров и габаритов всех деталей и инструмента, высокозатратный метод – например, увеличение размеров штампа под самый крупный размер Стандартизация функций – унификация только тех частей, которые используются при переналадке (центровка, крепление, захват и т.д.), требует минимальных затрат – например, использование корректирующих вставок для штампов разной высоты Штамп А Штамп В 80 50 30 320 Пример стандартизации функций на операции замены штампов: Прокладка для унификации высоты штампов А 320мм и В 270мм Прокладка для унификации высоты зажима 80 30 50 В результате: Исключена необходимость корректировки высоты смыкания штампов – сокращено время наладки Исключена необходимость замены крепежных деталей во время переналадки – используются одни и те же зажимы и болты Стандартизация функций, а не формы

Слайд 88

ООО «МЕТИНВЕСТ-МРМЗ» 88 Наиболее используемые крепежные устройства – болты/винты, но их применение приводит к потерям времени на откручивание/закручивание. Болт с 15 витками резьбы необходимо повернуть 15 раз, но ценность создает последний оборот при затяжке и первый оборот при ослаблении Остальные витки – лишние движения и прямые потери времени при переналадке Гайкой сложно сразу попасть на резьбу, ее можно уронить во время переналадки - это приводит к потерям времени До улучшения – винты После улучшений – зажимы. Применение функциональных зажимов или полное устранение крепежа

Слайд 89

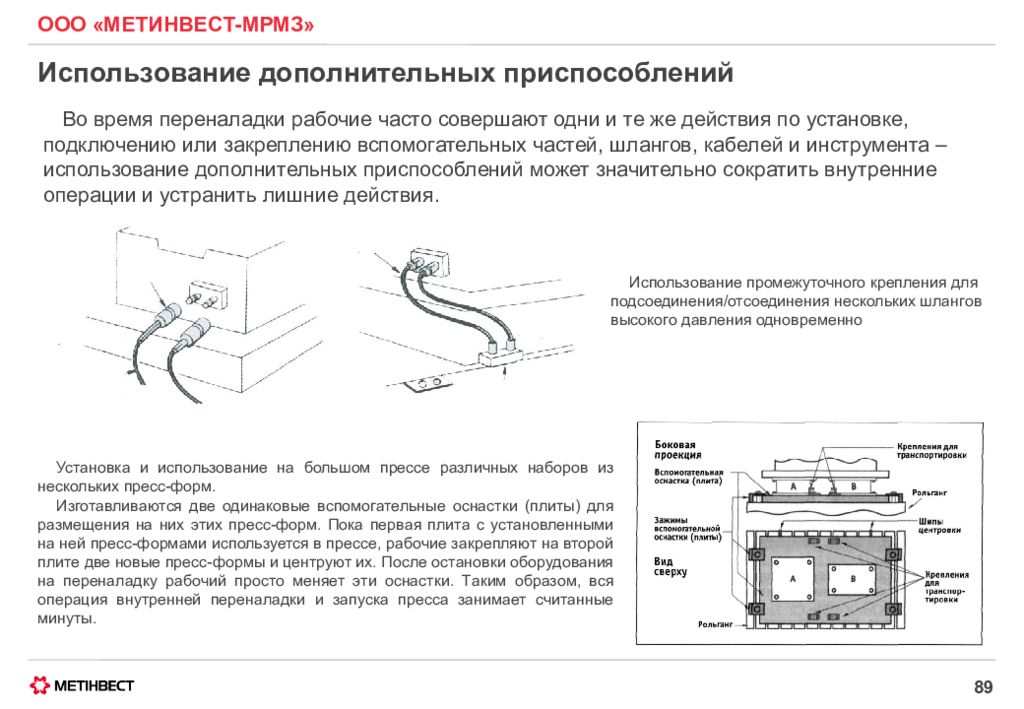

ООО «МЕТИНВЕСТ-МРМЗ» 89 Во время переналадки рабочие часто совершают одни и те же действия по установке, подключению или закреплению вспомогательных частей, шлангов, кабелей и инструмента – использование дополнительных приспособлений может значительно сократить внутренние операции и устранить лишние действия. Использование промежуточного крепления для подсоединения/отсоединения нескольких шлангов высокого давления одновременно Установка и использование на большом прессе различных наборов из нескольких пресс-форм. Изготавливаются две одинаковые вспомогательные оснастки (плиты) для размещения на них этих пресс-форм. Пока первая плита с установленными на ней пресс-формами используется в прессе, рабочие закрепляют на второй плите две новые пресс-формы и центруют их. После остановки оборудования на переналадку рабочий просто меняет эти оснастки. Таким образом, вся операция внутренней переналадки и запуска пресса занимает считанные минуты. Использование дополнительных приспособлений

Слайд 90

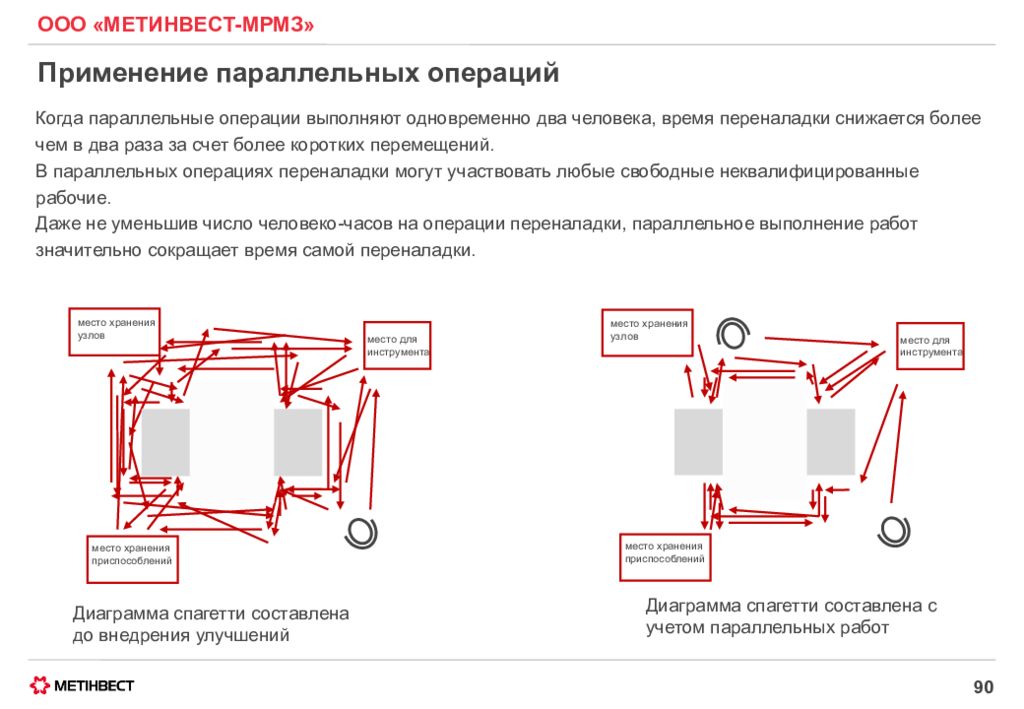

ООО «МЕТИНВЕСТ-МРМЗ» 90 Когда параллельные операции выполняют одновременно два человека, время переналадки снижается более чем в два раза за счет более коротких перемещений. В параллельных операциях переналадки могут участвовать любые свободные неквалифицированные рабочие. Даже не уменьшив число человеко-часов на операции переналадки, параллельное выполнение работ значительно сокращает время самой переналадки. место для инструмента место хранения узлов место хранения приспособлений Диаграмма спагетти составлена с учетом параллельных работ место для инструмента место хранения узлов место хранения приспособлений Диаграмма спагетти составлена до внедрения улучшений Применение параллельных операций

Слайд 91

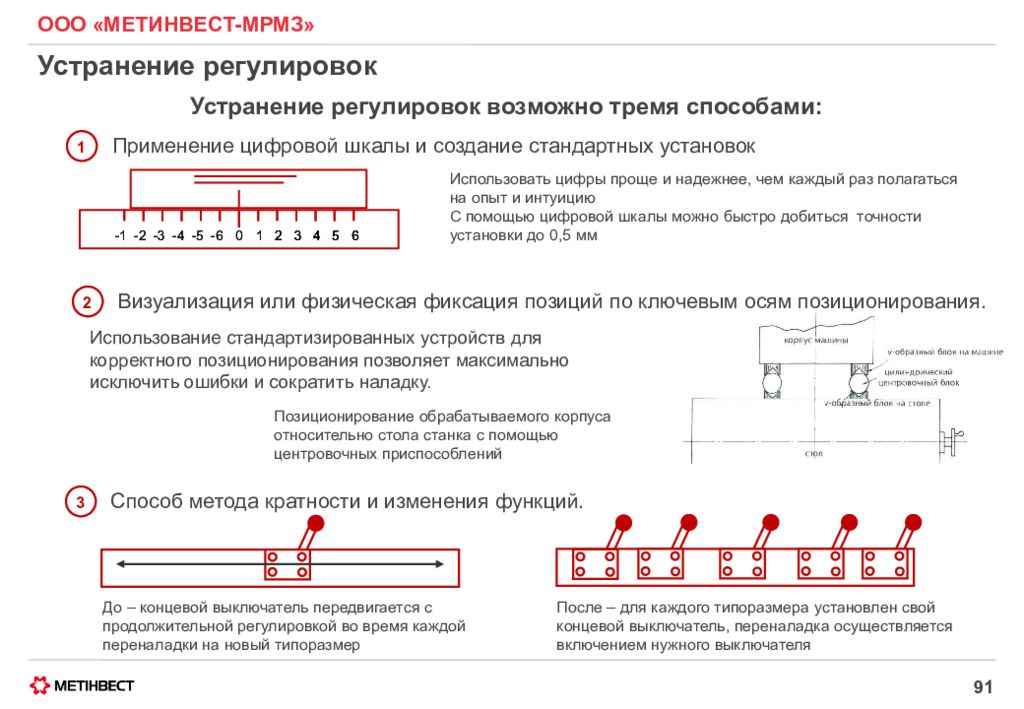

ООО «МЕТИНВЕСТ-МРМЗ» 91 91 Применение цифровой шкалы и создание стандартных установок Устранение регулировок возможно тремя способами: 1 Использовать цифры проще и надежнее, чем каждый раз полагаться на опыт и интуицию С помощью цифровой шкалы можно быстро добиться точности установки до 0,5 мм Визуализация или физическая фиксация позиций по ключевым осям позиционирования. 2 Использование стандартизированных устройств для корректного позиционирования позволяет максимально исключить ошибки и сократить наладку. Позиционирование обрабатываемого корпуса относительно стола станка с помощью центровочных приспособлений После – для каждого типоразмера установлен свой концевой выключатель, переналадка осуществляется включением нужного выключателя До – концевой выключатель передвигается с продолжительной регулировкой во время каждой переналадки на новый типоразмер Способ метода кратности и изменения функций. 3 Устранение регулировок

Слайд 92

ООО «МЕТИНВЕСТ-МРМЗ» 92 УНИФИКАЦИЯ ОБОРУДОВАНИЯ И ИНСТРУМЕНТА МЕХАНИЗАЦИЯ РУЧНОГО ТРУДА

Слайд 93: Мировые практики SMED

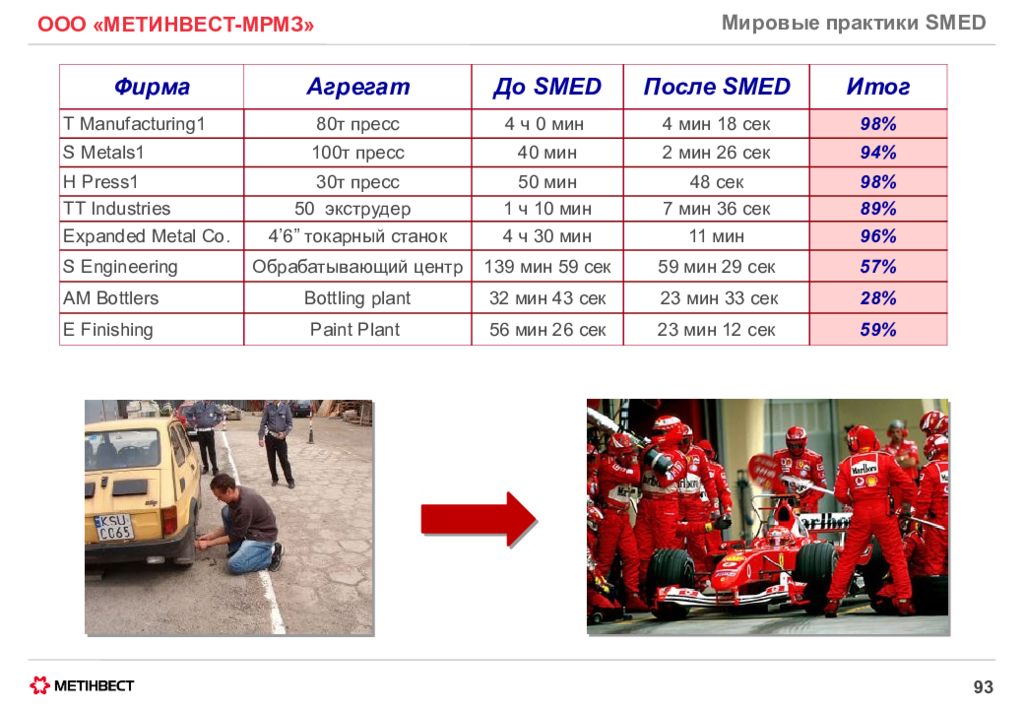

ООО «МЕТИНВЕСТ-МРМЗ» Мировые практики SMED 93 Фирма Агрегат До SMED После SMED Итог T Manufacturing1 80 т пресс 4 ч 0 мин 4 мин 18 сек 98% S Metals1 100 т пресс 40 мин 2 мин 26 сек 94% H Press1 30 т пресс 50 мин 48 сек 98% TT Industries 50 экструдер 1 ч 10 мин 7 мин 36 сек 89% Expanded Metal Co. 4’6” токарный станок 4 ч 30 мин 11 мин 96% S Engineering Обрабатывающий центр 139 мин 59 c ек 59 мин 29 сек 57% AM Bottlers Bottling plant 32 мин 43 c ек 23 мин 33 сек 28% E Finishing Paint Plant 56 мин 26 c ек 23 мин 12 сек 59%

Слайд 95

ООО «МЕТИНВЕСТ-МРМЗ» 95 Стандартная операционная процедура – визуальный стандартный алгоритм, описывающий наиболее эффективный метод выполнения работы СОП регламентируется по: Последовательности Содержанию (текст, схема лили фотография) Необходимым временем для выполнений каждой операции Ожидаемому результату

Слайд 96

ООО «МЕТИНВЕСТ-МРМЗ» 96 Рабочий процесс регламентирован, являясь четким и понятным руководством к действию Стандартный подход к процедуре в любом месте и на любом оборудовании каждым сотрудником Адаптация и обучение сотрудников проходит эффективнее и быстрее Минимизируется негативное влияние «человеческого» фактора Поддерживается стабильный уровень качества продукции, выполнения работ Существуют четкие критерии оценки деятельности сотрудников Преимущества применения СОП

Слайд 97

ООО «МЕТИНВЕСТ-МРМЗ» 97 В процессах, где влияние человеческого фактора на результат имеет ключевое значение В ситуациях, где нет четких критериев для принятия решения в случаях отклонения Если нет четких критериев для оценки деятельности сотрудников Когда одну и ту же работу необходимо выполнять разным сотрудникам Критерии разработки СОП

Слайд 98: Пример СОП

ООО «МЕТИНВЕСТ-МРМЗ» Пример СОП 98 Ключевые моменты Последовательность Содержание Требуемое время Ожидаемый результат

Слайд 99

ООО «МЕТИНВЕСТ-МРМЗ» 99 Легко читаемым ( должна быть написана в терминах языка сотрудников, для которых предназначена) Визуально понятным (схемы/фотографии) Включающим только проверенные и имеющиеся в наличии инструменты и материалы Проверенным и одобренным рабочими и руководством Удовлетворяющей стандартам охраны труда и качества Требования к СОП

Слайд 100

ООО «МЕТИНВЕСТ-МРМЗ» 100 Алгоритм разработки СОП Выяснить что является «передовой практикой» данной работы Провести наблюдения «передовой» работы Определить последовательность операций Определить содержание каждой операции Провести фотосъемку каждой операции Зафиксировать время каждой операции Исполнители (рабочие) должны обязательно принимать участие в разработке СОП Выяснить «ключевые моменты» на каждой операции Реагирование в случае отклонений Важная информация (допуска, расшифровка) Предупреждения о возможных рисках по Охране труда Влияние на качество

Слайд 102

ООО «МЕТИНВЕСТ-МРМЗ» 102 ТРМ ( total productive maintenance ) – это методология всеобщего обслуживания и эксплуатации оборудования, позволяющая обеспечить его наивысшую эффективность на протяжении всего жизненного цикла с участием всего персонала предприятия. Представляет собой Систему всеобщего ухода за оборудованием, в которой совместно участвуют операторы и ремонтники, обеспечивающие повышение надежности оборудования. Такой подход значительно продлевает срок службы оборудования и локализует проблемы на начальной стадии, предотвращая дорогостоящие аварии.

Слайд 103

ООО «МЕТИНВЕСТ-МРМЗ» 103 система сокращения простоев, аварийных поломок и других потерь, связанных с остановкой оборудования путем повышения его надежности Моя задача – выполнять работу на исправном оборудовании Возможно оборудование неправильно отремонтировали или настроили… Оборудование ломает технологический персонал, они неправильно его используют… Мы постоянно невыполняем рабочее задание из-за аварийных поломок……. TPM СИТУАЦИЯ ДО ВНЕДРЕНИЯ СИТУАЦИЯ ПОСЛЕ ВНЕДРЕНИЯ

Слайд 104: Основные цели и принципы TPM

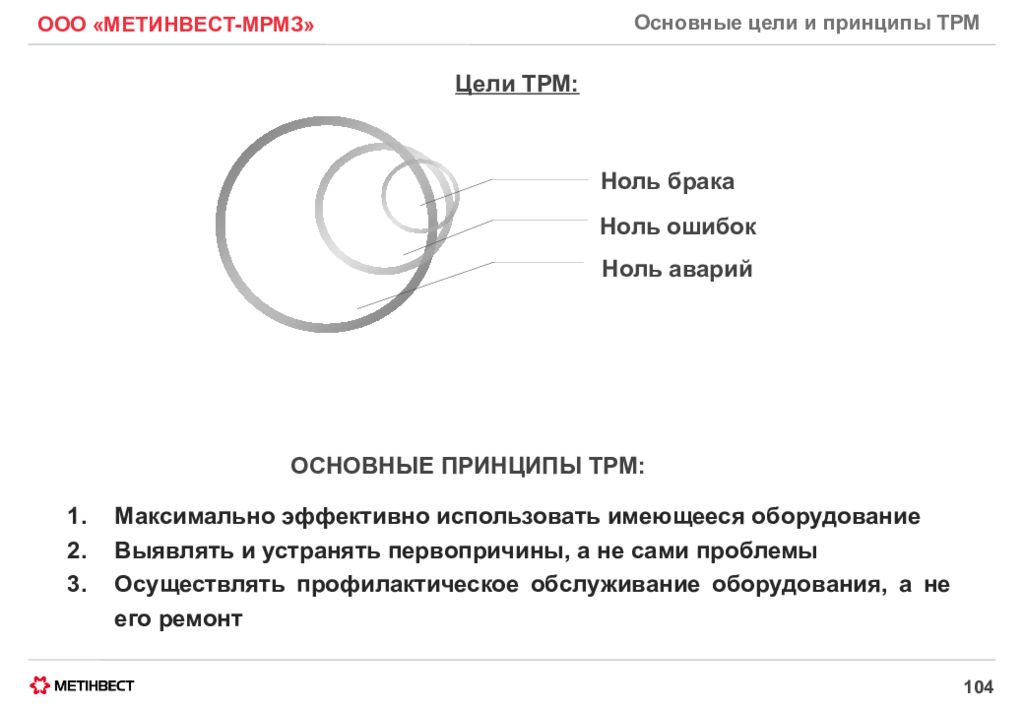

ООО «МЕТИНВЕСТ-МРМЗ» Основные цели и принципы TPM 104 Цели ТРМ: Ноль ошибок Ноль аварий Ноль брака ОСНОВНЫЕ ПРИНЦИПЫ ТРМ: Максимально эффективно использовать имеющееся оборудование Выявлять и устранять первопричины, а не сами проблемы Осуществлять профилактическое обслуживание оборудования, а не его ремонт

Слайд 105: СТРУКТУРА СИСТЕМЫ TPM

ООО «МЕТИНВЕСТ-МРМЗ» СТРУКТУРА СИСТЕМЫ TPM 105 Деятельность малых групп Поддержка Бережливого Производства Автономное обслуживание оборудования Целевые улучшения оборудования Совершенствование системы планирования и проведения техобслуживания оборудования Управление разработкой и внедрением нового оборудования Обучение по обслуживанию и ремонту оборудования для операторов и ремонтников Улучшение качества через улучшение оборудования Совершенствование системы охраны труда и окружающей среды через улучшение оборудования Повышение эффективности работы управленческих и обслуживающих подразделений Формирование эффективной производственной среды с помощью 5С

Слайд 106: Пример визуального управления в TPM

ООО «МЕТИНВЕСТ-МРМЗ» Пример визуального управления в TPM 106 План проведения обслуживания ЛГМ №1 № Наименование обслуживания № Операция Критические области (норма и отклонение) Время Периодичность Исполнитель Отметка о выполнении (подпись исполнителя) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 1 Обслуживание гидро- и пневмосистем 1.1 Проверка отсутствия утечек масла Визуально, ГС№3, ГС№4, ГЩ-1, ГЩ-2, гидродвиг-ли привода валов 5 мин ежесменно Вальцовщик смена 00:00-08:00 1.2 Проверка температуры масла Не должна превышать 70 °С 0,25 мин смена 08:00-16:00 1.3 Проверка уровня масла Не ниже отметки "350 мм" 0,25 мин 1.4 Проверка давления в масляных магистралях Норма от 200 до 320 атм 0,25 мин смена 16:00-24:00 1.5 Проверка давления воздуха, отсутствия утечек и конденсата Норма от 4,5 до 6 атм 0,25 мин 1.6 Проверка гидросистем рольгангов (включая ГС№2,3,4 и 5) норма - отсутствие утечек 20 мин ежедневно Слесарь смена 08:00-16:00 1.7 Проверка гидросистем ЛГМ (включая ГС№4) норма - отсутствие утечек 20 мин 1.8 Устранение выявленных утечек масла 30 мин 2 Контроль состояния системы управления 2.1 Проверка датчиков прогиба Проверка крепления энкодеров, повторяемости работы датчиков прогиба 5 мин ежесменно Вальцовщик смена 00:00-08:00 2.2 Проверка показаний датчиков положения опор и наж. мех-мов Визуально на экране пульта управления 0,5 мин 3 Контроль исправности механических частей ЛГМ 3.1 Проверка рамы машины Визуально, целостность 2 мин смена 08:00-16:00 3.2 Проверка валов Визуально, целостность, отсутствие налипания частиц 5 мин 3.3 Проверка механизмов выравнивания листа Визуально, целостность, ход и срабатывание датчика 2 мин смена 16:00-24:00 3.4 Проверка механизмов рольгангов Визуально, целостность 3 мин 3.5 Устранение выявленных неполадок 20 мин по мере возникновения Слесарь смена 08:00-16:00 4 Уборка ЛГМ и рабочего места 4.1 Уборка закрепленной части ЛГМ Обращать внимание на целостность механизмов машины 10 мин ежесменно в конце смены Вальцовщик смена 00:00-08:00 смена 08:00-16:00 4.2 Уборка ПУ ЛГМ Уборка пульта, лестницы и перехода 5 мин Вальцовщик смена 16:00-24:00 выполняется вальцовщиком, при обнаружении отклонения устраняется дежурным Ответственные за проведение осмотра и обслуживания: м-р Янукович А.Б. персоналом, в случае невозможности устранения необходимо оформить Красный ярлык м-р Дядюра А.И. выполняется слесарем дневной службы механика м-р Коваленко А.П. м-р Белоусов М.А. ВАЖНО! После устранения утечки масла слесарь обязан убрать его разлив! м-р Педык А.А. Карты обслуживания и уборки ЛГМ №1 трубоэлектросварочного цеха №2 ОАО «ХТЗ» Распределение территории ЛГМ для ежесменной уборки - смена №1 - смена №3 - смена №4 - смена №2

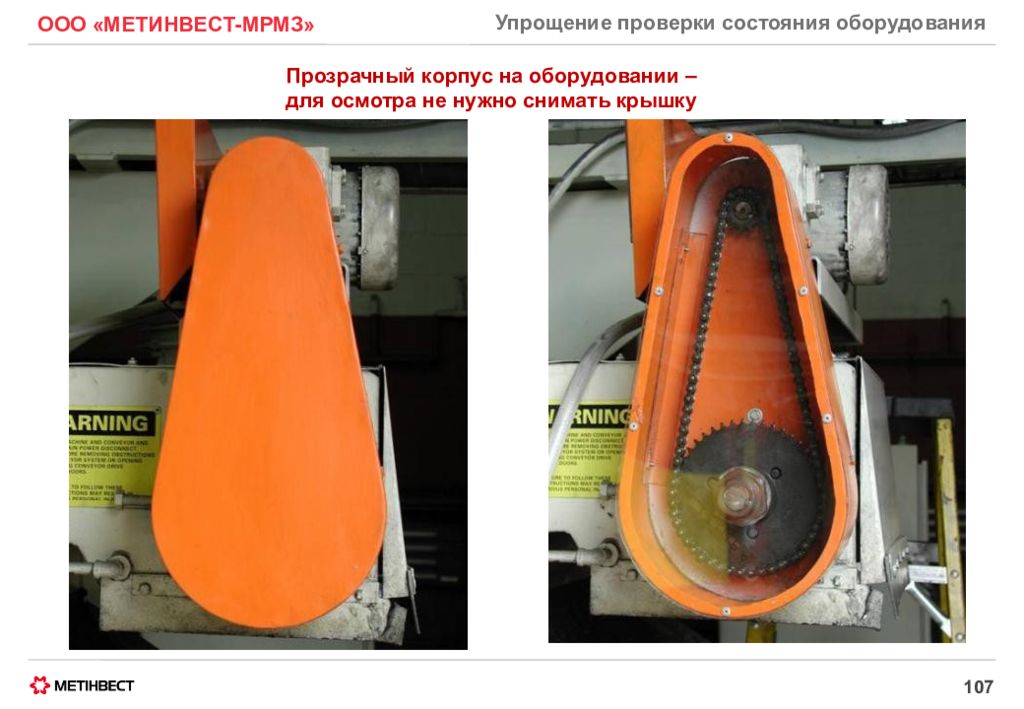

Слайд 107: Упрощение проверки состояния оборудования

ООО «МЕТИНВЕСТ-МРМЗ» Упрощение проверки состояния оборудования 107 Прозрачный корпус на оборудовании – для осмотра не нужно снимать крышку

Слайд 108

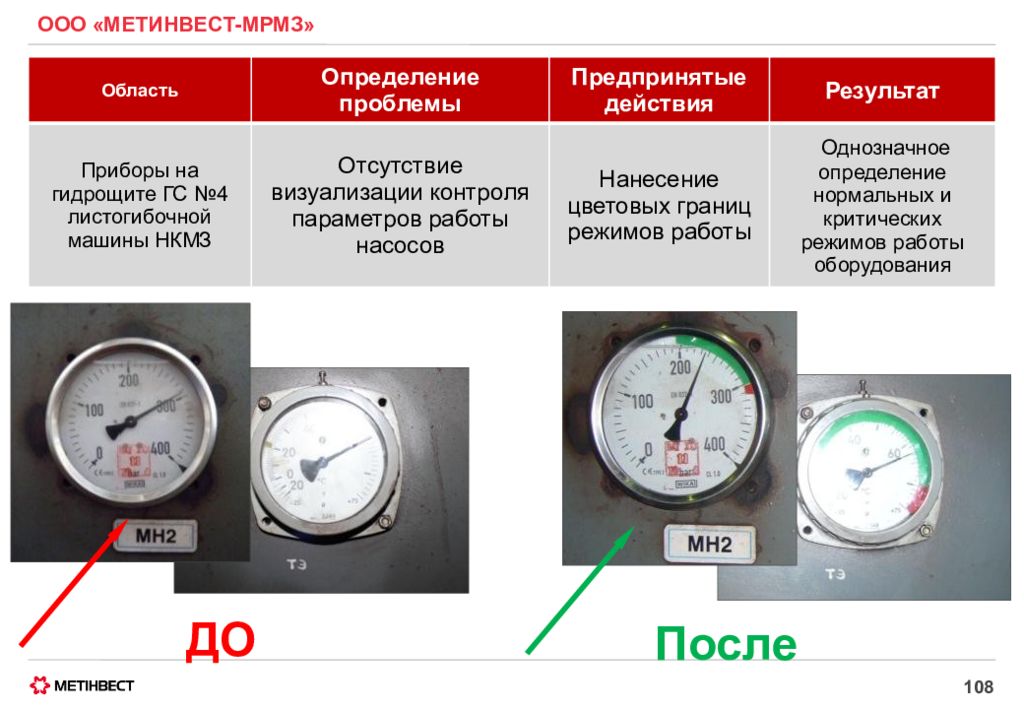

ООО «МЕТИНВЕСТ-МРМЗ» 108 Область Определение проблемы Предпринятые действия Результат Приборы на гидрощите ГС №4 листогибочной машины НКМЗ Отсутствие визуализации контроля параметров работы насосов Нанесение цветовых границ режимов работы Однозначное определение нормальных и критических режимов работы оборудования ДО После

Слайд 109: Пример использования TPM

ООО «МЕТИНВЕСТ-МРМЗ» Пример использования TPM 109

Слайд 111

ООО «МЕТИНВЕСТ-МРМЗ» 111 Предложение – это идея по улучшению направленная на : улучшение работы оборудования, улучшение условий труда, улучшение уровня техники безопасности, сокращение расходов и … … иных мероприятий, повышающих эффективность работы предприятия. Не являются предложениями: регулярные мероприятия по техническому обслуживанию предложения, которые могут привести к снижению надежности оборудования и показателей качества; предложения, ухудшающие условия труда, качество работ; предложения, увеличивающие уровень загрязнения окружающей среды; предложения, ставящие только задачи или определяющие только эффект (пользу) без указания решения; предложения, которые уже внесены в план предприятия; уже внедренные предложения

Слайд 112

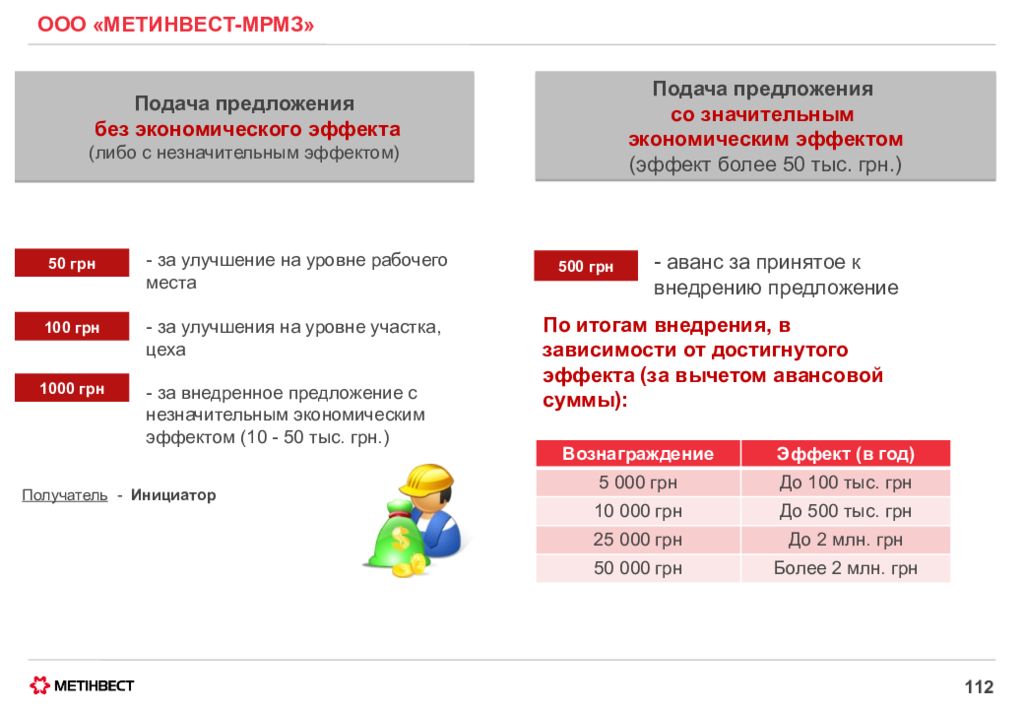

ООО «МЕТИНВЕСТ-МРМЗ» 112 Подача предложения без экономического эффекта (либо с незначительным эффектом) 50 грн Получатель - Инициатор - за улучшение на уровне рабочего места 100 грн - за улучшения на уровне участка, цеха 1000 грн - за внедренное предложение с незначительным экономическим эффектом (10 - 50 тыс. грн.) Вознаграждение Эффект (в год) 5 000 грн До 100 тыс. грн 10 000 грн До 500 тыс. грн 25 000 грн До 2 млн. грн 50 000 грн Более 2 млн. грн Подача предложения со значительным экономическим эффектом (эффект более 50 тыс. грн.) По итогам внедрения, в зависимости от достигнутого эффекта (за вычетом авансовой суммы): 500 грн - аванс за принятое к внедрению предложение

Слайд 113

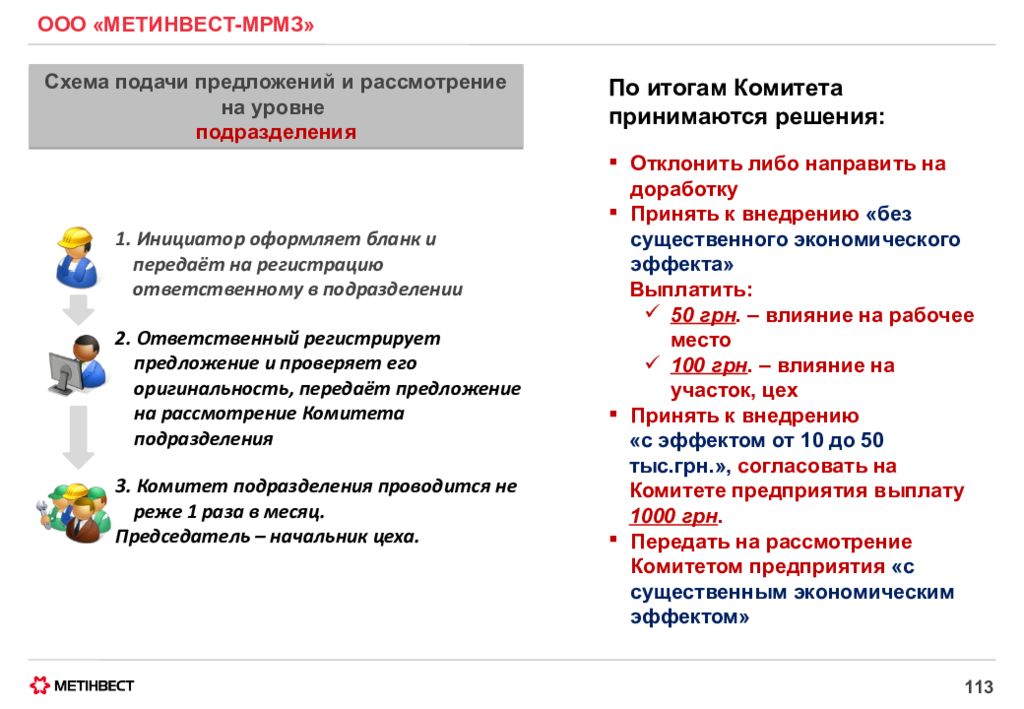

ООО «МЕТИНВЕСТ-МРМЗ» 113 Отклонить либо направить на доработку Принять к внедрению « без существенного экономического эффекта » Выплатить: 50 грн. – влияние на рабочее место 100 грн. – влияние на участок, цех Принять к внедрению «с эффектом от 10 до 50 тыс.грн.», согласовать на Комитете предприятия выплату 1000 грн. Передать на рассмотрение Комитетом предприятия « с существенным экономическим эффектом » По итогам Комитета принимаются решения: Схема подачи предложений и рассмотрение на уровне подразделения 1. Инициатор оформляет бланк и передаёт на регистрацию ответственному в подразделении 2. Ответственный регистрирует предложение и проверяет его оригинальность, передаёт предложение на рассмотрение Комитета подразделения 3. Комитет подразделения проводится не реже 1 раза в месяц. Председатель – начальник цеха.

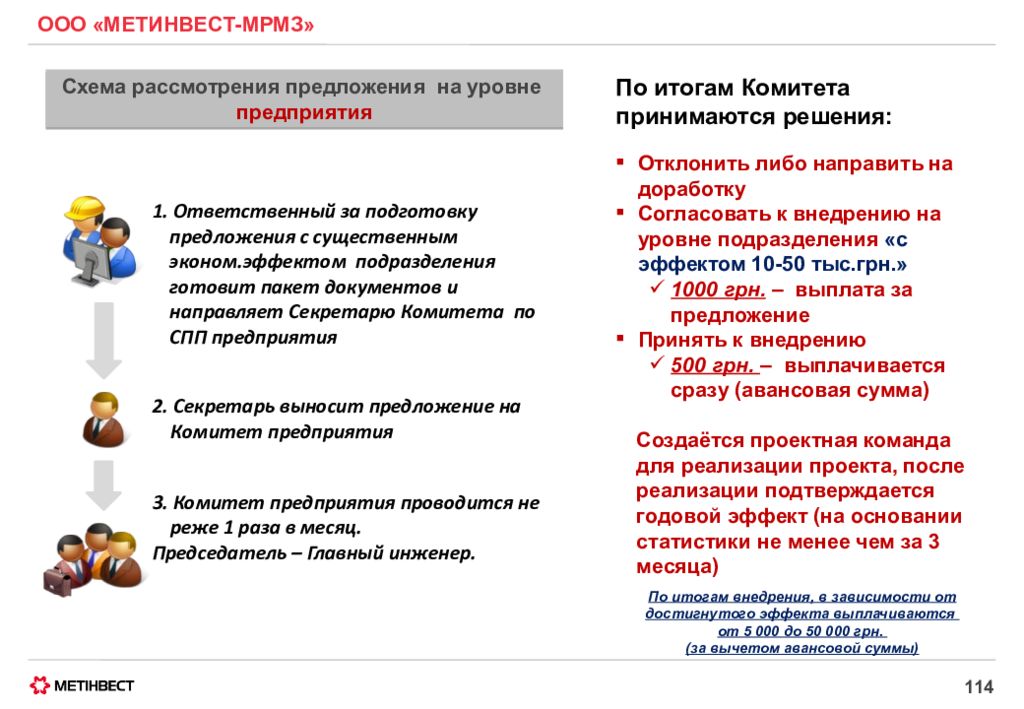

Слайд 114

ООО «МЕТИНВЕСТ-МРМЗ» 114 Схема рассмотрения предложения на уровне предприятия 1. Ответственный за подготовку предложения с существенным эконом.эффектом подразделения готовит пакет документов и направляет Секретарю Комитета по СПП предприятия 2. Секретарь выносит предложение на Комитет предприятия 3. Комитет предприятия проводится не реже 1 раза в месяц. Председатель – Главный инженер. Отклонить либо направить на доработку Согласовать к внедрению на уровне подразделения «с эффектом 10-50 тыс.грн.» 1000 грн. – выплата за предложение Принять к внедрению 500 грн. – выплачивается сразу ( авансовая сумма) Создаётся проектная команда для реализации проекта, после реализации подтверждается годовой эффект (на основании статистики не менее чем за 3 месяца) По итогам внедрения, в зависимости от достигнутого эффекта выплачиваются от 5 000 до 50 000 грн. (за вычетом авансовой суммы) По итогам Комитета принимаются решения:

Слайд 116

ООО «МЕТИНВЕСТ-МРМЗ» 116 Команда непрерывного совершенствования (КНС) — группа сотрудников, добровольно объединившихся для решения вопросов по повышению эффективности, которые выходят за рамки их должностных инструкций.

Слайд 117

ООО «МЕТИНВЕСТ-МРМЗ» 117 Задачи для КНС определяются коллегиально в рамках работы Комитета подразделения перечень задач для решения утверждает начальник цеха после утверждения перечня определяется размер премии за решение каждой задачи размер выплаты по задаче не может превышать 3000 грн. на команду

Слайд 120

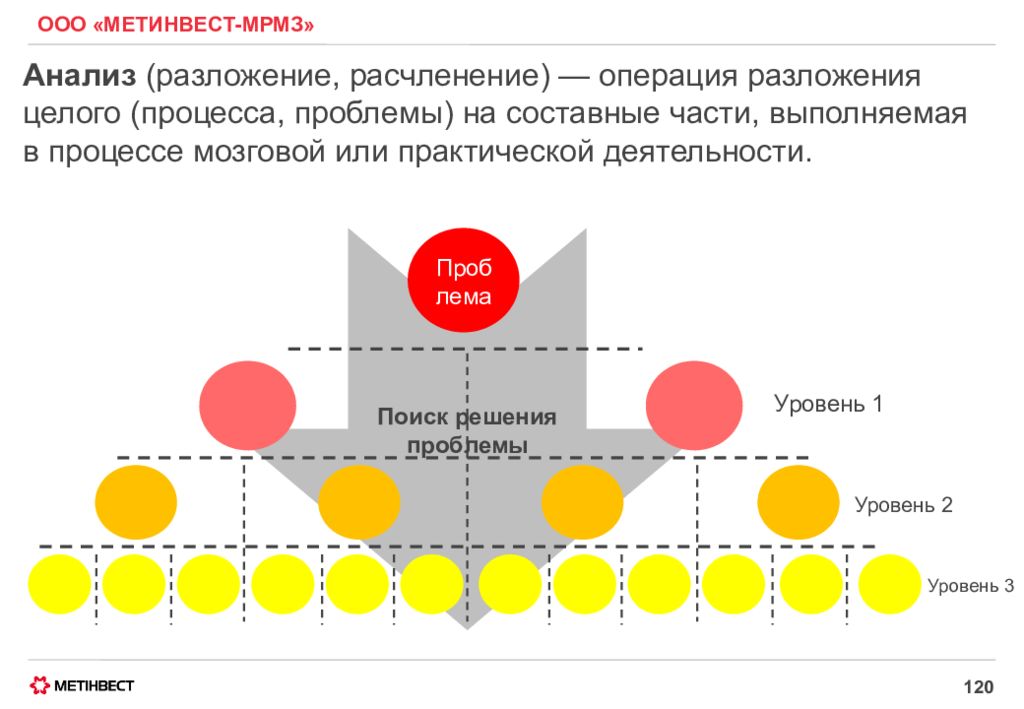

ООО «МЕТИНВЕСТ-МРМЗ» 120 Поиск решения проблемы Проблема Анализ (разложение, расчленение) — операция разложения целого (процесса, проблемы) на составные части, выполняемая в процессе мозговой или практической деятельности. Уровень 1 Уровень 2 Уровень 3

Слайд 122

ООО «МЕТИНВЕСТ-МРМЗ» 122 Никакого "права собственности" на идеи Не защищайте идеи Используйте уже выдвинутые идеи для выдвижения новых Не жалуйтесь Не указывайте на личные субъективные проблемы, если они не имею никакого отношения к анализируемой проблеме Записывайте все выдвигаемые идеи, а оценку их качества проводите уже после окончания мозгового штурма МОЁ Мыслите нестандартно Используйте различные подходы к выработке идей Не признавайте никаких догм Не "убивайте" идеи Приветствуется каждая идея – количество важнее качества Высказывайте все идеи – обсуждение проводится позднее Участвуют все Каждый участник должен предложить как минимум одну идею Выступать по очереди, одно предложение в свою очередь Очередь можно пропустить Не "рассказывайте истории" Необоснованные выводы из вашего опыта, как правило, не являются полезными при обсуждении Не отвергайте предложения Изначально считать все предложения хорошими Развивать чью-либо идею для ее улучшения Цель метода «мозговой штурм» – собрать максимально возможное количество участников, имеющих прямое или косвенное отношение к рассматриваемому вопросу, и в процессе активного, конструктивного и упорядоченного диалога выявить максимально возможное количество идей и предложений.

Слайд 123: Мозговой штурм

ООО «МЕТИНВЕСТ-МРМЗ» Мозговой штурм 123 Мозговой штурм - оперативный метод решения проблемы на основе стимулирования творческой активности, при котором участникам обсуждения предлагают высказывать как можно большее количество вариантов решения, в том числе самых фантастичных. Затем из общего числа высказанных идей отбирают наиболее удачные, которые могут быть использованы на практике. Этапы и правила мозгового штурма Постановка проблемы. Предварительный этап. В начале этого этапа проблема должна быть четко сформулирована. Происходит отбор участников штурма, определение ведущего и распределение прочих ролей участников в зависимости от поставленной проблемы и выбранного способа проведения штурма. Генерация идей. Группировка, отбор и оценка идей.

Слайд 124: Мозговой штурм

ООО «МЕТИНВЕСТ-МРМЗ» Мозговой штурм 124 Этапы и правила мозгового штурма Постановка проблемы. Генерация идей. Основной этап, от которого во многом зависит успех всего мозгового штурма. Поэтому очень важно соблюдать правила для этого этапа: Главное — количество идей. Не делайте никаких ограничений. Полный запрет на критику и любую (в том числе положительную) оценку высказываемых идей, так как оценка отвлекает от основной задачи и сбивает творческий настрой. Необычные и даже абсурдные идеи приветствуются. Комбинируйте и улучшайте любые идеи. Группировка, отбор и оценка идей.

Слайд 125: Мозговой штурм

ООО «МЕТИНВЕСТ-МРМЗ» Мозговой штурм 125 Этапы и правила мозгового штурма Постановка проблемы. Генерация идей. Группировка, отбор и оценка идей. На этом этапе, в отличие от второго, оценка не ограничивается, а наоборот, приветствуется. Методы анализа и оценки идей могут быть очень разными. Успешность этого этапа напрямую зависит от того, насколько "одинаково" участники понимают критерии отбора и оценки идей

Слайд 127: Диаграмма «Спагетти»

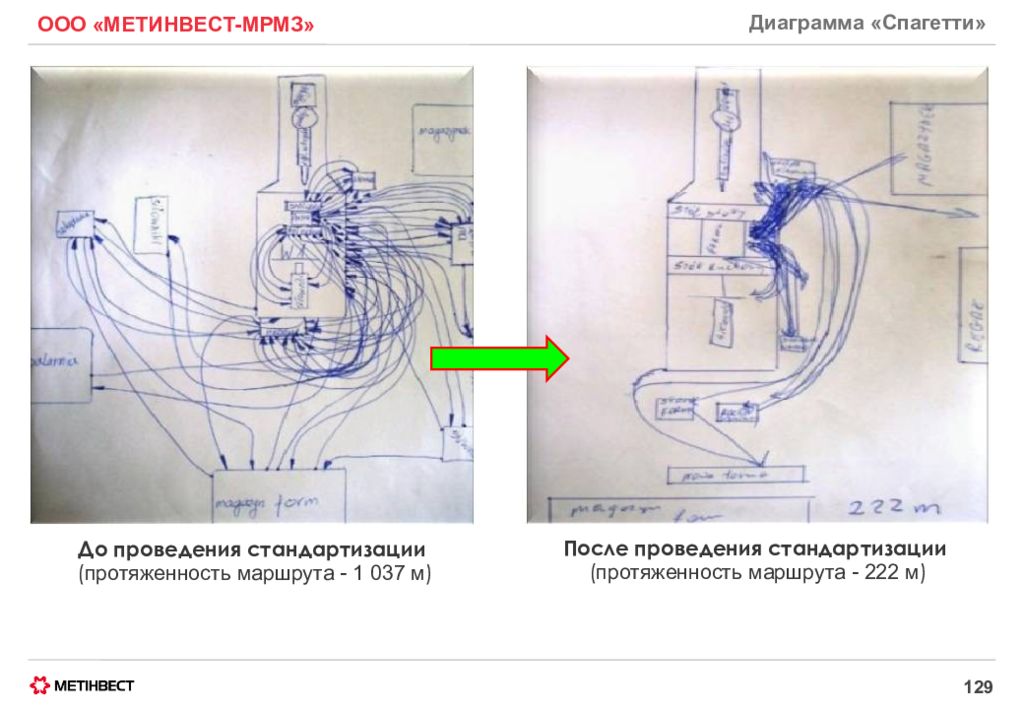

ООО «МЕТИНВЕСТ-МРМЗ» Диаграмма «Спагетти» 127 Краткое описание инструмента Рис. 1 - Пример Диаграммы «Спагетти» до и после оптимизации процесса AS-IS TO-BE ОПРЕДЕЛЕНИЕ Диаграмма «Спагетти» (Рис.1) (от англ. Spaghetti chart ) - это наглядный инструмент, который позволяет описать траекторию движения работника, продукта, транспорта, информации, инструментов или сырья по потоку создания ценности на предприятии. Название возникло, потому что эта траектория совершенно хаотична и похожа на тарелку спагетти СУТЬ МЕТОДА Суть метода заключается в нанесении на план-схему предприятия траектории движения сотрудников/транспорта или других объектов. Такое наглядное представление позволяет быстро выявить основные причины длинных перемещений, определить потери ПРАКТИЧЕСКАЯ СТОРОНА Инструмент дает возможность оценить потери при перемещениях, понять какие маршруты самые длинные и часто повторяющиеся

Слайд 128: Диаграмма «Спагетти»

ООО «МЕТИНВЕСТ-МРМЗ» Диаграмма «Спагетти» 128 Этапы составления Диаграммы «Спагетти» 1 Определение основных точек процесса - материальных объектов (помещений, участков), с которыми взаимодействует исследуемый субъект процесса (работник цеха, продукт, пр.) 2 Нанесение на бланк схемы размещения выявленных точек (объектов и помещений) 3 Обзор процесса и отображение на диаграмме перемещений от одной точки к следующей (составление диаграммы « AS-IS »). Для этого используются соединительные линии, показывающие траекторию движений 4 Подсчет и внесение в бланк расстояний между каждой точкой процесса за час/ за цикл 5 Расчет времени такта, времени цикла процесса, времени производственного цикла и времени ожидания (1,2,3,4) 6 Анализ и разработка решений, позволяющих сократить потери и оптимизировать процесс 7 Составление диаграммы перемещения « TO-BE » (1) Время такта (ВТ) – доступное производственное время, делённое на объём потребительского спроса (теоретическое время производства единицы продукции, заказанной потребителем) (2) Время цикла (ВЦ) – показывает, как часто процесс «выдаёт» деталь или продукт (замеряется при наблюдении). Это время, нужное оператору для осуществления всех действий, перед тем как повторить их снова, т.е. время выполнения операций над одним изделием на одном рабочем месте (3) Время ожидания (ВО) – разница между временем такта и временем цикла (4) Время производственного цикла (ВПЦ) – время прохождения одного изделия через весь процесс или поток создания ценности от начала до конца. Если на деталь поместить метку, время производственного цикла – это время прохождения помеченной детали от начала до конца производственного цикла

Слайд 129: Диаграмма «Спагетти»

ООО «МЕТИНВЕСТ-МРМЗ» Диаграмма «Спагетти» 129 До проведения стандартизации ( протяженность маршрута - 1 037 м ) После проведения стандартизации ( протяженность маршрута - 222 м )

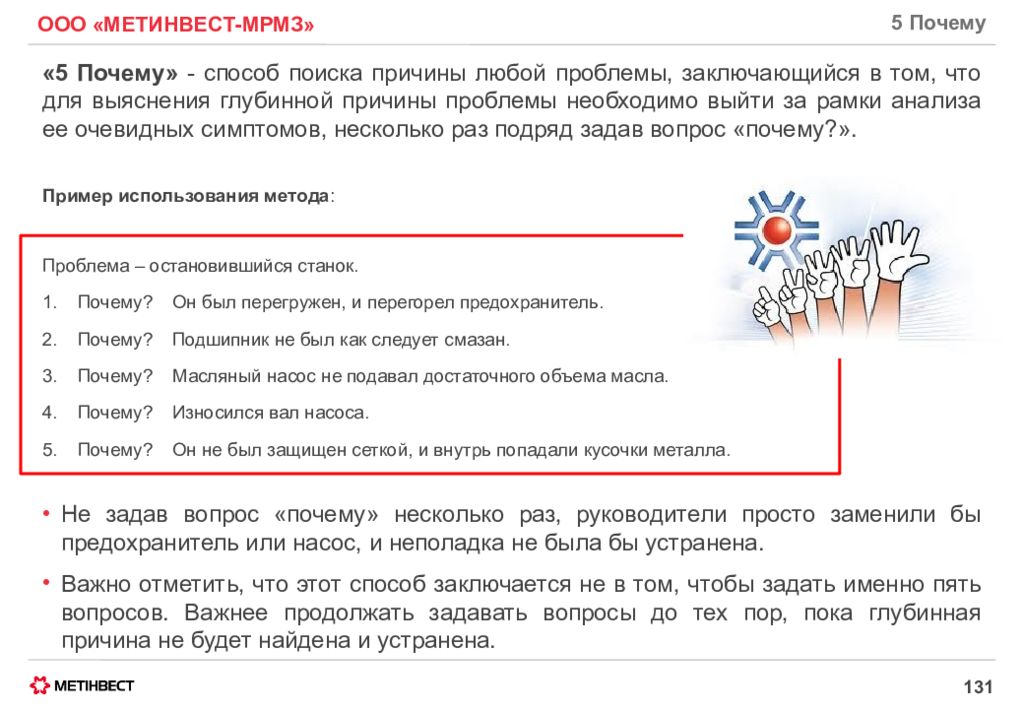

Слайд 131: 5 Почему

ООО «МЕТИНВЕСТ-МРМЗ» 5 Почему 131 «5 Почему» - способ поиска причины любой проблемы, заключающийся в том, что для выяснения глубинной причины проблемы необходимо выйти за рамки анализа ее очевидных симптомов, несколько раз подряд задав вопрос «почему ? ». Пример использования метода : Проблема – остановившийся станок. Почему? Он был перегружен, и перегорел предохранитель. Почему? Подшипник не был как следует смазан. Почему? Масляный насос не подавал достаточного объема масла. Почему? Износился вал насоса. Почему? Он не был защищен сеткой, и внутрь попадали кусочки металла. Не задав вопрос «почему» несколько раз, руководители просто заменили бы предохранитель или насос, и неполадка не была бы устранена. Важно отметить, что этот способ заключается не в том, чтобы задать именно пять вопросов. Важнее продолжать задавать вопросы до тех пор, пока глубинная причина не будет найдена и устранена.

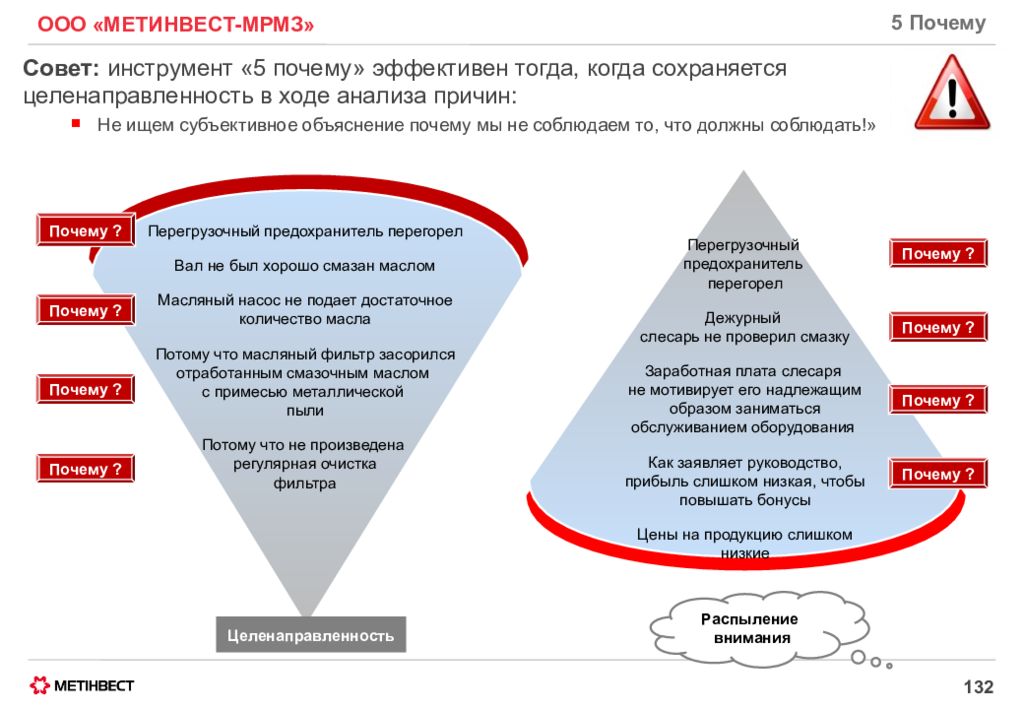

Слайд 132: 5 Почему

ООО «МЕТИНВЕСТ-МРМЗ» 5 Почему 132 Совет: инструмент «5 почему» эффективен тогда, когда сохраняется целенаправленность в ходе анализа причин: Не ищем субъективное объяснение почему мы не соблюдаем то, что должны соблюдать!» Распыление внимания Перегрузочный предохранитель перегорел Дежурный слесарь не проверил смазку Заработная плата слесаря не мотивирует его надлежащим образом заниматься обслуживанием оборудования Как заявляет руководство, прибыль слишком низкая, чтобы повышать бонусы Цены на продукцию слишком низкие Почему ? Почему ? Почему ? Почему ? Перегрузочный предохранитель перегорел Вал не был хорошо смазан маслом Масляный насос не подает достаточное количество масла Потому что масляный фильтр засорился отработанным смазочным маслом с примесью металлической пыли Потому что не произведена регулярная очистка фильтра Почему ? Почему ? Почему ? Почему ? Целенаправленность

Слайд 133

ООО «МЕТИНВЕСТ-МРМЗ» 133 Причинно-следственная диаграмма (Диаграмма Ишикавы )

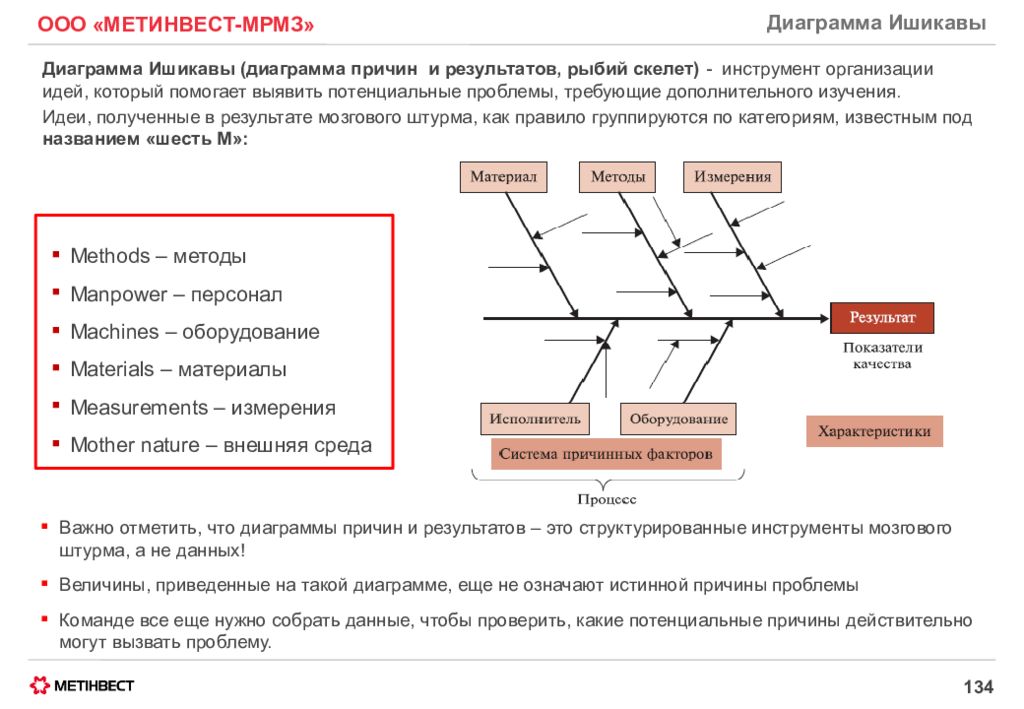

Слайд 134: Диаграмма Ишикавы

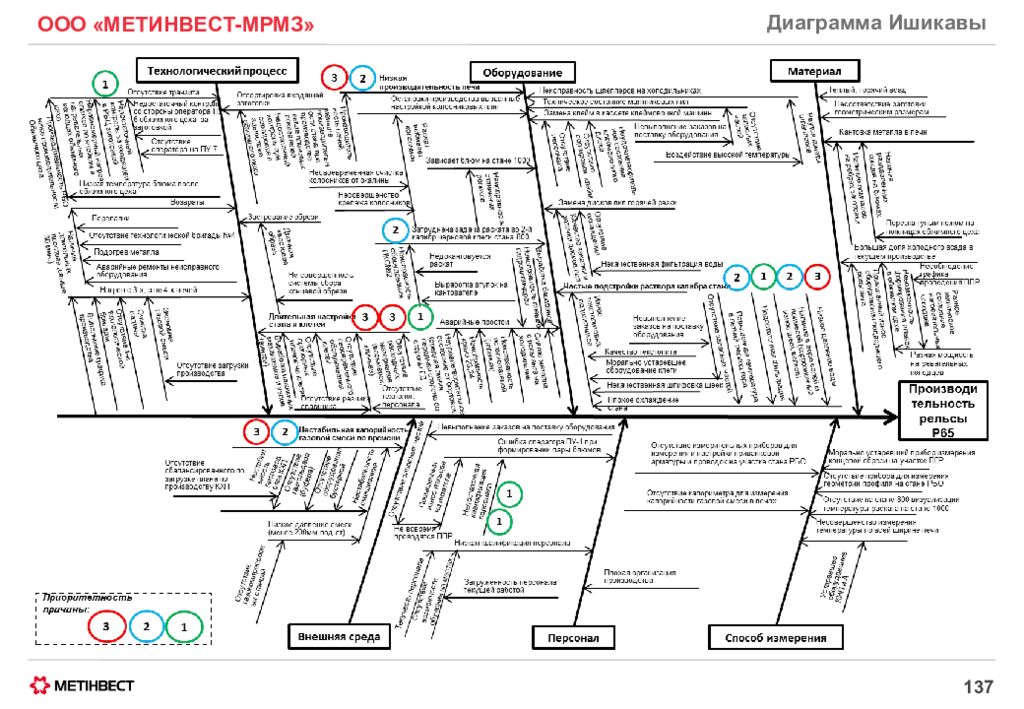

ООО «МЕТИНВЕСТ-МРМЗ» Диаграмма Ишикавы 134 Диаграмма Ишикавы (диаграмма причин и результатов, рыбий скелет) - инструмент организации идей, который помогает выявить потенциальные проблемы, требующие дополнительного изучения. Идеи, полученные в результате мозгового штурма, как правило группируются по категориям, известным под названием «шесть М»: Methods – методы Manpower – персонал Machines – оборудование Materials – материалы Measurements – измерения Mother nature – внешняя среда Важно отметить, что диаграммы причин и результатов – это структурированные инструменты мозгового штурма, а не данных! Величины, приведенные на такой диаграмме, еще не означают истинной причины проблемы Команде все еще нужно собрать данные, чтобы проверить, какие потенциальные причины действительно могут вызвать проблему.

Слайд 135: Диаграмма Ишикавы

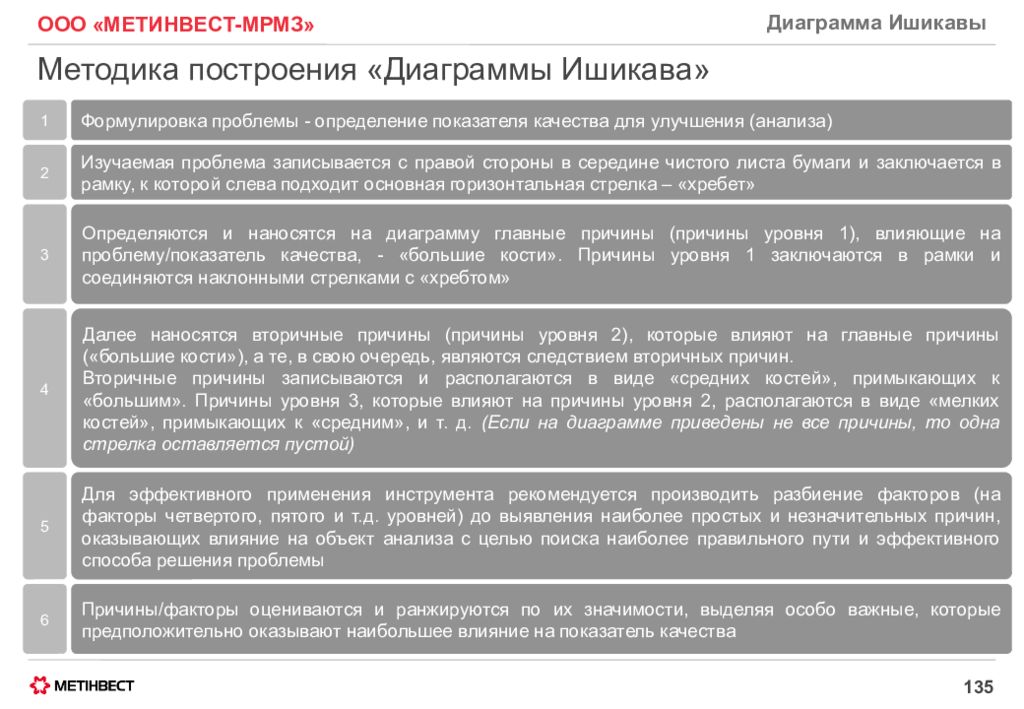

ООО «МЕТИНВЕСТ-МРМЗ» Диаграмма Ишикавы 135 Методика построения «Диаграммы Ишикава» Формулировка проблемы - определение показателя качества для улучшения (анализа) 1 Изучаемая проблема записывается с правой стороны в середине чистого листа бумаги и заключается в рамку, к которой слева подходит основная горизонтальная стрелка – «хребет» Определяются и наносятся на диаграмму главные причины ( причины уровня 1), влияющие на проблему/показатель качества, - «большие кости». Причины уровня 1 заключаются в рамки и соединяются наклонными стрелками с «хребтом» Далее наносятся вторичные причины ( причины уровня 2), которые влияют на главные причины («большие кости»), а те, в свою очередь, являются следствием вторичных причин. Вторичные причины записываются и располагаются в виде «средних костей», примыкающих к «большим». Причины уровня 3, которые влияют на причины уровня 2, располагаются в виде «мелких костей», примыкающих к «средним», и т. д. (Если на диаграмме приведены не все причины, то одна стрелка оставляется пустой) Для эффективного применения инструмента рекомендуется производить разбиение факторов (на факторы четвертого, пятого и т.д. уровней) до выявления наиболее простых и незначительных причин, оказывающих влияние на объект анализа с целью поиска наиболее правильного пути и эффективного способа решения проблемы Причины/факторы оцениваются и ранжируются по их значимости, выделяя особо важные, которые предположительно оказывают наибольшее влияние на показатель качества 2 3 4 5 6

Слайд 136: Диаграмма Ишикавы

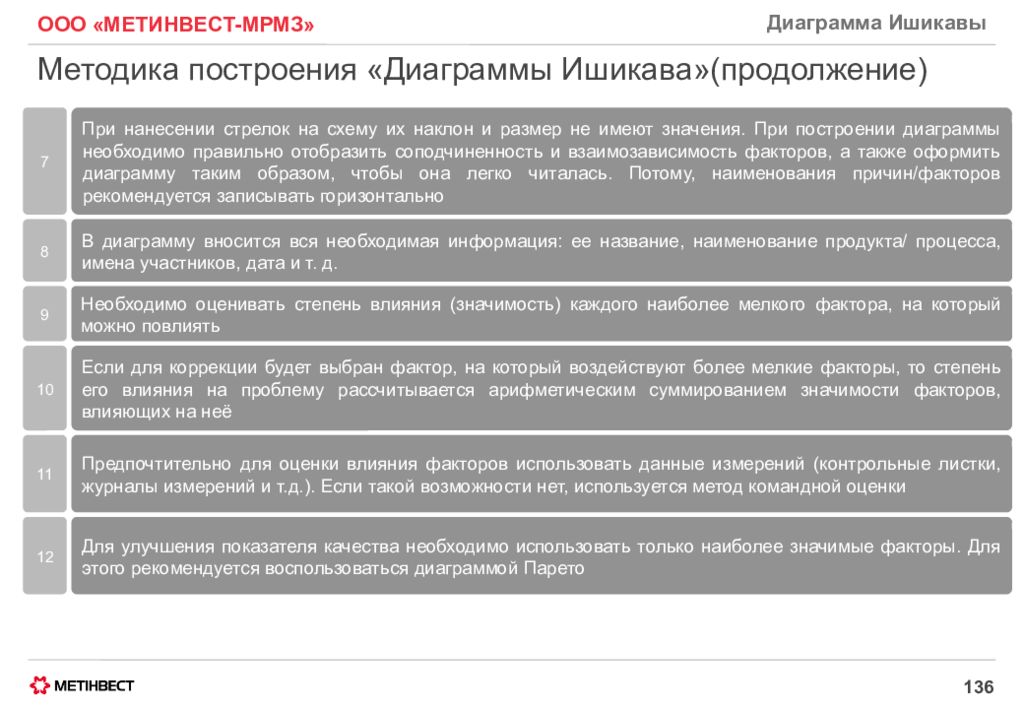

ООО «МЕТИНВЕСТ-МРМЗ» Диаграмма Ишикавы 136 Методика построения «Диаграммы Ишикава »(продолжение) При нанесении стрелок на схему их наклон и размер не имеют значения. При построении диаграммы необходимо правильно отобразить соподчиненность и взаимозависимость факторов, а также оформить диаграмму таким образом, чтобы она легко читалась. Потому, наименования причин/факторов рекомендуется записывать горизонтально 7 В диаграмму вносится вся необходимая информация: ее название, наименование продукта/ процесса, имена участников, дата и т. д. 8 Необходимо оценивать степень влияния (значимость) каждого наиболее мелкого фактора, на который можно повлиять 9 Если для коррекции будет выбран фактор, на который воздействуют более мелкие факторы, то степень его влияния на проблему рассчитывается арифметическим суммированием значимости факторов, влияющих на неё 10 Предпочтительно для оценки влияния факторов использовать данные измерений (контрольные листки, журналы измерений и т.д.). Если такой возможности нет, используется метод командной оценки 11 Для улучшения показателя качества необходимо использовать только наиболее значимые факторы. Для этого рекомендуется воспользоваться диаграммой Парето 12

Слайд 139

ООО «МЕТИНВЕСТ-МРМЗ» 139 Статистика отсортировки металла С какого дефекта начать анализ?

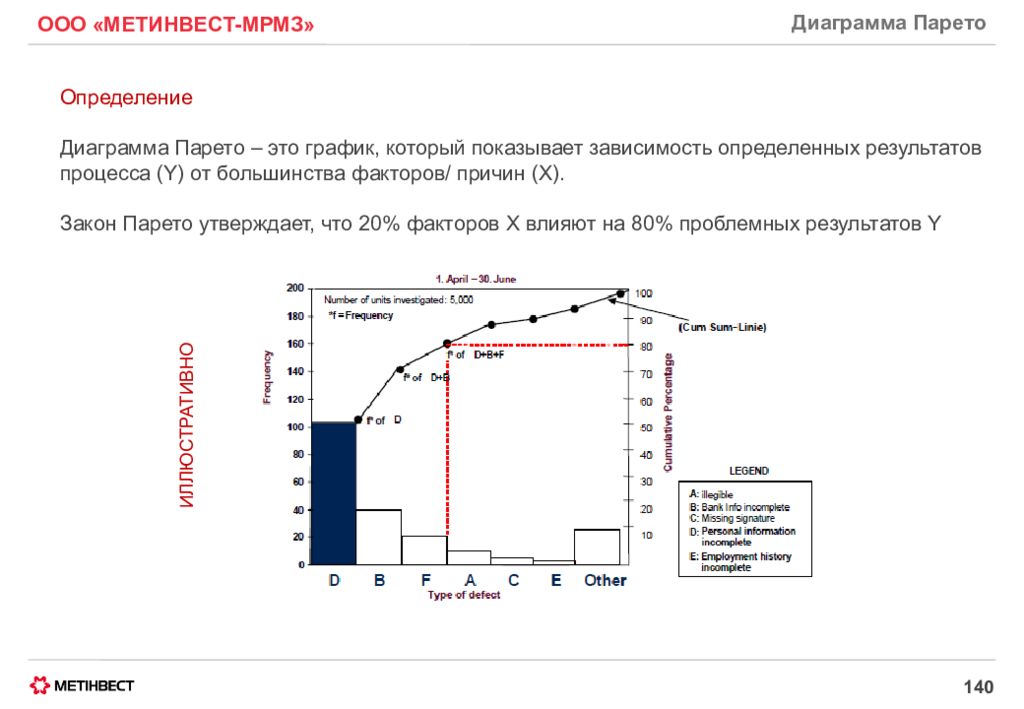

Слайд 140: Диаграмма Парето

ООО «МЕТИНВЕСТ-МРМЗ» Диаграмма Парето 140 Определение Диаграмма Парето – это график, который показывает зависимость определенных результатов процесса ( Y) от большинства факторов/ причин ( X). Закон Парето утверждает, что 20% факторов Х влияют на 80% проблемных результатов Y ИЛЛЮСТРАТИВНО

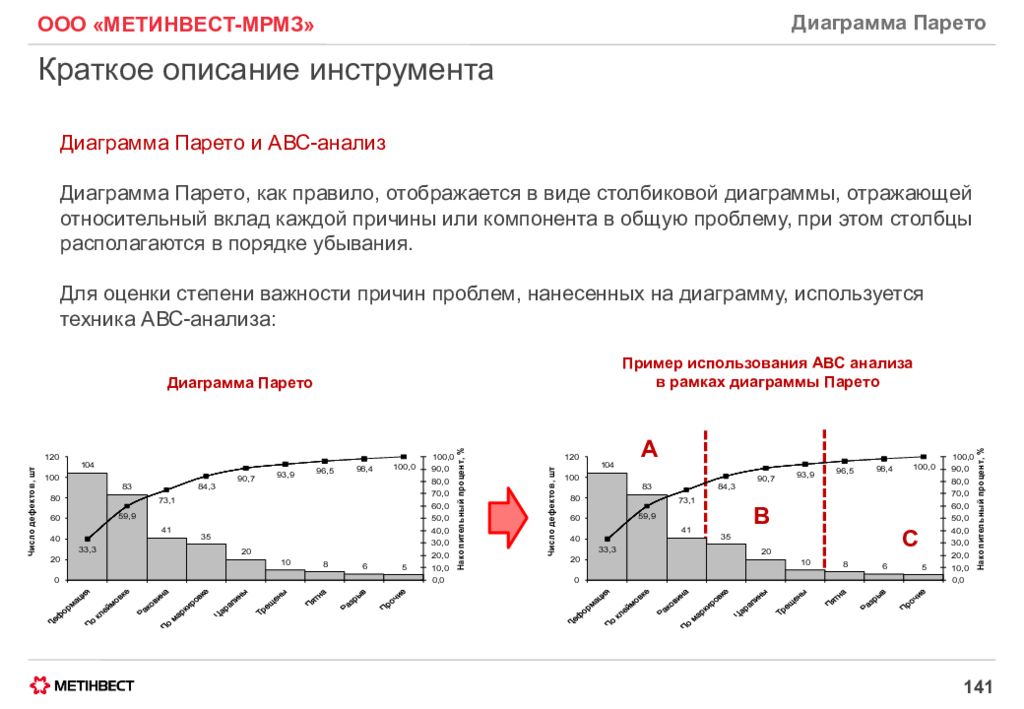

Слайд 141: Диаграмма Парето

ООО «МЕТИНВЕСТ-МРМЗ» Диаграмма Парето 141 Диаграмма Парето и АВС-анализ Диаграмма Парето, как правило, отображается в виде столбиковой диаграммы, отражающей относительный вклад каждой причины или компонента в общую проблему, при этом столбцы располагаются в порядке убывания. Для оценки степени важности причин проблем, нанесенных на диаграмму, используется техника АВС-анализа: Диаграмма Парето Пример использования АВС анализа в рамках диаграммы Парето А В С Краткое описание инструмента

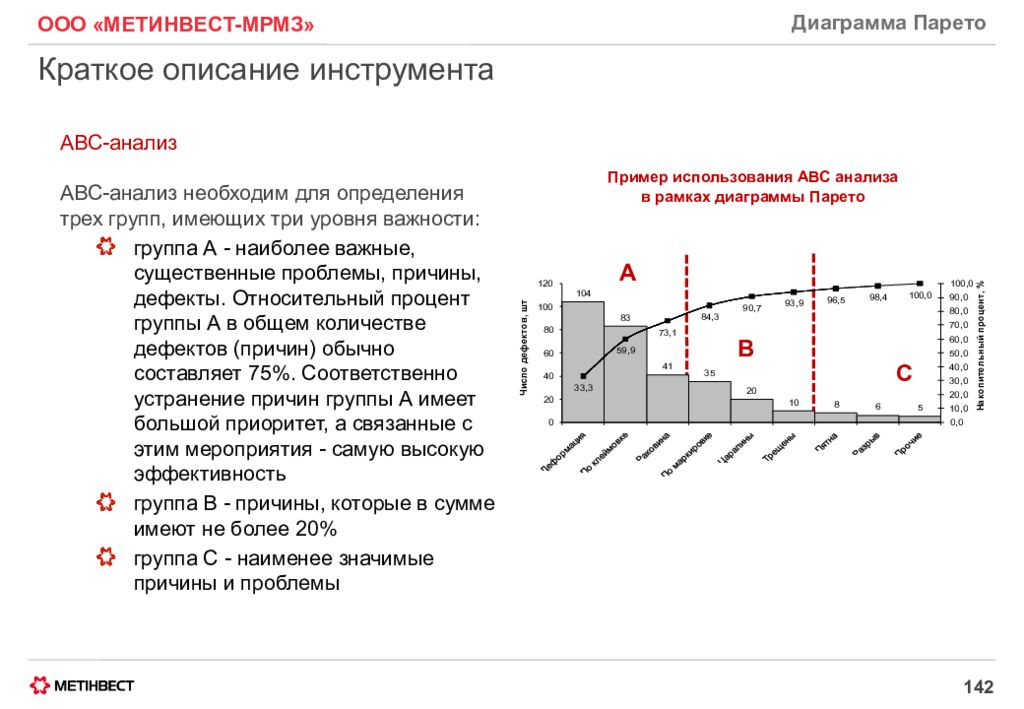

Слайд 142: Диаграмма Парето

ООО «МЕТИНВЕСТ-МРМЗ» Диаграмма Парето 142 АВС-анализ АВС-анализ необходим для определения трех групп, имеющих три уровня важности: группа А - наиболее важные, существенные проблемы, причины, дефекты. Относительный процент группы А в общем количестве дефектов (причин) обычно составляет 75%. Соответственно устранение причин группы А имеет большой приоритет, а связанные с этим мероприятия - самую высокую эффективность группа В - причины, которые в сумме имеют не более 20% группа С - наименее значимые причины и проблемы Пример использования АВС анализа в рамках диаграммы Парето А В С Краткое описание инструмента

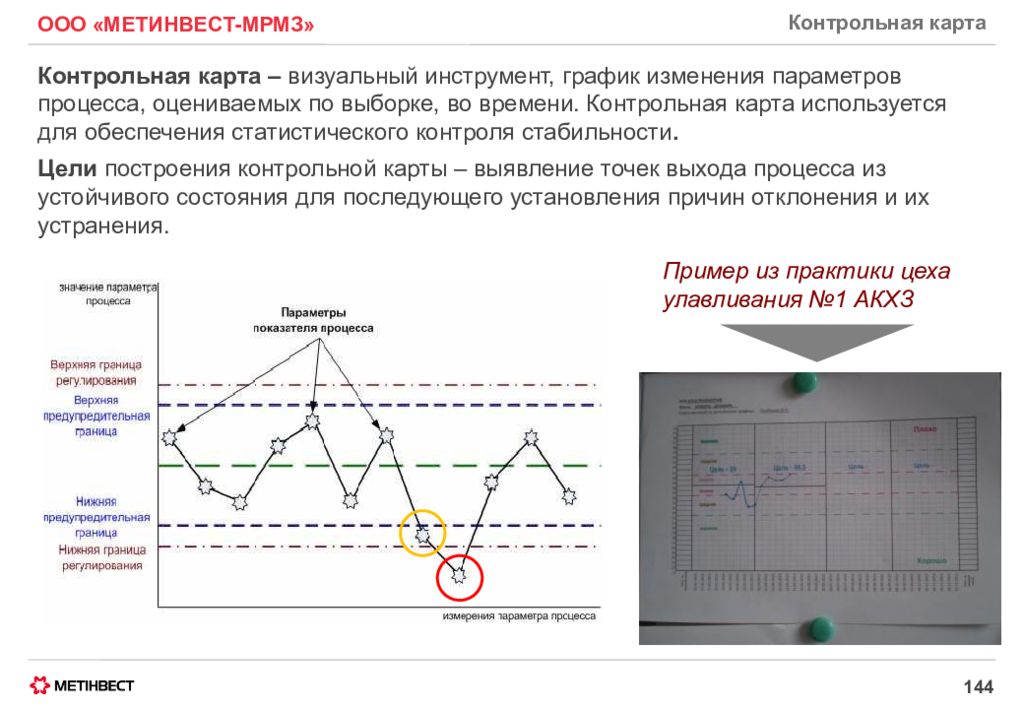

Слайд 144: Контрольная карта

ООО «МЕТИНВЕСТ-МРМЗ» Контрольная карта 144 Пример из практики цеха улавливания №1 АКХЗ Контрольная карта – визуальный инструмент, график изменения параметров процесса, оцениваемых по выборке, во времени. Контрольная карта используется для обеспечения статистического контроля стабильности. Цели построения контрольной карты – выявление точек выхода процесса из устойчивого состояния для последующего установления причин отклонения и их устранения.

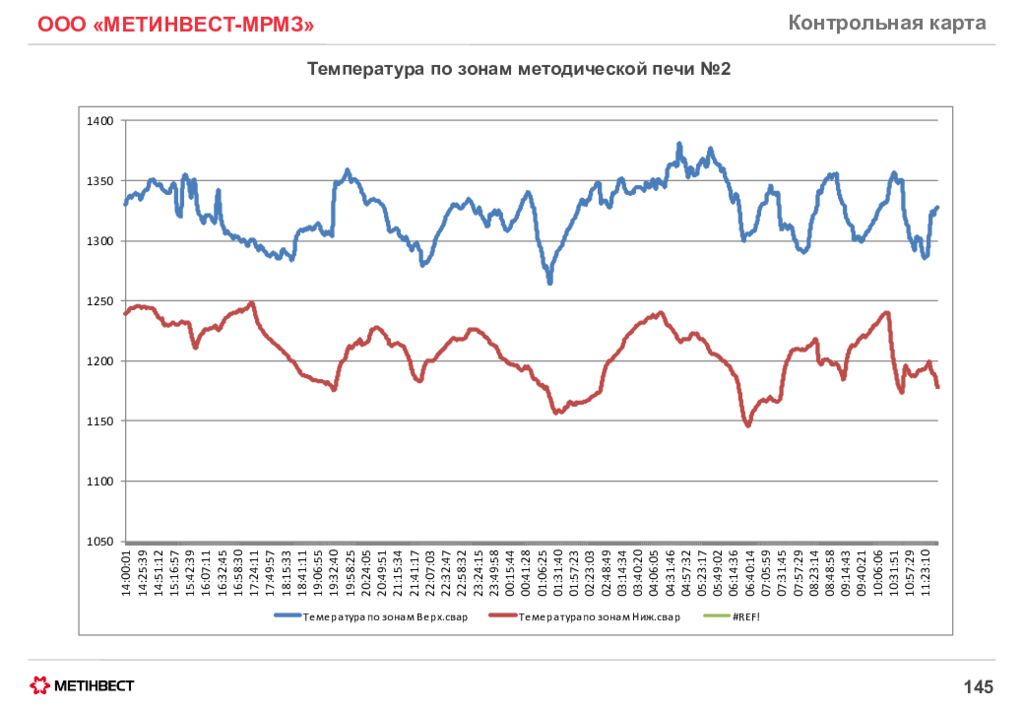

Слайд 145: Контрольная карта

ООО «МЕТИНВЕСТ-МРМЗ» Контрольная карта 145 Температура по зонам методической печи №2

Слайд 146: Контрольная карта

ООО «МЕТИНВЕСТ-МРМЗ» Контрольная карта 146 Разница температур между верхней и нижней сварочными зонами методической печи №2

Слайд 147

ООО «МЕТИНВЕСТ-МРМЗ» 147 Алгоритм выработки организационных мероприятий

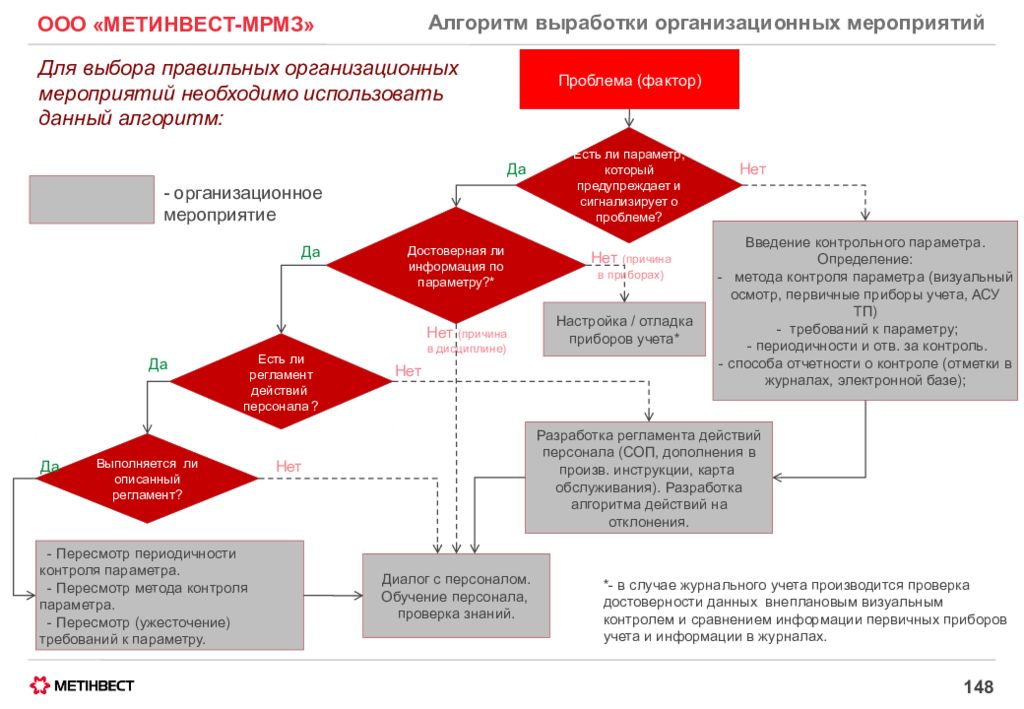

Слайд 148: Алгоритм выработки организационных мероприятий

ООО «МЕТИНВЕСТ-МРМЗ» Алгоритм выработки организационных мероприятий 148 Проблема (фактор) Да Нет Да Диалог с персоналом. Обучение персонала, проверка знаний. Разработка регламента действий персонала (СОП, дополнения в произв. инструкции, карта обслуживания). Разработка алгоритма действий на отклонения. Нет (причина в дисциплине) Есть ли параметр, который предупреждает и сигнализирует о проблеме? Достоверная ли информация по параметру?* Выполняется ли описанный регламент? Введение контрольного параметра. Определение: - метода контроля параметра (визуальный осмотр, первичные приборы учета, АСУ ТП) - требований к параметру; - периодичности и отв. за контроль. - способа отчетности о контроле (отметки в журналах, электронной базе); Для выбора правильных организационных мероприятий необходимо использовать данный алгоритм: - организационное мероприятие Нет (причина в приборах) Да - Пересмотр периодичности контроля параметра. - Пересмотр метода контроля параметра. - Пересмотр (ужесточение) требований к параметру. *- в случае журнального учета производится проверка достоверности данных внеплановым визуальным контролем и сравнением информации первичных приборов учета и информации в журналах. Есть ли регламент действий персонала ? Да Нет Настройка / отладка приборов учета* Нет

Слайд 150

ООО «МЕТИНВЕСТ-МРМЗ» 150 Анализ ZBB-анализ потенциала, обмен опытом Регулярные разборы отклонений Научные методы/лучшие практики анализа проблем ... Целеполаганиие Амбициозные цели в рамках системы КПЭ Индивидуальный подход Реализация Эффективная организация улучшений Внедрение методов улучшений Оценка и корректировка Регулярная оценка результатов на всех уровнях Управление знаниями Лидерство Диалог с персоналом Личный пример Система НС – структурированные бизнес процессы, создающие условия для вовлечения в совершенствование всего персонала, изменения культуры работы

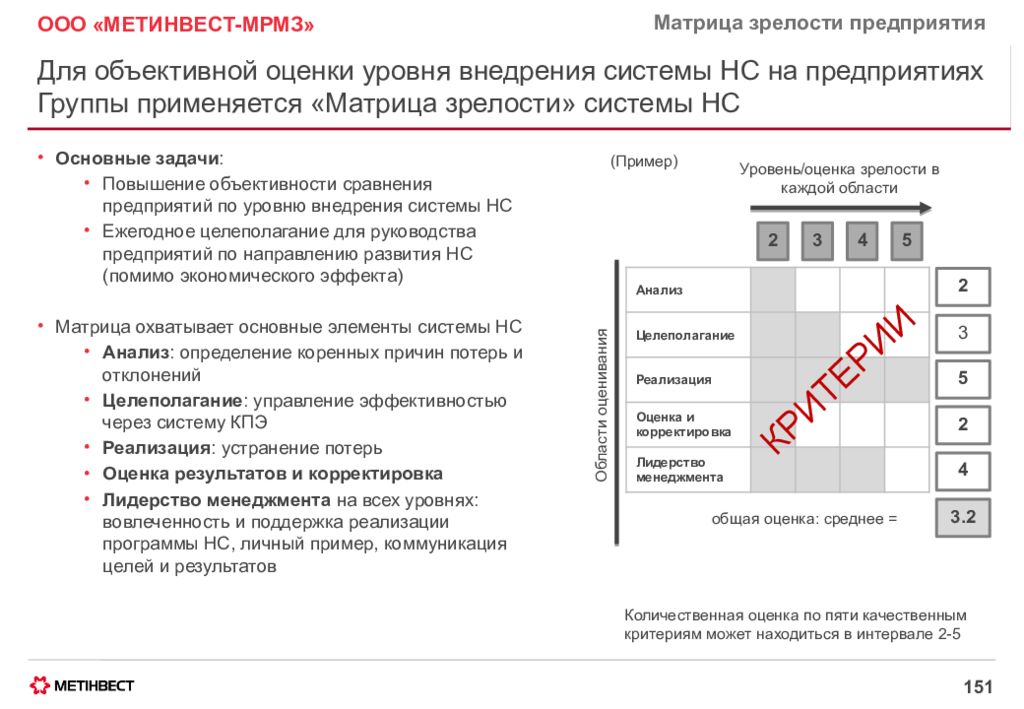

Слайд 151: Матрица зрелости предприятия

ООО «МЕТИНВЕСТ-МРМЗ» Матрица зрелости предприятия 151 Для объективной оценки уровня внедрения системы НС на предприятиях Группы применяется «Матрица зрелости » системы НС 2 3 4 5 Области оценивания Уровень/оценка зрелости в каждой области 2 3 5 2 4 3.2 Анализ Целеполагание Реализация Оценка и корректировка Лидерство менеджмента КРИТЕРИИ общая оценка: среднее = Количественная оценка по пяти качественным критериям может находиться в интервале 2-5 (Пример) Основные задачи : Повышение объективности сравнения предприятий по уровню внедрения системы НС Ежегодное целеполагание для руководства предприятий по направлению развития НС (помимо экономического эффекта) Матрица охватывает основные элементы системы НС Анализ : определение коренных причин потерь и отклонений Целеполагание : управление эффективностью через систему КПЭ Реализация : устранение потерь Оценка результатов и корректировка Лидерство менеджмента на всех уровнях: вовлеченность и поддержка реализации программы НС, личный пример, коммуникация целей и результатов

Слайд 152: АНАЛИЗ

ООО «МЕТИНВЕСТ-МРМЗ» АНАЛИЗ 152 Анализ – как мы определяем коренные причины потерь и отклонений Работа по анализу выполняется на основании данных и фактов, а не суждений и мнений В целях повышения эффективности анализа используются лучшие практики (научные методы) Аналитическая работа ведётся в двух горизонтах: Анализ потенциала (долгосрочный) – Сфокусированный анализ потерь с целью повышения эффективности по конкретному показателю. Выполняется не по факту отклонения, а по результатам определения приоритетов повышения эффективности подразделения Выполняется либо по принципу ZBB, либо на основании обмена опытом, бенчмаркинга, семинаров экспертных групп Анализ текущих отклонений/проблем (краткосрочный), возникших в ходе текущей работы подразделения, выполняемый на сменных рапортах и графиковых совещаниях по разбору «инцидентов» В результате анализа потенциала и разборов отклонений в подразделении: формируются мероприятия разрабатываются / корректируются системы контроля входящего сырья, технологического процесса, оборудования, измерительных приборов и практик формируются /корректируются стандарты выполнения операций (СОП)

Слайд 153: ЦЕЛЕПОЛАГАНИЕ

ООО «МЕТИНВЕСТ-МРМЗ» ЦЕЛЕПОЛАГАНИЕ 153 Целеполагание – как мы определяем шаги для достижения цели На основании дерева КПЭ цели расписаны от руководителя до уровня старшего рабочего/мастера цеха/подразделения Цели в Системе КПЭ (производственные, качество, расход ресурсов): Амбициозны – устанавливаются на основании потенциала Мы хотим позитивного восприятия процесса НС: поощрение за перевыполнение вместо наказания за невыполнение. Цели по КПЭ не дублируют плановые показатели. Ежеквартально персонал имеет возможность получить дополнительную премию за достижение очень высоких (амбициозных) КПЭ Максимально персонализированы – цели декомпозированы таким образом, чтобы каждый человек отвечал только за то, на что имеет непосредственное влияние Мы хотим избежать слепого каскадирования высокоуровневых целей директоров линейным руководителям Прозрачны пути достижения целей – людям понятны пути достижения целей, есть четкий план мероприятий с измеримыми целями, ответственными, бюджетами денег, времени, трудозатрат Мы управляем тем, что мы измеряем, поэтому все цели должны быть SMART S – специфичны ( specific) M – измеримы (measurable) A – достижимы (attainable) R – реалистичны и уместны ( realistic & relevant) T – привязаны ко времени ( time bound)

Слайд 154: РЕАЛИЗАЦИЯ

ООО «МЕТИНВЕСТ-МРМЗ» РЕАЛИЗАЦИЯ 154 Реализация – внедрение / корректировка систем контроля, сфокусированные мероприятия по устранению потерь Целенаправленные улучшения Внедрение мероприятий для устранения потерь по приоритетным показателям (на основании анализа потенциала). Форматы работы / источники мероприятий: «Сфокусированные улучшения» – сборный состав с краткосрочным отрывом от основной деятельности Команды НС («кружки качества») – постоянный состав для работы в нерабочее время Система подачи предложений – индивидуальная инициатива рабочих Мероприятия – реакция на инциденты/отклонения/проблемы в существующем процессе в текущем режиме : Н епосредственное внесение корректировок в системы контроля и стандартизацию Важно наличие прописанных алгоритмов реагирования для сотрудников в случае отклонения (система быстрого реагирования) Улучшения инфраструктуры (всеобъемлющие улучшения) Внедрение вспомогательных, «культурных» систем: 5С, Визуальное управление, Эффективное информирование… Оказывают косвенное влияние на эффективность работы поддерживают культуру «бережливости» и активность людей в процессах НС косвенно улучшают показатели эффективности

Слайд 155: ОЦЕНКА РЕЗУЛЬТАТОВ И КОРРЕКТИРОВКА

ООО «МЕТИНВЕСТ-МРМЗ» ОЦЕНКА РЕЗУЛЬТАТОВ И КОРРЕКТИРОВКА 155 Оценка результатов и корректировка – оперативное реагирование и корректирующие действия Регулярная оценка подразделений – индикатор прогресса внедрения практик НС На уровне предприятия – экономический эффект ( через КПЭ ) и уровень зрелости системы НС (матрица зрелости) На уровне цехов/участков – эффект от мероприятий и рейтинги/баллы по практикам НС По результатам оценки предпринимаются корректирующие действия : Проводится дополнительное обучение для участников: профессиональное, поведенческое (лидерство, работа в команде…), методики и инструменты повышения эффективности Основой для обучения методам и процедурам повышения эффективности является структурированная доступная база знаний подразделения по НС Перераспределяются функции и ответственность в команде, привлекаются дополнительные ресурсы для реализации поставленных задач Поощряются лучшие сотрудники (материально, кадровый резерв, ротации, продвижение ), проводится работа с отстающими

Слайд 156: ЛИДЕРСТВО

ООО «МЕТИНВЕСТ-МРМЗ» ЛИДЕРСТВО 156 Лидерство – кто занимается совершенствованием Успех построения системы НС зависит от вовлеченности руководителей всех уровней в процесс На начальном этапе построения системы НС лидерами изменений должны стать руководители, которые Разрабатывают Программу повышения эффективности (план изменений) Управляют процессом реализации Плана изменений Ведут диалог с персоналом, способствуют распространению процессов НС в своих подразделениях Лично инициируют анализ и разработку мероприятий Лично поощряют отличившихся Лично участвуют в аудитах, комитетах, совещаниях, мозговых штурмах и обсуждениях по НС Выступают наставниками для руководителей среднего звена, обучают подчиненных методам и инструментам Бережливого предприятия По мере эволюции системы НС предполагается постепенный переход лидирующей роли от руководителей к рабочим и линейным руководителям (мастерам) в процессы системы НС

Слайд 157: Матрица зрелости предприятия

ООО «МЕТИНВЕСТ-МРМЗ» Матрица зрелости предприятия 157 Планирование и проведение аудита зрелости системы НС Проведение оценивания по матрице: отчётное – проводится за полугодие, промежуточное самооценивание проводится ежемесячно Аудиторы на отчетное оценивание: Комиссия в составе представителей УНС дивизионов и предприятий Руководитель Комиссии – представитель Дирекции по стратегии Группы, либо представитель УНС дивизиона Аудиторы на самоаудит : Внутренняя комиссия при участии помощников начальников цехов по непрерывному совершенствованию Охват при оценивании: выборочно основные и вспомогательные подразделения оцениваемых предприятий процессы на уровне управления предприятием

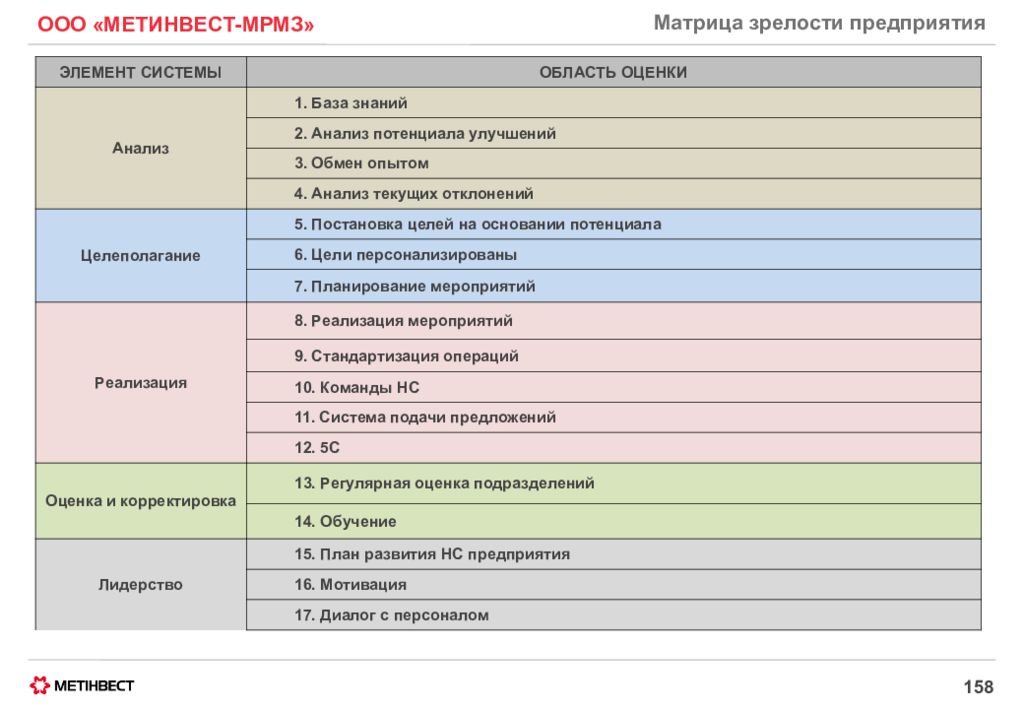

Слайд 158: Матрица зрелости предприятия

ООО «МЕТИНВЕСТ-МРМЗ» Матрица зрелости предприятия 158 ЭЛЕМЕНТ СИСТЕМЫ ОБЛАСТЬ ОЦЕНКИ Анализ 1. База знаний 2. Анализ потенциала улучшений 3. Обмен опытом 4. Анализ текущих отклонений Целеполагание 5. Постановка целей на основании потенциала 6. Цели персонализированы 7. Планирование мероприятий Реализация 8. Реализация мероприятий 9. Стандартизация операций 10. Команды НС 11. Система подачи предложений 12. 5С Оценка и корректировка 13. Регулярная оценка подразделений 14. Обучение Лидерство 15. План развития НС предприятия 16. Мотивация 17. Диалог с персоналом

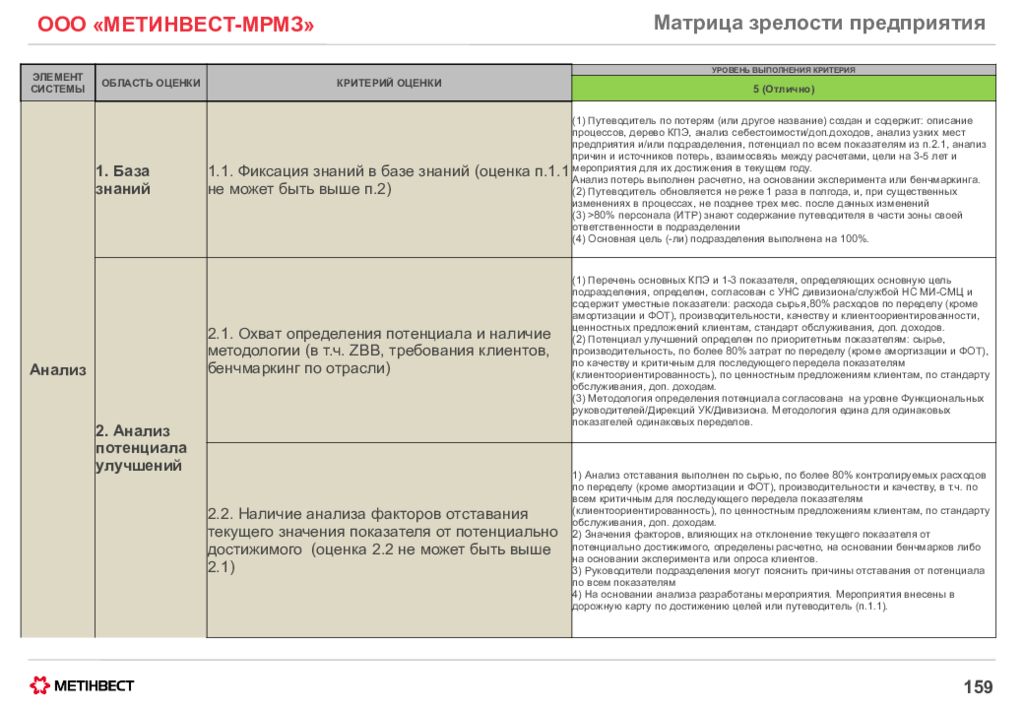

Слайд 159: Матрица зрелости предприятия

ООО «МЕТИНВЕСТ-МРМЗ» Матрица зрелости предприятия 159 ЭЛЕМЕНТ СИСТЕМЫ ОБЛАСТЬ ОЦЕНКИ КРИТЕРИЙ ОЦЕНКИ УРОВЕНЬ ВЫПОЛНЕНИЯ КРИТЕРИЯ 5 (Отлично) Анализ 1. База знаний 1.1. Фиксация знаний в базе знаний (оценка п.1.1 не может быть выше п.2) (1) Путеводитель по потерям (или другое название) создан и содержит: описание процессов, дерево КПЭ, анализ себестоимости/ доп.доходов, анализ узких мест предприятия и/или подразделения, потенциал по всем показателям из п.2.1, анализ причин и источников потерь, взаимосвязь между расчетами, цели на 3-5 лет и мероприятия для их достижения в текущем году. Анализ потерь выполнен расчетно, на основании эксперимента или бенчмаркинга. (2) Путеводитель обновляется не реже 1 раза в полгода, и, при существенных изменениях в процессах, не позднее трех мес. после данных изменений (3) >80% персонала (ИТР) знают содержание путеводителя в части зоны своей ответственности в подразделении (4) Основная цель (-ли) подразделения выполнена на 100%. 2. Анализ потенциала улучшений 2.1. Охват определения потенциала и наличие методологии (в т.ч. ZBB, требования клиентов, бенчмаркинг по отрасли) (1) Перечень основных КПЭ и 1-3 показателя, определяющих основную цель подразделения, определен, согласован с УНС дивизиона/службой НС МИ-СМЦ и содержит уместные показатели: расхода сырья,80% расходов по переделу (кроме амортизации и ФОТ), производительности, качеству и клиентоориентированности, ценностных предложений клиентам, стандарт обслуживания, доп. доходов. (2) Потенциал улучшений определен по приоритетным показателям: сырье, производительность, по более 80% затрат по переделу (кроме амортизации и ФОТ), по качеству и критичным для последующего передела показателям ( клиентоориентированность ), по ценностным предложениям клиентам, по стандарту обслуживания, доп. доходам. (3) Методология определения потенциала согласована на уровне Функциональных руководителей/Дирекций УК/Дивизиона. Методология едина для одинаковых показателей одинаковых переделов. 2.2. Наличие анализа факторов отставания текущего значения показателя от потенциально достижимого (оценка 2.2 не может быть выше 2.1) 1) Анализ отставания выполнен по сырью, по более 80% контролируемых расходов по переделу (кроме амортизации и ФОТ), производительности и качеству, в т.ч. по всем критичным для последующего передела показателям ( клиентоориентированность ), по ценностным предложениям клиентам, по стандарту обслуживания, доп. доходам. 2) Значения факторов, влияющих на отклонение текущего показателя от потенциально достижимого, определены расчетно, на основании бенчмарков либо на основании эксперимента или опроса клиентов. 3) Руководители подразделения могут пояснить причины отставания от потенциала по всем показателям 4) На основании анализа разработаны мероприятия. Мероприятия внесены в дорожную карту по достижению целей или путеводитель (п.1.1).

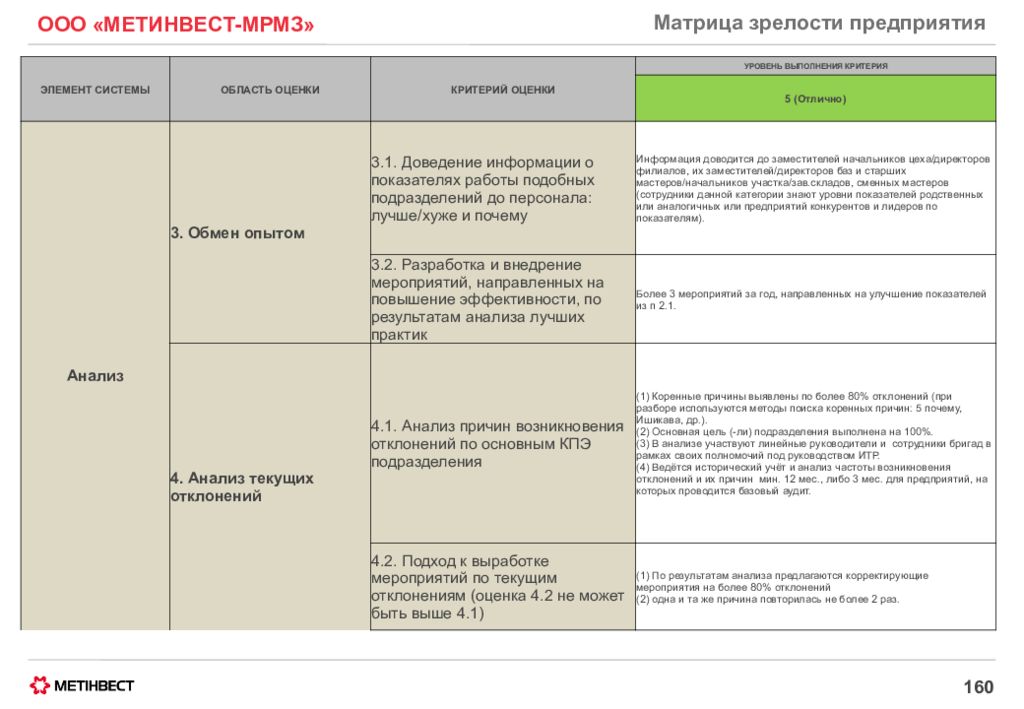

Слайд 160: Матрица зрелости предприятия

ООО «МЕТИНВЕСТ-МРМЗ» Матрица зрелости предприятия 160 ЭЛЕМЕНТ СИСТЕМЫ ОБЛАСТЬ ОЦЕНКИ КРИТЕРИЙ ОЦЕНКИ УРОВЕНЬ ВЫПОЛНЕНИЯ КРИТЕРИЯ 5 (Отлично) Анализ 3. Обмен опытом 3.1. Доведение информации о показателях работы подобных подразделений до персонала: лучше/хуже и почему Информация доводится до заместителей начальников цеха/директоров филиалов, их заместителей/директоров баз и старших мастеров/начальников участка/зав.складов, сменных мастеров (сотрудники данной категории знают уровни показателей родственных или аналогичных или предприятий конкурентов и лидеров по показателям). 3.2. Разработка и внедрение мероприятий, направленных на повышение эффективности, по результатам анализа лучших практик Более 3 мероприятий за год, направленных на улучшение показателей из п 2.1. 4. Анализ текущих отклонений 4.1. Анализ причин возникновения отклонений по основным КПЭ подразделения (1) Коренные причины выявлены по более 80% отклонений (при разборе используются методы поиска коренных причин: 5 почему, Ишикава, др.). (2) Основная цель (-ли) подразделения выполнена на 100%. (3) В анализе участвуют линейные руководители и сотрудники бригад в рамках своих полномочий под руководством ИТР. (4) Ведётся исторический учёт и анализ частоты возникновения отклонений и их причин мин. 12 мес., либо 3 мес. для предприятий, на которых проводится базовый аудит. 4.2. Подход к выработке мероприятий по текущим отклонениям (оценка 4.2 не может быть выше 4.1) (1) По результатам анализа предлагаются корректирующие мероприятия на более 80% отклонений (2) одна и та же причина повторилась не более 2 раз.

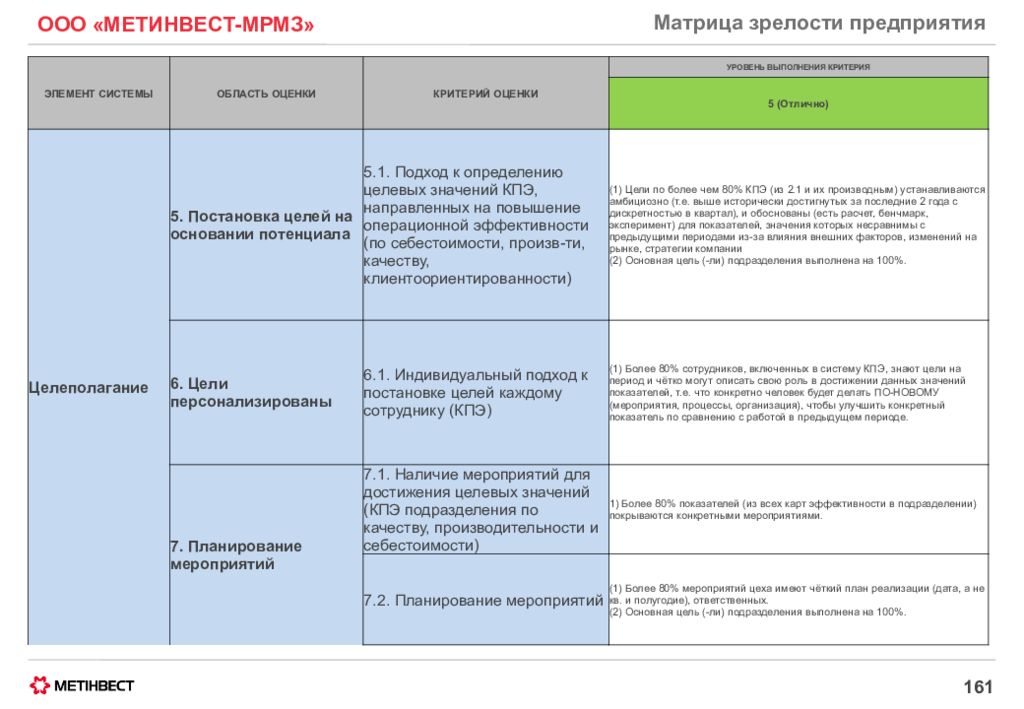

Слайд 161: Матрица зрелости предприятия

ООО «МЕТИНВЕСТ-МРМЗ» Матрица зрелости предприятия 161 ЭЛЕМЕНТ СИСТЕМЫ ОБЛАСТЬ ОЦЕНКИ КРИТЕРИЙ ОЦЕНКИ УРОВЕНЬ ВЫПОЛНЕНИЯ КРИТЕРИЯ 5 (Отлично) Целеполагание 5. Постановка целей на основании потенциала 5.1. Подход к определению целевых значений КПЭ, направленных на повышение операционной эффективности (по себестоимости, произв-ти, качеству, клиентоориентированности ) (1) Цели по более чем 80% КПЭ (из 2.1 и их производным) устанавливаются амбициозно (т.е. выше исторически достигнутых за последние 2 года с дискретностью в квартал), и обоснованы (есть расчет, бенчмарк, эксперимент) для показателей, значения которых несравнимы с предыдущими периодами из-за влияния внешних факторов, изменений на рынке, стратегии компании (2) Основная цель (-ли) подразделения выполнена на 100%. 6. Цели персонализированы 6.1. Индивидуальный подход к постановке целей каждому сотруднику (КПЭ) (1) Более 80% сотрудников, включенных в систему КПЭ, знают цели на период и чётко могут описать свою роль в достижении данных значений показателей, т.е. что конкретно человек будет делать ПО-НОВОМУ (мероприятия, процессы, организация), чтобы улучшить конкретный показатель по сравнению с работой в предыдущем периоде. 7. Планирование мероприятий 7.1. Наличие мероприятий для достижения целевых значений (КПЭ подразделения по качеству, производительности и себестоимости) 1) Более 80% показателей (из всех карт эффективности в подразделении) покрываются конкретными мероприятиями. 7.2. Планирование мероприятий (1) Более 80% мероприятий цеха имеют чёткий план реализации (дата, а не кв. и полугодие), ответственных. (2) Основная цель (-ли) подразделения выполнена на 100%.

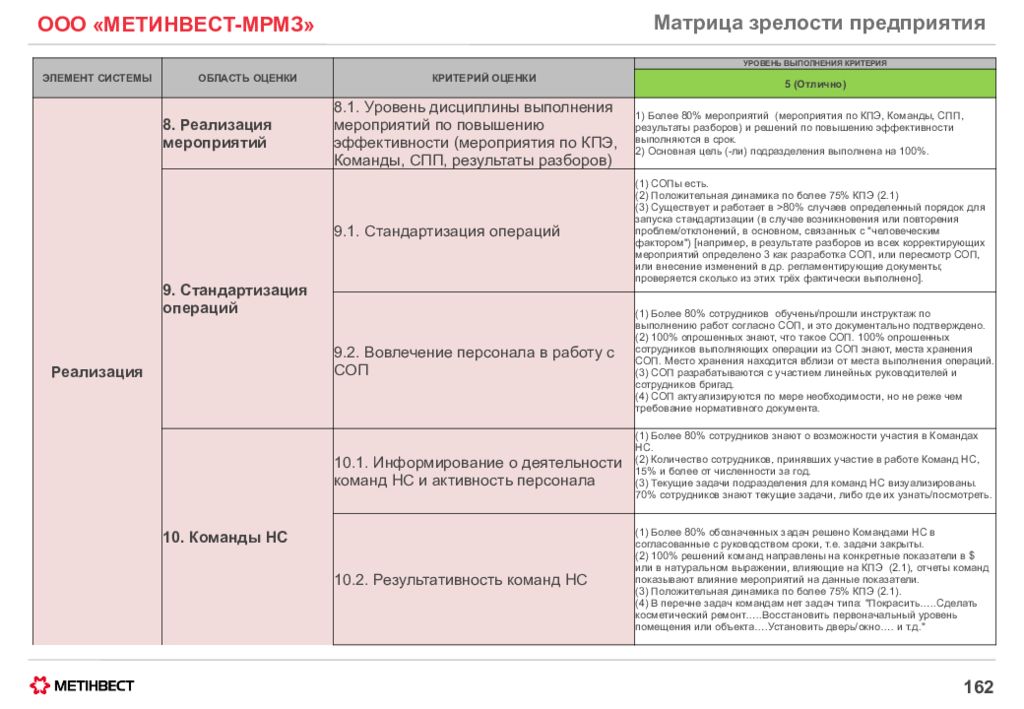

Слайд 162: Матрица зрелости предприятия

ООО «МЕТИНВЕСТ-МРМЗ» Матрица зрелости предприятия 162 ЭЛЕМЕНТ СИСТЕМЫ ОБЛАСТЬ ОЦЕНКИ КРИТЕРИЙ ОЦЕНКИ УРОВЕНЬ ВЫПОЛНЕНИЯ КРИТЕРИЯ 5 (Отлично) Реализация 8. Реализация мероприятий 8.1. Уровень дисциплины выполнения мероприятий по повышению эффективности (мероприятия по КПЭ, Команды, СПП, результаты разборов) 1) Более 80% мероприятий (мероприятия по КПЭ, Команды, СПП, результаты разборов) и решений по повышению эффективности выполняются в срок. 2) Основная цель (-ли) подразделения выполнена на 100%. 9. Стандартизация операций 9.1. Стандартизация операций (1) СОПы есть. (2) Положительная динамика по более 75% КПЭ (2.1) (3) Существует и работает в >80% случаев определенный порядок для запуска стандартизации (в случае возникновения или повторения проблем/отклонений, в основном, связанных с "человеческим фактором") [например, в результате разборов из всех корректирующих мероприятий определено 3 как разработка СОП, или пересмотр СОП, или внесение изменений в др. регламентирующие документы; проверяется сколько из этих трёх фактически выполнено]. 9.2. Вовлечение персонала в работу с СОП (1) Более 80% сотрудников обучены/прошли инструктаж по выполнению работ согласно СОП, и это документально подтверждено. (2) 100% опрошенных знают, что такое СОП. 100% опрошенных сотрудников выполняющих операции из СОП знают, места хранения СОП. Место хранения находится вблизи от места выполнения операций. (3) СОП разрабатываются с участием линейных руководителей и сотрудников бригад. (4) СОП актуализируются по мере необходимости, но не реже чем требование нормативного документа. 10. Команды НС 10.1. Информирование о деятельности команд НС и активность персонала (1) Более 80% сотрудников знают о возможности участия в Командах НС. (2) Количество сотрудников, принявших участие в работе Команд НС, 15% и более от численности за год. (3) Текущие задачи подразделения для команд НС визуализированы. 70% сотрудников знают текущие задачи, либо где их узнать/посмотреть. 10.2. Результативность команд НС (1) Более 80% обозначенных задач решено Командами НС в согласованные с руководством сроки, т.е. задачи закрыты. (2) 100% решений команд направлены на конкретные показатели в $ или в натуральном выражении, влияющие на КПЭ (2.1), отчеты команд показывают влияние мероприятий на данные показатели. (3) Положительная динамика по более 75% КПЭ (2.1). (4) В перечне задач командам нет задач типа: "Покрасить…..Сделать косметический ремонт…..Восстановить первоначальный уровень помещения или объекта….Установить дверь/окно…. и т.д."

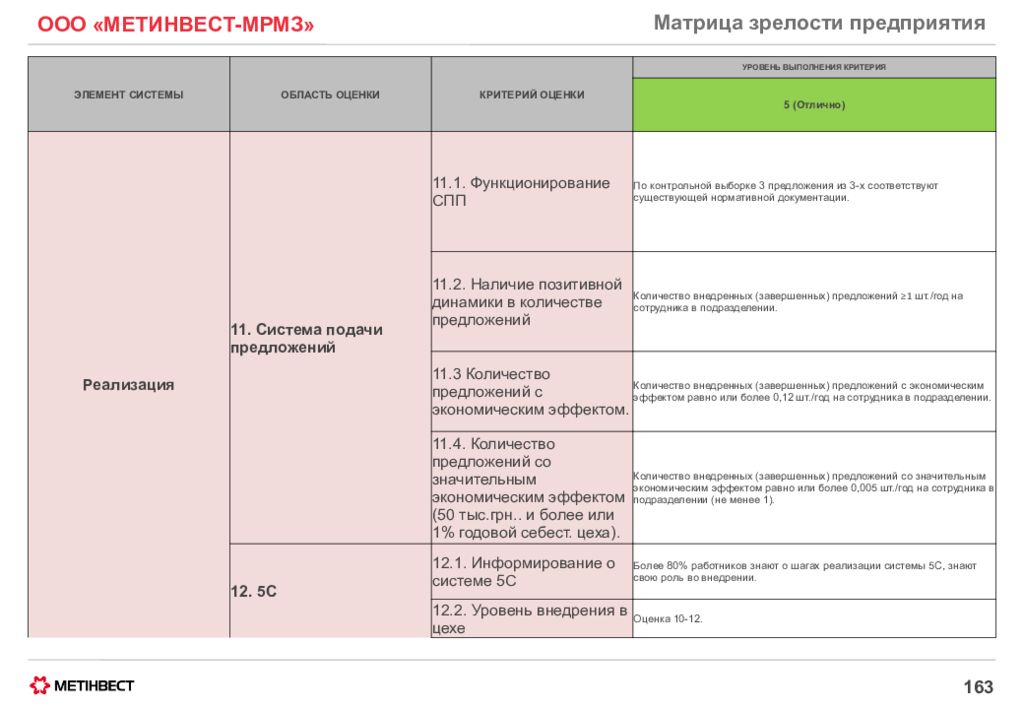

Слайд 163: Матрица зрелости предприятия

ООО «МЕТИНВЕСТ-МРМЗ» Матрица зрелости предприятия 163 ЭЛЕМЕНТ СИСТЕМЫ ОБЛАСТЬ ОЦЕНКИ КРИТЕРИЙ ОЦЕНКИ УРОВЕНЬ ВЫПОЛНЕНИЯ КРИТЕРИЯ 5 (Отлично) Реализация 11. Система подачи предложений 11.1. Функционирование СПП По контрольной выборке 3 предложения из 3-х соответствуют существующей нормативной документации. 11.2. Наличие позитивной динамики в количестве предложений Количество внедренных (завершенных) предложений ≥1 шт./год на сотрудника в подразделении. 11.3 Количество предложений с экономическим эффектом. Количество внедренных (завершенных) предложений с экономическим эффектом равно или более 0,12 шт./год на сотрудника в подразделении. 11.4. Количество предложений со значительным экономическим эффектом (50 тыс.грн.. и более или 1% годовой себест. цеха). Количество внедренных (завершенных) предложений со значительным экономическим эффектом равно или более 0,005 шт./год на сотрудника в подразделении (не менее 1). 12. 5С 12.1. Информирование о системе 5С Более 80% работников знают о шагах реализации системы 5С, знают свою роль во внедрении. 12.2. Уровень внедрения в цехе Оценка 10-12.

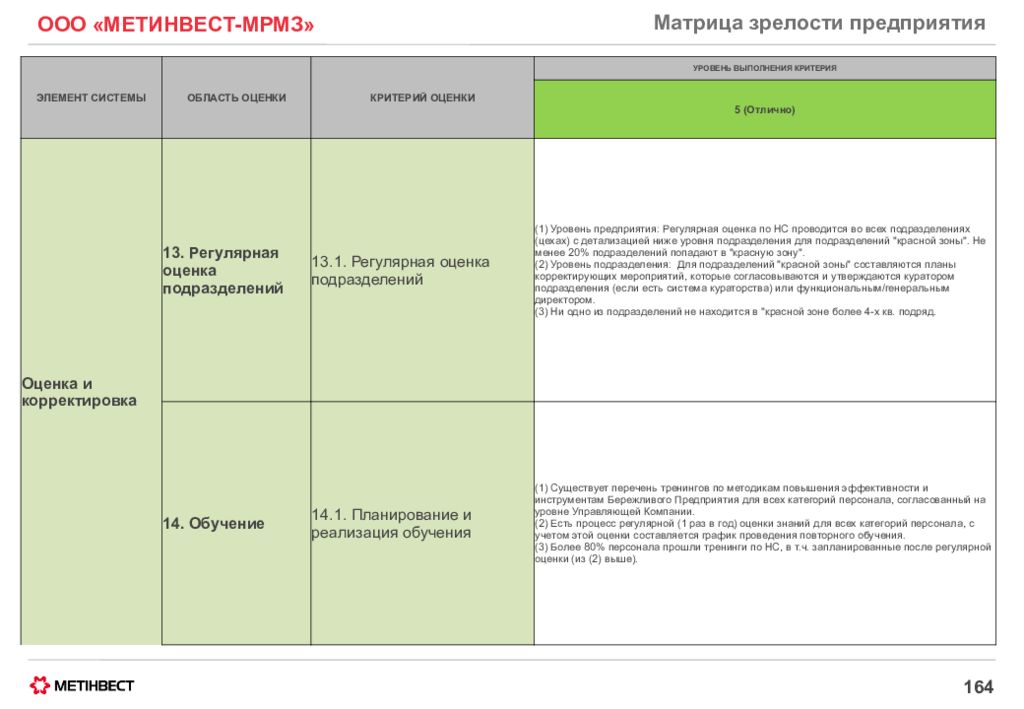

Слайд 164: Матрица зрелости предприятия

ООО «МЕТИНВЕСТ-МРМЗ» Матрица зрелости предприятия 164 ЭЛЕМЕНТ СИСТЕМЫ ОБЛАСТЬ ОЦЕНКИ КРИТЕРИЙ ОЦЕНКИ УРОВЕНЬ ВЫПОЛНЕНИЯ КРИТЕРИЯ 5 (Отлично) Оценка и корректировка 13. Регулярная оценка подразделений 13.1. Регулярная оценка подразделений (1) Уровень предприятия: Регулярная оценка по НС проводится во всех подразделениях (цехах) с детализацией ниже уровня подразделения для подразделений "красной зоны". Не менее 20% подразделений попадают в "красную зону". (2) Уровень подразделения: Для подразделений "красной зоны" составляются планы корректирующих мероприятий, которые согласовываются и утверждаются куратором подразделения (если есть система кураторства) или функциональным/генеральным директором. (3) Ни одно из подразделений не находится в "красной зоне более 4-х кв. подряд. 14. Обучение 14.1. Планирование и реализация обучения (1) Существует перечень тренингов по методикам повышения эффективности и инструментам Бережливого Предприятия для всех категорий персонала, согласованный на уровне Управляющей Компании. (2) Есть процесс регулярной (1 раз в год) оценки знаний для всех категорий персонала, с учетом этой оценки составляется график проведения повторного обучения. (3) Более 80% персонала прошли тренинги по НС, в т.ч. запланированные после регулярной оценки (из (2) выше).

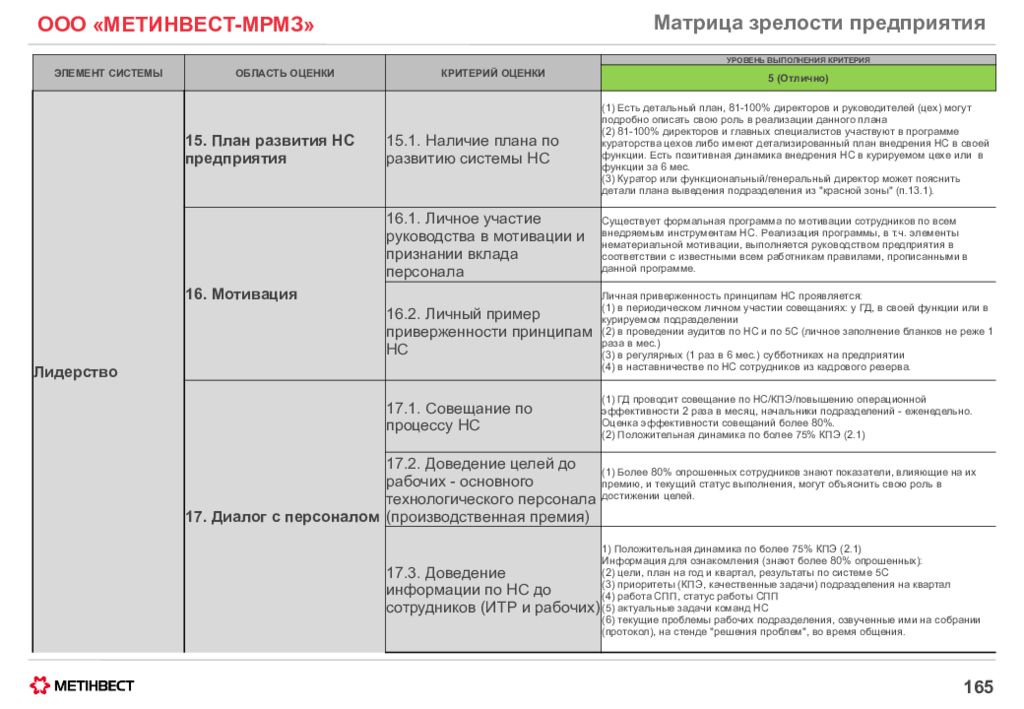

Слайд 165: Матрица зрелости предприятия