Первый слайд презентации: Инструменты бережливого производства

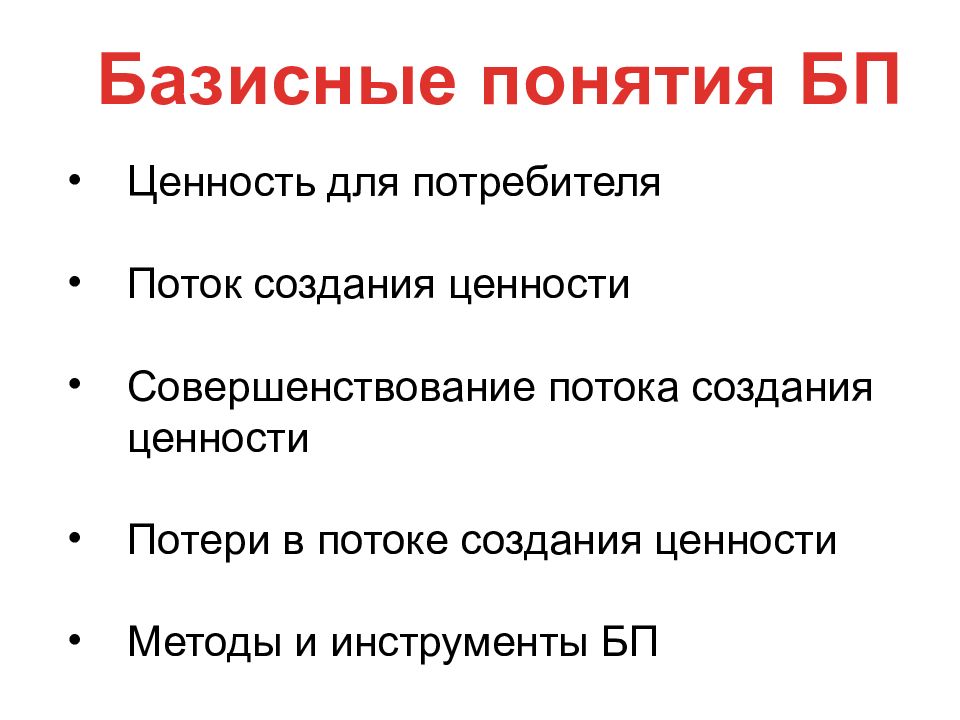

Слайд 2

В соответствии с концепцией бережливого производства, вся деятельность предприятия делится на операции и процессы, добавляющие ценность для потребителя, и операции и процессы, не добавляющие ценности для потребител я. Задачей бережливого производства является планомерное сокращение процессов и операций, не добавляющих ценности, и располагает инструментами, которые позволяют избавиться от операций, не добавляющих ценности и связанных с ними затрат.

Слайд 3

Тайити Оно (1912—1990), один из главных создателей производственной системы компании Toyota выделяет 7 видов потерь: потери из-за перепроизводства; потери времени из-за ожидания; потери при ненужной транспортировке; потери из-за лишних этапов обработки; потери из-за лишних запасов; потери из-за ненужных перемещений; потери из-за выпуска дефектной продукции.

Слайд 4

Основные принципы бережливого производства как процесса, который включает пять этапов: 1. Определить ценность конкретного продукта. 2. Определить поток создания ценности для этого продукта. 3. Обеспечить непрерывное течение потока создания ценности продукта. 4. Позволить потребителю вытягивать продукт. 5. Стремиться к совершенству.

Слайд 5

Наиболее популярными инструментами и методами бережливого производства являются: 1. Картирование потока создания ценности. 2. Вытягивающее поточное производство. 3. Канбан. 4. Кайдзен - непрерывное совершенствование. 5. Система 5С - технология создания эффективного рабочего места. 6. Система SMED - быстрая переналадка оборудования. 7. Система TPM - всеобщий уход за оборудованием. 8. Система JIT - точно вовремя. 9. Визуализация. 10. U-образные ячейки.

Слайд 6

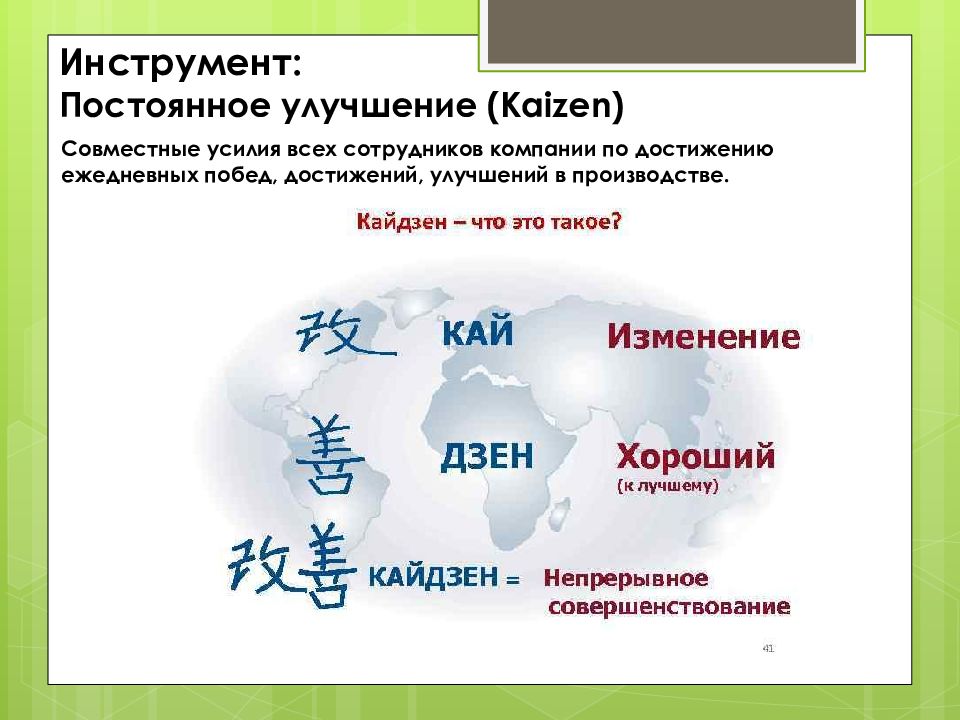

Инструмент : Постоянное улучшение ( Kaizen) Совместные усилия всех сотрудников компании по достижению ежедневных побед, достижений, улучшений в производстве.

Слайд 7

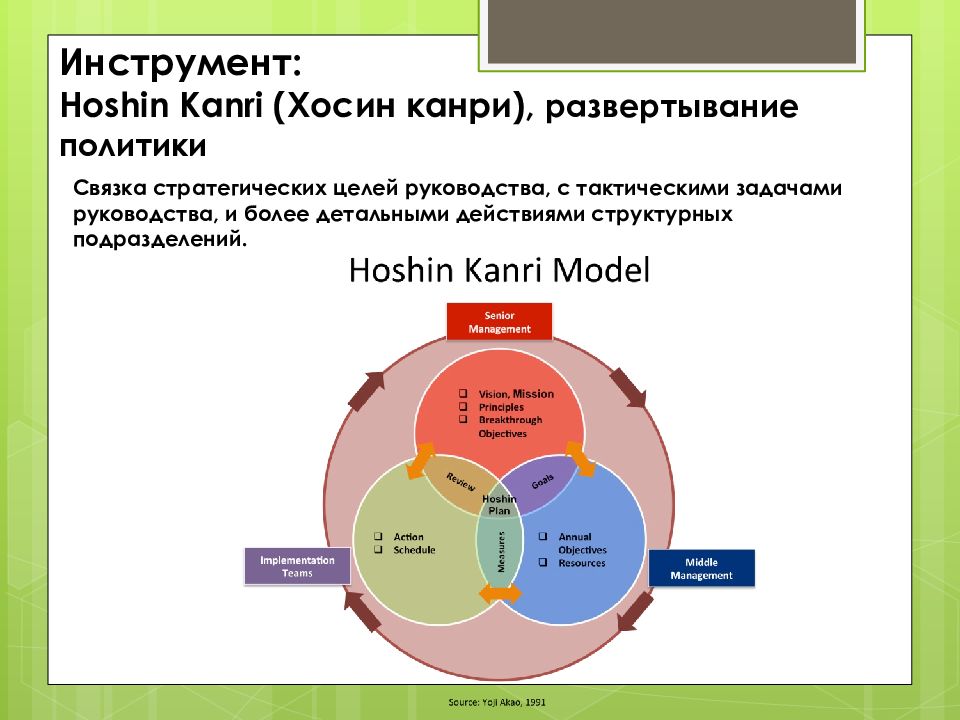

Инструмент : Hoshin Kanri ( Хосин канри ), развертывание политики Связка стратегических целей руководства, с тактическими задачами руководства, и более детальными действиями структурных подразделений.

Слайд 8

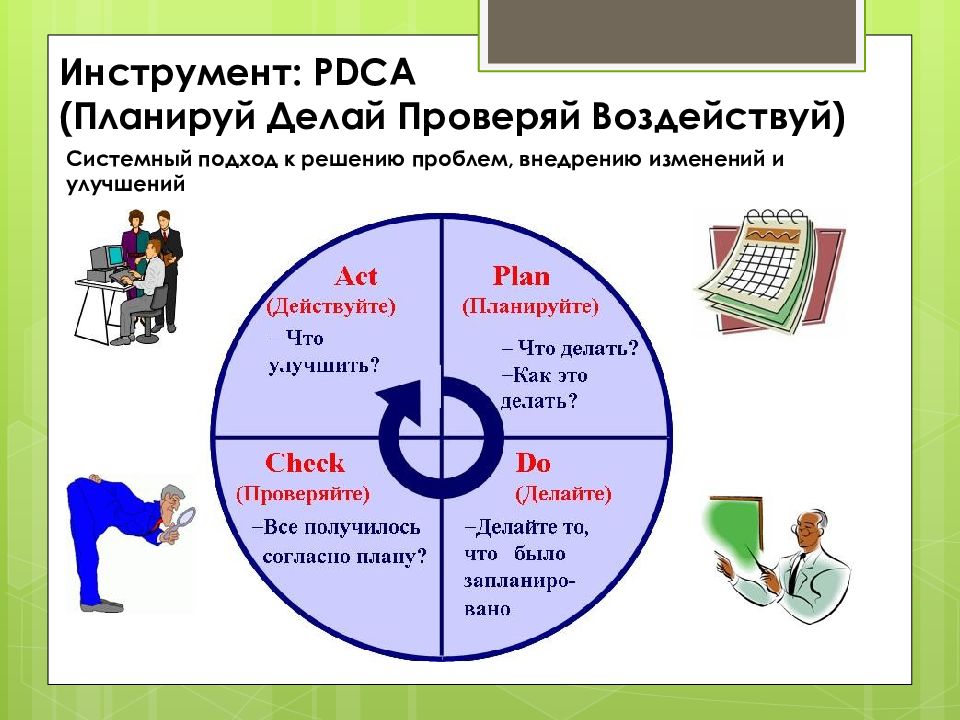

Инструмент: PDCA ( Планируй Делай Проверяй Воздействуй) Системный подход к решению проблем, внедрению изменений и улучшений

Слайд 9

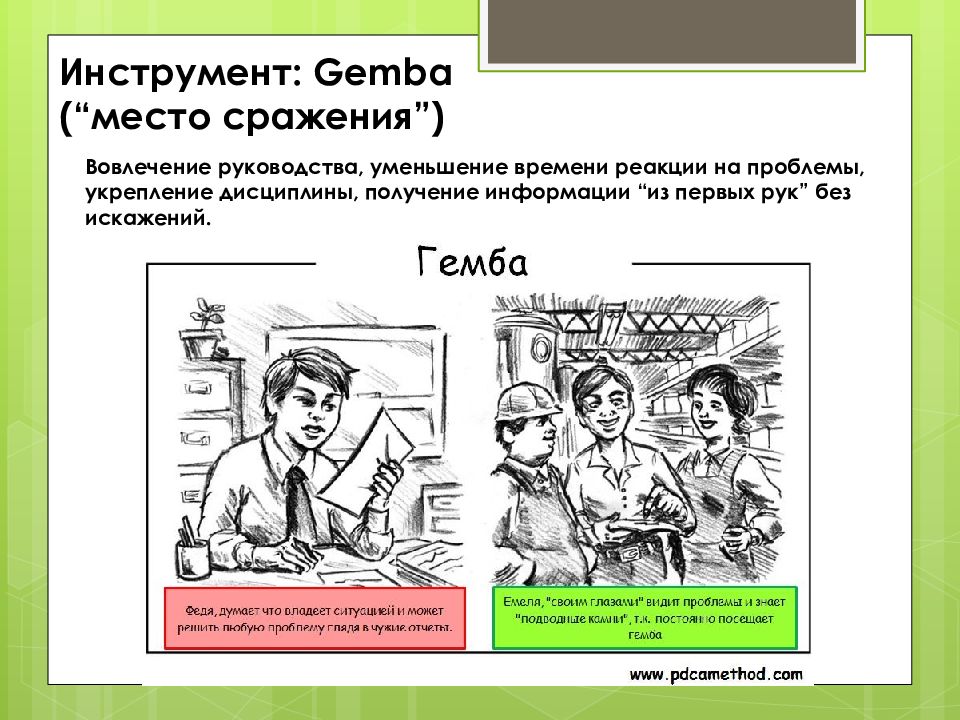

Инструмент: Gemba (“ место сражения”) Вовлечение руководства, уменьшение времени реакции на проблемы, укрепление дисциплины, получение информации “из первых рук” без искажений.

Слайд 10

Инструмент: Muda ( потери) Все что не приносит ценности для клиента. Уменьшение потерь - это цель всей системы бережливого производства. Нужно знать все виды потерь и уметь их выявлять на ранней стадии. неравномерность перегрузка

Слайд 12

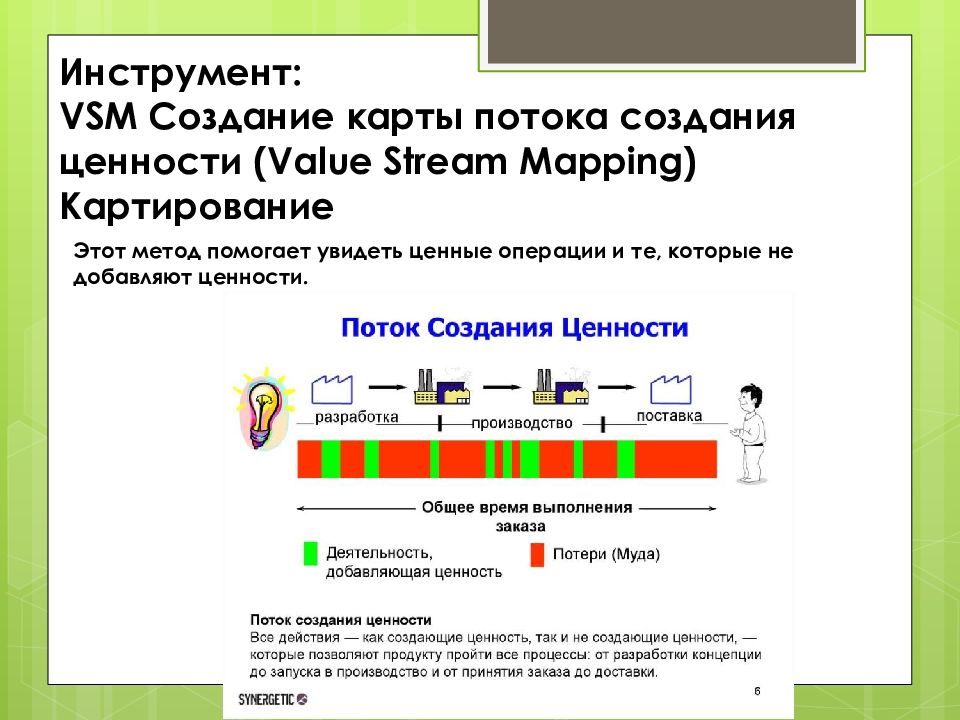

Инструмент: VSM Создание карты потока создания ценности ( Value Stream Mapping ) Картирование Этот метод помогает увидеть ценные операции и те, которые не добавляют ценности.

Слайд 13

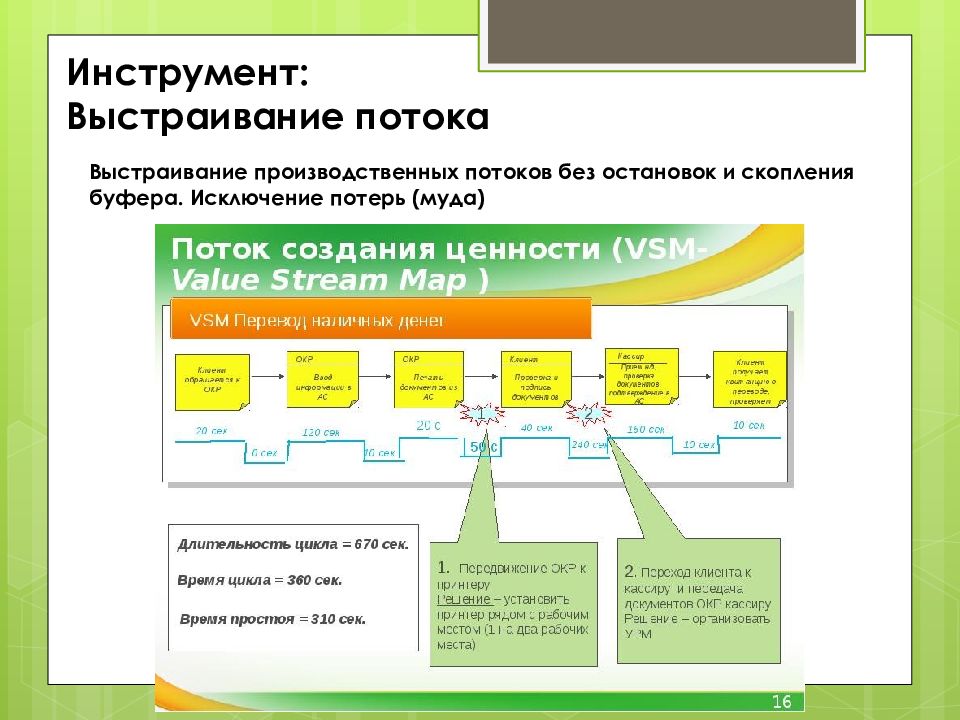

Инструмент : Выстраивание потока Выстраивание производственных потоков без остановок и скопления буфера. Исключение потерь (муда)

Слайд 14

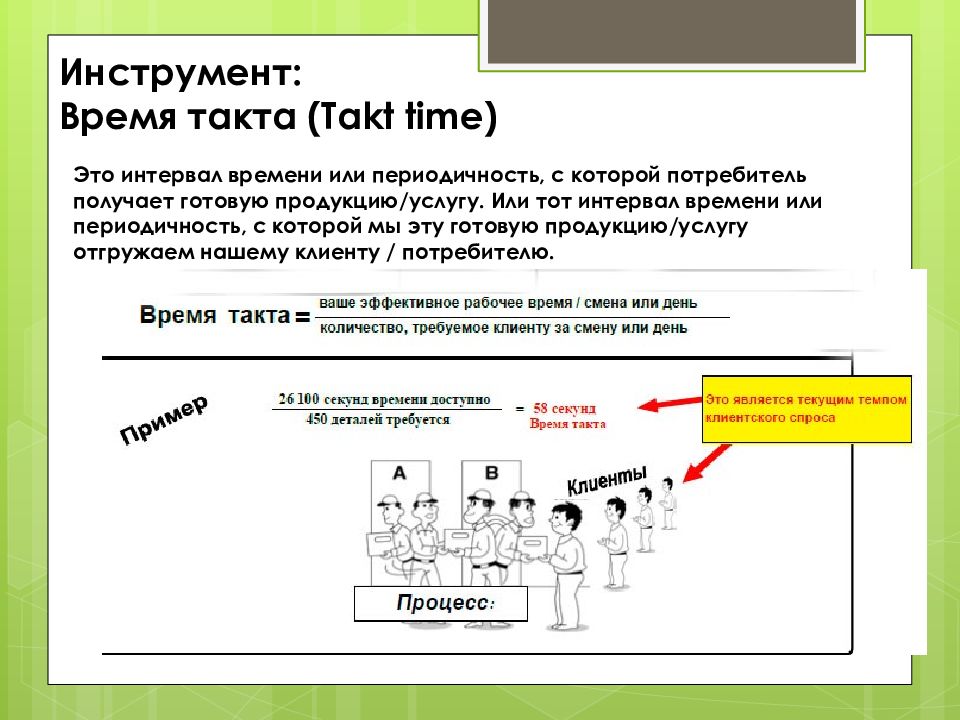

Инструмент: Время такта ( Takt time) Это интервал времени или периодичность, с которой потребитель получает готовую продукцию/услугу. Или тот интервал времени или периодичность, с которой мы эту готовую продукцию/услугу отгружаем нашему клиенту / потребителю.

Слайд 15

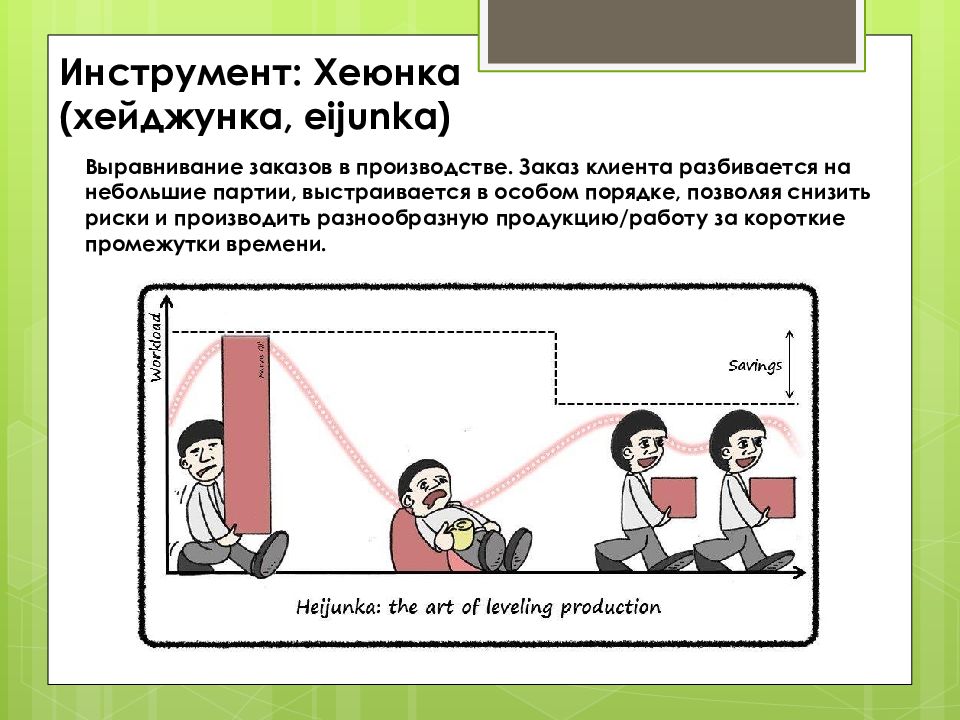

Инструмент : Хеюнка ( хейджунка, eijunka ) Выравнивание заказов в производстве. Заказ клиента разбивается на небольшие партии, выстраивается в особом порядке, позволяя снизить риски и производить разнообразную продукцию/работу за короткие промежутки времени.

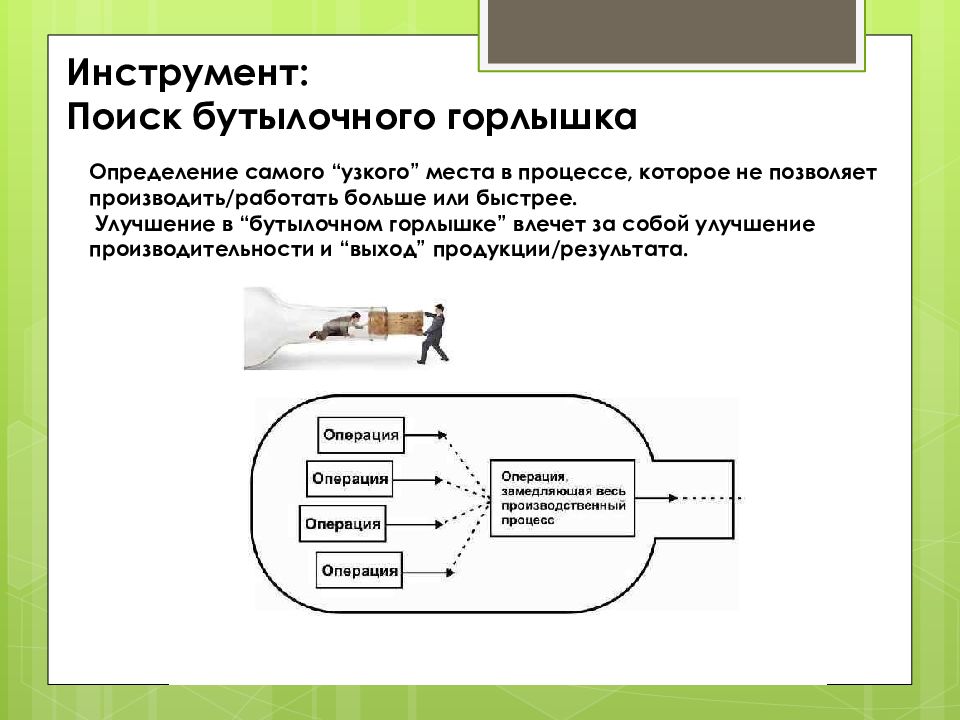

Слайд 16

Инструмент : Поиск бутылочного горлышка Определение самого “узкого” места в процессе, которое не позволяет производить/работать больше или быстрее. Улучшение в “бутылочном горлышке” влечет за собой улучшение производительности и “выход” продукции/результата.

Слайд 17

Инструмент : Андон Система информирования о проблеме. Сигнал подается при обнаружении проблемы. Система поощряет остановку производства, чтобы предотвратить массовое возникновение дефектов.

Слайд 18

Инструмент: Poka-Yoke, пока- йоке (Защита от ошибки, защита от дурака) Разработка методов предотвращения ошибок непосредственно в процессе. Целью является достижение 0 дефектов.

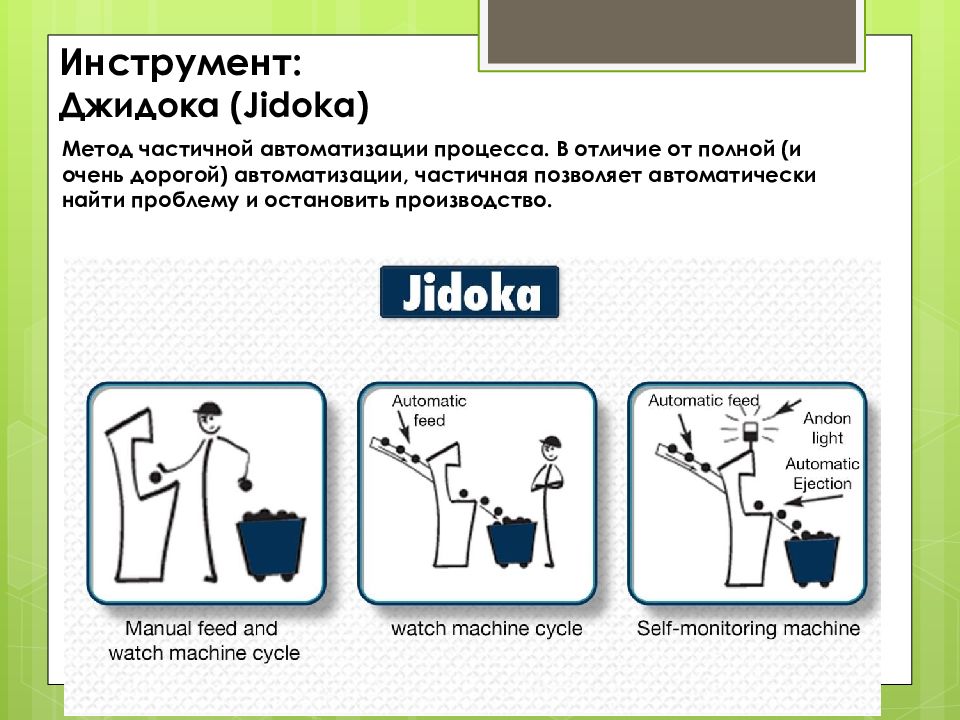

Слайд 19

Инструмент : Джидока ( Jidoka ) Метод частичной автоматизации процесса. В отличие от полной (и очень дорогой) автоматизации, частичная позволяет автоматически найти проблему и остановить производство.

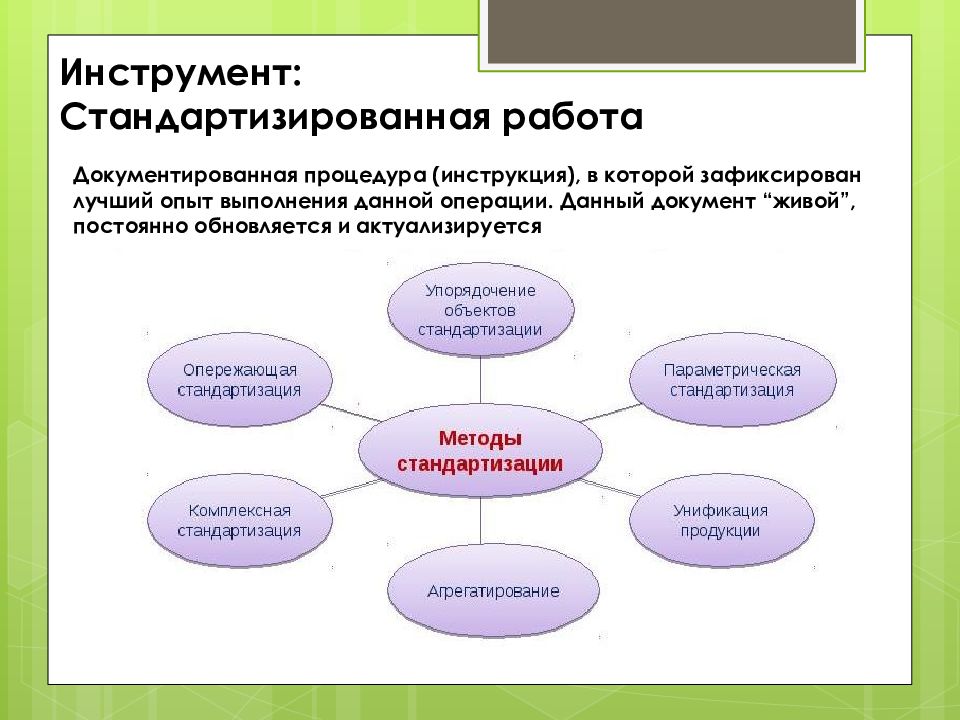

Слайд 20

Инструмент: Стандартизированная работа Документированная процедура (инструкция), в которой зафиксирован лучший опыт выполнения данной операции. Данный документ “живой”, постоянно обновляется и актуализируется

Слайд 22

Инструмент: Visual Factory ( Визуализация) Метод простых и понятных индикаторов используемых для обмена информацией.

Слайд 23

Инструмент : Точно в срок ( Just in time, JIT) Метод производства и поставки, основанный на “вытягивании” именно того количества компонентов, готовых результатов, которые необходимы клиенту в данный момент. Применение JIT невозможно без работающих систем “Выстроенный поток”, Хеюнка, Канбан, Стандартизация, Время такта.

Слайд 24

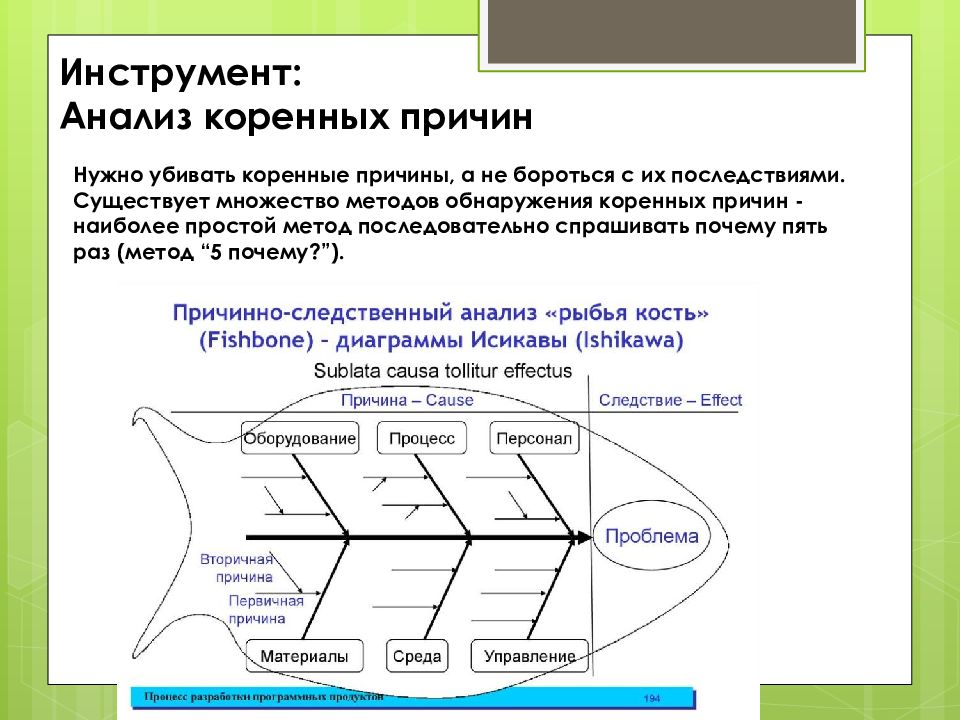

Инструмент: Анализ коренных причин Нужно убивать коренные причины, а не бороться с их последствиями. Существует множество методов обнаружения коренных причин - наиболее простой метод последовательно спрашивать почему пять раз (метод “5 почему?”).

Слайд 26

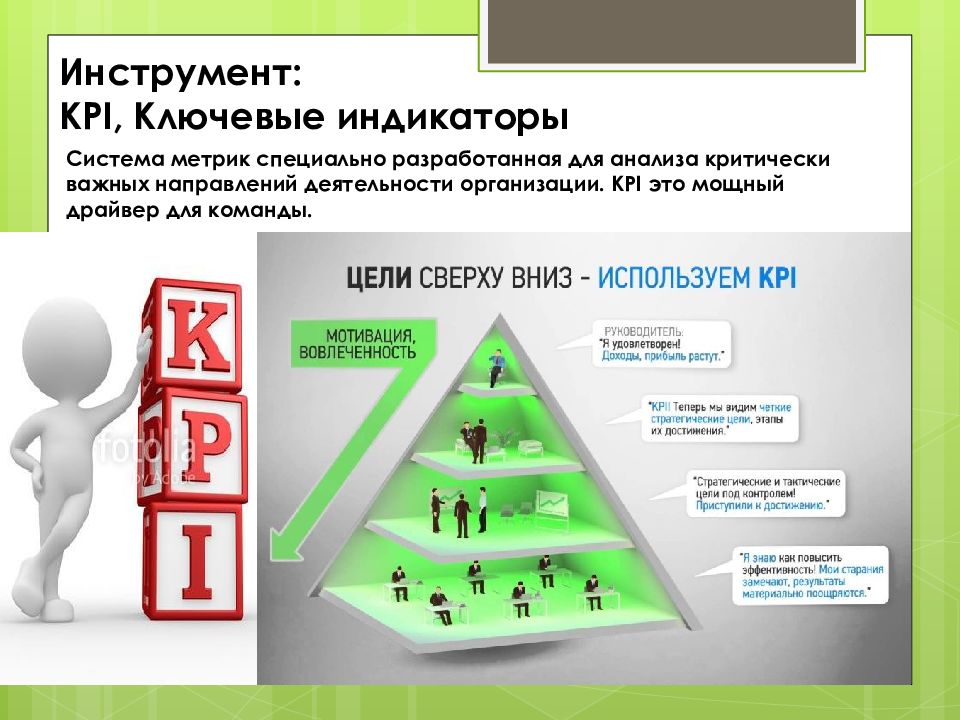

Инструмент: KPI, Ключевые индикаторы Система метрик специально разработанная для анализа критически важных направлений деятельности организации. KPI это мощный драйвер для команды.