Первый слайд презентации: Процессы и операции формообразования

ЛЕКЦИЯ-4 МЕТАЛЛУРГИЯ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ: ПРОИЗВОДСТВО СТАЛИ Н.А. Денисова, доцент кафедры машиностроения, канд. пед. наук

Слайд 2: План лекции

1 Производство стали 2 Разливка стали 3 Способы повышения качества стали

Слайд 3: Производство стали

Суть сталеплавильного процесса состоит в снижении содержания углерода (от 6,7 % примерно до 1 % в инструментальных сталях и 0,1 % - в конструкционных) и примесей металлошихты путем их избирательного окисления и перевода в шлак или в газовую фазу. При производстве стали в качестве металлошихты используют передельный чугун (жидкий или твердый в виде чушек), металлолом (в технической литературе используют термин «скрап»), а также металлодобавки

Слайд 4: Производство стали ЭТАПЫ

Первый этап – расплавление шихты и нагрев ванны жидкого металла. В этот период происходит интенсивное окисление железа и окисление примесей – кремния, марганца и фосфора. Для удаления фосфора – одной из вредных примесей – в печи необходимо иметь невысокую температуру, значительное содержание оксида железа и основной шлак, содержащий СаО, поэтому плавку ведут в печи с основной футеровкой. Оксид фосфора (5 FeO + 2 P = P 2 O 5 + 5 Fe + Q ) в присутствии оксида железа и извести образует нерастворимое соединение 4СаО · P 2 O 5, переходящее в шлак. Фосфористый шлак с поверхности расплавленного металла убирают («скачивают») и наводят новый шлак со свежими добавками СаО.

Слайд 5: Производство стали ЭТАПЫ

Второй этап – «кипение» стали, или процесс интенсивного окисления углерода, которое начинается при повышении температуры металла, так как реакции окисления происходят с выделением теплоты: 2FeO + Si = SiO 2 + 2Fe + Q 1 ; 5FeO + 2P = P 2 O 5 + 5Fe + Q 2 ; FeO + Mn = MnO + Fe + Q 3. Бурное выделение пузырьков СО по реакции FeO + C = C О + Fe – Q способствует интенсивному перемешиванию жидкого металла – ванна «кипит». В этот период содержание углерода в металле уменьшается, температура металла выравнивается, частично удаляются неметаллические включения и газы, растворенные в жидком металле, что приводит к повышению качества стали. Это основной этап процесса плавки стали, когда создаются условия для удаления серы: высокая температура, невысокое содержание оксида железа и достаточное количество СаО. При высоких температурах сульфид железа взаимодействует с СаО с образованием Са S, которое не растворяется в стали и переходит в шлак: FeS + CaO = CaS + FeO.

Слайд 6: Производство стали ЭТАПЫ

Третий этап – раскисление стали – начинается после прекращения «кипения» стали. Он необходим для удаления растворенного в расплавленном металле кислорода. Сталь раскисляют двумя способами: осаждающим: Si + 2 Fe О = SiO 2 + 2 Fe ; Mn + FeO = MnO + Fe; 2Al + 3FeO = Al 2 O 3 + 3Fe. диффузионным с помощью шлака, например, плавка стали в дуговой печи.

Слайд 7: Производство стали

В зависимости от применяемого раскисления выплавляют сталь спокойную – полностью раскислена в ковше, кипящую – раскислена в печи не полностью, раскисление продолжается в изложнице при затвердевании слитка, полуспокойную – промежуточная раскисленность. Полуспокойную сталь частично раскисляют в печи и в ковше, а частично в изложнице.

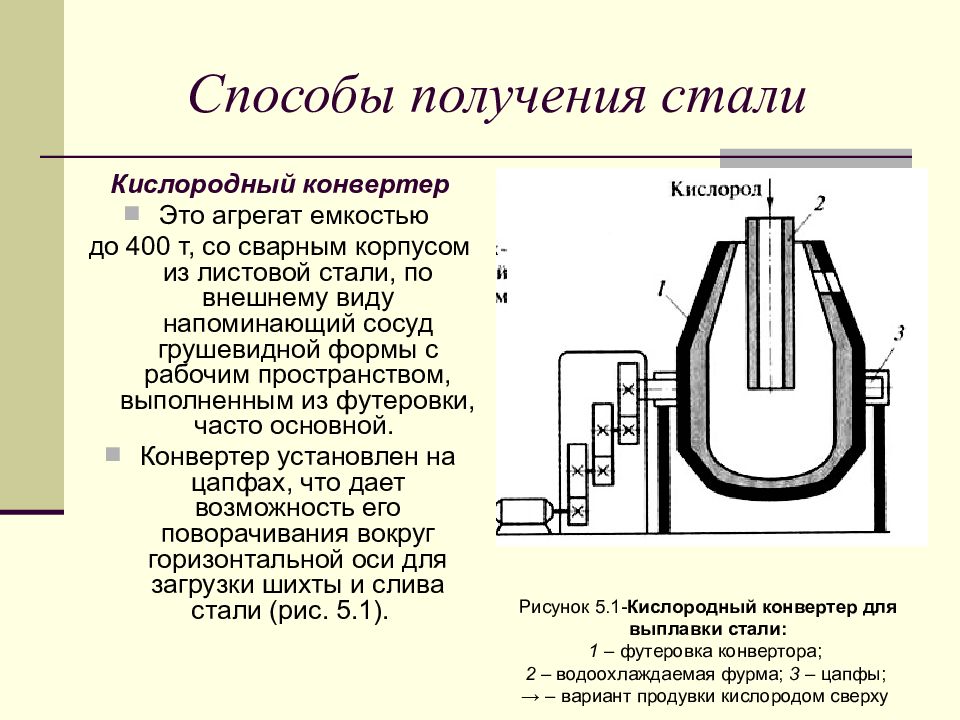

Слайд 8: Способы получения стали

Кислородный конвертер Это агрегат емкостью до 400 т, со сварным корпусом из листовой стали, по внешнему виду напоминающий сосуд грушевидной формы с рабочим пространством, выполненным из футеровки, часто основной. Конвертер установлен на цапфах, что дает возможность его поворачивания вокруг горизонтальной оси для загрузки шихты и слива стали (рис. 5.1). Рисунок 5.1- Кислородный конвертер для выплавки стали: 1 – футеровка конвертора; 2 – водоохлаждаемая фурма; 3 – цапфы; → – вариант продувки кислородом сверху

Слайд 9: Способы получения стали

Элекрометаллургия В электропечах можно нагревать, плавить и точно регулировать температуру металла, создавать окислительную, восстановительную, нейтральную атмосферу или вакуум. В этих печах можно выплавлять стали и сплавы любого состава, более полно раскислять металл. Электропечи используют для переработки стального и чугунного металлолома в высококачественные легированные, инструментальные, специальные стали ответственного назначения и коррозионно-стойкие стали. Рисунок 5.2- Поперечный разрез ( а ) и общий вид ( б ) дуговой сталеплавильной печи: 1 – съемный свод; 2 – электрод; 3 – стальной кожух; 4 – сливной желоб; 5 – механизм наклона печи; 6 – рабочее окно

Слайд 10: Способы получения стали

Индукционные печи ( рис. 5.3.) состоят из индуктора 1, внутри которого находится тигель 2 с металлической шихтой. Индуктор имеет вид соленоида и выполняется из профилированной медной трубки, по которой циркулирует холодная вода. При прохождении через индуктор переменного тока промышленной или повышенной частоты, создается переменное магнитное поле, которое наводит в металле, находящемся в тигле, вихревые токи (токи Фуко), разогревающие и расплавляющие шихту Рисунок 5.3- Индукторная тигельная плавильная печь: 1 – индуктор; 2 – тигель; → – вихревые токи в электромагнитном поле

Слайд 11: Способы получения стали

Новым и весьма перспективным металлургическим агрегатом является плазменная печь. Впервые в мире она была освоена промышленностью СССР. По конструкции она аналогична дуговой, с той лишь разницей, что вместо электродов энергия подводится к ванне с помощью так называемых плазмотронов. Плазмотрон создает как бы искусственную молнию, дуговой разряд, который поддерживается потоком газа (аргона). При этом создается новое состояние вещества – плазма, имеющая температуру (5 – 10) · 104 К. То обстоятельство, что электроды не контактируют с ванной, позволяет выплавлять в плазменных печах особо низколегированные стали

Слайд 12: Разливка стали

Технологической частью металлургического процесса является разливка стали, т.е. получение слитков, которые предназначаются для дальнейшей обработки в прокатных и кузнечных цехах Процесс получения слитков является процессом охлаждения и затвердевания жидкого металла, т.е. кристаллизацией. Масса слитков обычно составляет 1-20 тонн, а иногда 100 т и более. Выплавленную в сталеплавильных агрегатах сталь выпускают в сталеразливочные ковши и далее разливают. Для разливки стали применяют ковши, имеющие отверстие в днище, закрытое стопором. Из такого ковша расплавленный металл традиционно разливают в чугунные изложницы (формы) квадратного, круглого и прямоугольного сечения.

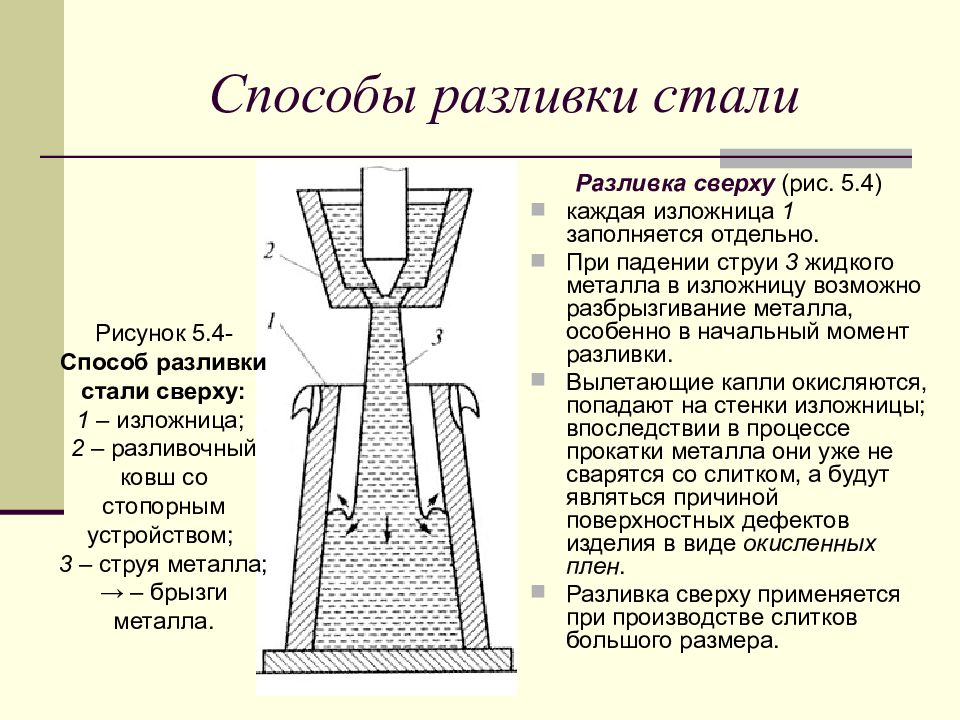

Слайд 13: Способы разливки стали

Разливка сверху (рис. 5.4) каждая изложница 1 заполняется отдельно. При падении струи 3 жидкого металла в изложницу возможно разбрызгивание металла, особенно в начальный момент разливки. Вылетающие капли окисляются, попадают на стенки изложницы; впоследствии в процессе прокатки металла они уже не сварятся со слитком, а будут являться причиной поверхностных дефектов изделия в виде окисленных плен. Разливка сверху применяется при производстве слитков большого размера. Рисунок 5.4- Способ разливки стали сверху: 1 – изложница; 2 – разливочный ковш со стопорным устройством; 3 – струя металла; → – брызги металла.

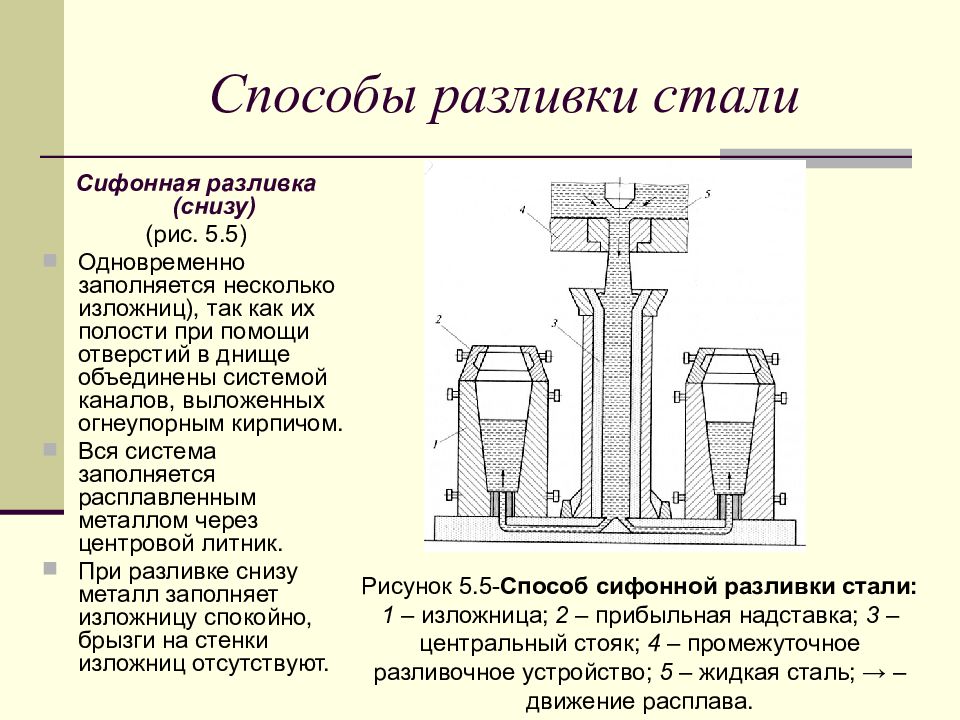

Слайд 14: Способы разливки стали

Сифонная разливка (снизу) (рис. 5.5) Одновременно заполняется несколько изложниц), так как их полости при помощи отверстий в днище объединены системой каналов, выложенных огнеупорным кирпичом. Вся система заполняется расплавленным металлом через центровой литник. При разливке снизу металл заполняет изложницу спокойно, брызги на стенки изложниц отсутствуют. Рисунок 5.5- Способ сифонной разливки стали: 1 – изложница; 2 – прибыльная надставка; 3 – центральный стояк; 4 – промежуточное разливочное устройство; 5 – жидкая сталь; → – движение расплава.

Слайд 15: Способы разливки стали

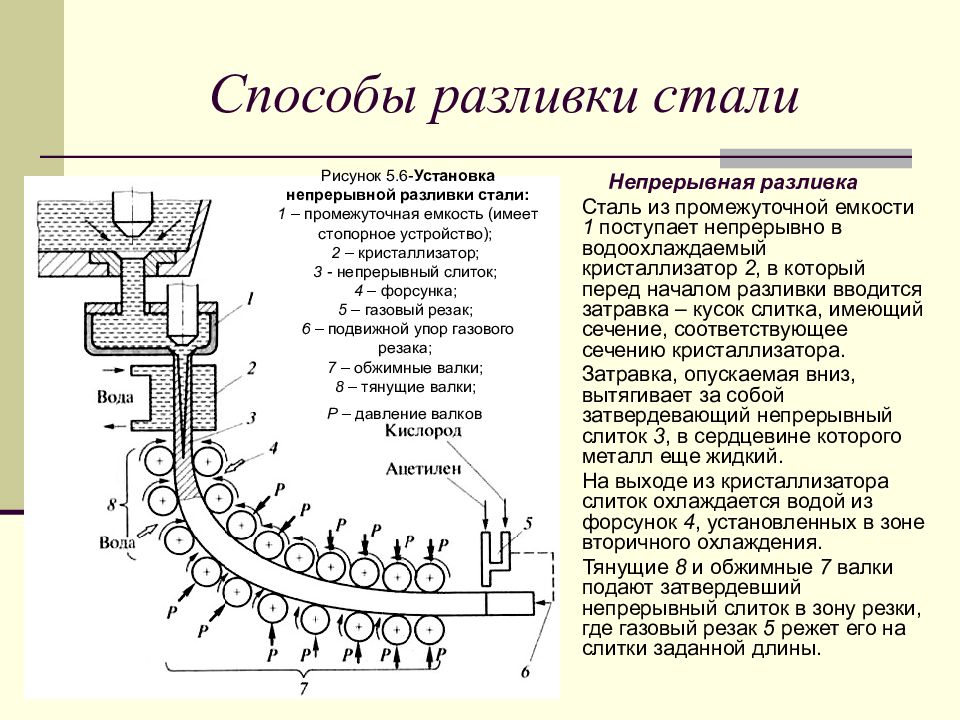

Непрерывная разливка Сталь из промежуточной емкости 1 поступает непрерывно в водоохлаждаемый кристаллизатор 2, в который перед началом разливки вводится затравка – кусок слитка, имеющий сечение, соответствующее сечению кристаллизатора. Затравка, опускаемая вниз, вытягивает за собой затвердевающий непрерывный слиток 3, в сердцевине которого металл еще жидкий. На выходе из кристаллизатора слиток охлаждается водой из форсунок 4, установленных в зоне вторичного охлаждения. Тянущие 8 и обжимные 7 валки подают затвердевший непрерывный слиток в зону резки, где газовый резак 5 режет его на слитки заданной длины. Рисунок 5.6- Установка непрерывной разливки стали: 1 – промежуточная емкость (имеет стопорное устройство); 2 – кристаллизатор; 3 - непрерывный слиток; 4 – форсунка; 5 – газовый резак; 6 – подвижной упор газового резака; 7 – обжимные валки; 8 – тянущие валки; Р – давление валков

Слайд 16: Способы повышения качества стали

В настоящее время уже известно значительное число различных приемов обработки стали вне печи. Эти приемы называют «внепечной обработкой». Пионером в области внепечной обработки был советский инженер А.С. Точинский, который еще в 20-е годы прошлого века обрабатывал сталь специально подготовленным шлаком.

Слайд 17: Способы повышения качества стали

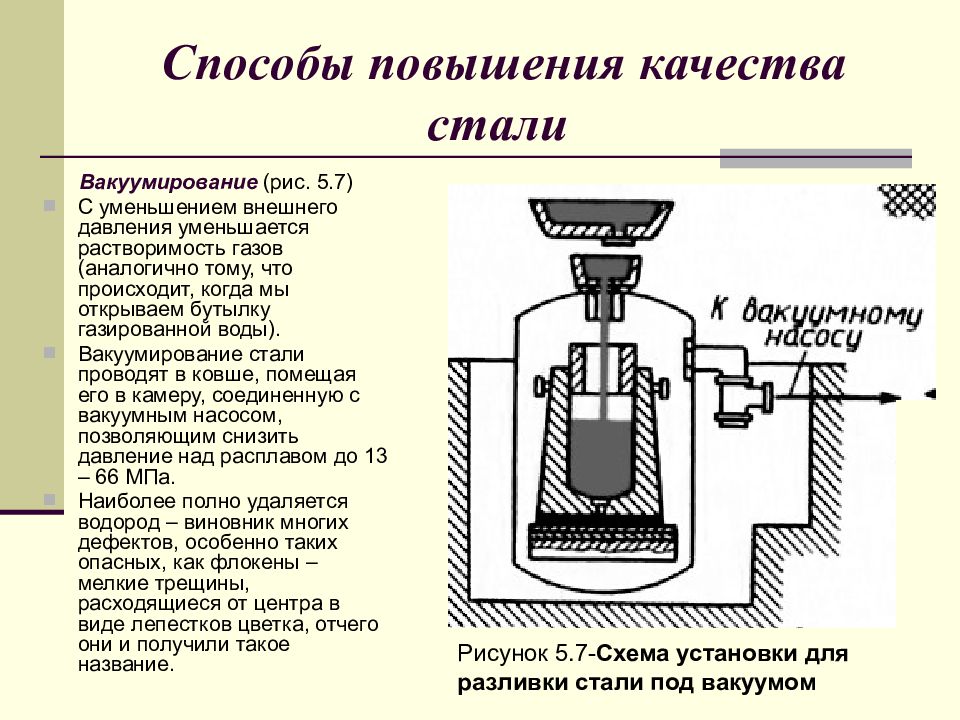

Вакуумирование (рис. 5.7) С уменьшением внешнего давления уменьшается растворимость газов (аналогично тому, что происходит, когда мы открываем бутылку газированной воды). Вакуумирование стали проводят в ковше, помещая его в камеру, соединенную с вакуумным насосом, позволяющим снизить давление над расплавом до 13 – 66 МПа. Наиболее полно удаляется водород – виновник многих дефектов, особенно таких опасных, как флокены – мелкие трещины, расходящиеся от центра в виде лепестков цветка, отчего они и получили такое название. Рисунок 5.7- Схема установки для разливки стали под вакуумом

Слайд 18: Способы повышения качества стали

Продувка расплавленного металла газами Газовая металлургия (по аналогии с вакуумной металлургией). Продувка газами стала возможной после освоения производства пористых огнеупоров с порами размерами 30…40 мкм, не позволяющими расплаву проникать в них. При продувке металл интенсивно перемешивается. Обработка синтетическими шлаками Проводится с целью раскисления (удаления кислорода и других газов) и дополнительной очистки ее от серы и неметаллических включений. Для этого в отдельной печи расплавляют шлак из извести (55 %), глинозема (44 %) с небольшим количеством кремнезема и минимумом окислов железа (до 1 %). Этот шлак заливают в разливочный ковш при температуре 1 700градС в количестве 3…5 % от массы выпускаемой стали. Струя стали, падая с трехметровой высоты, интенсивно смешивается со шлаком, что обеспечивает за короткий срок эффективное рафинирование (очищение). Количество серы в металле снижается на 50…70 %.

Слайд 19: Способы повышения качества стали

Электрошлаковый переплав (рис. 5.8). С целью значительного повышения качества стальных слитков, академик Е.О. Патон в 1941 – 1945 гг. Процесс осуществляется на установках для электрошлакового переплава. В слегка конусной водоохлаждаемой изложнице разливают слой шлака. Ко дну изложницы подводят полюс источника переменного тока большой силы, а стальной стержень или слиток 1 опускают в шлак и подводят к нему другой полюс. При этом стальной стержень разогревается и начинает плавиться его часть, опущенная в шлак. Капли металла, проходя через шлак 2, очищаются от металлических включений и растворенных газов. Попадая на холодные стенки водоохлаждаемой изложницы 3, капли начинают кристаллизоваться, образуя новый слиток. По мере его образования опускают либо поддон изложницы, либо первичный слиток – электрод. Рисунок 5.8- Установка для электрошлакового переплава

Последний слайд презентации: Процессы и операции формообразования: Литература

Лернер, П.С. Послушный металл: Кн. для учащихся ст. классов сред. шк. / П.С. Лернер. – М.: Просвещение, 1989. – 175 с. Материаловедение и технология конструкционных материалов: учебник для студ.в. учеб. заведений / В.Б. Арзамасов, А.Н. Волчков, В.А. Головин и др.; под ред. В.Б. Арзамасова, А.А. Черепахина. – М.: Издательский центр «Академия», 2007. – 448 с.