Слайд 2

В 1949 году 32-летний аспирант Московского института стали и сплавов Андрей Ванюков изобрел и запатентовал новый метод плавки. Первые испытания этого метода плавки были проведены в Советском Союзе, в лабораторных и заводских условиях в 1954—1956 гг. Дальнейшие разработка и внедрение до 1986 г. велись под общим научным руководством проф. А. В. Ванюкова.

Слайд 4

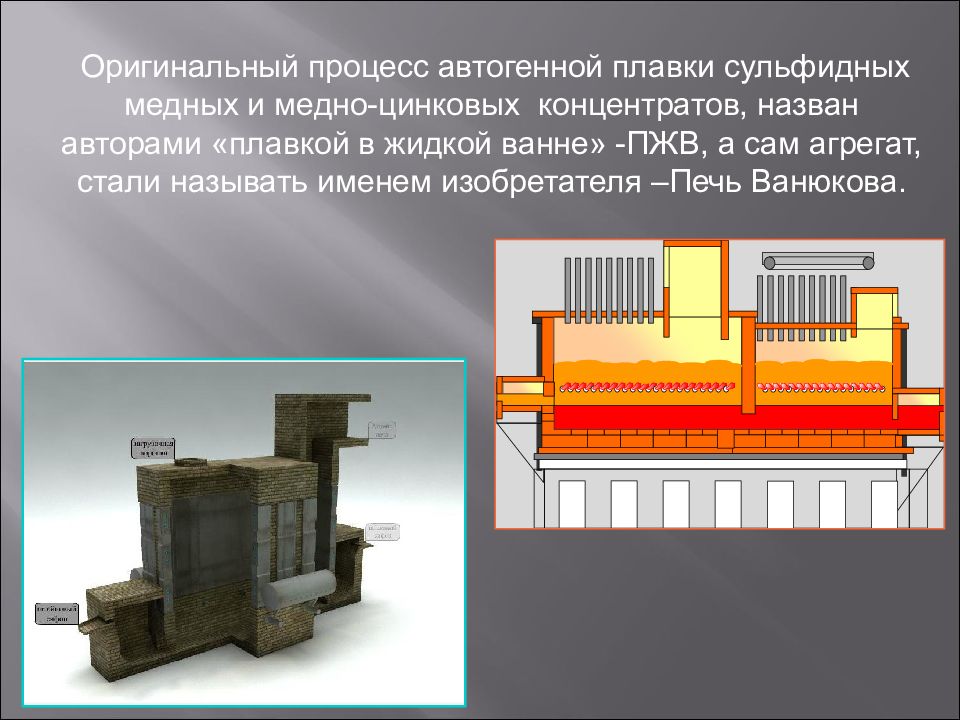

Оригинальный процесс автогенной плавки сульфидных медных и медно-цинковых концентратов, назван авторами «плавкой в жидкой ванне» -ПЖВ, а сам агрегат, стали называть именем изобретателя –Печь Ванюкова.

Слайд 5

Длина печи составляет от 10 до 30 м и более, ширина печи составляет 2,5 – 3 м. Высота шахты – 6-6,5 м. Отличительной особенностью конструкции печи является высокое расположение дутьевых фурм над подом (1,5-2м). Содержание кислорода в дутье составляет 40-90%.

Слайд 6

Разберемся в устройстве печи В печи можно плавить как мелкие материалы, так и кусковую шихту. Шлак и штейн выпускаются раздельно из нижней части ванны с помощью сифонов. Характерной особенностью плавки в жидкой ванне, отличающей ее от всех других процессов, является то, что плавление и окисление сульфидов осуществляется в ванне шлака, а не штейна, и шлак движется в печи не в горизонтальном направлении, как это имеет место во всех известных плавки, а в вертикальном – сверху вниз. Горизонтальной плоскостью по осям фурм расплав печи делится на две зоны – верхнюю, надфурменную, барботируемую, и нижнюю, подфурменную, где расплав находится в относительно спокойном состоянии.

Слайд 7

В надфурменной зоне осуществляется плавление, растворение тугоплавких составляющих шихты, окисление сульфидов и укрупнение мелких сульфидных частиц. Крупные капли сульфидов быстро оседают в слое шлака, многократно промывая шлак за время его движения сверху вниз в подфурменной зоне. Высокая степень использования кислорода обеспечивает простое управление составом штейна и соотношением количеств подаваемого через фурмы кислорода и загружаемых за то же время концентратов. Состав штейна можно регулировать в широком диапазоне вплоть до получения черновой меди. Потери меди со шлаком начинают резко возрастать, когда ее содержание в штейне превысит 60%, поэтому при плавке на штейн увеличивать содержание меди в штейне свыше 50-55% не целесообразно. При получении же черновой меди в технологическую схему должна обязательно включаться операция обеднения шлаков. Из-за малого уноса шихтовых материалов возгоны характеризуются высоким содержанием ценных летучих компонентов: свинец, рений, германий, мышьяк, сурьма, селен, таллий, причем переход их в возгоны тем выше, чем богаче получаются штейны. Благородные металлы практически полностью переходят в штейн. Выпуск штейна и шлака из печи ведется непрерывно через сифоны. Уровень штейна в печи регулируют таким образом, чтобы он перекрывал переток в штейновый сифон на 100-150мм. Штейн из печи непрерывно выпускают в миксер, откуда, по мере необходимости, его передают ковшами на конвертирование. Шлак поступает в небольшой отстойник, необходимое время отстаивания – 30-60 минут.

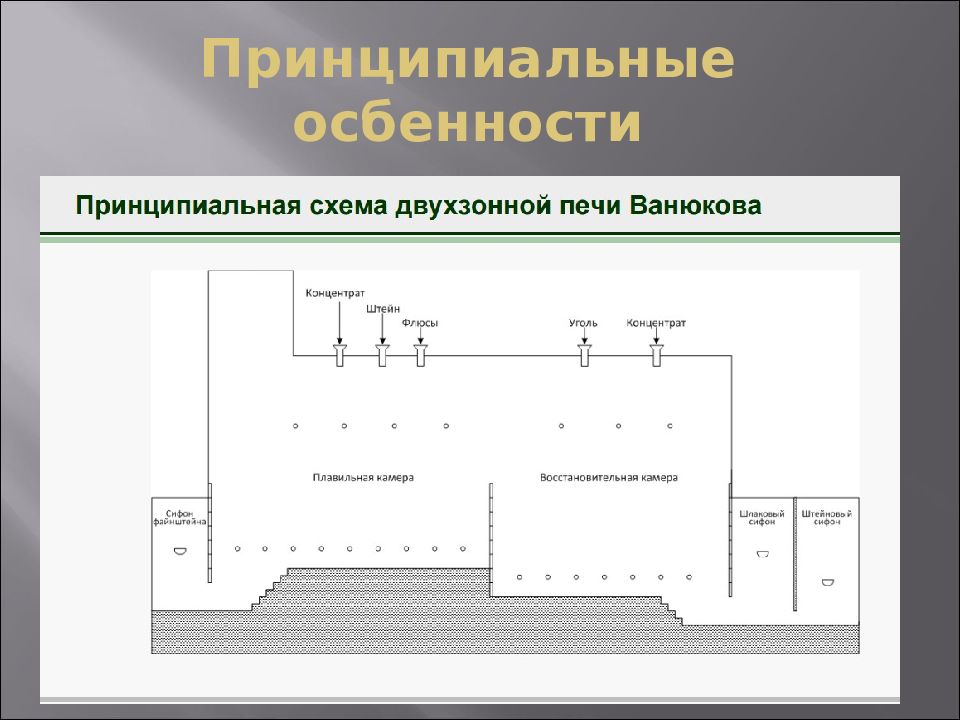

Слайд 8: Строение печи Ванюкова

Печь состоит из нескольких узлов: Подины. Горна, вмещающего донный штейн. Кессонированной шахты, состоящей из трех рядов кессонов. Кессонированного фурменного пояса для продувки расплава. Фурменных устройств второго и третьего ряда. Сифонов для непрерывной выдачи штейна и шлака с желобами. Кессонированного свода Загрузочных устройств. Желоба для заливки конвертерного шлака в заливочное окно печи. Аптейка для отвода технологических газов. Каркаса печи с площадками для обслуживания печи. Столбчатого железобетонного фундамента.

Слайд 11

Принципиальной особенностью работы печи Ванюкова является использование технического кислорода, подаваемого непосредственно в ванну расплава, благодаря чему происходит активное перемешивание с целью интенсификации и наиболее полного протекания физико-химических процессов. Данное обстоятельство позволяет: Вести процесс утилизации ТБПО без внесения топлива (автогенный режим горения) Достигать температур в интервале от 1200 до 1700 °С, в зависимости от перерабатываемого сырья (рабочая температура при сжигании рядовых ТБПО порядка 1300-1350 °С) Снижение объема отходящих газов более чем в 4 раза, по сравнению с использованием воздуха, и как следствие сокращение капитальных и эксплуатационных затрат на газоочистку

Слайд 12

Существенным технологическим преимуществом Процесса Ванюкова является возможность использования одного и того же агрегата для утилизации широкого спектра отходов. Таким образом, имеется возможность создания универсальных центров по совместной утилизации бытовых и промышленных отходов с высокими показателями эффективности и уникальными технологическими возможностями.

Слайд 13: Универсальность процесса для переработки всех типов отходов:

коммунальные ТБО, а также отходы животноводческих хозяйств, в том числе птицефабрик промышленные отходы (автомобильные покрышки, золы ТЭЦ, отработанные ГСМ, шлаки) высокотоксичные и биологически опасные отходы

Слайд 14: Уникальные технологические возможности:

переработка лежалых ТБО без предварительной сортировки возможность переработки отходов со сверхвысоким содержанием влаги комплексность использования сырья возможность извлечения полезных элементов из промышленных отходов широкий спектр производимой продукции

Слайд 15

(+) Низкий расход топлива Плюсы ПЖВ В 2,5 раза меньше чем у Финской плавки В 10 раза меньше чем у отражательной плавки (+) Высокая производительность В 3 раза выше чем у процесса Мицубиси В 6 раз выше чем у процесса Норанда В 5 раз выше чем у процесса Норанда В 50 раза выше чем у процесса Мицубиси В 500 раз выше чем у Финской плавки (+) Возможность обработки крупной шихты

Слайд 16: Высокая эффективность технологии:

высокая энергоэффективность экологическая безопасность высокая производительность переработка 100% отходов в конечные товарные продукты

Слайд 17

Для ПЖВ не требуется значительного измельчения руды, производительность в десяток раз превышает производительность отражательной печи, а расход условного топлива – минимален!

Слайд 18

Список литературы 1. «Плавка в жидкой ванне», Ванюков А.В., Быстров В.П., Васкевич А.Д., под ред. Ванюкова А.В. – Металлургия, 1988 г. 2. «Технология металлургического производства цветных металлов», Матвеев Ю.Н., Стрижко В.С. – Металлургия, 1986 г. 3. «Металлургия черных и цветных металлов», Челищев, Арсентьев 4. «Общая металлургия», Уткин, Тарасов 5. Тепловой баланс печей цветной металлургии: методические указания по курсовому и дипломному проектированию / С.Н. Гущин. –Свердловск: УПИ, 1991. 32с., илл. 6. Теплотехника и теплоэнергетика металлургического производства: Учеб. для вузов / С.Н. Гущин [и др.]. –М.: Металлургия, 1993. –366с., илл. 7. Теплотехника металлургического производства. Т. 2. Конструкция и работа печей: Учебное пособие для вузов / [под ред. В.А. Кривандина]. –М.: МИСИС, 2001. –736с., илл. 8. Интернет ресурсы - http://ekb.ru/referaty_po_ximii/kursovaya_rabota_texnologiya_2.html http://xreferat.com/76/2875-1-tehnologiya-proizvodstva-chernoiy-medi-na-oao-sredneural-skiiy-medeplavil-nyiy-zavod.html http://ru.wikipedia.org/wiki/Печь_Ванюкова