Первый слайд презентации

Металлургическая экспертиза дефектов автомобильного листа к.т.н., доцент кафедры “ Стали и сплавы ” СПбГПУ Ковалев Павел Валерьевич

Слайд 2

Цель работы Определение природы поверхностных дефектов холоднокатаного листа для совершенствования сквозной технологии производства от внепечной обработки и разливки стали до холодной прокатки листа Задачи исследования разработать методику металлургической экспертизы дефектов холоднокатаного листа; 2. найти или уточнить природу поверхностных дефектов холоднокатаного листа; 3. разработать классификатор дефектов холоднокатаного листа как основу последующей разработки системы управления его качеством; 4. разработать рекомендации по устранению причин образования дефектов

Слайд 3

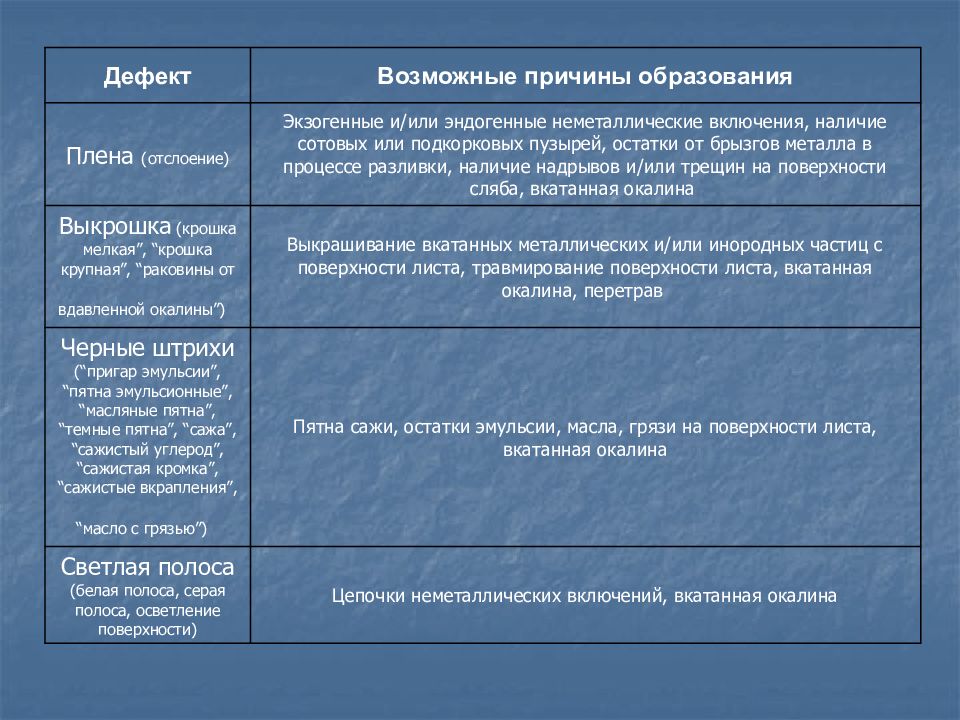

Дефект Возможные причины образования Плена (отслоение) Экзогенные и/или эндогенные неметаллические включения, наличие сотовых или подкорковых пузырей, остатки от брызгов металла в процессе разливки, наличие надрывов и/или трещин на поверхности сляба, вкатанная окалина Выкрошка (крошка мелкая”, “крошка крупная”, “раковины от вдавленной окалины”) Выкрашивание вкатанных металлических и/или инородных частиц с поверхности листа, травмирование поверхности листа, вкатанная окалина, перетрав Черные штрихи (“пригар эмульсии”, “пятна эмульсионные”, “масляные пятна”, “темные пятна”, “сажа”, “сажистый углерод”, “сажистая кромка”, “сажистые вкрапления”, “масло с грязью”) Пятна сажи, остатки эмульсии, масла, грязи на поверхности листа, вкатанная окалина Светлая полоса (белая полоса, серая полоса, осветление поверхности) Цепочки неметаллических включений, вкатанная окалина

Слайд 4

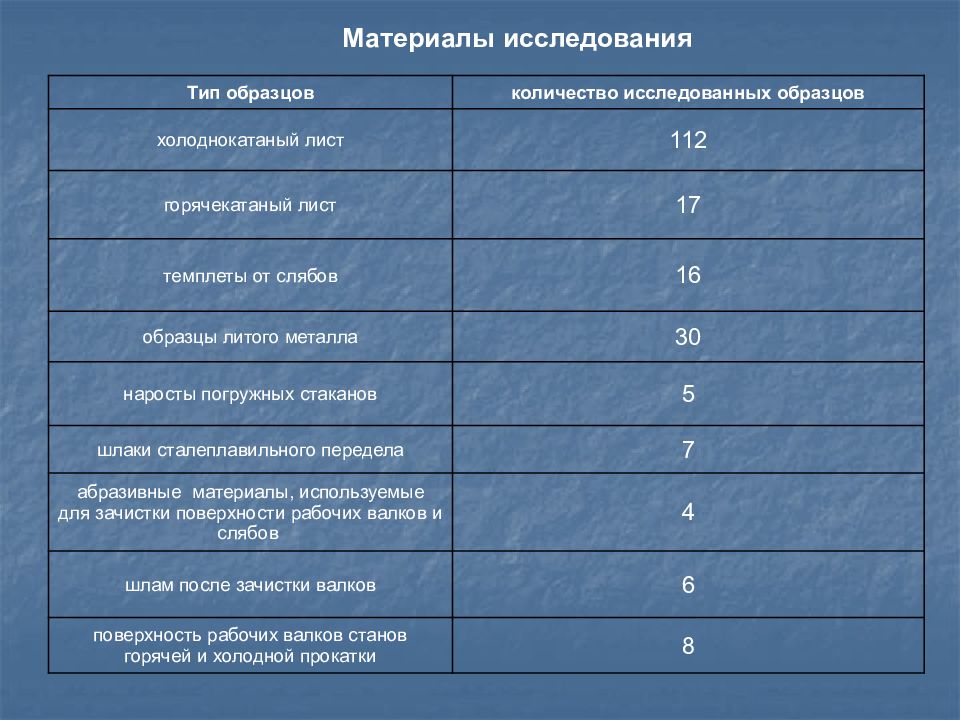

Материалы исследования Тип образцов количество исследованных образцов холоднокатаный лист 112 горячекатаный лист 17 темплеты от слябов 16 образцы литого металла 30 наросты погружных стаканов 5 шлаки сталеплавильного передела 7 абразивные материалы, используемые для зачистки поверхности рабочих валков и слябов 4 шлам после зачистки валков 6 поверхность рабочих валков станов горячей и холодной прокатки 8

Слайд 5

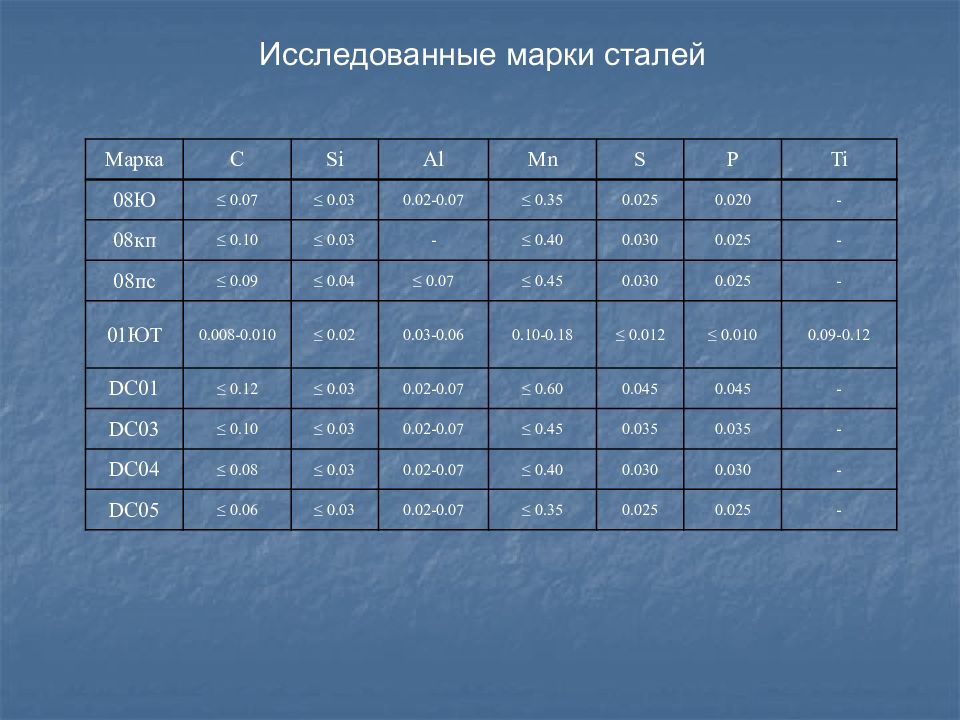

Марка C Si Al Mn S P Ti 08 Ю ≤ 0.07 ≤ 0.03 0.02-0.07 ≤ 0.35 0.025 0.020 - 08кп ≤ 0.10 ≤ 0.03 - ≤ 0.40 0.030 0.025 - 08пс ≤ 0.09 ≤ 0.04 ≤ 0.07 ≤ 0.45 0.030 0.025 - 01ЮТ 0.008-0.010 ≤ 0.02 0.03-0.06 0.10-0.18 ≤ 0.012 ≤ 0.010 0.09-0.12 DC01 ≤ 0.12 ≤ 0.03 0.02-0.07 ≤ 0.60 0.045 0.045 - DC03 ≤ 0.10 ≤ 0.03 0.02-0.07 ≤ 0.45 0.035 0.035 - DC04 ≤ 0.08 ≤ 0.03 0.02-0.07 ≤ 0.40 0.030 0.030 - DC05 ≤ 0.06 ≤ 0.03 0.02-0.07 ≤ 0.35 0.025 0.025 - Исследованные марки сталей

Слайд 6

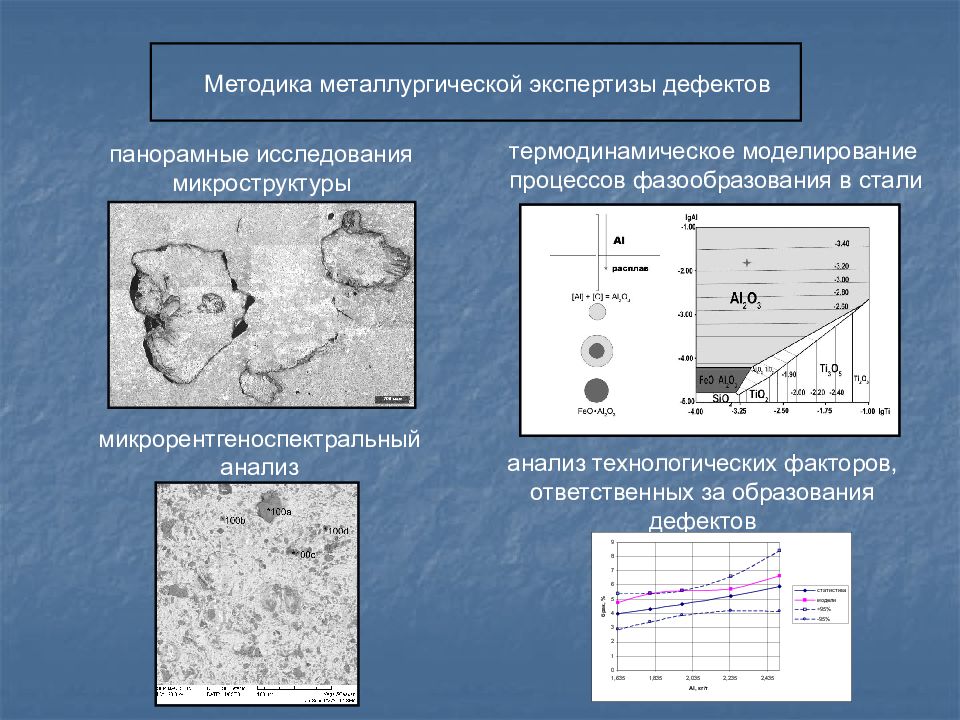

Методика металлургической экспертизы дефектов панорамные исследования микроструктуры микрорентгеноспектральный анализ термодинамическое моделирование процессов фазообразования в стали анализ технологических факторов, ответственных за образования дефектов

Слайд 7

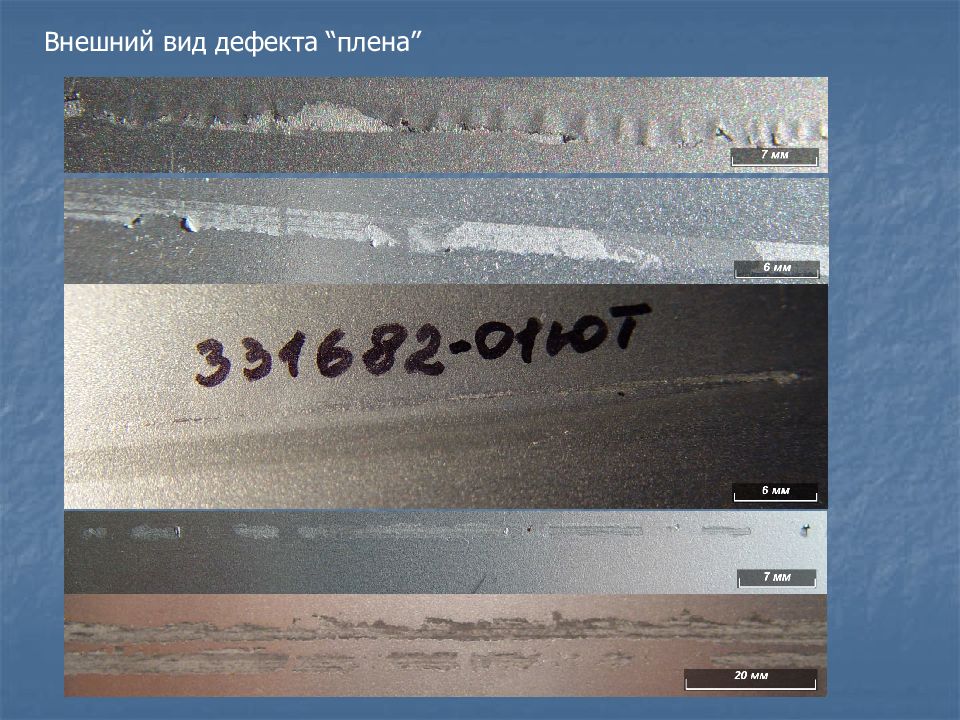

Происхождение дефектов х/к листа Плена Черные штрихи Сталеплавильное производство Выкрошка

Слайд 8

Светлая полоса с надрывами Серая полоса Светлая полоса без надрыва Прокатное производство Вкатанная металлическая частица Из-за механического повреждения поверхности подката По причине карбидных выделений по границам зерен Вызванная синусоидальным характером течения металла

Слайд 10

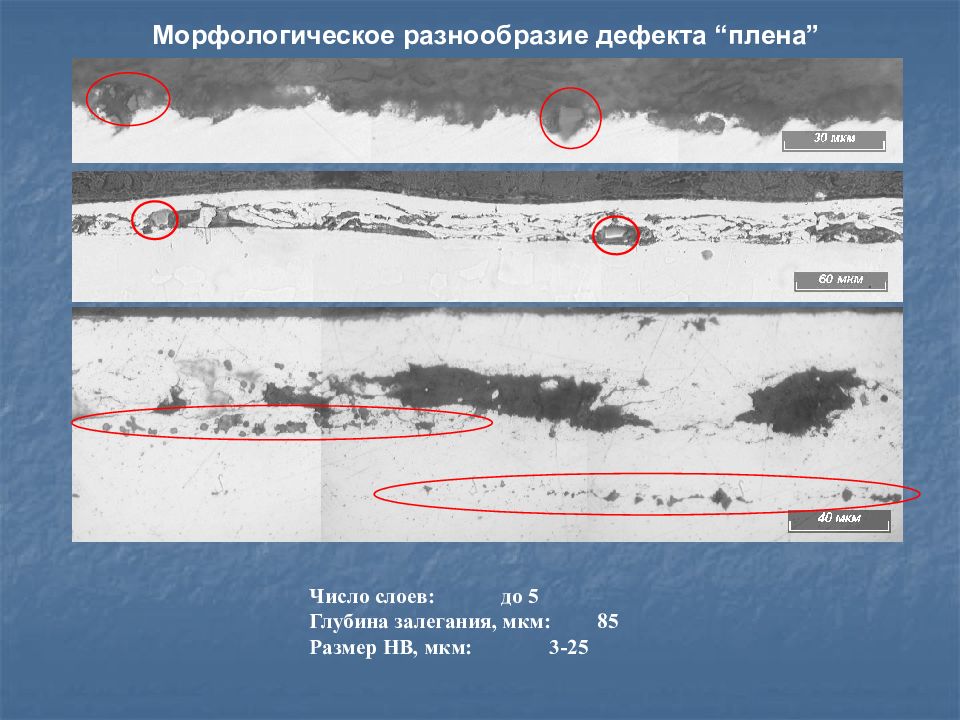

Морфологическое разнообразие дефекта “ плена ” Число слоев: до 5 Глубина залегания, мкм: 85 Размер НВ, мкм: 3-25

Слайд 11

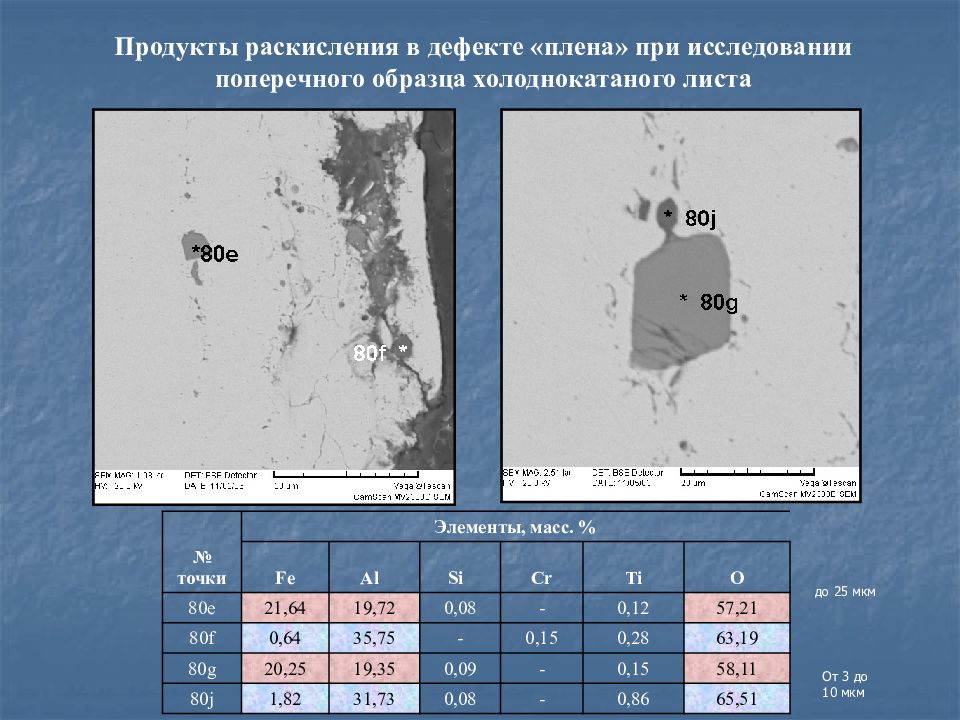

№ точки Элементы, масс. % Fe Al Si Сr Ti O 80e 21,64 19,72 0,08 - 0,12 57,21 80f 0,64 35,75 - 0,15 0,28 63,19 80g 20,25 19,35 0,09 - 0,15 58,11 80j 1,82 31,73 0,08 - 0,86 65,51 Продукты раскисления в дефекте «плена» при исследовании поперечного образца холоднокатаного листа до 25 мкм От 3 до 10 мкм

Слайд 12

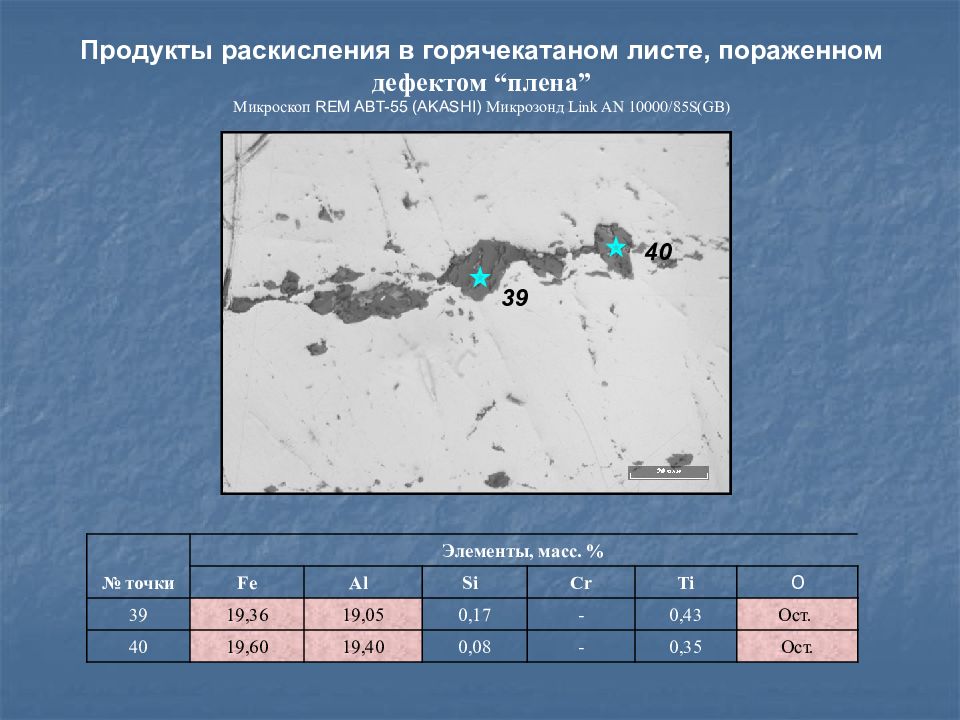

39 40 Продукты раскисления в горячекатаном листе, пораженном дефектом “ плена ” Микроскоп REM ABT-55 ( AKASHI) Микрозонд Link AN 10000/85S(GB) № точки Элементы, масс. % Fe Al Si Сr Ti О 39 19,36 19,05 0,17 - 0,43 Ост. 40 19,60 19,40 0,08 - 0,35 Ост.

Слайд 13

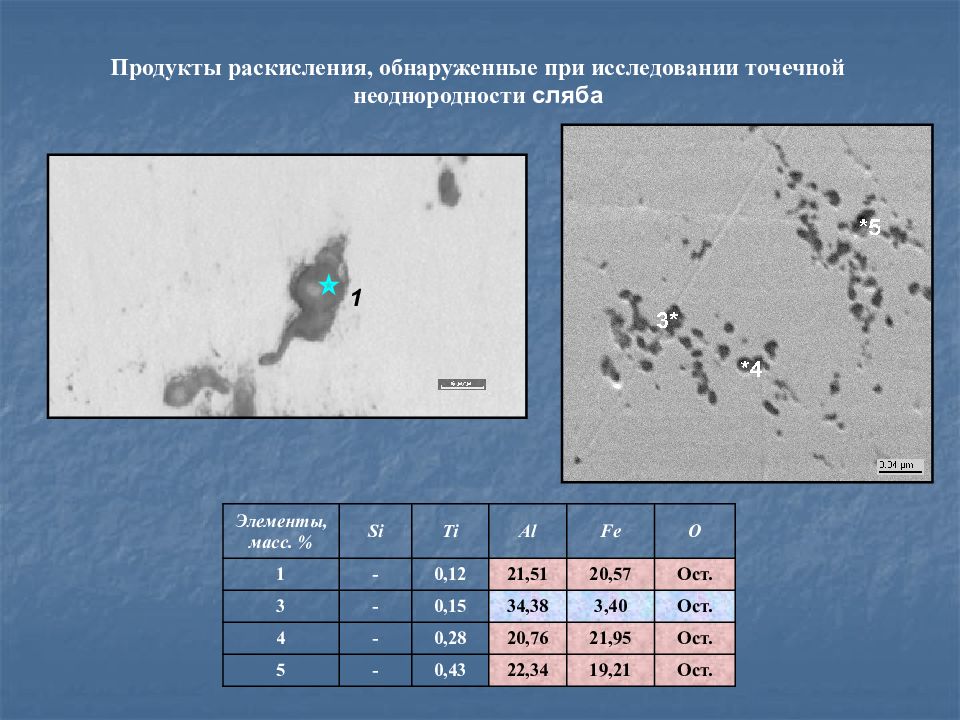

Продукты раскисления, обнаруженные при исследовании точечной неоднородности сляба Элементы, масс. % Si Ti Al Fe O 1 - 0,12 21,51 20,57 Ост. 3 - 0,15 34,38 3,40 Ост. 4 - 0,28 20,76 21,95 Ост. 5 - 0,43 22,34 19,21 Ост. 1

Слайд 14

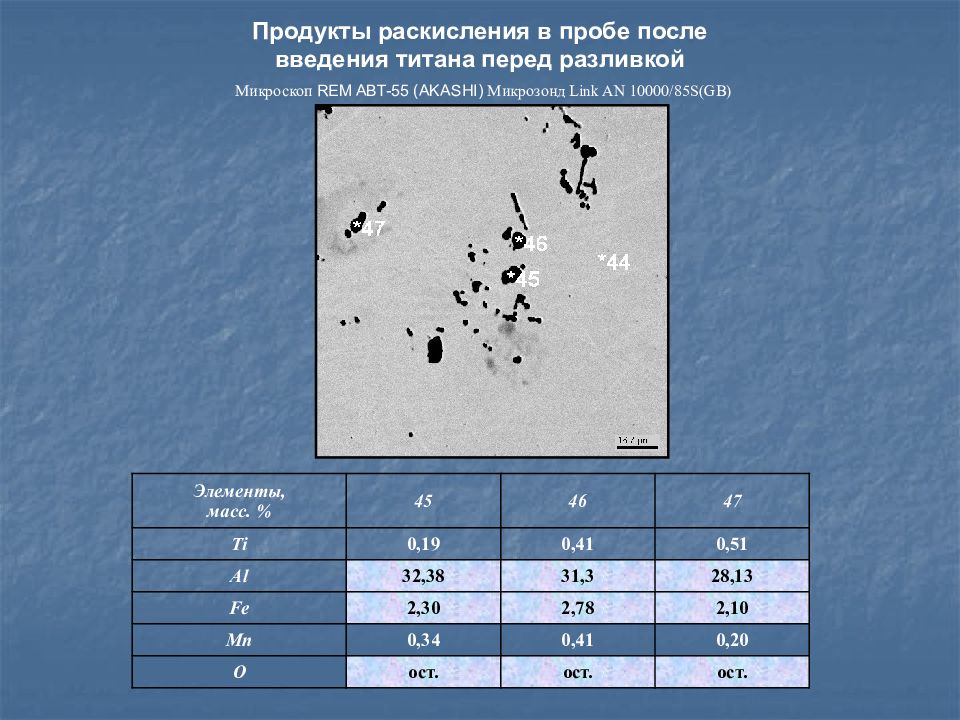

Элементы, масс. % 45 46 47 Ti 0,19 0,41 0,5 1 Al 3 2, 38 31,3 28,13 Fe 2,3 0 2, 78 2,10 Mn 0,3 4 0,4 1 0,2 0 O ост. ост. ост. Продукты раскисления в пробе после введения титана перед разливкой Микроскоп REM ABT-55 ( AKASHI) Микрозонд Link AN 10000/85S(GB)

Слайд 15

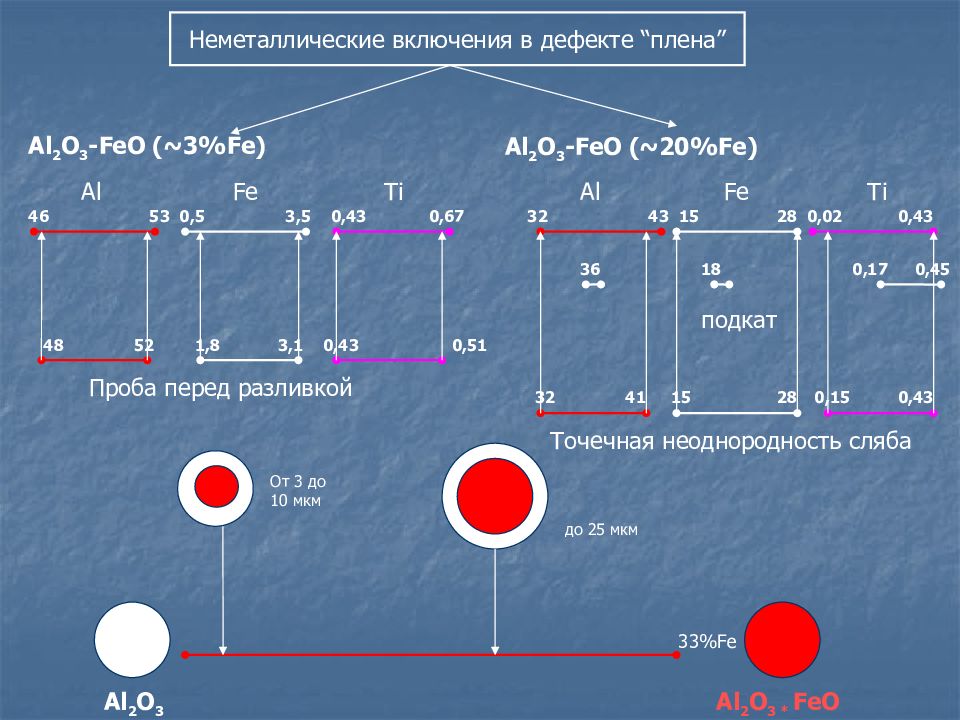

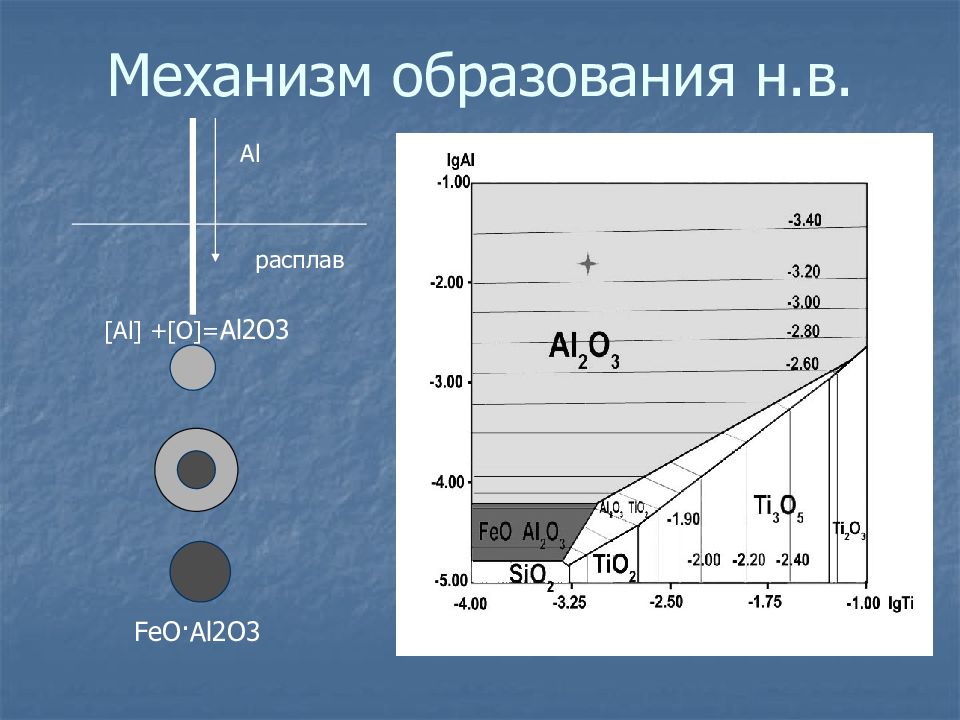

Неметаллические включения в дефекте “ плена ” 46 53 0,5 3,5 0,43 0,67 48 52 1,8 3,1 0,43 0,51 32 43 15 28 0,02 15 28 0,15 41 32 0,43 0,43 Al Al Fe Ti Fe Ti Al 2 O 3 - FeO (~3%Fe) Проба перед разливкой Точечная неоднородность сляба 36 18 0,17 0,45 подкат От 3 до 10 мкм до 25 мкм Al 2 O 3 - FeO (~20%Fe) Al 2 O 3 Al 2 O 3 * FeO 33%Fe

Слайд 17

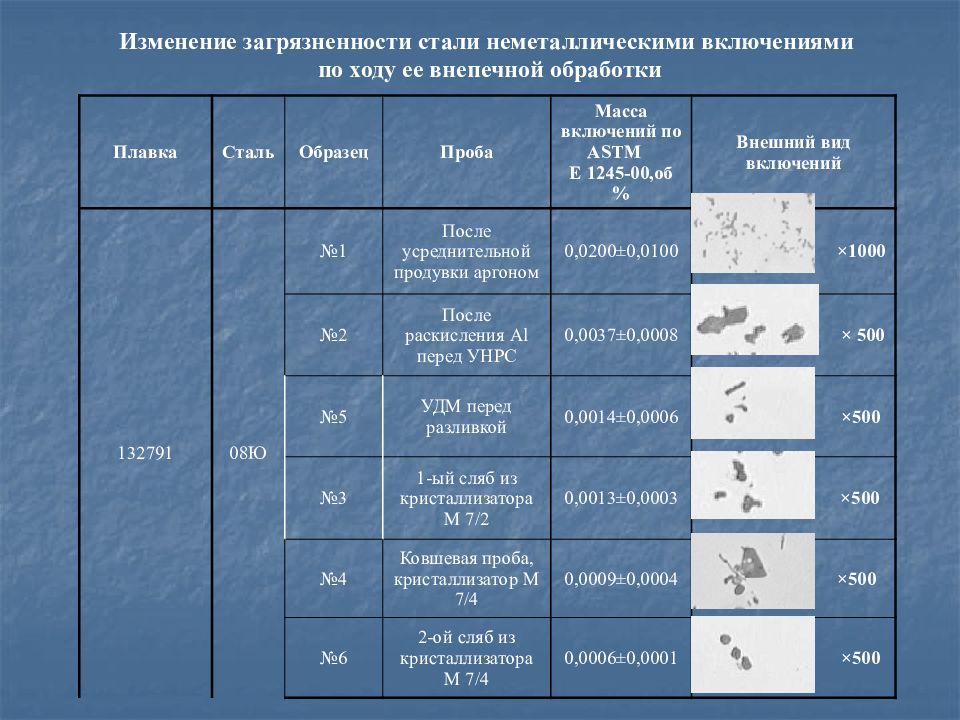

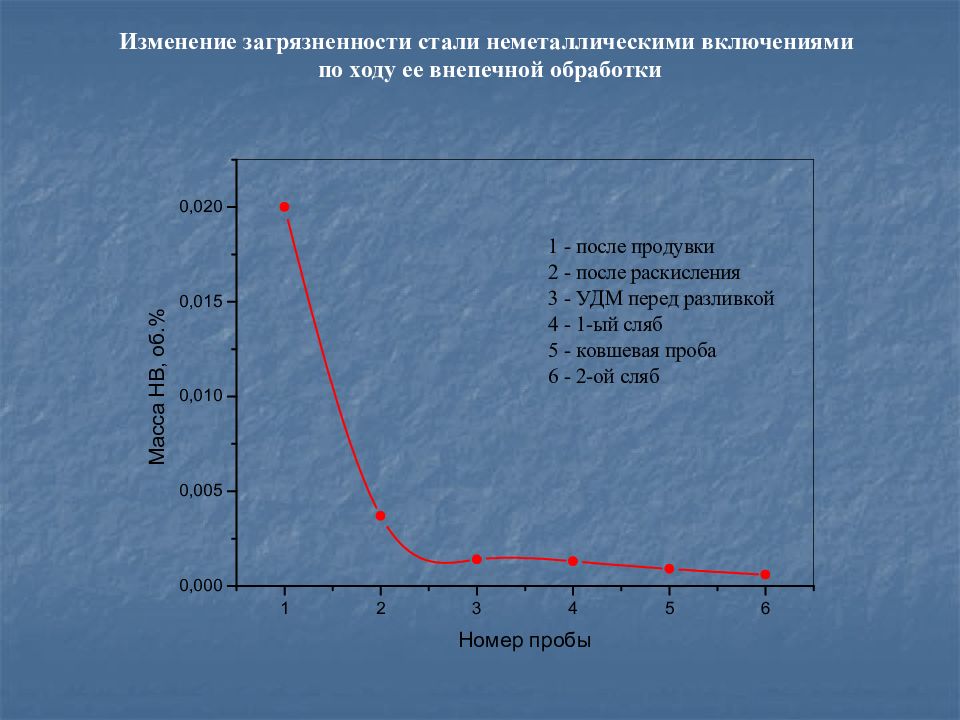

Плавка Сталь Образец Проба Масса включений по ASTM Е 1245-00,об% Внешний вид включений 132791 08Ю №1 После усреднительной продувки аргоном 0,0200±0,0100 ×1000 №2 После раскисления А l перед УНРС 0,0037±0,0008 × 500 №5 УДМ перед разливкой 0,0014±0,0006 ×500 №3 1-ый сляб из кристаллизатора М 7/2 0,0013±0,0003 ×500 №4 Ковшевая проба, кристаллизатор М 7/4 0,0009±0,0004 ×500 №6 2-ой сляб из кристаллизатора М 7/4 0,0006±0,0001 ×500 Изменение загрязненности стали неметаллическими включениями по ходу ее внепечной обработки

Слайд 18

Изменение загрязненности стали неметаллическими включениями по ходу ее внепечной обработки

Слайд 19

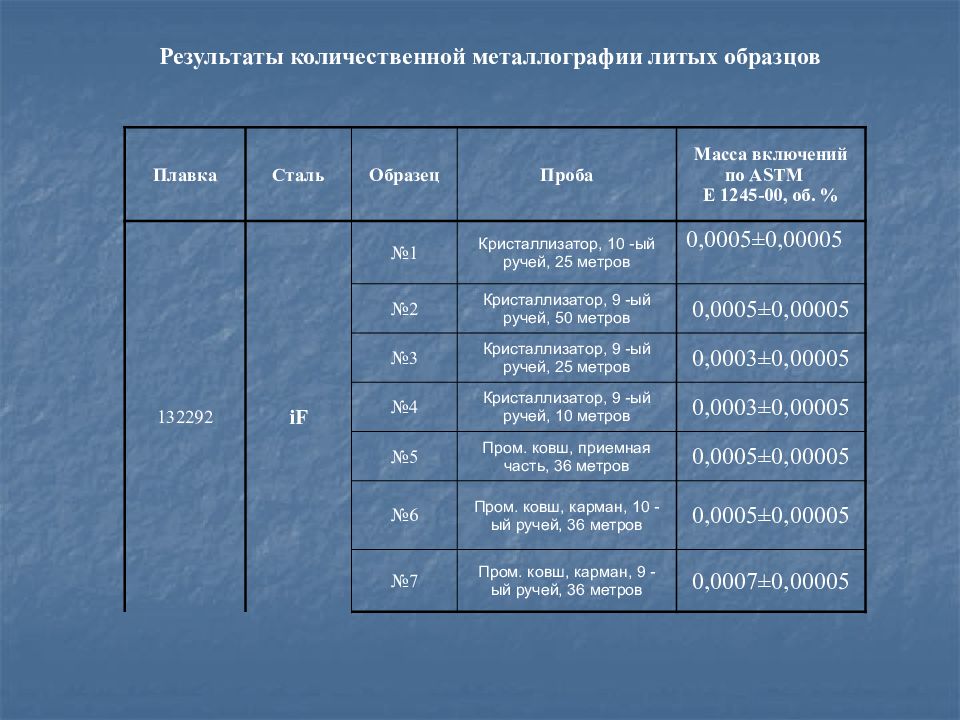

Плавка Сталь Образец Проба Масса включений по ASTM Е 1245-00, об. % 132292 iF №1 Кристаллизатор, 10 -ый ручей, 25 метров 0,00 05 ±0,000 05 №2 Кристаллизатор, 9 -ый ручей, 50 метров 0,00 05 ±0,000 05 №3 Кристаллизатор, 9 -ый ручей, 25 метров 0,00 03 ±0,000 05 №4 Кристаллизатор, 9 -ый ручей, 10 метров 0,00 03 ±0,000 05 №5 Пром. ковш, приемная часть, 36 метров 0,00 05 ±0,000 05 № 6 Пром. ковш, карман, 10 - ый ручей, 36 метров 0,00 05 ±0,000 05 № 7 Пром. ковш, карман, 9 - ый ручей, 36 метров 0,00 07 ±0,000 05 Результаты количественной металлографии литых образцов

Слайд 20

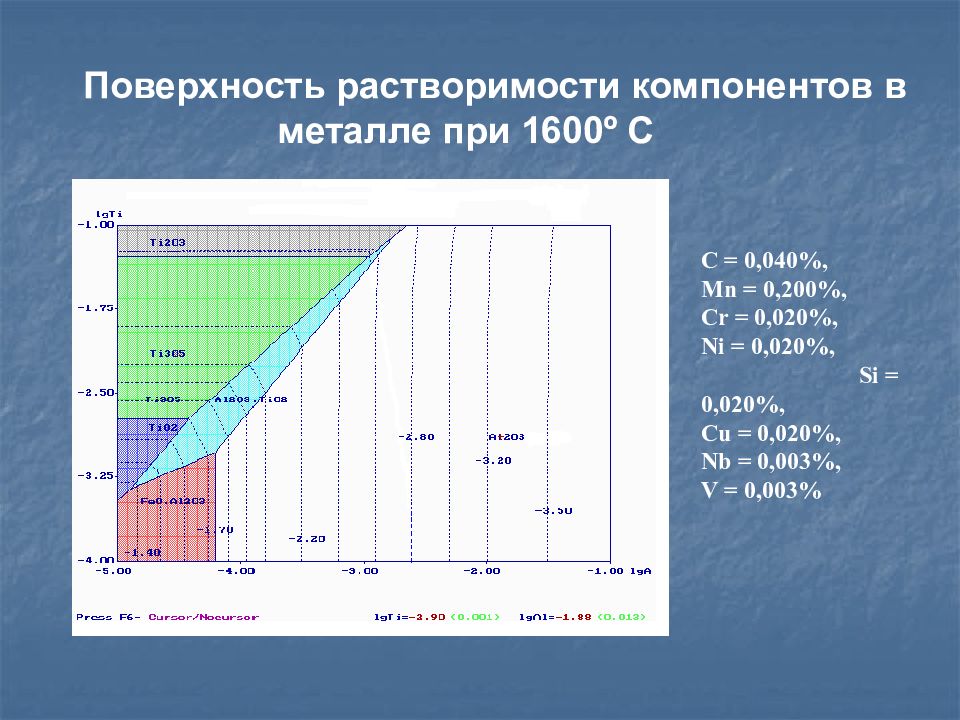

Поверхность растворимости компонентов в металле при 1600º С С = 0,040%, Mn = 0,200%, С r = 0,020%, Ni = 0,020%, Si = 0,020%, Cu = 0,020%, Nb = 0,003%, V = 0,003%

Слайд 21

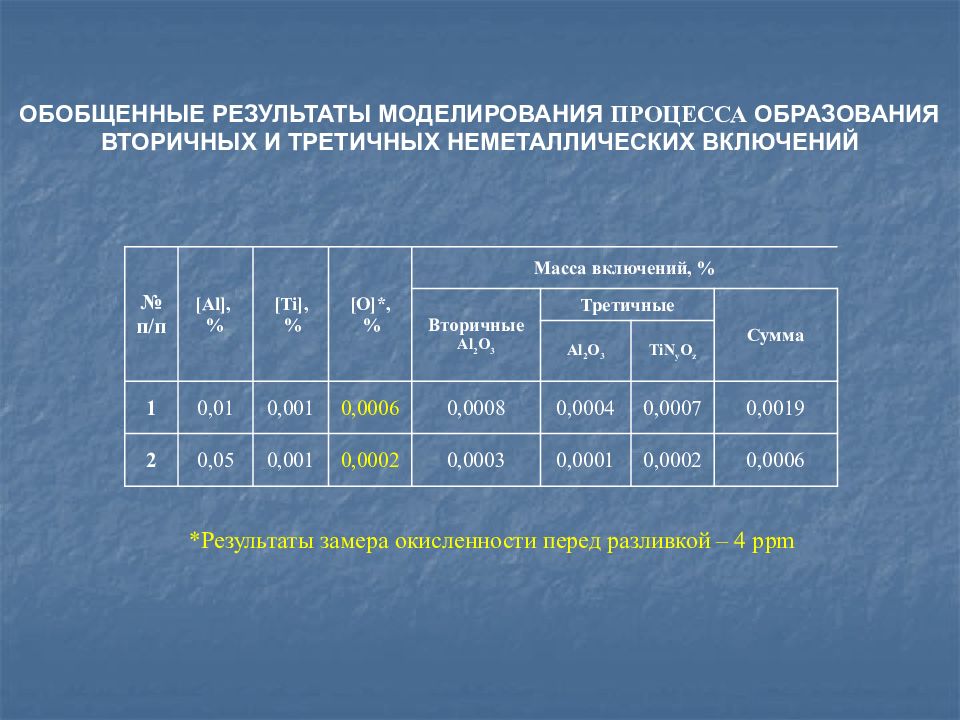

ОБОБЩЕННЫЕ РЕЗУЛЬТАТЫ МОДЕЛИРОВАНИЯ ПРОЦЕССА ОБРАЗОВАНИЯ ВТОРИЧНЫХ И ТРЕТИЧНЫХ НЕМЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ № п/п [Al], % [Ti], % [O] *, % Масса включений, % Вторичные Al 2 O 3 Третичные Сумма Al 2 O 3 TiN y O z 1 0,01 0,001 0,0006 0,0008 0,0004 0,0007 0,0019 2 0,05 0,001 0,0002 0,0003 0,0001 0,0002 0,0006 *Результаты замера окисленности перед разливкой – 4 ppm

Слайд 22

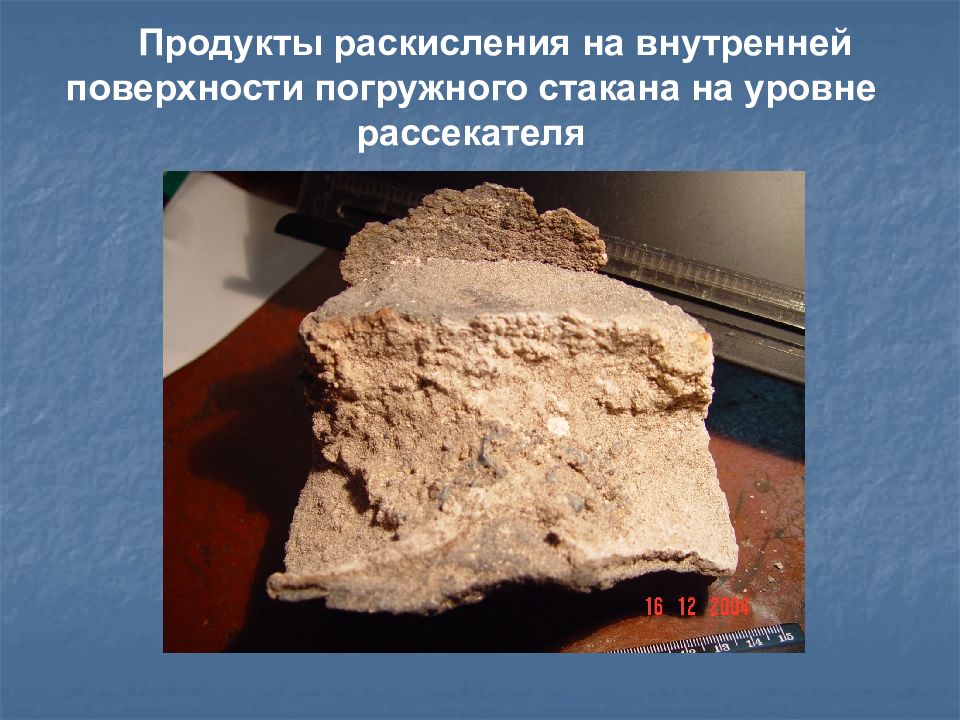

Продукты раскисления на внутренней поверхности погружного стакана на уровне рассекателя

Слайд 23

Микроструктура поверхности погружного стакана. На общем фоне темных наростов видны светлые корольки металла

Слайд 24

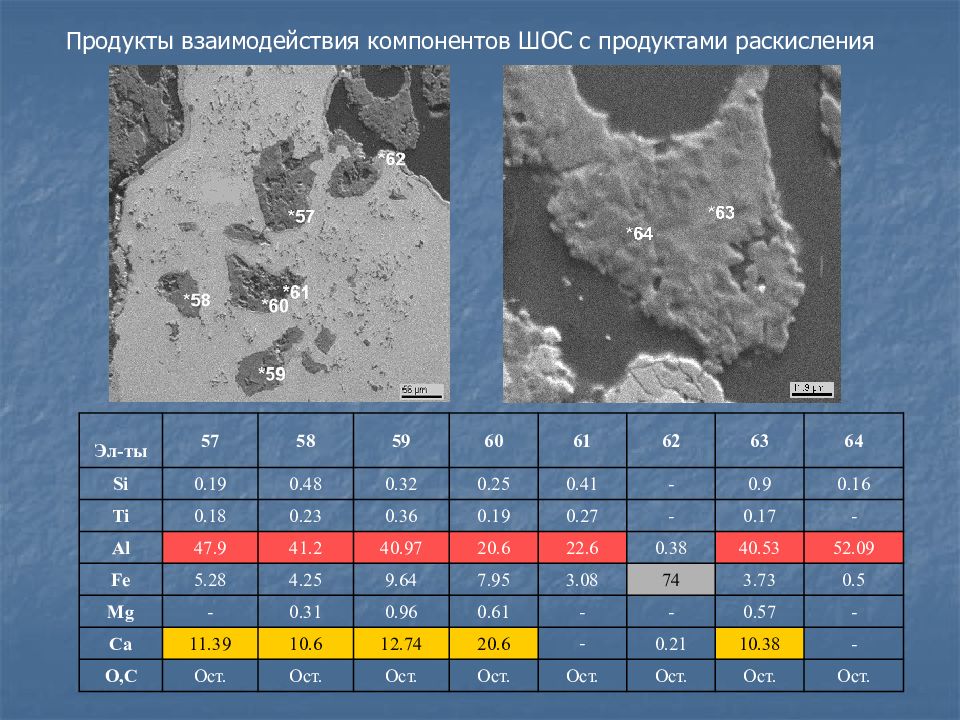

Эл-ты 57 58 59 60 61 62 63 64 Si 0.19 0.48 0.32 0.25 0.41 - 0.9 0.16 Ti 0.18 0.23 0.36 0.19 0.27 - 0.17 - Al 47.9 41.2 40.97 20.6 22.6 0.38 4 0.53 52.09 Fe 5.28 4.25 9.64 7.95 3.08 74 3.73 0.5 Mg - 0.31 0.96 0.61 - - 0.57 - Ca 11.39 10.6 12.74 20.6 - 0.21 10.38 - О,C Ост. Ост. Ост. Ост. Ост. Ост. Ост. Ост. а) и б) – МРСА фрагментов полей зрения, обведенных прямоугольниками на рис. 3.15. Продукты взаимодействия компонентов ШОС с продуктами раскисления

Слайд 25

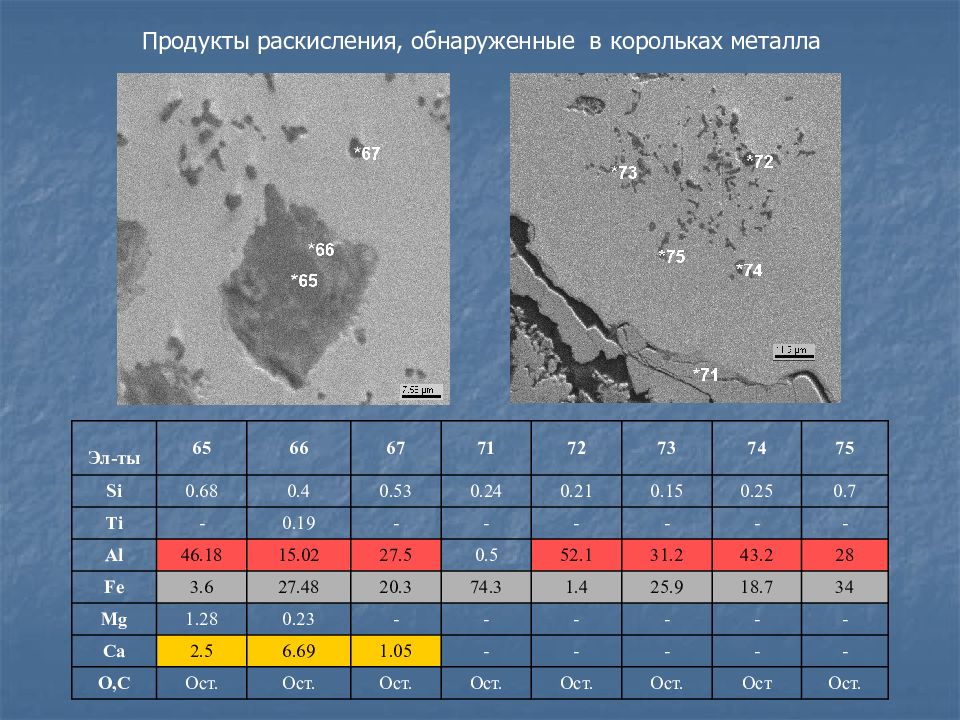

Эл-ты 65 66 67 71 72 73 74 75 Si 0.68 0.4 0.53 0.24 0.21 0.15 0.25 0.7 Ti - 0.19 - - - - - - Al 46.18 15.02 27.5 0.5 52.1 31.2 43.2 28 Fe 3.6 27.48 20.3 74.3 1.4 25.9 18.7 34 Mg 1.28 0.23 - - - - - - Ca 2.5 6.69 1.05 - - - - - О,C Ост. Ост. Ост. Ост. Ост. Ост. Ост Ост. Рис. 3.16. Состав наростов на поверхности погружного стакана. Продукты раскисления, обнаруженные в корольках металла

Слайд 26

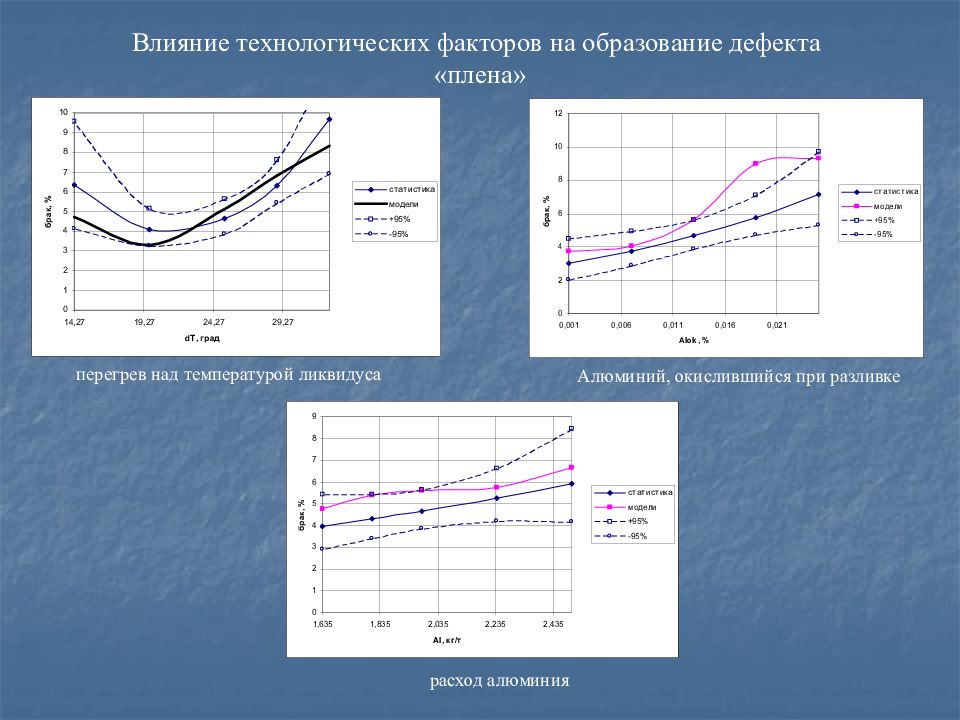

перегрев над температурой ликвидуса Алюминий, окислившийся при разливке Влияние технологических факторов на образование дефекта «плена» расход алюминия

Слайд 27

Плена Причины образования : Первичные и вторичные продукты раскисления, в том числе ассимилированные на поверхности погружного стакана Способы устранения : Предварительное раскисление стали, минимизация расхода алюминия, совершенствование технологии защиты струи и зеркала металла в сталеразливочном ковше, промежуточном ковше и в кристаллизаторе, не допущение значительного перегрева металла в процессе разливки

Слайд 30

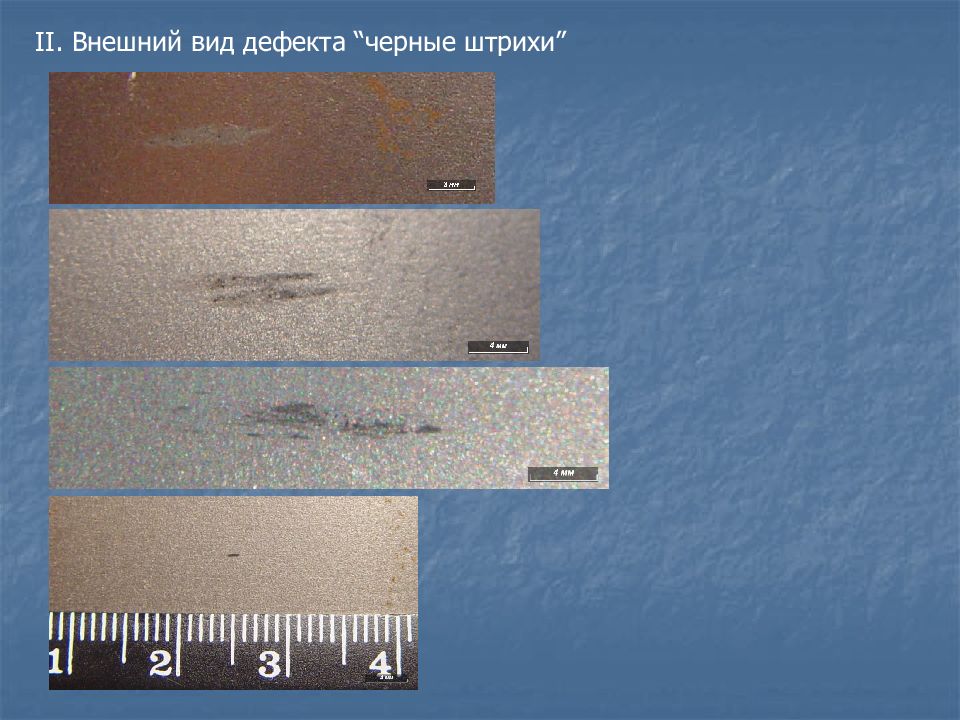

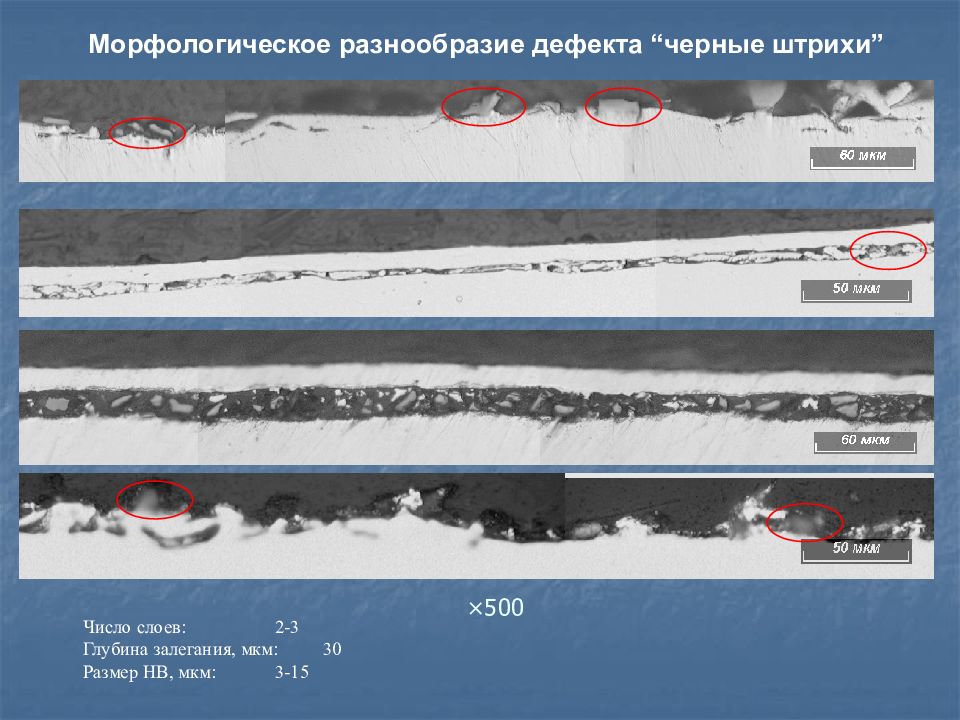

×500 Морфологическое разнообразие дефекта “ черные штрихи ” Число слоев: 2-3 Глубина залегания, мкм: 30 Размер НВ, мкм: 3-15

Слайд 31

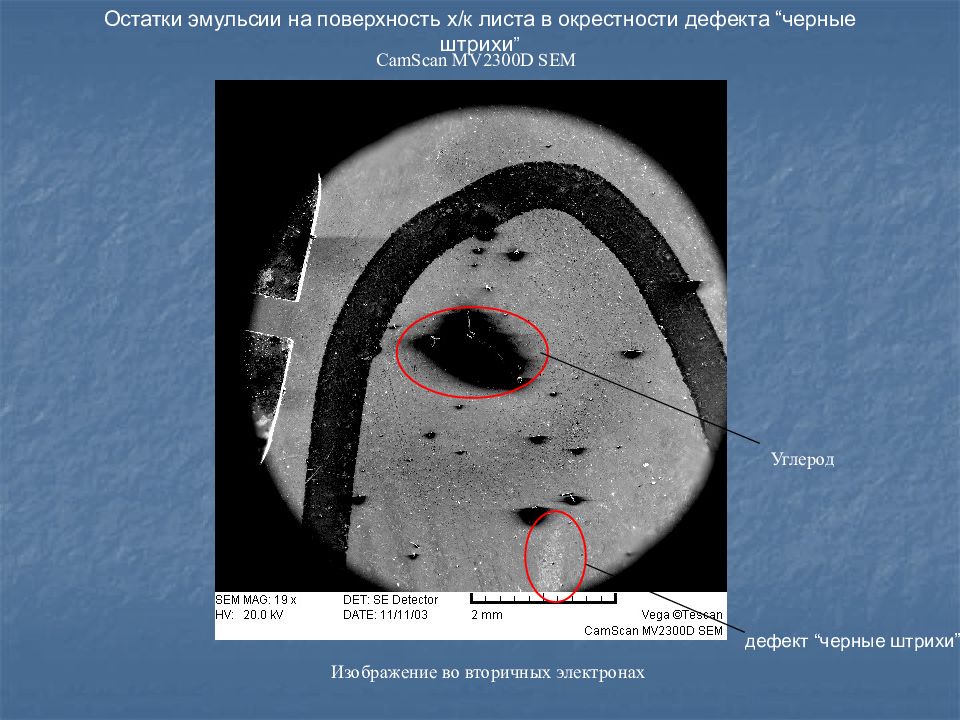

Остатки эмульсии на поверхность х/к листа в окрестности дефекта “черные штрихи ” дефект “черные штрихи” CamScan MV2300D SEM Изображение во вторичных электронах Углерод

Слайд 32

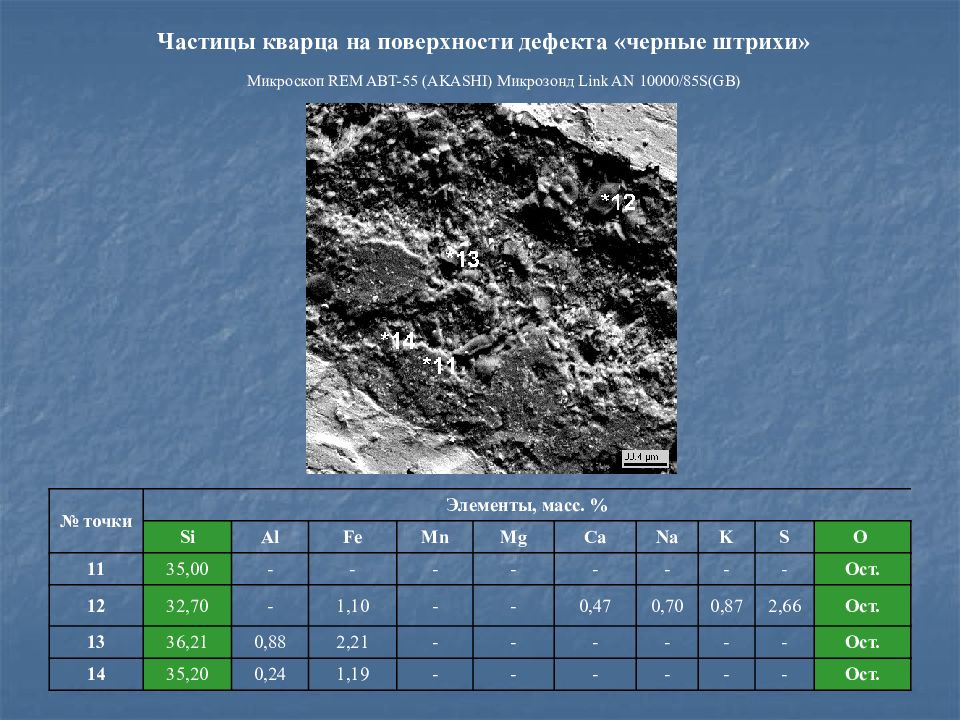

Частицы кварца на поверхности дефекта «черные штрихи» № точки Элементы, масс. % Si Al Fe Mn Mg Ca Na K S O 11 35,00 - - - - - - - - Ост. 12 32,70 - 1,10 - - 0,47 0,70 0,87 2,66 Ост. 13 36,21 0,88 2,21 - - - - - - Ост. 14 35,20 0,24 1,19 - - - - - - Ост. Микроскоп REM ABT-55 ( AKASHI) Микрозонд Link AN 10000/85S(GB)

Слайд 33

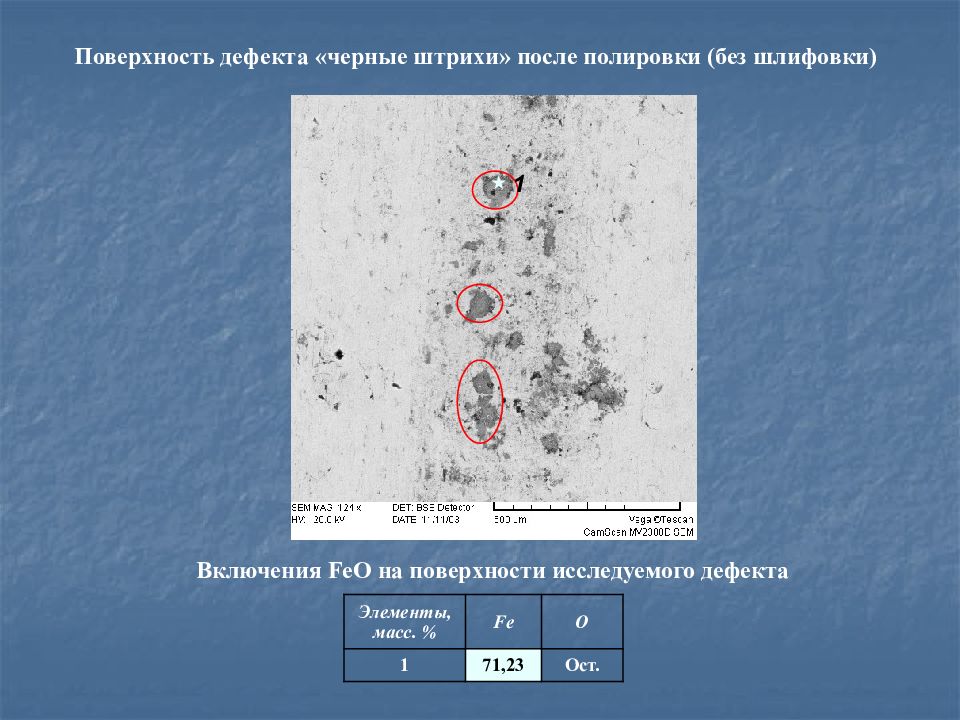

Поверхность дефекта «черные штрихи» после полировки (без шлифовки) Включения FeO на поверхности исследуемого дефекта Элементы, масс. % Fe O 1 71,23 Ост. 1

Слайд 34

Частицы кварца и карбида кремния на поверхности дефекта «черные штрихи» № точки Элементы, масс. % C O Na Si Cl Ca Mn Fe 1 30,04 38,73 - 30,00 - - - 1,23 2 29,07 28,89 - 35,40 - - - 2,54 1 2

Слайд 35

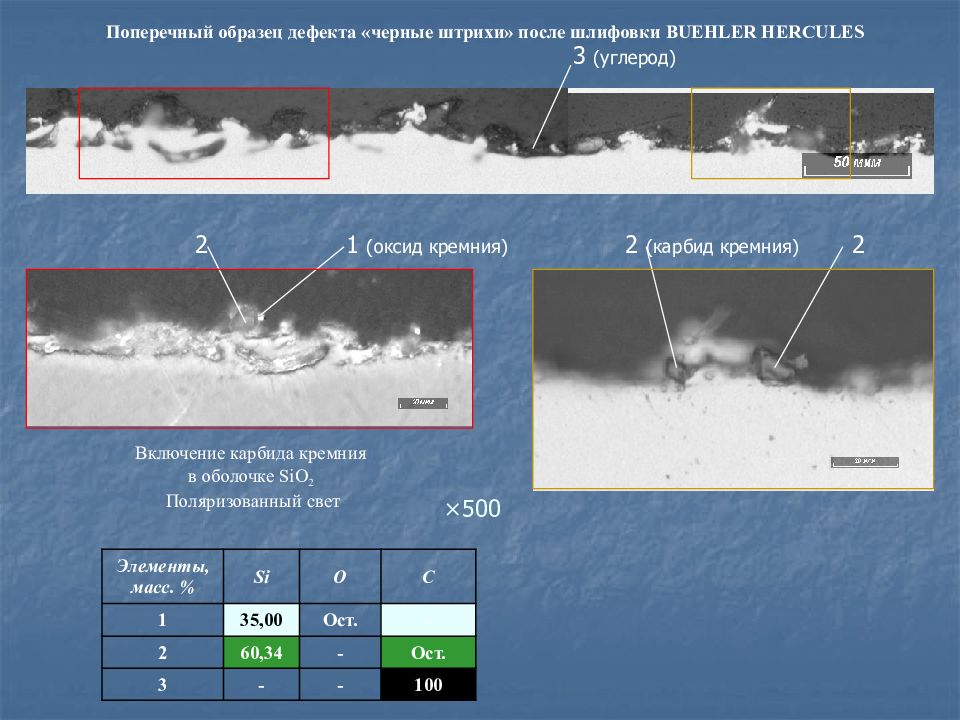

1 (оксид кремния) Включение карбида кремния в оболочке SiO 2 Поляризованный свет 2 2 (карбид кремния) 2 3 (углерод) Поперечный образец дефекта «черные штрихи» после шлифовки BUEHLER HERCULES Элементы, масс. % Si O С 1 35,00 Ост. - 2 60,34 - Ост. 3 - - 100 ×500

Слайд 36

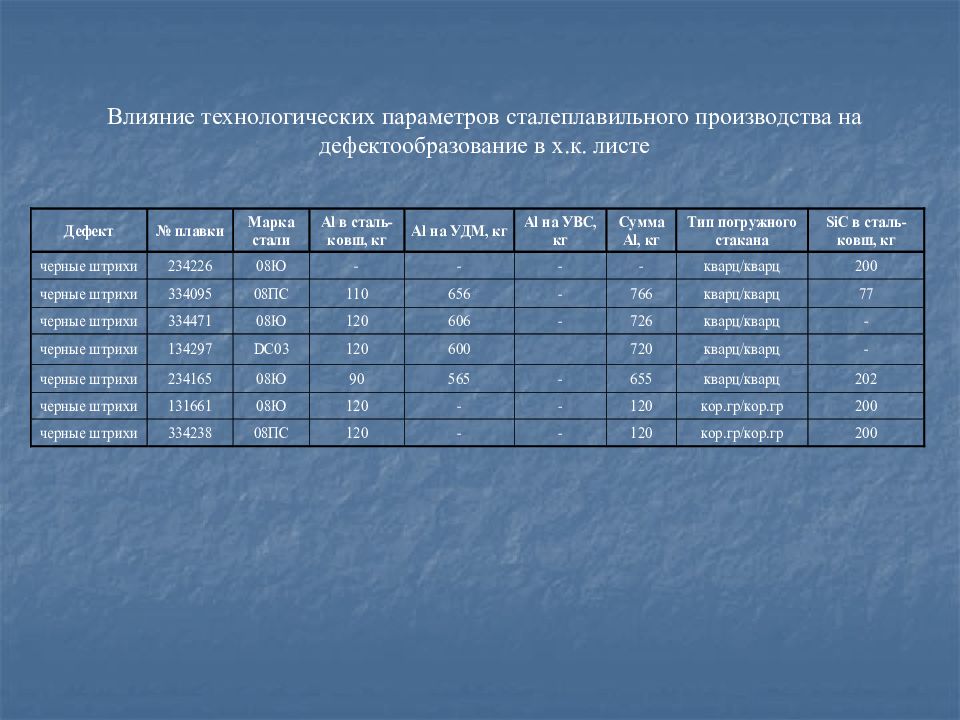

Влияние технологических параметров сталеплавильного производства на дефектообразование в х.к. листе

Слайд 37

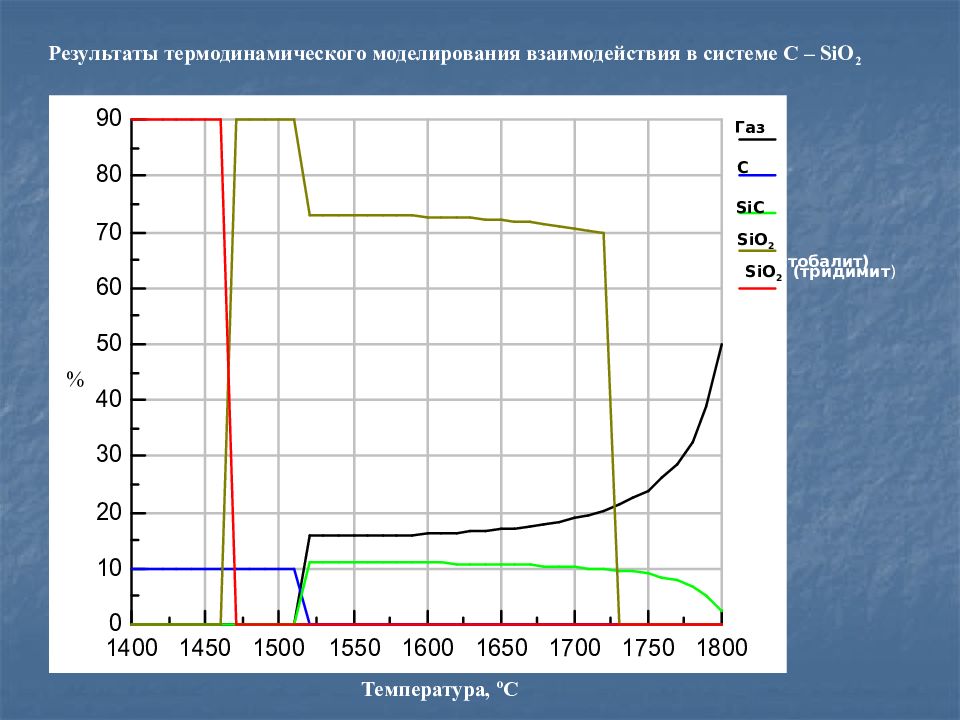

Температура, ºС % Результаты термодинамического моделирования взаимодействия в системе С – SiO 2 % Газ С SiC SiO 2 (кристобалит) SiO 2 (тридимит )

Слайд 40

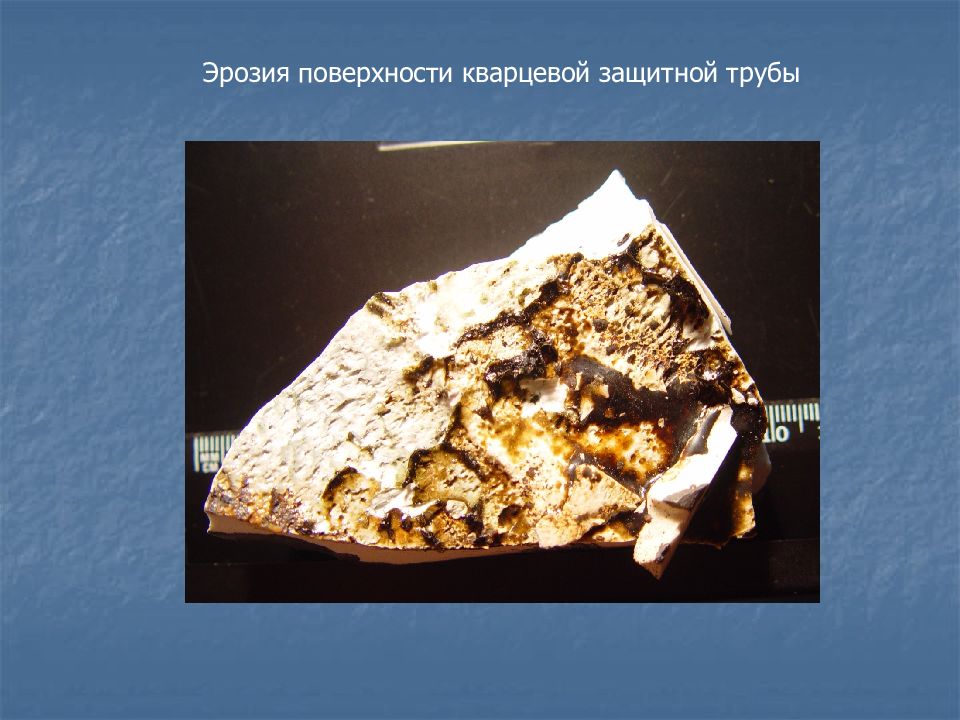

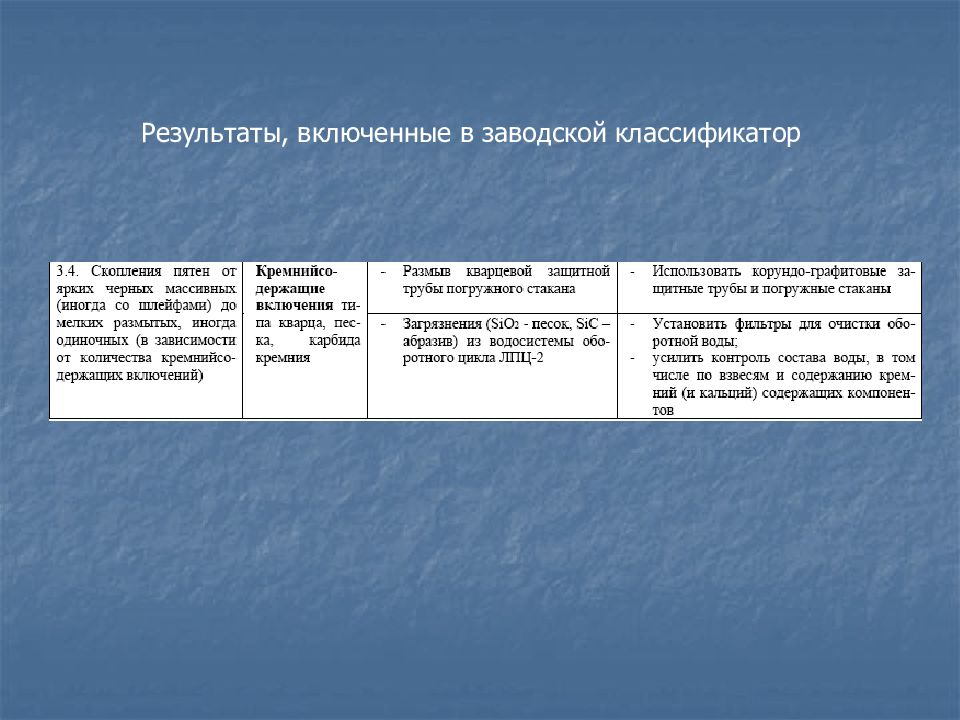

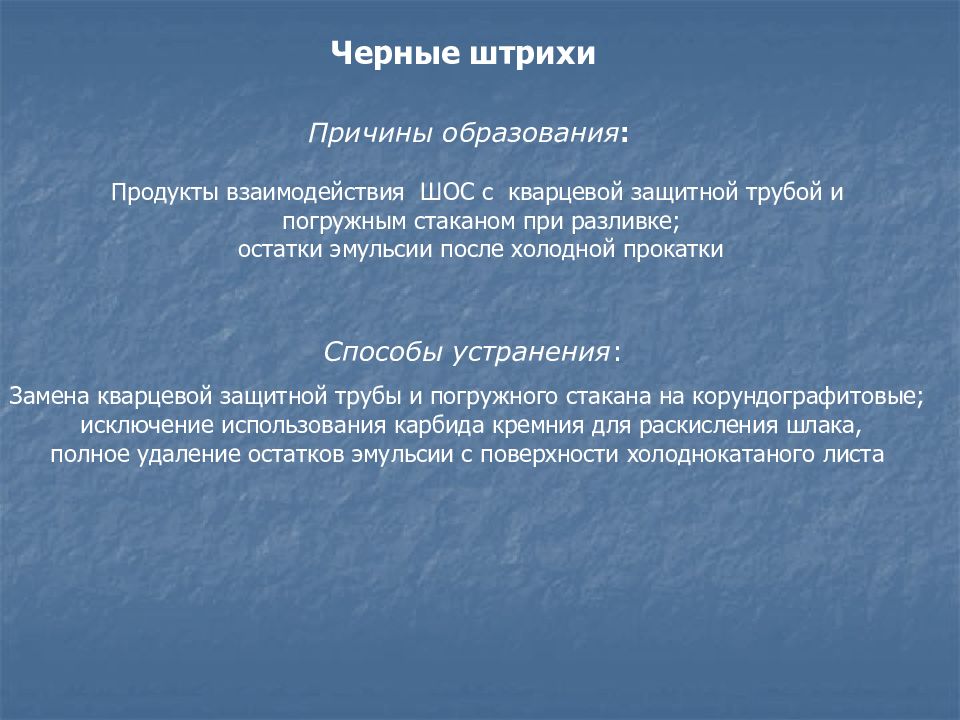

Причины образования : Способы устранения : Черные штрихи Замена кварцевой защитной трубы и погружного стакана на корундографитовые; исключение использования карбида кремния для раскисления шлака, полное удаление остатков эмульсии с поверхности холоднокатаного листа Продукты взаимодействия ШОС с кварцевой защитной трубой и погружным стаканом при разливке; остатки эмульсии после холодной прокатки

Слайд 42

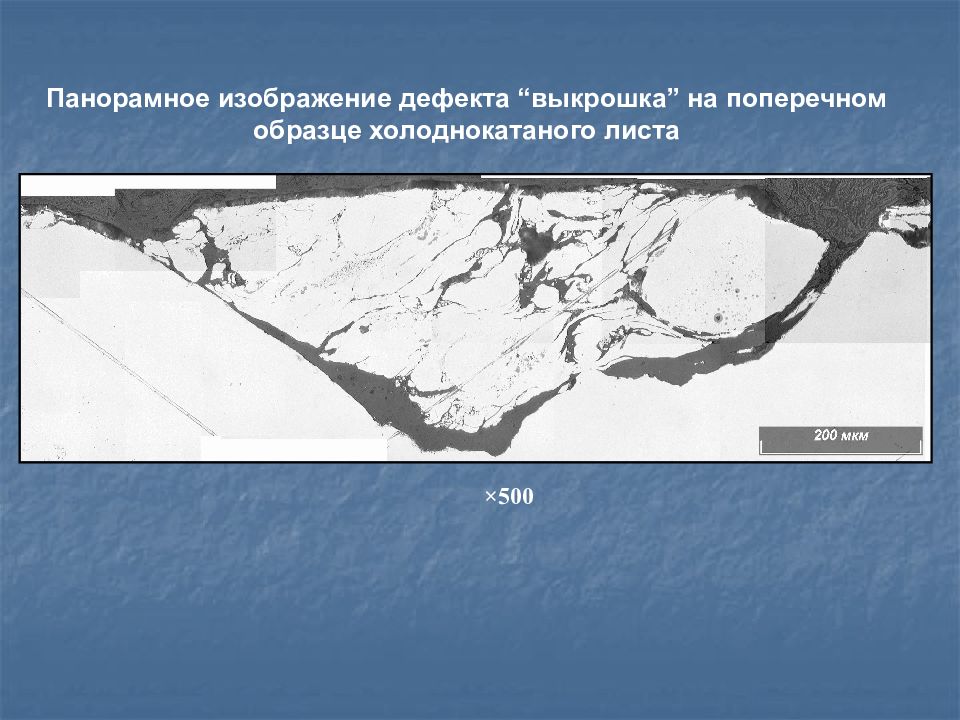

Панорамное изображение дефекта “выкрошка” на поперечном образце холоднокатаного листа ×500

Слайд 43

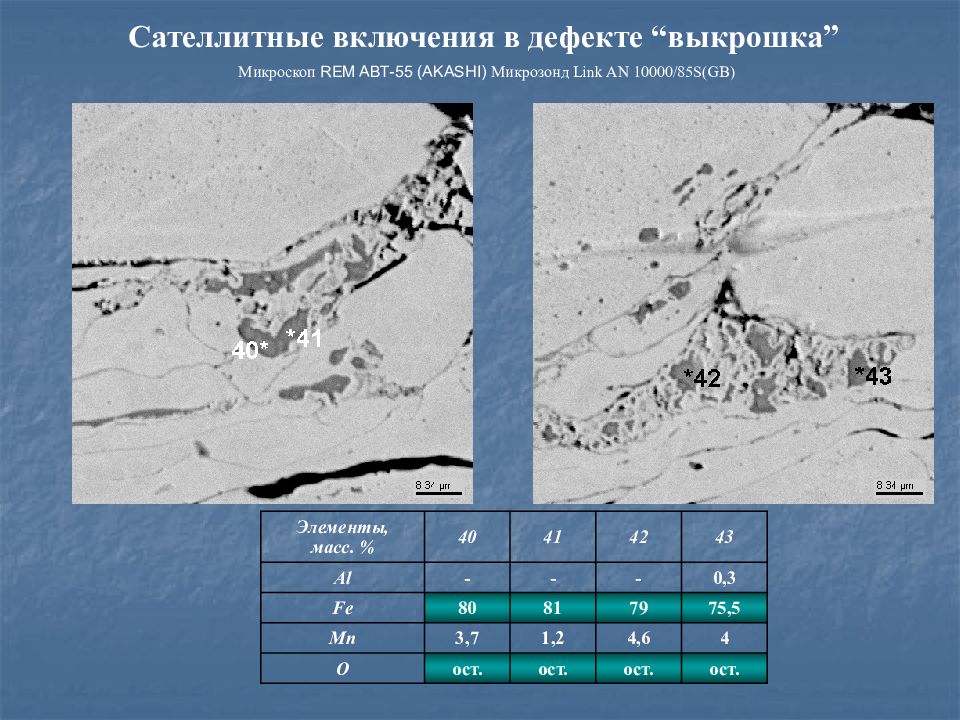

Элементы, масс. % 40 41 42 43 Al - - - 0,3 Fe 80 81 79 75,5 Mn 3,7 1,2 4,6 4 O ост. ост. ост. ост. Сателлитные включения в дефекте “ выкрошка ” Микроскоп REM ABT-55 ( AKASHI) Микрозонд Link AN 10000/85S(GB)

Слайд 44

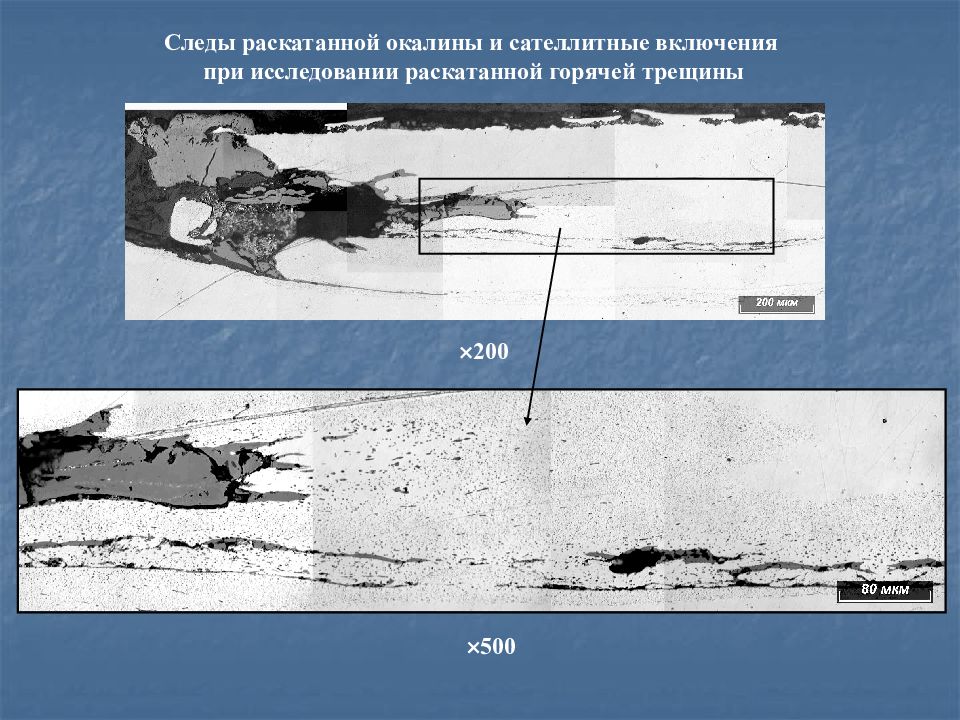

Следы раскатанной окалины и сателлитные включения при исследовании раскатанной горячей трещины 200 5 00

Слайд 45

Анализ технологических параметров плавок, пораженных дефектом “выкрошка” Вид дефекта № плавки № партии % брака Тип отбраковки Стойкость кристаллизатора, количество плавок Влажность ШОС, % Температура разливки, ˚С Скорость разливки, м/мин выкрошка 131875 29530 4,3 раскат. тр. 144 0,49 1579 0,83 выкрошка 131673 7748 100 раскат. тр. 151 0,51 1576 0,99 выкрошка 331682 11559 100 раскат. тр. 147 0,58 1579 0,85 выкрошка 331799 - - раскат. тр. 168 0,50 1576 1,03 выкрошка 233242 16659 34,1 раскат. тр. 162 0,47 1577 0,97 выкрошка 233296 17166 8,9 раскат. тр. 154 0,53 1575 0,99 выкрошка 233430 17425 29,5 раскат. тр. 135 0,45 1571 0,94 Средние значения по 200 плавкам 127 0,34 1555 0,87

Слайд 46

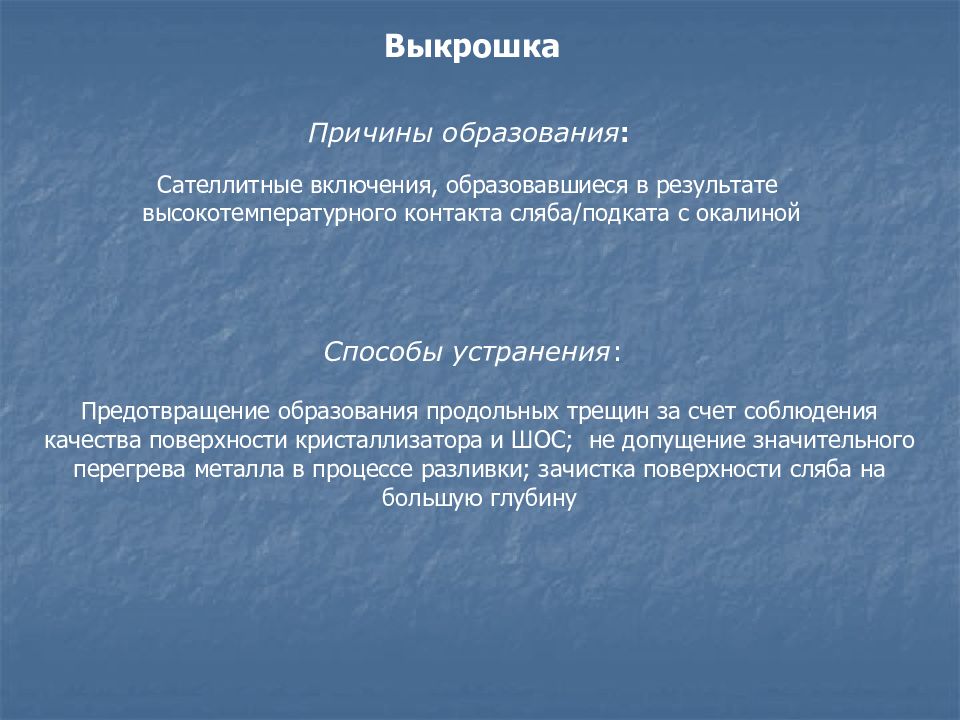

Причины образования : Способы устранения : Выкрошка Сателлитные включения, образовавшиеся в результате высокотемпературного контакта сляба/подката с окалиной Предотвращение образования продольных трещин за счет соблюдения качества поверхности кристаллизатора и ШОС; не допущение значительного перегрева металла в процессе разливки; зачистка поверхности сляба на большую глубину

Слайд 47

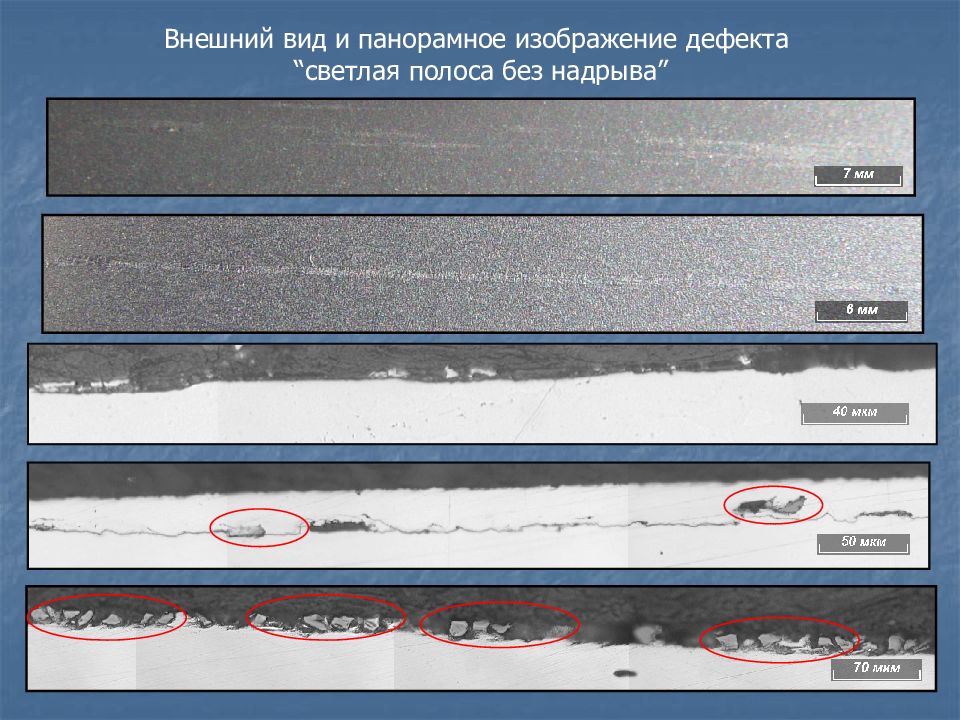

Внешний вид и панорамное изображение дефекта “ светлая полоса без надрыва ”

Слайд 48

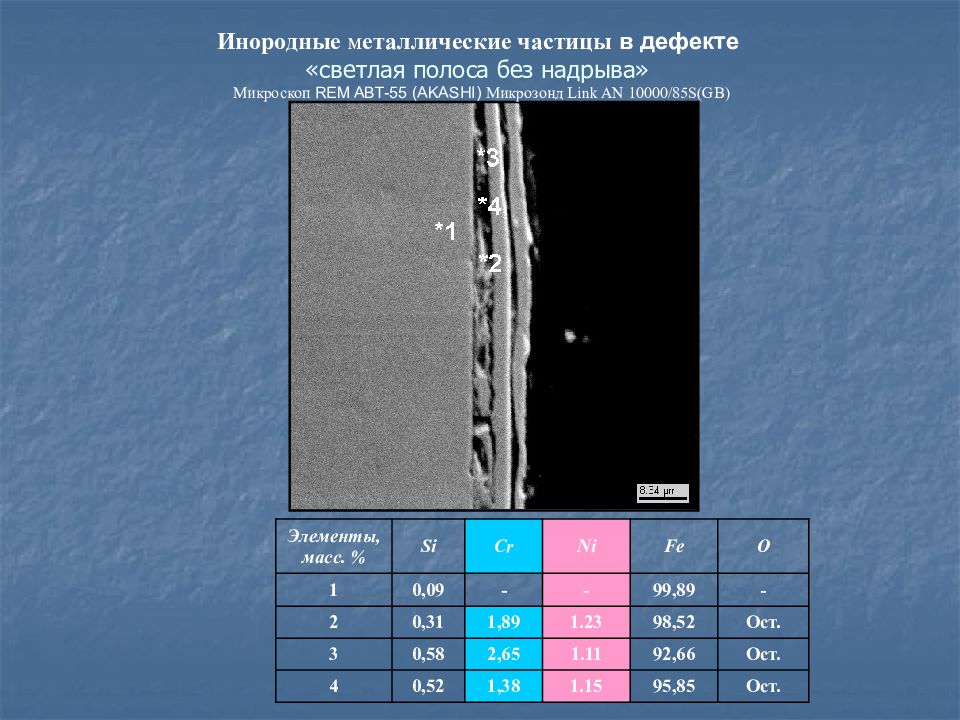

Инородные м еталлические частицы в дефекте «светлая полоса без надрыва» Микроскоп REM ABT-55 ( AKASHI) Микрозонд Link AN 10000/85S(GB) Элементы, масс. % Si С r Ni Fe O 1 0,09 - - 99,89 - 2 0,31 1,89 1.23 98,52 Ост. 3 0,58 2,65 1.11 92,66 Ост. 4 0,52 1,38 1.15 95,85 Ост.

Слайд 49

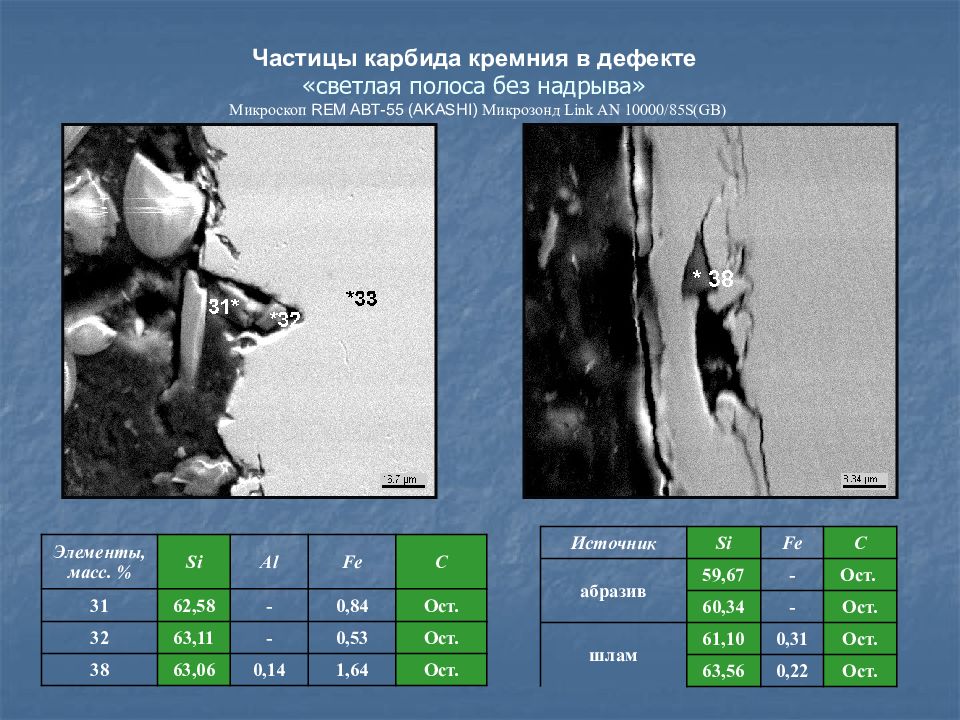

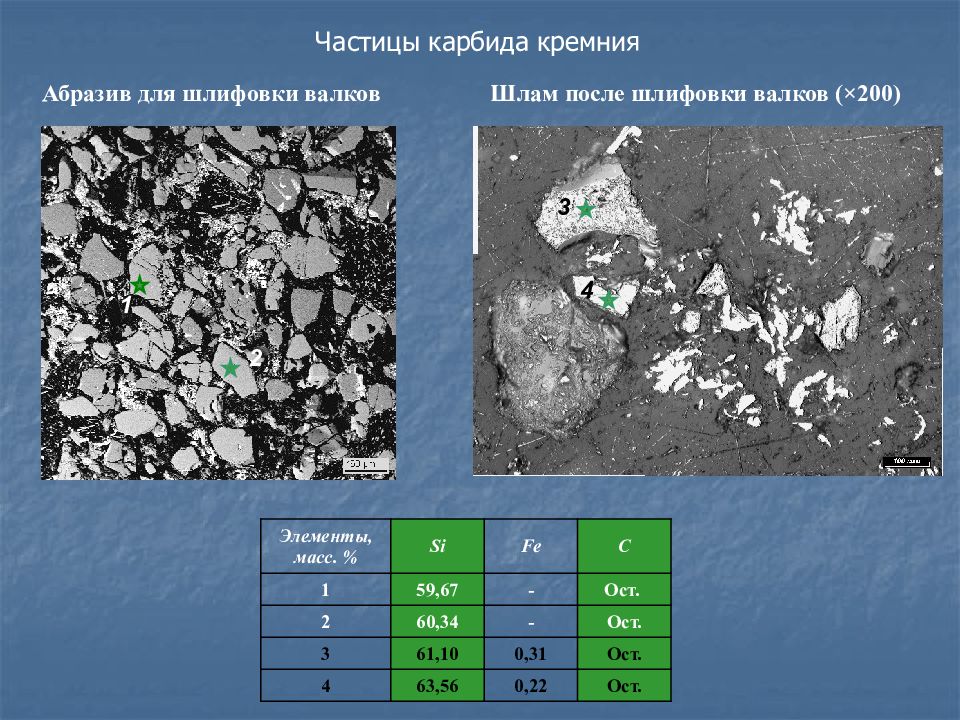

Частицы карбида кремния в дефекте «светлая полоса без надрыва» Микроскоп REM ABT-55 ( AKASHI) Микрозонд Link AN 10000/85S(GB) Элементы, масс. % Si Al Fe С 31 62,58 - 0,84 Ост. 32 63,11 - 0,53 Ост. 38 63,06 0,14 1,64 Ост. Источник Si Fe С абразив 59,67 - Ост. 60,34 - Ост. шлам 61,10 0,31 Ост. 63,56 0,22 Ост.

Слайд 50

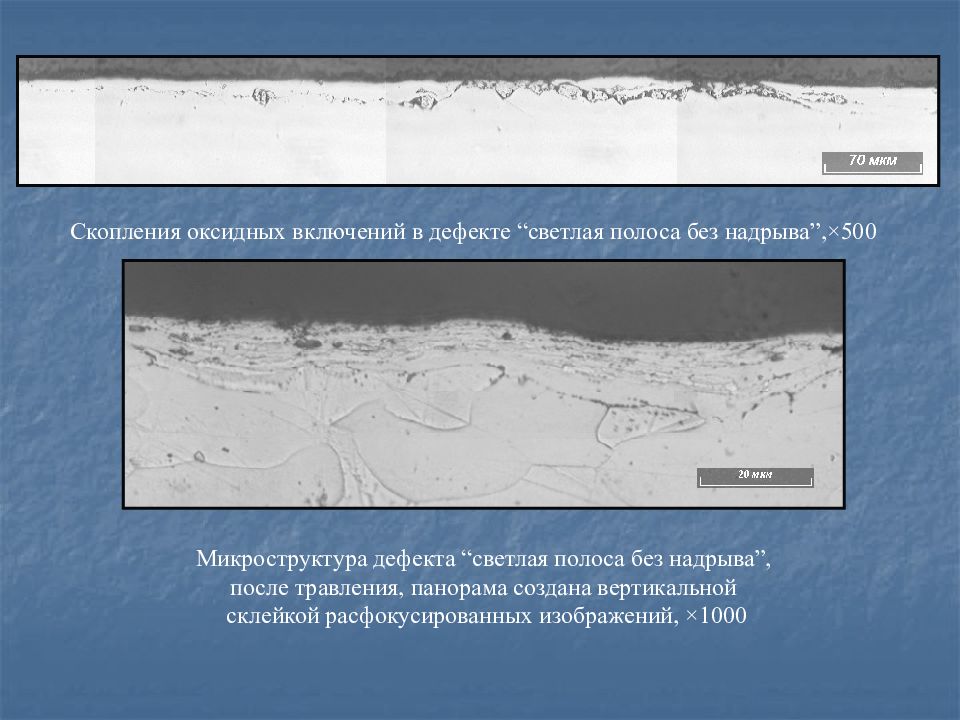

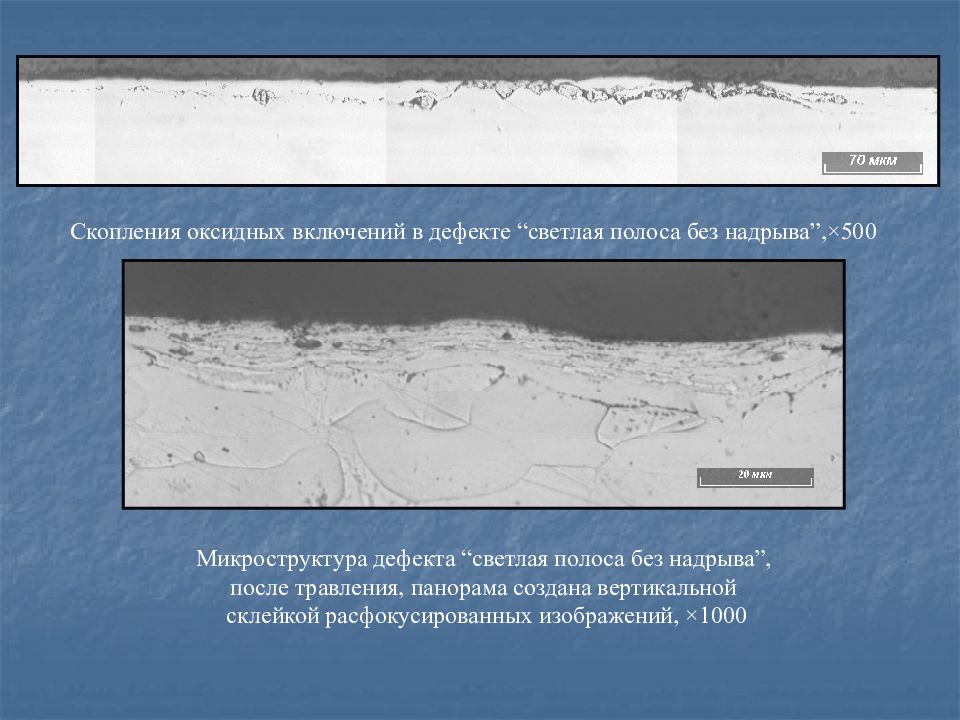

Скопления оксидных включений в дефекте “светлая полоса без надрыва”,×500 Микроструктура дефекта “светлая полоса без надрыва”, после травления, панорама создана вертикальной склейкой расфокусированных изображений, ×1000

Слайд 51

Микронадрывы на поверхности листа в дефекте “светлая полоса без надрыва”

Слайд 52

Элементы, масс. % Si Fe С 1 59,67 - Ост. 2 60,34 - Ост. 3 61,10 0,31 Ост. 4 63,56 0,22 Ост. 3 Шлам после шлифовки валков ( × 200) Абразив для шлифовки валков 4 1 2 Частицы карбида кремния

Слайд 53

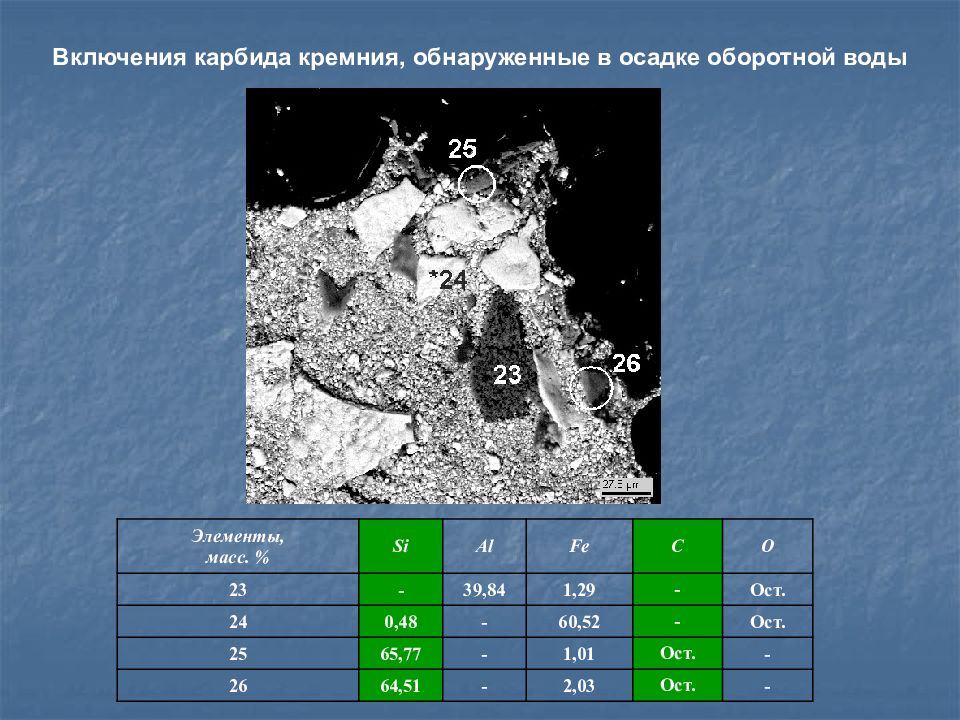

Элементы, масс. % Si Al Fe С O 23 - 39,84 1,29 - Ост. 24 0,48 - 60,52 - Ост. 25 65,77 - 1,01 Ост. - 26 64,51 - 2,03 Ост. - Включения карбида кремния, обнаруженные в осадке оборотной воды

Слайд 54

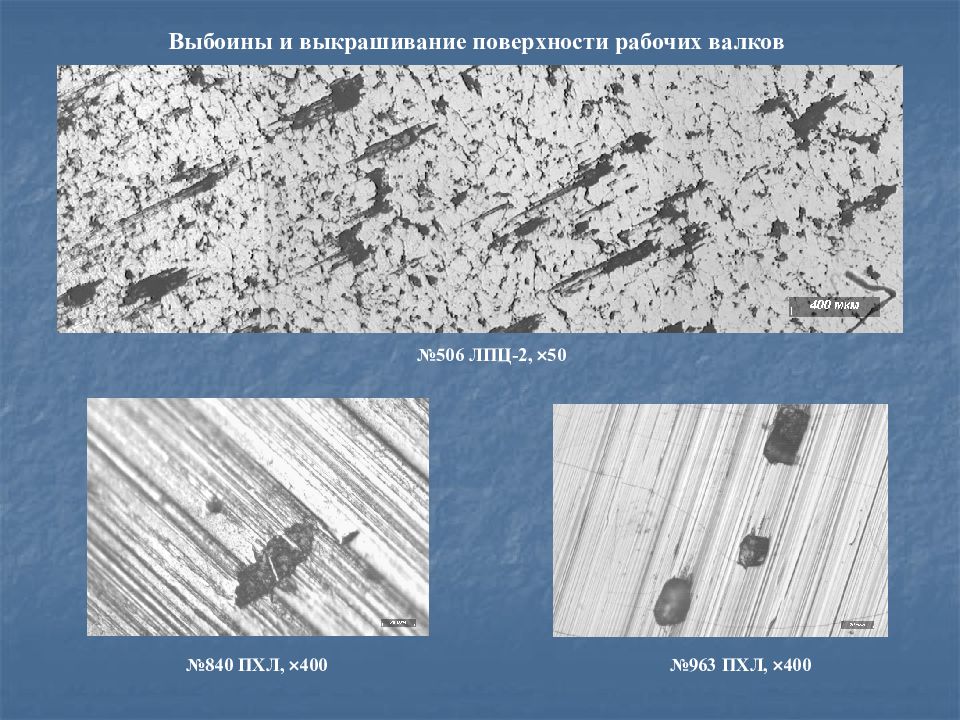

Выбоины и выкрашивание поверхности рабочих валков №963 ПХЛ, 400 №840 ПХЛ, 400 № 506 ЛПЦ-2, 50

Слайд 55

Результаты микрорентгеноспектрального анализа пробы, отобранной с поверхности рабочих валков стана горячей прокатки ( × 200) Микроскоп REM ABT-55 ( AKASHI) Микрозонд Link AN 10000/85S(GB) Элементы, масс. % Si Ti Al Fe Mg O С 10 54,81 - - - - - Ост. 11 - 1,03 51,47 0,33 0,27 Ост. - 10 11

Слайд 56

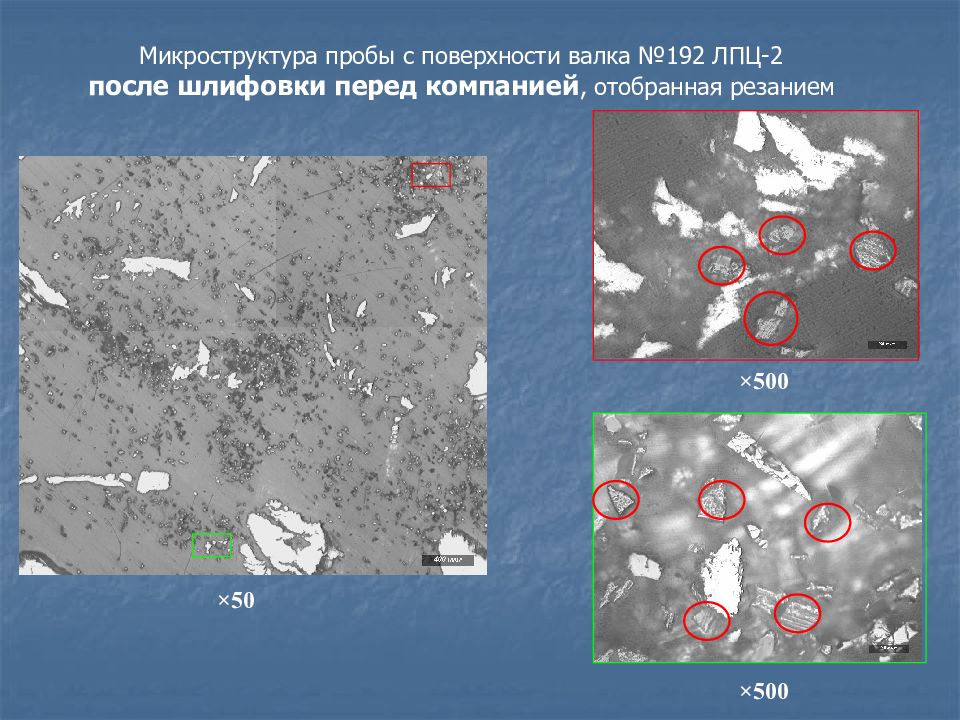

×50 ×500 ×500 Микроструктура пробы с поверхности валка №192 ЛПЦ-2 после шлифовки перед компанией, отобранная резанием

Слайд 57

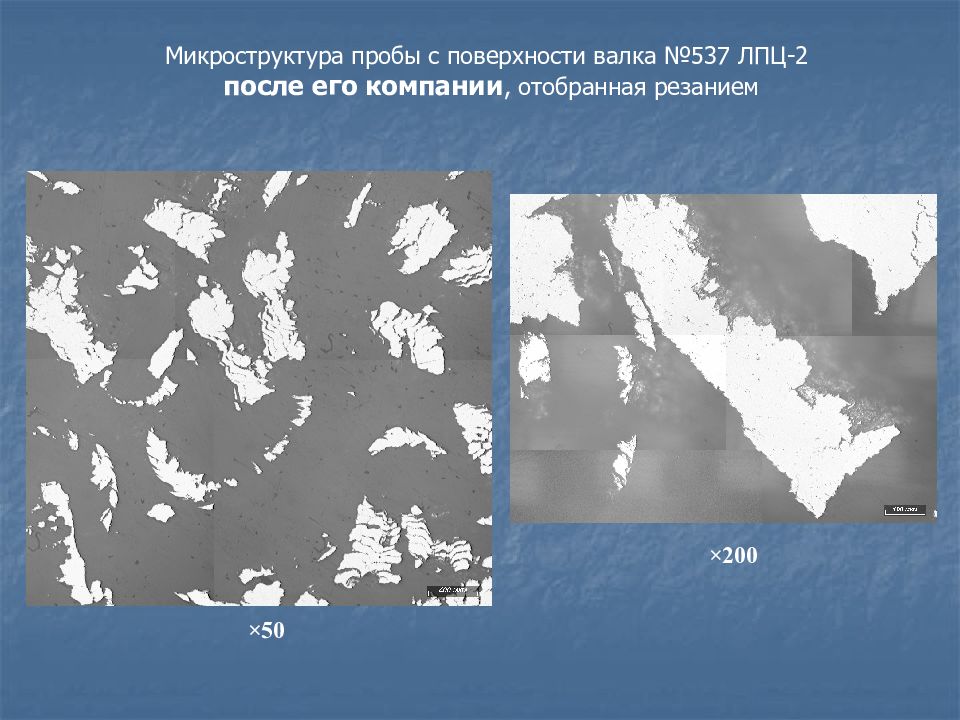

×50 ×200 Микроструктура пробы с поверхности валка №537 ЛПЦ-2 после его компании, отобранная резанием

Слайд 58

Скопления оксидных включений в дефекте “светлая полоса без надрыва”,×500 Микроструктура дефекта “светлая полоса без надрыва”, после травления, панорама создана вертикальной склейкой расфокусированных изображений, ×1000

Слайд 59

Микронадрывы на поверхности листа в дефекте “светлая полоса без надрыва”

Слайд 60

Причины образования : Способы устранения : Образование оксидов вдоль границ зерен вследствие механических повреждений поверхности при горячей прокатке листа Избегать механических повреждений поверхности листа, в том числе абразивом из оборотной воды и поврежденной поверхностью рабочих валков “ светлая полоса без надрыва ”

Слайд 61

VII. Внешний вид дефекта “ светлая полоса с надрывом ”, вызванная синусоидальным характером течения металла

Слайд 62

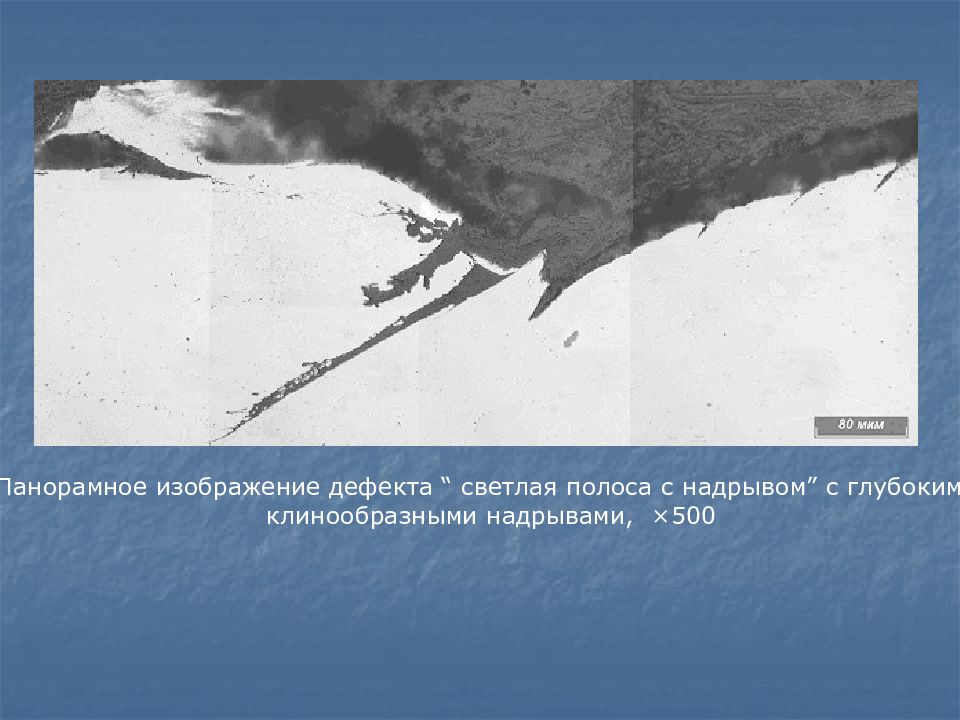

Панорамное изображение дефекта “ светлая полоса с надрывом” с глубокими клинообразными надрывами, ×500

Слайд 63

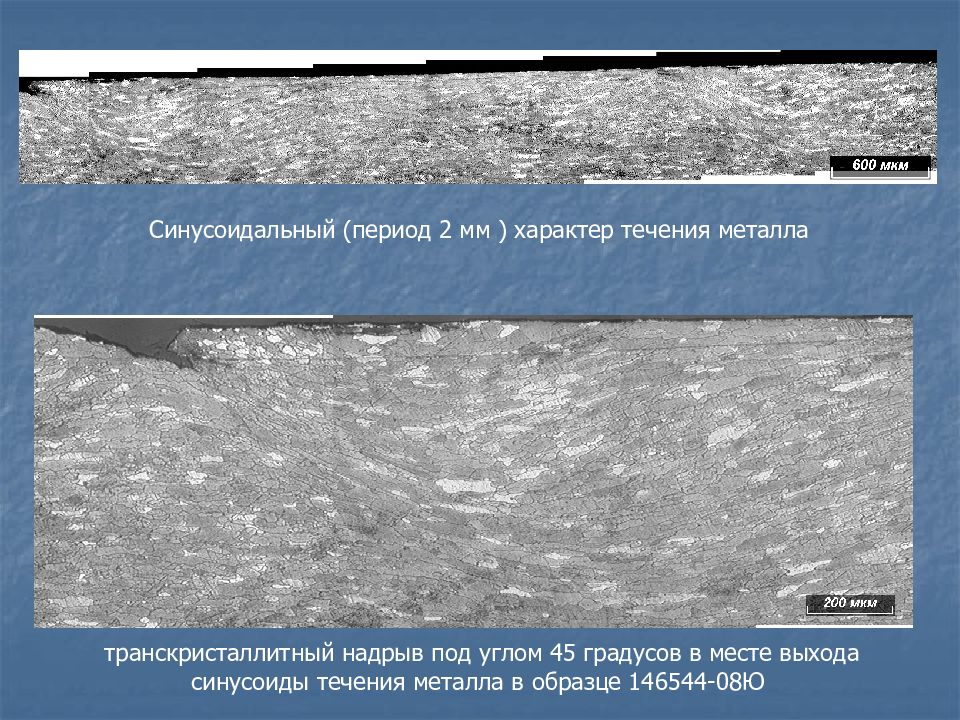

транскристаллитный надрыв под углом 45 градусов в месте выхода синусоиды течения металла в образце 146544-08Ю Синусоидальный (период 2 мм ) характер течения металла

Слайд 64

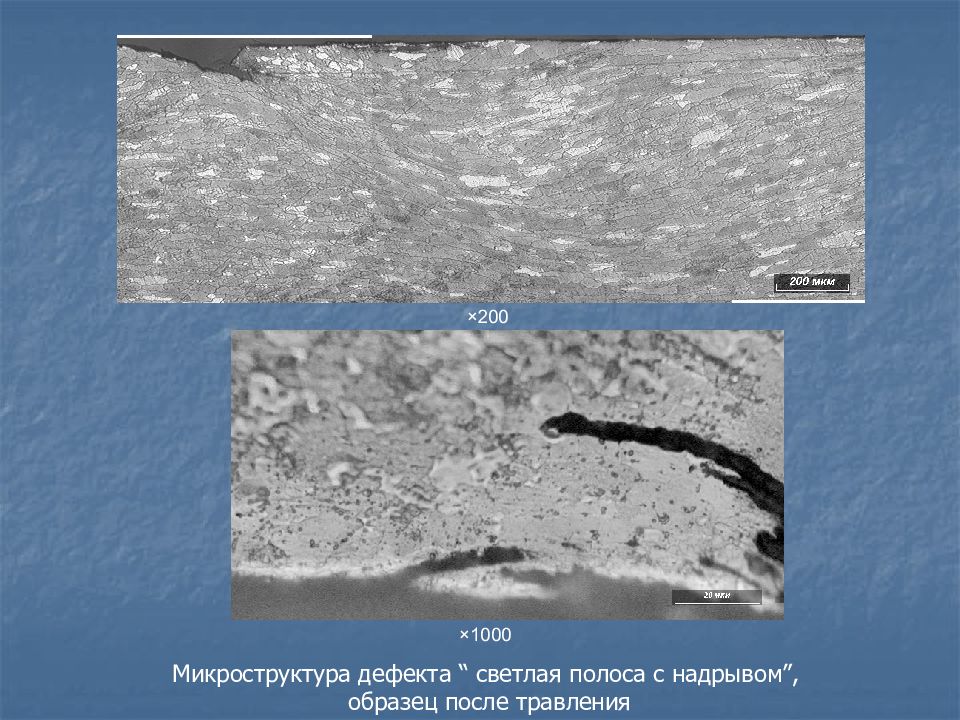

×1000 ×200 Микроструктура дефекта “ светлая полоса с надрывом”, образец после травления

Слайд 65

Характерные особенности дефекта - синусоидальный характер течения металла; - разнозернистость металла в зоне повреждения; наличие транскристаллитных надрывов под углом 45 градусов в местах выхода синусоиды течения металла. На фоне светлой полосы наблюдается большое количество периодически повторяющихся надрывов с периодом 1,5 – 2,5 мм Макро Микро

Слайд 66

Причины образования : Способы устранения : “ светлая полоса с надрывами ” обусловленными синусоидальным характером течения металла Синусоидальный характер течения металла в приповерхностной области Предотвращение вибрации стана горячей прокатки или его валков, а также рассогласований скорости вращения валков при холодной прокатке

Слайд 67

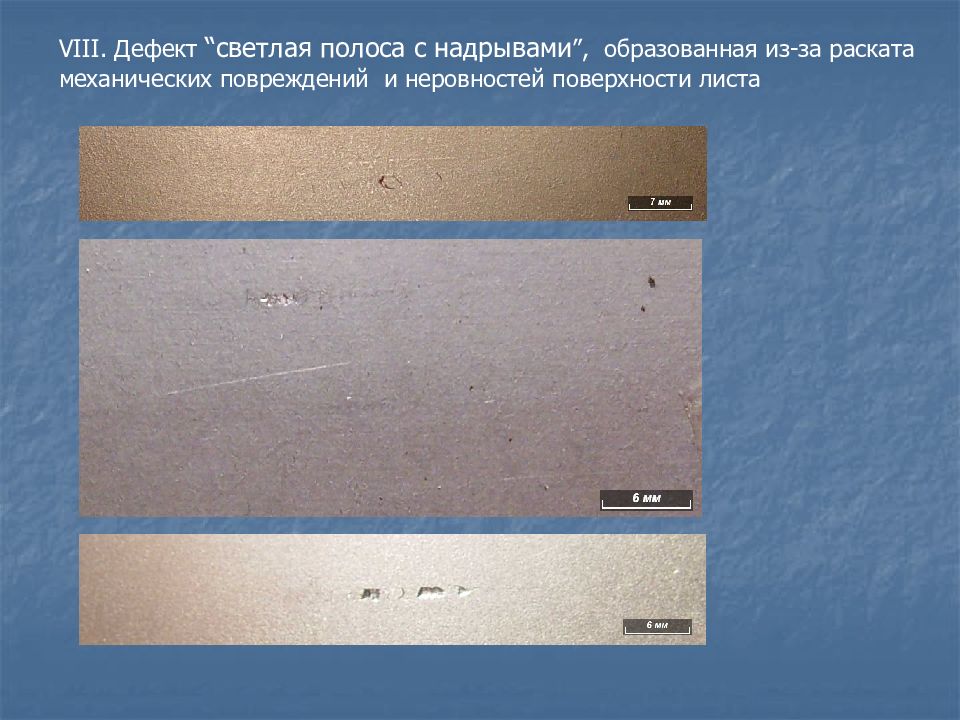

VIII. Дефект “светлая полоса с надрывами ”, образованная из-за раската механических повреждений и неровностей поверхности листа

Слайд 68

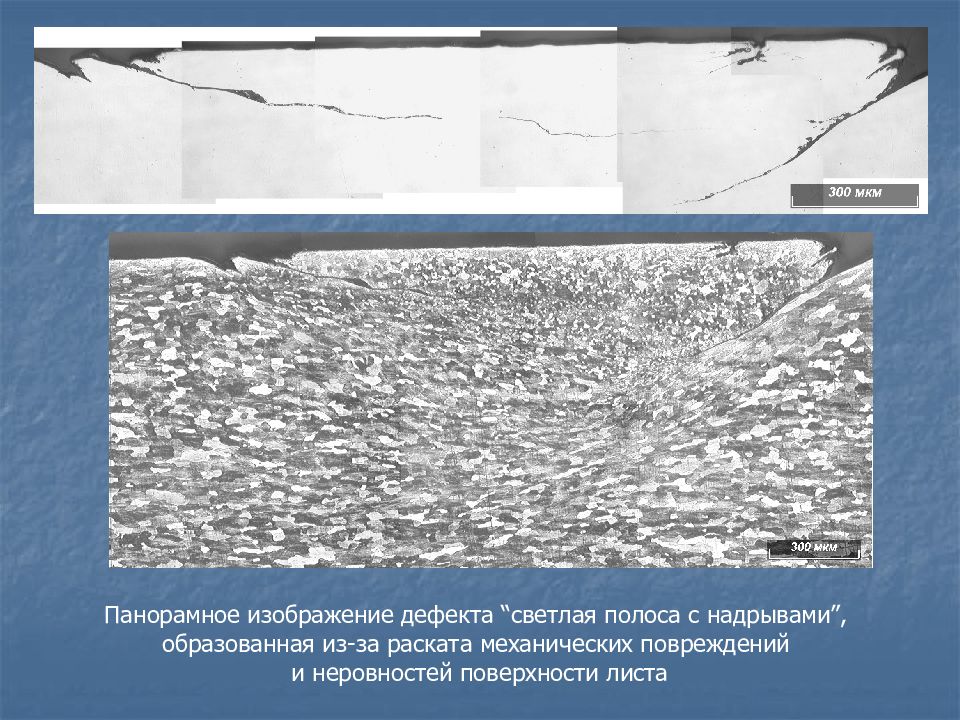

Панорамное изображение дефекта “светлая полоса с надрывами”, образованная из-за раската механических повреждений и неровностей поверхности листа

Слайд 69

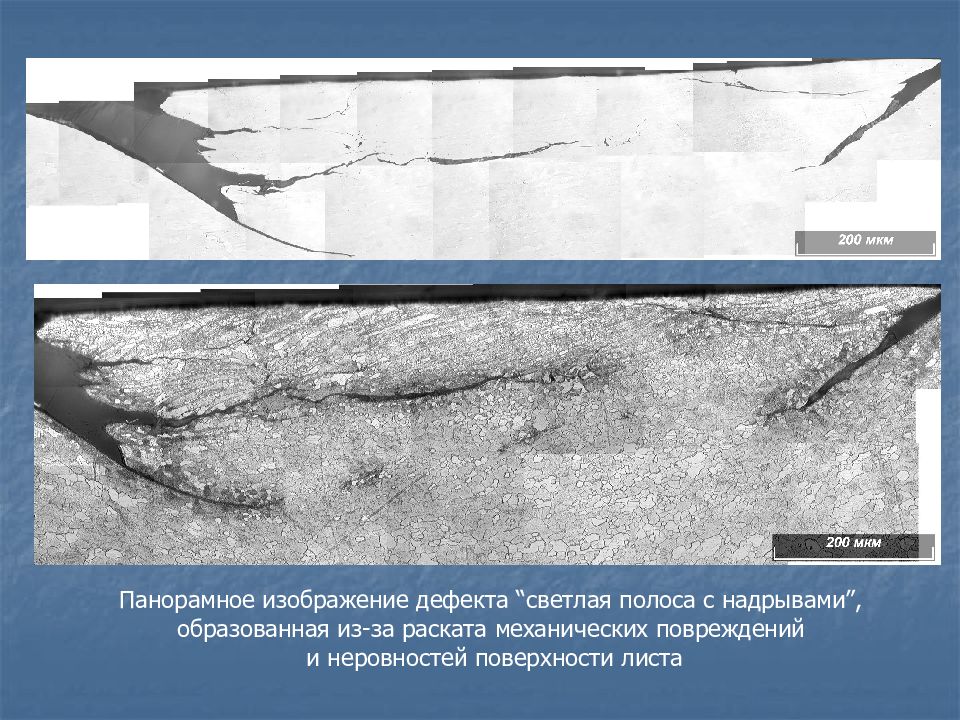

Панорамное изображение дефекта “светлая полоса с надрывами”, образованная из-за раската механических повреждений и неровностей поверхности листа

Слайд 70

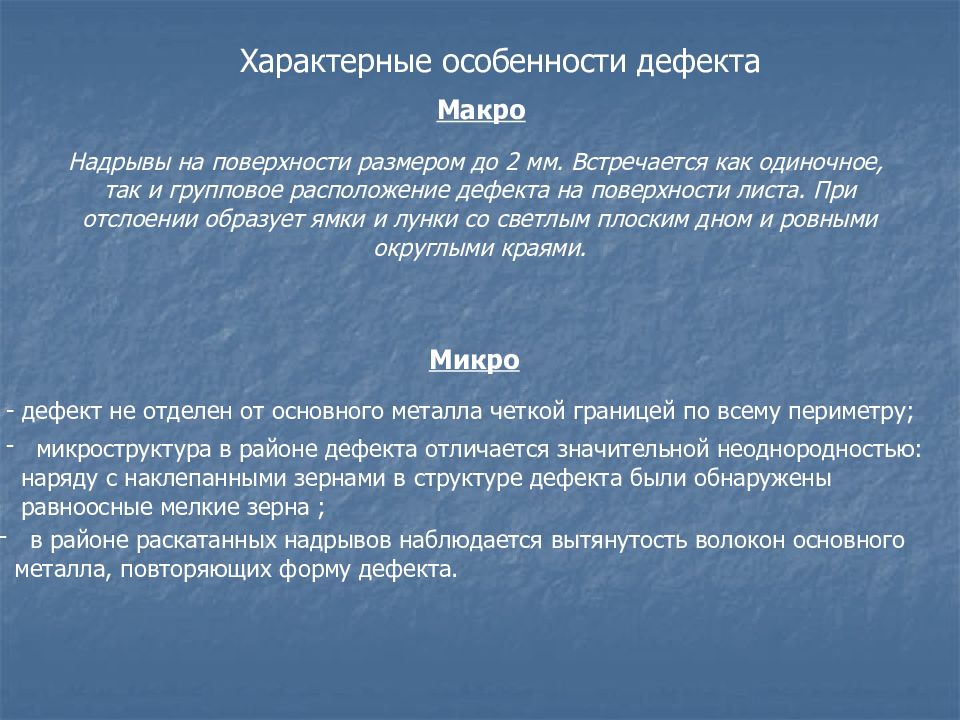

- дефект не отделен от основного металла четкой границей по всему периметру; Характерные особенности дефекта микроструктура в районе дефекта отличается значительной неоднородностью: наряду с наклепанными зернами в структуре дефекта были обнаружены равноосные мелкие зерна ; в районе раскатанных надрывов наблюдается вытянутость волокон основного металла, повторяющих форму дефекта. Надрывы на поверхности размером до 2 мм. Встречается как одиночное, так и групповое расположение дефекта на поверхности листа. При отслоении образует ямки и лунки со светлым плоским дном и ровными округлыми краями. Макро Микро

Слайд 71

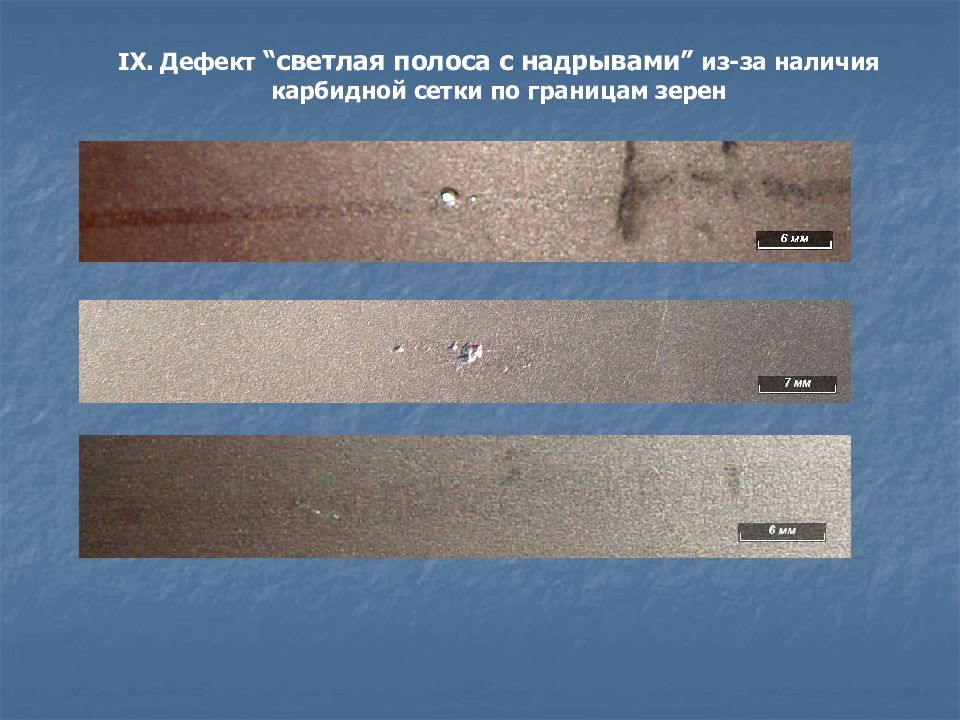

IX. Дефект “светлая полоса с надрывами” из-за наличия карбидной сетки по границам зерен

Слайд 73

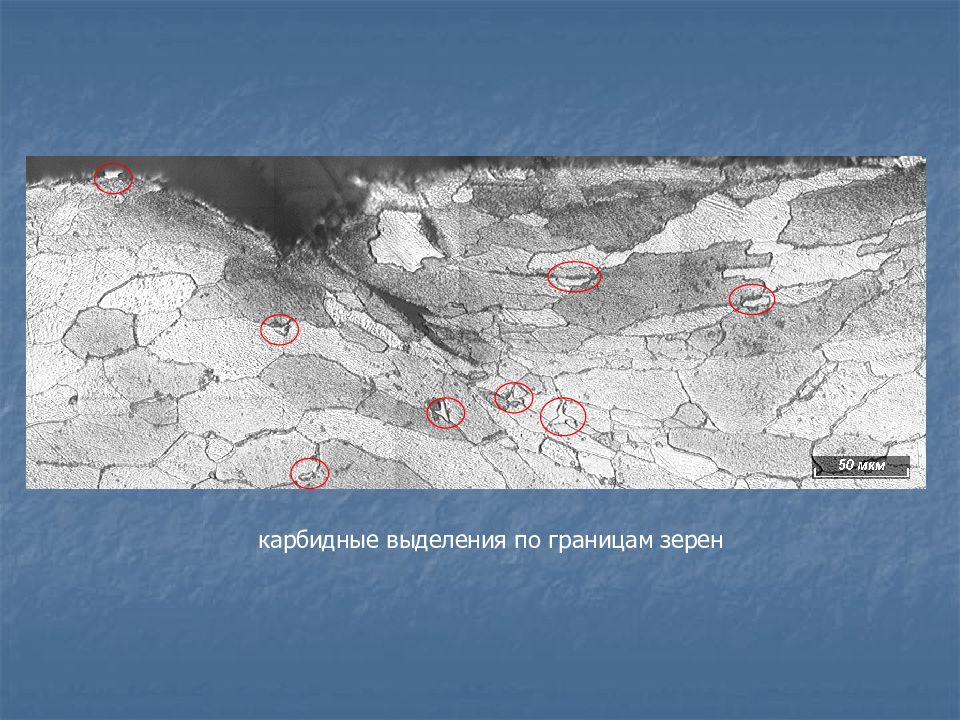

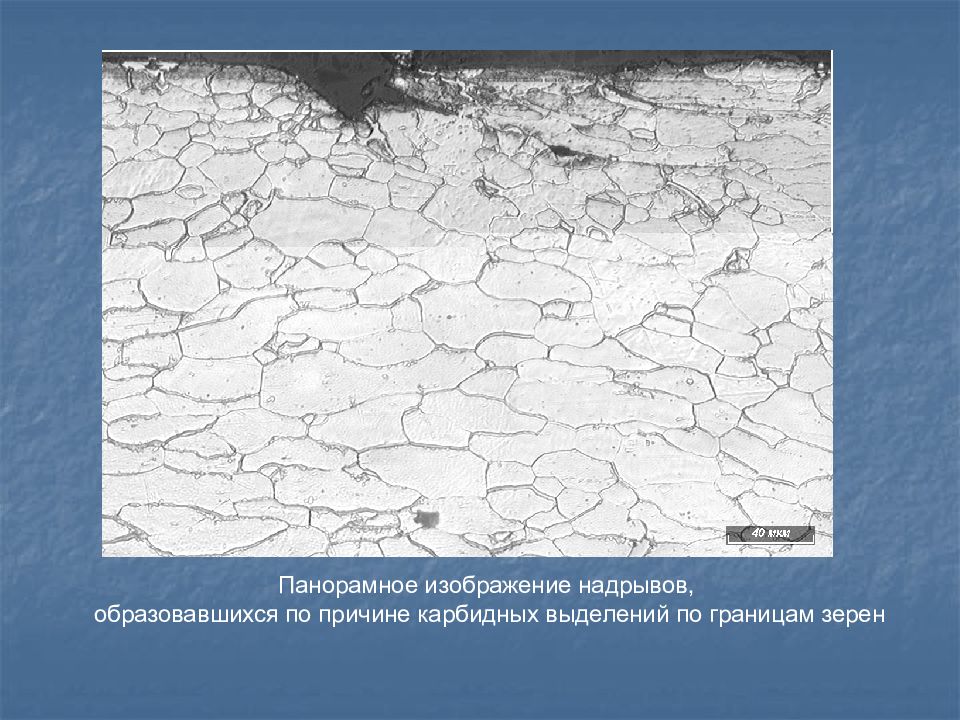

Панорамное изображение надрывов, образовавшихся по причине карбидных выделений по границам зерен

Слайд 74

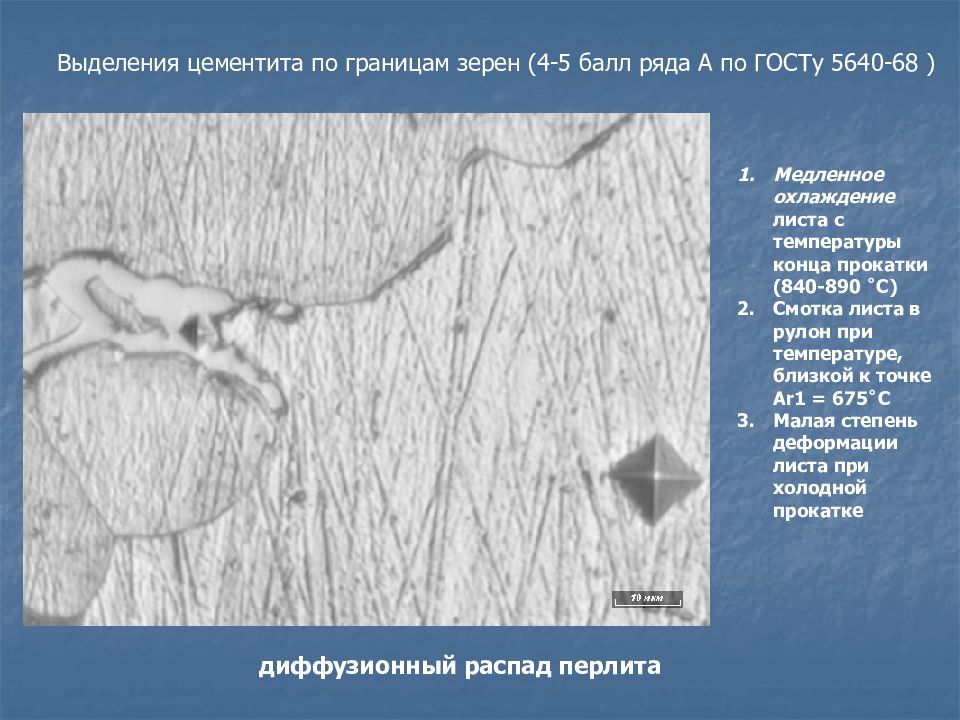

Выделения цементита по границам зерен (4-5 балл ряда А по ГОСТу 5640-68 ) Медленное охлаждение листа с температуры конца прокатки (840-890 ˚С) Смотка листа в рулон при температуре, близкой к точке Ar1 = 675˚С Малая степень деформации листа при холодной прокатке диффузионный распад перлита

Слайд 75

Характерные особенности дефекта наличие отдельных выделений структурно-свободного цементита и цементитной сетки по границам ферритных зерен На фоне светлой полосы наблюдается выемка на поверхности листа имеющая различную форму и достигающая размером 1,5-2 мм Макро Микро

Слайд 76

Причины образования : Способы устранения : “ светлая полоса с надрывами ” из-за карбидной сетки по границам зерен Наличие крупных выделений структурно-свободного цементита или карбидной сетки по границам зерен Повышение скорости охлаждения листа после горячей прокатки; не допущение близости температуры смотки к точке Ar 1; сверхкритическая степень деформации листа в последней клети

Слайд 78

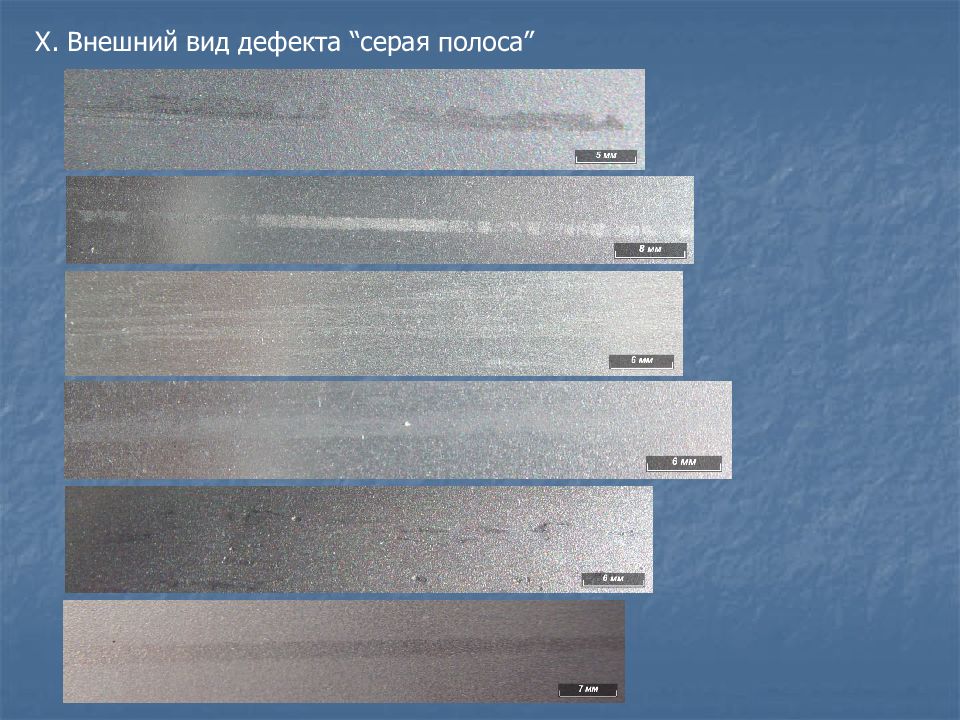

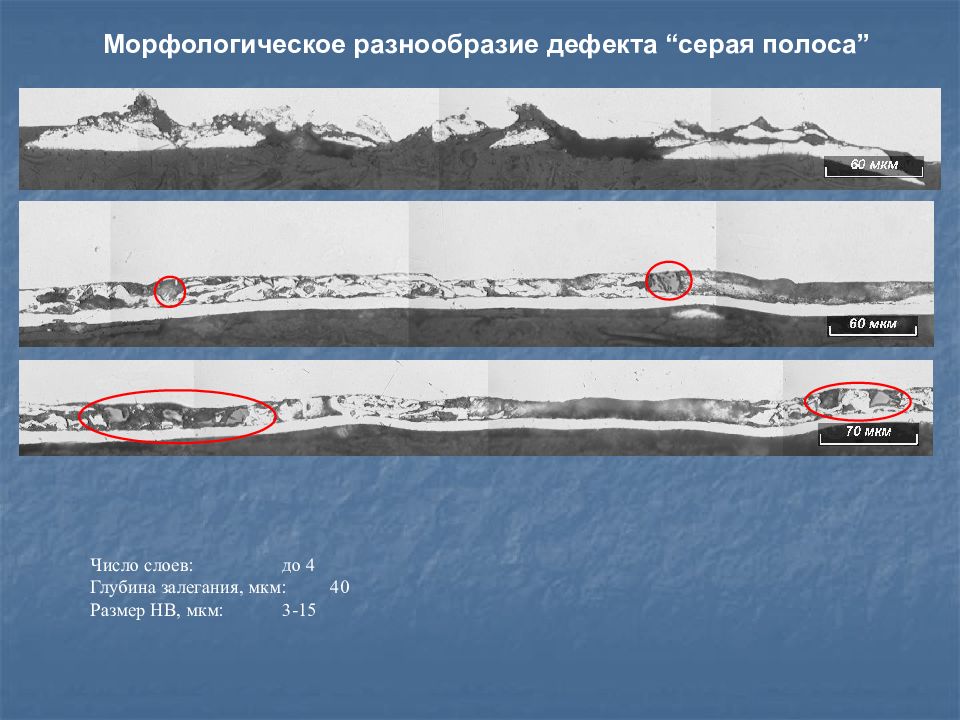

Морфологическое разнообразие дефекта “ серая полоса ” Число слоев: до 4 Глубина залегания, мкм: 40 Размер НВ, мкм: 3-15

Слайд 79

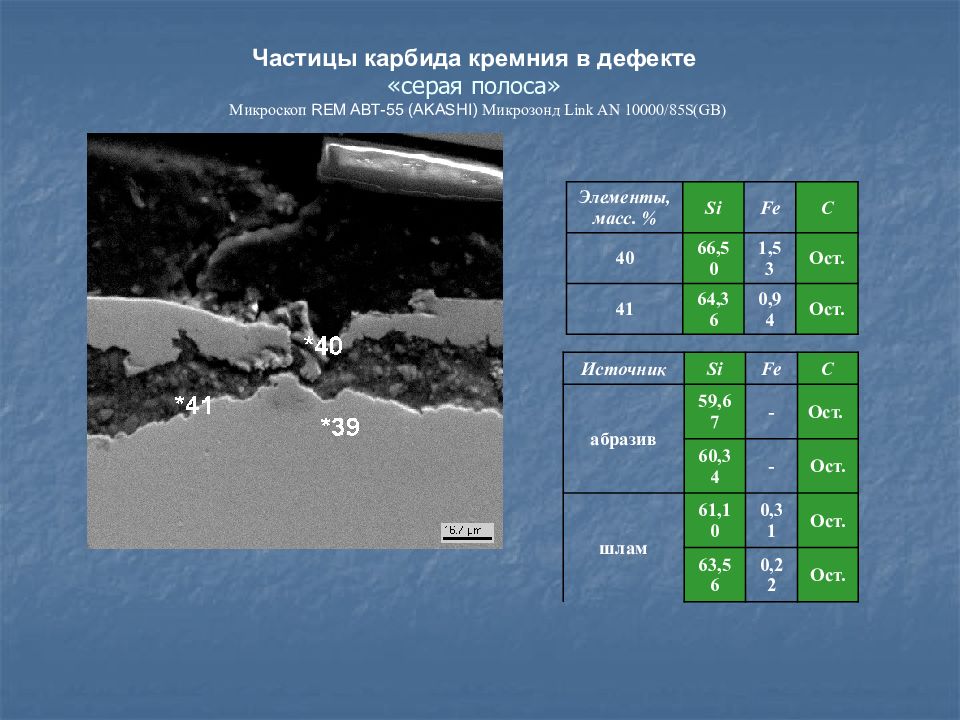

Элементы, масс. % Si Fe С 40 66,50 1,53 Ост. 41 64,36 0,94 Ост. Частицы карбида кремния в дефекте «серая полоса» Микроскоп REM ABT-55 ( AKASHI) Микрозонд Link AN 10000/85S(GB) Источник Si Fe С абразив 59,67 - Ост. 60,34 - Ост. шлам 61,10 0,31 Ост. 63,56 0,22 Ост.

Слайд 80

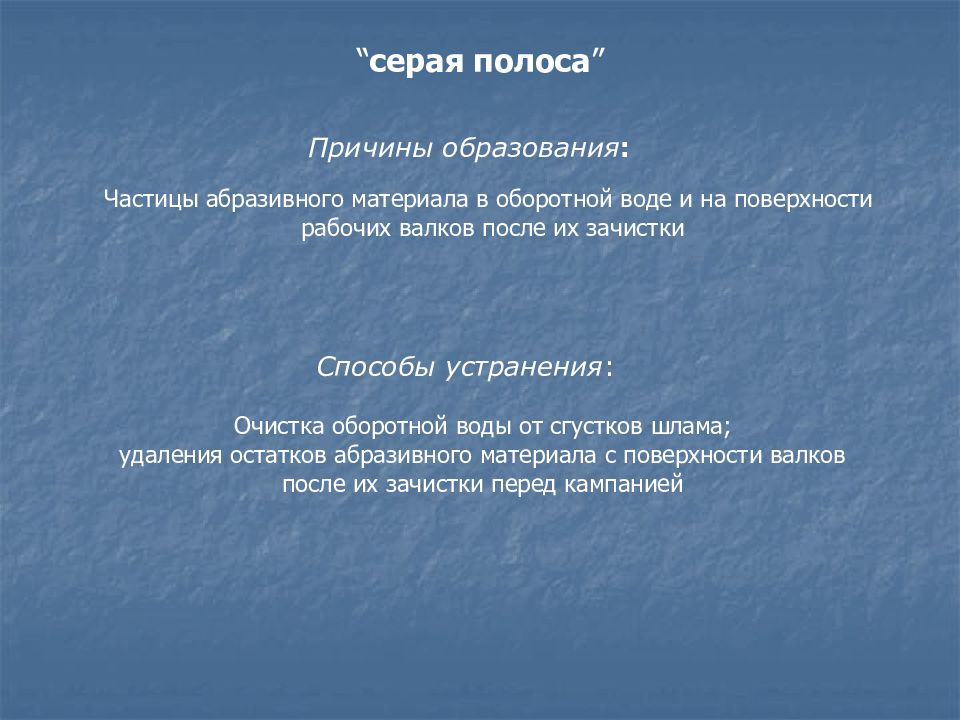

Причины образования : Способы устранения : “ серая полоса ” Частицы абразивного материала в оборотной воде и на поверхности рабочих валков после их зачистки Очистка оборотной воды от сгустков шлама; удаления остатков абразивного материала с поверхности валков после их зачистки перед кампанией

Слайд 81

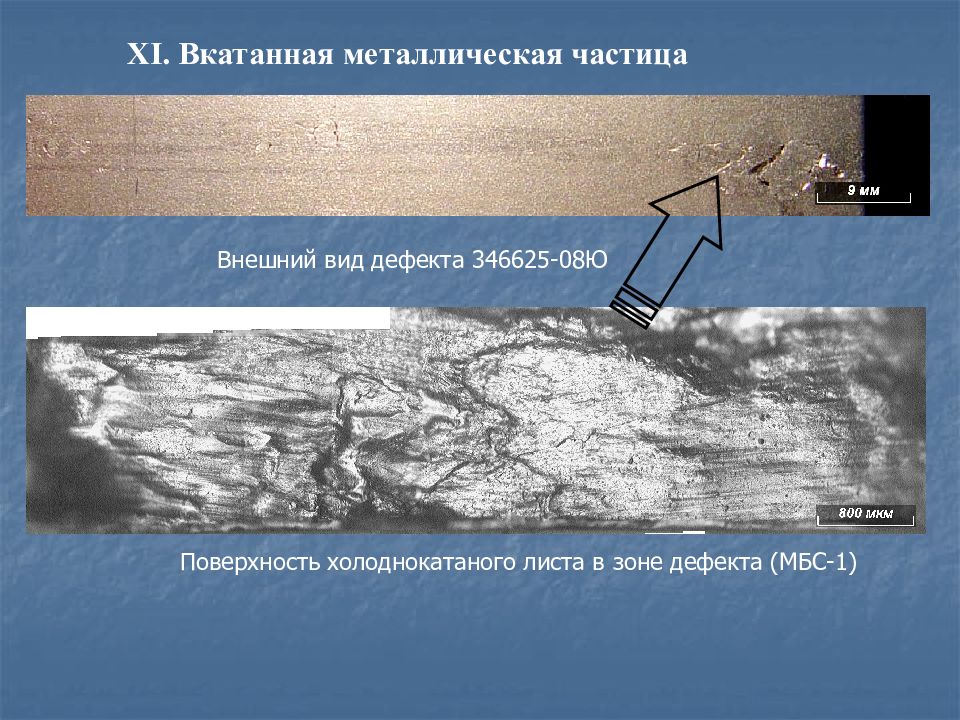

XI. Вкатанная металлическая частица Внешний вид дефекта 346625-08Ю Поверхность холоднокатаного листа в зоне дефекта (МБС-1)

Слайд 82

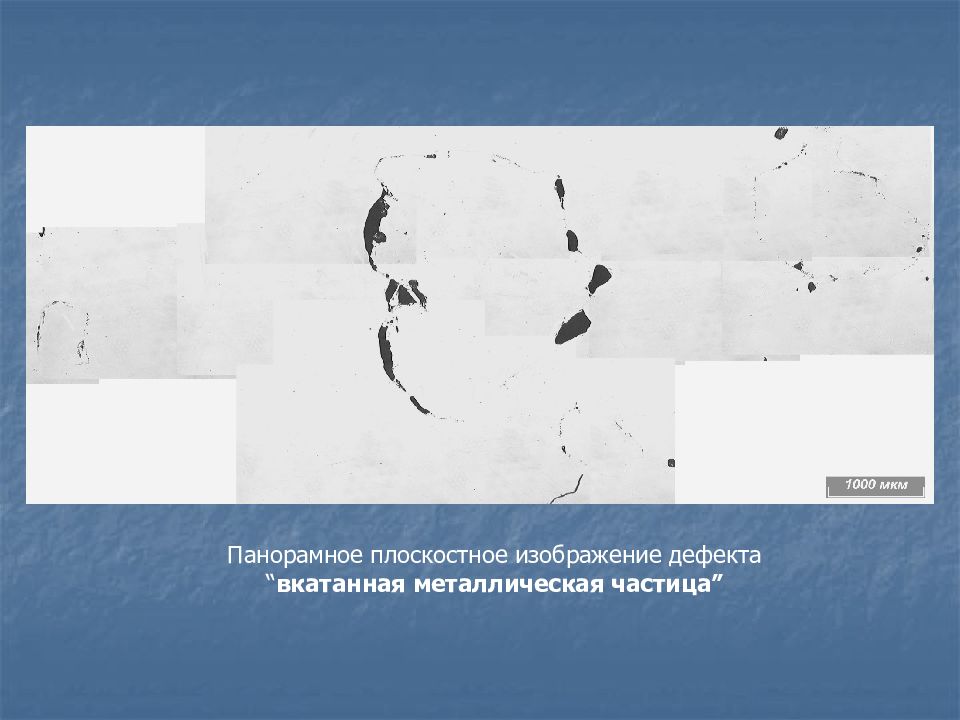

Панорамное плоскостное изображение дефекта “ вкатанная металлическая частица ”

Слайд 83

Поверхность холоднокатаного листа со вкатанными металлическими частицами после травления

Слайд 84

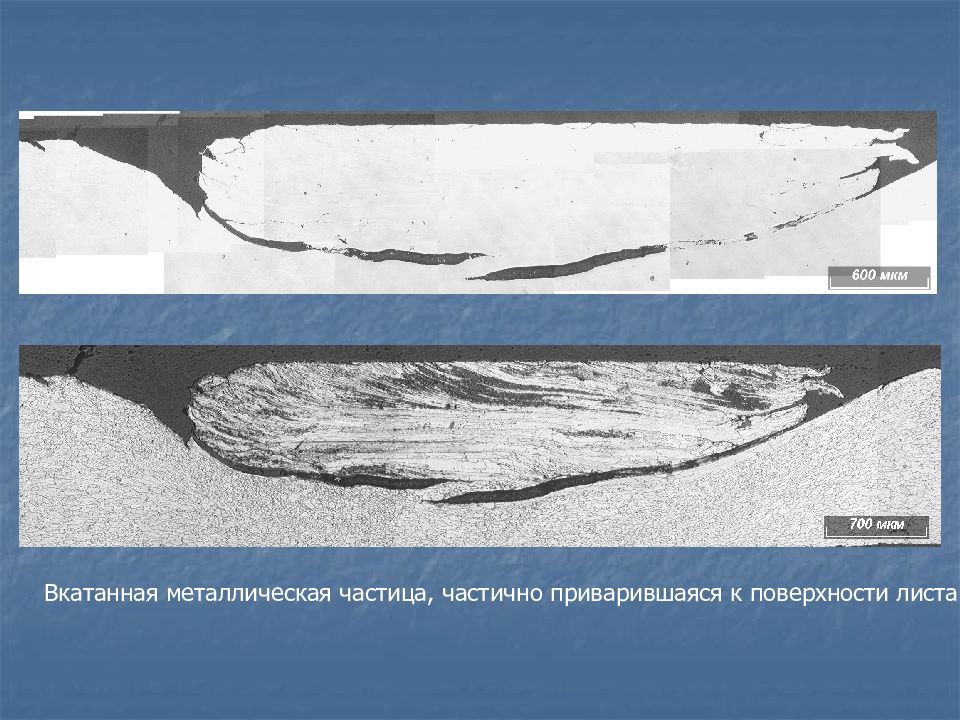

Вкатанная металлическая частица, частично приварившаяся к поверхности листа

Слайд 85

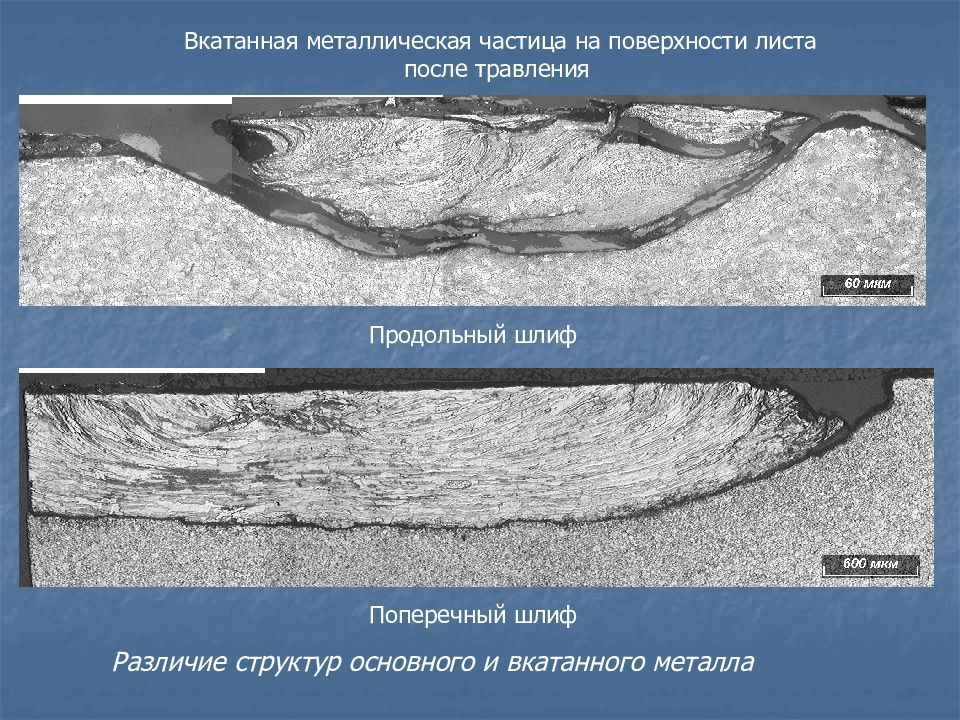

Вкатанная металлическая частица на поверхности листа после травления Поперечный шлиф Продольный шлиф Различие структур основного и вкатанного металла

Слайд 86

Характерные особенности дефекта - наличие четко выраженной границы по всему периметру вкатанной частицы; микроструктура листа под вкатанной частицей характеризуется изогнутостью зерен по форме частицы; - химический состав основного и вкатанного металла абсолютно идентичен. - различие структур основного и вкатанного металла; Вкатанные и вдавленные металлические частицы размером от 0,5 до 12 мм. Возможно частичное отслоение с образованием ямок и лунок. Характеризуются наличием шлейфа и светлых полос. Макро Микро

Слайд 87

Причины образования : Способы устранения : “ в катанная металлическая частица ” Вкат частиц металла в поверхность листа Предотвращение попадания на поверхность листа металлической стружки, крошки или частиц от рваной или некачественно обрезанной кромки

Слайд 88

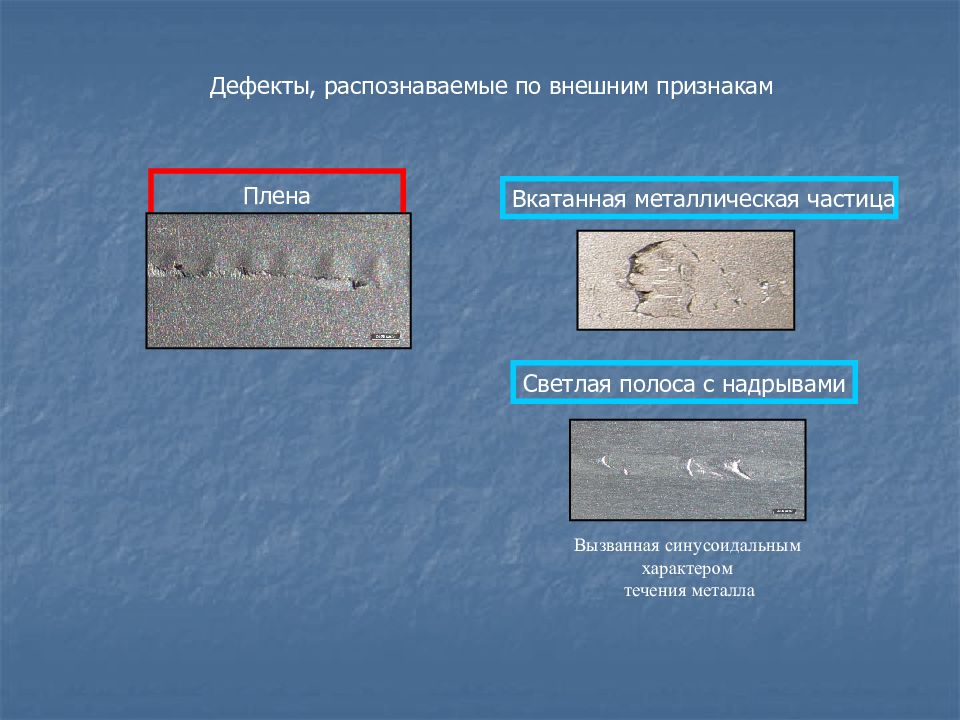

Плена Вкатанная металлическая частица Вызванная синусоидальным характером течения металла Светлая полоса с надрывами Дефекты, распознаваемые по внешним признакам

Слайд 89

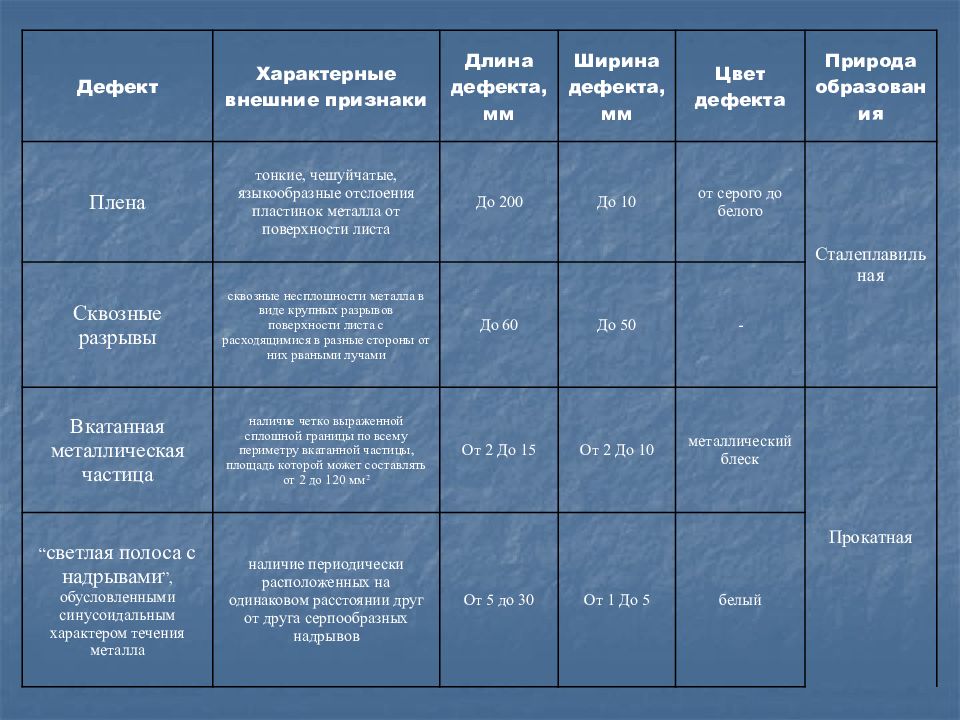

Дефект Характерные внешние признаки Длина дефекта, мм Ширина дефекта, мм Цвет дефекта Природа образования Плена тонкие, чешуйчатые, языкообразные отслоения пластинок металла от поверхности листа До 200 До 10 от серого до белого Сталеплавильная Сквозные разрывы сквозные несплошности металла в виде крупных разрывов поверхности листа с расходящимися в разные стороны от них рваными лучами До 60 До 50 - Вкатанная металлическая частица наличие четко выраженной сплошной границы по всему периметру вкатанной частицы, площадь которой может составлять от 2 до 120 мм 2 От 2 До 15 От 2 До 10 м еталлический блеск Прокатная “ светлая полоса c надрывами ”, обусловленными синусоидальным характером течения металла наличие периодически расположенных на одинаковом расстоянии друг от друга серпообразных надрывов От 5 до 30 От 1 До 5 белый

Слайд 90

Дефекты, распознаваемые с помощью металлографических исследований Черные штрихи Выкрошка Серая полоса Светлая полоса без надрыва Светлая полоса с надрывами Из-за механического повреждения поверхности подката По причине карбидных выделений по границам зерен Из-за внутреннего окисления механически поврежденной поверхности

Слайд 91

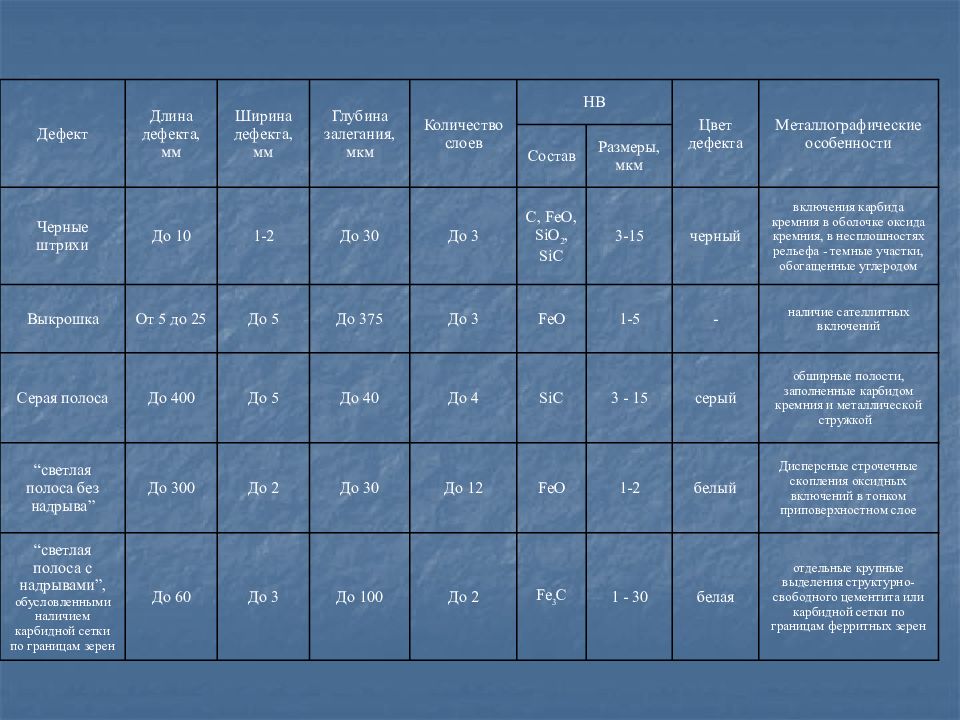

Дефект Длина дефекта, мм Ширина дефекта, мм Глубина залегания, мкм Количество слоев НВ Цвет дефекта Металлографические особенности Состав Размеры, мкм Черные штрихи До 10 1-2 До 30 До 3 С, FeO, SiO 2, SiC 3-15 черный включения карбида кремния в оболочке оксида кремния, в несплошностях рельефа - темные участки, обогащенные углеродом Выкрошка От 5 до 25 До 5 До 375 До 3 FeO 1-5 - наличие сателлитных включений Серая полоса До 400 До 5 До 40 До 4 SiC 3 - 15 серый обширные полости, заполненные карбидом кремния и металлической стружкой “светлая полоса без надрыва” До 300 До 2 До 30 До 12 FeO 1-2 белый Дисперсные строчечные скопления оксидных включений в тонком приповерхностном слое “светлая полоса с надрывами”, обусловленными наличием карбидной сетки по границам зерен До 60 До 3 До 100 До 2 Fe 3 С 1 - 30 белая отдельные крупные выделения структурно-свободного цементита или карбидной сетки по границам ферритных зерен

Слайд 92

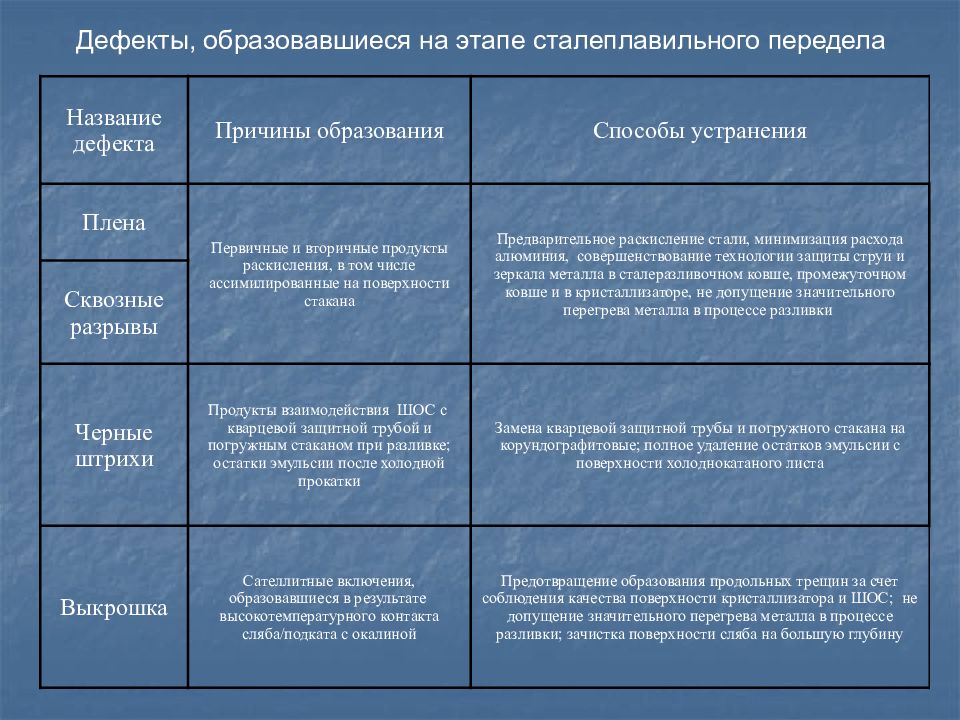

Название дефекта Причины образования Способы устранения Плена Первичные и вторичные продукты раскисления, в том числе ассимилированные на поверхности стакана Предварительное раскисление стали, минимизация расхода алюминия, совершенствование технологии защиты струи и зеркала металла в сталеразливочном ковше, промежуточном ковше и в кристаллизаторе, не допущение значительного перегрева металла в процессе разливки Сквозные разрывы Черные штрихи Продукты взаимодействия ШОС с кварцевой защитной трубой и погружным стаканом при разливке; остатки эмульсии после холодной прокатки Замена кварцевой защитной трубы и погружного стакана на корундографитовые; полное удаление остатков эмульсии с поверхности холоднокатаного листа Выкрошка Сателлитные включения, образовавшиеся в результате высокотемпературного контакта сляба/подката с окалиной Предотвращение образования продольных трещин за счет соблюдения качества поверхности кристаллизатора и ШОС; не допущение значительного перегрева металла в процессе разливки; зачистка поверхности сляба на большую глубину Дефекты, образовавшиеся на этапе сталеплавильного передела

Слайд 93

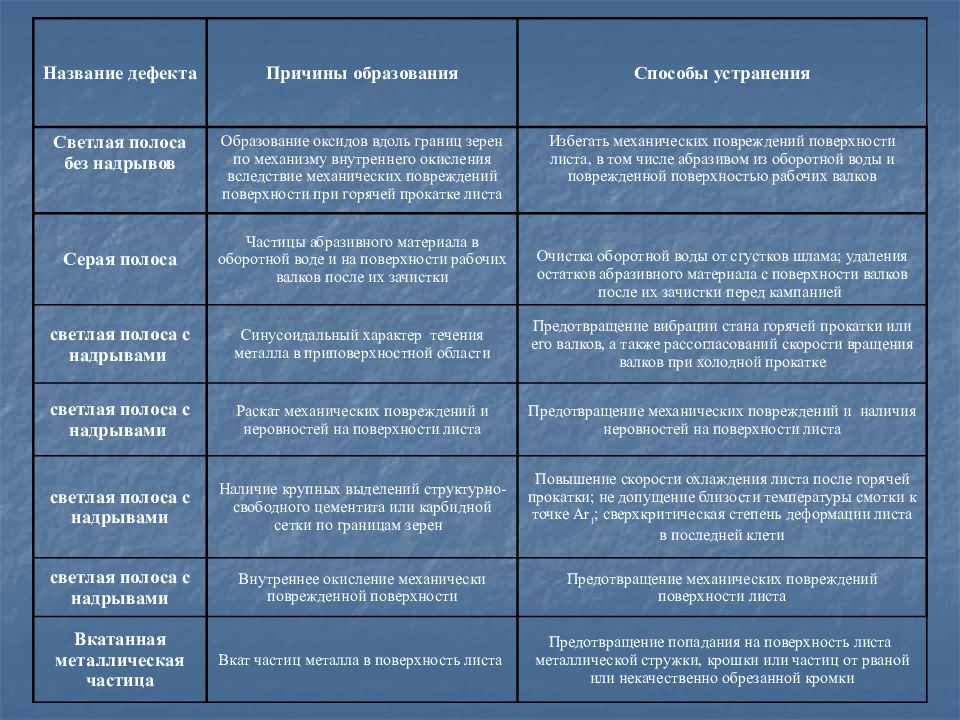

Название дефекта Причины образования Способы устранения Светлая полоса без надрывов Образование оксидов вдоль границ зерен по механизму внутреннего окисления вследствие механических повреждений поверхности при горячей прокатке листа Избегать механических повреждений поверхности листа, в том числе абразивом из оборотной воды и поврежденной поверхностью рабочих валков Серая полоса Частицы абразивного материала в оборотной воде и на поверхности рабочих валков после их зачистки Очистка оборотной воды от сгустков шлама; удаления остатков абразивного материала с поверхности валков после их зачистки перед кампанией светлая полоса с надрывами Синусоидальный характер течения металла в приповерхностной области Предотвращение вибрации стана горячей прокатки или его валков, а также рассогласований скорости вращения валков при холодной прокатке светлая полоса с надрывами Раскат механических повреждений и неровностей на поверхности листа Предотвращение механических повреждений и наличия неровностей на поверхности листа светлая полоса с надрывами Наличие крупных выделений структурно-свободного цементита или карбидной сетки по границам зерен Повышение скорости охлаждения листа после горячей прокатки; не допущение близости температуры смотки к точке Ar 1 ; сверхкритическая степень деформации листа в последней клети светлая полоса с надрывами Внутреннее окисление механически поврежденной поверхности Предотвращение механических повреждений поверхности листа Вкатанная металлическая частица Вкат частиц металла в поверхность листа Предотвращение попадания на поверхность листа металлической стружки, крошки или частиц от рваной или некачественно обрезанной кромки

Последний слайд презентации: Металлургическая экспертиза дефектов автомобильного листа к.т.н., доцент

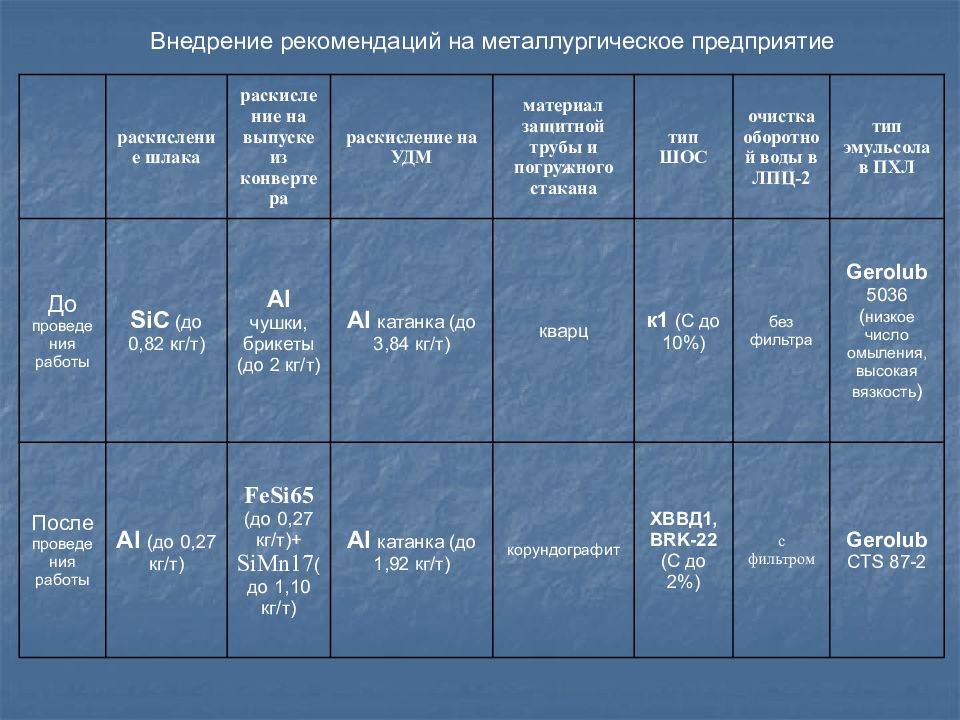

раскисление шлака раскисление на выпуске из конвертера раскисление на УДМ материал защитной трубы и погружного стакана тип ШОС очистка оборотной воды в ЛПЦ-2 тип эмульсола в ПХЛ До проведения работы SiC (до 0,82 кг/т) Al чушки, брикеты (до 2 кг/т) Al катанка (до 3,84 кг/т) кварц к1 (C до 10%) без фильтра Gerolub 5036 ( низкое число омыления, высокая вязкость ) После проведения работы Al (до 0,27 кг/т) FeSi65 (до 0,27 кг/т)+ SiMn17 (до 1,10 кг/т) Al катанка (до 1,92 кг/т) корундографит ХВВД1, BRK-22 (С до 2%) с фильтром Gerolub CTS 87-2 Внедрение рекомендаций на металлургическое предприятие