Слайд 2

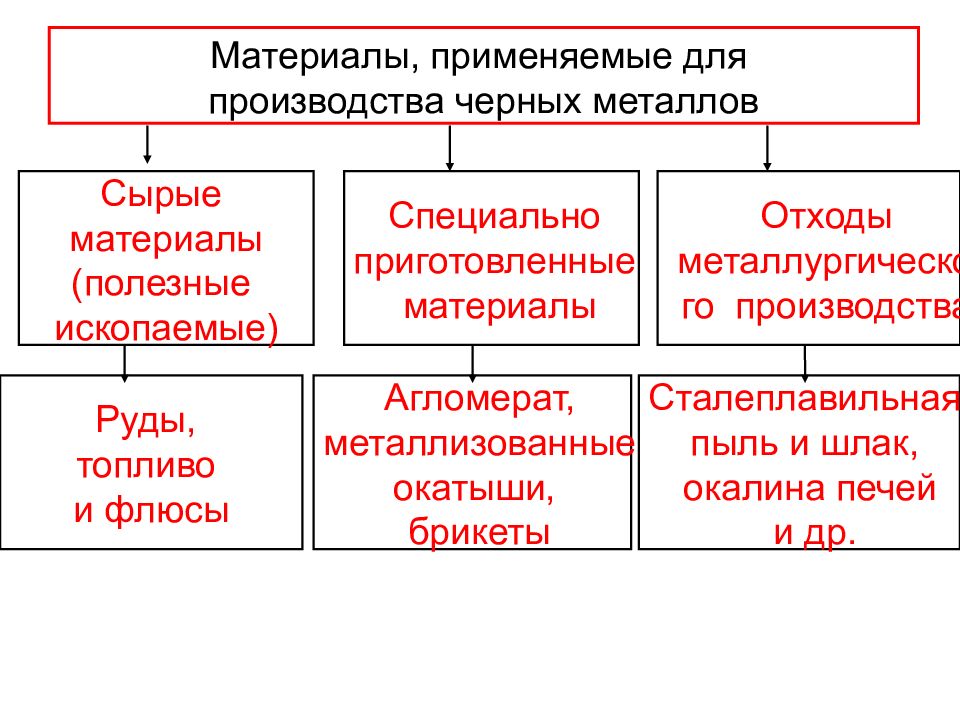

Материалы, применяемые для производства черных металлов Сырые материалы (полезные ископаемые) Специально приготовленные материалы Отходы металлургическо- го производства Руды, топливо и флюсы Агломерат, металлизованные окатыши, брикеты Сталеплавильная пыль и шлак, окалина печей и др.

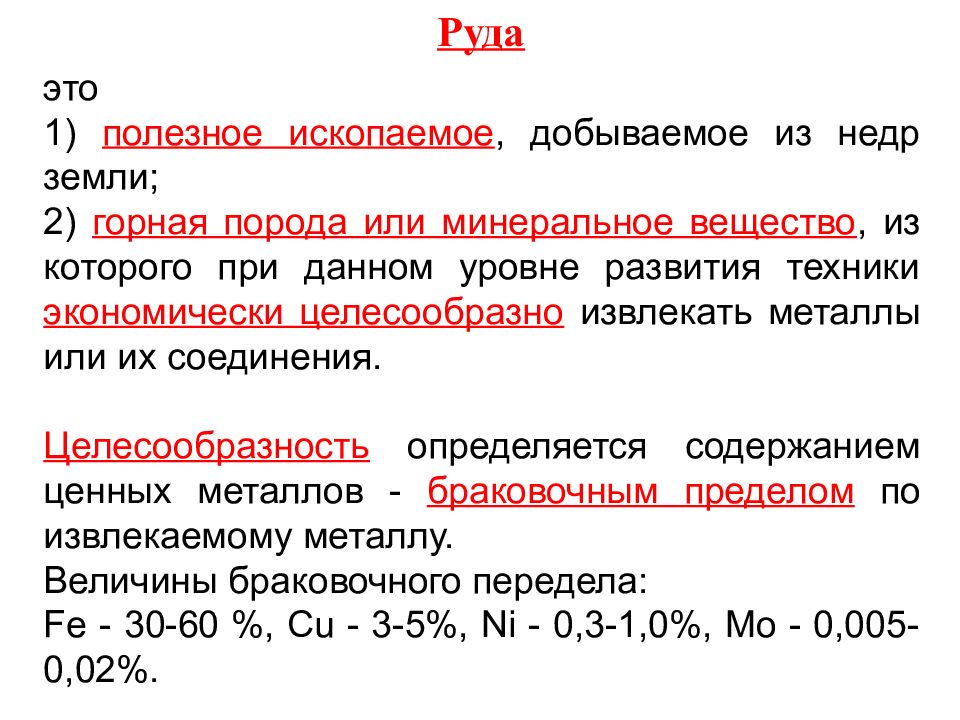

Слайд 3: Руда

это 1) полезное ископаемое, добываемое из недр земли; 2) горная порода или минеральное вещество, из которого при данном уровне развития техники экономически целесообразно извлекать металлы или их соединения. Целесообразность определяется содержанием ценных металлов - браковочным пределом по извлекаемому металлу. Величины браковочного передела: Fe - 30-60 %, Cu - 3-5 %, Ni - 0,3-1,0 %, Mo - 0,005-0,02%. Руда

Слайд 4

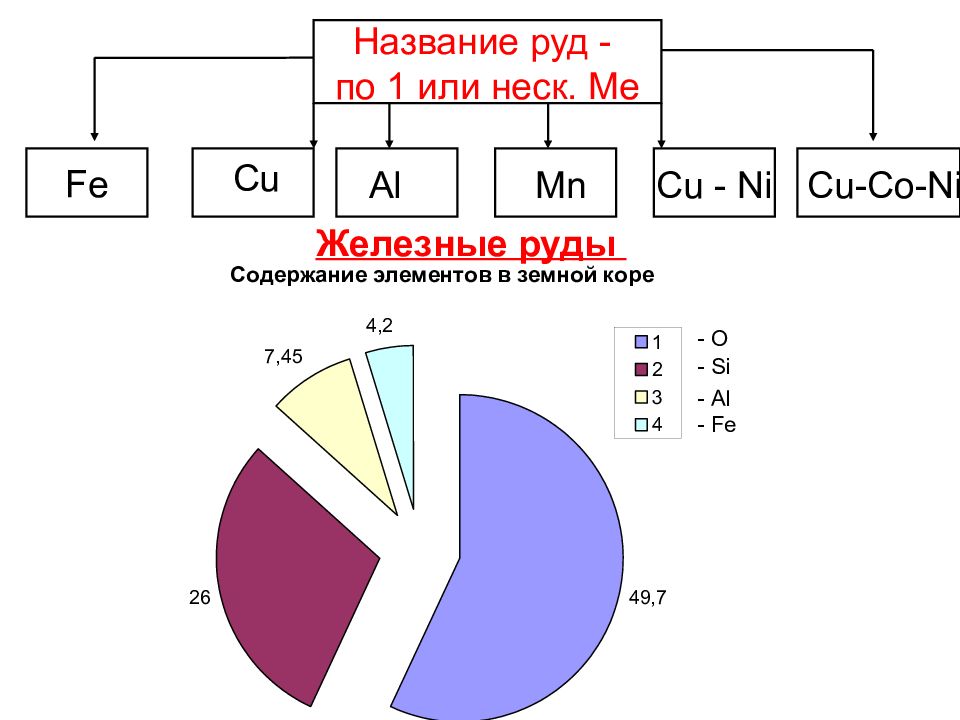

Название руд - по 1 или неск. Ме Fe Cu Al Mn Cu - Ni Cu-Co-Ni Железные руды

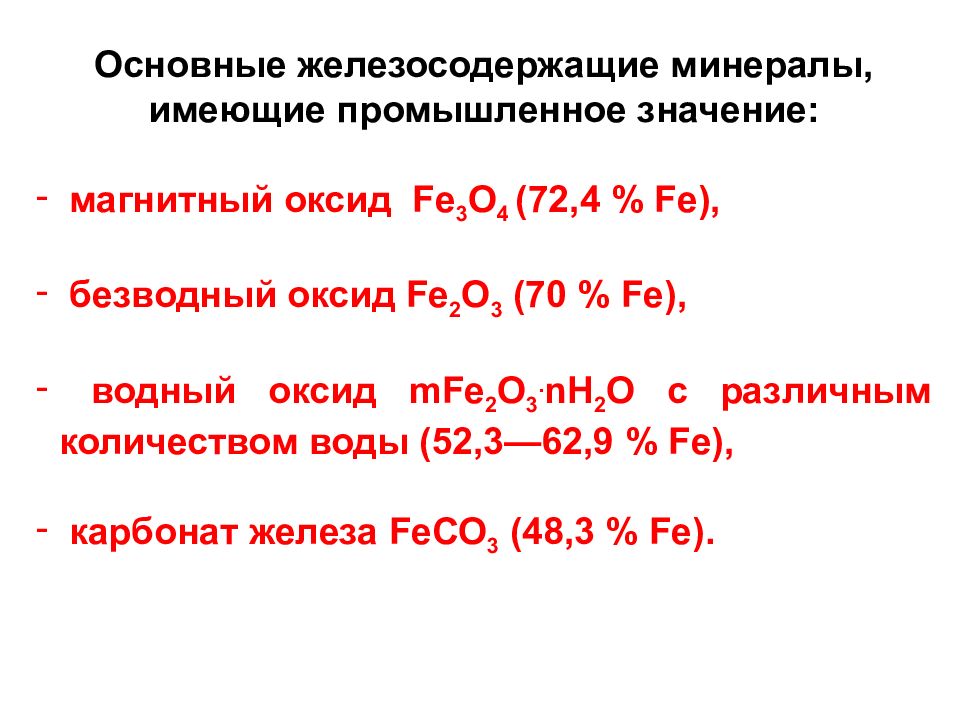

Слайд 5

Основные железосодержащие минералы, имеющие промышленное значение: магнитный оксид Fe 3 O 4 (72,4 % Fe ), безводный оксид Fe 2 O 3 (70 % Fe ), водный оксид mFe 2 O 3. nH 2 O с различным количеством воды (52,3—62,9 % Fe ), карбонат железа Fe СО 3 (48,3 % Fe ).

Слайд 6

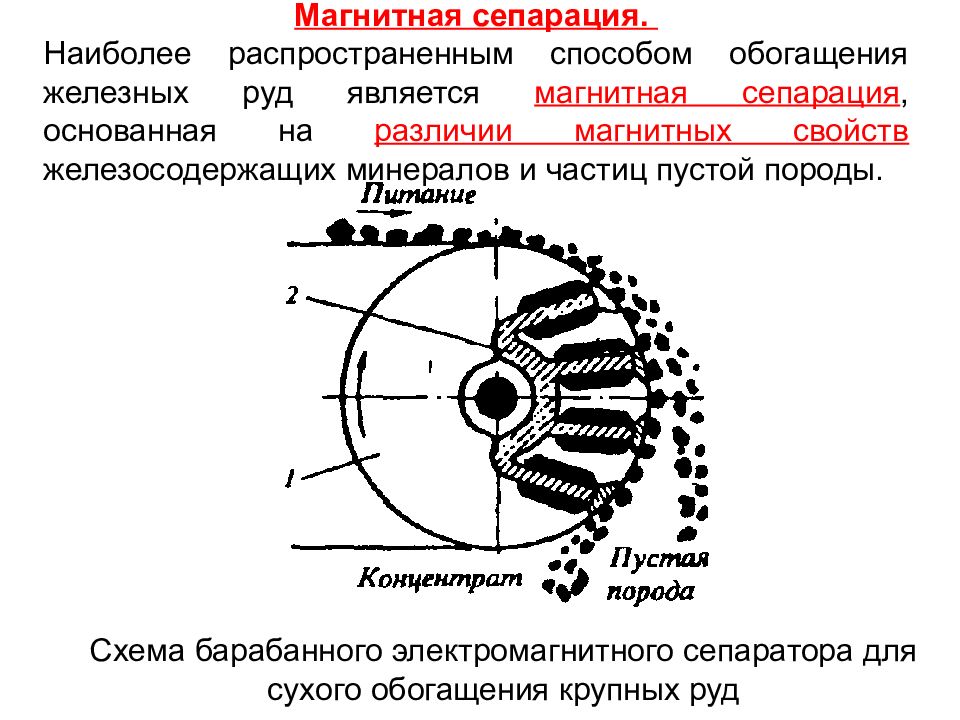

Магнетит ( Fe 3 O 4 ) - магнитный оксид железа. Руда, содержащая в основном Fe 3 O 4 - магнитный железняк (магнетитовая руда) – для обогащения применяют электромагнитное обогащение (эффективное и распространенное). Магнетит (Fe 3 O 4 ) Fe 3 O 4 - это соединение FeO ∙ Fe 2 O 3 (31,04 % FeO и 68,96 % Fe 2 O 3.

Слайд 7

Гематит ( Fe 2 O 3 ) - безводный оксид железа. Руда, содержащая в основном Fe 2 O 3 - красный железняк (гематитовая руда) – продукт выветривания магнитных железняков (1 до 8 % Fe 3 O 4 ) Гематит (Fe 2 O 3 )

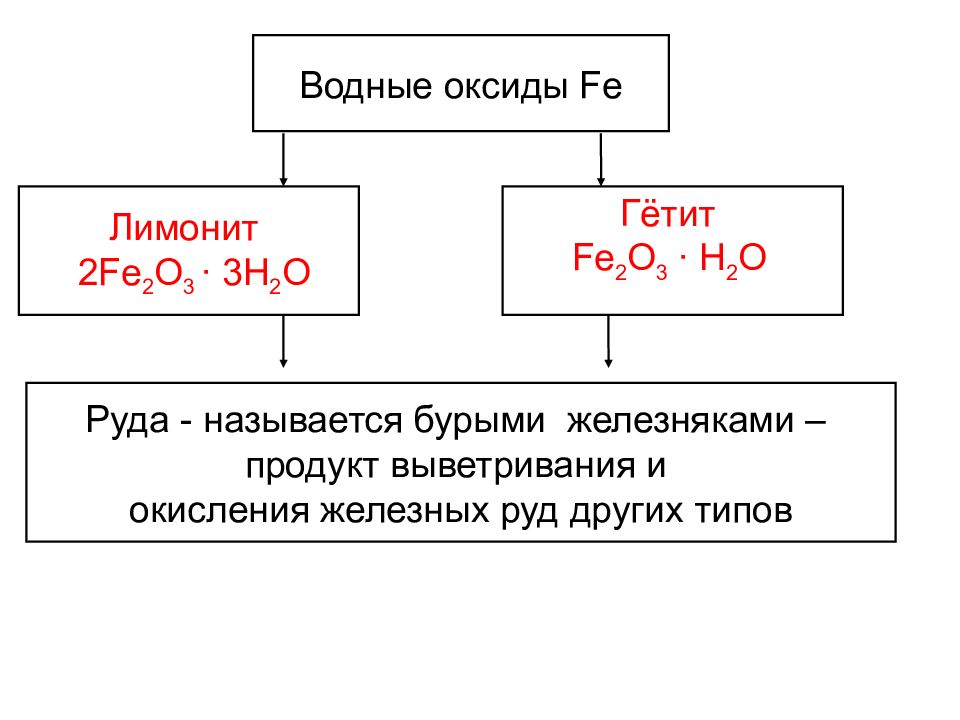

Слайд 8

Водные оксиды Fe Лимонит 2 Fe 2 O 3 ∙ 3H 2 O Гётит Fe 2 O 3 ∙ H 2 O Руда - называется бурыми железняками – продукт выветривания и окисления железных руд других типов

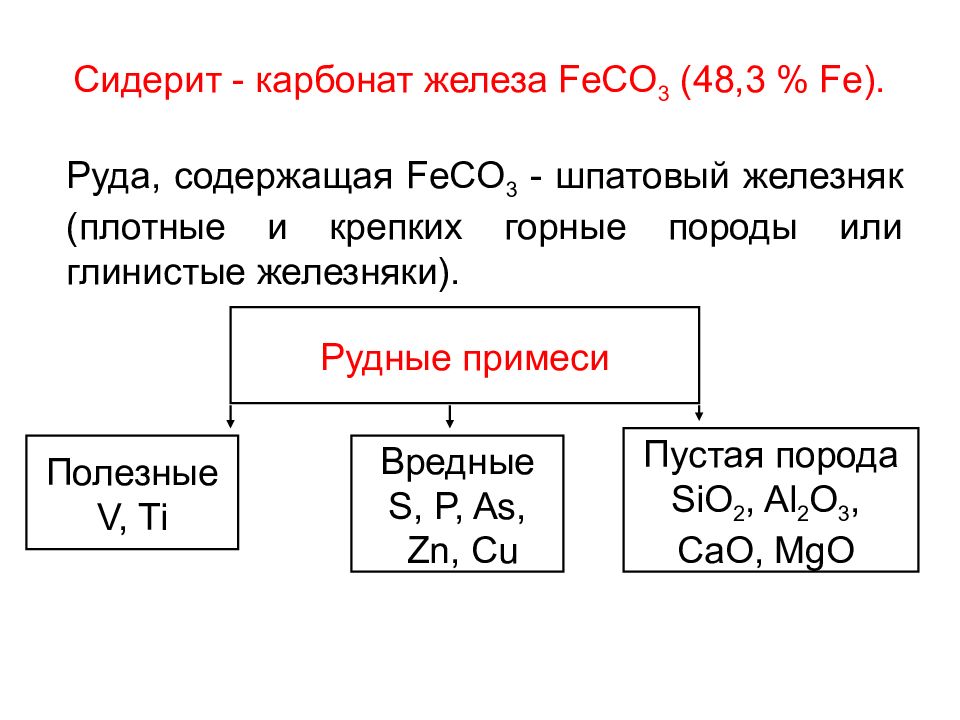

Слайд 9

Сидерит - карбонат железа FeCO 3 (48,3 % Fe ). Руда, содержащая FeCO 3 - шпатовый железняк (плотные и крепких горные породы или глинистые железняки). Рудные примеси Полезные V, Ti Вредные S, P, As, Zn, Cu Пустая порода SiO 2, Al 2 O 3, СаО, MgO

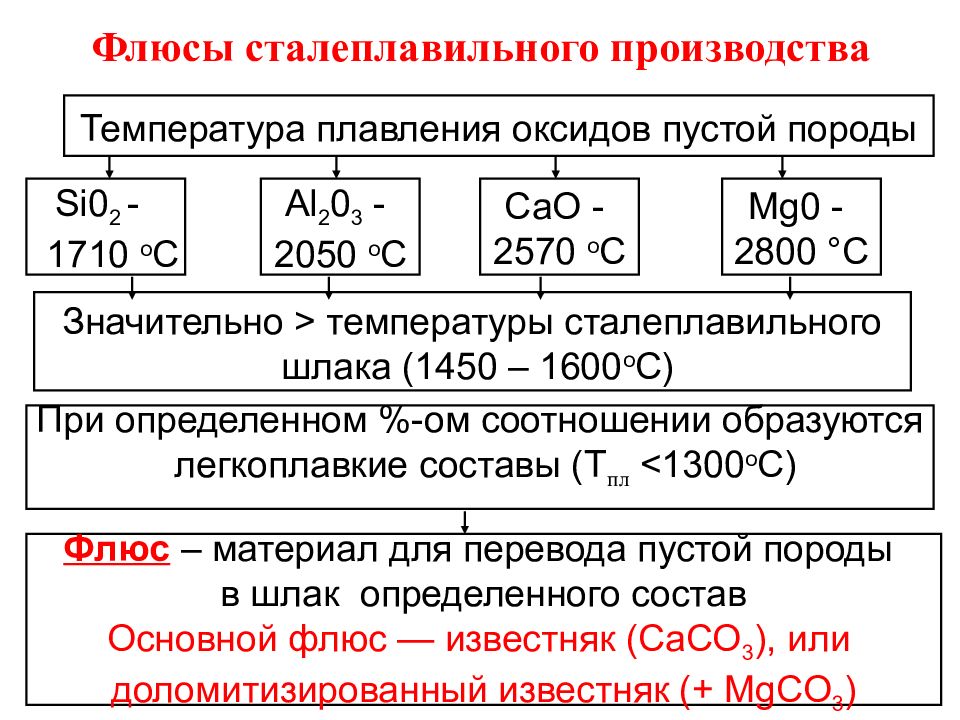

Слайд 12: Флюсы сталеплавильного производства

Температура плавления оксидов пустой породы S i0 2 - 1710 о С А l 2 0 3 - 2050 о С СаО - 2570 о С М g 0 - 2800 ° C Значительно > температуры сталеплавильного шлака (1450 – 1600 о C ) При определенном %- ом соотношении образуются легкоплавкие составы (Т пл <1300 о С) Флюс – материал для перевода пустой породы в шлак определенного состав Основной флюс — известняк (СаСО 3 ), или доломитизированный известняк (+ MgCO 3 )

Слайд 13: Топливо

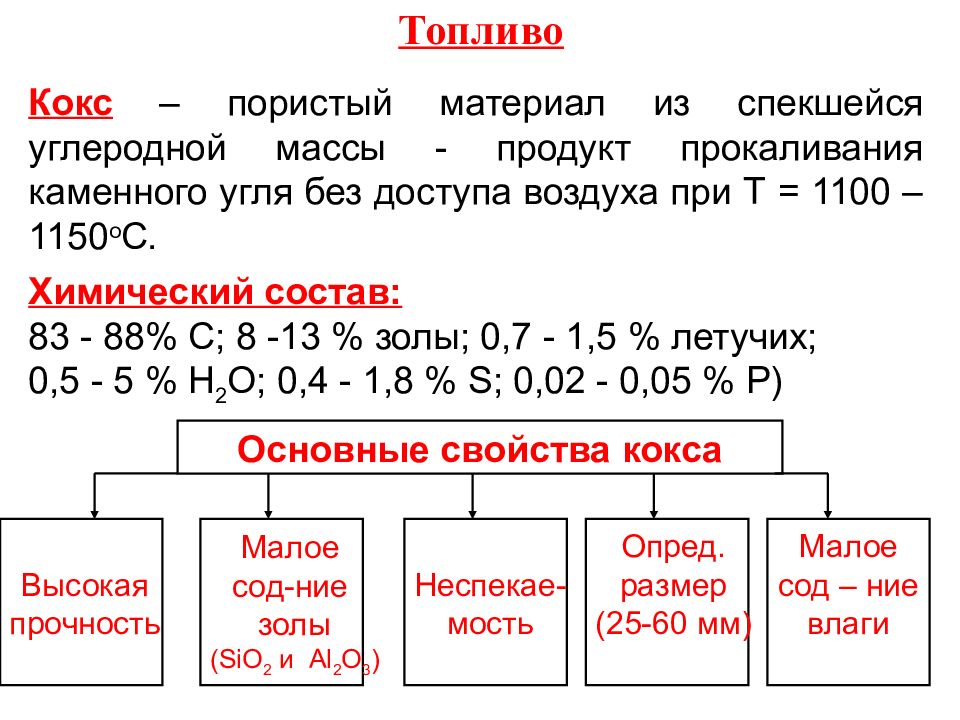

Кокс – пористый материал из спекшейся углеродной массы - продукт прокаливания каменного угля без доступа воздуха при Т = 1100 – 1150 о С. Химический состав: 83 - 88% С; 8 -13 % золы; 0,7 - 1,5 % летучих; 0,5 - 5 % Н 2 О; 0,4 - 1,8 % S ; 0,02 - 0,05 % Р) Основные свойства кокса Высокая прочность Малое сод-ние золы ( SiO 2 и А l 2 О 3 ) Неспекае- мость Опред. размер (25-60 мм) Малое сод – ние влаги

Слайд 14

Получение кокса Общий вид коксовой батареи 1 - приемный бункер для сырого каменного угля; 2 - конвейер, 3 - рампа выгрузки охлажденного кокса; 4 – тушильный вагон; 5 - кокс; 6 - регенераторы; 7 - камера коксования; 8 - штанга коксовыталкиватееля; 9 - коксовыталкиватель; 10 — отвод коксового газа; 11 - загрузочный вагон; 12 - распределительная башня; 13 - тушильная башня; 14 - отделение для дробления и смешивания угля Получают в коксовых печах – камерах из динасового кирпича, объединенных в коксовые батареи (по 60—80 параллельно расположенных камер).

Слайд 15

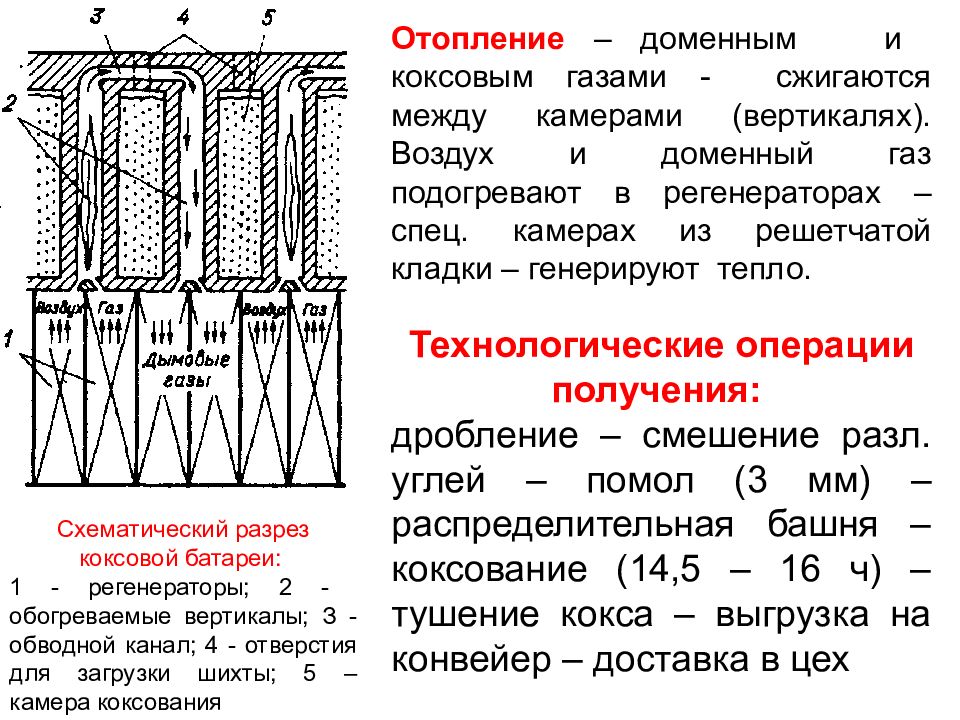

Схематический разрез коксовой батареи: 1 - регенераторы; 2 - обогреваемые вертикалы; З - обводной канал; 4 - отверстия для загрузки шихты; 5 – камера коксования Отопление – доменным и коксовым газами - сжигаются между камерами (вертикалях). Воздух и доменный газ подогревают в регенераторах – спец. камерах из решетчатой кладки – генерируют тепло. Технологические операции получения: дробление – смешение разл. углей – помол (3 мм) – распределительная башня – коксование (14,5 – 16 ч) – тушение кокса – выгрузка на конвейер – доставка в цех

Слайд 16

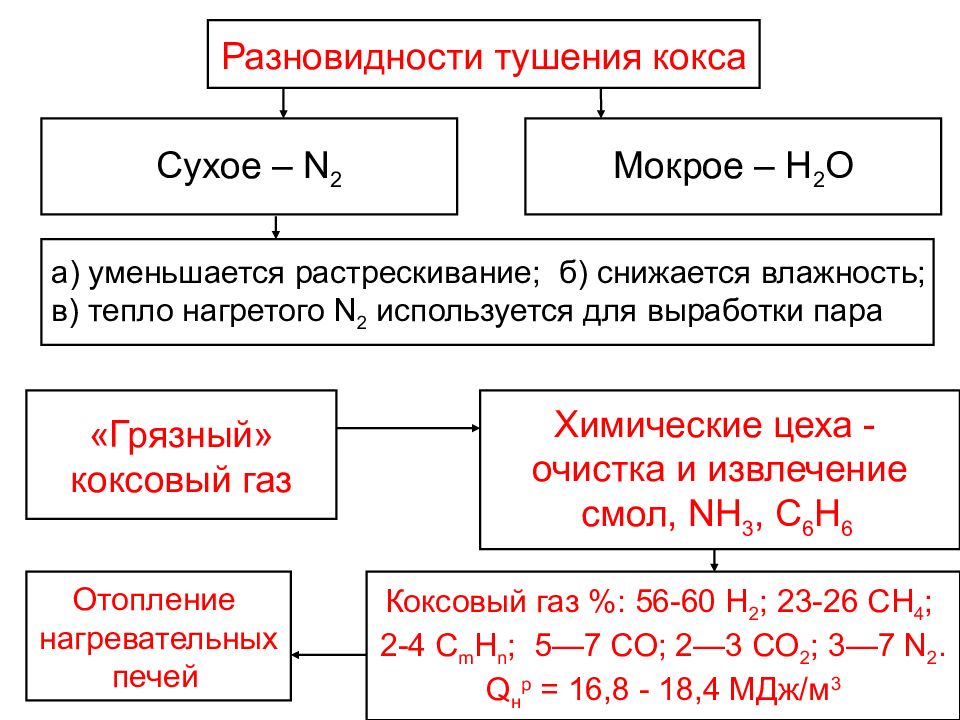

Разновидности тушения кокса Сухое – N 2 Мокрое – Н 2 О а) уменьшается растрескивание; б) снижается влажность; в) тепло нагретого N 2 используется для выработки пара «Грязный» коксовый газ Химические цеха - очистка и извлечение смол, NH 3, C 6 Н 6 Коксовый газ %: 56-60 Н 2 ; 23-26 СН 4 ; 2-4 С m Н n ; 5—7 СО; 2—3 СО 2 ; 3—7 N 2. Q н р = 16,8 - 18,4 МДж/м 3 Отопление нагревательных печей

Слайд 17

Другие виды топлива Природный газ (90 – 98% СН 4 и С 2 Н 6, 1% N 2 ) Мазут ( 84-88% С, 10-12% Н 2, 0,3-0,5% О 2, 0,5-4% S. Пылевидное топливо молотый каменный уголь

Слайд 18

Методы подготовки железных руд к доменной плавке. дробление; сортировка; обогащение; усреднение; окускование. Дробление - процесс уменьшения размеров руды под действием внешних сил (часто дополняют процессом измельчения руды) Цель: придание кускам определенной крупности.

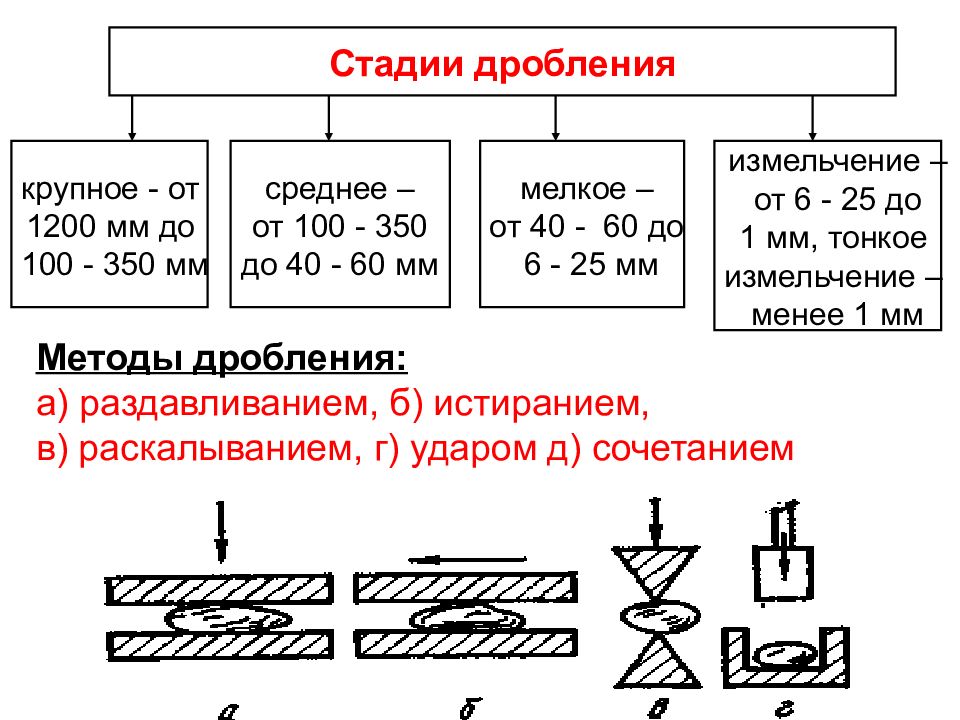

Слайд 19

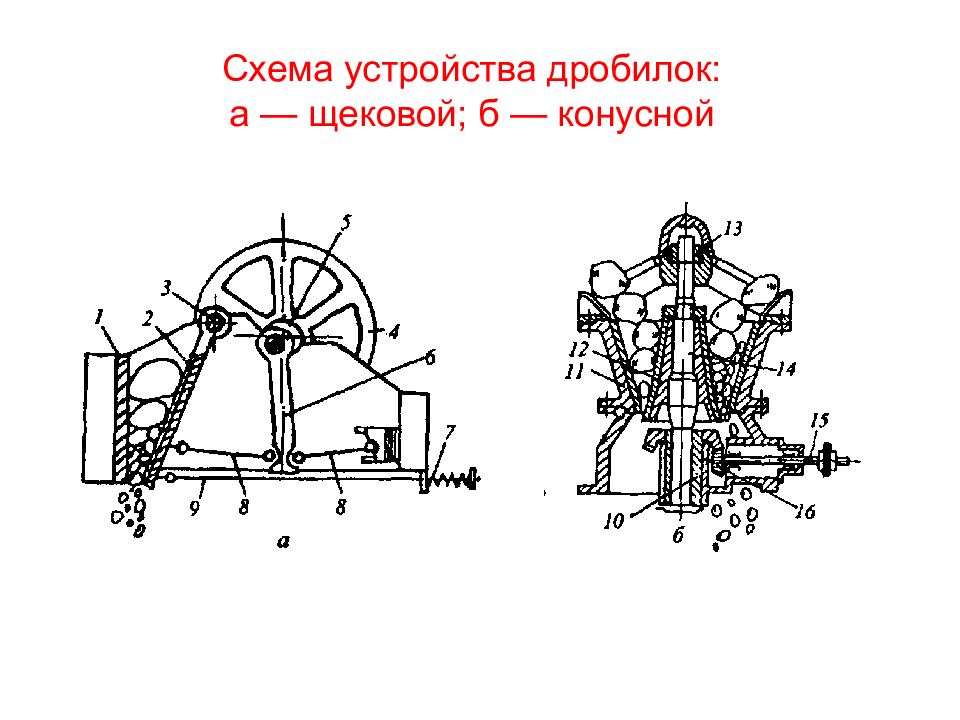

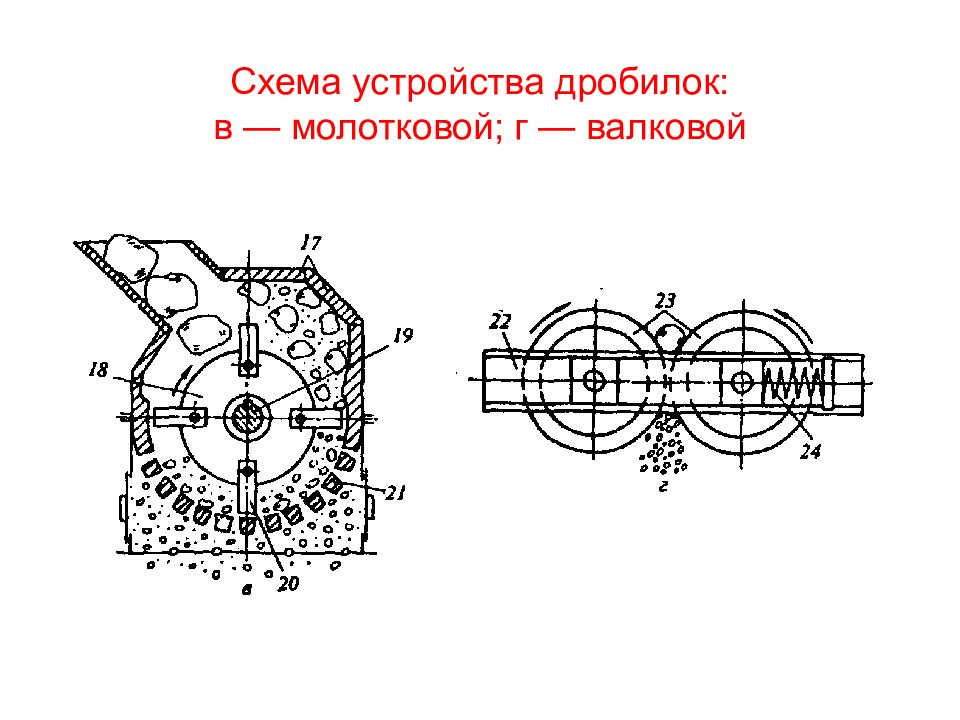

Методы дробления: а) раздавливанием, б) истиранием, в) раскалыванием, г) ударом д) сочетанием Стадии дробления крупное - от 1200 мм до 100 - 350 мм среднее – от 100 - 350 до 40 - 60 мм мелкое – от 40 - 60 до 6 - 25 мм измельчение – от 6 - 25 до 1 мм, тонкое измельчение – менее 1 мм

Слайд 22

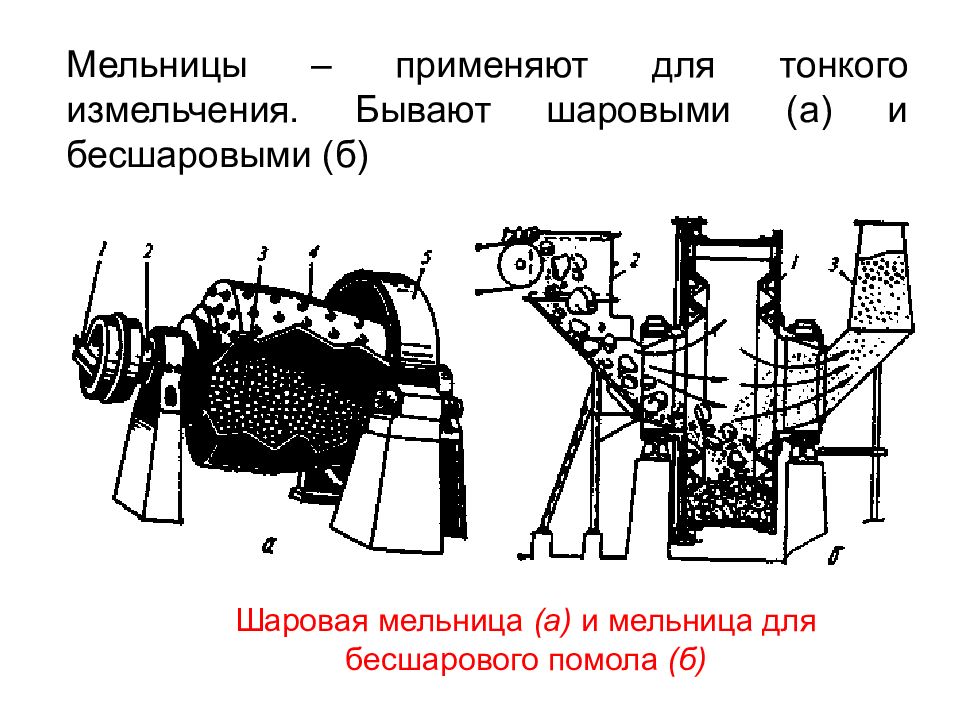

Мельницы – применяют для тонкого измельчения. Бывают шаровыми (а) и бесшаровыми (б) Шаровая мельница (а) и мельница для бесшарового помола (б)

Слайд 23

Грохочение и классификация Грохочение - разделение материалов на классы крупности при помощи решеток или механических сит. Гидравлическая (воздушная классификация ) - разделение в воде или воздухе на основе разности скоростей падения зерен различной крупности Самобалансный грохот Самоцентрирующийся инерционный грохот

Слайд 24

Обогащение Обогащение руд - процесс обработки полезных ископаемых, целью которого является повышение содержания полезного компонента. Продукты обогащения Концентрат – готовый продукт, более богатый по содержанию определенного металла Хвосты - остаточный продукт, более бедный, чем исходная руда.

Слайд 25

Способы обогащения Промывка - процесс разрушения и диспергирования глинистых и песчаных пород руды. Применяют для руд с плотными разновидностями минералов, не размываемых водой, и с рыхлой пустой породой. Коническая бутара Выход годного концентрата 75 %, сод-ние Fe хвостах (25-26 %).

Слайд 26

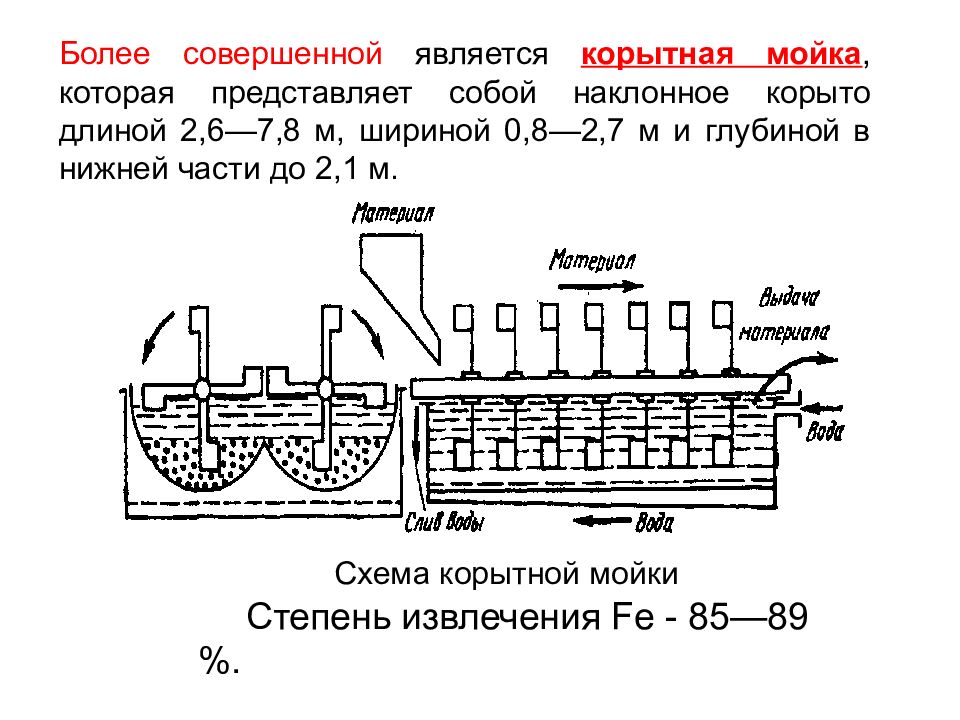

Схема корытной мойки Более совершенной является корытная мойка, которая представляет собой наклонное корыто длиной 2,6—7,8 м, шириной 0,8—2,7 м и глубиной в нижней части до 2,1 м. Степень извлечения Fe - 85—89 %.

Гравитация. При гравитационном обогащении минералы разделяются по плотности. Гравитация может быть воздушной или мокрой.

Слайд 28: Схема барабанного электромагнитного сепаратора для сухого обогащения крупных руд

Магнитная сепарация. Наиболее распространенным способом обогащения железных руд является магнитная сепарация, основанная на различии магнитных свойств железосодержащих минералов и частиц пустой породы.

Слайд 29: Схема действия механической флотационной машины

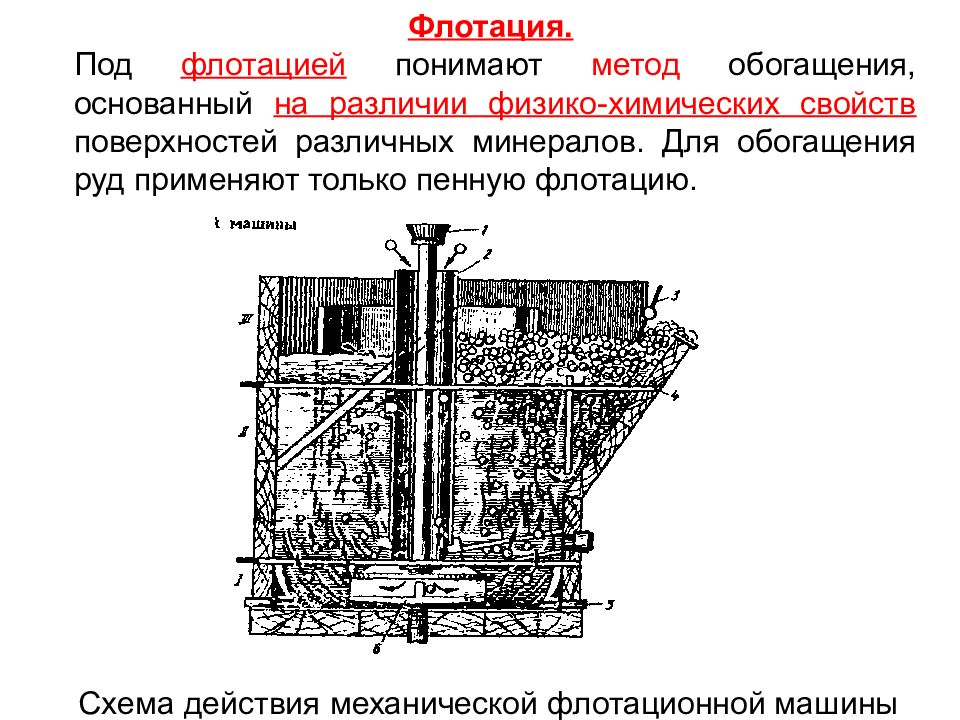

Флотация. Под флотацией понимают метод обогащения, основанный на различии физико-химических свойств поверхностей различных минералов. Для обогащения руд применяют только пенную флотацию.

Слайд 30

Окускование железорудного сырья Окускование — процесс превращения мелких железорудных материалов (руд, концентратов, колошниковой пыли) в кусковые. Виды окускования: 1) агломерация, 2) окомкование Агломерация - процесс окускования в результате сжигания топлива в слое спекаемого материала. Продукт спекания (агломерации) — агломерат - кусковой пористый офлюсованный продукт черного цвета. При агломерации удаляются S и As

Слайд 31

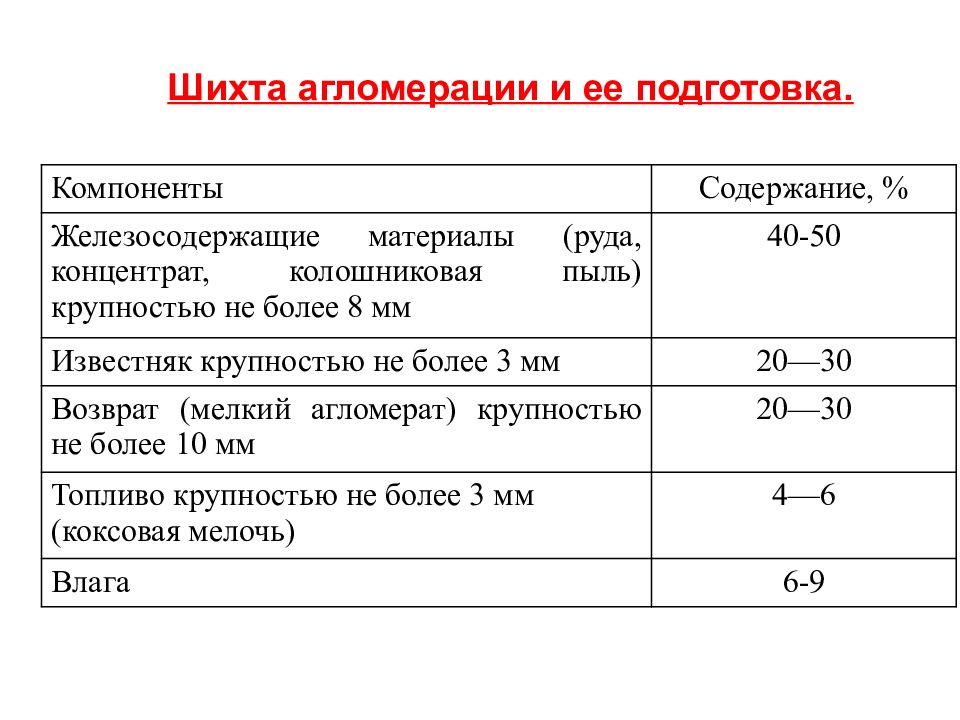

Шихта агломерации и ее подготовка. Компоненты Содержание, % Железосодержащие материалы (руда, концентрат, колошниковая пыль) крупностью не более 8 мм 40-50 Известняк крупностью не более 3 мм 20—30 Возврат (мелкий агломерат) крупностью не более 10 мм 20—30 Топливо крупностью не более 3 мм (коксовая мелочь) 4—6 Влага 6-9

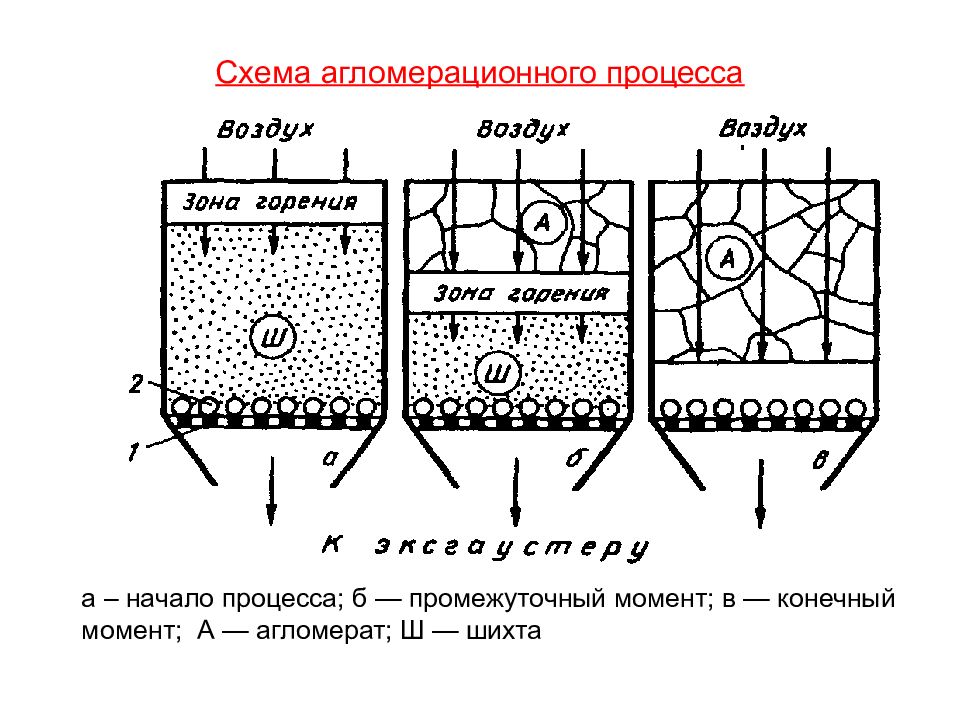

Слайд 32: Схема агломерационного процесса

а – начало процесса; б — промежуточный момент; в — конечный момент; А — агломерат; Ш — шихта

Слайд 33

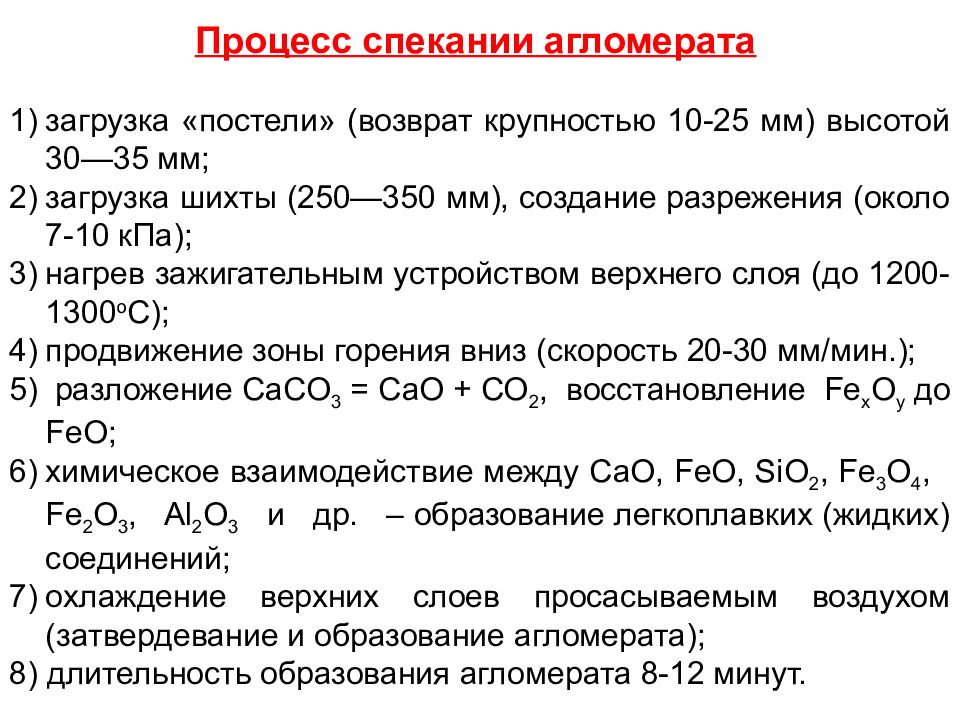

Процесс спекании агломерата загрузка «постели» (возврат крупностью 10-25 мм) высотой 30—35 мм; загрузка шихты (250—350 мм), создание разрежения (около 7-10 кПа); нагрев зажигательным устройством верхнего слоя (до 1200-1300 о С); продвижение зоны горения вниз (скорость 20-30 мм/мин.); разложение СаСО 3 = СаО + СО 2, восстановление Fe x O y до FeO ; химическое взаимодействие между СаО, FeO, SiO 2, Fe 3 O 4, Fe 2 O 3, Al 2 O 3 и др. – образование легкоплавких (жидких) соединений; охлаждение верхних слоев просасываемым воздухом (затвердевание и образование агломерата); 8) длительность образования агломерата 8-12 минут.

Слайд 34

Основные химические реакции, протекающие при агломерации С + 0,5О 2 = СО; С + О 2 = СО 2. Отношение СО 2 :СО равно 4 – 6 3 Fe 2 O 3 + СО = 2 Fe 3 O 4 + СО 2, 6 Fe 2 O 3 → 4 Fe 3 O 4. 3 Fe 3 O 4 + СО = 3 FeO + СО 2. СаСО 3 → СаО + СО 2, 3 FeS 2 + + 2О 2 = Fe 3 O 4 + 6 SO 2. CaSO 4 = СаО + SO 3 ; BaSO 4 = BaO + SO 3.

Слайд 35: Железный агломерат и его свойства

Офлюсованный агломерат разных заводов содержит, %: Fe общ 47—58; FeO 9-17; М n 0,2-0,6; SiO 2 8-13; А l 2О3 1,0-2,5; СаО 8-17; MgO 1-3; S 0,03-0,1.

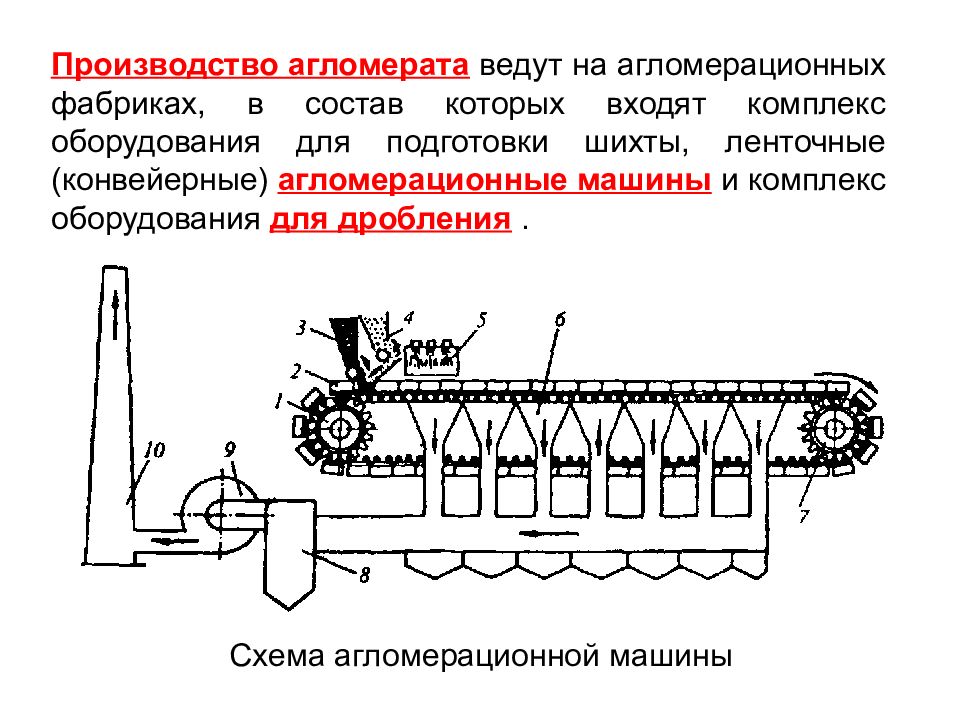

Слайд 36: Схема агломерационной машины

Производство агломерата ведут на агломерационных фабриках, в состав которых входят комплекс оборудования для подготовки шихты, ленточные (конвейерные) агломерационные машины и комплекс оборудования для дробления.

Слайд 37

Основные преимущества офлюсованного агломерата: 1. Исключение эндотермических реакций разложения карбонатов в доменной печи (снижение расхода кокса); 2. Улучшение восстановительной способности газов в доменной печи (уменьшение образования СО 2 ); 3. Улучшение восстановимости агломерата 4. Улучшение процесса шлакообразования 5. Уменьшение числа материалов, загружаемых в доменную печь.

Слайд 38

Производство окисленных окатышей. Новый путь окускования – окатывание (окомкование) – используется тонкоизмельченный концентрат (менее 0,07 мм) Окатыши меньше разрушаются при перевозке, чем агломерат, особенно офлюсованный. Стадии процесс производства окатышей: а) получения сырых (мокрых) окатышей; б) упрочнения окатышей (подсушка при 300-600 и обжиг при 1200-1350 °С).

Слайд 39

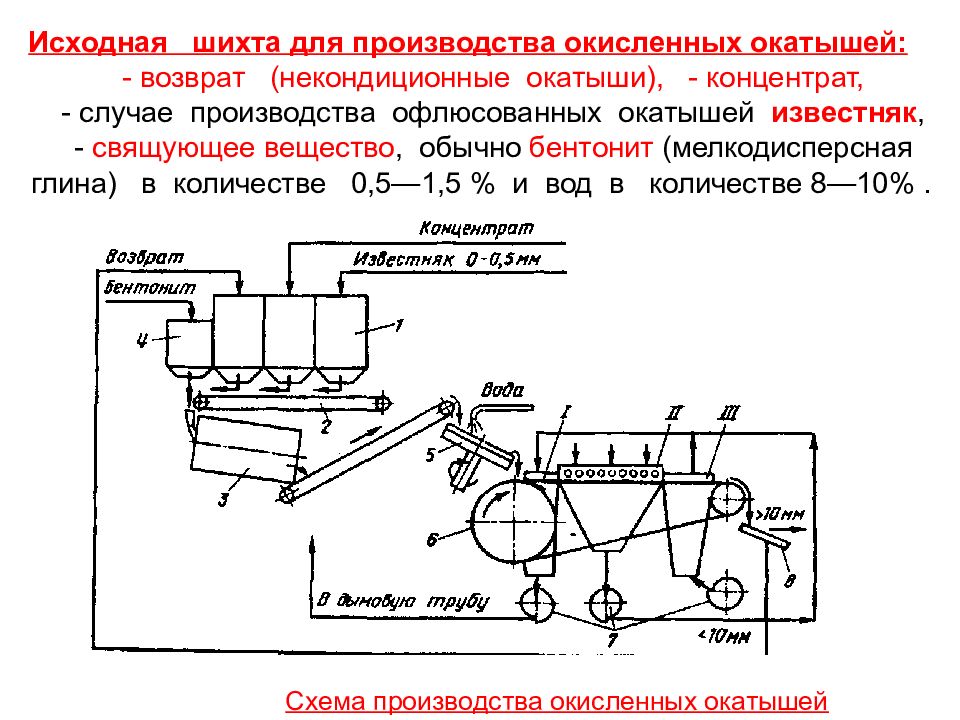

Исходная шихта для производства окисленных окатышей: - возврат (некондиционные окатыши), - концентрат, - случае производства офлюсованных окатышей известняк, - свящующее вещество, обычно бентонит (мелкодисперсная глина) в количестве 0,5—1,5 % и вод в количестве 8—10%. Схема производства окисленных окатышей

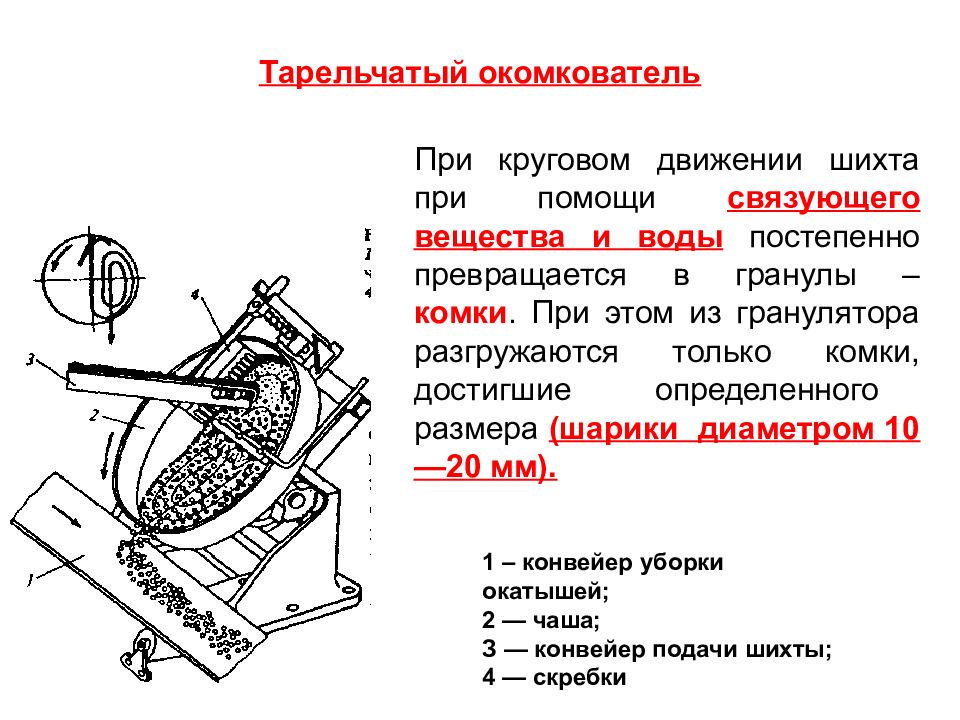

Слайд 40: Тарельчатый окомкователь

1 – конвейер уборки окатышей; 2 — чаша; З — конвейер подачи шихты; 4 — скребки При круговом движении шихта при помощи связующего вещества и воды постепенно превращается в гранулы – комки. При этом из гранулятора разгружаются только комки, достигшие определенного размера (шарики диаметром 10—20 мм).

Слайд 41

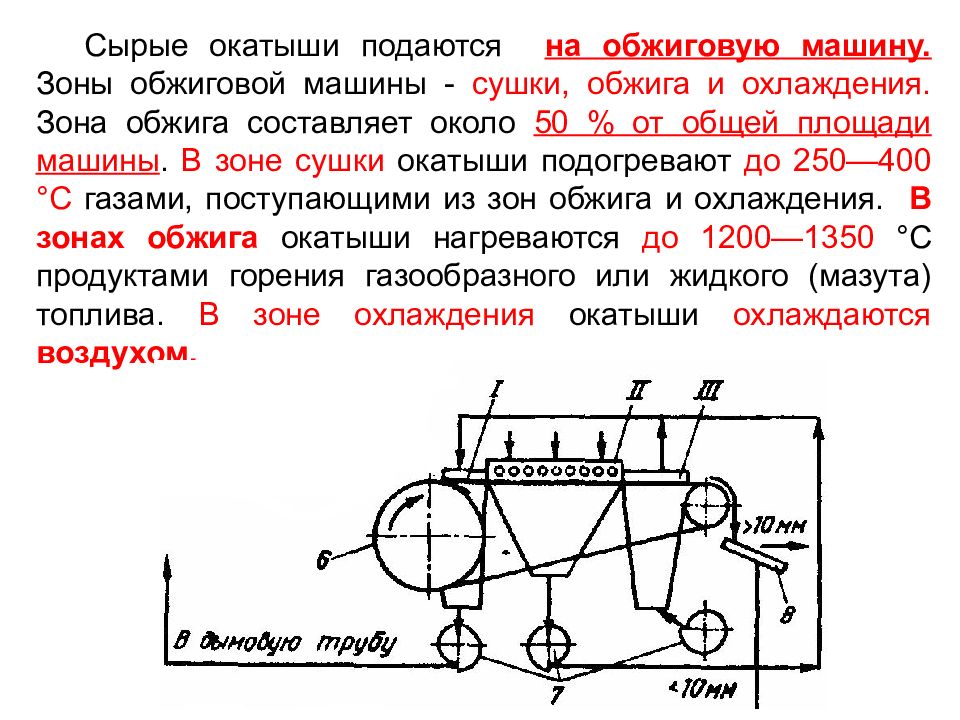

Сырые окатыши подаются на обжиговую машину. Зоны обжиговой машины - сушки, обжига и охлаждения. Зона обжига составляет около 50 % от общей площади машины. В зоне сушки окатыши подогревают до 250—400 °С газами, поступающими из зон обжига и охлаждения. В зонах обжига окатыши нагреваются до 1200—1350 °С продуктами горения газообразного или жидкого (мазута) топлива. В зоне охлаждения окатыши охлаждаются воздухом.

Последний слайд презентации: Раздел № 2. Подготовка руд к плавке и производство чугуна Сырые материалы,

Основная цель обжига окатышей сводится к упрочнению их до такой степени, чтобы они в дальнейшем выдерживали транспортировку, перегрузки. Свойства окатышей. В нашей стране производят неофлюсованные окатыши и офлюсованные с основностью 0,4—1,25. Окатыши разных заводов содержат, %: Fe 58—67; SiO 2 3,3-12; CaO 0,1-4,8; Al 2 O 3 0,2-1,1; MgO 0,2-1,1; S 0,001-0,08; P 0,007-0,01. Крупность окатышей должна составлять 5—18 мм, допускается содержание не более 3 % фракций крупностью менее 5 мм.