Первый слайд презентации

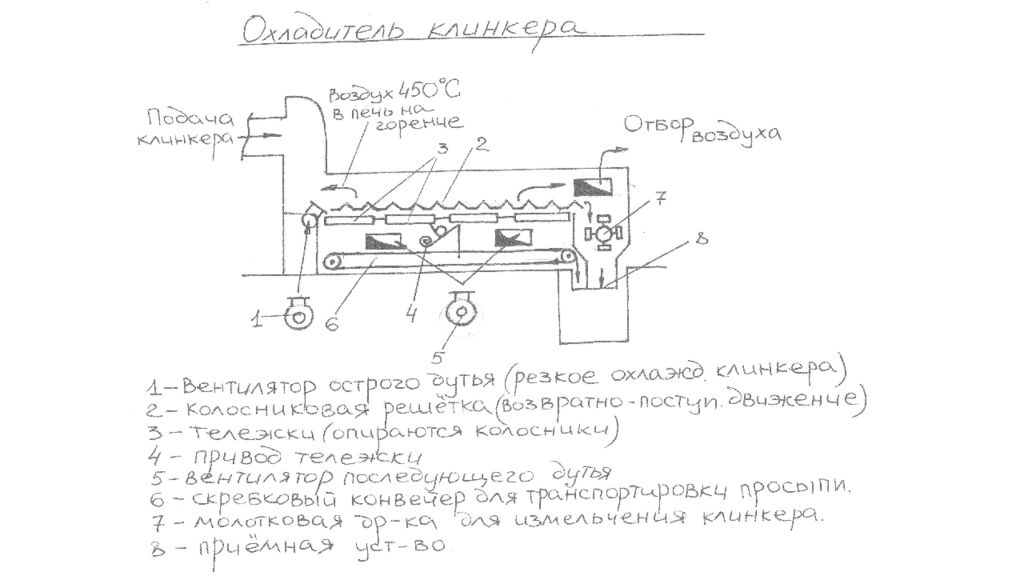

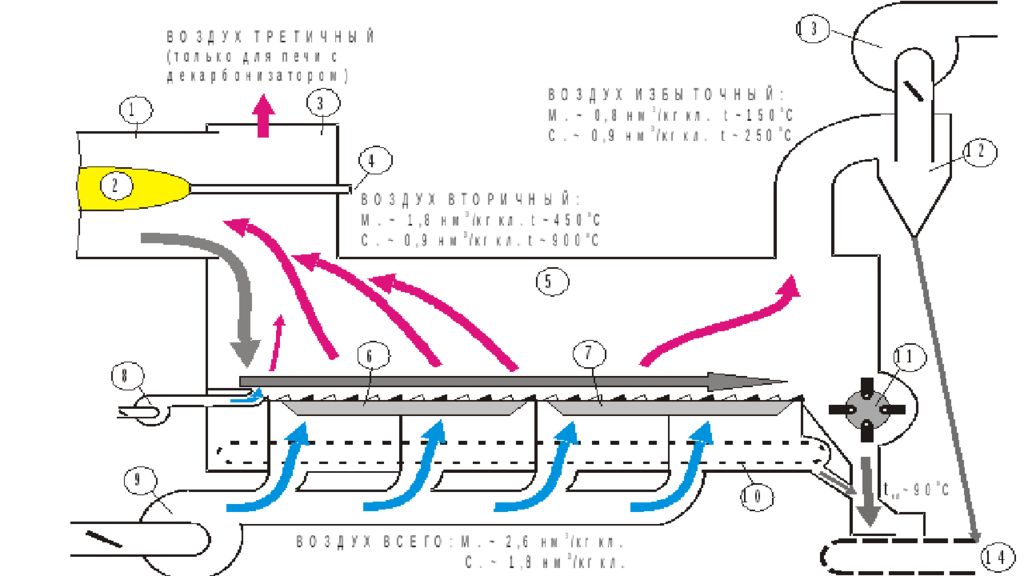

Технология производства цемента 1.Технологические схемы производства цемента сухим и мокрым способами. 2.Устройство и работа вращающейся печи для получения клинкера. 3.Устройство теплообменников. 4.Устройство и работа холодильников клинкера. ЛИТЕРАТУРА 1. В.С. Севостьянов, В.С. Богданов, Н.Н. Дубинин, В.И. Уральский «Механическое оборудование производства тугоплавких неметаллических и силикатных материалов и изделий» стр.189 - 208

Слайд 2

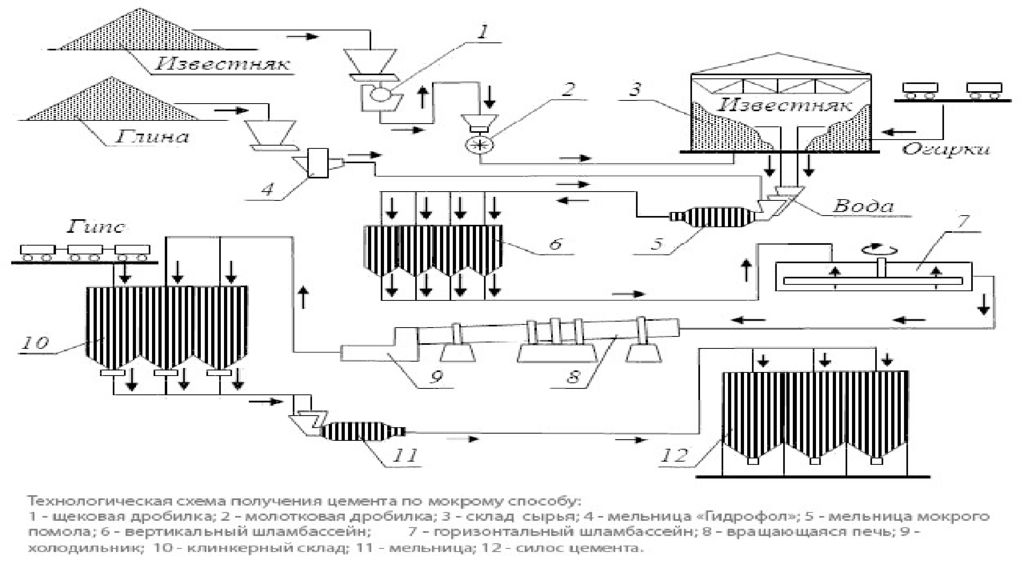

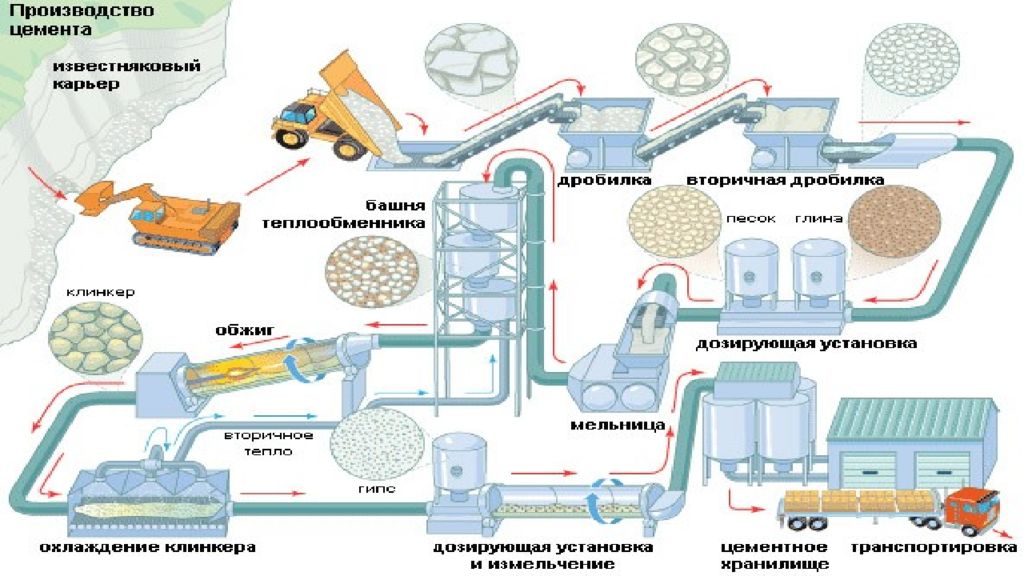

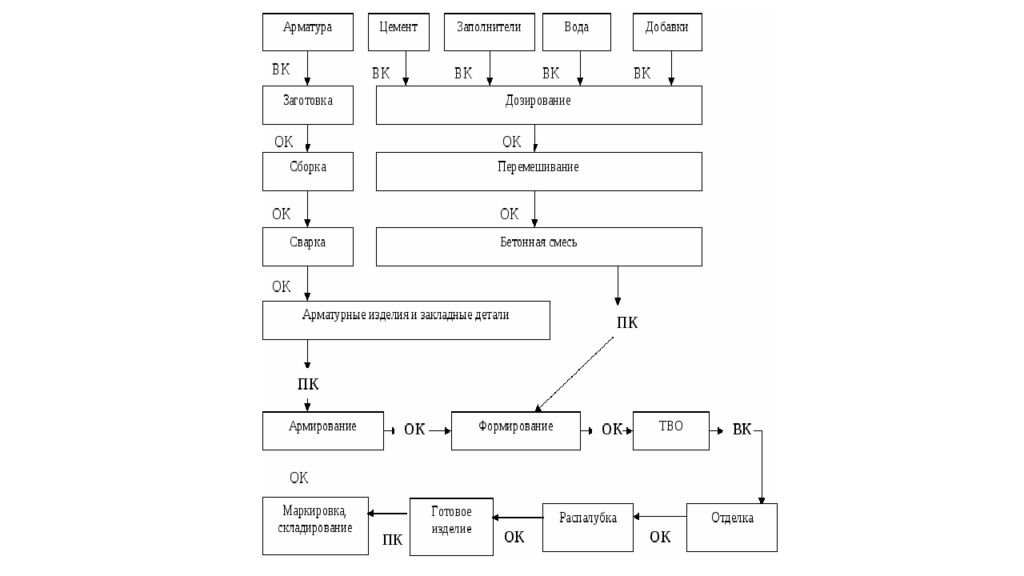

Способы получения цемента подразделяются на три основных группы: - мокрый; - сухой; - комбинированный. Изготовление цемента осуществляется на базе следующих компонентов: - клинкера, основа которого – глина и известняк. Клинкер определяет прочность материала, производится при обжиге глиносодержащего и известнякового сырья. При нагреве плавится, образуя гранулированный состав с повышенной концентрацией кремнезёма, измельчается, повторно подвергается обжигу; - гипса, влияющего на продолжительность процесса твердения цементного состава. Вводится, согласно рецептуре, как камни или готовый порошок, концентрация которого не превышает 5%; - модифицирующих добавок, расширяющих область использования материала за счет приобретения специальных эксплуатационных свойств.

Слайд 3

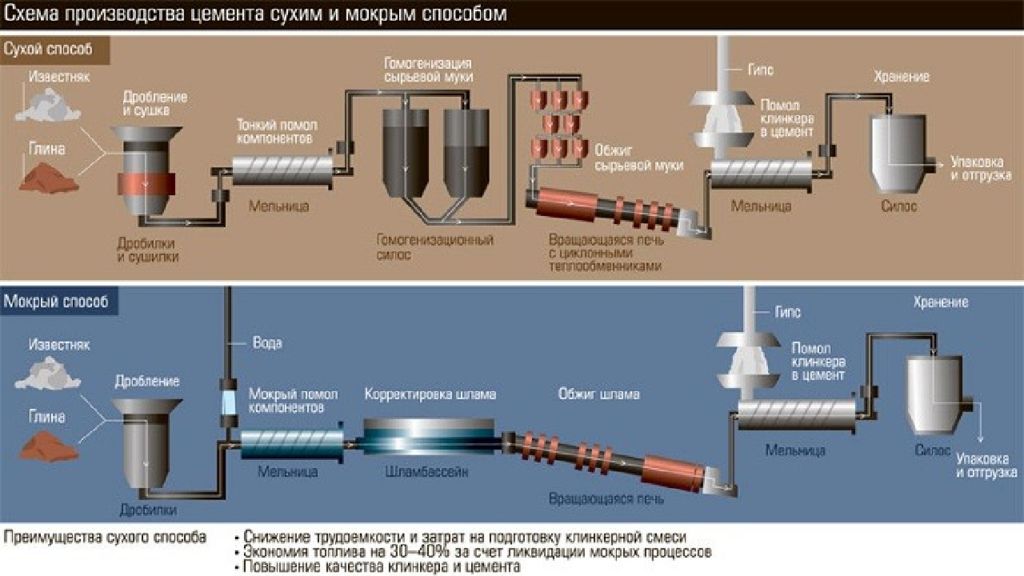

Сухим способом, значительно снижающим затраты на изготовление цемента. Особенностью сухого метода является сокращенный цикл производства, объединяющий ряд технологических стадий. Процесс измельчения и сушки ингредиентов осуществляется одновременно в специальной мельнице, куда подаются нагретые до высокой температуры газы. Полученная шихтовая фракция представляет порошкообразный состав необходимой влажности. По мокрой технологии, согласно которой мел применяется вместо извести. Мел смешивается с предусмотренными рецептурой компонентами, измельчается во влажной среде. Результат – получение шихты, влажность которой составляет до 50%. Шихтовая масса подвергается обжигу с последующим измельчением полученного клинкера. По комбинированной технологии, объединяющей элементы сухого и мокрого метода. Процесс предусматривает как увлажнение сухого состава, последующее гранулирование, отжиг, так и высушивание полусухого шихтового состава, произведенного мокрым способом.

Слайд 9

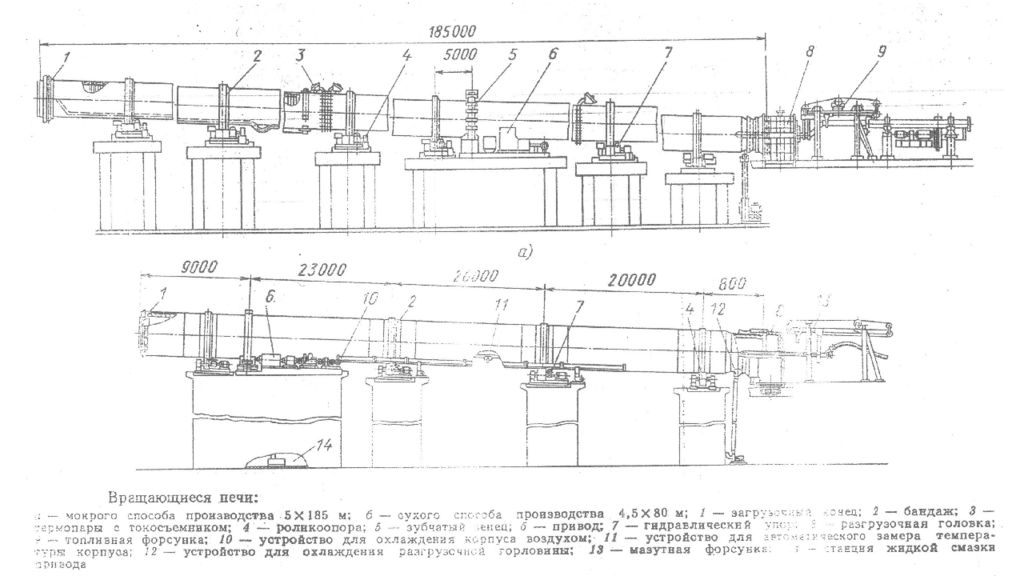

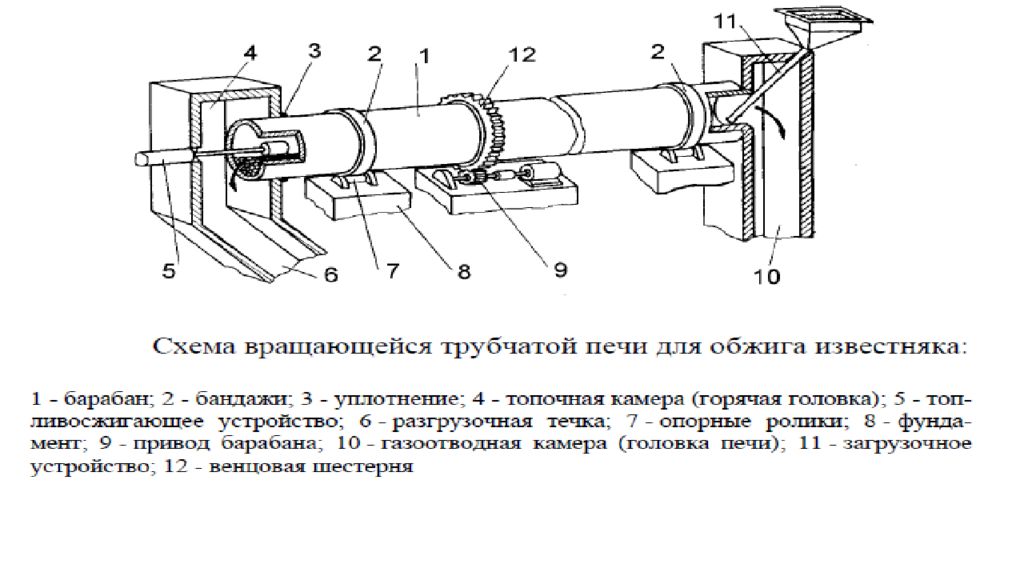

Первой по ходу движения материала в печи находится зона испарения, имеющаяся только у печей для обжига клинкера по мокрому способу. Она оснащена завесой из отрезков кругло-звенных цепей, свободно висящих или подвешенных за оба конца со стрелой провеса, достигающей почти оси вращения корпуса печи. Проходящие газы нагревают цепи, которые передают тепло шламу. Применение цепей вызвано необходимостью увеличить поверхность теплообмена между потоком горячих газов и обжигаемым материалом. Материал в зоне испарения нагревается до 150…200 °С. За зоной испарения следует зона подогрева (дегидратации), в которой из шлама удаляются остатки свободной и связанной влаги. Температура высушенного материала, утратившего пластические свойства и превратившегося в порошкообразную массу, повышается до 500…600 °С. Для ускорения теплообмена в этой зоне установлен цепной теплообменник, представляющий собой цепи, подвешенные за оба конца с небольшой (0,5 м) стрелой провеса. Эти гирлянды цепей располагаются по пологой винтовой линии и увеличивают поверхность теплообмена. Количество их определяется свойством обжигаемого сырья. Зоны испарения и дегидратации занимают 50…60% длины печи. В следующей зоне — зоне декарбонизации происходит распад СаС03 с выделением больших количеств углекислого газа (СОа) и извести (СаО), находящейся в тонкодисперсном состоянии. Последняя взаимодействует (оставаясь в твердой фазе) с соединениями кремнезема (Si02), алюминия, железа, магния, и в конце зоны при температуре 950 °С образуются крупные гранулы материала. За зоной декарбонизации следует зона экзотермических реакций, в которой образуется большая часть белита — двухкальциевого силиката 2Ca0Si03, являющегося основным материалом при получении клинкера. Реакции, идущие все еще в твердой фазе, сопровождаются выделением теплоты, и температура материала повышается до 1350 °С. Зоны декарбонизации и экзотермических реакций занимают 25…30% длины печи. Последней активной зоной является зона спекания, в которой материал нагревается до 1450… 1500 °С, а температура газов в зависимости от вида сжигаемого в этой зоне топлива и коэффициента избытка воздуха достигает 1750 °С.

Слайд 15

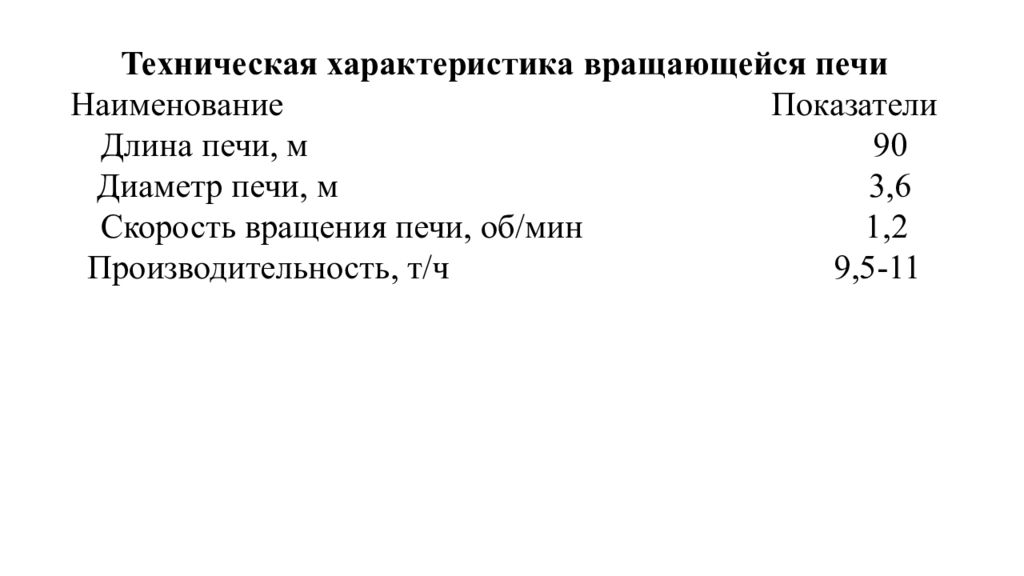

Техническая характеристика вращающейся печи Наименование Показатели Длина печи, м 90 Диаметр печи, м 3,6 Скорость вращения печи, об/мин 1,2 Производительность, т/ч 9,5-11

Слайд 17

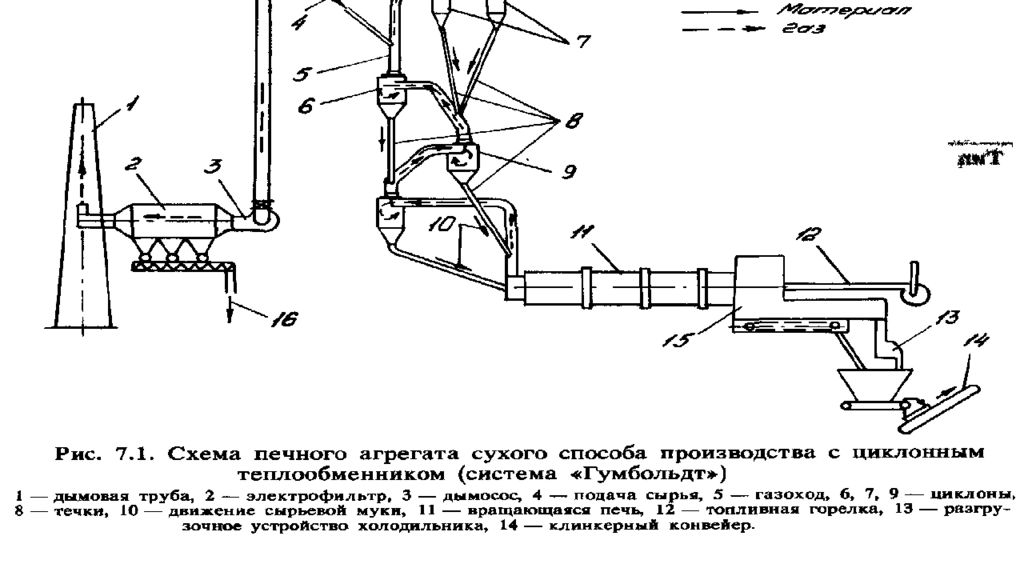

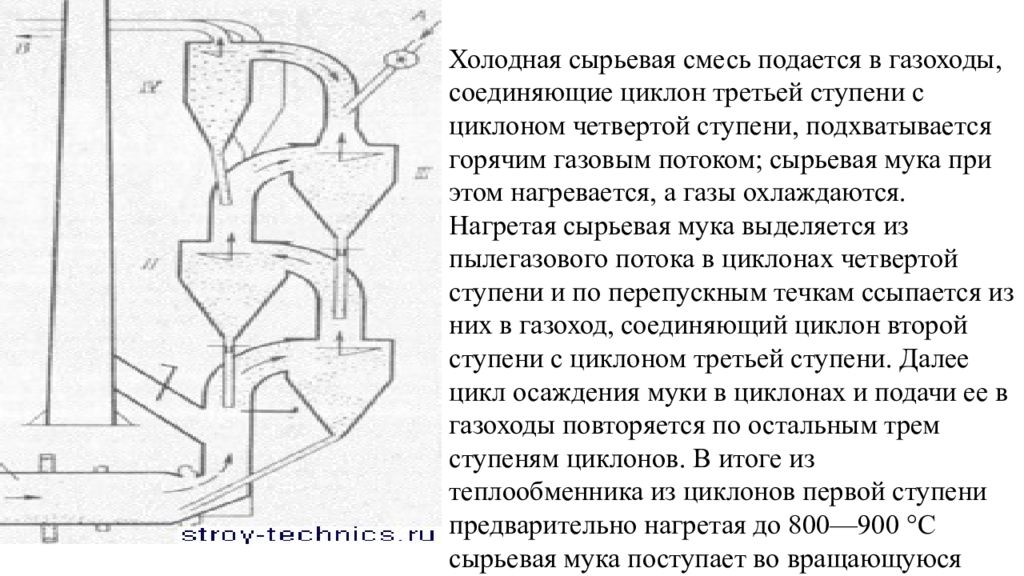

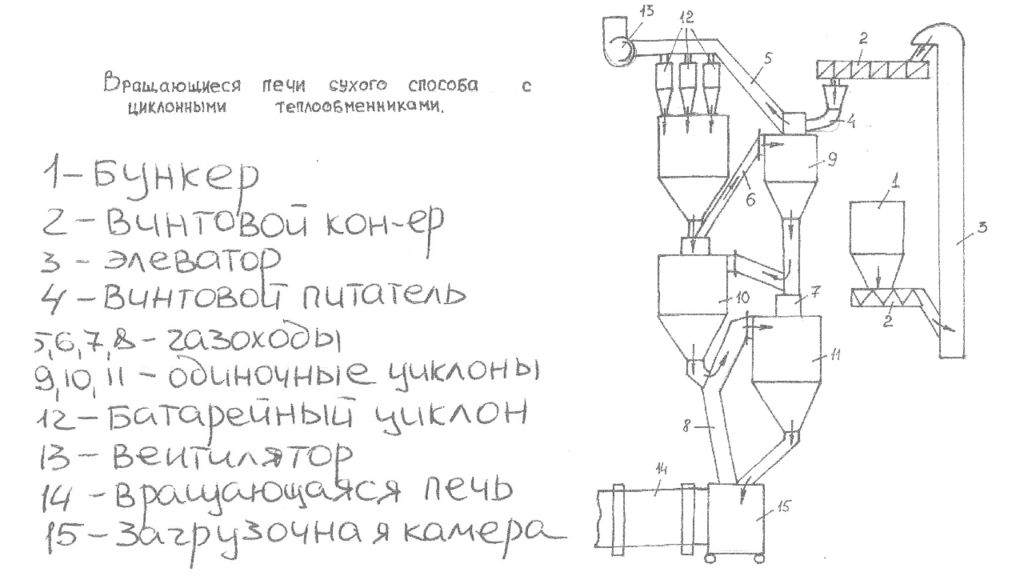

Холодная сырьевая смесь подается в газоходы, соединяющие циклон третьей ступени с циклоном четвертой ступени, подхватывается горячим газовым потоком; сырьевая мука при этом нагревается, а газы охлаждаются. Нагретая сырьевая мука выделяется из пылегазового потока в циклонах четвертой ступени и по перепускным течкам ссыпается из них в газоход, соединяющий циклон второй ступени с циклоном третьей ступени. Далее цикл осаждения муки в циклонах и подачи ее в газоходы повторяется по остальным трем ступеням циклонов. В итоге из теплообменника из циклонов первой ступени предварительно нагретая до 800—900 °С сырьевая мука поступает во вращающуюся печь.

Слайд 23

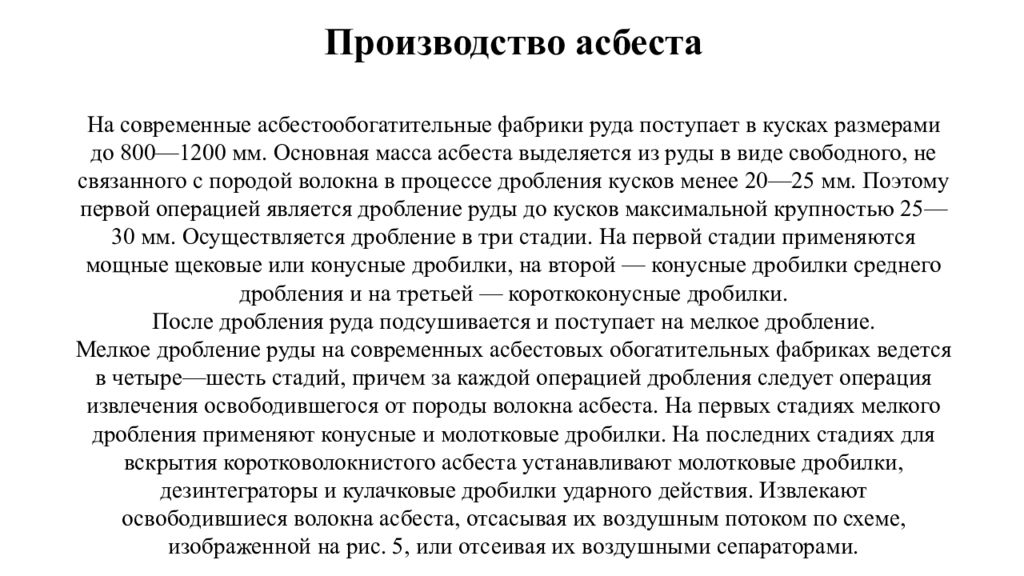

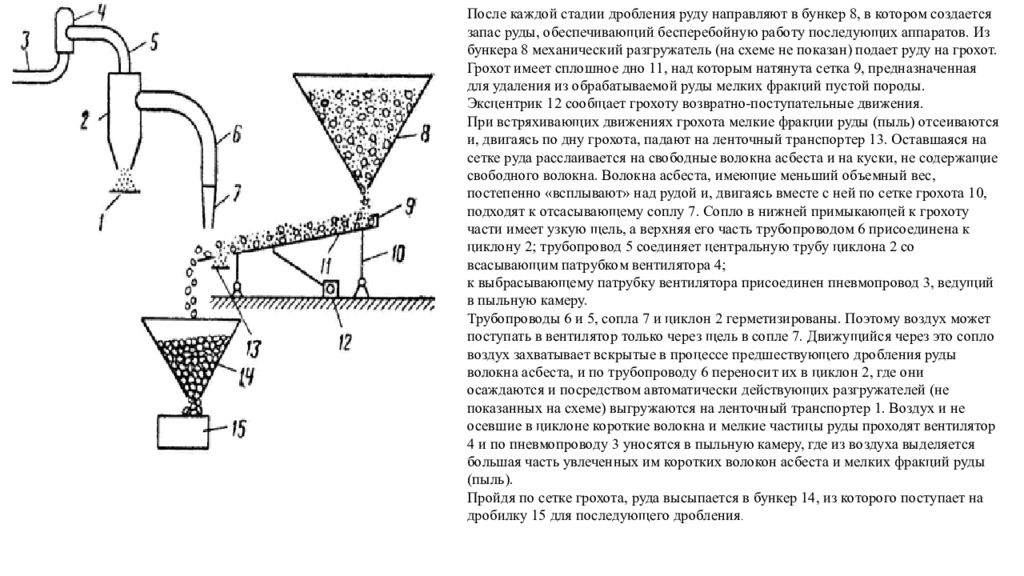

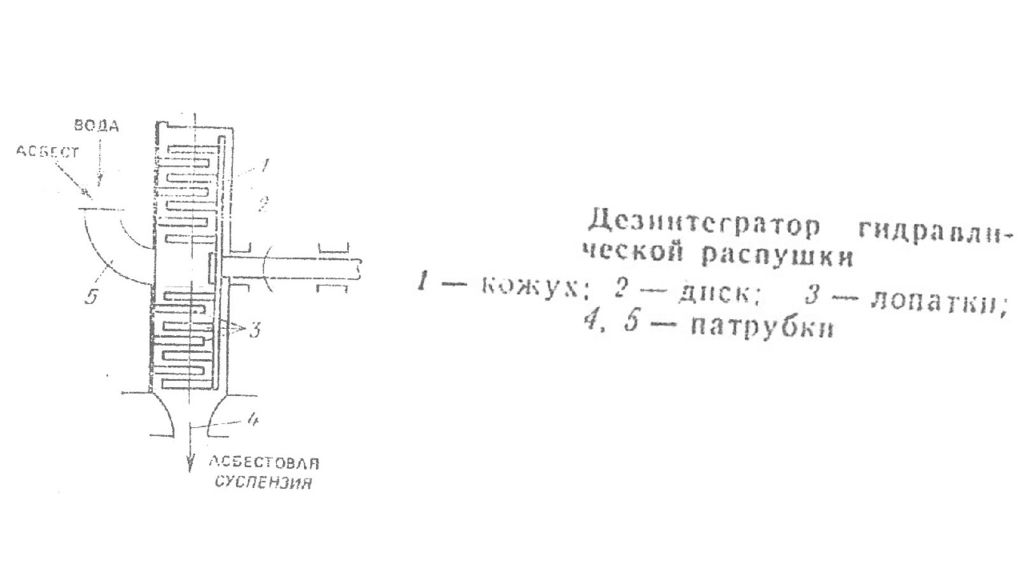

Производство асбеста На современные асбестообогатительные фабрики руда поступает в кусках размерами до 800—1200 мм. Основная масса асбеста выделяется из руды в виде свободного, не связанного с породой волокна в процессе дробления кусков менее 20—25 мм. Поэтому первой операцией является дробление руды до кусков максимальной крупностью 25—30 мм. Осуществляется дробление в три стадии. На первой стадии применяются мощные щековые или конусные дробилки, на второй — конусные дробилки среднего дробления и на третьей — короткоконусные дробилки. После дробления руда подсушивается и поступает на мелкое дробление. Мелкое дробление руды на современных асбестовых обогатительных фабриках ведется в четыре—шесть стадий, причем за каждой операцией дробления следует операция извлечения освободившегося от породы волокна асбеста. На первых стадиях мелкого дробления применяют конусные и молотковые дробилки. На последних стадиях для вскрытия коротковолокнистого асбеста устанавливают молотковые дробилки, дезинтеграторы и кулачковые дробилки ударного действия. Извлекают освободившиеся волокна асбеста, отсасывая их воздушным потоком по схеме, изображенной на рис. 5, или отсеивая их воздушными сепараторами.

Слайд 24

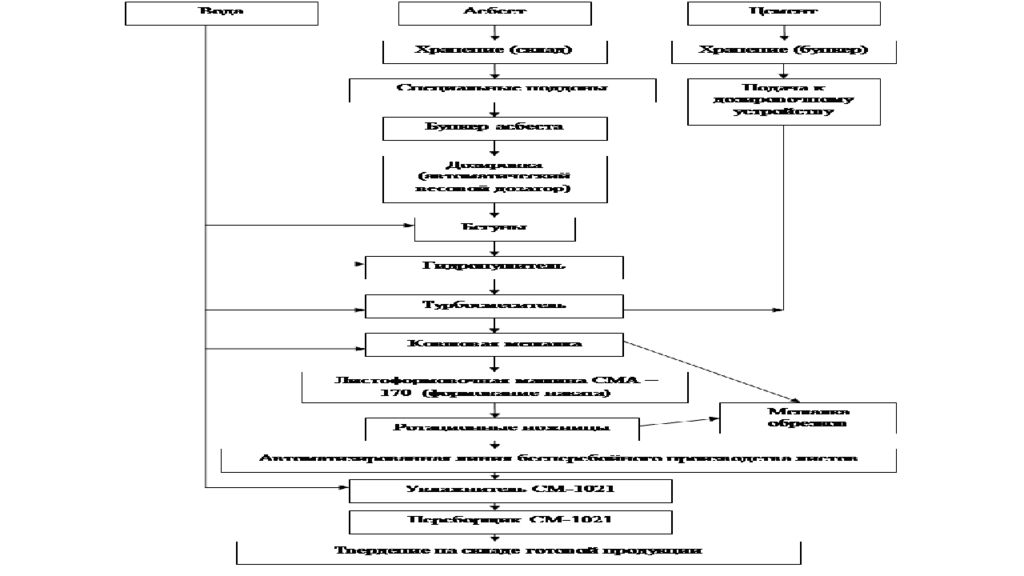

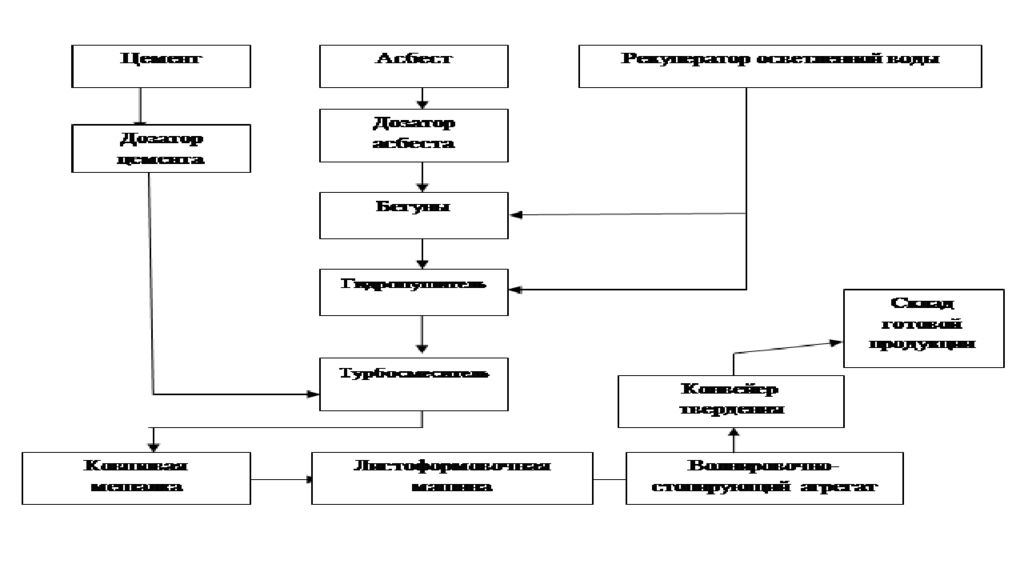

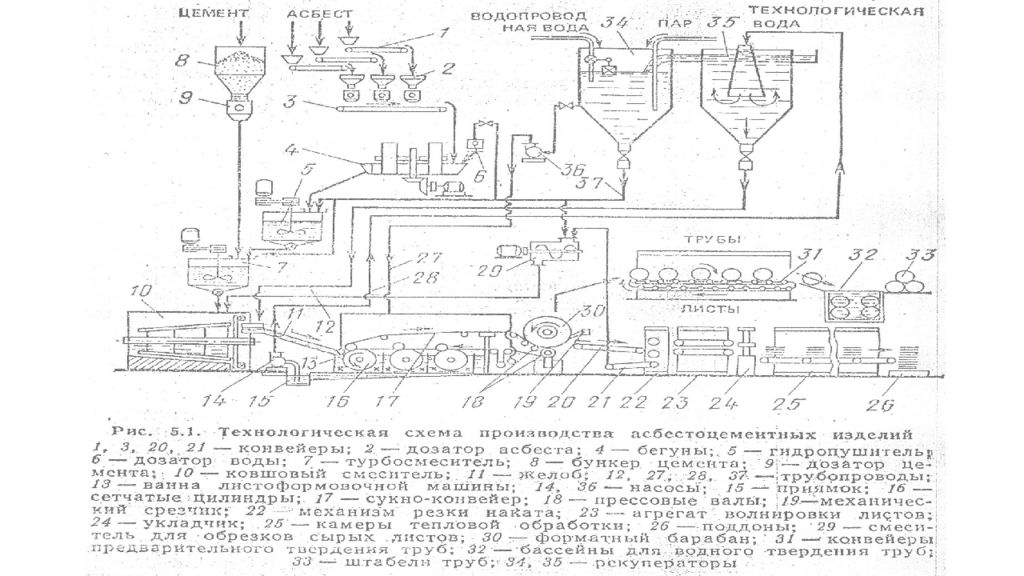

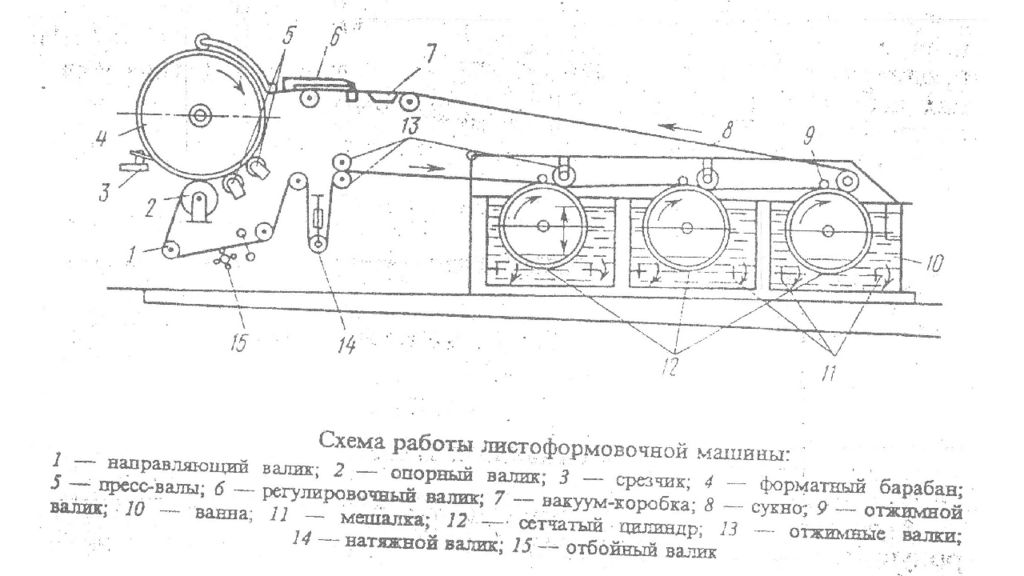

Асбест. Производство изделий из асбестоцемента.. Вопросы: 1.Технологическая схема обработки асбеста и изделий на его основе. 2.Устройство и работа гидропушителя. 3. Устройство и работа гидросмесителя. 4. Устройство и работа листоформовочной машины. 5. Устройство и работа трубоформовочная машина. ЛИТЕРАТУРА 1.. В.С. Севостьянов, В.С. Богданов, Н.Н. Дубинин, В.И. Уральский «Механическое оборудование производства тугоплавких неметаллических и силикатных материалов и изделий» Стр.208 - 244

Слайд 25

После каждой стадии дробления руду направляют в бункер 8, в котором создается запас руды, обеспечивающий бесперебойную работу последующих аппаратов. Из бункера 8 механический разгружатель (на схеме не показан) подает руду на грохот. Грохот имеет сплошное дно 11, над которым натянута сетка 9, предназначенная для удаления из обрабатываемой руды мелких фракций пустой породы. Эксцентрик 12 сообщает грохоту возвратно-поступательные движения. При встряхивающих движениях грохота мелкие фракции руды (пыль) отсеиваются и, двигаясь по дну грохота, падают на ленточный транспортер 13. Оставшаяся на сетке руда расслаивается на свободные волокна асбеста и на куски, не содержащие свободного волокна. Волокна асбеста, имеющие меньший объемный вес, постепенно «всплывают» над рудой и, двигаясь вместе с ней по сетке грохота 10, подходят к отсасывающему соплу 7. Сопло в нижней примыкающей к грохоту части имеет узкую щель, а верхняя его часть трубопроводом 6 присоединена к циклону 2; трубопровод 5 соединяет центральную трубу циклона 2 со всасывающим патрубком вентилятора 4; к выбрасывающему патрубку вентилятора присоединен пневмопровод 3, ведущий в пыльную камеру. Трубопроводы 6 и 5, сопла 7 и циклон 2 герметизированы. Поэтому воздух может поступать в вентилятор только через щель в сопле 7. Движущийся через это сопло воздух захватывает вскрытые в процессе предшествующего дробления руды волокна асбеста, и по трубопроводу 6 переносит их в циклон 2, где они осаждаются и посредством автоматически действующих разгружателей (не показанных на схеме) выгружаются на ленточный транспортер 1. Воздух и не осевшие в циклоне короткие волокна и мелкие частицы руды проходят вентилятор 4 и по пневмопроводу 3 уносятся в пыльную камеру, где из воздуха выделяется большая часть увлеченных им коротких волокон асбеста и мелких фракций руды (пыль). Пройдя по сетке грохота, руда высыпается в бункер 14, из которого поступает на дробилку 15 для последующего дробления.

Слайд 33

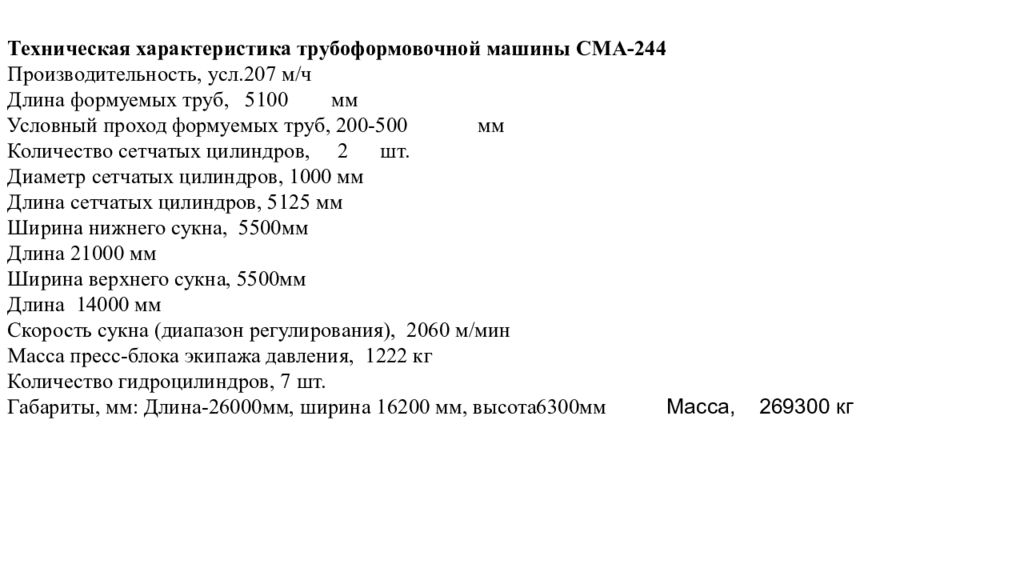

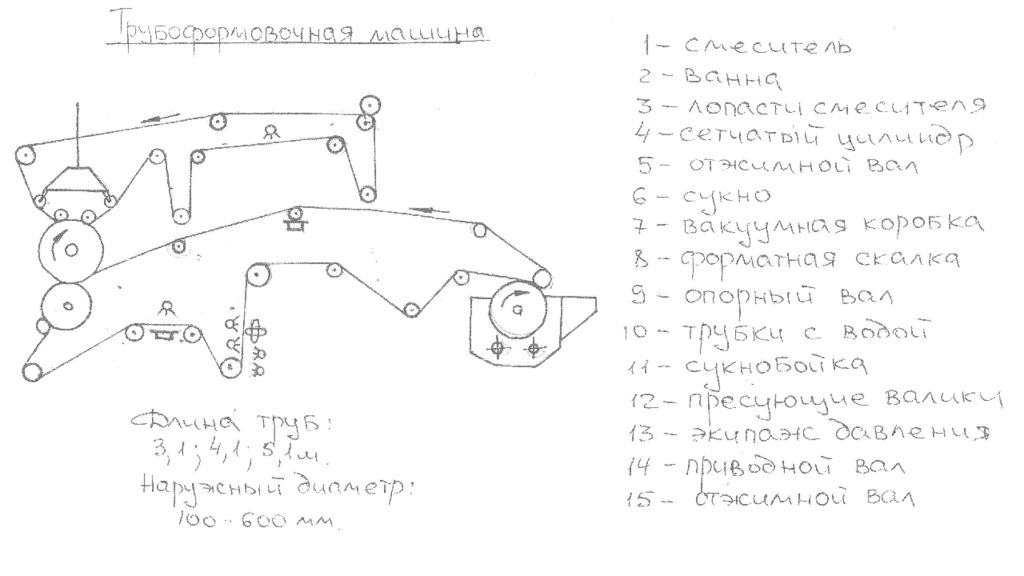

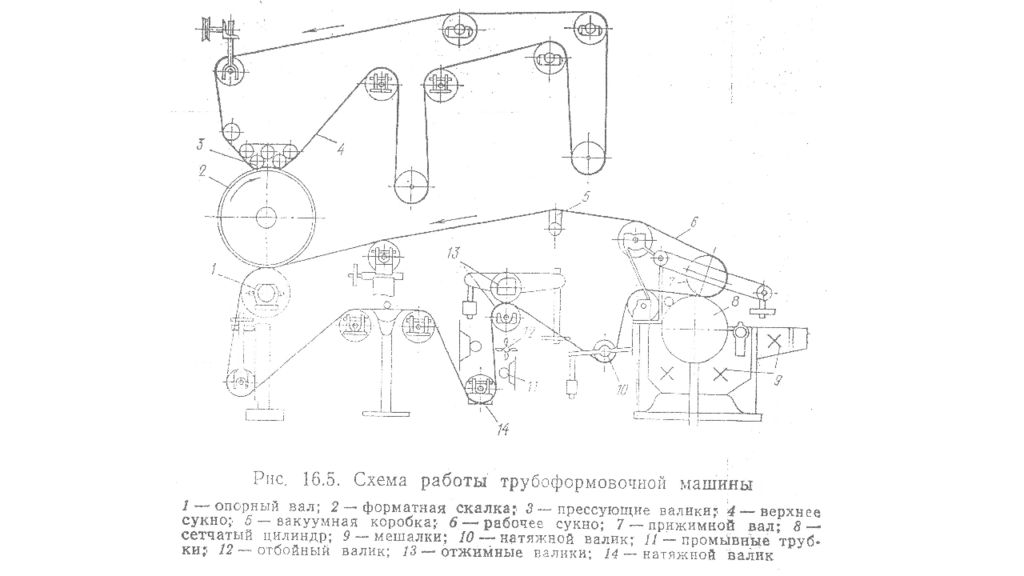

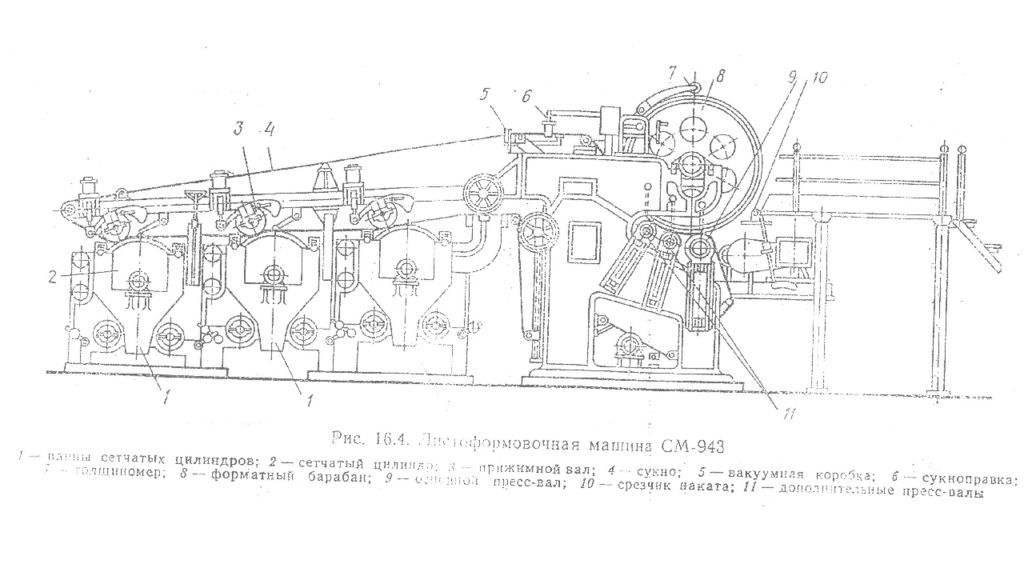

Техническая характеристика трубоформовочной машины СМА-244 Производительность, усл.207 м/ч Длина формуемых труб, 5100 мм Условный проход формуемых труб, 200-500 мм Количество сетчатых цилиндров, 2 шт. Диаметр сетчатых цилиндров, 1000 мм Длина сетчатых цилиндров, 5125 мм Ширина нижнего сукна, 5500мм Длина 21000 мм Ширина верхнего сукна, 5500мм Длина 14000 мм Скорость сукна (диапазон регулирования), 2060 м/мин Масса пресс-блока экипажа давления, 1222 кг Количество гидроцилиндров, 7 шт. Габариты, мм: Длина-26000мм, ширина 16200 мм, высота6300мм Масса, 269300 кг

Слайд 42

Задача Производительность цеха по производству асбестоцементных труб 500000 м.п./год. Средняя плотность асбестоцемента равна 1750 кг/м3, изготавливаемые трубы БHТ 400 имеют массу 1 м п.г. =36,75кг = 0,03675т. Принимаем трехсмнный режим работы цеха с двумя выходными. Расчётное число рабочих суток в году составит 253. Число рабочих часов в сутки - 24. Длина труб — 5м, Подобрать по техническим характеристикам количество гидропушителей, турбосмесителей, трубоформовочных машин.

Слайд 43

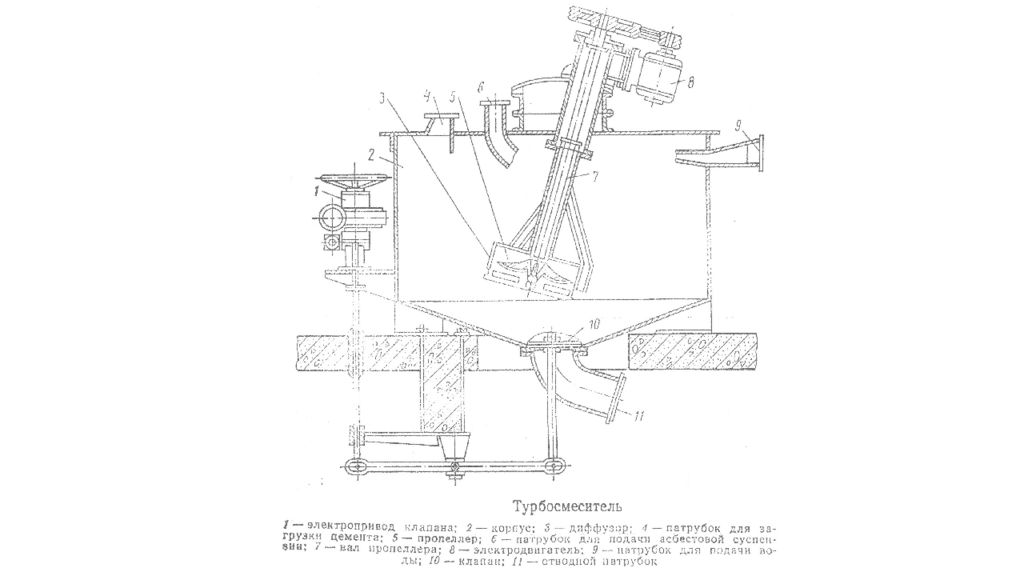

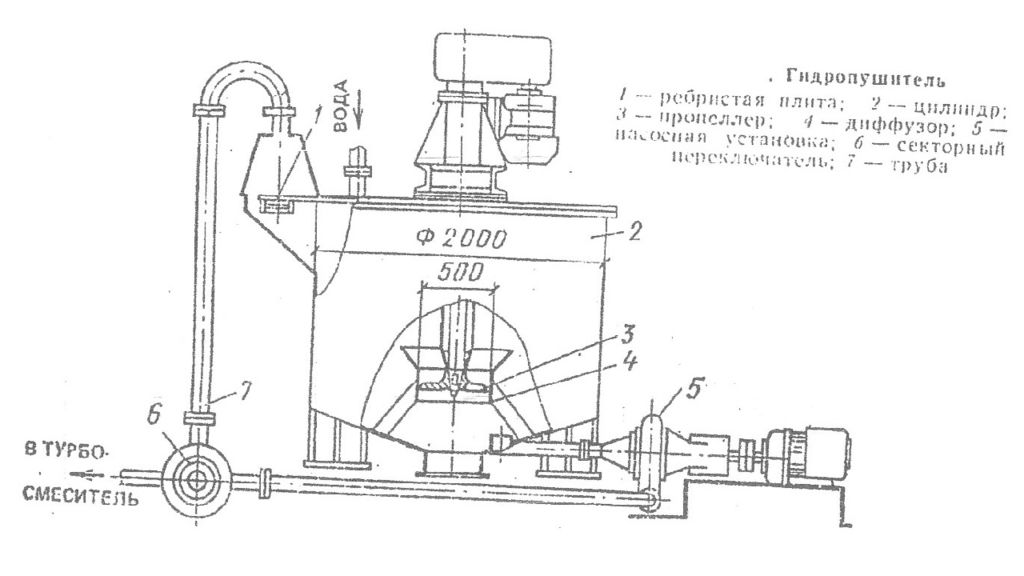

Техническая характеристика гидропушителя Производительность 0,7м3/час цилиндрический бак объемом 4,1 м3 (рабочий объем 3,6 м3), вертикальный смеситель с пропеллером диаметром 500 мм, Скорость вращения 480 об/ мин. Мощность 40 кВ т . Техническая характеристика турбосмесителя Производительность, т/ч 7-8 Емкость корпуса:полная, м3 4,5 рабочая, м3 3,8 Скорость вращения перемешивающего устройства, мин-1 580 Установленная мощность, кВт 17 Габариты, мм: длина 2770 ширина 2500 высота 3530 Масса, кг 2450 Длительность цикла приготовления асбестоцементной суспензии, мин 12-17

Слайд 44

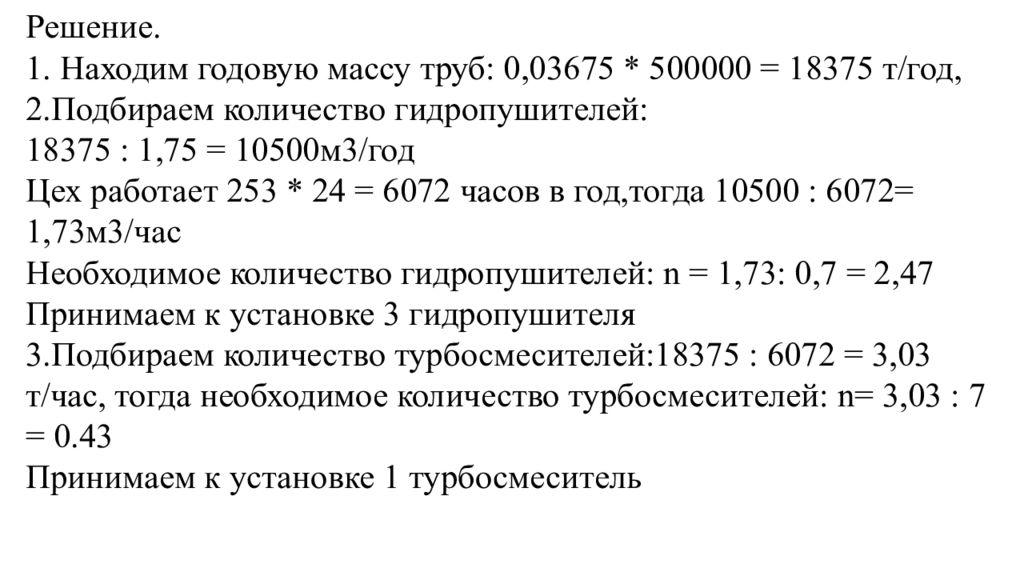

Решение. 1. Находим годовую массу труб: 0,03675 * 500000 = 18375 т/год, 2.Подбираем количество гидропушителей: 18375 : 1,75 = 10500м3/год Цех работает 253 * 24 = 6072 часов в год,тогда 10500 : 6072= 1,73м3/час Необходимое количество гидропушителей: n = 1,73: 0,7 = 2,47 Принимаем к установке 3 гидропушителя 3.Подбираем количество турбосмесителей:18375 : 6072 = 3,03 т/час, тогда необходимое количество турбосмесителей: n= 3,03 : 7 = 0.43 Принимаем к установке 1 турбосмеситель

Слайд 45

4. Побираем трубоформовочные машины: Переводим годовую производительность в пог.м в условные метры в час: 500000 : 6072 = 83 п.м./час, тогда необходимо к установке трубоформовочных машин n = 83 : 207 = 0,4, т. е. 1 машина.

Слайд 46

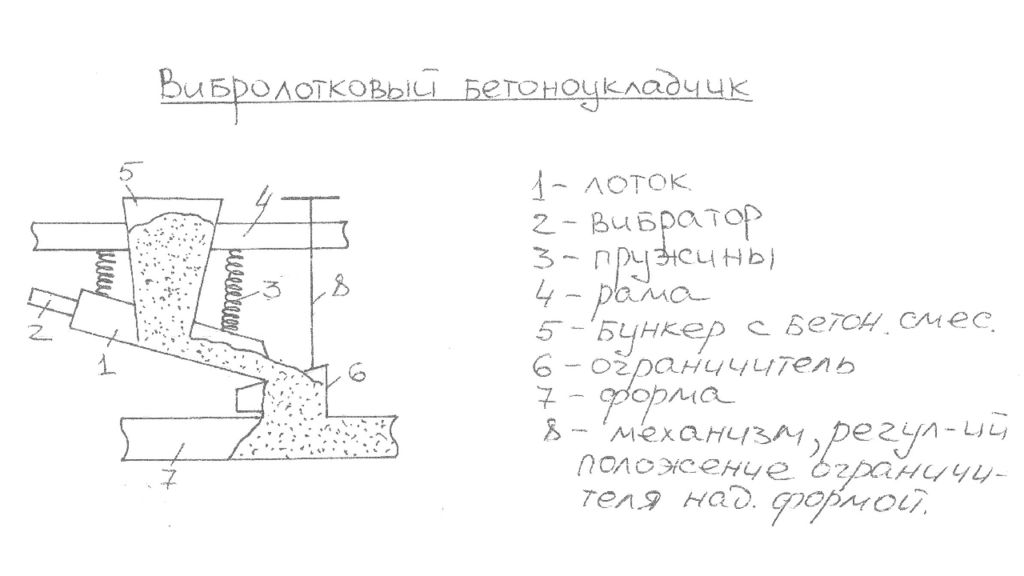

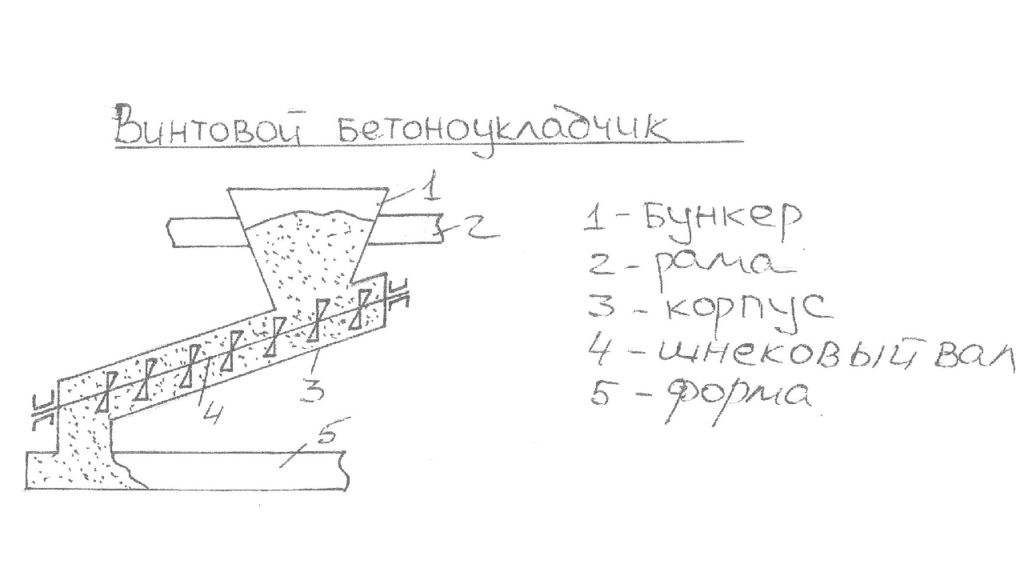

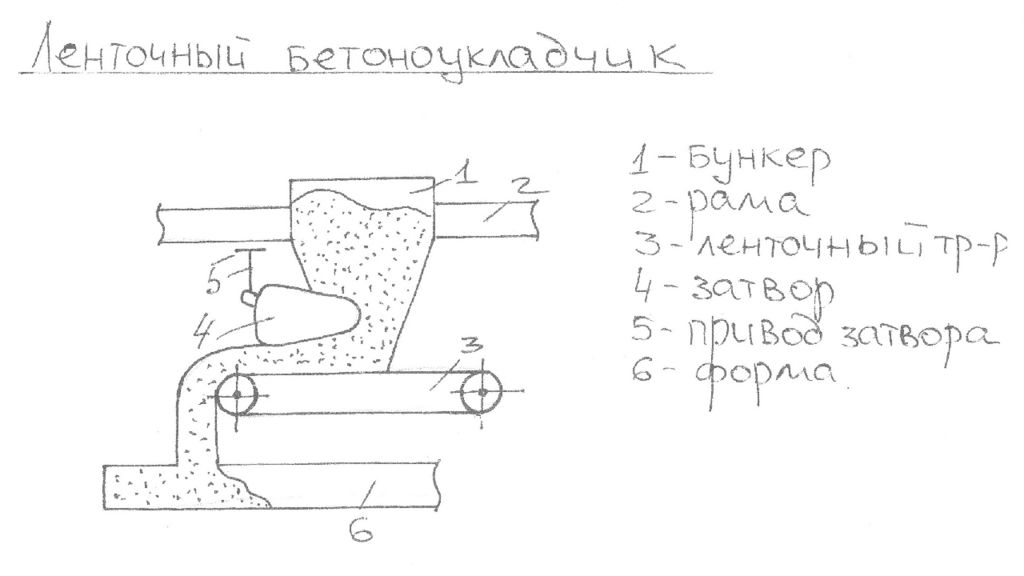

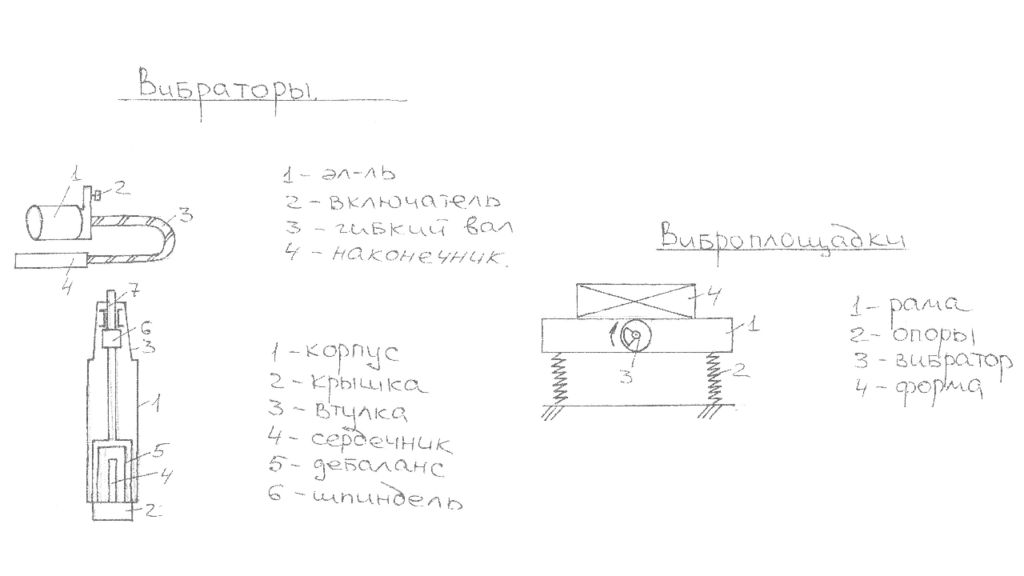

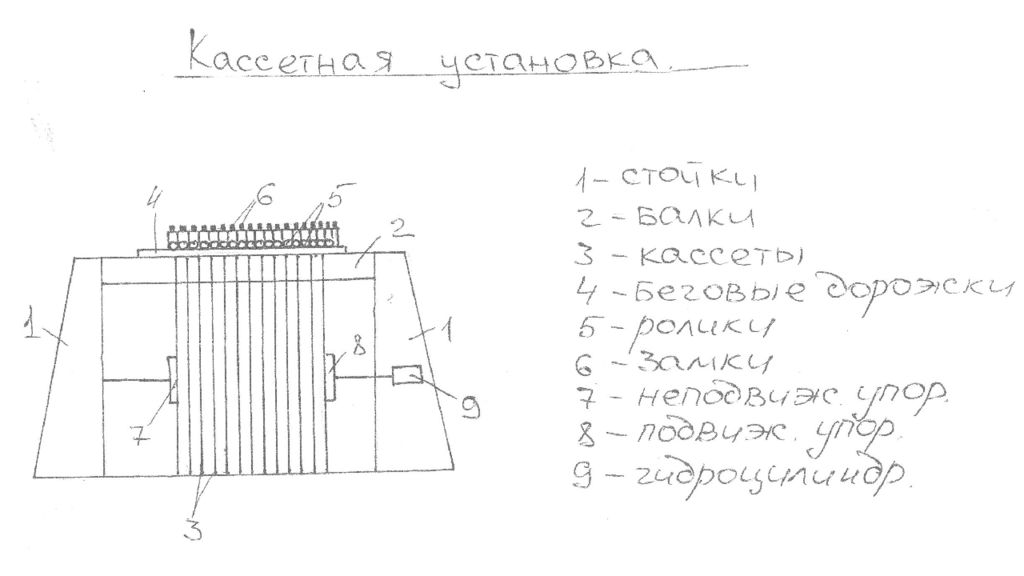

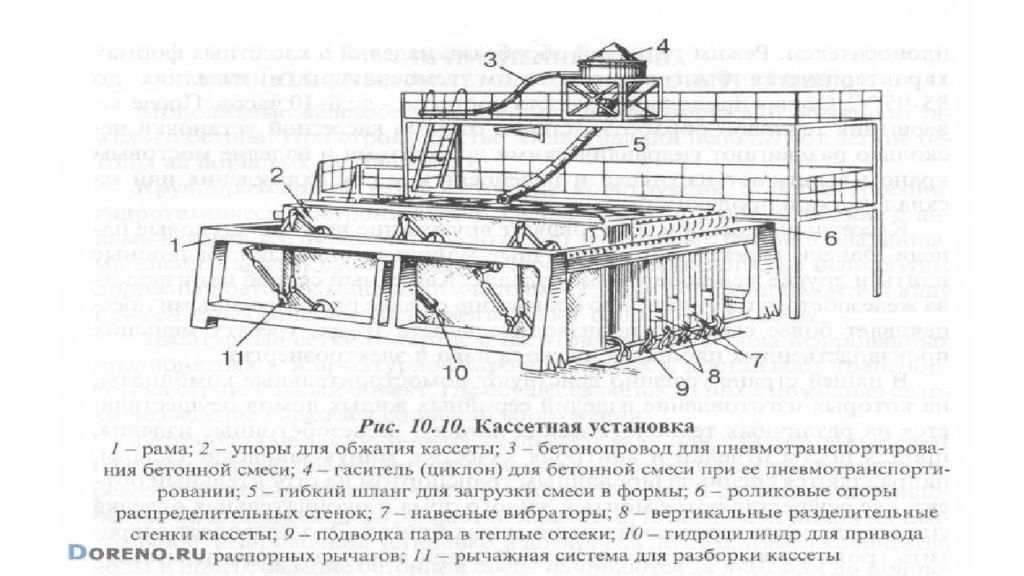

Технология производства ЖБИ Вопросы: 1.Технологические схемы производства ЖБИ 2.Устройство форм для формования ЖБИ 3.Оборудование для подготовки арматуры 4.Устройство бетоноукладчикови вибраторов 5.Устройство форм для формования ЖБ труб 6.Принцип работы кассетной установки ЛИТЕРАТУРА 1.. В.С. Севостьянов, В.С. Богданов, Н.Н. Дубинин, В.И. Уральский «Механическое оборудование производства тугоплавких неметаллических и силикатных материалов и изделий» Стр. 244 - 259

Слайд 52

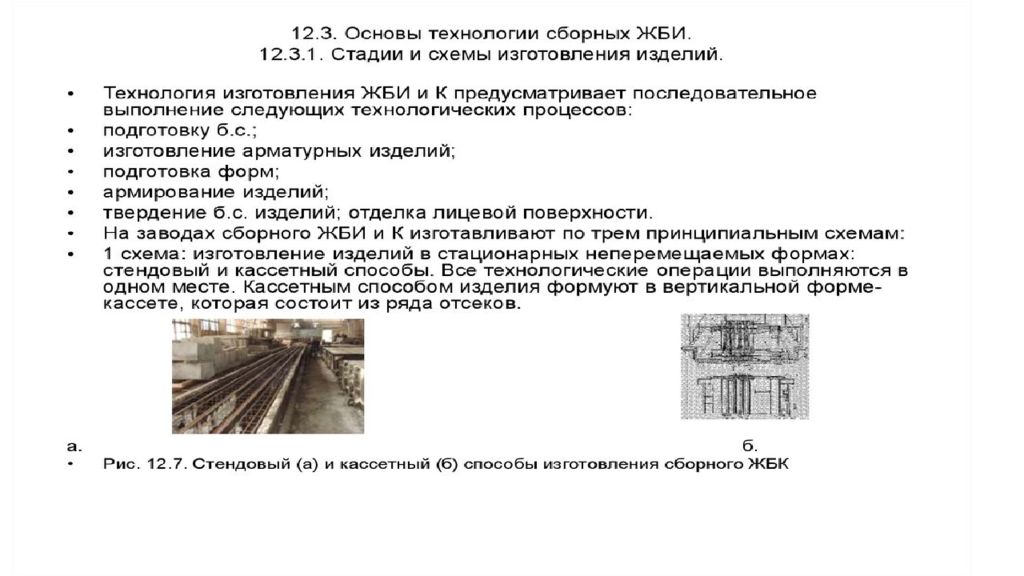

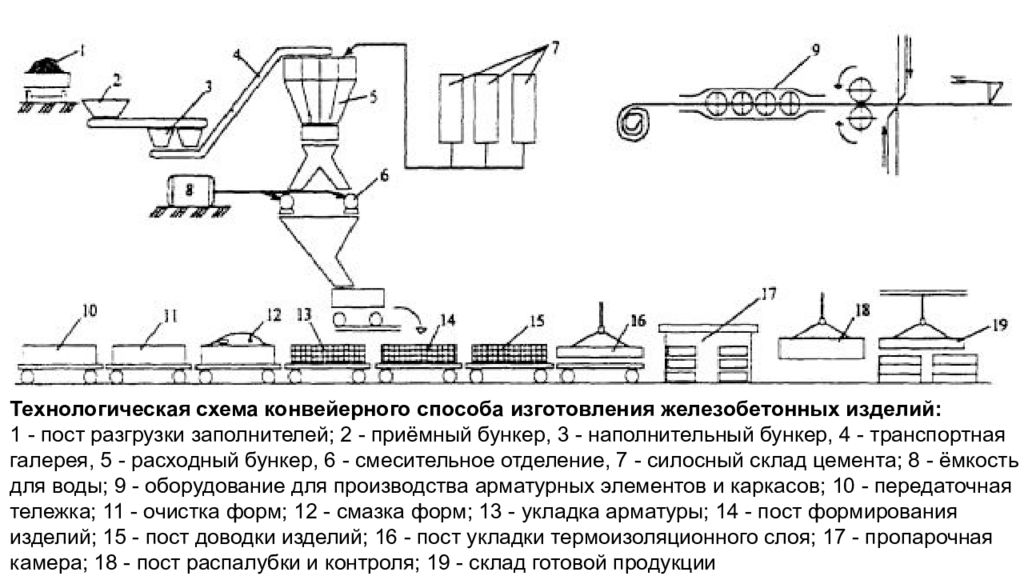

Технологическая схема конвейерного способа изготовления железобетонных изделий: 1 - пост разгрузки заполнителей; 2 - приёмный бункер, 3 - наполнительный бункер, 4 - транспортная галерея, 5 - расходный бункер, 6 - смесительное отделение, 7 - силосный склад цемента; 8 - ёмкость для воды; 9 - оборудование для производства арматурных элементов и каркасов; 10 - передаточная тележка; 11 - очистка форм; 12 - смазка форм; 13 - укладка арматуры; 14 - пост формирования изделий; 15 - пост доводки изделий; 16 - пост укладки термоизоляционного слоя; 17 - пропарочная камера; 18 - пост распалубки и контроля; 19 - склад готовой продукции

Слайд 53

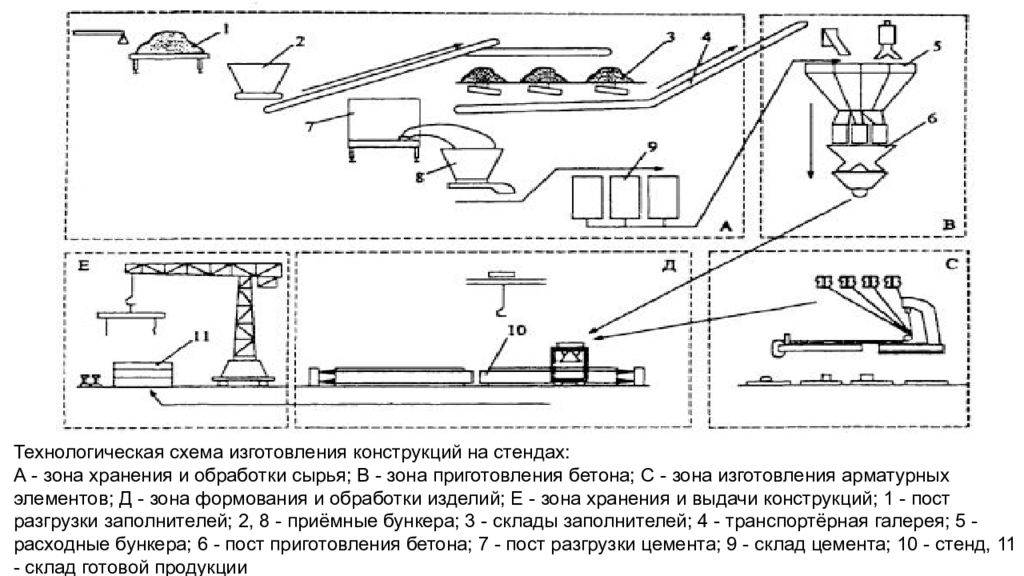

Технологическая схема изготовления конструкций на стендах: А - зона хранения и обработки сырья; В - зона приготовления бетона; С - зона изготовления арматурных элементов; Д - зона формования и обработки изделий; Е - зона хранения и выдачи конструкций; 1 - пост разгрузки заполнителей; 2, 8 - приёмные бункера; 3 - склады заполнителей; 4 - транспортёрная галерея; 5 - расходные бункера; 6 - пост приготовления бетона; 7 - пост разгрузки цемента; 9 - склад цемента; 10 - стенд, 11 - склад готовой продукции