Первый слайд презентации: Станки токарной группы

Краткая история токарных станков

Слайд 2

Станок со ступенчатым шкивом XIXв. В конце 19 и в начале 20 столетия токарные станки со ступенчатым шкивом снабжались коробками подач для изменения скорости перемещения суппорта, а также ходовым валиком и ходовым винтом. Такой станок состоит из коробки подач 1, передней бабки 2, ступенчатого шкива 3, резцедержателя 4, суппорта 5, задней бабки 6, ходового винта 7, ходового валика 8, станины, ножки 10, фартука 9 и тумбы 11.

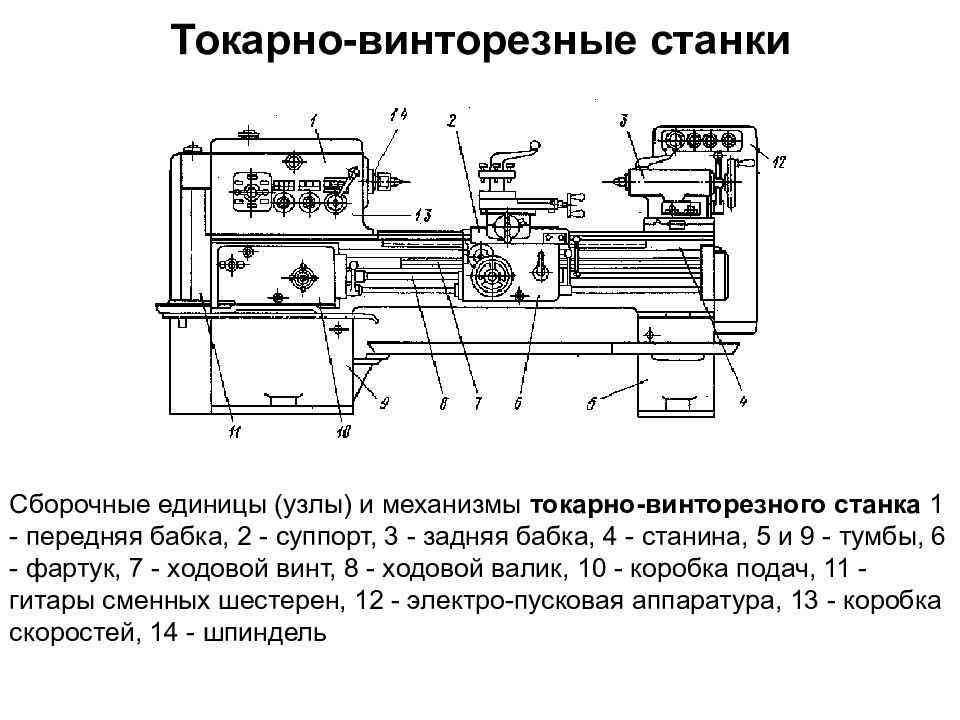

Слайд 4: Токарно-винторезные станки

Сборочные единицы (узлы) и механизмы токарно-винторезного станка 1 - передняя бабка, 2 - суппорт, 3 - задняя бабка, 4 - станина, 5 и 9 - тумбы, 6 - фартук, 7 - ходовой винт, 8 - ходовой валик, 10 - коробка подач, 11 - гитары сменных шестерен, 12 - электро-пусковая аппаратура, 13 - коробка скоростей, 14 - шпиндель

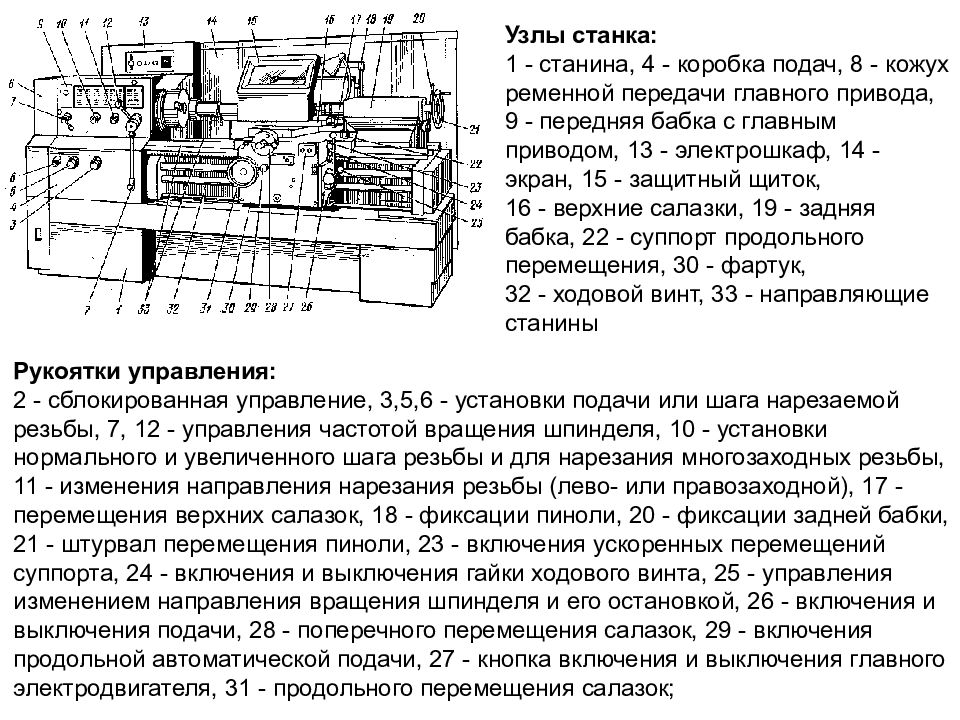

Слайд 6

Рукоятки управления: 2 - сблокированная управление, 3,5,6 - установки подачи или шага нарезаемой резьбы, 7, 12 - управления частотой вращения шпинделя, 10 - установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьбы, 11 - изменения направления нарезания резьбы (лево- или правозаходной), 17 - перемещения верхних салазок, 18 - фиксации пиноли, 20 - фиксации задней бабки, 21 - штурвал перемещения пиноли, 23 - включения ускоренных перемещений суппорта, 24 - включения и выключения гайки ходового винта, 25 - управления изменением направления вращения шпинделя и его остановкой, 26 - включения и выключения подачи, 28 - поперечного перемещения салазок, 29 - включения продольной автоматической подачи, 27 - кнопка включения и выключения главного электродвигателя, 31 - продольного перемещения салазок; Узлы станка: 1 - станина, 4 - коробка подач, 8 - кожух ременной передачи главного привода, 9 - передняя бабка с главным приводом, 13 - электрошкаф, 14 - экран, 15 - защитный щиток, 16 - верхние салазки, 19 - задняя бабка, 22 - суппорт продольного перемещения, 30 - фартук, 32 - ходовой винт, 33 - направляющие станины

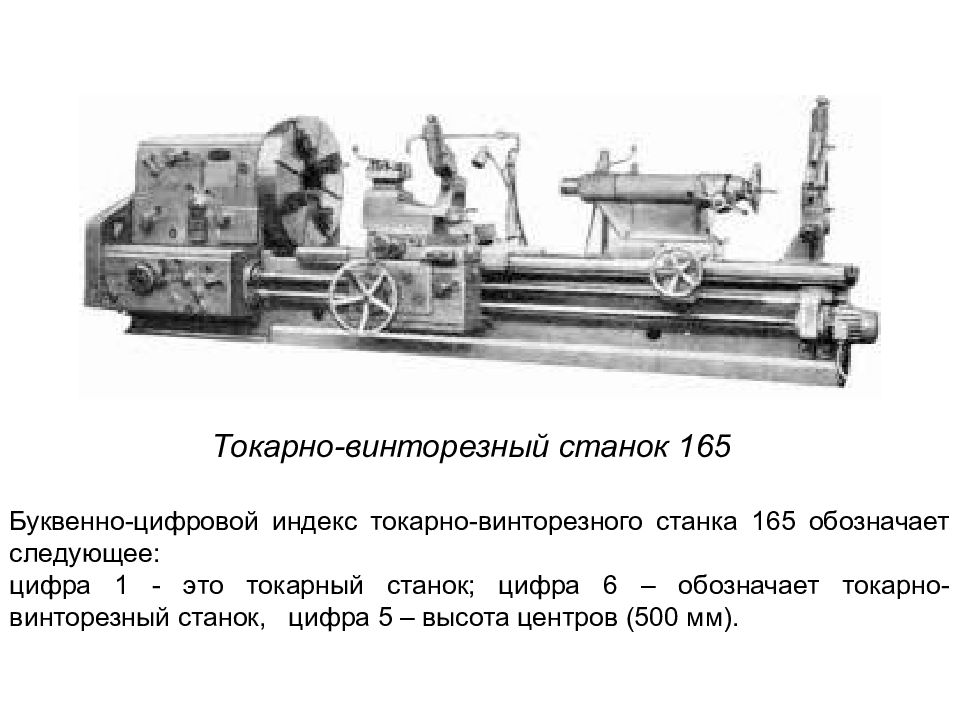

Слайд 8

Токарно-винторезный станок 165 Буквенно-цифровой индекс токарно-винторезного станка 165 обозначает следующее: цифра 1 - это токарный станок; цифра 6 – обозначает токарно-винторезный станок, цифра 5 – высота центров (500 мм).

Слайд 13

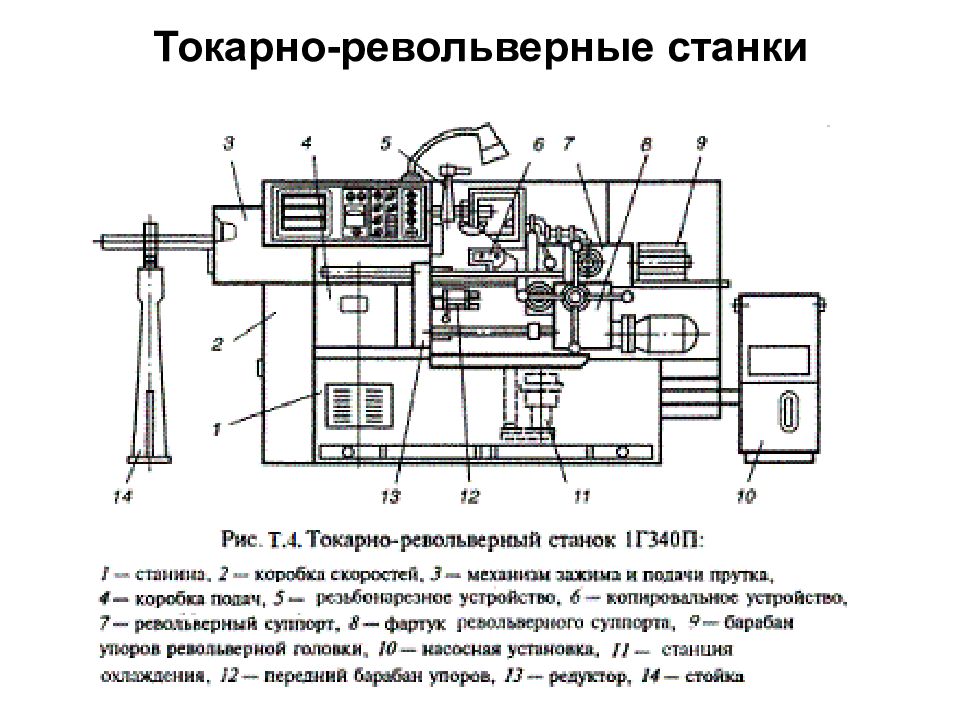

Токарно-револьверные станки применяют в серийном производстве для изготовления деталей сложной конфигурации из прутков или штучных заготовок. В зависимости от этого станки делятся на прутковые и патронные. На станке производятся следующие виды токарной обработки:обточка, расточка, подрезка, проточка и расточка канавок, сверление, зенкерование, развертывание, фасонное точение, обработка резьб метчиками, плашками и резцами. Название «револьверный» происходит от способа закрепления режущих инструментов в барабане. При этом инструмент (как правило) крепится в держателе (блок), который непосредственно устанавливается в револьверную голову.

Слайд 14

Различают статические блоки для не вращающегося инструмента (сверло также может выступать в качестве статического инструмента, в некоторых случаях) и приводные блоки. Приводные блоки позволяют существенно расширить возможности станка: с их помощью осуществлять сверление отверстий, не соосных с осью детали, нарезание резьбы и даже фрезерование. Однако не все револьверные станки имеют возможность использования приводных блоков. Существует два основных типа блоков: VDI, фиксируемые в револьвере сухарем, и BMT, которые крепятся болтами.

Слайд 15

Также станок может иметь контршпиндель, расположенный напротив основного. В процессе работы станок с контршпинделем может перехватить деталь с одного шпинделя на другой. Часто такая операция даже происходит на скорости, без остановки шпинделя. Таким образом можно в один установ обработать деталь с обеих сторон. Современные револьверные станки с ЧПУ сводят участие оператора в производстве детали к минимуму. Станок может быть снабжён прутковым податчиком, тогда работа осуществляется, по сути, автоматически. Иногда смена заготовки осуществляется роботом.

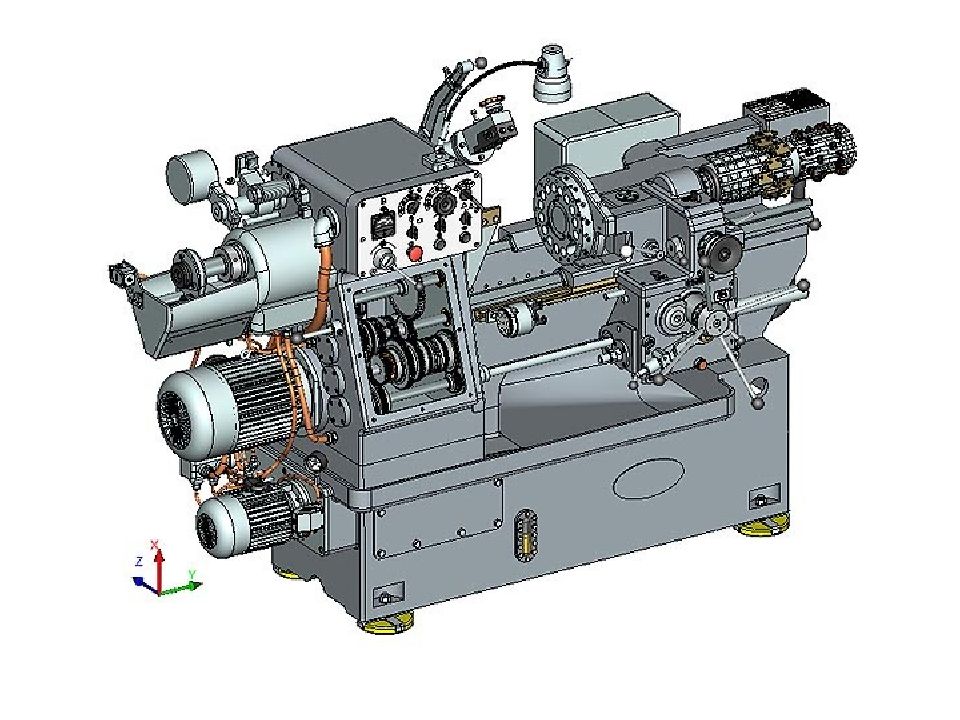

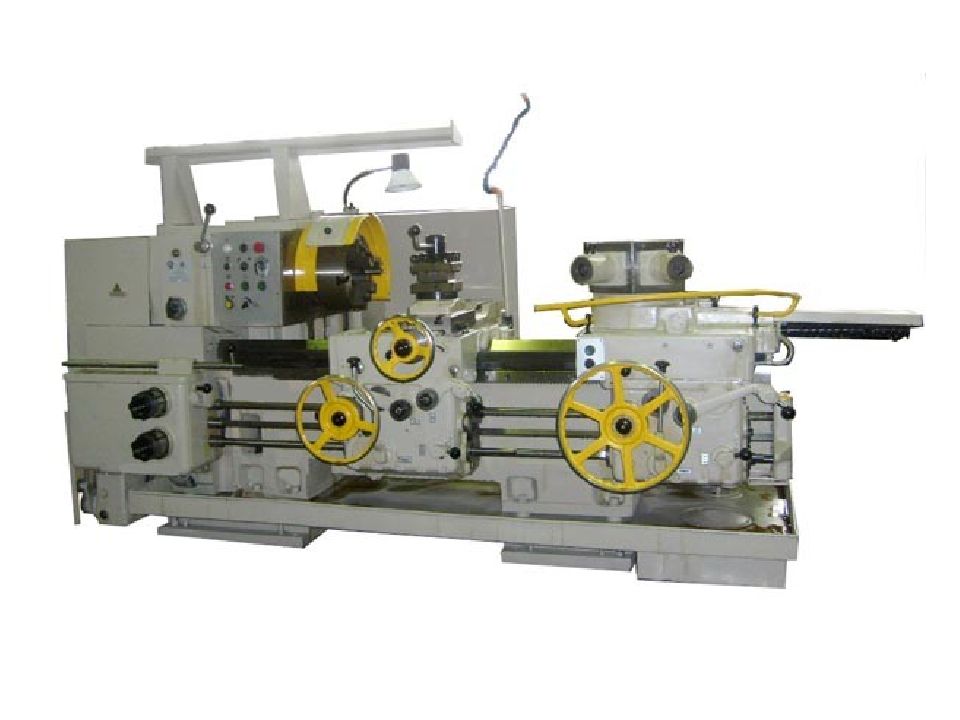

Слайд 20

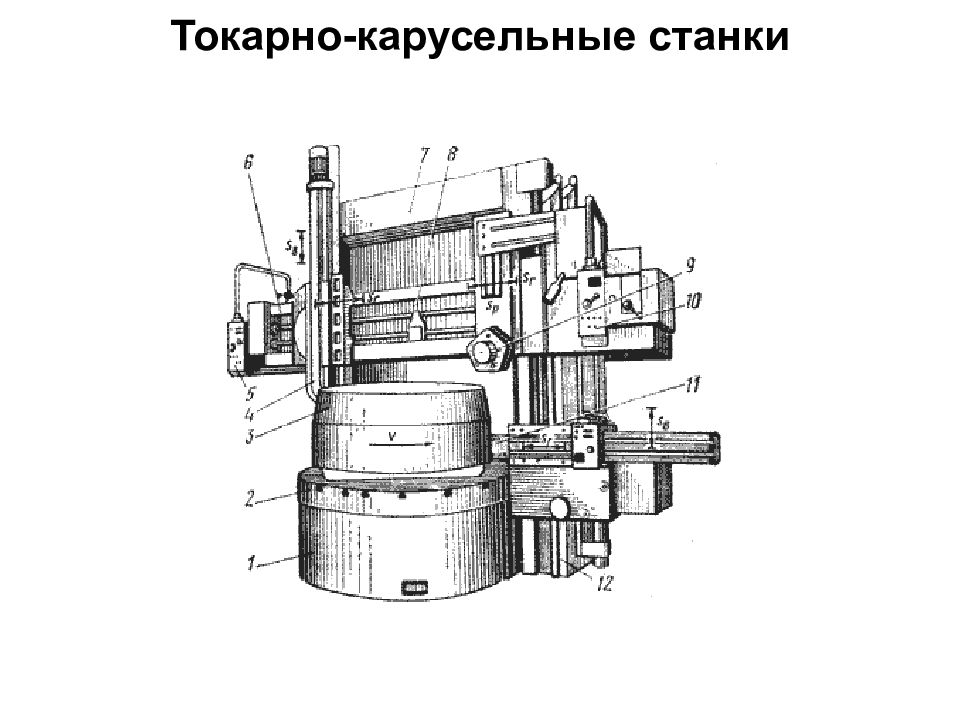

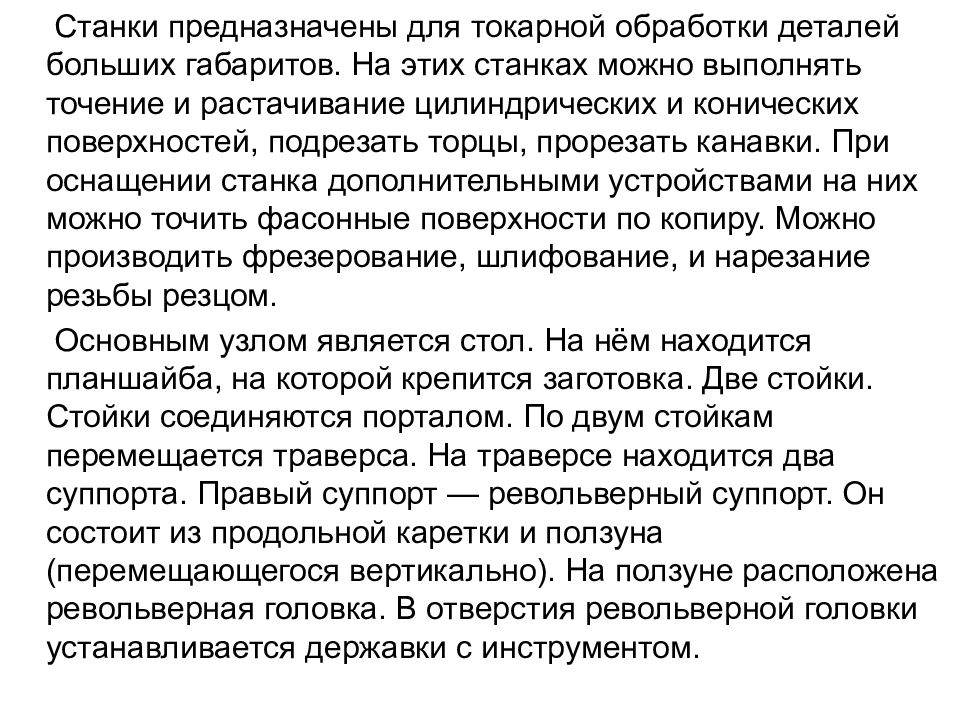

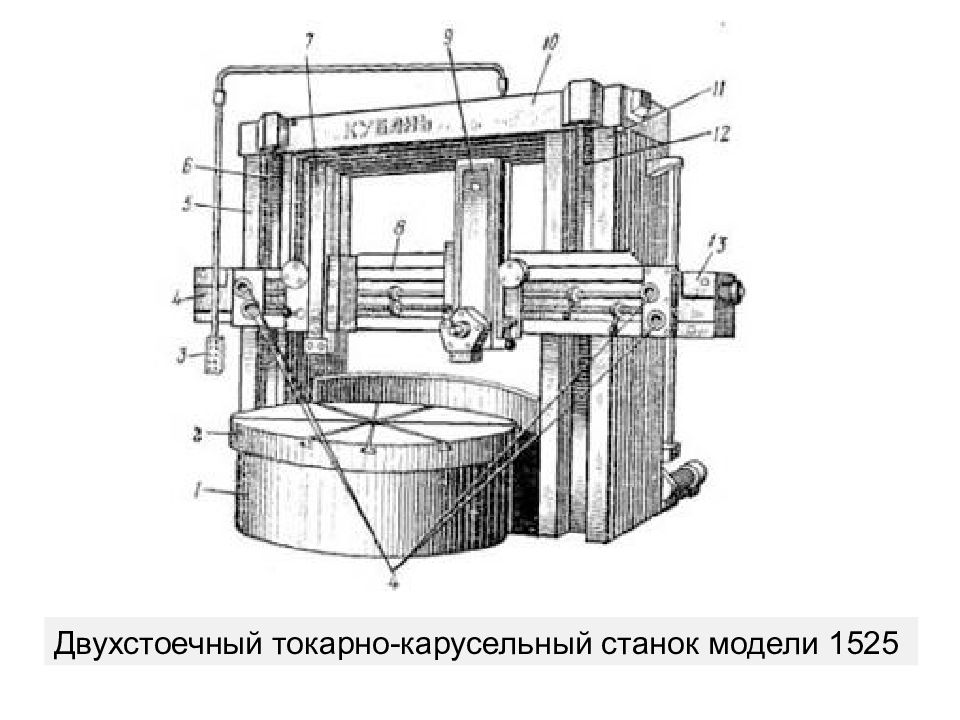

Основные узлы и рабочие движения карусельного станка. Несущая система двухстоечного токарно-карусельного станка (рис. 98) состоит из основания 1 стола (карусели), двух стоек 12 и поперечины 7, образующих портал. На основании имеются кольцевые направляющие для вращения стола (карусели) 2 с необходимой скоростью резания на заданном диаметре заготовки 3. По направляющим стоек перемещается траверса 6 для установки на необходимой высоте двух суппортов: револьверного с револьверной головкой 9 и вертикального 4 с резцедержателем. Револьверный суппорт позволяет устанавливать режущие инструменты на каждой из пяти граней револьверной головки. Головка может поворачиваться на 1/5 окружности относительно горизонтальной оси, суппорт — перемещаться горизонтально по траверсе (s Г ) с помощью винта 8 и вертикально или наклонно (s p ) по собственным направляющим. Вертикальный суппорт также передвигается горизонтально по траверсе (s Г ) и вертикально или наклонно по собственным направляющим (s b ). Кроме упомянутых, имеется еще и боковой суппорт 11, перемещающийся по стойке (s в ) горизонтально (s Г ). Станок приводится в действие от электродвигателя. Изменение частоты вращения карусели осуществляется ступенчато от коробки скоростей. Подачи всех суппортов осуществляются от коробки подач. Наличие трех (а иногда и более) суппортов позволяет вести параллельную обработку торцовых и наружных поверхностей и отверстия заготовки. Управление станком сосредоточено на двух подвесных пультах — левом 5 и правом 10, дублирующих основные команды,

Слайд 21

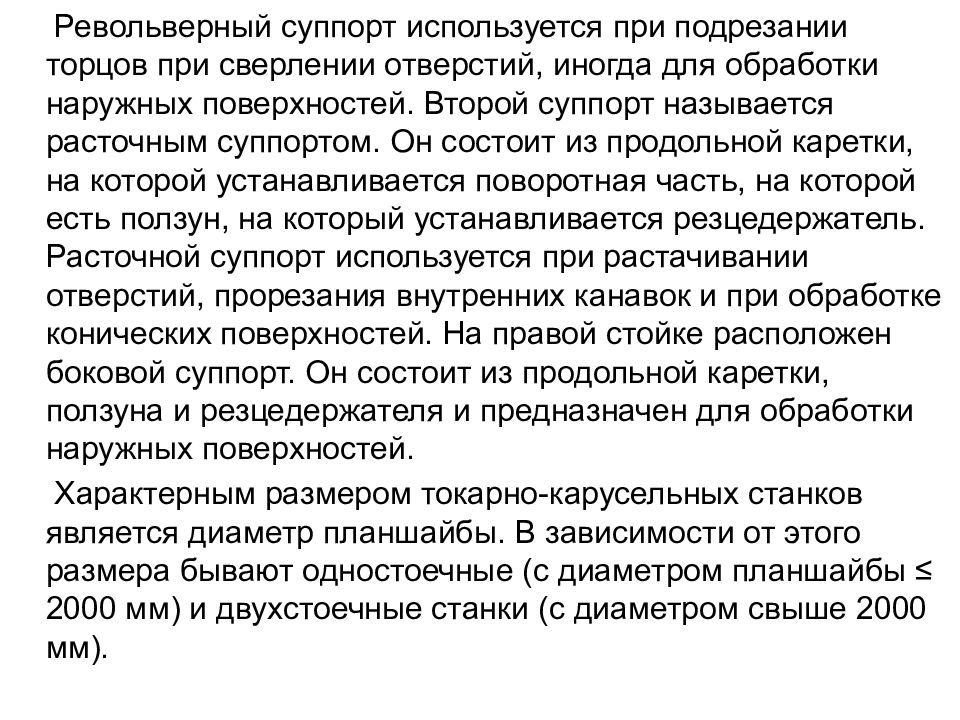

Станки предназначены для токарной обработки деталей больших габаритов. На этих станках можно выполнять точение и растачивание цилиндрических и конических поверхностей, подрезать торцы, прорезать канавки. При оснащении станка дополнительными устройствами на них можно точить фасонные поверхности по копиру. Можно производить фрезерование, шлифование, и нарезание резьбы резцом. Основным узлом является стол. На нём находится планшайба, на которой крепится заготовка. Две стойки. Стойки соединяются порталом. По двум стойкам перемещается траверса. На траверсе находится два суппорта. Правый суппорт — револьверный суппорт. Он состоит из продольной каретки и ползуна (перемещающегося вертикально). На ползуне расположена револьверная головка. В отверстия револьверной головки устанавливается державки с инструментом.

Слайд 22

Револьверный суппорт используется при подрезании торцов при сверлении отверстий, иногда для обработки наружных поверхностей. Второй суппорт называется расточным суппортом. Он состоит из продольной каретки, на которой устанавливается поворотная часть, на которой есть ползун, на который устанавливается резцедержатель. Расточной суппорт используется при растачивании отверстий, прорезания внутренних канавок и при обработке конических поверхностей. На правой стойке расположен боковой суппорт. Он состоит из продольной каретки, ползуна и резцедержателя и предназначен для обработки наружных поверхностей. Характерным размером токарно-карусельных станков является диаметр планшайбы. В зависимости от этого размера бывают одностоечные (с диаметром планшайбы ≤ 2000 мм) и двухстоечные станки (с диаметром свыше 2000 мм).

Слайд 25: Лоботокарные станки

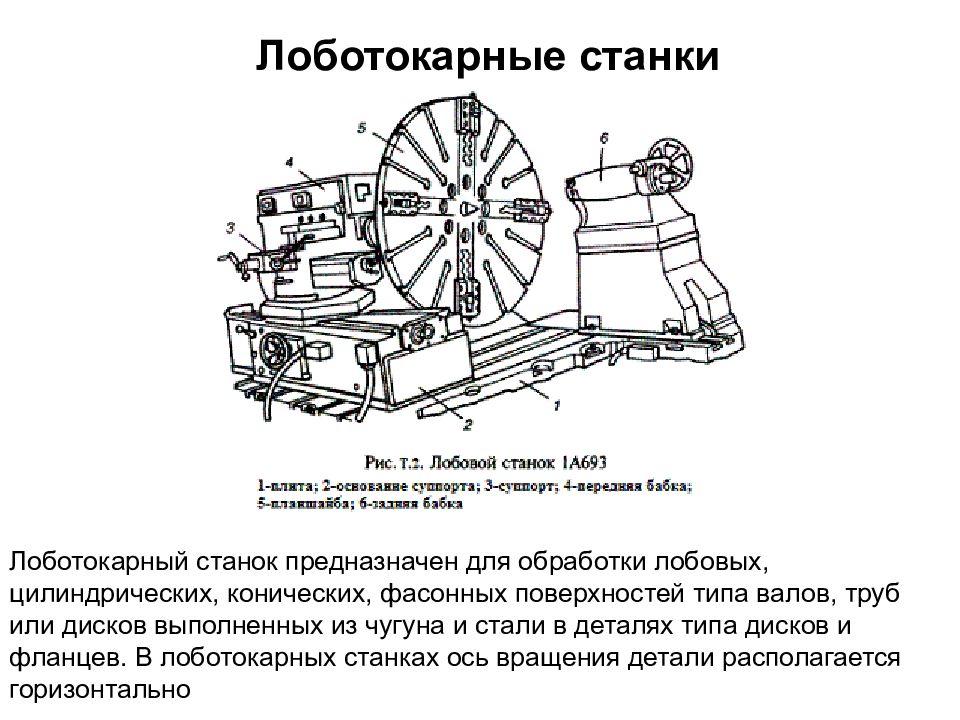

Лоботокарный станок предназначен для обработки лобовых, цилиндрических, конических, фасонных поверхностей типа валов, труб или дисков выполненных из чугуна и стали в деталях типа дисков и фланцев. В лоботокарных станках ось вращения детали располагается горизонтально

Слайд 29: Токарные автоматы и полуавтоматы

Автоматы продольного точения используют при изготовлении мелких серийных деталей из холоднотянутого, калиброванного прутка, фасонного профиля и свёрнутой в бунт проволоки. Автомат может выполнять точение различных материалов — от меди до легированных сталей. Преимущественно автоматы продольного точения применяются в крупном и массовом производстве, но могут быть также использованы в серийном производстве при проектировании и изготовлении необходимой оснастки для выпуска специальных групп деталей с максимально возможным использованием одного и того же комплекта кулачков, зажимных и подающих цанг, державок и инструментов.

Слайд 30

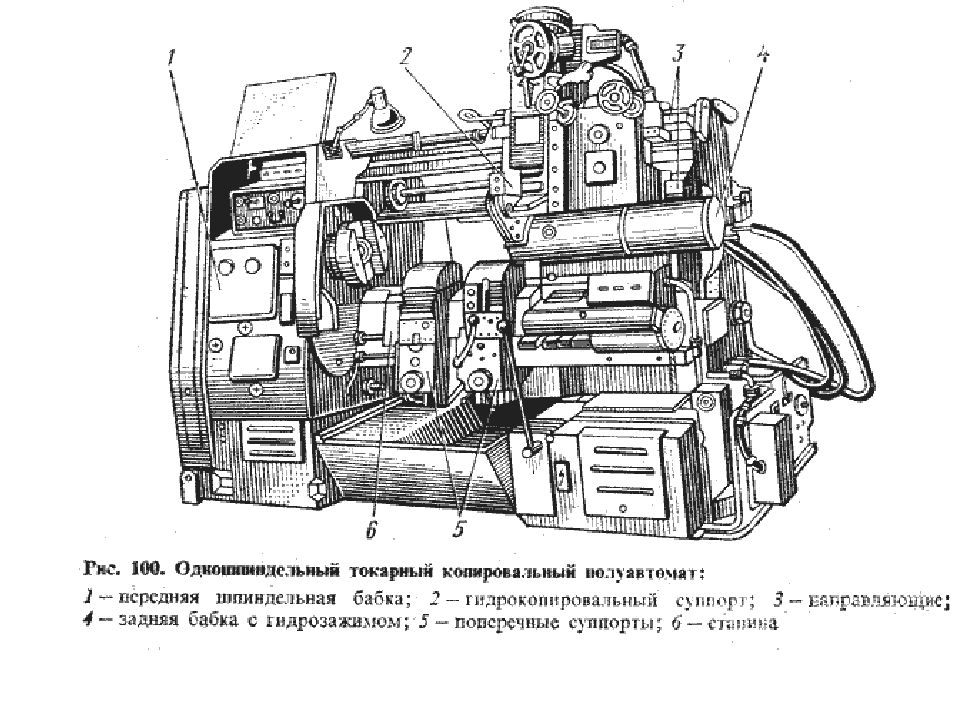

Устройство токарного автомата с неподвижной шпиндельной бабкой следующее. На верхней плоскости станины закреплена шпиндельная бабка. На её передней плоскости имеется платик для установки специальных приспособлений. На задней плоскости бабки имеется качающийся упор, а на верхней — вертикальный суппорт. На верхней плоскости станины находятся также приводы приспособлений, привод шпинделя, либо револьверной головки, приводы поперечных суппортов. Вместо токарного патрона в автомате продольного точения используется цанговый. Такое решение обусловлено малыми размерами обрабатываемой детали. При этом для автоматов продольного точения применяют специальные цанги.

Слайд 31

Токарный автомат с подвижной шпиндельной бабкой называется автоматом «швейцарского типа» («Swiss type»). Управление автоматом происходит через систему кулачков и распределительных валов, смонтированных в станине автомата. Также возможна установка систем ЧПУ с приводами подач и приводного инструмента. Различают одношпиндельные и револьверные автоматы продольного точения. В отличие от одношпиндельных, револьверные автоматы могут выполнять одновременно несколько различных операций точения для различных деталей, зафиксированных в револьверном шпинделе автомата.

Слайд 33

Многошпиндельные автоматы предназначены для токарной обработки сложных и точных деталей из калиброванного холоднотянутого прутка круглого, шестигранного и квадратного сечения или из труб в условиях серийного производства. На них можно выполнять: черновое и фасонное обтачивание, подрезку, сверление, растачивание, зенкерование, развёртывание, резьбонарезание, отрезку, накатывание резьбы. Достаточная мощность привода и жёсткость конструкции обеспечивают высокую производительность. Некоторые модели могут одновременно выполнять более одной операции, что серьёзно повышает производительность таких станков.

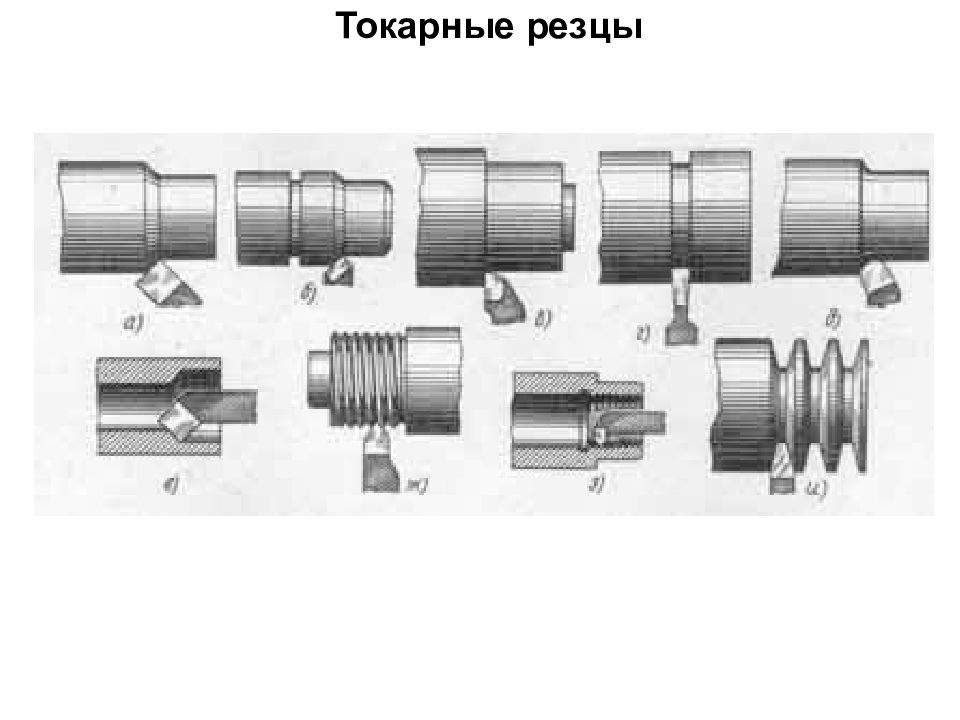

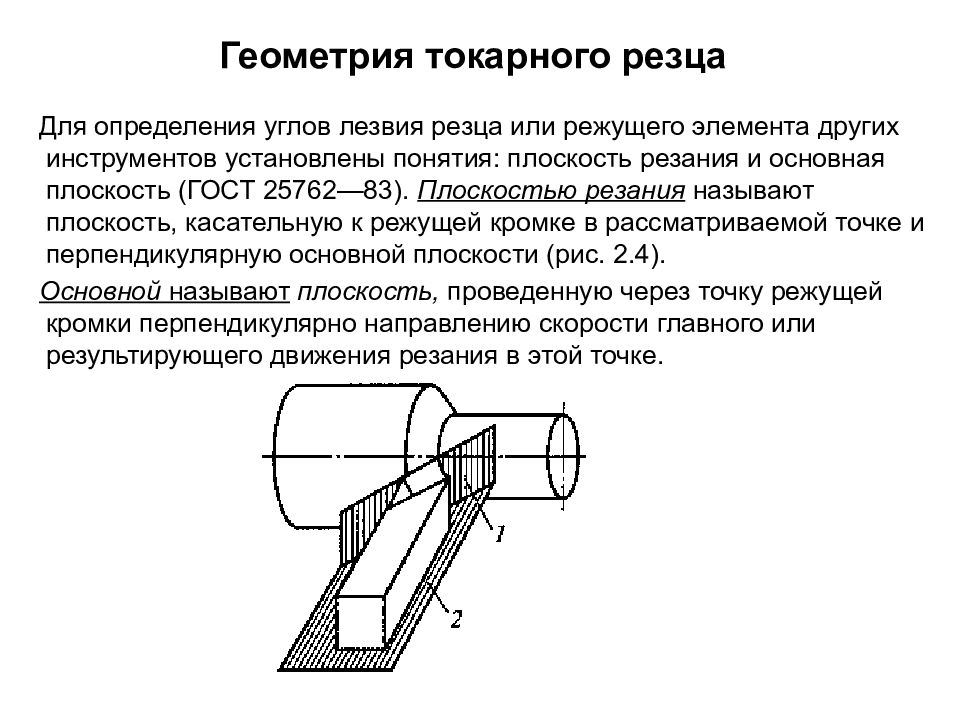

Слайд 41: Геометрия токарного резца

Для определения углов лезвия резца или режущего элемента других инструментов установлены понятия: плоскость резания и основная плоскость (ГОСТ 25762—83). Плоскостью резания называют плоскость, касательную к режущей кромке в рассматриваемой точке и перпендикулярную основной плоскости (рис. 2.4). Основной называют плоскость, проведенную через точку режущей кромки перпендикулярно направлению скорости главного или результирующего движения резания в этой точке.

Слайд 42

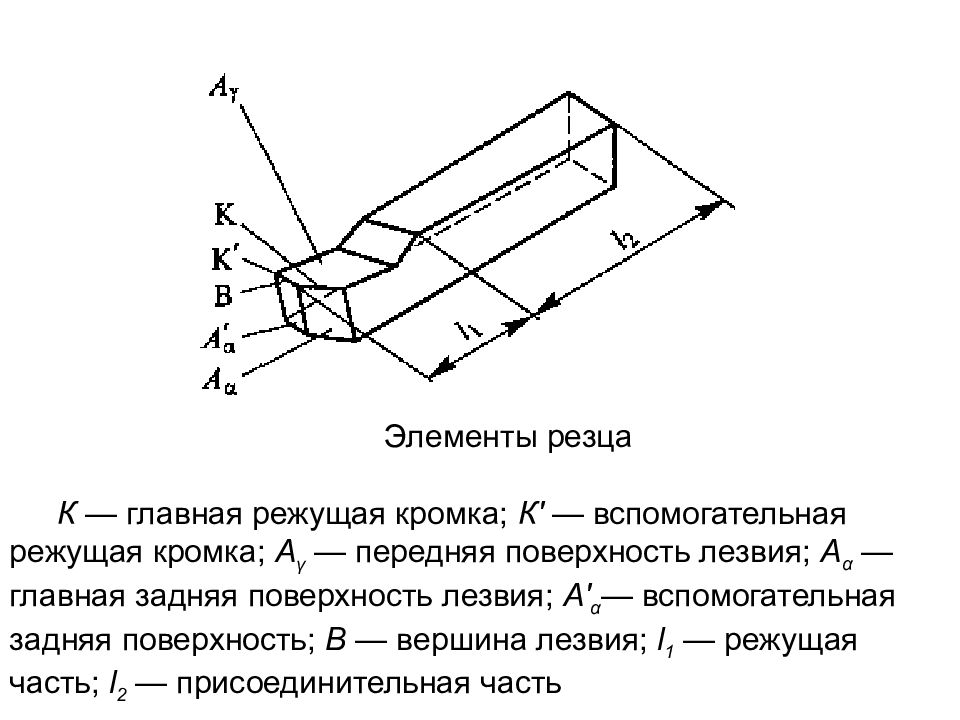

Элементы резца К — главная режущая кромка; К' — вспомогательная режущая кромка; А γ — передняя поверхность лезвия; А α — главная задняя поверхность лезвия; А' α — вспомогательная задняя поверхность; В — вершина лезвия; l 1 — режущая часть; l 2 — присоединительная часть

Слайд 43

Различают главные и вспомогательные углы лезвия. Главные углы измеряют в главной секущей плоскости, т. е. плоскости, перпендикулярной к проекции главной режущей кромки на основную плоскость. Углы заточки : α - главный задний угол; β - угол заострения; γ - передний угол; δ - угол резания; φ - главный угол в плане; φ1 - вспомогательный угол в плане; ε - угол при вершине резца; α1 - вспомогательный задний угол; λ - угол наклона режущей кромки.

Слайд 44

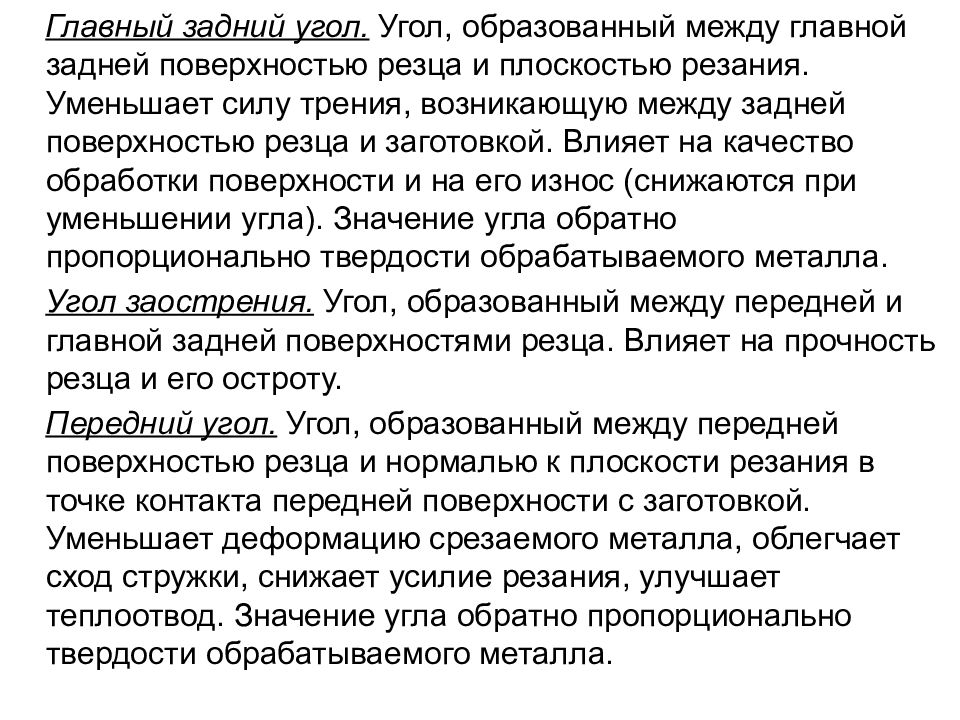

Главный задний угол. Угол, образованный между главной задней поверхностью резца и плоскостью резания. Уменьшает силу трения, возникающую между задней поверхностью резца и заготовкой. Влияет на качество обработки поверхности и на его износ (снижаются при уменьшении угла). Значение угла обратно пропорционально твердости обрабатываемого металла. Угол заострения. Угол, образованный между передней и главной задней поверхностями резца. Влияет на прочность резца и его остроту. Передний угол. Угол, образованный между передней поверхностью резца и нормалью к плоскости резания в точке контакта передней поверхности с заготовкой. Уменьшает деформацию срезаемого металла, облегчает сход стружки, снижает усилие резания, улучшает теплоотвод. Значение угла обратно пропорционально твердости обрабатываемого металла.

Слайд 45

Угол резания. Угол, образуемый между передней поверхностью резца и плоскостью резания. Главный угол в плане. Угол, образованный между главной режущей кромкой и плоскостью заготовки (или направлением подачи). Определяет качество обрабатываемой поверхности заготовки при сохранении глубины реза и скорости подачи. Качество поверхности обратно пропорционально, а стойкость резца к поломке и возникновение вибраций прямо пропорциональны величине угла. Значения угла стандартные: 10, 20, 30,35, 45, 50, 60, 65, 75 и 90 градусов.

Слайд 46

Вспомогательный угол в плане. Угол, образованный между вспомогательной задней поверхностью резца и плоскостью заготовки (или направлением подачи). Влияет на качество обработки поверхности заготовки (с уменьшением угла снижается шероховатость, улучшается чистота). Угол при вершине резца. Угол, образованный между главной режущей кромкой и вспомогательной задней поверхностью резца. Прочность резца прямо пропорциональна величина угла. Угол при вершине резцав в плане. Угол, образованный между главной режущей кромкой и вспомогательной задней поверхностью резца. Прочность резца прямо пропорциональна величине угла.

Слайд 47

Вспомогательный задний угол. Угол, образованный между вспомогательной задней поверхностью и плоскостью, перпендикулярной плоскости резца и проходящей через вспомогательную режущую кромку. Уменьшает силу трения, возникающую между вспомогательной задней поверхностью резца и заготовкой. Угол наклона режущей кромки. Управляет направлением схода стружки и определяет геометрию контакта режущей части резца с заготовкой. Значения угла определяют назначение резца: отрицательное значение – для чистовой обработки, 12-15 градусов – для черновой обработки, 25-35 градусов – для обработки закаленной стали.

Слайд 49: Материалы резцов

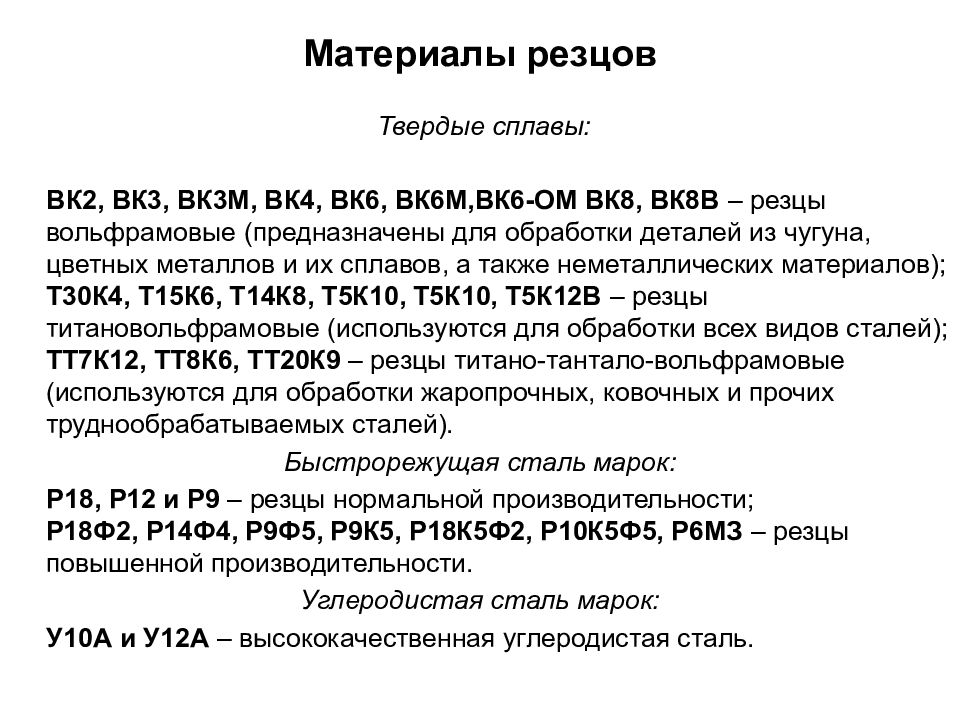

Твердые сплавы: ВК2, ВК3, ВК3М, ВК4, ВК6, ВК6М,ВК6-ОМ ВК8, ВК8В – резцы вольфрамовые (предназначены для обработки деталей из чугуна, цветных металлов и их сплавов, а также неметаллических материалов); Т30К4, Т15К6, Т14К8, Т5К10, Т5К10, Т5К12В – резцы титановольфрамовые (используются для обработки всех видов сталей); ТТ7К12, ТТ8К6, ТТ20К9 – резцы титано-тантало-вольфрамовые (используются для обработки жаропрочных, ковочных и прочих труднообрабатываемых сталей). Быстрорежущая сталь марок: Р18, Р12 и Р9 – резцы нормальной производительности; Р18Ф2, Р14Ф4, Р9Ф5, Р9К5, Р18К5Ф2, Р10К5Ф5, Р6МЗ – резцы повышенной производительности. Углеродистая сталь марок: У10А и У12А – высококачественная углеродистая сталь.

Слайд 50: Нарост на резце:

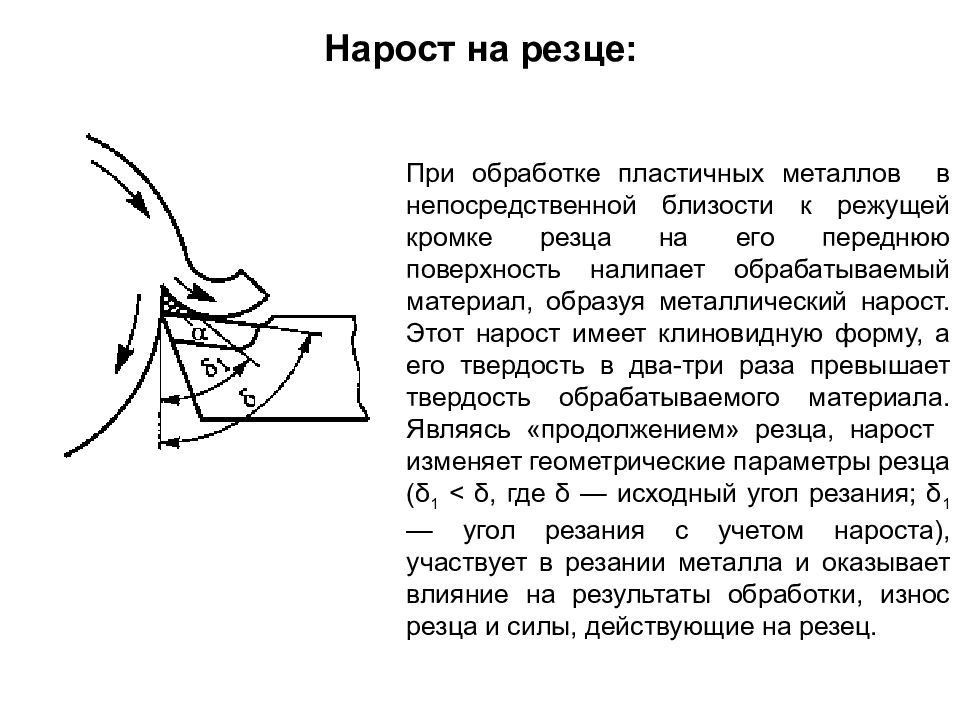

При обработке пластичных металлов в непосредственной близости к режущей кромке резца на его переднюю поверхность налипает обрабатываемый материал, образуя металлический нарост. Этот нарост имеет клиновидную форму, а его твердость в два-три раза превышает твердость обрабатываемого материала. Являясь «продолжением» резца, нарост изменяет геометрические параметры резца (δ 1 < δ, где δ — исходный угол резания; δ 1 — угол резания с учетом нароста), участвует в резании металла и оказывает влияние на результаты обработки, износ резца и силы, действующие на резец.

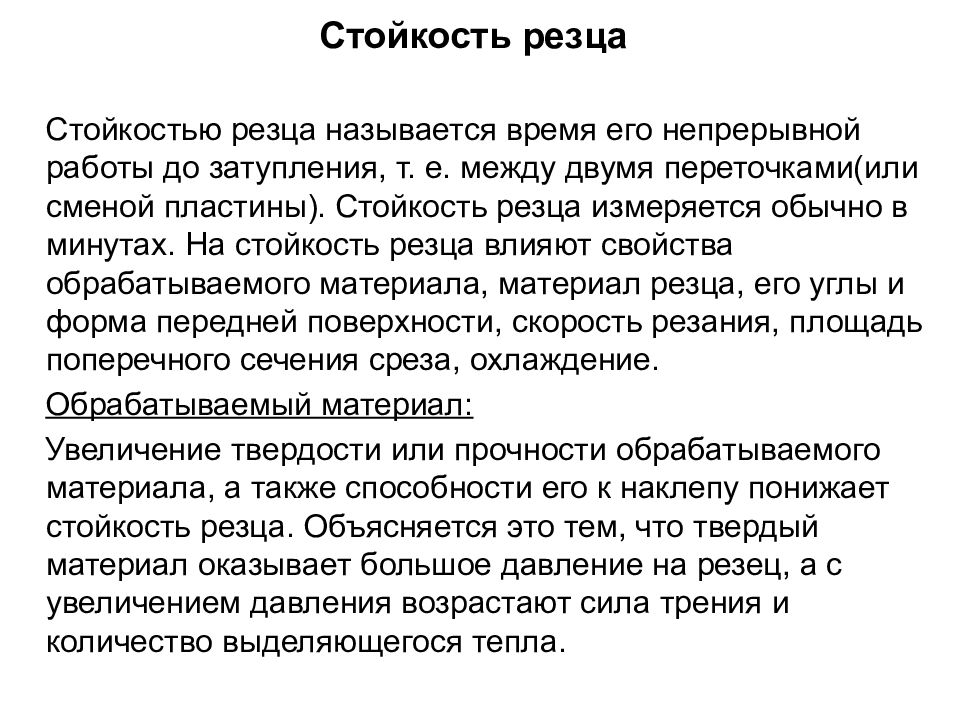

Слайд 56: Стойкость резца

Стойкостью резца называется время его непрерывной работы до затупления, т. е. между двумя переточками(или сменой пластины). Стойкость резца измеряется обычно в минутах. На стойкость резца влияют свойства обрабатываемого материала, материал резца, его углы и форма передней поверхности, скорость резания, площадь поперечного сечения среза, охлаждение. Обрабатываемый материал: Увеличение твердости или прочности обрабатываемого материала, а также способности его к наклепу понижает стойкость резца. Объясняется это тем, что твердый материал оказывает большое давление на резец, а с увеличением давления возрастают сила трения и количество выделяющегося тепла.

Слайд 57

Материал резца: Стойкость резца в значительной степени зависит и от материала, из которого он изготовлен. Резцы лучше изготовлять из наиболее теплостойкого материала, который выдерживает большую температуру нагрева, не теряя при этом твердости. Для каждого материала резца существует своя наибольшая температура, при которой режущая кромка теряет твердость и быстро тупится. Такой критической (предельной) температурой является температура 200-250° С (для резцов из углеродистой стали); 560-600° С (для резцов из быстрорежущей стали); 800-900° С (для резцов с пластинками из твердого сплава); Таким образом, наибольшей стойкостью при прочих равных условиях обладают резцы, оснащенные пластинками из твердого сплава; значительно меньшей стойкостью - резцы из быстрорежущей стали; наименьшей - резцы из углеродистой инструментальной стали. Это необходимо учитывать при назначении скоростей резания.

Слайд 58

Геометрия Передний угол γ, главный угол в плане φ и форма передней поверхности оказывают влияние на процесс резания, на легкость схода стружки, чистоту обработанной поверхности и стойкость резца. Изменяя углы заточки и форму передней поверхности, можно добиться значительного повышения стойкости резцов и их производительности. Углы заточки нужно выбирать в зависимости от обрабатываемого материала, материала резца, величины подачи. Для обработки вязких металлов целесообразно применять резцы с узкой фаской и радиусной канавкой на передней поверхности. Тогда стружка легко завивается, а стойкость резца возрастает.

Слайд 59

При обработке твердых сталей резцами с пластинками из твердого сплава нужно упрочнять их режущие кромки. Наиболее просто это достигается за счет уменьшения переднего угла. Уменьшение переднего угла также значительно увеличивает стойкость твердосплавного резца. На стойкость резца влияют его размеры: чем массивнее резец, тем лучше отводит он тепло от режущей кромки и, следовательно, тем больше его стойкость.

Слайд 60

Режимы резания Особенно сильно влияет на стойкость резца скорость резания. Иногда даже самое незначительное увеличение скорости резания приводит к быстрому затуплению резца. Например, если при обработке стали быстрорежущим резцом повысить скорость резания всего на 10%, т. е. в 1,1 раза, резец затупится в два раза быстрее. Наоборот, если скорость резания при тех же условиях незначительно уменьшить, стойкость резца сильно возрастет. На стойкость резца оказывает влияние площадь поперечного сечения среза ( txs). С увеличением последней стойкость резца понижается, но не так сильно, как при таком же увеличении скорости резания. Вот почему токари-скоростники всегда стремятся срезать припуск за один проход при возможно большей подаче. Стойкость резца значительно возрастает при охлаждении.

Слайд 61: Фрезерные станки

Фрезерные станки предназначены для обработки с помощью фрезы плоских и фасонных поверхностей, тел вращения, зубчатых колёс и т. п. металлических и других заготовок. При этом фреза, закрепленная в шпинделе фрезерного станка, совершает вращательное ( главное ) движение, а заготовка, закреплённая на столе, совершает движение подачи прямолинейное или криволинейное (иногда осуществляется одновременно вращающимся инструментом). Управление может быть ручным, автоматизированным или осуществляться с помощью системы ЧПУ. Во фрезерных станках главным движением является вращение фрезы, а движение подачи — относительное перемещениезаготовки и фрезы.

Слайд 62

Вспомогательные движения необходимы в станке для подготовки процесса резания. К вспомогательным движениям относятся движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента, подводом инструмента к обрабатываемым поверхностям и его отводом; движения приборов для автоматического контроля размеров и т. д. Вспомогательные движения можно выполнять на станках как автоматически, так и вручную. На станках-автоматах все вспомогательные движения в определённой последовательности выполняются автоматически.

Слайд 63

Виды фрезерных станков универсальные (с поворотным столом); горизонтально-фрезерные консольные (с горизонтальным шпинделем и консолью); широкоуниверсальные (с дополнительными фрезерными головками); широкоуниверсальные инструментальные (с вертикальной рабочей плоскостью основного стола и поперечным движением шпиндельных узлов); вертикально-фрезерные (с вертикальным шпинделем), в том числе консольные; бесконсольные (называемые также с крестовым столом); с передвижным порталом; копировально-фрезерные; фрезерные непрерывного действия, в том числе карусельно-фрезерные; барабанно-фрезерные.

Слайд 65

Горизонтальный консольно-фрезерный станок модели 6Т83 М (стол 400х1600 мм)

Слайд 66

Горизонтальный консольно-фрезерный станок с УЦИ модели ОРША-Ф32Г исп.31 (стол 320х1400 мм)

Слайд 70

Вертикальный консольно-фрезерный станок с крестовым столом модели FSS450MR, FSS-450MR, FSS-450 с УЦИ (аналог 6T13) (стол 450х1600 мм)

Слайд 71

Вертикальный консольно-фрезерный станок модели ВМ-127М (ВМ127М, ВМ127 М) (стол 400х1600 мм)

Слайд 74

Широкоуниверсальный консольно-фрезерный станок с ЧПУ (Heidenhain) модели 6ДМ83ШФ2

Слайд 75

Широкоуниверсальный консольно-фрезерный станок (с увеличенной мощностью и скоростью вертикального шпинделя) с УЦИ (Heidenhain) модели 6ДМ82Ш-1Ф1

Слайд 76

Широкоуниверсальный с крестовым столом фрезерный станок с ЧПУ (Heidenhain) модели 6ДМ80ШФ2

Слайд 81: Сверлильные и расточные станки

Сверлильные станки — группа металлорежущих станков, предназначенных для получения сквозных и глухих отверстий в сплошном материале, для чистовой обработки, расточки(зенкерования, развёртывания) отверстий, образованных в заготовке каким-либо другим способом, для нарезания внутренних резьб, для зенкования торцовых поверхностей. По расположению и количеству шпинделей сверлильные станки разделяют на вертикальные и горизонтальные, одношпиндельные и многошпиндельные.

Слайд 85

Радиально-сверлильный станок предназначен для многоинструментальной обработки отверстий в заготовках крупных деталей. Станки позволяют сверлить под углом, а также обрабатывать детали, расположенные ниже уровня пола. Это позволяет использовать радиально-сверлильный станок для обработки деталей разных конфигураций. Совмещение оси отверстия заготовки с осью шпинделя достигается перемещением шпинделя относительно неподвижной заготовки.

Слайд 90

Расточные станки - группа металлорежущих станков, предназначена для обработки заготовок крупных размеров в условиях индивидуального и серийного производства. На этих станках можно производить растачивание, сверление, зенкерование, нарезание внутренней и наружной резьб, обтачивание цилиндрических поверхностей, подрезку торцов, цилиндрическое и торцовое фрезерование. Иногда на расточных станках можно произвести окончательную обработку заготовки корпусной детали без перестановки ее на другие станки. Отличительной особенностью расточных станков является наличие горизонтального (или вертикального) шпинделя, совершающего движение осевой подачи. В отверстии шпинделя закрепляется режущий инструмент — борштанга с резцами, сверло, зенкер, развертка,фреза и др.

Слайд 101

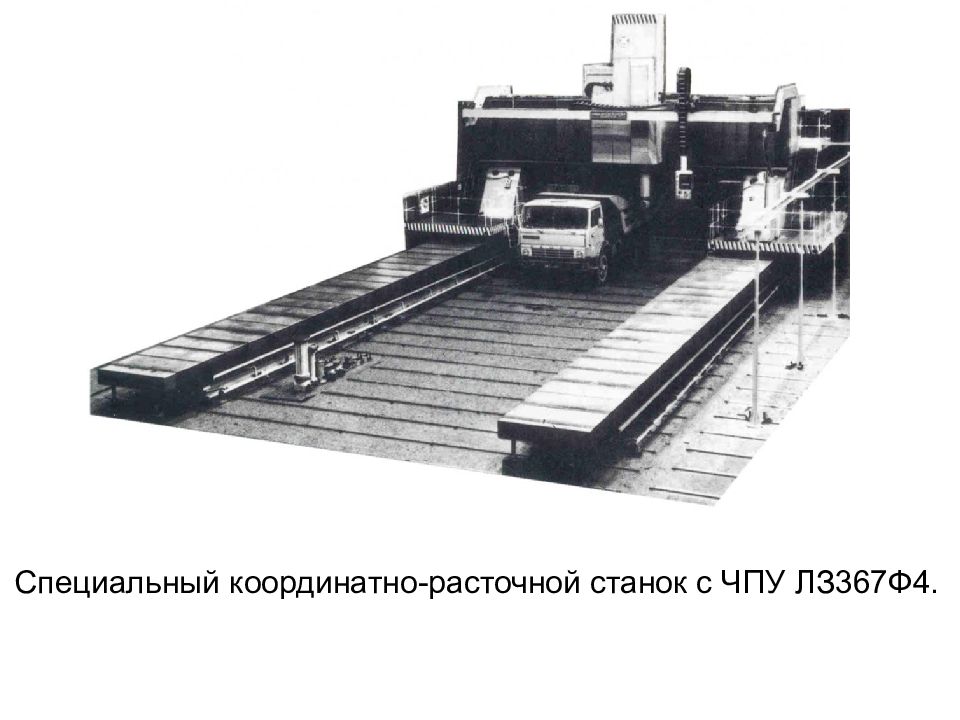

Станок координатный вертикально-сверлильный с ЧПУ портального типа 2-х стоечный с неподвижным столом

Слайд 102

Многошпиндельные сверлильные станки применяют главным образом в серийном производстве для обработки деталей, в которых требуется одновременно просверлить, развернуть, нарезать резьбу в большом количестве отверстий на разных плоскостях детали. Использование для этих целей одношпиндельных сверлильных станков неэкономично. Многошпиндельные сверлильные станки бывают с неподвижными (постоянными) и переставными шпинделями. Многошпиндельные сверлильные станки с постоянными шпинделями имеют обычно от двух до шести шпинделей, расположенных в один ряд с постоянными расстояниями между их осями. Постепенно перемещая деталь, на этом станке можно выполнять последовательно целый ряд различных операций (сверление, зенкерование, развертывание и т. д.). Каждый шпиндель получает вращение от самостоятельного электродвигателя. Станки этого типа относятся к станкам общего назначения и могут быть использованы для обработки отверстий в различных заготовках.

Слайд 103

Многошпиндельные вертикально-сверлильные станки с переставными шпинделями в отличие от станков с постоянными шпинделями имеют один общий привод для всех шпинделей. На станине смонтированы все основные узлы. От электродвигателя через коробку скоростей получает вращение главный шпиндель, который в свою очередь через группу зубчатых передач приводит в движение рабочие шпиндели, расположенные в многошпиндельной сверлильной головке, которая гидравлическим или механическим приводом подач перемещается по направляющим станины вниз и вверх. При этом рабочий ход (вниз) шпинделей совершается медленно, а холостой (вверх) — быстро.

Слайд 104

Вертикальный многошпиндельный станок модели GMD портального типа с ЧПУ проект VARSIRMU, Италия.

Слайд 106

Станок сверлильный многошпиндельный сверлильный с ЧПУ ОФ-101Ф2 Для сверления и зенкования отверстий в платах многослойного печатного монтажа