Первый слайд презентации: СХЕМЫ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТИ

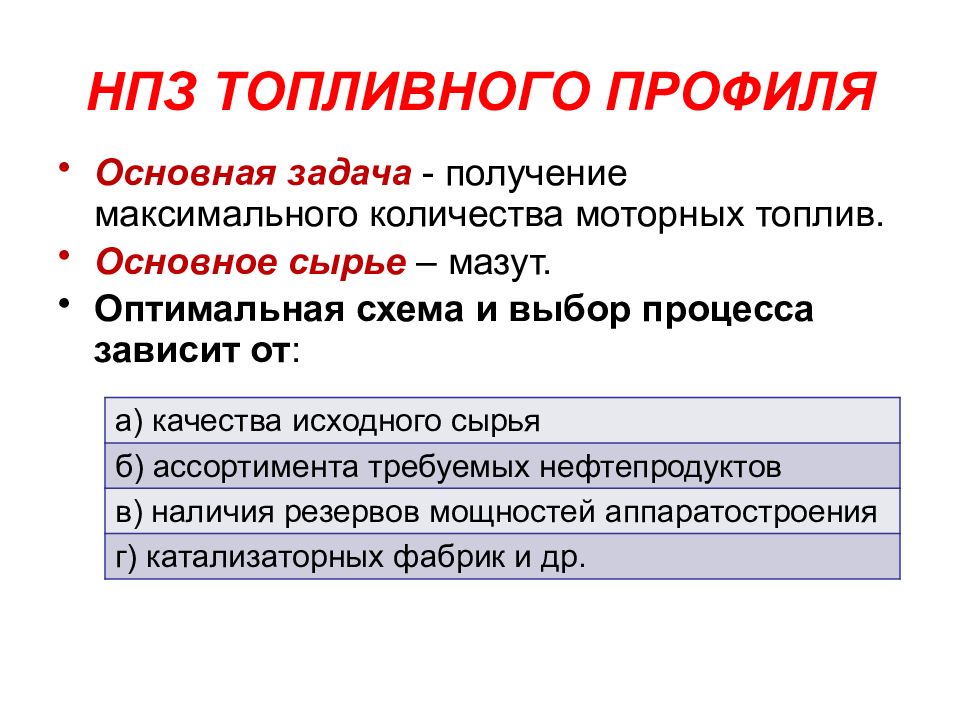

Слайд 2: НПЗ ТОПЛИВНОГО ПРОФИЛЯ

Основная задача - получение максимального количества моторных топлив. Основное сырье – мазут. Оптимальная схема и выбор процесса зависит от : а) качества исходного сырья б) ассортимента требуемых нефтепродуктов в) наличия резервов мощностей аппаратостроения г) катализаторных фабрик и др.

Комбинированные установки глубокой переработки нефти на НПЗ России сочетают: углубляющие каталитические и термические процессы технологии по облагораживанию полученных дистиллятов

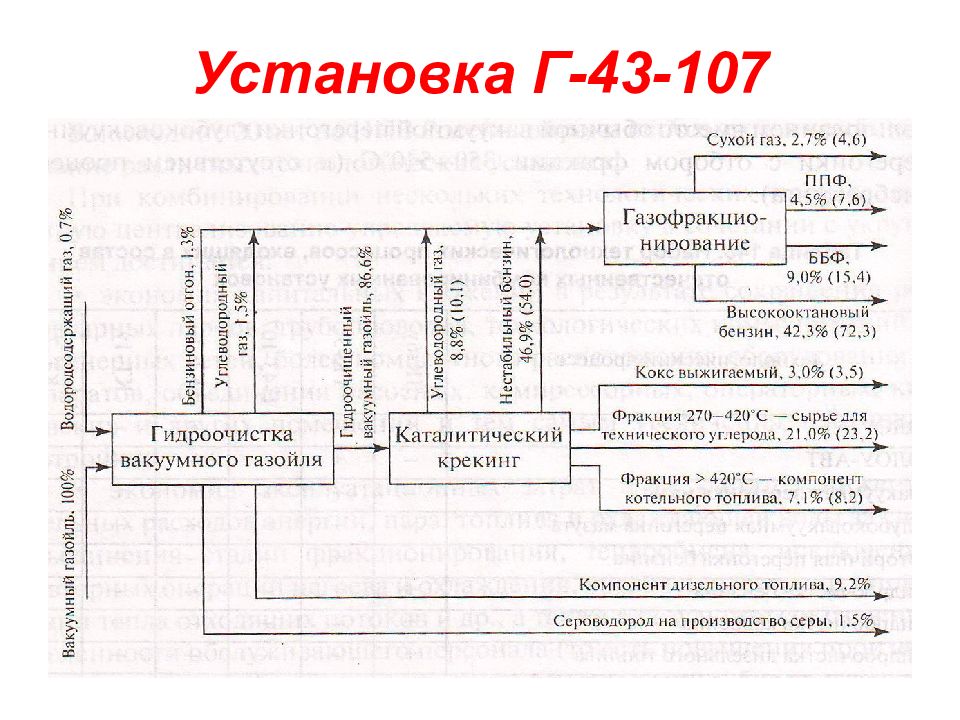

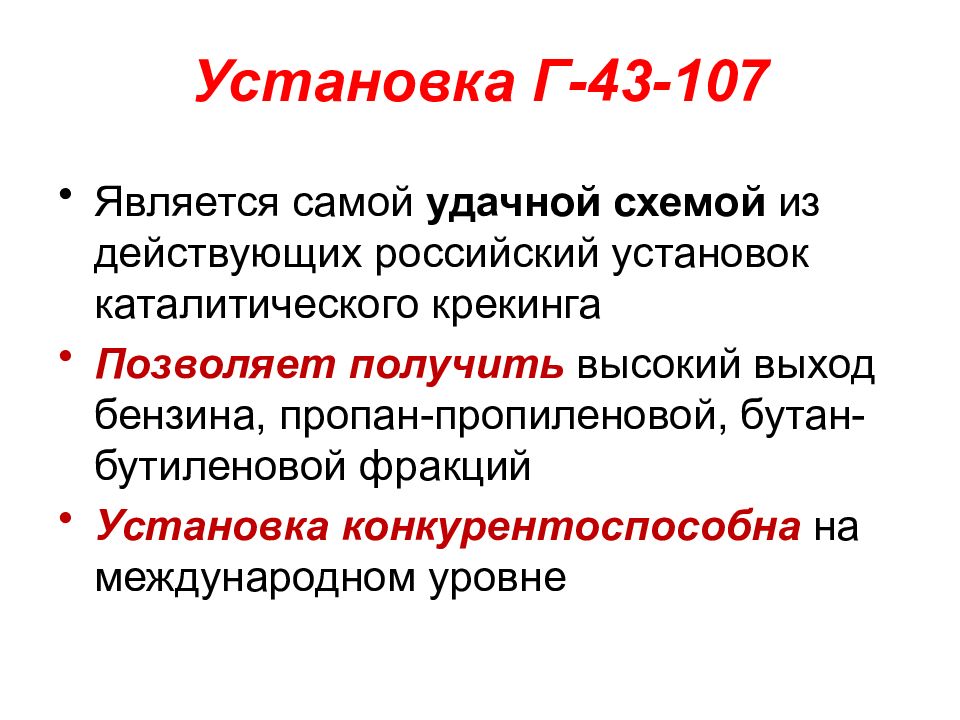

Слайд 5: Установка Г-43-107

Является самой удачной схемой из действующих российский установок каталитического крекинга Позволяет получить высокий выход бензина, пропан-пропиленовой, бутан-бутиленовой фракций Установка конкурентоспособна на международном уровне

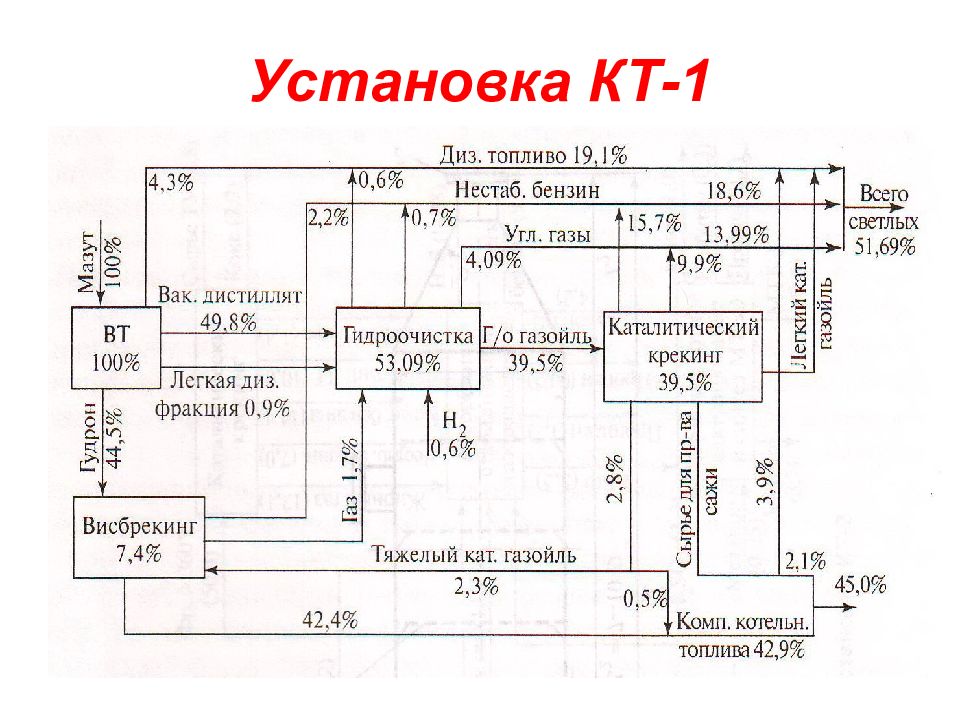

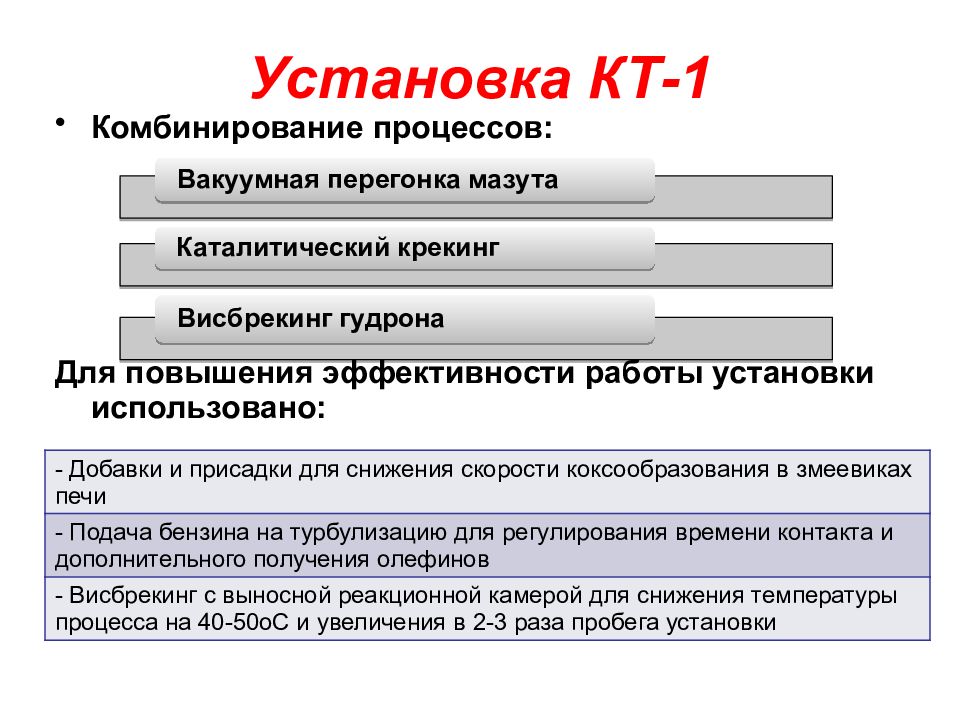

Слайд 7: Установка КТ-1

Комбинирование процессов: Для повышения эффективности работы установки использовано : - Добавки и присадки для снижения скорости коксообразования в змеевиках печи - Подача бензина на турбулизацию для регулирования времени контакта и дополнительного получения олефинов - Висбрекинг с выносной реакционной камерой для снижения температуры процесса на 40-50оС и увеличения в 2-3 раза пробега установки

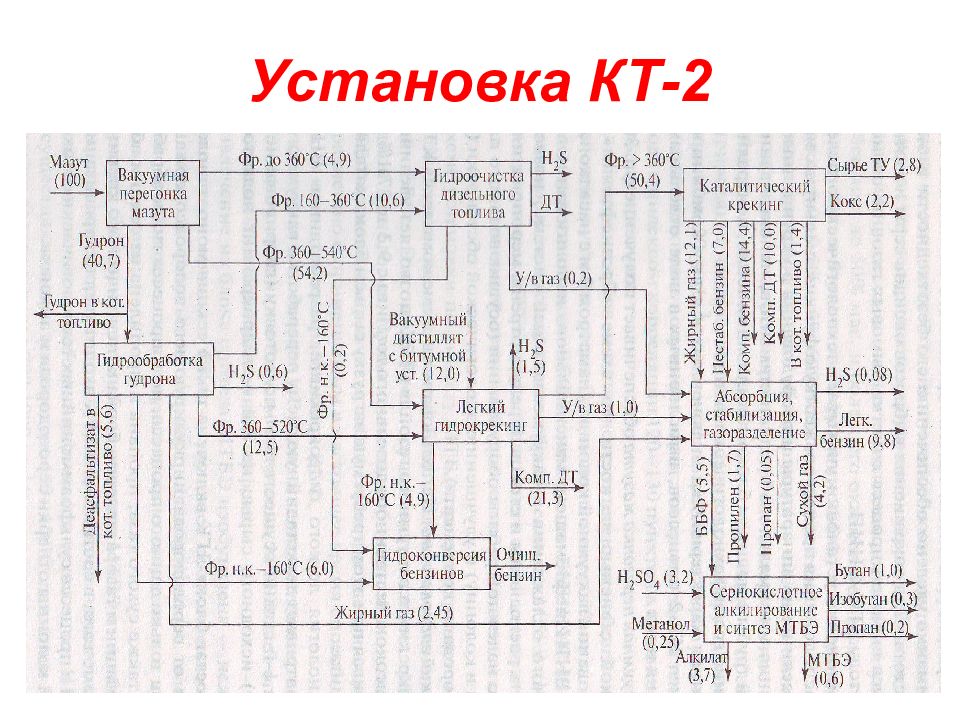

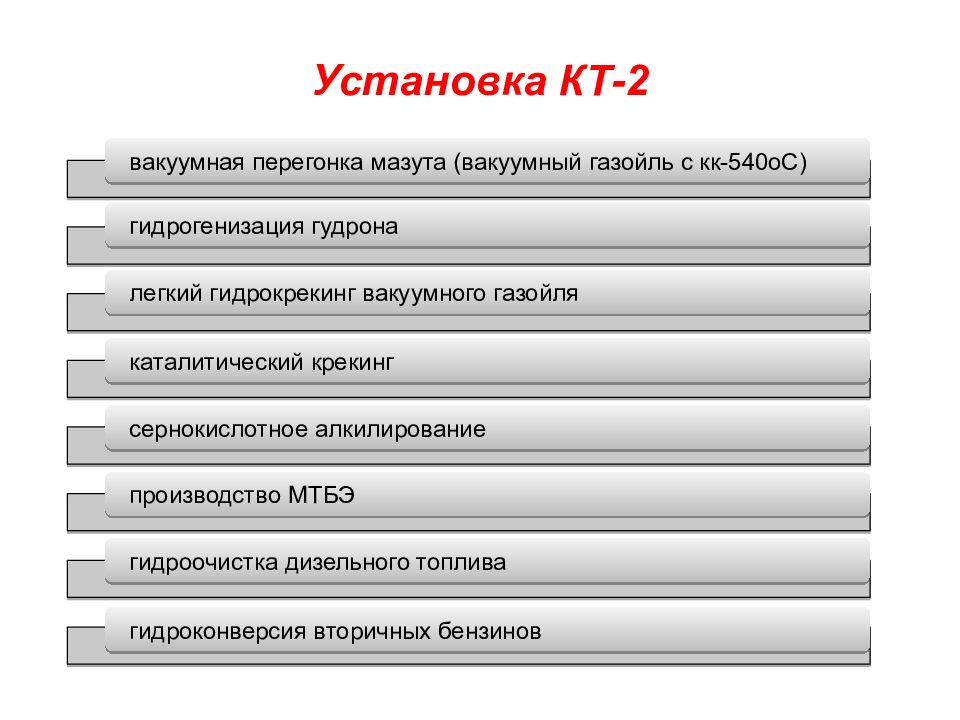

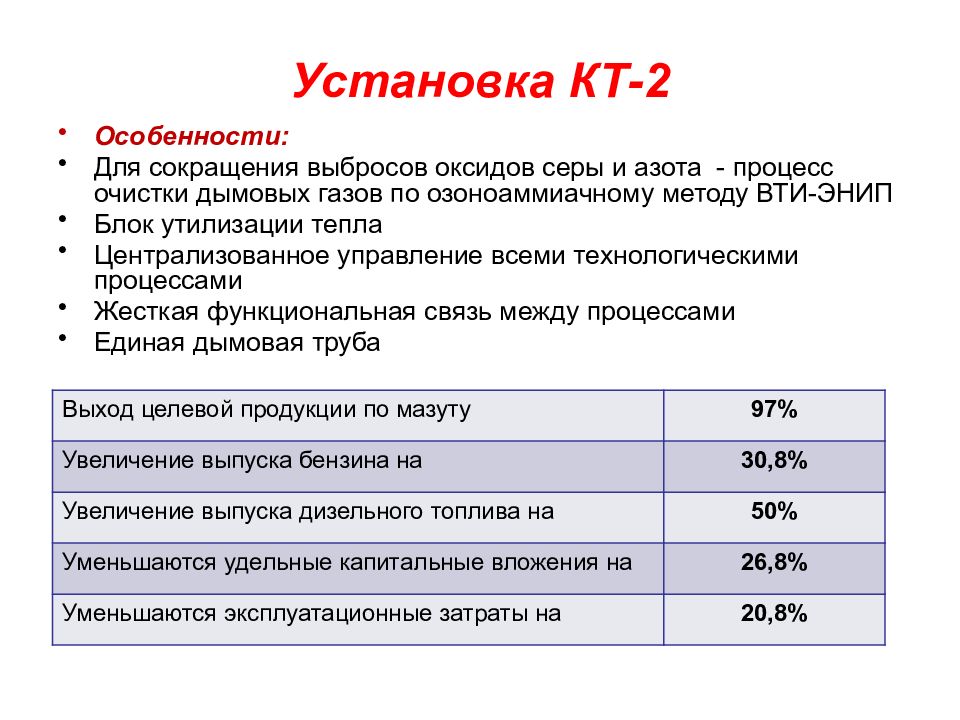

Слайд 10: Установка КТ-2

Особенности: Для сокращения выбросов оксидов серы и азота - процесс очистки дымовых газов по озоноаммиачному методу ВТИ-ЭНИП Блок утилизации тепла Централизованное управление всеми технологическими процессами Жесткая функциональная связь между процессами Единая дымовая труба Выход целевой продукции по мазуту 97% Увеличение выпуска бензина на 30,8% Увеличение выпуска дизельного топлива на 50% Уменьшаются удельные капитальные вложения на 26,8% Уменьшаются эксплуатационные затраты на 20,8%

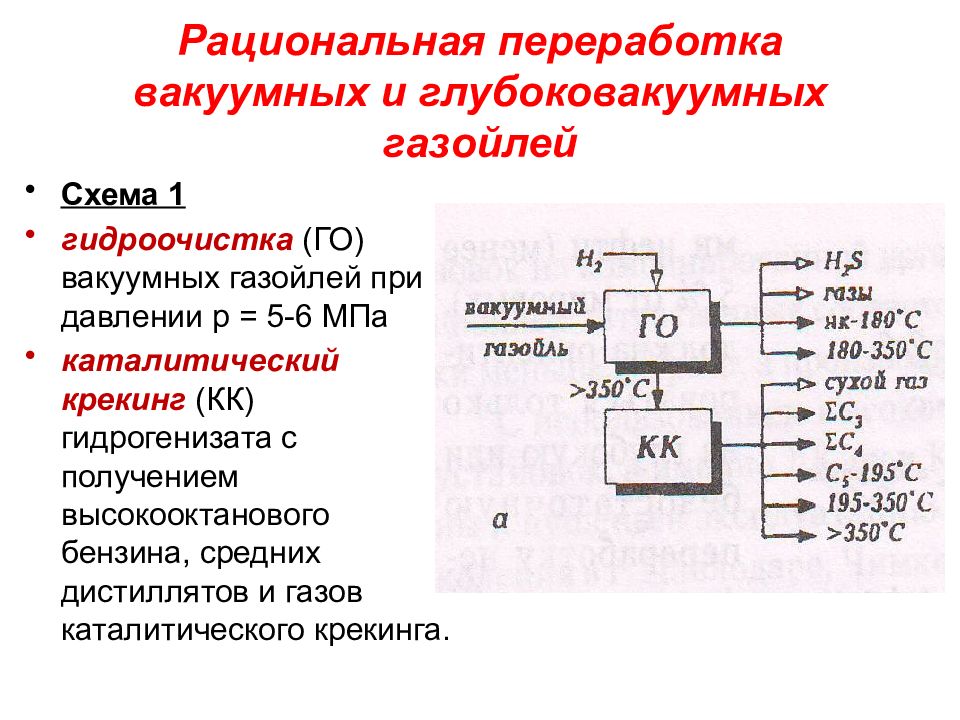

Схема 1 гидроочистка (ГО) вакуумных газойлей при давлении р = 5-6 МПа каталитический крекинг (КК) гидрогенизата с получением высокооктанового бензина, средних дистиллятов и газов каталитического крекинга.

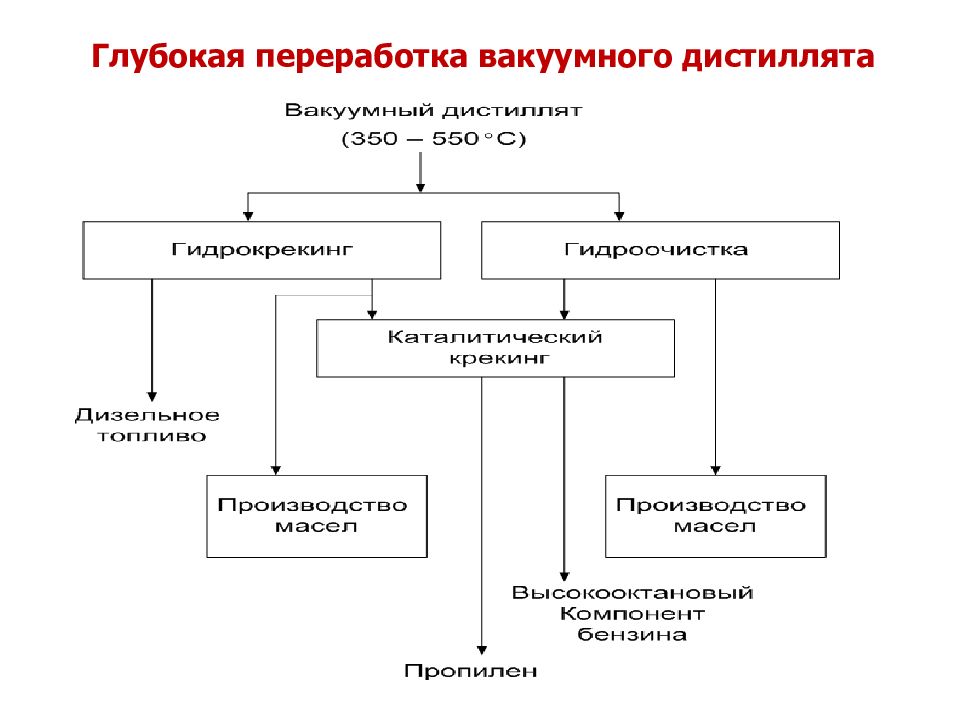

Слайд 12: Переработка вакуумных газойлей

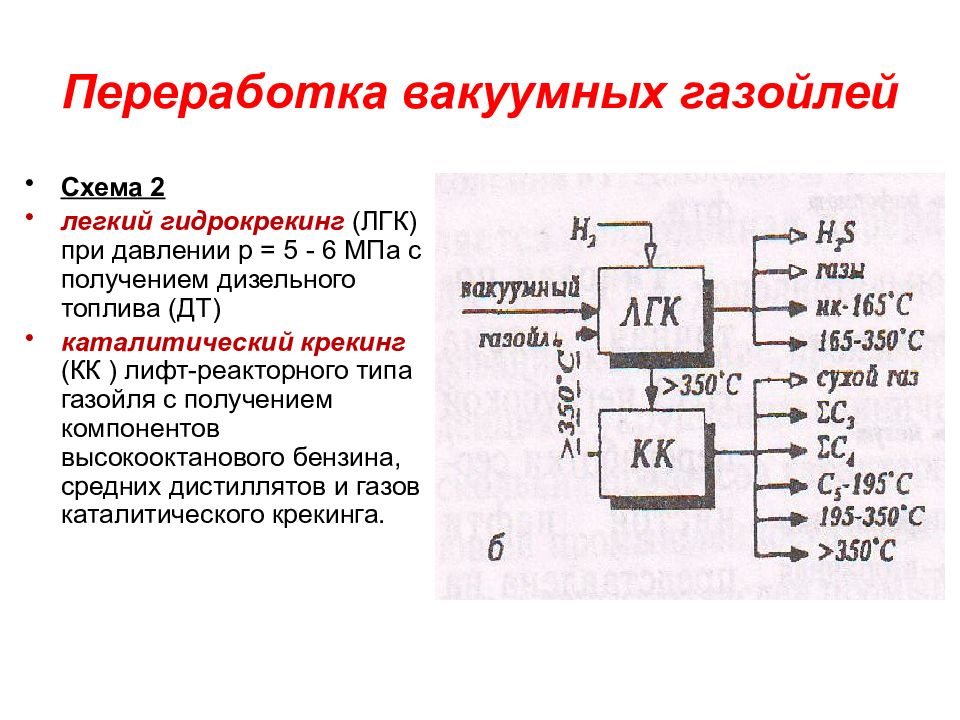

Схема 2 легкий гидрокрекинг (ЛГК) при давлении р = 5 - 6 МПа с получением дизельного топлива (ДТ) каталитический крекинг (КК ) лифт-реакторного типа газойля с получением компонентов высокооктанового бензина, средних дистиллятов и газов каталитического крекинга.

Слайд 13: Переработка вакуумных газойлей

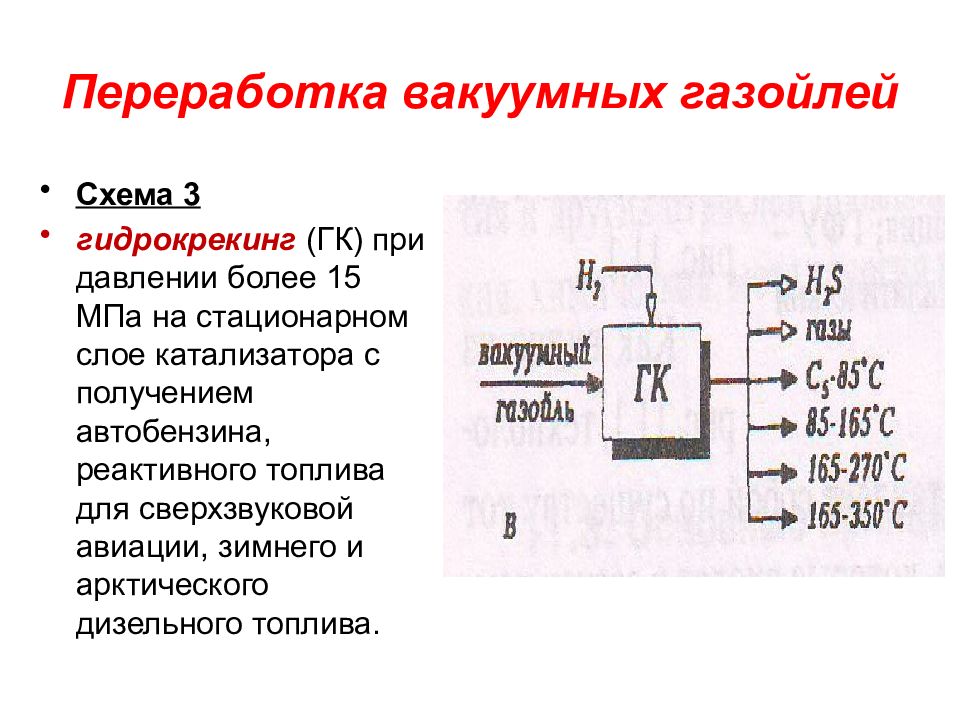

Схема 3 гидрокрекинг (ГК) при давлении более 15 МПа на стационарном слое катализатора с получением автобензина, реактивного топлива для сверхзвуковой авиации, зимнего и арктического дизельного топлива.

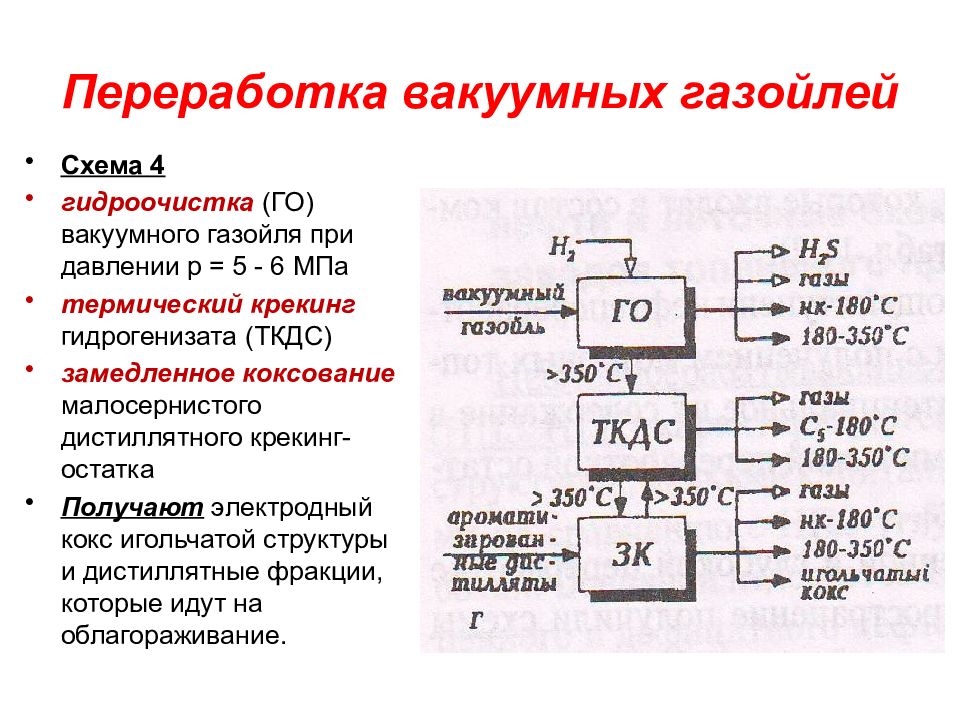

Слайд 14: Переработка вакуумных газойлей

Схема 4 гидроочистка (ГО) вакуумного газойля при давлении р = 5 - 6 МПа термический крекинг гидрогенизата (ТКДС) замедленное коксование малосернистого дистиллятного крекинг-остатка Получают электродный кокс игольчатой структуры и дистиллятные фракции, которые идут на облагораживание.

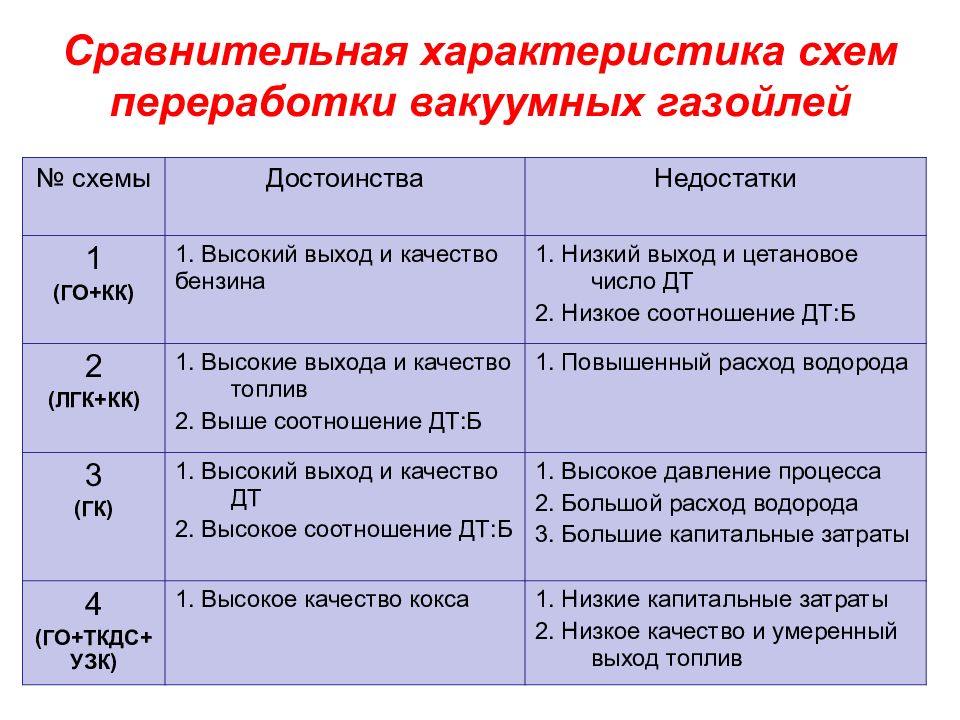

Слайд 15: Сравнительная характеристика схем переработки вакуумных газойлей

№ схемы Достоинства Недостатки 1 ( ГО+КК) 1. Высокий выход и качество бензина 1. Низкий выход и цетановое число ДТ 2. Низкое соотношение ДТ:Б 2 (ЛГК+КК) 1. Высокие выхода и качество топлив 2. Выше соотношение ДТ:Б 1. Повышенный расход водорода 3 (ГК) 1. Высокий выход и качество ДТ 2. Высокое соотношение ДТ:Б 1. Высокое давление процесса 2. Большой расход водорода 3. Большие капитальные затраты 4 (ГО+ТКДС+УЗК) 1. Высокое качество кокса 1. Низкие капитальные затраты 2. Низкое качество и умеренный выход топлив

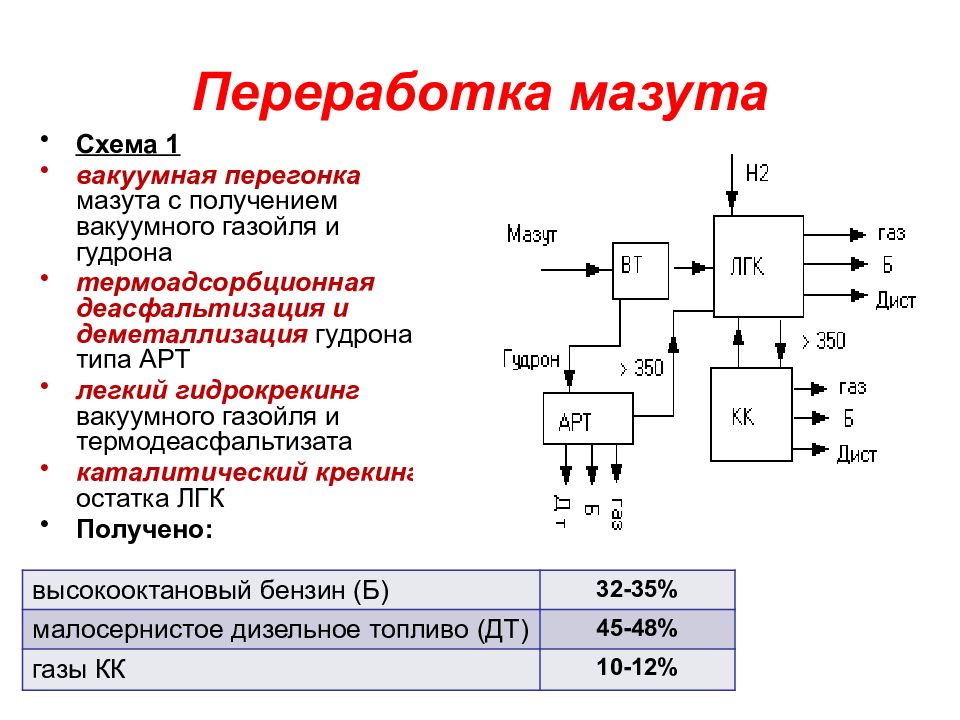

Слайд 16: Переработка мазута

Схема 1 вакуумная перегонка мазута с получением вакуумного газойля и гудрона термоадсорбционная деасфальтизация и деметаллизация гудрона типа АРТ легкий гидрокрекинг вакуумного газойля и термодеасфальтизата каталитический крекинг остатка ЛГК Получено : высокооктановый бензин (Б) 32-35% малосернистое дизельное топливо (ДТ) 45-48% газы КК 10-12%

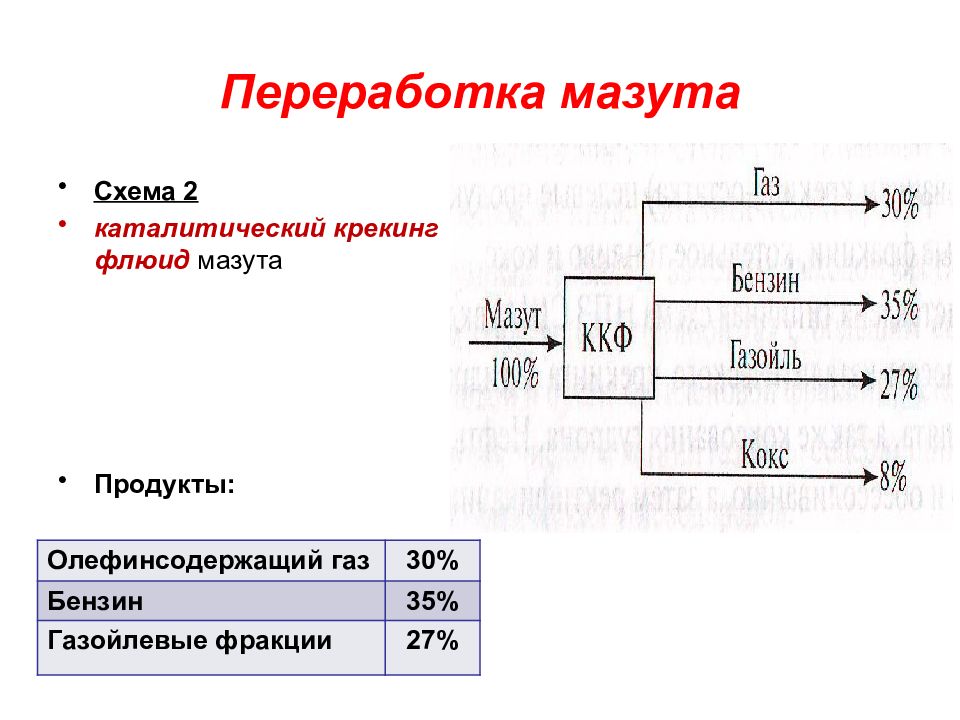

Слайд 17: Переработка мазута

Схема 2 каталитический крекинг флюид мазута Продукты : Олефинсодержащий газ 30% Бензин 35% Газойлевые фракции 27%

Слайд 18: Переработка мазута

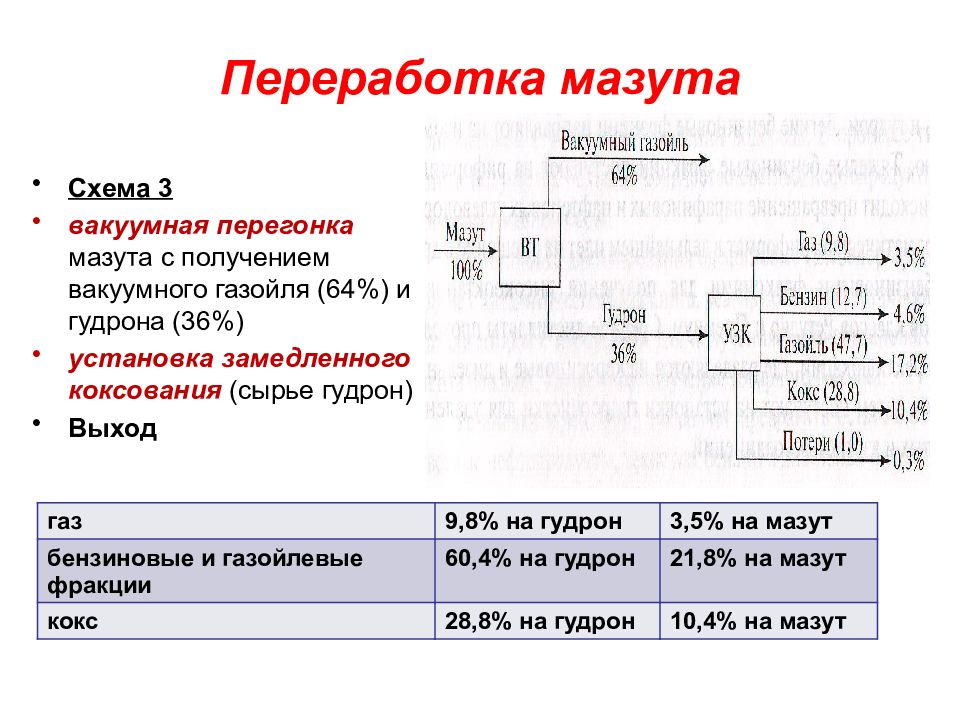

Схема 3 вакуумная перегонка мазута с получением вакуумного газойля (64%) и гудрона (36%) установка замедленного коксования (сырье гудрон) Выход газ 9,8% на гудрон 3,5% на мазут бензиновые и газойлевые фракции 60,4% на гудрон 21,8% на мазут кокс 28,8% на гудрон 10,4% на мазут

Слайд 19: Переработка мазута

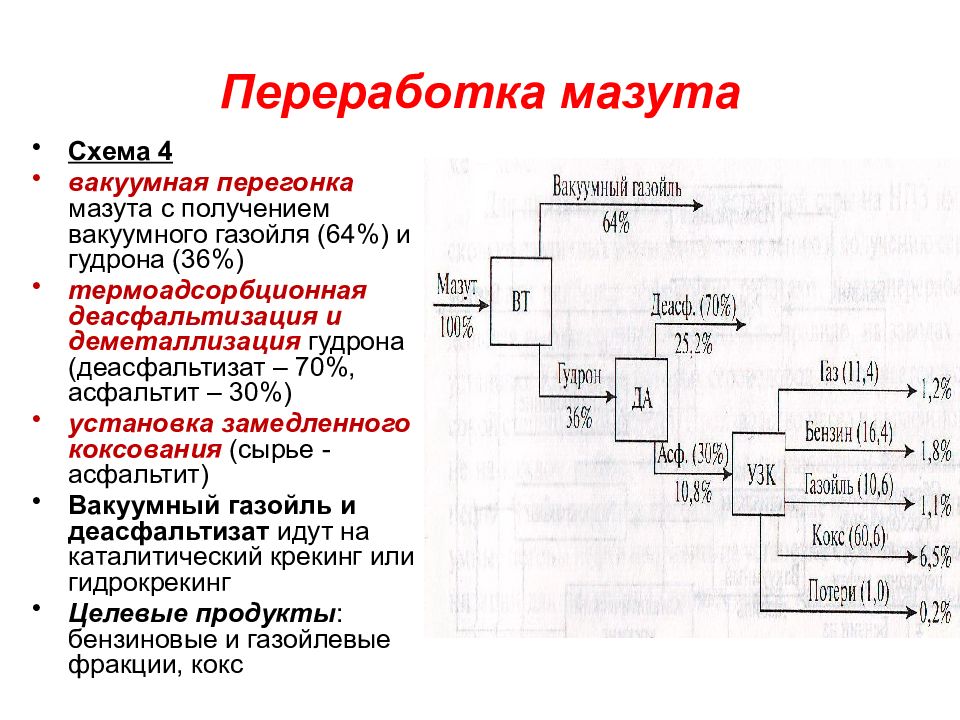

Схема 4 вакуумная перегонка мазута с получением вакуумного газойля (64%) и гудрона (36%) термоадсорбционная деасфальтизация и деметаллизация гудрона ( деасфальтизат – 70%, асфальтит – 30%) установка замедленного коксования (сырье - асфальтит) Вакуумный газойль и деасфальтизат идут на каталитический крекинг или гидрокрекинг Целевые продукты : бензиновые и газойлевые фракции, кокс

Слайд 20: Переработка мазута

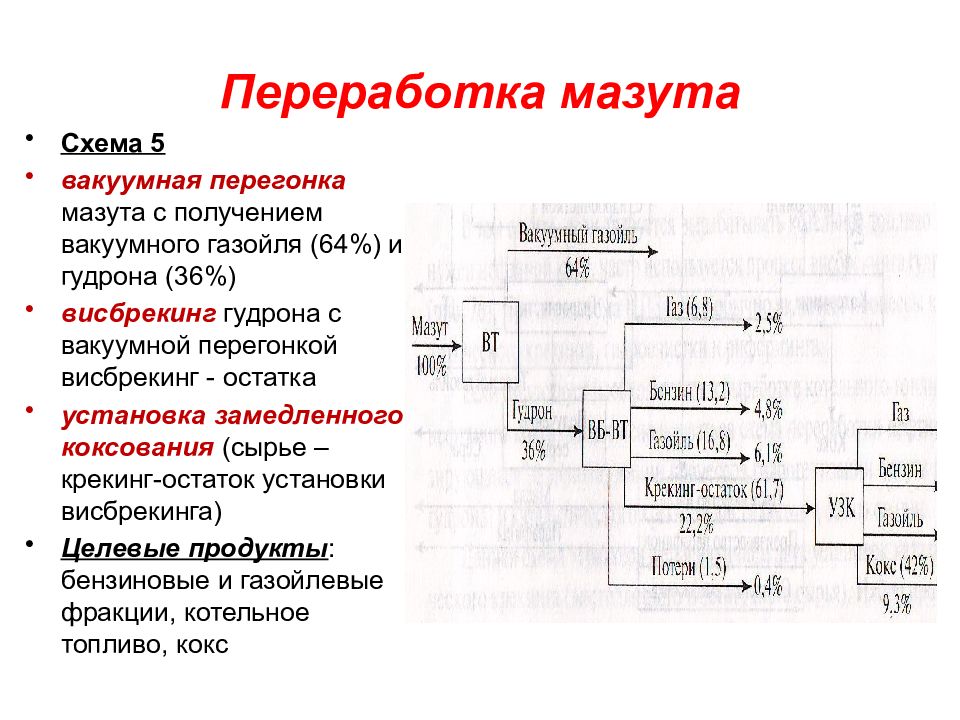

Схема 5 вакуумная перегонка мазута с получением вакуумного газойля (64%) и гудрона (36%) висбрекинг гудрона с вакуумной перегонкой висбрекинг - остатка установка замедленного коксования (сырье – крекинг-остаток установки висбрекинга ) Целевые продукты : бензиновые и газойлевые фракции, котельное топливо, кокс

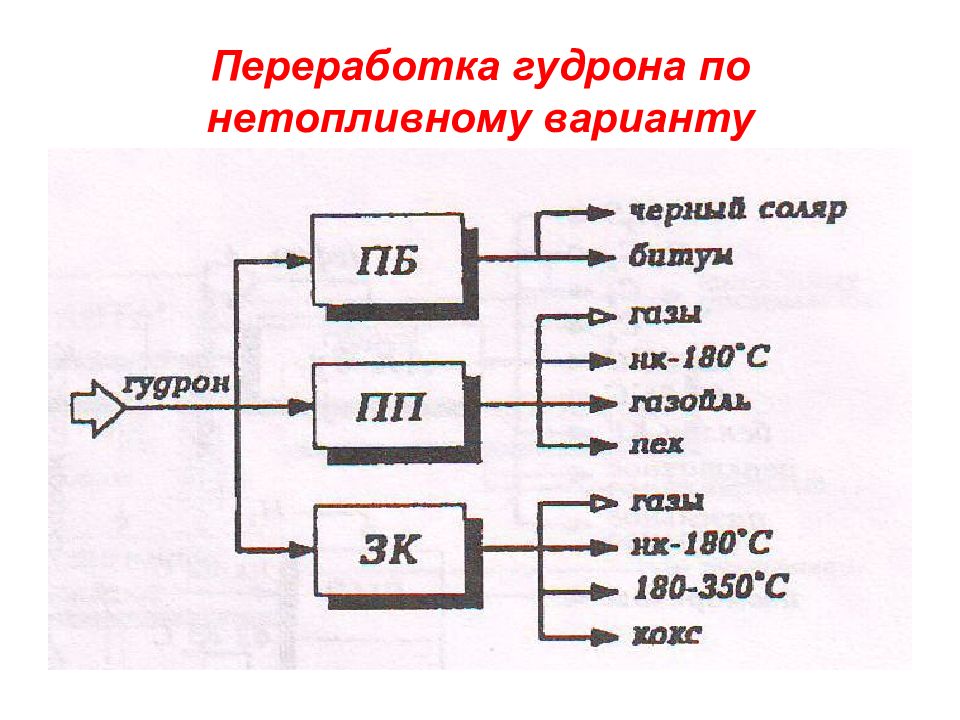

Слайд 22: Переработка гудронов

Основная цель топливного направления – получение максимального количества светлых фракций Наибольшая трудность в нефтепереработке – квалифицированная переработка гудронов Гудрон с высоким содержанием САВ, металлов, гетеросоединений Требуются значительные капитальные и эксплуатационные затраты на переработку Часто переработку ведут по нетопливному варианту с получением котельного топлива, битумов, пеков, коксов.

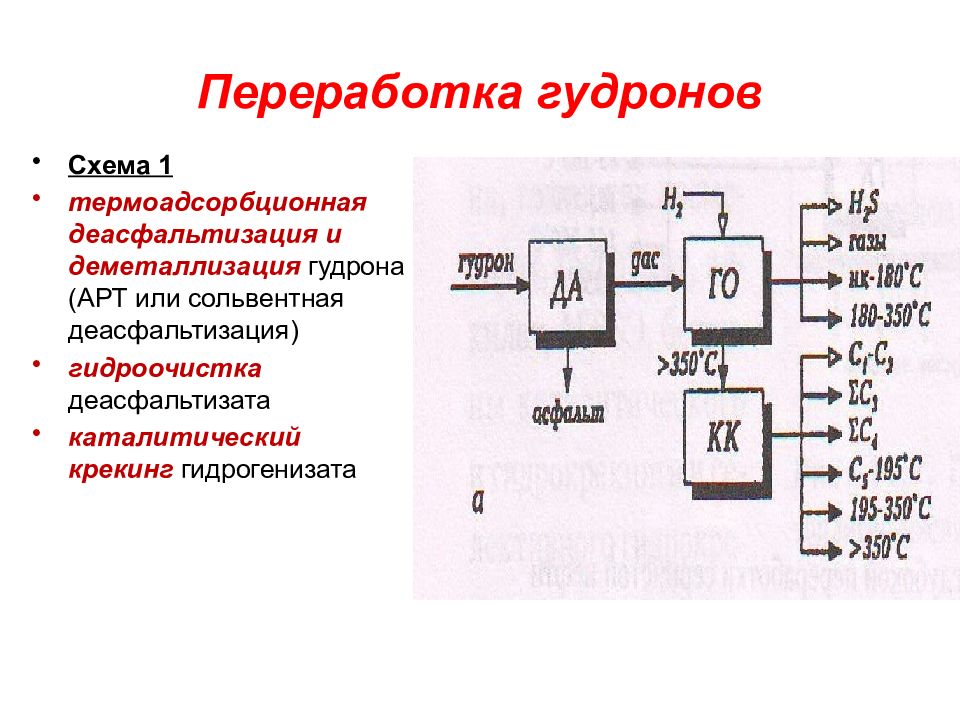

Слайд 24: Переработка гудронов

Схема 1 термоадсорбционная деасфальтизация и деметаллизация гудрона (АРТ или сольвентная деасфальтизация ) гидроочистка деасфальтизата каталитический крекинг гидрогенизата

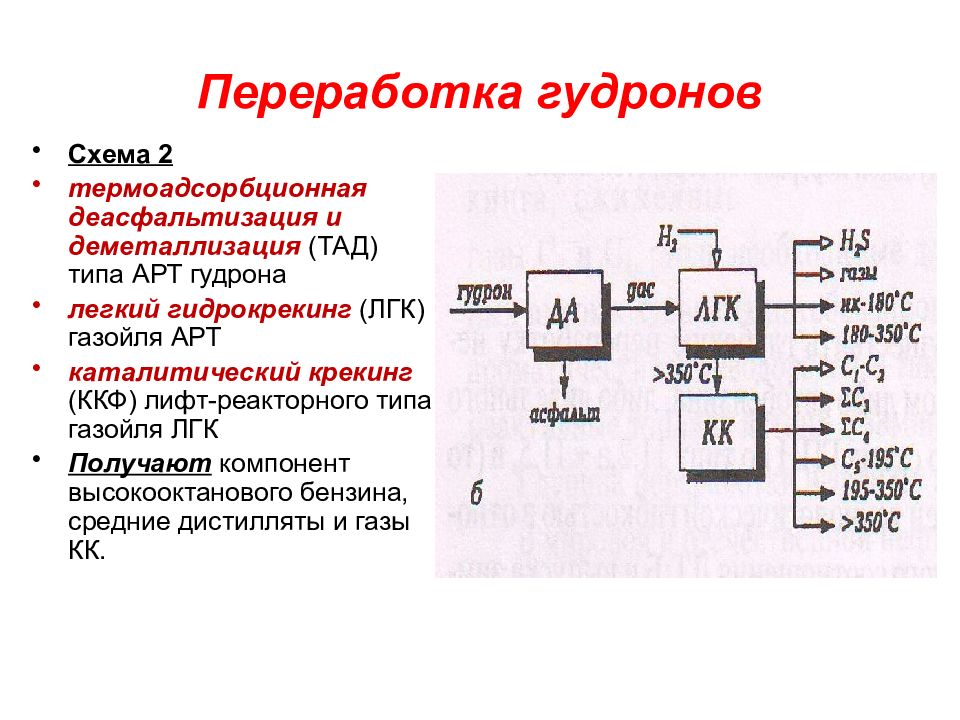

Слайд 25: Переработка гудронов

Схема 2 термоадсорбционная деасфальтизация и деметаллизация (ТАД) типа АРТ гудрона легкий гидрокрекинг (ЛГК) газойля АРТ каталитический крекинг (ККФ) лифт-реакторного типа газойля ЛГК Получают компонент высокооктанового бензина, средние дистилляты и газы КК.

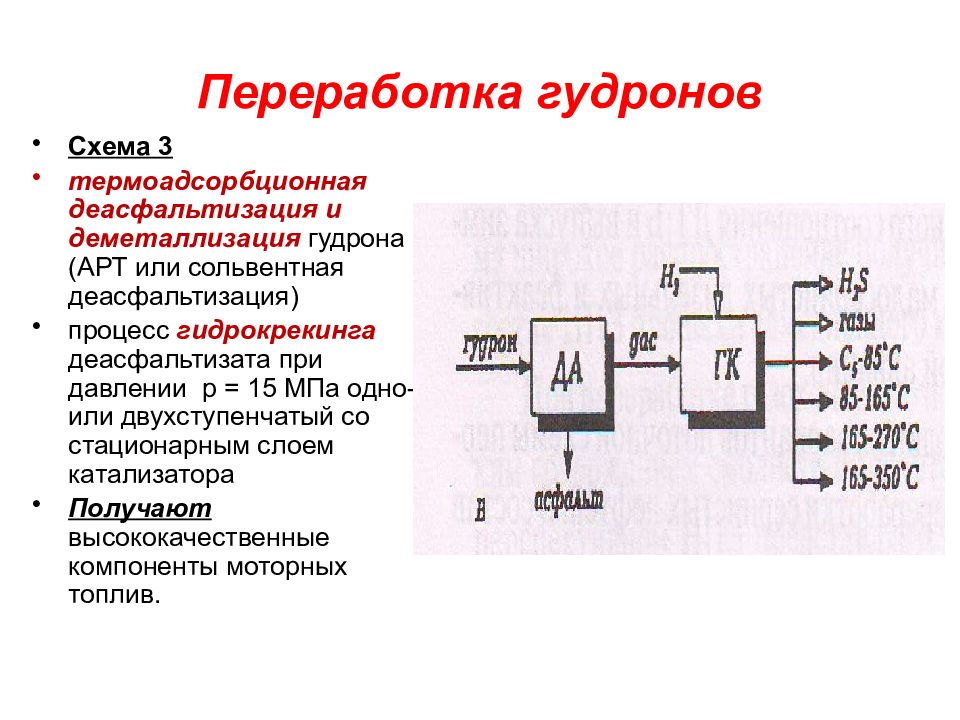

Слайд 26: Переработка гудронов

Схема 3 термоадсорбционная деасфальтизация и деметаллизация гудрона (АРТ или сольвентная деасфальтизация ) процесс гидрокрекинга деасфальтизата при давлении р = 15 МПа одно- или двухступенчатый со стационарным слоем катализатора Получают высококачественные компоненты моторных топлив.

Слайд 27: Переработка гудронов

Схема 4 процесс гидрокрекинга (ГК) гудрона при давлении р = 15 МПа 2-х ступенчатый со стационарным слоем катализатора или 3-х фазный с кипящем слоем катализатора Получают высококачественные компоненты моторных топлив.

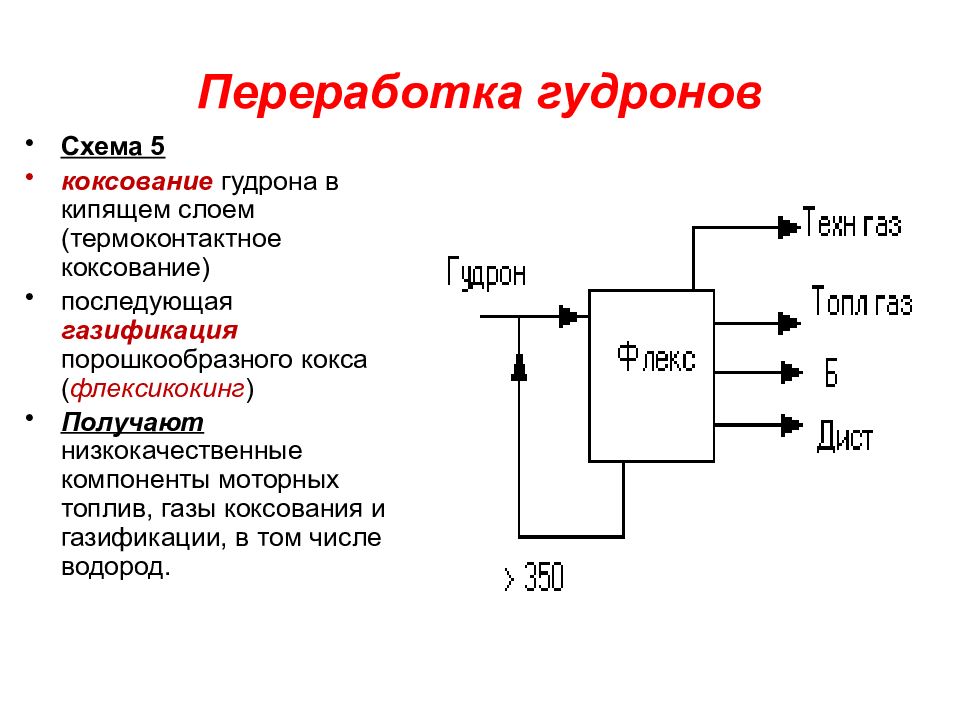

Слайд 28: Переработка гудронов

Схема 5 коксование гудрона в кипящем слоем ( термоконтактное коксование) последующая газификация порошкообразного кокса ( флексикокинг ) Получают низкокачественные компоненты моторных топлив, газы коксования и газификации, в том числе водород.

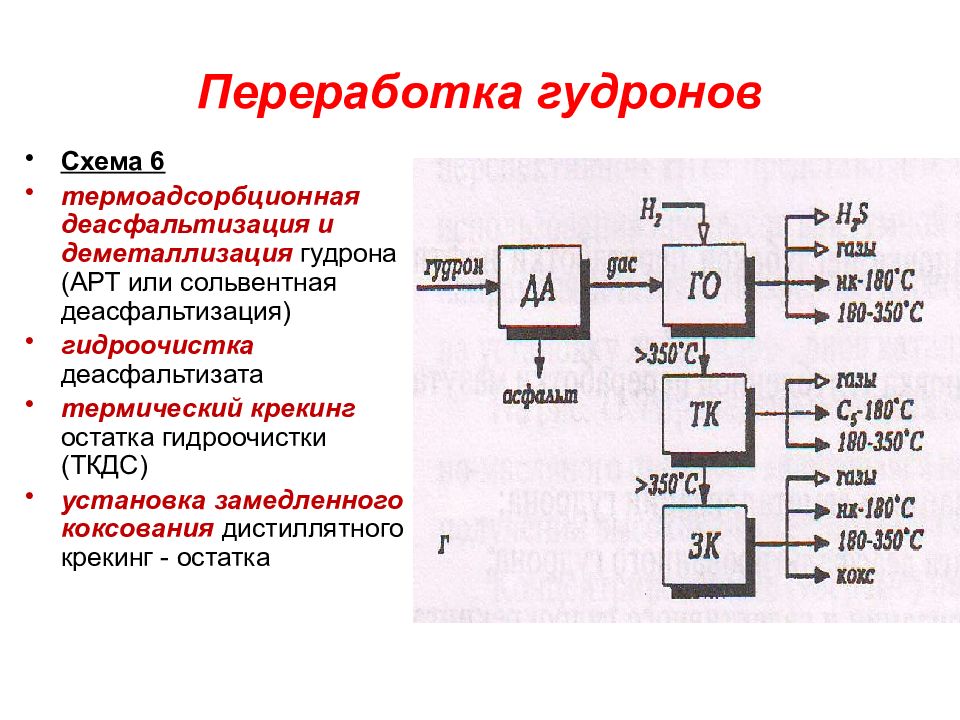

Слайд 29: Переработка гудронов

Схема 6 термоадсорбционная деасфальтизация и деметаллизация гудрона (АРТ или сольвентная деасфальтизация ) гидроочистка деасфальтизата термический крекинг остатка гидроочистки ( ТКДС ) установка замедленного коксования дистиллятного крекинг - остатка

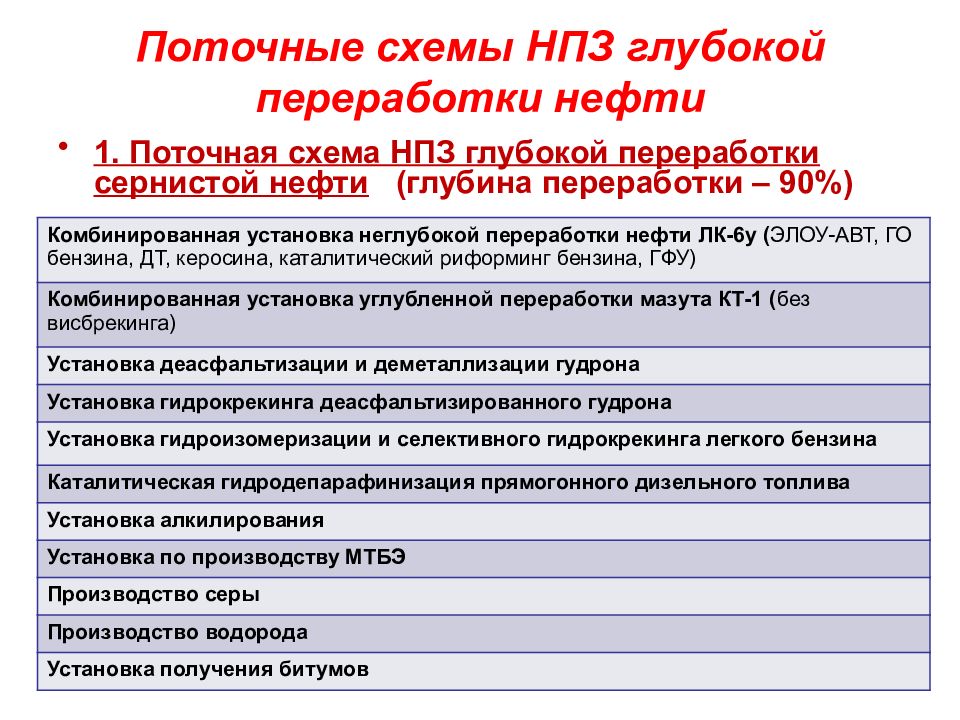

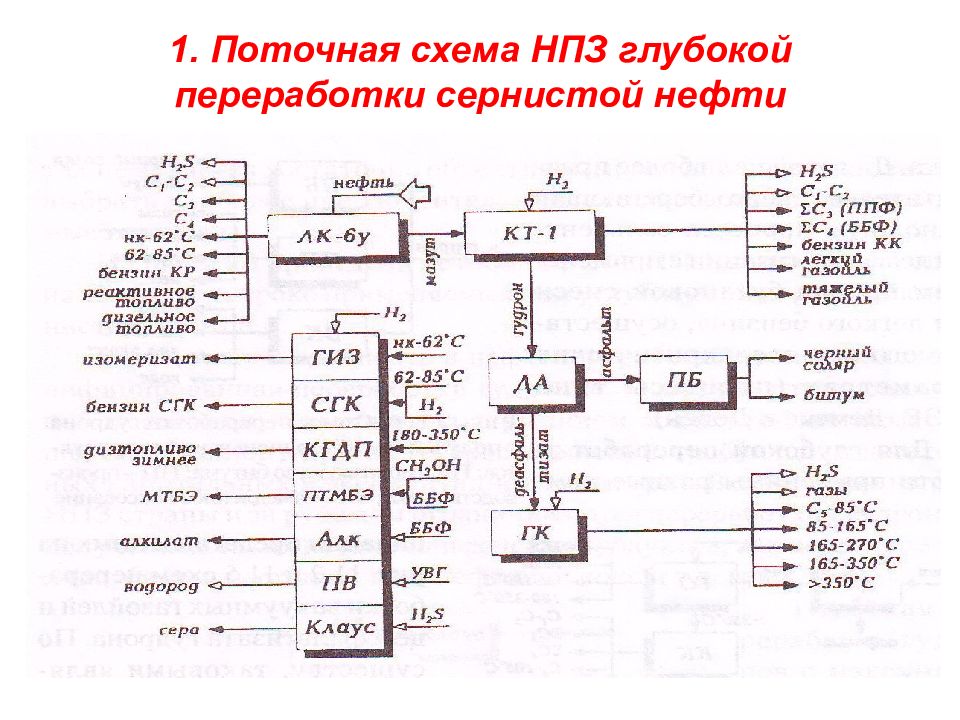

Слайд 30: Поточные схемы НПЗ глубокой переработки нефти

1. Поточная схема НПЗ глубокой переработки сернистой нефти (глубина переработки – 90%) Комбинированная установка неглубокой переработки нефти ЛК-6у ( ЭЛОУ-АВТ, ГО бензина, ДТ, керосина, каталитический риформинг бензина, ГФУ) Комбинированная установка углубленной переработки мазута КТ-1 ( без висбрекинга ) Установка деасфальтизации и деметаллизации гудрона Установка гидрокрекинга деасфальтизированного гудрона Установка гидроизомеризации и селективного гидрокрекинга легкого бензина Каталитическая гидродепарафинизация прямогонного дизельного топлива Установка алкилирования Установка по производству МТБЭ Производство серы Производство водорода Установка получения битумов

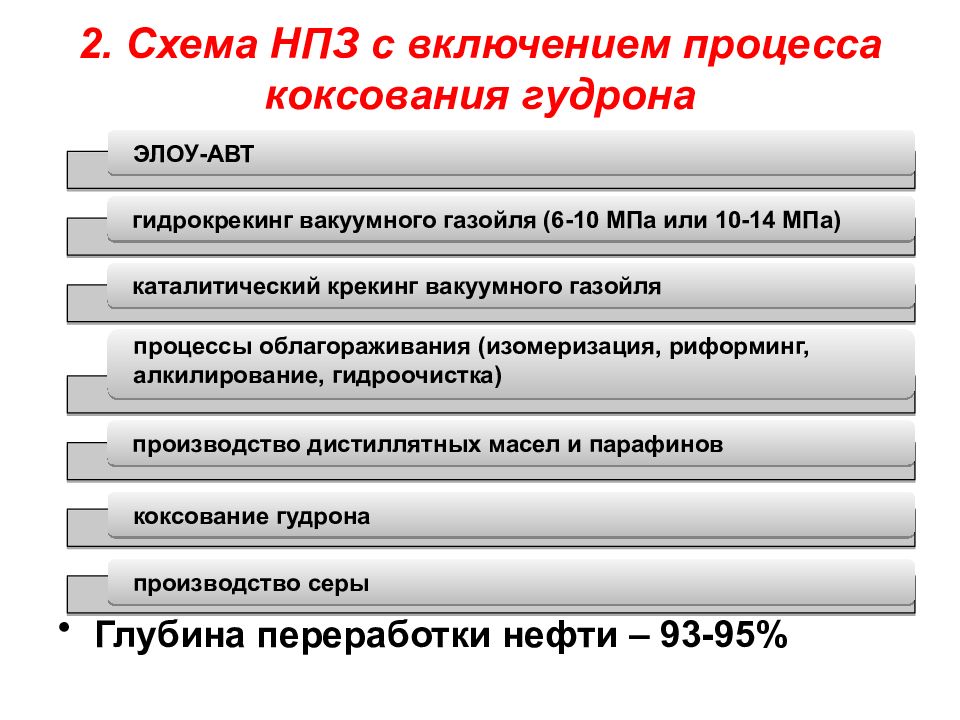

Слайд 32: 2. Схема НПЗ с включением процесса коксования гудрона

Глубина переработки нефти – 93-95%

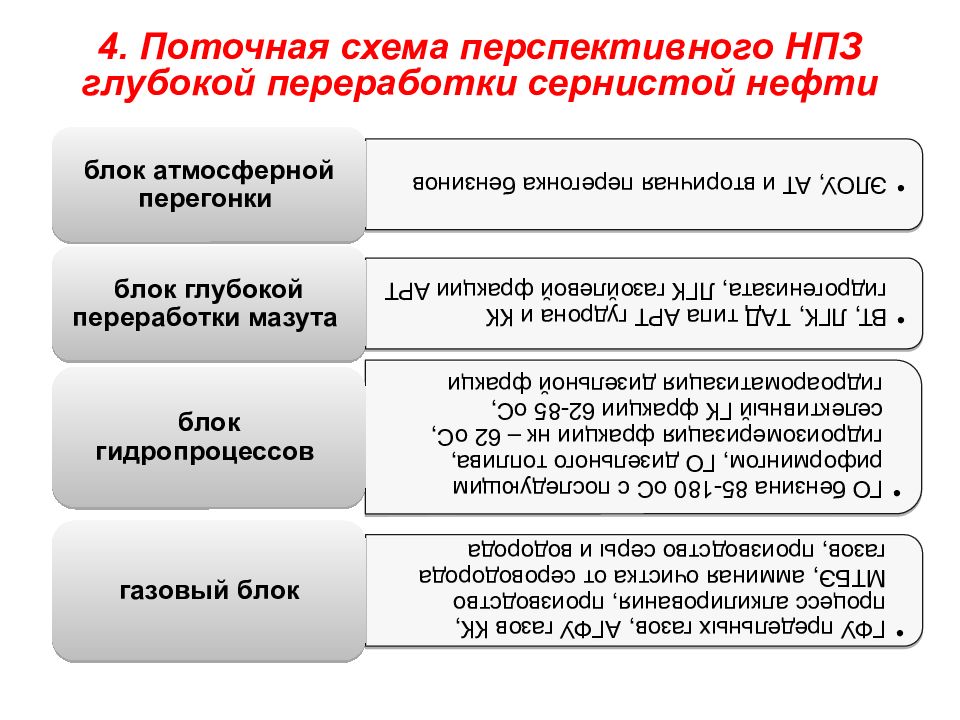

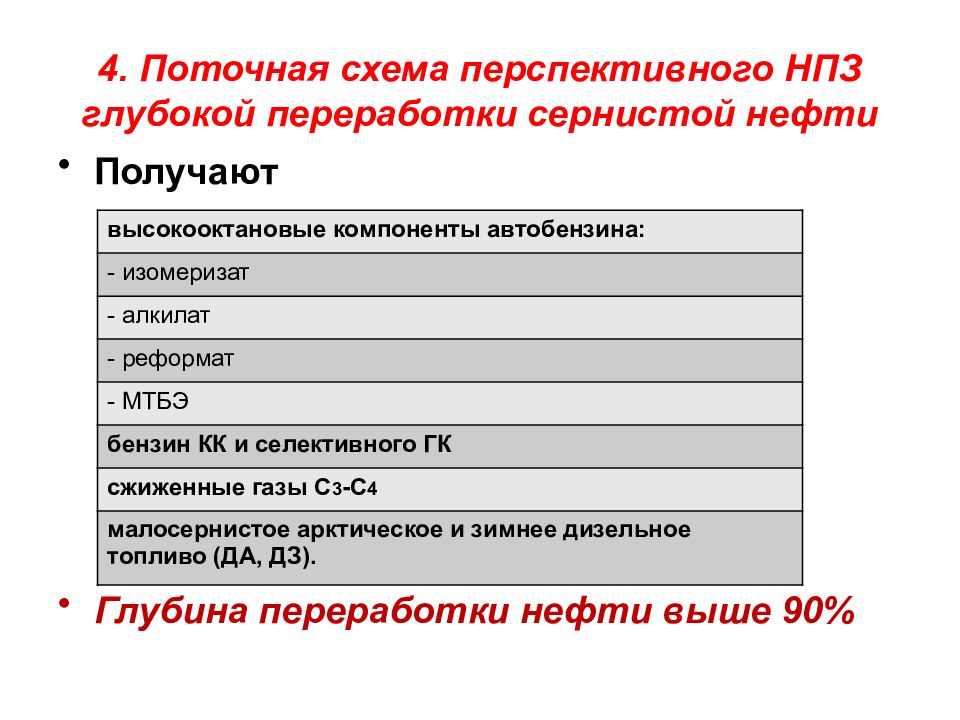

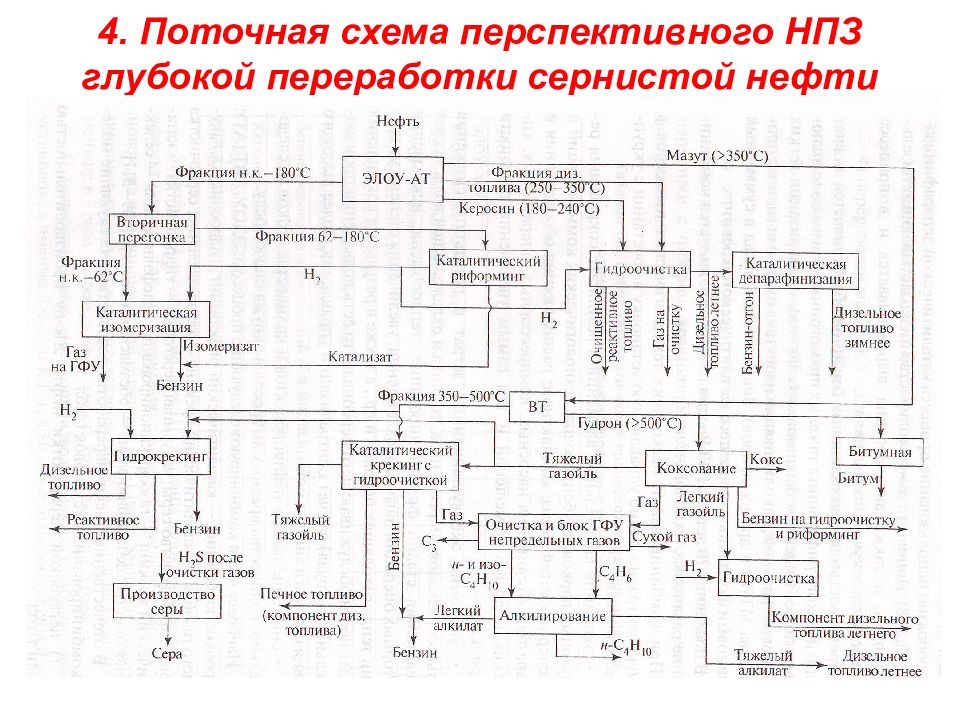

Слайд 35: 4. Поточная схема перспективного НПЗ глубокой переработки сернистой нефти

Слайд 36: 4. Поточная схема перспективного НПЗ глубокой переработки сернистой нефти

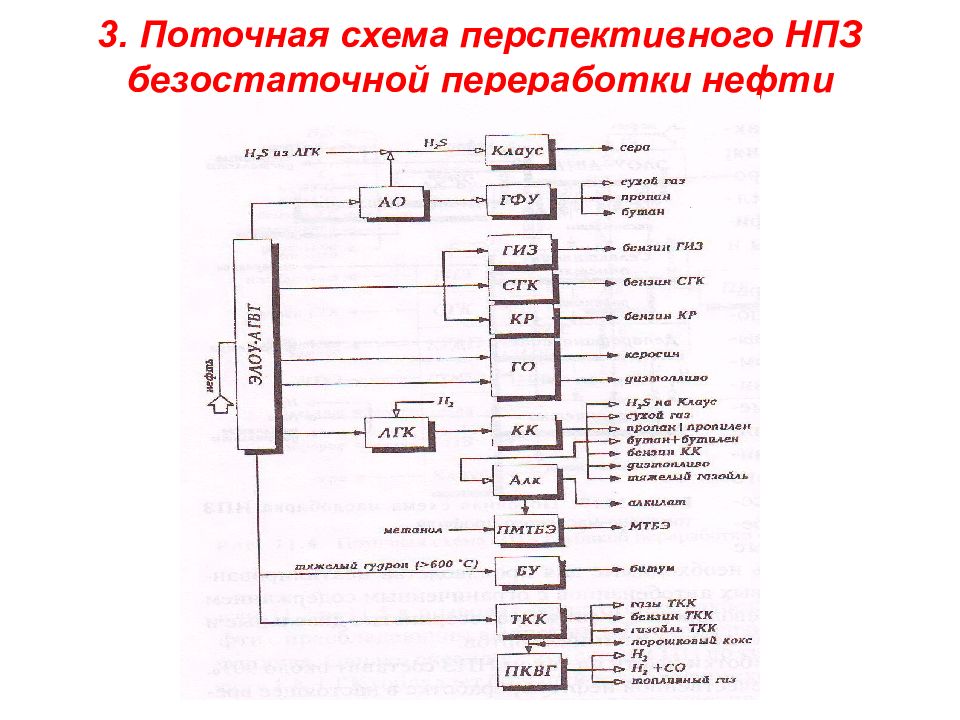

Получают Глубина переработки нефти выше 90% высокооктановые компоненты автобензина: - изомеризат - алкилат - реформат - МТБЭ бензин КК и селективного ГК сжиженные газы С 3 -С 4 малосернистое арктическое и зимнее дизельное топливо (ДА, ДЗ).

Слайд 37: 4. Поточная схема перспективного НПЗ глубокой переработки сернистой нефти

Слайд 38: Поточная схема завода неглубокой переработки сернистой нефти по топливному варианту

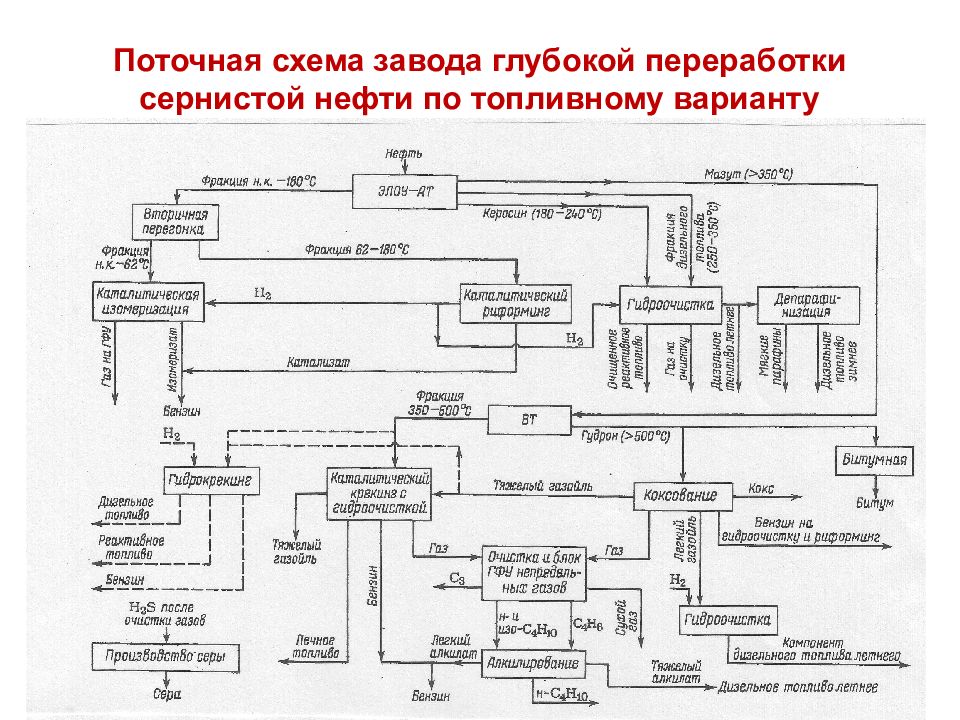

Слайд 39: Поточная схема завода глубокой переработки сернистой нефти по топливному варианту

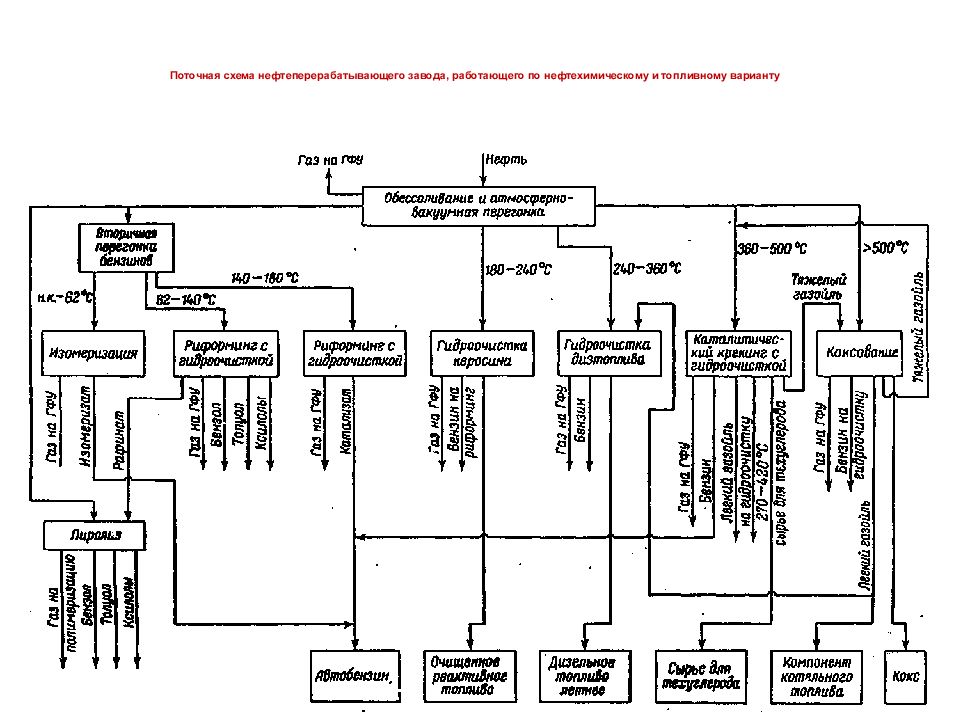

Слайд 41: Поточная схема нефтеперерабатывающего завода, работающего по нефтехимическому и топливному варианту

Слайд 42: Поточные схемы глубокой переработки нефти

Переработка мазута Переработка вакуумных дистиллятов Переработка гудронов

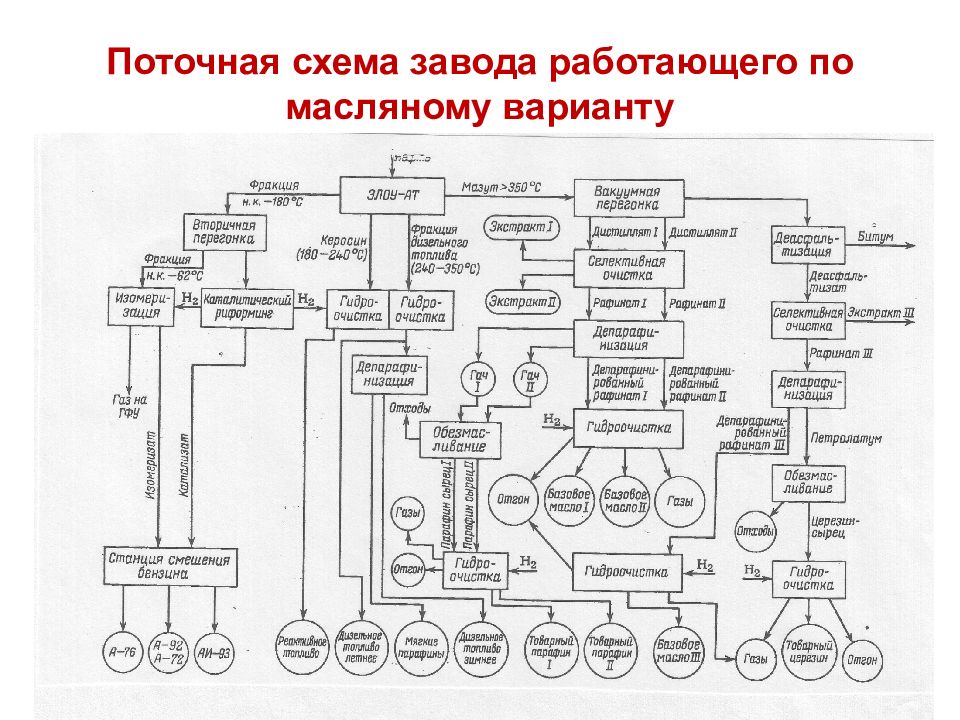

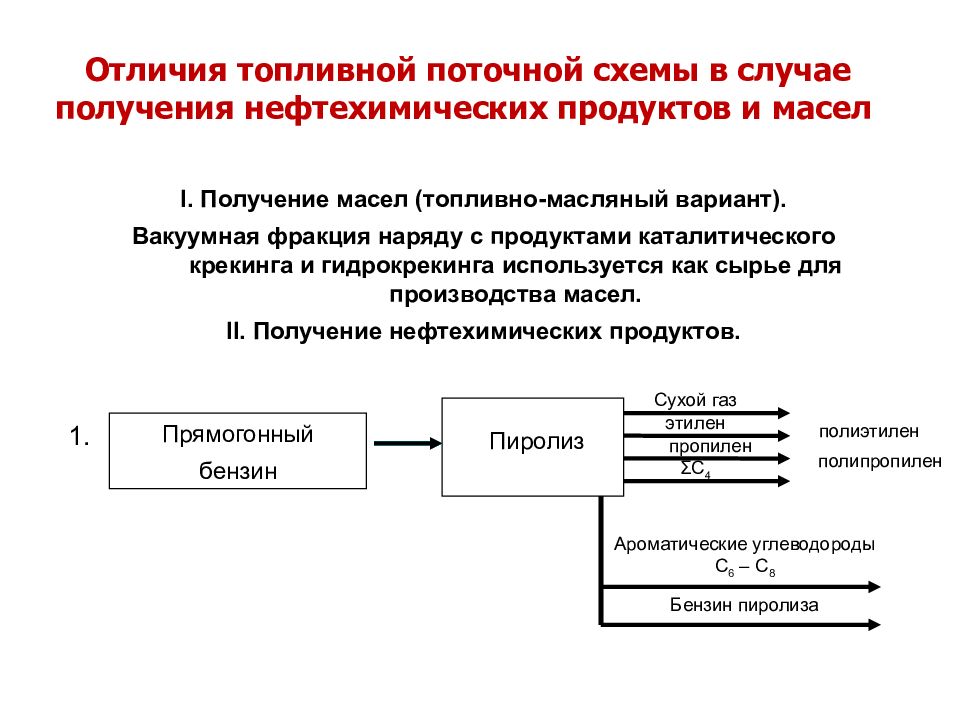

Слайд 46: Отличия топливной поточной схемы в случае получения нефтехимических продуктов и масел

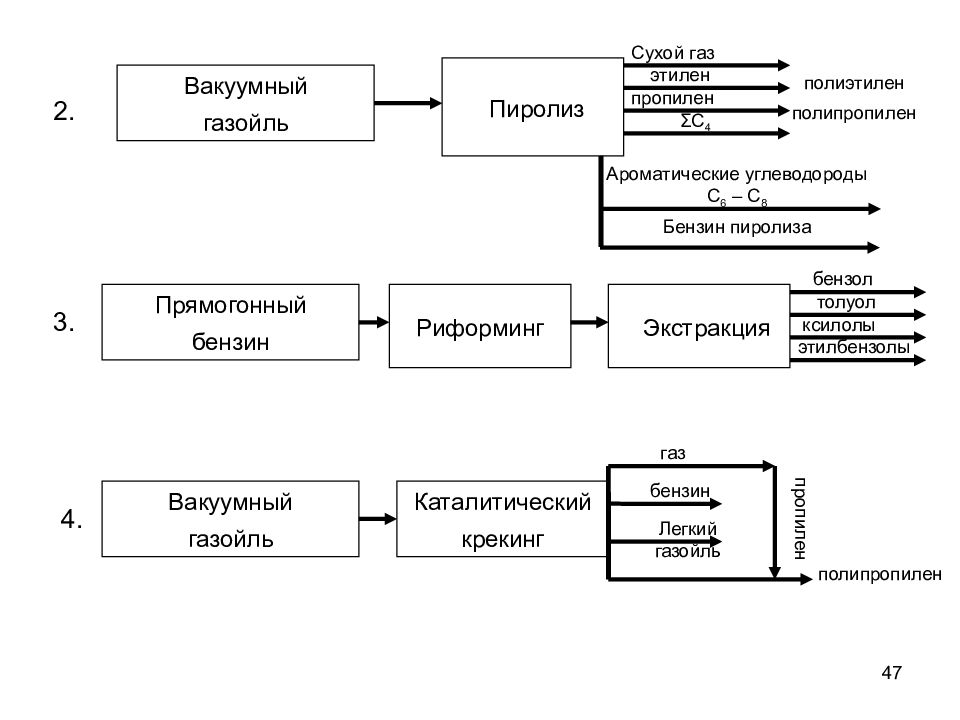

I. Получение масел (топливно-масляный вариант). Вакуумная фракция наряду с продуктами каталитического крекинга и гидрокрекинга используется как сырье для производства масел. II. Получение нефтехимических продуктов. Пиролиз Сухой газ этилен пропилен ΣС 4 полиэтилен полипропилен Ароматические углеводороды С 6 – С 8 Бензин пиролиза 1. Прямогонный бензин Сухой газ

Последний слайд презентации: СХЕМЫ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТИ

47 Прямогонный бензин Риформинг 3. 2. Вакуумный газойль Пиролиз Сухой газ этилен пропилен ΣС 4 полиэтилен полипропилен Ароматические углеводороды С 6 – С 8 Бензин пиролиза Экстракция бензин толуол ксилолы этилбензолы 4. Вакуумный газойль Каталитический крекинг газ бензол Легкий газойль пропилен полипропилен