Слайд 2: Теоретические сведения

Среди химических процессов гидрогени - зационные занимают до 60 % от общего объема переработки нефти. Основное назначение: - Удаление гетероатомных соединений; - Селективное гидрирование; - Крекинг. Доля сернистых и высокосернистых нефтей (более 2% масс. S ) от общего объема переработки составляет более 83 %.

Слайд 3: Гидрогенизационные процессы

Они доминируют среди вторичных процессов нефтепереработки. Это обусловлено : - увеличением доли сернистых и высокосернистых нефтей в процессах переработки, - ужесточением требований по охране природы и к качеству товарных нефтепродуктов, - развитием каталитических процессов с применением активных и селективных катализаторов, которые требуют глубокого обессеривания сырья, - необходимостью углубления переработки нефти.

1. Каталитические гидрогенизационные процессы облагораживания нефтяного сырья - Гидроочистка топливных фракций - Гидрообессеривание высококипящих и остаточных фракций

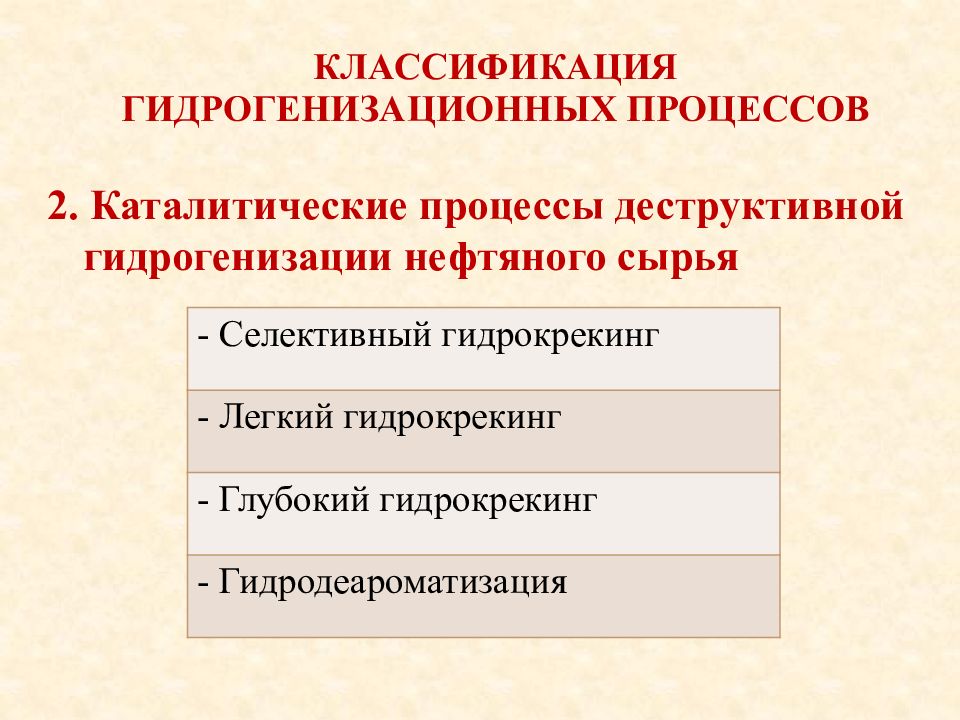

Слайд 5: Классификация гидрогенизационных процессов

2. Каталитические процессы деструктивной гидрогенизации нефтяного сырья - Селективный гидрокрекинг - Легкий гидрокрекинг - Глубокий гидрокрекинг - Гидродеароматизация

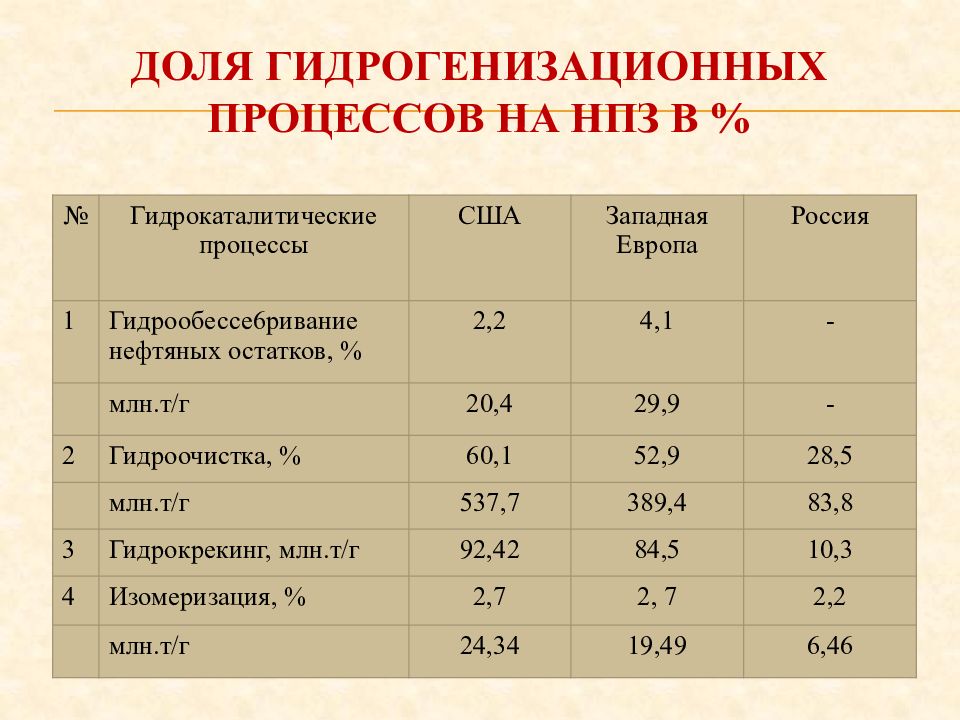

Слайд 6: Доля гидрогенизационных процессов на НПЗ в %

№ Гидрокаталитические процессы США Западная Европа Россия 1 Гидрообессе6ривание нефтяных остатков, % 2,2 4,1 - млн.т/г 20,4 29,9 - 2 Гидроочистка, % 60,1 52,9 28,5 млн.т/г 537,7 389,4 83,8 3 Гидрокрекинг, млн.т/г 92,42 84,5 10,3 4 Изомеризация, % 2,7 2, 7 2,2 млн.т/г 24,34 19,49 6,46

Слайд 7: Классификация гидрогенизационных процессов

Основные цели гидроочистки топливных фракций

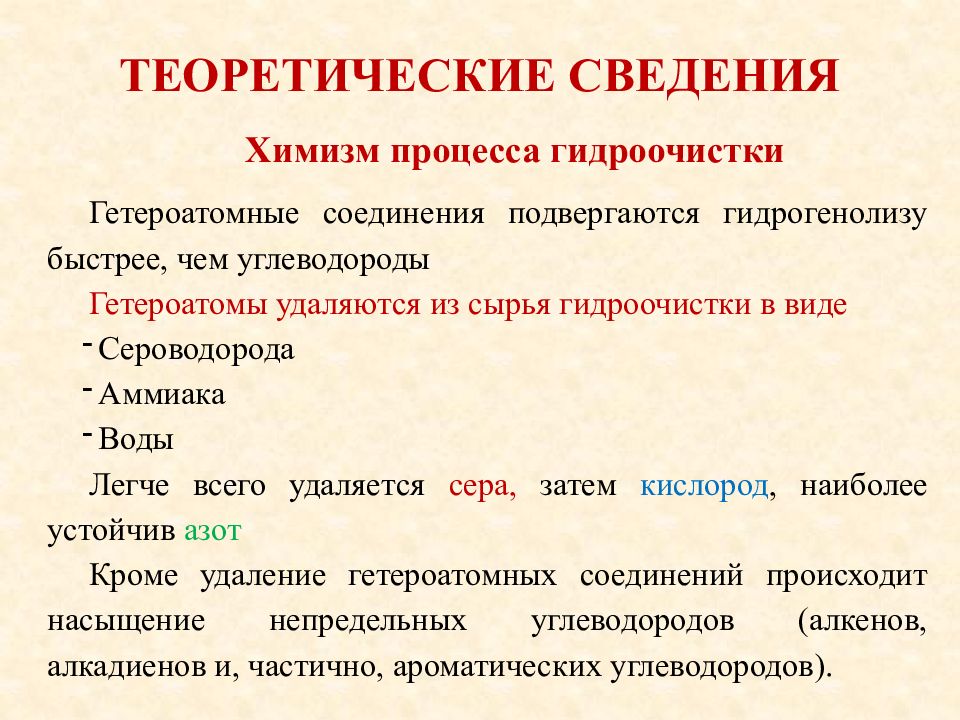

Слайд 8: Теоретические сведения

Гетероатомные соединения подвергаются гидрогенолизу быстрее, чем углеводороды Гетероатомы удаляются из сырья гидроочистки в виде Сероводорода Аммиака Воды Легче всего удаляется сера, затем кислород, наиболее устойчив азот Кроме удаление гетероатомных соединений происходит насыщение непредельных углеводородов ( алкенов, алкадиенов и, частично, ароматических углеводородов). Химизм процесса гидроочистки

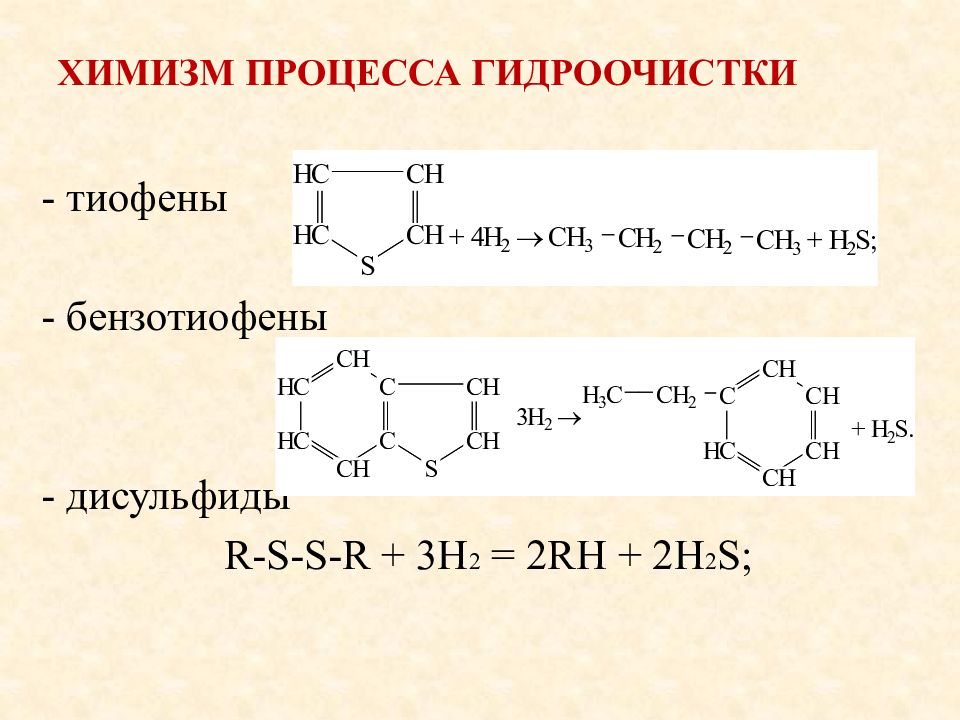

Слайд 9: Химизм процесса гидроочистки

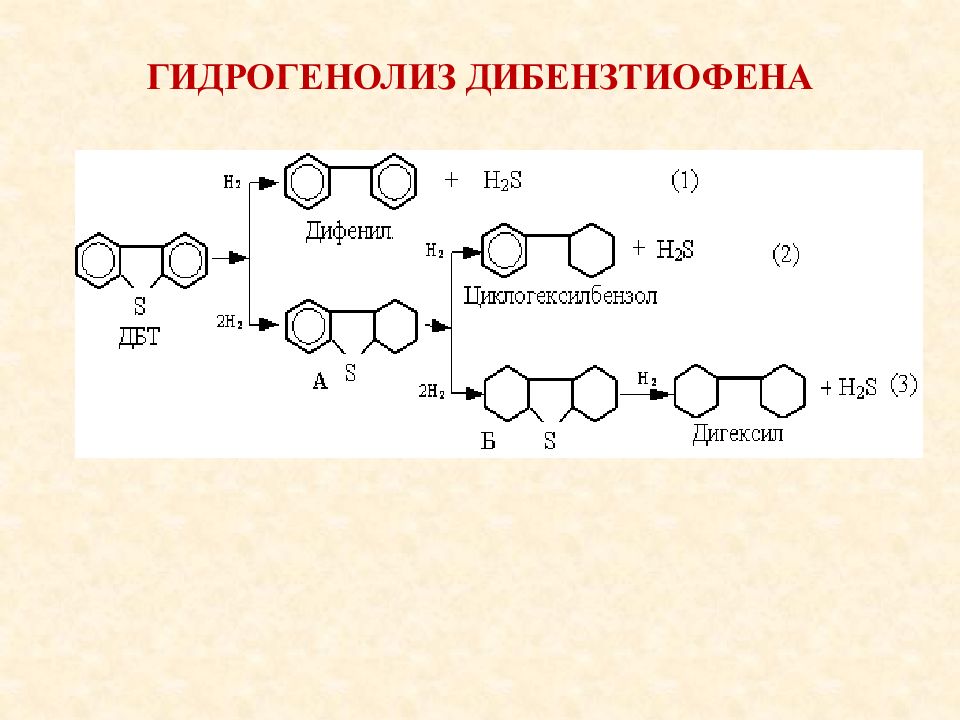

Основные реакции гидрообессеривания связаны с разрывом связи - углерод – сера - углерод-азот - углерод-кислород и насыщением свободных валентных связей водородом. Одновременно происходит насыщение водородом олефиновых двойных связей у тиофенов. Ароматические кольца, например, у бензотиофенов при этом, как правило, не насыщаются. Исключение составляют дибензотиофены. С-С связи практически не разрываются

Слайд 10: Химизм процесса гидроочистки

Серосодержащие соединения меркаптаны RSH+H 2 = R Н+H 2 S - сульфиды а) ациклические R-S-R'+2H 2 = RH+R’H+H 2 S; б) моноциклические в) бициклические

Слайд 11: Химизм процесса гидроочистки

- тиофены - бензотиофены - дисульфиды R-S-S-R + 3H 2 = 2RH + 2H 2 S;

Слайд 14: Химизм процесса гидроочистки

Кислородсодержащие соединения - фенолы - кислоты - гидроперекись гептана C 7 H 15 OOH + 3H 2 = C 7 H 16 + 2H 2 O;

Слайд 15: Химизм процесса гидроочистки

Азотсодержащие соединения - пиридин - хинолин - пиррол

Слайд 16: Химизм процесса гидроочистки

В процессе гидроочистки одновременно протекают многочисленные реакции углеводородов изомеризация парафиновых и нафтеновых углеводородов насыщение непредельных гидрокрекинг и др. Изомеризация парафиновых и нафтеновых углеводородов происходит при любых условиях обессеривания Интенсивность гидрокрекинга усиливается с повышением температуры и давления.

Слайд 17: Химизм процесса гидроочистки

Легче всего гидрируются алифатические соединения ( меркаптаны, сульфиды и другие) и труднее всего - тиофены. При одних и тех же условиях гидроочистки степень гидрирования алифатических сернистых соединений достигает 95%, степень гидрирования тиофенов составляет от 40 до 50 %. На степень обессеривания преобладающее влияние оказывает молекулярная масса соединения Чем выше молекулярная масса и степень ароматичности сернистых соединений – тем труднее они гидрируются Скорость гидрообессеривания уменьшается с увеличением молекулярной массы нефтяных фракций.

Слайд 18: Химизм процесса гидроочистки

1) На кинетику гидрогенолиза оказывают влияние тип и строение гетероорганических соединений. 2) Скорость гидрогенолиза возрастает в ряду: Тиофены→ Тиофаны → Сульфиды → Дисульфиды → Меркаптаны 3) С увеличением числа ароматических и нафтеновых колец в молекуле сероорганического соединения его реакционная способность падает. 4) Реакционная способность падает в ряду (при одинаковом строении): Сероорганические → Кислородорганические → Азоторганические

Слайд 19: Основные факторы процесса

Гидроочистке подвергают все дистиллятные фракции: 1 С утяжелением сырья в нём повышается содержание стабильных или устойчивых серосодержащих соединений поэтому для переработки такого сырья требуются более жесткие условия. 2 Чем больше молекулярная масса серосодержащих соединений, тем больше их стабильность. 3 При вовлечении в переработку вторичных дистиллятов : - Увеличивается расход водорода (т.к. возрастает количество непредельных в сырье); - Происходит осмоление аппаратуры; - Необходимо разбавлять вторичные дистилляты прямогонными. 1 Качество сырья

Слайд 20: Основные факторы процесса

1 Качество сырья - Более легкие дистилляты (бензин) легче подвергаются гидроочистке - С утяжелением сырья степень обессеривания снижается, но и снижаются требования к остаточному содержанию сернистых соединений в продукте

Слайд 21: Основные факторы процесса

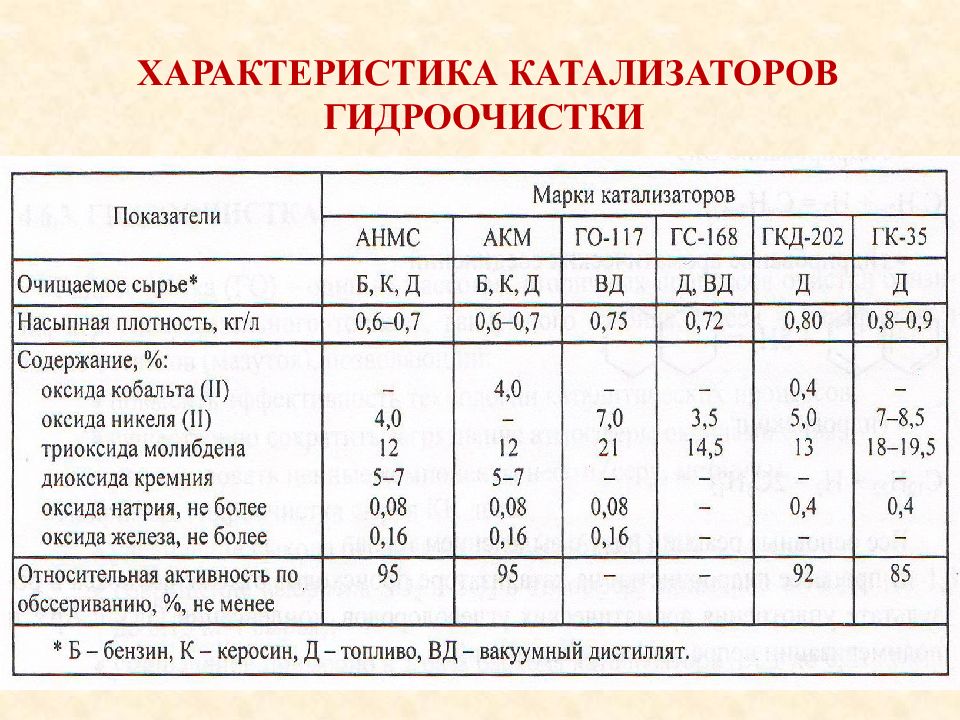

В качестве катализаторов гидрогенизационных процессов используются оксиды металлов ( Со, Ni, Mo ) 2) Катализаторы - бифункциональные. - Кислотная функция - оксид А l. Происходит реакция распада гетероатомных соединений. - На окислительно-восстановительных центрах протекает реакция гидрирования. 2 Катализаторы

Слайд 22: Катализаторы

Никель, кобальт, платина или палладий придают катализаторам дегидро-гидрирующие свойства. Молибден, вольфрам и их оксиды являются n -полупроводниками (как и Ni, Co, Pt и Pd ). Их каталитическая активность по отношению к реакциям окисления - восстановления обусловливается наличием на их поверхности свободных электронов, способствующих адсорбции, хемосорбции, гомолитическому распаду органических молекул. Мо и W значительно уступают по дегидрогидрирующей активности Ni, Co и особенно Pt и Pd. Основные факторы процесса

Слайд 23: Катализаторы

Сульфиды Мо и W являются р-полупроводниками (дырочными). Дырочная их проводимость обусловливает протекание гетеролитических (ионных) реакций, расщепление С-S, С-N и С-О связей в гетероорганических соединениях. Сочетание Ni или Со с Мо или W придает смесям и сплавам бифункциональные свойства - способность осуществлять одновременно и гомолитические и гетеролитические реакции и стойкость по отношению к отравляющему действию сернистых и азотистых соединений, содержащихся в нефтяном сырье. Основные факторы процесса

Слайд 24: Катализаторы

Применение носителей позволяет снизить содержание активных компонентов в катализаторах (важно при использовании дорогостоящих металлов). Нейтральные носители Al 2 O 3, Si 2 O 3, MgO не придают катализаторам каталитических свойств. Кислотные носители - синтетические аморфные алюмосиликаты, цеолиты, силикаты и фосфаты магния и циркония придают дополнительные свойства в реакциях изомеризации и крекинга. В зависимости от типа реакторов катализаторы на носителях изготавливают в виде таблеток, шариков или микросфер. Носители, обладают преимущественно кислотными свойствами. Основные факторы процесса

Слайд 26: Катализаторы

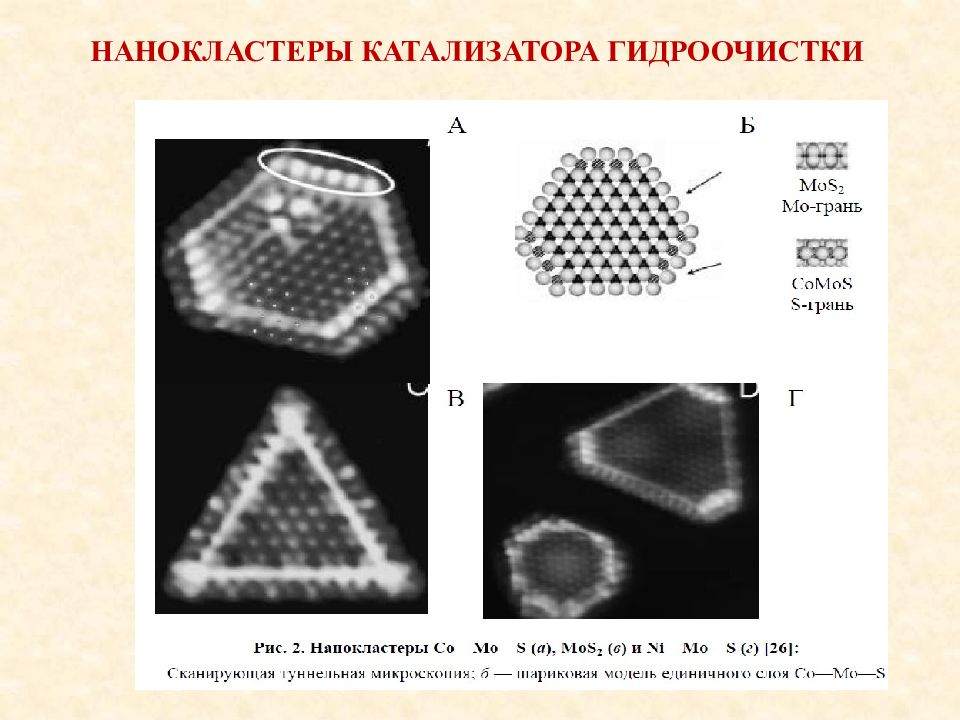

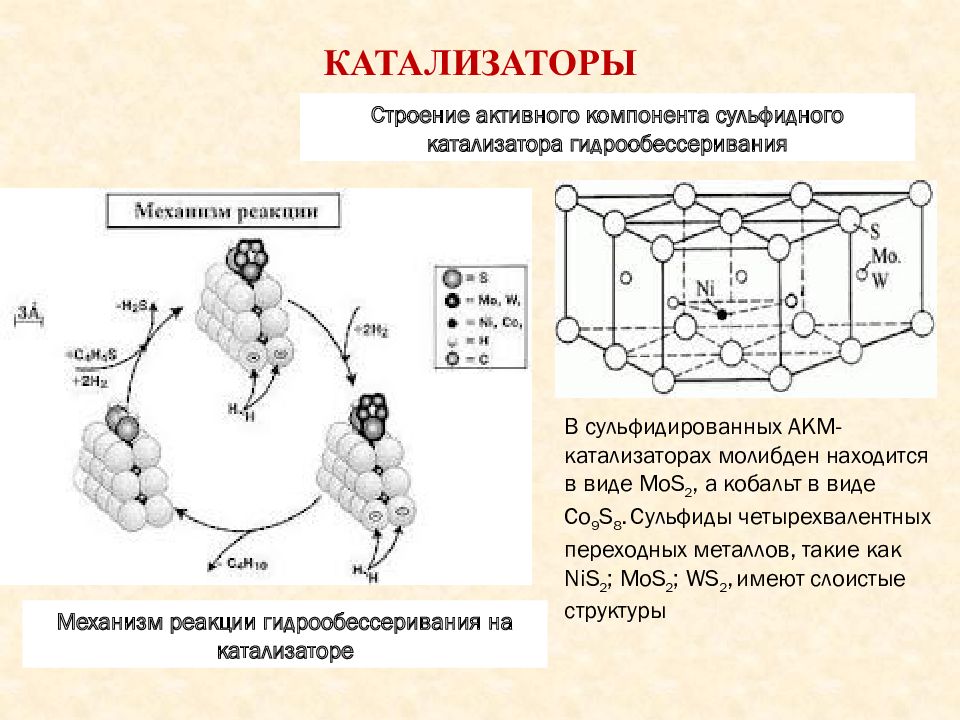

Механизм реакции гидрообессеривания на катализаторе Строение активного компонента сульфидного катализатора гидрообессеривания В сульфидированных АКМ-катализаторах молибден находится в виде МоS 2, а кобальт в виде Со 9 S 8. Сульфиды четырехвалентных переходных металлов, такие как NiS 2 ; МоS 2 ; WS 2, имеют слоистые структуры

Слайд 27

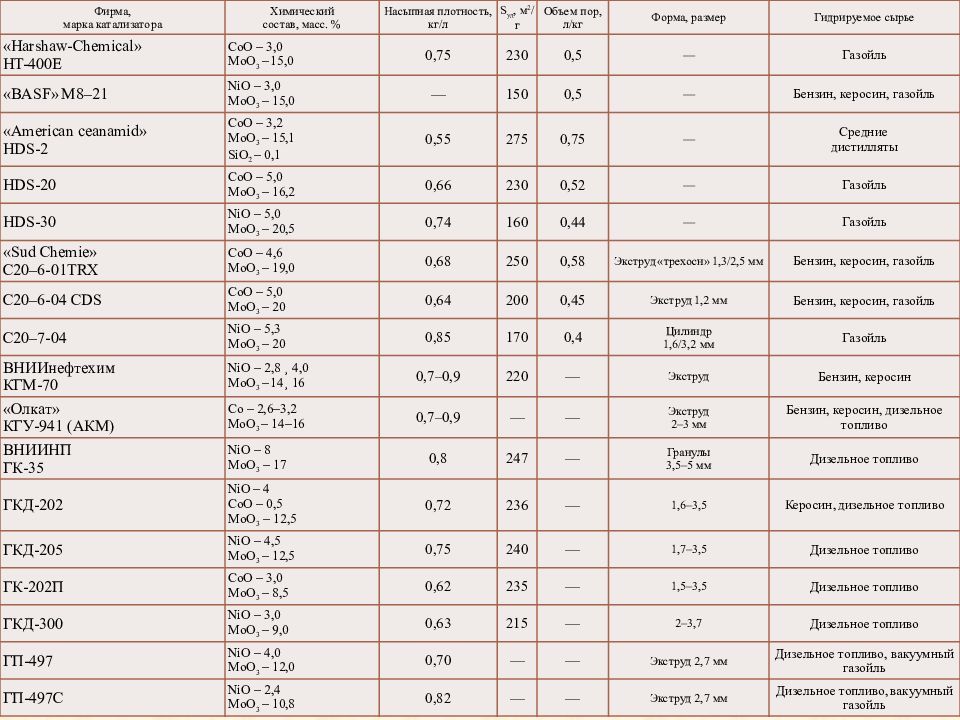

Фирма, марка катализатора Химический состав, масс. % Насыпная плотность, кг/л S уд, м 2 /г Объем пор, л/кг Форма, размер Гидрируемое сырье « Harshaw-Chemical » HT-400E CoO – 3,0 MoO 3 – 15,0 0,75 230 0,5 — Газойль «BASF» M8–21 NiO – 3,0 MoO 3 – 15,0 — 150 0,5 — Бензин, керосин, газойль « American ceanamid » HDS-2 CoO – 3,2 MoO 3 – 15,1 SiO 2 – 0,1 0,55 275 0,75 — Средние дистилляты HDS-20 CoO – 5,0 MoO 3 – 16,2 0,66 230 0,52 — Газойль HDS-30 NiO – 5,0 MoO 3 – 20,5 0,74 160 0,44 — Газойль « Sud Chemie » C20–6-01ТRX CoO – 4,6 MoO 3 – 19,0 0,68 250 0,58 Экструд « трехосн » 1,3/2,5 мм Бензин, керосин, газойль C20–6-04 СDS CoO – 5,0 MoO 3 – 20 0,64 200 0,45 Экструд 1,2 мм Бензин, керосин, газойль C20–7-04 NiO – 5,3 MoO 3 – 20 0,85 170 0,4 Цилиндр 1,6/3,2 мм Газойль ВНИИнефтехим КГМ-70 NiO – 2,8 ¸ 4,0 MoO 3 – 14¸ 16 0,7–0,9 220 — Экструд Бензин, керосин « Олкат » КГУ-941 (АКМ) Со – 2,6–3,2 МоО 3 – 14–16 0,7–0,9 — — Экструд 2–3 мм Бензин, керосин, дизельное топливо ВНИИНП ГК-35 NiO – 8 MoO 3 – 17 0,8 247 — Гранулы 3,5–5 мм Дизельное топливо ГКД-202 NiO – 4 CoO – 0,5 MoO 3 – 12,5 0,72 236 — 1,6–3,5 Керосин, дизельное топливо ГКД-205 NiO – 4,5 MoO 3 – 12,5 0,75 240 — 1,7–3,5 Дизельное топливо ГК-202П CoO – 3,0 MoO 3 – 8,5 0,62 235 — 1,5–3,5 Дизельное топливо ГКД-300 NiO – 3,0 MoO 3 – 9,0 0,63 215 — 2–3,7 Дизельное топливо ГП-497 NiO – 4,0 MoO 3 – 12,0 0,70 — — Экструд 2,7 мм Дизельное топливо, вакуумный газойль ГП-497С NiO – 2,4 MoO 3 – 10,8 0,82 — — Экструд 2,7 мм Дизельное топливо, вакуумный газойль

Слайд 28: Катализаторы

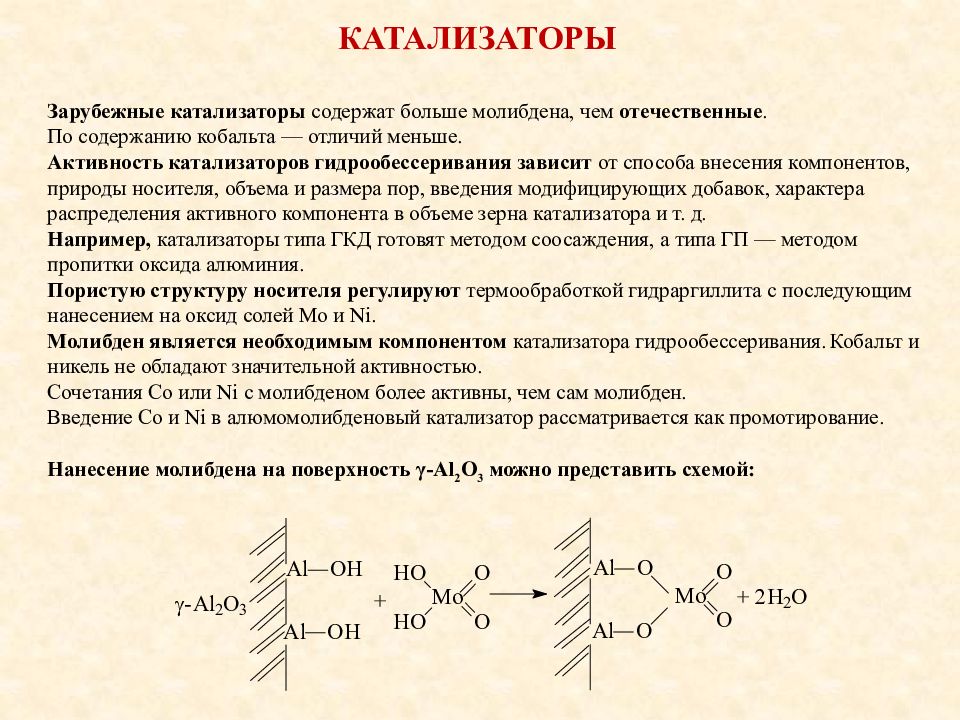

Зарубежные катализаторы содержат больше молибдена, чем отечественные. По содержанию кобальта — отличий меньше. Активность катализаторов гидрообессеривания зависит от способа внесения компонентов, природы носителя, объема и размера пор, введения модифицирующих добавок, характера распределения активного компонента в объеме зерна катализатора и т. д. Например, катализаторы типа ГКД готовят методом соосаждения, а типа ГП — методом пропитки оксида алюминия. Пористую структуру носителя регулируют термообработкой гидраргиллита с последующим нанесением на оксид солей Мо и Ni. Молибден является необходимым компонентом катализатора гидрообессеривания. Кобальт и никель не обладают значительной активностью. Сочетания Со или Ni с молибденом более активны, чем сам молибден. Введение Со и Ni в алюмомолибденовый катализатор рассматривается как промотирование. Нанесение молибдена на поверхность γ-Al 2 О 3 можно представить схемой:

Слайд 29

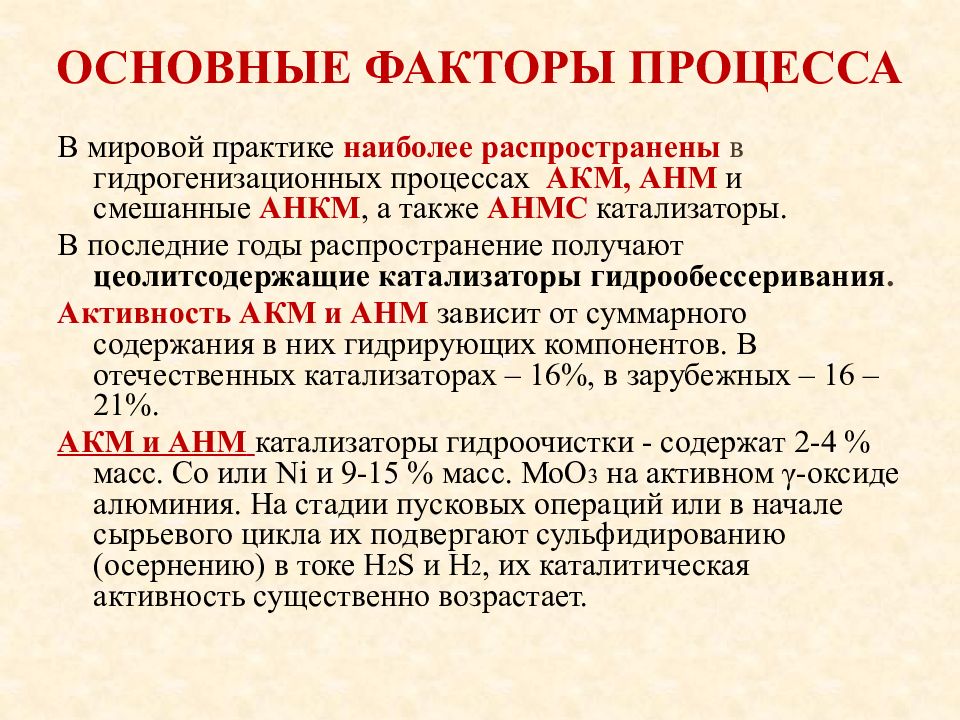

В мировой практике наиболее распространены в гидрогенизационных процессах АКМ, АНМ и смешанные АНКМ, а также АНМС катализаторы. В последние годы распространение получают цеолитсодержащие катализаторы гидрообессеривания. Активность АКМ и АНМ зависит от суммарного содержания в них гидрирующих компонентов. В отечественных катализаторах – 16%, в зарубежных – 16 – 21%. АКМ и АНМ катализаторы гидроочистки - содержат 2-4 % масс. Со или Ni и 9-15 % масс. МоО 3 на активном γ-оксиде алюминия. На стадии пусковых операций или в начале сырьевого цикла их подвергают сульфидированию ( осернению ) в токе H 2 S и Н 2, их каталитическая активность существенно возрастает. Основные факторы процесса

Слайд 30: КАТАЛИЗАТОРЫ

АКМ высокоактивен в реакциях гидрогенолиза сернистых соединений обладает достаточно высокой термостойкостью достаточно активен в реакциях гидрирования непредельных углеводородов, азотистых и кислородсодержащих соединений сырья применим для гидроочистки всех топливных фракций нефти большой дефицит кобальта ограничивает его распространение. АНМ по сравнению с АКМ, более активен в реакциях гидрирования ароматических углеводородов и азотистых соединений менее активен в реакциях насыщения непредельных соединений несколько ниже показатели по термостойкости и механической прочности. Основные факторы процесса

Слайд 31: Основные факторы процесса

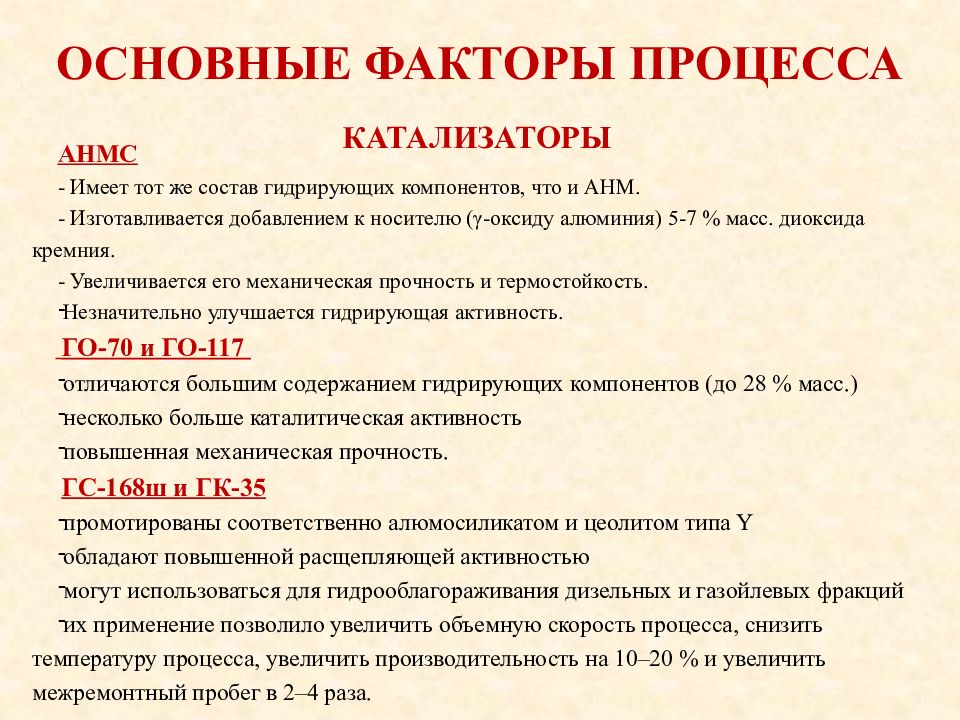

АНМС - Имеет тот же состав гидрирующих компонентов, что и АНМ. - Изготавливается добавлением к носителю ( γ-оксиду алюминия) 5-7 % масс. диоксида кремния. - Увеличивается его механическая прочность и термостойкость. Незначительно улучшается гидрирующая активность. ГО-70 и ГО-117 отличаются большим содержанием гидрирующих компонентов (до 28 % масс.) несколько больше каталитическая активность повышенная механическая прочность. ГС-168ш и ГК-35 промотированы соответственно алюмосиликатом и цеолитом типа Y обладают повышенной расщепляющей активностью могут использоваться для гидрооблагораживания дизельных и газойлевых фракций их применение позволило увеличить объемную скорость процесса, снизить температуру процесса, увеличить производительность на 10–20 % и увеличить межремонтный пробег в 2–4 раза. КАТАЛИЗАТОРЫ

Слайд 33: Основные факторы процесса

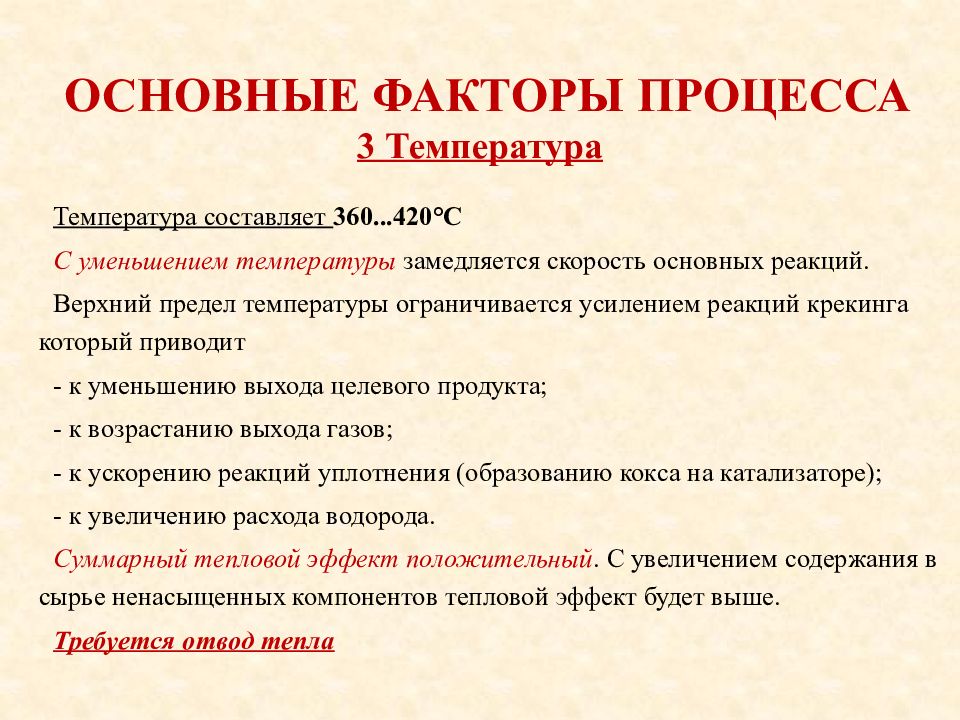

Температура составляет 360...420°C С уменьшением температуры замедляется скорость основных реакций. Верхний предел температуры ограничивается усилением реакций крекинга который приводит - к уменьшению выхода целевого продукта; - к возрастанию выхода газов; - к ускорению реакций уплотнения (образованию кокса на катализаторе); - к увеличению расхода водорода. Суммарный тепловой эффект положительный. С увеличением содержания в сырье ненасыщенных компонентов тепловой эффект будет выше. Требуется отвод тепла 3 Температура

Слайд 34: Основные факторы процесса

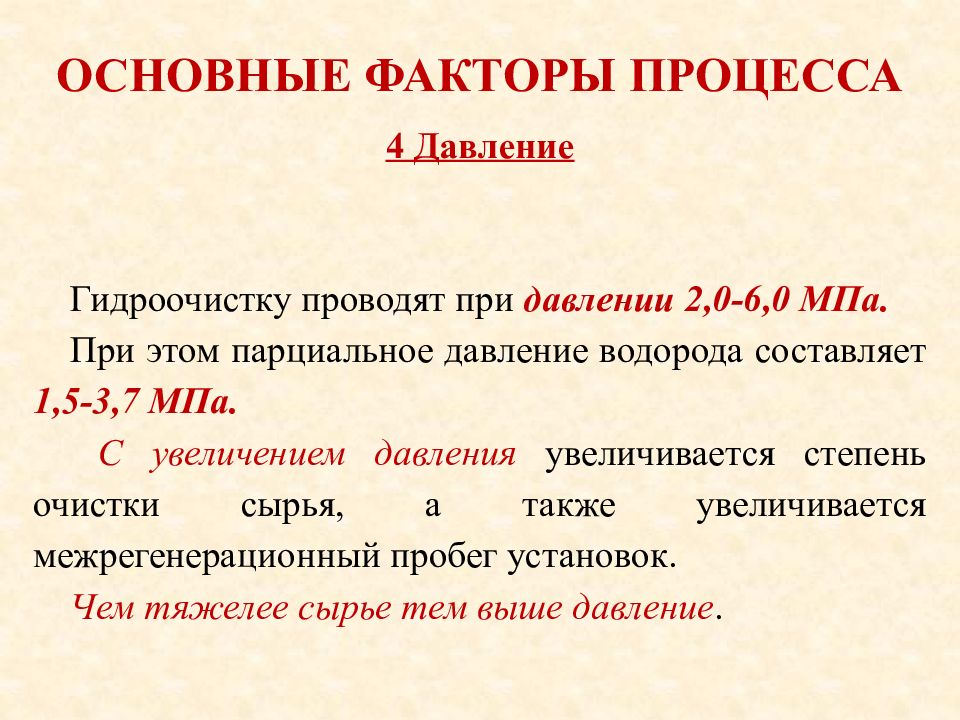

Гидроочистку проводят при давлении 2,0-6,0 МПа. При этом парциальное давление водорода составляет 1,5-3,7 МПа. С увеличением давления увеличивается степень очистки сырья, а также увеличивается межрегенерационный пробег установок. Чем тяжелее сырье тем выше давление. 4 Давление

Слайд 35: Основные факторы процесса

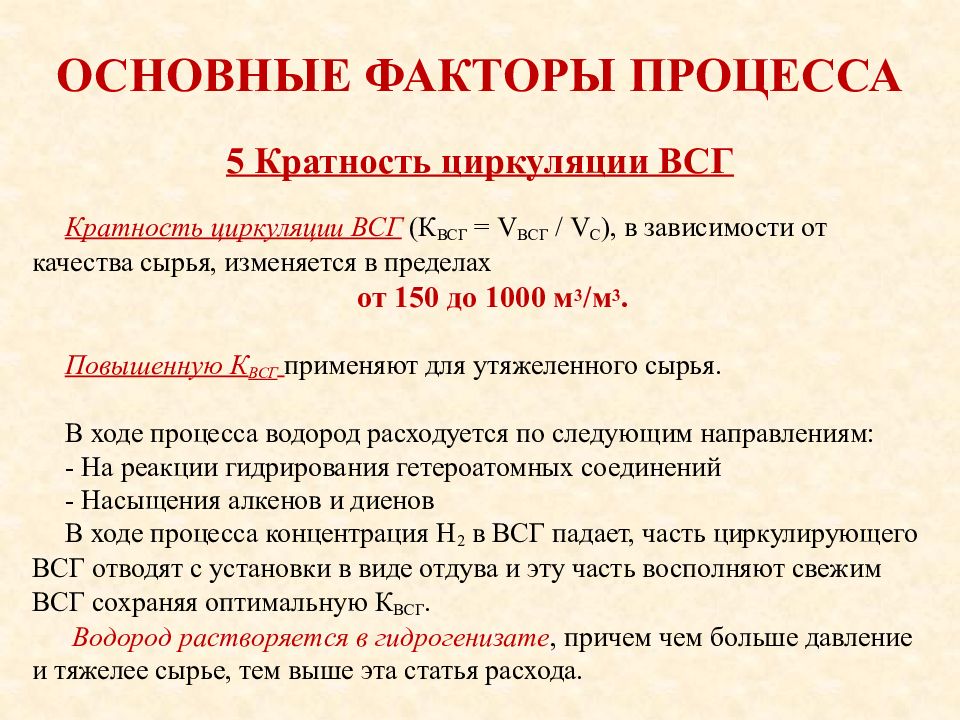

Кратность циркуляции ВСГ (К ВСГ = V ВСГ / V C ), в зависимости от качества сырья, изменяется в пределах от 150 до 1000 м 3 / м 3. Повышенную К ВСГ применяют для утяжеленного сырья. В ходе процесса водород расходуется по следующим направлениям: - На реакции гидрирования гетероатомных соединений - Насыщения алкенов и диенов В ходе процесса концентрация Н 2 в ВСГ падает, часть циркулирующего ВСГ отводят с установки в виде отдува и эту часть восполняют свежим ВСГ сохраняя оптимальную К ВСГ. Водород растворяется в гидрогенизате, причем чем больше давление и тяжелее сырье, тем выше эта статья расхода. 5 Кратность циркуляции ВСГ

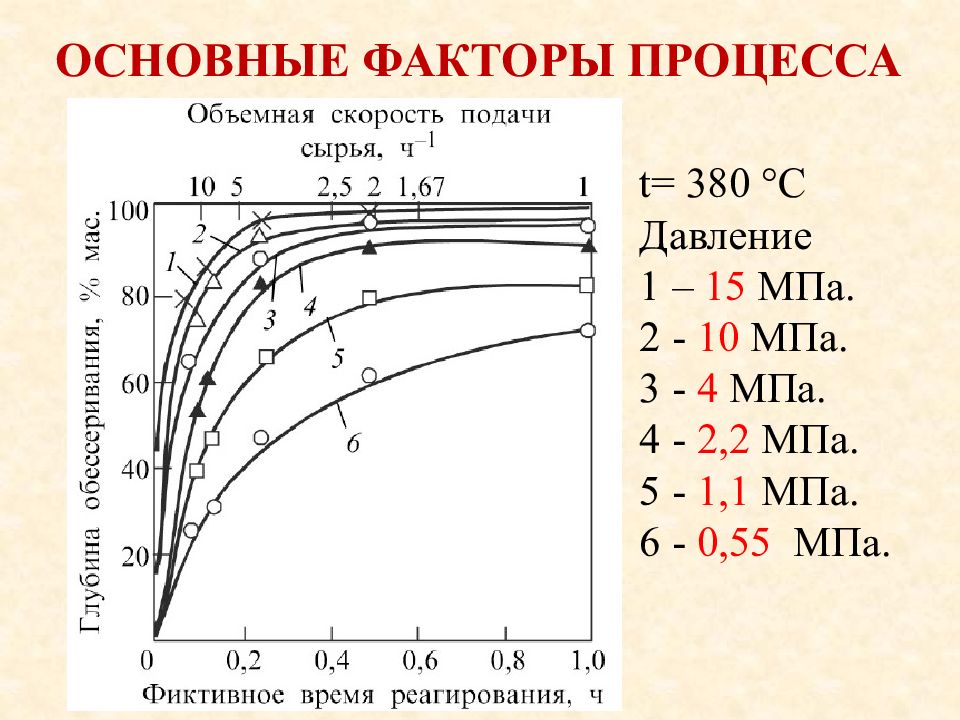

Слайд 37: Основные факторы процесса

t= 380 °С Давление 1 – 15 МПа. 2 - 10 МПа. 3 - 4 МПа. 4 - 2,2 МПа. 5 - 1,1 МПа. 6 - 0,55 МПа.

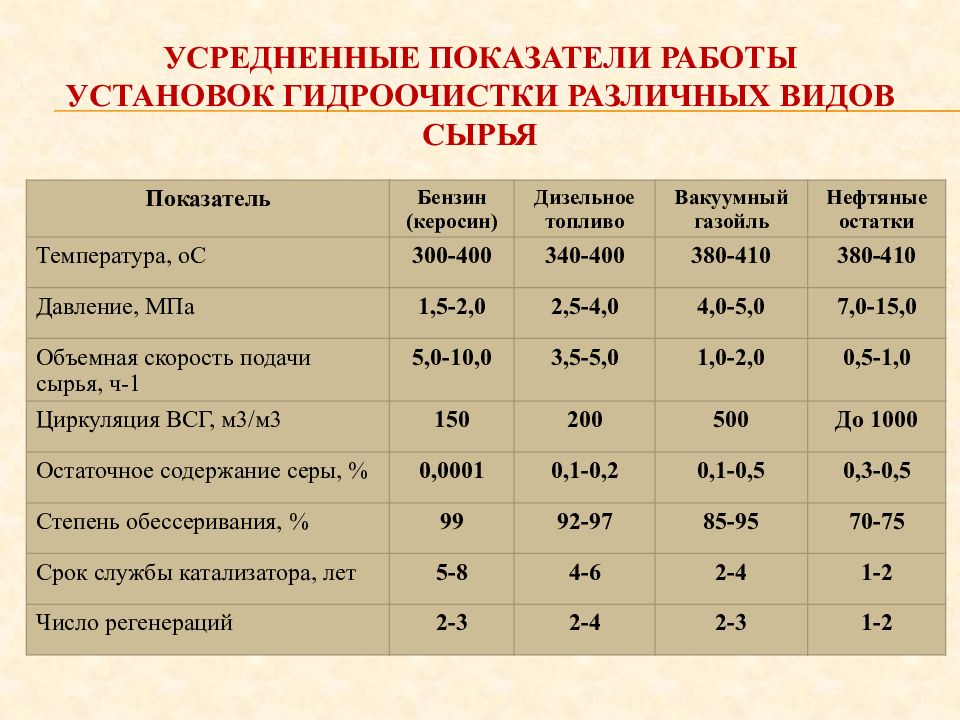

Слайд 38: Усредненные показатели работы установок гидроочистки различных видов сырья

Показатель Бензин (керосин) Дизельное топливо Вакуумный газойль Нефтяные остатки Температура, оС 300-400 340-400 380-410 380-410 Давление, МПа 1,5-2,0 2,5-4,0 4,0-5,0 7,0-15,0 Объемная скорость подачи сырья, ч-1 5,0-10,0 3,5-5,0 1,0-2,0 0,5-1,0 Циркуляция ВСГ, м3/м3 150 200 500 До 1000 Остаточное содержание серы, % 0,0001 0,1-0,2 0,1-0,5 0,3-0,5 Степень обессеривания, % 99 92-97 85-95 70-75 Срок службы катализатора, лет 5-8 4-6 2-4 1-2 Число регенераций 2-3 2-4 2-3 1-2

Слайд 39: Регенерация катализатора

Причины потери активности катализаторов Повышенная температура - Образование кокса, газа. - При температуре выше 760оС активный оксид никеля на оксиде алюминия превращается в неактивный алюминат никеля - Происходит спекание катализатора и уменьшается его активная поверхность Потеря активного компонента катализатора - При температуре около 600оС испаряется триоксид молибдена Низкая скорость десорбции образующихся продуктов - Образование кокса за счет недостаточного парциального давления водорода

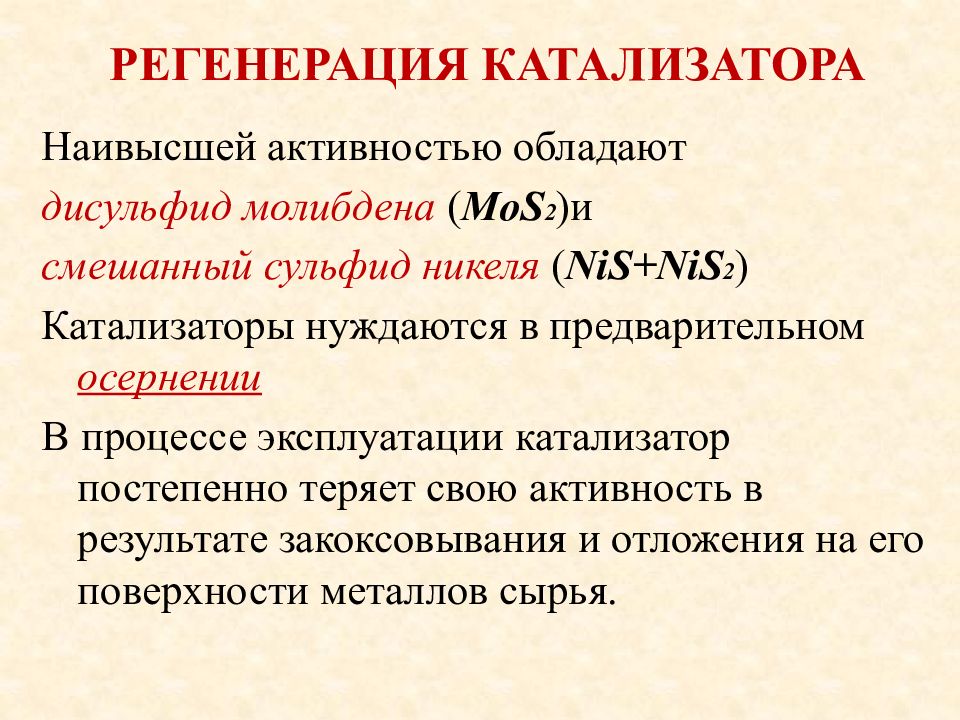

Слайд 40: Регенерация катализатора

Наивысшей активностью обладают дисульфид молибдена ( MoS 2 ) и смешанный сульфид никеля ( NiS+NiS 2 ) Катализаторы нуждаются в предварительном осернении В процессе эксплуатации катализатор постепенно теряет свою активность в результате закоксовывания и отложения на его поверхности металлов сырья.

Слайд 41: Регенерация катализатора

Для восстановления первоначальной активности катализатор подвергают регенерации окислительным выжигом кокса. В зависимости от состава катализатора применяют газовоздушный или паровоздушный способ регенерации. Цеолитсодержащие катализаторы гидрообессеривания и гидрокрекинга нельзя подвергать паровоздушной регенерации. Газовоздушную регенерацию обычно проводят смесью инертного газа с воздухом при температуре до 5 5 0 °С. При этом регенерируемый катализатор ускоряет реакции горения кокса. Паровоздушную регенерацию проводят смесью, нагретой в печи до температуры начала выжига кокса. Смесь поступает в реактор, где происходит послойный выжиг кокса, после чего газы сбрасывают в дымовую трубу.

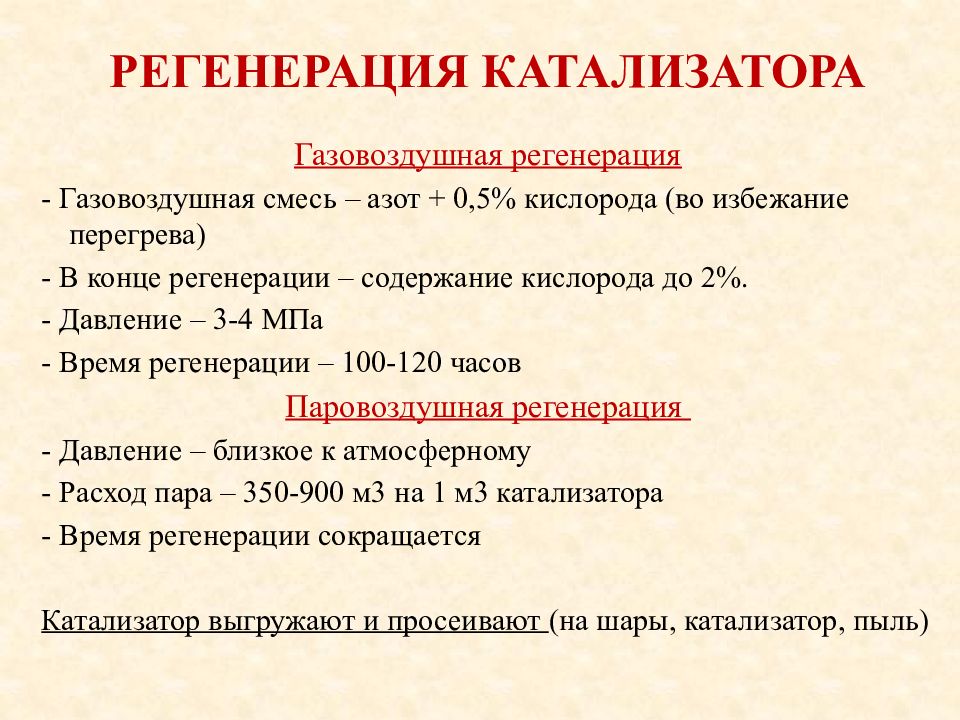

Слайд 42: Регенерация катализатора

Газовоздушная регенерация - Газовоздушная смесь – азот + 0,5% кислорода (во избежание перегрева) - В конце регенерации – содержание кислорода до 2%. - Давление – 3-4 МПа - Время регенерации – 100-120 часов Паровоздушная регенерация - Давление – близкое к атмосферному - Расход пара – 350-900 м3 на 1 м3 катализатора - Время регенерации сокращается Катализатор выгружают и просеивают (на шары, катализатор, пыль)

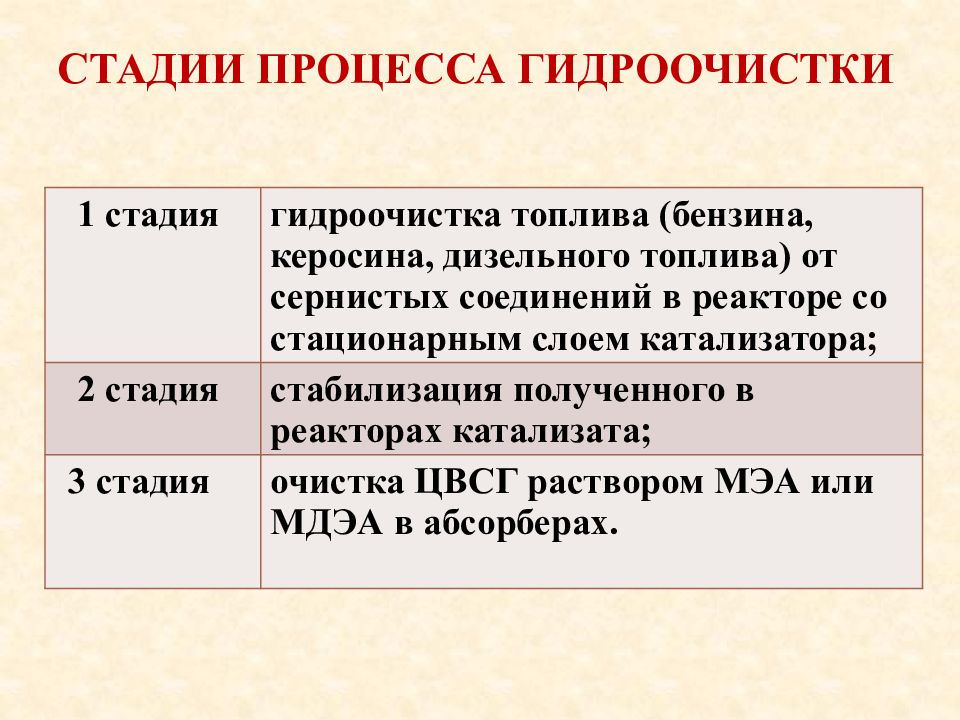

Слайд 43: Стадии процесса Гидроочистки

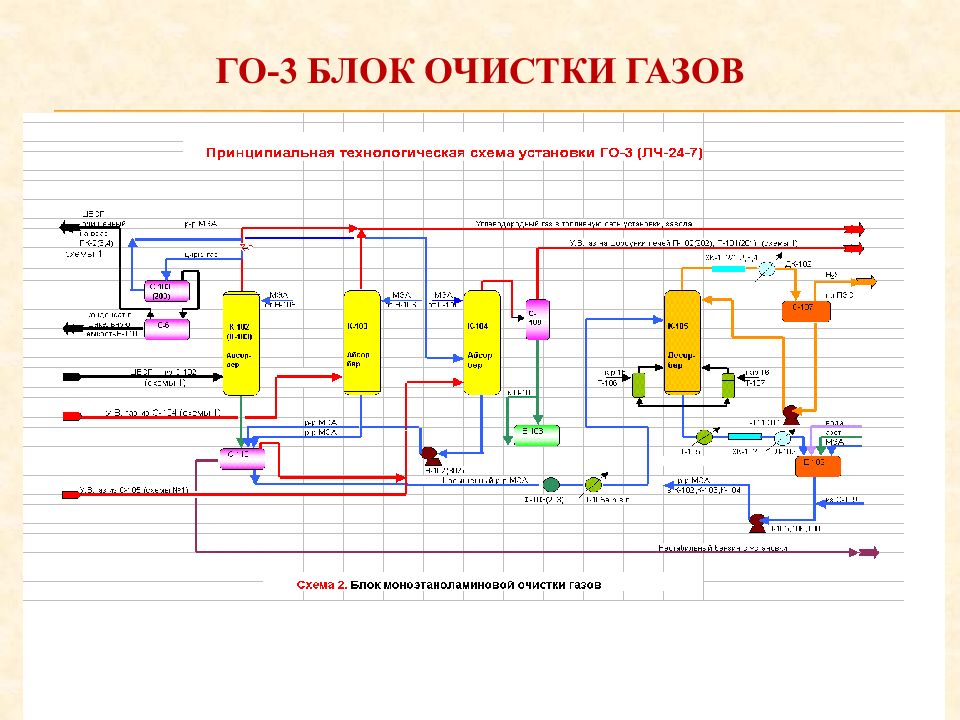

1 стадия гидроочистка топлива (бензина, керосина, дизельного топлива) от сернистых соединений в реакторе со стационарным слоем катализатора ; 2 стадия стабилизация полученного в реакторах катализата ; 3 стадия очистка ЦВСГ раствором МЭА или МДЭА в абсорберах.

Слайд 45: Реактор Гидроочистки ДТ с аксиальным движением сырья

1 — корпус; 2 — распределитель и гаситель потока; 3 — распределительная непровальная тарелка; 4 — фильтрующее устройство; 5 — опорная колосниковая решетка; 6 — коллектор ввода водорода; 7 — фарфоровые шары; 8 — термопара. Проблема – водородная кристаллизация (повышенная хрупкость металла как следствие периодическая дифектоскопия аппарата)

Слайд 46: Реакторы гидроочистки

Односекционный реактор гидроочистки с аксиальным вводом сырья Двухсекционный реактор гидроочистки с аксиальным вводом сырья Схема реактора с трехфазным кипящим слоем Секционированный реактор с рециркуляцией жидкого продукта на обеих ступенях

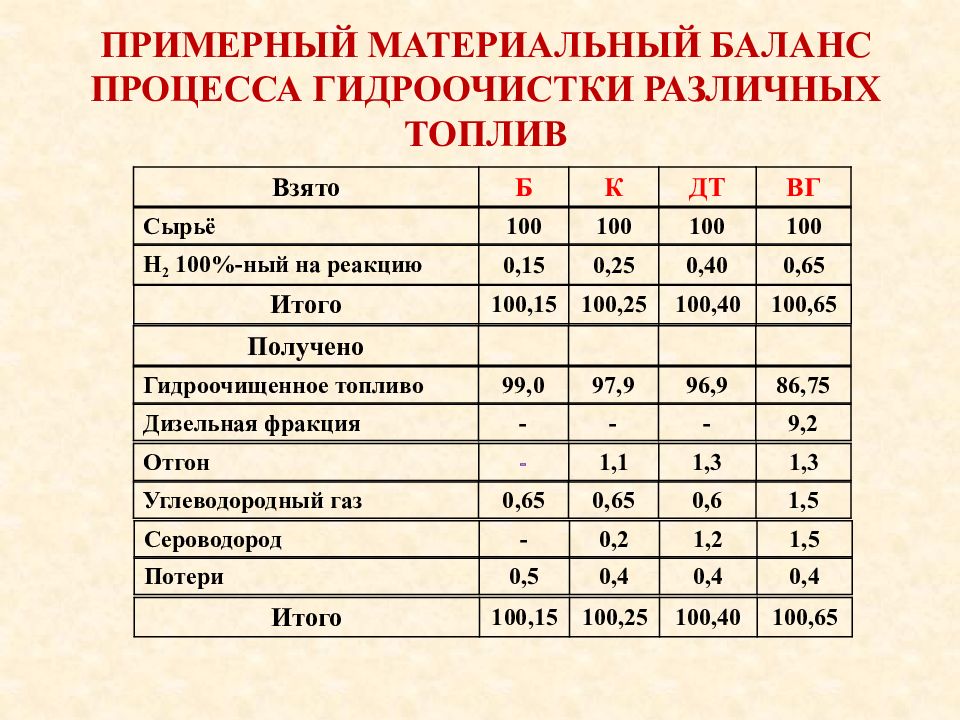

Слайд 47: Примерный материальный баланс процесса Гидроочистки различных топлив

Взято Б К ДТ ВГ Сырьё 100 100 100 100 Н 2 100%-ный на реакцию 0,15 0,25 0,40 0,65 Итого 100,15 100,25 100,40 100,65 Получено Гидроочищенное топливо 99,0 97,9 96,9 86,75 Дизельная фракция - - - 9,2 Отгон - 1,1 1,3 1,3 Углеводородный газ 0,65 0,65 0,6 1,5 Сероводород - 0,2 1,2 1,5 Потери 0,5 0,4 0,4 0,4 Итого 100,15 100,25 100,40 100,65

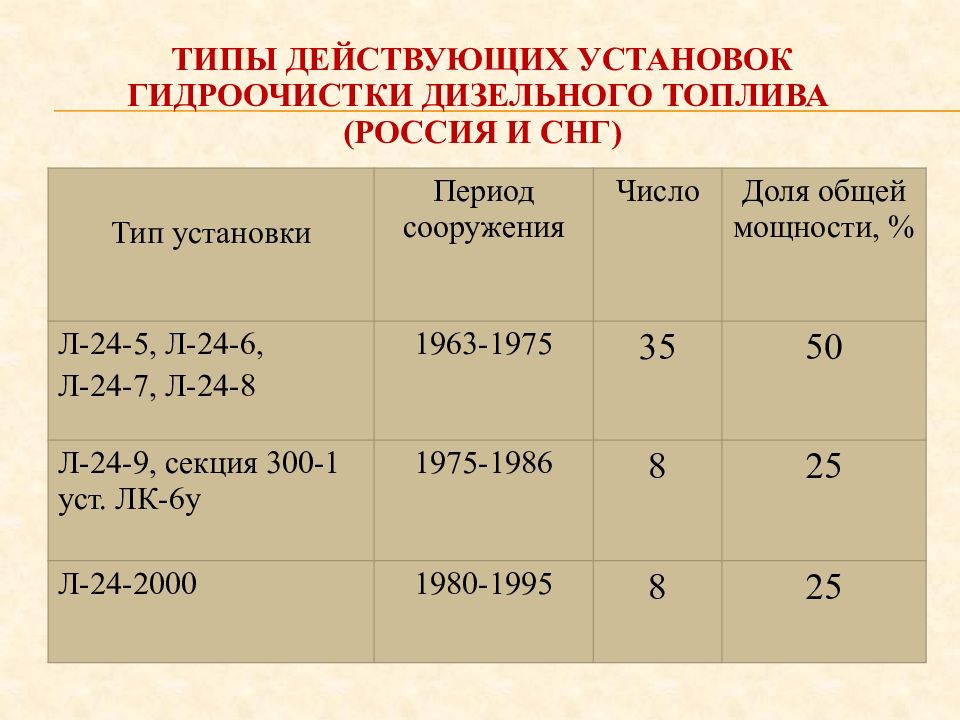

Слайд 48: Типы действующих установок гидроочистки дизельного топлива ( Россия и СНГ)

Тип установки Период сооружения Число Доля общей мощности, % Л-24-5, Л-24-6, Л-24-7, Л-24-8 1963-1975 35 50 Л-24-9, секция 300-1 уст. ЛК-6у 1975-1986 8 25 Л-24-2000 1980-1995 8 25

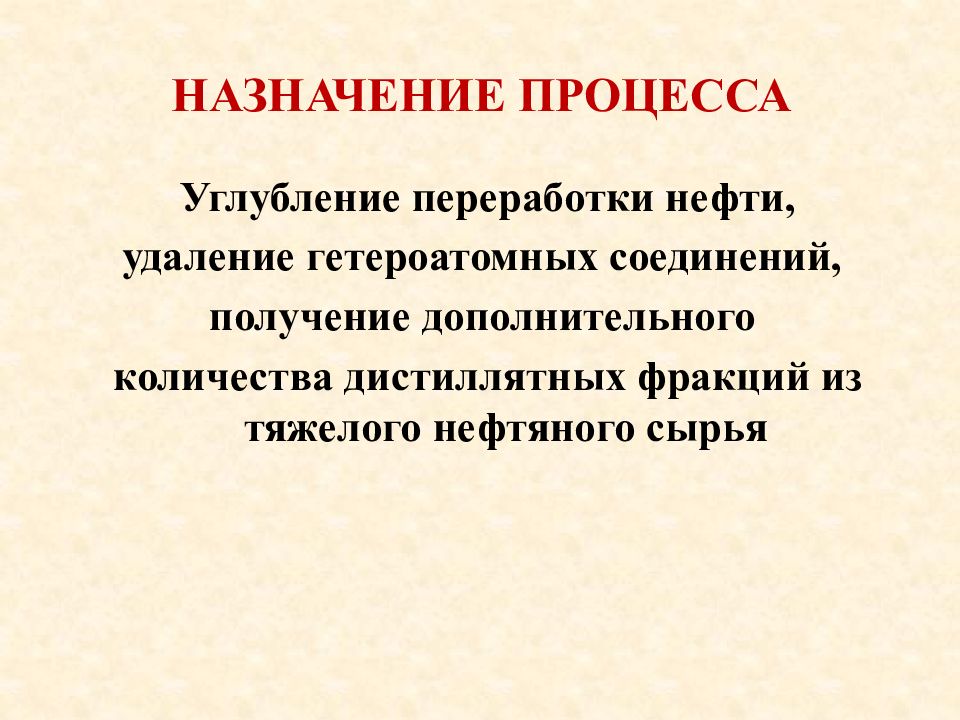

Слайд 52: Назначение процесса

Углубление переработки нефти, удаление гетероатомных соединений, получение дополнительного количества дистиллятных фракций из тяжелого нефтяного сырья

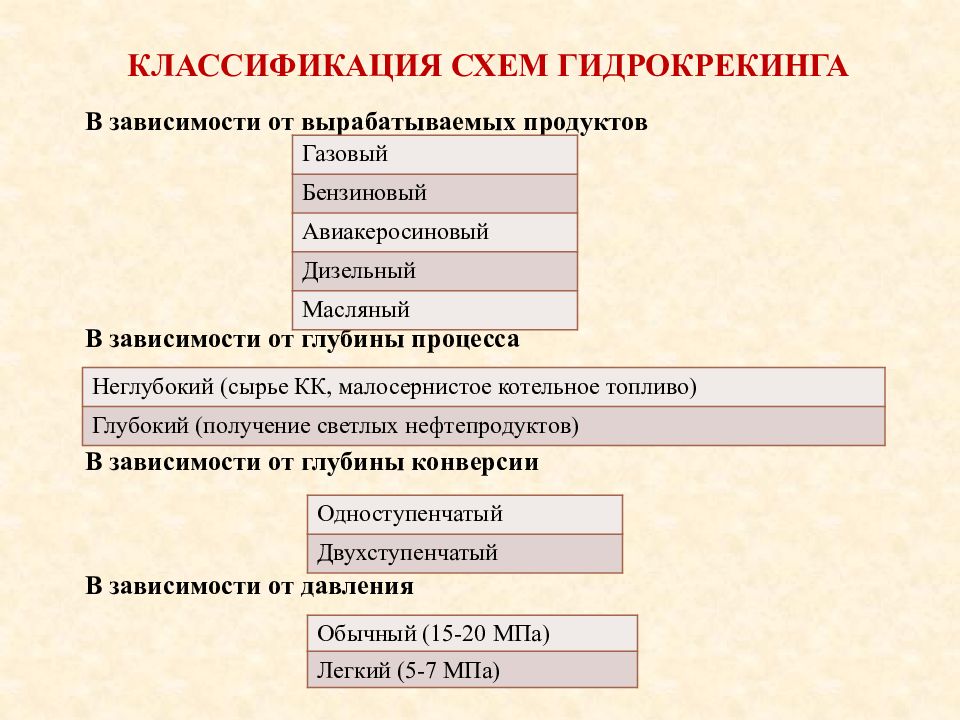

Слайд 53: Классификация схем гидрокрекинга

В зависимости от вырабатываемых продуктов В зависимости от глубины процесса В зависимости от глубины конверсии В зависимости от давления Газовый Бензиновый Авиакеросиновый Дизельный Масляный Неглубокий (сырье КК, малосернистое котельное топливо) Глубокий (получение светлых нефтепродуктов) Одноступенчатый Двухступенчатый Обычный (15-20 МПа) Легкий (5-7 МПа)

Слайд 54: Теоретические сведения

В современной нефтепереработке реализованы следующие типы промышленных процессов гидрокрекинга : 1) гидрокрекинг бензиновых фракций 2) селективный гидрокрекинг бензинов, керосинов, дизельных топлив (каталитическая депарафинизация ) 3) гидродеароматизация прямогонных керосиновых и дизельных фракций и газойлей каталитического крекинга 4) легкий гидрокрекинг вакуумных газойлей 5) гидрокрекинг вакуумных газойлей 6) гидрокрекинг нефтяных остатков

Слайд 55: Теоретические сведения

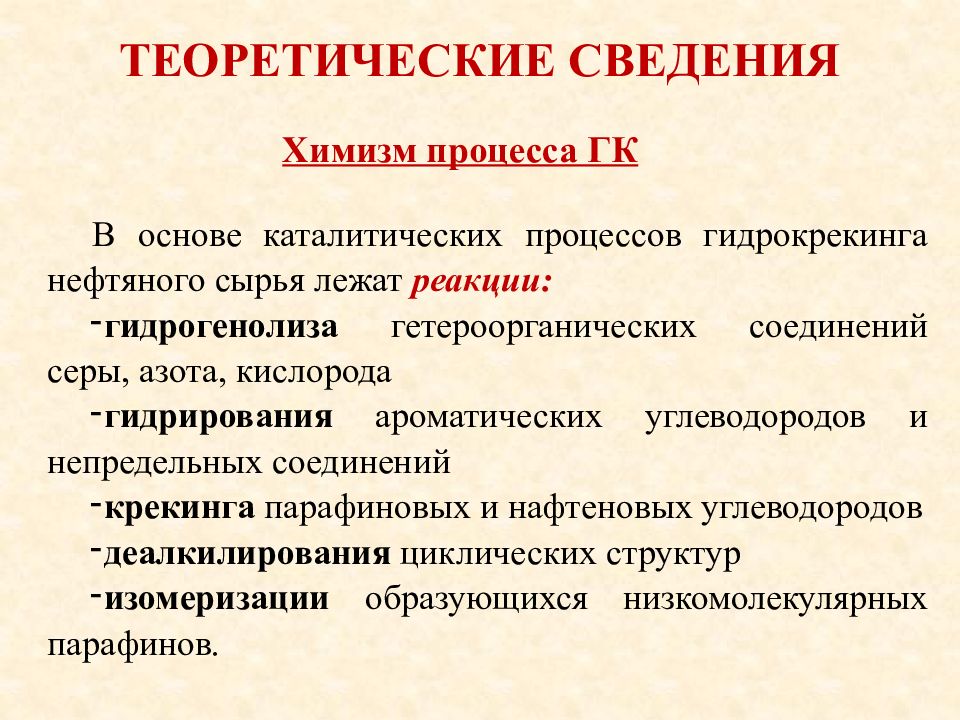

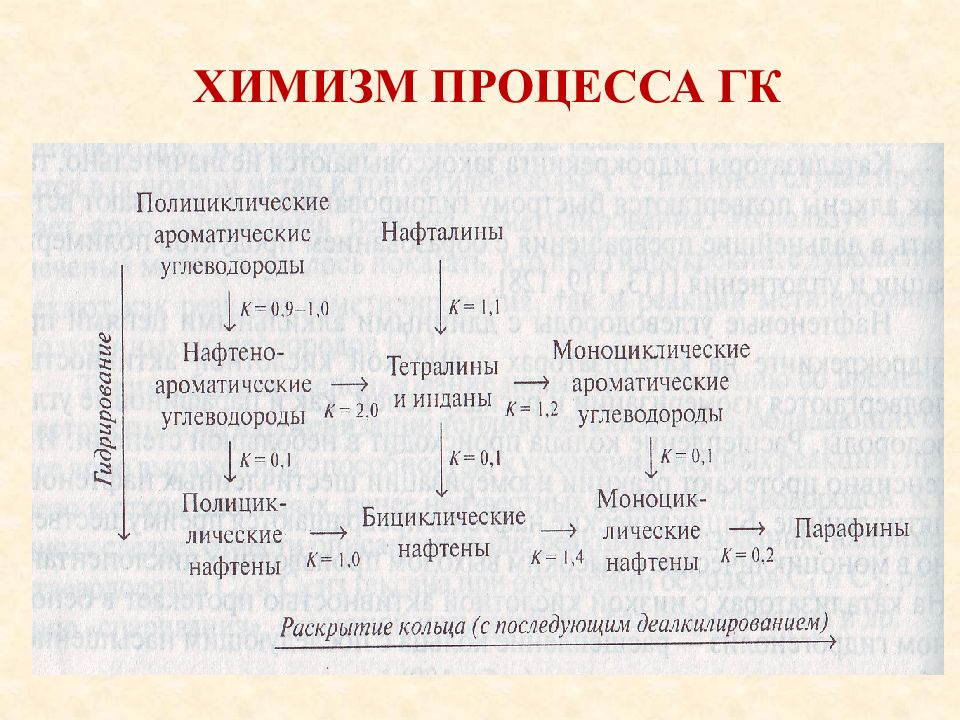

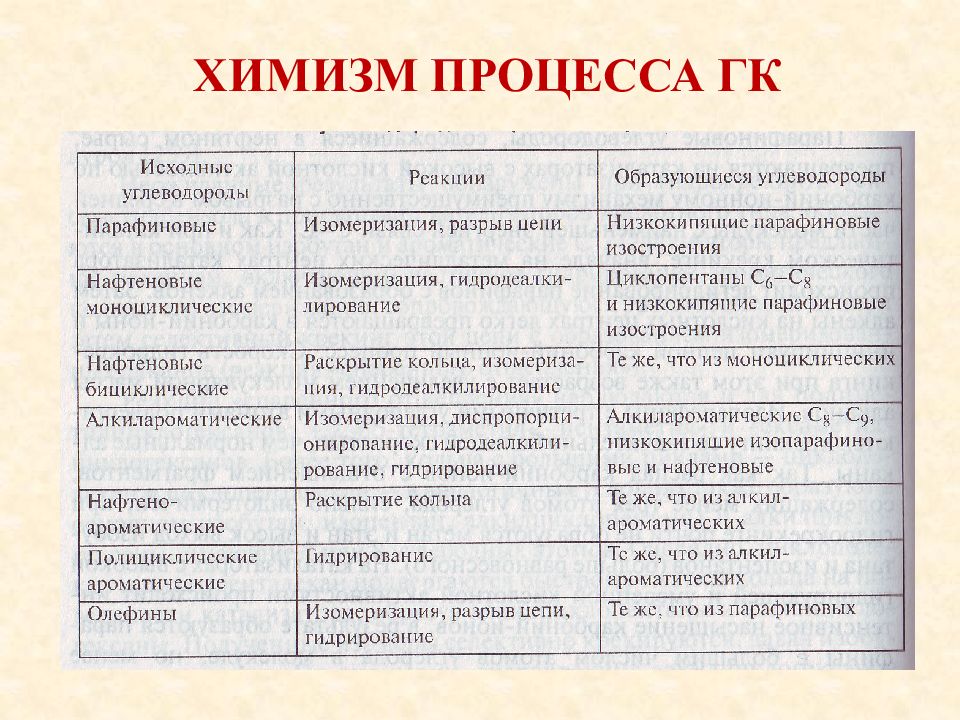

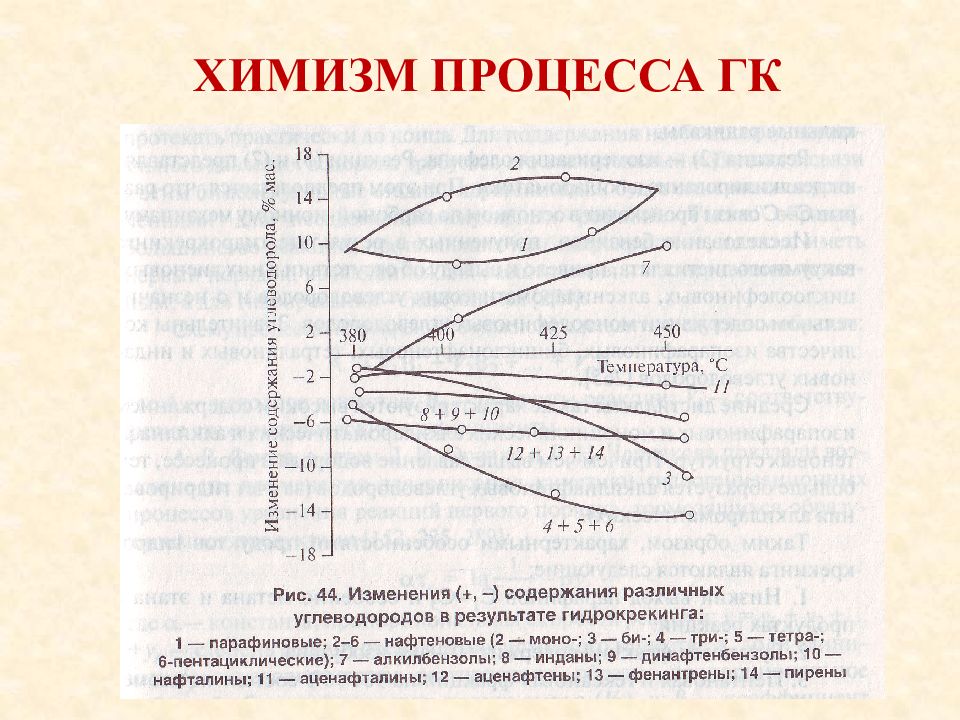

В основе каталитических процессов гидрокрекинга нефтяного сырья лежат реакции: гидрогенолиза гетероорганических соединений серы, азота, кислорода гидрирования ароматических углеводородов и непредельных соединений крекинга парафиновых и нафтеновых углеводородов деалкилирования циклических структур изомеризации образующихся низкомолекулярных парафинов. Химизм процесса ГК

Слайд 59: Основные факторы процесса

Катализаторы состоят из трех компонентов Кислотного Дегидро-гидрирующего Связующего В качестве кислотного компонента, выполняющего крекирующую и изомеризующую функции, используют твердые кислоты, входящие в состав катализаторов крекинга: цеолиты, алюмосиликаты и оксид алюминия. Для усиления кислотности в катализатор иногда вводят галоген. - Гидрирующим компонентом являются металлы VIII ( Ni, Co, иногда Pt или Pd ) и VI групп (Мо и W). Для активирования катализаторов используют разнообразные промоторы: Re ( рений), Rh (родий), Ir (иридий), РЗЭ и др. - Функции связующего выполняет кислотный компонент (оксид алюминия, алюмосиликаты), а также оксиды кремния, титана, циркония, магний и цирконийсиликаты. 1 Катализаторы

Слайд 60: Основные факторы процесса 1 Катализаторы

Сульфиды и оксиды молибдена и вольфрама с промоторами являются бифункциольными катализаторами Они активны в реакциях гидрирования-дегидрирования ( гомолитических ) и гидрогенолиза гетероатомных соединений ( гетеролитических ) Кислотный компонент осуществляет реакции крекинга С-С связей На алюмосиликатном носителе (крупнопористый) – реакции первичного неглубокого крекинга высокомелекулярных углеводородов На цеолите – реакции последующего более глубокого крекинга с изомеризацией среднемолекулярных углеводородов Катализаторы ГК - полифункциональные

Слайд 61: Основные факторы процесса

При гидрокрекинге нефтяных остатков исходное сырье целесообразно подвергнуть предварительной деметаллизации и гидрообессериванию на серо- и азотостойких катализаторах с высокой металлоемкостью и достаточно высокой гидрирующей, но низкой крекирующей активностью. 1 Катализаторы

Слайд 62: Выбор катализатора обусловливает получение желаемого продукта

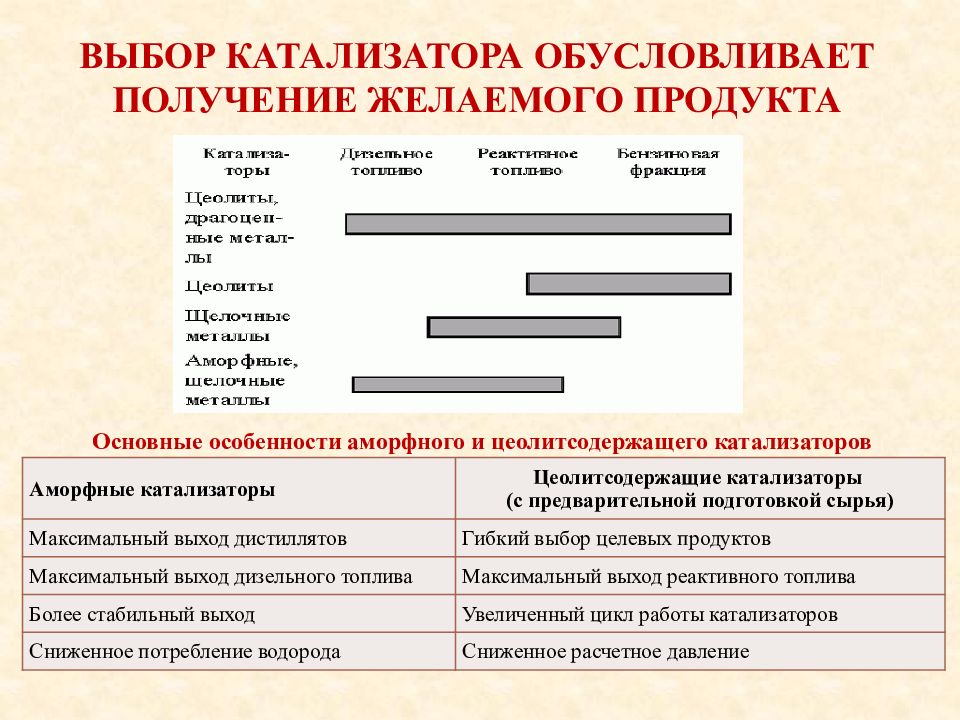

Аморфные катализаторы Цеолитсодержащие катализаторы ( с предварительной подготовкой сырья) Максимальный выход дистиллятов Гибкий выбор целевых продуктов Максимальный выход дизельного топлива Максимальный выход реактивного топлива Более стабильный выход Увеличенный цикл работы катализаторов Сниженное потребление водорода Сниженное расчетное давление Основные особенности аморфного и цеолитсодержащего катализаторов

Слайд 63: Степень превращения сырья от содержания цеолита в катализаторе и объемной скорости подачи сырья

Слайд 64: Основные факторы процесса

Оптимальный интервал температур 360…460 °С с постепенным их повышением от нижней границы к верхней по мере падения активности катализатора. При более низкой температуре : - реакции крекинга протекают с малой скоростью, - более благоприятен химический состав продуктов: большее содержание нафтенов и соотношение i -парафин : н -парафин. Чрезмерное повышение температуры ограничивается термодинамическими факторами (реакций гидрирования полициклических ароматических соединений) и усилением роли реакций газо - и коксообразования. 2 Температура

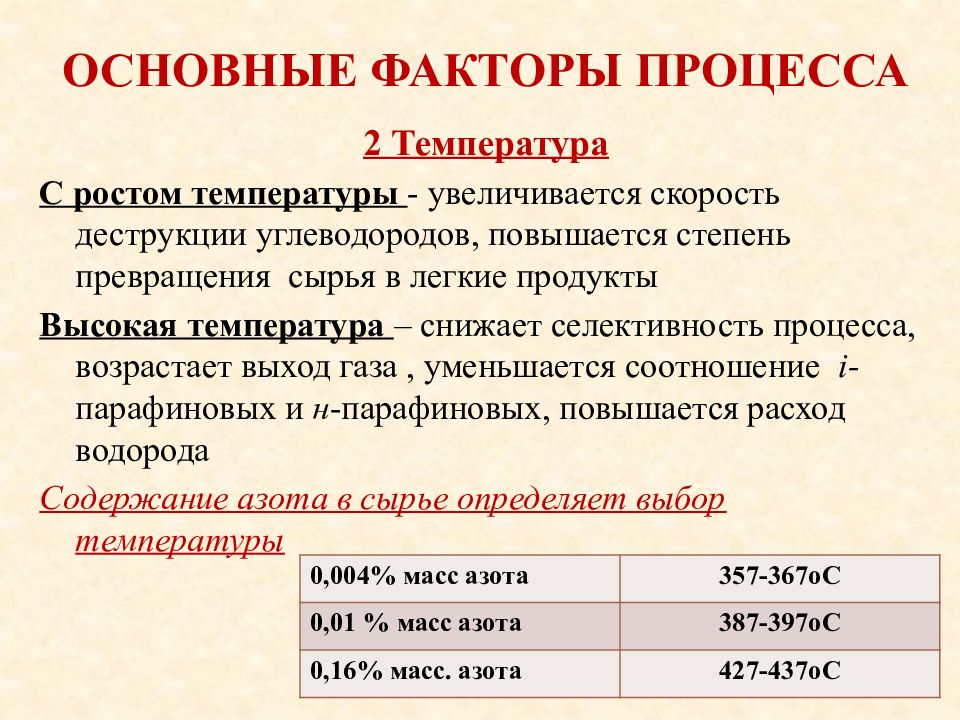

Слайд 65: Основные факторы процесса

2 Температура С ростом температуры - увеличивается скорость деструкции углеводородов, повышается степень превращения сырья в легкие продукты Высокая температура – снижает селективность процесса, возрастает выход газа, уменьшается соотношение i - парафиновых и н -парафиновых, повышается расход водорода Содержание азота в сырье определяет выбор температуры 0,004% масс азота 357-367оС 0,01 % масс азота 387-397оС 0,16% масс. азота 427-437оС

Слайд 66: Основные факторы процесса

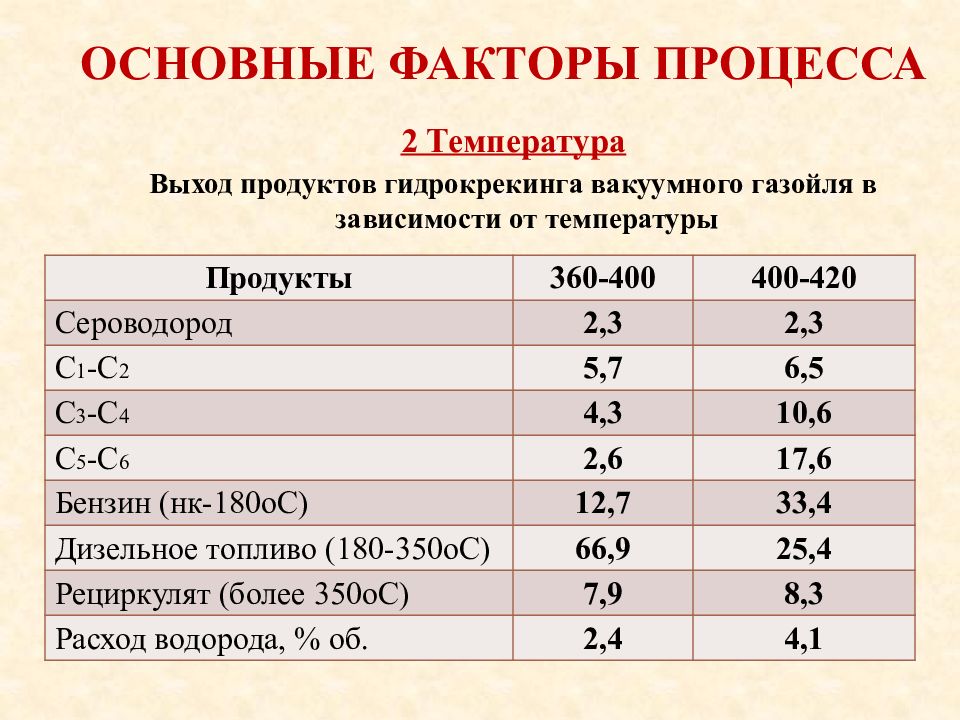

2 Температура Выход продуктов гидрокрекинга вакуумного газойля в зависимости от температуры Продукты 360-400 400-420 Сероводород 2,3 2,3 С 1 -С 2 5,7 6,5 С 3 -С 4 4,3 10,6 С 5 -С 6 2,6 17,6 Бензин (нк-180оС) 12,7 33,4 Дизельное топливо (180-350оС) 66,9 25,4 Рециркулят (более 350оС) 7,9 8,3 Расход водорода, % об. 2,4 4,1

Слайд 67: Основные факторы процесса

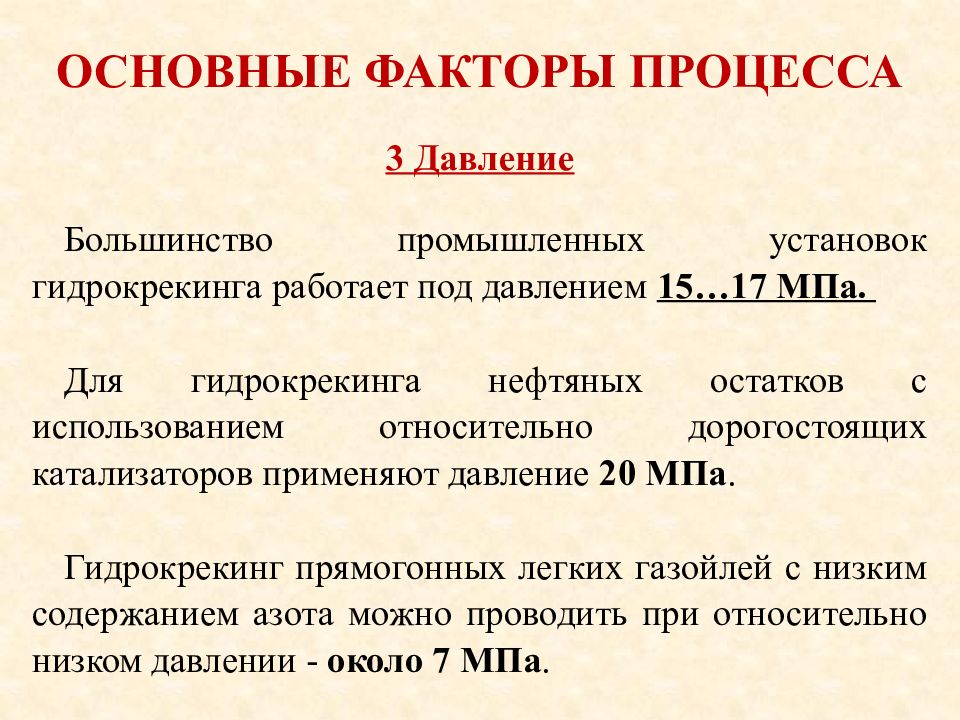

Большинство промышленных установок гидрокрекинга работает под давлением 15…17 МПа. Для гидрокрекинга нефтяных остатков с использованием относительно дорогостоящих катализаторов применяют давление 20 МПа. Гидрокрекинг прямогонных легких газойлей с низким содержанием азота можно проводить при относительно низком давлении - около 7 МПа. 3 Давление

Слайд 68: Основные факторы процесса

При высоком давлении ( 17-20 МПа ) – подавляются реакции уплотнения молекул, коксообразование, блокирование активных центров катализатора углистыми отложениями и при 30МПа – прекращаются При высоком давлении все реакции крекинга протекают стабильно Интенсифицируются реакции гидрирования ароматических углеводородов С увеличением давления - увеличивается расход водорода, происходит утяжеление аппаратуры и удорожание процесса 3 Давление

Слайд 69: Основные факторы процесса

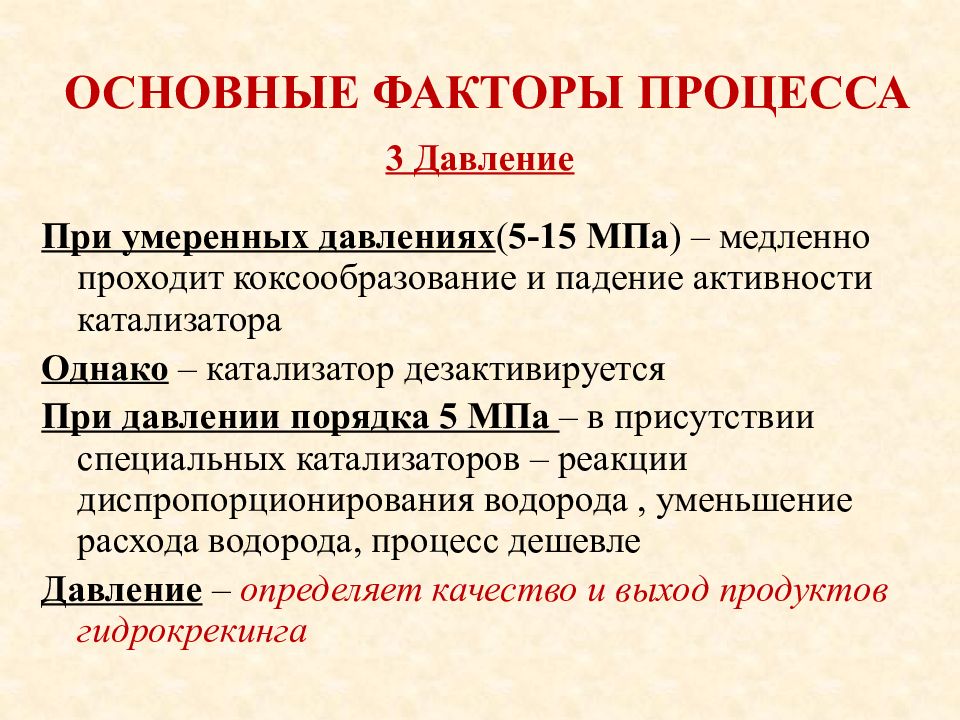

При умеренных давлениях ( 5-15 МПа ) – медленно проходит коксообразование и падение активности катализатора Однако – катализатор дезактивируется При давлении порядка 5 МПа – в присутствии специальных катализаторов – реакции диспропорционирования водорода, уменьшение расхода водорода, процесс дешевле Давление – определяет качество и выход продуктов гидрокрекинга 3 Давление

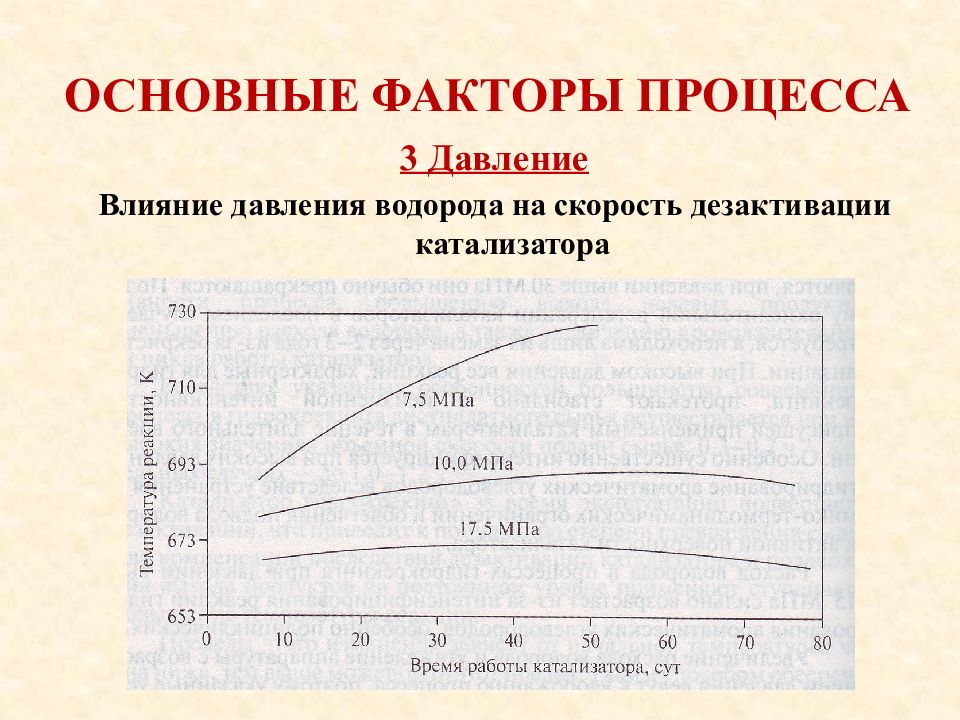

Слайд 70: Основные факторы процесса

3 Давление Влияние давления водорода на скорость дезактивации катализатора

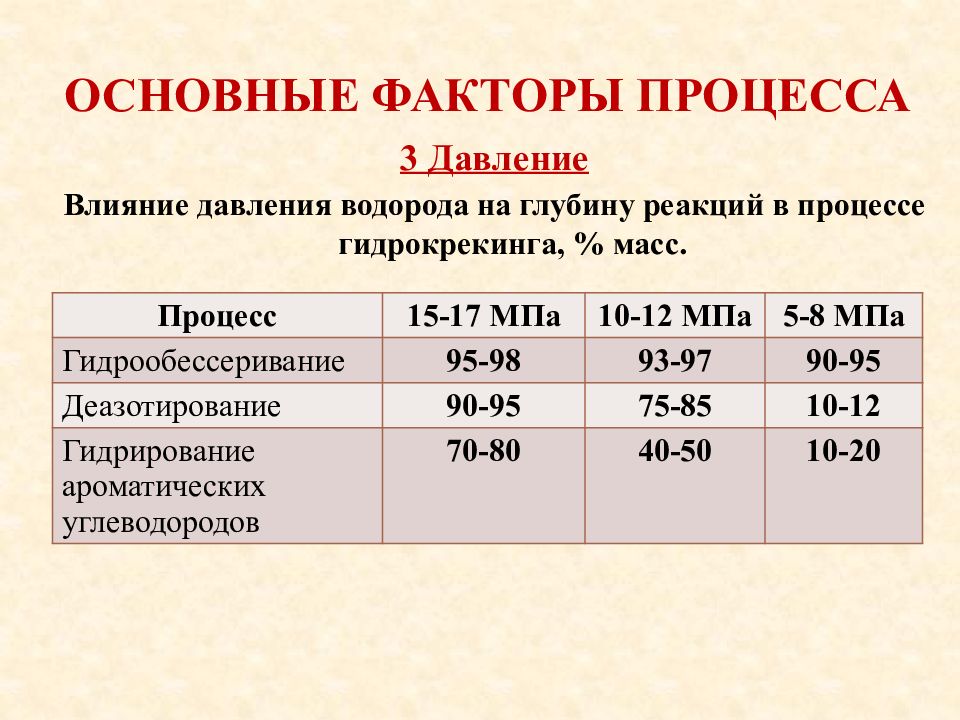

Слайд 71: Основные факторы процесса

3 Давление Влияние давления водорода на глубину реакций в процессе гидрокрекинга, % масс. Процесс 15-17 МПа 10-12 МПа 5-8 МПа Гидрообессеривание 95-98 93-97 90-95 Деазотирование 90-95 75-85 10-12 Гидрирование ароматических углеводородов 70-80 40-50 10-20

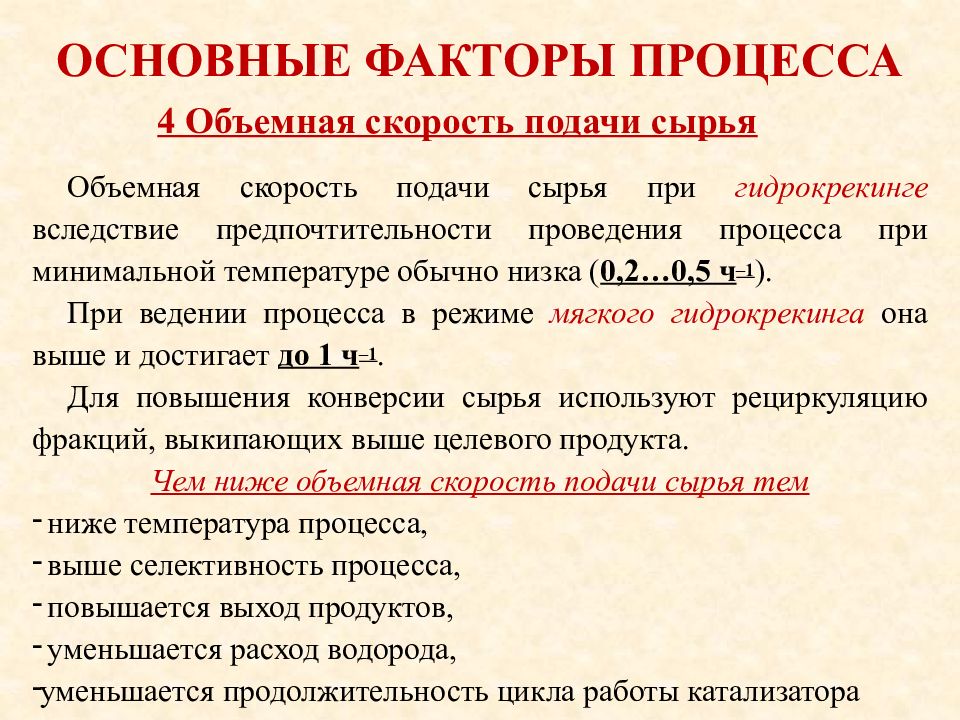

Слайд 72: Основные факторы процесса

Объемная скорость подачи сырья при гидрокрекинге вследствие предпочтительности проведения процесса при минимальной температуре обычно низка ( 0,2…0,5 ч –1 ). При ведении процесса в режиме мягкого гидрокрекинга она выше и достигает до 1 ч –1. Для повышения конверсии сырья используют рециркуляцию фракций, выкипающих выше целевого продукта. Чем ниже объемная скорость подачи сырья тем ниже температура процесса, выше селективность процесса, повышается выход продуктов, уменьшается расход водорода, уменьшается продолжительность цикла работы катализатора 4 Объемная скорость подачи сырья

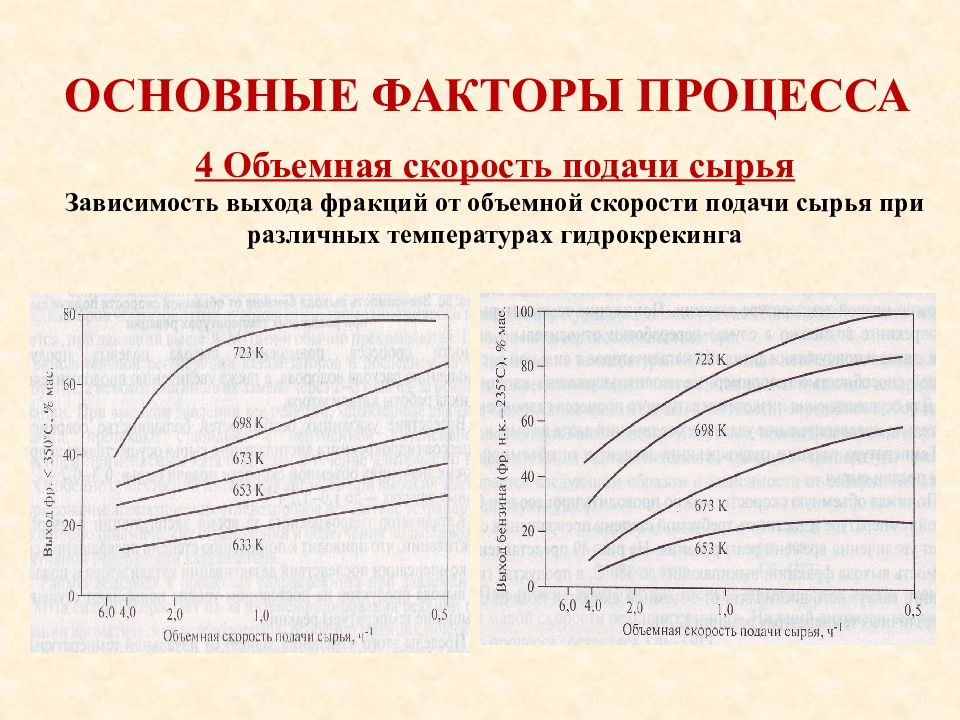

Слайд 73: Основные факторы процесса

4 Объемная скорость подачи сырья Зависимость выхода фракций от объемной скорости подачи сырья при различных температурах гидрокрекинга

Слайд 74: Основные факторы процесса

Необходимо поддерживать избыток водорода в ЦВСГ Вводится свежий водород Кратность зависит от - химического расхода водорода на реакции - чистоты ВСГ Чем тяжелей сырье – тем выше кратность циркуляции С увеличением кратности циркуляции ВСГ – увеличивается степень превращения сырья, получаются более легкие продукты Обычная кратность циркуляции в диапазоне 800 до 2000 м 3 / м 3 5 Кратность циркуляции ВСГ

Слайд 75: Основные факторы процесса

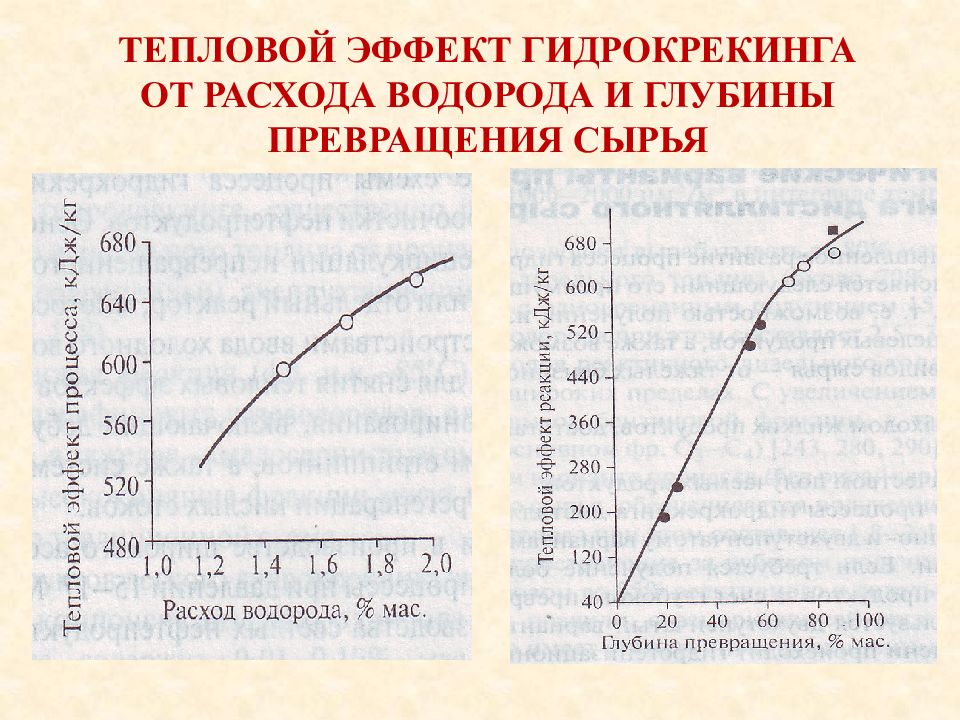

Зависит от назначения процесса, используемого сырья, катализатора, режима процесса, глубины гидрокрекинга и других факторов. Чем легче продукты гидрокрекинга и тяжелее гидрокрекируемое сырье, тем больше расход водорода и тем выше должно быть соотношение водород : сырье. Большое потребление водорода идет на гидрирование ароматических углеводородов С ростом содержания серы и азота в сырье увеличивается расход водорода 6 Расход водорода

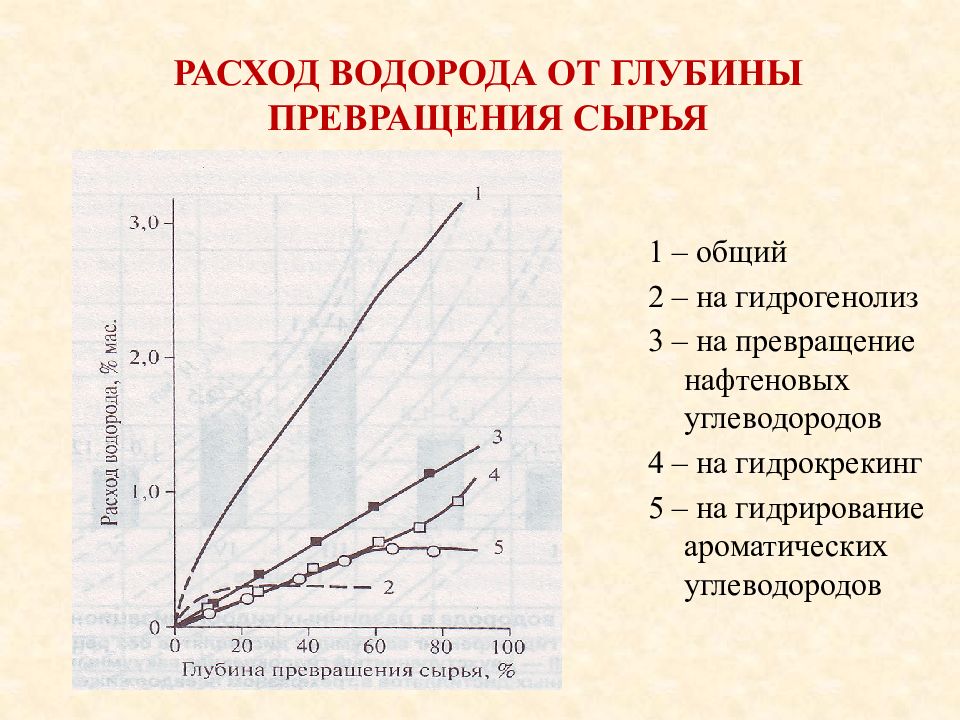

Слайд 76: Расход водорода от глубины превращения сырья

1 – общий 2 – на гидрогенолиз 3 – на превращение нафтеновых углеводородов 4 – на гидрокрекинг 5 – на гидрирование ароматических углеводородов

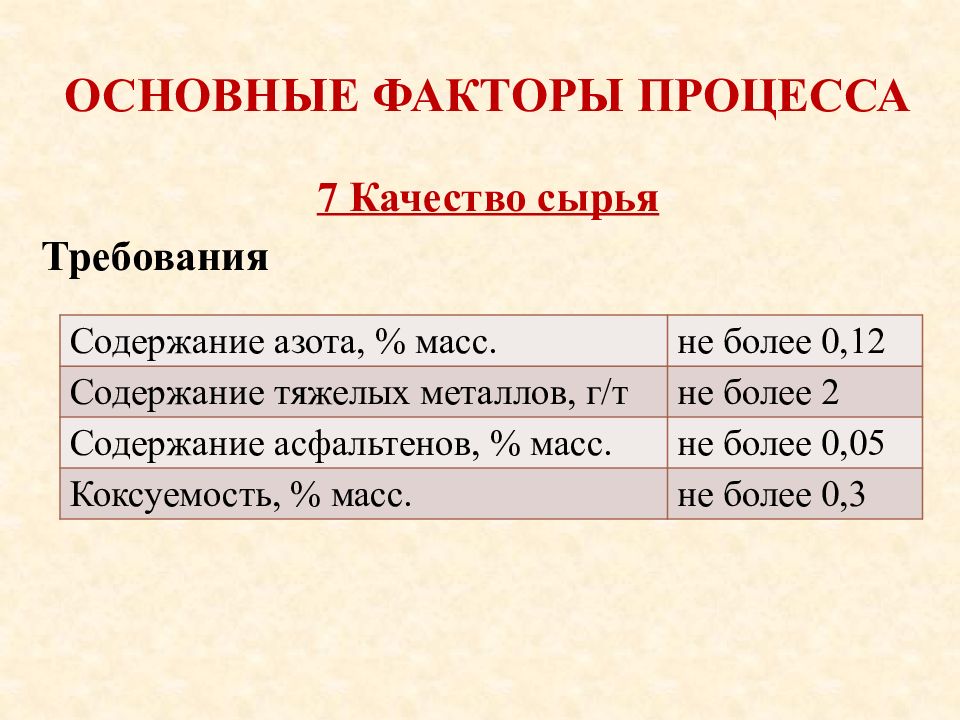

Слайд 77: Основные факторы процесса

7 Качество сырья Требования Содержание азота, % масс. не более 0,12 Содержание тяжелых металлов, г/т не более 2 Содержание асфальтенов, % масс. не более 0,05 Коксуемость, % масс. не более 0,3

Слайд 78: Основные факторы процесса

8 Тепловой эффект гидрокрекинга Реакции крекинга – эндотермичны Реакции гидрирования – экзотермичны Суммарный тепловой эффект – положительный Чем выше глубина крекинга – тем выше экзотермичность В процессе гидрокрекинга необходимо отводить тепло из зоны реакции

Слайд 79: Тепловой эффект гидрокрекинга от расхода водорода и глубины превращения сырья

Слайд 80: Влияние основных технологических параметров следующее

Параметры Зона воздействия выход продукта стабильность катализатора качество продукта Качество сырья + + + Конверсия + + + Давление — + + Катализатор + + +

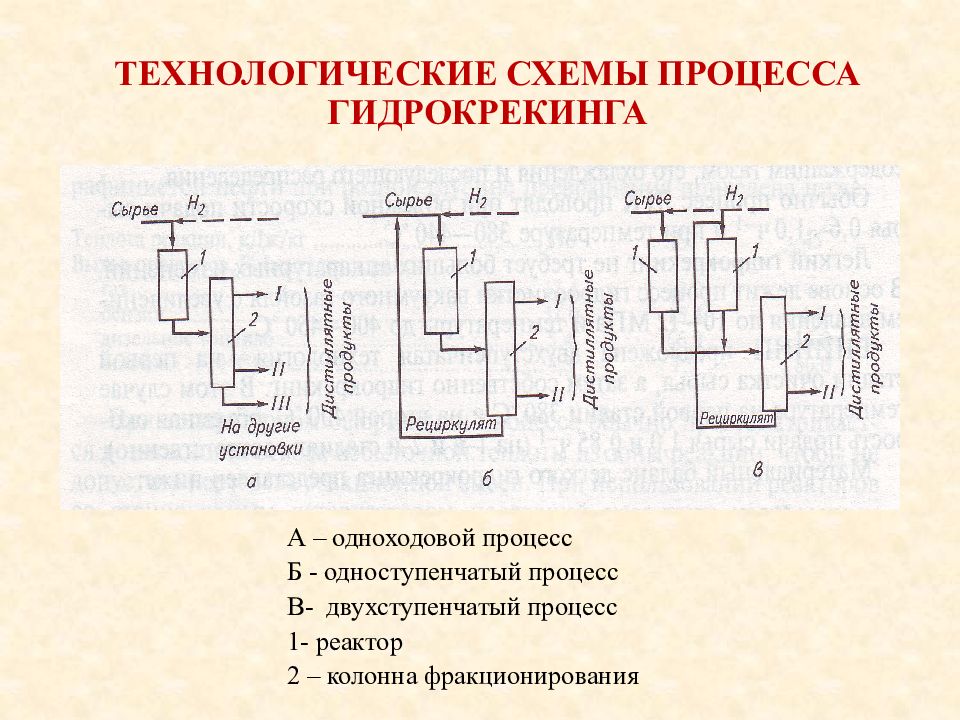

Слайд 81: Технологические схемы процесса гидрокрекинга

А – одноходовой процесс Б - одноступенчатый процесс В- двухступенчатый процесс 1- реактор 2 – колонна фракционирования

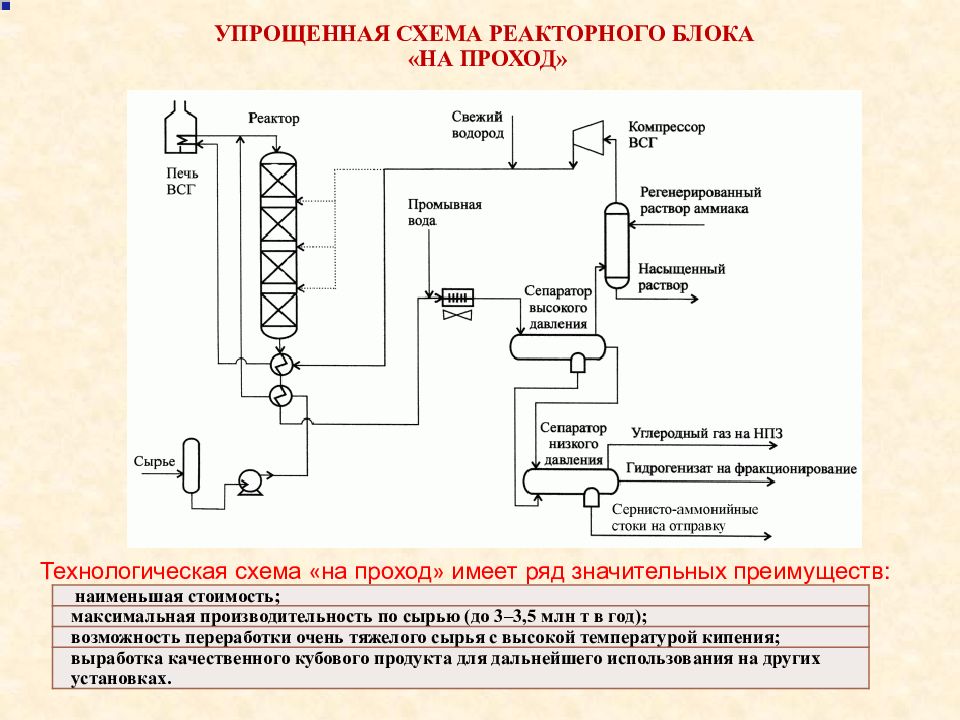

Слайд 82: Упрощенная схема реакторного блока «на проход»

наименьшая стоимость; максимальная производительность по сырью (до 3–3,5 млн т в год); возможность переработки очень тяжелого сырья с высокой температурой кипения; выработка качественного кубового продукта для дальнейшего использования на других установках. Технологическая схема « на проход » имеет ряд значительных преимуществ:

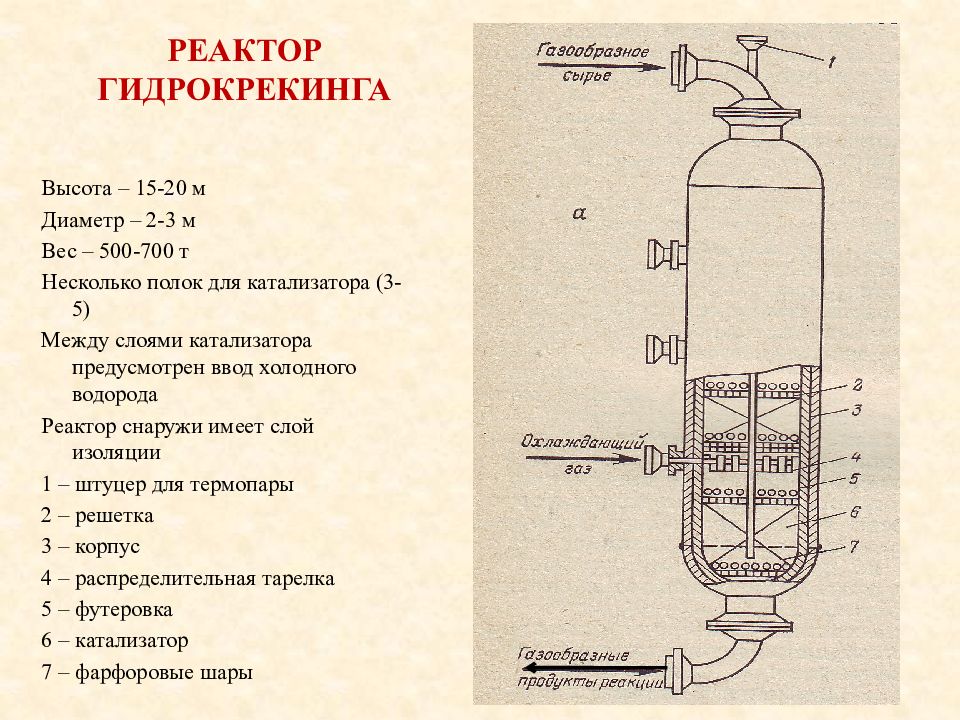

Слайд 84: Реактор гидрокрекинга

Высота – 15-20 м Диаметр – 2-3 м Вес – 500-700 т Несколько полок для катализатора (3-5) Между слоями катализатора предусмотрен ввод холодного водорода Реактор снаружи имеет слой изоляции 1 – штуцер для термопары 2 – решетка 3 – корпус 4 – распределительная тарелка 5 – футеровка 6 – катализатор 7 – фарфоровые шары

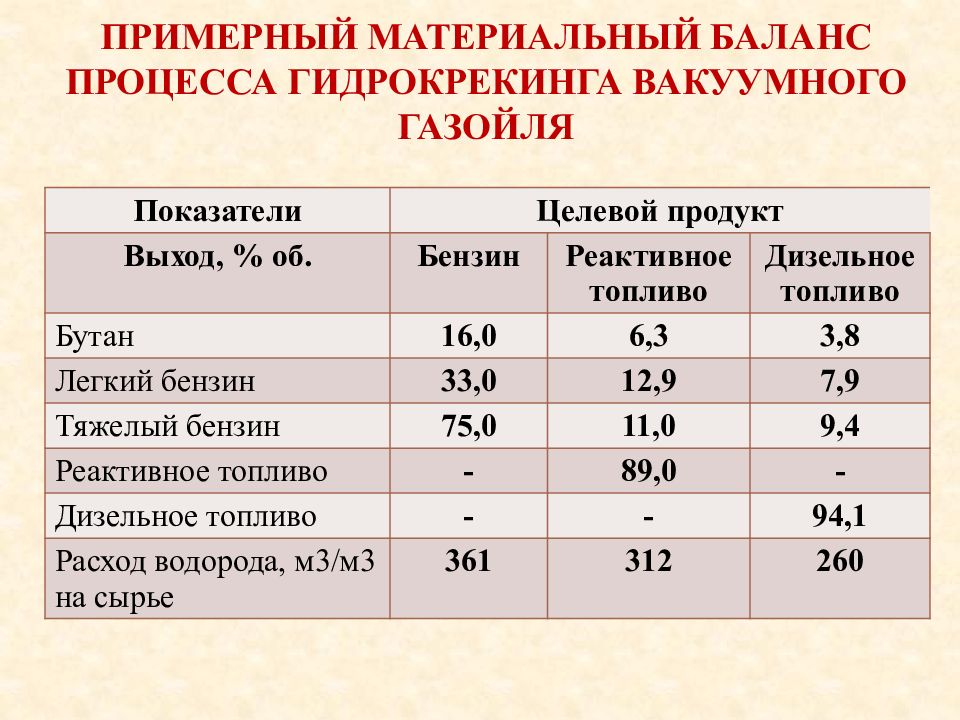

Слайд 85: Примерный материальный баланс процесса Гидрокрекинга вакуумного газойля

Показатели Целевой продукт Выход, % об. Бензин Реактивное топливо Дизельное топливо Бутан 16,0 6,3 3,8 Легкий бензин 33,0 12,9 7,9 Тяжелый бензин 75,0 11,0 9,4 Реактивное топливо - 89,0 - Дизельное топливо - - 94,1 Расход водорода, м3/ м3 на сырье 361 312 260

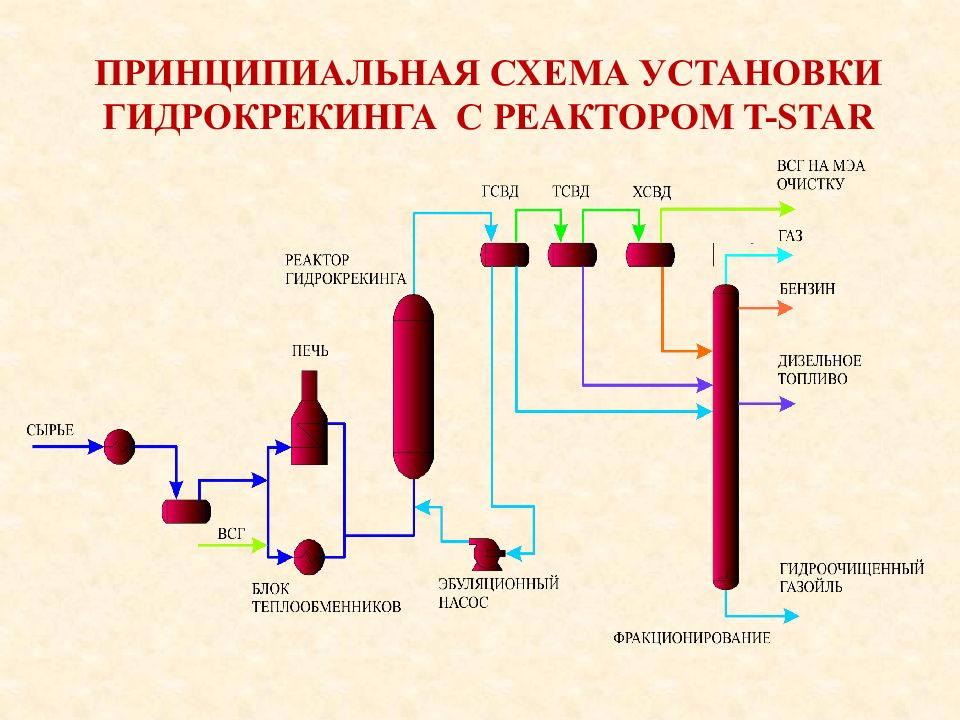

Слайд 86: Двухступенчатый гидрокрекинг « Юникрекинг » 1- реактор 1-ой ступени, 4 – реактор 2-ой ступени, 6 – сепараторы, 8 – ректификационная колонна

Слайд 87: Схема установки гидрокрекинга « ФИН-Басф » 1 - теплообменник; 2 - трубчатая печь; 3 - реактор; 4 - сепаратор; 5 - фракционирующая колонна; 6 - насос; 7 - холодильник. Потоки: I — сырье; II — водород; I II — топливный газ C 1 - C 2 ; I V — сжиженный газ С 3 - C 4 ; V — легкий бензин; VI — тяжелый бензин; V II — вода

Слайд 89: Схема реактора процесса "Н- Oil " с тройным суспензированным слоем "кипящего" катализатора

1 - корпус; 2 - центральная труба для сепарации паров от жидкости и примесей катализатора; 3 -распределительная тарелка; 4 - решетки; 5 - труба для ввода свежего катализатора; 6, 7 - шлюзовые камеры; 8 - насос; потоки: I - сырье; II - продукты реакции; III -свежий катализатор; IV - отработанный катализатор; V - циркулирующая жидкость; А - слой кипящего катализатора; В - суспендированный слой; D - тройной слой (газ - жидкость - катализатор); С - зона сепарации жидкости