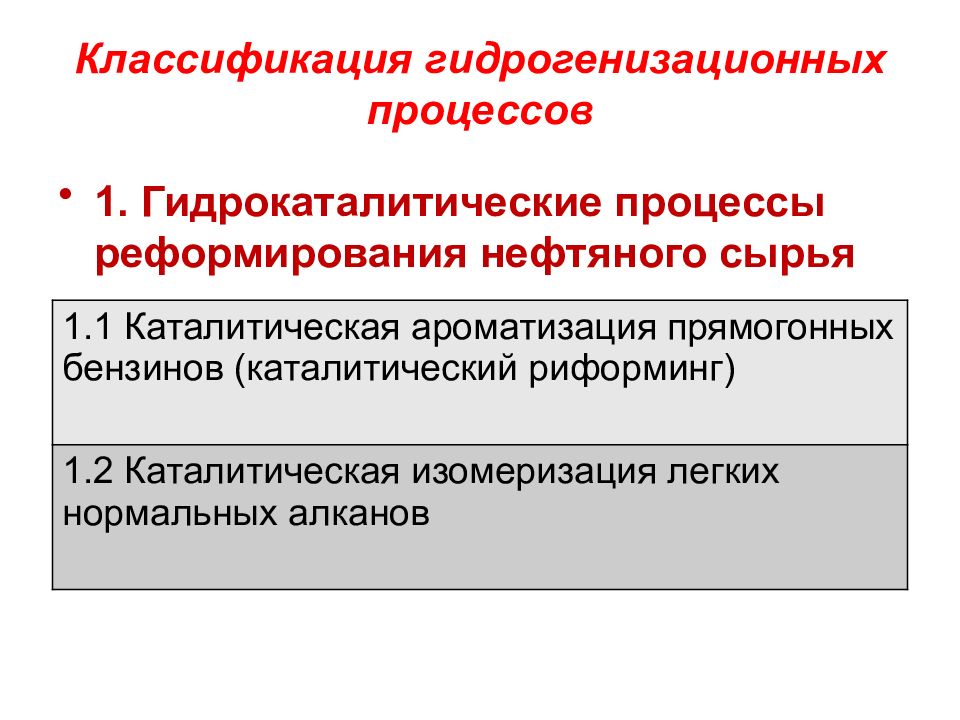

1. Гидрокаталитические процессы реформирования нефтяного сырья 1.1 Каталитическая ароматизация прямогонных бензинов (каталитический риформинг ) 1.2 Каталитическая изомеризация легких нормальных алканов

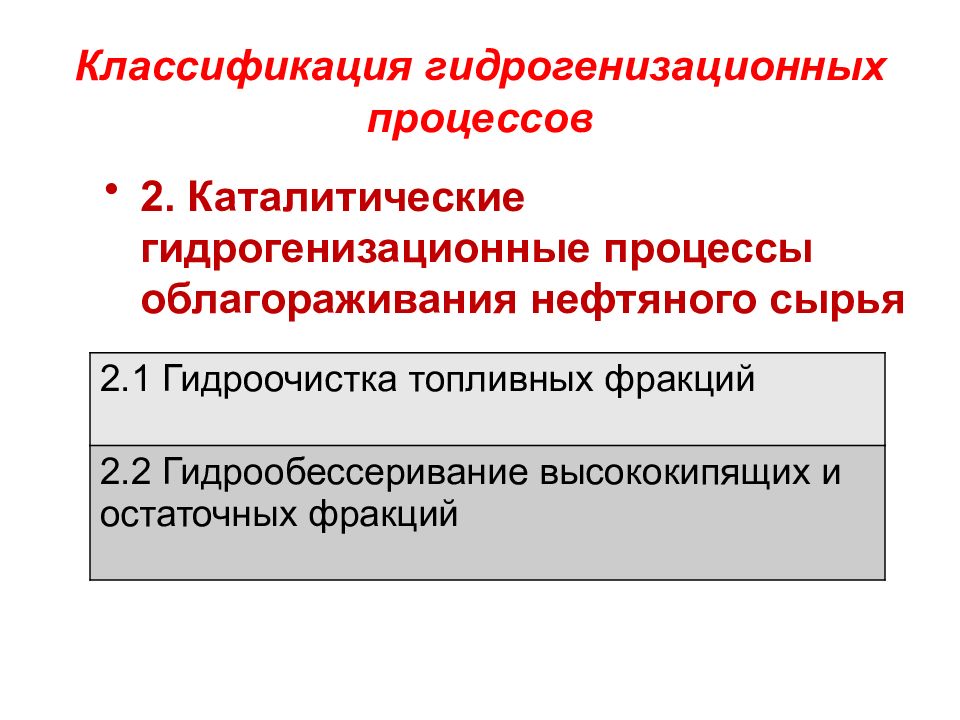

2. Каталитические гидрогенизационные процессы облагораживания нефтяного сырья 2.1 Гидроочистка топливных фракций 2.2 Гидрообессеривание высококипящих и остаточных фракций

Слайд 4: Классификация гидрогенизационных процессов

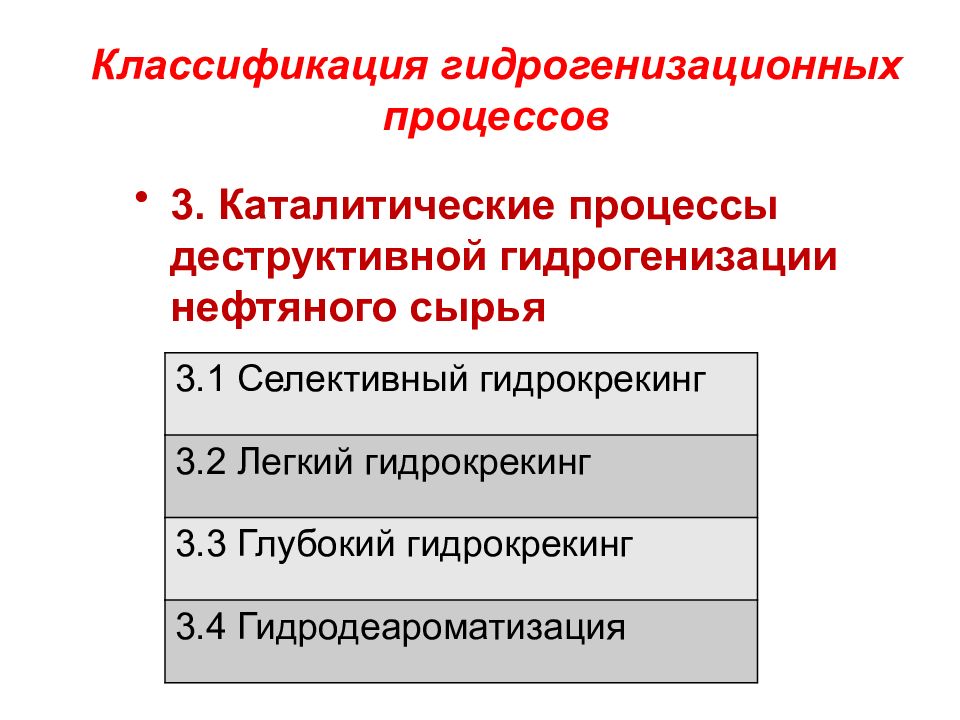

3. Каталитические процессы деструктивной гидрогенизации нефтяного сырья 3.1 Селективный гидрокрекинг 3.2 Легкий гидрокрекинг 3.3 Глубокий гидрокрекинг 3.4 Гидродеароматизация

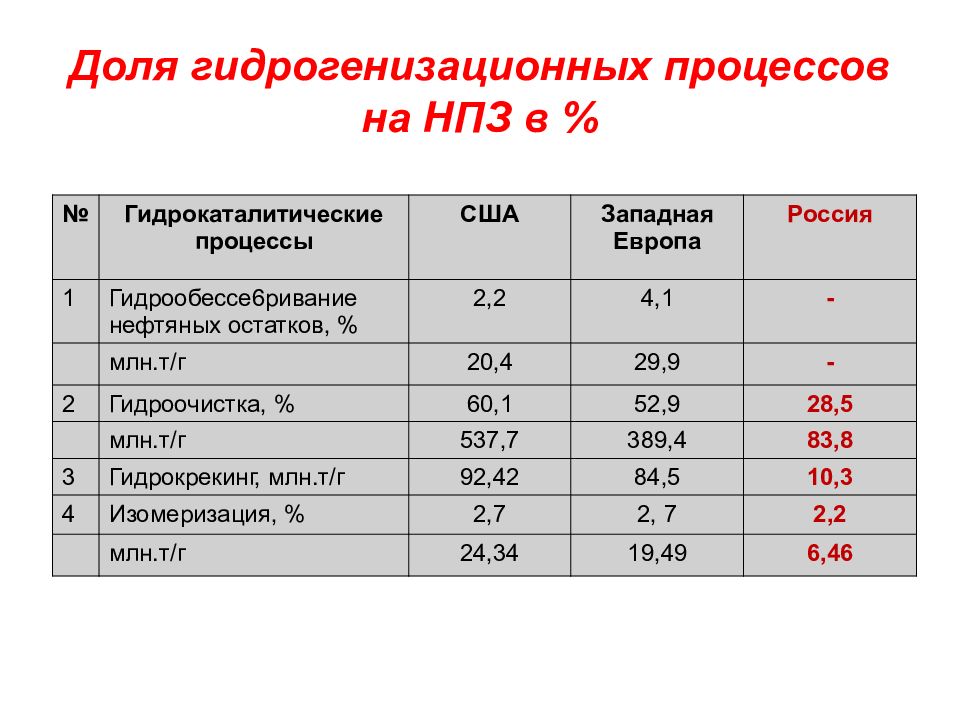

№ Гидрокаталитические процессы США Западная Европа Россия 1 Гидрообессе6ривание нефтяных остатков, % 2,2 4,1 - млн.т/г 20,4 29,9 - 2 Гидроочистка, % 60,1 52,9 28,5 млн.т/г 537,7 389,4 83,8 3 Гидрокрекинг, млн.т/г 92,42 84,5 10,3 4 Изомеризация, % 2,7 2, 7 2,2 млн.т/г 24,34 19,49 6,46

Слайд 6: Гидрогенизационные процессы

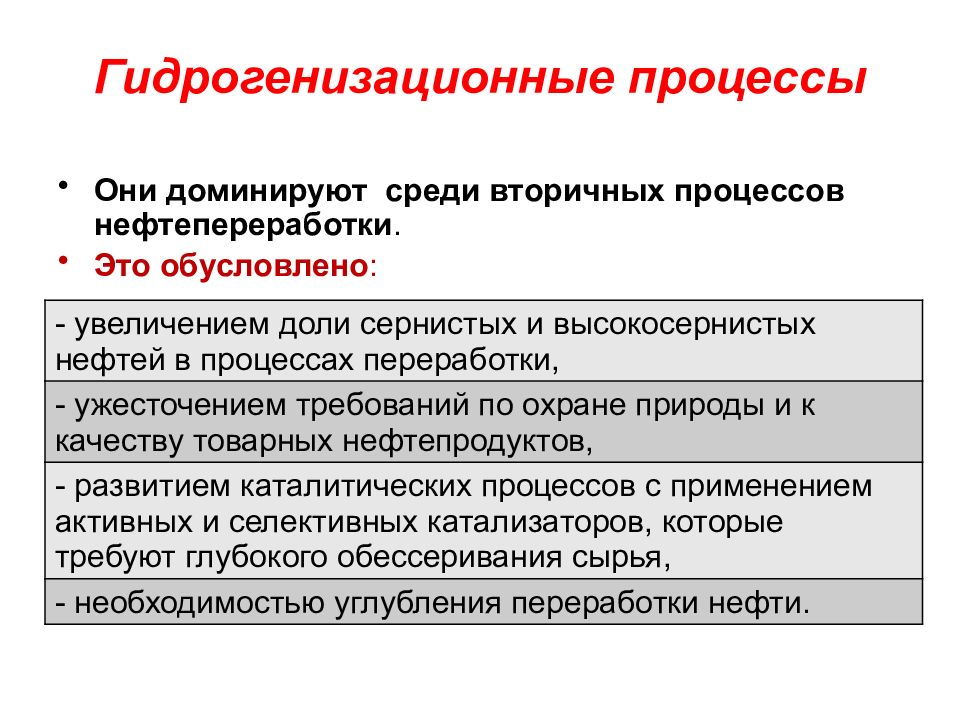

Они доминируют среди вторичных процессов нефтепереработки. Это обусловлено : - увеличением доли сернистых и высокосернистых нефтей в процессах переработки, - ужесточением требований по охране природы и к качеству товарных нефтепродуктов, - развитием каталитических процессов с применением активных и селективных катализаторов, которые требуют глубокого обессеривания сырья, - необходимостью углубления переработки нефти.

Слайд 9: Гидроочистка топлив

Моторные топлива (дизельное, реактивное ) Подвергают гидроочистке с целью обессеривания и гидрирования непредельных углеводородов Уменьшается коррозионная агрессивность топлив Уменьшается склонность к образованию осадков Повышается теплота сгорания (например, гидрированием ароматических углеводородов в нафтеновые) Увеличивается цетановое число компонентов дизельного топлива.

Слайд 10: Гидроочистка топлив

Гидроочистка прямогонных бензиновых фракций осуществляется для улучшения показателей процесса каталитического риформинга - защита платинового катализатора от отравления неуглеводородными соединениями (нежелательными являются компоненты, содержащие серу, азот, металлы, кислород, галогены, мышьяк).

Слайд 11: Гидроочистка топлив

Гидрообессеривание газойлей – подготовка сырья для каталитического крекинга повышается выход и качество жидких продуктов крекинга значительно сокращается загрязнение атмосферы окислами серы уменьшается расход катализатора уменьшается содержания ванадия и никеля в сырье КК

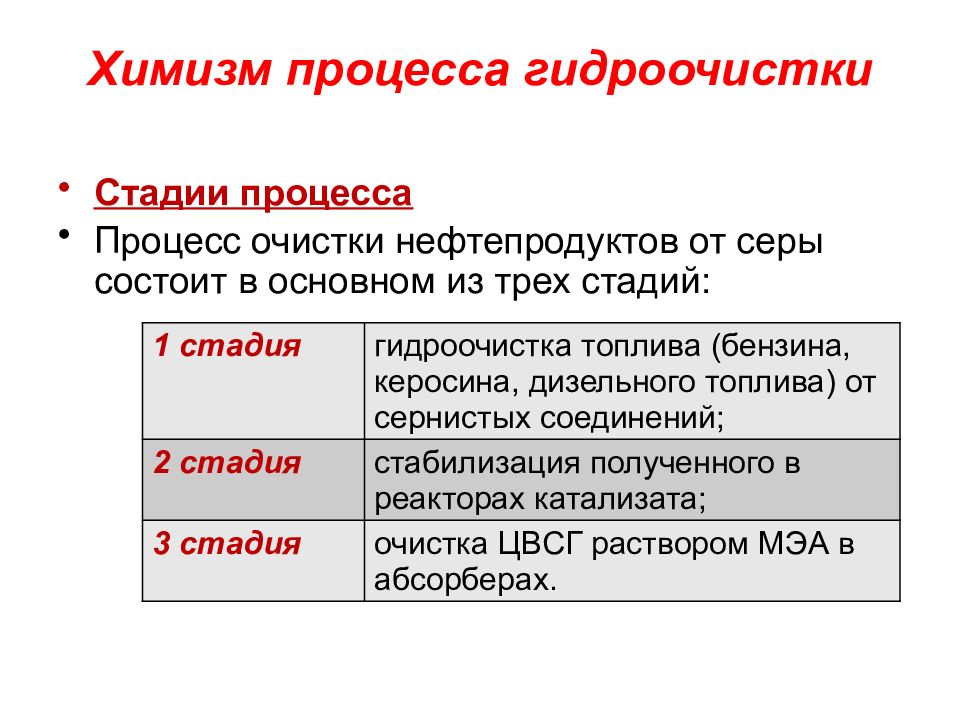

Слайд 12: Химизм процесса гидроочистки

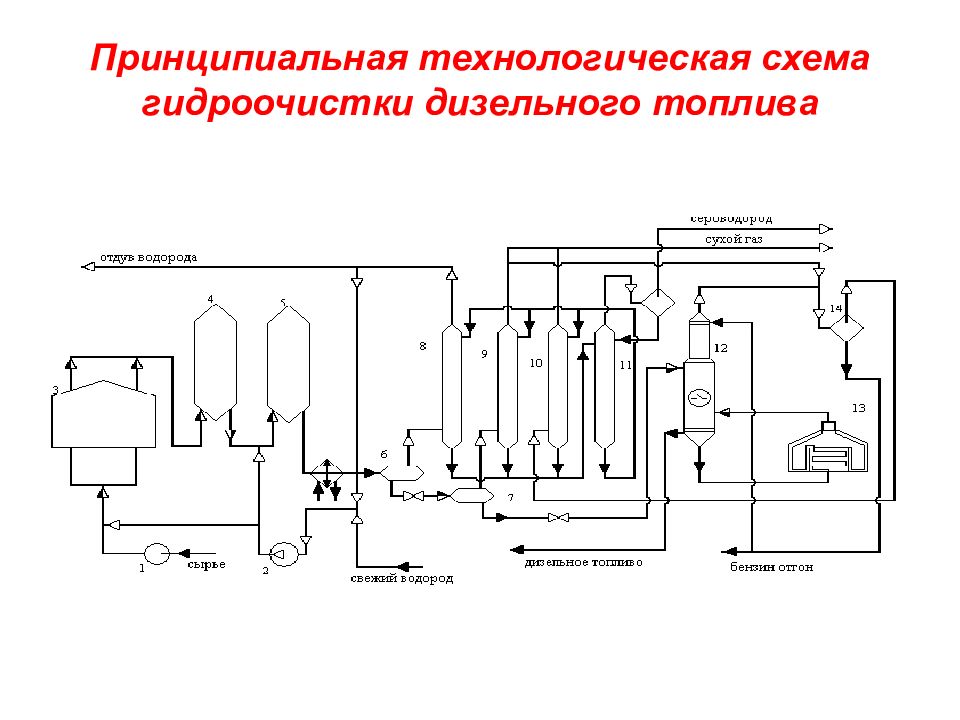

Стадии процесса Процесс очистки нефтепродуктов от серы состоит в основном из трех стадий: 1 стадия гидроочистка топлива (бензина, керосина, дизельного топлива) от сернистых соединений; 2 стадия стабилизация полученного в реакторах катализата ; 3 стадия очистка ЦВСГ раствором МЭА в абсорберах.

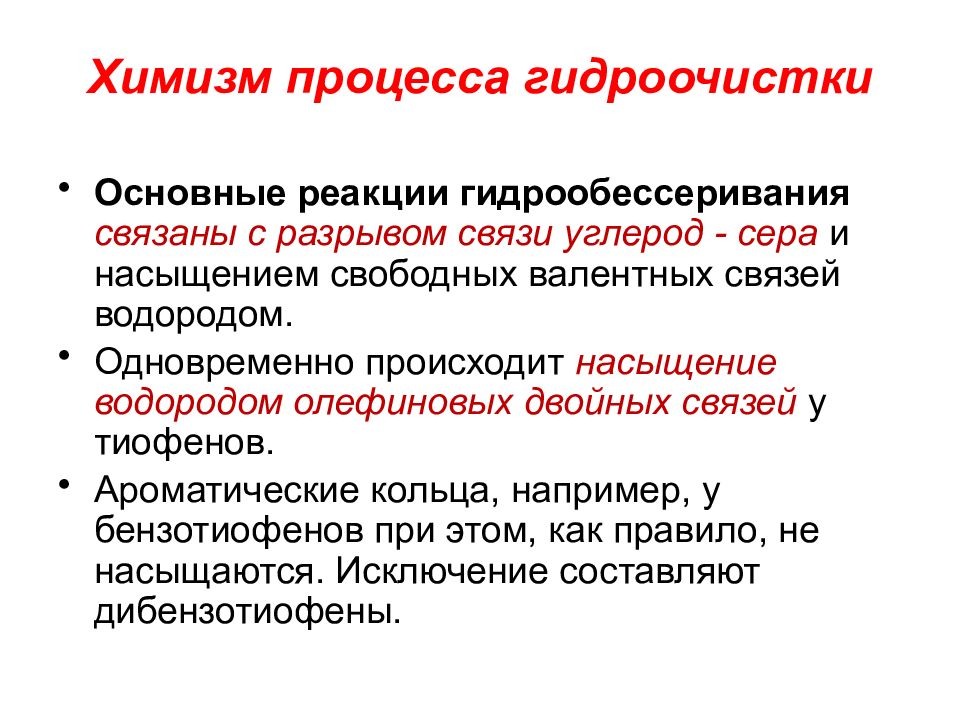

Слайд 13: Химизм процесса гидроочистки

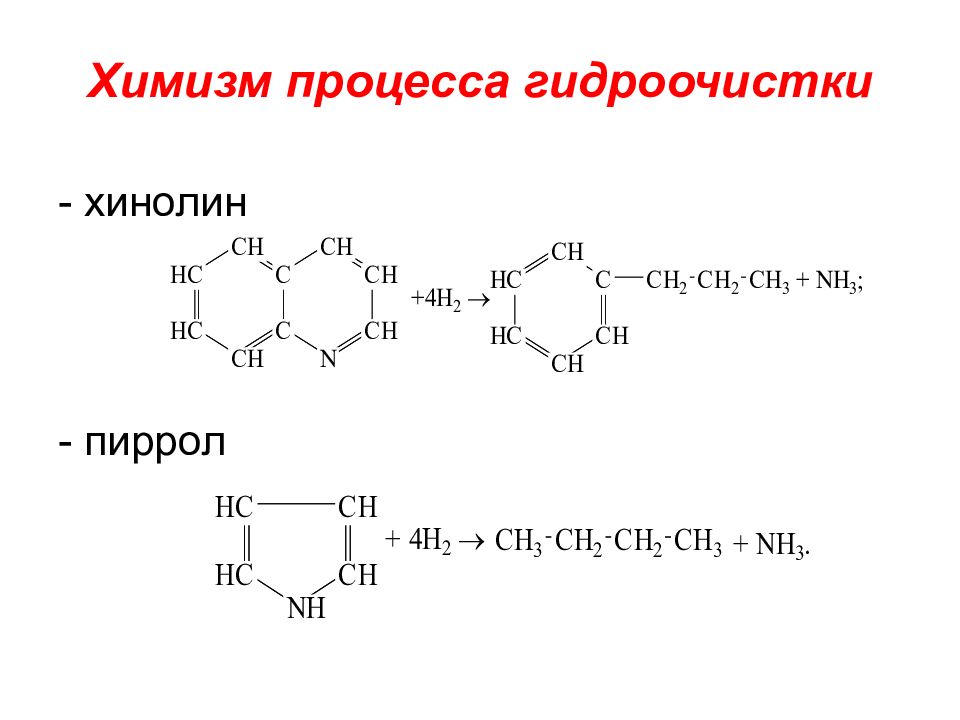

Основные реакции гидрообессеривания связаны с разрывом связи углерод - сера и насыщением свободных валентных связей водородом. Одновременно происходит насыщение водородом олефиновых двойных связей у тиофенов. Ароматические кольца, например, у бензотиофенов при этом, как правило, не насыщаются. Исключение составляют дибензотиофены.

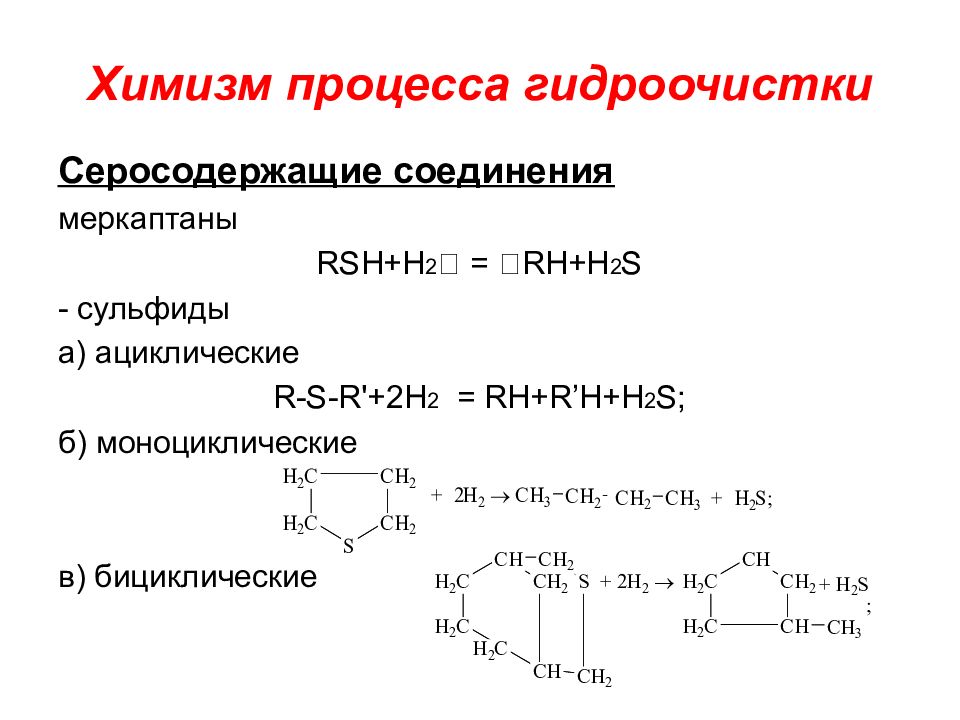

Слайд 14: Химизм процесса гидроочистки

Серосодержащие соединения меркаптаны RSH+H 2 = R Н+H 2 S - сульфиды а) ациклические R-S-R'+2H 2 = RH+R’H+H 2 S; б) моноциклические в) бициклические

Слайд 15: Химизм процесса гидроочистки

- тиофены - бензотиофены - дисульфиды R-S-S-R + 3H 2 = 2RH + 2H 2 S;

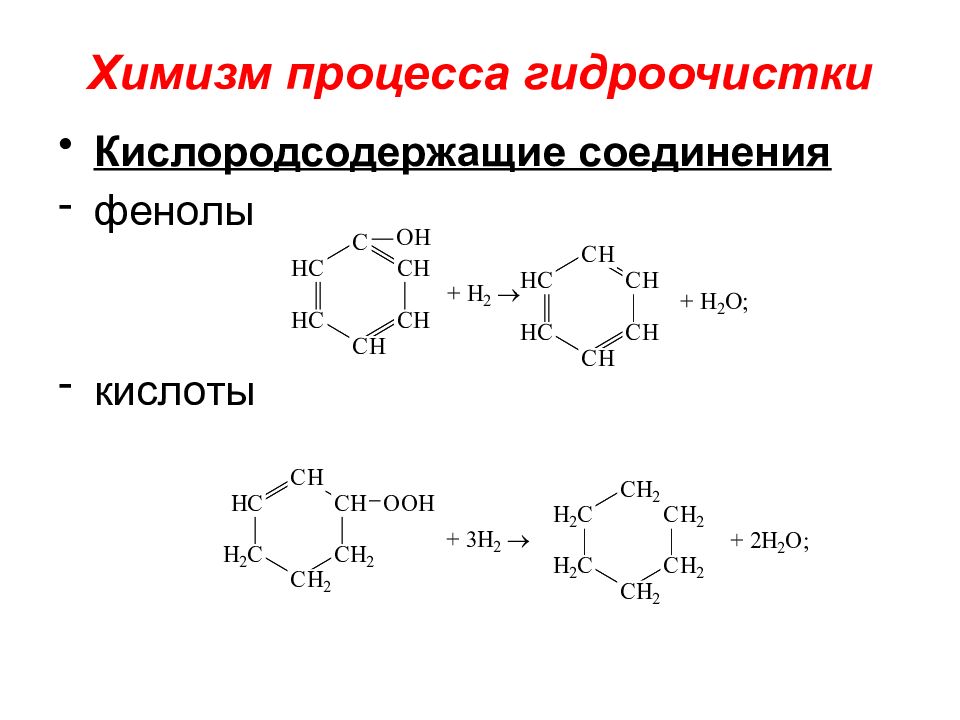

Слайд 16: Химизм процесса гидроочистки

Кислородсодержащие соединения фенолы кислоты

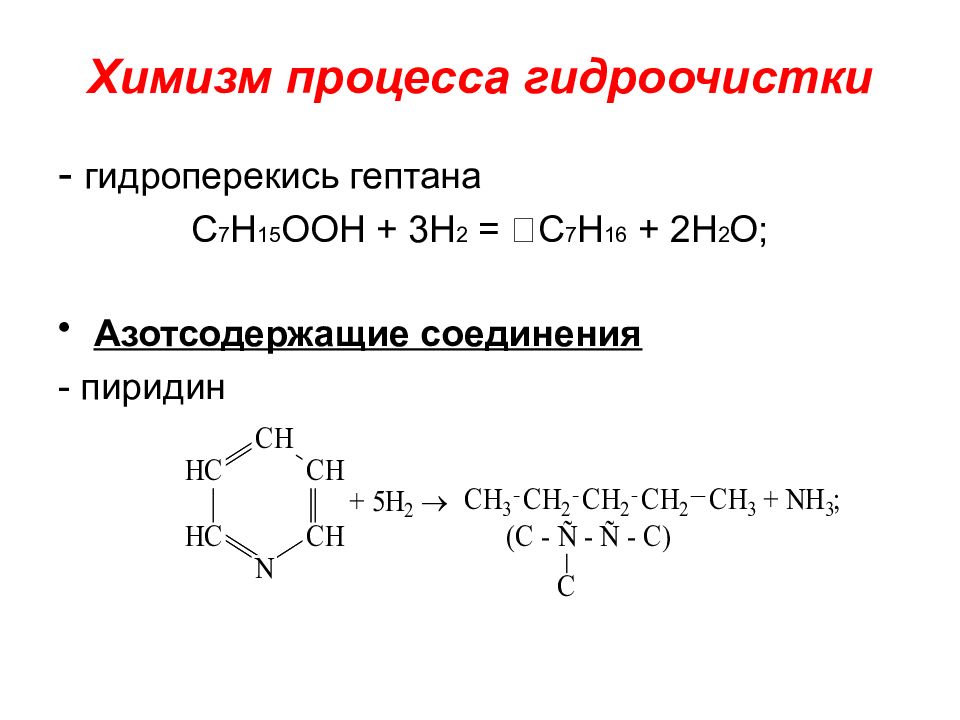

Слайд 17: Химизм процесса гидроочистки

- гидроперекись гептана C 7 H 15 OOH + 3H 2 = C 7 H 16 + 2H 2 O; Азотсодержащие соединения - пиридин

Слайд 19: Химизм процесса гидроочистки

В процессе гидроочистки одновременно протекают многочисленные реакции углеводородов изомеризация парафиновых и нафтеновых углеводородов насыщение непредельных гидрокрекинг и др. Изомеризация парафиновых и нафтеновых углеводородов происходит при любых условиях обессеривания Интенсивность гидрокрекинга усиливается с повышением температуры и давления.

Слайд 20: Химизм процесса гидроочистки

Легче всего гидрируются алифатические соединения (меркаптаны, сульфиды и другие) и труднее всего - тиофены. При одних и тех же условиях гидроочистки степень гидрирования алифатических сернистых соединений достигает 95%, степень гидрирования тиофенов составляет от 40 до 50 %. На степень обессеривания преобладающее влияние оказывает молекулярная масса соединения Скорость гидрообессеривания уменьшается с увеличением молекулярной массы нефтяных фракций.

Слайд 21: Катализаторы

Требования, предъявляемые к катализаторам : - катализатор должен иметь высокую активность. Чем выше активность тем меньше требуемый реакционной объем; - катализатор должен иметь высокую избирательность; - катализатор должен быть стабильным: сохранять активность, избирательность, не должен разрушаться; - катализатор должен быстро и просто регенерироваться, выдерживать возможно большее число регенераций.

Слайд 22: Катализаторы

Никель, кобальт, платина или палладий придают катализаторам дегидро-гидрирующие свойства. Молибден, вольфрам и их оксиды являются n -полупроводниками (как и Ni, Co, Pt и Pd ). Их каталитическая активность по отношению к реакциям окисления - восстановления обусловливается наличием на их поверхности свободных электронов, способствующих адсорбции, хемосорбции, гомолитическому распаду органических молекул. Мо и W значительно уступают по дегидрогидрирующей активности Ni, Co и особенно Pt и Pd.

Слайд 23: Катализаторы

Сульфиды Мо и W являются р-полупроводниками (дырочными). Дырочная их проводимость обусловливает протекание гетеролитических (ионных) реакций, расщепление С-S, С-N и С-О связей в гетероорганических соединениях. Сочетание Ni или Со с Мо или W придает смесям и сплавам бифункциональные свойства - способность осуществлять одновременно и гомолитические, и гетеролитические реакции и стойкость по отношению к отравляющему действию сернистых и азотистых соединений, содержащихся в нефтяном сырье.

Слайд 24: Катализаторы

Применение носителей позволяет снизить содержание активных компонентов в катализаторах (важно при использовании дорогостоящих металлов). Нейтральные носители Al 2 O 3, Si 2 O 3, MgO не придают катализаторам каталитических свойств. Кислотные носители - синтетические аморфные алюмосиликаты, цеолиты, силикаты и фосфаты магния и циркония придают дополнительные свойства в реакциях изомеризации и крекинга. В зависимости от типа реакторов катализаторы на носителях изготавливают в виде таблеток, шариков или микросфер. Носители, обладают преимущественно кислотными свойствами.

Слайд 25: Катализаторы

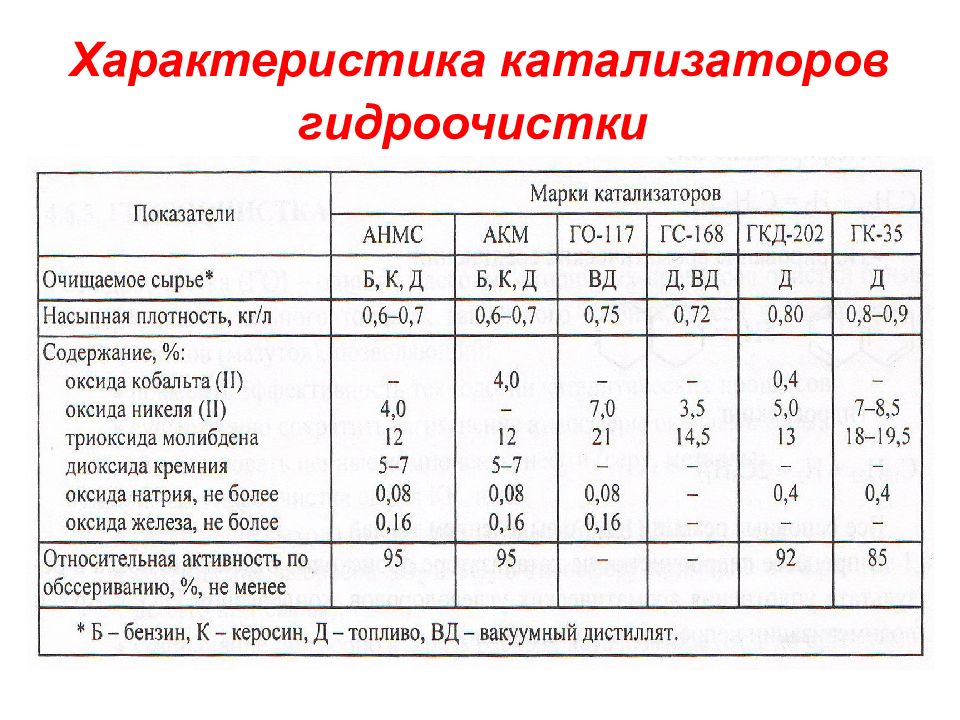

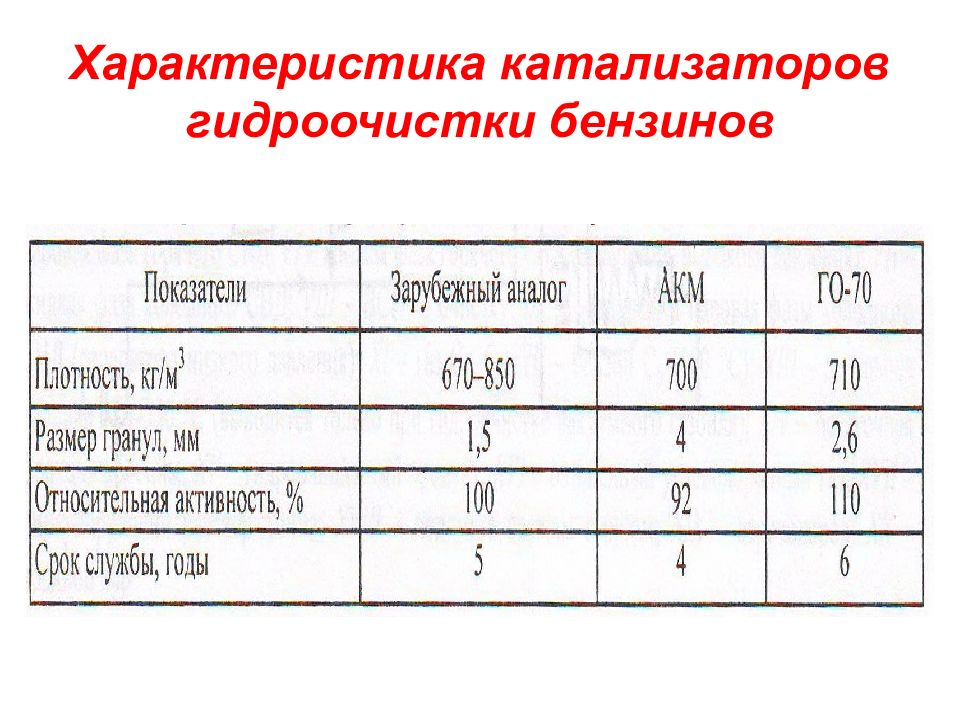

В мировой практике наиболее распространены в гидрогенизационных процессах АКМ, АНМ и смешанные АНКМ, а также АНМС катализаторы. В последние годы распространение получают цеолитсодержащие катализаторы гидрообессеривания. Активность АКМ и АНМ зависит от суммарного содержания в них гидрирующих компонентов. В отечественных катализаторах – 16%, в зарубежных – 16 – 21%. АКМ и АНМ катализаторы гидроочистки - содержат 2-4 % масс. Со или Ni и 9-15 % масс. МоО 3 на активном γ-оксиде алюминия. На стадии пусковых операций или в начале сырьевого цикла их подвергают сульфидированию ( осернению ) в токе H 2 S и Н 2, их каталитическая активность существенно возрастает.

Слайд 26: Катализаторы

АКМ высокоактивен в реакциях гидрогенолиза сернистых соединений обладает достаточно высокой термостойкостью достаточно активен в реакциях гидрирования непредельных углеводородов, азотистых и кислородсодержащих соединений сырья применим для гидроочистки всех топливных фракций нефти большой дефицит кобальта ограничивает его распространение. АНМ по сравнению с АКМ, более активен в реакциях гидрирования ароматических углеводородов и азотистых соединений менее активен в реакциях насыщения непредельных соединений несколько ниже показатели по термостойкости и механической прочности.

Слайд 27: Катализаторы

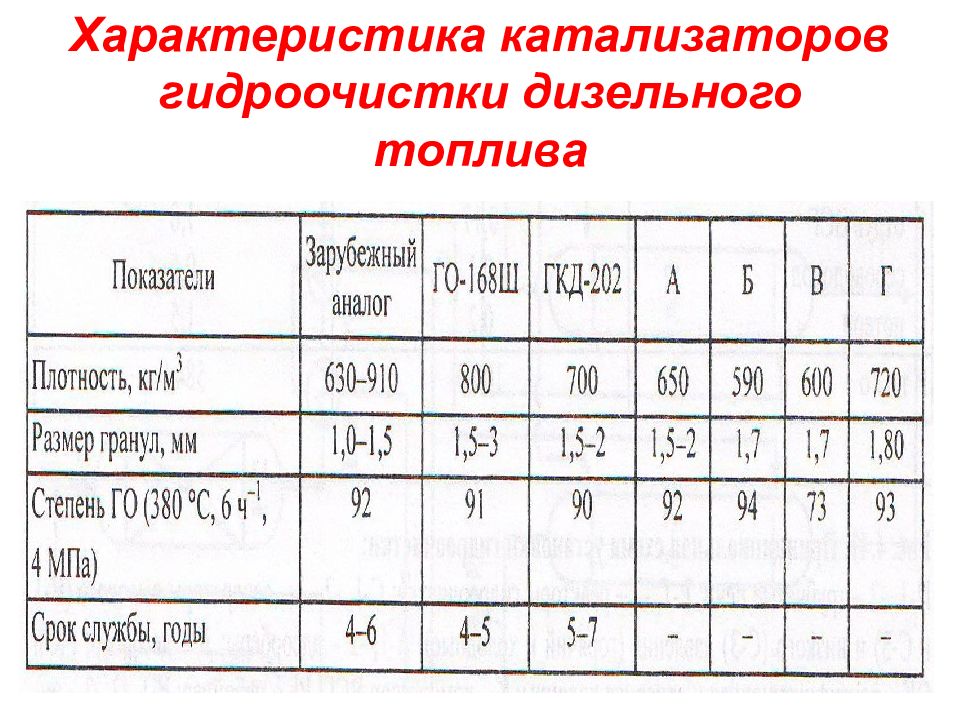

АНМС имеет тот же состав гидрирующих компонентов, что и АНМ изготавливается добавлением к носителю ( γ-оксиду алюминия) от 5 до 7% масс. диоксида кремния увеличивается механическая прочность и термостойкость незначительно улучшается гидрирующая активность. ГО-70 и ГО-117 отличаются большим содержанием гидрирующих компонентов (до 28 % масс.) несколько больше каталитическая активность повышенная механическая прочность. ГС-168ш и ГК-35 промотированы соответственно алюмосиликатом и цеолитом типа Y обладают повышенной расщепляющей активностью могут использоваться для гидрооблагораживания дизельных и газойлевых фракций их применение позволило увеличить объемную скорость процесса, снизить температуру процесса, увеличить производительность на 10–20 % и увеличить межремонтный пробег в 2–4 раза.

Слайд 28: Катализаторы

ГКД-202 ( Co-Ni-Mo ) отличается от ГК-35 меньшим содержанием гидрирующих металлов (18% масс.) изготавливается с использованием в качестве носителя алюмосиликата с добавкой цеолита обладает наилучшими показателями по механической прочности, межрегенерационному пробегу и сроку службы катализатора по активности в реакциях обессеривания находится на уровне катализаторов АКМ и АНМ ГП-497С - катализатор с увеличенной механической прочностью и каталитической активностью НКЮ-220 ( Мо-Ni ), НКЮ-232 ( Mo-Co ) - обладают высокой активностью в реакциях десульфирования, деазотирования и гидрирования полициклических ароматических углеводородов обеспечивают получение дизельных топлив, отвечающих Европейским нормам, для керосиновых фракций снижают содержание меркаптановой серы до 1- 3 ppm (при норме не более 10 ppm ).

Слайд 29: Катализаторы гидроочистки дистиллятных фракций

ГО-30-70, ГО-70, ГО-116,117 на основе АНМС – содержат 5 – 7% диоксида кремния. Увеличено содержание гидрирующих металлов увеличивается механическая прочность, улучшаются крекирующие свойства. Новые катализаторы цеолитсодержашие марки А,Б,В,Г работа установки 2 года без регенерации, уменьшается содержание серы в 10-15 раз пониженная температура процесса - 335-350 оС.

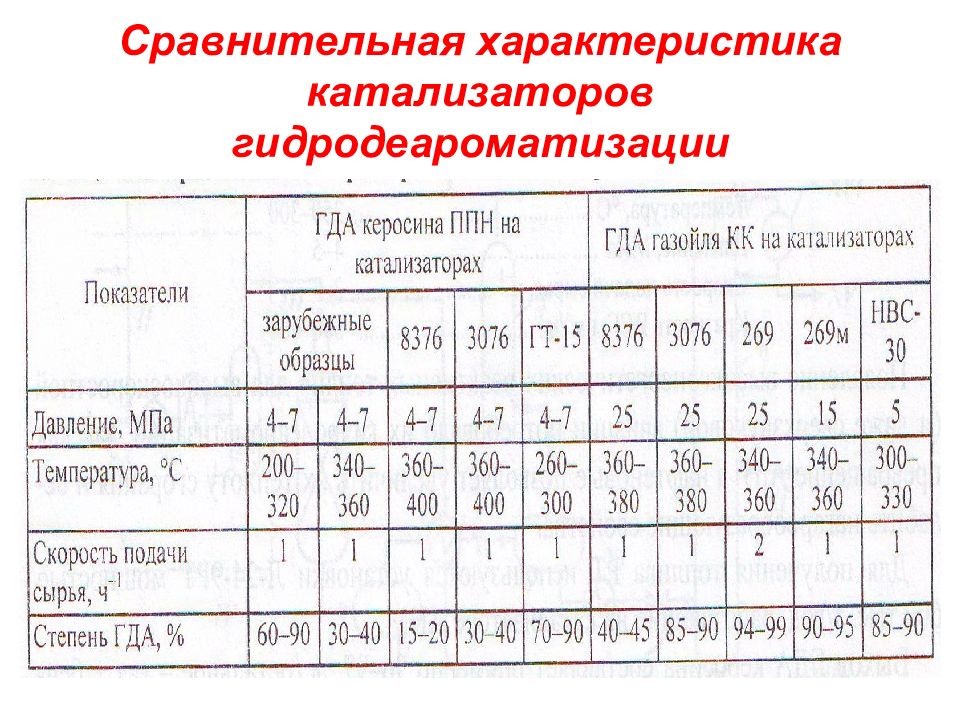

Слайд 33: Катализаторы гидрирования аренов (гидродеароматизации)

Применяются для удаления ароматики из прямогонных фракций и газойлей КК. Цель – получение компонентов реактивного топлива, высококачественных дизельных топлив и растворителей. Катализаторы никельвольфрамсульфидные ( Ni, W ) с добавками Pt или Pd (ГТ-15, ГТ-15м) – катализаторы деароматизации – для сырья с содержанием серы до 0,5% Катализаторы типа 269 и 269м, НВС-30 – для высокосернистого сырья

Слайд 35: Катализаторы гидрокрекинга вакуумного газойля

Основная цель – получение реактивного и дизельного топлив, компонентов высокоиндексных масел и сырья каталитического крекинга. При проведении процесса необходимо снизить выход бензина (низкое ОЧ) Катализатор полифункциональный с целью расщепления сырья и гидрогенолиза. Применяют аморфные оксикремнеземные или металсиликатные катализаторы ( П, Р, ГК-60 ). Цеолитсодержащие АНМ - ГК-8,0,4.

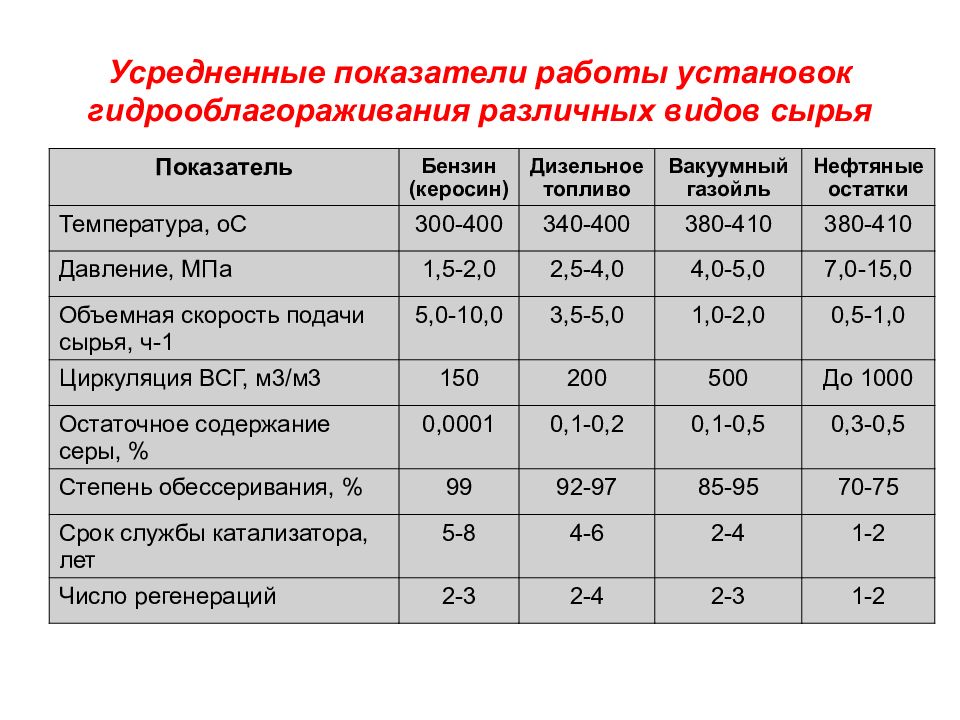

Показатель Бензин (керосин) Дизельное топливо Вакуумный газойль Нефтяные остатки Температура, оС 300-400 340-400 380-410 380-410 Давление, МПа 1,5-2,0 2,5-4,0 4,0-5,0 7,0-15,0 Объемная скорость подачи сырья, ч-1 5,0-10,0 3,5-5,0 1,0-2,0 0,5-1,0 Циркуляция ВСГ, м3/м3 150 200 500 До 1000 Остаточное содержание серы, % 0,0001 0,1-0,2 0,1-0,5 0,3-0,5 Степень обессеривания, % 99 92-97 85-95 70-75 Срок службы катализатора, лет 5-8 4-6 2-4 1-2 Число регенераций 2-3 2-4 2-3 1-2

Слайд 37: Аппаратурное оформление установок гидроочистки

Установки имеют много общего по аппаратурному оформлению и схемам реакторных блоков Различаются по мощности, размерам аппаратов, технологическому режиму и схемам секций сепарации и стабилизации гидрогенизатов Установки предварительной гидроочистки бензинов - сырья каталитического риформинга - различаются также вариантом подачи ВСГ: с циркуляцией или без циркуляции «на проток». На всех остальных типах установок применяется только циркуляционная схема подачи ВСГ.

Слайд 38: Аппаратурное оформление установок гидроочистки

В схеме с циркуляцией ВСГ легко поддерживается постоянное соотношение водорода к сырью. Наличие циркуляционного компрессора позволяет в зависимости от качества катализатора и сырья, концентрации водорода в ВСГ регулировать требуемую кратность циркуляции ВСГ, дает возможность проводить газовоздушную регенерацию катализаторов.

Слайд 39: Аппаратурное оформление установок гидроочистки

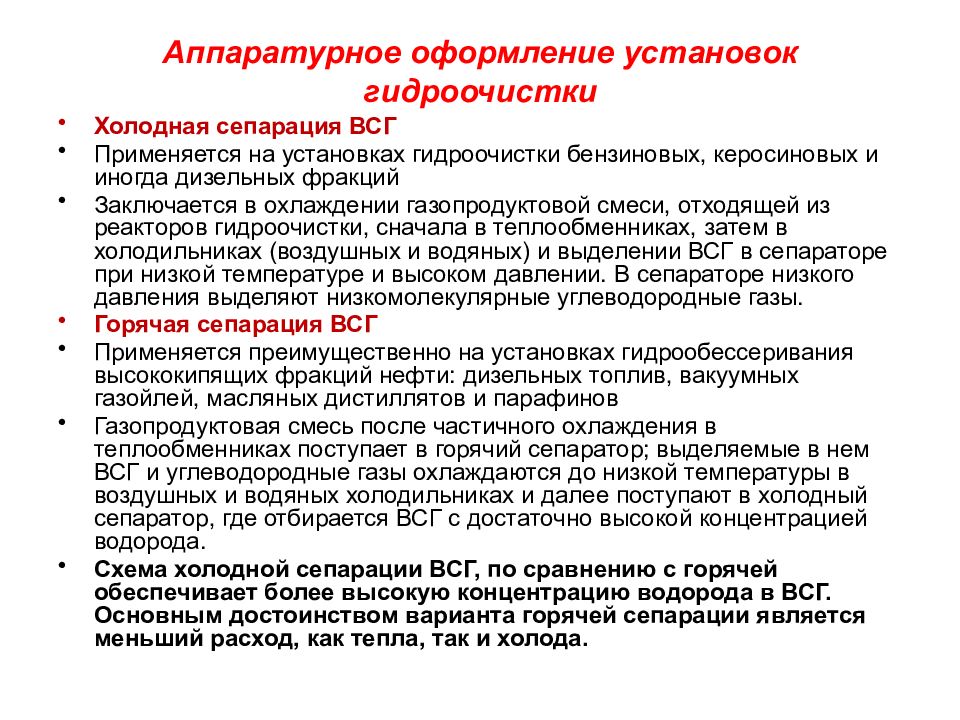

На промышленных гидрогенизационных установках применяется два способа сепарации ВСГ из газопродуктовой смеси: - холодная (низкотемпературная) - горячая (высокотемпературная)

Слайд 40: Аппаратурное оформление установок гидроочистки

Схема холодной сепарации ВСГ СВД и СНД - сепараторы высокого и низкого давления

Слайд 41: Аппаратурное оформление установок гидроочистки

Схема горячей сепарации ВСГ ГС и ХС - горячий и холодный сепараторы

Слайд 42: Аппаратурное оформление установок гидроочистки

Холодная сепарация ВСГ Применяется на установках гидроочистки бензиновых, керосиновых и иногда дизельных фракций Заключается в охлаждении газопродуктовой смеси, отходящей из реакторов гидроочистки, сначала в теплообменниках, затем в холодильниках (воздушных и водяных) и выделении ВСГ в сепараторе при низкой температуре и высоком давлении. В сепараторе низкого давления выделяют низкомолекулярные углеводородные газы. Горячая сепарация ВСГ Применяется преимущественно на установках гидрообессеривания высококипящих фракций нефти: дизельных топлив, вакуумных газойлей, масляных дистиллятов и парафинов Газопродуктовая смесь после частичного охлаждения в теплообменниках поступает в горячий сепаратор; выделяемые в нем ВСГ и углеводородные газы охлаждаются до низкой температуры в воздушных и водяных холодильниках и далее поступают в холодный сепаратор, где отбирается ВСГ с достаточно высокой концентрацией водорода. Схема холодной сепарации ВСГ, по сравнению с горячей обеспечивает более высокую концентрацию водорода в ВСГ. Основным достоинством варианта горячей сепарации является меньший расход, как тепла, так и холода.

Слайд 43: Аппаратурное оформление установок гидроочистки

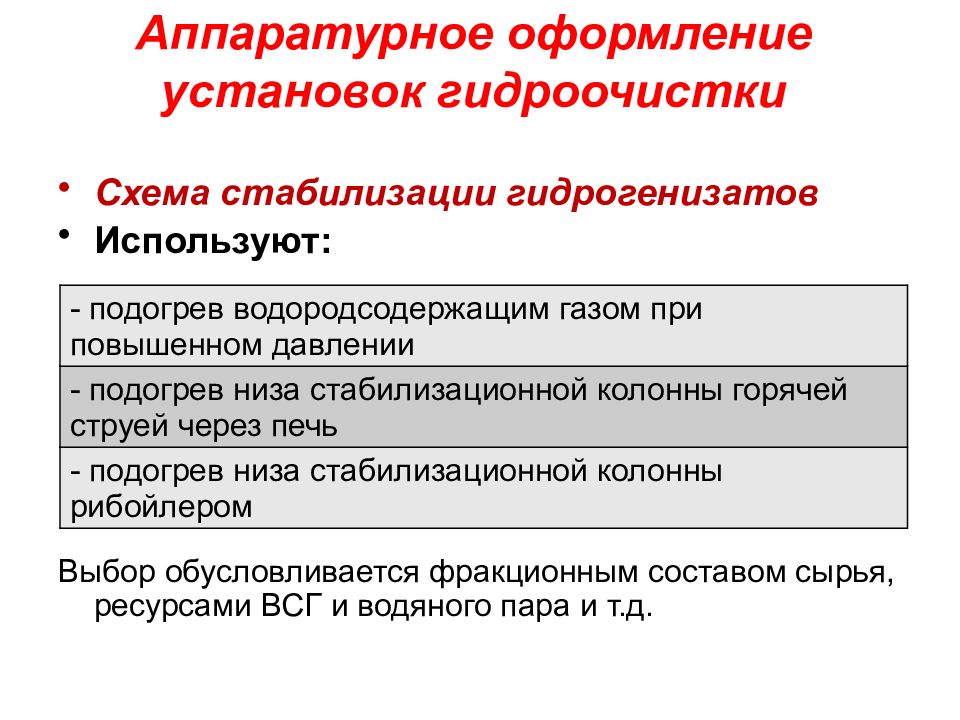

Схема стабилизации гидрогенизатов Используют: Выбор обусловливается фракционным составом сырья, ресурсами ВСГ и водяного пара и т.д. - подогрев водородсодержащим газом при повышенном давлении - подогрев низа стабилизационной колонны горячей струей через печь - подогрев низа стабилизационной колонны рибойлером

Слайд 44: Аппаратурное оформление установок гидроочистки

Варианты регенерации насыщенного раствора абсорбента сероочистки ВСГ от H 2 S : - непосредственно на самой установке гидрооблагораживания - централизованная регенерация в общезаводском узле.

Слайд 45: Абсорбенты сероочистки ВСГ от H 2 S

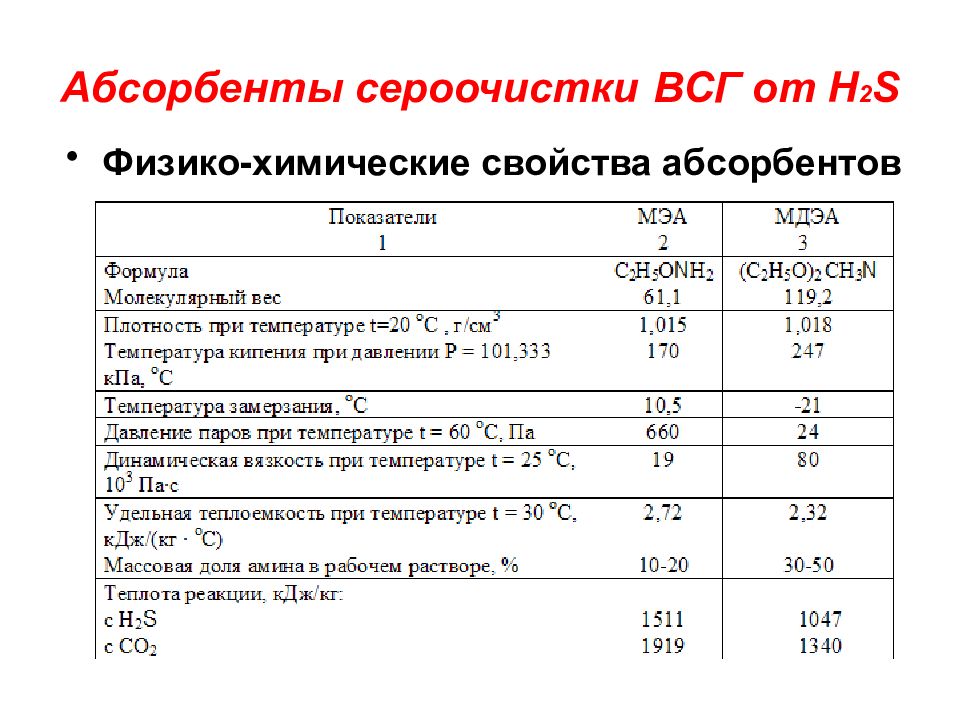

Физико-химические свойства абсорбентов

Слайд 46: Абсорбенты сероочистки ВСГ от H 2 S

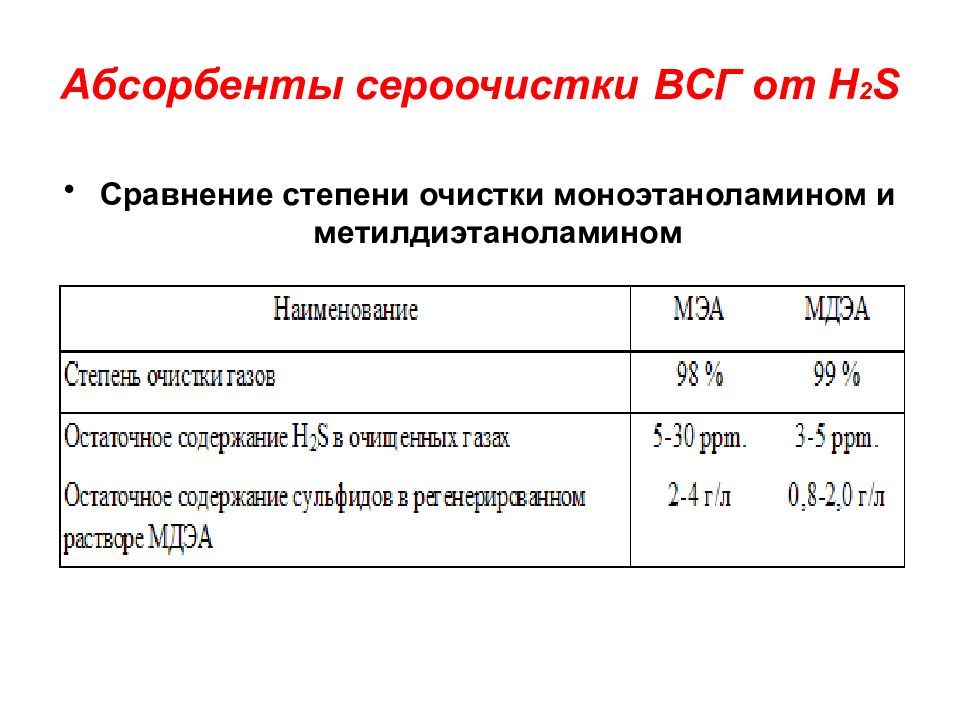

Сравнение степени очистки моноэтаноламином и метилдиэтаноламином

Слайд 47: Аппаратурное оформление установок гидроочистки

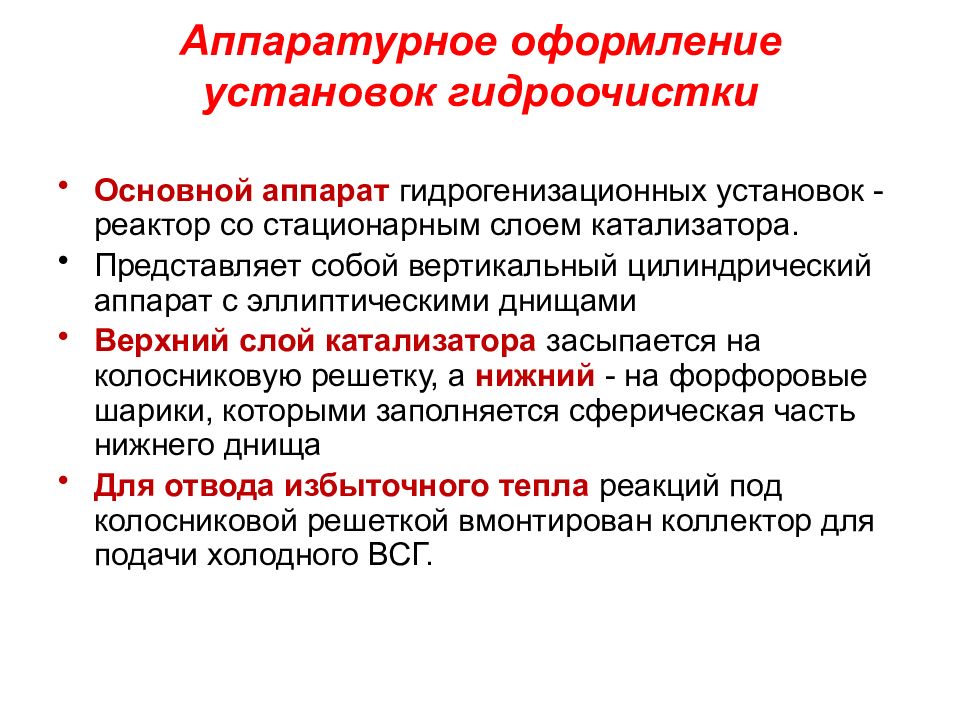

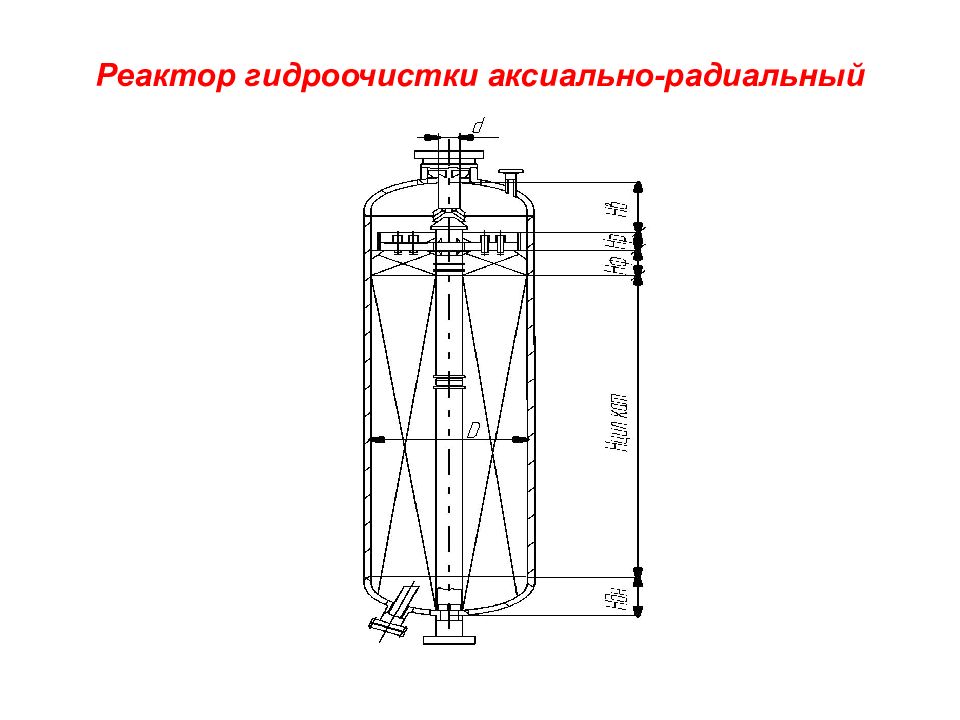

Основной аппарат гидрогенизационных установок - реактор со стационарным слоем катализатора. Представляет собой вертикальный цилиндрический аппарат с эллиптическими днищами Верхний слой катализатора засыпается на колосниковую решетку, а нижний - на форфоровые шарики, которыми заполняется сферическая часть нижнего днища Для отвода избыточного тепла реакций под колосниковой решеткой вмонтирован коллектор для подачи холодного ВСГ.

Слайд 51: Направления совершенствования установок гидроочистки

Цели реконструкций и модернизаций : Научные разработки можно подразделить на две группы: - повышение производительности установки - улучшение качества получаемых продуктов - Разработка новых видов катализаторов с более высокой каталитической активностью, увеличенной механической прочностью, высоким сроком службы - Технологические разработки, связанные с изменением технологической схемы (аппаратура, применение горячей сепарации, изменение схемы включения ректоров)

Слайд 52: Направления совершенствования установок гидроочистки

С целью понижения перепада давления: Данные приемы - использование фильтрующих корзин - ловушки различных конструкций - инертный сферический материал (фарфоровые шары переменного диаметра) - распределительные устройства - обеспечивают защиту основного слоя катализатора - увеличивают межрегенерационный период - изменяют ввод газосырьевой смеси по радиальной схеме (сырье, подаваемое сверху по периферии реактора, проходит через слой катализатора к центральной перфорированной трубе, по которой снизу выводятся продукты реакции)

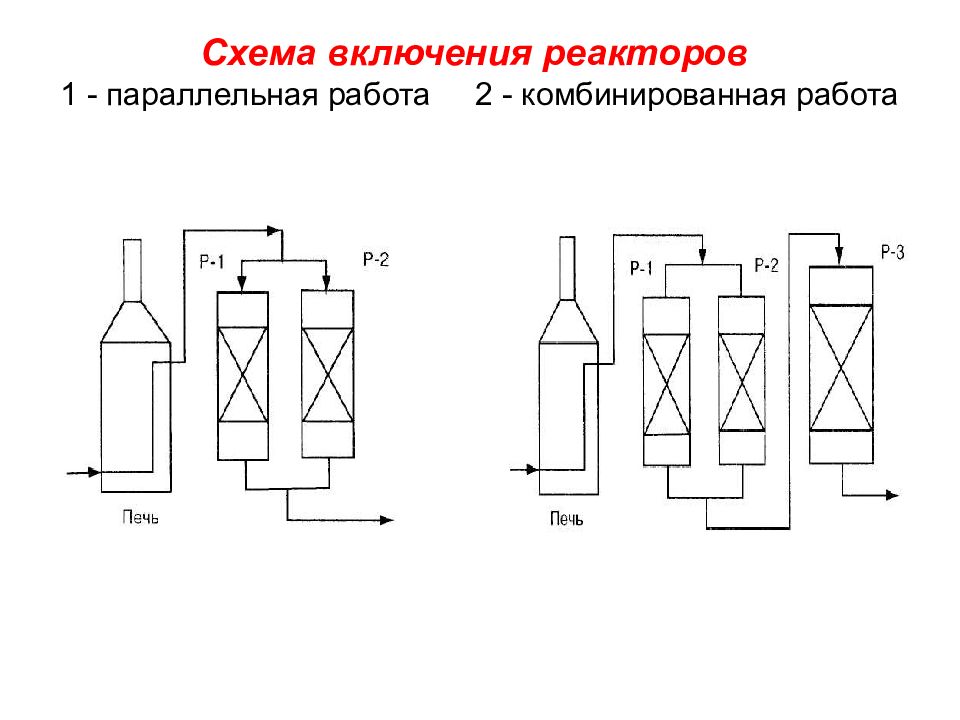

Слайд 53: Схема включения реакторов 1 - параллельная работа 2 - комбинированная работа

Слайд 54: Гидроочистка бензиновых фракций

Основная цель – подготовка сырья для каталитического риформинга (КР). Совершенствование установок заключается : интенсификация процесса снижение циркуляции ВСГ снижение давления снижение температуры процесса применение более эффективного катализатора увеличение сроков службы катализаторов. Для вторичных бензинов (коксования, ТК, висбрекинга, пиролиза) разработаны процессы облагораживания: селективное низкотемпературное гидрирование ГО в смеси с прямогонными фракциями в соотношении 1:3 на специальном катализаторе ГО в смеси с ДТ в соотношении 1:3 (разработка БашНИИ НП ( Новоуфимский НПЗ) ГО с добавлением ингибиторов полимеризации олегомеризационное облагораживание на катализаторах полимеризации олефинов.

Слайд 55: Гидроочистка бензиновых фракций

Селективная гидроочистка бензинов каталитического крекинга Позволяет уменьшить содержание серы от 0,2-0,4% до 0,07-0,1% без заметного снижения октанового числа Основные реакции : - гидрогенолиз сернистых соединений - гидрирование диеновых углеводородов Давление – до 1,0 МПа Температура – 250-350оС Промежуточная подача холодного ВСГ в зону реакции (в 2-3 точки) За рубежом – процесс «Каталитическая дистилляция»

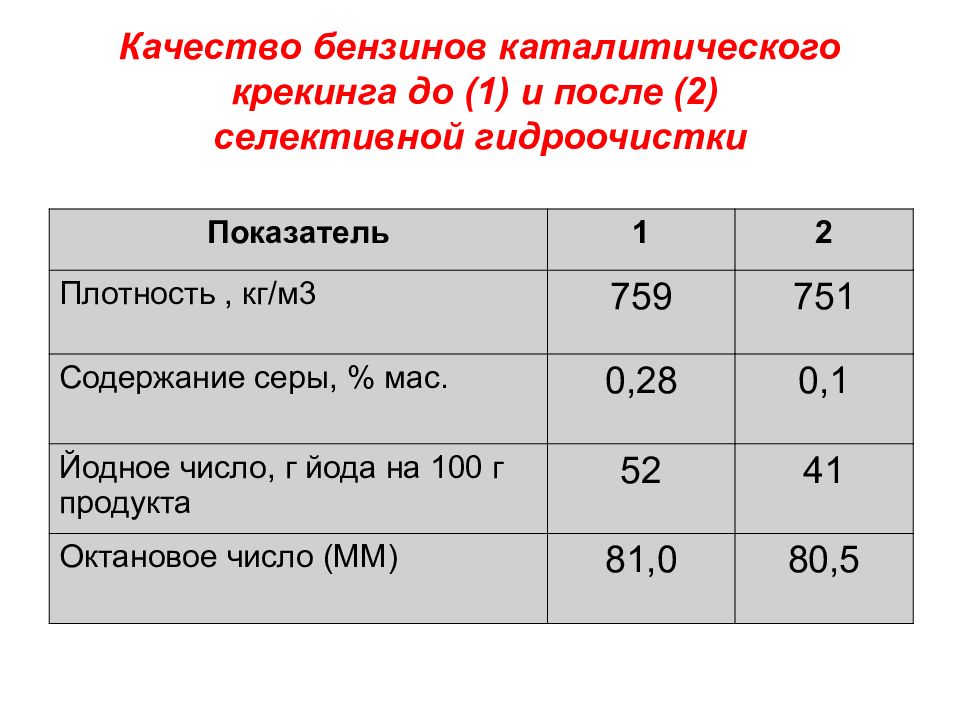

Слайд 56: Качество бензинов каталитического крекинга до (1) и после (2) селективной гидроочистки

Показатель 1 2 Плотность, кг/м3 759 751 Содержание серы, % мас. 0,28 0,1 Йодное число, г йода на 100 г продукта 52 41 Октановое число (ММ) 81,0 80,5

Слайд 57: Гидроочистка бензиновых фракций

Гидрирование бензолсодержащих фракций бензинов Содержание бензола уменьшается с 23,0% до 0,1% Не приводит к снижению октанового числа (сырье – 77,0, катализат – 77,6) Катализатор – платиновый Температура – 150-350оС Давление – 3 МПа

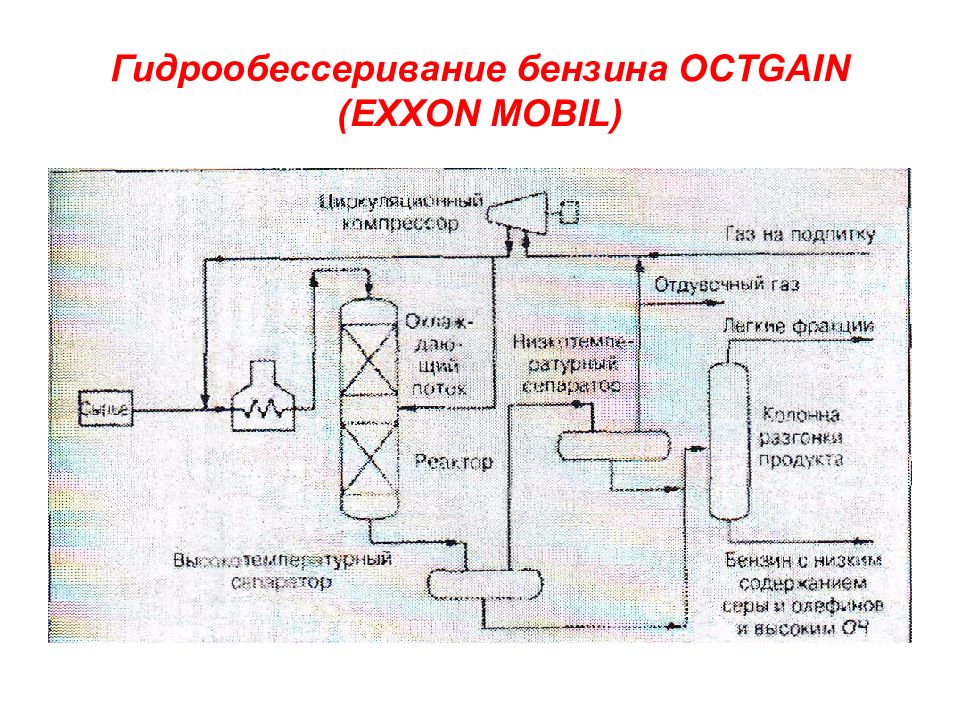

Слайд 58: Гидрообессеривание бензина OCTGAIN (EXXON MOBIL)

Стадии: гидрообессеривание (1 катализаторный слой) гидрокрекинг и изомеризация (2 катализаторный слой) для восстановления октановых характеристик бензина Содержание серы – 0,0005% мас.

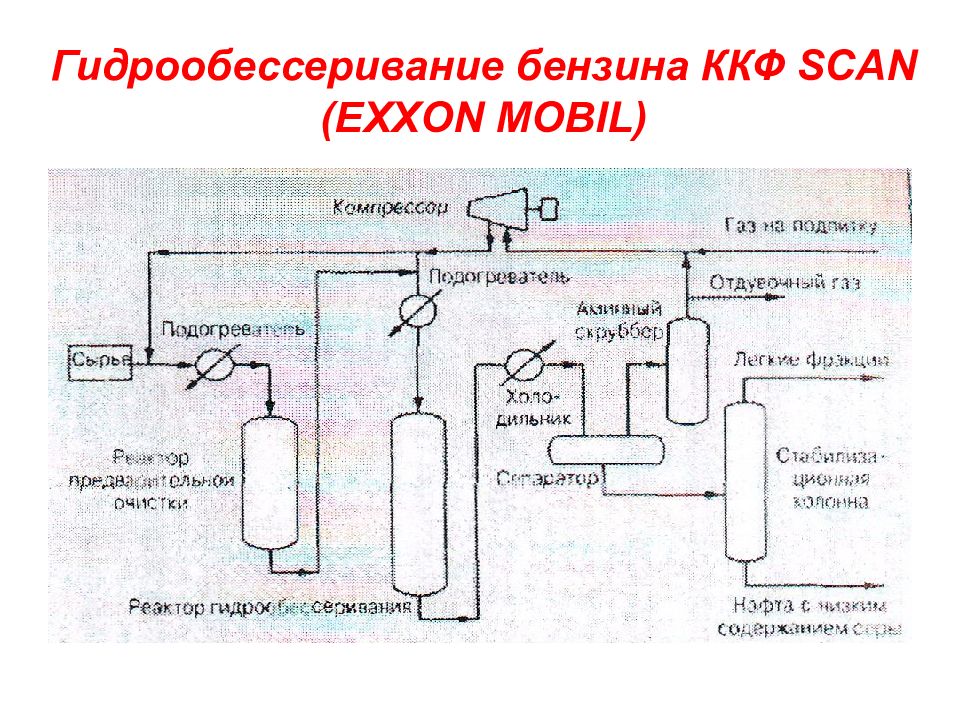

Слайд 60: Гидрообессеривание бензина ККФ SCAN (EXXON MOBIL)

Реактор предварительной очистки – гидрирование диенов Реактор гидрообессеривания (катализатор RT -225) Выход продукта – более 100% Эксплуатируется – 24 установки

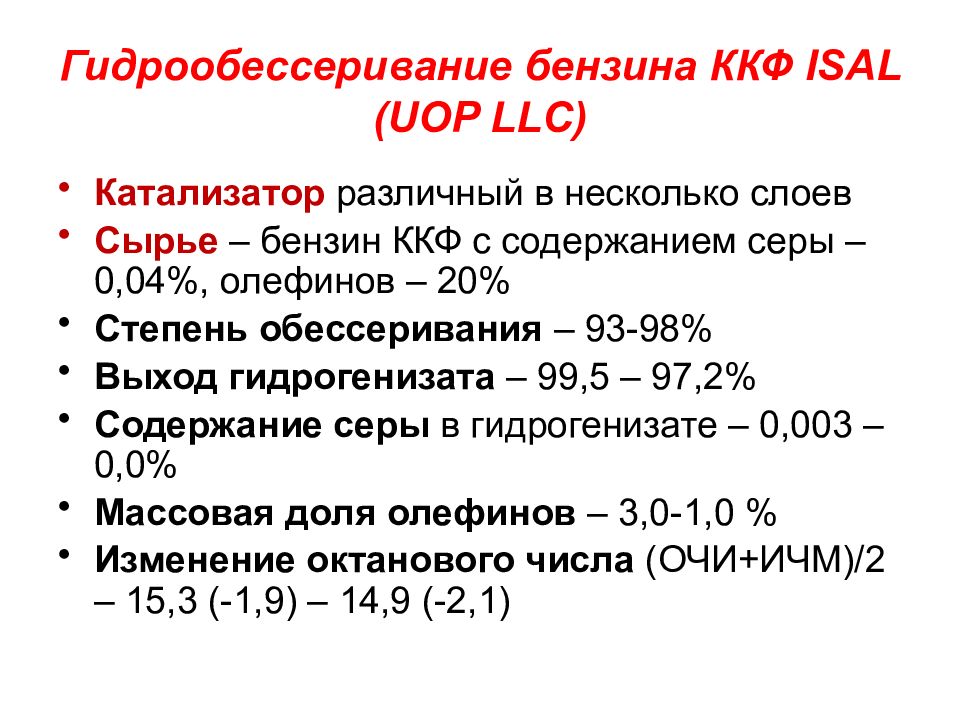

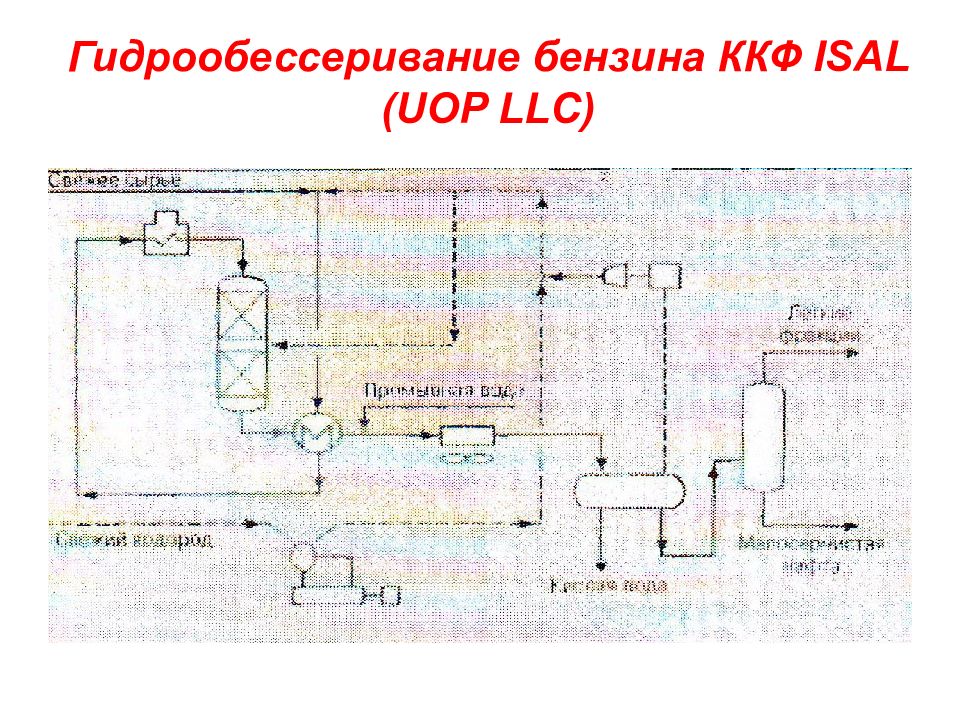

Слайд 62: Гидрообессеривание бензина ККФ ISAL (UOP LLC)

Катализатор различный в несколько слоев Сырье – бензин ККФ с содержанием серы – 0,04%, олефинов – 20% Степень обессеривания – 93-98% Выход гидрогенизата – 99,5 – 97,2% Содержание серы в гидрогенизате – 0,003 – 0,0% Массовая доля олефинов – 3,0-1,0 % Изменение октанового числа (ОЧИ+ИЧМ)/2 – 15,3 (-1,9) – 14,9 (-2,1)

Слайд 64: Гидроочистка керосиновых фракций

Основная цель - получение высококачественных реактивных топлив и низким содержанием гетероатомных соединений. Используется процесс деароматизации первая стадия - гидроочистка вторая стадия - гидрирование на специальном катализаторе

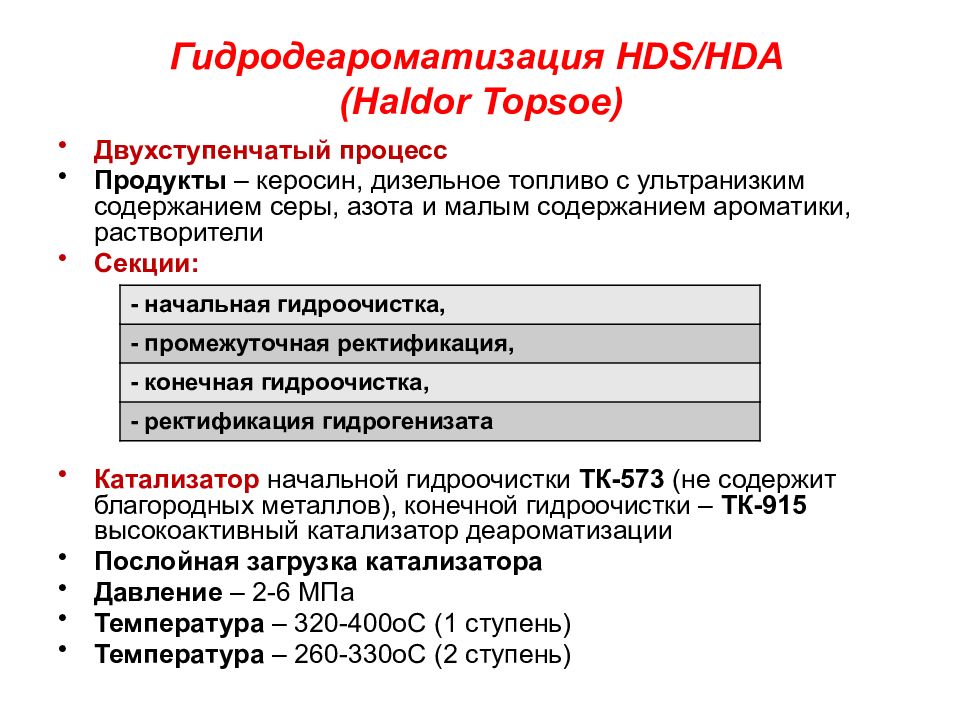

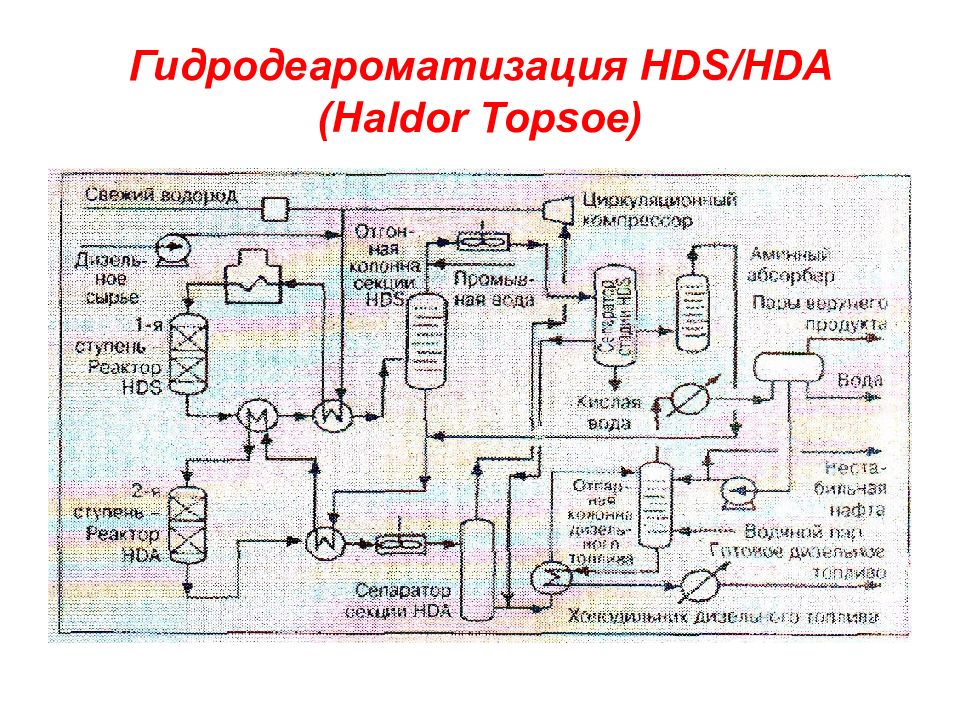

Слайд 65: Гидродеароматизация HDS/HDA ( Haldor Topsoe)

Двухступенчатый процесс Продукты – керосин, дизельное топливо с ультранизким содержанием серы, азота и малым содержанием ароматики, растворители Секции: Катализатор начальной гидроочистки ТК-573 (не содержит благородных металлов), конечной гидроочистки – ТК-915 высокоактивный катализатор деароматизации Послойная загрузка катализатора Давление – 2-6 МПа Температура – 320-400оС (1 ступень) Температура – 260-330оС (2 ступень) - начальная гидроочистка, - промежуточная ректификация, - конечная гидроочистка, - ректификация гидрогенизата

Слайд 67: Гидроочистка дизельных фракций

80% дизельных топлив подвергается гидроочистки т.к. увеличивалась переработка сернистых нефтей, выход составляет 90%. Более глубокое обессеривание достигается повышением давления и температуры процесса и использованием новых эффективных катализаторов. Гидроочистке подвергаются дистилляты вторичных процессов. Эффективность их гидрооблагораживания зависит от подбора катализатора Наиболее целесообразно вести процесс в смеси с прямогонным ДТ. Это облегчает регулирование температурного режима в реакторе.

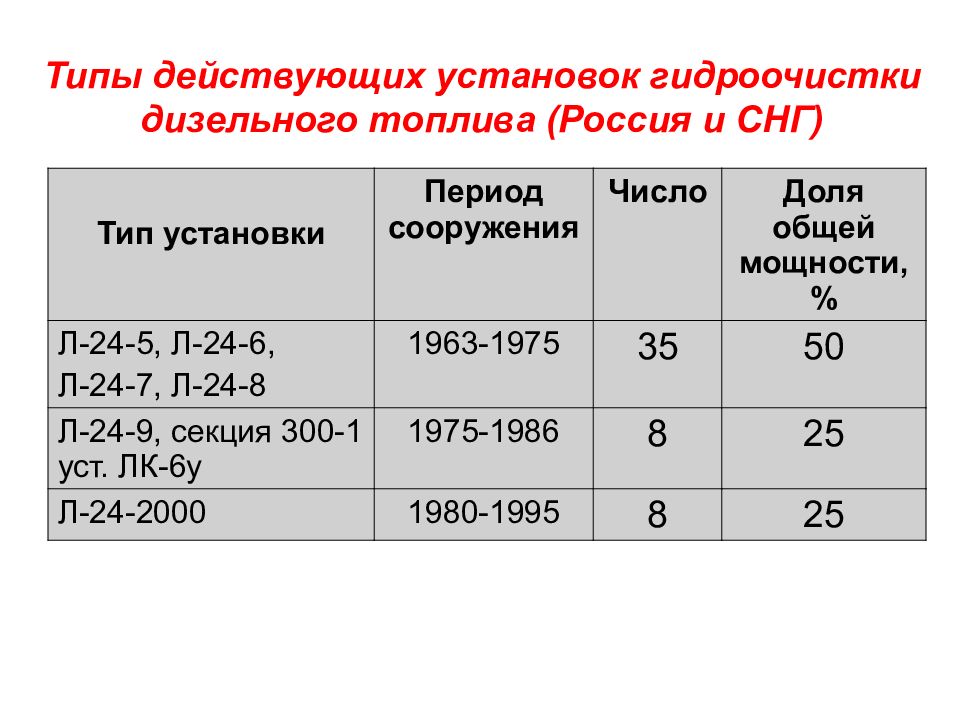

Слайд 68: Типы действующих установок гидроочистки дизельного топлива (Россия и СНГ)

Тип установки Период сооружения Число Доля общей мощности, % Л-24-5, Л-24-6, Л-24-7, Л-24-8 1963-1975 35 50 Л-24-9, секция 300-1 уст. ЛК-6у 1975-1986 8 25 Л-24-2000 1980-1995 8 25

Слайд 69: Гидроочистка дизельных фракций

Производительность установок – более 70 млн. т/год по сырью Основная задача – переход на производство экологически чистого дизельного топлива (ЭЧДТ) Две схемы решения этой задачи Первая схема – двухступенчатое гидрирование сырья 1 стадия – до содержания серы 50-100 ppm в присутствии сероустойчивого катализатора 2 стадия – гидрирование ( деароматизация ) в присутствии платинового катализатора Температура – 240-340оС Давление – 3-5 МПа

Слайд 70: Гидроочистка дизельных фракций

Вторая схема – одностадийное гидрирование на сероустойчивом катализаторе ( никельмолибденовый, никельвольфрамовый ) Давление – 5-10 МПа Температура – 320-420оС

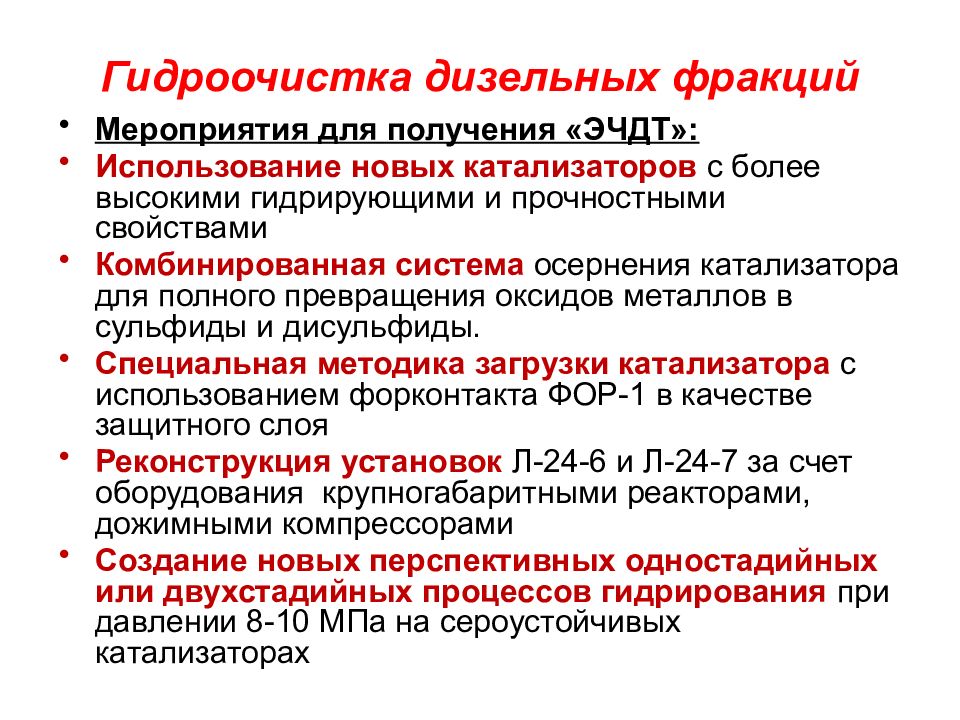

Слайд 71: Гидроочистка дизельных фракций

Мероприятия для получения «ЭЧДТ»: Использование новых катализаторов с более высокими гидрирующими и прочностными свойствами Комбинированная система осернения катализатора для полного превращения оксидов металлов в сульфиды и дисульфиды. Специальная методика загрузки катализатора с использованием форконтакта ФОР-1 в качестве защитного слоя Реконструкция установок Л-24-6 и Л-24-7 за счет оборудования крупногабаритными реакторами, дожимными компрессорами Создание новых перспективных одностадийных или двухстадийных процессов гидрирования при давлении 8-10 МПа на сероустойчивых катализаторах

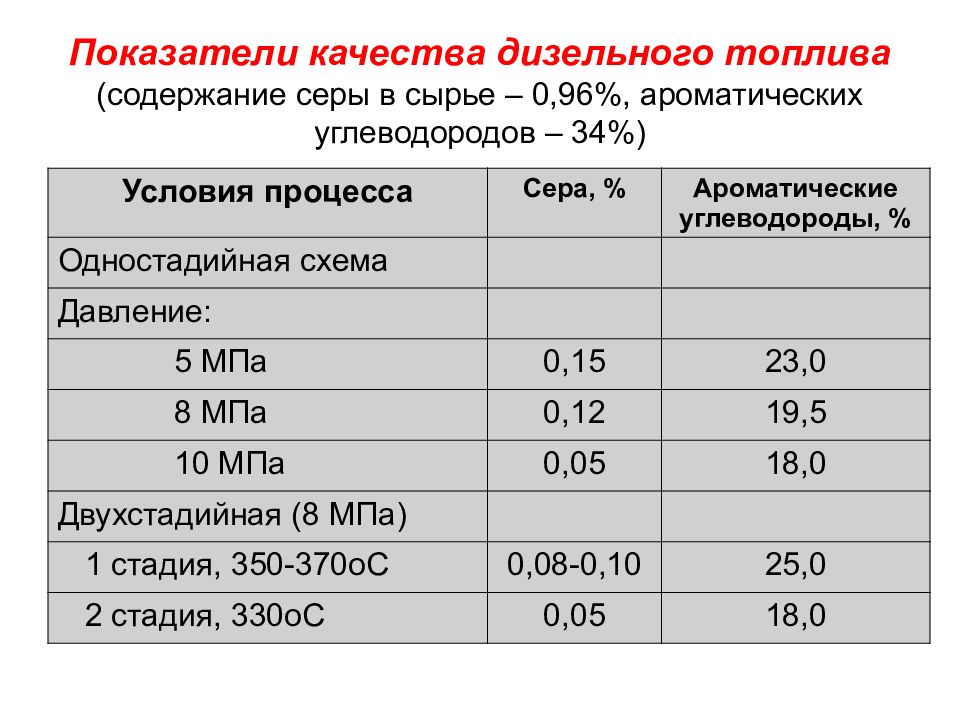

Слайд 72: Показатели качества дизельного топлива (содержание серы в сырье – 0,96%, ароматических углеводородов – 34%)

Условия процесса Сера, % Ароматические углеводороды, % Одностадийная схема Давление: 5 МПа 0,15 23,0 8 МПа 0,12 19,5 10 МПа 0,05 18,0 Двухстадийная (8 МПа) 1 стадия, 350-370оС 0,08-0,10 25,0 2 стадия, 330оС 0,05 18,0

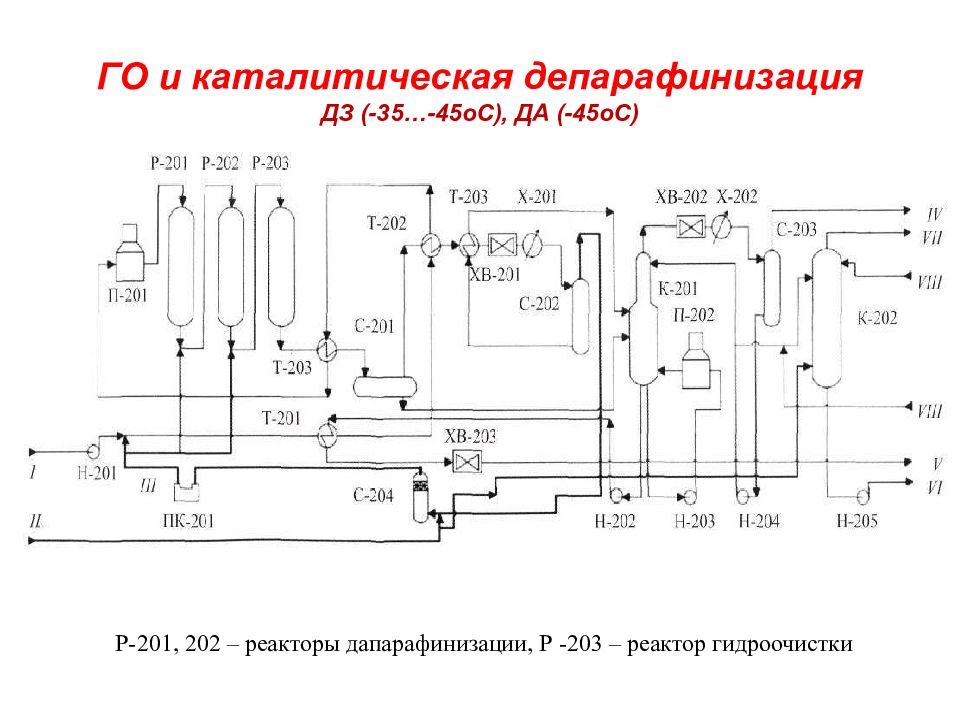

Слайд 73: ГО и каталитическая депарафинизация ДЗ (-35…-45оС), ДА (-45оС)

Р-201, 202 – реакторы дапарафинизации, Р -203 – реактор гидроочистки

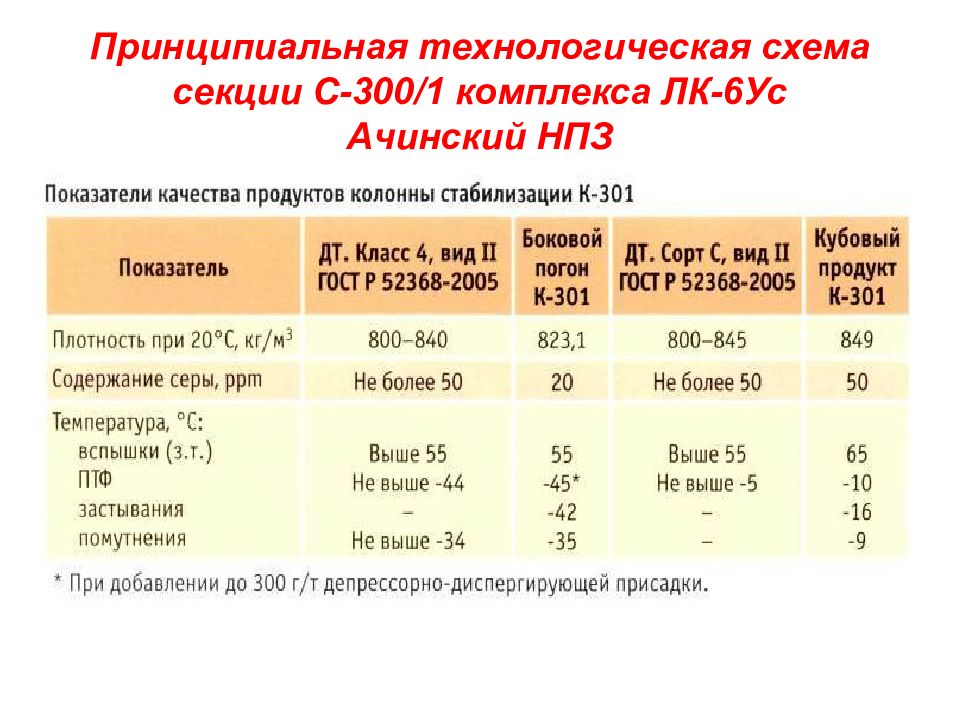

Слайд 74: Принципиальная технологическая схема секции С-300/1 комплекса ЛК-6Ус Ачинский НПЗ

Р-301А – реактор гидродепарафинизации ; Р-301 Б – реактор гидроочистки

Слайд 75: Принципиальная технологическая схема секции С-300/1 комплекса ЛК-6Ус Ачинский НПЗ

Слайд 77: ГО Л-24-6 Рязанский НПЗ

Р-1, Р-2 – реакторы гидроочистки Р-3 - дополнительный реактор Давление повысилось с 3 до 5 МПа Содержание серы в гидрогенизате – менее 350рр m

Слайд 78: Л-24-7 ООО « Лукойл-Пермнефтеоргсинтез »

Сырье – фракция ДТ и бензин УЗК Р-2 – ректор низкотемпературного гидрирования Р-1 и Р-3 – реакторы гидроочистки

Слайд 79: Гидроочистка дизельных фракций

Двухстадийные схемы гидроочистки –реализованы также на заводах – в Ухте ( гидроочистка-депарафинизация, 850 тыс. т/год, реконструкция 2003 г.) и Комсомольске ( гидроочистка-депарафинизация-деароматизация, 800 тыс. т/год, сооружение установки завершено в 2005 г.). Для гидрогенизации вторичных дистиллятов Требуется более высокое качество дизельного топлива - содержание серы 0,01-0,02%, ароматических углеводородов 5-10% достигается за счет гидрирования при давлении до 30 МПа в присутствии никельвольфрамсульфидного катализатора НВС - А.

Слайд 80: Технологические достоинства двухстадийных схем гидроочистки - деароматизации

Возможность использования на второй стадии процесса катализаторов с гидрирующими компонентами на основе благородных металлов (основная часть каталитических ядов удаляется на первой стадии процесса) и независимой оптимизации температуры в реакторах гидроочистки (320-400°С) и деароматизации (260-330°С) Возможность организации поточно-противоточного контакта сырья и водорода. Контакт со свежим водородом происходит на завершающем этапе насыщения ароматических соединений; объемные скорости примерно в 1,6 раза повышены, давление в 1,5 раза уменьшено Уменьшение суммарных реакционных объемов : деароматизации подвергается только тяжелая часть сырья первой стадии Реконструкция установок по двухстадийной схеме связана с более высокими капиталовложениями.

Слайд 81: Семейство двухстадийных процессов гидроочистки « Syn »

SynHDS - глубокое обессеривание и деазотирование SynShift - одностадийная гидроочистка – деароматизациия ( гидроочистка - в верхней части реактора, деароматизация - в нижней) SynSat – двухстадийная гидроочистка – деароматизация SynFlow – двухстадийная (гидроочистка – депарафинизация или изодепарафинизация ) – деароматизация

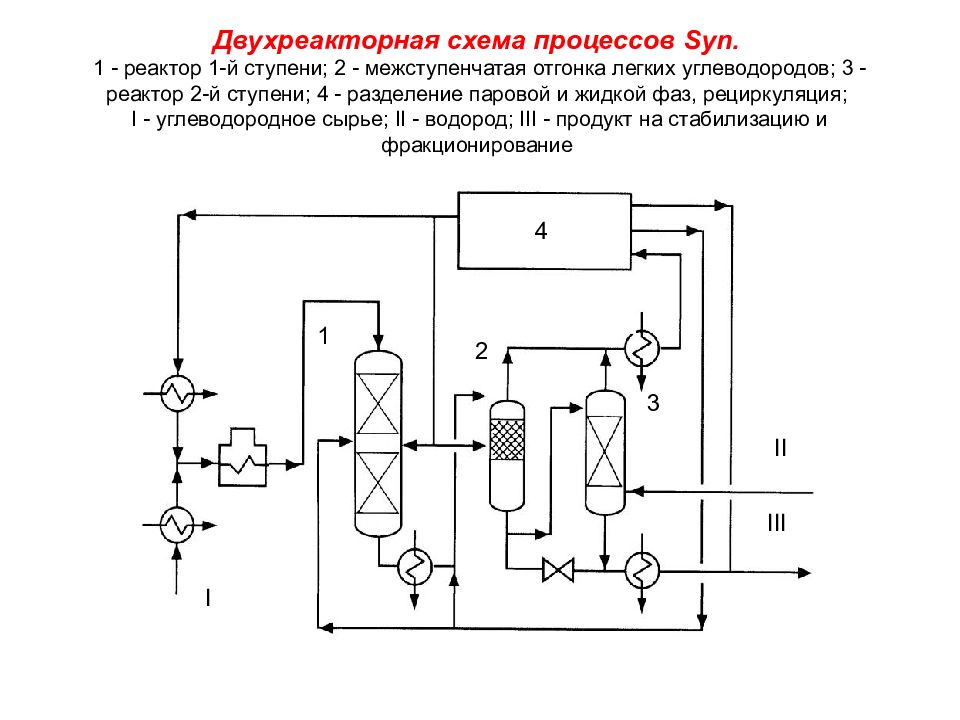

Слайд 82: Двухреакторная схема процессов Syn. 1 - реактор 1-й ступени; 2 - межступенчатая отгонка легких углеводородов; 3 - реактор 2-й ступени; 4 - разделение паровой и жидкой фаз, рециркуляция; I - углеводородное сырье; II - водород; III - продукт на стабилизацию и фракционирование

1 2 4 3 III II I

Слайд 83: Семейство процессов гидроочистки UDHDS фирм Akzo Nobel и Kellog Brown

Ультраглубокое обессеривание дизельных дистиллятов (UDHDS) или совмещенная гидроочистка– деароматизация - однореакторный процесс, остаточное содержание серы до 10 ppm и менее и многоядерной ароматики - до 11-5% с повышением ЦЧ и улучшением низкотемпературных свойств ДТ. Послойная загрузка катализаторов и осуществление процесса в режимах повышенной жесткости. Гидроочистка - деароматизация дизельных фракций ( HDAr ) – двухстадийный процесс, используемый при высоком содержании ароматики в сырье или жестких ограничениях на ее содержание в продукте. Гидроочистка – депарафинизация (утяжеленных и тяжелых фракций) в подвариантах селективного гидрокрекинга высококипящих н-алканов или их селективной изодепарафинизации - изомеризации осколков депарафинизации

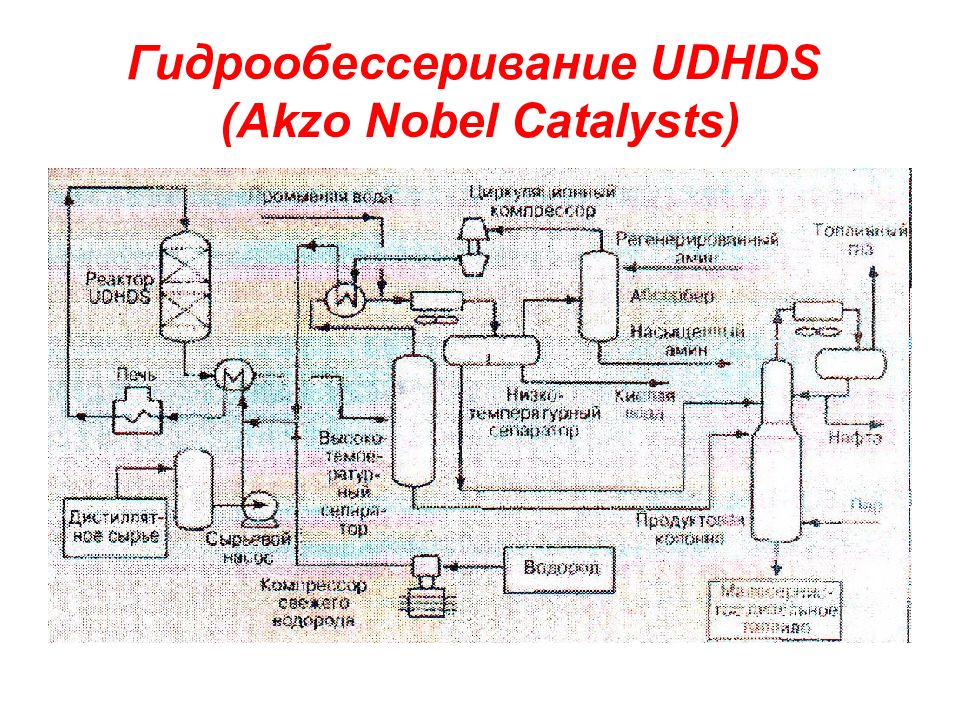

Слайд 84: Гидрообессеривание UDHDS ( Akzo Nobel Catalysts)

Технология сверхглубокого обессеривания Содержание серы – менее 0,001 % мас. Повышается цетановое число Снижается содержание многоядерной ароматики до 2-6% Одноступенчатый процесс - реактор с запатентованным внутренним устройством Эксплуатируется – 11 установок

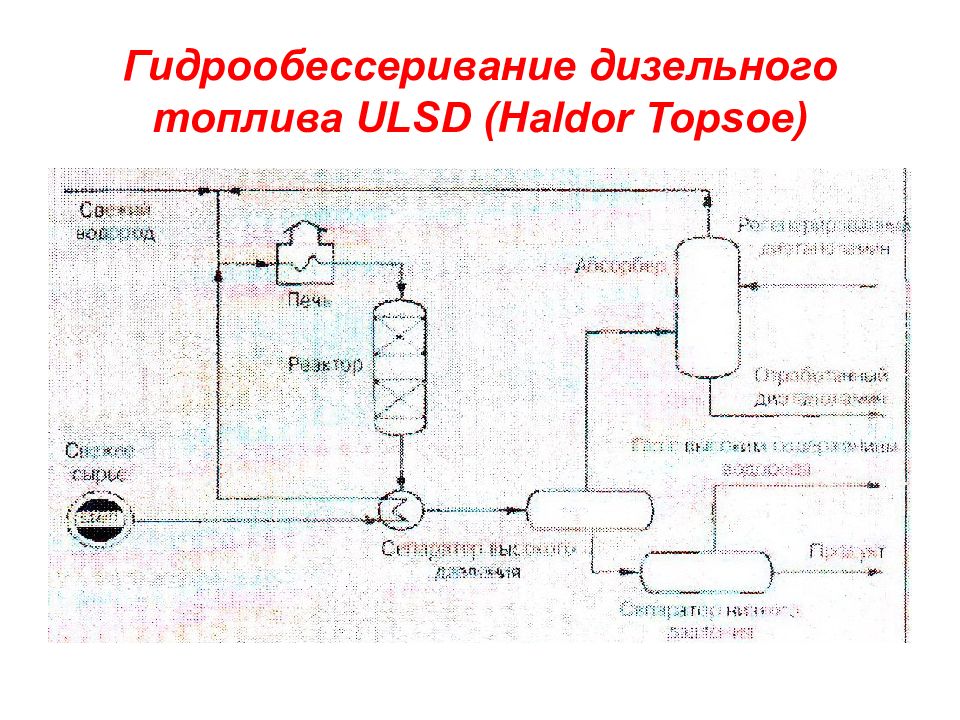

Слайд 86: Гидрообессеривание дизельного топлива ULSD (Haldor Topsoe)

Содержание серы в гидрогенизате – 0,0005 % Давление – до 3,4 МПа Катализатор СоМо – при давлениях 3,4 МПа NiMo – при высоких давлениях

Слайд 88: Гидроочистка вакуумных дистиллятов

Вакуумные дистилляты с температурой кк-500оС Цель – подготовка сырья для каталитического крекинга Не представляет особых трудностей Параметры: - Давление - 4-5 МПа - Температура - 360-400 оС. - Степень обессеривания - 90% Содержание азота снижается на 20-25%, металлов - на 80%, ароматики – на 10%, коксуемость – на 70%. При использовании катализатора Г-168ш – степень обессеривания 92%, катализаторов марок Б, В - 95-96%. Гидроочистка тяжелых дистиллятов с кк-560оС и дистиллятов вторичных процессов обычно проводят в смеси с прямогонными дистиллятами в соотношении 1:3.

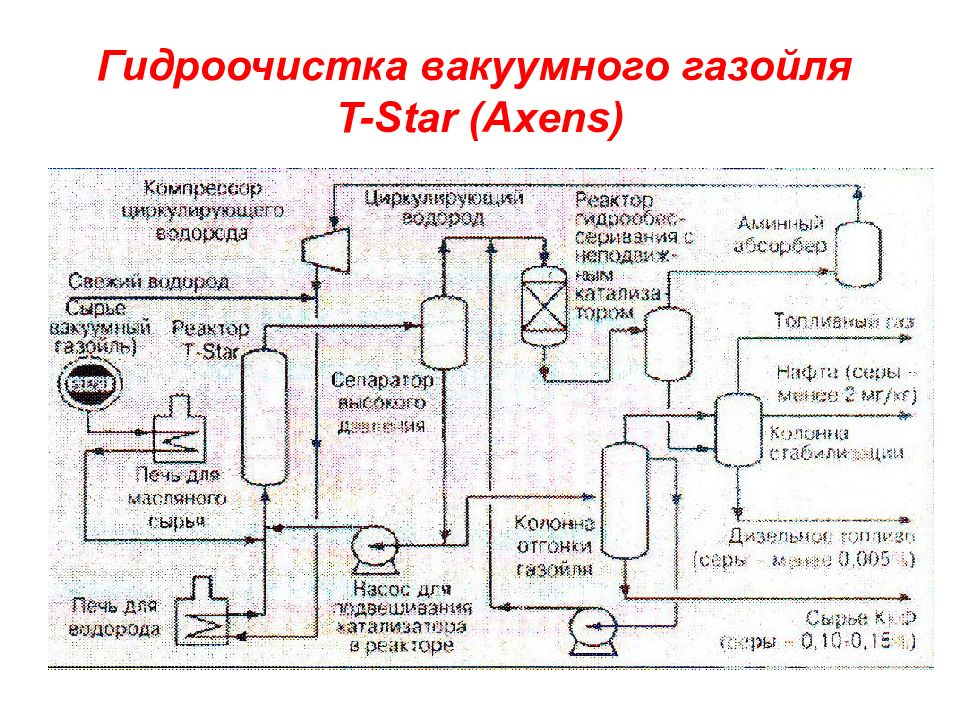

Слайд 89: Гидроочистка вакуумного газойля T-Star (Axens)

Реакторорный блок реактор со взвешенным катализатором (замена катализатора периодически без остановки процесса) реактор со стационарным слоем катализатора Глубина гидрообессеривания – 93-99% Температура – 400-435оС Давление – 4-10 МПа Степень превращения вакуумного газойля – 20-60% Можно эксплуатировать в режиме легкого или глубокого гидрокрекинга

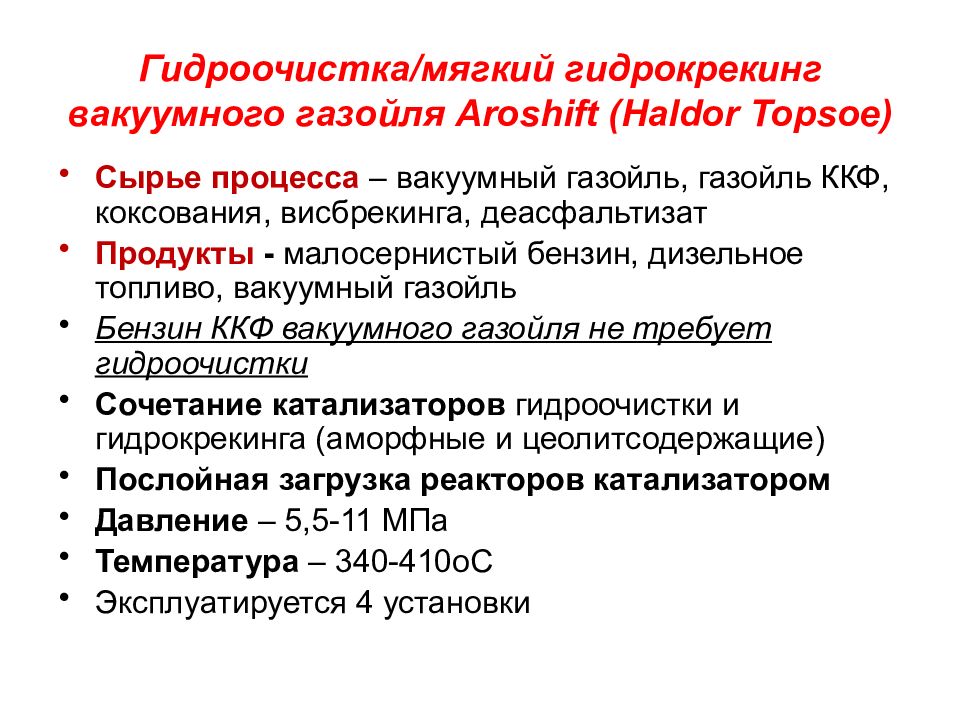

Слайд 91: Гидроочистка/мягкий гидрокрекинг вакуумного газойля Aroshift (Haldor Topsoe)

Сырье процесса – вакуумный газойль, газойль ККФ, коксования, висбрекинга, деасфальтизат Продукты - малосернистый бензин, дизельное топливо, вакуумный газойль Бензин ККФ вакуумного газойля не требует гидроочистки Сочетание катализаторов гидроочистки и гидрокрекинга (аморфные и цеолитсодержащие) Послойная загрузка реакторов катализатором Давление – 5,5-11 МПа Температура – 340-410оС Эксплуатируется 4 установки

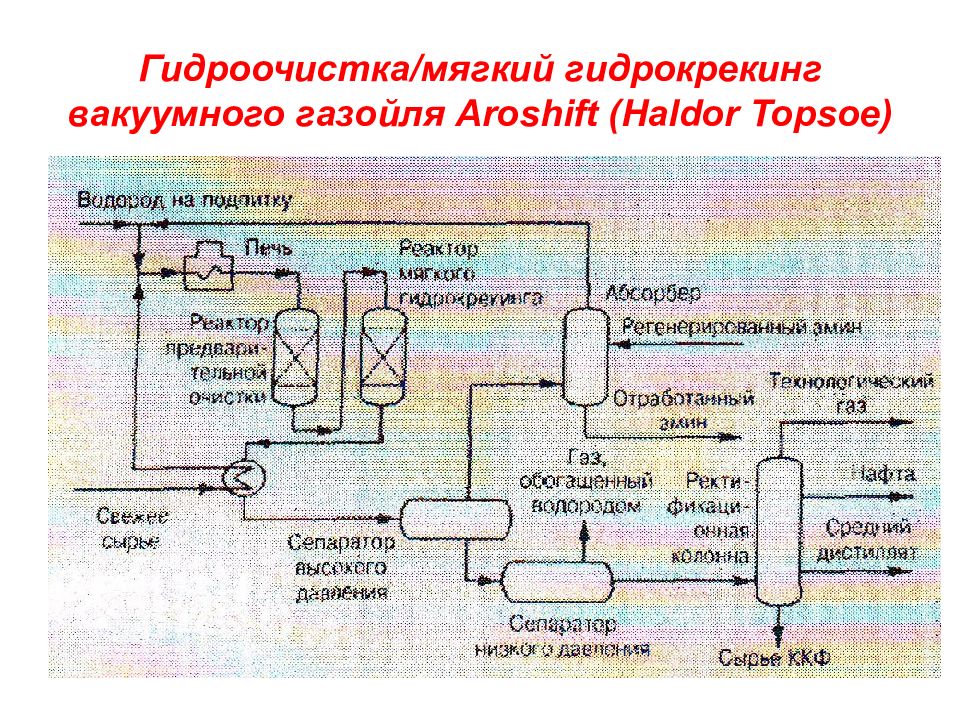

Слайд 92: Гидроочистка/мягкий гидрокрекинг вакуумного газойля Aroshift (Haldor Topsoe)

Последний слайд презентации: СОВЕРШЕНСТВОВАНИЕ ГИДРОГЕНИЗАЦИОННЫХ ПРОЦЕССОВ: Гидроочистка вакуумного газойля

Направления совершенствования - Замена старых реакторов (при давлении 3,5 МПа) на новые (при давлении 6-7 МПа) - При очистки вакуумного газойля с температурой конца кипения 560оС – в схему включать форреактор (с дешевым или отработанным катализатором)