Первый слайд презентации: Каталитический крекинг

Слайд 2

ПЛАН ЛЕКЦИИ 1 Теоретические сведения 2 Основные факторы процесса 3 Разновидности процесса каталитического крекинга 4 Описание работы установки Г-43-102 каталитического крекинга вакуумного газойля 5 Описание работы установки Г-43-107 каталитического крекинга вакуумного газойля 6 MSCC

Слайд 3: Теоретические сведения

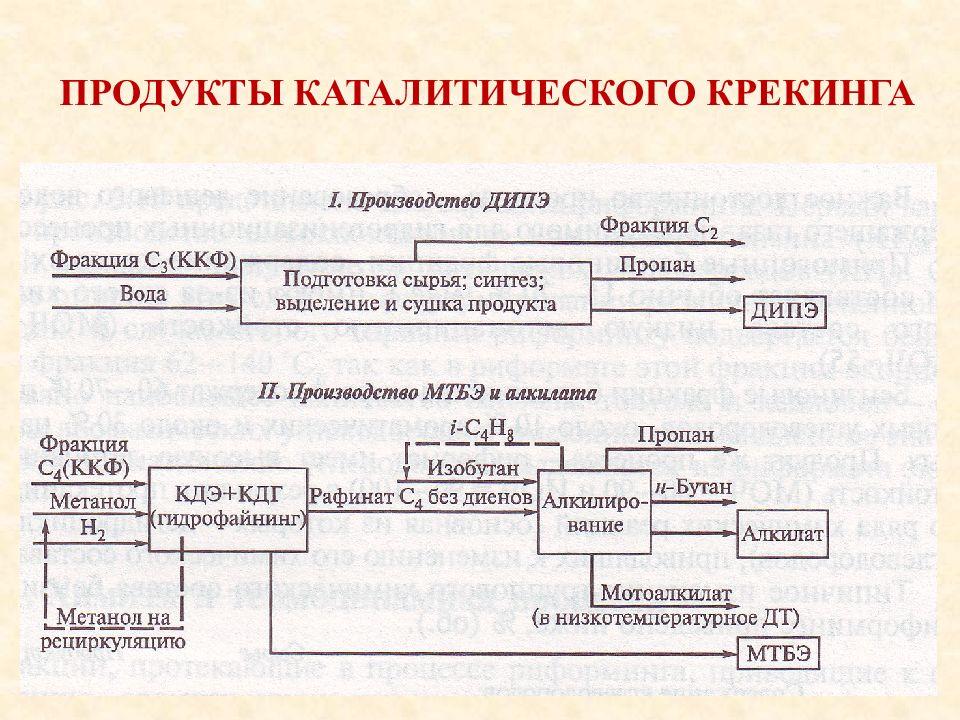

Процесс КК является одним из наиболее распространенных крупнотоннажных процессов углубленной переработки нефти. Основное назначение КК – производство с максимальным выходом высокооктанового бензина и ценных сжиженных газов – сырья для последующих производств высокооктановых компонентов бензинов изомерного строения: алкилаты, МТБЭ, а также сырья для нефтехимических производств.

Регион, страна 2008 2009 2010 2011 2012 Доля к перв. перер. нефти, % Китай 32,3 32,4 32,4 32,4 32,4 9,6 Япония 48,3 48,8 48,9 51,6 51,6 22,1 США 305,4 308,5 302,0 304,9 301,3 33,7 Россия 18,5 18,5 18,9 21,1 21,1 7,2 ИТОГО В МИРЕ 765,0 768,8 777,2 784,5 785,6 17,8

Слайд 5: Теоретические сведения

Сырьё Реактор Регенератор Продукты Регенерированный катализатор Закоксованный катализатор Дымовые газы Воздух Блок-схема процесса КК

Слайд 6: Теоретические сведения

Химические превращения углеводородов по карбоний-ионному цепному механизму можно представить в следующей последовательности: 1 Первичные мономолекулярные реакции крекинга и деалкилирования (распад по С-С связи) высокомолекулярных молекул исходного сырья с образованием низкомолекулярных углеводородов: (n= m+p ) а) крекинг парафинов с образованием низкомолекулярных парафинов и олефина; C n H 2 n +2 = C m H 2 m + C p H 2 p +2 Химизм процесса КК

Слайд 7: Теоретические сведения

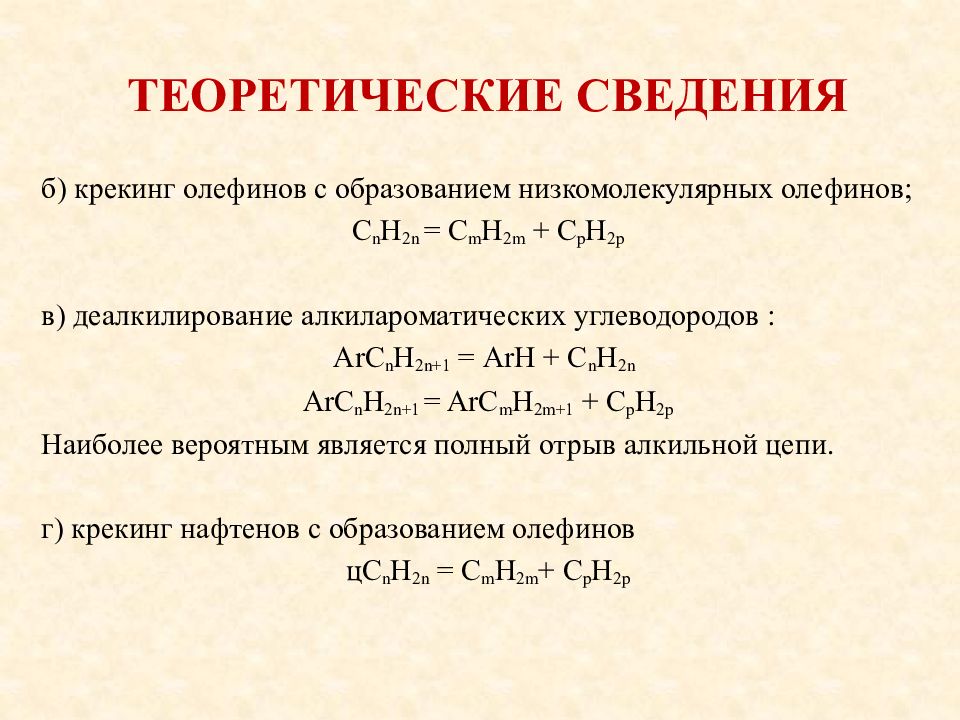

б) крекинг олефинов с образованием низкомолекулярных олефинов; C n H 2 n = C m H 2 m + C p H 2 p в) деалкилирование алкилароматических углеводородов : А r С n H 2 n +1 = А r Н + С n Н 2 n А r С n H 2 n +1 = ArC m H 2 m +1 + С p H 2 p Наиболее вероятным является полный отрыв алкильной цепи. г) крекинг нафтенов с образованием олефинов цС n Н 2 n = C m H 2 m + С р Н 2р

Слайд 8: Теоретические сведения

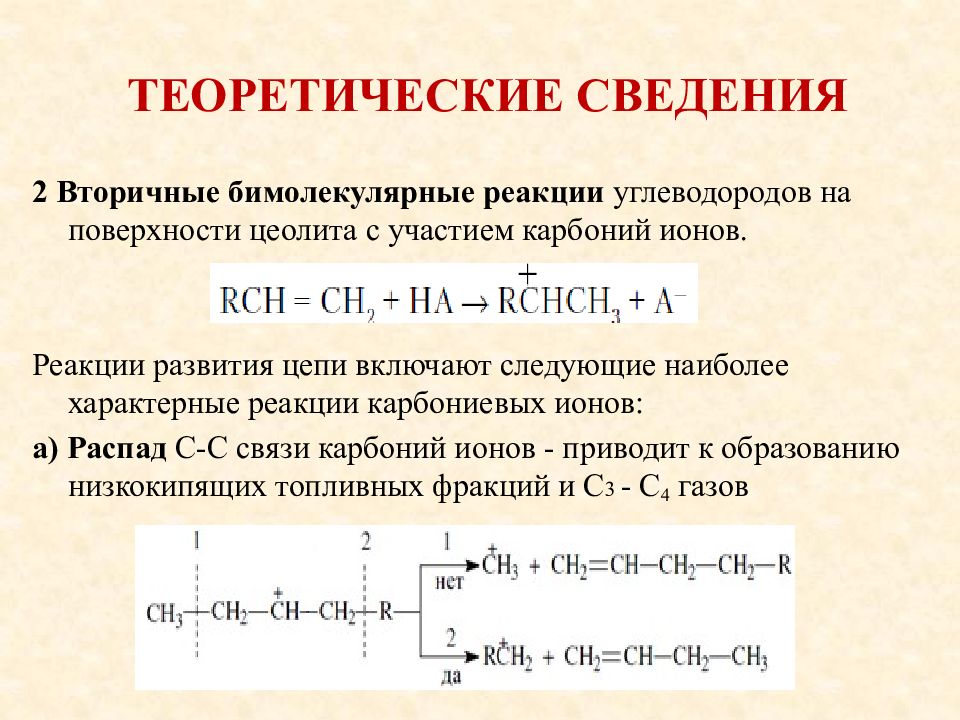

2 Вторичные бимолекулярные реакции углеводородов на поверхности цеолита с участием карбоний ионов. Реакции развития цепи включают следующие наиболее характерные реакции карбониевых ионов: а) Распад С-С связи карбоний ионов - приводит к образованию низкокипящих топливных фракций и С 3 - С 4 газов

Слайд 9: Теоретические сведения

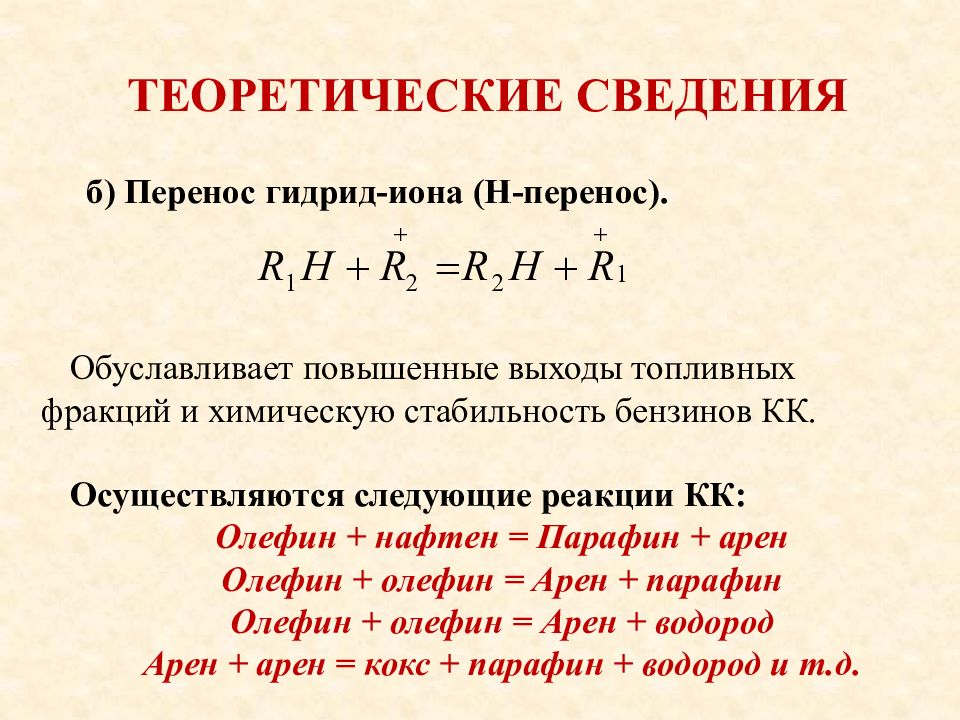

б) Перенос гидрид-иона (Н-перенос). Обуславливает повышенные выходы топливных фракций и химическую стабильность бензинов КК. Осуществляются следующие реакции КК: Олефин + нафтен = Парафин + арен Олефин + олефин = Арен + парафин Олефин + олефин = Арен + водород Арен + арен = кокс + парафин + водород и т.д.

Слайд 10: Теоретические сведения

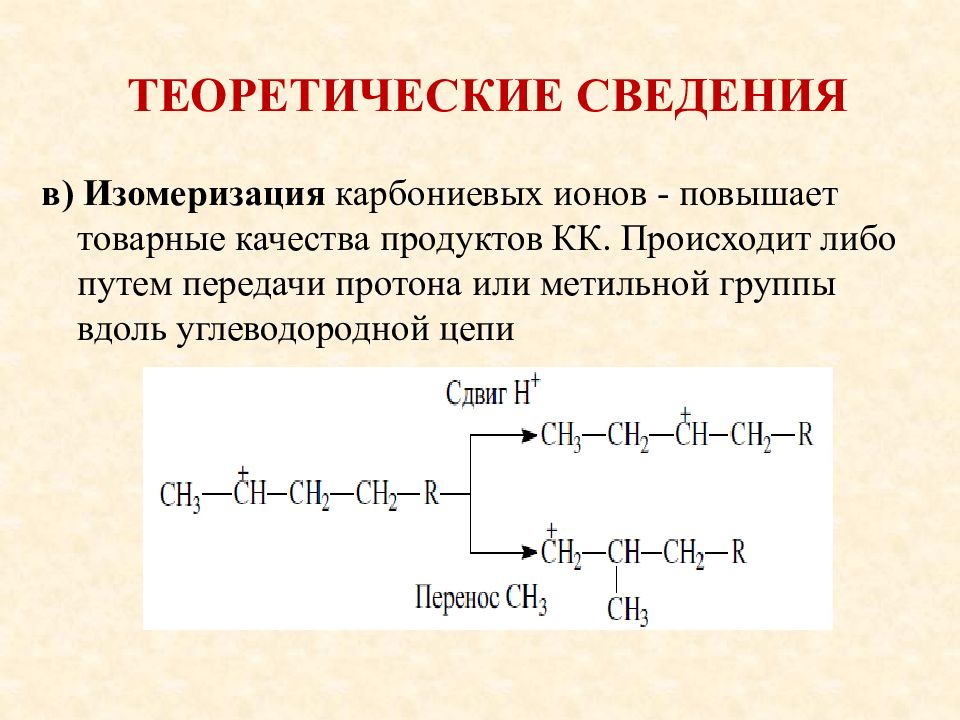

в) Изомеризация карбониевых ионов - повышает товарные качества продуктов КК. Происходит либо путем передачи протона или метильной группы вдоль углеводородной цепи

Слайд 11: Теоретические сведения

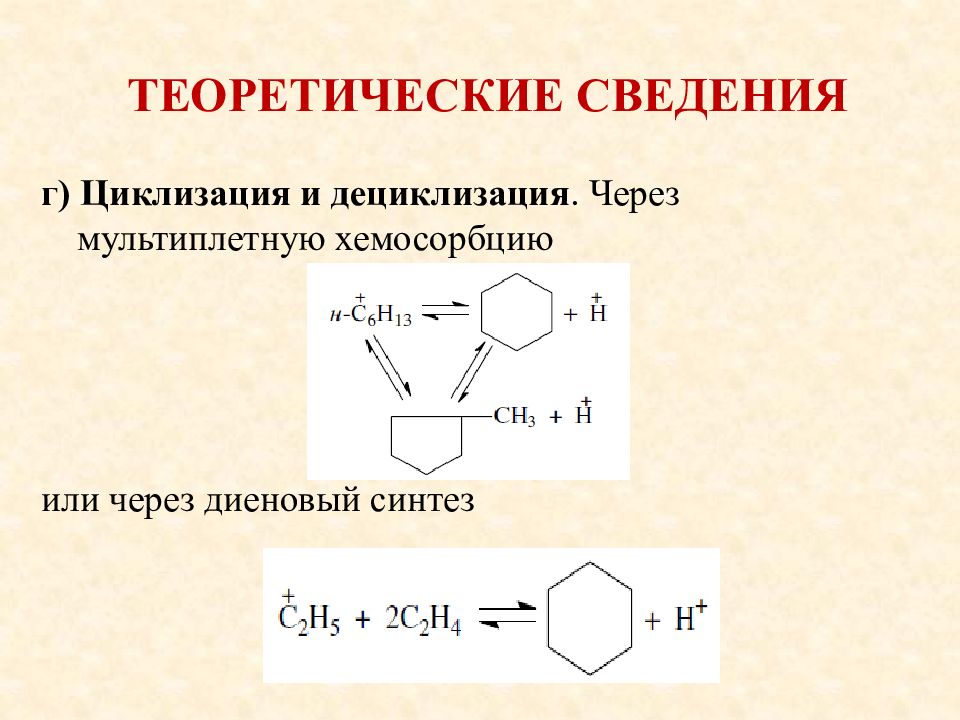

г) Циклизация и дециклизация. Через мультиплетную хемосорбцию или через диеновый синтез

Слайд 12: Теоретические сведения

Стабильность карбониевых ионов возрастает в ряду: первичный< вторичный< третичный Третичный карбониевый ион является самым стабильным. Именно этим обусловлен высокий выход изопарафиновых углеводородов, особенно изобутана, при каталитическом крекинге.

Слайд 13: Теоретические сведения

Побочные реакции: 1 Алкилирование и полимеризация - протекают по карбоний-ионному механизму. При температурах ниже 400 ºС они доминируют над крекингом, а при высоких температурах равновесие смещается в сторону деалкилирования и деполимеризации. 2 Конденсация ароматических углеводородов - дает соединения углерода с более высокой молекулярной массой, вплоть до кокса. 3 Коксообразование.

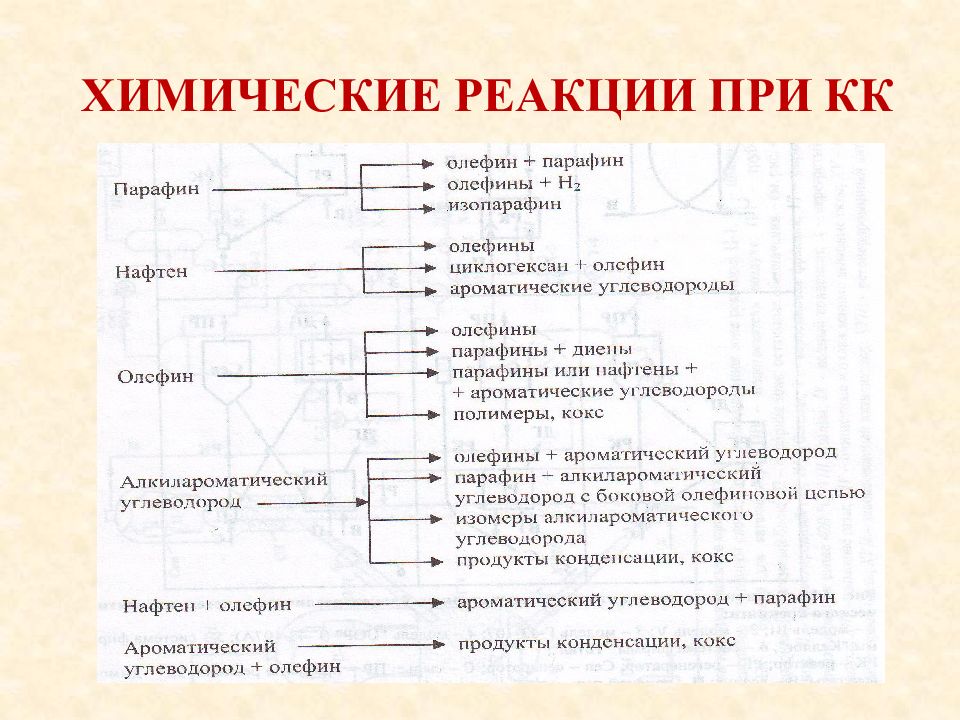

Слайд 14: Химические реакции при КК

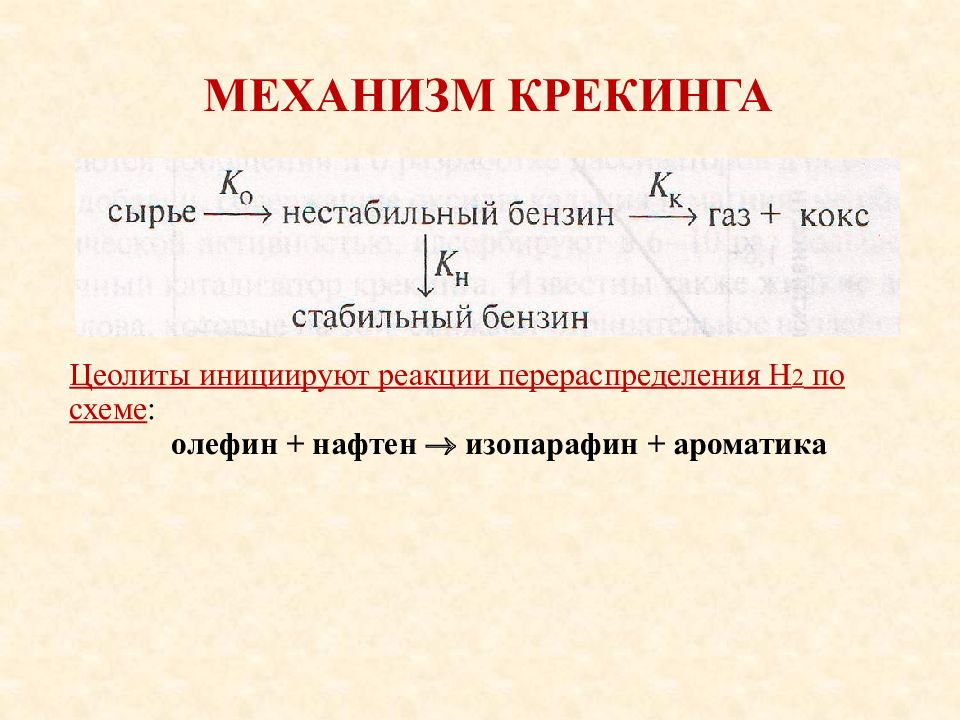

Слайд 15: Механизм крекинга

Цеолиты инициируют реакции перераспределения Н 2 по схеме : олефин + нафтен изопарафин + ароматика

Слайд 16: Основные факторы процесса

1 В качестве сырья в процессе КК используется ВГ широкого фракционного состава ( 350-500оС ). 2 Иногда вовлекаются - газойлевые фракции термодеструктивных процессов, ГК, - деасфальтизаты процессов деасфальтизации мазутов и гудронов и др. 3 В последние годы с целью увеличения ресурсов сырья, повышают конец кипения сырья до 550-620оС. 1 Качество сырья

Слайд 17: Основные факторы процесса

По фракционному составу к сырью предъявляют следующие требования : - Практически полное отсутствие бензино-лигро - иновых фракций ( претерпевают незначительные превращения и отрицательно влияют на ОЧ ). - Ограниченное содержание (до 10%) фракций, выкипающих до 350; - Ограниченная температура конца кипения (500-620 ºС ) ( концентрируются смолы и асфальтены, вызывающие закоксовывание катализатора, гетероатомные соединения и металлы – яды катализатора ). 1 Качество сырья

Слайд 18: Основные факторы процесса

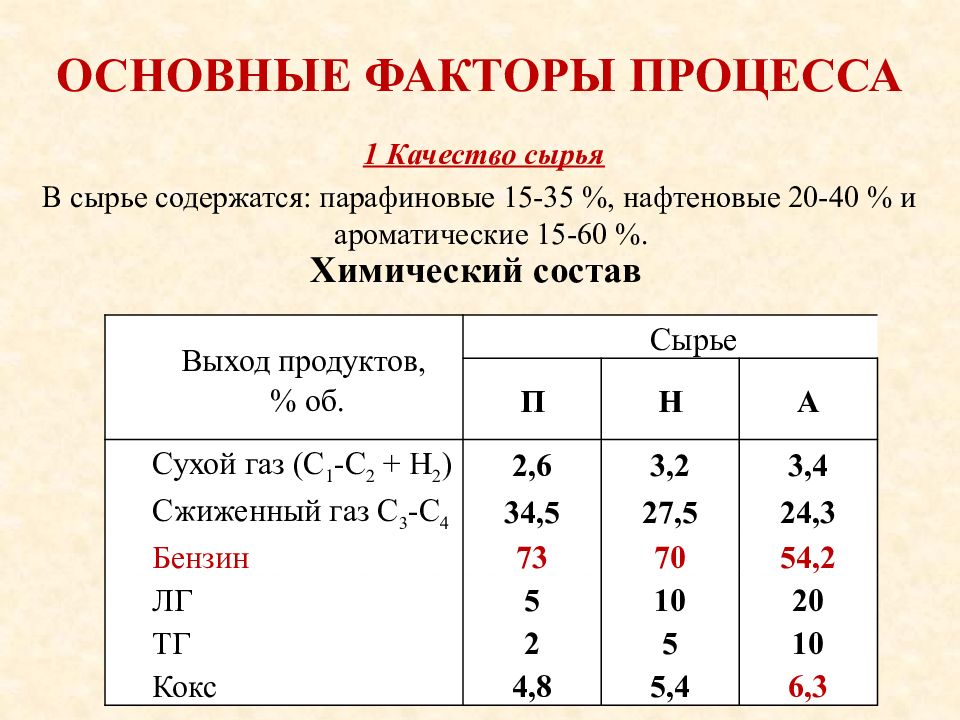

1 Качество сырья В сырье содержатся: парафиновые 15-35 %, нафтеновые 20-40 % и ароматические 15-60 %. Выход продуктов, % об. Сырье П Н А Сухой газ ( C 1 -С 2 + Н 2 ) 2,6 3,2 3,4 Сжиженный газ С 3 -С 4 34,5 27,5 24,3 Бензин 73 70 54,2 ЛГ 5 10 20 ТГ 2 5 10 Кокс 4,8 5,4 6,3 Химический состав

Слайд 19: Основные факторы процесса

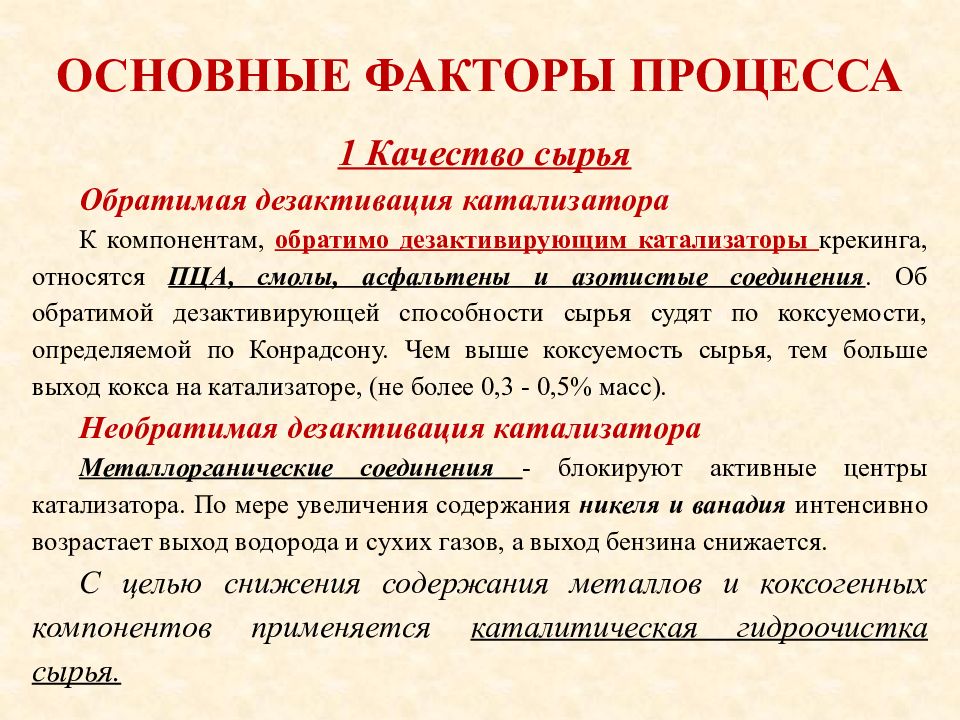

Обратимая дезактивация катализатора К компонентам, обратимо дезактивирующим катализаторы крекинга, относятся ПЦА, смолы, асфальтены и азотистые соединения. Об обратимой дезактивирующей способности сырья судят по коксуемости, определяемой по Конрадсону. Чем выше коксуемость сырья, тем больше выход кокса на катализаторе, (не более 0,3 - 0,5% масс). Необратимая дезактивация катализатора Металлорганические соединения - блокируют активные центры катализатора. По мере увеличения содержания никеля и ванадия интенсивно возрастает выход водорода и сухих газов, а выход бензина снижается. С целью снижения содержания металлов и коксогенных компонентов применяется каталитическая гидроочистка сырья. 1 Качество сырья

Слайд 20: Основные факторы процесса

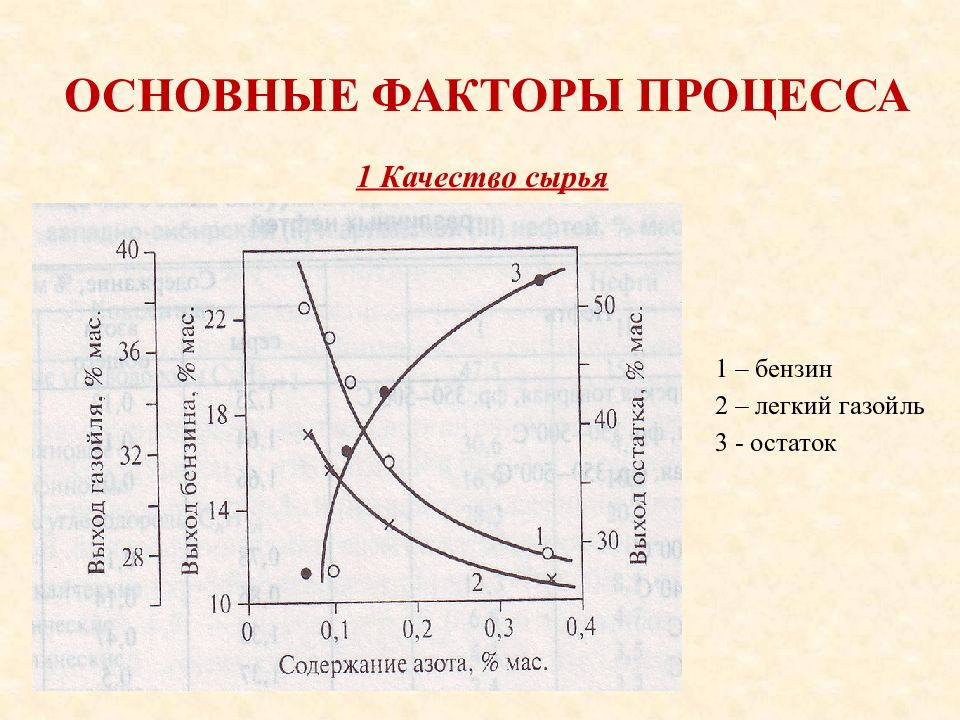

1 – бензин 2 – легкий газойль 3 - остаток 1 Качество сырья

Слайд 21: Основные факторы процесса

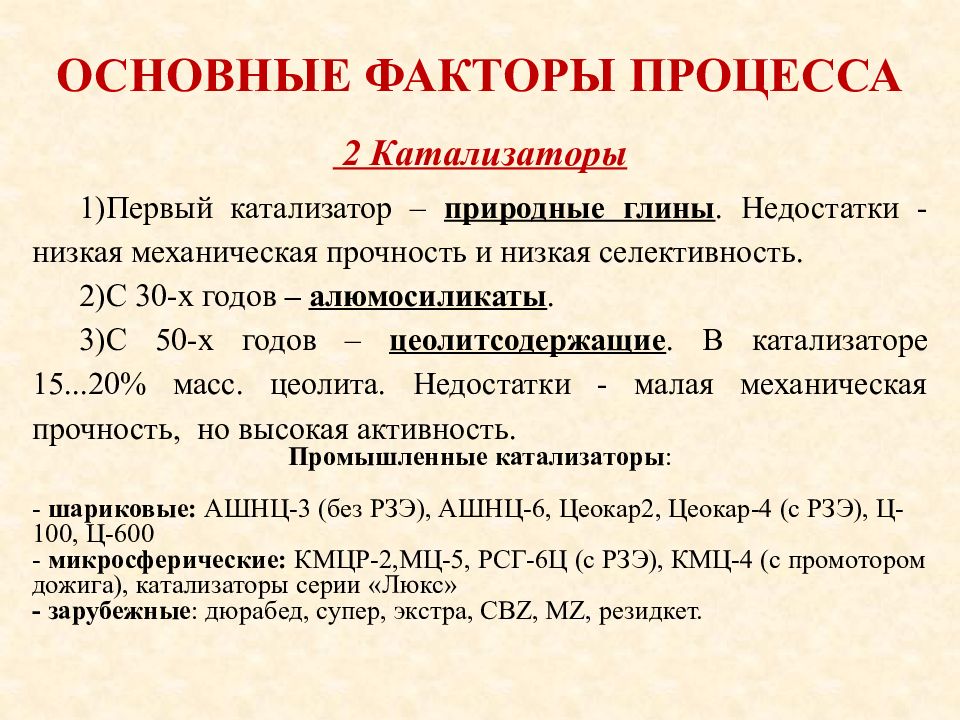

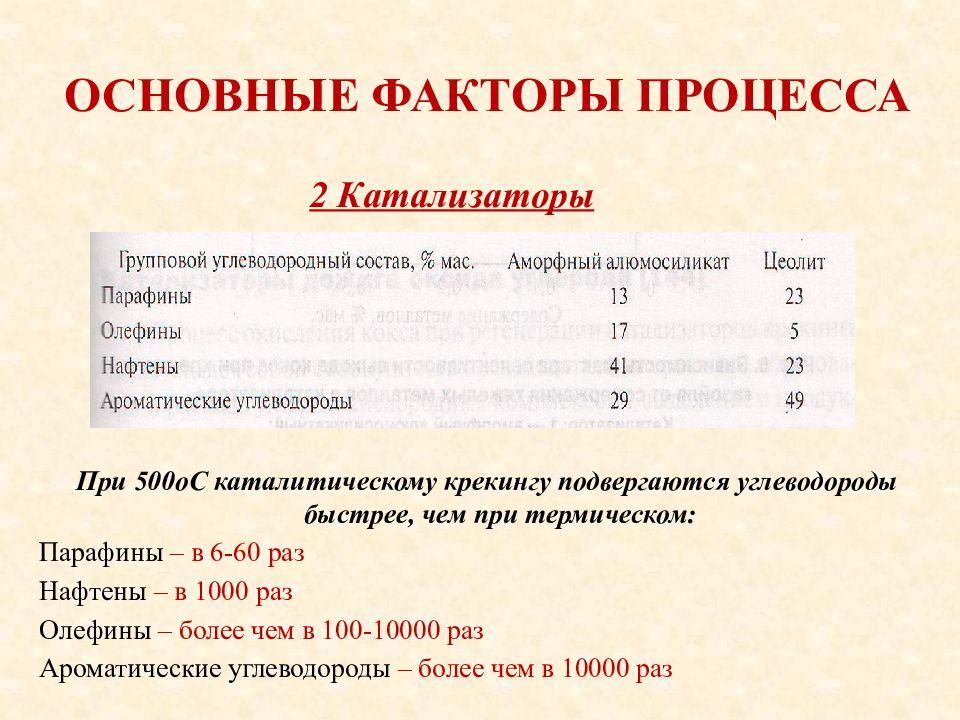

Первый катализатор – природные глины. Недостатки - низкая механическая прочность и низкая селективность. С 30-х годов – алюмосиликаты. С 50-х годов – цеолитсодержащие. В катализаторе 15...20% масс. цеолита. Недостатки - малая механическая прочность, но высокая активность. Промышленные катализаторы : - шариковые: АШНЦ-3 (без РЗЭ), АШНЦ-6, Цеокар2, Цеокар-4 (с РЗЭ), Ц-100, Ц-600 - микросферические: КМЦР-2,МЦ-5, РСГ-6Ц (с РЗЭ), КМЦ-4 (с промотором дожига ), катализаторы серии «Люкс» - зарубежные : дюрабед, супер, экстра, СВ Z, М Z, резидкет. 2 Катализаторы

Слайд 22: Катализаторы КК

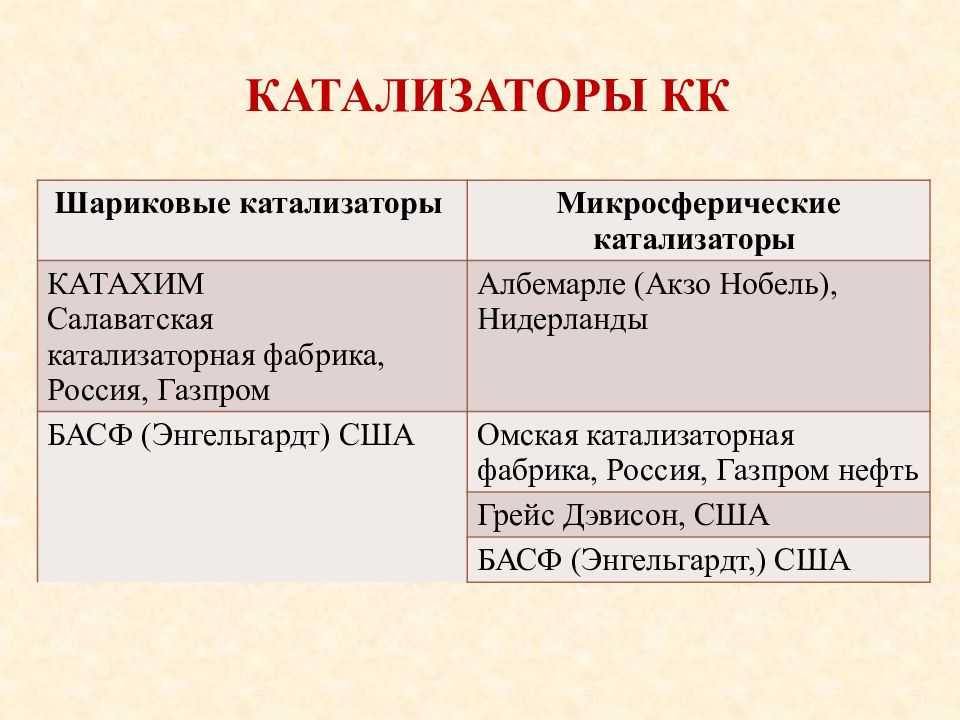

Шариковые катализаторы Микросферические катализаторы КАТАХИМ Салаватская катализаторная фабрика, Россия, Газпром Албемарле ( Акзо Нобель), Нидерланды БАСФ (Энгельгардт) США Омская катализаторная фабрика, Россия, Газпром нефть Грейс Дэвисон, США БАСФ (Энгельгардт,) США

Слайд 23: Основные факторы процесса

При 500оС каталитическому крекингу подвергаются углеводороды быстрее, чем при термическом: Парафины – в 6-60 раз Нафтены – в 1000 раз Олефины – более чем в 100-10000 раз Ароматические углеводороды – более чем в 10000 раз 2 Катализаторы

Слайд 24: Основные факторы процесса

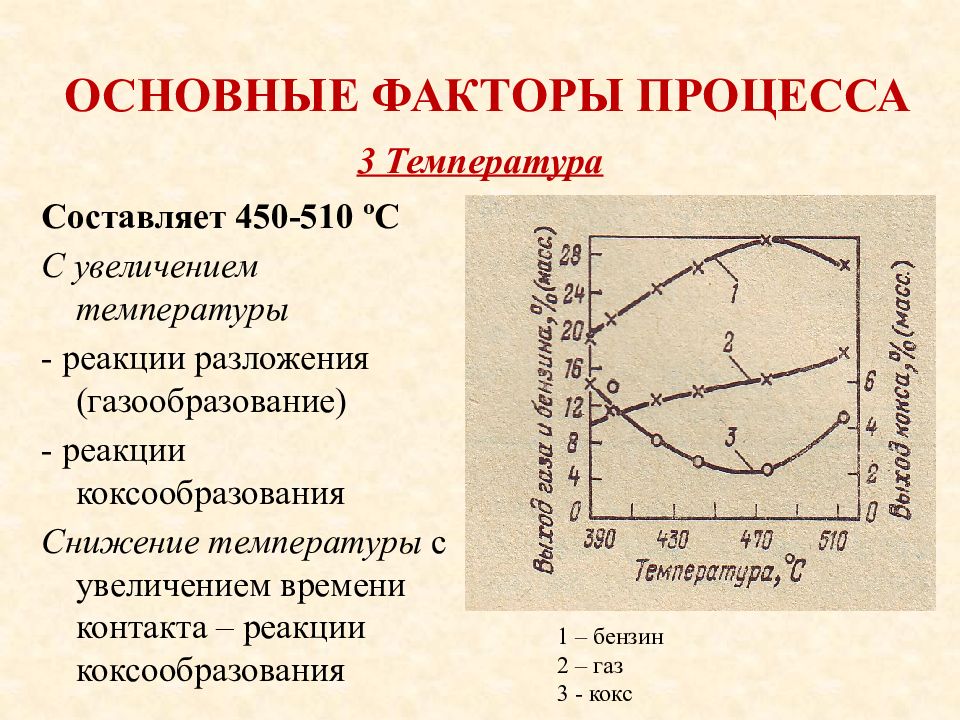

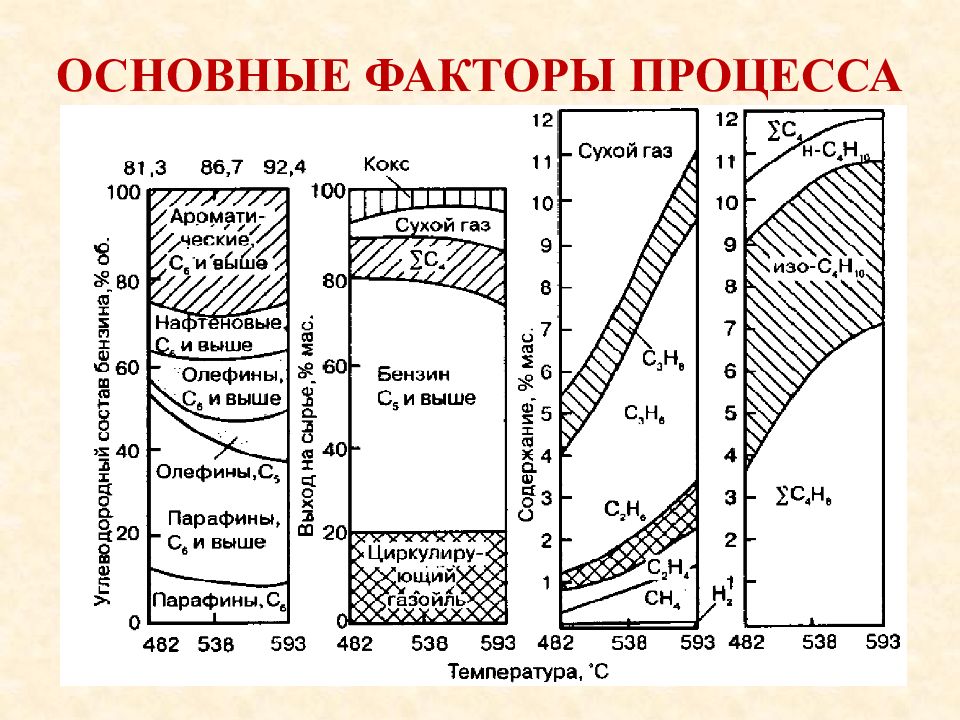

Составляет 450-510 º С С увеличением температуры - реакции разложения (газообразование) - реакции коксообразования Снижение температуры с увеличением времени контакта – реакции коксообразования 3 Температура 1 – бензин 2 – газ 3 - кокс

Слайд 26: Основные факторы процесса

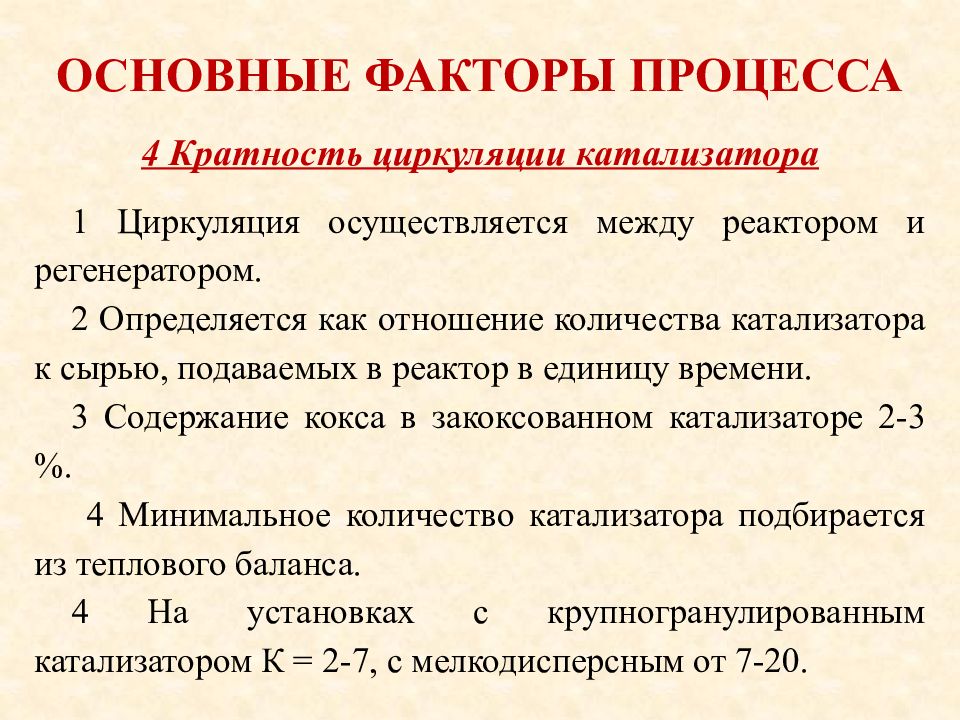

1 Циркуляция осуществляется между реактором и регенератором. 2 Определяется как отношение количества катализатора к сырью, подаваемых в реактор в единицу времени. 3 Содержание кокса в закоксованном катализаторе 2-3 %. 4 Минимальное количество катализатора подбирается из теплового баланса. 4 На установках с крупногранулированным катализатором К = 2-7, с мелкодисперсным от 7-20. 4 Кратность циркуляции катализатора

Слайд 27: Основные факторы процесса

4 Кратность циркуляции катализатора С увеличением кратности сокращается продолжительность пребывания катализатора в зоне реакции, снижается содержание кокса возрастает средняя активность повышается выход бензина увеличивается выход целевых продуктов Катализатор является также теплоносителем

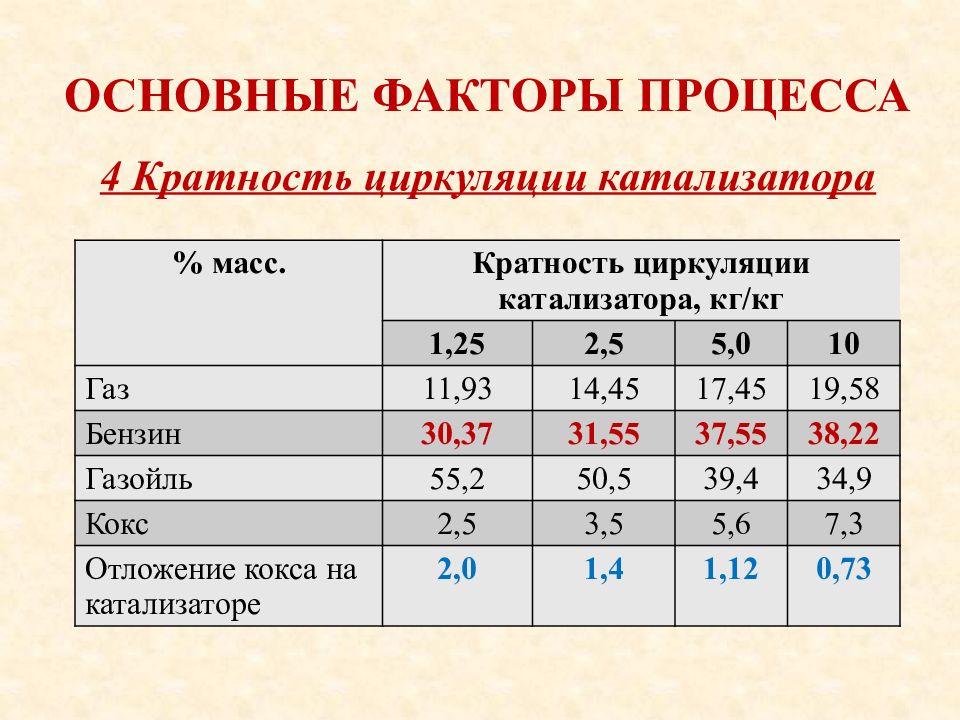

Слайд 28: Основные факторы процесса

4 Кратность циркуляции катализатора % масс. Кратность циркуляции катализатора, кг/ кг 1,25 2,5 5,0 10 Газ 11,93 14,45 17,45 19,58 Бензин 30,37 31,55 37,55 38,22 Газойль 55,2 50,5 39,4 34,9 Кокс 2,5 3,5 5,6 7,3 Отложение кокса на катализаторе 2,0 1,4 1,12 0,73

Слайд 29: Основные факторы процесса

1 Основные реакции крекинга сопровождаются увеличением объёма, процесс протекает в паровой фазе. Оптимальное давление 0,125-0,15 МПа. 2 Избыточное давление в реакторах необходимо, чтобы продукты реакции могли преодолеть сопротивление аппаратов на блоке фракционирования. 3 Повышение давление ухудшает селективность процесса и приводит к росту выхода газов и кокса. 5 Давление

Слайд 30: Основные факторы процесса

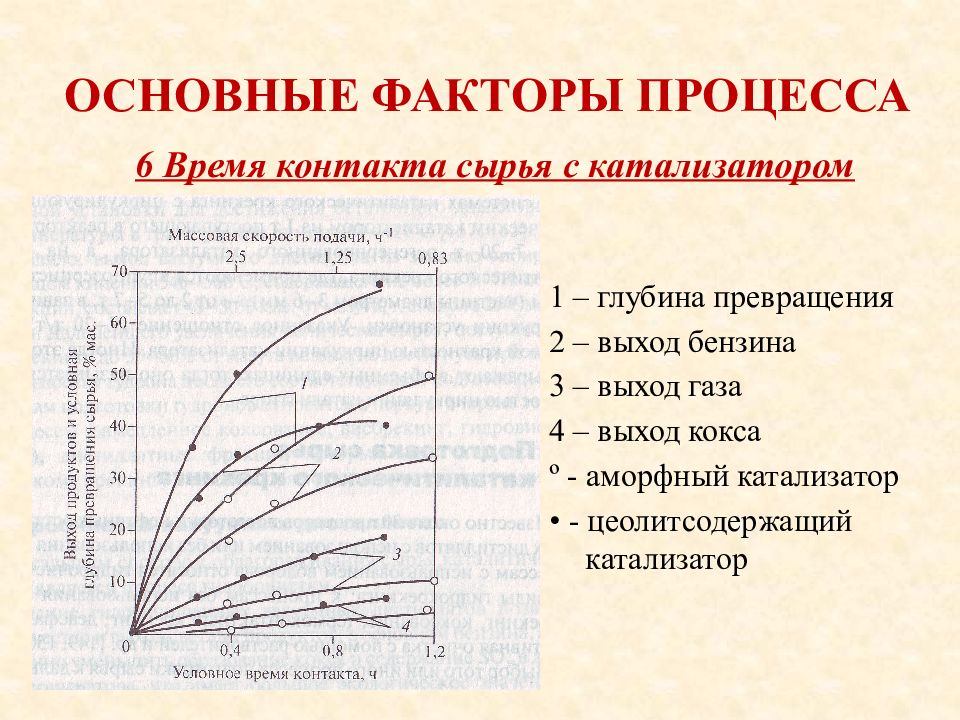

1- 475 ºС, 2-500 ºС, 3-575 ºС 6 Время контакта сырья с катализатором

Слайд 31: Основные факторы процесса

1 – глубина превращения 2 – выход бензина 3 – выход газа 4 – выход кокса º - аморфный катализатор • - цеолитсодержащий катализатор 6 Время контакта сырья с катализатором

Слайд 32: Каталитический крекинг

Разновидности процесса - Установки с крупногранулированным шариковым катализатором (Г-43-102). - Установки с пылевидным (микросферическим) катализатором, работающих в режиме псевдоожижения. - Установки с микросферическим катализатором, работающих в режиме транспорта катализатора (Г- 43-107). - Установки крекинга типа MSCC (миллисекундный каталитический крекинг).

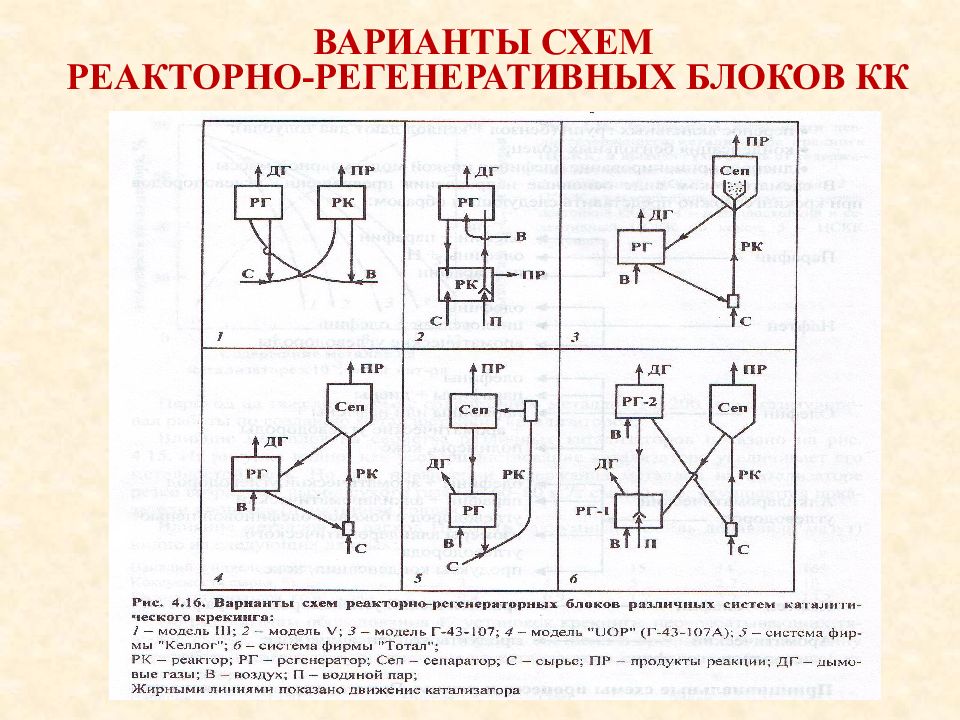

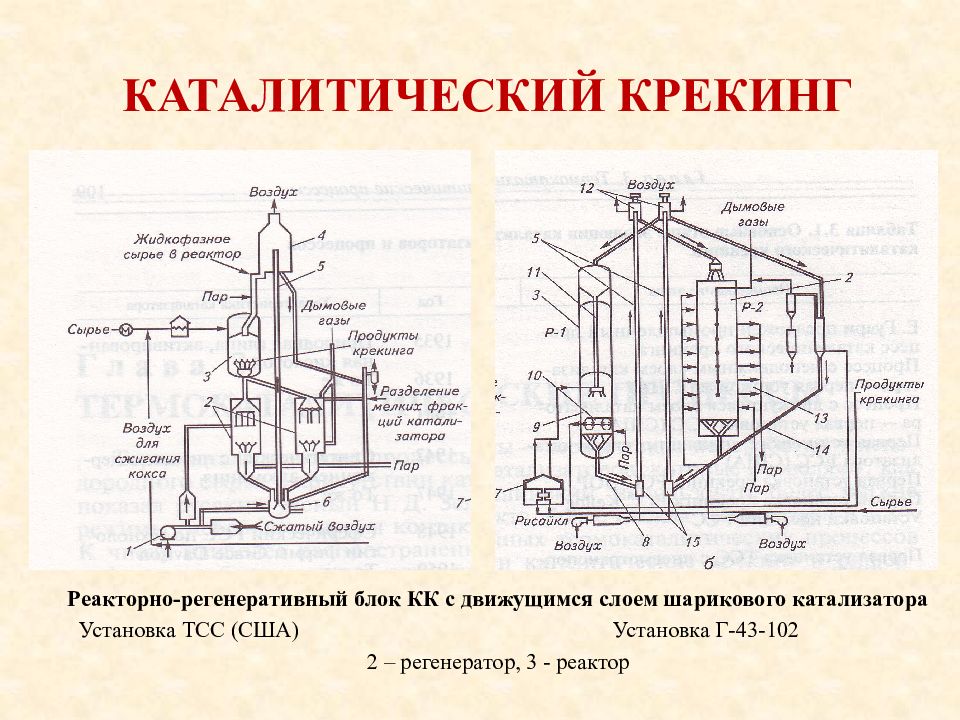

Слайд 34: Каталитический крекинг

Реакторно-регенеративный блок КК с движущимся слоем шарикового катализатора Установка ТСС (США) Установка Г-43-102 2 – регенератор, 3 - реактор

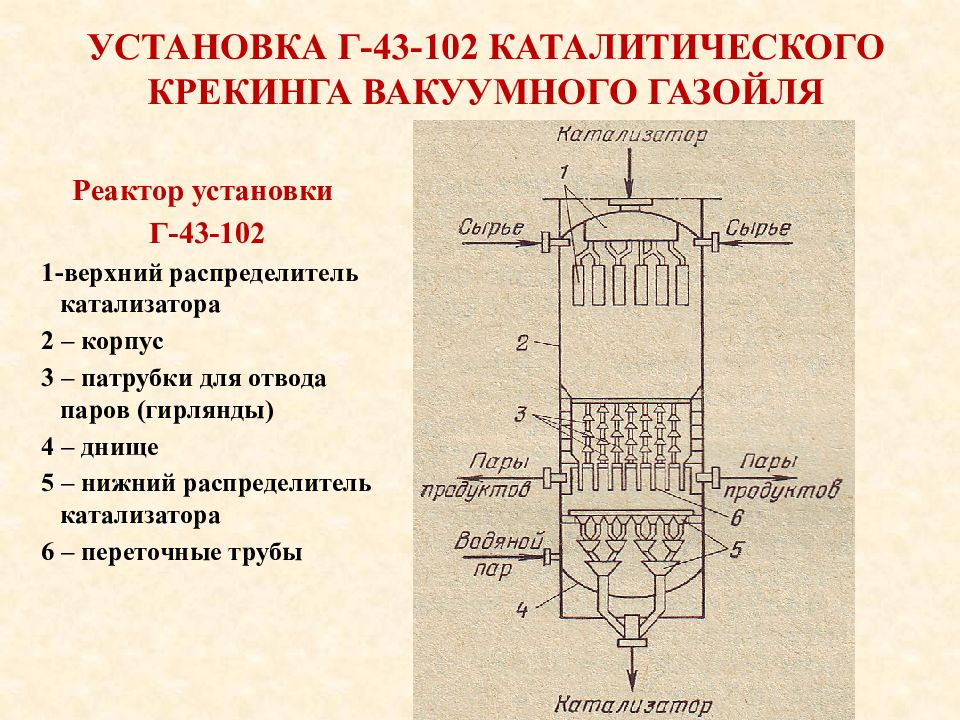

Слайд 36: установка Г-43-102 каталитического крекинга вакуумного газойля

Реактор установки Г-43-102 1- верхний распределитель катализатора 2 – корпус 3 – патрубки для отвода паров (гирлянды) 4 – днище 5 – нижний распределитель катализатора 6 – переточные трубы

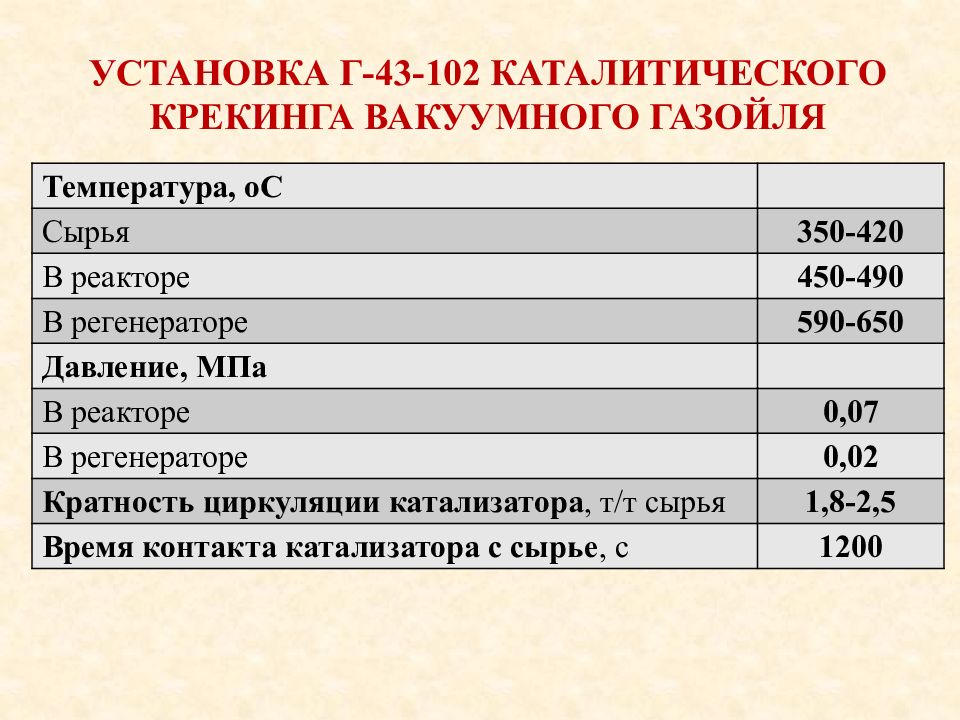

Слайд 37: установка Г-43-102 каталитического крекинга вакуумного газойля

Температура, оС Сырья 350-420 В реакторе 450-490 В регенераторе 590-650 Давление, МПа В реакторе 0,07 В регенераторе 0,02 Кратность циркуляции катализатора, т/ т сырья 1,8-2,5 Время контакта катализатора с сырье, с 1200

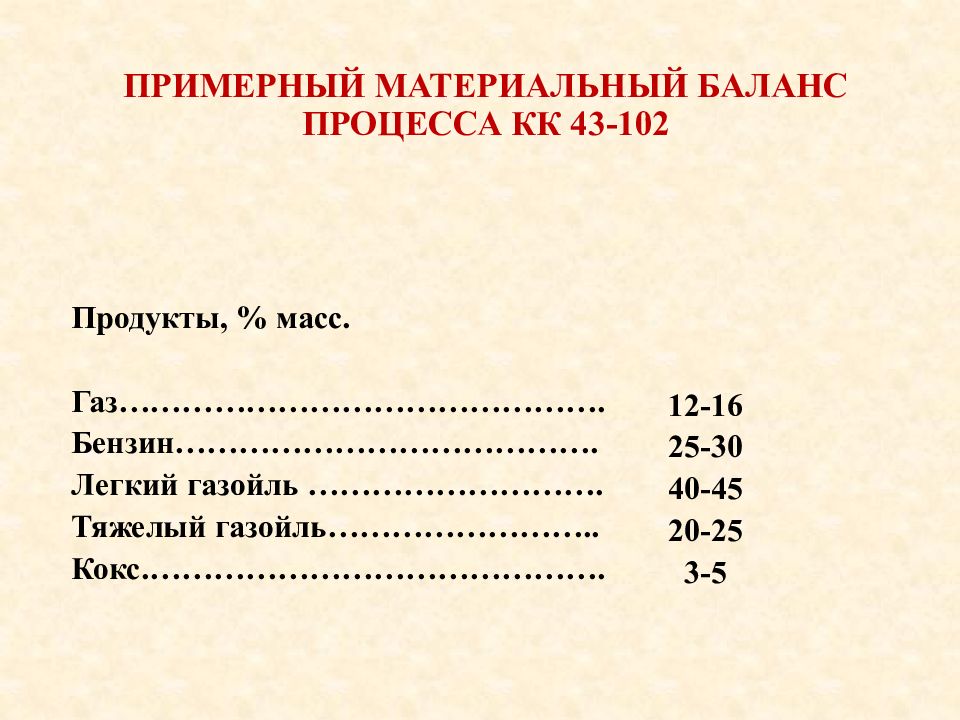

Слайд 38: Примерный материальный баланс процесса КК 43-102

Продукты, % масс. Газ………………………………………. Бензин…………………………………. Легкий газойль ………………………. Тяжелый газойль…………………….. Кокс.……………………………………. Примерный материальный баланс процесса КК 43-102 12-16 25-30 40-45 20-25 3-5

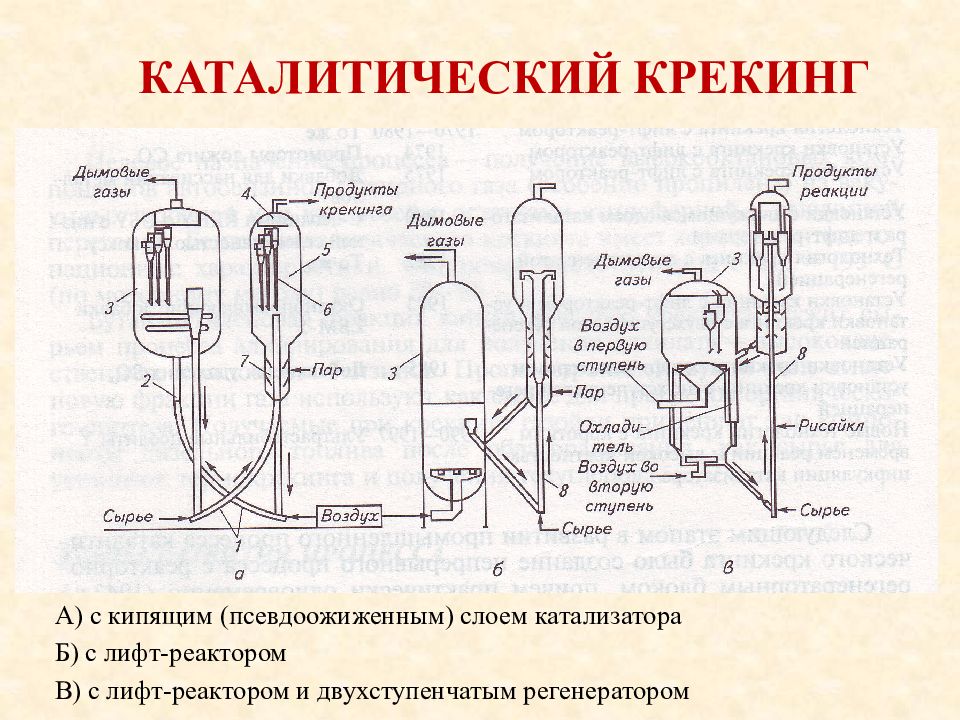

Слайд 39: Каталитический крекинг

А) с кипящим ( псевдоожиженным ) слоем катализатора Б) с лифт-реактором В) с лифт-реактором и двухступенчатым регенератором

Слайд 41: Реактор установки Г-43-107

I – сырье II – регенерированный катализатор III – закоксованный катализатор IV – продукты крекинга V – водяной пар 1- корпус 2 – двухступенчатый циклон 3 –баллистический циклон 4 – стояки циклона 5 –подвижная опора 6 – форсунки для шлама 7 – десорбер 8 – лифт-реактор 9 – сопло 10 – штуцер предохранительного клапана

Слайд 42: Регенератор установки Г-43-107

I – закоксованный катализатор II – регерерированный катализатор III - воздух IV – водяной пар V – дымовые газы 1 – корпус 2 – коллектор для ввода воздуха 3 – топливная форсунка 4 – форсунки для конденсата 5 – двухступенчатый циклон 6 – сборная камера

Слайд 43: установка Г-43-107 каталитического крекинга вакуумного газойля

Конструкции концевых устройств лифт-реактора А) инерционный сепаратор, Б) циклоны с восходящим потоком, В) циклоны с замкнутым потоком I – смесь катализатора и паров нефтепродуктов из лифт-реактора II – парогазовый поток из десорбера III – продукты крекинга

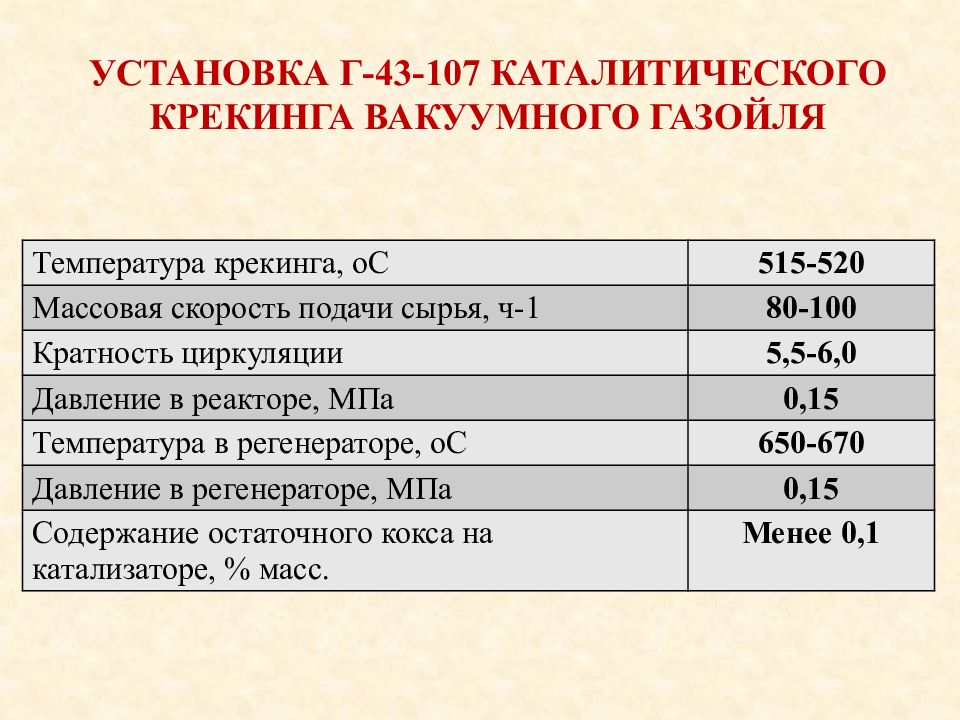

Слайд 44: установка Г-43-107 каталитического крекинга вакуумного газойля

Температура крекинга, оС 515-520 Массовая скорость подачи сырья, ч-1 80-100 Кратность циркуляции 5,5-6,0 Давление в реакторе, МПа 0,15 Температура в регенераторе, оС 650-670 Давление в регенераторе, МПа 0,15 Содержание остаточного кокса на катализаторе, % масс. Менее 0,1

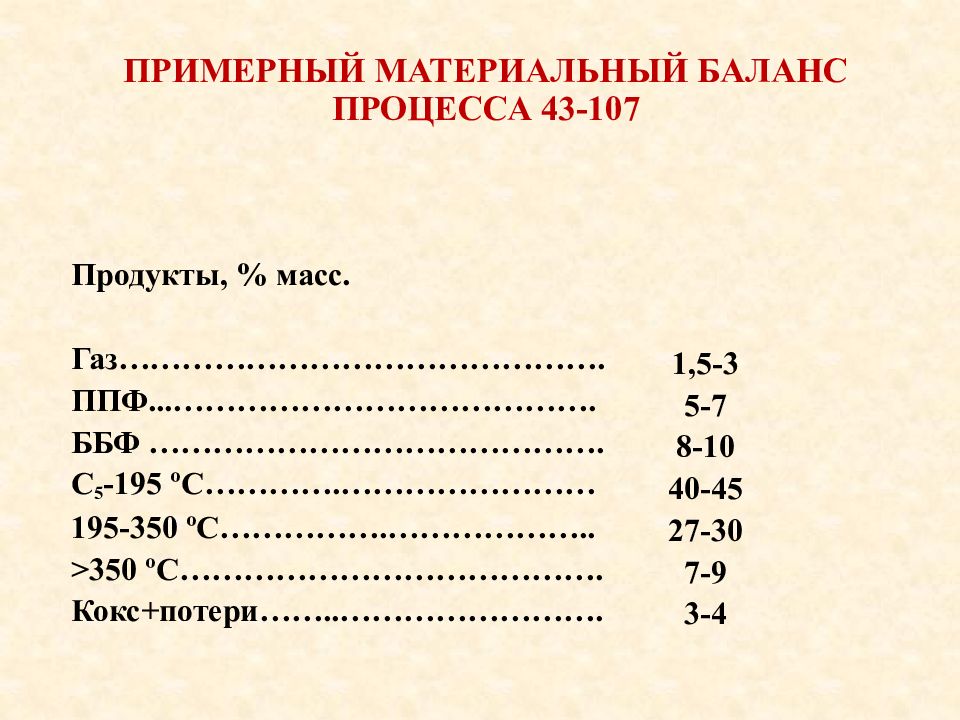

Слайд 45: Примерный материальный баланс процесса 43-107

Продукты, % масс. Газ………………………………………. ППФ...…………………………………. ББФ ……………………………………. С 5 -195 º С………….…………………… 195-350 º С…………….……………….. > 350 º С…………………………………. Кокс+потери ……..……………………. Примерный материальный баланс процесса 43-107 1,5-3 5-7 8-10 40-45 27-30 7-9 3-4

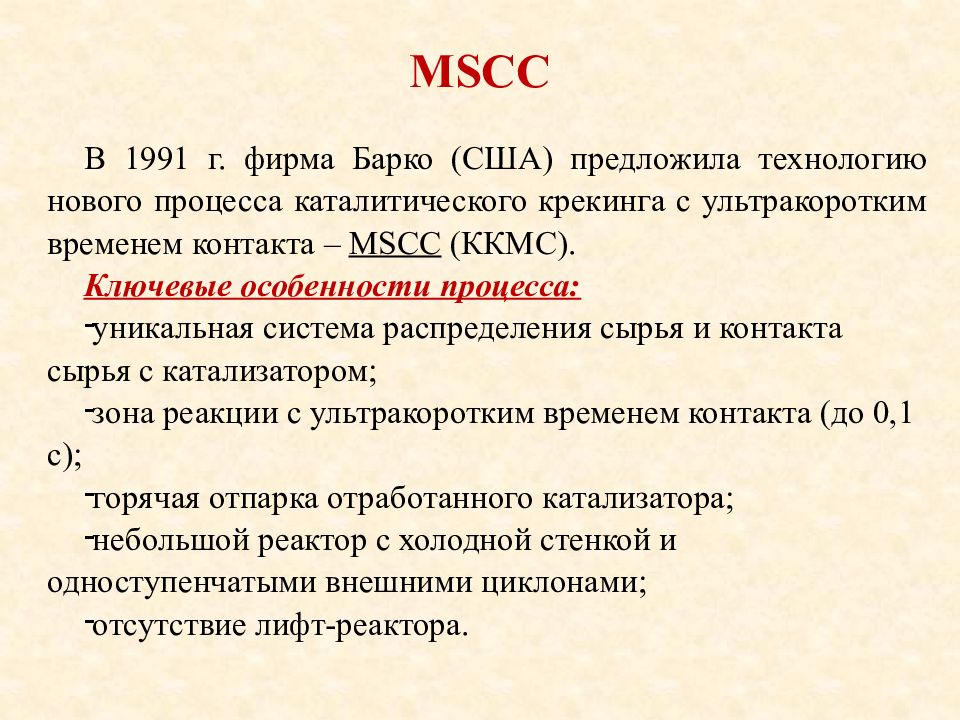

Слайд 46: MSCC

В 1991 г. фирма Барко (США) предложила технологию нового процесса каталитического крекинга с ультракоротким временем контакта – MSCC (ККМС). Ключевые особенности процесса: уникальная система распределения сырья и контакта сырья с катализатором; зона реакции с ультракоротким временем контакта (до 0,1 с); горячая отпарка отработанного катализатора; небольшой реактор с холодной стенкой и одноступенчатыми внешними циклонами; отсутствие лифт-реактора.

Слайд 47: MSCC

Обеспечивает Значительное повышение выхода целевых продуктов Улучшение качества продуктов Повышение надежности и снижение эксплуатационных и капитальных затрат

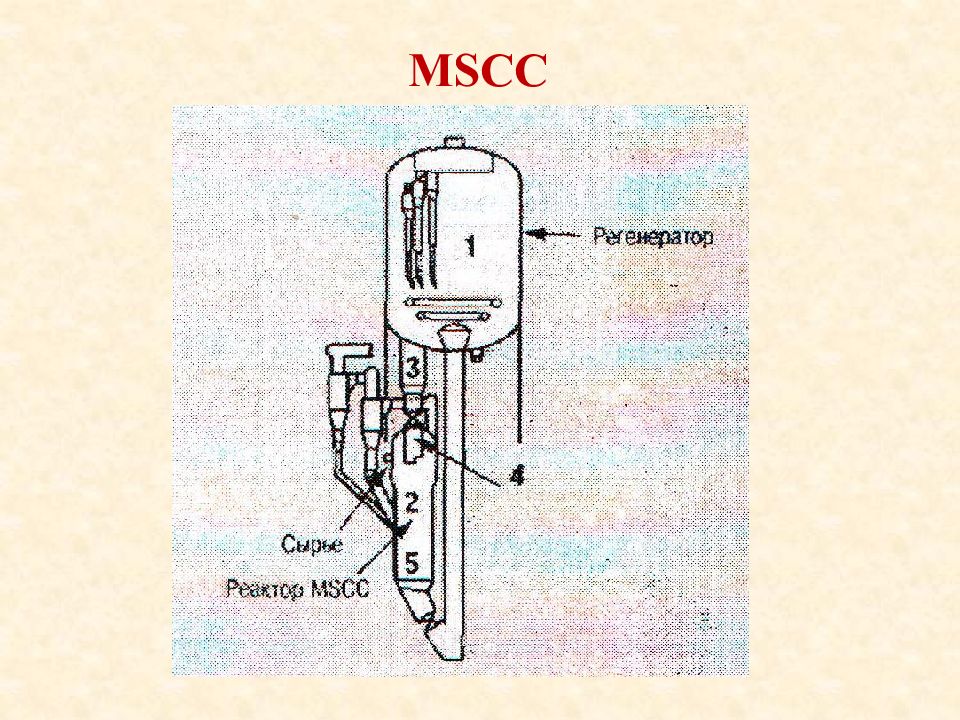

Слайд 49: MSCC

Схема контакта сырья с ниспадающим катализатором I – ввод сырья; II – “завеса” контакта

Слайд 50: MSCC

Реактор MSCC I – ввод сырья; II – ввод катализатора; III – вывод продуктов крекинга; IV – ввод ВП на отпарку ; V – вывод катализатора из реактора

Слайд 51: MSCC

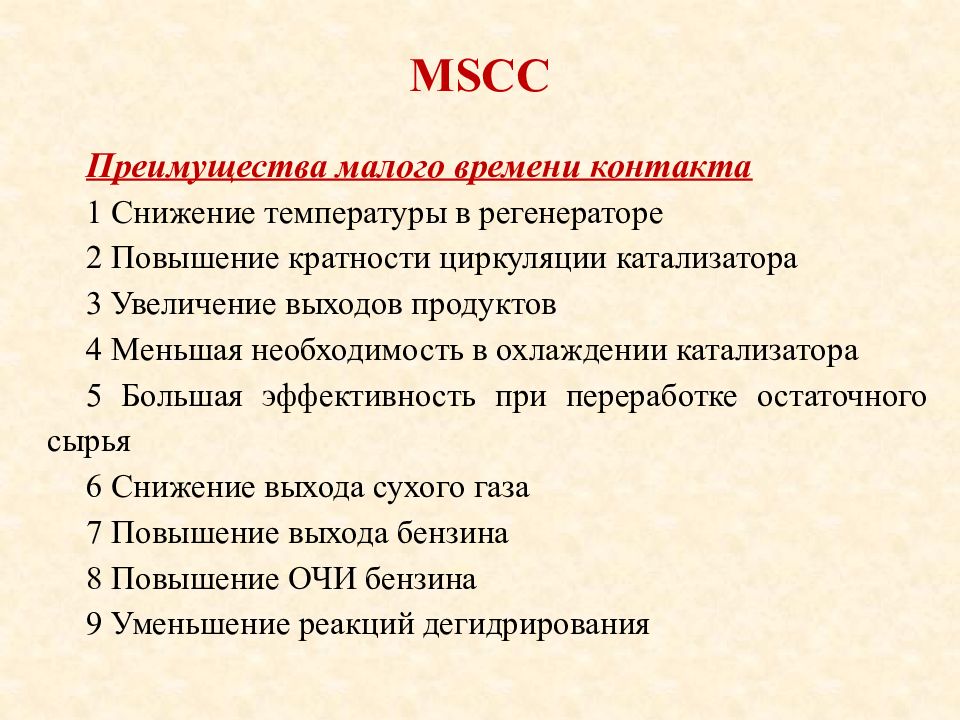

Преимущества малого времени контакта 1 Снижение температуры в регенераторе 2 Повышение кратности циркуляции катализатора 3 Увеличение выходов продуктов 4 Меньшая необходимость в охлаждении катализатора 5 Большая эффективность при переработке остаточного сырья 6 Снижение выхода сухого газа 7 Повышение выхода бензина 8 Повышение ОЧИ бензина 9 Уменьшение реакций дегидрирования

Слайд 52: Примерный материальный баланс процесса MSCC

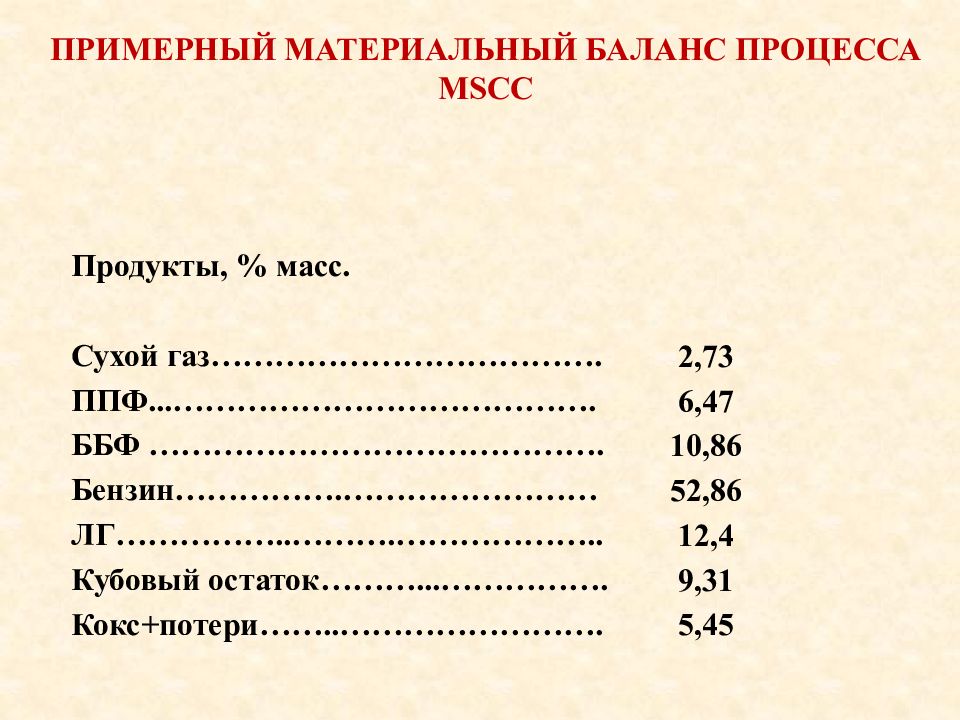

Продукты, % масс. Сухой газ………………………………. ППФ...…………………………………. ББФ ……………………………………. Бензин…………….…………………… ЛГ……………..……….……………….. Кубовый остаток………...……………. Кокс+потери ……..……………………. Примерный материальный баланс процесса MSCC 2,73 6,47 10,86 52,86 12,4 9,31 5,45

Слайд 53: Продукты каталитического крекинга

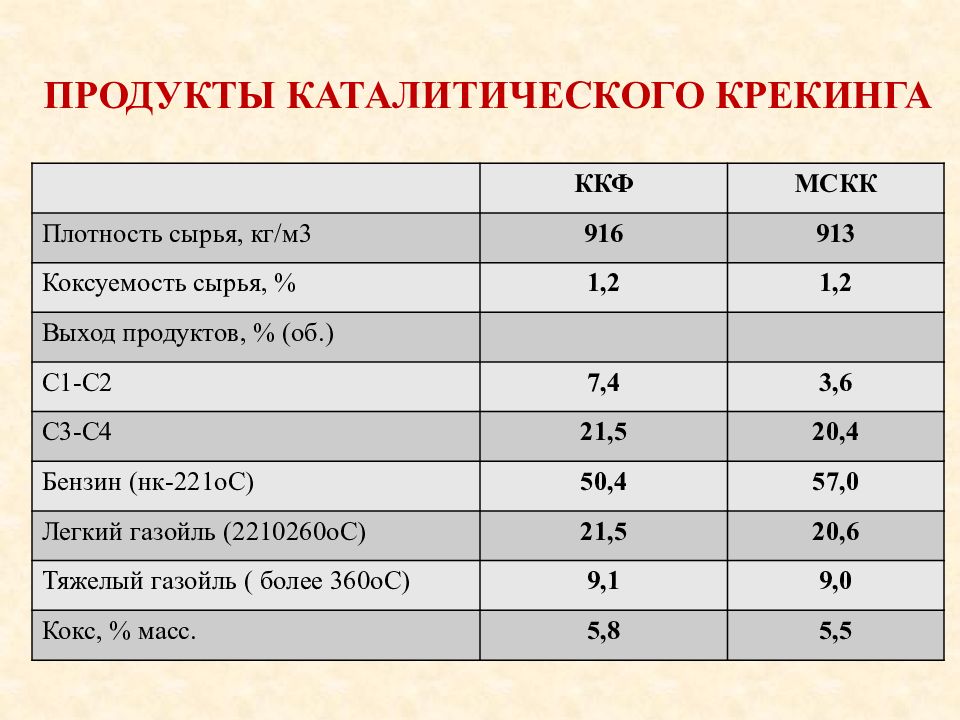

ККФ МСКК Плотность сырья, кг/м3 916 913 Коксуемость сырья, % 1,2 1,2 Выход продуктов, % (об.) С1-С2 7,4 3,6 С3-С4 21,5 20,4 Бензин (нк-221оС) 50,4 57,0 Легкий газойль (2210260оС) 21,5 20,6 Тяжелый газойль ( более 360оС) 9,1 9,0 Кокс, % масс. 5,8 5,5

Слайд 56: Продукты каталитического крекинга

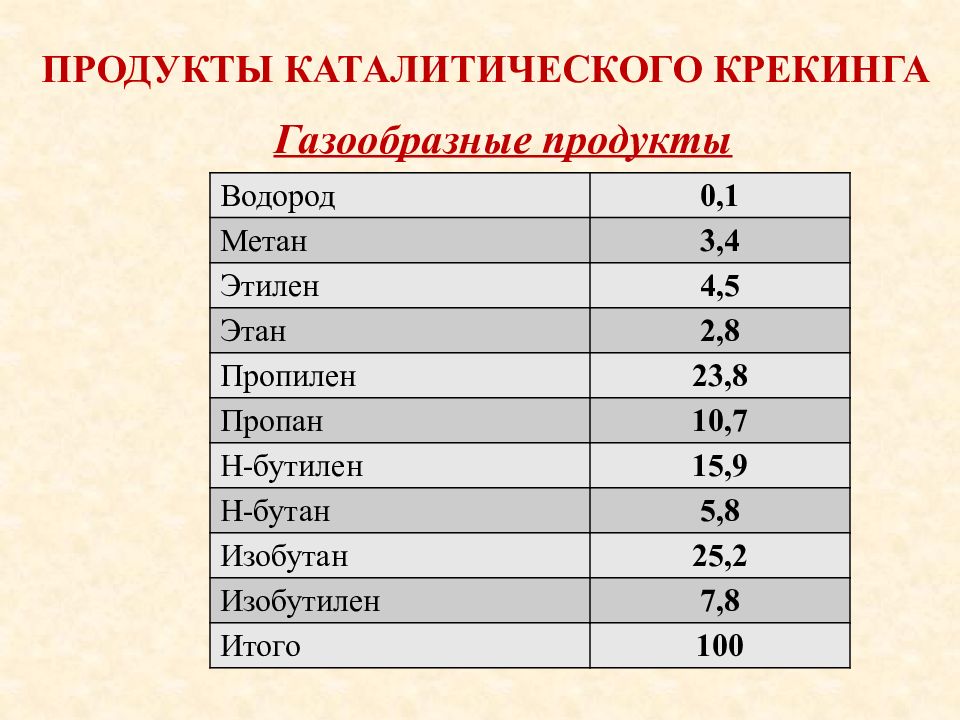

Газообразные продукты Водород 0,1 Метан 3,4 Этилен 4,5 Этан 2,8 Пропилен 23,8 Пропан 10,7 Н-бутилен 15,9 Н-бутан 5,8 Изобутан 25,2 Изобутилен 7,8 Итого 100

Слайд 58: Продукты каталитического крекинга

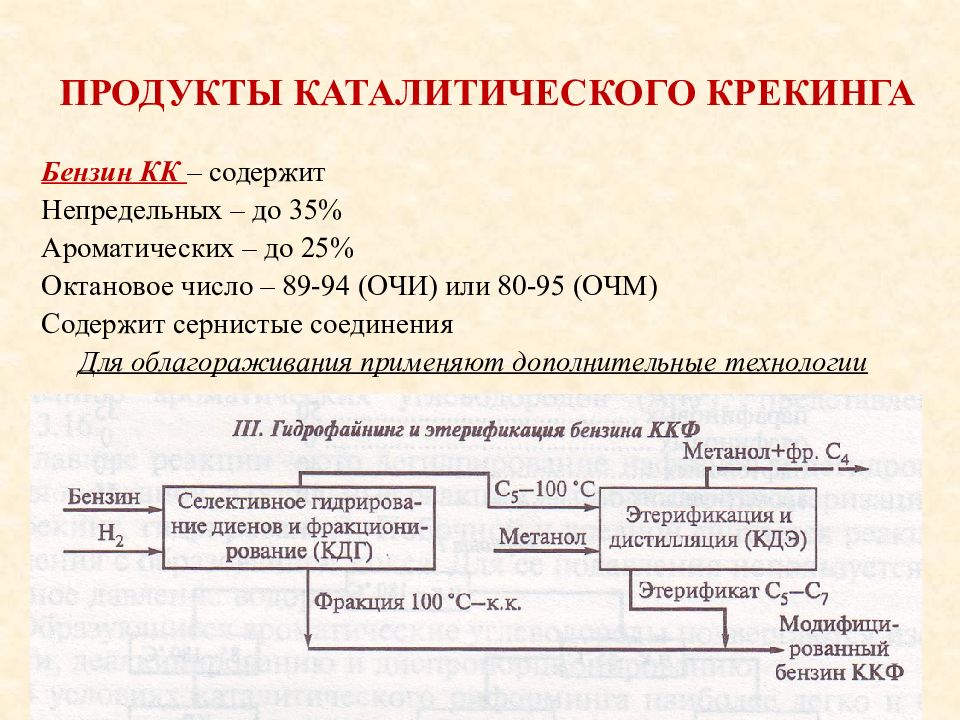

Бензин КК – содержит Непредельных – до 35% Ароматических – до 25% Октановое число – 89-94 (ОЧИ) или 80-95 ( ОЧМ ) Содержит сернистые соединения Для облагораживания применяют дополнительные технологии

Слайд 59: Продукты каталитического крекинга

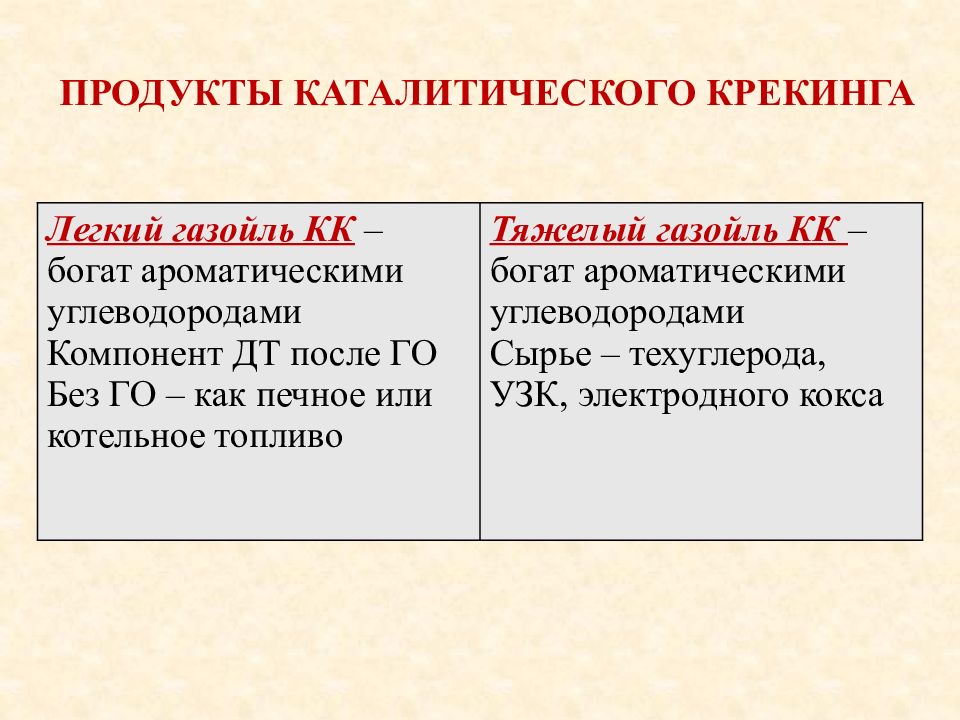

Легкий газойль КК – богат ароматическими углеводородами Компонент ДТ после ГО Без ГО – как печное или котельное топливо Тяжелый газойль КК – богат ароматическими углеводородами Сырье – техуглерода, УЗК, электродного кокса

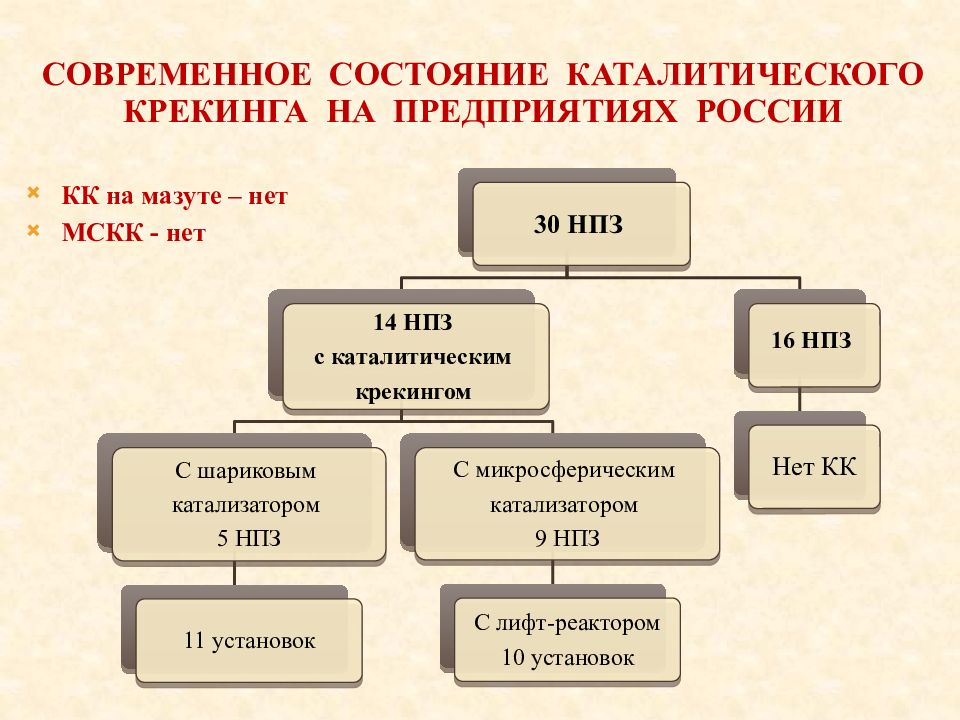

Слайд 60: Современное состояние каталитического крекинга на предприятиях России

КК на мазуте – нет МСКК - нет

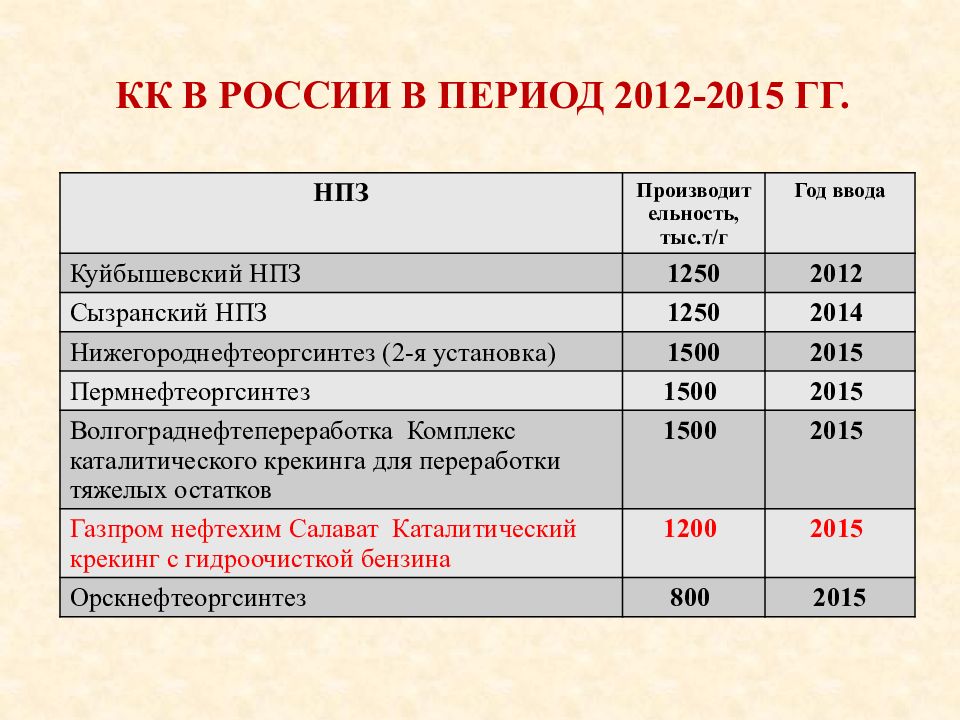

Слайд 61: КК в России в период 2012-2015 гг

НПЗ Производительность, тыс.т/г Год ввода Куйбышевский НПЗ 1250 2012 Сызранский НПЗ 1250 2014 Нижегороднефтеоргсинтез (2-я установка) 1500 2015 Пермнефтеоргсинтез 1500 2015 Волгограднефтепереработка Комплекс каталитического крекинга для переработки тяжелых остатков 1500 2015 Газпром нефтехим Салават Каталитический крекинг с гидроочисткой бензина 1200 2015 Орскнефтеоргсинтез 800 2015