Слайд 2

Сельскохозяйственные машины – это технологические машины облегчающие труд человека и увеличивающие производительность при возделывании сельскохозяйственных культур, непосредственно воздействуют на объект обработки (почву, удобрение, се-мена, растение и т. п.). Каждая машина выполняет одну или несколько операций, при которых качественно изменяются обрабатываемый материал – его размеры, состояния, фор-мы, физические и биологические свойства. Федеральная система технологий и машин – это технологии и параметры машин апробированные и рекомендуемые для применения в хозяйствах, содержащие научно обоснованные данные по перспективному их развитию для эффективного перевооружения сельского хозяйства. ФСТМ формируется исходя из перспективной совокупности машинных технологических систем, необходимых для осуществления всего множества технологий производства с.-х. продукции. Машинные технологические системы (совокупность технологических операций, выполняемых с помощью комплексов или поточных линий машин и оборудования) включают в себя технологии различных уровней, начиная с технологий из двух операций и кончая полным циклом получения продукции. ФСТМ служит источником научно обоснованных системных данных, раскрываю- щих общую картину, состояние и перспективы развития технологий и техники с целью принятия оптимальных решений в области новых разработок и продвижения их на рынок.

Слайд 3

ПОЧВООБРАБАТЫВАЮЩИЕ МАШИНЫ Основные задачи системы обработки почвы: – создание мощного культурного слоя, поддержание высокого эффективного плодородия, благоприятного для растений водно-воздушного, теплового и питательного режимов путем изменения структурного состояния, оборачивания и перемешивания слоев почвы; – полное уничтожение сорняков, возбудителей болезней и вредителей сельскохозяйственных культур, снижение засоренности, улучшение фитосанитарной обработки в полях севооборота; – защита почвы от эрозии; – заделка и равномерное распределение в почве растительных остатков и удобрений; – придание наилучшего структурного состояния посевному слою почвы с целью размещения семян на установленную глубину, создание условий производительного использования машин. Все технологические процессы обработки почвы сводятся к следующим основным операциям: рыхление (крошение), оборачивание, перемешивание, выравнивание, подрезание сорняков, создание борозд, гряд и гребней.

Слайд 4

Машины и рабочие органы для основной обработки почвы Обработка почвы – это приемы механического воздействия на почву, способствующие повышению ее плодородия и созданию лучших условий для роста и развития растений. Правильная обработка почвы – одно из главных звеньев повышения урожайности сельскохозяйственных культур. Основная обработка выполняется для существенного изменения сложения почвы. В зависимости от почвенных и климатических условий, от вида севооборота и засоренности полей основная обработка может проводиться с различной периодичностью: от одного- двух раз в год до одного раза в одну-две ротации севооборота. Наиболее часто основная обработка проводится в условиях избыточного увлажнения, наиболее редко в засушливых районах на хорошо оструктуренных, плодородных почвах. При обработке почва подвергается многообразным технологическим процессам, которые сводятся к следующему: 1) подрезание слоя почвы и корней; 2) рыхление или крошение; 3) оборачивание пласта; 4) заделка в почву дернины, жнивья и удобрений; 5) перемешивание; 6) уплотнение; 7) выравнивание поверхности; 8) образование борозд или валков на поверхности почвы. Оборачивание почвы – перемещение в вертикальном направлении слоев почвы, различающихся по агрономическим свойствам. Оборачивание почвы необходимо также для заделки пожнивных остатков, дернины, удобрений, осыпавшихся семян сорняков.

Слайд 5

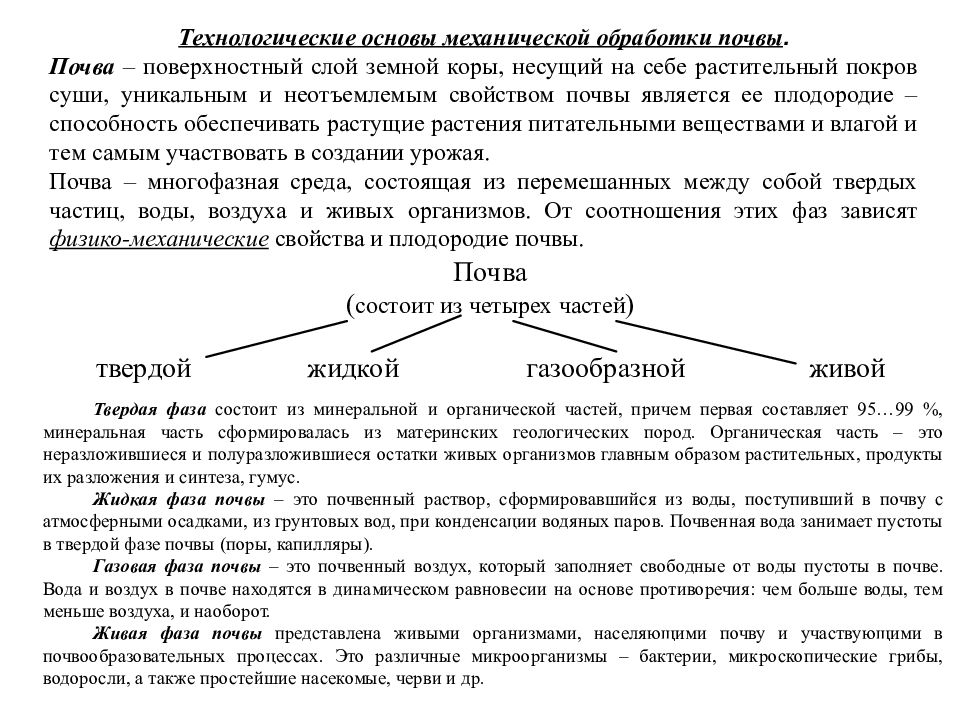

Технологические основы механической обработки почвы. Почва – поверхностный слой земной коры, несущий на себе растительный покров суши, уникальным и неотъемлемым свойством почвы является ее плодородие – способность обеспечивать растущие растения питательными веществами и влагой и тем самым участвовать в создании урожая. Почва – многофазная среда, состоящая из перемешанных между собой твердых частиц, воды, воздуха и живых организмов. От соотношения этих фаз зависят физико-механические свойства и плодородие почвы. Твердая фаза состоит из минеральной и органической частей, причем первая составляет 95…99 %, минеральная часть сформировалась из материнских геологических пород. Органическая часть – это неразложившиеся и полуразложившиеся остатки живых организмов главным образом растительных, продукты их разложения и синтеза, гумус. Жидкая фаза почвы – это почвенный раствор, сформировавшийся из воды, поступивший в почву с атмосферными осадками, из грунтовых вод, при конденсации водяных паров. Почвенная вода занимает пустоты в твердой фазе почвы (поры, капилляры). Газовая фаза почвы – это почвенный воздух, который заполняет свободные от воды пустоты в почве. Вода и воздух в почве находятся в динамическом равновесии на основе противоречия: чем больше воды, тем меньше воздуха, и наоборот. Живая фаза почвы представлена живыми организмами, населяющими почву и участвующими в почвообразовательных процессах. Это различные микроорганизмы – бактерии, микроскопические грибы, водоросли, а также простейшие насекомые, черви и др.

Слайд 6

Технологические свойства почвы Механический состав – соотношение в почве камней, гравия, песка, ила, пыли Структура - способность почвы распадаться на различные по форме и величине частицы (агрегаты, комки). Твердость почвы характеризует ее механическую прочность – способность сопротивляться внедрению рабочего органа орудия. Сопротивление к различным родам деформации (пластичность) – способность почвы деформироваться под действием внешних сил и сохранять деформированное состояние после прекращения действия. Липкость – способность частиц почвы во влажном состоянии склеиваться между собой, прилипать к рабочим поверхностям рабочих органов почвообрабатывающих машин. Абразивные свойства – способность почвы острыми углами и ребрами твердых частиц срезать и уносить поверхностный слой металла рабочих органов.

Слайд 10

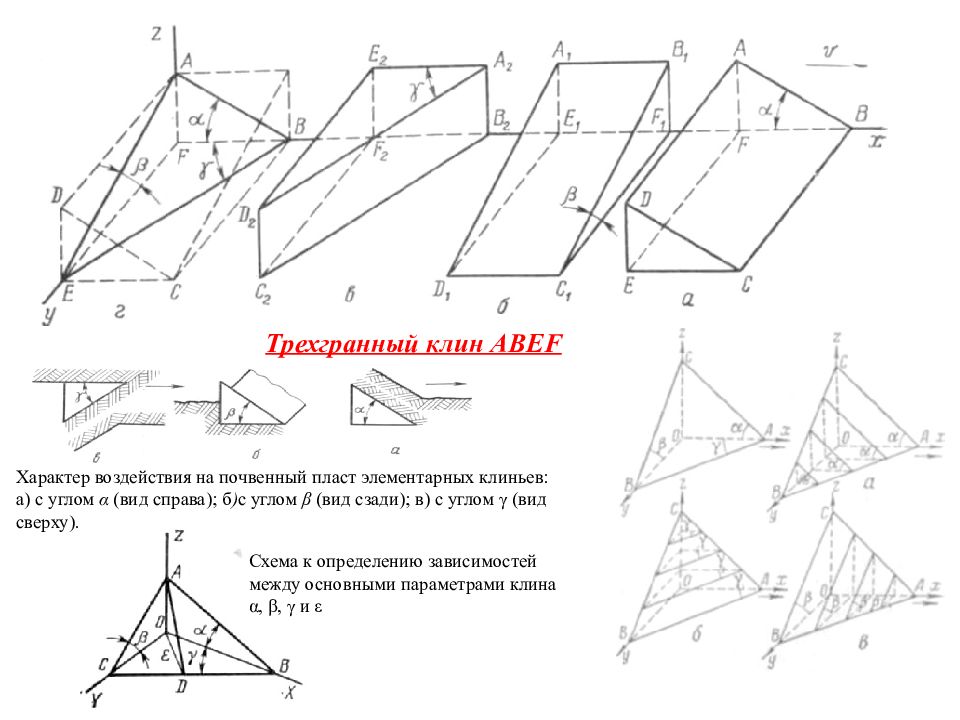

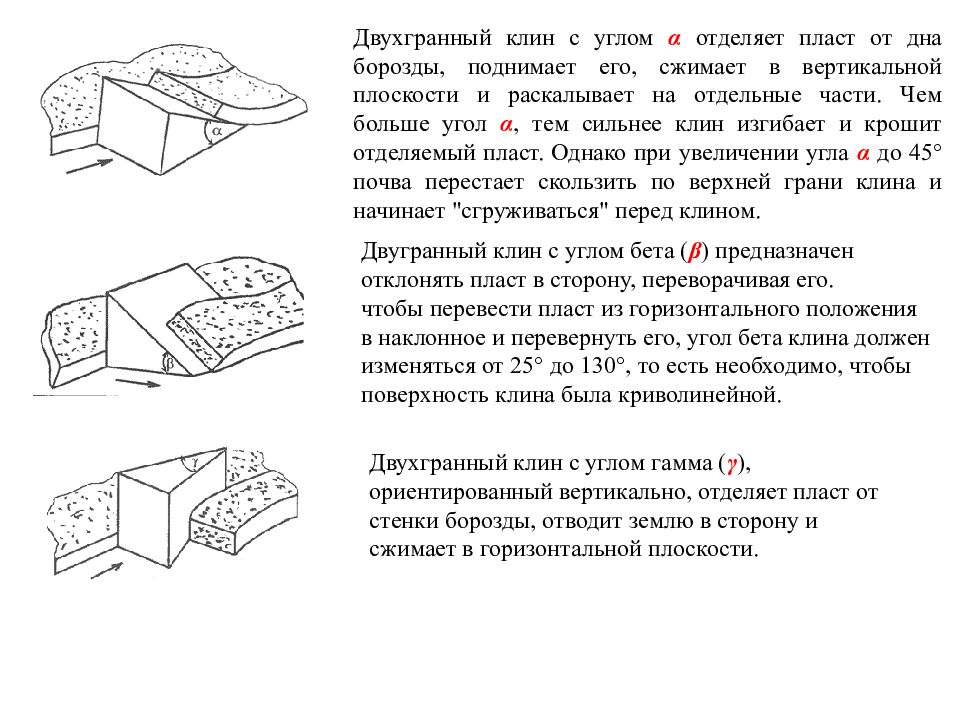

Трехгранный клин АВЕ F Характер воздействия на почвенный пласт элементарных клиньев: а) с углом α (вид справа); б ) с углом β (вид сзади); в) с углом γ (вид сверху). Схема к определению зависимостей между основными параметрами клина α, β, γ и ε

Слайд 11

Двухгранный клин с углом α отделяет пласт от дна борозды, поднимает его, сжимает в вертикальной плоскости и раскалывает на отдельные части. Чем больше угол α, тем сильнее клин изгибает и крошит отделяемый пласт. Однако при увеличении угла α до 45° почва перестает скользить по верхней грани клина и начинает "сгруживаться" перед клином. Двухгранный клин с углом гамма ( γ ), ориентированный вертикально, отделяет пласт от стенки борозды, отводит землю в сторону и сжимает в горизонтальной плоскости. Двугранный клин с углом бета ( β ) предназначен отклонять пласт в сторону, переворачивая его. чтобы перевести пласт из горизонтального положения в наклонное и перевернуть его, угол бета клина должен изменяться от 25° до 130°, то есть необходимо, чтобы поверхность клина была криволинейной.

Слайд 12

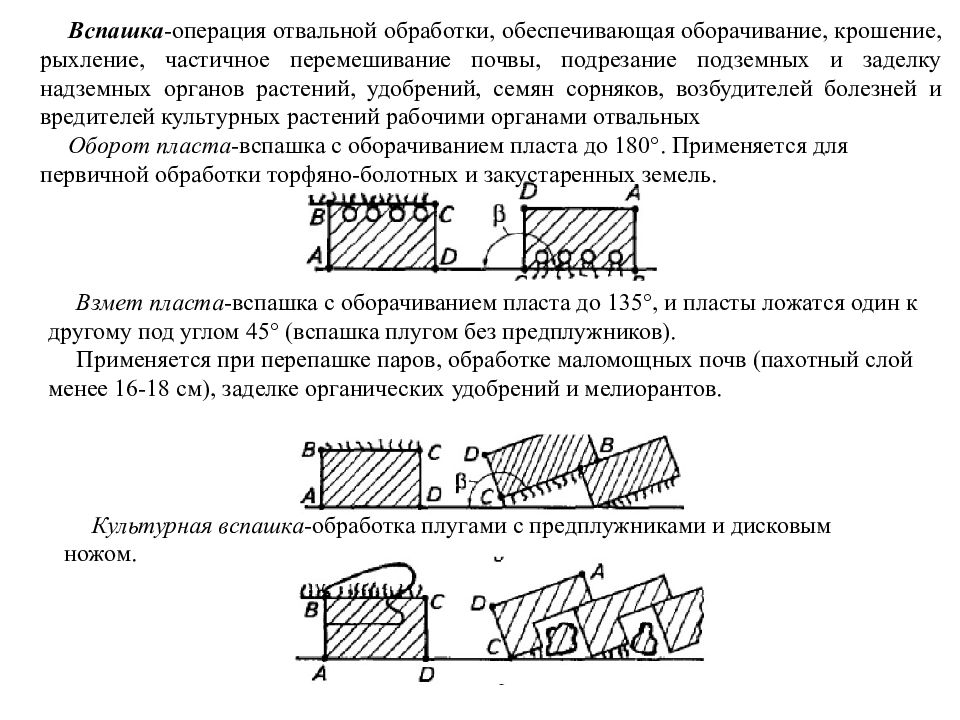

Вспашка -операция отвальной обработки, обеспечивающая оборачивание, крошение, рыхление, частичное перемешивание почвы, подрезание подземных и заделку надземных органов растений, удобрений, семян сорняков, возбудителей болезней и вредителей культурных растений рабочими органами отвальных Оборот пласта -вспашка с оборачиванием пласта до 180°. Применяется для первичной обработки торфяно-болотных и закустаренных земель. Взмет пласта -вспашка с оборачиванием пласта до 135°, и пласты ложатся один к другому под углом 45° (вспашка плугом без предплужников). Применяется при перепашке паров, обработке маломощных почв (пахотный слой менее 16-18 см), заделке органических удобрений и мелиорантов. Культурная вспашка -обработка плугами с предплужниками и дисковым ножом.

Слайд 13

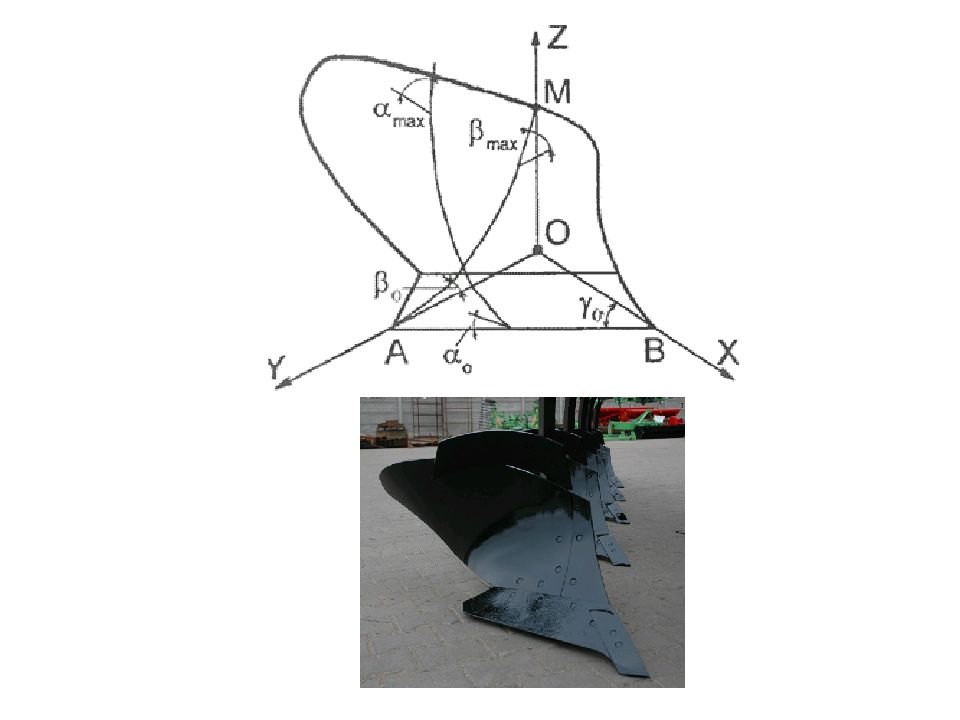

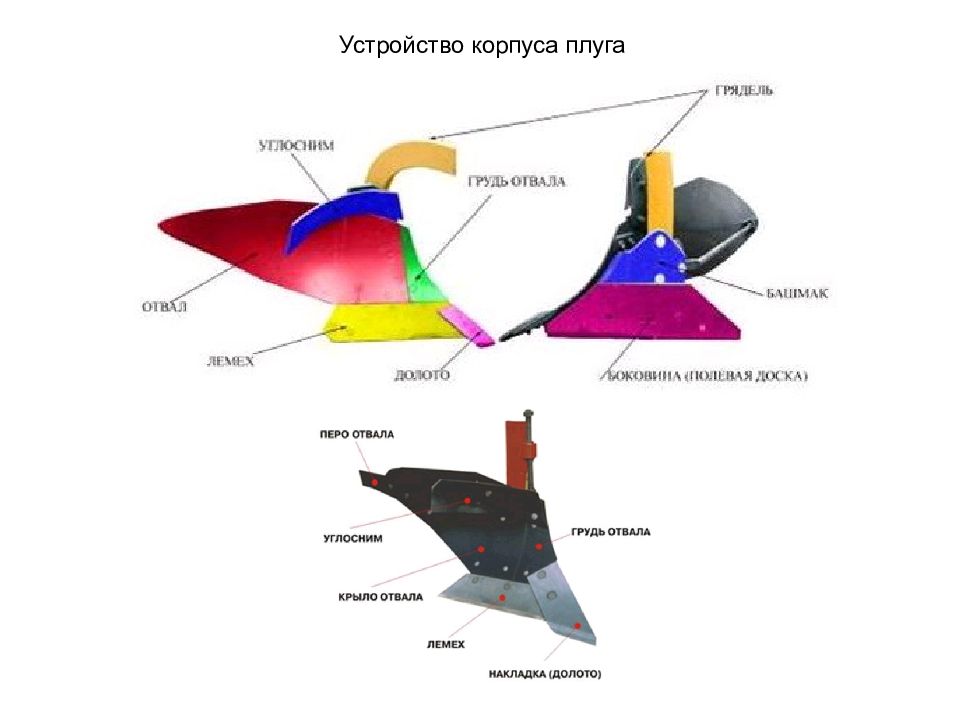

Типы рабочих поверхностей и их характеристики Агротехнические требования предъявляемые к пахоте: допускать отклонение средней глубины пахоты от заданной на выровненных полях и участках не более 1 см, а на участках с неровным рельефом и ярко выраженным микрорельефом - не более 2 см; глубина пахоты под свальными проходами - не менее половины заданной; - полностью заделывать в почву (не менее 95%) удобрения, дернину, пожнивные остатки на глубину 12-15 см от поверхности поля, включая вспушенность почвы; - оборачивать пласт без образования пустот; создавать мелкокомковатое состояние вспаханного слоя почвы с преобладанием комочков в поперечнике не более 5 см; количество глыб крупнее 10 см при пахоте полей с оптимальной влажностью почвы должно быть не более 15-20%, а с применением комбинированных пахотных агрегатов (плуги с боронами или катками) фракций крупнее 5 см - не более 10-20% всей поверхности поля; - обеспечивать устойчивый ход плуга по ширине захвата; отклонение величины захвата от конструктивной - не более 10%; - борозды должны быть прямые с одинаковыми по ширине и глубине пластами, поднятыми каждым корпусом; непрямолинейность рядов пахоты 1 м на 500 м длины гона; - гребнистость поверхности пашни должна быть незначительной; высота свальных гребней и глубина развальных бороздок не более 7 см; РЫХЕНИЕ, ОБОРОТ ПЛАСТА И СДВИГ ЕГО В СТОРОНУ - ОПРЕДЕЛЯЮТ ФОРМУ РАБОЧЕЙ ПОВЕРХНОСТЕЙ ПЛУГА

Слайд 16

Типы рабочих поверхностей плужных корпусов: а - цилиндрическая; б - культурная; в - полувинтовая; г - винтовая.

Слайд 17

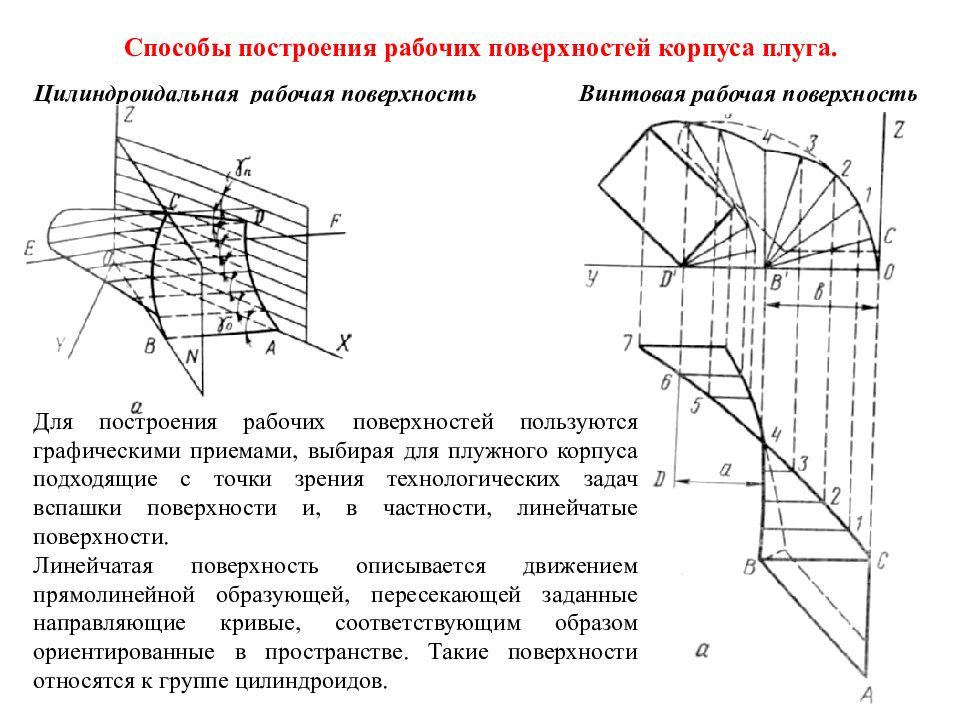

Способы построения рабочих поверхностей корпуса плуга. Цилиндроидальная рабочая поверхность Винтовая рабочая поверхность Для построения рабочих поверхностей пользуются графическими приемами, выбирая для плужного корпуса подходящие с точки зрения технологических задач вспашки поверхности и, в частности, линейчатые поверхности. Линейчатая поверхность описывается движением прямолинейной образующей, пересекающей заданные направляющие кривые, соответствующим образом ориентированные в пространстве. Такие поверхности относятся к группе цилиндроидов.

Слайд 18

Применительно к плужному корпусу наиболее просто рабочую поверхность можно получить, если перемещать прямолинейную образующую параллельно дну борозды по кривым, расположенным одна в плоскости zox стенки борозды, а другая в вертикальной плоскости V, перпендикулярной лезвию лемеха, получается так называемый горизонтальный цилиндроид.

Слайд 19

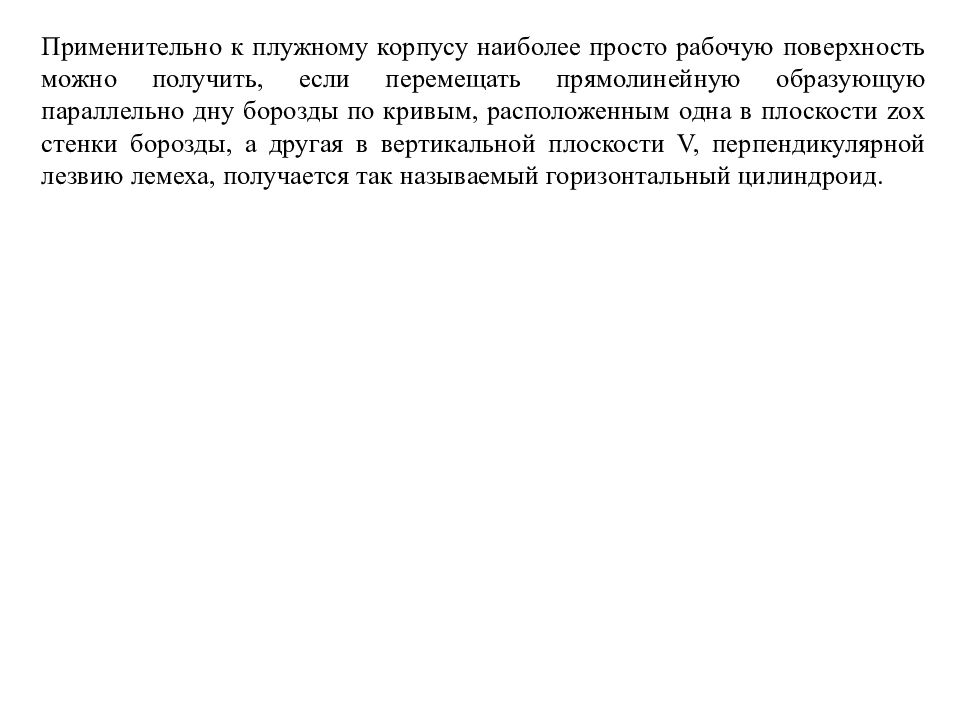

Выбор закономерности изменения угла γ и основных параметров направляющей кривой Закономерность изменения угла γ выражается некоторой функцией γ = f ( z ), где z - координата расположения образующей над горизонтальной плоскостью XOY. Любое промежуточное значение угла наклона γ z образующей, расположенной на высоте z равно где Δγ = λ y Для культурного отвала принимают закон изменения γ до высоты z=5 (стык лемеха с отвалом) – линейным, а от z=5 до z параболическим по закону для культурной поверхности для полувинтовой поверхности Y O X Y O X Значение масштаба λ для культурной поверхности

Слайд 20

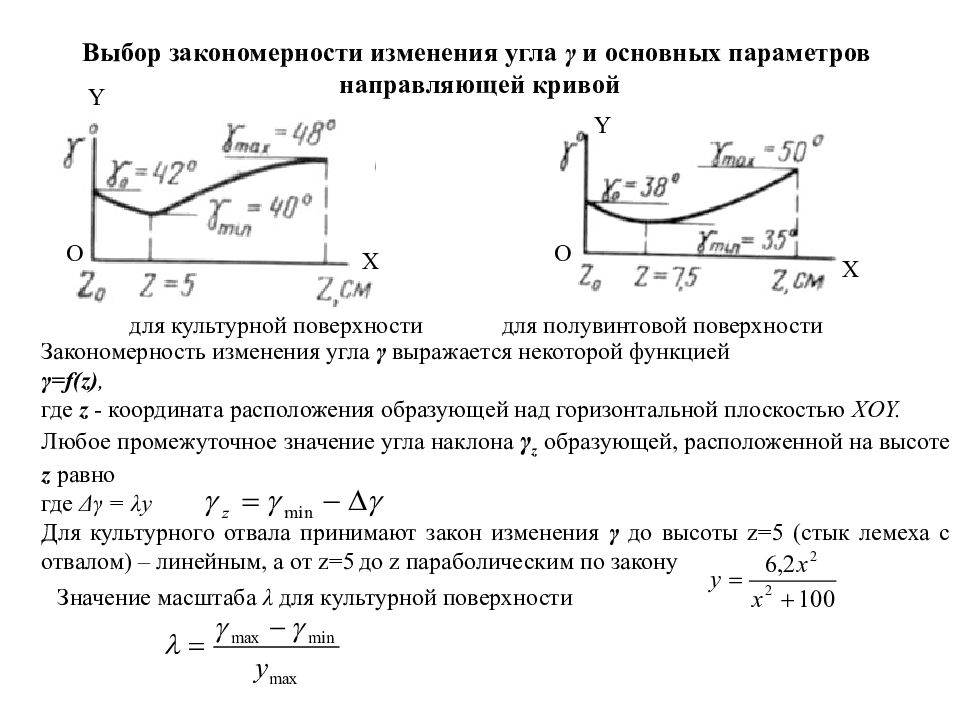

Для полувинтового отвала принимают закон изменения γ до высоты z=7,5 (стык лемеха с отвалом) – параболическим а от z=7,5 до z также параболическим по закону При расчете углов γ для полувинтовых поверхностей принимают λ =1 град/см 2. 2Р 1 и 2Р 2 - параметры парабол ;

Слайд 21

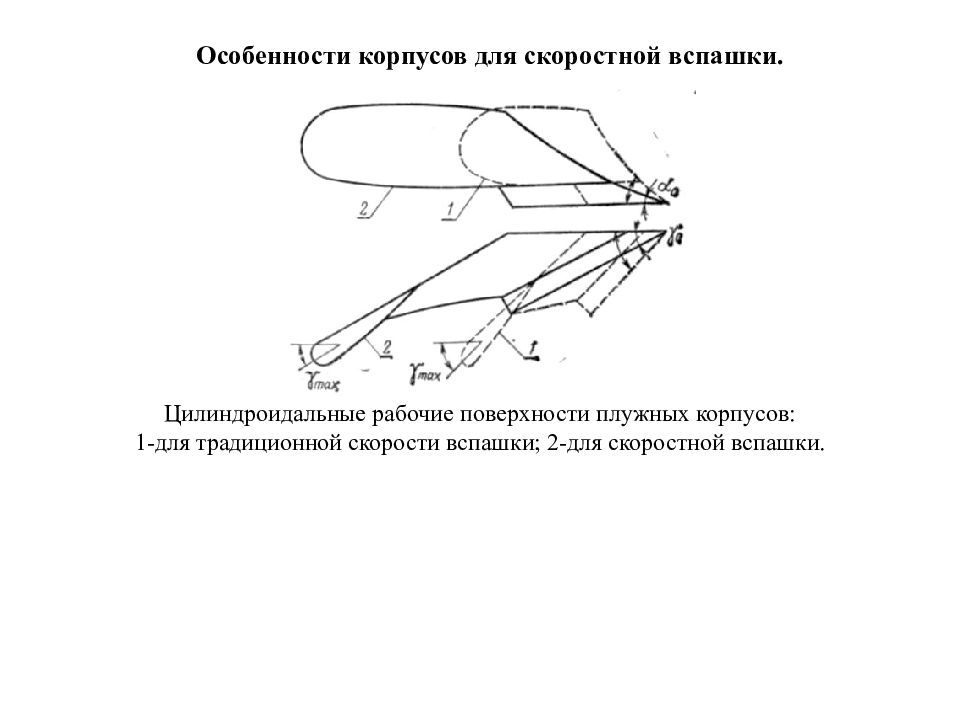

Особенности корпусов для скоростной вспашки. Цилиндроидальные рабочие поверхности плужных корпусов: 1-для традиционной скорости вспашки; 2-для скоростной вспашки.

Слайд 22

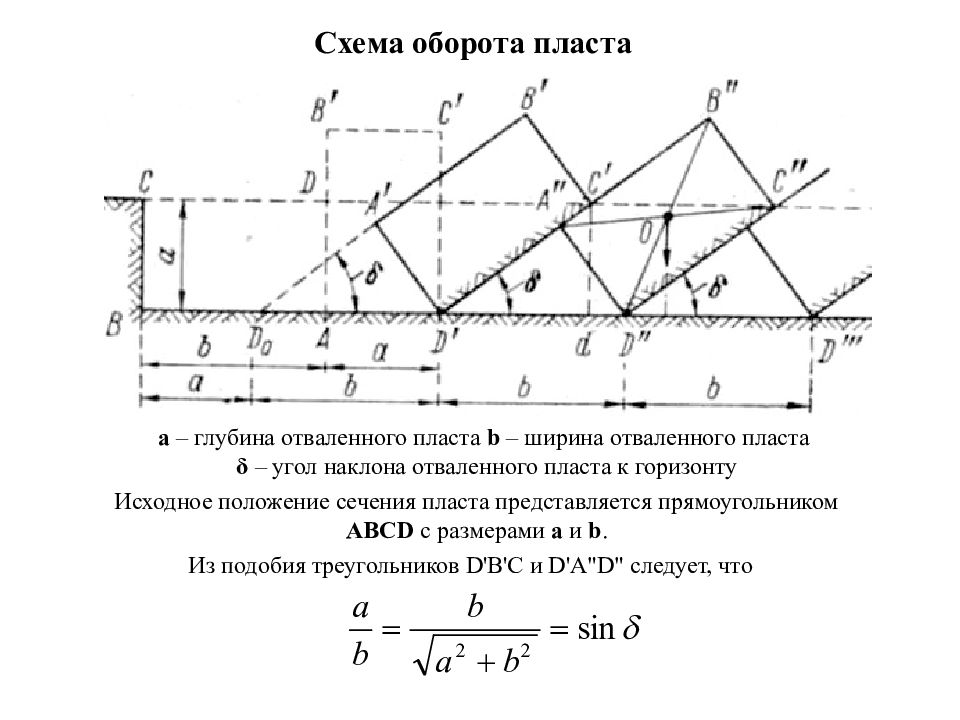

Схема оборота пласта а – глубина отваленного пласта b – ширина отваленного пласта δ – угол наклона отваленного пласта к горизонту Исходное положение сечения пласта представляется прямоугольником ABCD с размерами а и b. Из подобия треугольников D'B'C и D'A"D" следует, что

Слайд 23

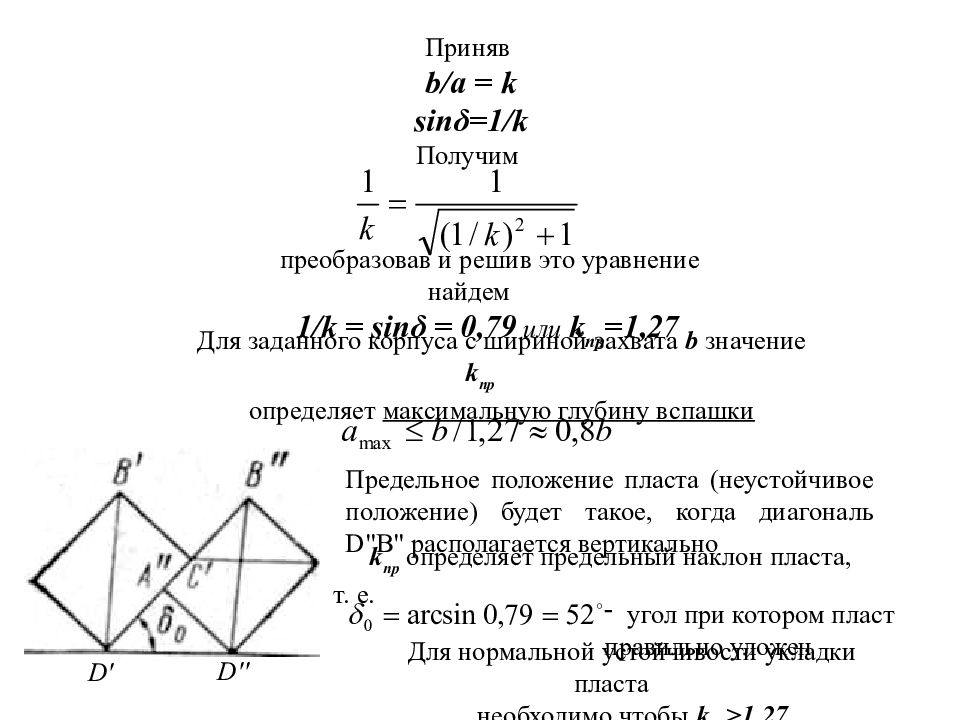

Приняв b / a = k sinδ =1/ k Получим преобразовав и решив это уравнение найдем 1/ k = sinδ = 0,79 или k пр =1,27 Для заданного корпуса с шириной захвата b значение k пр определяет максимальную глубину вспашки D ' D ' ' Предельное положение пласта (неустойчивое положение) будет такое, когда диагональ D"B" располагается вертикально k пр определяет предельный наклон пласта, т. е. угол при котором пласт правильно уложен Для нормальной устойчивости укладки пласта необходимо чтобы k пр >1,27

Слайд 24

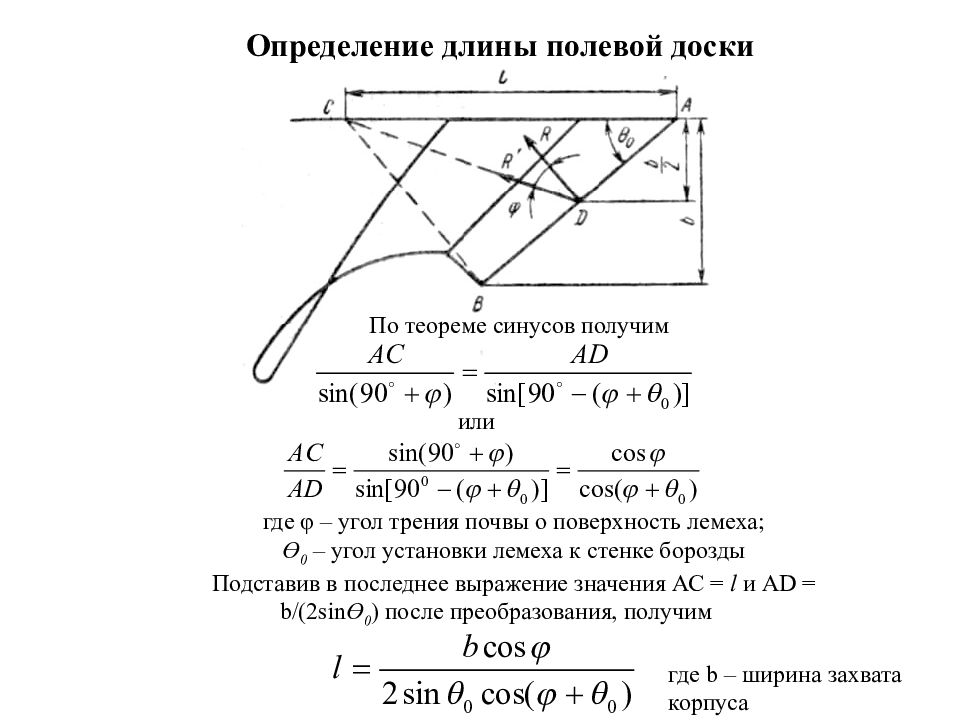

По теореме синусов получим Определение длины полевой доски или где φ – угол трения почвы о поверхность лемеха; Ө 0 – угол установки лемеха к стенке борозды Подставив в последнее выражение значения АС = l и AD = b/(2sin Ө 0 ) после преобразования, получим где b – ширина захвата корпуса

Слайд 25

Лобовой контур рабочей поверхности корпуса плуга Номинальную ширину захвата корпуса по лемеху принимают b' = b – Δb Для обеспечения перекрытия между соседними корпусами, примем Δb = 2…4 см Проекцию полевого обреза рабочей поверхности располагают с отклонением в сторону пашни на величину с = 0,5…1,0 см Высота полевого обреза Н = b + Δ (Δ = 1,0…2,0 см) С В где Δ Н = 0…2 см

Слайд 26

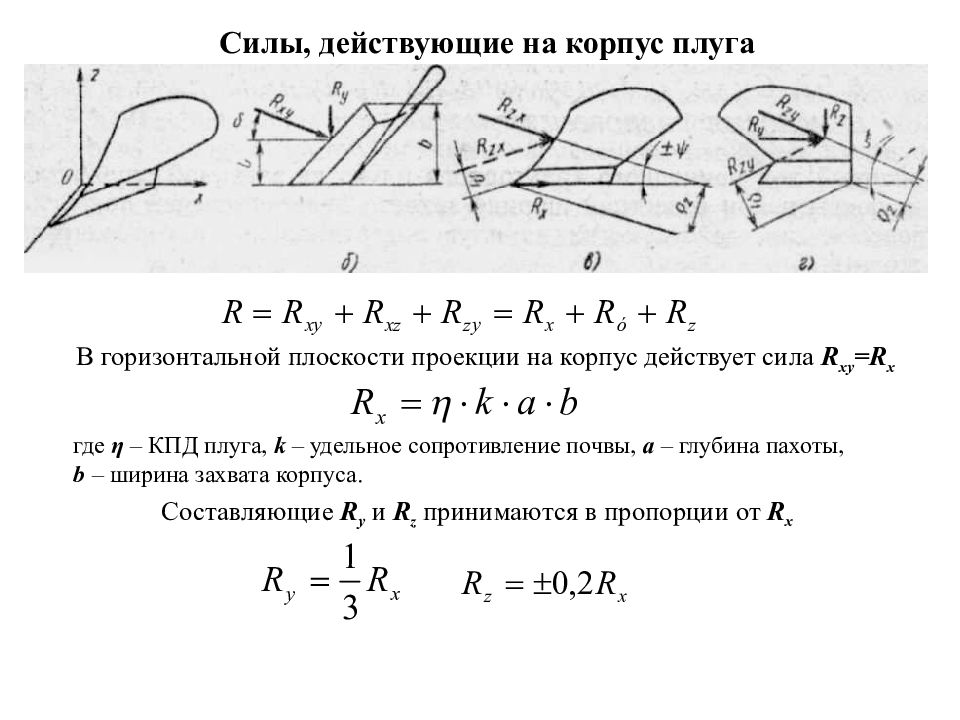

Силы, действующие на корпус плуга В горизонтальной плоскости проекции на корпус действует сила R xy =R x где η – КПД плуга, k – удельное сопротивление почвы, а – глубина пахоты, b – ширина захвата корпуса. Составляющие R у и R z принимаются в пропорции от R x

Слайд 27

Тяговое (рабочее) сопротивление плуга При работе плуга энергия расходуется на преодоление сопротивлений, возникающих при перемещении их рабочих и вспомогательных частей в почве. Эти сопротивления разделяют на две категории — полезные и вредные. Полезные сопротивления – деформации и разрушении почвенного пласта. Вредные сопротивления – сопротивления возникающие в опорах (сопротивление перекатыванию колес, трение полевых досок о стенку и дно борозды и др.) Сила тяги – это сила, приложенная к прицепной скобе трактора и определяющая силовое воздействие плуга на трактор. Силу тяги Р прицепных плугов можно разложить на три составляющие: горизонтальную Р х, вертикальную Р z и поперечную Р y, Р = Р х + Р у + Р z. Горизонтальную составляющую Р х, параллельную направлению движения, обычно называют тяговым сопротивлением. формула акад. В. П. Горячкина где G – масса плуга; n – число корпусов; v – скорость движения плуга; a, b – размеры сечения пласта; f, k – коэффициенты пропорциональности; ε – скоростной коэффициент.

Слайд 29

Коэффициент полезного действия плуга Динамометрирование плугов степень неравномерности коэффициент вариации

Слайд 30

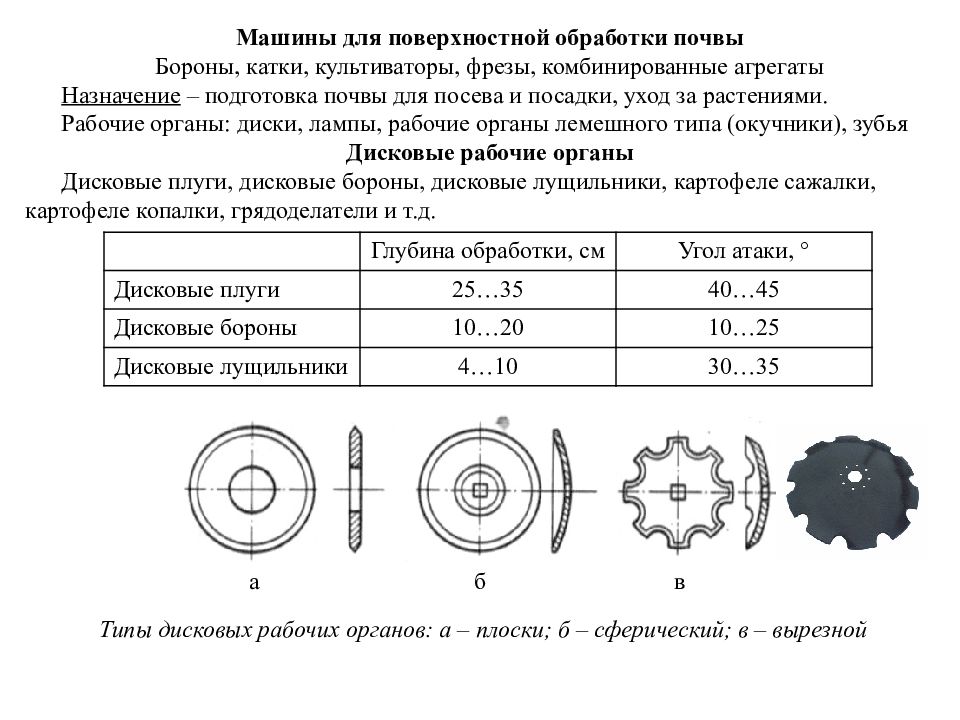

Машины для поверхностной обработки почвы Бороны, катки, культиваторы, фрезы, комбинированные агрегаты Назначение – подготовка почвы для посева и посадки, уход за растениями. Рабочие органы: диски, лампы, рабочие органы лемешного типа (окучники), зубья Дисковые рабочие органы Дисковые плуги, дисковые бороны, дисковые лущильники, картофеле сажалки, картофеле копалки, грядоделатели и т.д. Глубина обработки, см Угол атаки, ° Дисковые плуги 25…35 40…45 Дисковые бороны 10…20 10…25 Дисковые лущильники 4…10 30…35 Типы дисковых рабочих органов: а – плоски; б – сферический; в – вырезной а б в

Слайд 31

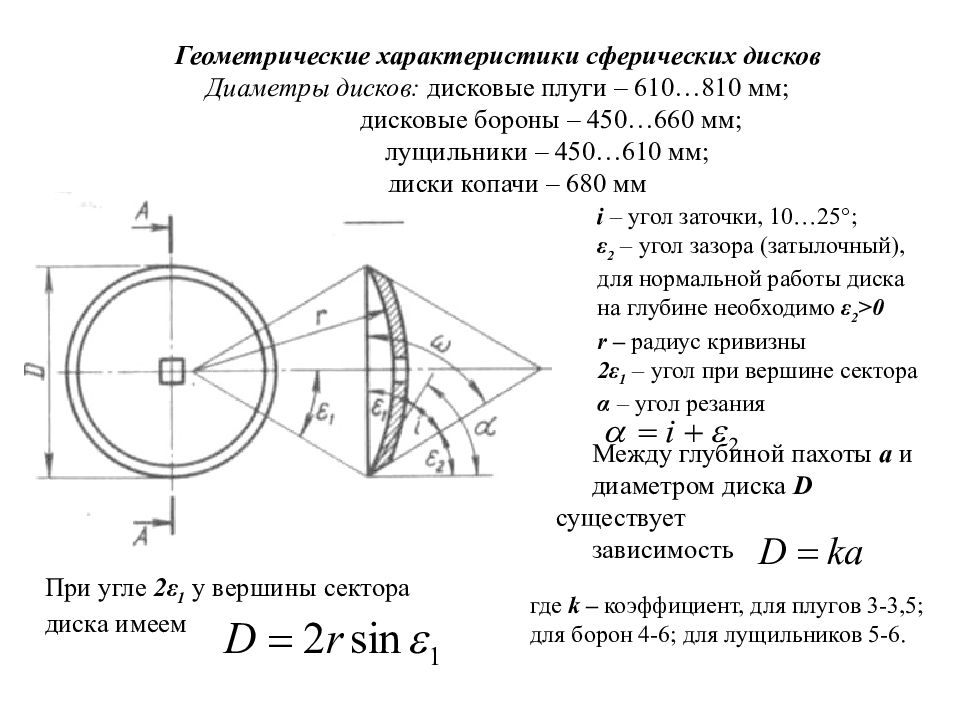

Геометрические характеристики сферических дисков Диаметры дисков: дисковые плуги – 610…810 мм; дисковые бороны – 450…660 мм; лущильники – 450…610 мм; диски копачи – 680 мм i – угол заточки, 10…25°; ε 2 – угол зазора (затылочный), для нормальной работы диска на глубине необходимо ε 2 >0 r – радиус кривизны 2ε 1 – угол при вершине сектора α – угол резания Между глубиной пахоты а и диаметром диска D существует зависимость где k – коэффициент, для плугов 3-3,5; для борон 4-6; для лущильников 5-6. При угле 2ε 1 у вершины сектора диска имеем

Слайд 32

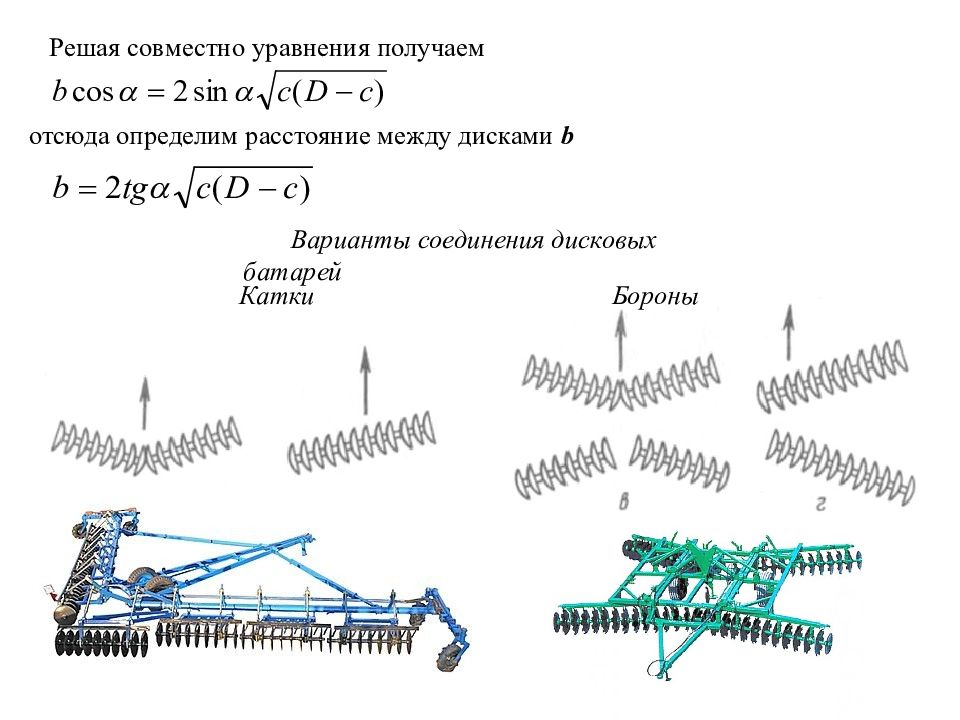

Характер действия сферических дисков на почву зависит также и от расстояние между дисками вдоль оси секции b, угла атаки α, скорости движения агрегата V. От них же зависит и формы дна борозды. Во избежание заклинивания пласта, отдельных глыб, комков почвы между дисками размер b принимают больше глубины хода дисков, т. е. b >1,5α. или также D c можно определить из следующего геометрического соотношения: подставляя D c получаем при пахоте должно быть с≤0,4а, при лущении с≤0,5а.

Слайд 33

Решая совместно уравнения получаем отсюда определим расстояние между дисками b Варианты соединения дисковых батарей Катки Бороны

Слайд 34

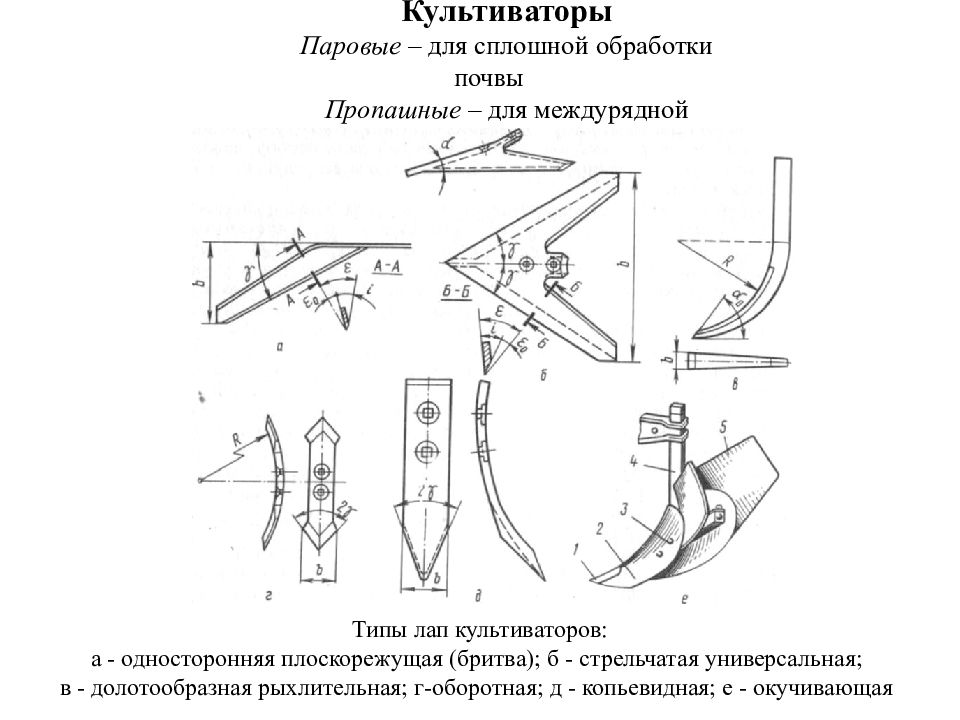

Культиваторы Паровые – для сплошной обработки почвы Пропашные – для междурядной обработки Типы лап культиваторов: а - односторонняя плоскорежущая (бритва); б - стрельчатая универсальная; в - долотообразная рыхлительная; г-оборотная; д - копьевидная; е - окучивающая

Слайд 35

Плоскорежущая лапа Стрельчатая универсальная лапа У плоскорежущих лап угол крошения ε = 18° (α≈9…10°). Универсальные лапы имеют ε = 28…30° (α≈16°) b – ширина захвата 2γ – угол раствора, ε – угол крошения, i – угол заострения лезвия. Угол раствора 2γ стрельчатой лапы обусловлен стремлением обеспечить хорошее подрезание сорняков и устранить обволакивание лапы растительными остатками.

Слайд 36

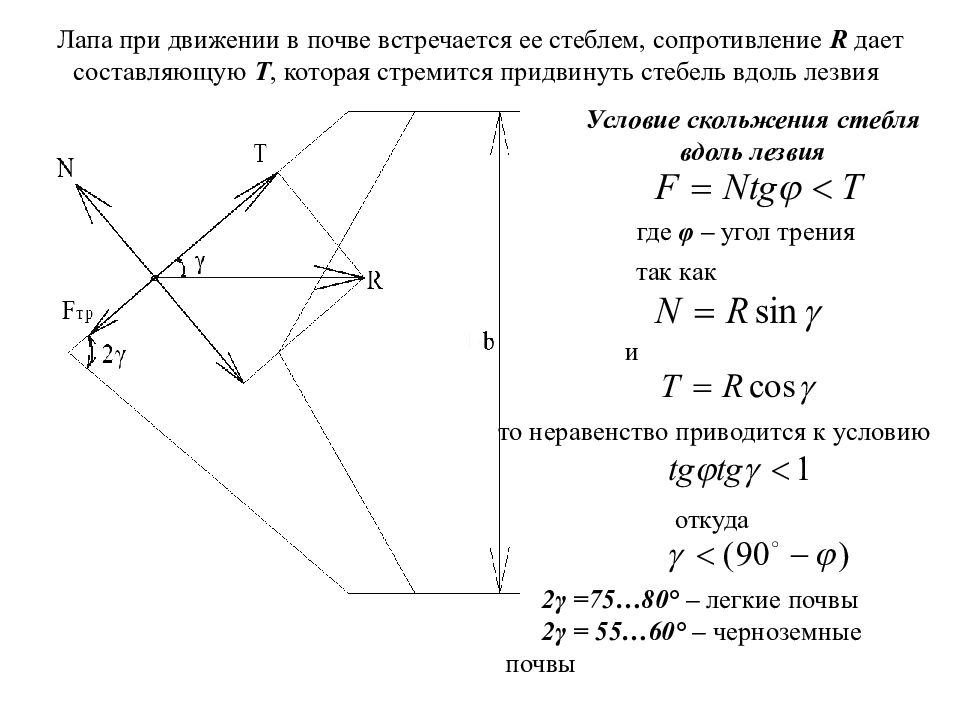

Лапа при движении в почве встречается ее стеблем, сопротивление R дает составляющую Т, которая стремится придвинуть стебель вдоль лезвия Условие скольжения стебля вдоль лезвия где φ – угол трения так как и то неравенство приводится к условию откуда 2γ =75…80° – легкие почвы 2γ = 55…60° – черноземные почвы

Слайд 37

Размещение лап на раме культиватора Стрельчатые лапы на паровых культиваторах размещают с учетом перекрытия Δ b = 4…8см. При ширине захвата b лап расстояние между лапами в ряду А = 2 ( b – Δ b ) При n лапах ширина захвата культиватора В = bn – Δ b (n – 1) Расстояние L между рядами стрельчатых лап выбирают из условия предотвращения забивания культиватора растительными остатками, рекомендуется L = 50 см.

Слайд 38

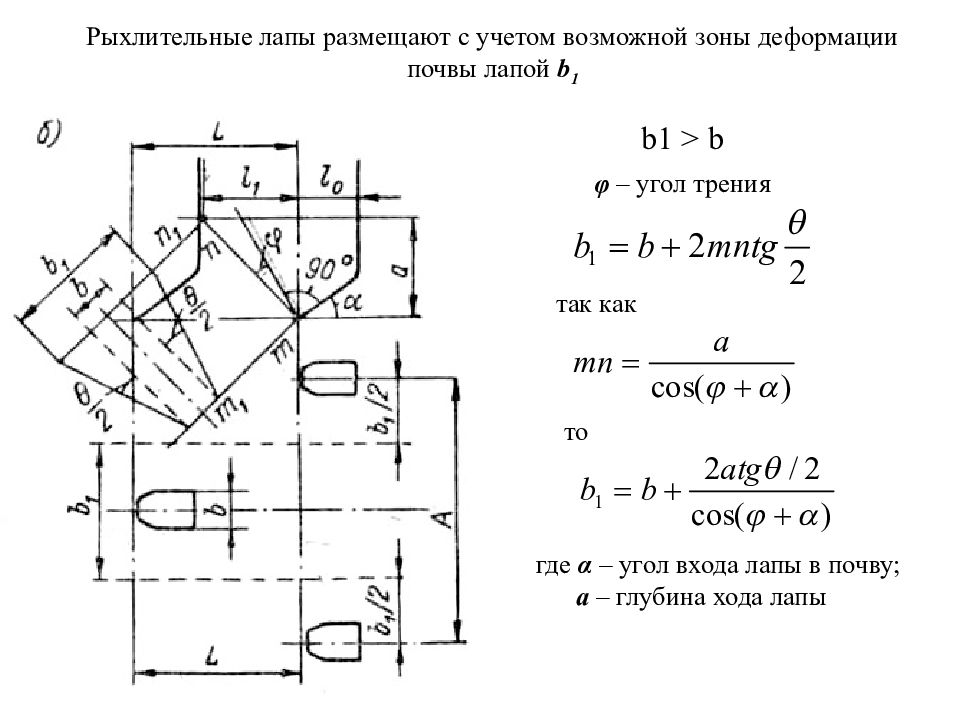

Рыхлительные лапы размещают с учетом возможной зоны деформации почвы лапой b 1 b 1 > b φ – угол трения так как то где α – угол входа лапы в почву; а – глубина хода лапы

Слайд 39

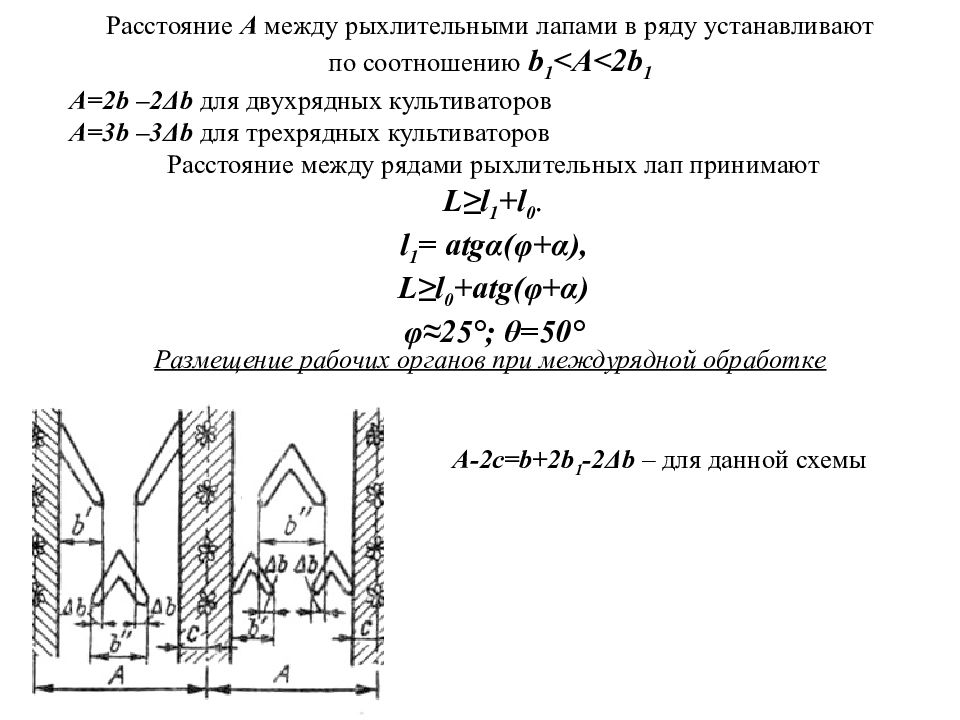

Расстояние А между рыхлительными лапами в ряду устанавливают по соотношению b 1 < A <2 b 1 A =2 b –2 Δb для двухрядных культиваторов A =3 b –3 Δb для трехрядных культиваторов Расстояние между рядами рыхлительных лап принимают L ≥ l 1 + l 0. l 1 = atgα(φ+α), L≥l 0 +atg(φ+α) φ ≈25°; θ=50° Размещение рабочих органов при междурядной обработке А-2с= b +2 b 1 -2 Δb – для данной схемы

Слайд 40

Зубовые бороны. Для равномерной обработки почвы зубья борон необходимо располагать так, чтобы каждый зуб проводил самостоятельную бороздку и расстояние между соседними бороздками было одинаковым. Пусть АВ - развертка винтовой линии на плоскость. Тогда шаг винта t = АВ cosα, где α – угол наклона винтовой линии к образующим цилиндра. У многоходового винта t = kb, где k – число ходов; b – смещение одной развернутой винтовой линии относительно другой.

Слайд 41

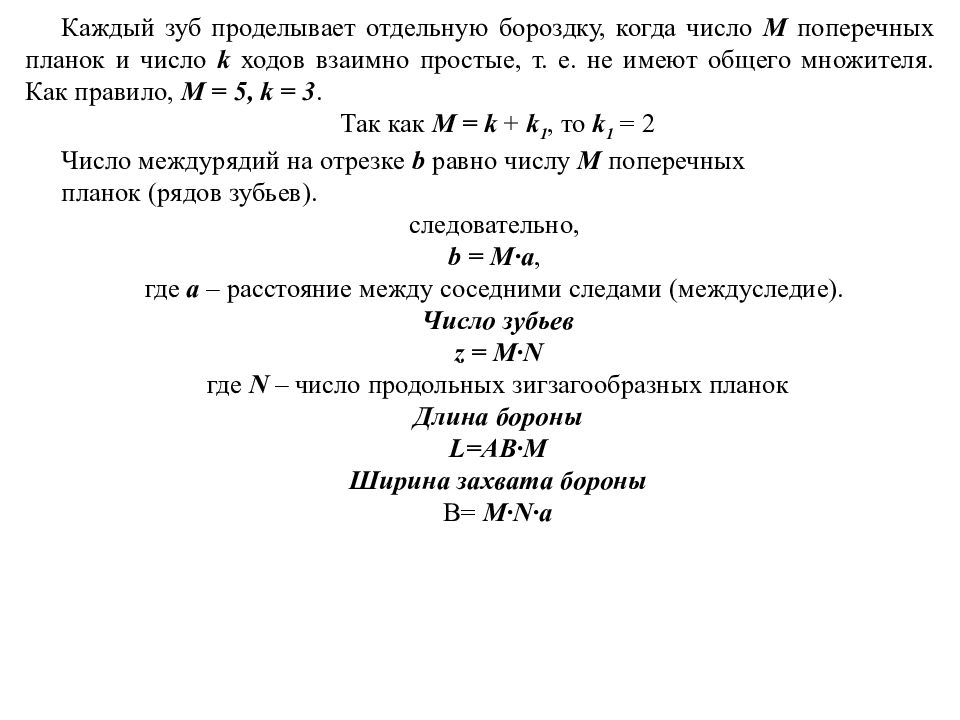

Каждый зуб проделывает отдельную бороздку, когда число М поперечных планок и число k ходов взаимно простые, т. е. не имеют общего множителя. Как правило, М = 5, k = 3. Так как М = k + k 1, то k 1 = 2 Число междурядий на отрезке b равно числу М поперечных планок (рядов зубьев). следовательно, b = М·а, где а – расстояние между соседними следами (междуследие). Число зубьев z = M · N где N – число продольных зигзагообразных планок Длина бороны L=AB·M Ширина захвата бороны В= M · N· а

Слайд 42

Машины с активными ротационными рабочими органами (фрезы) К ротационным относят машины, рабочие органы которых приводятся во вращение от вала отбора мощности (ВОМ) трактора или другого источника энергии. Машины с активными рабочими органами предназначены для сплошной обработки почвы (ротационные плуги, фрезы, бороны) и для междурядной обработки пропашных культур (фрезы, копатели). сплошная обработки почвы междурядной обработки пропашных культур Фрезы применяют для интенсивного крошения почвы, уничтожения сорняков, измельчения растительных остатков, перемешивания слоев почвы, заделки удобрений и выравнивания поверхности поля.

Слайд 43

► по способу агрегатирования с трактором : навесные прицепные Классификация фрез ► по расположению оси вращения барабана фрезы горизонтальная ось вращения вертикальные ось вращения барабана барабана :

Слайд 44

Рабочий орган фрезы – ротор или барабан, вращающийся от ВОМ трактора вокруг горизонтальной или вертикально оси. ► по назначению полевые, болотные, лесные, садовые, пропашные. Рабочие органы фрез совершают сложное движение: поступательное (переносное) и вращательное (относительное). Траектория движения какой-либо точки рабочего органа представляет собой циклоиду. на барабане закреплены Г-образные ножи на роторе закреплены прямые ножи с заостренными режущими кромками,

Слайд 46

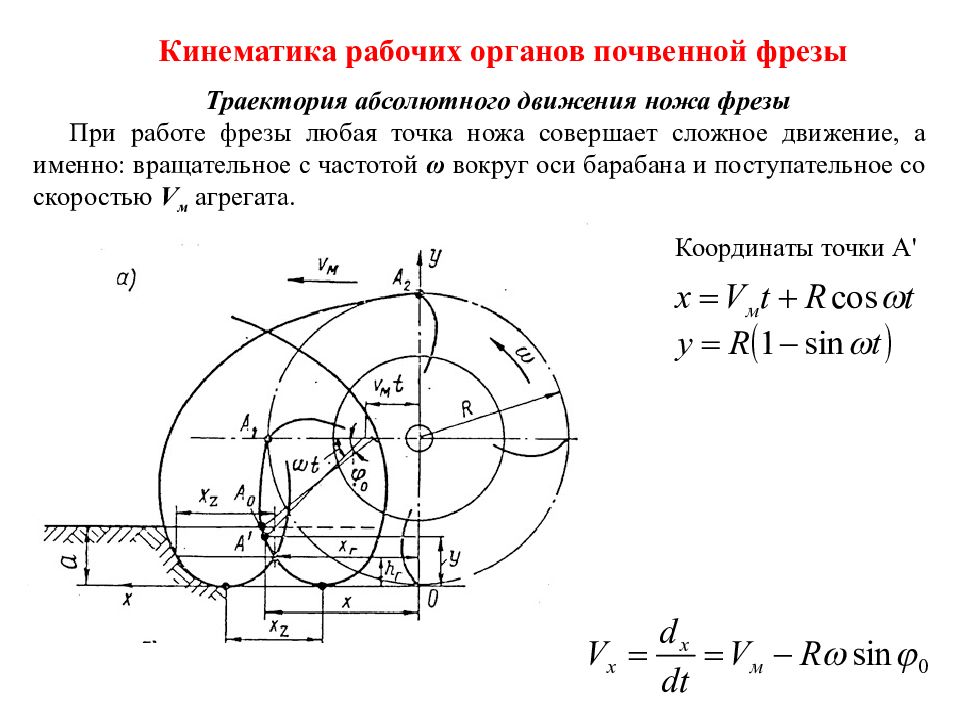

Кинематика рабочих органов почвенной фрезы Траектория абсолютного движения ножа фрезы При работе фрезы любая точка ножа совершает сложное движение, а именно: вращательное с частотой ω вокруг оси барабана и поступательное со скоростью V м агрегата. Координаты точки А'

Слайд 47

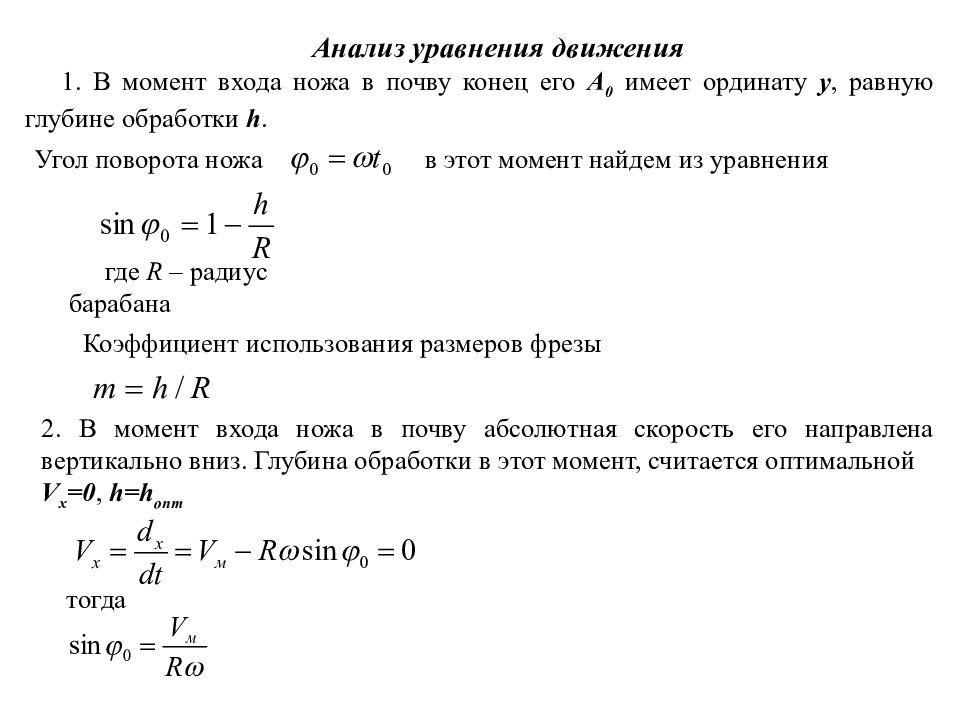

Анализ уравнения движения 1. В момент входа ножа в почву конец его А 0 имеет ординату у, равную глубине обработки h. где R – радиус барабана Угол поворота ножа в этот момент найдем из уравнения Коэффициент использования размеров фрезы 2. В момент входа ножа в почву абсолютная скорость его направлена вертикально вниз. Глубина обработки в этот момент, считается оптимальной V x =0, h = h опт тогда

Слайд 48

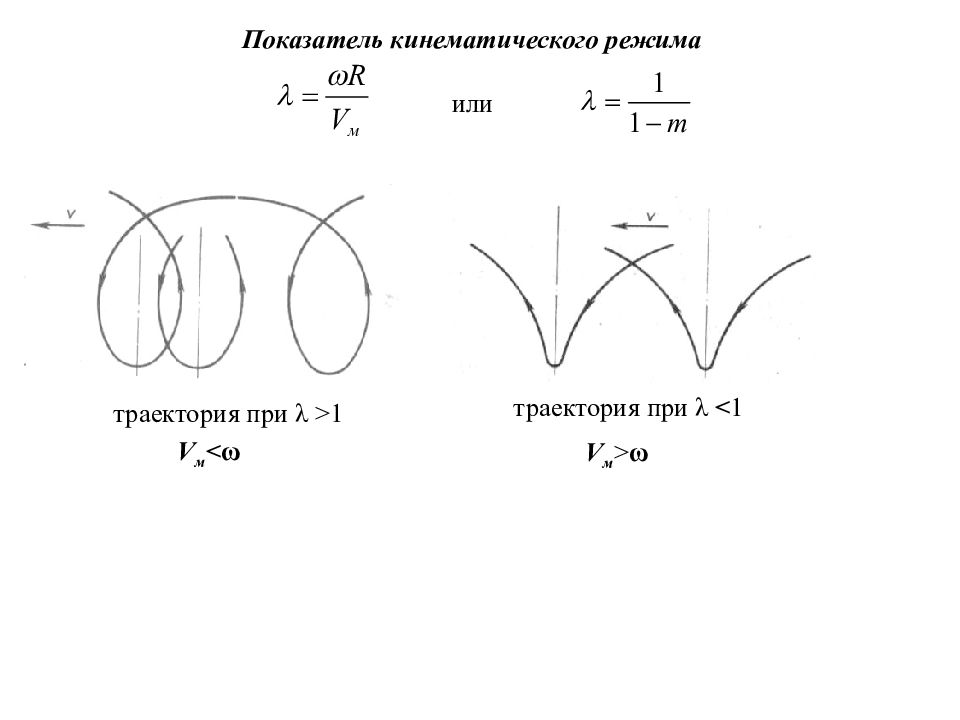

Показатель кинематического режима или траектория при λ >1 V м <ω траектория при λ < 1 V м > ω

Слайд 49

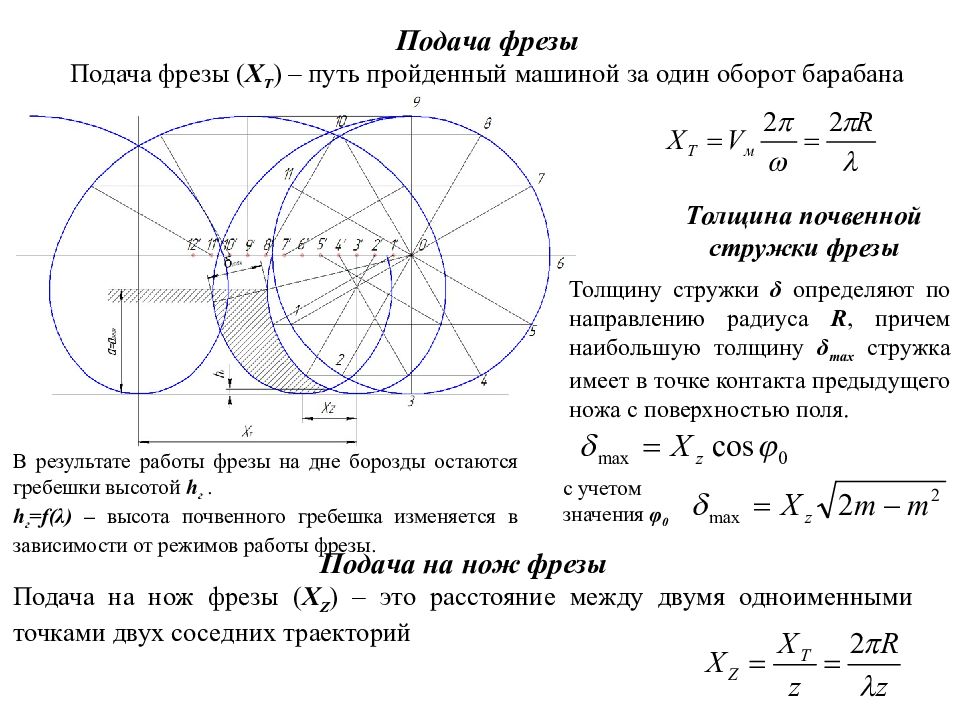

Подача фрезы Подача фрезы ( Х Т ) – путь пройденный машиной за один оборот барабана Подача на нож фрезы Подача на нож фрезы ( X Z ) – это расстояние между двумя одноименными точками двух соседних траекторий Толщина почвенной стружки фрезы Толщину стружки δ определяют по направлению радиуса R, причем наибольшую толщину δ max стружка имеет в точке контакта предыдущего ножа с поверхностью поля. c учетом значения φ 0 В результате работы фрезы на дне борозды остаются гребешки высотой h г. h г = f ( λ ) – высота почвенного гребешка изменяется в зависимости от режимов работы фрезы.

Слайд 50

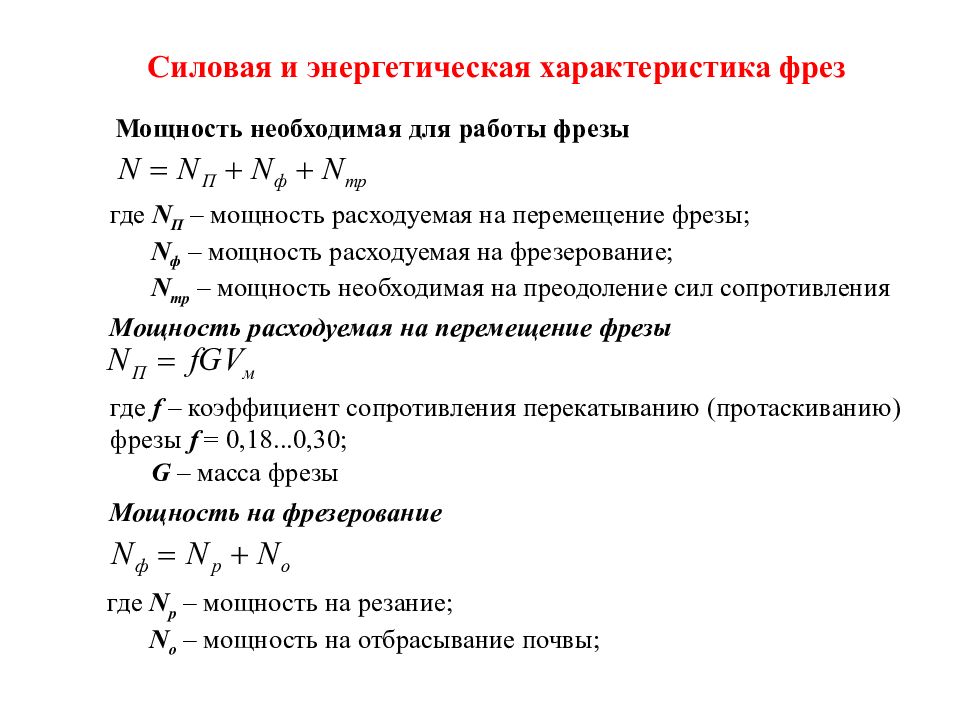

Силовая и энергетическая характеристика фрез Мощность необходимая для работы фрезы где N П – мощность расходуемая на перемещение фрезы; N ф – мощность расходуемая на фрезерование; N тр – мощность необходимая на преодоление сил сопротивления Мощность расходуемая на перемещение фрезы где f – коэффициент сопротивления перекатыванию (протаскиванию) фрезы f = 0,18...0,30; G – масса фрезы Мощность на фрезерование где N р – мощность на резание; N о – мощность на отбрасывание почвы;

Слайд 51

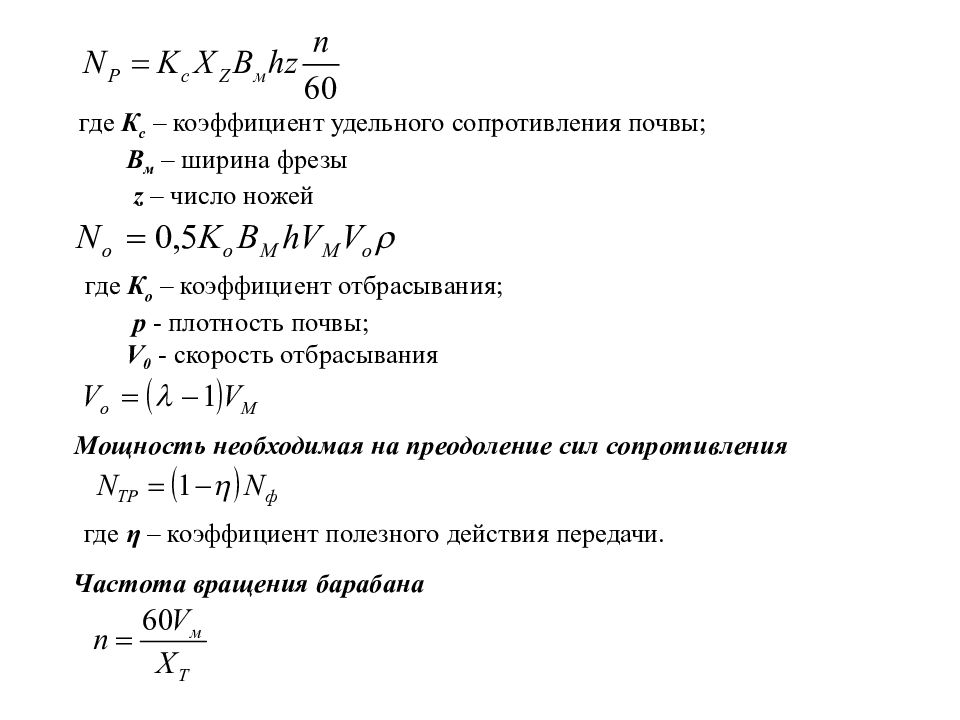

где К с – коэффициент удельного сопротивления почвы; В м – ширина фрезы z – число ножей где К о – коэффициент отбрасывания; р - плотность почвы; V 0 - скорость отбрасывания Мощность необходимая на преодоление сил сопротивления где η – коэффициент полезного действия передачи. Частота вращения барабана

Слайд 53

Сущность совмещения операций. Возможность и целесообразность совмещения технологических операций определяются применяемыми системами земледелия и системами обработки почвы, засоренностью полей сорняками, их видами, метеорологическими условиями, параметрами энергетических средств, агрономическими, технико-экономическими и другими факторами. Совмещение технологических операций и применение комбинированных машин возможно: при совпадении сроков проводимых работ ; необходимости проведения работ в сжатые сроки; неустойчивых метеорологических условиях, которые при раздельном выполнении предусмотренных операций снижают эффективность последних; наличии энергонасыщенных тракторов; приспособленности рабочих органов для одновременного выполнения технологических операций (культивация и посев). Совмещение операций позволяет обеспечить качественную подготовку почвы за более короткое время, чем при выполнении этих операций раздельно однооперационными машинами. Применение комбинированных машин позволяет: резко сократить число проходов агрегатов по полю; снизить вредное воздействие ходовой системы тракторов на почву; обеспечить хорошее рыхление колеи трактора; более качественно заделывать семена; снизить общую энергоемкость обработки почвы и посева; уменьшить влияние неблагоприятных погодных условий на завершение технологических процессов; лучше загрузить энергонасыщенные тракторы.

Слайд 54

Классификация комбинированных машин и агрегатов. По видам одновременно производимых технологических процессов комбинированные машины для обработки почвы подразделяют: на машины для обработки почвы с одновременным внесением удобрений, гербицидов, пестицидов, мелиорантов ; машины для совмещения нескольких технологических операций при обработке почвы (выравнивание поверхности, рыхление, прикатывание); машины для обработки почвы с одновременным посевом возделываемой культуры. По способам осуществления технологических процессов комбинированные машины подразделяют: на комбинированные машины и агрегаты, воздействующие на почву в такой же последовательности, как и заменяемые однооперационные машины (выравнивание поверхности, рыхление с перемешиванием, уплотнение); машины с рабочими органами, оказывающими сложное воздействие иным способом (фрезерование вместо выравнивания и рыхления с перемешиванием); машины, оказывающие комбинированное воздействие (фрезерование и последующее уплотнение).

Слайд 55

Посевные и посадочные машины Сеялки, картофелепосадочные машины, рассадопосадочные машины. Назначение – равномерно распределить по площади и глубине посадочный материал (семена, клубни, рассаду)

Слайд 56

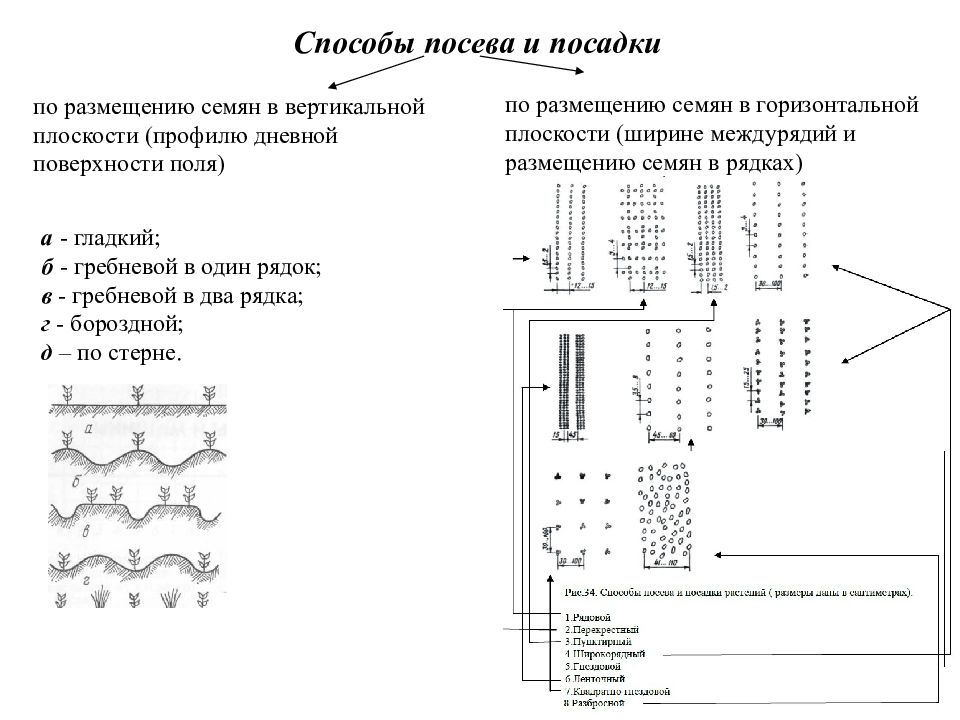

Способы посева и посадки по размещению семян в вертикальной плоскости (профилю дневной поверхности поля) по размещению семян в горизонтальной плоскости (ширине междурядий и размещению семян в рядках) а - гладкий; б - гребневой в один рядок; в - гребневой в два рядка; г - бороздной; д – по стерне.

Слайд 58

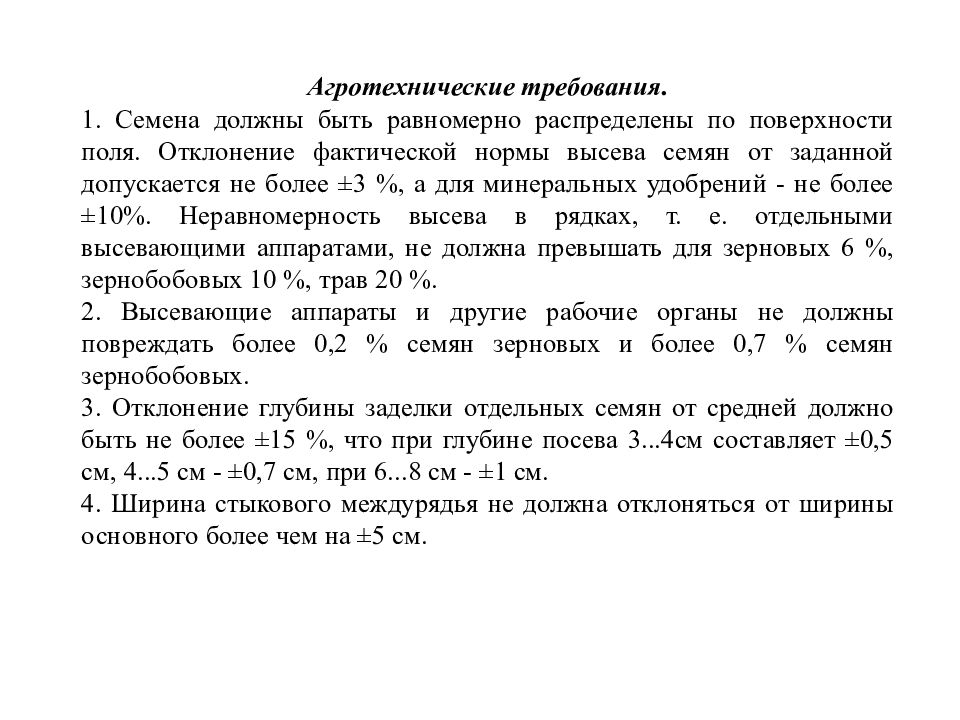

Агротехнические требования. 1. Семена должны быть равномерно распределены по поверхности поля. Отклонение фактической нормы высева семян от заданной допускается не более ±3 %, а для минеральных удобрений - не более ±10%. Неравномерность высева в рядках, т. е. отдельными высевающими аппаратами, не должна превышать для зерновых 6 %, зернобобовых 10 %, трав 20 %. 2. Высевающие аппараты и другие рабочие органы не должны повреждать более 0,2 % семян зерновых и более 0,7 % семян зернобобовых. 3. Отклонение глубины заделки отдельных семян от средней должно быть не более ±15 %, что при глубине посева 3...4см составляет ±0,5 см, 4...5 см - ±0,7 см, при 6...8 см - ±1 см. 4. Ширина стыкового междурядья не должна отклоняться от ширины основного более чем на ±5 см.

Слайд 59

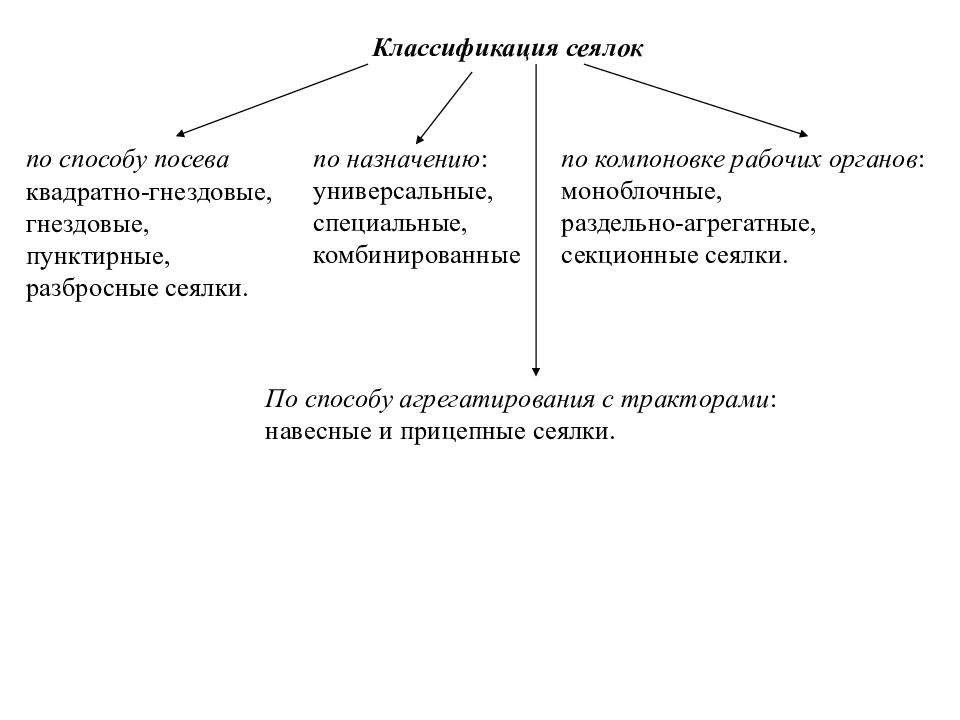

Классификация сеялок по способу посева квадратно-гнездовые, гнездовые, пунктирные, разбросные сеялки. по назначению : универсальные, специальные, комбинированные по компоновке рабочих органов : моноблочные, раздельно-агрегатные, секционные сеялки. По способу агрегатирования с тракторами : навесные и прицепные сеялки.

Слайд 61

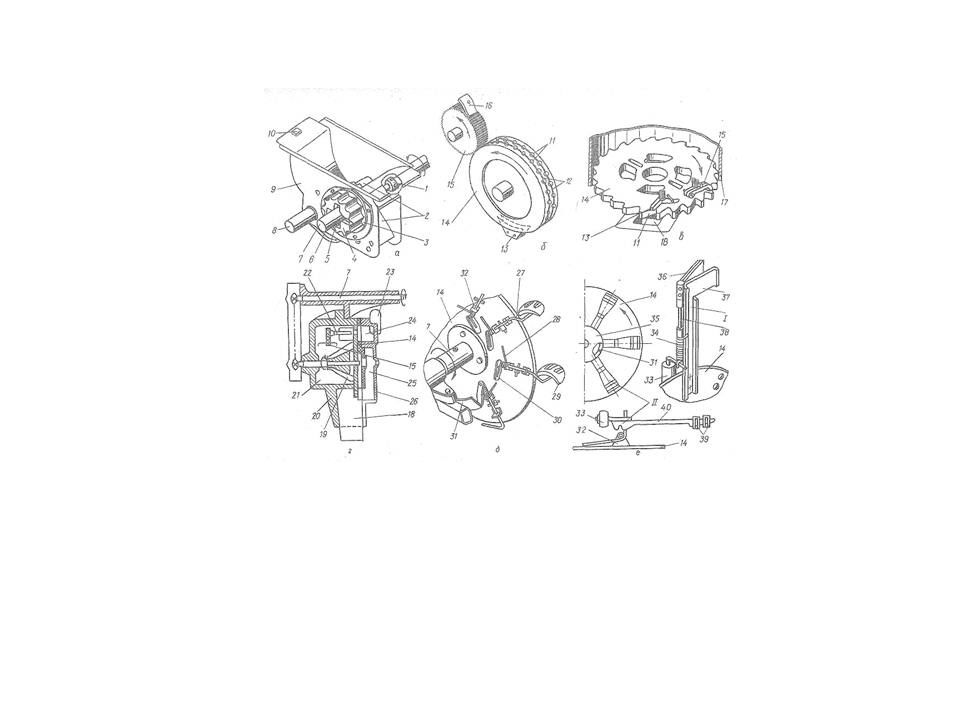

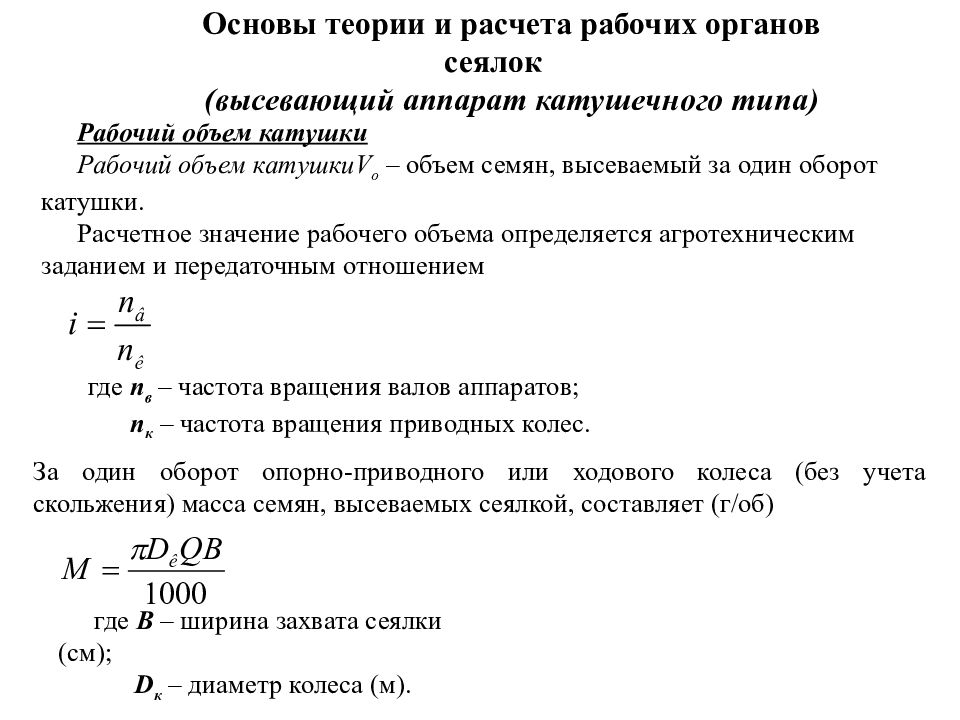

Основы теории и расчета рабочих органов сеялок (высевающий аппарат катушечного типа) Рабочий объем катушки Рабочий объем катушки V о – объем семян, высеваемый за один оборот катушки. Расчетное значение рабочего объема определяется агротехническим заданием и передаточным отношением где n в – частота вращения валов аппаратов; n к – частота вращения приводных колес. За один оборот опорно-приводного или ходового колеса (без учета скольжения) масса семян, высеваемых сеялкой, составляет (г/об) где В – ширина захвата сеялки (см); D к – диаметр колеса (м).

Слайд 62

В = т·а где т – число сошников; а – ширина междурядий (см) Объем семян, высеваемых одним аппаратом , г/об. или по объему , (см 3 /об.) где γ – объемная масса семян, г/см 3 С учетом скольжения колес сеялки где ε – коэффициент скольжения.

Слайд 63

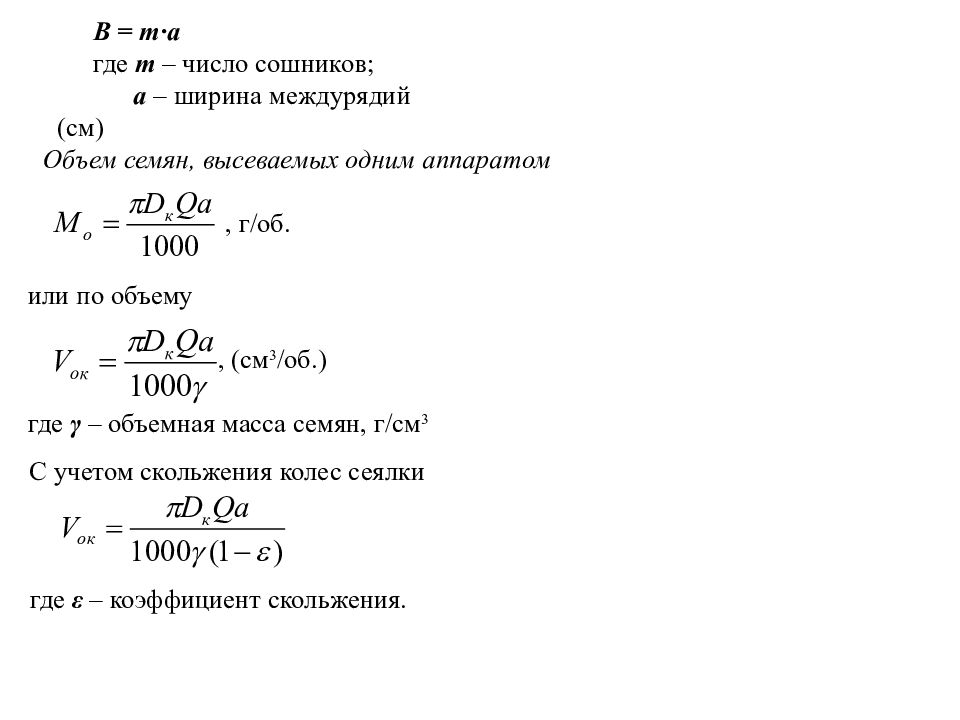

Объем семян, высеваемых катушкой за один оборот колеса откуда Рабочий процесс катушечного высевающего аппарата Активный слой – поток семян, состоящий из семян, попавших в желобки, и семян, располагающихся в пространстве между катушкой и дном коробки. Объем семян, выброшенных катушкой за один ее оборот: где V ж – объем семян, попавших в желобки; V ак. – объем семян, выброшенных из активного слоя.

Слайд 64

Закономерность изменения скорости V x движения семян в активном слое может быть в первом приближении выражена зависимостью где С – толщина слоя; V кат – скорость катушки т – показатель степени, определяемый опытным путем ( т =2,6 – рожь; 2,5 – овес; 1,7 – лен; 1,4 - просо) Толщина активного слоя С пр - толщина некоторого слоя семян, движущихся с постоянной скоростью, равной окружной скорости V кат. Связь между С и С пр может быть выражена зависимостью откуда

Слайд 65

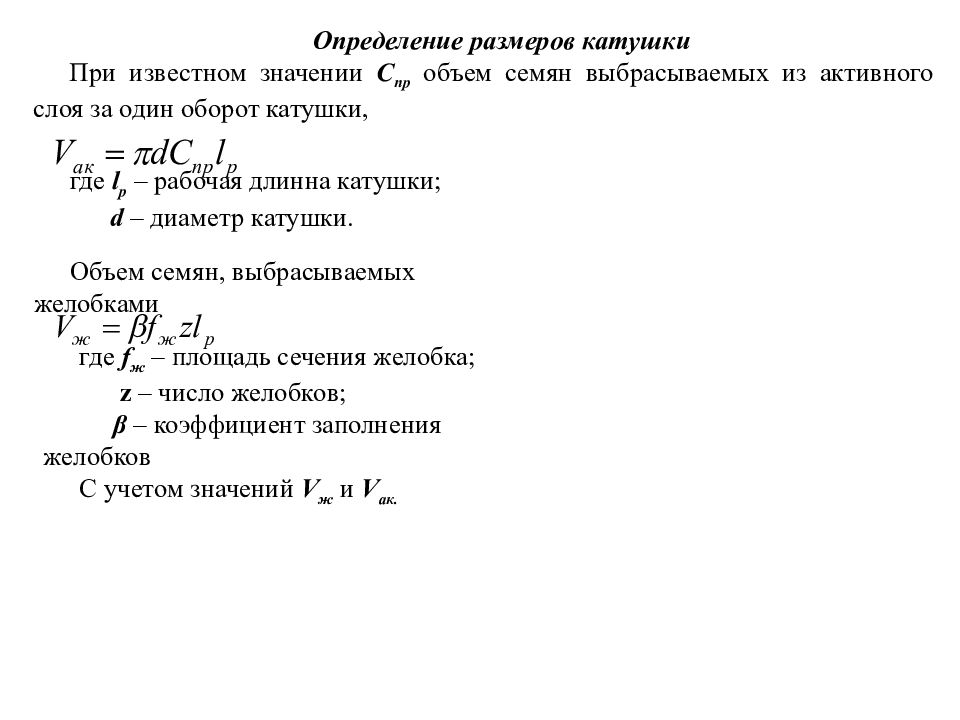

Определение размеров катушки При известном значении С пр объем семян выбрасываемых из активного слоя за один оборот катушки, где l р – рабочая длинна катушки; d – диаметр катушки. Объем семян, выбрасываемых желобками где f ж – площадь сечения желобка; z – число желобков; β – коэффициент заполнения желобков С учетом значений V ж и V ак.

Слайд 66

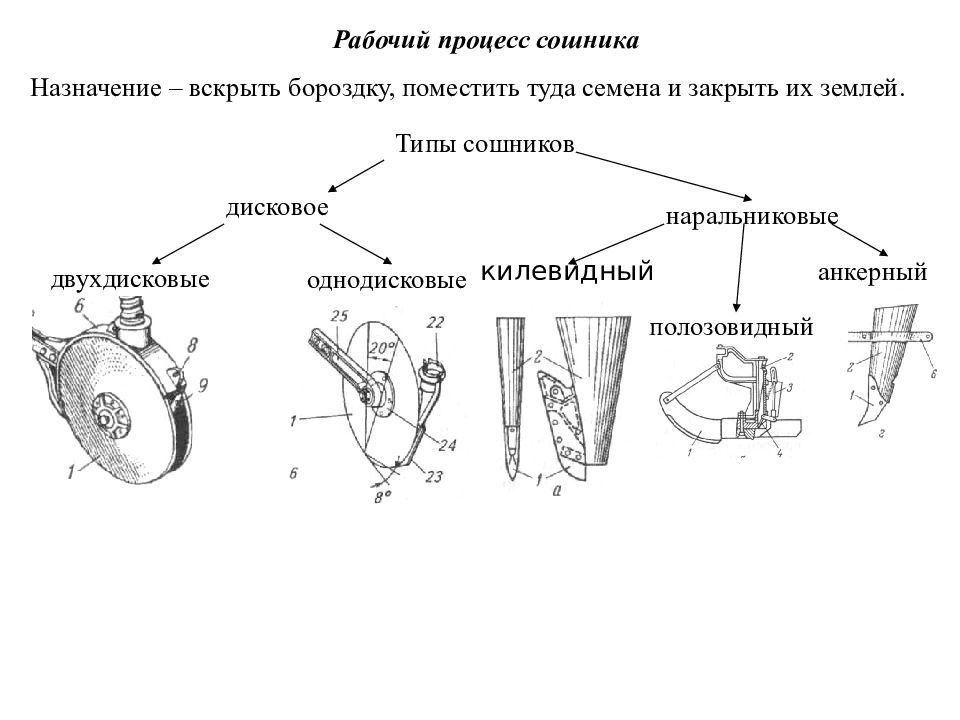

Рабочий процесс сошника Назначение – вскрыть бороздку, поместить туда семена и закрыть их землей. Типы сошников однодисковые дисковое двухдисковые анкерный наральниковые килевидный полозовидный

Слайд 67

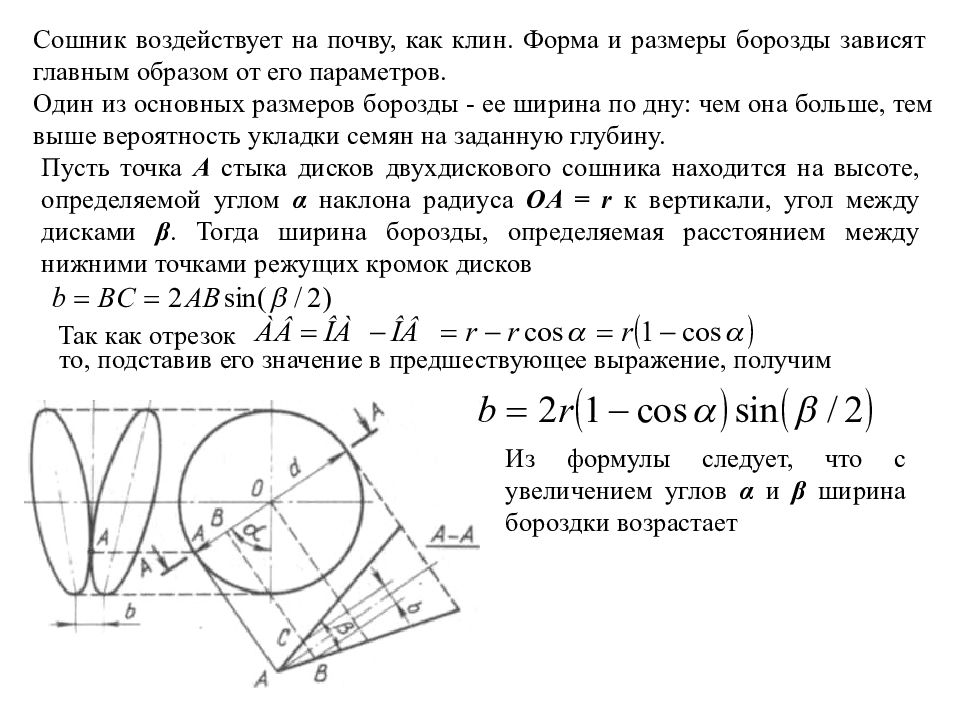

Сошник воздействует на почву, как клин. Форма и размеры борозды зависят главным образом от его параметров. Один из основных размеров борозды - ее ширина по дну: чем она больше, тем выше вероятность укладки семян на заданную глубину. Пусть точка А стыка дисков двухдискового сошника находится на высоте, определяемой углом α наклона радиуса OA = r к вертикали, угол между дисками β. Тогда ширина борозды, определяемая расстоянием между нижними точками режущих кромок дисков Так как отрезок то, подставив его значение в предшествующее выражение, получим Из формулы следует, что с увеличением углов α и β ширина бороздки возрастает

Слайд 68

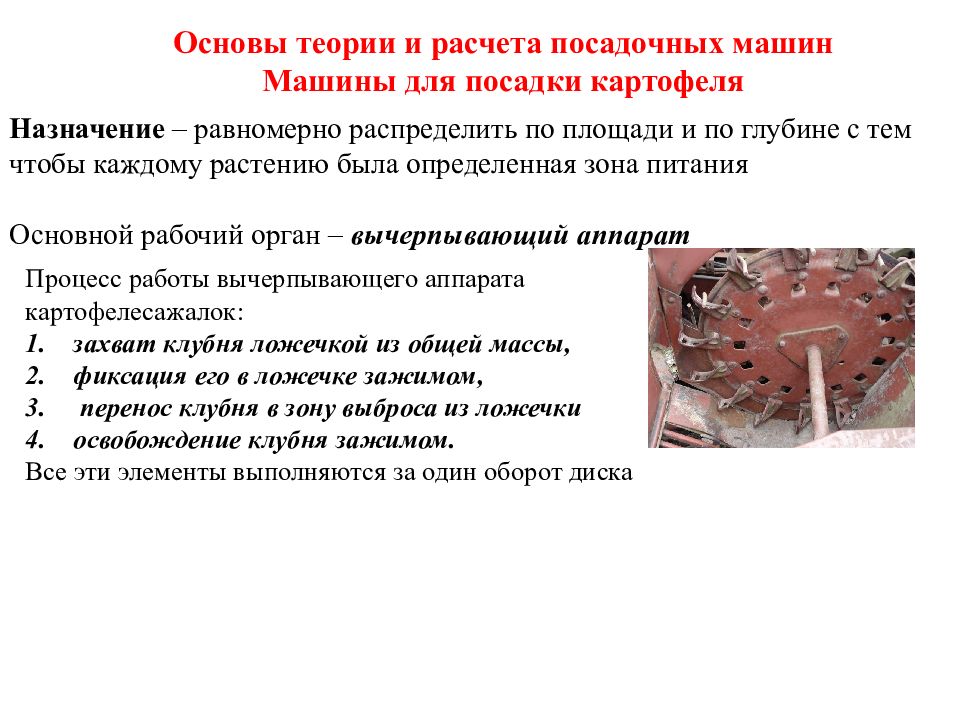

Основы теории и расчета посадочных машин Машины для посадки картофеля Назначение – равномерно распределить по площади и по глубине с тем чтобы каждому растению была определенная зона питания Основной рабочий орган – вычерпывающий аппарат Процесс работы вычерпывающего аппарата картофелесажалок: захват клубня ложечкой из общей массы, фиксация его в ложечке зажимом, перенос клубня в зону выброса из ложечки освобождение клубня зажимом. Все эти элементы выполняются за один оборот диска

Слайд 69

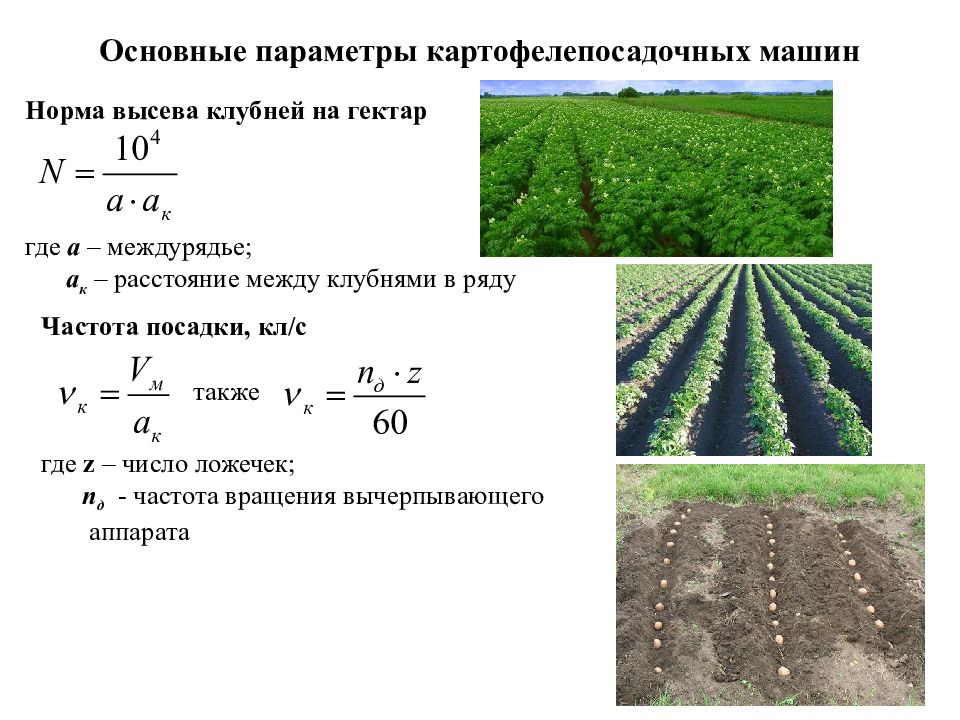

Основные параметры картофелепосадочных машин Норма высева клубней на гектар где а – междурядье; а к – расстояние между клубнями в ряду Частота посадки, кл/с также где z – число ложечек; n д - частота вращения вычерпывающего аппарата

Слайд 70

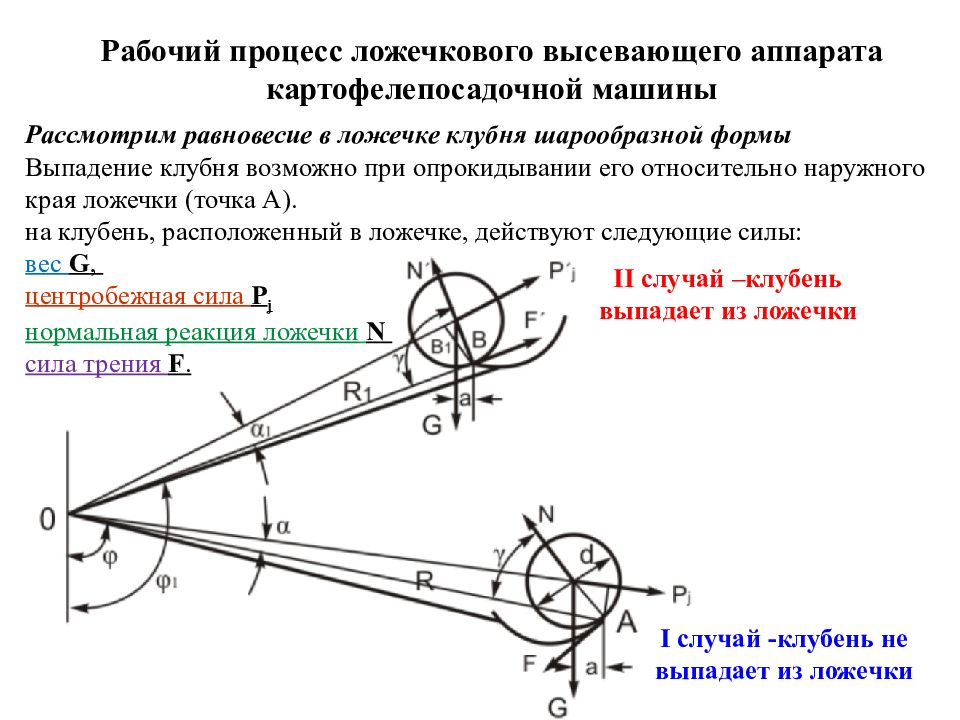

Рабочий процесс ложечкового высевающего аппарата картофелепосадочной машины I случай -клубень не выпадает из ложечки II случай –клубень выпадает из ложечки Рассмотрим равновесие в ложечке клубня шарообразной формы Выпадение клубня возможно при опрокидывании его относительно наружного края ложечки (точка А). на клубень, расположенный в ложечке, действуют следующие силы: вес G, центробежная сила P j нормальная реакция ложечки N сила трения F.

Слайд 71

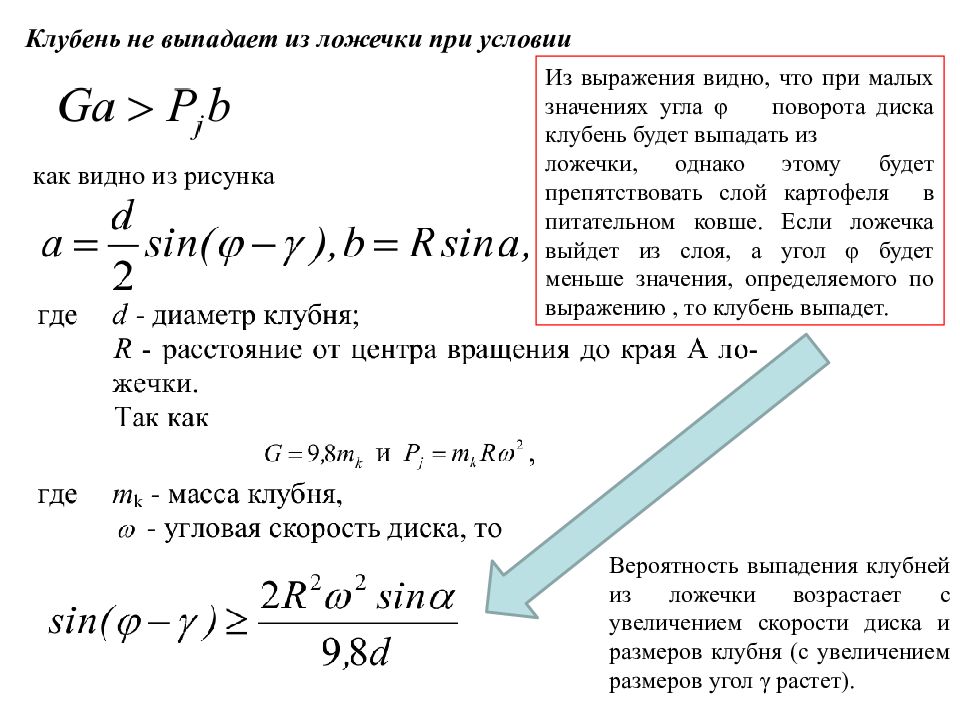

Клубень не выпадает из ложечки при условии как видно из рисунка Из выражения видно, что при малых значениях угла φ поворота диска клубень будет выпадать из ложечки, однако этому будет препятствовать слой картофеля в питательном ковше. Если ложечка выйдет из слоя, а угол φ будет меньше значения, определяемого по выражению, то клубень выпадет. Вероятность выпадения клубней из ложечки возрастает с увеличением скорости диска и размеров клубня (с увеличением размеров угол γ растет).

Слайд 72

Клубень выпадает из ложечки Выпадение возможно опрокидыванием через край В ложечки (см. рис.) Клубень выпадает из ложечки при условии решая это неравенство получим Из этого выражения определяется угол φ 1 поворота диска, при котором клубень должен быть зажат в ложечке. Фиксация клубня в ложечке высаживающего аппарата картофелесажалки происходит при φ 1 = 90°…115°

Слайд 73

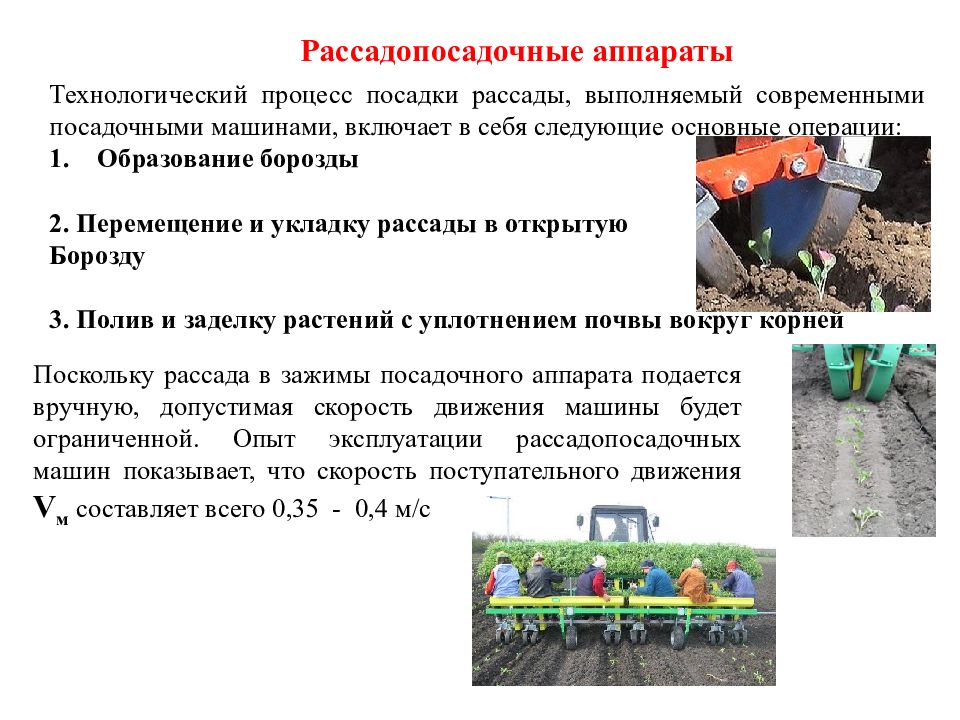

Рассадопосадочные аппараты Технологический процесс посадки рассады, выполняемый современными посадочными машинами, включает в себя следующие основные операции: Образование борозды 2. Перемещение и укладку рассады в открытую Борозду 3. Полив и заделку растений с уплотнением почвы вокруг корней Поскольку рассада в зажимы посадочного аппарата подается вручную, допустимая скорость движения машины будет ограниченной. Опыт эксплуатации рассадопосадочных машин показывает, что скорость поступательного движения V м составляет всего 0,35 - 0,4 м/с

Слайд 74

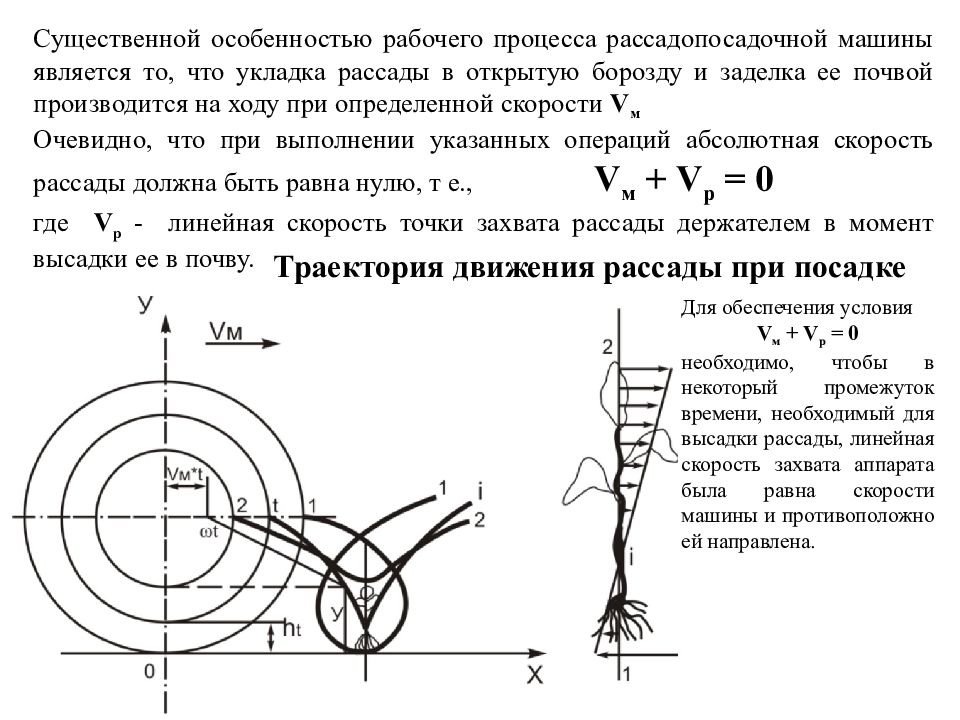

Существенной особенностью рабочего процесса рассадопосадочной машины является то, что укладка рассады в открытую борозду и заделка ее почвой производится на ходу при определенной скорости V м Очевидно, что при выполнении указанных операций абсолютная скорость рассады должна быть равна нулю, т е., V м + V p = 0 где V p - линейная скорость точки захвата рассады держателем в момент высадки ее в почву. Траектория движения рассады при посадке Для обеспечения условия V м + V p = 0 необходимо, чтобы в некоторый промежуток времени, необходимый для высадки рассады, линейная скорость захвата аппарата была равна скорости машины и противоположно ей направлена.

Слайд 75

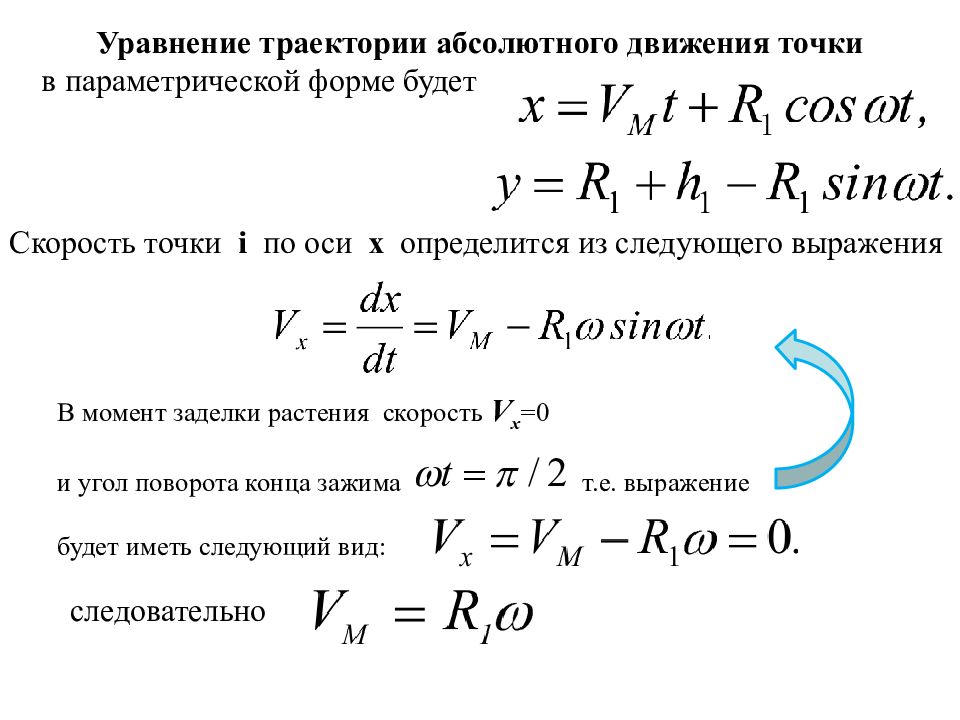

Уравнение траектории абсолютного движения точки в параметрической форме будет Скорость точки i по оси х определится из следующего выражения В момент заделки растения скорость V x =0 и угол поворота конца зажима т.е. выражение будет иметь следующий вид: следовательно

Слайд 76

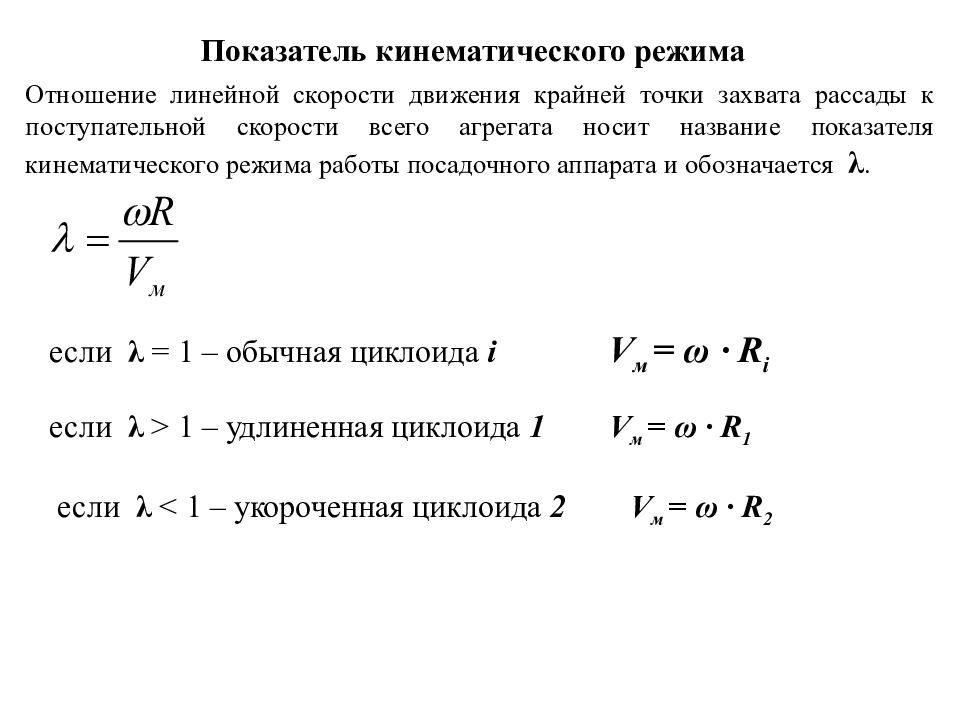

Показатель кинематического режима Отношение линейной скорости движения крайней точки захвата рассады к поступательной скорости всего агрегата носит название показателя кинематического режима работы посадочного аппарата и обозначается λ. если λ = 1 – обычная циклоида i V м = ω · R i если λ > 1 – удлиненная циклоида 1 V м = ω · R 1 если λ < 1 – укороченная циклоида 2 V м = ω · R 2

Слайд 77

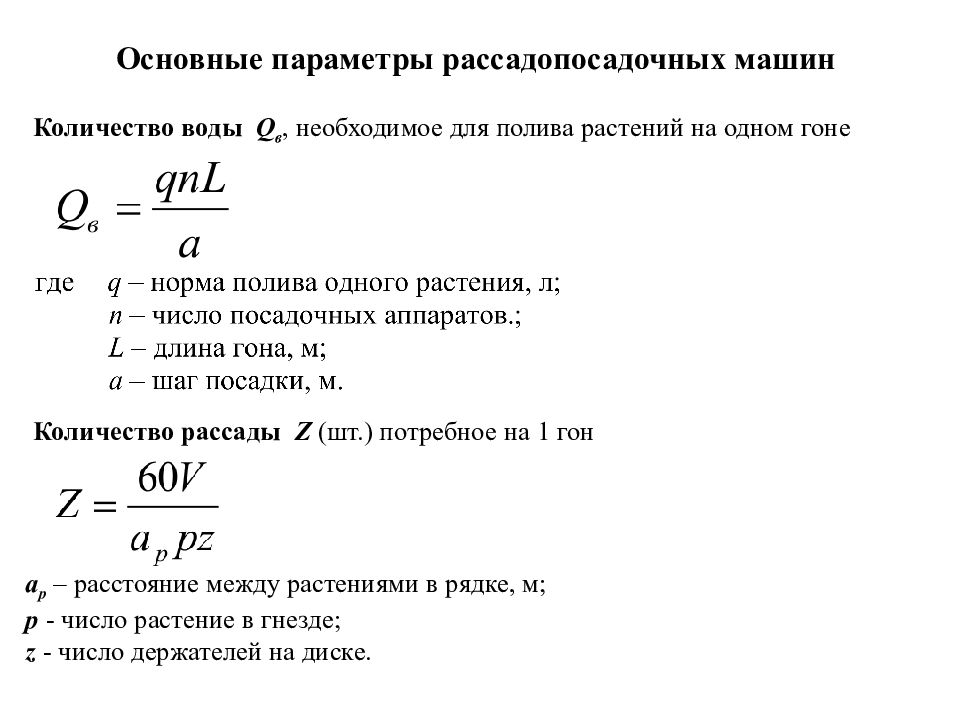

Основные параметры рассадопосадочных машин Количество воды Q в, необходимое для полива растений на одном гоне Количество рассады Z (шт.) потребное на 1 гон а p – расстояние между растениями в рядке, м; р - число растение в гнезде; z - число держателей на диске.

Слайд 78

Машины для внесения удобрений Назначение - увеличение урожайности возделываемых культур за счет повышения плодородия почв. Удобрения содержат основные элементы питания растений: фосфор (Р), калий (К), азот (N) и вещества, которые улучшают физические, химические и биологические свойства почвы и тем самым способствуют повышению урожайности культурных растений. Виды удобрений Минеральные Органические

Слайд 79

Минеральные удобрения Минеральные удобрения - это соединения, способные при внесении в почву растворяться, чрезвычайно необходимые для жизни растений, поскольку содержат азот, фосфор, калий и прочие нужные элементы в легкоусвояемой форме. Минеральные удобрения часто называют туками. Промышленность выпускает минеральные удобрения в виде гранул размером 1-5 мм, кристаллов, порошков или жидкие (азотные). Минеральные удобрения бывают : - Просты е - удобрение содержит один элемент питания растений - Полные – содержит фосфор (Р), калий (К), азот (N) - Комплексны е - два и более элементов питания - Сложные - не менее двух элементов - Смешанные - получают при механическом смешивании простых и сложных удобрений Способы использования минеральных удобрений : предпосевной, припосевной, подкормка растений

Слайд 80

Органические удобрения. это удобрения, содержащие элементы питания растений преимущественно в форме органических соединений. К органическим удобрениям относят: Навоз - органическое удобрение, состоящее из экскрементов сельскохозяйственных животных Компосты - органические удобрения, получаемые в результате разложения различных органических веществ под влиянием деятельности микроорганизмов. Торф – горючее полезное ископаемое; образовано скоплением остатков мхов, подвергшихся неполному разложению в условиях болот Комплексные органические удобрения - сложные удобрения, состоящие из органического вещества и связанных с ним химически или адсорбционно минеральных соединений Промышленные и хозяйственные отходы и др.

Слайд 81

Типы аппаратов для внесения удобрений Катушечно-штифтовые аппараты - применяются для высева гранулированных туков. Тарельчатые аппараты - устанавливают на разбрасывателях туков для сплошного внесения удобрений, а также для Рядового способа внесения удобрений совместно с культивацией, посевом или посадкой. Дисковые аппараты – применяются в машинах для сплошного и рядкового внесения удобрений. Транспортерные аппараты - находят широкое применение в основном для сплошного внесения минеральных, органических удобрений и извести.

Слайд 82

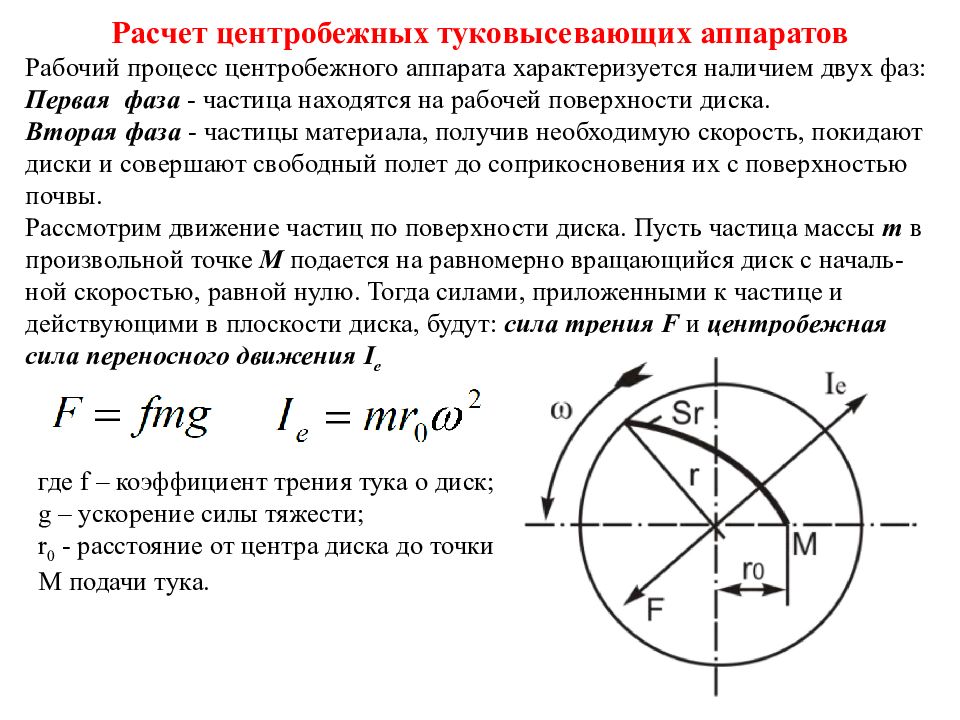

Расчет центробежных туковысевающих аппаратов Рабочий процесс центробежного аппарата характеризуется наличием двух фаз: Первая фаза - частица находятся на рабочей поверхности диска. Вторая фаза - частицы материала, получив необходимую скорость, покидают диски и совершают свободный полет до соприкосновения их с поверхностью почвы. Рассмотрим движение частиц по поверхности диска. Пусть частица массы т в произвольной точке М подается на равномерно вращающийся диск с началь - ной скоростью, равной нулю. Тогда силами, приложенными к частице и действующими в плоскости диска, будут: сила трения F и центробежная сила переносного движения I e где f – коэффициент трения тука о диск; g – ускорение силы тяжести; r 0 - расстояние от центра диска до точки М подачи тука.

Слайд 83

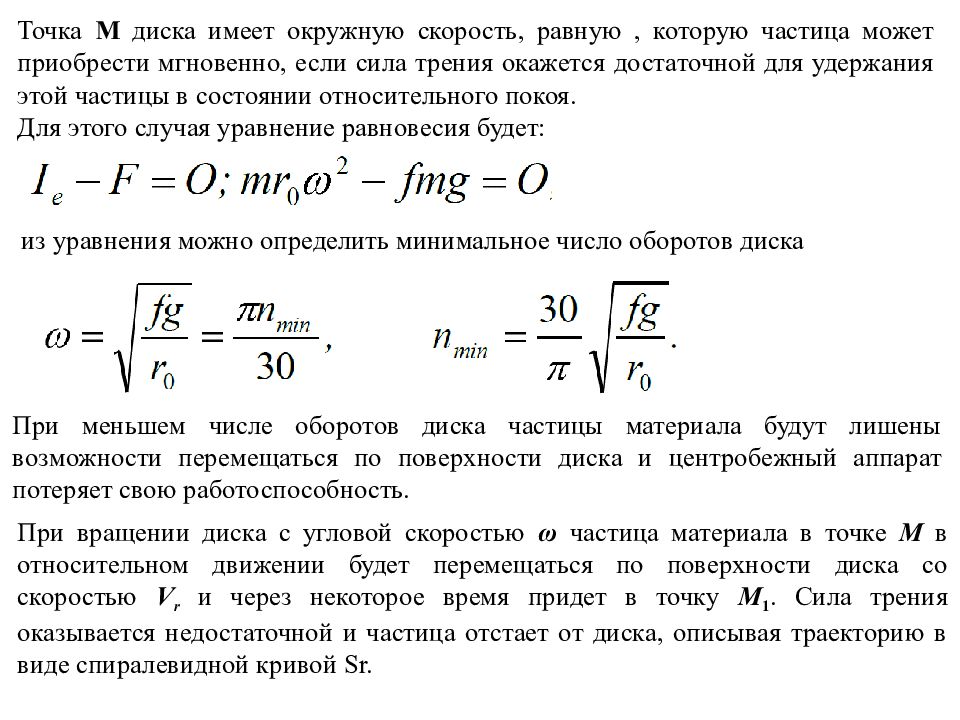

Точка М диска имеет окружную скорость, равную, которую частица может приобрести мгновенно, если сила трения окажется достаточной для удержания этой частицы в состоянии относительного покоя. Для этого случая уравнение равновесия будет: из уравнения можно определить минимальное число оборотов диска При меньшем числе оборотов диска частицы материала будут лишены возможности перемещаться по поверхности диска и центробежный аппарат потеряет свою работоспособность. При вращении диска с угловой скоростью ω частица материала в точке М в относительном движении будет перемещаться по поверхности диска со скоростью V r и через некоторое время придет в точку М 1. Сила трения оказывается недостаточной и частица отстает от диска, описывая траекторию в виде спиралевидной кривой Sr.

Слайд 84

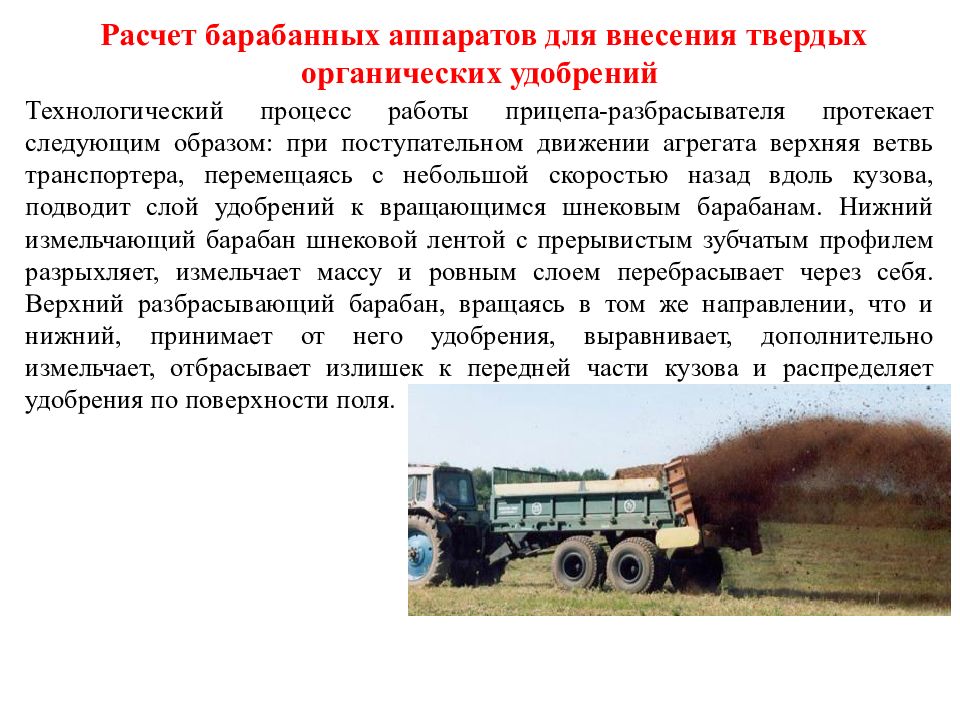

Расчет барабанных аппаратов для внесения твердых органических удобрений Технологический процесс работы прицепа-разбрасывателя протекает следующим образом: при поступательном движении агрегата верхняя ветвь транспортера, перемещаясь с небольшой скоростью назад вдоль кузова, подводит слой удобрений к вращающимся шнековым барабанам. Нижний измельчающий барабан шнековой лентой с прерывистым зубчатым профилем разрыхляет, измельчает массу и ровным слоем перебрасывает через себя. Верхний разбрасывающий барабан, вращаясь в том же направлении, что и нижний, принимает от него удобрения, выравнивает, дополнительно измельчает, отбрасывает излишек к передней части кузова и распределяет удобрения по поверхности поля.

Слайд 85

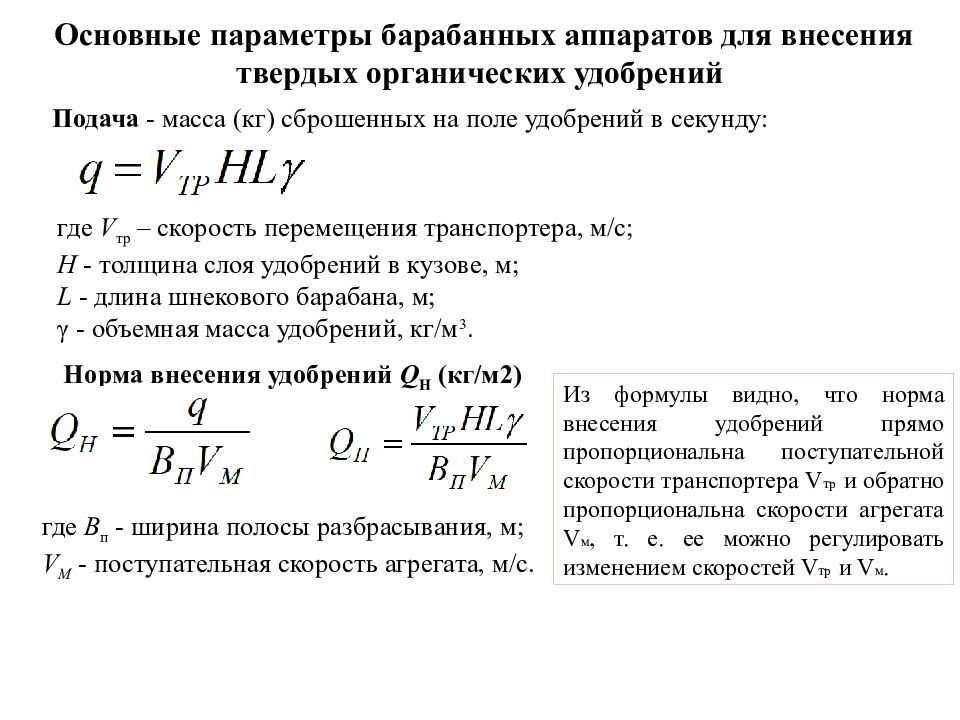

Основные параметры барабанных аппаратов для внесения твердых органических удобрений Подача - масса (кг) сброшенных на поле удобрений в секунду: где V тр – скорость перемещения транспортера, м/с; Н - толщина слоя удобрений в кузове, м; L - длина шнекового барабана, м; γ - объемная масса удобрений, кг/м 3. Норма внесения удобрений Q H (кг/м2) где В п - ширина полосы разбрасывания, м; V M - поступательная скорость агрегата, м/с. Из формулы видно, что норма внесения удобрений прямо пропорциональна поступательной скорости транспортера V тр и обратно пропорциональна скорости агрегата V м, т. е. ее можно регулировать изменением скоростей V тр и V м.

Слайд 86

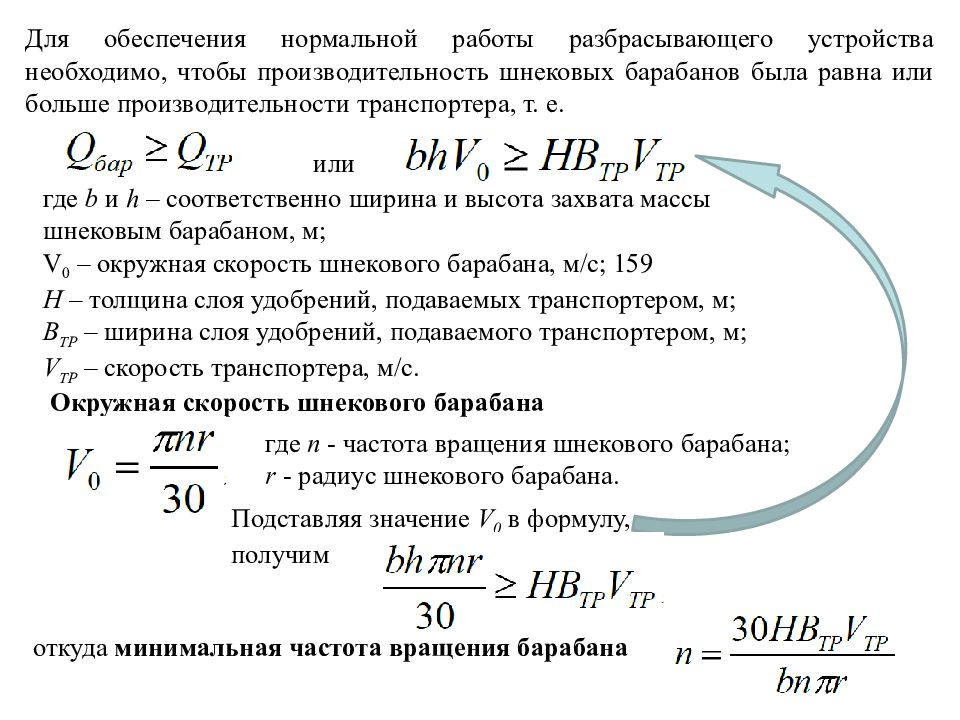

Для обеспечения нормальной работы разбрасывающего устройства необходимо, чтобы производительность шнековых барабанов была равна или больше производительности транспортера, т. е. или где b и h – соответственно ширина и высота захвата массы шнековым барабаном, м; V 0 – окружная скорость шнекового барабана, м/с; 159 Н – толщина слоя удобрений, подаваемых транспортером, м; В ТР – ширина слоя удобрений, подаваемого транспортером, м; V TP – скорость транспортера, м/с. Окружная скорость шнекового барабана где п - частота вращения шнекового барабана; r - радиус шнекового барабана. Подставляя значение V 0 в формулу, получим откуда минимальная частота вращения барабана

Последний слайд презентации: Василий Прохорович Горячкин

Машины для разбрасывания жидких удобрений Машины для разбрасывания жидких удобрений предназначены для откачки жижи из жижесборников животноводческих помещении, перевозки ее в поле и поверхностного сплошного внесения в почву. Для заправки затвор 8 и задвижку 5 открывают, а задвижку 7 закрывают; гибкий заборный шланг 3 с фильтром 2 опускают в жижесборник (жижехранилище). Выпускные газы поступающие от трактора, проходя через эжектор 4, создают разрежение в трубопроводах 15, 14, 13 и цистерне 11, под действием которого жидкость заполняет цистерну. При перемешивании колпачок 12 вывертывают, а в цистерне 11 при помощи эжектора 4 создают вакуум. При этом наружный воздух под действием атмосферного давления входит сверху в трубу 16 и, выходя через отверстие горизонтальной части этой трубы, перемешивает жидкость. При распределении по полю или выливе жидкости с помощью выпускных газов, проходящих по трубам 15, 14 и 13 в цистерне 11 создают избыточное давление. При этом за-движка 5 закрыта, а задвижка 7 открыта и жидкость че-рез нее поступает к распределительному устройству 6 которое веерообразным потоком разбрызгивает ее по полю. Норму внесения удобрений от 10 до 40 т/га регулируют сменой жиклера (диаметр 20, 30 и 38 мм), изменением скорости движения агрегата, давления выпускных газов и положения распределительного лотка. Наибольшая ширина поливаемой полосы или наименьшая норма внесения жидких удобрений получается при угле наклона 30 - 45°. Ширина разлива жидкости 3 -11 м, рабочая скорость до - 2,2 м/с (10 км/ч). В качестве примера рассмотрим принципиальную схему машины, оборудованной эжектором.