Первый слайд презентации

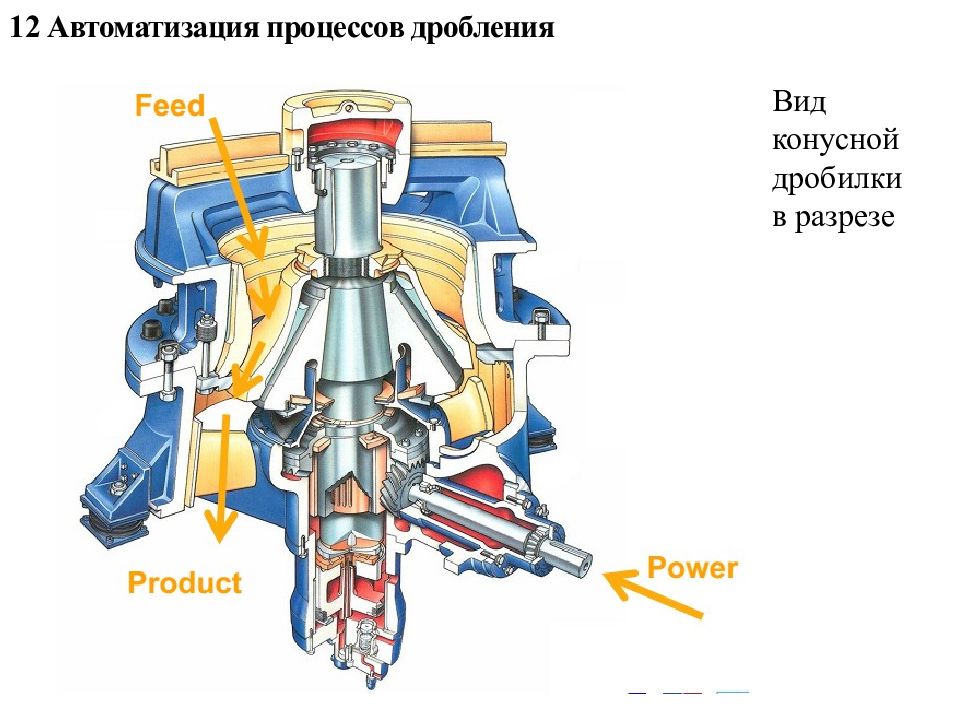

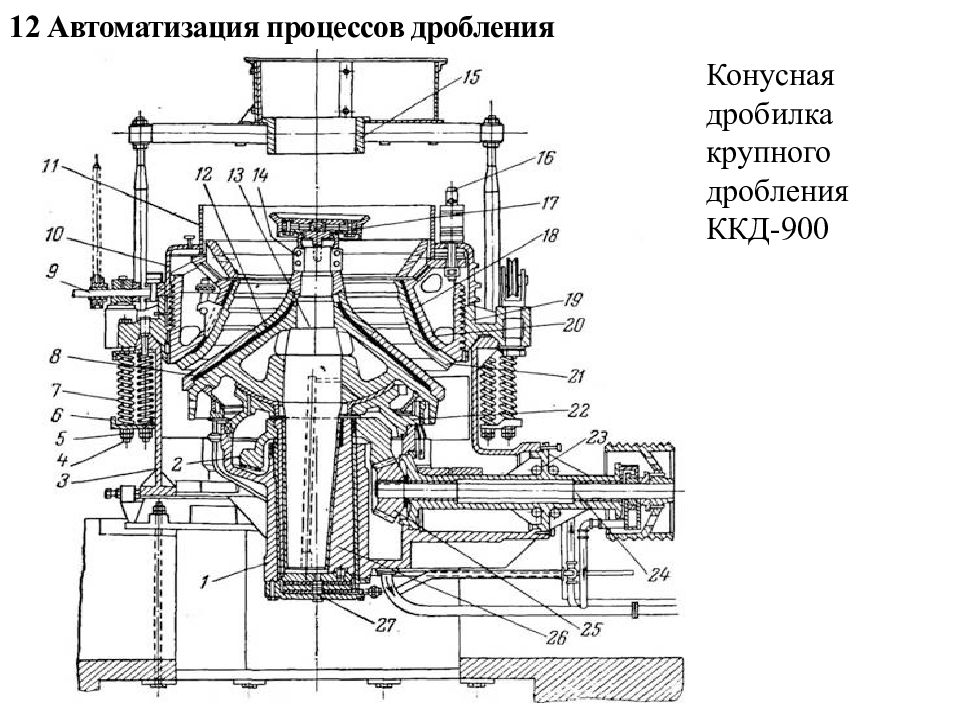

12 Автоматизация процессов дробления Конусная дробилка крупного дробления ККД-900

Слайд 3

12 Автоматизация процессов дробления Конусная дробилка крупного дробления ККД-900

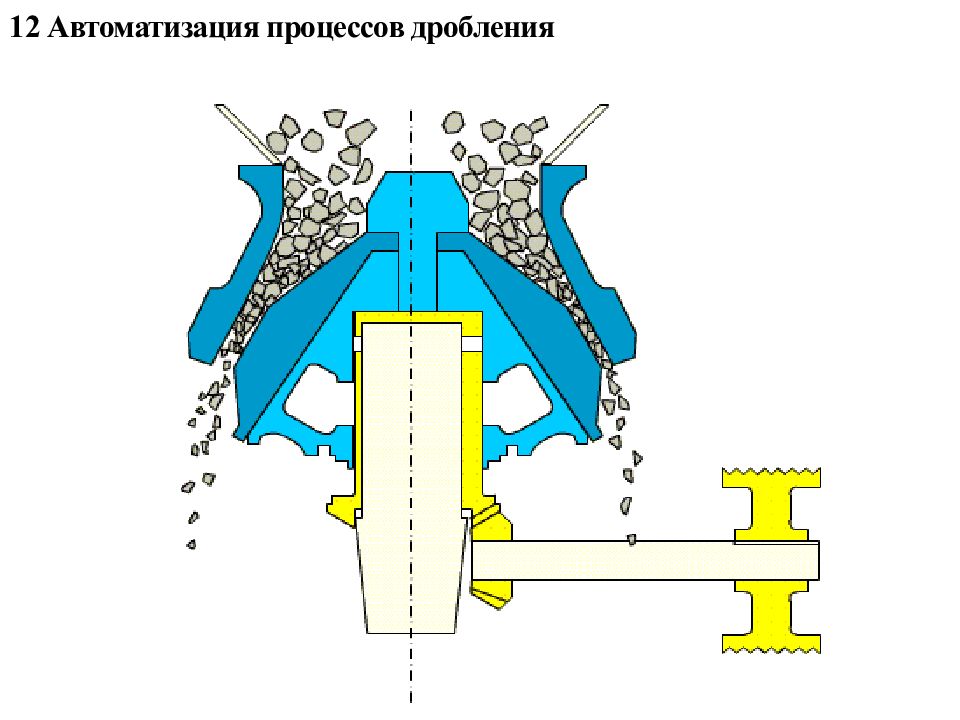

Слайд 5

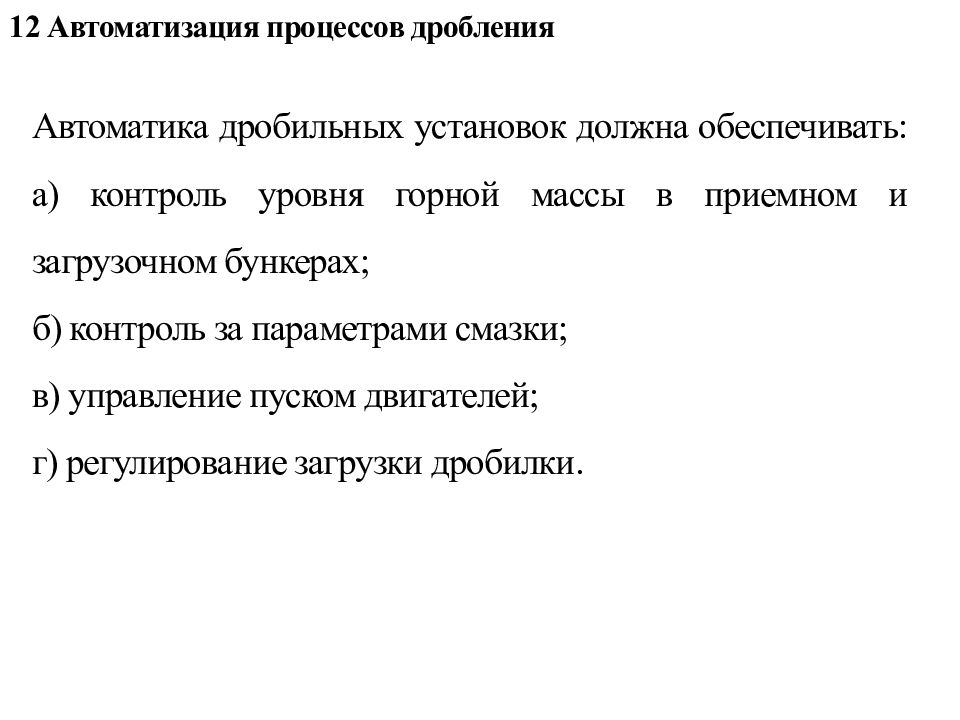

12 Автоматизация процессов дробления Автоматика дробильных установок должна обеспечивать: а ) контроль уровня горной массы в приемном и загрузочном бункерах; б ) контроль за параметрами смазки; в ) управление пуском двигателей; г ) регулирование загрузки дробилки.

Слайд 6

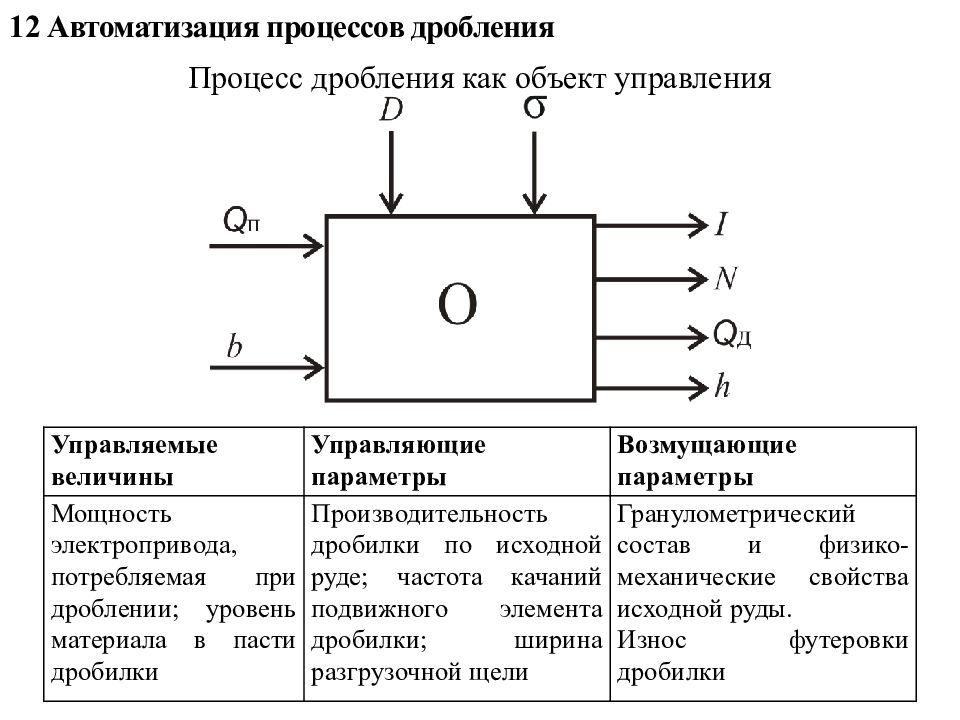

12 Автоматизация процессов дробления Управляемые величины Управляющие параметры Возмущающие параметры Мощность электропривода, потребляемая при дроблении; уровень материала в пасти дробилки Производительность дробилки по исходной руде; частота качаний подвижного элемента дробилки; ширина разгрузочной щели Гранулометрический состав и физико-механические свойства исходной руды. Износ футеровки дробилки Процесс дробления как объект управления

Слайд 7

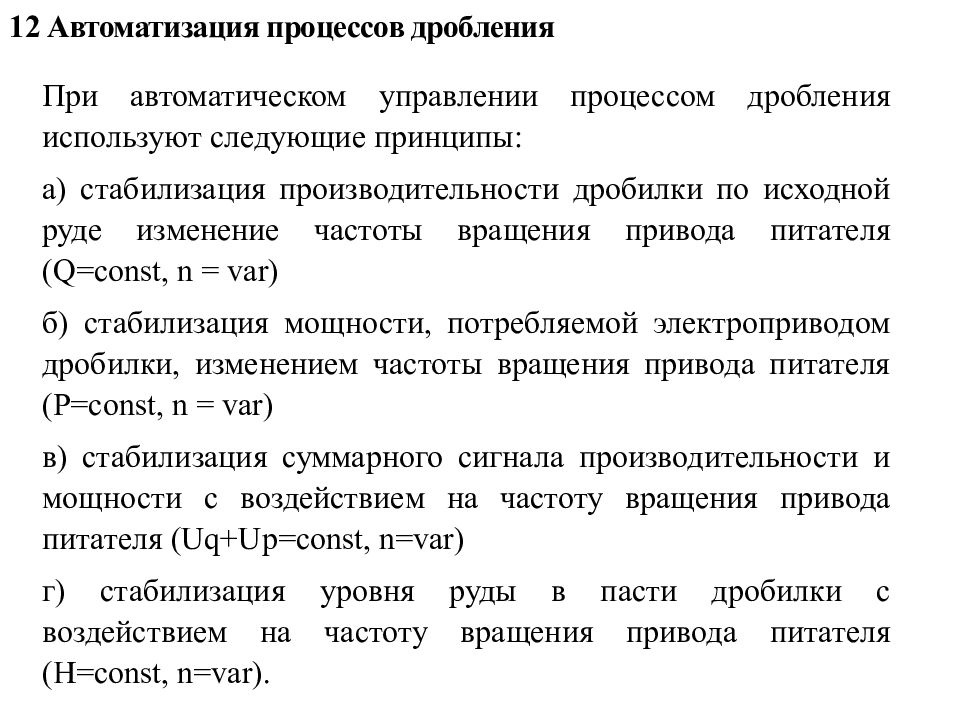

12 Автоматизация процессов дробления При автоматическом управлении процессом дробления используют следующие принципы: а) стабилизация производительности дробилки по исходной руде изменение частоты вращения привода питателя ( Q = const, n = var ) б) стабилизация мощности, потребляемой электроприводом дробилки, изменением частоты вращения привода питателя ( P = const, n = var ) в ) стабилизация суммарного сигнала производительности и мощности с воздействием на частоту вращения привода питателя ( Uq + Up = const, n = var ) г ) стабилизация уровня руды в пасти дробилки с воздействием на частоту вращения привода питателя ( H = const, n = var ).

Слайд 8

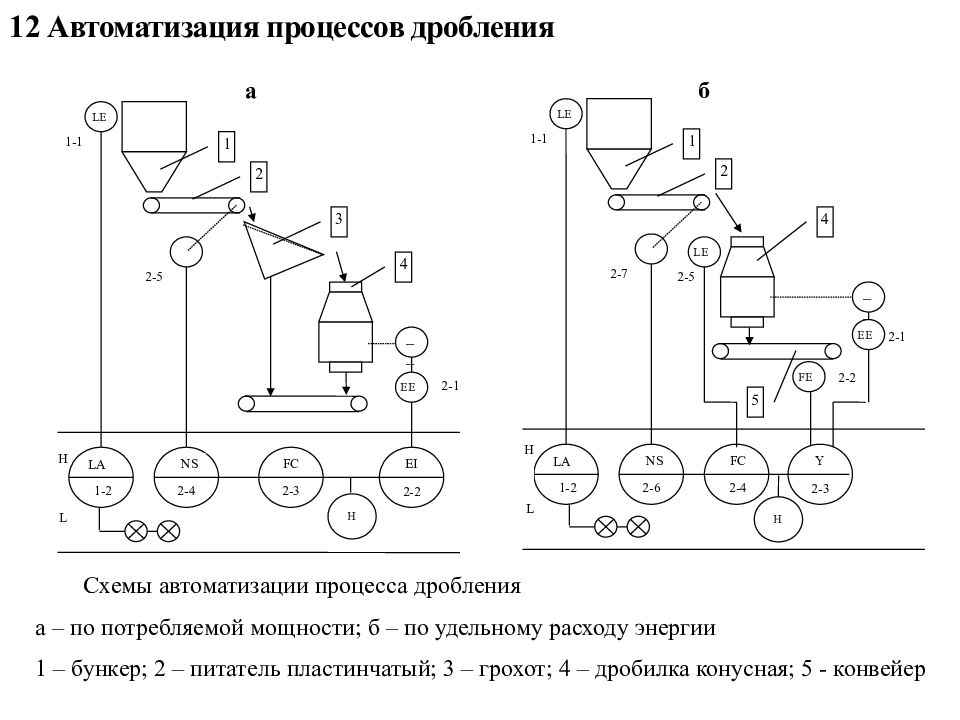

12 Автоматизация процессов дробления Схемы автоматизации процесса дробления а – по потребляемой мощности; б – по удельному расходу энергии 1 – бункер; 2 – питатель пластинчатый; 3 – грохот; 4 – дробилка конусная; 5 - конвейер а ~ LE NS EE H Е I LA FC 2-4 1-2 1-1 2-2 2-1 2-3 2-5 1 2 4 3 H L 2- 2 LE NS ~ EE H LA 2- 6 1-2 1-1 Y 2- 3 2-1 FC 2- 4 2- 7 1 2 5 4 FE LE б 2- 5 H L

Слайд 9

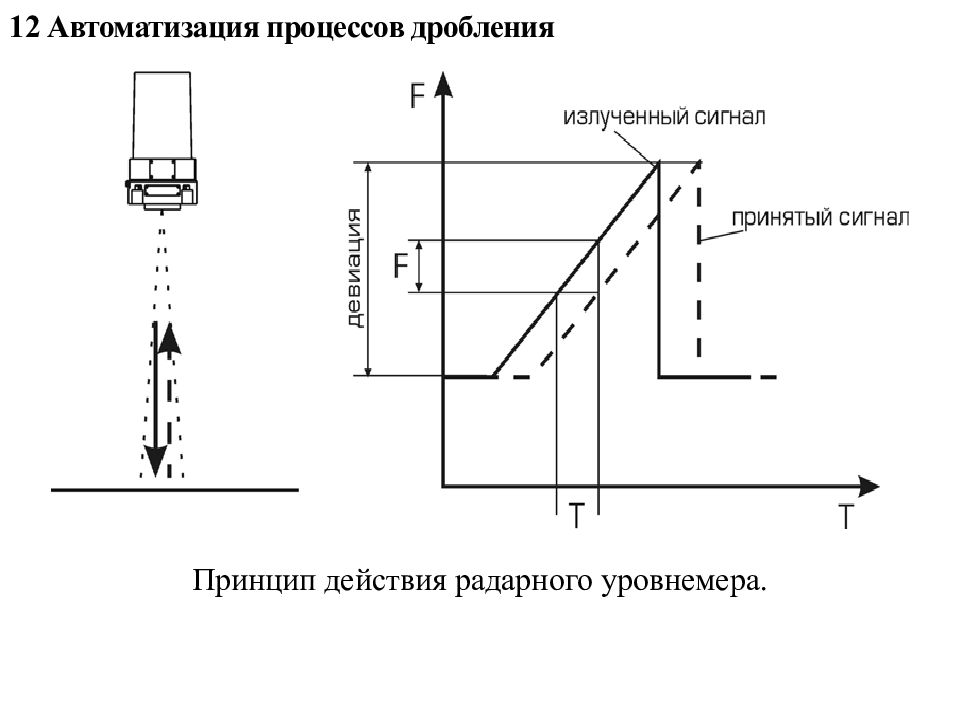

12 Автоматизация процессов дробления Радарный уровнемер УЛМ-31А1 Максимальная абсолютная погрешность измерения уровня ±3мм Диапазон измерения уровня 0,6 ÷ 30м Цифровой интерфейс RS485, Modbus Аналоговый выход 4-20 мА Дискретные выходы 2 контактные группы реле

Слайд 10

12 Автоматизация процессов дробления Принцип действия радарного уровнемера.

Слайд 11

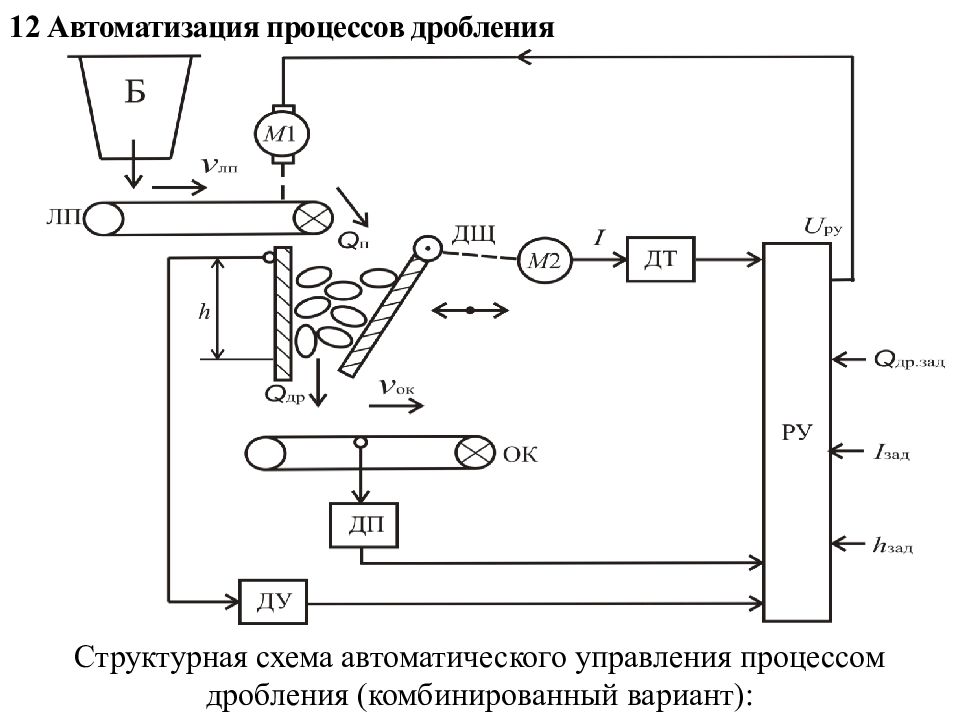

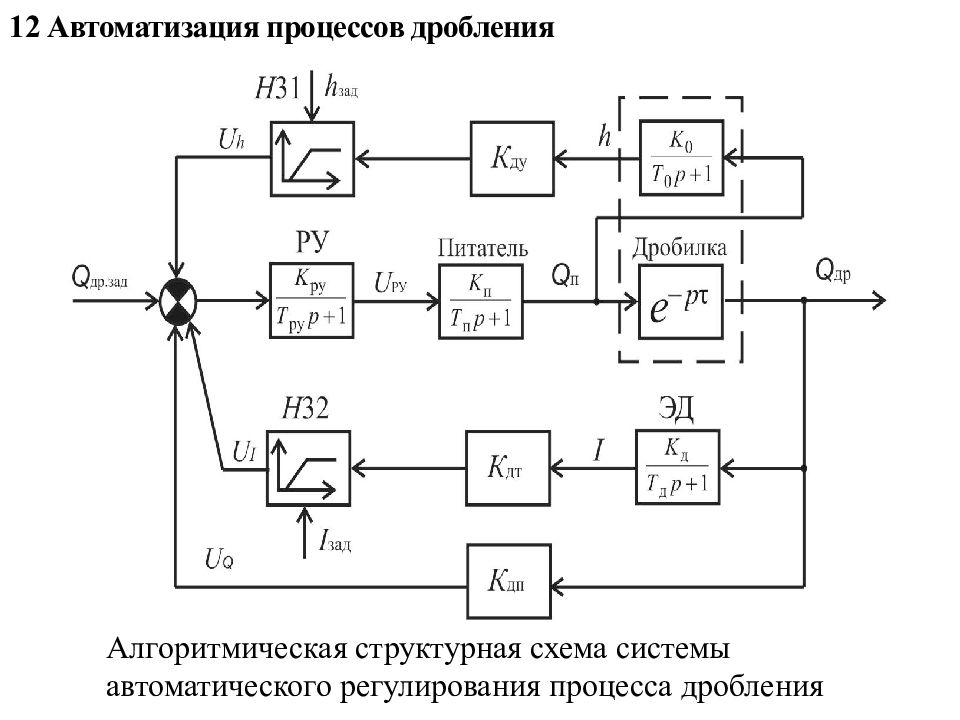

12 Автоматизация процессов дробления Структурная схема автоматического управления процессом дробления (комбинированный вариант):

Слайд 14

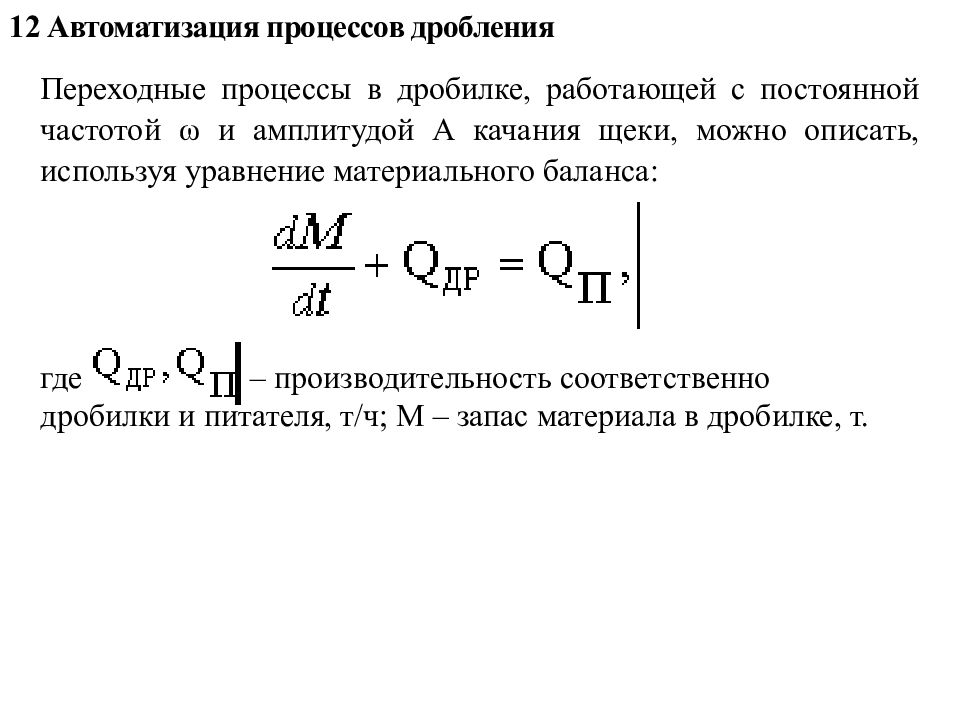

12 Автоматизация процессов дробления Переходные процессы в дробилке, работающей с постоянной частотой ω и амплитудой А качания щеки, можно описать, используя уравнение материального баланса: где – производительность соответственно дробилки и питателя, т/ч; М – запас материала в дробилке, т.

Слайд 15

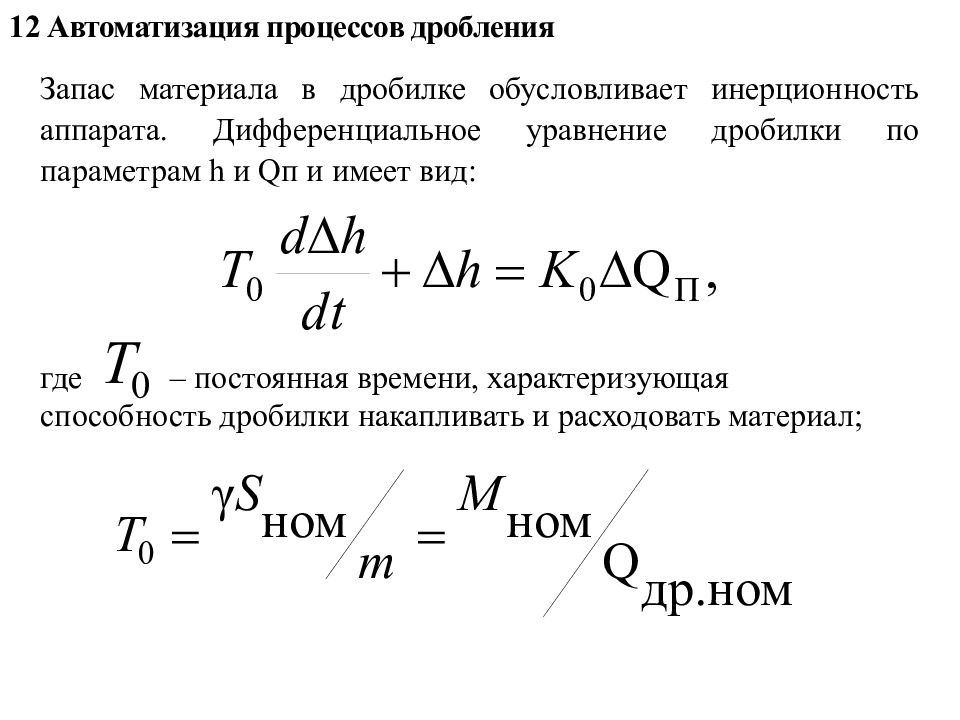

12 Автоматизация процессов дробления Запас материала в дробилке обусловливает инерционность аппарата. Дифференциальное уравнение дробилки по параметрам h и Q п и имеет вид: где – постоянная времени, характеризующая способность дробилки накапливать и расходовать материал;

Слайд 16

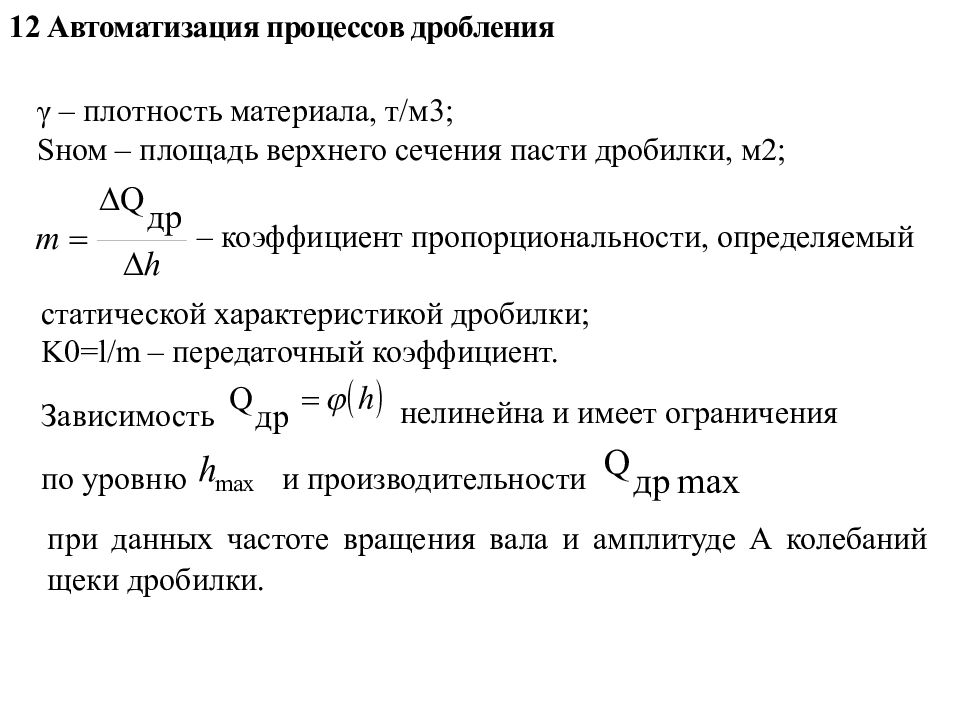

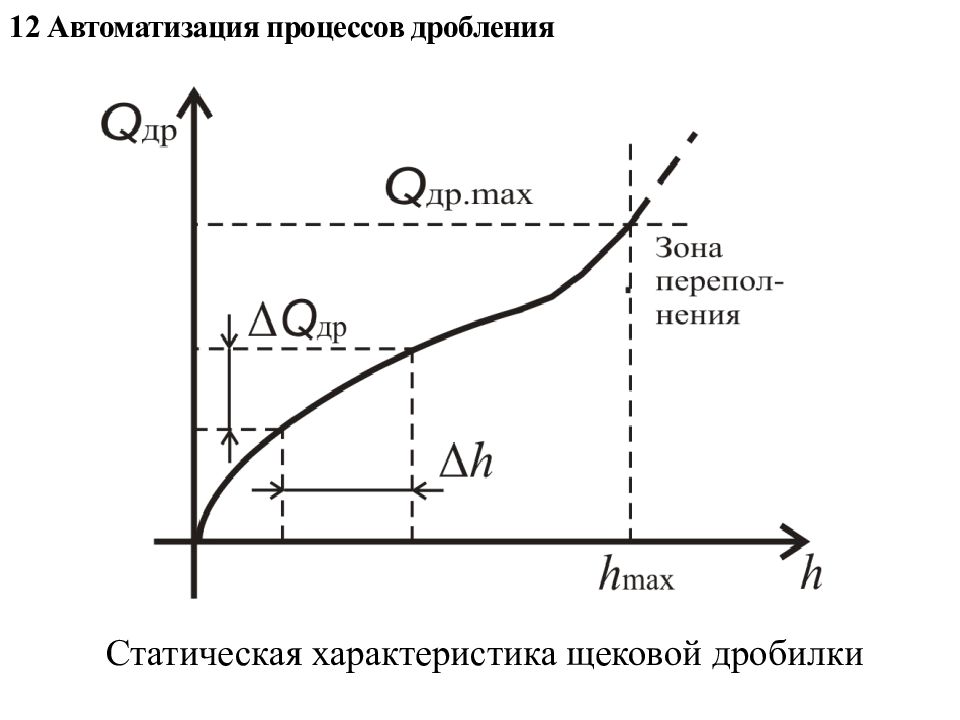

12 Автоматизация процессов дробления γ – плотность материала, т/м3; Sном – площадь верхнего сечения пасти дробилки, м2; – коэффициент пропорциональности, определяемый статической характеристикой дробилки; K0=l/m – передаточный коэффициент. Зависимость нелинейна и имеет ограничения и производительности по уровню при данных частоте вращения вала и амплитуде А колебаний щеки дробилки.

Слайд 17

12 Автоматизация процессов дробления Статическая характеристика щековой дробилки

Слайд 18

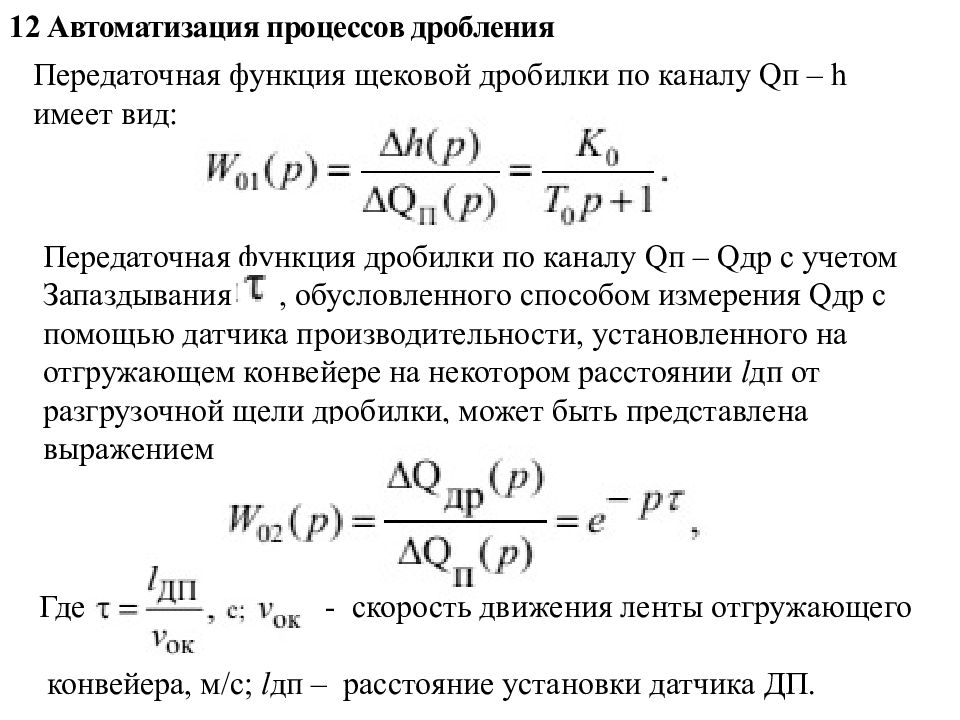

12 Автоматизация процессов дробления Передаточная функция щековой дробилки по каналу Q п – h имеет вид: Передаточная функция дробилки по каналу Q п – Q др с учетом Запаздывания, обусловленного способом измерения Q др с помощью датчика производительности, установленного на отгружающем конвейере на некотором расстоянии l дп от разгрузочной щели дробилки, может быть представлена выражением Где - скорость движения ленты отгружающего конвейера, м/с; l дп – расстояние установки датчика ДП.