Первый слайд презентации: Механическое оборудование металлургического производства

Часть 1 Ст. преподаватель: Альшанская Анна Алесандровна

1 Транспорт 2 Склады 2 Вагоноопрокидыватели 3 Бункерное оборудование

Слайд 4: Транспорт

Сырье а) Железнодорожный Завод транспорт; б) Аэротранспотр; в) Автотранспорт; г) Конвейерный транспорт; д) Водный транспорт.

Слайд 5: При выборе транспорта учитывают условия:

территориальные, климатические, технологические и технические.

Слайд 7: Склады

Назначение: бесперебойное обеспечение материалами основных технологических процессов Задача: прием, создание запаса, хранение и усреднение сырья и шихты.

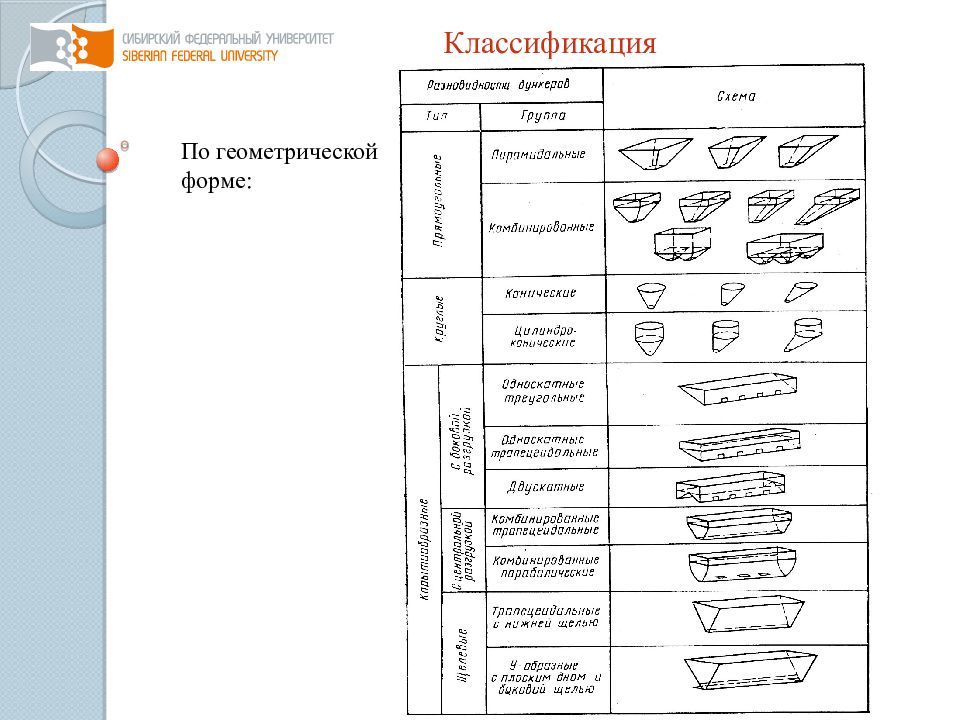

Слайд 8: Классификация

по месту в технологическом процессе: до обогащения, до окускования, до металлургического передела

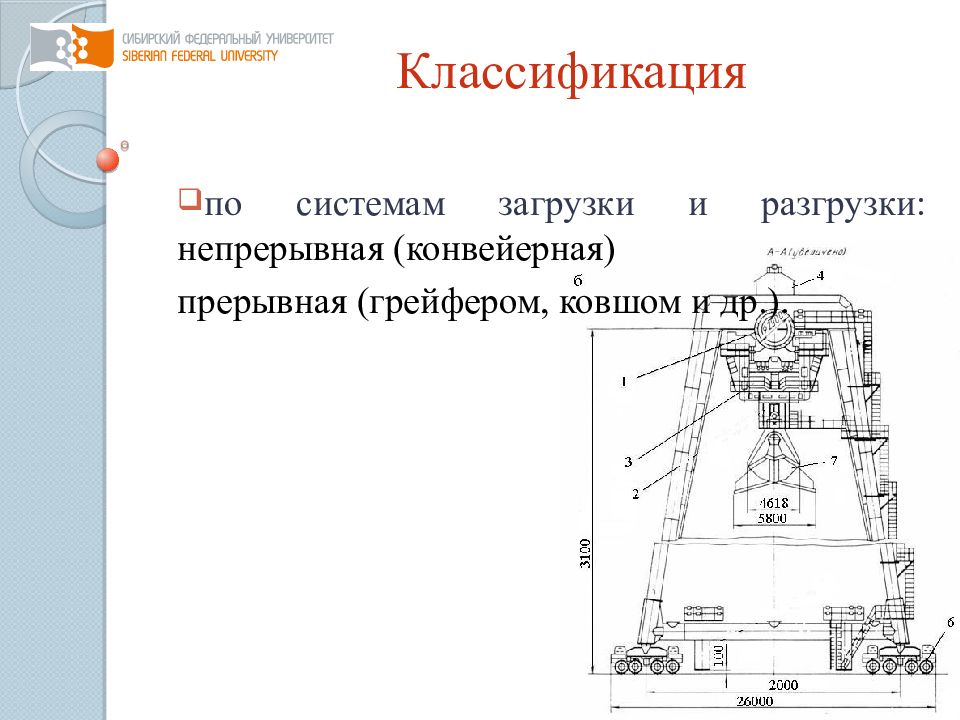

Слайд 11: Классификация

по системам загрузки и разгрузки: непрерывная (конвейерная ) прерывная (грейфером, ковшом и др.).

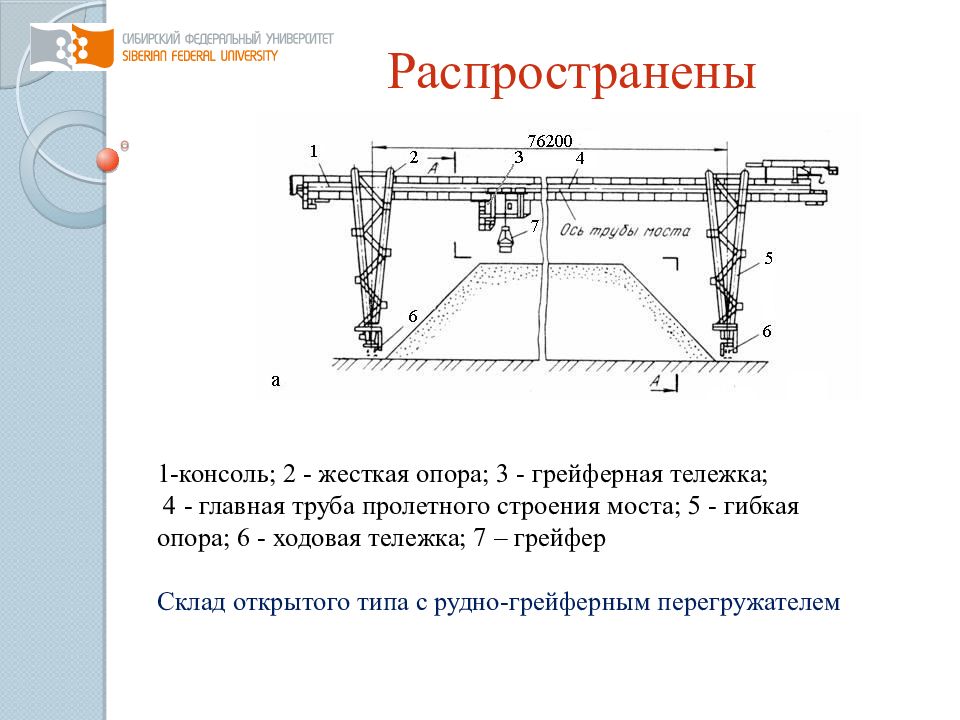

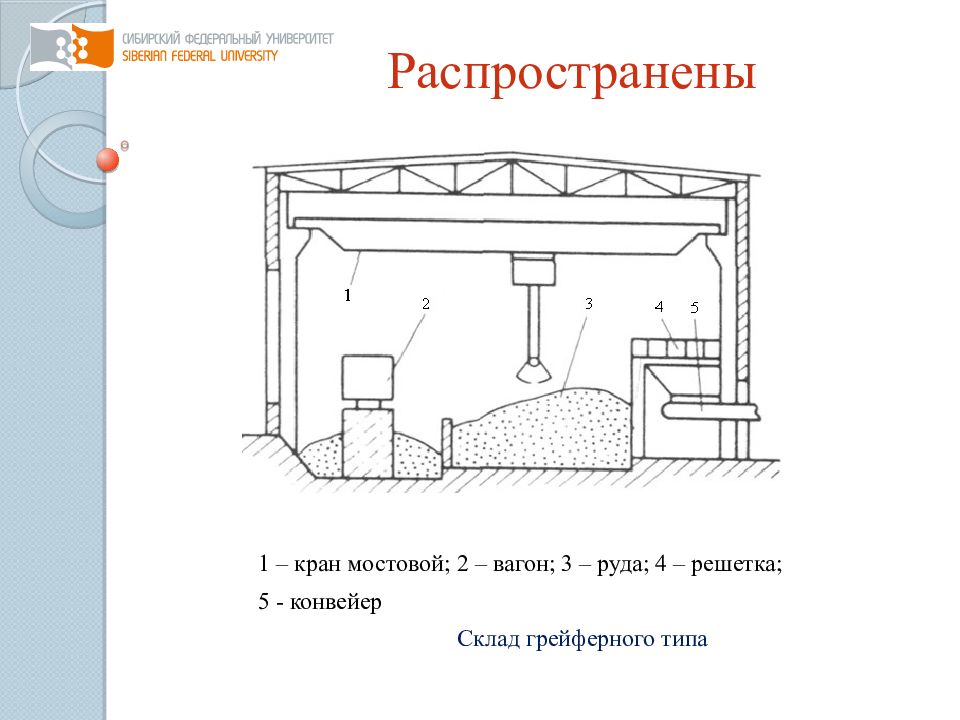

Слайд 12: Распространены

1-консоль; 2 - жесткая опора; 3 - грейферная тележка; 4 - главная труба пролетного строения моста; 5 - гибкая опора; 6 - ходовая тележка; 7 – грейфер Склад открытого типа с рудно-грейферным перегружателем

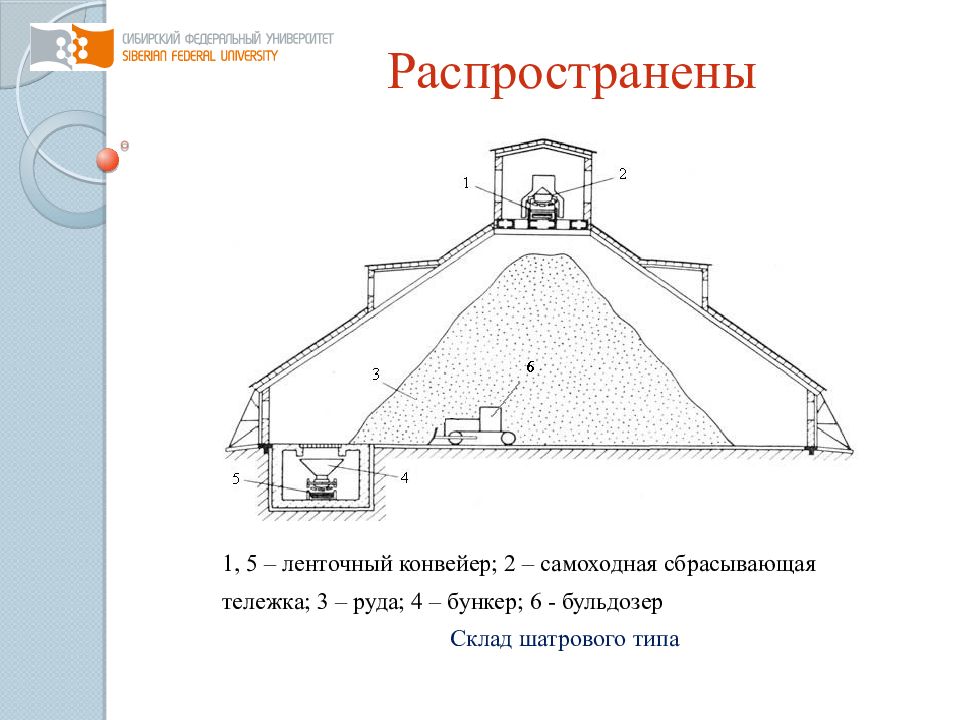

Слайд 13: Распространены

1, 5 – ленточный конвейер; 2 – самоходная сбрасывающая тележка; 3 – руда; 4 – бункер; 6 - бульдозер Склад шатрового типа

Слайд 14: Распространены

1 – кран мостовой; 2 – вагон; 3 – руда; 4 – решетка; 5 - конвейер Склад грейферного типа

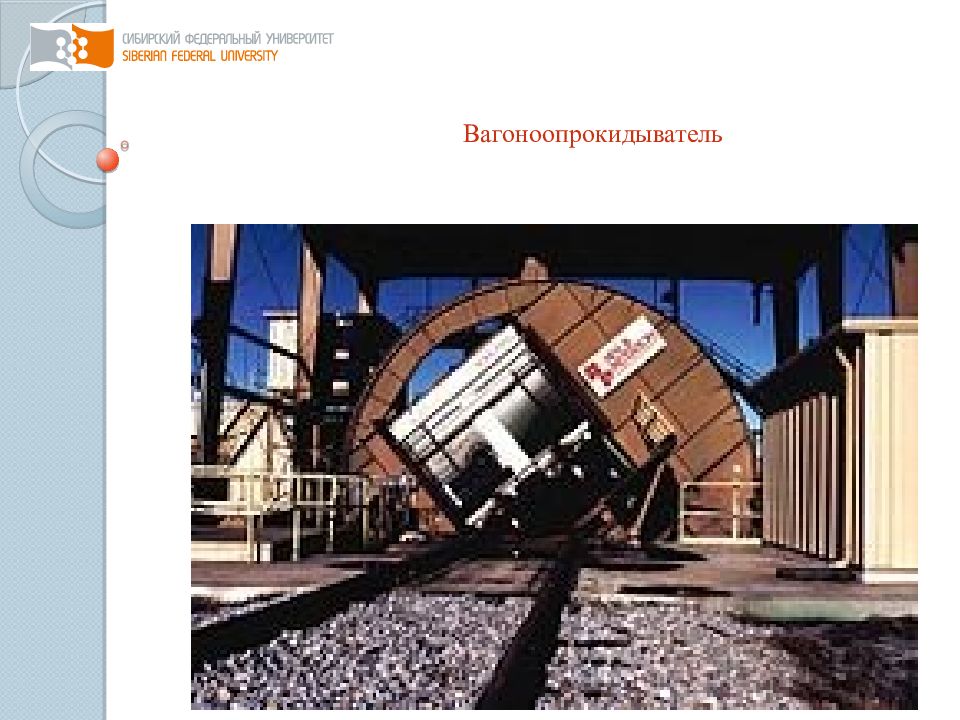

Слайд 16: Вагоноопрокидыватель

специальное сооружение для механизированной разгрузки вагонов с насыпными и навалочными грузами (рудой, углем).

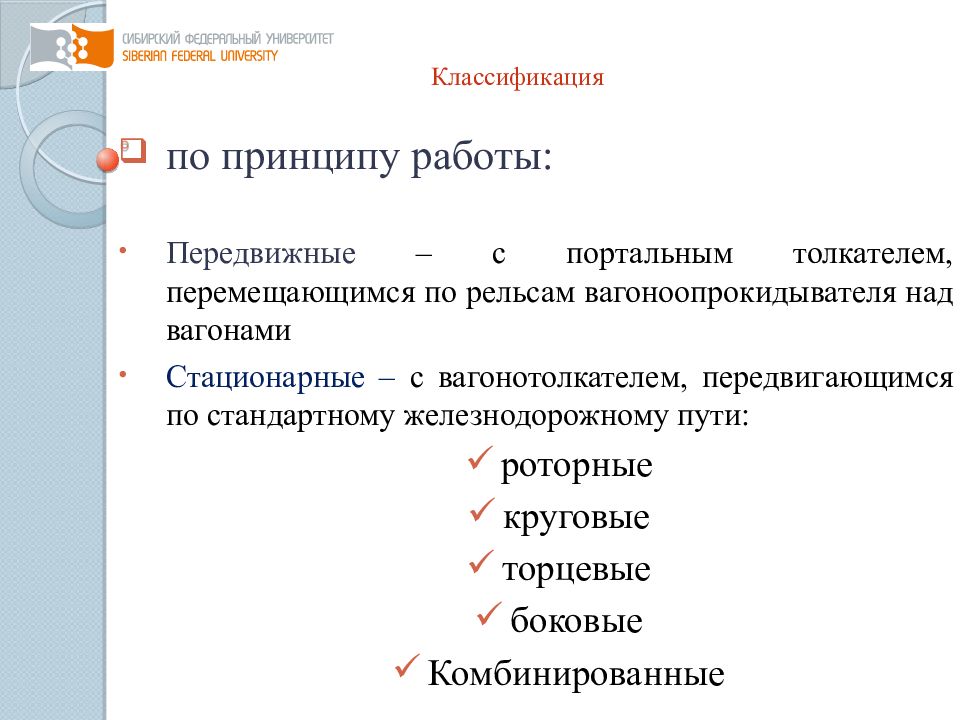

Слайд 17: Классификация

по принципу работы: Передвижные – с портальным толкателем, перемещающимся по рельсам вагоноопрокидывателя над вагонами Стационарные – с вагонотолкателем, передвигающимся по стандартному железнодорожному пути: роторные круговые торцевые боковые Комбинированные

Слайд 18: Классификация

по принципу действия толкателя: автономные - самоходная машина с электроприводом неавтономные - канат толкателя, наматываясь на барабан лебедки, подтягивается к вагоноопрокидывателю, передвигая при этом состав вагонов.

Слайд 19: Основные узлы

Ротор, роликоопоры, платформа, люльки и привалочные стенки, привод поворота ротора, вибровозбудители, предохранительный щит.

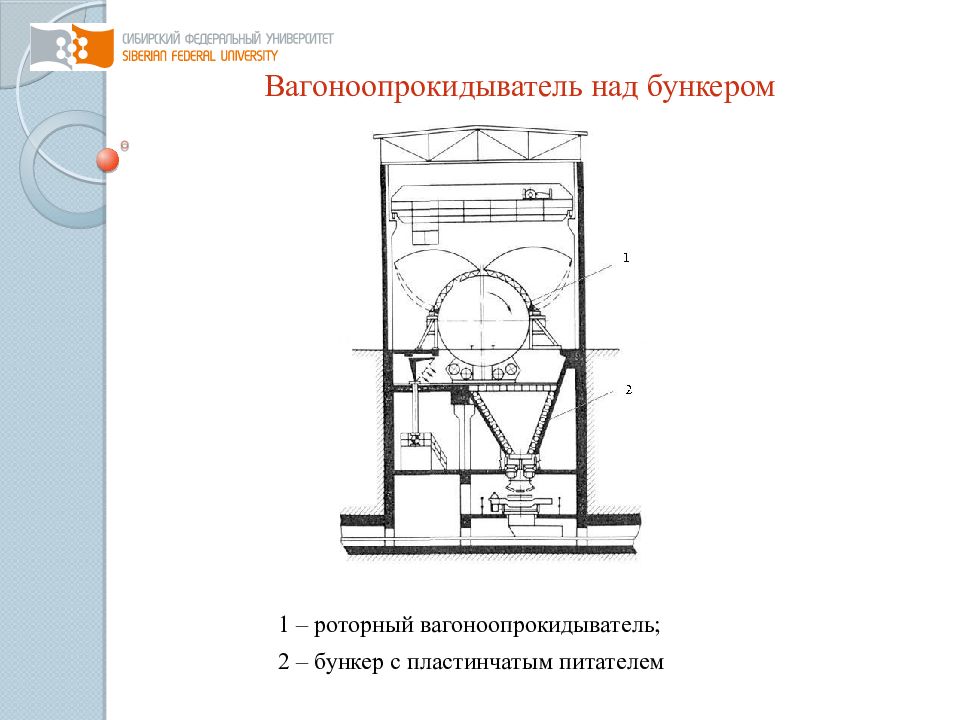

Слайд 20: Вагоноопрокидыватель над бункером

1 – роторный вагоноопрокидыватель; 2 – бункер с пластинчатым питателем

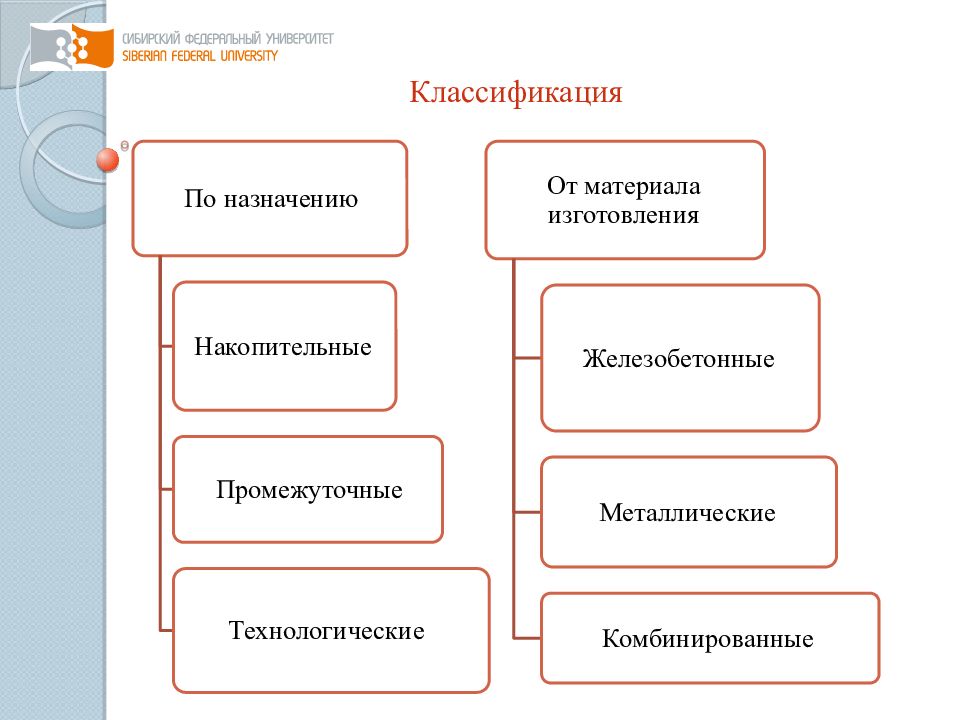

Слайд 22: Назначение бункеров

хранение сыпучих материалов, продолжение усреднения, выдача этих материалов, составление шихты (шихтовка) дозированием по массе отдельных ее составляющих

Слайд 25: Бункерные затворы

а, б - задвижки (горизонтальная, вертикальная); в - ленточный гусеничный; г - лотковый; д - односекторный; е - двусекторный (челюстной); ж, з - наклонный секторный с открыванием вверх и вниз; и – сдвоенный секторный; к – пальцевый; л - клапанный.

Слайд 26: Питатели

Подбункерная транспортирующая машина, предназначенная для выдачи сыпучих материалов непрерывно или порциями в заданном количестве.

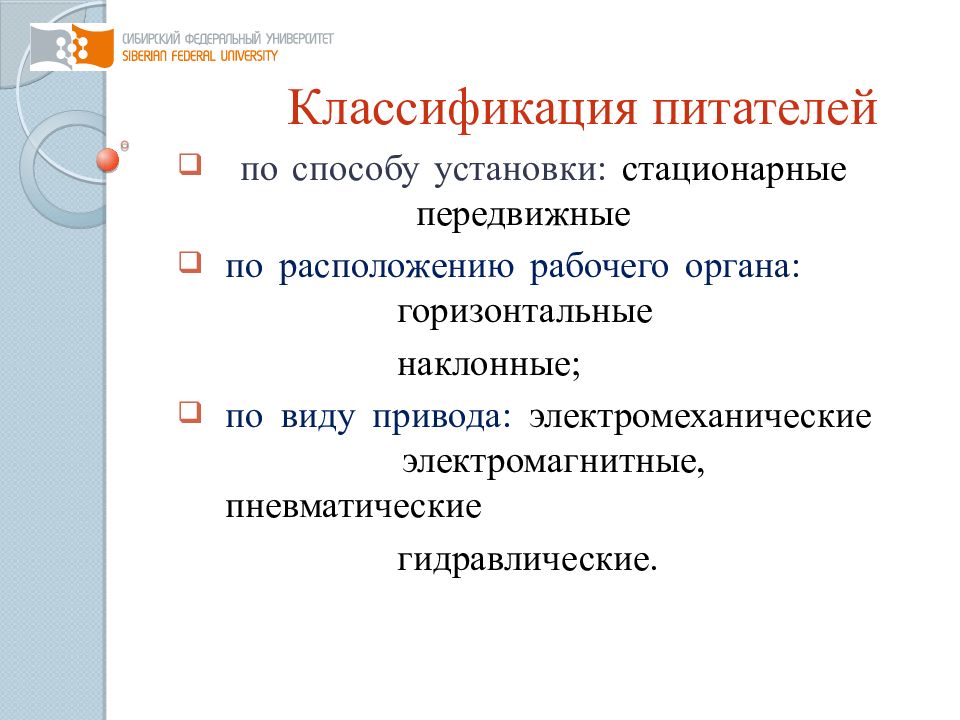

Слайд 27: Классификация питателей

по способу установки: стационарные передвижные по расположению рабочего органа: горизонтальные наклонные ; п о виду привода: электромеханические электромагнитные, пневматические гидравлические.

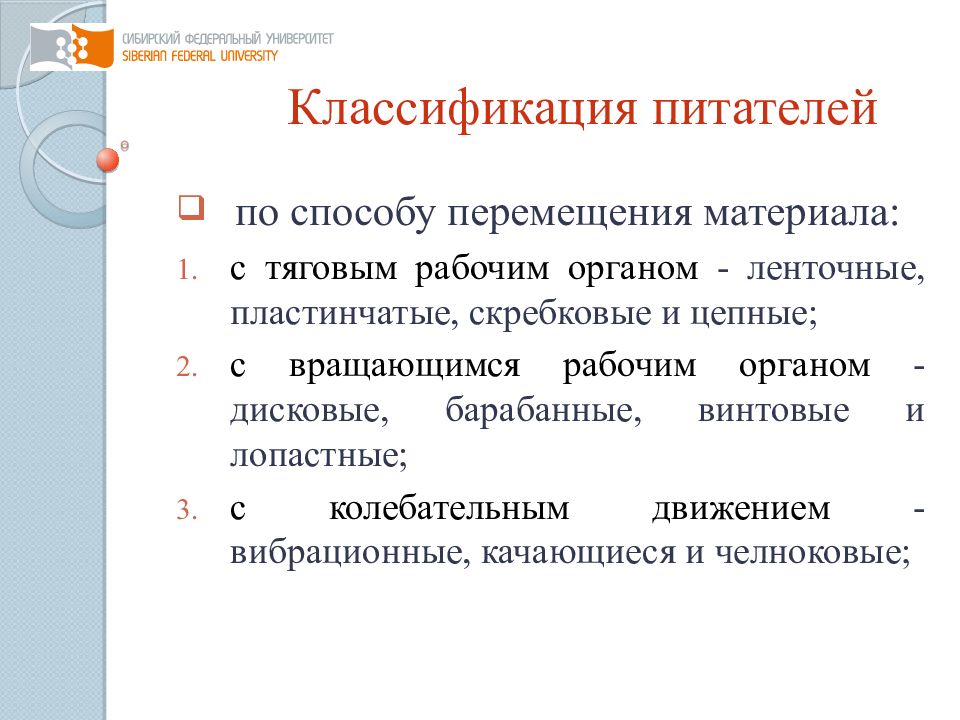

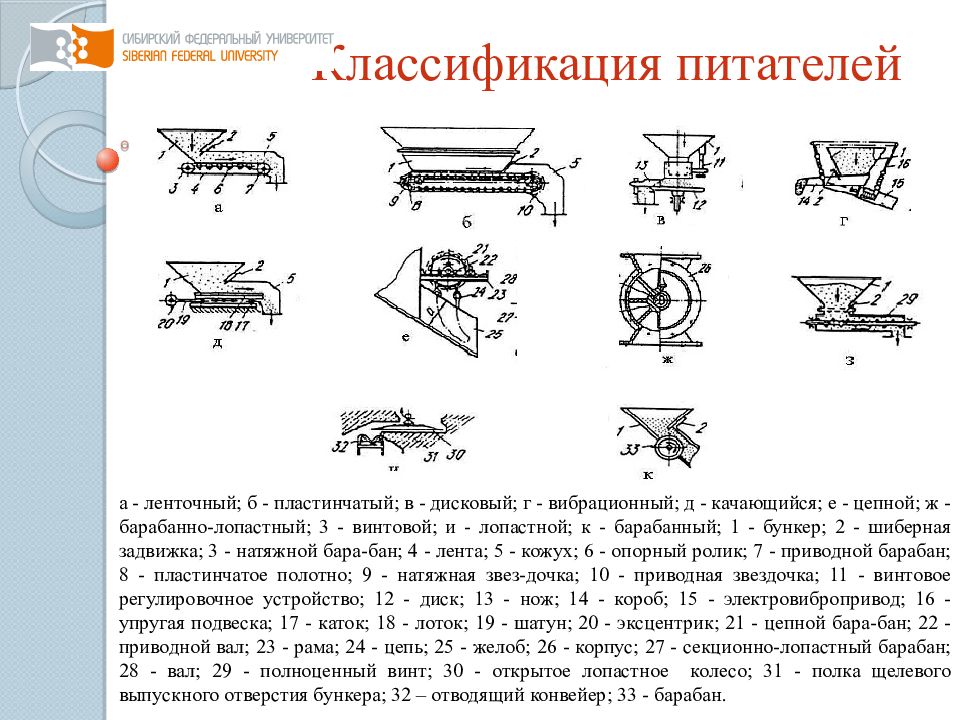

Слайд 28: Классификация питателей

по способу перемещения материала: с тяговым рабочим органом - ленточные, пластинчатые, скребковые и цепные ; с вращающимся рабочим органом -дисковые, барабанные, винтовые и лопастные; с колебательным движением -вибрационные, качающиеся и челноковые ;

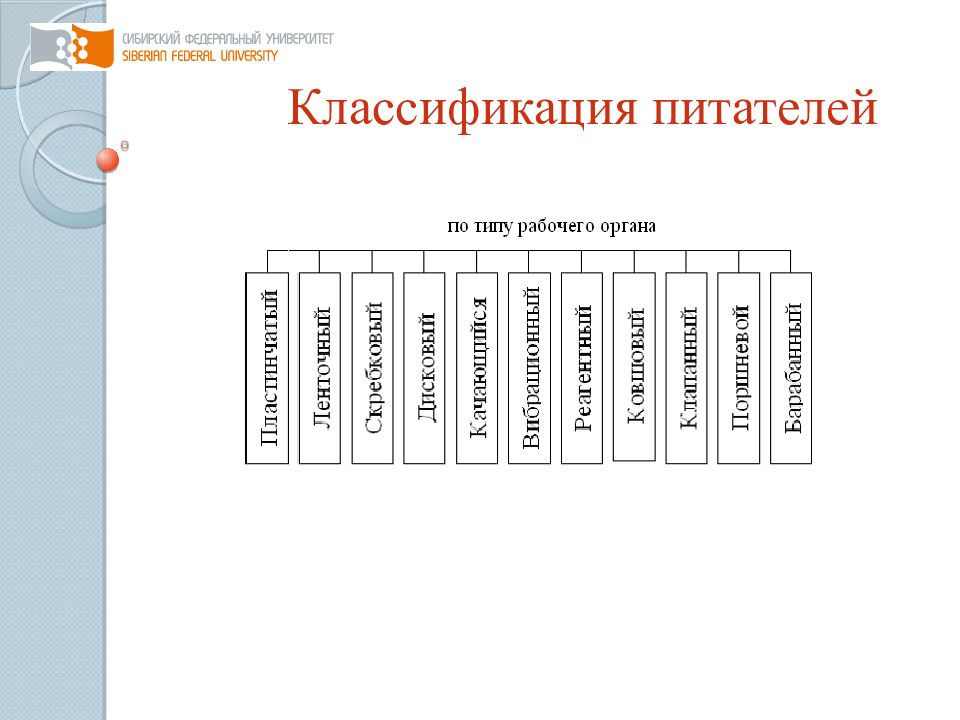

Слайд 30: Классификация питателей

а - ленточный; б - пластинчатый; в - дисковый; г - вибрационный; д - качающийся; е - цепной; ж - барабанно-лопастный; 3 - винтовой; и - лопастной; к - барабанный; 1 - бункер; 2 - шиберная задвижка; 3 - натяжной бара-бан; 4 - лента; 5 - кожух; 6 - опорный ролик; 7 - приводной барабан; 8 - пластинчатое полотно; 9 - натяжная звез-дочка; 10 - приводная звездочка; 11 - винтовое регулировочное устройство; 12 - диск; 13 - нож; 14 - короб; 15 - электровибропривод; 16 - упругая подвеска; 17 - каток; 18 - лоток; 19 - шатун; 20 - эксцентрик; 21 - цепной бара-бан; 22 - приводной вал; 23 - рама; 24 - цепь; 25 - желоб; 26 - корпус; 27 - секционно-лопастный барабан; 28 - вал; 29 - полноценный винт; 30 - открытое лопастное колесо; 31 - полка щелевого выпускного отверстия бункера; 32 – отводящий конвейер; 33 - барабан.

1 Грохоты 2 Классификаторы 2 Гидроциклоны 3 Дуговое сито Колосниковый грохот Дуговой грохот

Слайд 33: Грохот

устройство, для разделения исходного материала на два и более класса по крупности, для отмывки или обезвоживания на просеивающей поверхности. Качающийся грохот

Слайд 34: Грохот

по физическому состоянию классифицируемого материала: сухой сыпучий материал, жидкая пульпа, воздушный поток с измельченным материалом, по форме просеивающей поверхности: плоская, криволинейная, по подвижности рабочего органа: неподвижный, подвижный, по используемым физическим свойствам: плотность, магнитные и электрические свойства

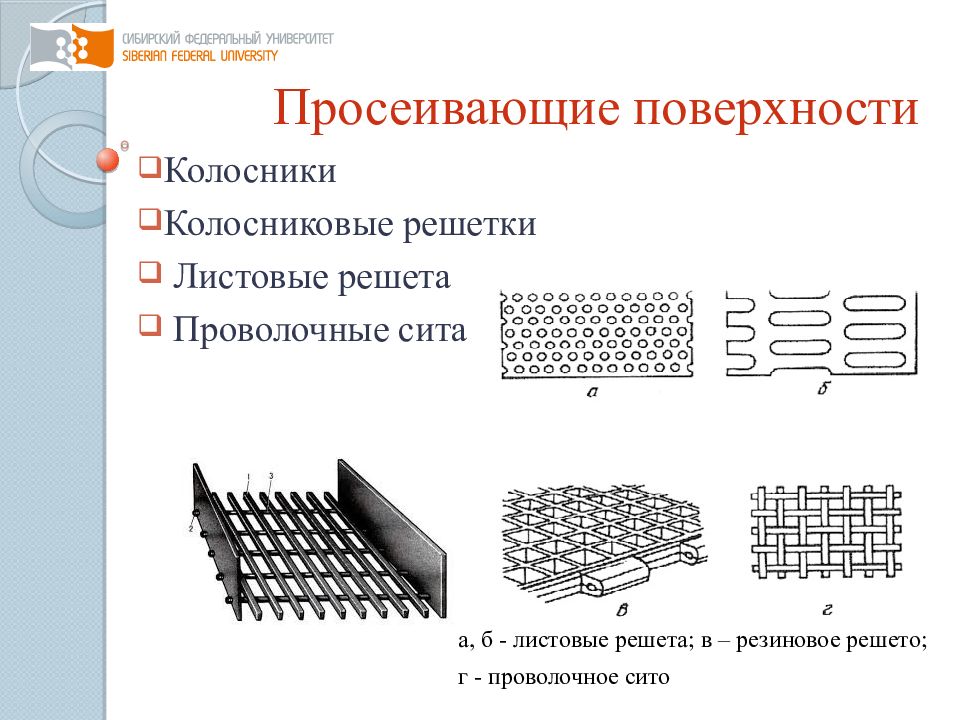

Слайд 35: Просеивающие поверхности

Колосники Колосниковые решетки Листовые решета Проволочные сита а, б - листовые решета; в – резиновое решето; г - проволочное сито

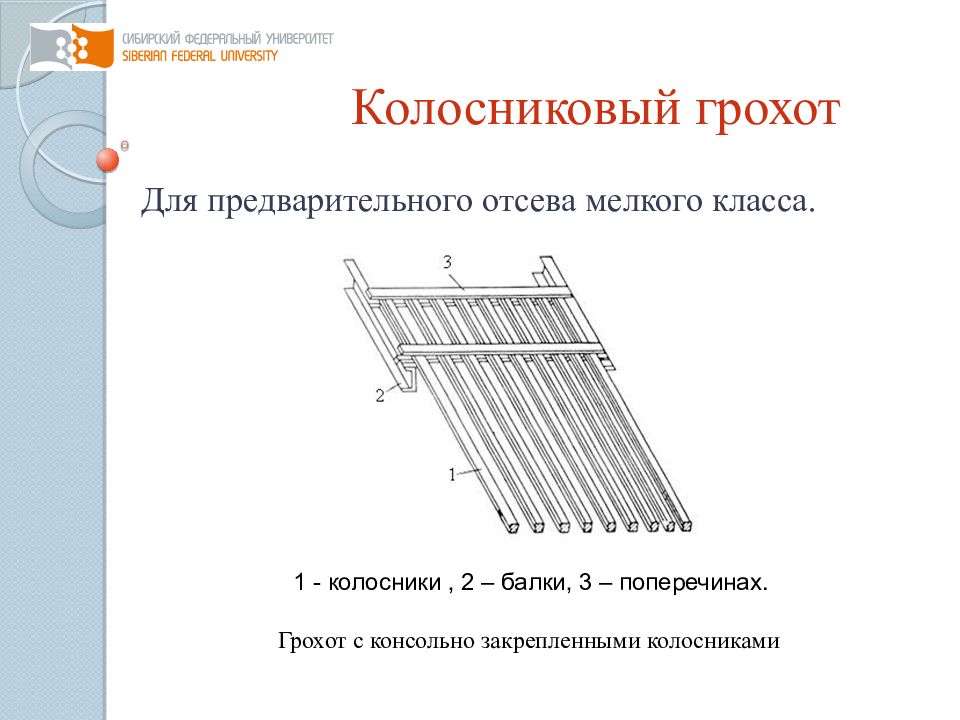

Слайд 36: Колосниковый грохот

Для предварительного отсева мелкого класса. Грохот с консольно закрепленными колосниками 1 - колосники, 2 – балки, 3 – поперечинах.

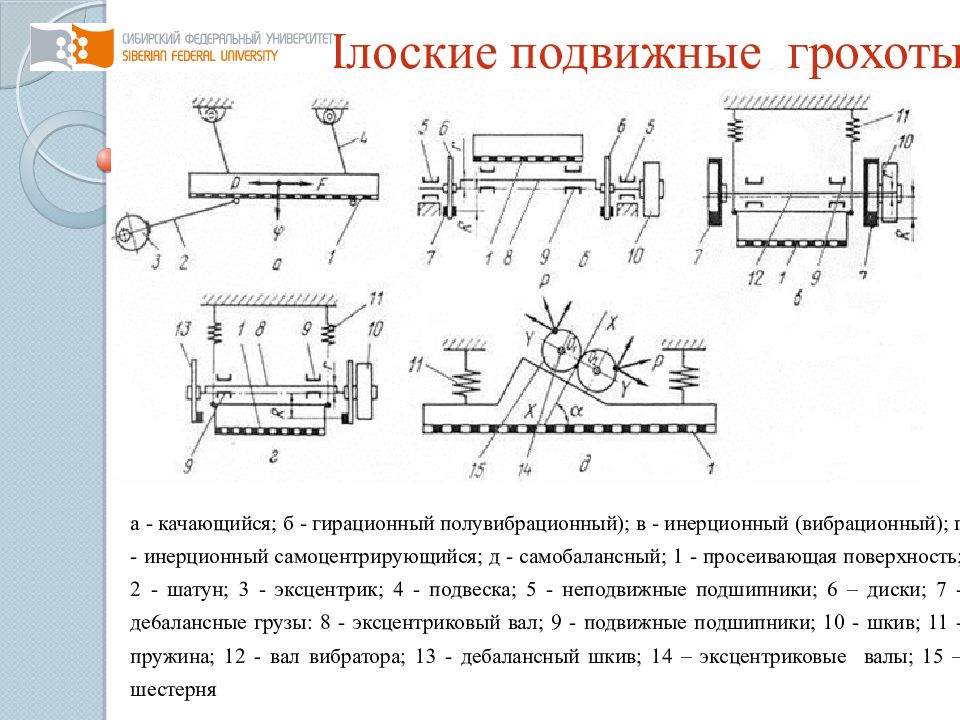

Слайд 39: Плоские подвижные грохоты

а - качающийся; б - гирационный полувибрационный); в - инерционный (вибрационный); г - инерционный самоцентрирующийся; д - самобалансный; 1 - просеивающая поверхность; 2 - шатун; 3 - эксцентрик; 4 - подвеска; 5 - неподвижные подшипники; 6 – диски; 7 - де6алансные грузы: 8 - эксцентриковый вал; 9 - подвижные подшипники; 10 - шкив; 11 - пружина; 12 - вал вибратора; 13 - дебалансный шкив; 14 – эксцентриковые валы; 15 – шестерня

Слайд 41: Классификаторы. Общие сведения

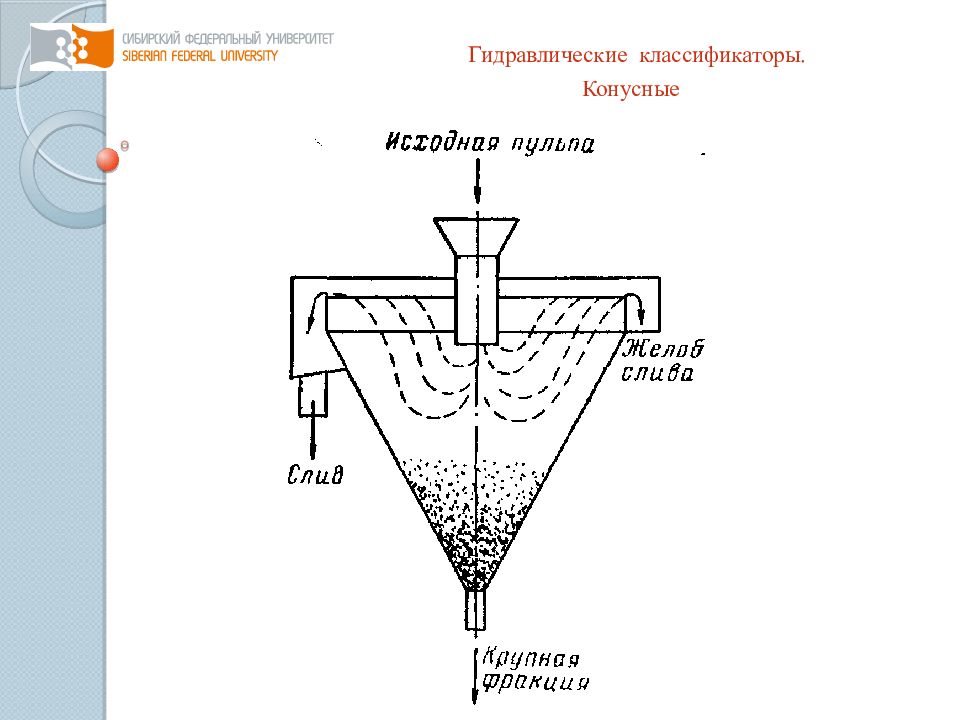

Классификация - технологический процесс разделения мелкозернистых материалов в водной среде на две фракции: тонкую, называемую сливом, и крупную – пески. Виды классификаторов: Механический Воздушный Гидравлический Магнитный Электрический.

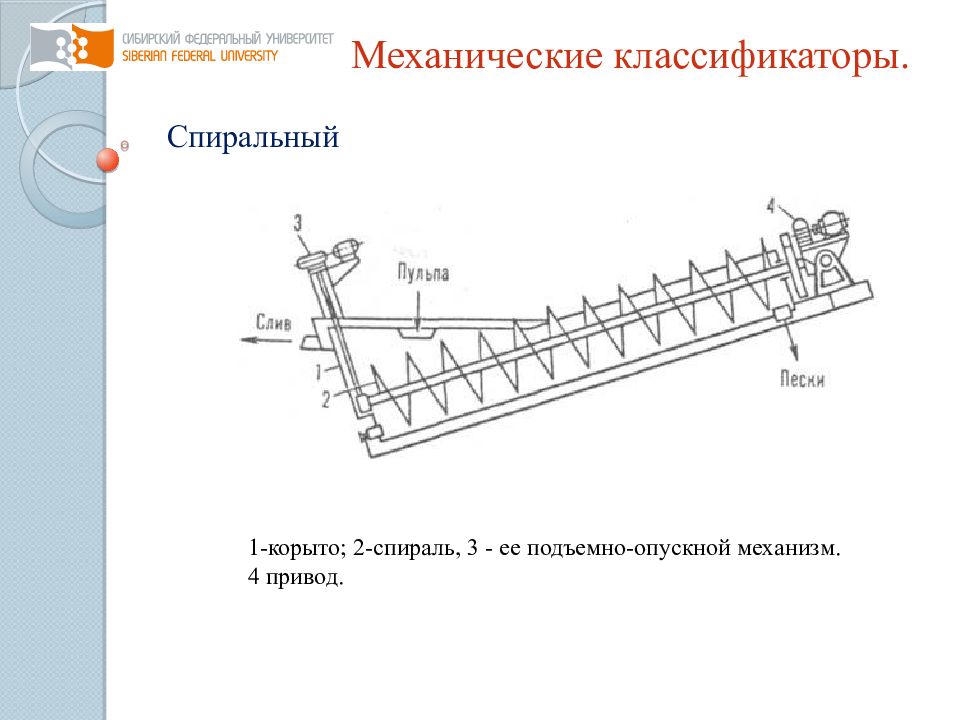

Слайд 42: Механические классификаторы

Спиральный 1-корыто; 2-спираль, 3 - ее подъемно-опускной механизм. 4 привод.

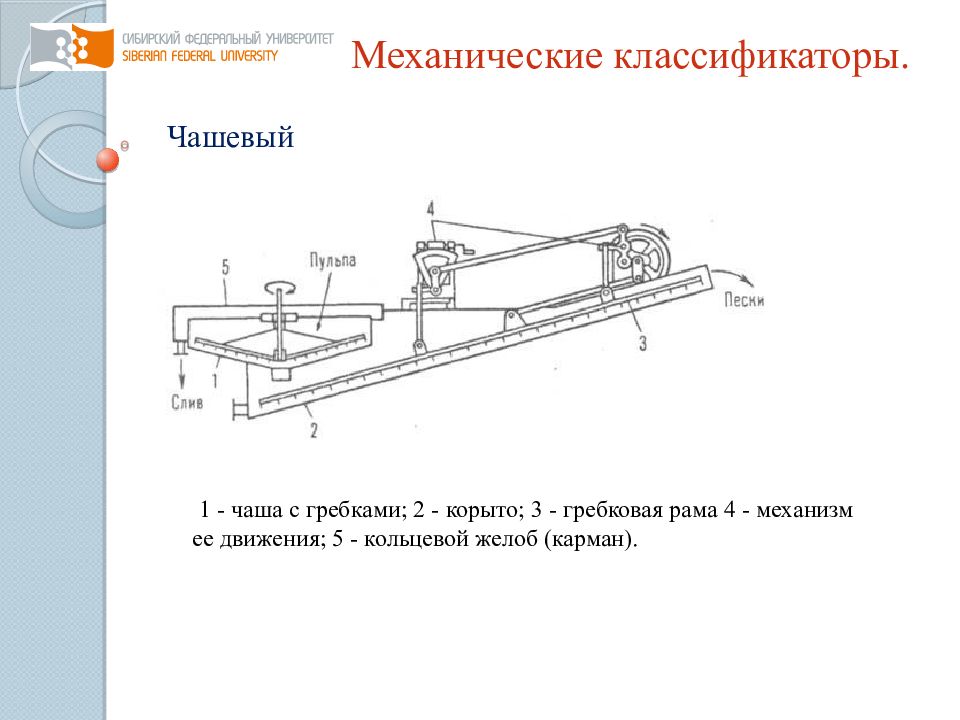

Слайд 43: Механические классификаторы

Чашевый 1 - чаша с гребками; 2 - корыто; 3 - гребковая рама 4 - механизм ее движения; 5 - кольцевой желоб (карман).

Слайд 44: Механические классификаторы

Реечный 1 - корыто; 2 – рама, 3- гребки, 4- механизм возвратно-поступательного движения.

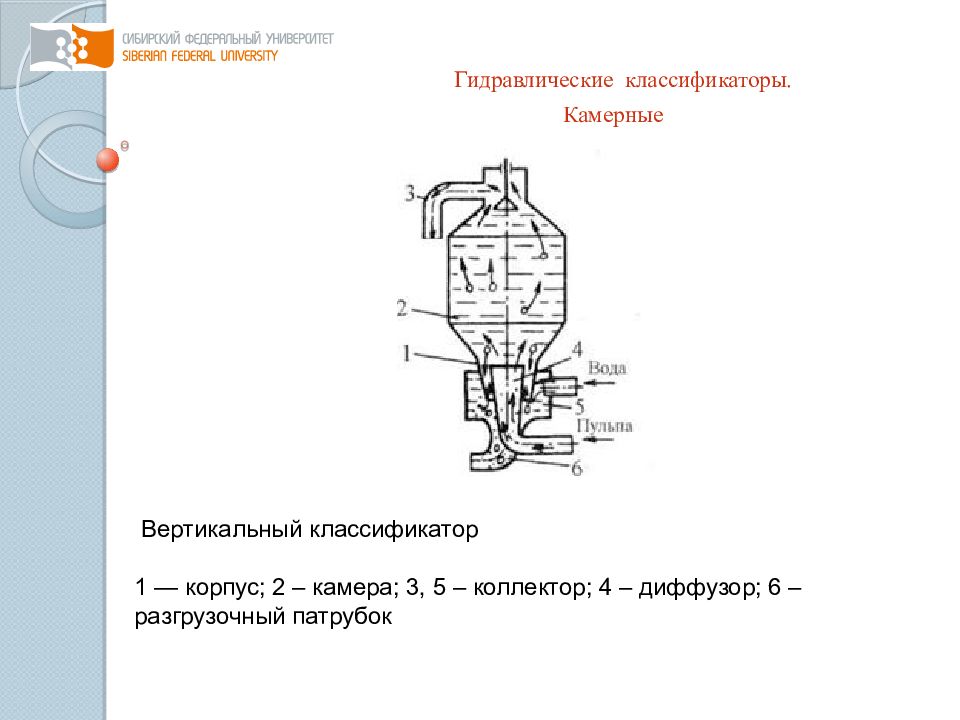

Слайд 46: Гидравлические классификаторы. Камерные

Вертикальный классификатор 1 — корпус; 2 – камера; 3, 5 – коллектор; 4 – диффузор; 6 – разгрузочный патрубок

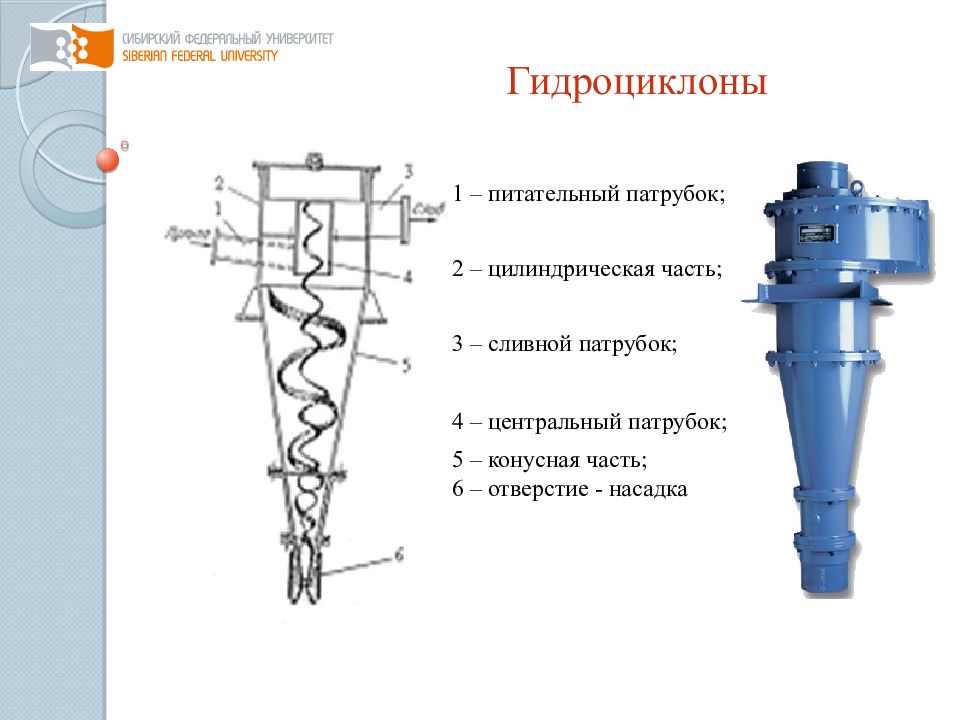

Слайд 48: Гидроциклоны

1 – питательный патрубок; 2 – цилиндрическая часть; 3 – сливной патрубок; 4 – центральный патрубок; 5 – конусная часть; 6 – отверстие - насадка

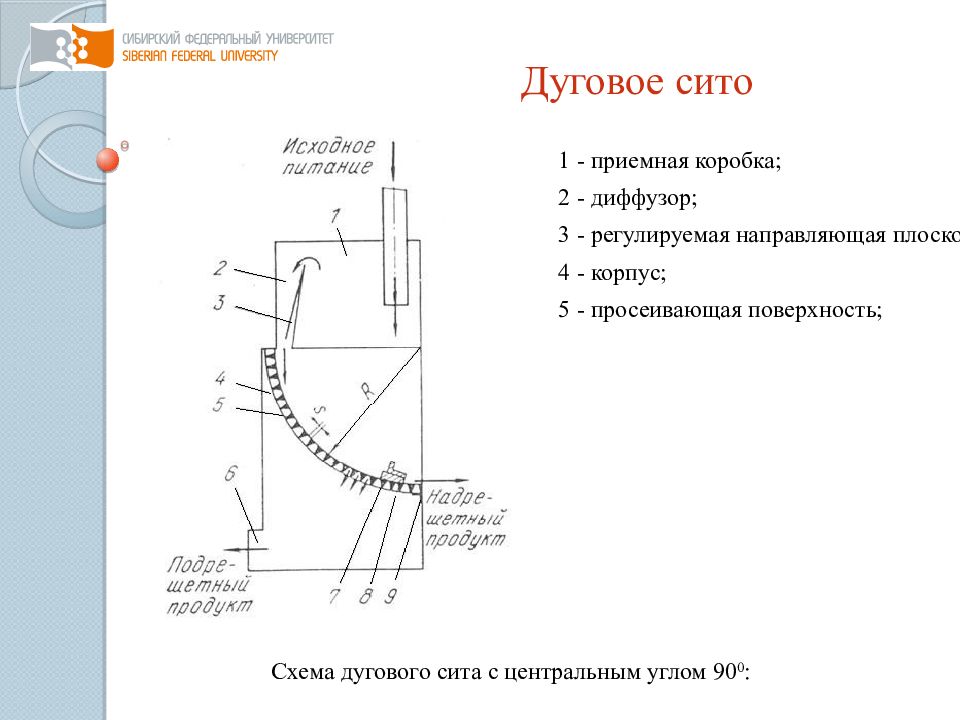

Слайд 50: Дуговое сито

1 - приемная коробка; 2 - диффузор; 3 - регулируемая направляющая плоскость; 4 - корпус; 5 - просеивающая поверхность; Схема дугового сита с центральным углом 90 0 :

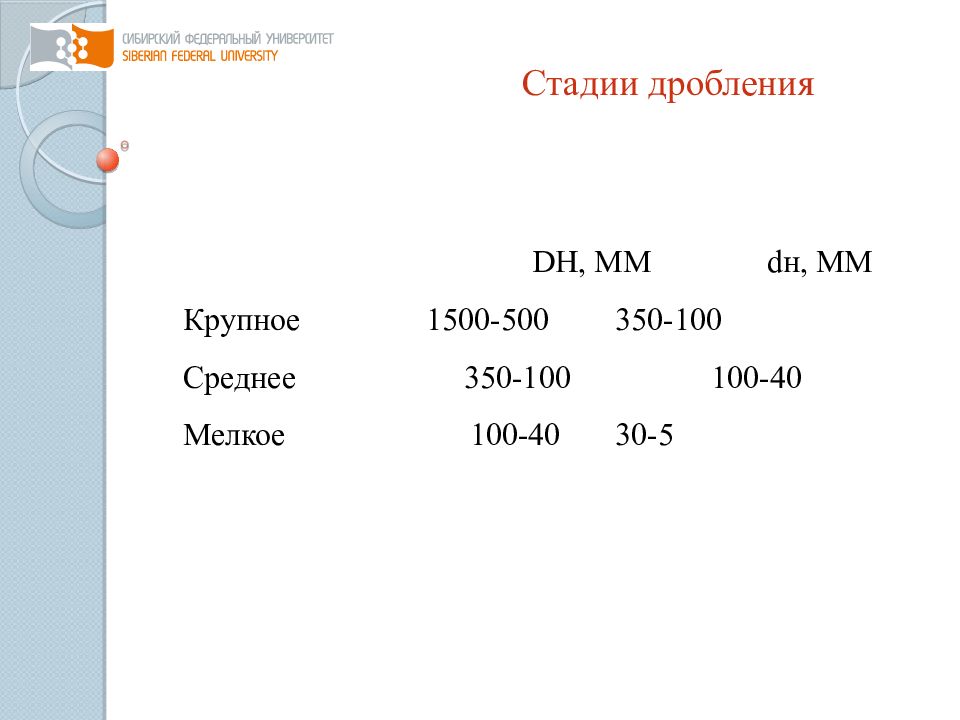

Слайд 53: Стадии дробления

DH, MM d н, MM Крупное 1500-500 350-100 Среднее 350-100 100-40 Мелкое 100-40 30-5

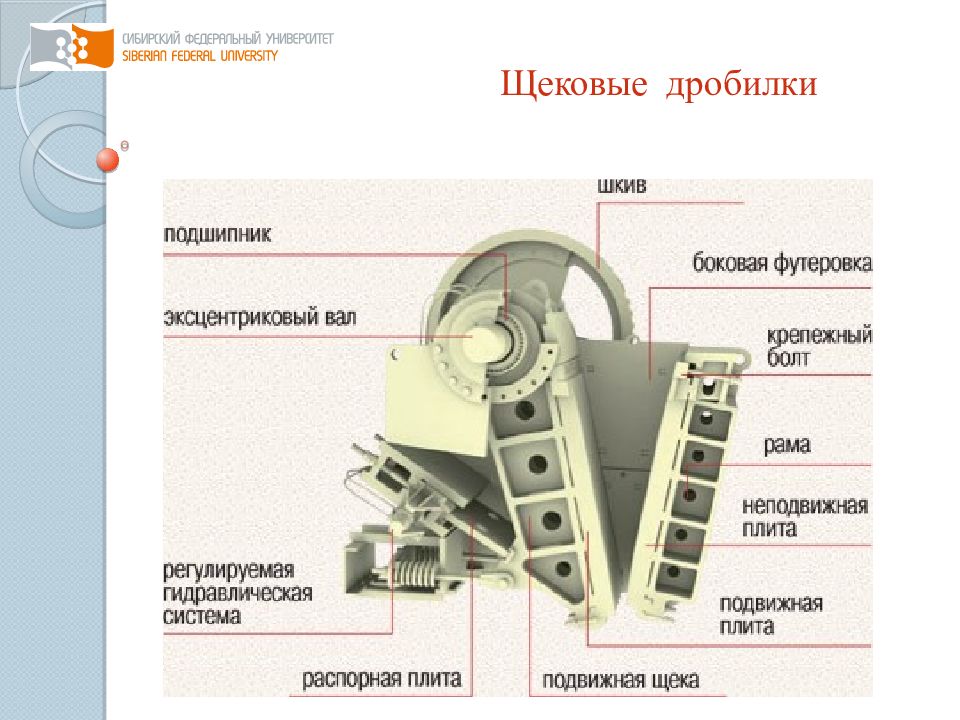

Слайд 54: Классификация дробилок

а – щековая; б – конусная; в – валковая; г – роторная; д – молотковая; е – одноступенчатая; ж – многоступенчатая; з – комбинированная; 1 – неподвижная щека; 2 – подвижная щека; 3 – неподвижная коническая чаша; 4 - подвижный конус; 5 – валки; 6 – роторы; 7 – било; 8 – молоток; 9– первая ступень; 10 – вторая ступень

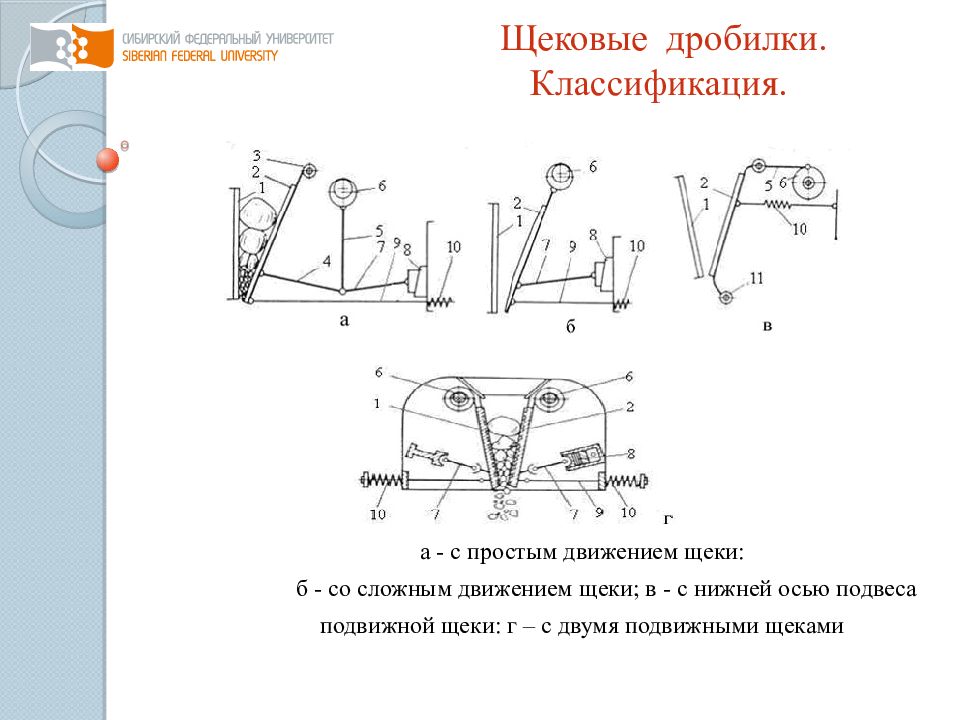

Слайд 56: Щековые дробилки. Классификация

a - с простым движением щеки: б - со сложным движением щеки; в - с нижней осью подвеса подвижной щеки: г – с двумя подвижными щеками

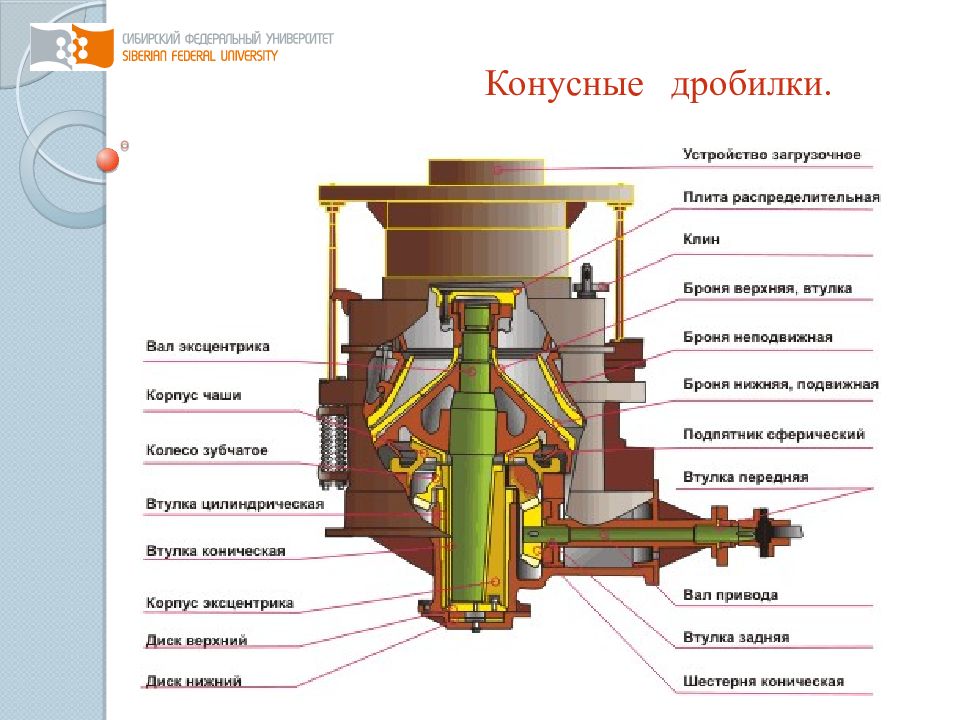

Слайд 58: Конусные дробилки. Классификация

ККД - крупного дробления; КСД – среднего дробления КМД – мелкого дробления

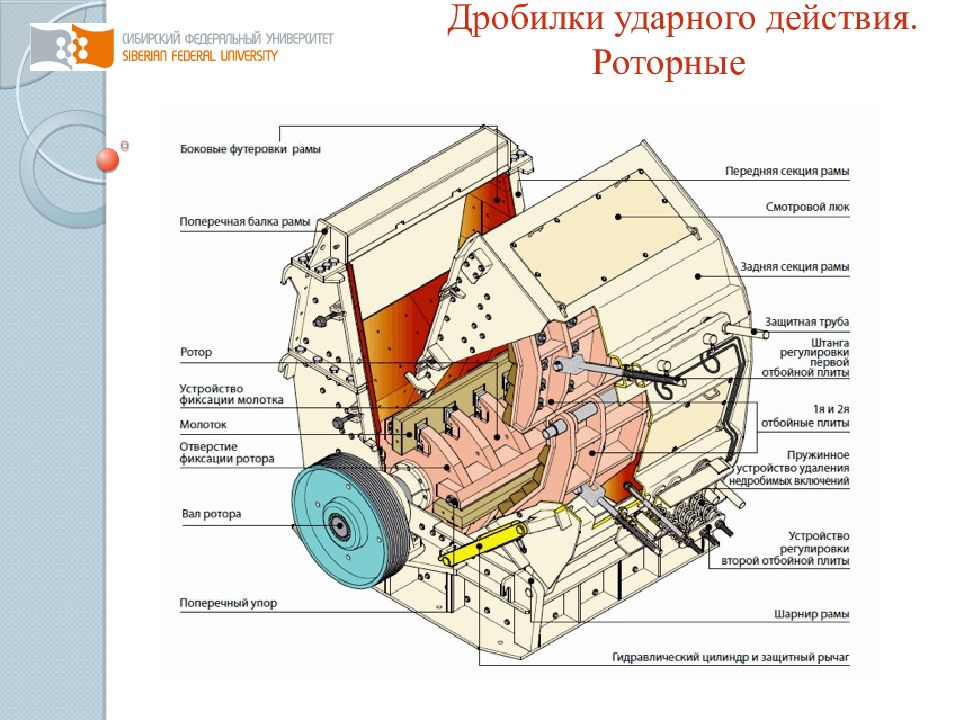

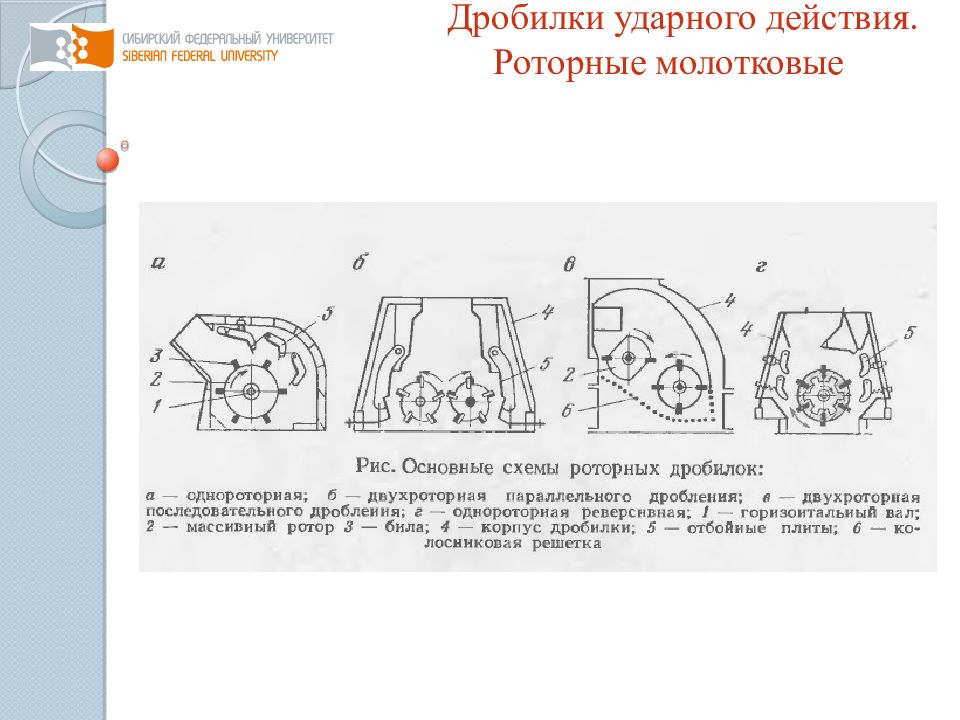

Слайд 59: Дробилки ударного действия

по конструктивному исполнению рабочего органа: роторные и молотковые

Слайд 63: Дробилки ударного действия. Молотковые

по направлению вращения ротора: реверсивные не реверсивные по количеству роторов: одно- двухроторные

Слайд 64: Валковые дробилки

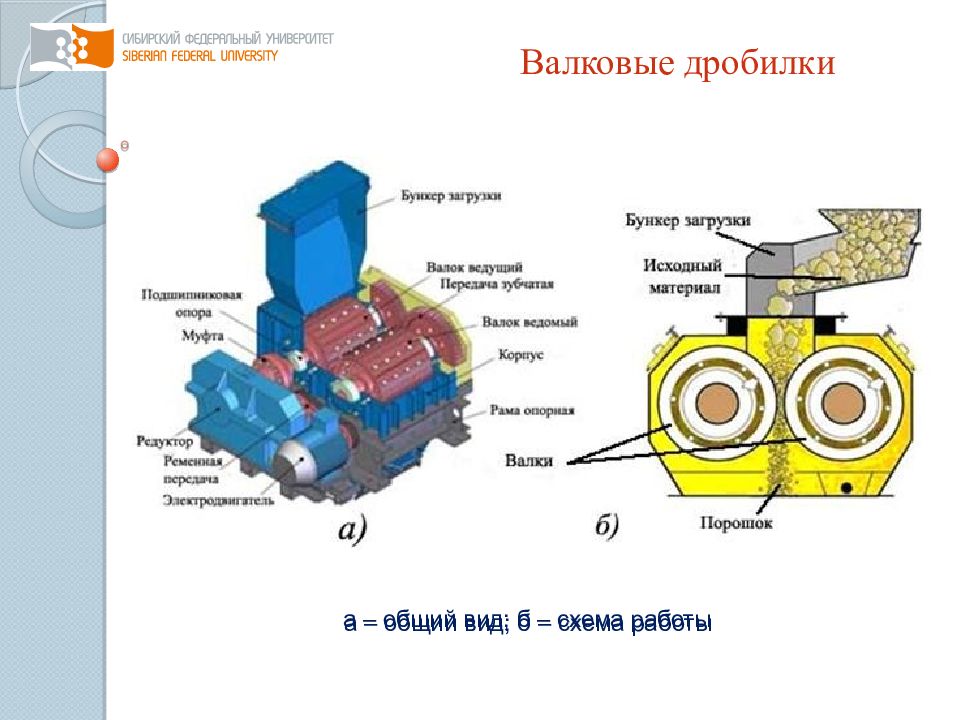

а – общий вид; б – схема работы а – общий вид; б – схема работы

Слайд 65: Валковые дробилки

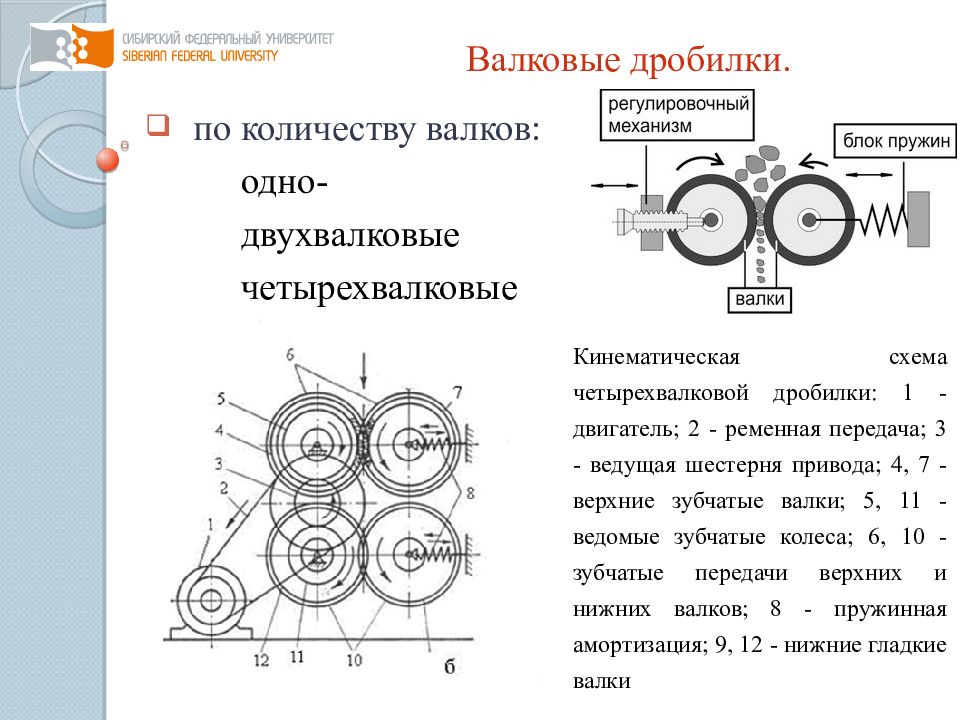

по количеству валков: одно- двухвалковые четырехвалковые Кинематическая схема четырехвалковой дробилки: 1 - двигатель; 2 - ременная передача; 3 - ведущая шестерня привода; 4, 7 - верхние зубчатые валки; 5, 11 - ведомые зубчатые колеса; 6, 10 - зубчатые передачи верхних и нижних валков; 8 - пружинная амортизация; 9, 12 - нижние гладкие валки

Слайд 66: Валковые дробилки

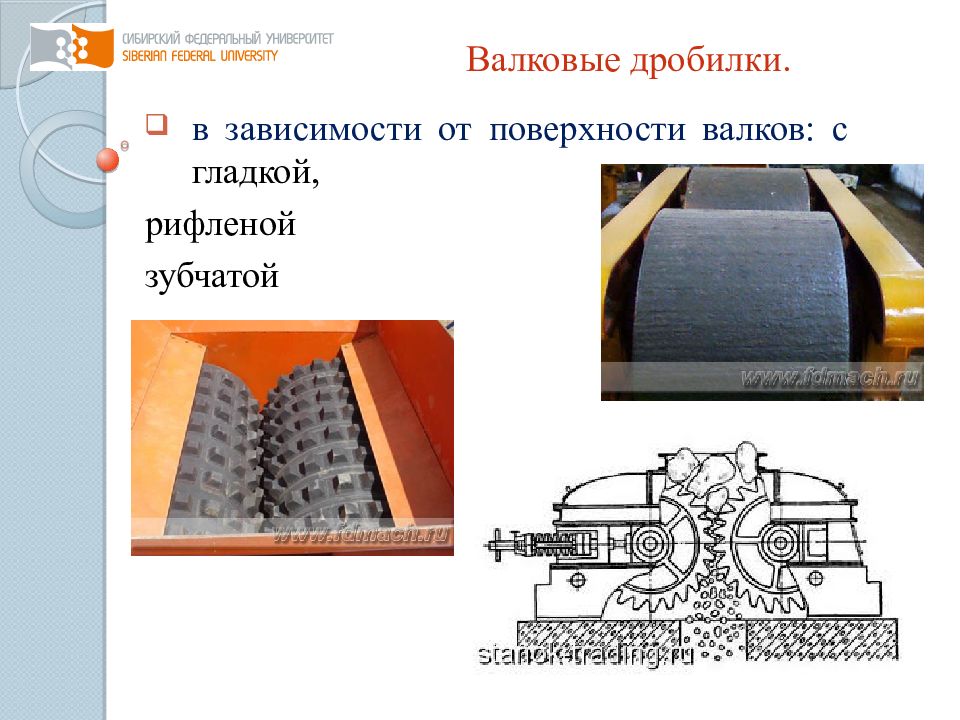

в зависимости от поверхности валков: с гладкой, рифленой зубчатой

Слайд 67: Оборудование для измельчения материалов

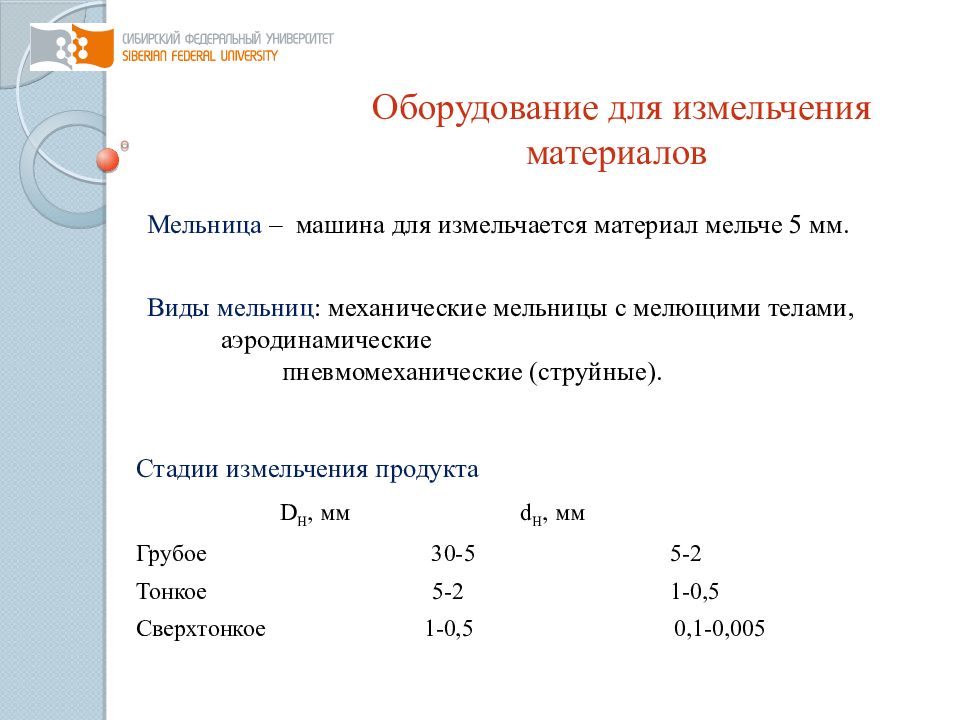

Мельница – машина для измельчается материал мельче 5 мм. Виды мельниц : механические мельницы с мелющими телами, аэродинамические пневмомеханические (струйные). Стадии измельчения продукта D H, мм d H, мм Грубое 30-5 5-2 Тонкое 5-2 1-0,5 Сверхтонкое 1-0,5 0,1-0,005

Слайд 68: М еханические мельницы

а – барабанная (шаровая, стержневая, галечная, рудногалечная, рудного самоизмельчения, барабанно-роликовая); б – ролико-кольцевая; в – чашевая (бегуны); г – дисковая (истиратель, жернова) Схемы механических мельниц:

Слайд 69: М еханические мельницы

Измельчающая среда : металлические шары, стержни, окатанная галька, крупные куски измельчаемой руды.

Слайд 70: Б арабанные мельницы

I-II - камеры помола; 1 - загрузочная воронка; 2 - роликовая опора; 3 -загрузочная часть; 4 - люк; 5 - барабан мельницы; 6 - разгрузочная часть; 7 - кожух разгрузки; 8 -эластичная муфта; 9 - редуктор; 10 - пальцевая муфта; 11 - электродвигатель.

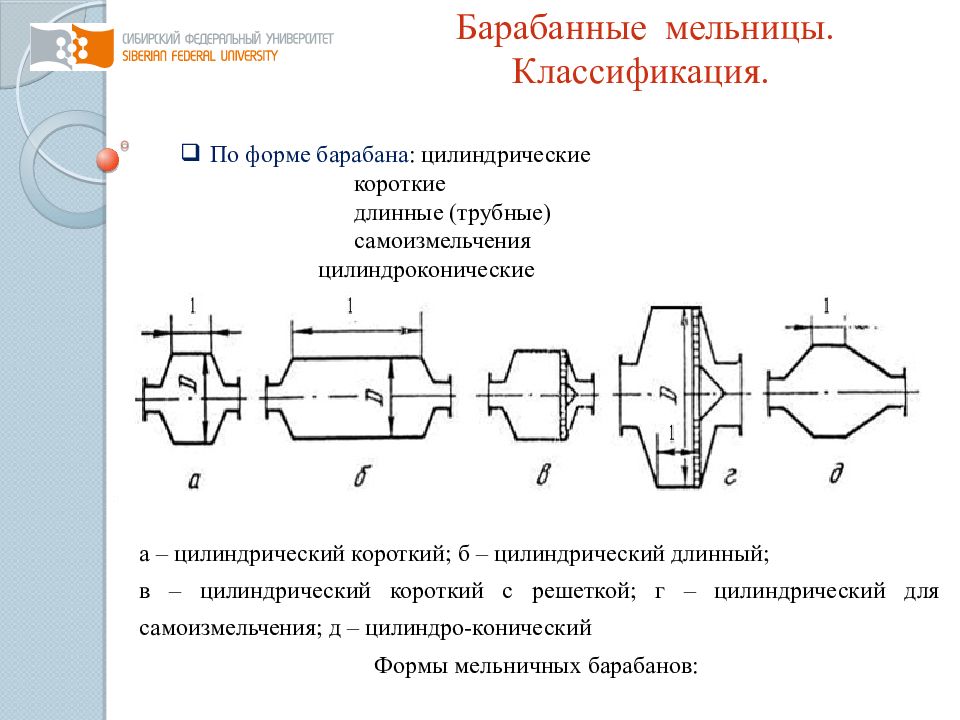

Слайд 72: Б арабанные мельницы. Классификация

По форме барабана : цилиндрические короткие длинные (трубные) самоизмельчения цилиндроконические а – цилиндрический короткий; б – цилиндрический длинный; в – цилиндрический короткий с решеткой; г – цилиндрический для самоизмельчения; д – цилиндро-конический Формы мельничных барабанов:

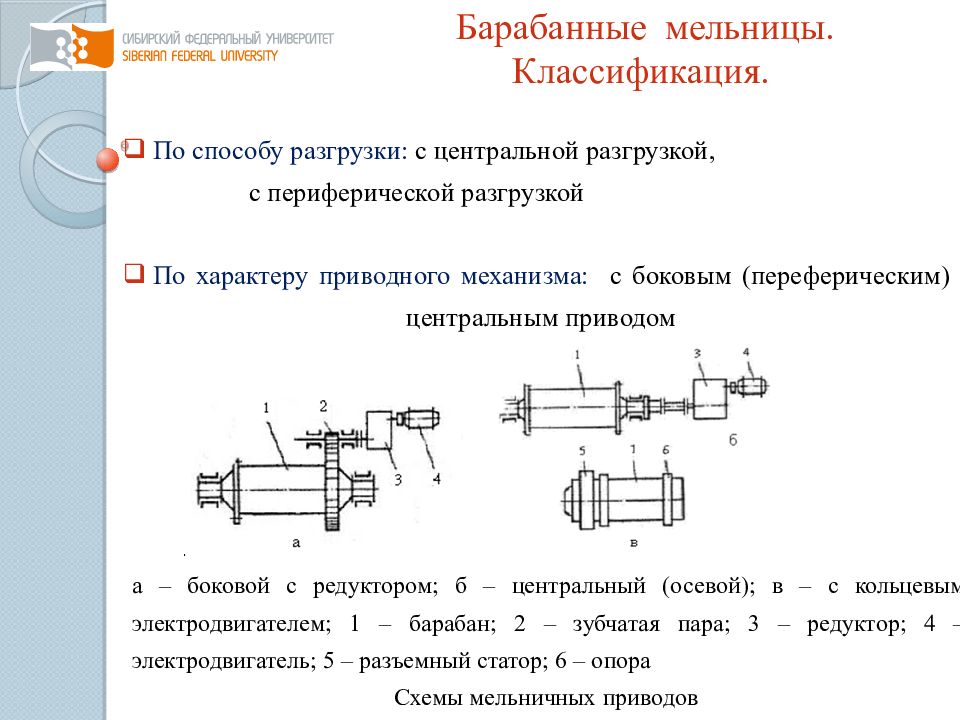

Слайд 73: Б арабанные мельницы. Классификация

По способу разгрузки: с центральной разгрузкой, с периферической разгрузкой По характеру приводного механизма: с боковым (переферическим) центральным приводом а – боковой с редуктором; б – центральный (осевой); в – с кольцевым электродвигателем; 1 – барабан; 2 – зубчатая пара; 3 – редуктор; 4 – электродвигатель; 5 – разъемный статор; 6 – опора Схемы мельничных приводов

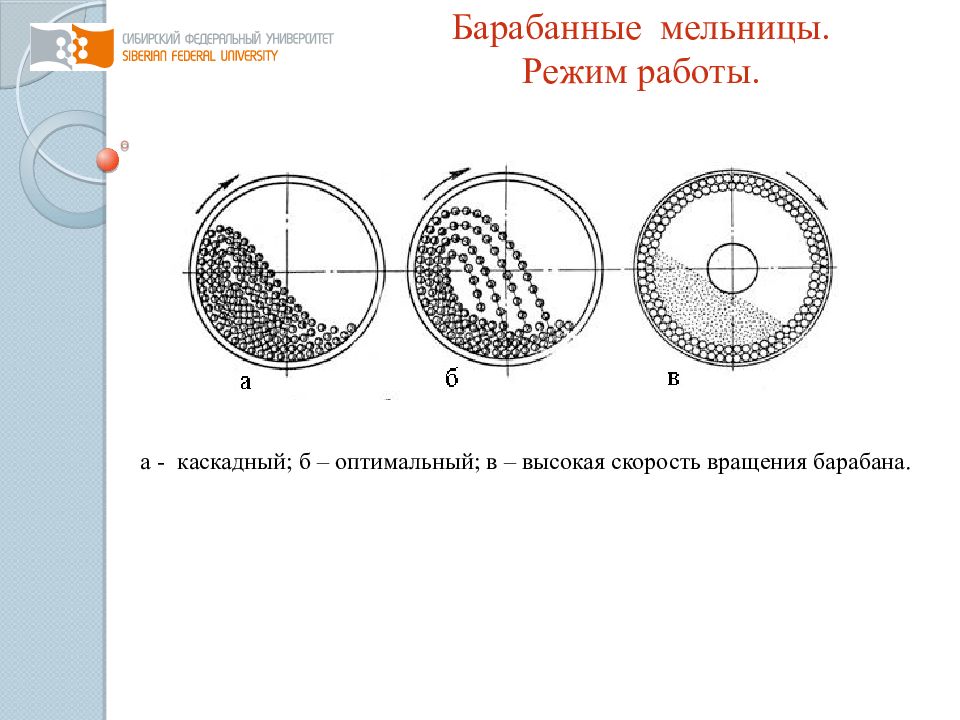

Слайд 74: Б арабанные мельницы. Режим работы

а - каскадный; б – оптимальный; в – высокая скорость вращения барабана.

Слайд 76: Оборудование для обжига материалов

Обжиг - нагрев сыпучих материалов при температуре, недостаточной для их плавления, с целью удаления вредных примесей, извлечения полезных составляющих вместе с газами, изменения химического состава и физических свойств исходного материала. Обжиг со спеканием - обжиг, совмещенный с расплавлением наиболее легкоплавкой составляющей (применяется при производстве глинозема).

Слайд 77: Печи кипящего слоя

1 — реакционная камера; 2 — воздушная камера; 3 — воздухораспределительная подина; 4 — форкамера; 5 — кипящий слой; 6 — порог; 7 — теплообменник.

Слайд 78: Печи кипящего слоя

Печь КС для обжига цинкового концентрата: 1 – подина; 2 – горелка; 3 – загрузочная камера (форкамера); 4 – корпус; 5 – футеровка; 6 – свод; 7 – патрубок газоотводящий; 8 – порог разгрузочный; 9 – змеевик (охладитель); 10 – сопло воздухораспределительное; 11 – воздушная камера центральная; 12 – задвижка с пневмоприводном; 13 – воздухопровод; 14 - зона охлаждения; 15 - передаточное устройство; 16 - зона обжига; 17 - зона подогрева; 18 - винтовой питатель; 19 – пылеуловитель

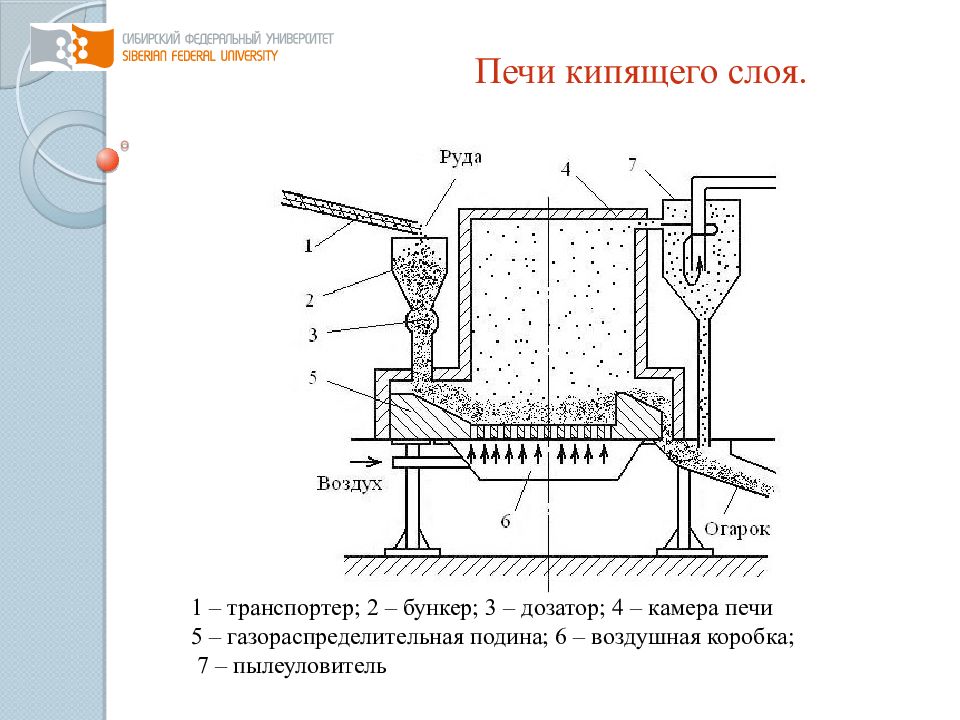

Слайд 79: Печи кипящего слоя

1 – транспортер; 2 – бункер; 3 – дозатор; 4 – камера печи 5 – газораспределительная подина; 6 – воздушная коробка; 7 – пылеуловитель

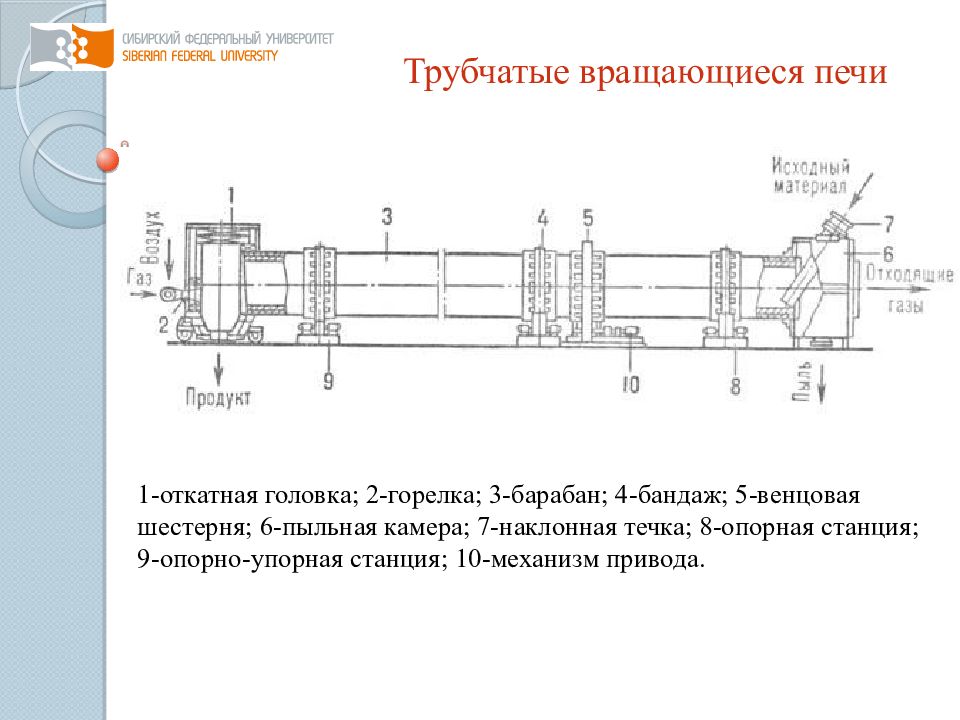

Слайд 81: Трубчатые вращающиеся печи

1-откатная головка; 2-горелка; 3-барабан; 4-бандаж; 5-венцовая шестерня; 6-пыльная камера; 7-наклонная течка; 8-опорная станция; 9-опорно-упорная станция; 10-механизм привода.

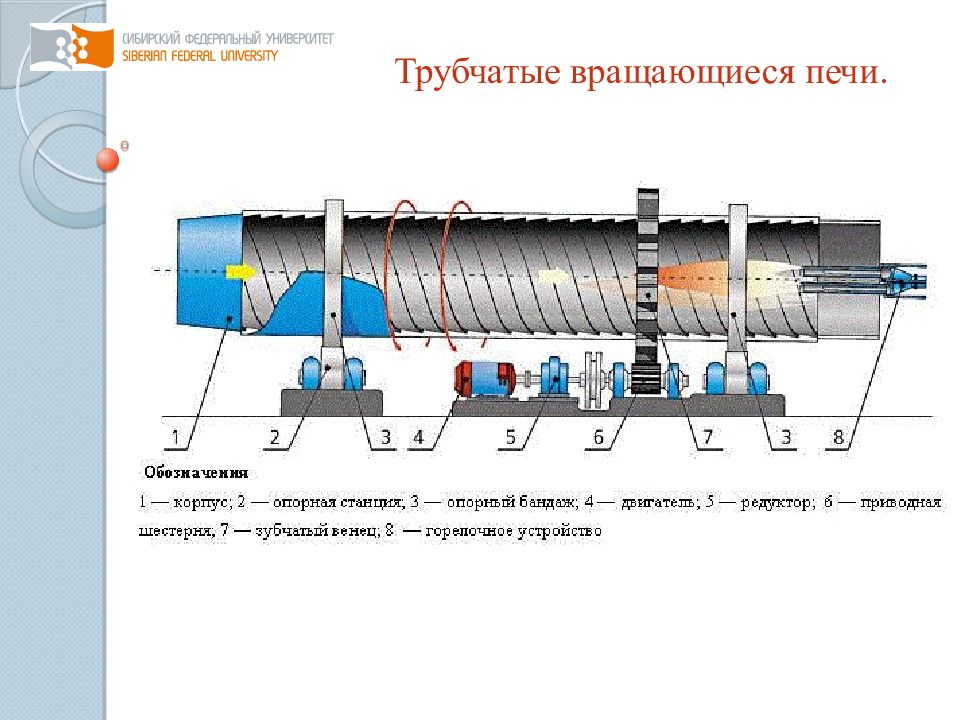

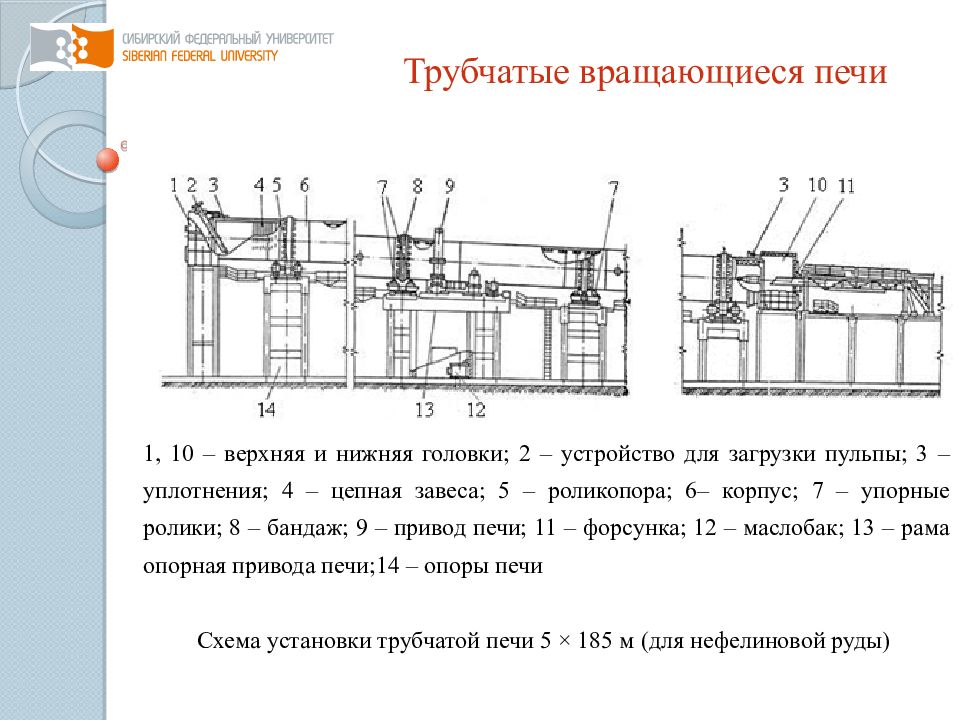

Слайд 82: Трубчатые вращающиеся печи

1, 10 – верхняя и нижняя головки; 2 – устройство для загрузки пульпы; 3 – уплотнения; 4 – цепная завеса; 5 – роликопора; 6– корпус; 7 – упорные ролики; 8 – бандаж; 9 – привод печи; 11 – форсунка; 12 – маслобак; 13 – рама опорная привода печи;14 – опоры печи Схема установки трубчатой печи 5 × 185 м (для нефелиновой руды)

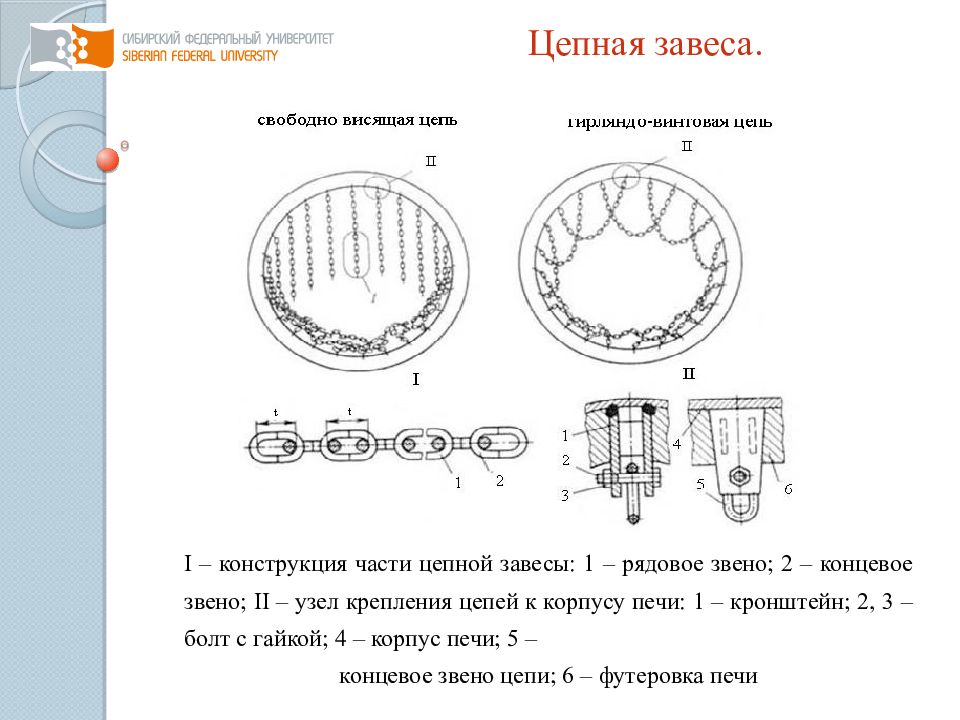

Слайд 83: Цепная завеса

I – конструкция части цепной завесы: 1 – рядовое звено; 2 – концевое звено; II – узел крепления цепей к корпусу печи: 1 – кронштейн; 2, 3 – болт с гайкой; 4 – корпус печи; 5 – концевое звено цепи; 6 – футеровка печи

Слайд 84: Охлаждающие устройства

Холодильники разделяют на : колосниковые, барабанные с кипящим слоем.

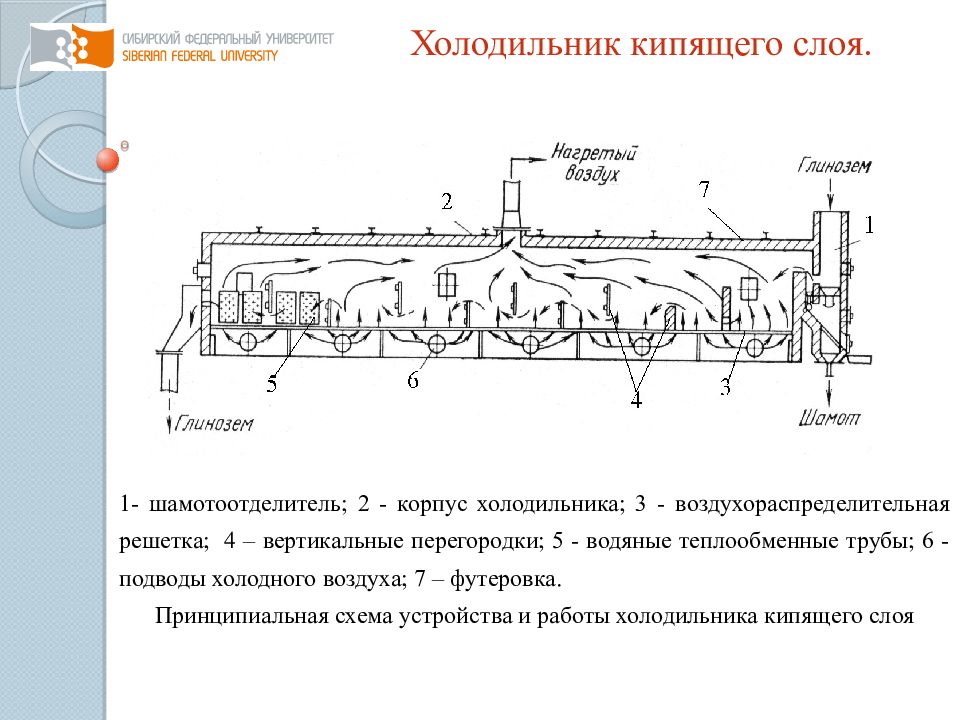

Слайд 88: Холодильник кипящего слоя

1- шамотоотделитель; 2 - корпус холодильника; 3 - воздухораспределительная решетка; 4 – вертикальные перегородки; 5 - водяные теплообменные трубы; 6 - подводы холодного в оздуха; 7 – футеровка. Принципиальная схема устройства и работы холодильника кипящего слоя

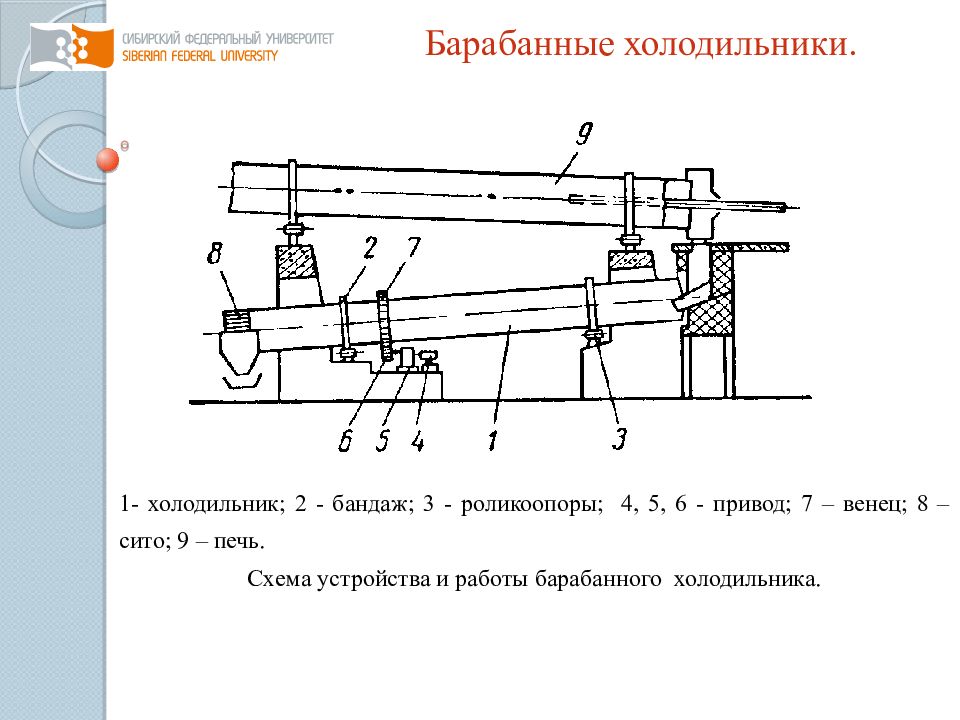

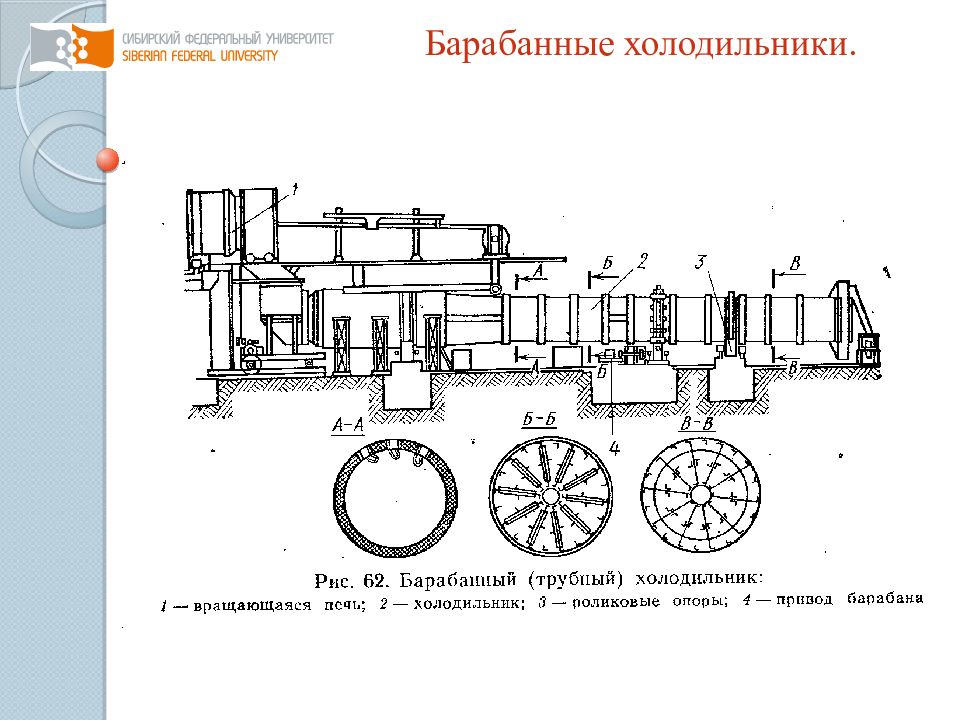

Слайд 89: Барабанные холодильники

1- холодильник; 2 - бандаж; 3 - роликоопоры; 4, 5, 6 - привод; 7 – венец; 8 – сито; 9 – печь. Схема устройства и работы барабанного холодильника.