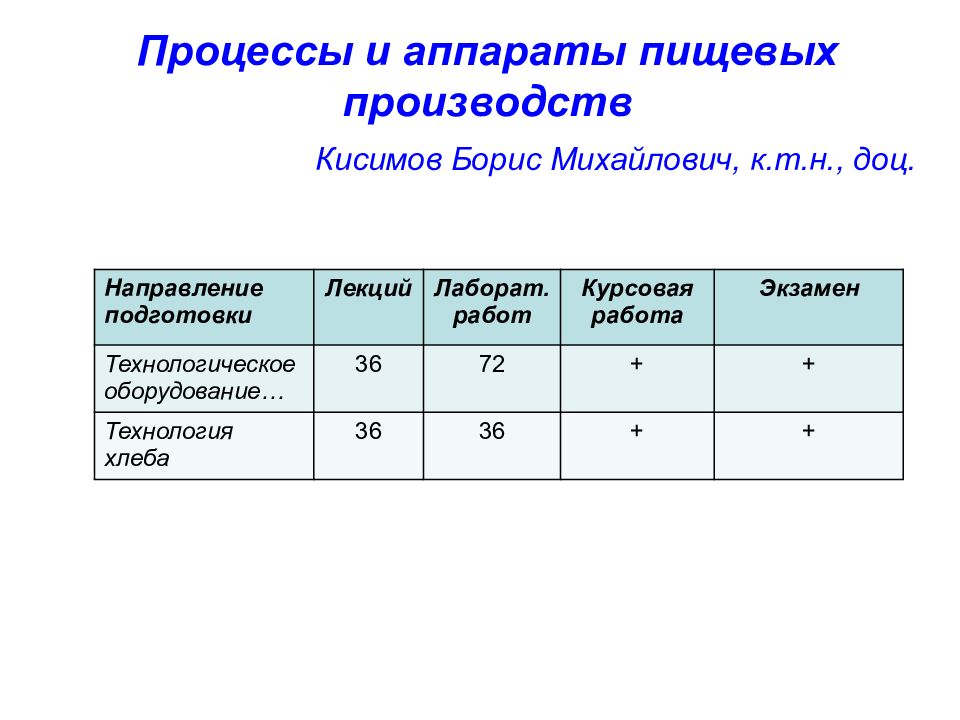

Первый слайд презентации: Процессы и аппараты пищевых производств

Направление подготовки Лекций Лаборат. работ Курсовая работа Экзамен Технологическое оборудование… 36 72 + + Технология хлеба 36 36 + + Процессы и аппараты пищевых производств Кисимов Борис Михайлович, к.т.н., доц.

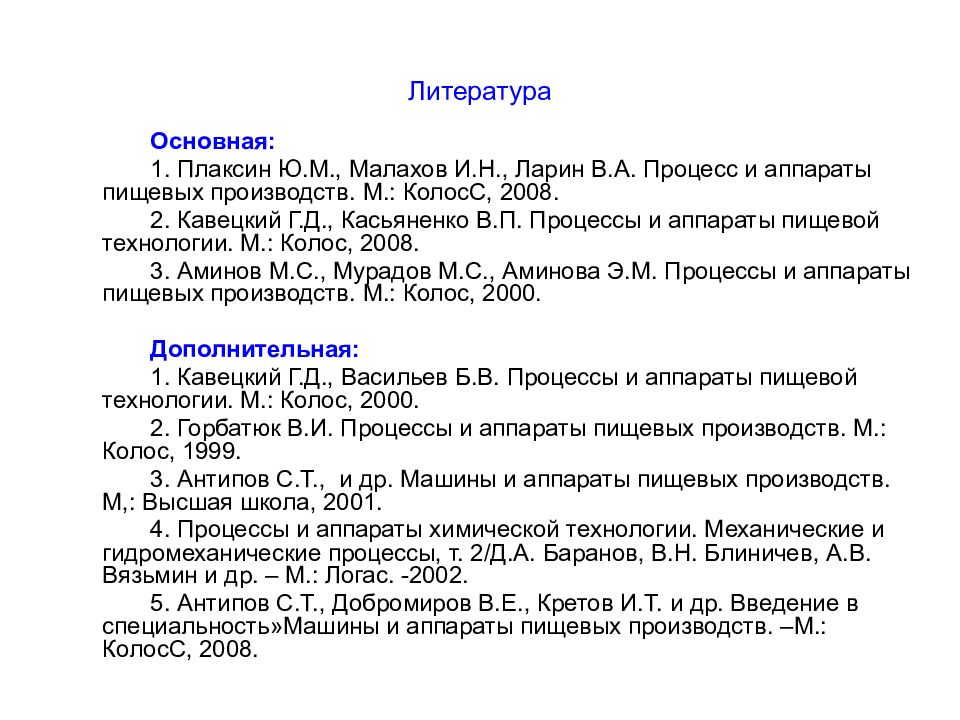

Слайд 2: Литература

Основная: 1. Плаксин Ю.М., Малахов И.Н., Ларин В.А. Процесс и аппараты пищевых производств. М.: КолосС, 2008. 2. Кавецкий Г.Д., Касьяненко В.П. Процессы и аппараты пищевой технологии. М.: Колос, 2008. 3. Аминов М.С., Мурадов М.С., Аминова Э.М. Процессы и аппараты пищевых производств. М.: Колос, 2000. Дополнительная: 1. Кавецкий Г.Д., Васильев Б.В. Процессы и аппараты пищевой технологии. М.: Колос, 2000. 2. Горбатюк В.И. Процессы и аппараты пищевых производств. М.: Колос, 1999. 3. Антипов С.Т., и др. Машины и аппараты пищевых производств. М,: Высшая школа, 2001. 4. Процессы и аппараты химической технологии. Механические и гидромеханические процессы, т. 2/Д.А. Баранов, В.Н. Блиничев, А.В. Вязьмин и др. – М.: Логас. -2002. 5. Антипов С.Т., Добромиров В.Е., Кретов И.Т. и др. Введение в специальность»Машины и аппараты пищевых производств. –М.: КолосС, 2008.

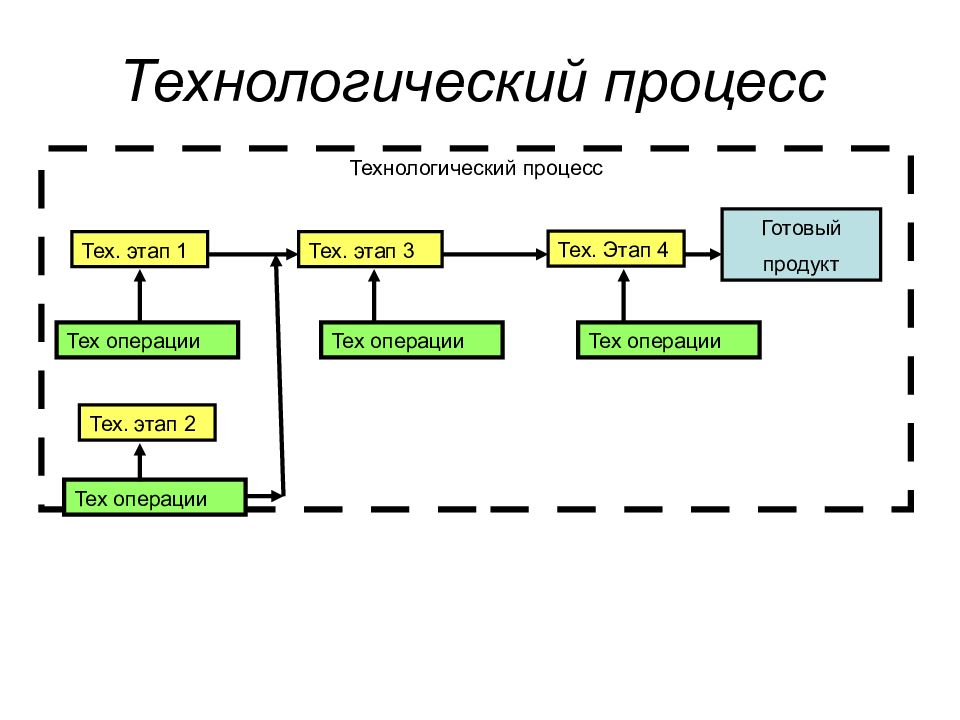

Слайд 4: Технологический процесс

Технологический процесс Тех. этап 1 Тех. этап 3 Тех. Этап 4 Готовый продукт Тех операции Тех операции Тех операции Тех. этап 2 Тех операции

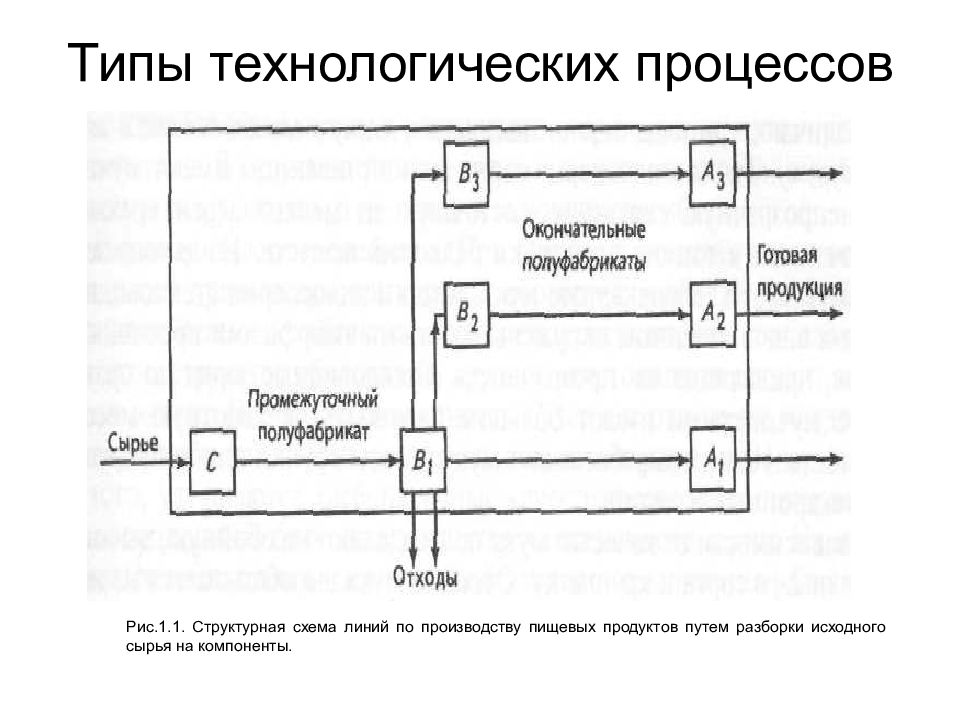

Слайд 5: Типы технологических процессов

Рис.1.1. Структурная схема линий по производству пищевых продуктов путем разборки исходного сырья на компоненты.

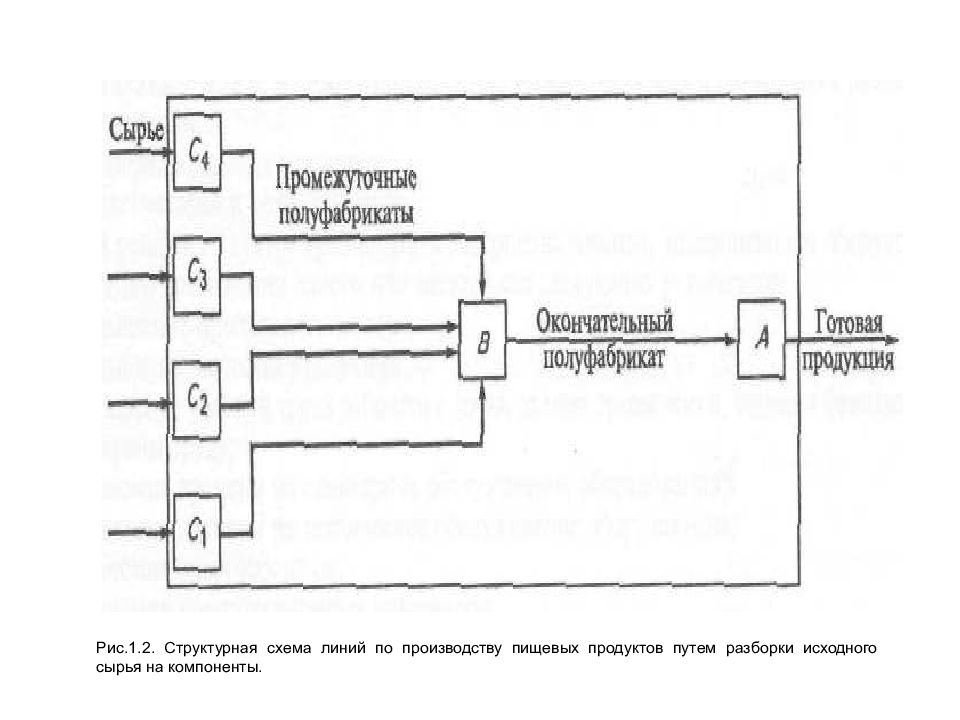

Слайд 6

Рис.1.2. Структурная схема линий по производству пищевых продуктов путем разборки исходного сырья на компоненты.

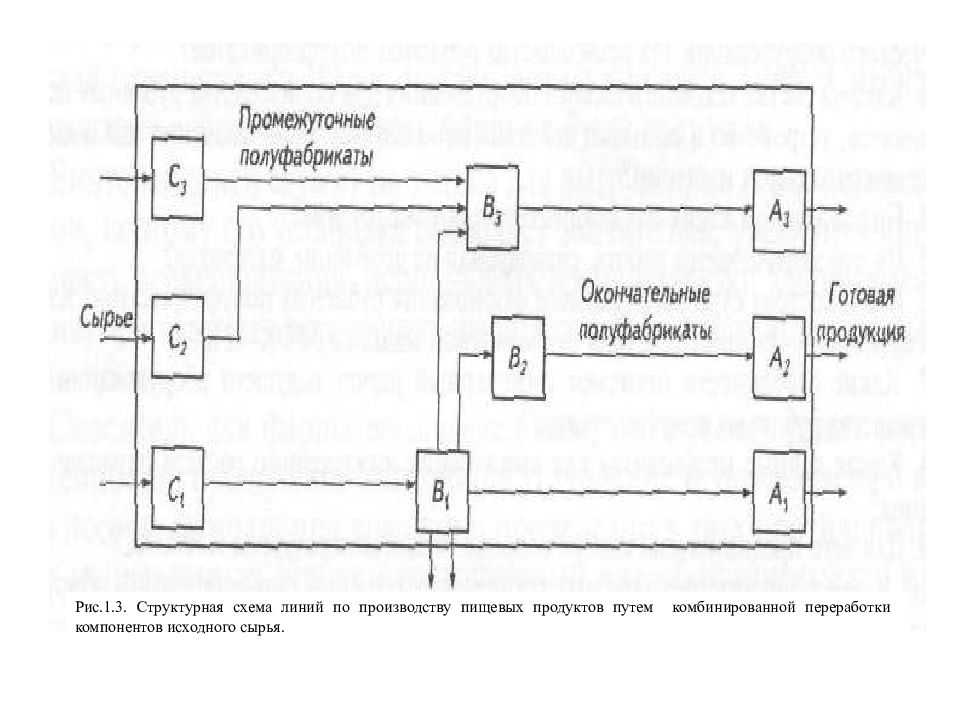

Слайд 7

Рис.1.3. Структурная схема линий по производству пищевых продуктов путем комбинированной переработки компонентов исходного сырья.

Слайд 8

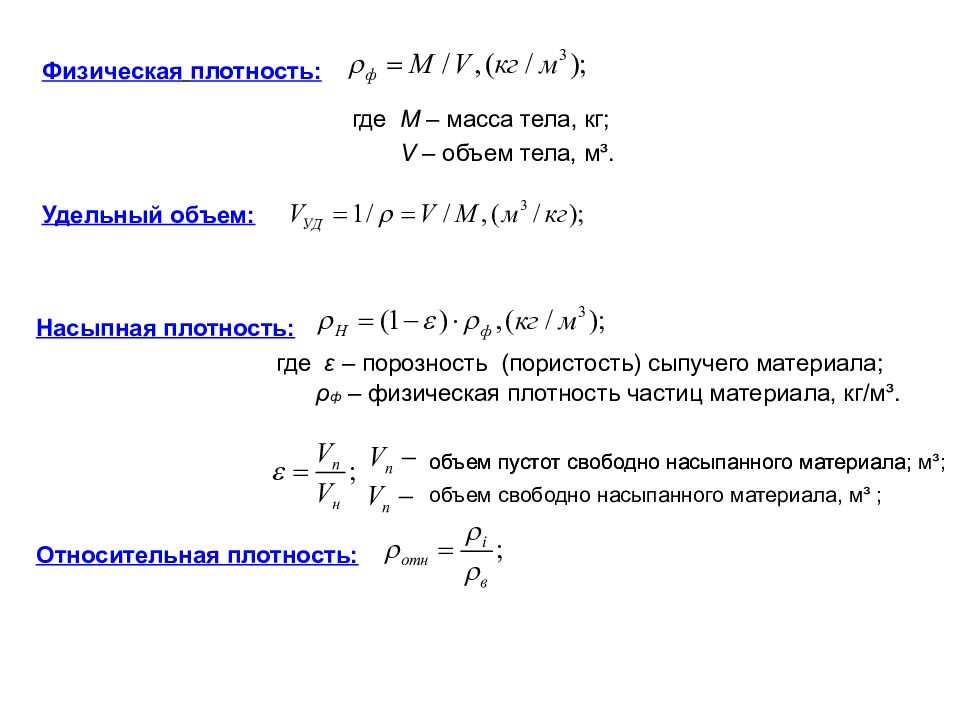

Физическая плотность: где M – масса тела, кг; V – объем тела, м ³. где ε – порозность (пористость) сыпучего материала; ρ ф – физическая плотность частиц материала, кг/м ³. Удельный объем: Насыпная плотность: объем пустот свободно насыпанного материала; объем пустот свободно насыпанного материала, м ³ ; объем свободно насыпанного материала, м ³ ; Относительная плотность:

Слайд 10

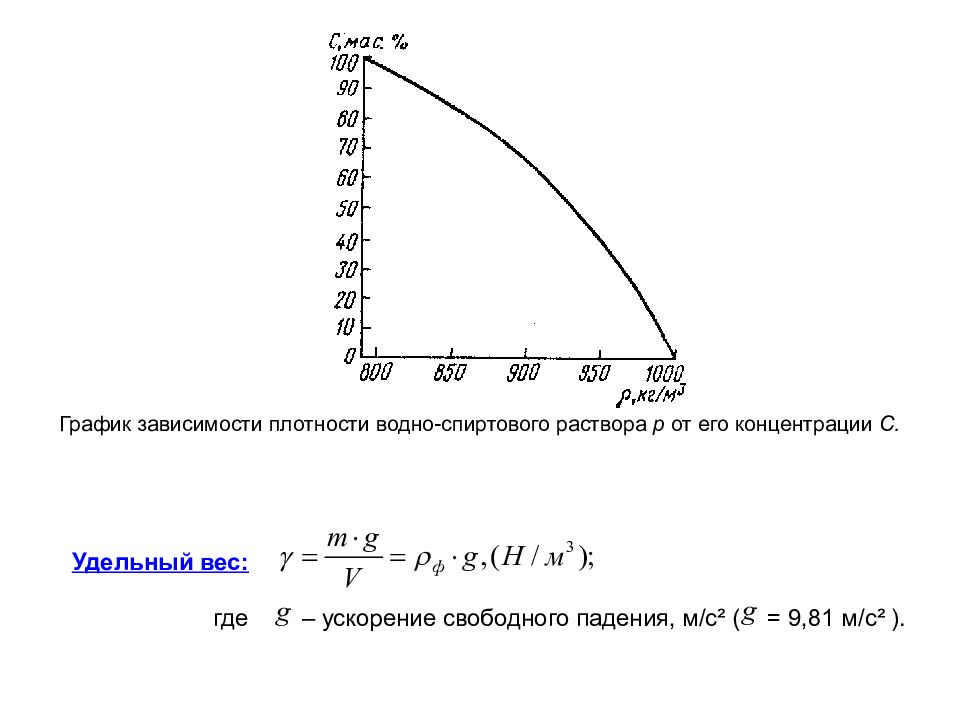

где – ускорение свободного падения, м/с ² ( = 9,81 м/с ² ). Удельный вес: График зависимости плотности водно-спиртового раствора p от его концентрации С.

Слайд 11

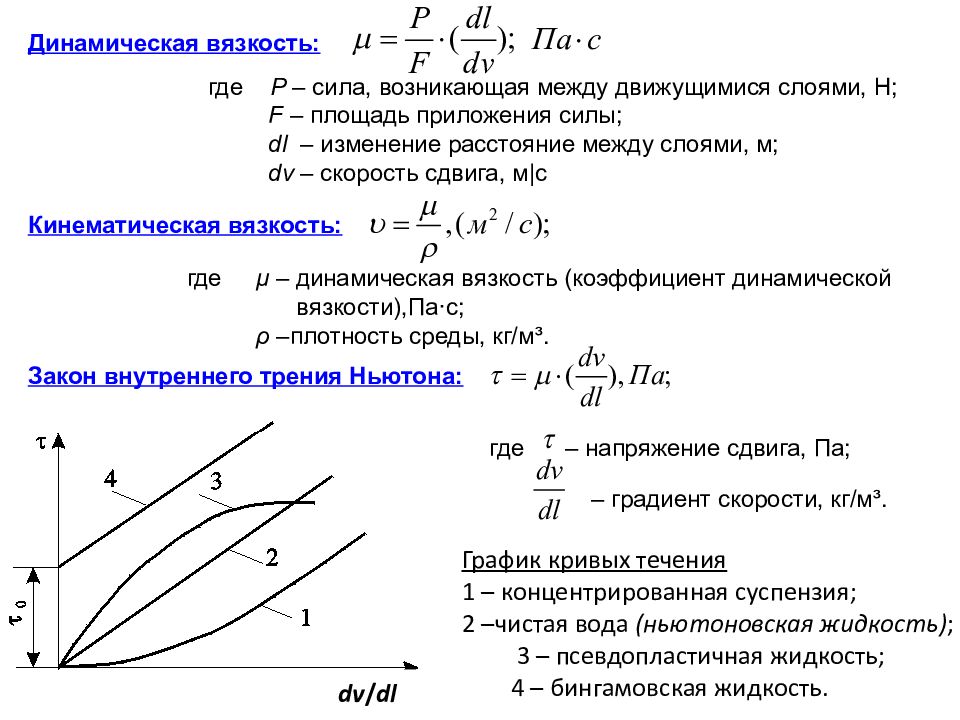

Кинематическая вязкость: где μ – динамическая вязкость (коэффициент динамической вязкости),Па · с; ρ –плотность среды, кг/м ³. Динамическая вязкость: где Р – сила, возникающая между движущимися слоями, Н; F – площадь приложения силы; dl – изменение расстояние между слоями, м; dv – скорость сдвига, м| c Закон внутреннего трения Ньютона: где – напряжение сдвига, Па; – градиент скорости, кг/м ³. График кривых течения 1 – концентрированная суспензия; 2 –чистая вода (ньютоновская жидкость) ; 3 – псевдопластичная жидкость; 4 – бингамовская жидкость. dv / dl

Слайд 12

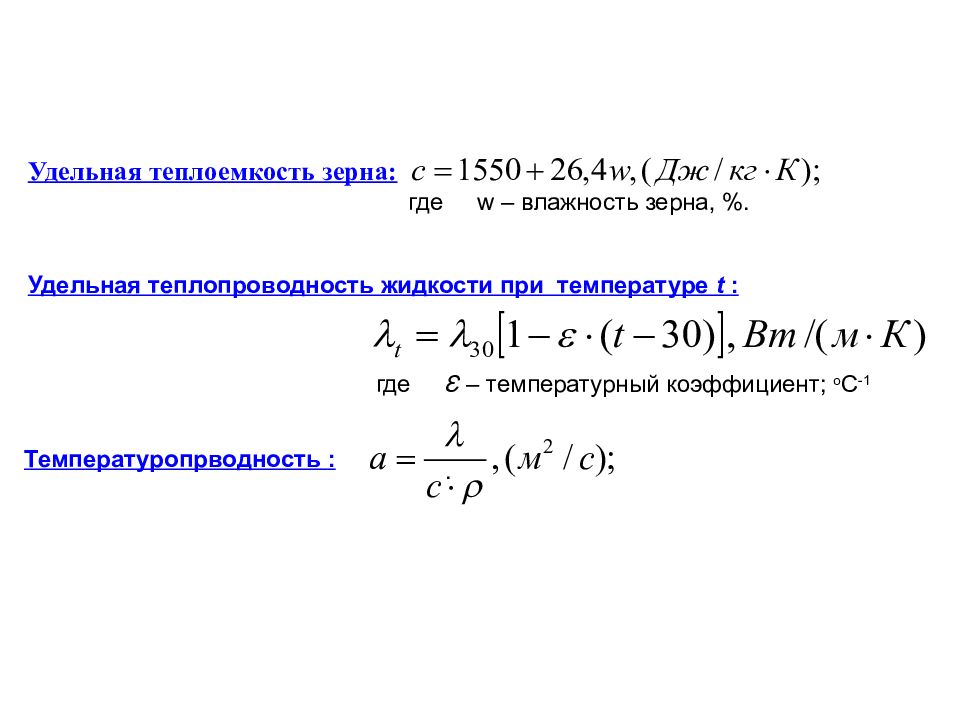

Удельная теплоемкость зерна: где w – влажность зерна, %. Удельная теплопроводность жидкости при температуре t : где Ɛ – температурный коэффициент; о С -1 . Температуропрводность :

Слайд 13

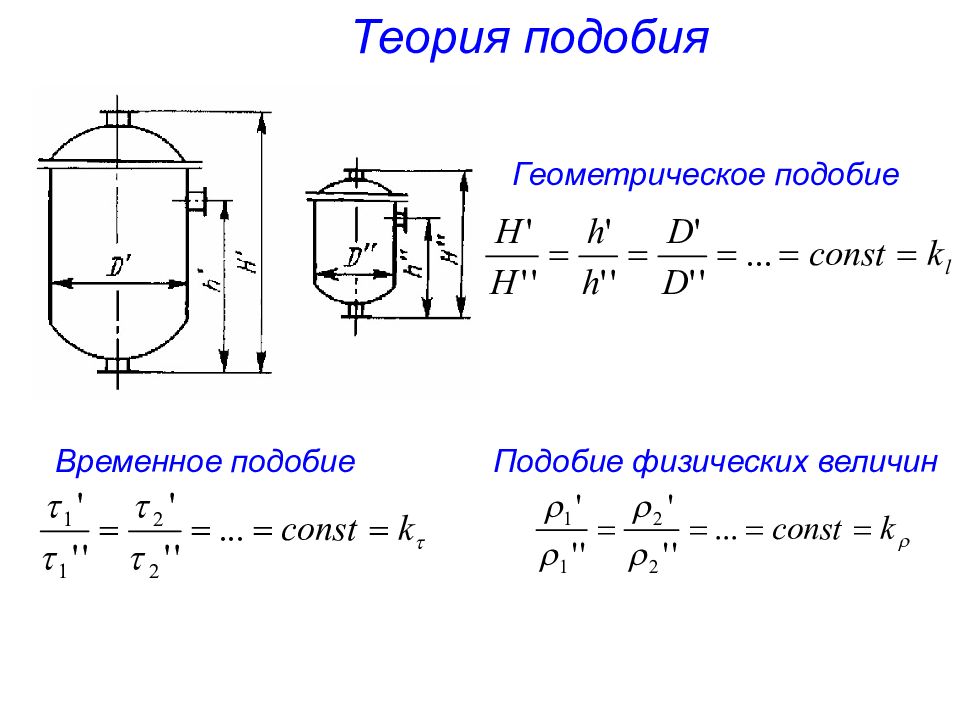

Теория подобия Геометрическое подобие Временное подобие Подобие физических величин

Слайд 14: Некоторые критерии подобия

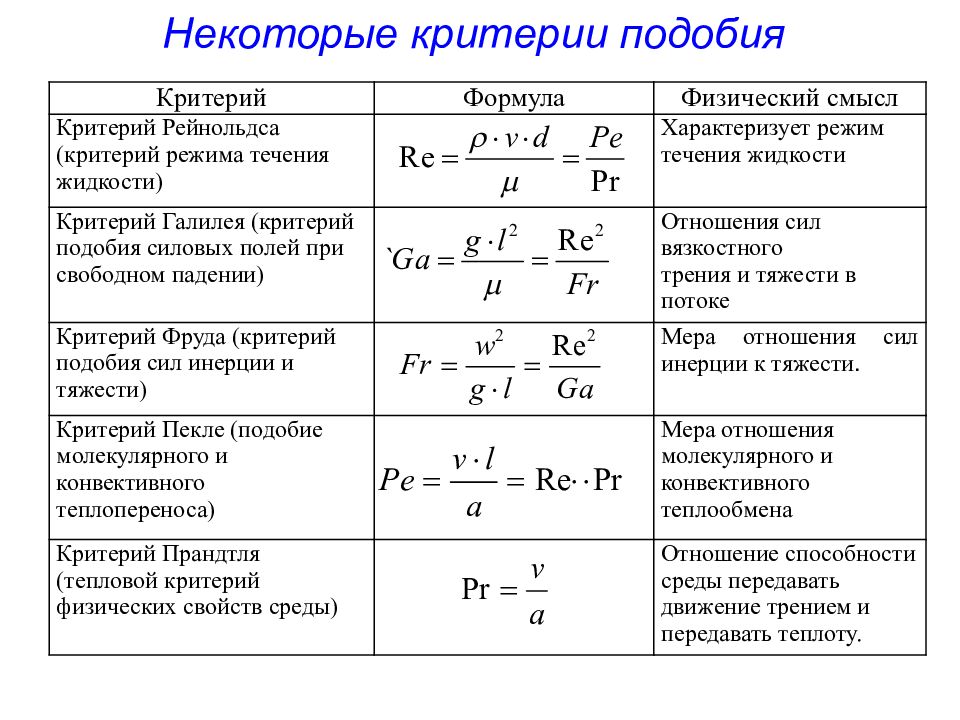

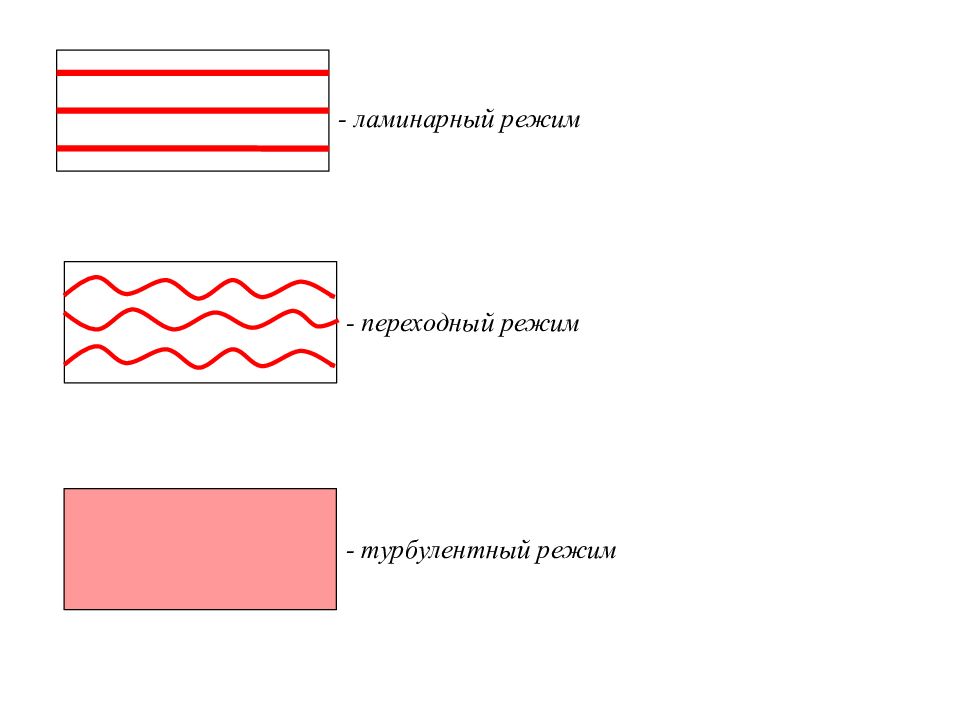

Критерий Формула Физический смысл Критерий Рейнольдса (критерий режима течения жидкости) Характеризует режим течения жидкости Критерий Галилея (критерий подобия силовых полей при свободном падении) Отношения сил вязкостного трения и тяжести в потоке Критерий Фруда (критерий подобия сил инерции и тяжести) Мера отношения сил инерции к тяжести. Критерий Пекле (подобие молекулярного и конвективного теплопереноса) Мера отношения молекулярного и конвективного теплообмена Критерий Прандтля (тепловой критерий физических свойств среды) Отношение способности среды передавать движение трением и передавать теплоту.

Слайд 15: Дробление

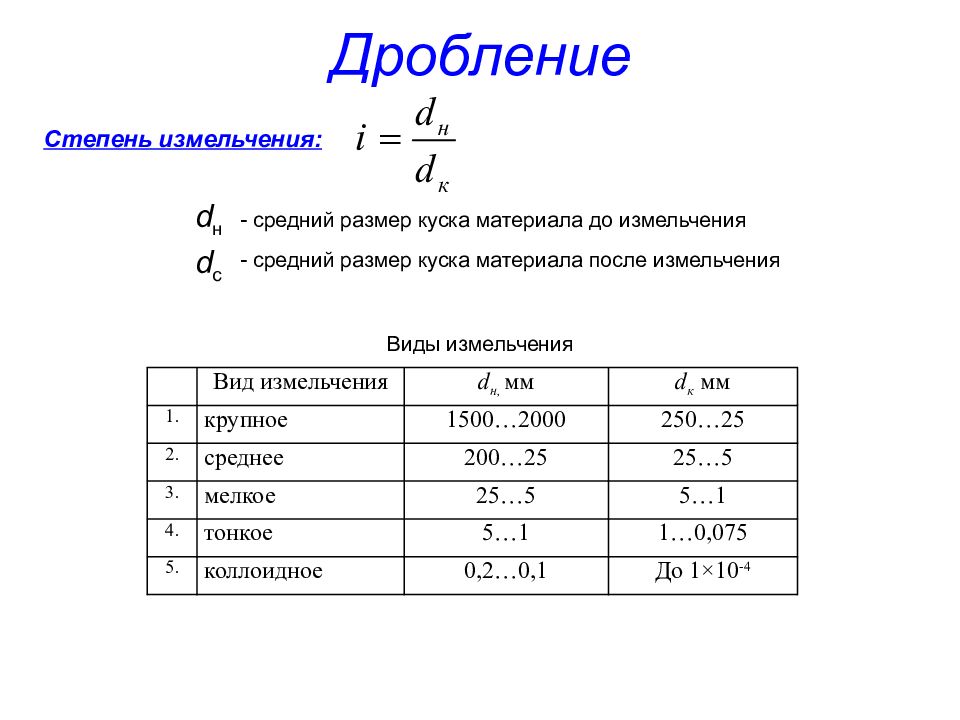

Степень измельчения: d н - средний размер куска материала до измельчения d с - средний размер куска материала после измельчения Вид измельчения d н, мм d к мм 1. крупное 1500…2000 250…25 2. среднее 200…25 25…5 3. мелкое 25…5 5…1 4. тонкое 5…1 1…0,075 5. коллоидное 0,2…0,1 До 1×10 -4 Виды измельчения

Слайд 16: Виды дробления

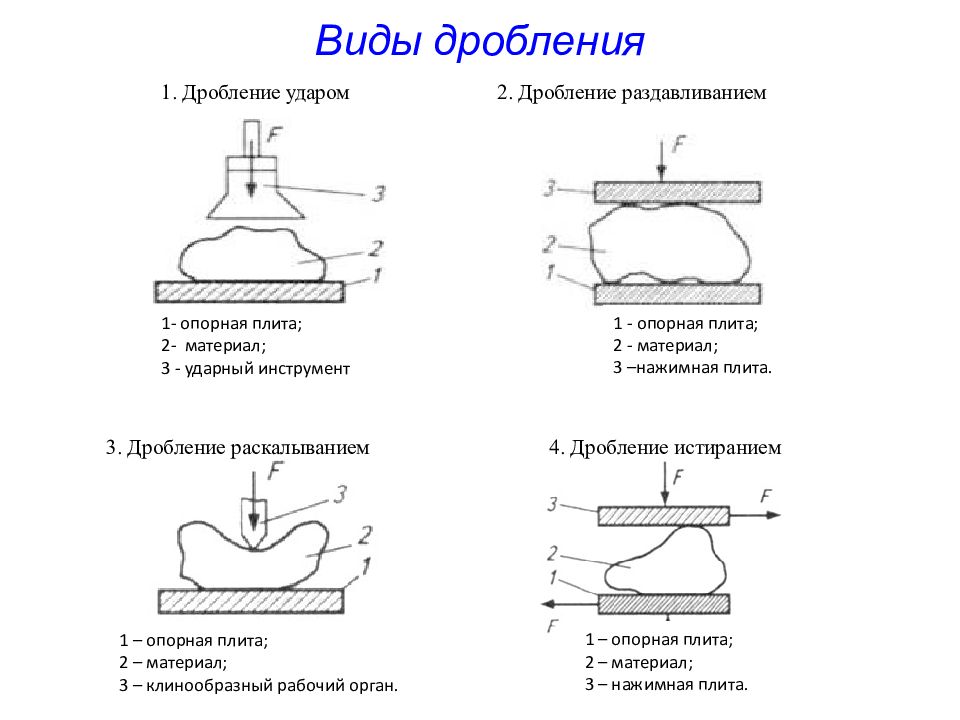

1- опорная плита; 2- материал; 3 - ударный инструмент 1. Дробление ударом 1 - опорная плита; 2 - материал; 3 –нажимная плита. 2. Дробление раздавливанием 1 – опорная плита; 2 – материал; 3 – клинообразный рабочий орган. 3. Дробление раскалыванием 1 – опорная плита; 2 – материал; 3 – нажимная плита. 4. Дробление истиранием

Слайд 17: Расход энергии на дробление

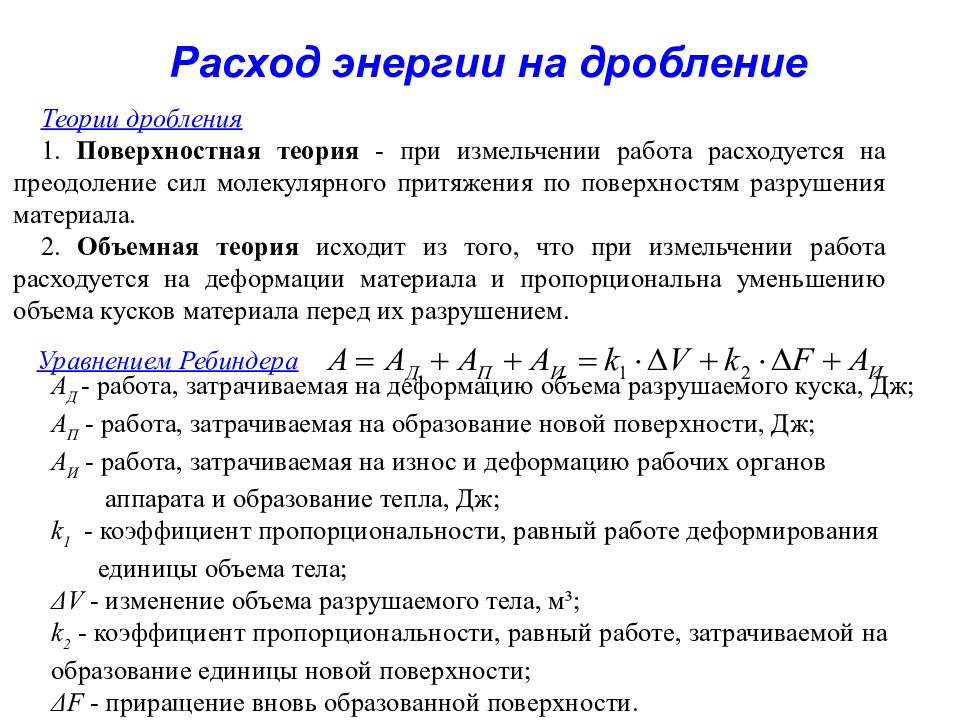

Теории дробления 1. Поверхностная теория - при измельчении работа расходуется на преодоление сил молекулярного притяжения по поверхностям разрушения материала. 2. Объемная теория исходит из того, что при измельчении работа расходуется на деформации материала и пропорциональна уменьшению объема кусков материала перед их разрушением. Уравнением Ребиндера А Д - работа, затрачиваемая на деформацию объема разрушаемого куска, Дж; А П - работа, затрачиваемая на образование новой поверхности, Дж; А И - работа, затрачиваемая на износ и деформацию рабочих органов аппарата и образование тепла, Дж; k 1 - коэффициент пропорциональности, равный работе деформирования единицы объема тела; Δ V - изменение объема разрушаемого тела, м³; k 2 - коэффициент пропорциональности, равный работе, затрачиваемой на образование единицы новой поверхности; Δ F - приращение вновь образованной поверхности.

Слайд 18

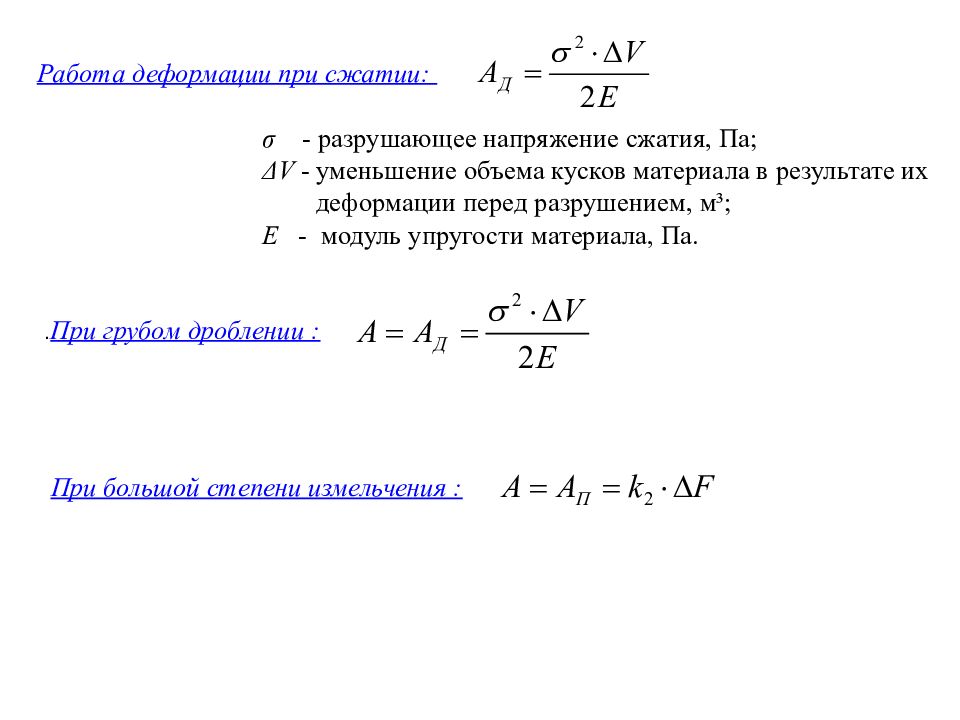

. При грубом дроблении : Работа деформации при сжатии: σ - разрушающее напряжение сжатия, Па; Δ V - уменьшение объема кусков материала в результате их деформации перед разрушением, м³; Е - модуль упругости материала, Па. При большой степени измельчения :

Слайд 19: Схемы дробилок

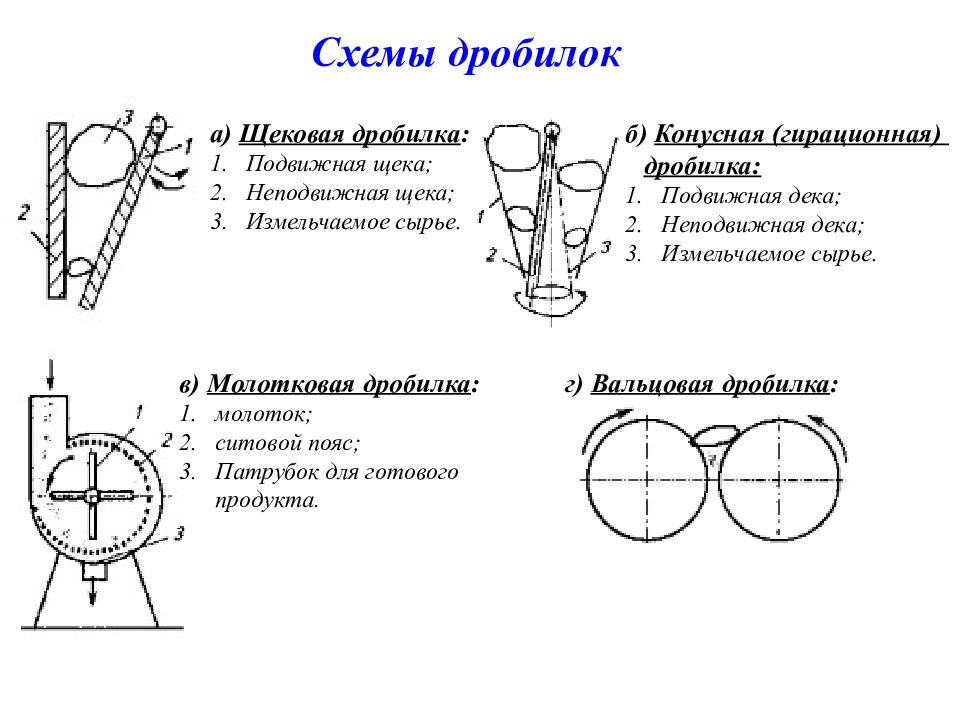

а) Щековая дробилка : Подвижная щека; Неподвижная щека; Измельчаемое сырье. б) Конусная ( гирационная ) дробилка: Подвижная дека; Неподвижная дека; Измельчаемое сырье. в) Молотковая дробилка : молоток; ситовой пояс; Патрубок для готового продукта. г) Вальцовая дробилка :

Слайд 20

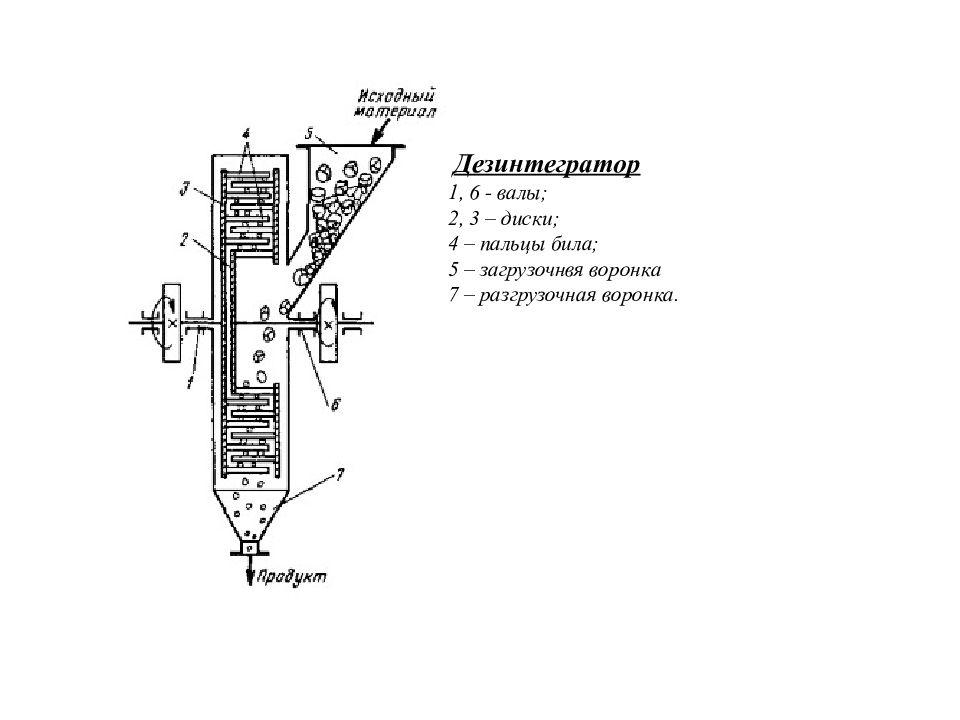

Дезинтегратор 1, 6 - валы; 2, 3 – диски; 4 – пальцы била; 5 – загрузочнвя воронка 7 – разгрузочная воронка.

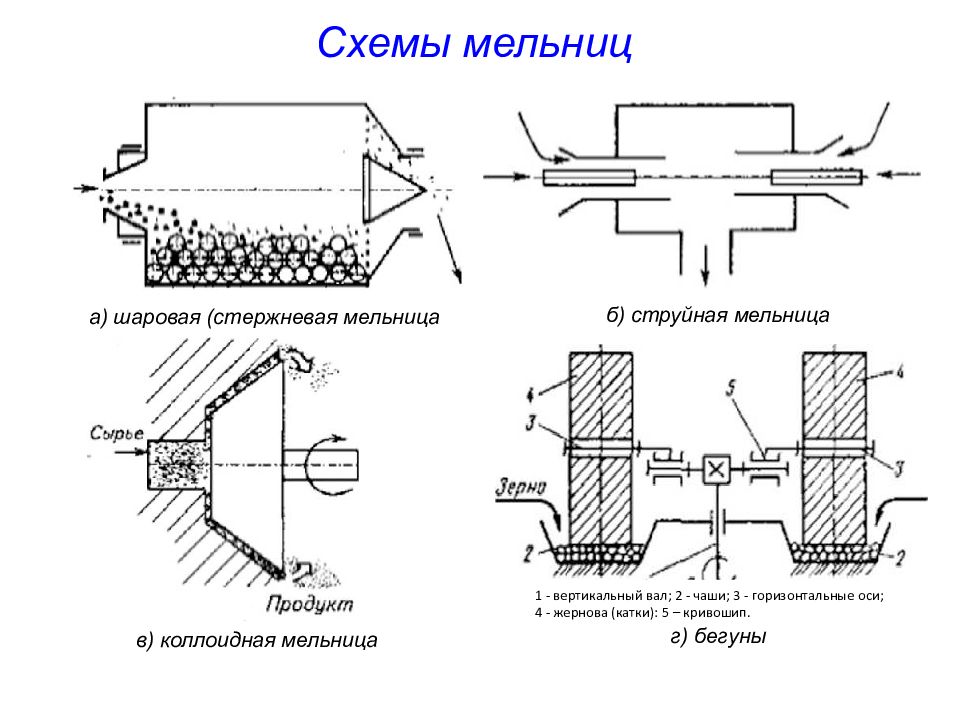

Слайд 21: Схемы мельниц

а) шаровая (стержневая мельница б) струйная мельница в) коллоидная мельница 1 - вертикальный вал; 2 - чаши; 3 - горизонтальные оси; 4 - жернова (катки): 5 – кривошип. г) бегуны Схемы мельниц

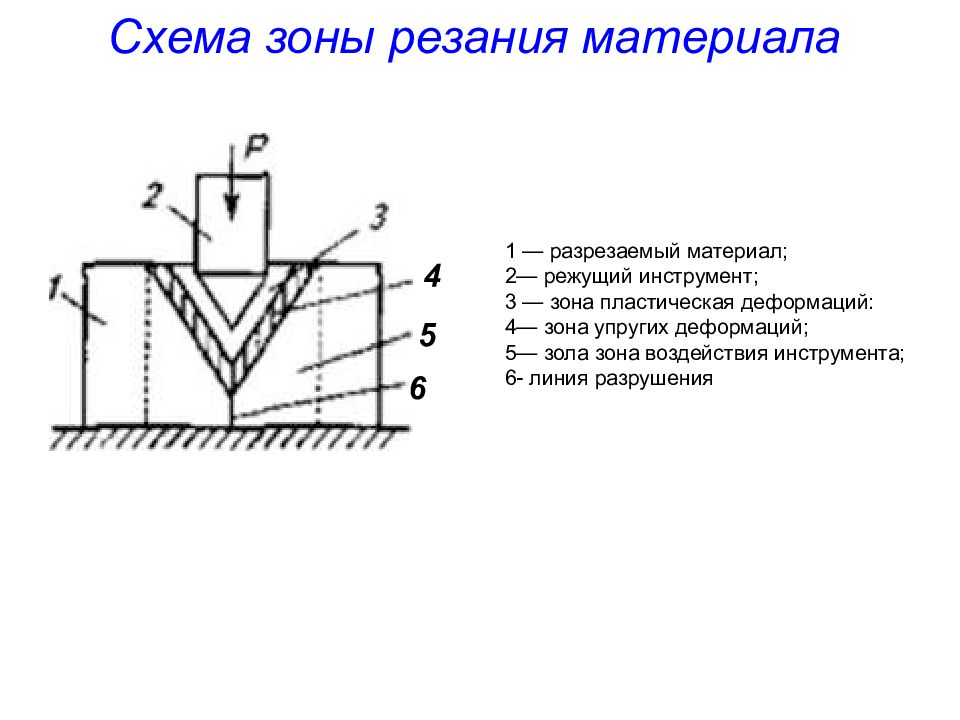

Слайд 22

1 — разрезаемый материал; 2— режущий инструмент; 3 — зона пластическая деформаций: 4— зона y пругих деформаций; 5— зола зона воздействия инструмента; 6- линия разрушения Схема зоны резания материала 4 5 6

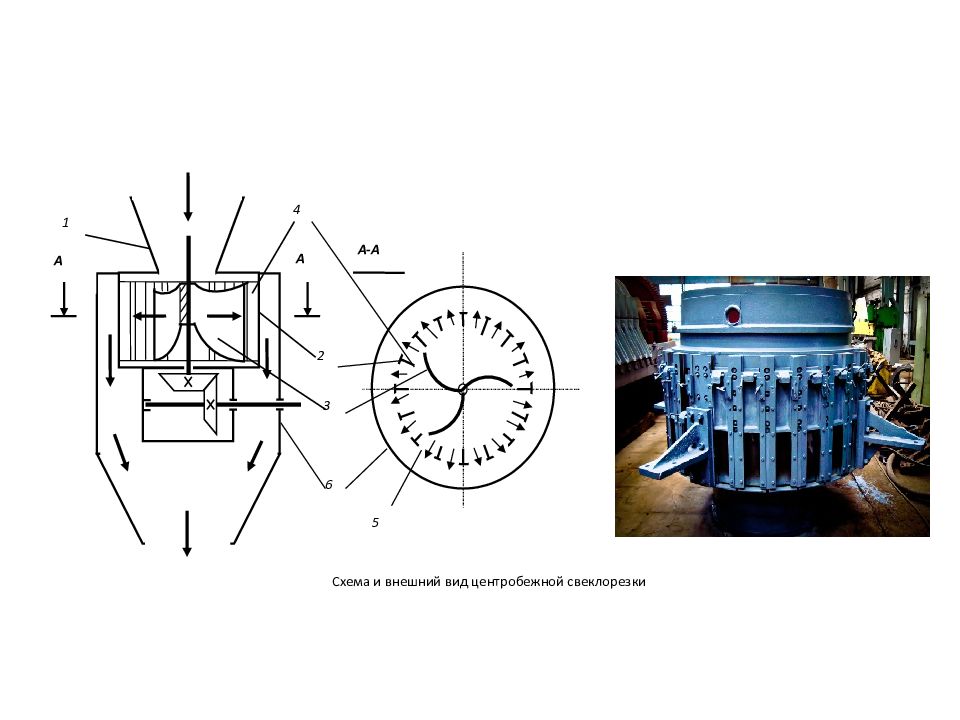

Слайд 24: Машины для резки пищевого сырья

Центробежная свеклорезка Ленточная пила для распила мяса и костей Колбасный куттер Волчок Машины для резки пищевого сырья

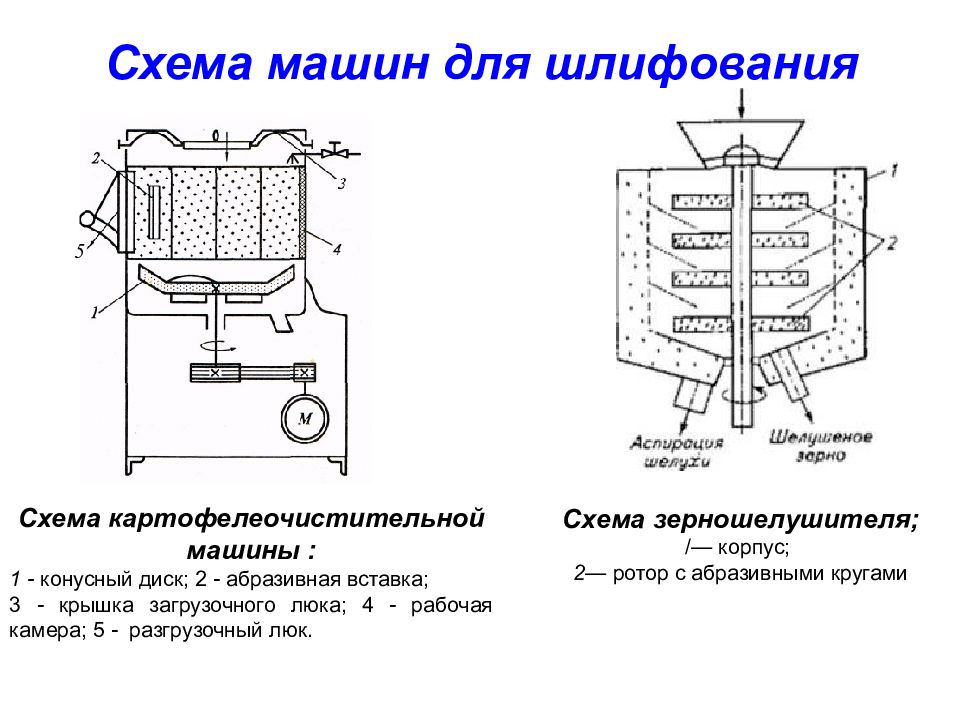

Слайд 25: Схема машин для шлифования

Схема картофелеочистительной машины : 1 - конусный диск; 2 - абразивная вставка; 3 - крышка загрузочного люка; 4 - рабочая камера; 5 - разгрузочный люк. Схема зерношелушителя; /— корпус; 2 — ротор с абразивными кругами 5

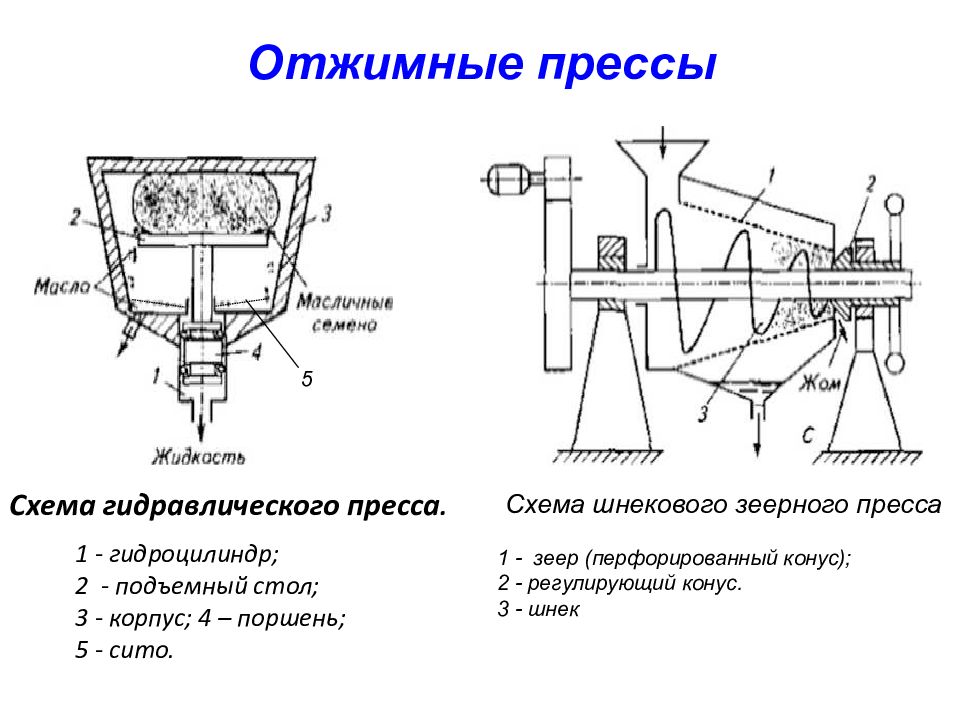

Слайд 26: Отжимные прессы

Схема гидравлического пресса. 1 - гидроцилиндр; 2 - подъемный стол; 3 - корпус; 4 – поршень; 5 - сито. 5 Схема шнекового зеерного пресса 1 - зеер (перфорированный конус); 2 - регулирующий конус. 3 - шнек

Слайд 27

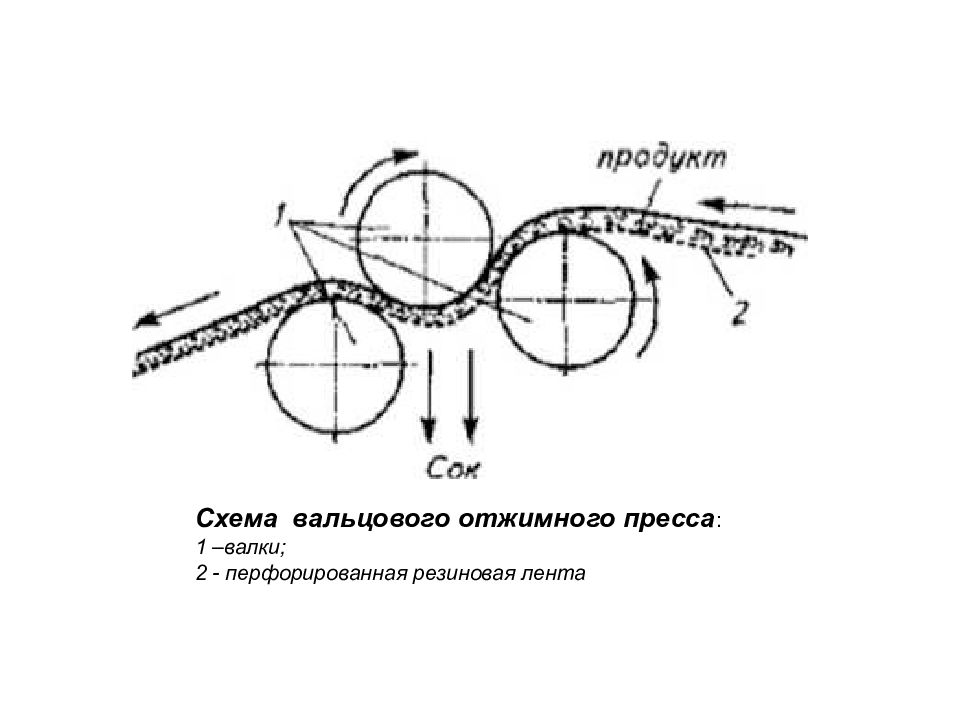

Схема вальцового отжимного пресса : 1 –валки; 2 - перфорированная резиновая лента

Слайд 28: Продукция из связанных сыпучих материалов

брикеты - 100...200 мм; окатыши - 20...40 мм; таблетки - 12...50 мм. гранулы и драже - 1...20 мм

Слайд 29

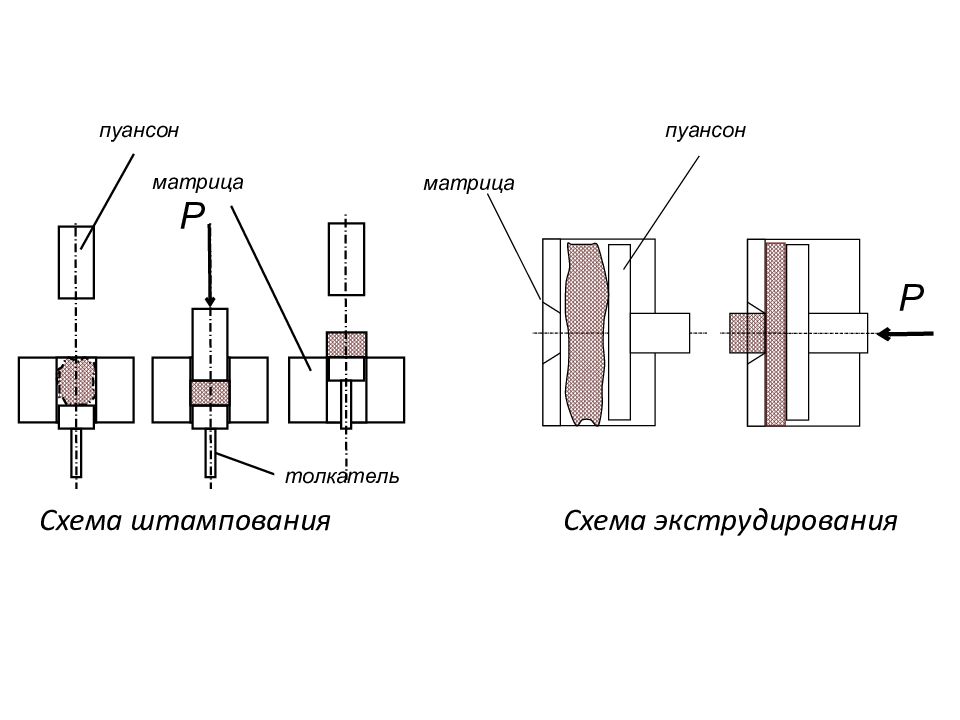

Схема штампования пуансон матрица толкатель пуансон матрица Схема экструдирования Р Р

Слайд 30

газ исходные вещества гранулы отработанный газ Схема гранулирования во псевдокипящем слое

Слайд 31

раскатывание закатывание 4 Схема раскатывания и закатывания (тестозакаточная машина) 1 – пары раскаточных валков; 2 – завивающее устройство; 3 – ленточный транспортер; 4 – упор.

Слайд 32

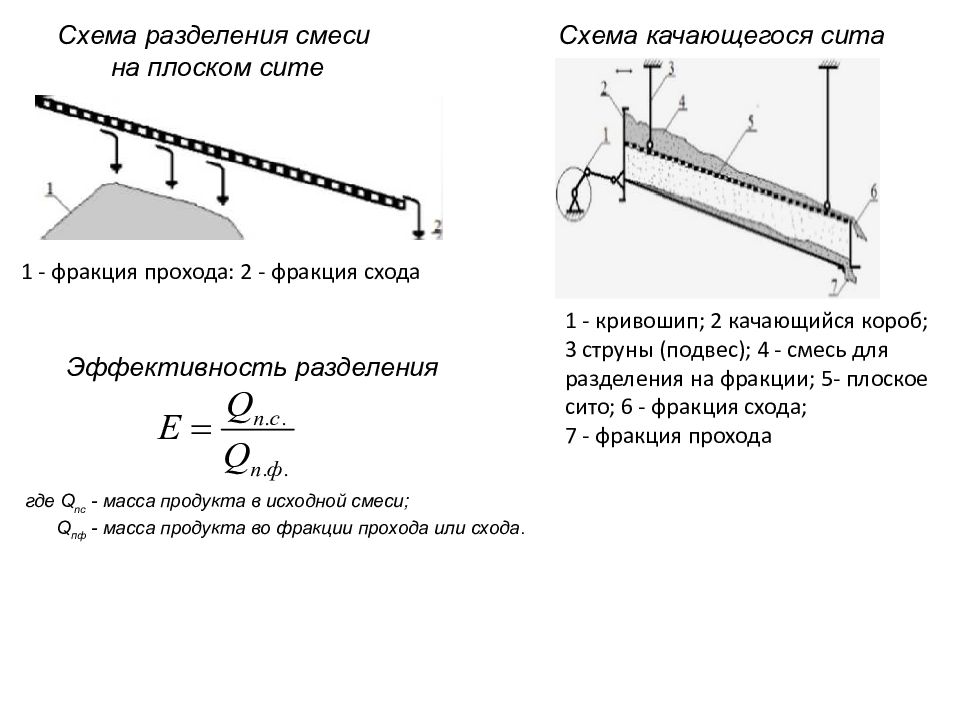

1 - фракция прохода: 2 - фракция схода Схема разделения смеси на плоском сите 1 - кривошип; 2 качающийся короб; 3 струны (подвес); 4 - смесь для разделения на фракции; 5- плоское сито; 6 - фракция схода; 7 - фракция прохода Схема качающегося сита Эффективность разделения где Q nc - масса продукта в исходной смеси; Q пф - масса продукта во фракции прохода или схода.

Слайд 33

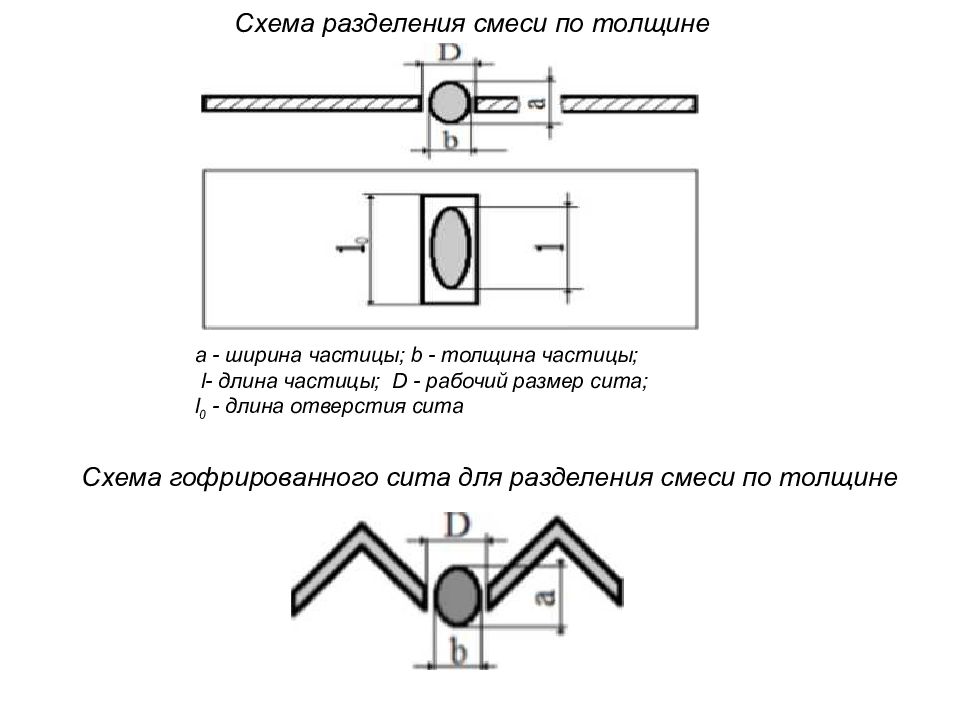

а - ширина частицы; b - толщина частицы; l - длина частицы; D - рабочий размер сита; l 0 - длина отверстия сита Схема разделения смеси по толщине Схема гофрированного сита для разделения смеси по толщине

Слайд 34

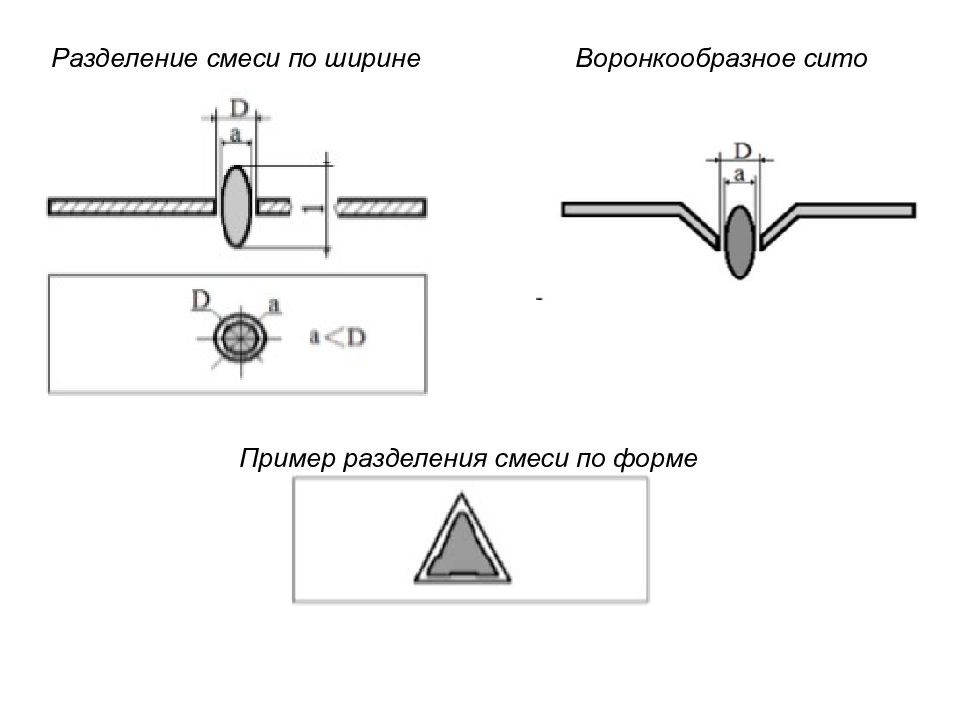

Воронкообразное сито Разделение смеси по ширине Пример разделения смеси по форме

Слайд 35

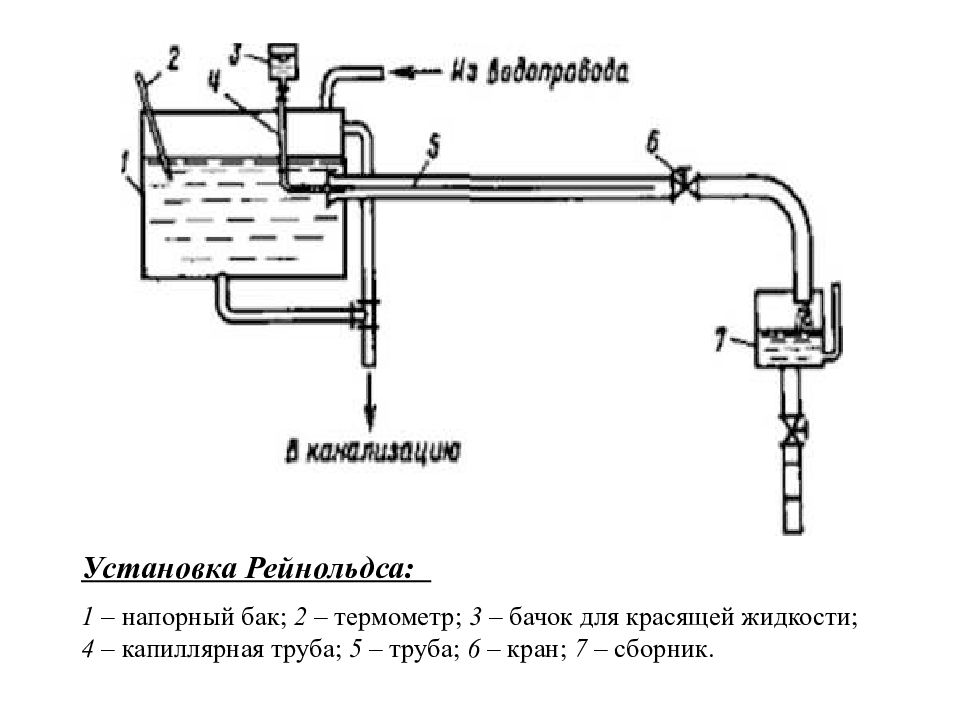

Установка Рейнольдса: 1 – напорный бак; 2 – термометр; 3 – бачок для красящей жидкости; 4 – капиллярная труба; 5 – труба; 6 – кран; 7 – сборник.

Слайд 37

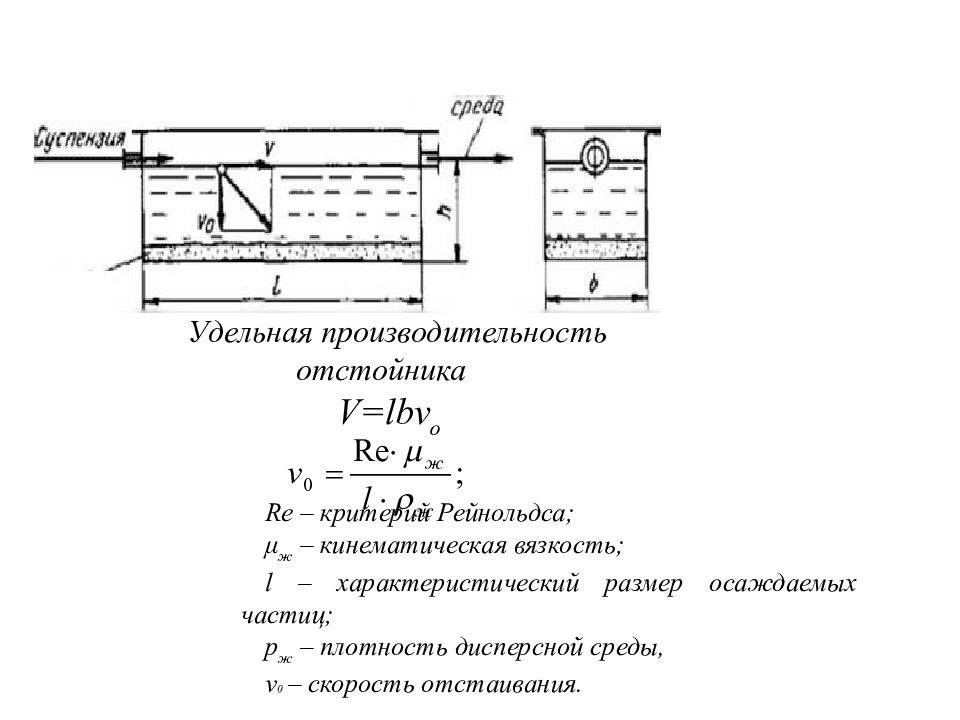

Удельная производительность отстойника V = lbv o Re – критерий Рейнольдса; μ ж – кинематическая вязкость; l – характеристический размер осаждаемых частиц; p ж – плотность дисперсной среды, v 0 – скорость отстаивания.

Слайд 38

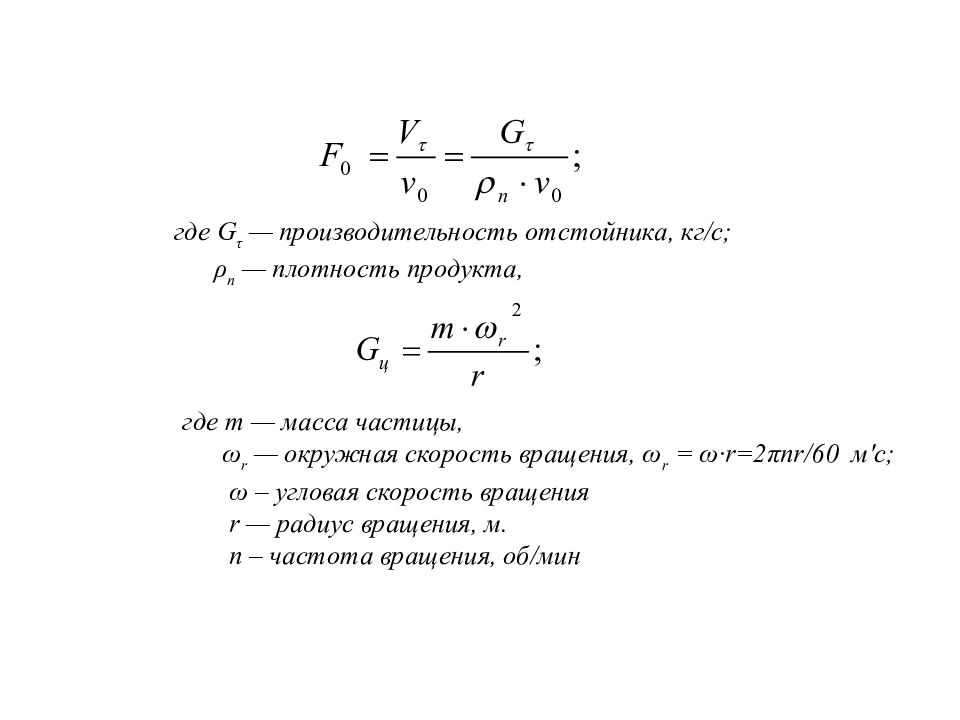

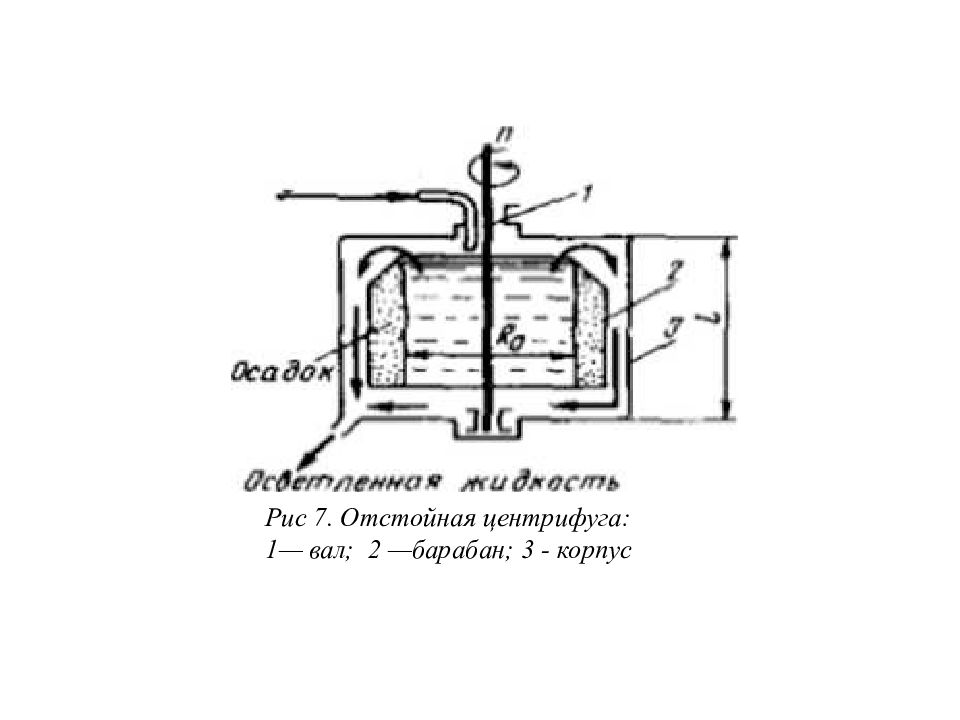

где G τ — производительность отстойника, кг/с; ρ п — плотность продукта, где m — масса частицы, ω r — окружная скорость вращения, ω r = ω ∙ r =2π nr /60 м'с; ω – угловая скорость вращения r — радиус вращения, м. n – частота вращения, об/мин

Слайд 39

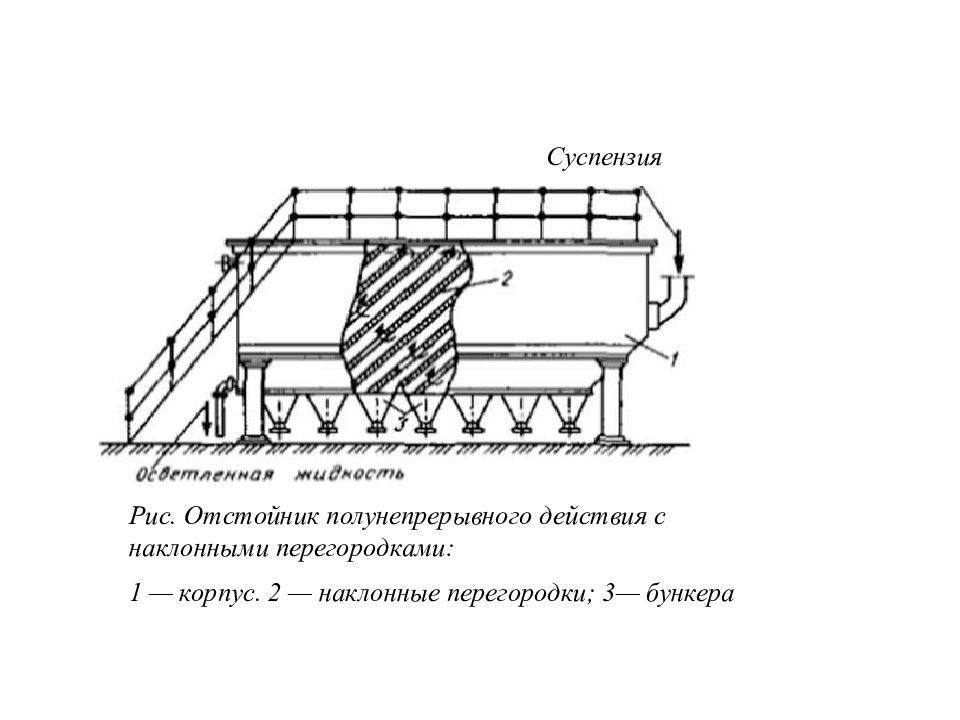

Рис. Отстойник полунепрерывного действия с наклонными перегородками: 1 — корпус. 2 — наклонные перегородки; 3— бункера Суспензия

Слайд 40

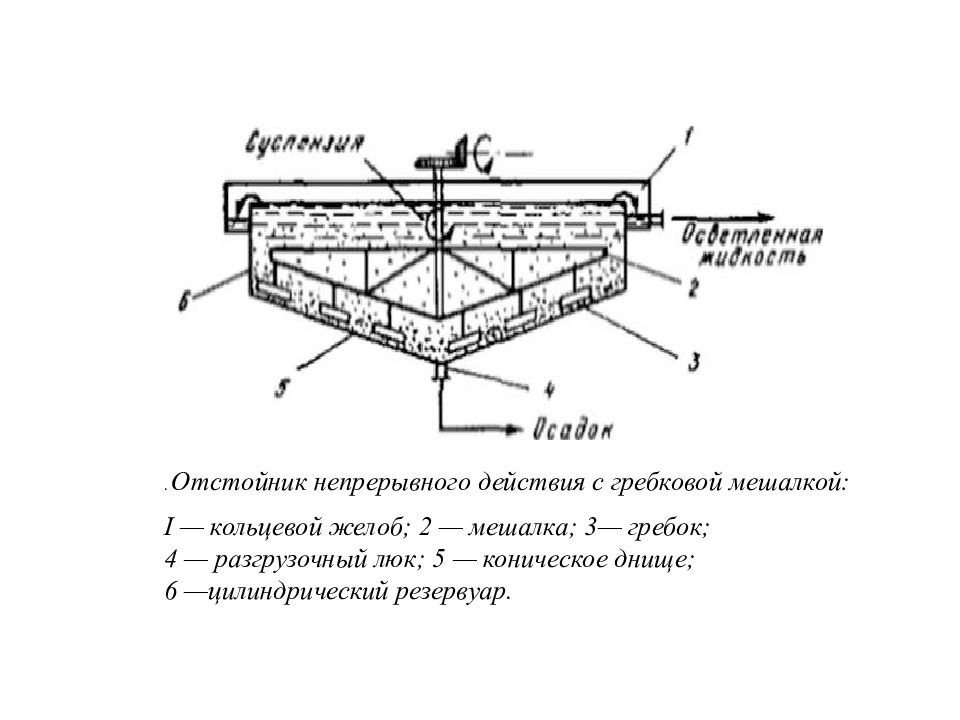

. Отстойник непрерывного действия с гребковой мешалкой: I — кольцевой желоб; 2 — мешалка; 3— гребок; 4 — разгрузочный люк; 5 — коническое днище; 6 —цилиндрический резервуар.

Слайд 41

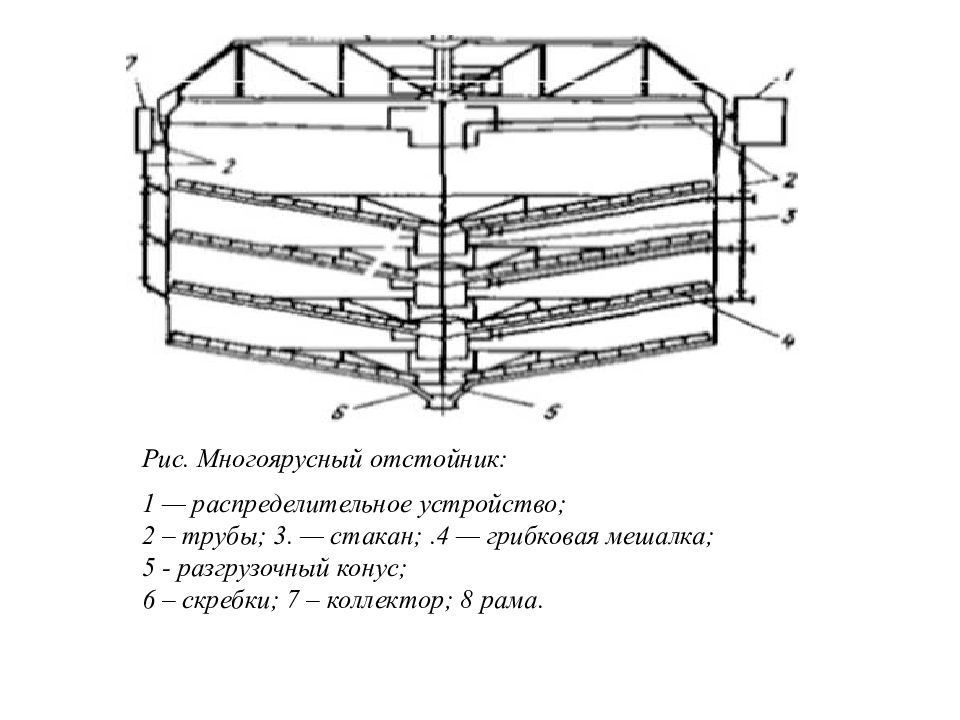

Рис. Многоярусный отстойник: 1 — распределительное устройство; 2 – трубы; 3. — стакан;.4 — грибковая мешалка; 5 - разгрузочный конус; 6 – скребки; 7 – коллектор; 8 рама.

Слайд 42

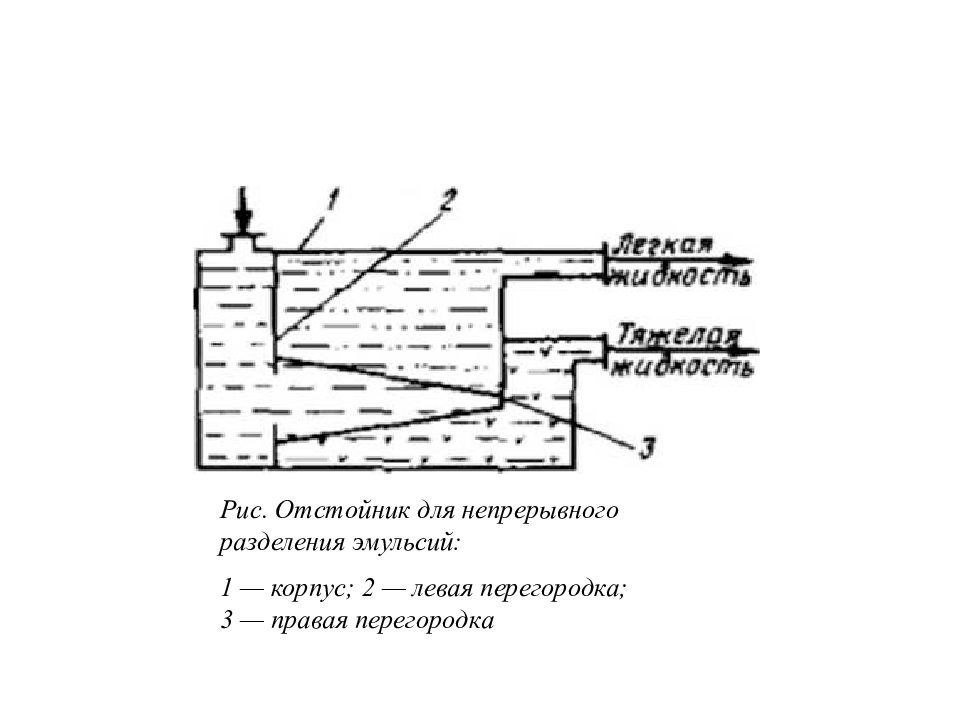

Рис. Отстойник для непрерывного разделения эмульсий: 1 — корпус; 2 — левая перегородка; 3 — правая перегородка

Слайд 44

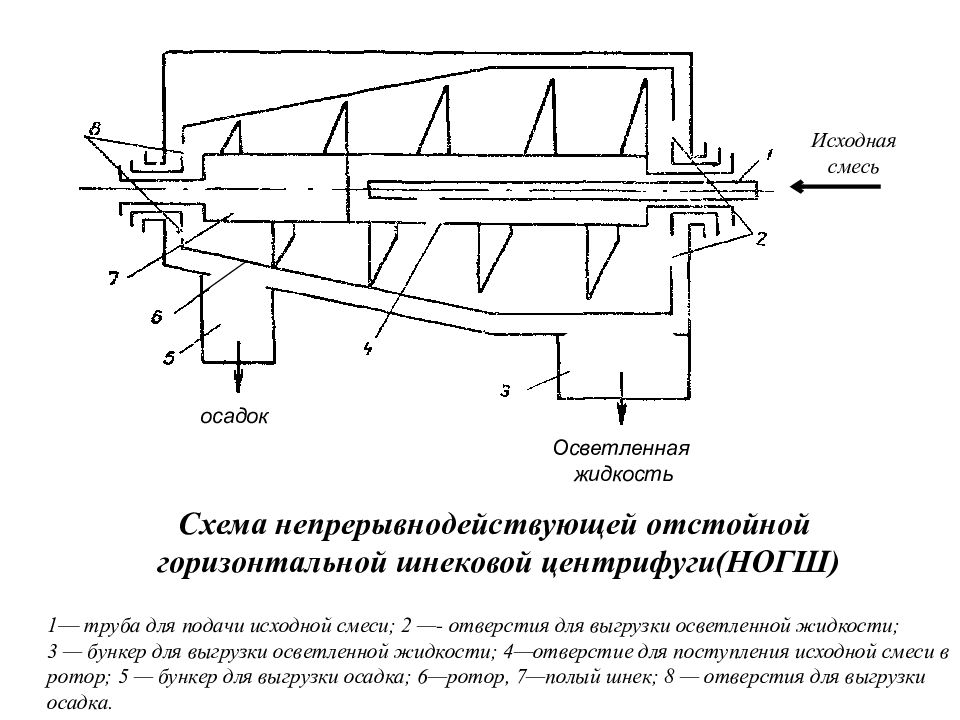

Схема непрерывнодействующей отстойной горизонтальной шнековой центрифуги(НОГШ) 1 — труба для подачи исходной смеси; 2 —- отверстия для выгрузки осветленной жидкости; 3 — бункер для выгрузки осветленной жидкости; 4—отверстие для поступления исходной смеси в ротор; 5 — бункер для выгрузки осадка; 6—ротор, 7—полый шнек; 8 — отверстия для выгрузки осадка. осадок Осветленная жидкость Исходная смесь

Слайд 45

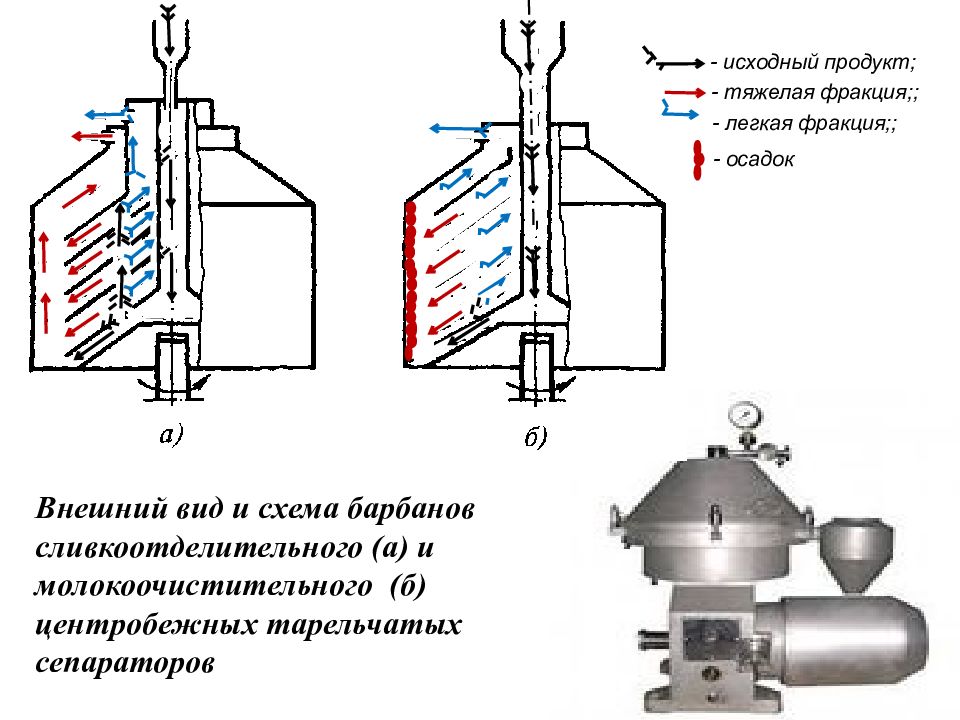

- осадок Внешний вид и схема барбанов сливкоотделительного (а) и молокоочистительного (б) центробежных тарельчатых сепараторов - тяжелая фракция;; - исходный продукт; - легкая фракция;;

Слайд 46

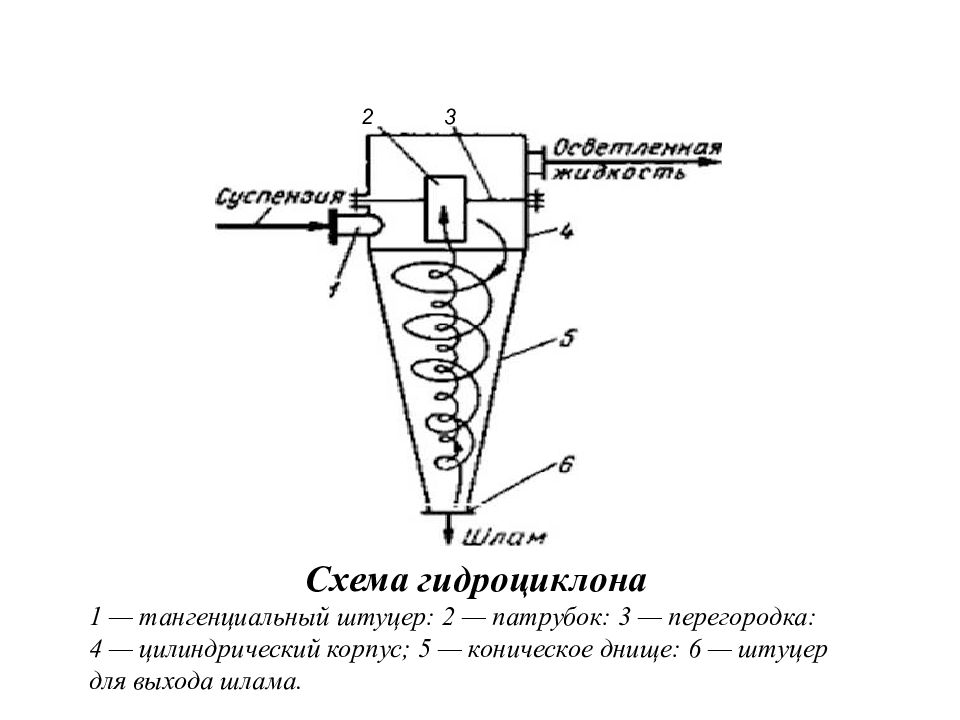

Схема гидроциклона 1 — тангенциальный штуцер: 2 — патрубок: 3 — перегородка: 4 — цилиндрический корпус; 5 — коническое днище: 6 — штуцер для выхода шлама. 2 3

Слайд 47

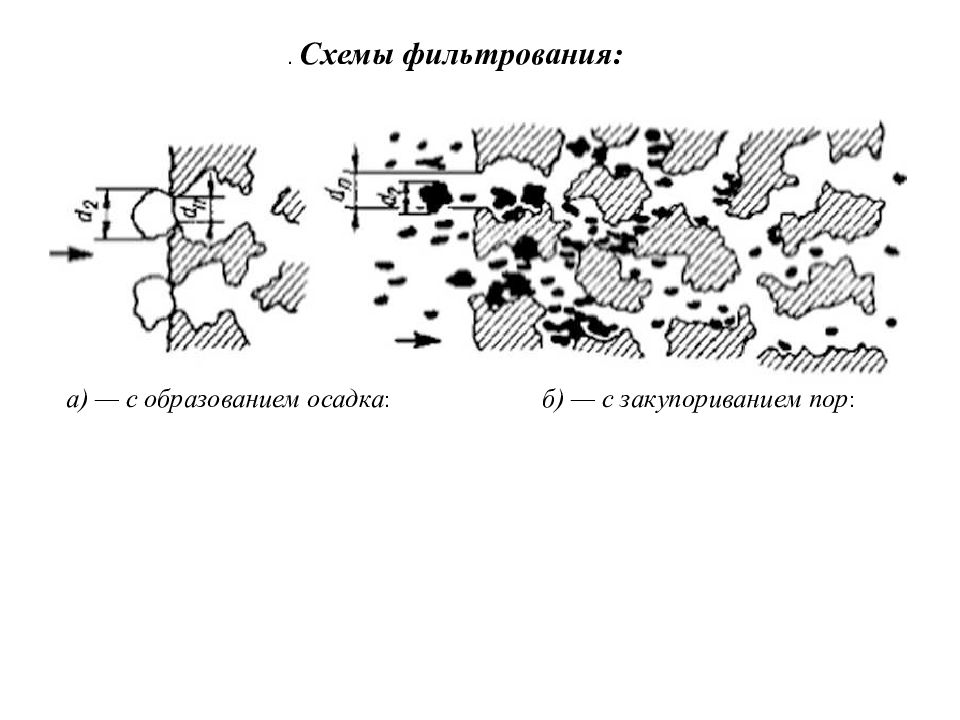

. Схемы фильтрования: а) — с образованием осадка : б) — с закупориванием пор :

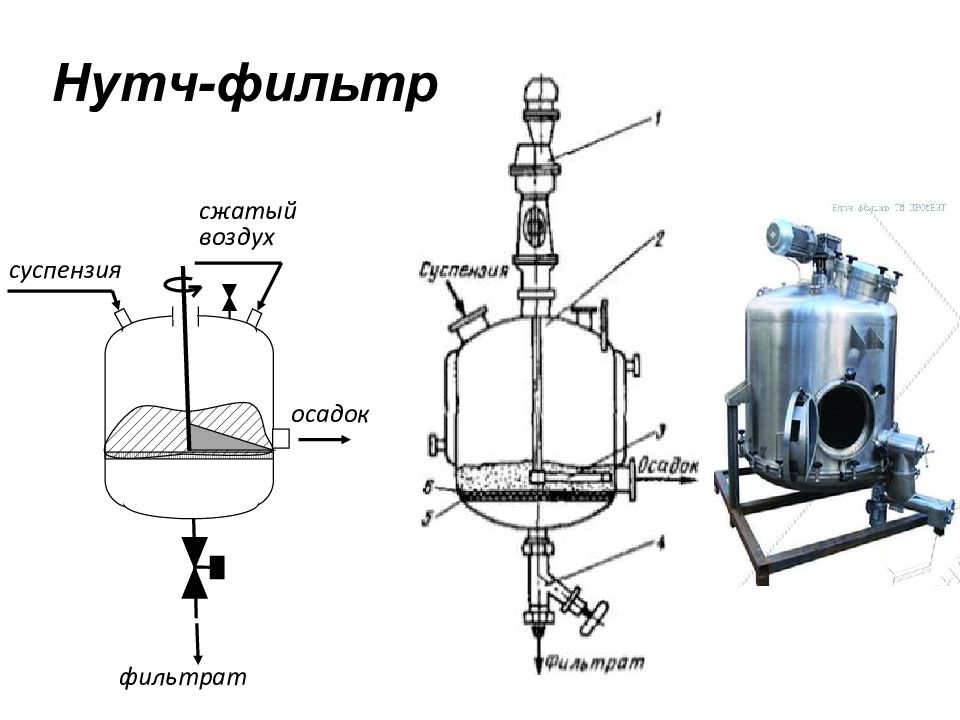

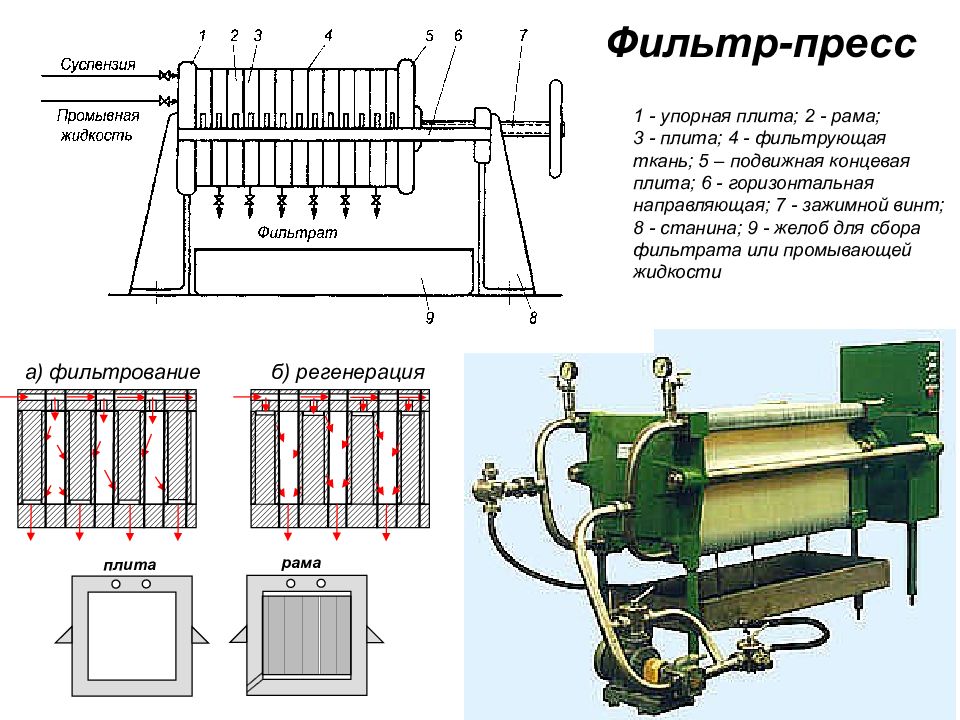

Слайд 49: Фильтр-пресс

плита рама а) фильтрование б) регенерация Фильтр-пресс 1 - упорная плита; 2 - рама; 3 - плита; 4 - фильтрующая ткань; 5 – подвижная концевая плита; 6 - горизонтальная направляющая; 7 - зажимной винт; 8 - станина; 9 - желоб для сбора фильтрата или промывающей жидкости

Слайд 50

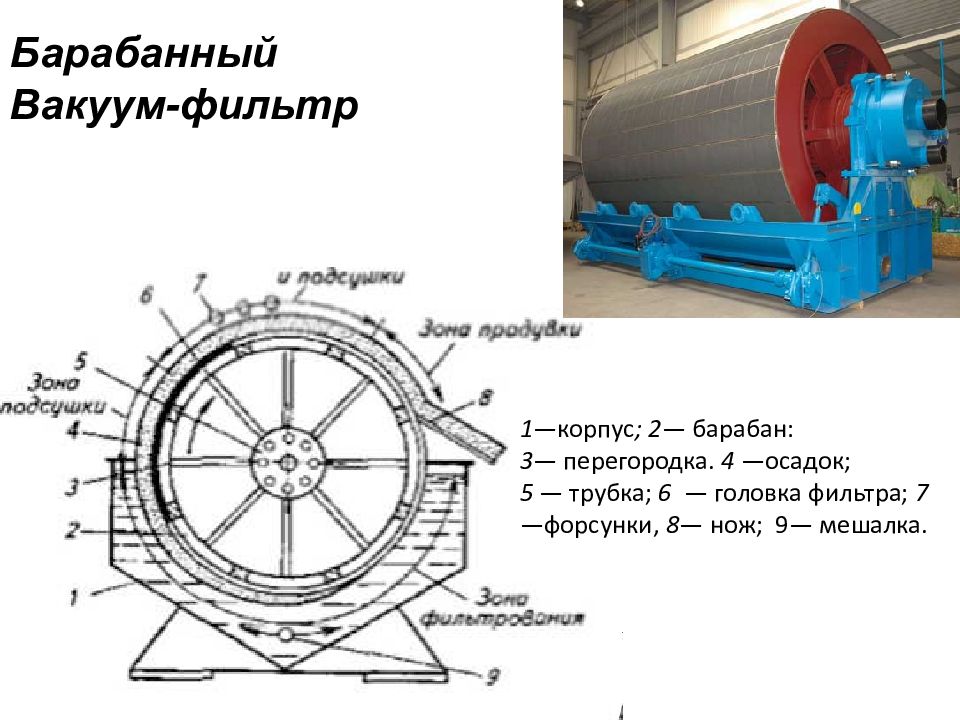

1 —корпус ; 2 — барабан: 3 — перегородка. 4 —осадок; 5 — трубка; 6 — головка фильтра; 7 —форсунки, 8 — нож; 9— мешалка. Барабанный Вакуум-фильтр

Слайд 51

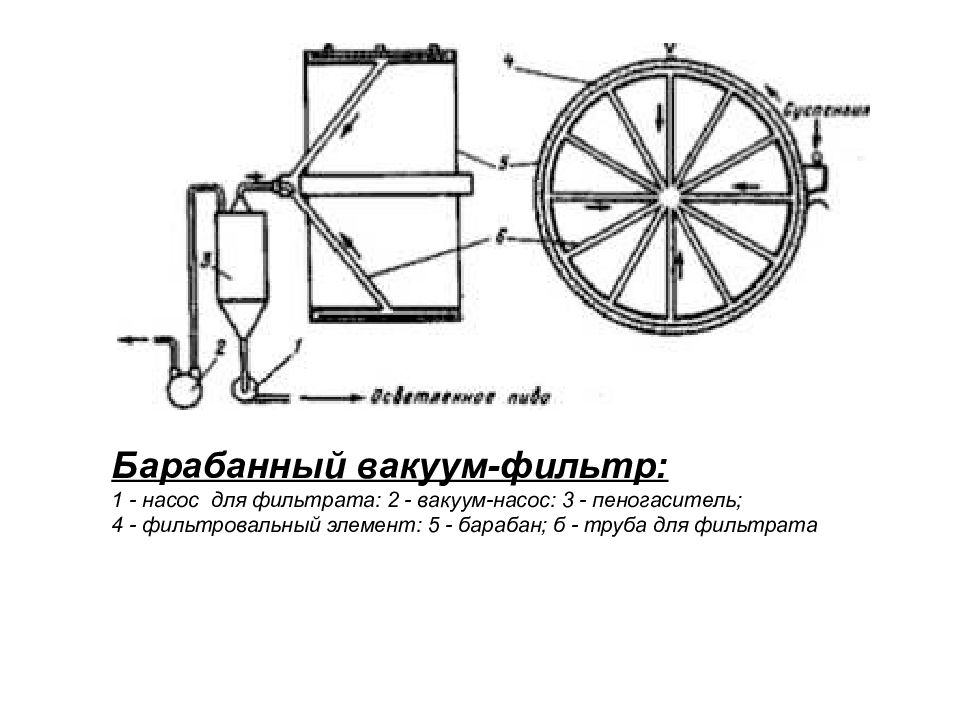

Барабанный вакуум-фильтр: 1 - насос для фильтрата: 2 - вакуум-насос: 3 - пеногаситель; 4 - фильтровальный элемент: 5 - барабан; б - труба для фильтрата

Слайд 52

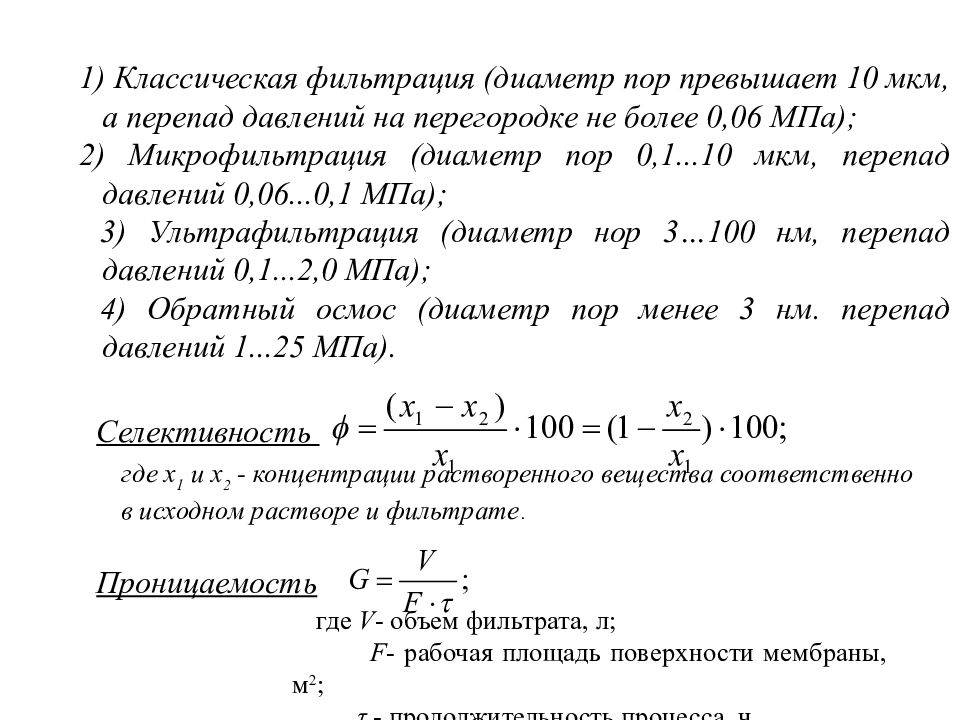

1) Классическая фильтрация (диаметр пор превышает 10 мкм, а перепад давлений на перегородке не более 0,06 МПа); 2) Микрофильтрация (диаметр пор 0,1...10 мкм, перепад давлений 0,06...0,1 МПа); 3) Ультрафильтрация (диаметр нор 3…100 нм, перепад давлений 0,1...2,0 МПа); 4) Обратный осмос (диаметр пор менее 3 нм. перепад давлений 1...25 МПа). Селективность где х 1 и х 2 - концентрации растворенного вещества соответственно в исходном растворе и фильтрате. Проницаемость где V - объем фильтрата, л; F - рабочая площадь поверхности мембраны, м 2 ; τ - продолжительность процесса, ч.

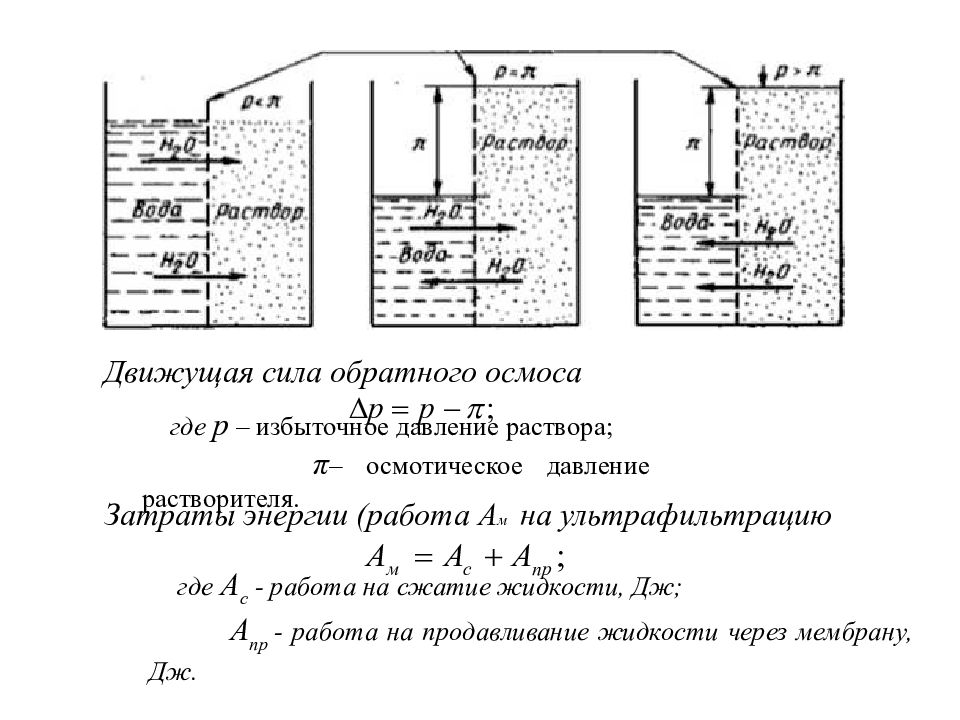

Слайд 53

где р – избыточное давление раствора; π – осмотическое давление растворителя. Движущая сила обратного осмоса Затраты энергии (работа А м на ультрафильтрацию где А с - работа на сжатие жидкости, Дж; А пр - работа на продавливание жидкости через мембрану, Дж.

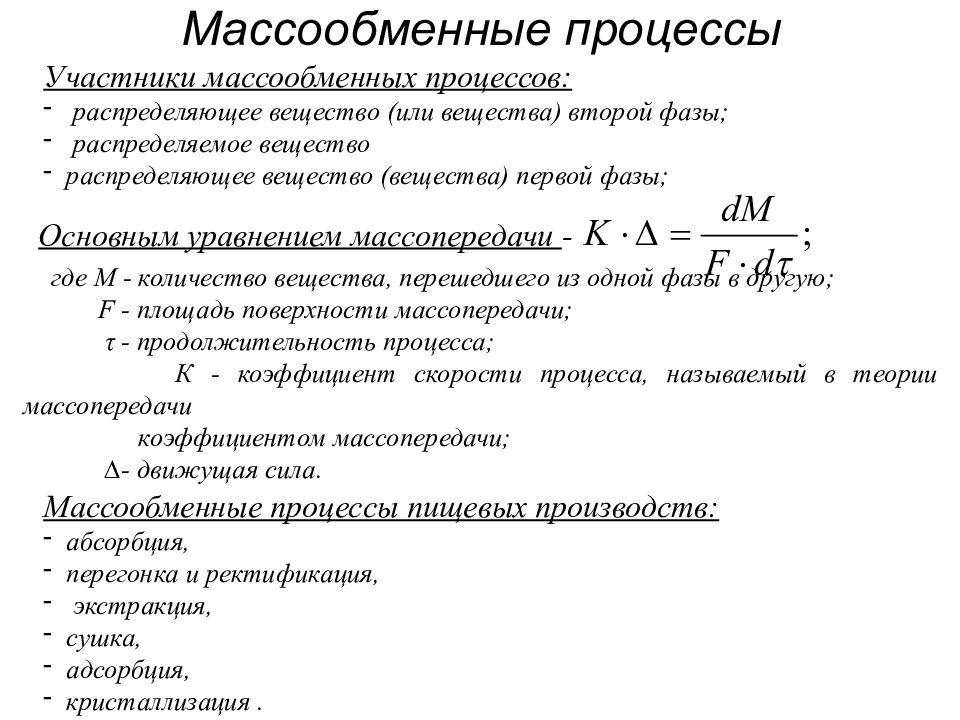

Слайд 54: Массообменные процессы

Основным уравнением массопередачи - где M - количество вещества, перешедшего из одной фазы в другую; F - площадь поверхности массопередачи; τ - продолжительность процесса; К - коэффициент скорости процесса, называемый в теории массопередачи коэффициентом массопередачи; ∆- движущая сила. Массообменные процессы пищевых производств: абсорбция, перегонка и ректификация, экстракция, сушка, адсорбция, кристаллизация. Участники массообменных процессов: распределяющее вещество (или вещества) второй фазы; распределяемое вещество распределяющее вещество (вещества) первой фазы;

Слайд 55

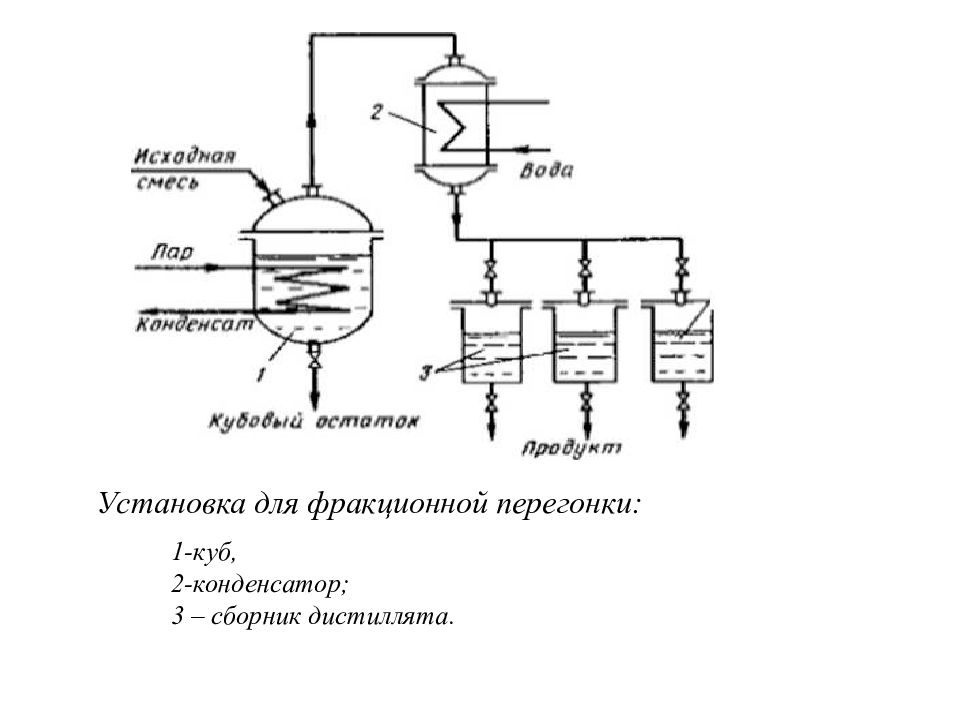

Установка для фракционной перегонки: 1-куб, 2-конденсатор; 3 – сборник дистиллята.

Слайд 56

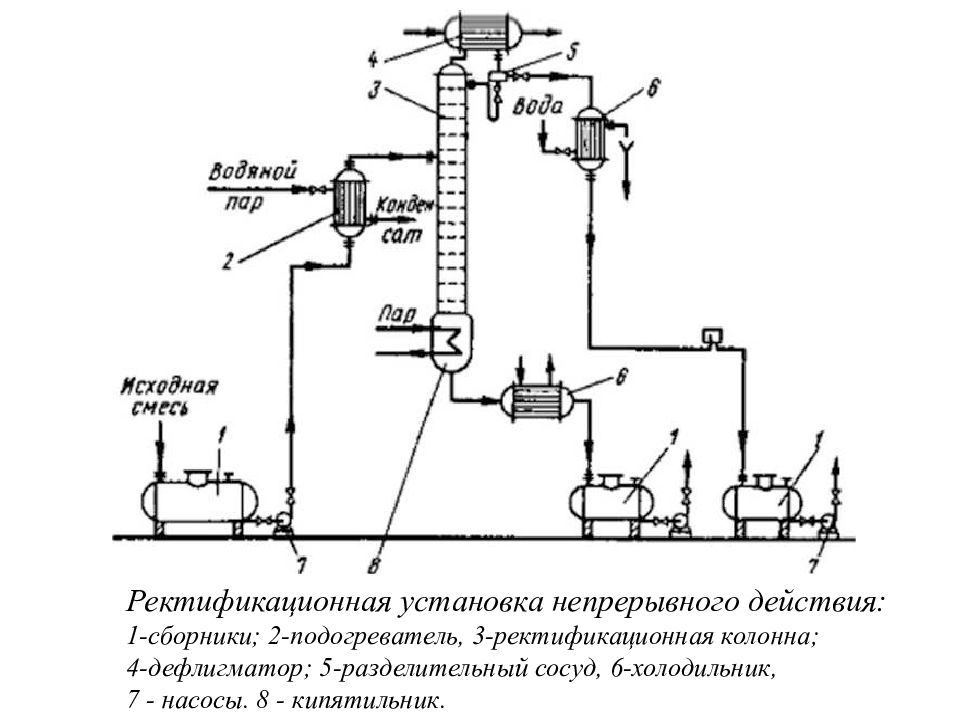

Ректификационная установка непрерывного действия: 1-сборники; 2-подогреватель, 3-ректификационная колонна; 4-дефлигматор; 5-разделительный сосуд, 6-холодильник, 7 - насосы. 8 - кипятильник.

Слайд 57

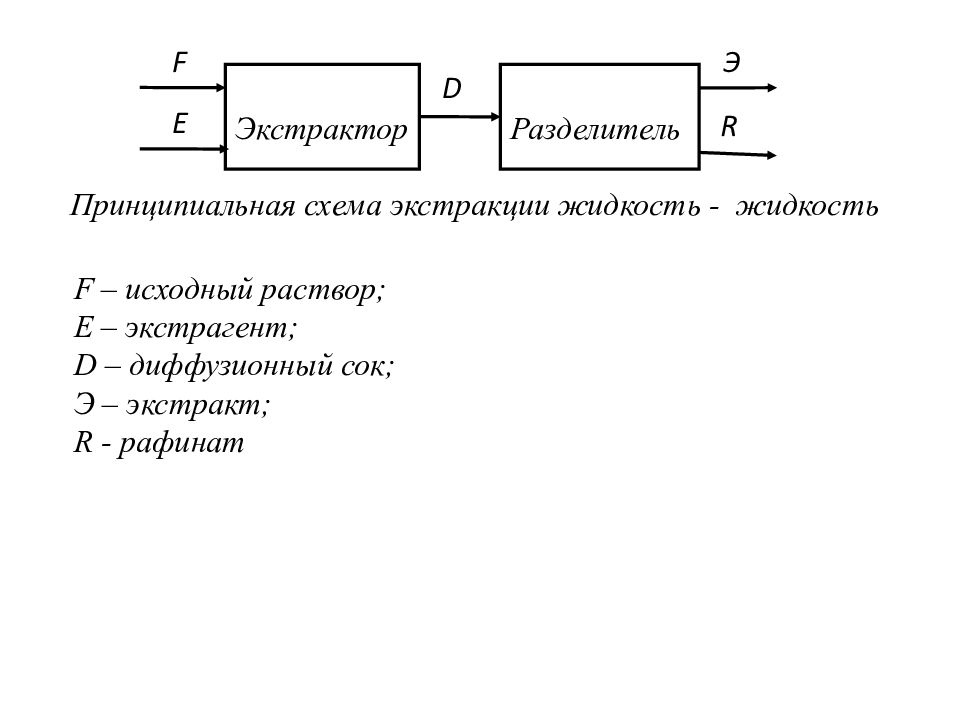

Экстрактор Разделитель F E D Э R Принципиальная схема экстракции жидкость - жидкость F – исходный раствор; Е – экстрагент; D – диффузионный сок; Э – экстракт; R - рафинат

Слайд 58

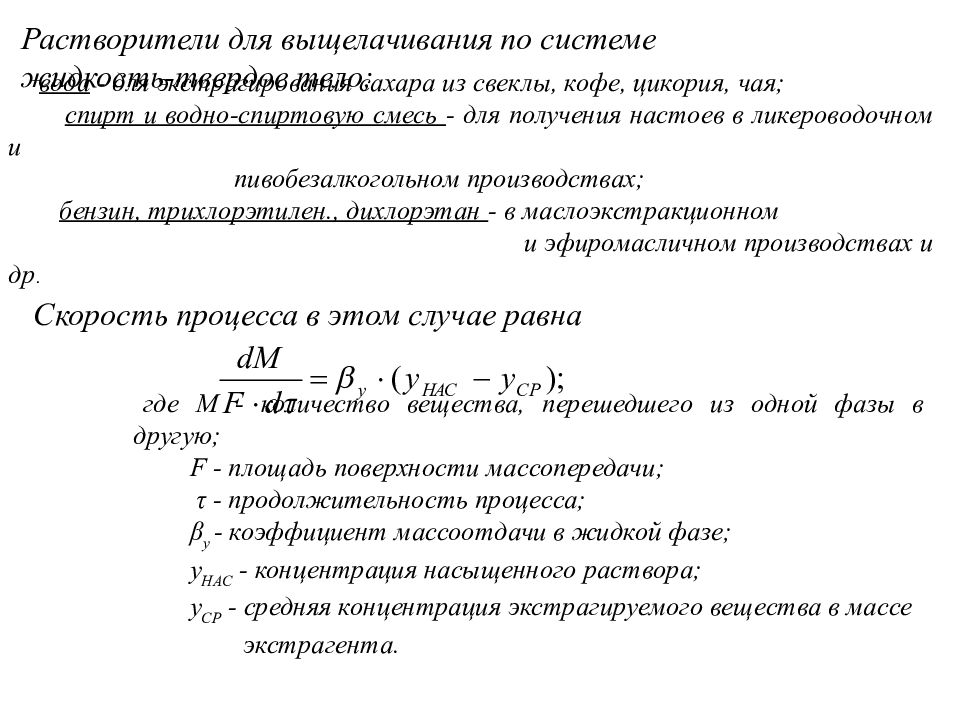

Растворители для выщелачивания по системе жидкость-твердое тело; вода - для экстрагирования сахара из свеклы, кофе, цикория, чая; спирт и водно-спиртовую смесь - для получения настоев в ликероводочном и пивобезалкогольном производствах; бензин, трихлорэтилен., дихлорэтан - в маслоэкстракционном и эфиромасличном производствах и др. Скорость процесса в этом случае равна где M - количество вещества, перешедшего из одной фазы в другую; F - площадь поверхности массопередачи; τ - продолжительность процесса; β y - коэффициент массоотдачи в жидкой фазе; y НАС - концентрация насыщенного раствора; y СР - средняя концентрация экстрагируемого вещества в массе экстрагента.

Слайд 59

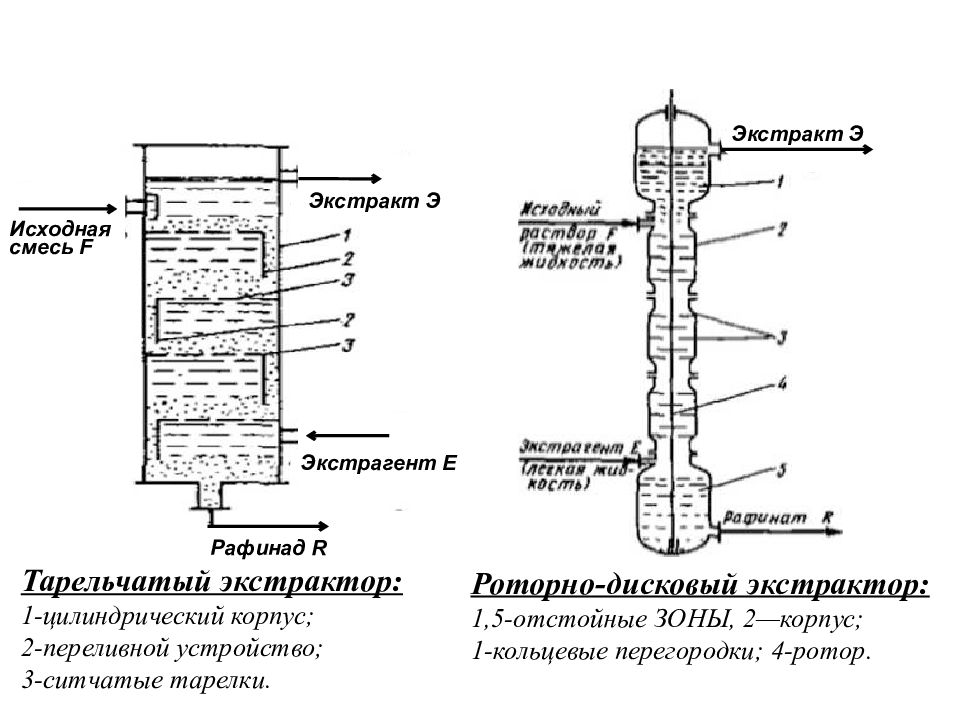

Тарельчатый экстрактор: 1-цилиндрический корпус; 2-переливной устройство; 3-ситчатые тарелки. Экстракт Э Исходная c месь F Экстрагент Е Рафинад R Экстракт Э Роторно-дисковый экстрактор: 1,5-отстойные зоны, 2—корпус; 1-кольцевые перегородки; 4-ротор.

Слайд 60: Диффузионный шнековый аппарат

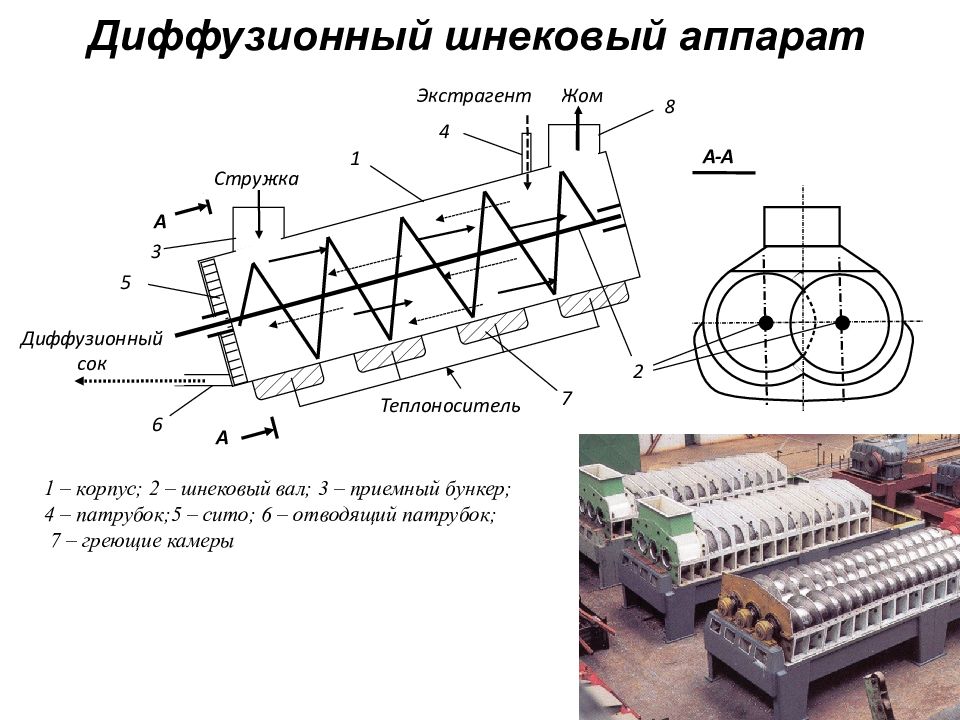

А А А-А Жом Экстрагент Теплоноситель Стружка Диффузионный сок 1 2 3 4 5 6 7 8 1 – корпус; 2 – шнековый вал; 3 – приемный бункер; 4 – патрубок;5 – сито; 6 – отводящий патрубок; 7 – греющие камеры

Слайд 61

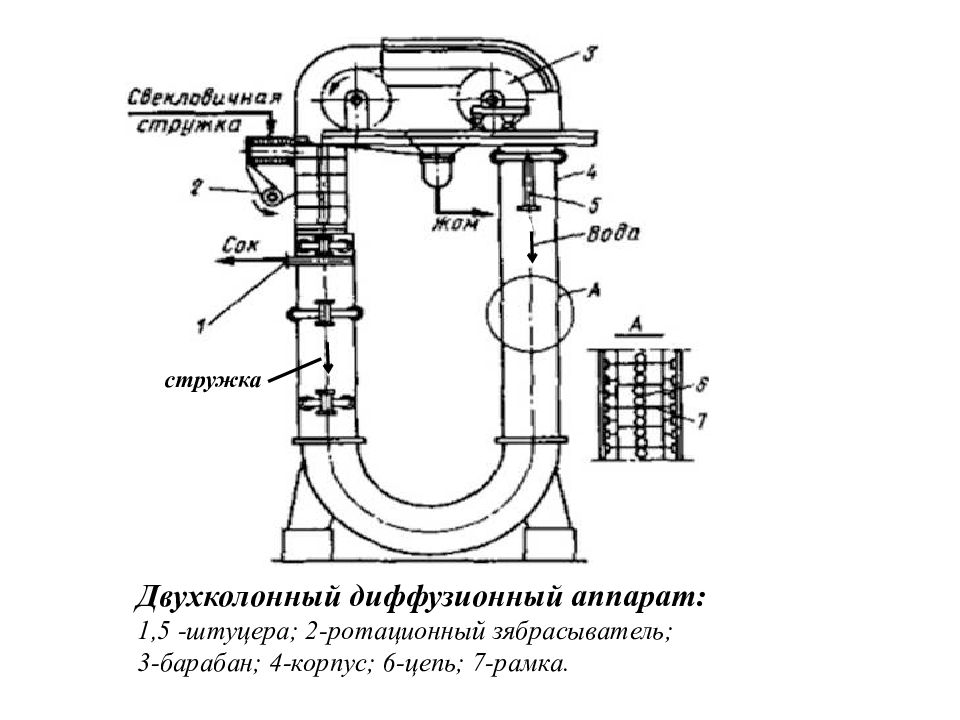

Двухколонный диффузионный аппарат: 1,5 -штуцера; 2-ротационный зябрасыватель; 3-барабан; 4-корпус; 6-цепь; 7-рамка. стружка

Слайд 63

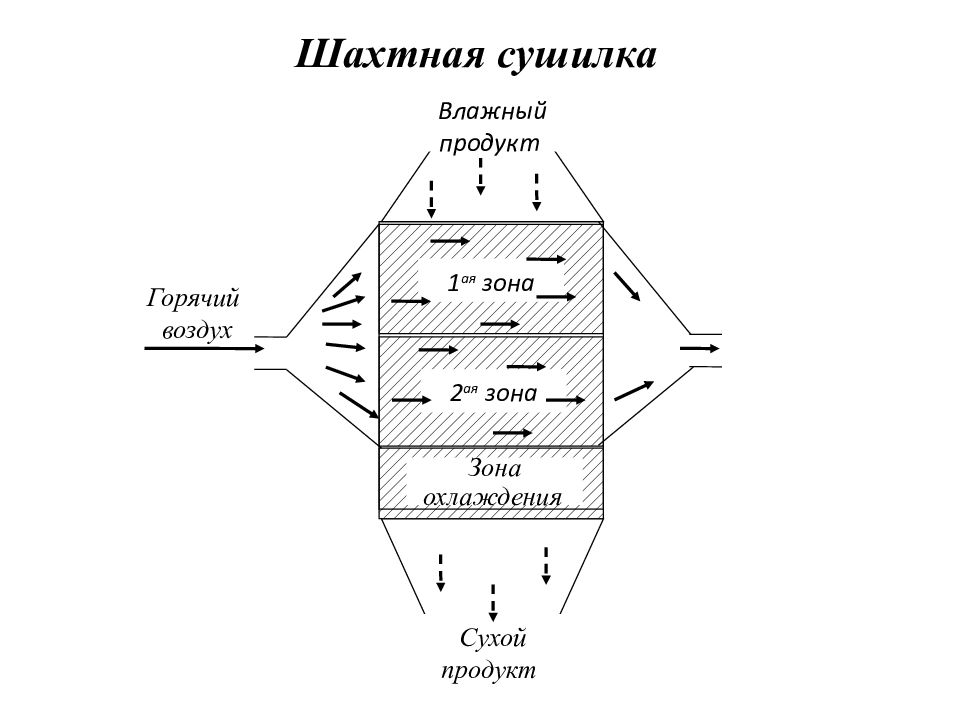

Горячий воздух 1 ая зона 2 ая зона Зона охлаждения Влажный продукт Сухой продукт Шахтная сушилка

Слайд 64

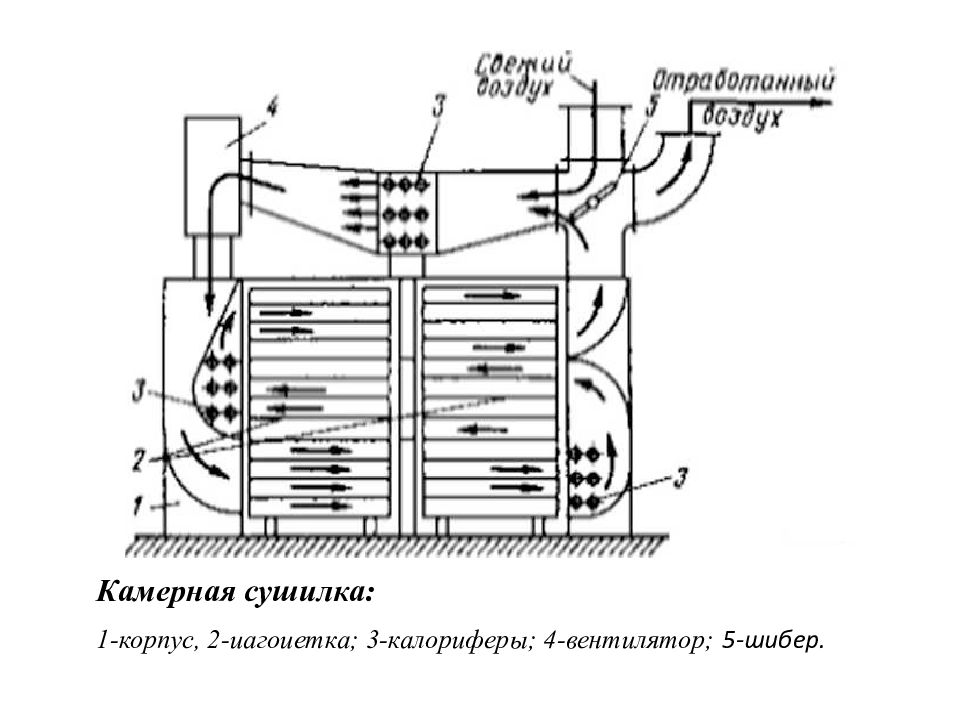

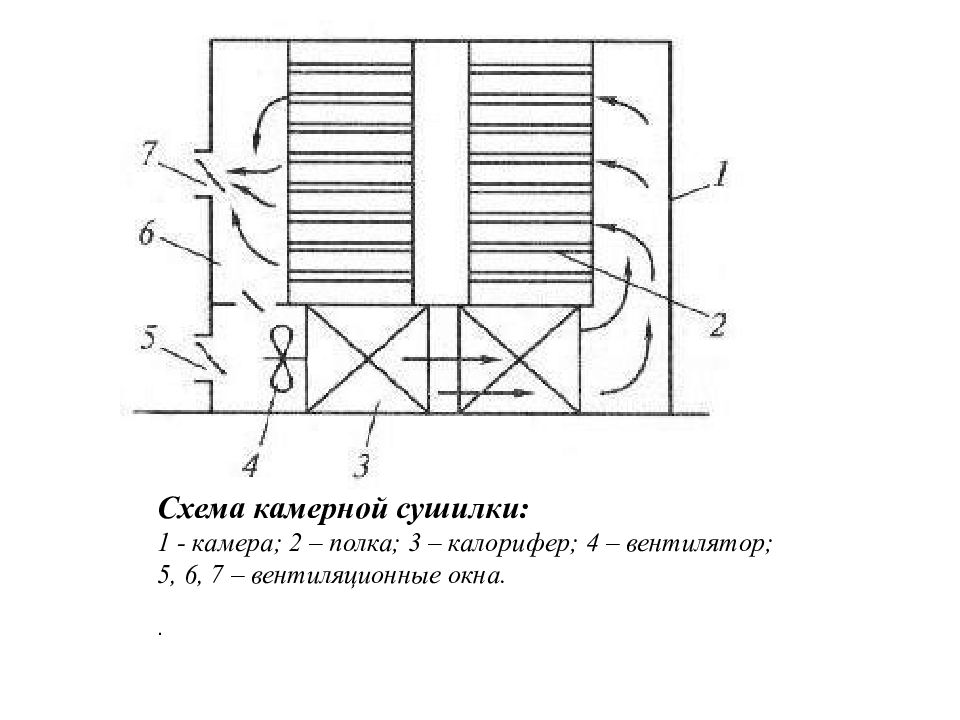

Камерная сушилка: 1-корпус, 2-иагоиетка; 3-калориферы; 4-вентилятор; 5-шибер.

Слайд 65

Схема камерной сушилки: 1 - камера; 2 – полка; 3 – калорифер; 4 – вентилятор; 5, 6, 7 – вентиляционные окна..

Слайд 66

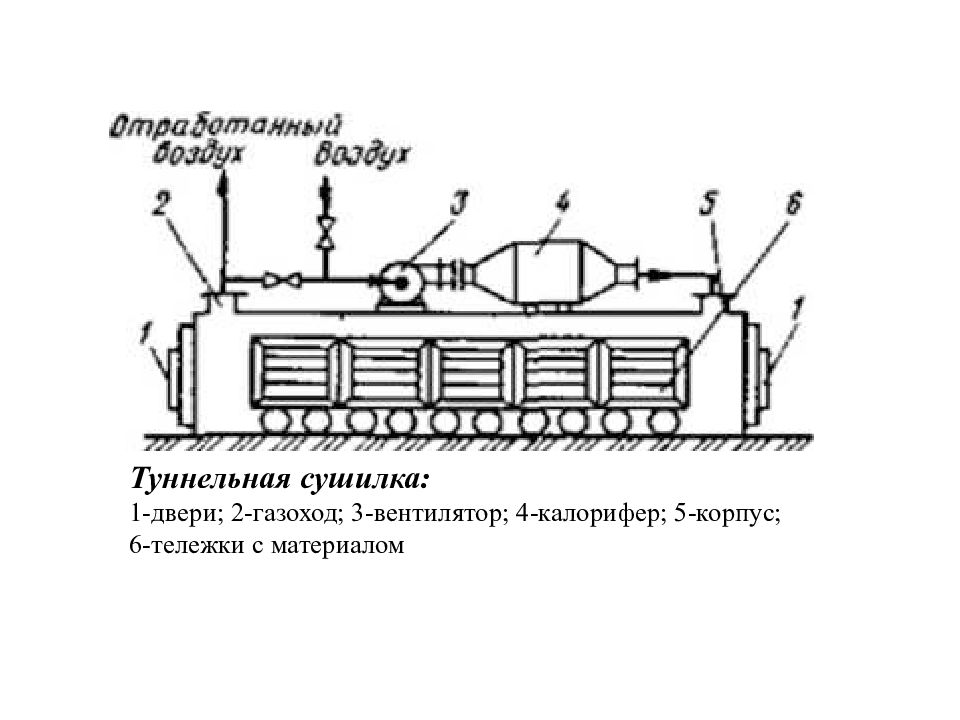

Туннельная сушилка: 1-двери; 2-газоход; 3-вентилятор; 4-калорифер; 5-корпус; 6-тележки с материалом

Слайд 67

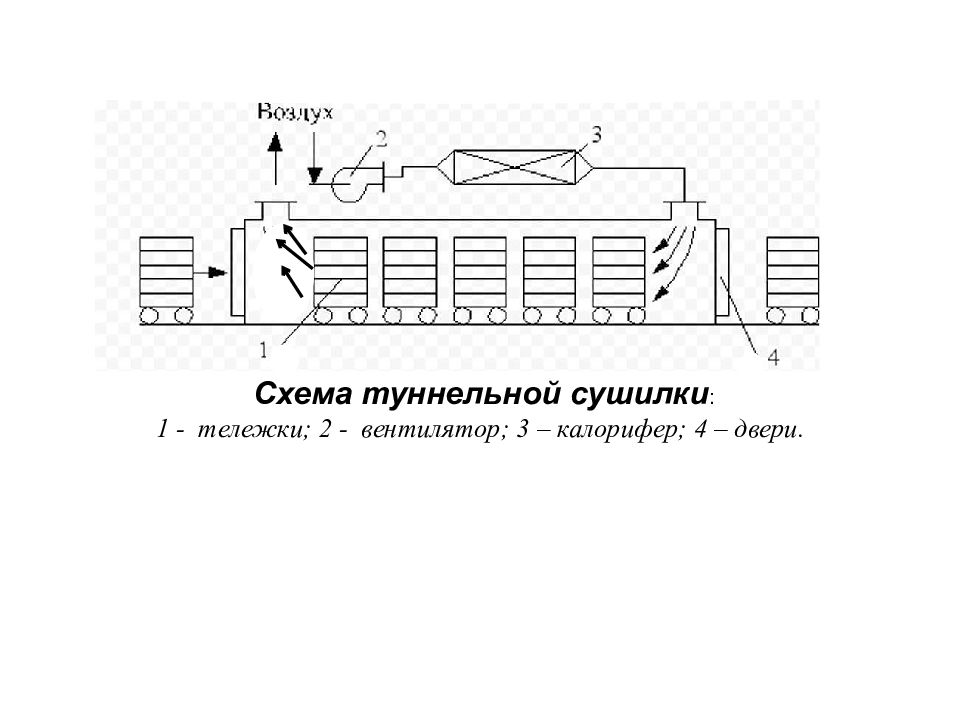

Схема туннельной сушилки : 1 - тележки; 2 - вентилятор; 3 – калорифер; 4 – двери.

Слайд 68

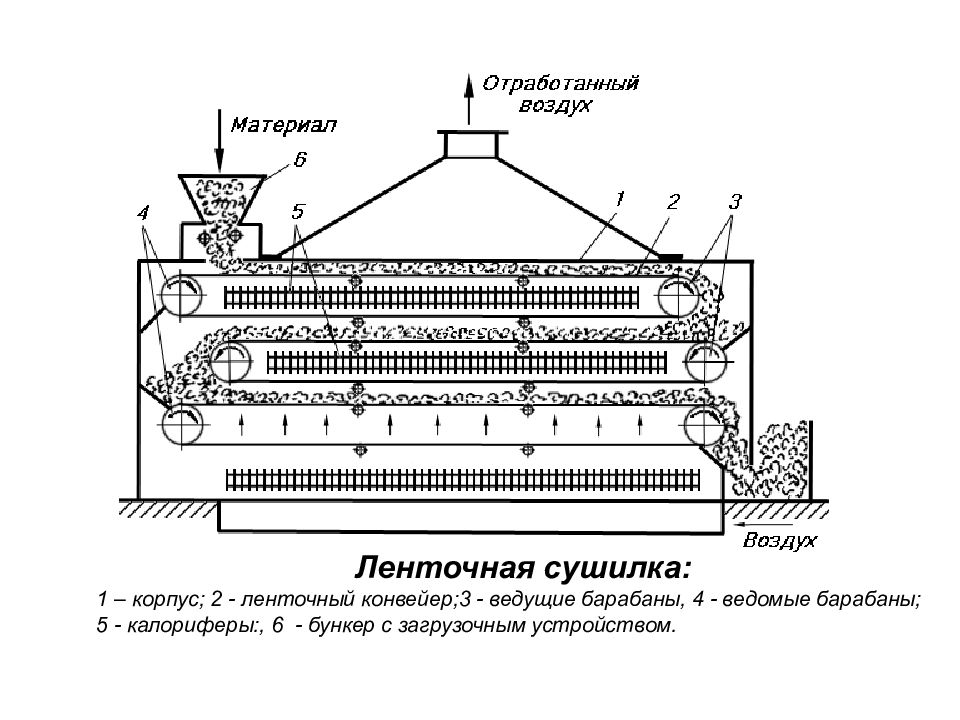

Ленточная сушилка: кори):, 2 —- ленточный коиксйер..1 — ведущие ограбдны, а_ яедочьге барлбяиы; 5 — кл~ори- фсрь:, 6 — бункер с загруэочным устройство* Ленточная сушилка: кори):, 2 —- ленточный коиксйер..1 — ведущие ограбдны, а_ яедочьге барлбяиы; 5 — кл~ори- фсрь:, 6 — бункер с загруэочным устройство* Ленточная сушилка: 1 – корпус; 2 - ленточный конвейер;3 - ведущие барабаны, 4 - ведомые барабаны; 5 - калориферы:, 6 - бункер с загрузочным устройством.

Слайд 69

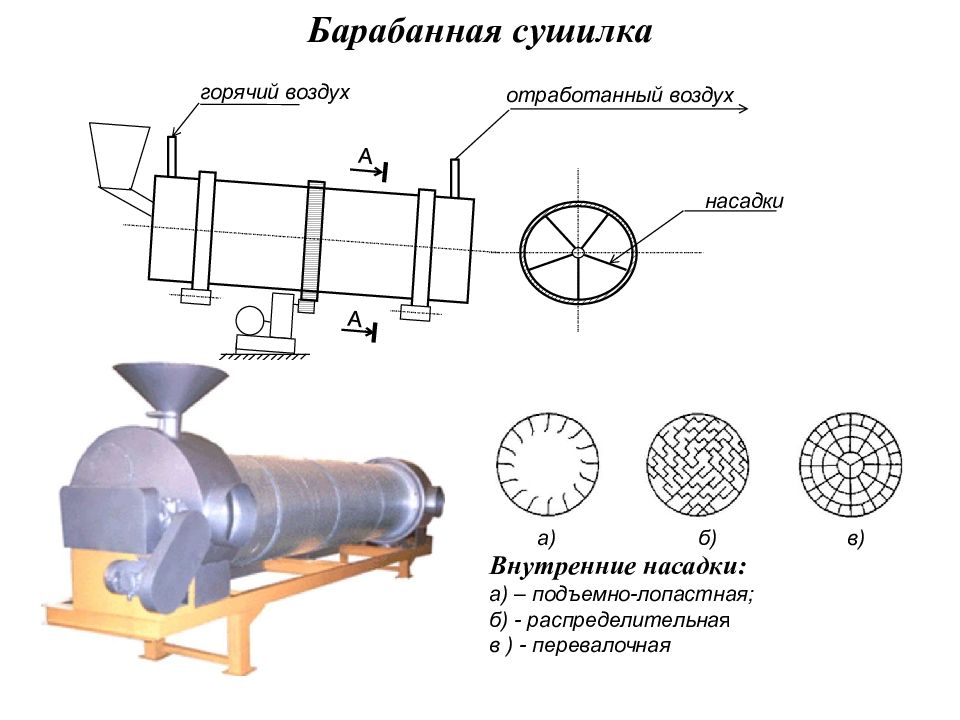

А А горячий воздух отработанный воздух насадки Внутренние насадки: а) – подъемно-лопастная; б) - распределительна я в ) - перевалочная а) б) в) Барабанная сушилка

Слайд 70

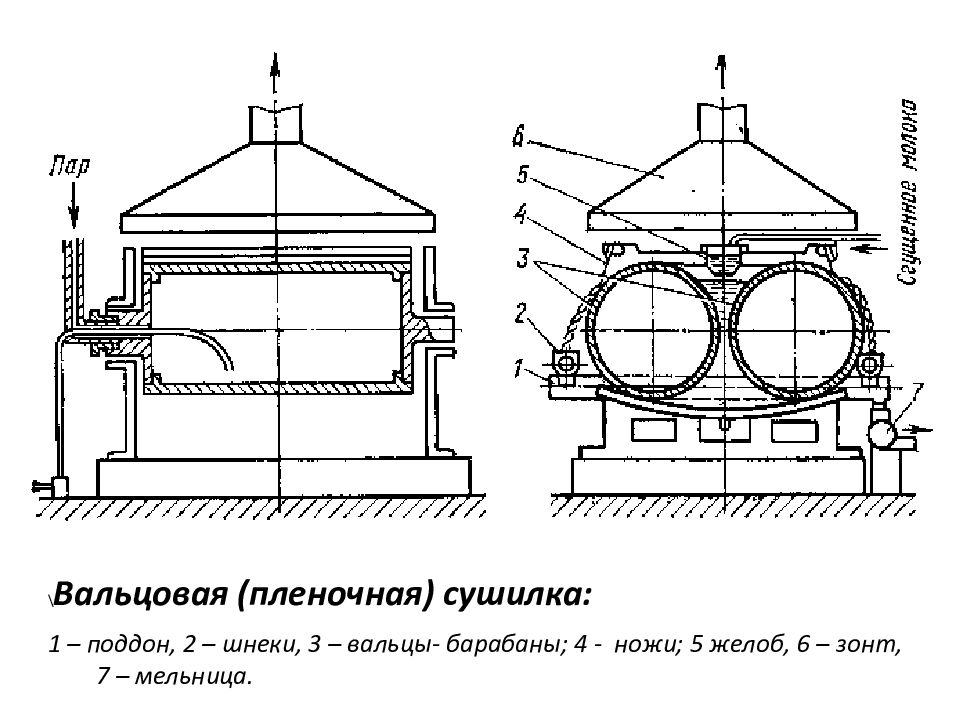

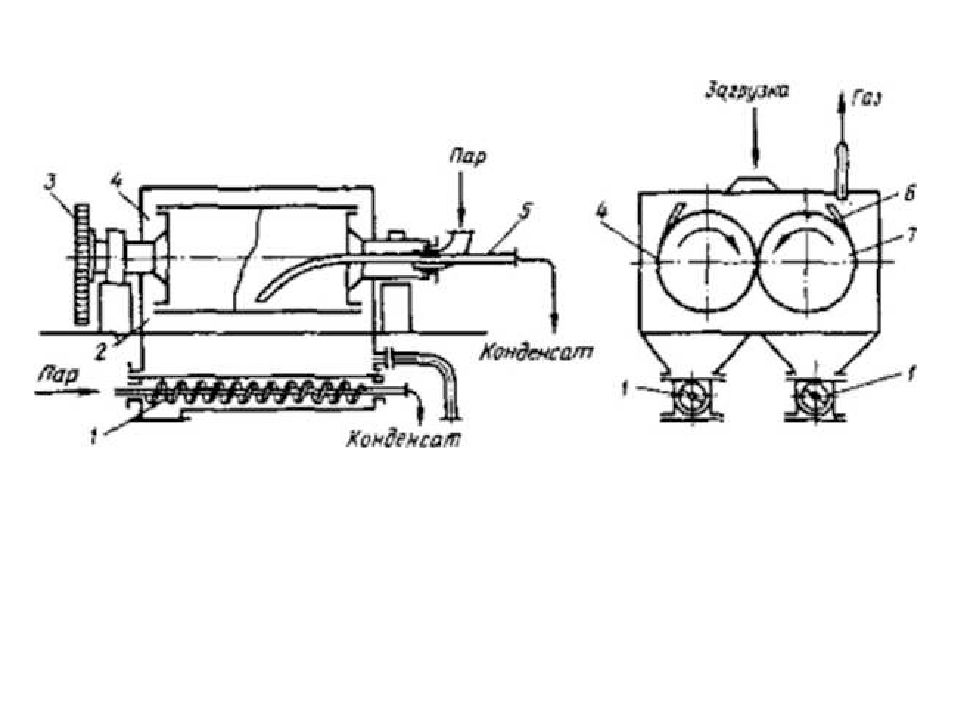

\ Вальцовая (пленочная) сушилка: 1 – поддон, 2 – шнеки, 3 – вальцы- барабаны; 4 - ножи; 5 желоб, 6 – зонт, 7 – мельница.

Слайд 72

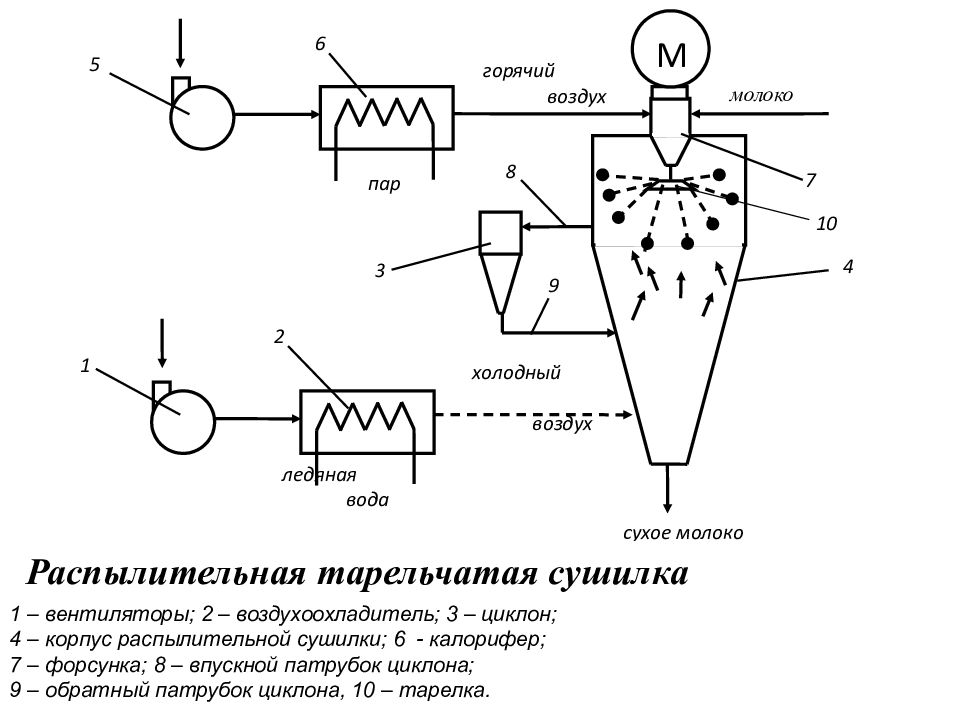

1 – вентиляторы; 2 – воздухоохладитель; 3 – циклон; 4 – корпус распылительной сушилки; 6 - калорифер; 7 – форсунка; 8 – впускной патрубок циклона; 9 – обратный патрубок циклона, 10 – тарелка. ледяная вода пар горячий воздух м холодный воздух сухое молоко М 5 6 7 1 2 3 4 8 9 Распылительная тарельчатая сушилка молоко 10

Слайд 73

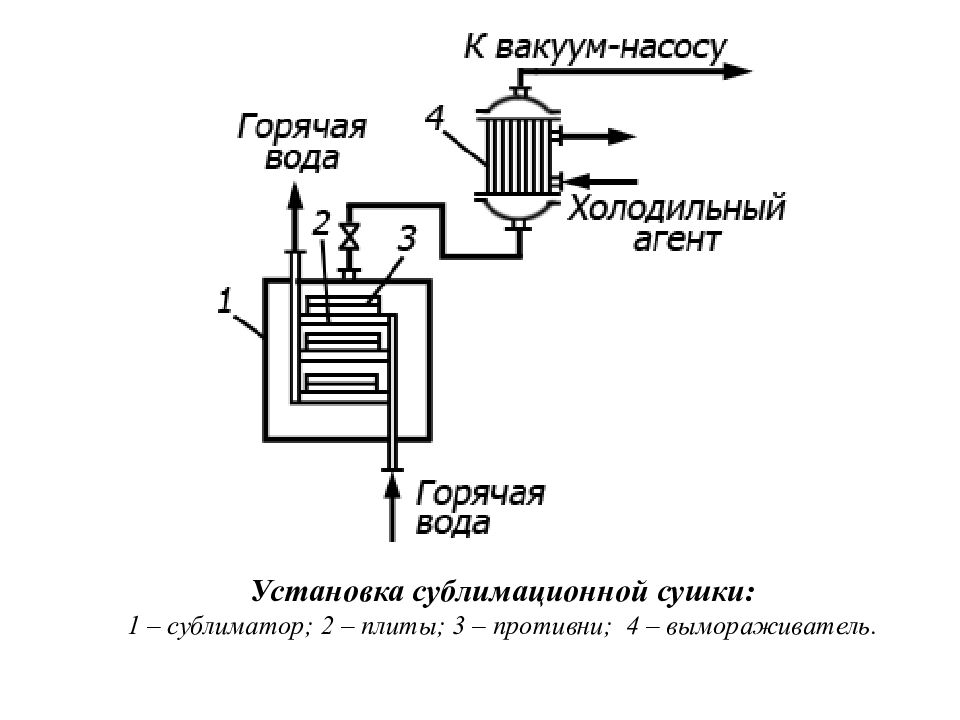

Установка сублимационной сушки: 1 – сублиматор; 2 – плиты; 3 – противни; 4 – вымораживатель.

Слайд 74

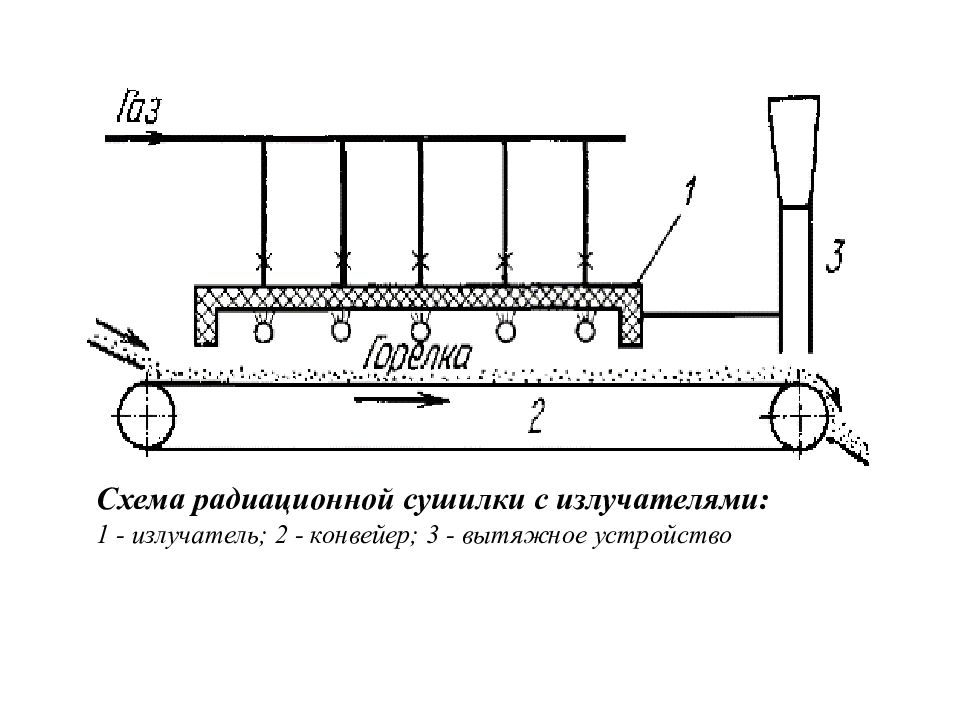

Схема радиационной сушилки с излучателями: 1 - излучатель; 2 - конвейер; 3 - вытяжное устройство

Слайд 75

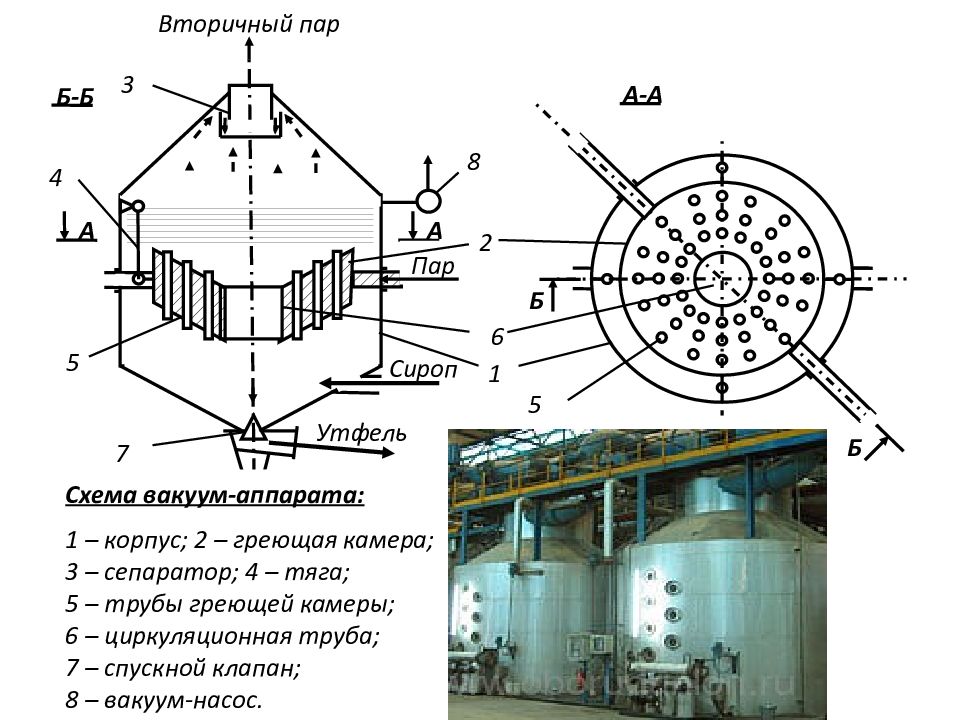

Вторичный пар А-А 7 2 3 Сироп 6 4 5 5 8 А Б-Б А Утфель Пар Б 1 Б Схема вакуум-аппарата: 1 – корпус; 2 – греющая камера; 3 – сепаратор; 4 – тяга; 5 – трубы греющей камеры; 6 – циркуляционная труба; 7 – спускной клапан; 8 – вакуум-насос.

Слайд 76

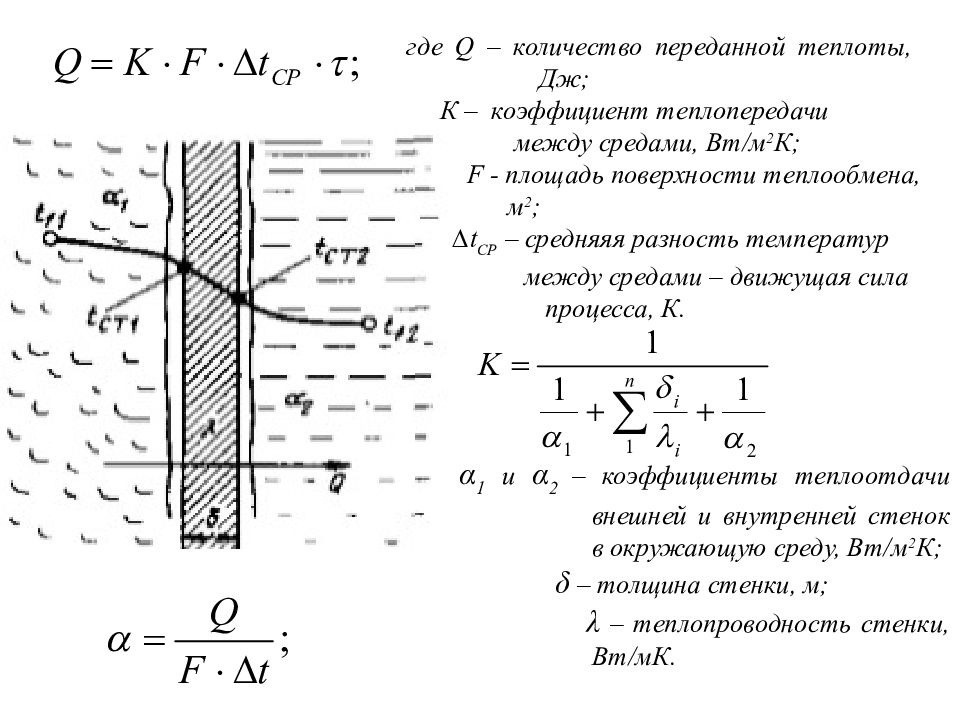

где Q – количество переданной теплоты, Дж; К – коэффициент теплопередачи между средами, Вт/м 2 К; F - площадь поверхности теплообмена, м 2 ; ∆t СР – средняяя разность температур между средами – движущая сила процесса, К. α 1 и α 2 – коэффициенты теплоотдачи внешней и внутренней стенок в окружающую среду, Вт/м 2 К; δ – толщина стенки, м; λ – теплопроводность стенки, Вт/мК.

Слайд 79

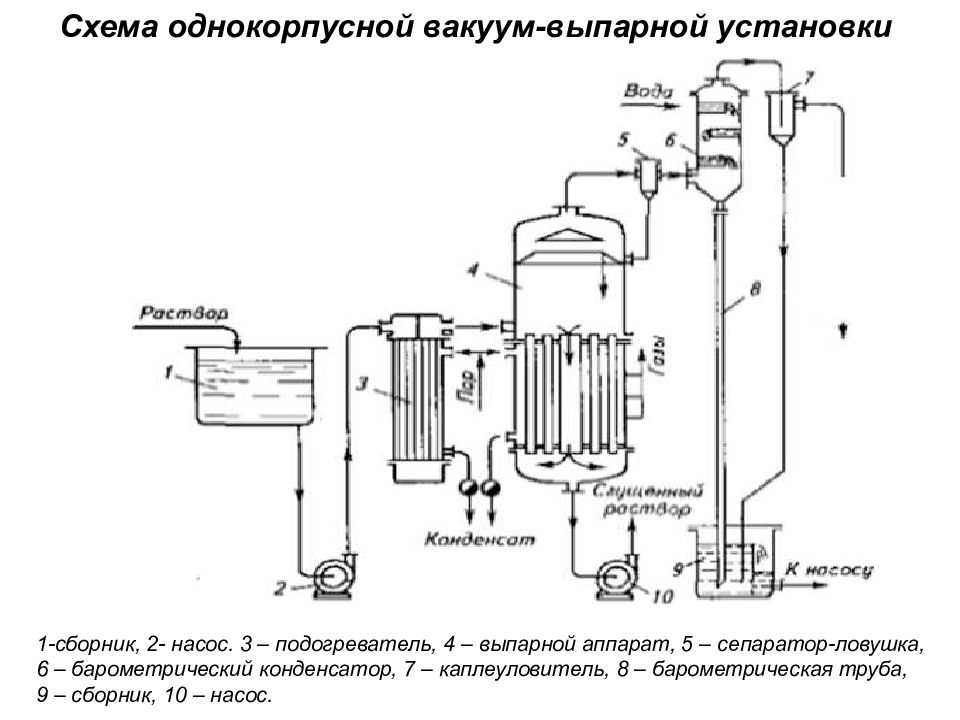

1-сборник, 2- насос. 3 – подогреватель, 4 – выпарной аппарат, 5 – сепаратор-ловушка, 6 – барометрический конденсатор, 7 – каплеуловитель, 8 – барометрическая труба, 9 – сборник, 10 – насос. Схема однокорпусной вакуум-выпарной установки

Слайд 80

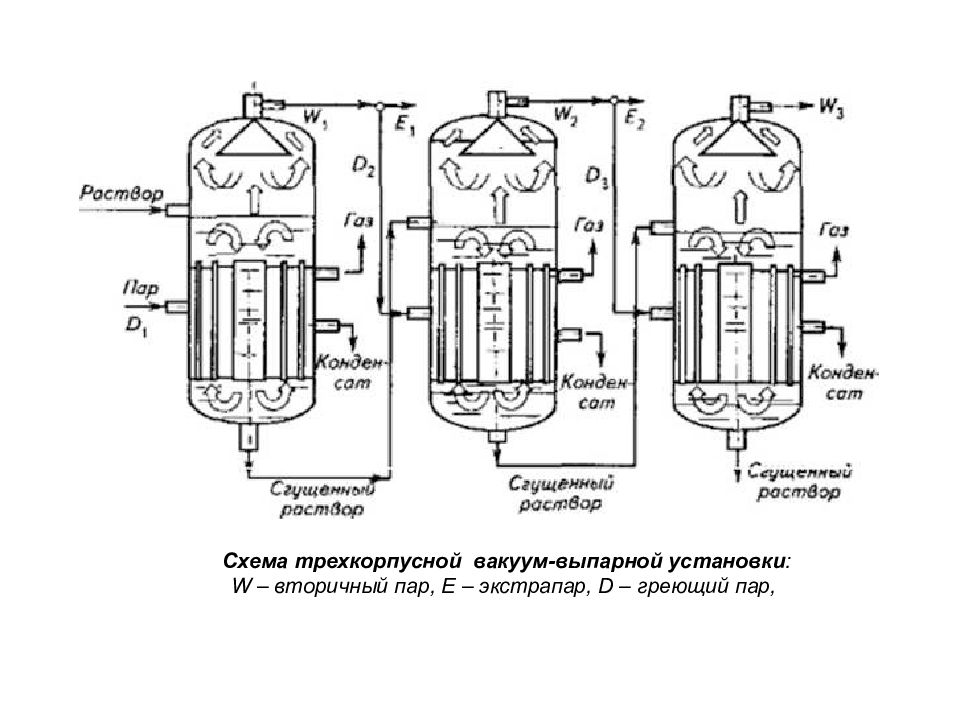

Схема трехкорпусной вакуум-выпарной установки : W – вторичный пар, Е – экстрапар, D – греющий пар,

Слайд 81

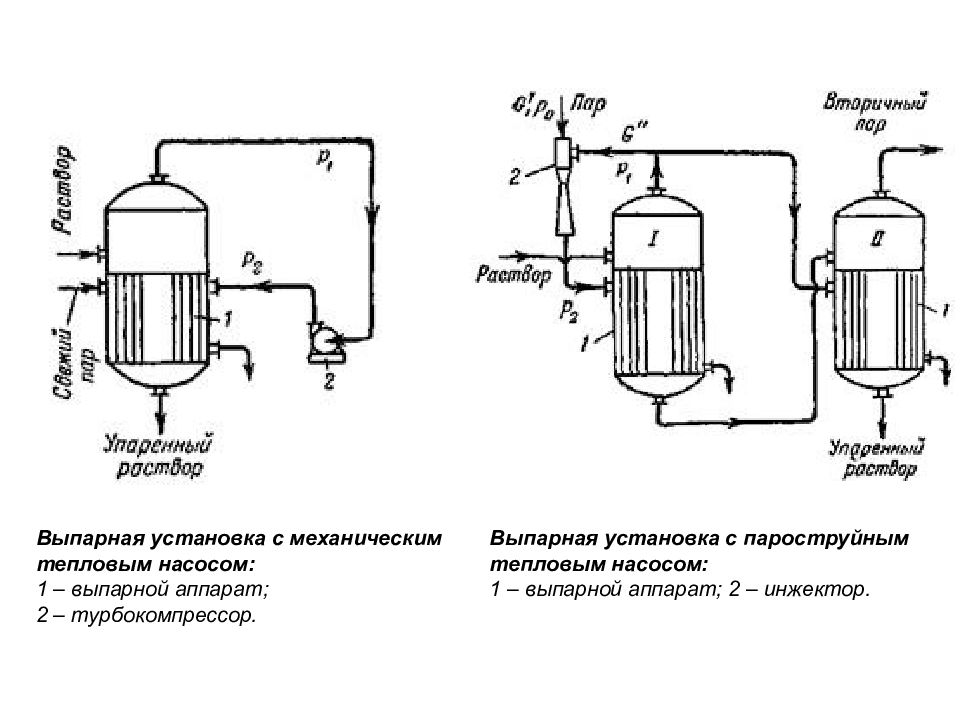

Выпарная установка с механическим тепловым насосом: 1 – выпарной аппарат; 2 – турбокомпрессор. Выпарная установка с пароструйным тепловым насосом: 1 – выпарной аппарат; 2 – инжектор.