Первый слайд презентации: Алкилирование изобутана олефинами

Слайд 2

ПЛАН ЛЕКЦИИ 1 Теоретические сведения 2 Основные факторы процесса 3 Описание установки алкилирования

Слайд 3: Теоретические сведения

Назначение Производство высокооктанового компонента бензинов алкилированием изобутана бутиленами и пропиленом. Целевой продукт процесса - алкилат, состоящий из изопарафинов Имеет МОЧ = 90-95. Алкилат ( алкилбензин ) является важнейшим компонентом приготовления бензинов, содержание которого в смеси можно значительно увеличивать, не нарушая требований спецификаций на компаундирование “ реформулированных экологически чистых" бензинов.

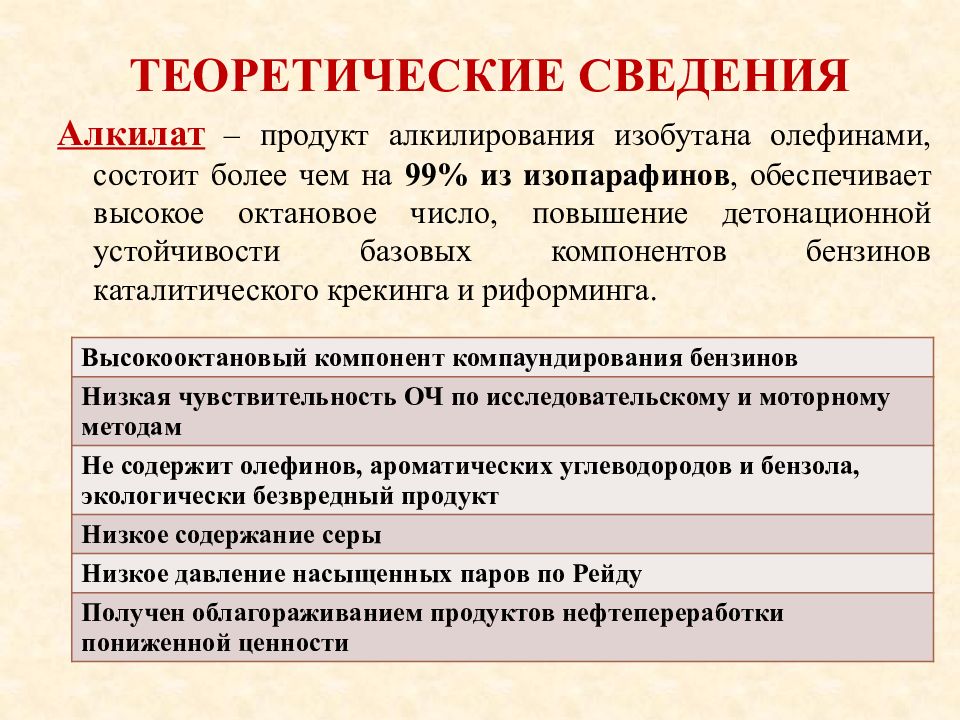

Слайд 4: Теоретические сведения

Алкилат – продукт алкилирования изобутана олефинами, состоит более чем на 99% из изопарафинов, обеспечивает высокое октановое число, повышение детонационной устойчивости базовых компонентов бензинов каталитического крекинга и риформинга. Высокооктановый компонент компаундирования бензинов Низкая чувствительность ОЧ по исследовательскому и моторному методам Не содержит олефинов, ароматических углеводородов и бензола, экологически безвредный продукт Низкое содержание серы Низкое давление насыщенных паров по Рейду Получен облагораживанием продуктов нефтепереработки пониженной ценности

Слайд 5: Теоретические сведения

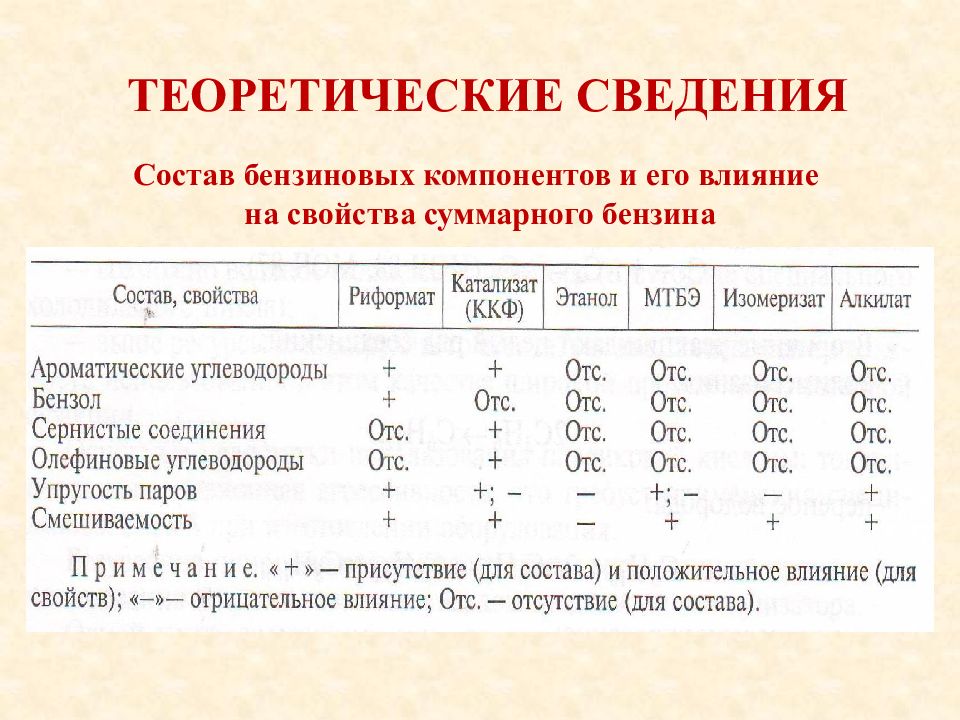

Состав бензиновых компонентов и его влияние на свойства суммарного бензина

Слайд 6: Теоретические сведения

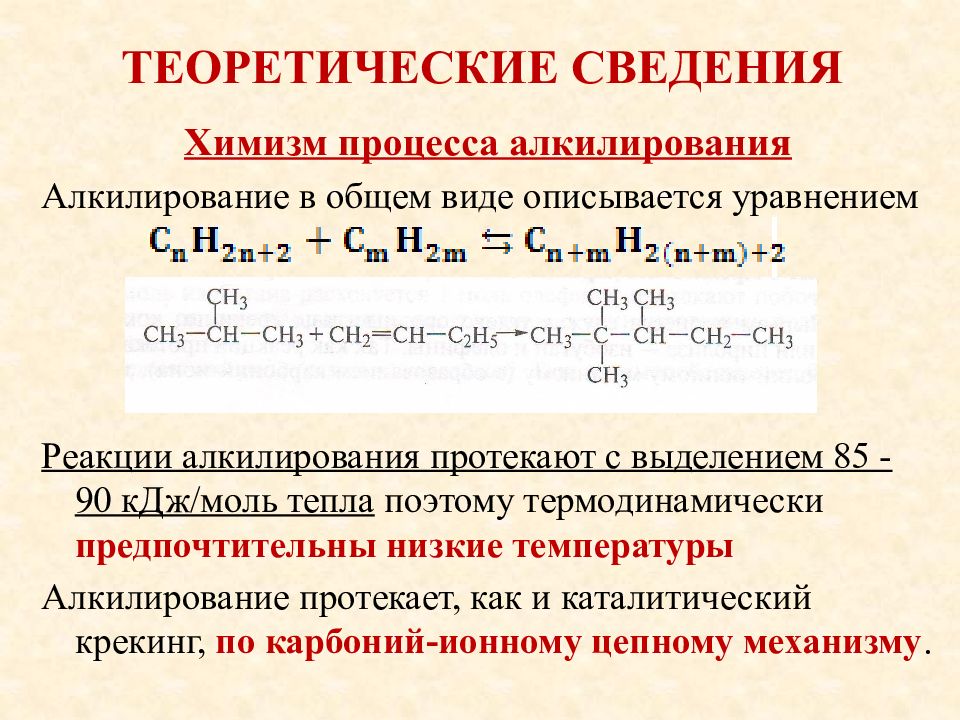

Химизм процесса алкилирования Алкилирование в общем виде описывается уравнением Реакции алкилирования протекают с выделением 85 - 90 кДж/моль тепла поэтому термодинамически предпочтительны низкие температуры Алкилирование протекает, как и каталитический крекинг, по карбоний-ионному цепному механизму.

Слайд 7: Теоретические сведения

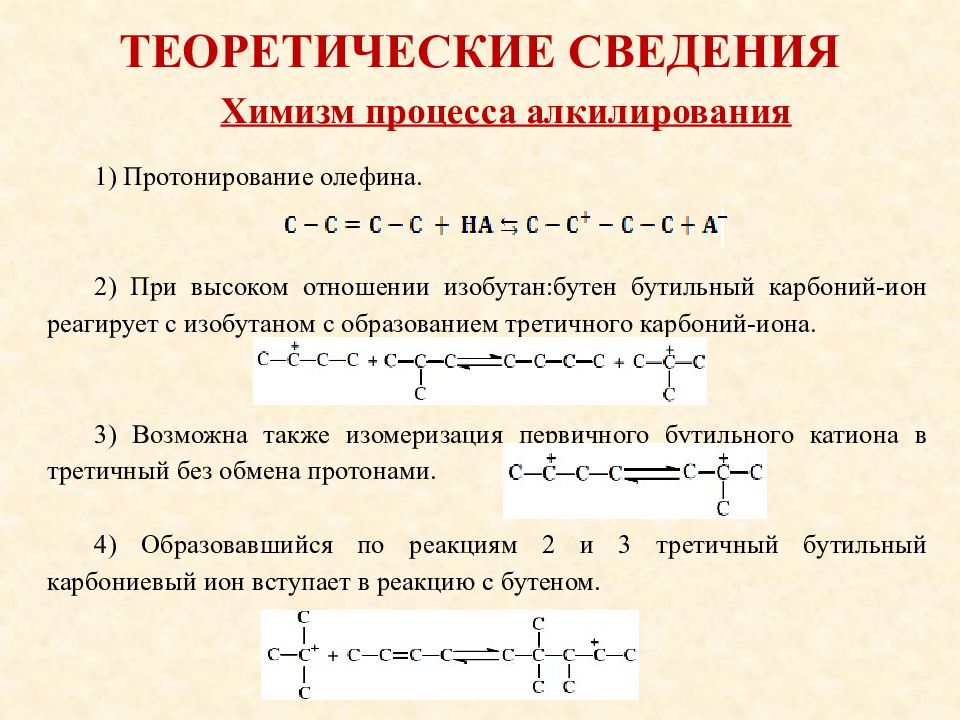

1) Протонирование олефина. 2) При высоком отношении изобутан:бутен бутильный карбоний-ион реагирует с изобутаном с образованием третичного карбоний-иона. 3) Возможна также изомеризация первичного бутильного катиона в третичный без обмена протонами. 4) Образовавшийся по реакциям 2 и 3 третичный бутильный карбониевый ион вступает в реакцию с бутеном. Химизм процесса алкилирования

Слайд 8: Теоретические сведения

5) Далее вторичный октильный карбокатион изомеризуется в более устойчивый третичный. 6) Изомеризованные октильные карбокатионы в результате обмена протоном с изоалканом образуют целевой продукт процесса - 2,2,4 -, 2,3,3- и 2,3,4-триметилпентанов. Реакции 2,3,4 и 5 представляют собой звено цепи, повторение которого приводит к цепному процессу 7) Обрыв цепи происходит при передаче протона от карбокатиона к аниону кислоты. Химизм процесса алкилирования

Слайд 9: Теоретические сведения

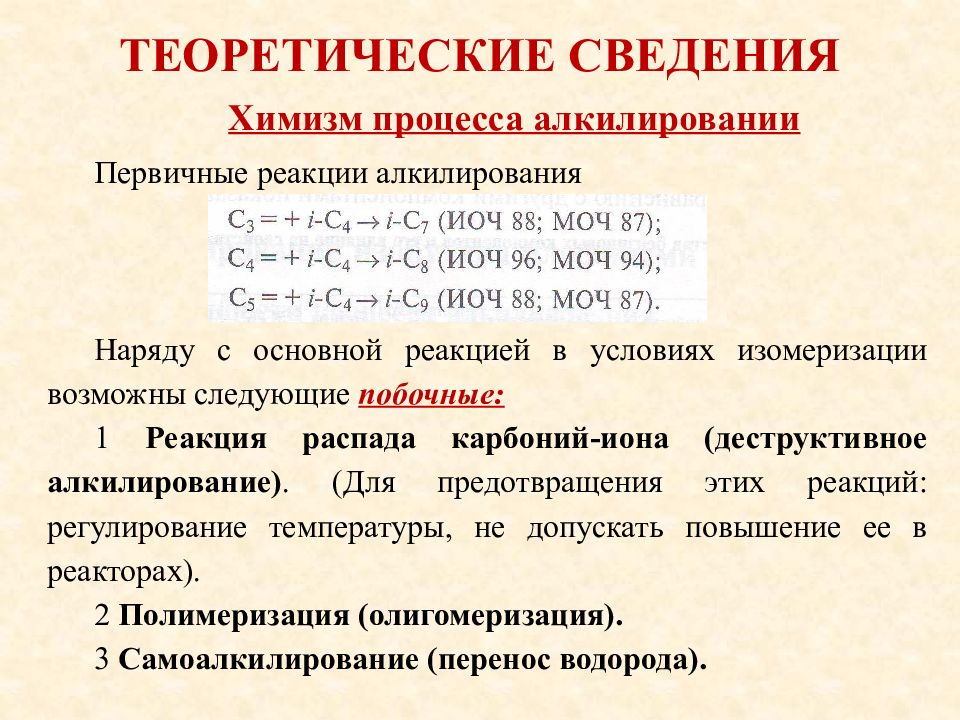

Первичные реакции алкилирования Наряду с основной реакцией в условиях изомеризации возможны следующие побочные: 1 Реакция распада карбоний-иона (деструктивное алкилирование ). (Для предотвращения этих реакций: регулирование температуры, не допускать повышение ее в реакторах). 2 Полимеризация ( олигомеризация ). 3 Самоалкилирование (перенос водорода). Химизм процесса алкилировании

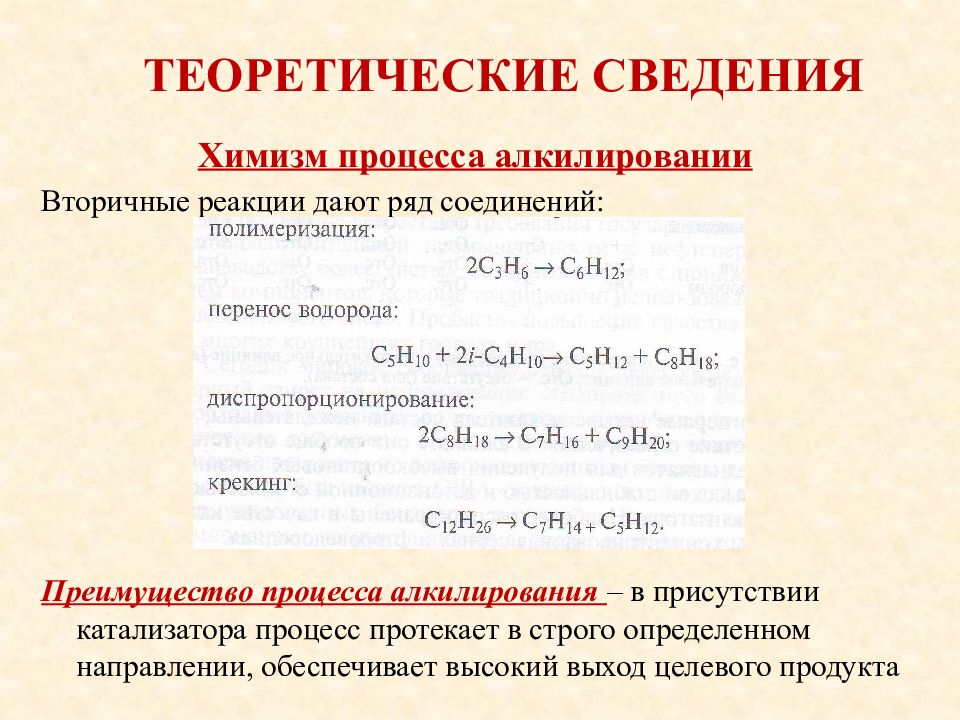

Слайд 10: Теоретические сведения

Химизм процесса алкилировании Вторичные реакции дают ряд соединений: Преимущество процесса алкилирования – в присутствии катализатора процесс протекает в строго определенном направлении, обеспечивает высокий выход целевого продукта

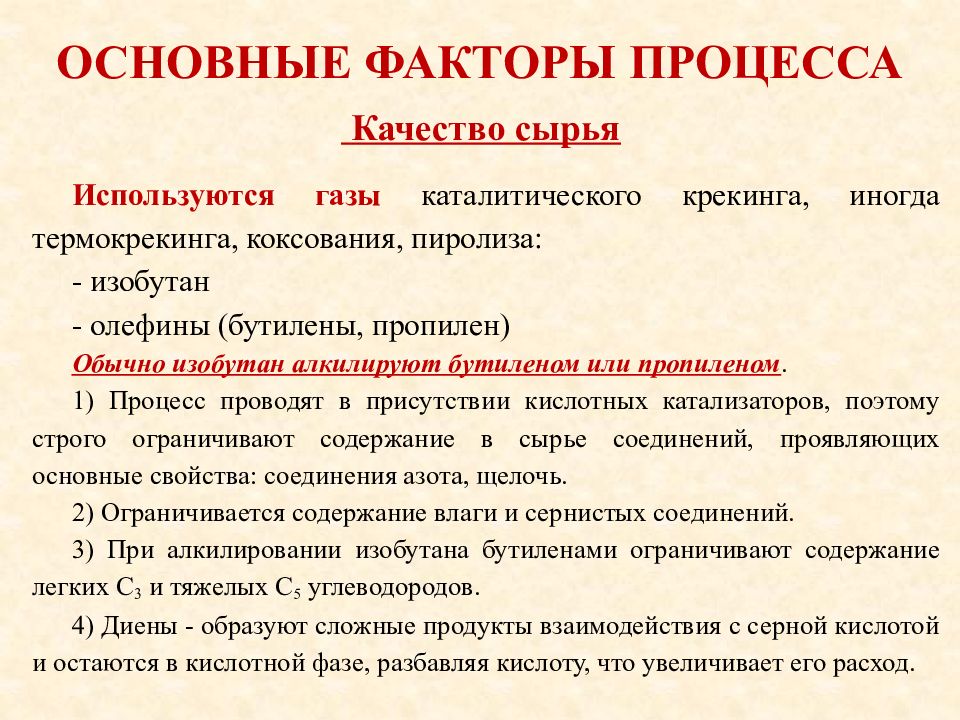

Слайд 11: Основные факторы процесса

Используются газы каталитического крекинга, иногда термокрекинга, коксования, пиролиза: - изобутан - олефины (бутилены, пропилен) Обычно изобутан алкилируют бутиленом или пропиленом. 1) Процесс проводят в присутствии кислотных катализаторов, поэтому строго ограничивают содержание в сырье соединений, проявляющих основные свойства: соединения азота, щелочь. 2) Ограничивается содержание влаги и сернистых соединений. 3) При алкилировании изобутана бутиленами ограничивают содержание легких С 3 и тяжелых С 5 углеводородов. 4) Диены - образуют сложные продукты взаимодействия с серной кислотой и остаются в кислотной фазе, разбавляя кислоту, что увеличивает его расход. Качество сырья

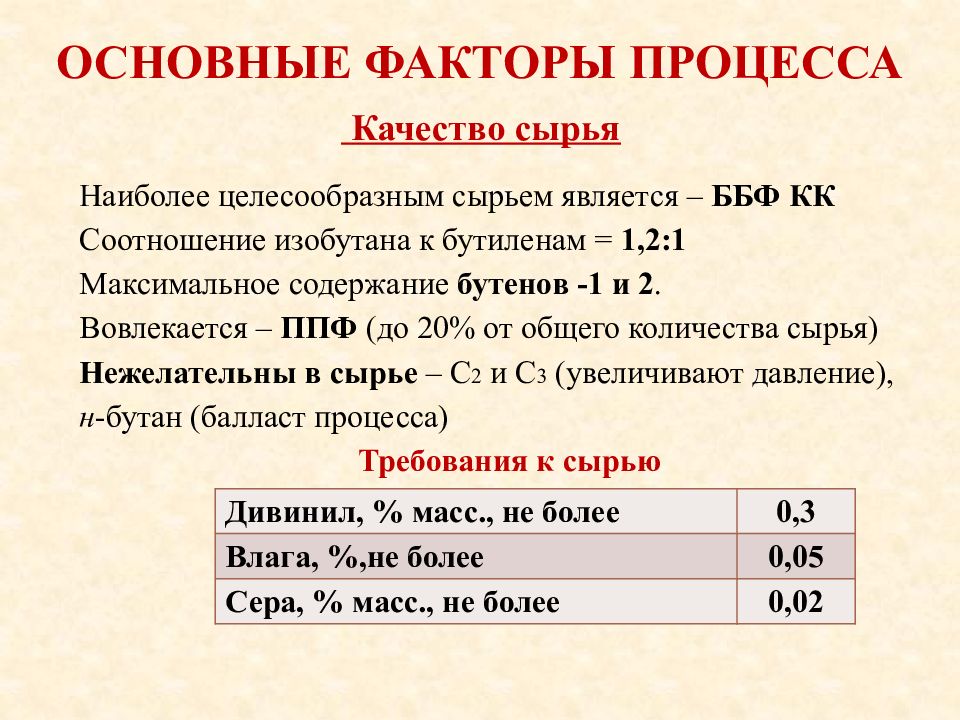

Слайд 12: Основные факторы процесса

Наиболее целесообразным сырьем является – ББФ КК Соотношение изобутана к бутиленам = 1,2:1 Максимальное содержание бутенов -1 и 2. Вовлекается – ППФ (до 20% от общего количества сырья) Нежелательны в сырье – С 2 и С 3 (увеличивают давление), н -бутан (балласт процесса) Требования к сырью Качество сырья Дивинил, % масс., не более 0,3 Влага, %,не более 0,05 Сера, % масс., не более 0,02

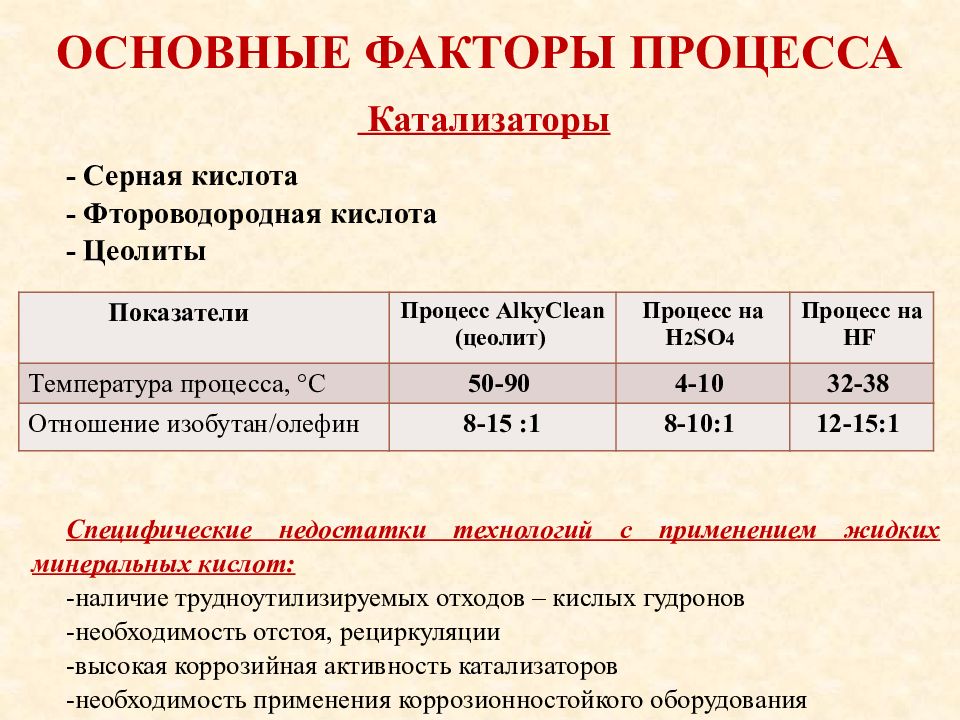

Слайд 13: Основные факторы процесса

- Серная кислота - Фтороводородная кислота - Цеолиты Специфические недостатки технологий с применением жидких минеральных кислот: -наличие трудноутилизируемых отходов – кислых гудронов -необходимость отстоя, рециркуляции -высокая коррозийная активность катализаторов -необходимость применения коррозионностойкого оборудования Катализаторы Показатели Процесс AlkyClean (цеолит) Процесс на H 2 SO 4 Процесс на HF Температура процесса, °С 50-90 4-10 32-38 Отношение изобутан/олефин 8-15 :1 8-10:1 12-15:1

Слайд 14: Основные факторы процесса

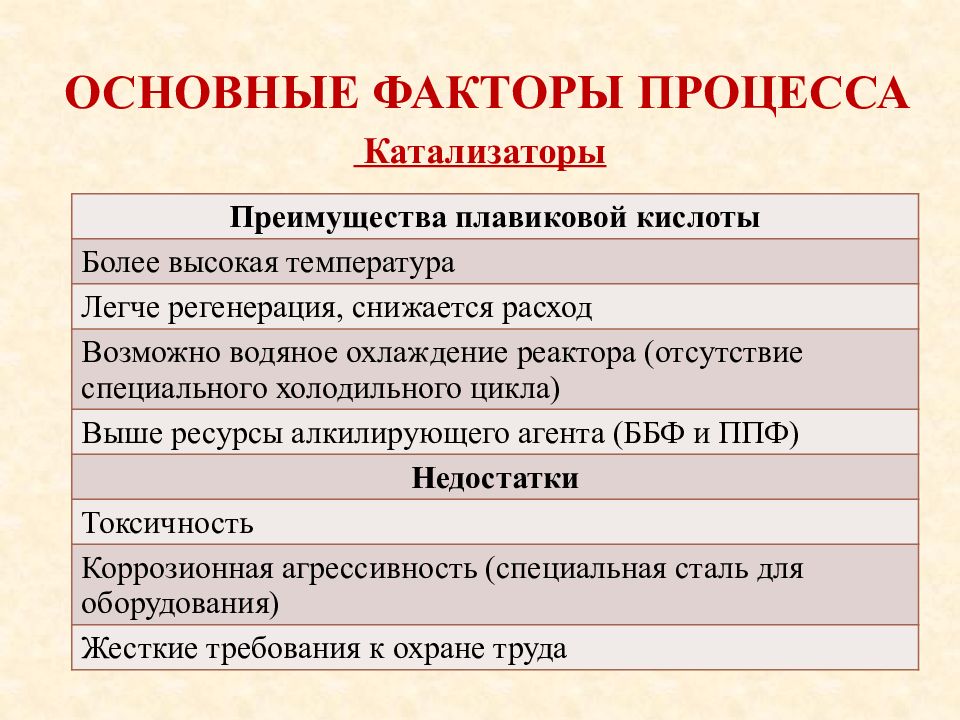

Катализаторы Преимущества плавиковой кислоты Более высокая температура Легче регенерация, снижается расход Возможно водяное охлаждение реактора (отсутствие специального холодильного цикла) Выше ресурсы алкилирующего агента (ББФ и ППФ) Недостатки Токсичность Коррозионная агрессивность (специальная сталь для оборудования) Жесткие требования к охране труда

Слайд 15: Основные факторы процесса

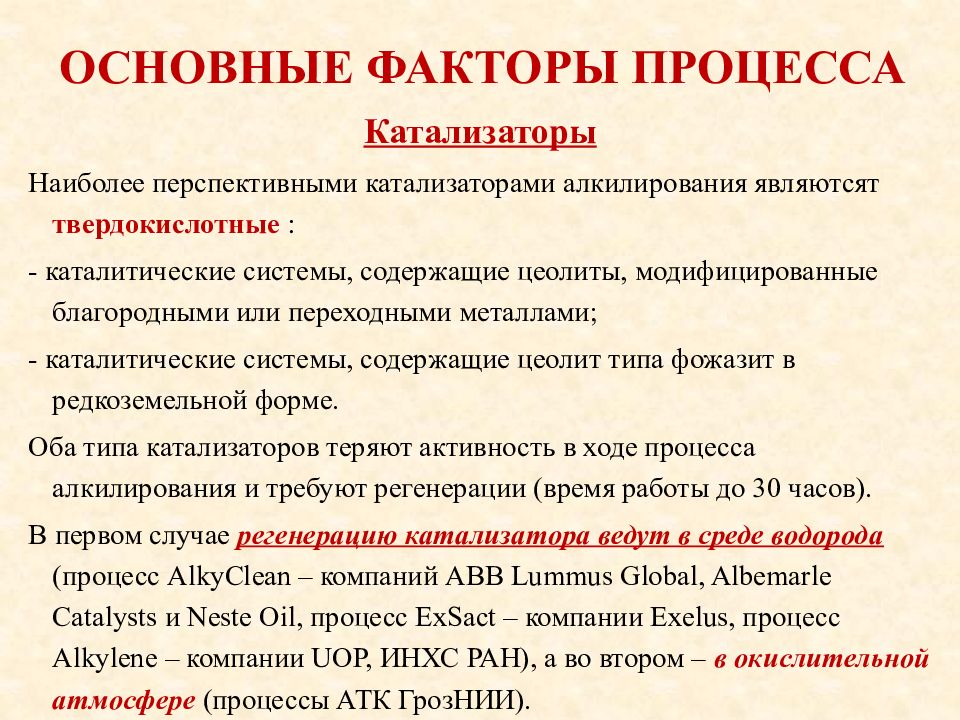

Катализаторы Наиболее перспективными катализаторами алкилирования являютсят твердокислотные : - каталитические системы, содержащие цеолиты, модифицированные благородными или переходными металлами; - каталитические системы, содержащие цеолит типа фожазит в редкоземельной форме. Оба типа катализаторов теряют активность в ходе процесса алкилирования и требуют регенерации (время работы до 30 часов). В первом случае регенерацию катализатора ведут в среде водорода (процесс AlkyClean – компаний ABB Lummus Global, Albemarle Catalysts и Neste Oil, процесс ExSact – компании Exelus, процесс Alkylene – компании UOP, ИНХС РАН), а во втором – в окислительной атмосфере (процессы АТК ГрозНИИ ).

Слайд 16: Основные факторы процесса

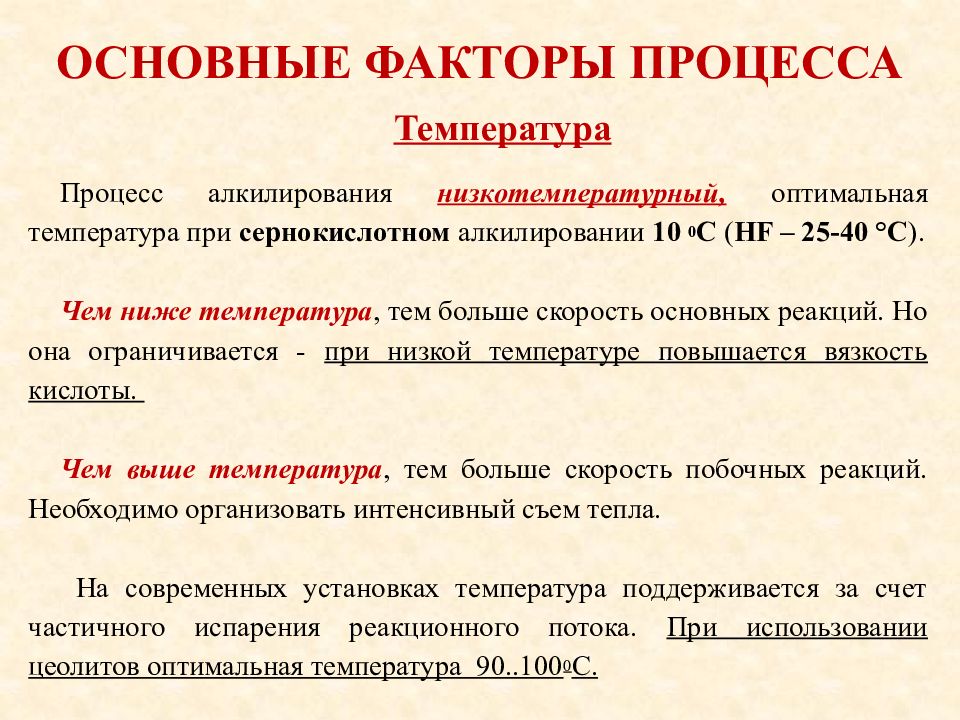

Процесс алкилирования низкотемпературный, оптимальная температура при сернокислотном алкилировании 10 0 С ( HF – 25-40 °C ). Чем ниже температура, тем больше скорость основных реакций. Но она ограничивается - при низкой температуре повышается вязкость кислоты. Чем выше температура, тем больше скорость побочных реакций. Необходимо организовать интенсивный съем тепла. На современных установках температура поддерживается за счет частичного испарения реакционного потока. При использовании цеолитов оптимальная температура 90..100 0 С. Температура

Слайд 17: Основные факторы процесс а

При жидкофазном алкилировании давление не оказывает существенного влияния на процесс. При алкилировании изобутана бутиленами давление поддерживают 0,35 - 0,42 МПа. Если сырье содержит пропан-пропиленовую фракцию, то давление в реакторе несколько повышают. Давление

Слайд 18: Основные факторы процесса

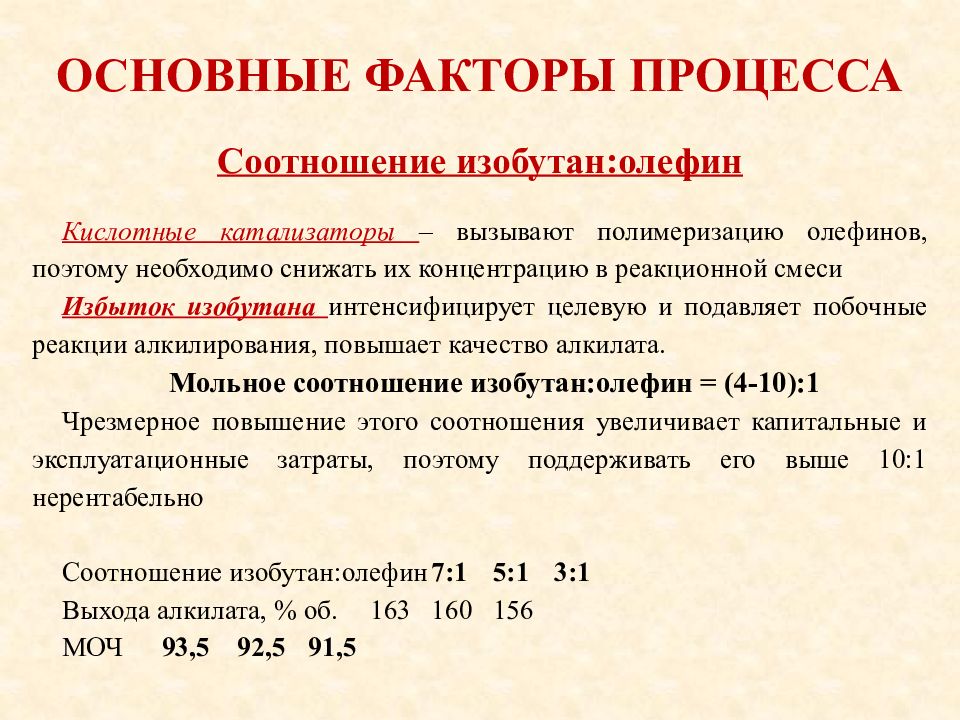

Кислотные катализаторы – вызывают полимеризацию олефинов, поэтому необходимо снижать их концентрацию в реакционной смеси Избыток изобутана интенсифицирует целевую и подавляет побочные реакции алкилирования, повышает качество алкилата. Мольное соотношение изобутан:олефин = (4-10):1 Чрезмерное повышение этого соотношения увеличивает капитальные и эксплуатационные затраты, поэтому поддерживать его выше 10:1 нерентабельно Соотношение изобутан:олефин 7:1 5:1 3:1 Выхода алкилата, % об. 163 160 156 МОЧ 93,5 92,5 91,5 Соотношение изобутан:олефин

Слайд 19: Основные факторы процесса

Соотношение катализатор:сырье должно быть в оптимальных пределах, при которых достигается максимальный выход алкилата высокого качества. Оптимальное значение этого отношения составляет около 1:1, и может достичь 1,5 (объемное). Соотношение катализатор: сырьё

Слайд 20: Установка Алкилирования

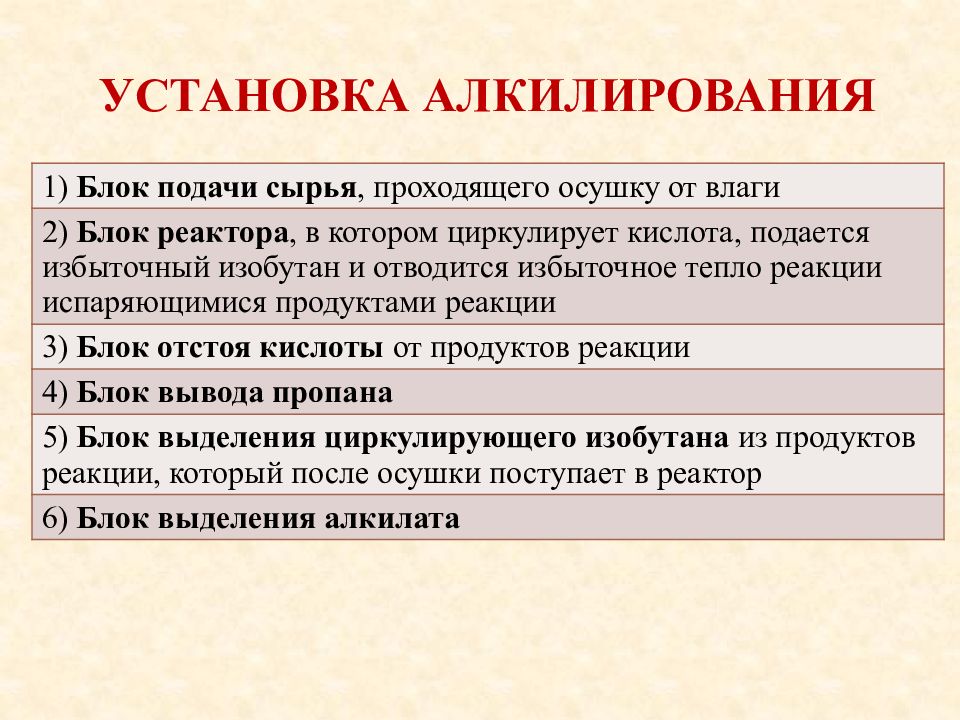

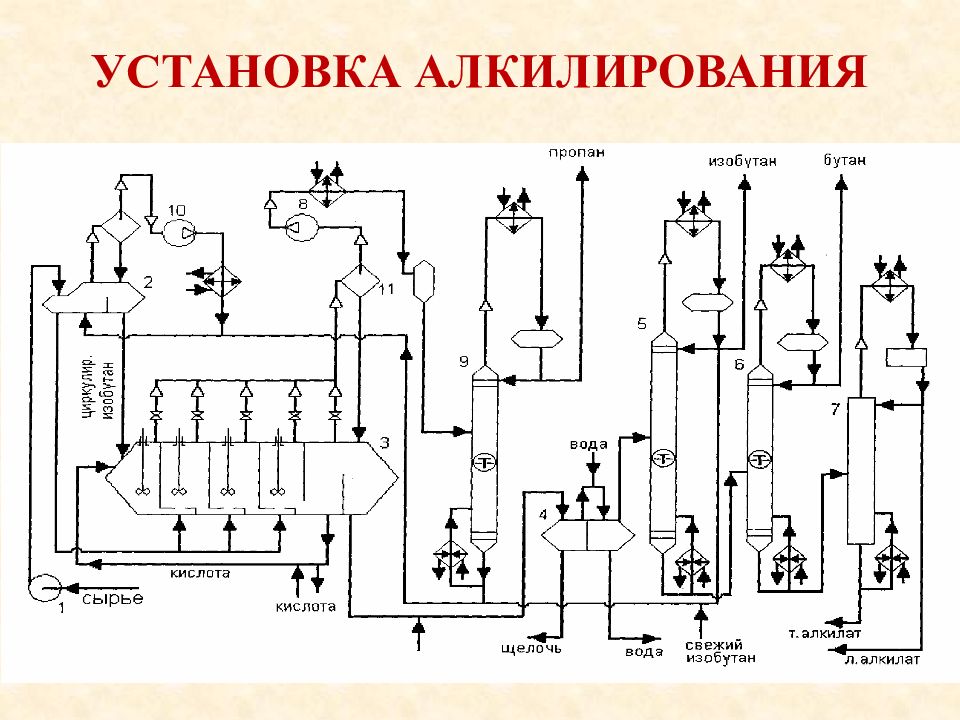

1) Блок подачи сырья, проходящего осушку от влаги 2) Блок реактора, в котором циркулирует кислота, подается избыточный изобутан и отводится избыточное тепло реакции испаряющимися продуктами реакции 3) Блок отстоя кислоты от продуктов реакции 4) Блок вывода пропана 5) Блок выделения циркулирующего изобутана из продуктов реакции, который после осушки поступает в реактор 6) Блок выделения алкилата

Слайд 22: Установка Алкилирования

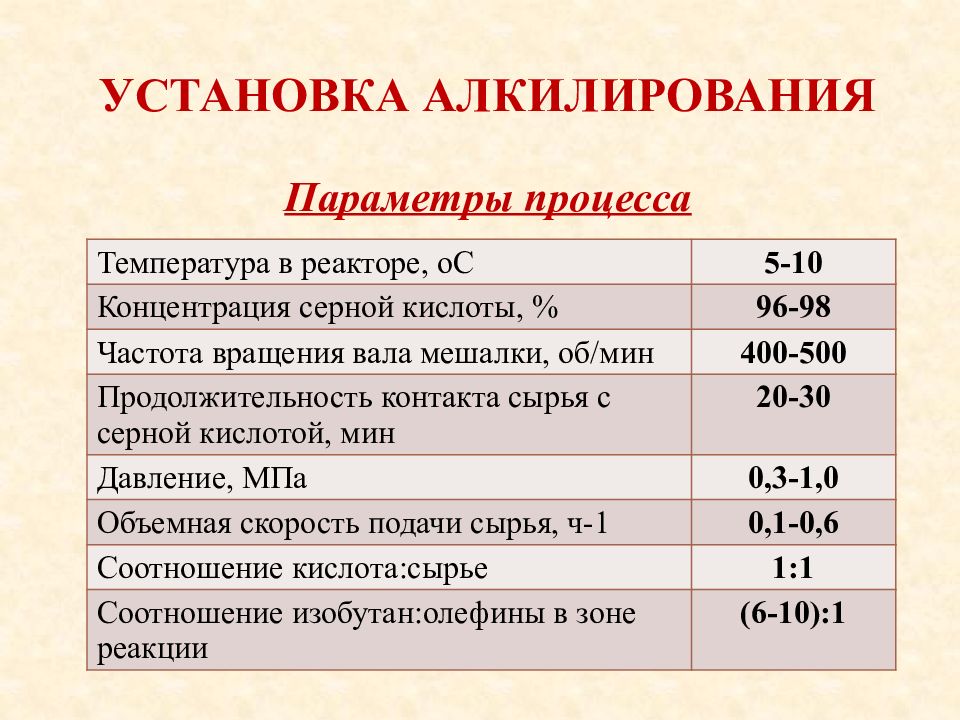

Параметры процесса Температура в реакторе, оС 5-10 Концентрация серной кислоты, % 96-98 Частота вращения вала мешалки, об/мин 400-500 Продолжительность контакта сырья с серной кислотой, мин 20-30 Давление, МПа 0,3-1,0 Объемная скорость подачи сырья, ч-1 0,1-0,6 Соотношение кислота:сырье 1:1 Соотношение изобутан:олефины в зоне реакции (6-10):1

Слайд 23: Каскадный Реактор алкилирования

1-5 – секции реактора; 6, 7 - отстойные зоны; 8 - мешалки; 9 - cепаратор

Слайд 24: Каскадный Реактор алкилирования

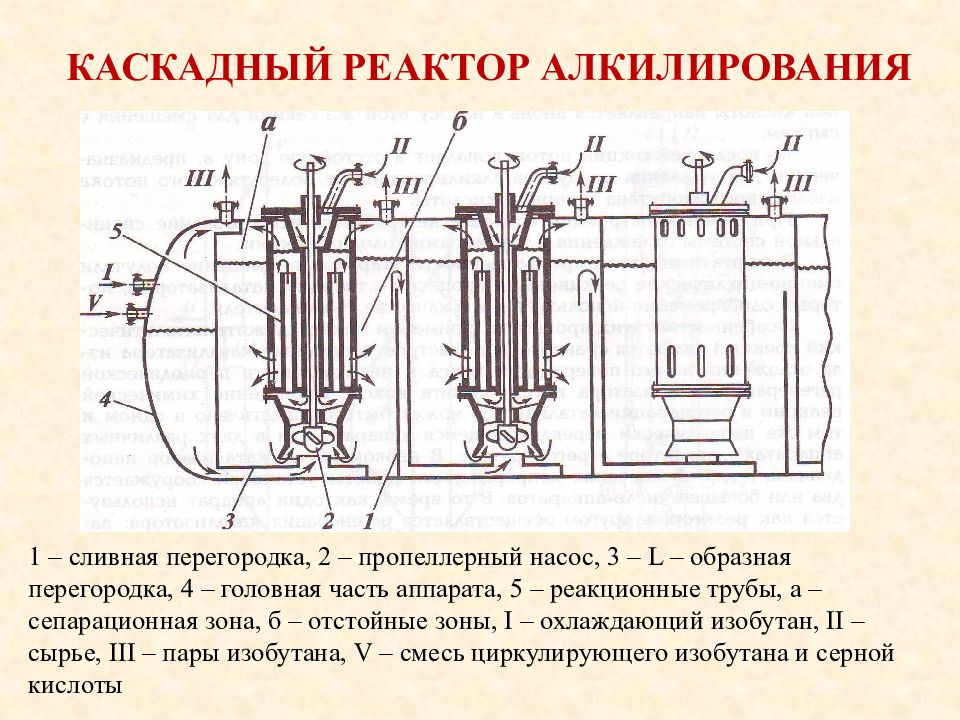

1 – сливная перегородка, 2 – пропеллерный насос, 3 – L – образная перегородка, 4 – головная часть аппарата, 5 – реакционные трубы, а – сепарационная зона, б – отстойные зоны, I – охлаждающий изобутан, II – сырье, III – пары изобутана, V – смесь циркулирующего изобутана и серной кислоты

Слайд 25: Каскадный Реактор алкилирования

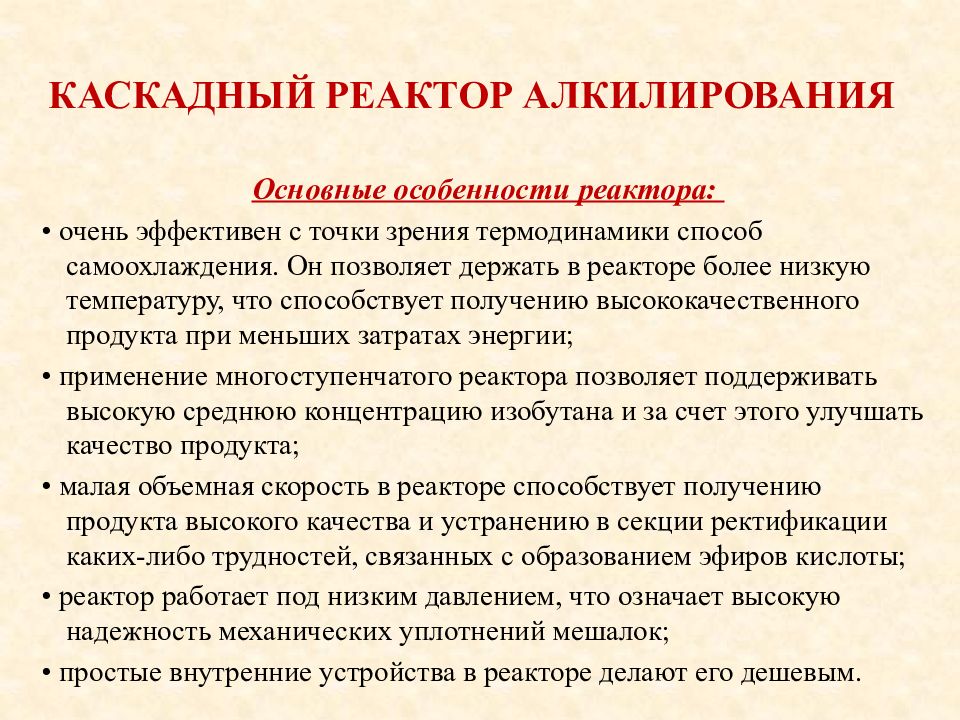

Основные особенности реактора: • очень эффективен с точки зрения термодинамики способ самоохлаждения. Он позволяет держать в реакторе более низкую температуру, что способствует получению высококачественного продукта при меньших затратах энергии; • применение многоступенчатого реактора позволяет поддерживать высокую среднюю концентрацию изобутана и за счет этого улучшать качество продукта; • малая объемная скорость в реакторе способствует получению продукта высокого качества и устранению в секции ректификации каких-либо трудностей, связанных с образованием эфиров кислоты; • реактор работает под низким давлением, что означает высокую надежность механических уплотнений мешалок; • простые внутренние устройства в реакторе делают его дешевым.

Слайд 26: Горизонтальный Реактор алкилирования с турбосмесителем

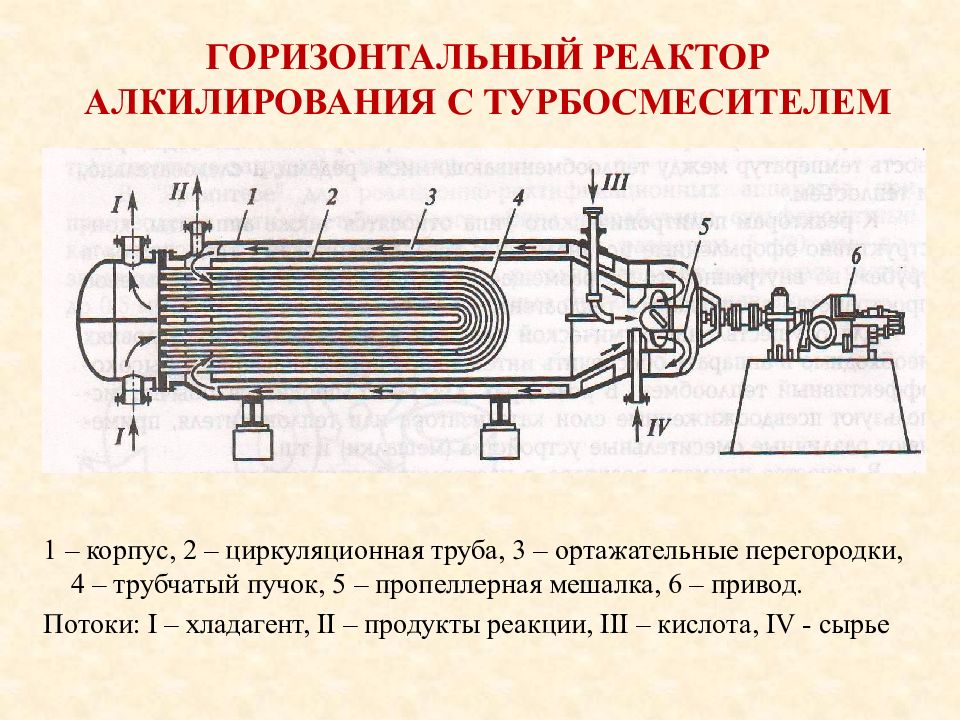

1 – корпус, 2 – циркуляционная труба, 3 – ортажательные перегородки, 4 – трубчатый пучок, 5 – пропеллерная мешалка, 6 – привод. Потоки: I – хладагент, II – продукты реакции, III – кислота, IV - сырье

Слайд 27: примерный материальный баланс

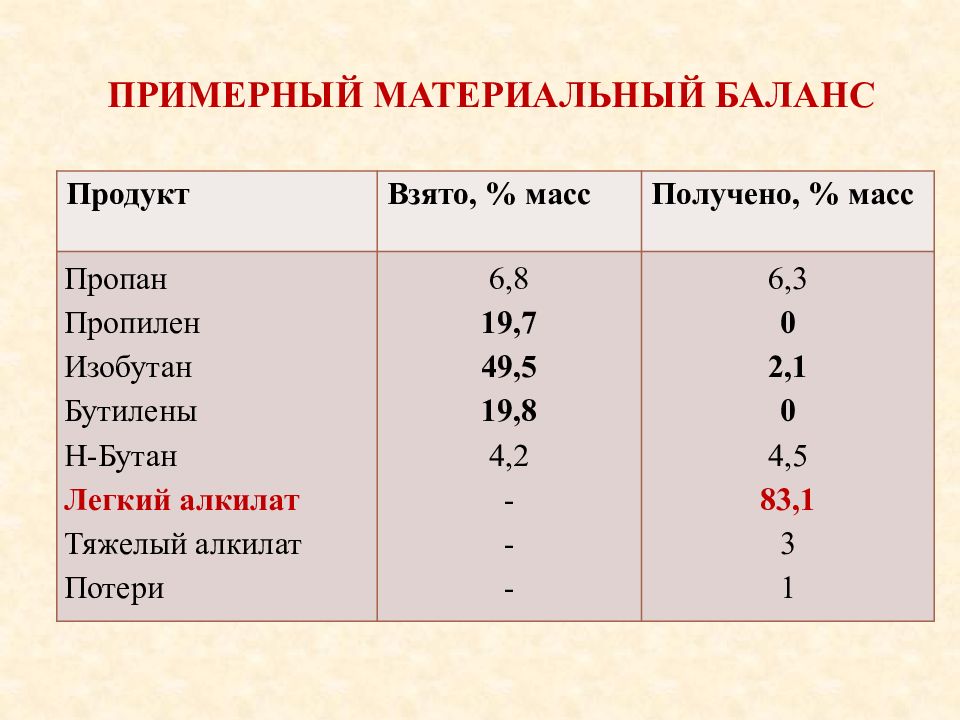

Продукт Взято, % масс Получено, % масс Пропан Пропилен Изобутан Бутилены Н-Бутан Легкий алкилат Тяжелый алкилат Потери 6,8 19,7 49,5 19,8 4,2 - - - 6,3 0 2,1 0 4,5 83,1 3 1

Последний слайд презентации: Алкилирование изобутана олефинами: Установка Алкилирования

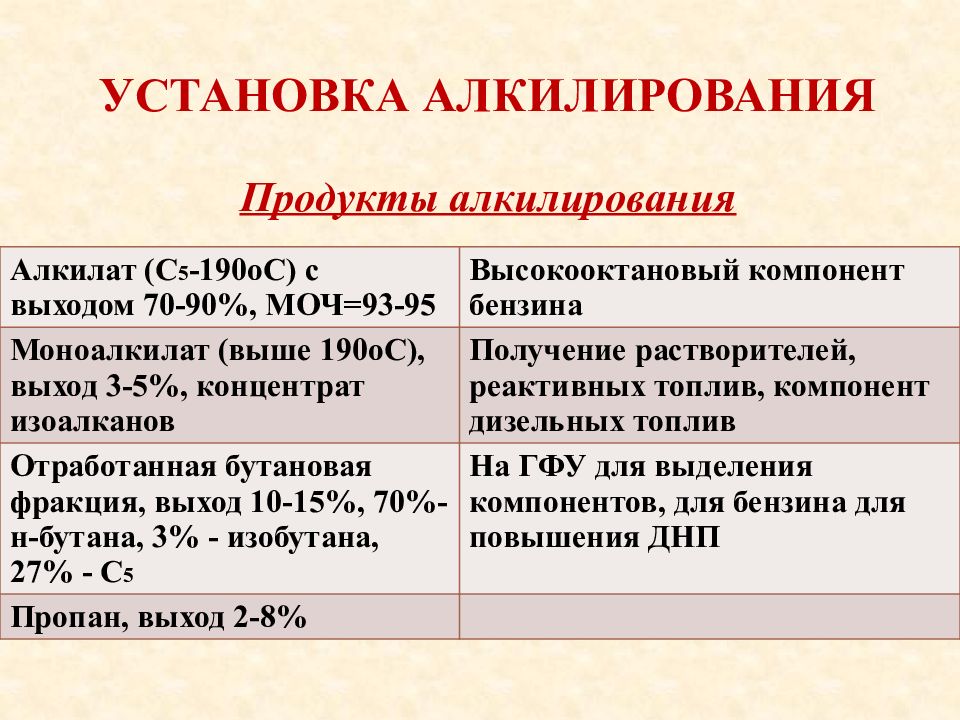

Продукты алкилирования Алкилат (С 5 -190оС) с выходом 70-90%, МОЧ=93-95 Высокооктановый компонент бензина Моноалкилат (выше 190оС), выход 3-5%, концентрат изоалканов Получение растворителей, реактивных топлив, компонент дизельных топлив Отработанная бутановая фракция, выход 10-15%, 70%-н-бутана, 3% - изобутана, 27% - С 5 На ГФУ для выделения компонентов, для бензина для повышения ДНП Пропан, выход 2-8%