Первый слайд презентации: Алкилирование изобутана олефинами

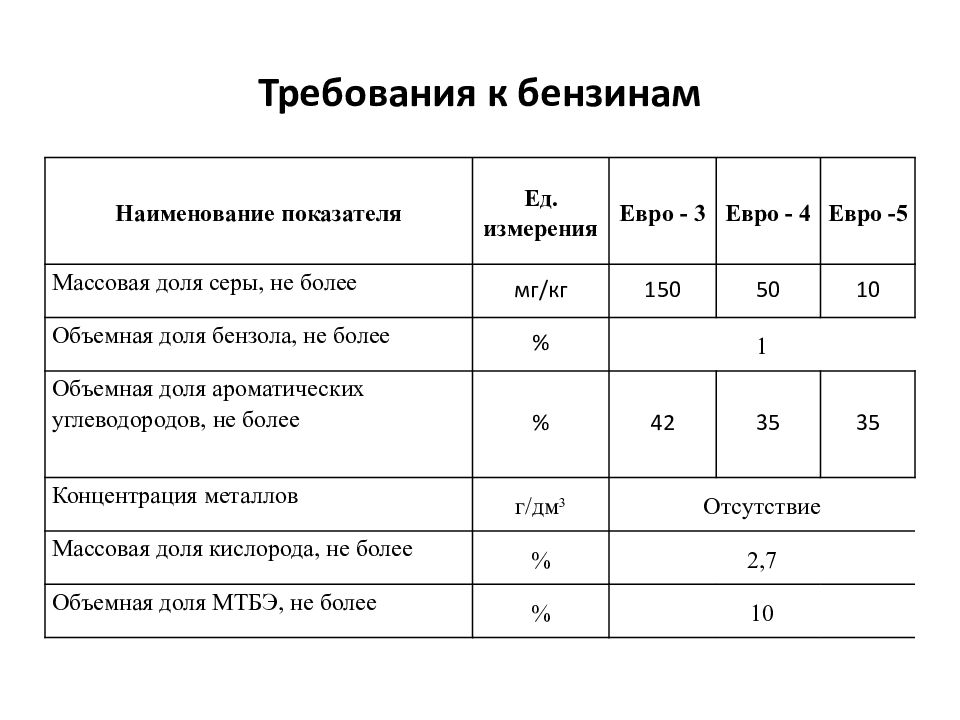

Слайд 2: Требования к бензинам

Наименование показателя Ед. измерения Евро - 3 Евро - 4 Евро -5 Массовая доля серы, не более мг/кг 150 50 10 Объемная доля бензола, не более % 1 Объемная доля ароматических углеводородов, не более % 42 35 35 Концентрация металлов г/дм 3 Отсутствие Массовая доля кислорода, не более % 2,7 Объемная доля МТБЭ, не более % 10

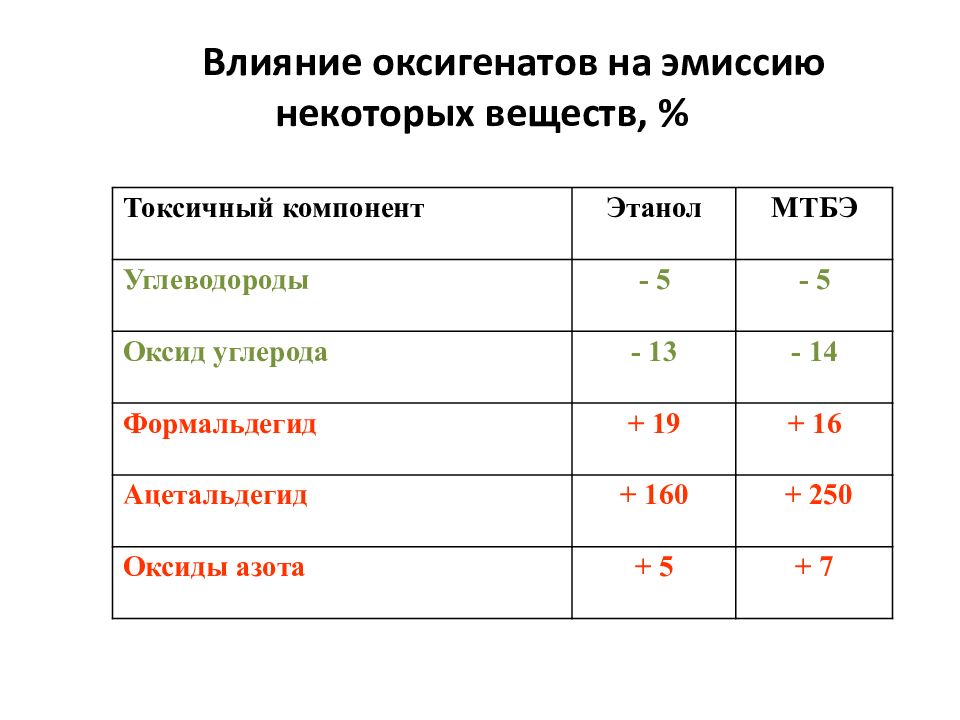

Слайд 3: Влияние оксигенатов на эмиссию некоторых веществ, %

Токсичный компонент Этанол МТБЭ Углеводороды - 5 - 5 Оксид углерода - 13 - 14 Формальдегид + 19 + 16 Ацетальдегид + 160 + 250 Оксиды азота + 5 + 7

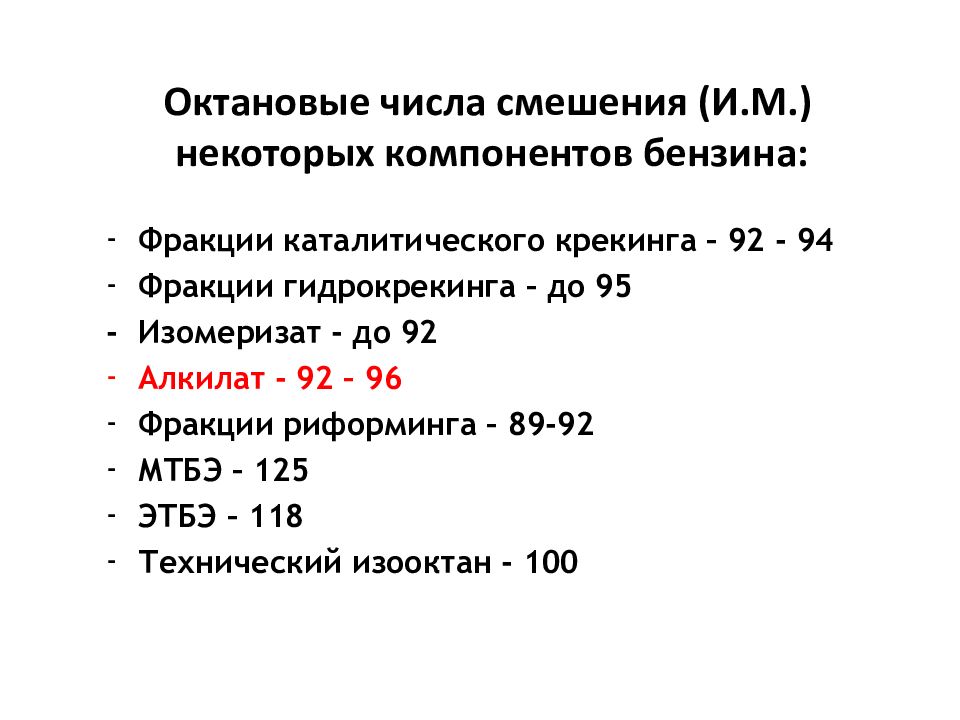

Слайд 4: Октановые числа смешения ( И. М.) некоторых компонентов бензина:

Ф ракции каталитического крекинга – 92 - 94 Фракции гидрокрекинга – до 95 - И зомеризат - до 92 А лкилат - 92 – 96 Ф ракции риформинга – 89-92 МТБЭ – 125 ЭТБЭ – 118 Т ехнический изооктан - 100

Слайд 5: Компонентный состав бензинов

Наименование компонентов Россия США З а пад н ая Европа Компонентный состав, % Бутаны 2,6 5,5 5,7 Бензин каталитического риформинга 54,3 34,6 46,9 Бензин каталитического крекинга 20,4 36,1 27,1 Изомеризат 1,9 4,7 5 Алкилат 0,6 13 5,9 Бензин прямой перегонки 11,2 4 7,6 Бензин термического крекинга и коксования 4 - - Бензин гидроочистки 3,5 - - Оксигенаты 1,5 2,1 1,8

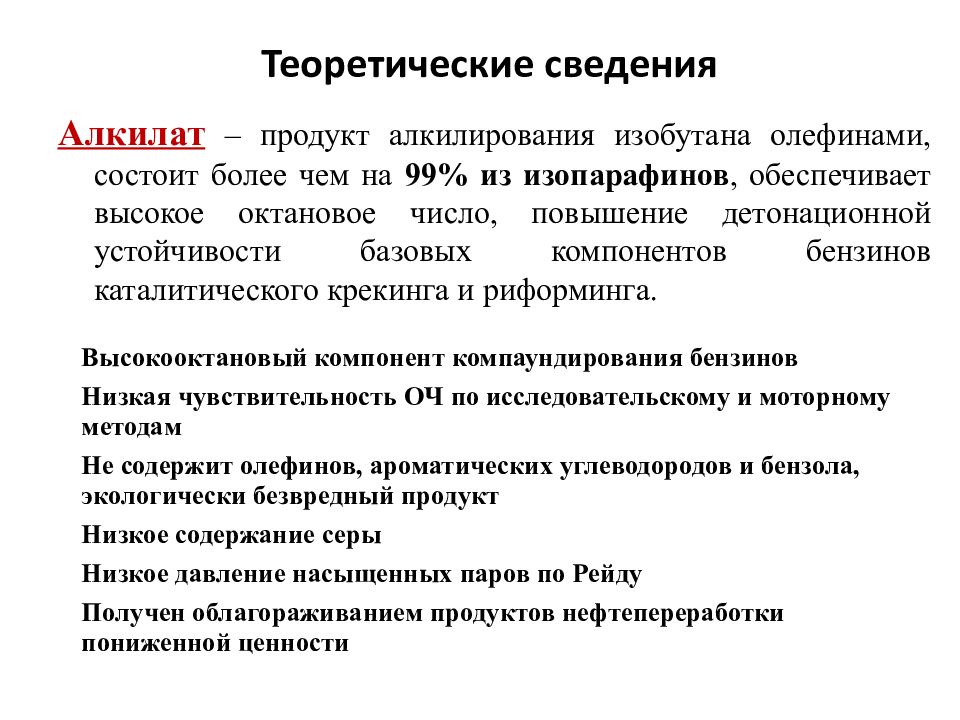

Слайд 6: Теоретические сведения

Алкилат – продукт алкилирования изобутана олефинами, состоит более чем на 99% из изопарафинов, обеспечивает высокое октановое число, повышение детонационной устойчивости базовых компонентов бензинов каталитического крекинга и риформинга. Высокооктановый компонент компаундирования бензинов Низкая чувствительность ОЧ по исследовательскому и моторному методам Не содержит олефинов, ароматических углеводородов и бензола, экологически безвредный продукт Низкое содержание серы Низкое давление насыщенных паров по Рейду Получен облагораживанием продуктов нефтепереработки пониженной ценности

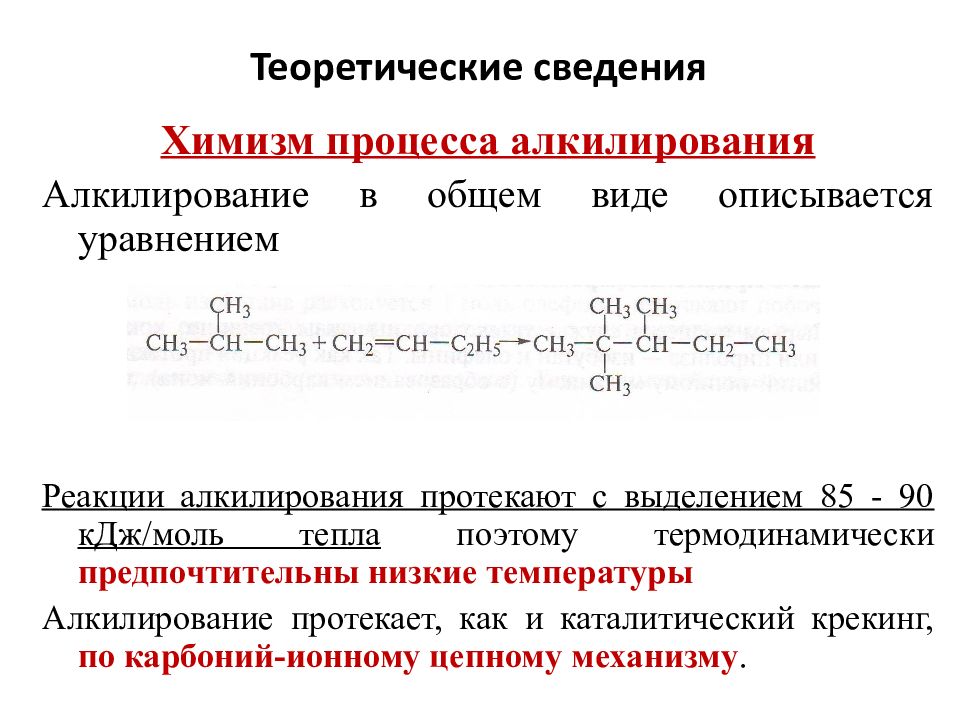

Слайд 7: Теоретические сведения

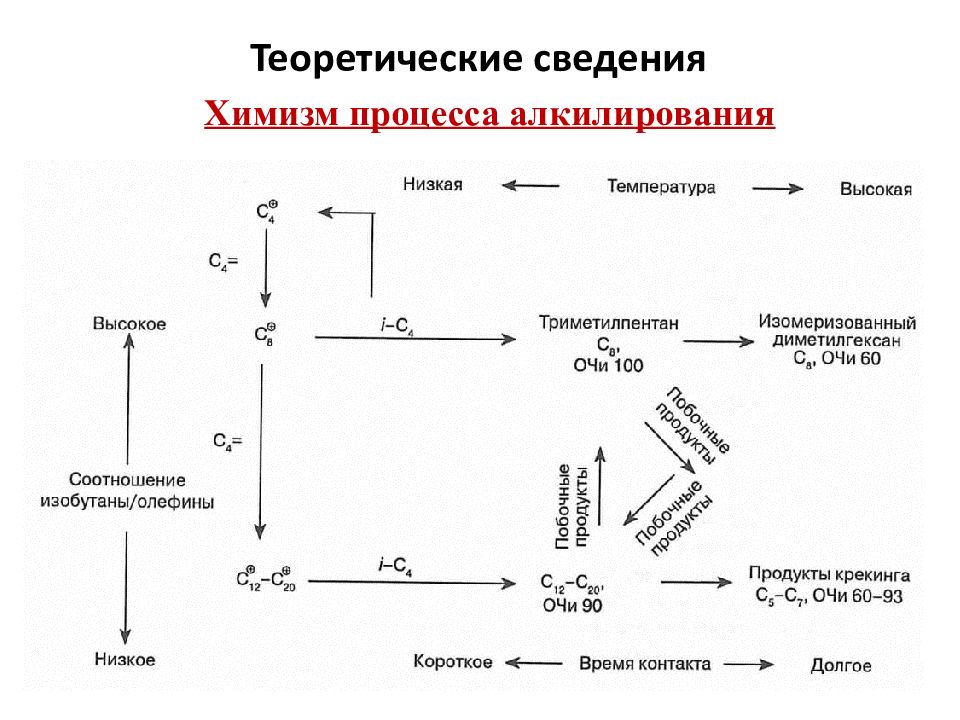

Химизм процесса алкилирования Алкилирование в общем виде описывается уравнением Реакции алкилирования протекают с выделением 85 - 90 кДж/моль тепла поэтому термодинамически предпочтительны низкие температуры Алкилирование протекает, как и каталитический крекинг, по карбоний-ионному цепному механизму. Теоретические сведения

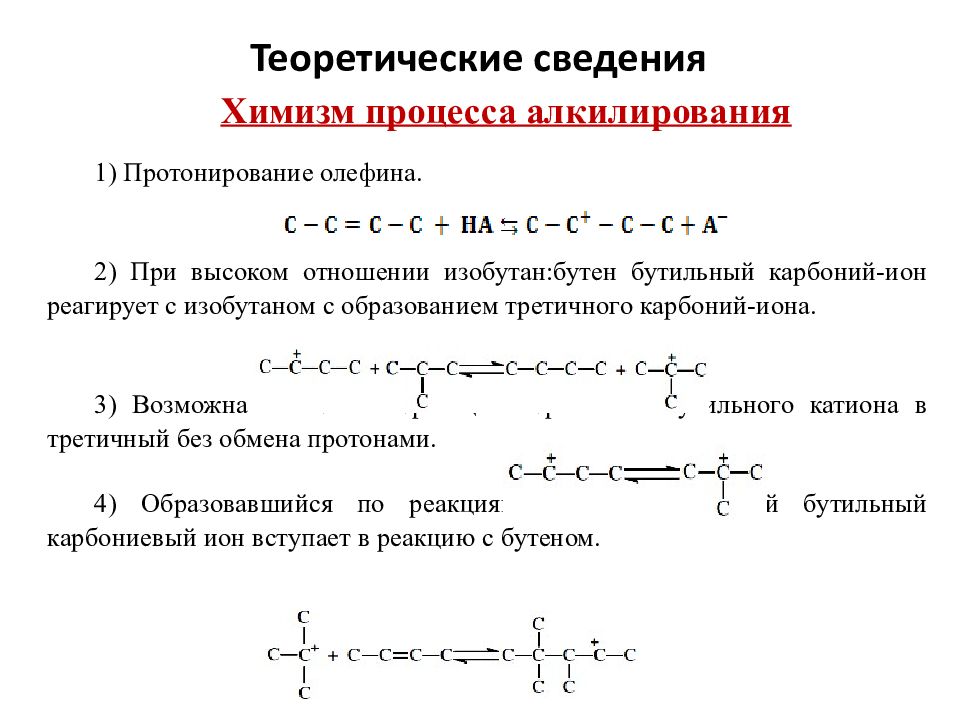

Слайд 8: Теоретические сведения

1) Протонирование олефина. 2) При высоком отношении изобутан:бутен бутильный карбоний-ион реагирует с изобутаном с образованием третичного карбоний-иона. 3) Возможна также изомеризация первичного бутильного катиона в третичный без обмена протонами. 4) Образовавшийся по реакциям 2 и 3 третичный бутильный карбониевый ион вступает в реакцию с бутеном. Химизм процесса алкилирования Теоретические сведения

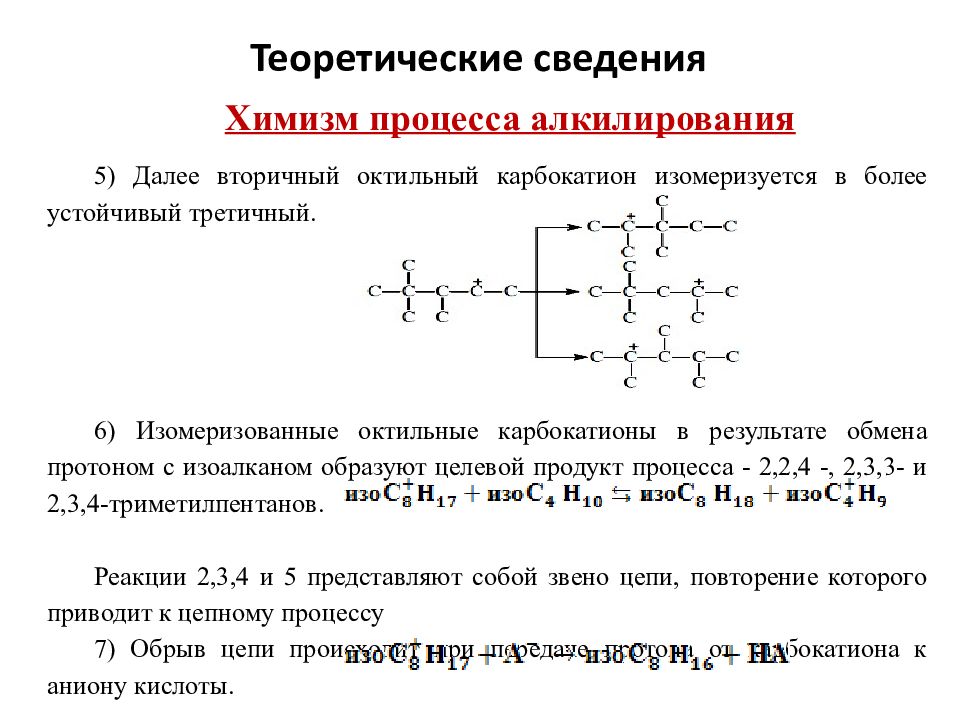

Слайд 9: Теоретические сведения

5) Далее вторичный октильный карбокатион изомеризуется в более устойчивый третичный. 6) Изомеризованные октильные карбокатионы в результате обмена протоном с изоалканом образуют целевой продукт процесса - 2,2,4 -, 2,3,3- и 2,3,4-триметилпентанов. Реакции 2,3,4 и 5 представляют собой звено цепи, повторение которого приводит к цепному процессу 7) Обрыв цепи происходит при передаче протона от карбокатиона к аниону кислоты. Химизм процесса алкилирования Теоретические сведения

Слайд 11: Состав бутан-бутиленовой фракции

Компонент FFC Содержание, % масс. CDU Содержание, % масс. пропилен 0,5 1.2 пропан 1,5 1.3 n-бутан 10 38.7 i-бутан 35 17 i-бутилен 52 40 n-бутен t-бутен z-бутен пентен 0,3 - i-пентан 0,6 1.1 n-пентан 0,1 0.7 Всего: 100 100 Состав бутан-бутиленовой фракции

Слайд 12: Основные факторы процесса

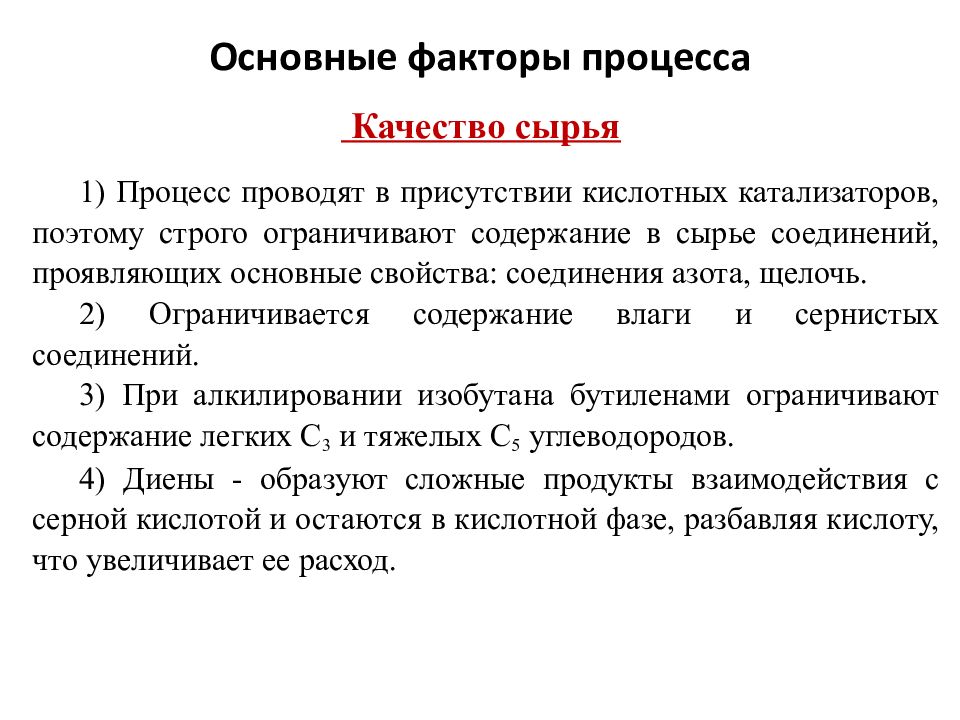

1) Процесс проводят в присутствии кислотных катализаторов, поэтому строго ограничивают содержание в сырье соединений, проявляющих основные свойства: соединения азота, щелочь. 2) Ограничивается содержание влаги и сернистых соединений. 3) При алкилировании изобутана бутиленами ограничивают содержание легких С 3 и тяжелых С 5 углеводородов. 4) Диены - образуют сложные продукты взаимодействия с серной кислотой и остаются в кислотной фазе, разбавляя кислоту, что увеличивает ее расход. Качество сырья

Слайд 13: Основные факторы процесса

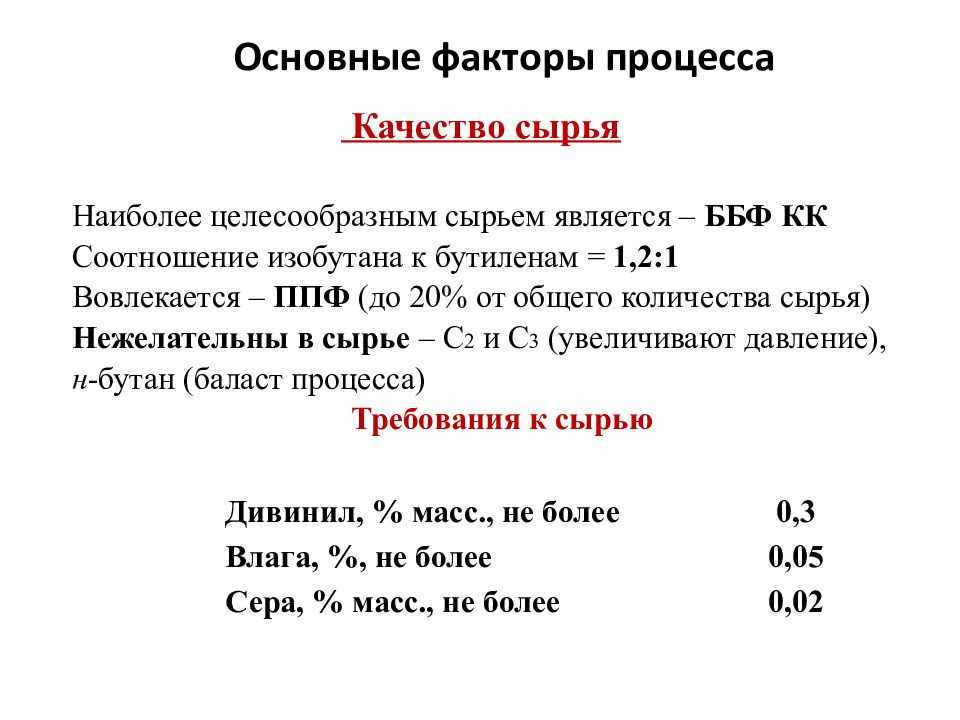

Наиболее целесообразным сырьем является – ББФ КК Соотношение изобутана к бутиленам = 1,2:1 Вовлекается – ППФ (до 20% от общего количества сырья) Нежелательны в сырье – С 2 и С 3 (увеличивают давление), н -бутан ( баласт процесса) Требования к сырью Качество сырья Дивинил, % масс., не более 0,3 Влага, %, не более 0,05 Сера, % масс., не более 0,02 Основные факторы процесса

Слайд 14: Основные факторы процесса

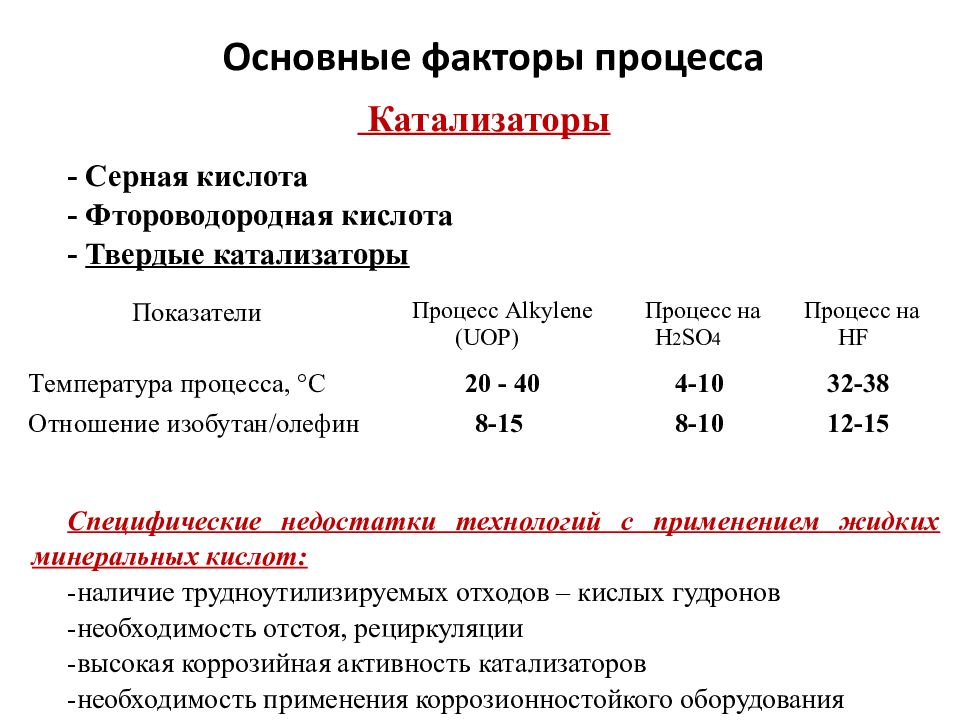

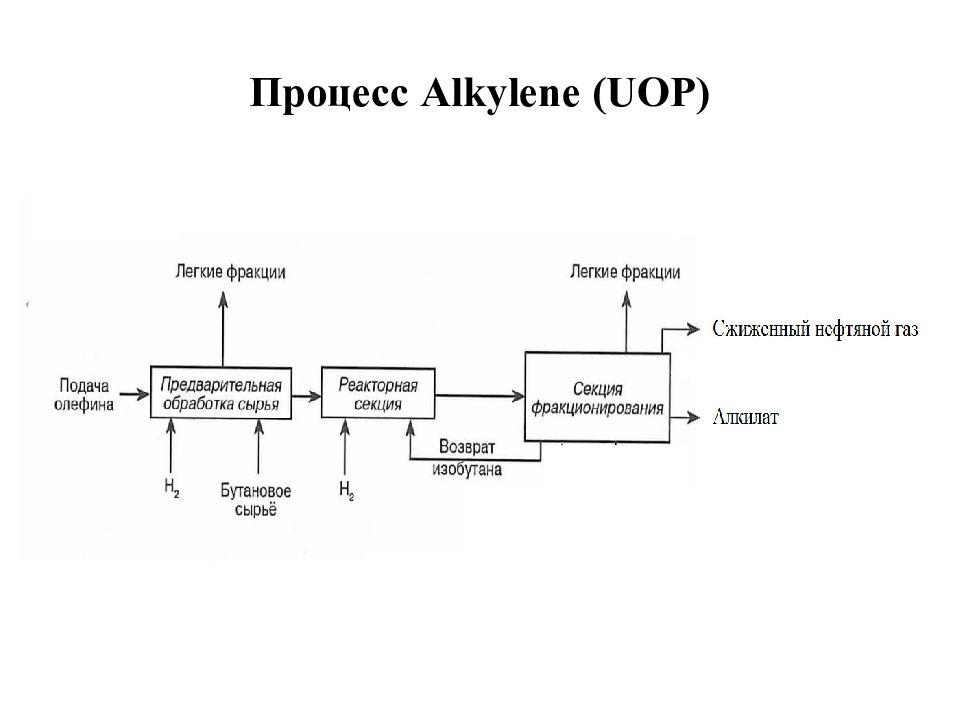

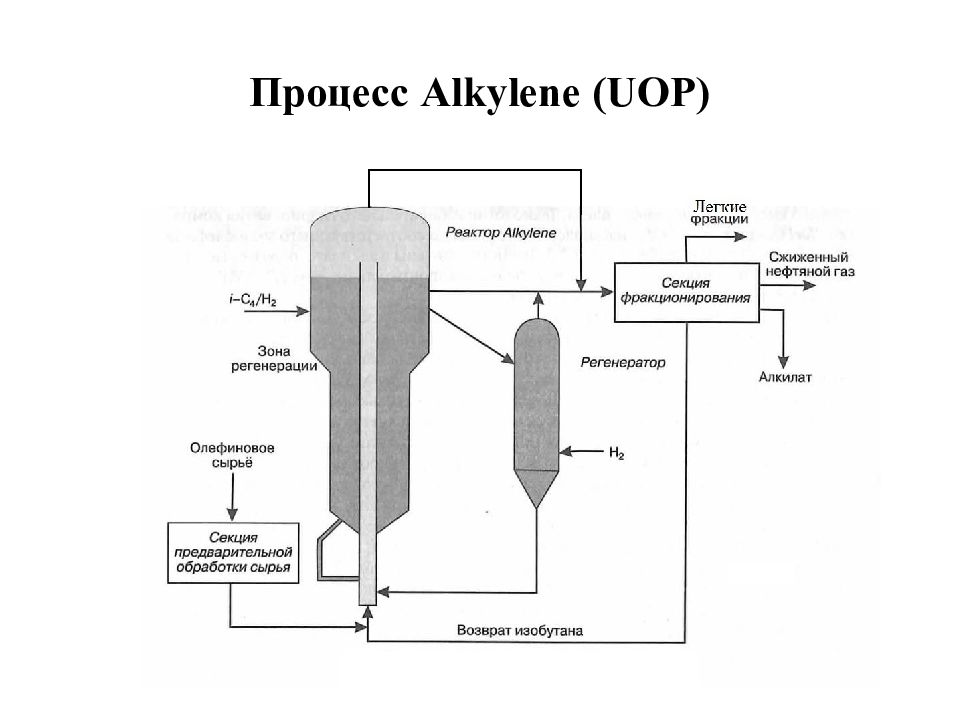

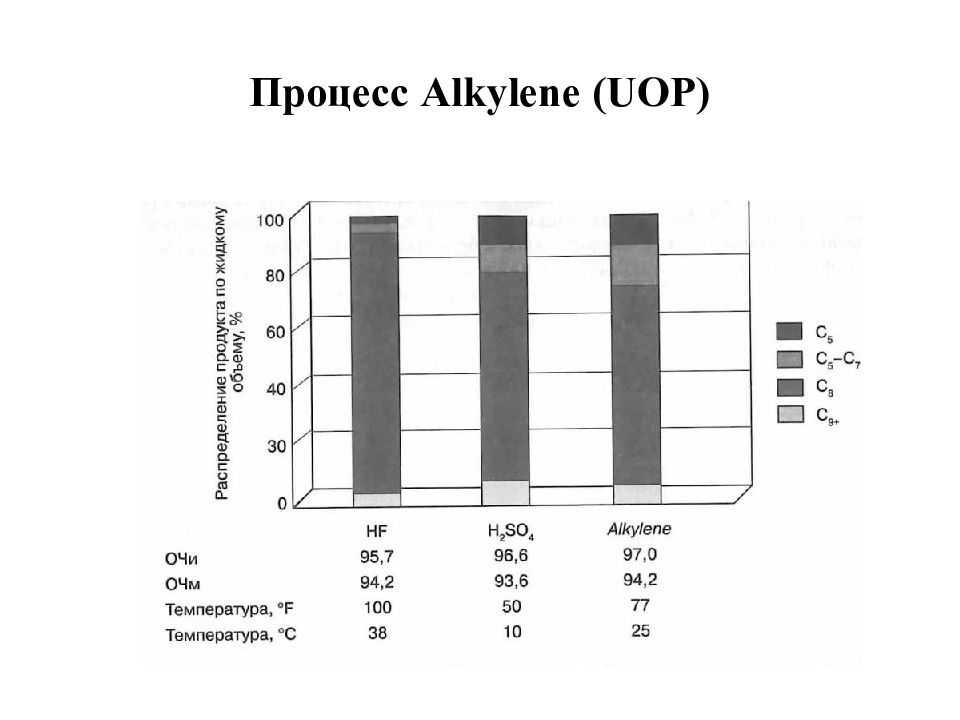

- Серная кислота - Фтороводородная кислота - Твердые катализаторы Специфические недостатки технологий с применением жидких минеральных кислот: -наличие трудноутилизируемых отходов – кислых гудронов -необходимость отстоя, рециркуляции -высокая коррозийная активность катализаторов -необходимость применения коррозионностойкого оборудования Катализаторы Показатели Процесс Alky lene ( UOP ) Процесс на H 2 SO 4 Процесс на HF Температура процесса, °С 20 - 40 4-10 32-38 Отношение изобутан/олефин 8-15 8-10 12-15 Основные факторы процесса

Слайд 15: Основные факторы процесса

Катализаторы Преимущества плавиковой кислоты Более высокая температура Легче регенерация, снижается расход Возможно водяное охлаждение реактора (отсутствие специального холодильного цикла) Выше ресурсы алкилирующего агента (ББФ и ППФ) Недостатки Токсичность Коррозионная агрессивность (специальная сталь для оборудования) Жесткие требования к охране труда Основные факторы процесса

Слайд 16: Основные факторы процесса

Катализаторы Наиболее перспективными катализаторами алкилирования являются твердокислотные : каталитические системы, содержащие цеолиты, модифицированные благородными или переходными металлами; сверхкислые жидкие катализаторы ( AlCl 4 CuCl ) - сверхкислые жидкие катализаторы на носителе ( F 3 CSO 3 H ). Твердокислотные катализаторов теряют активность в ходе процесса алкилирования и требуют регенерации (время работы до 30 часов). Регенерацию катализатора ведут в среде водорода (процесс AlkyClean – компаний ABB Lummus Global, Albemarle Catalysts и Neste Oil, процесс ExSact – компании Exelus, процесс Alkylene – компании UOP) Основные факторы процесса

Слайд 17: Основные факторы процесса

Температура. Давленние. При алкилировании изобутана бутиленами давление поддерживают 0,35 - 0,42 МПа. Если сырье содержит пропан-пропиленовую фракцию, то давление в реакторе несколько повышают. Основные факторы процесса

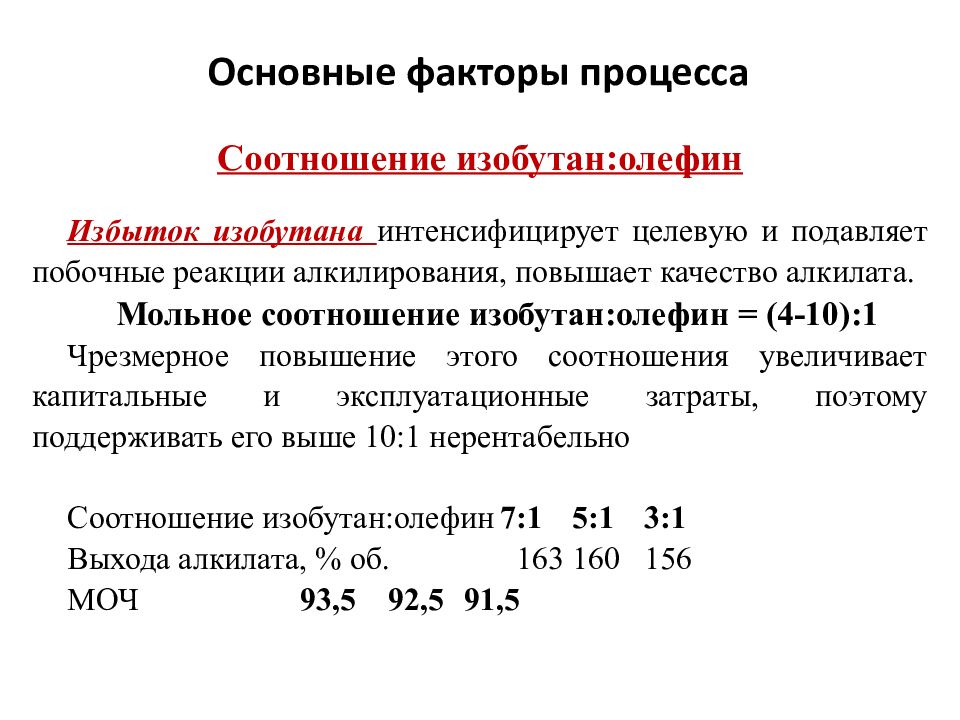

Слайд 18: Основные факторы процесса

Избыток изобутана интенсифицирует целевую и подавляет побочные реакции алкилирования, повышает качество алкилата. Мольное соотношение изобутан:олефин = (4-10):1 Чрезмерное повышение этого соотношения увеличивает капитальные и эксплуатационные затраты, поэтому поддерживать его выше 10:1 нерентабельно Соотношение изобутан:олефин 7:1 5:1 3:1 Выхода алкилата, % об. 163 160 156 МОЧ 93,5 92,5 91,5 Соотношение изобутан:олефин Основные факторы процесса

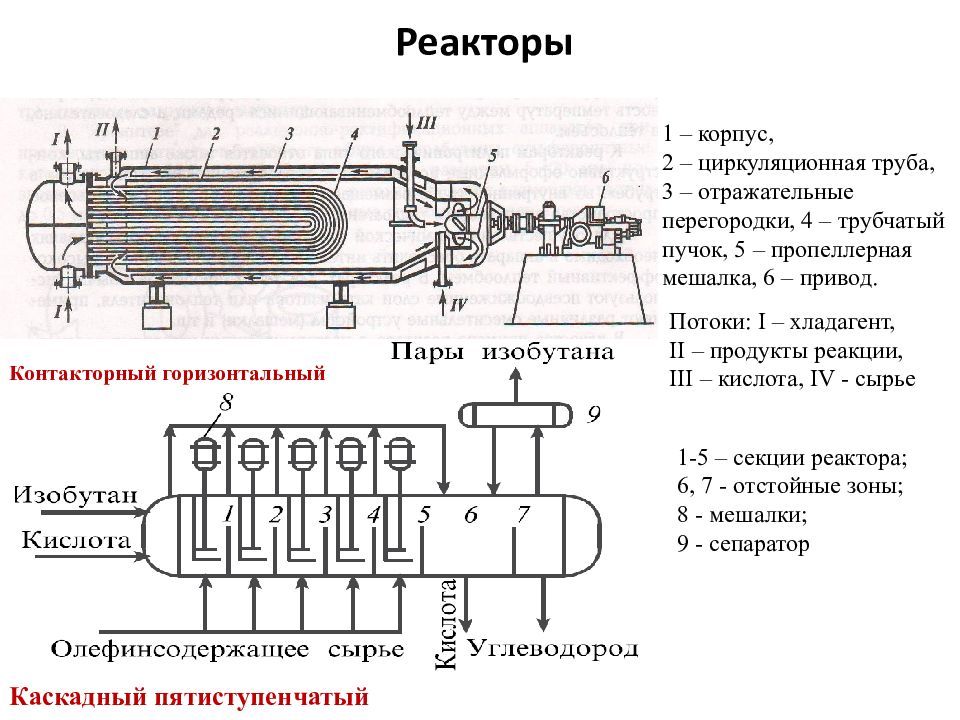

Слайд 19: Реакторы

1-5 – секции реактора; 6, 7 - отстойные зоны; 8 - мешалки; 9 - cепаратор 1 – корпус, 2 – циркуляционная труба, 3 – отражательные перегородки, 4 – трубчатый пучок, 5 – пропеллерная мешалка, 6 – привод. Потоки: I – хладагент, II – продукты реакции, III – кислота, IV - сырье Реакторы Каскадный пятиступенчатый Контакторный горизонтальный

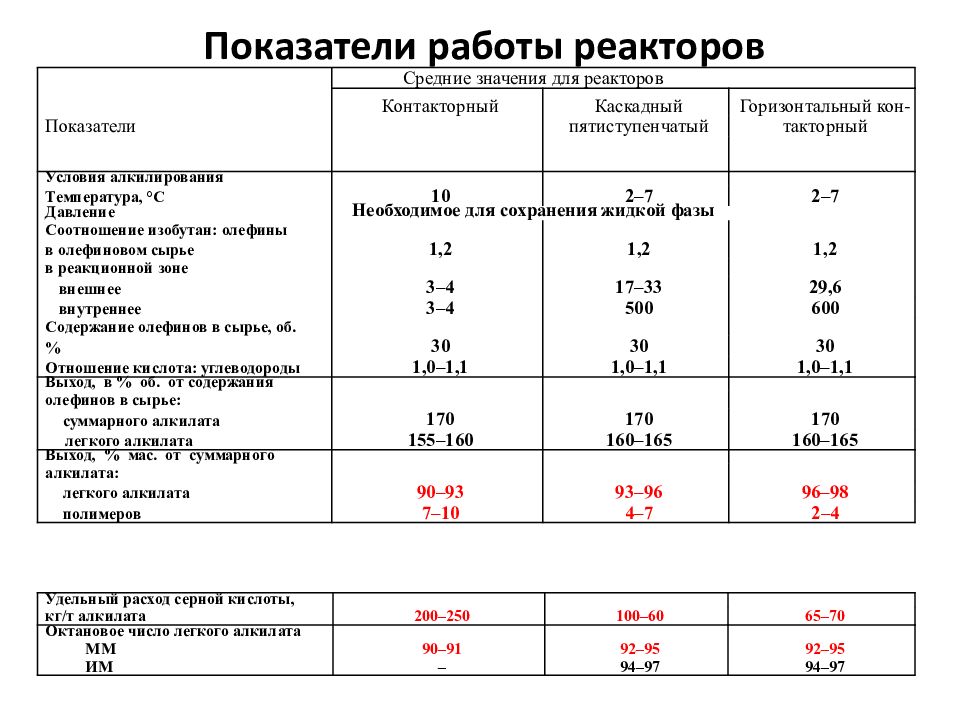

Слайд 20: Показатели работы реакторов

Средние значения для реакторов Показатели Контакторный Каскадный Горизонтальный кон- пятиступенчатый такторный Условия алкилирования Температура, °С 10 2–7 2–7 Давление Необходимое для сохранения жидкой фазы Соотношение изобутан: олефины в олефиновом сырье 1,2 1,2 1,2 в реакционной зоне внешнее 3–4 17–33 29,6 внутреннее 3–4 500 600 Содержание олефинов в сырье, об. % 30 30 30 Отношение кислота: углеводороды 1,0–1,1 1,0–1,1 1,0–1,1 Выход, в % об. от содержания олефинов в сырье: суммарного алкилата 170 170 170 легкого алкилата 155–160 160–165 160–165 Выход, % мас. от суммарного алкилата: легкого алкилата 90–93 93–96 96–98 полимеров 7–10 4–7 2–4 Удельный расход серной кислоты, кг/т алкилата 200–250 100–60 65–70 Октановое число легкого алкилата ММ 90–91 92–95 92–95 ИМ – 94–97 94–97