Первый слайд презентации

Всеобщее производительное обслуживания оборудования ( Total Productive Maintenance - ТРМ) Производственная система « Росатом »

Слайд 2: Правила

Участвуют все – говорит один Пунктуальность Виброрежим ? Все вопросы приветствуются Активность – залог успешного обучения

Total Productive Maintenance (TPM) или всеобщий уход за оборудованием — такое отношение к оборудованию, при котором оно поддерживается в идеальном рабочем состоянии. Такой подход свойственен системе кайдзен и бережливому производству. Это мощный инструментов повышения производительности. В основе TPM проактивный и превентивный уход для повышения операционной эффективности оборудования. Система TPM стирает границы между работой на станке и уходом за ним и наделяет операторов полномочиями заботиться о своих станках. Внедрение программы TPM возлагает на рабочих ответственность за станки и стимулирует вовлеченность цехового персонала в повышение производительности.

Слайд 4: Традиционный подход

Отличие от традиционного подхода При традиционном подходе техническое обслуживание и уход за оборудованием возлагается на сервисный персонал. Специалисты по техобслуживанию занимаются текущим уходом, наладкой и ремонтом станков и приборов. При TPM часть функций сервисного персонала передается операторам станков. Для чего? Во-первых, человек, работающий на станке ежедневно, раньше всех заметит изменения в работе. При достаточном уровне знаний он вовремя выявит или даже предотвратит поломку. Поэтому операторы станков — лучший источник обратной связи о техническом состоянии оборудования. Во-вторых, заботясь о станке, оператор проникается идеями бережливого производства и постоянного совершенствования и стремится к лучшему качеству продукции и высокой производительности.

Слайд 5: Задачи, которые решает ТРМ

В бережливом производстве TPM система борется против шести видов больших потерь, связанных с оборудованием : поломки установка и наладка холостой ход и мелкие остановки потери скорости брак и доработка п отери, связанные с запуском Если рассматривать управление техническим обслуживанием оборудования шире, то эффект от него в масштабах предприятия следующий: повышает эффективность работы станков повышает производительность цеха снижает себестоимость производства повышает качество продукции

.

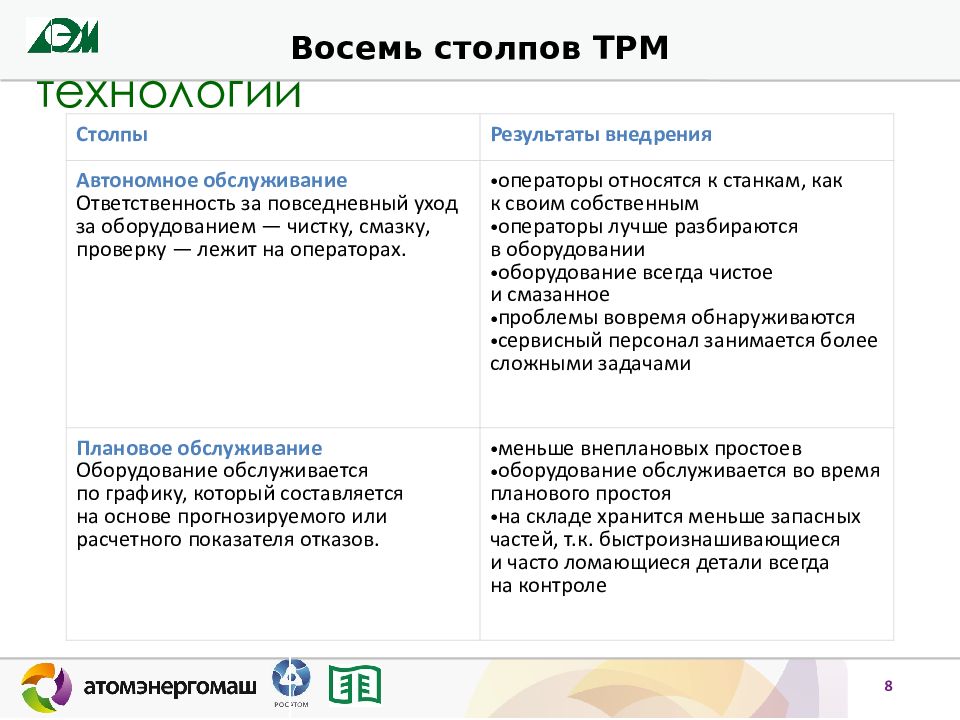

Слайд 8: Восемь столпов TPM

Столпы Результаты внедрения Автономное обслуживание Ответственность за повседневный уход за оборудованием — чистку, смазку, проверку — лежит на операторах. операторы относятся к станкам, как к своим собственным операторы лучше разбираются в оборудовании оборудование всегда чистое и смазанное проблемы вовремя обнаруживаются сервисный персонал занимается более сложными задачами Плановое обслуживание Оборудование обслуживается по графику, который составляется на основе прогнозируемого или расчетного показателя отказов. меньше внеплановых простоев оборудование обслуживается во время планового простоя на складе хранится меньше запасных частей, т.к. быстроизнашивающиеся и часто ломающиеся детали всегда на контроле

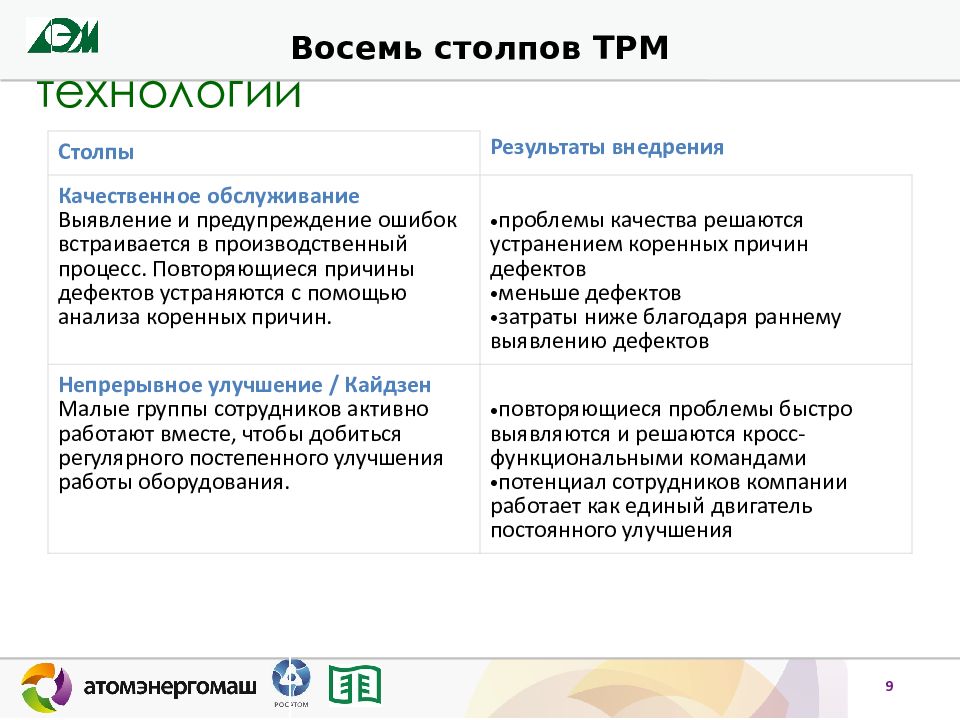

Слайд 9: Восемь столпов TPM

Столпы Результаты внедрения Качественное обслуживание Выявление и предупреждение ошибок встраивается в производственный процесс. Повторяющиеся причины дефектов устраняются с помощью анализа коренных причин. проблемы качества решаются устранением коренных причин дефектов меньше дефектов затраты ниже благодаря раннему выявлению дефектов Непрерывное улучшение / Кайдзен Малые группы сотрудников активно работают вместе, чтобы добиться регулярного постепенного улучшения работы оборудования. повторяющиеся проблемы быстро выявляются и решаются кросс-функциональными командами потенциал сотрудников компании работает как единый двигатель постоянного улучшения

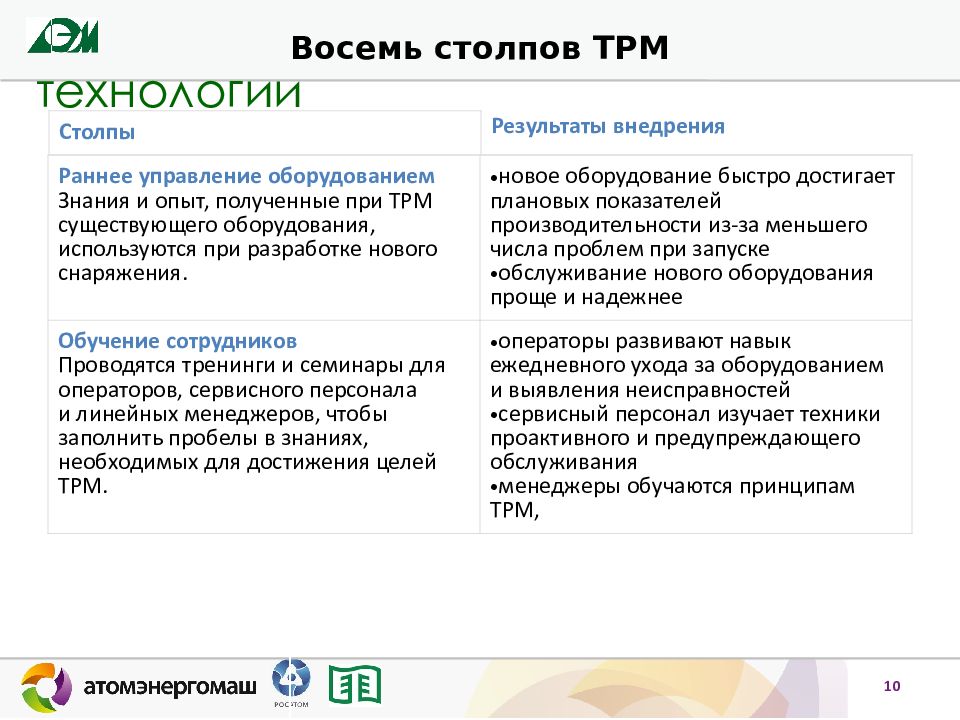

Слайд 10: Восемь столпов TPM

Раннее управление оборудованием Знания и опыт, полученные при TPM существующего оборудования, используются при разработке нового снаряжения. новое оборудование быстро достигает плановых показателей производительности из-за меньшего числа проблем при запуске обслуживание нового оборудования проще и надежнее Обучение сотрудников Проводятся тренинги и семинары для операторов, сервисного персонала и линейных менеджеров, чтобы заполнить пробелы в знаниях, необходимых для достижения целей TPM. операторы развивают навык ежедневного ухода за оборудованием и выявления неисправностей сервисный персонал изучает техники проактивного и предупреждающего обслуживания менеджеры обучаются принципам TPM, Столпы Результаты внедрения

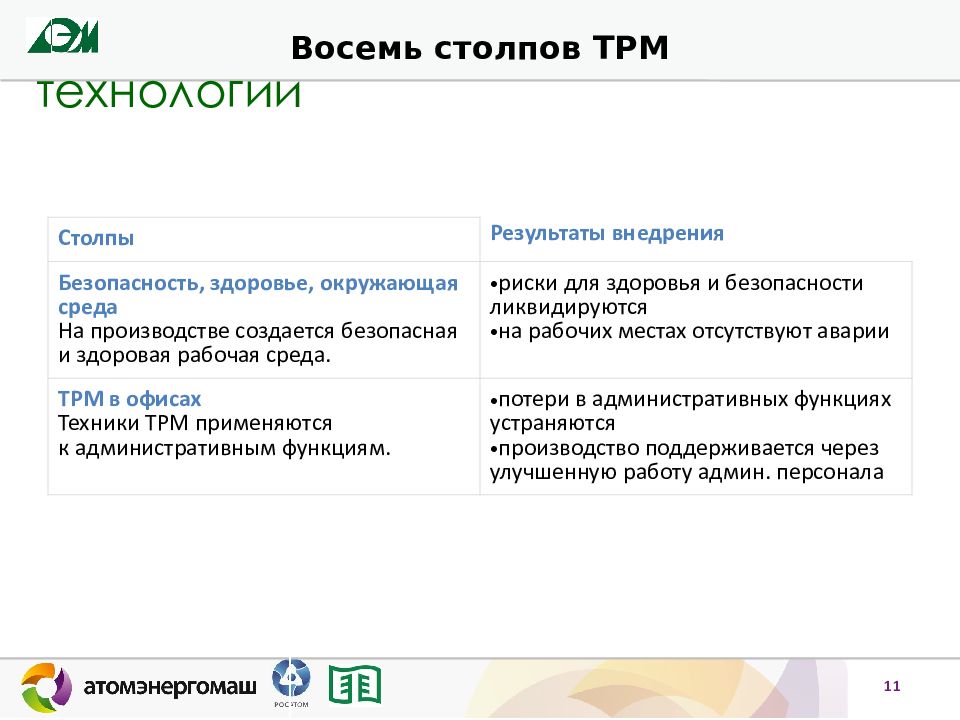

Слайд 11: Восемь столпов TPM

Столпы Результаты внедрения Безопасность, здоровье, окружающая среда На производстве создается безопасная и здоровая рабочая среда. риски для здоровья и безопасности ликвидируются на рабочих местах отсутствуют аварии TPM в офисах Техники TPM применяются к административным функциям. потери в административных функциях устраняются производство поддерживается через улучшенную работу админ. персонала

Слайд 12: Основные этапы внедрения ТРМ

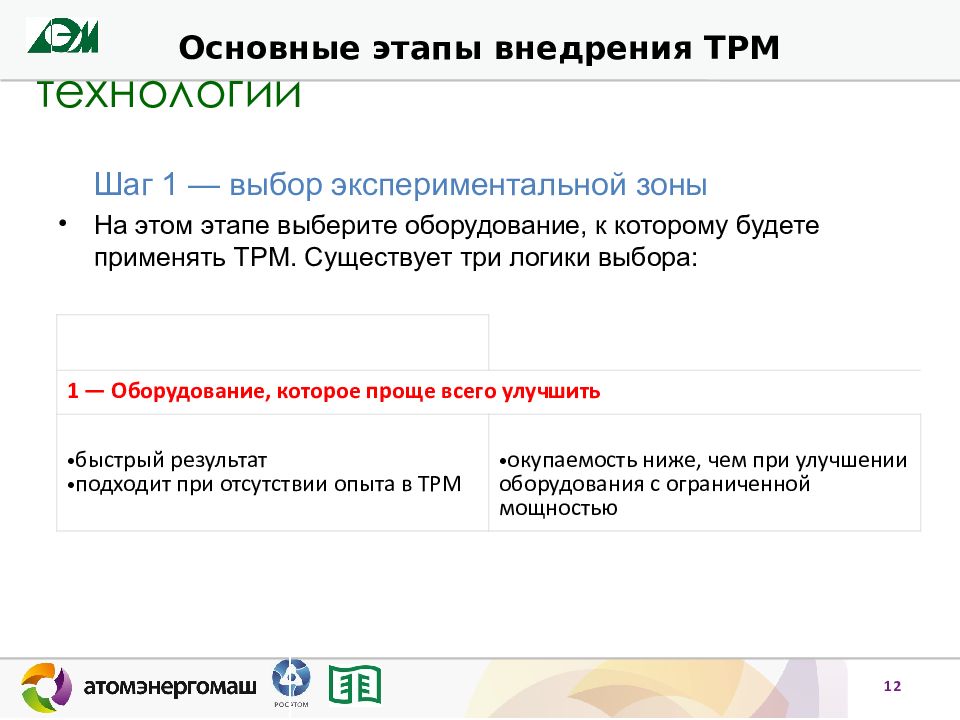

Шаг 1 — выбор экспериментальной зоны На этом этапе выберите оборудование, к которому будете применять TPM. Существует три логики выбора: 1 — Оборудование, которое проще всего улучшить быстрый результат подходит при отсутствии опыта в TPM окупаемость ниже, чем при улучшении оборудования с ограниченной мощностью

Слайд 13: Шаг 1 — выбор экспериментальной зоны

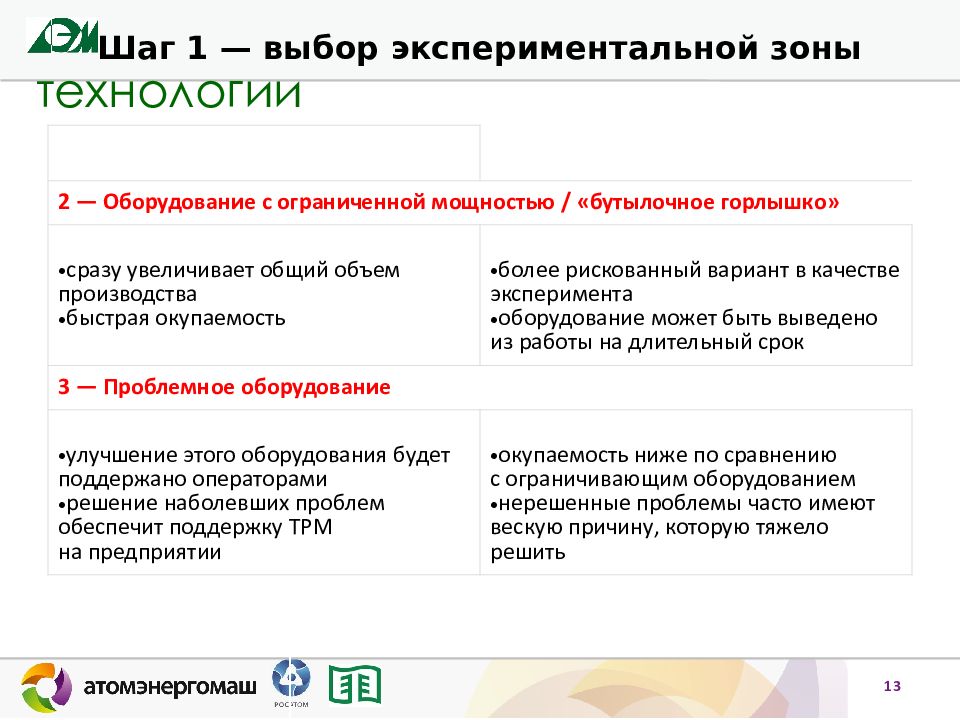

2 — Оборудование с ограниченной мощностью / «бутылочное горлышко» сразу увеличивает общий объем производства быстрая окупаемость более рискованный вариант в качестве эксперимента оборудование может быть выведено из работы на длительный срок 3 — Проблемное оборудование улучшение этого оборудования будет поддержано операторами решение наболевших проблем обеспечит поддержку TPM на предприятии окупаемость ниже по сравнению с ограничивающим оборудованием нерешенные проблемы часто имеют вескую причину, которую тяжело решить

Слайд 14: Шаг 1 — выбор экспериментальной зоны

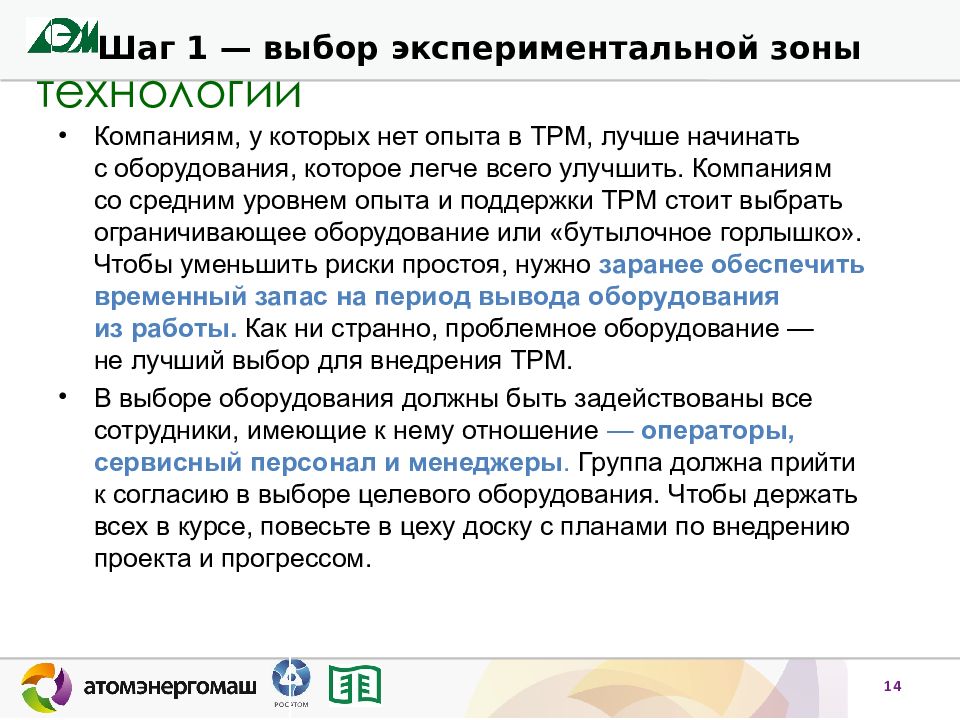

Компаниям, у которых нет опыта в TPM, лучше начинать с оборудования, которое легче всего улучшить. Компаниям со средним уровнем опыта и поддержки TPM стоит выбрать ограничивающее оборудование или «бутылочное горлышко». Чтобы уменьшить риски простоя, нужно заранее обеспечить временный запас на период вывода оборудования из работы. Как ни странно, проблемное оборудование — не лучший выбор для внедрения TPM. В выборе оборудования должны быть задействованы все сотрудники, имеющие к нему отношение — операторы, сервисный персонал и менеджеры. Группа должна прийти к согласию в выборе целевого оборудования. Чтобы держать всех в курсе, повесьте в цеху доску с планами по внедрению проекта и прогрессом.

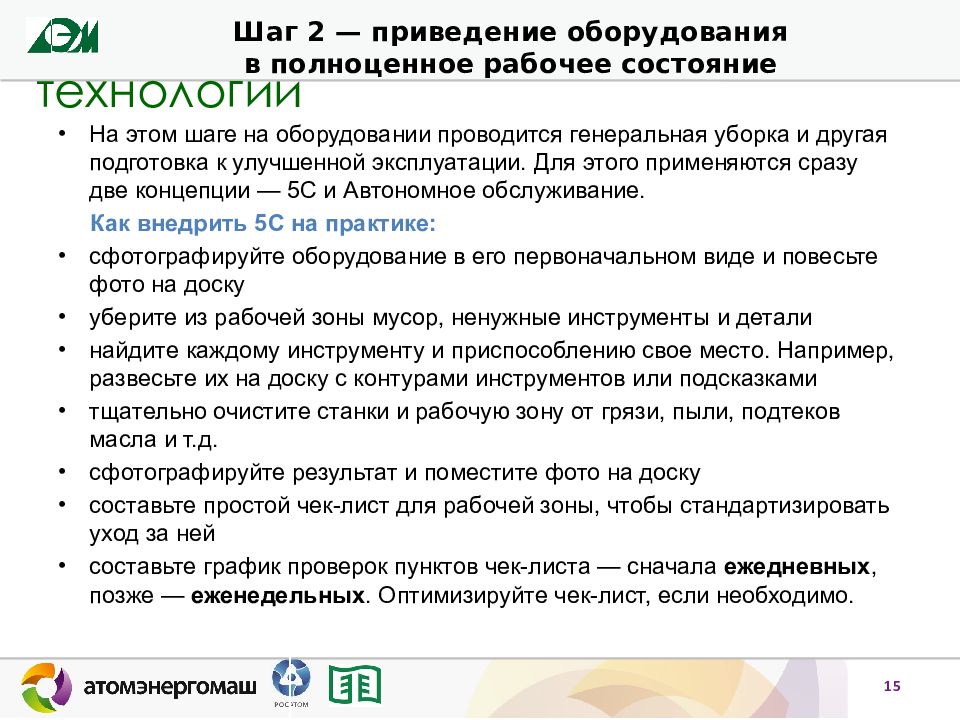

На этом шаге на оборудовании проводится генеральная уборка и другая подготовка к улучшенной эксплуатации. Для этого применяются сразу две концепции — 5С и Автономное обслуживание. Как внедрить 5С на практике: сфотографируйте оборудование в его первоначальном виде и повесьте фото на доску уберите из рабочей зоны мусор, ненужные инструменты и детали найдите каждому инструменту и приспособлению свое место. Например, развесьте их на доску с контурами инструментов или подсказками тщательно очистите станки и рабочую зону от грязи, пыли, подтеков масла и т.д. сфотографируйте результат и поместите фото на доску составьте простой чек-лист для рабочей зоны, чтобы стандартизировать уход за ней составьте график проверок пунктов чек-листа — сначала ежедневных, позже — еженедельных. Оптимизируйте чек-лист, если необходимо.

Слайд 16: Пример внедрения 5 C

Слайд 19: Шаг 2 — приведение оборудования в полноценное рабочее состояние

После освоения 5С разворачивайте программу Автономного обслуживания. Вместе с операторами и сервисным персоналом определите, какие рутинные задачи по уходу за оборудованием могут взять на себя операторы. Возможно, их нужно будет научить выполнять эти задачи. Переходите на Автономное обслуживание по такому алгоритму : Контрольные точки. Определите и задокументируйте ключевые контрольные точки оборудования — то есть те части станка, которые нужно проверять ежедневно перед запуском. Обязательно включите в список все изнашиваемые детали. Сделайте карту контрольных точек станка в качестве наглядного пособия для оператора. Видимость. Если контрольные точки закрыты, замените защитные детали на прозрачные, если это возможно и безопасно. Точки настройки. Определите и задокументируйте все точки настройки оборудования вместе с нужными значениями. Постарайтесь нанести эти настройки прямо на оборудование, как подсказку при проверке.

Слайд 20: Шаг 2 — приведение оборудования в полноценное рабочее состояние

Точки смазки. Определите и задокументируйте все точки смазки оборудования. Составьте график смазывания так, чтобы оно приходилось на пересменку или другие плановые остановки оборудования. Подумайте, как вынести наружу труднодоступные точки смазки, чтобы их можно было обработать без остановки оборудования. Обучение операторов. Научите операторов выявлять аномалии и сообщать о них линейным менеджерам. Чек-лист. Составьте простой список мероприятий по Автономному обслуживанию, включающий все контрольные точки, точки настройки, смазки и другие задачи по обслуживанию, подконтрольные операторам. Аудит. Составьте график проверок выполнения пунктов чеклиста. Проверяйте соблюдение чек-листа сначала ежедневно, потом еженедельно. Оптимизируйте чек-лист в процессе.

Слайд 21: Шаг 3 — измерение Общей эффективности оборудования

Общая эффективность оборудования (OEE) или Overall Equipment Effectiveness — показатель, который определяет долю планового производственного времени, которое на самом деле было продуктивным. Эта метрика специально разработана, чтобы поддерживать мероприятия TPM и следить за движением к «совершенному производству». OEE=100% — совершенное производство OEE=85% — высокий стандарт для дискретных производителей OEE=60% — типичное значение для дискретных производителей OEE=40% — нередкий результат для дискретных производителей, которые не применяют TPM и бережливое производство

Слайд 22: Шаг 3 — измерение Общей эффективности оборудования

На этом этапе создается система для отслеживания OEE целевого оборудования. Эта система может быть ручной или автоматической, но она должна учитывать причины незапланированных остановок оборудования. Поэтому важно категоризировать каждый незапланированный простой, чтобы получить ясную картину того, где теряется продуктивное время. В некоторых случаях причину простоя выявить не удастся, и такие ситуации нужно вынести в отдельную категорию. Данные нужно собирать не меньше двух недель. Только так можно установить повторяющиеся причины простоев, влияние коротких остановок и медленных циклов оборудования на общую производительность. Проверяйте данные каждую смену, чтобы убедиться, что они достоверные и причины остановок определены правильно. Шаг 3 — измерение Общей эффективности оборудования

Слайд 24: Шаг 4 — ликвидация основных потерь

На этом шаге с помощью стратегии Кайдзен устраняются самые значительные источники потерь продуктивного времени по такому алгоритму: Выберите потерю. На основе показателя OEE и данных о простоях, выберите одну главную потерю времени, первую в очереди на устранение. В большинстве случаев наибольшая потеря будет основным источником незапланированных простоев. Создайте команду. Сформируйте кросс-функциональную команду для решения проблемы. Команда должна включать 4-6 сотрудников — операторов, сервисный персонал, менеджеров — которые отлично знают оборудование и сработаются вместе. Соберите информацию. Соберите детальную информацию о признаках проблемы, включая наблюдения, физические доказательства и фотографии.

Слайд 25: Шаг 4 — ликвидация основных потерь

Организуйте. Организуйте собрание, чтобы системно подойти к решению проблемы: + определите возможные причины проблемы + оцените вероятные причины на основе собранной информации + определите самые эффективные способы решения Составьте график. Составьте график плановых простоев станков, чтобы внедрить утвержденные решения. Если на предприятии уже действует процесс управления изменениями, обязательно используйте этот процесс при реализации исправлений. Перезапуск. Перезапустите производство и оцените эффективность внесенных изменений. Если результат положительный, задокументируйте его и двигайтесь к следующей потере. Если ситуация не изменилась, соберите дополнительную информацию и проведите еще одну сессию для решения проблемы. Шаг 4 — ликвидация основных потерь

Слайд 26: Шаг 5 — внедрение методов профилактического обслуживания

На этом шаге профилактическое обслуживание интегрируется в программу ухода за оборудованием. Для начала определите компоненты станков, поддающиеся профилактическому обслуживанию. Это могут быть : детали, которые изнашиваются детали, которые выходят из строя точки концентрации напряжений

Слайд 27: Шаг 5 — внедрение методов профилактического обслуживания

Следующим шагом утвердите интервалы профилактического обслуживания: для изнашиваемых частей установите текущий уровень износа и базовый интервал замены для деталей с прогнозируемым выходом из строя определите базовый интервал поломок составьте график планового обслуживания по профилактической замене всех изнашиваемых и выходящих из строя компонентов на основе времени работы оборудования создайте стандартный процесс формирования рабочих заказов на основе графика планового обслуживания. Шаг 5 — внедрение методов профилактического обслуживания

Слайд 31: Шаг 5 — внедрение методов профилактического обслуживания

Далее разработайте систему обратной связи, чтобы оптимизировать интервалы обслуживания. Для этого заведите журнал, в который занесите все изнашиваемые и ломающиеся детали. Отмечайте в нем факты замены деталей и их состояние в момент замены. Вносите туда внеплановые замены или неучтенные компоненты станков, чтобы оптимизировать график планового обслуживания. В этом алгоритме по внедрению TPM учтены только некоторые из столпов методологии, другие же остались за кадром. Внедрять их следует по очереди, предварительно расставив приоритеты для конкретного производства. Шаг 5 — внедрение методов профилактического обслуживания

Слайд 32: Результаты TPM на производственных предприятиях

Развертывание программы TPM уменьшает потери, связанные с оборудованием: брак, простои, медленный ход, переналадки, доработка и переделка. Уже через 6-12 месяцев после внедрения всеобщего ухода за оборудованием производственное предприятие достигает следующих результатов: повышение качества продукции на 20-25% сокращение жалоб от потребителей уменьшение расходов на техническое обслуживание станков на 10-50% увеличение производительности оборудования сокращение внепланового ремонта уменьшение времени простоя

Слайд 33: Результаты TPM на производственных предприятиях

увеличение мощностей завода снижение себестоимости производства полная ликвидация дефектов, связанных с оборудованием рост удовлетворенности работой у сотрудников увеличение окупаемости инвестиций уменьшение запасов продукции на складах снижение аварийности на производстве Результаты TPM на производственных предприятиях

Слайд 34: Практические примеры использования метода TPM

Завод холодильного оборудования Arçelik В 2016 году высшую награду за первоклассные достижения в сфере TPM получил турецкий завод холодильного оборудования Arçelik, материнская компания бренда Beko. Это первый завод, производящий бытовую технику, который получил премию JIPM. К такому результату завод шел 15 лет. После внедрения всеобщего ухода за оборудованием в 2002 году высшее руководство не отступало от этой стратегии, а сотрудники были вовлечены на всех уровнях.

Слайд 35

Заводы по производству упаковки Tetra Pak Заводы компании Tetra Pak — рекордсмены по количеству премий в области всеобщего ухода за оборудованием. За последние 12 лет они получили более 70 наград. Корпорация перешла на TPM еще в 1999 году и за этот срок развернула его на все заводы своей сети.