Первый слайд презентации: Цепная и ременная передачи

Слайд 2: План лекции

Понятие цепной передачи Устройство и принцип работы 3. Разновидности цепных передач 4. Расчеты цепной передачи 5. Достоинства и недостатки цепной передачи 6. Конструктивные особенности цепной передачи 7. Понятие ременной передачи 8. Устройство и принцип работы 9. Разновидности ременных передач 10. Расчеты ременных передач 11. Достоинства и недостатки ременной передач 12. Конструктивные особенности ременной передач 13. Сравнение ременной и цепной передачи В результате изучения студент должен знать: - устройство и принцип работы ременной и цепной передач; - разновидности ременной и цепной передач; -достоинства и недостатки ременной и цепной передач

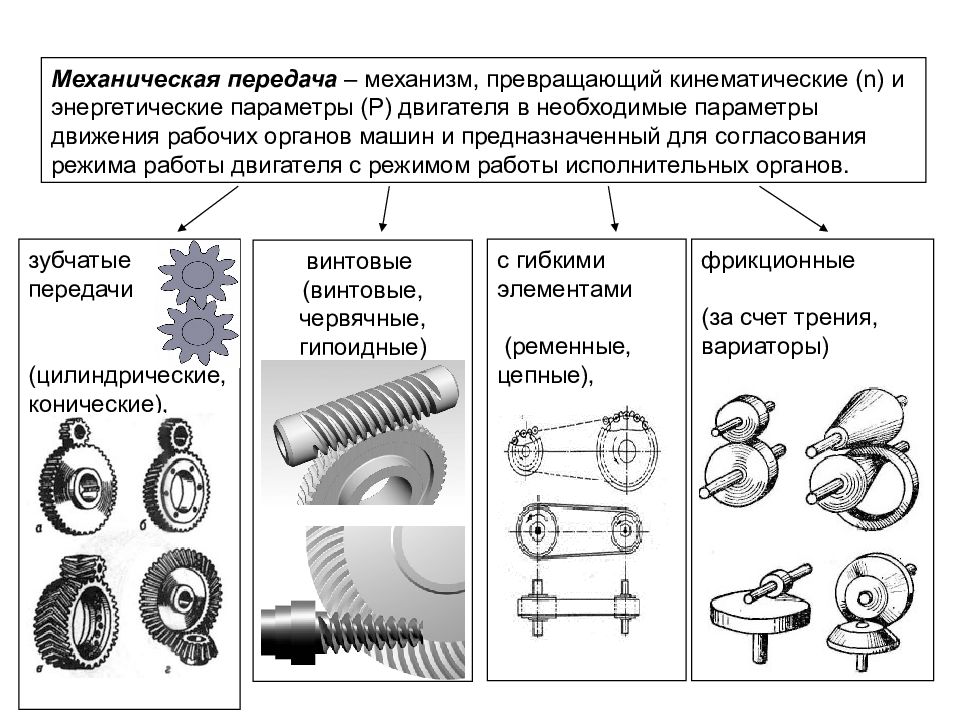

Слайд 3

Механическая передача – механизм, превращающий кинематические (n) и энергетические параметры (P) двигателя в необходимые параметры движения рабочих органов машин и предназначенный для согласования режима работы двигателя с режимом работы исполнительных органов. зубчатые передачи (цилиндрические, конические), винтовые (винтовые, червячные, гипоидные) с гибкими элементами (ременные, цепные), фрикционные (за счет трения, вариаторы)

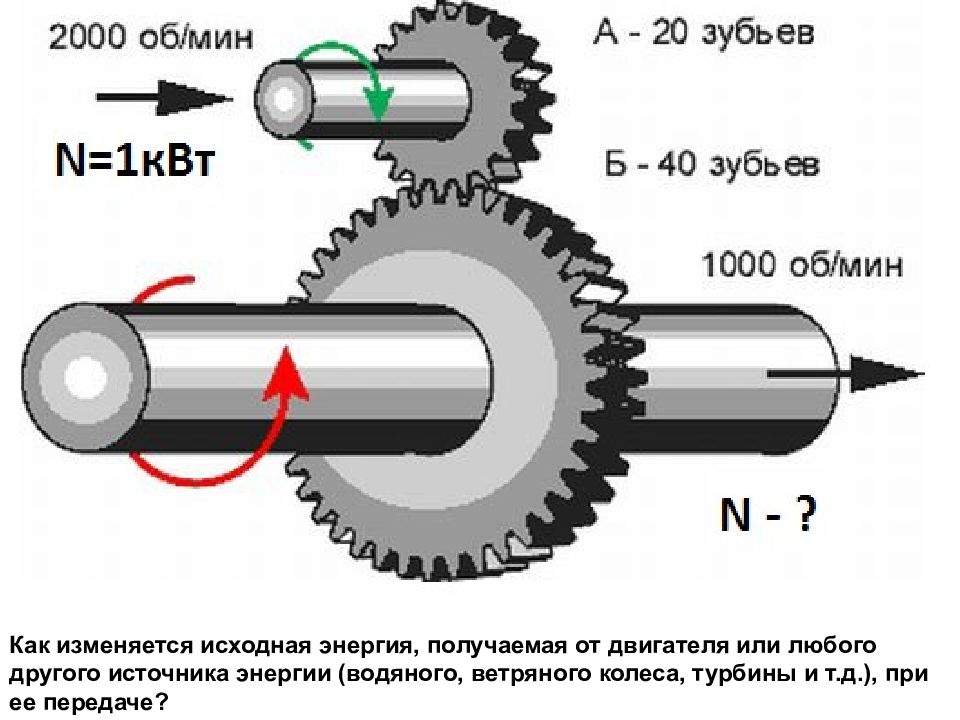

Слайд 4

Как изменяется исходная энергия, получаемая от двигателя или любого другого источника энергии (водяного, ветряного колеса, турбины и т.д.), при ее передаче?

Слайд 5

передаточное отношение описывает одну из важнейших характеристик преобразования энергии при вращательном движении, определяемую как отношение частоты или скорости вращения элемента, получающего энергию, к тем же параметрам элемента, отдающего энергию.

Слайд 6: Цепная передача

Слайд 7

Как рассчитать скорость велосипедиста, если известно с какой скоростью он крутит педали ?

Слайд 8

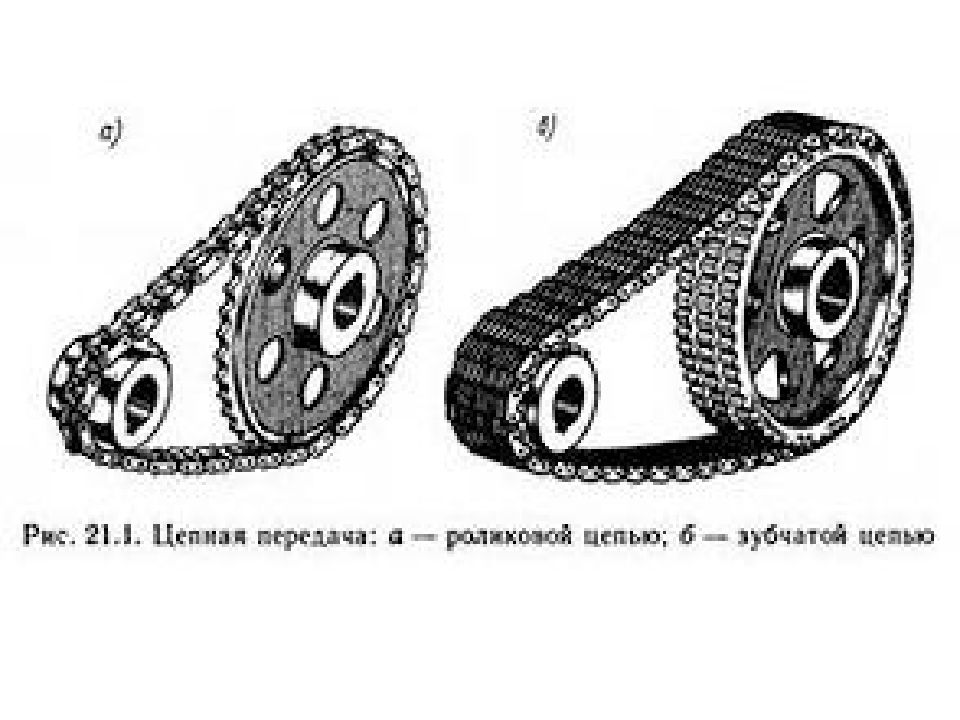

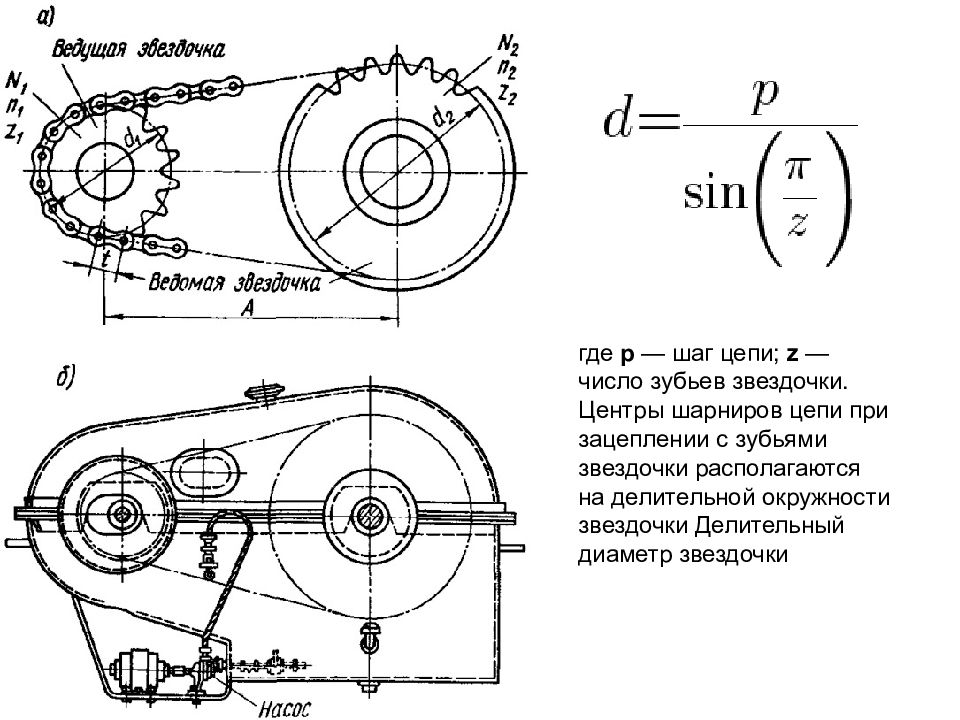

ЦЕПНЫЕ ПЕРЕДАЧИ Цепная передача состоит из двух, называемых звёздочками, зубчатых колёс, расположенных на некотором расстоянии друг от друга и огибаемых цепью.

Слайд 11

где р — шаг цепи; z — число зубьев звездочки. Центры шарниров цепи при зацеплении с зубьями звездочки располагаются на делительной окружности звездочки Делительный диаметр звездочки

Слайд 12

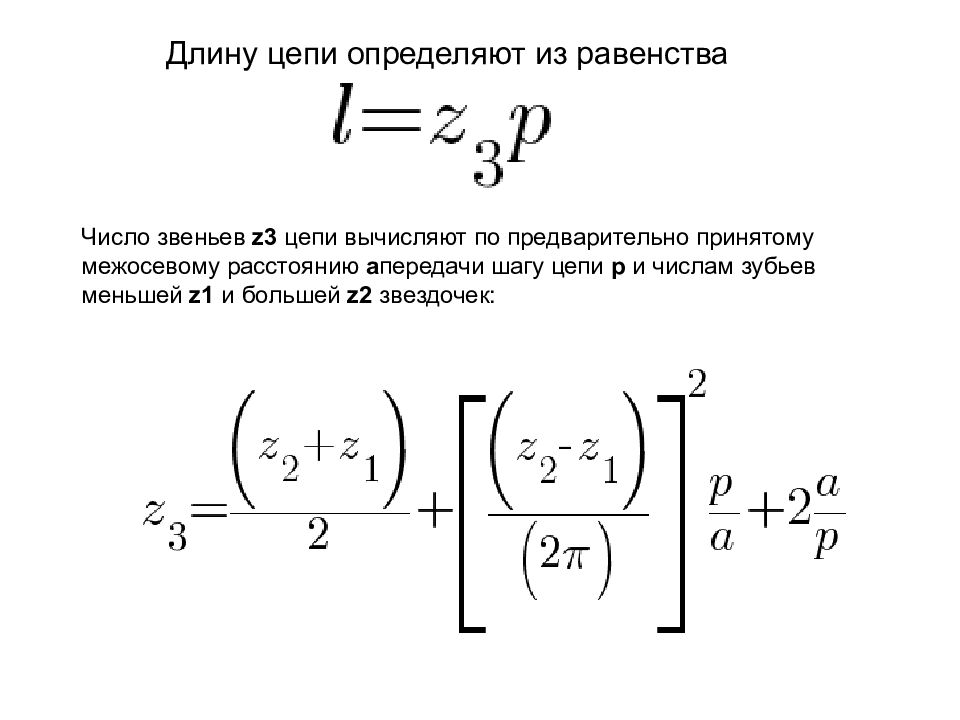

Длину цепи определяют из равенства Число звеньев z3 цепи вычисляют по предварительно принятому межосевому расстоянию а передачи шагу цепи р и числам зубьев меньшей z1 и большей z2 звездочек:

Слайд 13

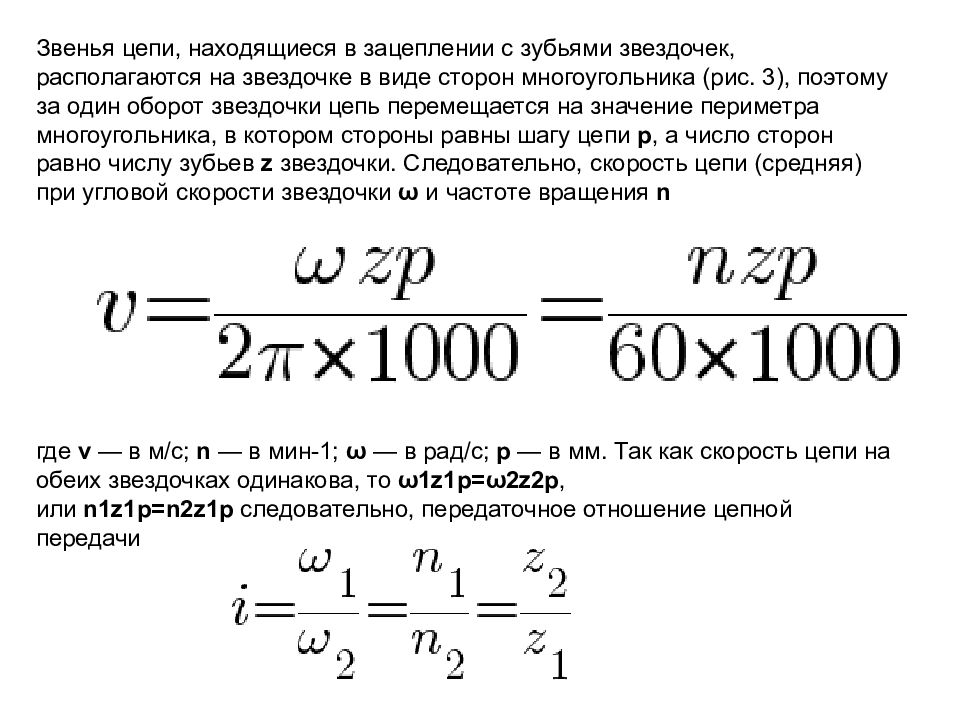

Звенья цепи, находящиеся в зацеплении с зубьями звездочек, располагаются на звездочке в виде сторон многоугольника (рис. 3), поэтому за один оборот звездочки цепь перемещается на значение периметра многоугольника, в котором стороны равны шагу цепи р, а число сторон равно числу зубьев z звездочки. Следовательно, скорость цепи (средняя) при угловой скорости звездочки ω и частоте вращения n где v — в м/с; n — в мин-1; ω — в рад/с; р — в мм. Так как скорость цепи на обеих звездочках одинакова, то ω1z1p=ω2z2p, или n1z1p=n2z1p следовательно, передаточное отношение цепной передачи

Слайд 14

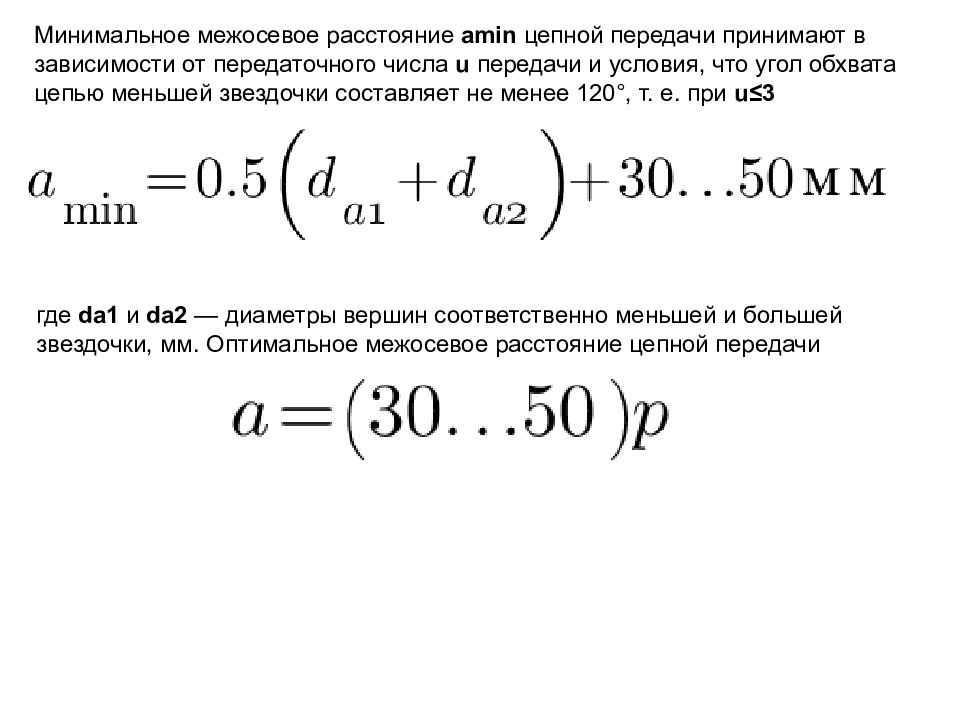

Минимальное межосевое расстояние аmin цепной передачи принимают в зависимости от передаточного числа u передачи и условия, что угол обхвата цепью меньшей звездочки составляет не менее 120°, т. е. при u≤3 где da1 и da2 — диаметры вершин соответственно меньшей и большей звездочки, мм. Оптимальное межосевое расстояние цепной передачи

Слайд 15

Достоинства цепных передач: отсутствие проскальзывания ремня; компактность; меньшая нагрузка на валы и подшипниковые опоры, так как не требуется большого предварительного натяжения цепи; высокий КПД, достигающий 0,98.

Слайд 16

Недостатки цепных передач: удлинение цепи в процессе эксплуатации; возникновение динамических нагрузок в связи с переменным ускорением в элементах цепи; шум при работе; сложность эксплуатации.

Слайд 24

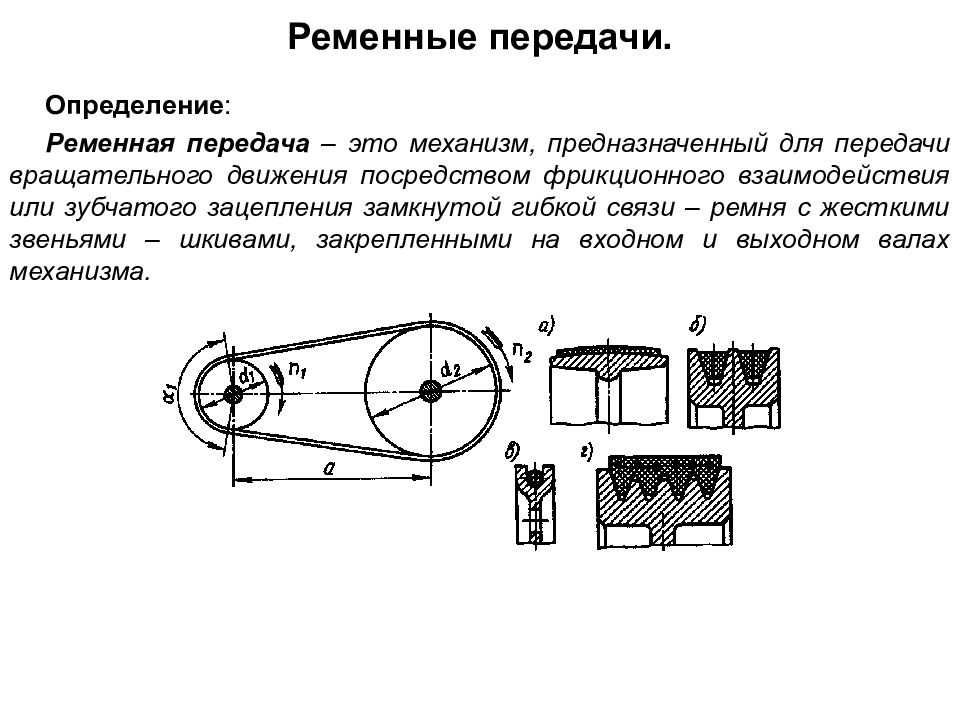

РЕМЕННЫЕ ПЕРЕДАЧИ Ременная передача состоит из ведущего и ведомого шкивов, расположенных на расстоянии друг от друга и соединённых гибкой связью – ремнём, надетым на эти шкивы с натяжением. Вращение от ведущего шкива к ведомому передаётся за счёт сил трения. Возникающих между ремнём и шкивом.

Слайд 26

ПРОФИЛИ РЕМНЕЙ РЕМЕННЫХ ПЕРЕДАЧ По форме поперечного сечения ремня различают плоскоременные (а), клиноременные (б), поликлиновые (в) и круглоременные (г), а также передачи зубчатыми ремнями ( д ).

Слайд 27: Ременные передачи

Определение : Ременная передача – это механизм, предназначенный для передачи вращательного движения посредством фрикционного взаимодействия или зубчатого зацепления замкнутой гибкой связи – ремня с жесткими звеньями – шкивами, закрепленными на входном и выходном валах механизма. Ременные передачи. Рис. 2.1. Принципиальная схема ременной передачи и основные виды фрикционных ремней: а) плоский; б) клиновой; в) круглый; г) поликлиновой.

Слайд 28

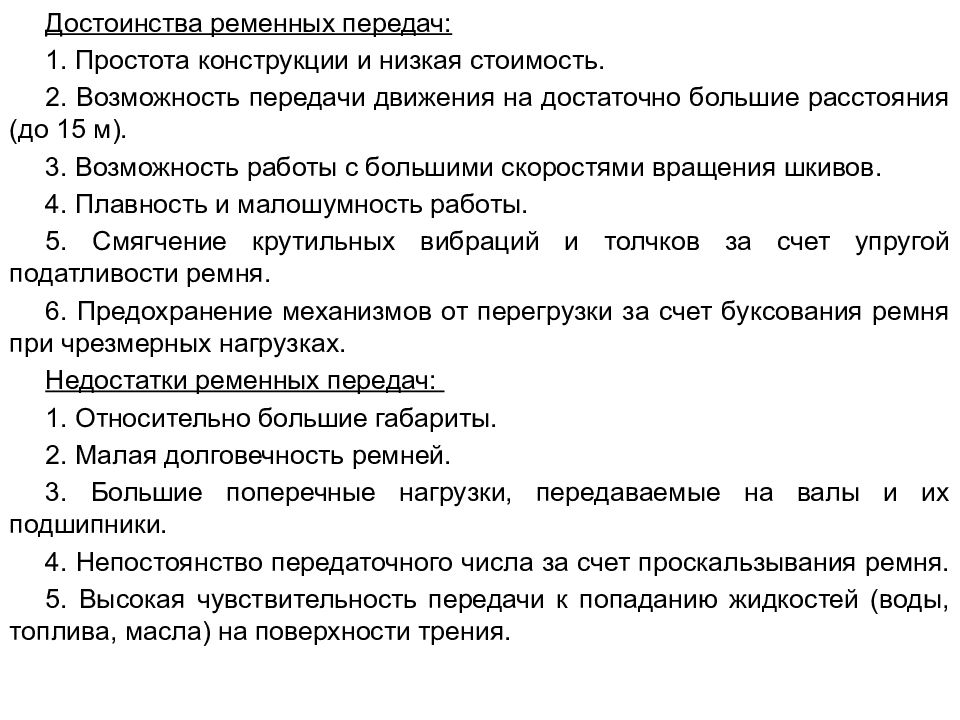

Достоинства ременных передач: 1. Простота конструкции и низкая стоимость. 2. Возможность передачи движения на достаточно большие расстояния (до 15 м). 3. Возможность работы с большими скоростями вращения шкивов. 4. Плавность и малошумность работы. 5. Смягчение крутильных вибраций и толчков за счет упругой податливости ремня. 6. Предохранение механизмов от перегрузки за счет буксования ремня при чрезмерных нагрузках. Недостатки ременных передач: 1. Относительно большие габариты. 2. Малая долговечность ремней. 3. Большие поперечные нагрузки, передаваемые на валы и их подшипники. 4. Непостоянство передаточного числа за счет проскальзывания ремня. 5. Высокая чувствительность передачи к попаданию жидкостей (воды, топлива, масла) на поверхности трения.

Слайд 29

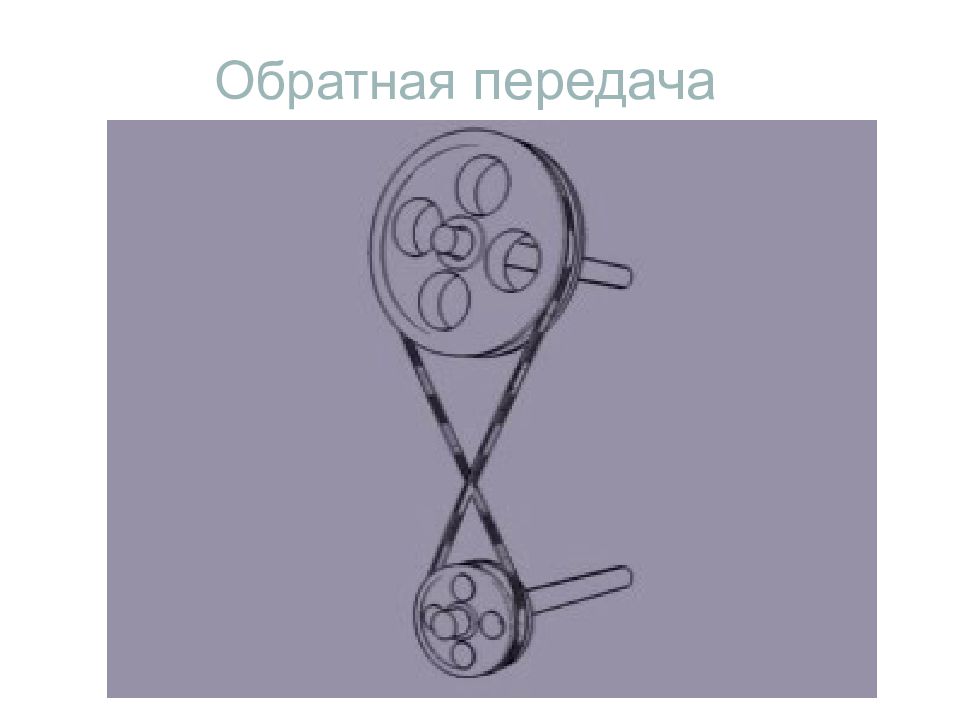

Классификация ременных передач (2 слайда): 1. По форме поперечного сечения ремня: 1.1 плоскоременные (поперечное сечение ремня имеет форму плоского вытянутого прямоугольника, рис. 2.1.а); 1.2 клиноременные (поперечное сечение ремня в форме трапеции рис. 2.1.б); 1.3 поликлиноременные (наружная поверхность ремня плоская, а внутренняя, взаимодействующая со шкивами, поверхность ремня снабжена продольными гребнями, в поперечном сечении имющими форму трапеции, рис. 2.1.г); 1.4 круглоременные (поперечное сечение ремня имеет форму круга, рис. 2.1.в); 1.5 зубчатоременная (внутренняя, контактирующая со шкивами, поверхность плоского ремня снабжена поперечными выступами, входящими в процессе работы передачи в соответствующие впадины шкивов). 2. По взаимному расположению валов и ремня: 2.1 открытая передача – передача с параллельными геометрическими осями валов и ремнем, охватывающим шкивы в одном направлении (шкивы вращаются в одном направлении); 2.2 перекрестная передача – передача с параллельными валами и ремнем, охватывающим шкивы в противоположных направлениях (шкивы вращаются во встречных направлениях); 2.3 полуперекрестная передача – оси валов которой перекрещиваются под некоторым углом (чаще всего 90 ).

Слайд 30

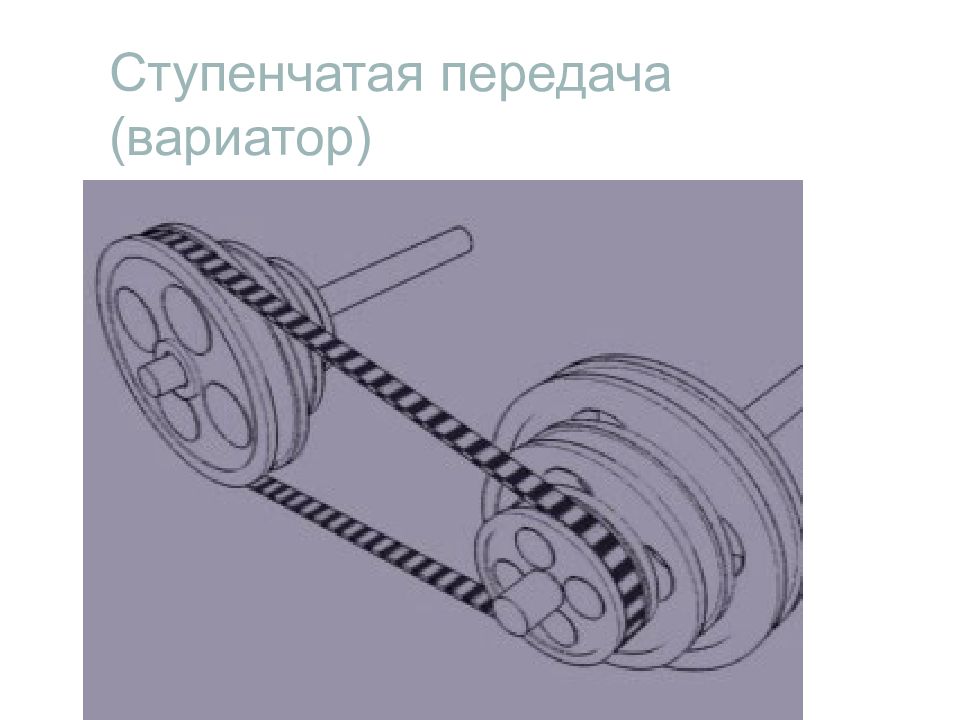

3. По числу и виду шкивов, применяемых в передаче: 3.1 с одношкивными валами; 3.2 с двушкивным валом, один из шкивов которого холостой; 3.3 с валами, несущими ступенчатые шкивы для изменения передаточного числа (для ступенчатой регулировки скорости ведомого вала). 4. По количеству валов, охватываемых одним ремнем: двухвальная, трех -, четырех - и многовальная передача. 5. По наличию вспомогательных роликов: без вспомогательных роликов, с натяжными роликами; с направляющими роликами.

Слайд 31

При расчетах клиноременных передач для ведущего и ведомого шкивов используются расчетные диаметры d р1 и d р2. Угол между ветвями охватывающего шкивы ремня - 2 , а угол охвата ремнем малого (ведущего) шкива (угол, на котором ремень касается поверхности шкива) 1. Как видно из чертежа (рис. 2.2) половинный угол между ветвями составит , (2.12) Геометрические соотношения в ременной передаче рассмотрим на примере открытой плоскоременной передачи (рис. 2.2). Межосевое расстояние a – это расстояние между геометрическими осями валов, на которых установлены шкивы с диаметрами D 1 (он, как правило, является ведущим) и D 2 (ведомый шкив). Рис. 2.2. Геометрия открытой ременной передачи.

Слайд 32

а так как этот угол обычно невелик, то во многих расчетах допустимым является приближение sin , то есть . (2.13) Используя это допущение, угол охвата ремнем малого шкива можно представить в следующем виде (2.14) в радианной мере, или (2.15) в градусах. Длину ремня при известных названных выше параметрах передачи можно подсчитать по формуле . (2.16) Однако, весьма часто ремни изготавливаются в виде замкнутого кольца известной (стандартной) длины. В этом случае возникает необходимость уточнять межосевое расстояние по заданной длине ремня

Слайд 33

. (2.17) С целью обеспечения стабильности работы передачи обычно принимают для плоского ремня , а для клинового –, где h p – высота поперечного сечения ремня (толщина ремня). В процессе работы передачи ремень обегает ведущий и ведомый шкивы. Долговечность ремня в заданных условиях его работы характеризует отношение V p / L p (в системе СИ его размерность– с -1 ), чем больше величина этого отношения, тем ниже при прочих равных условиях долговечность ремня. Обычно принимают для плоских ремней V p / L p = (3…5) с -1, для клиновых V p / L p = (20…30) с -1.

Слайд 34

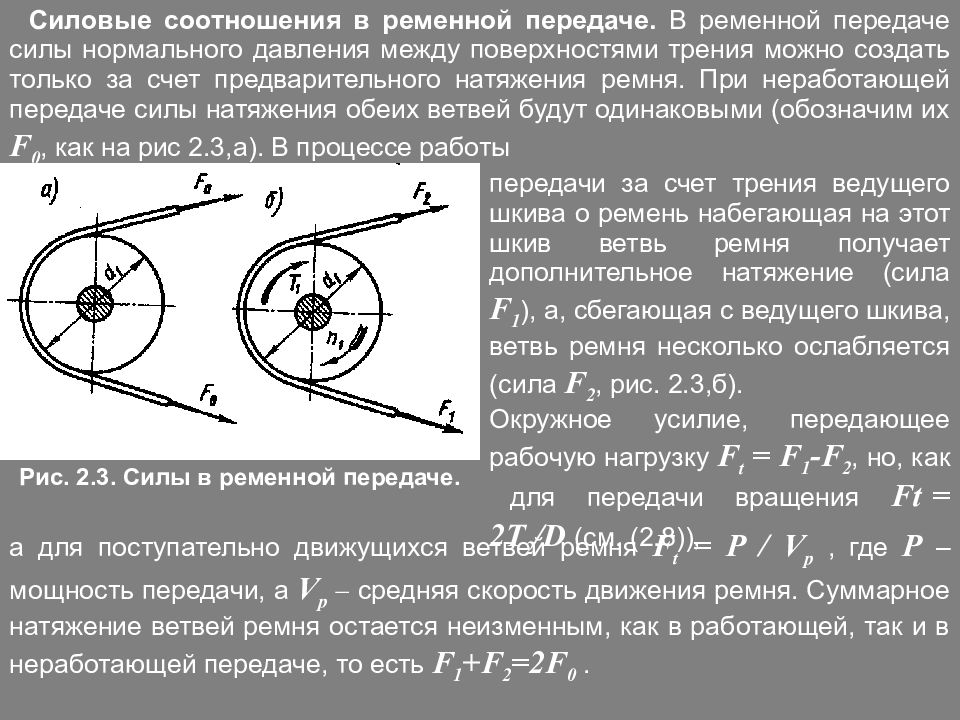

Силовые соотношения в ременной передаче. В ременной передаче силы нормального давления между поверхностями трения можно создать только за счет предварительного натяжения ремня. При неработающей передаче силы натяжения обеих ветвей будут одинаковыми (обозначим их F 0, как на рис 2.3,а). В процессе работы Рис. 2.3. Силы в ременной передаче. передачи за счет трения ведущего шкива о ремень набегающая на этот шкив ветвь ремня получает дополнительное натяжение (сила F 1 ), а, сбегающая с ведущего шкива, ветвь ремня несколько ослабляется (сила F 2, рис. 2.3,б). Окружное усилие, передающее рабочую нагрузку F t = F 1 -F 2, но, как для передачи вращения Ft = 2T 2 /D (см. (2.8)), а для поступательно движущихся ветвей ремня F t = P / V p, где P – мощность передачи, а V p средняя скорость движения ремня. Суммарное натяжение ветвей ремня остается неизменным, как в работающей, так и в неработающей передаче, то есть F 1 +F 2 =2F 0.

Слайд 35

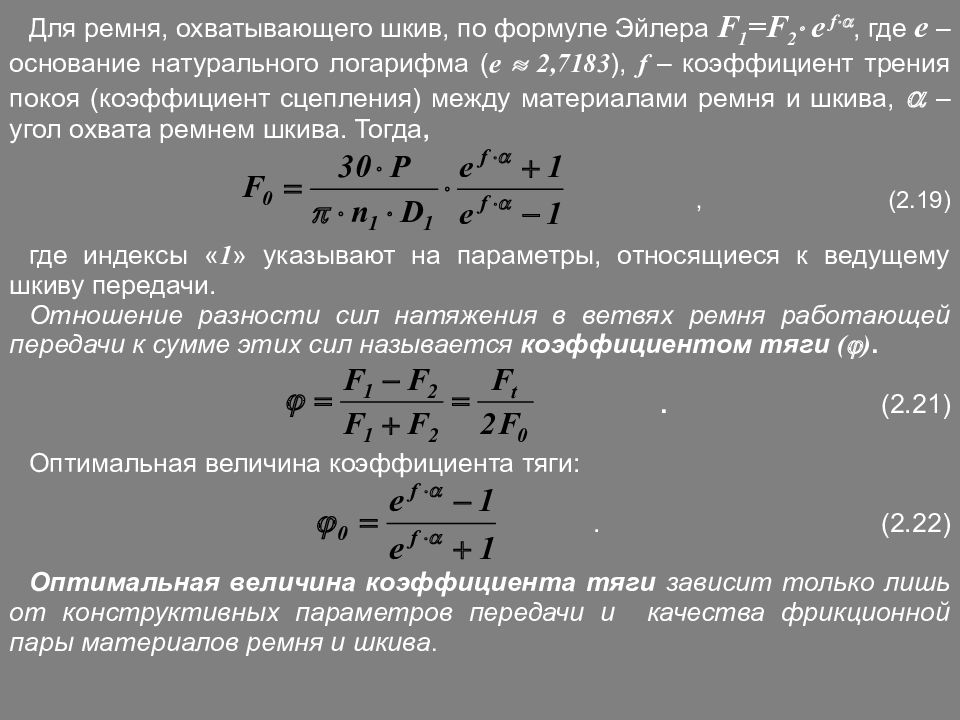

Для ремня, охватывающего шкив, по формуле Эйлера F 1 =F 2 e f , где e – основание натурального логарифма ( e 2,7183 ), f – коэффициент трения покоя (коэффициент сцепления) между материалами ремня и шкива, – угол охвата ремнем шкива. Тогда, , (2.19) где индексы « 1 » указывают на параметры, относящиеся к ведущему шкиву передачи. Отношение разности сил натяжения в ветвях ремня работающей передачи к сумме этих сил называется коэффициентом тяги ( ). . (2.21) Оптимальная величина коэффициента тяги: . (2.22) Оптимальная величина коэффициента тяги зависит только лишь от конструктивных параметров передачи и качества фрикционной пары материалов ремня и шкива.

Слайд 36

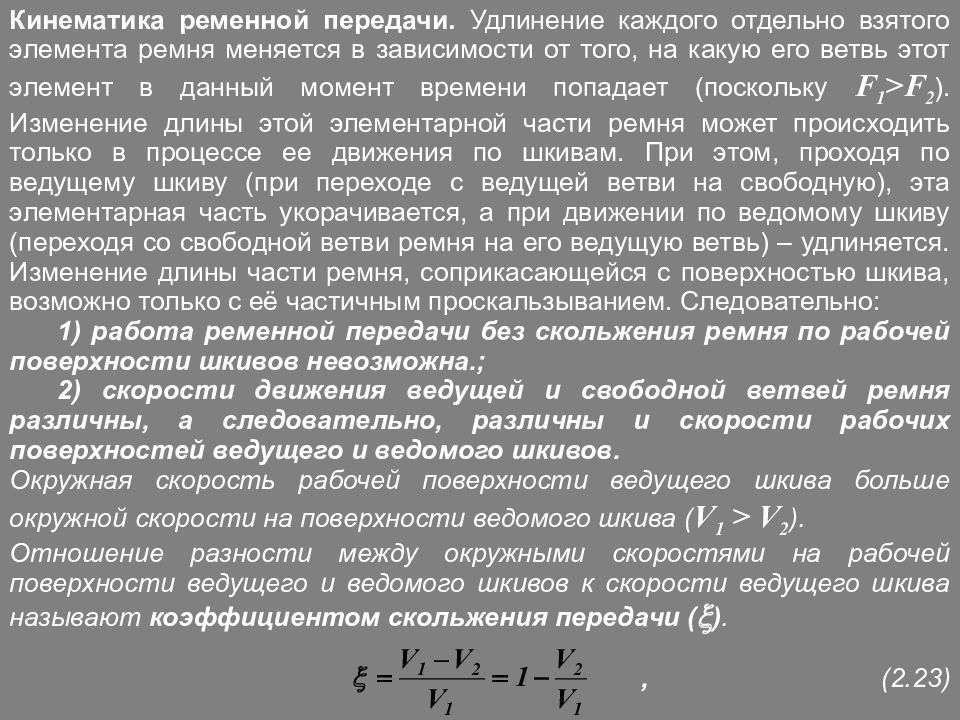

Кинематика ременной передачи. Удлинение каждого отдельно взятого элемента ремня меняется в зависимости от того, на какую его ветвь этот элемент в данный момент времени попадает (поскольку F 1 > F 2 ). Изменение длины этой элементарной части ремня может происходить только в процессе ее движения по шкивам. При этом, проходя по ведущему шкиву (при переходе с ведущей ветви на свободную), эта элементарная часть укорачивается, а при движении по ведомому шкиву (переходя со свободной ветви ремня на его ведущую ветвь) – удлиняется. Изменение длины части ремня, соприкасающейся с поверхностью шкива, возможно только с её частичным проскальзыванием. Следовательно: 1) работа ременной передачи без скольжения ремня по рабочей поверхности шкивов невозможна.; 2) скорости движения ведущей и свободной ветвей ремня различны, а следовательно, различны и скорости рабочих поверхностей ведущего и ведомого шкивов. Окружная скорость рабочей поверхности ведущего шкива больше окружной скорости на поверхности ведомого шкива ( V 1 > V 2 ). Отношение разности между окружными скоростями на рабочей поверхности ведущего и ведомого шкивов к скорости ведущего шкива называют коэффициентом скольжения передачи ( ). , (2.23)

Слайд 37

где индекс « 1 » соответствует ведущему, а индекс « 2 » ведомому шкивам. Передаточное число ременной передачи, представленное через ее конструктивные параметры: . (2.24) Тяговая способность и долговечность ремня являются основными критериями работоспособности ременной передачи. Её проектный расчет обычно выполняется по тяговой способности, а расчет долговечности при этом является проверочным. Рис. 2.4. Кривые скольжения и КПД. Поведение ременной передачи характеризует график рис. 2.4. На нем выявляются 3 зоны: 1 зона упругого скольжения ( 0 0 ; меняется линейно ) ; 2 зона частичного буксования ( 0 max, быстро нарастает ); 3 зона полного буксования ( max скольжение полное ).

Слайд 38

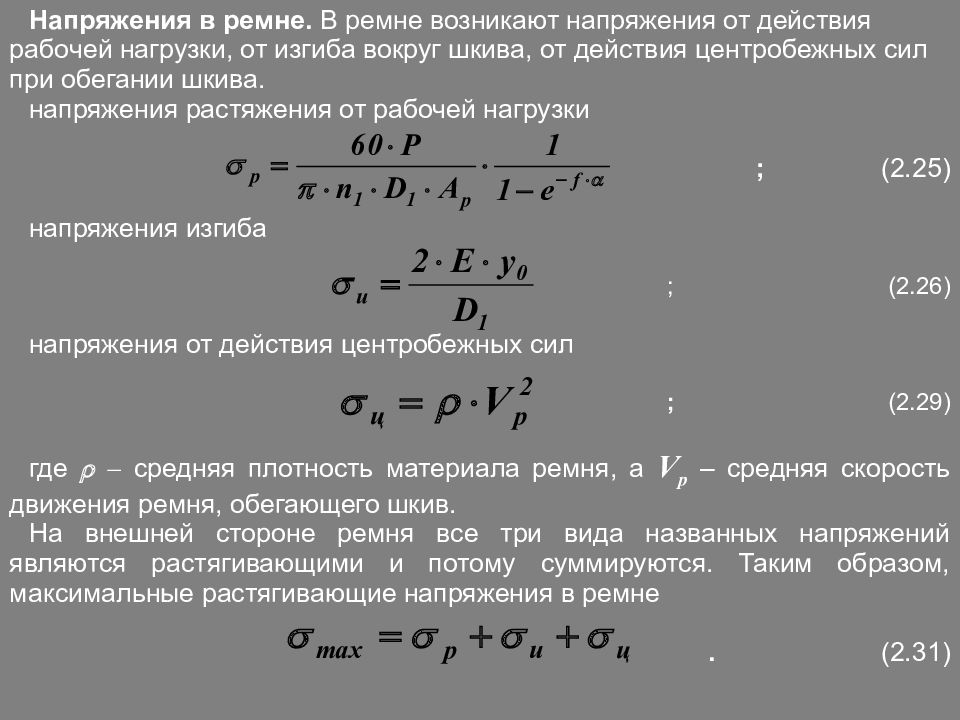

Напряжения в ремне. В ремне возникают напряжения от действия рабочей нагрузки, от изгиба вокруг шкива, от действия центробежных сил при обегании шкива. напряжения растяжения от рабочей нагрузки ; (2.25) напряжения изгиба ; (2.26) напряжения от действия центробежных сил ; (2.29) где средняя плотность материала ремня, а V р – средняя скорость движения ремня, обегающего шкив. На внешней стороне ремня все три вида названных напряжений являются растягивающими и потому суммируются. Таким образом, максимальные растягивающие напряжения в ремне . (2.31)

Слайд 39

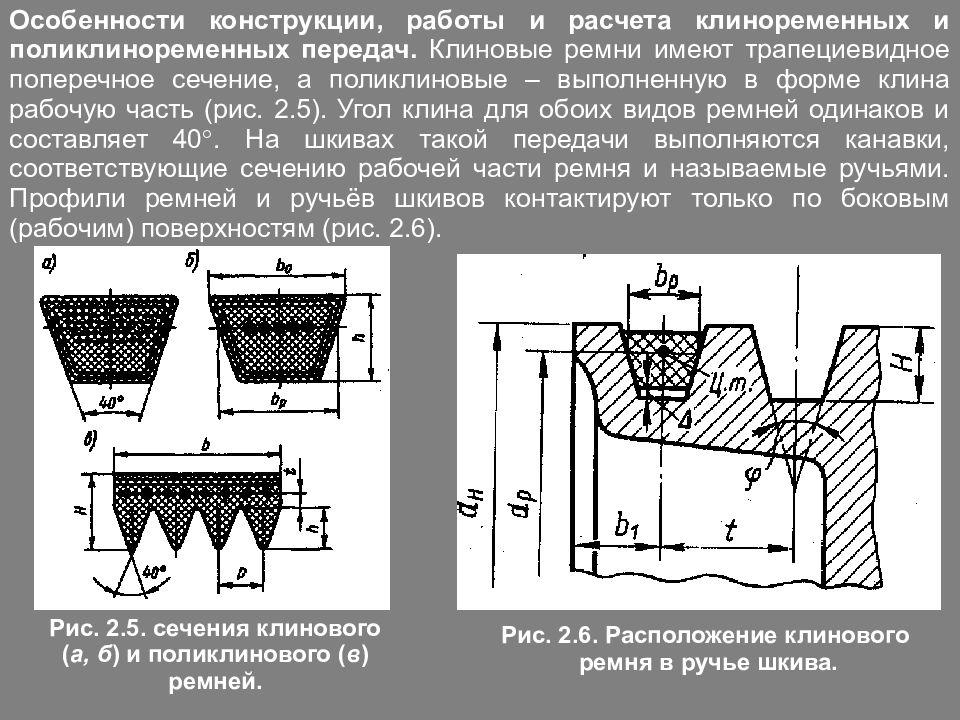

Особенности конструкции, работы и расчета клиноременных и поликлиноременных передач. Клиновые ремни имеют трапециевидное поперечное сечение, а поликлиновые – выполненную в форме клина рабочую часть (рис. 2.5). Угол клина для обоих видов ремней одинаков и составляет 40 . На шкивах такой передачи выполняются канавки, соответствующие сечению рабочей части ремня и называемые ручьями. Профили ремней и ручьёв шкивов контактируют только по боковым (рабочим) поверхностям (рис. 2.6). Рис. 2.6. Расположение клинового ремня в ручье шкива. Рис. 2.5. сечения клинового ( а, б ) и поликлинового ( в ) ремней.

Слайд 40

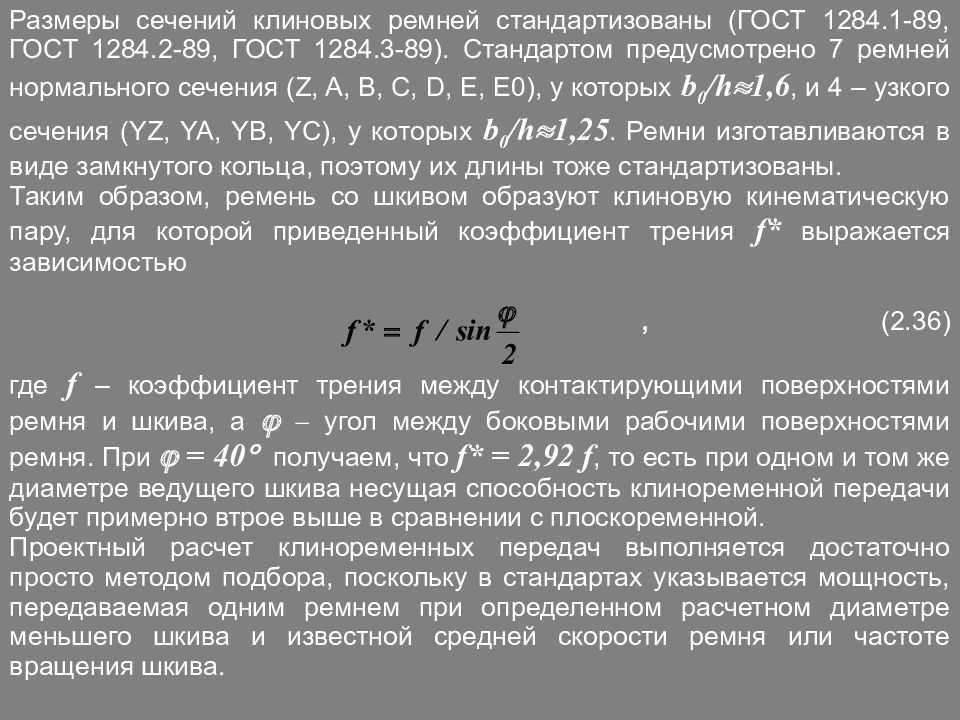

Размеры сечений клиновых ремней стандартизованы (ГОСТ 1284.1-89, ГОСТ 1284.2-89, ГОСТ 1284.3-89). Стандартом предусмотрено 7 ремней нормального сечения ( Z, A, B, C, D, E, E 0), у которых b 0 / h 1,6, и 4 – узкого сечения ( YZ, YA, YB, YC ), у которых b 0 / h 1,25. Ремни изготавливаются в виде замкнутого кольца, поэтому их длины тоже стандартизованы. Таким образом, ремень со шкивом образуют клиновую кинематическую пару, для которой приведенный коэффициент трения f * выражается зависимостью , (2.36) где f – коэффициент трения между контактирующими поверхностями ремня и шкива, а угол между боковыми рабочими поверхностями ремня. При = 40 получаем, что f * = 2,92 f, то есть при одном и том же диаметре ведущего шкива несущая способность клиноременной передачи будет примерно втрое выше в сравнении с плоскоременной. Проектный расчет клиноременных передач выполняется достаточно просто методом подбора, поскольку в стандартах указывается мощность, передаваемая одним ремнем при определенном расчетном диаметре меньшего шкива и известной средней скорости ремня или частоте вращения шкива.

Слайд 41

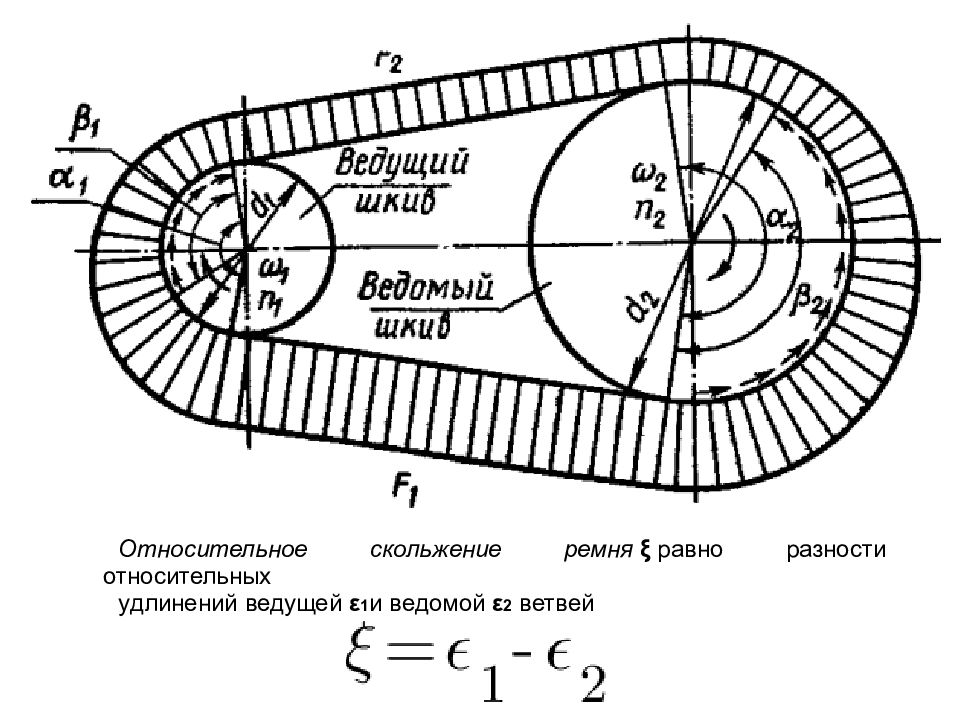

Относительное скольжение ремня ξ равно разности относительных удлинений ведущей ε 1 и ведомой ε 2 ветвей

Слайд 42

Рисунок 1. Кинематическая схема привода. 1 – электродвигатель, 2 – ременная передача, 3 – редуктор, 4 – зубчатая муфта, 5 – приводной барабан конвейера

Слайд 43

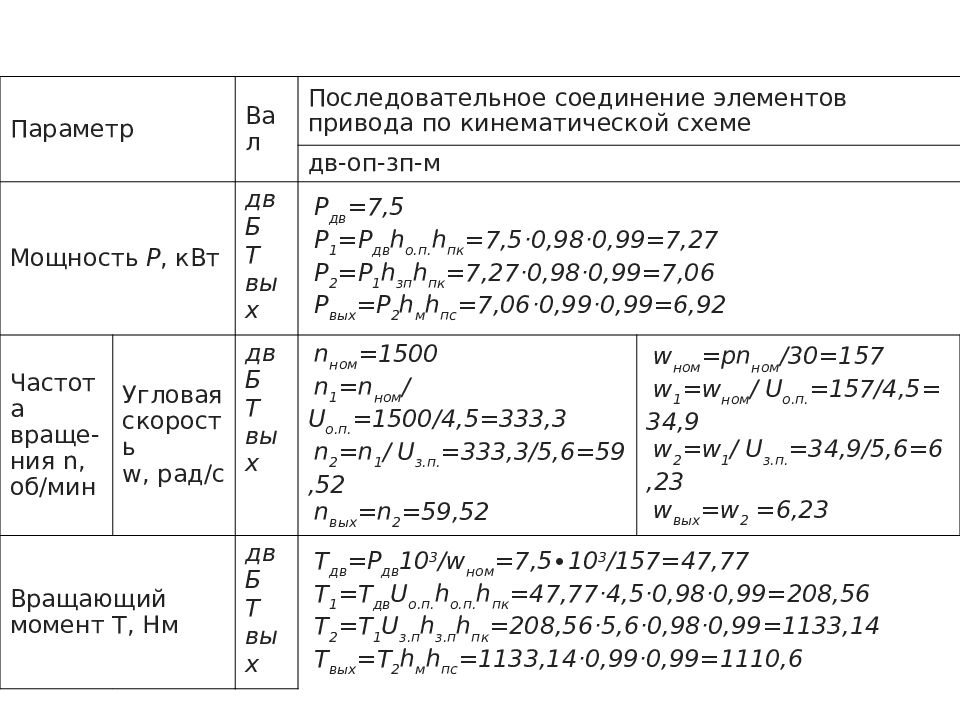

Параметр Вал Последовательное соединение элементов привода по кинематической схеме дв-оп-зп-м Мощность Р, кВт дв Б Т вых Р дв =7,5 Р 1 =Р дв h о.п. h пк =7,5 · 0,98 · 0,99=7,27 Р 2 =Р 1 h зп h пк =7,27 · 0,98 · 0,99=7,06 Р вых =Р 2 h м h пс =7,06 · 0,99 · 0,99=6,92 Частота враще-ния n, об/мин Угловая скорость w, рад/с дв Б Т вых n ном =1500 n 1 =n ном /U о.п. =1500/4,5=333,3 n 2 =n 1 / U з.п. =333,3/5,6=59,52 n вых =n 2 =59,52 w ном =pn ном /30=157 w 1 =w ном / U о.п. =157/4,5=34,9 w 2 =w 1 / U з.п. =34,9/5,6=6,23 w вых =w 2 =6,23 Вращающий момент Т, Нм дв Б Т вых Т дв =Р дв 10 3 /w ном =7,5∙10 3 /157=47,77 Т 1 =Т дв U о.п. h о.п. h пк =47,77 · 4,5 · 0,98 · 0,99=208,56 Т 2 =Т 1 U з.п h з.п h пк =208,56 · 5,6 · 0,98 · 0,99=1133,14 Т вых =Т 2 h м h пс =1133,14 · 0,99 · 0,99=1110,6

Слайд 44

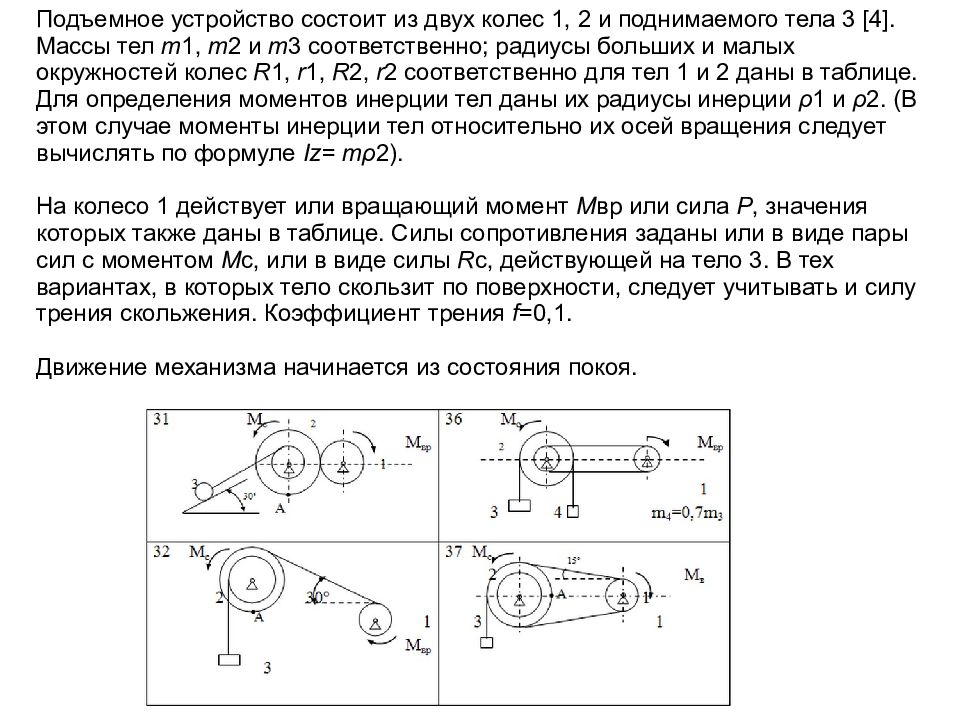

Подъемное устройство состоит из двух колес 1, 2 и поднимаемого тела 3 [4]. Массы тел m 1, m 2 и m 3 соответственно; радиусы больших и малых окружностей колес R 1, r 1, R 2, r 2 соответственно для тел 1 и 2 даны в таблице. Для определения моментов инерции тел даны их радиусы инерции ρ 1 и ρ 2. (В этом случае моменты инерции тел относительно их осей вращения следует вычислять по формуле Iz= mρ 2). На колесо 1 действует или вращающий момент М вр или сила Р, значения которых также даны в таблице. Силы сопротивления заданы или в виде пары сил с моментом М с, или в виде силы R с, действующей на тело 3. В тех вариантах, в которых тело скользит по поверхности, следует учитывать и силу трения скольжения. Коэффициент трения f =0,1. Движение механизма начинается из состояния покоя.

Слайд 45

Достоинства ременных передач: возможность передачи движения между валами, расположенными на значительном расстоянии; плавность и бесшумность работы; ограниченность передаваемой нагрузки; простота конструкции; лёгкость обслуживания; небольшая стоимость изготовления.

Слайд 46

Недостатки ременных передач : значительные габаритные размеры; непостоянство передаточного отношения из-за проскальзывания ремня; повышенное давление на валы и подшипники.

Последний слайд презентации: Цепная и ременная передачи: Домашнее задание

Повторить устройство и принцип работы волновой и планетарной передачи Формулу расчета передаточного отношения для волновой и планетарной передачи Достоинства и недостатки волновой и планетарной передачи и область их применения Спасибо за внимание!