Первый слайд презентации: Тема «Диагностирование и техническое обслуживание сельскохозяйственных машин»

Слайд 3: Содержание

Диагностирование Техническое обслуживание Проверка рамы машин Проверка агрегатов трансмиссии и ходовой части самоходных машин Проверка валов и подшипников Проверка цепной передачи Проверка ременной передачи Проверка предохранительной муфты Проверка режущего аппарата Проверка молотильного аппарата Проверка измельчающего аппарата Проверка почворежущего рабочего органа Заключение

Слайд 4: Диагностирование

Диагностирование - процесс определения технического состояния объекта с определенной точностью (объекты диагностирования — машина или ее составная часть), т. е. процесс, включающий измерения, анализ результатов измерений, постановку диагноза и принятие решения

Слайд 5: В самоходных сельскохозяйственных машинах диагностируют параметры состояния специальных механизмов:

Режущих; Измельчающих; Молотильных; Т ранспортирующих и др.

Слайд 6

Диагностирование самоходных машин проводят с помощью комплекта КИ-11382 при техническом обслуживании и по заявкам механизаторов

Слайд 7: Техническое обслуживание - комплекс операций или операция по поддержанию работоспособности или исправности машины при использовании по назначению, хранении и транспортировании. Оно включает :

Очистку; К онтрольно-диагностические, регулировочные, смазочные, заправочные, крепежные и обкаточные работы; Консервацию; У странение мелких неисправностей; Техническое обслуживание - комплекс операций или операция по поддержанию работоспособности или исправности машины при использовании по назначению, хранении и транспортировании. Оно включает :

Слайд 8: Классификация ТО :

Е жесменное ТО (ЕТО ); С езонные ТО (СТО ): Весенне-летнее (СТО-ВЛ), Осенне-зимнее (СТО-ОЗ); Периодические (номерные) ТО (ТО-1, ТО-2, ТО-3 ); ТО при хранении машин;

Слайд 9: ЕТО заключается в :

Н аружном осмотре; О чистке воздухоочистителя и проверке утечек масла и воды ; Д озаправки машины топливом, маслом и водой; О пробовании на ходу;

Слайд 10: Сезонное техническое обслуживание содержит следующие операции :

Замена охлаждающей жидкости, сортов масел; Подключение (или отключение) обогревателя и радиатора смазочной системы; Доведения плотности электролита до сезонной нормы; Установку (или снятие) утеплительных чехлов;

Слайд 11: ТО-1 включает в себя операции ЕТО и дополнительно:

О бслуживание системы очистки топлива и масла двигателя, клапанного механизма, рабочих органов машины (режущий и молотильный аппараты, транспортирующие устройства и т. д.); П роверку и регулировку цепных и ременных передач, предохранительных муфт, сцепления, рулевого управления и тормозов ;

Слайд 12: ТО-2 содержит операции ТО-1 и дополнительно:

П роверку работоспособности двигателя диагностированием; О бслуживание систем питания, смазочной, тормозной, электрооборудования и гидросистемы;

Слайд 13: ТО-3 включает в себя ресурсное диагностирование, позволяющее определить потребность в ремонте или обслуживании составных частей сельскохозяйственных машин. При ТО-3 проводят операции ТО-2 и дополнительно проверяют и регулируют:

О сновные системы двигателя (питания, смазочную, зажигания и т. д.); А грегаты трансмиссии и ходовой части ; Гидросистему; Пневмосистему; Электрооборудование; Проверяют в движении работоспособность всех механизмов сельскохозяйственной машины;

Слайд 14: ТО при хранении. Обслуживание при подготовке к длительному хранению. Его проводят не позднее чем через 10 дней с момента окончания использования машины

Слайд 15: При подготовке к хранению:

М ашину очищают ; Д оставляют на место хранения ; С нимают составные части, подлежащие хранению на складах; Герметизируют полости и отверстия от проникновения влаги, пыли ; К онсервируют поверхности рабочих органов ; В осстанавливают нарушенное лакокрасочное покрытие ; У станавливают машину на подставки (подкладки );

Слайд 16: Обслуживание в процессе длительного хранения

Его проводят раз в месяц при хранении на открытых площадках и под навесом и один раз в два месяца при хранении в закрытых помещениях. В процессе хранения проверяют: П равильность установки машины на подставках ; Комплектность; Н адежность герметизации ; С остояние антикоррозионных покрытий ;

Слайд 17: Обслуживание при снятии с длительного хранения. Его проводят за 15 дней до начала использования

При снятии с длительного хранения: М ашину снимают с подставок ; О чищают ; Р асконсервируют ранее снятые составные части и устанавливают их на машину ; С мывают антикоррозионные покрытия с рабочих органов ; При обнаружении коррозии ее удаляют и подкрашивают поврежденные места. Проверяют работу машины на ходу и выполняют необходимые регулировки

Слайд 18: Проверка рамы машин

Основные неисправности рам: Изгибы; Скручивание; Т рещины и изломы брусьев ; Т рещины сварных швов; Эти дефекты влияют на взаимное расположение рабочих органов машин (лап культиваторов, дисков борон и сошников, носков лемехов и т. д.)

Слайд 19

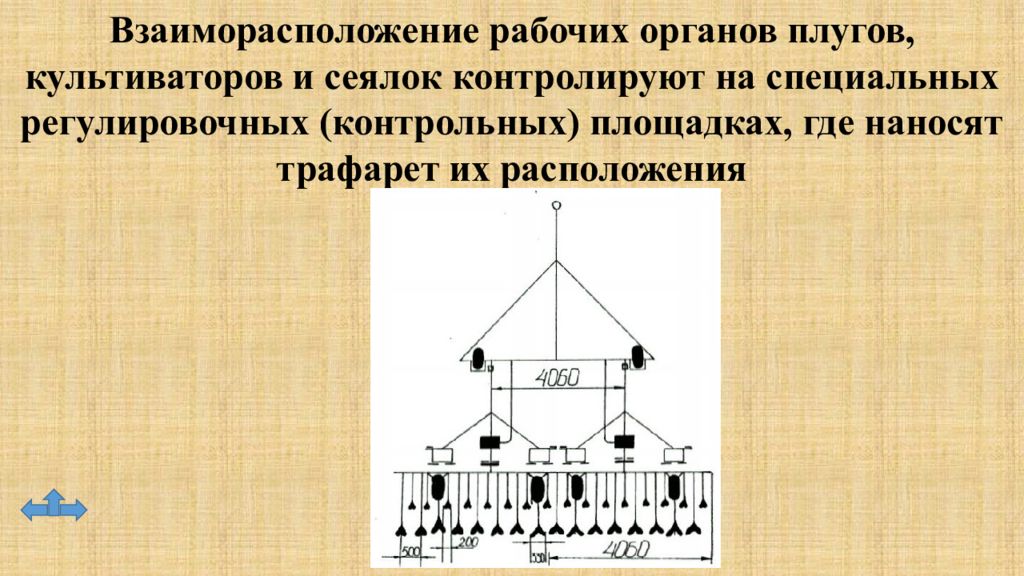

Взаиморасположение рабочих органов плугов, культиваторов и сеялок контролируют на специальных регулировочных (контрольных) площадках, где наносят трафарет их расположения

Слайд 20: Дефекты рам определяют с помощью проверочной линейки:

Для рам плугов просвет между плоскостью рамы и проверочной линейкой не должен превышать 10 мм ; Для культиваторов расстояния от плоскости рамы до контрольной площадки не должны отличаться более чем на 10 мм ; Прямоугольность рам проверяют по диагоналям на всей длине рамы

Слайд 21: Проверка агрегатов трансмиссии и ходовой части самоходных машин

Эти элементы диагностируют теми же методами и средствами, что и подобные части тракторов. Для прицепных и полу-навесных машин проверяют осевое перемещение опорных колес, причем оно допускается не более 2 мм. При ТО регулируют также зазоры в конических подшипниках колес

Слайд 22: Проверка валов и подшипников

Валы проверяют на прогиб, который допускается: Н а длине 1 м, не более 1 мм при диаметре 10... 30 мм ; Н е более 0,75 мм при диаметре 30... 50 мм; Не более 0,5 мм при больших диаметрах; Во время диагностирования вначале контролируют легкость вращения, затем замеряют суммарный радиальный и осевой зазоры

Слайд 23: С помощью индикатора со штативом и универсального динамометрического рычага. Рычаг позволяет контролировать усилие, прилагаемое к валу при проверке зазоров в подшипниках

Радиальный зазор допускается: Н е более 0,2 мм в подшипниках вала барабана, валов главного контрпривода, приемного битера, соломонабивателя зерноуборочных комбайнов; Н е более 0,25 мм в подшипниках валов шнека, отбойного битера, вентилятора, заднего контрпривода и др.; При ТО регулируют зазор затяжкой втулки подшипника на валу

Слайд 24: Таким же методом проверяют радиальный зазор в соединениях типа ось — втулка, который допускается до 0,5... 0,7 мм. Приборы и приспособления, используемые при этих проверках, входят в состав комплекта КИ-3967М, предназначенного для диагностирования комбайнов

Слайд 25: Проверка цепной передачи

Основные неисправности цепной передачи(на рисунке, под номером 3) — износ втулочно-роликовой цепи и звездочек

Слайд 26: Признаки неисправностей:

О слабление натяжения цепи; С оскакивание цепи со звездочек во время работы ; Износ втулочно-роликовых цепей проверяют измерением длины 20 звеньев с помощью прибора КИ-1854. Удлинение цепи допускается не более 4 %

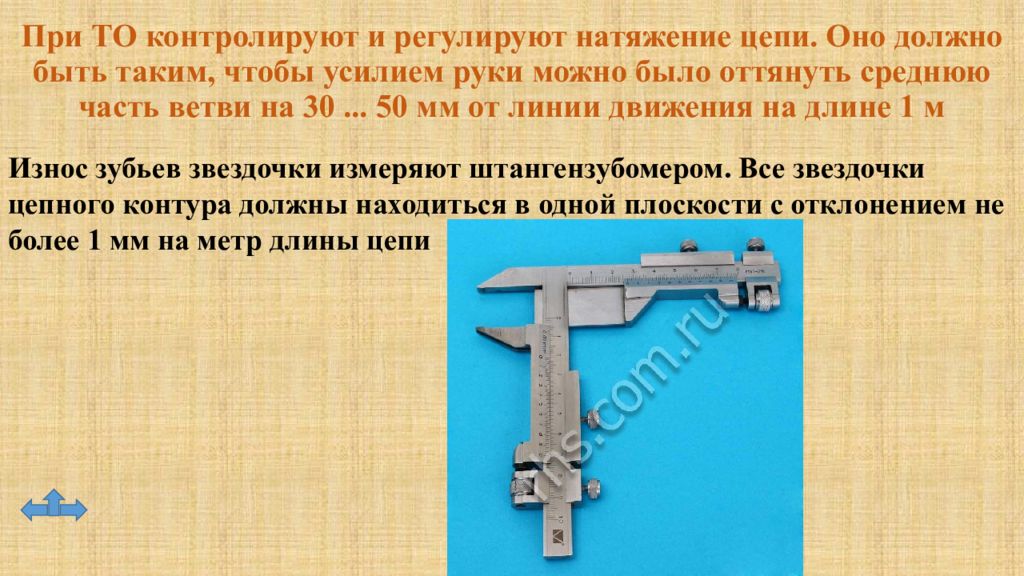

Слайд 27: При ТО контролируют и регулируют натяжение цепи. Оно должно быть таким, чтобы усилием руки можно было оттянуть среднюю часть ветви на 30... 50 мм от линии движения на длине 1 м

Износ зубьев звездочки измеряют штангензубомером. Все звездочки цепного контура должны находиться в одной плоскости с отклонением не более 1 мм на метр длины цепи

Слайд 28: Проверка ременной передачи Характерные неисправности передачи:

О слабленное натяжение ремня; Стуки; З аметная на глаз вибрация шкивов и ремней; При ТО контролируют натяжение ремней с помощью прибора КИ-8893, входящего в комплект агрегата КИ-9367М

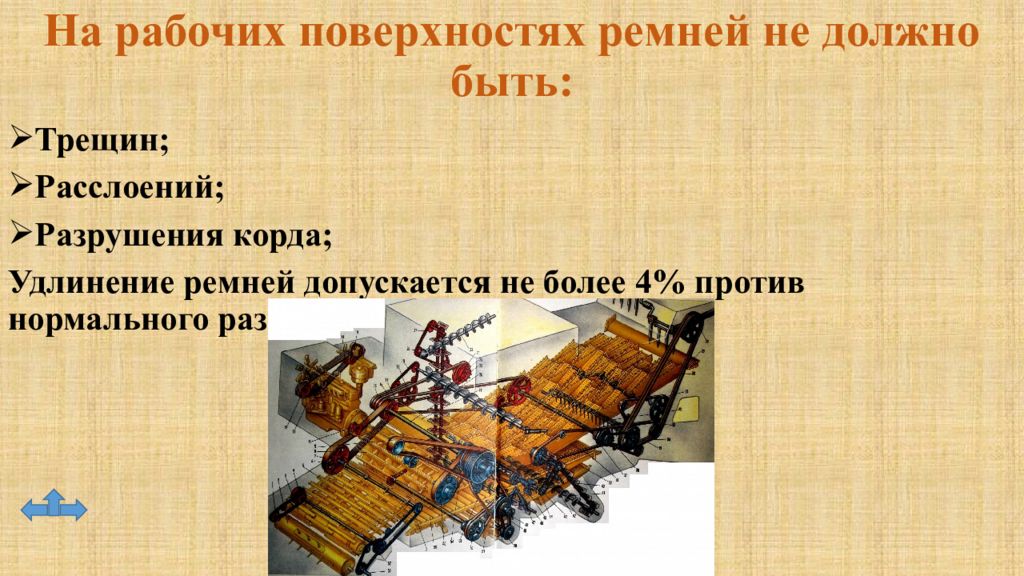

Слайд 29: На рабочих поверхностях ремней не должно быть:

Трещин; Расслоений; Р азрушения корда ; Удлинение ремней допускается не более 4% против нормального размера.

Слайд 30: Шкивы должны быть в одной плоскости, допускается отклонение:

Не более 2 мм при межцентровом расстоянии до 500 мм ; Н е более 3 мм при расстоянии до 1000 мм; Д алее по 3 мм на каждый метр;

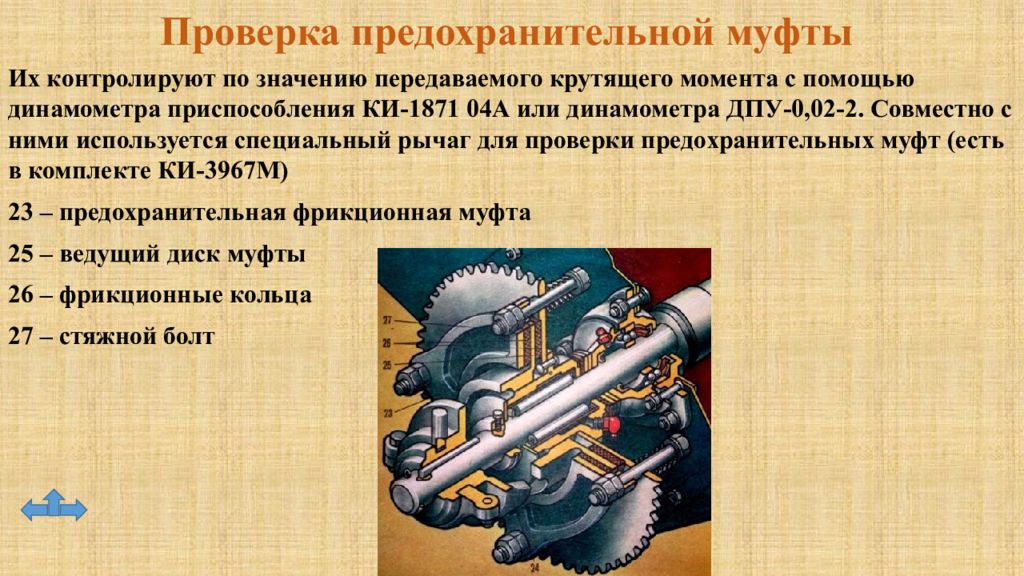

Слайд 31: Проверка предохранительной муфты

Их контролируют по значению передаваемого крутящего момента с помощью динамометра приспособления КИ-1871 04А или динамометра ДПУ-0,02-2. Совместно с ними используется специальный рычаг для проверки предохранительных муфт (есть в комплекте КИ-3967М ) 23 – предохранительная фрикционная муфта 25 – ведущий диск муфты 26 – фрикционные кольца 27 – стяжной болт

Слайд 32

Муфта мотовила и шнека жатки зерноуборочных комбайнов должна пробуксовывать при усилии 160... 200 Н, муфта выгрузного шнека бункера -- при 300... 400 Н. Во время ТО регулируют усилие пробуксовки, изменяя сжатие пружин муфты. Муфта, не поддающаяся регулировке, подлежит замене или ремонту

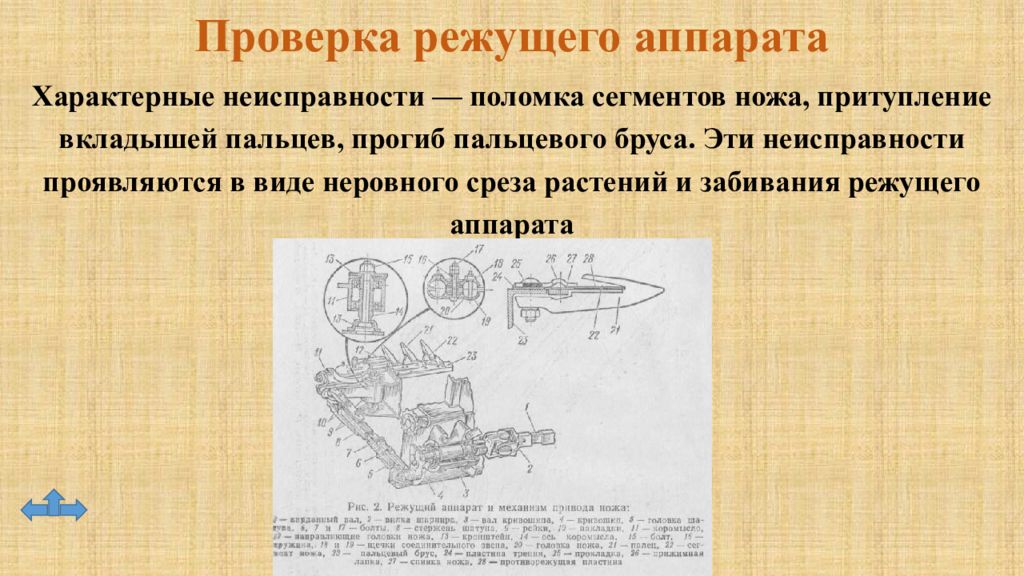

Слайд 33: Проверка режущего аппарата

Характерные неисправности — поломка сегментов ножа, притупление вкладышей пальцев, прогиб пальцевого бруса. Эти неисправности проявляются в виде неровного среза растений и забивания режущего аппарата

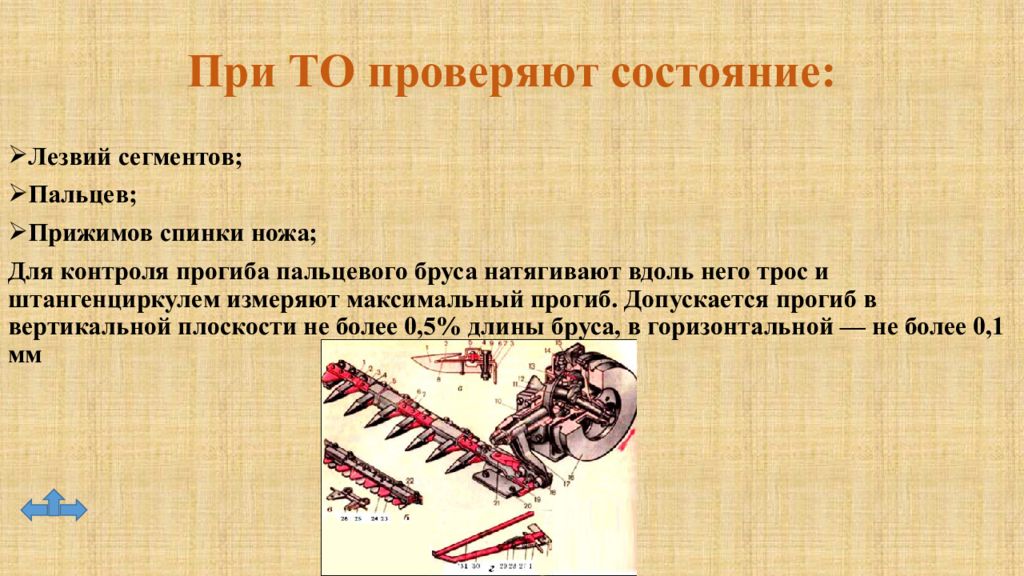

Слайд 34: При ТО проверяют состояние :

Л езвий сегментов ; Пальцев; П рижимов спинки ножа ; Для контроля прогиба пальцевого бруса натягивают вдоль него трос и штангенциркулем измеряют максимальный прогиб. Допускается прогиб в вертикальной плоскости не более 0,5% длины бруса, в горизонтальной — не более 0,1 мм

Слайд 35: С помощью щупа измеряют зазор между сегментом и концом прижима ножа. Он должен быть:

не более 0,5 мм для зерноуборочных и силосоуборочных комбайнов ; 0,3 мм для кормоуборочных; 1,0 мм для кукурузоуборочных комбайнов ; Зазоры регулируют подгибанием пальцев и изменением числа подкладок под прижимами (или подгибанием прижимов легкими ударами молотка )

Слайд 36

При ТО контролируют также положение сегментов ножа относительно пальцев: при крайних положениях эксцентрика осевые линии сегментов и пальцев должны совпадать

Слайд 37: Проверка молотильного аппарата

Признаки неисправной работы молотильного аппарата: Недомолот; М еханическое повреждение зерна ; С ильное измельчение соломистой массы ; П отери зерна за соломотрясом; Очистка и забивание молотильного аппарата хлебной массой ;

Слайд 38: Это происходит вследствие:

П овреждения рабочих поверхностей планок подбарабанья и бичей барабана ; З аниженной или завышенной частоты вращения барабана ; П ерекоса подбарабанья ; Н е соответствующих зазоров между подбарабаньем и бичами; Н еудовлетворительного натяжения ремня привода барабана;

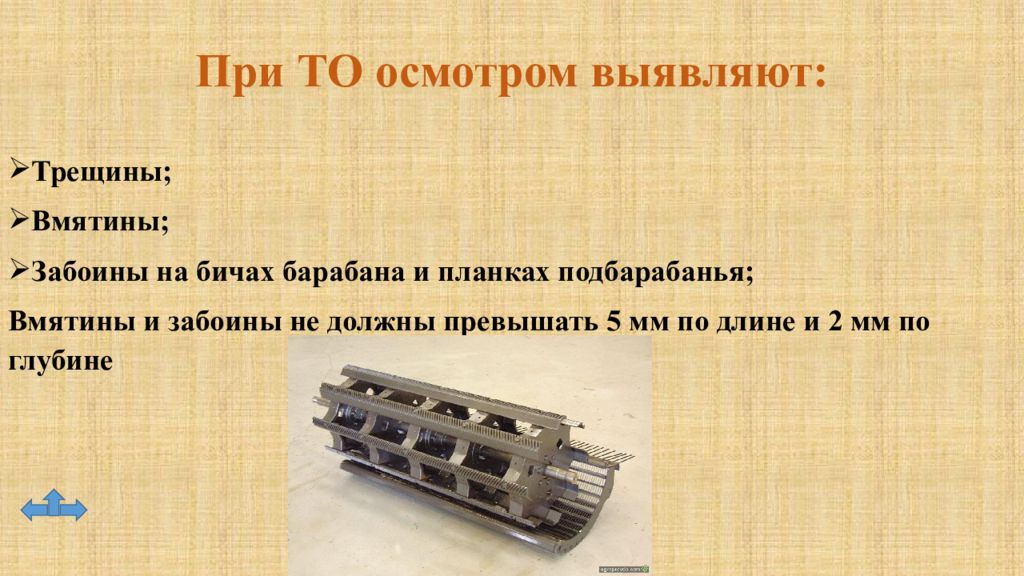

Слайд 39: При ТО осмотром выявляют:

Трещины; Вмятины; З абоины на бичах барабана и планках подбарабанья ; Вмятины и забоины не должны превышать 5 мм по длине и 2 мм по глубине

Слайд 40

Легкими ударами молотка проверяют крепление бичей. Сдвиг барабана на валу не допускается. Контролируют статическую балансировку барабана. Для определения перекоса подбарабанья измеряют зазоры между бичом и передней планкой подбарабанья с левой и правой стороны. Разница зазоров должна быть не более 2 мм. Проверяют зазоры в подшипниках вала барабана и натяжение приводного ремня

Слайд 41: Проверка измельчающего аппарата

При ТО кормоуборочных, силосоуборочных и кукурузоуборочных комбайнов контролируют зазор между ножами и противорежущими пластинами, он должен быть 0,4... 1,0 мм в аппарате кормоуборочного комбайна, 1... 3 мм кукурузоуборочного и 2... 3 мм силосоуборочного комбайнов. Толщина лезвия ножей должна быть не более 0,4 мм

Слайд 42: Проверка почворежущего рабочего органа

Износ лемехов, лап культиваторов, дисковых ножей вызывает ухудшение агротехнических показателей. При ТО в первую очередь контролируют толщину лезвий рабочих органов. Для лемеха плуга она допускается не более 1 мм, полольных односторонних и стрельчатых лап и дисковых ножей — не более 0,5 мм. Во время ТО следует обращать внимание на то, чтобы головки болтов и заклепок были заподлицо с рабочими поверхностями почворежущих органов

Слайд 43: Заключение

Для более эффективного использования техники и поддержания ее в работоспособном состоянии необходимо периодически контролировать мощность и расход топлива, применяя наиболее простые и оперативные методы диагностирования. Более сложную аппаратуру и трудоемкие методы диагностирования в эксплуатационных условиях необходимо использовать лишь для выявления тех неисправностей, которые нарушают нормальное функционирование машины и ее составных частей

Последний слайд презентации: Тема «Диагностирование и техническое обслуживание сельскохозяйственных машин»: Список используемой литературы :

«Организация и технология механизированных работ в растениеводстве: учебное пособие для начального профессионального образования» / [ Н.И. Верещагин, А.Г. Левшин, А.Н. Скороходов и другие. ]. – 4-е издание, стер. – М. : Издательский центр «Академия», 2009. – 416 с. ISBN 978-5-7695-6490-1