Первый слайд презентации: Зубообрабатывающие станки

Классификация станков Методы обработки зубчатых колес

Слайд 2: По виду обработки и инструмента различают следующие зубообрабатывающие станки:

зубофрезерные ; зубострогальные; зубопротяжные ; зубошлифовальные Зубохонинговальные Зубодолбежные 5 группа станков

Слайд 3: По назначению станки бывают:

для обработки цилиндрических колес с прямыми и косыми зубьями, червячных колес, шевронных колес, зубчатых реек, конических прямозубых колес, с криволинейными зубьями.

для предварительного нарезания зубьев, для чистовой обработки, для отделочной обработки поверхности зубьев.

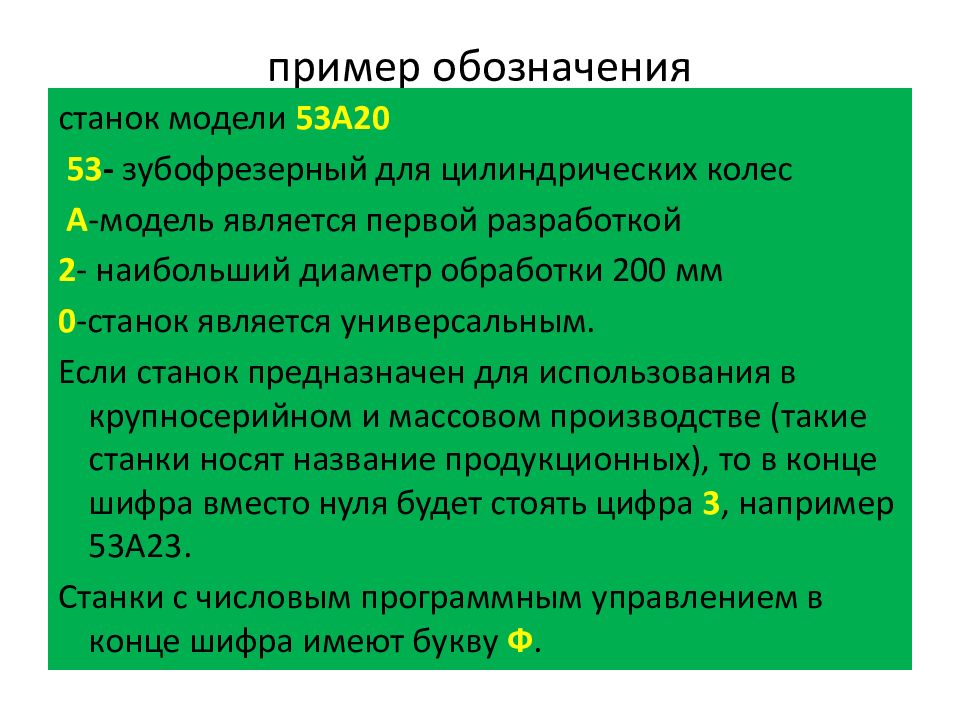

Слайд 5: пример обозначения

станок модели 53А20 53 - зубофрезерный для цилиндрических колес А -модель является первой разработкой 2 - наибольший диаметр обработки 200 мм 0 -станок является универсальным. Если станок предназначен для использования в крупносерийном и массовом производстве (такие станки носят название продукционных), то в конце шифра вместо нуля будет стоять цифра 3, например 53А23. Станки с числовым программным управлением в конце шифра имеют букву Ф.

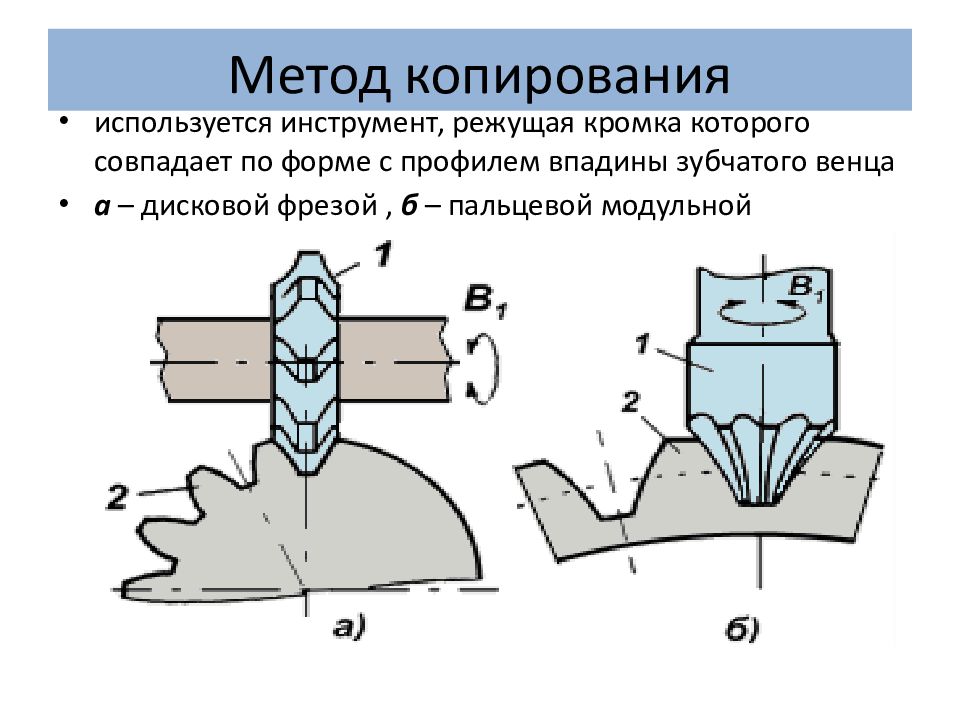

Слайд 6: Метод копирования

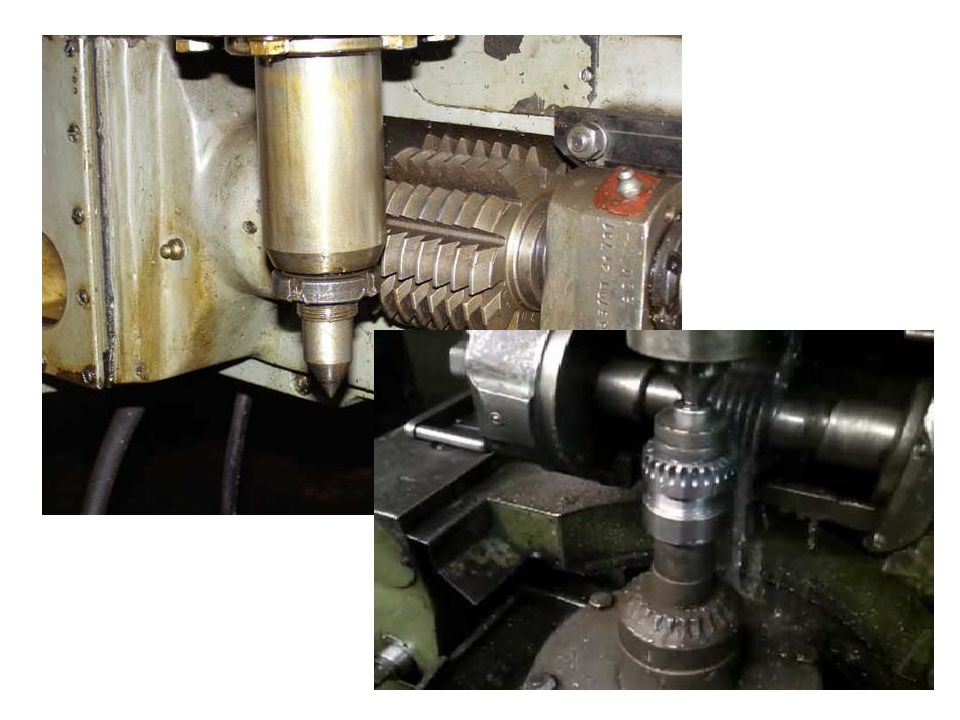

используется инструмент, режущая кромка которого совпадает по форме с профилем впадины зубчатого венца а – дисковой фрезой, б – пальцевой модульной

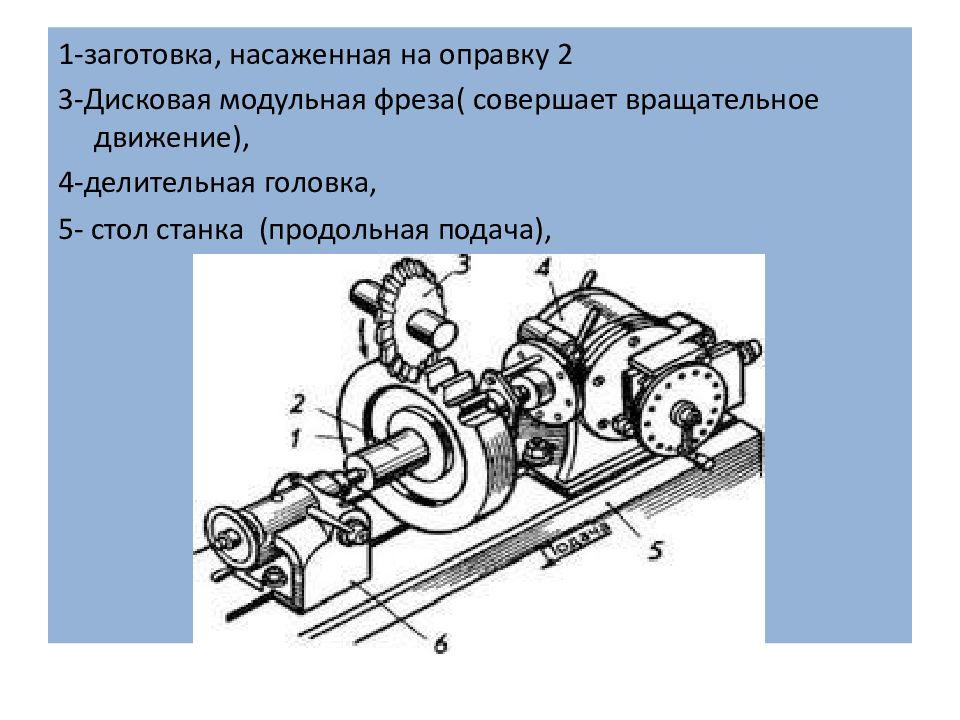

Слайд 7

1-заготовка, насаженная на оправку 2 3-Дисковая модульная фреза( совершает вращательное движение), 4-делительная головка, 5- стол станка (продольная подача),

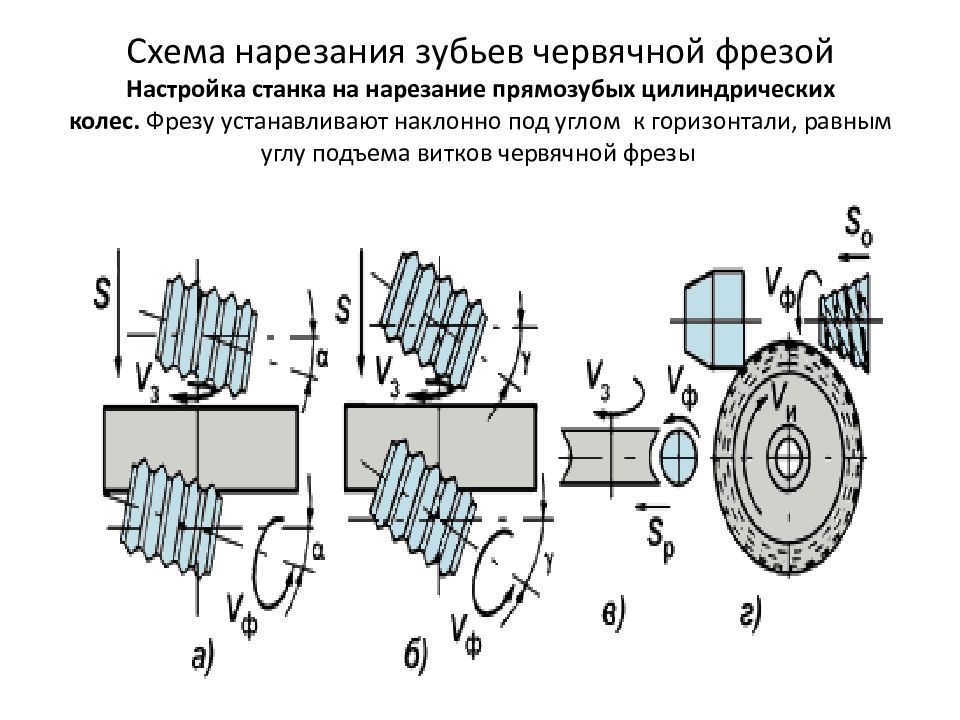

Слайд 8: Метод обката

режущий инструмент и заготовка обкатываются подобно звеньям зубчатой передачи. а – долбяком, б – гребенкой, в – червячной фрезой, г – профилирования зубчатого венца зубом червячной фрезы

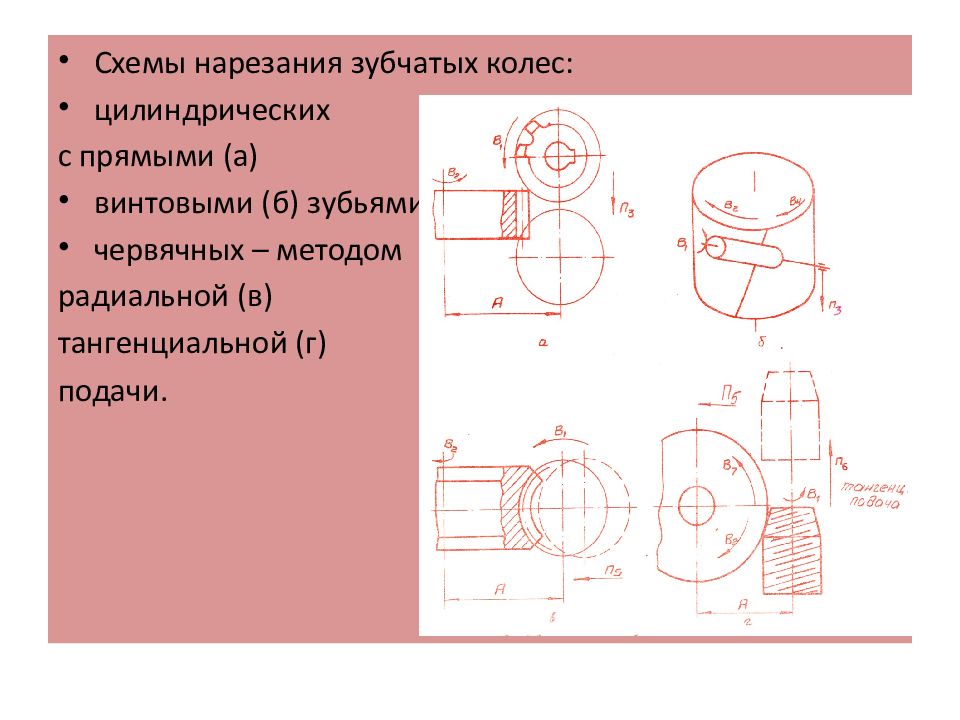

Слайд 10

Схемы нарезания зубчатых колес: цилиндрических с прямыми (а) винтовыми (б) зубьями, червячных – методом радиальной (в) тангенциальной (г) подачи.

Слайд 11: Зубофрезерные станки

нарезание цилиндрических и червячных колес по методу обката и по методу копирования с осевой, радиально-осевой и тангенциальной подачами за один или два рабочих хода. Вертикальные горизонтальные

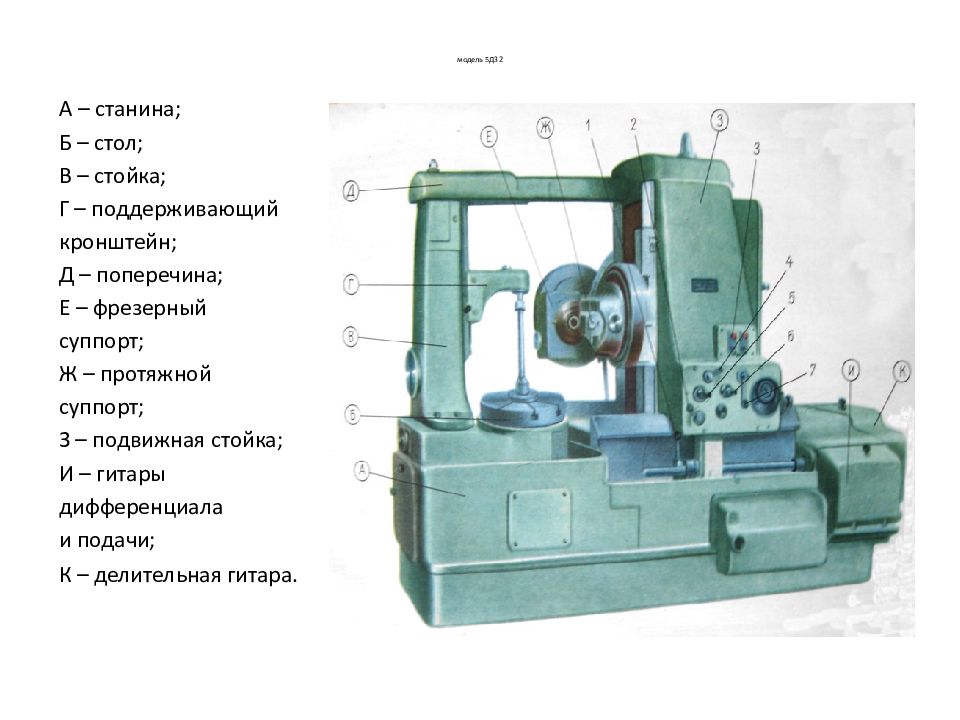

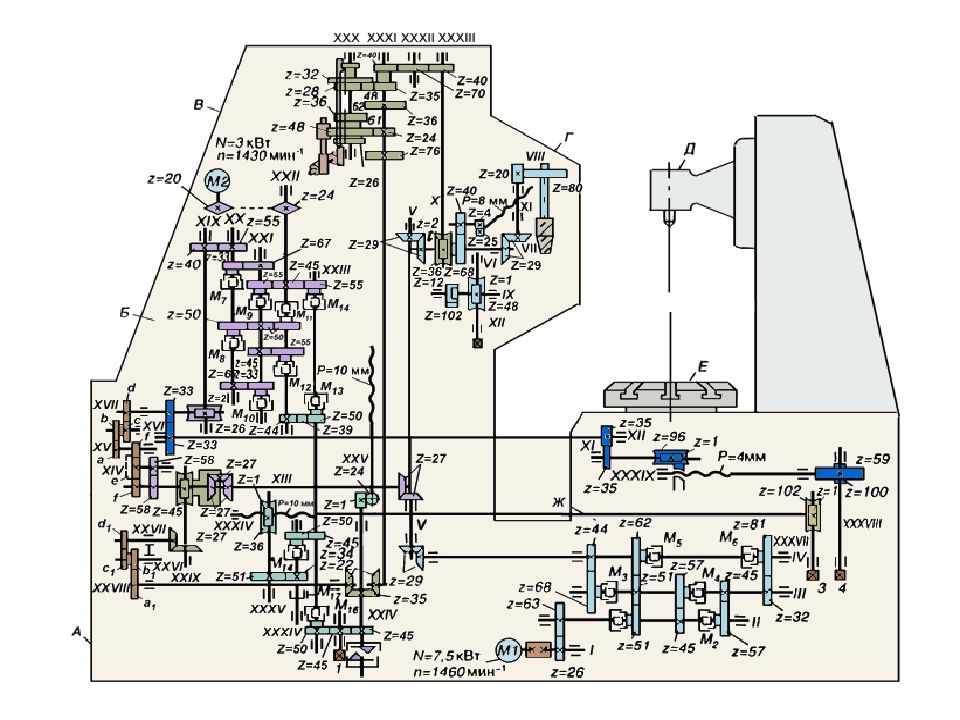

Слайд 14: модель 5Д32

А – станина; Б – стол; В – стойка; Г – поддерживающий кронштейн ; Д – поперечина; Е – фрезерный суппорт ; Ж – протяжной суппорт ; З – подвижная стойка; И – гитары дифференциала и подачи; К – делительная гитара.

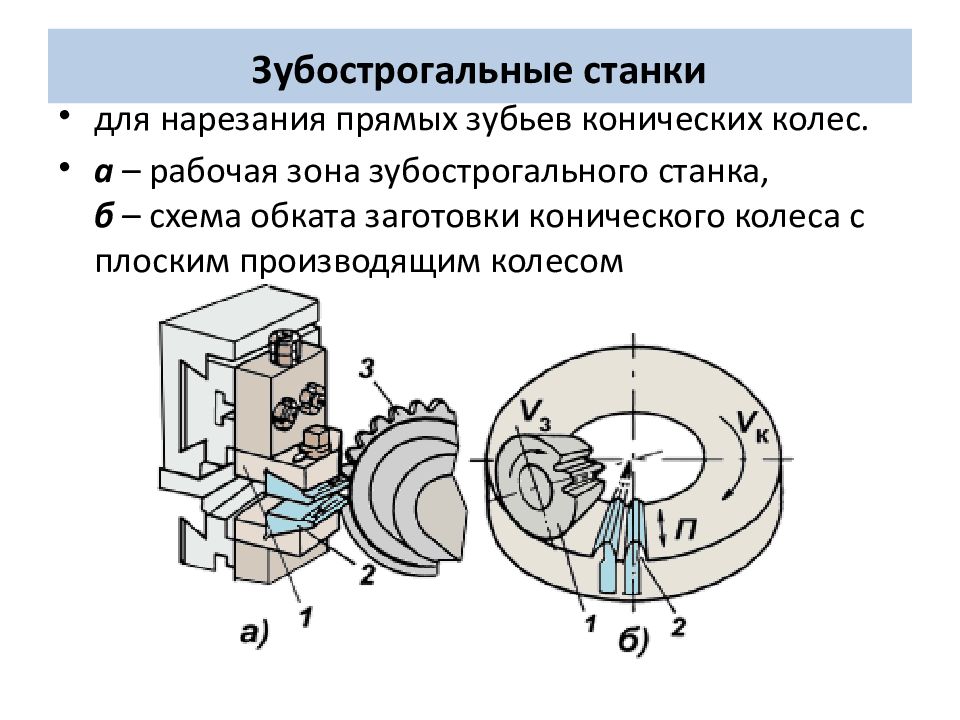

Слайд 18: Зубострогальные станки

для нарезания прямых зубьев конических колес. а – рабочая зона зубострогального станка, б – схема обката заготовки конического колеса с плоским производящим колесом

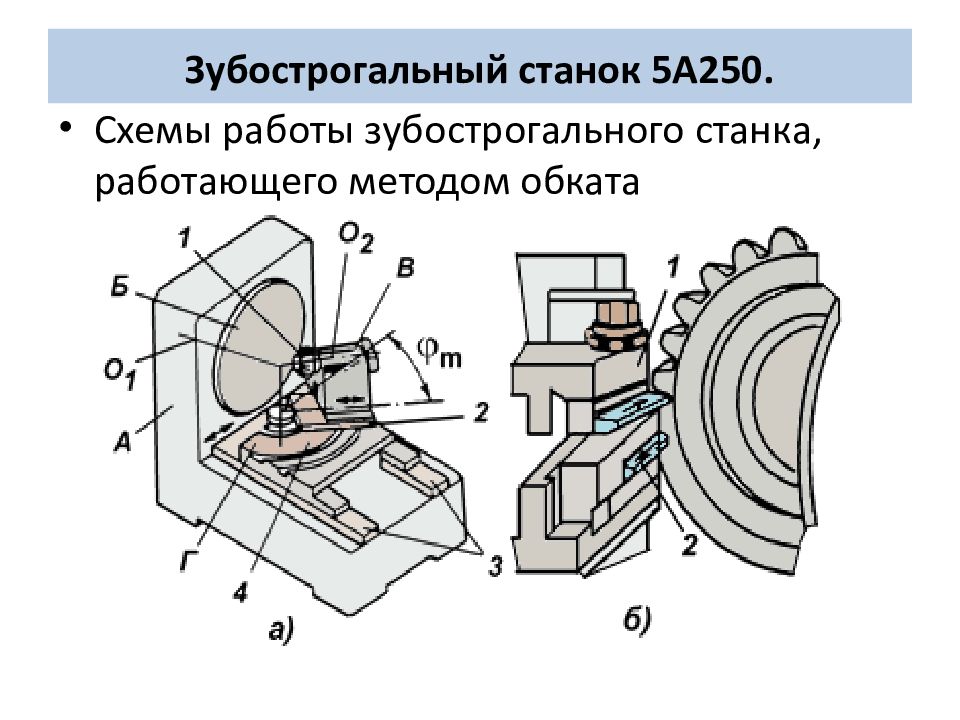

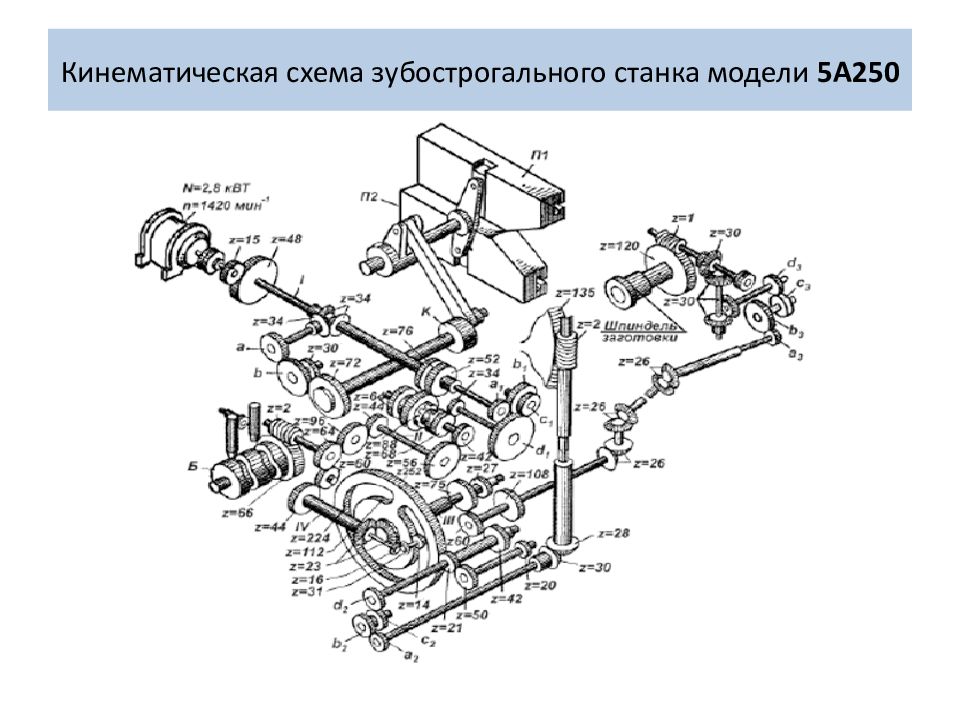

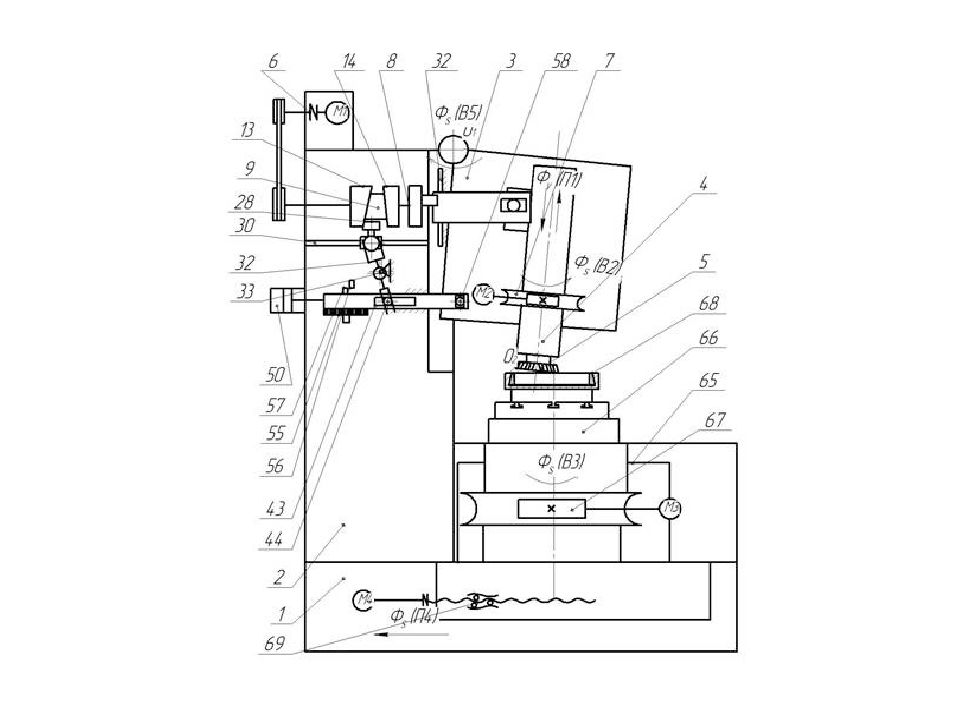

Слайд 19: Зубострогальный станок 5А250

Схемы работы зубострогального станка, работающего методом обката

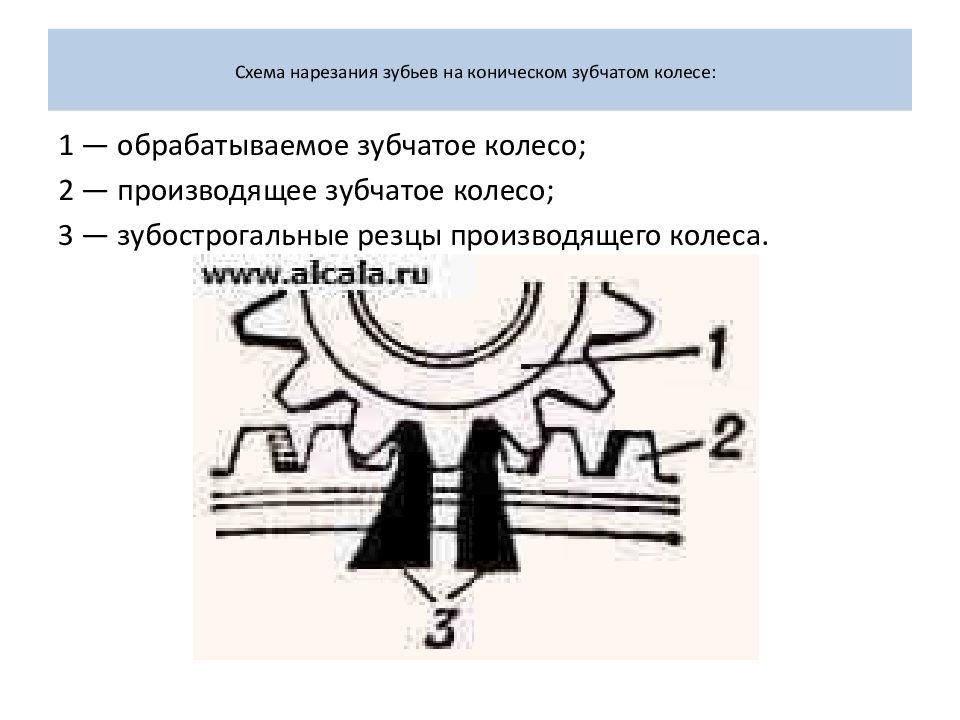

Слайд 22: Схема нарезания зубьев на коническом зубчатом колесе:

1 — обрабатываемое зубчатое колесо; 2 — производящее зубчатое колесо; 3 — зубострогальные резцы производящего колеса.

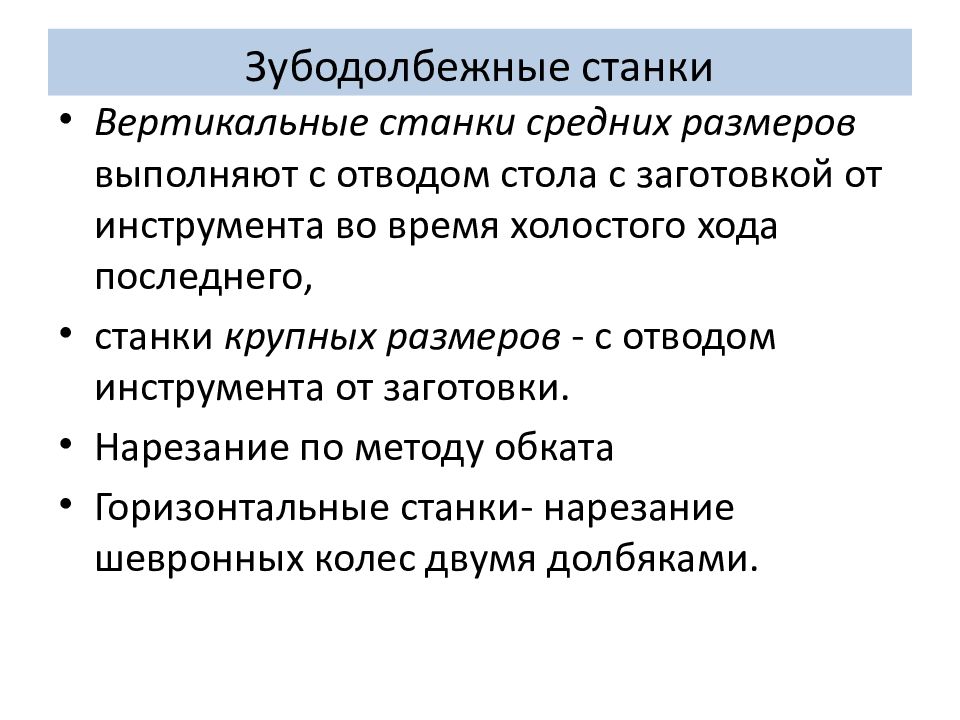

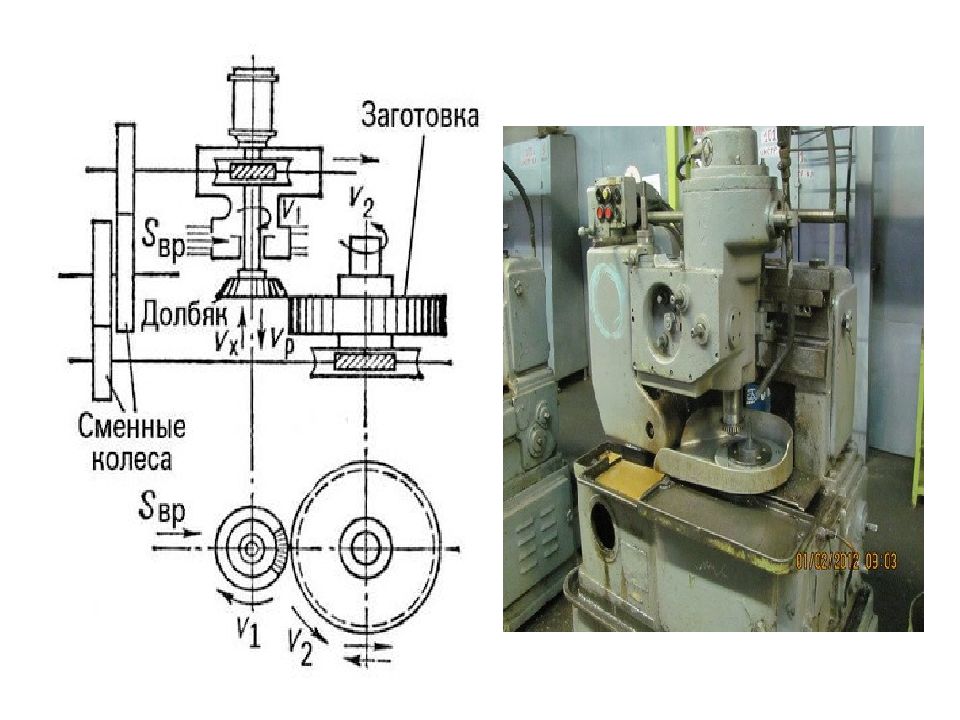

Слайд 23: Зубодолбежные станки

Вертикальные станки средних размеров выполняют с отводом стола с заготовкой от инструмента во время холостого хода последнего, станки крупных размеров - с отводом инструмента от заготовки. Нарезание по методу обката Горизонтальные станки- нарезание шевронных колес двумя долбяками.

Слайд 26: Инструменты зубодолбежных станков: долбяки дисковый, чашечный, хвостовой

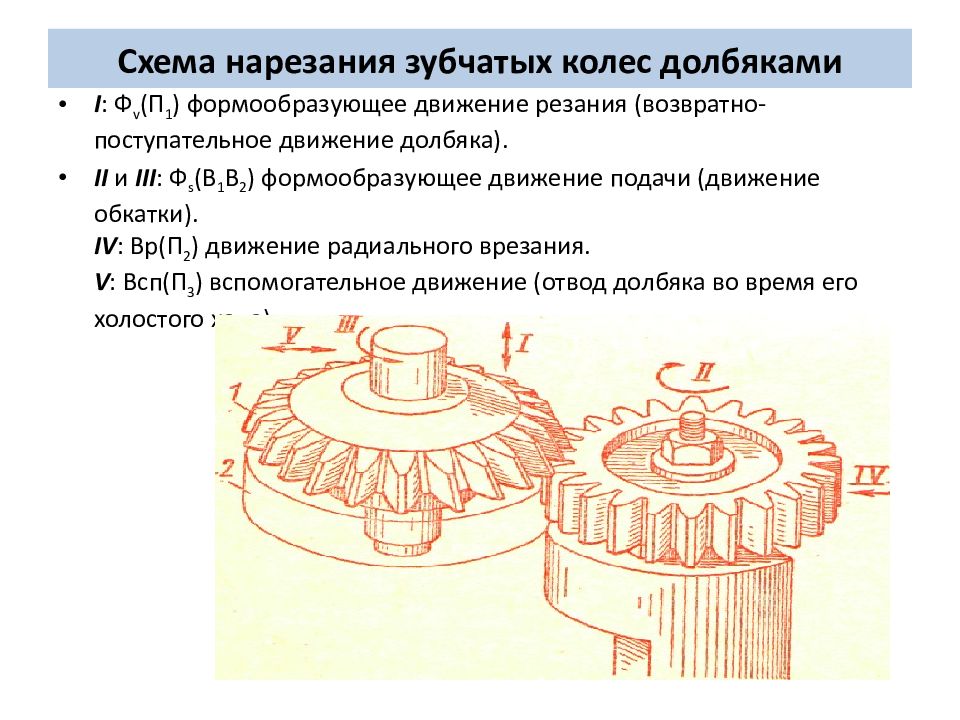

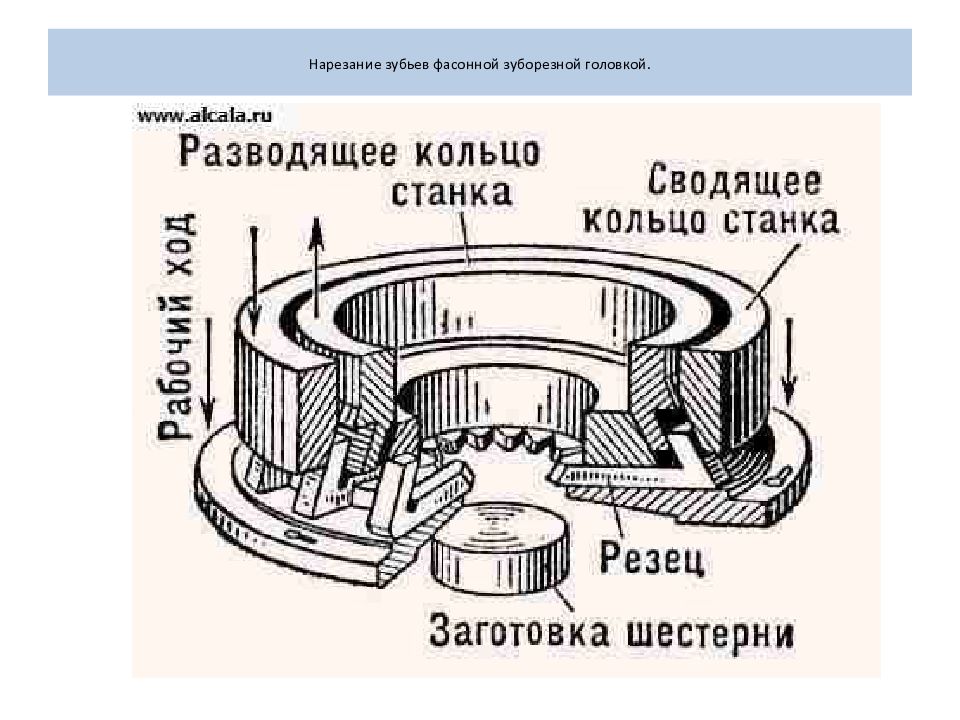

Слайд 27: Схема нарезания зубчатых колес долбяками

I : Ф v (П 1 ) формообразующее движение резания (возвратно-поступательное движение долбяка ). II и III : Ф s (В 1 В 2 ) формообразующее движение подачи (движение обкатки). IV : Вр (П 2 ) движение радиального врезания. V : Всп (П 3 ) вспомогательное движение (отвод долбяка во время его холостого хода).

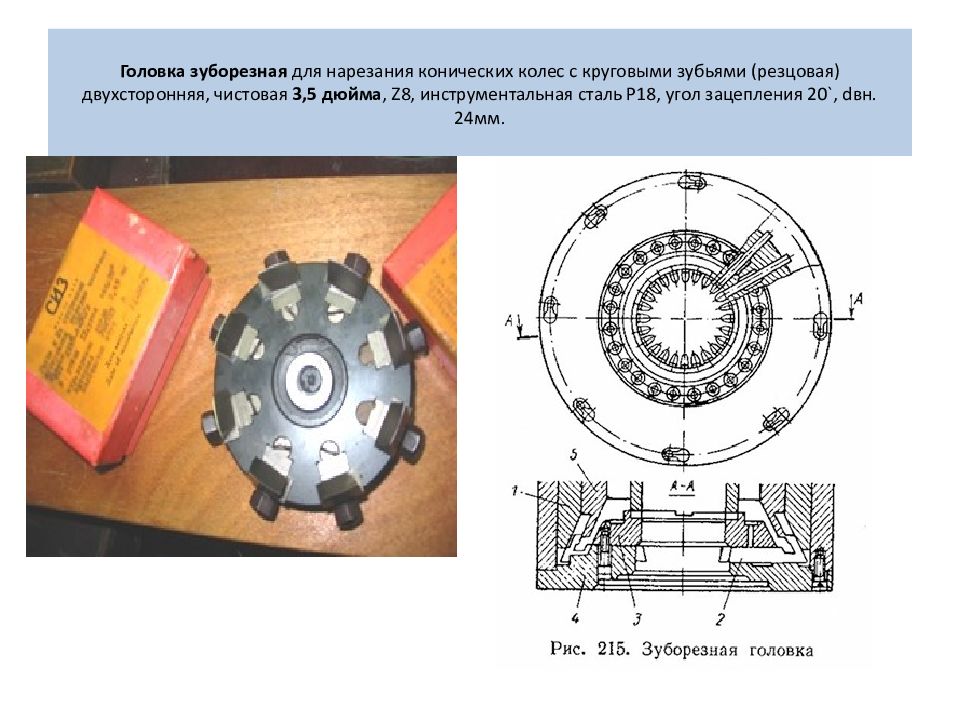

Слайд 28: Головка зуборезная для нарезания конических колес с круговыми зубьями (резцовая) двухсторонняя, чистовая 3,5 дюйма, Z8, инструментальная сталь Р18, угол зацепления 20`, dвн. 24мм

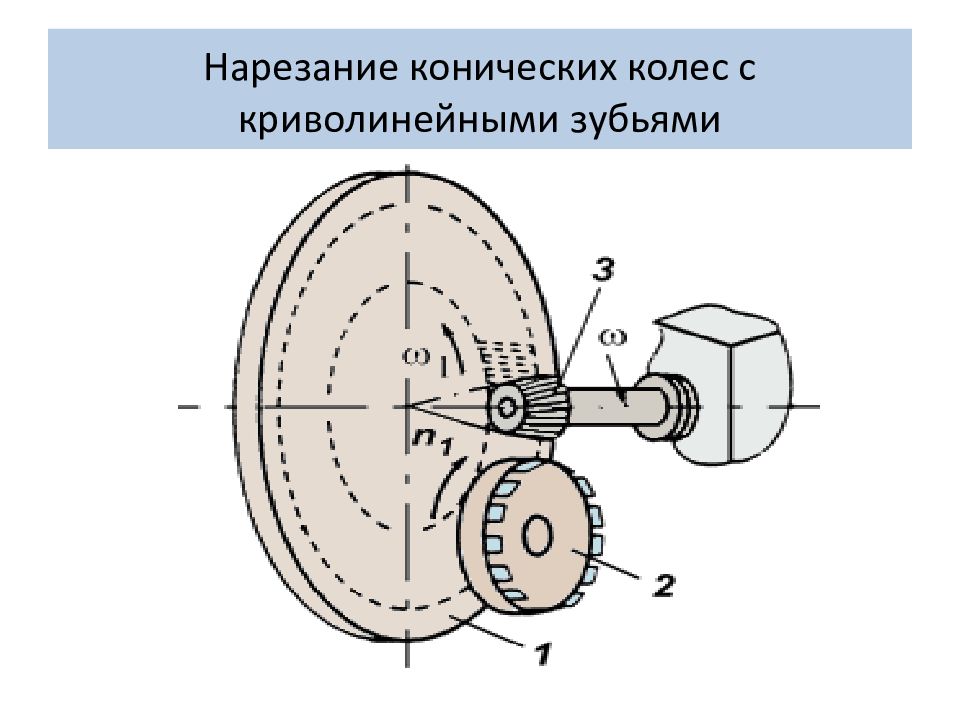

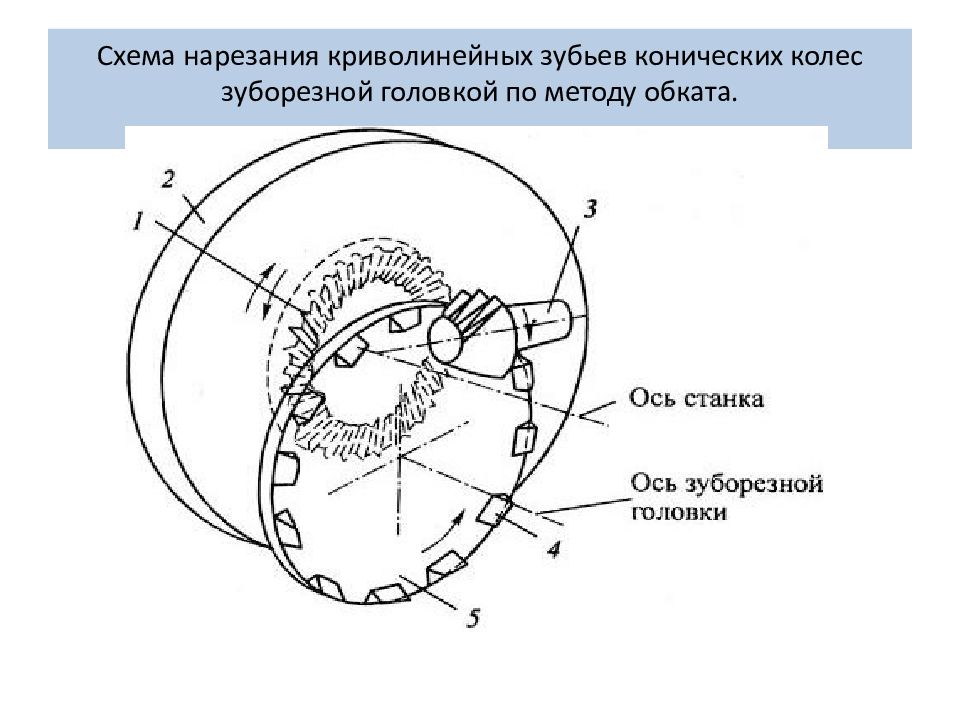

Слайд 29: Схема нарезания криволинейных зубьев конических колес зуборезной головкой по методу обката

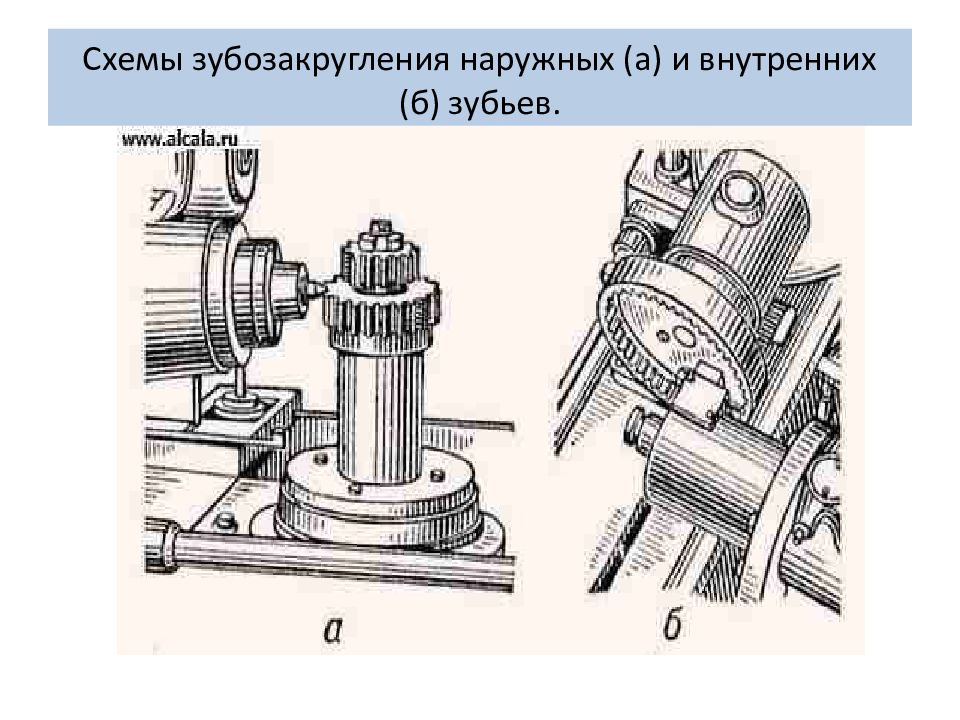

Слайд 31

Движения в станке. Движение резания – прямолинейное возвратно-поступательное движение шпинделя с долбяком. Движения подач – вращение долбяка относительно своей оси (круговая подача) и радиальное перемещение шпиндельной головки в период врезания (радиальная подача ). Движение деления и обкатки –согласованное вращение стола с заготовкой. Вспомогательные движения – отвод стола с заготовкой от долбяка в момент его обратного хода и быстрое установочное вращение стола с заготовкой; движение счетного механизма для автоматического выключения станка.

Слайд 32: Зубоотделочные операции

Для получения точной формы и размеров зубьев, а также уменьшения шероховатости их рабочих поверхностей методом прикатки, притирки, шевингования, шлифования, зубохонингования.

Слайд 33

Прикатка – процесс образования гладкой поверхности профиля зубьев незакаленных зубчатых колес. Обработка ведется за счет давления, возникающего при вращении обрабатываемого колеса и закаленного шлифованного колеса (обкаточного эталонного колеса).

Слайд 34

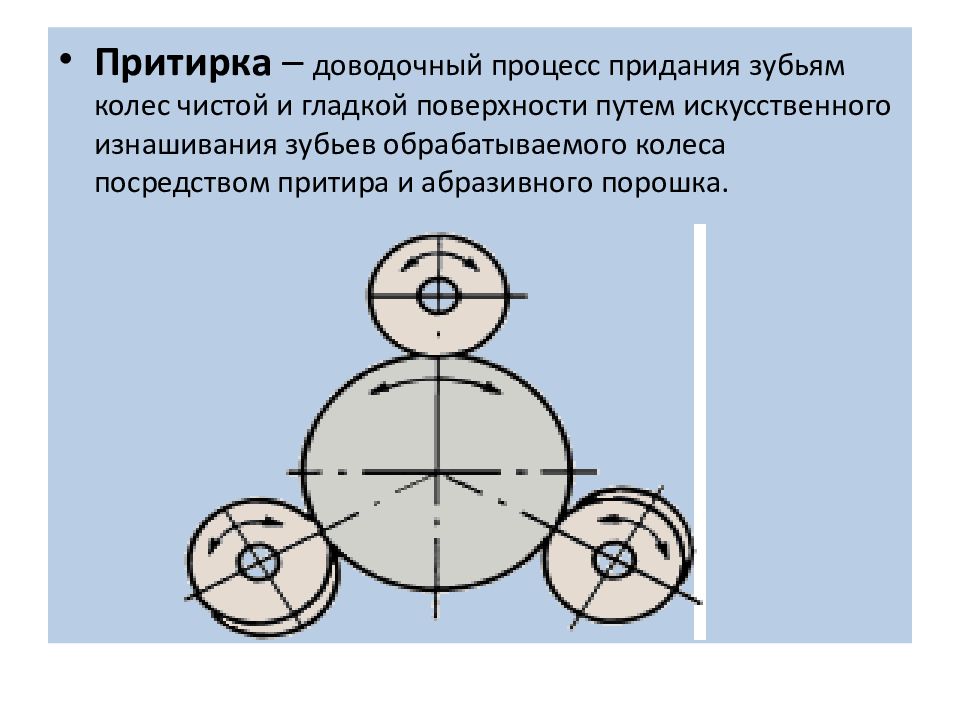

Притирка – доводочный процесс придания зубьям колес чистой и гладкой поверхности путем искусственного изнашивания зубьев обрабатываемого колеса посредством притира и абразивного порошка.

Слайд 35

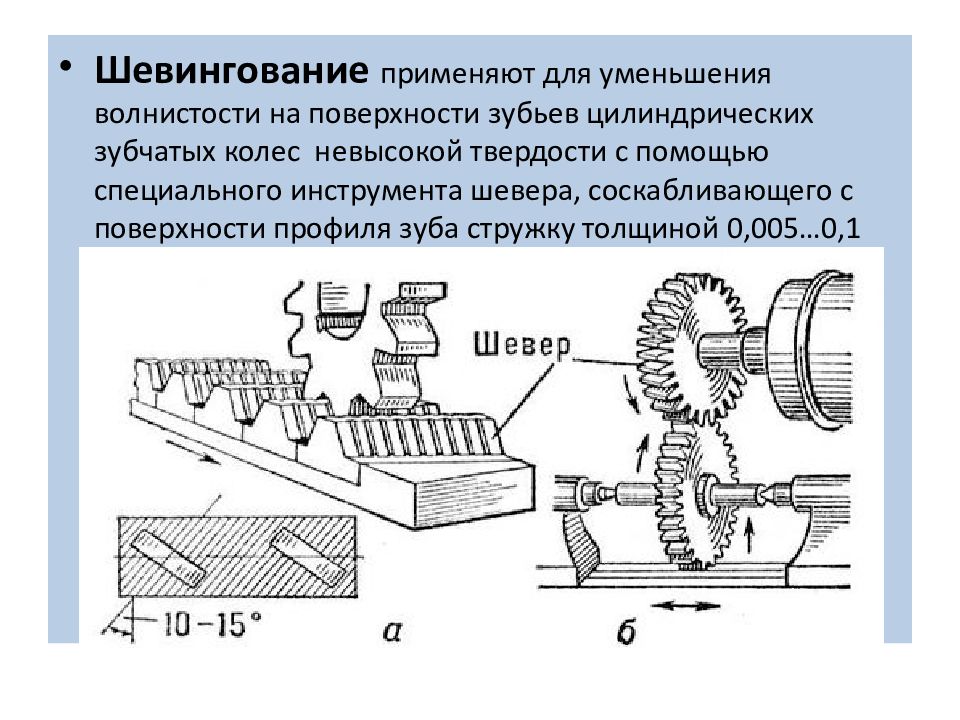

Шевингование применяют для уменьшения волнистости на поверхности зубьев цилиндрических зубчатых колес невысокой твердости с помощью специального инструмента шевера, соскабливающего с поверхности профиля зуба стружку толщиной 0,005…0,1 мм.

Слайд 36

Шлифование производится для повышения точности изготовления зубчатых колес и устранения отклонений, вызываемых термической обработкой. Схемы шлифования зубчатых колес методом обката

Слайд 38

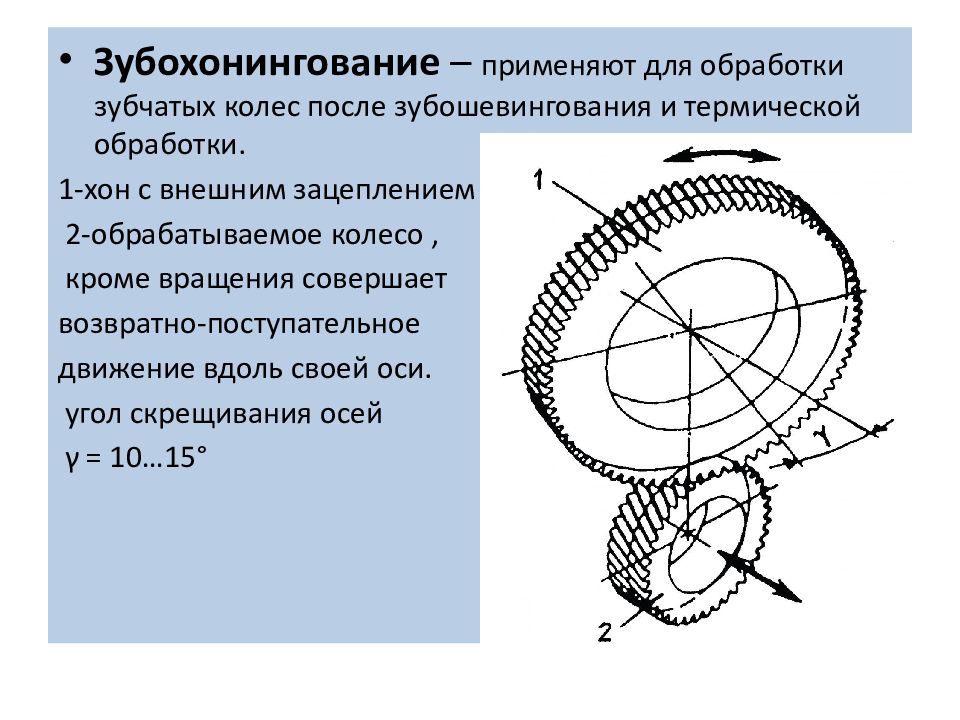

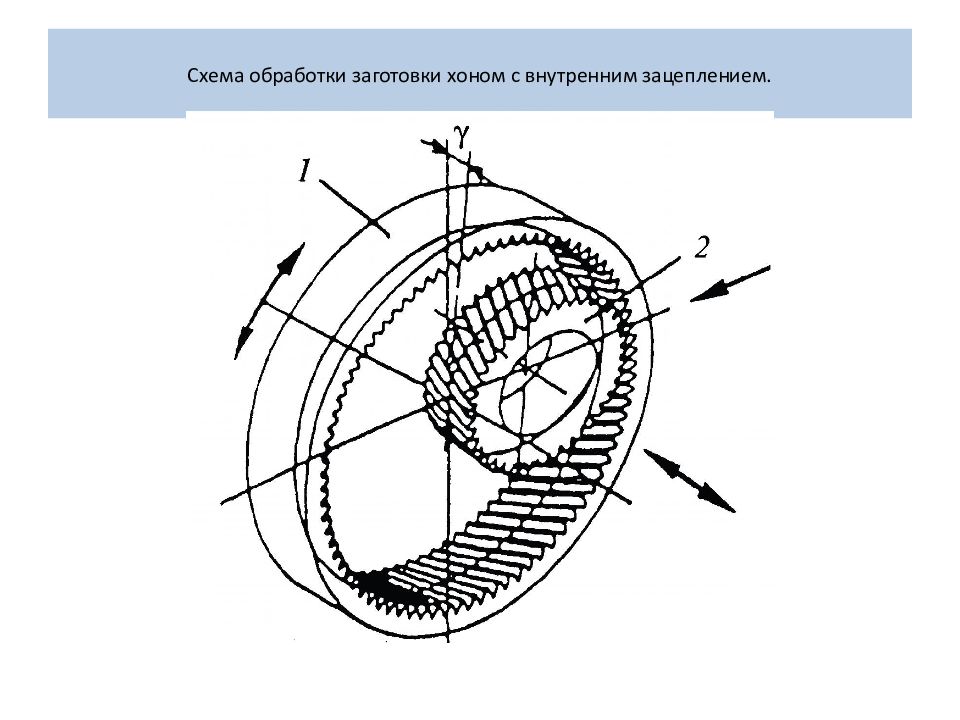

Зубохонингование – применяют для обработки зубчатых колес после зубошевингования и термической обработки. 1-хон с внешним зацеплением 2-обрабатываемое колесо, кроме вращения совершает возвратно-поступательное движение вдоль своей оси. угол скрещивания осей γ = 10…15°