Первый слайд презентации: Порошковая металлургия

получение порошка исходного материала; формование порошков, уплотнение (прессование, брикетирование ); с пекание; окончательная обработка. После спекания изделия обычно имеют некоторую пористость(до 30-40%). Чтобы уменьшить пористость и повысить механ. свойства применяется дополнительная обработка давлением

Слайд 3

Условно различают два способа изготовления металлических порошков физико-механический способ изготовления порошков - превращение исходного материала в порошок происходит путём механического измельчения в твердом или жидком состоянии без изменения химического состава исходного материала химико-металлургический способ - происходит изменение химического состава или агрегатного состояния исходного материала 1. Получение порошков:

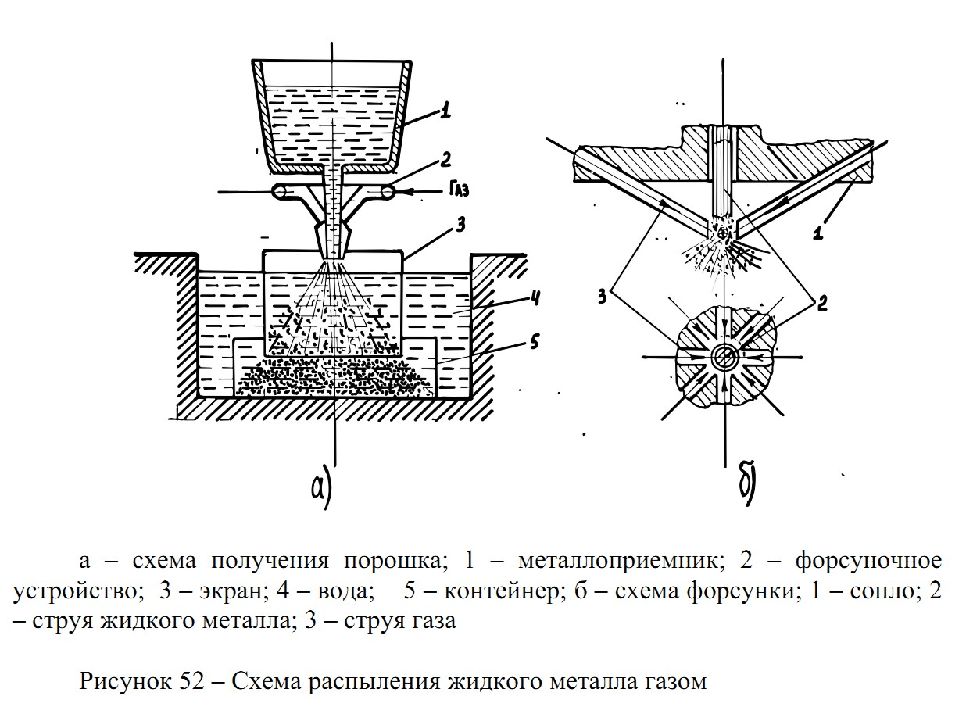

Слайд 4

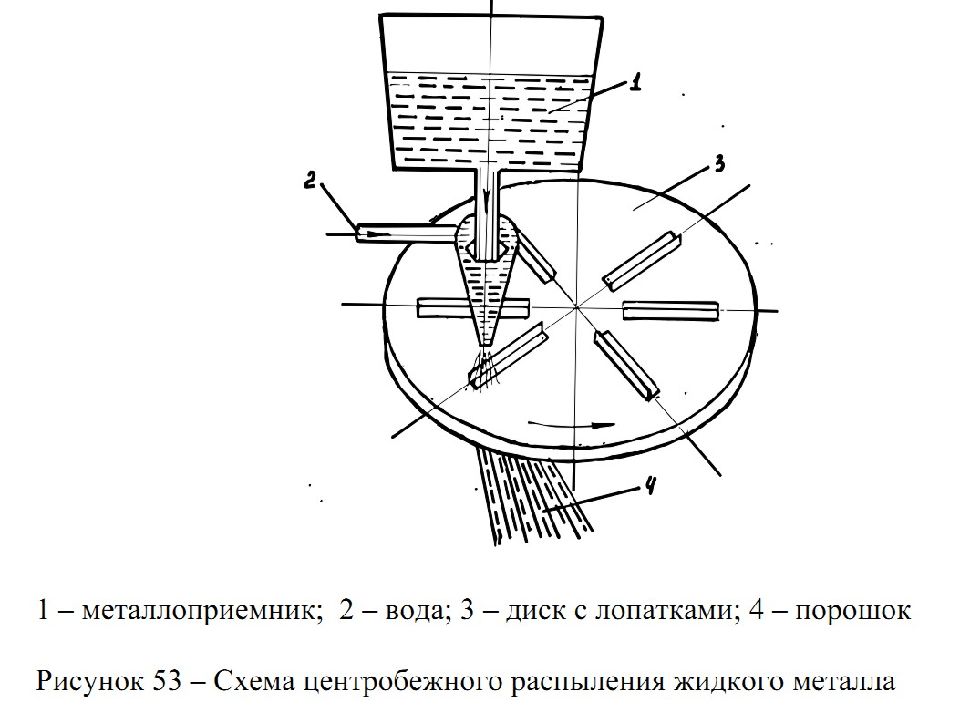

механическое измельчение металлов в вихревых, вибрационных и шаровых мельницах; распыление жидких металлов в воздух, либо в воду(с целью очистки от примесей); получение порошков железа, меди, вольфрама, молибдена высокотемпературным восстановлением металла; электролитическое осаждение металлов ; использование сильного тока приложенного к стержню металла в вакууме. Применяется для производства порошкового алюминия.

Слайд 5: Шаровая мельница

Схемы движения шаров в мельнице: а – режим скольжения, б – режим перекатывания, в – режим свободного скольжения, г – режим критической скорости Общий вид шаровой мельницы

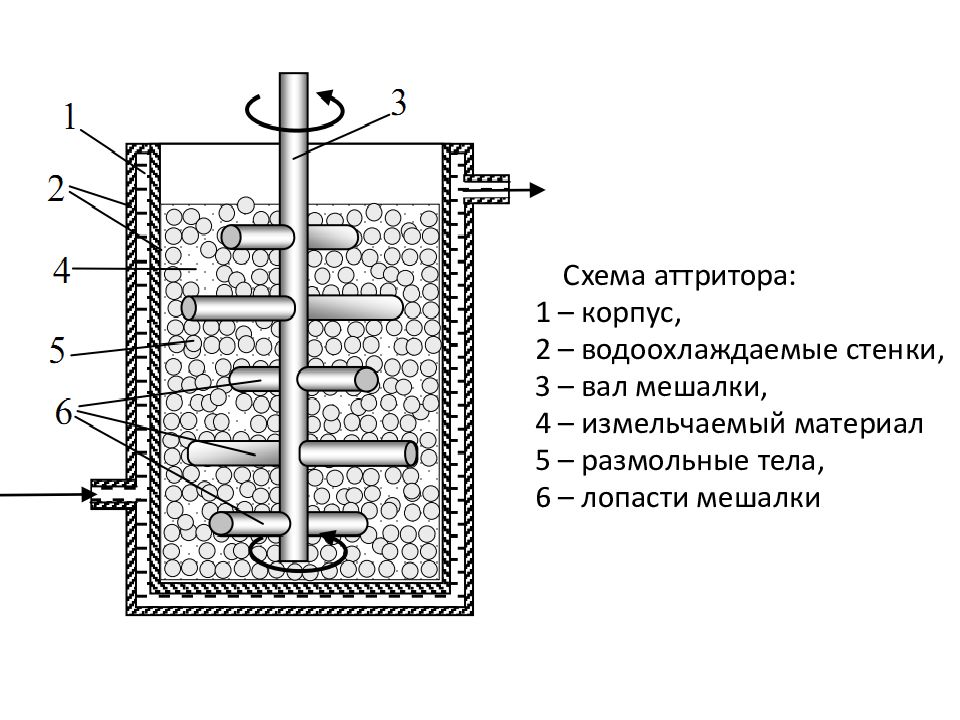

Слайд 6

Схема аттритора : 1 – корпус, 2 – водоохлаждаемые стенки, 3 – вал мешалки, 4 – измельчаемый материал 5 – размольные тела, 6 – лопасти мешалки

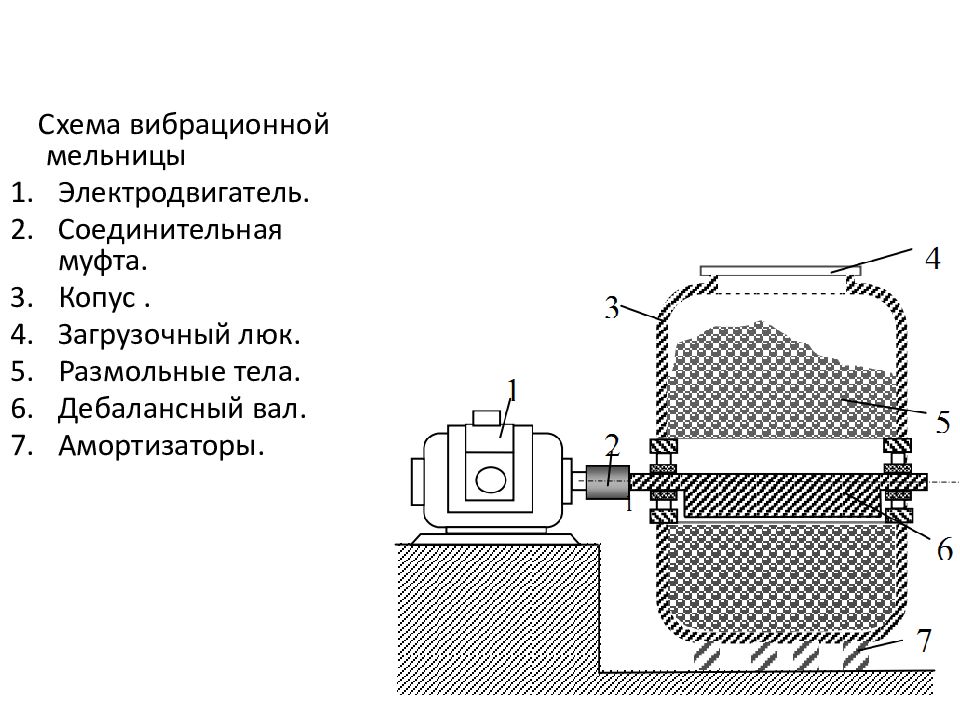

Слайд 7

Схема вибрационной мельницы Электродвигатель. Соединительная муфта. Копус. Загрузочный люк. Размольные тела. Дебалансный вал. Амортизаторы.

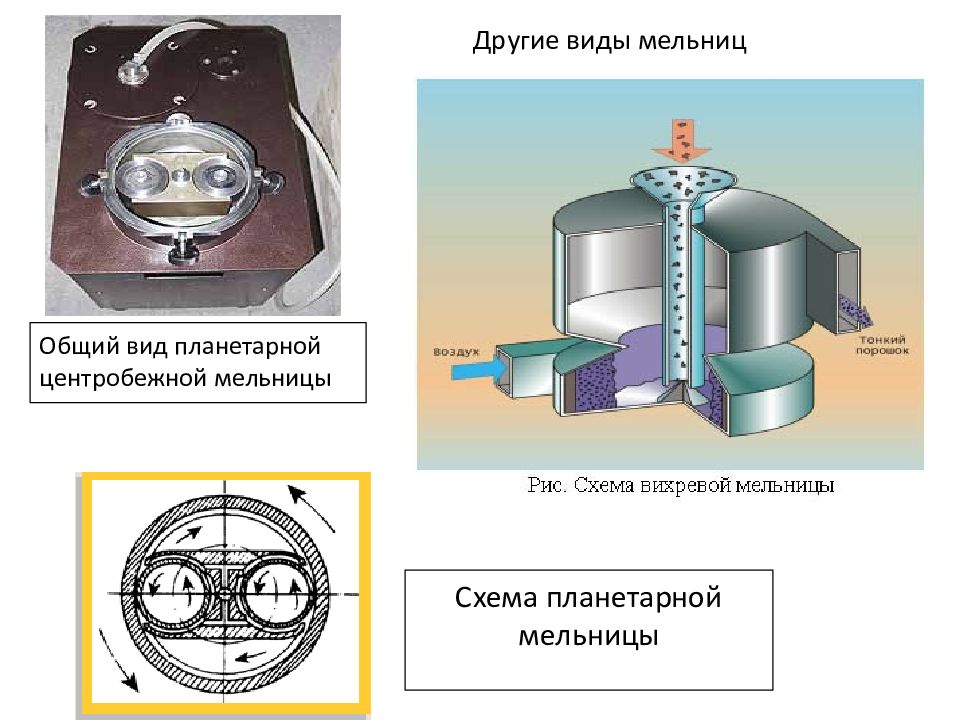

Слайд 8: Другие виды мельниц

Схема планетарной мельницы Общий вид планетарной центробежной мельницы

Слайд 11: Порошки исходных материалов

Порошок железа Порошки исходных материалов Порошок кремния

Слайд 12: 2. Формование порошков (Прессование)

Основной метод — прессование в пресс-формах из закалённой стали под давлением 200—1000 Мн /м2 на быстроходных автоматических прессах. Прессовки имеют форму, размеры и плотность, заданные с учётом изменения этих характеристик при спекании и последующих операциях.

Слайд 14

Схема гидростатического прессования порошков: 1 – корпус; 2 – крышка; 3 – манометр; 4 – эластичная оболочка; 5 – порошковая смесь; 6 – жидкость; 7 – подача жидкости от насоса высокого давления.

Слайд 16: Спекание порошков

Спекание проводят в защитной среде (водород; атмосфера, содержащая соединения углерода; вакуум; защитные засыпки) при температуре около 70—85% от абсолютной точки плавления. Защитная среда должна обеспечивать восстановление окислов, не допускать образования нежелательных загрязнений продукции.

Слайд 17: Недостатки порошковой металлургии

Высокая стоимость металлических порошков. Необходимость спекания в защитной атмосфере (увеличивает себестоимость). Трудность изготовления в некоторых случаях изделий и заготовок больших размеров. Сложно избавиться от пористости. Необходимость применения чистых исходных порошков для получения чистых металлов.

Слайд 18: Преимущества порошковой металлургии

Возможность получения материалов, которые невозможно получать другими методами; Возможность получения изделий с более высокими технико-экономическими показателями. Иногда можно получить спечённые материалы с меньшим содержанием примесей и с более точным заданным составом. При одинаковом составе в ряде случаев свойства выше, чем у плавленых материалов. Спечённые металлы более термостойки.