Первый слайд презентации: МЕХАНИЧЕСКИЕ ПРОЦЕССЫ

Слайд 3: Измельчение

Измельчением называют процесс уменьшения размеров кусков твердых материалов на более мелкие, сопровождающийся увеличением удельной поверхности.

Слайд 4: Измельчение

Измельчение – это работа по преодолению сил сцепления, действующих между частицами, составляющими материал. При этом прилагаются механические усилия разного рода к куска твердого тела. В измельчаемом материала возникают внутренние напряжения и при достижении предела прочности материала последний измельчается. Прилагаемые механические усилия должны действовать против сил сцепления, связывающих отдельные частицы материала друг с другом. Особенность и величина этих сил у разных тел различна и определяется структурой тела и природой элементарных частиц, из которых тело сложено

Слайд 5: Измельчение

Кристаллические тела характеризуются свойством анизотропности, т.е. свойства (твердость, прочность, электропроводность) в различных направлениях имеют разную величину. При измельчении они распадаются по плоскостям спаянности, т.е. наименее прочным местам. В отличие от аморфных тел кристаллические вещества требуют больших механических сил для разрушения.

Слайд 6: Измельчение

Аморфные тела характеризуются свойством изотропности, т.е. перечисленные свойства твердых тел одинаковы по разным направлениям. Поэтому, при механических воздействиях они измельчаются беспорядочно по разным направлениям. Для облегчения процесса измельчения в некоторых случаях аморфные тела предварительно замораживают, т.к. при понижении температуры аморфные тела становятся хрупкими.

Слайд 7: Измельчение

Материалы клеточной структуры (растительное и животное сырье). Прочность высушенного растительного материала зависит от гистологической структуры : корни, коры, стебли, пластинка листа. На прочность также оказывает влияние влажность материала : влажный материал обладает свойством упругости, мнется, измельчается трудно. Пересушенный материал становится хрупким, образует много пыли. Оптимальная влажность для измельчения 5-6 %.

Слайд 8: Измельчение

Измельчающие машины могут быть классифицированы по различным признакам : По способу измельчения материала (машины изрезывающие, истирающие, раздавливающие, ударные, ударно-центробежные и др.) По степени измельчения материала (дробилки крупного, среднего и мелкого дробления, мельницы тонкого и сверхтонкого измельчения) По характеру рабочего инструмента (машины дисковые, шаровые, роторные, стержневые и др.)

Слайд 11: ПЕРЕМЕШИВАНИЕ

Процесс перемешивания – процесс приведения в тесно соприкосновение двух и более подвижных фаз с неподвижной средой с целью получения равномерного распределения одной фазы в объеме другой, интентификации процессов тепло- и массопереноса, проведения химической реакции.

Слайд 16: ПЕРЕМЕШИВАНИЕ

В ПОРОШКАХ Барабанные смесители с вращающимся корпусом. Смесевые барабаны выполняются с корпусом различной формы (цилиндрической, граневой, бицилиндрической, биконической), вращающимся в цапфах на горизонтальном валу. Наиболее экономичным является биконический смеситель. Кроме того, качество смесей, получаемых в нем несколько выше. К преимуществам барабанных смесителей можно отнести: простоту конструкции; возможность полной герметизации; возможность обработки абразивных материалов; сохранение формы зерна. К недостаткам : длительный цикл смешивания ( 1-3 часа ), вследствие тихоходности; большую металло - и энергоемкость; сложность очистки внутренних поверхностей; низкое качество смеси.

Слайд 19: ПЕРЕМЕШИВАНИЕ

Ленточный смеситель, смесительный элемент которого выполнен в виде ленты самого различного профиля установленный в корытообразном корпусе с плоскими торцевыми стенками. По оси полуцилиндра корпуса через боковые стенки проходит приводной вал, на котором смонтированы по винтовой линии стержни с укрепленными на их вершинах плоскими лентами, изогнутыми по винтовым линиям с правым и левым заходами.Корпус закрыт сверху плоской крышкой.

Слайд 21: ПЕРЕМЕШИВАНИЕ

Червячно-лопастные смесители. Они относятся к универсальным смесительным машинам, т. к. позволяют смешивать не только сухие сыпучие массы, но и увлажненные материалы, а также густые и вязкие кашеобразные пасты.

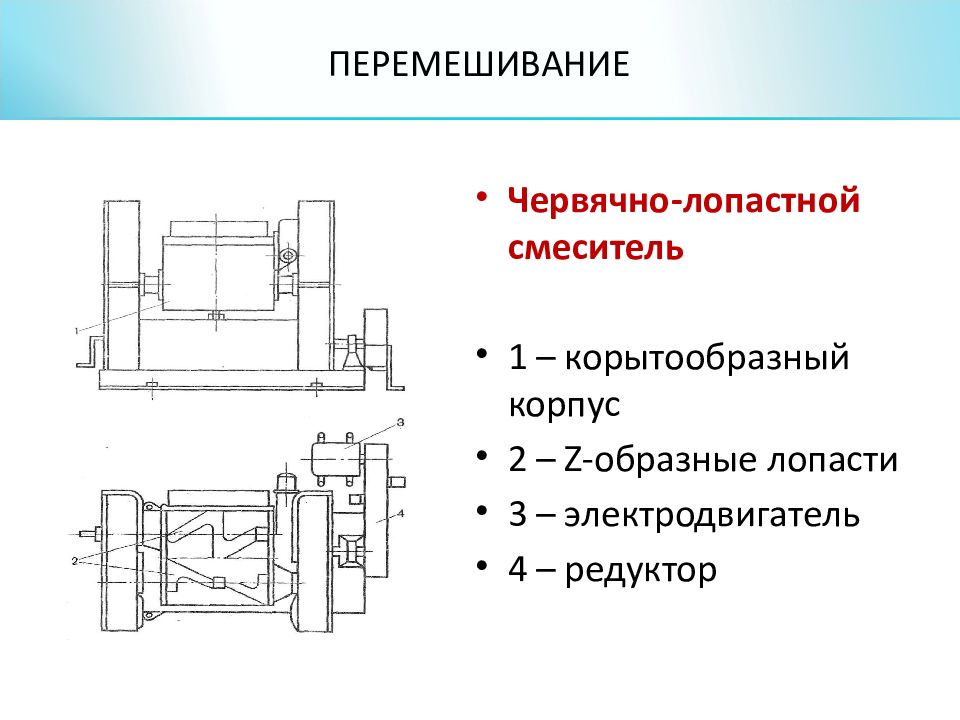

Слайд 22

ПЕРЕМЕШИВАНИЕ Червячно-лопастной смеситель 1 – корытообразный корпус 2 – Z-образные лопасти 3 – электродвигатель 4 – редуктор

Слайд 23: Блендер для смешивания твёрдых жидких сред SolidMix

С проектирован для растворения сухих сред Принцип работы Блендер представляет собой систему растворения механических включений при рециркуляции. Продукт рециркулируется через резервуар, а сухую массу подают через воронку блендера вручную или автоматически. Резервуар из нержавеющей стали с люком на верхней части резервуара - Блендер - Питательный насос (центробежный или объёмный) - Дисковые затворы (ручное управление) - Электрическая панель для управления и защиты блендера и насоса

Слайд 24: КЛАССИФИКАЦИЯ

Классификация - это разделение материала на отдельные фракции по размеру частиц.

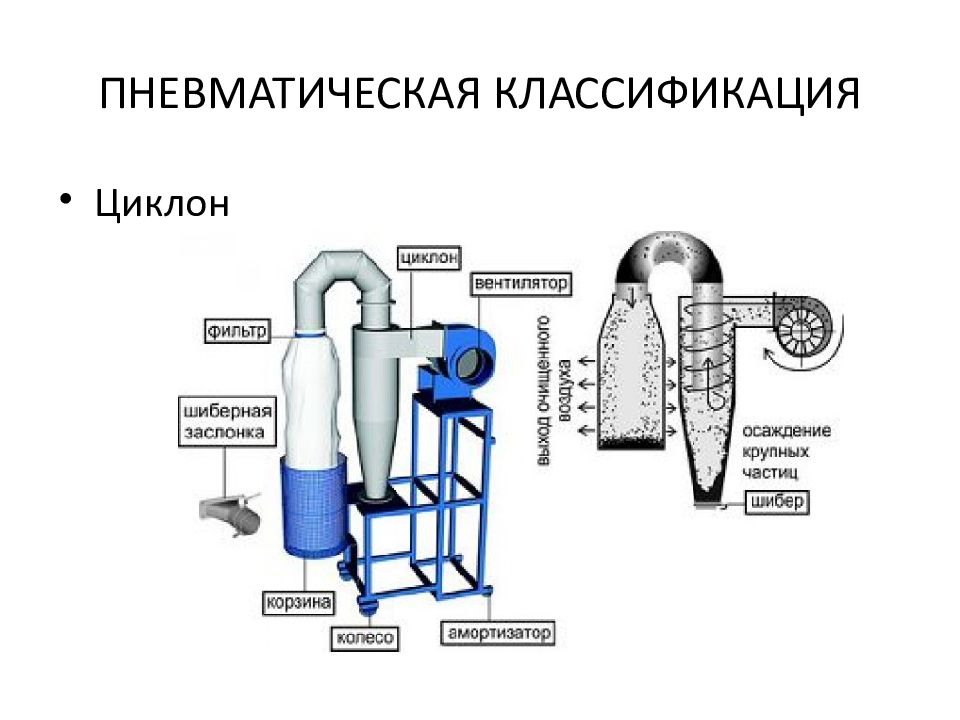

Слайд 25: Классификация

ситовая классификация (просеивание ) ; пневматическая классификация (воздушная сепарация); Разделение частиц в воздушном потоке. Частицы разного веса располагаются в воздушном потоке на разных уровнях.(например, разделение частиц в центробежных аппаратах - циклонах) ; гидравлическая классификация. Отстаивание частиц в жидкой среде.

Слайд 26: ПРОСЕИВАНИЕ

Просеивание –процесс разделения измельченного материала на фракции с частицами примерно одинаковой величины. Просеивание применяется также для очистки лекарственны порошков и растительного сырья от механических загрязнений. Сито – устройство, сочетающее сетку и специальный механизм, который обеспечивает движение сетки.

Слайд 27: Производительность сит зависит от следующих факторов :

Формы и размера отверстий сита ; От толщины слоя материала на сетке ; От влажности материала ; От скорости движения материала на сетке ; От характера движения и длины пути материала на сетке.

Слайд 34: ПРЕССОВАНИЕ

Сущность процесса прессования порошка заключается в уменьшении его начального объема обжатием

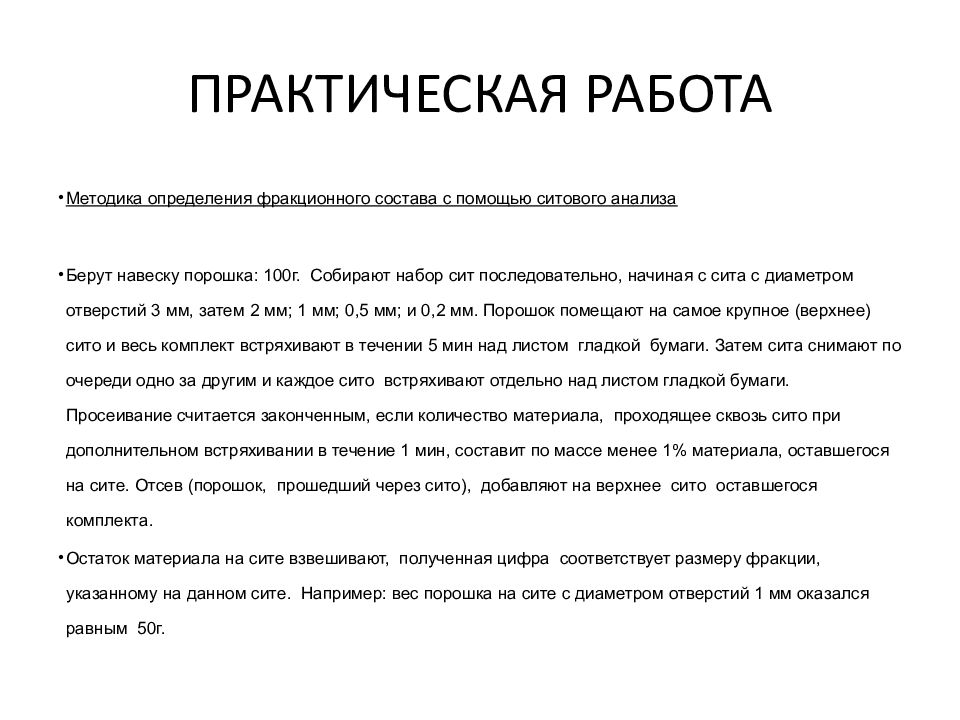

Слайд 39: ПРАКТИЧЕСКАЯ РАБОТА

Методика определения фракционного состава с помощью ситового анализа Берут навеску порошка: 100г. Собирают набор сит последовательно, начиная с сита с диаметром отверстий 3 мм, затем 2 мм; 1 мм; 0,5 мм; и 0,2 мм. Порошок помещают на самое крупное (верхнее) сито и весь комплект встряхивают в течении 5 мин над листом гладкой бумаги. Затем сита снимают по очереди одно за другим и каждое сито встряхивают отдельно над листом гладкой бумаги. Просеивание считается законченным, если количество материала, проходящее сквозь сито при дополнительном встряхивании в течение 1 мин, составит по массе менее 1% материала, оставшегося на сите. Отсев (порошок, прошедший через сито), добавляют на верхнее сито оставшегося комплекта. Остаток материала на сите взвешивают, полученная цифра соответствует размеру фракции, указанному на данном сите. Например: вес порошка на сите с диаметром отверстий 1 мм оказался равным 50г.

Последний слайд презентации: МЕХАНИЧЕСКИЕ ПРОЦЕССЫ: Вопросы для самостоятельного изучения

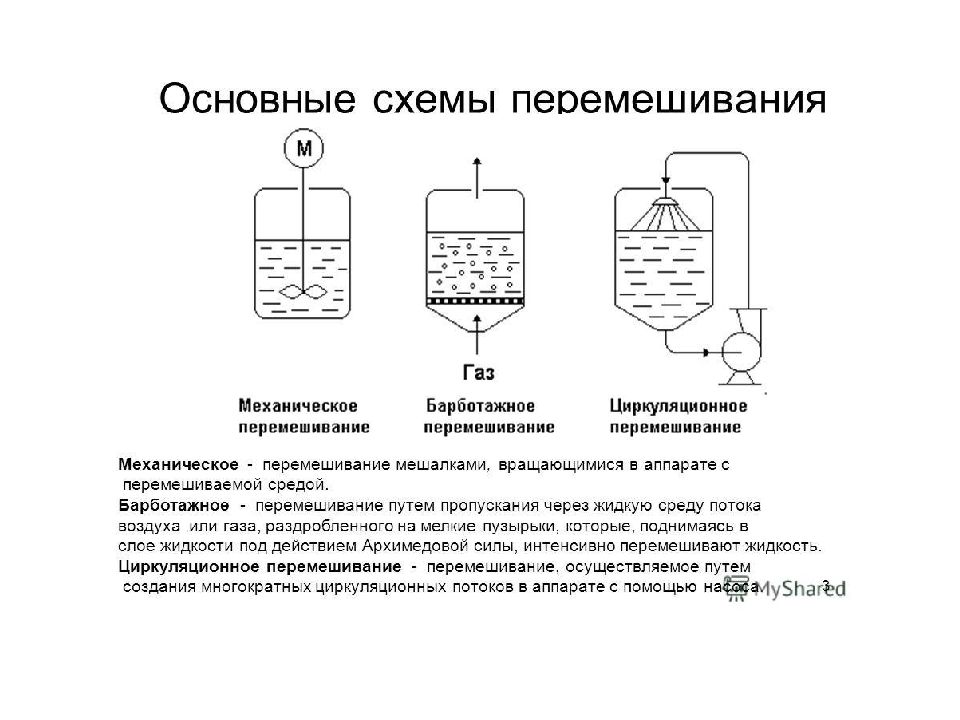

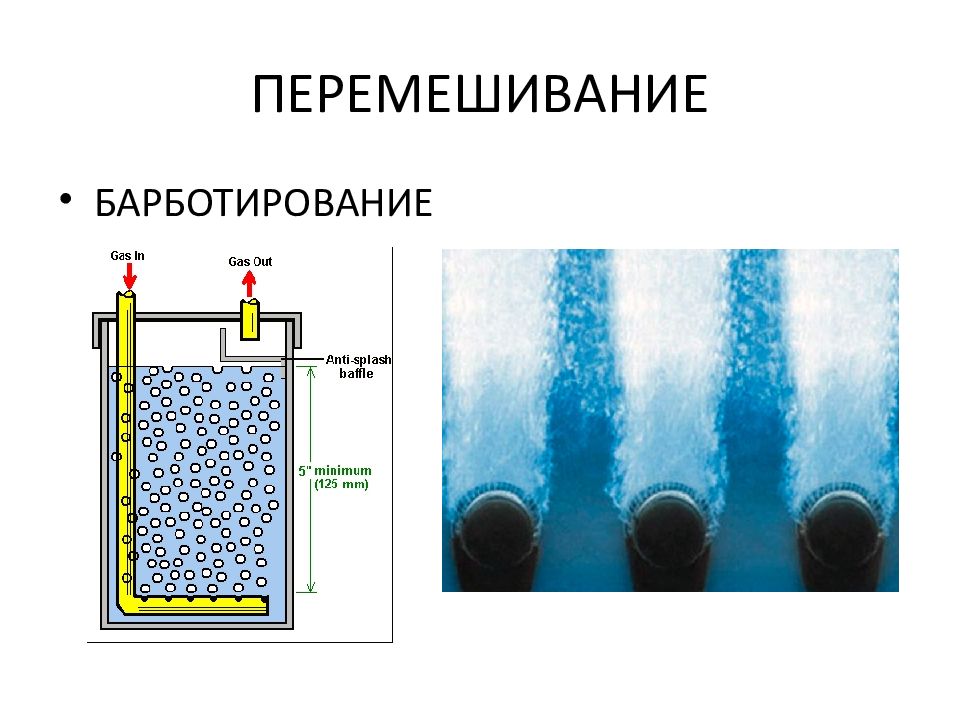

1. Измельчение твердых материалов. Определение. Назначение и виды. 2. Характеристика материалов, подвергающихся измельчению. 3. Аппаратура для измельчения. Классификация измельчающих машин. 4. Перемешивание в жидких средах. Эффективность и интенсивность перемешивания 5. Виды перемешивания: а) Механическое перемешивание. Конструкции мешалок их характеристики выбор и области применения б) Пневматическое перемешивание. Барботеры в) Гравитационное перемешивание 6. Перемешивание твердых материалов Назначение перемешивания. 7. Классификация измельченного материала Определение Виды классификации Сита и ситовой анализ 8. Устройства и принцип работы вращающихся качающихся вибрационных грохотов 9. Прессование, таблеточные машины, их сравнительная характеристика, принцип работы.