Первый слайд презентации: ПРИСПОСОБЛЕНИЯ И УСТАНОВКА ДЕТАЛЕЙ (ЗАГОТОВОК)

Юргинский технологический институт (филиал) Томского политехнического университета Кафедра «Технология машиностроения» А.С. Игнатьев, ассистент

Слайд 2

Назначение приспособлений Основные конструктивные элементы приспособлений Приспособлениями называют вспомогательные сменные устройства, устанавливаемые на станках и предназначенные для повышения производительности и точности обработки, расширения технологических возможностей станка и облегчения условий работы станочника.

Слайд 3

Приспособления для токарных станков по назначению можно разделить на три группы: приспособления для закрепления обрабатываемых заготовок; вспомогательный инструмент для закрепления режущего инструмента; - приспособления, расширяющие технологические возможности станков, т. е. позволяющие производить не свойственные этим станкам работы (фрезерование, одновременное сверление нескольких отверстий и т. д.).

Слайд 4

Приспособления и режущие инструменты составляют технологическую оснастку станка. По степени специализации приспособления подразделяются на универсальные, специализированные и специальные. Универсальные приспособления применяют для закрепления заготовок, размеры которых в значительной степени различаются между собой (например, универсальный трехкулачковый патрон). Специализированные приспособления (цанговые и мембранные патроны, оправки и др.) применяются при обработке группы деталей, сходных по размерам, конфигурации и технологии изготовления. Специальные приспособления применяются при обработке определенных деталей или при выполнении определенной операции. Универсальные приспособления используют в единичном и мелкосерийном производстве, а специализированные и специальные - в крупносерийном и массовом.

Слайд 5

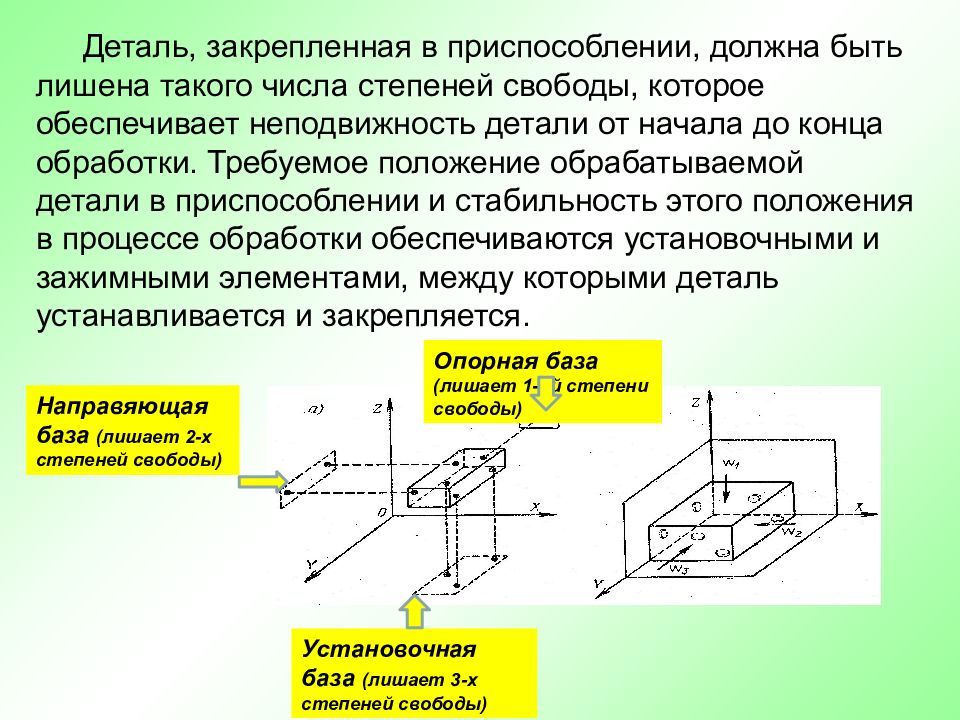

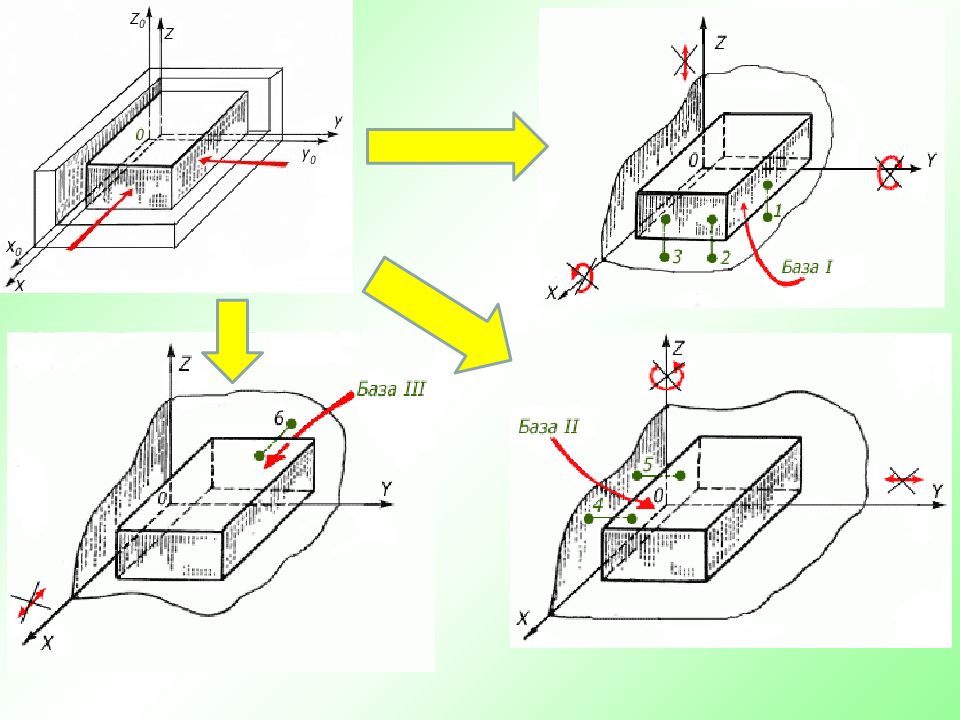

Деталь, закрепленная в приспособлении, должна быть лишена такого числа степеней свободы, которое обеспечивает неподвижность детали от начала до конца обработки. Требуемое положение обрабатываемой детали в приспособлении и стабильность этого положения в процессе обработки обеспечиваются установочными и зажимными элементами, между которыми деталь устанавливается и закрепляется. Установочная база (лишает 3-х степеней свободы) Опорная база (лишает 1-ой степени свободы) Направяющая база (лишает 2-х степеней свободы)

Слайд 7

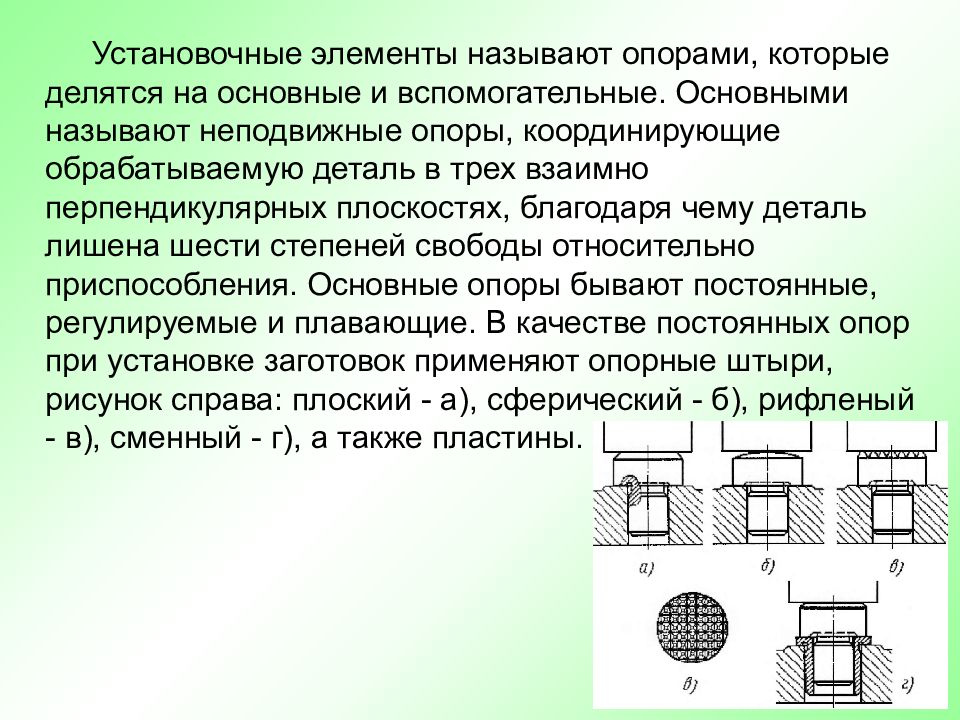

Установочные элементы называют опорами, которые делятся на основные и вспомогательные. Основными называют неподвижные опоры, координирующие обрабатываемую деталь в трех взаимно перпендикулярных плоскостях, благодаря чему деталь лишена шести степеней свободы относительно приспособления. Основные опоры бывают постоянные, регулируемые и плавающие. В качестве постоянных опор при установке заготовок применяют опорные штыри, рисунок справа: плоский - а), сферический - б), рифленый - в), сменный - г), а также пластины.

Слайд 8

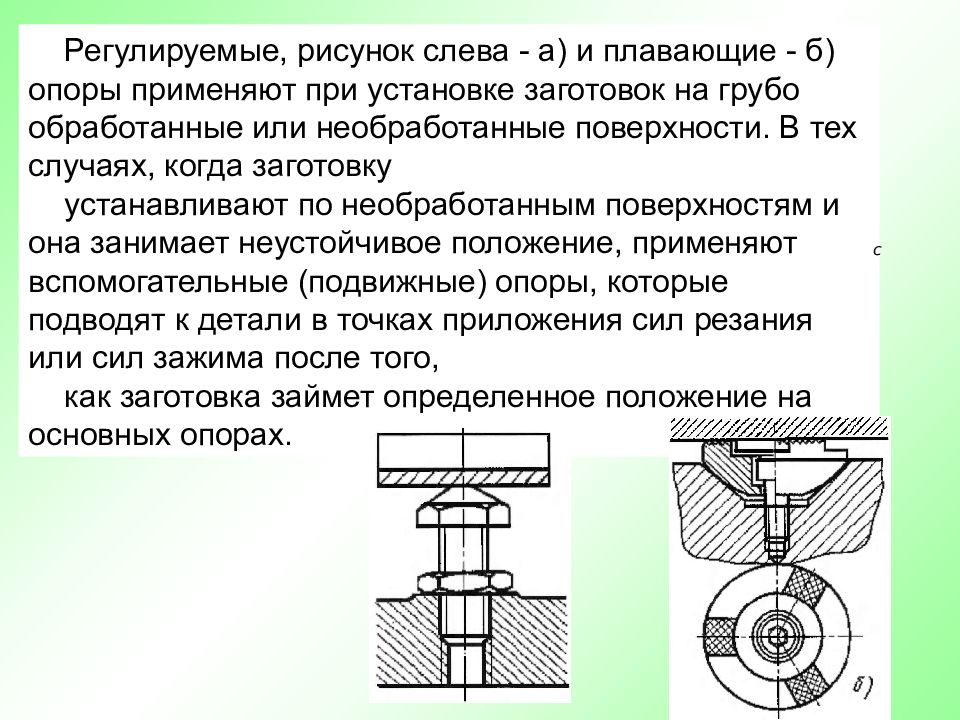

Регулируемые, рисунок слева - а) и плавающие - б) опоры применяют при установке заготовок на грубо обработанные или необработанные поверхности. В тех случаях, когда заготовку устанавливают по необработанным поверхностям и она занимает неустойчивое положение, применяют вспомогательные (подвижные) опоры, которые подводят к детали в точках приложения сил резания или сил зажима после того, как заготовка займет определенное положение на основных опорах. с

Слайд 9

Технологические базы В машине, механизме, станке, детали соединяются между собой, обеспечивая передачу и преобразование движений. В процессе обработки заготовки (детали) закрепляются. Для ориентации заготовок во время обработки на станках, расположения готовых деталей в сборочных единицах (узлах) машин, измерения деталей служат поверхности, линии, точки и их совокупности, которые называются базами. Различают технологические и конструкторские базы. Технологические базы разделяются на установочные и измерительные.

Слайд 10

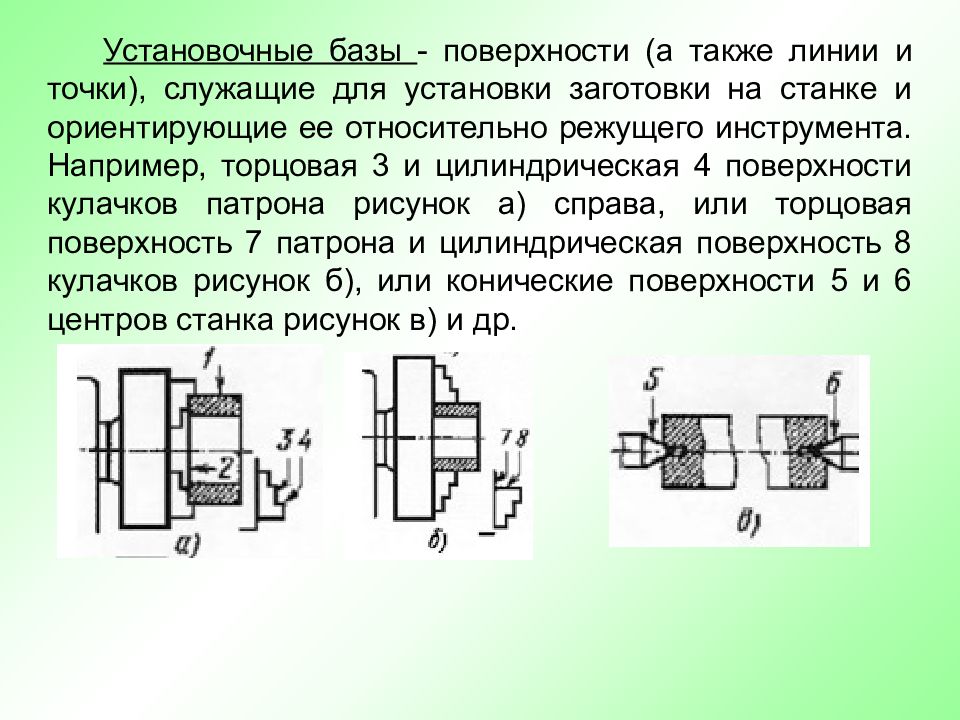

Установочные базы - поверхности (а также линии и точки), служащие для установки заготовки на станке и ориентирующие ее относительно режущего инструмента. Например, торцовая 3 и цилиндрическая 4 поверхности кулачков патрона рисунок а) справа, или торцовая поверхность 7 патрона и цилиндрическая поверхность 8 кулачков рисунок б), или конические поверхности 5 и 6 центров станка рисунок в) и др.

Слайд 11

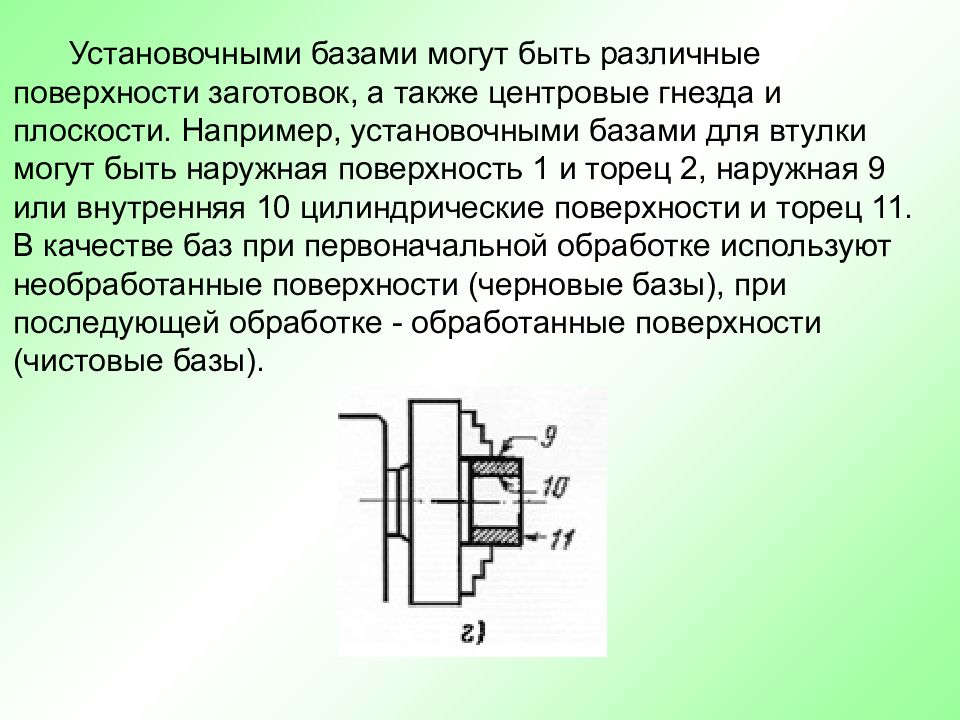

Установочными базами могут быть различные поверхности заготовок, а также центровые гнезда и плоскости. Например, установочными базами для втулки могут быть наружная поверхность 1 и торец 2, наружная 9 или внутренняя 10 цилиндрические поверхности и торец 11. В качестве баз при первоначальной обработке используют необработанные поверхности (черновые базы), при последующей обработке - обработанные поверхности (чистовые базы).

Слайд 12

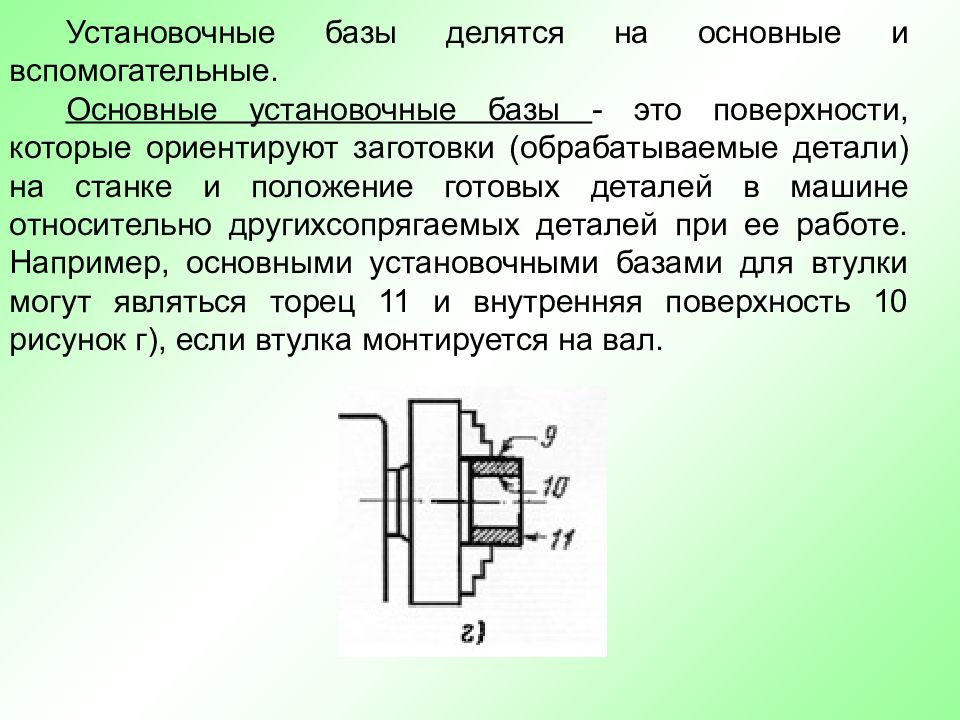

Установочные базы делятся на основные и вспомогательные. Основные установочные базы - это поверхности, которые ориентируют заготовки (обрабатываемые детали) на станке и положение готовых деталей в машине относительно другихсопрягаемых деталей при ее работе. Например, основными установочными базами для втулки могут являться торец 11 и внутренняя поверхность 10 рисунок г), если втулка монтируется на вал.

Слайд 13

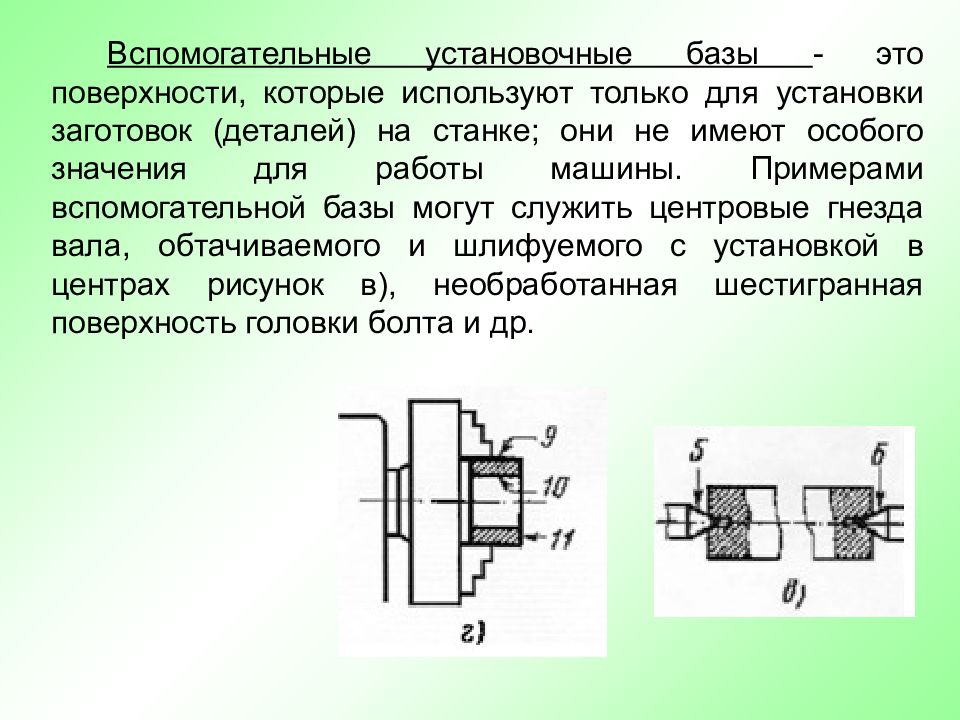

Вспомогательные установочные базы - это поверхности, которые используют только для установки заготовок (деталей) на станке; они не имеют особого значения для работы машины. Примерами вспомогательной базы могут служить центровые гнезда вала, обтачиваемого и шлифуемого с установкой в центрах рисунок в), необработанная шестигранная поверхность головки болта и др.

Слайд 14

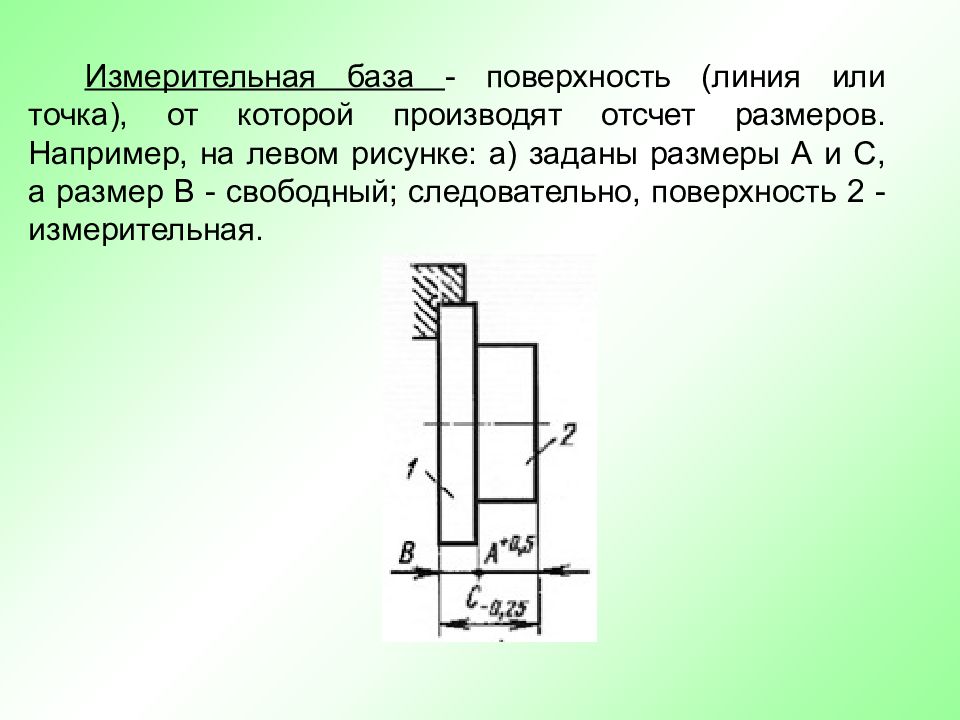

Измерительная база - поверхность (линия или точка), от которой производят отсчет размеров. Например, на левом рисунке: а) заданы размеры А и С, а размер В - свободный; следовательно, поверхность 2 - измерительная.

Слайд 15

Конструкторская база - совокупность поверхностей, линий, точек, от которых заданы размеры и положение деталей при разработке конструкции. Конструкторские базы могут быть реальными (материальная поверхность) или геометрическими (осевые линии, точки) При переустановке заготовки черновые базы заменяются чистовыми. При выборе чистовых установочных баз следует: выбирать основные базы, так как это обеспечивает большую точность обработки; соблюдать при обработке принцип постоянства баз ; совмещать при возможности установочные и измерительные базы.

Слайд 16

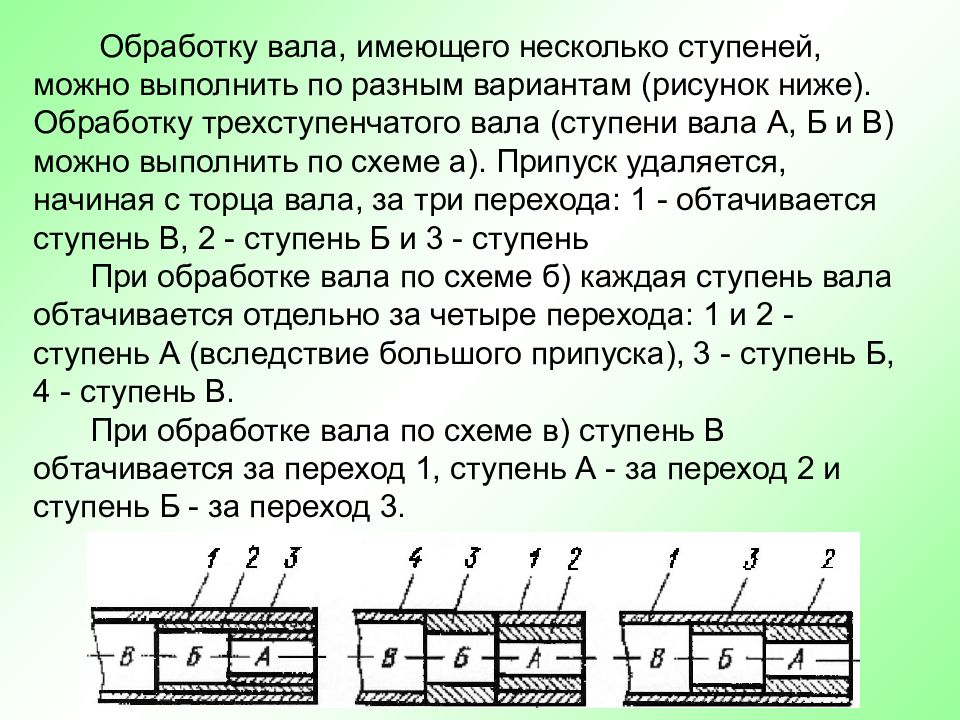

Обработку вала, имеющего несколько ступеней, можно выполнить по разным вариантам (рисунок ниже). Обработку трехступенчатого вала (ступени вала А, Б и В) можно выполнить по схеме а). Припуск удаляется, начиная с торца вала, за три перехода: 1 - обтачивается ступень В, 2 - ступень Б и 3 - ступень При обработке вала по схеме б) каждая ступень вала обтачивается отдельно за четыре перехода: 1 и 2 - ступень А (вследствие большого припуска), 3 - ступень Б, 4 - ступень В. При обработке вала по схеме в) ступень В обтачивается за переход 1, ступень А - за переход 2 и ступень Б - за переход 3.

Слайд 17

На выбор схемы обработки трехступенчатого вала влияет величина припуска на отдельных ступенях и соотношение их диаметра и длины. Та схема, при которой время обработки наименьшее, будет наиболее выгодной. При чистовом обтачивании порядок обработки ступеней вала зависит от выбора баз и точности обработки. Если диаметры ступеней вала имеют значительную разницу, то рекомендуется сначала обтачивать ступени большого диаметра, а последней - ступень меньшего диаметра

Слайд 18

Приспособление для установки деталей. Приспособлениями называют вспомогательные сменные устройства, устанавливаемые на станках и предназначенные для повышения производительности и точности обработки, расширения технологических возможностей станка и облегчения условий работы станочника.

Слайд 19

Способ установки и закрепления заготовок на станке выбирают в зависимости от их размеров, жесткости и требуемой точности обработки. При L / D <4 (где L - длина обрабатываемой заготовки, D - ее диаметр) заготовки закрепляют в патроне, при 4< L / D <10 - в центрах или в патроне с поджимом задним центром, при L / D >10 - в центрах или в патроне и центре задней бабки и с поддержкой люнетом. Самой распространенной является установка обрабатываемой заготовки в центрах станка.

Слайд 20

Приспособления для токарных станков можно разделить на 3 группы : 1. приспособления для закрепления обрабатываемых заготовок; 2. вспомогательный инструмент для закрепления режущего инструмента; 3. приспособления расширяющие технологические возможности станков, т.е. позволяющие производить не свойственные этим станкам работы (фрезерование, сверление нескольких отверстий и т.д.).

Слайд 21

Основными приспособлениями для закрепления обрабатываемых заготовок на токарным станках является токарные патроны, а также люнеты (для закрепления длинных заготовок), центры, хомутики. Основные типы патронов: - Кулачковые патроны; - трех кулачковые; - 2-ух кулачковые; - трех кулачковые (индивидуальные и самоцентрируемые); - Поводковые патроны; - Цанговые патроны; - Мембранные патроны.

Слайд 22

На токарных станках применяют двух-, трех- и четырехкулачковые патроны с ручным и механизированным приводом зажима. В двухкулачковых самоцентрирующих патронах закрепляют различные фасонные отливки и поковки; кулачки таких патронов, как правило, предназначены для закрепления только одной детали. В трехкулачковых самоцентрирующих патронах закрепляют заготовки круглой и шестигранной формы или круглые прутки большого диаметра. В четырехкулачковых самоцентрирующих патронах закрепляют прутки квадратного сечения, а в патронах с индивидуальной регулировкой кулачков - детали прямоугольной или несимметричной формы.

Слайд 23

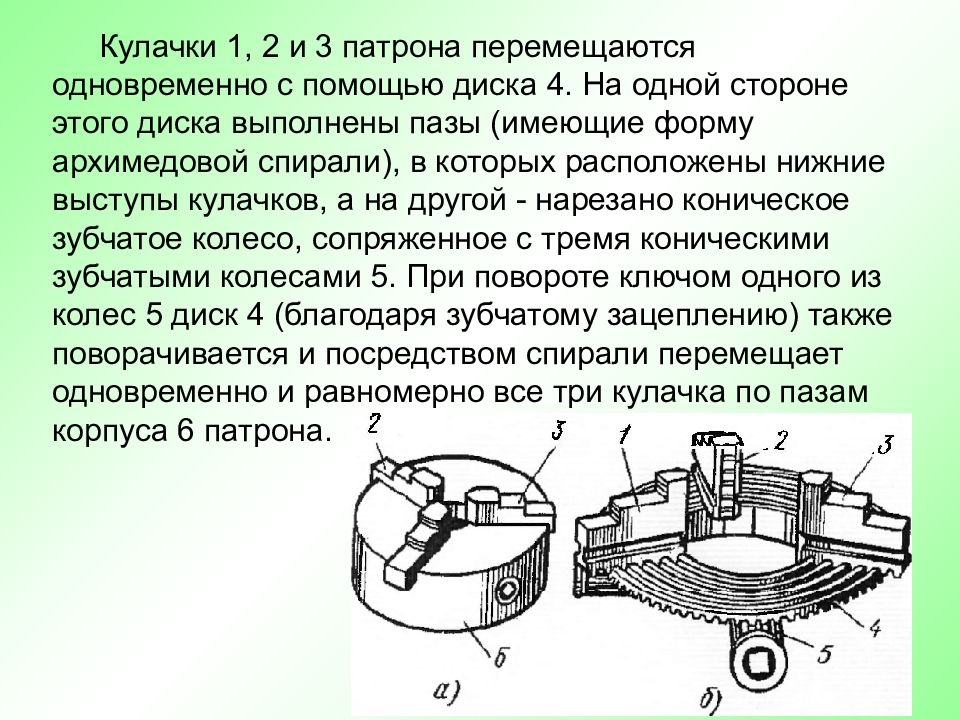

Кулачки 1, 2 и 3 патрона перемещаются одновременно с помощью диска 4. На одной стороне этого диска выполнены пазы (имеющие форму архимедовой спирали), в которых расположены нижние выступы кулачков, а на другой - нарезано коническое зубчатое колесо, сопряженное с тремя коническими зубчатыми колесами 5. При повороте ключом одного из колес 5 диск 4 (благодаря зубчатому зацеплению) также поворачивается и посредством спирали перемещает одновременно и равномерно все три кулачка по пазам корпуса 6 патрона.

Слайд 24

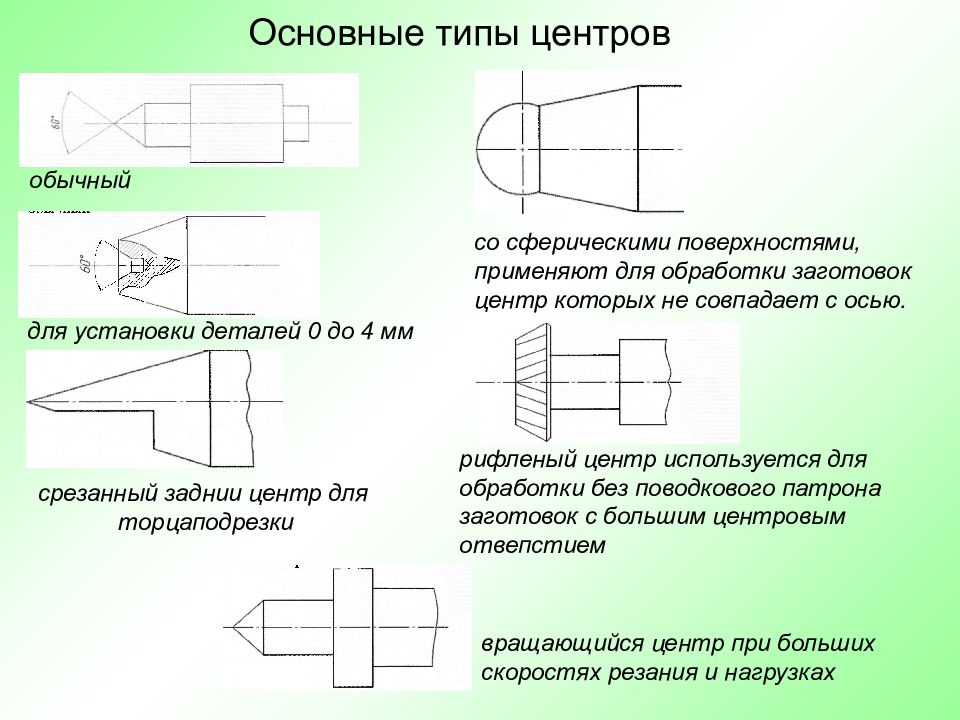

Основные типы центров для установки деталей 0 до 4 мм обычный срезанный заднии центр для торцаподрезки со сферическими поверхностями, применяют для обработки заготовок центр которых не совпадает с осью. рифленый центр используется для обработки без поводкового патрона заготовок с большим центровым отвепстием вращающийся центр при больших скоростях резания и нагрузках

Слайд 25

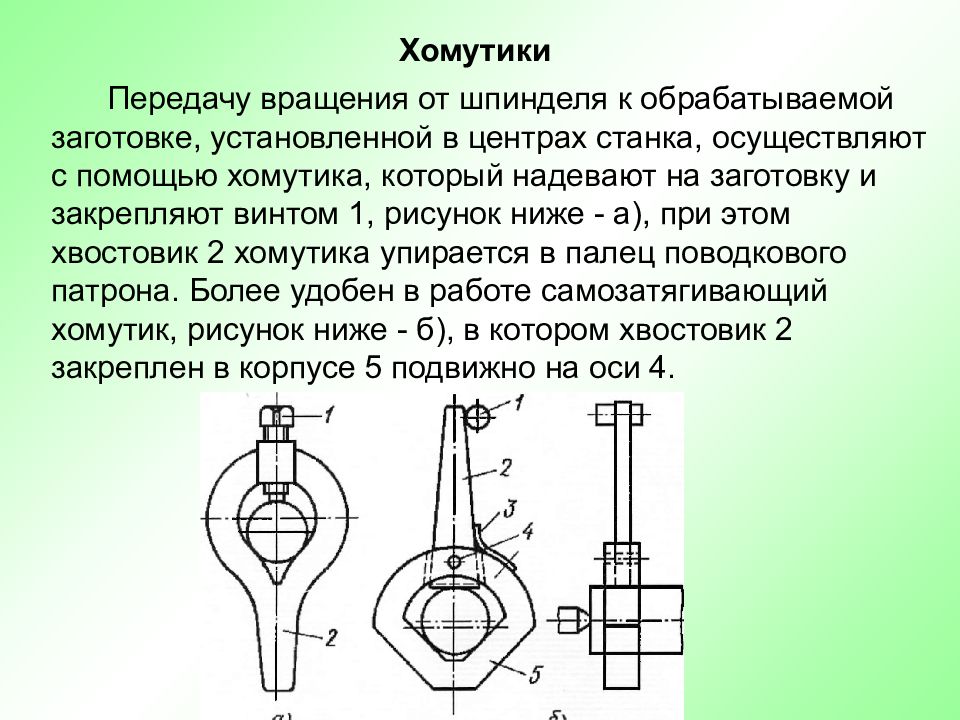

Передачу вращения от шпинделя к обрабатываемой заготовке, установленной в центрах станка, осуществляют с помощью хомутика, который надевают на заготовку и закрепляют винтом 1, рисунок ниже - а), при этом хвостовик 2 хомутика упирается в палец поводкового патрона. Более удобен в работе самозатягивающий хомутик, рисунок ниже - б), в котором хвостовик 2 закреплен в корпусе 5 подвижно на оси 4. Хомутики

Слайд 26

Закрепление заготовок на оправках Заготовки устанавливают в центрах с помощью токарных оправок. На среднюю часть 1 оправки, рисунок - а) выше, выполненную с малой конусностью (обычно 1:2000) и предварительно смазанную, устанавливают с натягом заготовку 4.

Слайд 27

Лыска 2 оправки служит опорой для болта, которым закрепляют хомутик. Положение заготовок вдоль оси при базировании на таких оправках неодинаково и зависит от диаметра отверстия заготовки.

Слайд 28

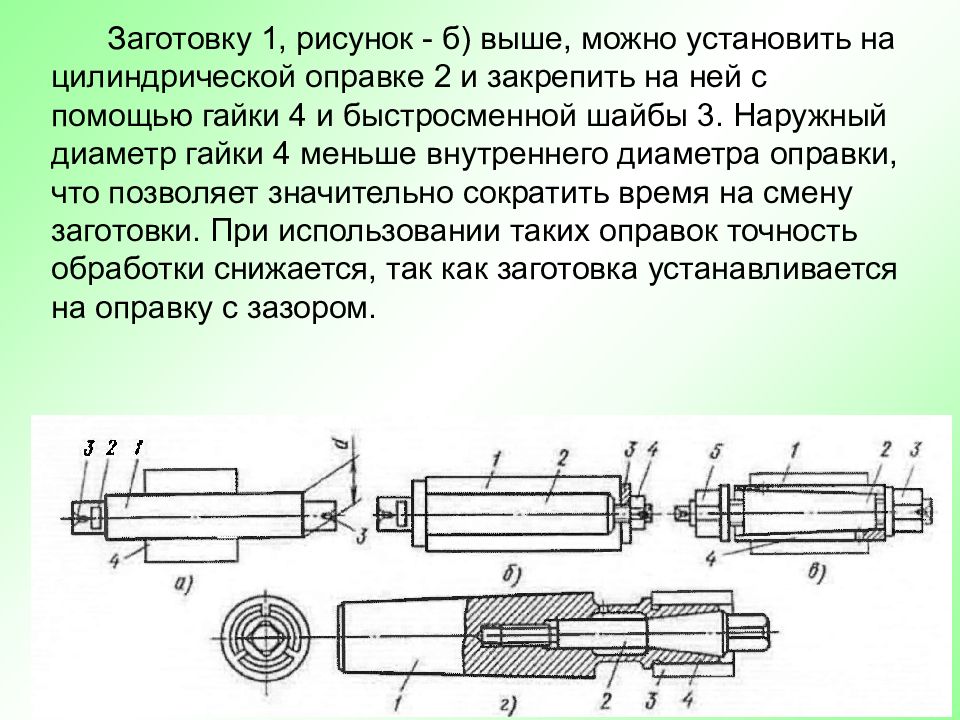

Заготовку 1, рисунок - б) выше, можно установить на цилиндрической оправке 2 и закрепить на ней с помощью гайки 4 и быстросменной шайбы 3. Наружный диаметр гайки 4 меньше внутреннего диаметра оправки, что позволяет значительно сократить время на смену заготовки. При использовании таких оправок точность обработки снижается, так как заготовка устанавливается на оправку с зазором.

Слайд 29

Когда внутренние отверстия заготовок имеют значительные отклонения по диаметру, применяют разжимные (цанговые) оправки, рисунок - в). Цанга 4 представляет собой втулку, внутренняя поверхность которой выполнена конической, а наружная, предназначенная для базирования заготовки 7,- цилиндрической. Цангу 4 с деталью 1 перемещают и закрепляют на оправке 2 с помощью гайки 3, а освобождают с помощью гайки 5, предварительно ослабив гайку 3. Для обеспечения пружинящего свойства цанги 4 ее изготовляют с продольными прорезями.

Слайд 30

Шпиндельную оправку, рисунок - г), конусной поверхностью 1 устанавливают в шпиндель станка. Заготовку 3 устанавливают на цилиндрическую поверхность 4, в которой выполнены продольные прорези. Натяг между цилиндрической частью оправки и заготовкой создают с помощью винта 2.

Слайд 31

При установке длинных заготовок в качестве второй опоры используют задний центр (рисунок слева). Предварительно закрепленную в патроне заготовку поджимают задним центром, а затем окончательно зажимают кулачками патрона. Такой способ установки обеспечивает повышенную жесткость крепления заготовки и применяется преимущественно при черновой обработке.

Слайд 32

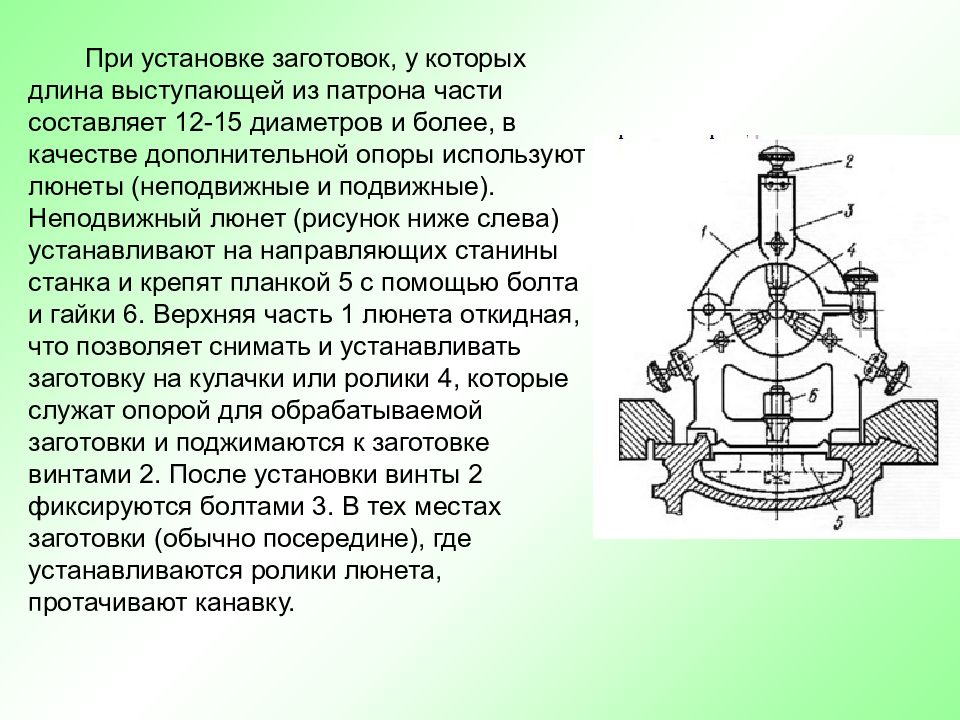

При установке заготовок, у которых длина выступающей из патрона части составляет 12-15 диаметров и более, в качестве дополнительной опоры используют люнеты (неподвижные и подвижные). Неподвижный люнет (рисунок ниже слева) устанавливают на направляющих станины станка и крепят планкой 5 с помощью болта и гайки 6. Верхняя часть 1 люнета откидная, что позволяет снимать и устанавливать заготовку на кулачки или ролики 4, которые служат опорой для обрабатываемой заготовки и поджимаются к заготовке винтами 2. После установки винты 2 фиксируются болтами 3. В тех местах заготовки (обычно посередине), где устанавливаются ролики люнета, протачивают канавку.

Слайд 33

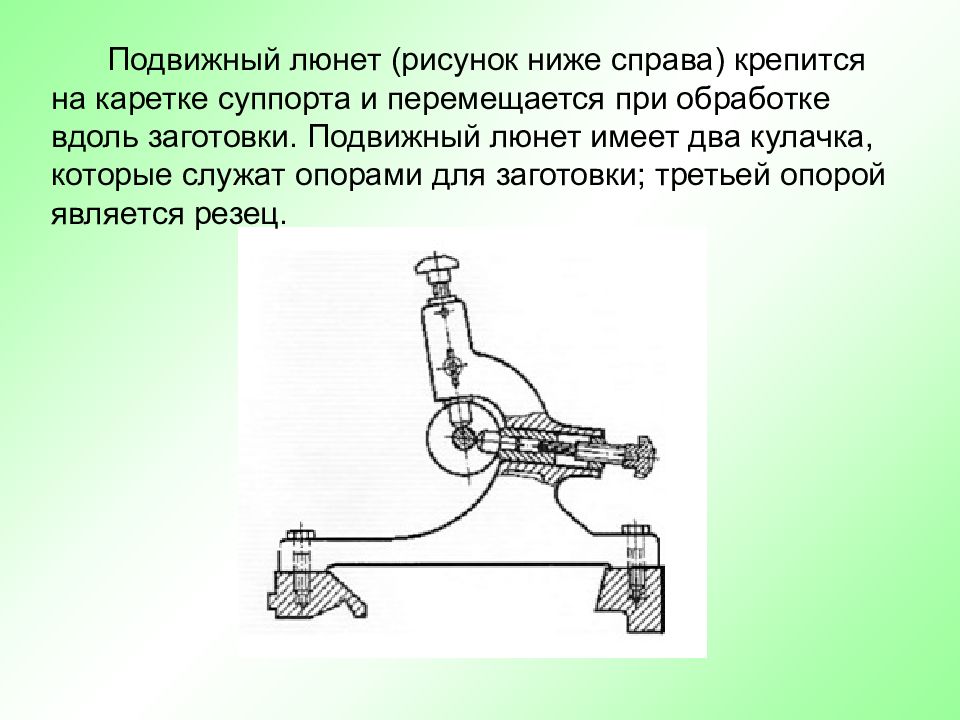

Подвижный люнет (рисунок ниже справа) крепится на каретке суппорта и перемещается при обработке вдоль заготовки. Подвижный люнет имеет два кулачка, которые служат опорами для заготовки; третьей опорой является резец.

Слайд 34

В тех случаях, когда заготовки не могут быть установлены и закреплены в патронах, применяют планшайбы (рисунок внизу). Планшайба 2 представляет собой плоский диск, который крепится к фланцу 1, устанавливаемому на шпинделе станка. Рабочая поверхность планшайбы может быть выполнена с радиальными или концентрическими пазами. Обрабатываемые заготовки центрируют и закрепляют на планшайбе с помощью сменных наладок и прихватов.