Слайд 2

Гибкая производственная система (ГПС) — отдельная единица технологического оборудования или совокупность таких единиц, а также систем обеспечения их функционирования в автоматическом режиме. Область применения ГПС - серийное многономенклатурное производство. Преимущества ГПС: увеличение производительности труда в процессе изготовления единичной и мелкосерийной продукции благодаря более высокой загрузке оборудования; сокращение времени производственного цикла и быстрое реагирование на изменение требований заказчиков; повышение качества продукции за счет устранения ошибок и нарушений технологических режимов; уменьшение капитальных вложений, площадей и численности обслуживающего персонала прежде всего за счет трехсменного режима работы; снижение объема незавершенного производства ; повышение эффективности управления за счет исключения человека из производственного процесса.

Слайд 3

Гибкость : возможность обрабатывать на одной и той же технологической линии различные детали в различных сочетаниях; возможность изменения в любой момент стратегии производства в зависимости от необходимости; модифицирование обрабатываемых деталей без привлечения дополнительных значительных затрат; изменение состава технологической линии в зависимости от требований; повторное использование значительного процента существующих капиталовложений в том случае, если приходится полностью менять тип продукции. Виды гибкости Машинная гибкость – легкость перестройки технологических элементов ГПС для производства заданного множества типов деталей. Маршрутная гибкость – способность продолжать обработку заданного множества типов деталей при отказах отдельных технологических элементов ГАП гибкость; производительность ; эффективность Основные характеристики ГАП

Слайд 4

Эффективность ГПС : Эффективность ГПС складывается из технической, организационной и экономической эффективности Технологическая и организационная эффективность ГПС оценивается : коэффициентом использования инструмента, содержащегося в накопителях и при станочных магазинах; коэффициентом использования технических средств ГПМ, ГАЛ или ГАУ; коэффициентами сменности и загрузки оборудования; показателями надёжности ГПМ, ГАЛ или ГАУ. Экономическая эффективность применения ГПС в сравнении с эксплуатируемым оборудованием оценивается : сокращением затрат на закупку оборудования ( экономия основных фондов) в связи с уменьшением его числа, так как в 2…3 раза повышается производительность оборудования и улучшается его использование; сокращением затрат на строительство производственных площадей под уменьшенное число оборудования; экономией фонда заработной платы; уменьшением вложений в оборотные фонды, т.к. уменьшается производственный цикл изготовления продукции, необходимые запасы и т.д.

Слайд 5

Производительность ГПС: часовая, суточная, по полному годовому фонду времени (учитывает возможности ГПС рабо -тать в малолюдном/безлюдном режиме. ( годовой фонд времени 8760 ч.) Фактический годовой фонд времени работы ГПС - определяется надежностью ее работы и суммарным объемом простоев всех видов в год. При расчете производительности ГПС учитывают следующие потери времени: цикловые потери рабочего времени (замена инструмента в шпинделе, ускоренный подвод и отвод инструмента, координатное перемещение стола и т.д.); простои по вине инструмента (замена инструмента из-за поломок, из-за затупления, регулировка без замены – при необходимости вмешательства оператора); простои по вине оборудования (регулировка и ремонт оборудования, отказ системы управления и т.д.); простои по организационным причинам (отсутствие электроэнергии, вспомогательных материалов и т.д ) ; простои, связанные с браком (брак предыдущих операций, брак материалов, выявленных во время обработки, брак обработки и т.д.); простои, связанные с переналадкой (замена оснастки, замена комплекта инструмента ).

Слайд 6

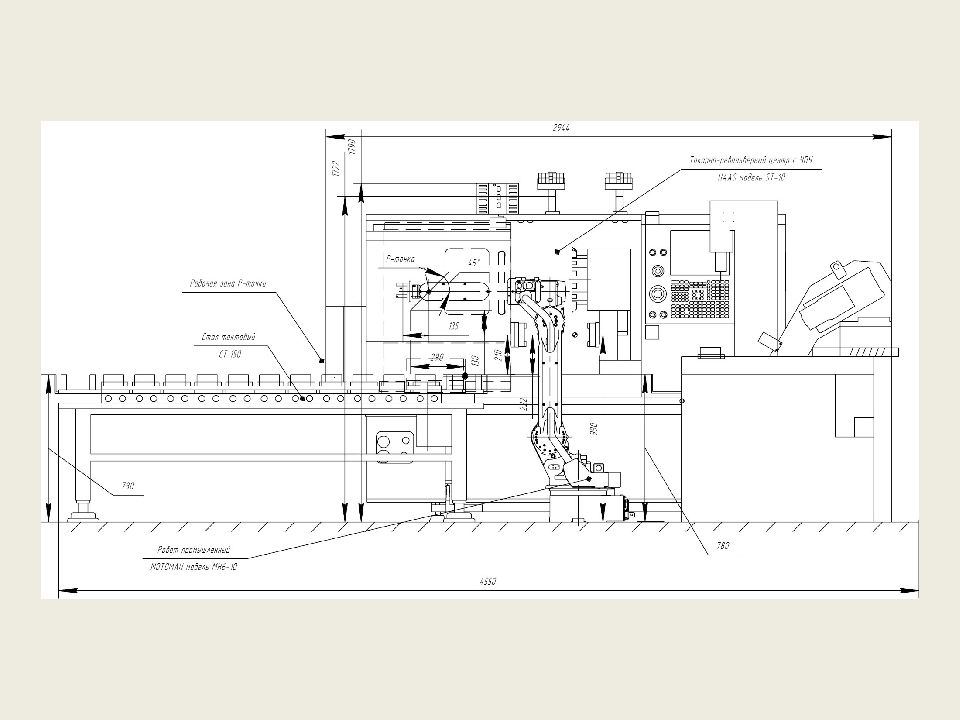

По организационной структуре производства гибкие производственные системы подразделяются на пять уровней. Первый уровень — гибкие производственные модули ( ГПМ ), являющиеся основой гибкого производства. Это ГПС, состоящая из единицы технологического оборудования с ЧПУ, а так же устройство для передачи деталей и установления их на станки, смены и передачи инструментов, транспортно-накопительные и контрольно-измерительные устройства, устройства автономного управления и механизмы стыковки с другими модулями.

Слайд 7

Второй уровень — гибкая автоматизированная линия (ГАЛ). Это гибкая производственная система, состоящая из нескольких гибких производственных модулей, объединенных автоматизированной системой управления.

Слайд 8

Третий уровень — гибкий автоматизированный участок (ГАУ). Это гибкая производственная система, состоящая из нескольких гибких производственных модулей, объединенных АСУ, функционирующая по технологическому маршруту и предусматривающая возможность изменения последовательности использования технологического оборудования.

Слайд 9

Четвертый уровень — гибкий автоматизированный цех (ГАЦ). Это гибкая производственная система в виде совокупности гибких автоматизированных линий или участков, предназначенная для изготовления изделий заданной номенклатуры. Пятый уровень — гибкий автоматизированный завод (ГАЗ). Это гибкая производственная система, представляющая собой совокупность гибких автоматизированных цехов и предназначенная для выпуска готовых изделий. Гибкий автоматизированный завод может иметь в своем составе отдельно функционирующие неавтоматизированные участки и цехи.

Слайд 11

автоматизированная транспортно-загрузочная система ( АТЗС ) - система взаимосвязанных автоматизированных транспортно-загрузочных устройств (промышленные роботы, манипуляторы, автооператоры) для загрузки и выгрузки станков

Слайд 12

автоматизированная транспортно-складская система (АТСС) - система взаимосвязанных автоматизированных транспортных и складских устройств для укладки, хранения, временного накопления, разгрузки и доставки предметов труда, технологической оснастки.

Слайд 15

автоматизированная система инструментального обеспечения (АСИО) - система взаимосвязанных элементов, включающая участки подготовки инструментов, их транспортирования, накопления, устройства смены и контроля качества инструмента, обеспечивающие подготовку, хранение, автоматическую установку и замену инструмента;

Слайд 16

Обеспечивает автоматическое измерение параметров деталей в процессе производства. А также выполняет различные контрольные операции по окончании обработки, т.е. осуществляет межоперационный и окончательный контроль. Функции: контроль размеров и отклонений геометрической формы деталей; контроль положения заготовки при установке на столах станков; контроль состояния режущего инструмента; диагностика функций узлов и агрегатов в ГПС. система автоматизированного контроля (САК )

Слайд 17

автоматизированная система удаления отходов (АСУО ); Включает в себя средства для сбора отходов временного хранения, удаления и зависит от степени автоматизации производства и характера отходов. (стружка, СОТС ). Устройства действуют в пределах ГПС включая модули и подключаются к общей цеховой системе удаления отходов. система автоматизированного проектирования ( САПР ); автоматизированная система ТПП (АС ТПП); автоматизированная система управления (АСУ );

Слайд 18

Исходные данные для проектирования сведения о продукции: вид, номенклатура, габариты, требования к точности и качеству изготовления, выпуск в единицу времени по неизменяемым чертежам ; сведения о технологических процессах изготовления изделий: сведения о заготовках (вид, точность ), способах обработки, технологических базах, составе технологических переходов, нормативах времени на выполнение переходов.

Слайд 19

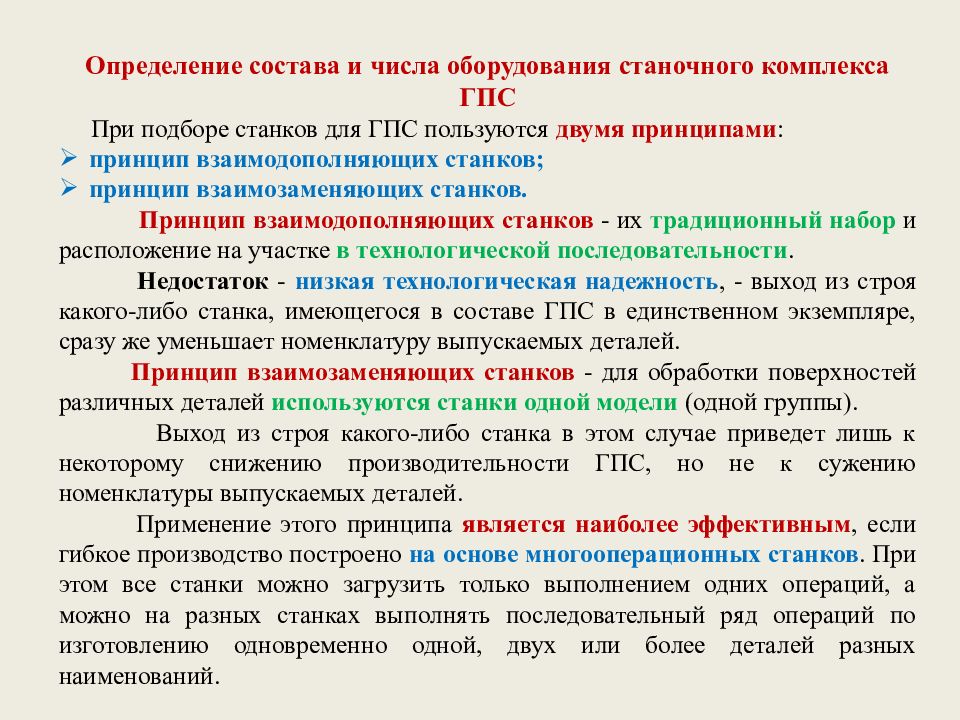

Определение состава и числа оборудования станочного комплекса ГПС При подборе станков для ГПС пользуются двумя принципами : принцип взаимодополняющих станков; принцип взаимозаменяющих станков. Принцип взаимодополняющих станков - их традиционный набор и расположение на участке в технологической последовательности. Недостаток - низкая технологическая надежность, - выход из строя какого-либо станка, имеющегося в составе ГПС в единственном экземпляре, сразу же уменьшает номенклатуру выпускаемых деталей. Принцип взаимозаменяющих станков - для обработки поверхностей различных деталей используются станки одной модели (одной группы). Выход из строя какого-либо станка в этом случае приведет лишь к некоторому снижению производительности ГПС, но не к сужению номенклатуры выпускаемых деталей. Применение этого принципа является наиболее эффективным, если гибкое производство построено на основе многооперационных станков. При этом все станки можно загрузить только выполнением одних операций, а можно на разных станках выполнять последовательный ряд операций по изготовлению одновременно одной, двух или более деталей разных наименований.

Слайд 20

Выбор вида станков, их специализации по числу управляемых координат и определение их количества в составе ГПС по выпуску деталей заданной номенклатуры : K - число станков по виду оборудования; С с р - средняя станкоемкость, приходящаяся на каждый станок, мин; T ср - средний такт выпуска деталей, мин. n - число типовых деталей; С i - станкоемкость, приходящаяся на каждый станок по обработке i -го представителя типовых деталей, мин. t оп i - оперативное время по выполнению перехода на рассматриваемом станке, мин; р - число всех переходов, выполняемых на рассматриваемом станке по обработке деталей. t о i - основное время на выполнение перехода, мин ; t y i - вспомогательное время на снятие - установку заготовки, мин. Ф 0 - годовой фонд времени обору- дования, ч ; t м-в i - машинно-вспомогательное время, связанное с выполнением перехода (быстрый подвод и отвод инструмента, автоматическая смена инстру -мента и т.д.), мин ; K исп - коэффициент использования оборудования по машинному времени; N год - годовая программа выпуска деталей, шт.

Слайд 21

Расчетное значение K по каждому виду оборудования округляют в сторону большего целого числа. При получении большого значения коэффициента загрузки отдельных видов станков ( K исп ≥0,9 ) следует перевести обработку части поверхностей на однотипные станки с меньшей загрузкой (принцип взаимодополняющих станков). Недозагрузка оборудования на 20…25 % позволяет иметь некоторый запас производительности ГПС, который может быть использован для освоения новых деталей.

Слайд 22

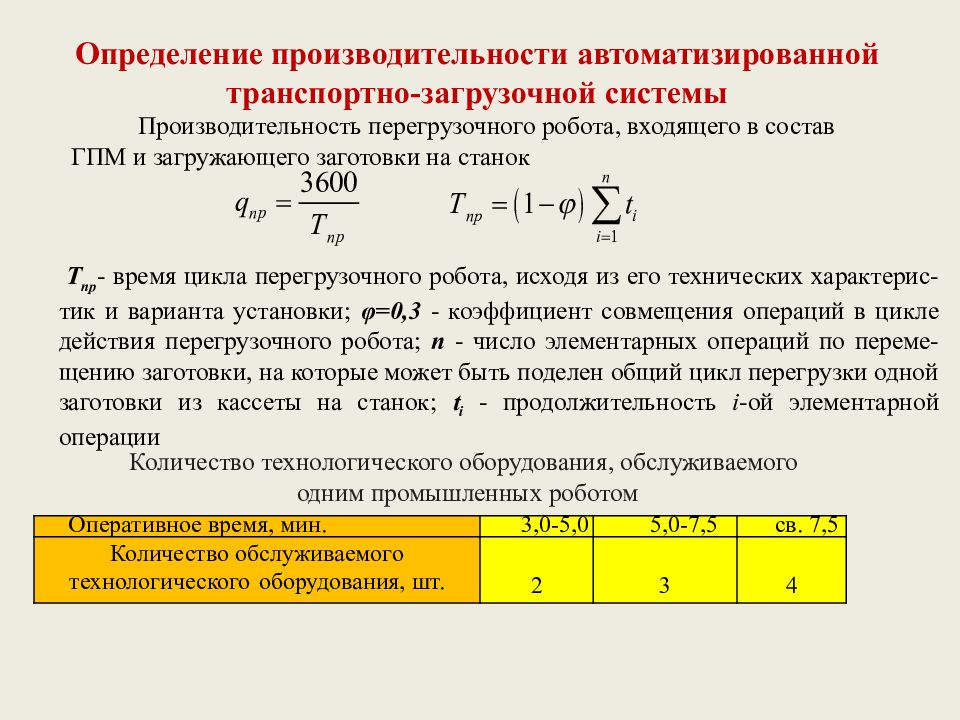

Определение производительности автоматизированной транспортно-загрузочной системы Производительность перегрузочного робота, входящего в состав ГПМ и загружающего заготовки на станок Т пр - время цикла перегрузочного робота, исходя из его технических характерис -тик и варианта установки; φ=0,3 - коэффициент совмещения операций в цикле действия перегрузочного робота; n - число элементарных операций по переме-щению заготовки, на которые может быть поделен общий цикл перегрузки одной заготовки из кассеты на станок; t i - продолжительность i -ой элементарной операции Оперативное время, мин. 3,0-5,0 5,0-7,5 св. 7,5 Количество обслуживаемого технологического оборудования, шт. 2 3 4 Количество технологического оборудования, обслуживаемого одним промышленных роботом

Слайд 23

Определение структуры и состава автоматической транспортно-складской системы ГПС Автоматическая транспортно-складская система (АТСС) в ГАП предназначена выполнять следующие функции: хранить в накопителях большой вместимости (складе) межоперационные заделы деталей и автоматически транспортировать их в заданный адрес по командам от ЭВМ; транспортировать детали от станка к станку, а также на позиции разгрузки и загрузки; оперативно пополнять накопители небольшой вместимости (приемно-передающие агрегаты, тактовые столы и др.), установленные около каждого станка; транспортировать обработанные детали на позиции контроля и возвращать их для продолжения дальнейшей обработки или на позиции разгрузки – загрузки. По конструктивному исполнению склады бывают: стеллажного типа; конвейерного типа; элеваторного типа; магазинного типа (тактовые столы). Наиболее часто применяют склады стеллажного типа и конвейерного типа и магазинного типа.

Слайд 24

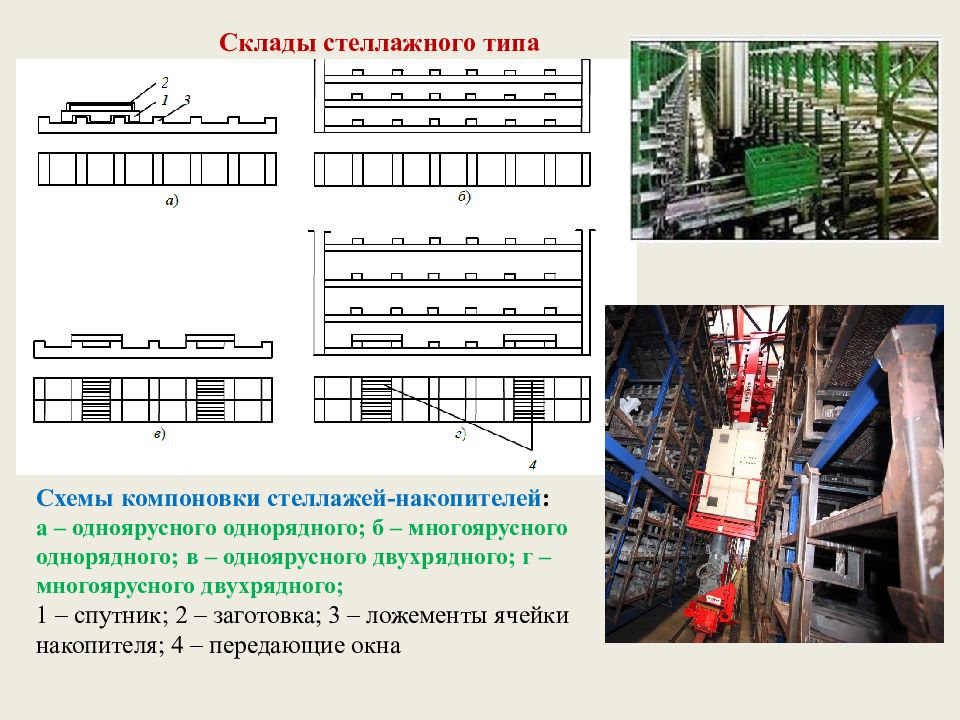

Схемы компоновки стеллажей-накопителей : а – одноярусного однорядного; б – многоярусного однорядного; в – одноярусного двухрядного; г – многоярусного двухрядного; 1 – спутник; 2 – заготовка; 3 – ложементы ячейки накопителя; 4 – передающие окна Склады стеллажного типа

Слайд 25

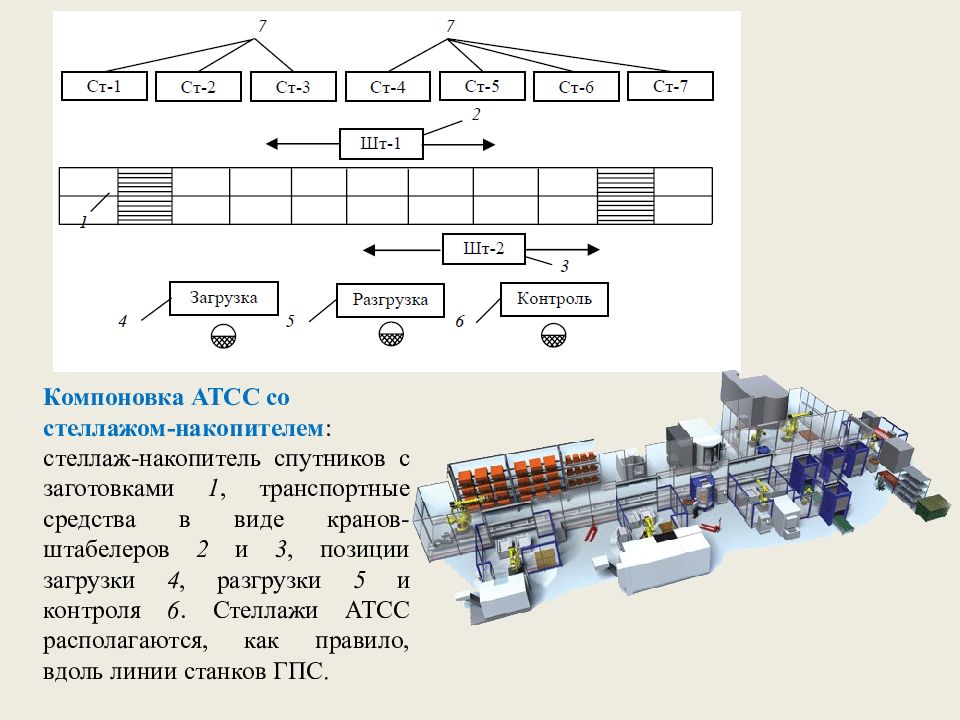

Компоновка АТСС со стеллажом-накопителем : стеллаж-накопитель спутников с заготовками 1, транспортные средства в виде кранов-штабелеров 2 и 3, позиции загрузки 4, разгрузки 5 и контроля 6. Стеллажи АТСС располагаются, как правило, вдоль линии станков ГПС.

Слайд 28

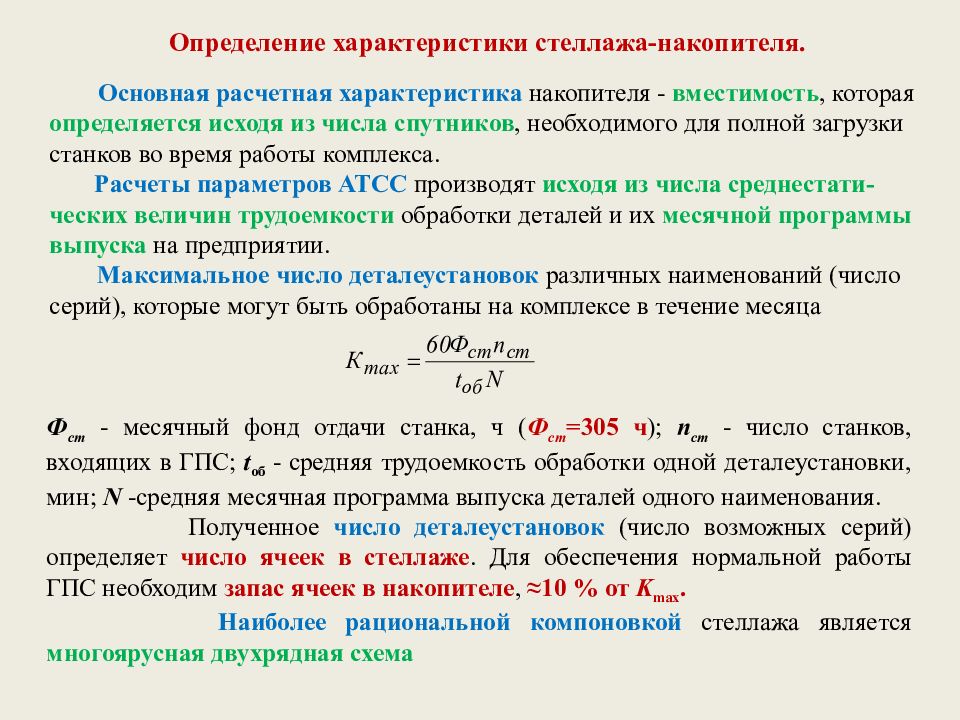

Определение характеристики стеллажа-накопителя. Основная расчетная характеристика накопителя - вместимость, которая определяется исходя из числа спутников, необходимого для полной загрузки станков во время работы комплекса. Расчеты параметров АТСС производят исходя из числа среднестати-ческих величин трудоемкости обработки деталей и их месячной программы выпуска на предприятии. Максимальное число деталеустановок различных наименований (число серий), которые могут быть обработаны на комплексе в течение месяца Ф ст - месячный фонд отдачи станка, ч ( Ф ст =305 ч ); п ст - число станков, входящих в ГПС; t o б - средняя трудоемкость обработки одной деталеустановки, мин; N -средняя месячная программа выпуска деталей одного наименования. Полученное число деталеустановок (число возможных серий) определяет число ячеек в стеллаже. Для обеспечения нормальной работы ГПС необходим запас ячеек в накопителе, ≈10 % от K max. Наиболее рациональной компоновкой стеллажа является многоярусная двухрядная схема

Слайд 29

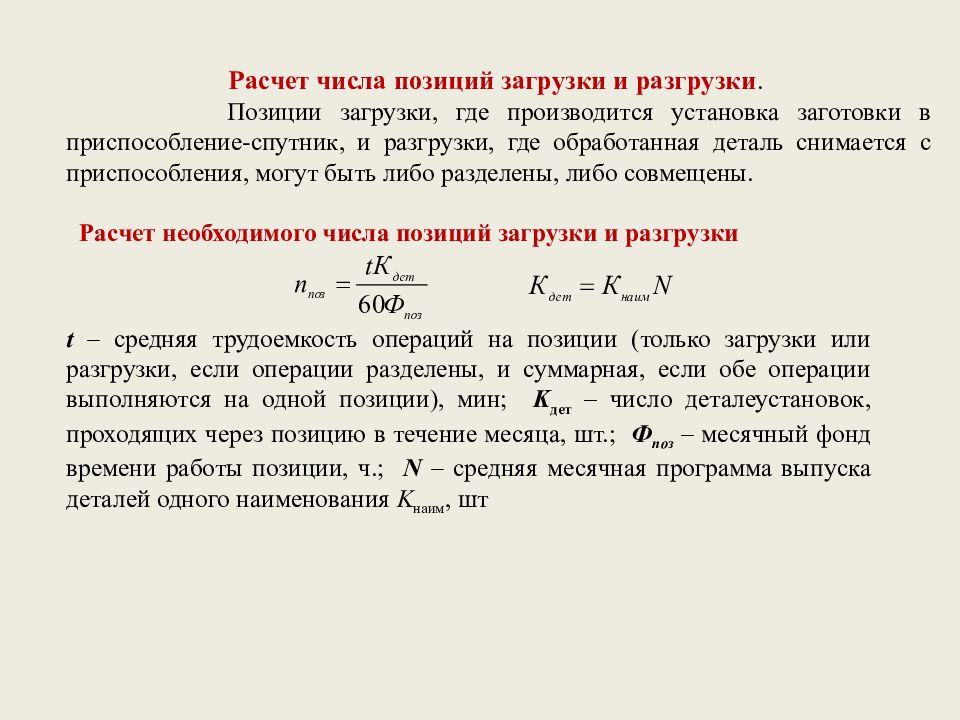

Расчет числа позиций загрузки и разгрузки. Позиции загрузки, где производится установка заготовки в приспособление-спутник, и разгрузки, где обработанная деталь снимается с приспособления, могут быть либо разделены, либо совмещены. Расчет необходимого числа позиций загрузки и разгрузки t – средняя трудоемкость операций на позиции (только загрузки или разгрузки, если операции разделены, и суммарная, если обе операции выполняются на одной позиции), мин; K дет – число деталеустановок, проходящих через позицию в течение месяца, шт.; Ф поз – месячный фонд времени работы позиции, ч.; N – средняя месячная программа выпуска деталей одного наименования K наим, шт

Слайд 30

Расчет числа штабелеров. Штабелер, расположенный со стороны станков, должен передавать спутник с заготовками со стеллажа на станок, со станка на станок и со станка на стеллаж. Ф ш - фонд работы штабелера, ч; Т обсл - время работы штабелера; K стел- ст - число перемещений между стеллажом и станками; K ст-ст – число перемещений между станками; t стел- ст - время, затрачиваемое на передачу спутника со стеллажа на станок и обратно, мин; t ст-ст - время, затрачиваемое на передачу спутника со станка на станок, мин. t 1 - время отработки команды « Подойти и взять спутник », мин; t 2 - время отработки команды « Подойти и поставить спутник », мин; t к – время ( 1,5…10 с ) расчета и передачи команды от ЭВМ в устройство ЧПУ штабелера, мин ; t под - время подхода штабелера к заданной точке, мин; t в.с - время ( 0,15…0,25 ) работы по выполнению команды « Взять спутник », мин; t п.с - время ( 0,15…0,25 ) работы по выполнению команды « Поставить спутник », мин. L x и L y - длина пере- мещения штабелера по осям x и y, м; V x и V y - скорость перемещения штабелера по осям x и y, м/мин.

Слайд 31

Определение структуры и состава автоматизированной системы инструментального обеспечения (АСИО) ГПС Автоматизированная система инструментального обеспечения ( АСИО) предназначена выполнять следующие функции : подготовка инструмента, контроля качества, хранение инструмента, транспортирование инструмента, автоматическая замена инструмента. Автоматическая смена инструмента в условиях ГАП может осуществляться двумя способами : полная замена магазинов инструментов на станках при переходе с обработки одной детали на другую замена отдельных инструментов в магазине из центрального склада- накопителя.

Слайд 32

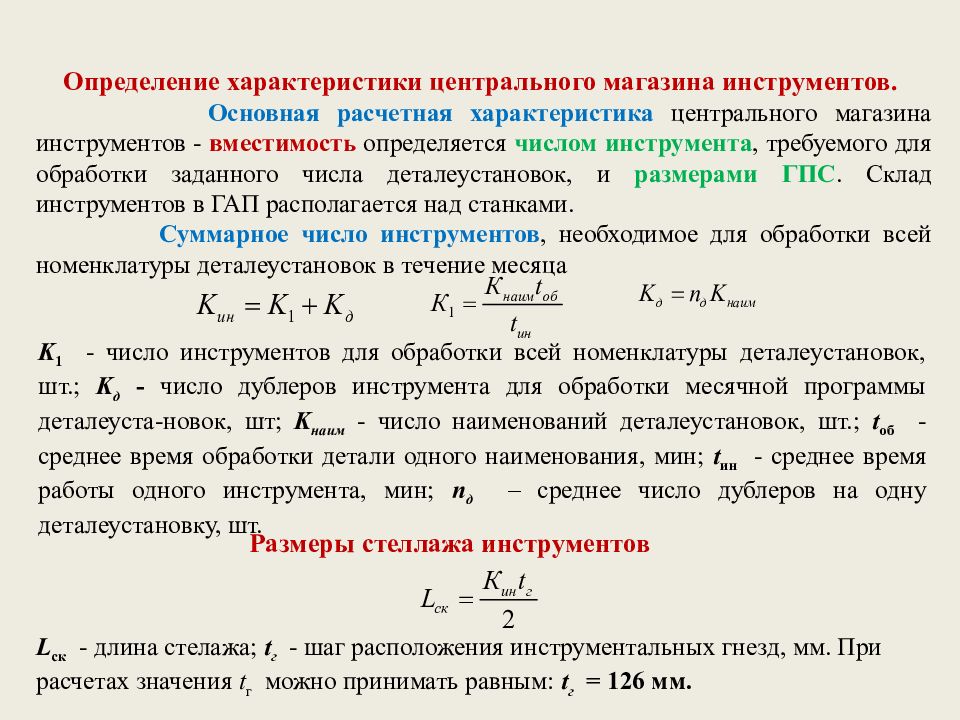

Определение характеристики центрального магазина инструментов. Основная расчетная характеристика центрального магазина инструментов - вместимость определяется числом инструмента, требуемого для обработки заданного числа деталеустановок, и размерами ГПС. Склад инструментов в ГАП располагается над станками. Суммарное число инструментов, необходимое для обработки всей номенклатуры деталеустановок в течение месяца K 1 - число инструментов для обработки всей номенклатуры деталеустановок, шт.; K д - число дублеров инструмента для обработки месячной программы деталеуста-новок, шт ; K наим - число наименований деталеустановок, шт.; t об - среднее время обработки детали одного наименования, мин; t ин - среднее время работы одного инструмента, мин; n д – среднее число дублеров на одну деталеустановку, шт. Размеры стеллажа инструментов L ск - длина стелажа ; t г - шаг расположения инструментальных гнезд, мм. При расчетах значения t г можно принимать равным: t г = 126 мм.

Слайд 33

Определение числа подвижных транспортных механизмов центрального магазина инструментов. К подвижным транспортным механизмам склада инструментов относятся инструментальные подъемные кассеты, служащие для вывода со склада затупившегося инструмента и наполнения его новыми инструментальными наладками из отделения подготовки инструментов. Расчетной характеристикой кассет является число гнезд под инструмент, который необходимо доставить за один подъем кассеты. Производительность, которую должна обеспечить кассета (шт./ч), ПРИМЕР. Для установки 2500 инструментов, необходимых для обработки деталей, и последующей их замены при запуске деталей полумесячными партиями ( m = 1,5 ) расчетная производительность кассет составит K кас = 12 шт /час. Среднее время работы инструмента составляет t ин = 3 мин, время его смены t см =2,5 мин. Таким образом, при среднем времени нахождения в комплексе каждого инстру -мента t ин =5,5 мин за один час надо сменить K ин =60/5,5=11 инструментов. При периодичности подъема кассеты в один час принимаем число подвижных кассет равным двум по шесть гнезд в каждой кассете

Слайд 34

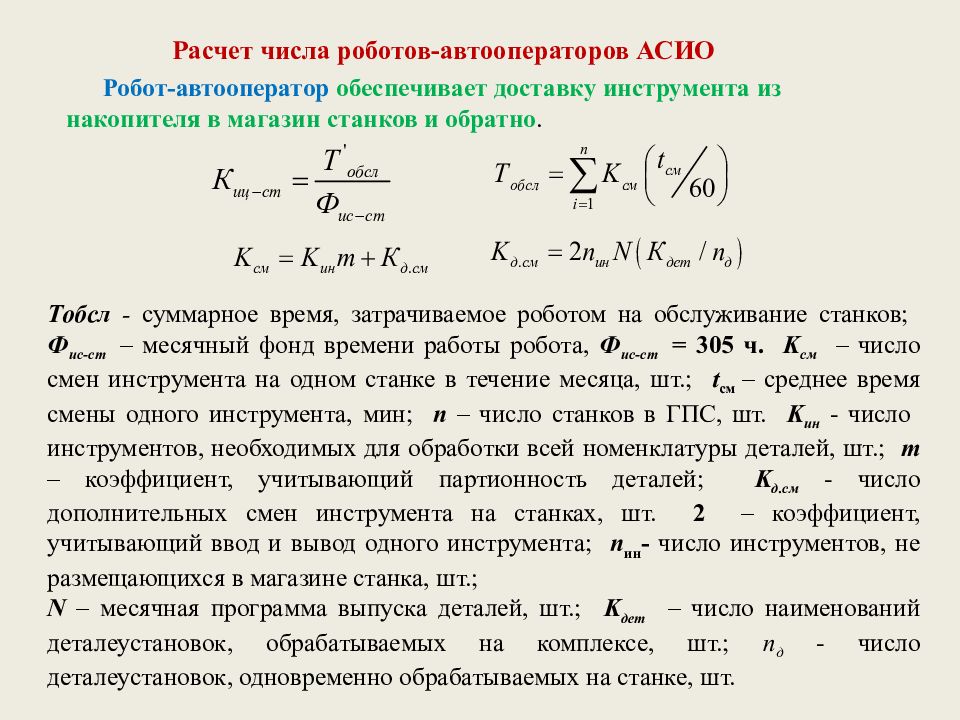

Расчет числа роботов-автооператоров АСИО Робот-автооператор обеспечивает доставку инструмента из накопителя в магазин станков и обратно. Тобсл - суммарное время, затрачиваемое роботом на обслуживание станков; Ф ис- ст – месячный фонд времени работы робота, Ф ис- ст = 305 ч. K см – число смен инструмента на одном станке в течение месяца, шт.; t см – среднее время смены одного инструмента, мин; n – число станков в ГПС, шт. K ин - число инструментов, необходимых для обработки всей номенклатуры деталей, шт.; т – коэффициент, учитывающий партионность деталей; K д.см - число дополнительных смен инструмента на станках, шт. 2 – коэффициент, учитывающий ввод и вывод одного инструмента; n ин - число инструментов, не размещающихся в магазине станка, шт.; N – месячная программа выпуска деталей, шт.; K дет – число наименований деталеустановок, обрабатываемых на комплексе, шт.; n д - число деталеустановок, одновременно обрабатываемых на станке, шт.

Слайд 35

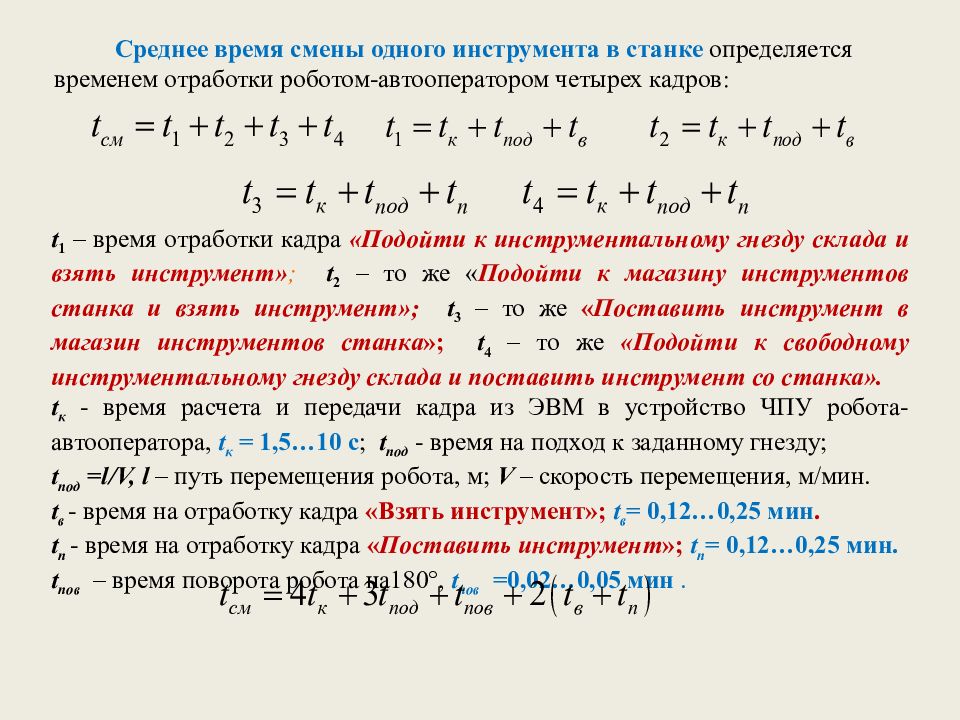

Среднее время смены одного инструмента в станке определяется временем отработки роботом-автооператором четырех кадров : t 1 – время отработки кадра «Подойти к инструментальному гнезду склада и взять инструмент» ; t 2 – то же « Подойти к магазину инструментов станка и взять инструмент»; t 3 – то же « Поставить инструмент в магазин инструментов станка »; t 4 – то же «Подойти к свободному инструментальному гнезду склада и поставить инструмент со станка». t к - время расчета и передачи кадра из ЭВМ в устройство ЧПУ робота-автооператора, t к = 1,5…10 с ; t под - время на подход к заданному гнезду; t под = l/V, l – путь перемещения робота, м; V – скорость перемещения, м/мин. t в - время на отработку кадра «Взять инструмент»; t в = 0,12…0,25 мин. t п - время на отработку кадра « Поставить инструмент »; t п = 0,12…0,25 мин. t пов – время поворота робота на180 °, t пов =0,02…0,05 мин.

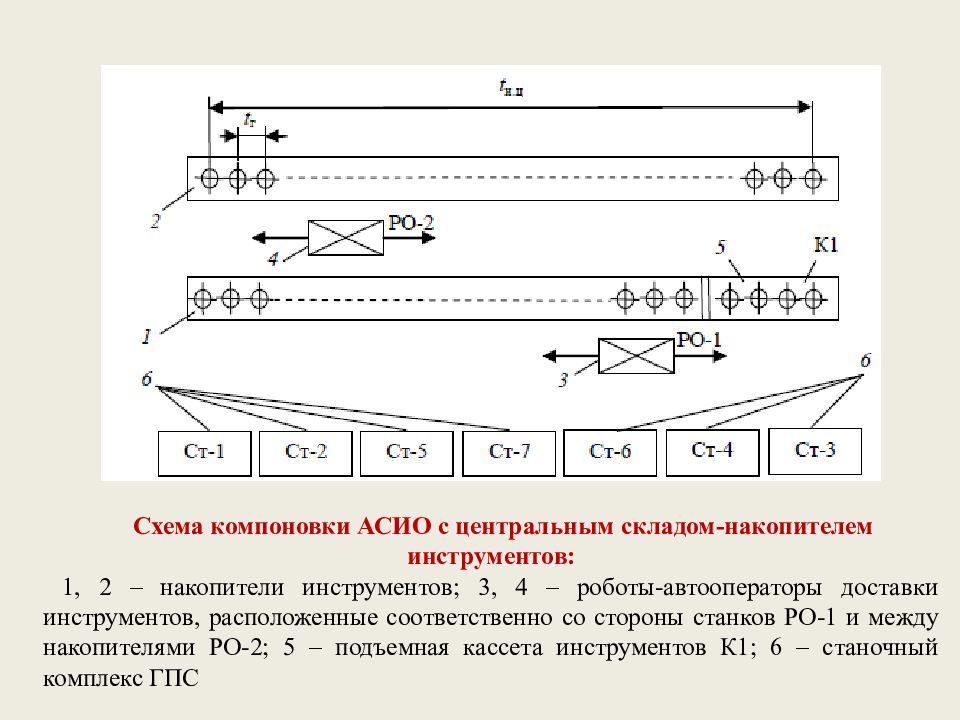

Слайд 36

Схема компоновки АСИО с центральным складом-накопителем инструментов: 1, 2 – накопители инструментов; 3, 4 – роботы-автооператоры доставки инструментов, расположенные соответственно со стороны станков РО-1 и между накопителями РО-2; 5 – подъемная кассета инструментов К1; 6 – станочный комплекс ГПС

Слайд 37

Система автоматизированного контроля (САК) Расчет необходимого числа позиций контроля. t к – суммарное время контроля одной деталеустановки, мин; K дет.к – число деталеустановок, проходящих контроль за месяц, шт.; Ф поз –месячный фонд времени работы позиции контроля, ч.; K дет – число деталеустановок, обрабатываемых на комплексе за месяц, шт.; n – число деталеустановок, через которое деталь выводится на контроль, шт.; n 1 – плановое число деталеустановок, через которое деталь выводится на контроль по требованию технолога, шт.; k 1 и k 2 – поправочные коэффициенты, связанные с выводом деталей на контроль по требованию наладчика соответственно для первой деталеустановки в начале смены ( k 1 ) и сразу же после установки нового инструмента ( k 2 ); t k 1, t k 2 – соответственно время контроля поверхностей детали после обработки на 1, 2 и т.д. i -м станках комплекса. Время каждого промежуточного контроля t п = 5 мин, окончательного контроля всех поверхностей детали (после обработки на последнем станке комплекса) t к.ок = 30 мин. Плановый вывод деталей на контроль - через каждые 5…8 деталеустановок, т.е. n 1 = 5…8. Величина поправочных коэффициентов k 1 = 1,15; k 2 = 1,05.

Слайд 38

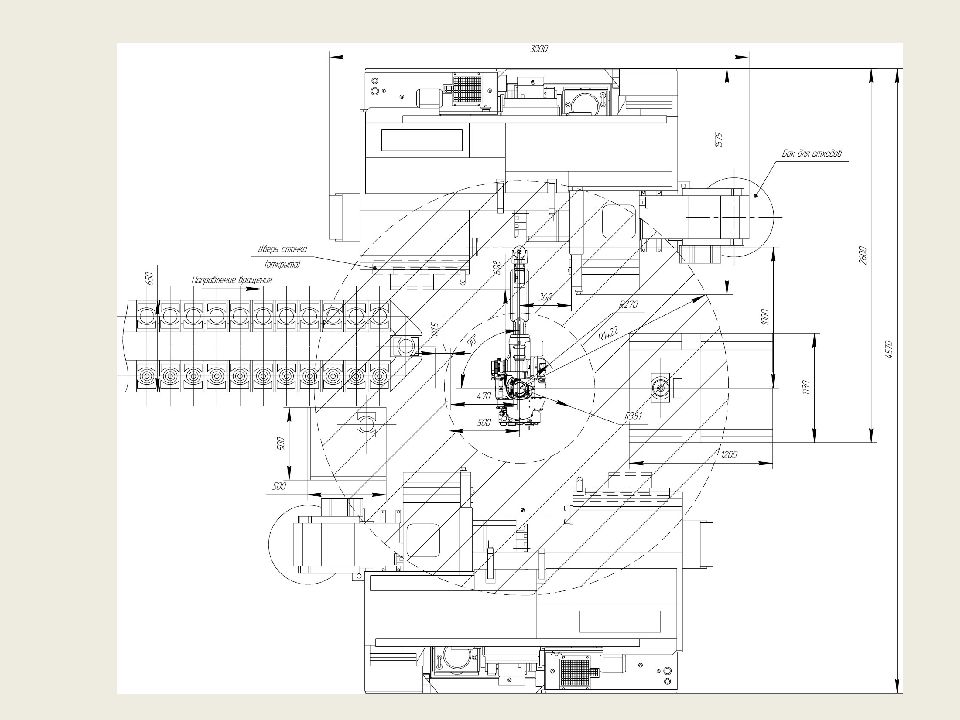

ПЛАНИРОВКА УЧАСТКОВ И ЛИНИЙ ГПС. Компоновка ГПС во многих случаях размещение определяется типом АТСС и АТЗС с помощью которых регулируются грузопотоки Основные схемы ГПМ ГПМ с индивидуальным обслуживанием единицы технологического оборудования при помощи одного ПР Заготовки перед подачей их роботом в зону обработки предварительно ориентируются и подаются на фиксированную промежуточную позицию, обслуживаемую автоматизированными загрузочно-разгрузочными устройствами типа тактового стола или шагового конвейера-накопителя

Слайд 39

Гибкие автоматизированные линии (ГАЛ ) и участки ( ГАУ ) с групповым обслуживанием одним или несколькими ПР. ГАЛ предполагают обслуживание одним или несколькими ПР группы оборудования в принятой технологической последовательности выполняемых операци й. На ГАУ при обслуживании оборудования одним или несколькими ПР предусмотрена возможность изменения последовательности выполнения технологических операций. ГАЛ и ГАУ могут включать в себя несколько ГПМ, связанных между собой транспортными средствами и единой автоматизированной системой управления.

Слайд 40

Расположение технологического оборудования Линейное (продольное) - расположение оборудование вдоль транспорт-ной трассы

Слайд 41

Поперечное расположение - применяют в случае, когда при продоль -ном расположении получаются слишком длинные линии. Расположение технологического оборудования

Слайд 42

Кольцевое - целесообразно для многостаночного обслуживания с помощью ПР, работающих в цилиндрической системе координат Расположение технологического оборудования