Первый слайд презентации: Производственная логистика Внутрипроизводственные логистические системы

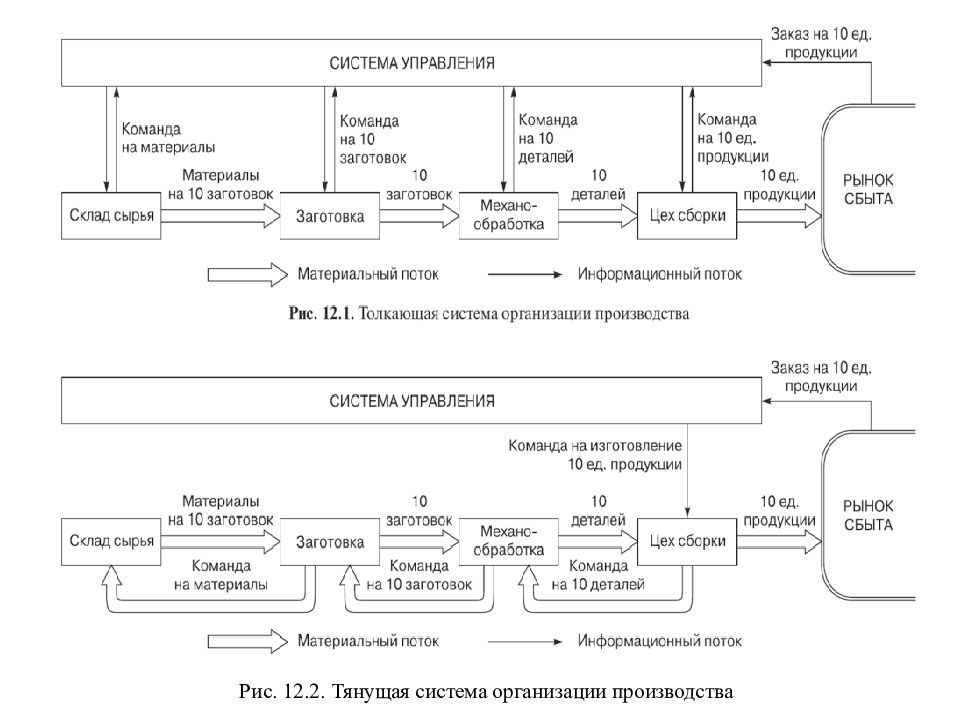

1.Толкающие (push-системы) 2.Тянущие (pull-системы)

Слайд 2

Материальный поток в своем движении проходит ряд производственных звеньев и имеет специфику производственной логистики.

Слайд 4

Логистическая концепция управления материальным потоком в производстве характеризуется : - Отказ от избыточных запасов; - Отказ от завышенного времени на выполнение основных транспортно-складских операций; - Отказ от изготовления серий деталей, на которые нет заказа; - Превращение поставщиков в доброжелательных партнеров.

Слайд 5

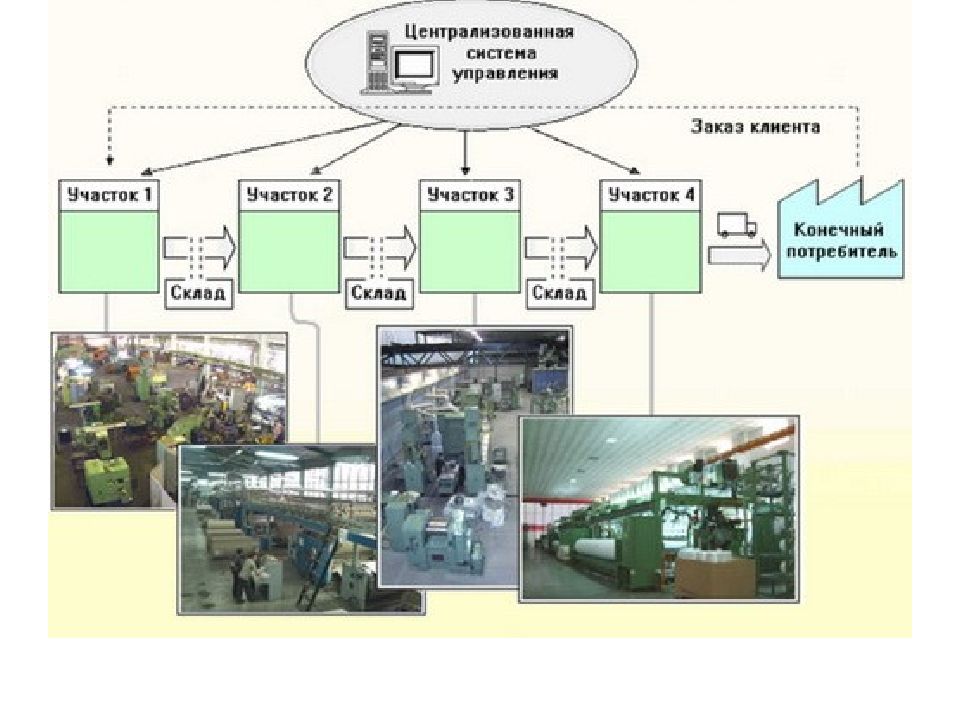

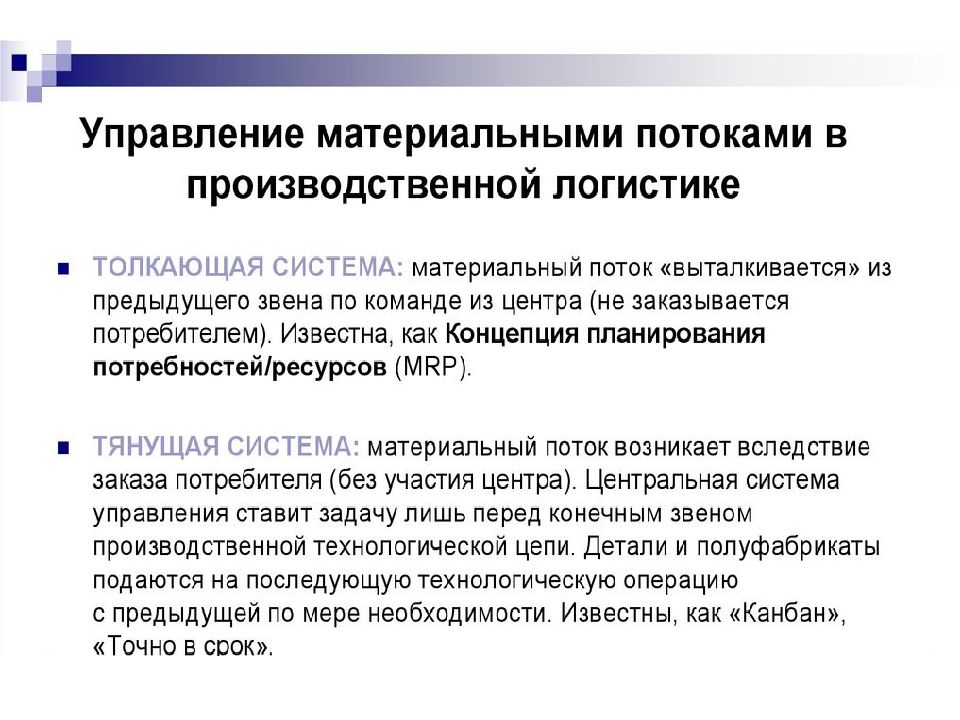

В рыночных условиях встает задача реализации принципа гибкости производства. Управление материальным потоком в рамках внутрипроизводственных логистических систем может осуществляться различными способами, из которых выделяют 2 основных: применение систем push- система (толкающая) pull-система (тянущая)

Слайд 11

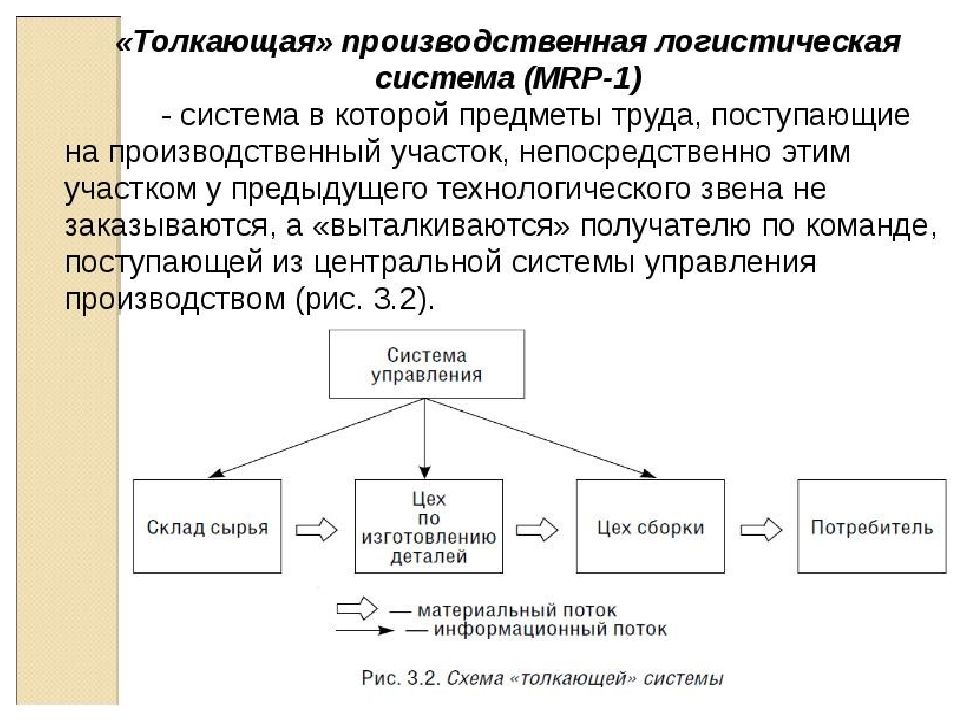

Push-системы характеризуются высоким уровнем автоматизации планирования потоков, они позволяют организовать следующие функции: - Согласование и оперативное корректирование планов сбыта, производства и снабжения. - С учетом различных изменений происходит оперативное согласование действий служб сбыта, производства и заготовки. - Обеспечение текущего регулирования и контроля производственных запасов.

Слайд 12: Push- системы :

MRP – Material Resource Planning MRP II – Manufacturing Resource Planning DRP – Distribution Resource Planning ERP – Enterprise Resource Planning MRP – система планирования материальных ресурсов. MRP II – информационная система планирования сырья и материалов, оборудования и персонала, ERP -система, занимается внутрикорпоративным планированием.

Слайд 13: MRP системы

-универсальны для предприятий машиностроения. Компьютерная программа, определяет, сколько каждого предмета (материала) необходимо, и конкретные периоды времени, затрачиваемые либо на их производство, либо на их доставку. На основе анализа составляющих, последовательно входящих в конечный продукт составляется «дерево структуры продукта».

Слайд 14: MRP

MRP -системы базируются на зависимом спросе. Чтобы спланировать производство продуктов, зависимых от спроса, фирмы вынуждены составлять прогнозы путем маркетингового анализа. Используются с цеховой структурой, где продукция производится партиями с использованием соответствующего оборудования. Являются наиболее ценными для предприятий, где в основном производятся сборочные операции, особенно для компаний, выпускающих сложную, дорогую продукцию.

Слайд 15: MRP II

Выполняет ряд новых функций, в частности, рассчитывает необходимые мощности и их сопряженность по этапам технологического процесса, делает детальные расчеты загрузки оборудования, определяет «узкие» места, а также планирует использование мощностей в оперативном режиме.

Слайд 16

Производственные системы лимитированы мощностями и ресурсами, и это является главной причиной внесения изменений в расчеты для планирования производства. Т.е. MRP -система будет делать расчеты повторно и приводить в соответствие планы/заказы с потребляемыми ресурсами до тех пор, пока это не сработает на всех уровнях производственной структуры. Система MRP не относится к классу автоматических, она лишь снабжает менеджеров оперативной информацией, а менеджеры должны принимать оптимальные решения.

Важной функцией DRP является оптимизация транспортных перевозок, отработка заказов на требования в обслуживании и корректировка в реальном масштабе времени графиков перевозок.

Слайд 18: Преимущества:

Уменьшение уровня запасов готовой продукции за счет точного определения величины и места поставок. Уменьшение логистических издержек, связанных с хранением и управлением запасами готовой продукции. Уменьшение транспортной составляющей за счет эффективной обработки связанных заказов. Улучшение координации между логистическими функциями в распределении и производстве.

Слайд 19: Недостаток: система требует точного скоординированного прогноза поставок

В конце 80-х годов в США появилась DRP II – более совершенная модель с более эффективными моделями прогнозирования спроса. В этих системах комплексно решаются вопросы управления сбытом, производственной программой и логистическим сервисом.

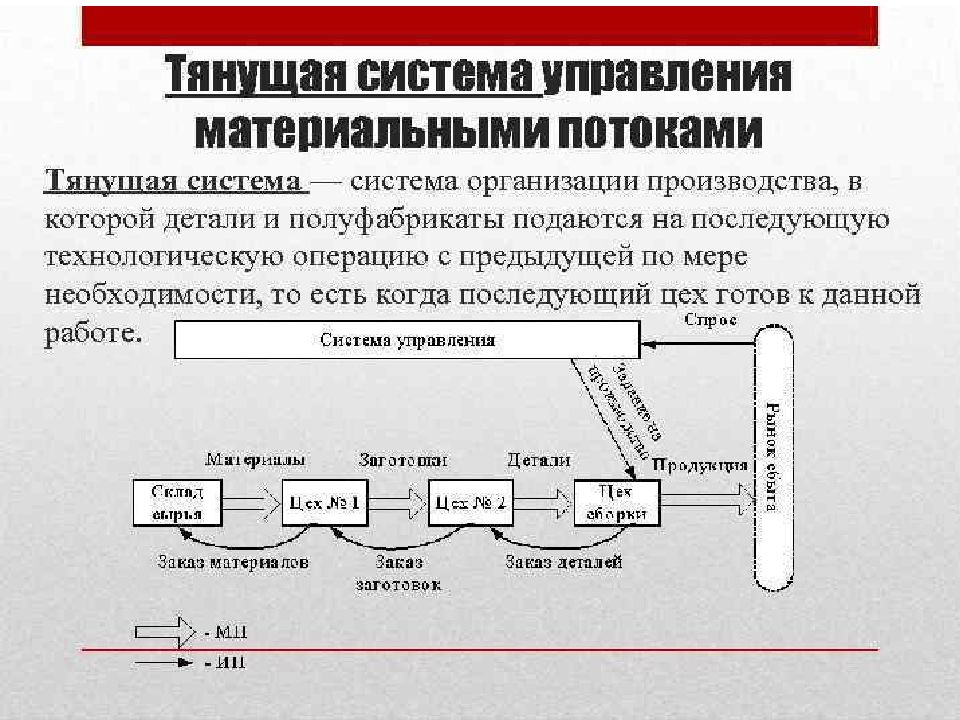

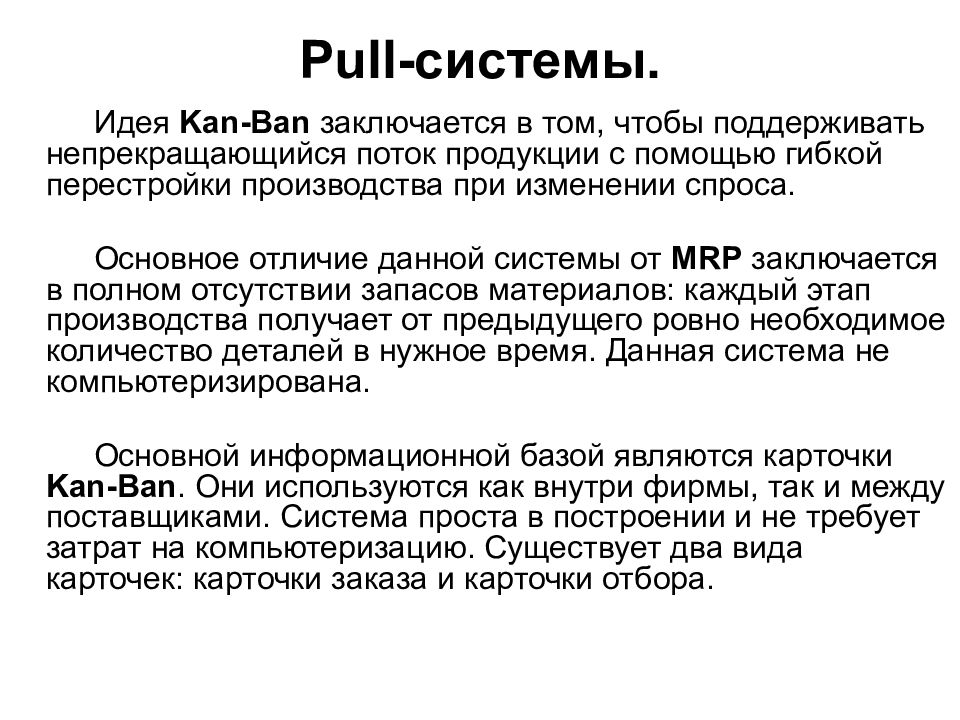

Слайд 21: P u ll-системы

P u ll-системы характеризуются тем, что материальный поток вытягивается каждым последующим звеном из предыдущих технологических звеньев. Центральное системное управление здесь не вмешивается в обмен материальными потоками между участниками, местами, цехами. Она лишь ставит задачу перед конечным звеном производственной технологической цепи. Типичным представителем p u ll-систем является система Kan-Ban – она реализует концепцию «точно вовремя» ( just in time ). Ее главным достоинством является отсутствие создания запасов.

Слайд 23: P u ll-системы

Идея Kan-Ban заключается в том, чтобы поддерживать непрекращающийся поток продукции с помощью гибкой перестройки производства при изменении спроса. Основное отличие данной системы от MRP заключается в полном отсутствии запасов материалов: каждый этап производства получает от предыдущего ровно необходимое количество деталей в нужное время. Данная система не компьютеризирована. Основной информационной базой являются карточки Kan-Ban. Они используются как внутри фирмы, так и между поставщиками. Система проста в построении и не требует затрат на компьютеризацию. Существует два вида карточек: карточки заказа и карточки отбора.

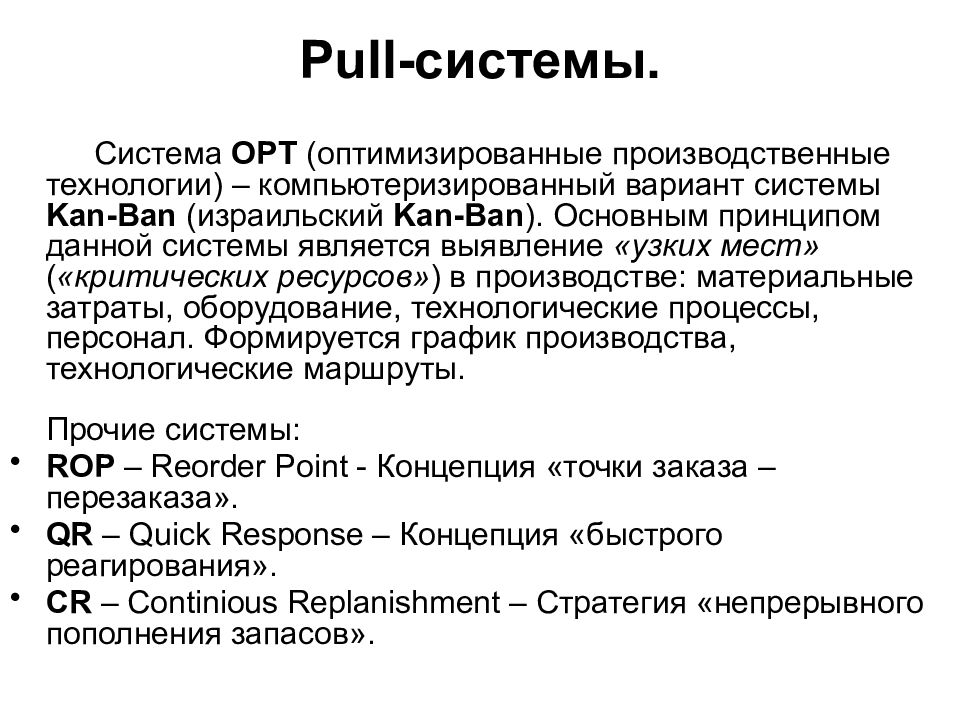

Слайд 24: P u ll-системы

Система OPT (оптимизированные производственные технологии) – компьютеризированный вариант системы Kan-Ban (израильский Kan-Ban ). Основным принципом данной системы является выявление «узких мест» ( «критических ресурсов» ) в производстве: материальные затраты, оборудование, технологические процессы, персонал. Формируется график производства, технологические маршруты. Прочие системы: ROP – Reorder Point - Концепция «точки заказа – перезаказа». QR – Quick Response – Концепция «быстрого реагирования». CR – Continious Replanishment – Стратегия «непрерывного пополнения запасов».

Последний слайд презентации: Производственная логистика Внутрипроизводственные логистические системы: Задание

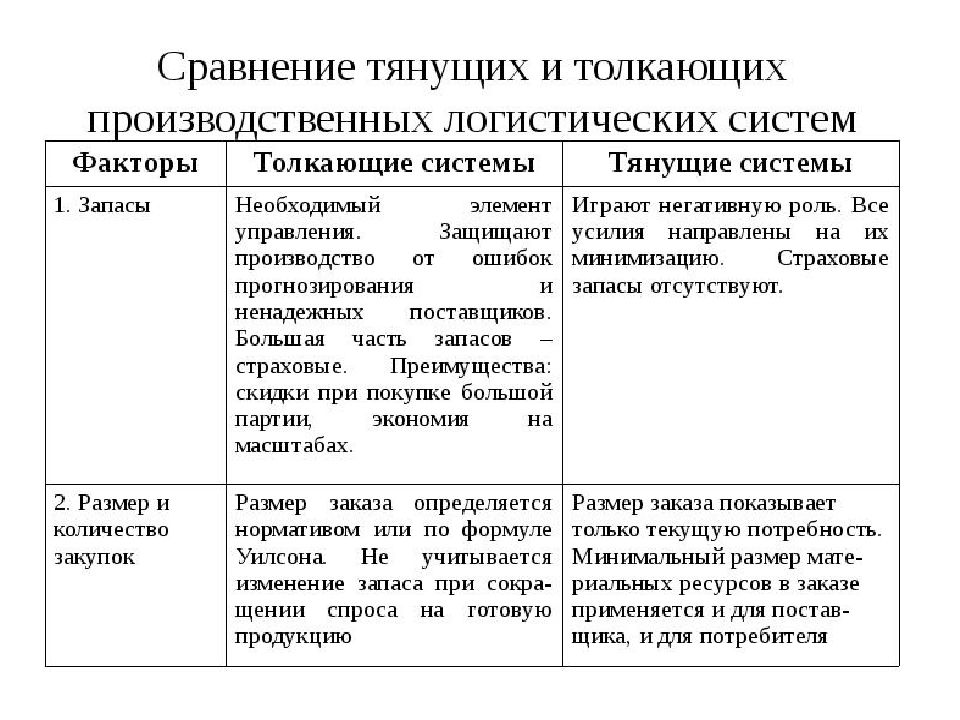

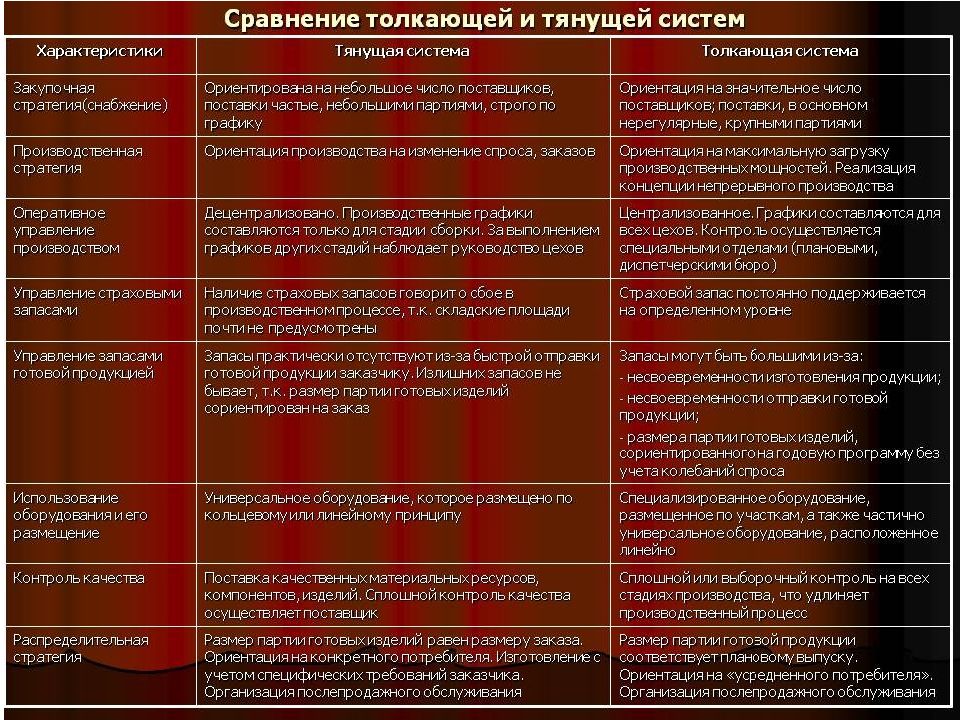

1. Запишите определение тянущей и толкающей систем организации производства; 2. Зарисуйте схемы тянущей и толкающей систем организации производства (слайд 10); 3. Дайте характеристики этим системам. 4. Запишите достоинства и недостатки данных систем; 5. Запишите сравнительную характеристику этих систем (слайд 26).