Первый слайд презентации: Соединения металлических конструкций

План. 1. Сварные соединения. Общие сведения. 2. Расчет стыковых швов. 3. Расчет угловых швов 4. Конструктивные требования, предъявляемые к сварным швам.. 5. Соединения на болтах и заклепках.

Слайд 2: Неразъемные соединения

Неразъемными называют соединения, разъединение которых невозможно без разрушения соединяемых деталей или соединяющего материала. К ним относят заклепочные, сварные клеевые, паяные соединения, а также соединения с натягом.

Слайд 3: Сварные соединения

Сварка — это технологический процесс получения неразъемного соединения металлических или неметаллических деталей с применением нагрева (до пластического или расплавленного состояния

Слайд 4: Сварные соединения. Общие сведения

Достоинства сварных соединений: а) снижение расхода стали на 10—20 %; б) уменьшение трудоемкости изготовления до 20 %; в) сравнительная простота автоматизации; г) возможность создания конструкций, невыполнимых при других типах соединений. недостаток сварных соединений — чувствительность к концентрациям напряжений, в результате чего при воздействии низких температур и динамических нагрузок возможно их хрупкое разрушение.

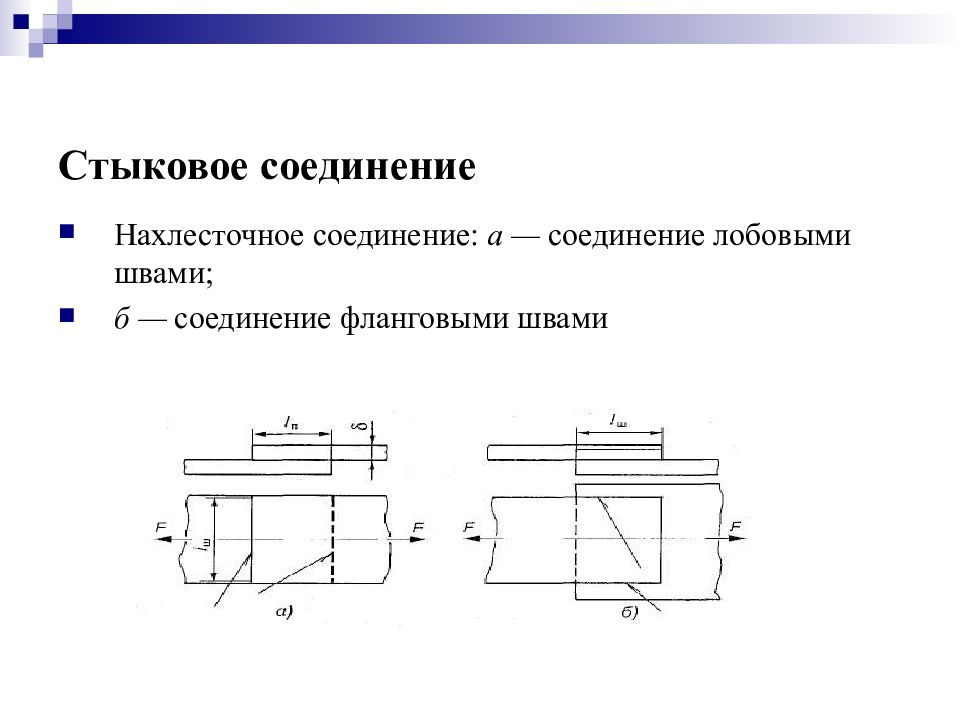

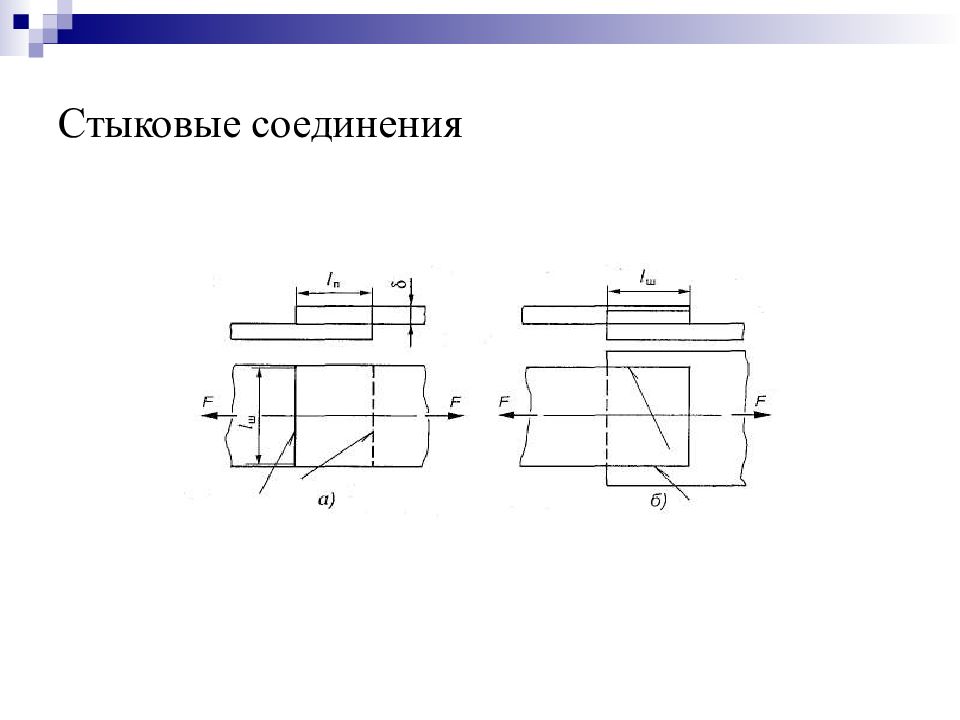

Слайд 10: Стыковое соединение

Нахлесточное соединение: а — соединение лобовыми швами; б — соединение фланговыми швами

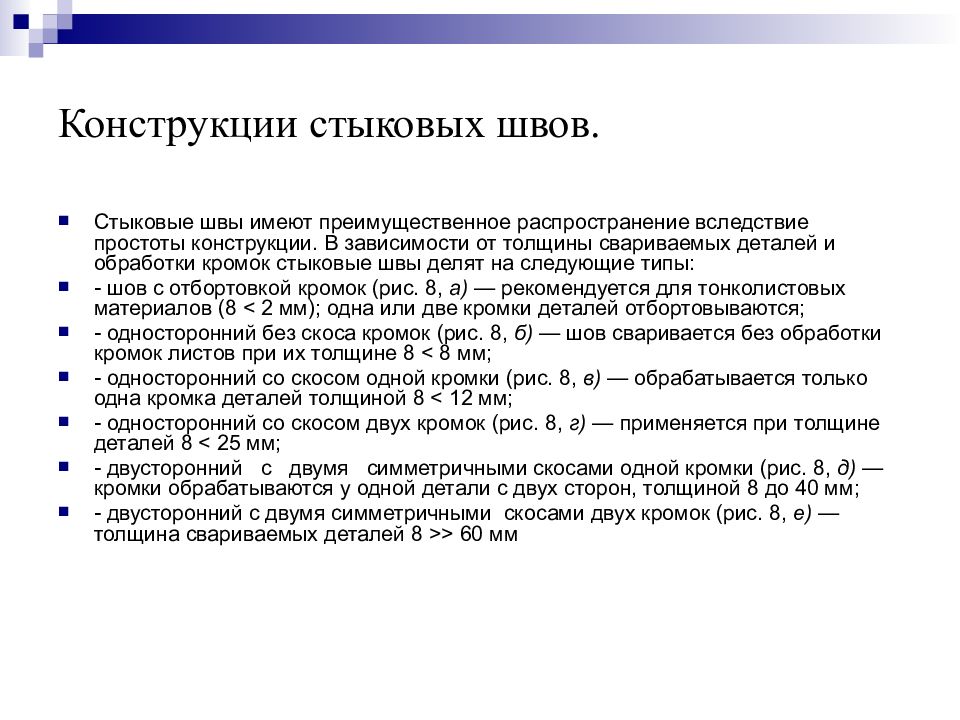

Слайд 11: Конструкции стыковых швов

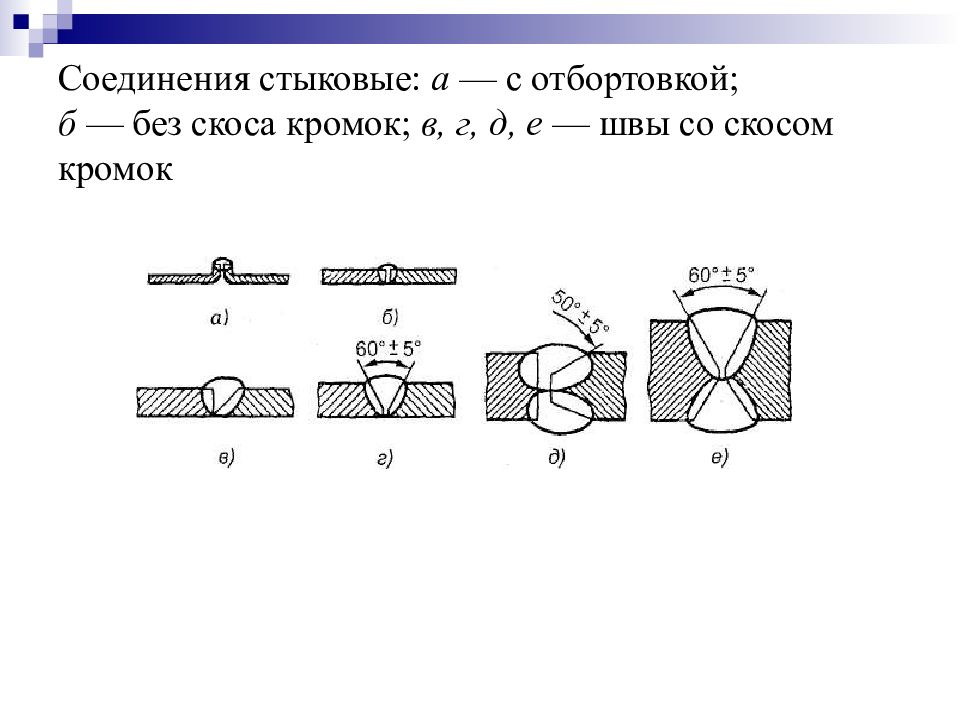

Стыковые швы имеют преимущественное распространение вследствие простоты конструкции. В зависимости от толщины свариваемых деталей и обработки кромок стыковые швы делят на следующие типы: - шов с отбортовкой кромок (рис. 8, а) — рекомендуется для тонколистовых материалов (8 < 2 мм); одна или две кромки деталей отбортовываются; - односторонний без скоса кромок (рис. 8, б) — шов сваривается без обработки кромок листов при их толщине 8 < 8 мм; - односторонний со скосом одной кромки (рис. 8, в) — обрабатывается только одна кромка деталей толщиной 8 < 12 мм; - односторонний со скосом двух кромок (рис. 8, г) — применяется при толщине деталей 8 < 25 мм; - двусторонний с двумя симметричными скосами одной кромки (рис. 8, д) — кромки обрабатываются у одной детали с двух сторон, толщиной 8 до 40 мм; - двусторонний с двумя симметричными скосами двух кромок (рис. 8, е) — толщина свариваемых деталей 8 >> 60 мм

Слайд 12: Соединения стыковые: а — с отбортовкой; б — без скоса кромок; в, г, д, е — швы со скосом кромок

Слайд 13: Конструкция угловых (валиковых) швов

Угловые швы применяют в нахлесточных соединениях, в соединениях с накладками, в тавровых и угловых соединениях. По своей прочности они уступают стыковым швам. По профилю поперечного сечения угловые швы могут быть: - нормальные (рис.10, а); катет шва принимается равным толщине листа (К= 5); - вогнутые (рис.10, б) с катетом шва К= 0,85; - выпуклые (рис.10, в); - специальные (рис.10, г ); их профиль представляет неравнобедренный прямоугольный треугольник (один из катетов K =δ ). Типы угловых швов: а — нормальный; б — вогнутый; в — выпуклый; г — специальный

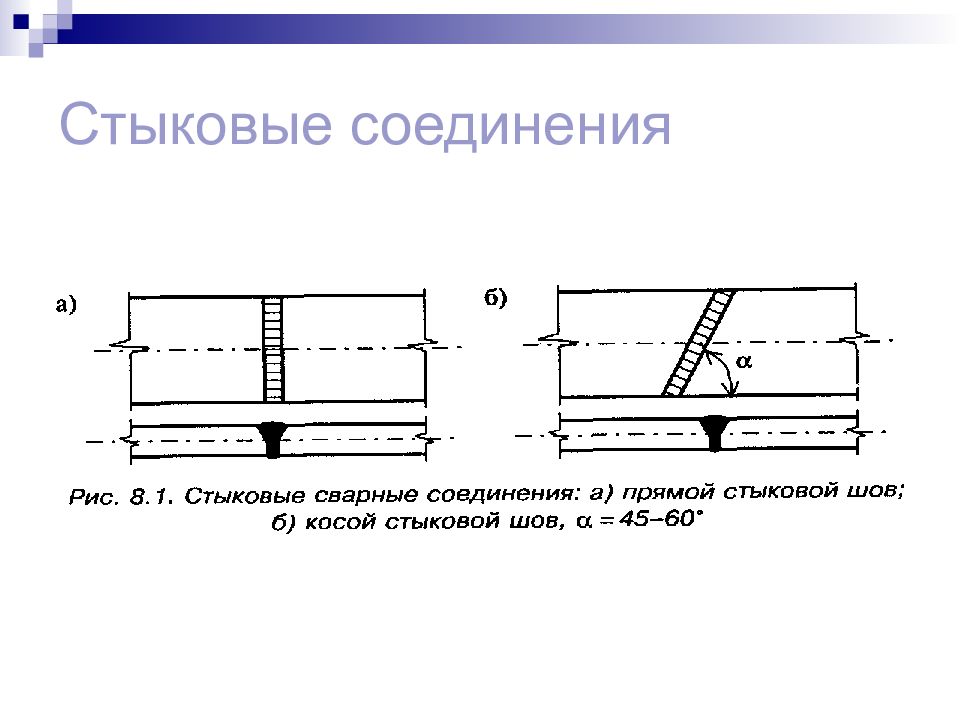

Слайд 15: Расчет сварных соединений

Расчет стыковых соединений. Швы этих соединений работают на растяжение или сжатие в зависимости от направления действующей нагрузки (рис.11, а и б). Основным критерием работоспособности стыковых швов является их прочность. Соединение разрушается в зоне термического влияния и рассчитывается по размерам сечения детали по напряжениям, возникающим в материале детали.

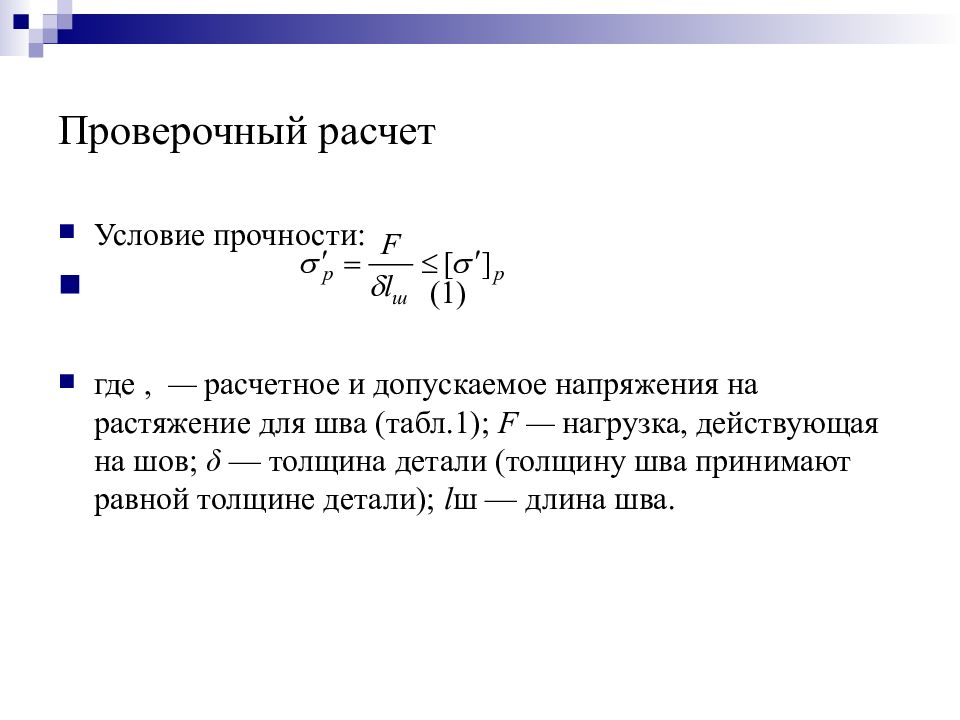

Слайд 17: Проверочный расчет

Условие прочности: (1) где, — расчетное и допускаемое напряжения на растяжение для шва (табл.1); F — нагрузка, действующая на шов; δ — толщина детали (толщину шва принимают равной толщине детали); l ш — длина шва.

Слайд 18: Проектировочный расчет

Целью этого расчета является определение длины шва. Исходя из основного условия прочности (1), длину стыкового шва при действии растягивающей силы определяют по формуле

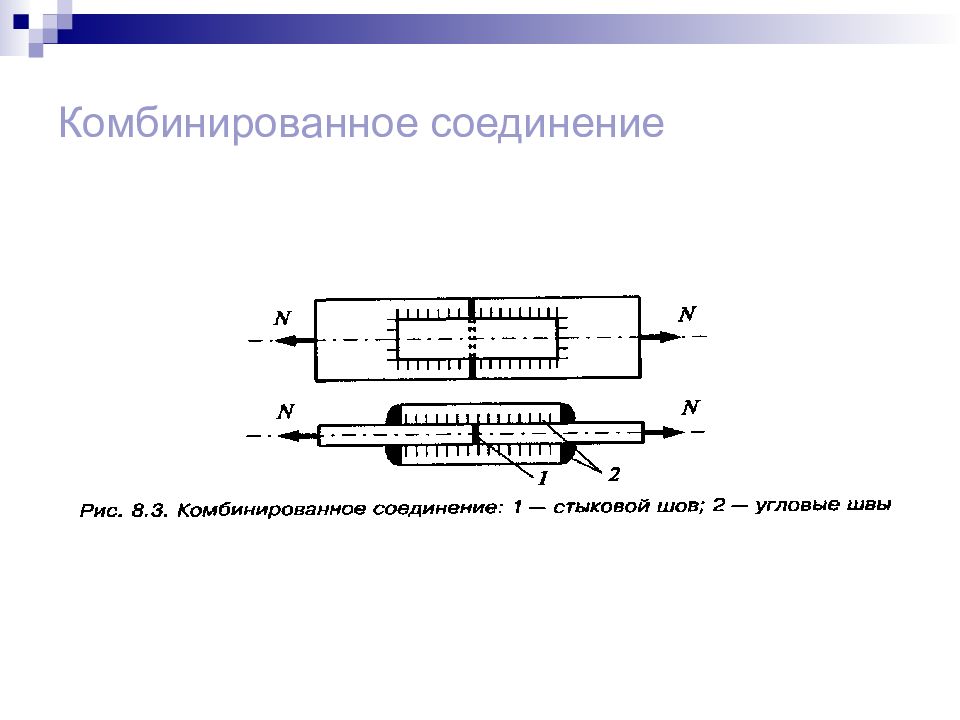

Слайд 23: Виды сварных соединений

Для улучшения качества шва при толщинах более 8—10 мм необходимо выполнять разделку кромок стыкуемых элементов При выполнении соединений могут возникать пороки шва : в начале движения электрода — непровар, при отрыве электрода — кратер. Наличие некачественных участков шва учитывается в расчетах уменьшением длины шва по сравнению с длиной соединяемых элементов

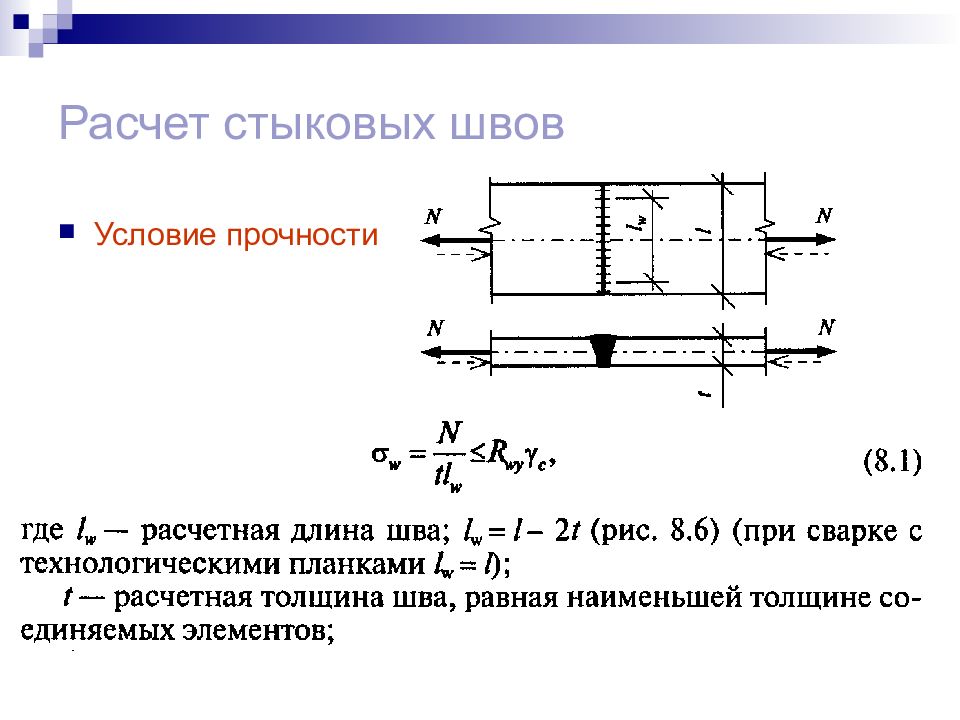

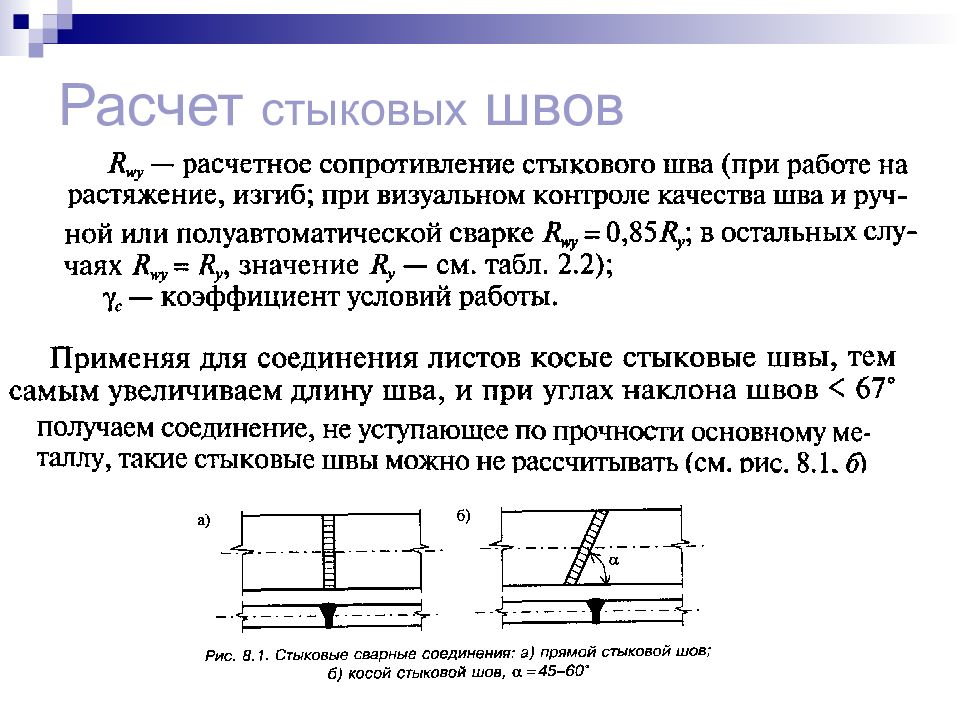

Слайд 25: Расчет стыковых швов

Стыковые швы — самые надежные, они вызывают наименьшие концентрации напряжений. Стыковые швы при сжатии равнопрочны основному металлу, а при растяжении прочность их на 15% меньше. Слабое место любого шва — его начало и конец, поэтому расчетную длину шва принимают меньше фактической длины (на непровар в начале и на кратер в конце шва). В стыковых швах длина шва уменьшается на две толщины соединяемых элементов

Слайд 28: Расчет угловых швов

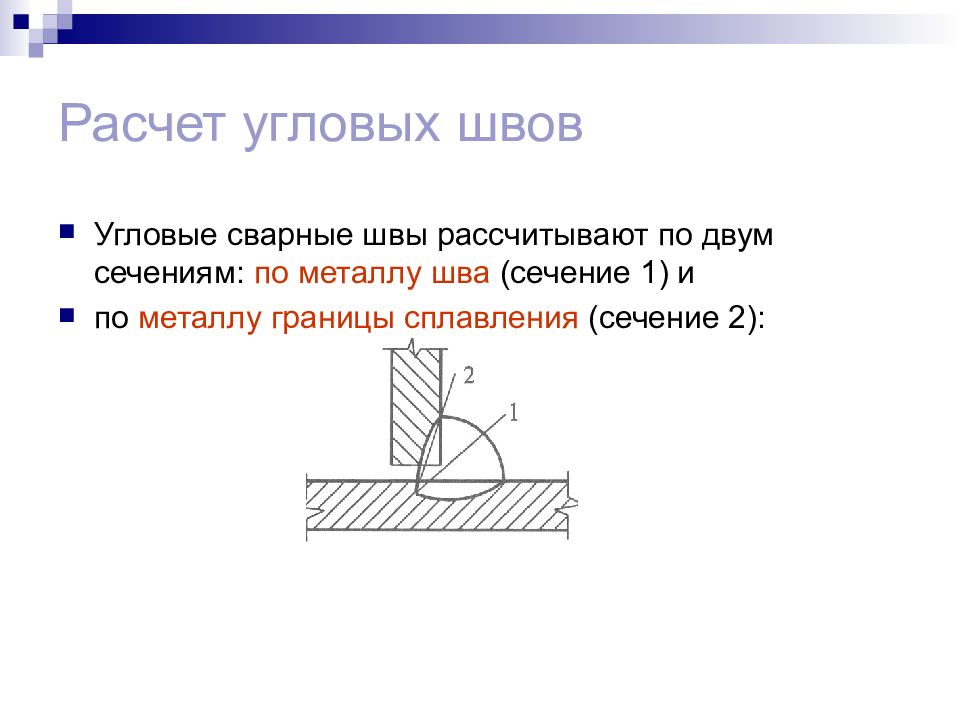

Угловые сварные швы рассчитывают по двум сечениям: по металлу шва (сечение 1) и по металлу границы сплавления (сечение 2):

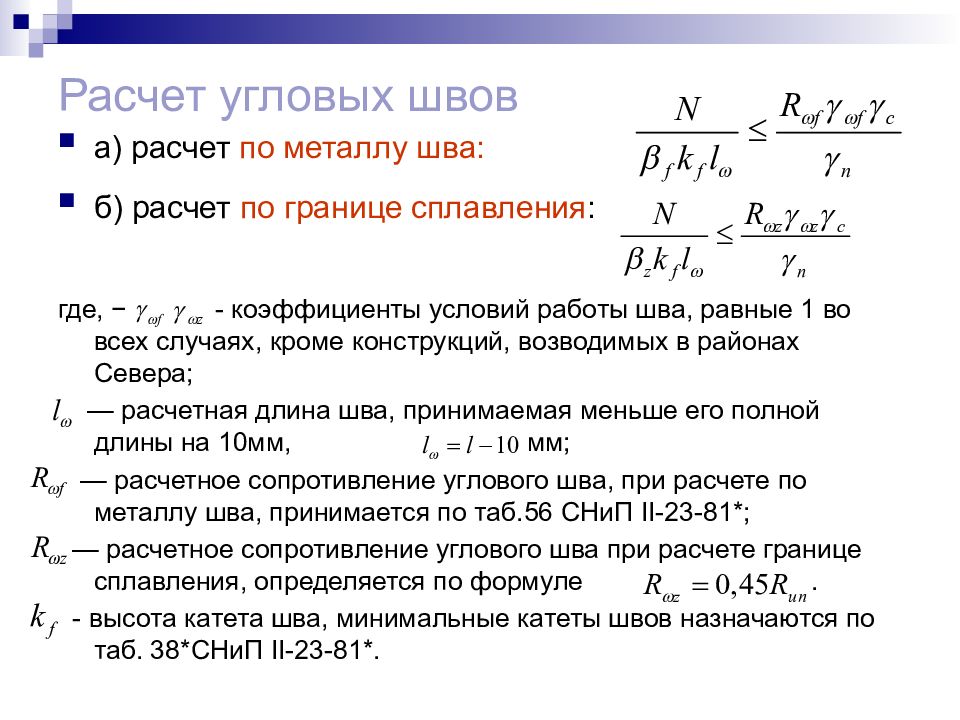

Слайд 29: Расчет угловых швов

а) расчет по металлу шва: б) расчет по границе сплавления : где, − - коэффициенты условий работы шва, равные 1 во всех случаях, кроме конструкций, возводимых в районах Севера; — расчетная длина шва, принимаемая меньше его полной длины на 10мм, мм; — расчетное сопротивление углового шва, при расчете по металлу шва, принимается по таб.56 СНиП II -23-81*; — расчетное сопротивление углового шва при расчете границе сплавления, определяется по формуле. - высота катета шва, минимальные катеты швов назначаются по таб. 38*СНиП II -23-81*.

Слайд 30: Конструктивные требования, предъявляемые к сварным швам

Для предупреждения возможности хрупкого разрушения необходимо : а) предпочитать стали спокойных плавок, марку стали и материалы для сварки выбирать строго в зависимости от условий работы конструкции; б) стремиться к снижению концентраций напряжений, сварочных напряжений и деформаций; в) избегать сварки при низких температурах.

Слайд 31: Конструктивные требования, предъявляемые к сварным швам

Для уменьшения концентрации напряжений необходимо а) избегать пересечений швов и скоплений их в одном месте; б) принимать число и размеры сварных швов минимально необходимыми; в) предпочитать угловым швам стыковые (с подваркой корня); г) избегать резких геометрических концентраторов напряжений (острых и прямых входящих углов, надрезов, щелей, резких изменений сечений и т. п.); д) переходы от одной толщины (ширины) к другой устраивать плавными;

Слайд 32: Соединения на болтах и заклепках

Достоинства болтовых соединений: их использование значительно проще, так как не требуется сварочное оборудование. недостатки болтовых соединений : а) сравнению со сварными соединениями более металлоемки; б) отверстия для болтов ослабляют сечения соединяемых элементов

Слайд 34: Соединения на болтах и заклепках

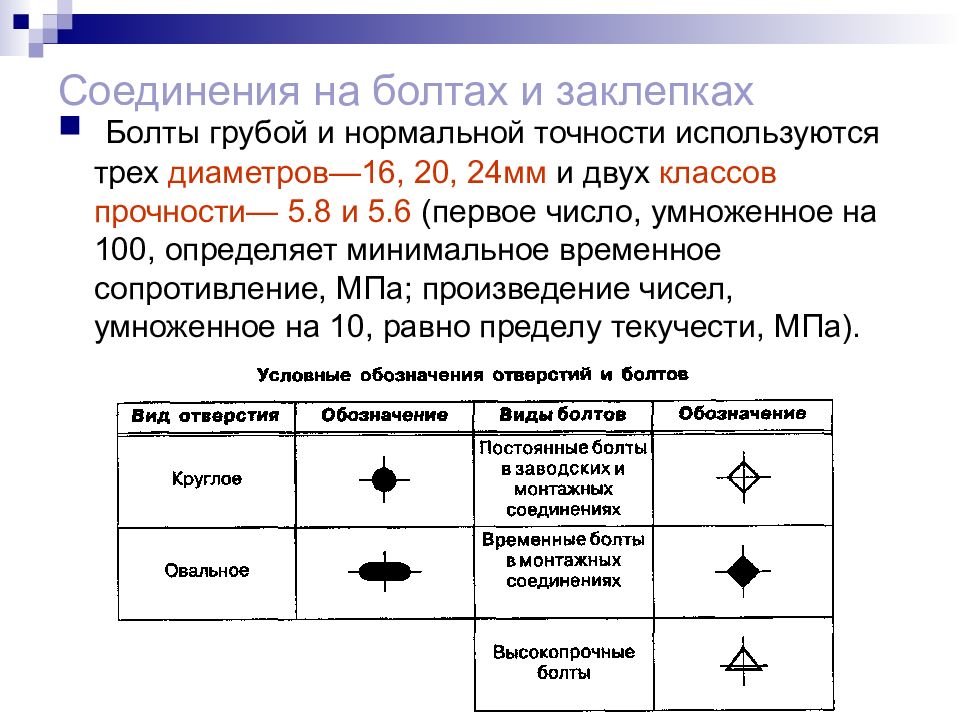

Болты грубой и нормальной точности используются трех диаметров—16, 20, 24мм и двух классов прочности— 5.8 и 5.6 (первое число, умноженное на 100, определяет минимальное временное сопротивление, МПа; произведение чисел, умноженное на 10, равно пределу текучести, МПа).

Слайд 35: Соединения на болтах и заклепках

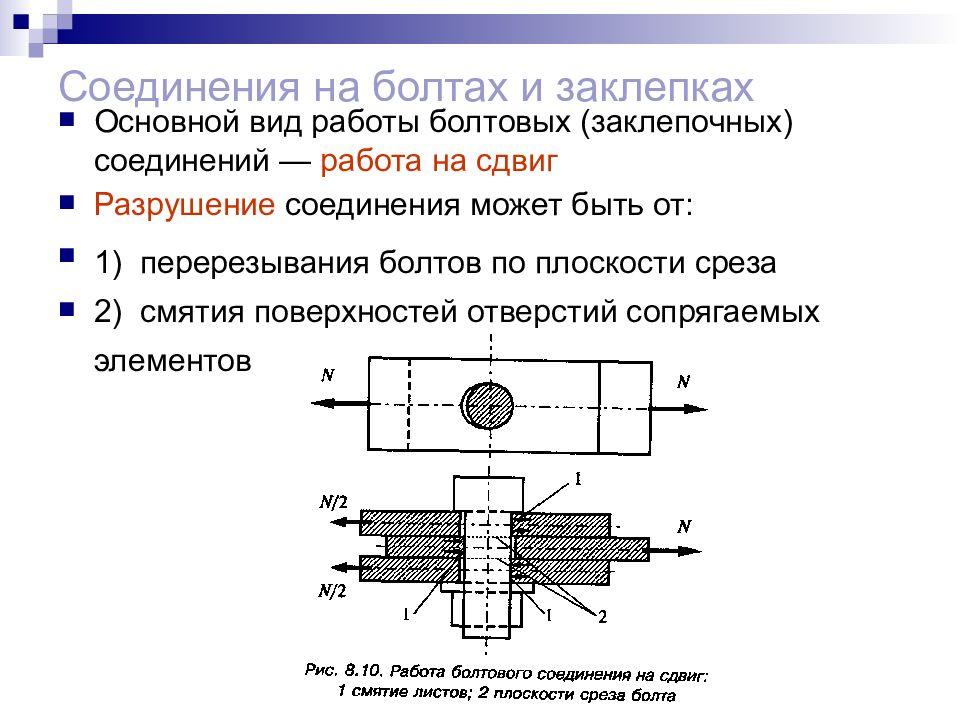

Основной вид работы болтовых (заклепочных) соединений — работа на сдвиг Разрушение соединения может быть от: 1) перерезывания болтов по плоскости среза 2) смятия поверхностей отверстий сопрягаемых элементов

Слайд 36: Соединения на болтах и заклепках

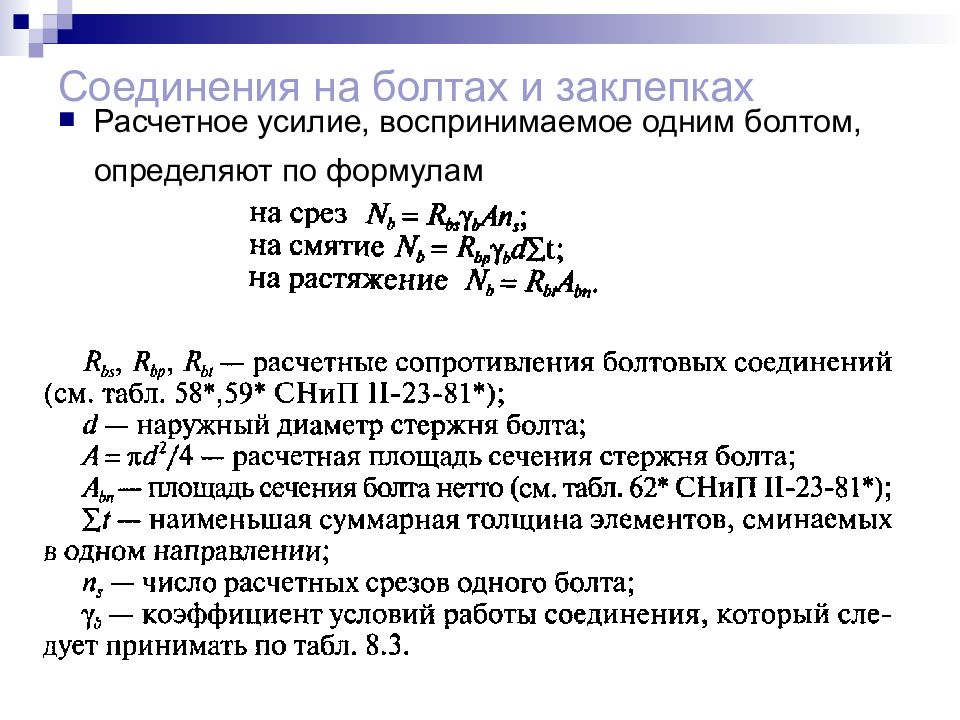

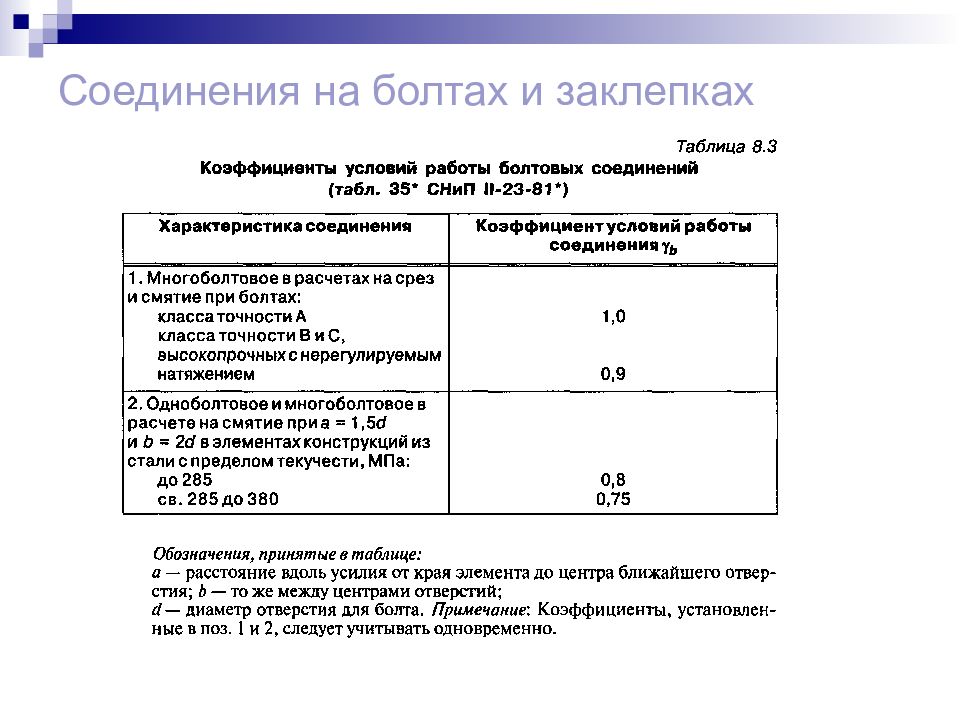

Расчетное усилие, воспринимаемое одним болтом, определяют по формулам