Первый слайд презентации: Термическая обработка металлов

Термической обработкой сплавов системы Fe-C называют совокупность операция нагрева и охлаждения сплавов с целью изменения фазового состава и получения заданных механических свойств. Назначение термической обработки металлов – получение требуемой твердости, улучшение прочностных характеристик металлов и сплавов.

Слайд 4: Особенности видов обработки

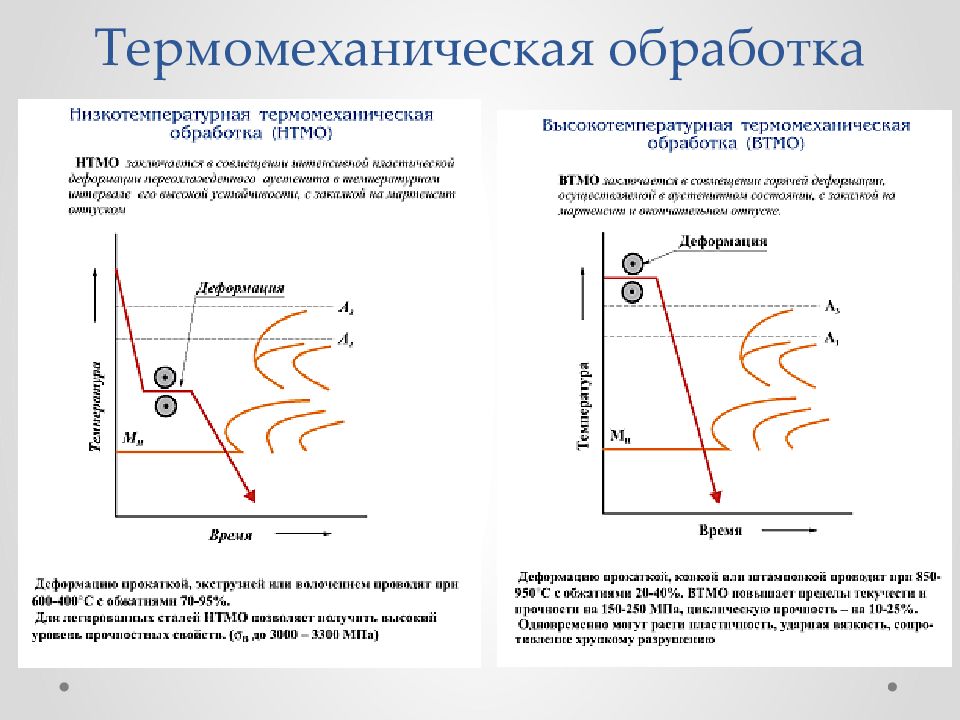

т ермическая обработка – только термическое воздействие химико-термическая – сочетание термического и химического воздействия термомеханическая – сочетание термического воздействия и пластической деформации

Для установления режимов термической обработки необходимо знать температуры, при которых в стали происходят превращения. Такие температуры называются критическими и обозначаются буквой А с индексами (например, А 1, А 2 А 3 и др.). Если рассматривается процесс нагревания, то к индексу добавляется буква «с», если охлаждение – буква «r». Определение температуры при термической обработке можно производить на основании цвета излучения нагретой стали или с использованием измерительных приборов.

Слайд 6: Цвета каления стали

Слайд 7

Главная цель нагрева стали – получение аустенитной структуры. Аустенит (по имени английского ученого Аустена ) — это твердый раствор углерода (и других элементов) в у- F е. Атомы растворенного в аустените углерода располагаются в центре элементарных ячеек решетки. До нагревания сталь имеет феррито -перлитную структуру, перлитную или перлитно- цементитную.

Слайд 8

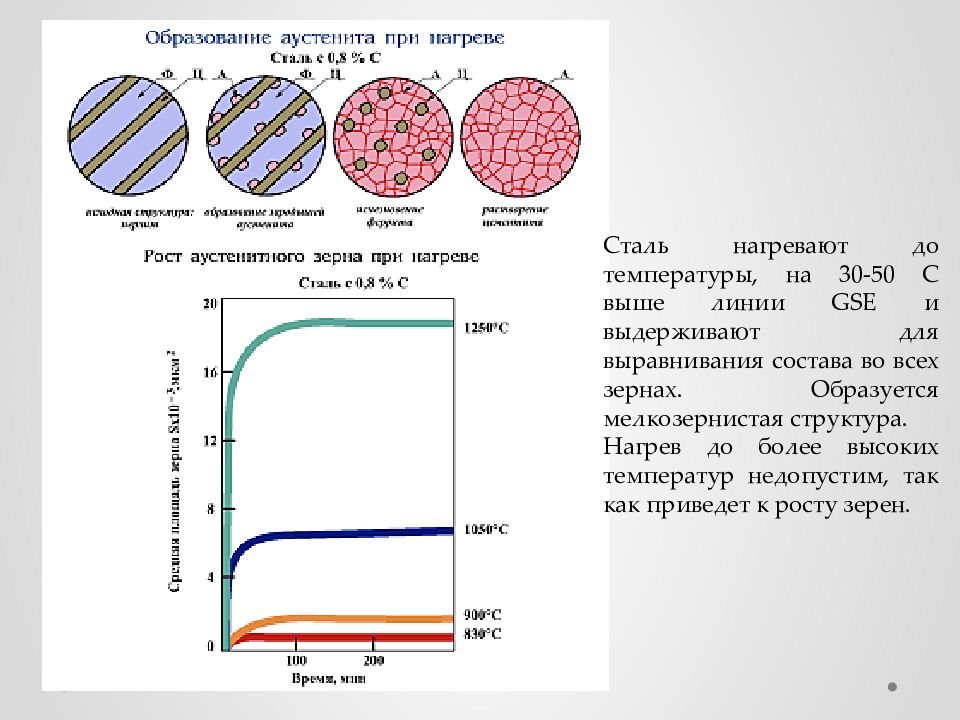

Сталь нагревают до температуры, на 30-50 С выше линии GSE и выдерживают для выравнивания состава во всех зернах. Образуется мелкозернистая структура. Нагрев до более высоких температур недопустим, так как приведет к росту зерен.

Слайд 9

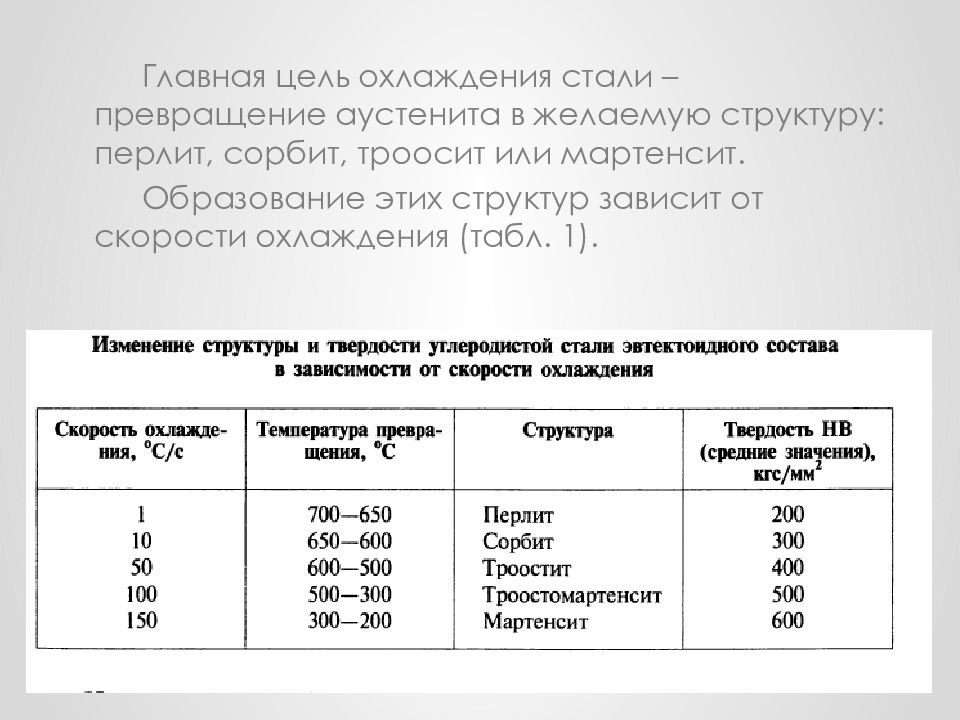

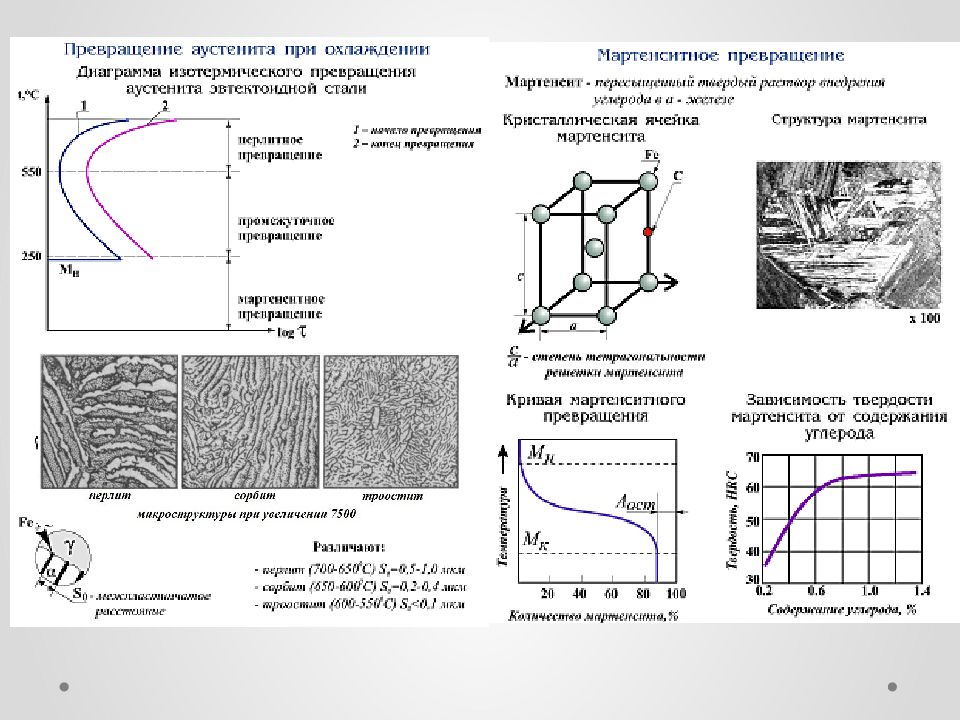

Главная цель охлаждения стали – превращение аустенита в желаемую структуру: перлит, сорбит, троосит или мартенсит. Образование этих структур зависит от скорости охлаждения (табл. 1).

Слайд 11: Виды термической обработки

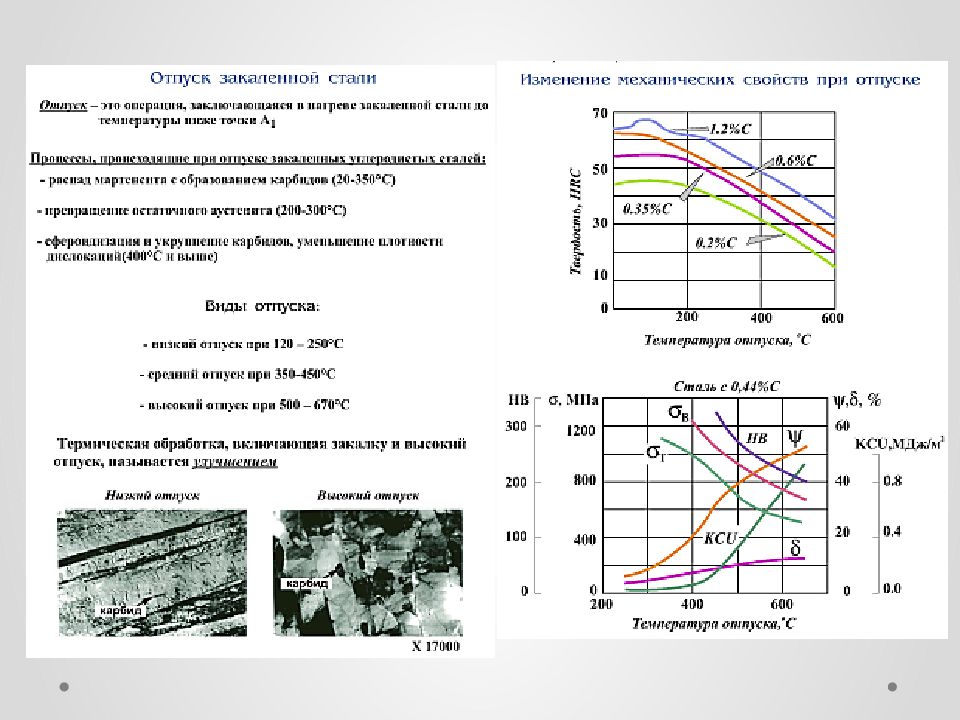

Отжиг - устраняет химическую неоднородность, уменьшает внутренние напряжения. Закалка – проводится для сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении, с целью повышение твердости и прочности путем образования неравновесных структур (сорбит, троостит, мартенсит). Отпуск - проводится с целью снятия внутренних напряжений, снижения твердости и увеличения пластичности и вязкости закаленных сталей

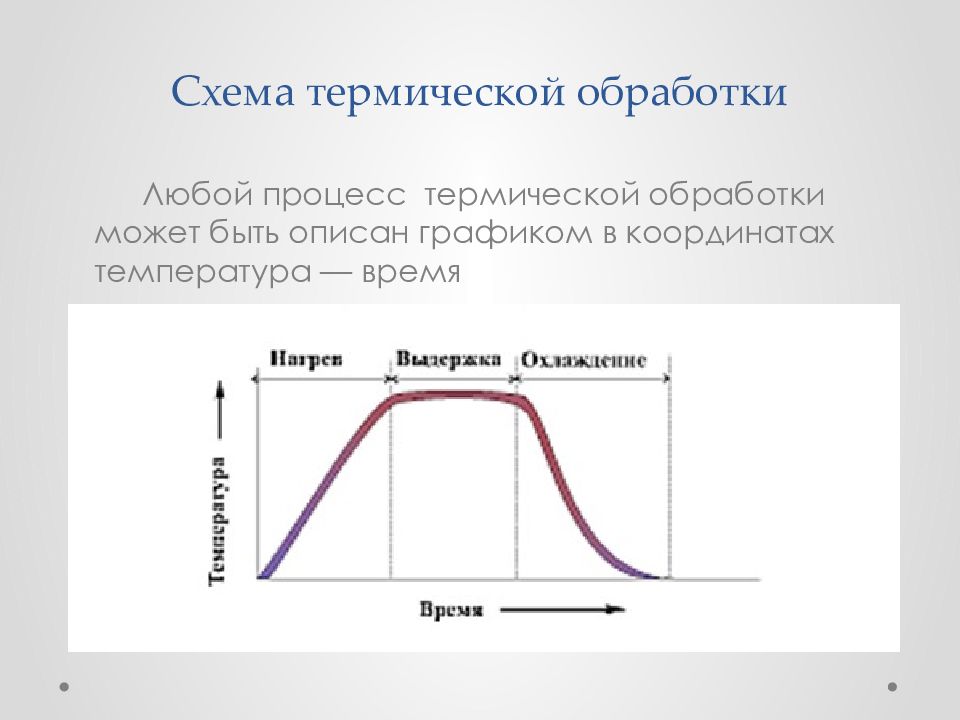

Слайд 12: Схема термической обработки

Любой процесс термической обработки может быть описан графиком в координатах температура — время

Слайд 13: Основные температурные воздействия

нагрев до аустенитного состояния, вызывающий фазовую перекристаллизацию; охлаждение с различными степенями переохлаждения, при котором происходит превращение аустенита; нагрев закаленных сталей до определенных температур, изменяющих их структуру и свойства.

Слайд 14: Параметры термической обработки :

Максимальная температура нагрева сплава - t max Время выдержки сплава при температуре нагрева r k Скорость нагрева V н Скорость охлаждения V о Средняя скорость нагрева V н.ср = t max / r н Средняя скорость охлаждения Vо.cp = t max / r o

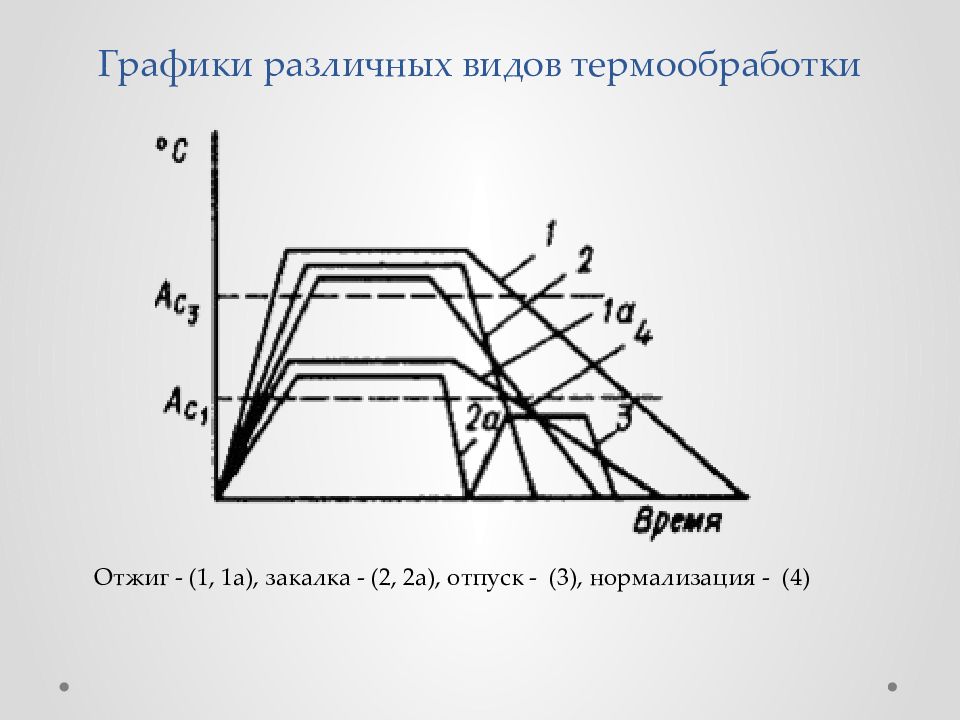

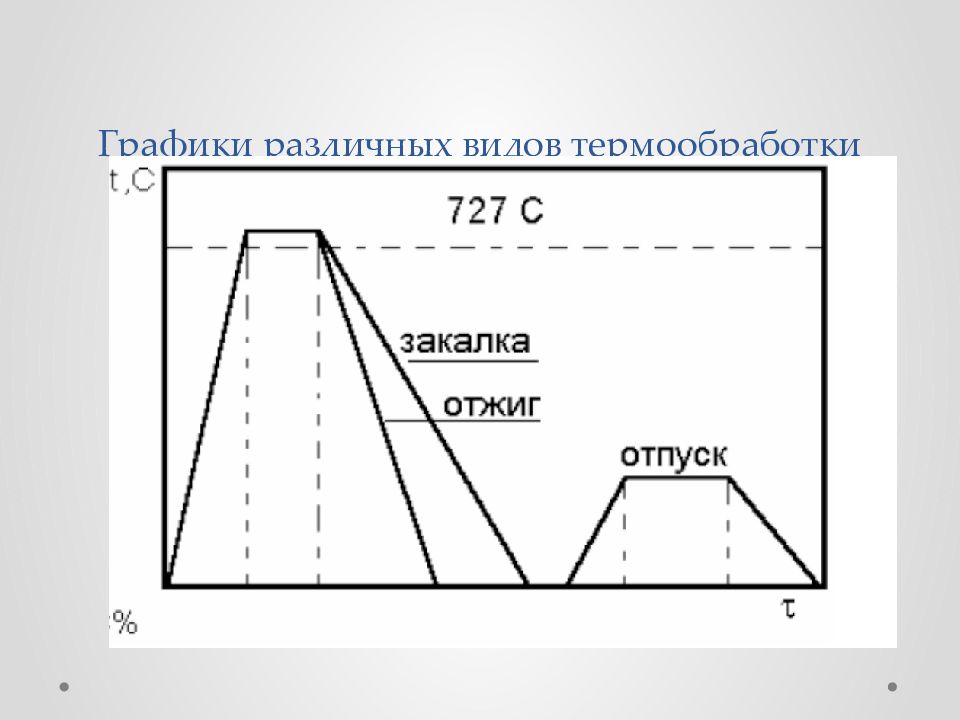

Слайд 15: Графики различных видов термообработки

Отжиг - (1, 1а), закалка - (2, 2а), отпуск - (3), нормализация - (4)

Слайд 17: Отжиг и нормализация. Назначение и режимы

Отжиг, снижая твердость и повышая пластичность и вязкость за счет получения равновесной мелкозернистой структуры, позволяет: улучшить обрабатываемость заготовок давлением и резанием; исправить структуру сварных швов, перегретой при обработке давлением и литье стали; подготовить структуру к последующей термической обработке. Характерно медленное охлаждение со скоростью 30…100 o С/ч.

Слайд 18: Отжиг I рода

Цель отжига – устранение отклонений от равновесного состояния, возникающих при технологических операциях. При таком отжиге не используются фазовые превращения. Получают сталь с минимальной плотностью дислокаций, низкой твердостью и высокой пластичностью. Диффузионный (гомогенизирующий) отжиг, Т Н = 0,8 Т пл (1100 -1200° С), время выдержки 8-20 часов. Применяют для уменьшения химической неоднородности, образующейся при кристаллизации стали (устранение дендритной ликвации) Рекристаллизационный отжиг применяют для снятия наклепа, созданного холодной пластической деформацией, Т Н = 0,4 Т пл (600-700 o С) Отжиг для снятия напряжений после горячей обработки применяют для уменьшения напряжений, сохранившихся после окончания литья, сварки, обработки давлением и др., Т Н = 160…… 700 o С

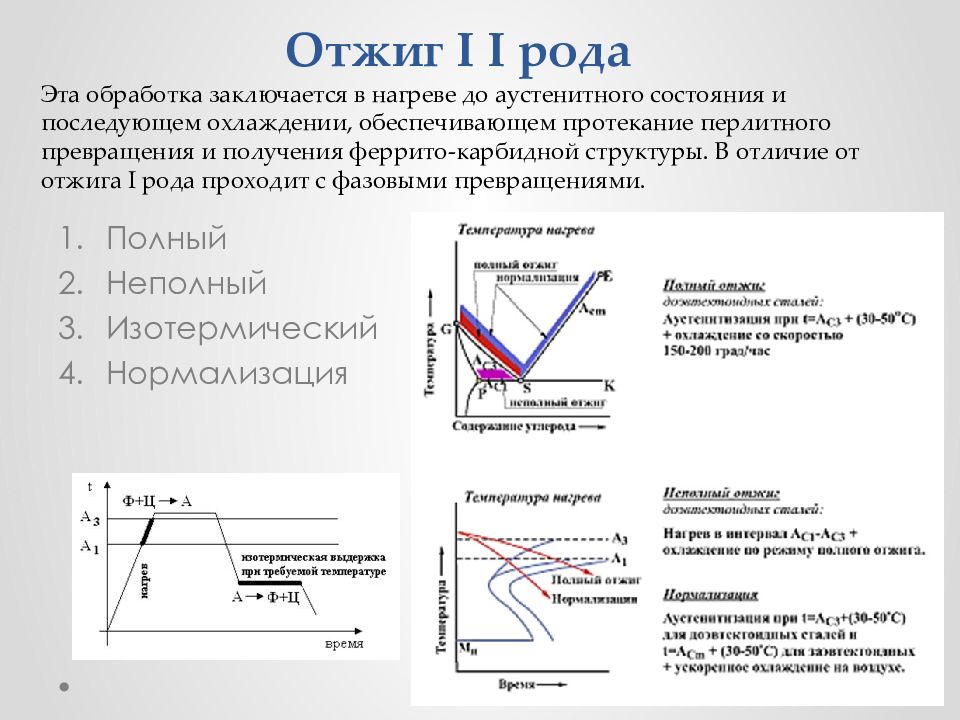

Слайд 19: Отжиг I I рода

Полный Неполный Изотермический Нормализация Эта обработка заключается в нагреве до аустенитного состояния и последующем охлаждении, обеспечивающем протекание перлитного превращения и получения феррито -карбидной структуры. В отличие от отжига I рода проходит с фазовыми превращениями.

Слайд 20

Изотермический отжиг вид отжига стали, заключающийся в нагреве изделия до аустенитного состояния , выдержке при такой температуре, охлаждении примерно до 600 - 700 °С, новой выдержке до окончания распада аустенита, затем охлаждении до комнатной температуры Нормализация – нагрев выше линии GSE на 30-50 градусов и выдержка на спокойном воздухе. Структура обладает большей прочностью.

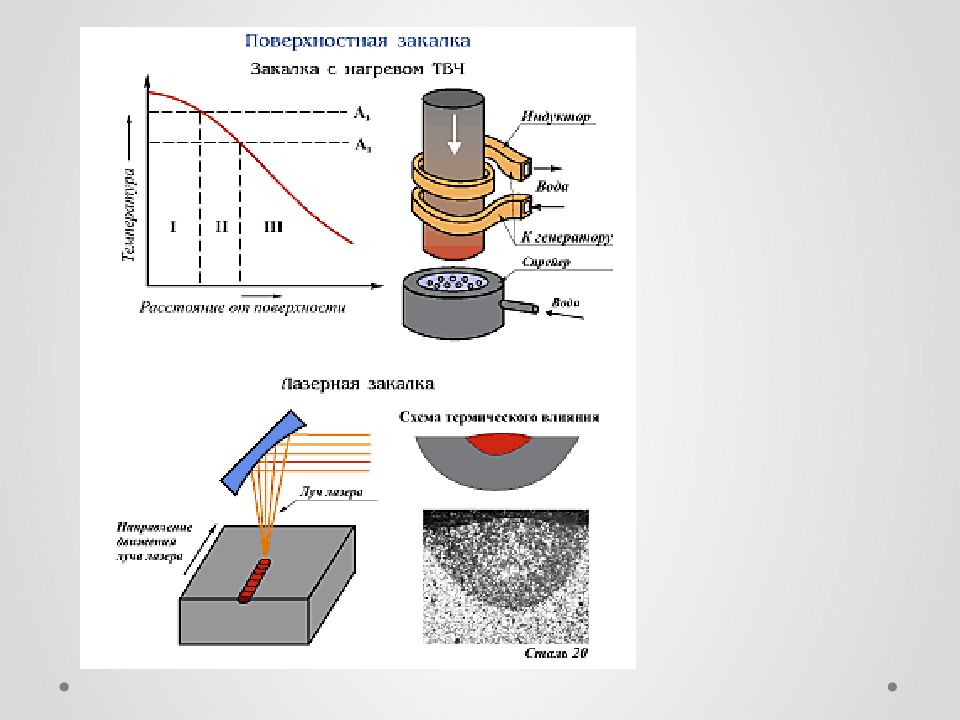

Слайд 22: Закалка

Нагрев стали до температуры выше критической, выдержка и быстрое охлаждение. Цель закалки – получение неравновесной структуры стали

Слайд 23: Закалка

Закаливаемость – способность стали приобретать высокую твердость при закалке. Закаливаемость определяется содержанием углерода. Стали с содержанием углерода менее 0,20 % не закаливаются. Прокаливаемость – способность получать закаленный слой с мартенситной и троосто -мартенситной структурой, обладающей высокой твердостью, на определенную глубину Критический диаметр – максимальное сечение, прокаливающееся в данном охладителе на глубину, равную радиусу изделия

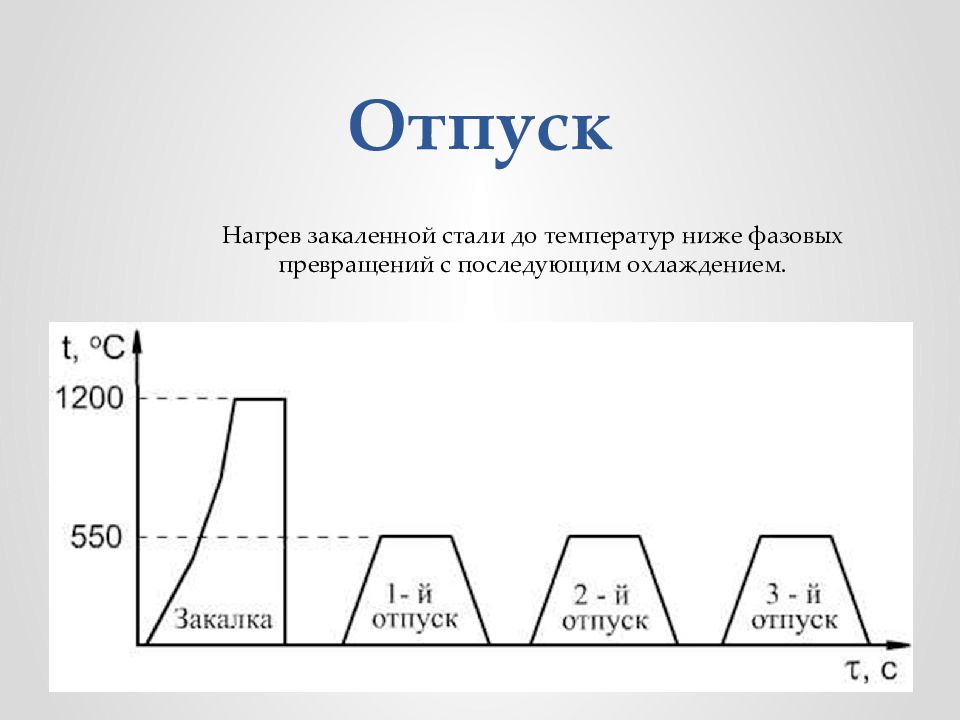

Слайд 25: Отпуск

Нагрев закаленной стали до температур ниже фазовых превращений с последующим охлаждением.

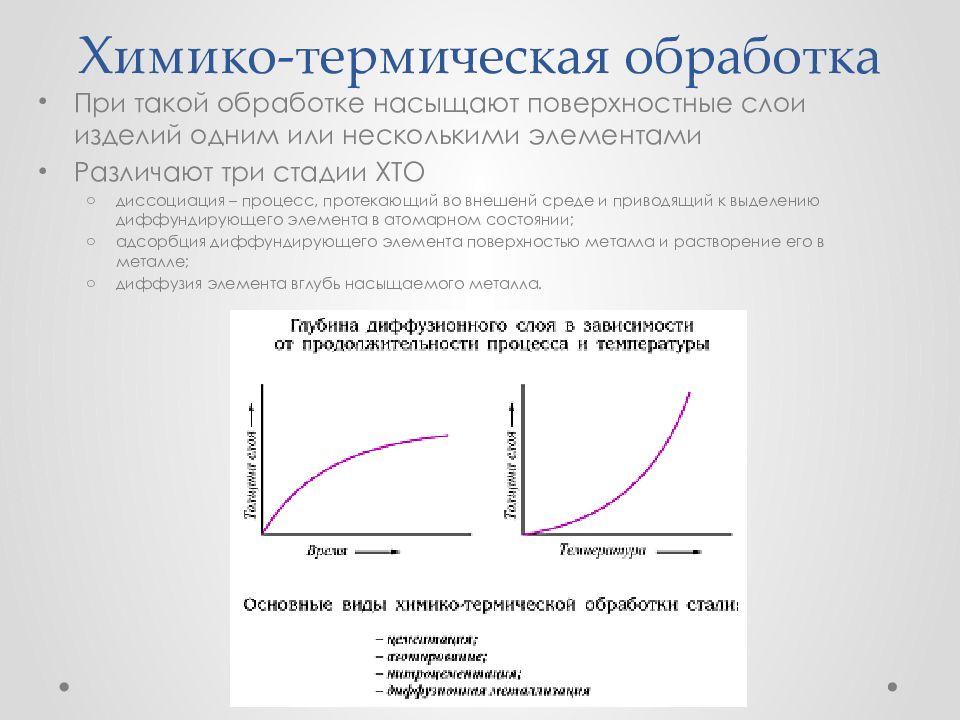

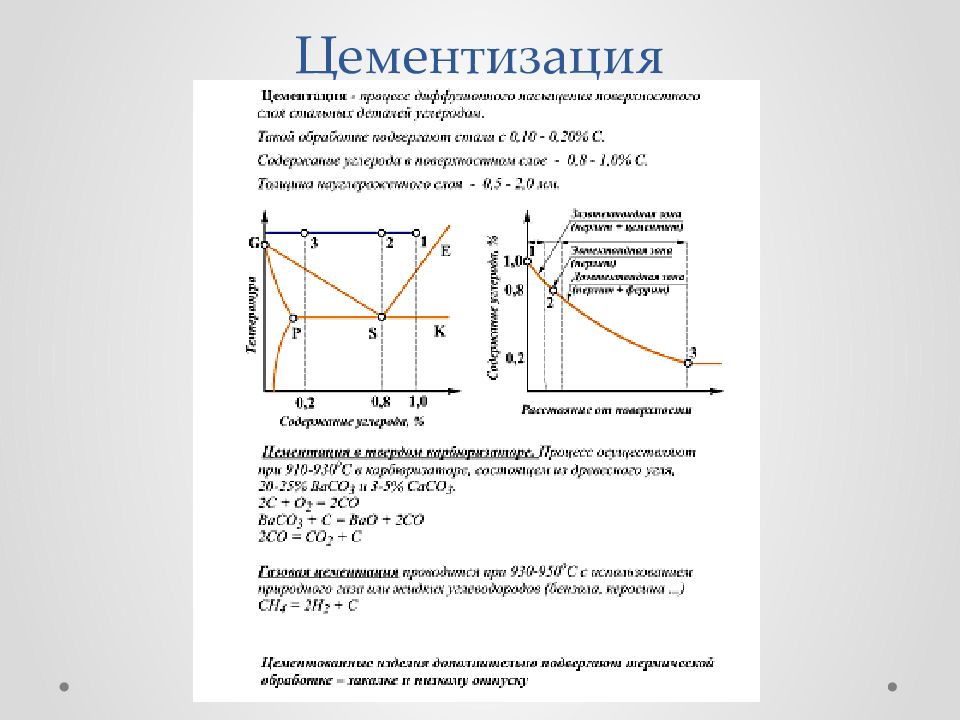

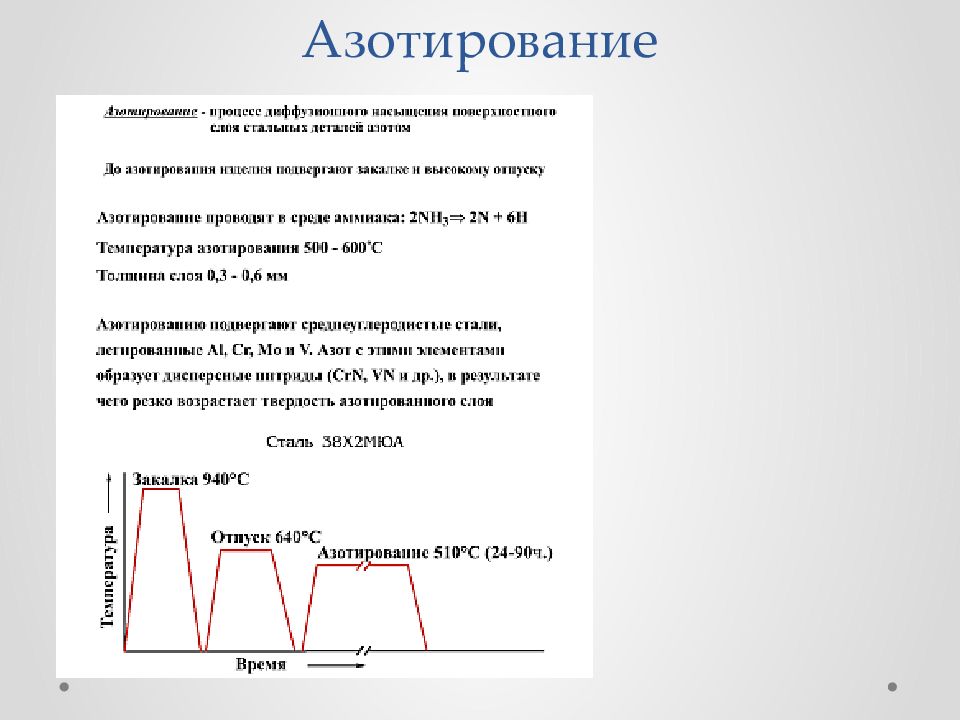

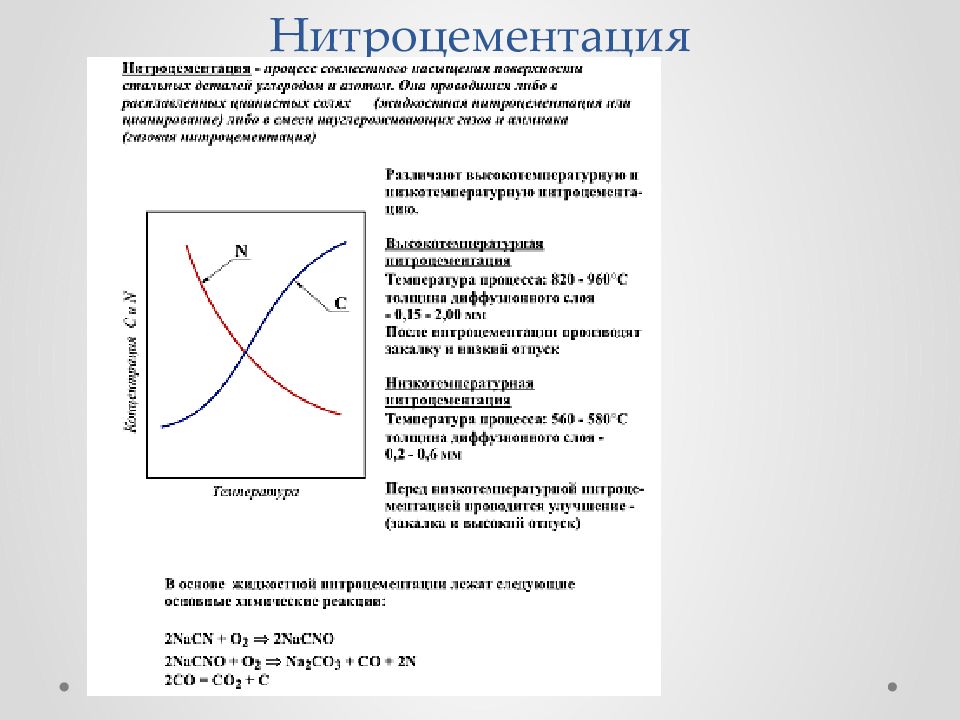

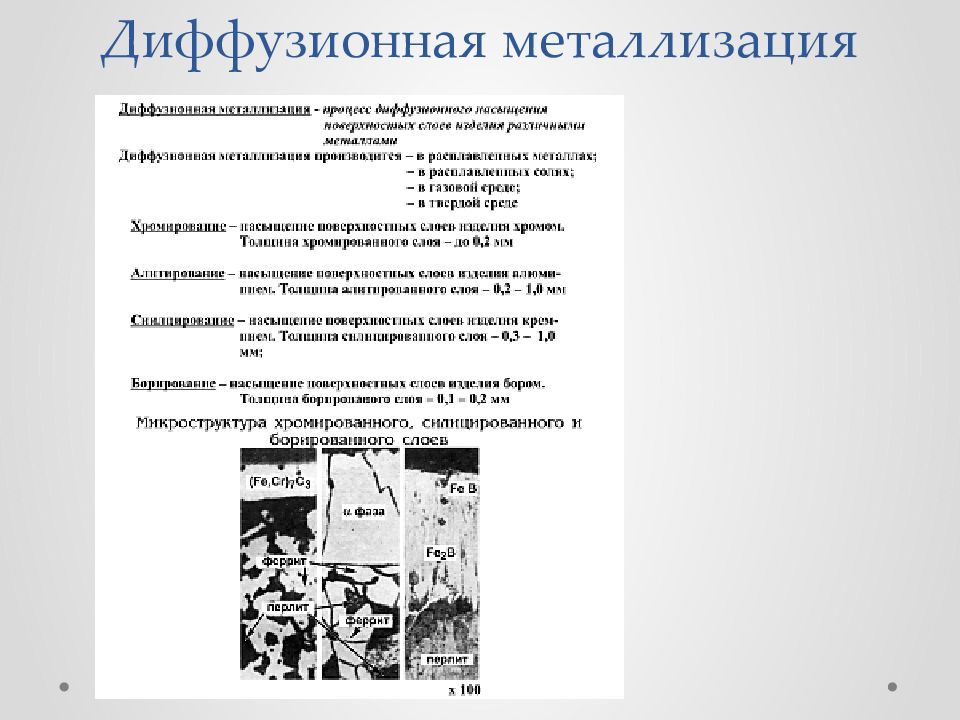

Слайд 27: Химико-термическая обработка

При такой обработке насыщают поверхностные слои изделий одним или несколькими элементами Различают три стадии ХТО диссоциация – процесс, протекающий во внешенй среде и приводящий к выделению диффундирующего элемента в атомарном состоянии; адсорбция диффундирующего элемента поверхностью металла и растворение его в металле; диффузия элемента вглубь насыщаемого металла.