Первый слайд презентации: Тема № 24 Занятие №2. Резервуары для хранения и транспортирования сжиженных газов

Цель занятия: Знать назначение и техническую характеристику и общее устройство транспортных резервуаров жидкого кислорода (ТРЖК), правила хранения криопродуктов.

Слайд 2: Вопросы:

Назначение, техническая характеристика и общее устройство ТРЖК. Хранение жидкого кислорода и азота в ТРЖК. Определение потерь жидкого кислорода и азота за счет самоиспарения.

Слайд 3: Литература:

Цистерны для хранения и транспортирования криопродуктов : Учебное пособие / Королев Б.Н. Под общ. редакцией Папилина П.И. – Воронеж, ВВВАИУ, 1990 г. Технология регламентных работ на специальном оборудовании транспортного резервуара жидкого кислорода ТРЖК – 8М. – М.: Воениздат, 1983 г.

Цистерны для хранения и транспортирования криопродуктов ( ЦТК ) предназначены для хранения и транспортирования жидких кислорода, азота и других криопродуктов. Ряд типов цистерн ЦТК предназначены для заправки жидким кислородом и азотом бортовых систем воздушных судов (ВС) или применяются в составе газификационных установок. Цистерны для криопродуктов ЦТК могут эксплуатироваться как в стационарных условиях, так и совместно с транспортными средствами.

Слайд 6: В процессе эксплуатации цистерны ЦТК подвергаются воздействию климатических факторов окружающей среды. К ним относятся: – температура окружающего воздуха от минус 50 до плюс 50°С; – относительная влажность до 96% при температуре окружающего воздуха до плюс 35°С; – атмосферные осадки в виде дождя, снега, инея и росы, прямые солнечные лучи, сниженное атмосферное давление. Кроме того, цистерны подвергаются воздействию низкой температуры при заполнении жидким кислородом (до минус 183°С) и жидким азотом (до минус 196°С)

Слайд 7

К цистернам для хранения и транспортирования криопродуктов предъявляются следующие основные требования : – цистерны должны обеспечивать выполнение ими задач в соответствии с их функциональным предназначением; – цистерны должны быть работоспособны в интервале температур окружающего воздуха от минус 50 до плюс 50°С, при относительной влажности 93% при температуре 35°С, на высоте над уровнем моря до 3000 м; – конструкция цистерны должна быть прочной и обеспечивать надежную их работу; – внутренние сосуды цистерны должны изготавливаться из коррозийностойких, жаростойких и жаропрочных сталей; – арматура и коммуникации цистерны должны быть герметичны; – время подъема давления в цистерне с рабочим давлением 0,25 МПа (2,5 кгс/см 2 ), заполненной рабочим продуктом на 90% емкости, должно составлять не более 14 мин., заполненной на 50% – не более 40 мин.;

Слайд 8

– темп выдачи рабочего продукта из цистерны (по кислороду), кг/мин, должен быть не менее: 14 – со штуцером Ду = 20мм; 90 – со штуцером Ду = 40мм; 140 – со штуцером Ду = 70 мм; – время заполнения цистерны рабочим продуктом должно быть, мин, не более: 15 – объемом 0,5 м 3 ; 20 – объемом 1,0 м 3 ; 30 – объемом I,6 м 3 ; 40 – объемом 2,5 и 3,2 м 3 ; 50 – объемом 5,0 м 3 ; 60 – объемом 6,3 и 8,0 м 3 ; 90 – объемом 10 м 3 ; – все съемные сборочные единицы и детали, а также запасные части к цистернам одного объема должны быть взаимозаменяемыми; – цистерны должны быть оборудованы контрольно-измерительными приборами и предохранительными устройствами, указателем уровня жидкости, манометром, предохранительными клапанами и мембранами.

Слайд 9

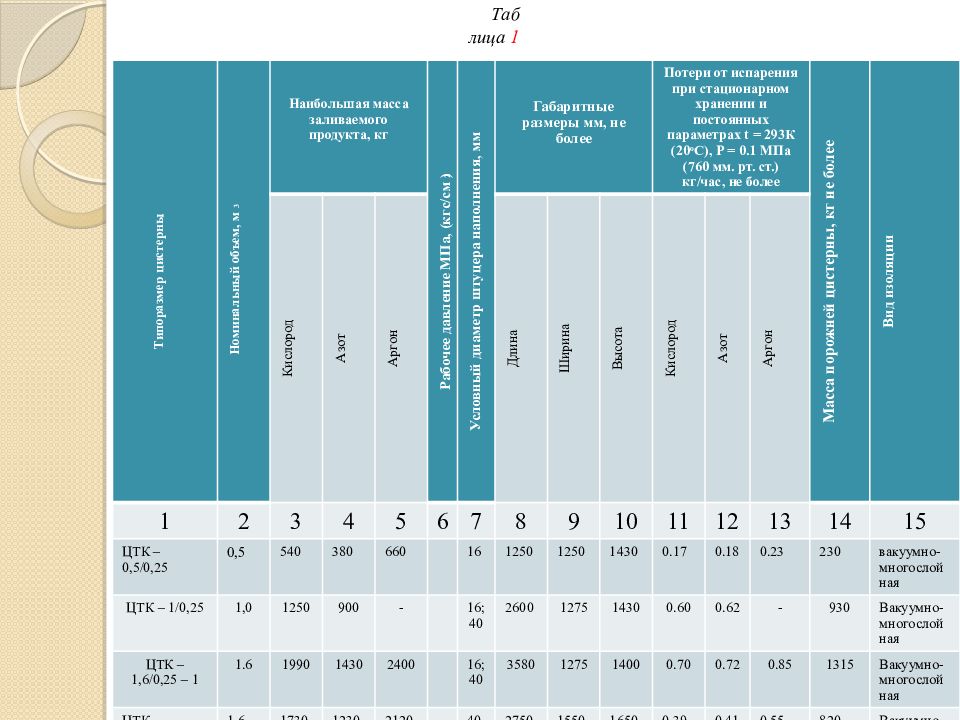

Предохранительная мембрана на кожухе цистерны должна срабатывать при давлении 0,02...0,07 МПа (0,2...0,7 кгс/см 3 ). Предохранительный клапан для цистерны с рабочим давлением 0,25 МПа (2,5 кгс/см 2 ) должен срабатывать при давлении 0,26...0,29 (2,6...2,9 кгс/см 2 ); – трубопровод наполнения и выдачи продукта должен иметь дренажное устройство для сброса давления из рукавов перед их отсоединением; – не допускается устанавливать во внутренние полости цистерны узлы и детали, изготовленные из органических материалов. В цистернах для жидкого кислорода запрещается в качестве адсорбента применять активированный уголь. Отечественной промышленностью в соответствии с ГОСТом 17518 – 79 ("Цистерны транспортные для жидких кислорода, азота и аргона") выпускается целый ряд типоразмеров цистерн для криопродуктов ЦТК. Основные технические характеристики типоразмеров цистерн приведены в таблице.

Слайд 10

Типоразмер цистерны Номинальный объем, м 3 Наибольшая масса заливаемого продукта, кг Рабочее давление МПа, (кгс/см 2 ) Условный диаметр штуцера наполнения, мм Габаритные размеры мм, не более Потери от испарения при стационарном хранении и постоянных параметрах t = 293К (20 о С), P = 0.1 МПа (760 мм. рт. ст.) кг/час, не более Масса порожней цистерны, кг не более Вид изоляции Кислород Азот Аргон Длина Ширина Высота Кислород Азот Аргон 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 ЦТК – 0,5/0,25 0,5 540 380 660 16 1250 1250 1430 0.17 0.18 0.23 230 вакуумно-многослойная ЦТК – 1/0,25 1,0 1250 900 - 16; 40 2600 1275 1430 0.60 0.62 - 930 Вакуумно-многослойная ЦТК – 1,6/0,25 – 1 1.6 1990 1430 2400 16; 40 3580 1275 1400 0.70 0.72 0.85 1315 Вакуумно-многослойная ЦТК – 1,6/0,25 1.6 1730 1230 2120 40 2750 1550 1650 0.39 0.41 0.55 820 Вакуумно-многослойная ЦТК – 2,5/0,25 2.5 3000 2100 3600 20; 40 3630 1680 1850 0.56 0.60 0.76 1800 Вакуумно-порошко-вая Таблица 1

Слайд 11

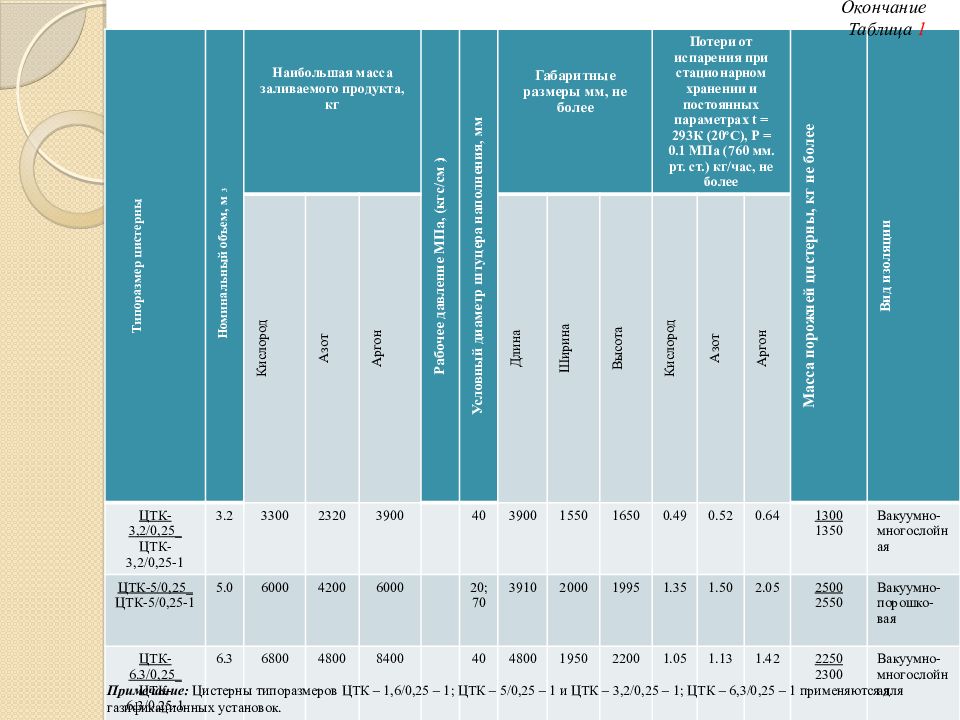

Типоразмер цистерны Номинальный объем, м 3 Наибольшая масса заливаемого продукта, кг Рабочее давление МПа, (кгс/см 2 ) Условный диаметр штуцера наполнения, мм Габаритные размеры мм, не более Потери от испарения при стационарном хранении и постоянных параметрах t = 293К (20 о С), P = 0.1 МПа (760 мм. рт. ст.) кг/час, не более Масса порожней цистерны, кг не более Вид изоляции Кислород Азот Аргон Длина Ширина Высота Кислород Азот Аргон ЦТК-3,2/0,25_ ЦТК-3,2/0,25-1 3.2 3300 2320 3900 40 3900 1550 1650 0.49 0.52 0.64 1300 1350 Вакуумно-многослойная ЦТК- 5/0,25_ ЦТК- 5/0,25-1 5.0 6000 4200 6000 20; 70 3910 2000 1995 1.35 1.50 2.05 2500 2550 Вакуумно-порошко-вая ЦТК-6.3 /0,25_ ЦТК-6.3 /0,25-1 6.3 6800 4800 8400 40 4800 1950 2200 1.05 1.13 1.42 2250 2300 Вакуумно-многослойная ЦТК-8 / 0.25 8.0 8000 5670 8000 20; 70 5000 1930 2000 1.70 1.38 2.50 3050 Вакуумно-порошко-вая ЦТК-10 / 0.25 10 10250 7200 12500 0.6 40 6200 1930 2000 1.30 1.40 1.75 3400 Вакуумно-многослойная Окончание Таблица 1 Примечание: Цистерны типоразмеров ЦТК – 1,6/0,25 – 1; ЦТК – 5/0,25 – 1 и ЦТК – 3,2/0,25 – 1; ЦТК – 6,3/0,25 – 1 применяются для газификационных установок.

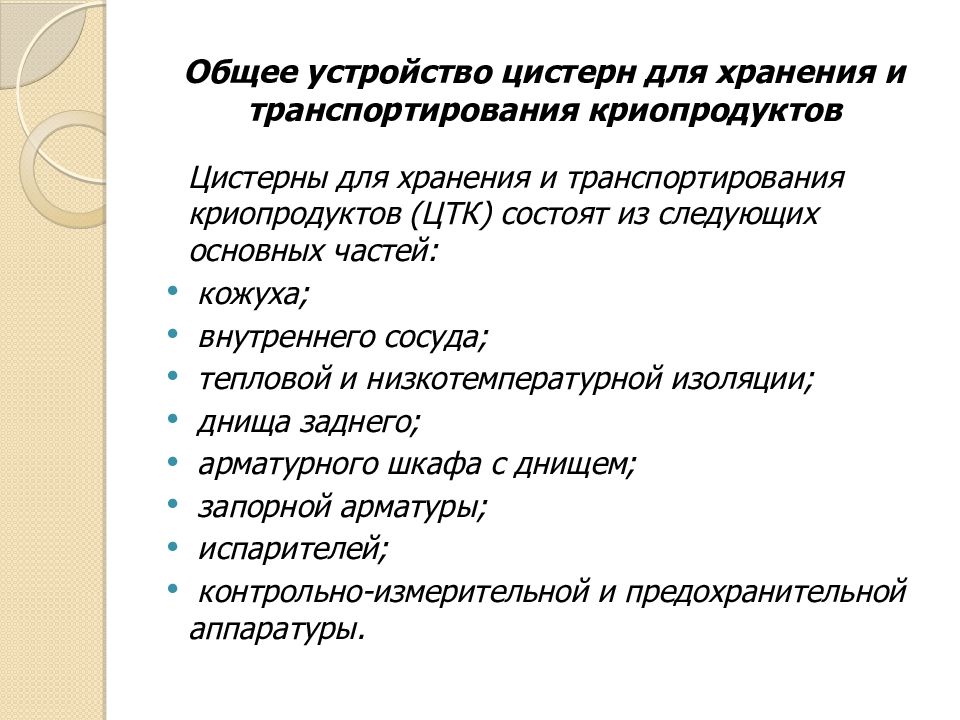

Цистерны для хранения и транспортирования криопродуктов (ЦТК) состоят из следующих основных частей: кожуха; внутреннего сосуда; тепловой и низкотемпературной изоляции; днища заднего; арматурного шкафа с днищем; запорной арматуры; испарителей; контрольно-измерительной и предохранительной аппаратуры.

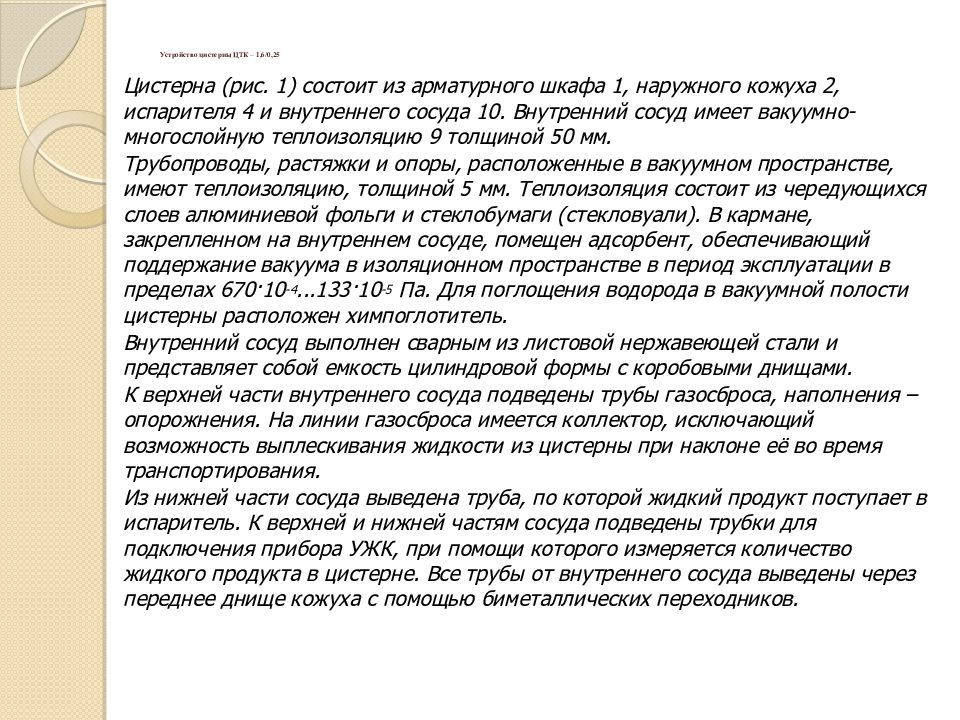

Слайд 17: Устройство цистерны ЦТК – 1,6/0,25

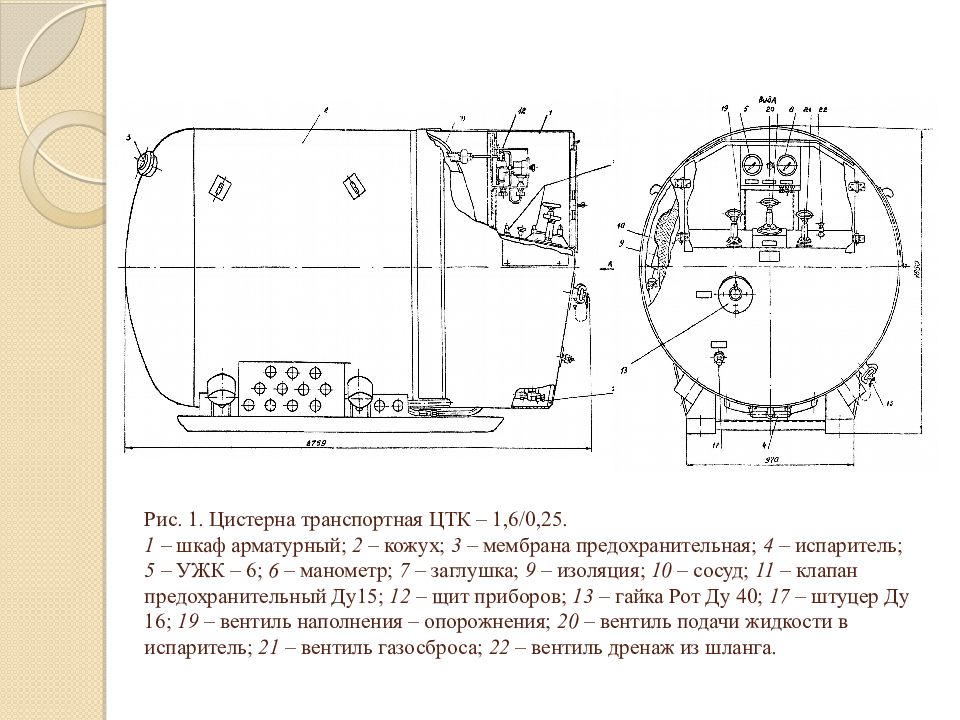

Цистерна (рис. 1) состоит из арматурного шкафа 1, наружного кожуха 2, испарителя 4 и внутреннего сосуда 10. Внутренний сосуд имеет вакуумно-многослойную теплоизоляцию 9 толщиной 50 мм. Трубопроводы, растяжки и опоры, расположенные в вакуумном пространстве, имеют теплоизоляцию, толщиной 5 мм. Теплоизоляция состоит из чередующихся слоев алюминиевой фольги и стеклобумаги ( стекловуали ). В кармане, закрепленном на внутреннем сосуде, помещен адсорбент, обеспечивающий поддержание вакуума в изоляционном пространстве в период эксплуатации в пределах 670·10 -4...133·10 -5 Па. Для поглощения водорода в вакуумной полости цистерны расположен химпоглотитель. Внутренний сосуд выполнен сварным из листовой нержавеющей стали и представляет собой емкость цилиндровой формы с коробовыми днищами. К верхней части внутреннего сосуда подведены трубы газосброса, наполнения – опорожнения. На линии газосброса имеется коллектор, исключающий возможность выплескивания жидкости из цистерны при наклоне её во время транспортирования. Из нижней части сосуда выведена труба, по которой жидкий продукт поступает в испаритель. К верхней и нижней частям сосуда подведены трубки для подключения прибора УЖК, при помощи которого измеряется количество жидкого продукта в цистерне. Все трубы от внутреннего сосуда выведены через переднее днище кожуха с помощью биметаллических переходников.

Слайд 18

Сосуд установлен в кожухе на четырех стеклотекстолитовых опорах и удерживается в нужном положении четырьмя растяжками. Кожух цистерны выполнен из алюминиевого сплава. Для усиления цилиндровой части внутри сосуда и кожуха расположены ребра жесткости. В верхней части заднего днища расположены предохранительная мембрана и вакуумный вентиль. Управление цистерной осуществляется при помощи приборов и запорных устройств, размещенных в арматурном шкафу. Для доступа к вентилям и трубопроводам нижний лист шкафа сделан съемным. В арматурном шкафу установлены (рис. 1): вентиль наполнения опорожнения 19, вентиль газосброса 21, вентиль подачи жидкости в испаритель 20, вентиль дренажа из шланга 22, щит приборов 12 с манометром, указателем жидкого кислорода УЖК-6, трехходовым вентилем 9 (рис. 2) и баллоном-компенсатором 13 (рис. 2).

Слайд 19

На нижнюю съемную крышку шкафа (рис. 1) выведены: гайка "РОТ" ø 13 для подсоединения рукава при наполнении или опорожнении цистерны; штуцер ø 17 для подсоединения шланга Ду18 при наполнении и опорожнении цистерны, и для наполнения сосуда Дьюара. На боковую поверхность шкафа выведена гайка "РОТ" для сброса газа. В отсеках арматурного шкафа размешены: в левом – принадлежности цистерны, в правом – предохранительные устройства. В нижней части цистерны расположен испаритель 4 (рис. 1), предназначенный для создания и поддержания давления в сосуде при выдаче жидкого продукта. Испаритель представляет собой два замкнутых кольца из алюминиевой трубы, расположенные одно над другим, соединенные с одной стороны между собой и приваренные к кожуху по всему периметру. Жидкий продукт подводится к нижнему кольцу испарителя, а из верхнего отводится газ в сосуд.

Слайд 20: Рис. 1. Цистерна транспортная ЦТК – 1,6/0,25. 1 – шкаф арматурный; 2 – кожух; 3 – мембрана предохранительная; 4 – испаритель; 5 – УЖК – 6; 6 – манометр; 7 – заглушка; 9 – изоляция; 10 – сосуд; 11 – клапан предохранительный Ду15; 12 – щит приборов; 13 – гайка Рот Ду 40; 17 – штуцер Ду 16; 19 – вентиль наполнения – опорожнения; 20 – вентиль подачи жидкости в испаритель; 21 – вентиль газосброса ; 22 – вентиль дренаж из шланга

Слайд 21: Принцип работы цистерны ЦТК – 1,6/0,25

Заполнение цистерны из сторонней емкости производится через гайку "РОТ" и вентиль наполнения опорожнения 1 при открытом вентиле газосброса 2 и закрытом вентиле испарителя 3 (рис. 2 ). Жидкий продукт из сторонней емкости под давлением подается в нижнюю часть внутреннего сосуда, испарившаяся часть продукта выходит из верхней части цистерны в атмосферу через вентиль газосброса, что исключает возможность создания подпора (давления в сосуде). Заполнение цистерны продуктом из кислородазотдобывающих станций типа АКДС производится через штуцер Ду18 при закрытом вентиле наполнения-опорожнения, закрытом вентиле испарителя и открытом вентиле газосброса. При хранении жидкого продукта внутренний сосуд через открытый вентиль газосброса сообщается с атмосферой для отвода газообразного продукта, образовавшегося в результате испарения за счет теплопритока извне. Вентиль наполнения-опорожнения и, особенно, вентиль испарителя при этом должны быть плотно закрыты.

Слайд 22

Выдача продукта из цистерны производится под давлением из нижней части внутреннего сосуда через вентиль наполнения-опорожнения и гайку "РОТ ". Для подъема давления в сосуде (рис. 2) закрывается вентиль газосброса 2 и открывается вентиль испарителя 3. При этом жидкий продукт самотеком через вентиль 3 поступает в испаритель, где, газифицируясь, проходит в верхнюю часть сосуда создавая в нем давление.

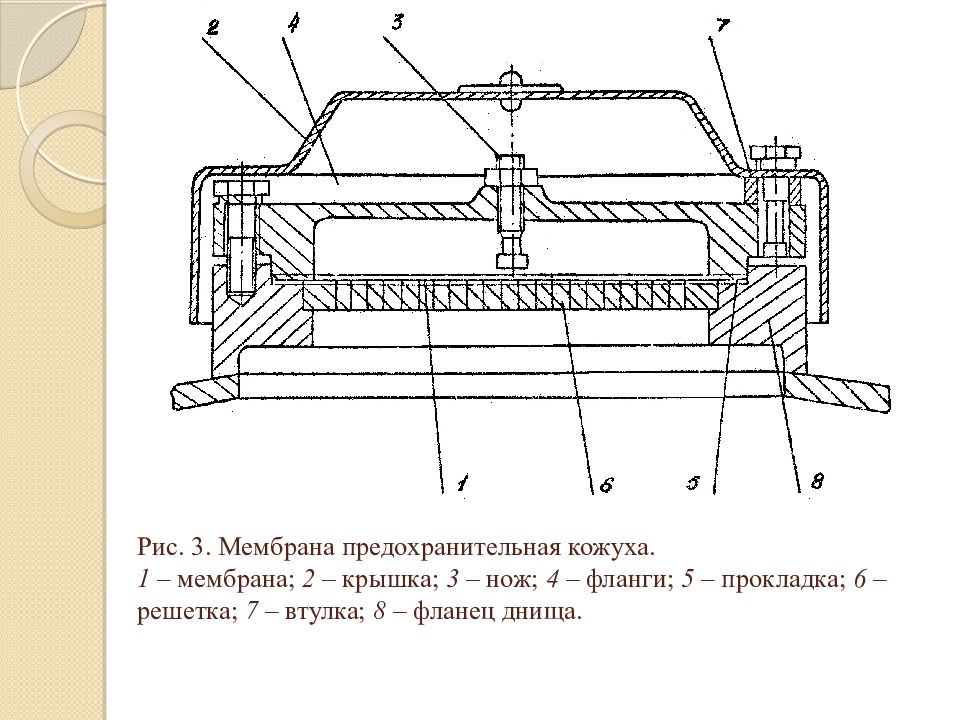

Слайд 23: Рис. 3. Мембрана предохранительная кожуха. 1 – мембрана; 2 – крышка; 3 – нож; 4 – фланги; 5 – прокладка; 6 – решетка; 7 – втулка; 8 – фланец днища

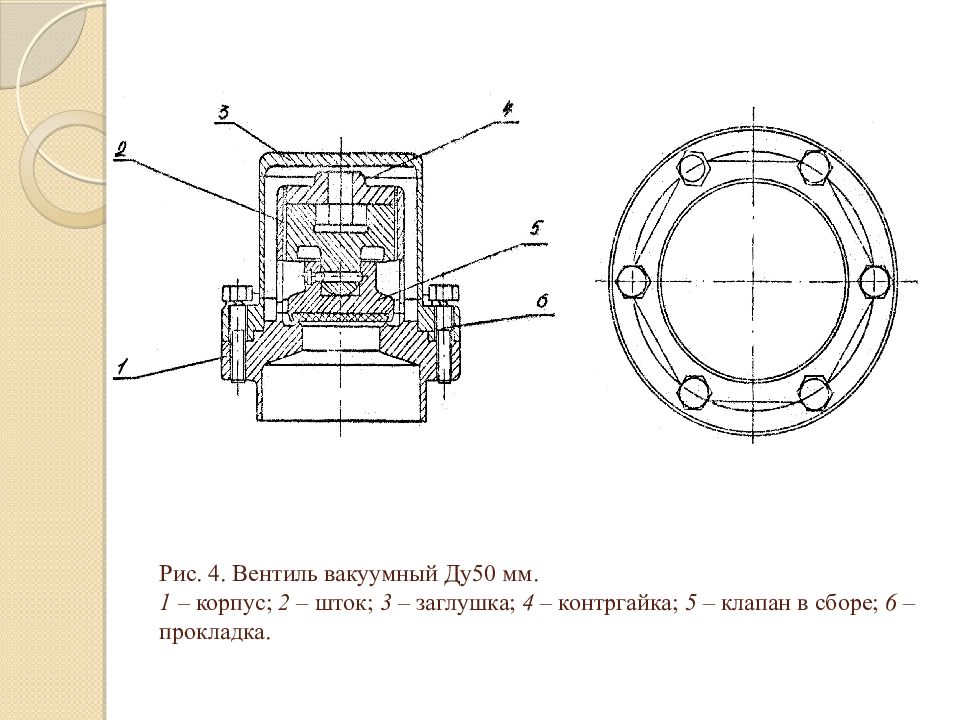

Слайд 24: Рис. 4. Вентиль вакуумный Ду50 мм. 1 – корпус; 2 – шток; 3 – заглушка; 4 – контргайка; 5 – клапан в сборе; 6 – прокладка

Слайд 25: Гайки РОТ используются в качестве быстроразъёмных соединений для присоединения к оборудованию криогенных шлангов ( металлорукавов ) для заправки и опорожнения криогенных транспортных цистерн и т.д

Слайд 26

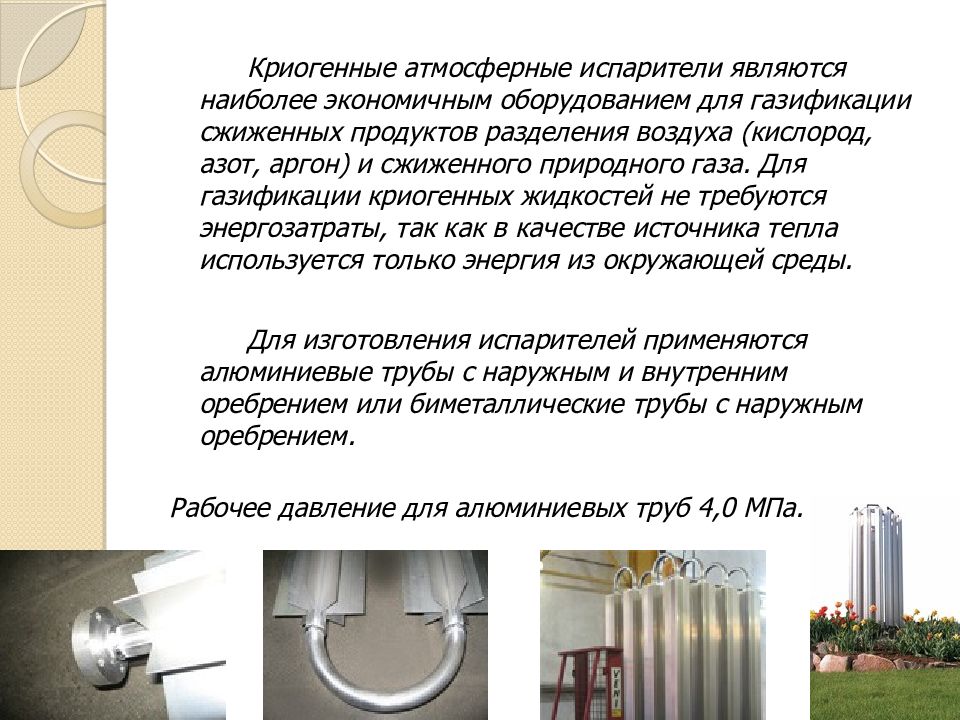

Криогенные атмосферные испарители являются наиболее экономичным оборудованием для газификации сжиженных продуктов разделения воздуха (кислород, азот, аргон) и сжиженного природного газа. Для газификации криогенных жидкостей не требуются энергозатраты, так как в качестве источника тепла используется только энергия из окружающей среды. Для изготовления испарителей применяются алюминиевые трубы с наружным и внутренним оребрением или биметаллические трубы с наружным оребрением. Рабочее давление для алюминиевых труб 4,0 МПа.

Слайд 27: Устройство основных узлов и деталей цистерн для хранения и транспортирования криопродуктов

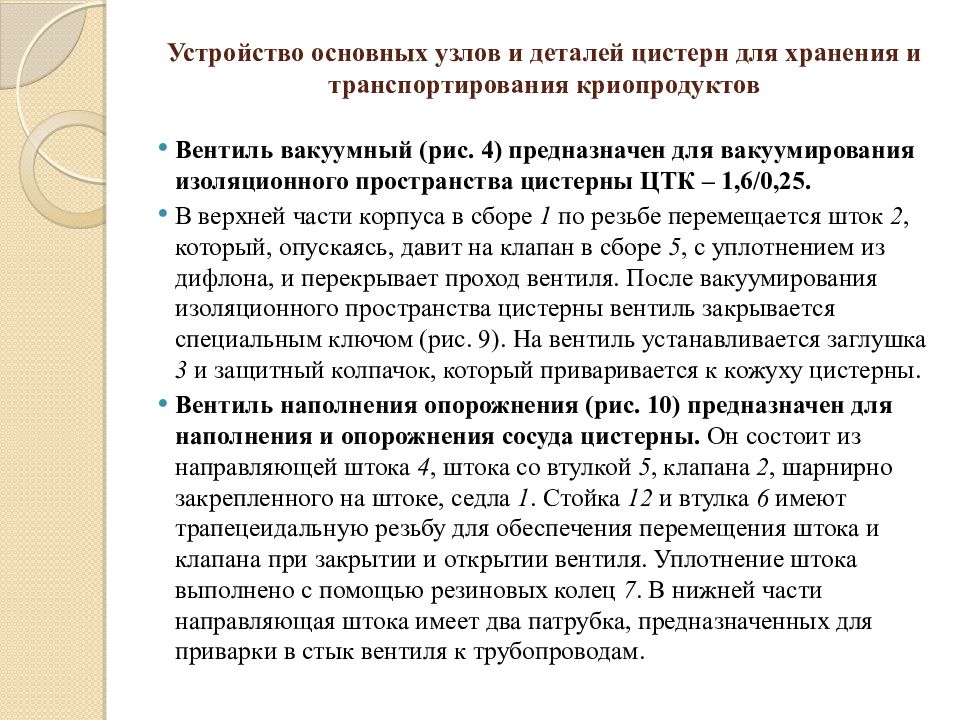

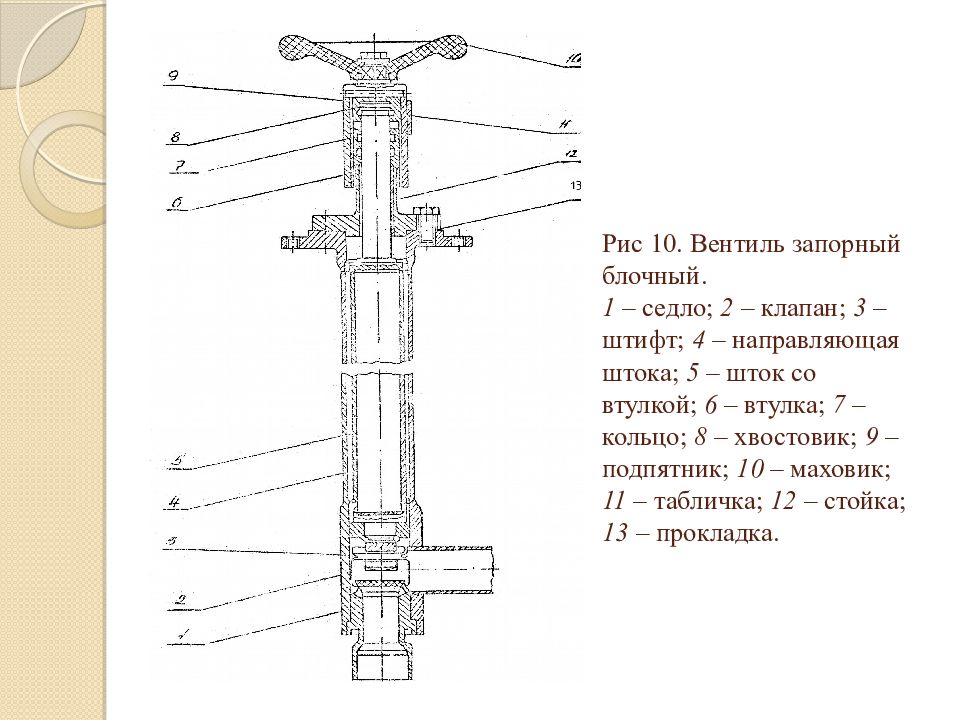

Вентиль вакуумный (рис. 4) предназначен для вакуумирования изоляционного пространства цистерны ЦТК – 1,6/0,25. В верхней части корпуса в сборе 1 по резьбе перемещается шток 2, который, опускаясь, давит на клапан в сборе 5, с уплотнением из дифлона, и перекрывает проход вентиля. После вакуумирования изоляционного пространства цистерны вентиль закрывается специальным ключом (рис. 9). На вентиль устанавливается заглушка 3 и защитный колпачок, который приваривается к кожуху цистерны. Вентиль наполнения опорожнения (рис. 10) предназначен для наполнения и опорожнения сосуда цистерны. Он состоит из направляющей штока 4, штока со втулкой 5, клапана 2, шарнирно закрепленного на штоке, седла 1. Стойка 12 и втулка 6 имеют трапецеидальную резьбу для обеспечения перемещения штока и клапана при закрытии и открытии вентиля. Уплотнение штока выполнено с помощью резиновых колец 7. В нижней части направляющая штока имеет два патрубка, предназначенных для приварки в стык вентиля к трубопроводам.

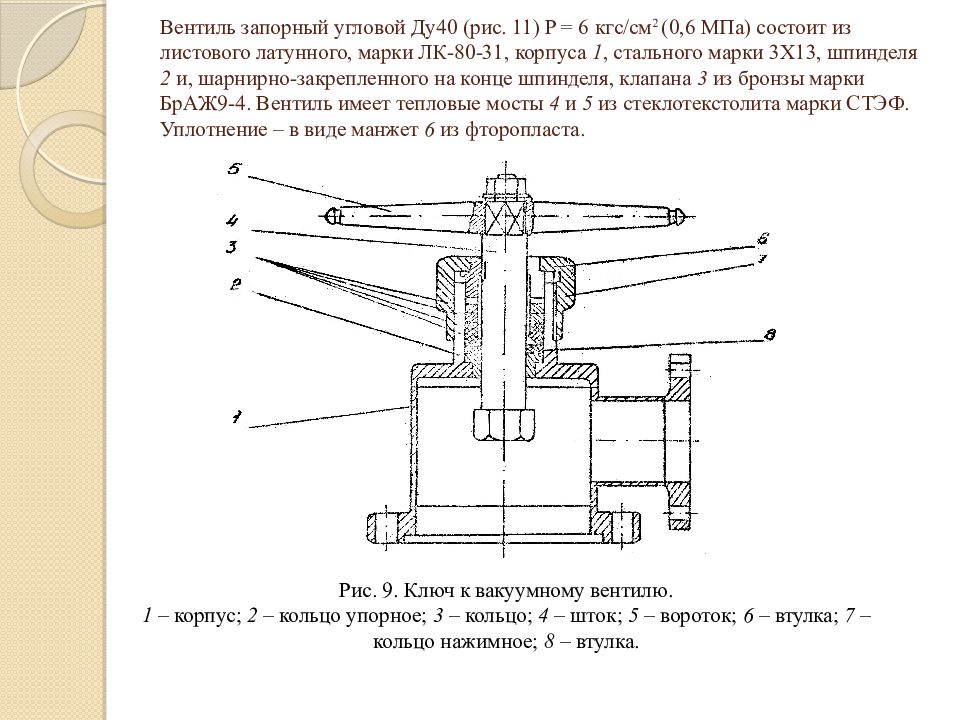

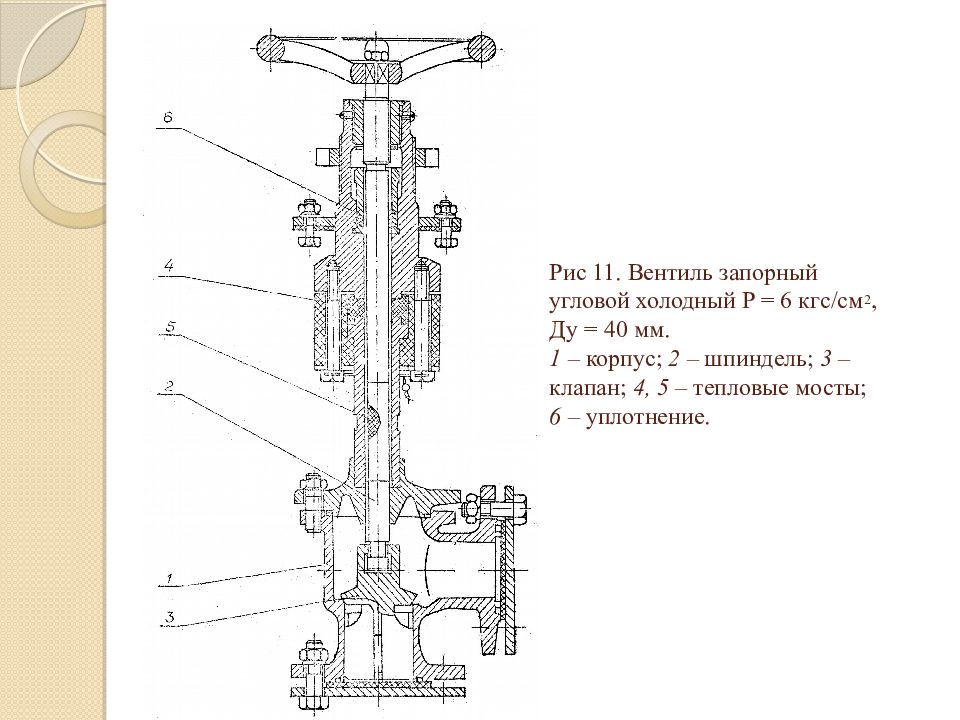

Слайд 28: Вентиль запорный угловой Ду40 (рис. 11) P = 6 кгс/см 2 (0,6 МПа) состоит из листового латунного, марки ЛК-80-31, корпуса 1, стального марки 3X13, шпинделя 2 и, шарнирно-закрепленного на конце шпинделя, клапана 3 из бронзы марки БрАЖ9-4. Вентиль имеет тепловые мосты 4 и 5 из стеклотекстолита марки СТЭФ. Уплотнение – в виде манжет 6 из фторопласта

Рис. 9. Ключ к вакуумному вентилю. 1 – корпус; 2 – кольцо упорное; 3 – кольцо; 4 – шток; 5 – вороток; 6 – втулка; 7 – кольцо нажимное; 8 – втулка.

Слайд 29: Рис 10. Вентиль запорный блочный. 1 – седло; 2 – клапан; 3 – штифт; 4 – направляющая штока; 5 – шток со втулкой; 6 – втулка; 7 – кольцо; 8 – хвостовик; 9 – подпятник; 10 – маховик; 11 – табличка; 12 – стойка; 13 – прокладка

Слайд 30: Рис 11. Вентиль запорный угловой холодный P = 6 кгс/см 2, Ду = 40 мм. 1 – корпус; 2 – шпиндель; 3 – клапан; 4, 5 – тепловые мосты; 6 – уплотнение

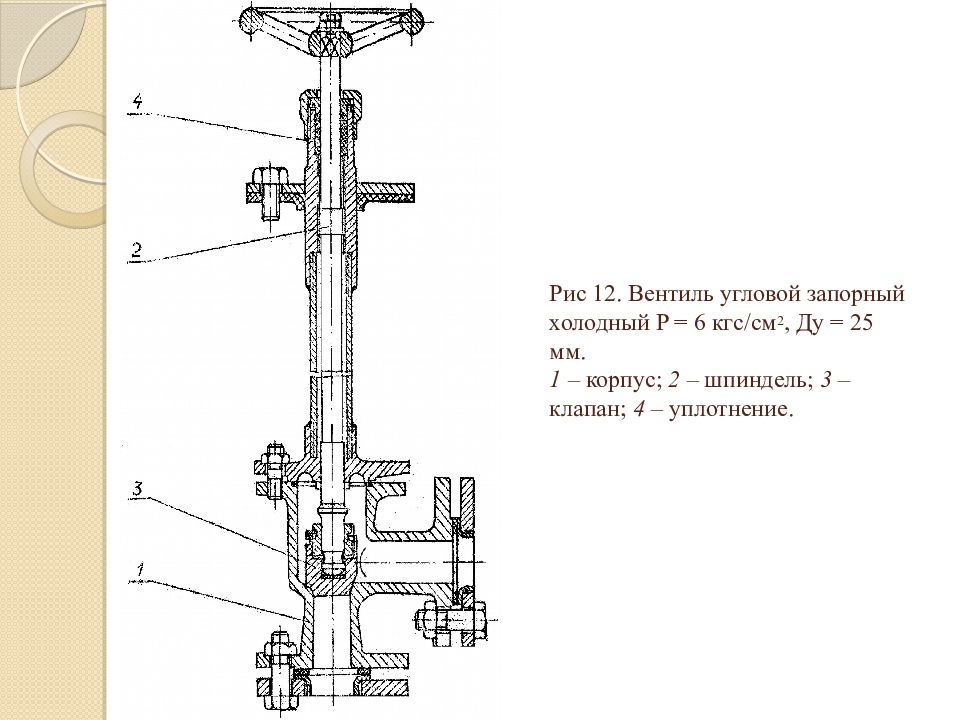

Слайд 31: Рис 12. Вентиль угловой запорный холодный P = 6 кгс/см 2, Ду = 25 мм. 1 – корпус; 2 – шпиндель; 3 – клапан; 4 – уплотнение

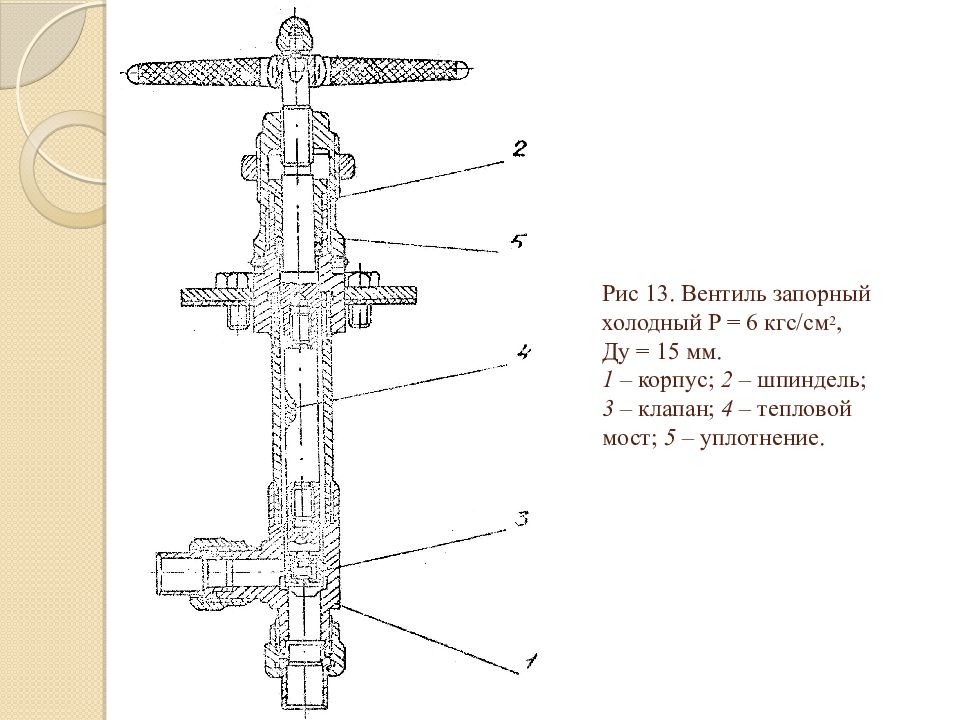

Слайд 32: Рис 13. Вентиль запорный холодный P = 6 кгс/см 2, Ду = 15 мм. 1 – корпус; 2 – шпиндель; 3 – клапан; 4 – тепловой мост; 5 – уплотнение

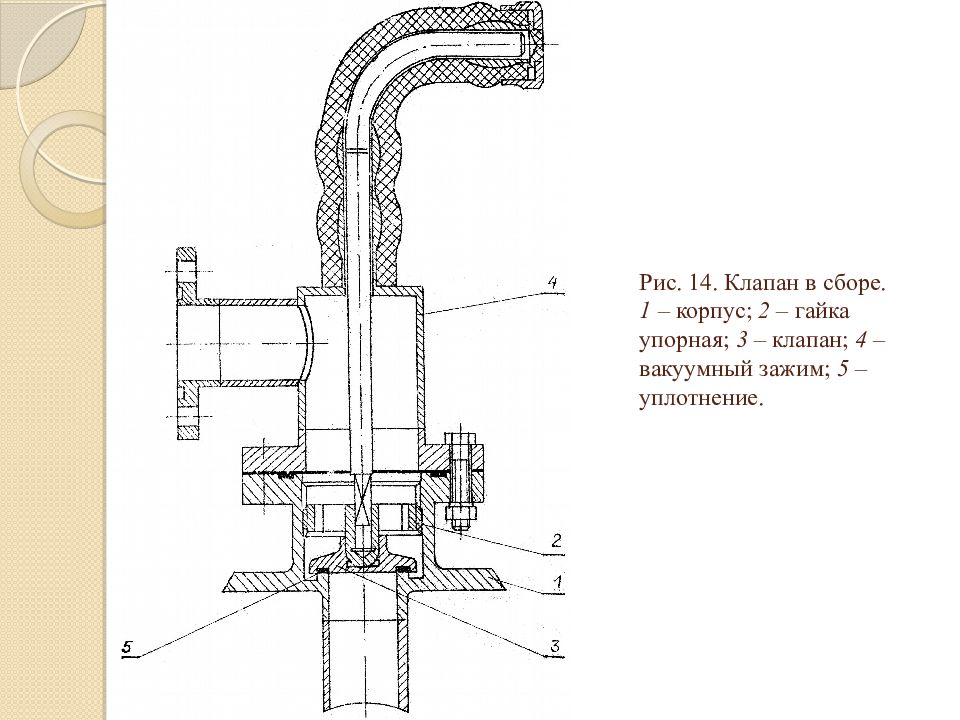

Слайд 33: Рис. 14. Клапан в сборе. 1 – корпус; 2 – гайка упорная; 3 – клапан; 4 – вакуумный зажим; 5 – уплотнение

Слайд 34

Вентиль угловой запорный холодный (рис.12) Р = 0,6 МПа (6 кгс/см 2 ) Ду25 состоит из литого латунного корпуса 1 марки ЛК-80-3, стального, марки 3X13, шпинделя 2 и клапана 3 из стали марки 3X13. Уплотнение 4 в виде уплотнительных колец из асбестового шнура. Вентиль запорный холодный P = 0,6 МПа (6 кгс/см 2 ) Ду15 (рис. 13) состоит из корпуса 1, выполненного из латуни марки ЛЖМц 59-1-1, шпинделя 2 из стали, марки Х18Н10Т и шарнирно закрепленного на шпинделе клапана из бронзы марки БрАЖ9-4. Шпиндель имеет тепловой мост 4 из стекловолокнита марки СТЭФ. Уплотнение в виде манжет 5 из фторопласта. Клапан в сборе (рис. 14) предназначен для вакуумирования изоляционного пространства, состоит из точеного алюминиевого корпуса 1, марки АМг-6. В корпусе по резьбе с помощью вакуумного зажима 4 перемещается гайка упорная 2, соединенная с клапаном 3, перекрывающая проходное сечение. Уплотнение клапана производится резиной.

Слайд 35: Учебный вопрос №2: Хранение жидкого кислорода и азота в ТРЖК

Правила хранения цистерны. Цистерна должна храниться на складах, в помещениях или под навесом. Запасные части, инструмент и принадлежности должны храниться в сухом неотапливаемом помещении. В ряде случаев допускается хранение цистерн для хранения и транспортирования криопродуктов заполненными сжиженными газами на открытых площадках или под навесами. Место для хранения цистерны должно обеспечивать: – беспрепятственную работу возле цистерны; – свободный выезд или возможность быстрой выкатки цистерны, для погрузки; – полную противопожарную безопасность. Цистерны со сжиженными газами должны быть удалены от складских, производственных и служебных помещений на расстоянии: 50 м – емкости до 1,5 м 3 ; 250 м – емкости 15...30 м 3 ; 500м – емкости 50 м 3 и выше.

Слайд 36

На каждой цистерне должен быть прикреплён ярлык с указанием знаков опасности и ярлык, на котором должны быть указаны наименование газа, давление, дата наполнения и ближайший срок очередного освидетельствования цистерны. Открытые площадки и навесы, где хранятся цистерны с сжиженными газами, должны быть ограждены и охраняемы, помещения должны быть закрыты и опломбированы. Допуск посторонних лиц в места хранения газов запрещается. В процессе хранения сжиженных газов должен производиться их систематический контроль: – ежедневно проверяется состояние цистерн; – через каждые 10 суток проверяются фактические потери жидкого газа; при этом в формуляре цистерны делается отметка, о величине потерь газа от самоиспарения. После испарения одной трети первоначально залитого количества сжиженного газа, но не реже чем один раз в квартал, должны быть взяты пробы, проведен анализ качества газа и дано заключение о его использовании.

Слайд 37

Хранение цистерны при отсутствии в ней жидкого продукта может быть временным (до 1 года) и длительным (более 1 года ). Цистерна и комплект к ней запасных частей, инструмента и принадлежностей, законсервированные для длительного хранения, могут храниться в течение 5 лет. По истечении пяти лет цистерна запасные части, инструмент и принадлежности к ней должны быть переконсервированы. Цистерна и комплект запасных частей, инструмента и принадлежностей к ней, законсервированные для длительного хранения, должны не реже 1 раза в год подвергаться осмотру, включающему в себя: – проверку давления в цистерне; – проверку состояния антикоррозийного покрытия поверхностей; – проверку наличия антикоррозийной смазки на неокрашенных поверхностях запасных частей, инструмента и принадлежностей; – проверку качества упаковки мест, обернутых парафинированной бумагой и полиэтиленовой пленкой и качество упаковки запасных частей, инструмента и принадлежностей. Обнаруженное при осмотре нарушение упаковки или появившиеся следы коррозии должны быть немедленно устранены.

Слайд 38

Консервация – ответственное мероприятие, обеспечивающее продолжительную сохранность цистерны и комплекта ЗИП в нормальных складских условиях.

Слайд 39

Порядок консервации цистерны следующий: а) Подготовить цистерну для консервации, для чего: – проверить исправность и комплектность цистерны; ПРИМЕЧАНИЕ: Неисправную и некомплектную цистерну на консервацию и хранение не ставить. – освободить цистерну от жидкого продукта, отогреть ее теплым воздухом; – очистить цистерну от пыли, грязи, влаги и просушить; – установить наружным осмотром качество антикоррозийного покрытия. Окрасить те места, где краска повреждена; б) Законсервировать цистерну, выполнив следующие работы: – заполнить сосуд сухим газообразным азотом до давления 0,05 МПа (0,5 кгс/см 2 ); – плотно закрыть все вентили, заглушить штуцеры и гайку "РОТ"; – обернуть парафинированной бумагой, затем полиэтиленовой пленкой и оклеить полиэтиленовой липкой лентой или обвязать шпагатом штуцеры и выступающие наружу части вентилей (маховики, сальники), все приборы и предохранительные устройства; – закрепить на цистерне табличку с указанием даты проведения консервации и даты очередной переконсервации ; – установить цистерну на отведенное для хранения место. Законсервировать запасные части, инструмент и принадлежности (ЗИП).

Слайд 40

Для проведения консервации необходимо иметь: парафинированную бумагу; хлопчатобумажные перчатки для лиц, производящих консервацию; ветошь хлопчатобумажную, шкурку наждачную; смазку К-17 ГОСТ I 0077 – 76; лак АК-593 ТУ 6-10-1053-75; тальк; полиэтиленовую пленку; полиэтиленовую липкую ленту или шпагат; бензин Б-70 ГОСТ 1019 – 72.

Слайд 41

При консервации запасных частей, инструмента и принадлежностей необходимо выполнить следующие работы: – очистить запасные части, инструмент и принадлежности от пыли и следов коррозии, протереть металлические части ветошью, смоченной в бензине, и просушить их; – пересыпать тальком резиновые детали; – покрыть лаком наружные поверхности латунных деталей; – оплетку шлангов тщательно промыть, просушить, протереть сухой хлопчатобумажной ветошью и в местах впайки в муфты покрыть хладостойкой эмалью на участках длиной 100 мм; – все металлические части приборов, сборочных единиц, деталей и инструмент покрыть слоем смазки К-17 путем погружения деталей в подогретую до 60 100 смазку на 2 – 5 мин. Вынуть из ванны детали, охладить, разложив их на парафинированной бумаге; – приборы, сборочные единицы и мелкие детали ( покомплектно ) и инструмент завернуть в парафинированную бумагу, затем в полиэтиленовую пленку, и обернуть полиэтиленовой липкой лентой или шпагатом. Уложить обернутые запасные части, инструмент и принадлежности в ящик в соответствии со схемой укладки и установить его на отведенное для хранения место.

Слайд 42: Учебный вопрос №3: Определение потерь жидкого кислорода и азота за счет самоиспарения

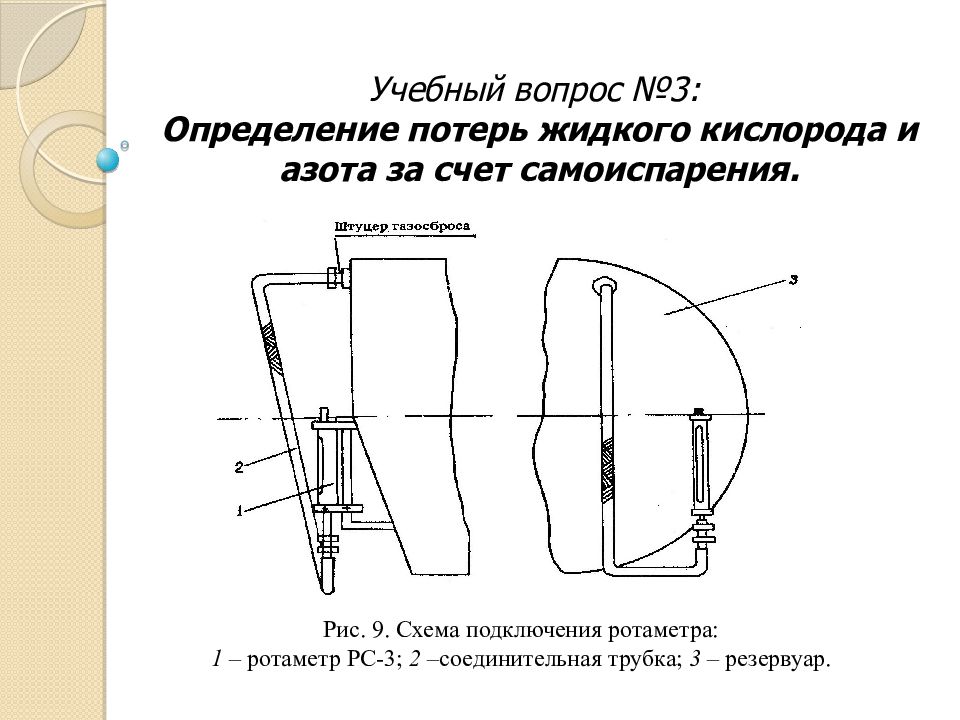

Рис. 9. Схема подключения ротаметра: 1 – ротаметр РС-3; 2 –соединительная трубка; 3 – резервуар.

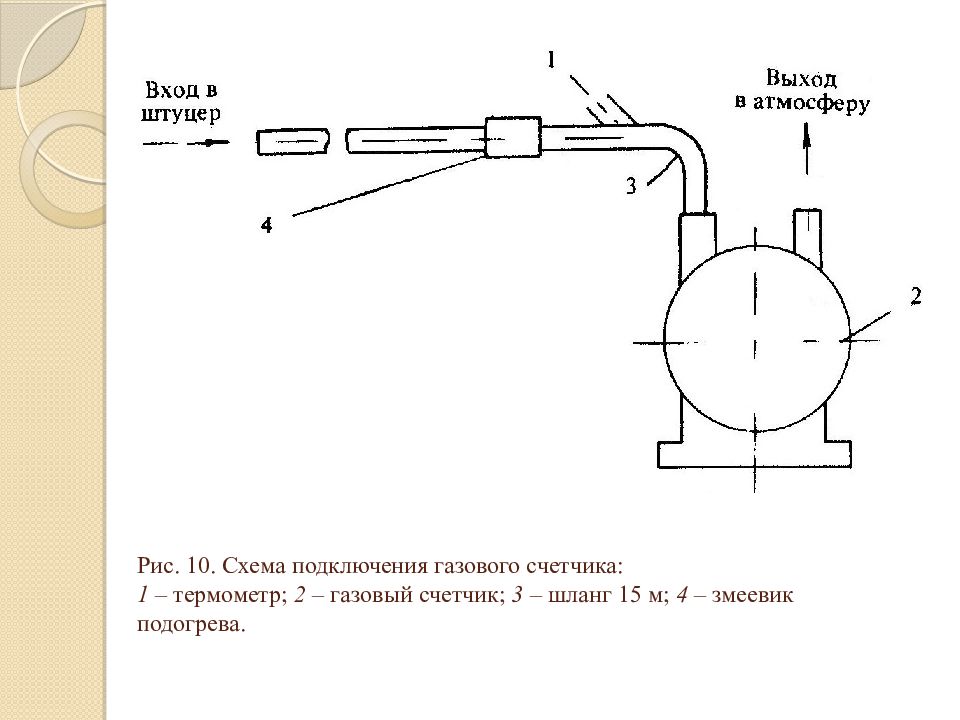

Слайд 43: Рис. 10. Схема подключения газового счетчика: 1 – термометр; 2 – газовый счетчик; 3 – шланг 15 м; 4 – змеевик подогрева

Слайд 44

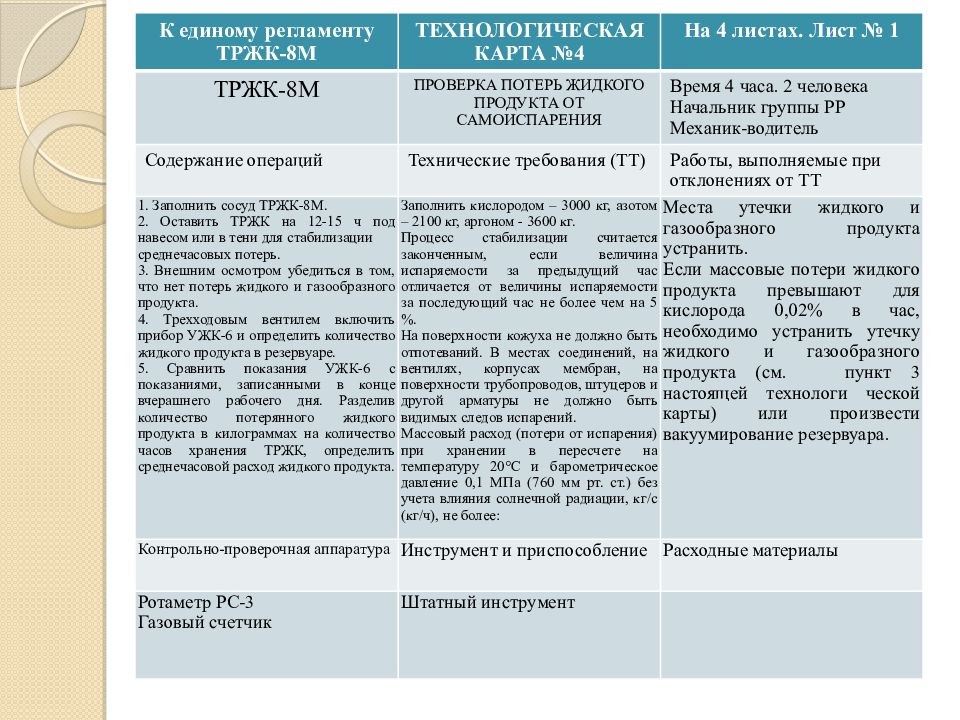

К единому регламенту ТРЖК-8М ТЕХНОЛОГИЧЕСКАЯ КАРТА №4 На 4 листах. Лист № 1 ТРЖК-8М ПРОВЕРКА ПОТЕРЬ ЖИДКОГО ПРОДУКТА ОТ САМОИСПАРЕНИЯ Время 4 часа. 2 человека Начальник группы РР Механик-водитель Содержание операций Технические требования (ТТ) Работы, выполняемые при отклонениях от ТТ 1. Заполнить сосуд ТРЖК-8М. 2. Оставить ТРЖК на 12-15 ч под навесом или в тени для стабилизации среднечасовых потерь. 3. Внешним осмотром убедиться в том, что нет потерь жидкого и газообразного продукта. 4. Трехходовым вентилем включить прибор УЖК-6 и определить количество жидкого продукта в резервуаре. 5. Сравнить показания УЖК-6 с показаниями, записанными в конце вчерашнего рабочего дня. Разделив количество потерянного жидкого продукта в килограммах на количество часов хранения ТРЖК, определить среднечасовой расход жидкого продукта. Заполнить кислородом – 3000 кг, азотом – 2100 кг, аргоном - 3600 кг. Процесс стабилизации считается законченным, если величина испаряемости за предыдущий час отличается от величины испаряемости за последующий час не более чем на 5 %. На поверхности кожуха не должно быть отпотеваний. В местах соединений, на вентилях, корпусах мембран, на поверхности трубопроводов, штуцеров и другой арматуры не должно быть видимых следов испарений. Массовый расход (потери от испарения) при хранении в пересчете на температуру 20°С и барометрическое давление 0,1 МПа (760 мм рт. ст.) без учета влияния солнечной радиации, кг/с (кг/ч), не более: Места утечки жидкого и газообразного продукта устранить. Если массовые потери жидкого продукта превышают для кислорода 0,02% в час, необходимо устранить утечку жидкого и газообразного продукта (см. пункт 3 настоящей технологи ческой карты) или произвести вакуумирование резервуара. Контрольно-проверочная аппаратура Инструмент и приспособление Расходные материалы Ротаметр РС-3 Газовый счетчик Штатный инструмент

Слайд 45

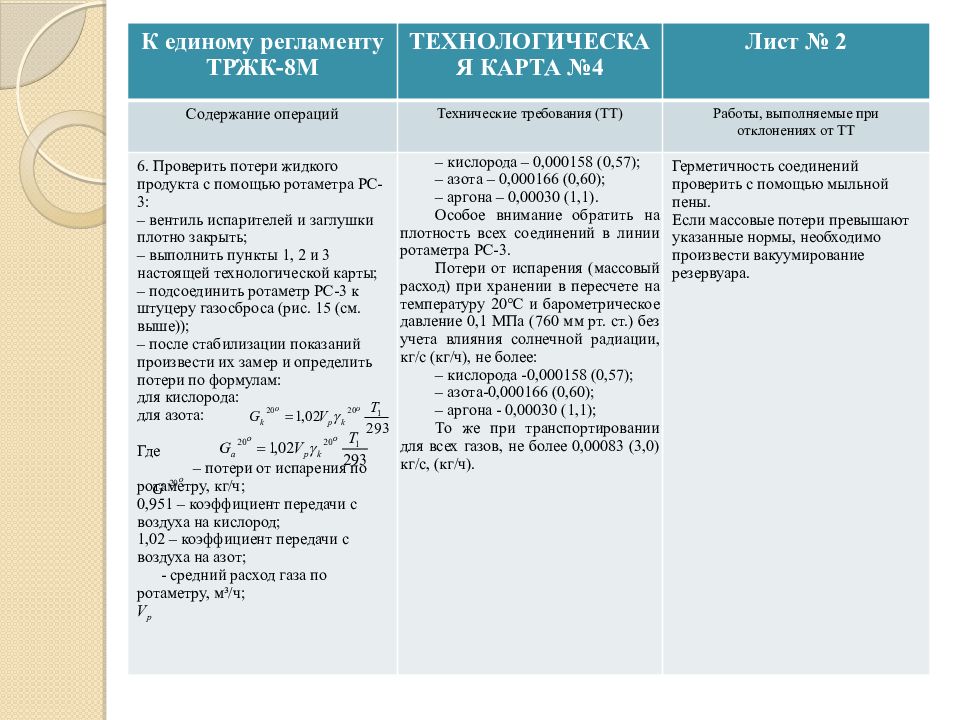

К единому регламенту ТРЖК-8М ТЕХНОЛОГИЧЕСКАЯ КАРТА №4 Лист № 2 Содержание операций Технические требования (ТТ) Работы, выполняемые при отклонениях от ТТ 6. Проверить потери жидкого продукта с помощью ротаметра РС-3: – вентиль испарителей и заглушки плотно закрыть; – выполнить пункты 1, 2 и 3 настоящей технологической карты; – подсоединить ротаметр РС-3 к штуцеру газосброса (рис. 15 (см. выше)); – после стабилизации показаний произвести их замер и определить потери по формулам: для кислорода: для азота: Где – потери от испарения по ротаметру, кг/ч; 0,951 – коэффициент передачи с воздуха на кислород; 1,02 – коэффициент передачи с воздуха на азот; - средний расход газа по ротаметру, м³ / ч; – кислорода – 0,000158 (0,57); – азота – 0,000166 (0,60); – аргона – 0,00030 (1,1). Особое внимание обратить на плотность всех соединений в линии ротаметра РС-3. Потери от испарения (массовый расход) при хранении в пересчете на температуру 20°С и барометрическое давление 0,1 МПа (760 мм рт. ст.) без учета влияния солнечной радиации, кг/с (кг/ч), не более: – кислорода -0,000158 (0,57); – азота-0,000166 (0,60); – аргона - 0,00030 (1,1); То же при транспортировании для всех газов, не более 0,00083 (3,0) кг/с, (кг/ч). Герметичность соединений проверить с помощью мыльной пены. Если массовые потери превышают указанные нормы, необходимо произвести вакуумирование резервуара.

Слайд 46

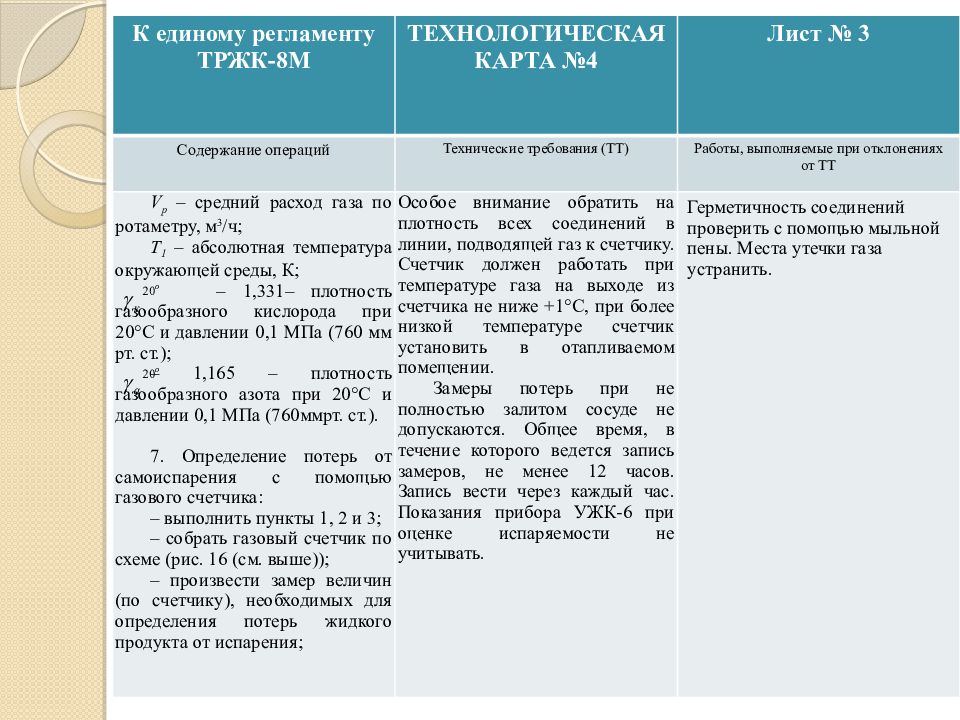

К единому регламенту ТРЖК-8М ТЕХНОЛОГИЧЕСКАЯ КАРТА №4 Лист № 3 Содержание операций Технические требования (ТТ) Работы, выполняемые при отклонениях от ТТ V p – средний расход газа по ротаметру, м 3 /ч; T 1 – абсолютная температура окружающей среды, К; – 1,331 – плотность газообразного кислорода при 20°С и давлении 0,1 МПа (760 мм рт. ст.); – 1,165 – плотность газообразного азота при 20°С и давлении 0,1 МПа (760ммрт. ст.). 7. Определение потерь от самоиспарения с помощью газового счетчика: – выполнить пункты 1, 2 и 3; – собрать газовый счетчик по схеме (рис. 16 (см. выше)); – произвести замер величин (по счетчику), необходимых для определения потерь жидкого продукта от испарения; Особое внимание обратить на плотность всех соединений в линии, подводящей газ к счетчику. Счетчик должен работать при температуре газа на выходе из счетчика не ниже +1°С, при более низкой температуре счетчик установить в отапливаемом помещении. Замеры потерь при не полностью залитом сосуде не допускаются. Общее время, в течение которого ведется запись замеров, не менее 12 часов. Запись вести через каждый час. Показания прибора УЖК-6 при оценке испаряемости не учитывать. Герметичность соединений проверить с помощью мыльной пены. Места утечки газа устранить.

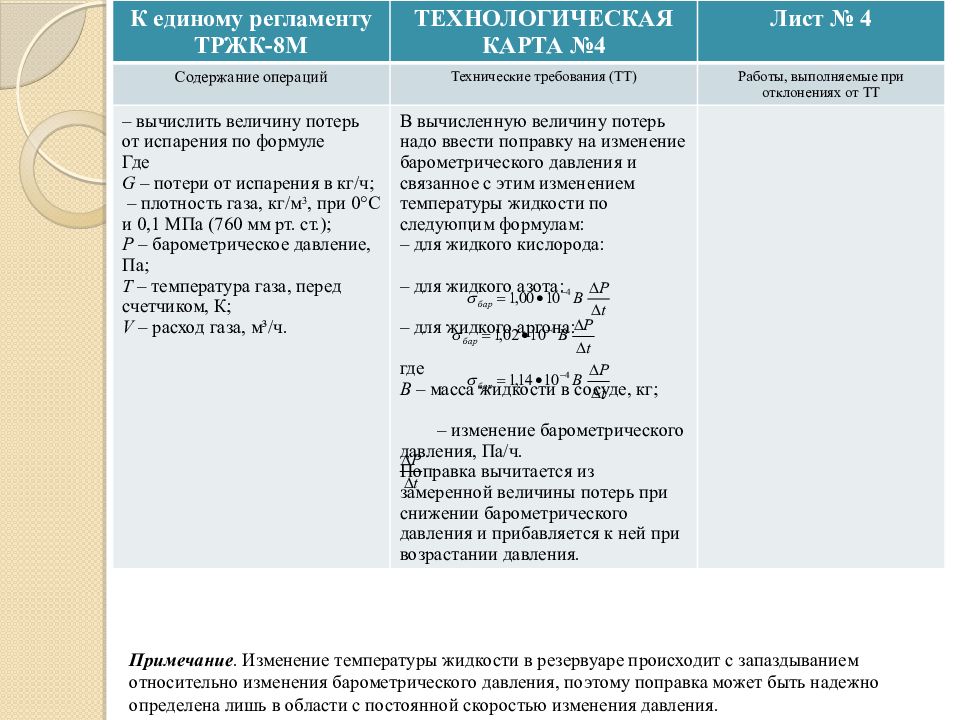

Слайд 47

К единому регламенту ТРЖК-8М ТЕХНОЛОГИЧЕСКАЯ КАРТА №4 Лист № 4 Содержание операций Технические требования (ТТ) Работы, выполняемые при отклонениях от ТТ – вычислить величину потерь от испарения по формуле Где G – потери от испарения в кг/ч; – плотность газа, кг/м 3, при 0°С и 0,1 МПа (760 мм рт. ст.); Р – барометрическое давление, Па; Т – температура газа, перед счетчиком, К; V – расход газа, м³/ч. В вычисленную величину потерь надо ввести поправку на изменение барометрического давления и связанное с этим изменением температуры жидкости по следующим формулам: – для жидкого кислорода: – для жидкого азота: – для жидкого аргона: где В – масса жидкости в сосуде, кг; – изменение барометрического давления, Па/ч. Поправка вычитается из замеренной величины потерь при снижении барометрического давления и прибавляется к ней при возрастании давления. Примечание. Изменение температуры жидкости в резервуаре происходит с запаздыванием относительно изменения барометрического давления, поэтому поправка может быть надежно определена лишь в области с постоянной скоростью изменения давления.