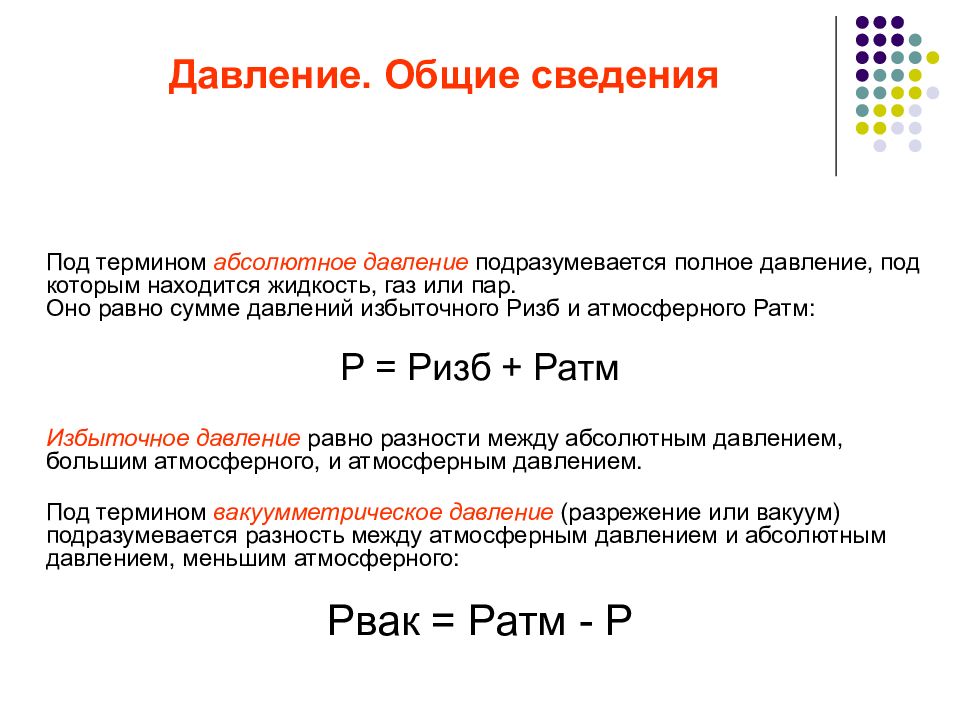

Слайд 2: Давление. Общие сведения

Под термином абсолютное давление подразумевается полное давление, под которым находится жидкость, газ или пар. Оно равно сумме давлений избыточного Ризб и атмосферного Ратм: Р = Ризб + Ратм Избыточное давление равно разности между абсолютным давлением, большим атмосферного, и атмосферным давлением. Под термином вакуумметрическое давление (разрежение или вакуум) подразумевается разность между атмосферным давлением и абсолютным давлением, меньшим атмосферного: Рвак = Ратм - Р

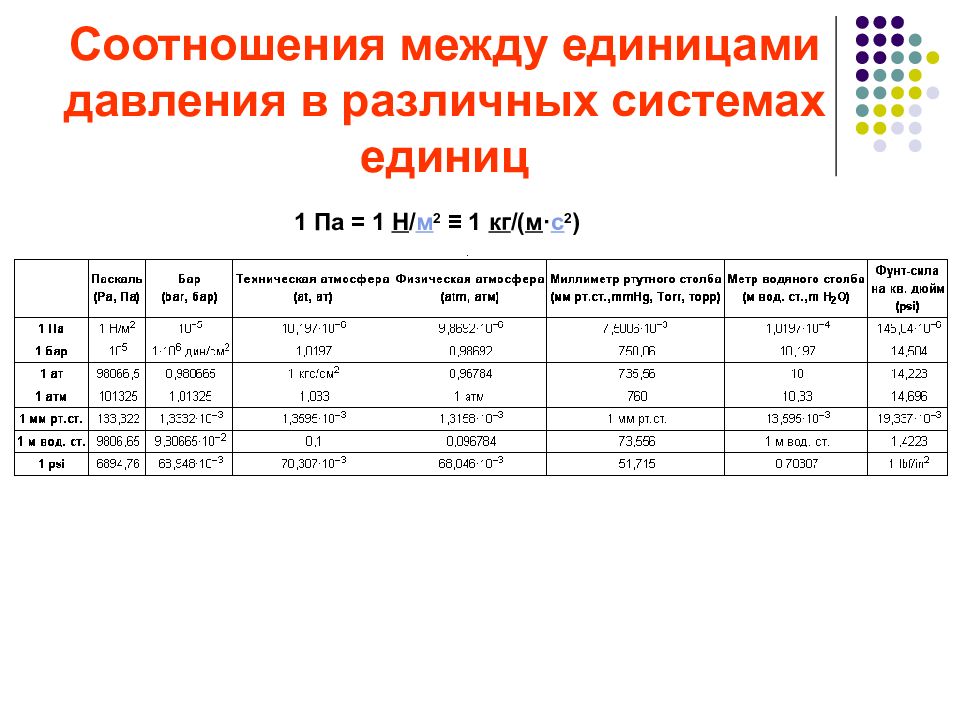

Слайд 3: Соотношения между единицами давления в различных системах единиц

1 Па = 1 Н / м 2 ≡ 1 кг /( м · с 2 )

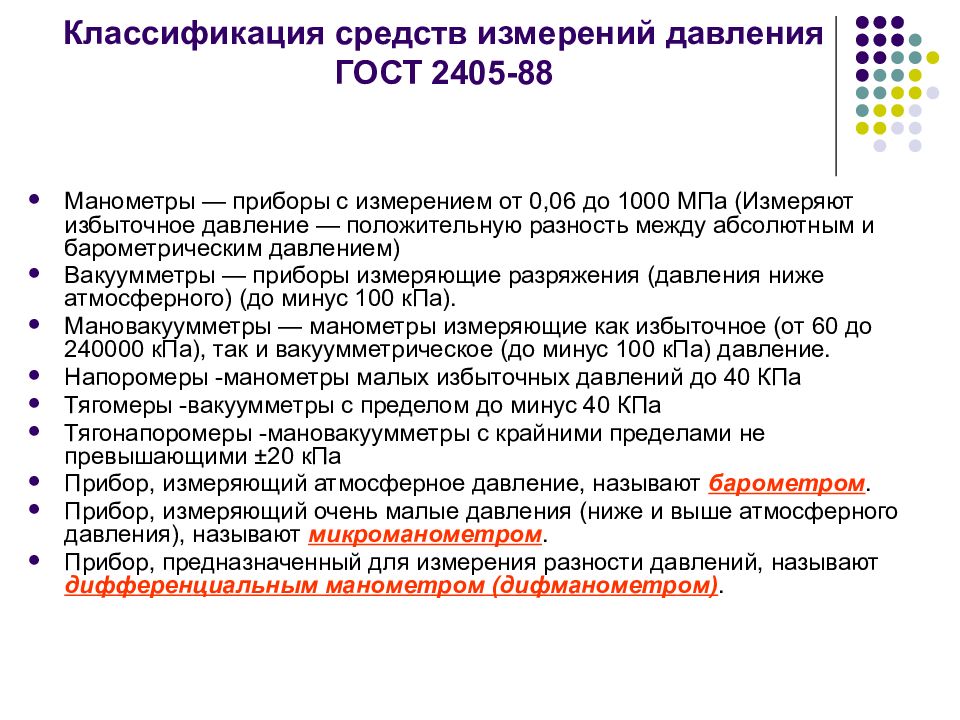

Манометры — приборы с измерением от 0,06 до 1000 МПа (Измеряют избыточное давление — положительную разность между абсолютным и барометрическим давлением) Вакуумметры — приборы измеряющие разряжения (давления ниже атмосферного) (до минус 100 кПа). Мановакуумметры — манометры измеряющие как избыточное (от 60 до 240000 кПа), так и вакуумметрическое (до минус 100 кПа) давление. Напоромеры -манометры малых избыточных давлений до 40 КПа Тягомеры -вакуумметры с пределом до минус 40 КПа Тягонапоромеры -мановакуумметры с крайними пределами не превышающими ±20 кПа Прибор, измеряющий атмосферное давление, называют барометром. Прибор, измеряющий очень малые давления (ниже и выше атмосферного давления), называют микроманометром. Прибор, предназначенный для измерения разности давлений, называют дифференциальным манометром (дифманометром).

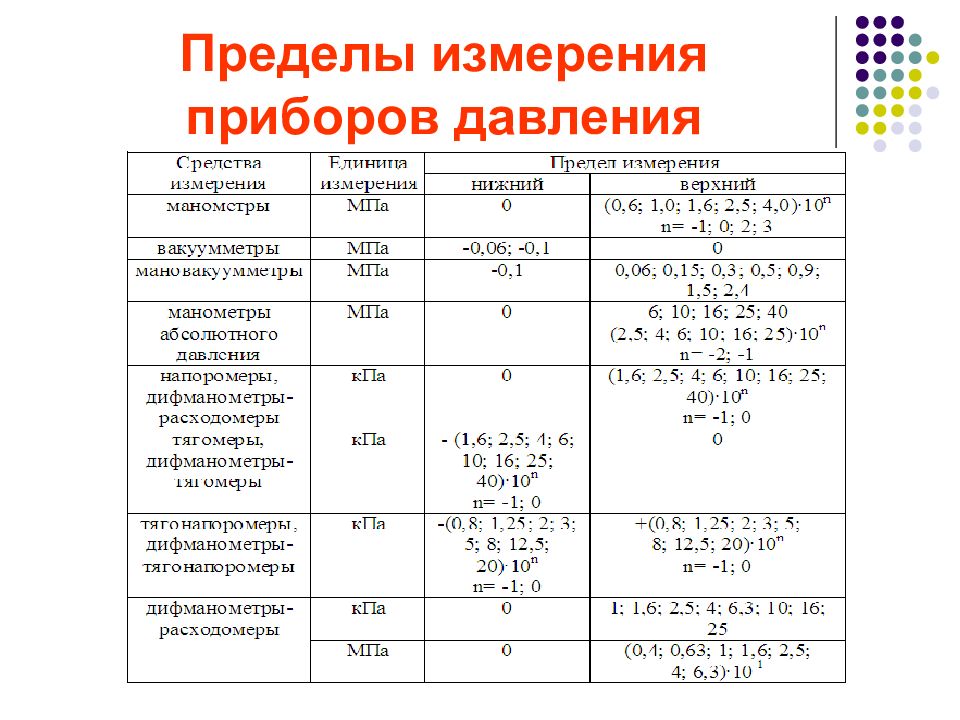

Слайд 5: Пределы измерения приборов давления

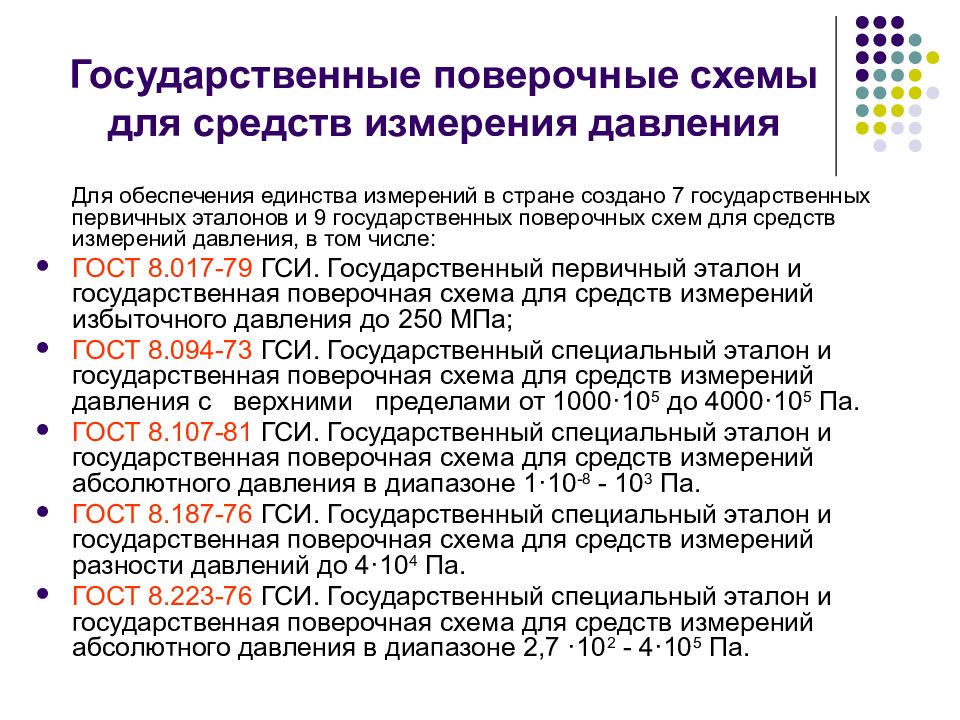

Для обеспечения единства измерений в стране создано 7 государственных первичных эталонов и 9 государственных поверочных схем для средств измерений давления, в том числе: ГОСТ 8.017-79 ГСИ. Государственный первичный эталон и государственная поверочная схема для средств измерений избыточного давления до 250 МПа; ГОСТ 8.094-73 ГСИ. Государственный специальный эталон и государственная поверочная схема для средств измерений давления с верхними пределами от 1000·10 5 до 4000·10 5 Па. ГОСТ 8.107-81 ГСИ. Государственный специальный эталон и государственная поверочная схема для средств измерений абсолютного давления в диапазоне 1·10 -8 - 10 3 Па. ГОСТ 8.187-76 ГСИ. Государственный специальный эталон и государственная поверочная схема для средств измерений разности давлений до 4·10 4 Па. ГОСТ 8.223-76 ГСИ. Государственный специальный эталон и государственная поверочная схема для средств измерений абсолютного давления в диапазоне 2,7 ·10 2 - 4·10 5 Па.

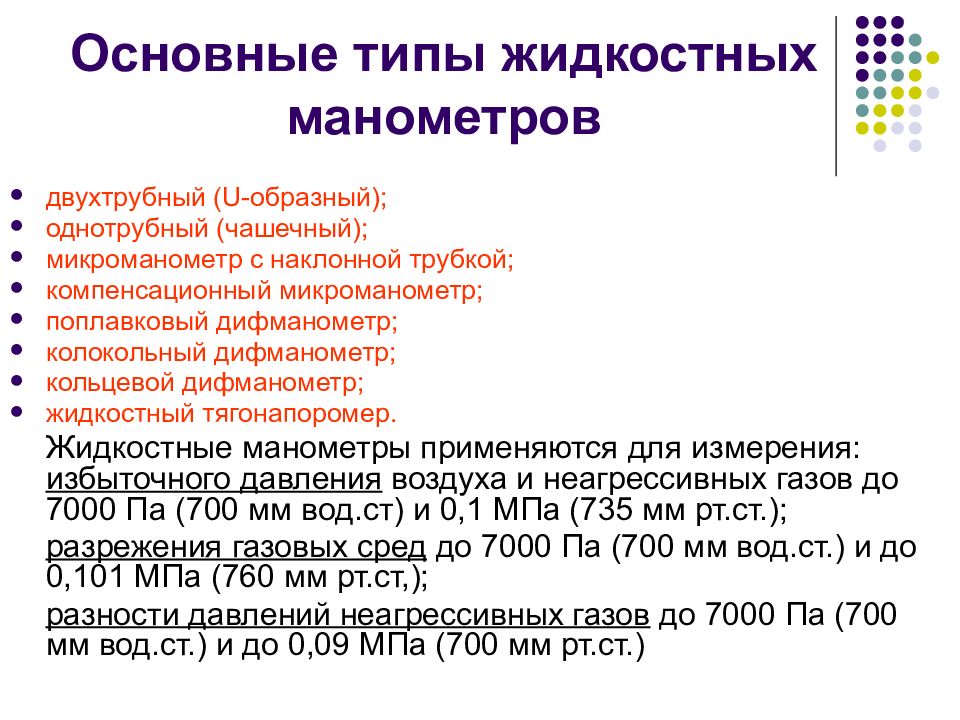

Слайд 8: Основные типы жидкостных манометров

двухтрубный ( U -образный); однотрубный (чашечный); микроманометр с наклонной трубкой; компенсационный микроманометр; поплавковый дифманометр; колокольный дифманометр; кольцевой дифманометр; жидкостный тягонапоромер. Жидкостные манометры применяются для измерения: избыточного давления воздуха и неагрессивных газов до 7000 Па (700 мм вод.ст) и 0,1 МПа (735 мм рт.ст.); разрежения газовых сред до 7000 Па (700 мм вод.ст.) и до 0,101 МПа (760 мм рт.ст,); разности давлений неагрессивных газов до 7000 Па (700 мм вод.ст.) и до 0,09 МПа (700 мм рт.ст.)

Слайд 10

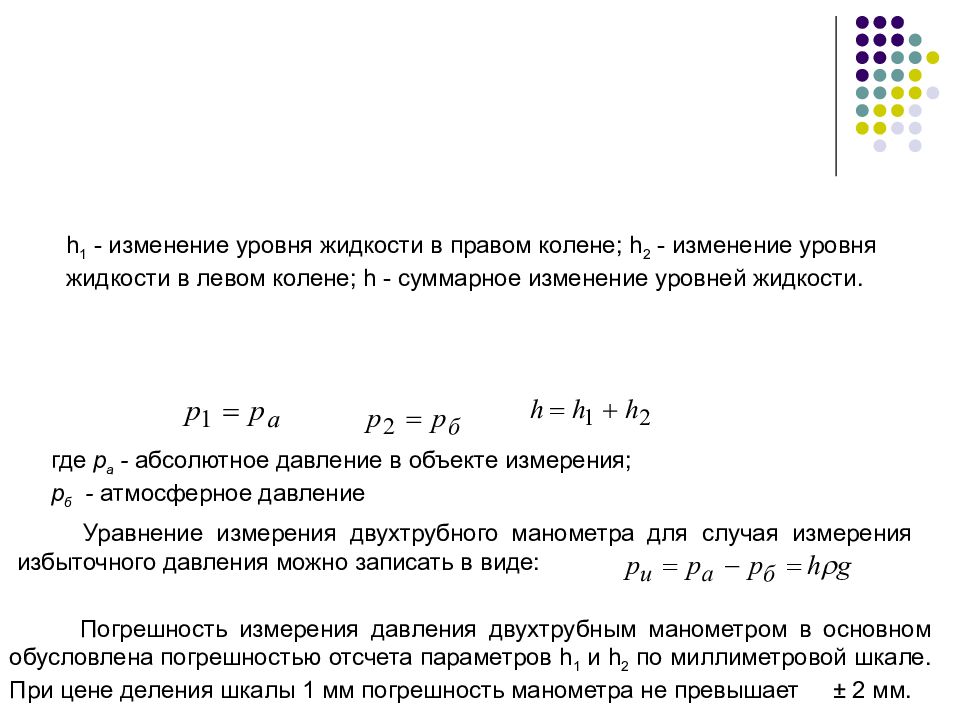

h 1 - изменение уровня жидкости в правом колене; h 2 - изменение уровня жидкости в левом колене; h - суммарное изменение уровней жидкости. где p a - абсолютное давление в объекте измерения; p б - атмосферное давление Уравнение измерения двухтрубного манометра для случая измерения избыточного давления можно записать в виде: Погрешность измерения давления двухтрубным манометром в основном обусловлена погрешностью отсчета параметров h 1 и h 2 по миллиметровой шкале. При цене деления шкалы 1 мм погрешность манометра не превышает ± 2 мм.

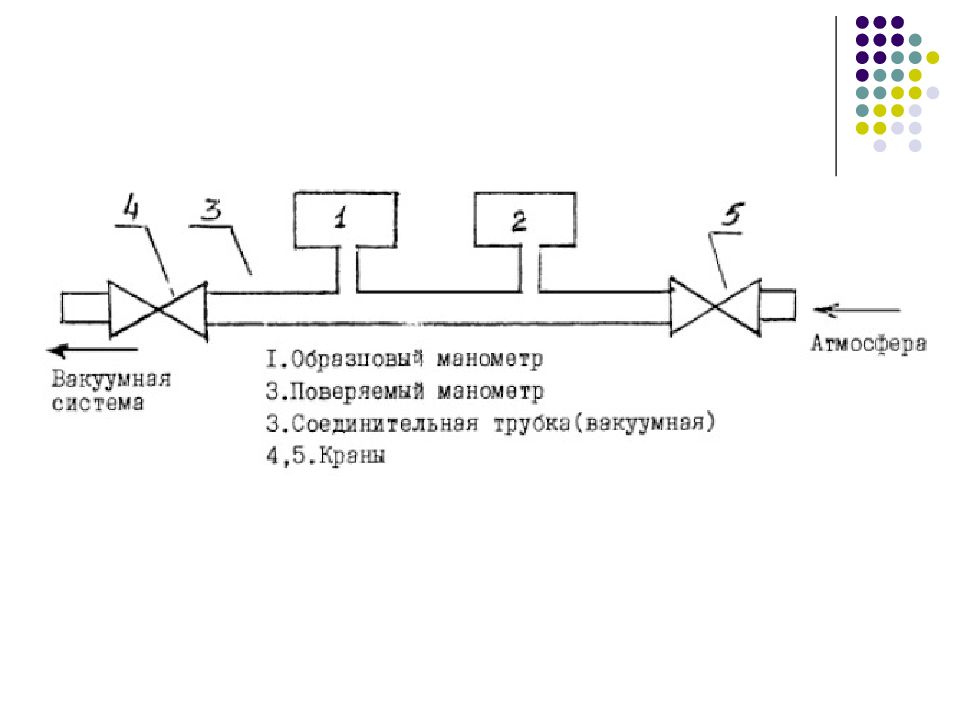

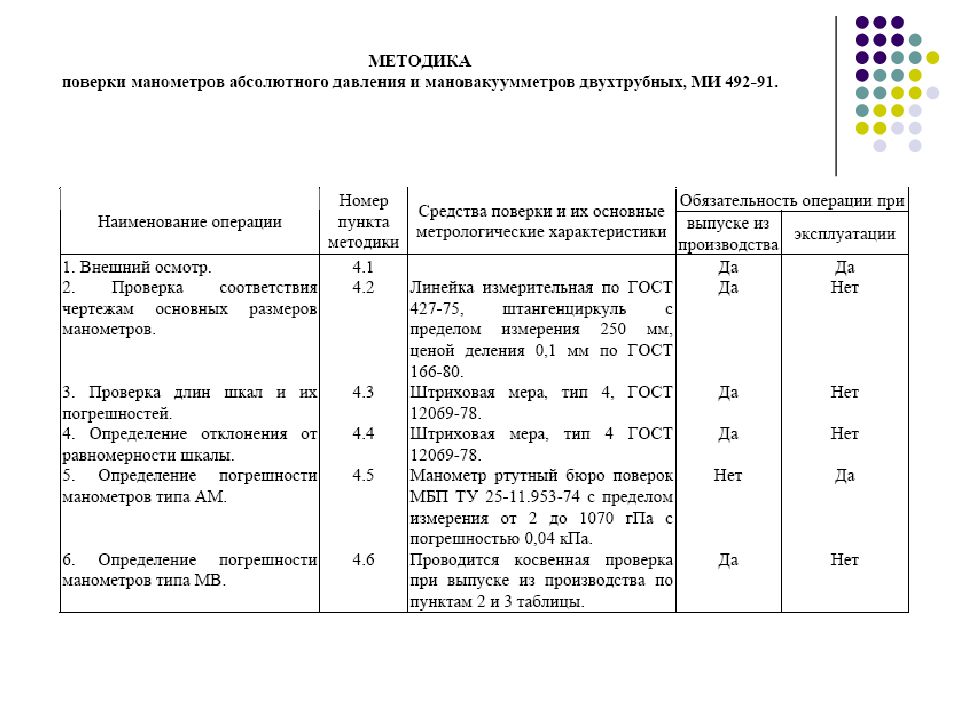

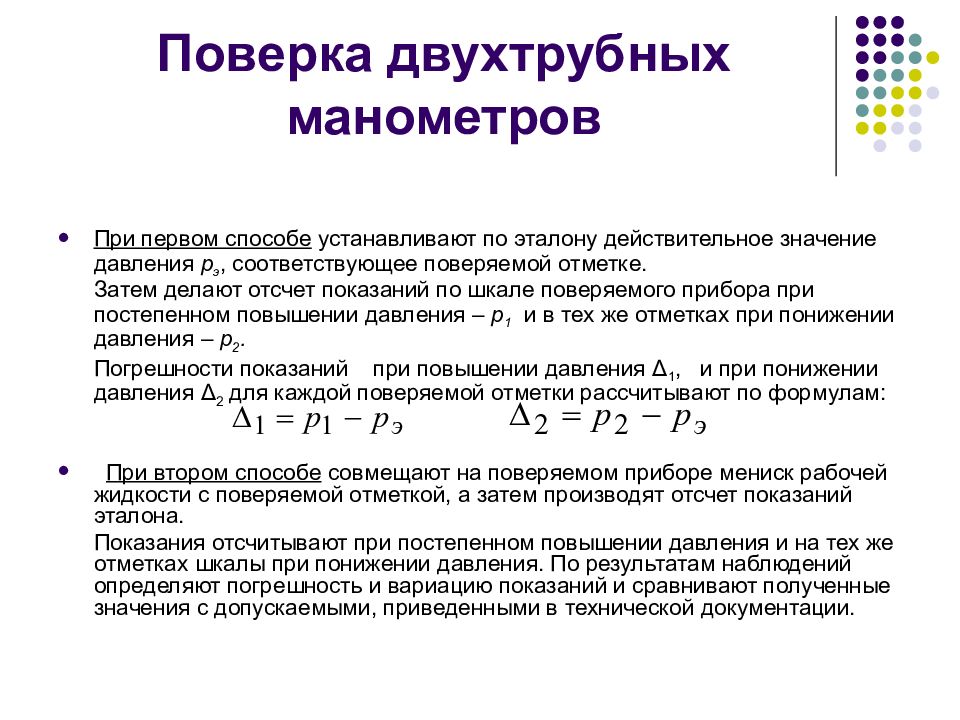

Слайд 13: Поверка двухтрубных манометров

При первом способе устанавливают по эталону действительное значение давления р э, соответствующее поверяемой отметке. Затем делают отсчет показаний по шкале поверяемого прибора при постепенном повышении давления – р 1 и в тех же отметках при понижении давления – р 2. Погрешности показаний при повышении давления Δ 1, и при понижении давления Δ 2 для каждой поверяемой отметки рассчитывают по формулам: При втором способе совмещают на поверяемом приборе мениск рабочей жидкости с поверяемой отметкой, а затем производят отсчет показаний эталона. Показания отсчитывают при постепенном повышении давления и на тех же отметках шкалы при понижении давления. По результатам наблюдений определяют погрешность и вариацию показаний и сравнивают полученные значения с допускаемыми, приведенными в технической документации.

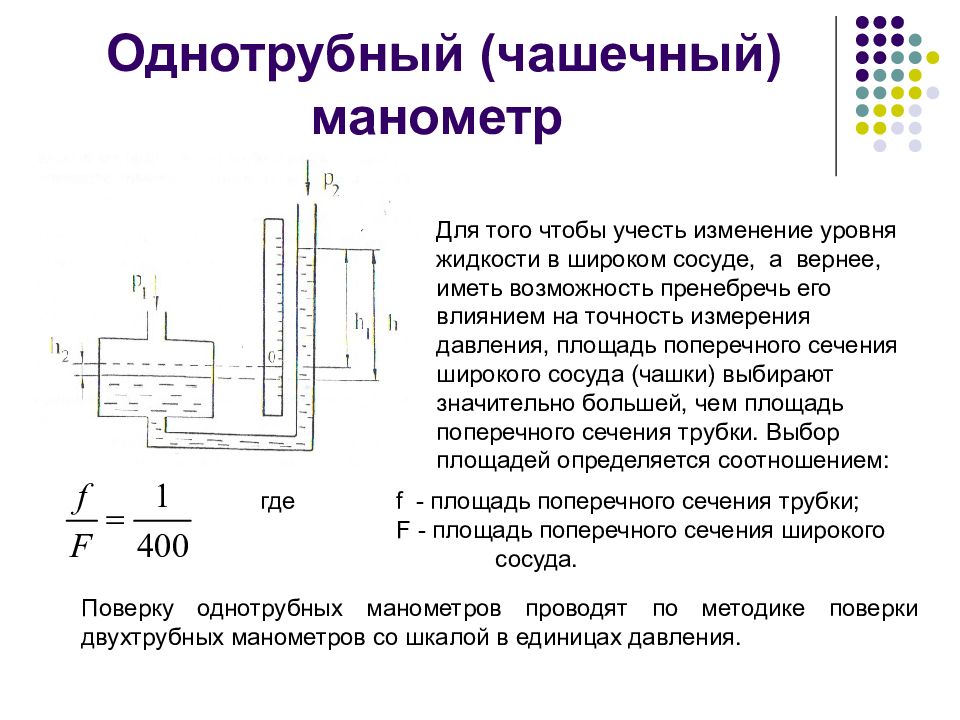

Слайд 14: Однотрубный (чашечный) манометр

Для того чтобы учесть изменение уровня жидкости в широком сосуде, а вернее, иметь возможность пренебречь его влиянием на точность измерения давления, площадь поперечного сечения широкого сосуда (чашки) выбирают значительно большей, чем площадь поперечного сечения трубки. Выбор площадей определяется соотношением: где f - площадь поперечного сечения трубки; F - площадь поперечного сечения широкого сосуда. Поверку однотрубных манометров проводят по методике поверки двухтрубных манометров со шкалой в единицах давления.

Слайд 16

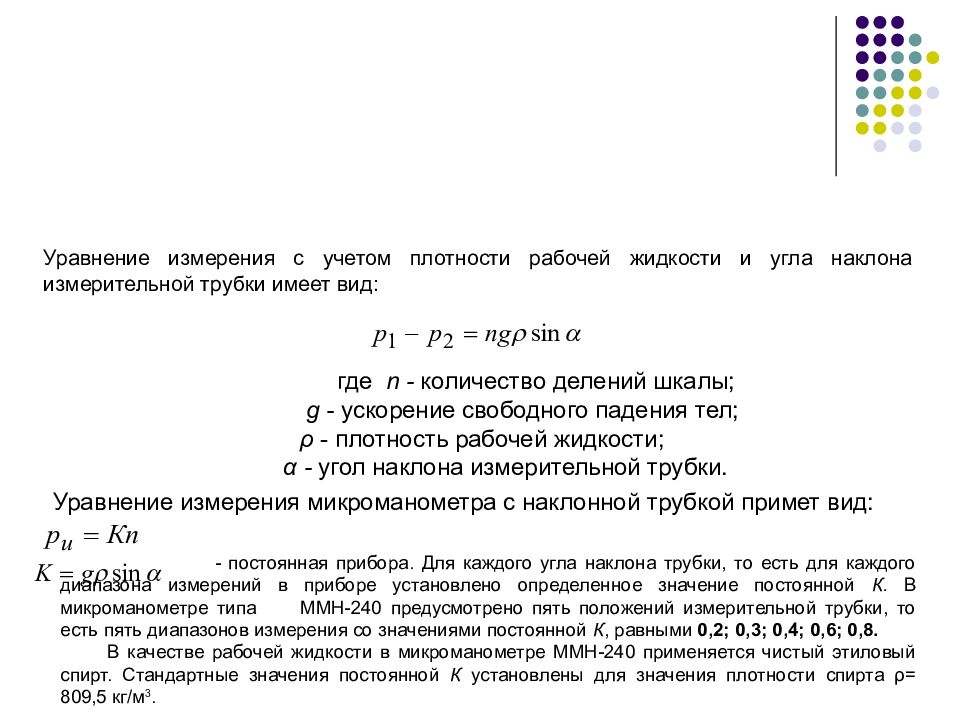

Уравнение измерения с учетом плотности рабочей жидкости и угла наклона измерительной трубки имеет вид: где n - количество делений шкалы; g - ускорение свободного падения тел; ρ - плотность рабочей жидкости; α - угол наклона измерительной трубки. Уравнение измерения микроманометра с наклонной трубкой примет вид: - постоянная прибора. Для каждого угла наклона трубки, то есть для каждого диапазона измерений в приборе установлено определенное значение постоянной К. В микроманометре типа ММН-240 предусмотрено пять положений измерительной трубки, то есть пять диапазонов измерения со значениями постоянной К, равными 0,2; 0,3; 0,4; 0,6; 0,8. В качестве рабочей жидкости в микроманометре ММН-240 применяется чистый этиловый спирт. Стандартные значения постоянной К установлены для значения плотности спирта ρ= 809,5 кг/м 3.

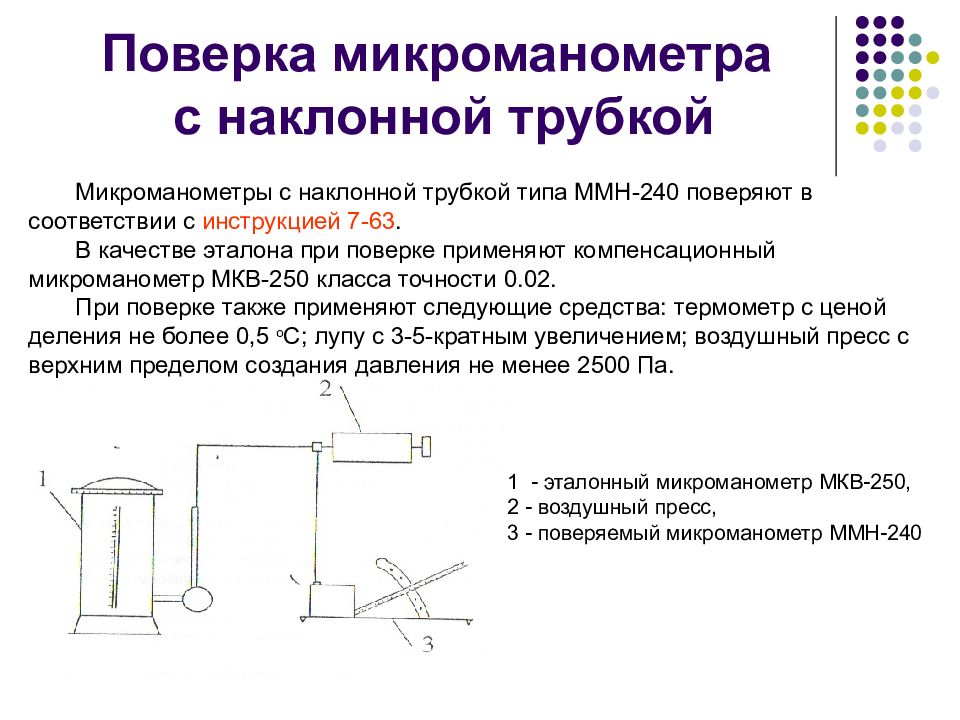

Слайд 17: Поверка микроманометра с наклонной трубкой

Микроманометры с наклонной трубкой типа ММН-240 поверяют в соответствии с инструкцией 7-63. В качестве эталона при поверке применяют компенсационный микроманометр МКВ-250 класса точности 0.02. При поверке также применяют следующие средства: термометр с ценой деления не более 0,5 о С; лупу с 3-5-кратным увеличением; воздушный пресс с верхним пределом создания давления не менее 2500 Па. 1 - эталонный микроманометр МКВ-250, 2 - воздушный пресс, 3 - поверяемый микроманометр ММН-240

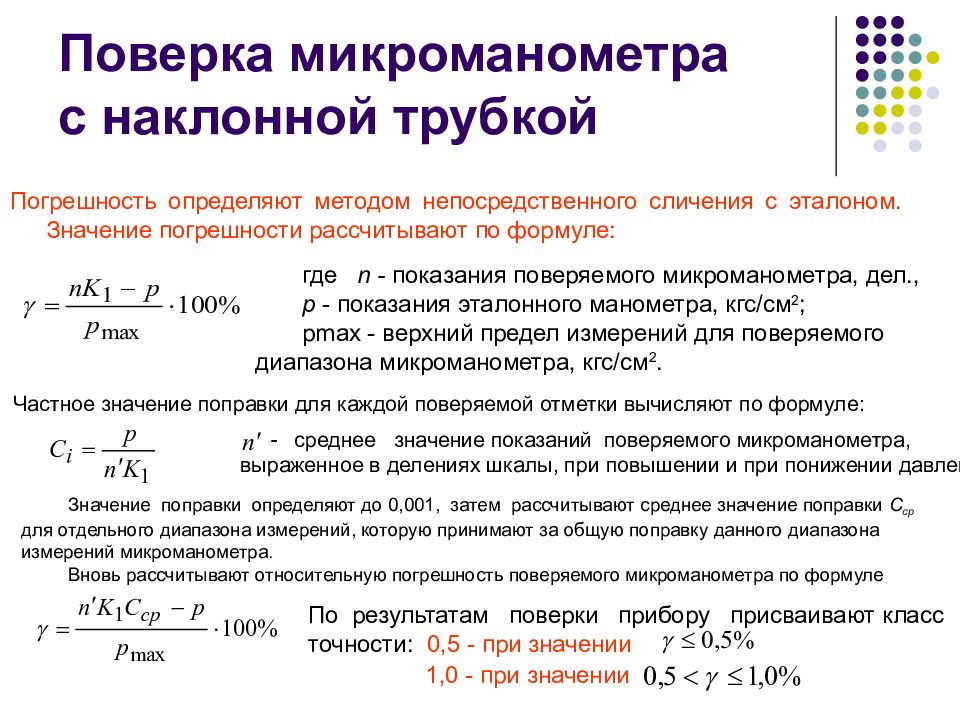

Слайд 18: Поверка микроманометра с наклонной трубкой

Погрешность определяют методом непосредственного сличения с эталоном. Значение погрешности рассчитывают по формуле: где n - показания поверяемого микроманометра, дел., р - показания эталонного манометра, кгс/см 2 ; р max - верхний предел измерений для поверяемого диапазона микроманометра, кгс/см 2. Частное значение поправки для каждой поверяемой отметки вычисляют по формуле: - среднее значение показаний поверяемого микроманометра, выраженное в делениях шкалы, при повышении и при понижении давления Значение поправки определяют до 0,001, затем рассчитывают среднее значение поправки С ср для отдельного диапазона измерений, которую принимают за общую поправку данного диапазона измерений микроманометра. Вновь рассчитывают относительную погрешность поверяемого микроманометра по формуле По результатам поверки прибору присваивают класс точности: 0,5 - при значении 1,0 - при значении

Слайд 19: Компенсационный микроманометр

1 - подвижный сосуд, 2 - неподвижный сосуд, 3 - зеркало, 4 - линза, 5 - конус-указатель, 6 - микрометрический винт, 7 - вертикальная шкала, 8 - круговая шкала Микроманометры компенсационные типа МКВ-250 поверяют в соответствии с ГОСТ 8.302-78. В качестве эталона применяют компенсационный микроманометр 1-го разряда с концевыми гаерами длины типа МКМ-4. При поверке выполняют операции: внешний осмотр, опробование, определение погрешности микроманометра. По результатам поверки прибор аттестуют по классу точности 0,02 или 0,05.

Слайд 20: Микроманометр жидкостной компенсационный типа ММ

1 – шкала дробных делений; 2 – головка; 3 - наконечник; 4 – гайка; 5 – шкала целых делений; 6 – указатель; 7 – первый сосуд; 8 – второй сосуд; 9 – острие визирного штифта; 10 – резиновая трубка; 11 – винт микрометрический; 12 – наконечник; 13 – боковое стекло. Микроманометры типа ММ изготовляются с диапазонами измерений 0-120, 0-150 и 0-250 мм вод.ст. Пределы допускаемой основном погрешности рабочих приборов на указанные диапазоны измерений не превышают ±0,12 мм вод. ст., а образцовых - ±0,06 мм вод. ст.

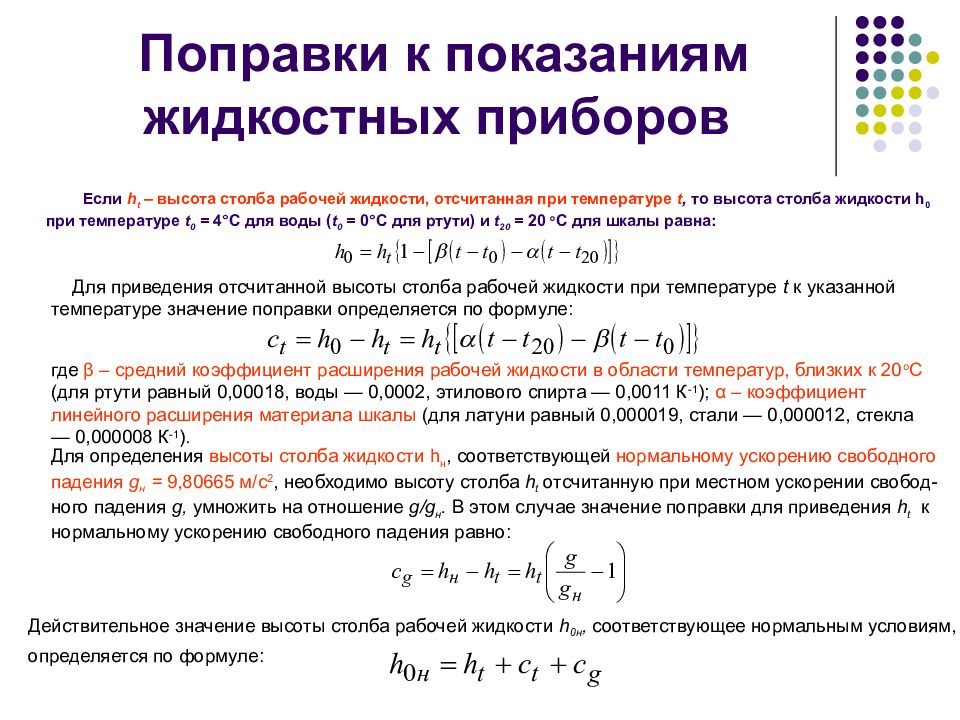

Слайд 21: Поправки к показаниям жидкостных приборов

Если h t – высота столба рабочей жидкости, отсчитанная при температуре t, то высота столба жидкости h 0 при температуре t 0 = 4°С для воды ( t 0 = 0°С для ртути) и t 20 = 20 o С для шкалы равна: Для приведения отсчитанной высоты столба рабочей жидкости при температуре t к указанной температуре значение поправки определяется по формуле : где β – средний коэффициент расширения рабочей жидкости в области температур, близких к 20 o С (для ртути равный 0,00018, воды — 0,0002, этилового спирта — 0,0011 К -1 ); α – коэффициент линейного расширения материала шкалы (для латуни равный 0,000019, стали — 0,000012, стекла — 0,000008 К -1 ). Для определения высоты столба жидкости h н, соответствующей нормальному ускорению свободного падения g н = 9,80665 м/с 2, необходимо высоту столба h t отсчитанную при местном ускорении свобод - ного падения g, умножить на отношение g / g н. В этом случае значение поправки для приведения h t к нормальному ускорению свободного падения равно: Действительное значение высоты столба рабочей жидкости h 0н, соответствующее нормальным условиям, определяется по формуле:

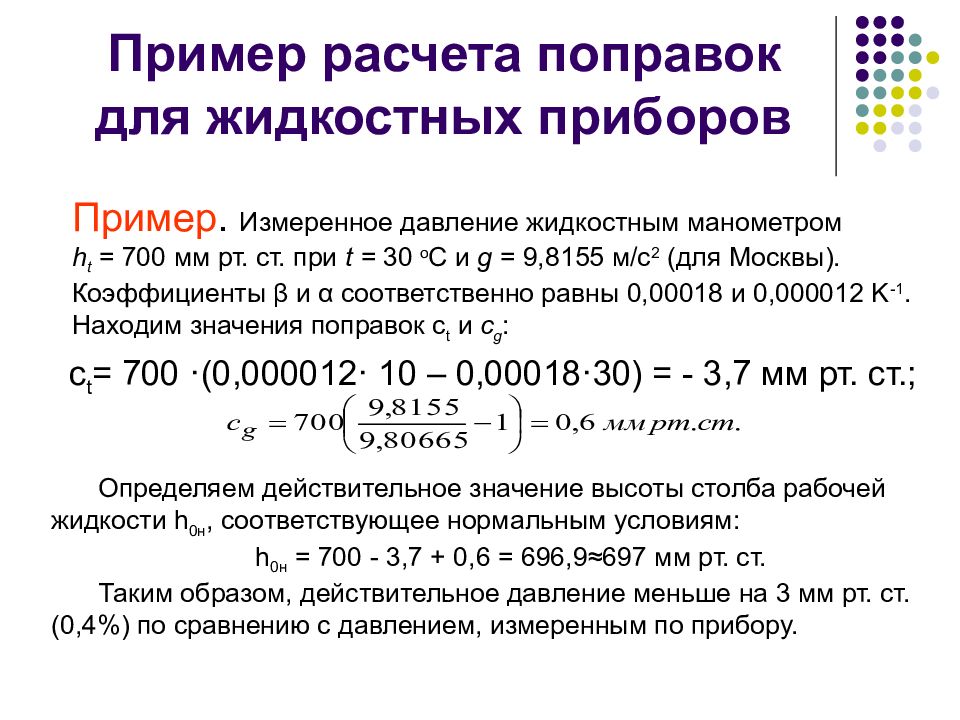

Слайд 22: Пример расчета поправок для жидкостных приборов

Пример. Измеренное давление жидкостным манометром h t = 700 мм рт. ст. при t = 30 o С и g = 9,8155 м/с 2 (для Москвы). Коэффициенты β и α соответственно равны 0,00018 и 0,000012 K -1. Находим значения поправок с t и c g : c t = 700 ·(0,000012· 10 – 0,00018·30) = - 3,7 мм рт. ст.; Определяем действительное значение высоты столба рабочей жидкости h 0н, соответствующее нормальным условиям: h 0н = 700 - 3,7 + 0,6 = 696,9≈697 мм рт. ст. Таким образом, действительное давление меньше на 3 мм рт. ст. (0,4%) по сравнению с давлением, измеренным по прибору.

Слайд 24: Типы упругих чувствительных элементов

В качестве упругих чувствительных элементов (УЧЭ) в приборах давления используются: мембраны; мембранные коробки; сильфоны; трубчатые пружины.

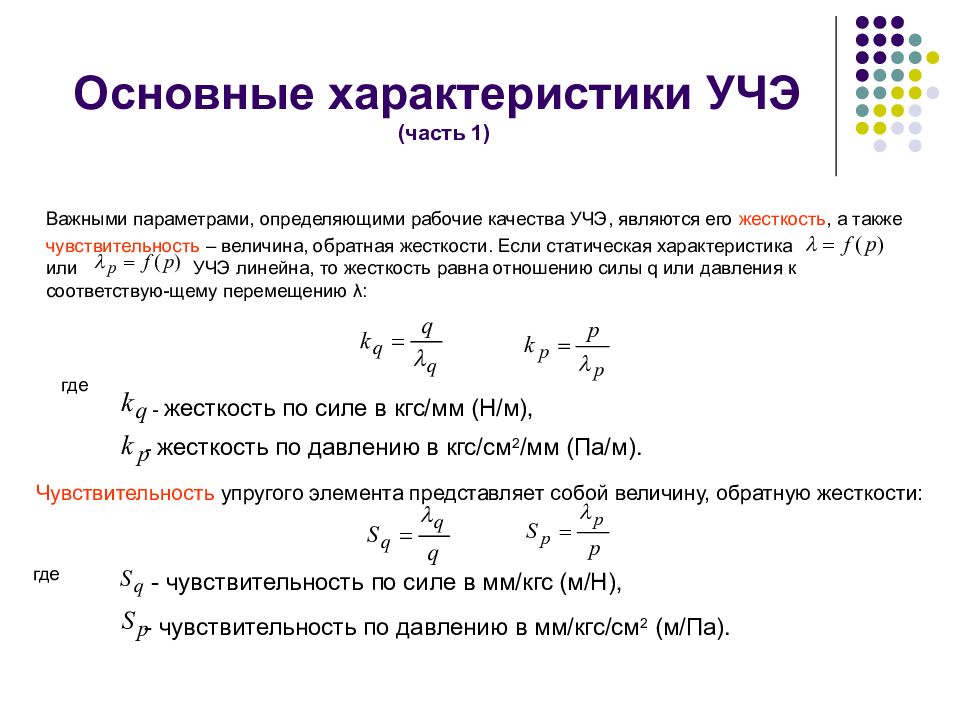

Слайд 25: Основные характеристики УЧЭ (часть 1)

Важными параметрами, определяющими рабочие качества УЧЭ, являются его жесткость, а также чувствительность – величина, обратная жесткости. Если статическая характеристика или УЧЭ линейна, то жесткость равна отношению силы q или давления к соответствую-щему перемещению λ: где - жесткость по силе в кгс/мм (Н/м), - жесткость по давлению в кгс/см 2 /мм (Па/м). Чувствительность упругого элемента представляет собой величину, обратную жесткости: где - чувствительность по силе в мм/кгс (м/Н), - чувствительность по давлению в мм/кгс/см 2 (м/Па).

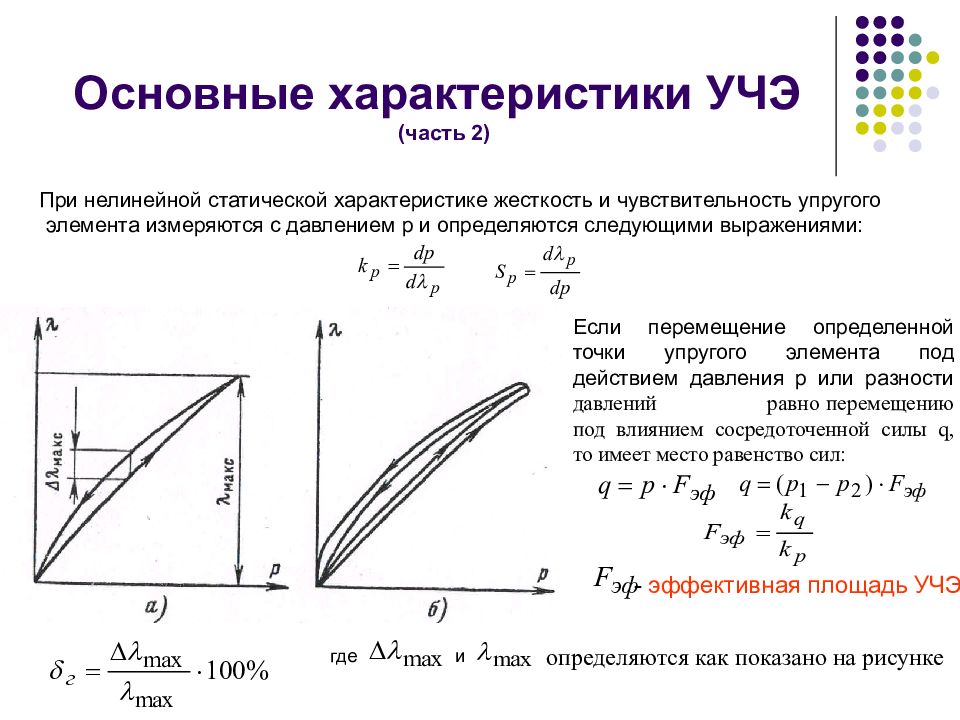

Слайд 26: Основные характеристики УЧЭ (часть 2)

При нелинейной статической характеристике жесткость и чувствительность упругого элемента измеряются с давлением p и определяются следующими выражениями: Если перемещение определенной точки упругого элемента под действием давления p или разности давл ений равно перемещению под влиянием сосредоточенной силы q, то имеет место равенство сил: - эффективная площадь УЧЭ. где и определяются как показано на рис унке

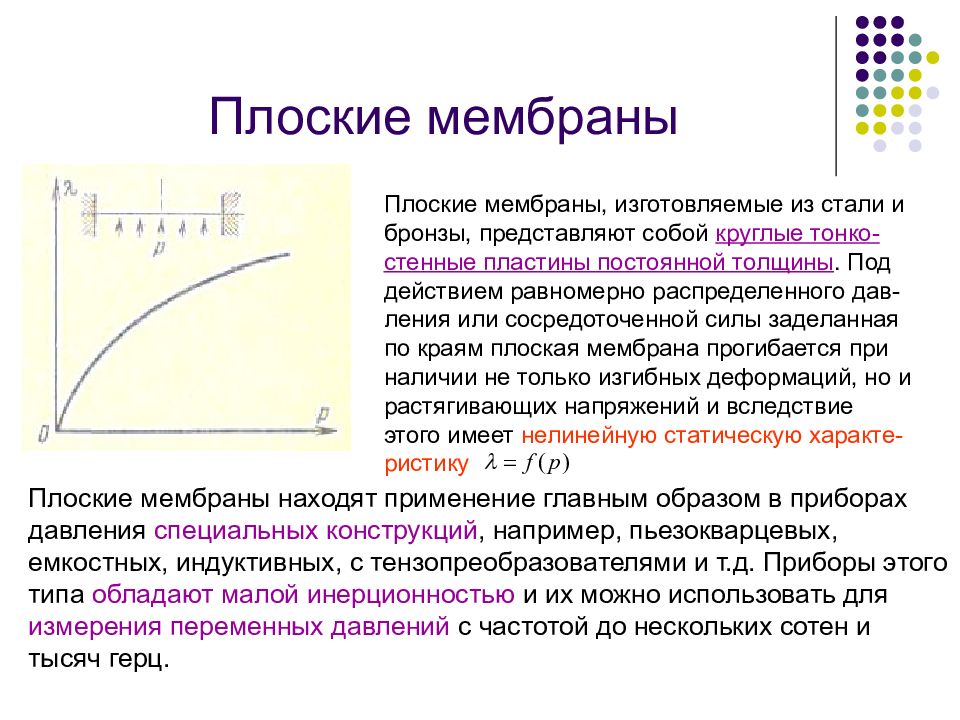

Слайд 27: Плоские мембраны

Плоские мембраны находят применение главным образом в приборах давления специальных конструкций, например, пьезокварцевых, емкостных, индуктивных, с тензопреобразователями и т.д. Приборы этого типа обладают малой инерционностью и их можно использовать для измерения переменных давлений с частотой до нескольких сотен и тысяч герц. Плоские мембраны, изготовляемые из стали и бронзы, представляют собой круглые тонко-стенные пластины постоянной толщины. Под действием равномерно распределенного дав-ления или сосредоточенной силы заделанная по краям плоская мембрана прогибается при наличии не только изгибных деформаций, но и растягивающих напряжений и вследствие этого имеет нелинейную статическую характе-ристику

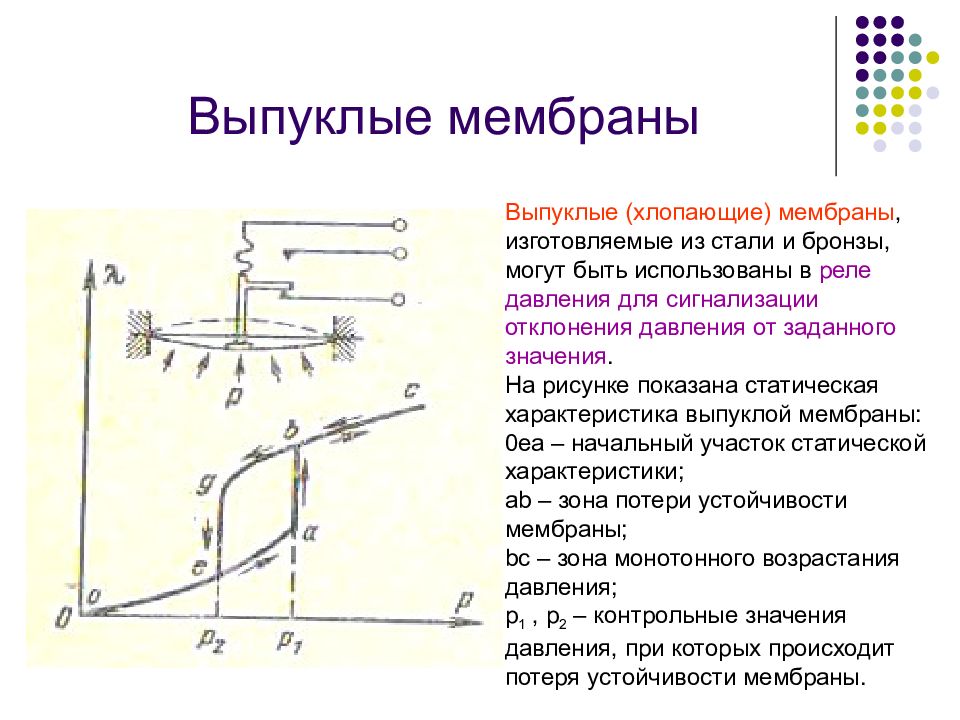

Слайд 28: Выпуклые мембраны

Выпуклые (хлопающие) мембраны, изготовляемые из стали и бронзы, могут быть использованы в реле давления для сигнализации отклонения давления от заданного значения. На рисунке показана статическая характеристика выпуклой мембраны: 0еа – начальный участок статической характеристики; ab – зона потери устойчивости мембраны; bc – зона монотонного возрастания давления; р 1, р 2 – контрольные значения давления, при которых происходит потеря устойчивости мембраны.

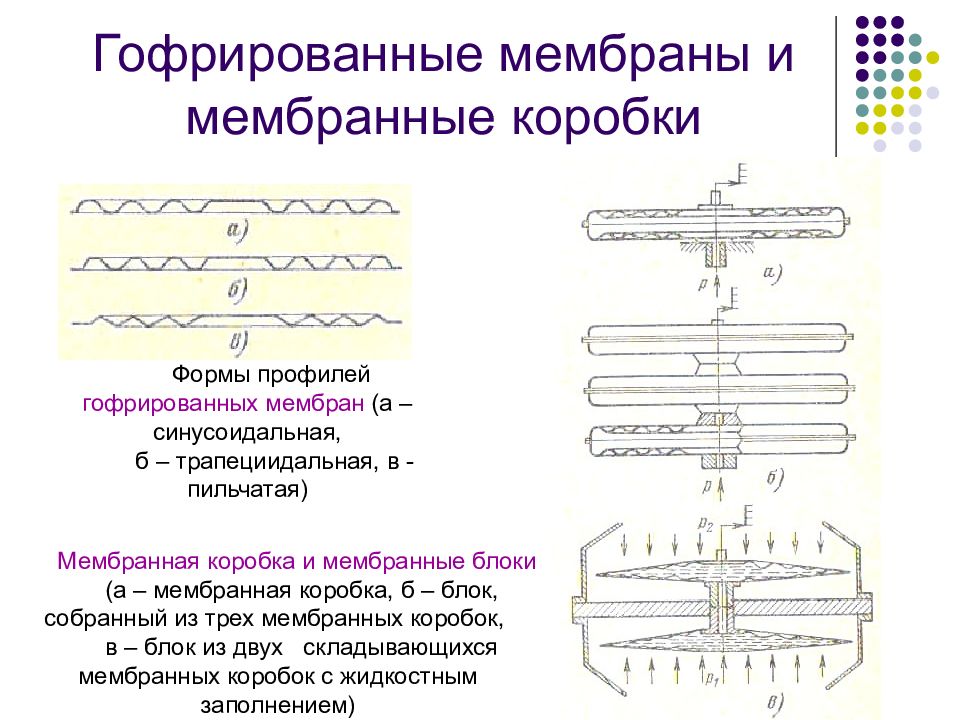

Слайд 29: Гофрированные мембраны и мембранные коробки

Формы профилей гофрированных мембран (а – синусоидальная, б – трапециидальная, в - пильчатая) Мембранная коробка и мембранные блоки (а – мембранная коробка, б – блок, собранный из трех мембранных коробок, в – блок из двух складывающихся мембранных коробок с жидкостным заполнением)

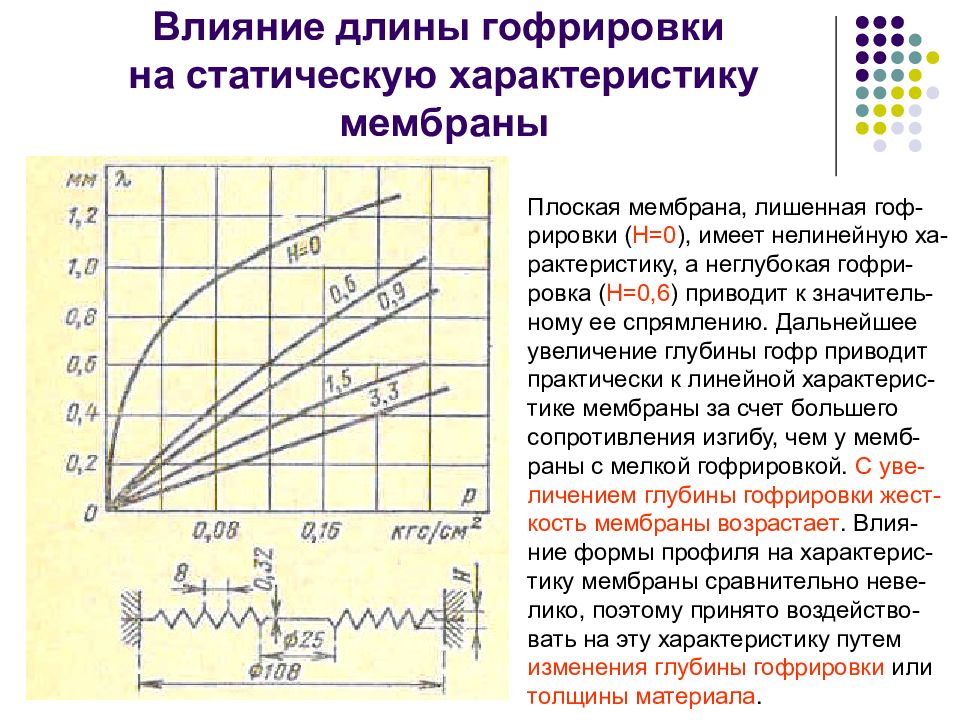

Слайд 30: Влияние длины гофрировки на статическую характеристику мембраны

Плоская мембрана, лишенная гоф-рировки ( Н=0 ), имеет нелинейную ха-рактеристику, а неглубокая гофри-ровка ( Н=0,6 ) приводит к значитель-ному ее спрямлению. Дальнейшее увеличение глубины гофр приводит практически к линейной характерис-тике мембраны за счет большего сопротивления изгибу, чем у мемб-раны с мелкой гофрировкой. С уве-личением глубины гофрировки жест-кость мембраны возрастает. Влия-ние формы профиля на характерис-тику мембраны сравнительно неве-лико, поэтому принято воздейство-вать на эту характеристику путем изменения глубины гофрировки или толщины материала.

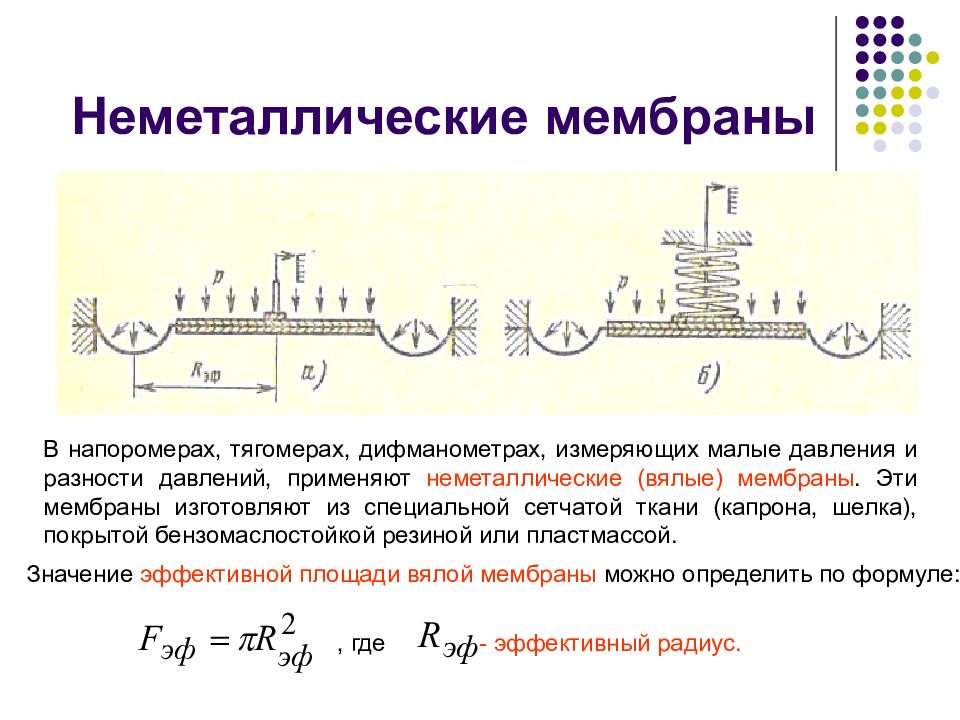

Слайд 31: Неметаллические мембраны

Значение эффективной площади вялой мембраны можно определить по формуле:, где - эффективный радиус. В напоромерах, тягомерах, дифманометрах, измеряющих малые давления и разности давлений, применяют неметаллические (вялые) мембраны. Эти мембраны изготовляют из специальной сетчатой ткани (капрона, шелка), покрытой бензомаслостойкой резиной или пластмассой. Значение эффективной площади вялой мембраны можно определить по формуле: , где - эффективный радиус.

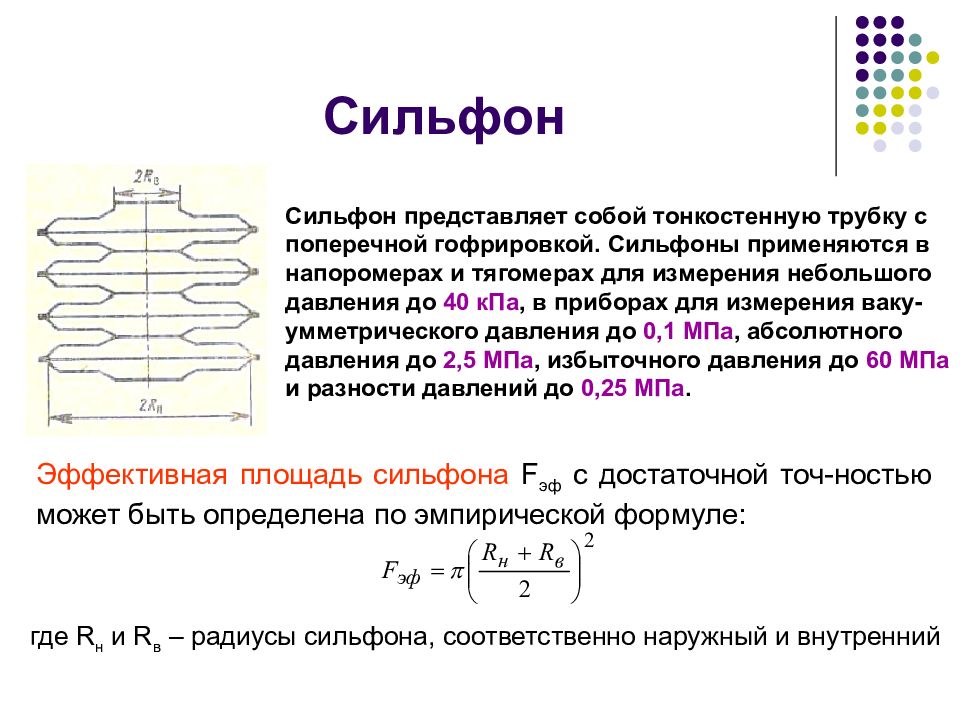

Слайд 32: Сильфон

Сильфон представляет собой тонкостенную трубку с поперечной гофрировкой. Сильфоны применяются в напоромерах и тягомерах для измерения небольшого давления до 40 кПа, в приборах для измерения ваку-умметрического давления до 0,1 МПа, абсолютного давления до 2,5 МПа, избыточного давления до 60 МПа и разности давлений до 0,25 МПа. Эффективная площадь сильфона F эф с достаточной точ-ностью может быть определена по эмпирической формуле: где R н и R в – радиусы сильфона, соответственно наружный и внутренний

Слайд 33: Трубчатые пружины (часть 1)

Из числа трубчатых пружин наиболее широкое применение получили пружины Бурдона эллиптического и плоскоовального сечения.

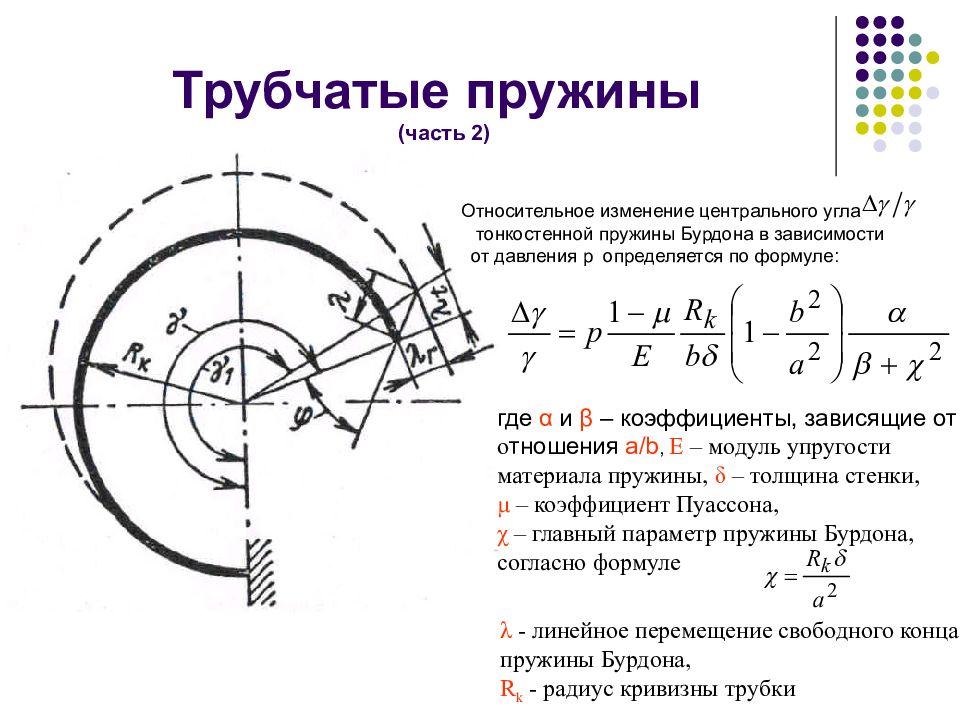

Слайд 34: Трубчатые пружины (часть 2)

Относительное изменение центрального угла тонкостенной пружины Бурдона в зависимости от давления p определяется по формуле: где α и β – коэффициенты, зависящие от о тношения a/b, Е – модуль упругости материала пружины, δ – толщина стенки, μ – коэффициент Пуассона, χ – главный параметр пружины Бурдона, согласно формуле λ - линейное перемещение свободного конца пружины Бурдона, R k - радиус кривизны трубки

Слайд 36: Основные типы манометров по виду шкалы и выполняемым функциям

1. Манометры с именованной шкалой: Показывающие манометры; Самопишущие манометры; Манометры с сигнализирующим устройством; Манометры двухстрелочные; Манометры с контрольной стрелкой. 2. Манометры с условной шкалой.

Слайд 37: Манометры на основе мембран, мембранных коробок, сильфонов

Мембранный манометрический прибор типа НМП: 1 – мембранная коробка; 2 – основание; 3 – каркас; 4 – подводящий штуцер; 5 – тяга; 6 – коромысло; 7 – плечо; 8 – шибер; 9 – ось; 10 – стрелка; 11 – шкала; 12 – корпус; 13 – стекло; 14 – стопорное кольцо; 15 – упор

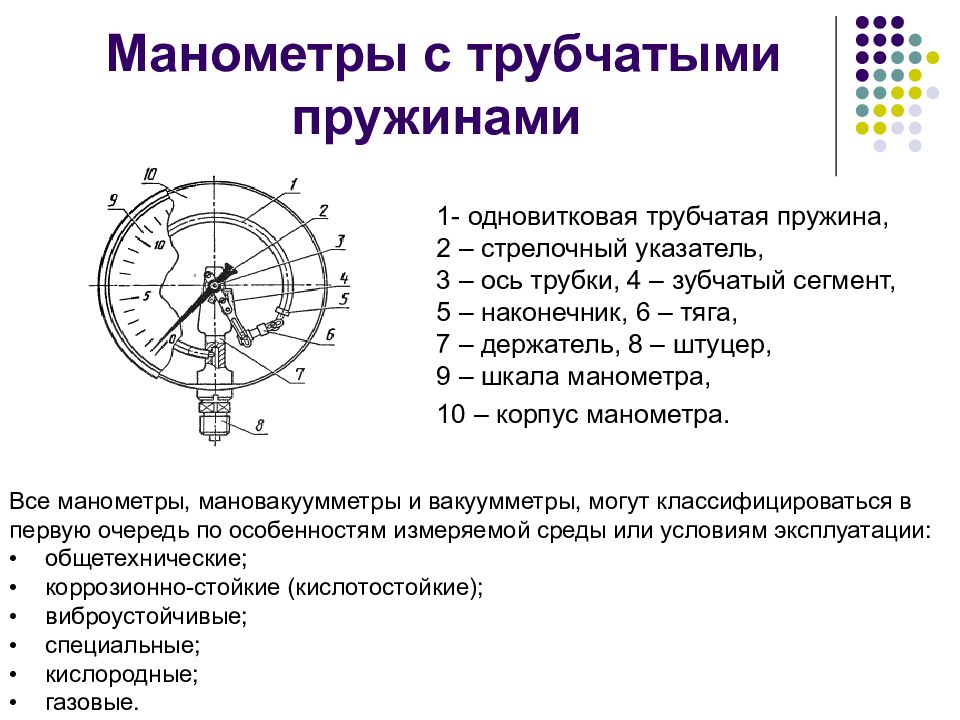

Слайд 38: Манометры с трубчатыми пружинами

1- одновитковая трубчатая пружина, 2 – стрелочный указатель, 3 – ось трубки, 4 – зубчатый сегмент, 5 – наконечник, 6 – тяга, 7 – держатель, 8 – штуцер, 9 – шкала манометра, 10 – корпус манометра. Все манометры, мановакуумметры и вакуумметры, могут классифицироваться в первую очередь по особенностям измеряемой среды или условиям эксплуатации: • общетехнические; • коррозионно-стойкие (кислотостойкие); • виброустойчивые; • специальные; • кислородные; • газовые.

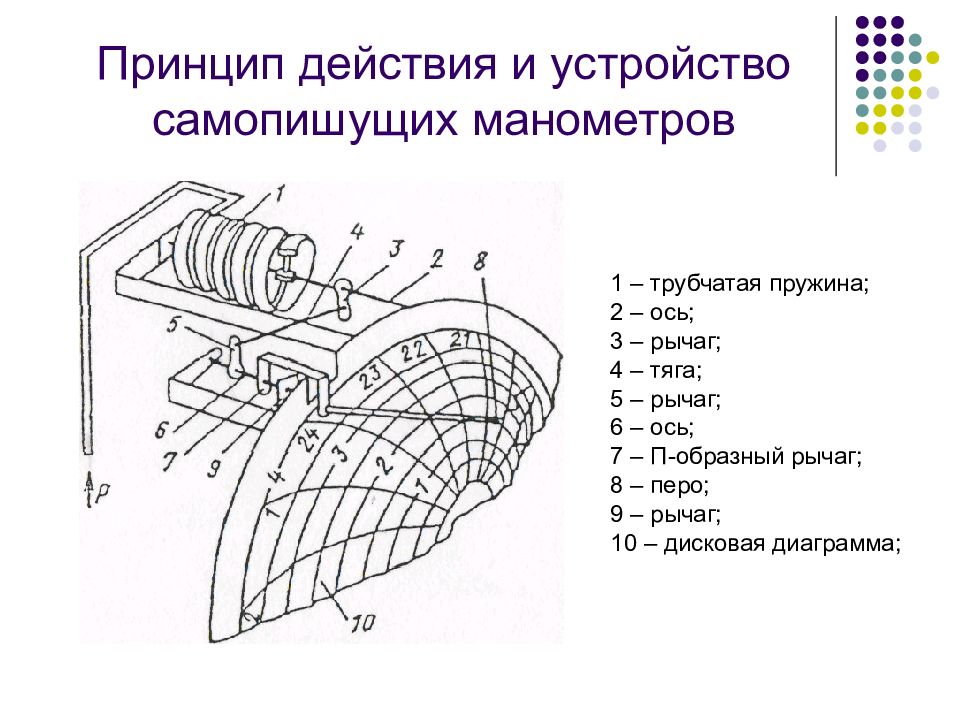

Слайд 40: Принцип действия и устройство самопишущих манометров

1 – трубчатая пружина; 2 – ось; 3 – рычаг; 4 – тяга; 5 – рычаг; 6 – ось; 7 – П-образный рычаг; 8 – перо; 9 – рычаг; 10 – дисковая диаграмма;

Слайд 41: Электроконтактные приборы типа ЭКМ

1-3 – электроконтакты; 4 – стрелка; 5 – головка. Электроконтактные манометры ЭКМ выпускают с верхними пределами измерения от 1 до 1600 кгс/см 2 (0,1—160 МПа). Мановакуумметры типа ЭКМ изготовляют с верхним пределом измерения вакуумметрического давления до 1 кгс/см 2 (0,1 МПа), а избыточного давления - от 1 до 25 кгс/см 2 (0,1—2,5 МПа). Электроконтактные вакуумметры выпускают с верхним пределом измерения до -1 кгс/см 2 (-0,1 МПа). Разрывная мощность контактов 10 В • А при максимальном токе 1 А. Приборы типа ЭКМ выпускаются класса точности 2,5.

Слайд 42: Реле давления сигнальное типа РДС

1 – держатель; 2 – тяга; 3 – рычаг; 4 - ртутный нормально разомкнутый переключатель; 5 - ртутный нормально замкнутый переключатель; 6 - две одновитковые трубчатые пружины. Диапазон настройки срабатывания по давлению от 5 до 25 кгс/см 2 (0,5-2,5МПа) с погрешностью ±0,25 кгс/см 2 (0,025 МПа). Разрывная мощность контактов 300 В • А.

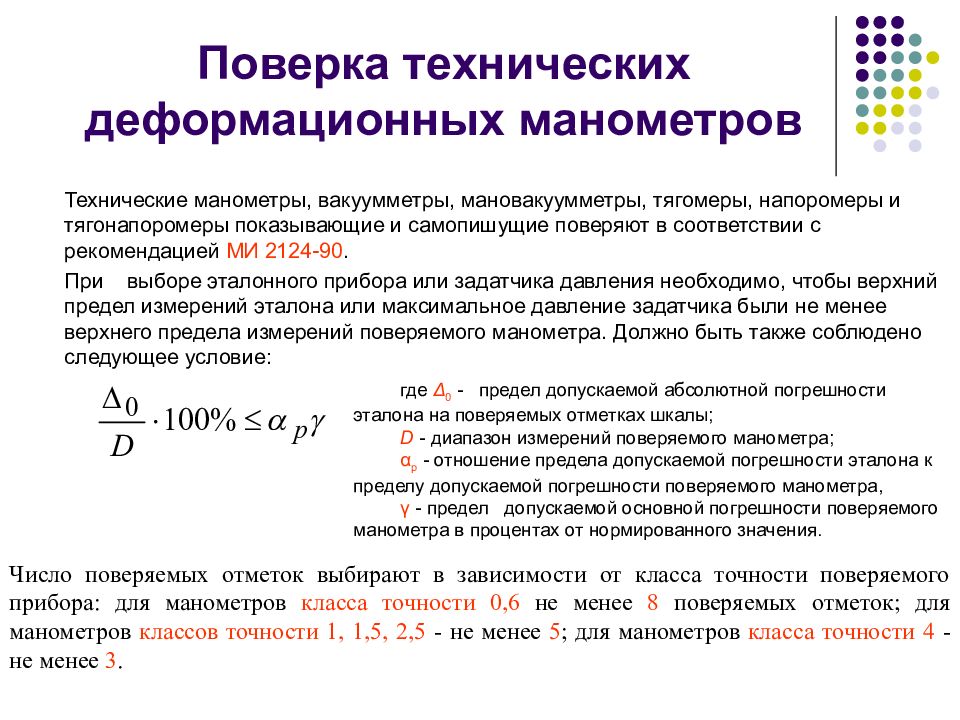

Слайд 43: Поверка технических деформационных манометров

Технические манометры, вакуумметры, мановакуумметры, тягомеры, напоромеры и тягонапоромеры показывающие и самопишущие поверяют в соответствии с рекомендацией МИ 2124-90. При выборе эталонного прибора или задатчика давления необходимо, чтобы верхний предел измерений эталона или максимальное давление задатчика были не менее верхнего предела измерений поверяемого манометра. Должно быть также соблюдено следующее условие: где Δ 0 - предел допускаемой абсолютной погрешности эталона на поверяемых отметках шкалы; D - диапазон измерений поверяемого манометра; α р - отношение предела допускаемой погрешности эталона к пределу допускаемой погрешности поверяемого манометра, γ - предел допускаемой основной погрешности поверяемого манометра в процентах от нормированного значения. Число поверяемых отметок выбирают в зависимости от класса точности поверяемого прибора: для манометров класса точности 0,6 не менее 8 поверяемых отметок; для манометров классов точности 1, 1,5, 2,5 - не менее 5 ; для манометров класса точности 4 - не менее 3.

Слайд 44: Образцовые манометры с условными шкалами

Трубка Бурдона промышленного и образцового манометра

Слайд 45: Поверка образцовых манометров с условными шкалами

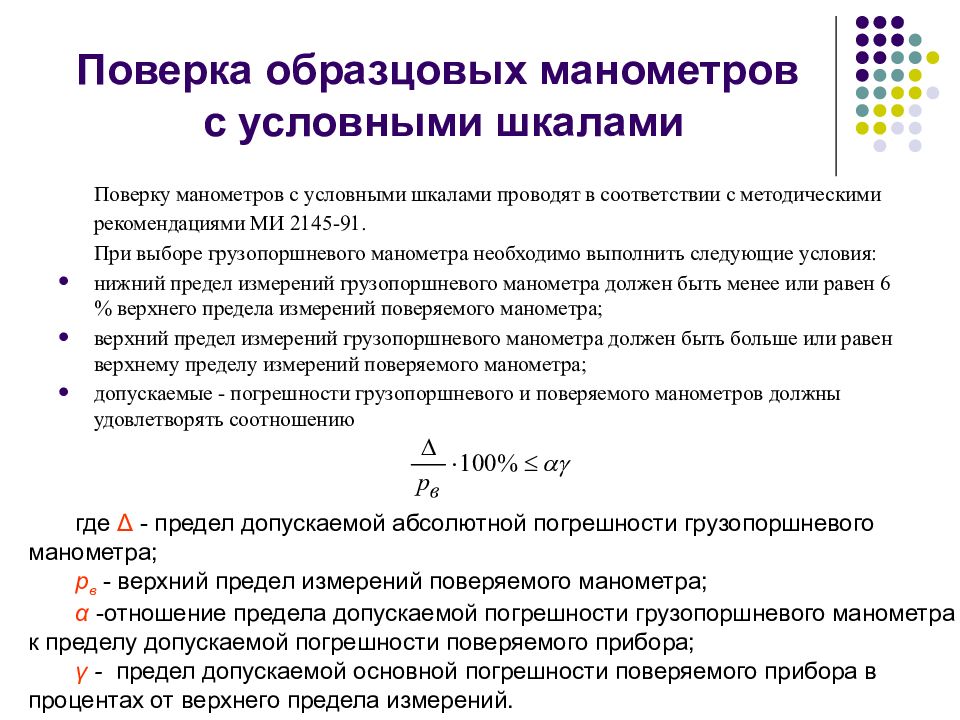

Поверку манометров с условными шкалами проводят в соответствии с методическими рекомендациями МИ 2145-91. При выборе грузопоршневого манометра необходимо выполнить следующие условия: нижний предел измерений грузопоршневого манометра должен быть менее или равен 6 % верхнего предела измерений поверяемого манометра; верхний предел измерений грузопоршневого манометра должен быть больше или равен верхнему пределу измерений поверяемого манометра; допускаемые - погрешности грузопоршневого и поверяемого манометров должны удовлетворять соотношению где Δ - предел допускаемой абсолютной погрешности грузопоршневого манометра; р в - верхний предел измерений поверяемого манометра; α -отношение предела допускаемой погрешности грузопоршневого манометра к пределу допускаемой погрешности поверяемого прибора; γ - предел допускаемой основной погрешности поверяемого прибора в процентах от верхнего предела измерений.

Слайд 46: Дифференциальные манометры, основные типы

Дифманометры колокольные; Дифманометры поплавковые; Дифманометры кольцевые; Дифманометры мембранные (ДМ, ДМЭ, ДМЭР, ДМИ, ДМПК и др.); Дифманометры сильфонные (ДСС, ДСЭ, ДСП и др.)

Слайд 47: Манометры дифференциальные сильфонные показывающие типа ДСП-160

Дифференциальный сильфонный манометр 1 – «плюсовый» сильфон; 2 – «минусовый» сильфон; 3 – шток; 4 – рычаг; 5 – торсионный вывод; 6 – цилиндрическая пружина; 7 – компенсатор; 8 – плоскостный клапан; 9 – основание; 10, 11 – крышки; 12 – подводящий штуцер; 13 – манжета; 14 – дросселирующий канал; 15 – клапан; 16 – рычажная система; 17 – трибко-секторный механизм; 18 – стрелка; 19 – регулировочный винт; 20 – натяжная пружина; 21 – пробка; 22 – уплотнительное резиновое кольцо

Слайд 48: Показывающий дифференциальный манометр на основе мембранной коробки

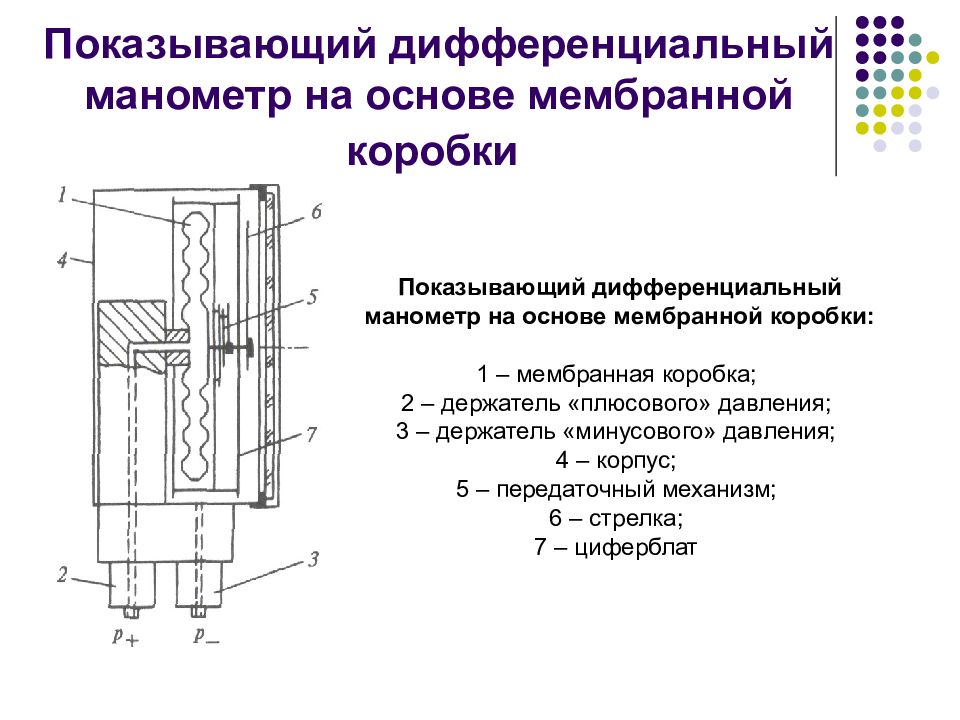

Показывающий дифференциальный манометр на основе мембранной коробки: 1 – мембранная коробка; 2 – держатель «плюсового» давления; 3 – держатель «минусового» давления; 4 – корпус; 5 – передаточный механизм; 6 – стрелка; 7 – циферблат

Слайд 49: Показывающий дифференциальный манометр на основе мембранной коробки

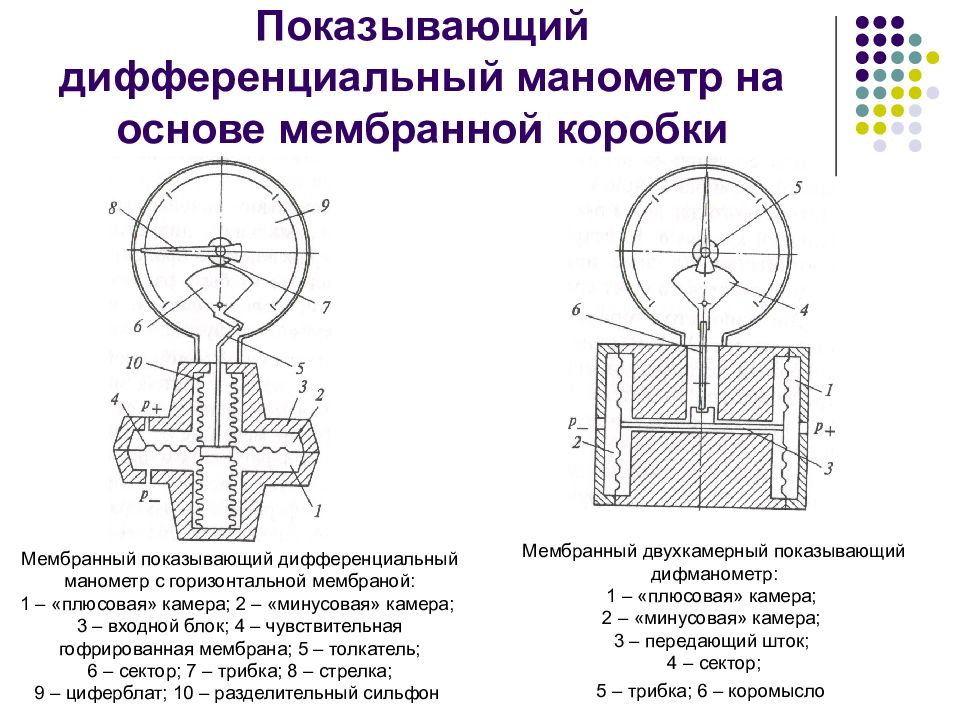

Мембранный показывающий дифференциальный манометр с горизонтальной мембраной: 1 – «плюсовая» камера; 2 – «минусовая» камера; 3 – входной блок; 4 – чувствительная гофрированная мембрана; 5 – толкатель; 6 – сектор; 7 – трибка; 8 – стрелка; 9 – циферблат; 10 – разделительный сильфон Мембранный двухкамерный показывающий дифманометр: 1 – «плюсовая» камера; 2 – «минусовая» камера; 3 – передающий шток; 4 – сектор; 5 – трибка; 6 – коромысло

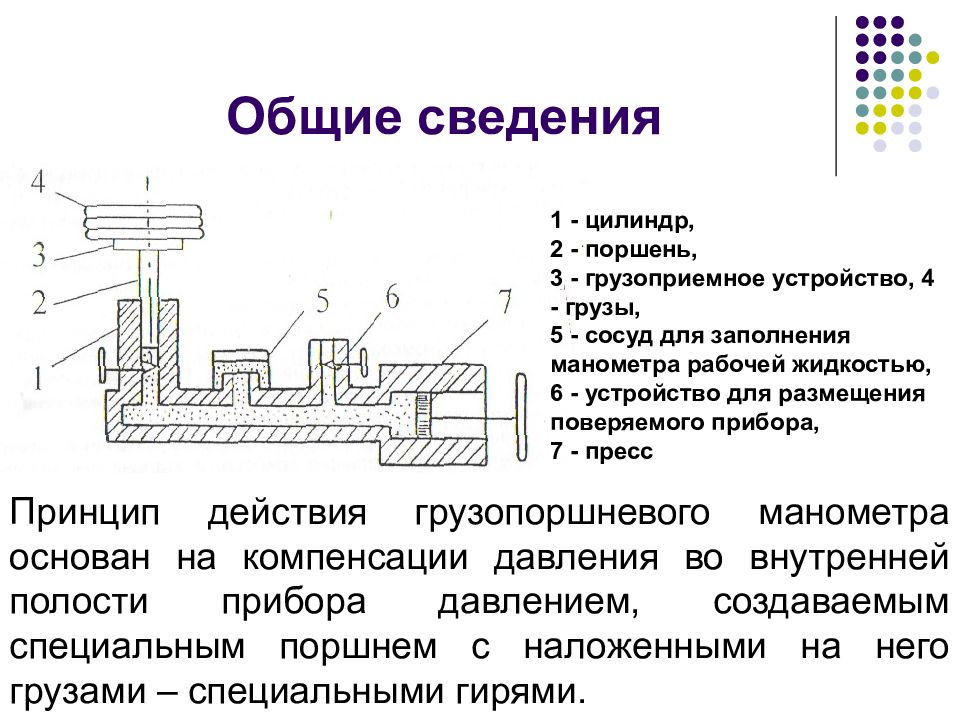

Слайд 51: Общие сведения

1 - цилиндр, 2 - поршень, 3 - грузоприемное устройство, 4 - грузы, 5 - сосуд для заполнения манометра рабочей жидкостью, 6 - устройство для размещения поверяемого прибора, 7 - пресс Принцип действия грузопоршневого манометра основан на компенсации давления во внутренней полости прибора давлением, создаваемым специальным поршнем с наложенными на него грузами – специальными гирями.

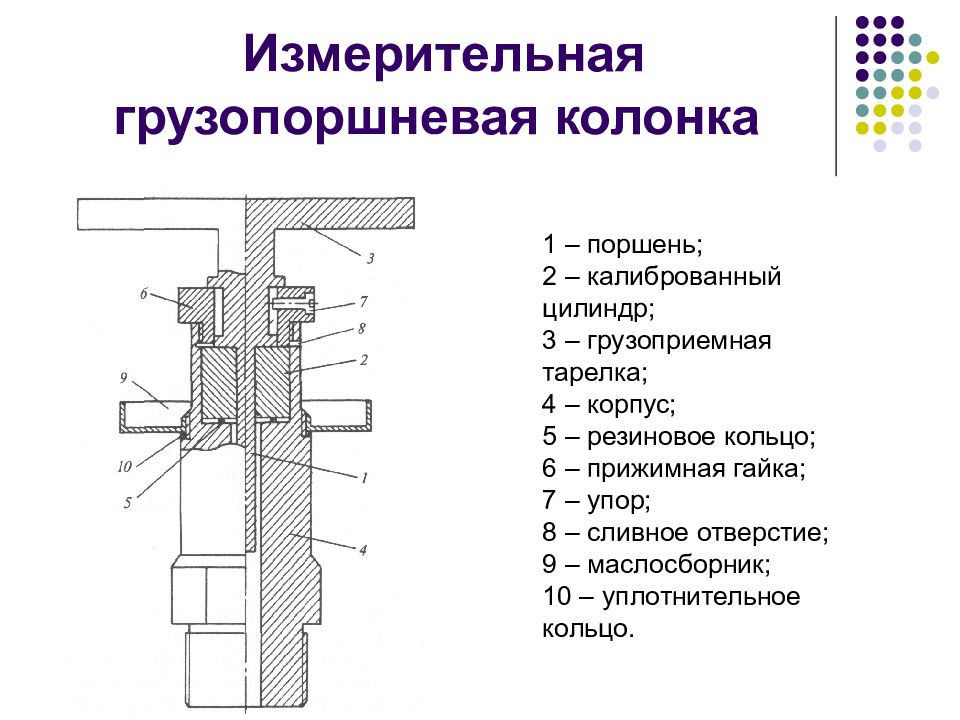

Слайд 54: Измерительная грузопоршневая колонка

1 – поршень; 2 – калиброванный цилиндр; 3 – грузоприемная тарелка; 4 – корпус; 5 – резиновое кольцо; 6 – прижимная гайка; 7 – упор; 8 – сливное отверстие; 9 – маслосборник; 10 – уплотнительное кольцо.

Слайд 55: Схема грузопоршневого манометра МП-2,5

1 – измерительная колонка; 2 – шкив; 3 – вертикальный резервуар; 4, 5 – подводящие вентили; 6 – воронка; 7 – сильфонный пресс; 8 – источник света; 9 – линза; 10 – микрообъектив; 11, 12 – зеркала; 13 – проекционный экран; 14 – выход; 15-18 – запорные клапаны.

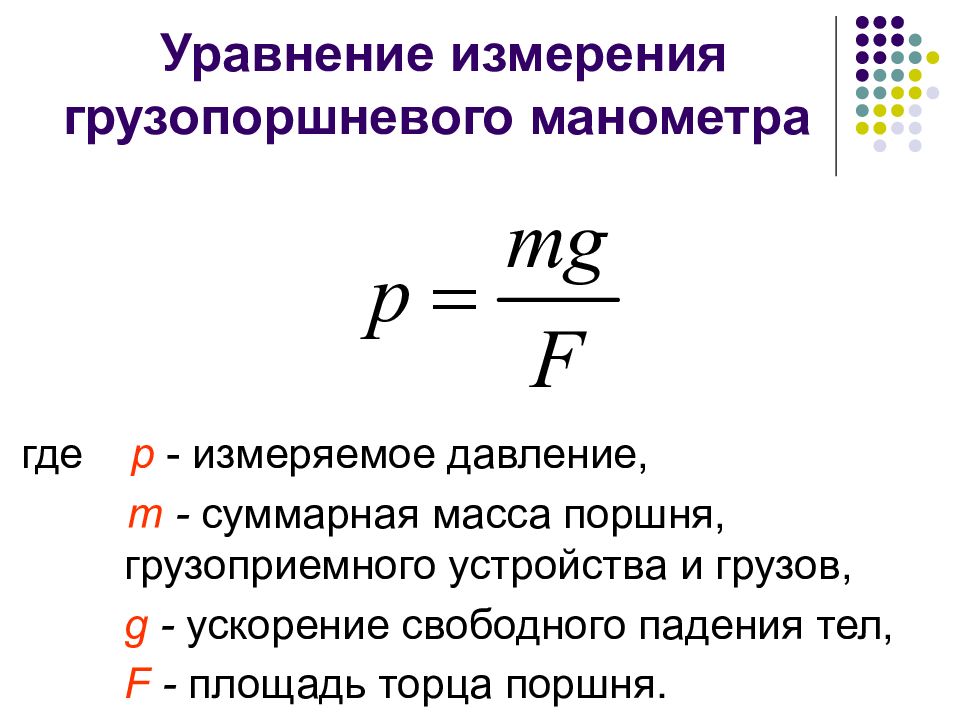

Слайд 56: Уравнение измерения грузопоршневого манометра

где р - измеряемое давление, т - суммарная масса поршня, грузоприемного устройства и грузов, g - ускорение свободного падения тел, F - площадь торца поршня.

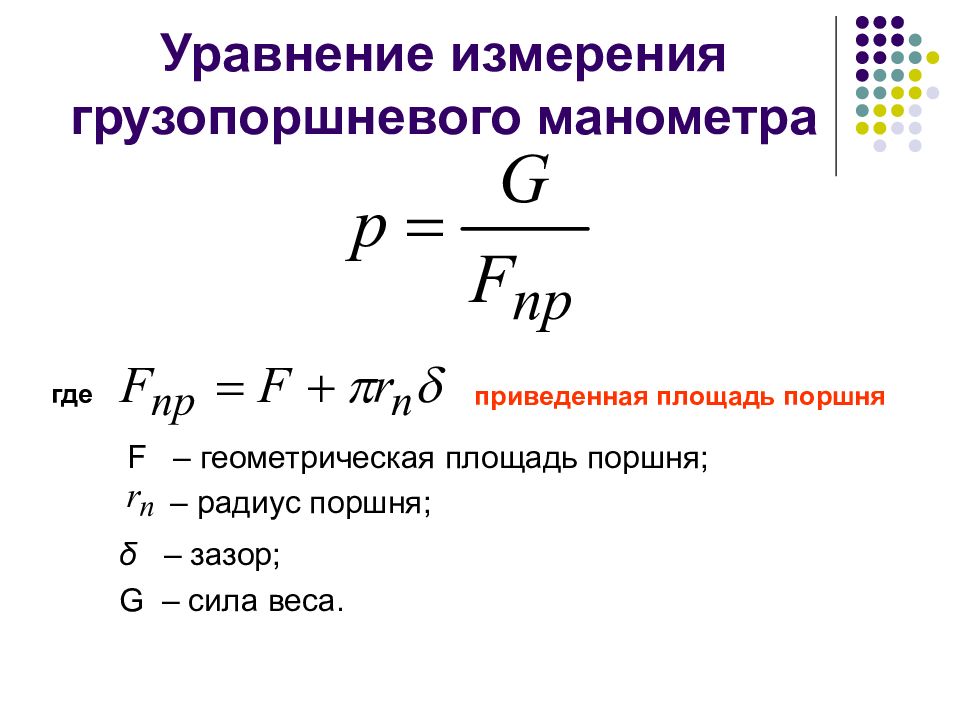

Слайд 57: Уравнение измерения грузопоршневого манометра

приведенная площадь поршня где F – геометрическая площадь поршня; – радиус поршня; δ – зазор; G – сила веса.

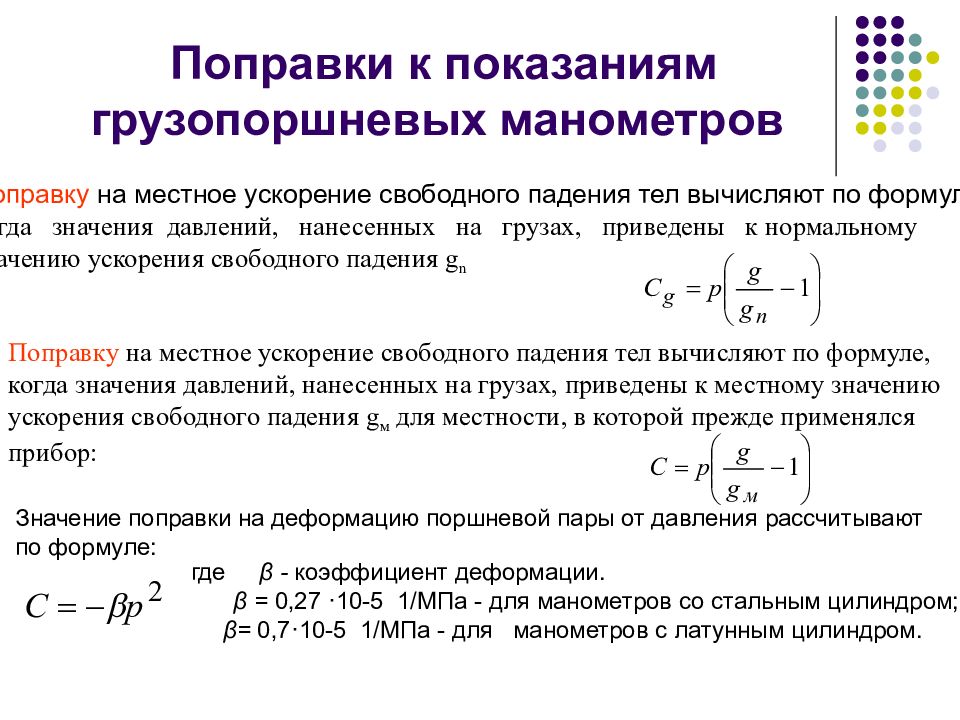

Слайд 58: Поправки к показаниям грузопоршневых манометров

Поправку на местное ускорение свободного падения тел вычисляют по формуле, когда значения давлений, нанесенных на грузах, приведены к нормальному значению ускорения свободного падения g n Поправку на местное ускорение свободного падения тел вычисляют по формуле, когда значения давлений, нанесенных на грузах, приведены к местному значению ускорения свободного падения g м для местности, в которой прежде применялся прибор: Значение поправки на деформацию поршневой пары от давления рассчитывают по формуле: где β - коэффициент деформации. β = 0,27 ·10-5 1/МПа - для манометров со стальным цилиндром; β= 0,7·10-5 1/МПа - для манометров с латунным цилиндром.

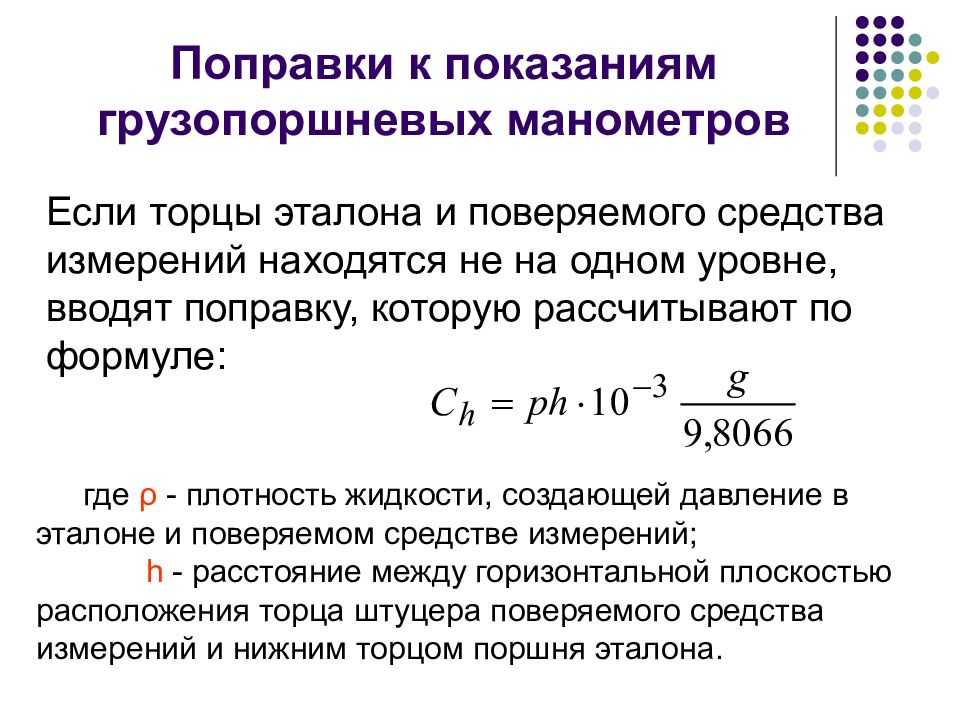

Слайд 59: Поправки к показаниям грузопоршневых манометров

Если торцы эталона и поверяемого средства измерений находятся не на одном уровне, вводят поправку, которую рассчитывают по формуле: где ρ - плотность жидкости, создающей давление в эталоне и поверяемом средстве измерений; h - расстояние между горизонтальной плоскостью расположения торца штуцера поверяемого средства измерений и нижним торцом поршня эталона.

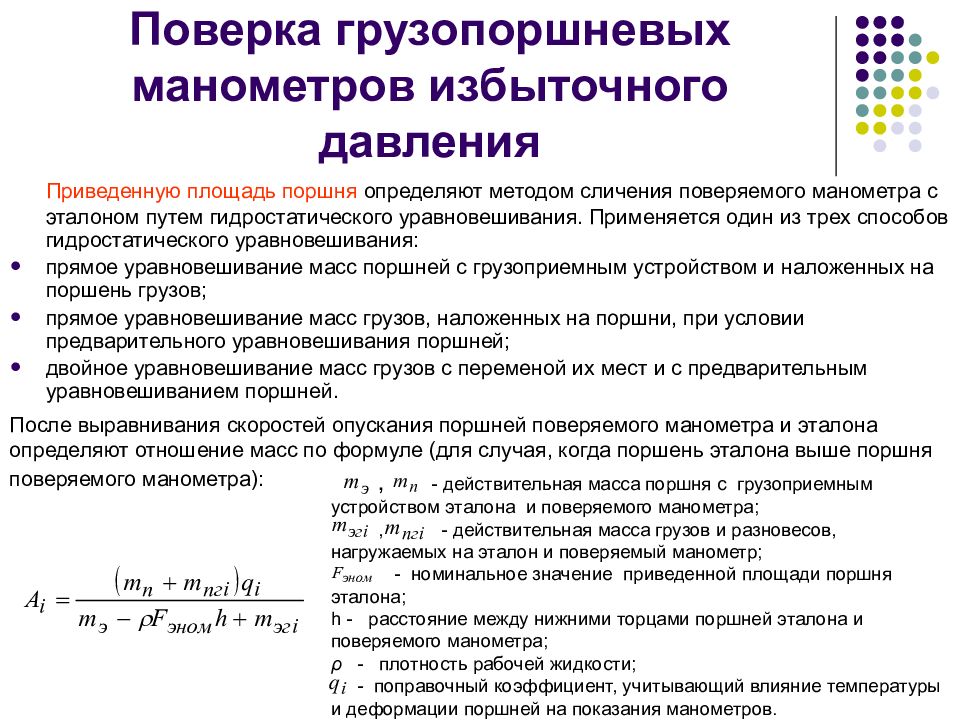

Слайд 60: Поверка грузопоршневых манометров избыточного давления

Приведенную площадь поршня определяют методом сличения поверяемого манометра с эталоном путем гидростатического уравновешивания. Применяется один из трех способов гидростатического уравновешивания: прямое уравновешивание масс поршней с грузоприемным устройством и наложенных на поршень грузов; прямое уравновешивание масс грузов, наложенных на поршни, при условии предварительного уравновешивания поршней; двойное уравновешивание масс грузов с переменой их мест и с предварительным уравновешиванием поршней. После выравнивания скоростей опускания поршней поверяемого манометра и эталона определяют отношение масс по формуле (для случая, когда поршень эталона выше поршня поверяемого манометра): , - действительная масса поршня с грузоприемным устройством эталона и поверяемого манометра; , - действительная масса грузов и разновесов, нагружаемых на эталон и поверяемый манометр; - номинальное значение приведенной площади поршня эталона; h - расстояние между нижними торцами поршней эталона и поверяемого манометра; ρ - плотность рабочей жидкости; - поправочный коэффициент, учитывающий влияние температуры и деформации поршней на показания манометров.

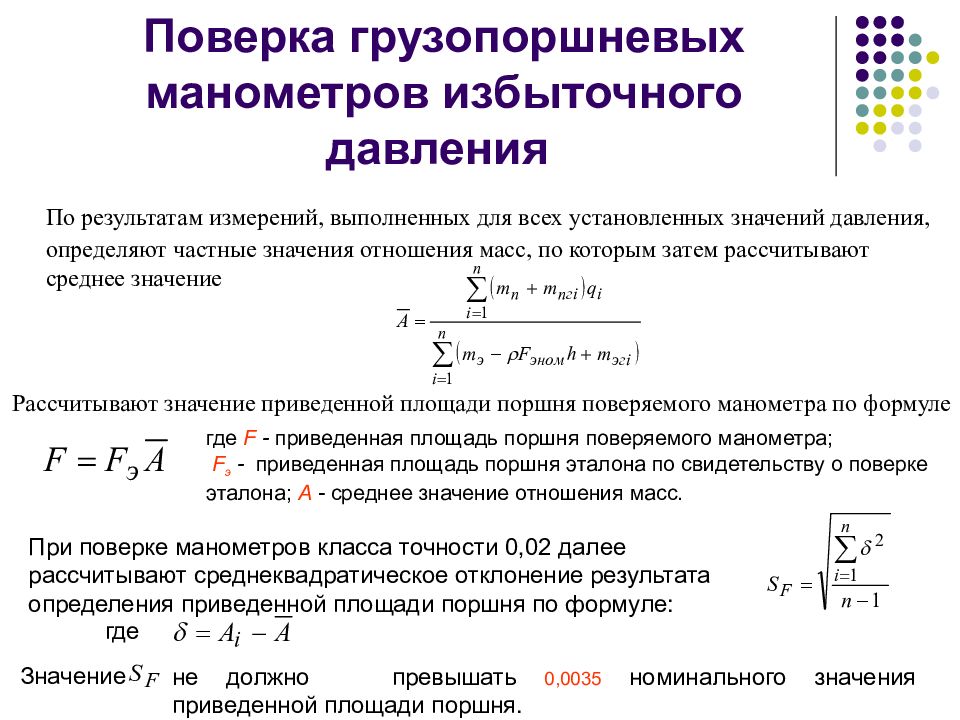

Слайд 61: Поверка грузопоршневых манометров избыточного давления

По результатам измерений, выполненных для всех установленных значений давления, определяют частные значения отношения масс, по которым затем рассчитывают среднее значение Рассчитывают значение приведенной площади поршня поверяемого манометра по формуле где F - приведенная площадь поршня поверяемого манометра; F э - приведенная площадь поршня эталона по свидетельству о поверке эталона; А - среднее значение отношения масс. При поверке манометров класса точности 0,02 далее рассчитывают среднеквадратическое отклонение результата определения приведенной площади поршня по формуле: где Значение не должно превышать 0,003 5 номинального значения приведенной площади поршня.

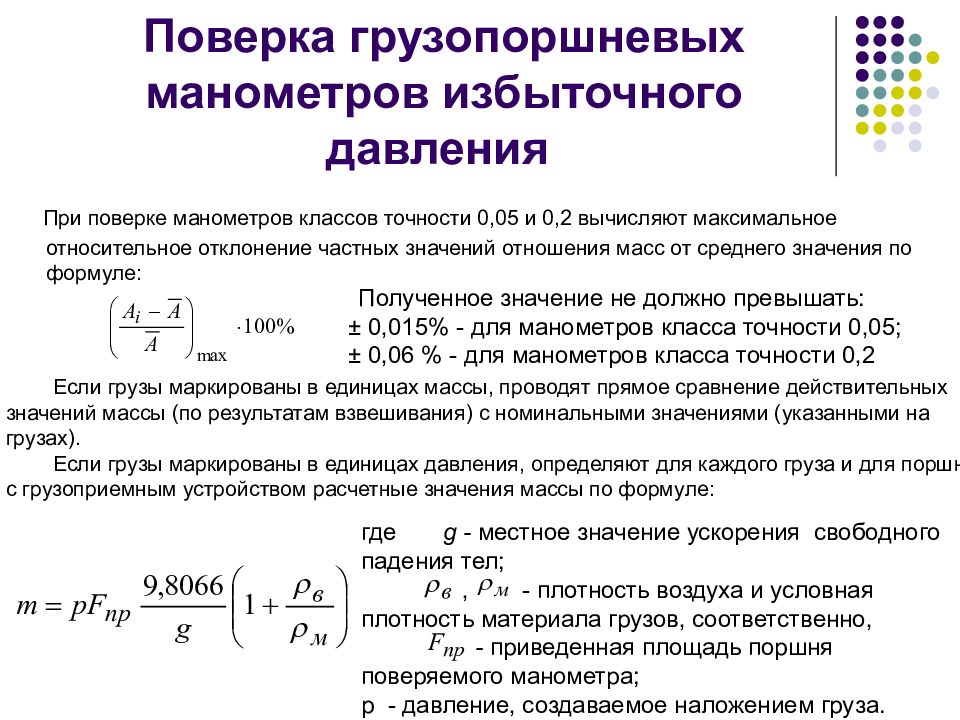

Слайд 62: Поверка грузопоршневых манометров избыточного давления

При поверке манометров классов точности 0,05 и 0,2 вычисляют максимальное относительное отклонение частных значений отношения масс от среднего значения по формуле: Полученное значение не должно превышать: ± 0,015% - для манометров класса точности 0,05; ± 0,06 % - для манометров класса точности 0,2 Если грузы маркированы в единицах массы, проводят прямое сравнение действительных значений массы (по результатам взвешивания) с номинальными значениями (указанными на грузах). Если грузы маркированы в единицах давления, определяют для каждого груза и для поршня с грузоприемным устройством расчетные значения массы по формуле: где g - местное значение ускорения свободного падения тел; , - плотность воздуха и условная плотность материала грузов, соответственно, - приведенная площадь поршня поверяемого манометра; р - давление, создаваемое наложением груза.

Слайд 63: ТЕМА № 5

Приборы давления с электрическими и пневматическими преобразователями

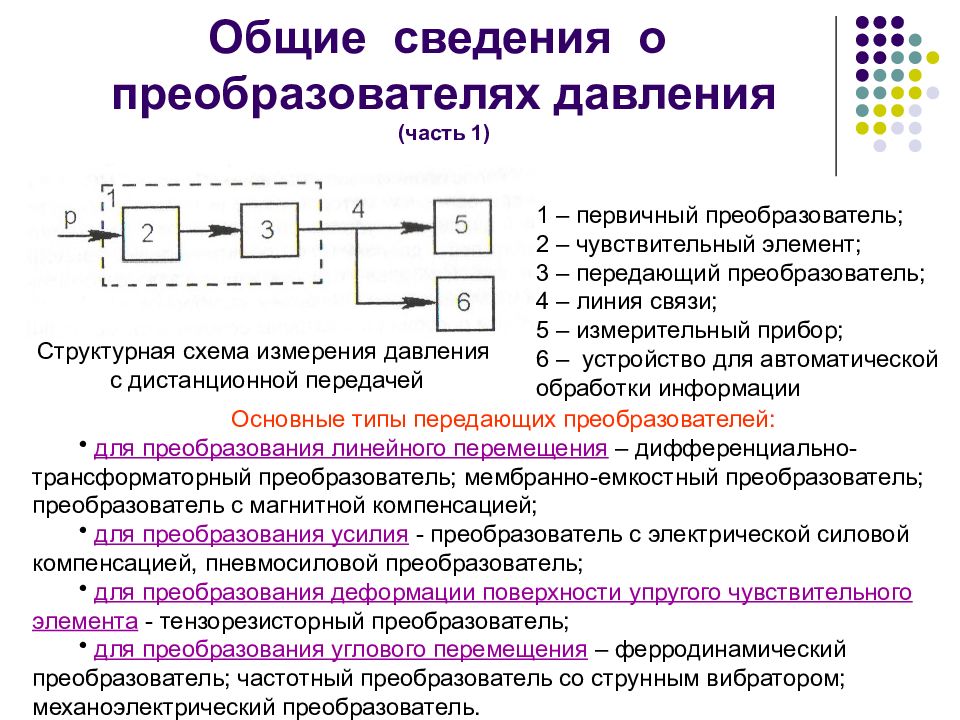

Слайд 64: Общие сведения о преобразователях давления (часть 1)

1 – первичный преобразователь; 2 – чувствительный элемент; 3 – передающий преобразователь; 4 – линия связи; 5 – измерительный прибор; 6 – устройство для автоматической обработки информации Структурная схема измерения давления с дистанционной передачей Основные типы передающих преобразователей: для преобразования линейного перемещения – дифференциально-трансформаторный преобразователь; мембранно-емкостный преобразователь; преобразователь с магнитной компенсацией; для преобразования усилия - преобразователь с электрической силовой компенсацией, пневмосиловой преобразователь; для преобразования деформации поверхности упругого чувствительного элемента - тензорезисторный преобразователь; для преобразования углового перемещения – ферродинамический преобразователь; частотный преобразователь со струнным вибратором; механоэлектрический преобразователь.

Слайд 65: Общие сведения о преобразователях давления (часть 2)

Унифицированные ряд выходных параметров преобразователей с электрическим выходом: выходной параметр постоянного тока 0-5 мА, 0-20 мА и 4-20 мА ; выходной параметр напряжения постоянного тока 0-10 мВ, 0-1 мВ ; выходной параметр частоты переменного тока 4-8 кГц ; выходной параметр взаимной индуктивности 0-10 мГн

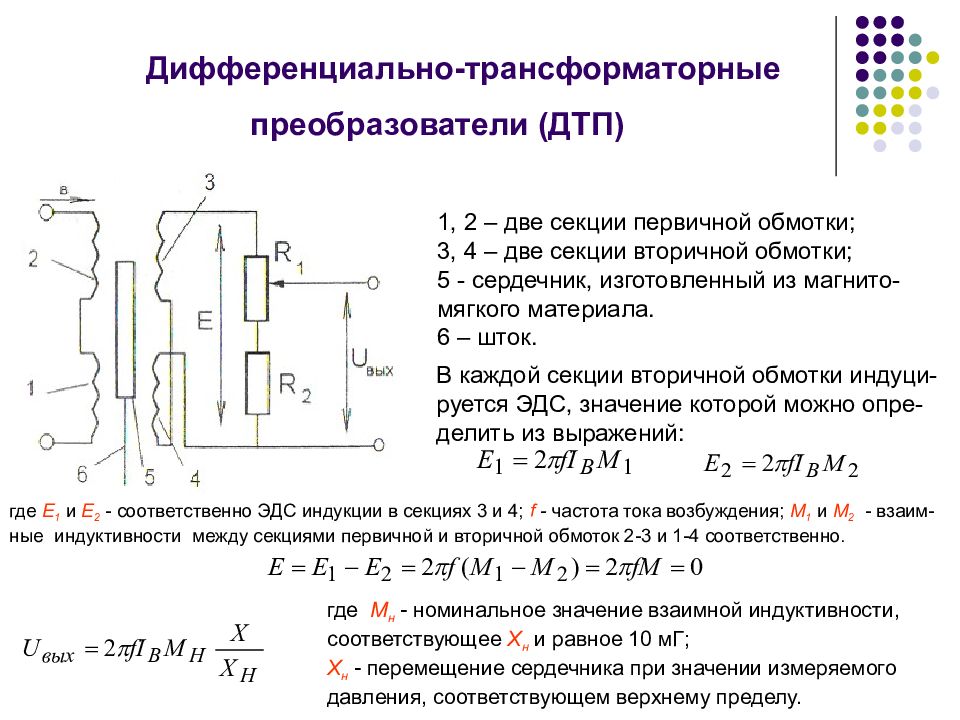

Слайд 66: Дифференциально-трансформаторные преобразователи (ДТП)

1, 2 – две секции первичной обмотки; 3, 4 – две секции вторичной обмотки; 5 - сердечник, изготовленный из магнито-мягкого материала. 6 – шток. В каждой секции вторичной обмотки индуци-руется ЭДС, значение которой можно опре-делить из выражений: где Е 1 и Е 2 - соответственно ЭДС индукции в секциях 3 и 4; f - частота тока возбуждения; M 1 и М 2 - взаим-ные индуктивности между секциями первичной и вторичной обмоток 2-3 и 1-4 соответственно. где М н - номинальное значение взаимной индуктивности, соответствующее Х н и равное 10 мГ; Х н - перемещение сердечника при значении измеряемого давления, соответствующем верхнему пределу.

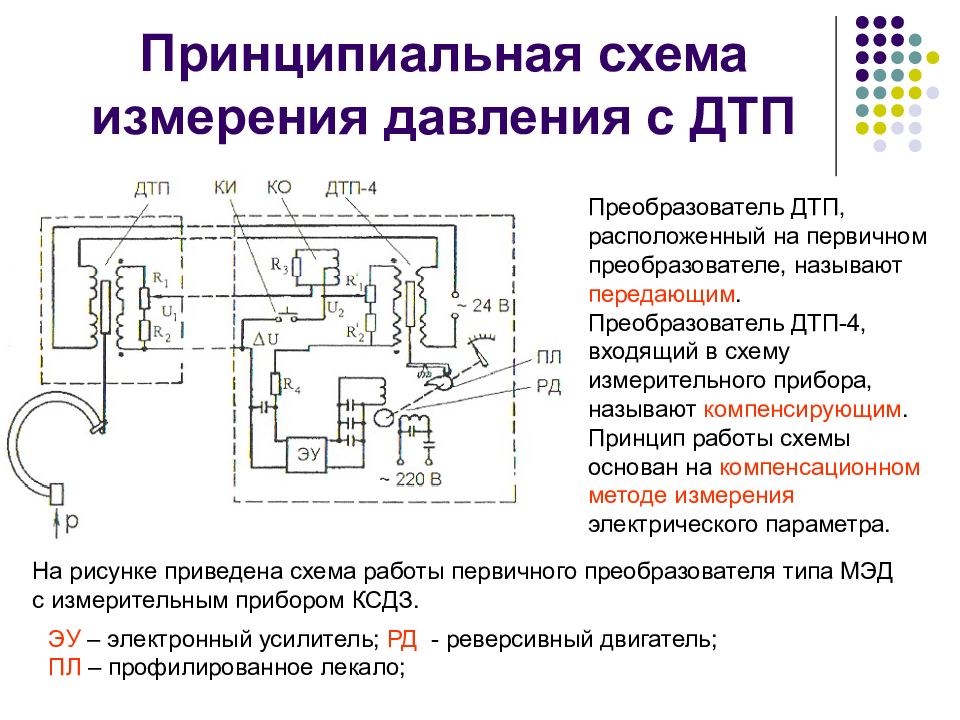

Слайд 67: Принципиальная схема измерения давления с ДТП

Преобразователь ДТП, расположенный на первичном преобразователе, называют передающим. Преобразователь ДТП-4, входящий в схему измерительного прибора, называют компенсирующим. Принцип работы схемы основан на компенсационном методе измерения электрического параметра. ЭУ – электронный усилитель; РД - реверсивный двигатель; ПЛ – профилированное лекало; На рисунке приведена схема работы первичного преобразователя типа МЭД с измерительным прибором КСДЗ.

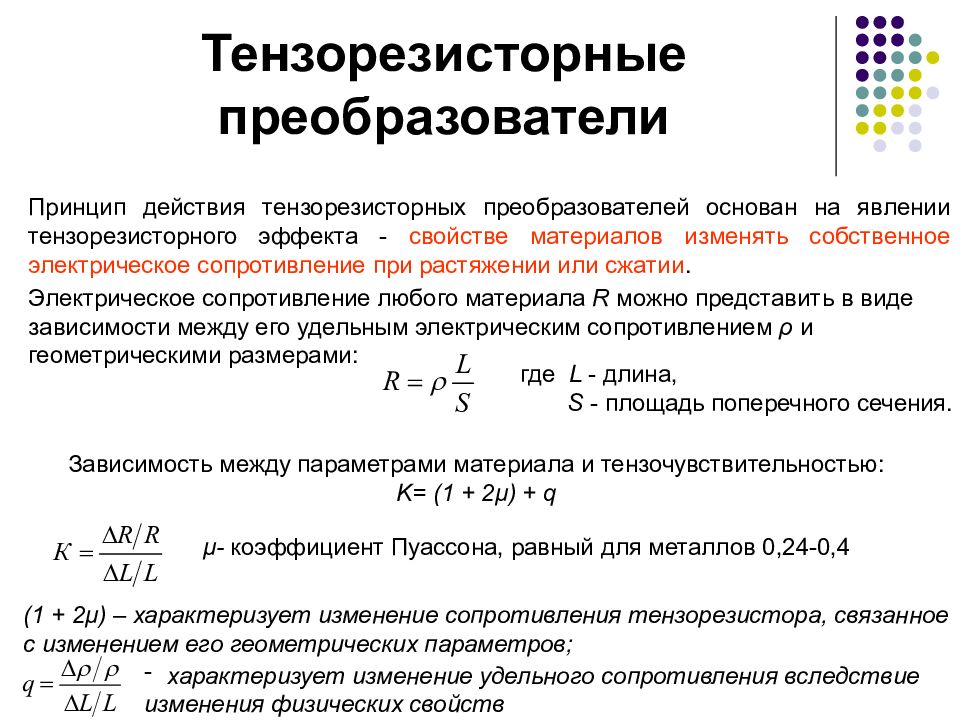

Слайд 68: Тензорезисторные преобразователи

Принцип действия тензорезисторных преобразователей основан на явлении тензорезисторного эффекта - свойстве материалов изменять собственное электрическое сопротивление при растяжении или сжатии. Электрическое сопротивление любого материала R можно представить в виде зависимости между его удельным электрическим сопротивлением ρ и геометрическими размерами: где L - длина, S - площадь поперечного сечения. Зависимость между параметрами материала и тензочувствительностью: K = (1 + 2μ) + q μ- коэффициент Пуассона, равный для металлов 0,24-0,4 (1 + 2μ) – характеризует изменение сопротивления тензорезистора, связанное с изменением его геометрических параметров; характеризует изменение удельного сопротивления вследствие изменения физических свойств

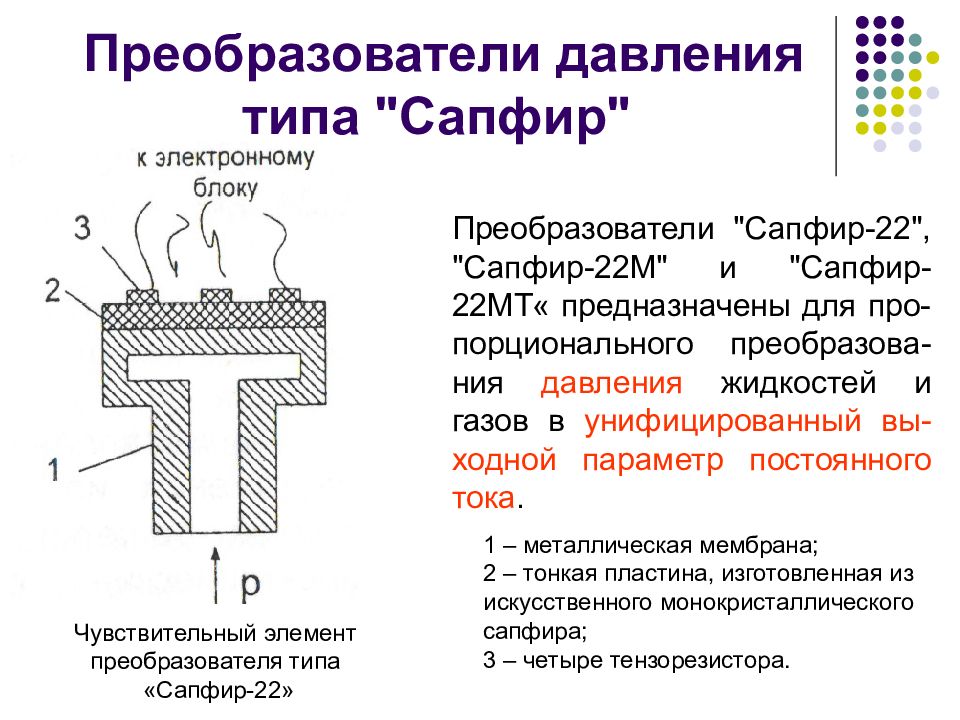

Слайд 69: Преобразователи давления типа "Сапфир"

Чувствительный элемент преобразователя типа «Сапфир-22» Преобразователи "Сапфир-22", "Сапфир-22М" и "Сапфир-22МТ« предназначены для про-порционального преобразова-ния давления жидкостей и газов в унифицированный вы-ходной параметр постоянного тока. 1 – металлическая мембрана; 2 – тонкая пластина, изготовленная из искусственного монокристаллического сапфира; 3 – четыре тензорезистора.

Слайд 70: Преобразователи давления типа "Сапфир"

1 – электронный блок; 2 – четыре кремниевых резистора; 3 – сапфировая мембрана; 4 – металлическая мембрана; 5 – корпус; 6 – промежуточная камера; 7 – разделительная мембрана; 8 – рабочая камера.

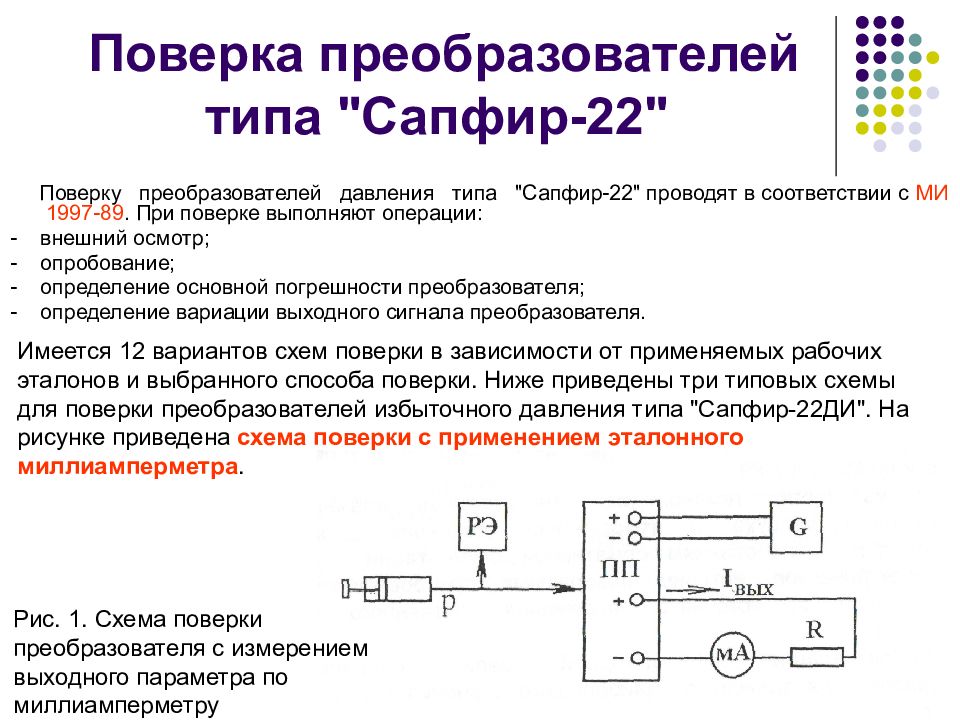

Слайд 71: Поверка преобразователей типа "Сапфир-22"

Поверку преобразователей давления типа "Сапфир-22" проводят в соответствии с МИ 1997-89. При поверке выполняют операции: - внешний осмотр; - опробование; - определение основной погрешности преобразователя; - определение вариации выходного сигнала преобразователя. Имеется 12 вариантов схем поверки в зависимости от применяемых рабочих эталонов и выбранного способа поверки. Ниже приведены три типовых схемы для поверки преобразователей избыточного давления типа "Сапфир-22ДИ". На рисунке приведена схема поверки с применением эталонного миллиамперметра. Рис. 1. Схема поверки преобразователя с измерением выходного параметра по миллиамперметру

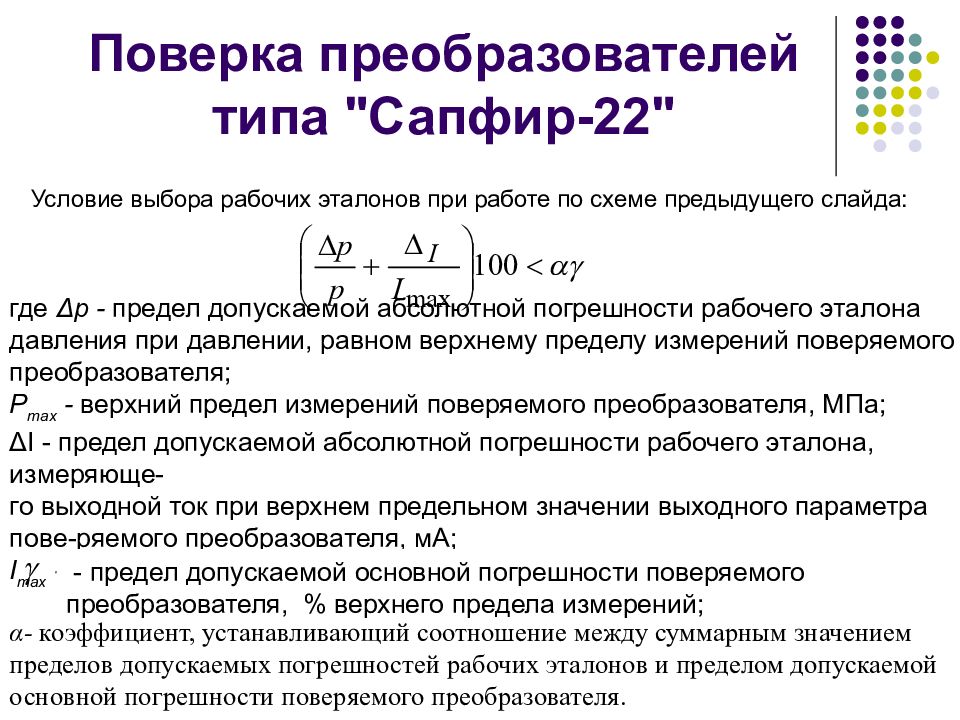

Слайд 72: Поверка преобразователей типа "Сапфир-22"

Условие выбора рабочих эталонов при работе по схеме предыдущего слайда: где Δ р - предел допускаемой абсолютной погрешности рабочего эталона давления при давлении, равном верхнему пределу измерений поверяемого преобразователя; Р max - верхний предел измерений поверяемого преобразователя, МПа; Δ I - предел допускаемой абсолютной погрешности рабочего эталона, измеряюще- го выходной ток при верхнем предельном значении выходного параметра пове-ряемого преобразователя, мА; I max - верхнее предельное значение выходного тока, мА; - предел допускаемой основной погрешности поверяемого преобразователя, % верхнего предела измерений; α - коэффициент, устанавливающий соотношение между суммарным значением пределов допускаемых погрешностей рабочих эталонов и пределом допускаемой основной погрешности поверяемого преобразователя.

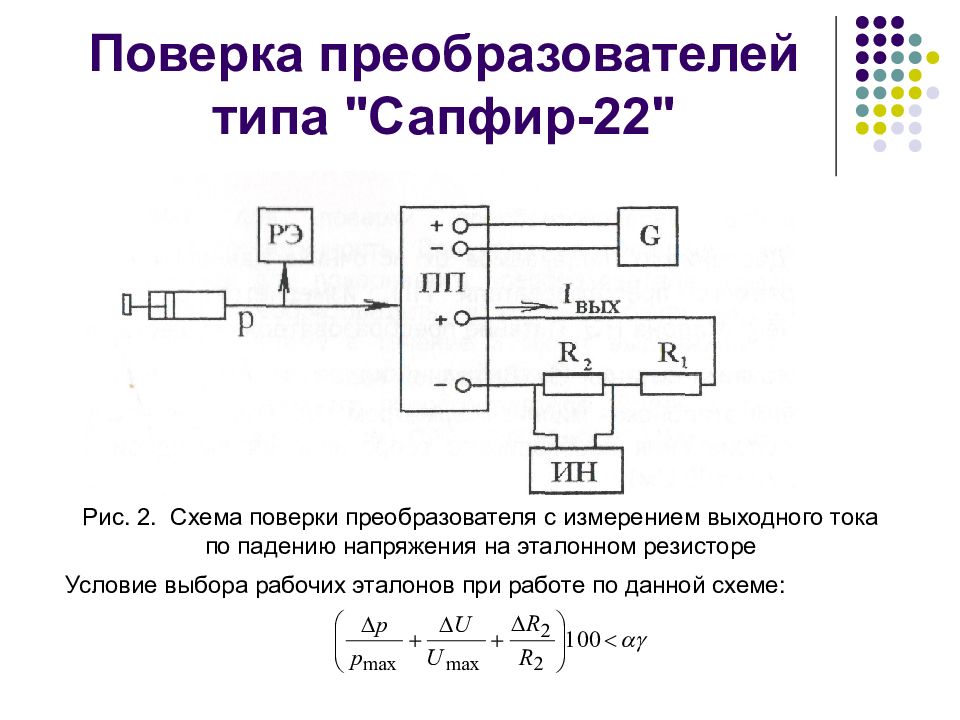

Слайд 73: Поверка преобразователей типа "Сапфир-22"

Рис. 2. Схема поверки преобразователя с измерением выходного тока по падению напряжения на эталонном резисторе Условие выбора рабочих эталонов при работе по данной схеме:

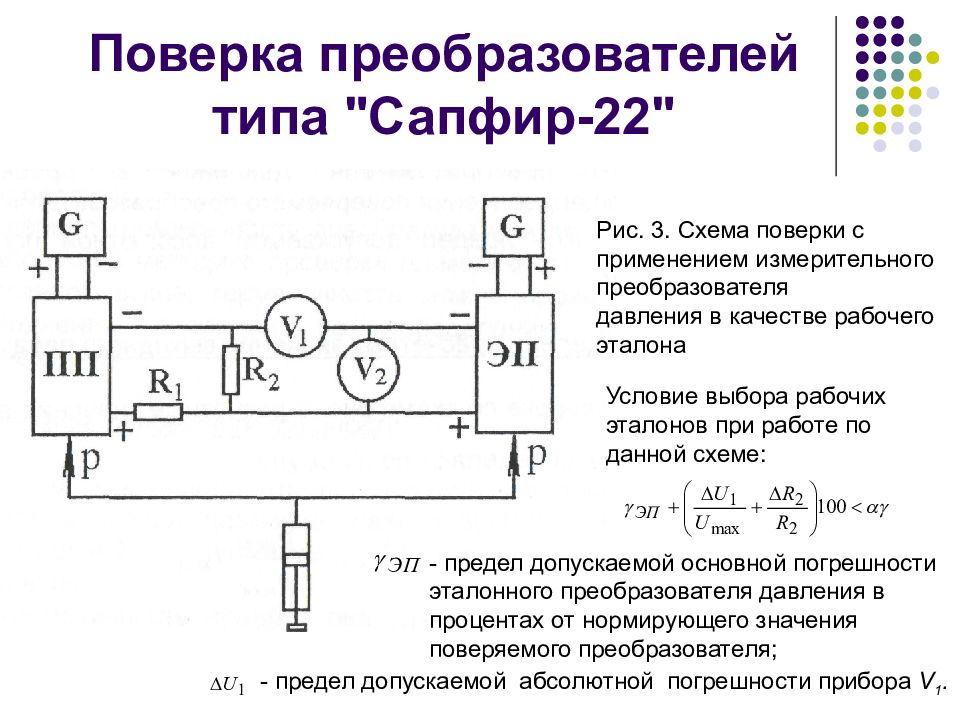

Слайд 74: Поверка преобразователей типа "Сапфир-22"

Рис. 3. Схема поверки с применением измерительного преобразователя давления в качестве рабочего эталона Условие выбора рабочих эталонов при работе по данной схеме: - предел допускаемой основной погрешности эталонного преобразователя давления в процентах от нормирующего значения поверяемого преобразователя; - предел допускаемой абсолютной погрешности прибора V 1.

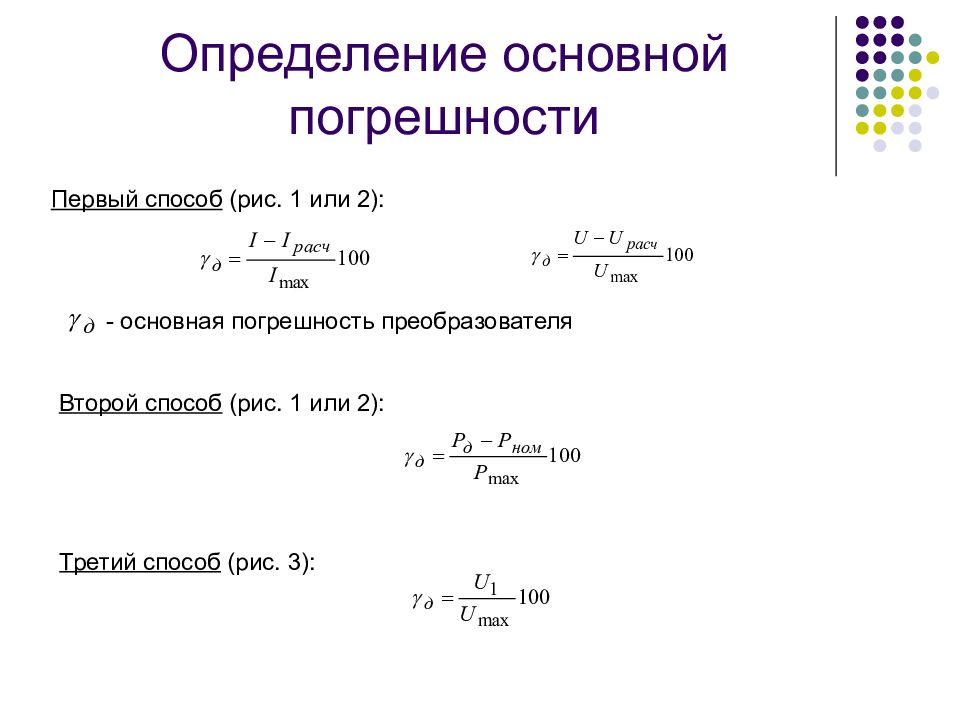

Слайд 75: Определение основной погрешности

Первый способ (рис. 1 или 2): - основная погрешность преобразователя Второй способ (рис. 1 или 2): Третий способ (рис. 3):

Слайд 76: Преобразователи с электрической силовой компенсацией

Преобразователи с электрической силовой компен-сацией (электросиловые преобразователи) предназ-начены для преобразования усилия упругого чувст-вительного элемента в унифицированный выходной параметр постоянного тока. Принцип действия электросиловых преобразовате-лей основан на методе силовой компенсации : под действием измеряемого давления упругий чувстви-тельный элемент развивает усилие, которое уравно-вешивается усилием, которое формирует специаль-ное устройство обратной связи.

Слайд 77: Преобразователи с электрической силовой компенсацией

Принципиальная кинематическая схема преобразователя с электрической силовой компенсацией 1 - упругий чувствительный элемент; 2 – рычаг; 3 – подвижная рамка; 4 – плунжер; 5 – индикатор рассогласования У – усилитель.

Слайд 78: Основные характеристики преобразователя с электрической силовой компенсацией

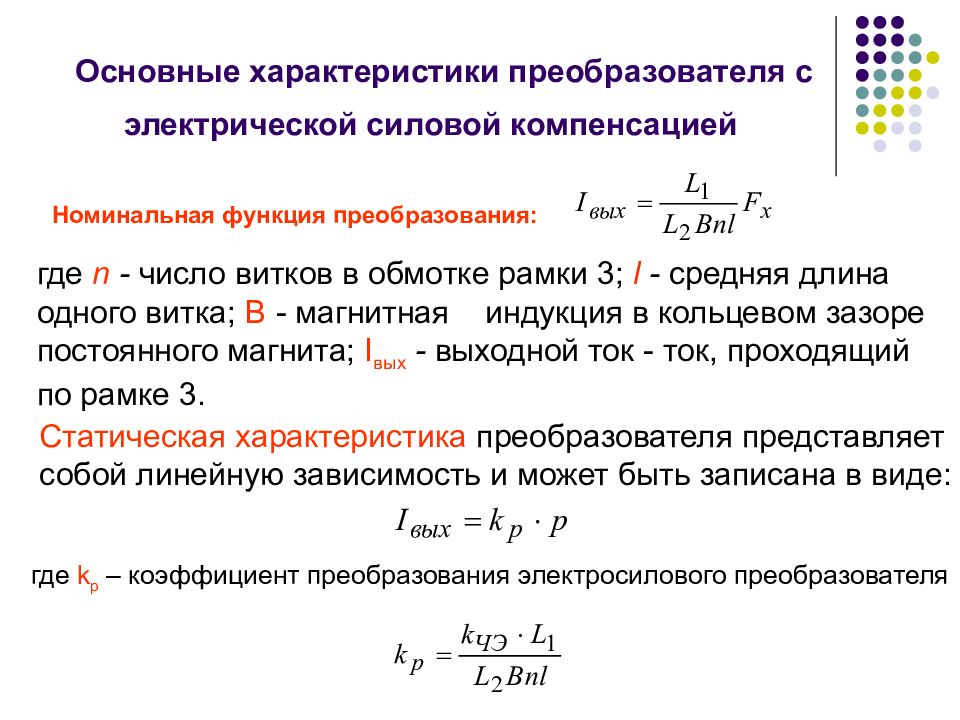

Номинальная функция преобразования: где n - число витков в обмотке рамки 3; l - средняя длина одного витка; В - магнитная индукция в кольцевом зазоре постоянного магнита; I вых - выходной ток - ток, проходящий по рамке 3. Статическая характеристика преобразователя представляет собой линейную зависимость и может быть записана в виде: где k р – коэффициент преобразования электросилового преобразователя

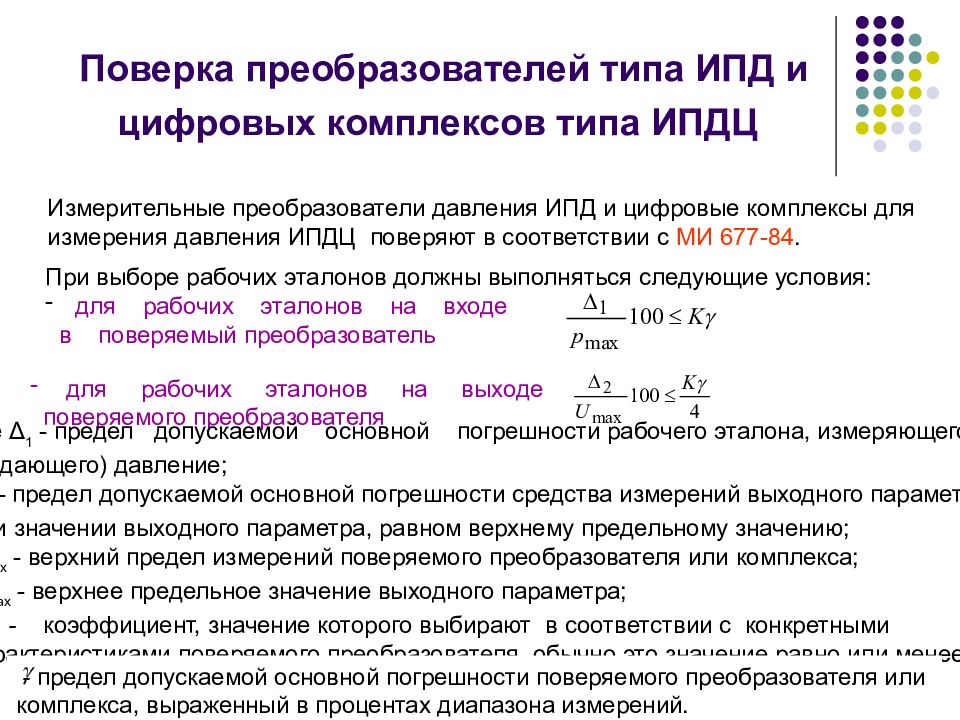

Слайд 79: Поверка преобразователей типа ИПД и цифровых комплексов типа ИПДЦ

Измерительные преобразователи давления ИПД и цифровые комплексы для измерения давления ИПДЦ поверяют в соответствии с МИ 677-84. При выборе рабочих эталонов должны выполняться следующие условия: для рабочих эталонов на входе в поверяемый преобразователь для рабочих эталонов на выходе поверяемого преобразователя где Δ 1 - предел допускаемой основной погрешности рабочего эталона, измеряющего (задающего) давление; Δ 2 - предел допускаемой основной погрешности средства измерений выходного параметра при значении выходного параметра, равном верхнему предельному значению; p max - верхний предел измерений поверяемого преобразователя или комплекса; U max - верхнее предельное значение выходного параметра; К - коэффициент, значение которого выбирают в соответствии с конкретными характеристиками поверяемого преобразователя, обычно это значение равно или менее 0,4; - предел допускаемой основной погрешности поверяемого преобразователя или комплекса, выраженный в процентах диапазона измерений.

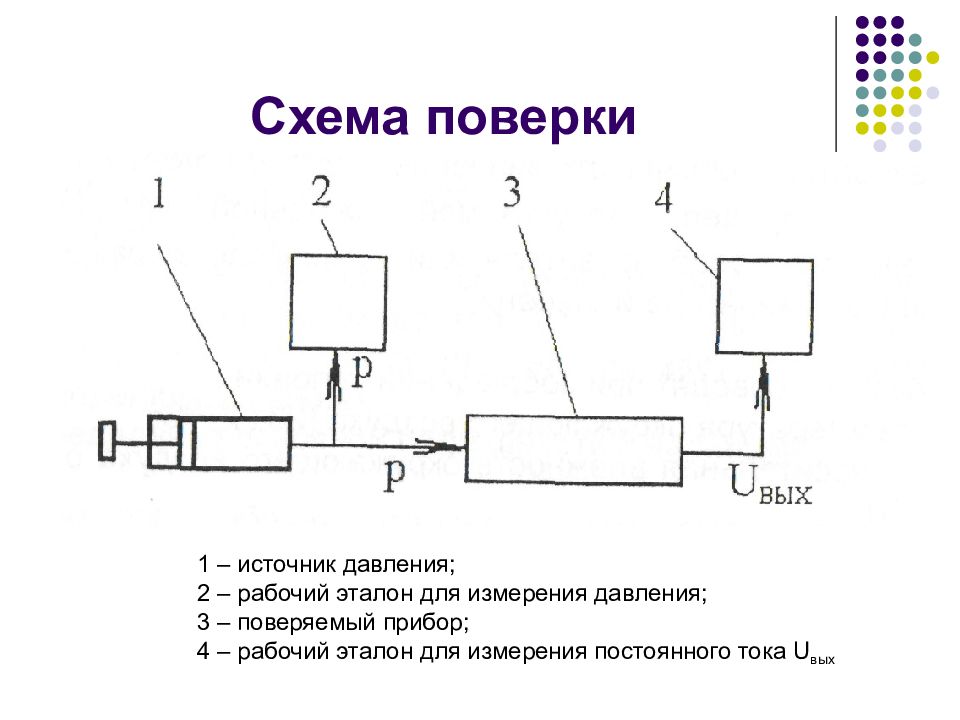

Слайд 80: Схема поверки

1 – источник давления; 2 – рабочий эталон для измерения давления; 3 – поверяемый прибор; 4 – рабочий эталон для измерения постоянного тока U вых

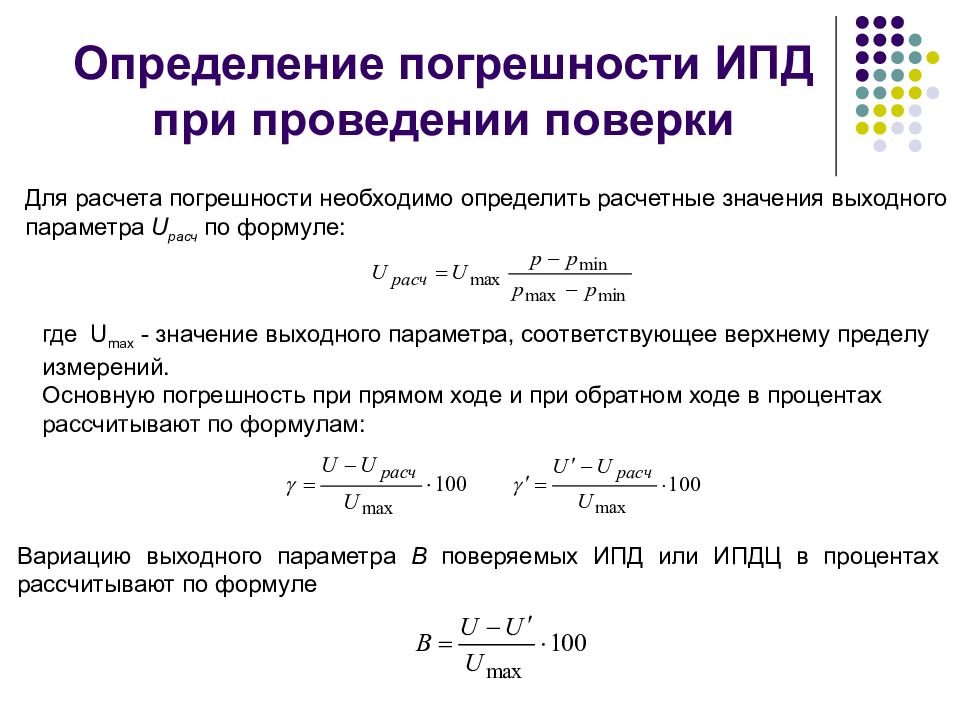

Слайд 81: Определение погрешности ИПД при проведении поверки

Для расчета погрешности необходимо определить расчетные значения выходного параметра U расч по формуле: где U max - значение выходного параметра, соответствующее верхнему пределу измерений. Основную погрешность при прямом ходе и при обратном ходе в процентах рассчитывают по формулам: Вариацию выходного параметра В поверяемых ИПД или ИПДЦ в процентах рассчитывают по формуле

Слайд 84: Устройство и принцип работы задатчика давления «Воздух»

Задатчики давления являются по конструкции пневматическими грузопоршневыми манометрами и выпускаются двух типов: со сферическим поршнем и профильным соплом; с коническим поршнем и цилиндрическим соплом. 1 - сферический (или конический) поршень, 2 - сопло, 3- корпус, 4, 5 – емкости, обеспечивающие динамическую устойчивость, 6 - двухкаскадный регулятор давления, 7 – грузоприемное устройство (навеска), 8 – грузы.

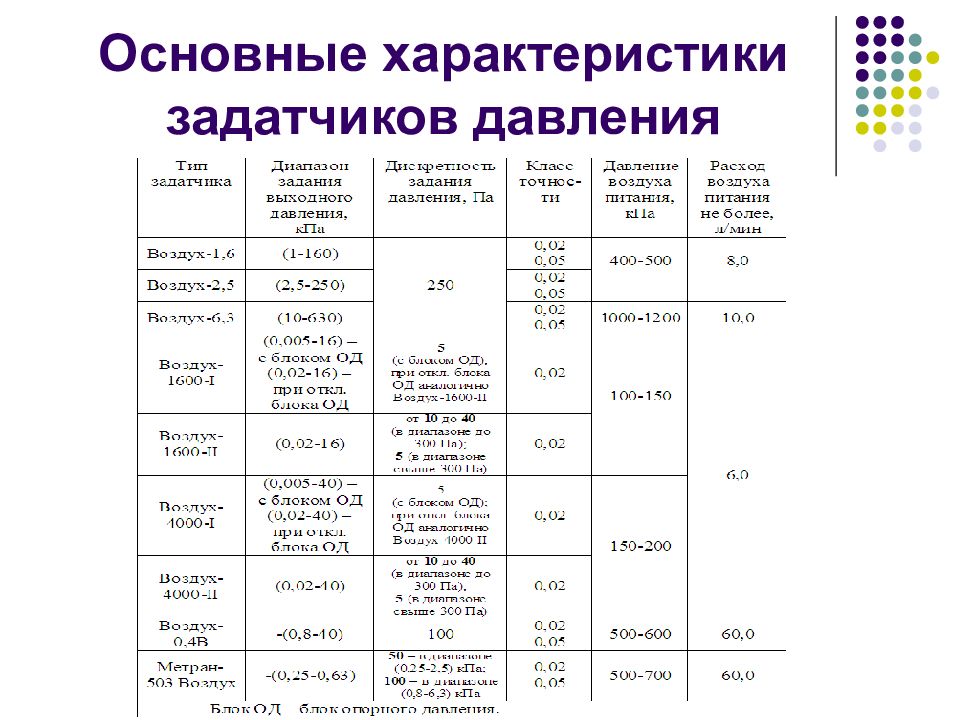

Слайд 85: Приборы автоматизации давления

Задатчик давления типа «ВОЗДУХ 4000» Технические характеристики: Нижний предел измерений 0,02 кПа (Воздух-4000-I, Воздух-4000-II), 0,015 кПа (Воздух-4000-I c блоком опорного давления) Верхний предел измерений 40 кПа (Воздух-4000-I, Воздух-4000-II), 5 кПа (Воздух-4000-I c блоком опорного давления) Класс точности 0,02 Основные преимущества задатчиков давления "Воздух": - широкий диапазон воспроизведения давления; - рабочая среда - воздух; - высокая точность воспроизведения давления во всем диапазоне; - автоматическое воспроизведение давления после наложения груза;

Слайд 86: Приборы автоматизации давления

Технические характеристики: Нижний предел измерений 2,5 кПа Верхний предел измерений 250 кПа Основная допускаемая погрешность ± 0,02; ± 0,05% от воспроизводимого задатчиком значения давления Задатчик давления типа «ВОЗДУХ 2,5»

Слайд 87: Задатчик избыточного давления типа «Воздух-2,5»

1 – кожух; 2 – регулятор расхода; 3 – входная емкость; 4 – выходная емкость; 5 – футляр; 6 – регулируемые ножки; 7 – узел индикатора уровня; 8 – разрезная обойма; 9 – винты; 10 – сопло; 11 – вставка; 12 – капилляр; 13 – сферический поршень; 14 – грузоприемное устройство; 15 – грузы; 16 – вентиль «питание»; 17 – вентиль «выход».

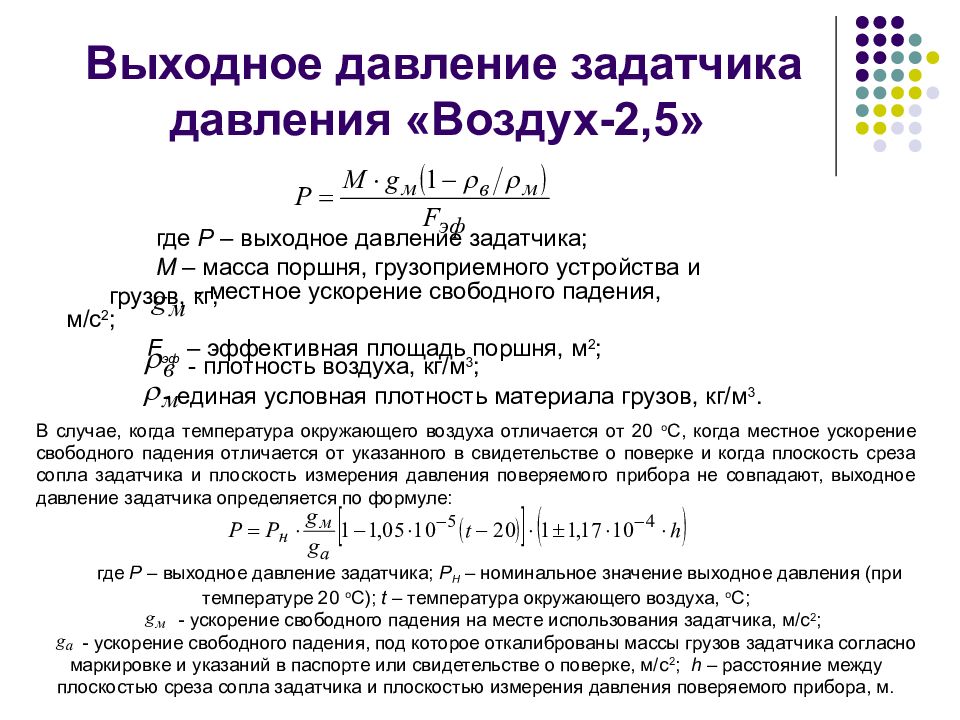

Слайд 88: Выходное давление задатчика давления «Воздух-2,5»

где Р – выходное давление задатчика; М – масса поршня, грузоприемного устройства и грузов, кг; - местное ускорение свободного падения, м/с 2 ; F эф – эффективная площадь поршня, м 2 ; - плотность воздуха, кг/м 3 ; - единая условная плотность материала грузов, кг/м 3. В случае, когда температура окружающего воздуха отличается от 20 о С, когда местное ускорение свободного падения отличается от указанного в свидетельстве о поверке и когда плоскость среза сопла задатчика и плоскость измерения давления поверяемого прибора не совпадают, выходное давление задатчика определяется по формуле: где Р – выходное давление задатчика; Р Н – номинальное значение выходное давления (при температуре 20 о С); t – температура окружающего воздуха, о С; - ускорение свободного падения на месте использования задатчика, м/с 2 ; - ускорение свободного падения, под которое откалиброваны массы грузов задатчика согласно маркировке и указаний в паспорте или свидетельстве о поверке, м/с 2 ; h – расстояние между плоскостью среза сопла задатчика и плоскостью измерения давления поверяемого прибора, м.

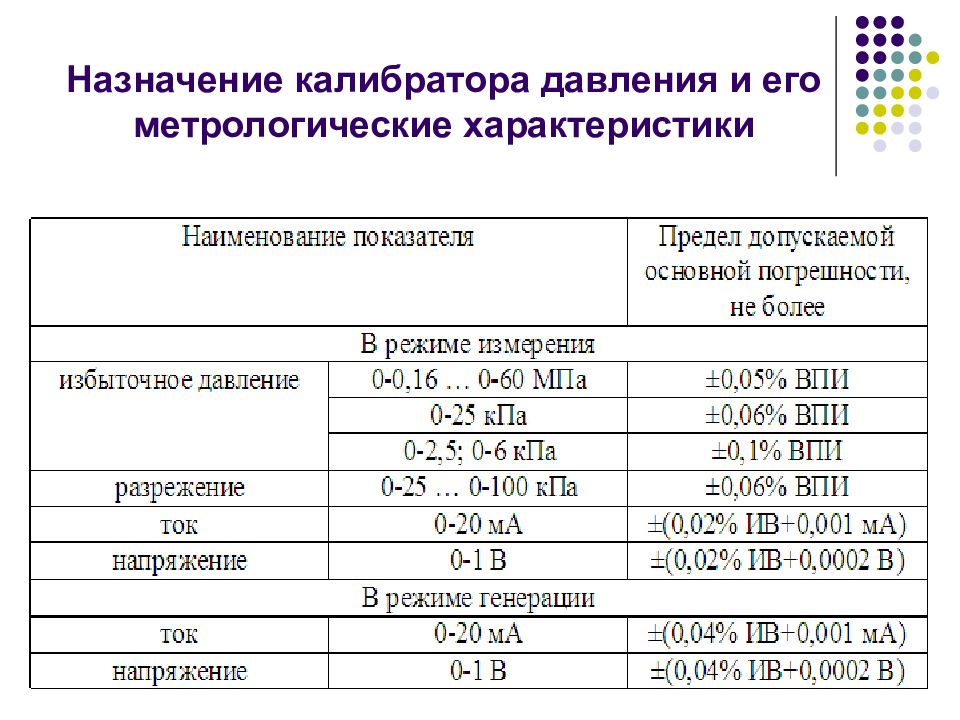

Слайд 90: Назначение калибратора давления и его метрологические характеристики

Калибратор предназначен для измерения и воспроизведения давления, напряжения и силы постоянного тока. Калибратор применя-ется в качестве рабочего эталона при поверке и калибровке различных средств измерений давления, в том числе и преобразователей давления с унифицированными выходными электрическими сигналами, измерительных преобразователей и вторичных приборов.

Слайд 91: Калибраторы давления

Конструктивно калибратор состоит из: - одного (или нескольких) модулей давления; - ручного насоса; - электронного блока; - блока питания постоянного тока или аккумулятора. Модули давления служат для высокоточного измерения давления. Насосом подается требуемое давление на модуль и датчик, электрические сигналы которых поступают для обработки в электронный блок. Достоинства калибраторов : автономность, вычисление погрешности показаний калибруемого прибора; запоминание результатов калибровки нескольких средств измерений; одновременная индикация выходных сигналов; фиксация срабатывания реле давления.

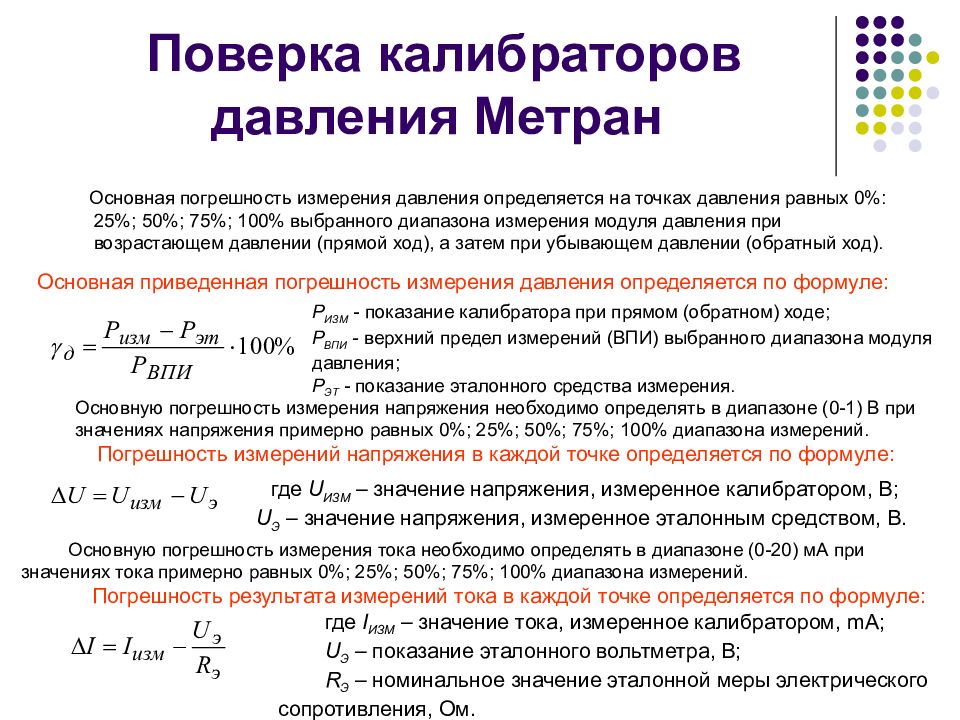

Последний слайд презентации: ТЕМА № 1: Поверка калибраторов давления Метран

Основная погрешность измерения давления определяется на точках давления равных 0%: 25%; 50%; 75%; 100% выбранного диапазона измерения модуля давления при возрастающем давлении (прямой ход), а затем при убывающем давлении (обратный ход). Основная приведенная погрешность измерения давления определяется по формуле: Р ИЗМ - показание калибратора при прямом (обратном) ходе; Р ВПИ - верхний предел измерений (ВПИ) выбранного диапазона модуля давления; Р ЭТ - показание эталонного средства измерения. Основную погрешность измерения напряжения необходимо определять в диапазоне (0-1) В при значениях напряжения примерно равных 0%; 25%; 50%; 75%; 100% диапазона измерений. Погрешность измерений напряжения в каждой точке определяется по формуле: где U ИЗМ – значение напряжения, измеренное калибратором, В; U Э – значение напряжения, измеренное эталонным средством, В. Основную погрешность измерения тока необходимо определять в диапазоне (0-20) мА при значениях тока примерно равных 0%; 25%; 50%; 75%; 100% диапазона измерений. Погрешность результата измерений тока в каждой точке определяется по формуле: где I ИЗМ – значение тока, измеренное калибратором, mA ; U Э – показание эталонного вольтметра, В; R Э – номинальное значение эталонной меры электрического сопротивления, Ом.