Первый слайд презентации: Гидро - и пневмопривод металлургических машин

Алдунин А.В., проф., д.т.н.

Слайд 2: Литература

Основная : 1. Схиртладзе А.Г., Иванов В.И., Кареев В.Н. Гидравлические и пневматические системы. — М.: ИЦ МГТУ « Станкин », «Янус-К», 2003. – 544 с. 2. Лепешкин А.В., Михайлин А.А. Гидравлические и пневматические системы. – М.: Издательский центр «Академия», 2013. – 336 с. 3. Кожевников С.Н., Пешат В.Ф. Гидравлический и пневматический привод металлургических машин. – М.: Машиностроение, 1973. – 360 с. 4. Башта Т.М. Машиностроительная гидравлика. Справочное пособие. – М.: Машиностроение, 1971. – 671 с. 5. Иоффе А.М., Кукушкин О.Н., Наумчук Ф.А. и др. Гидравлическое оборудование металлургических машин. – Киев: Высшая школа, 1989. – 248 с. 6. Попов Д.Н. Механика гидро - и пневмоприводов. – М.: МГТУ, 2002. – 320 с. 7. Герц Е.Б., Крейнин Г.В. Расчет пневмоприводов. – М.: Машиностроение, 1975. – 272 с. 8. Колесников А.Г., Алдунин А.В. Гидро - и пневмопривод прокатного оборудования: учебное пособие. – М.: Издательство МГТУ им. Н.Э. Баумана, 2020. - 123 с. https://bmstu.press/catalog/item/6479 Дополнительная: 9. Праздников А.В. Гидропривод в металлургии. – М.: Металлургия, 1973. – 336 с. 10. Иоффе А.М., Кукушкин О.Н., Левчук Е.К. и др. Правила технической эксплуатации гидроприводов на предприятиях черной металлургии. – Санкт-Петербург: Гектор, 1992. – 333 с. 11. Синицкий В.М. Основы динамики гидрофицированных машин и агрегатов. – М.: МГТУ, 1991. – 56 с. 12. Борисов В.И., Прокопеня О.Н. Расчет гидравлических механизмов установки валков широкополосных прокатных станов. – М.: МГТУ, 1991. – 48 с. 13. Борисов В.И. Основы расчета параметров механизмов регулирования толщины и формы полосы. – М.: МГТУ, 1999. – 48 с. 14. Марутов В.А., Павловский С.А.. Гидроцилиндры. – М.: Машиностроение, 1966. – 169 с. 15. Леринман С.М., Перельцвайг М.И. Инженерный расчет пневматических цилиндров. – М.: Машгиз, 1968. – 60 с. 16. Хохлов В.Д., Прокофьев В.Н., Борисова Н.А. Электрогидравлические следящие системы. – М.: Наука, 1971. – 431 с. 17. Свешников В.Н., Усов А.А. Станочные гидроприводы. Справочник. – М.: Машиностроение, 1992. – 464 с. 18. Навроцкий К.Л. Теория и проектирование гидро - и пневмоприводов. – М.: Машиностроение, 1991. – 384 с. 19. Богданович Л.Б. Объемные гидроприводы. – Киев: Техника, 1971. – 168 с. 20. Абрамов Е.И., Колесниченко К.А., Маслов В.Т. Элементы гидропривода. – Киев: Техника, 1969. – 314 с.

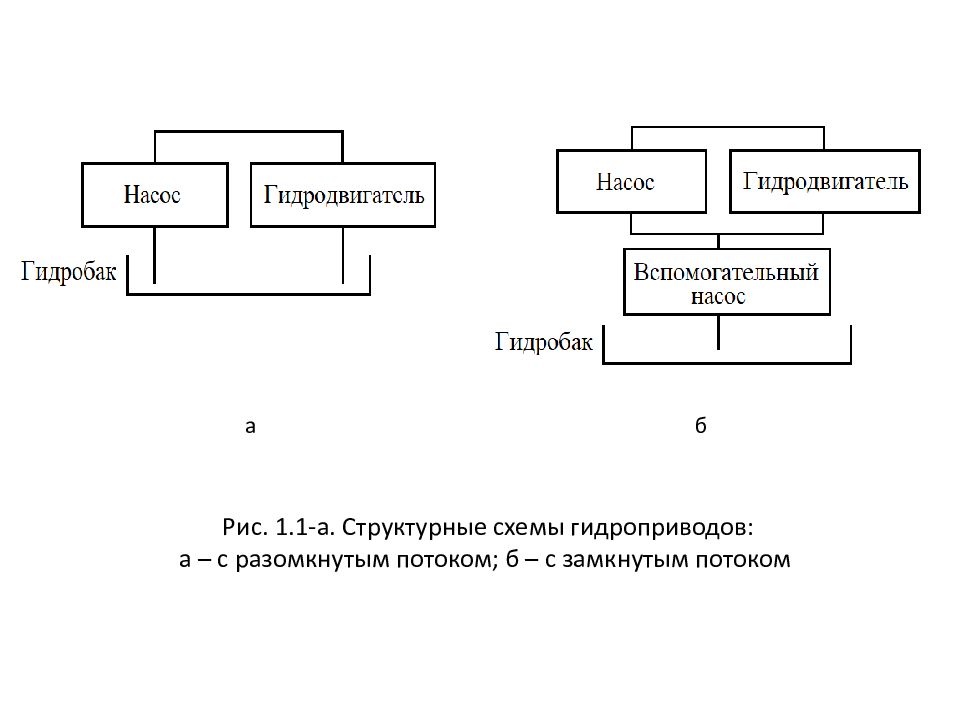

Слайд 4: Рис. 1. 1- а. Структурные схемы гидроприводов: а – с разомкнутым потоком; б – с замкнутым потоком

а б

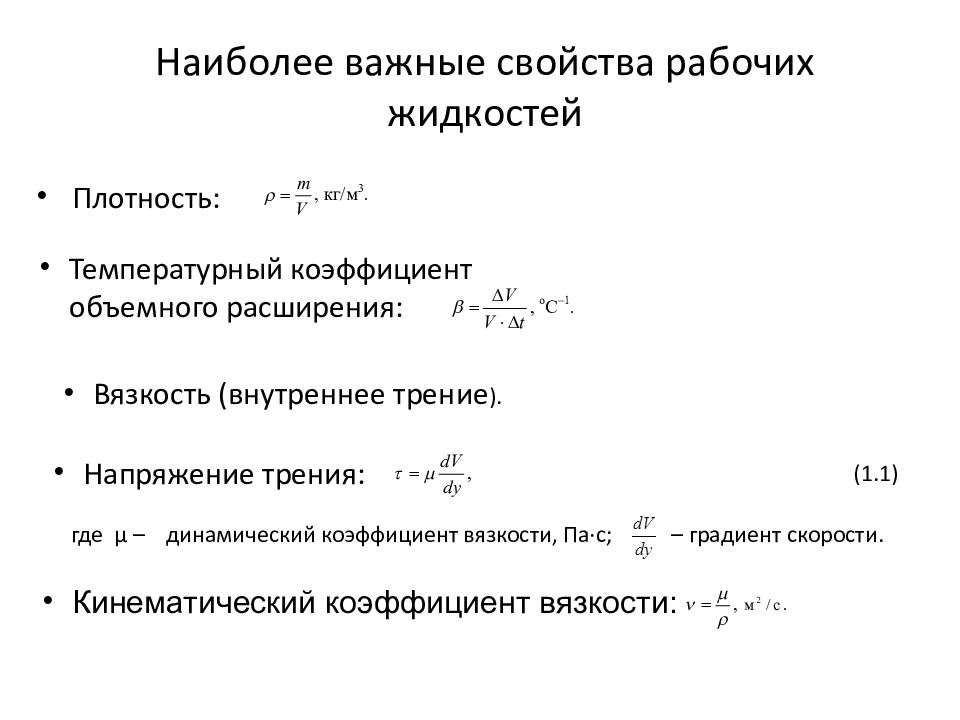

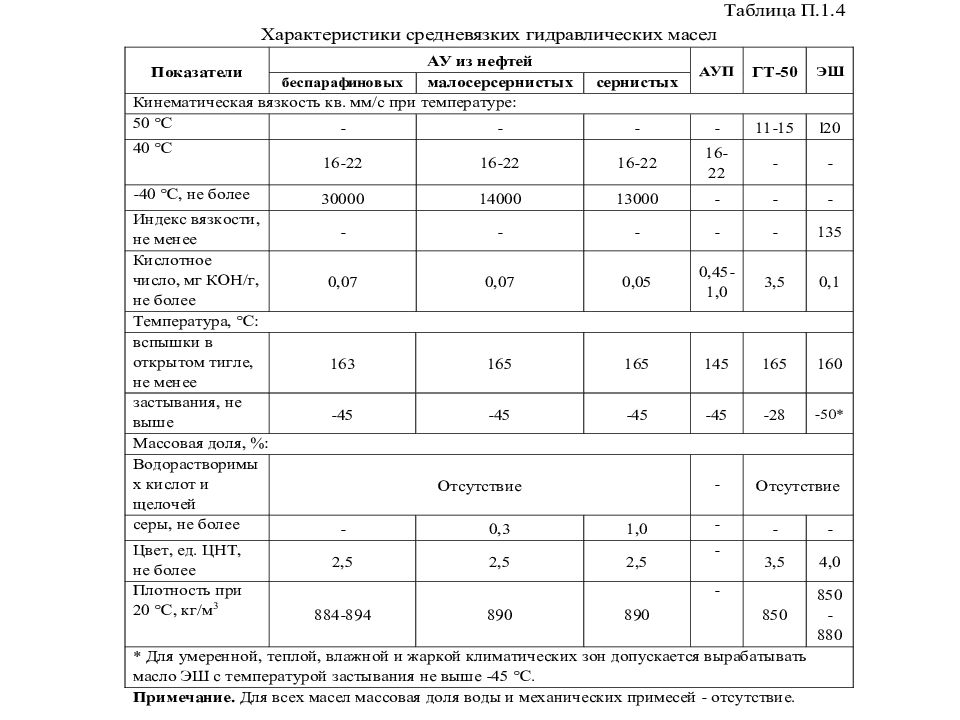

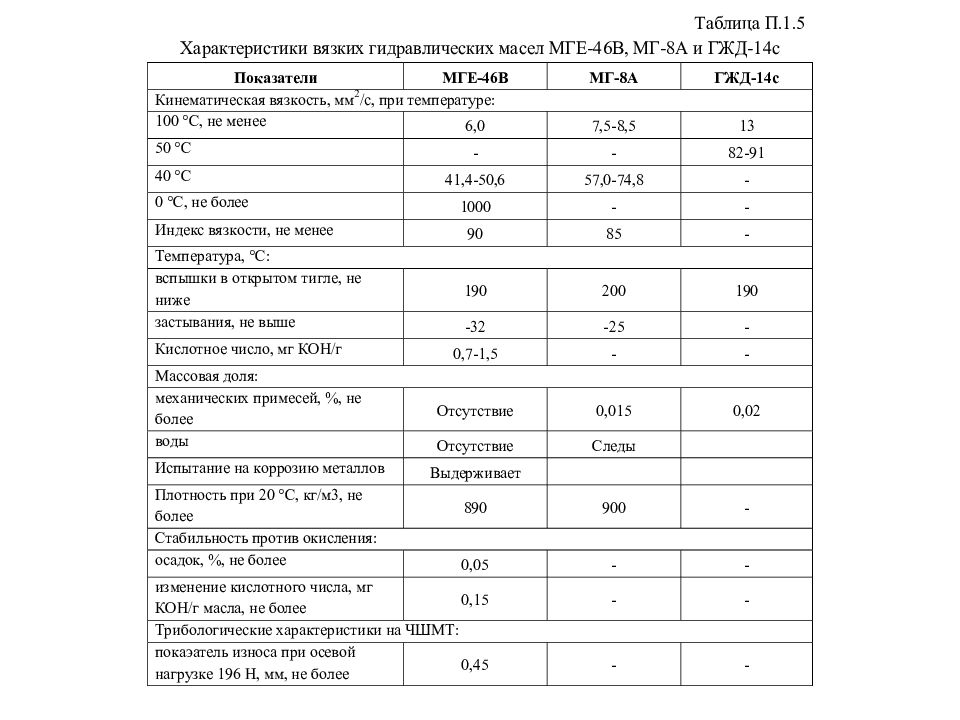

Слайд 6: Наиболее важные свойства рабочих жидкостей

Плотность: Температурный коэффициент объемного расширения: Вязкость (внутреннее трение ). Напряжение трения: где µ – динамический коэффициент вязкости, Па·с ; – градиент скорости. Кинематический коэффициент вязкости: (1.1)

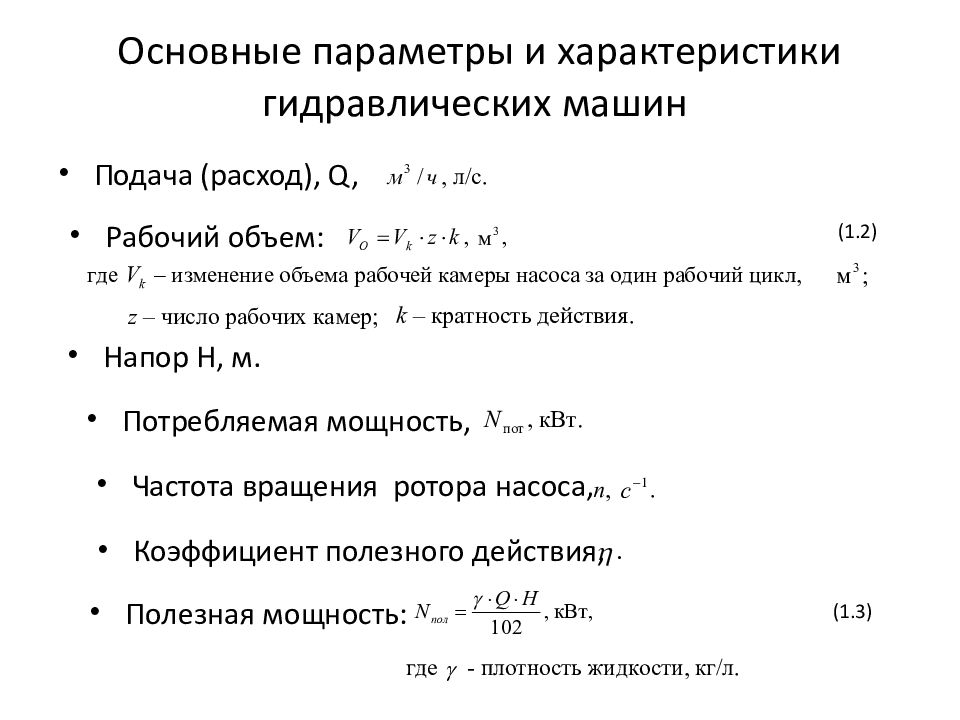

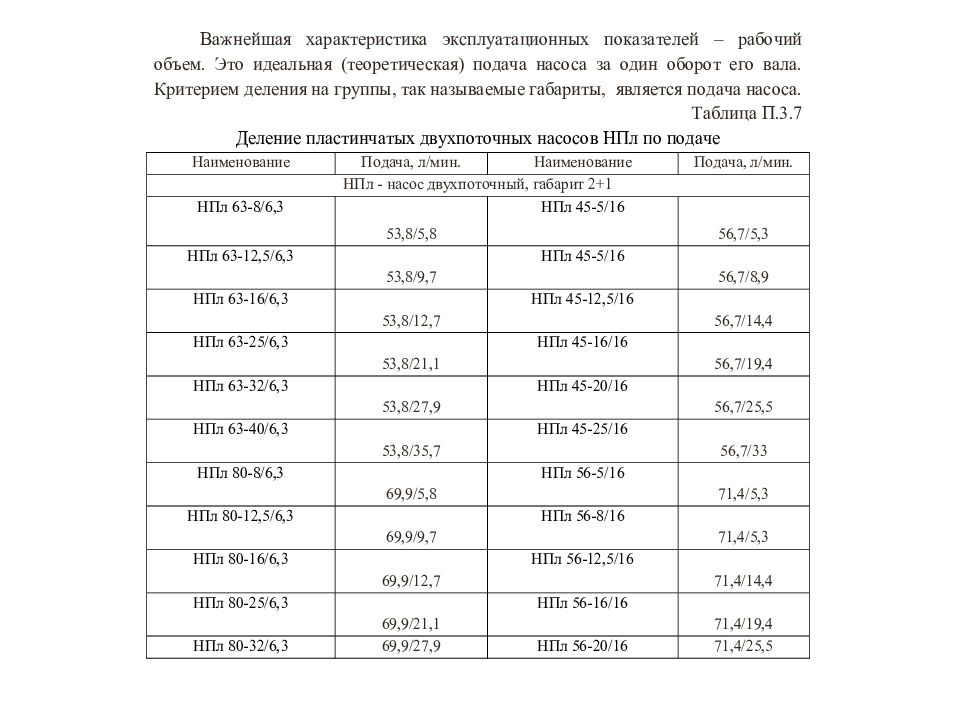

Подача ( расход), Q, Рабочий объем: Напор H, м. Потребляемая мощность, Частота вращения ротора насоса, Коэффициент полезного действия, Полезная мощность: (1.2) (1.3)

Слайд 9

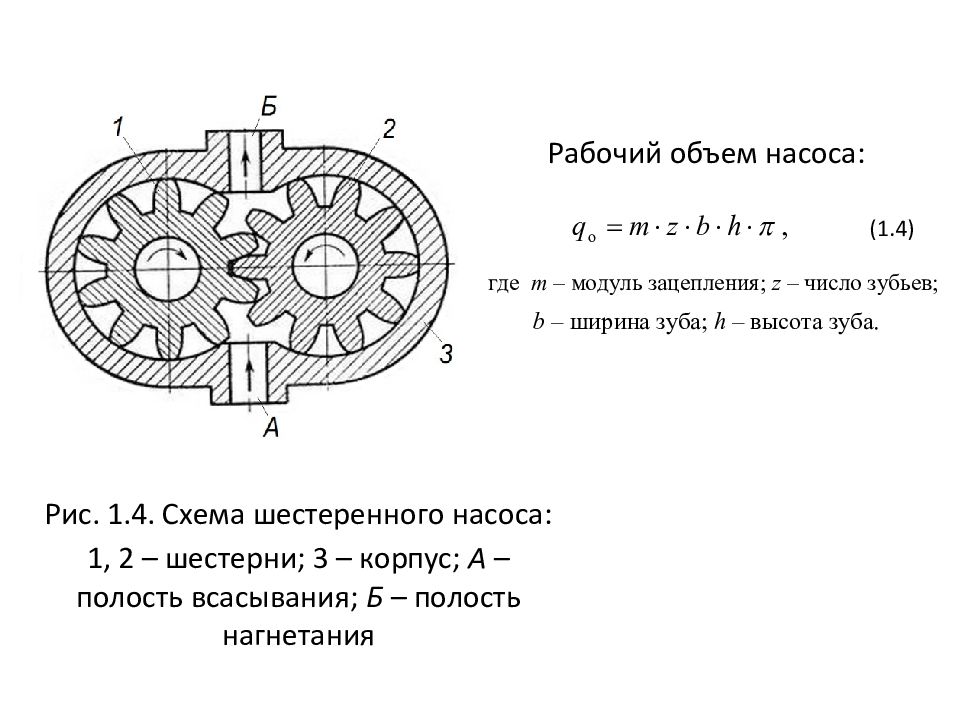

Рис. 1.4. Схема шестеренного насоса: 1, 2 – шестерни; 3 – корпус; А – полость всасывания; Б – полость нагнетания Рабочий объем насоса: ( 1.4)

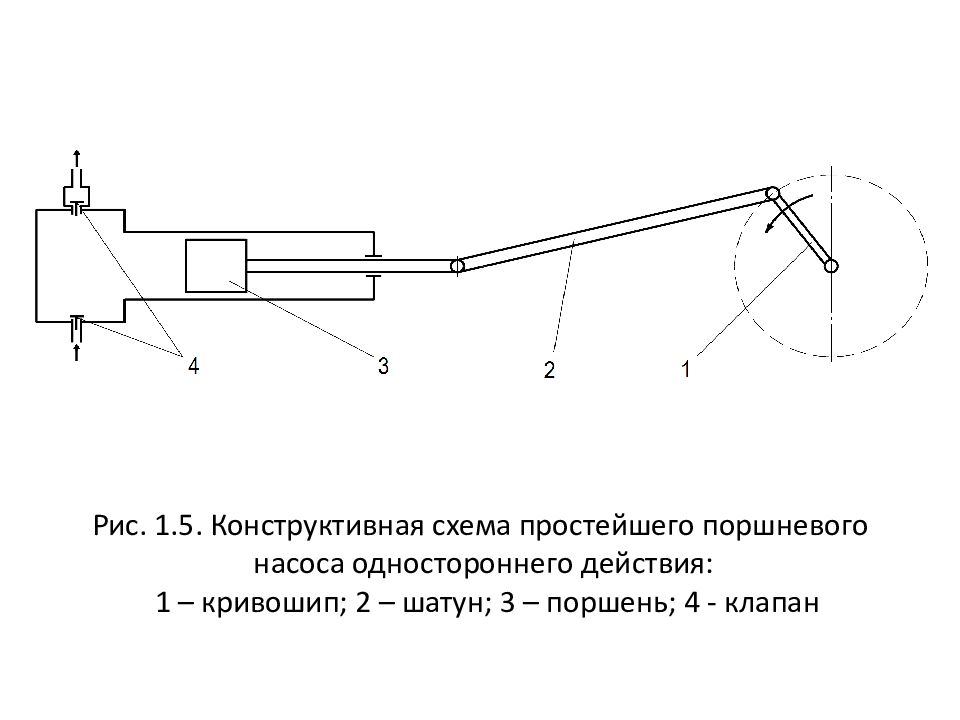

Слайд 10: Рис. 1.5. Конструктивная схема простейшего поршневого насоса одностороннего действия: 1 – кривошип; 2 – шатун; 3 – поршень; 4 - клапан

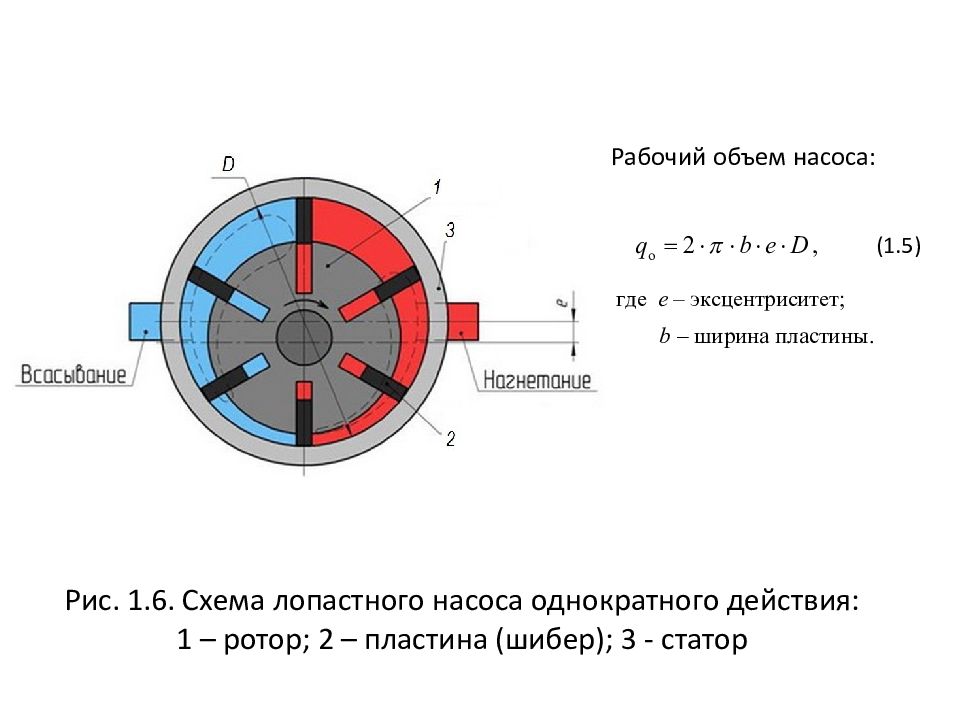

Слайд 11: Рис. 1.6. Схема лопастного насоса однократного действия: 1 – ротор; 2 – пластина (шибер); 3 - статор

Рабочий объем насоса: ( 1.5)

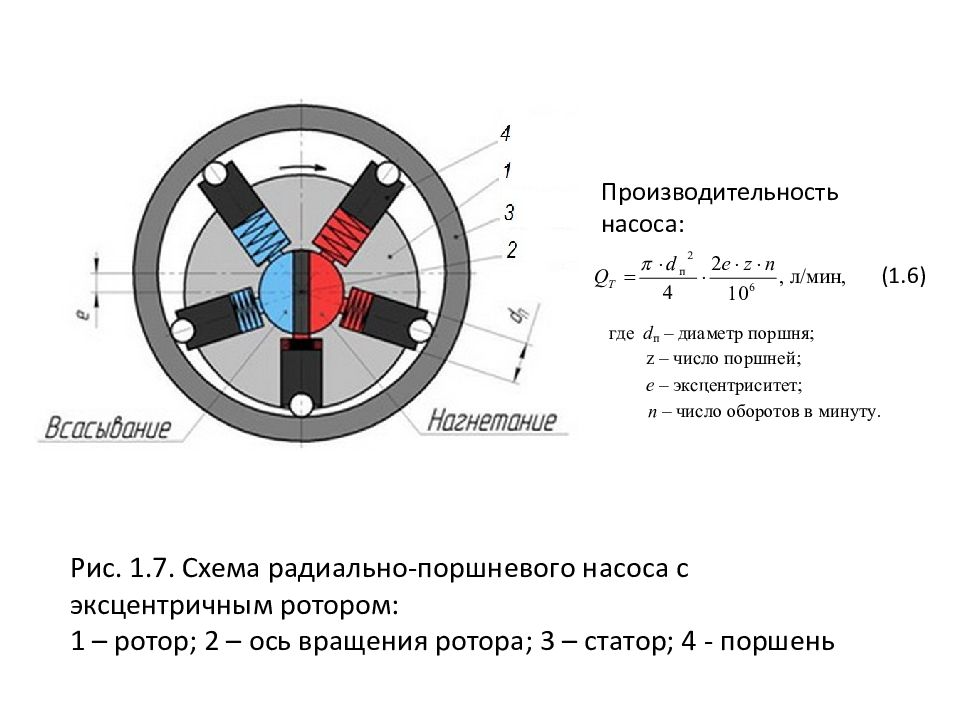

Слайд 12: Рис. 1.7. Схема радиально-поршневого насоса с эксцентричным ротором: 1 – ротор; 2 – ось вращения ротора; 3 – статор; 4 - поршень

Производительность насоса: ( 1.6)

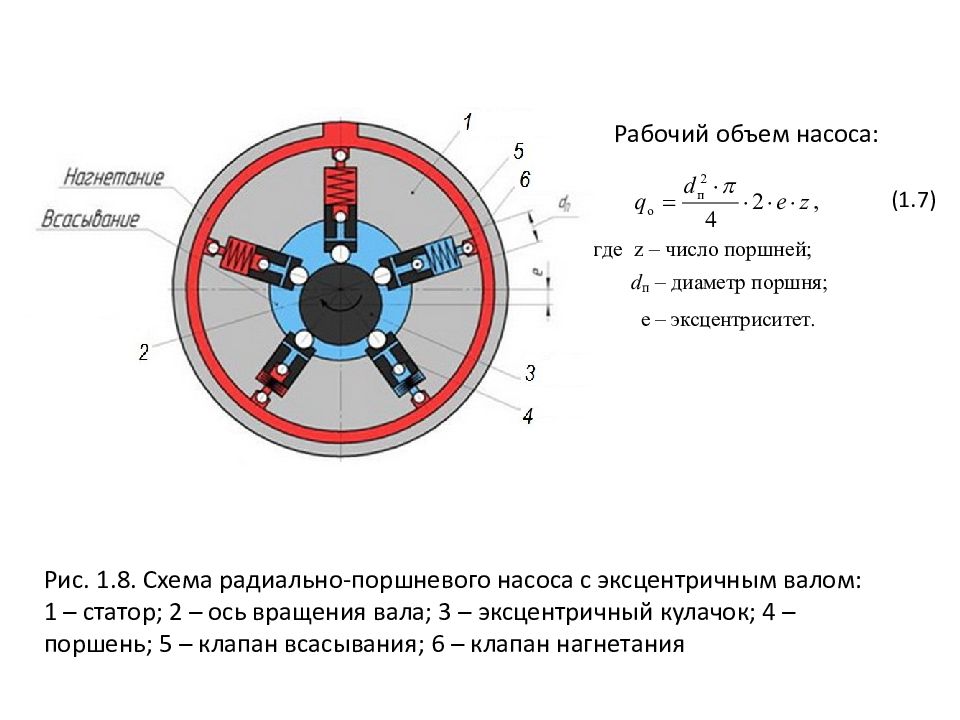

Слайд 13: Рис. 1.8. Схема радиально-поршневого насоса с эксцентричным валом: 1 – статор; 2 – ось вращения вала; 3 – эксцентричный кулачок; 4 – поршень; 5 – клапан всасывания; 6 – клапан нагнетания

Рабочий объем насоса: ( 1.7)

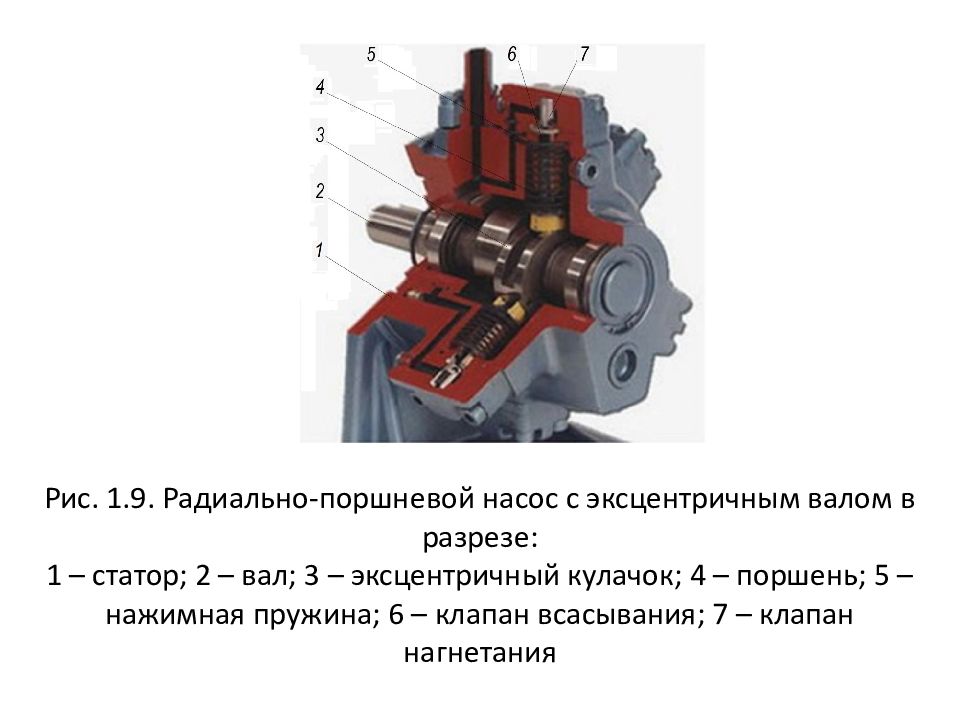

Слайд 14: Рис. 1.9. Радиально-поршневой насос с эксцентричным валом в разрезе: 1 – статор; 2 – вал; 3 – эксцентричный кулачок; 4 – поршень; 5 – нажимная пружина; 6 – клапан всасывания; 7 – клапан нагнетания

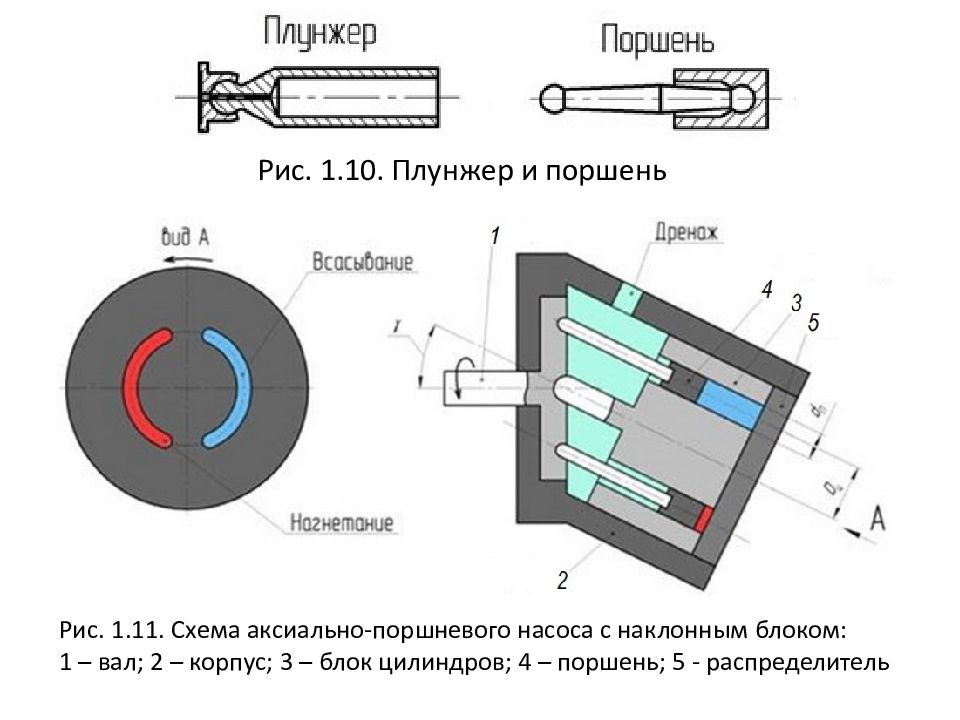

Слайд 15: Рис. 1.11. Схема аксиально-поршневого насоса с наклонным блоком: 1 – вал; 2 – корпус; 3 – блок цилиндров; 4 – поршень; 5 - распределитель

Рис. 1.10. Плунжер и поршень

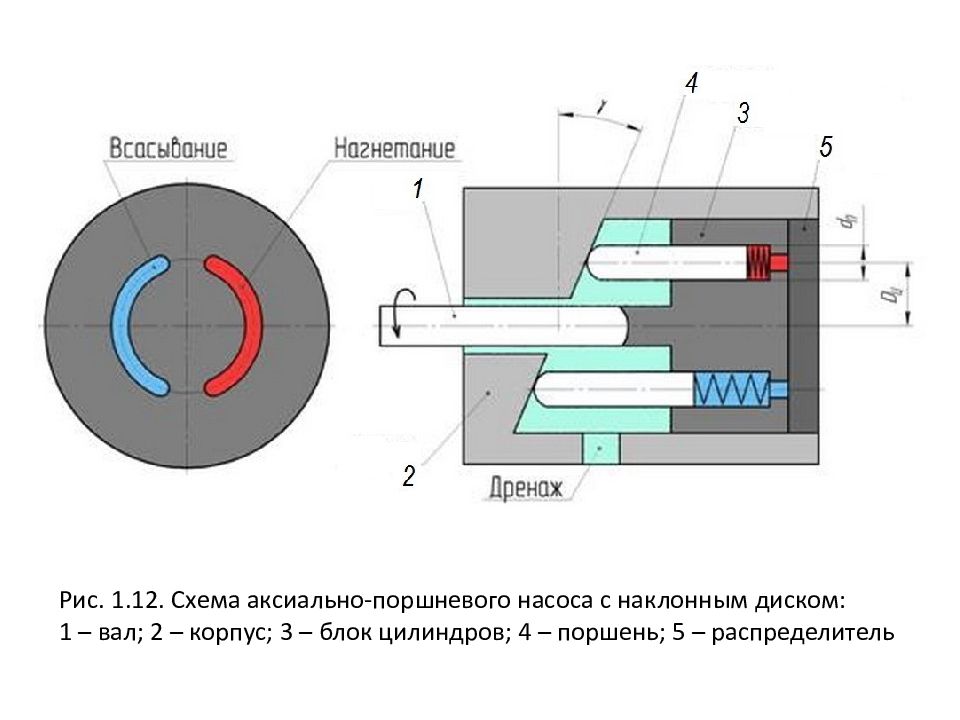

Слайд 16: Рис. 1.12. Схема аксиально-поршневого насоса с наклонным диском: 1 – вал; 2 – корпус; 3 – блок цилиндров; 4 – поршень; 5 – распределитель

Слайд 17: Рис. 1.13. Аксиально-поршневой насоса с наклонным диском в разрезе: 1 – вал; 2 – корпус; 3 – блок цилиндров; 4 – поршень; 5 – пружина; 6 – распределитель

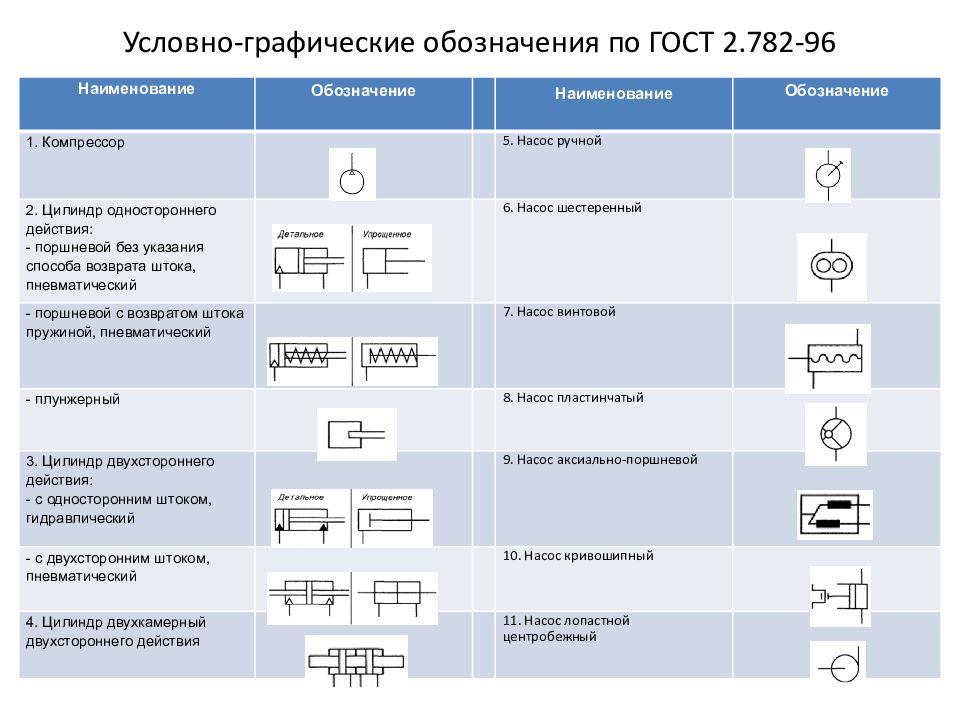

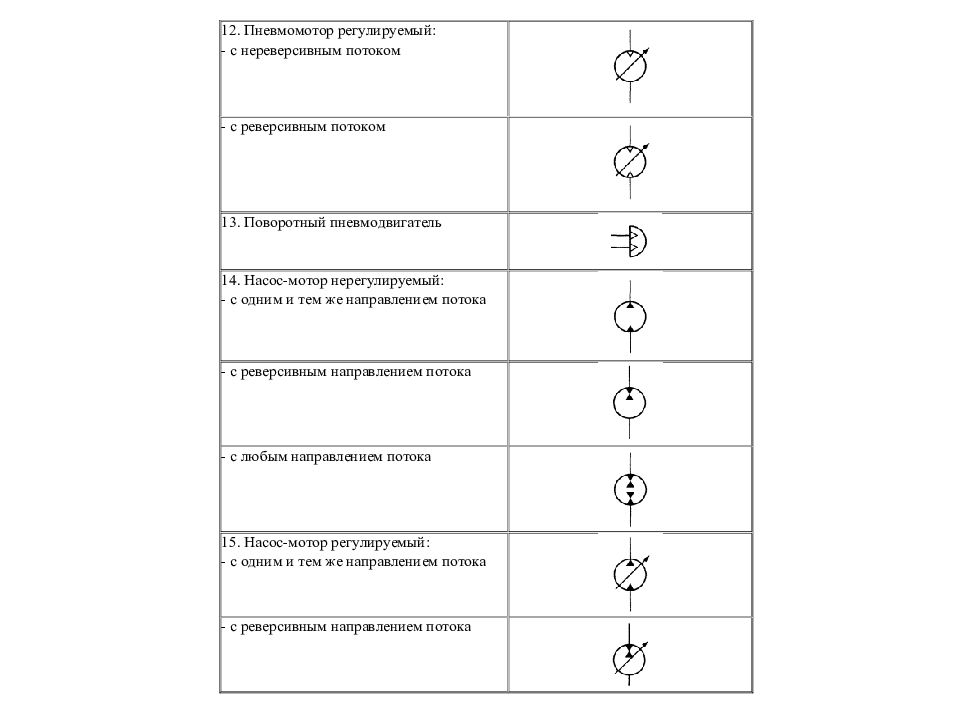

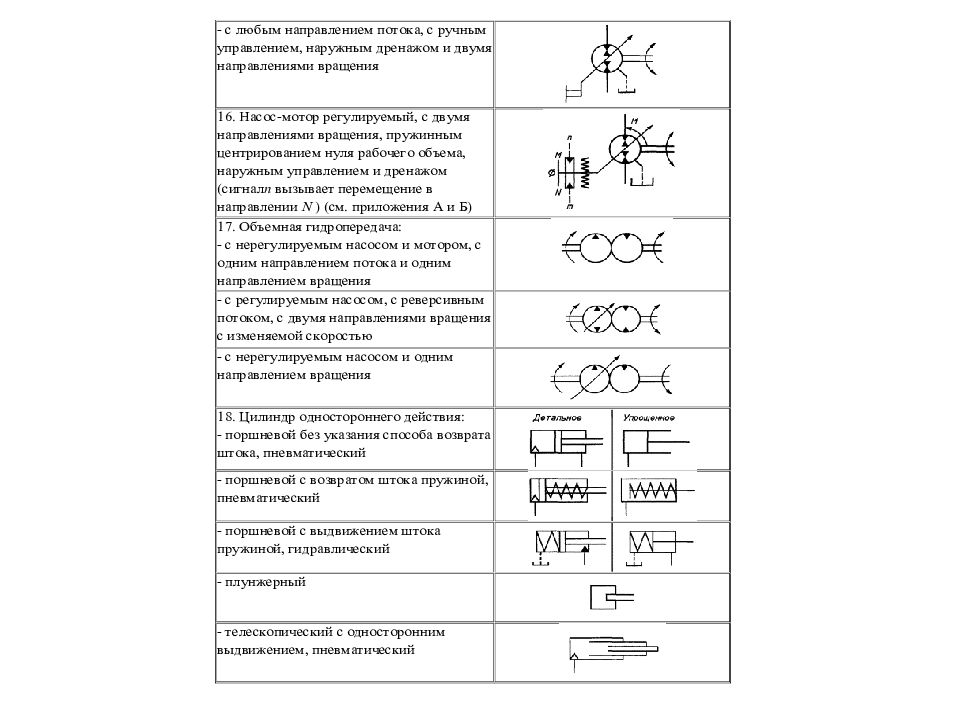

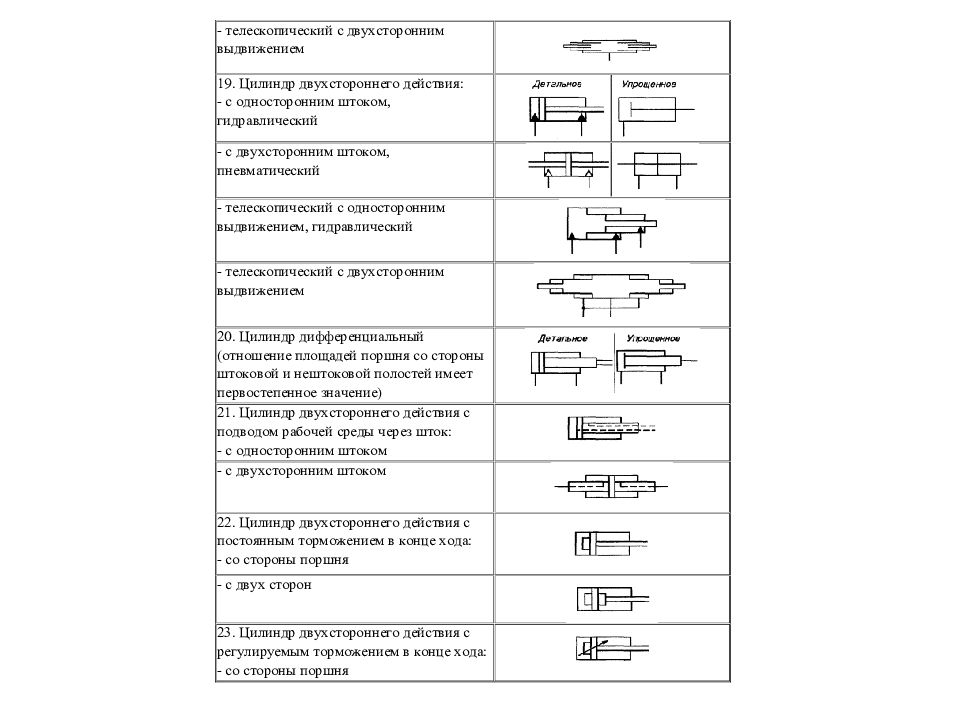

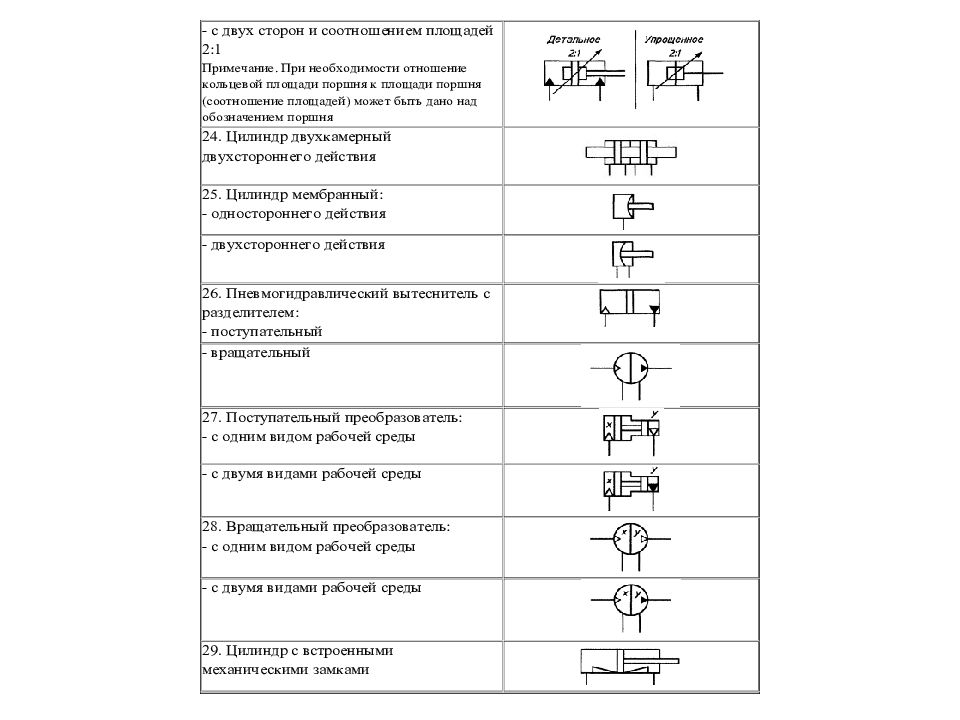

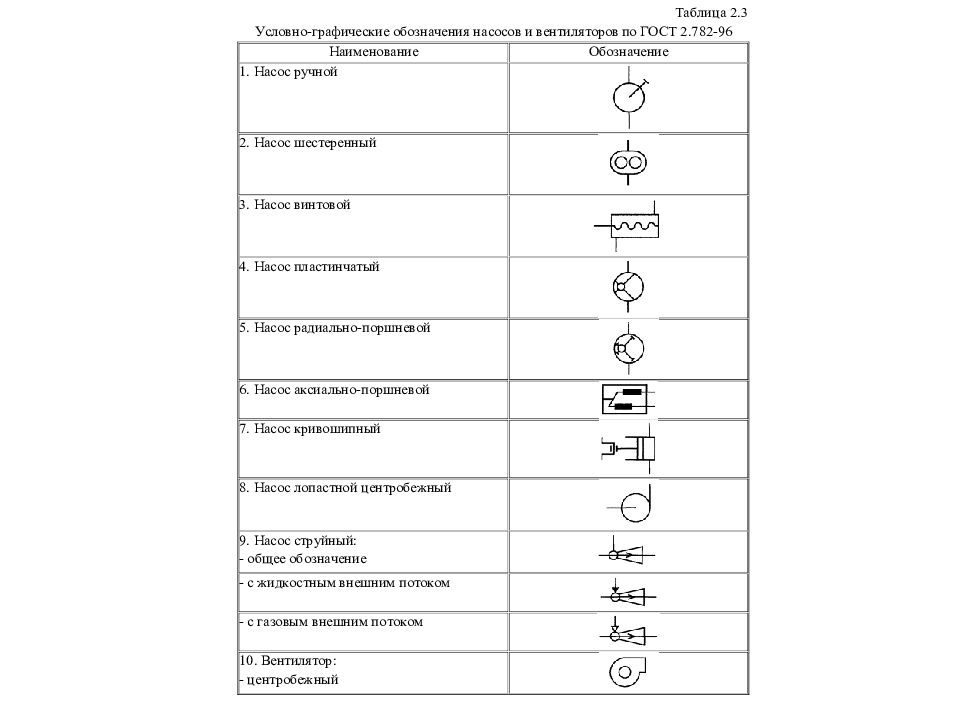

Наименование Обозначение Наименование Обозначение 1. Компрессор 5. Насос ручной 2. Цилиндр одностороннего действия: - поршневой без указания способа возврата штока, пневматический 6. Насос шестеренный - поршневой с возвратом штока пружиной, пневматический 7. Насос винтовой - плунжерный 8. Насос пластинчатый 3. Цилиндр двухстороннего действия: - с односторонним штоком, гидравлический 9. Насос аксиально-поршневой - с двухсторонним штоком, пневматический 10. Насос кривошипный 4. Цилиндр двухкамерный двухстороннего действия 11. Насос лопастной центробежный

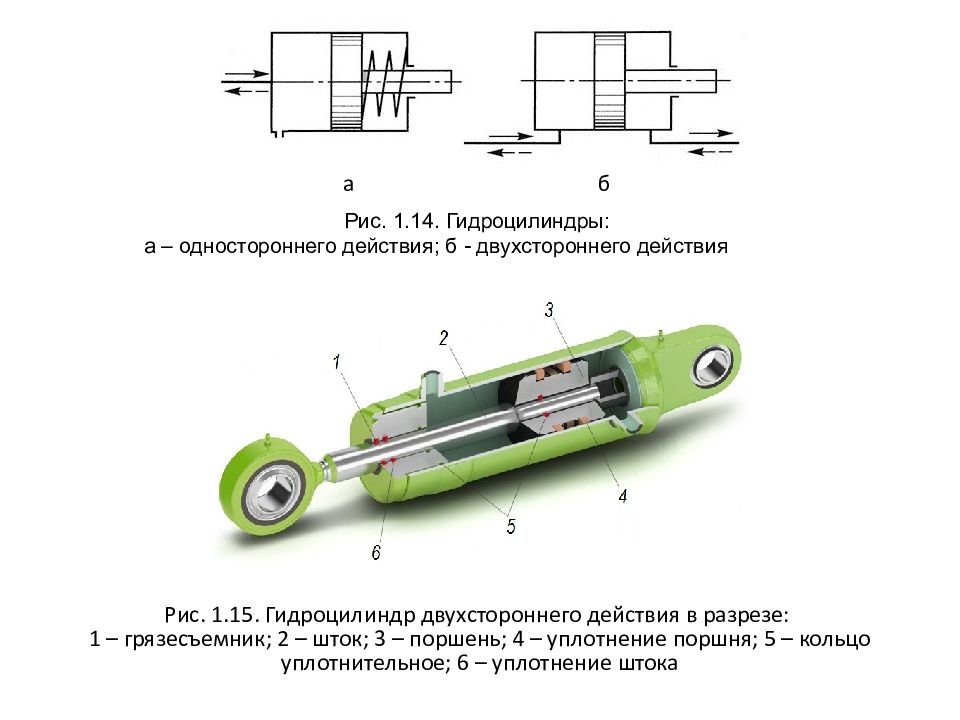

Слайд 19: Рис. 1.15. Гидроцилиндр двухстороннего действия в разрезе: 1 – грязесъемник ; 2 – шток; 3 – поршень; 4 – уплотнение поршня; 5 – кольцо уплотнительное; 6 – уплотнение штока

Рис. 1.14. Гидроцилиндры: а – одностороннего действия; б - двухстороннего действия а б

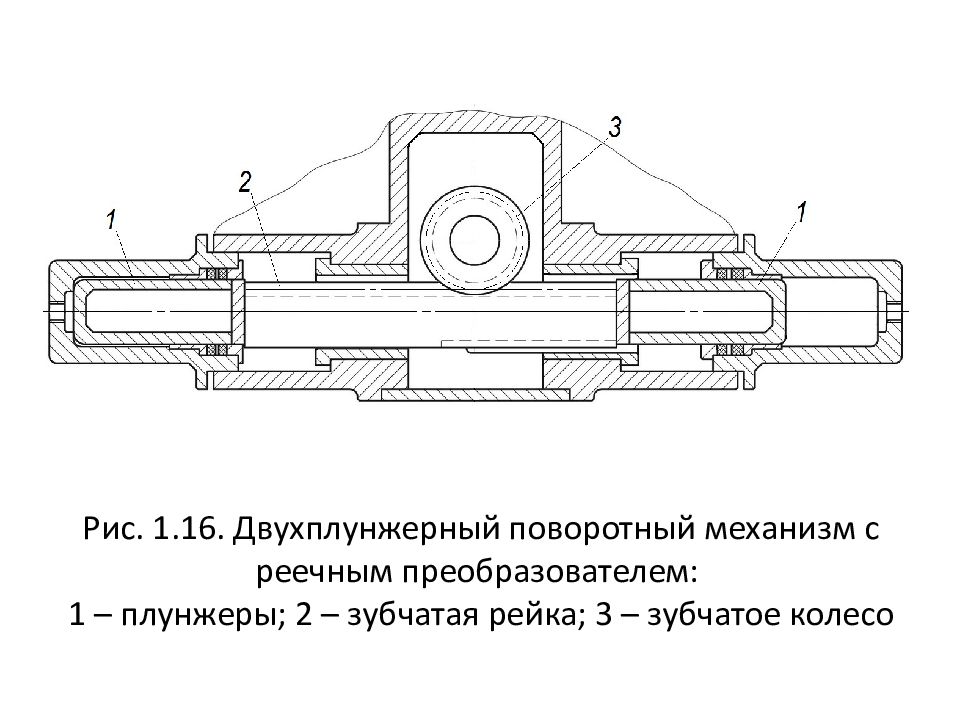

Слайд 20: Рис. 1.16. Двухплунжерный поворотный механизм с реечным преобразователем: 1 – плунжеры; 2 – зубчатая рейка; 3 – зубчатое колесо

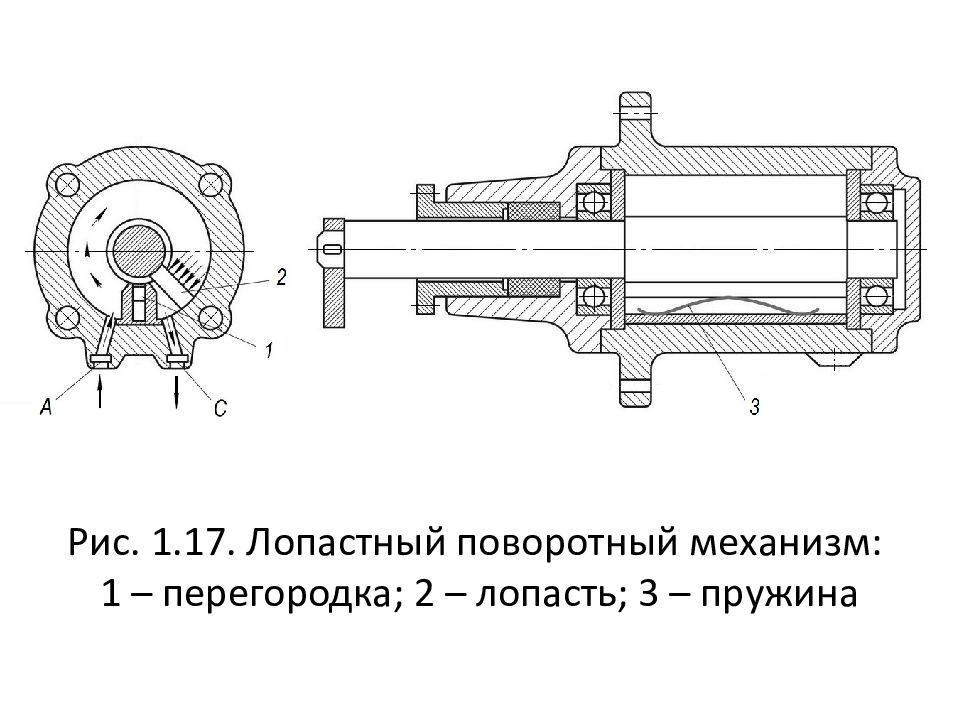

Слайд 21: Рис. 1.17. Лопастный поворотный механизм: 1 – перегородка; 2 – лопасть; 3 – пружина

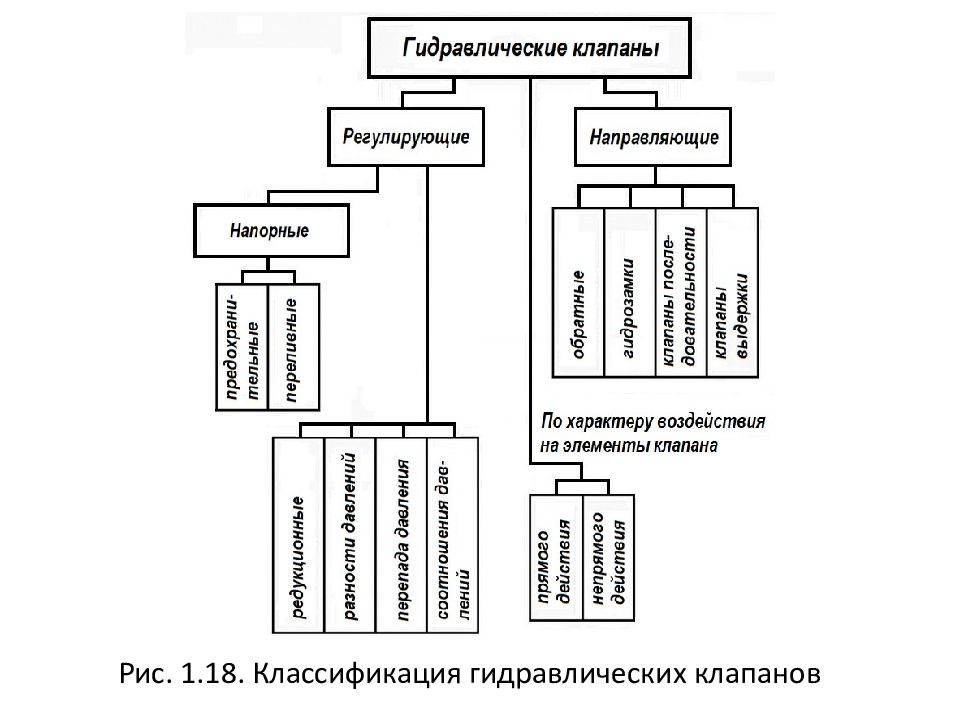

Слайд 22

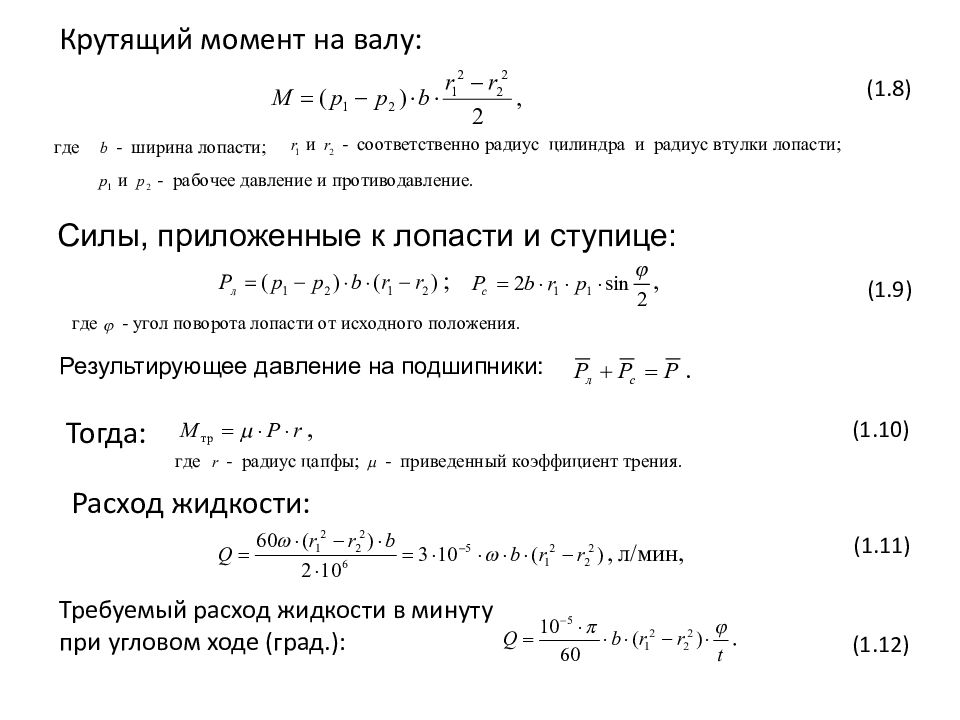

Крутящий момент на валу: ( 1.8) Силы, приложенные к лопасти и ступице: ( 1.9) Результирующее давление на подшипники: Тогда: ( 1.10) Расход жидкости: ( 1.11) Требуемый расход жидкости в минуту при угловом ходе ( град.): ( 1.12)

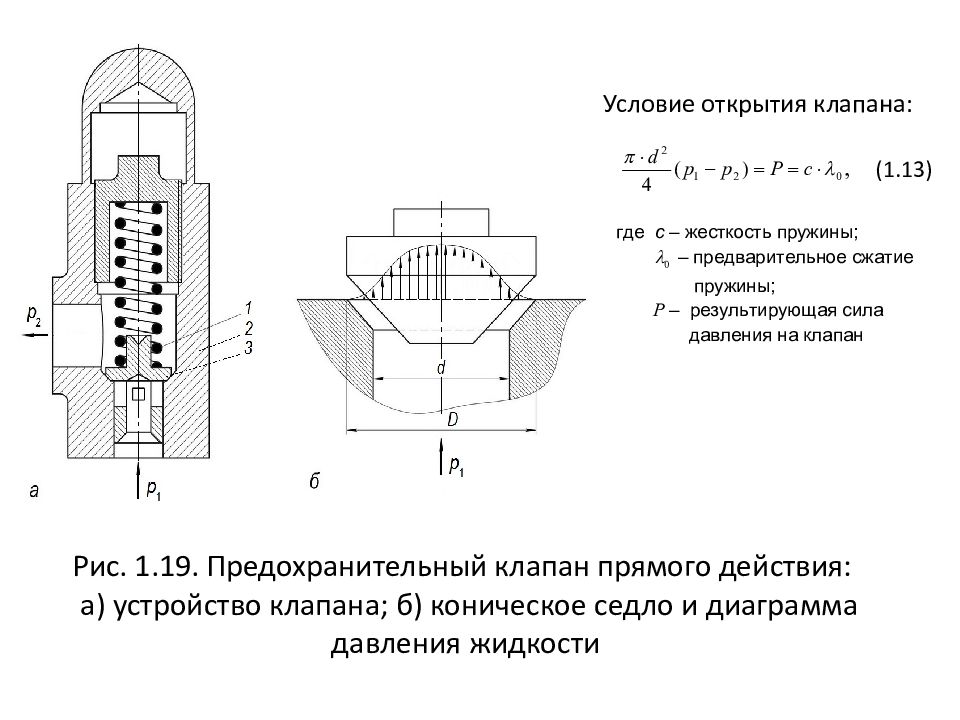

Слайд 24: Рис. 1.19. Предохранительный клапан прямого действия: а) устройство клапана; б) коническое седло и диаграмма давления жидкости

Условие открытия клапана: ( 1.13)

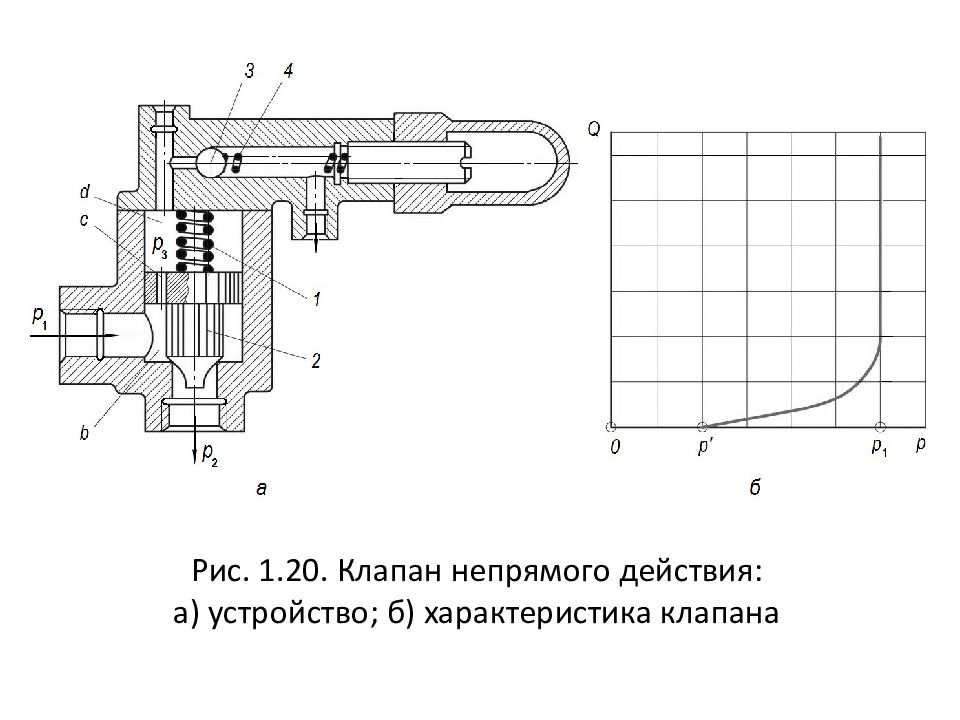

Слайд 25: Рис. 1.20. Клапан непрямого действия: а) устройство; б) характеристика клапана

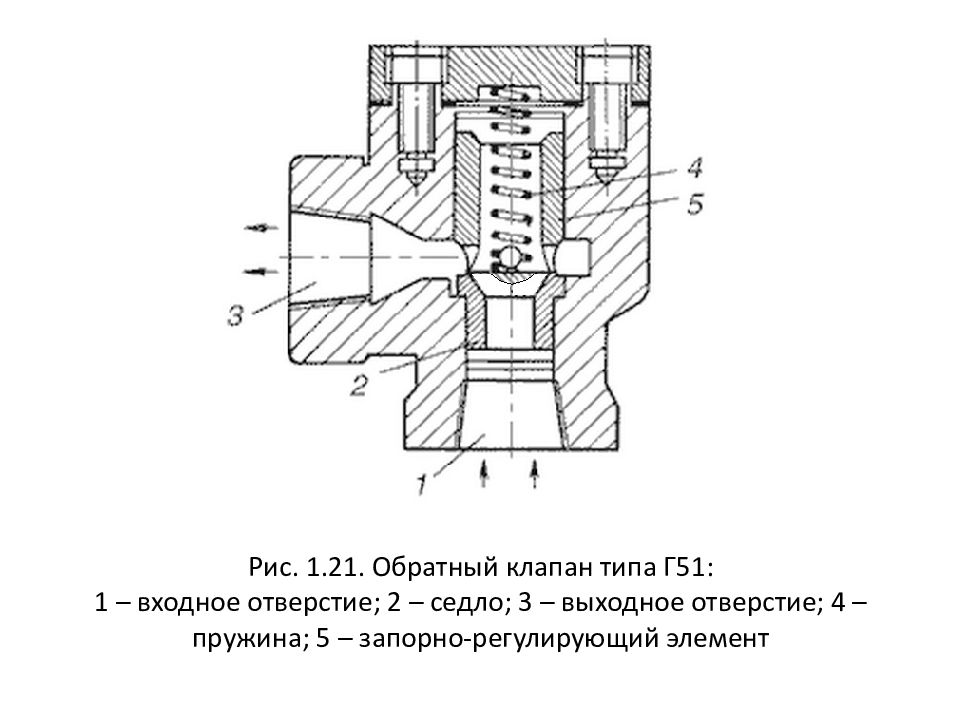

Слайд 26: Рис. 1.21. Обратный клапан типа Г51: 1 – входное отверстие; 2 – седло; 3 – выходное отверстие; 4 – пружина; 5 – запорно-регулирующий элемент

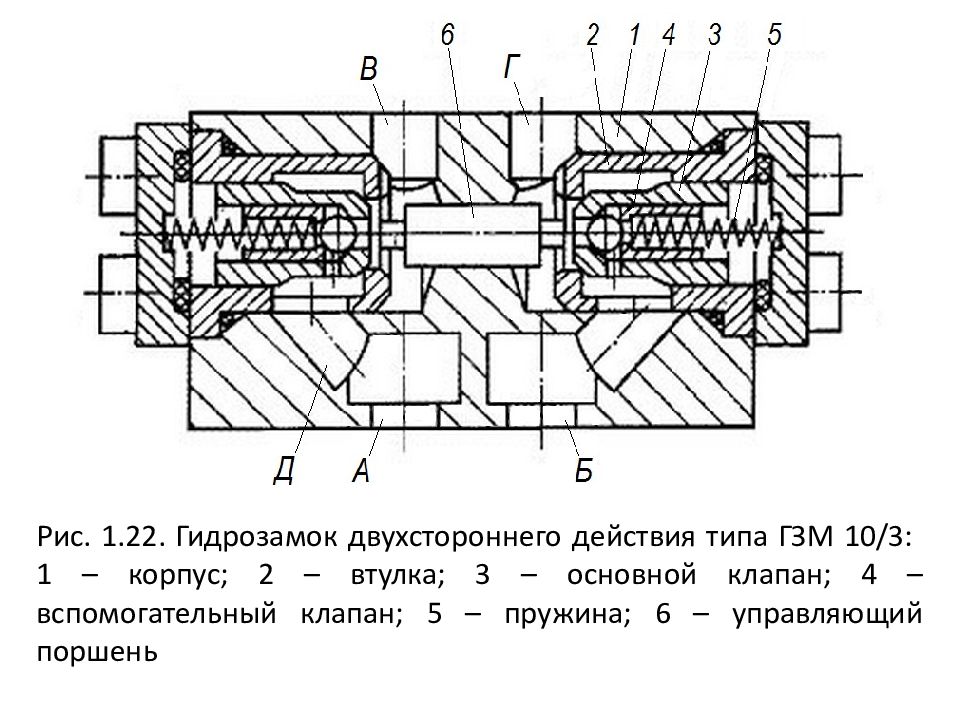

Слайд 27: Рис. 1.22. Гидрозамок двухстороннего действия типа ГЗМ 10/3: 1 – корпус; 2 – втулка; 3 – основной клапан; 4 – вспомогательный клапан; 5 – пружина; 6 – управляющий поршень

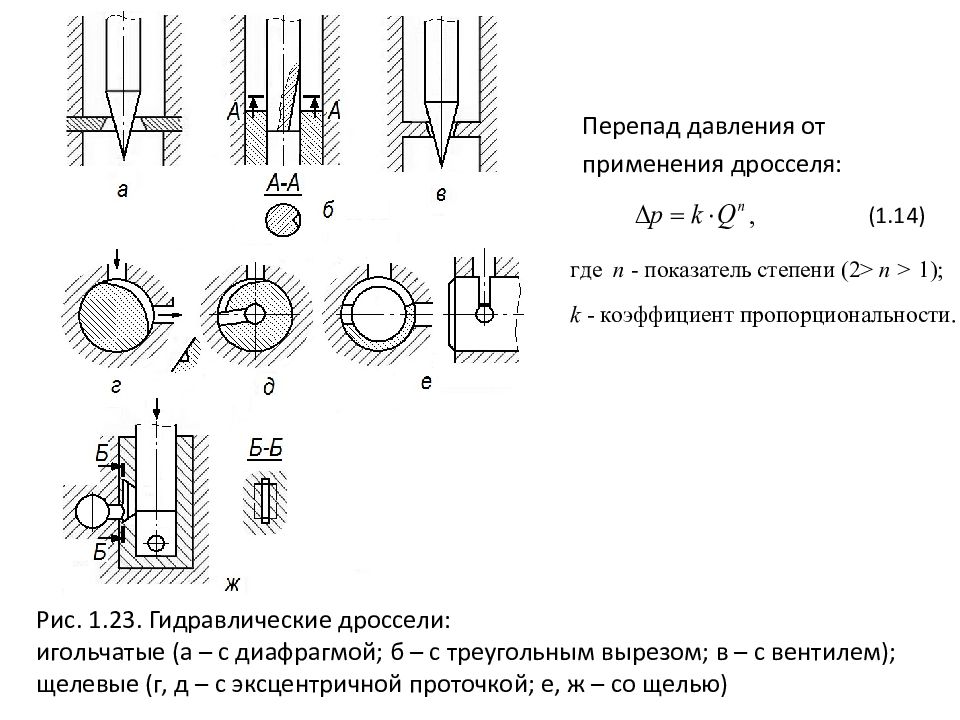

Слайд 28: Рис. 1.23. Гидравлические дроссели: игольчатые (а – с диафрагмой; б – с треугольным вырезом; в – с вентилем); щелевые (г, д – с эксцентричной проточкой; е, ж – со щелью)

Перепад давления от применения дросселя: ( 1.14)

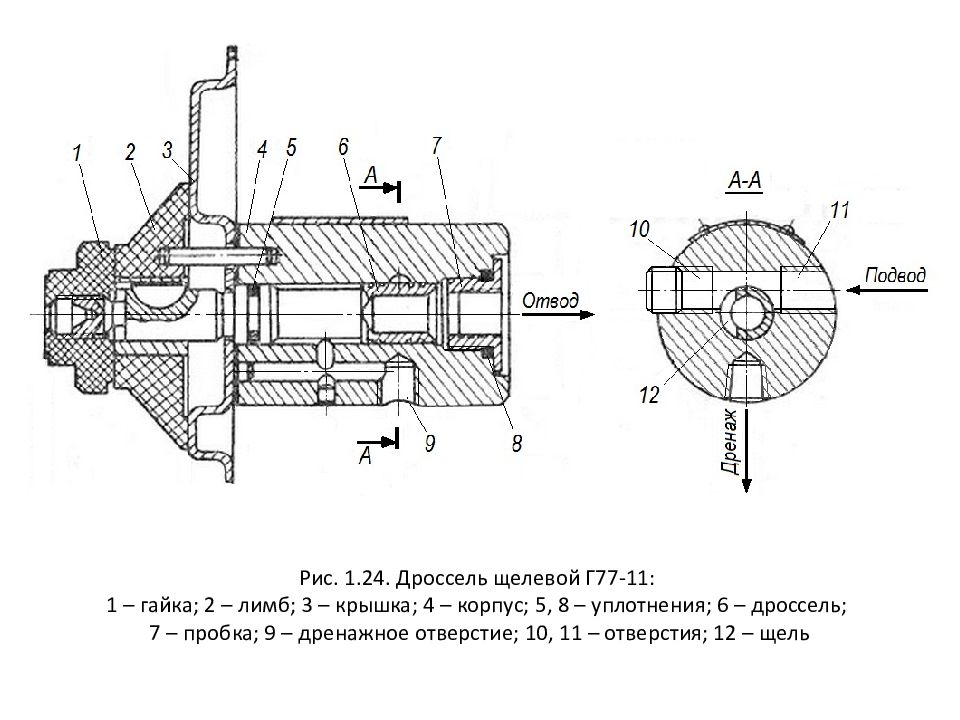

Слайд 29: Рис. 1.24. Дроссель щелевой Г77-11: 1 – гайка; 2 – лимб; 3 – крышка; 4 – корпус; 5, 8 – уплотнения; 6 – дроссель; 7 – пробка; 9 – дренажное отверстие; 10, 11 – отверстия; 12 – щель

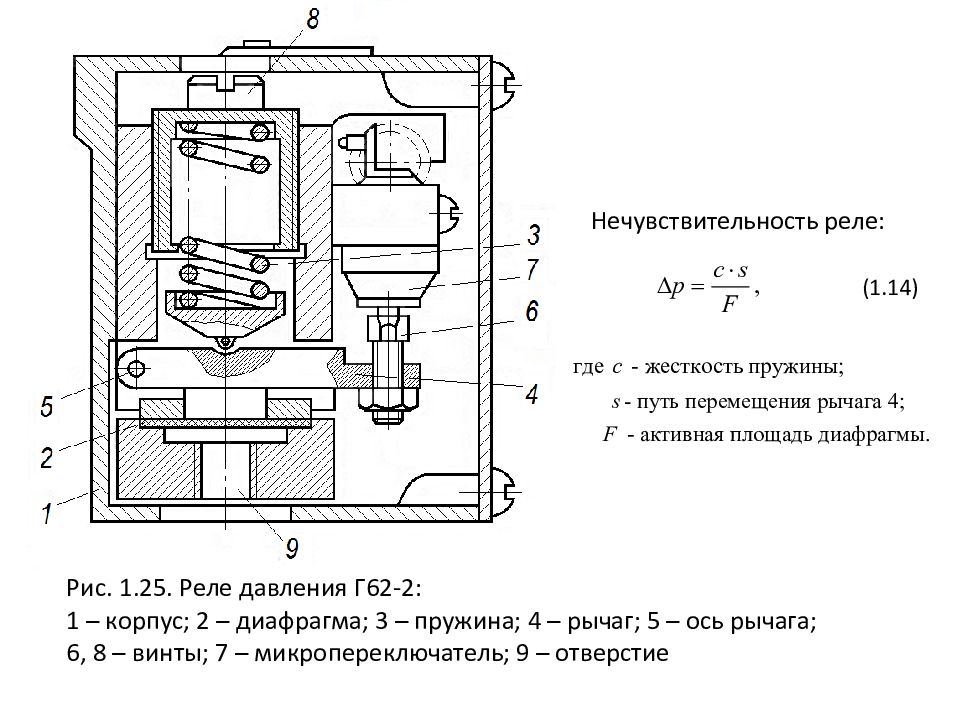

Слайд 30: Рис. 1.25. Реле давления Г62-2: 1 – корпус; 2 – диафрагма; 3 – пружина; 4 – рычаг; 5 – ось рычага; 6, 8 – винты; 7 – микропереключатель; 9 – отверстие

Нечувствительность реле: (1.14)

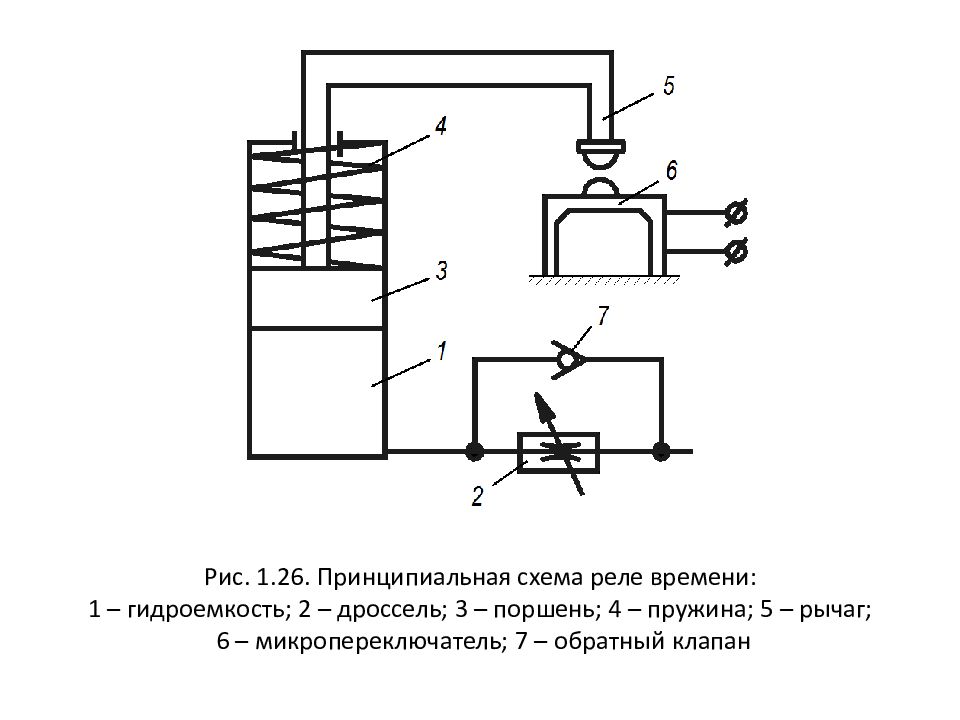

Слайд 31: Рис. 1.26. Принципиальная схема реле времени: 1 – гидроемкость; 2 – дроссель; 3 – поршень; 4 – пружина; 5 – рычаг; 6 – микропереключатель; 7 – обратный клапан

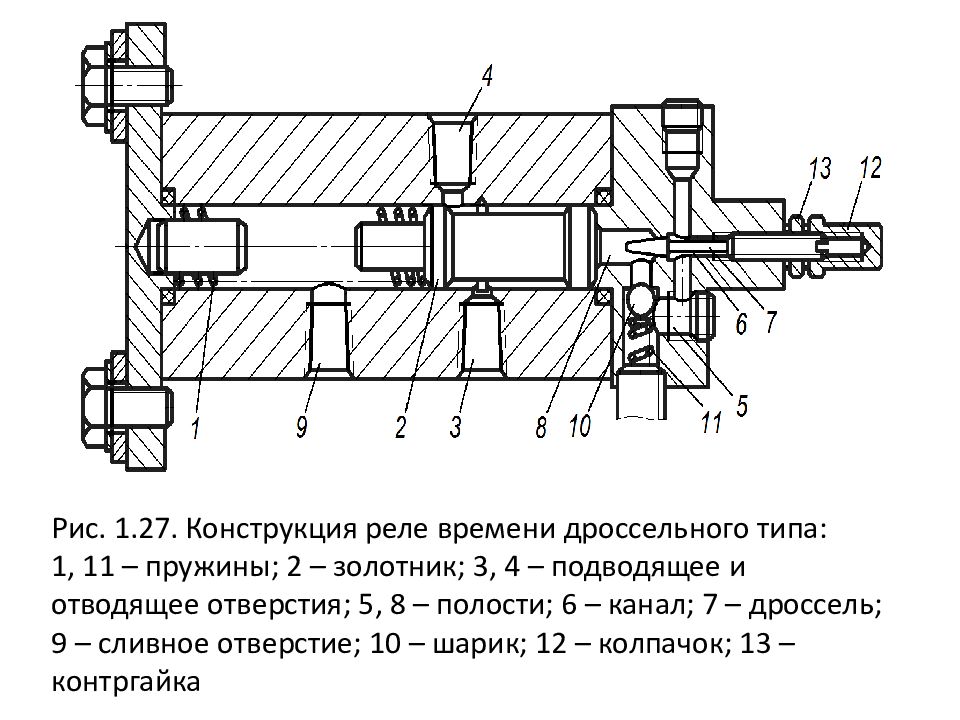

Слайд 32: Рис. 1.27. Конструкция реле времени дроссельного типа: 1, 11 – пружины; 2 – золотник; 3, 4 – подводящее и отводящее отверстия; 5, 8 – полости; 6 – канал; 7 – дроссель; 9 – сливное отверстие; 10 – шарик; 12 – колпачок; 13 – контргайка

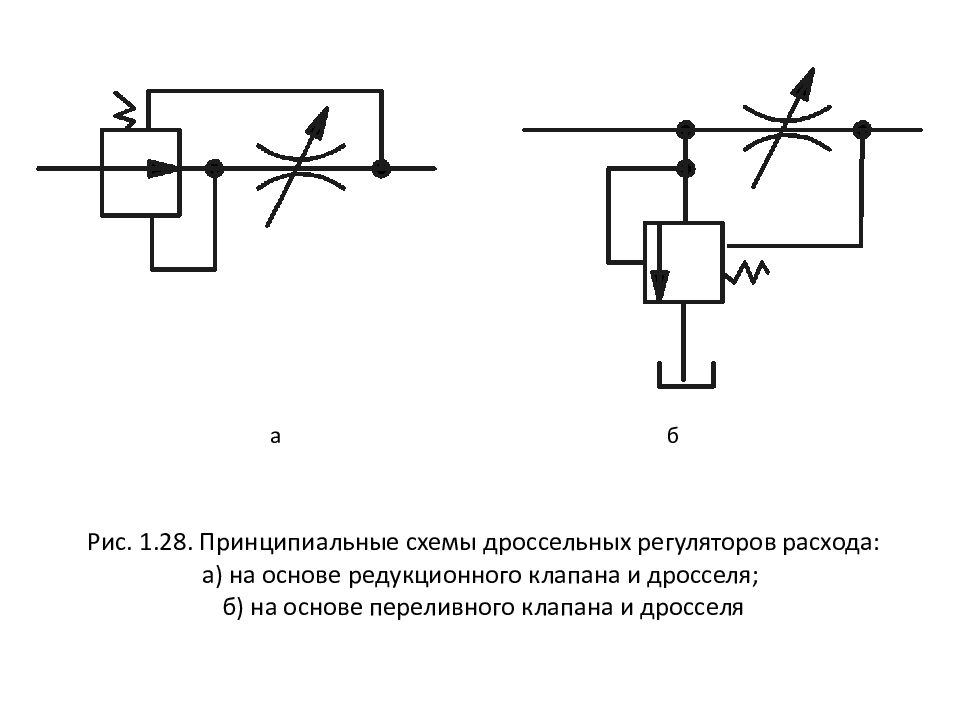

Слайд 33: Рис. 1.28. Принципиальные схемы дроссельных регуляторов расхода: а) на основе редукционного клапана и дросселя; б ) на основе переливного клапана и дросселя

а б

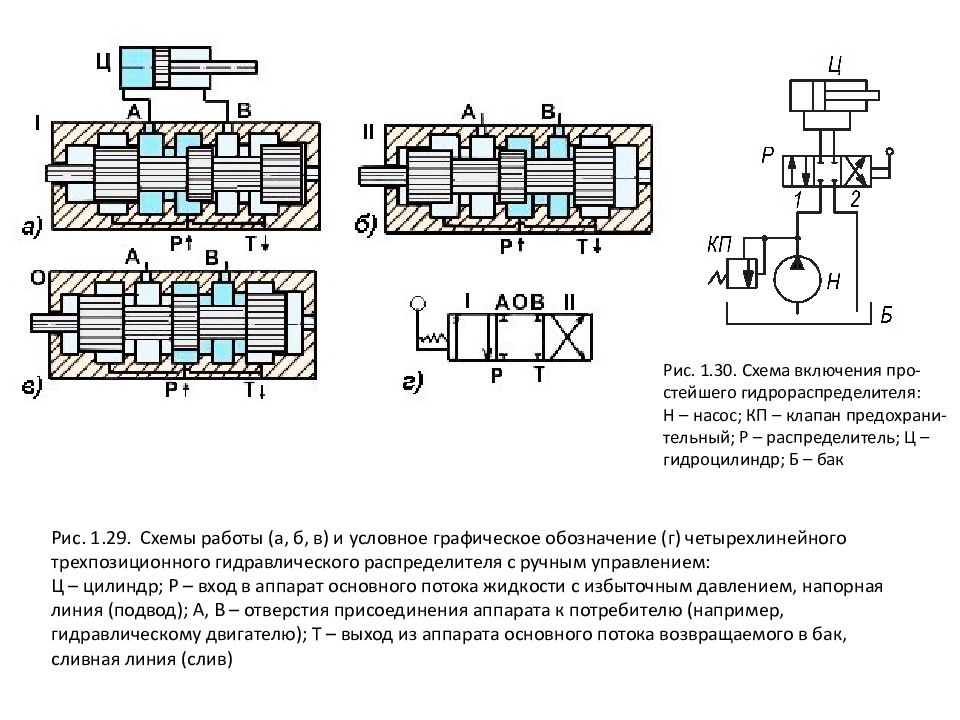

Слайд 34: Рис. 1.29. Схемы работы (а, б, в) и условное графическое обозначение (г) четырехлинейного трехпозиционного гидравлического распределителя с ручным управлением: Ц – цилиндр; Р – вход в аппарат основного потока жидкости с избыточным давлением, напорная линия (подвод); А, В – отверстия присоединения аппарата к потребителю (например, гидравлическому двигателю); Т – выход из аппарата основного потока возвращаемого в бак, сливная линия (слив )

Рис. 1.30. Схема включения про- стейшего гидрораспределителя : Н – насос; КП – клапан предохрани-тельный ; Р – распределитель; Ц – гидроцилиндр; Б – бак

Слайд 35

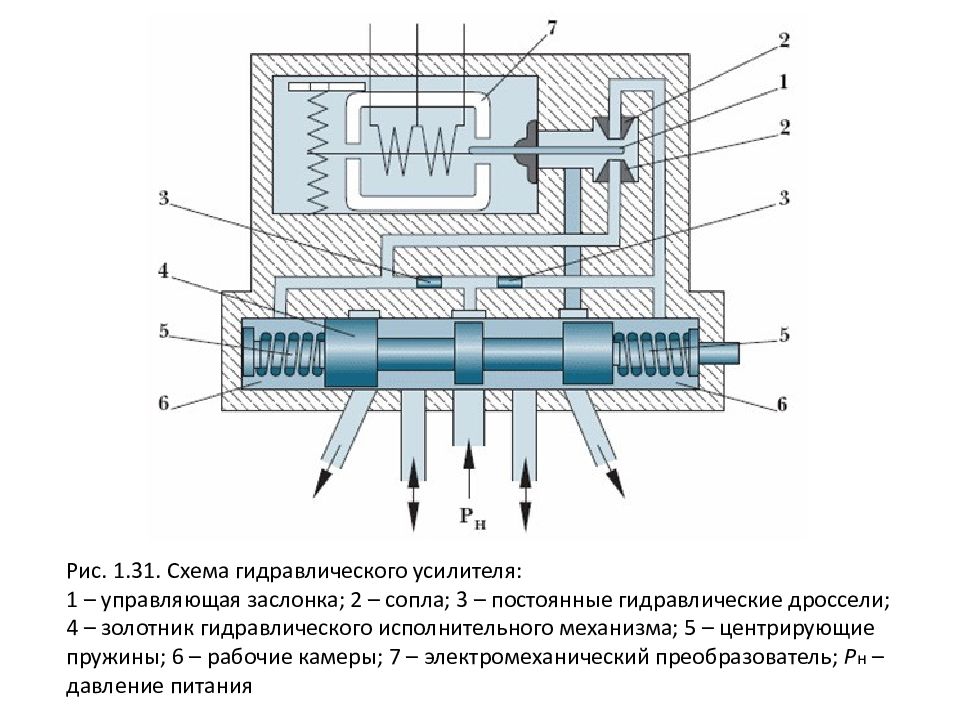

Рис. 1.31. Схема гидравлического усилителя: 1 – управляющая заслонка; 2 – сопла; 3 – постоянные гидравлические дроссели; 4 – золотник гидравлического исполнительного механизма; 5 – центрирующие пружины; 6 – рабочие камеры; 7 – электромеханический преобразователь; Р н – давление питания

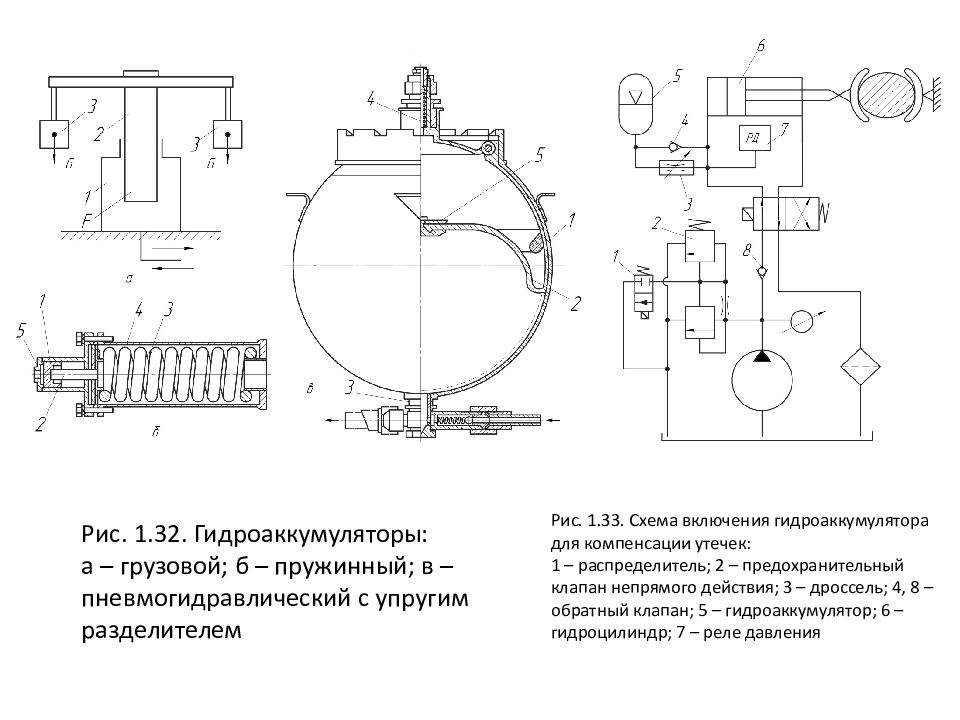

Слайд 36: Рис. 1.32. Гидроаккумуляторы: а – грузовой; б – пружинный; в – пневмогидравлический с упругим разделителем

Рис. 1.33. Схема включения гидроаккумулятора для компенсации утечек: 1 – распределитель; 2 – предохранительный клапан непрямого действия; 3 – дроссель; 4, 8 – обратный клапан ; 5 – гидроаккумулятор; 6 – гидроцилиндр; 7 – реле давления

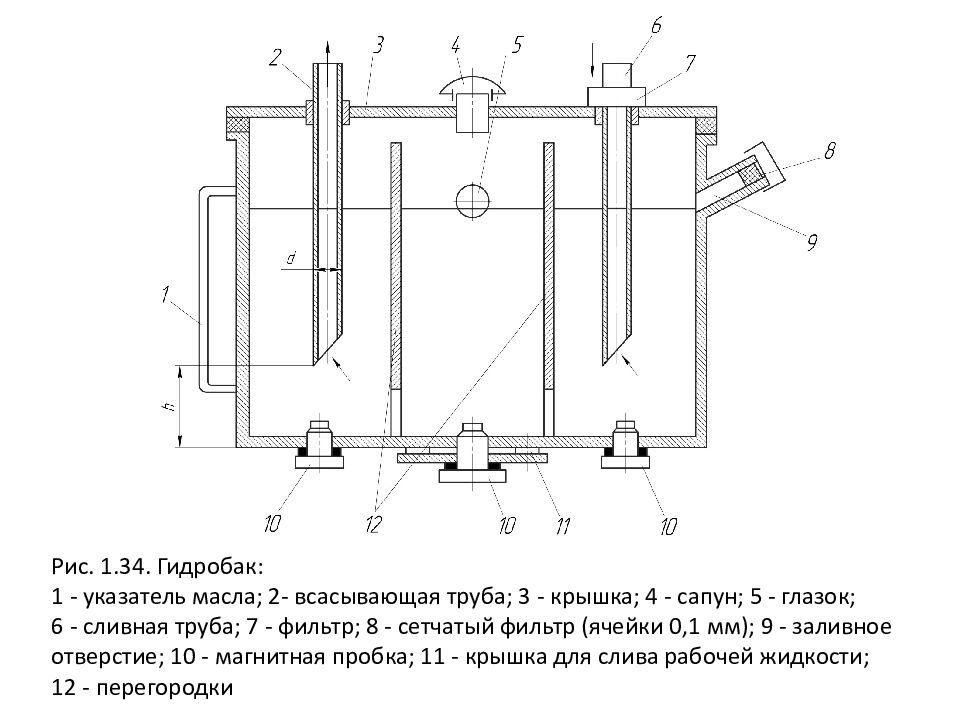

Слайд 37: Рис. 1.34. Гидробак: 1 - указатель масла; 2- всасывающая труба; 3 - крышка; 4 - сапун; 5 - глазок; 6 - сливная труба; 7 - фильтр; 8 - сетчатый фильтр (ячейки 0,1 мм); 9 - заливное отверстие; 10 - магнитная пробка; 11 - крышка для слива рабочей жидкости; 12 - перегородки

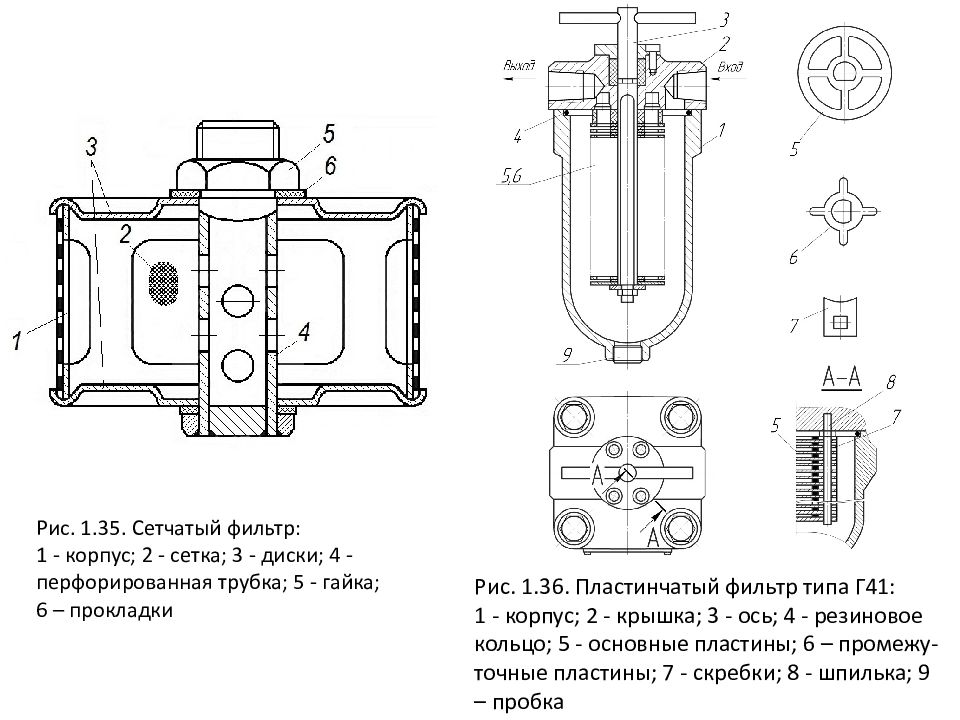

Слайд 38: Рис. 1.35. Сетчатый фильтр: 1 - корпус; 2 - сетка; 3 - диски; 4 - перфорированная трубка; 5 - гайка; 6 – прокладки

Рис. 1.36. Пластинчатый фильтр типа Г41: 1 - корпус; 2 - крышка; 3 - ось; 4 - резиновое кольцо; 5 - основные пластины; 6 – промежу -точные пластины; 7 - скребки; 8 - шпилька; 9 – пробка

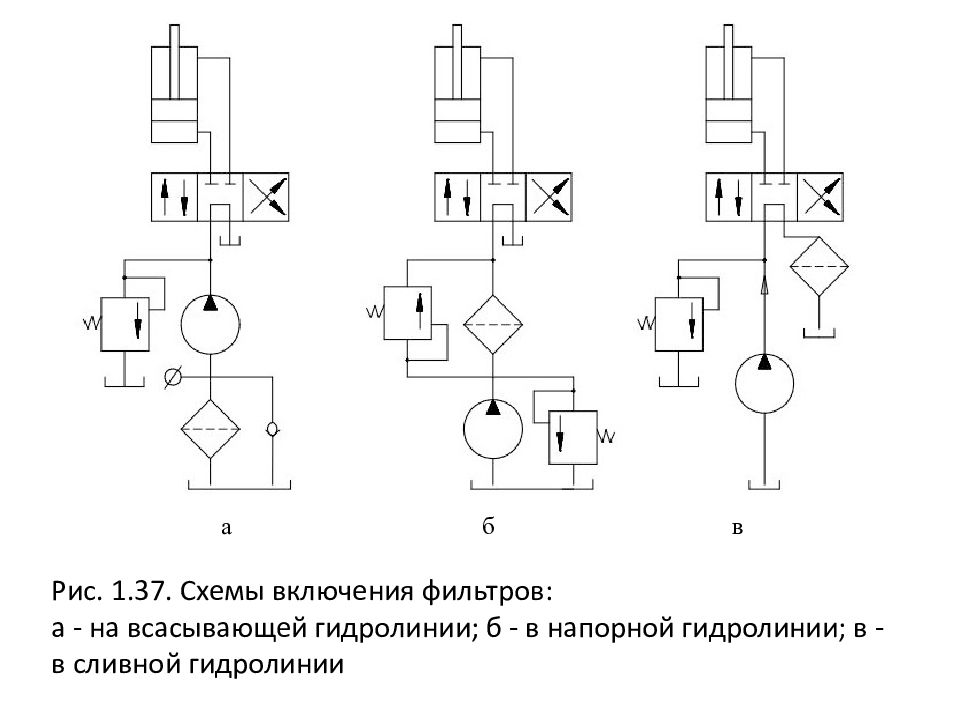

Слайд 39: Рис. 1.37. Схемы включения фильтров: а - на всасывающей гидролинии ; б - в напорной гидролинии ; в - в сливной гидролинии

Слайд 40

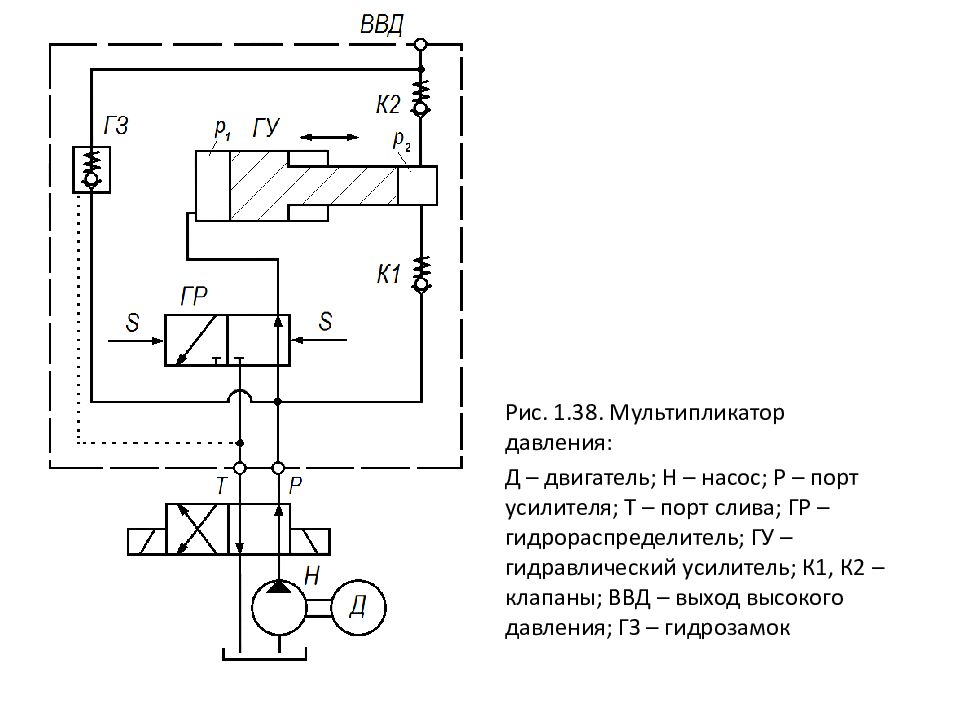

Рис. 1.38. Мультипликатор давления : Д – двигатель; Н – насос; Р – порт усилителя; Т – порт слива; ГР – гидрораспределитель ; ГУ – гидравлический усилитель; К1, К2 – клапаны; ВВД – выход высокого давления; ГЗ – гидрозамок

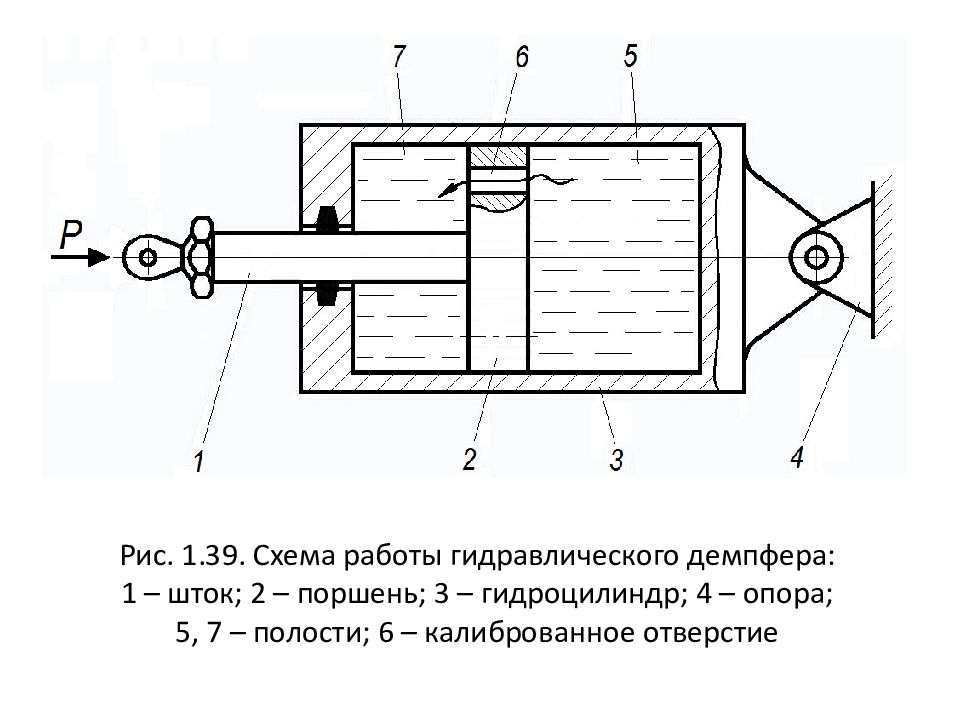

Слайд 41: Рис. 1.39. Схема работы гидравлического демпфера: 1 – шток; 2 – поршень; 3 – гидроцилиндр; 4 – опора; 5, 7 – полости; 6 – калиброванное отверстие

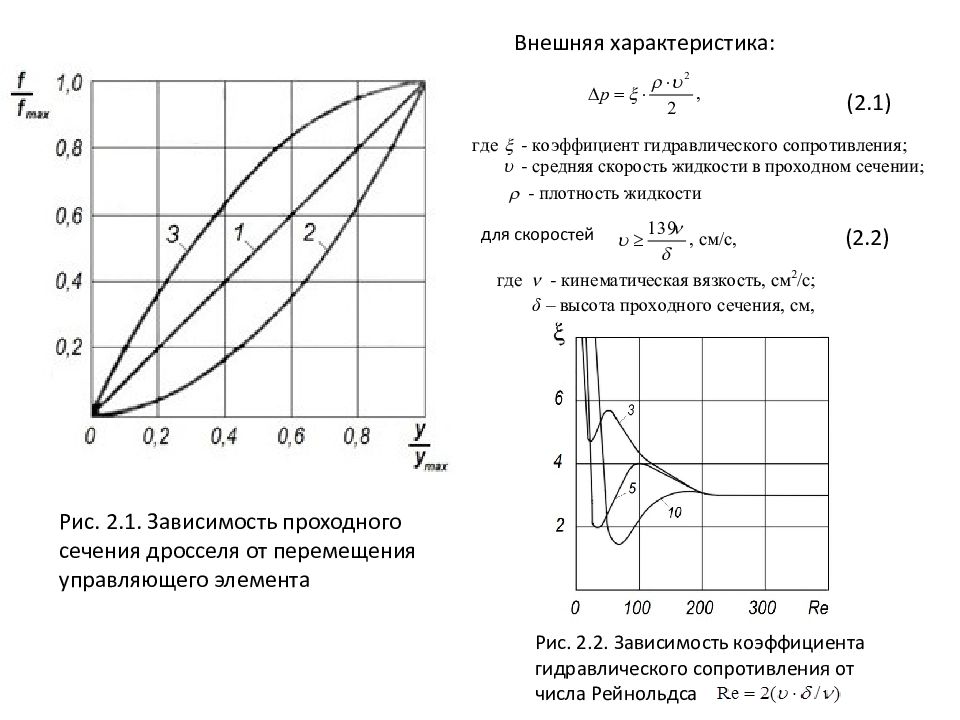

Слайд 42: Рис. 2.1. Зависимость проходного сечения дросселя от перемещения управляющего элемента

Рис. 2.2. Зависимость коэффициента гидравлического сопротивления от числа Рейнольдса Внешняя характеристика: (2.1) для скоростей (2.2)

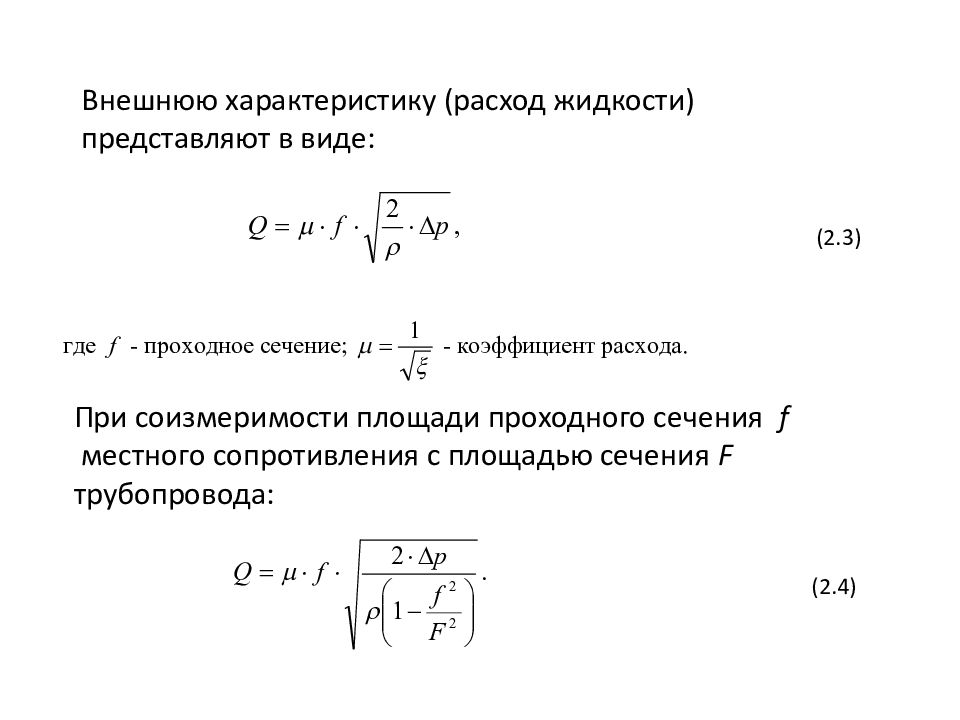

Слайд 43

(2.3) Внешнюю характеристику ( расход жидкости) представляют в виде: При соизмеримости площади проходного сечения f местного сопротивления с площадью сечения F трубопровода : ( 2.4)

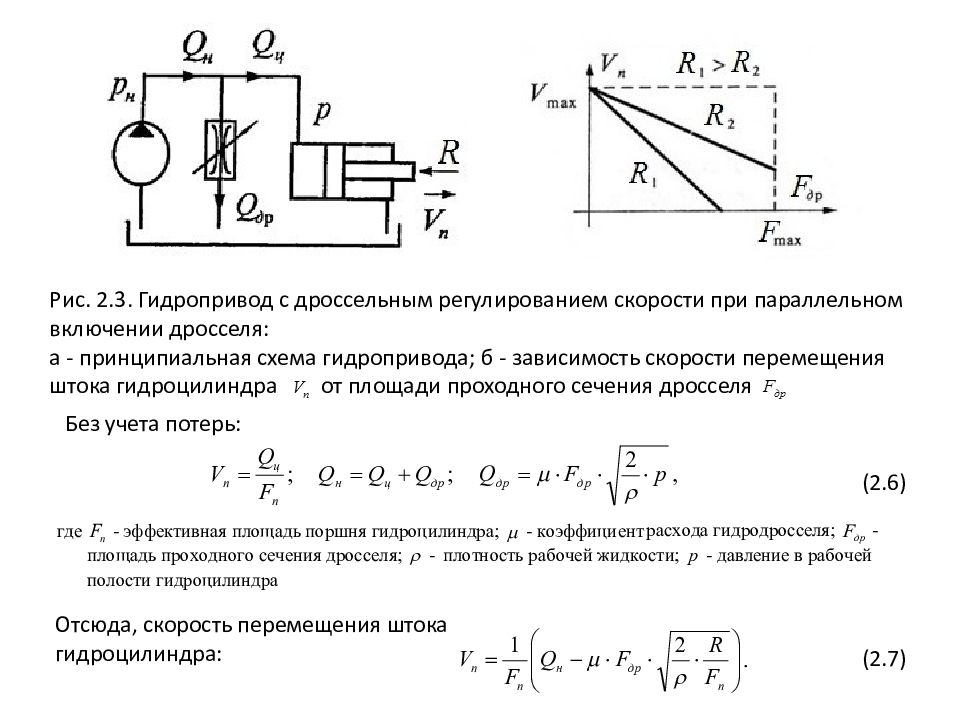

Слайд 44: Рис. 2.3. Гидропривод с дроссельным регулированием скорости при параллельном включении дросселя: а - принципиальная схема гидропривода; б - зависимость скорости перемещения штока гидроцилиндра от площади проходного сечения дросселя

Без учета потерь : (2.6) Отсюда, скорость перемещения штока гидроцилиндра: (2.7)

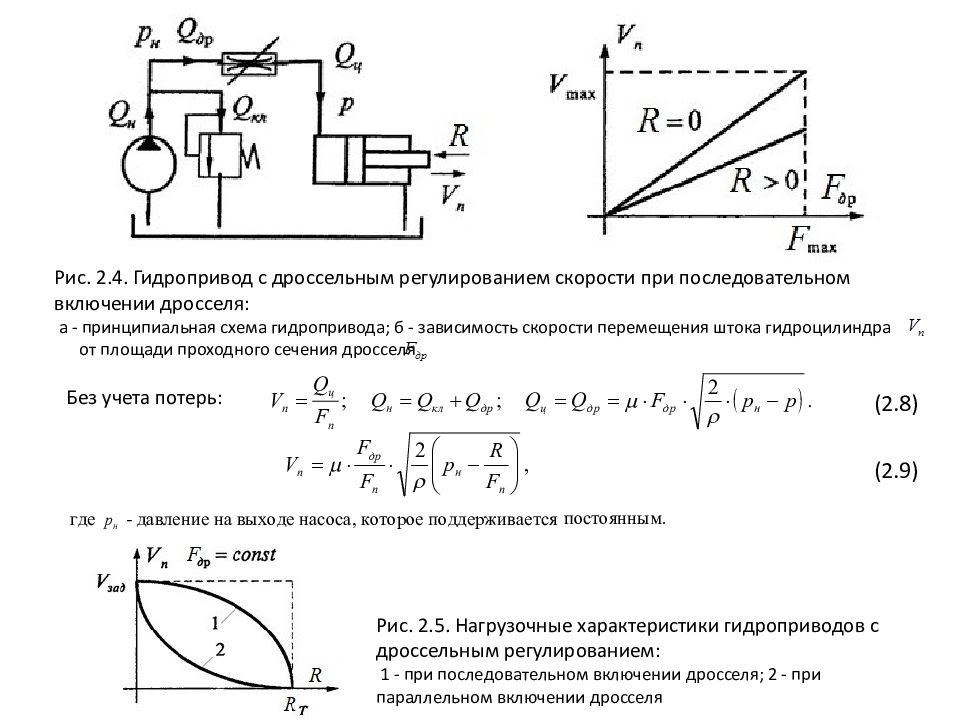

Слайд 45: Рис. 2.4. Гидропривод с дроссельным регулированием скорости при последовательном включении дросселя: а - принципиальная схема гидропривода; б - зависимость скорости перемещения штока гидроцилиндра от площади проходного сечения дросселя

Без учета потерь: (2.8 ) (2.9) Рис. 2.5. Нагрузочные характеристики гидроприводов с дроссельным регулированием: 1 - при последовательном включении дросселя; 2 - при параллельном включении дросселя

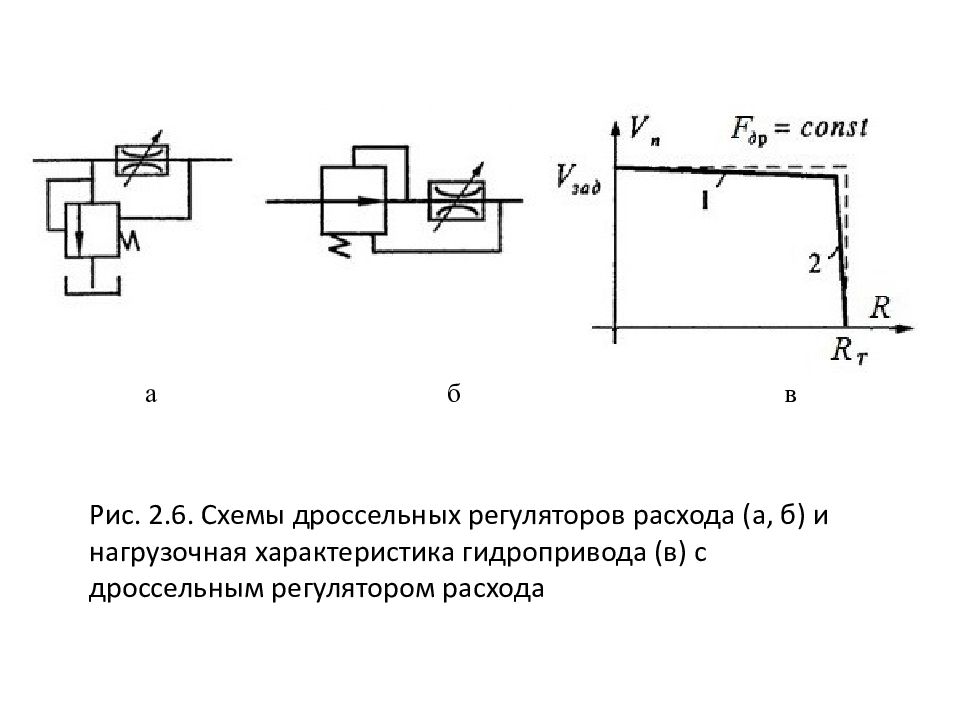

Слайд 46: Рис. 2.6. Схемы дроссельных регуляторов расхода (а, б) и нагрузочная характеристика гидропривода (в) с дроссельным регулятором расхода

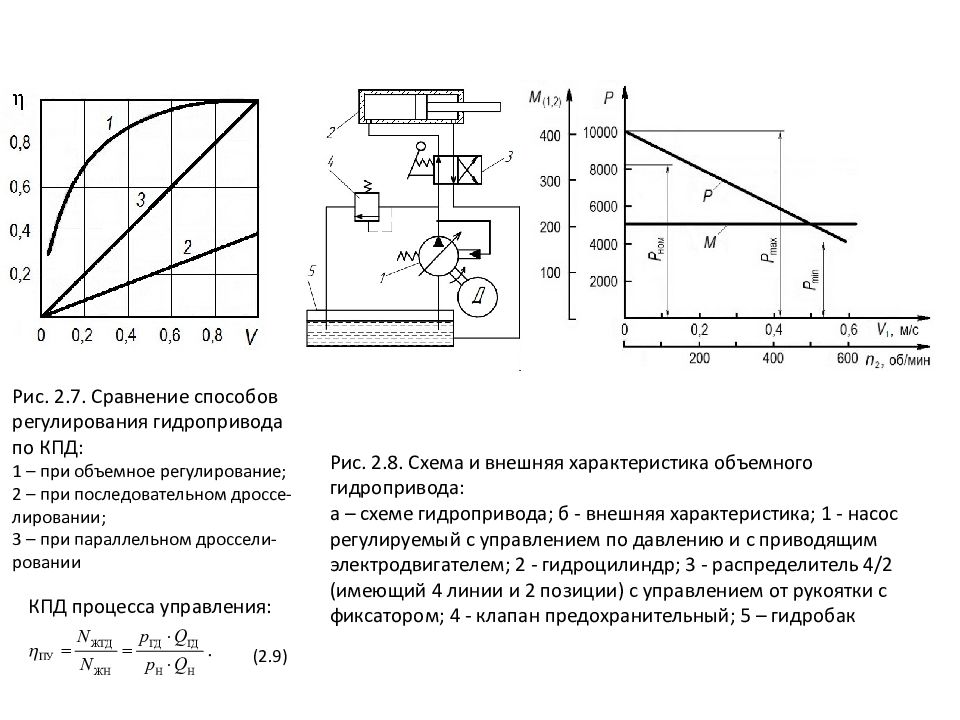

Слайд 47: Рис. 2.7. Сравнение способов регулирования гидропривода по КПД: 1 – при объемное регулирование; 2 – при последовательном дроссе-лировании ; 3 – при параллельном дроссели- ровании

Рис. 2.8. Схема и внешняя характеристика объемного гидропривода: а – схеме гидропривода; б - внешняя характеристика; 1 - насос регулируемый с управлением по давлению и с приводящим электродвигателем; 2 - гидроцилиндр; 3 - распределитель 4/2 (имеющий 4 линии и 2 позиции) с управлением от рукоятки с фиксатором; 4 - клапан предохранительный; 5 – гидробак КПД процесса управления: ( 2.9)

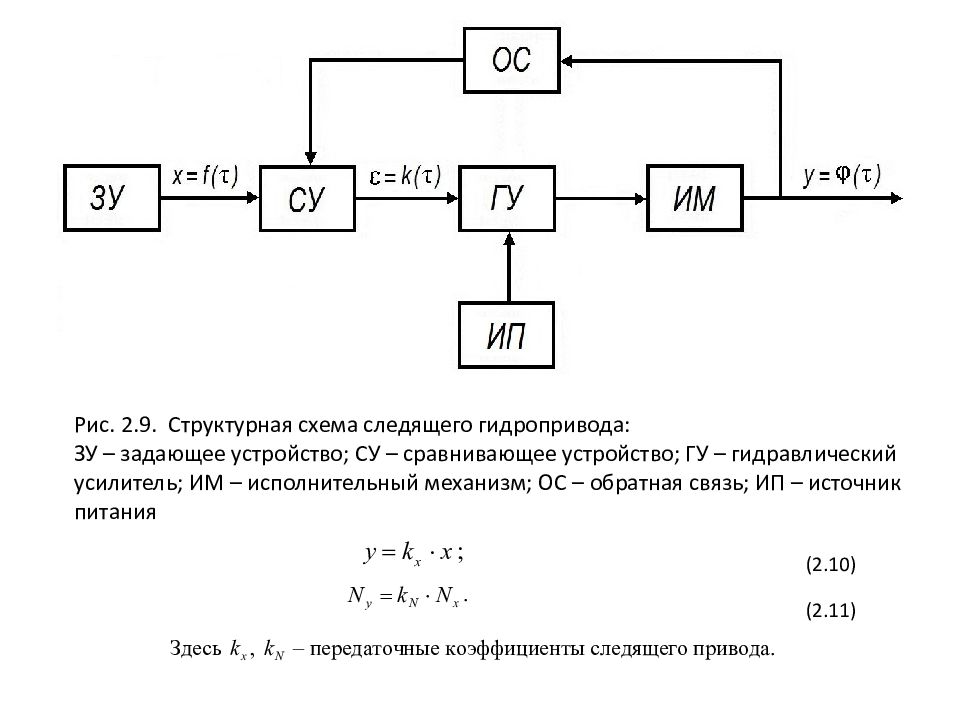

Слайд 48: Рис. 2.9. Структурная схема следящего гидропривода: ЗУ – задающее устройство; СУ – сравнивающее устройство; ГУ – гидравлический усилитель; ИМ – исполнительный механизм; ОС – обратная связь; ИП – источник питания

( 2.10) ( 2.11)

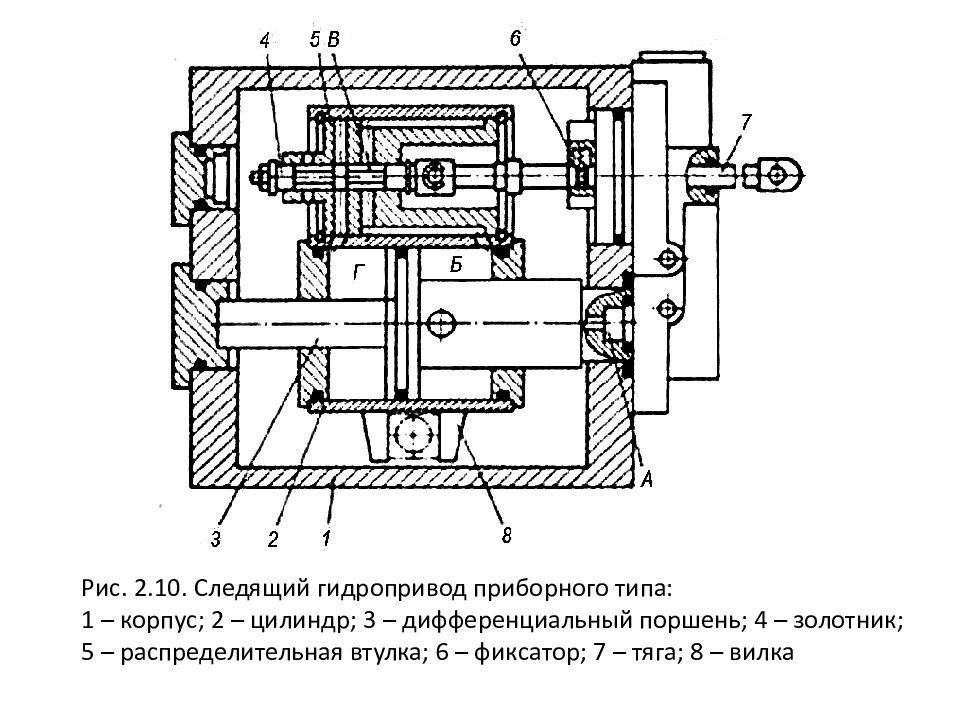

Слайд 49: Рис. 2.10. Следящий гидропривод приборного типа: 1 – корпус; 2 – цилиндр; 3 – дифференциальный поршень; 4 – золотник; 5 – распределительная втулка; 6 – фиксатор; 7 – тяга; 8 – вилка

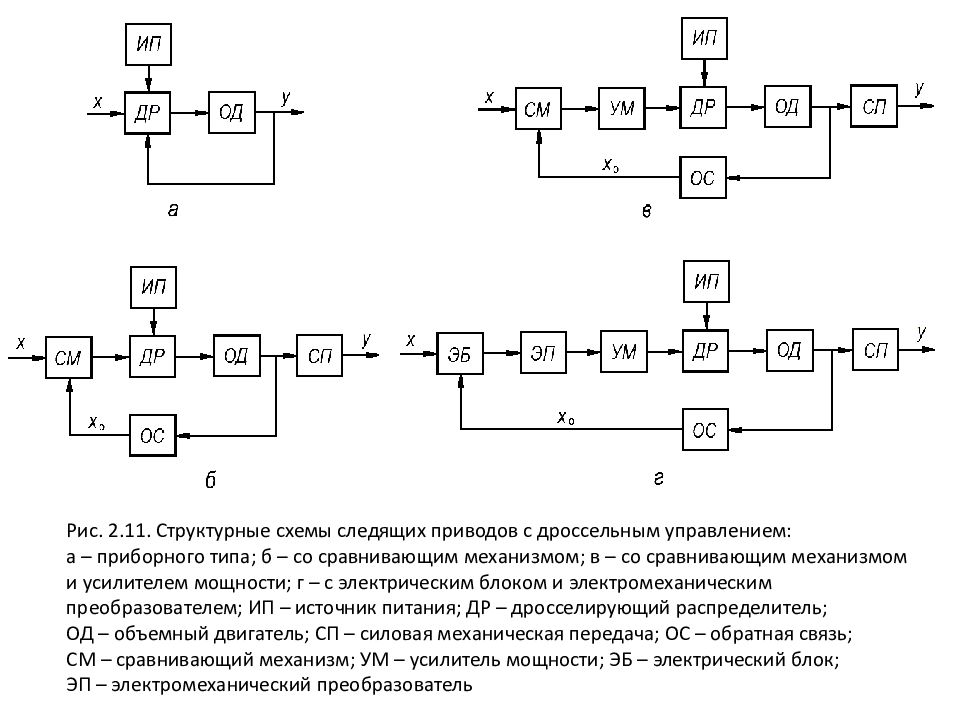

Слайд 50: Рис. 2.11. Структурные схемы следящих приводов с дроссельным управлением: а – приборного типа; б – со сравнивающим механизмом; в – со сравнивающим механизмом и усилителем мощности; г – с электрическим блоком и электромеханическим преобразователем; ИП – источник питания; ДР – дросселирующий распределитель; ОД – объемный двигатель; СП – силовая механическая передача; ОС – обратная связь; СМ – сравнивающий механизм; УМ – усилитель мощности; ЭБ – электрический блок; ЭП – электромеханический преобразователь

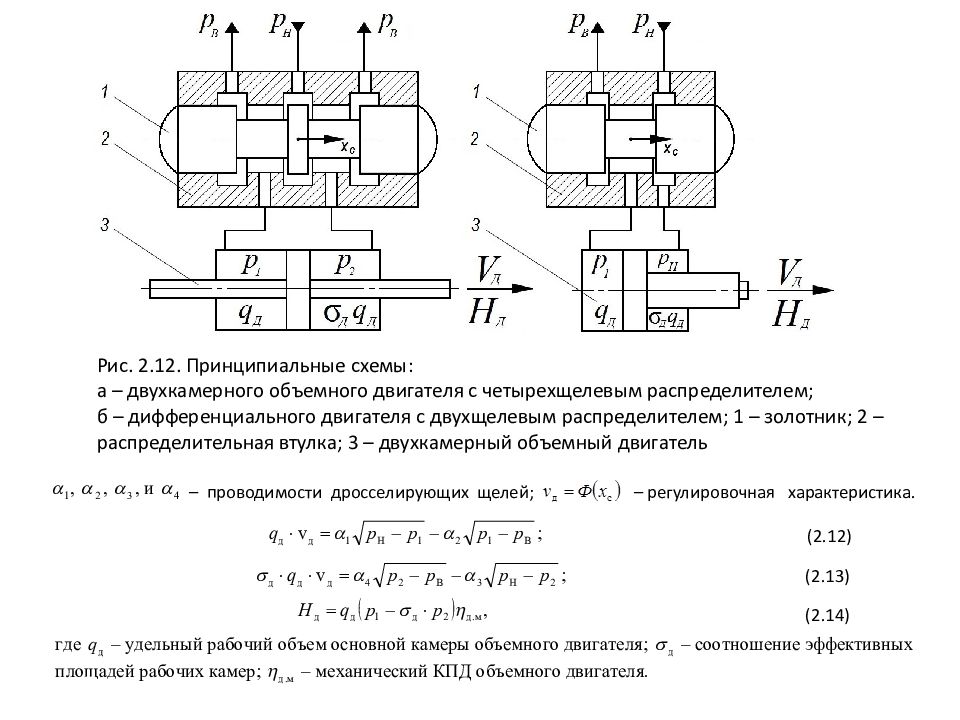

Слайд 51: Рис. 2.12. Принципиальные схемы: а – двухкамерного объемного двигателя с четырехщелевым распределителем; б – дифференциального двигателя с двухщелевым распределителем; 1 – золотник; 2 – распределительная втулка; 3 – двухкамерный объемный двигатель

– проводимости дросселирующих щелей; – регулировочная характеристика. ( 2.12) ( 2.13) ( 2.14)

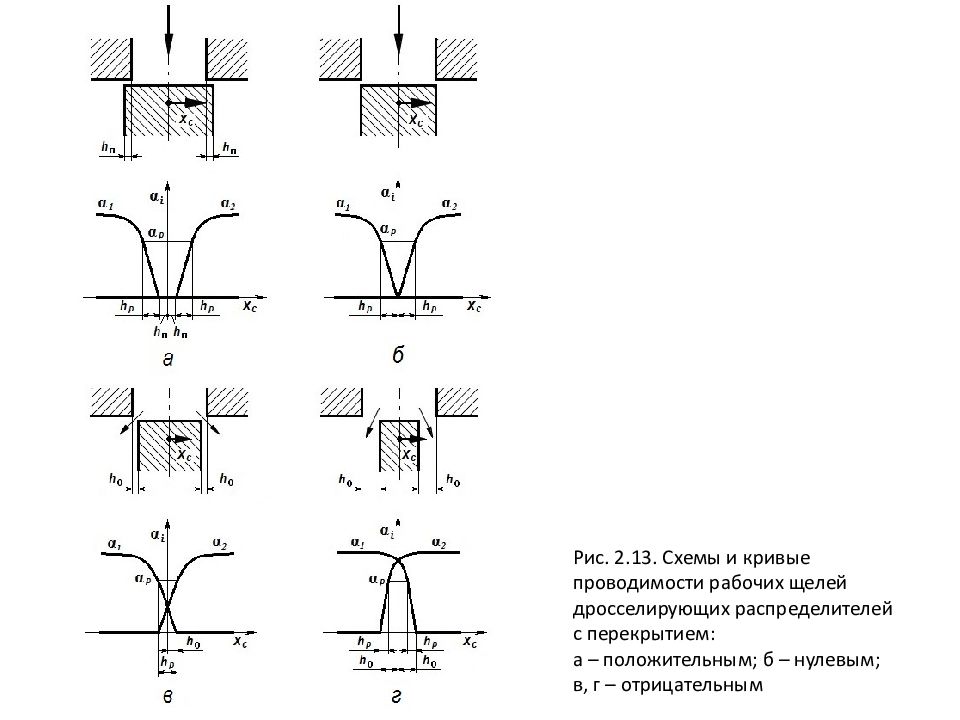

Слайд 52: Рис. 2.13. Схемы и кривые проводимости рабочих щелей дросселирующих распределителей с перекрытием: а – положительным; б – нулевым; в, г – отрицательным

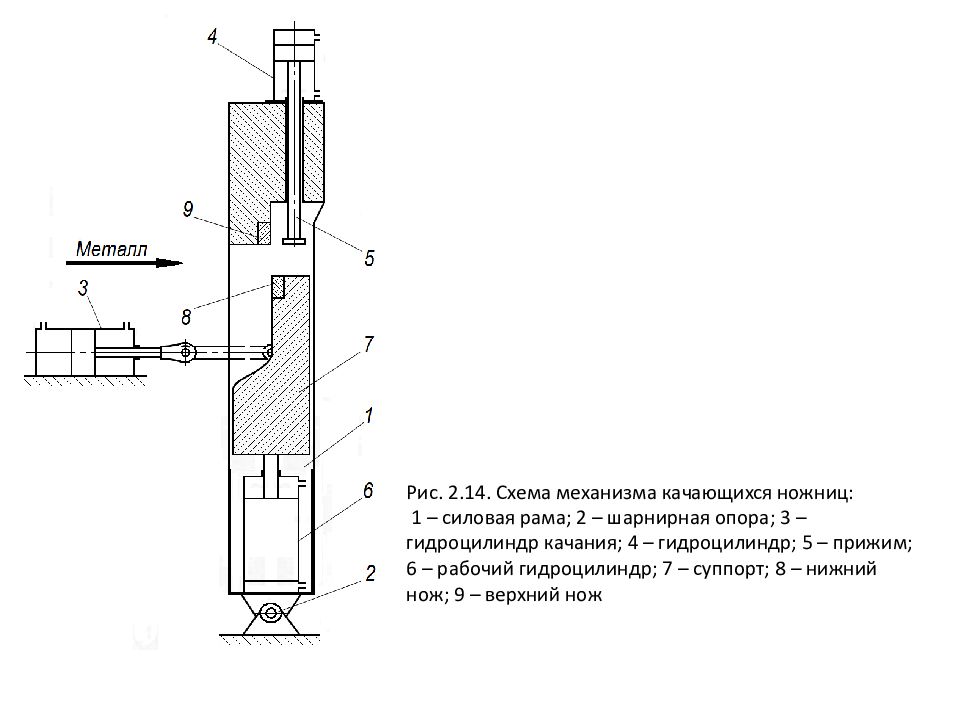

Слайд 53: Рис. 2.14. Схема механизма качающихся ножниц: 1 – силовая рама; 2 – шарнирная опора; 3 – гидроцилиндр качания; 4 – гидроцилиндр; 5 – прижим; 6 – рабочий гидроцилиндр; 7 – суппорт; 8 – нижний нож; 9 – верхний нож

Слайд 54: Рис. 2.15. Внешний вид механизма подачи слябов в нагревательную печь НШСГП 2000 НЛМК

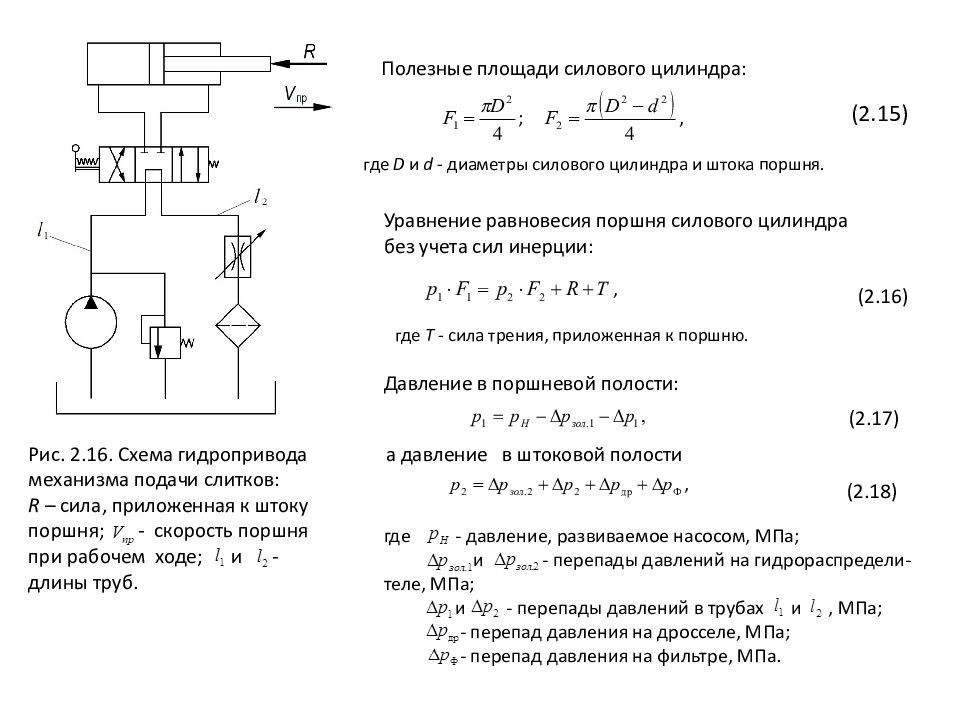

Определение основных параметров гидропривода механизма подачи слитков на приемный рольганг прокатного стана Исходные данные: сила сопротивления R от трения скольжения слябов по направляющим; требуемая скорость перемещения поршня при рабочем и холостом ходе.

Слайд 55

Полезные площади силового цилиндра: Рис. 2.16. Схема гидропривода механизма подачи слитков: R – сила, приложенная к штоку поршня; - скорость поршня при рабочем ходе ; и - длины труб. Уравнение равновесия поршня силового цилиндра без учета сил инерции: ( 2.16) Давление в поршневой полости: ( 2.17) а давление в штоковой полости ( 2.18) где T - сила трения, приложенная к поршню. где - давление, развиваемое насосом, МПа; и - перепады давлений на гидрораспредели - теле, МПа; и - перепады давлений в трубах и, МПа; - перепад давления на дросселе, МПа; - перепад давления на фильтре, МПа. ( 2.15)

Слайд 56

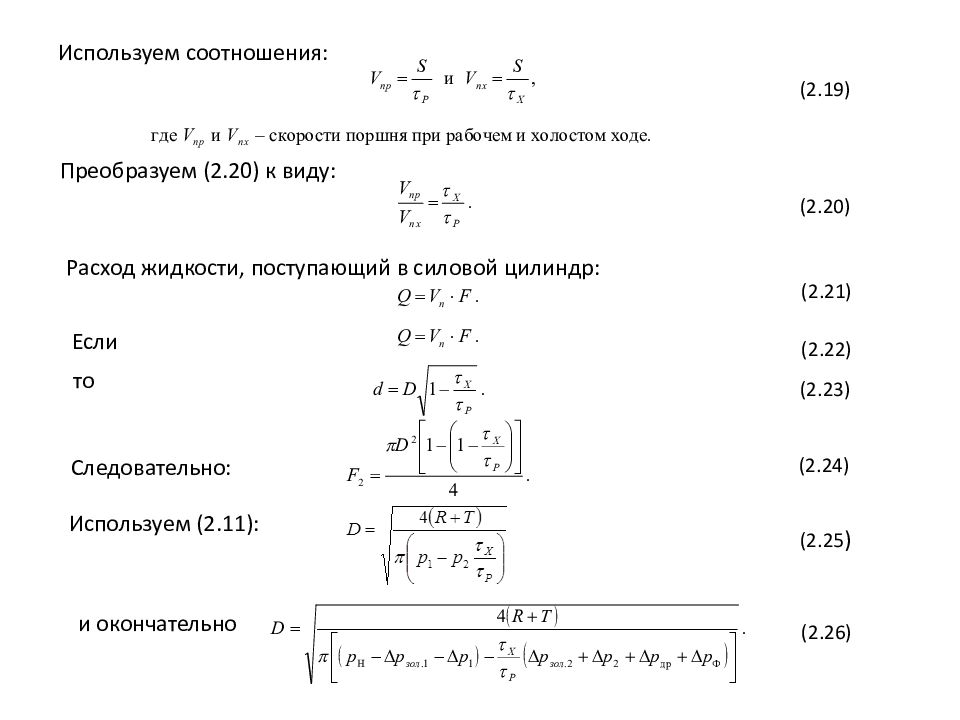

И спользуем соотношения: ( 2.19) Преобразуем ( 2. 20 ) к виду: ( 2.20) Расход жидкости, поступающий в силовой цилиндр: ( 2.21) Если ( 2.22) то ( 2.23) Следовательно: ( 2.24) Используем (2.11): ( 2.25 ) и окончательно ( 2.26)

Слайд 57

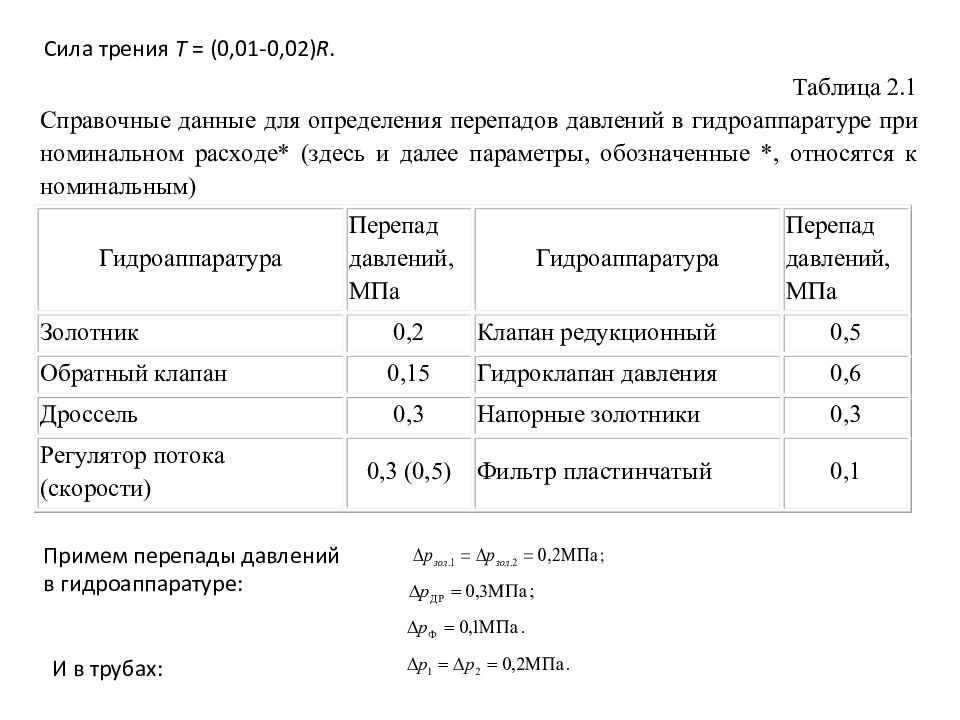

Сила трения T = (0,01-0,02) R. Примем перепады давлений в гидроаппаратуре: И в трубах:

Слайд 58

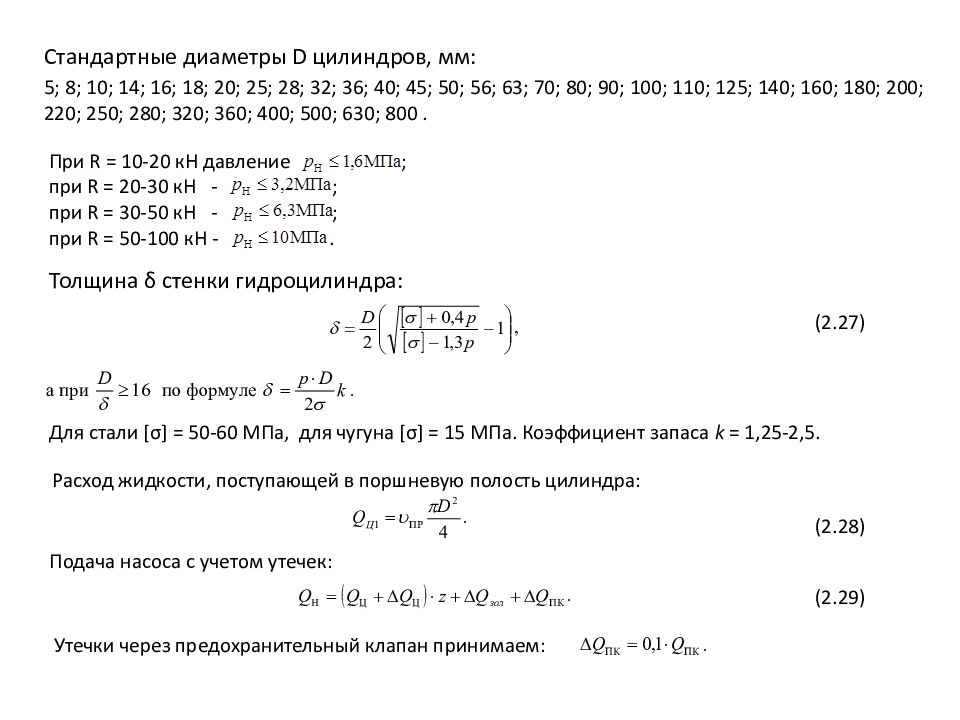

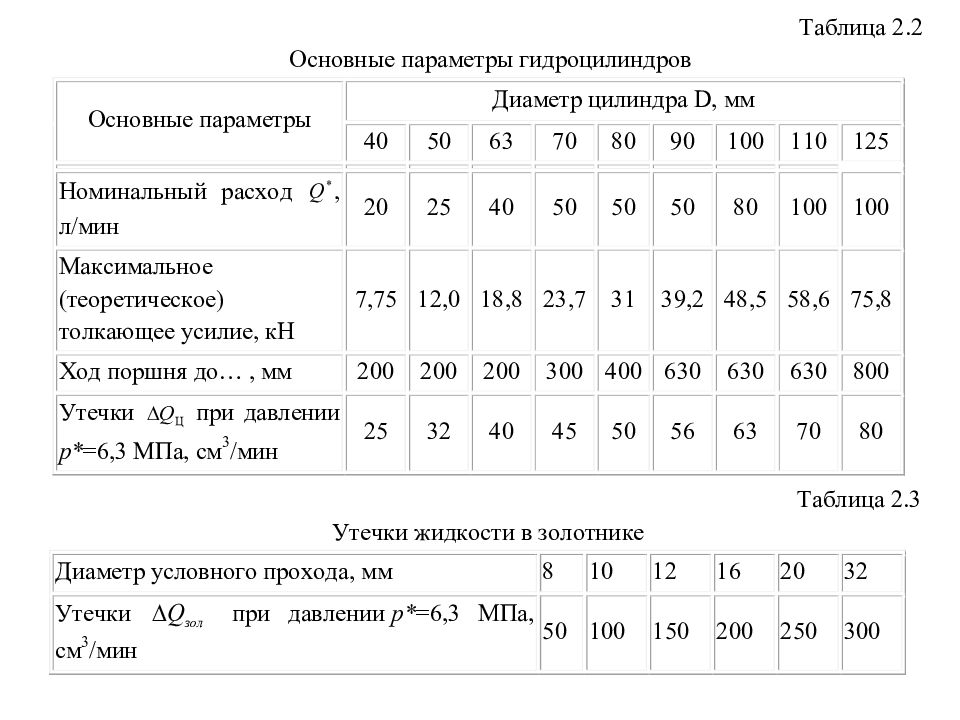

Стандартные диаметры D цилиндров, мм: 5 ; 8; 10; 14; 16; 18; 20; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280 ; 320; 360; 400; 500 ; 630; 800. При R = 10-20 кН давление ; при R = 20-30 кН - ; при R = 30-50 кН - ; при R = 50-100 кН -. Толщин а δ стенки гидроцилиндра: ( 2.27) Для стали [σ] = 50-60 МПа, для чугуна [σ] = 15 МПа. Коэффициент запаса k = 1,25-2,5. Расход жидкости, поступающей в поршневую полость цилиндра : ( 2.28) Подача насоса с учетом утечек: ( 2.29) Утечки через предохранительный клапан принимаем:

Слайд 60

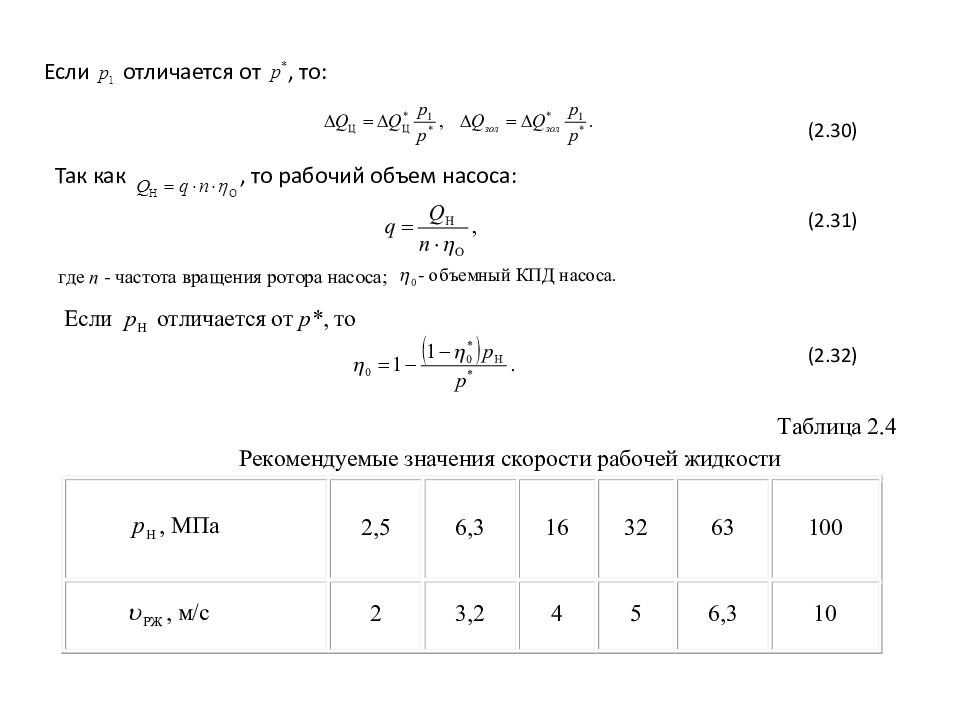

Если отличается от, то: ( 2.30) Так как, то рабочий объем насоса: ( 2.31) ( 2.32)

Слайд 61

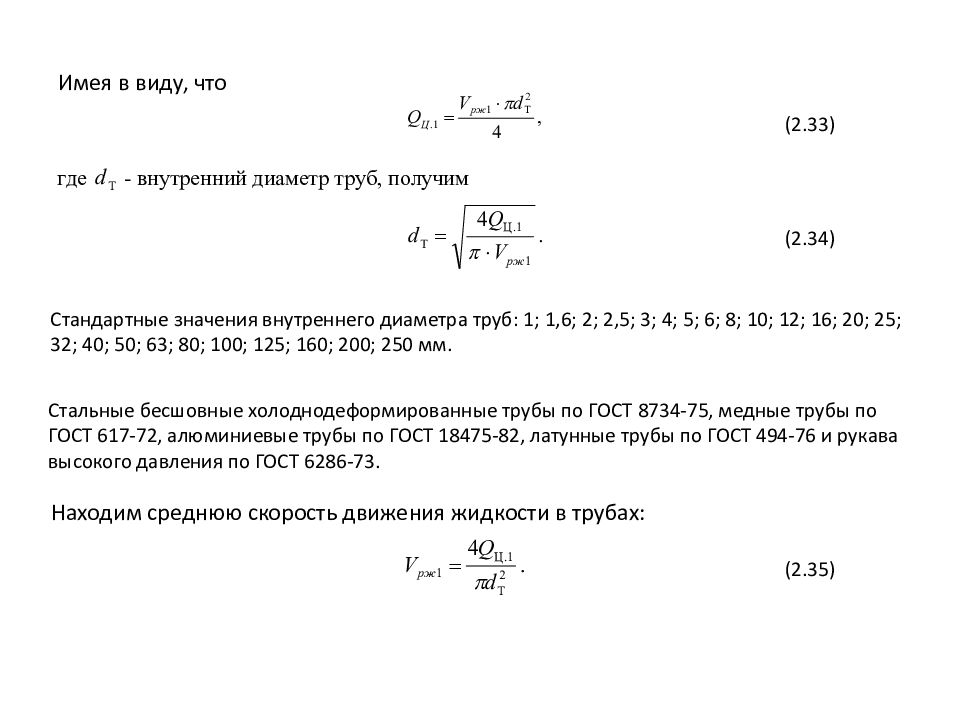

Имея в виду, что ( 2.33) ( 2.34) Стандартные значения внутреннего диаметра труб: 1; 1,6; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200; 250 мм. Стальные бесшовные холоднодеформированные трубы по ГОСТ 8734-75, медные трубы по ГОСТ 617-72, алюминиевые трубы по ГОСТ 18475-82, латунные трубы по ГОСТ 494-76 и рукава высокого давления по ГОСТ 6286-73. Находим среднюю скорость движения жидкости в трубах: ( 2.35)

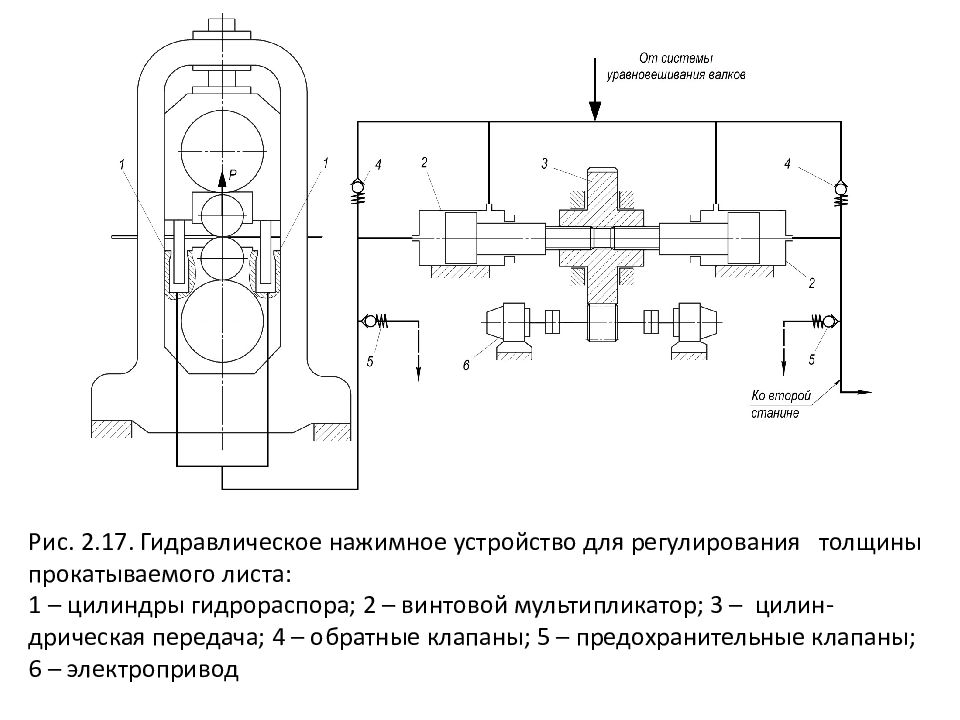

Слайд 63: Рис. 2.17. Гидравлическое нажимное устройство для регулирования толщины прокатываемого листа: 1 – цилиндры гидрораспора; 2 – винтовой мультипликатор; 3 – цилин-дрическая передача; 4 – обратные клапаны; 5 – предохранительные клапаны; 6 – электропривод

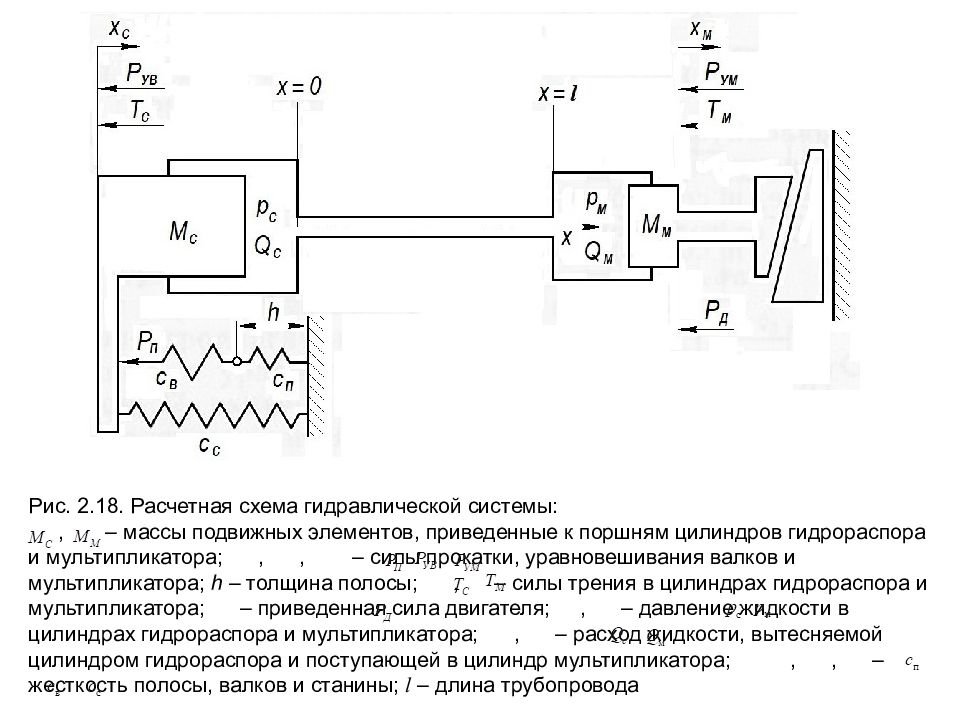

Слайд 64: Рис. 2.18. Расчетная схема гидравлической системы:, – массы подвижных элементов, приведенные к поршням цилиндров гидрораспора и мультипликатора;,, – силы прокатки, уравновешивания валков и мультипликатора; h – толщина полосы;, – силы трения в цилиндрах гидрораспора и мультипликатора; – приведенная сила двигателя;, – давление жидкости в цилиндрах гидрораспора и мультипликатора;, – расход жидкости, вытесняемой цилиндром гидрораспора и поступающей в цилиндр мультипликатора;,, – жесткость полосы, валков и станины; l – длина трубопровода

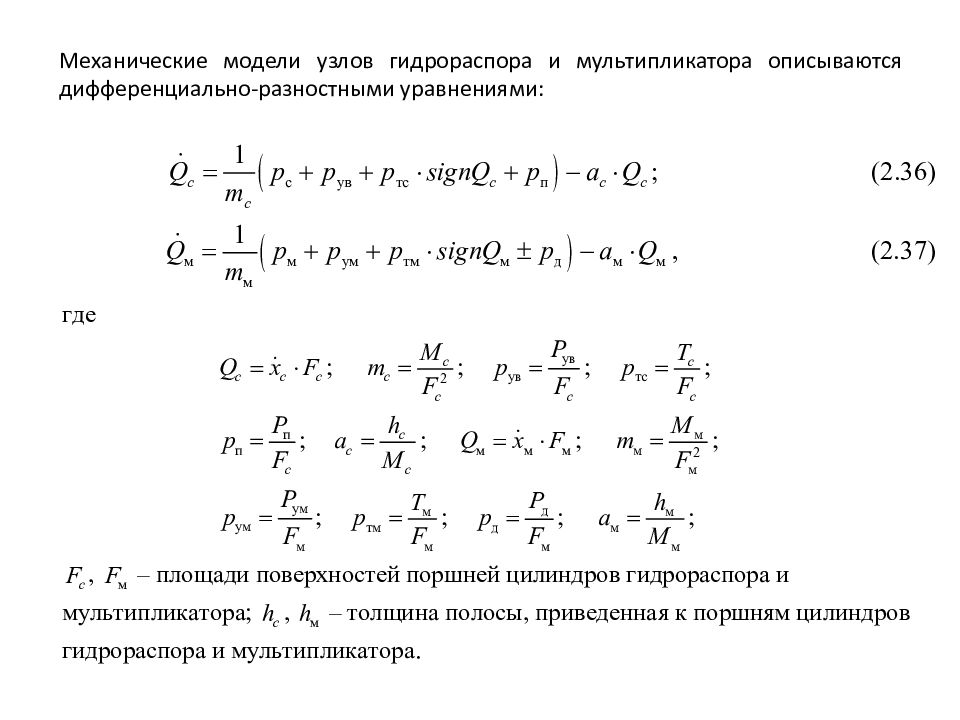

Слайд 65: Механические модели узлов гидрораспора и мультипликатора описываются дифференциально-разностными уравнениями:

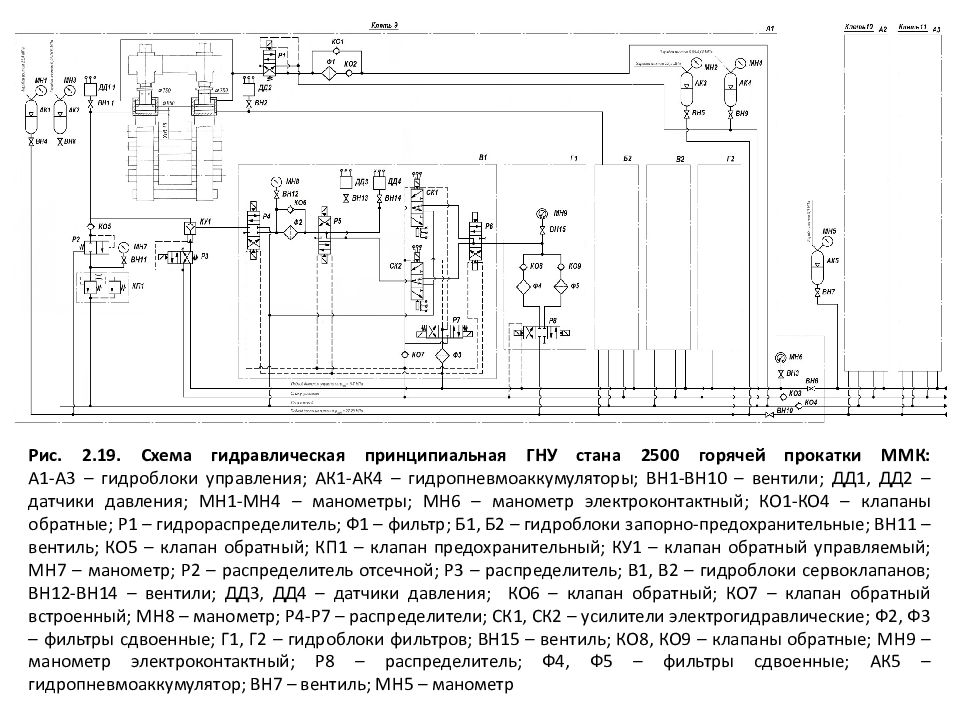

Слайд 66: Рис. 2.19. Схема гидравлическая принципиальная ГНУ стана 2500 горячей прокатки ММК: А1-А3 – гидроблоки управления; АК1-АК4 – гидропневмоаккумуляторы ; ВН1-ВН10 – вентили; ДД1, ДД2 – датчики давления; МН1-МН4 – манометры; МН6 – манометр электроконтактный ; КО1-КО4 – клапаны обратные; Р1 – гидрораспределитель ; Ф1 – фильтр; Б1, Б2 – гидроблоки запорно-предохранительные; ВН11 – вентиль; КО5 – клапан обратный; КП1 – клапан предохранительный; КУ1 – клапан обратный управляемый; МН7 – манометр; Р2 – распределитель отсечной; Р3 – распределитель; В1, В2 – гидроблоки сервоклапанов ; ВН12-ВН14 – вентили; ДД3, ДД4 – датчики давления; КО6 – клапан обратный; КО7 – клапан обратный встроенный; МН8 – манометр; Р4-Р7 – распределители; СК1, СК2 – усилители электрогидравлические; Ф2, Ф3 – фильтры сдвоенные; Г1, Г2 – гидроблоки фильтров; ВН15 – вентиль; КО8, КО9 – клапаны обратные; МН9 – манометр электроконтактный ; Р8 – распределитель; Ф4, Ф5 – фильтры сдвоенные; АК5 – гидропневмоаккумулятор ; ВН7 – вентиль; МН5 – манометр

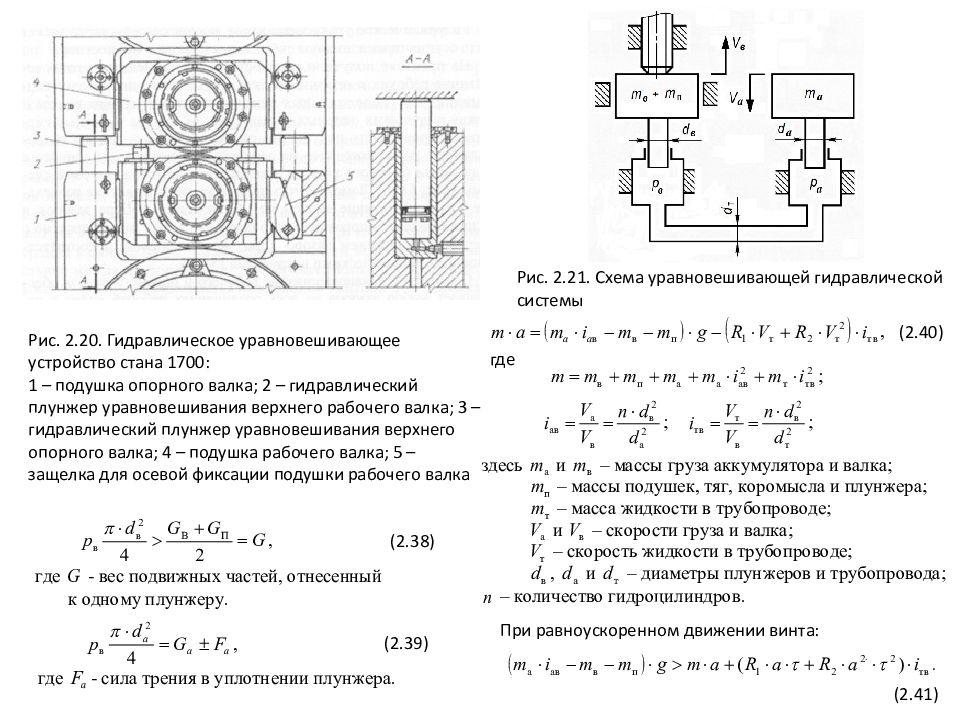

Слайд 67: Рис. 2.20. Гидравлическое уравновешивающее устройство стана 1700: 1 – подушка опорного валка; 2 – гидравлический плунжер уравновешивания верхнего рабочего валка; 3 – гидравлический плунжер уравновешивания верхнего опорного валка; 4 – подушка рабочего валка; 5 – защелка для осевой фиксации подушки рабочего валка

( 2.38) ( 2.39) Рис. 2.21. Схема уравновешивающей гидравлической системы ( 2.40) где ( 2.41) При равноускоренном движении винта:

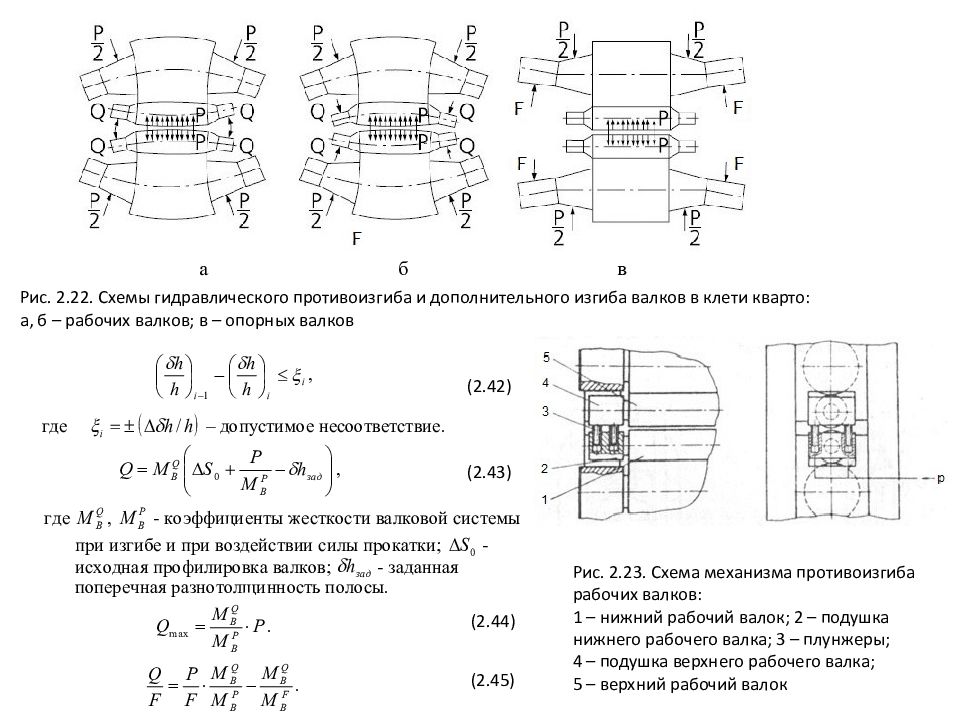

Слайд 68: Рис. 2.22. Схемы гидравлического противоизгиба и дополнительного изгиба валков в клети кварто : а, б – рабочих валков; в – опорных валков

( 2.42) ( 2.43) ( 2.44) ( 2.45) Рис. 2.23. Схема механизма противоизгиба рабочих валков: 1 – нижний рабочий валок; 2 – подушка нижнего рабочего валка; 3 – плунжеры; 4 – подушка верхнего рабочего валка; 5 – верхний рабочий валок

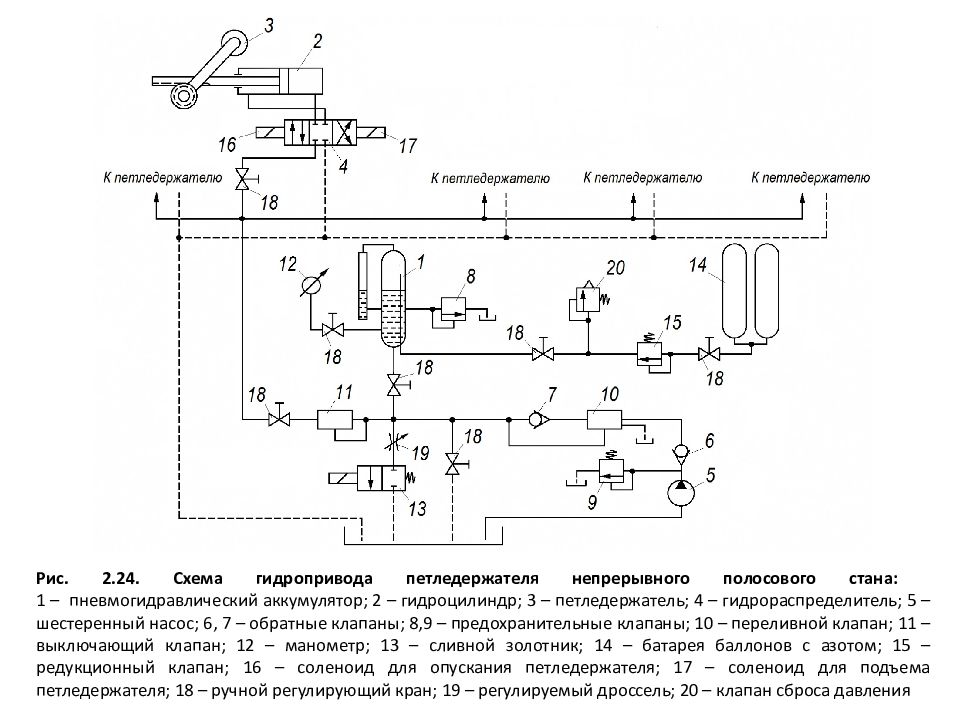

Слайд 69: Рис. 2.24. Схема гидропривода петледержателя непрерывного полосового стана: 1 – пневмогидравлический аккумулятор; 2 – гидроцилиндр; 3 – петледержатель ; 4 – гидрораспределитель ; 5 – шестеренный насос; 6, 7 – обратные клапаны; 8,9 – предохранительные клапаны; 10 – переливной клапан; 11 – выключающий клапан; 12 – манометр; 13 – сливной золотник; 14 – батарея баллонов с азотом; 15 – редукционный клапан; 16 – соленоид для опускания петледержателя; 17 – соленоид для подъема петледержателя; 18 – ручной регулирующий кран; 19 – регулируемый дроссель; 20 – клапан сброса давления

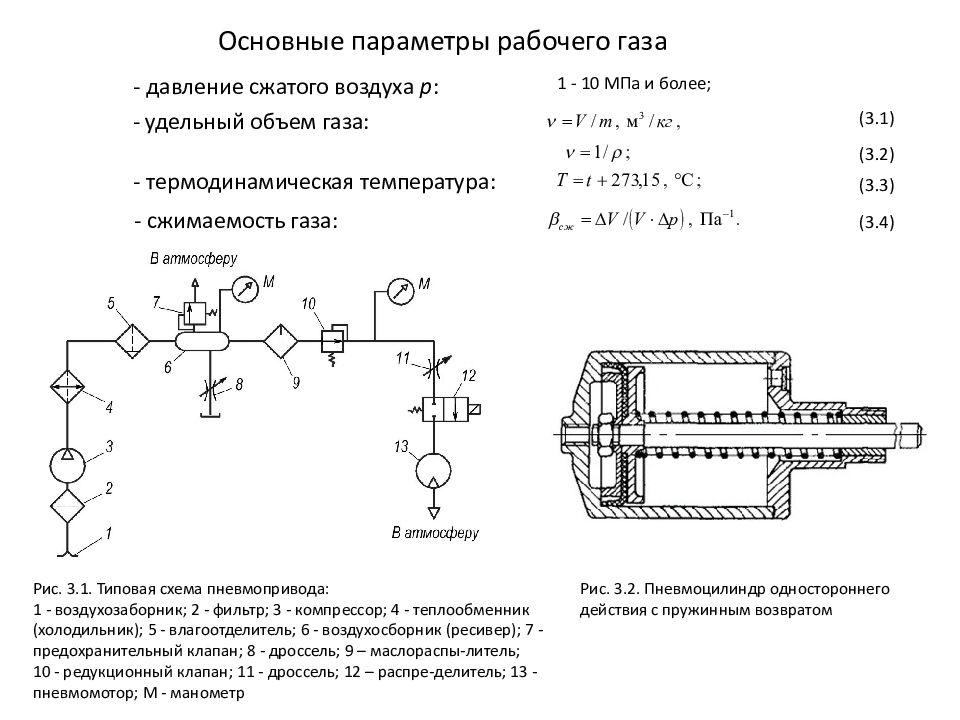

Слайд 70: Основные параметры рабочего газа

(3.1) (3.2) - термодинамическая температура: - давление сжатого воздуха p : - удельный объем газа: 1 - 10 МПа и более; (3.3) - c жимаемость газа : (3.4) Рис. 3.1. Типовая схема пневмопривода: 1 - воздухозаборник; 2 - фильтр; 3 - компрессор; 4 - теплообменник (холодильник); 5 - влагоотделитель ; 6 - воздухосборник (ресивер); 7 - предохранительный клапан; 8 - дроссель; 9 – маслораспы-литель ; 10 - редукционный клапан; 11 - дроссель; 12 – распре-делитель; 13 - пневмомотор ; М - манометр Рис. 3.2. Пневмоцилиндр одностороннего действия с пружинным возвратом

Слайд 71

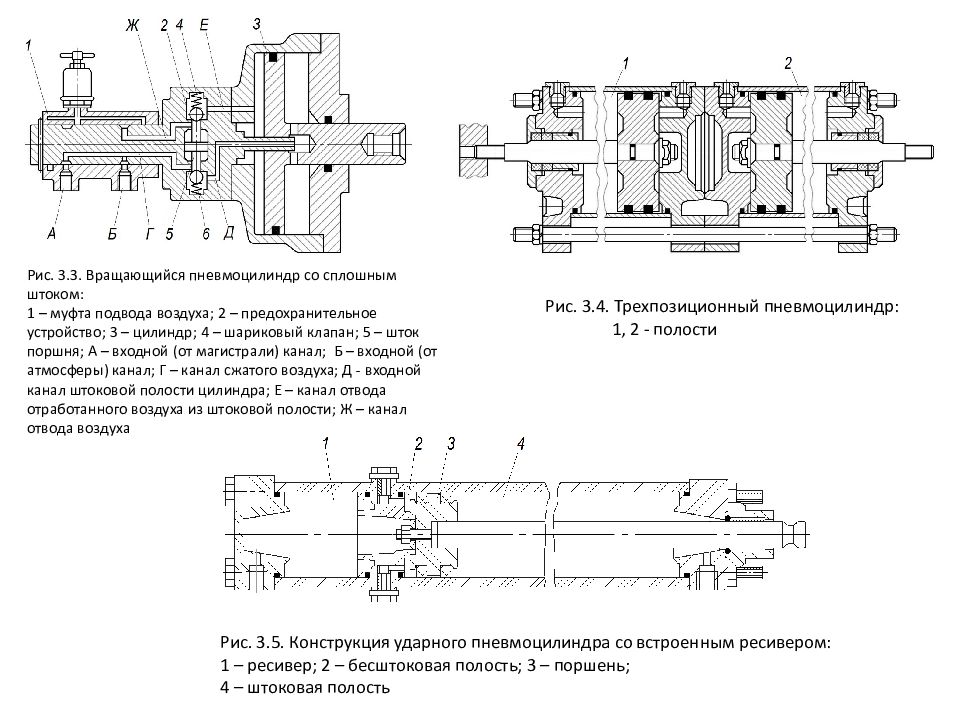

Рис. 3.3. Вращающийся пневмоцилиндр со сплошным штоком: 1 – муфта подвода воздуха; 2 – предохранительное устройство; 3 – цилиндр; 4 – шариковый клапан; 5 – шток поршня; А – входной (от магистрали) канал; Б – входной (от атмосферы) канал; Г – канал сжатого воздуха; Д - входной канал штоковой полости цилиндра ; Е – канал отвода отработанного воздуха из штоковой полости; Ж – канал отвода воздуха Рис. 3.4. Трехпозиционный пневмоцилиндр: 1, 2 - полости Рис. 3.5. Конструкция ударного пневмоцилиндра со встроенным ресивером: 1 – ресивер; 2 – бесштоковая полость; 3 – поршень; 4 – штоковая полость

Слайд 72

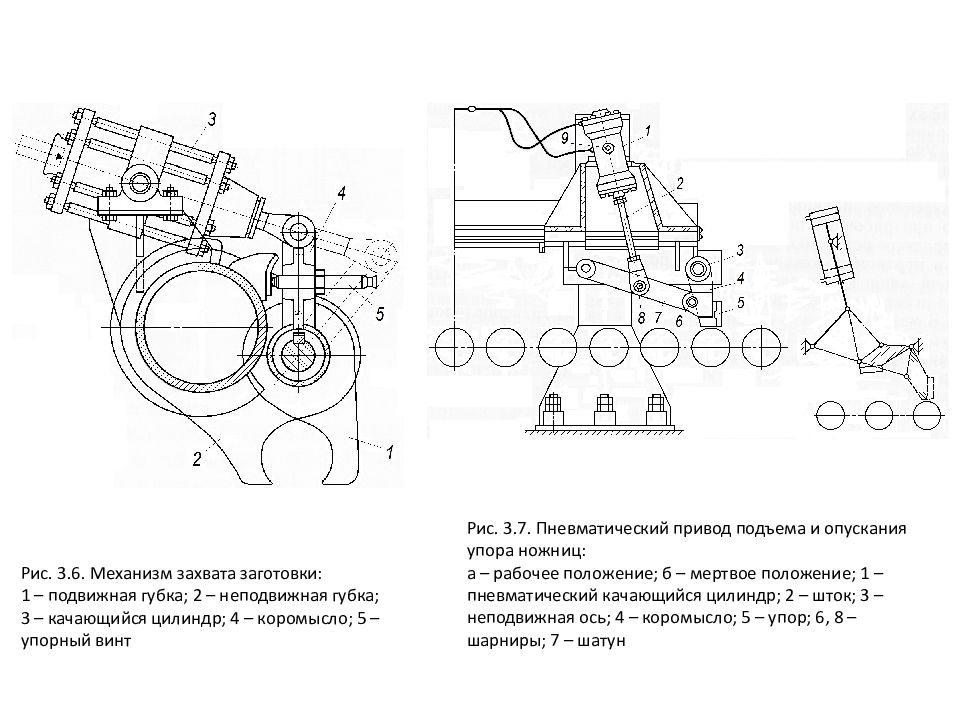

Рис. 3.6. Механизм захвата заготовки: 1 – подвижная губка; 2 – неподвижная губка; 3 – качающийся цилиндр; 4 – коромысло; 5 – упорный винт Рис. 3.7. Пневматический привод подъема и опускания упора ножниц: а – рабочее положение; б – мертвое положение; 1 – пневматический качающийся цилиндр; 2 – шток; 3 – неподвижная ось; 4 – коромысло; 5 – упор; 6, 8 – шарниры; 7 – шатун

Слайд 73

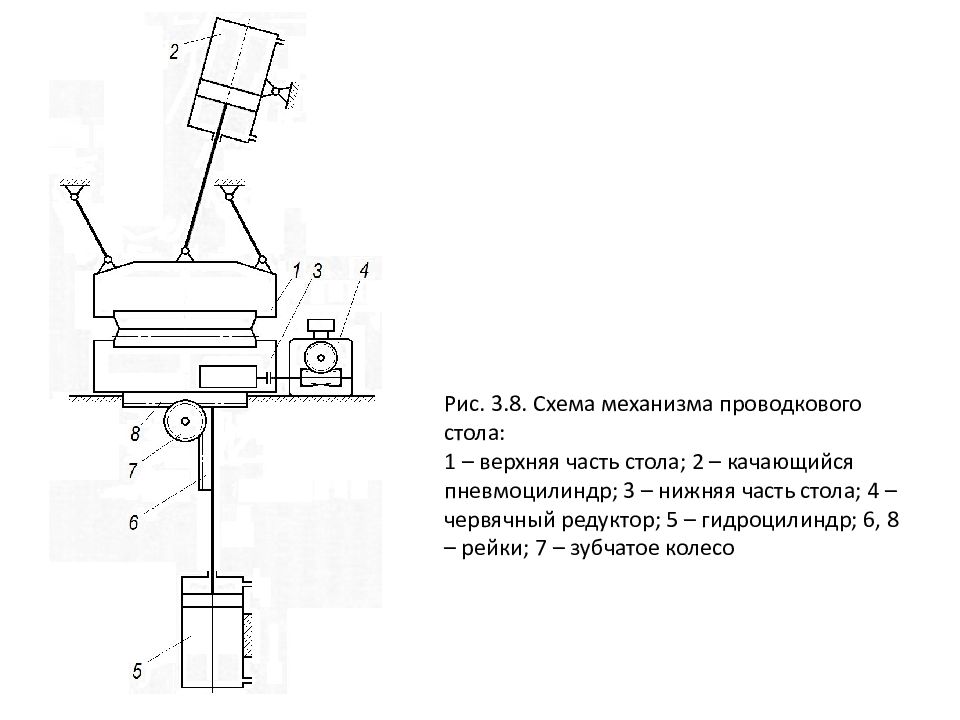

Рис. 3.8. Схема механизма проводкового стола: 1 – верхняя часть стола; 2 – качающийся пневмоцилиндр ; 3 – нижняя часть стола; 4 – червячный редуктор; 5 – гидроцилиндр; 6, 8 – рейки; 7 – зубчатое колесо

Слайд 74

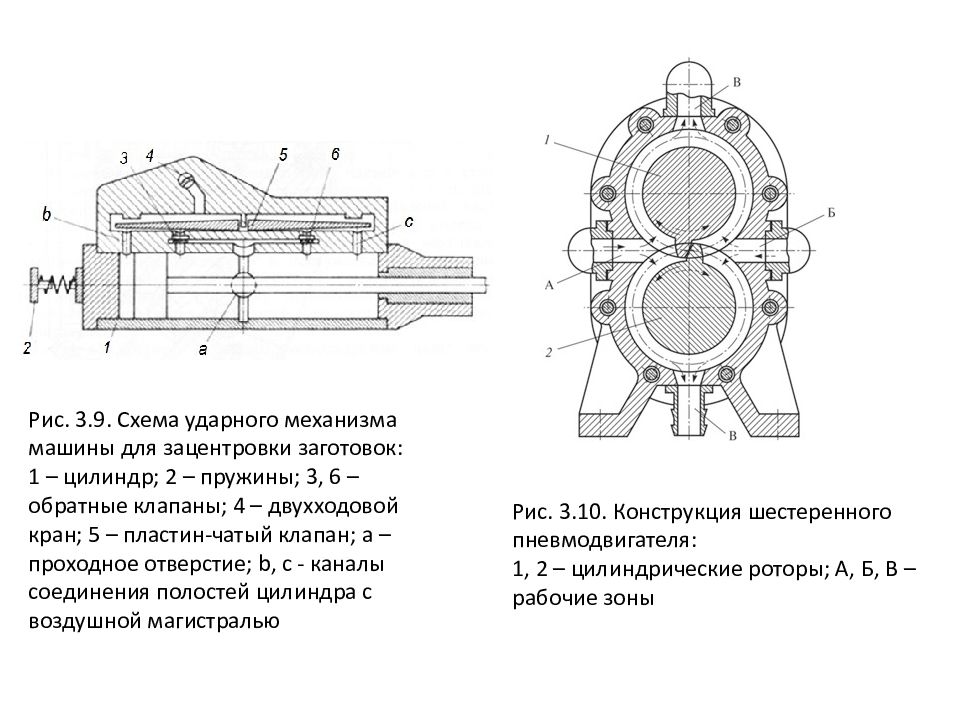

Рис. 3.9. Схема ударного механизма машины для зацентровки заготовок: 1 – цилиндр; 2 – пружины; 3, 6 – обратные клапаны; 4 – двухходовой кран; 5 – пластин- чатый клапан; а – проходное отверстие; b, c - каналы соединения полостей цилиндра с воздушной магистралью Рис. 3.10. Конструкция шестеренного пневмодвигателя: 1, 2 – цилиндрические роторы; А, Б, В – рабочие зоны

Слайд 75

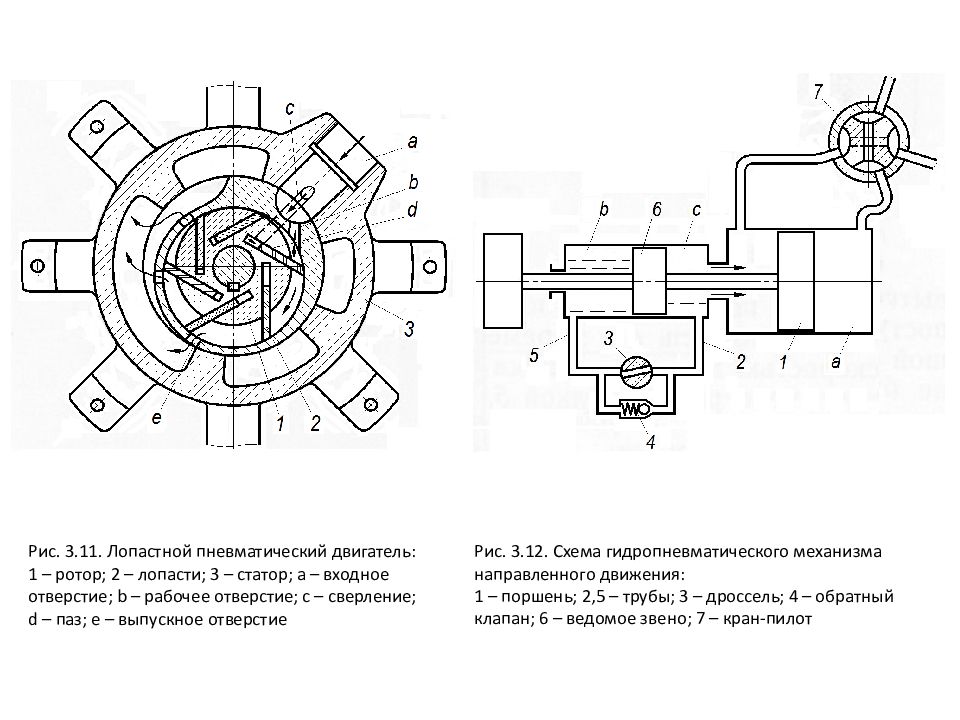

Рис. 3.11. Лопастной пневматический двигатель: 1 – ротор; 2 – лопасти; 3 – статор; а – входное отверстие ; b – рабочее отверстие; с – сверление; d – паз; е – выпускное отверстие Рис. 3.12. Схема гидропневматического механизма направленного движения: 1 – поршень; 2,5 – трубы; 3 – дроссель; 4 – обратный клапан; 6 – ведомое звено; 7 – кран-пилот

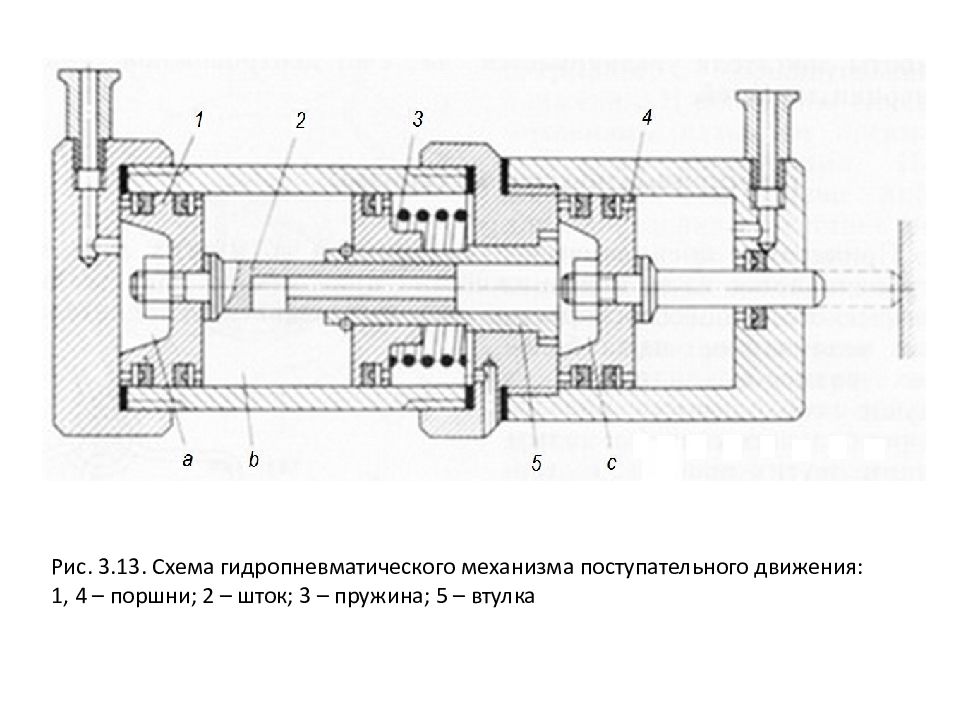

Слайд 76: Рис. 3.13. Схема гидропневматического механизма поступательного движения: 1, 4 – поршни; 2 – шток; 3 – пружина; 5 – втулка

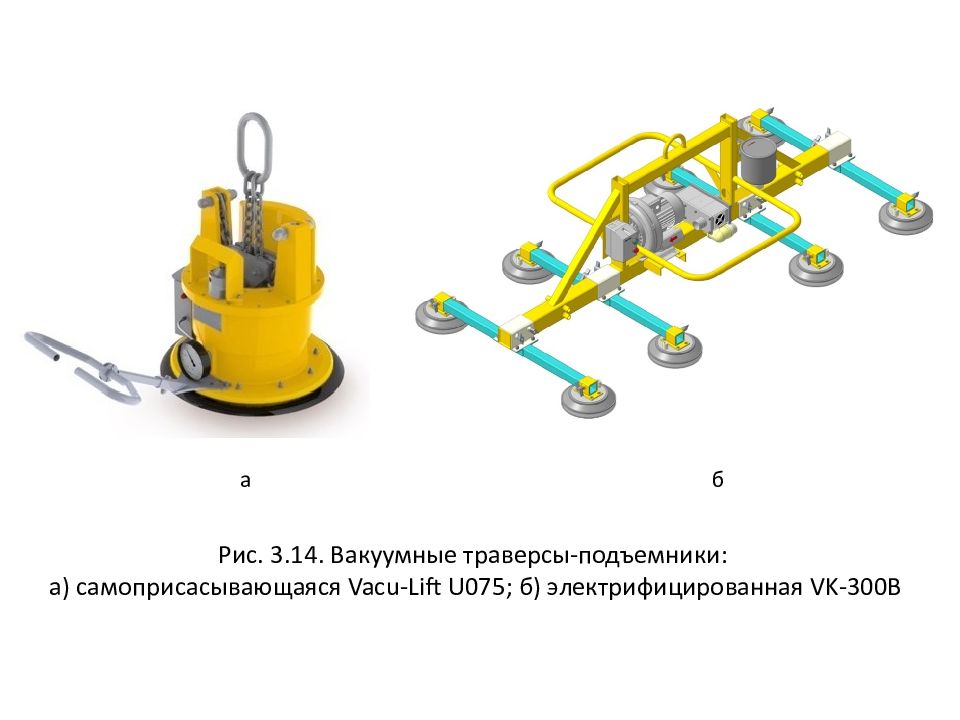

Слайд 77: Рис. 3.14. Вакуумные траверсы-подъемники: а) самоприсасывающаяся Vacu-Lift U075; б) электрифицированная VK-300В

а б

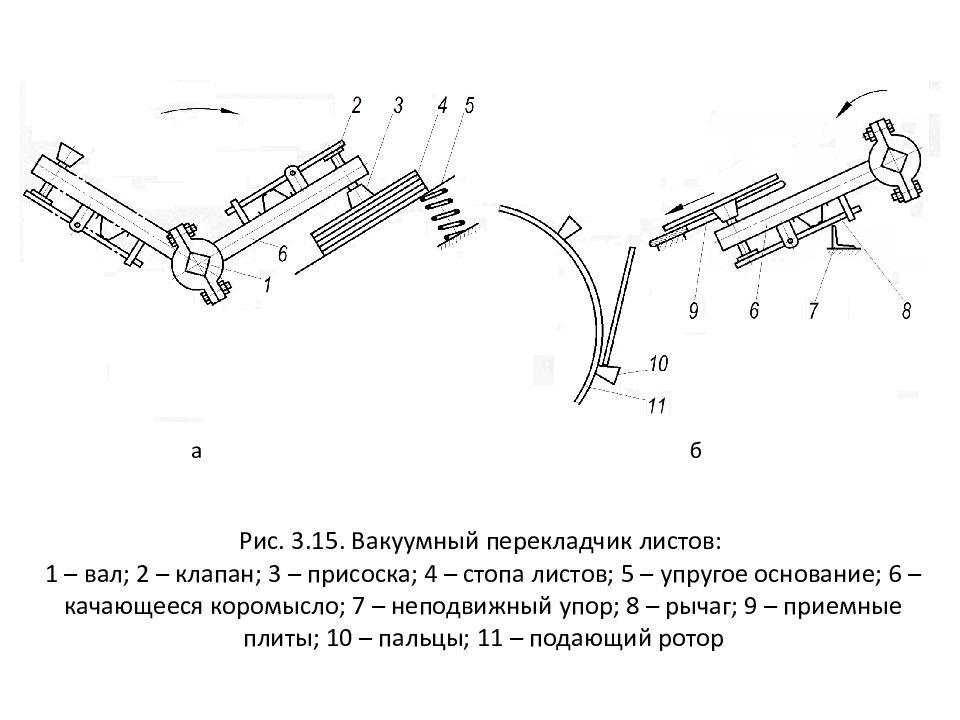

Слайд 78: Рис. 3.15. Вакуумный перекладчик листов: 1 – вал; 2 – клапан; 3 – присоска; 4 – стопа листов; 5 – упругое основание; 6 – качающееся коромысло; 7 – неподвижный упор; 8 – рычаг; 9 – приемные плиты; 10 – пальцы; 11 – подающий ротор

а б

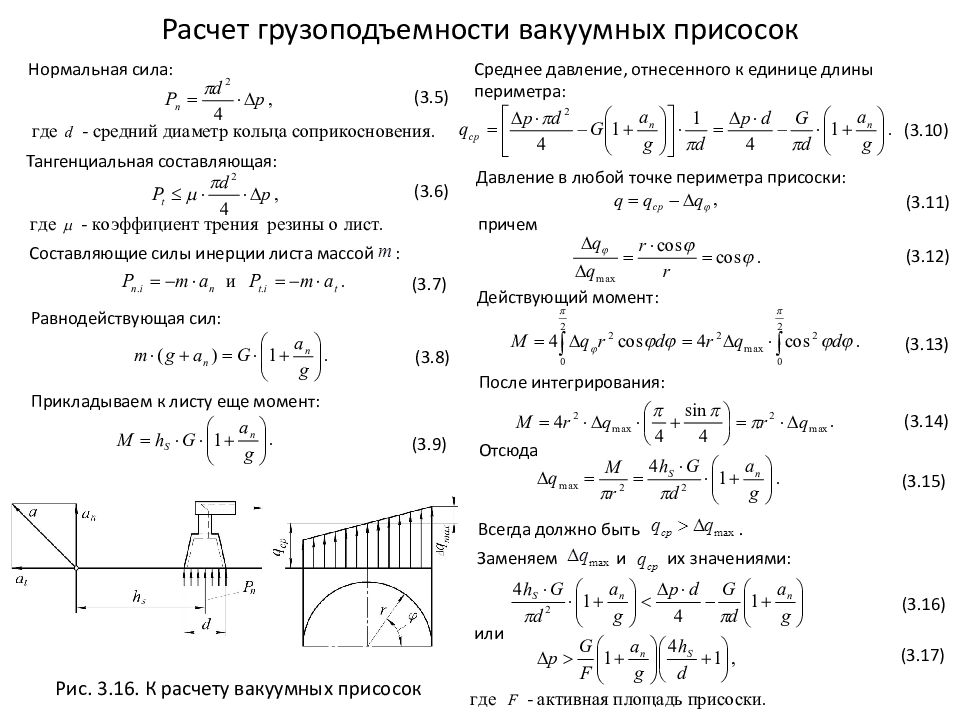

Слайд 79: Расчет грузоподъемности вакуумных присосок

Нормальная сила : (3.5) Тангенциальная составляющая: (3.6) Составляющие силы инерции листа массой : (3.7) Равнодействующая сил: (3.8) Прикладываем к листу еще момент: (3.9) Рис. 3.16. К расчету вакуумных присосок Среднее давление, отнесенного к единице длины периметра: (3.10) Давление в любой точке периметра присоски: (3.11) причем (3.12) Действующий момент: (3.13) После интегрирования: (3.14) Отсюда (3.15) Всегда должно быть. Заменяем и их значениями: (3.16) или (3.17)

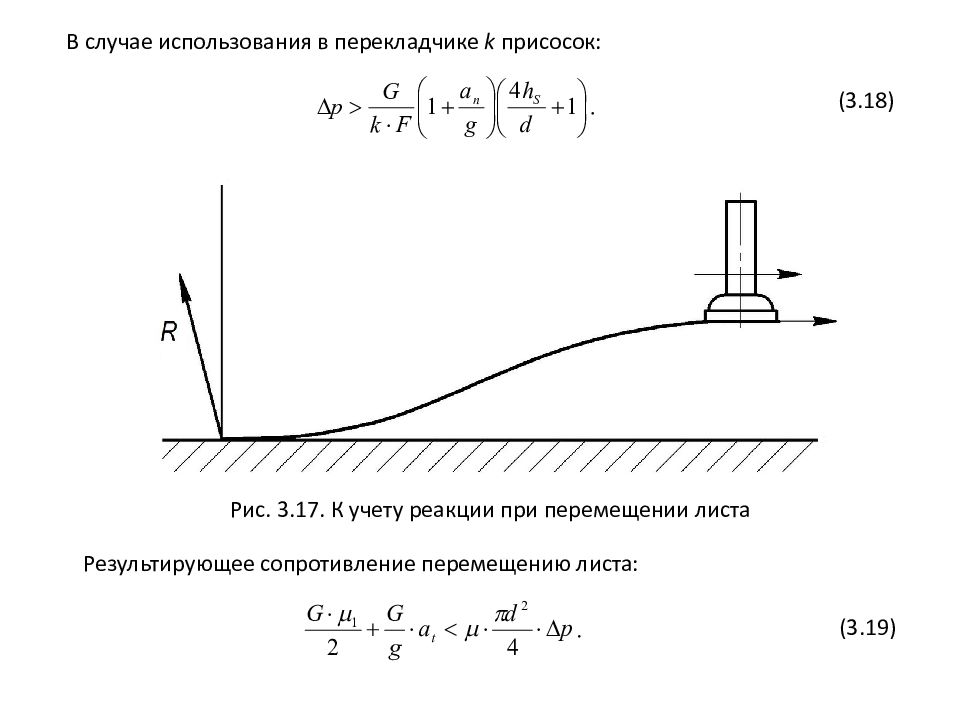

Слайд 80: Рис. 3.17. К учету реакции при перемещении листа

В случае использования в перекладчике k присосок: (3.18) Результирующее сопротивление перемещению листа: (3.19)