Первый слайд презентации: Устройство верхнего строения пути (ВСП)

Слайд 2

Верхнее строение пути включает: Линейные конструкции; 2. Конструкции для пересечения и соединения путей.

Слайд 3: Линейные конструкции ВСП

Слайд 6

1. Рельсы 2. Подрельсовое основание 3. Промежуточные скрепления 4. Стыковые скрепления 5. Балластный слой 6. Противоугоны Элементы ВСП

Слайд 7: Назначение ВСП

1. Формирование колеи для направления колес экипажей. 2 Обеспечение пространственной устойчивости колеи 3. Передать нагрузку от колес на земляное полотно

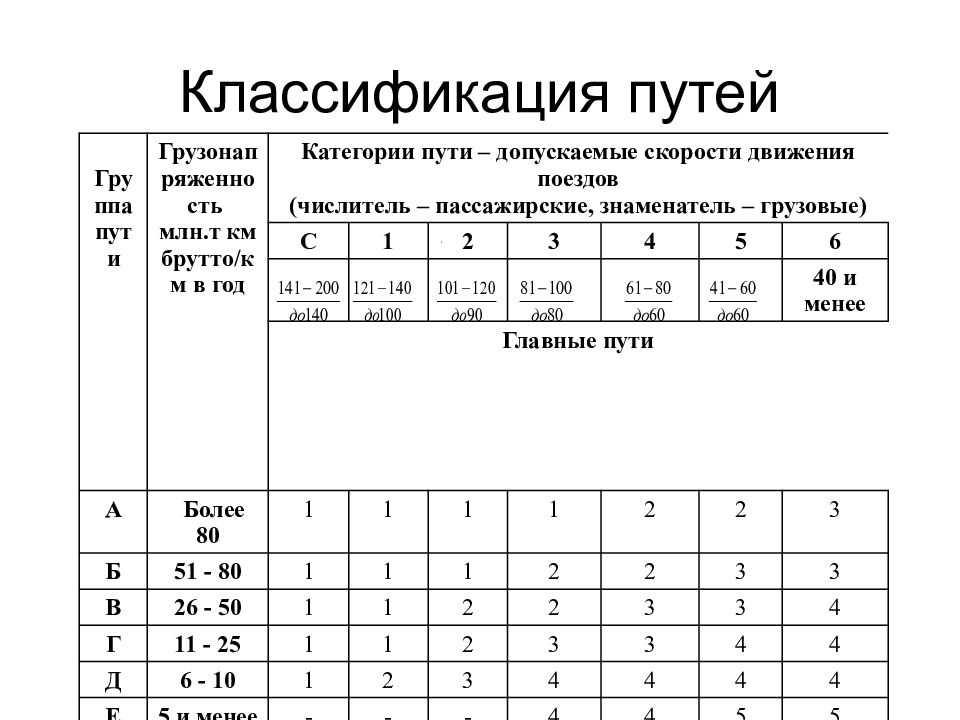

Слайд 8: Классификация путей

Группа пути Грузонапряженность млн.т км брутто/км в год Категории пути – допускаемые скорости движения поездов (числитель – пассажирские, знаменатель – грузовые) С 1 2 3 4 5 6 40 и менее Главные пути А Более 80 1 1 1 1 2 2 3 Б 51 - 80 1 1 1 2 2 3 3 В 26 - 50 1 1 2 2 3 3 4 Г 11 - 25 1 1 2 3 3 4 4 Д 6 - 10 1 2 3 4 4 4 4 Е 5 и менее - - - 4 4 5 5

Слайд 9: Рельсы

Назначение : - сформировать колею; - передать давления колес на подрельсовые опоры. Основные требования: - хорошо сопротивляться износу и усталостным разрушениям; - хорошо сопротивляться корродированию.

Слайд 10: Рельсы

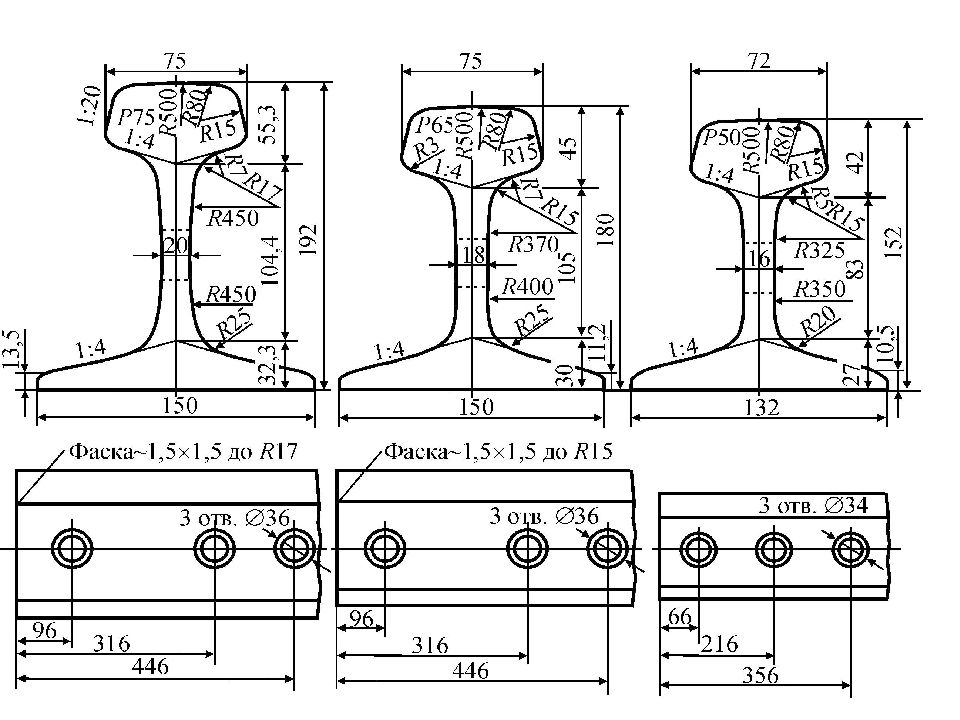

Основные характеристики: 1. Погонный вес 2. Длина 3. Химический состав 4. Поперечный профиль

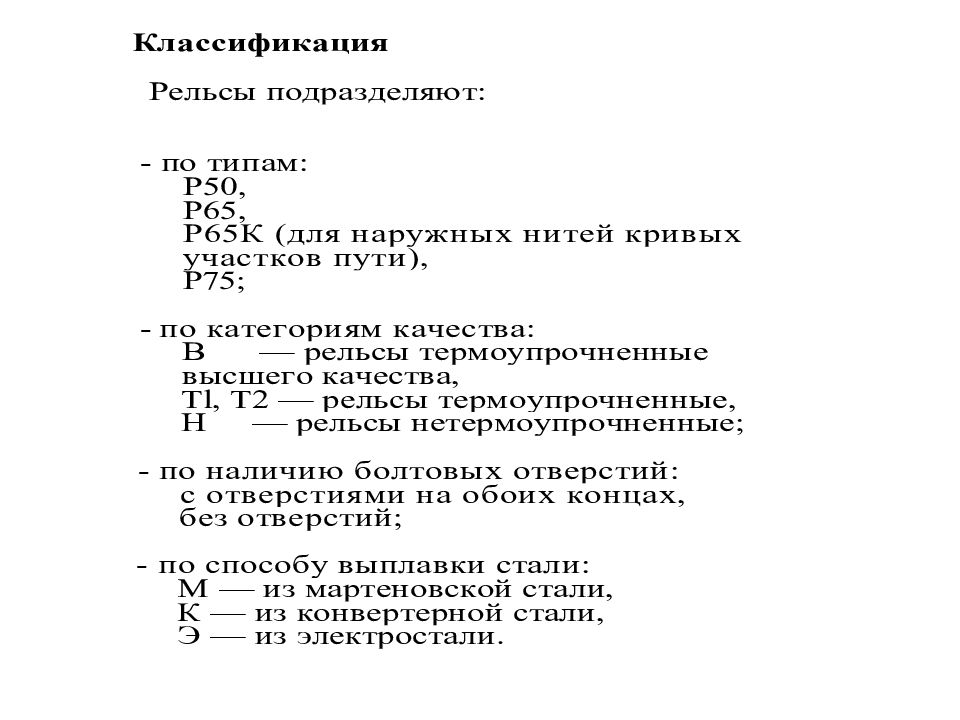

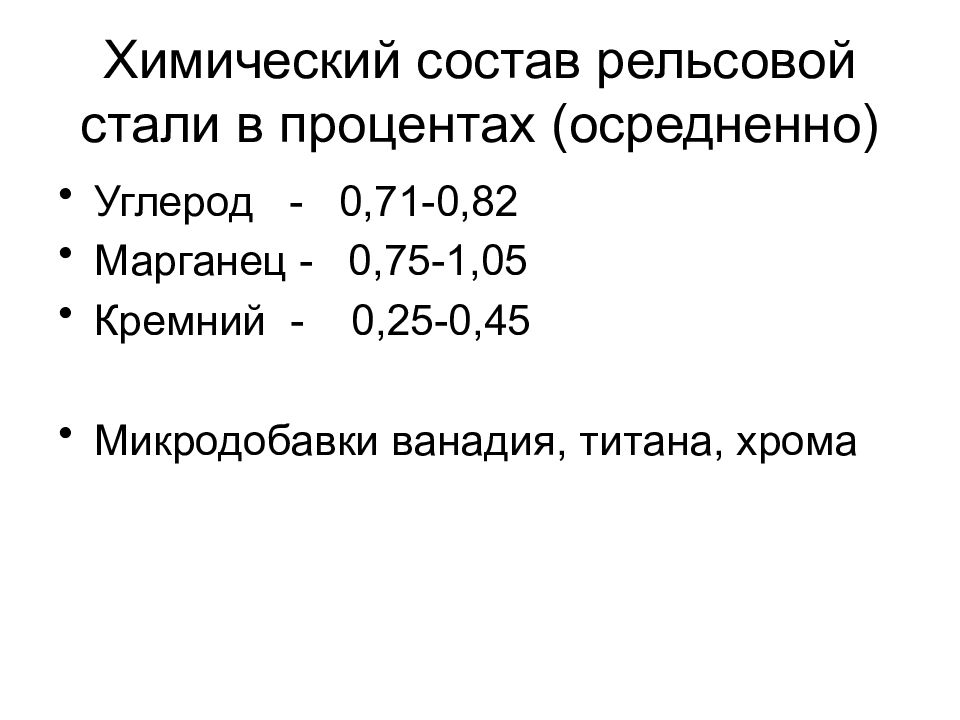

Слайд 12: Химический состав рельсовой стали в процентах (осредненно)

Углерод - 0,71-0,82 Марганец - 0,75-1,05 Кремний - 0,25-0,45 Микродобавки ванадия, титана, хрома

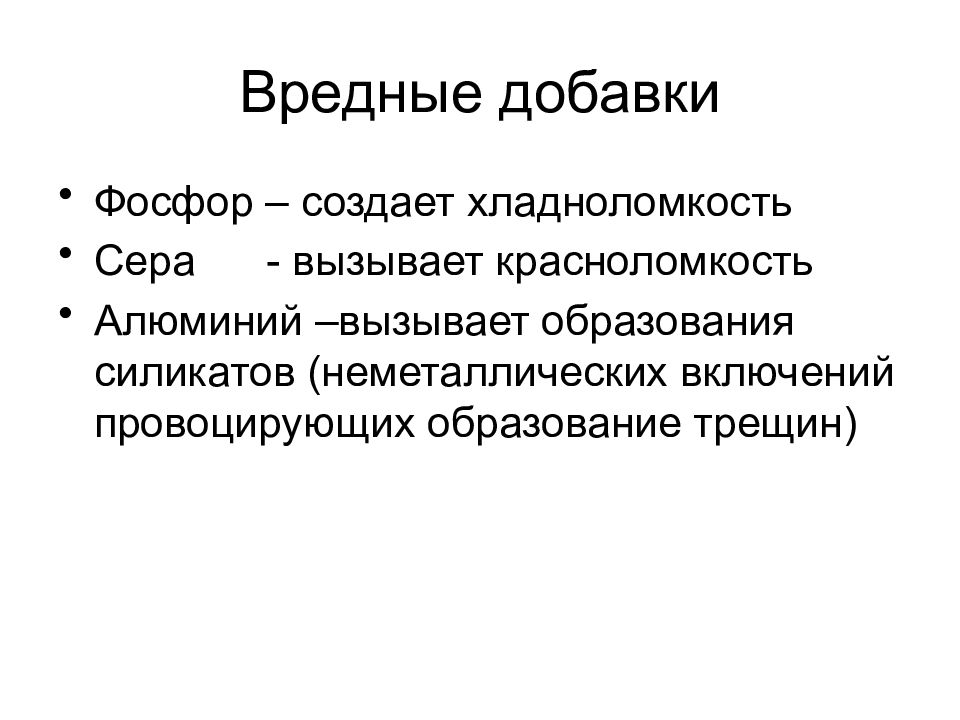

Слайд 13: Вредные добавки

Фосфор – создает хладноломкость Сера - вызывает красноломкость Алюминий –вызывает образования силикатов (неметаллических включений провоцирующих образование трещин)

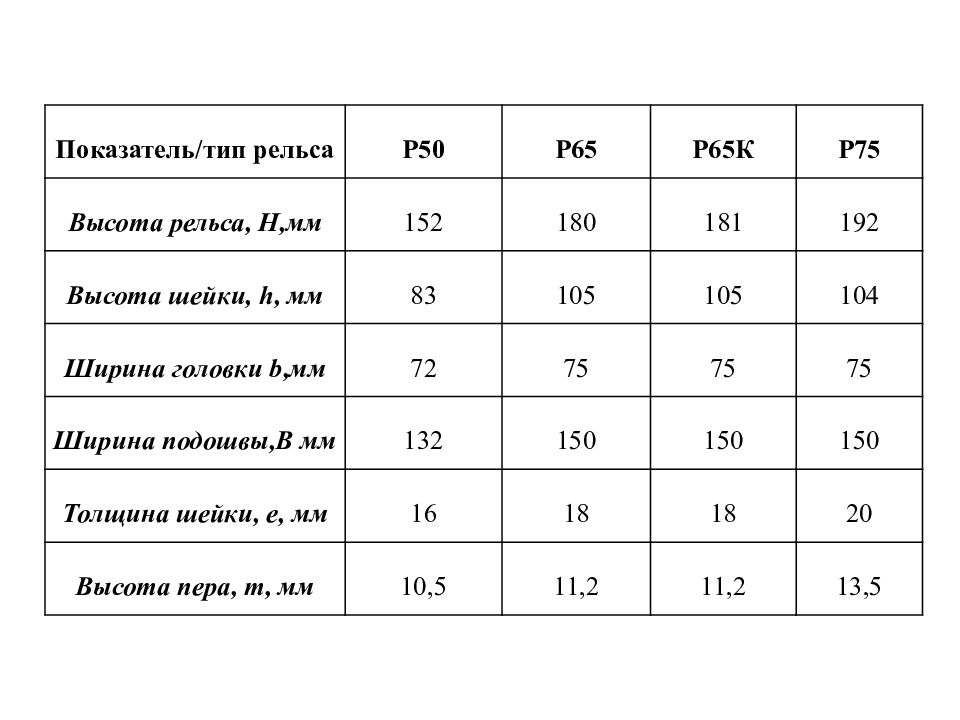

Слайд 14

Показатель/тип рельса Р50 Р65 Р65К Р75 Высота рельса, Н,мм 152 180 181 192 Высота шейки, h, мм 83 105 105 104 Ширина головки b,мм 72 75 75 75 Ширина подошвы, B мм 132 150 150 150 Толщина шейки, e, мм 16 18 18 20 Высота пера, m, мм 10,5 11,2 11,2 13,5

Слайд 16: Основные причины выхода рельсов из строя

Контактно-усталостные и усталостные трещины Боковой износ в кривых Волнообразный износ Коррозия подошвы

Слайд 17: Направления повышения надежности рельсового хозяйства

Термическая обработка Повышение чистоты металла (вакуумирование в ковше,продувка в ковше аргоном) Периодическая шлифовка головки Лубрикация Укладка бесстыкового пути Повторная укладка отремонтированных рельсов Разработка методов ремонта рельсов в пути Совершенствование поперечного профиля

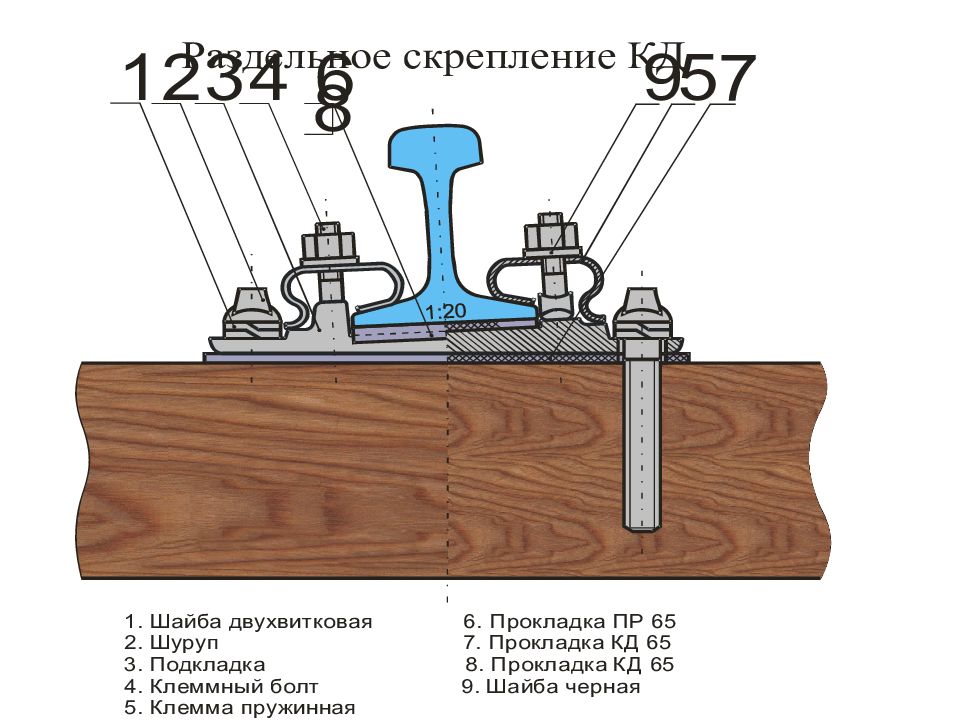

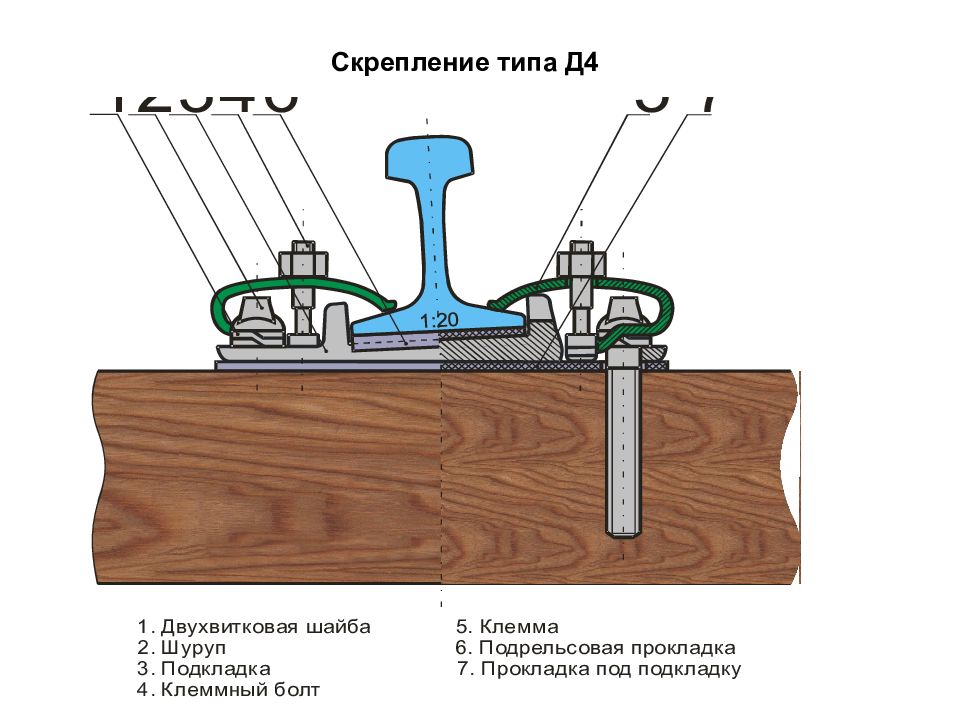

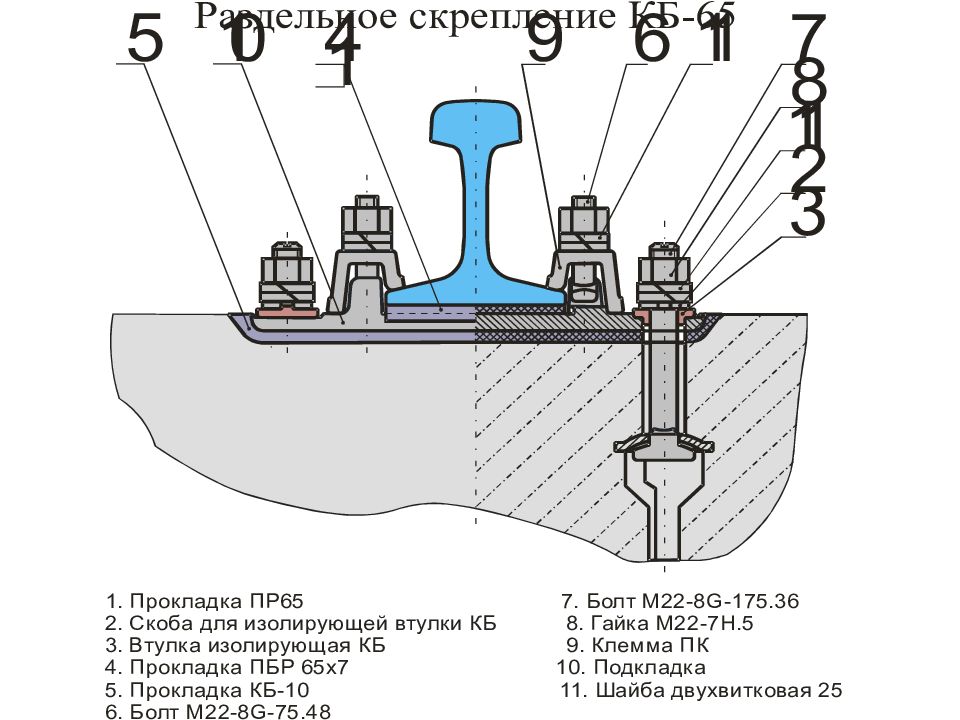

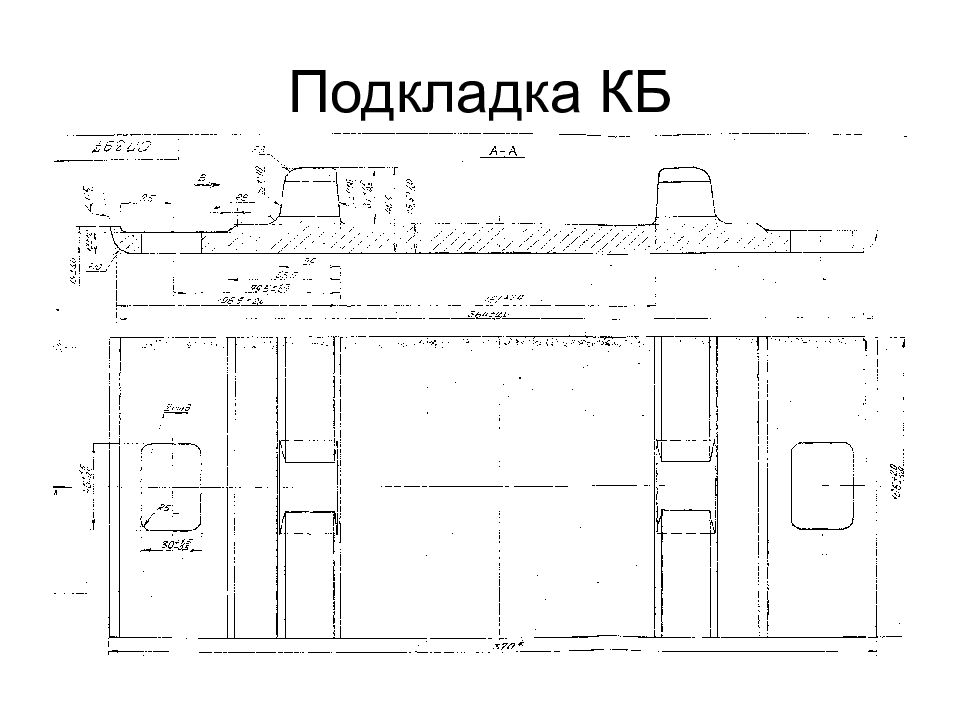

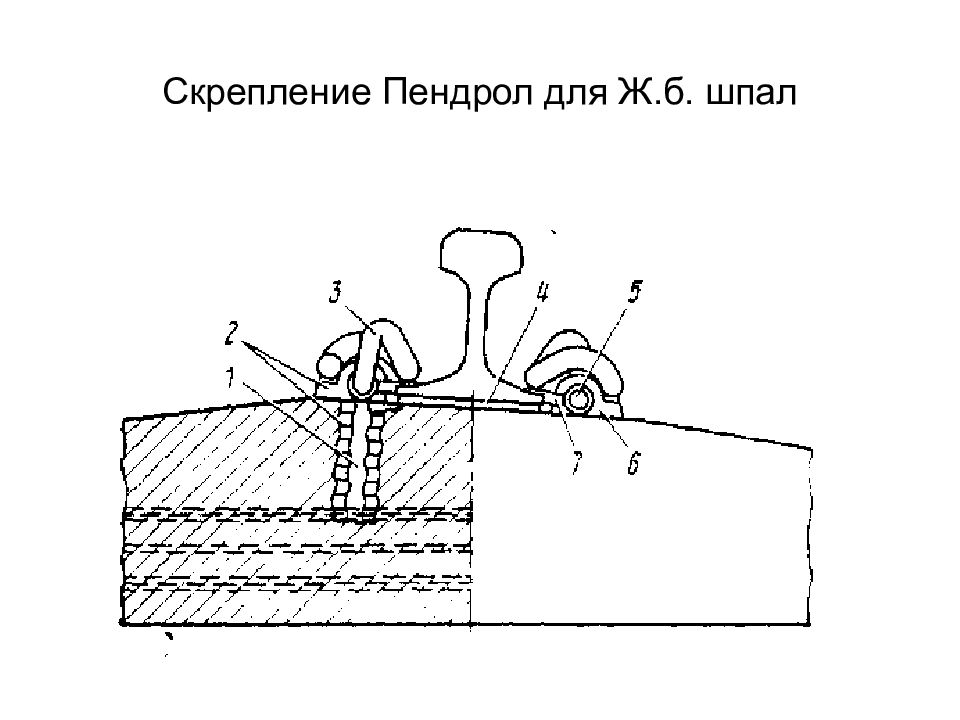

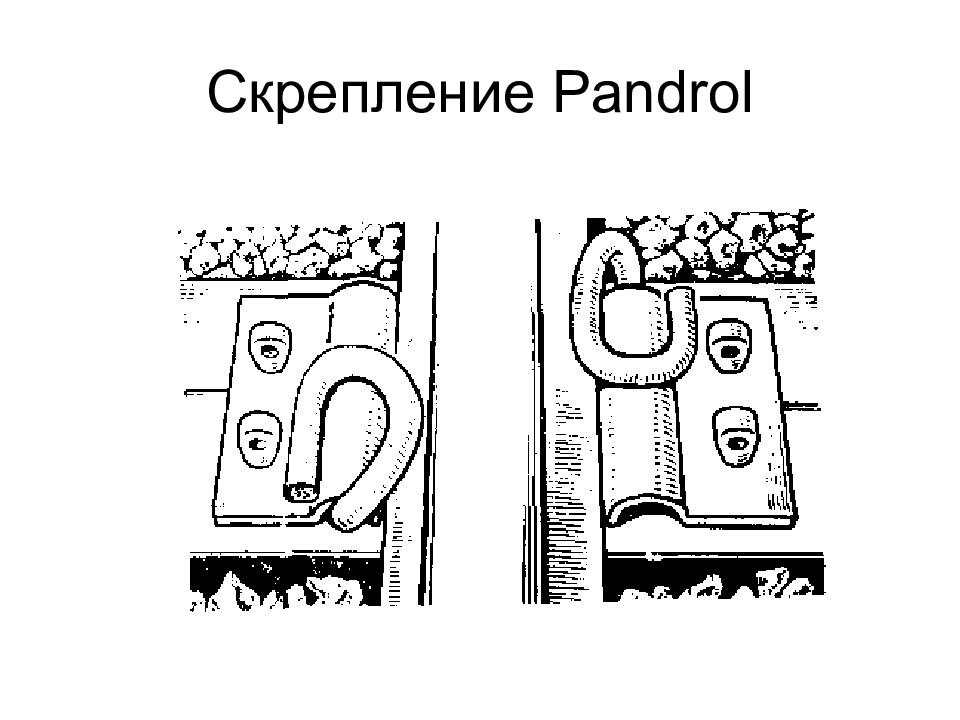

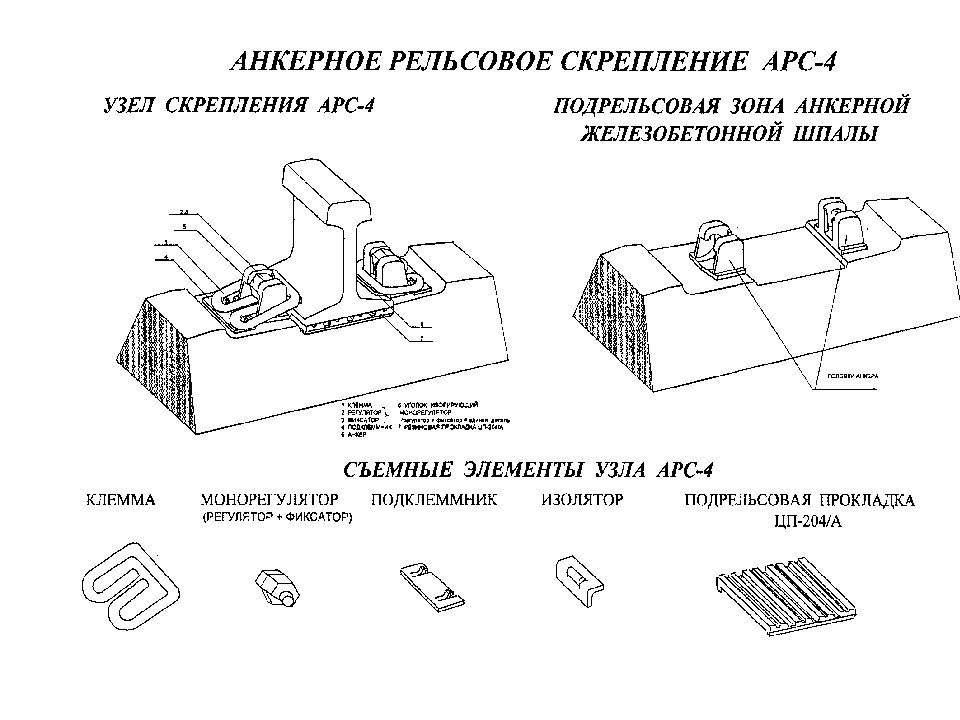

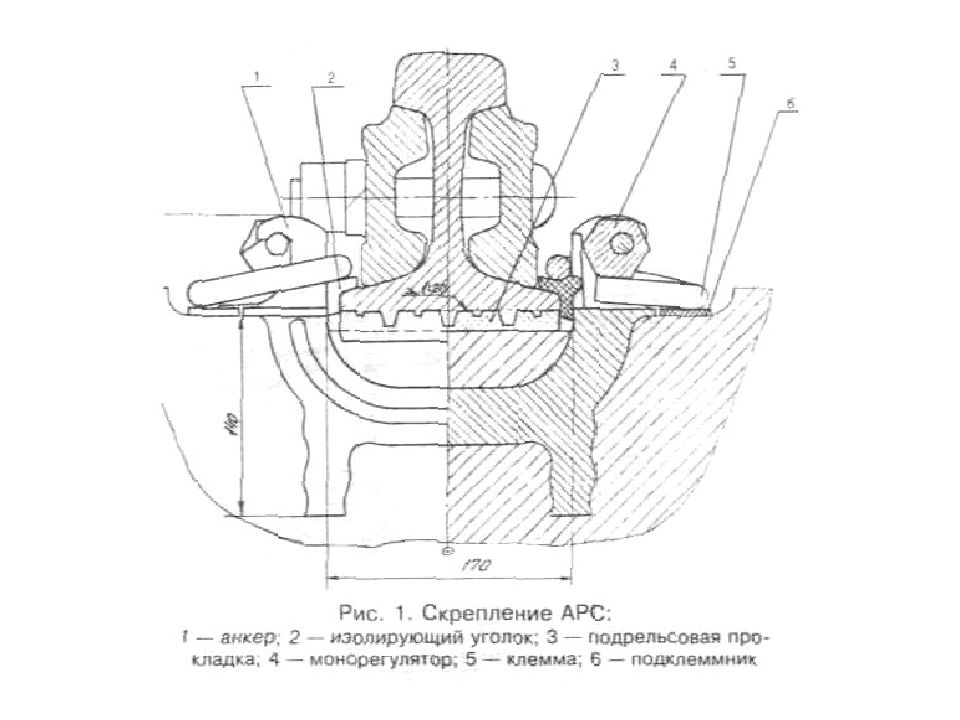

Слайд 19: Промежуточные скрепления

Назначение: - прикрепить рельс к опорам, создав устойчивую колею; - распределить силы от подошвы рельса на шпалу; Дополнительно при ж.б. шпалах: - обеспечить рациональную жесткость пути; - обеспечить электроизоляцию одной рельсовой нити от другой; - обеспечить выправку колеи в профиле за счет карточек.

Слайд 20

Требования к промежуточным скреплениям. Скрепление должно быть: малодетальным 2. неметаллоемким 3. простым в изготовлении и эксплуатации 4. ремонтопригодным 5. экономичным

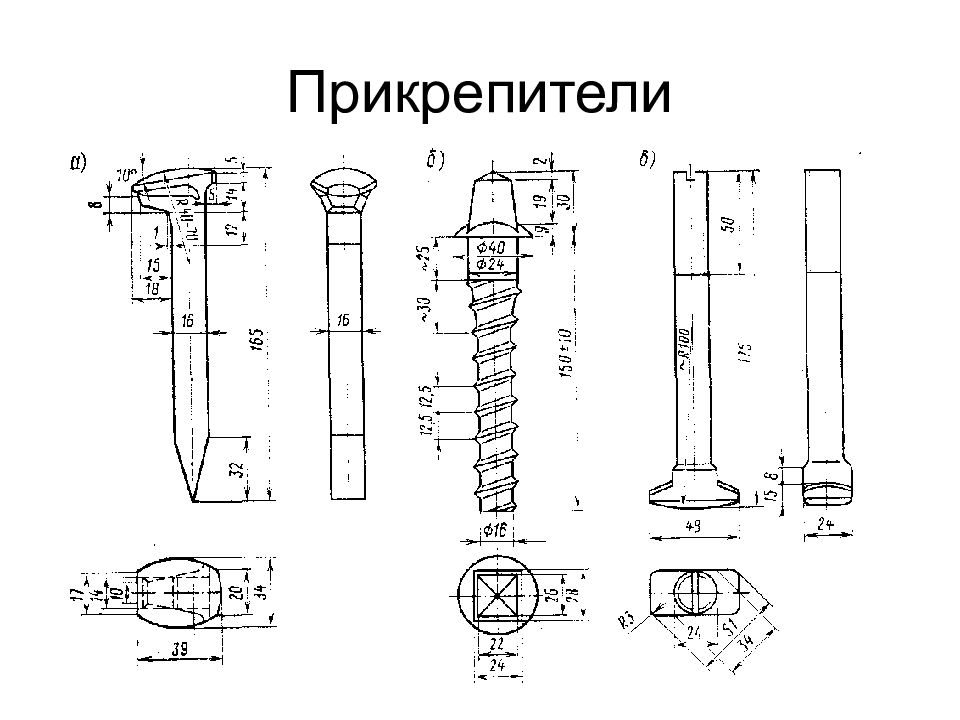

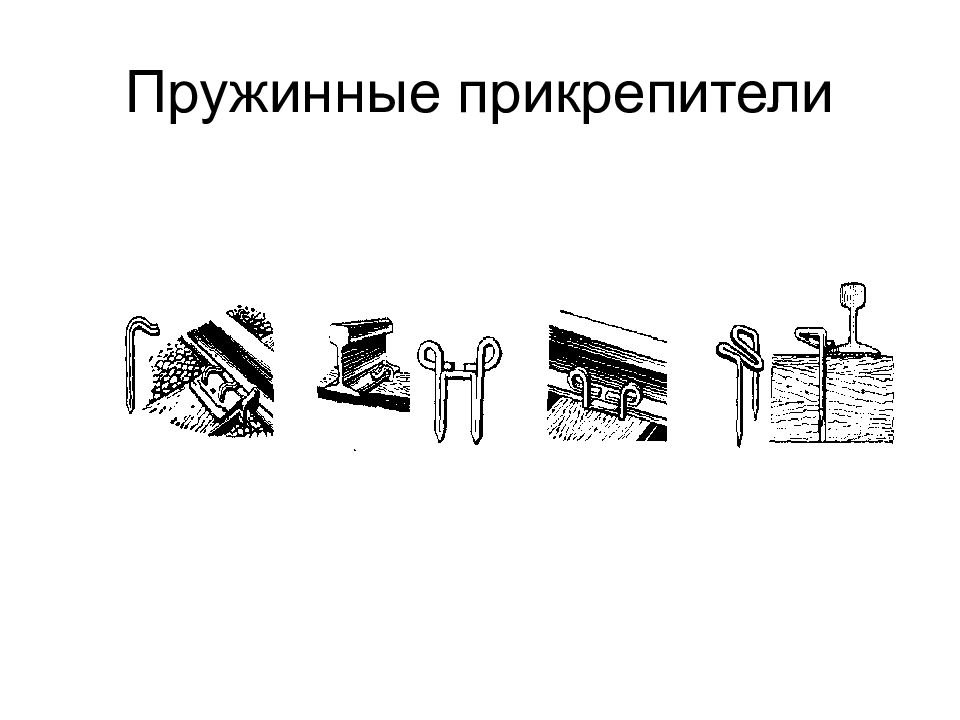

Слайд 21: Скрепления для деревянных шпал

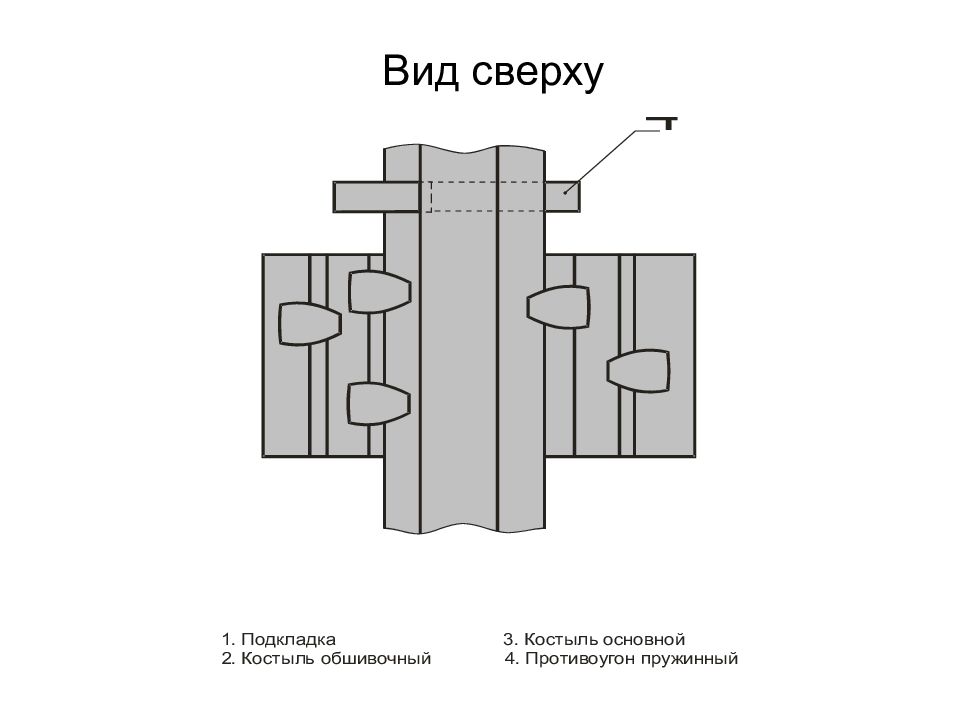

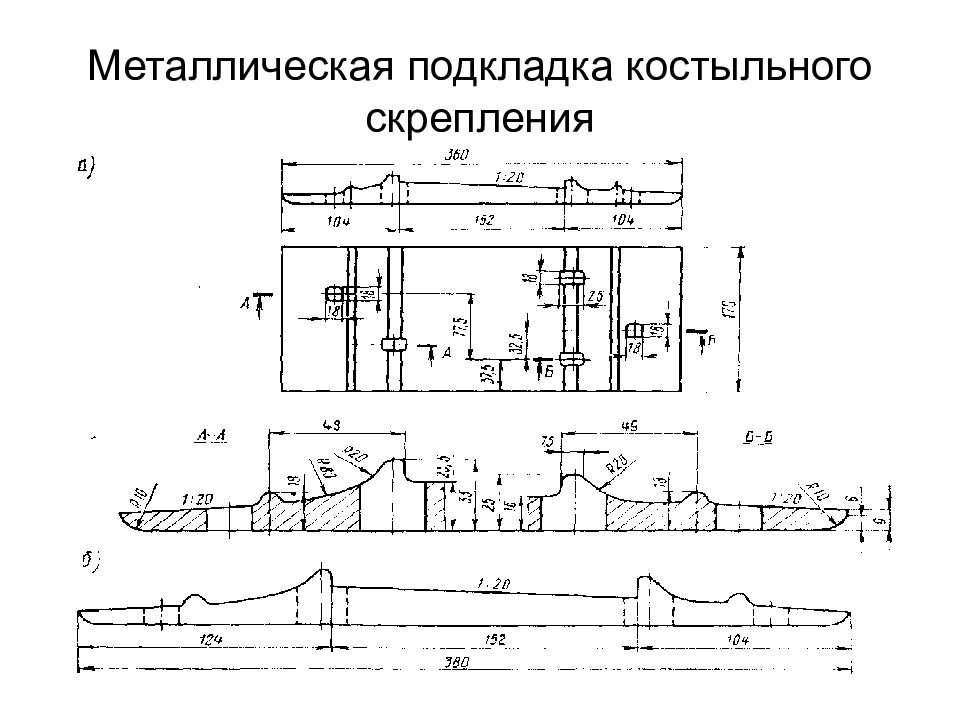

Классификация: 1 - бесподкладочные 2 - подкладочные: 2.1. - раздельное 2.2. -нераздельное 2.3. - смешанное Подкладочные скрепления обеспечивают подуклонку 1/20

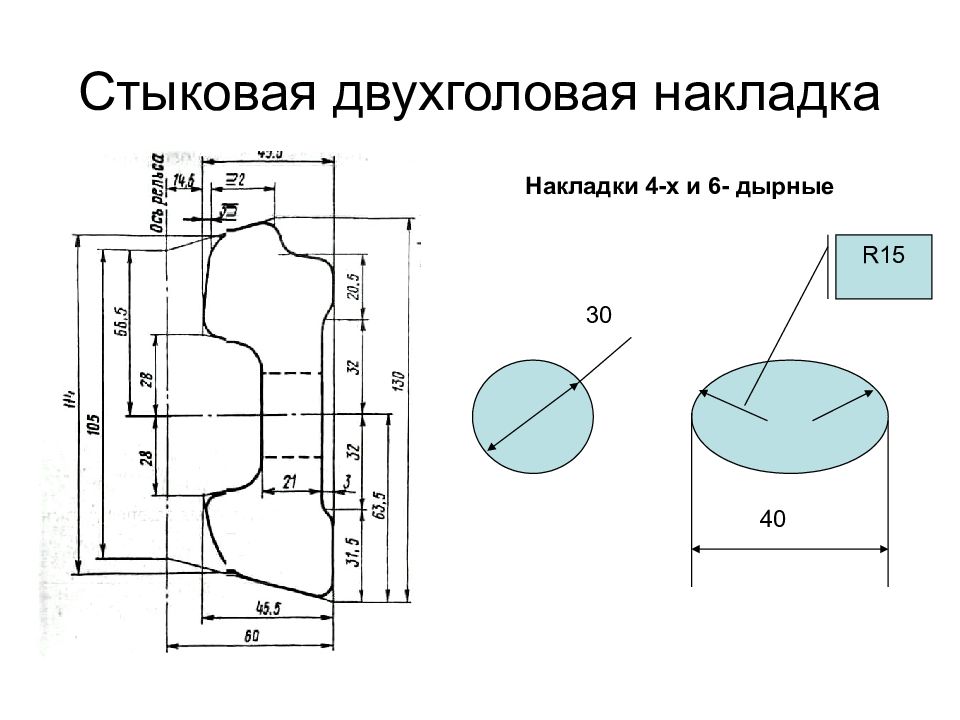

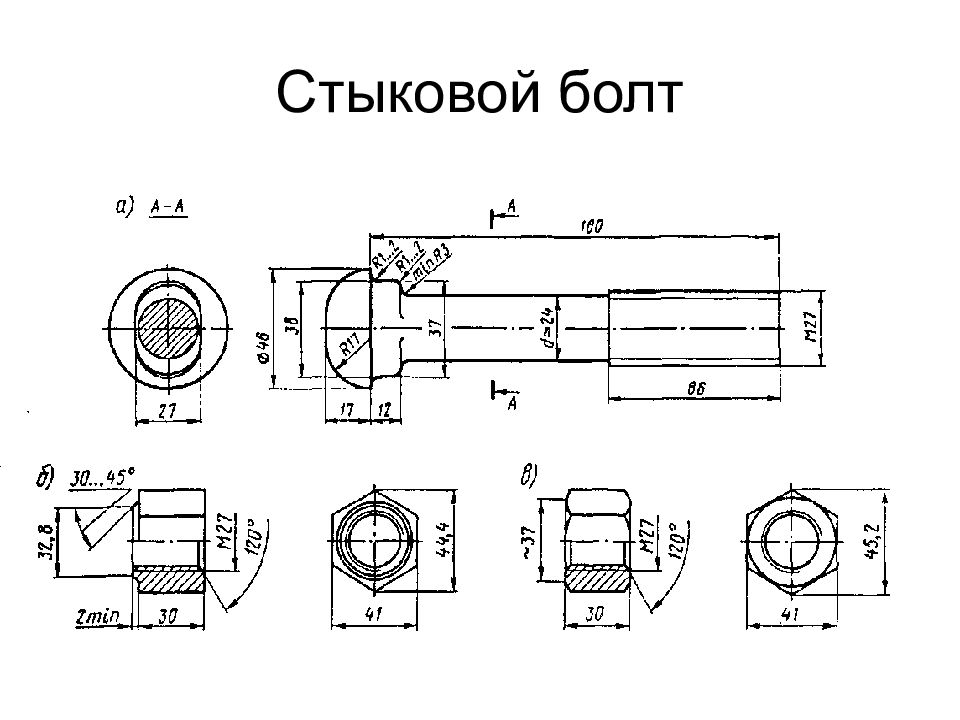

Слайд 41: Стыковые скрепления

Назначение: соединить рельсы в единую нить. Классификация: 1. Электропроводный (механический, температурный) 2. Изолирующий (для электрического разделения двух блок-участков на линиях СЦБ)

Слайд 42

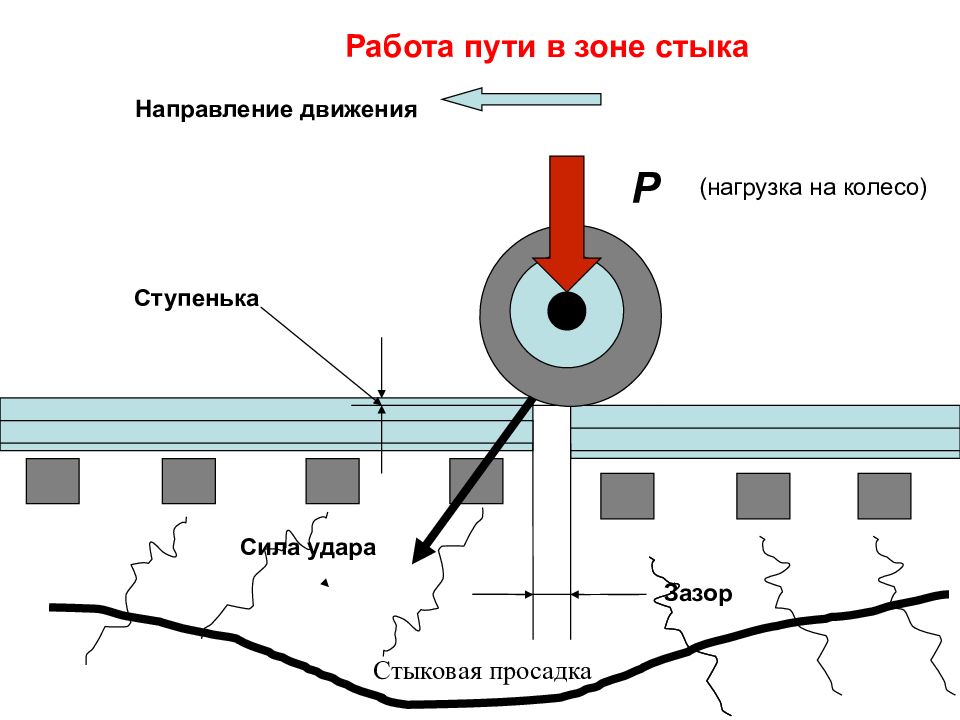

Направление движения Зазор Ступенька Сила удара Р (нагрузка на колесо) Стыковая просадка Работа пути в зоне стыка

Слайд 43

Расположение стыка относительно шпал В настоящее время принять располагать на сближенных шпалах с пролетом 420 мм

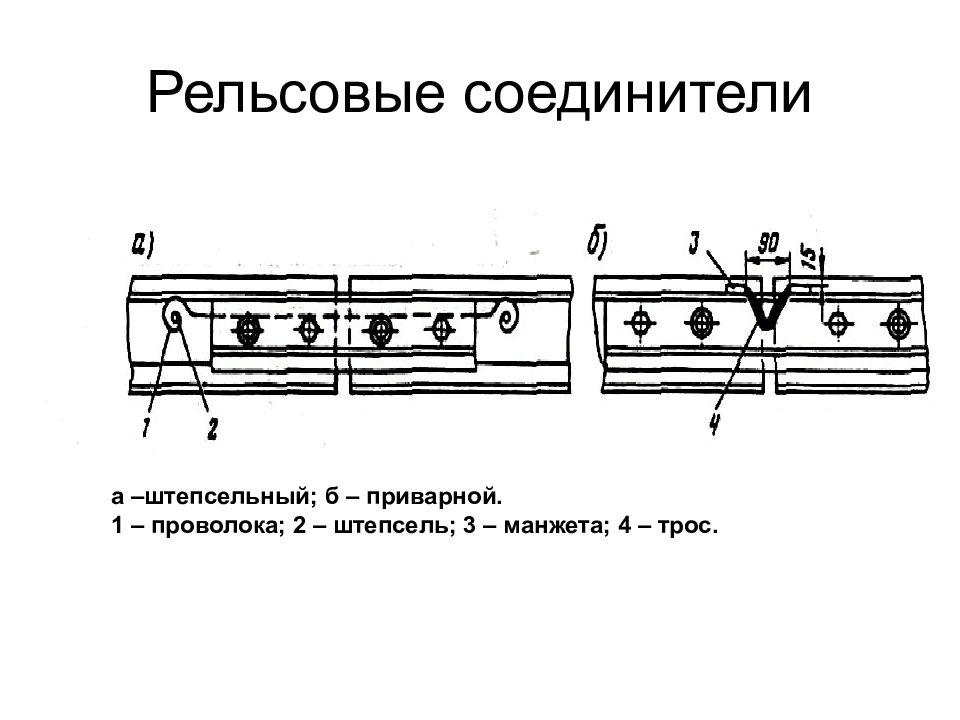

Слайд 48: Рельсовые соединители

а –штепсельный; б – приварной. 1 – проволока; 2 – штепсель; 3 – манжета; 4 – трос.

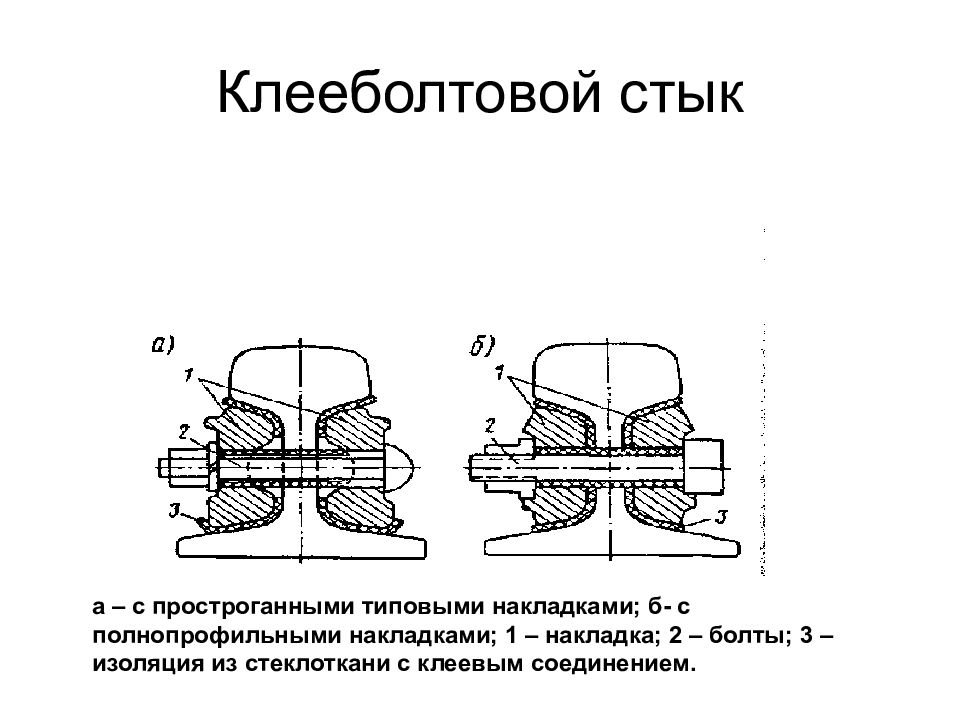

Слайд 49: Изолирующие стыки

Изолирующий стык с объемлющими накладками 1 – изоляция; 2 – накладка; 3 – металлич. стопорная планка; 4 – изолирующая планка; 5 – прокладка торцевая.

Слайд 50: Клееболтовой стык

а – с простроганными типовыми накладками; б- с полнопрофильными накладками; 1 – накладка; 2 – болты; 3 – изоляция из стеклоткани с клеевым соединением.

Слайд 52: Подрельсовые опоры

Назначение: обеспечение пространственной устойчивости (геометрической неизменности колеи). Достигается образованием рамной конструкции и распределением давлений на большую площадь балластного слоя.

Слайд 53: Подрельсовые опоры

Типы: 1. Шпалы (деревянные, железобетонные, металлические (Германия), полимерные) 2. Рамы и продольные лежни 3. Плиты 4. Монолит 5. Полимербетонные блочки (Московский метрополитен)

Слайд 54: Эпюра шпал, шт/1км

Выбор определяется из условий : - выравнивания давлений в балластном слое; - создания необходимого сопротивления в продольном и поперечном направлении. На главных путях: - в прямых и кривых радиусом более 1200 м - 1840 ; - в кривых радиусом 1200 м и менее – 2000; - при скоростях более 140 км/ч при радиусе менее 2000 м - 2000.

Слайд 55: Деревянные шпалы

Достоинства: - легкость обработки при изготовлении - упругость - диэлектричность - небольшой вес (легко вытащить) - хорошее сцепление с щебнем Недостатки: - малый срок службы (в среднем 16 лет) - большой расход строевой древесины (1 га на 1 км) в возрасте 80 лет - неоднородность размеров, а следовательно, и упругости

Слайд 57

Основные виды разрушения: Механический износ – растрескивание из – за усушки - размочаливание (увеличение влажности на 1% снижает прочность на 3%). 2. Гниение Эти процессы взаимосвязаны!!!

Слайд 58

Продление сроков службы: Пропитка антисептиками Хорошее просушивание перед пропиткой Глубокая наколка древесины перед пропиткой для увеличения глубины прникновения антисептика Укладка резиновых прокладок под подкладку, чтобы избежать разрушения древесины Укрепление торцов шпалы обвязкой проволокой, металлической лентой, установкой скоб по торцам шпалы, укрепление металлическими или деревянными винтами Сверление отверстий под костыли (диаметром 12 мм)

Слайд 59: Железобетонные шпалы

Достоинства: - большой срок службы - однородность упругости пути - высокая устойчивость пути в балласте - устойчивость к атмосферным воздействиям Недостатки: высокая жесткость пути ( в 3-5 раз выше, чем у пути с деревянными шпалами) -электропроводность большой вес хрупкость, чувствительность к ударам

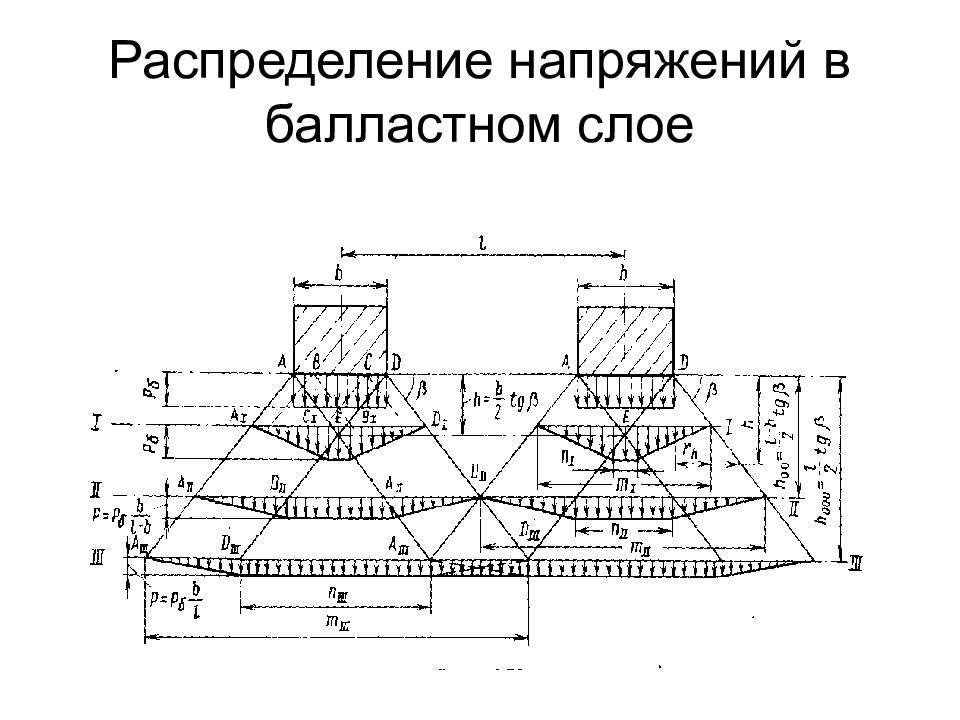

Слайд 62: Балластный слой

Назначение: - обеспечение устойчивости геометрических параметров колеи; - распределение давлений на земляное полотно до допустимого уровня

Слайд 63: Основные требования

1. Не задерживать воду; 2. Прочность материала на истирание; 3. Морозоустойчивость материала; 4. Диэлектричность; 5. Экономичность.

Слайд 64: Материал

1. Песок 2. Гравий карьерный или сортированный 3. Щебень 4. Отходы асбестовой промышленности 5. Металлургические шлаки

Слайд 65: Шебень

Фракции: - 25 - 60 мм для главных путей; - 5 – 25 мм для станционных. Не допускается наличие глинистых частиц !!! ; наличие некондиции по фракциям не более 15%

Слайд 66: Конструкция балластной призмы

Типы: 1. Однослойные (песок, асбест, шлак); 2. Двухслойные (щебень и песчаная подушка толщиной 20 см); 3. Трехслойная (двухслойная с покрытием из ракушки и асбеста)

Слайд 67: Двухслойная балластная призма

Щебень твердых пород – основной материал. (Хорошая сцепляемость частиц). Толщина щебня под шпалой зависит от класса пути. Песчаная подушка - экономит щебень - предотвращает попадания частиц грунта в щебень снизу.

Слайд 68: Меры повышения устойчивости балластной призмы

Враги балласта: засорители в совокупности с водой. Методы повышения прочности: - своевременная очистка; - глубокая очистка; - омоноличивание (латексом, битумом, отходами нефтепереработки); - укладка геотекстиля; - динамическая стабилизация после ремонтов; - омоноличивание нижнего слоя и песчаной подушки смолами.