Слайд 2

Биореактор, ферментер – аппарат, предназначенный для культивирования микроорганизмов в целях получения биомассы либо продуктов микробиологического синтеза.

Слайд 3

Наиболее универсальна и чаще всего применяется на практике классификация на основе способа ввода энергии в аппарат : с газовой фазой; с жидкой фазой; с газовой и жидкой фазами (комбинированный).

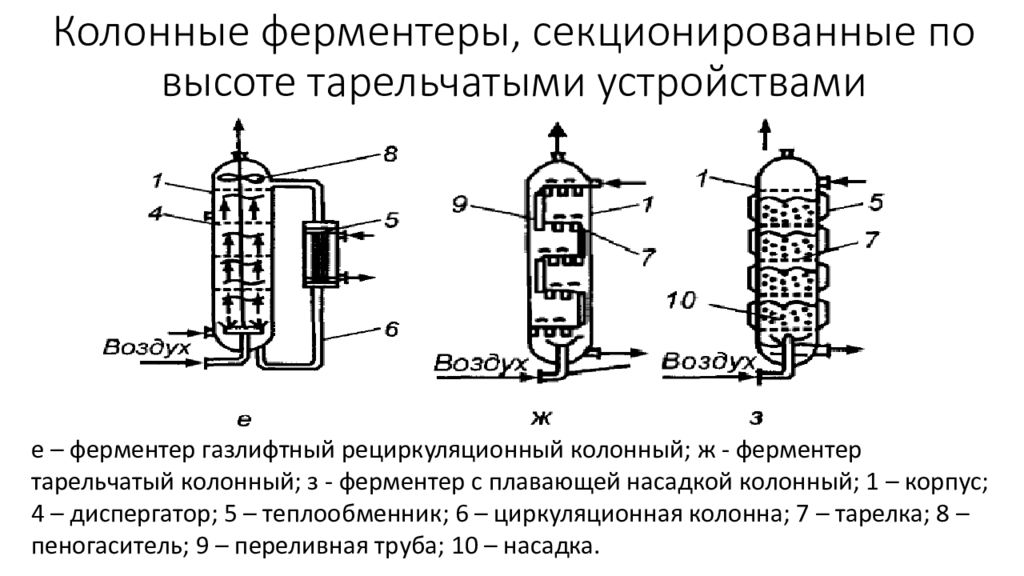

К ним относятся ферментеры: барботажные ; эрлифтные ; барботажно-эрлифтные ; колонные, секционированные по высоте тарельчатыми устройствами.

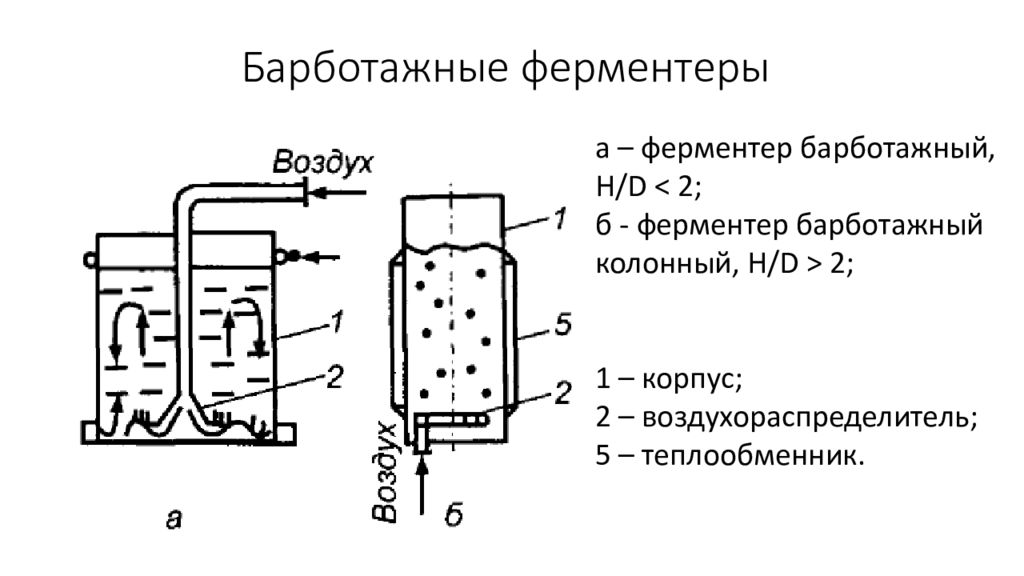

Слайд 5: Барботажные ферментеры

а – ферментер барботажный, H/D < 2; б - ферментер барботажный колонный, H/D > 2; 1 – корпус; 2 – воздухораспределитель; 5 – теплообменник.

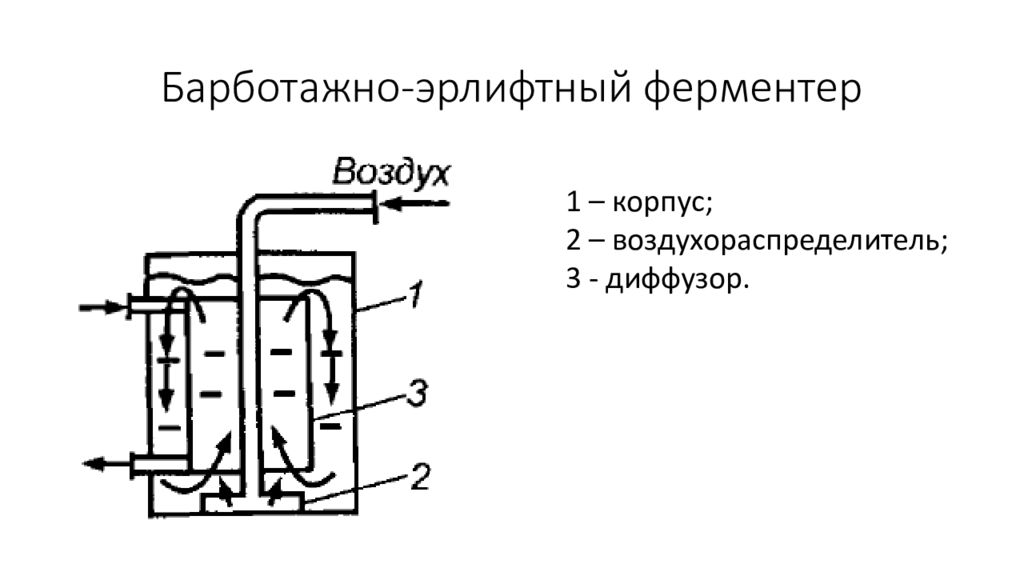

Слайд 6: Барботажно-эрлифтный ферментер

1 – корпус; 2 – воздухораспределитель; 3 - диффузор.

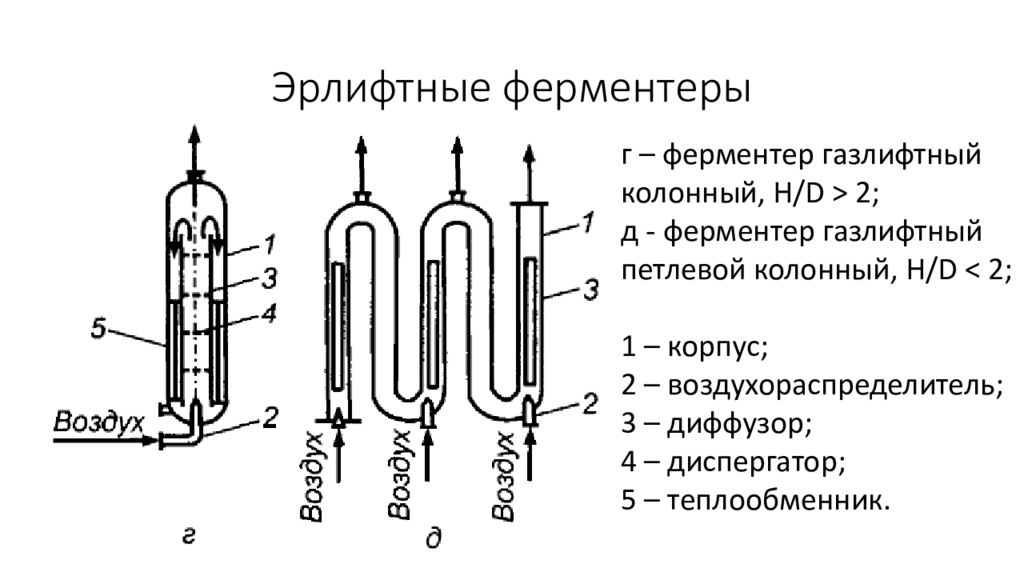

Слайд 7: Эрлифтные ферментеры

г – ферментер газлифтный колонный, H/D > 2; д - ферментер газлифтный петлевой колонный, H/D < 2; 1 – корпус; 2 – воздухораспределитель; 3 – диффузор; 4 – диспергатор ; 5 – теплообменник.

е – ферментер газлифтный рециркуляционный колонный; ж - ферментер тарельчатый колонный; з - ферментер с плавающей насадкой колонный; 1 – корпус; 4 – диспергатор ; 5 – теплообменник; 6 – циркуляционная колонна; 7 – тарелка; 8 – пеногаситель ; 9 – переливная труба; 10 – насадка.

Слайд 9: Ферментеры с подводом энергии жидкой фазой

Обычно энергия передается жидкой фазе самовсасывающей мешалкой или насосом. В последнем случае жидкость вводится в аппарат через специальное устройство (сопло, эжектор, диспергатор и. т.п.)

Слайд 10: Ферментеры с самовсасывающими мешалками

Поступление воздуха осуществляется за счет разрежения, возникающего в воздушной камере мешалки, которая одной стороной соединяется воздуходувом с атмосферой, а другой – с жидкостью, отбрасываемой лопатками мешалки.

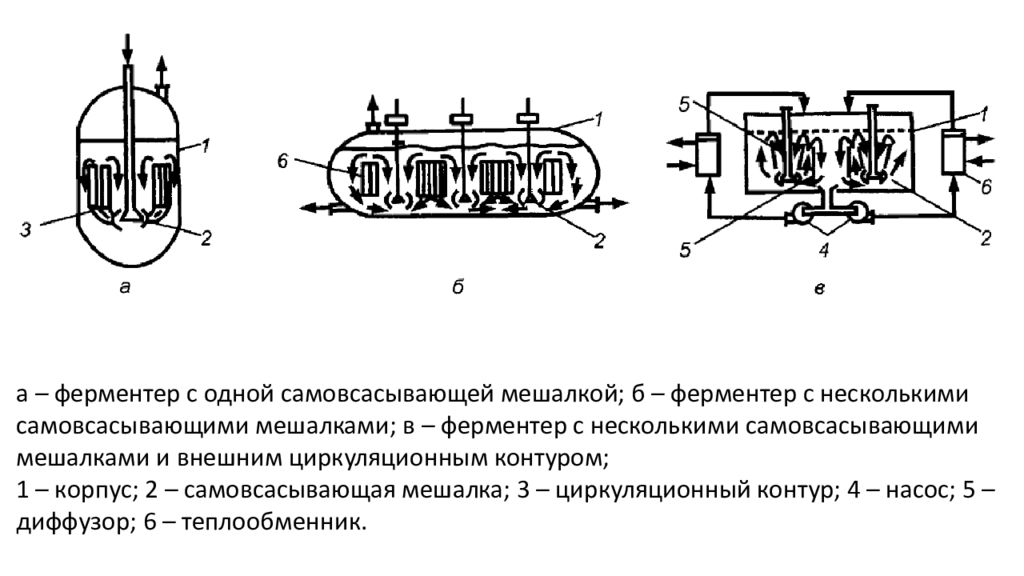

Слайд 11

а – ферментер с одной самовсасывающей мешалкой; б – ферментер с несколькими самовсасывающими мешалками; в – ферментер с несколькими самовсасывающими мешалками и внешним циркуляционным контуром; 1 – корпус; 2 – самовсасывающая мешалка; 3 – циркуляционный контур; 4 – насос; 5 – диффузор; 6 – теплообменник.

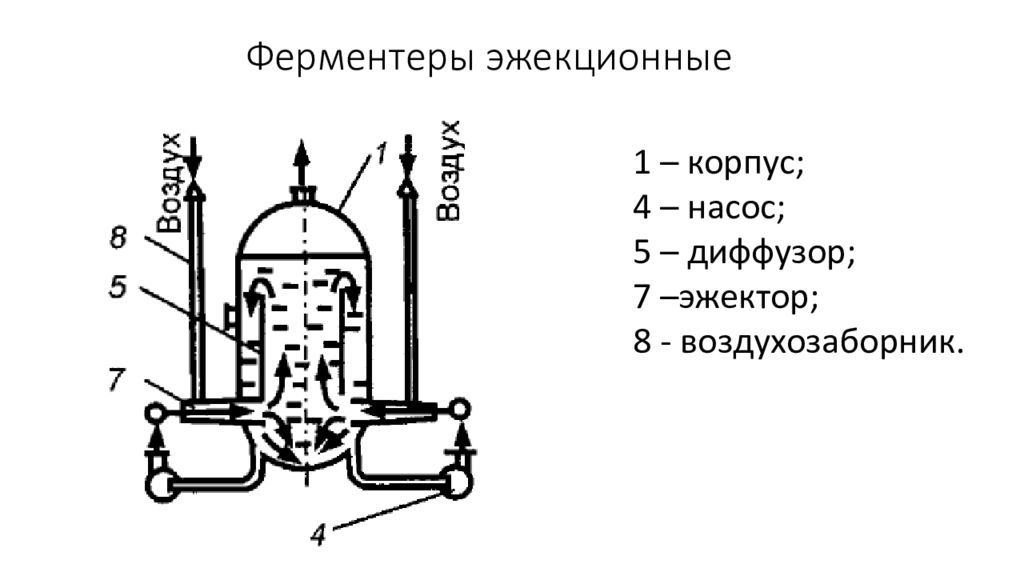

Слайд 12: Ферментеры эжекционные

1 – корпус; 4 – насос; 5 – диффузор; 7 –эжектор; 8 - воздухозаборник. Ферментеры эжекционные

Слайд 13: Ферментеры струйные

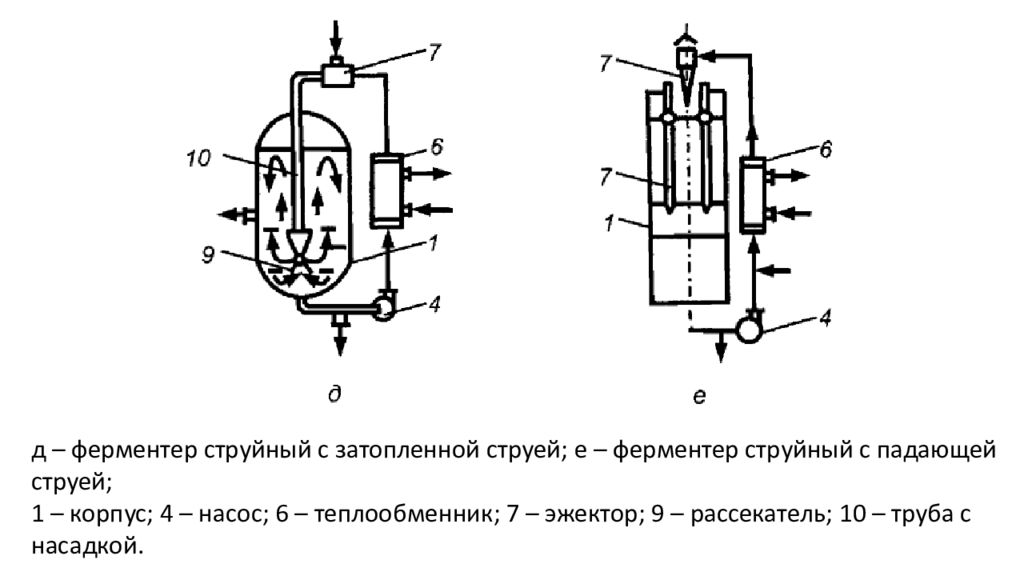

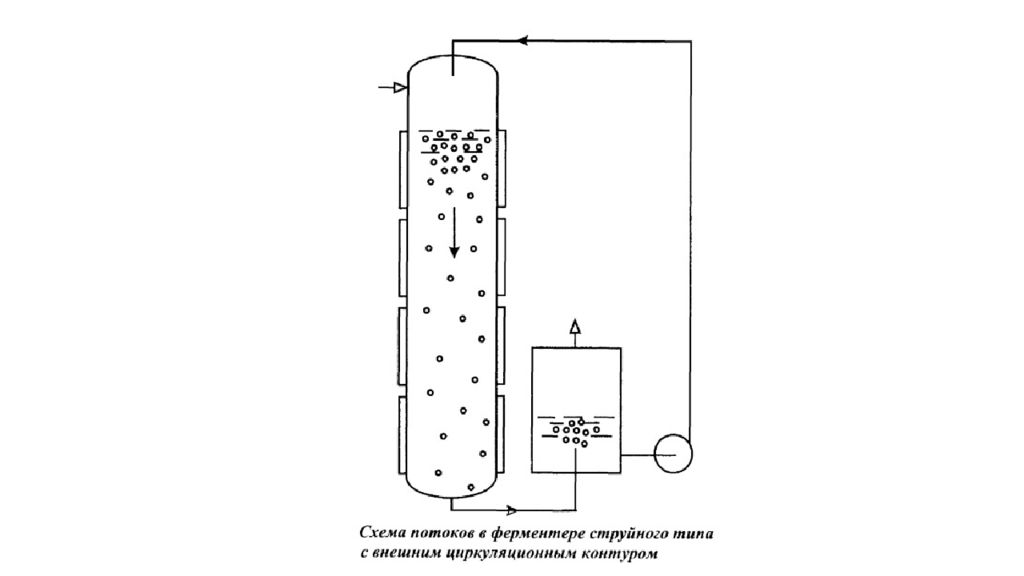

Имеют внешний циркуляционный контур, включающий насос, эжекционное устройство (одно или батарею), систему циркуляционных трубопроводов. Известны два типа – с «затопленной» и с падающей струей.

Слайд 14

д – ферментер струйный с затопленной струей; е – ферментер струйный с падающей струей; 1 – корпус; 4 – насос; 6 – теплообменник; 7 – эжектор; 9 – рассекатель; 10 – труба с насадкой.

Основной конструктивный элемент – перемешивающее устройство. Энергия с газовой фазой вводится обычным способом.

Слайд 16: Ферментеры с перемешивающим устройством и барботажем

Перемешивающее устройство выполняют в виде вала с установленными на нем одной или несколькими мешалками. Под нижней мешалкой у днища обычно расположен газораспределитель, который может быть как вращающимся, так и неподвижным. Внутри аппарата размещают циркуляционные стаканы и теплообменники.

Слайд 17

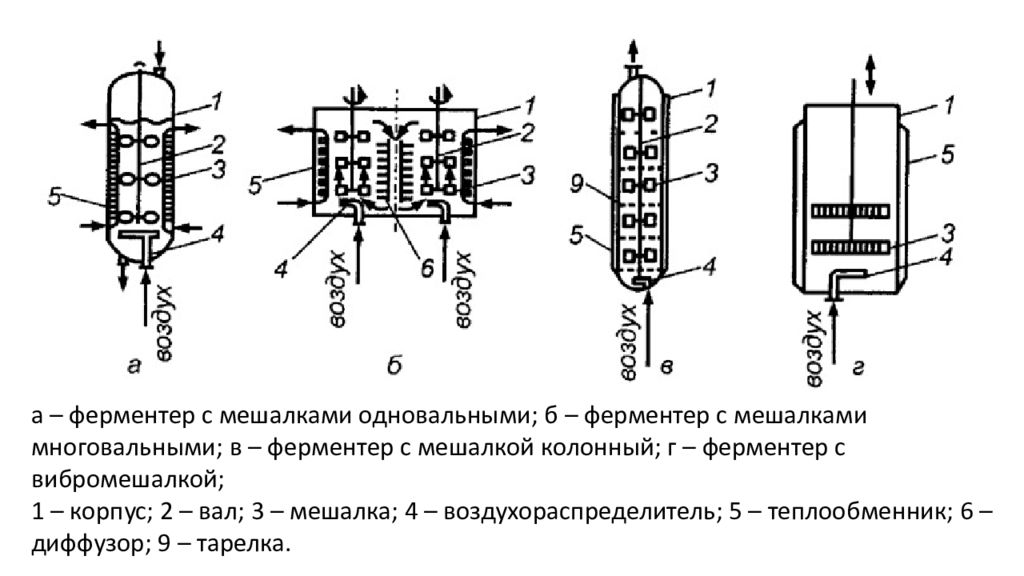

а – ферментер с мешалками одновальными; б – ферментер с мешалками многовальными ; в – ферментер с мешалкой колонный; г – ферментер с вибромешалкой ; 1 – корпус; 2 – вал; 3 – мешалка; 4 – воздухораспределитель; 5 – теплообменник; 6 – диффузор; 9 – тарелка.

Слайд 18: Ферментеры комбинированные с циркуляционным контуром и аэрацией

Характерен подвод энергии к жидкой фазе осевой мешалкой или насосом. Воздух в аппарат подается газодувками.

Слайд 19

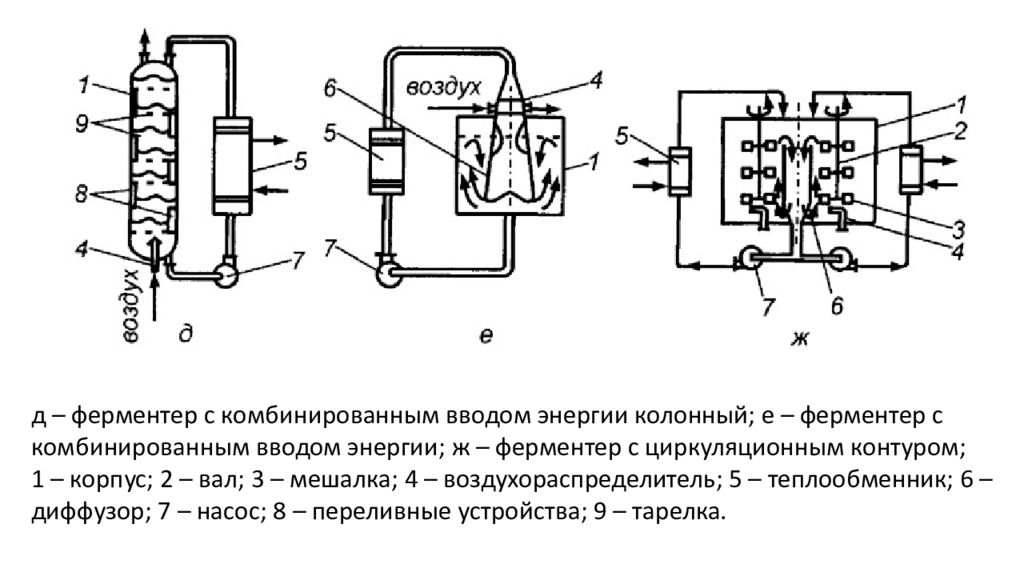

д – ферментер с комбинированным вводом энергии колонный; е – ферментер с комбинированным вводом энергии; ж – ферментер с циркуляционным контуром; 1 – корпус; 2 – вал; 3 – мешалка; 4 – воздухораспределитель; 5 – теплообменник; 6 – диффузор; 7 – насос; 8 – переливные устройства; 9 – тарелка.

Слайд 28

Аэрирование необходимо для насыщения ферментационной среды кислородом, а также для десорбции газообразных продуктов метаболизма (прежде всего углекислого газа ).

Слайд 29

Функции аэрирования и перемешивания в ферментере объединены в одном устройстве.

Слайд 31

Как правило, в результате перемешивания при культивировании создается турбулентный режим движения жидкости. Но создать высокую турбулентность по всему объему аппарата обычно не удается. Поэтому стремятся к тому, чтобы вся жидкость прошла через зоны, где турбулентность наиболее интенсивна.

Слайд 32

Эффективность перемешивания зависит от интенсивности циркуляции, которая определяется временем, необходимым для того, чтобы вся жидкость прошла через определенное сечение.

Слайд 33

Интенсивной турбулизации и циркуляции достигают тремя способами: барботированием газа, применением механических мешалок, использованием циркуляционных насосов.

Слайд 35

Является малоинтенсивным процессом. Используют газораспределительные устройства – барботеры, которые устанавливают в нижней части аппаратов. Всплывающие пузыри заставляют жидкость перемещаться, тем самым перемешивая ее.

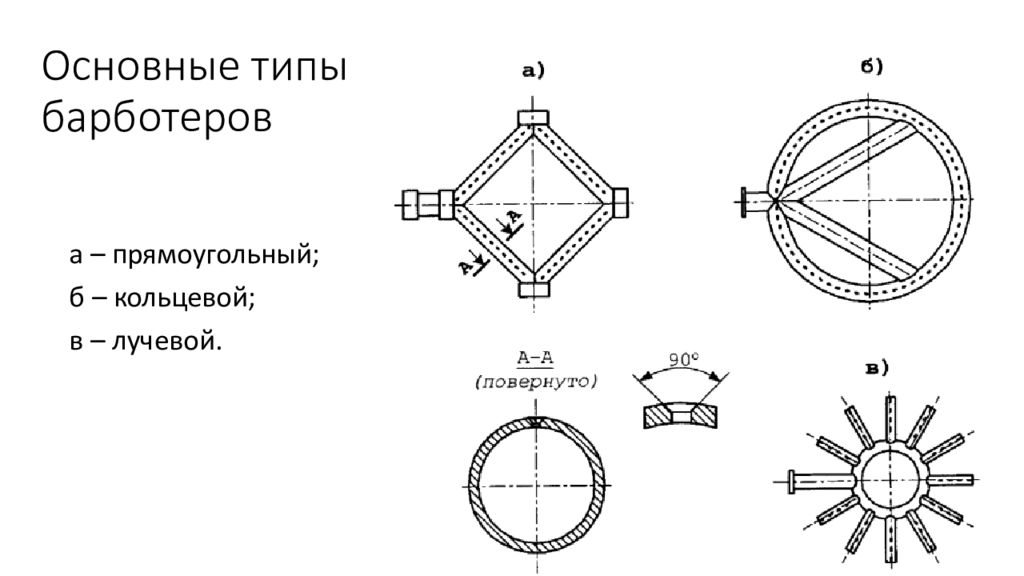

Слайд 36: Основные типы барботеров

а – прямоугольный; б – кольцевой; в – лучевой.

Слайд 37

Для интенсификации тепло- и массообмена барботажные аппараты снабжаются диффузорами и различными контактными элементами. Диффузоры обеспечивают возможность циркуляции жидкости в аппарате.

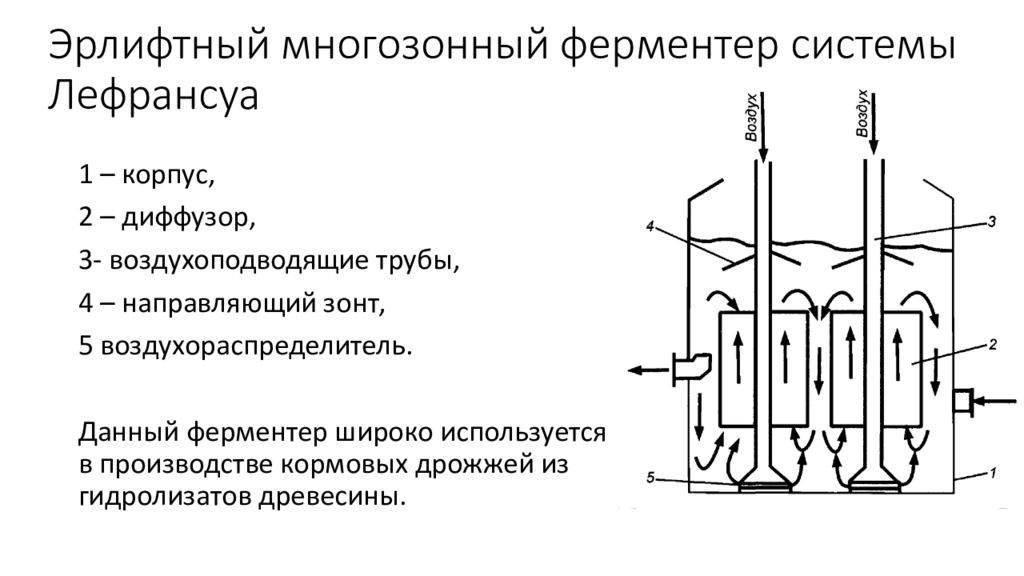

Слайд 38: Эрлифтный многозонный ферментер системы Лефрансуа

1 – корпус, 2 – диффузор, 3- воздухоподводящие трубы, 4 – направляющий зонт, 5 воздухораспределитель. Данный ферментер широко используется в производстве кормовых дрожжей из гидролизатов древесины.

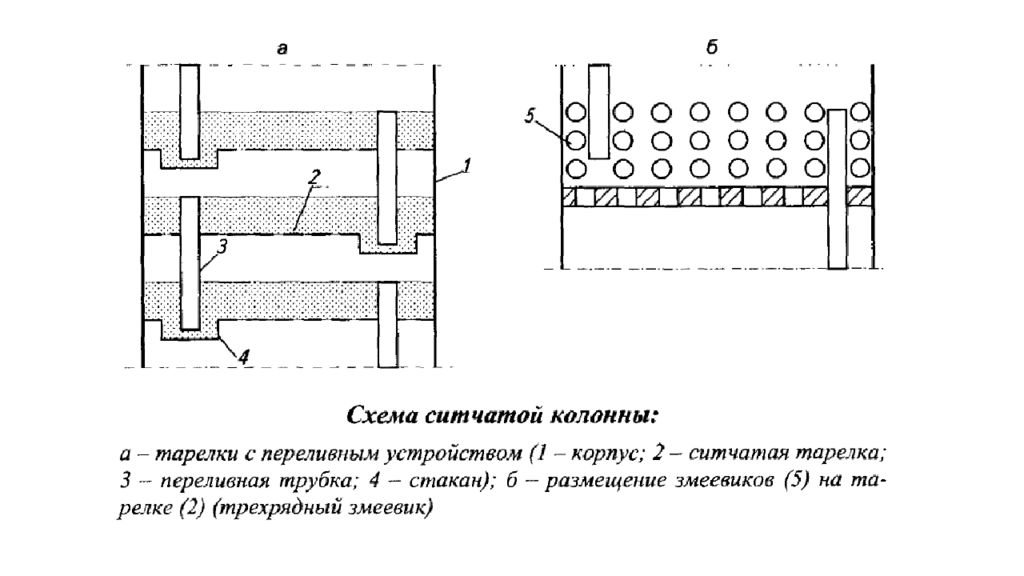

Слайд 39: Колонные аппараты с контактными устройствами

Увеличение поверхности контакта между фазами осуществляется за счет: дополнительного диспергирования газа; р азделения жидкой фазы на слои (секционирование); увеличения времени пребывания пузырьков газа в жидкости; создания локальных зон с повышенным давлением. Колонные аппараты с контактными устройствами

Слайд 40

Типы тарелок: с организованным переливом ( колпачковые, клапанные, ситчатые ); провального типа (дырчатые, решетчатые, щелевые).

Слайд 41

Газ в каждой секции барботирует через небольшой слой жидкости, при этом поверхность контакта фаз обновляется на каждой тарелке, что увеличивает скорость растворения кислорода.

Слайд 45

При тангенциальном течении жидкость в аппарате движется преимущественно по концентрическим окружностям, параллельным плоскости вращения мешалки. Радиальное течение характеризуется направленным движением жидкости от мешалки к стенкам аппарата. Осевое течение жидкости направлено параллельно оси вращения мешалки.

Слайд 46

При высоких скоростях образуется воронка, глубина которой увеличивается с возрастанием числа оборотов и уменьшением плотности и вязкости среды.

Слайд 47

Для предотвращения этого в аппарате помещают отражательные перегородки, которые, кроме того, способствуют возникновению вихрей и увеличению турбулентности системы.

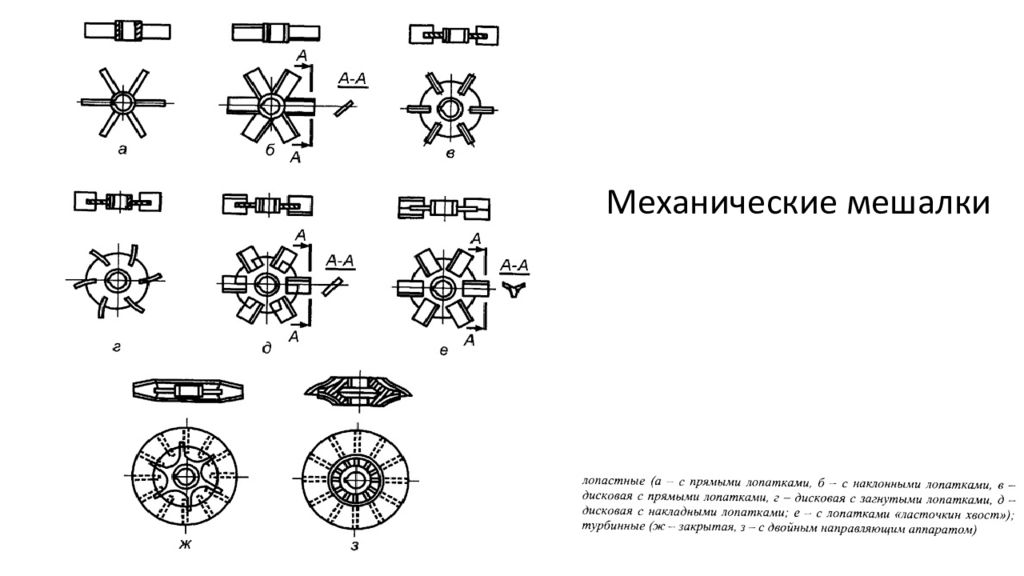

Слайд 48

Чаще применяются турбинные и лопастные дисковые мешалки. Они имеют меньший проскок воздуха вдоль вала и обеспечивают лучшее диспергирование воздуха.

Слайд 51

Суть метода: С помощью циркуляционного насоса жидкость закачивается из нижней части корпуса и по напорному трубопроводу подводится к эжектору (струйному элементу). За счет разрежения в жидкость засасывается воздух.

Слайд 52

Аэрационные устройства могут быть: напорного типа – эжекционный эффект создается напором насоса; безнапорного типа – свободно падающей струей.

Слайд 53

Основным узлом является центробежный насос специальной конструкции. Его особенность – перед попаданием на рабочее колесо, насыщенная газом жидкость происходит камеру дегазации, выводимый из насоса газ подводится либо к трубопроводу отводящих газов, либо возвращается в ферментер выше уровня жидкости в нем.

Слайд 55

Для более полного использования потенциальной энергии поднятой жидкости ферментер секционируют по высоте камеры.

Слайд 57: Тепловые методы стерилизации

Стерилизация водяным паром (глухим или острым при различном давлении); Стерилизация электронагревом среды; Стерилизация инфракрасными лучами; Стерилизация высокочастотным и СВЧ нагревом.

Слайд 58: Способы, не вызывающие нагрева среды

Ионизирующее излучение; Ультразвуковое воздействие; Воздействие химическими реагентами; Ультрафиолетовое облучение.

Слайд 59

В промышленности наиболее широкое применение нашел метод стерилизации водяным паром, который обладает следующими преимуществами: Легко транспортируется; Хорошо проникает в труднодоступные места; Обладает большой теплоотдачей при конденсации; Не токсичен для персонала и микроорганизмов; Относительно дешев; Не изменяет состав питательной среды.

Слайд 60

При стерилизации важнейшим условием ее эффективности является возможность создания во всех точках внутренних полостей необходимой температуры и поддержания ее в течение заданного времени.

Слайд 61

Однако в процессе тепловой обработки происходит конденсация пара у стенки с образованием пленки, под которой образуется слой воздуха – «воздушный барьер», резко снижающий коэффициент теплоотдачи от пара к стенке. В особо неблагоприятных условиях находятся такие элементы обвязки ферментера как кольцевые зазоры в местах ввода датчиков КИП, тупиковые штуцера, торцевые уплотнения и т.п.

Слайд 62

Для предотвращения проникновения посторонней микрофлоры все материальные линии аппаратов должны быть оснащены термическими затворами, через которые постоянно подается пар и удаляется в канализацию образующаяся пароконденсатная смесь. Термические затворы – энергосберегающие устройства на трубопроводах, препятствующие конвективному переносу.

Слайд 64

В производственной практике оптимальную температуру выращивания поддерживают с точностью ±1 °С.

Слайд 65

Поддержание температуры может идти в двух направлениях: Подведение дополнительного тепла. Отведение излишков тепла.

Слайд 66: Для отвода тепла используют:

п оверхность корпуса аппарата (типовые рубашки); внутренние функциональные конструкции (змеевики, стенки диффузора, отражающие перегородки, тарелки, вал и лопасти мешалки); в ыносные теплообменники.

Слайд 68

Пенообразование связано с наличием в жидкой фазе ПАВ. Культуральные жидкости обычно содержат значительное количество белковых веществ, обладающих свойствами ПАВ.

Слайд 69: Методы пеногашения

физические; физико-химические; технологические; комбинированные.

Слайд 71: Акустический метод

Основан на действии звуковых или ультразвуковых колебаний с частотой 10-100 кГц. Звуковые колебания передаются ячейкам пены и постепенно разрушают ее пузырьки слой за слоем. Метод применим для гашения малых количеств пены.

Слайд 72: Тепловой метод

Действие достигается с помощью струи острого пара или нагретой поверхности. При соприкосновении с ними (или вблизи них) происходит испарение жидкости, что приводит к разрушению пузырьков и прекращению пенообразования.

Слайд 73: Электрический метод

Электрическое поле может разрушить или ослабить пену в электропроводящих жидкостях. Метод экономичен и позволяет автоматизировать процесс пеногашения.

Слайд 74: Гидроаэродинамический метод

Предполагает использование разнообразных сложных энергоёмких струйных пеногасящих устройств. Разрушение пены происходит под действием ударной силы струи жидкости, разбрасываемой на зеркало жидкости, или в результате завихрения пенных слоев потоком воздуха при изменении его скорости и направления.

Слайд 75: Механический метод

Метод наиболее широко распространен. Основан на механическом ударном воздействии на пену. В пеногасителях роторного типа используют механические вращающиеся устройства: ротор, турбину, крыльчатку, пакет тарелок и т.д., которые устанавливают на одном валу с мешалкой или отдельно.

Слайд 76

Циклонные пеногасители. В них используется центробежное поле и лабиринты различного типа. Однако действия циклонных пеногасителей недостаточно в большинстве случаев, особенно при интенсивном ведении биохимического процесса.

Слайд 77: Физико-химические методы

Основаны на использовании природных и синтетических веществ. Будучи более поверхностно активным веществом, чем вещества-пенообразователи, пеногаситель вытесняет их из поверхностного слоя пены. При этом толщина стенок пузырьков уменьшается и они разрушаются (лопаются).

Слайд 78: Технологические методы

Снижение интенсивности аэрации; Снижение интенсивности перемешивания; Вывод пены из реакционного объема аппарата с помощью флотатора; Конструктивные решения для ферментеров (увеличение отношения диаметра аппарата к его высоте, подбор конструкции мешалки или барботера и т.д.)