Первый слайд презентации: ЛЕКЦИЯ № 2 гр. 621751-ПБ

Инструментальные материалы, их физико-механические свойства и выбор в зависимости от вида инструмента и заданного технологического процесса

Слайд 2

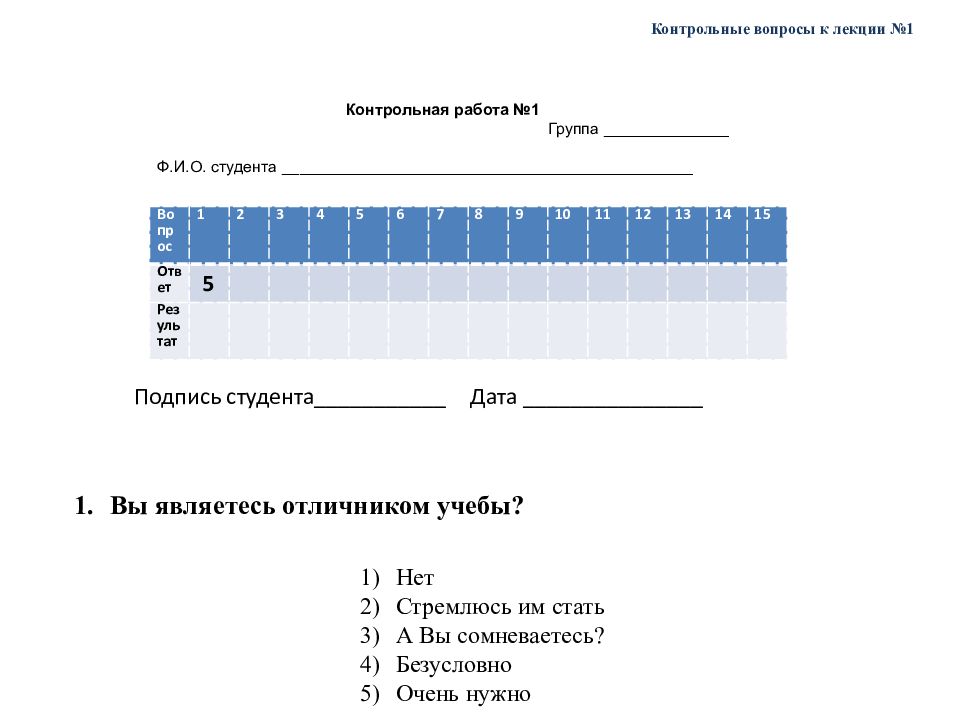

Контрольные вопросы к лекции №1 Вопрос 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Ответ Результат Контрольная работа №1 Группа ______________ Ф.И.О. студента ______________________________________________ Подпись студента___________ Дата _______________ Вы являетесь отличником учебы? Нет Стремлюсь им стать А Вы сомневаетесь? Безусловно Очень нужно 5

Слайд 3

При изготовлении какого инструмента используются легированные инструментальные стали? протяжки, зубила, напильники, шаберы протяжки, фасонные затылованные фрезы, плашки, метчики плашки, метчики, фасонные затылованные фрезы, зубила, напильники фасонные затылованные фрезы, зубила, напильники, протяжки зубила, шаберы, плашки, метчики

Слайд 5

3. Рекомендуемая скорость резания при работе инструментов из углеродистых инструментальных сталей равна: до 250м/мин до 120м/мин до 62м/мин до 35м/мин до 12м/мин

Слайд 6

4. Критическая температура легированных инструментальных сталей равна: 220 ° С 900 ° С 450 ° С 100 ° С 250 ° С

Слайд 7

5. В состав инструментальной стали ХВГ в качестве легирующих элементов используют: марганец, хром, вольфрам кремний, хром, вольфрам титан, хром, вольфрам кремний, хром, никель кремний, марганец, вольфрам

Слайд 8

6. Рекомендуемая скорость резания при работе инструментов из легированных инструментальных сталей равна: до 250м/мин до 25м/мин до 150м/мин до 72м/мин до 50м/мин

Слайд 9

7. Твердые сплавы: хрупкие, но хорошо работают на сжатие хрупкие, но хорошо работают на изгиб прочные и хорошо работают на сжатие прочные и хорошо работают на изгиб

Слайд 10

8. Критическая температура стали Р9 равна: 820 ° С 610 ° С 450 ° С 100 ° С 250 ° С

Слайд 11

9. Состав инструментального материала Т H - 20 74% WC, 10 % Ni, 1 6 % Mo 79% TiC, 16% Ni, 5% Mo 74% TiC, 20 % Ni, 6% Ta 74% TiCN, 19.5% Co, 6.5% Ni 74% TiCN, 16 % Ni, 5% Mo

Слайд 12

10. Инструментальный материал 9ХС это: безвольфрамовый твердый сплав. быстрорежущая сталь. керамика. углеродистая сталь. легированная сталь.

Слайд 13

11. Инструментальный материал Т 30 К4: однокарбидный твердый сплав двухкарбидный твердый сплав трехкарбидный твердый сплав инструментальная быстрорежущая сталь легированная инструментальная сталь

Слайд 14

12. Для чистовой обработки незакалённых и закалённых углеродистых сталей следует применять инструментальный материал: Т30К4 TI 5 K 6 TI 4 K 8 T 5 K 10 Т5К12

Слайд 15

13. Инструментальный материал Р18 это: безвольфрамовый твердый сплав. быстрорежущая сталь. керамика. углеродистая сталь. легированная сталь.

Слайд 16

14. Инструментальный материал Р9Ф5 содержит 5%: вольфрама никеля ванадия хрома кобальта

Слайд 17

15. Инструментальный материал ВК6ОМ содержит: 6% Co 94% Co 6 % WC 94 % WC 6 % C

Слайд 18

16. Наибольшую твердость имеет инструментальный материал: ВК2 ВК4 ВК6 ВК8 BK 10

Слайд 19

17. Наибольшую прочность имеет инструментальный материал: Т30К4 TI 5 K 6 TI 4 K 8 T 5 K 10 Т5К12

Слайд 20

18. Критическая температура равна при работе инструментальным материалом Т30К4 равна: 950 ° С 610 ° С 450 ° С 100 ° С 250 ° С

Слайд 21

19. Рекомендуемая скорость резания при работе инструментов из стали Р6М5 равна: до 50м/мин до 25м/мин до 150м/мин до 72м/мин до 200м/мин

Слайд 22

20. Критическая температура углеродистых инструментальных сталей равна: 800…850 ° С 400…430 ° С 250…270 ° С 200…220 ° С 150…200 ° С

Слайд 23

21. Сплавы группы ТТК применяют при: чистовой обработке закаленных сталей работе по литейной или штамповочной корке обработке цветных металлов при больших глубинах резания и больших подачах в особо тяжелых условиях обработки

Слайд 24

22. Состав инструментального материала КНТ-16 74% WC, 19.5% Ni, 6.5% Mo 74% TiN, 19.5% Ni, 6.5% Co 74% TiC, 19.5% Ni, 6.5% Ta 74% TiCN, 19.5% Mo, 6.5% Ni 74% TiCN, 19.5% Ni, 6.5% Mo

Слайд 25

23. KHT - I 6 в сравнении с ТН-20: менее прочный, но более теплостойкий и износостойкий более теплостойкий, но менее прочный и износостойкий менее износостойкий, но более прочный и теплостойкий более прочный, но менее теплостойкий и износостойкий менее теплостойкий, но более прочный и износостойкий

Слайд 26

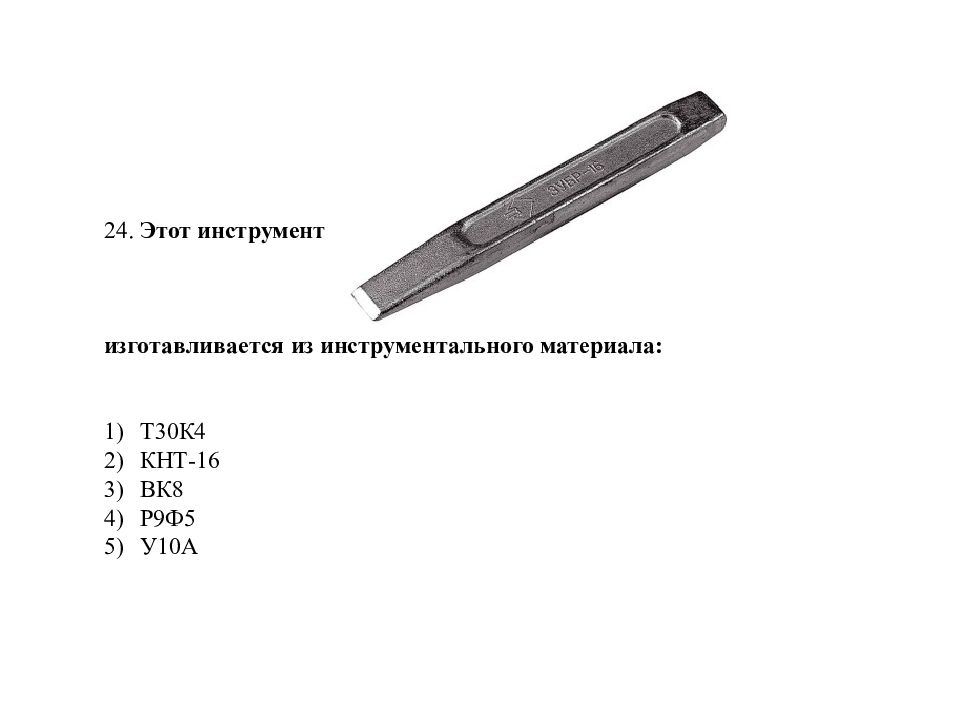

24. Этот инструмент изготавливается из инструментального материала : Т30К4 КНТ-16 ВК8 Р9Ф5 У10А

Слайд 27

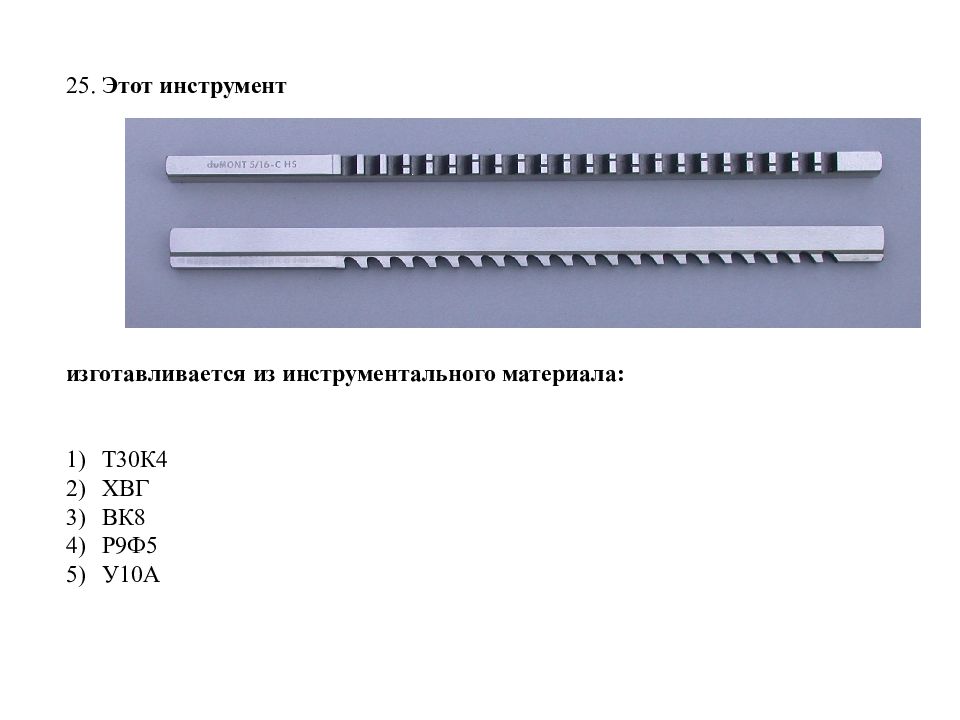

25. Этот инструмент изготавливается из инструментального материала: Т30К4 ХВГ ВК8 Р9Ф5 У10А

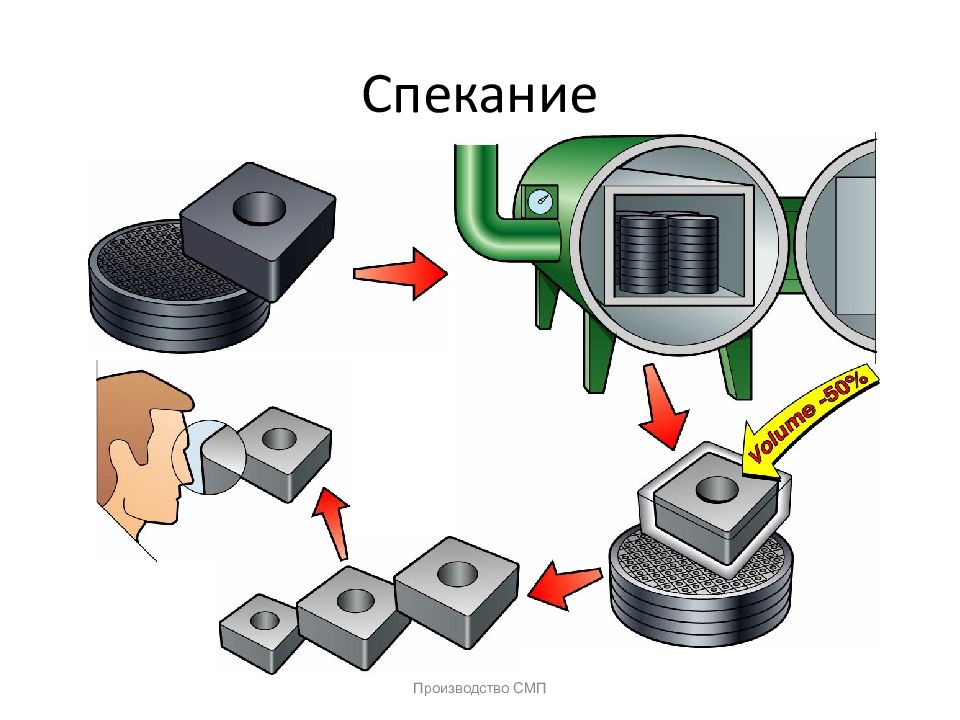

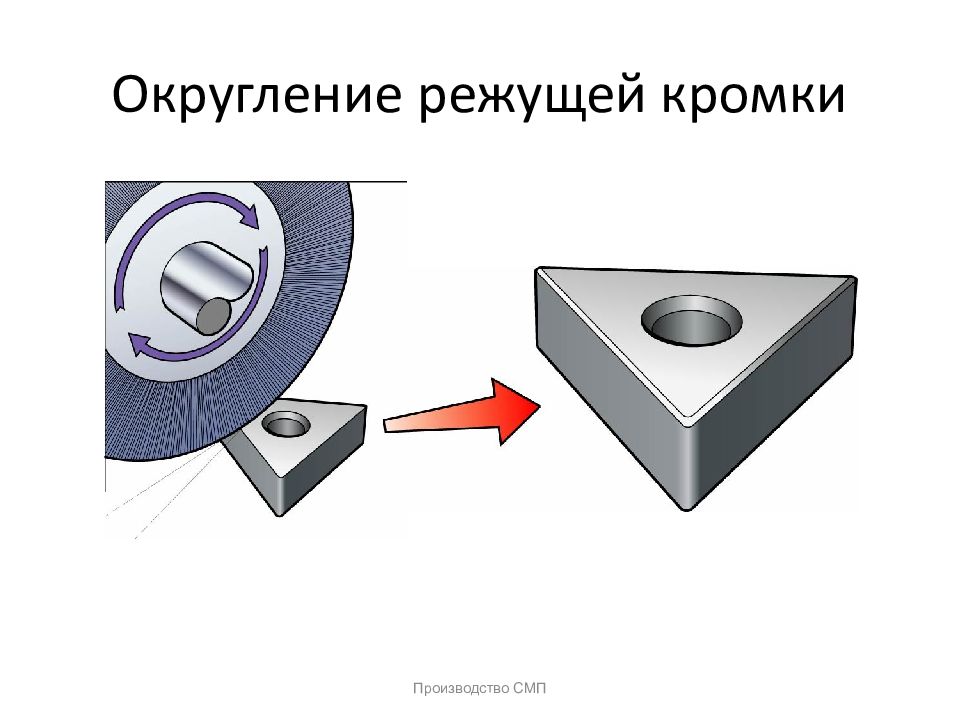

Слайд 28: Производство твердосплавных пластин

Производство СМП Производство твердосплавных пластин

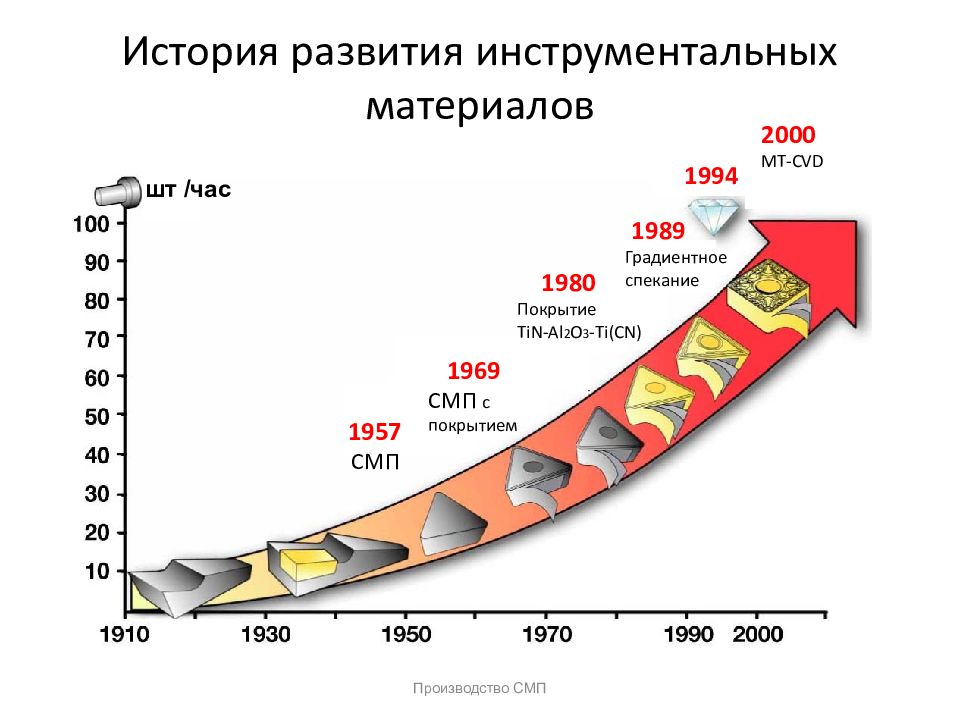

Производство СМП История развития инструментальных материалов шт / час 1994 2000 МТ- CVD 1989 Градиентное спекание 1980 Покрытие TiN-Al 2 O 3 -Ti(CN) 1969 СМП с покрытием 1957 СМП

Слайд 30: Конструкция современной СМП

Производство СМП Конструкция современной СМП TiN - определение износа Al 2 O 3 - хим. инертность и термостойкость TiCN - износостойкость Функциональный градиент – сопротивление развитию трещин Карбиды - твердость и сопротивление пластической деформации основа покрытие

Слайд 31: Производство порошка

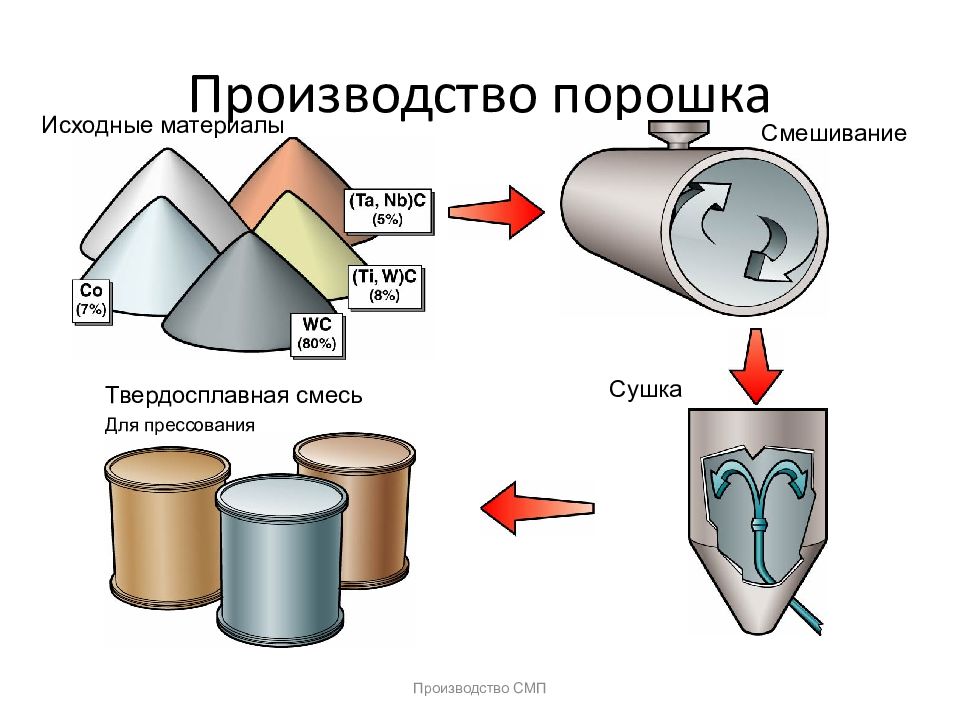

Производство СМП Производство порошка Исходные материалы Смешивание Сушка Твердосплавная смесь Для прессования

Слайд 32: Основные свойства твердого сплава

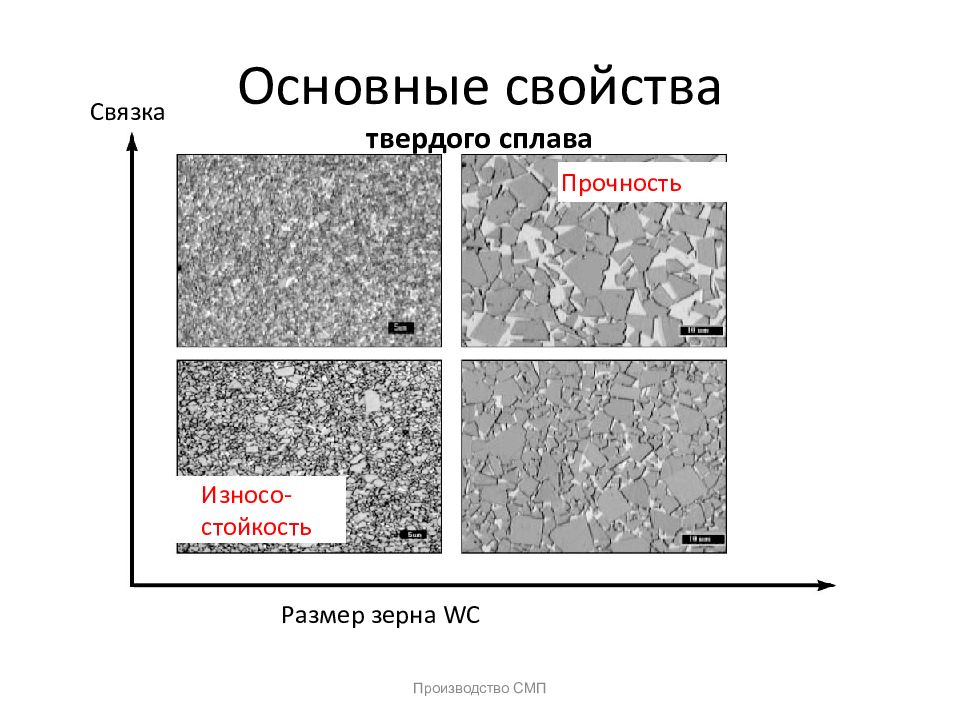

Производство СМП Основные свойства твердого сплава Связка Размер зерна WC Прочность Износо-стойкость

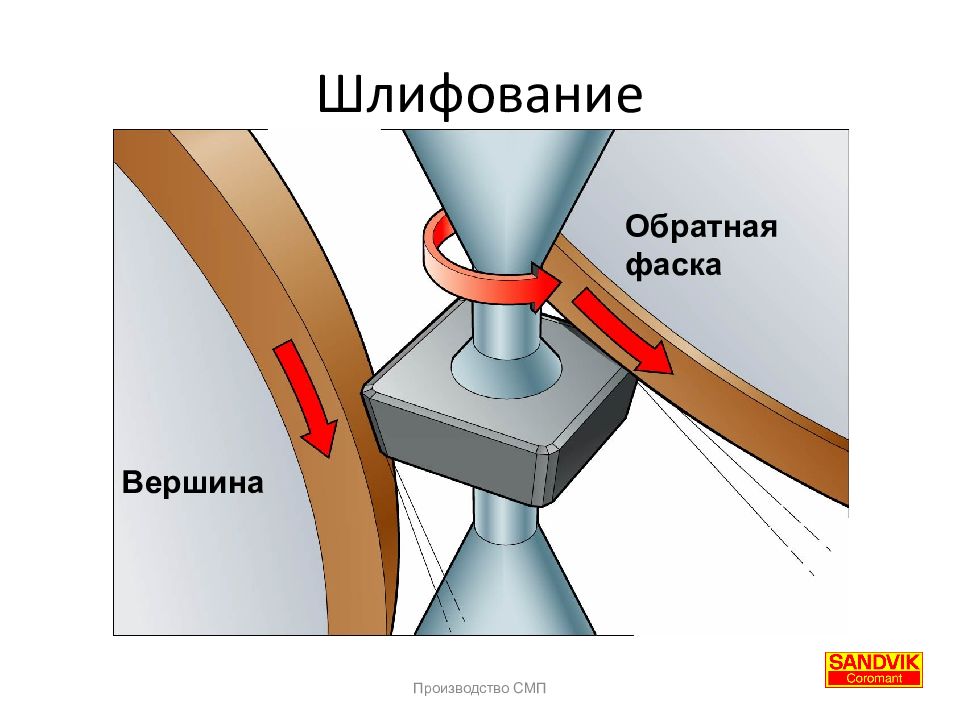

Слайд 35: Шлифование Опорные поверхности

Производство СМП Шлифование Опорные поверхности

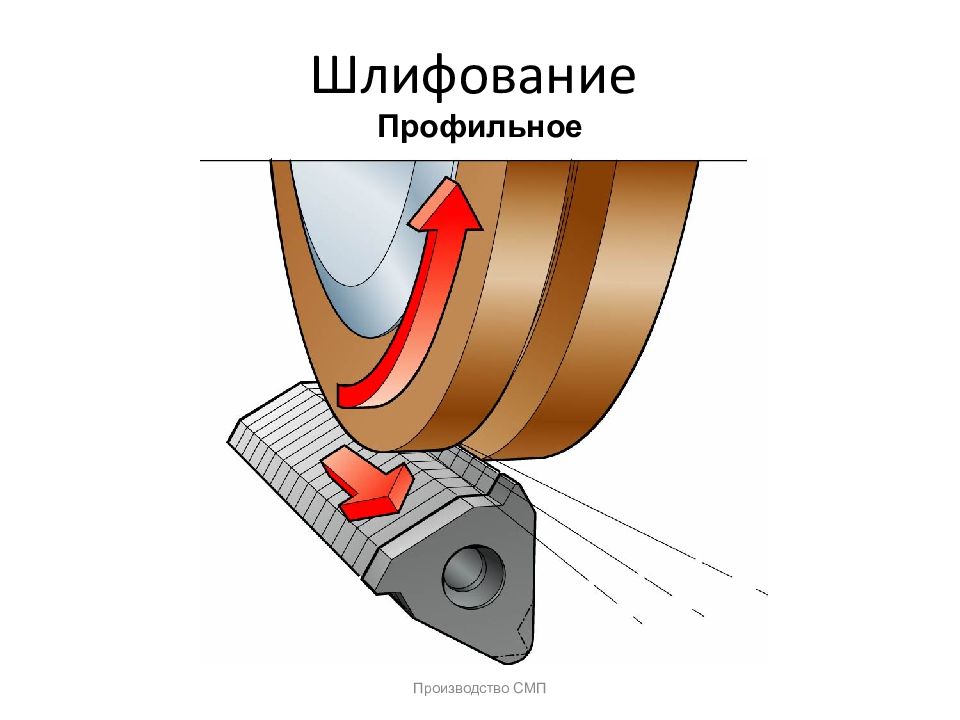

Слайд 36: Шлифование Свободное профилирование

Производство СМП Шлифование Свободное профилирование

Слайд 42: Конструкция современной СМП

Производство СМП Конструкция современной СМП TiN - определение износа Al 2 O 3 - хим. инертность и термостойкость TiCN - износостойкость Функциональный градиент – сопротивление развитию трещин Карбиды - твердость и сопротивление пластической деформации основа покрытие

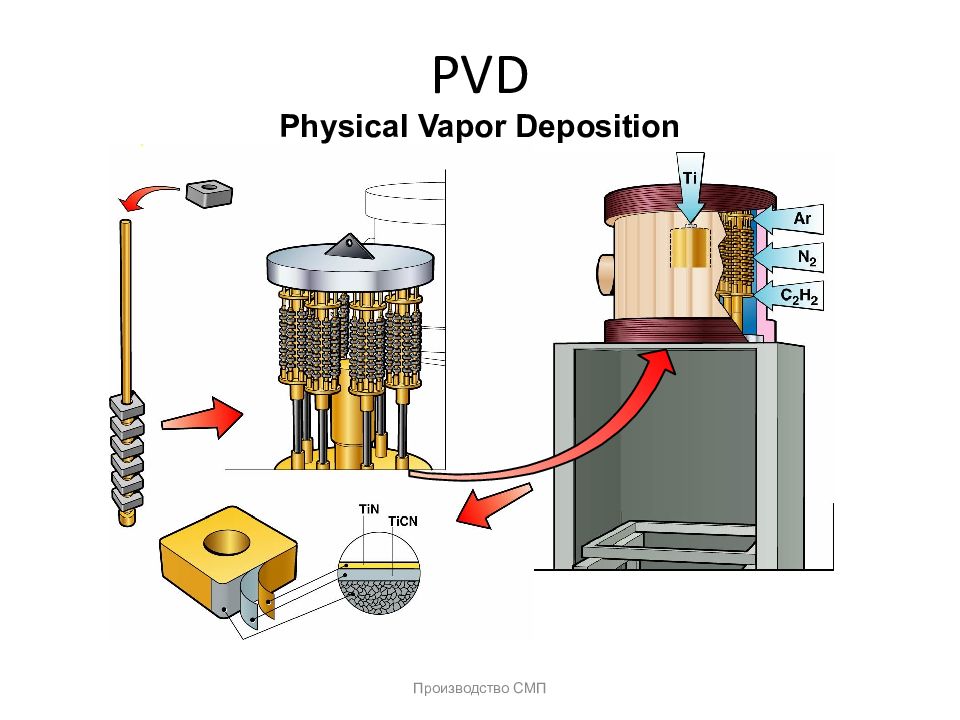

Слайд 43: PVD Physical Vapor Deposition

Производство СМП PVD Physical Vapor Deposition

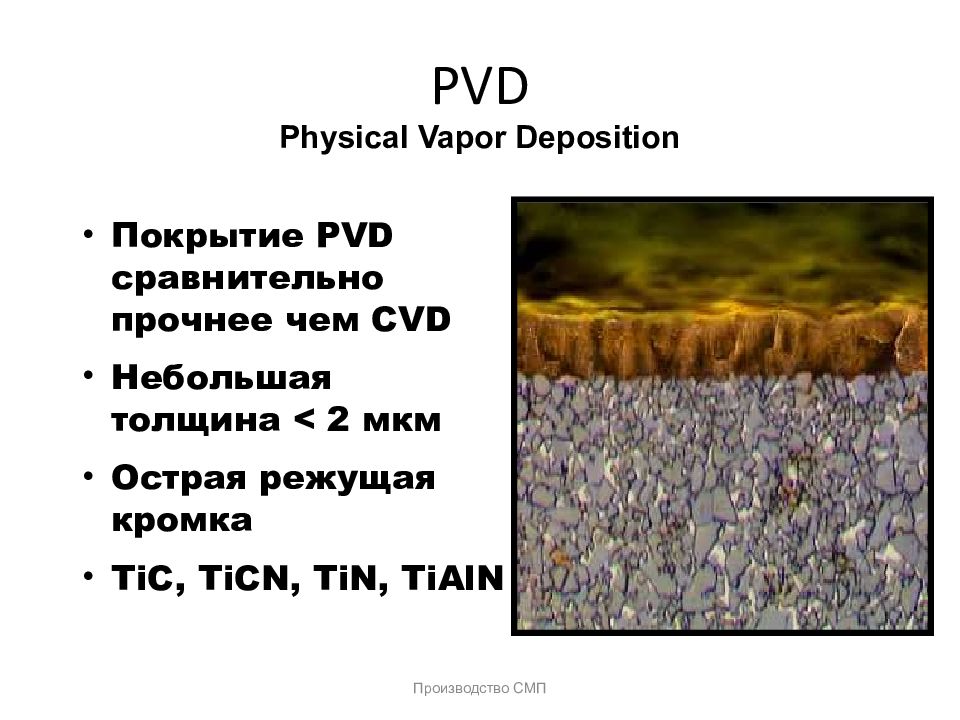

Слайд 44: PVD Physical Vapor Deposition

Производство СМП PVD Physical Vapor Deposition Покрытие PVD сравнительно прочнее чем CVD Небольшая толщина < 2 мкм Острая режущая кромка TiC, TiCN, TiN, TiAlN

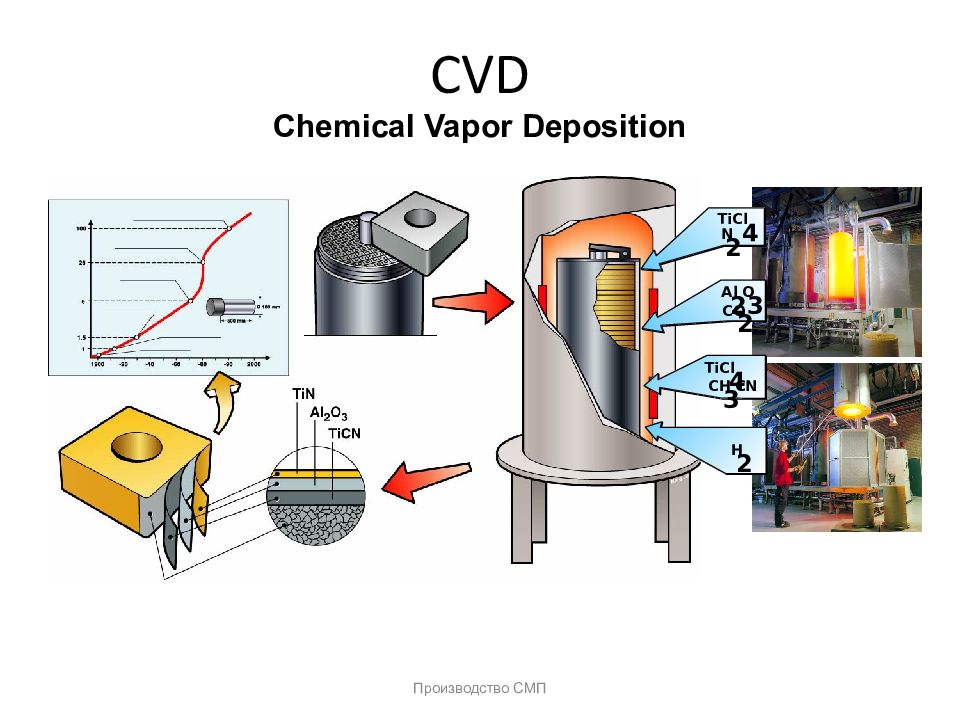

Слайд 45: CVD Chemical Vapor Deposition

Производство СМП CVD Chemical Vapor Deposition TiCl 4 TiCl 4 N 2 H 2 Al 2 O 3 CH 3 CN CO 2

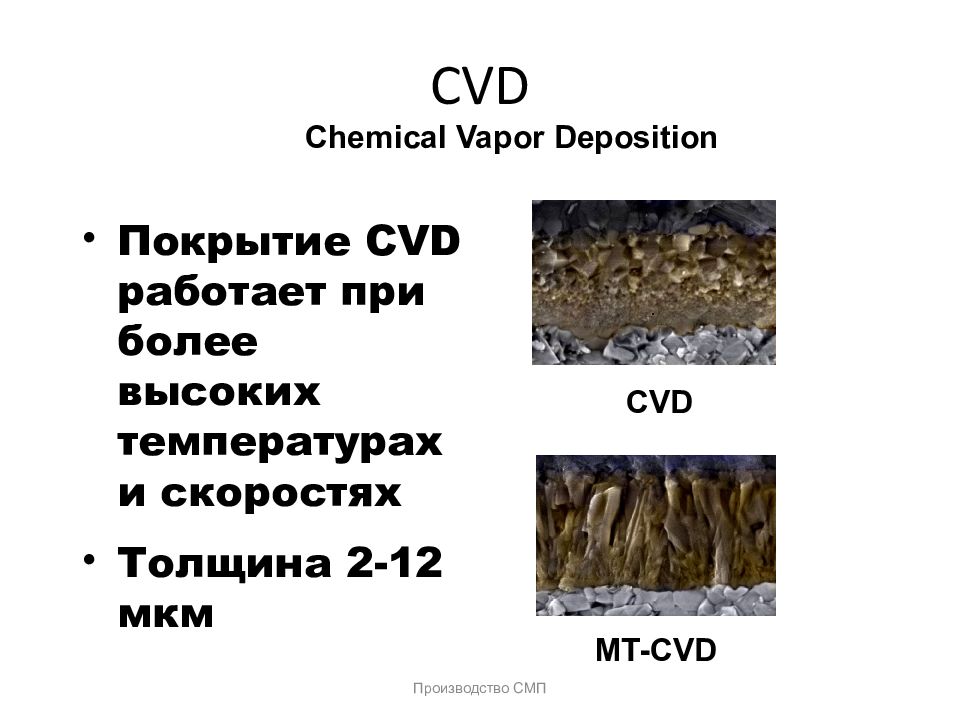

Слайд 46: CVD Chemical Vapor Deposition

Производство СМП CVD MT-CVD CVD Chemical Vapor Deposition Покрытие CVD работает при более высоких температурах и скоростях Толщина 2-12 мкм

Слайд 47: Окончательные действия

Производство СМП Контроль Маркировка Поставка Фасовка Окончательные действия

Слайд 48

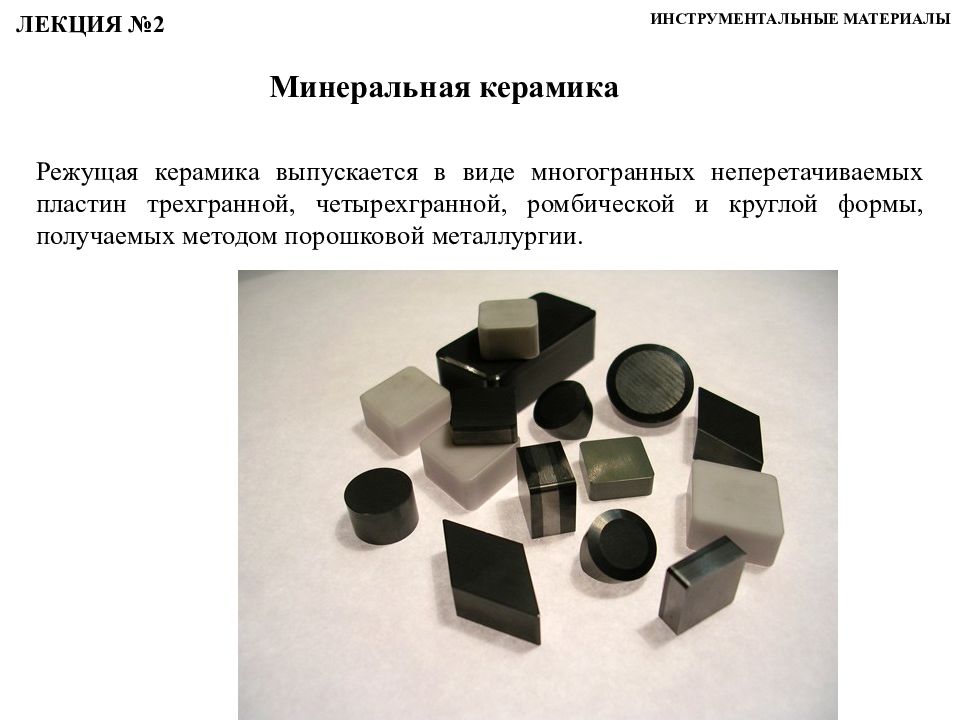

Минеральная керамика ЛЕКЦИЯ № 2 Инструментальные материалы Режущая керамика выпускается в виде многогранных неперетачиваемых пластин трехгранной, четырехгранной, ромбической и круглой формы, получаемых методом порошковой металлургии.

Слайд 49

Минеральная керамика ЛЕКЦИЯ № 2 Инструментальные материалы 2-а типа керамики - оксидная и оксидно-карбидная

Слайд 50

Минеральная керамика ЛЕКЦИЯ № 2 Инструментальные материалы Оксидная керамика - ЦМ 332, В013 состоит из окиси алюминия Al 2 O 3 (99,2%) и окиси магния Mg О (0,8 %). В оксидно-карбидной керамике, помимо Al 2 O 3 есть значительные добавки карбидов. Марки этой керамики: В3 (25% Ti С + М o 2 С + WC, остальное - Al 2 O 3 ); BOK 60 (20% ТiС, остальное - Al 2 O 3 ); B ОК 63 (20% ТiС, 1% Co + Ni, остальное - Al 2 O 3 ).

Слайд 51

Физико-механические свойства : Окисная керамика белого цвета HRA = 92, σ u = 35…45 кГс /мм 2 Окисно-карбидная черного цвета HRA = 93…94, σ u = 60…75 кГс /мм 2 Теплостойкость обоих типов высокая Θ кр = 1200…1250 0 С. Область применения определяется низкой механической прочностью, высокой твердостью и теплостойкостью. Минеральная керамика ЛЕКЦИЯ № 2 Инструментальные материалы Керамика имеет белый цвет. Керамика имеет черный цвет

Слайд 52

Минеральная керамика ЛЕКЦИЯ № 2 Инструментальные материалы Область применения Окисная керамика используется при чистовой и получистовой обработке сталей /Н R С до 35/, ковких и серых чугунов /НВ до 200/; окисно-карбидная - при чистовой и получистовой обработке закалённых сталей / HR С45...65/, отбелённых и прочных чугунов. Пластинками из режущей керамики в настоящее время оснащают резцы, торцовые фрезы.

Слайд 53

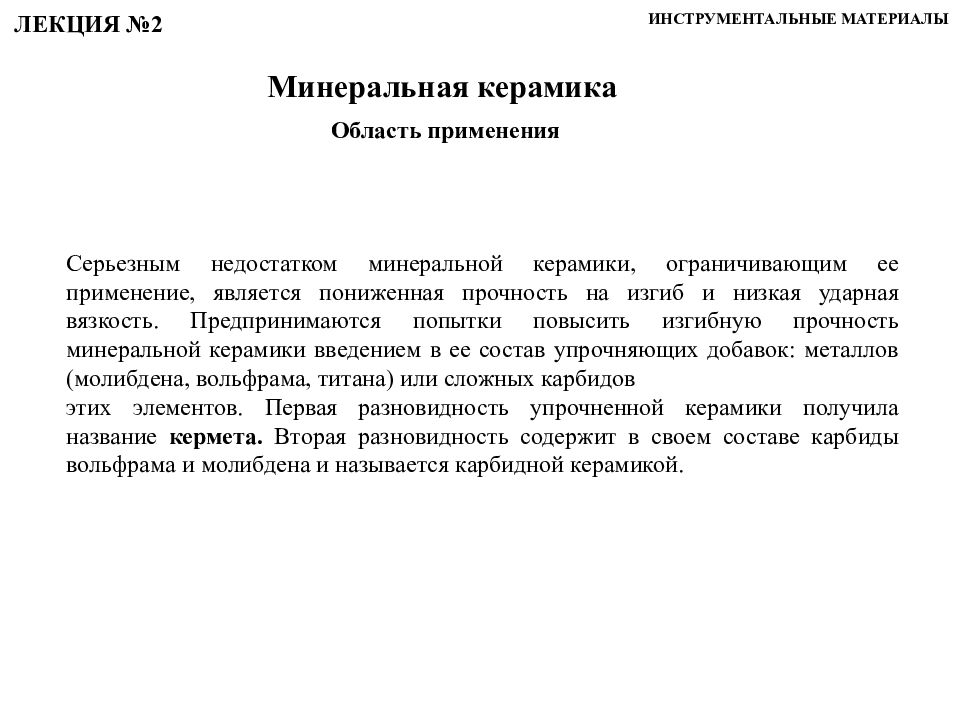

Серьезным недостатком минеральной керамики, ограничивающим ее применение, является пониженная прочность на изгиб и низкая ударная вязкость. Предпринимаются попытки повысить изгибную прочность минеральной керамики введением в ее состав упрочняющих добавок: металлов (молибдена, вольфрама, титана) или сложных карбидов этих элементов. Первая разновидность упрочненной керамики получила название кермета. Вторая разновидность содержит в своем составе карбиды вольфрама и молибдена и называется карбидной керамикой. Минеральная керамика ЛЕКЦИЯ № 2 Инструментальные материалы Область применения

Слайд 54

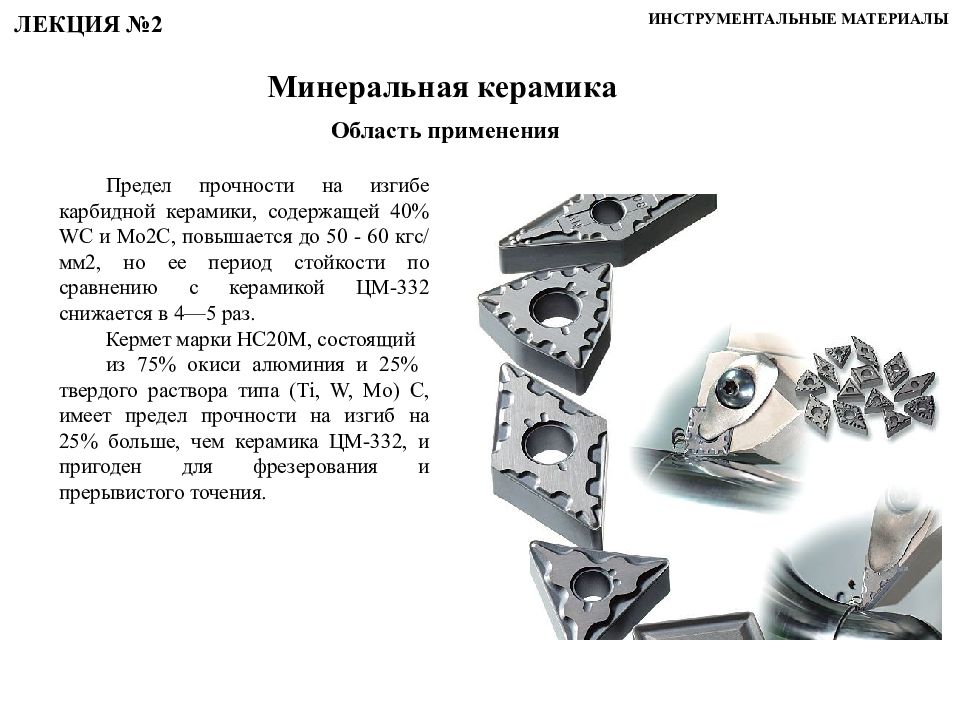

Предел прочности на изгибе карбидной керамики, содержащей 40% WC и Мо2С, повышается до 50 - 60 кгс/мм2, но ее период стойкости по сравнению с керамикой ЦМ-332 снижается в 4—5 раз. Кермет марки НС20М, состоящий из 75% окиси алюминия и 25% твердого раствора типа ( Ti, W, Mo ) С, имеет предел прочности на изгиб на 25% больше, чем керамика ЦМ-332, и пригоден для фрезерования и прерывистого точения. Минеральная керамика ЛЕКЦИЯ № 2 Инструментальные материалы Область применения

Слайд 55

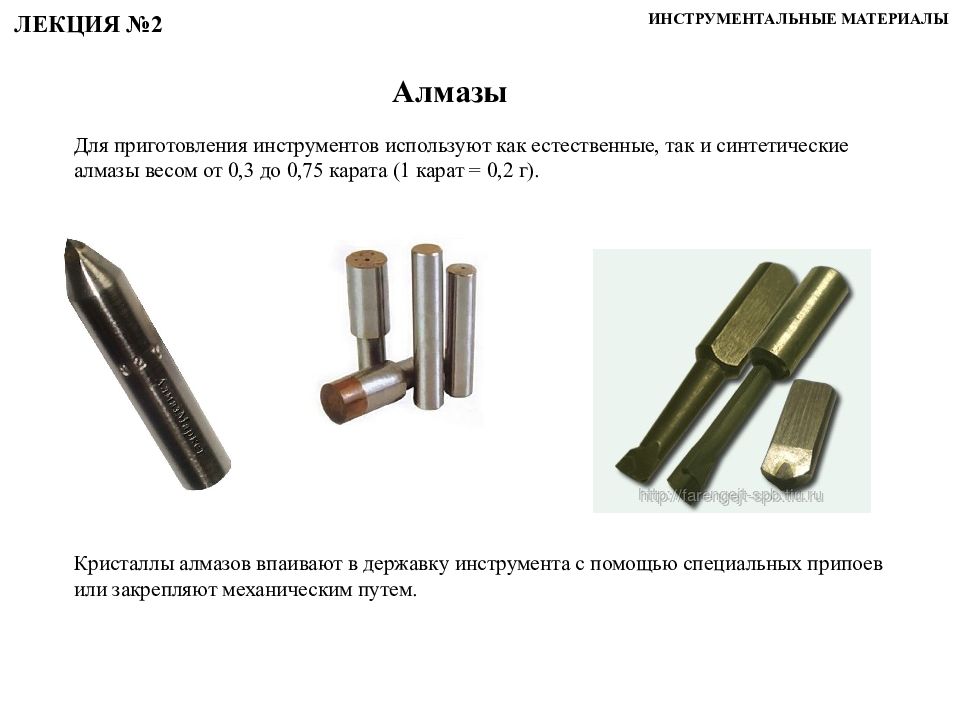

ЛЕКЦИЯ № 2 Инструментальные материалы Алмазы Для приготовления инструментов используют как естественные, так и синтетические алмазы весом от 0,3 до 0,75 карата (1 карат = 0,2 г). Кристаллы алмазов впаивают в державку инструмента с помощью специальных припоев или закрепляют механическим путем.

Слайд 56

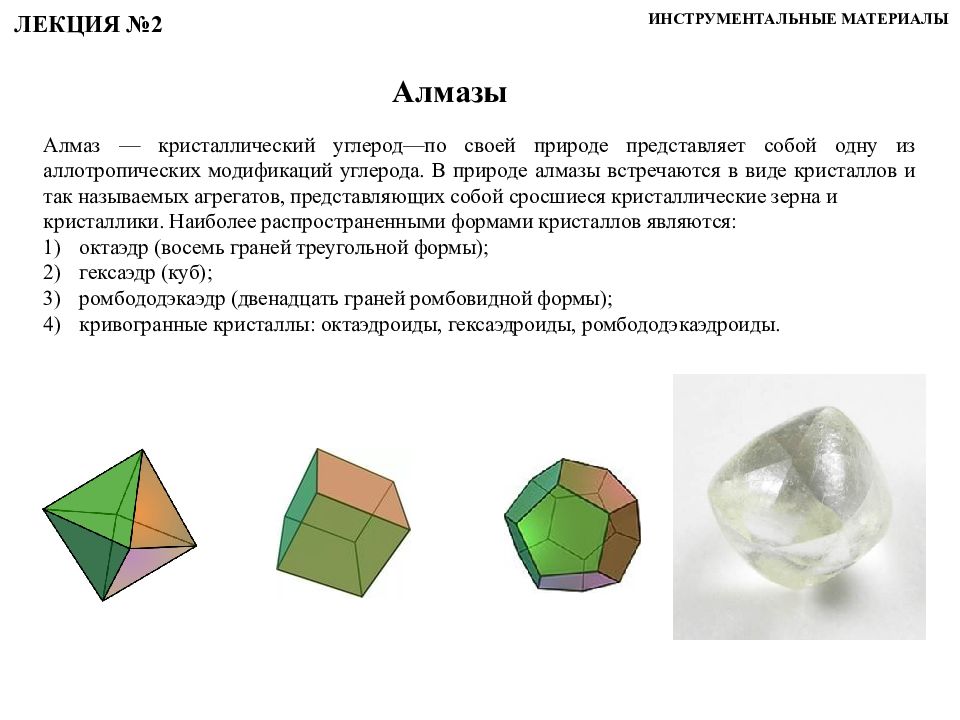

ЛЕКЦИЯ № 2 Инструментальные материалы Алмазы Алмаз — кристаллический углерод—по своей природе представляет собой одну из аллотропических модификаций углерода. В природе алмазы встречаются в виде кристаллов и так называемых агрегатов, представляющих собой сросшиеся кристаллические зерна и кристаллики. Наиболее распространенными формами кристаллов являются : октаэдр (восемь граней треугольной формы); гексаэдр ( куб); ромбододэкаэдр (двенадцать граней ромбовидной формы); кривогранные кристаллы: октаэдроиды, гексаэдроиды, ромбододэкаэдроиды.

Слайд 57

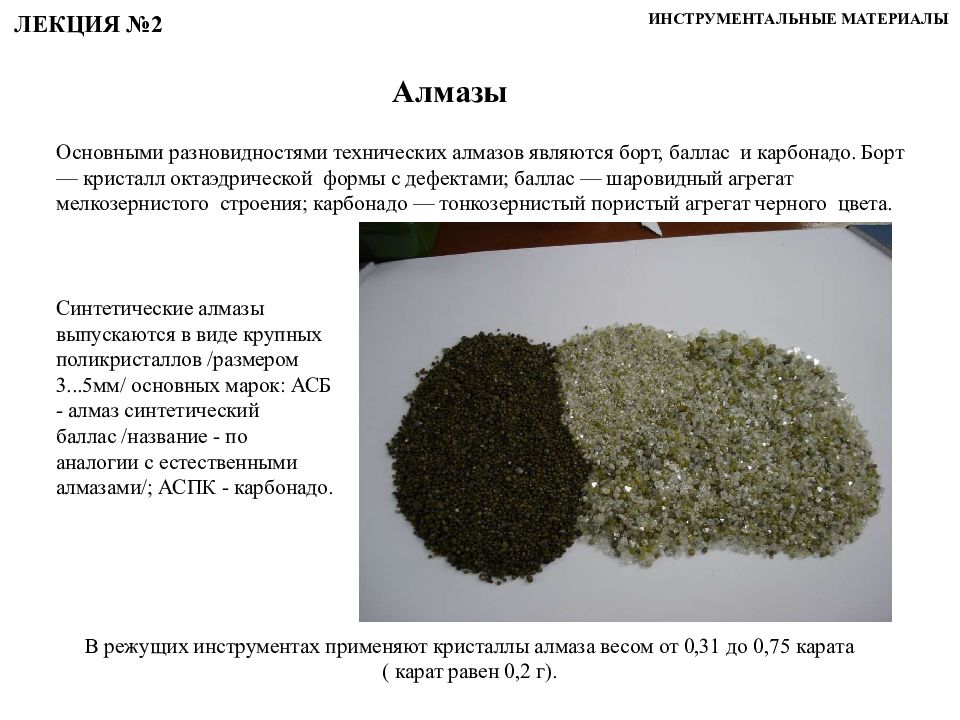

Основными разновидностями технических алмазов являются борт, баллас и карбонадо. Борт — кристалл октаэдрической формы с дефектами; баллас — шаровидный агрегат мелкозернистого строения ; карбонадо — тонкозернистый пористый агрегат черного цвета. ЛЕКЦИЯ № 2 Инструментальные материалы Алмазы Синтетические алмазы выпускаются в виде крупных поликристаллов /размером 3...5мм/ основных марок: АСБ - алмаз синтетический баллас /название - по аналогии с естественными алмазами/; АСПК - карбонадо. В режущих инструментах применяют кристаллы алмаза весом от 0,31 до 0,75 карата ( карат равен 0,2 г).

Слайд 58

ЛЕКЦИЯ № 2 Инструментальные материалы Алмазы Недостатки алмазов, как инструментальных материалов: 1. Низкая механическая прочность u = 300...500 МПа. 2. Низкая теплостойкость кр = 970... 1020°К. При этой температуре на воздухе происходит графитизация алмаза. При нагревании его с железом происходит интенсивное растворение алмаза в железе. 3. Алмаз дорогой инструментальный материал. Для обработки черных металлов алмазы не применяют. Используют при чистовой обработке цветных металлов, титановых сплавов, прочных пластмасс, стекла, керамики. Алмазами оснащают проходные и расточные резцы, торцовые фрезы, специальные сверла. Большое количество алмазов идет на изготовление шлифовальных кругов.

Слайд 59

ЛЕКЦИЯ № 2 Инструментальные материалы Нитрид бора (КНБ). Нитрид бора - это синтетический инструментальный' материал того же назначения, что и алмазы. Технология его изготовления сходна с технологией изготовления алмазов. Для лезвийного инструмента наша промышленность выпускает поликристаллы размером 4...8 мм под торговой маркой "композит": композит 01 /ЭЛЬБОР-Р/, композит 02 / белбор /, композит 05 /05И/, композит 10 / гексанит -Р/. Чей больше номер композита, тем материал более прочный, но менее твёрдый. По твёрдости нитрид бора мало уступает алмазу, но превосходит его по теплостойкости и прочности: кр = 1470...1570 0 С, u = 400...600/1000/ МПа. Инертность нитрида бора к железу позволяет применять его при обработке сталей и чугунов.

Слайд 60

Композиты 01, 02 применяют при чистовом точении сталей / HRC 50...70/, чугунов, твердых сплавов. Композит 10 - при обработке сталей / HRC 45...60/ с ударной нагрузкой, чугунов, твёрдых сплавов группы ВК. Лезвийный инструмент из композита на некоторых операциях успешно заменяет шлифование. В этом случае техпроцесс строится по схеме: точная заготовка - термообработка - полная обработка лезвийным инструментом из композита. Композитами оснащают токарные резцы / проходные, расточные, подрезные/, торцовые фрезы. Большая часть нитрида бора идет на изготовление шлифовальных кругов. ЛЕКЦИЯ № 2 Инструментальные материалы Нитрид бора (КНБ).

Слайд 61

Основные тенденции в развитии современных инструментальных материалов Экономия дефицитных материалов, в частности вольфрама. Пути в этом направлении: а ) широкое внедрение титановых сплавов, режущей керамики ; б) использование инструмента с износостойкими покрытиями. ЛЕКЦИЯ № 2 Инструментальные материалы

Слайд 62

Основные тенденции в развитии современных инструментальных материалов ЛЕКЦИЯ № 2 Инструментальные материалы Покрытия могут быть из карбида титана / TiC /, нитрида титана / TiN /, окиси алюминия / Al 2 O 3 /, одно - и многослойные.

Слайд 63

Основные тенденции в развитии современных инструментальных материалов ЛЕКЦИЯ № 2 Инструментальные материалы Покрытия одно - и многослойные. Для нанесения покрытий используют газофазное осаждение /ГФ/, метод конденсации с ионной бомбардировкой в вакууме /КИБ/. Метод ГФ используют для твердосплавного инструмента /ВК8, Т5К10, ТТ7К12/. Осаждение производят в специальных печах при температуре 1470 0 К.

Слайд 64

Основные тенденции в развитии современных инструментальных материалов ЛЕКЦИЯ № 2 Инструментальные материалы Метод КИБ осуществляется на установках «Булат-3М», «Пуск-77» потоком плазмы из TiC, TiN и т.д. при температуре 870 0 К. Этот метод используют для покрытия быстрорежущего инструмента. Применение покрытий позволяет значительно повысить стойкость инструмента.

Слайд 65

Оснащение инструмента многогранными неперетачиваемыми пластинами и отказ от напайных пластин из твердого сплава. Основные тенденции в развитии современных инструментальных материалов ЛЕКЦИЯ № 2 Инструментальные материалы

Слайд 66

Сокращение числа марок инструментальных материалов, их унификация, создание нескольких марок, позволяющих удовлетворить все потребные условия обработки. Основные тенденции в развитии современных инструментальных материалов ЛЕКЦИЯ № 2 Инструментальные материалы

Слайд 67

Для того чтобы инструмент мог удалить с детали припуск, оставленный на обработку, инструменту и детали сообщают движения с определенными направлениями и скоростями. ЛЕКЦИЯ №2 ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ В зависимости от соотношения угловых и линейных скоростей движений, сообщаемых инструменту и детали, возникают различные методы обработки.

Слайд 72

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ Движение резания - это движение, необходимое для того, чтобы осуществлялся процесс превращения срезаемого слоя в стружку. ЛЕКЦИЯ №2

Слайд 73

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ Движением подачи называют такое движение, которое необходимо, чтобы указанный процесс происходил непрерывно или периодически повторялся. ЛЕКЦИЯ №2

Слайд 74

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ Скорость движения резания называют скоростью резания V, a скорость движения подачи - просто подачей S. ЛЕКЦИЯ №2

Слайд 75

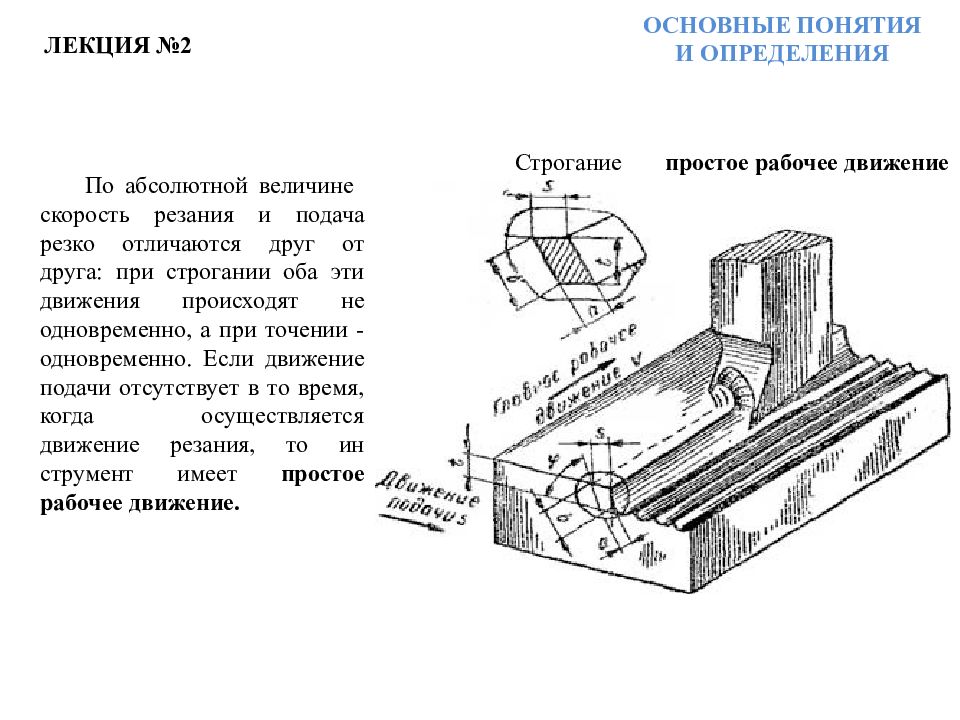

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ По абсолютной величине скорость резания и подача резко отличаются друг от друга: при строгании оба эти движения происходят не одновременно, а при точении - одновременно. Если движение подачи отсутствует в то время, когда осуществляется движение резания, то инструмент имеет простое рабочее движение. Строгание простое рабочее движение ЛЕКЦИЯ №2

Слайд 76

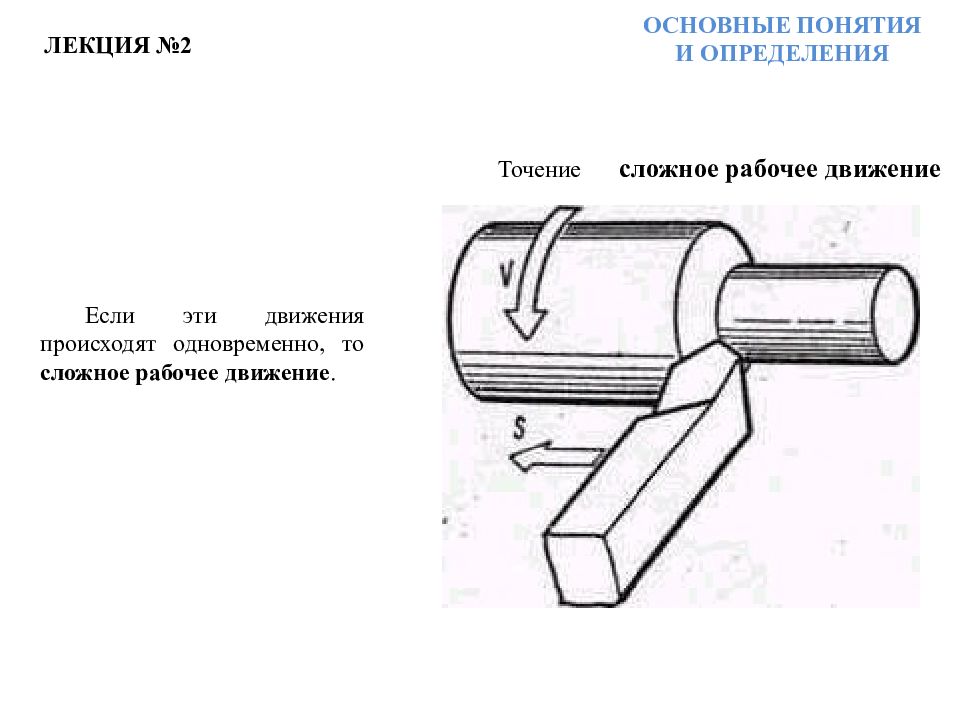

Точение сложное рабочее движение ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ Если эти движения происходят одновременно, то сложное рабочее движение. ЛЕКЦИЯ №2

Слайд 77

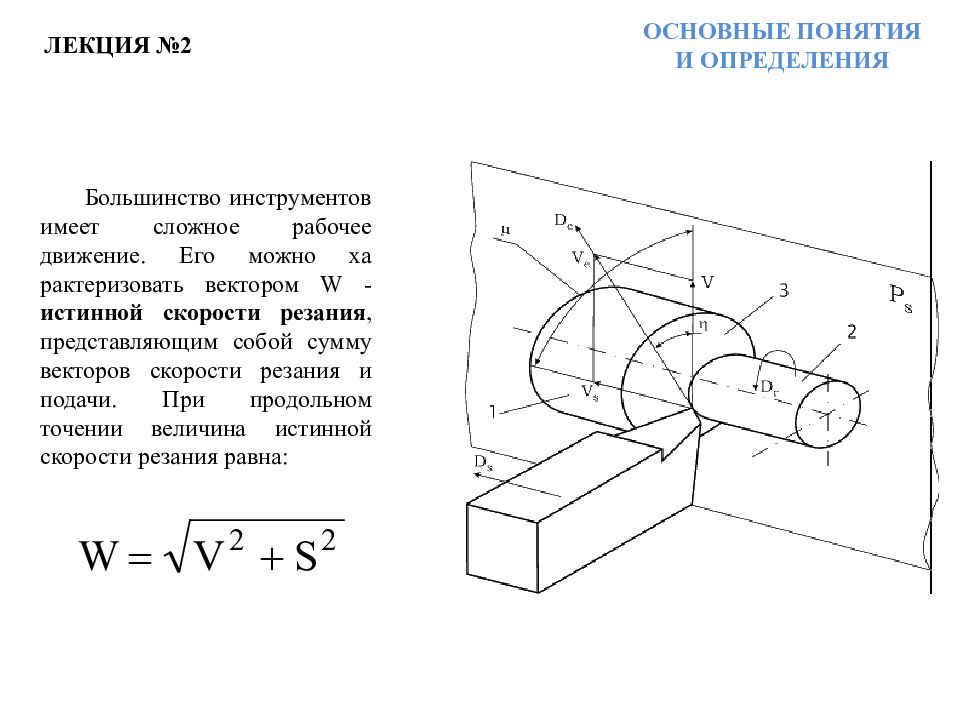

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ Большинство инструментов имеет сложное рабочее движение. Его можно характеризовать вектором W - истинной скорости резания, представляющим собой сумму векторов скорости резания и подачи. При продольном точении величина истинной скорости резания равна: ЛЕКЦИЯ №2

Слайд 78

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ Зубодолбление простое рабочее движение ЛЕКЦИЯ №2

Слайд 79

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ Шлифование плоскостей простое рабочее движение ЛЕКЦИЯ №2

Слайд 80

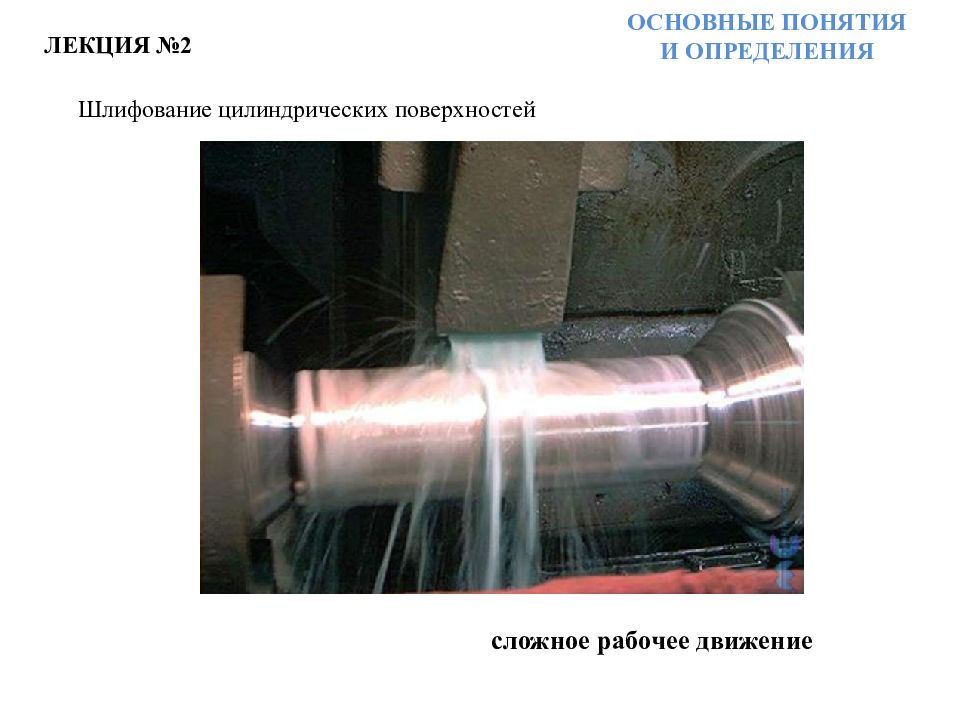

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ Шлифование цилиндрических поверхностей сложное рабочее движение ЛЕКЦИЯ №2

Слайд 81

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ Шлифование внутренних цилиндрических поверхностей сложное рабочее движение ЛЕКЦИЯ №2

Слайд 82

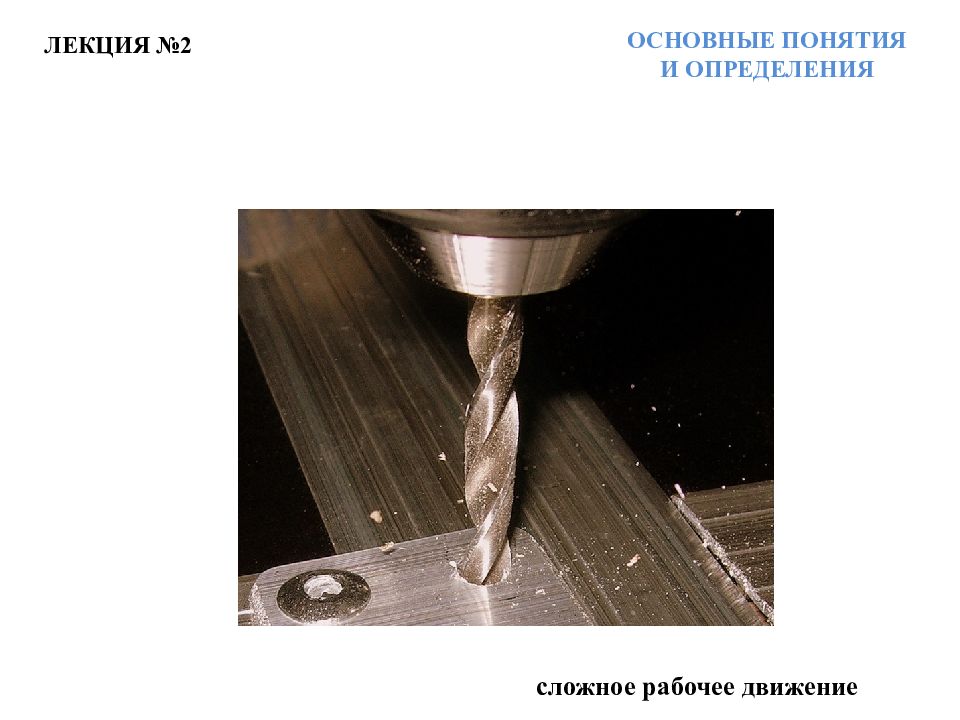

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ Развертывание сложное рабочее движение ЛЕКЦИЯ №2

Слайд 85

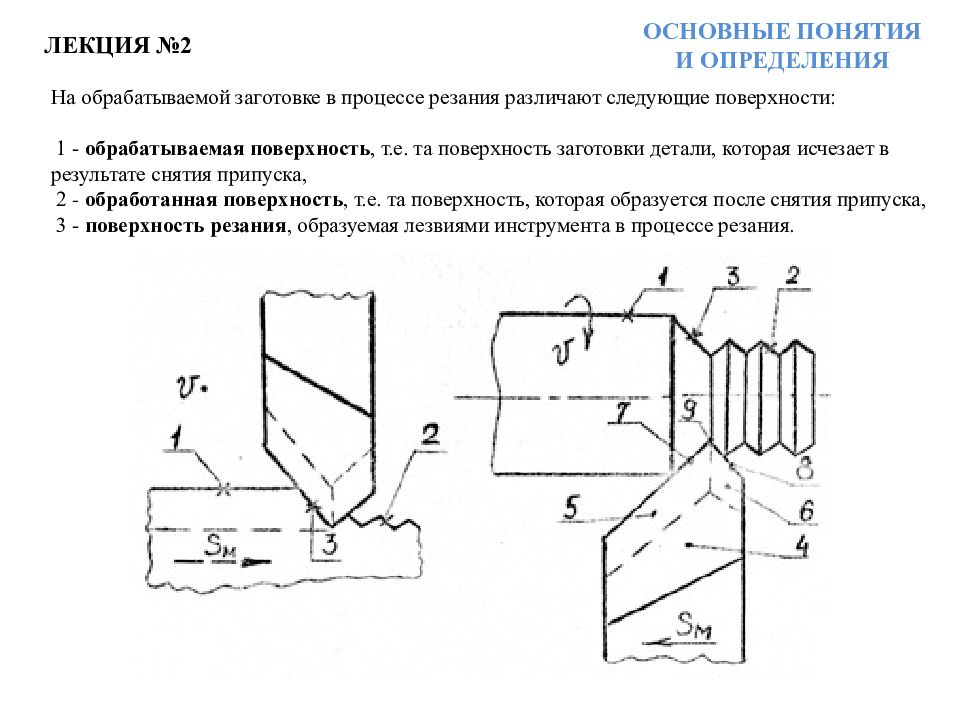

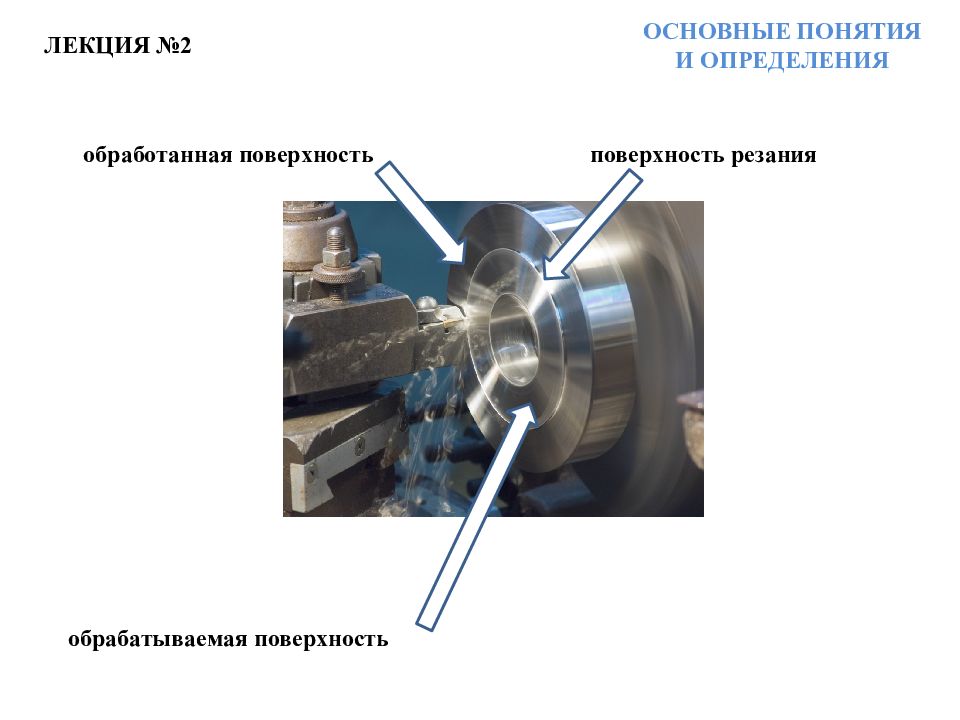

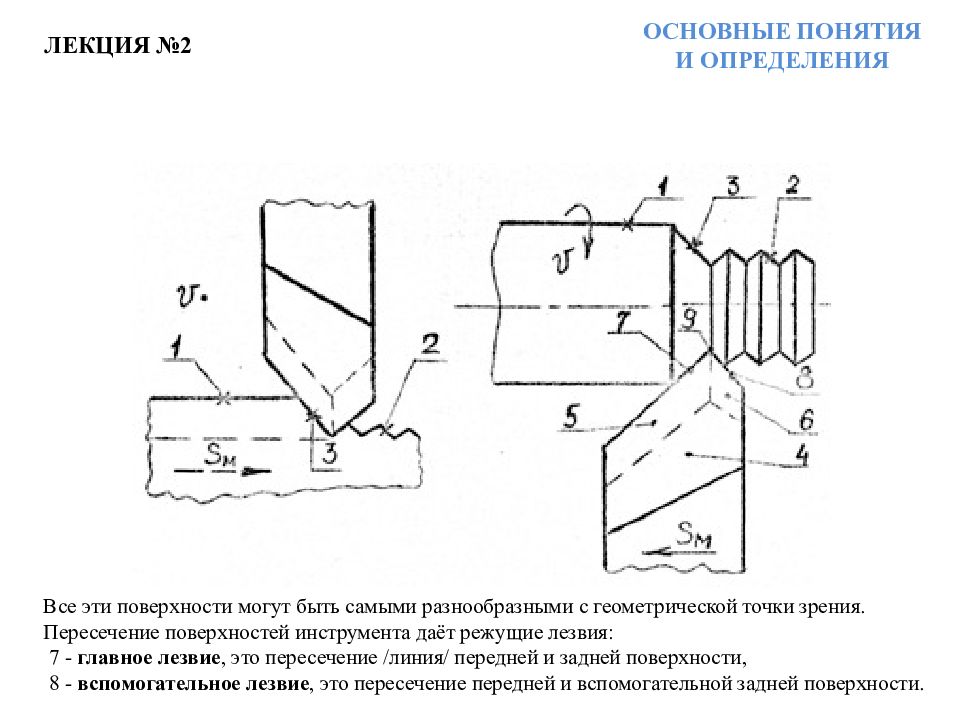

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ На обрабатываемой заготовке в процессе резания различают следующие поверхности: 1 - обрабатываемая поверхность, т.е. та поверхность заготовки детали, которая исчезает в результате снятия припуска, 2 - обработанная поверхность, т.е. та поверхность, которая образуется после снятия припуска, 3 - поверхность резания, образуемая лезвиями инструмента в процессе резания. ЛЕКЦИЯ №2

Слайд 86

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ обрабатываемая поверхность обработанная поверхность поверхность резания ЛЕКЦИЯ №2

Слайд 87

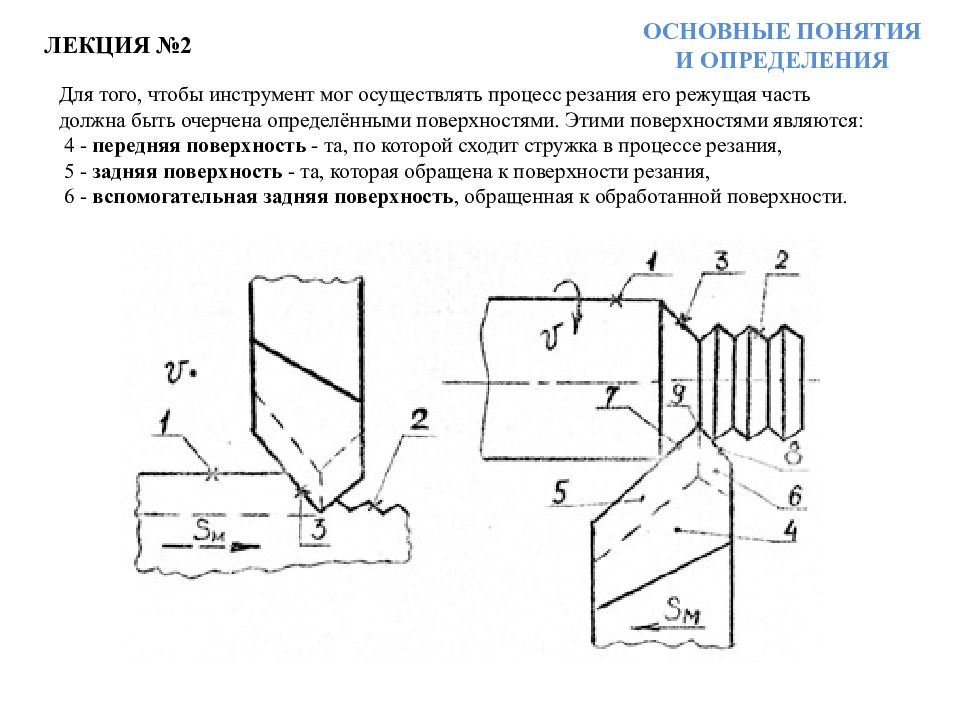

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ Для того, чтобы инструмент мог осуществлять процесс резания его режущая часть должна быть очерчена определёнными поверхностями. Этими поверхностями являются: 4 - передняя поверхность - та, по которой сходит стружка в процессе резания, 5 - задняя поверхность - та, которая обращена к поверхности резания, 6 - вспомогательная задняя поверхность, обращенная к обработанной поверхности. ЛЕКЦИЯ №2

Слайд 88

Все эти поверхности могут быть самыми разнообразными с геометрической точки зрения. Пересечение поверхностей инструмента даёт режущие лезвия: 7 - главное лезвие, это пересечение /линия/ передней и задней поверхности, 8 - вспомогательное лезвие, это пересечение передней и вспомогательной задней поверхности. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ ЛЕКЦИЯ №2

Слайд 89

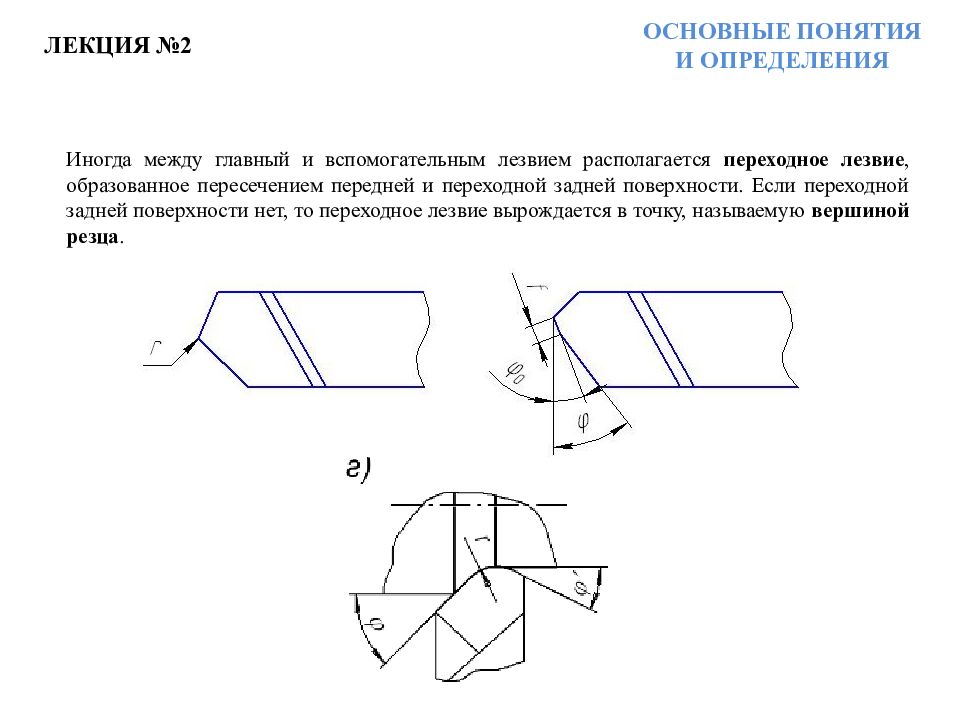

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ Иногда между главный и вспомогательным лезвием располагается переходное лезвие, образованное пересечением передней и переходной задней поверхности. Если переходной задней поверхности нет, то переходное лезвие вырождается в точку, называемую вершиной резца. ЛЕКЦИЯ №2

Слайд 90

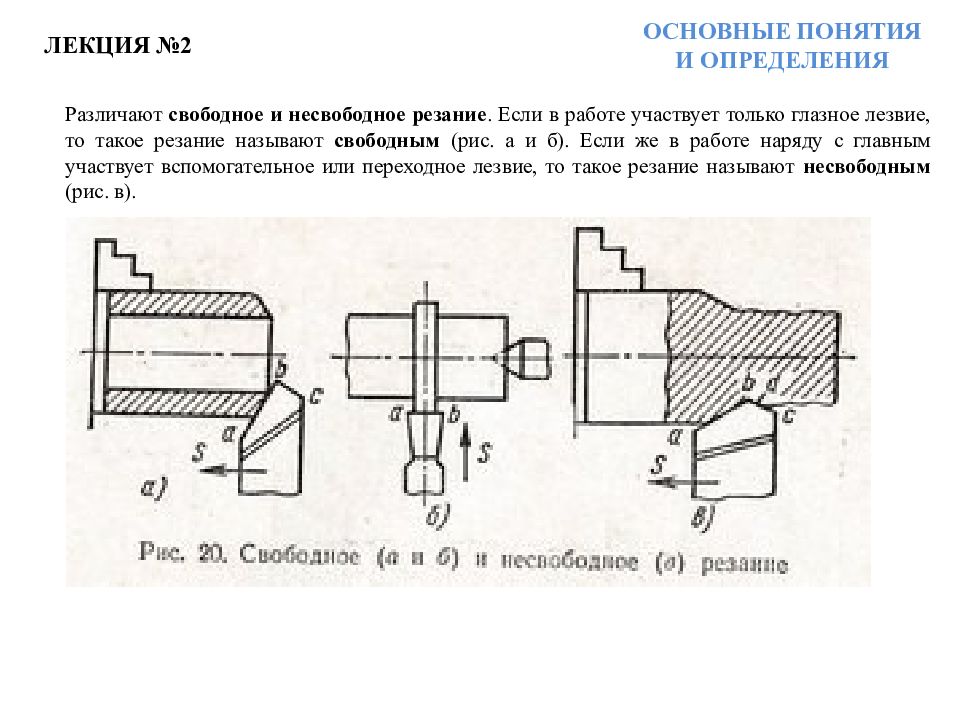

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ Различают свободное и несвободное резание. Если в работе участвует только глазное лезвие, то такое резание называют свободным (рис. а и б). Если же в работе наряду с главным участвует вспомогательное или переходное лезвие, то такое резание называют несвободным (рис. в). ЛЕКЦИЯ №2

Слайд 91

Геометрические параметры токарного резца Совокупность ряда углов, характеризующих пространственное и взаимное расположение поверхностей и лезвий инструмента, называется его геометрическими параметрами. Любой - режущий инструмент можно рассматривать с двух точек зрения: как некоторое геометрическое тело определённых размеров и определённой формы и как орудие труда, с помощью которого осуществляется определенный метод обработки. Соответственно этому и геометрические параметры целесообразно разделить на : Геометрические параметры инструмента, рассматриваемого как геометрическое тело. Эти параметры нужны для изготовления инструмента и его контроля и они называются статическими параметрами или углами заточки. Геометрические параметры инструмента в процессе резания. Они характеризуют условия протекания процесса резания и называются кинематическими или рабочими параметрами /углами/.Рабочие углы инструмента при определённых условиях обработки могут по величине очень сильно отличаться от углов заточки. Сообщив инструменту при его работе те или иные движения, или изменив соотношение скоростей этих движений, можно при неизменных углах заточки получить различные по величине рабочие углы. ЛЕКЦИЯ №2

Слайд 92

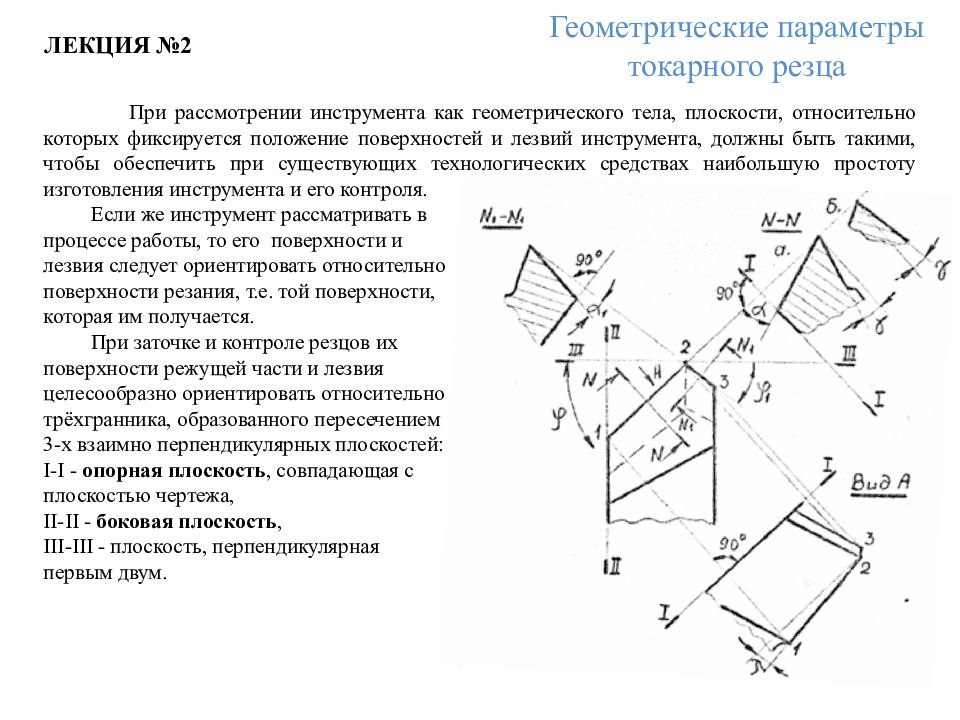

Геометрические параметры токарного резца При рассмотрении инструмента как геометрического тела, плоскости, относительно которых фиксируется положение поверхностей и лезвий инструмента, должны быть такими, чтобы обеспечить при существующих технологических средствах наибольшую простоту изготовления инструмента и его контроля. Если же инструмент рассматривать в процессе работы, то его поверхности и лезвия следует ориентировать относительно поверхности резания, т.е. той поверхности, которая им получается. При заточке и контроле резцов их поверхности режущей части и лезвия целесообразно ориентировать относительно трёхгранника, образованного пересечением 3-х взаимно перпендикулярных плоскостей: I - I - опорная плоскость, совпадающая с плоскостью чертежа, II - II - боковая плоскость, III - III - плоскость, перпендикулярная первым двум. ЛЕКЦИЯ №2

Слайд 93

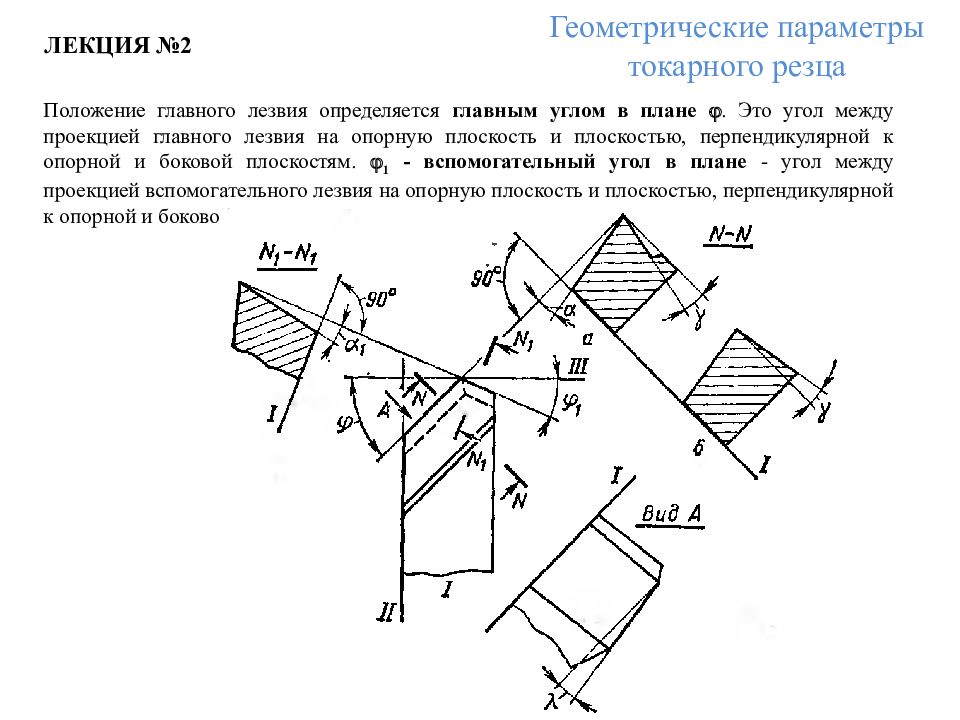

Геометрические параметры токарного резца Положение главного лезвия определяется главным углом в плане . Это угол между проекцией главного лезвия на опорную плоскость и плоскостью, перпендикулярной к опорной и боковой плоскостям. 1 - вспомогательный угол в плане - угол между проекцией вспомогательного лезвия на опорную плоскость и плоскостью, перпендикулярной к опорной и боковой. ЛЕКЦИЯ №2

Слайд 94

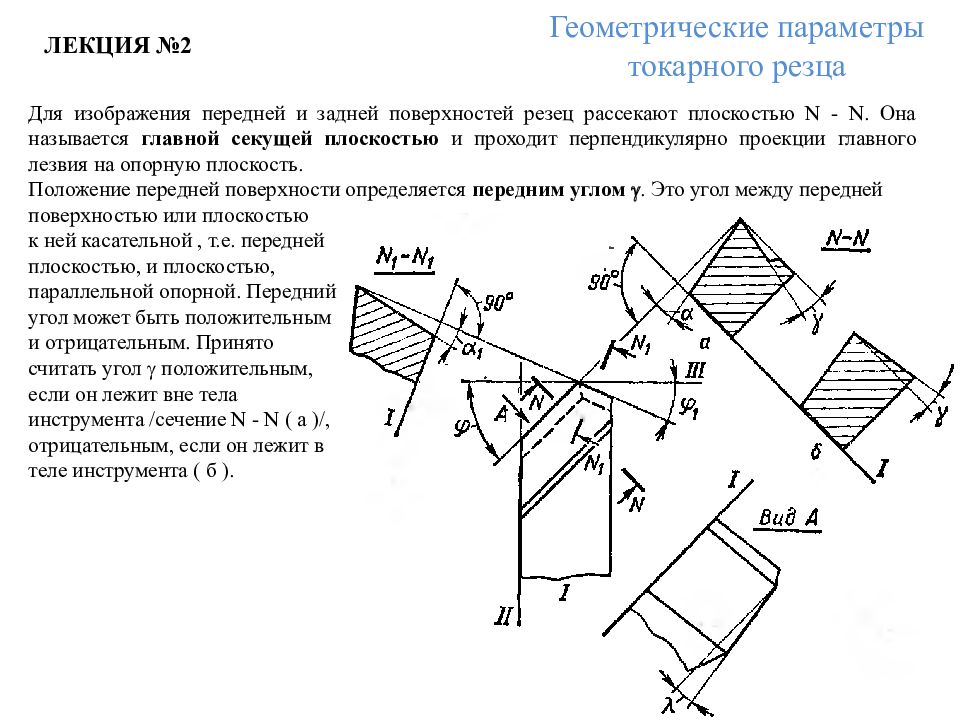

Геометрические параметры токарного резца Для изображения передней и задней поверхностей резец рассекают плоскостью N - N. Она называется главной секущей плоскостью и проходит перпендикулярно проекции главного лезвия на опорную плоскость. Положение передней поверхности определяется передним углом . Это угол между передней поверхностью или плоскостью к ней касательной, т.е. передней плоскостью, и плоскостью, параллельной опорной. Передний угол может быть положительным и отрицательным. Принято считать угол положительным, если он лежит вне тела инструмента /сечение N - N ( а )/, и отрицательным, если он лежит в теле инструмента ( б ). ЛЕКЦИЯ №2

Слайд 95

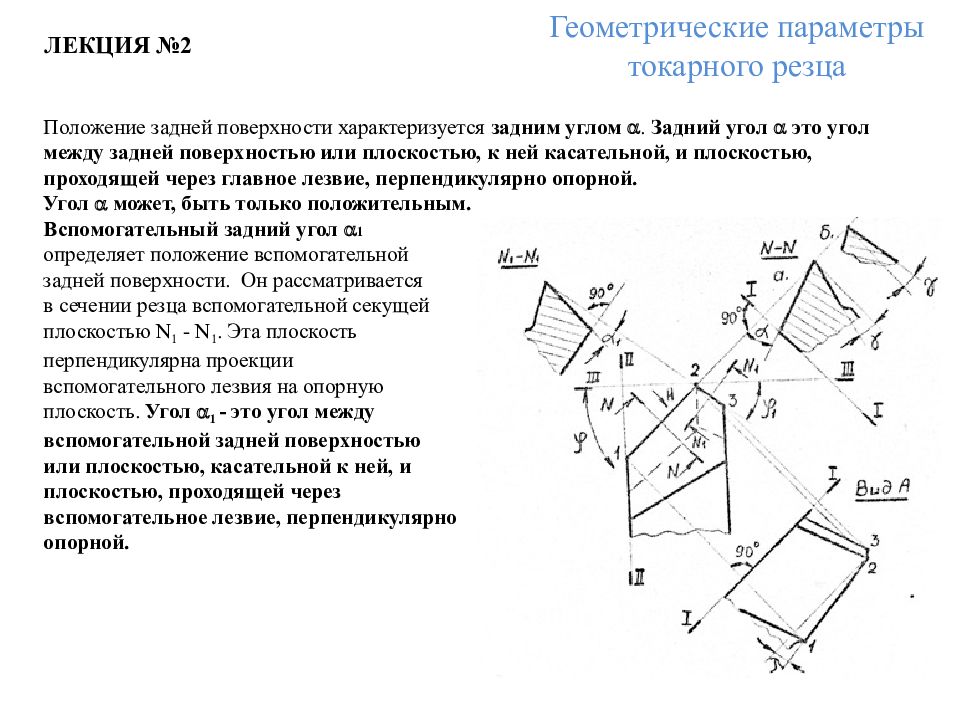

Геометрические параметры токарного резца Положение задней поверхности характеризуется задним углом . Задний угол это угол между задней поверхностью или плоскостью, к ней касательной, и плоскостью, проходящей через главное лезвие, перпендикулярно опорной. Угол может, быть только положительным. Вспомогательный задний угол 1 определяет положение вспомогательной задней поверхности. Он рассматривается в сечении резца вспомогательной секущей плоскостью N 1 - N 1. Эта плоскость перпендикулярна проекции вспомогательного лезвия на опорную плоскость. Угол 1 - это угол между вспомогательной задней поверхностью или плоскостью, касательной к ней, и плоскостью, проходящей через вспомогательное лезвие, перпендикулярно опорной. ЛЕКЦИЯ №2

Последний слайд презентации: ЛЕКЦИЯ № 2 гр. 621751-ПБ

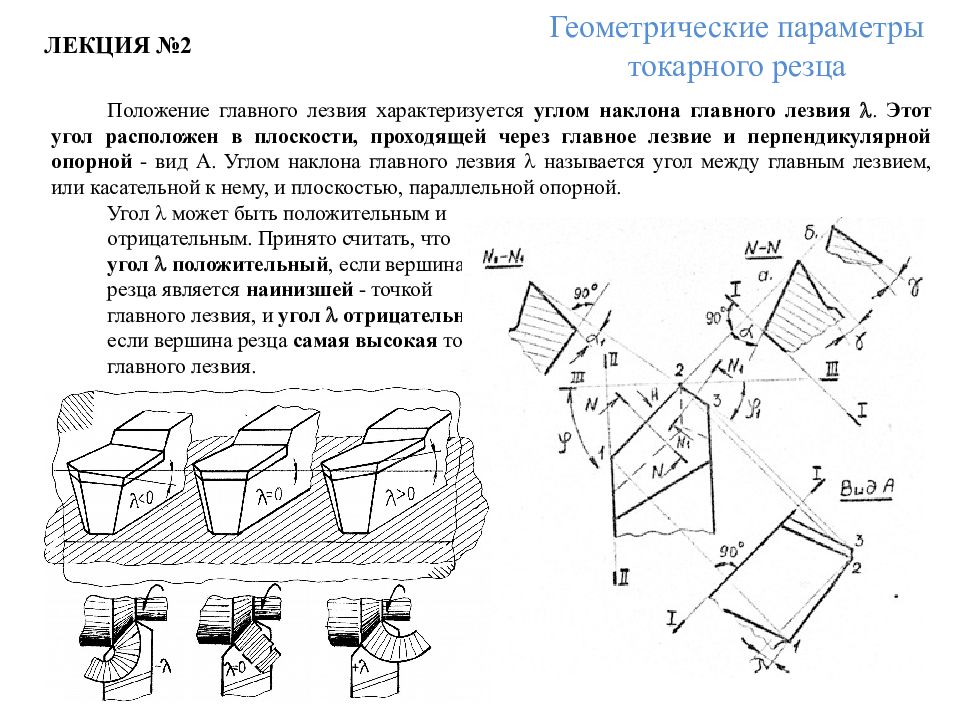

Геометрические параметры токарного резца Положение главного лезвия характеризуется углом наклона главного лезвия . Этот угол расположен в плоскости, проходящей через главное лезвие и перпендикулярной опорной - вид А. Углом наклона главного лезвия называется угол между главным лезвием, или касательной к нему, и плоскостью, параллельной опорной. Угол может быть положительным и отрицательным. Принято считать, что угол положительный, если вершина резца является наинизшей - точкой главного лезвия, и угол отрицательный, если вершина резца самая высокая точка главного лезвия. ЛЕКЦИЯ №2