Первый слайд презентации: Лекция 31. Ртутная порометрия

Исследование пористой структуры высокодисперсных пористых тел с открытой пористостью методом вдавливания (интрузии) ртути основано на свойстве этой жидкости не смачивать поверхности твердых тел и необходимости в связи с этим прилагать внешнее давление, для того чтобы ртуть могла проникнуть в поры исследуемого материала. В основе метода лежит явление капиллярной депрессии. Объем жидкости, заполняющей поры, является функцией внешнего давления, что позволяет получать информацию о распределении пор по размерам. Изначально в качестве вещества, внедряемого в поры, применялся глицерин, однако ртуть, не смачивающая подавляющее большинство материалов, обладает наибольшей универсальностью и благодаря этому качеству используется как жидкость наиболее пригодная для исследования пористой структуры методом, который именуется «ртутной порометрией». Метод стандартизован по ISO 15901-1:2005 «Распределение пор по размерам и определение пористости твердых материалов методами ртутной порометрии и адсорбции газа». Метод наиболее распространен для контроля пористости улерод-углеродных материалов.

Слайд 2: Теоретические основы метода

Поведение жидкости в твердом теле зависит от ее взаимодействия с твердым телом, то есть от действия поверхностных сил. Мениск несмачивающей жидкости, наоборот, имеет выпуклую форму, жидкость под ним находится под положительным давлением, мерой которого является опускание жидкости в капилляре. Разность давлений в газовой и жидкой фазах в общем случае выражается уравнением Юнга-Лапласа: - поверхностное натяжение жидкости; - два главных радиуса кривизны мениска. Для сферического и цилиндрического мениска уравнение принимает вид, соответственно: Для проникновения ртути в цилиндрический капилляр или щелевидную пору, необходимо приложить давление, определяемое уравнениями (*) и (**) соответственно, причем r – радиус сферического или цилиндрического мениска ртути. Для перехода от радиуса мениска к радиусу цилиндрической (*) (**) или полуширине щелевидной поры необходимо рассмотреть соотношение обоих радиусов (см. рис.)

Слайд 3

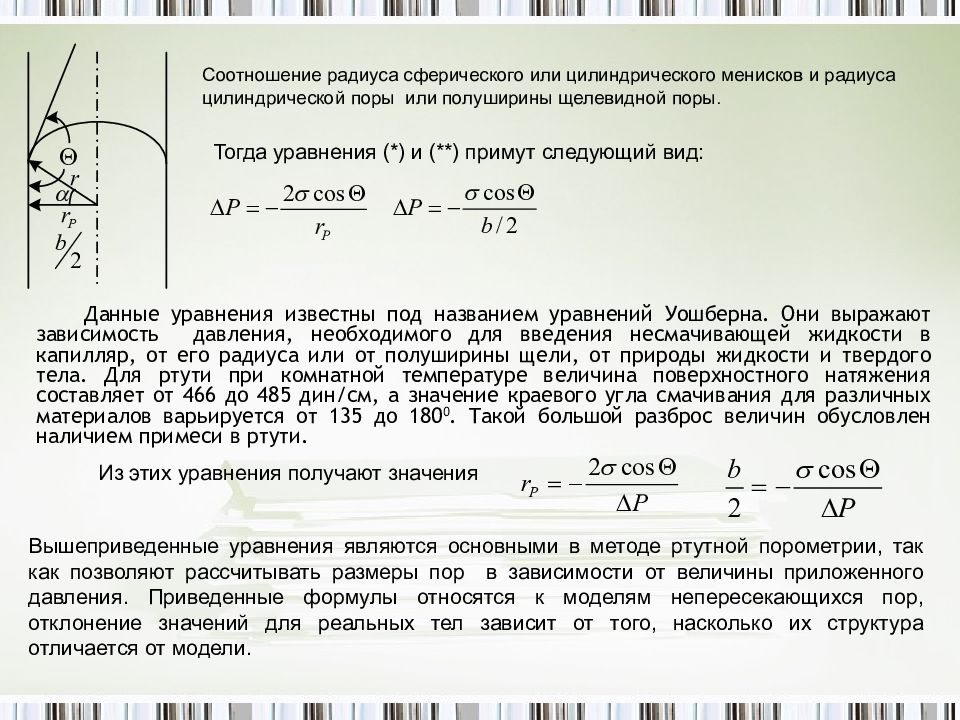

Данные уравнения известны под названием уравнений Уошберна. Они выражают зависимость давления, необходимого для введения несмачивающей жидкости в капилляр, от его радиуса или от полуширины щели, от природы жидкости и твердого тела. Для ртути при комнатной температуре величина поверхностного натяжения составляет от 466 до 485 дин/см, а значение краевого угла смачивания для различных материалов варьируется от 135 до 180 0. Такой большой разброс величин обусловлен наличием примеси в ртути. Соотношение радиуса сферического или цилиндрического менисков и радиуса цилиндрической поры или полуширины щелевидной поры. Тогда уравнения (*) и (**) примут следующий вид: Из этих уравнения получают значения Вышеприведенные уравнения являются основными в методе ртутной порометрии, так как позволяют рассчитывать размеры пор в зависимости от величины приложенного давления. Приведенные формулы относятся к моделям непересекающихся пор, отклонение значений для реальных тел зависит от того, насколько их структура отличается от модели.

Слайд 4

Как уже отмечалось в методе в качестве пенетранта используется ртуть, которая не смачивает исследуемые материалы. Краевой угол смачивания ею большинства материалов чаще всего составляет 110÷150º, поэтому проникновение ртути внутрь материала препятствует сила пропорциональная радиусу поры в тоже время столб ртути определенной высоты создает давление Приравнивая обе эти части получаем уравнение капиллярной депрессии. Учитывая, что периметр (П) получаем уравнение капиллярной депрессии: Давление: Эквивалентный радиус Из этого уравнения видно, что при определенном давление будут заполнятся поры имеющие определенный радиус (эквивалентный). Можно рассчитать размеры пор, а по объему ртути проникшей внутрь материала при определенном давление, определить объем доступных (открытых) пор в образце или изделии, имеющий соответствующий радиус.

Слайд 5: Устройство ртутно-порометрических установок

Так как в структуре твердых тел могут содержаться поры от молекулярных размеров до нескольких десятков микрометров, то необходимо применять давления столь же широком диапазоне. Требования к конструкции аппаратов для разных давлений различны, поэтому, как правило, выполнение порометрических измерений производится с помощью двух установок: высокого и низкого давления, однако четкой границы между этими двумя разновидностями установок нет. Выпускаемые в промышленности аппараты для ртутно-порометрических измерений различны, однако, принципиальные схемы их работы и методики проведения измерений практически одинаковые. Ртутно-порометрические установки любого назначения состоят из двух основных блоков: система создания давления для внедрения ртути в объемы пор твердого тела и систему измерения объема вдавленной в поры ртути. Все порометрические установки также снабжены оборудованием для вакуумирования образца перед измерением. Поскольку давление в ртутных поромерах достигает нескольких тысяч атмосфер, ампулу с образцом помещают в герметически изолированную стальную бомбу, заполняемую специальной гидравлической жидкостью (маслом). Бомба имеет манометры, позволяющие измерять давление с высокой точностью. В современных конструкциях используются полупроводниковые тензометрические датчики давления. Для помещения образца в прибор при исследовании используют специальные ячейки – дилатометры, содержащие, как правило, капиллярную трубку и ампулу для образца. В разных конструкциях используют два способа измерения уровня ртути: Омический; Емкостный.

Слайд 6

Емкостный дилатометр представляет собой коаксиальный конденсатор в виде стеклянной калиброванной трубки и двух обкладок, одной из которых является трубка с ртутью, другой – металлическая (платина, никель). Изменение уровни ртути вызывает изменение емкостного сопротивления, измерение которого позволяет определить объем вдавленной ртути. Омический дилатометр содержит ампулу с образцом, а к ней присоединяется измерительный капилляр на шлифе. Внутри капилляра натянута петля из тонкой ( 0,1 мм) платиново-иридиевой проволоки, концы которой закреплены, причем к ее клеммам присоединена проволока, замыкающая цепь на мосте Уинстона, помещенном снаружи прибора. При понижении уровня ртути в капилляре при ее проникновении в поры происходит оголение проволочек и увеличение сопротивления. Калибровочные опыты позволяют сопоставить объем ушедшей из капилляра ртути с увеличением сопротивления. Ртутно-порометрические установки низкого давления применяют для исследования распределения объема пор с радиусами более 5 мкм. Для исследования пористых тел с радиусами пор от 1,5 до 35 000 нм применяют установки высокого давления. В настоящее время ртутные поромеры выпускают зарубежные фирмы: «Карло Эрба» (Италия) и «Майкромеритикс» (США). В начале работы проводят измерение столба ртути в дилатометре h, мм, и начальное сопротивление платиновоиридиевой проволоки R 0. Далее нагнетают воздух, последовательно увеличивая давление на 130-140 гПа и каждый раз измеряя равновесное сопротивление электрической цепи. При этом происходит постепенное заполнение пор ртутью, ее уровень в капилляре понижается, а сопротивление проволоки растет. После достижение атмосферного давления дилатометр извлекают из этого поромера, взвешивают его (m 3, г) и помещают в поромер высокого давления. Далее проводят повышение давление (до 490 МПа) с одновременной регистрацией равновесного сопротивления электрической цепи от атмосферного до максимального давления. Работа заканчивается ступенчатым понижением давления до атмосферного с определением промежуточных и конечных величин сопротивления.

Слайд 7

Таким образом, экспериментальная часть работы заключается в установлении зависимости между создаваемым в поромерах давлением, способствующем проникновению ртути в поры исследуемого твердого тела, и изменением сопротивления электрической цепи дилатометра. Для обработки полученных в ходе эксперимента данных и построения структурных зависимостей необходимо для каждого зафиксированного давления рассчитать объем пор, заполняемый ртутью, и соответствующий этому объему радиус исследуемых пор Объем ртути, вдавленной в поры, рассчитывается по уравнению: Где - первая константа дилатометра; - равновесное сопротивление цепи при данном равновесном давлении, Ом; - начальное сопротивление цепи; m – навеска образца, г; - поправка на сжатие всего объема ртути в дилатометре, см 3. Где - масса ртути в дилатометре, г; - поправка на сжатые единицы массы ртути при данном давлении, см 3 /г ; При невысоких давлениях менее 1 МПа поправкой можно пренебречь.

Слайд 8

Радиус пор рассчитывается по вышеприведенной формуле. Например, для поверхностного натяжения ртути при 293К принято значение 480 мН/м, а краевой угол смачивания по экспериментальным данным для активированного угля составляет 142 0, тогда уравнение (8) принимает вид: Где - приведенное давление, МПа; Величину приведенного давления определяют по формуле: Где - манометрическое давление, МПа; - давление столба ртути в дилатометре, МПа; - уменьшение давления столба ртути в капилляре дилатометра вследствие проникновения части ртути в поры образца, МПа. Где: h – высота столба ртути в дилатометре над навеской сорбента, см; Где: К2 – вторая константа дилатометра; Из вышеприведенных формул получают одну общую формулу для определения величины приведенного давления:

Слайд 9

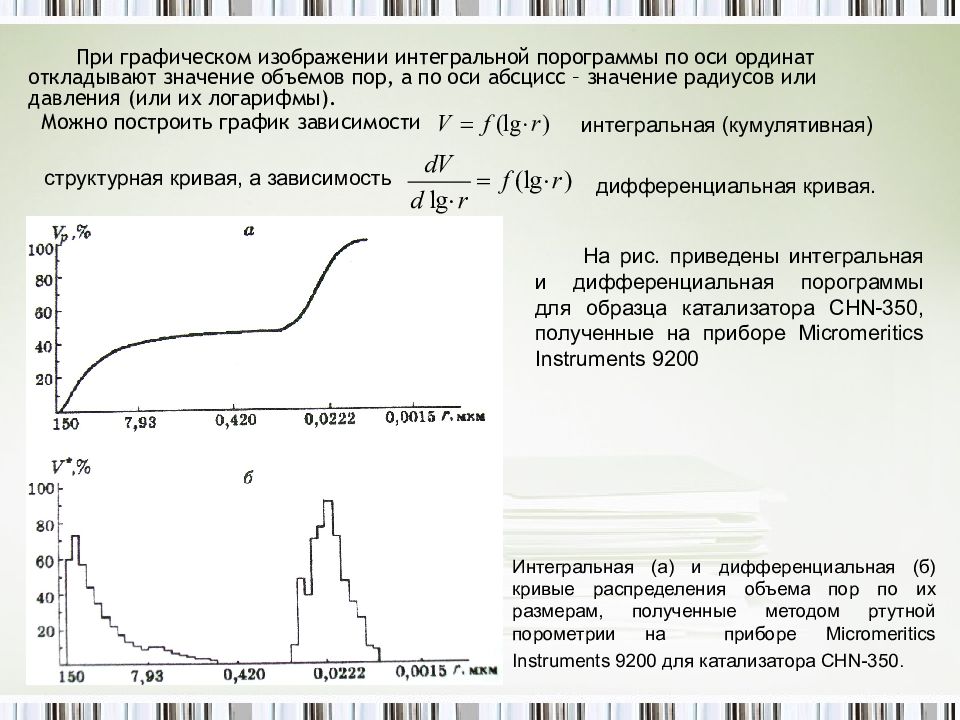

При графическом изображении интегральной порограммы по оси ординат откладывают значение объемов пор, а по оси абсцисс – значение радиусов или давления (или их логарифмы). Можно построить график зависимости интегральная (кумулятивная) структурная кривая, а зависимость дифференциальная кривая. На рис. приведены интегральная и дифференциальная порограммы для образца катализатора CHN-350, полученные на приборе Micromeritics Instruments 9200 Интегральная (а) и дифференциальная (б) кривые распределения объема пор по их размерам, полученные методом ртутной порометрии на приборе Micromeritics Instruments 9200 для катализатора CHN -350.

Слайд 10

Интегральная кривая (рис.а) является обобщенной, полученной при условии, что общий объем пор равен объему ртути, вдавленной при максимальном для этого образца давлении 2100 атм. Из рисунка видно, что кривая начинается с нулевого объема пор и затем возрастает по мере вхождения ртути во все более мелкие поры. Кривые дифференциальные распределения для оценки вклада пор различного размера в общий объем получают путем проведения графического дифференцирования интегральной кривой (находят тангенс угла наклона касательных к ее точкам). Еще один способ – получение дифференциальной кривой делением приращения объема вдавленной ртути на изменение радиуса пор в некотором интервале. Дифференциальная кривая (рис.9,б) в данном случае имеет вид ступенчатой линии с двумя пиками, образованная вместо величин величинами для каждого единичного интервала По кривым можно сделать вывод, что образец является пористым с преобладающими размерами пор 0,022 и 104 мкм. Если интегральная кривая распределения пор имеет практически нулевой наклон в области малых размеров пор, то считают, что ртуть заполнила все поры в образце и ее объем равен общему объему пор. Ненулевой наклон кривой свидетельствует о наличии в образце пор, не заполненных при достигнутом давлении. Установки П-3М позволяют обнаружить поры от 35мкм до 2,5 нм, а П-5М до 1,5 нм. При давлении до 60 МПа обнаруживают поры размером от 7 до 0,01 мкм, а при давлении 75÷120 МПа от 20 нм до 0,75 нм.

Слайд 11

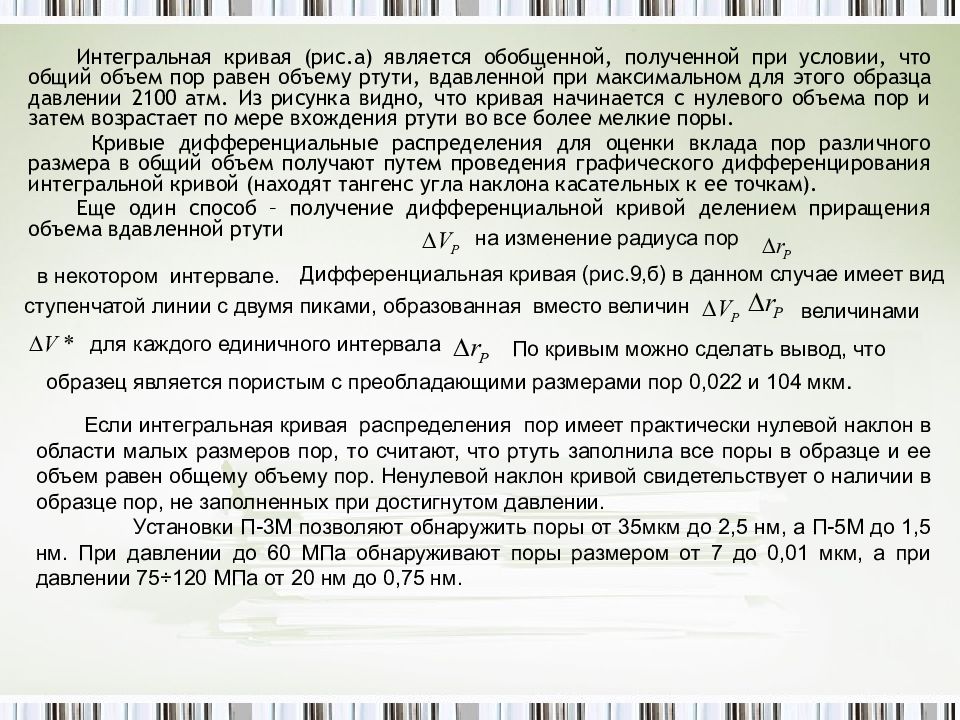

Величину изменения удельной поверхности находят при расчете по каждому приращению объема вдавленной ртути для узкого интервала радиусов по дифференциальной кривой. Где: - среднее значение радиусов пор для узкого интервала. Величина удельной поверхности находится путем суммирования найденных величин для соответствующих интервалов размеров пор ( от 40000 до 100 нм для макропор и от 100 до 1,5 нм для мезопор). Достоверность результатов, получаемых методом ртутной порометрии, зависит от многих факторов, некоторые из которых приведены ниже. 1). Достоверность значений поверхностного натяжения ртути и угла смачивания ею поверхности образцов 2). Корректность допущений о цилиндрической форме пор. Чем больше реальная структура отличается от модели, тем больше ошибки определений. 3). При проведении ртутно-порометрических опытов давление в ртутном поромере возрастает до 3-4 тыс.атм., что приводит деформации образцов, и в некоторых случаях к их разрушению. К особенностям ртутно-порометрического метода можно отнести гистерезис, который наблюдается при удалении ртути из образцов пористых тел в процессе понижения давления и заключается в несовпадении ветвей интегральных кривых, отвечающих прямому и обратному процессу. Это связано с тем, что в порах твердого тела обязательно остается определенное количество ртути. Статистическая оценка экспериментальных данных по исследованию большого количества активированных углей, кокса и катализаторов в одних и тех же условиях показала максимальную ошибку 5%.

Слайд 12: Методы течеискания

Течеискание – это вид неразрушающего контроля, обеспечивающий выявление сквозных дефектов в изделиях и конструкциях основанный на проникновении через такие дефекты пробных веществ. Часто вместо термина течеискание используют термин герметичность. Герметичность – это свойство конструкций препятствовать проникновению через их стенки жидкостей, паров или газов. Абсолютной герметичности не существует. Поэтому в каждом случае изделие называют герметичным, если проникновение газа или жидкости через него настолько мало, что им можно пренебречь. Иногда используют термин «непроницаемость». (ГОСТ 24054-80, 2690-85). В течеискании используют “пробные вещества”, которые проникают через течи. Их обнаруживают с помощью специальных устройств. В качестве пробных веществ обычно используют жидкости или газы и, следовательно, различают: жидкостные и газовые методы. Методами определяют течи в виде канала или пористого участка перегородки, которые нарушают герметичность. Процесс проникновения газа (жидкости) через перегородку в объект контроля называют “натеканием”. Кроме сквозных дефектов пробные вещества могут проникать через ряд материалов по механизму диффузии (гелий – через резину). Наиболее распространено течеискание в вакуумной технике.

Слайд 13: Теоретические основы методов

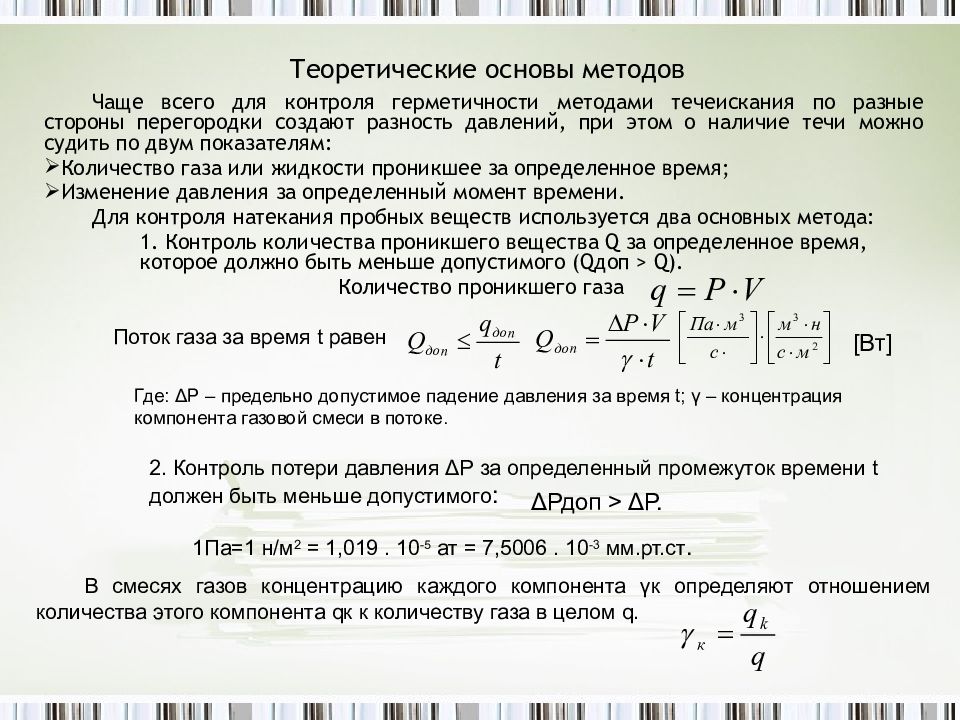

Чаще всего для контроля герметичности методами течеискания по разные стороны перегородки создают разность давлений, при этом о наличие течи можно судить по двум показателям: Количество газа или жидкости проникшее за определенное время; Изменение давления за определенный момент времени. Для контроля натекания пробных веществ используется два основных метода: 1. Контроль количества проникшего вещества Q за определенное время, которое должно быть меньше допустимого ( Q доп > Q ). Количество проникшего газа Поток газа за время t равен [Вт] Где: ΔР – предельно допустимое падение давления за время t ; γ – концентрация компонента газовой смеси в потоке. 2. Контроль потери давления ΔР за определенный промежуток времени t должен быть меньше допустимого : ΔРдоп > ΔР. 1Па=1 н/м 2 = 1,019. 10 -5 ат = 7,5006. 10 -3 мм.рт.ст. В смесях газов концентрацию каждого компонента γк определяют отношением количества этого компонента q к к количеству газа в целом q.

Слайд 14

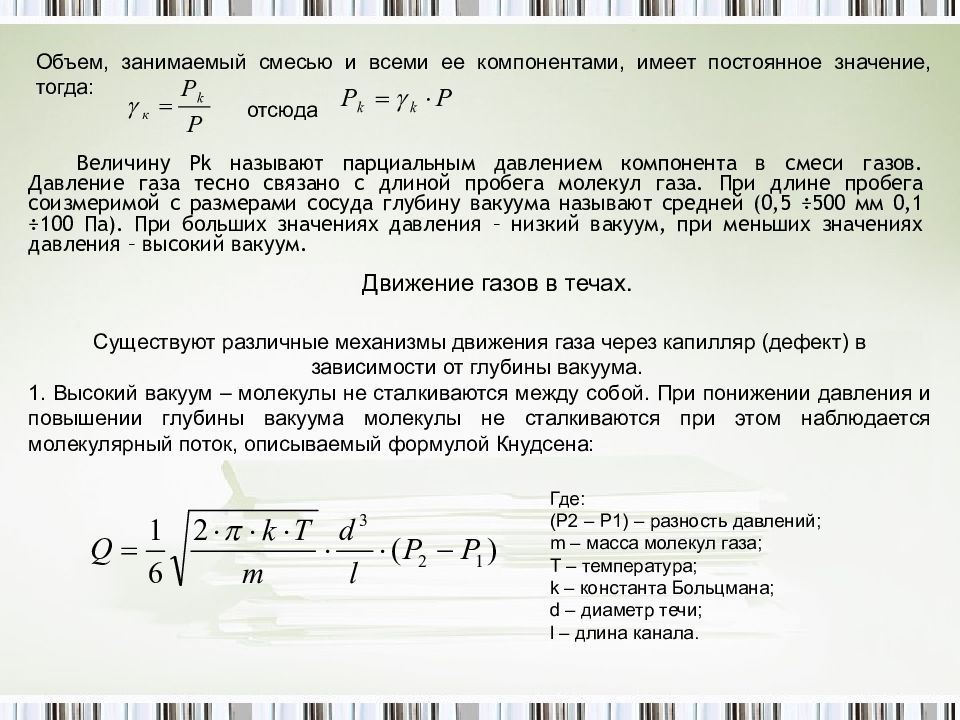

Величину Р k называют парциальным давлением компонента в смеси газов. Давление газа тесно связано с длиной пробега молекул газа. При длине пробега соизмеримой с размерами сосуда глубину вакуума называют средней (0,5 ÷500 мм 0,1 ÷100 Па). При больших значениях давления – низкий вакуум, при меньших значениях давления – высокий вакуум. Объем, занимаемый смесью и всеми ее компонентами, имеет постоянное значение, тогда: отсюда Движение газов в течах. Существуют различные механизмы движения газа через капилляр (дефект) в зависимости от глубины вакуума. 1. Высокий вакуум – молекулы не сталкиваются между собой. При понижении давления и повышении глубины вакуума молекулы не сталкиваются при этом наблюдается молекулярный поток, описываемый формулой Кнудсена: Где: (Р2 – Р1) – разность давлений; m – масса молекул газа; T – температура; k – константа Больцмана; d – диаметр течи; l – длина канала.

Слайд 15

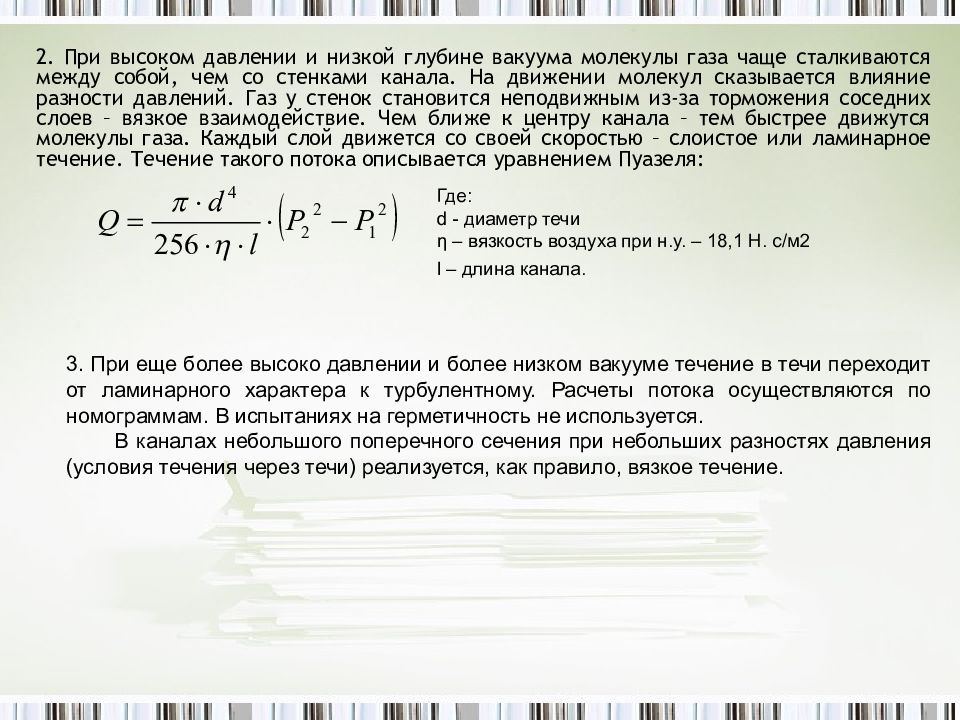

2. При высоком давлении и низкой глубине вакуума молекулы газа чаще сталкиваются между собой, чем со стенками канала. На движении молекул сказывается влияние разности давлений. Газ у стенок становится неподвижным из-за торможения соседних слоев – вязкое взаимодействие. Чем ближе к центру канала – тем быстрее движутся молекулы газа. Каждый слой движется со своей скоростью – слоистое или ламинарное течение. Течение такого потока описывается уравнением Пуазеля: Где: d - диаметр течи η – вязкость воздуха при н.у. – 18,1 Н. с/м2 l – длина канала. 3. При еще более высоко давлении и более низком вакууме течение в течи переходит от ламинарного характера к турбулентному. Расчеты потока осуществляются по номограммам. В испытаниях на герметичность не используется. В каналах небольшого поперечного сечения при небольших разностях давления (условия течения через течи) реализуется, как правило, вязкое течение.

Слайд 16: Особенности использования жидкостей в качестве пробных веществ

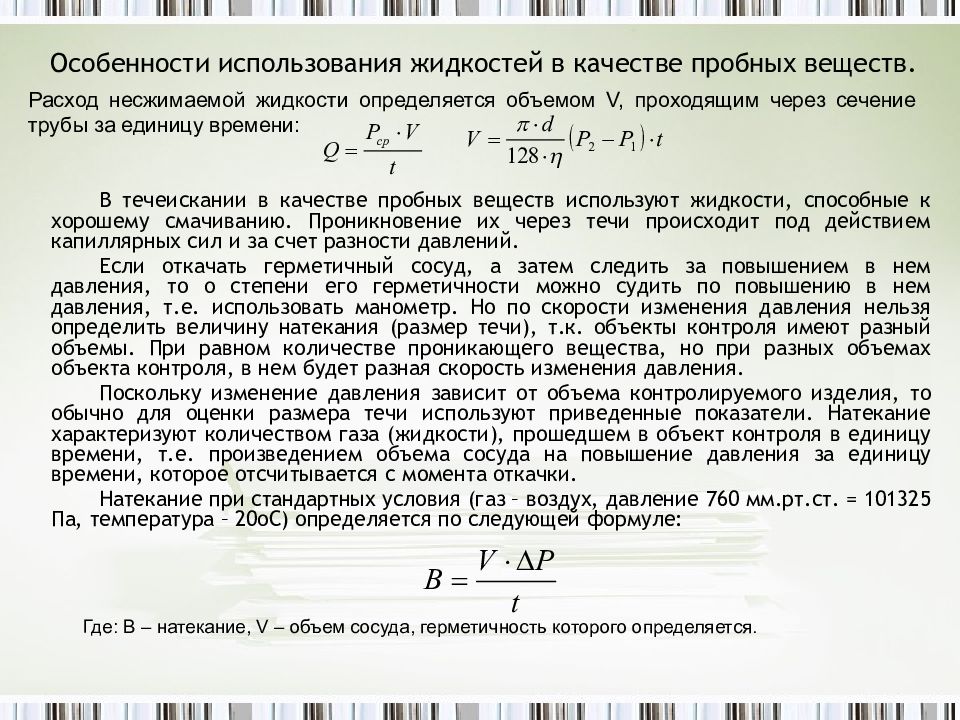

В течеискании в качестве пробных веществ используют жидкости, способные к хорошему смачиванию. Проникновение их через течи происходит под действием капиллярных сил и за счет разности давлений. Если откачать герметичный сосуд, а затем следить за повышением в нем давления, то о степени его герметичности можно судить по повышению в нем давления, т.е. использовать манометр. Но по скорости изменения давления нельзя определить величину натекания (размер течи), т.к. объекты контроля имеют разный объемы. При равном количестве проникающего вещества, но при разных объемах объекта контроля, в нем будет разная скорость изменения давления. Поскольку изменение давления зависит от объема контролируемого изделия, то обычно для оценки размера течи используют приведенные показатели. Натекание характеризуют количеством газа (жидкости), прошедшем в объект контроля в единицу времени, т.е. произведением объема сосуда на повышение давления за единицу времени, которое отсчитывается с момента откачки. Натекание при стандартных условия (газ – воздух, давление 760 мм.рт.ст. = 101325 Па, температура – 20оС) определяется по следующей формуле: Расход несжимаемой жидкости определяется объемом V, проходящим через сечение трубы за единицу времени: Где: В – натекание, V – объем сосуда, герметичность которого определяется.

Слайд 17

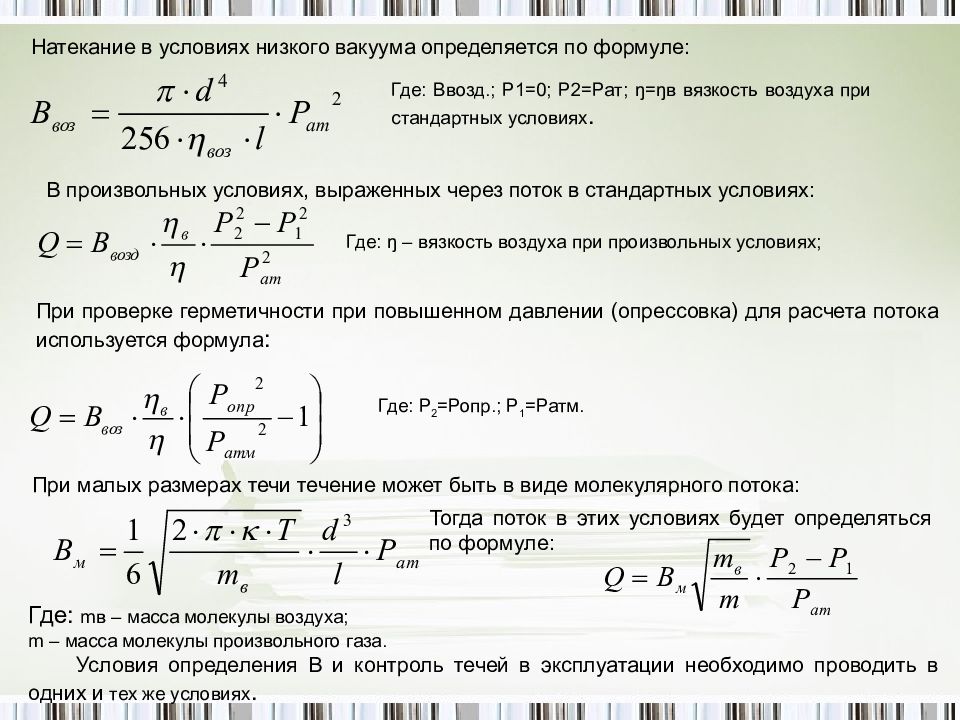

Натекание в условиях низкого вакуума определяется по формуле: Где: Ввозд.; Р1=0; Р2=Рат; ŋ=ŋв вязкость воздуха при стандартных условиях. В произвольных условиях, выраженных через поток в стандартных условиях: Где: ŋ – вязкость воздуха при произвольных условиях; При проверке герметичности при повышенном давлении (опрессовка) для расчета потока используется формула : Где: Р 2 =Ропр.; Р 1 =Ратм. При малых размерах течи течение может быть в виде молекулярного потока: Тогда поток в этих условиях будет определяться по формуле: Где: m в – масса молекулы воздуха; m – масса молекулы произвольного газа. Условия определения В и контроль течей в эксплуатации необходимо проводить в одних и тех же условиях.

Слайд 18: Способы контроля течеискания

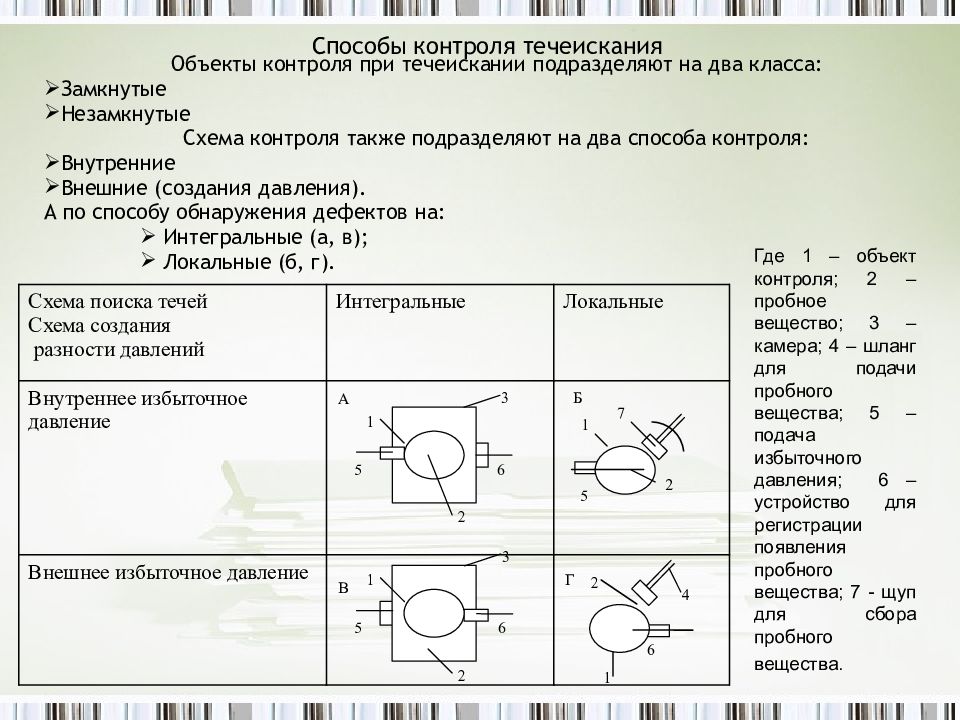

Объекты контроля при течеискании подразделяют на два класса: Замкнутые Незамкнутые Схема контроля также подразделяют на два способа контроля: Внутренние Внешние (создания давления). А по способу обнаружения дефектов на: Интегральные (а, в); Локальные (б, г). А Б В Г Схема поиска течей Схема создания разности давлений Интегральные Локальные Внутреннее избыточное давление Внешнее избыточное давление Где 1 – объект контроля; 2 – пробное вещество; 3 – камера; 4 – шланг для подачи пробного вещества; 5 – подача избыточного давления; 6 – устройство для регистрации появления пробного вещества; 7 - щуп для сбора пробного вещества.

Слайд 19

При интегральной схеме анализируют газ, натекающий в объект контроля из камеры или наоборот. Вместо камеры можно использовать чехол. Интегральная вакуумная схема реализуется в двух режимах: динамическом и статическом. При динамическом режиме осуществляется непрерывная откачка пробного газа в процессе натекания. При статистическом режиме (режима накопления) контролируется процесс изменения давления и определяется количество вошедшего пробного вещества. Если создается избыточное давление (в), способ называется опрессовкой, либо компрессионный. (г) – метод обдува пробного вещества. Чувствительность повышается пропорционально времени накопления пробного вещества. При локальной схеме контроля около объекта контроля перемещают индикатор пробного вещества: Щуп, улавливающий пробное вещество; Вакуумная камера-присоска; Визуальное наблюдение за появлением цветных пробных веществ. При вакуумной локальной схеме пробное вещество в виде газа обычно подают из обдувающего сопла - способ обдува, либо на поверхность объекта контроля можно наносить легко летучую жидкость. Вместо пробного вещества в ряде случаев используют электрический разряд, который формируется в электрический шнур в месте негерметичности – электроискровой метод (для неэлектропроводящих материалов). В случае замкнутых объемов их контролируют способом опрессовки. Помещают в камеру с избыточным давлением газа. Затем извлекают, удаляют газ с поверхности и определяют количество газа внутри оболочки.

Слайд 20: Средства контроля

Для реализации метода необходимо: Пробное вещество ; Приборы и устройства для создания и контроля разности давлений; Средства обнаружения пробного вещества : 1. Пробные вещества должны легко проникать через течь и легко обнаруживаться, не быть вредными и не портить объект контроля. Газы – гелий, воздух, водород. Жидкости – вода, спирт, ацетон, бензин, эфир. 2. Приборы и устройства для создания и контроля разности давления: насосы, компрессоры, вакуумные насосы, болоны с пробным газом. Избыточное давление: до 2 атм, редко до 5 атм, т.к. существует опасность взрыва. В случае использования жидкостей взрыв не опасен. Разряжение: механические насосы создают давление от 0,1 до 1 Па; паромасляные насосы от 10 -4 до 10 -5 Па. 3. Средства для обнаружения пробного вещества для оценки течей. Главный показатель порог чувствительности. Размерность в Вт.

Слайд 21: Способы обнаружения пробного вещества

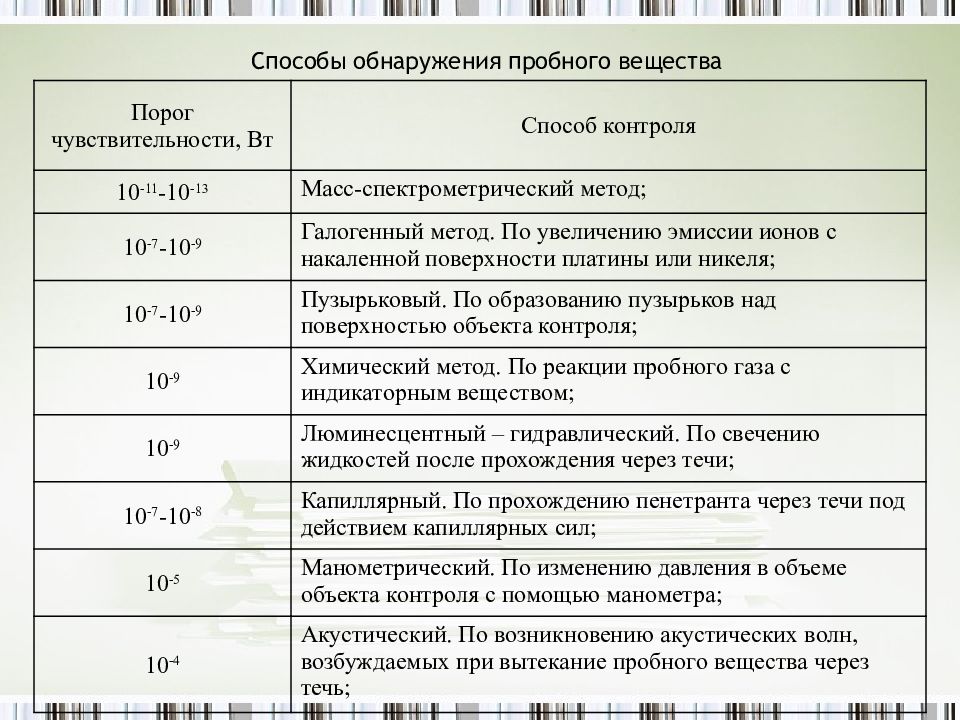

Порог чувствительности, Вт Способ контроля 10 -11 -10 -13 Масс-спектрометрический метод; 10 -7 -10 -9 Галогенный метод. По увеличению эмиссии ионов с накаленной поверхности платины или никеля; 10 -7 -10 -9 Пузырьковый. По образованию пузырьков над поверхностью объекта контроля; 10 -9 Химический метод. По реакции пробного газа с индикаторным веществом; 10 -9 Люминесцентный – гидравлический. По свечению жидкостей после прохождения через течи; 10 -7 -10 -8 Капиллярный. По прохождению пенетранта через течи под действием капиллярных сил; 10 -5 Манометрический. По изменению давления в объеме объекта контроля с помощью манометра; 10 -4 Акустический. По возникновению акустических волн, возбуждаемых при вытекание пробного вещества через течь;

Слайд 22

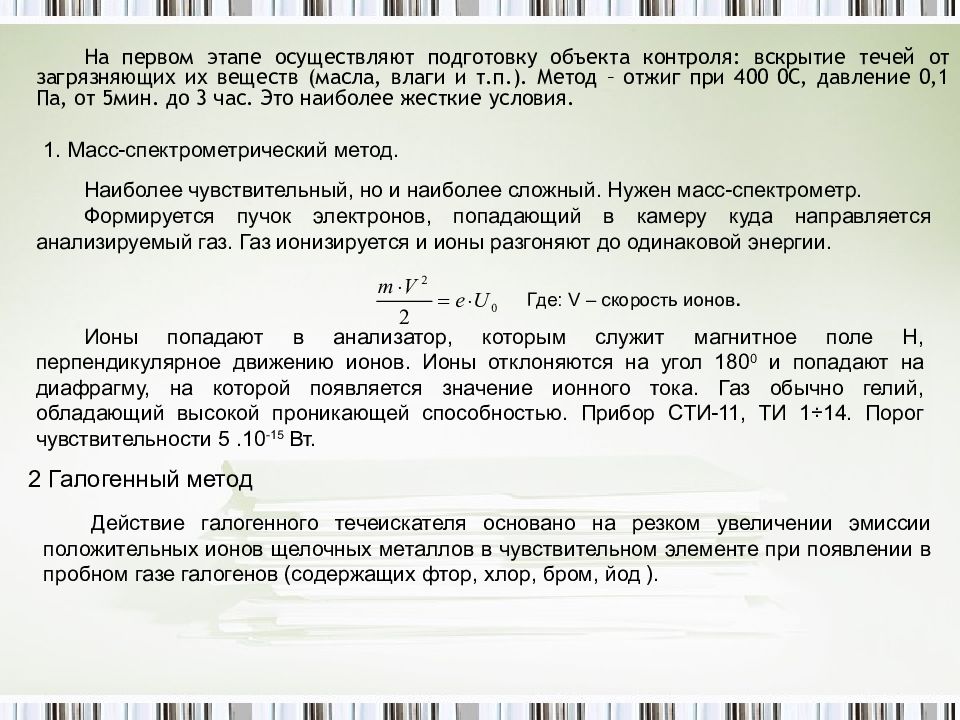

На первом этапе осуществляют подготовку объекта контроля: вскрытие течей от загрязняющих их веществ (масла, влаги и т.п.). Метод – отжиг при 400 0С, давление 0,1 Па, от 5мин. до 3 час. Это наиболее жесткие условия. 1. Масс-спектрометрический метод. Наиболее чувствительный, но и наиболее сложный. Нужен масс-спектрометр. Формируется пучок электронов, попадающий в камеру куда направляется анализируемый газ. Газ ионизируется и ионы разгоняют до одинаковой энергии. Где: V – скорость ионов. Ионы попадают в анализатор, которым служит магнитное поле H, перпендикулярное движению ионов. Ионы отклоняются на угол 180 0 и попадают на диафрагму, на которой появляется значение ионного тока. Газ обычно гелий, обладающий высокой проникающей способностью. Прибор СТИ-11, ТИ 1÷14. Порог чувствительности 5.10 -15 Вт. 2 Галогенный метод Действие галогенного течеискателя основано на резком увеличении эмиссии положительных ионов щелочных металлов в чувствительном элементе при появлении в пробном газе галогенов (содержащих фтор, хлор, бром, йод ).

Слайд 23

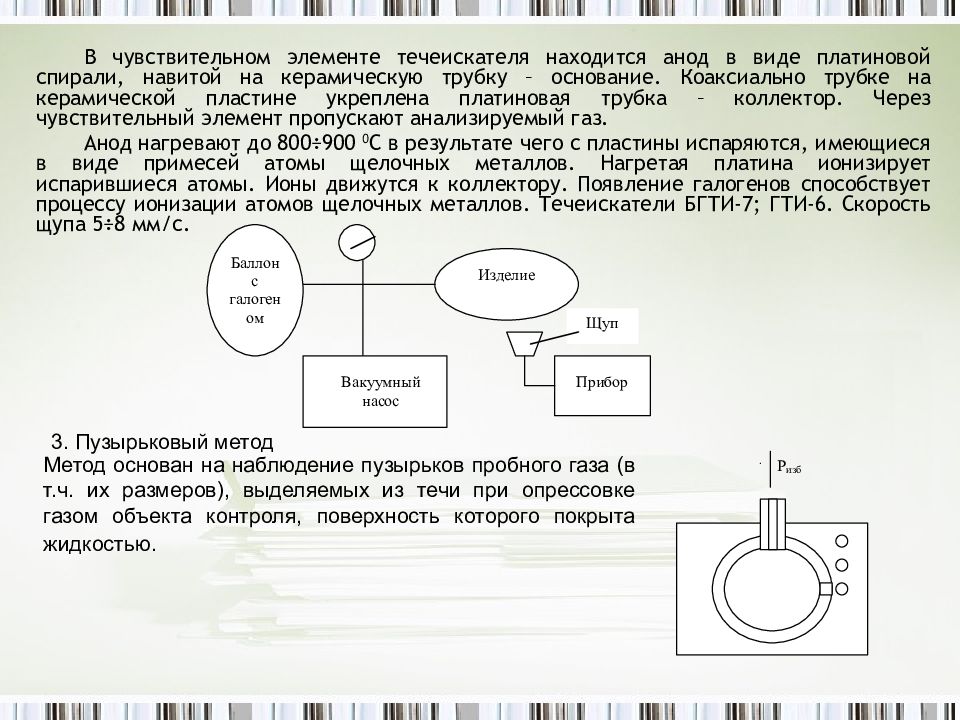

В чувствительном элементе течеискателя находится анод в виде платиновой спирали, навитой на керамическую трубку – основание. Коаксиально трубке на керамической пластине укреплена платиновая трубка – коллектор. Через чувствительный элемент пропускают анализируемый газ. Анод нагревают до 800÷900 0 С в результате чего с пластины испаряются, имеющиеся в виде примесей атомы щелочных металлов. Нагретая платина ионизирует испарившиеся атомы. Ионы движутся к коллектору. Появление галогенов способствует процессу ионизации атомов щелочных металлов. Течеискатели БГТИ-7; ГТИ-6. Скорость щупа 5÷8 мм / с. 3. Пузырьковый метод Метод основан на наблюдение пузырьков пробного газа (в т.ч. их размеров), выделяемых из течи при опрессовке газом объекта контроля, поверхность которого покрыта жидкостью.

Слайд 24

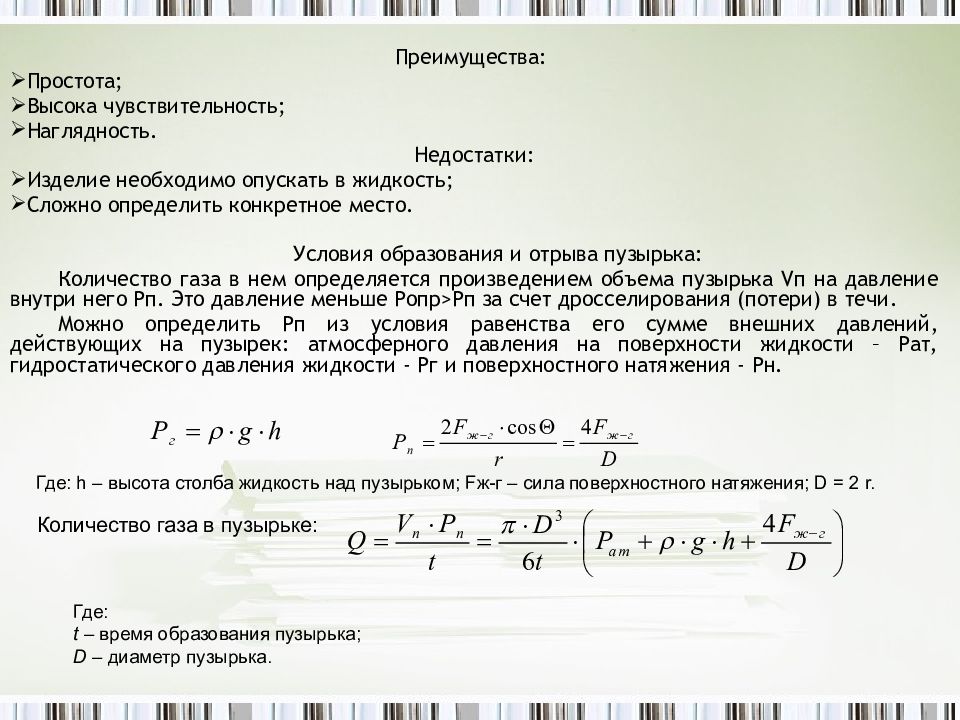

Преимущества: Простота; Высока чувствительность; Наглядность. Недостатки: Изделие необходимо опускать в жидкость; Сложно определить конкретное место. Условия образования и отрыва пузырька: Количество газа в нем определяется произведением объема пузырька V п на давление внутри него Рп. Это давление меньше Ропр>Рп за счет дросселирования (потери) в течи. Можно определить Рп из условия равенства его сумме внешних давлений, действующих на пузырек: атмосферного давления на поверхности жидкости – Рат, гидростатического давления жидкости - Рг и поверхностного натяжения - Рн. Где: h – высота столба жидкость над пузырьком; F ж-г – сила поверхностного натяжения; D = 2 r. Количество газа в пузырьке: Где: t – время образования пузырька; D – диаметр пузырька.

Слайд 25

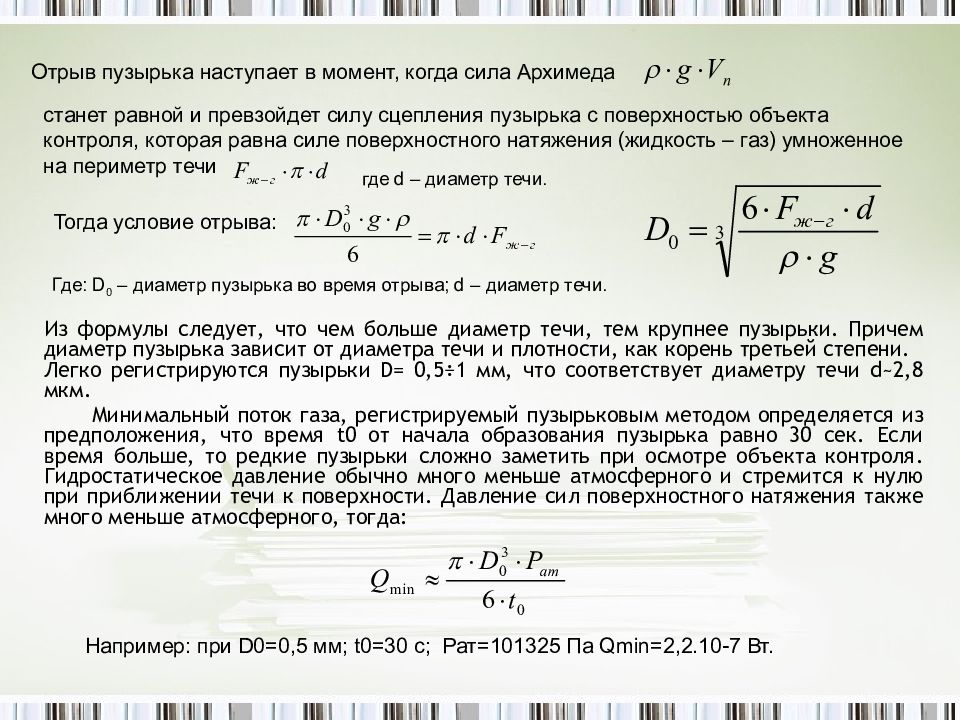

Из формулы следует, что чем больше диаметр течи, тем крупнее пузырьки. Причем диаметр пузырька зависит от диаметра течи и плотности, как корень третьей степени. Легко регистрируются пузырьки D = 0,5÷1 мм, что соответствует диаметру течи d ~2,8 мкм. Минимальный поток газа, регистрируемый пузырьковым методом определяется из предположения, что время t 0 от начала образования пузырька равно 30 сек. Если время больше, то редкие пузырьки сложно заметить при осмотре объекта контроля. Гидростатическое давление обычно много меньше атмосферного и стремится к нулю при приближении течи к поверхности. Давление сил поверхностного натяжения также много меньше атмосферного, тогда: Отрыв пузырька наступает в момент, когда сила Архимеда станет равной и превзойдет силу сцепления пузырька с поверхностью объекта контроля, которая равна силе поверхностного натяжения (жидкость – газ) умноженное на периметр течи где d – диаметр течи. Тогда условие отрыва: Где: D 0 – диаметр пузырька во время отрыва; d – диаметр течи. Например: при D 0=0,5 мм; t 0=30 с; Рат=101325 Па Qmin =2,2.10-7 Вт.

Слайд 26

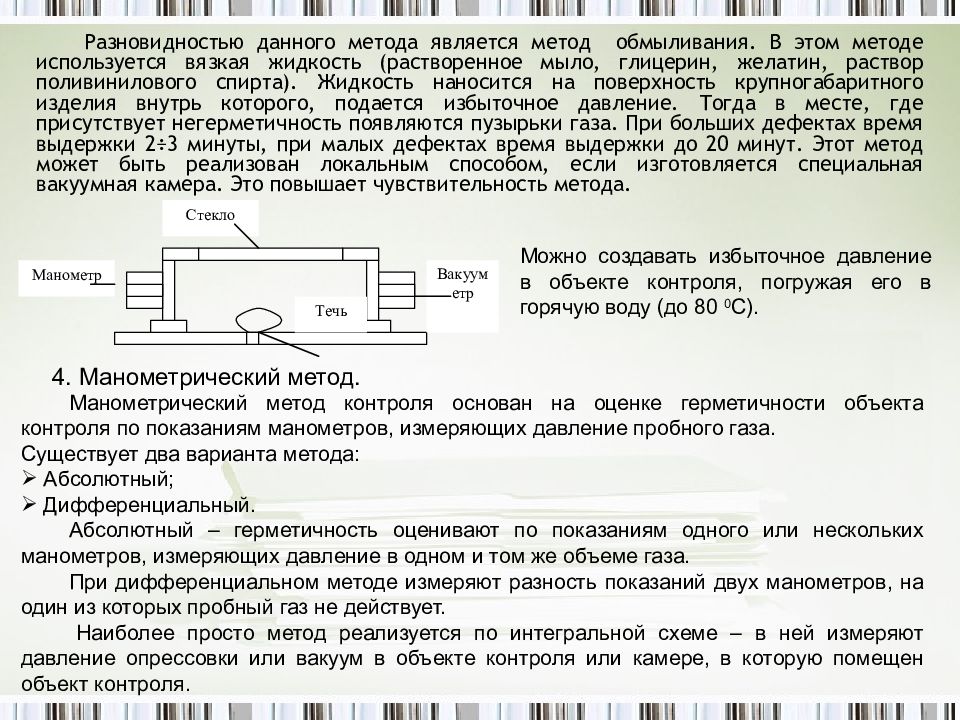

Разновидностью данного метода является метод обмыливания. В этом методе используется вязкая жидкость (растворенное мыло, глицерин, желатин, раствор поливинилового спирта). Жидкость наносится на поверхность крупногабаритного изделия внутрь которого, подается избыточное давление. Тогда в месте, где присутствует негерметичность появляются пузырьки газа. При больших дефектах время выдержки 2÷3 минуты, при малых дефектах время выдержки до 20 минут. Этот метод может быть реализован локальным способом, если изготовляется специальная вакуумная камера. Это повышает чувствительность метода. Можно создавать избыточное давление в объекте контроля, погружая его в горячую воду (до 80 0 С). 4. Манометрический метод. Манометрический метод контроля основан на оценке герметичности объекта контроля по показаниям манометров, измеряющих давление пробного газа. Существует два варианта метода: Абсолютный; Дифференциальный. Абсолютный – герметичность оценивают по показаниям одного или нескольких манометров, измеряющих давление в одном и том же объеме газа. При дифференциальном методе измеряют разность показаний двух манометров, на один из которых пробный газ не действует. Наиболее просто метод реализуется по интегральной схеме – в ней измеряют давление опрессовки или вакуум в объекте контроля или камере, в которую помещен объект контроля.

Слайд 27

Применяются для проверки герметичности, как правило, корпусов судов, гидроемкостей и т.п. Испытания проводят либо при статическом давлении столба воды высотой 0,5 ÷ 2,5 м с выдержкой не менее 1 часа, либо струей воды под напором. Больший эффект достигается, если жидкость люминесцентная. Таким образом при течеискании можно контролировать сложные изделия и перед контролем обязательно необходимо удалять загрязнения с поверхности. Опасность в использовании аппаратов с высоким давлением газа. Поток газа определяют по формуле: Где: V – объем в котором измеряют давление; q – количество газа в нем; t – время испытания; ΔР – измеряемое давление. Таким образом можно выявить лишь очень крупные течи. Порог чувствительности мал – 10 -3 ÷ 10 -4 Вт. 5. Жидкостные методы.

Слайд 28: Электрические методы

Основаны на создании в объекте контроля электрического поля и регистрации и расшифровки результатов взаимодействия. Используют поля: Постоянные; Переменные. Поля создают электрическим воздействием или с помощью воздействия возмущениями неэлектрической природы (тепловое, механическое и т.д.). Для контроля неметаллических материалов (не УУКМ и Ме) используют четыре метода: Электроемкостной; Электроискровая дефектоскопия; Электростатическая порошковая дефектоскопия – была в акустических методах; Электростатическая ксерорадиография – была.

Слайд 29: Электроемкостной метод

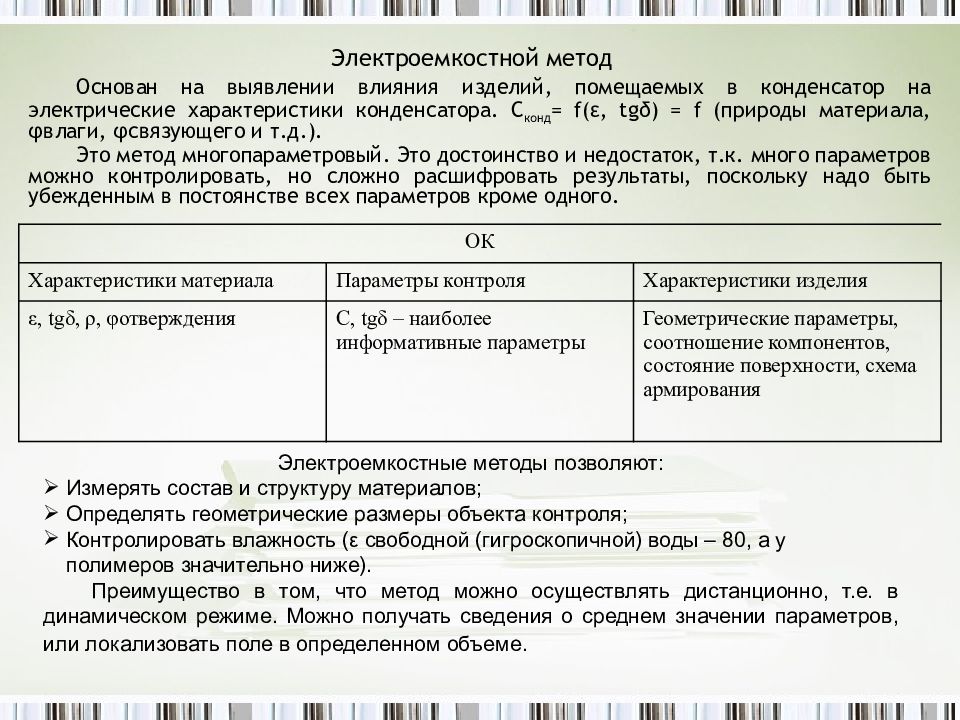

Основан на выявлении влияния изделий, помещаемых в конденсатор на электрические характеристики конденсатора. С конд = f ( ε, tgδ ) = f (природы материала, φ влаги, φ связующего и т.д.). Это метод многопараметровый. Это достоинство и недостаток, т.к. много параметров можно контролировать, но сложно расшифровать результаты, поскольку надо быть убежденным в постоянстве всех параметров кроме одного. ОК Характеристики материала Параметры контроля Характеристики изделия ε, tgδ, ρ, φотверждения С, tgδ – наиболее информативные параметры Геометрические параметры, соотношение компонентов, состояние поверхности, схема армирования Электроемкостные методы позволяют: Измерять состав и структуру материалов; Определять геометрические размеры объекта контроля; Контролировать влажность (ε свободной (гигроскопичной) воды – 80, а у полимеров значительно ниже). Преимущество в том, что метод можно осуществлять дистанционно, т.е. в динамическом режиме. Можно получать сведения о среднем значении параметров, или локализовать поле в определенном объеме.

Слайд 30

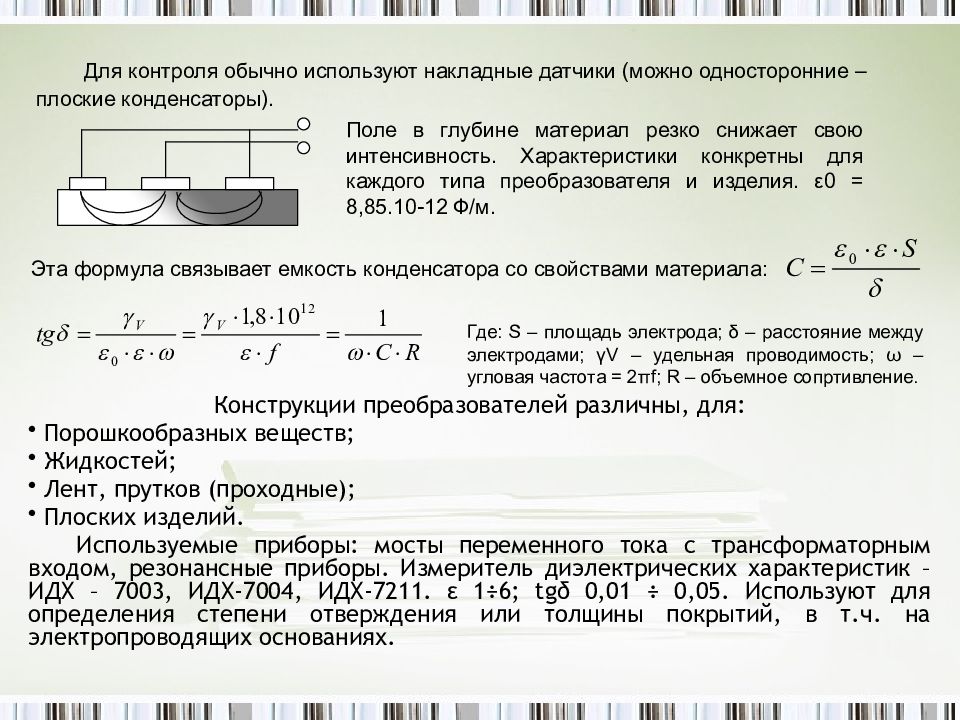

Конструкции преобразователей различны, для: Порошкообразных веществ; Жидкостей; Лент, прутков (проходные); Плоских изделий. Используемые приборы: мосты переменного тока с трансформаторным входом, резонансные приборы. Измеритель диэлектрических характеристик – ИДХ – 7003, ИДХ-7004, ИДХ-7211. ε 1÷6; tg δ 0,01 ÷ 0,05. Используют для определения степени отверждения или толщины покрытий, в т.ч. на электропроводящих основаниях. Для контроля обычно используют накладные датчики (можно односторонние – плоские конденсаторы). Поле в глубине материал резко снижает свою интенсивность. Характеристики конкретны для каждого типа преобразователя и изделия. ε0 = 8,85.10-12 Ф/м. Эта формула связывает емкость конденсатора со свойствами материала: Где: S – площадь электрода; δ – расстояние между электродами; γ V – удельная проводимость; ω – угловая частота = 2π f ; R – объемное сопртивление.

Слайд 31

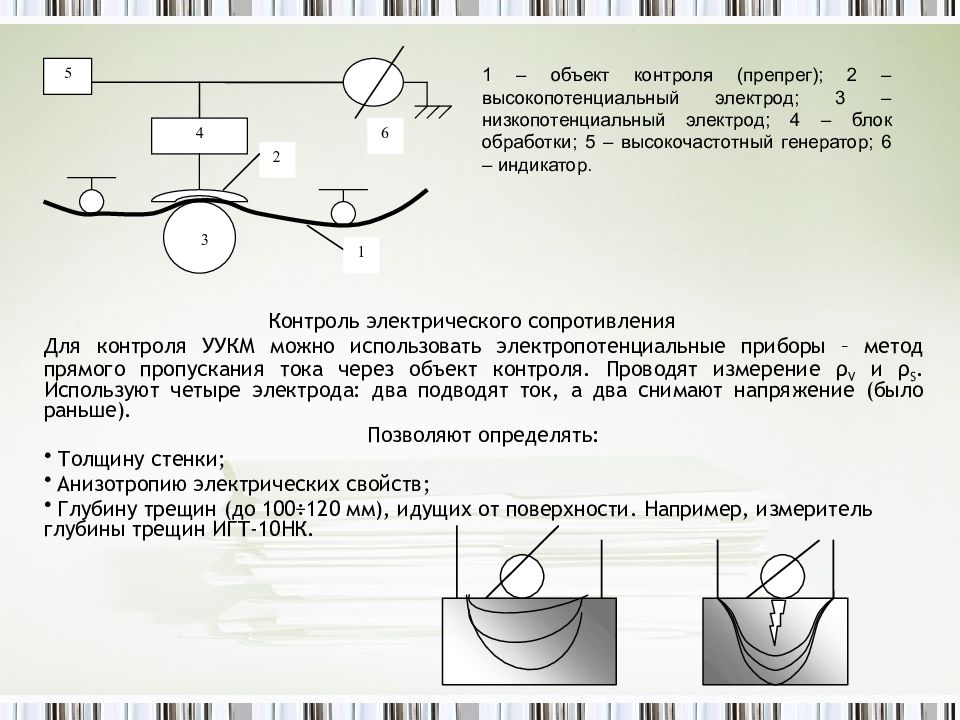

Контроль электрического сопротивления Для контроля УУКМ можно использовать электропотенциальные приборы – метод прямого пропускания тока через объект контроля. Проводят измерение ρ V и ρ S. Используют четыре электрода: два подводят ток, а два снимают напряжение (было раньше). Позволяют определять: Толщину стенки; Анизотропию электрических свойств; Глубину трещин (до 100÷120 мм), идущих от поверхности. Например, измеритель глубины трещин ИГТ-10НК. 1 – объект контроля (препрег); 2 – высокопотенциальный электрод; 3 – низкопотенциальный электрод; 4 – блок обработки; 5 – высокочастотный генератор; 6 – индикатор.

Слайд 32: Электроискровая дефектоскопия

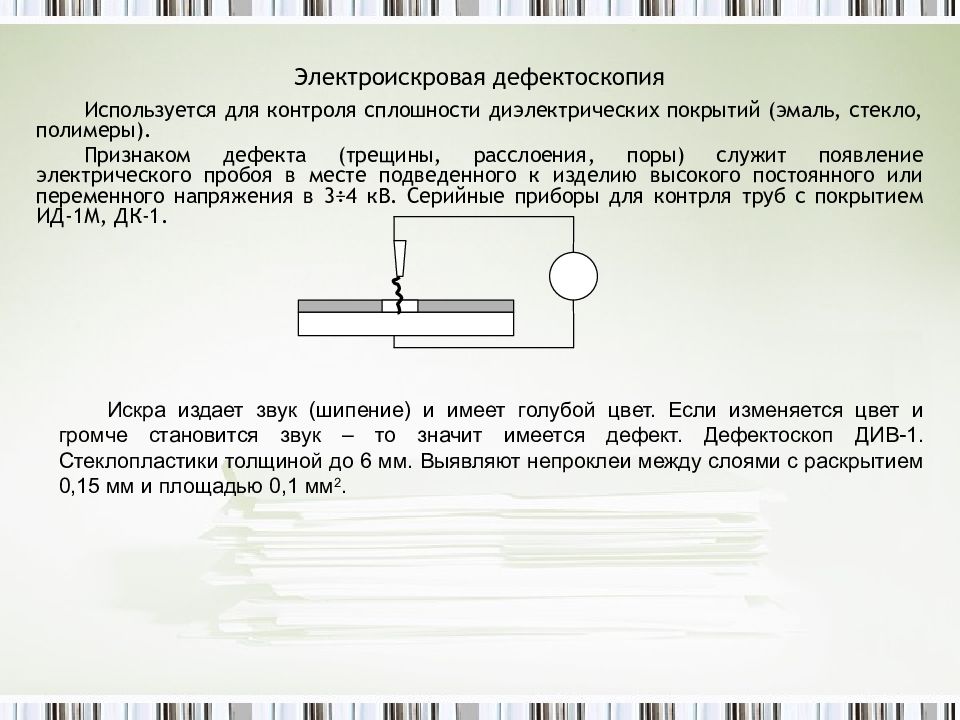

Используется для контроля сплошности диэлектрических покрытий (эмаль, стекло, полимеры). Признаком дефекта (трещины, расслоения, поры) служит появление электрического пробоя в месте подведенного к изделию высокого постоянного или переменного напряжения в 3÷4 кВ. Серийные приборы для контрля труб с покрытием ИД-1М, ДК-1. Искра издает звук (шипение) и имеет голубой цвет. Если изменяется цвет и громче становится звук – то значит имеется дефект. Дефектоскоп ДИВ-1. Стеклопластики толщиной до 6 мм. Выявляют непроклеи между слоями с раскрытием 0,15 мм и площадью 0,1 мм 2.

Слайд 33: Электростатическая порошковая дефектоскопия

Близка по сути к капиллярным методам. Включает операции: Смачивания поверхности изделия проникающим в поры и трещины ионногенными (разлагающимися на ионы) жидкостями; Удаления жидкости; Напыления на поверхность изделия положительно заряженного порошка (он оседает главным образом в местах задержавших в порах и трещинах жидкость). Наличие порошка является признаком дефекта; Расшифровку результатов. Порошок – можно использовать зубной. Он прогоняется через эбонитовую трубку с сердечником, заряжается и распыляется на изделие.

Слайд 34: Вихретоковые методы

Основаны на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых возбуждающей катушкой в объекте контроля. Для ПКМ не используются. Для УУКМ возможно использование, так контролируют графит. Позволяют: Обнаруживать дефекты; Определять размеры; Осуществлять структуроскопию (анализ химического состава металлов). Для метода характерна небольшая глубина зоны контроля, т.к. электромагнитное поле проникает на небольшую глубину. Для полимеров и ПКМ можно использовать только как метод толщинометрии – более точный, чем магнитный, который будет рассмотрен ниже. Вихревые преобразователи бывают: Накладные; Проходные; Комбинированные.

Слайд 35: Теоретические основы метода

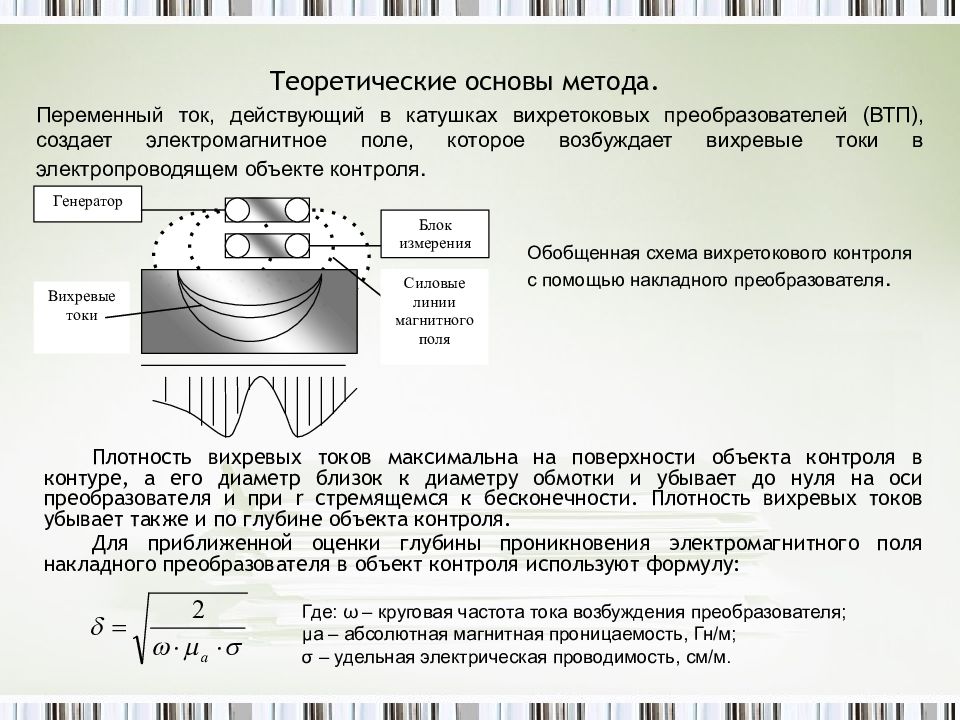

Плотность вихревых токов максимальна на поверхности объекта контроля в контуре, а его диаметр близок к диаметру обмотки и убывает до нуля на оси преобразователя и при r стремящемся к бесконечности. Плотность вихревых токов убывает также и по глубине объекта контроля. Для приближенной оценки глубины проникновения электромагнитного поля накладного преобразователя в объект контроля используют формулу: Переменный ток, действующий в катушках вихретоковых преобразователей (ВТП), создает электромагнитное поле, которое возбуждает вихревые токи в электропроводящем объекте контроля. Обобщенная схема вихретокового контроля с помощью накладного преобразователя. Где: ω – круговая частота тока возбуждения преобразователя; μа – абсолютная магнитная проницаемость, Гн/м; σ – удельная электрическая проводимость, см/м.

Слайд 36

Величина δ соответствует толщине, где напряженность магнитного поля затухает в е раз, по сравнению с напряженностью на поверхности. Это значение несколько завышено, но тем ближе к реальному, чем больше обобщенный параметр где: R – радиус возбуждающей обмотки. При β=1,5 глубина (δ) меньше расчетного в 2,2 раза, а при β=5 δ меньше расчетного в 1,5 раза. Если известно β, то можно найти δ по формуле: Контроль, в первую очередь, поверхностный: трещины, дефекты в поверхностных слоях и т.п. Толщиномеры, в т.ч. для диэлектрических покрытий (их предварительно настраивают). Можно контролировать Ме – ПМ конструкции. Контроль электропроводящих ПКМ (с φ УВ > 30%) степени наполнения и ориентации наполнителя.

Слайд 37: Магнитные методы

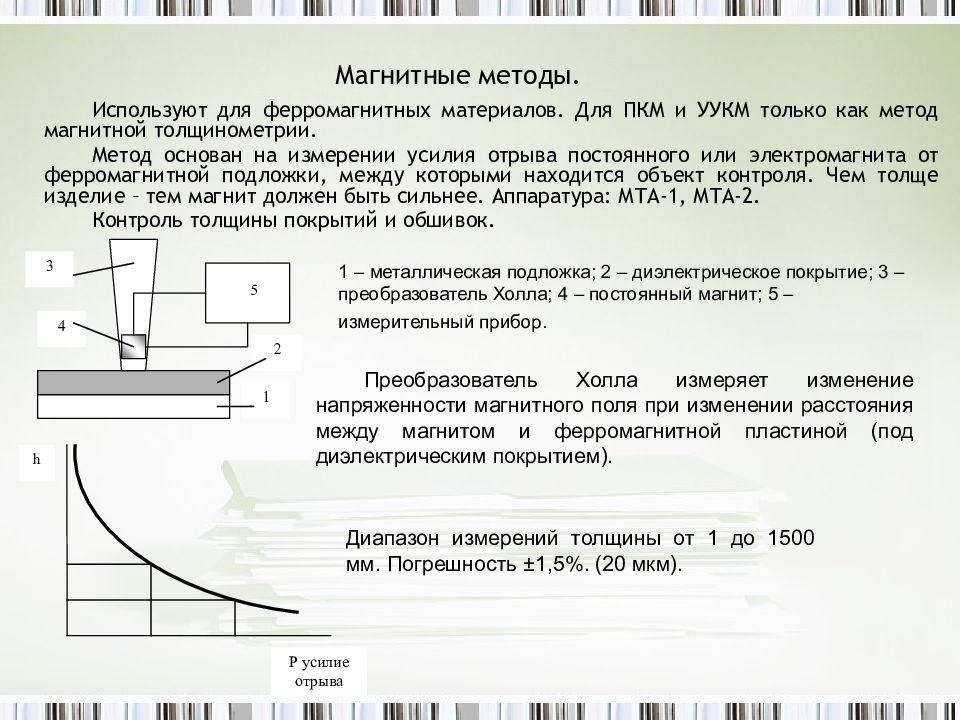

Используют для ферромагнитных материалов. Для ПКМ и УУКМ только как метод магнитной толщинометрии. Метод основан на измерении усилия отрыва постоянного или электромагнита от ферромагнитной подложки, между которыми находится объект контроля. Чем толще изделие – тем магнит должен быть сильнее. Аппаратура: МТА-1, МТА-2. Контроль толщины покрытий и обшивок. 1 – металлическая подложка; 2 – диэлектрическое покрытие; 3 – преобразователь Холла; 4 – постоянный магнит; 5 – измерительный прибор. Преобразователь Холла измеряет изменение напряженности магнитного поля при изменении расстояния между магнитом и ферромагнитной пластиной (под диэлектрическим покрытием). Диапазон измерений толщины от 1 до 1500 мм. Погрешность ±1,5%. (20 мкм).

Слайд 38: Организация контроля качества на предприятии

Контроль качества дает информацию о ходе технологического процесса изготовления изделий для принятия решения о корректировке технологического процесса или иного воздействия (изменение конструкции оснастки, замены полуфабрикатов и т.п.) на конечный результат производства с целью получения нужного качества. Он устанавливает обратную связь: изделие – технологический процесс. На большинстве предприятий его осуществляет ОТК. Каждый раз необходимо учитывать специфику производства: При производстве уникальных изделий – используются уникальные специалисты, умеющие работать на всех средствах контроля; При производстве серийных изделий используются специальные средства контроля, позволяющие с большой производительностью измерять один или два параметра. При этом можно использовать выборочный контроль.

Слайд 39: Задачи ОТК:

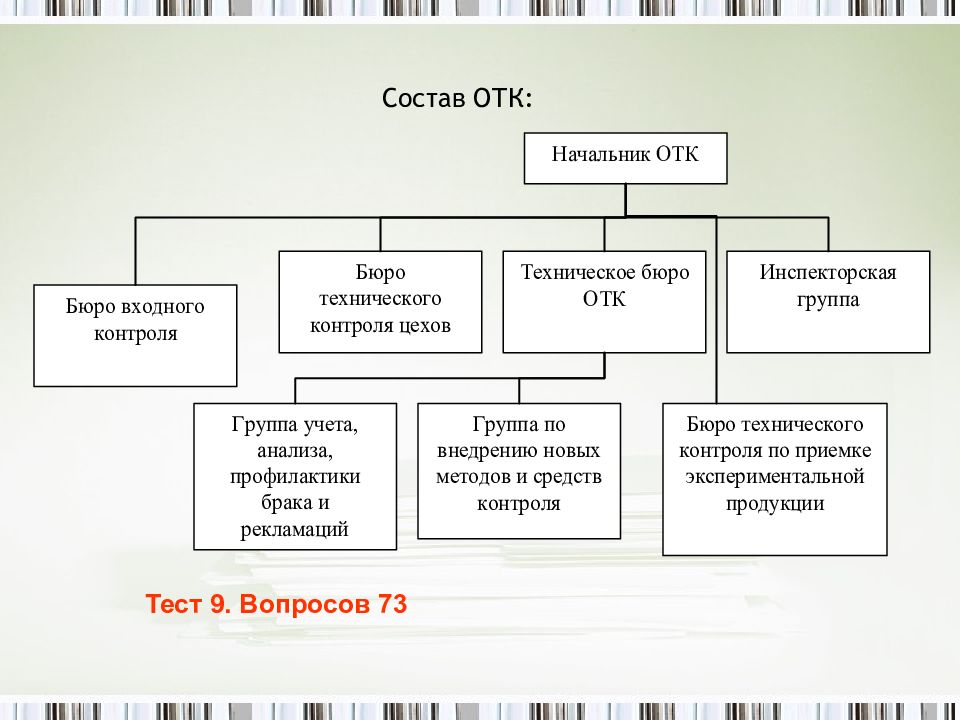

Входной контроль качества сырья и комплектующих; Операционный контроль – проверка качества во время и после технологической операции; Приемочный контроль – по результатам его принимают решение о годности продукции и поставке; Предъявление продукции заказчику и оформление документов на принятую продукцию; Контроль соблюдения правил хранения и транспортировки полуфабрикатов, заготовок и готовой продукции; Учет рекламаций на несоответствие продукции установленным требованиям; Учет брака и его устранение из готовой продукции. ОТК работает совместно с другими отделами (отдел главного металлурга, главного механика и т.д.). Составляющие технологического контроля: Контрольные операции; Режимы; Методы; Измерительная техника.

Слайд 41: Лекция 32. Часть IV. Прогнозирование эксплуатационных свойств полимерных композиционных материалов (ПКМ) и изделий из них

Цель раздела: познакомиться с методами оценки долговечности материалов и описать подходы к ее определению. Долговечность изделия – это способность изделия к длительной эксплуатации. Для многих изделий из ПКМ долговечность совпадает с понятием безотказности, т.е. способностью изделия сохранять работоспособность в течение нормативного срока эксплуатации. Под влиянием производственно-эксплуатационных или атмосферных факторов (температура, механические напряжения, агрессивные вещества из внешней среды и излучения) качественные показатели изменяются, причем эти изменения могут происходить вплоть до величин, когда дальнейшее выполнение служебных функций становиться невозможным. Материал теряет свое качество, а изделие из него отказывает, т.е. отказ изделия может интерпретироваться как следствие частичной или полной утраты эксплуатационных свойств полимерных материалов. Отказ может быть: Внезапным; Постепенным, что обусловлено характером изменения свойств в материале. Внезапный отказ связан со скачкообразным ухудшением свойств материала (например, критическое прорастание трещин до разрушения материала); Постепенный отказ связан со старением материалов в результате протекания физико-химических процессов взаимодействия компонентов материалов с окружающей средой.

Слайд 42: Методы оценки долговечности материалов, стареющих в процессе термоокислительной деструкции (химических и физических превращений)

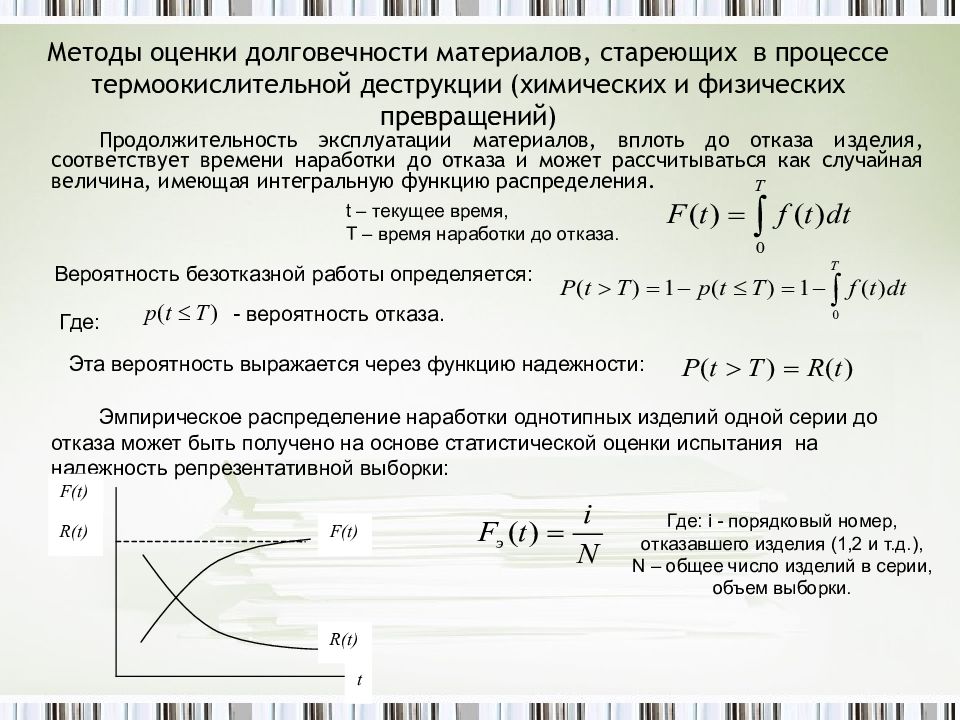

Продолжительность эксплуатации материалов, вплоть до отказа изделия, соответствует времени наработки до отказа и может рассчитываться как случайная величина, имеющая интегральную функцию распределения. t – текущее время, T – время наработки до отказа. Вероятность безотказной работы определяется: Где: - вероятность отказа. Эта вероятность выражается через функцию надежности: Эмпирическое распределение наработки однотипных изделий одной серии до отказа может быть получено на основе статистической оценки испытания на надежность репрезентативной выборки: Где: i - порядковый номер, отказавшего изделия (1,2 и т.д.), N – общее число изделий в серии, объем выборки.

Слайд 43

Анализ показывает, что долговечность (безотказность) изделий зависит от: Амплитуд изменений температуры; Излучений; Нагрузки; Концентрации агрессивных сред; Качества материала. Долговечность определяется скоростью достижения материалом предельного состояния. Причем понимание механизмов процессов старения материалов (химия – физика процессов) является основой анализа вероятностных законов наработки изделия до отказа. При этом необходимо не только понимать физику и химию процессов, но и знать, как при этом изменяется структура, химический состав, релаксационные свойства и реологической характеристики материалов. Уравнения, описывающие изменения свойств, позволяют определить константы, которые закладывают в существующие модели, позволяющие оценить долговечность, т.е. чтобы построить модель прогнозирования надежности изделия из ПКМ необходимо выявить устойчивые функциональные зависимости изменения эксплуатационных свойств материала под действием внешних факторов окружающей среды. В полимерных материалах всегда имеются меж- и внутримолекулярные дефекты, кроме того, имеются дефекты микро-, переходного и макроскопического уровня (крейзы, поры, трещины, пустоты и др.) Причины возникновения этих дефектов обусловлены: Несовершенством исходных полуфабрикатов, Нарушением технологических режимов, Дефектами оснастки.

Слайд 44

Процесс взаимодействия материалов с окружающей средой включает в себя адсорбцию низкомолекулярных веществ поверхностью материала, диффузию молекул этих веществ в объеме, причем эти процессы сопровождаются заполнением несплошностей и химическими превращениями на границе наполнитель – матрица. На следующем этапе может происходить редиффузия продуктов деструкции к поверхности материалов и их десорбция в окружающую среду. Как уже отмечалось, важнейшее значение на кинетику старения ПКМ оказывают такие факторы как температура, механические нагрузки и излучения, действующие в процессе эксплуатации. В связи с этим одним из путей получения информации о работоспособности изделий является проведение испытаний в условиях приближенных к реальным (агрессивность внешней среды, температура, механические напряжения), в т.ч. в форсированном режиме, т.е. при ускоренных испытаниях. Принципиальная возможность ускоренных испытаний на старение, с целью прогнозирования показателя надежности, связана с существованием некоторой неслучайной зависимости времени наработки до отказа в сумме испытаний при различных условиях (температуре, влажности, механические напряжения, концентрации НМВ и др.). В этом случае предполагается, что отношение времени наработки до отказа при двух различных режимах испытаний, один из которых является максимально жестким, пропорционально отношению зависимости свойств. Это предположение является теоретической основой методов ускоренных испытаний. Однако результаты ускоренных испытаний не всегда можно использовать для прогнозирования долговечности материалов, т.к. температура и другие факторы могут приводить к синергетическим эффектам. В результате таких эффектов реальное изменение свойств в материале при одновременном воздействии нескольких факторов может быть большим, чем изменение свойств материалов от каждого из этих факторов по отдельности.

Слайд 45

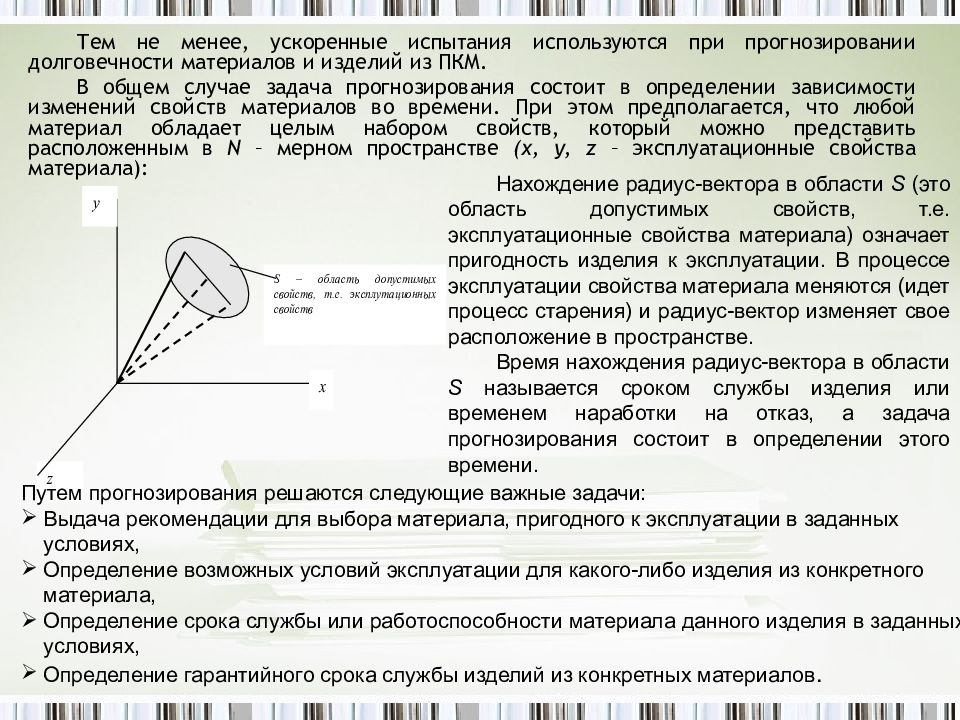

Тем не менее, ускоренные испытания используются при прогнозировании долговечности материалов и изделий из ПКМ. В общем случае задача прогнозирования состоит в определении зависимости изменений свойств материалов во времени. При этом предполагается, что любой материал обладает целым набором свойств, который можно представить расположенным в N – мерном пространстве (х, у, z – эксплуатационные свойства материала): Нахождение радиус-вектора в области S (это область допустимых свойств, т.е. эксплуатационные свойства материала) означает пригодность изделия к эксплуатации. В процессе эксплуатации свойства материала меняются (идет процесс старения) и радиус-вектор изменяет свое расположение в пространстве. Время нахождения радиус-вектора в области S называется сроком службы изделия или временем наработки на отказ, а задача прогнозирования состоит в определении этого времени. Путем прогнозирования решаются следующие важные задачи: Выдача рекомендации для выбора материала, пригодного к эксплуатации в заданных условиях, Определение возможных условий эксплуатации для какого-либо изделия из конкретного материала, Определение срока службы или работоспособности материала данного изделия в заданных условиях, Определение гарантийного срока службы изделий из конкретных материалов.

Слайд 46

Определение срока службы в заданных условиях является физико-химической задачей и решается либо теоретически, либо экспериментально на основе модельных или ускоренных испытаний в контролируемых условиях. При этом для определения гарантийных сроков службы необходимо учитывать следующие факторы: Элементы случайности и неконтролируемости в условии эксплуатации; Отклонение свойств материала от среднестатистических; Изменение условий эксплуатации и т.д. Подойти к решению этих проблем позволяют методы математической статистики и теории надежности. Прогнозирование предусматривает экстраполяцию результатов испытаний материалов при некоторых определенных условиях на другие условия, о поведении материала в которых нет данных. Задача прогнозирования решается на основе трех подходов: Эмпирический; Полуэмпирический; Неэмпирический (чистое моделирование). На практике сейчас используют все подходы, в зависимости от возможностей и условий исследований. Наиболее распространенными сейчас являются способы решения проблемы долгосрочного прогнозирования долговечности изделий из полимеров, подверженных воздействию различных долгосрочных климатических факторов, в первую очередь – температурного старения и механических нагрузок путем использования эмпирического, либо полуэмпирического прогнозирования. Однако увеличение мощности вычислительной техники (ЭВМ) позволяет подойти к решению задач моделирования процессов старения полимерных материалов с использованием современных программных продуктов.

Слайд 47: Эмпирическое прогнозирование

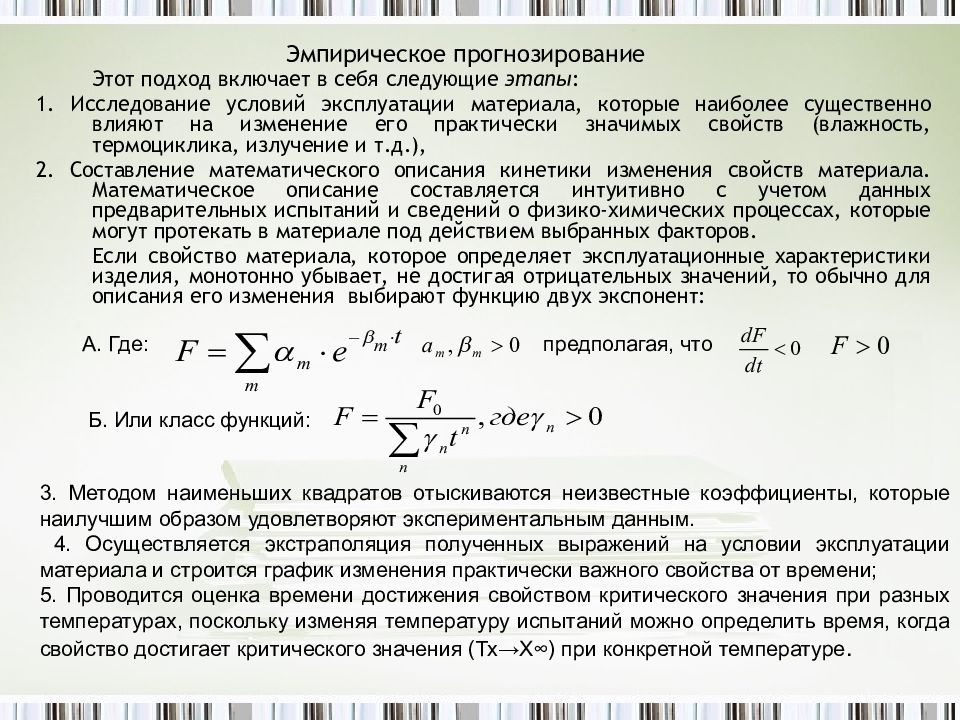

Этот подход включает в себя следующие этапы : 1. Исследование условий эксплуатации материала, которые наиболее существенно влияют на изменение его практически значимых свойств (влажность, термоциклика, излучение и т.д.), 2. Составление математического описания кинетики изменения свойств материала. Математическое описание составляется интуитивно с учетом данных предварительных испытаний и сведений о физико-химических процессах, которые могут протекать в материале под действием выбранных факторов. Если свойство материала, которое определяет эксплуатационные характеристики изделия, монотонно убывает, не достигая отрицательных значений, то обычно для описания его изменения выбирают функцию двух экспонент: А. Где: предполагая, что Б. Или класс функций: 3. Методом наименьших квадратов отыскиваются неизвестные коэффициенты, которые наилучшим образом удовлетворяют экспериментальным данным. 4. Осуществляется экстраполяция полученных выражений на условии эксплуатации материала и строится график изменения практически важного свойства от времени; 5. Проводится оценка времени достижения свойством критического значения при разных температурах, поскольку изменяя температуру испытаний можно определить время, когда свойство достигает критического значения (Тх→Х∞) при конкретной температуре.

Слайд 48

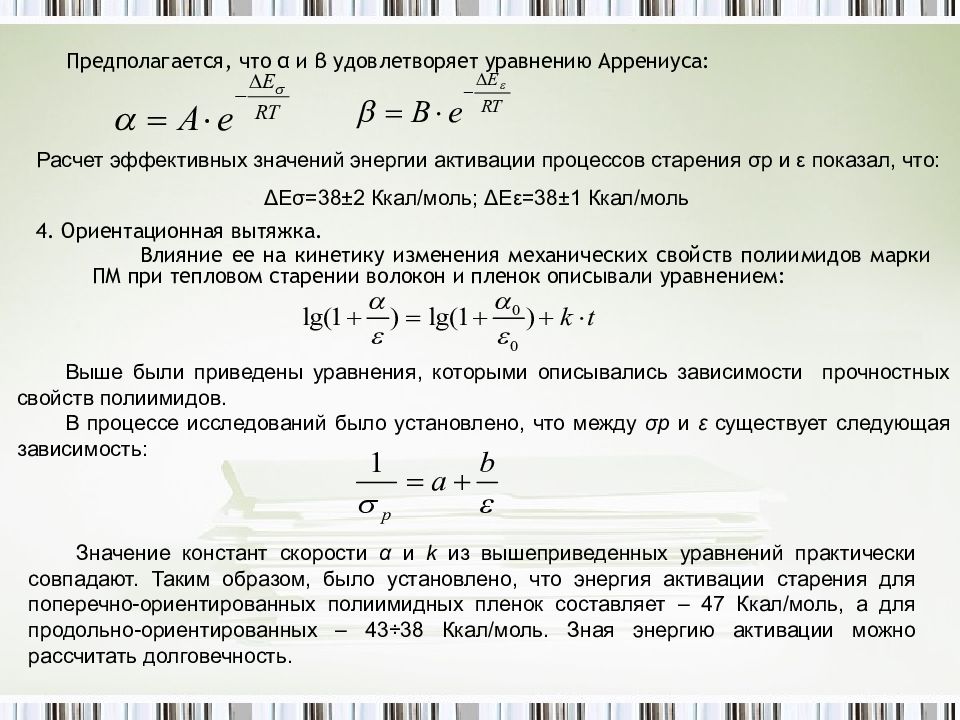

Недостаток эмпирического подхода заключается в том, что параметры, входящие в математическое описание процесса ( α т, β т ) деструкции материала не несут физического смысла. В противном случае, если параметры, входящие в математическое описание процесса ( α т, β т ) деструкции материала имеют физический смысл, то такое прогнозирование называется полуэмпирическим. Примеры эмпирического прогнозирования: 1. Оценка долговечности полимерной изоляции. Используется уравнение Где: t – время работы, Е – напряженность электрического поля, с, m – константы, которые определяются зависимостью t(E) в процессе испытаний. 2. Разрушение материалов в условиях воздействия агрессивной среды Где: t – долговечность, время при котором σ достигает критического значения; а, в – эмпирические константы, определяемые условиями испытания. Долговечность t определяется как время при котором σ становится критическим. 3. Снижение механических характеристик полиимидов при старении. В этом случае предлагается использовать следующие уравнения для описания зависимости изменения прочности при разрыве (σ р ) и относительного удлинения (ε р ) от времени старения Где: σ р0, ε 0 – начальные значения характеристик материала; σр, ε – текущие значения предела прочности при растяжении и относительного удлинения при разрыве при 20 0 С; t – Время старения, α, β – коэффициенты, зависящие от температуры и типа полиимида, характеризующие скорость изменения σр и ε.

Слайд 49: Предполагается, что α и β удовлетворяет уравнению Аррениуса:

4. Ориентационная вытяжка. Влияние ее на кинетику изменения механических свойств полиимидов марки ПМ при тепловом старении волокон и пленок описывали уравнением: Расчет эффективных значений энергии активации процессов старения σр и ε показал, что: ΔЕσ=38±2 Ккал/моль; ΔЕε=38±1 Ккал/моль Выше были приведены уравнения, которыми описывались зависимости прочностных свойств полиимидов. В процессе исследований было установлено, что между σр и ε существует следующая зависимость: Значение констант скорости α и k из вышеприведенных уравнений практически совпадают. Таким образом, было установлено, что энергия активации старения для поперечно-ориентированных полиимидных пленок составляет – 47 Ккал/моль, а для продольно-ориентированных – 43÷38 Ккал/моль. Зная энергию активации можно рассчитать долговечность.

Слайд 50: 5. Старение полиэтилентерефталатных (ПЭТФ -лавсановых) пленок

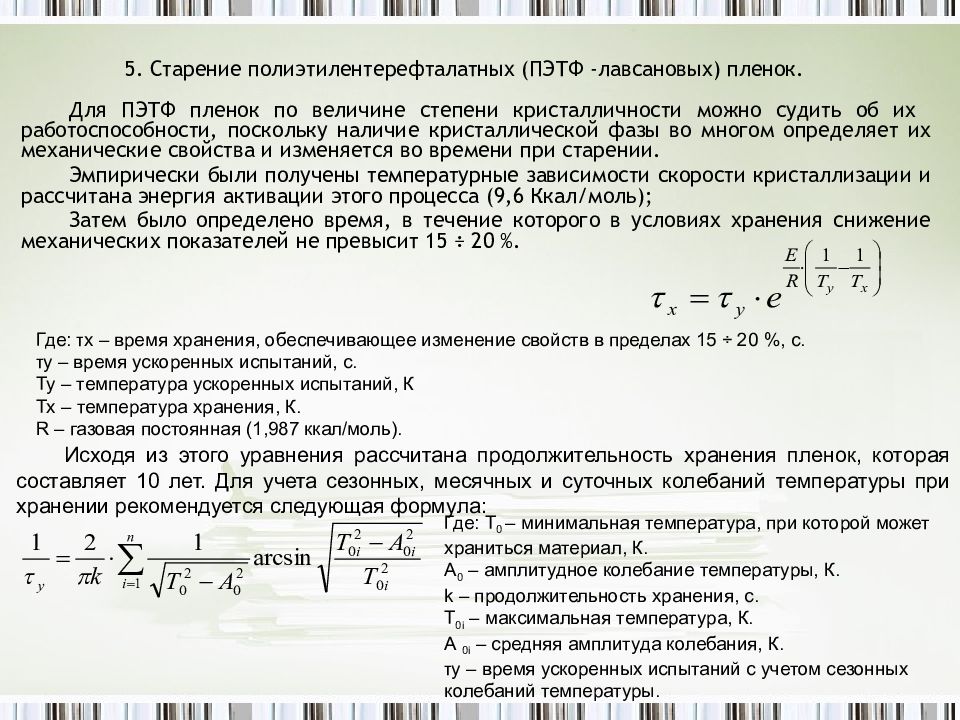

Для ПЭТФ пленок по величине степени кристалличности можно судить об их работоспособности, поскольку наличие кристаллической фазы во многом определяет их механические свойства и изменяется во времени при старении. Эмпирически были получены температурные зависимости скорости кристаллизации и рассчитана энергия активации этого процесса (9,6 Ккал/моль); Затем было определено время, в течение которого в условиях хранения снижение механических показателей не превысит 15 ÷ 20 %. Где: τх – время хранения, обеспечивающее изменение свойств в пределах 15 ÷ 20 %, с. τу – время ускоренных испытаний, с. Ту – температура ускоренных испытаний, К Тх – температура хранения, К. R – газовая постоянная (1,987 ккал/моль). Исходя из этого уравнения рассчитана продолжительность хранения пленок, которая составляет 10 лет. Для учета сезонных, месячных и суточных колебаний температуры при хранении рекомендуется следующая формула: Где: Т 0 – минимальная температура, при которой может храниться материал, К. А 0 – амплитудное колебание температуры, К. k – продолжительность хранения, с. Т 0 i – максимальная температура, К. А 0 i – средняя амплитуда колебания, К. τ у – время ускоренных испытаний с учетом сезонных колебаний температуры.

Слайд 51: Полуэмпирическое прогнозирование

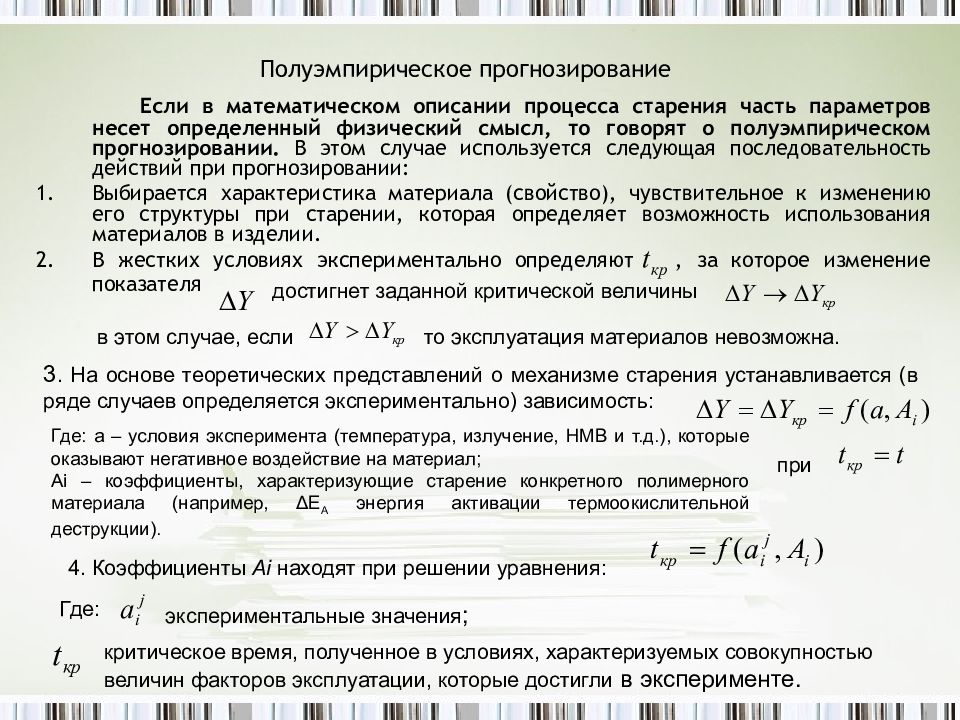

Если в математическом описании процесса старения часть параметров несет определенный физический смысл, то говорят о полуэмпирическом прогнозировании. В этом случае используется следующая последовательность действий при прогнозировании: Выбирается характеристика материала (свойство), чувствительное к изменению его структуры при старении, которая определяет возможность использования материалов в изделии. В жестких условиях экспериментально определяют, за которое изменение показателя достигнет заданной критической величины в этом случае, если то эксплуатация материалов невозможна. 3. На основе теоретических представлений о механизме старения устанавливается (в ряде случаев определяется экспериментально) зависимость: Где: а – условия эксперимента (температура, излучение, НМВ и т.д.), которые оказывают негативное воздействие на материал; А i – коэффициенты, характеризующие старение конкретного полимерного материала (например, ΔЕ А энергия активации термоокислительной деструкции). 4. Коэффициенты А i находят при решении уравнения: Где: экспериментальные значения ; критическое время, полученное в условиях, характеризуемых совокупностью величин факторов эксплуатации, которые достигли в эксперименте. при

Слайд 52: Если в эксплуатационных условиях

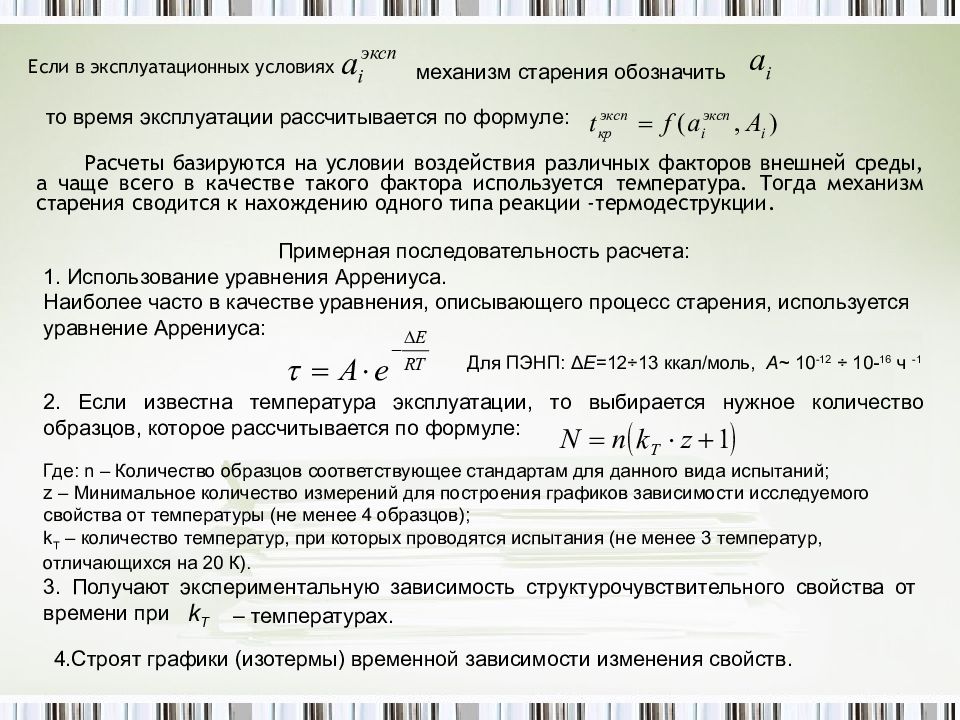

Расчеты базируются на условии воздействия различных факторов внешней среды, а чаще всего в качестве такого фактора используется температура. Тогда механизм старения сводится к нахождению одного типа реакции -термодеструкции. механизм старения обозначить то время эксплуатации рассчитывается по формуле: Примерная последовательность расчета: 1. Использование уравнения Аррениуса. Наиболее часто в качестве уравнения, описывающего процесс старения, используется уравнение Аррениуса: Для ПЭНП: Δ E =12÷13 ккал/моль, А ~ 10 -12 ÷ 10- 16 ч -1 2. Если известна температура эксплуатации, то выбирается нужное количество образцов, которое рассчитывается по формуле: Где: n – Количество образцов соответствующее стандартам для данного вида испытаний; z – Минимальное количество измерений для построения графиков зависимости исследуемого свойства от температуры (не менее 4 образцов); k Т – количество температур, при которых проводятся испытания (не менее 3 температур, отличающихся на 20 К). 3. Получают экспериментальную зависимость структурочувствительного свойства от времени при k Т – температурах. 4.Строят графики (изотермы) временной зависимости изменения свойств.

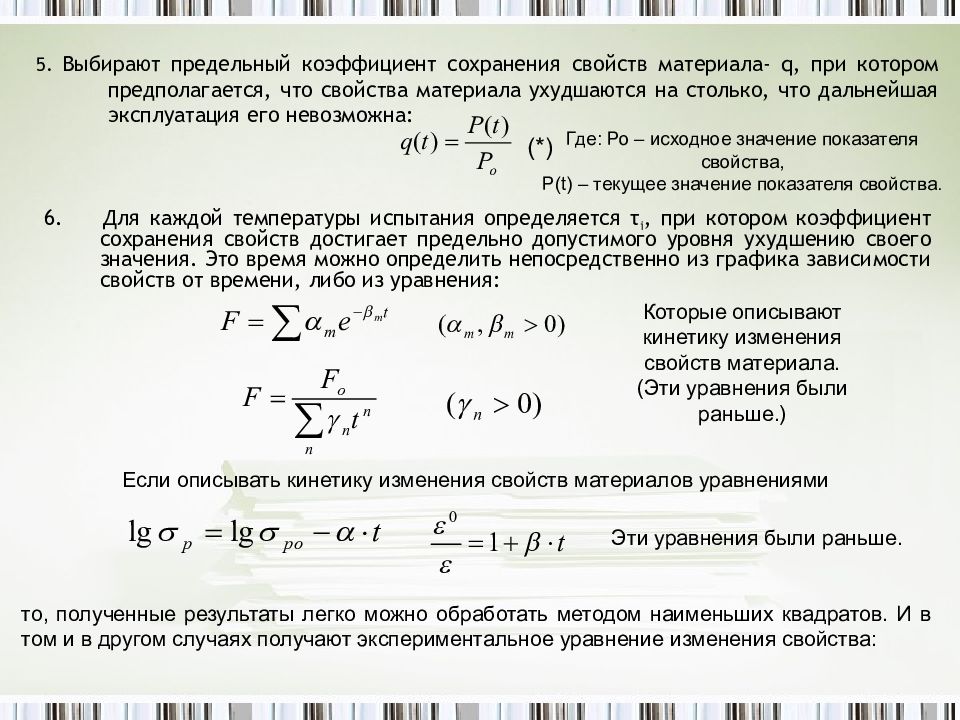

Слайд 53: 5. Выбирают предельный коэффициент сохранения свойств материала- q, при котором предполагается, что свойства материала ухудшаются на столько, что дальнейшая эксплуатация его невозможна:

6. Для каждой температуры испытания определяется τ i, при котором коэффициент сохранения свойств достигает предельно допустимого уровня ухудшению своего значения. Это время можно определить непосредственно из графика зависимости свойств от времени, либо из уравнения: Где: Ро – исходное значение показателя свойства, Р( t ) – текущее значение показателя свойства. Которые описывают кинетику изменения свойств материала. (Эти уравнения были раньше.) Если описывать кинетику изменения свойств материалов уравнениями Эти уравнения были раньше. то, полученные результаты легко можно обработать методом наименьших квадратов. И в том и в другом случаях получают экспериментальное уравнение изменения свойства: (*)

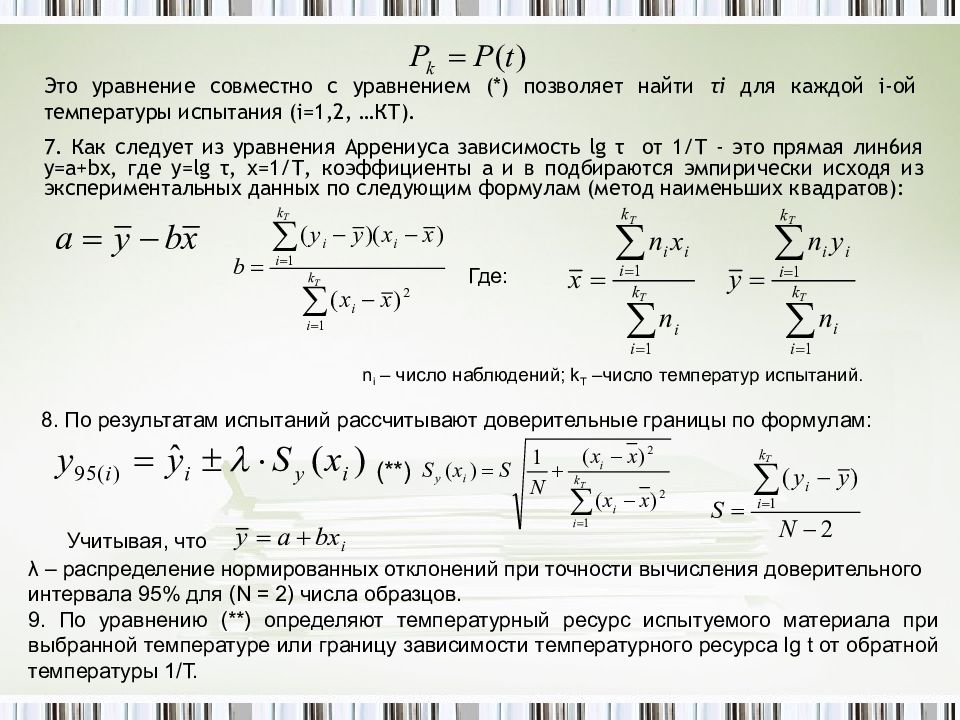

Слайд 54: Это уравнение совместно с уравнением (*) позволяет найти τ i для каждой i -ой температуры испытания ( i =1,2, …КТ)

7. Как следует из уравнения Аррениуса зависимость lg τ от 1/Т - это прямая лин6ия y = a + bx, где y = lg τ, х=1/Т, коэффициенты а и в подбираются эмпирически исходя из экспериментальных данных по следующим формулам (метод наименьших квадратов): Где: n i – число наблюдений; k Т –число температур испытаний. 8. По результатам испытаний рассчитывают доверительные границы по формулам: Учитывая, что λ – распределение нормированных отклонений при точности вычисления доверительного интервала 95% для (N = 2) числа образцов. 9. По уравнению (**) определяют температурный ресурс испытуемого материала при выбранной температуре или границу зависимости температурного ресурса lg t от обратной температуры 1/Т. (**)

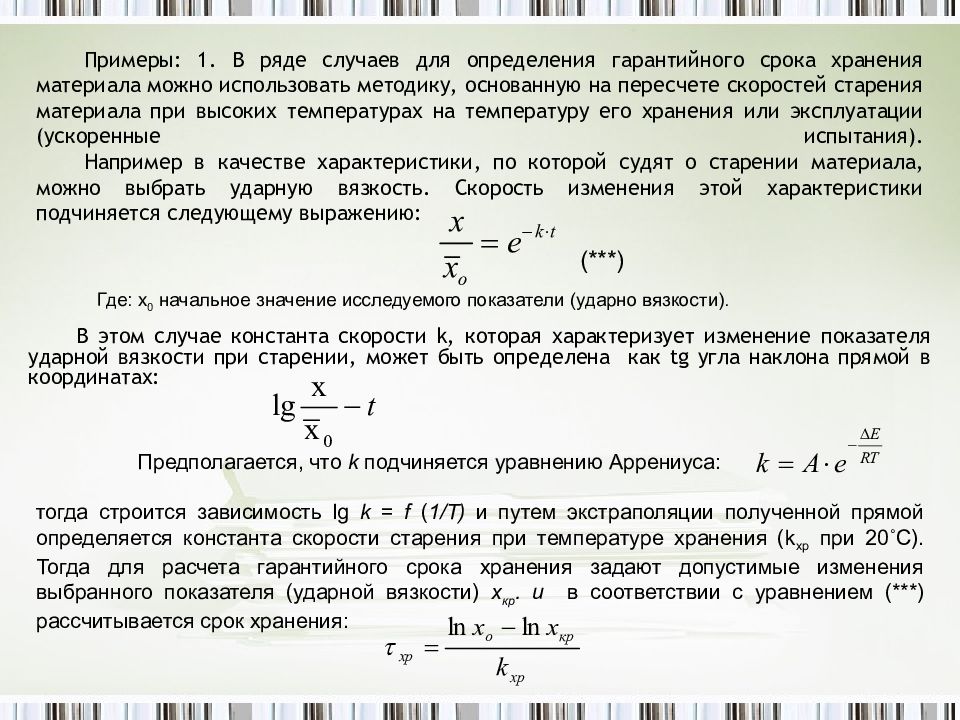

Слайд 55: Примеры: 1. В ряде случаев для определения гарантийного срока хранения материала можно использовать методику, основанную на пересчете скоростей старения материала при высоких температурах на температуру его хранения или эксплуатации (ускоренные испытания). Например в качестве характеристики, по которой судят о старении материала, можно выбрать ударную вязкость. Скорость изменения этой характеристики подчиняется следующему выражению:

В этом случае константа скорости k, которая характеризует изменение показателя ударной вязкости при старении, может быть определена как tg угла наклона прямой в координатах: Где: х 0 начальное значение исследуемого показатели (ударно вязкости). Предполагается, что k подчиняется уравнению Аррениуса: тогда строится зависимость lg k = f ( 1/Т) и путем экстраполяции полученной прямой определяется константа скорости старения при температуре хранения ( k хр при 20˚С). Тогда для расчета гарантийного срока хранения задают допустимые изменения выбранного показателя (ударной вязкости) х кр. и в соответствии с уравнением (***) рассчитывается срок хранения: (***)

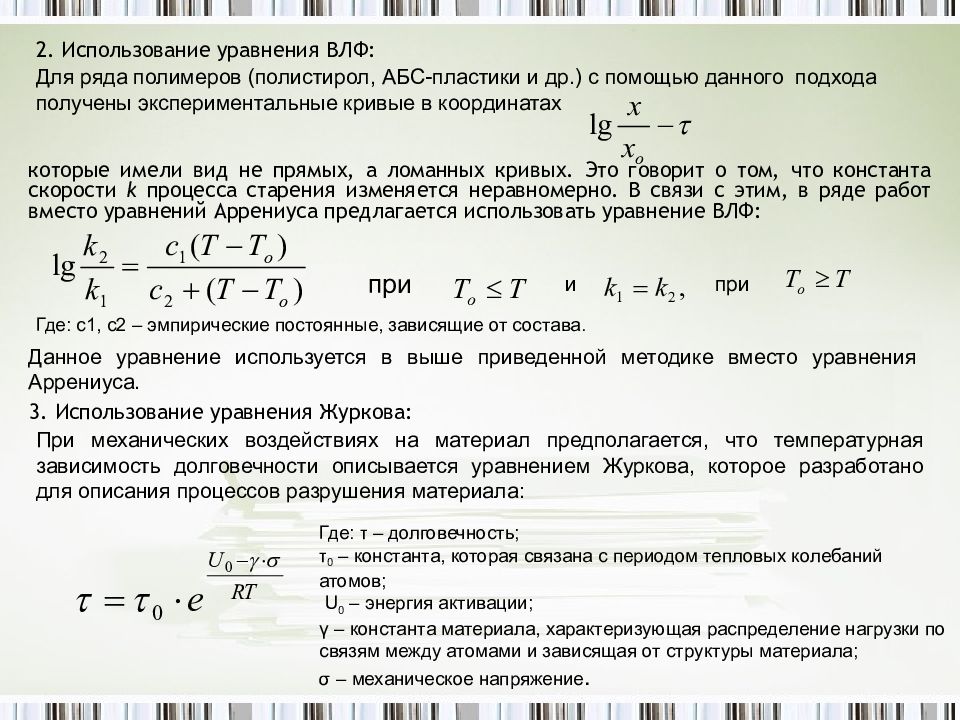

Слайд 56: 2. Использование уравнения ВЛФ:

которые имели вид не прямых, а ломанных кривых. Это говорит о том, что константа скорости k процесса старения изменяется неравномерно. В связи с этим, в ряде работ вместо уравнений Аррениуса предлагается использовать уравнение ВЛФ: Для ряда полимеров (полистирол, АБС-пластики и др.) с помощью данного подхода получены экспериментальные кривые в координатах при и при Где: с1, с2 – эмпирические постоянные, зависящие от состава. Данное уравнение используется в выше приведенной методике вместо уравнения Аррениуса. 3. Использование уравнения Журкова: При механических воздействиях на материал предполагается, что температурная зависимость долговечности описывается уравнением Журкова, которое разработано для описания процессов разрушения материала: Где: τ – долговечность; τ 0 – константа, которая связана с периодом тепловых колебаний атомов; U 0 – энергия активации; γ – константа материала, характеризующая распределение нагрузки по связям между атомами и зависящая от структуры материала; σ – механическое напряжение.

Слайд 57: Как и в предыдущем случае данное уравнение используется в выше приведенной методике вместо уравнения Аррениуса

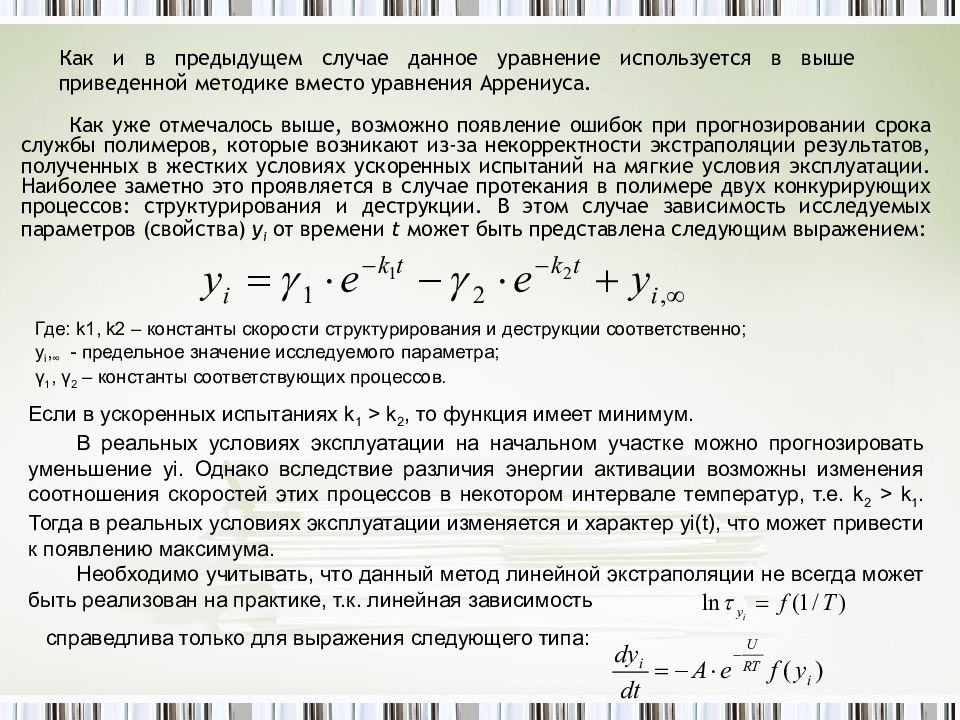

Как уже отмечалось выше, возможно появление ошибок при прогнозировании срока службы полимеров, которые возникают из-за некорректности экстраполяции результатов, полученных в жестких условиях ускоренных испытаний на мягкие условия эксплуатации. Наиболее заметно это проявляется в случае протекания в полимере двух конкурирующих процессов: структурирования и деструкции. В этом случае зависимость исследуемых параметров (свойства) y i от времени t может быть представлена следующим выражением: Где: k 1, k 2 – константы скорости структурирования и деструкции соответственно; y i, ∞ - предельное значение исследуемого параметра; γ 1, γ 2 – константы соответствующих процессов. Если в ускоренных испытаниях k 1 > k 2, то функция имеет минимум. В реальных условиях эксплуатации на начальном участке можно прогнозировать уменьшение yi. Однако вследствие различия энергии активации возможны изменения соотношения скоростей этих процессов в некотором интервале температур, т.е. k 2 > k 1. Тогда в реальных условиях эксплуатации изменяется и характер yi ( t ), что может привести к появлению максимума. Необходимо учитывать, что данный метод линейной экстраполяции не всегда может быть реализован на практике, т.к. линейная зависимость справедлива только для выражения следующего типа:

Слайд 58: В свою очередь, предполагается независимость энергии активации от степени изменения yi в реальных условиях старения материала, т.е. параллельность прямых

Кроме того, необходимо учитывать, что предположение, что в процессе эксплуатации механизм старения полимера остается тем же, что и в условиях эксперимента не всегда справедливо. Т.е. механизм старения при низких температурах может быть другим по сравнению с механизмом старения при высоких температурах. Еще одним фактором, влияющим на точность прогнозирования долговечности, является фактор непостоянства условий эксплуатации или хранения. процессе старения конкретного материала. при разных yi. Однако весьма возможно изменение энергии активации в