Первый слайд презентации: Лекция №4 (2 часа) Контрольно-диагностическое оборудование

1 Лекция №4 (2 часа) Контрольно-диагностическое оборудование Вопросы лекции: Методы и средства диагностирования автомобилей Стенды для диагностирования тягово-экономических качеств автомобиля Методы и средства диагностирования тормозных систем автомобилей Оборудование для диагностирования двигателей Оборудование для проверки и регулировки углов установки колес автомобилей Стенды для проверки амортизаторов и зазоров в сочленениях подвески автомобилей Диагностические комплексы

2 1. Методы и средства диагностирования автомобилей Диагностика автомобилей на АТП – часть технологического процесса ТО и Р. Под диагностикой понимают обнаружение скрытых неисправностей узлов и агрегатов автомобилей без их разборки, определение параметров, влияющих на безопасность движения автомобиля, установление технического состояния автомобиля, а также регулировку его параметров. Методы и средства диагностирования автомобилей служат для имитации режимов их работы, измерения диагностических параметров и постановки диагноза. Средства диагностирования создают в соответствии с конструкцией диагностируемого механизма, видами диагностических параметров и технологическим назначением. По видам измеряемых диагностических параметров методы диагностирования подразделяют на две группы: функциональные, соответствующие параметрам рабочих процессов или параметрам эффективности объекта диагностирования (мощность, тормозной путь, расход топлива и др.), и локальные, соответствующие параметрам процессов, сопутствующих функционированию объекта (нагрев, вибрация, состав отработавших газов), или структурным, геометрическим параметрам (люфты, смещения).

Слайд 3

3 Функциональные методы и средства диагностирования предназначены главным образом для определения работоспособности объекта в целом, т.е. общего (комплексного) диагностирования. Если окажется, что рабочие параметры объекта не соответствуют нормам, то диагностирование углубляют, определяя причины неисправностей его элементов при помощи локальных методов. Локальные методы и средства обеспечивают поэлементное диагностирование объекта. Различают стендовые и переносные диагностические средства. На АТП применяют стенды для диагностирования тяговых качеств автомобиля, стенды для диагностирования тормозов, стенды для диагностирования ходовой части и комбинированные стенды. К переносным средствам диагностирования относятся приборы, обеспечивающие диагностирование по изменению виброакустических параметров (этот метод применяют для проверки двигателя, агрегатов трансмиссии, топливной аппаратуры дизелей), по периодически повторяющимся процессам или циклам (для определения при помощи стробоскопической лампы угла установки зажигания, для диагностирования при помощи осциллографа работы приборов системы зажигания, амортизаторов, дисбаланса колес и др.), по тепловому остоянию, т.е. температуре, скорости и месту нагрева (для диагностирования подшипников, редукторов), по герметичности рабочих объемов (для определения технического состояния цилиндропоршневой группы двигателя по компрессии и утечкам воздуха, шин, системы охлаждения), по параметрам масла, топлива, отработавших газов (для диагностирования механизмов двигателя и его систем по концентрации продуктов изнашивания, для контроля топливной системы по составу отработавших газов), по геометрическим параметрам (для диагностирования механизмов переднего моста, трансмиссии, рулевого управления, клапанов). Основными требования к методам и средствам диагностирования являются достоверность измерений, надежность, технологичность и экономичность. В свою очередь, достоверность измерений характеризуется точностью, воспроизводимостью и чувствительностью, надежность – безотказностью, долговечностью и ремонтопригодностью, технологичность – сложностью, трудоемкостью и универсальностью процессов диагностирования, экономичность – стоимость технических средств, затратами на их эксплуатацию и эффектом от применения.

4 2. Стенды для диагностирования тягово-экономических качеств автомобиля Общие сведения и классификация Стенды для диагностирования тягово-экономических качеств (СТК) служат для комплексного диагностирования автомобиля по таким основным показателям его эксплуатационных свойств, как мощность и топливная экономичность, позволяют имитировать в стационарных условиях тестовые нагрузочные и скоростные режимы работы автомобиля. чаще всего контролируют следующие диагностические параметры: мощность на ведущих колесах (колесная мощность); крутящий момент (или тяговое усилие) на ведущих колесах; линейная скорость на окружности роликов; удельный расход топлива; эффективная мощность двигателя; момент сопротивления (сила сопротивления вращению) колес и трансмиссии; время выбега; время (или путь) разгона; ускорение (замедление) при разгоне (выбеге).

Слайд 5

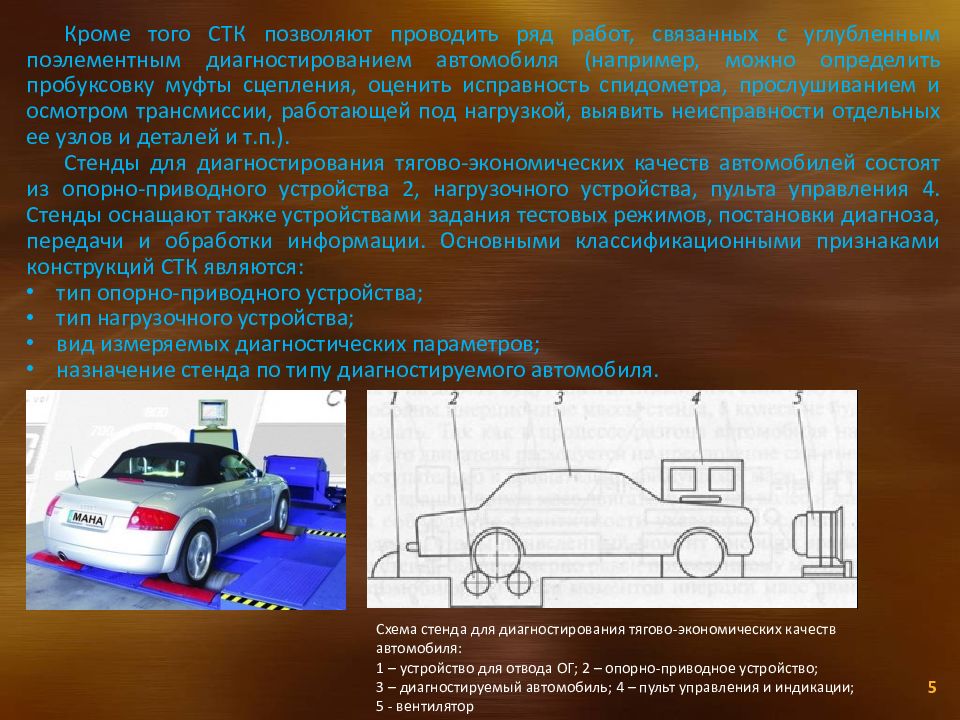

5 Кроме того СТК позволяют проводить ряд работ, связанных с углубленным поэлементным диагностированием автомобиля (например, можно определить пробуксовку муфты сцепления, оценить исправность спидометра, прослушиванием и осмотром трансмиссии, работающей под нагрузкой, выявить неисправности отдельных ее узлов и деталей и т.п.). Стенды для диагностирования тягово-экономических качеств автомобилей состоят из опорно-приводного устройства 2, нагрузочного устройства, пульта управления 4. Стенды оснащают также устройствами задания тестовых режимов, постановки диагноза, передачи и обработки информации. Основными классификационными признаками конструкций СТК являются: тип опорно-приводного устройства; тип нагрузочного устройства; вид измеряемых диагностических параметров; назначение стенда по типу диагностируемого автомобиля. Схема стенда для диагностирования тягово-экономических качеств автомобиля: 1 – устройство для отвода ОГ; 2 – опорно-приводное устройство; 3 – диагностируемый автомобиль; 4 – пульт управления и индикации; 5 - вентилятор

Слайд 6

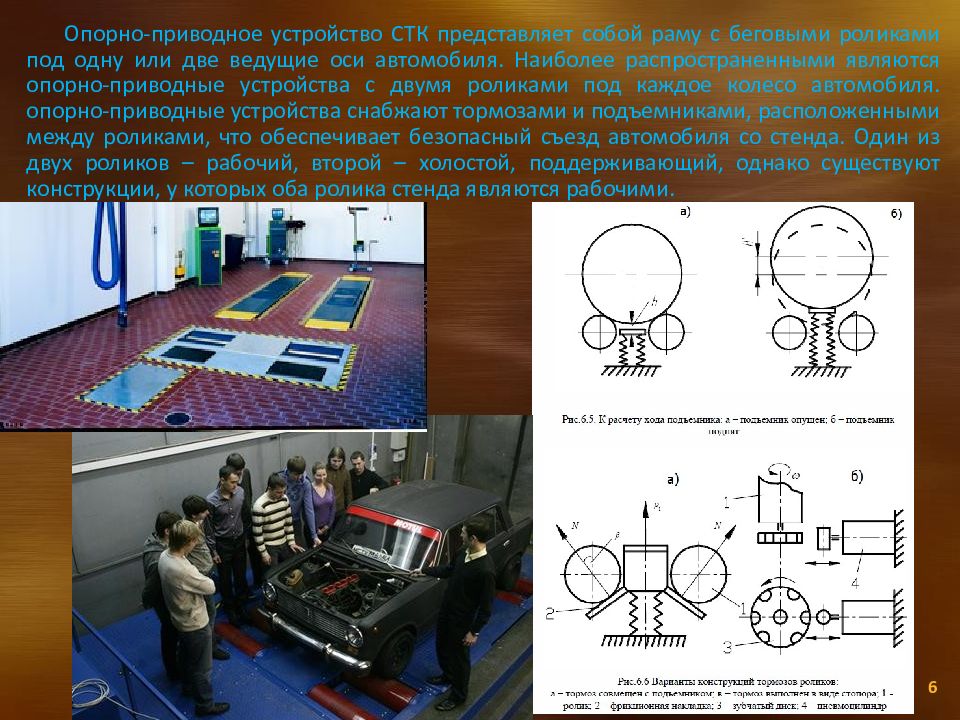

6 Опорно-приводное устройство СТК представляет собой раму с беговыми роликами под одну или две ведущие оси автомобиля. Наиболее распространенными являются опорно-приводные устройства с двумя роликами под каждое колесо автомобиля. опорно-приводные устройства снабжают тормозами и подъемниками, расположенными между роликами, что обеспечивает безопасный съезд автомобиля со стенда. Один из двух роликов – рабочий, второй – холостой, поддерживающий, однако существуют конструкции, у которых оба ролика стенда являются рабочими.

Слайд 7

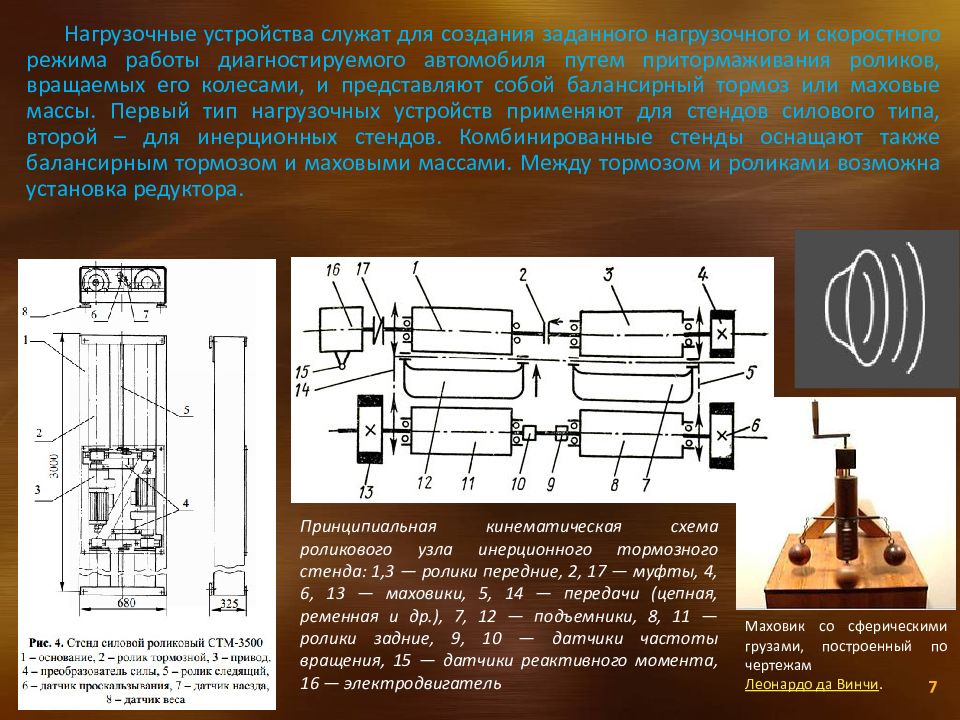

7 Нагрузочные устройства служат для создания заданного нагрузочного и скоростного режима работы диагностируемого автомобиля путем притормаживания роликов, вращаемых его колесами, и представляют собой балансирный тормоз или маховые массы. Первый тип нагрузочных устройств применяют для стендов силового типа, второй – для инерционных стендов. Комбинированные стенды оснащают также балансирным тормозом и маховыми массами. Между тормозом и роликами возможна установка редуктора. Маховик со сферическими грузами, построенный по чертежам Леонардо да Винчи. Принципиальная кинематическая схема роликового узла инерционного тормозного стенда: 1,3 — ролики передние, 2, 17 — муфты, 4, 6, 13 — маховики, 5, 14 — передачи (цепная, ременная и др.), 7, 12 — подъемники, 8, 11 — ролики задние, 9, 10 — датчики частоты вращения, 15 — датчики реактивного момента, 16 — электродвигатель

Слайд 8

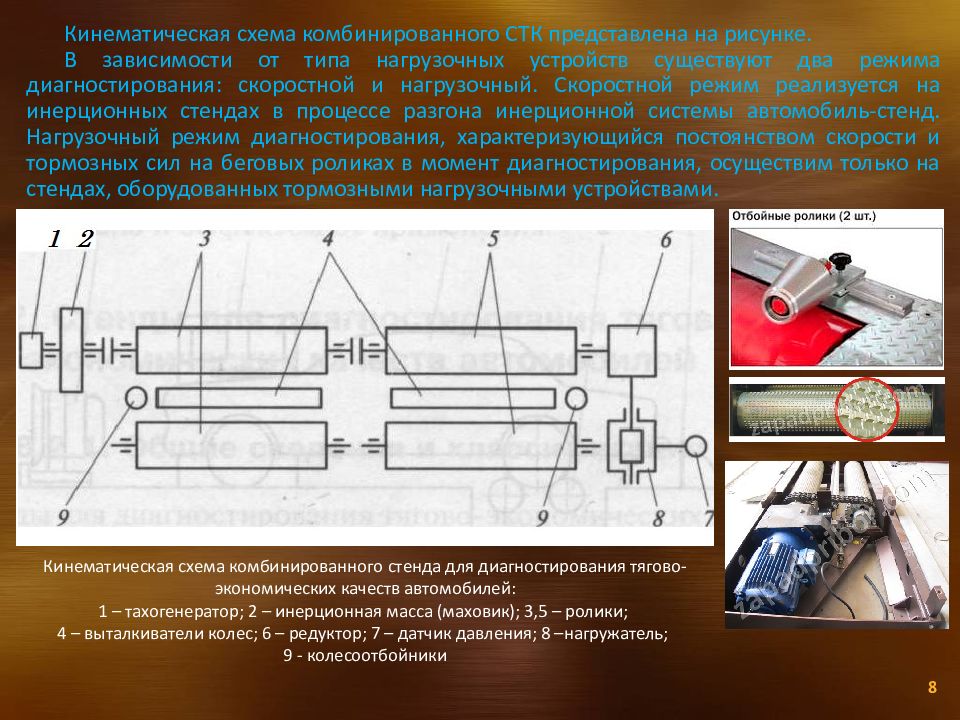

8 Кинематическая схема комбинированного СТК представлена на рисунке. В зависимости от типа нагрузочных устройств существуют два режима диагностирования: скоростной и нагрузочный. Скоростной режим реализуется на инерционных стендах в процессе разгона инерционной системы автомобиль-стенд. Нагрузочный режим диагностирования, характеризующийся постоянством скорости и тормозных сил на беговых роликах в момент диагностирования, осуществим только на стендах, оборудованных тормозными нагрузочными устройствами. Кинематическая схема комбинированного стенда для диагностирования тягово-экономических качеств автомобилей: 1 – тахогенератор; 2 – инерционная масса (маховик); 3,5 – ролики; 4 – выталкиватели колес; 6 – редуктор; 7 – датчик давления; 8 – нагружатель ; 9 - колесоотбойники

Слайд 9

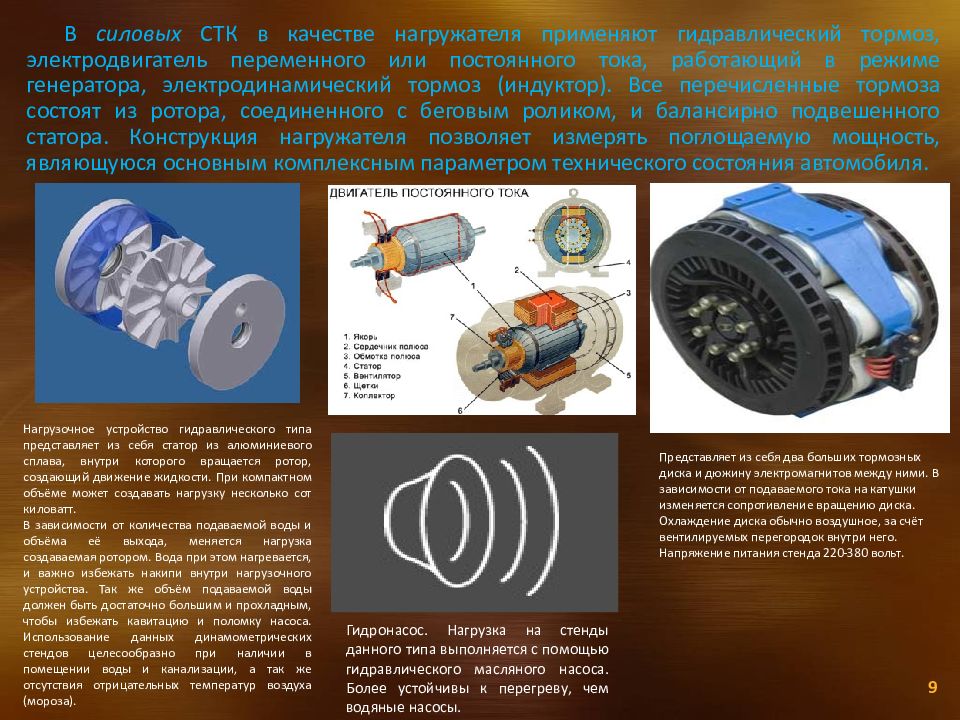

9 В силовых СТК в качестве нагружателя применяют гидравлический тормоз, электродвигатель переменного или постоянного тока, работающий в режиме генератора, электродинамический тормоз (индуктор). Все перечисленные тормоза состоят из ротора, соединенного с беговым роликом, и балансирно подвешенного статора. Конструкция нагружателя позволяет измерять поглощаемую мощность, являющуюся основным комплексным параметром технического состояния автомобиля. Нагрузочное устройство гидравлического типа представляет из себя статор из алюминиевого сплава, внутри которого вращается ротор, создающий движение жидкости. При компактном объёме может создавать нагрузку несколько сот киловатт. В зависимости от количества подаваемой воды и объёма её выхода, меняется нагрузка создаваемая ротором. Вода при этом нагревается, и важно избежать накипи внутри нагрузочного устройства. Так же объём подаваемой воды должен быть достаточно большим и прохладным, чтобы избежать кавитацию и поломку насоса. Использование данных динамометрических стендов целесообразно при наличии в помещении воды и канализации, а так же отсутствия отрицательных температур воздуха (мороза). Представляет из себя два больших тормозных диска и дюжину электромагнитов между ними. В зависимости от подаваемого тока на катушки изменяется сопротивление вращению диска. Охлаждение диска обычно воздушное, за счёт вентилируемых перегородок внутри него. Напряжение питания стенда 220-380 вольт. Гидронасос. Нагрузка на стенды данного типа выполняется с помощью гидравлического масляного насоса. Более устойчивы к перегреву, чем водяные насосы.

Слайд 10

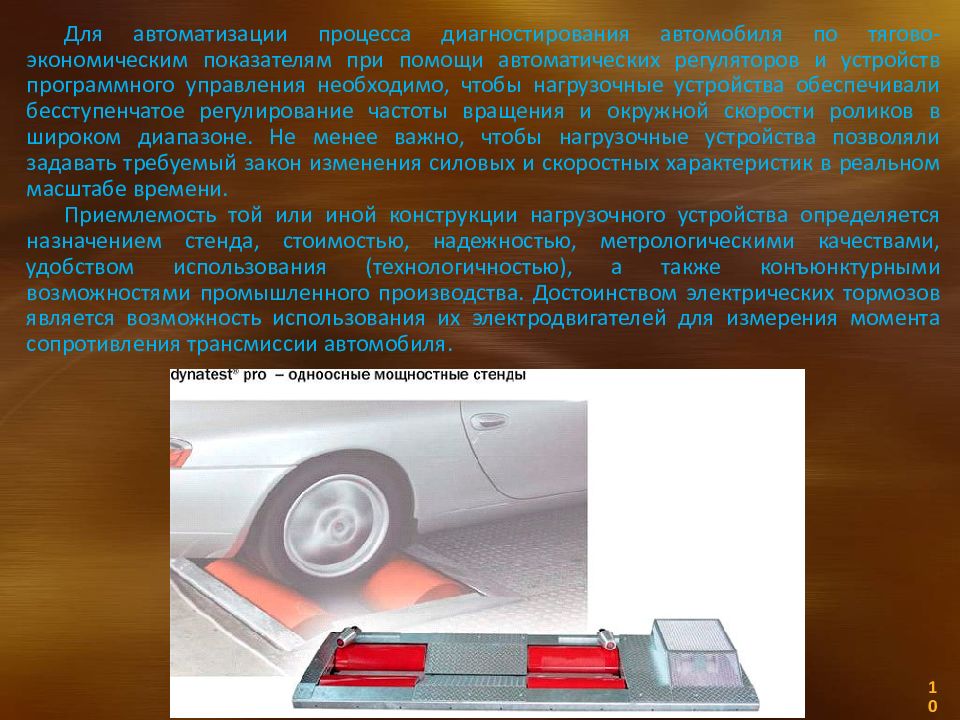

10 Для автоматизации процесса диагностирования автомобиля по тягово-экономическим показателям при помощи автоматических регуляторов и устройств программного управления необходимо, чтобы нагрузочные устройства обеспечивали бесступенчатое регулирование частоты вращения и окружной скорости роликов в широком диапазоне. Не менее важно, чтобы нагрузочные устройства позволяли задавать требуемый закон изменения силовых и скоростных характеристик в реальном масштабе времени. Приемлемость той или иной конструкции нагрузочного устройства определяется назначением стенда, стоимостью, надежностью, метрологическими качествами, удобством использования (технологичностью), а также конъюнктурными возможностями промышленного производства. Достоинством электрических тормозов является возможность использования их электродвигателей для измерения момента сопротивления трансмиссии автомобиля.

Слайд 12

12 В инерционных стендах СТК в качестве маховых масс используют массы роликов стенда и специальные маховики, соединенные с роликами через редуктор. При разгоне роликов ведущими колесами автомобиля маховые массы оказывают сопротивление, равное моменту инерции стенда. Достоверность измерения мощности автомобиля на инерционном стенде будет достигнута, если условия разгона на беговых роликах и на дороге будут идентичными, т.е. если будут правильно подобраны инерционные массы стенда, а колеса не будут пробуксовывать. Так как в процессе разгона автомобиля на дороге энергия его двигателя расходуется на преодоление сил инерции от всех поступательно и вращательно движущихся масс, а на стенде – только от вращающихся масс двигателя, задних колес и масс стенда, для соблюдения идентичности указанных условий разгона необходимо, чтобы приведенный момент инерции вращающихся масс стенда был примерно равен приведенному моменту инерции автомобиля без учета моментов инерции масс двигателя и задних колес. Несоблюдение этого условия влечет за собой искажение полученных результатов и снижение достоверности диагностирования. Поэтому применяемый инерционный стенд должен соответствовать определенным моделям диагностируемых автомобилей. В этой связи маховые массы могут быть сменными.

Слайд 13

13 По типу диагностируемых автомобилей различают стенды для мототехники, легковых, грузовых автомобилей и автобусов. Основными показателями являются реализуемая тяговая сила (мощность), скорость и нагрузка на ось. Существуют также универсальные стенды, т.е. предназначенные для нескольких типов автомобилей.

14 3. Методы и средства диагностирования тормозных систем автомобилей Общие сведения и классификация Перечень параметров диагностирования и локализации неисправностей в тормозах установлен в ГОСТ 26048-83 «Техническая диагностика. Системы тормозные автомобилей, тракторов и монтируемых на их базе строительных и дорожных машин. Номенклатура диагностических параметров». Параметры диагностирования подразделяют на две группы: первая включает в себя интегральные параметры общего диагностирования, вторая – дополнительные (частные) параметры поэлементного диагностирования для поиска неисправностей в отдельных системах и устройствах.

Слайд 15

15 К диагностическим параметрам первой группы относятся следующие: тормозной путь автомобиля и колеса; отклонение от коридора движения; замедление автомобиля и колеса; удельная тормозная сила; уклон дороги, на котором удерживается автомобиль в заторможенном состоянии; коэффициент неравномерности тормозных сил колес оси; Осевой коэффициент распределения тормозной силы; время срабатывания (или растормаживания) тормозного привода; давление и скорость его изменения в контурах тормозного привода и др. К диагностическим параметрам второй группы относятся следующие: полный и свободный ход педали тормоза; уровень тормозной жидкости в резервуаре; сила сопротивления вращению незаторможенного колеса; путь и замедление выбега колеса; овальность и толщина стенки тормозного барабана; толщина и коробление тормозного диска; толщина тормозной накладки; ход штока тормозного цилиндра; зазор во фрикционной паре; давление в приводе, при котором колодки касаются барабана, и др.

Слайд 16

16 Известны 3 метода определения технического состояния тормозов: в дорожных условиях – ходовые испытания; в процессе эксплуатации за счет встроенных средств диагностирования; в стационарных условиях с использованием тормозных стендов. Наибольшую точность и достоверность диагностирования тормозных систем обеспечивают стенды. Существующие стенды диагностирования тормозов (СДТ) могут быть классифицированы по следующим признакам: по использованию сил сцепления колеса с опорной поверхностью – с использованием и без использования сил сцепления (из-за сложности конструкции и низкой технологичности не нашли широкого применения); месту установки – стационарные и передвижные; способу нагружения – силовые и инерционные; конструкции опорного устройства – платформенные, ленточные и роликовые.

Слайд 17

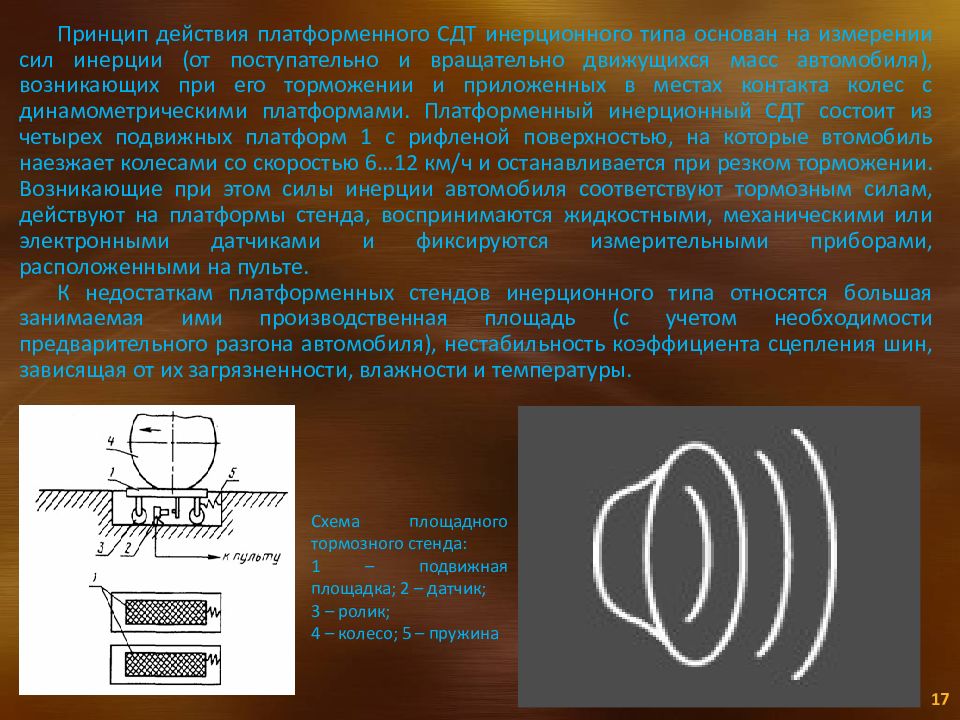

17 Принцип действия платформенного СДТ инерционного типа основан на измерении сил инерции (от поступательно и вращательно движущихся масс автомобиля), возникающих при его торможении и приложенных в местах контакта колес с динамометрическими платформами. Платформенный инерционный СДТ состоит из четырех подвижных платформ 1 с рифленой поверхностью, на которые втомобиль наезжает колесами со скоростью 6…12 км/ч и останавливается при резком торможении. Возникающие при этом силы инерции автомобиля соответствуют тормозным силам, действуют на платформы стенда, воспринимаются жидкостными, механическими или электронными датчиками и фиксируются измерительными приборами, расположенными на пульте. К недостаткам платформенных стендов инерционного типа относятся большая занимаемая ими производственная площадь (с учетом необходимости предварительного разгона автомобиля), нестабильность коэффициента сцепления шин, зависящая от их загрязненности, влажности и температуры. Схема площадного тормозного стенда: 1 – подвижная площадка ; 2 – датчик; 3 – ролик; 4 – колесо; 5 – пружина

Слайд 18

18 Платформенный СДТ силового типа по принципу действия отличается от инерционного тем, что тормозные силы, возникающие при торможении в местах контакта колес с динамометрическими платформами, получаются не вследствии инерции автомобиля, а в результате его принудительного перемещения через платформы при помощи тягового конвейера. Силовые платформенные стенды обладают целым рядом существенных недостатков, исключающих их широкое применение. Например, при испытании не учитываются влияние скорости движения на коэффициент трения скольжения и динамические воздействия в тормозной системе. Результаты измерений во многом зависят от положения колес на площадке стенда, от состояния опорной поверхности и протекторов колес. Измеряется лишь усилие страгивания с места заторможенных колес. Инерционные нагрузочные ленточные стенды воспроизводят дорожные условия взаимодействия шины с опорной поверхностями. Однако они имеют значительные габаритные размеры и не обеспечивают достаточную устойчивость автомобиля при диагностировании, имеют конструктивные недостатки – проскальзывание ленты и большие механические потери в парах трения.

Слайд 19

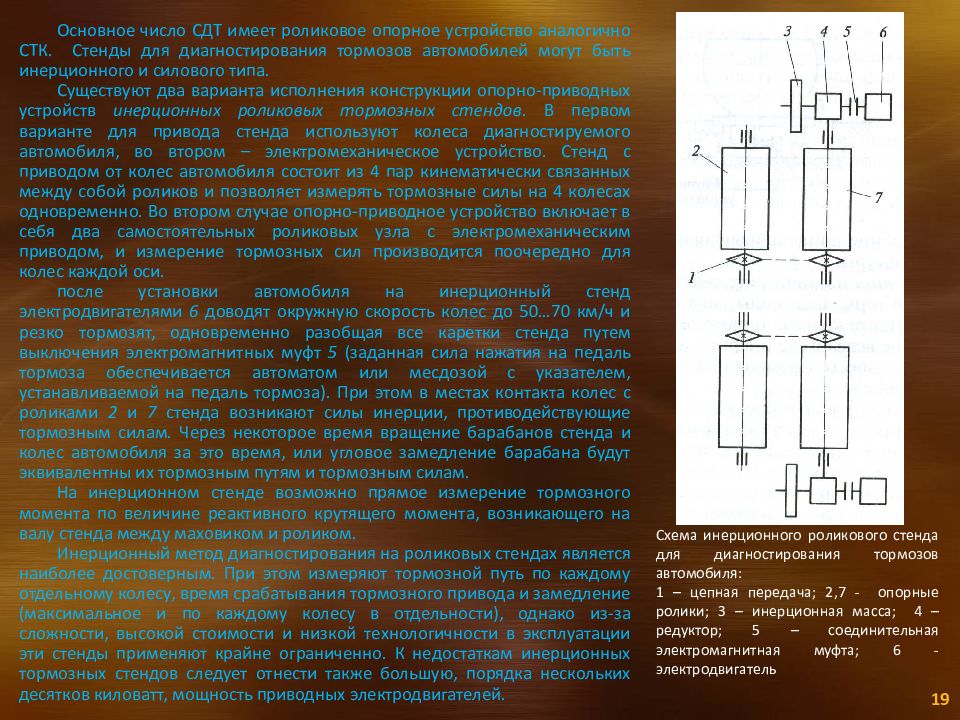

19 Основное число СДТ имеет роликовое опорное устройство аналогично СТК. Стенды для диагностирования тормозов автомобилей могут быть инерционного и силового типа. Существуют два варианта исполнения конструкции опорно-приводных устройств инерционных роликовых тормозных стендов. В первом варианте для привода стенда используют колеса диагностируемого автомобиля, во втором – электромеханическое устройство. Стенд с приводом от колес автомобиля состоит из 4 пар кинематически связанных между собой роликов и позволяет измерять тормозные силы на 4 колесах одновременно. Во втором случае опорно-приводное устройство включает в себя два самостоятельных роликовых узла с электромеханическим приводом, и измерение тормозных сил производится поочередно для колес каждой оси. после установки автомобиля на инерционный стенд электродвигателями 6 доводят окружную скорость колес до 50…70 км/ч и резко тормозят, одновременно разобщая все каретки стенда путем выключения электромагнитных муфт 5 (заданная сила нажатия на педаль тормоза обеспечивается автоматом или месдозой с указателем, устанавливаемой на педаль тормоза). При этом в местах контакта колес с роликами 2 и 7 стенда возникают силы инерции, противодействующие тормозным силам. Через некоторое время вращение барабанов стенда и колес автомобиля за это время, или угловое замедление барабана будут эквивалентны их тормозным путям и тормозным силам. На инерционном стенде возможно прямое измерение тормозного момента по величине реактивного крутящего момента, возникающего на валу стенда между маховиком и роликом. Инерционный метод диагностирования на роликовых стендах является наиболее достоверным. При этом измеряют тормозной путь по каждому отдельному колесу, время срабатывания тормозного привода и замедление (максимальное и по каждому колесу в отдельности), однако из-за сложности, высокой стоимости и низкой технологичности в эксплуатации эти стенды применяют крайне ограниченно. К недостаткам инерционных тормозных стендов следует отнести также большую, порядка нескольких десятков киловатт, мощность приводных электродвигателей. Схема инерционного роликового стенда для диагностирования тормозов автомобиля: 1 – цепная передача; 2,7 - опорные ролики; 3 – инерционная масса; 4 – редуктор; 5 – соединительная электромагнитная муфта; 6 - электродвигатель

Слайд 20

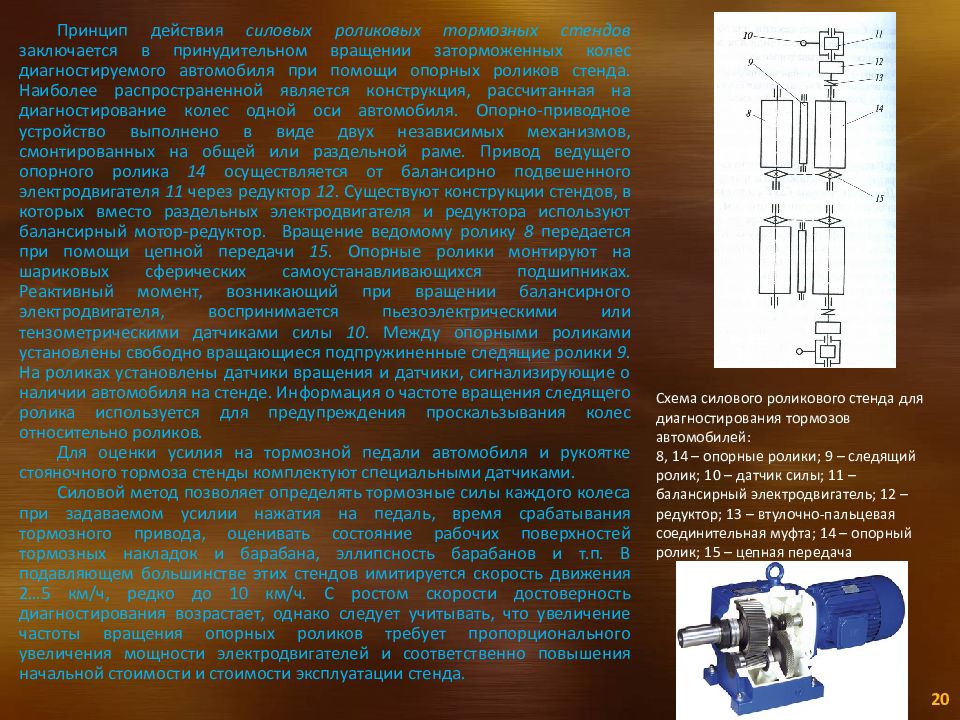

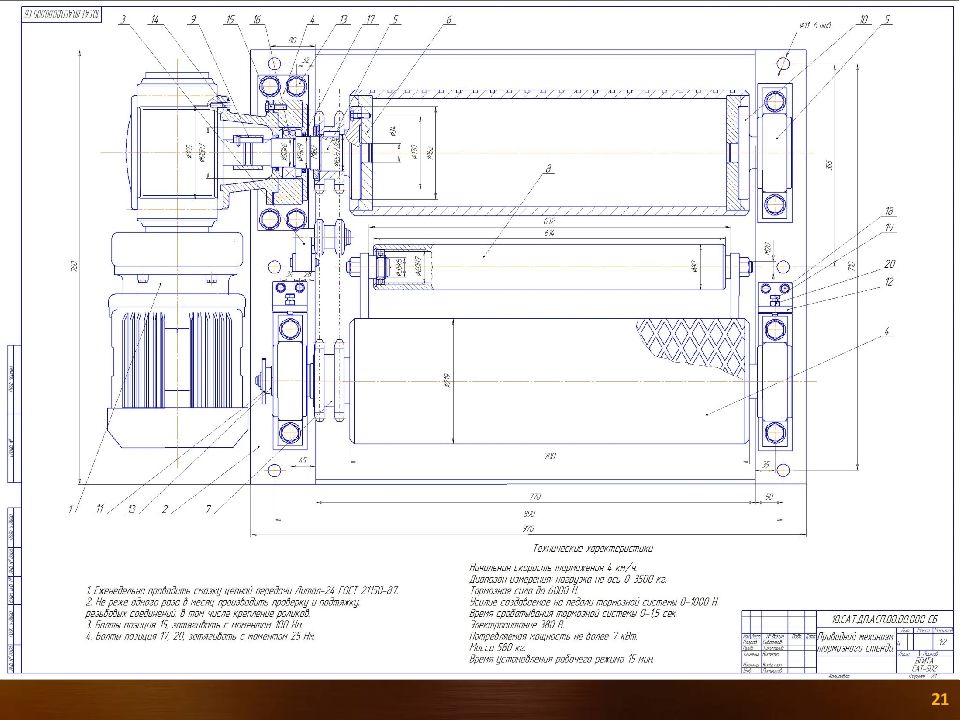

20 Принцип действия силовых роликовых тормозных стендов заключается в принудительном вращении заторможенных колес диагностируемого автомобиля при помощи опорных роликов стенда. Наиболее распространенной является конструкция, рассчитанная на диагностирование колес одной оси автомобиля. Опорно-приводное устройство выполнено в виде двух независимых механизмов, смонтированных на общей или раздельной раме. Привод ведущего опорного ролика 14 осуществляется от балансирно подвешенного электродвигателя 11 через редуктор 12. Существуют конструкции стендов, в которых вместо раздельных электродвигателя и редуктора используют балансирный мотор-редуктор. Вращение ведомому ролику 8 передается при помощи цепной передачи 15. Опорные ролики монтируют на шариковых сферических самоустанавливающихся подшипниках. Реактивный момент, возникающий при вращении балансирного электродвигателя, воспринимается пьезоэлектрическими или тензометрическими датчиками силы 10. Между опорными роликами установлены свободно вращающиеся подпружиненные следящие ролики 9. На роликах установлены датчики вращения и датчики, сигнализирующие о наличии автомобиля на стенде. Информация о частоте вращения следящего ролика используется для предупреждения проскальзывания колес относительно роликов. Для оценки усилия на тормозной педали автомобиля и рукоятке стояночного тормоза стенды комплектуют специальными датчиками. Силовой метод позволяет определять тормозные силы каждого колеса при задаваемом усилии нажатия на педаль, время срабатывания тормозного привода, оценивать состояние рабочих поверхностей тормозных накладок и барабана, эллипсность барабанов и т.п. В подавляющем большинстве этих стендов имитируется скорость движения 2…5 км/ч, редко до 10 км/ч. С ростом скорости достоверность диагностирования возрастает, однако следует учитывать, что увеличение частоты вращения опорных роликов требует пропорционального увеличения мощности электродвигателей и соответственно повышения начальной стоимости и стоимости эксплуатации стенда. Схема силового роликового стенда для диагностирования тормозов автомобилей: 8, 14 – опорные ролики; 9 – следящий ролик; 10 – датчик силы; 11 – балансирный электродвигатель; 12 – редуктор; 13 – втулочно-пальцевая соединительная муфта; 14 – опорный ролик; 15 – цепная передача

Слайд 22: 4. Оборудование для диагностирования двигателей

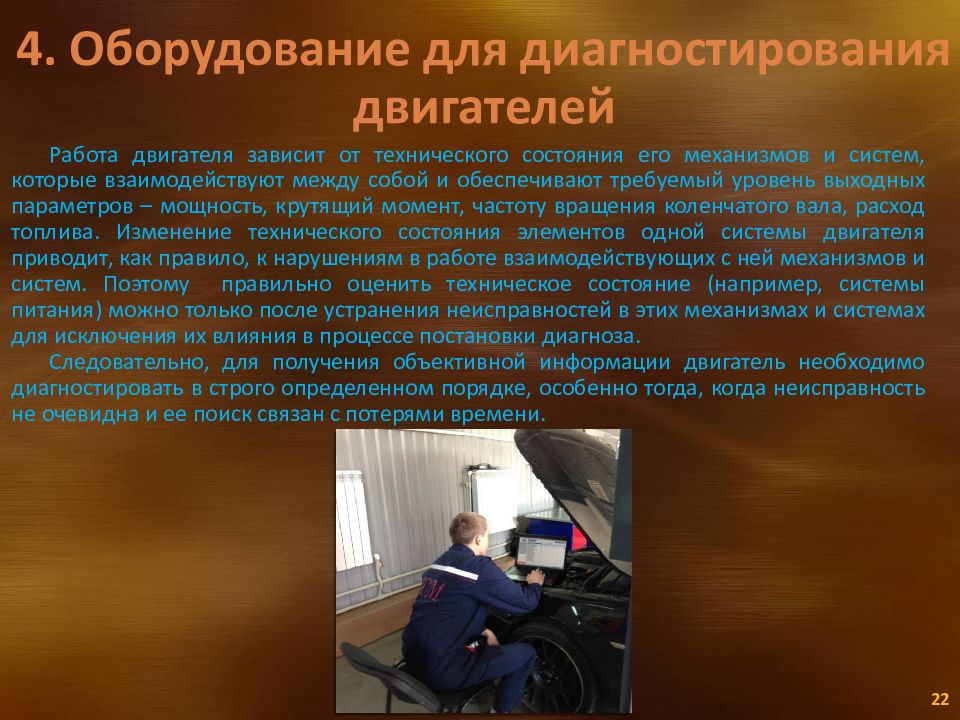

22 4. Оборудование для диагностирования двигателей Работа двигателя зависит от технического состояния его механизмов и систем, которые взаимодействуют между собой и обеспечивают требуемый уровень выходных параметров – мощность, крутящий момент, частоту вращения коленчатого вала, расход топлива. Изменение технического состояния элементов одной системы двигателя приводит, как правило, к нарушениям в работе взаимодействующих с ней механизмов и систем. Поэтому правильно оценить техническое состояние (например, системы питания) можно только после устранения неисправностей в этих механизмах и системах для исключения их влияния в процессе постановки диагноза. Следовательно, для получения объективной информации двигатель необходимо диагностировать в строго определенном порядке, особенно тогда, когда неисправность не очевидна и ее поиск связан с потерями времени.

Слайд 23

23 В общем случае диагностирование двигателя начинают с определения его технического состояния по общим (интегральным) параметрам, таким как эффективная мощность, крутящий момент и расход топлива. Совокупность этих параметров дает исчерпывающую информацию о степени пригодности двигателя к дальнейшей эксплуатации. Если замеренные числовые значения параметров окажутся отличными от допустимых величин, то переходят к поэлементной диагностике для выявления конкретной неисправности в механизмах или системах двигателя в следующем порядке: проверка систем зажигания; проверка системы питания; проверка систем смазки и охлаждения. В последние годы получает распространение эффективный бестормозной метод оценки мощности двигателей по величине углового ускорения коленчатого вала, измеренного в режиме свободного разгона (без внешней нагрузки) от минимально устойчивой частоты вращения до максимальной при быстром (резком) увеличении подачи топлива в цилиндры до максимального. При этом измерение значение углового ускорения ε, рад/с 2, связано с фактической мощностью двигателя N, кВт, зависимостью где J – приведенный момент инерции вращающихся масс двигателя, кг·м 2 ; n – частота вращения коленчатого вала, при котором осуществляется измерение параметра ε, мин -1.

Слайд 24

24 Для комплексного диагностирования двигателя в целом и его отдельных систем широкое распространение получили мотор-тестеры и сканеры. Мотор-тестеры – стационарные или передвижные устройства, оснащенные комплектами датчиков и регистрирующей аппаратуры, позволяющие: одновременно измерять большое количество электрических сигналов в любых электрических цепях, включая высоковольтные; отображать форму и характер изменения этих сигналов во времени в режиме осциллоскопа или осциллографа; оказывать на двигатель испытательные воздействия и на основании анализа его реакции делать вывод о состоянии механических систем двигателя.

Слайд 25

25 Сканеры – чаще всего портативные переносные устройства, позволяющие считывать и анализировать диагностические параметры, подключившись к контроллеру электронной системы управления двигателя. Диагностирование кривошипно-шатунного механизма и цилиндропоршневой группы осуществляются путем измерения количества газов, прорывающихся в картер, зазоров в верхних и нижних головках шатунов, компрессии в цилиндрах, стуков и вибраций, перепадов давлений масла в диагностируемых сопряжениях, разрежения во впускном трубопроводе, измерения частоты вращения коленчатого вала двигателя при выключении из работы отдельных цилиндров и др.

Слайд 26

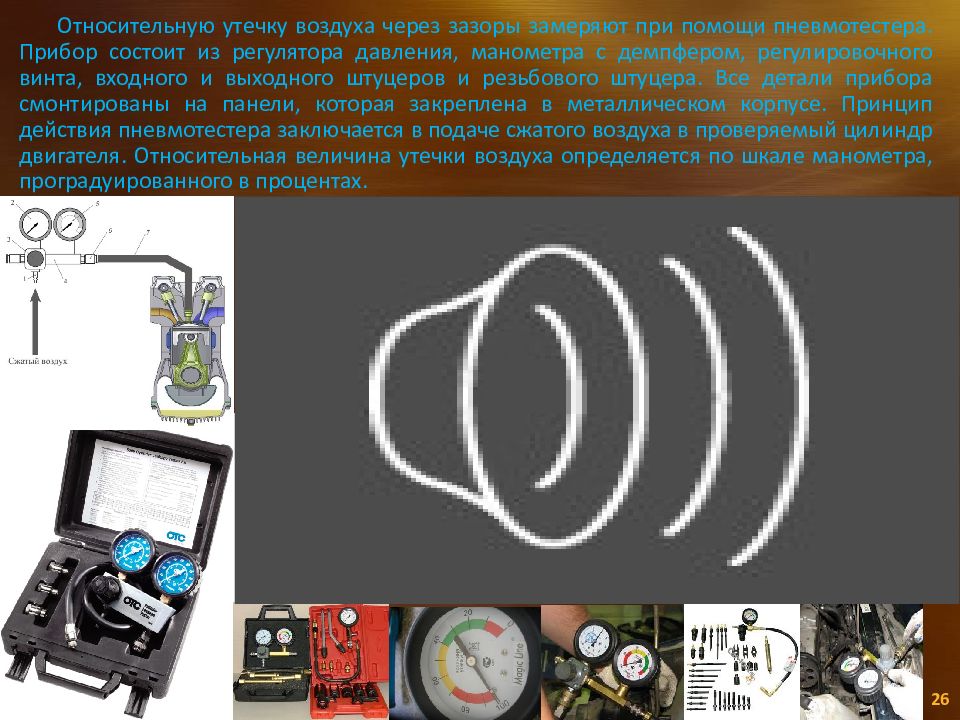

26 Относительную утечку воздуха через зазоры замеряют при помощи пневмотестера. Прибор состоит из регулятора давления, манометра с демпфером, регулировочного винта, входного и выходного штуцеров и резьбового штуцера. Все детали прибора смонтированы на панели, которая закреплена в металлическом корпусе. Принцип действия пневмотестера заключается в подаче сжатого воздуха в проверяемый цилиндр двигателя. Относительная величина утечки воздуха определяется по шкале манометра, проградуированного в процентах.

Слайд 27

27 Один из важных показателей, характеризующих техническое состояние деталей цилиндропоршневой группы,- давление конца такта сжатия – определяют при помощи компрессометра. Прибор представляет собой корпус с вмонтированным в него манометром с диапазоном измерений 0…100 Мпа, соединенным с трубкой, на другом конце которой имеется золотник с резиновым наконечником. Последний служит для создания уплотнения между отверстиями под свечу зажигания и компрессометром. Стрелка манометра фиксируется в положении, соответствующем максимальному давлению в цилиндре. Проверка компрессии осуществляется при проворачивании коленчатого вала двигателя стартером при вывернутых свечах зажигания.

Слайд 28

28 Техническое состояние механизмов и узлов системы питания двигателя существенно влияет на его мощность, экономичность и состав отработавших газов. Диагностирование системы питания двигателей автомобилей производится в основном по параметрам расхода топлива и анализу состава отработавших газов. При замере расхода топлива используют расходомеры объемного, ротаметрического или тахометрического типов. Тахометрический расходомер предназначен для измерения объемного и мгновенного расхода топлива дизелей и бензиновых двигателей. В состав расходомера входят один (или два) турбинных тахометрических датчика расхода, электронный блок, комплект соединительных шлангов для подключения в разрывы топливопровода и кабель питания. Принцип действия расходомера основан на преобразовании скорости потока топлива в частоту вращения одноопорной крыльчатки датчика, которая в свою очередь посредством магнитоиндукционного генератора преобразуется в электрический сигнал переменного тока с частотой, пропорциональной частоте вращения крыльчатки. Расходомер воздуха или датчик массового расхода воздуха – это устройство, которое измеряет количество воздуха, поступающее в цилиндры двигателя.

Слайд 30

30 Обобщенным параметром, с помощью которого делается вывод об эффективности работы двигателя, безошибочности и слаженности работы всего комплекса, его основных систем, является состав отработавших газов. Анализ отработавших газов в сочетании с методами моторной диагностики позволяет выявить неисправности в работе форсунок, топливной аппаратуры катализатора, неисправности выпускной системы. Для оценки состава отработавших газов получили распространение газоанализаторы для бензиновых двигателей и дымомеры для измерения дымности отработавших газов у дизельных двигателей.

Слайд 31: 5. Оборудование для проверки и регулировки углов установки колес автомобилей

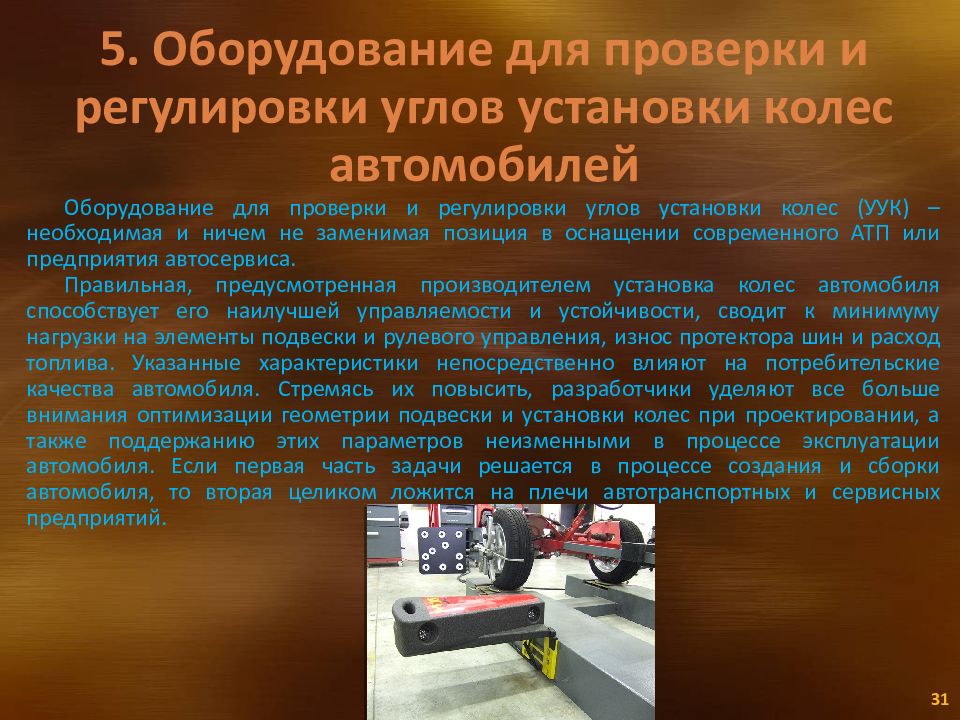

31 5. Оборудование для проверки и регулировки углов установки колес автомобилей Оборудование для проверки и регулировки углов установки колес (УУК) – необходимая и ничем не заменимая позиция в оснащении современного АТП или предприятия автосервиса. Правильная, предусмотренная производителем установка колес автомобиля способствует его наилучшей управляемости и устойчивости, сводит к минимуму нагрузки на элементы подвески и рулевого управления, износ протектора шин и расход топлива. Указанные характеристики непосредственно влияют на потребительские качества автомобиля. Стремясь их повысить, разработчики уделяют все больше внимания оптимизации геометрии подвески и установки колес при проектировании, а также поддержанию этих параметров неизменными в процессе эксплуатации автомобиля. Если первая часть задачи решается в процессе создания и сборки автомобиля, то вторая целиком ложится на плечи автотранспортных и сервисных предприятий.

Слайд 32

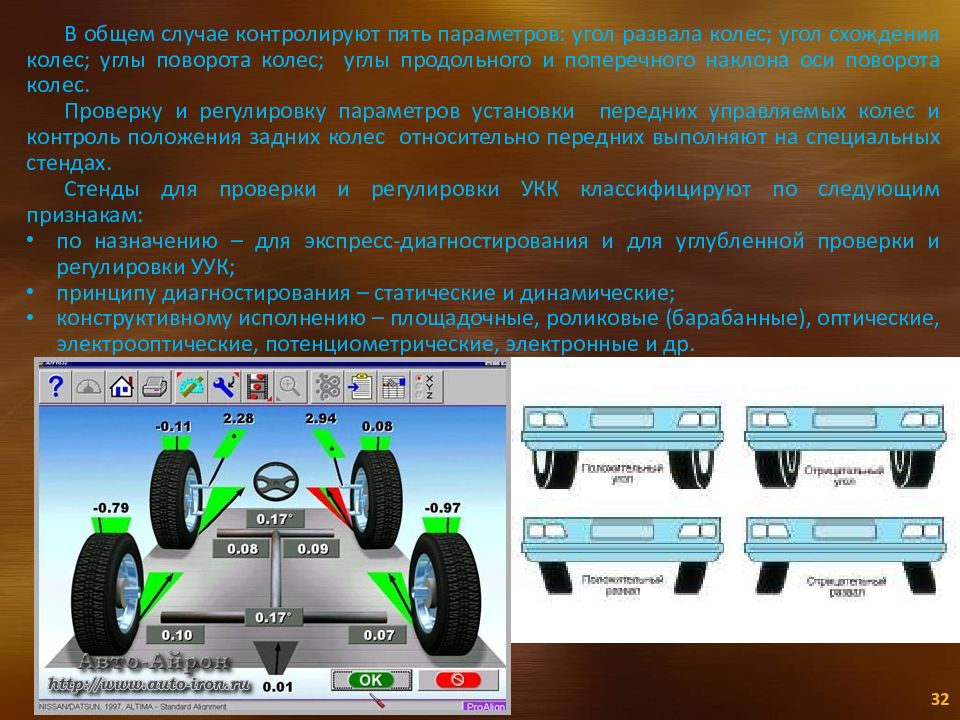

32 В общем случае контролируют пять параметров: угол развала колес; угол схождения колес; углы поворота колес; углы продольного и поперечного наклона оси поворота колес. Проверку и регулировку параметров установки передних управляемых колес и контроль положения задних колес относительно передних выполняют на специальных стендах. Стенды для проверки и регулировки УКК классифицируют по следующим признакам: по назначению – для экспресс-диагностирования и для углубленной проверки и регулировки УУК; принципу диагностирования – статические и динамические; конструктивному исполнению – площадочные, роликовые (барабанные), оптические, электрооптические, потенциометрические, электронные и др.

Слайд 34

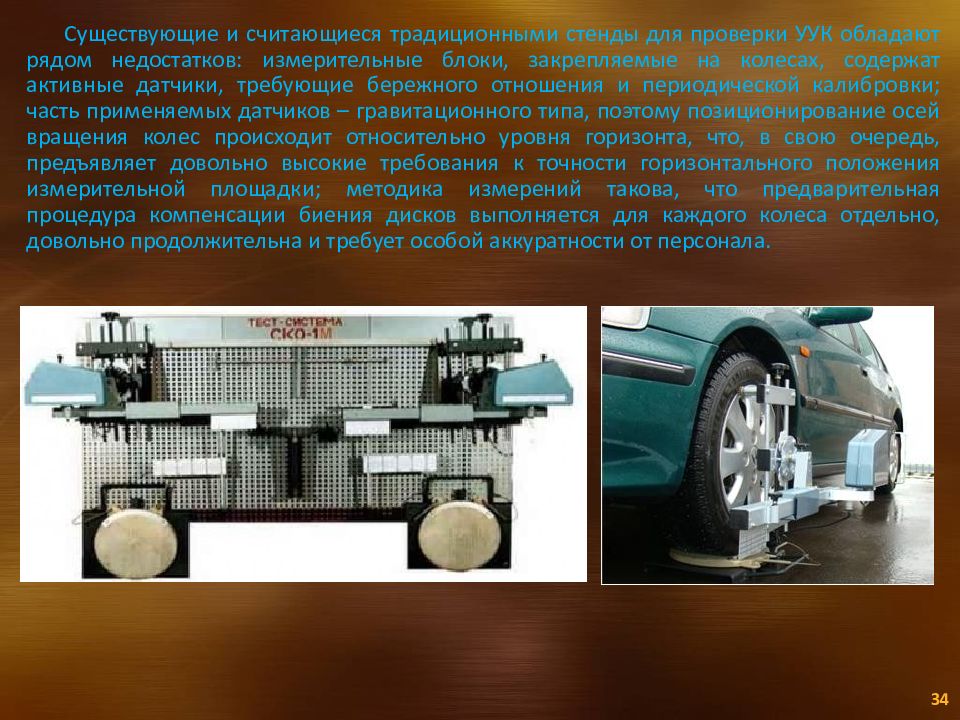

34 Существующие и считающиеся традиционными стенды для проверки УУК обладают рядом недостатков: измерительные блоки, закрепляемые на колесах, содержат активные датчики, требующие бережного отношения и периодической калибровки; часть применяемых датчиков – гравитационного типа, поэтому позиционирование осей вращения колес происходит относительно уровня горизонта, что, в свою очередь, предъявляет довольно высокие требования к точности горизонтального положения измерительной площадки; методика измерений такова, что предварительная процедура компенсации биения дисков выполняется для каждого колеса отдельно, довольно продолжительна и требует особой аккуратности от персонала.

Слайд 35

35 Стремление сделать процедуру измерения геометрии подвески более простой и быстрой, не зависящей от квалификации и настроения персонала, а также универсальной для всех типов обслуживаемых автомобилей привело к созданию фирмой John Bean трехмерного стенда.

Слайд 36

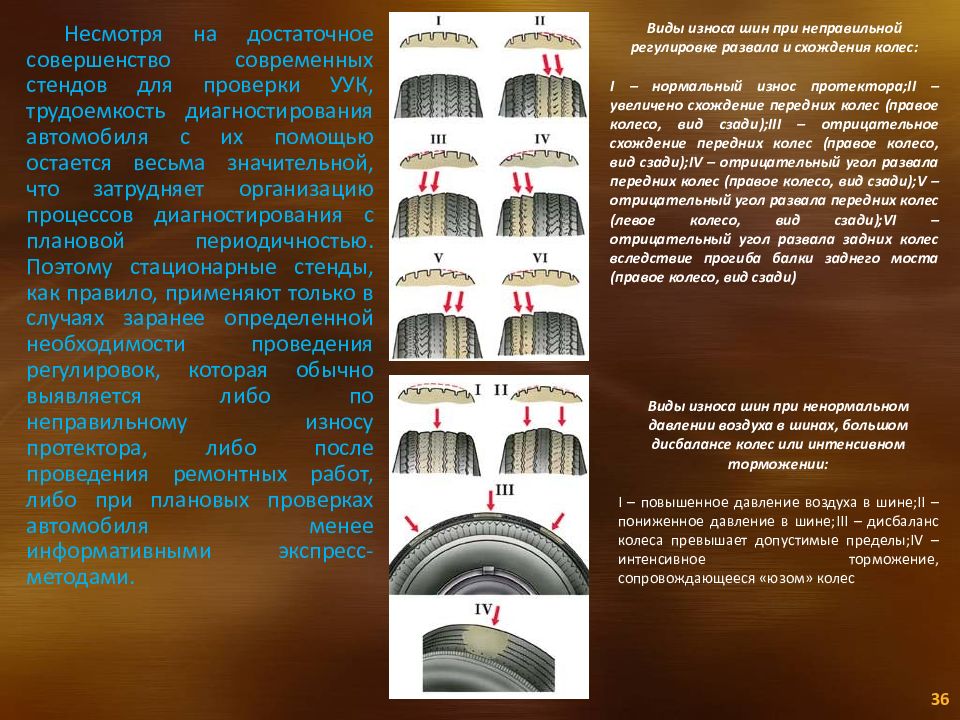

36 Несмотря на достаточное совершенство современных стендов для проверки УУК, трудоемкость диагностирования автомобиля с их помощью остается весьма значительной, что затрудняет организацию процессов диагностирования с плановой периодичностью. Поэтому стационарные стенды, как правило, применяют только в случаях заранее определенной необходимости проведения регулировок, которая обычно выявляется либо по неправильному износу протектора, либо после проведения ремонтных работ, либо при плановых проверках автомобиля менее информативными экспресс-методами. Виды износа шин при неправильной регулировке развала и схождения колес: I – нормальный износ протектора;II – увеличено схождение передних колес (правое колесо, вид сзади);III – отрицательное схождение передних колес (правое колесо, вид сзади);IV – отрицательный угол развала передних колес (правое колесо, вид сзади);V – отрицательный угол развала передних колес (левое колесо, вид сзади);VI – отрицательный угол развала задних колес вследствие прогиба балки заднего моста (правое колесо, вид сзади) Виды износа шин при ненормальном давлении воздуха в шинах, большом дисбалансе колес или интенсивном торможении: I – повышенное давление воздуха в шине;II – пониженное давление в шине;III – дисбаланс колеса превышает допустимые пределы;IV – интенсивное торможение, сопровождающееся «юзом» колес

Слайд 37

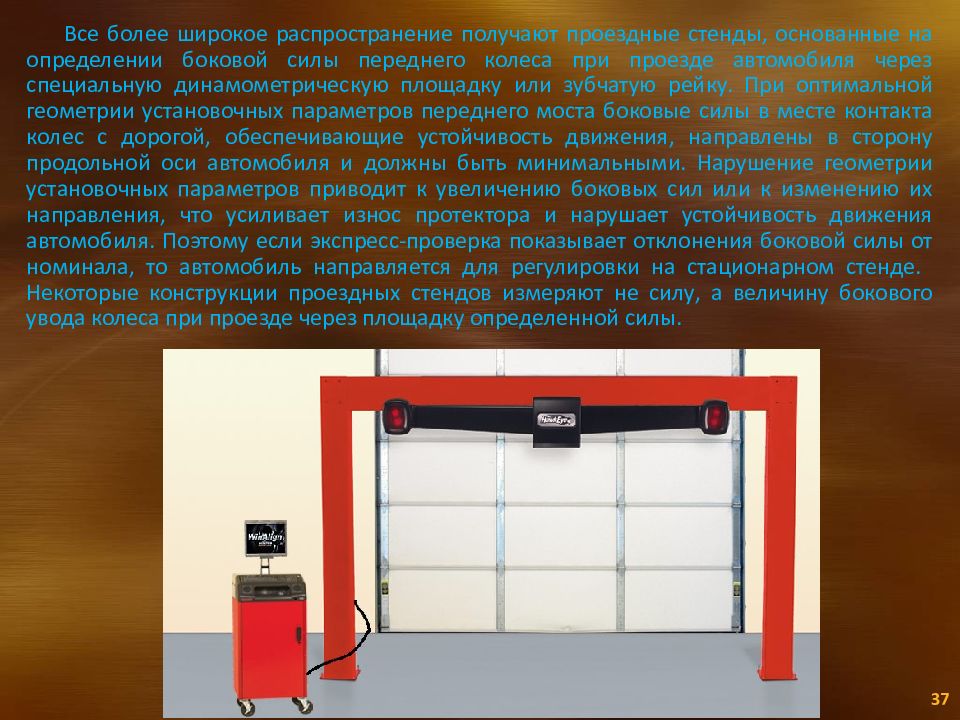

37 Все более широкое распространение получают проездные стенды, основанные на определении боковой силы переднего колеса при проезде автомобиля через специальную динамометрическую площадку или зубчатую рейку. При оптимальной геометрии установочных параметров переднего моста боковые силы в месте контакта колес с дорогой, обеспечивающие устойчивость движения, направлены в сторону продольной оси автомобиля и должны быть минимальными. Нарушение геометрии установочных параметров приводит к увеличению боковых сил или к изменению их направления, что усиливает износ протектора и нарушает устойчивость движения автомобиля. Поэтому если экспресс-проверка показывает отклонения боковой силы от номинала, то автомобиль направляется для регулировки на стационарном стенде. Некоторые конструкции проездных стендов измеряют не силу, а величину бокового увода колеса при проезде через площадку определенной силы.

Слайд 38: 6. Стенды для проверки амортизаторов и зазоров в сочленениях подвески автомобилей

38 6. Стенды для проверки амортизаторов и зазоров в сочленениях подвески автомобилей В практике эксплуатации и обслуживания автомобилей уделяется особое внимание проверке состояния сочлененных узлов подвески как оказывающих большое влияние на безопасность движения. Диагностирование ходовой части заключается в систематической проверке зазоров шкворневых и шаровых соединений, люфта подшипников ступиц колес, оценке состояния рессорной подвески и амортизаторов, болтовых и заклепочных соединений и т.п.

Слайд 39

39 Проверку рессор и пружин в основном осуществляют по геометрическим размерам (стреле прогиба рессор или длине пружины) как нагруженного, так и ненагруженного автомобиля. Поскольку устранение дефектов амортизатора производится при его снятии, задачи диагностирования сводятся только к выявлению неисправного амортизатора. Из большого количества методов диагностирования амортизаторов наибольшее распространение получили два. Первый метод диагностирования основан на непосредственном определении затухания амплитуды колебаний кузова, которые возбуждаются при съезде колеса со ступеньки искусственного препятствия (сбрасывания автомобиля) или подтягивании кузова вниз на определенное расстояние и последующем быстром освобождении. Регистрирующее устройство, которое обычно крепится к крылу автомобиля, или определяет число свободно затухающих колебаний кузова, или записывает их диаграмму. Точность метода повышается, если регистрирующее устройство крепится в двух точках – к крылу и колесу, а сбрасывание осуществляется специальным устройством без перемещения автомобиля.

Слайд 40

40 Второй метод диагностирования основан на принудительном возбуждении колебаний подвески с заданной начальной частотой, которая находится в свехкритическом диапазоне колебаний. Для этого колеса автомобиля устанавливают на динамические площадки, которые приводятся в возвратно-поступательное движение посредством кривошипов через промежуточные упругие элементы. Состояние подвески оценивают по диаграмме затуханий колебаний подвески, которая проходит через весь диапазон низких частот, включая точку резонанса. Визуальную проверку подвески в целях обнаружения изношенных шарниров подвески осуществляют на стендах, конструктивно представляющих собой две платформы с электрогидравлическим приводом, на которые автомобиль заезжает передними или задними колесами. Привод смещает платформы по горизонтали в двух перпендикулярных направлениях, как бы расшатывая колесную пару и тем самым по относительному перемещению элементов сочленений подвески позволяя обнаружить изношенные шарниры. Платформы монтируют на краях осмотровой канавы, чтобы во время проверки состояния подвески и поиска люфтов обеспечить удобство осмотра шарниров, рычагов, тяг и других деталей.

Слайд 41: 7. Диагностические комплексы

41 7. Диагностические комплексы Диагностические комплексы являются наиболее совершенным решением комплексной механизации диагностических работ. В них аккумулируются лучшие достижения в области создания современного диагностического оборудования, электроники, других отраслей науки и техники. Комплексы весьма различны по назначению, охвату объектов диагностирования автомобиля, выполняемым функциям, входящим в него компонентам, связям с системой управления АТП и т.д. Нередко сложные комплексы называют диагностическими системами. В течение многих лет разработкой автоматизированных систем диагностирования автомобилей занимаются организации России и зарубежных фирм.

Слайд 42

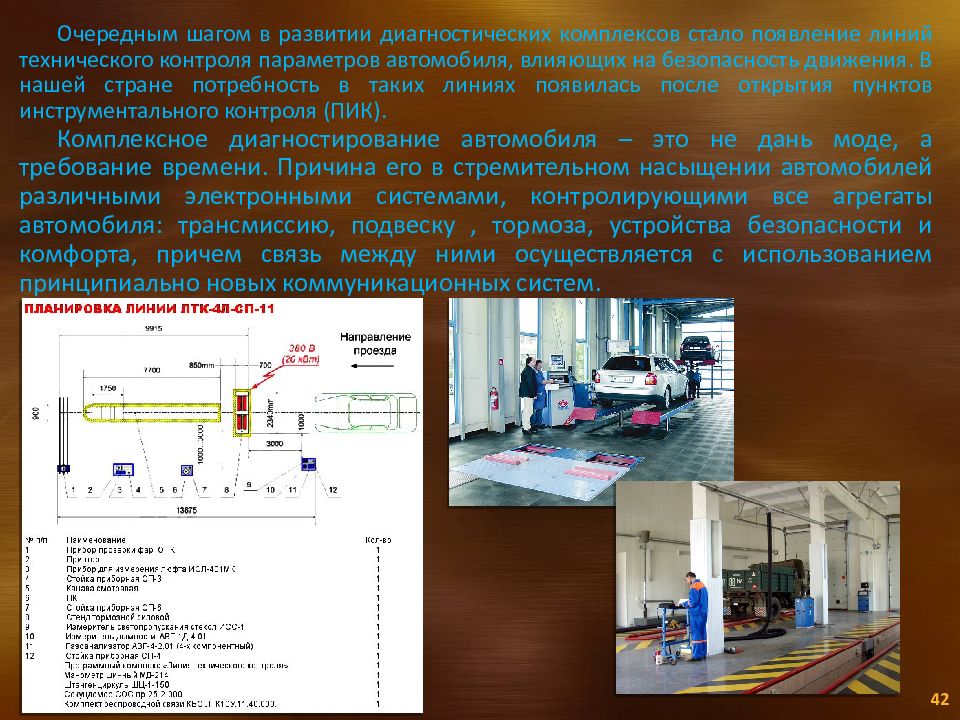

42 Очередным шагом в развитии диагностических комплексов стало появление линий технического контроля параметров автомобиля, влияющих на безопасность движения. В нашей стране потребность в таких линиях появилась после открытия пунктов инструментального контроля (ПИК). Комплексное диагностирование автомобиля – это не дань моде, а требование времени. Причина его в стремительном насыщении автомобилей различными электронными системами, контролирующими все агрегаты автомобиля: трансмиссию, подвеску, тормоза, устройства безопасности и комфорта, причем связь между ними осуществляется с использованием принципиально новых коммуникационных систем.

Последний слайд презентации: Лекция №4 (2 часа) Контрольно-диагностическое оборудование: Выводы

43 Выводы Дальнейшее развитие диагностических комплексов связано с широким использованием цифровых технологий, при этом в основу построения диагностической системы должна быть положена модульная структура, которая состоит из центрального процессора и соединенных с ним периферийных устройств или модулей, отвечающих за диагностирование отдельного диагностического параметра. Достоинства модульного принципа очевидны. Благодаря ему можно менять конфигурацию комплекса в соответствии с текущими потребностями и материальными возможностями и при необходимости выполнять ремонт или модернизацию каждой его составляющей независимо от других.