Первый слайд презентации: Лекция №5 (2 часа) Разборочно-сборочное и слесарно-монтажное оборудование

1 Лекция №5 (2 часа) Разборочно-сборочное и слесарно-монтажное оборудование Вопросы лекции: Общие сведения и классификация Оборудование для разборки и сборки резьбовых соединений Оборудование для разборки и сборки соединений с натягом Разборочно-сборочные стенды Сборочные приспособления

Слайд 2: 1. Общие сведения и классификация

2 1. Общие сведения и классификация Разборочно-сборочные и слесарно-монтажные работы являются основным видом работ при выполнении ТР автомобилей в условиях АТП. Трудоемкость разборочно-сборочных работ составляет значительную долю в общей трудоемкости работ по ремонту автомобилей. Следует отметить, что сборка является определяющим этапом производственного процесса и от нее в значительной мере зависит качество выполнения ремонтных работ. Сборка взаимосвязана со всеми предшествующими технологическими процессами и влияние качества сборки на качество выполняемых работ возрастает одновременно с ростом технического уровня автомобиля. Значительному повышению качества разборочно-сборочных работ оказывает механизация и автоматизация. Используемое для этой цели оборудование можно подразделить на следующие группы: оборудование и инструмент для механизации операций разборки и сборки резьбовых соединений; оборудование и инструмент для разборки и сборки соединений с натягом; разборочно-сборочные стенды; сборочные приспособления; организационная оснастка (верстаки, тумбочки, стеллажи).

3 2. Оборудование для разборки и сборки резьбовых соединений Резьбовые соединения являются самыми распространенными разъемными соединениями в конструкциях автомобилей. Качество сборки резьбовых соединений обеспечивается стабильностью силы затяжки. Невозможность непосредственного контроля силы затяжки в соединениях привела к созданию косвенных методов контроля: ограничением крутящего момента; поворотом гайки на определенный, заранее установленный угол; затяжкой с замером удлинения стержня шпильки или болта; по деформации индикаторной шайбы; по крутящему моменту и углу поворота гайки (комбинированный метод); по пределу упругости болта. Наибольшее применение в производстве ремонта и эксплуатации автомобилей вследствие ее простоты и высокой производительности получила сборка с контролем момента затяжки. Инструмент для разборки и сборки резьбовых соединений можно подразделить на следующие группы: ручной универсальный инструмент; ключи с устройствами дозирования прилагаемого момента; механизированный инструмент.

Слайд 4

4 Ручной универсальный инструмент. К ручному универсальному инструменту относятся ключи гаечные открытые, ключи гаечные закрытые (накидные), ключи комбинированные, ключи с внутренним и наружным шестигранником, ключи разводные. Гаечные ключи изготавливают из стали марок не ниже 40Х. После окончательной термической обработки твердость ключей должна быть в пределах 45 HRC. Ключи должны иметь хромовое, фосфатное, цинковое или оксидное покрытие. Длина рукоятки ключа l =(15…20) d, d – номинальный диаметр резьбы гайки. Зазор между губками ключа и гайкой должен быть в пределах 0,1…0,2 мм. Производительность сборки резьбовых соединений зависит от типа сборочных инструментов. Время завертывания крепежных деталей обычным гаечным ключом сокращается в 2-3 раза при использовании трещоточных ключей и 3-5 раз при использовании торцевых коловороточных ключей. В конструкцию трещоточных ключей входит встроенный в корпус храповой механизм, благодаря чему момент от рукоятки к гайке передается только в одном направлении. Это исключает необходимость перестановки ключа во время работы.

Слайд 5

5 Предельные и динамометрические ключи. Затяжку резьбовых соединений с контролем момента выполняют с использованием предельных и динамометрических ключей. Предельные ключи имеют в конструкции муфту, рассчитанную на передачу определенного необходимого момента. Существует множество конструкций предельных ключей, отличающихся друг от друга в основном конструкцией предельной муфты: со срезающимся штифтом, с шариковой муфтой, со звездочкой, с фрикционной муфтой, с ломающейся ручкой, с наклонными зубьями и др. Предельные ключи просты по конструкции, удобны в эксплуатации, поэтому имеют широкое применение. Недостатками этих ключей является невысокая точность затяжки.

Слайд 6

6 Динамометрические ключи отличаются тем, что имеют в конструкции специальный преобразователь, преобразующий упругую энергию деформации какого-либо элемента ключа в показания прибора. Существуют конструкции динамометрических ключей с упругим стержнем, торсионным стержнем, спиральной пружиной, гидравлическим преобразователем и т.д. Предельные и динамометрические ключи в процессе использования периодически тарируют. Наиболее просто тарировать ключи на установках с помощью грузов. Тарируемый ключ устанавливают на кронштейне, а требуемые моменты затяжки создают соответствующими грузами.

Слайд 7

7 Механизированный инструмент. В качестве средств механизации и автоматизации сборки резьбовых соединений применяют ручное оборудование, механизированные установки, полуавтоматы и автоматы. Соответствующие средства сборки выбирают в зависимости от качества собираемых изделий, их массы и размеров, программы ремонта и других факторов. Широко применяют ручное резьбозавертывающее оборудование: гайковерты, винтоверты, шпильковерты, шуруповерты и др. Достоинствами этого оборудования являются простота обслуживания, надежность, достаточная точность затяжки, мобильность. В качестве привода резьбозавертывающего оборудования используют пневматические и электрические двигатели.

Слайд 8

8 Для облегчения работы ручные гайковерты подвешивают на пружинных блоках. Гайковерты для работы с резьбовыми соединениями большого диаметра и соответственно рассчитанные на передачу большого момента монтируют на тележках или специальных стационарных направляющих.

Слайд 9

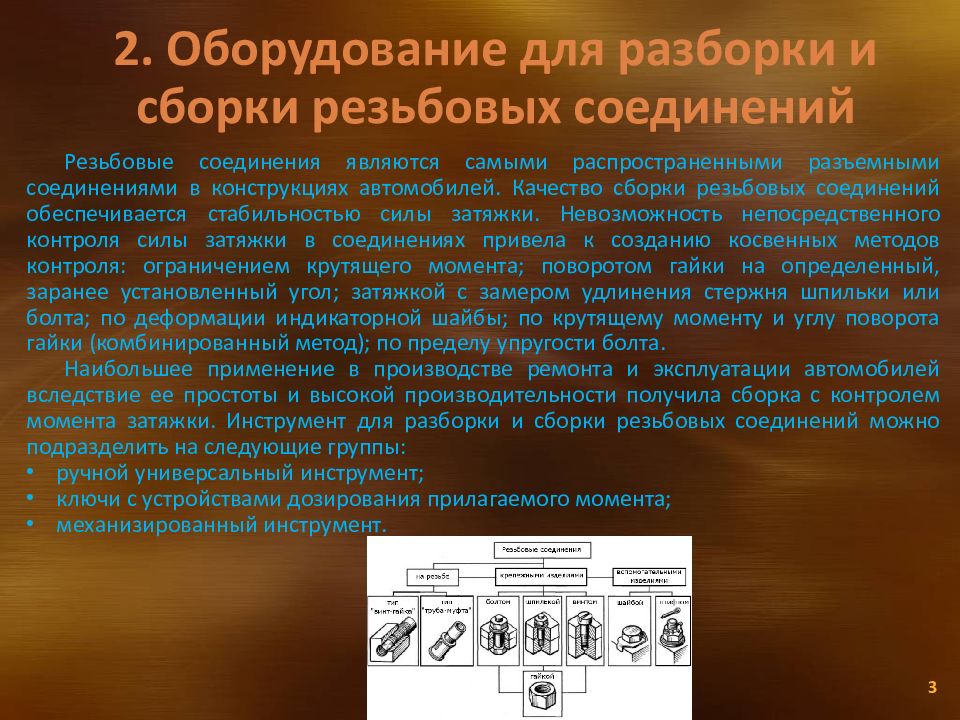

9 Схема гайковерта, предназначенного для отворачивания и заворачивания гаек стремянок рессор грузовых автомобилей, представлена на рисунке. Силовой механизм гайковерта состоит из реверсивного электродвигателя 8, ременной передачи 2 и червячного редуктора 7. Выходной вал редуктора через коническую зубчатую передачу 5 и предохранительную кулачковую муфту 3 передает вращающий момент на сменную торцевую головку 4. Регулировка величины момента, передаваемого муфтой, осуществляется путем изменения затяжки ее пружины. Вся конструкция монтируется на тележке 6. Перемещение механизма гайковерта осуществляется вручную, воздействуя на поручень 1 тележки. Схема гайковерта для отворачивания и заворачивания гаек стремянок рессор грузовых автомобилей: 1 – поручень; 2 – ременная передача; 3 – кулачковая муфта; 4 – торцевая головка; 5 – коническая зубчатая передача; 6 – тележка; 7 – червячный редуктор; 8 - электрдвигатель

Слайд 10

10 При сборке резьбовых соединений с помощью ударно-вращательных импульсов используют ударные гайковерты. По сравнению с гайковертами вращательного действия в ударных гайковертах момент от приводного двигателя передается не постоянно, а в виде серии ударно-вращательных импульсов, что позволяет использовать приводные двигатели меньшей мощности и соответственно создавать легкие и портативные гайковерты. Отсутствие реактивного момента на корпусе при работе ударных гайковертов позволяет применять их для сборки соединений больших размеров. Вместе с тем ударные гайковерты имеют низкую долговечность, при их работе наблюдаются повышенный уровень вибраций и шума. Схема ударно-импульсного гайковерта для отворачивания и заворачивания гаек колес грузовых автомобилей показана на рисунке. Гайковерт представляет собой механизм, смонтированный на стойке 5 тележки 1 с возможностью вертикального перемещения. Вращение на вал 7 механизма гайковерта передается от электродвигателя 2 через ременную передачу 9 и кулачковую муфту, состоящую из полумуфт 4 и 8. Включение муфты осуществляется перемещением подвижной полумуфты 4 по шлицам вала 7. Первоначально маховик 6 раскручивают при помощи электродвигателя при отключенной кулачковой муфте. После этого перемещением подвижной полумуфты 4 по шлицам вала 7 включают кулачковую муфту. При этом накопленная кинетическая энергия маховика ударным импульсом передается на вал 7. Управление вилкой 3 включения муфты может быть ручным или при помощи электромагнитного устройства. Схема ударно-импульсного гайковерта: 1 – тележка; 2 – электродвигатель; 3 – вилка включения кулачковой муфты; 4,8 – полумуфты; 5 – стойка; 6 – маховик; 7 – вал; 9 – ременная передача; D ср – средний диаметр кулачков муфты; l – длина вала гайковерта; h м – толщина маховика; d в – диаметр вала гайковерта; R м – радиус маховика

12 3. Оборудование для разборки и сборки соединений с натягом Съемники Съемники широко используют при проведении ТО и Р автомобилей для снятия зубчатых колес, шкивов, звездочек, полумуфт, колец шариковых подшипников и других деталей, установленных по посадкам с натягом.

Слайд 13

13 По типу нагружателя съемники могут быть винтовые, эксцентриковые, рычажные, ударные, пневматические, гидравлические. винтовые съемники Съемник шпилек эксцентриковый Kraftool Гидравлические съемники подшипников Съемник ударный универсальный Съемник рулевых и шаровых опор рычажного типа

Слайд 16

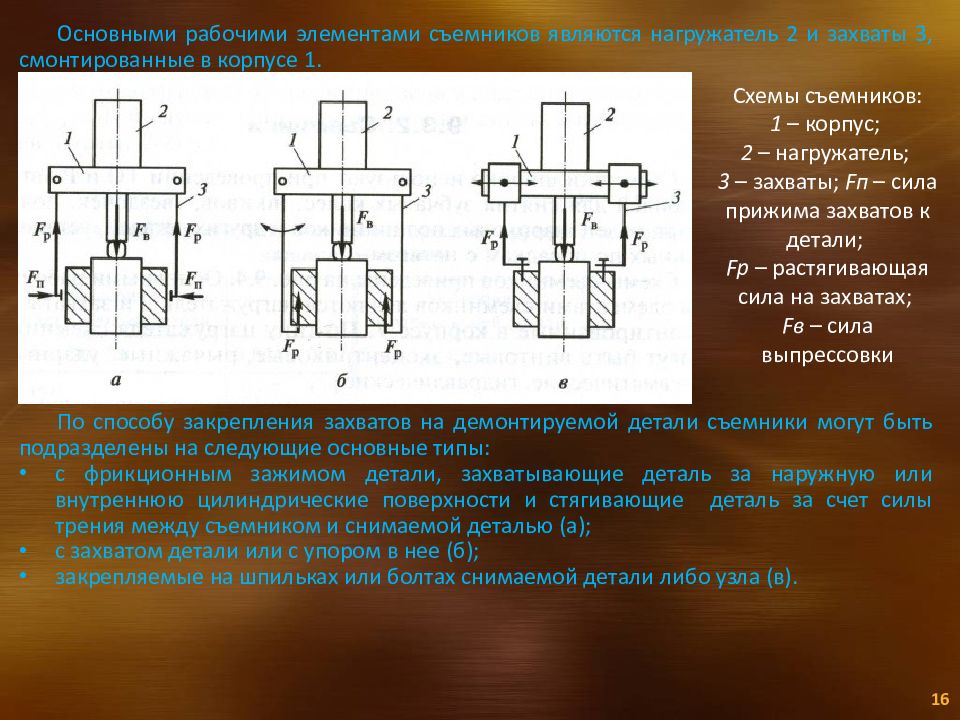

16 Основными рабочими элементами съемников являются нагружатель 2 и захваты 3, смонтированные в корпусе 1. По способу закрепления захватов на демонтируемой детали съемники могут быть подразделены на следующие основные типы: с фрикционным зажимом детали, захватывающие деталь за наружную или внутреннюю цилиндрические поверхности и стягивающие деталь за счет силы трения между съемником и снимаемой деталью (а); с захватом детали или с упором в нее (б); закрепляемые на шпильках или болтах снимаемой детали либо узла (в). Схемы съемников: 1 – корпус; 2 – нагружатель ; 3 – захваты; F п – сила прижима захватов к детали; F р – растягивающая сила на захватах; F в – сила выпрессовки

Слайд 17

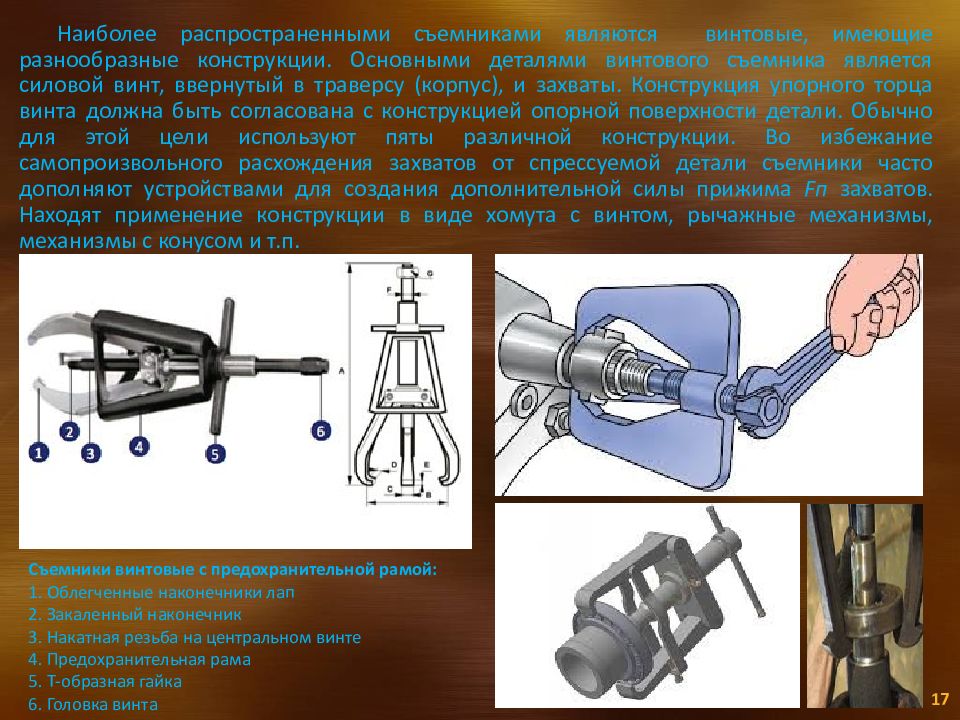

17 Наиболее распространенными съемниками являются винтовые, имеющие разнообразные конструкции. Основными деталями винтового съемника является силовой винт, ввернутый в траверсу (корпус), и захваты. Конструкция упорного торца винта должна быть согласована с конструкцией опорной поверхности детали. Обычно для этой цели используют пяты различной конструкции. Во избежание самопроизвольного расхождения захватов от спрессуемой детали съемники часто дополняют устройствами для создания дополнительной силы прижима F п захватов. Находят применение конструкции в виде хомута с винтом, рычажные механизмы, механизмы с конусом и т.п. Съемники винтовые с предохранительной рамой: 1. Облегченные наконечники лап 2. Закаленный наконечник 3. Накатная резьба на центральном винте 4. Предохранительная рама 5. Т-образная гайка 6. Головка винта

Слайд 18

18 При снятии деталей, требующих приложения больших усилий, применяют гидравлические съемники. Давление масла в приспособлениях создается при помощи ручных плунжерных насосов. Для демонтажа крупногабаритных (диаметром до 1219 мм) деталей с валов используют мощные гидравлические съемники с высокопрочными стальными захватами

Слайд 19

19 Прессы Прессы применяемые на предприятиях автомобильного транспорта, классифицируют по виду привода (преобразователя), конструкции и назначению. По виду привода различают ручные, гидравлические, пневматические и пневмогидравлические прессы. Прессы ручного действия подразделяют на реечные, эксцентриковые, винтовые и гидравлические. По конструкции прессы могут быть верстачные, стационарные и переносные. По назначению различают прессы универсальные и специальные. Реечные прессы могут быть с непосредственным воздействием ведущей шестерни на рейку (простые) или с перебором, состоящим из одной или двух пар промежуточных шестерен. Установка перебора позволяет значительно повысить рабочее давление.

Слайд 20

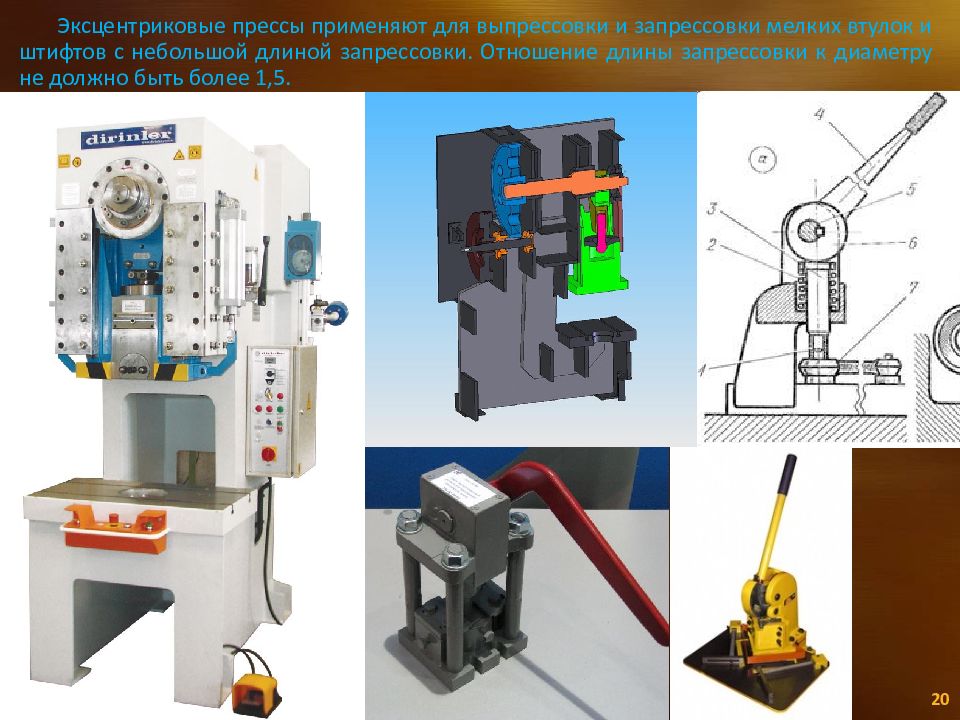

20 Эксцентриковые прессы применяют для выпрессовки и запрессовки мелких втулок и штифтов с небольшой длиной запрессовки. Отношение длины запрессовки к диаметру не должно быть более 1,5.

Слайд 21

21 Винтовые и гидравлические (типа домкратов) прессы развивают большие усилия, обеспечивающие проведение всего объема прессовых работ в процессе разборки и сборки при ремонте автомобилей. Исполнительными элементами винтового пресса являются силовой винт с упорной или трапецеидальной резьбой и гайка. Конструктивно прессы могут иметь одно- и двухстоечное исполнение. Винтовые прессы могут развивать усилие до 50 кН.

Слайд 22

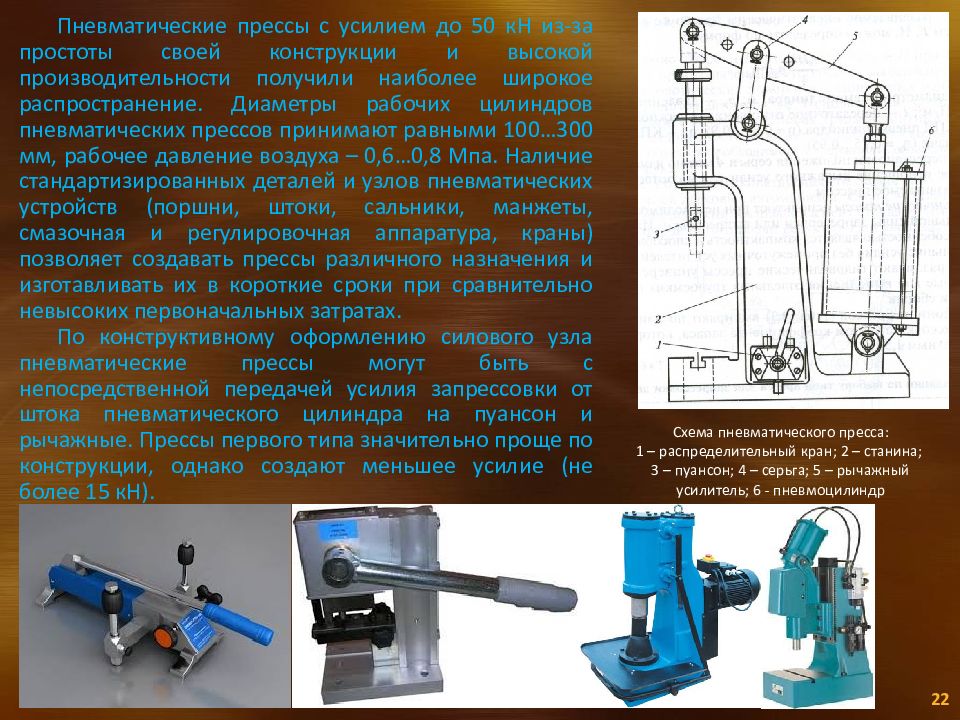

22 Пневматические прессы с усилием до 50 кН из-за простоты своей конструкции и высокой производительности получили наиболее широкое распространение. Диаметры рабочих цилиндров пневматических прессов принимают равными 100…300 мм, рабочее давление воздуха – 0,6…0,8 Мпа. Наличие стандартизированных деталей и узлов пневматических устройств (поршни, штоки, сальники, манжеты, смазочная и регулировочная аппаратура, краны) позволяет создавать прессы различного назначения и изготавливать их в короткие сроки при сравнительно невысоких первоначальных затратах. По конструктивному оформлению силового узла пневматические прессы могут быть с непосредственной передачей усилия запрессовки от штока пневматического цилиндра на пуансон и рычажные. Прессы первого типа значительно проще по конструкции, однако создают меньшее усилие (не более 15 кН). Схема пневматического пресса: 1 – распределительный кран; 2 – станина; 3 – пуансон; 4 – серьга; 5 – рычажный усилитель; 6 - пневмоцилиндр

Слайд 23

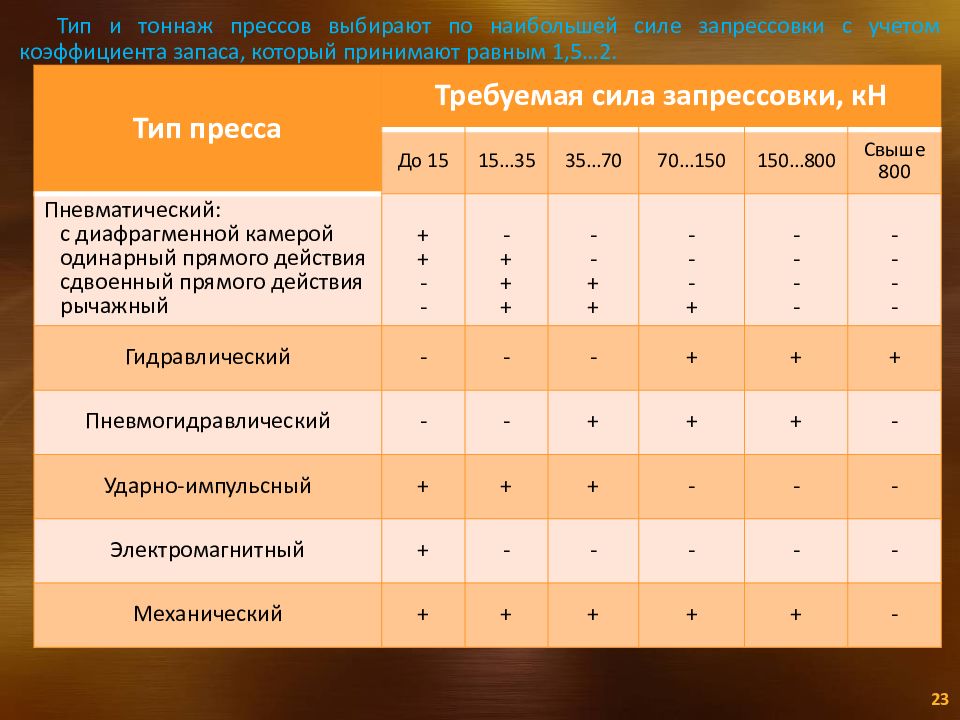

23 Тип и тоннаж прессов выбирают по наибольшей силе запрессовки с учетом коэффициента запаса, который принимают равным 1,5…2. Тип пресса Требуемая сила запрессовки, кН До 15 15…35 35…70 70…150 150…800 Свыше 800 Пневматический: с диафрагменной камерой одинарный прямого действия сдвоенный прямого действия рычажный + + - - - + + + - - + + - - - + - - - - - - - - Гидравлический - - - + + + Пневмогидравлический - - + + + - Ударно-импульсный + + + - - - Электромагнитный + - - - - - Механический + + + + + -

Слайд 25: 4. Разборочно-сборочные стенды

25 4. Разборочно-сборочные стенды Разборочно-сборочные стенды, используемые при ТО и Р автомобилей, предназначены для установки, закрепления и выполнения технологических поворотов разбираемых (собираемых) узлов и агрегатов автомобилей. Использование стендов такого типа позволяет облегчить условия труда ремонтных рабочих и повысить безопасность выполнения работ, поскольку рабочие освобождаются от необходимости удерживать объекты разборки и сборки руками. Разборочно-сборочные стенды могут различаться по количеству одновременно закрепляемых агрегатов : одно- или многоместных. Закрепление агрегата на стенде может быть жестким или допускающим поворот. Закрепляют агрегаты на стенде двумя способами: консольным или обеспечивающим положение центра тяжести агрегата в пределах контура металлоконструкции стенда. При консольном способе крепления обеспечивается хороший доступ ко всем частям агрегата, большой фронт работы и быстрота поворота агрегата, а также его фиксация в требуемом положении. Стенды с неконсольным положением агрегата применяют для разборки и сборки тяжеловесных крупногабаритных агрегатов.

Слайд 26

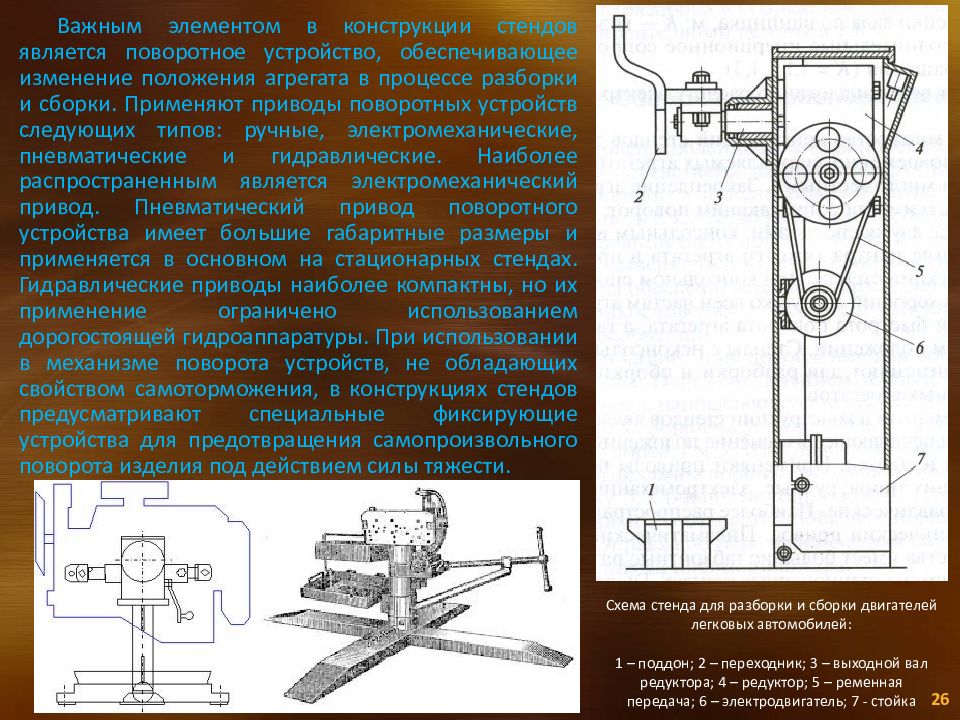

26 Важным элементом в конструкции стендов является поворотное устройство, обеспечивающее изменение положения агрегата в процессе разборки и сборки. Применяют приводы поворотных устройств следующих типов: ручные, электромеханические, пневматические и гидравлические. Наиболее распространенным является электромеханический привод. Пневматический привод поворотного устройства имеет большие габаритные размеры и применяется в основном на стационарных стендах. Гидравлические приводы наиболее компактны, но их применение ограничено использованием дорогостоящей гидроаппаратуры. При использовании в механизме поворота устройств, не обладающих свойством самоторможения, в конструкциях стендов предусматривают специальные фиксирующие устройства для предотвращения самопроизвольного поворота изделия под действием силы тяжести. Схема стенда для разборки и сборки двигателей легковых автомобилей: 1 – поддон; 2 – переходник; 3 – выходной вал редуктора; 4 – редуктор; 5 – ременная передача; 6 – электродвигатель; 7 - стойка

Слайд 27

27 К разборочно-сборочным стендам обычно не предъявляют требований точной установки закрепляемых деталей: сила закрепления должна быть достаточной для предотвращения смещения детали от действия сил и моментов, возникающих при выполнении сборочных операций. Важным условием при проектировании стендов такого рода является максимально возможное совмещение оси вращения собираемого (разбираемого) изделия с центром тяжести вращающихся масс. Это позволяет уменьшить момент поворота и соответственно использовать поворотные и тормозные устройства меньшей мощности.

Слайд 29: 5. Сборочные приспособления

29 5. Сборочные приспособления Сборочные приспособления являются простыми, доступными и эффективными средствами механизации ручной сборки. Использование сборочных приспособлений позволяет повысить производительность и качество разборочно-сборочных работ. При использовании таких приспособлений сборщику не нужно производить выверку взаимного положения сопрягаемых деталей, так как она обеспечивается автоматически доведением баз деталей до соприкосновения с опорами и направляющими элементами приспособления. Универсальное приспособление для сборки АКПП Набор для сборки фрикционной муфта АКПП

Слайд 30

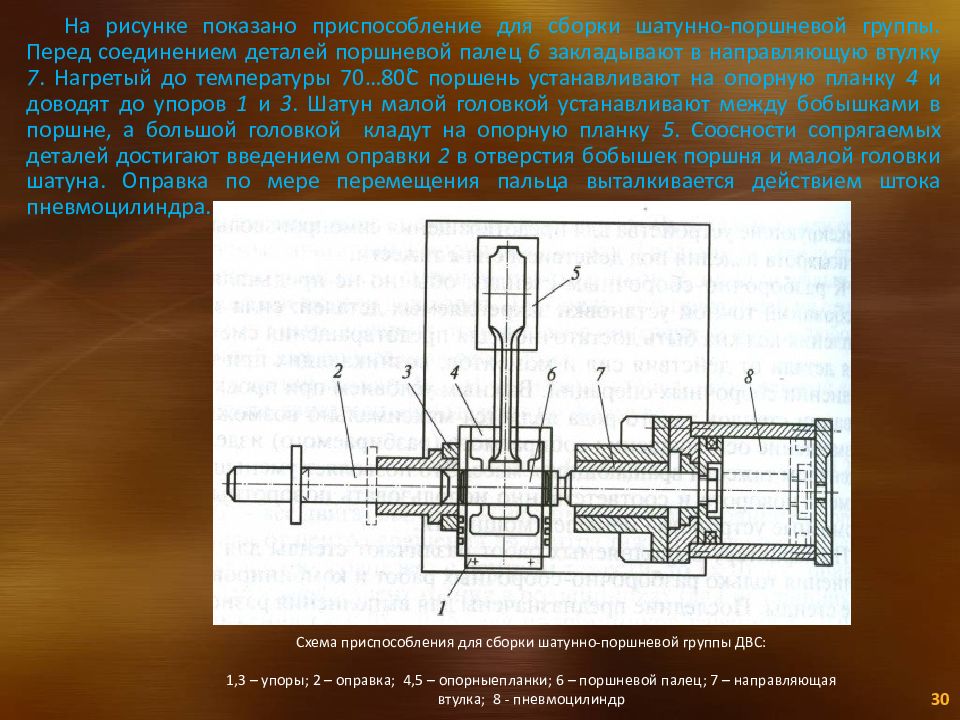

30 На рисунке показано приспособление для сборки шатунно-поршневой группы. Перед соединением деталей поршневой палец 6 закладывают в направляющую втулку 7. Нагретый до температуры 70…80˚С поршень устанавливают на опорную планку 4 и доводят до упоров 1 и 3. Шатун малой головкой устанавливают между бобышками в поршне, а большой головкой кладут на опорную планку 5. Соосности сопрягаемых деталей достигают введением оправки 2 в отверстия бобышек поршня и малой головки шатуна. Оправка по мере перемещения пальца выталкивается действием штока пневмоцилиндра. Схема приспособления для сборки шатунно-поршневой группы ДВС: 1,3 – упоры; 2 – оправка; 4,5 – опорныепланки ; 6 – поршневой палец; 7 – направляющая втулка; 8 - пневмоцилиндр

Слайд 31

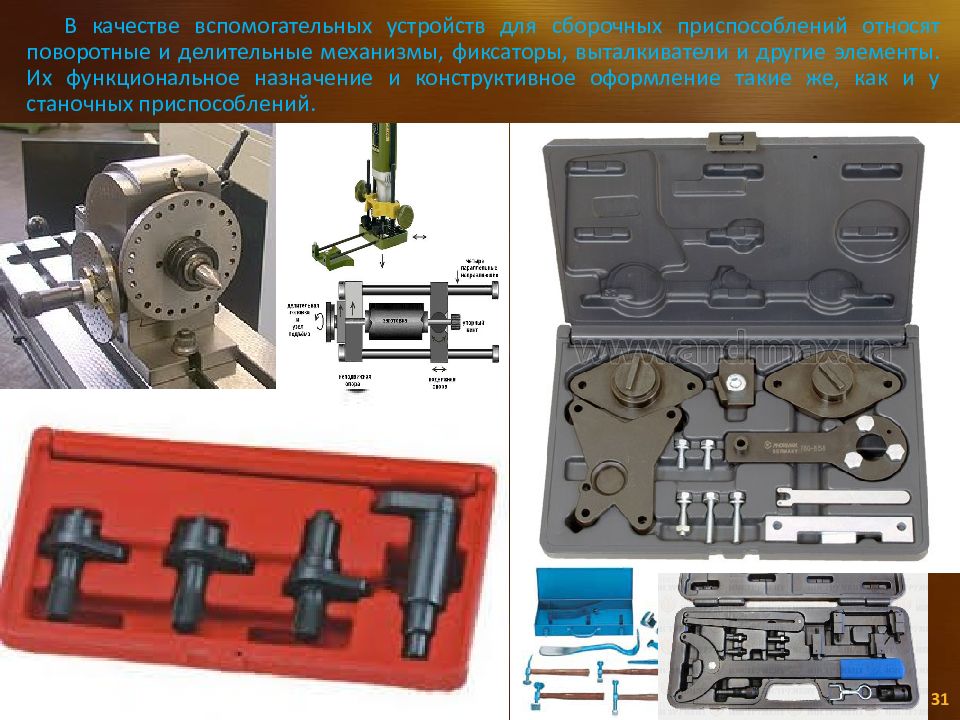

31 В качестве вспомогательных устройств для сборочных приспособлений относят поворотные и делительные механизмы, фиксаторы, выталкиватели и другие элементы. Их функциональное назначение и конструктивное оформление такие же, как и у станочных приспособлений.

Последний слайд презентации: Лекция №5 (2 часа) Разборочно-сборочное и слесарно-монтажное оборудование: Выводы

32 Выводы Основные требования для этой группы оборудования являются компактность, малая масса, низкая стоимость и энергоемкость, надежность и безопасность в работе, эргономичность, простота в управлении и обслуживании.