Первый слайд презентации: Методы сборки

Лекция №7 Авиационный техникум ГБОУ СПО У-УИПК Разработал: Павлов А.Н. Улан-Удэ 2014 Технологическое оборудование и оснастка при производстве летательных аппаратов Дисциплина:

Слайд 2

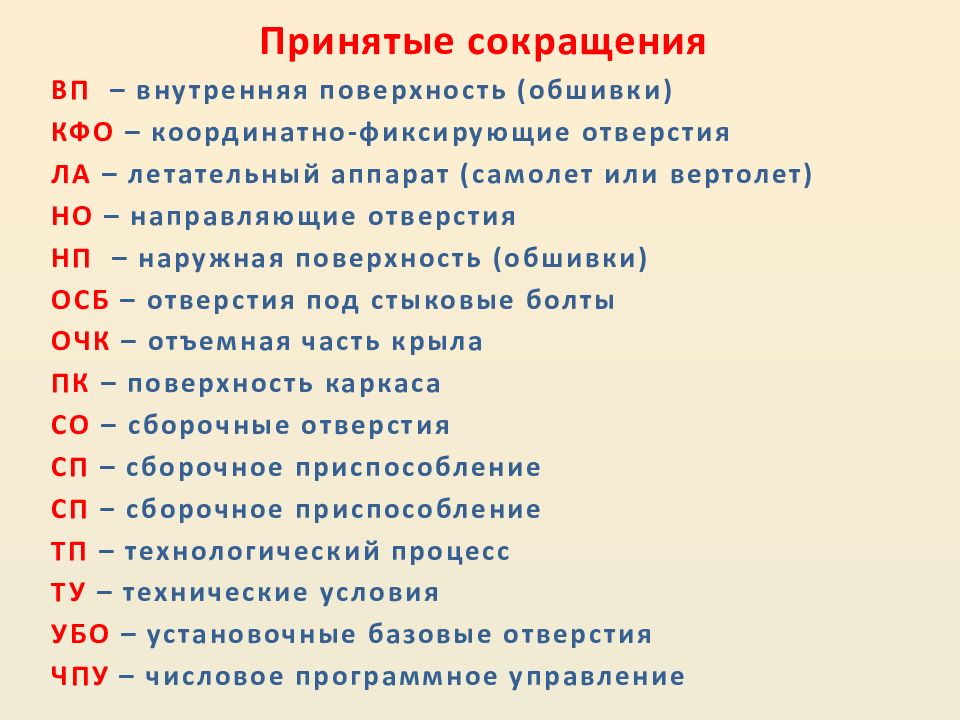

Принятые сокращения ВП – внутренняя поверхность (обшивки) КФО – координатно-фиксирующие отверстия ЛА – летательный аппарат (самолет или вертолет) НО – направляющие отверстия НП – наружная поверхность (обшивки) ОСБ – отверстия под стыковые болты ОЧК – отъемная часть крыла ПК – поверхность каркаса СО – сборочные отверстия СП – сборочное приспособление СП ‒ сборочное приспособление ТП – технологический процесс ТУ – технические условия УБО – установочные базовые отверстия ЧПУ – числовое программное управление

Слайд 3

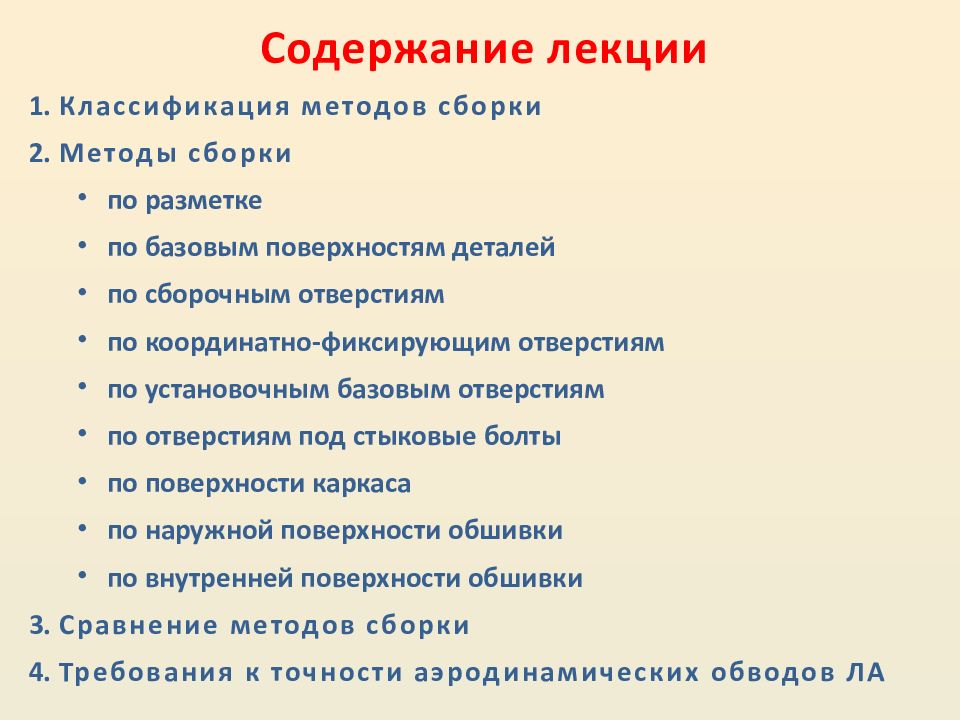

Содержание лекции Классификация методов сборки Методы сборки по разметке по базовым поверхностям деталей по сборочным отверстиям по координатно-фиксирующим отверстиям по установочным базовым отверстиям по отверстиям под стыковые болты по поверхности каркаса по наружной поверхности обшивки по внутренней поверхности обшивки Сравнение методов сборки Требования к точности аэродинамических обводов ЛА

Слайд 5

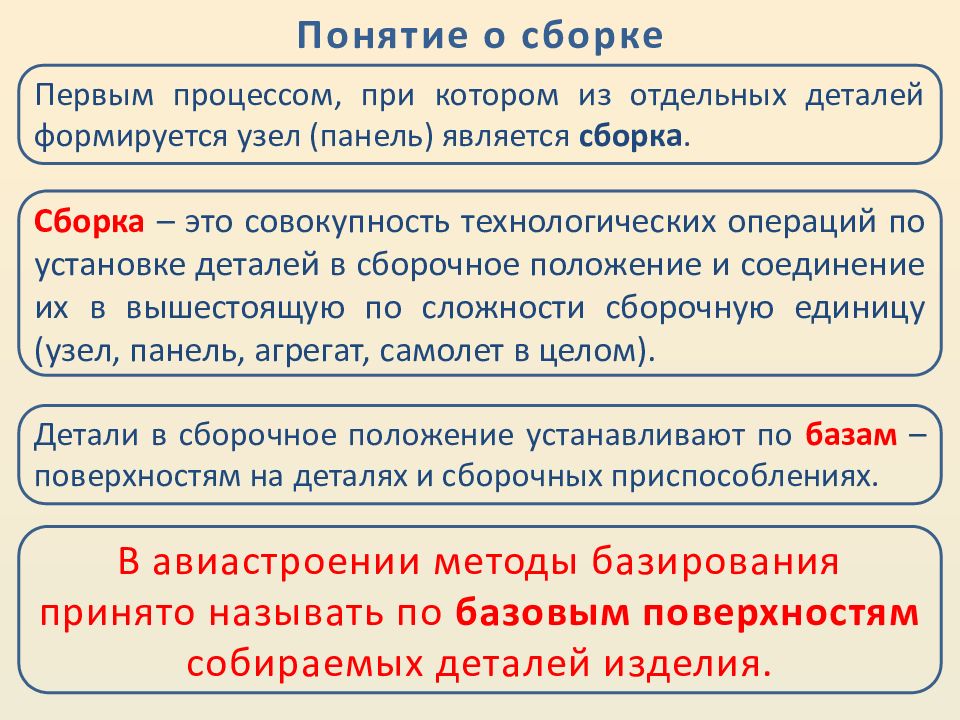

Понятие о сборке Первым процессом, при котором из отдельных деталей формируется узел (панель) является сборка. Сборка – это совокупность технологических операций по установке деталей в сборочное положение и соединение их в вышестоящую по сложности сборочную единицу (узел, панель, агрегат, самолет в целом). Детали в сборочное положение устанавливают по базам – поверхностям на деталях и сборочных приспособлениях. В авиастроении методы базирования принято называть по базовым поверхностям собираемых деталей изделия.

Слайд 6

Базирование по поверхности Классификация методов сборки Базирование по отверстиям

Слайд 8

Сборка по разметке При сборке по разметке взаимное положение деталей определяют, измеряя расстояние между ними и по рискам, нанесенным на детали при разметке. Производится с помощью универсальных слесарных инструментов : струбцин, чертилки, керна, метра, циркуля, тисков и т.д. Метод имеет высокую трудоемкость и длительность, низкую точность, взаимозаменяемость практически невозможна. Небольшие затраты на оснастку и сравнительно малый цикл подготовки производства позволяют применять указанный метод в опытном и мелкосерийном производстве для сборки плоских узлов и цилиндрических панелей. ё

Слайд 9

Сборка по разметке Метод сборки по разметке требует обязательного наличия в составе собираемого изделия базовой детали, на которой наносятся линии разметки под соединяемые с ней другие детали. Сборка по разметке предпочтительна для деталей прямолинейных контуров, поскольку разметка на криволинейных поверхностях весьма затруднительна. 1 – базовые линии; 2 – обшивка (базовая деталь с разметкой); 3 – стрингер; 4 - шпангоут

Слайд 10

Сборка по разметке Разметка деталей может выполняться двумя способами: вручную (как правило, мягким карандашом); фотоконтактным методом на шаблоне из винипроза. Разметка вручную Для примера рассмотрим сборку лючка, состоящего из петли, диска и замка. Сборка состоит из следующих операций: Разметка отверстий под заклепки в петле 1 и кернение отверстий; Установка петли 1 на диск 2 по размеру L/ 2 и закрепление ее струбциной 4 ; Сверление отверстий под заклепки в петле и в диске по накерненным центрам; Вставка заклепок в отверстия, расклепывание заклепок, снятие струбцин; Разметка отверстий под заклепки в замке 3, кернение, установка замка на диск, сверление отверстий, постановка заклепок для соединения замка с диском. Как видно, процесс сборки включает много переходов, связанных с разметкой центров отверстий в каждой детали, кернением, измерений расстояний между деталями, установкой и снятием струбцин и т.д.

Слайд 11

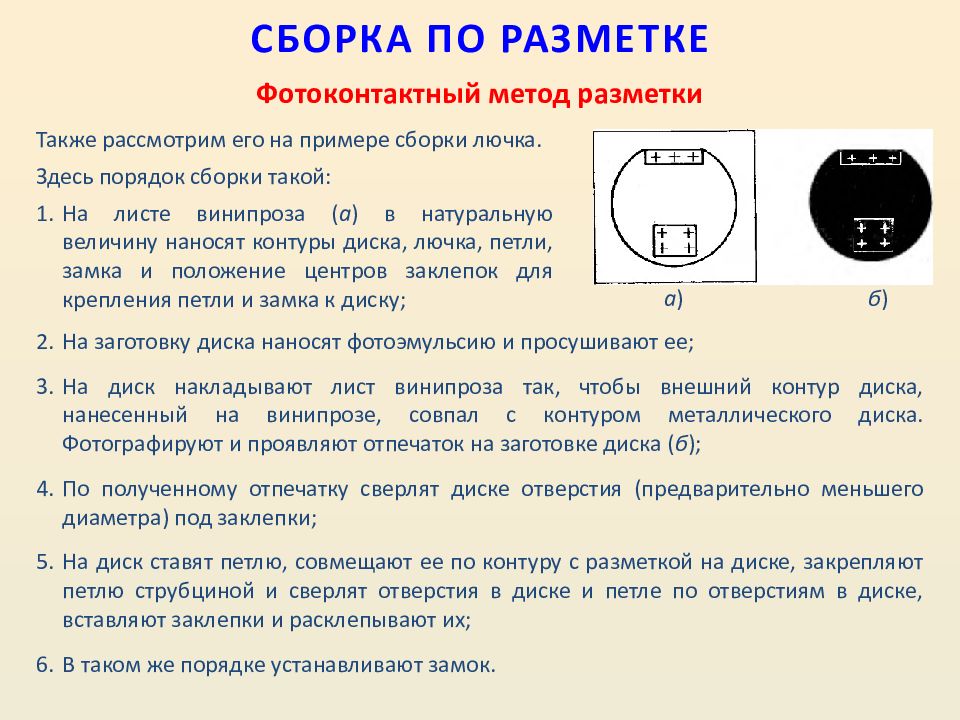

Сборка по разметке Фотоконтактный метод разметки Также рассмотрим его на примере сборки лючка. Здесь порядок сборки такой: На листе винипроза ( а ) в натуральную величину наносят контуры диска, лючка, петли, замка и положение центров заклепок для крепления петли и замка к диску; На заготовку диска наносят фотоэмульсию и просушивают ее; На диск накладывают лист винипроза так, чтобы внешний контур диска, нанесенный на винипрозе, совпал с контуром металлического диска. Фотографируют и проявляют отпечаток на заготовке диска ( б ); По полученному отпечатку сверлят диске отверстия (предварительно меньшего диаметра) под заклепки; На диск ставят петлю, совмещают ее по контуру с разметкой на диске, закрепляют петлю струбциной и сверлят отверстия в диске и петле по отверстиям в диске, вставляют заклепки и расклепывают их; В таком же порядке устанавливают замок. а ) б )

Слайд 12

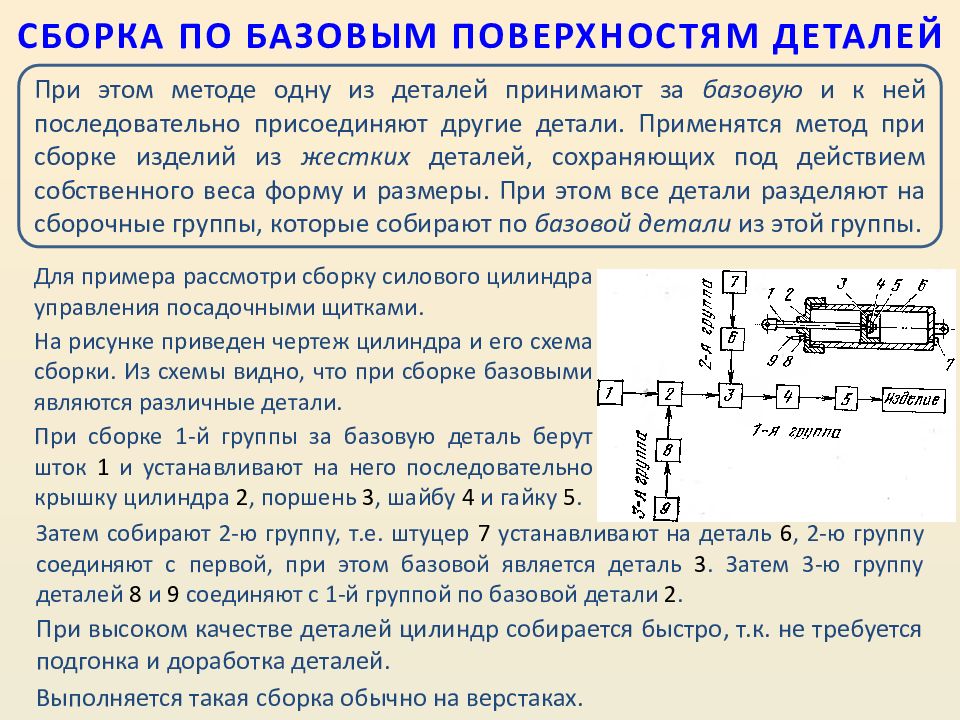

Сборка по базовым поверхностям деталей При этом методе одну из деталей принимают за базовую и к ней последовательно присоединяют другие детали. Применятся метод при сборке изделий из жестких деталей, сохраняющих под действием собственного веса форму и размеры. При этом все детали разделяют на сборочные группы, которые собирают по базовой детали из этой группы. Для примера рассмотри сборку силового цилиндра управления посадочными щитками. На рисунке приведен чертеж цилиндра и его схема сборки. Из схемы видно, что при сборке базовыми являются различные детали. При сборке 1-й группы за базовую деталь берут шток 1 и устанавливают на него последовательно крышку цилиндра 2, поршень 3, шайбу 4 и гайку 5. Затем собирают 2-ю группу, т.е. штуцер 7 устанавливают на деталь 6, 2-ю группу соединяют с первой, при этом базовой является деталь 3. Затем 3-ю группу деталей 8 и 9 соединяют с 1-й группой по базовой детали 2. При высоком качестве деталей цилиндр собирается быстро, т.к. не требуется подгонка и доработка деталей. Выполняется такая сборка обычно на верстаках.

Слайд 13

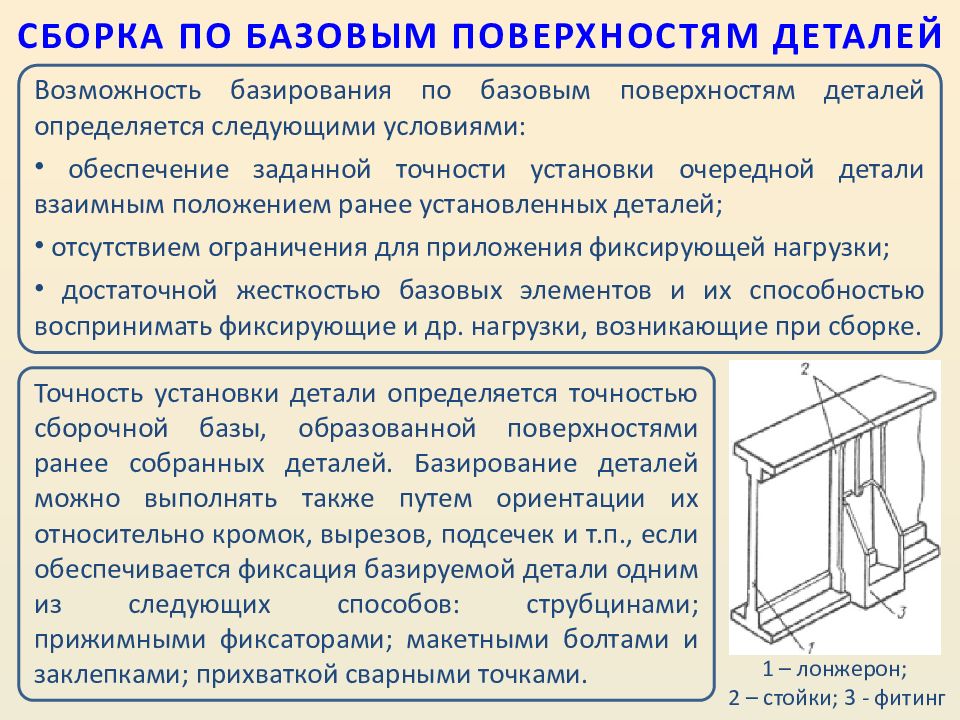

Сборка по базовым поверхностям деталей Возможность базирования по базовым поверхностям деталей определяется следующими условиями: обеспечение заданной точности установки очередной детали взаимным положением ранее установленных деталей; отсутствием ограничения для приложения фиксирующей нагрузки; достаточной жесткостью базовых элементов и их способностью воспринимать фиксирующие и др. нагрузки, возникающие при сборке. 1 – лонжерон; 2 – стойки; 3 - фитинг Точность установки детали определяется точностью сборочной базы, образованной поверхностями ранее собранных деталей. Базирование деталей можно выполнять также путем ориентации их относительно кромок, вырезов, подсечек и т.п., если обеспечивается фиксация базируемой детали одним из следующих способов: струбцинами; прижимными фиксаторами; макетными болтами и заклепками; прихваткой сварными точками.

Слайд 14

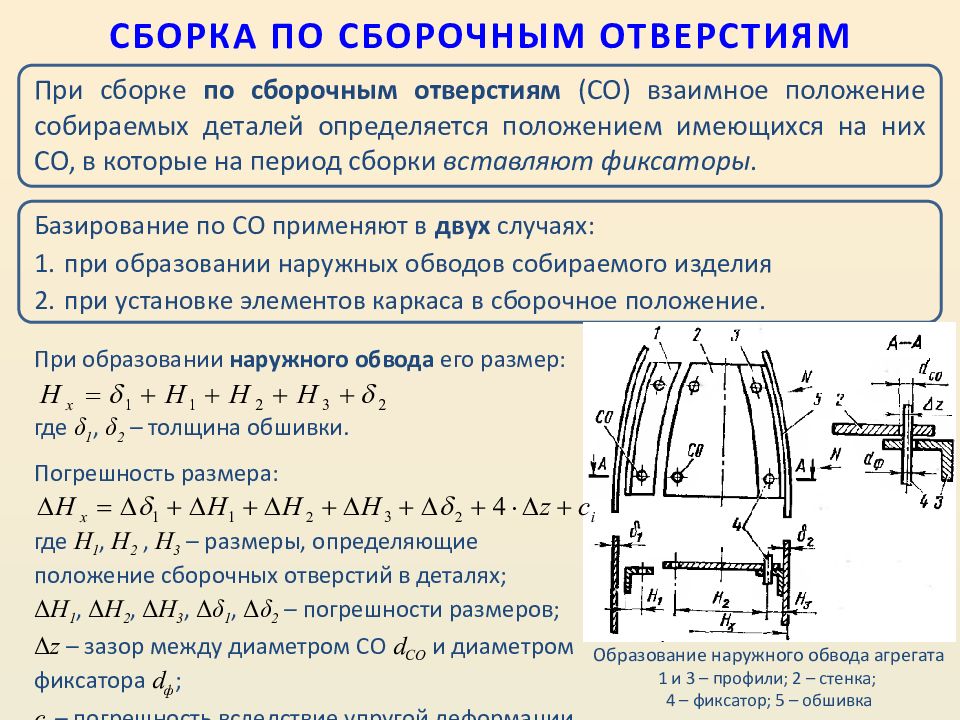

Сборка по сборочным отверстиям При сборке по сборочным отверстиям (СО) взаимное положение собираемых деталей определяется положением имеющихся на них СО, в которые на период сборки вставляют фиксаторы. Базирование по СО применяют в двух случаях: при образовании наружных обводов собираемого изделия при установке элементов каркаса в сборочное положение. При образовании наружного обвода его размер: где δ 1, δ 2 – толщина обшивки. Погрешность размера: где Н 1, Н 2, Н 3 – размеры, определяющие положение сборочных отверстий в деталях; Δ Н 1, Δ Н 2, Δ Н 3, Δ δ 1, Δ δ 2 – погрешности размеров; Δ z – зазор между диаметром СО d СО и диаметром фиксатора d ф ; c i – погрешность вследствие упругой деформации. Образование наружного обвода агрегата 1 и 3 – профили; 2 – стенка; 4 – фиксатор; 5 – обшивка

Слайд 15

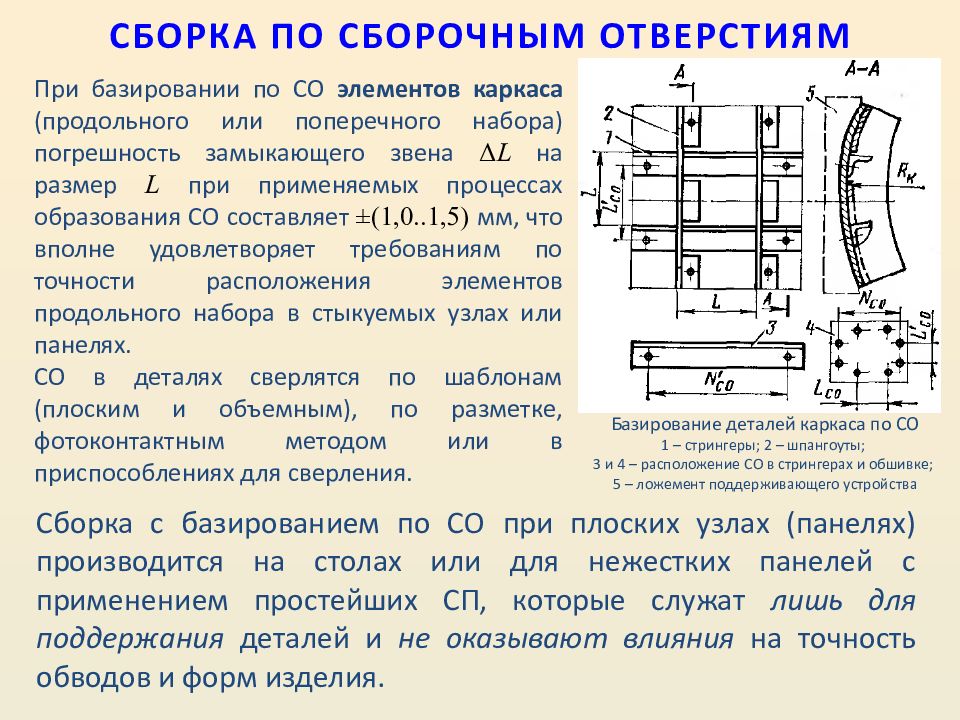

Базирование деталей каркаса по СО 1 – стрингеры; 2 – шпангоуты; 3 и 4 – расположение СО в стрингерах и обшивке; 5 – ложемент поддерживающего устройства Сборка по сборочным отверстиям При базировании по СО элементов каркаса (продольного или поперечного набора) погрешность замыкающего звена Δ L на размер L при применяемых процессах образования СО составляет ±(1,0..1,5) мм, что вполне удовлетворяет требованиям по точности расположения элементов продольного набора в стыкуемых узлах или панелях. СО в деталях сверлятся по шаблонам (плоским и объемным), по разметке, фотоконтактным методом или в приспособлениях для сверления. Сборка с базированием по СО при плоских узлах (панелях) производится на столах или для нежестких панелей с применением простейших СП, которые служат лишь для поддержания деталей и не оказывают влияния на точность обводов и форм изделия.

Слайд 16

Сборка по сборочным отверстиям В соответствии с ТП сборки-клепки на схематических чертежах помимо СО наносят места расположения направляющих отверстий (НО) и установочных базовых отверстий (УБО). Если узел, панель предварительно собирают по СО, а отверстия и клепку выполняют на станках (прессах) с ЧПУ, то для окончательной обработки требуются только СО. В случае сверления отверстий по НО на схему каркаса или обшивки наносят положение НО. Диаметр НО принят Ø 2,7Н9. Расстояние между НО равно шагу размещения заклепок (болтов). Если по ТП сборки предусмотрена установка обшивки или стенки в процессе сборки на специальные УБО, то их положение также наносят на схему. В соответствии со схемой расположения СО, НО, УБО на эскизах узлов, панелей и отсеков составляют схемы расположения СО, НО, УБО на деталях.

Слайд 17

Сборка по сборочным отверстиям Базирование по СО возможно при образовании обводов агрегата и установке в сборочное положение элементов продольного и поперечного набора каркаса. Точность внешних обводов при сборке с базированием по СО небольшая и выдерживается в пределах ±1.5..2.0 мм, что допустимо только для изделий, к которым не предъявляется высоких требований по точности обводов. Метод пригоден для вертолётов и нескоростных самолётов (до М = 0,4..0,6 ) при сборке нервюр, лонжеронов хвостового оперения, носков рулей высоты и направления, носков элеронов, при сборке отсеков, имеющих разъёмы по хорде.

Слайд 18

Сборка по сборочным отверстиям По СО выполняют установку элементов каркаса, которые не влияют на точность образования внешних обтекаемых воздушным потоком поверхностей, таких как: подкрепляющие элементы шпангоутов, нервюр, лонжеронов; компенсаторы на стрингеры; окантовки люков. В вертолётостроении наиболее широко применяют сборку с базированием по СО при установке в сборочное положение элементов каркаса на обшивку. СО, как правило, располагают в местах установки заклепок и болтов. Диаметр СО по заклепочным швам принимают равным Ø 2,7Н9, а по болтовым соединениям Ø 5Н9. Некоторые отверстия, предназначенные для заклепок или болтов, вначале используют как СО, а после сборки из этих отверстий вынимают фиксаторы, рассверливают их и ставят заклепку или болт.

Слайд 19

Сборка по сборочным отверстиям Для удобства сборки габаритных панелей отсеков по СО изготавливают упрощённые СП, в которых производится их фиксация и сборка всех элементов. Это даёт возможность расположить панель в удобное положение для сборки и исключить деформацию изделия от собственного веса. Сверление и клёпка могут производиться в этом же СП или в подсобранном виде передаваться на сверлильные автоматы и пресса для клёпки. 1 – обшивка; 2 – стрингер; 3 – шпангоут; 4 – ложемент СП; 5 – прижим СП; 6 – каркас СП 6

Слайд 21

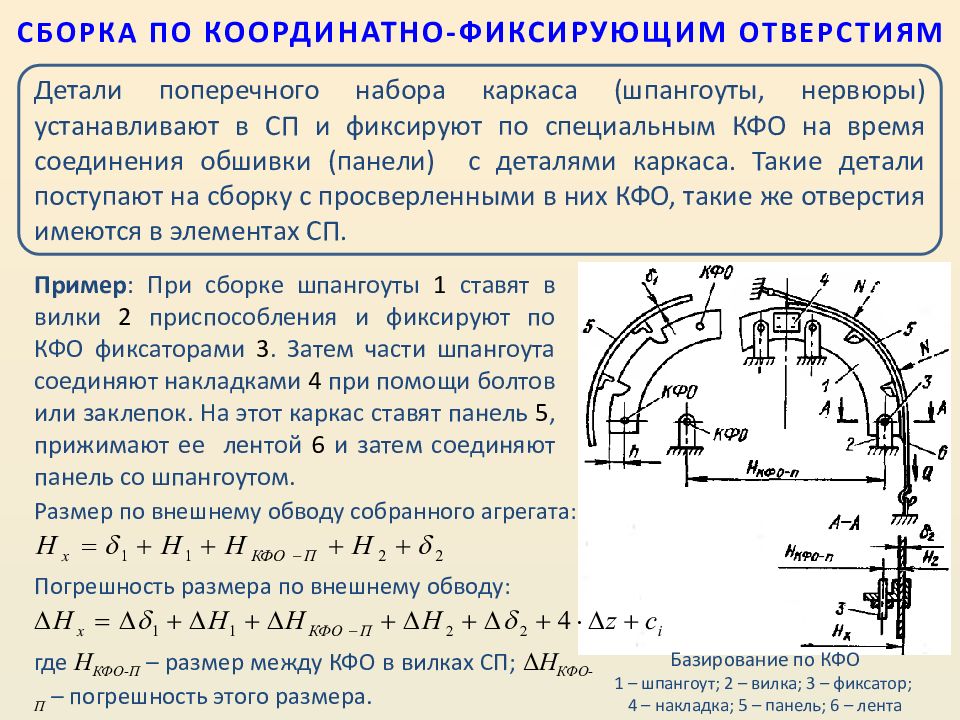

Сборка по координатно-фиксирующим отверстиям Детали поперечного набора каркаса (шпангоуты, нервюры) устанавливают в СП и фиксируют по специальным КФО на время соединения обшивки (панели) с деталями каркаса. Такие детали поступают на сборку с просверленными в них КФО, такие же отверстия имеются в элементах СП. Базирование по КФО 1 – шпангоут; 2 – вилка; 3 – фиксатор; 4 – накладка; 5 – панель; 6 – лента Пример : При сборке шпангоуты 1 ставят в вилки 2 приспособления и фиксируют по КФО фиксаторами 3. Затем части шпангоута соединяют накладками 4 при помощи болтов или заклепок. На этот каркас ставят панель 5, прижимают ее лентой 6 и затем соединяют панель со шпангоутом. Размер по внешнему обводу собранного агрегата: Погрешность размера по внешнему обводу: где Н КФО-П – размер между КФО в вилках СП; Δ Н КФО-П – погрешность этого размера.

Слайд 22

Сборка по координатно-фиксирующим отверстиям КФО не выполняют никаких функций в изделии, их делают специально для технологических целей – для возможности базирования деталей в СП. Отсутствие функционального назначения у КФО имеет свои преимущества : положение КФО и расстояния между их осями можно выбирать удобным для упрощения конструкции СП. Обычно КФО располагают на плоских частях деталей, а расстояния между ними выбирают кратным 50 мм, что позволяет широко использовать при увязке координатные стенды и значительно сократить номенклатуру шаблонов и эталонов. Существенно упрощается конструкция СП и улучшаются подходы к зонам сборки. Сборка плоского узла Сборка секции

Слайд 23

Сборка по координатно-фиксирующим отверстиям На рисунке представлена схема сборки отсека фюзеляжа вертолета. Вначале производится сборка каркаса приспособления из ложементов ( 1 ), которые соединяются накладками ( 3 ), устанавливаемыми на болтах. ТП сборки состоит из следующих работ: установка шпангоутов ( 4 ) и закрепление их по КФО фиксаторами ( 2 ); соединение верхнего и боковых шпангоутов накладками ( 5 ), заклёпками или болтами; установка на подготовленный каркас обшивки ( 6 ) со стрингерами и прижатие ее к каркасу силами N ( обычно лентами ) ; подготовка мест сопряжения обшивки со стрингерами и каркаса к соединению, сверление по НО отверстий под заклёпки и собственно клёпка; освобождение собранной конструкции от фиксаторов и выем из СП. Приспособления такого типа не требуют рубильников по всем сечениям шпангоутов и выполняются в упрощённом виде. Они позволяют снизить трудоёмкость сборочных работ; металлоёмкость сборочной оснастки; сократить цикл подготовки производства.

Слайд 24

Сборка по установочным базовым отверстиям Это сборка, при которой детали, узлы и секции устанавливают в сборочное положение по имеющимся на них УБО и УБО в элементах СП. На период выполнения соединений в УБО вставляют фиксаторы или технологические болты. Базирование по УБО стенки лонжерона показано на рисунке а, а базирование секции крыла – на рисунке б. а ) б ) Точность собранного изделия зависит от точности расположения УБО в деталях, сборочных единицах и элементах СП.

Слайд 25

Сборка по установочным базовым отверстиям Этот метод применим для сборки отсеков крыла и оперения, состоящих из жестких лонжеронов, соединяющихся с нервюрами и листами обшивки панелей. УБО для сборки выполняют в стенках и стойках лонжеронов, ответные отверстия располагают в узлах-фиксаторах СП и стенках нервюр. В этом случае лонжероны, установленные по УБО СП, а также нервюры, установленные по УБО в полках лонжеронов, 1 – панель; 2 – лонжероны; 3 – нервюры; 4 - СП образуют жесткую систему, служащую основой для последующего наслоения всех остальных деталей. При сборке агрегатов из отдельных секций или отсеков, УБО располагают в местах стыковки секций. Так, для сборки секций фюзеляжа УБО сверлят в обшивках панелей. Окончательную сборку производят в СП, т.к. секции фюзеляжа не обладают достаточной жесткостью и могут деформироваться под собственным весом.

Слайд 26

Сборка по отверстиям под стыковые болты При этом методе отверстия под стыковые болты (ОСБ) в деталях совмещают с соответствующими отверстиями в элементах СП. В эти отверстия на период сборки вставляют технологические болты. На рис. показана схема базирования стыковой гребенки. В этом случае технологические болты вставляют в отверстия стыковой гребенки и отверстия стапельной плиты стыка, определяя этим положение гребенки относительно обшивки, опирающейся на рубильники СП. 1 – стыковой узел (гребенка); 2 – обшивка; 3 – стрингер; 4 – плита стыка СП; 5 – технологический болт; 6 – рубильник После сборки изделия и освобождения его из СП погрешности линейных и угловых размеров будут: где W П – размер между стыковыми поверхностями в СП; α П – угол в СП между базовыми осями и осями отверстий; Δ α i – отклонение угла из-за деформации конструкции после сборки.

Слайд 27

Сборка по отверстиям под стыковые болты Применяется этот метод сборки в конструктивных и эксплуатационных разъёмах и стыках. К деталям, входящим в стыковые соединения, предъявляются высокие требования, так как малейшие их неточности приводят к большим доводочным работам и нарушают всю систему взаимозаменяемости деталей и нарушают точность воспроизведения аэродинамических обводов ЛА. При базировании стыковых узлов и узлов крепления оборудования к элементам планера в качестве баз используют поверхности отверстий под стыковые болты. При сборке агрегатов ОСБ в деталях совмещают с базовыми поверхностями приспособления и соединяют детали, образующие стык с элементами каркаса собираемого изделия.

Слайд 28

Сборка по отверстиям под стыковые болты На рисунке показана сборка агрегата планера ( 1 ) с базированием в приспособлении стыкового шпангоута ( 5 ) по ОСБ. Болты вставляются в отверстия стыкового шпангоута и отверстия стапельной плиты ( 4 ), определяя тем самым его положение относительно агрегата планера ( 1 ), который базируется рубильниками ( 3 ) сборочного приспособления. После чего соединяют заклёпками стрингеры ( 7 ) и обшивку ( 6 ) со стыковым профилем. 1 – агрегат планера; 2 – каркас СП; 3 – рубильники СП; 4 – стапельная плита; 5 – стыковой шпангоут; 6 – обшивка; 7 – стрингер

Слайд 29

Сборка по поверхности каркаса При такой сборке обшивку (или панель) устанавливают на поверхность каркаса и прижимают рубильником на период выполнения соединения. 1 – обшивка (панель) до установки на каркас; 2 – обшивка, установленная на каркас; 3 – каркас; 4 – прижим (рубильник); 5 – фиксация каркаса в СП Есть несколько вариантов этого метода. На рис. а показан случай, когда панель с элементами продольного набора ставится на каркас и прижимается силами N-N к его поверхности. На рис. б на каркас ставится обшивка, а на рис. в – монолитная панель. а ) б ) в )

Слайд 30

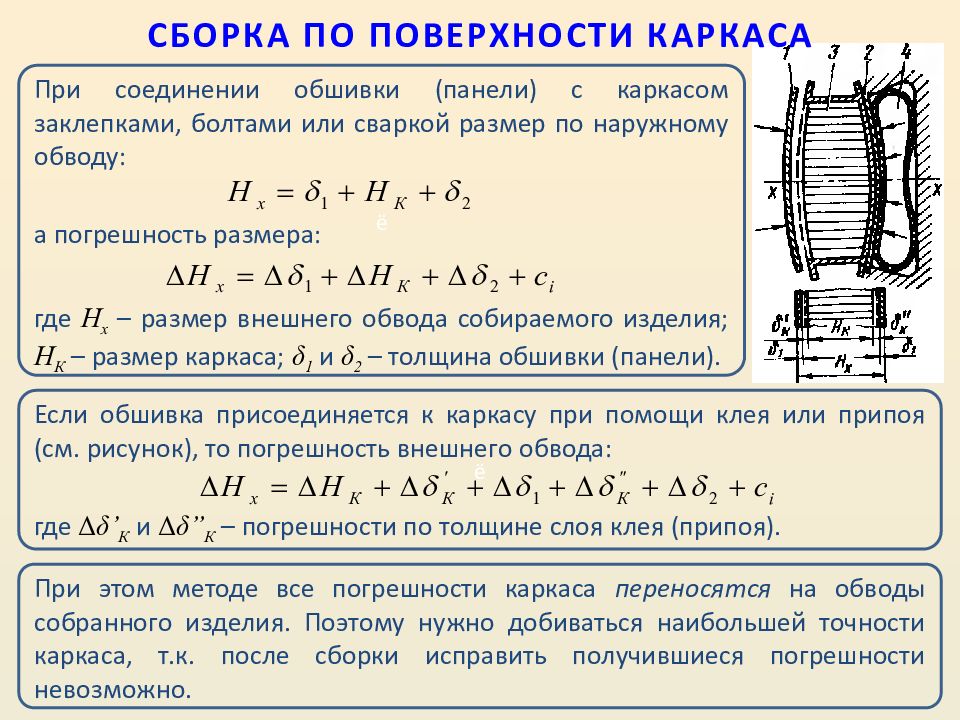

Сборка по поверхности каркаса При соединении обшивки (панели) с каркасом заклепками, болтами или сваркой размер по наружному обводу: а погрешность размера: где H x – размер внешнего обвода собираемого изделия; Н К – размер каркаса; δ 1 и δ 2 – толщина обшивки (панели). ё Если обшивка присоединяется к каркасу при помощи клея или припоя (см. рисунок), то погрешность внешнего обвода: где Δ δ ’ К и Δ δ ” К – погрешности по толщине слоя клея (припоя). ё При этом методе все погрешности каркаса переносятся на обводы собранного изделия. Поэтому нужно добиваться наибольшей точности каркаса, т.к. после сборки исправить получившиеся погрешности невозможно.

Слайд 31

Сборка по поверхности каркаса Технологический процесс сборки панели состоит из следующих работ: базирование шпангоутов 3 на ложементах 2 и закрепление их фиксаторами 4 для жесткости и неподвижности при сборке; базирование панели 1 по двум фиксаторам 6 и УБО на рубильниках 5 ; выполнение клёпки; освобождение собранного изделия и отвод рубильников 5 ; извлечение изделия из СП.

Слайд 32

Сборка по поверхности каркаса Базирование по поверхности каркаса, в основном, применяется при сборке непанелированных отсеков и агрегатов лёгких вертолётов, конструкций из монолитных и сборных нервюр и шпангоутов, и конструкций с сотовым заполнителем. Точность получаемых обводов изделия (агрегата) и взаимное расположение деталей в таком приспособлении зависят от обводов базовых поверхностей каркаса изделия (агрегата) и расположения в пространстве базовых поверхностей элементов приспособления. Сборка агрегатов в таких приспособлениях имеет большое количество переходов и операций; цикл сборки в результате становится длительным. При этом методе сборки для установки заклёпок применяют пневмодрели, пневмомолотки, поддержки.

Слайд 33

Сборка по наружной поверхности обшивки При этом способе сборки обшивка (панель) прижимается наружным обводом к рубильникам на период ее соединения с каркасом. На рисунках приведены разные варианты такого метода базирования. На схеме ( а ) панель прижимается силами Q к обводам рубильников 4. Затем панель соединяется с элементами каркаса 3. После постановки заклепок 5 наружный обвод обшивки соответствует внешнему обводу агрегата. Размер по внешнему обводу равен размеру приспособления: Н х = Н П. Листовая конструкция Конструкция из монолитных панелей Конструкция с самовспенивающимся заполнителем 1 – обшивка (панель); 2 – компенсатор; 3 – каркас; 4 – рубильники (ограничительные плиты) СП; 5 – соединительный элемент (заклепка, болт, клей); 6 – стрингер

Слайд 34

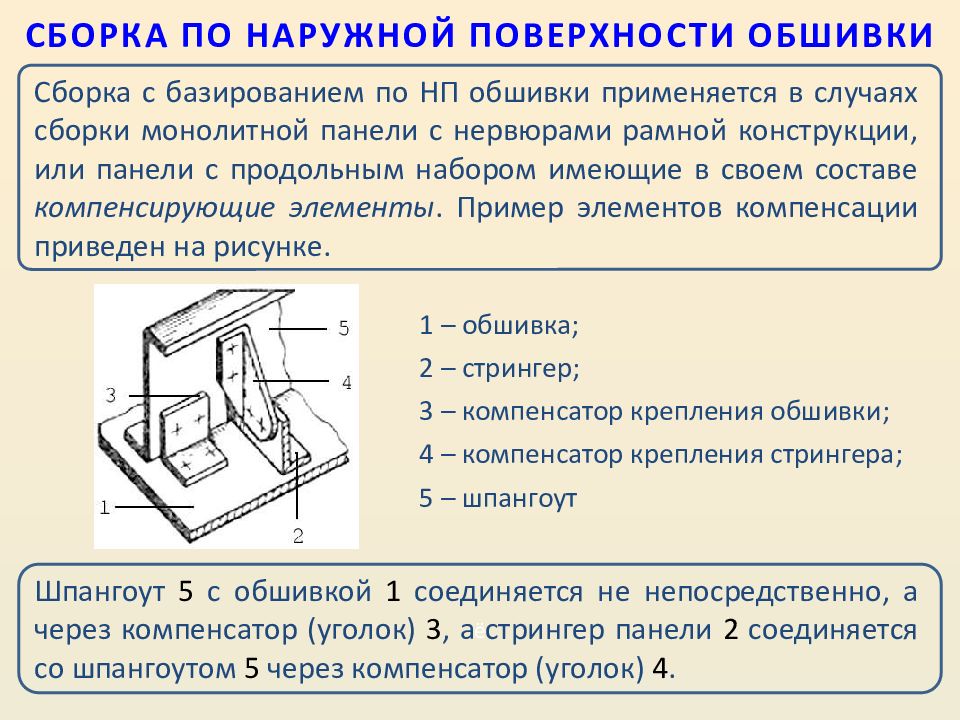

Сборка по наружной поверхности обшивки Сборка с базированием по НП обшивки применяется в случаях сборки монолитной панели с нервюрами рамной конструкции, или панели с продольным набором имеющие в своем составе компенсирующие элементы. Пример элементов компенсации приведен на рисунке. 1 – обшивка; 2 – стрингер; 3 – компенсатор крепления обшивки; 4 – компенсатор крепления стрингера; 5 – шпангоут Шпангоут 5 с обшивкой 1 соединяется не непосредственно, а через компенсатор (уголок) 3, а стрингер панели 2 соединяется со шпангоутом 5 через компенсатор (уголок) 4. ё

Слайд 35

Сборка по наружной поверхности обшивки ТП сборки отсека фюзеляжа состоит из следующих операций: на каркас 1, установленный в СП, накладываются панели 2 (с набором стрингеров и компенсаторов); накладываются и закрепляются рубильники 3, на которые базируются панели; к поверхности рубильников 3 панели 2 прижимаются силами N ; производится подготовка мест соединения деталей (сверление по НО в компенсаторах отверстий под заклёпки в шпангоутах каркаса 4 ); выполнение соединения заклёпками компенсаторов и шпангоутов; открытие рубильников и извлечение отсека фюзеляжа из СП. 1 – каркас отсека; 2 – обшивка в сборе со стрингерами и компенсаторами; 3 – рубильники; 4 – фиксаторы каркаса по КФО; 5 – накладки для соединения шпангоута

Слайд 36

Сборка по внутренней поверхности обшивки При этом методе обшивка (панель) прижимается внутренней поверхностью к базовым поверхностям СП (или к специальным макетным нервюрам/шпангоутам) на время ее соединения с каркасом через компенсаторы. ё Так, при сборке агрегатов крыла и оперения, состоящих из лонжеронов балочного типа, панелей с продольными элементами каркаса (стрингерами), стыковых нервюр с обводом по внутреннему контуру обшивки и промежуточных нервюр, соединяемых с панелями компенсаторами, рациональной является такая схема сборки: Ставят лонжероны по УБО; Ставят стыковые и макетные нервюры с обводами по внутреннему контуру обшивки по СО в стойках лонжеронов; Ставят панели по внутреннему контуру на обводы лонжеронов, макетных и стыковых нервюр, а затем соединяют их с промежуточными нервюрами компенсаторами; Заменяют макетные нервюры основными, которые через компенсаторы соединяют с панелями. Рассмотрим для примера сборку кессона крыла. ё

Слайд 37

Сборка по внутренней поверхности обшивки Собранные лонжероны 1 и 5 ставят по УБО в кронштейны 6. Затем ставят между лонжеронами макетные нервюры 7 на технологические болты и профили 9. Между макетными нервюрами ставят основные нервюры 4, приклепывая их к лонжеронам. На собранный таким образом каркас ставят панели 2 с компенсаторами 3 в два этапа. Сначала левую панель базируют на макетные нервюры и прижимают лентой 8 с силой Q. Потом по НО в компенсаторах 3 сверлят отверстия под заклепки в основных нервюрах. Затем левую панель вынимают из СП, ставят правую и сверлят по НО в компенсаторах отверстия под заклепки в основных нервюрах. Потом склепывают компенсаторы с основными нервюрами, после чего снимают макетные нервюры и ставят вместо их основные, склепывая их с лонжероном. Потом по НО в стрингерах сверлят отверстия под заклепки в основных нервюрах и склепывают их с компенсаторами. Выполнив все соединения по правой панели, окончательно ставят левую панель и соединяют установленные на ней компенсаторы с основными нервюрами, после чего вынимают кессон из СП. ё

Слайд 38

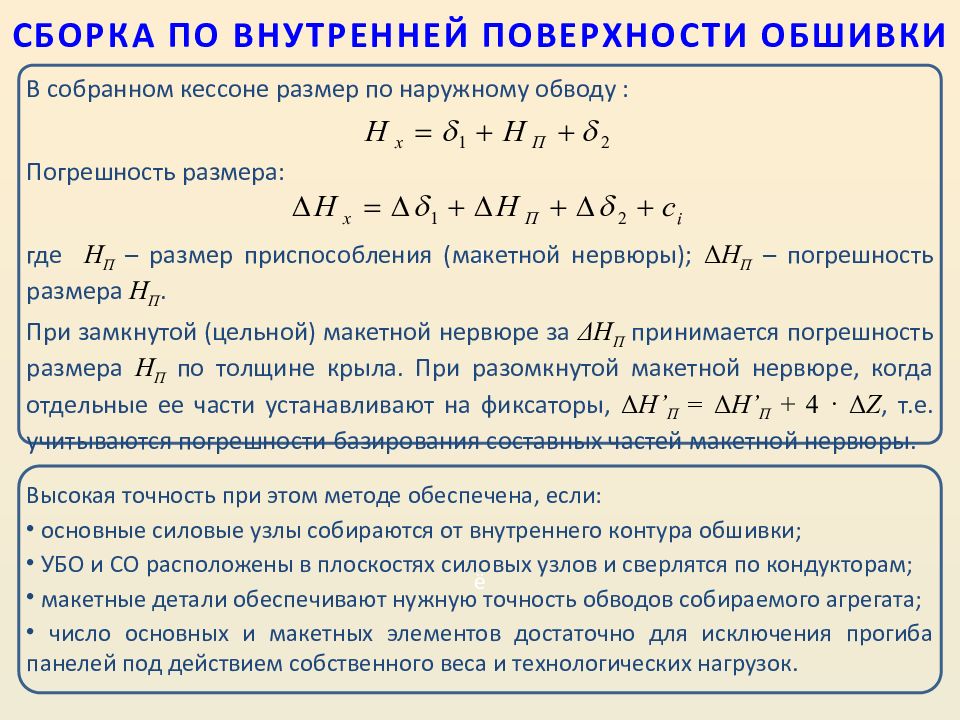

Сборка по внутренней поверхности обшивки В собранном кессоне размер по наружному обводу : ё Погрешность размера: где Н П – размер приспособления (макетной нервюры); Δ Н П – погрешность размера Н П. При замкнутой (цельной) макетной нервюре за Δ Н П принимается погрешность размера Н П по толщине крыла. При разомкнутой макетной нервюре, когда отдельные ее части устанавливают на фиксаторы, Δ Н ’ П = Δ Н ’ П + 4 · Δ Z, т.е. учитываются погрешности базирования составных частей макетной нервюры. Высокая точность при этом методе обеспечена, если: основные силовые узлы собираются от внутреннего контура обшивки; УБО и СО расположены в плоскостях силовых узлов и сверлятся по кондукторам; макетные детали обеспечивают нужную точность обводов собираемого агрегата; число основных и макетных элементов достаточно для исключения прогиба панелей под действием собственного веса и технологических нагрузок. ё

Слайд 40

технико-экономические показатели и точность Рассмотренные выше методы базирования при сборке применяют обычно не в изолированном виде, а сочетают при сборке несколько видов базирования. Так, при сборке кессона крыла лонжероны в сборочное положение ставят по УБО, макетные и самолетные нервюры – по СО, а панели – по внутренней поверхности обшивки. Если при сборке используется несколько баз, то основным методом базирования считают тот, при котором формируется наружный обвод узла, отсека или агрегата. При удовлетворении требований по точности несколькими методами базирования выбирают тот, который имеет наилучшие технико-экономические показатели. Такие технико-экономические расчеты производят при разработке ТП сборки с использованием специальных прикладных программ.

Слайд 41

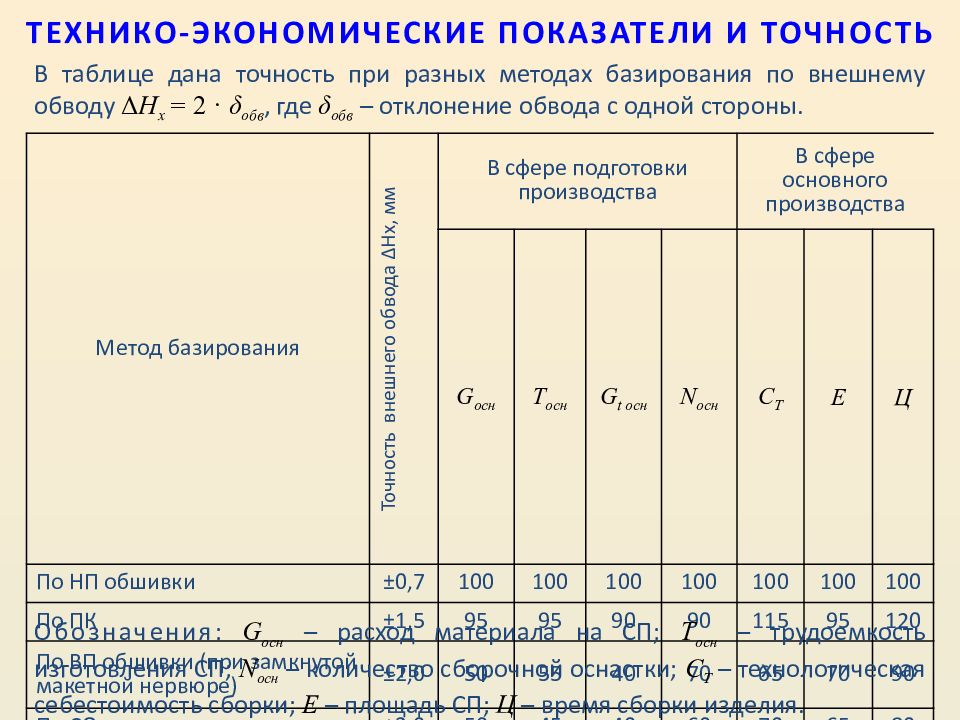

технико-экономические показатели и точность В таблице дана точность при разных методах базирования по внешнему обводу Δ Н х = 2 · δ обв, где δ обв – отклонение обвода с одной стороны. Метод базирования Точность внешнего обвода Δ Нх, мм В сфере подготовки производства В сфере основного производства G осн Т осн G t осн N осн С Т Е Ц По НП обшивки ±0,7 100 100 100 100 100 100 100 По ПК ±1,5 95 95 90 90 115 95 120 По ВП обшивки (при замкнутой макетной нервюре) ±2,0 50 55 40 70 65 70 90 По СО ±3,0 50 45 40 60 70 65 80 По КФО ±2,5 50 70 60 65 60 80 85 Обозначения : G осн – расход материала на СП; Т осн – трудоемкость изготовления СП; N осн – количество сборочной оснастки; С Т – технологическая себестоимость сборки; Е – площадь СП; Ц – время сборки изделия.

Слайд 42

технико-экономические показатели и точность Наилучшие технико-экономические показатели в сфере подготовки производства при сборке узлов, панелей имеют методы базирования по СО, КФО и по внутренней поверхности обшивки. Затраты на оснастку для изготовления и сборки узлов и панелей с базированием по СО и КФО составляют 35-45% затрат соответствующих методам базирования по внешней поверхности обшивки или поверхности каркаса. Объясняется это тем, что при базировании по СО, КФО и внутренней поверхности обшивки требуется простая, менее трудоемкая и дешевая оснастка. При сборке по СО, КФО приспособления имеют меньшее количество балок, колонн, ложементов и совершенно не имеют рубильников, необходимых в приспособлениях при базировании по внешней поверхности обшивки и поверхности каркаса. При базировании по СО многие узлы и панели собираются вообще без приспособлений – на столах, верстаках или в переналаживаемых СП. Это приводит к снижению не только расхода металла на оснастку, трудоемкости и себестоимости ее изготовления, но и количества потребной для сборки оснастки. ё

Слайд 43

технико-экономические показатели и точность Если рассматривать технико-экономические показатели методов сборки в сфере основного производства, то при методе сборки – базирование по поверхности каркаса – себестоимость сборки выше, чем при базировании по внешней поверхности обшивки. Это связано с тем, что при базировании по поверхности каркаса уменьшается объем работ по панелированию, но значительно увеличен объем клепальных работ, выполняемых в стапелях общей сборки ручным инструментом ( пневмодрели, пневмомолотки ). Большой объем панелирования, выделение сборки и клепки панелей на самостоятельные участки работы, применение более совершенных сборочных приспособлений, уменьшение объема сборочно-клепальных работ при общей сборке отсеков и агрегатов – всё это повышает технико-экономические показатели в сфере основного производства. ё

Слайд 45

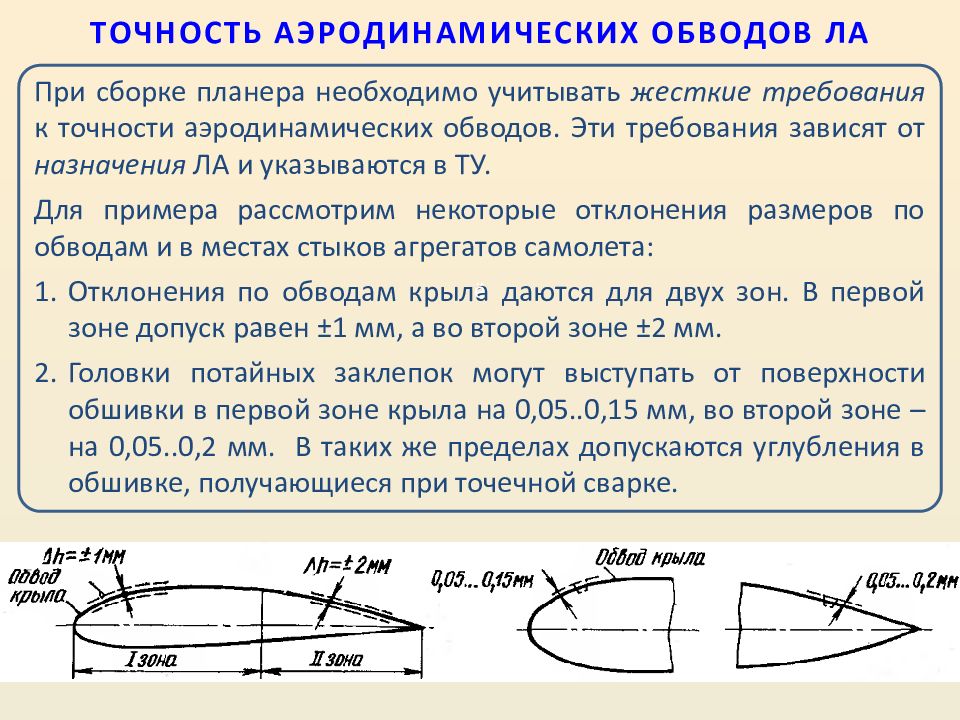

точность аэродинамических обводов ЛА При сборке планера необходимо учитывать жесткие требования к точности аэродинамических обводов. Эти требования зависят от назначения ЛА и указываются в ТУ. Для примера рассмотрим некоторые отклонения размеров по обводам и в местах стыков агрегатов самолета: Отклонения по обводам крыла даются для двух зон. В первой зоне допуск равен ±1 мм, а во второй зоне ±2 мм. Головки потайных заклепок могут выступать от поверхности обшивки в первой зоне крыла на 0,05..0,15 мм, во второй зоне – на 0,05..0,2 мм. В таких же пределах допускаются углубления в обшивке, получающиеся при точечной сварке. ё

Слайд 46

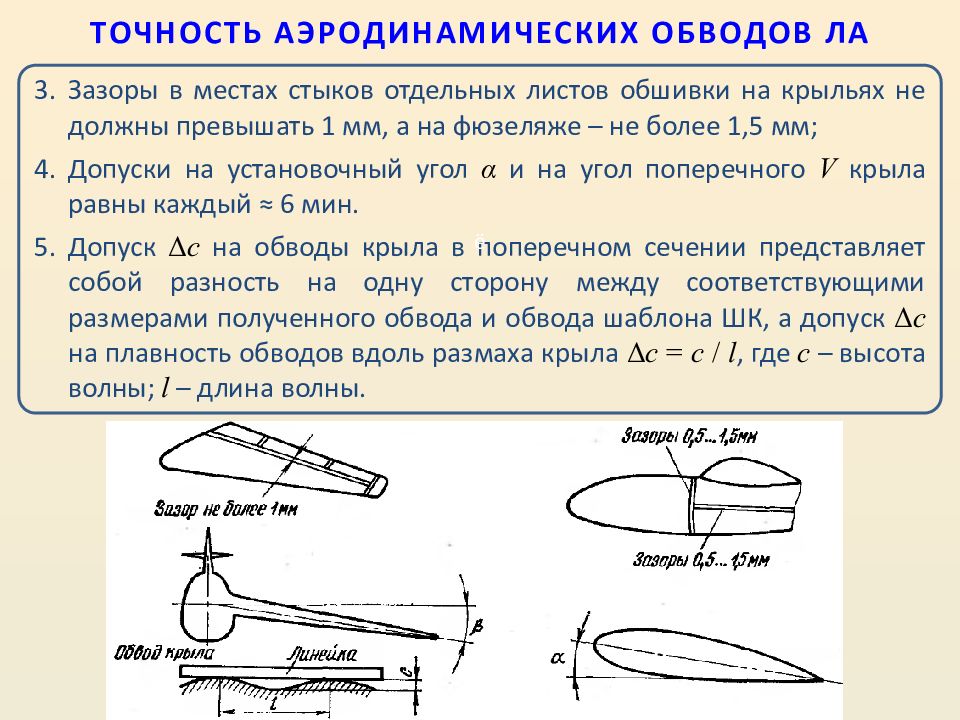

точность аэродинамических обводов ЛА Зазоры в местах стыков отдельных листов обшивки на крыльях не должны превышать 1 мм, а на фюзеляже – не более 1,5 мм; Допуски на установочный угол α и на угол поперечного V крыла равны каждый ≈ 6 мин. Допуск Δ с на обводы крыла в поперечном сечении представляет собой разность на одну сторону между соответствующими размерами полученного обвода и обвода шаблона ШК, а допуск Δ с на плавность обводов вдоль размаха крыла Δ с = с / l, где с – высота волны; l – длина волны. ё