Первый слайд презентации: Семестр 2

Структурообразование в конденсированных средах Тема 7. Структурообразование в тройных системах. (6 часов) Тема 8. Железо и система железо - углерод. (6 часов) Тема 9. Термическая обработка. (10 часов) Тема 10. Легированные стали. (6 часов). Тема 11. Сплавы на нежелезной основе. (6 часов) ДЗ + контрольная работа по теме 7 ДЗ + коллоквиум по теме 8

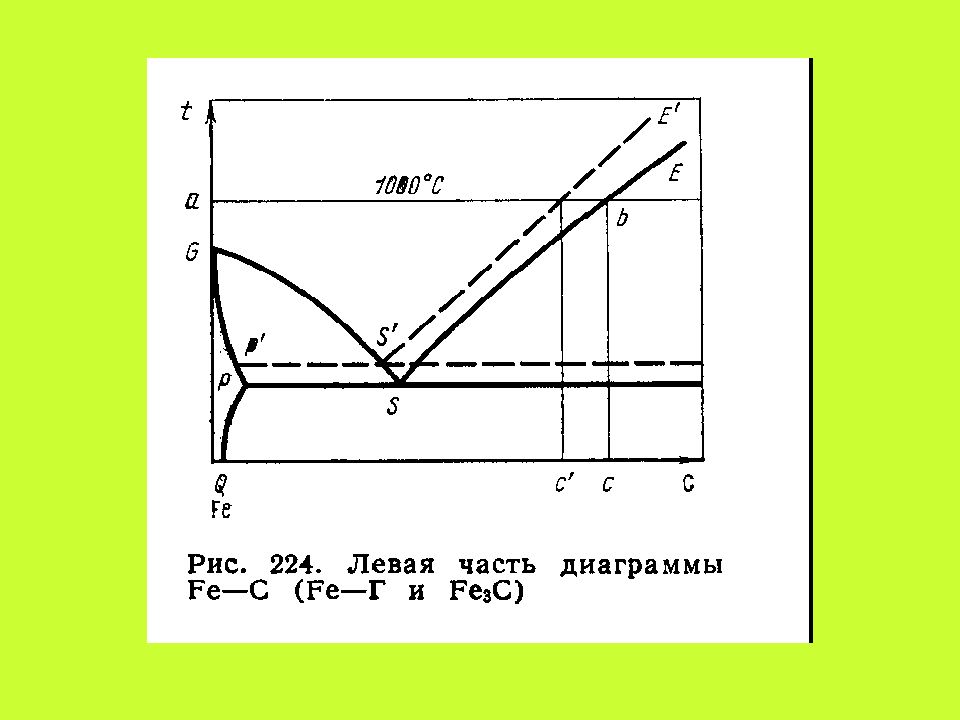

Слайд 4

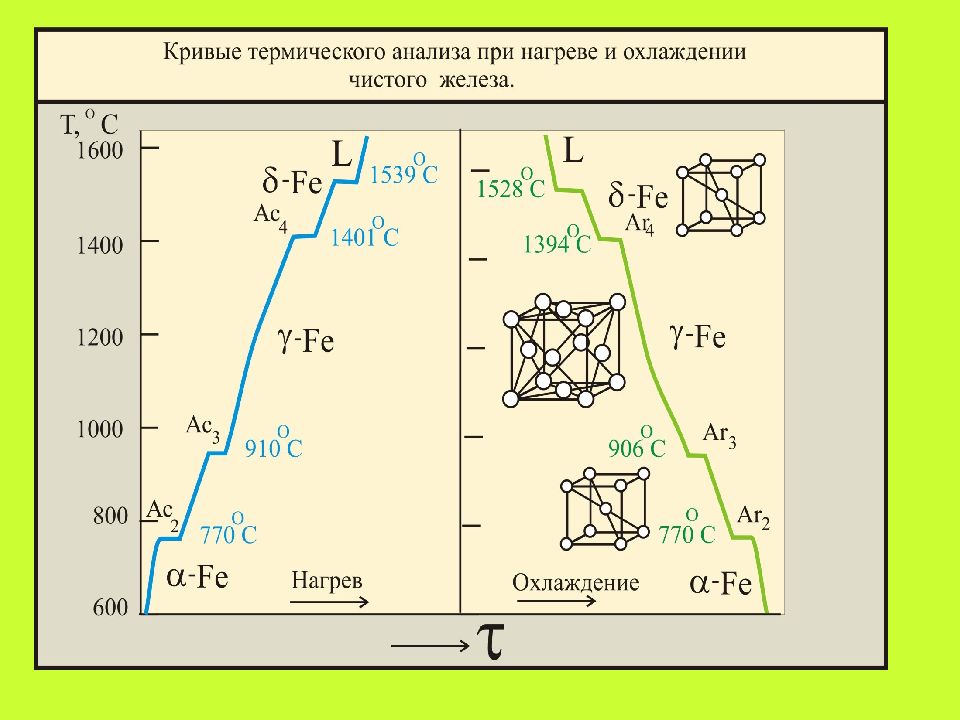

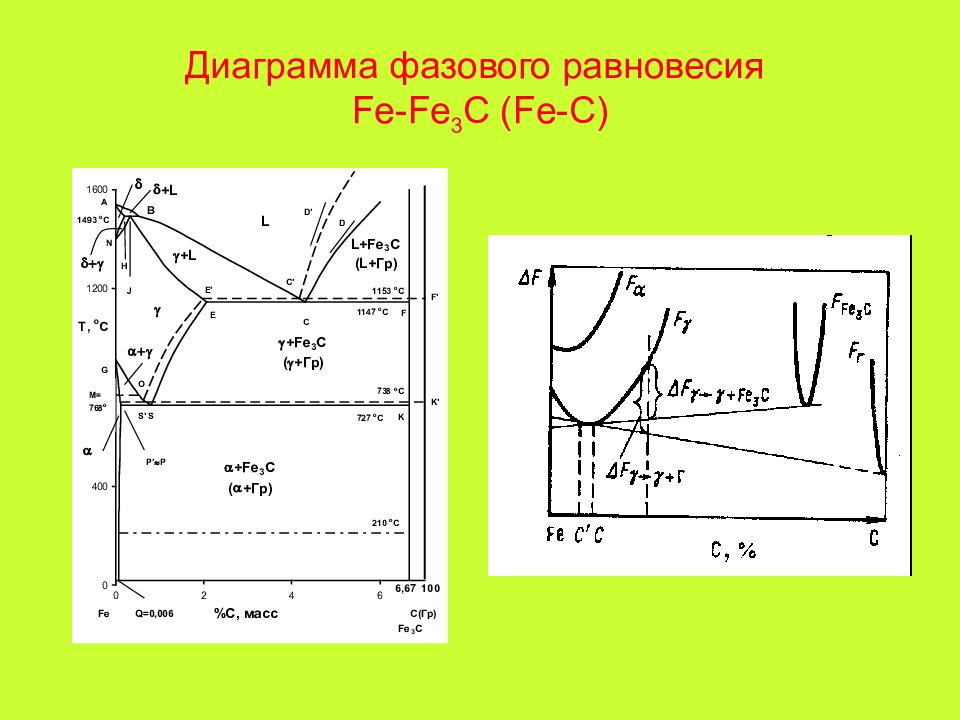

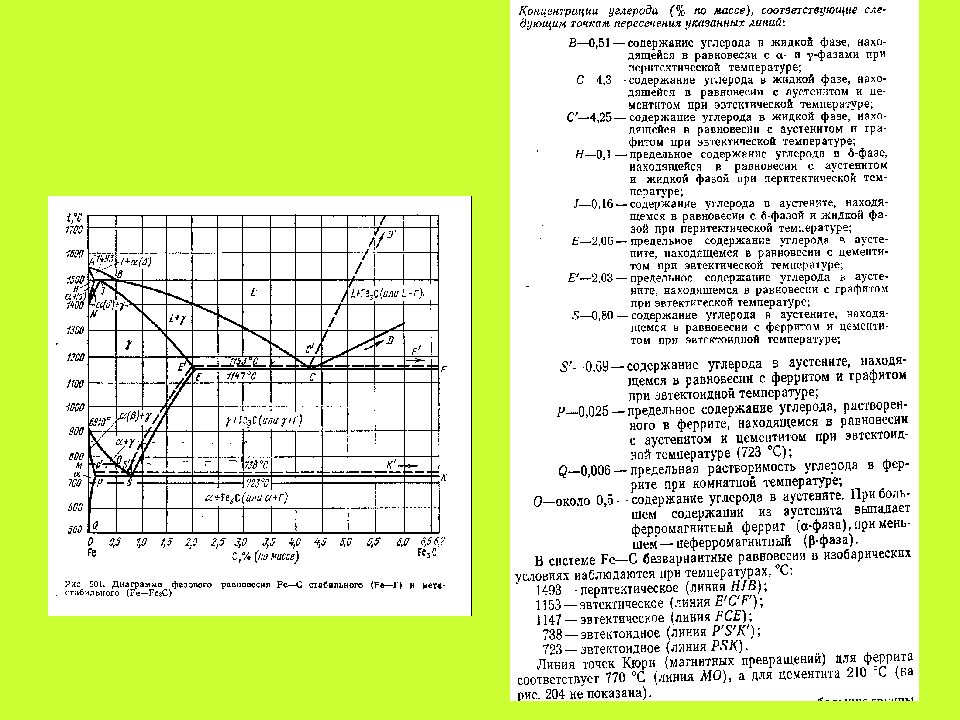

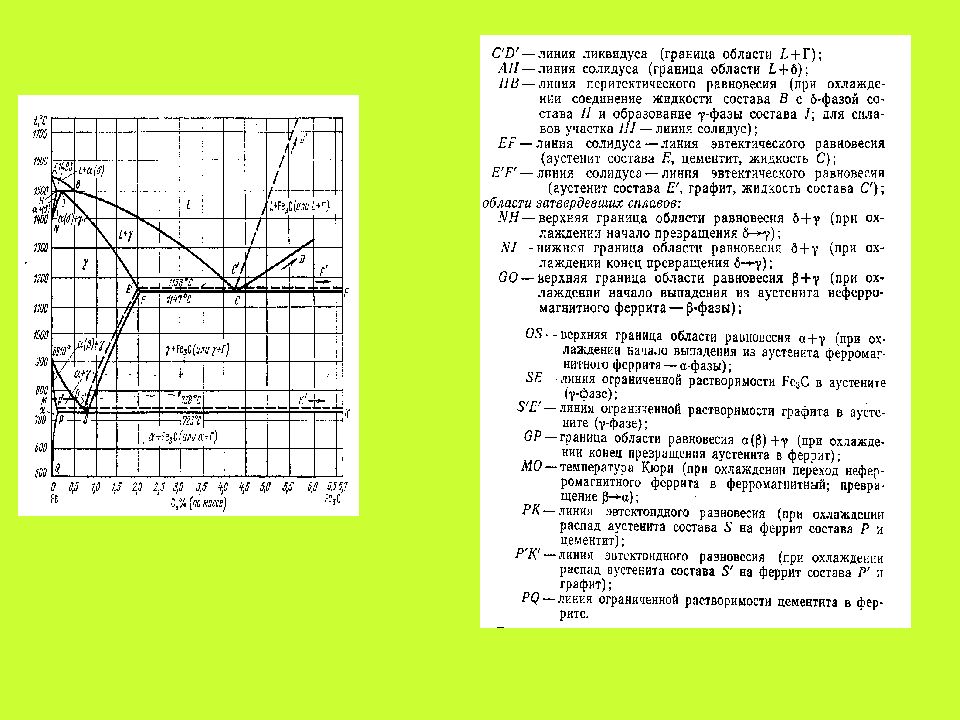

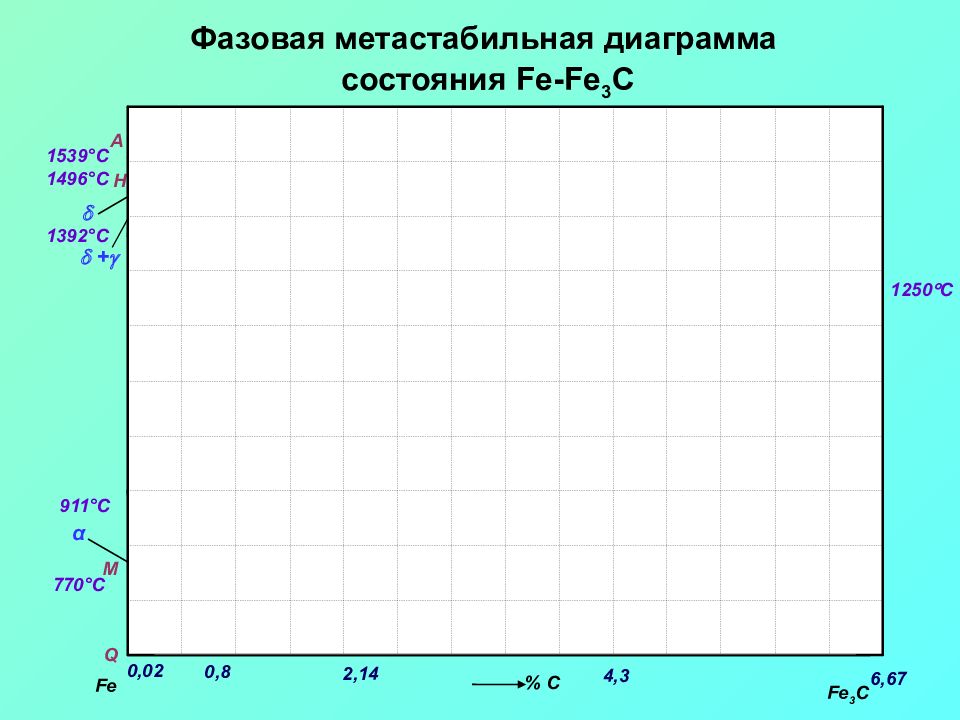

Железо – Fe, химический элемент VIII группы периодической системы элементов, атомный номер 26, атомная масса 55.847 а.е., по внешнему виду - блестящий серебристо-серый пластичный металл. Широкое применение сплавов на основе железа (стали и чугуны) обусловлено его дешевизной, большим содержанием железа в земной коре (5.1%), легкостью извлечения из его оксидов. Особенно важным свойством железа является его аллотропия, то есть наличие нескольких кристаллических модификаций, что дает возможность существенно изменять физические и механические свойства железных сплавов с помощью различных внешних тепловых, химических, радиационных и других видов обработок. Температура плавления чистого железа равна 1539 С (точка А на диаграмме Fe - C – рисунке 4.8), кипения – 3200 С. Плотность железа – 7.874 г/см3. Твердость железа зависит от чистоты металла, твердость чистого железа по Бринеллю равна 490 МПа (49 НВ). Механические свойства железа: предел прочности при растяжении в=300-350 МПа, относительное удлинение =40%, поперечное сужение =70%, то есть железо является высоко пластичным материалом. Наиболее важными с точки зрения промышленного использования сплавов на основе железа являются следующие физические свойства железа: намагниченность насыщения IS =1.7 Тл, удельное электросопротивление 9.7 мкОм см, удельная теплоемкость 3.31 Дж/кг К.

Слайд 6

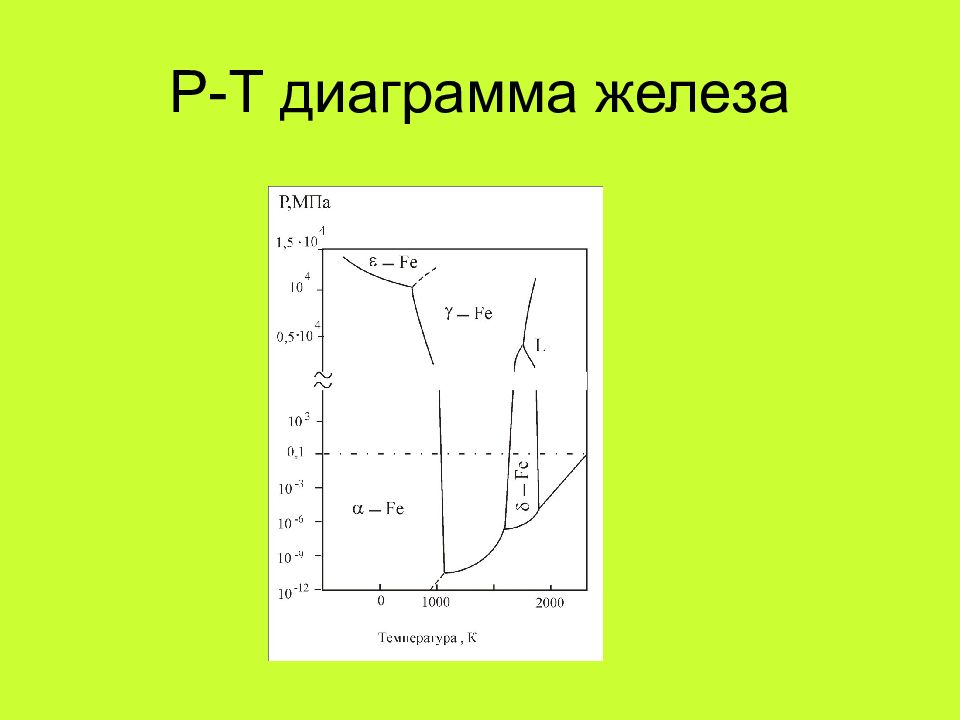

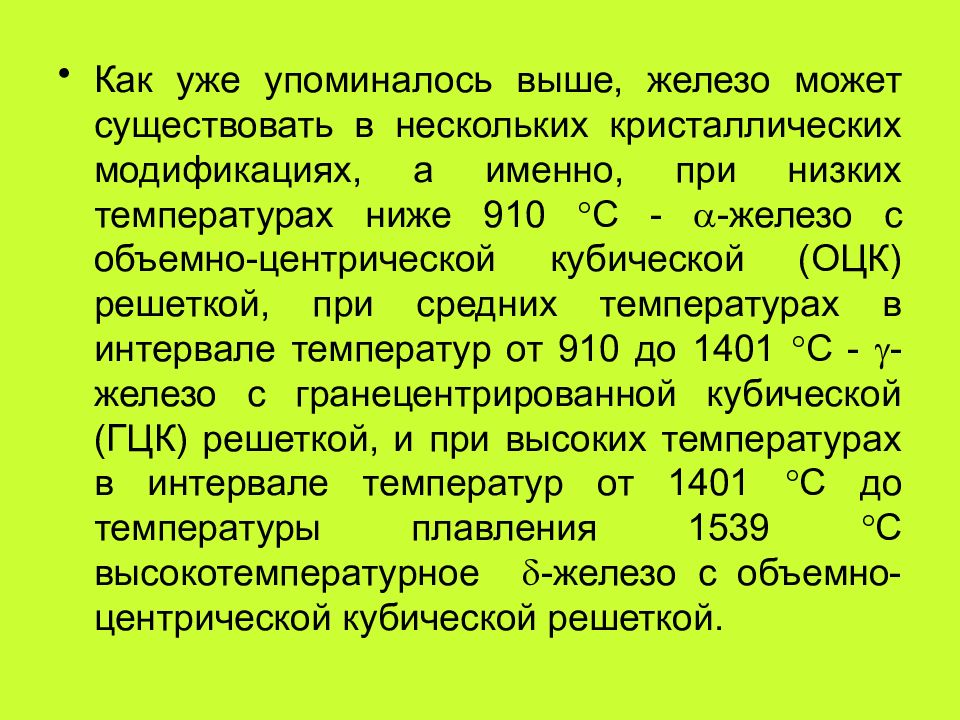

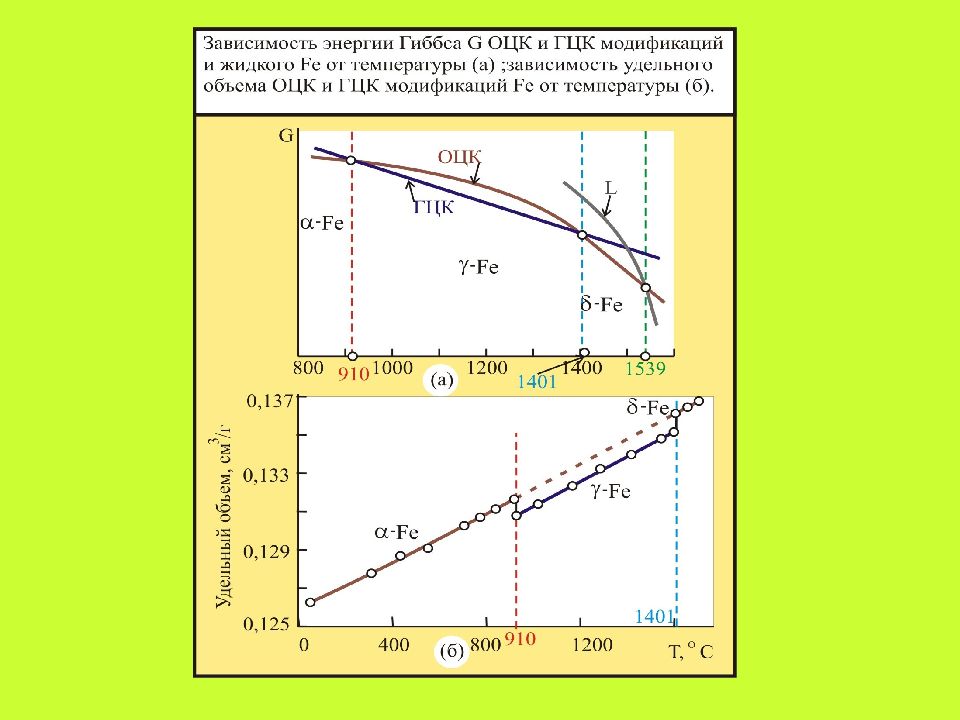

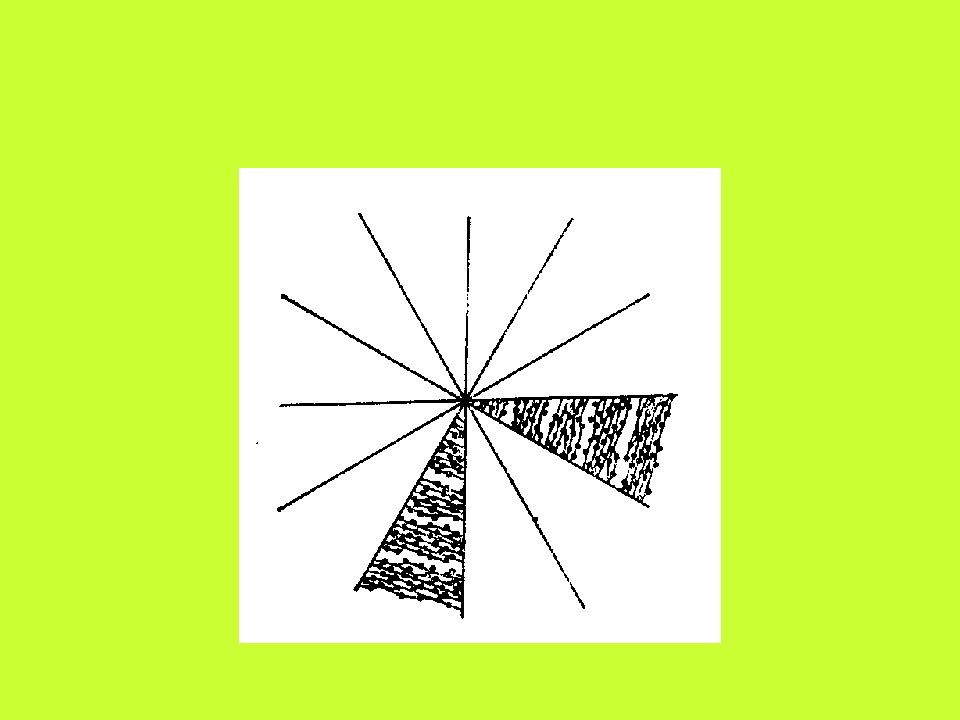

Как уже упоминалось выше, железо может существовать в нескольких кристаллических модификациях, а именно, при низких температурах ниже 910 С - -железо с объемно-центрической кубической (ОЦК) решеткой, при средних температурах в интервале температур от 910 до 1401 С - -железо с гранецентрированной кубической (ГЦК) решеткой, и при высоких температурах в интервале температур от 1401 С до температуры плавления 1539 С высокотемпературное -железо с объемно-центрической кубической решеткой.

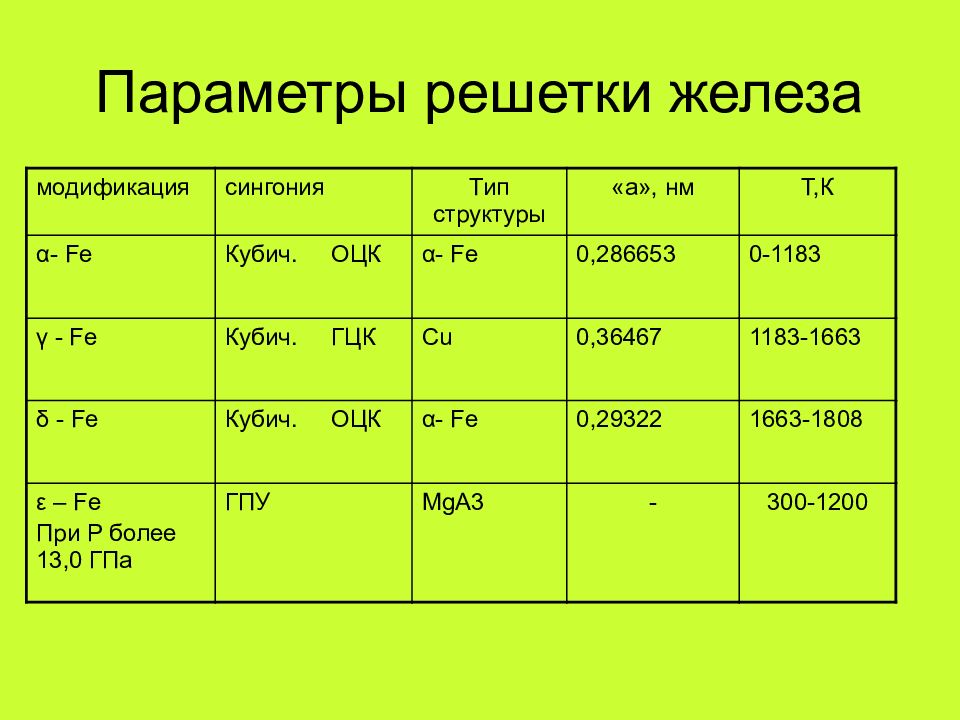

Слайд 7: Параметры решетки железа

модификация сингония Тип структуры «а», нм Т,К α - Fe Кубич. ОЦК α - Fe 0,286653 0-1183 γ - Fe Кубич. ГЦК Cu 0,36467 1183-1663 δ - Fe Кубич. ОЦК α - Fe 0,29322 1663-1808 ε – Fe При Р более 13,0 ГПа ГПУ Mg А3 - 300-1200

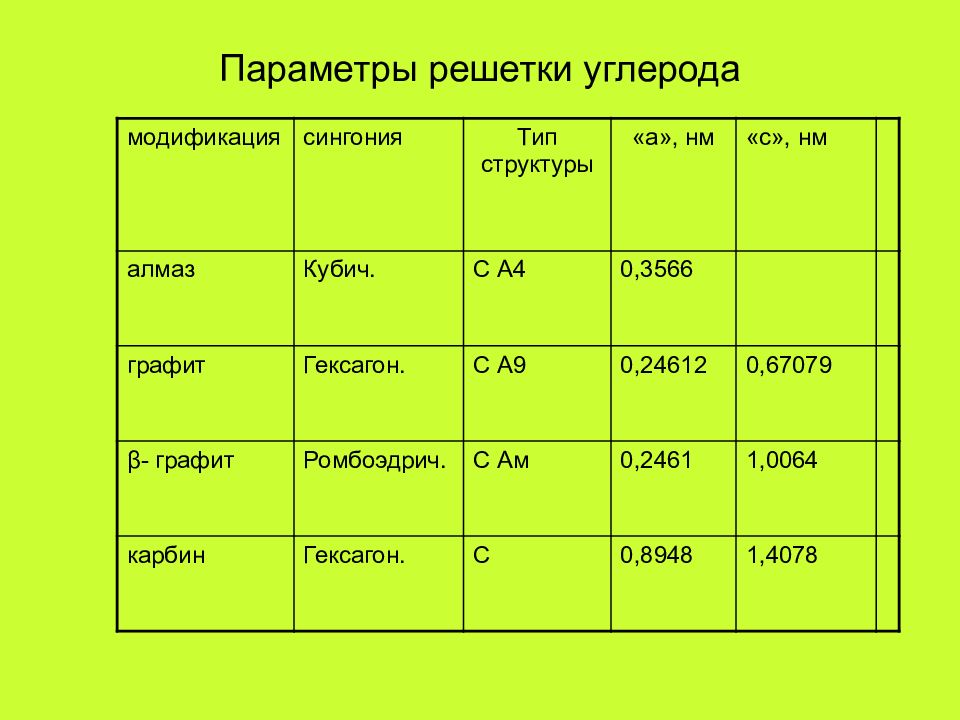

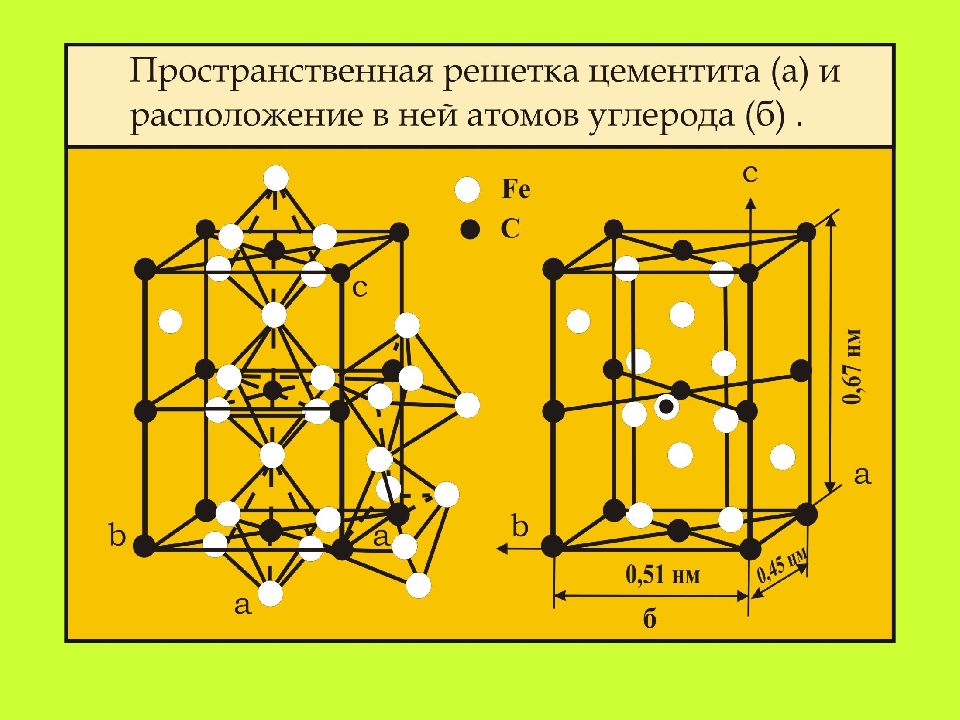

Слайд 10: Параметры решетки углерода

модификация сингония Тип структуры «а», нм «с», нм алмаз Кубич. С А4 0,3566 графит Гексагон. С А9 0,24612 0,67079 β - графит Ромбоэдрич. С Ам 0,2461 1,0064 карбин Гексагон. С 0,8948 1,4078

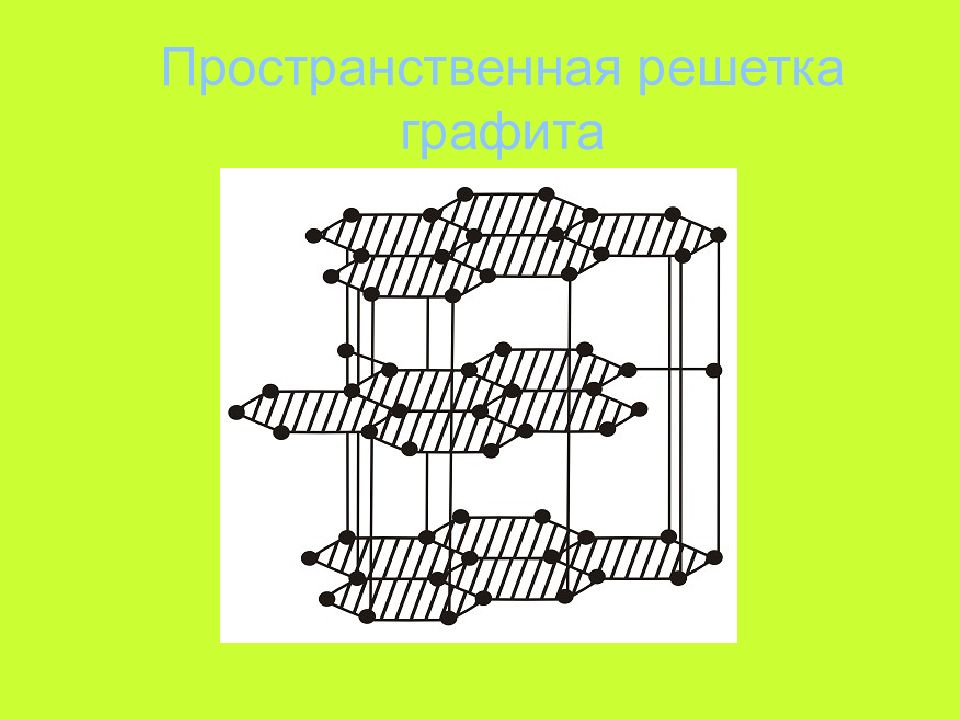

Слайд 11: Пространственная решетка графита

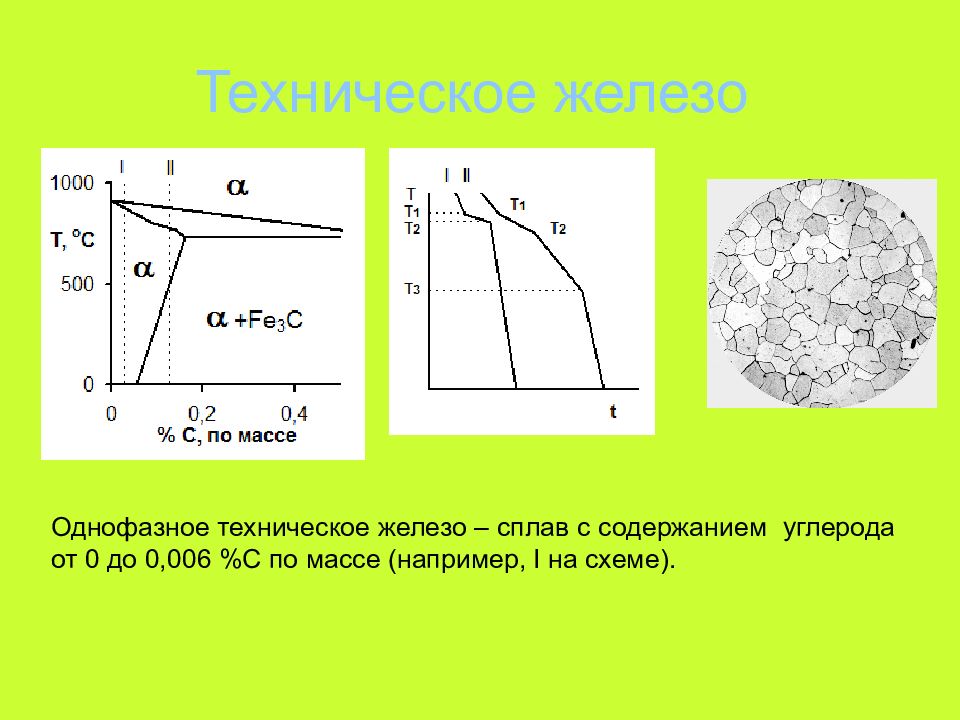

Слайд 21: Техническое железо

Однофазное техническое железо – сплав с содержанием углерода от 0 до 0,006 %С по массе (например, I на схеме).

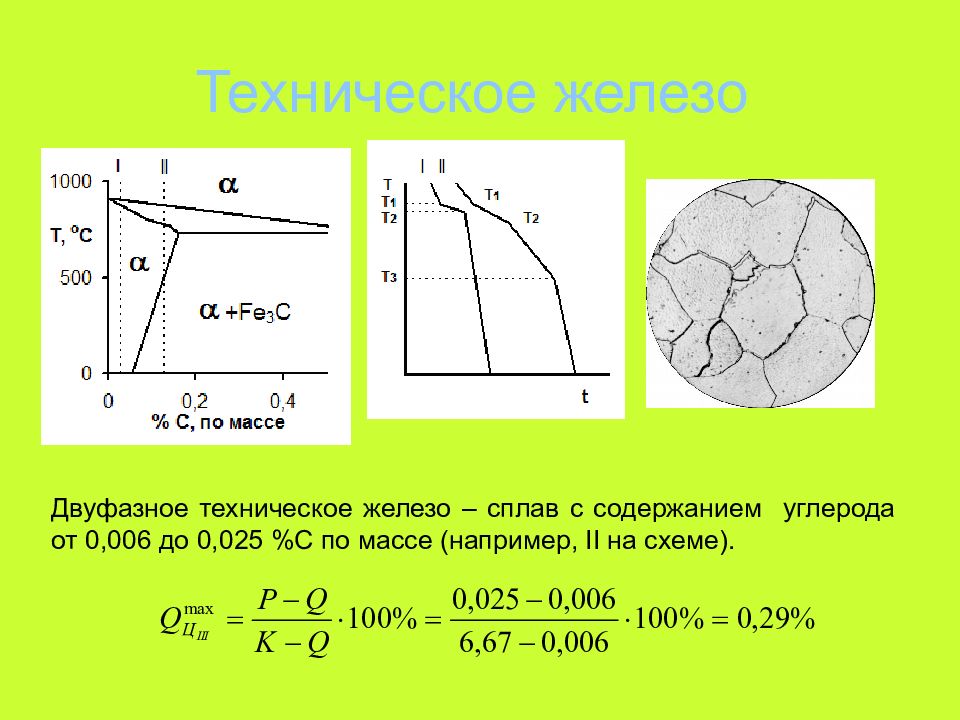

Слайд 22: Техническое железо

Двуфазное техническое железо – сплав с содержанием углерода от 0,006 до 0,025 %С по массе (например, II на схеме).

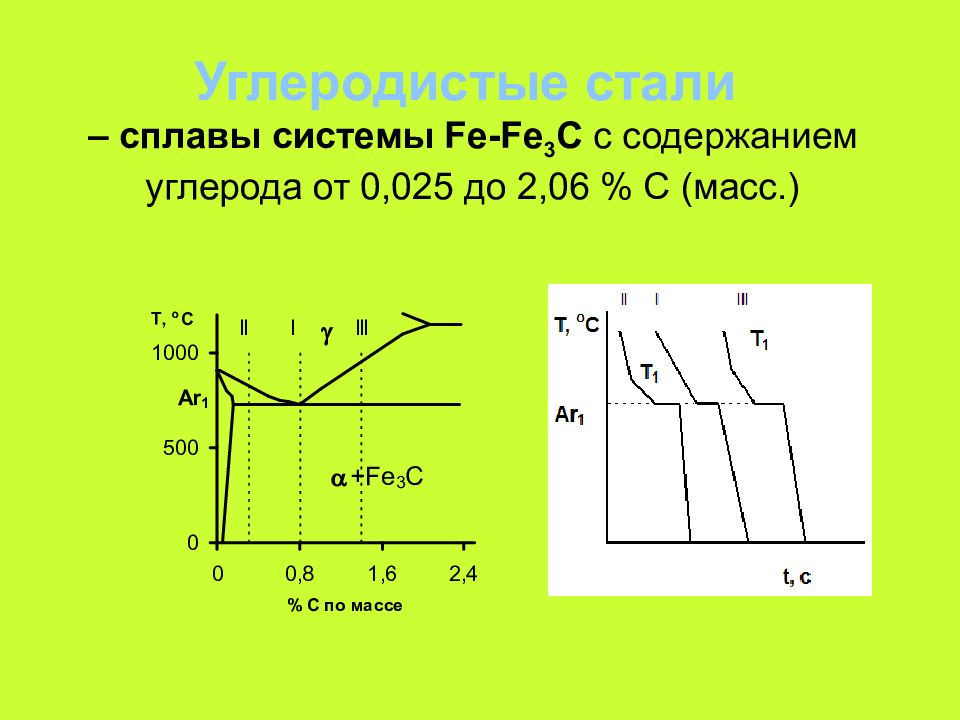

Слайд 23: Углеродистые стали – c плавы системы Fe-Fe 3 C с содержанием углерода от 0,025 до 2,06 % С (масс.)

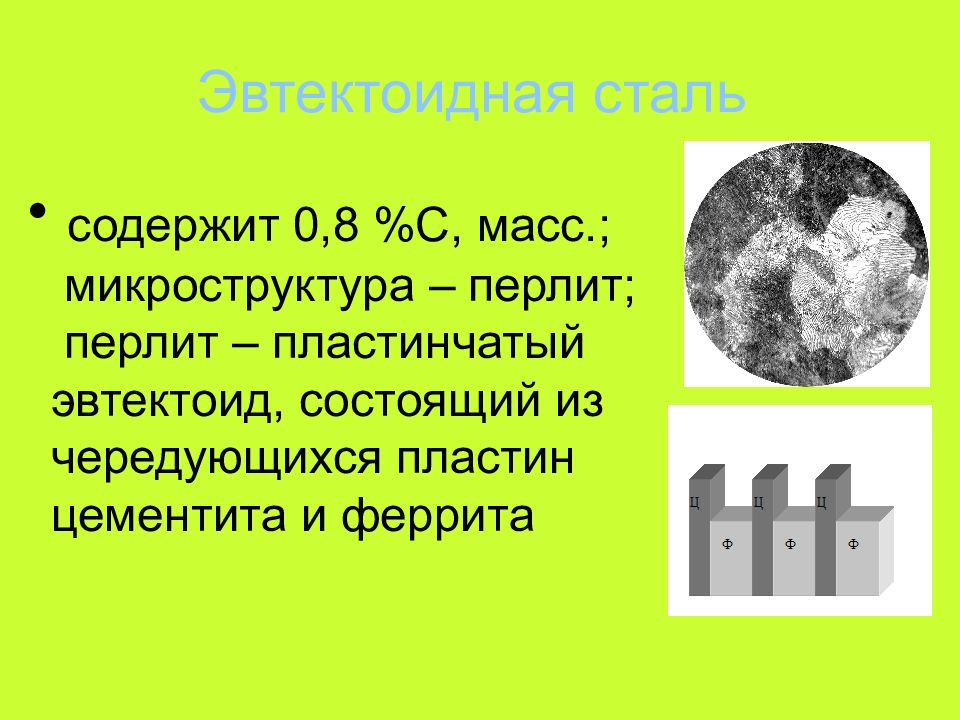

Слайд 24: Эвтектоидная сталь

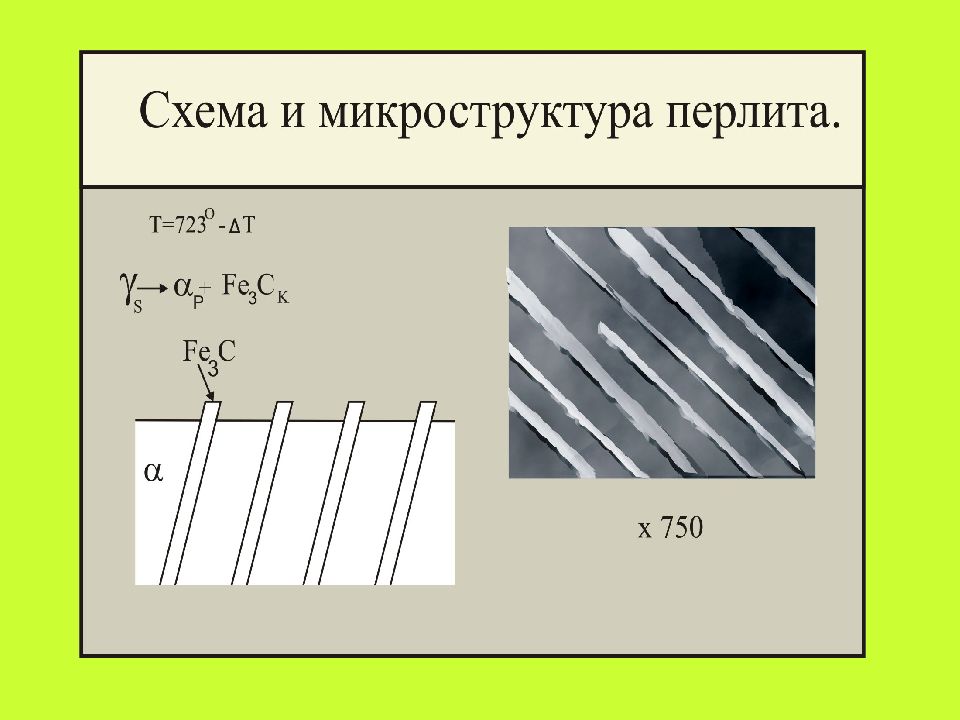

содержит 0,8 %С, масс.; микроструктура – перлит; перлит – пластинчатый эвтектоид, состоящий из чередующихся пластин цементита и феррита

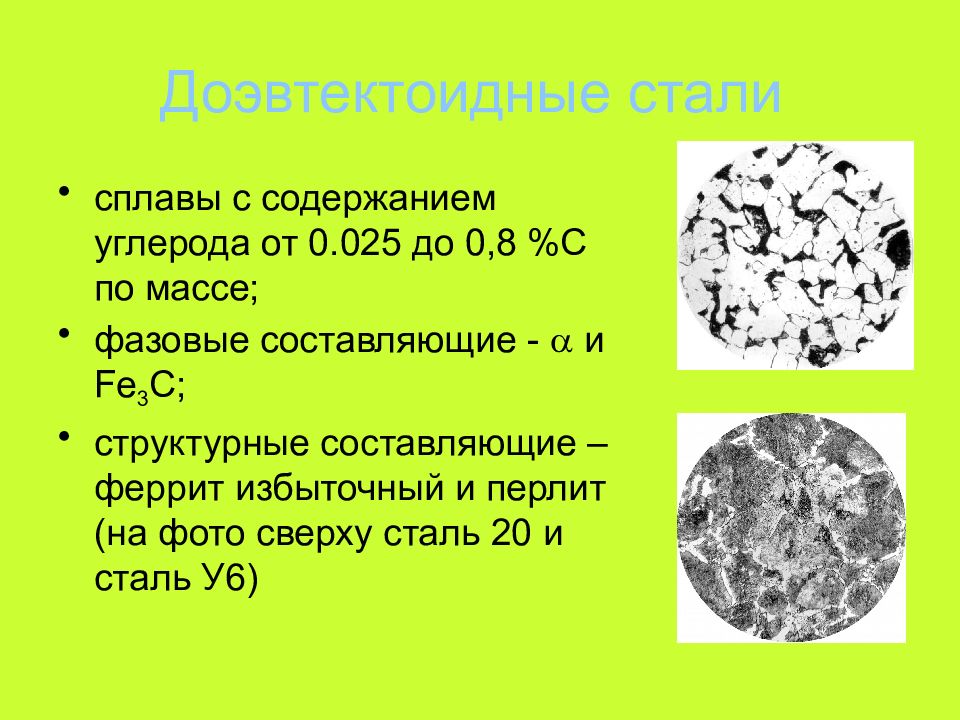

Слайд 25: Доэвтектоидные стали

сплавы с содержанием углерода от 0.025 до 0,8 %С по массе; фазовые составляющие - и Fe 3 C ; структурные составляющие – феррит избыточный и перлит (на фото сверху сталь 20 и сталь У6)

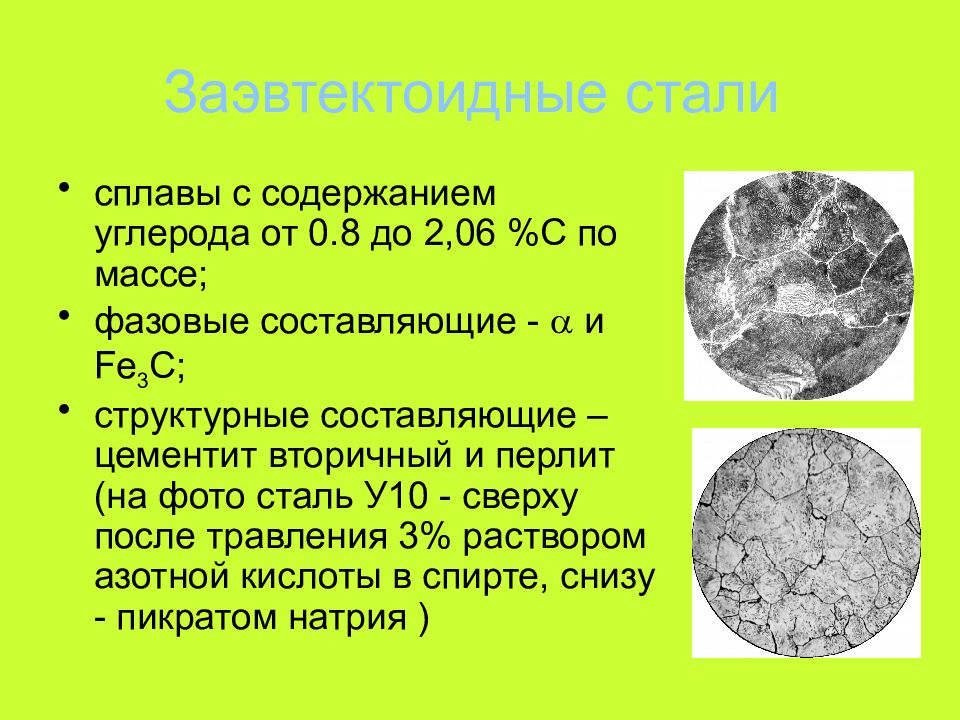

Слайд 26: Заэвтектоидные стали

сплавы с содержанием углерода от 0.8 до 2,06 %С по массе; фазовые составляющие - и Fe 3 C ; структурные составляющие – цементит вторичный и перлит (на фото сталь У10 - сверху после травления 3% раствором азотной кислоты в спирте, снизу - пикратом натрия )

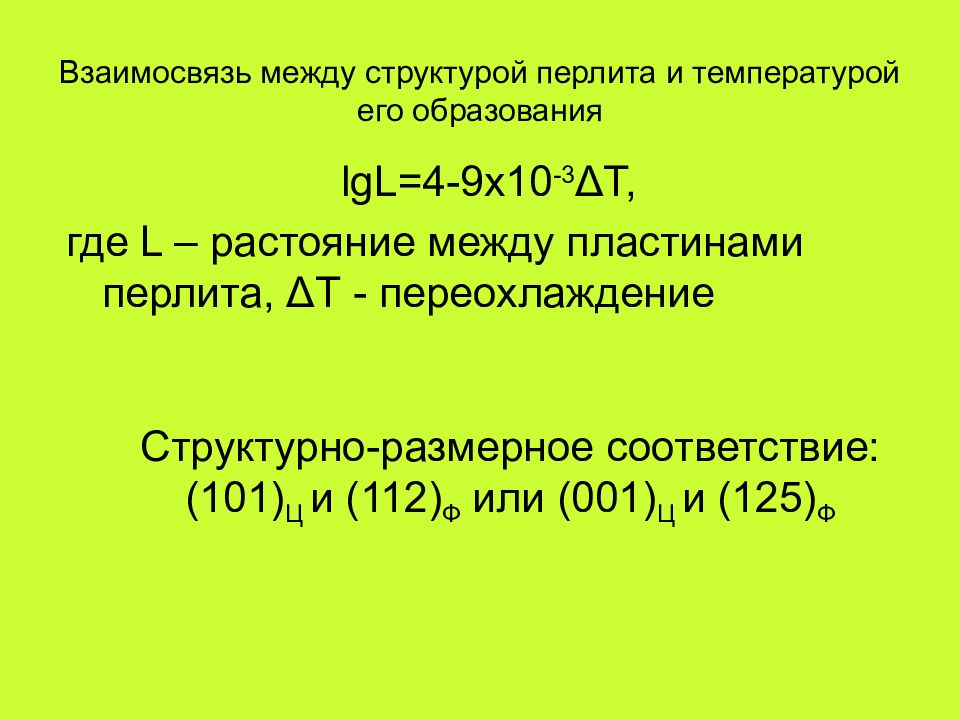

lgL= 4-9х10 -3 Δ Т, где L – растояние между пластинами перлита, Δ Т - переохлаждение Структурно-размерное соответствие: (101) Ц и (112) Ф или (001) Ц и (125) Ф

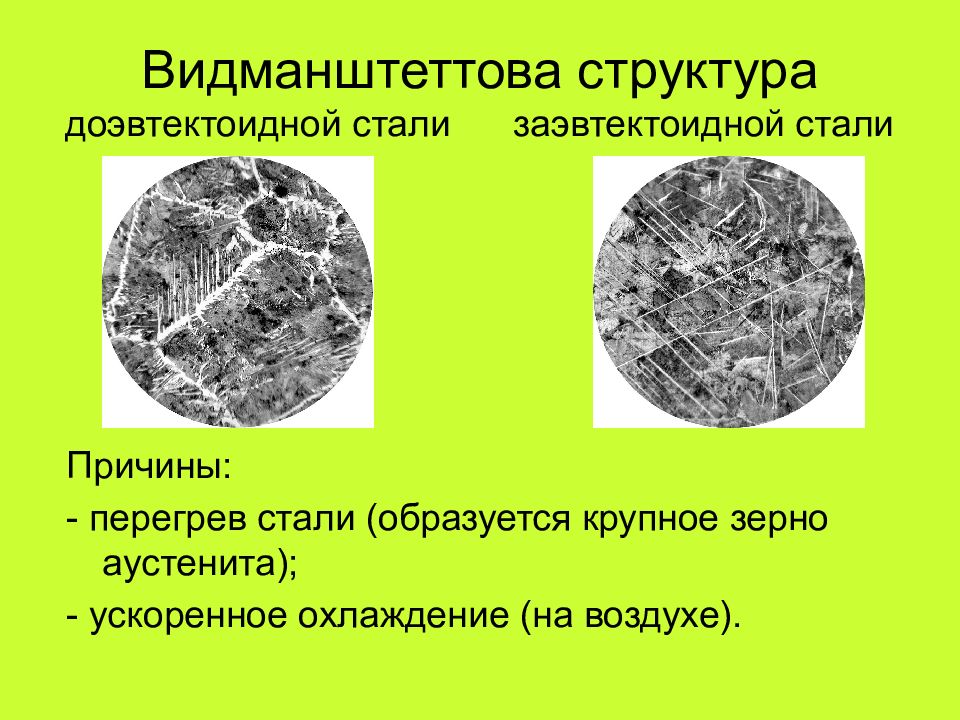

Слайд 32: Видманштеттова структура доэвтектоидной стали заэвтектоидной стали

Причины: - перегрев стали (образуется крупное зерно аустенита); - ускоренное охлаждение (на воздухе).

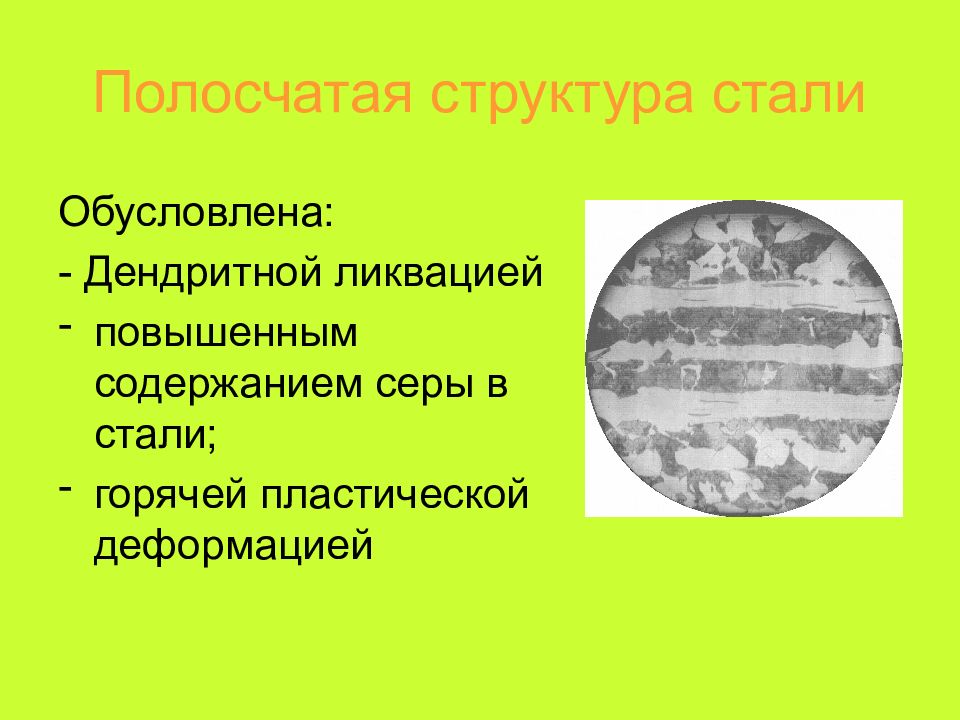

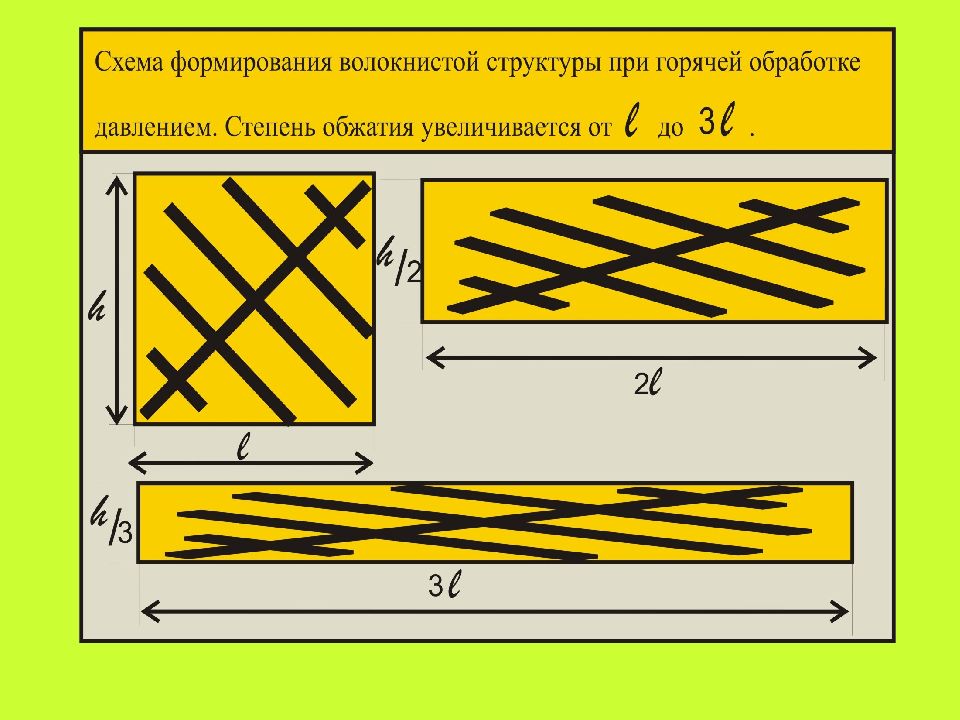

Слайд 35: Полосчатая структура стали

Обусловлена: - Дендритной ликвацией повышенным содержанием серы в стали; горячей пластической деформацией

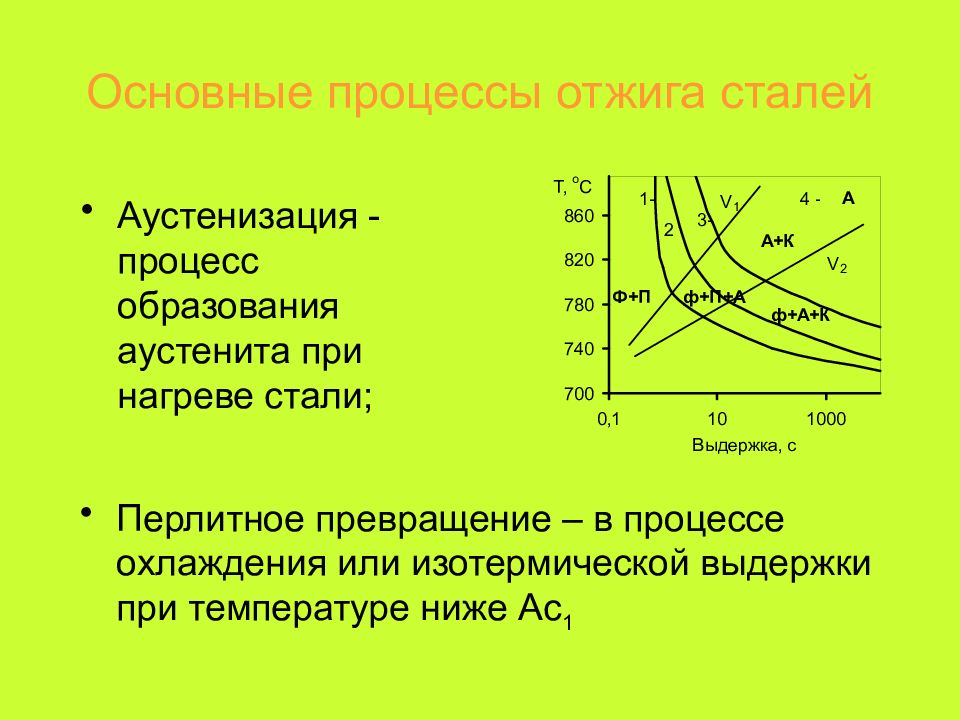

Слайд 38: Основные процессы отжига сталей

Аустенизация - процесс образования аустенита при нагреве стали; Перлитное превращение – в процессе охлаждения или изотермической выдержки при температуре ниже Ас 1

Слайд 39: Типы отжига сталей

Полный отжиг; Неполный отжиг; Сфероидизирующий отжиг Изотермический отжиг; Нормализационный отжиг (нормализация); Патентирование

Слайд 40: Полный отжиг

проводится для доэвтектоидных сталей при температуре на 20-40 выше Ас 3 с последующим охлаждением со скоростью 200 град/ч формируется структура состоящая из избыточного феррита и перлита устранение пороков структуры, возникших при предыдущей обработке (литье, деформации, сварке)

Слайд 41: Неполный отжиг

проводится для доэвтектоидных сталей при нагреве до температуры выше Ас 1, но ниже Ас 3 применяется ограниченно, так как при температуре неполного отжига избыточный феррит не исчезает, а соответственно часть пороков стали не устраняется используют для смягчения стали перед обработкой резанием, поскольку образуется мягкий перлит. Это позволяет снизить стоимость обработки

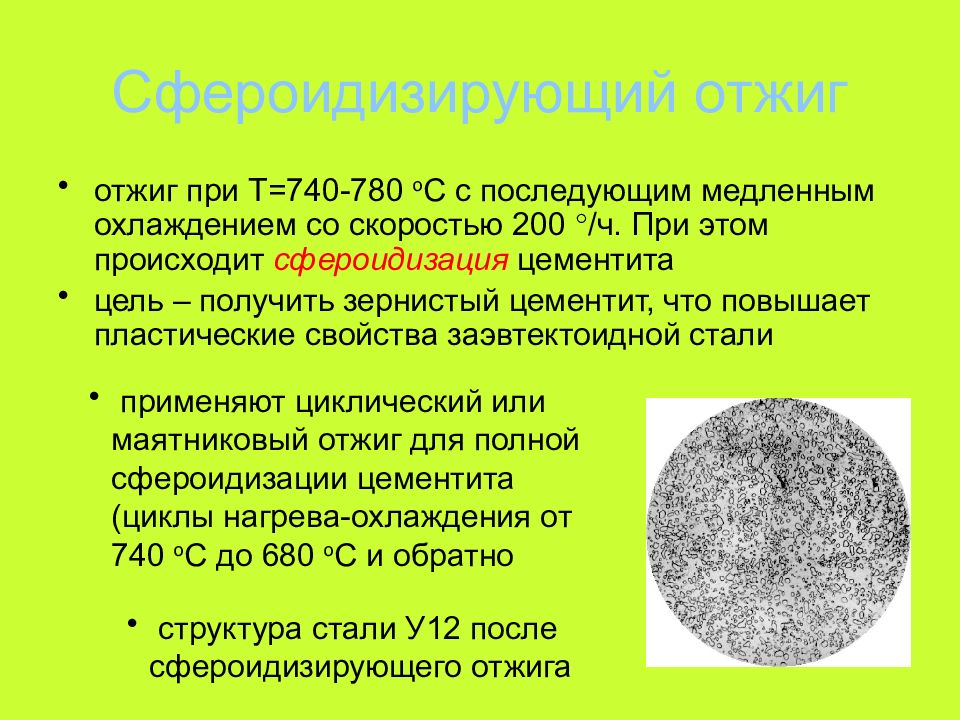

Слайд 42: Сфероидизирующий отжиг

отжиг при Т=740-780 о С с последующим медленным охлаждением со скоростью 200 /ч. При этом происходит сфероидизация цементита цель – получить зернистый цементит, что повышает пластические свойства заэвтектоидной стали применяют циклический или маятниковый отжиг для полной сфероидизации цементита (циклы нагрева-охлаждения от 740 о С до 680 о С и обратно структура стали У12 после сфероидизирующего отжига

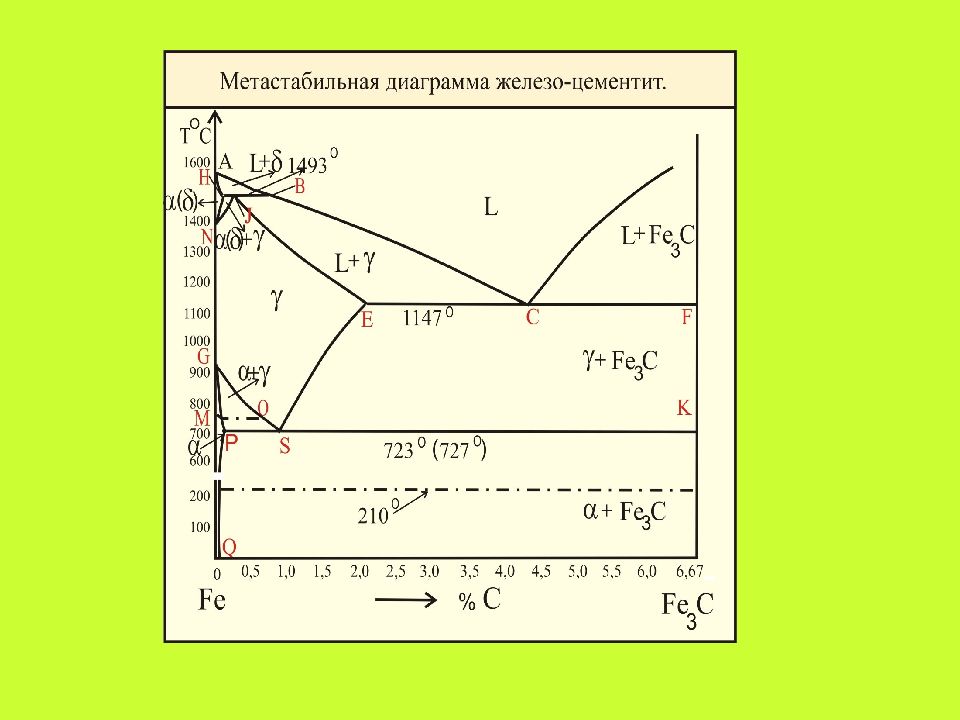

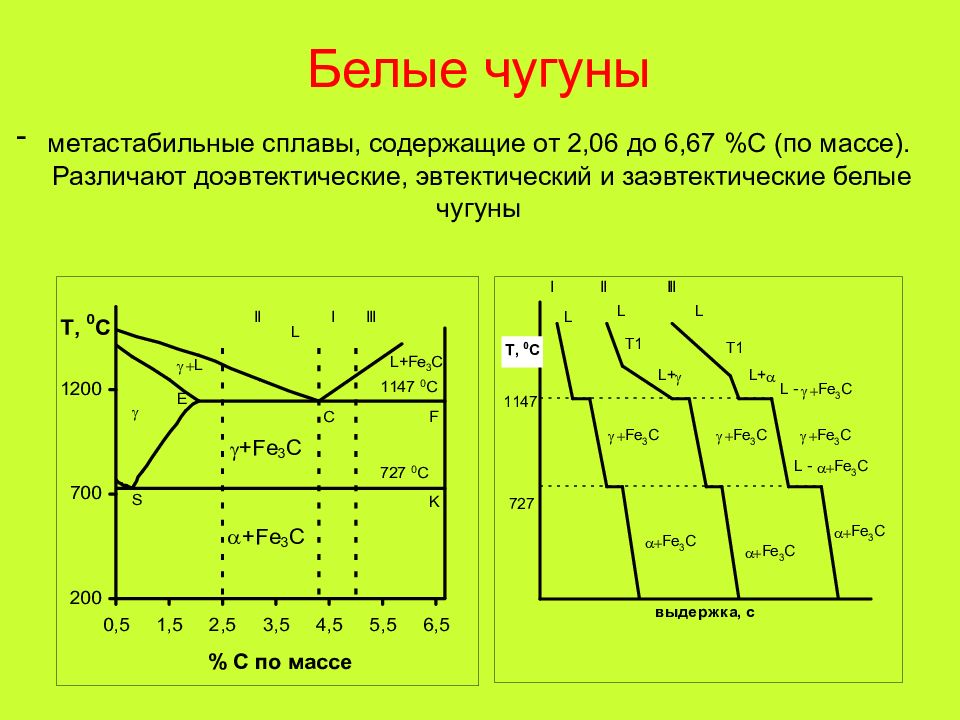

Слайд 46: Белые чугуны

метастабильные сплавы, содержащие от 2,06 до 6,67 %С (по массе). Различают доэвтектические, эвтектический и заэвтектические белые чугуны

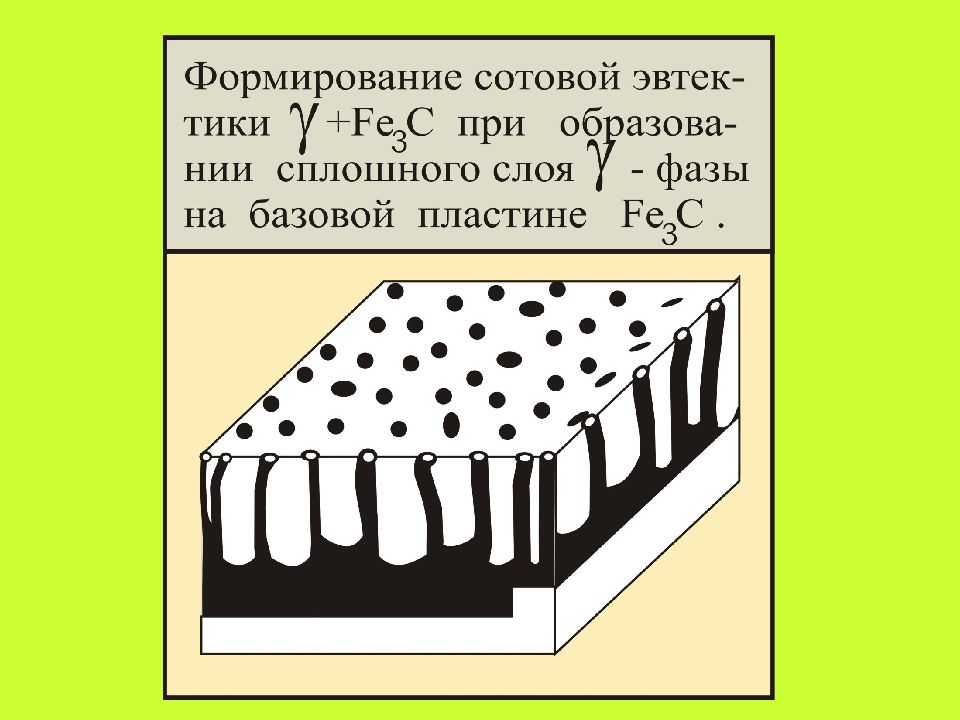

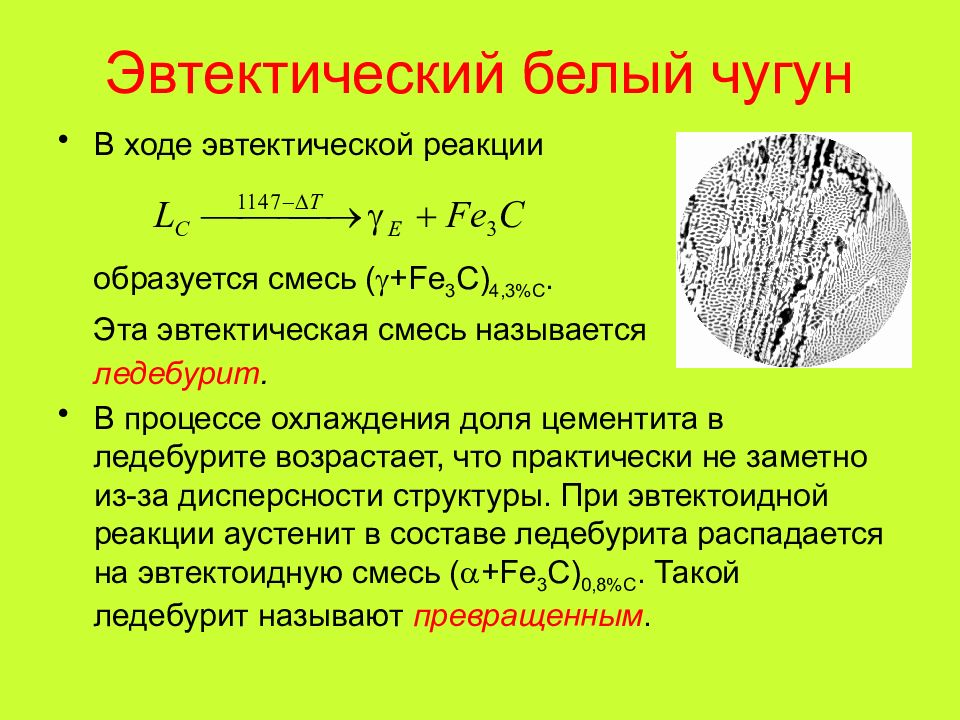

Слайд 47: Эвтектический белый чугун

В ходе эвтектической реакции образуется смесь ( + Fe 3 C) 4,3%C. Эта эвтектическая смесь называется ледебурит. В процессе охлаждения доля цементита в ледебурите возрастает, что практически не заметно из-за дисперсности структуры. При эвтектоидной реакции аустенит в составе ледебурита распадается на эвтектоидную смесь ( + Fe 3 C) 0, 8 %C. Такой ледебурит называют превращенным.

Слайд 48: Структурообразование в доэвтектическом белом чугуне

Т= 72 7 o C- T и 20 о С реальная микроструктура Т=1147 o C + T Т=1147 o C - T Т= 72 7 o C + T

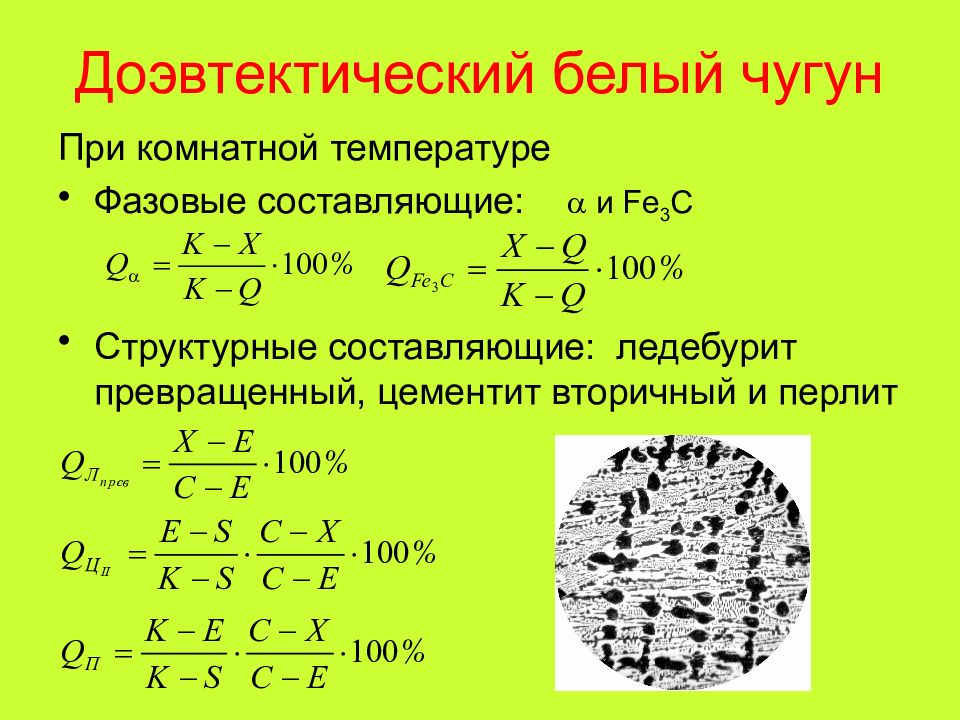

Слайд 49: Доэвтектический белый чугун

При комнатной температуре Фазовые составляющие: и Fe 3 C Структурные составляющие: ледебурит превращенный, цементит вторичный и перлит

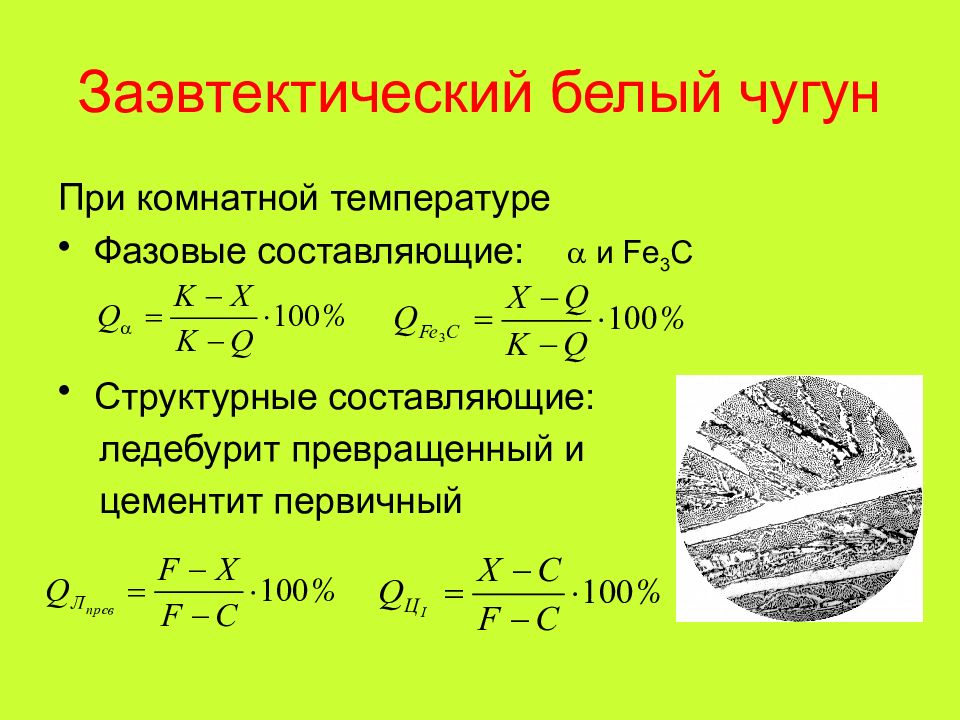

Слайд 50: Заэвтектический белый чугун

При комнатной температуре Фазовые составляющие: и Fe 3 C Структурные составляющие: ледебурит превращенный и цементит первичный

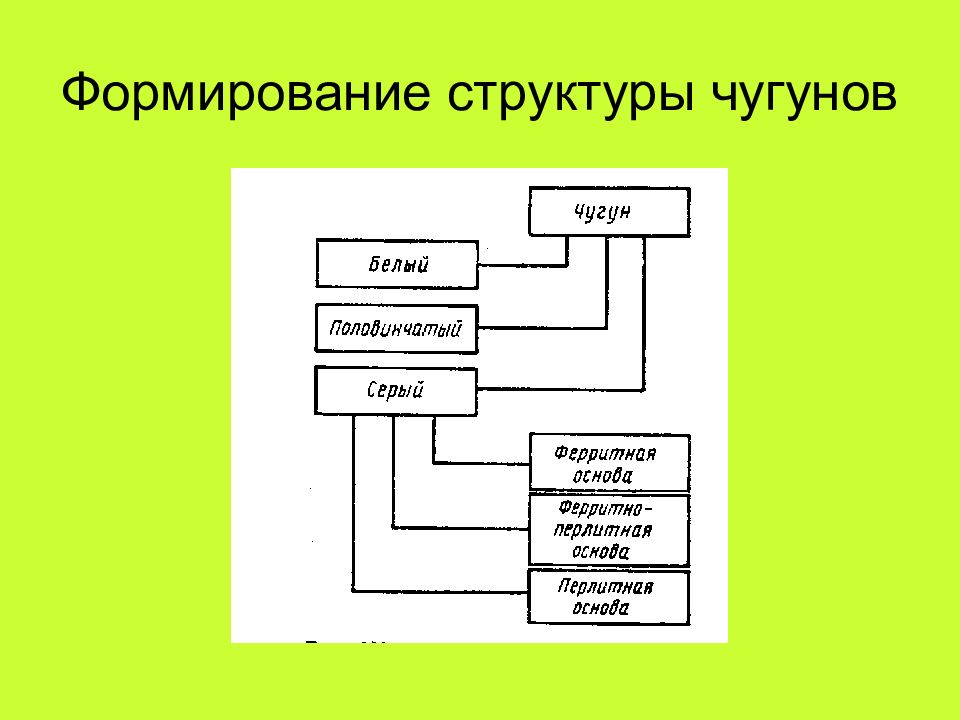

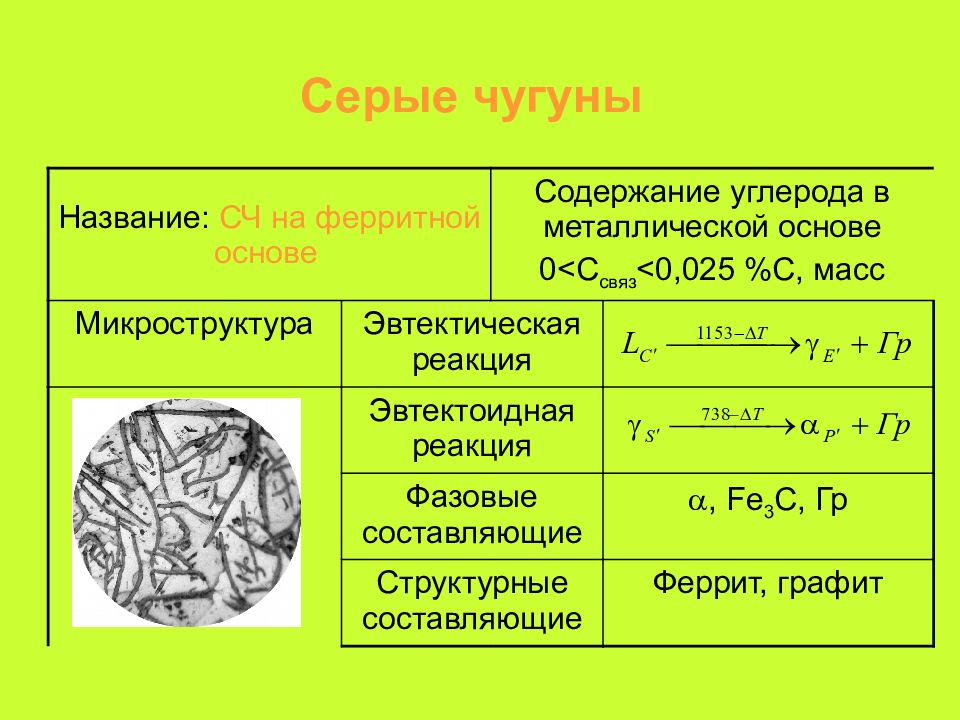

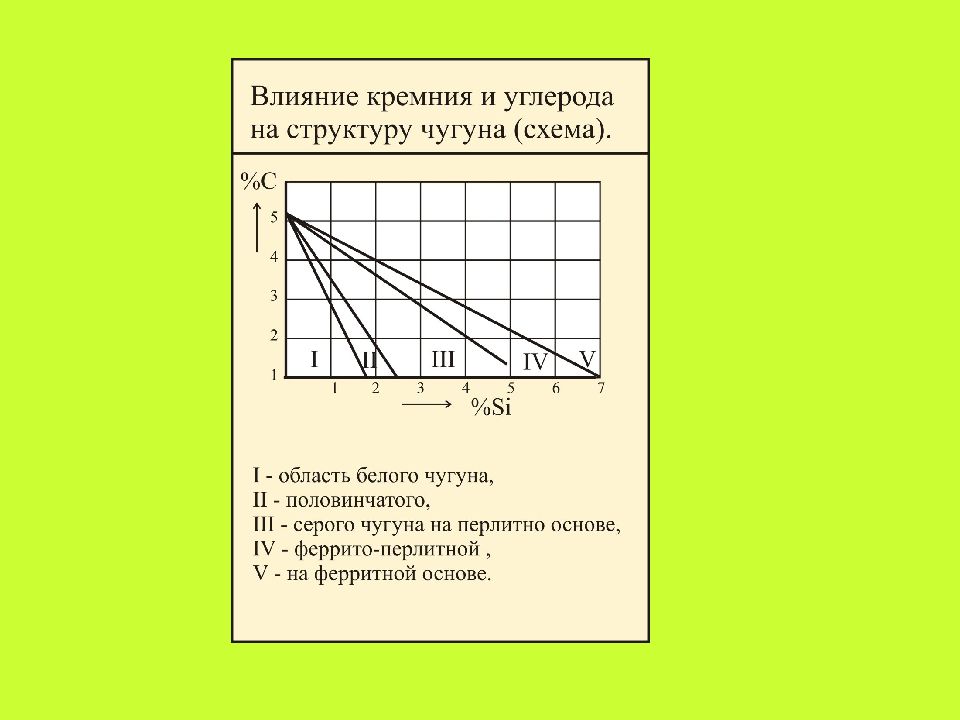

Слайд 51: Серые чугуны

Название: СЧ на ферритной основе Содержание углерода в металлической основе 0 < С связ <0,025 %C, масс Микроструктура Эвтектическая реакция Эвтектоидная реакция Фазовые составляющие , Fe 3 C, Гр Структурные составляющие Феррит, графит

Слайд 52: Серые чугуны

Название: СЧ на феррито-перлитной основе Содержание углерода в металлической основе 0,025< С связ < 0,8 %C, масс Микроструктура Эвтектическая реакция Эвтектоидные реакции Фазовые составляющие , Fe 3 C, Гр Структурные составляющие Феррит, перлит, графит

Слайд 56: Серые чугуны

Название: СЧ на перлитной основе Содержание углерода в металлической основе С связ = 0, 8 %C, масс Микроструктура Эвтектическая реакция Эвтектоидная реакция Фазовые составляющие , Fe 3 C, Гр Структурные составляющие перлит, графит

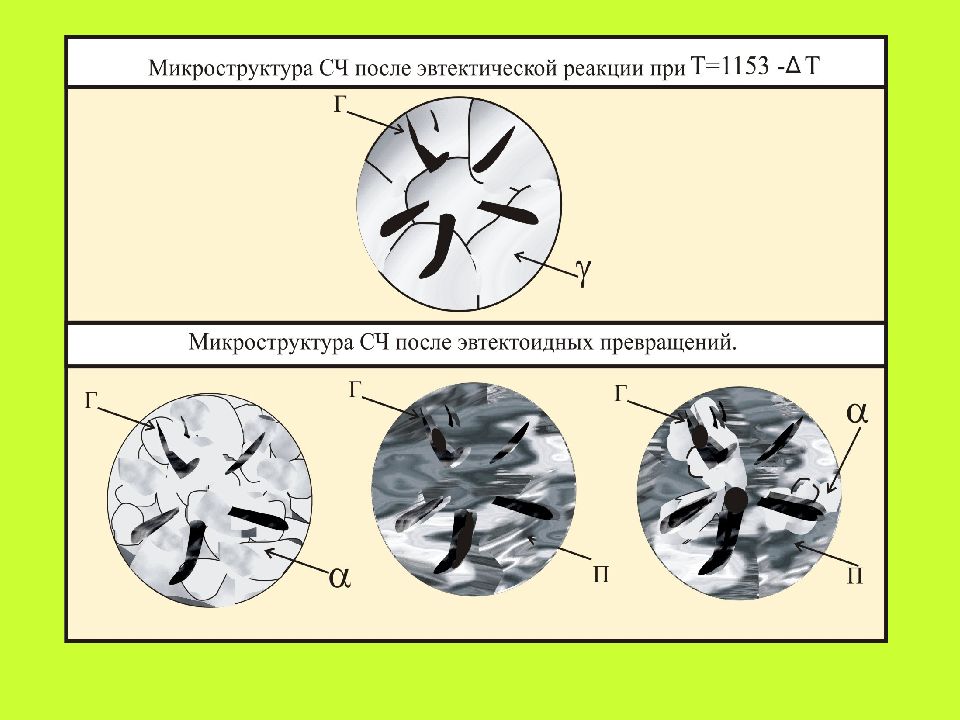

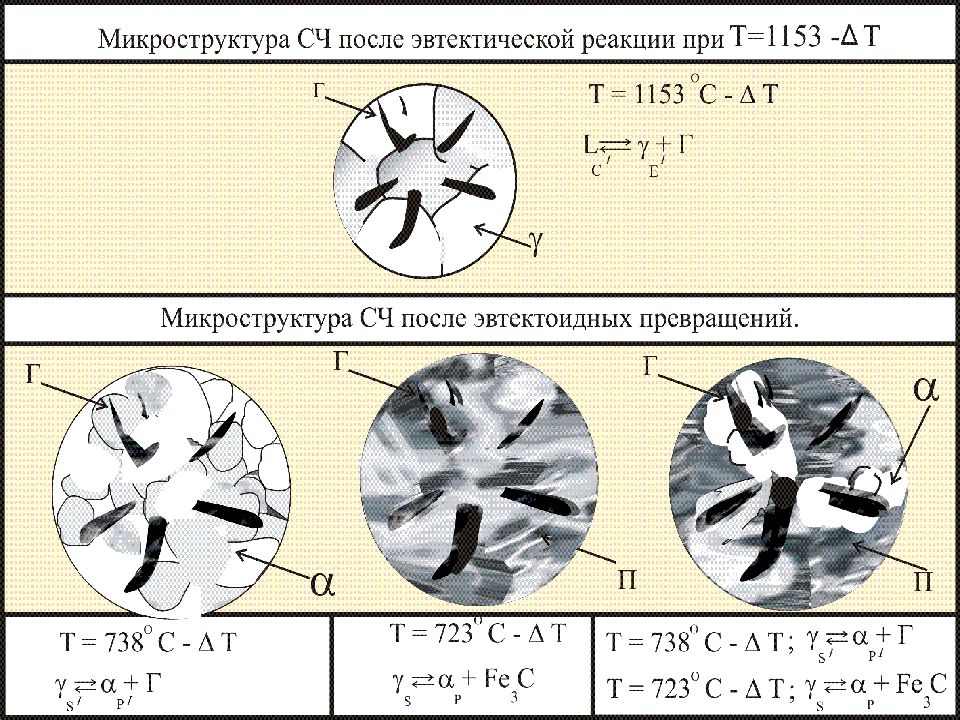

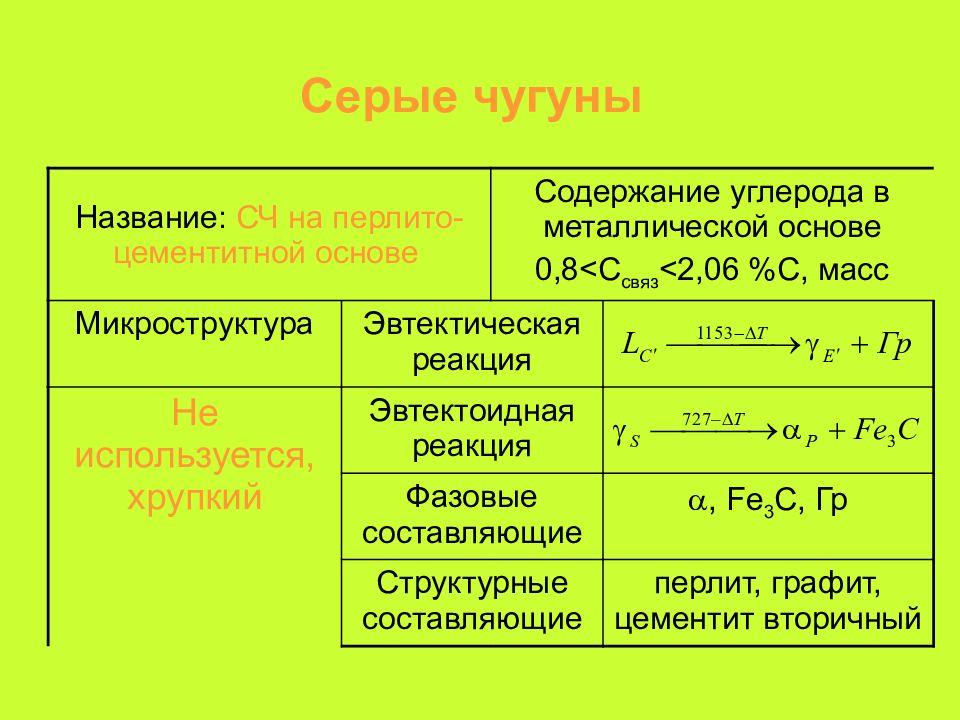

Слайд 57: Серые чугуны

Название: СЧ на перлито-цементитной основе Содержание углерода в металлической основе 0,8 < С связ < 2,0 6 %C, масс Микроструктура Эвтектическая реакция Не используется, хрупкий Эвтектоидная реакция Фазовые составляющие , Fe 3 C, Гр Структурные составляющие перлит, графит, цементит вторичный

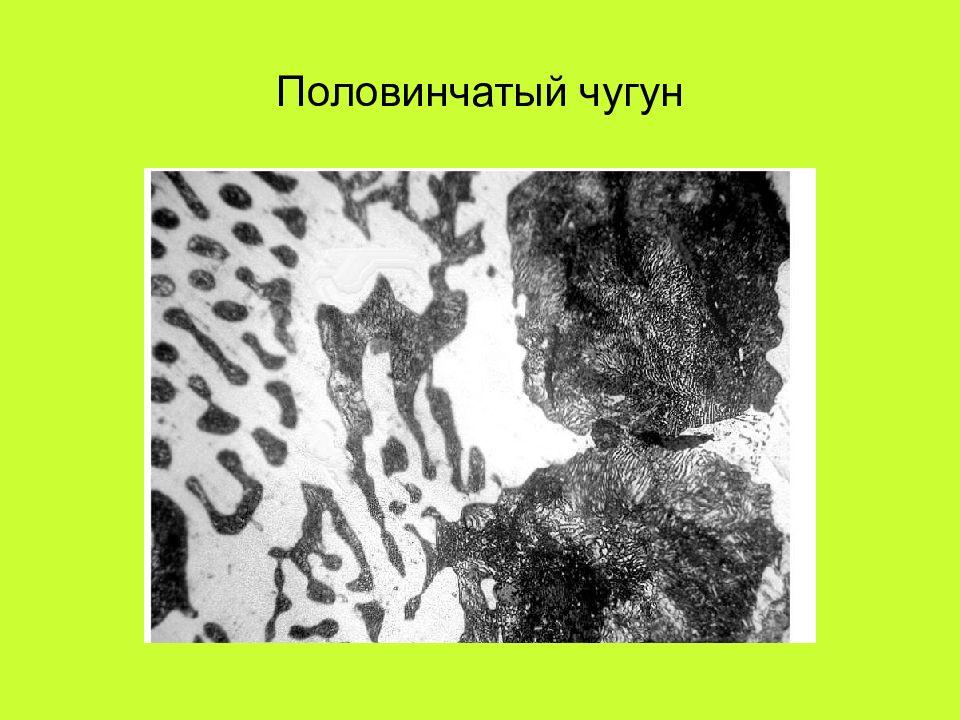

Слайд 58: Половинчатые чугуны

Содержание углерода в металлической основе 2,0 6 < С связ < 6,67 %C, масс Микроструктура Эвтектические реакции Эвтектоидная реакция Фазовые составляющие , Fe 3 C, Гр Структурные составляющие Ледебурит превращенный, перлит, цементит вторичный, графит

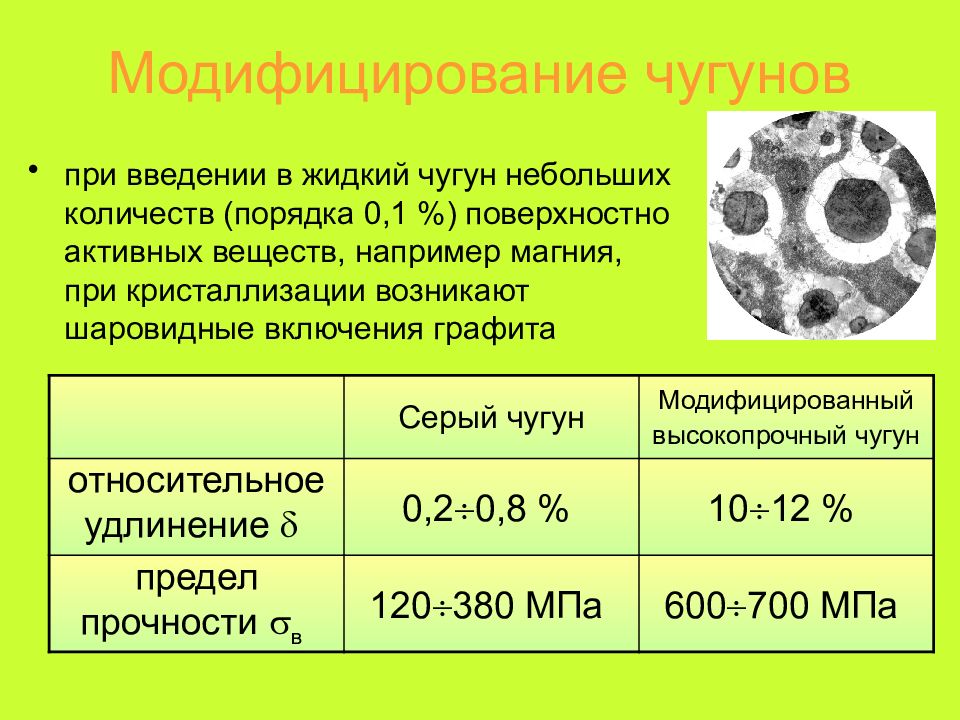

Слайд 63: Модифицирование чугунов

при введении в жидкий чугун небольших количеств (порядка 0,1 %) поверхностно активных веществ, например магния, при кристаллизации возникают шаровидные включения графита Серый чугун Модифицированный высокопрочный чугун относительное удлинение 0,2 0,8 % 10 12 % предел прочности в 120 380 МПа 600 700 МПа

Слайд 64

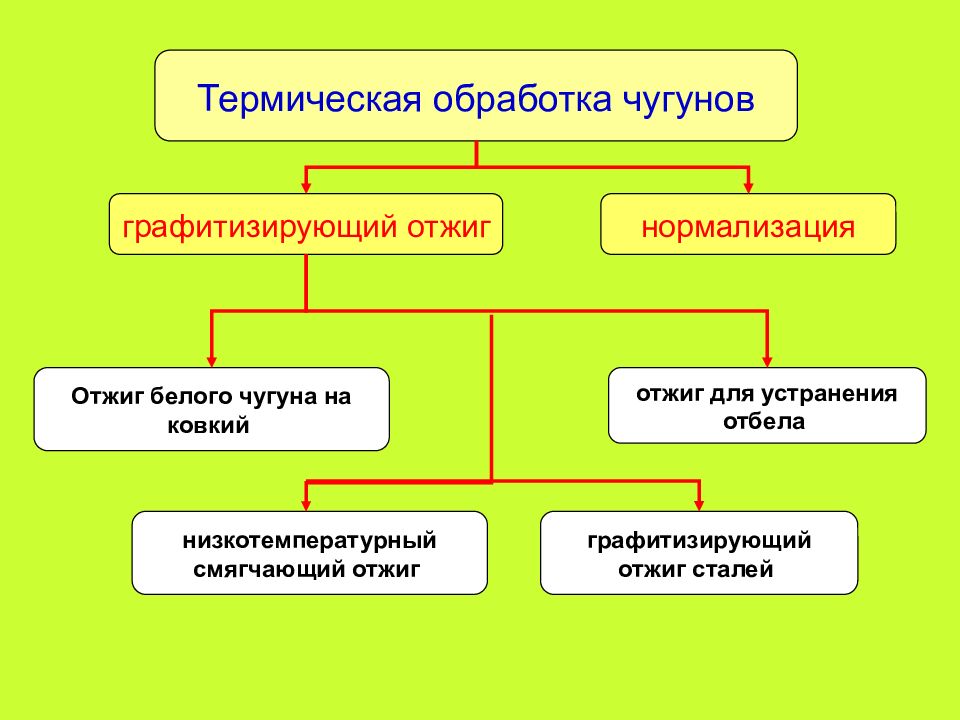

Термическая обработка чугунов графитизирующий отжиг нормализация Отжиг белого чугуна на ковкий низкотемпературный смягчающий отжиг отжиг для устранения отбела графитизирующий отжиг сталей

Слайд 65: Отжиг белого чугуна на ковкий

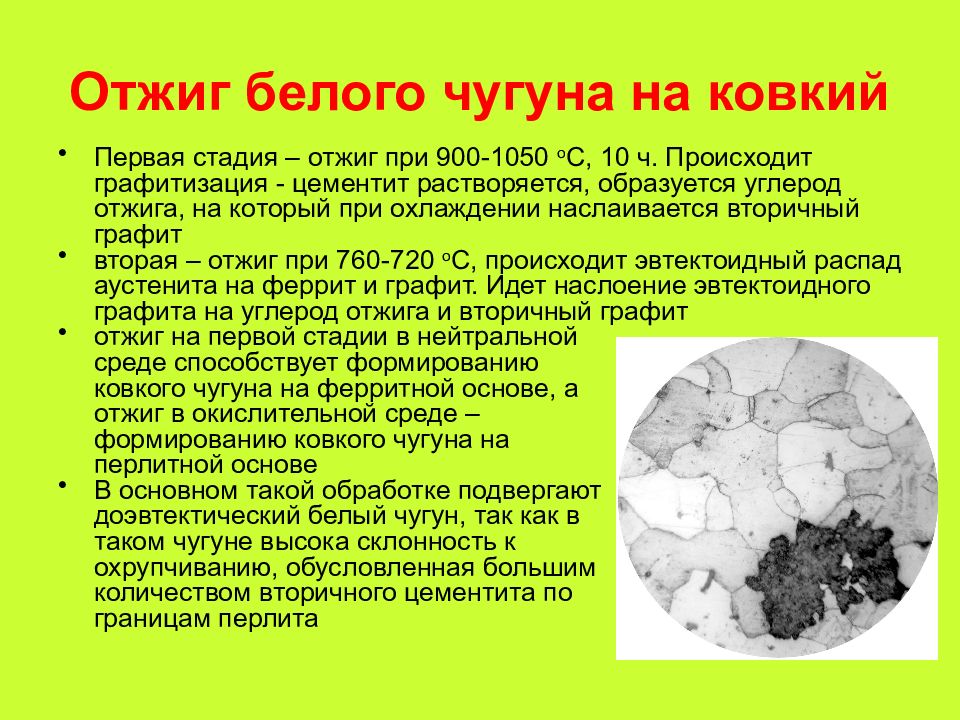

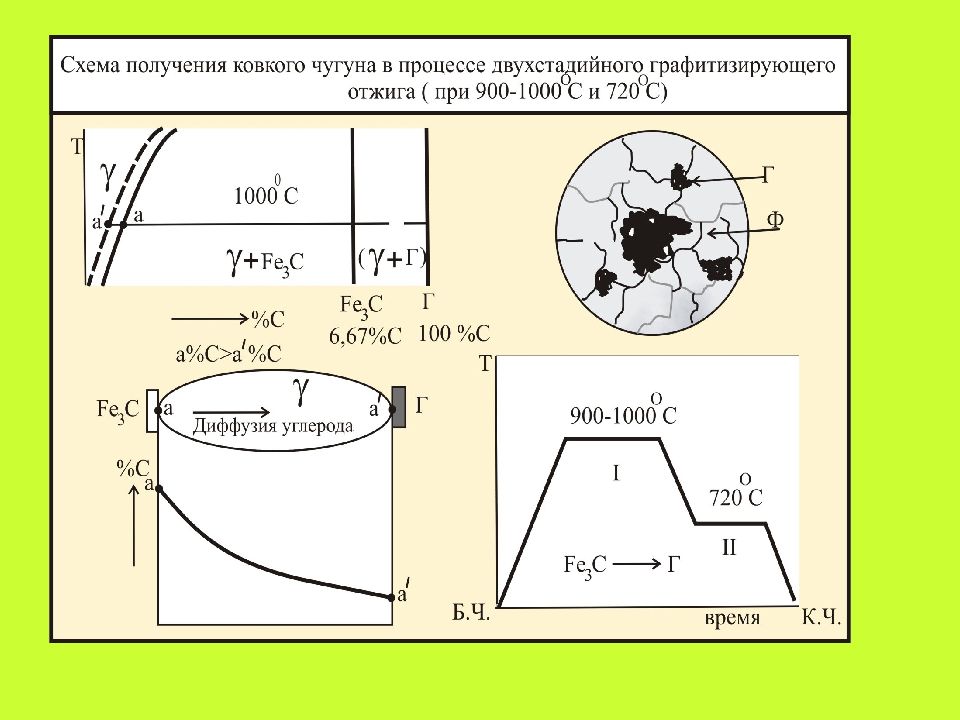

Первая стадия – отжиг при 900-1050 о С, 10 ч. Происходит графитизация - цементит растворяется, образуется углерод отжига, на который при охлаждении наслаивается вторичный графит вторая – отжиг при 760-720 о С, происходит эвтектоидный распад аустенита на феррит и графит. Идет наслоение эвтектоидного графита на углерод отжига и вторичный графит отжиг на первой стадии в нейтральной среде способствует формированию ковкого чугуна на ферритной основе, а отжиг в окислительной среде – формированию ковкого чугуна на перлитной основе В основном такой обработке подвергают доэвтектический белый чугун, так как в таком чугуне высока склонность к охрупчиванию, обусловленная большим количеством вторичного цементита по границам перлита

Слайд 67: отжиг для устранения отбела

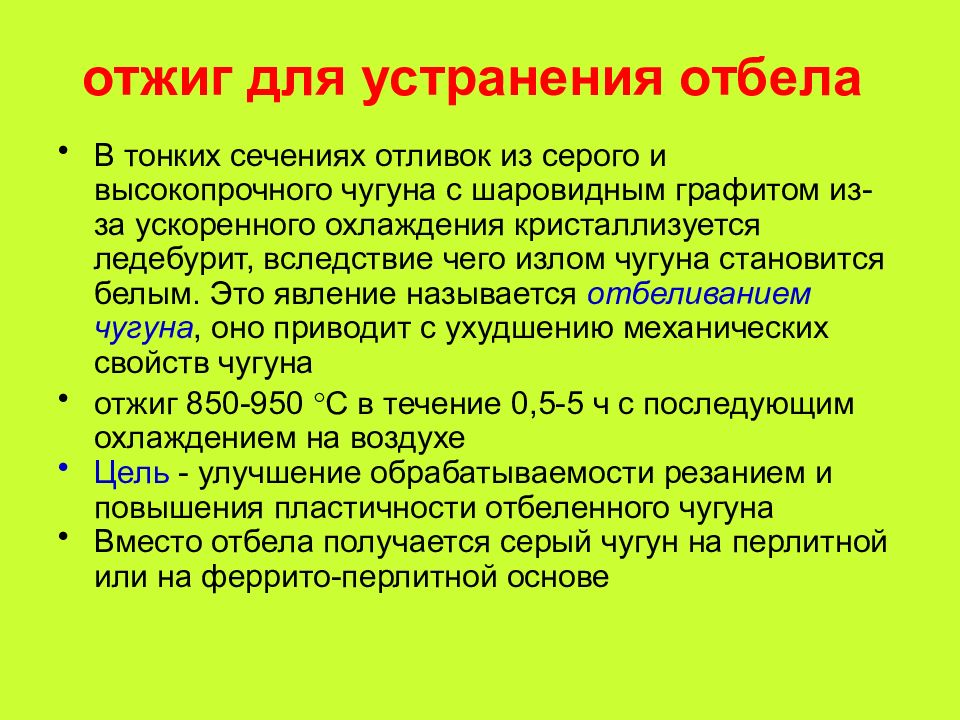

В тонких сечениях отливок из серого и высокопрочного чугуна с шаровидным графитом из-за ускоренного охлаждения кристаллизуется ледебурит, вследствие чего излом чугуна становится белым. Это явление называется отбеливанием чугуна, оно приводит с ухудшению механических свойств чугуна отжиг 850-950 С в течение 0,5-5 ч с последующим охлаждением на воздухе Цель - улучшение обрабатываемости резанием и повышения пластичности отбеленного чугуна Вместо отбела получается серый чугун на перлитной или на феррито-перлитной основе

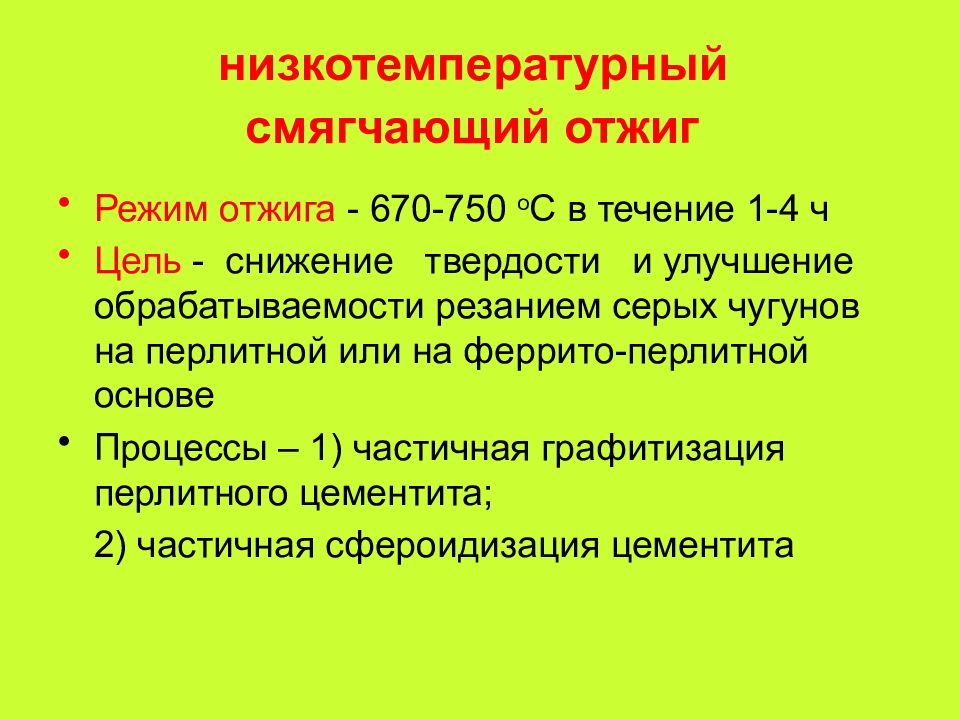

Слайд 68: низкотемпературный смягчающий отжиг

Режим отжига - 670-750 о С в течение 1-4 ч Цель - снижение твердости и улучшение обрабатываемости резанием серых чугунов на перлитной или на феррито-перлитной основе Процессы – 1) частичная графитизация перлитного цементита; 2) частичная сфероидизация цементита

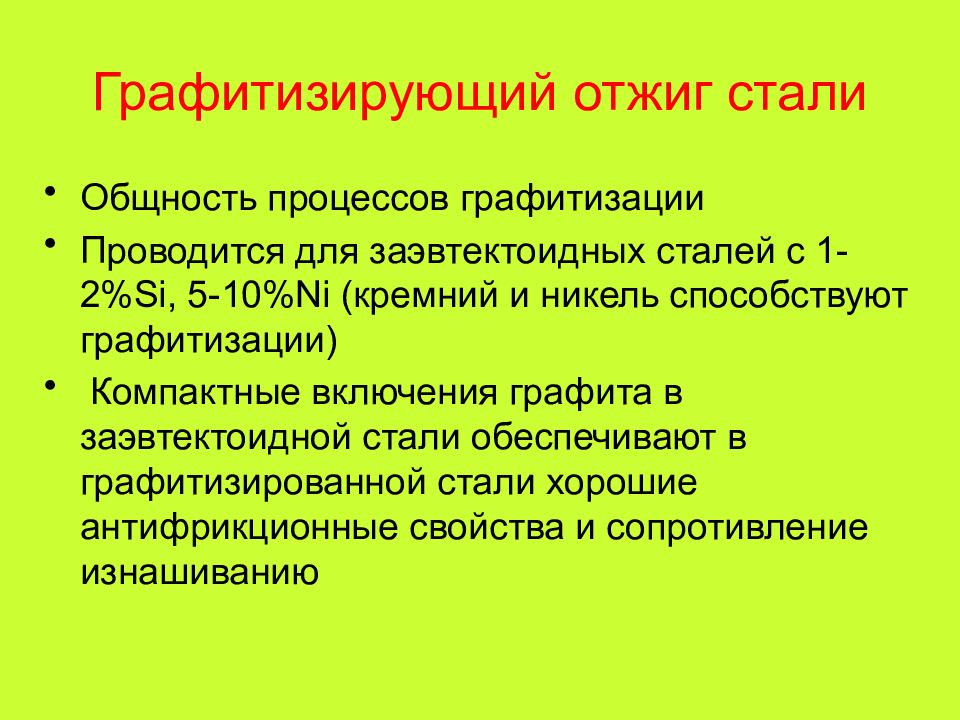

Слайд 69: Графитизирующий отжиг стали

Общность процессов графитизации Проводится для заэвтектоидных сталей с 1-2% Si, 5-10% Ni (кремний и никель способствуют графитизации) Компактные включения графита в заэвтектоидной стали обеспечивают в графитизированной стали хорошие антифрикционные свойства и сопротивление изнашиванию

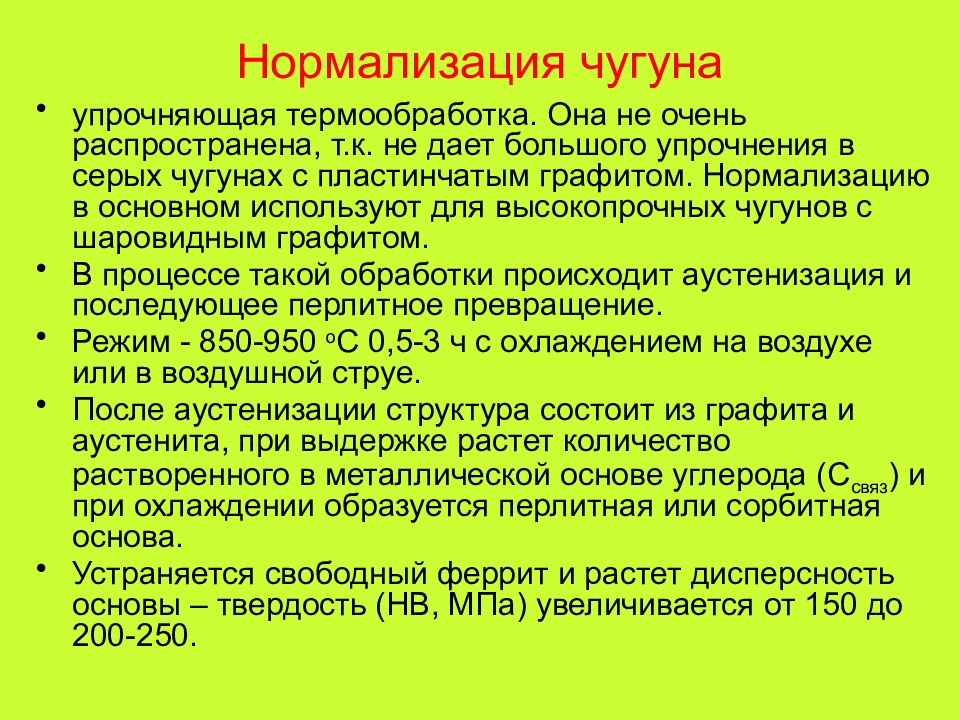

Слайд 70: Нормализация чугуна

упрочняющая термообработка. Она не очень распространена, т.к. не дает большого упрочнения в серых чугунах с пластинчатым графитом. Нормализацию в основном используют для высокопрочных чугунов с шаровидным графитом. В процессе такой обработки происходит аустенизация и последующее перлитное превращение. Режим - 850-950 о С 0,5-3 ч с охлаждением на воздухе или в воздушной струе. После аустенизации структура состоит из графита и аустенита, при выдержке растет количество растворенного в металлической основе углерода (С связ ) и при охлаждении образуется перлитная или сорбитная основа. Устраняется свободный феррит и растет дисперсность основы – твердость (НВ, МПа) увеличивается от 150 до 200-250.

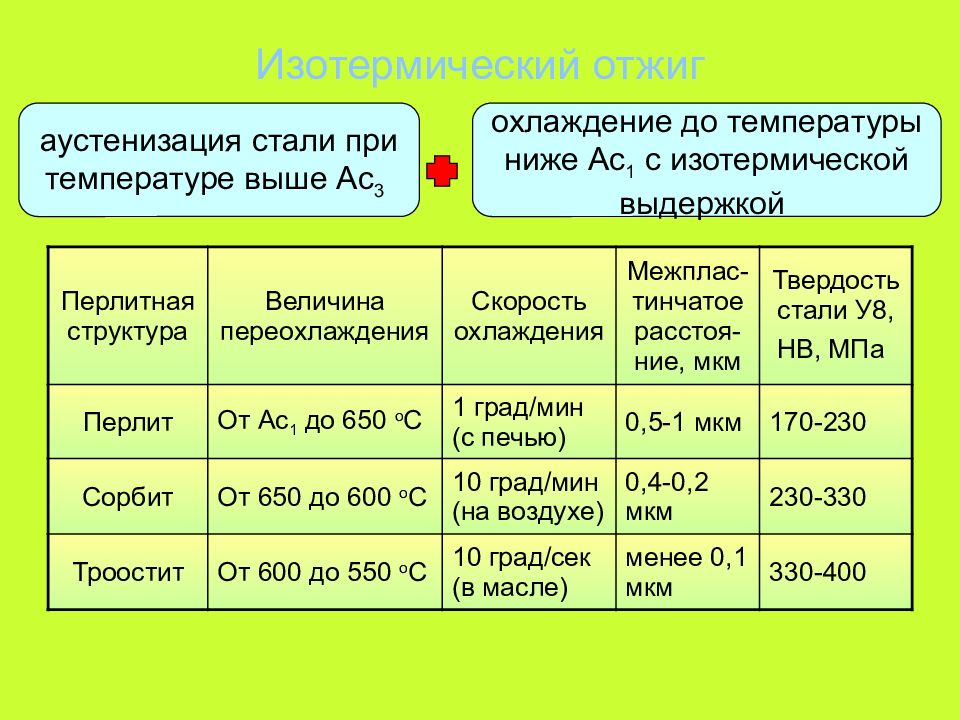

Слайд 71: Изотермический отжиг

аустенизация стали при температуре выше А c 3 охлаждение до температуры ниже Ас 1 с изотермической выдержкой Перлитная структура Величина переохлаждения Скорость охлаждения Межплас-тинчатое расстоя-ние, мкм Твердость стали У8, НВ, МПа Перлит От Ас 1 до 650 о С 1 град/мин (с печью) 0,5-1 мкм 170-230 Сорбит От 650 до 600 о С 10 град/мин (на воздухе) 0,4-0,2 мкм 230-330 Троостит От 600 до 550 о С 10 град/сек (в масле) менее 0,1 мкм 330-400

Слайд 72: Нормализационный отжиг (нормализация)

В результате более резкого охлаждения формируется более тонкая структура чем при отжиге. Частично подавляется выделение избыточных фаз. Чаще всего проводят как промежуточную операцию для устранения пороков стали и смягчения перед резанием. аустенизация при температуре на 30-50 градусов выше GSE последующее охлаждение на воздухе

Последний слайд презентации: Семестр 2: Патентирование

применяют для сталей с содержанием углерода 0,45-0,85%; проволока имеет ферритно-цементитную структуру с очень малым межпластинчатым расстоянием ( сорбит патентирования ), избыточные фазы не успевают образоваться и вся структура является квазиэвтектоидной Используют перед волочением канатной, пружинной и рояльной проволоки, чтобы не было обрывов при волочении нагрев стальной проволоки на 150-200 о С выше Ас 3 Выдержка в соляной или свинцовой ванне с температурой 450-550 о С