Первый слайд презентации

Управление и техническое обслуживание электровозов Преподаватель Петров Сергей Владимирович Курганское подразделение Южно-Уральского учебного центра профессиональных квалификаций

Слайд 2

Порядок осмотра механической части электровоза Осмотр механического оборудования производится с соблюдением техники безопасности. Осмотр механической части производится с использованием молотка, в темное время суток с фонариком. При приемке ходовой части при поднятом токоприемнике и работающих вспомогательных машинах при приближении к межсекционному соединению необходимо особую осторожность, так как при включении компрессорных установок производиться автоматическая продувка главных резервуаров. Перед началом осмотра локомотива под депо убедится в заторможенном состоянии ручного тормоза, а при приемке на станционных путях под поездом, в заторможенном состоянии вспомогательным тормозом. Спуск с локомотива осуществляется с правой стороны по ходу. 4|Осмотр механической части|2014г.

Слайд 4

Автосцепное устройство 6|Осмотр механической части|2014г. При осмотре автосцепке убедится в отсутствии трещин. Возможные места образования трещин Контрольные вопросы

Слайд 5

7|Осмотр механической части|2014г. Высота автосцепки над верхней гранью головки рельса: - электровозы серии ВЛ – 980 – 1080 мм; - электровозы серии 2ЭС6 – 990 – 1080 мм. Автосцепное устройство Контрольные вопросы

Слайд 6

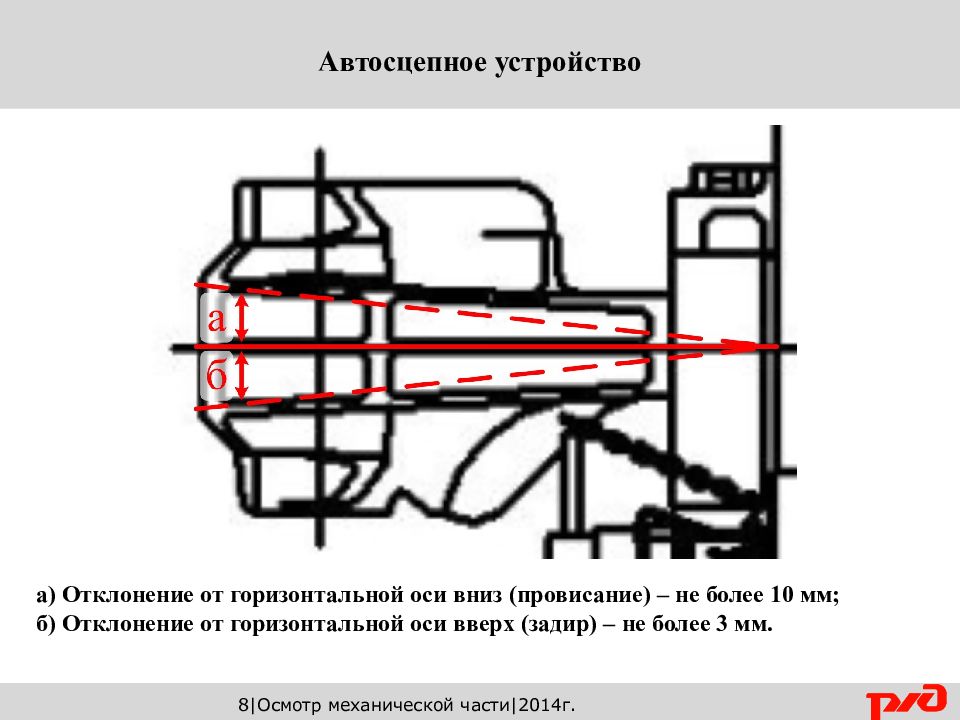

8|Осмотр механической части|2014г. а) Отклонение от горизонтальной оси вниз (провисание) – не более 10 мм; б) Отклонение от горизонтальной оси вверх (задир) – не более 3 мм. Автосцепное устройство

Слайд 7

9|Осмотр механической части|2014г. Расстояние от замка автосцепки до края малого зуба 1 – 8 мм Автосцепное устройство

Слайд 8

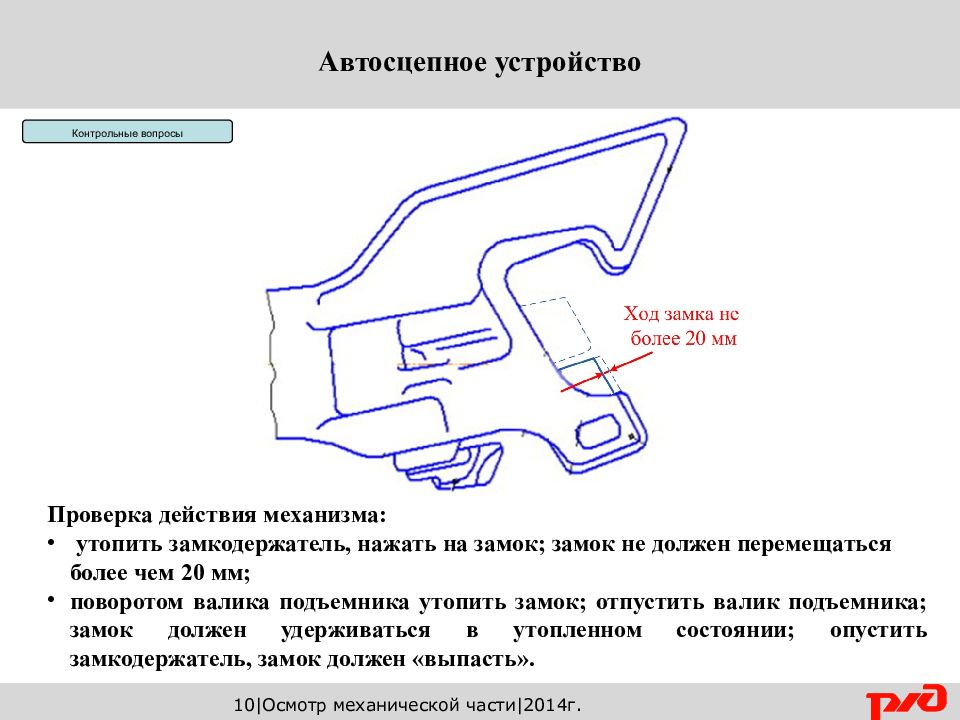

10|Осмотр механической части|2014г. Проверка действия механизма: утопить замкодержатель, нажать на замок; замок не должен перемещаться более чем 20 мм; поворотом валика подъемника утопить замок; отпустить валик подъемника; замок должен удерживаться в утопленном состоянии; опустить замкодержатель, замок должен «выпасть». Автосцепное устройство Контрольные вопросы

Слайд 9

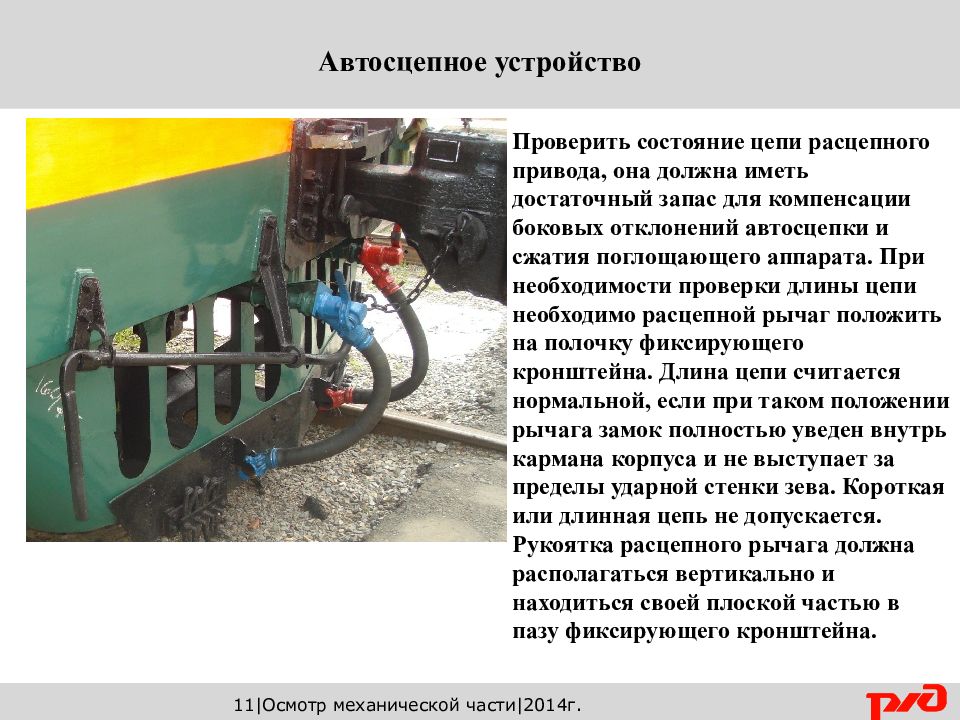

Проверить состояние цепи расцепного привода, она должна иметь достаточный запас для компенсации боковых отклонений автосцепки и сжатия поглощающего аппарата. При необходимости проверки длины цепи необходимо расцепной рычаг положить на полочку фиксирующего кронштейна. Длина цепи считается нормальной, если при таком положении рычага замок полностью уведен внутрь кармана корпуса и не выступает за пределы ударной стенки зева. Короткая или длинная цепь не допускается. Рукоятка расцепного рычага должна располагаться вертикально и находиться своей плоской частью в пазу фиксирующего кронштейна. 11|Осмотр механической части|2014г. Автосцепное устройство

Слайд 10

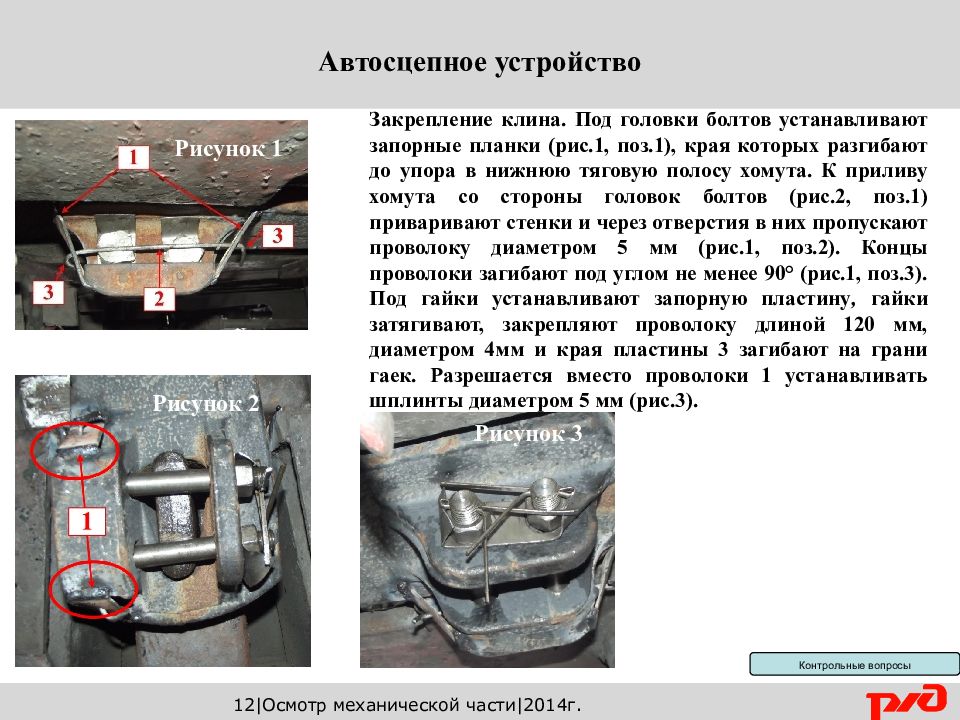

12|Осмотр механической части|2014г. Рисунок 1 Рисунок 2 Рисунок 3 Закрепление клина. Под головки болтов устанавливают запорные планки (рис.1, поз.1), края которых разгибают до упора в нижнюю тяговую полосу хомута. К приливу хомута со стороны головок болтов (рис.2, поз.1) приваривают стенки и через отверстия в них пропускают проволоку диаметром 5 мм (рис.1, поз.2). Концы проволоки загибают под углом не менее 90° (рис.1, поз.3). Под гайки устанавливают запорную пластину, гайки затягивают, закрепляют проволоку длиной 120 мм, диаметром 4мм и края пластины 3 загибают на грани гаек. Разрешается вместо проволоки 1 устанавливать шплинты диаметром 5 мм (рис.3). Автосцепное устройство Контрольные вопросы

Слайд 11

Проверить работу центрирующего устройства. Излом маятников болтов не допускается. 13|Осмотр механической части|2014г. Автосцепное устройство

Слайд 12

14|Осмотр механической части|2014г. Между секциями локомотива не более 50 мм Не подход центров автосцепки Между локомотивом и первым вагоном: пассажирским или грузовым порожним вагоном не более 100 мм; груженным грузовым не более 110 мм. Автосцепное устройство Контрольные вопросы

Слайд 14

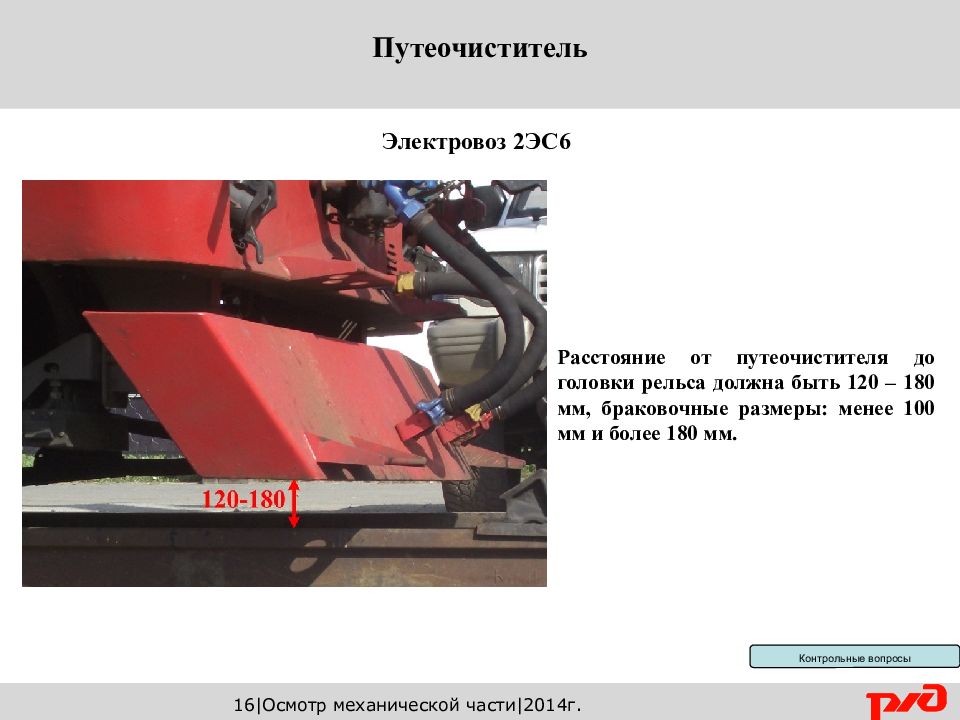

Путеочиститель Электровоз 2ЭС6 Расстояние от путеочистителя до головки рельса должна быть 120 – 180 мм, браковочные размеры: менее 100 мм и более 180 мм. 16|Осмотр механической части|2014г. Контрольные вопросы

Слайд 15

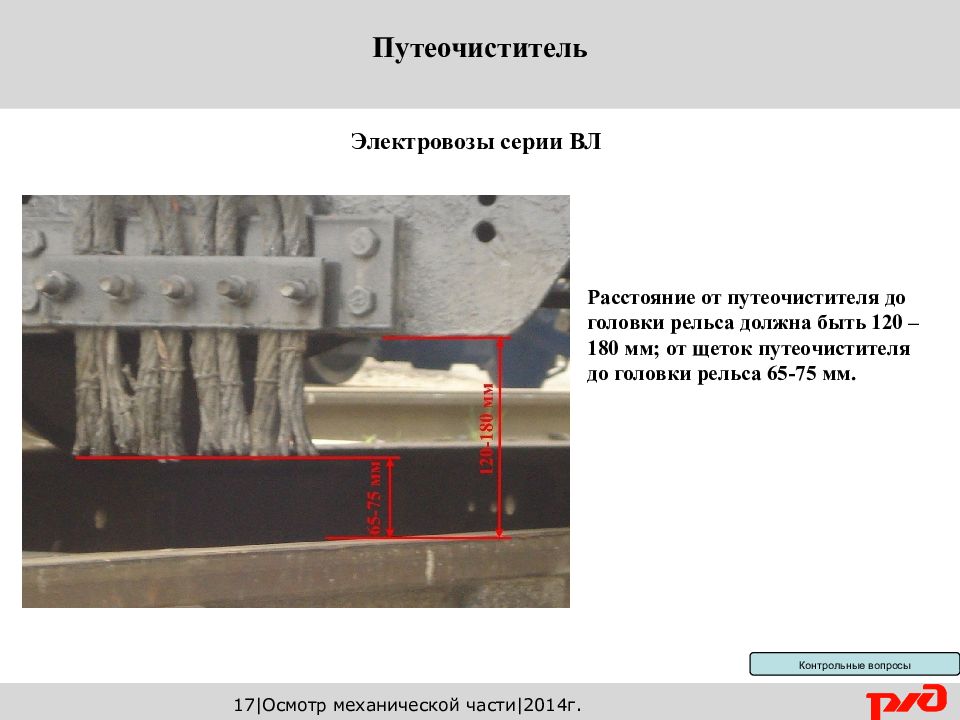

Электровозы серии ВЛ Расстояние от путеочистителя до головки рельса должна быть 120 – 180 мм; от щеток путеочистителя до головки рельса 65-75 мм. 17|Осмотр механической части|2014г. Путеочиститель Контрольные вопросы

Слайд 17

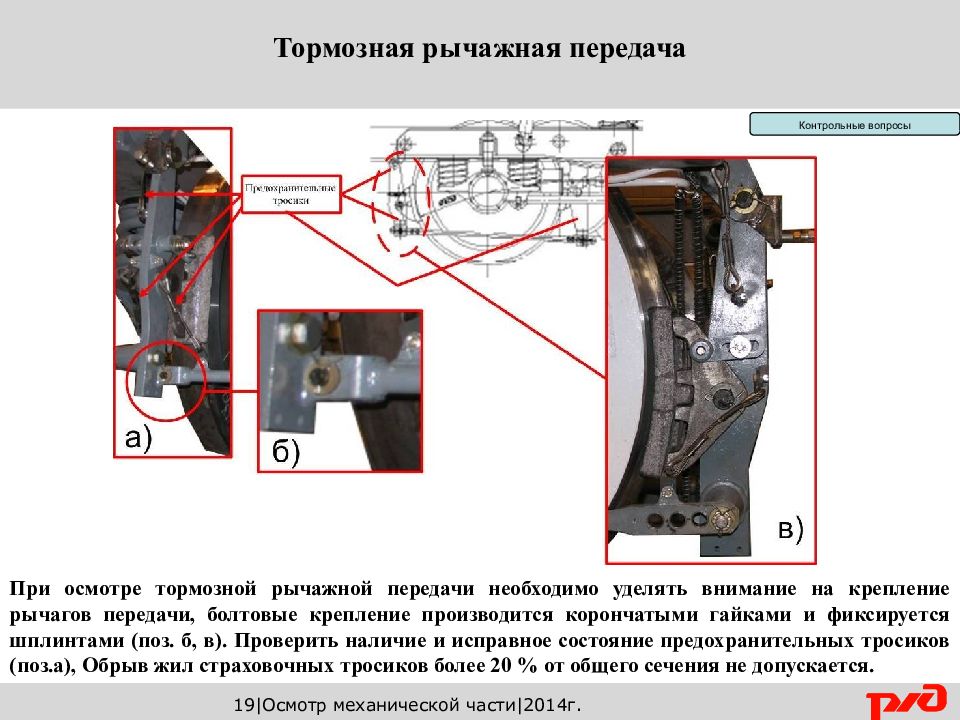

Тормозная рычажная передача При осмотре тормозной рычажной передачи необходимо уделять внимание на крепление рычагов передачи, болтовые крепление производится корончатыми гайками и фиксируется шплинтами (поз. б, в). Проверить наличие и исправное состояние предохранительных тросиков (поз.а), Обрыв жил страховочных тросиков более 20 % от общего сечения не допускается. 19|Осмотр механической части|2014г. Контрольные вопросы

Слайд 18

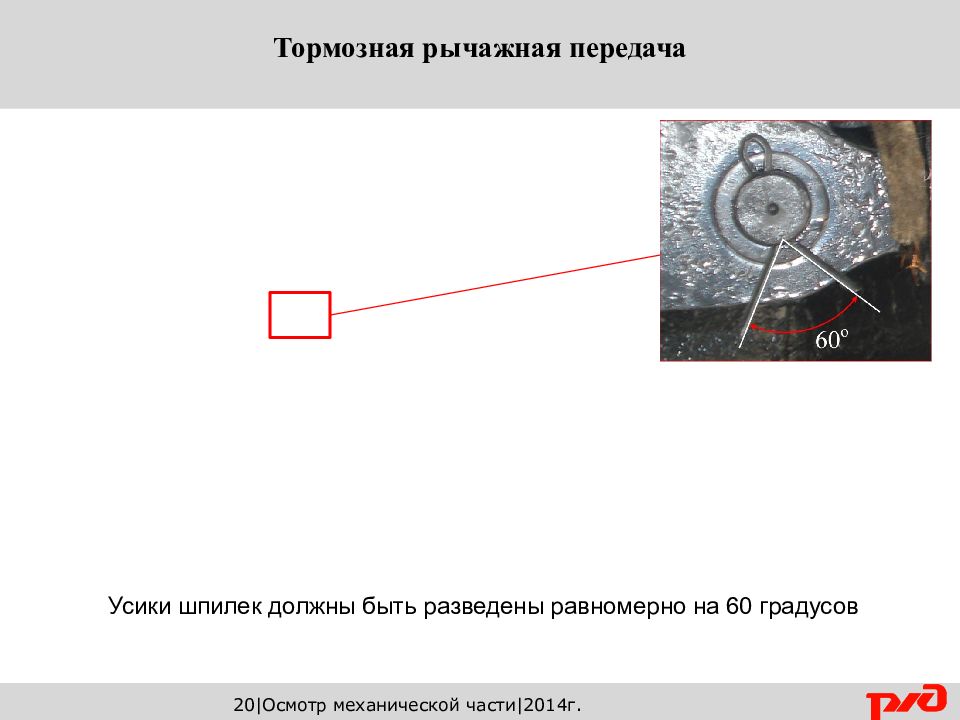

Усики шпилек должны быть разведены равномерно на 60 градусов 20|Осмотр механической части|2014г. Тормозная рычажная передача

Слайд 19

Толщина колодки не менее 15 мм, при клиновидном износе толщина колодки замеряется на расстоянии 50 мм от конца колодки с большим износом 21|Осмотр механической части|2014г. Тормозная рычажная передача Контрольные вопросы

Слайд 20

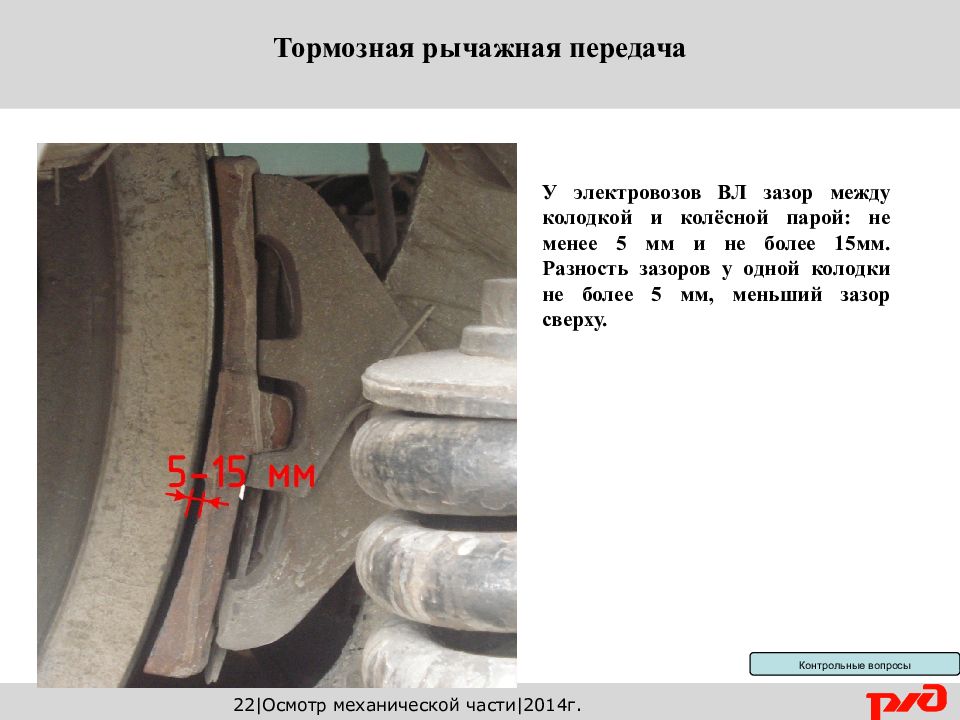

22|Осмотр механической части|2014г. Тормозная рычажная передача У электровозов ВЛ зазор между колодкой и колёсной парой: не менее 5 мм и не более 15мм. Разность зазоров у одной колодки не более 5 мм, меньший зазор сверху. Контрольные вопросы

Слайд 21

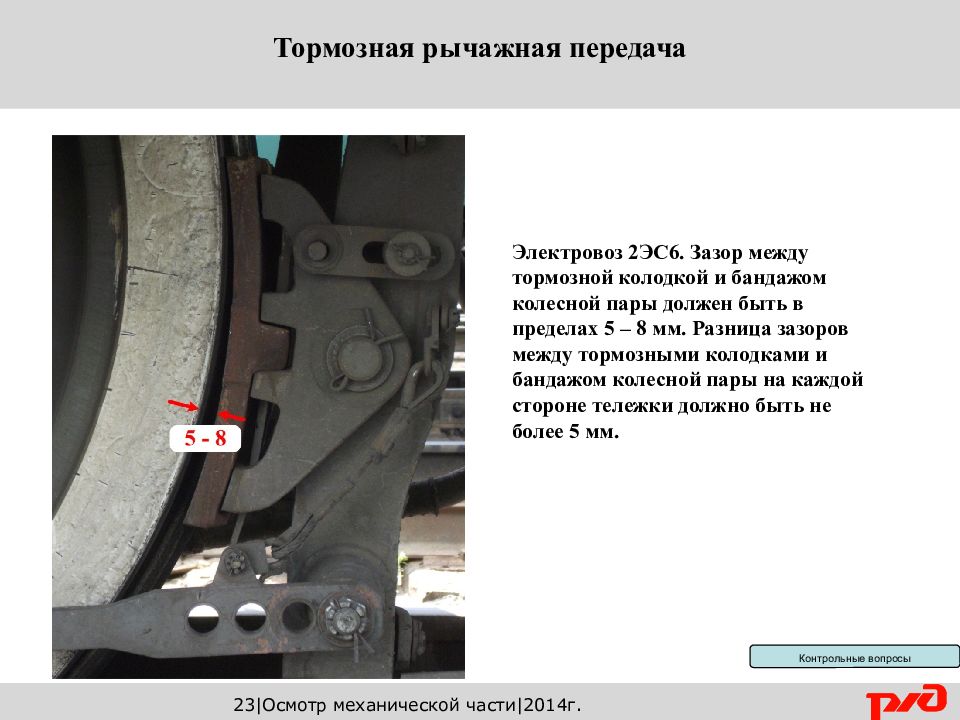

23|Осмотр механической части|2014г. Тормозная рычажная передача Электровоз 2ЭС6. Зазор между тормозной колодкой и бандажом колесной пары должен быть в пределах 5 – 8 мм. Разница зазоров между тормозными колодками и бандажом колесной пары на каждой стороне тележки должно быть не более 5 мм. Контрольные вопросы

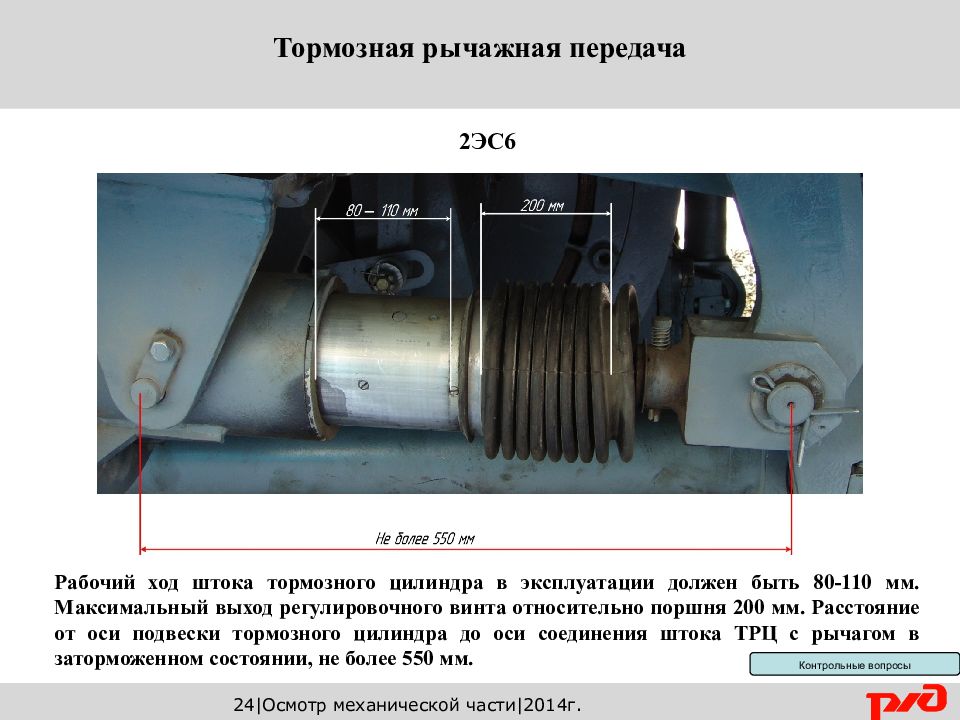

Слайд 22

Рабочий ход штока тормозного цилиндра в эксплуатации должен быть 80-110 мм. Максимальный выход регулировочного винта относительно поршня 200 мм. Расстояние от оси подвески тормозного цилиндра до оси соединения штока ТРЦ с рычагом в заторможенном состоянии, не более 550 мм. 2ЭС6 24|Осмотр механической части|2014г. Тормозная рычажная передача Контрольные вопросы

Слайд 23

ВЛ10 Тормозная рычажная передача 25|Осмотр механической части|2014г. Контрольные вопросы

Слайд 25

КМБ При осмотре тягового двигателя проверить надежность крепления крышек коллекторных люков, плотность прилегания люков к остову. При осмотре маятникого подвешивания тягового двигателя обратить особое внимание на отсутствие трещин в поводке и его надежное крепление к кронштейну. Кронштейн маятниковой подвески крепится к остову тягового двигателя болтами для надежности крепления болтов через отверстия в головках болтов продета и скручена проволока. При осмотре колесно-моторных блоков проверить надежность стопорения болтов крепления корпуса моторно-осевого подшипника и болтов крепления кожухов зубчатой передачи к тяговому электродвигателю проволокой через отверстия в головках болтов. Колесно-моторный блок: 1 – тяговый двигатель; 2 – кожух зубчатой передачи; 3 – моторно-осевой подшипник; 4 – болты крепления МОП; 5 – болты крепления КЗП к тяговому двигателю; 6 – заливная горловина КЗП; 7 – болты крепления половин КЗП. Маятниковая подвеска тягового двигателя: 1 – поводок; 2 – кронштейн 2ЭС6 27|Осмотр механической части|2014г.

Слайд 26

Тормозные колодки ВЛ10 Осмотреть крепление шапок ПОМ (болты фиксируются загибом уголков планки), болтов крепления КЗП (фиксируются вязальной проволокой) 28|Осмотр механической части|2014г.

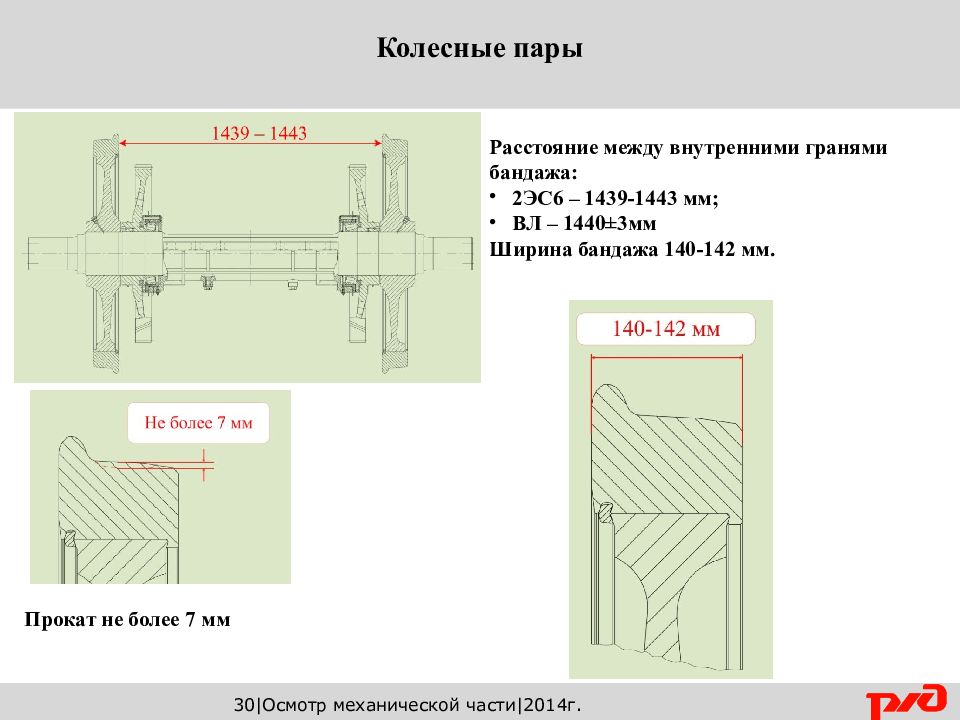

Слайд 28

Колесные пары 30|Осмотр механической части|2014г. Расстояние между внутренними гранями бандажа: 2ЭС6 – 1439-1443 мм; ВЛ – 1440±3мм Ширина бандажа 140-142 мм. Прокат не более 7 мм

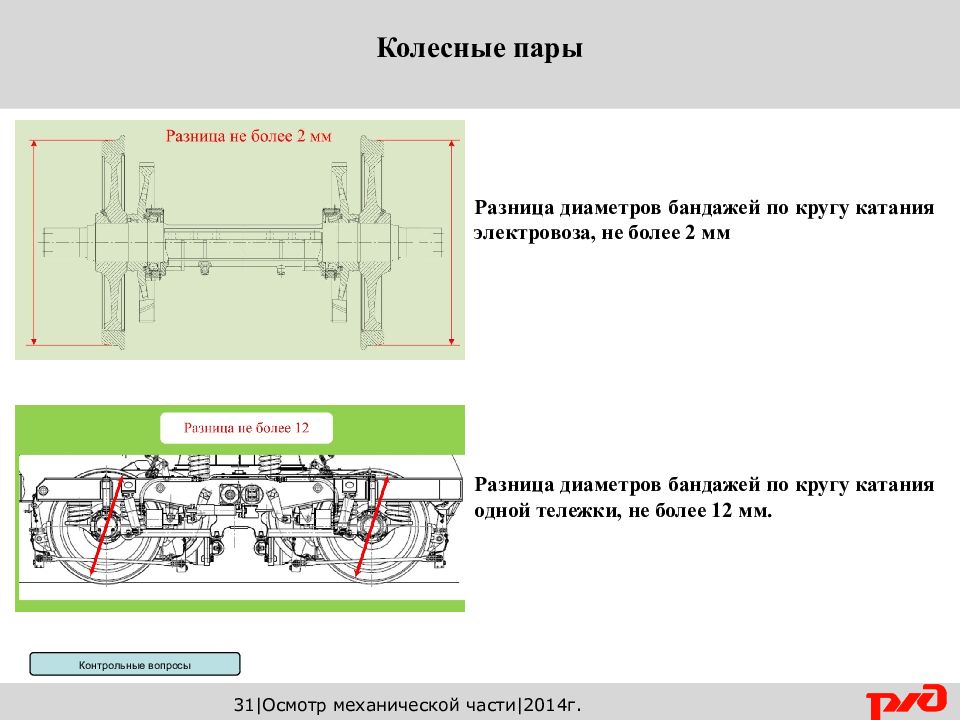

Слайд 29

Колесные пары Разница диаметров бандажей по кругу катания одной тележки, не более 12 мм. Разница диаметров бандажей по кругу катания электровоза, не более 2 мм 31|Осмотр механической части|2014г. Контрольные вопросы

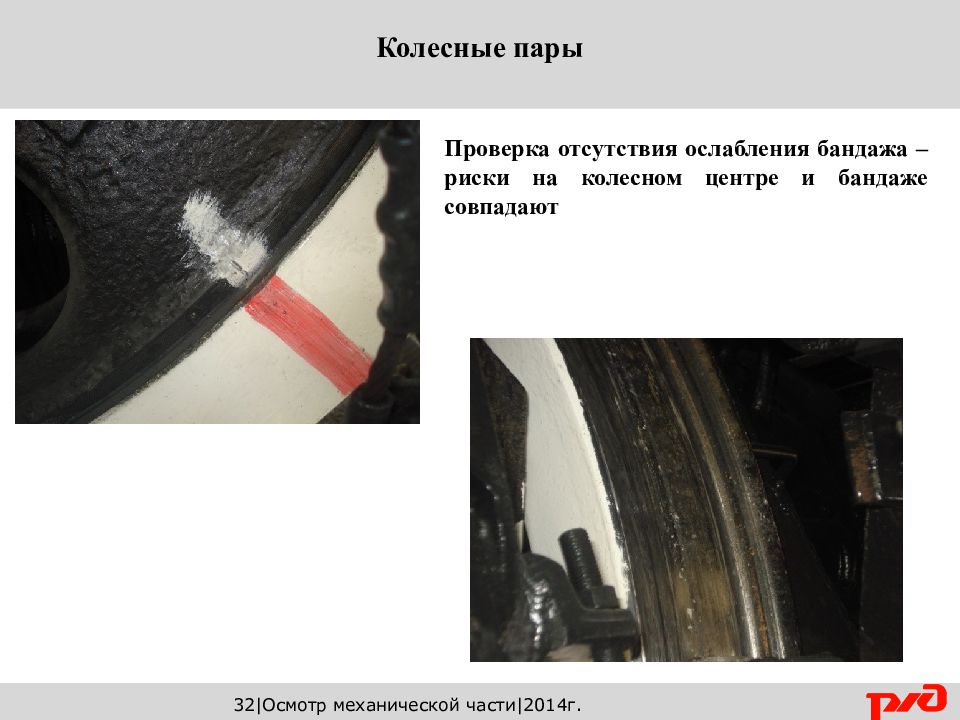

Слайд 30

Колесные пары 32|Осмотр механической части|2014г. Проверка отсутствия ослабления бандажа – риски на колесном центре и бандаже совпадают

Слайд 31

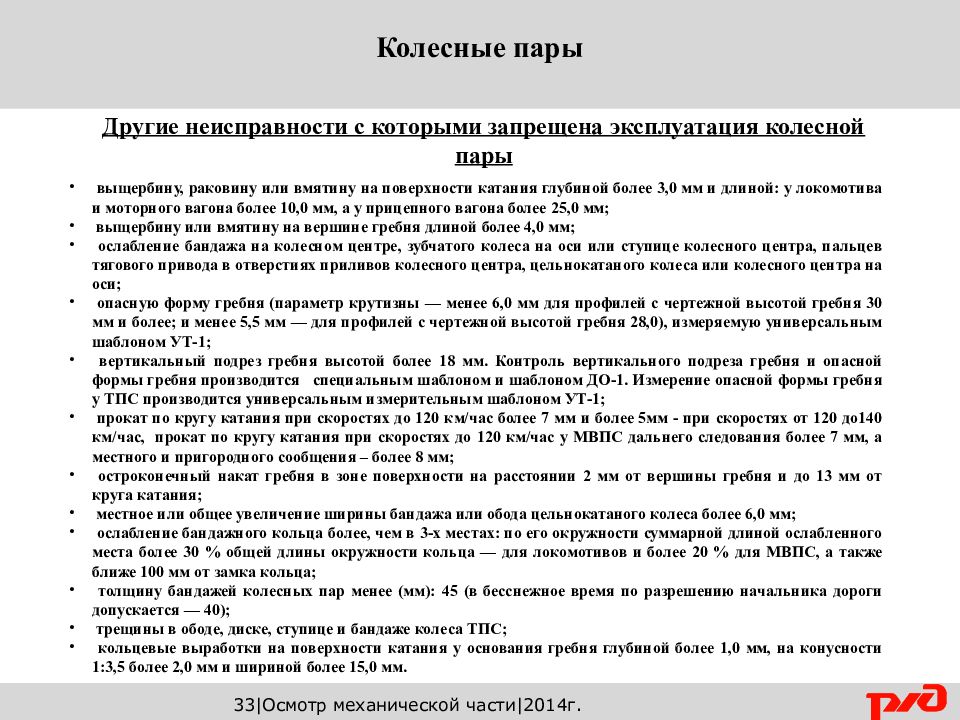

Колесные пары выщербину, раковину или вмятину на поверхности катания глубиной более 3,0 мм и длиной: у локомотива и моторного вагона более 10,0 мм, а у прицепного вагона более 25,0 мм; выщербину или вмятину на вершине гребня длиной более 4,0 мм; ослабление бандажа на колесном центре, зубчатого колеса на оси или ступице колесного центра, пальцев тягового привода в отверстиях приливов колесного центра, цельнокатаного колеса или колесного центра на оси; опасную форму гребня (параметр крутизны — менее 6,0 мм для профилей с чертежной высотой гребня 30 мм и более; и менее 5,5 мм — для профилей с чертежной высотой гребня 28,0), измеряемую универсальным шаблоном УТ-1; вертикальный подрез гребня высотой более 18 мм. Контроль вертикального подреза гребня и опасной формы гребня производится специальным шаблоном и шаблоном ДО-1. Измерение опасной формы гребня у ТПС производится универсальным измерительным шаблоном УТ-1; прокат по кругу катания при скоростях до 120 км/час более 7 мм и более 5мм - при скоростях от 120 до140 км/час, прокат по кругу катания при скоростях до 120 км/час у МВПС дальнего следования более 7 мм, а местного и пригородного сообщения – более 8 мм; остроконечный накат гребня в зоне поверхности на расстоянии 2 мм от вершины гребня и до 13 мм от круга катания; местное или общее увеличение ширины бандажа или обода цельнокатаного колеса более 6,0 мм; ослабление бандажного кольца более, чем в 3-х местах: по его окружности суммарной длиной ослабленного места более 30 % общей длины окружности кольца — для локомотивов и более 20 % для МВПС, а также ближе 100 мм от замка кольца; толщину бандажей колесных пар менее (мм): 45 (в бесснежное время по разрешению начальника дороги допускается — 40); трещины в ободе, диске, ступице и бандаже колеса ТПС; кольцевые выработки на поверхности катания у основания гребня глубиной более 1,0 мм, на конусности 1:3,5 более 2,0 мм и шириной более 15,0 мм. Другие неисправности с которыми запрещена эксплуатация колесной пары 33|Осмотр механической части|2014г.

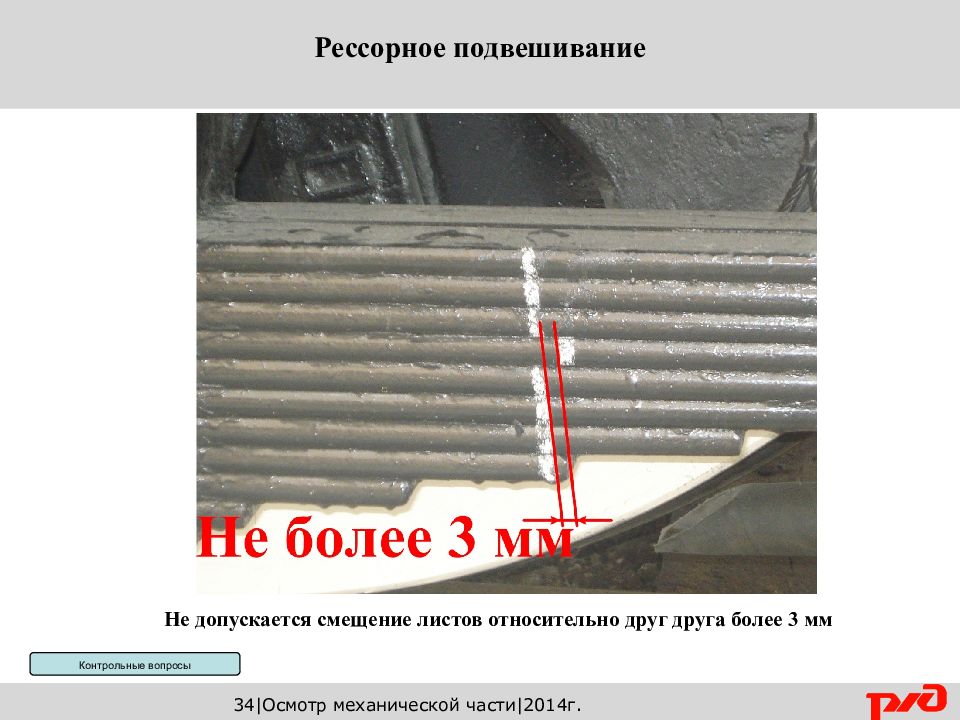

Слайд 32

Рессорное подвешивание 34|Осмотр механической части|2014г. Не допускается смещение листов относительно друг друга более 3 мм Контрольные вопросы

Слайд 33

Не допускается наличие трещин в коренных листах Не допускается наличие трещин в хомуте листового рессорного подвешивания 35|Осмотр механической части|2014г. Рессорное подвешивание

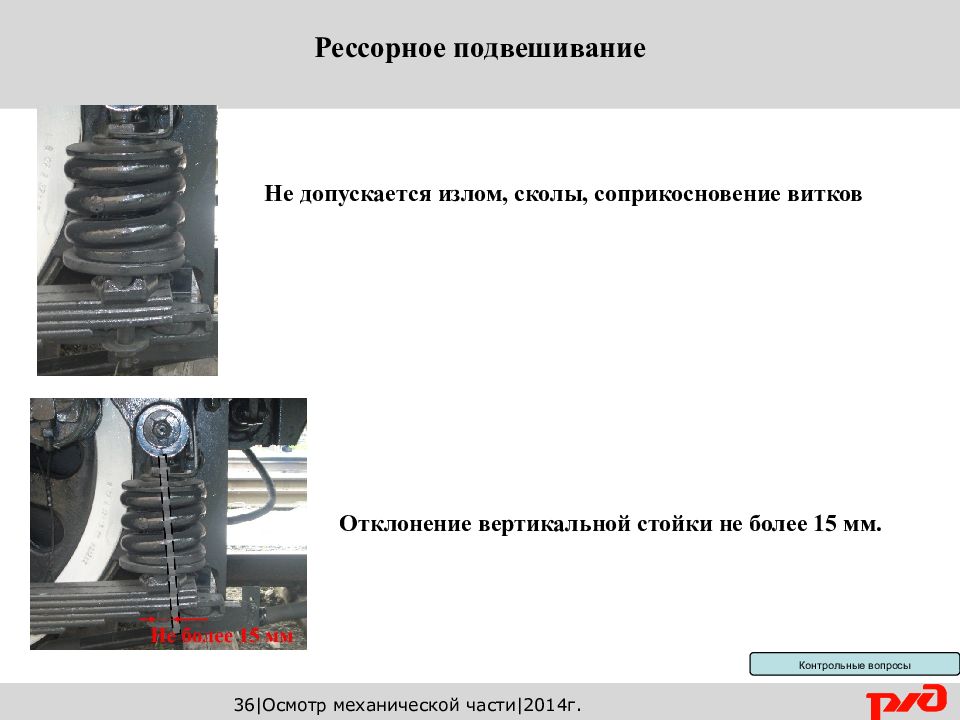

Слайд 34

Рессорное подвешивание Не допускается излом, сколы, соприкосновение витков Отклонение вертикальной стойки не более 15 мм. 36|Осмотр механической части|2014г. Контрольные вопросы

Слайд 36

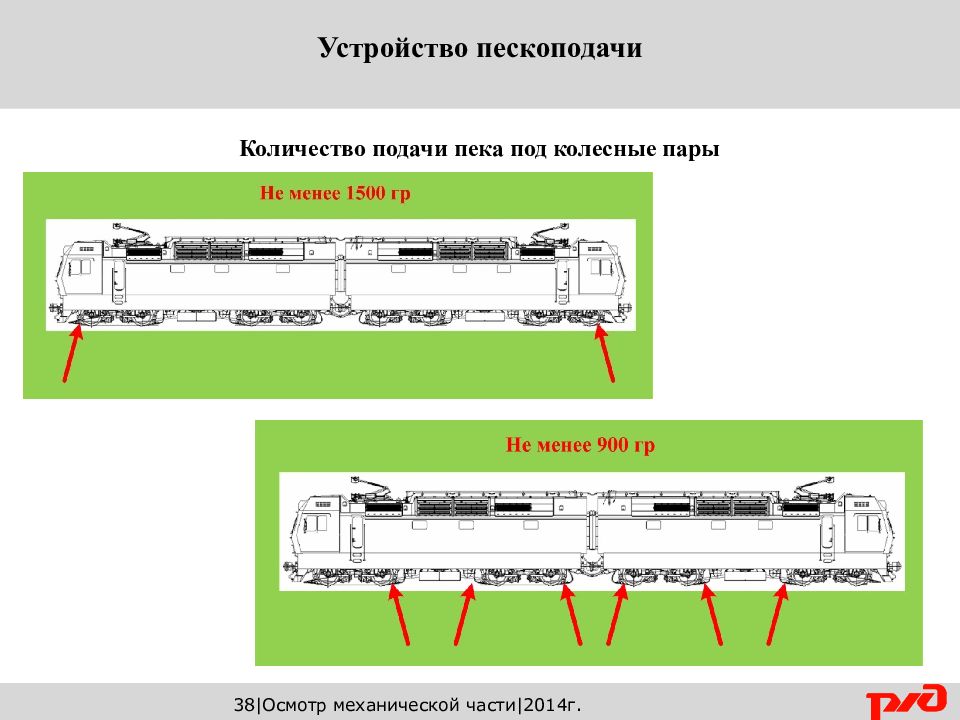

Устройство пескоподачи Количество подачи пека под колесные пары 38|Осмотр механической части|2014г.

Слайд 37

Устройство пескоподачи 39|Осмотр механической части|2014г. Установка наконечника песочной трубы относительно бандажа и головки рельса Контрольные вопросы

Слайд 39

41|Осмотр механической части|2014г. Буксовый узел Буксовый узел с ДПС-У Буксовый узел с ТОУ 2ЭС6 Проверить состояние корпуса буксы, плотность прилегания и целостность крышек, отсутствие трещин. Проверить надежность крепления токоотводящих устройств и датчиков ДПС-У Контрольные вопросы

Слайд 40

42|Осмотр механической части|2014г. Контрольные вопросы Буксовый узел ВЛ10, ВЛ11 в/и Буксовый узел с ТОУ Буксовый узел с ДПС-У Температура буксового уза электровозов ВЛ в/н и 2ЭС6 не должна превышать 80оС

Последний слайд презентации: Управление и техническое обслуживание электровозов Преподаватель Петров Сергей

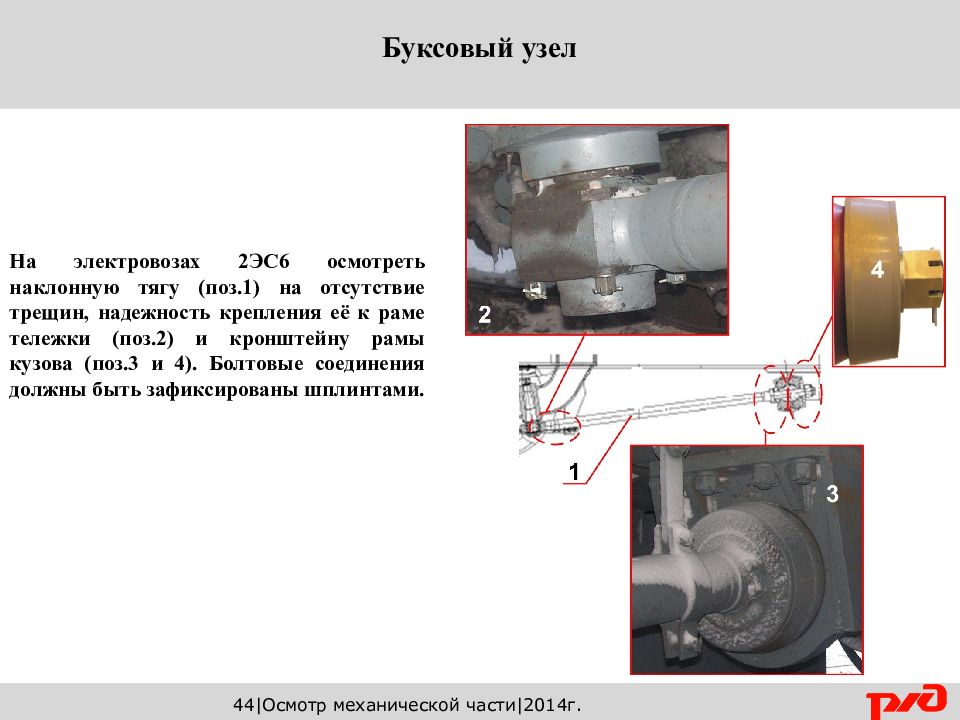

44|Осмотр механической части|2014г. Буксовый узел На электровозах 2ЭС6 осмотреть наклонную тягу (поз.1) на отсутствие трещин, надежность крепления её к раме тележки (поз.2) и кронштейну рамы кузова (поз.3 и 4). Болтовые соединения должны быть зафиксированы шплинтами.