Первый слайд презентации: Измельчение. Просеивание. Смешивание

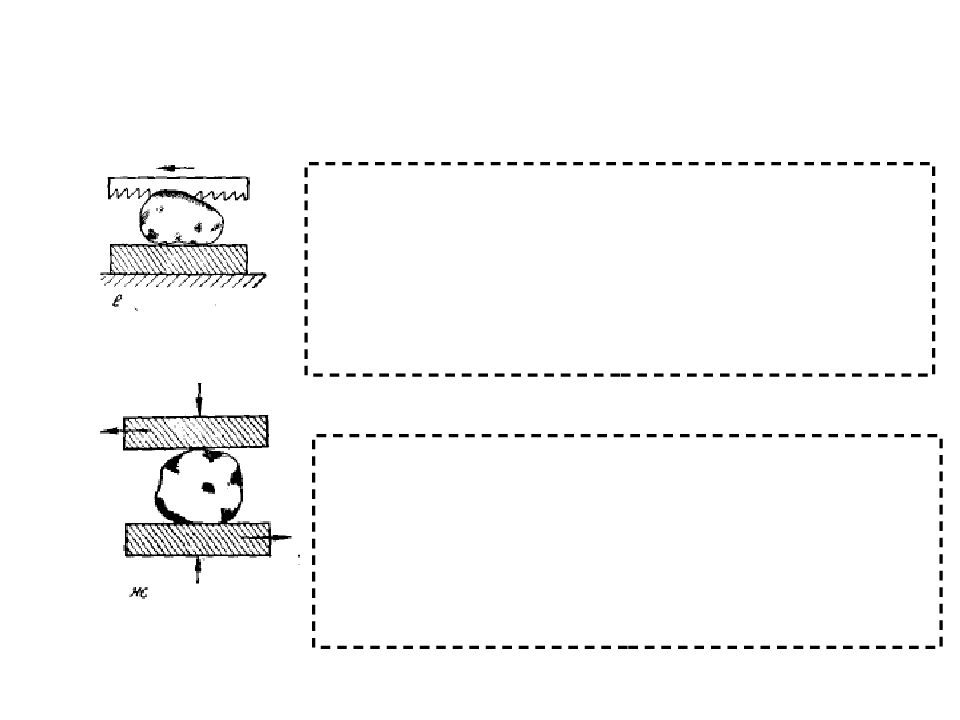

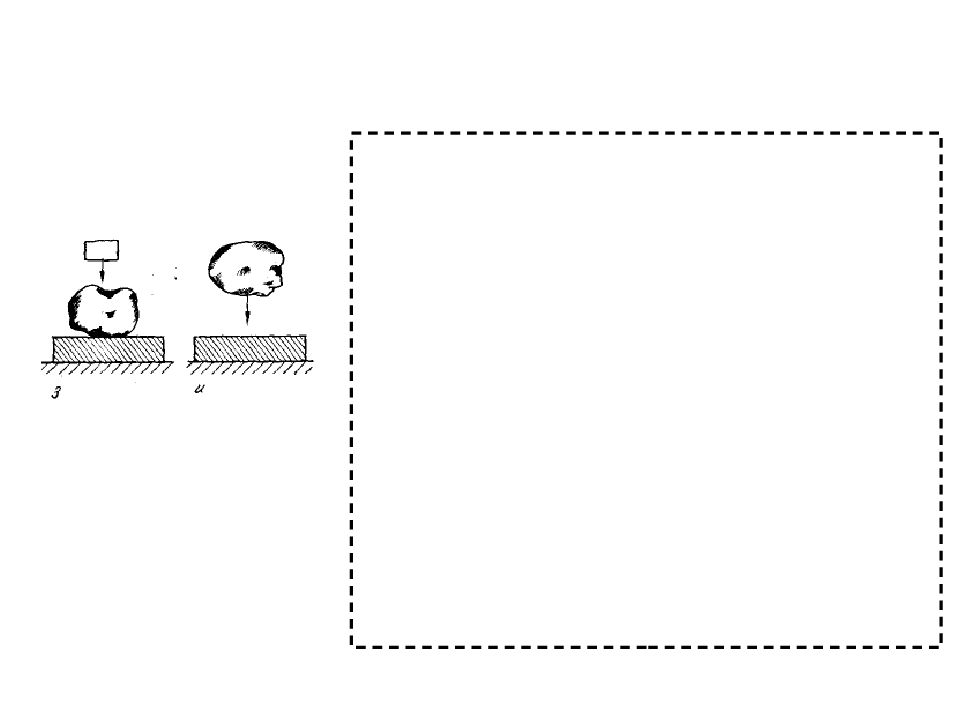

Измельчение — процесс уменьшения размера частиц материала путем механического воздействия. Цель: 1. 2. 3. «-» 1. С ↑ свободной поверхностной энергии ↑ способность адсорбировать влагу и газы из окружающей среды (гидролиз, окисление), притягивание пыли и микроорганизмов 2. При измельчении в связи с затратой энергии, часть её выделяется в виде температур — нагревание материала и оборудования → разложение материала или самовозгорание (необходимо знать ФХС материалов и оборудование с охлаждающей рубашкой)

Слайд 2

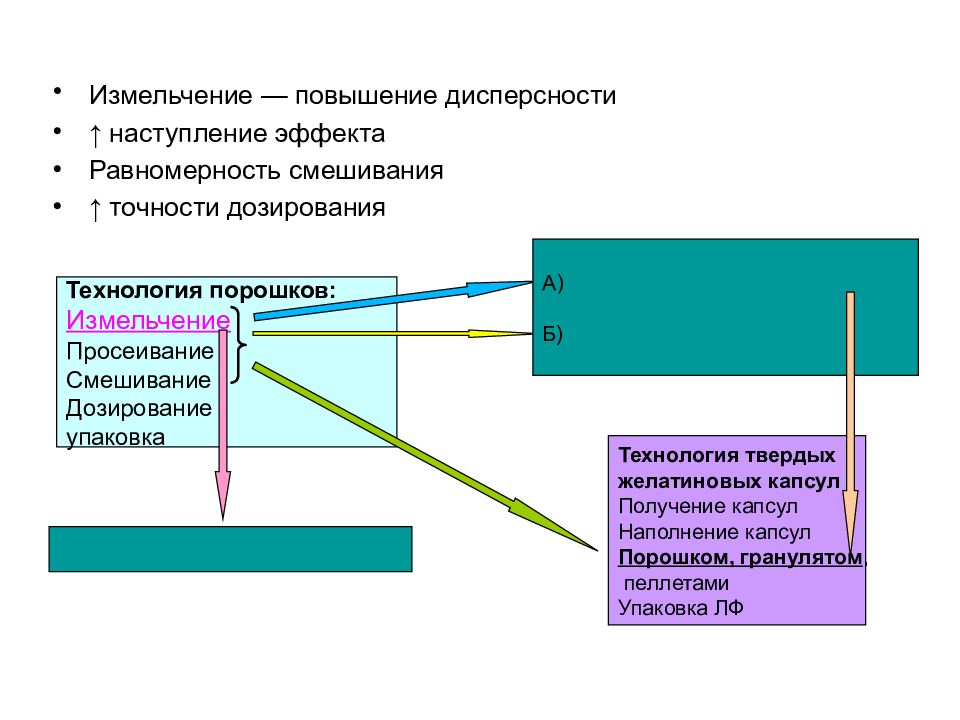

Измельчение — повышение дисперсности ↑ наступление эффекта Равномерность смешивания ↑ точности дозирования Технология порошков: Измельчение Просеивание Смешивание Дозирование упаковка А) Б) Технология твердых желатиновых капсул Получение капсул Наполнение капсул Порошком, гранулятом, пеллетами Упаковка ЛФ

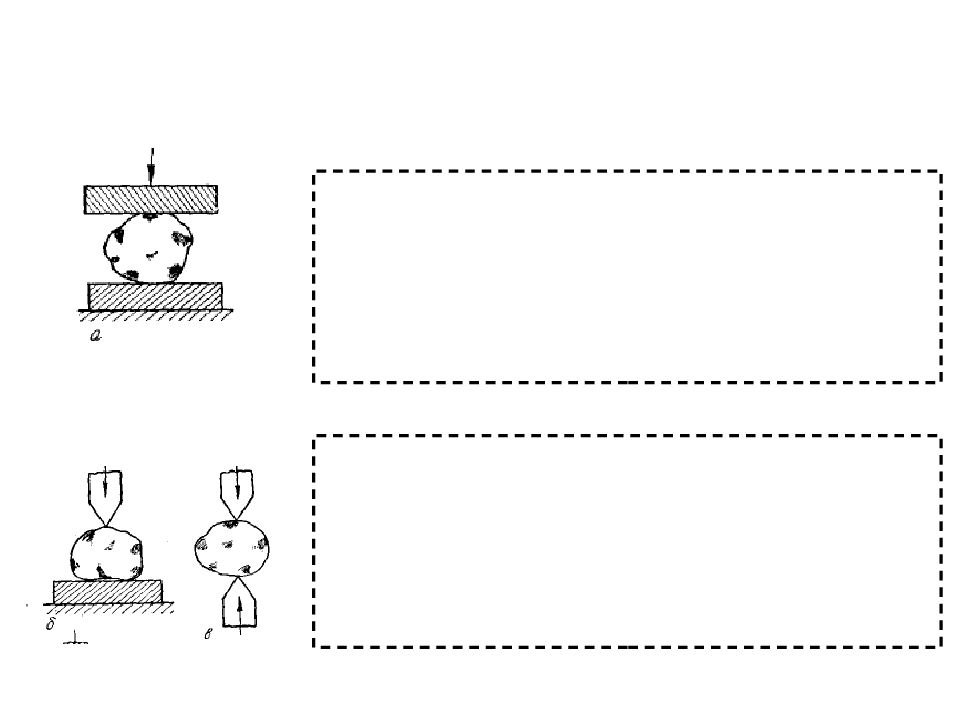

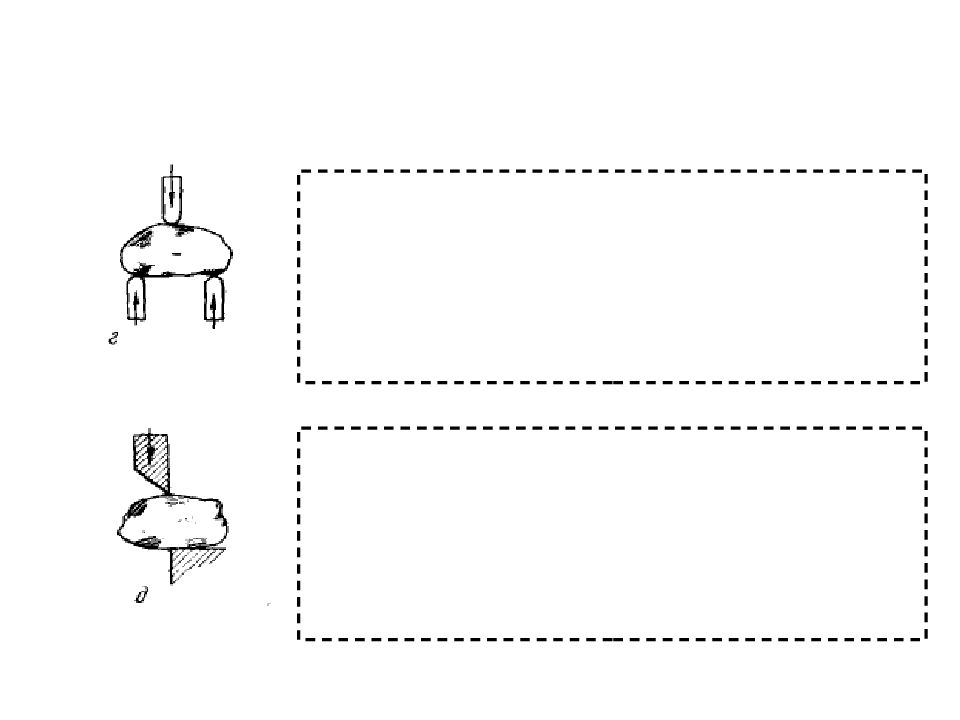

Слайд 7: Какую выбрать машину для измельчения?

Учитывают: физическое состояние и свойства обрабатываемого материала, степень мелкости, которую необходимо достигнуть. Для материалов с большой твердостью - ____________ работающие на принципе раздавливания или удара. Для материалов вязких, волокнистых -, для длинноволокнистых -, для деревянистых и очень твердых -, для хрупких - и т. д. Все измельчители применительно к условиям фармацевтического производства можно разделить на 1. 2.

Слайд 8

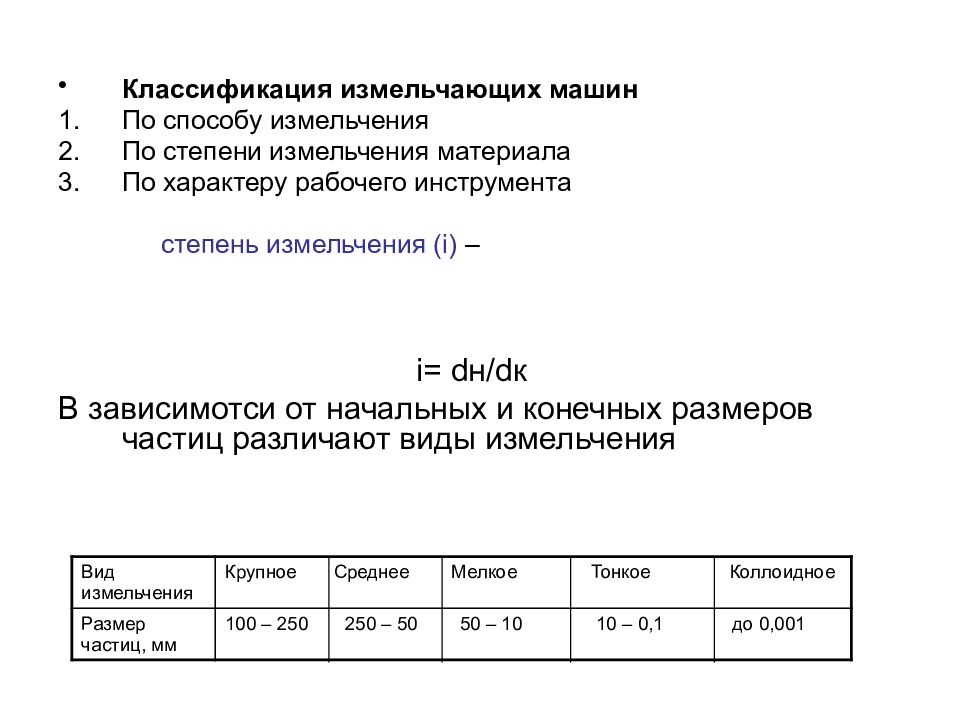

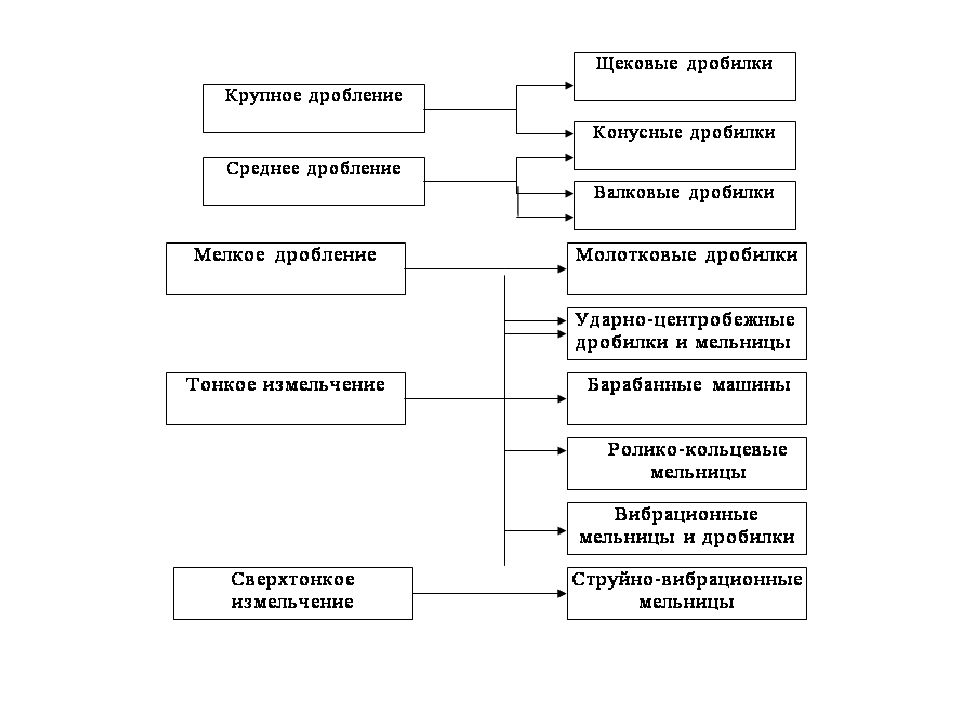

Классификация измельчающих машин По способу измельчения По степени измельчения материала По характеру рабочего инструмента степень измельчения ( i ) – i= d н /d к В зависимотси от начальных и конечных размеров частиц различают виды измельчения Вид измельчения Крупное Среднее Мелкое Тонкое Коллоидное Размер частиц, мм 100 – 250 250 – 50 50 – 10 10 – 0,1 до 0,001

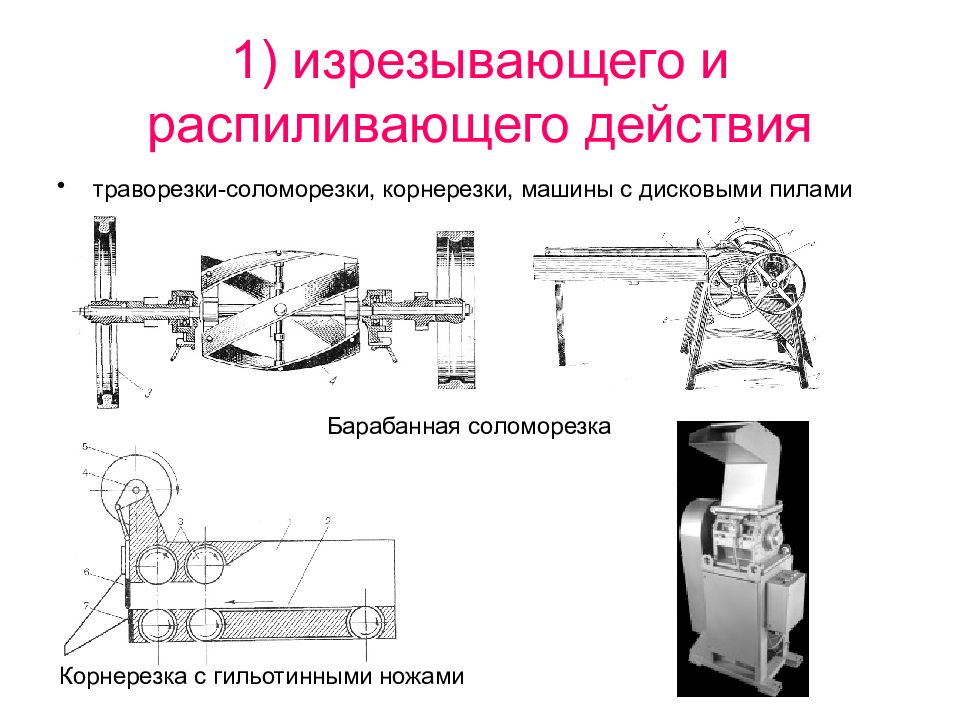

Слайд 10: 1) изрезывающего и распиливающего действия

траворезки-соломорезки, корнерезки, машины с дисковыми пилами Барабанная соломорезка Корнерезка с гильотинными ножами

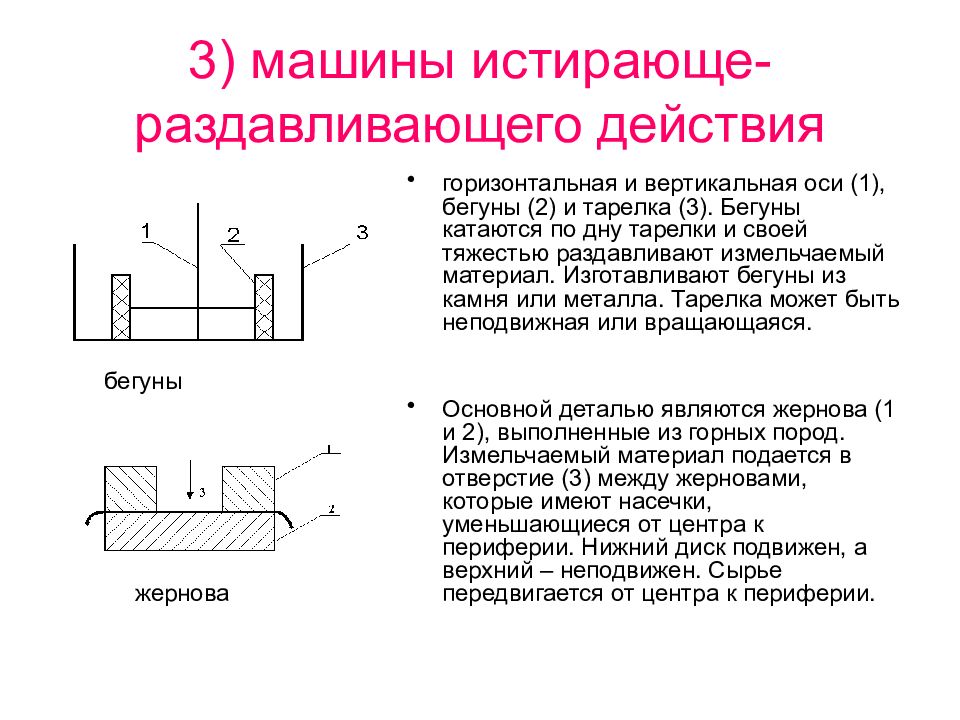

Слайд 12: 3) машины истирающе-раздавливающего действия

горизонтальная и вертикальная оси (1), бегуны (2) и тарелка (3). Бегуны катаются по дну тарелки и своей тяжестью раздавливают измельчаемый материал. Изготавливают бегуны из камня или металла. Тарелка может быть неподвижная или вращающаяся. Основной деталью являются жернова (1 и 2), выполненные из горных пород. Измельчаемый материал подается в отверстие (3) между жерновами, которые имеют насечки, уменьшающиеся от центра к периферии. Нижний диск подвижен, а верхний – неподвижен. Сырье передвигается от центра к периферии. бегуны жернова

Слайд 13: 4) машины ударно-центробежного действия

мельница «Эксцельсиор», дисмембраторы Рабочие части - вращающийся и неподвижный диски(3), по концентрическим окружностям пальцы (2), свободное пространство между пальцами (4), загрузочный бункер (5), улитка (6), корпус дисмембратора (7), магнитный сепаратор (8)

Слайд 14

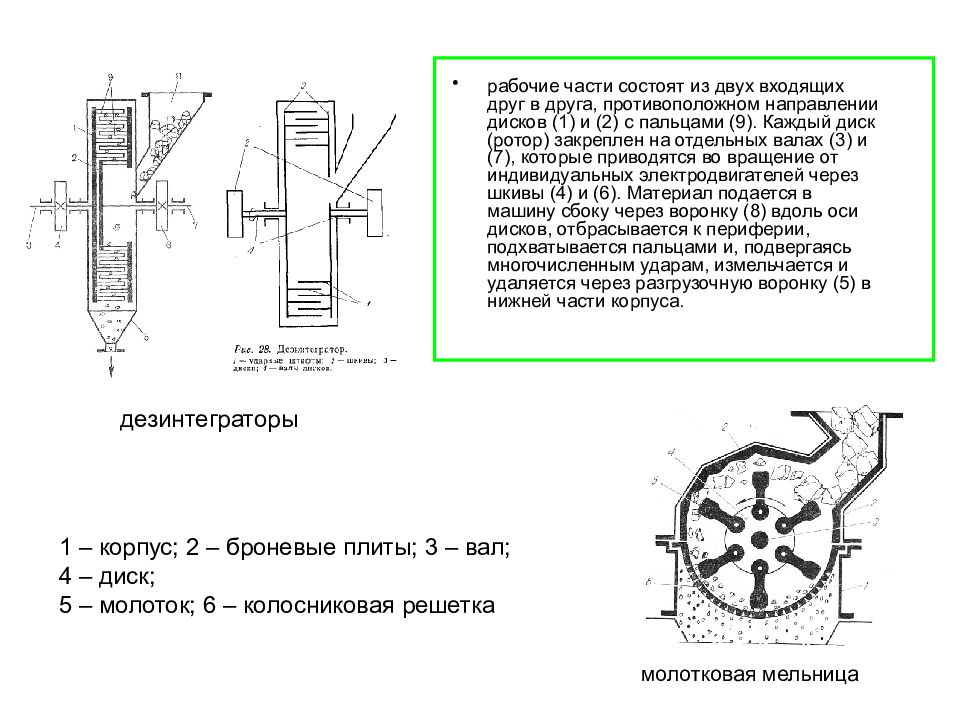

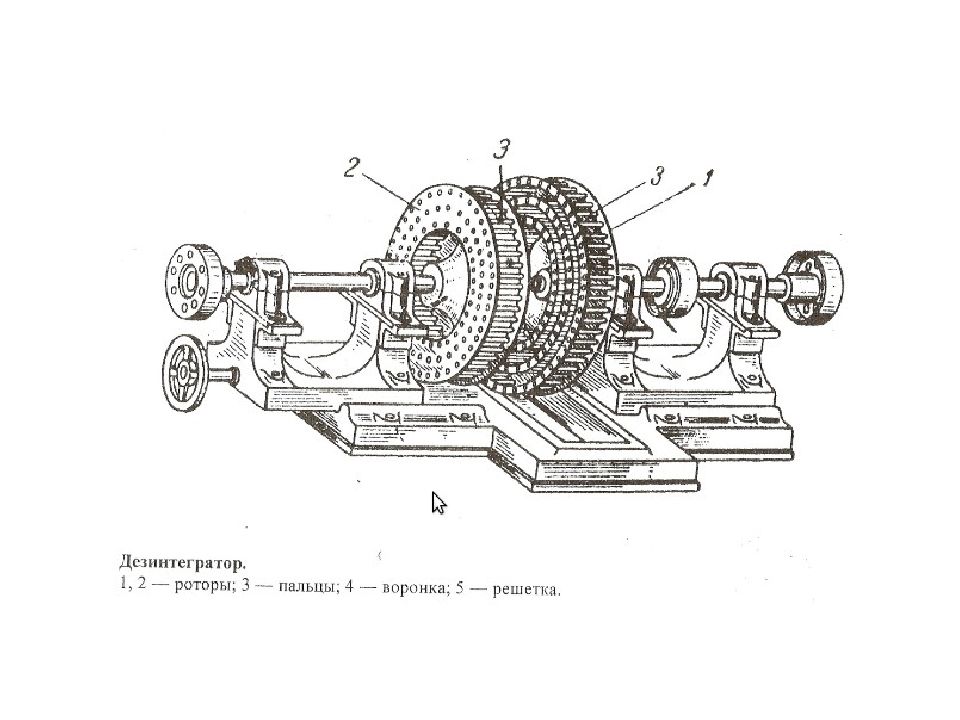

рабочие части состоят из двух входящих друг в друга, противоположном направлении дисков (1) и (2) с пальцами (9). Каждый диск (ротор) закреплен на отдельных валах (3) и (7), которые приводятся во вращение от индивидуальных электродвигателей через шкивы (4) и (6). Материал подается в машину сбоку через воронку (8) вдоль оси дисков, отбрасывается к периферии, подхватывается пальцами и, подвергаясь многочисленным ударам, измельчается и удаляется через разгрузочную воронку (5) в нижней части корпуса. молотковая мельница дезинтеграторы 1 – корпус; 2 – броневые плиты; 3 – вал; 4 – диск; 5 – молоток; 6 – колосниковая решетка

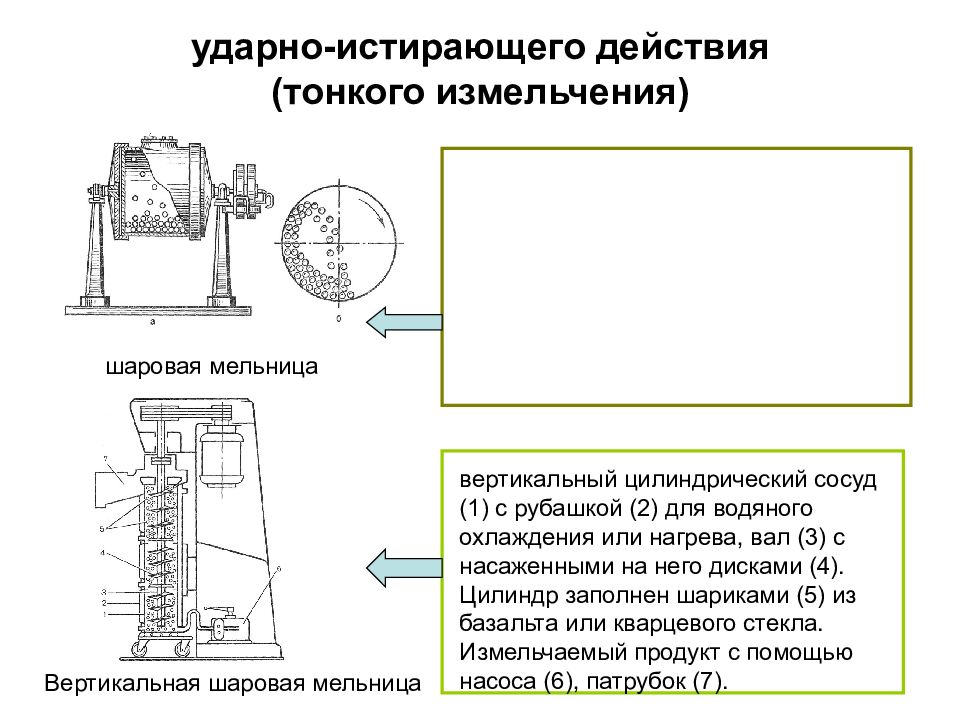

Слайд 16: ударно-истирающего действия (тонкого измельчения)

шаровая мельница Вертикальная шаровая мельница вертикальный цилиндрический сосуд (1) с рубашкой (2) для водяного охлаждения или нагрева, вал (3) с насаженными на него дисками (4). Цилиндр заполнен шариками (5) из базальта или кварцевого стекла. Измельчаемый продукт с помощью насоса (6), патрубок (7).

Слайд 17

Стержневые мельницы. По конструкции эти мельницы близки к шаровым, но отличаются формой мелющих тел. Они имеют короткий барабан, в который вместе с материалом, подлежащим измельчению, загружают стальные стержни диаметром 40-100 мм и длиной на 25-50 мм меньше длины барабана.

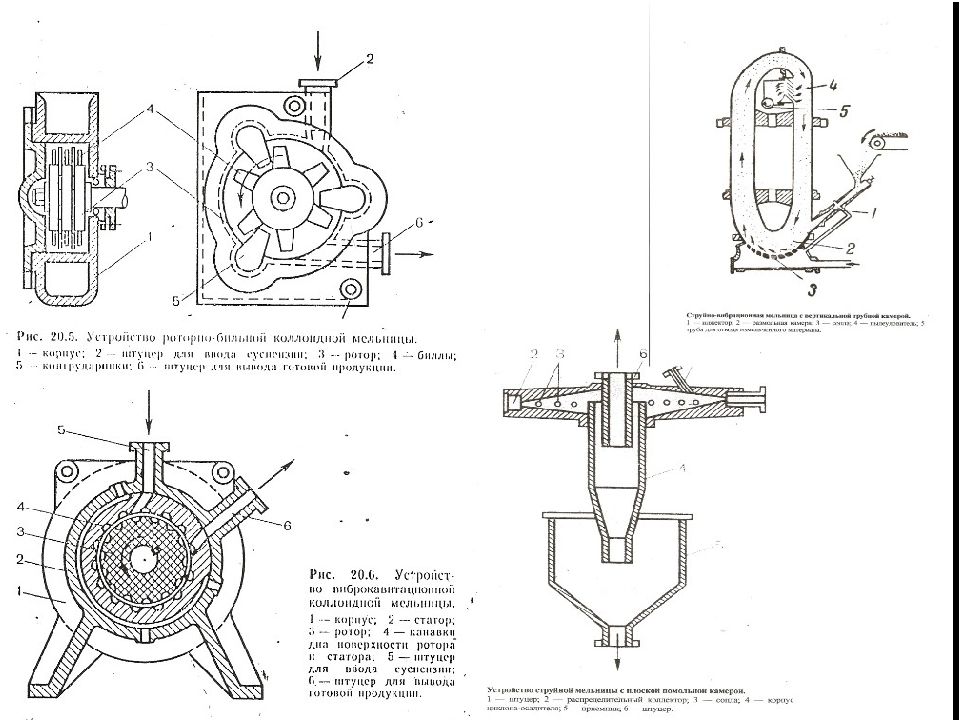

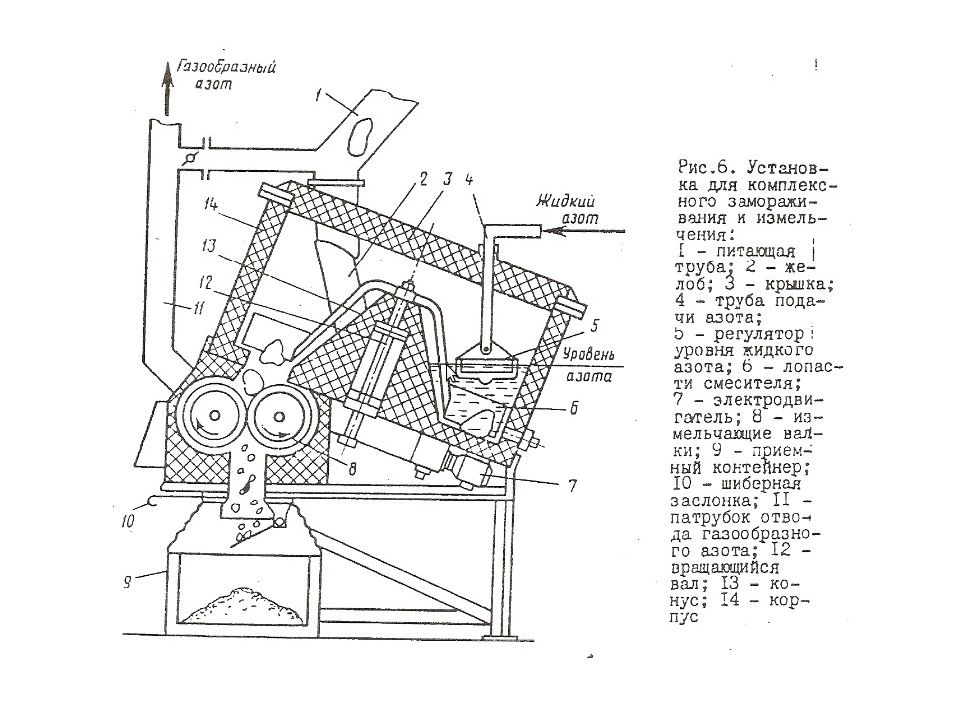

Слайд 18: ударно-истирающего действия (для сверхтонкого измельчения)

Цилиндрический корпус мельницы (1) примерно на 80% объема заполнен мелющими телами-шарами, иногда стержнями (2). Внутри корпуса установлен вибратор (4). «+» быстро достигается высокая дисперсность, однородность размеров частиц измельчаемого продукта. «-» низкая производительность, быстрый износ мелющих тел. Вибрационные мельницы Струйный измельчитель размольная камера (1), защищенной изнутри материалом (2), двух расположенных друг против друга штуцеров питания (3), в которые вмонтированы разгонные трубки (4) и сопло (5), приемная воронка (6), отводный штуцер (7).

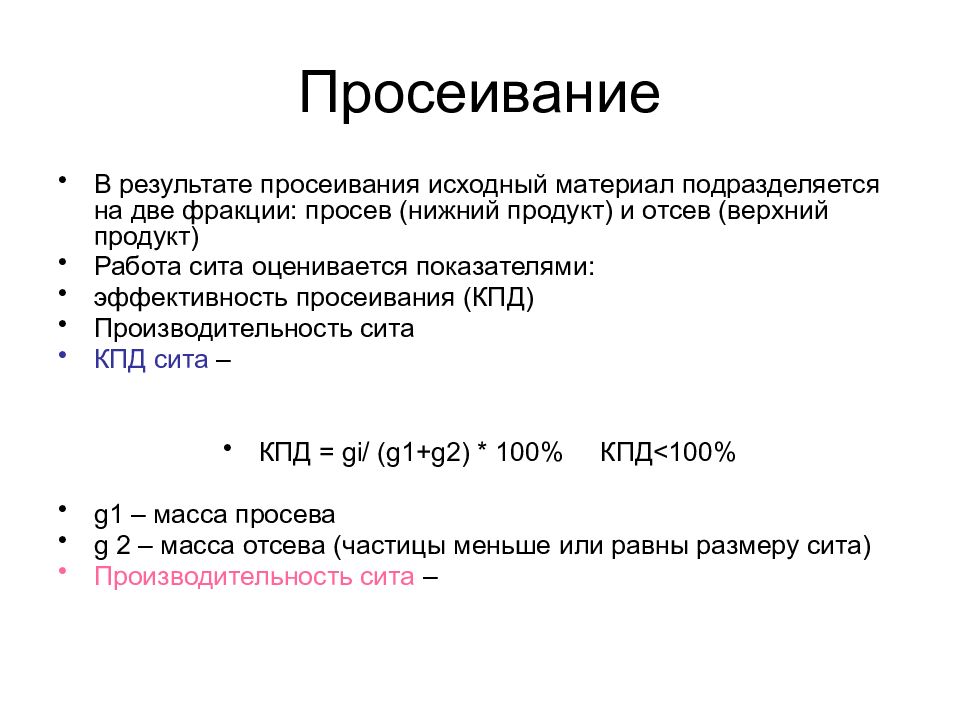

Слайд 21: Просеивание

В результате просеивания исходный материал подразделяется на две фракции: просев (нижний продукт) и отсев (верхний продукт) Работа сита оценивается показателями: эффективность просеивания (КПД) Производительность сита КПД сита – КПД = gi/ ( g1+g2 ) * 100% КПД < 100% g1 – масса просева g 2 – масса отсева (частицы меньше или равны размеру сита) Производительность сита –

Слайд 22: Просеивание

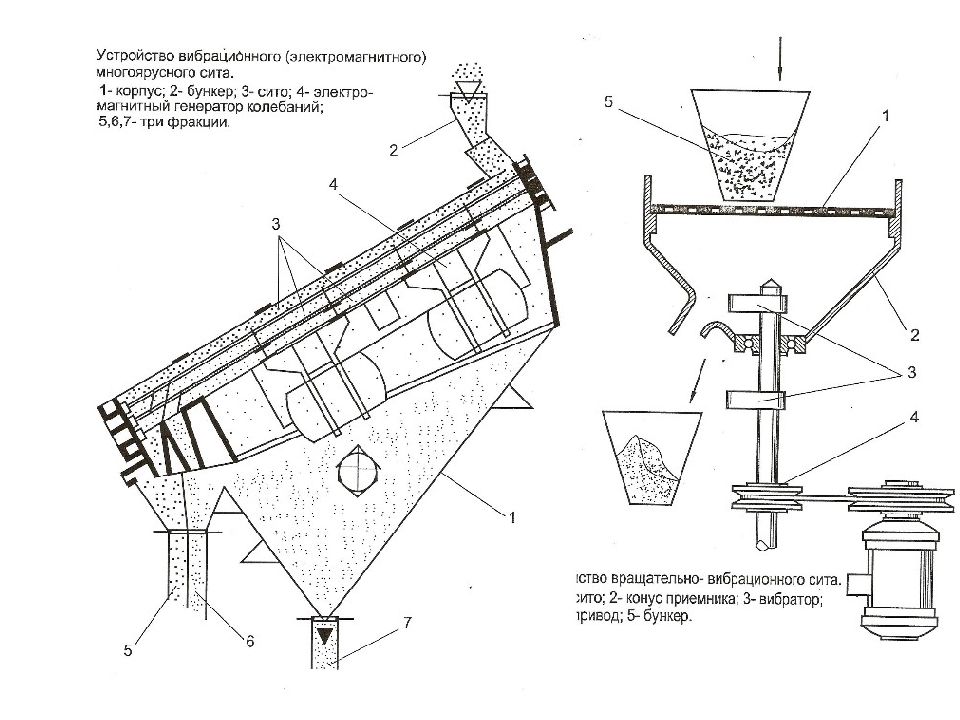

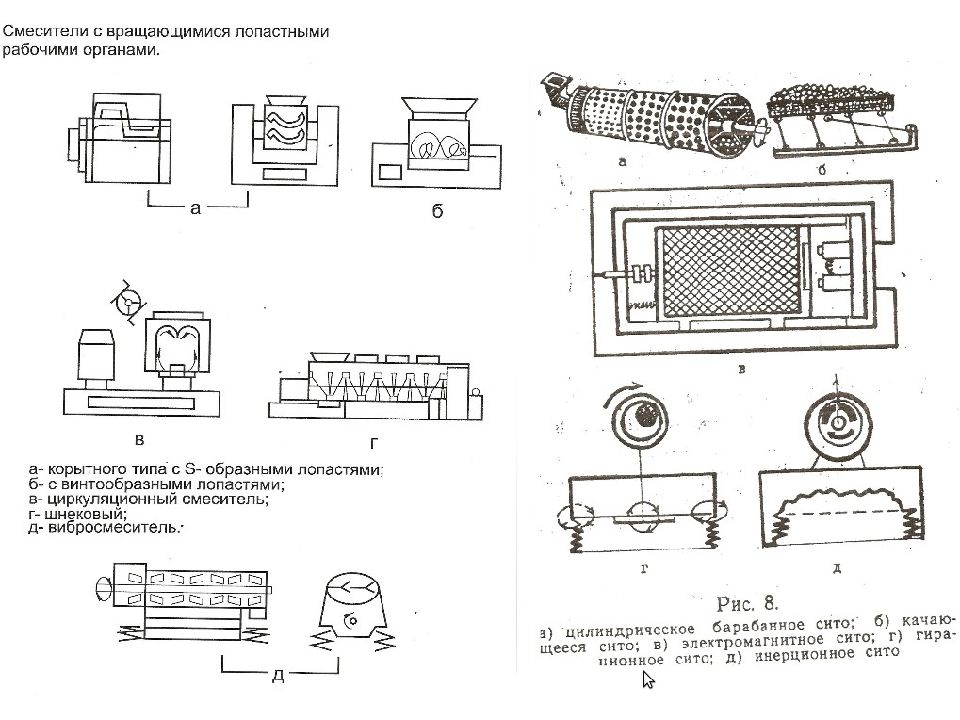

По характеру сетки различают сита плетеные, штампованные и колосниковые ситовые механизмы двух типов: машины с плоскими ситами; качающиеся (сито трясунки - сборы) вибрационные барабанные просеивающие машины.

Слайд 24: Просеивание

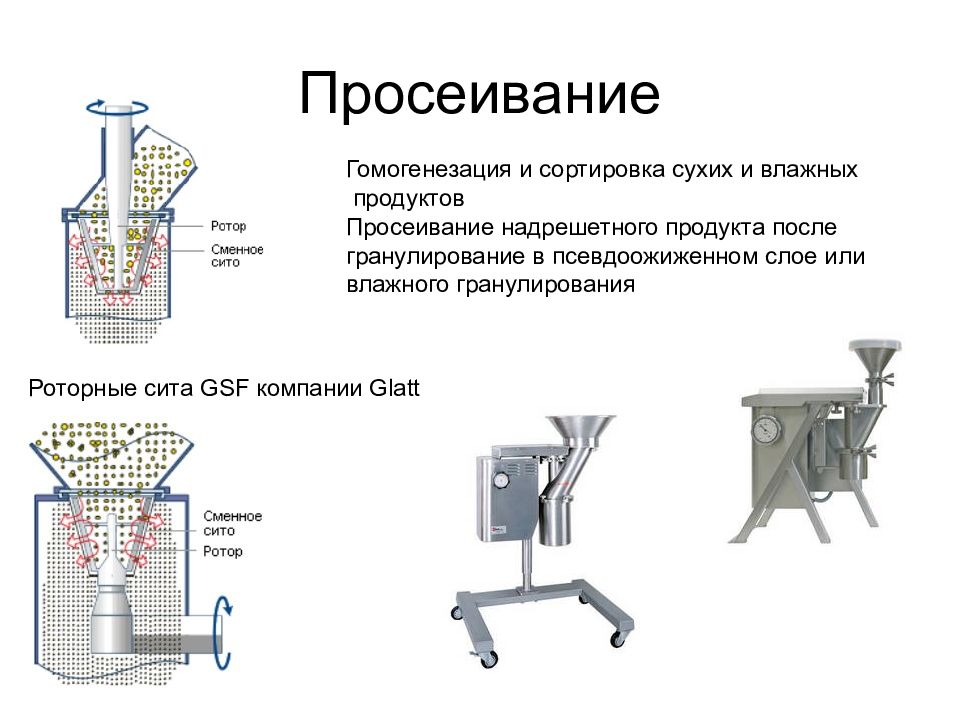

Гомогенезация и сортировка сухих и влажных продуктов Просеивание надрешетного продукта после гранулирование в псевдоожиженном слое или влажного гранулирования Роторные сита GSF компании Glatt

Слайд 25

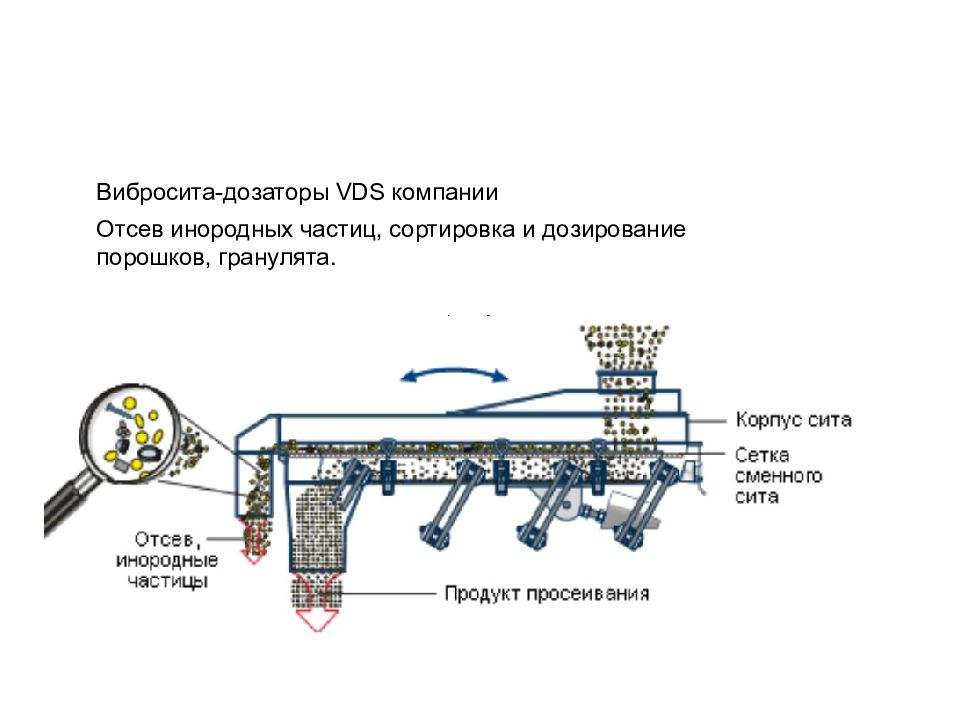

Вибросита-дозаторы VDS компании Отсев инородных частиц, сортировка и дозирование порошков, гранулята.

Слайд 26: Смешивание. Смесители

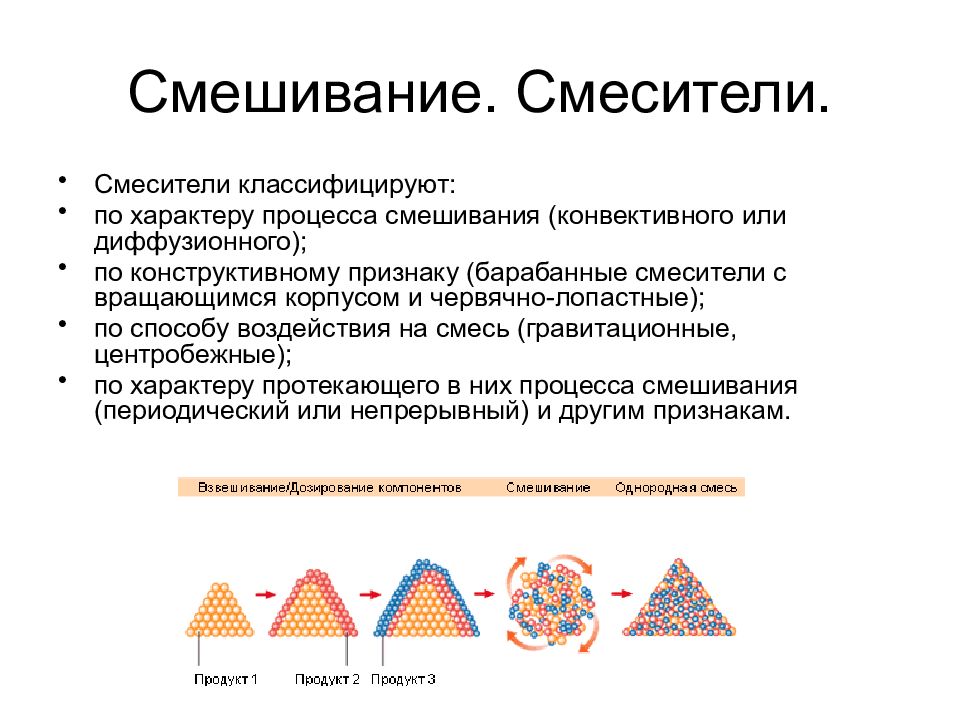

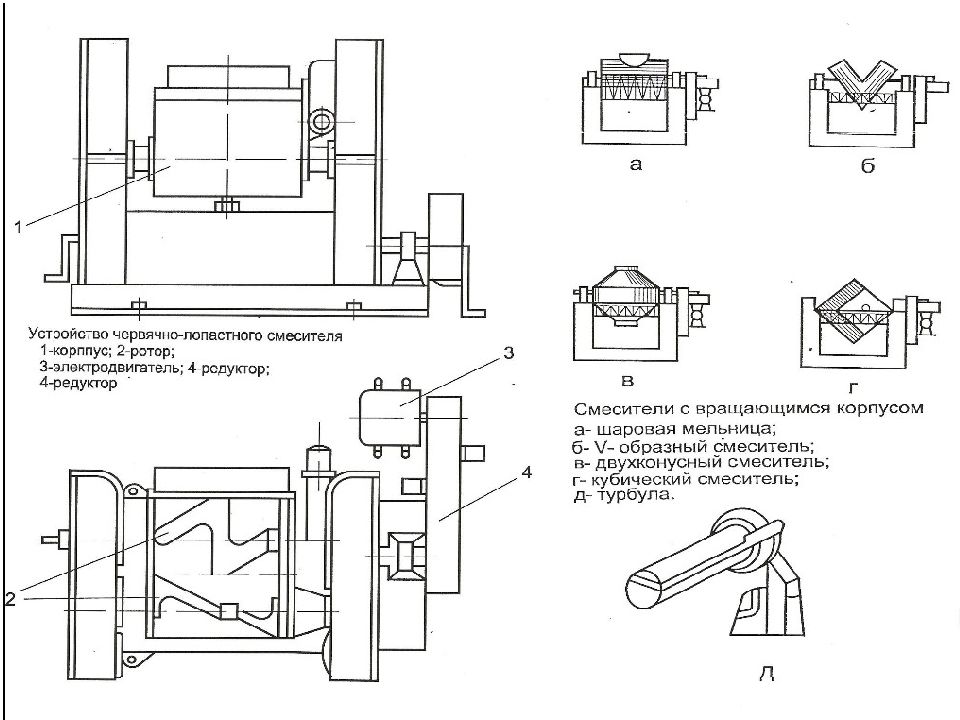

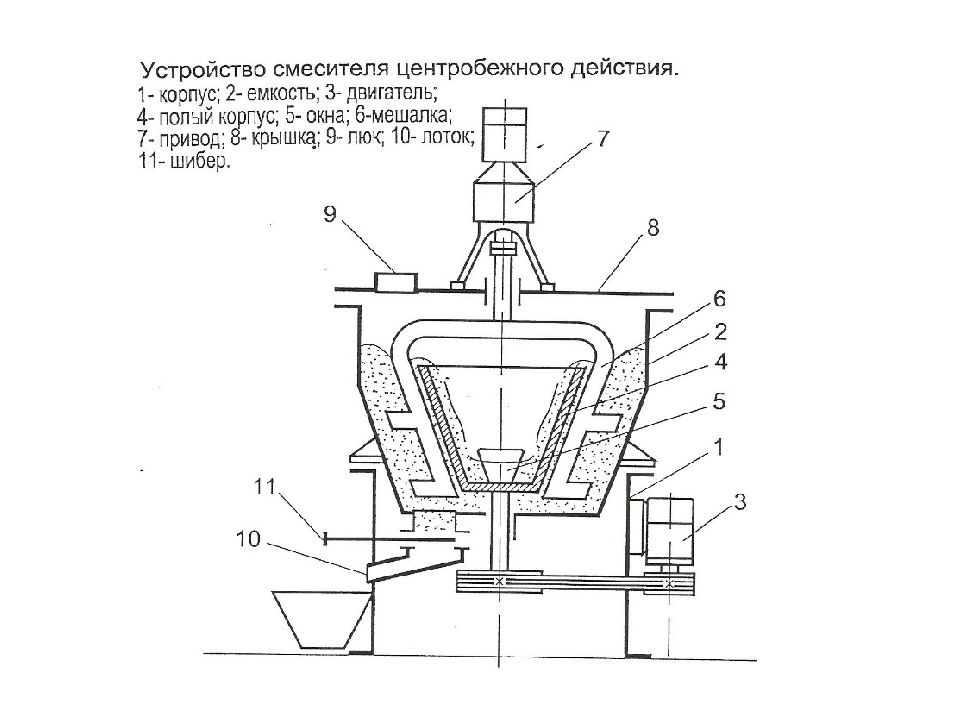

Смесители классифицируют: по характеру процесса смешивания (конвективного или диффузионного); по конструктивному признаку (барабанные смесители с вращающимся корпусом и червячно-лопастные); по способу воздействия на смесь (гравитационные, центробежные); по характеру протекающего в них процесса смешивания (периодический или непрерывный) и другим признакам.