Первый слайд презентации

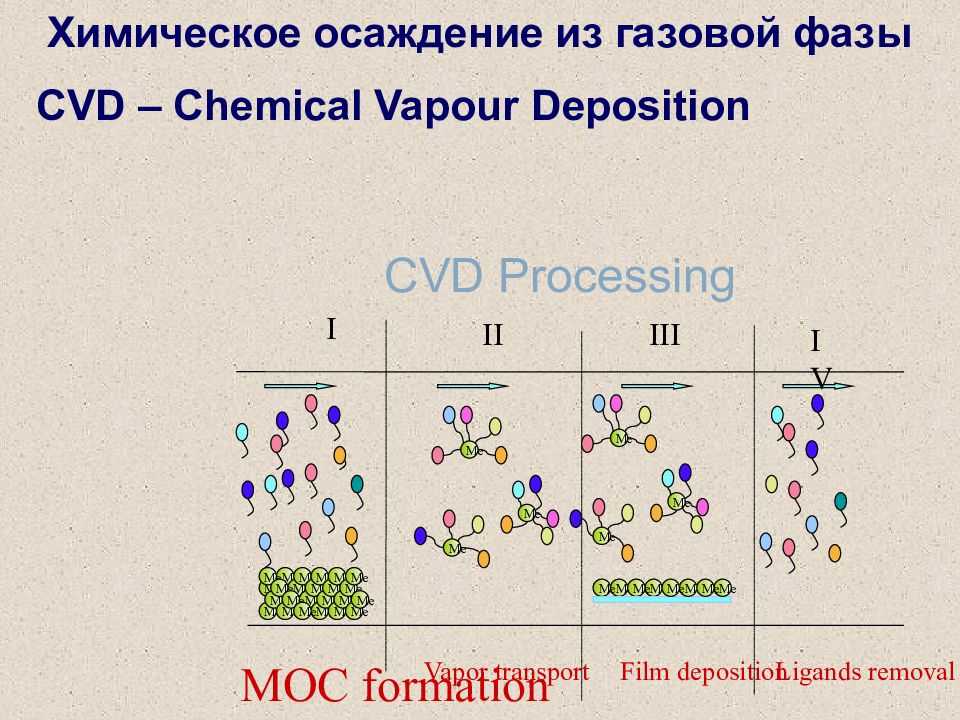

Химическое осаждение из газовой фазы CVD – Chemical Vapour Deposition I II III Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me IV CVD Processing MOC formation Vapor transport Film deposition Ligands removal

Слайд 2

Применение процессов CVD покрытия: износостойкие, коррозионно-стойкие, высокотемпературные, защитные в микроэлектронике (твердотельные интегральные схемы - полупроводники, диэлектрики, металлы) оптические покрытия композиты (керамические матричные композиты углерод-углерод, углерод-карбид кремния) производство порошков катализ реставрация, декоративные покрытия

Слайд 3

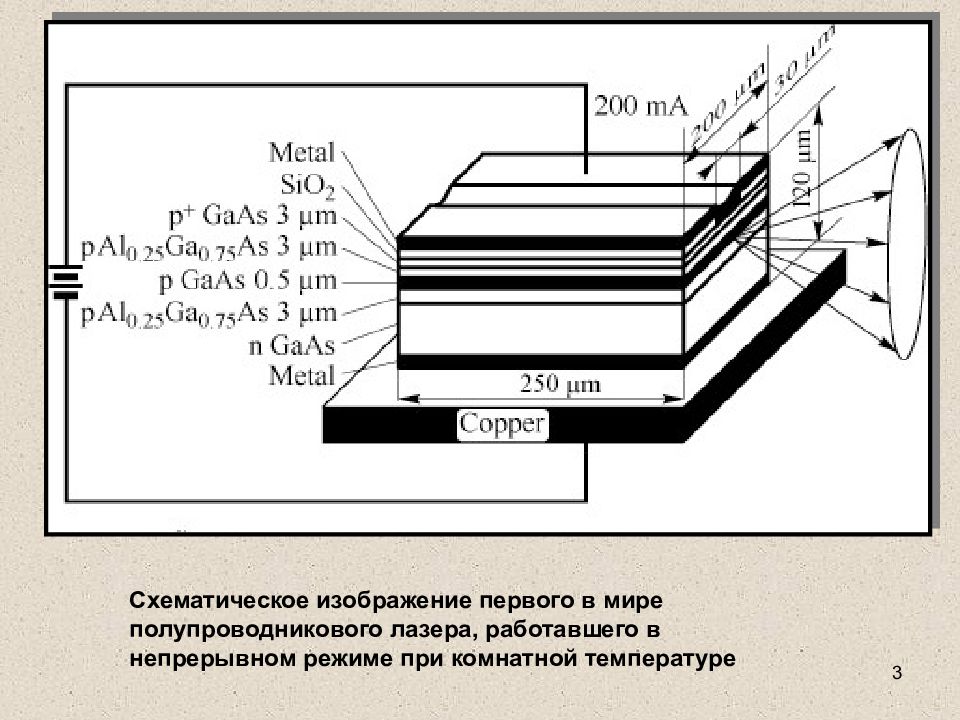

3 Схематическое изображение первого в мире полупроводникового лазера, работавшего в непрерывном режиме при комнатной температуре

Слайд 4

4 Преимущества CVD метода универсальность (почти любой состав пленок), огромный выбор исходных веществ, можно получить пленки многих элементов и соединений, получение тугоплавких покрытий (процесс идет при Т < Тпл ), подложка может быть сложной формы: возможность нанесения однородных по составу и толщине одно- и двухсторонних пленок на детали сложной, непланарной конфигурации и большой площади, включая непрерывное напыление пленки на длинномерный металлический носитель-ленту, возможность достижения высоких скоростей осаждения при сохранении высокого качества пленки, отсутствие растворителя (примеси в пленке), высокая чистота синтезированных материалов (99.99-99.999%)

Слайд 5

5 Преимущества CVD метода переход от высоковакуумной аппаратуры к проточным установкам, функционирующим при давлениях 10 -3 -1 атм., простота и дешевизна оборудования в сравнении с физическими методами, гибкость процесса на этапе отладки технологического режима, в первую очередь за счет плавного изменения состава паровой фазы.

Слайд 6

6 проблема выбора подложек управление стехиометрией пленки (температура подложки, парциальное давление исходных веществ, несколько источников) целенаправленный поиск веществ с высокой и воспроизводимой летучестью создание оптимальной морфологии пленки Недостатки метода CVD

Слайд 7

Химическое осаждение из газовой фазы (процессы CVD ) Сущность процессов химического осаждения из газовой фазы состоит в получении веществ в твердом состоянии за счет химических превращений реагентов, одновременно подаваемых в реакционный объем и находящихся в газообразном состоянии. В результате протекания процессов CVD твердое вещество может получаться однофазным (чистые элементы, химические соединения стехиометрического состава, растворы) или многофазным (композиционные материалы, состоящие из смеси кристаллических и / или аморфных фаз). Наиболее часто получаемое твердое вещество осаждается в виде покрытий или тонких пленок на помещенных в реакционную зону (зона осаждения) объектах, также получают объемные моно- или поликристаллические образования, продукты в порошкообразном или нитевидном состояниях.

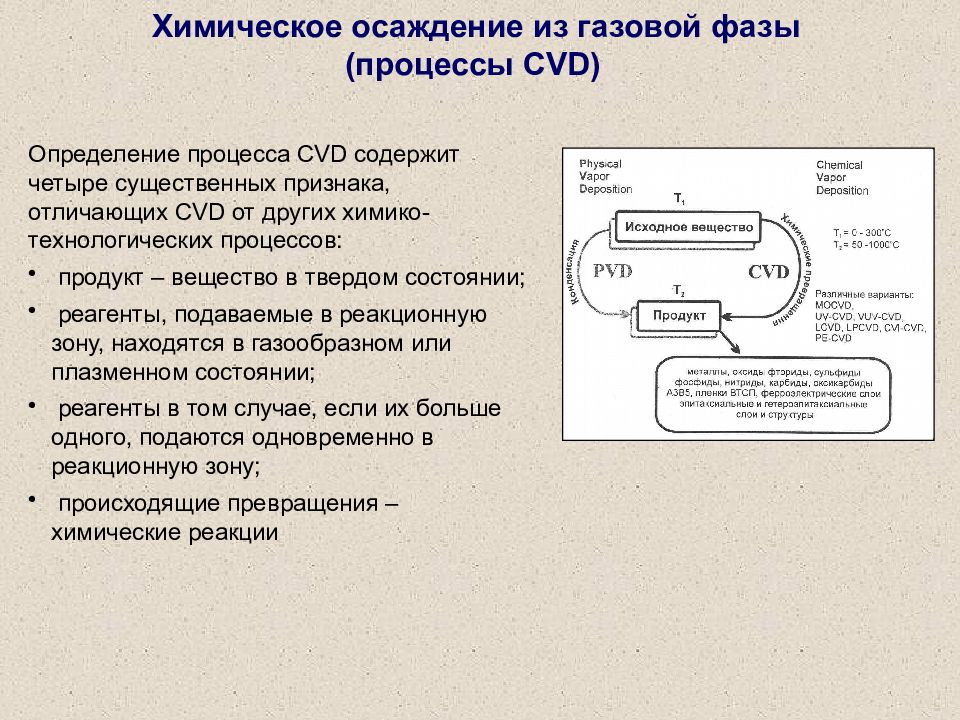

Слайд 8

Химическое осаждение из газовой фазы (процессы CVD ) Определение процесса CVD содержит четыре существенных признака, отличающих CVD от других химико-технологических процессов: продукт – вещество в твердом состоянии ; реагенты, подаваемые в реакционную зону, находятся в газообразном или плазменном состоянии ; реагенты в том случае, если их больше одного, подаются одновременно в реакционную зону ; происходящие превращения – химические реакции

Слайд 9

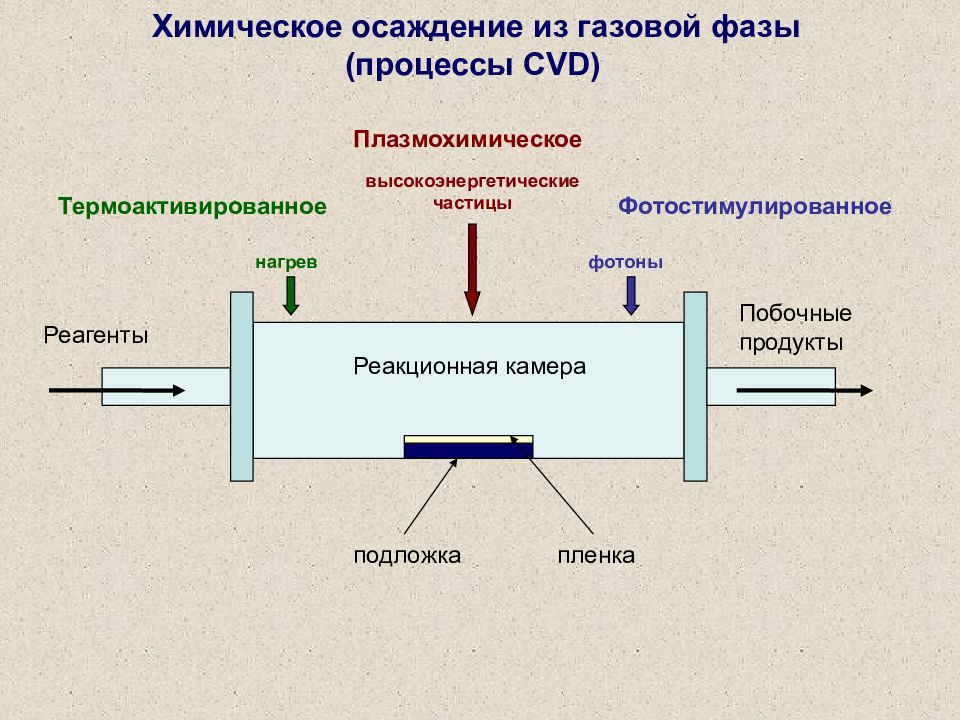

Химическое осаждение из газовой фазы (процессы CVD ) Реагенты Побочные продукты Реакционная камера Термоактивированное нагрев Плазмохимическое высокоэнергетические частицы Фотостимулированное фотоны подложка пленка

Слайд 10

10 Схема процесса CVD - нагрев, - нетермическая активация газовой фазы с помощью высокочастотного разряда, фотохимического или лазерного излучения. Твердый продукт (пленка, порошок) Газофазные продукты Исходные вещества Реактор

Слайд 11

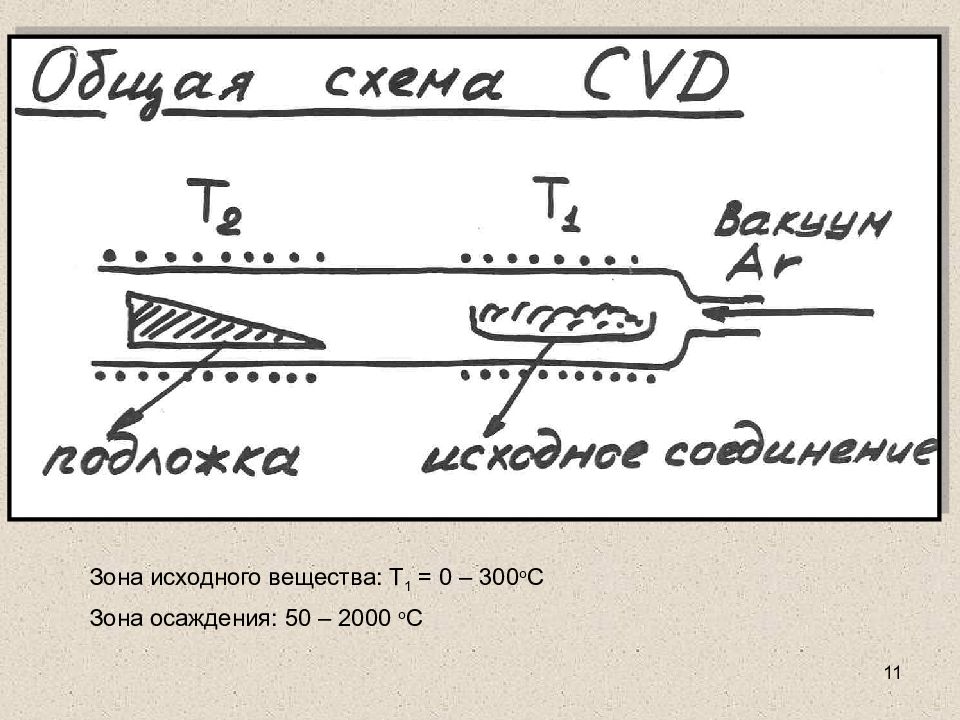

11 Зона исходного вещества: Т 1 = 0 – 300 о С Зона осаждения: 50 – 2000 о С

Слайд 12

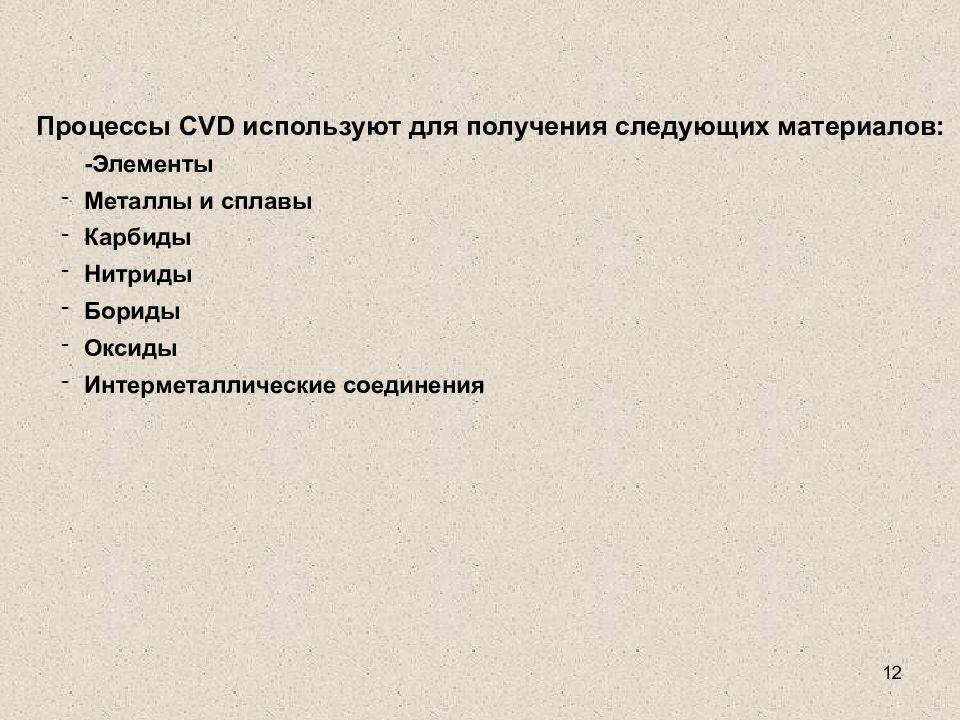

12 Процессы CVD используют для получения следующих материалов: -Элементы Металлы и сплавы Карбиды Нитриды Бориды Оксиды Интерметаллические соединения

Слайд 13

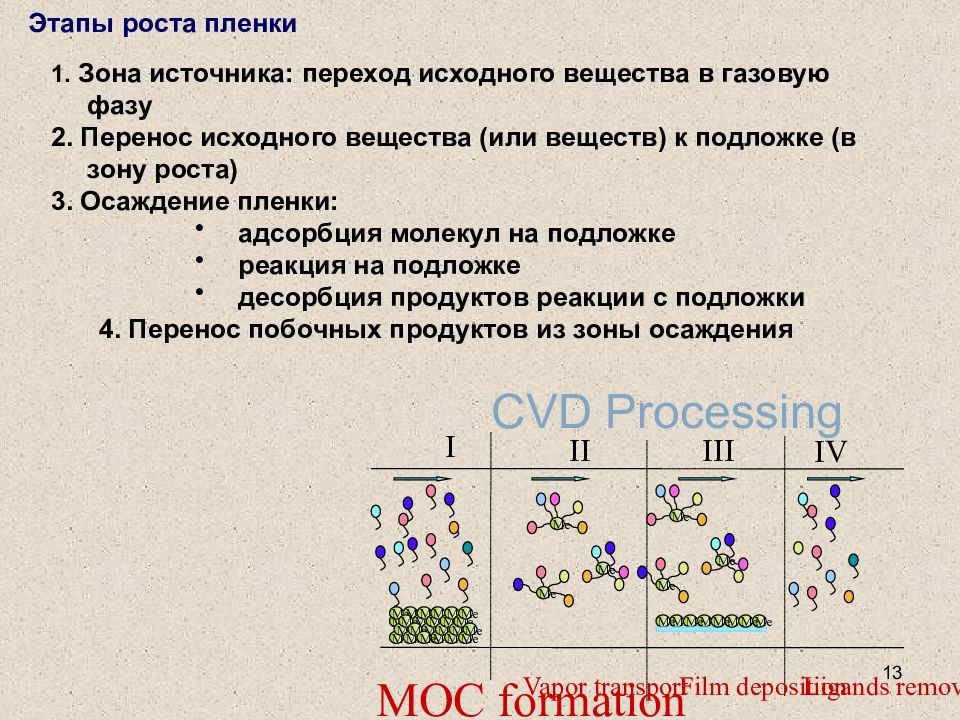

13 Этапы роста пленки 1. Зона источника: переход исходного вещества в газовую фазу 2. Перенос исходного вещества (или веществ) к подложке (в зону роста) 3. Осаждение пленки: адсорбция молекул на подложке реакция на подложке десорбция продуктов реакции с подложки 4. Перенос побочных продуктов из зоны осаждения I II III Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me Me CVD Processing MOC formation Vapor transport Film deposition Ligands removal IV

Слайд 14

14 Проблематика разработки процессов CVD Поиск наиболее подходящего исходного вещества или комбинации веществ для получения пленок, исследование кинетики осаждения в ограниченных пределах условий и определенных реакторах. Поиск наилучшей конструкции реактора и аппаратуры в целом, в т.ч. для достижения максимальной производительности процессов CVD, максимальной однородности (равномерности толщины) материала в пределах подложки, повышения безопасности производства. Снижение дефектности тонких слоев. Контроль качества слоев и оптимизация процессов.

Слайд 15

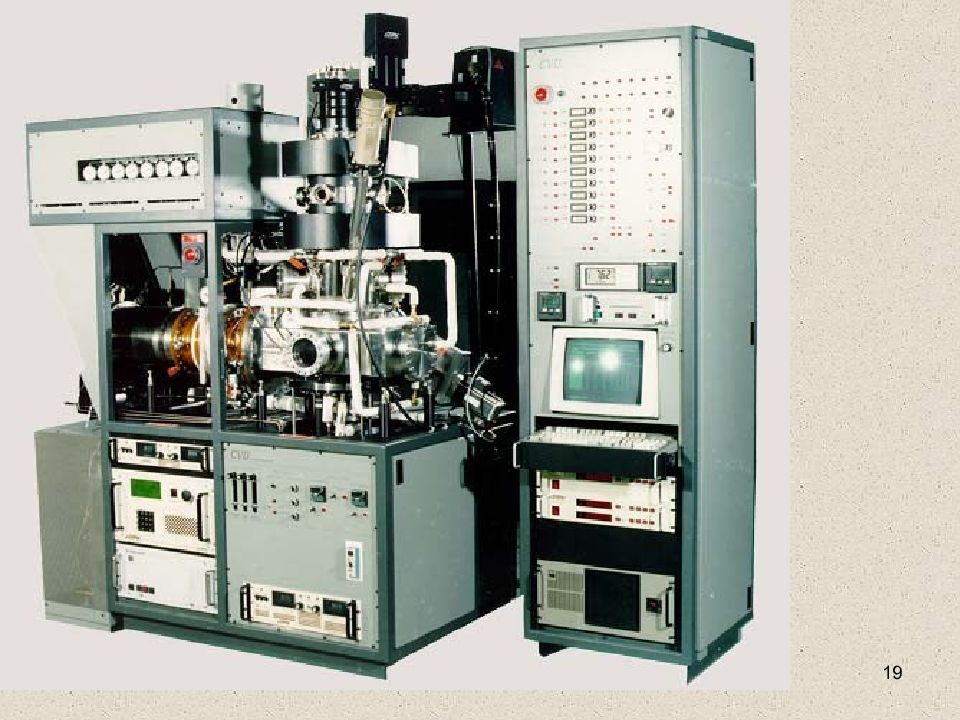

15 CVD аппараты состоят из нескольких основных компонентов: - газораспределительная система (доставка исходных веществ в реакционную камеру) - реактор или реакционная камера (камера, где происходит процесс осаждения) - загрузочный механизм (система ввода и удаления подложки) - источник энергии: резистивный нагрев, радиационный нагрев (галогеновые лампы), индуктивный нагрев, лазер вакуумная система система вывода газообразных продуктов реакции из реакционной камеры (ловушки) Оборудование для контроля параметров процесса осаждения (контроль времени роста пленки, температуры, давления, скорости потоков, и т.д.)

Слайд 16

16 Типы CVD реакторов Классификация ракторов: по давлению: - реакторы атмосферного давления (РАД, р = 760 мм рт. ст.) - реакторы пониженного давления (РПД, р < 760 мм рт. ст.) - реакторы низкого давления (РНД, р 0.1 – 5 мм рт. ст.). способу нагрева подложек: реакторы с «горячими» и «холодными» стенками, в первом случае осуществляется прогрев всего реакционного объема, во втором – только подложки. производительности: с точки зрения количества одновременно обрабатываемых подложек реакторы могут быть: индивидуальные, т. е. осаждение происходит на одну подложку, и для нескольких подложек.

Слайд 17

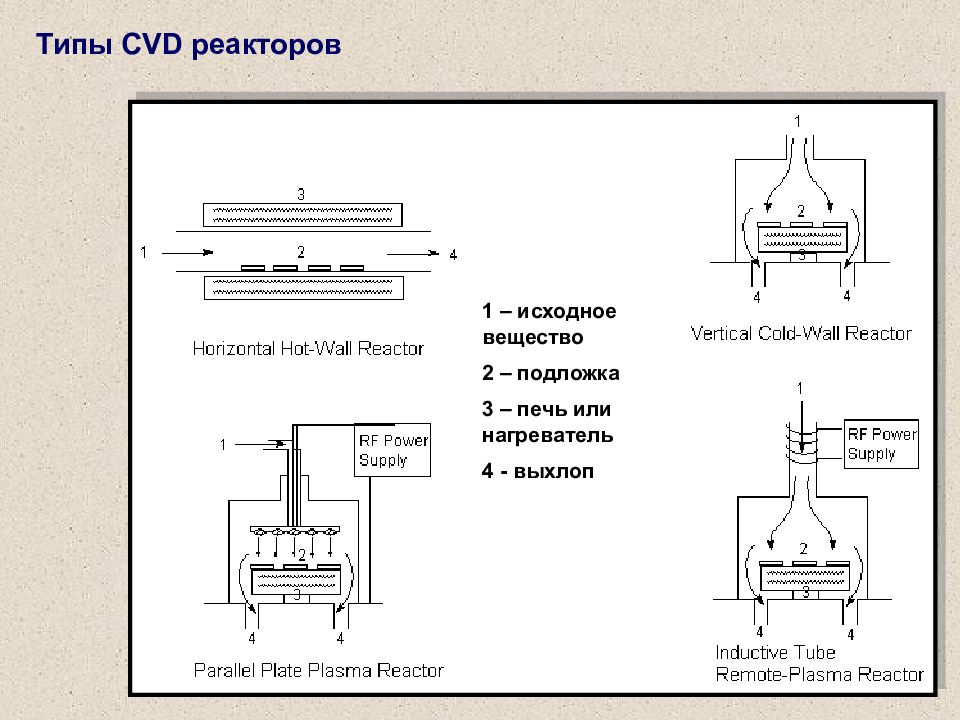

17 Типы CVD реакторов 1 – исходное вещество 2 – подложка 3 – печь или нагреватель 4 - выхлоп

Слайд 20

20 Типы исходных веществ : Газообразные (наиболее удобны в использовании) Жидкие Твердые Комбинации (в зависимости от задачи) Требования к исходным веществам Стабильность при комнатной температуре Достаточная летучесть Достаточное парциальное давление (для обеспечения высокой скорости роста пленки) Температура реакции < Т пл подложки Синтез необходимых веществ на подложке с легким удалением побочных газообразных продуктов Низкая токсичность Низкая стоимость

Слайд 21

21 Рост пленок зависит от: Переноса газа к поверхности подложки, Адсорбции газа на подложке Скорости реакции на подложке Перенос продуктов реакции от подложки Типичные исходные вещества: Галогениды: TiCl 4, TaCl 5, WF 6, и др. Гидриды: SiH 4, GeH 4, В 2 Н 6, NH 3 …. Металлоорганические соединения: алкилы - AlMe 3, Ti ( CH 2 t-Bu ) 4 алкоголяты - Ti ( O С 2 Н 5 ) 4 диаллиламиды - Ti ( NMe 2 ) 4 - -дикетонаты: Cu ( acac ) 2 - карбонилы: Ni(CO) 4 …..

Слайд 22

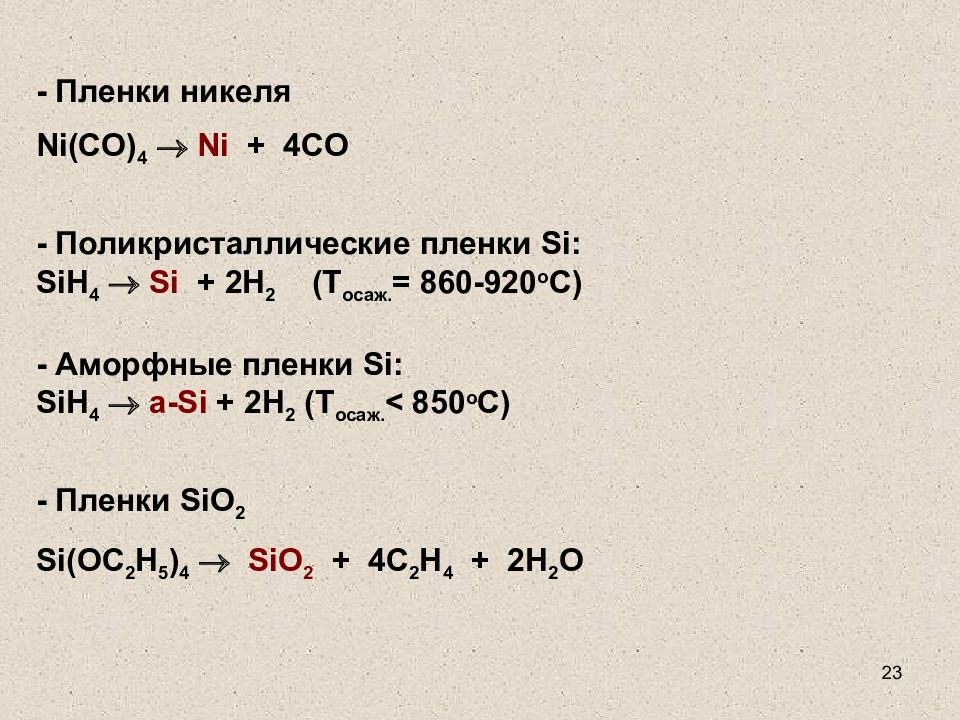

22 Типы CVD реакций Пиролиз (крекинг) AB(g) ---> A(s) + B(g) Используют для получения пленок: Al, Ti, Pb, Mo, Fe, Ni, B, Zr, C, Si, Ge, SiO 2, Al 2 O 3, MnO 2, BN, Si 3 N 4, GaN, Si 1-x Ge x,

Слайд 23

23 - Пленки никеля Ni(CO) 4 Ni + 4CO - Поликристаллические пленки Si: SiH 4 Si + 2H 2 ( Т осаж. = 860-920 о С) - Аморфные пленки Si: SiH 4 а- Si + 2H 2 ( Т осаж. < 850 о С) - Пленки SiO 2 Si(OC 2 H 5 ) 4 SiO 2 + 4C 2 H 4 + 2H 2 O

Слайд 24

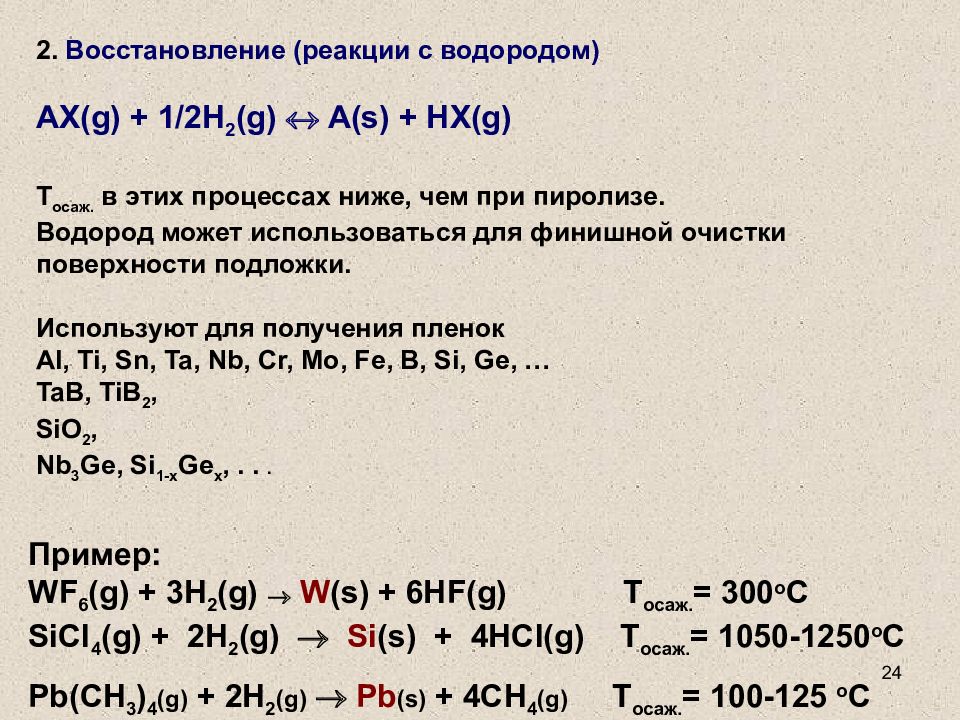

24 2. Восстановление (реакции с водородом) AX(g) + 1/2 H 2 (g) A(s) + HX(g) Т осаж. в этих процессах ниже, чем при пиролизе. Водород может использоваться для финишной очистки поверхности подложки. Используют для получения пленок Al, Ti, Sn, Ta, Nb, Cr, Mo, Fe, B, Si, Ge, … TaB, TiB 2, SiO 2, Nb 3 Ge, Si 1-x Ge x,... Пример: WF 6 (g) + 3H 2 (g) W (s) + 6HF(g) Т осаж. = 300 о C SiCl 4 (g) + 2H 2 (g) Si (s) + 4HCl (g) Т осаж. = 1050-1250 о C Pb(CH 3 ) 4 (g) + 2H 2 (g) Pb (s) + 4CH 4 (g) Т осаж. = 100-125 o C

Слайд 25

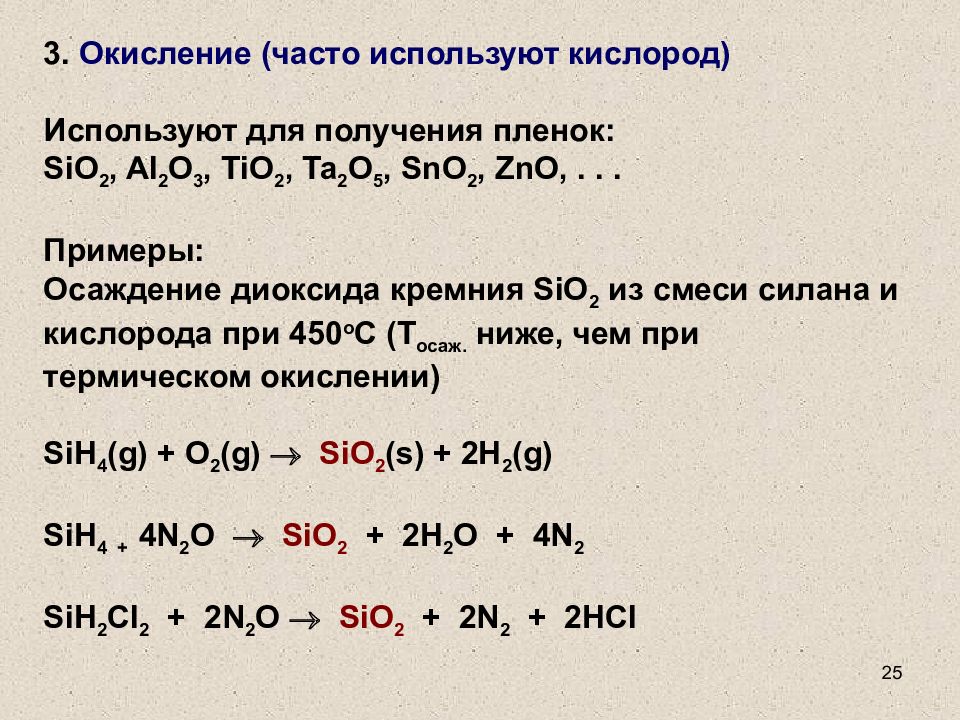

25 3. Окисление (часто используют кислород) Используют для получения пленок: SiO 2, Al 2 O 3, TiO 2, Ta 2 O 5, SnO 2, ZnO,... Примеры: Осаждение диоксида кремния SiO 2 из смеси силана и кислорода при 450 о C ( Т осаж. ниже, чем при термическом окислении ) SiH 4 (g) + O 2 (g) SiO 2 (s) + 2H 2 (g) SiH 4 + 4 N 2 O SiO 2 + 2H 2 O + 4N 2 SiH 2 Cl 2 + 2N 2 O SiO 2 + 2N 2 + 2HCl

Слайд 26

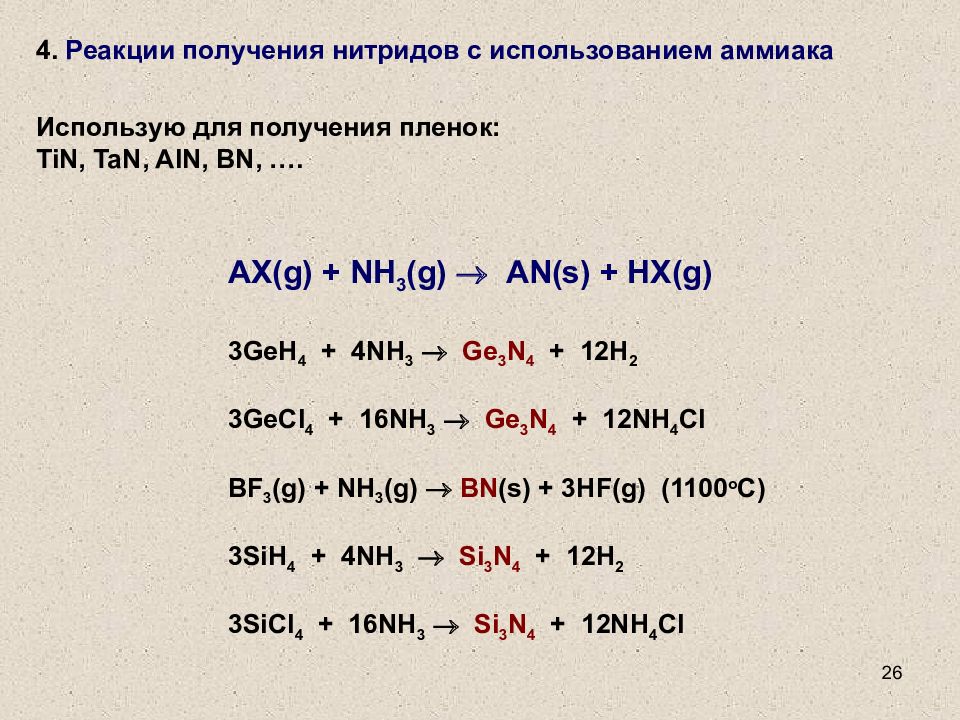

26 4. Реакции получения нитридов с использованием аммиака Использую для получения пленок: TiN, TaN, AlN, BN, …. AX(g) + NH 3 (g) AN(s) + HX(g) 3GeH 4 + 4NH 3 Ge 3 N 4 + 12H 2 3GeCl 4 + 16NH 3 Ge 3 N 4 + 12NH 4 Cl BF 3 (g) + NH 3 (g) BN (s) + 3HF(g) (1100 о C) 3SiH 4 + 4NH 3 Si 3 N 4 + 12H 2 3SiCl 4 + 16NH 3 Si 3 N 4 + 12NH 4 Cl

Слайд 27

27 AX(g) + H 2 O(g) AO(s) + HX(g) TiCl 4 + 2H 2 O TiO 2 + 4HCl SiF 4 + 2H 2 O SiO 2 + 4HF 5. Реакции получения оксидов с использованием паров воды Использую для получения пленок: Al 2 O 3, In 2 O 3, SnO 2, SiO 2,...

Слайд 28

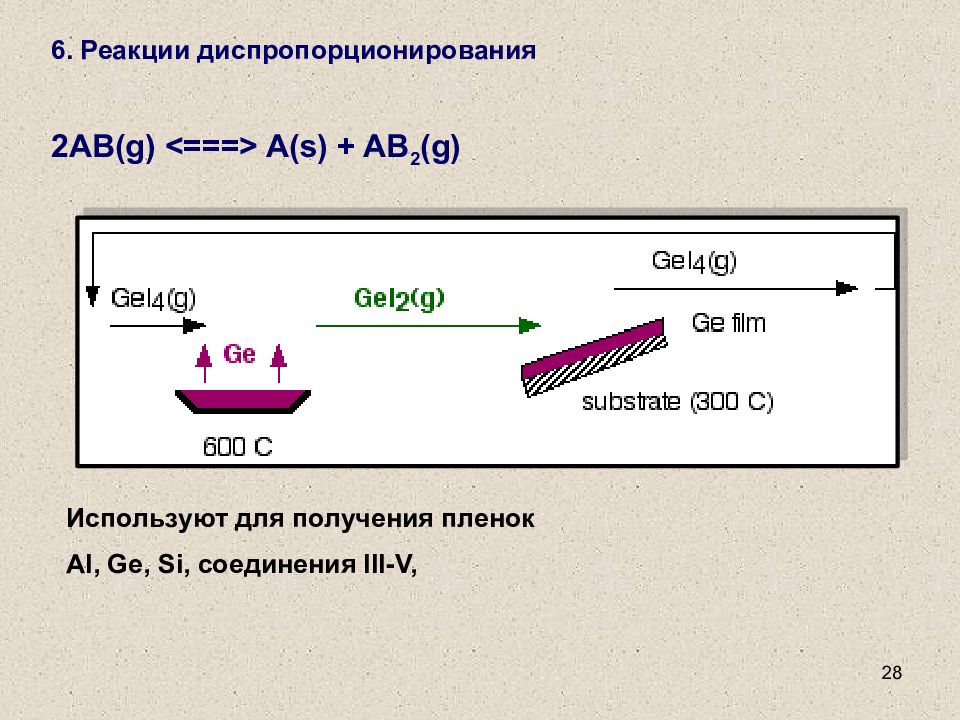

28 6. Реакции диспропорционирования 2AB(g) <===> A(s) + AB 2 (g) Используют для получения пленок Al, Ge, Si, соединения III-V,

Слайд 29

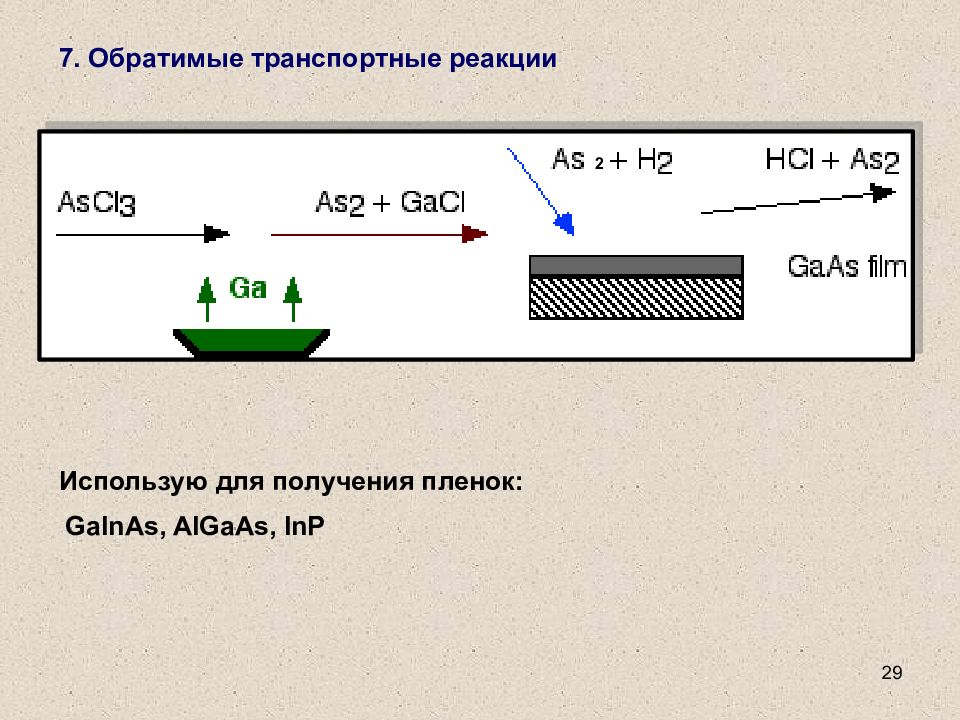

29 7. Обратимые транспортные реакции Использую для получения пленок: GaInAs, AlGaAs, InP 2

Слайд 30

30 Описание процессов роста слоев: Установить количественную связь между скоростью роста слоя и параметрами процесса CVD : - температура осаждения пленки (Т осаж. ) - давление в реакционной камере (Р общ., Р(В) ) - линейная скорость газового потока ( v ) - соотношения концентрации компонентов в газовой фазе. Необходимо учитывать: геометрию реактора особенности пространственного расположения подложек в реакторе Тепловой и газодинамический режимы Эти факторы определяют задачу оптимизации процесса осаждения слоев, которая в конечном счете сводится к определению режимов с максимальной скоростью осаждения слоев с минимальной неоднородностью по толщине пленки на всей поверхности подложки.

Слайд 31

31 Описание процессов роста слоев: 2. Второй зависимостью является взаимосвязь химического состава слоев от входных параметров процесса. 3. В качестве третьей зависимости – корреляция между совокупностью свойств (физических, химических функциональных) осажденных слоев и условиями их осаждения. 4. Взаимосвязь физических и химических свойств и функциональных характеристик пленок с их элементным и фазовым составом и структурой (для решения задачи синтеза материала с заранее заданными свойствами).

Слайд 32

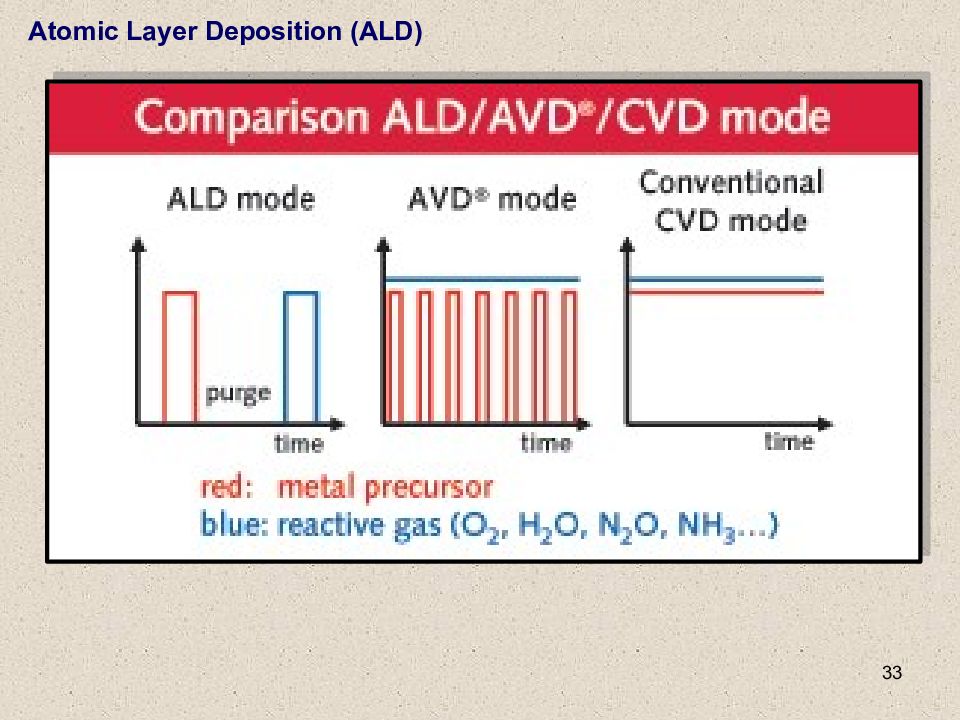

32 CVD (APCVD) - химическое осаждение из газовой фазы при атмосферном давлении Low Pressure CVD (LPCVD) - химическое осаждение из газовой фазы при пониженном давлении Р = 1мТорр – 1 Торр Plasma Enhanced CVD (PECVD) – плазмохимическое осаждение из газовой фазы Remote plasma-enhanced CVD (RPECVD ) плазмохимическое осаждение из газовой фазы (подложка находится вне зоны плазменного разряда) Hot Wire CVD (HWCVD) – известно как Catalytic CVD (Cat-CVD) или Hot Filament CVD (HFCVD) Atomic layer CVD (ALCVD) ( также называют Atomic Layer Epitaxy and Atomic layer deposition (ALD)

Слайд 34

34 Laser Enhanced CVD (LECVD) – химическое осаждение их газовой фазы, стимулированное лазером, другое название – Photo - assisted CVD (PCVD) излучение лазера используют для ускорения реакций на поверхности 2 процесса: Пиролитический процесс - нагрев подложки (увеличение Т подл., что приводит к увеличению скорости реакции) - Фотолитический процесс - обычно используют ультрафиолетовое излучение - диссоциация молекул в газовой фазе увеличивает реакционную способность исходных веществ

Слайд 35

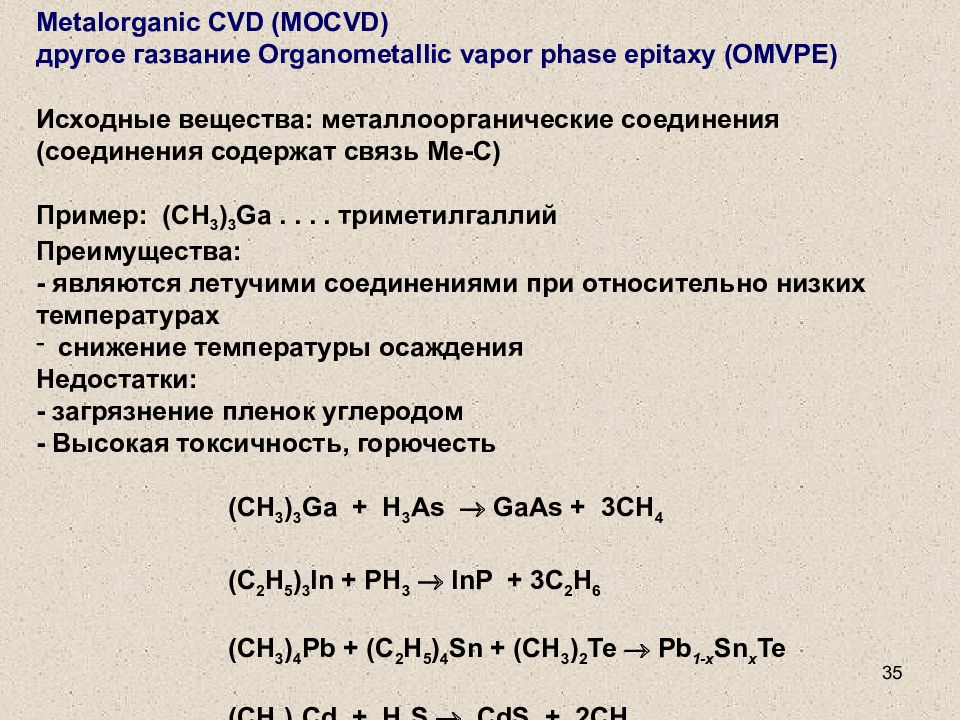

35 Metalorganic CVD (MOCVD) другое газвание Organometallic vapor phase epitaxy (OMVPE) Исходные вещества: металлоорганические соединения (соединения содержат связь Ме-С) Пример: (CH 3 ) 3 Ga.... триметилгаллий Преимущества : - являются летучими соединениями при относительно низких температурах снижение температуры осаждения Недостатки: - загрязнение пленок углеродом - Высокая токсичность, горючесть (CH 3 ) 3 Ga + H 3 As GaAs + 3CH 4 (C 2 H 5 ) 3 In + PH 3 InP + 3C 2 H 6 (CH 3 ) 4 Pb + (C 2 H 5 ) 4 Sn + (CH 3 ) 2 Te Pb 1-x Sn x Te (CH 3 ) 2 Cd + H 2 S CdS + 2CH 4

Слайд 36

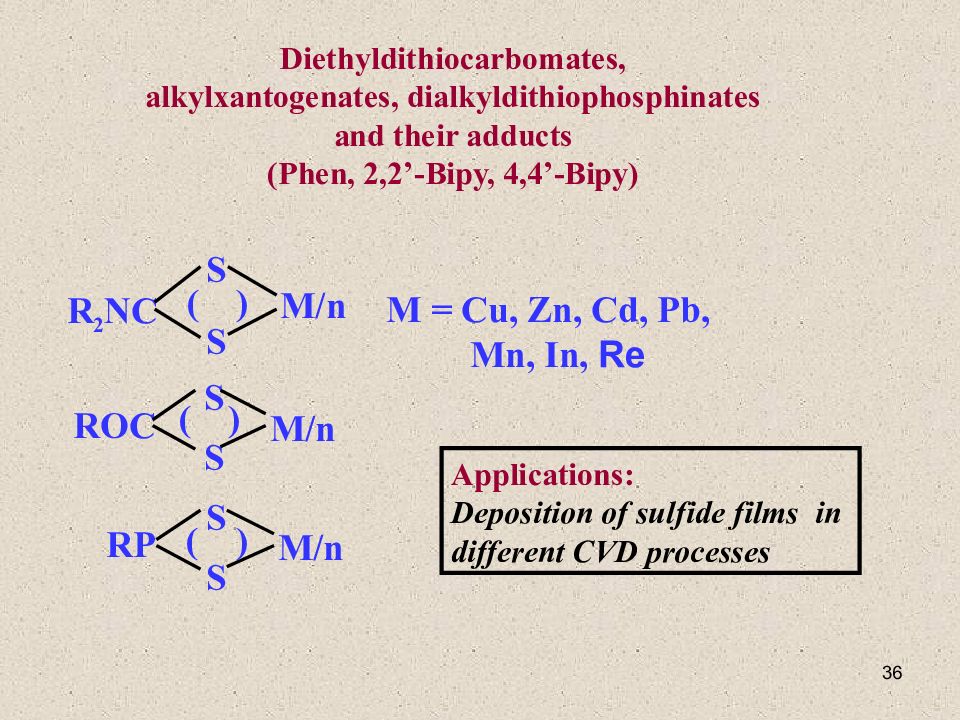

36 Diethyldithiocarbomates, alkylxantogenates, dialkyldithiophosphinates and their adducts (Phen, 2,2’-Bipy, 4,4’-Bipy) S R 2 NC S M/n ( ) S S ROC M/n ( ) RP S S M/n ( ) M = Cu, Zn, Cd, Pb, Mn, In, R е Applications: Deposition of sulfide films in different CVD processes

Слайд 38

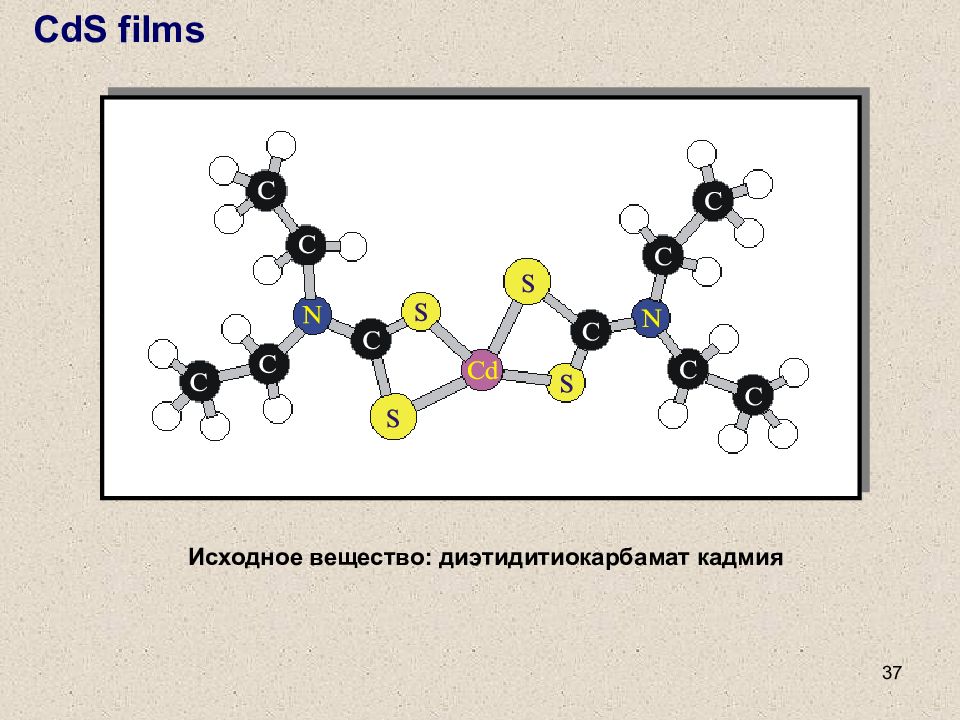

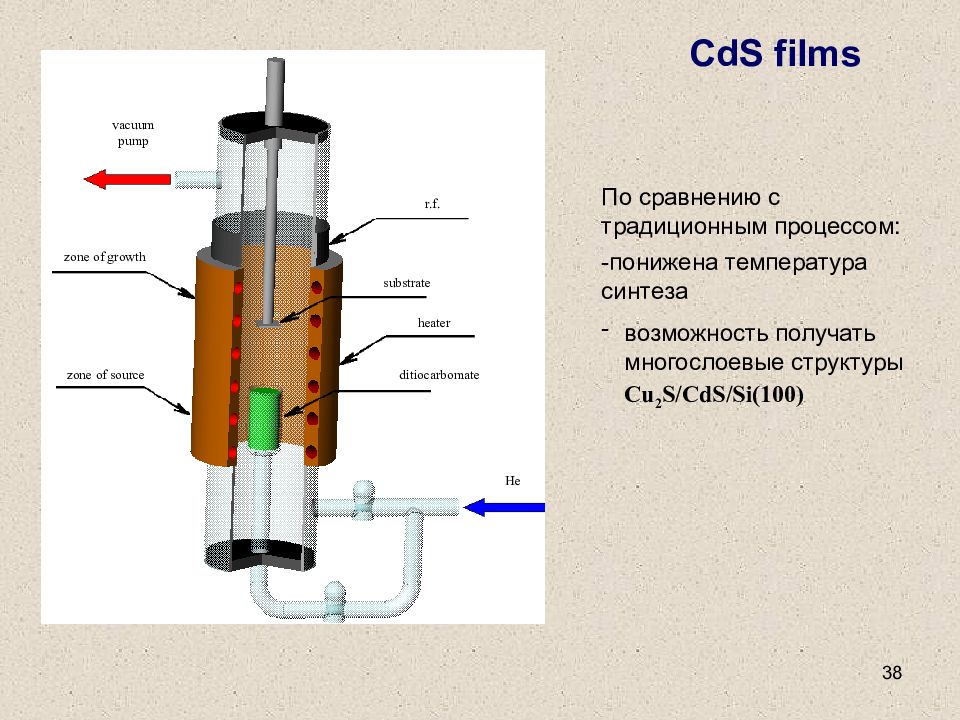

38 vacuum pump He zone of growth zone of source r.f. substrate heater ditiocarbomate CdS films По сравнению с традиционным процессом: -понижена температура синтеза возможность получать многослоевые структуры Cu 2 S/CdS/Si(100)

Слайд 39

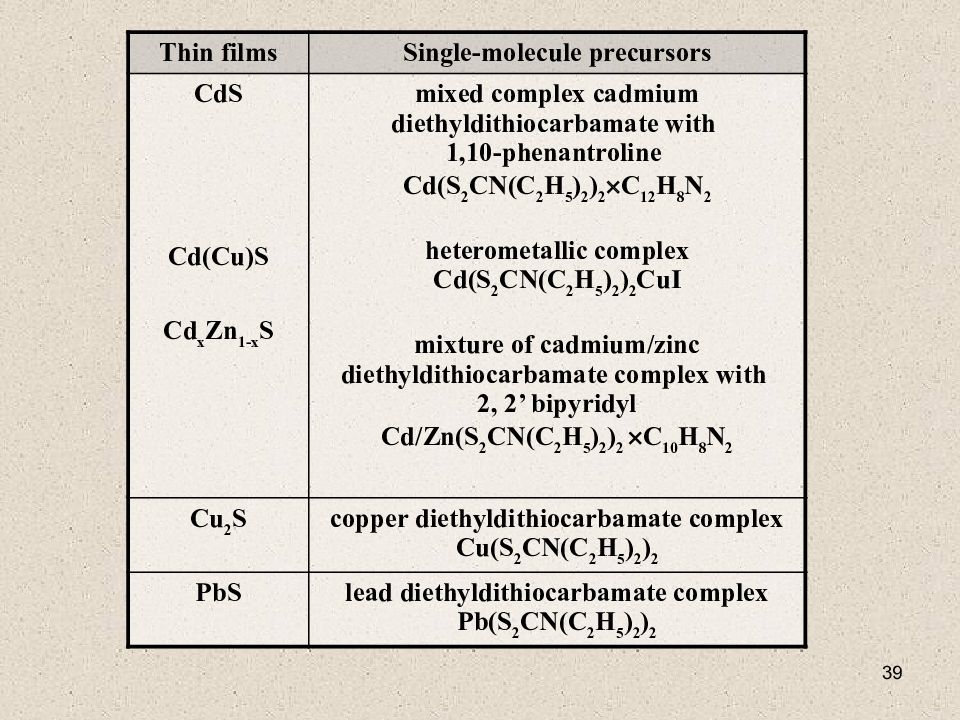

39 Thin films Single-molecule precursors CdS Cd(Cu)S Cd x Zn 1-x S mixed complex cadmium diethyldithiocarbamate with 1,10-phenantroline Cd(S 2 CN(C 2 H 5 ) 2 ) 2 C 12 H 8 N 2 heterometallic complex Cd(S 2 CN(C 2 H 5 ) 2 ) 2 CuI mixture of cadmium/zinc diethyldithiocarbamate complex with 2, 2’ bipyridyl Cd/Zn(S 2 CN(C 2 H 5 ) 2 ) 2 C 10 H 8 N 2 Cu 2 S copper diethyldithiocarbamate complex Cu(S 2 CN(C 2 H 5 ) 2 ) 2 PbS lead diethyldithiocarbamate complex Pb(S 2 CN(C 2 H 5 ) 2 ) 2

Слайд 40

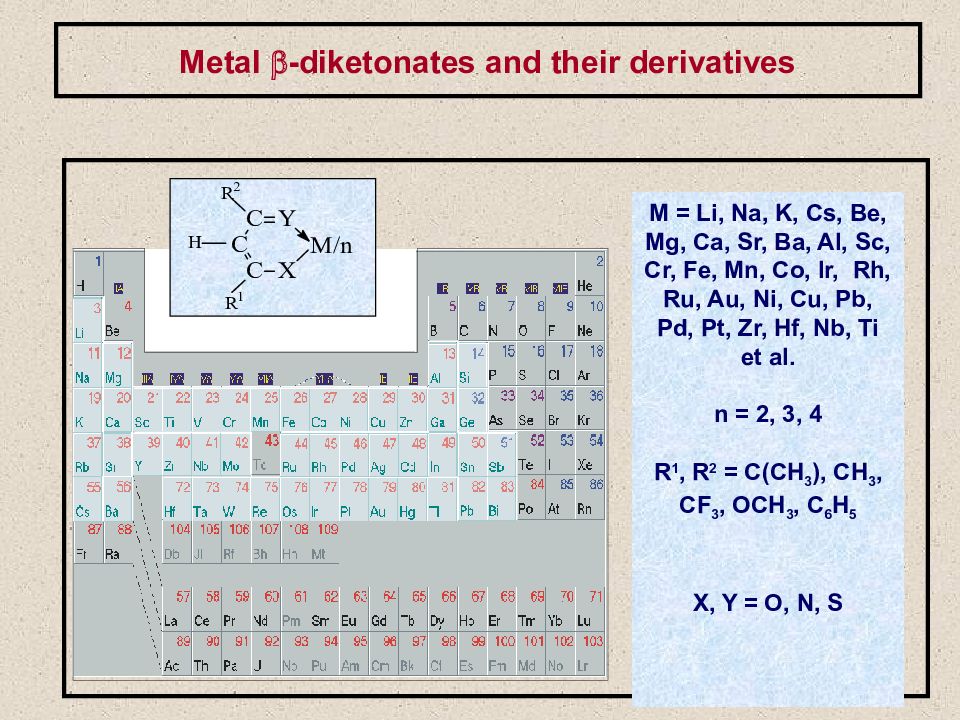

40 Metal -diketonates and their derivatives n M = Li, Na, K, Cs, Be, Mg, Ca, Sr, Ba, Al, Sc, Cr, Fe, Mn, Co, Ir, Rh, Ru, Au, Ni, Cu, Pb, Pd, Pt, Zr, Hf, Nb, Ti et al. n = 2, 3, 4 R 1, R 2 = C(CH 3 ), CH 3, CF 3, OCH 3, C 6 H 5 X, Y = O, N, S

Слайд 41

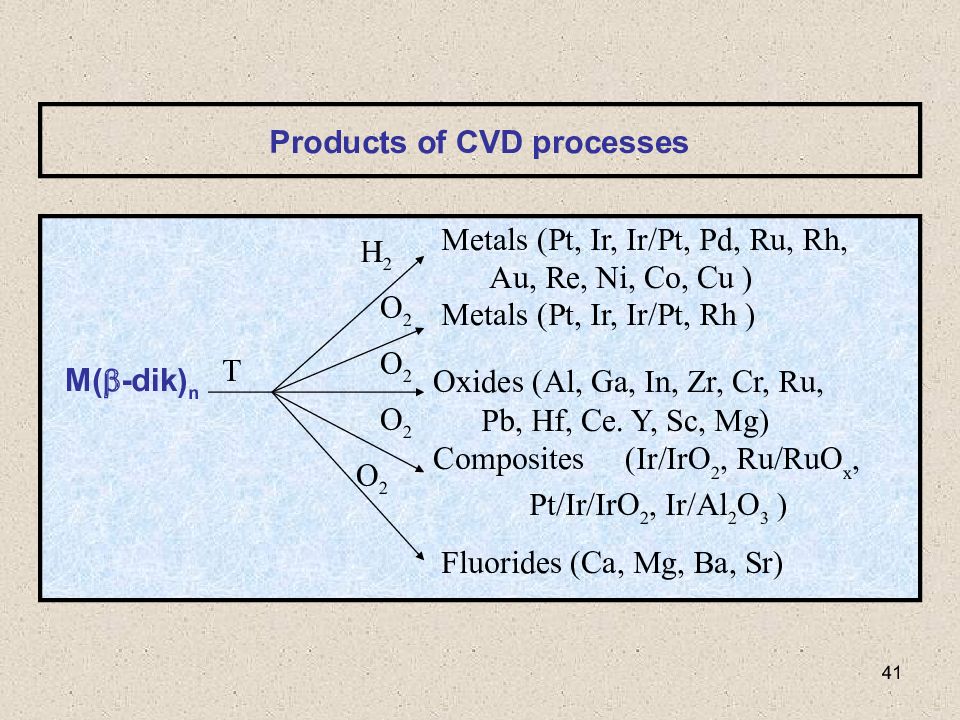

41 Products of CVD processes M( -dik) n H 2 O 2 O 2 Metals ( Pt, Ir, Ir/Pt, Pd, Ru, Rh, Au, Re, Ni, Co, Cu ) Oxides (Al, Ga, In, Zr, Cr, Ru, Pb, Hf, Ce. Y, Sc, Mg) Composites (Ir/IrO 2, Ru/RuO x, Pt/Ir/IrO 2, Ir/Al 2 O 3 ) Fluorides (Ca, Mg, Ba, Sr) T O 2 O 2 Metals ( Pt, Ir, Ir/Pt, Rh )

Слайд 42

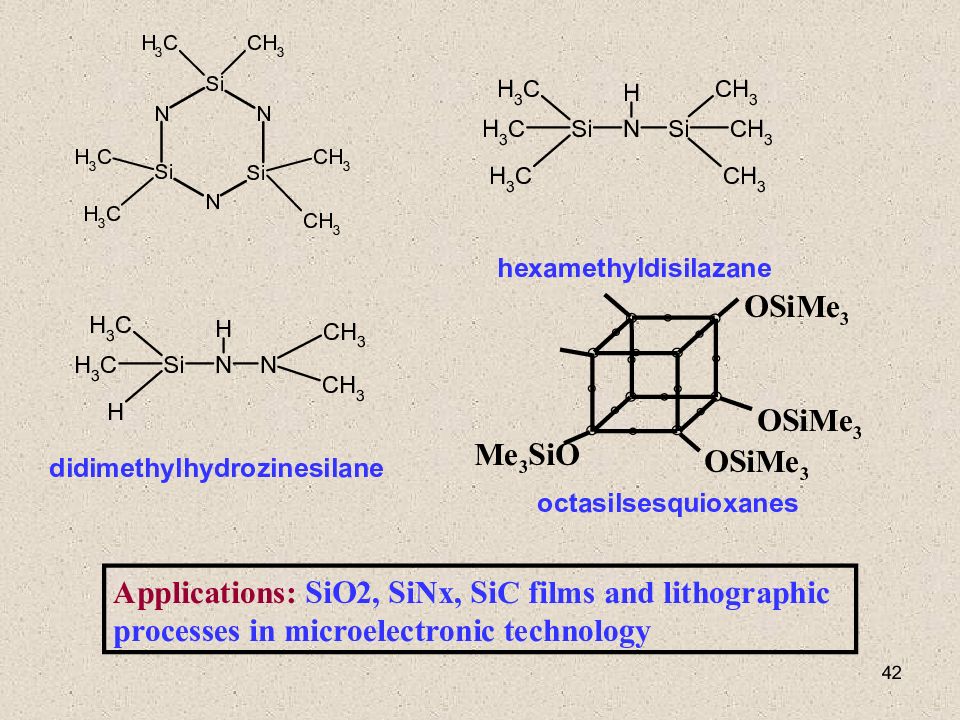

42 hexamethyldisilazane didimethylhydrozinesilane OSiMe 3 OSiMe 3 OSiMe 3 Me 3 SiO octasilsesquioxanes Applications: SiO2, SiNx, SiC films and lithographic processes in microelectronic technology

Слайд 43

43 Термическая устойчивость: Квантово-химический аспект: устойчивость изолированной молекулы МОС зависит от того, заполнены ли все связывающие молекулярные орбитали МОС электронами и не содержатся ли электроны на разрыхляющих орбиталях (это правило аналогично правилу устойчивости «октета»). 2) Термодинамический аспект: энтальпийный фактор: энергии связи в МОС, термическая устойчивость растет с увеличением энергий связи металл – радикал/лиганд. 3) Кинетический аспект: распад МОС увеличивается при наличии малой энергии активации распада и при явлении автокатализа продуктами распада – выделяющимся металлом)

Слайд 44

44 Термораспад МОС 1) При реакциях распада МОС первично образуются радикалы в одну стадию или ступенчато R n M M + nR 2) Радикалы (лиганды) претерпевают вторичные реакции: Дегидрирование (отрыв водорода радикалами) Распад радикала или лиганда Рекомбинация или конденсация радикалов или лигандов Реакции изомеризации

Слайд 46

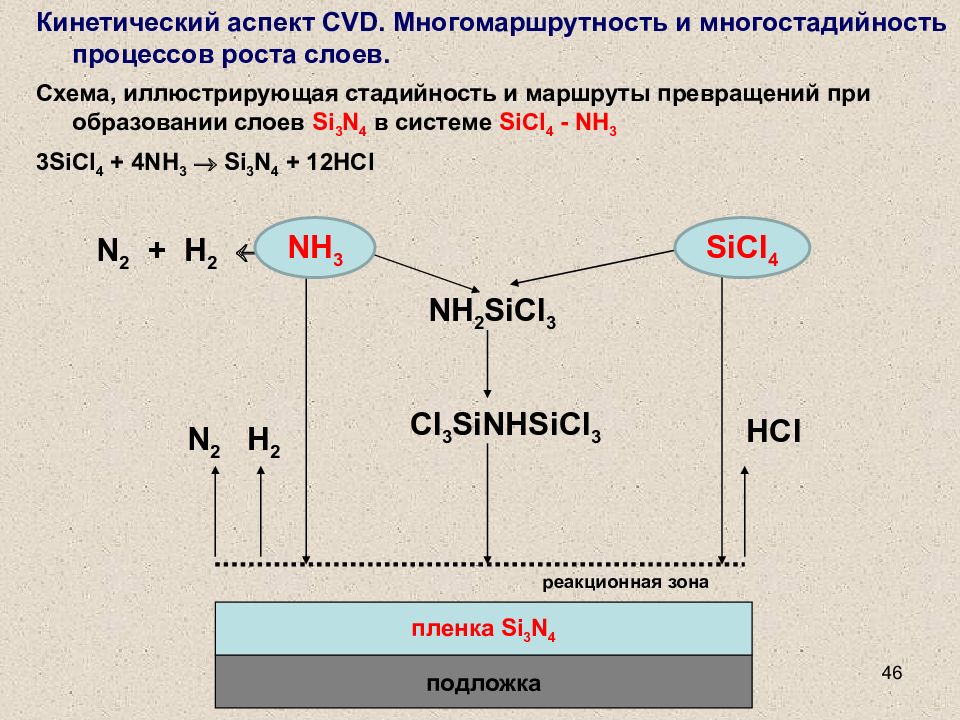

46 Кинетический аспект CVD. Многомаршрутность и многостадийность процессов роста слоев. Схема, иллюстрирующая стадийность и маршруты превращений при образовании слоев Si 3 N 4 в системе SiCl 4 - NH 3 3SiCl 4 + 4NH 3 Si 3 N 4 + 12HCl подложка пленка Si 3 N 4 реакционная зона N 2 + H 2 NH 3 SiCl 4 NH 2 SiCl 3 Cl 3 SiNHSiCl 3 N 2 H 2 HCl NH 3 SiCl 4

Слайд 47

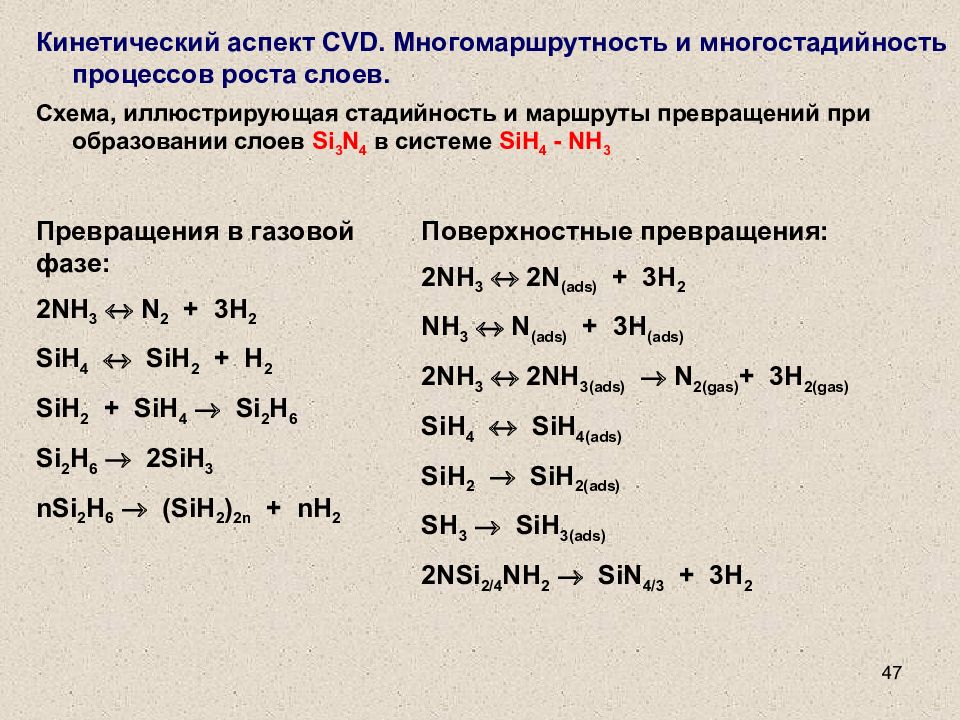

47 Кинетический аспект CVD. Многомаршрутность и многостадийность процессов роста слоев. Схема, иллюстрирующая стадийность и маршруты превращений при образовании слоев Si 3 N 4 в системе SiH 4 - NH 3 Превращения в газовой фазе: 2NH 3 N 2 + 3H 2 SiH 4 SiH 2 + H 2 SiH 2 + SiH 4 Si 2 H 6 Si 2 H 6 2SiH 3 nSi 2 H 6 (SiH 2 ) 2n + nH 2 Поверхностные превращения: 2NH 3 2 N ( ads) + 3H 2 NH 3 N ( ads) + 3H (ads) 2NH 3 2 NH 3 ( ads) N 2(gas) + 3H 2(gas) SiH 4 SiH 4(ads) SiH 2 SiH 2(ads) SH 3 SiH 3(ads) 2NSi 2/4 NH 2 SiN 4/3 + 3H 2

Слайд 48

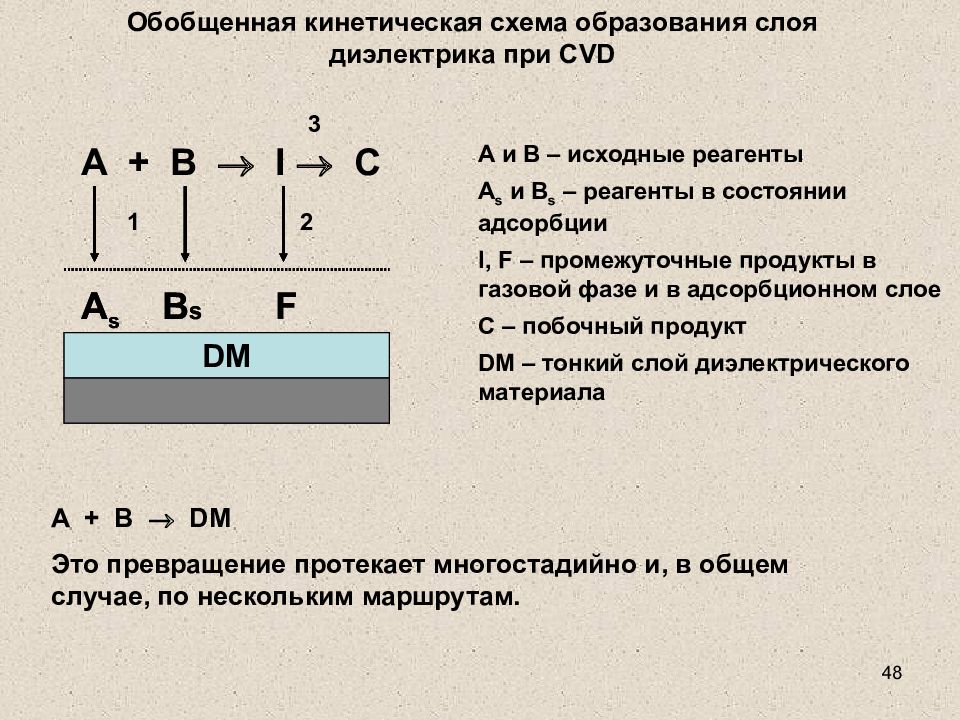

48 Обобщенная кинетическая схема образования слоя диэлектрика при CVD A s B s F DM A + B I C A s B s F DM А и В – исходные реагенты A s и B s – реагенты в состоянии адсорбции I, F – промежуточные продукты в газовой фазе и в адсорбционном слое С – побочный продукт DM – тонкий слой диэлектрического материала A + B DM Это превращение протекает многостадийно и, в общем случае, по нескольким маршрутам. 1 2 3

Слайд 49

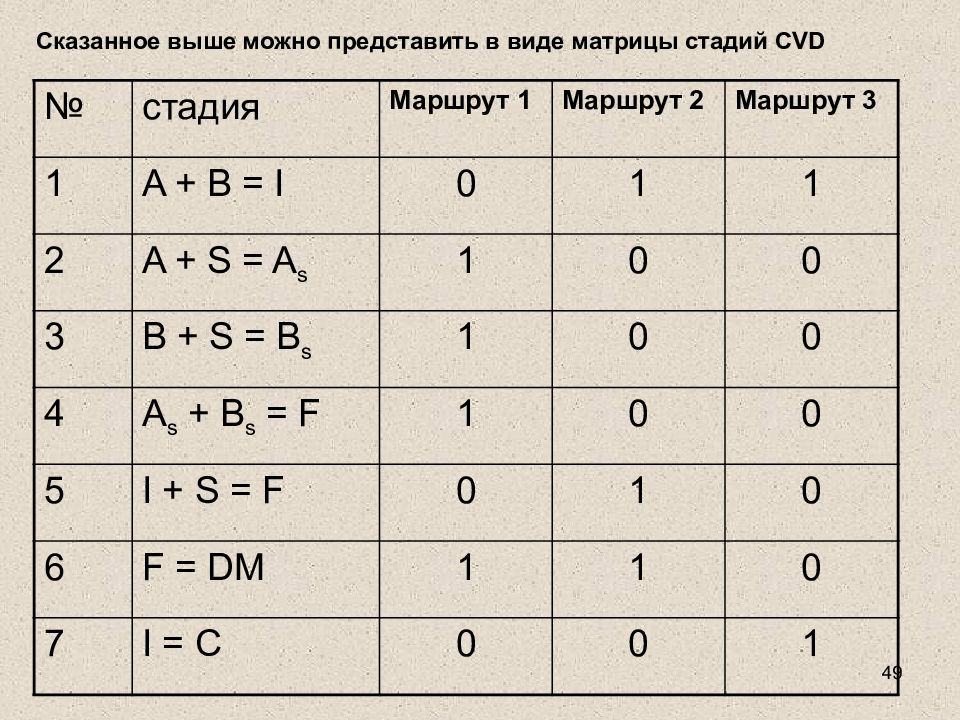

49 Сказанное выше можно представить в виде матрицы стадий CVD № стадия Маршрут 1 Маршрут 2 Маршрут 3 1 A + B = I 0 1 1 2 A + S = A s 1 0 0 3 B + S = B s 1 0 0 4 A s + B s = F 1 0 0 5 I + S = F 0 1 0 6 F = DM 1 1 0 7 I = C 0 0 1

Слайд 50

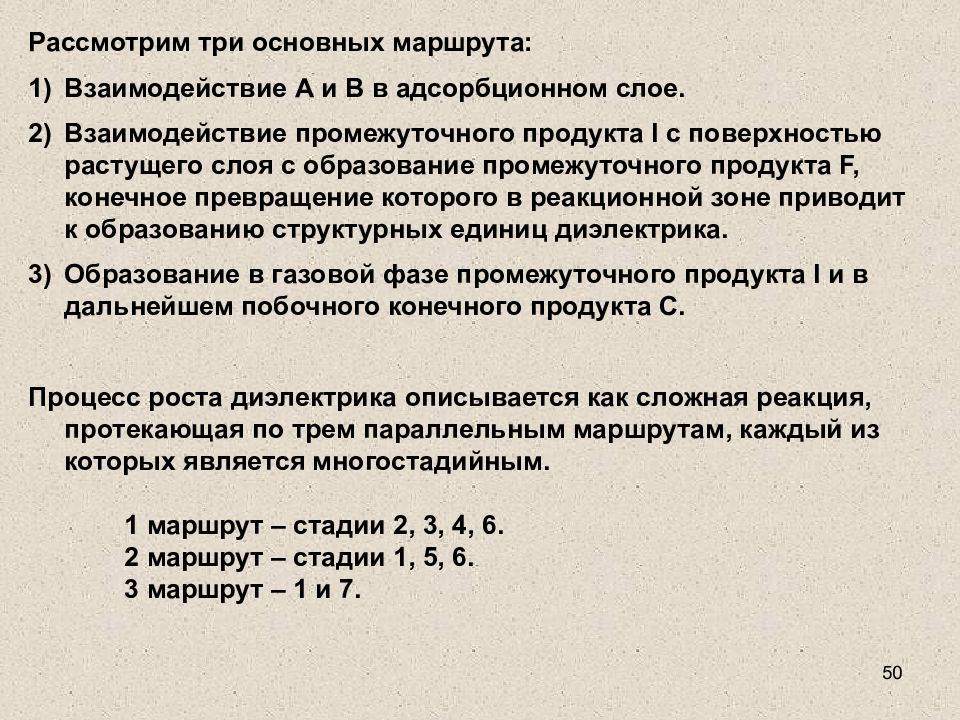

50 Рассмотрим три основных маршрута: Взаимодействие А и В в адсорбционном слое. Взаимодействие промежуточного продукта I с поверхностью растущего слоя с образование промежуточного продукта F, конечное превращение которого в реакционной зоне приводит к образованию структурных единиц диэлектрика. Образование в газовой фазе промежуточного продукта I и в дальнейшем побочного конечного продукта С. Процесс роста диэлектрика описывается как сложная реакция, протекающая по трем параллельным маршрутам, каждый из которых является многостадийным. 1 маршрут – стадии 2, 3, 4, 6. 2 маршрут – стадии 1, 5, 6. 3 маршрут – 1 и 7.

Слайд 51

51 Современные прецизионные микроэлектронные технологии требуют высокую воспроизводимость свойств материала и размеров элементов приборов. Оптимизация процессов CVD: Параметры процесса CVD, влияющие на свойства материала: Температура осаждения пленки Концентрация реагентов Давление в реакционной камере Скорость подачи реагентов Геометрия реактора И т. д.

Слайд 52

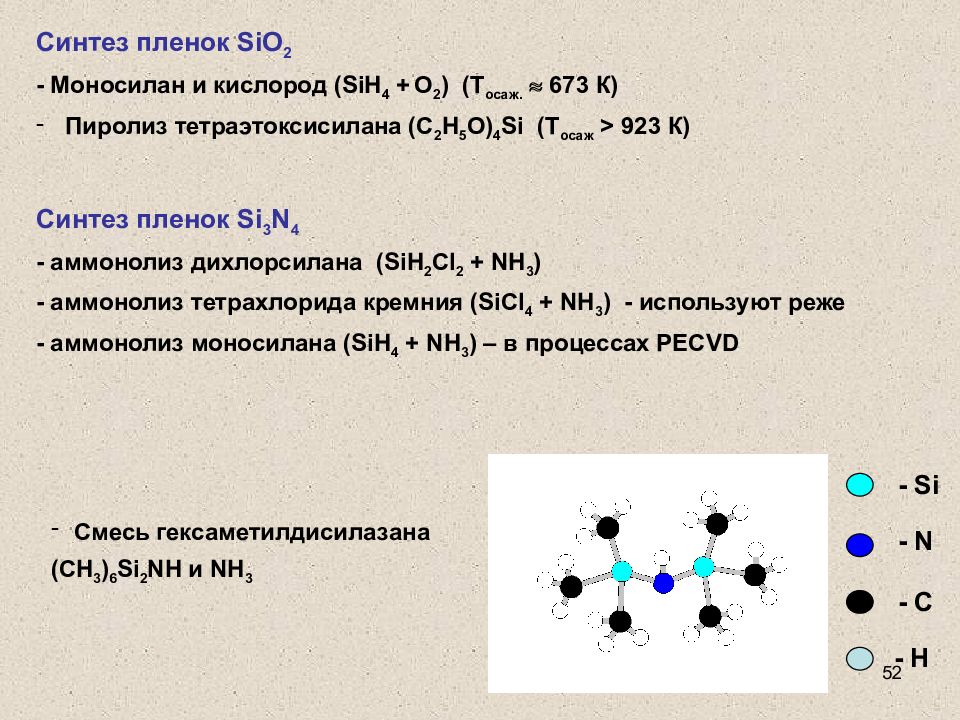

52 Синтез пленок SiO 2 - Моносилан и кислород (SiH 4 + O 2 ) (Т осаж. 673 К) Пиролиз тетраэтоксисилана (C 2 H 5 O) 4 Si ( Т осаж > 923 К) Синтез пленок Si 3 N 4 - аммонолиз дихлорсилана (SiH 2 Cl 2 + NH 3 ) - аммонолиз тетрахлорида кремния (SiCl 4 + NH 3 ) - используют реже - аммонолиз моносилана (SiH 4 + NH 3 ) – в процессах PECVD - Si - N - C - H Смесь гексаметилдисилазана (CH 3 ) 6 Si 2 NH и NH 3

Слайд 53

53 Синтез слоев нитрида бора BN (h-BN и c-BN) CVD и LPCVD BCl 3 + NH 3 BN + 3 HCl (Т осаж. = 773 – 1673 K) BF 3 + NH 3 BN + 3HF BBr 3 + NH 3 BN + 3HBr B 2 H 6 + 2NH 3 2BN + 6H 2 B 2 H 6 + N 2 2BN + 3H 2 B 10 H 14 + NH 3 BN + B +H 2 B 3 N 3 H 6 3BN + 3H 2 B 3 N 3 H 3 Cl 3 3BN + 3HCl (C 2 H 5 ) 2 HN BH 3 + NH 3 + N2 BN PECVD 2BCl 3 + N 2 + 3H 2 2BN + 6HCl ( Т осаж. =473 –873K) BBr 3 + NH 3 BN + 3HBr B 2 H 6 + N 2 2BN + 3H 2 B 2 H 6 + 2NH 3 2BN + 6H 2 (CH 3 ) 2 HN BH 3 + NH 3 BN (C 2 H 5 ) 3 N BH 3 + NH 3 BN (CH 3 ) 2 HN.BH 3 +NH 3 + Ar BN (CH 3 ) 2 HN.BH 3 + NH 3 + H 2 BN B 3 N 3 H 6 + (Ar, He, H 2 ) 3BN + 3H 2

Слайд 54

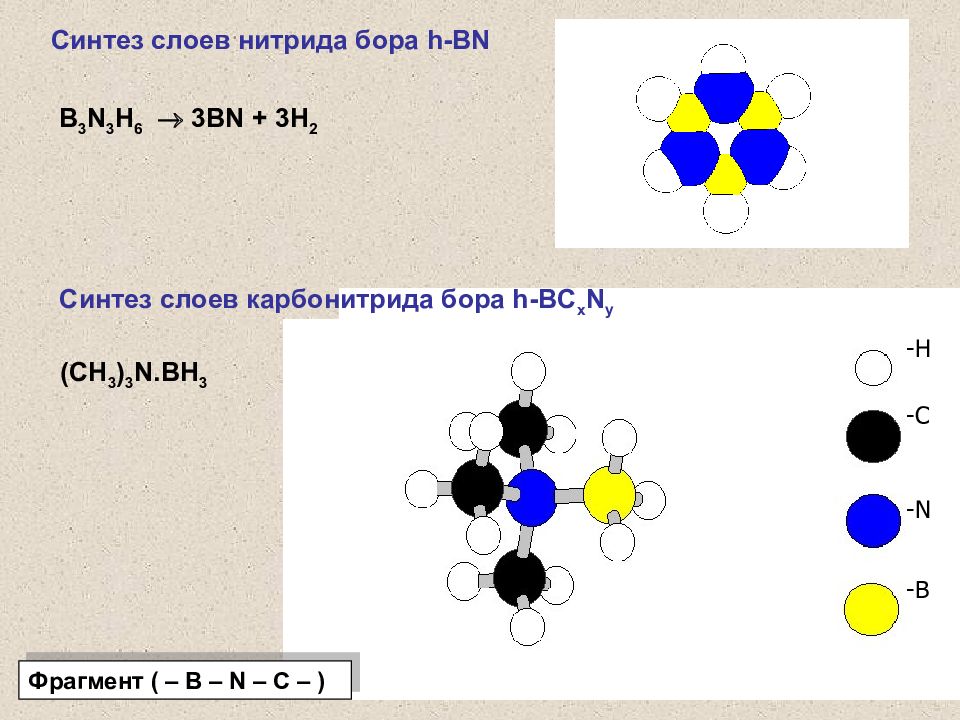

54 B 3 N 3 H 6 3BN + 3H 2 Синтез слоев нитрида бора h-BN -H -C -N -B Синтез слоев карбонитрида бора h-B С х N у (CH 3 ) 3 N.BH 3 Фрагмент ( – B – N – C – )

Слайд 55

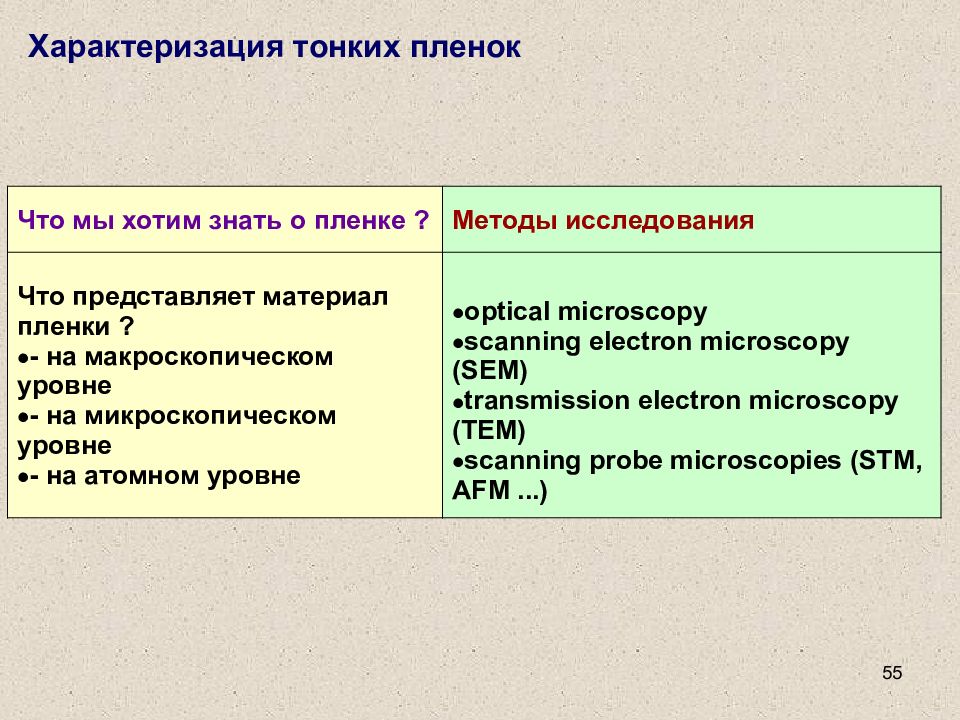

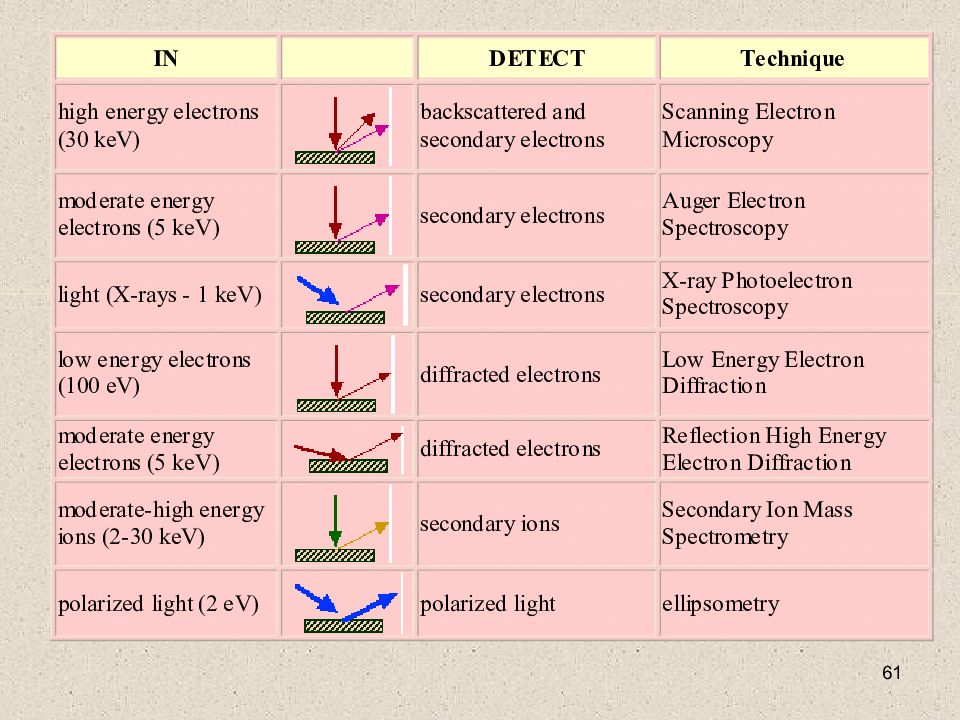

55 Что мы хотим знать о пленке ? Методы исследования Что представляет материал пленки ? - на макроскопическом уровне - на микроскопическом уровне - на атомном уровне optical microscopy scanning electron microscopy (SEM) transmission electron microscopy (TEM) scanning probe microscopies (STM, AFM...) Характеризация тонких пленок

Слайд 56

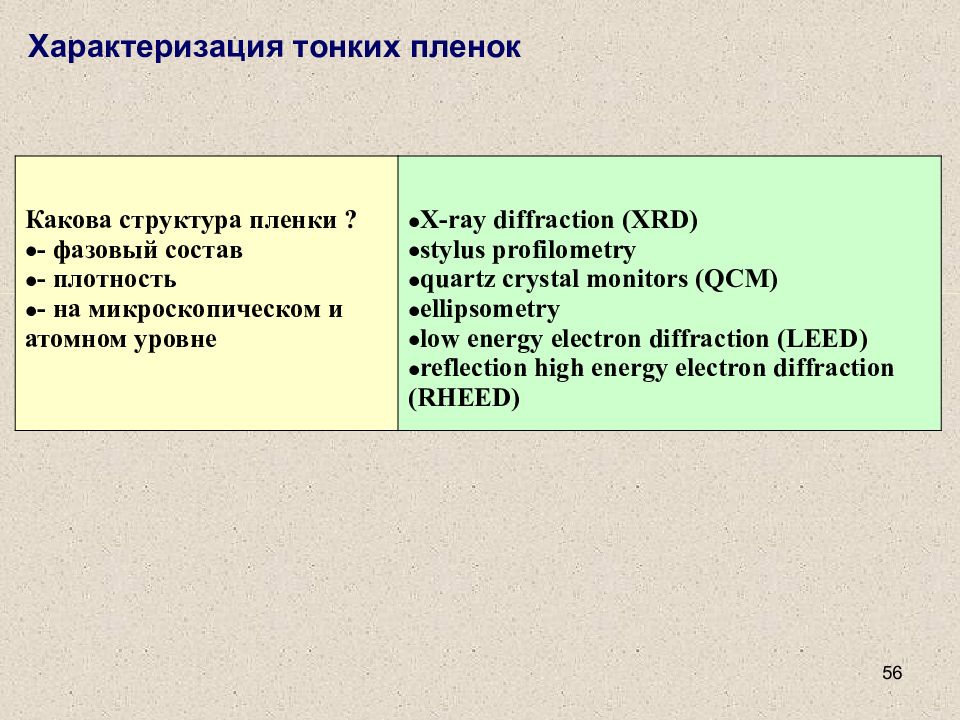

56 Характеризация тонких пленок Какова структура пленки ? - фазовый состав - плотность - на микроскопическом и атомном уровне X-ray diffraction (XRD) stylus profilometry quartz crystal monitors (QCM) ellipsometry low energy electron diffraction (LEED) reflection high energy electron diffraction (RHEED)

Слайд 57

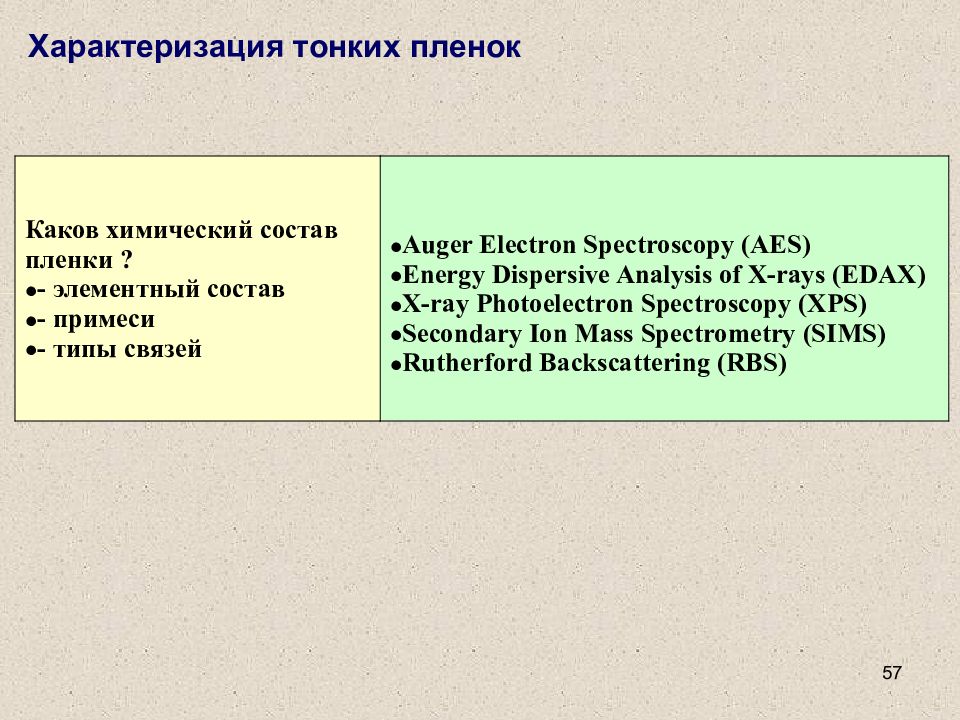

57 Характеризация тонких пленок Каков химический состав пленки ? - элементный состав - примеси - типы связей Auger Electron Spectroscopy (AES) Energy Dispersive Analysis of X-rays (EDAX) X-ray Photoelectron Spectroscopy (XPS) Secondary Ion Mass Spectrometry (SIMS) Rutherford Backscattering (RBS)

Слайд 58

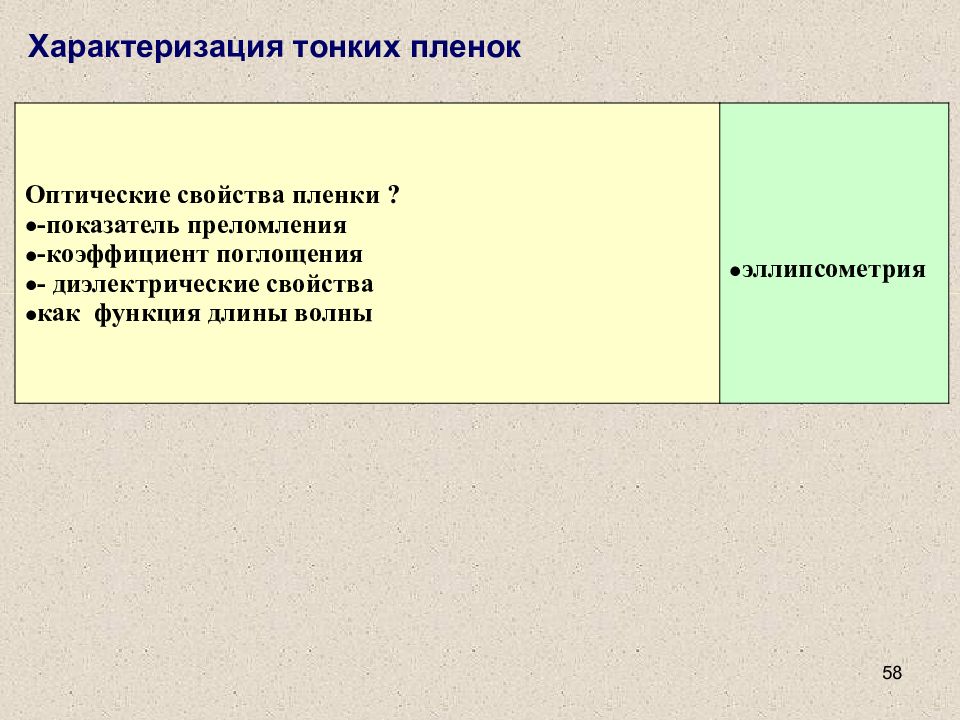

58 Характеризация тонких пленок Оптические свойства пленки ? -показатель преломления -коэффициент поглощения - диэлектрические свойства как функция длины волны эллипсометрия

Слайд 59

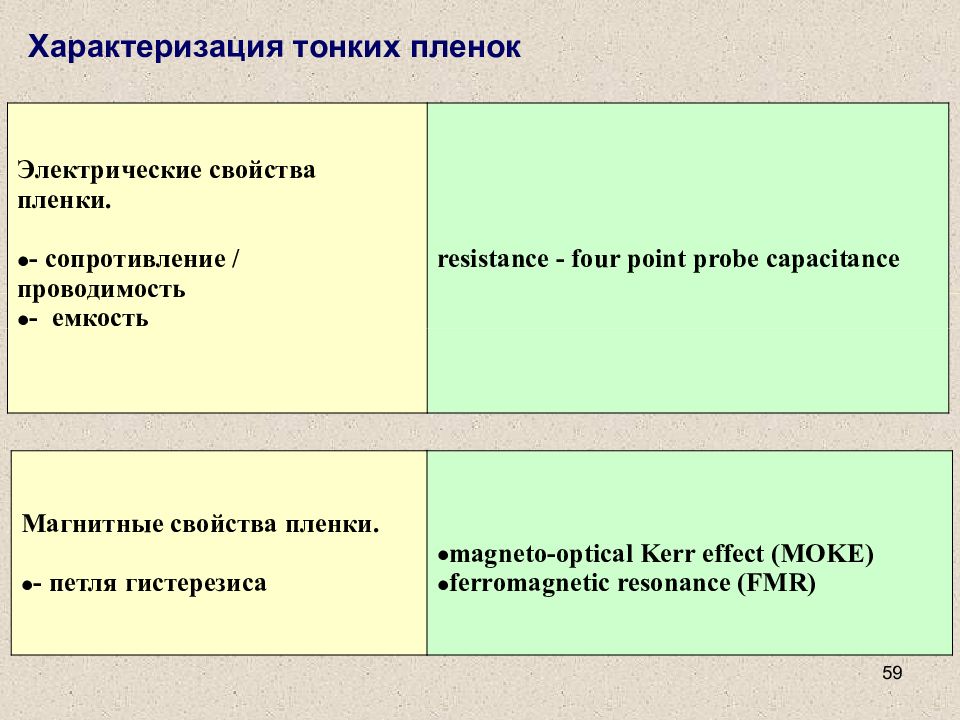

59 Характеризация тонких пленок Электрические свойства пленки. - сопротивление / проводимость - емкость resistance - four point probe capacitance Магнитные свойства пленки. - петля гистерезиса magneto-optical Kerr effect (MOKE) ferromagnetic resonance (FMR)

Слайд 60

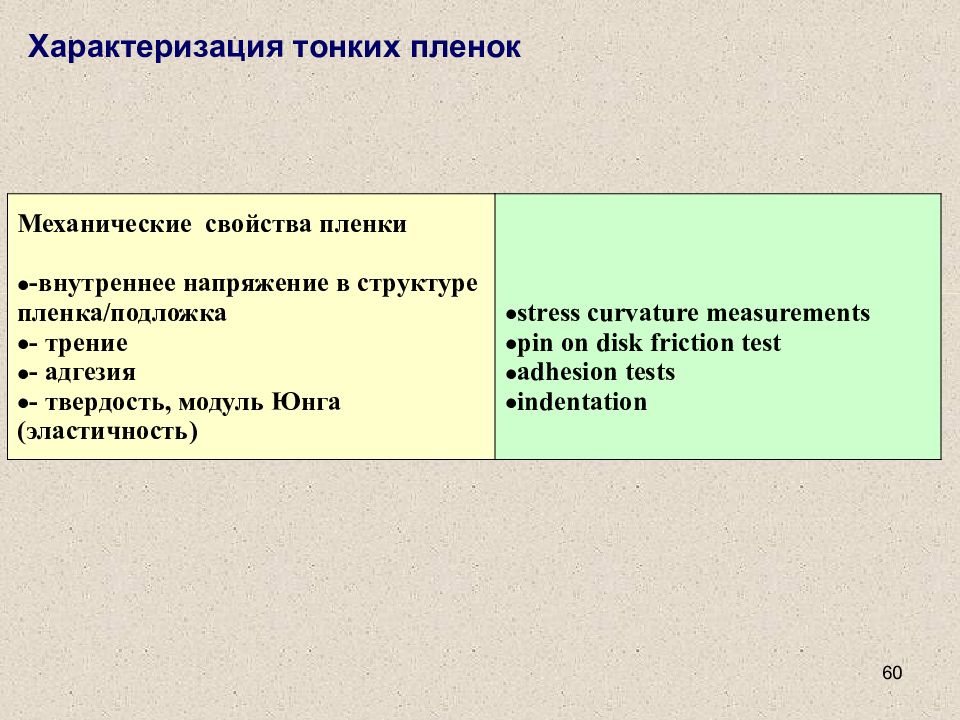

60 Характеризация тонких пленок Механические свойства пленки -внутреннее напряжение в структуре пленка/подложка - трение - адгезия - твердость, модуль Юнга (эластичность) stress curvature measurements pin on disk friction test adhesion tests indentation