Первый слайд презентации: Лекция 11

Слайд 2: Легированные стали

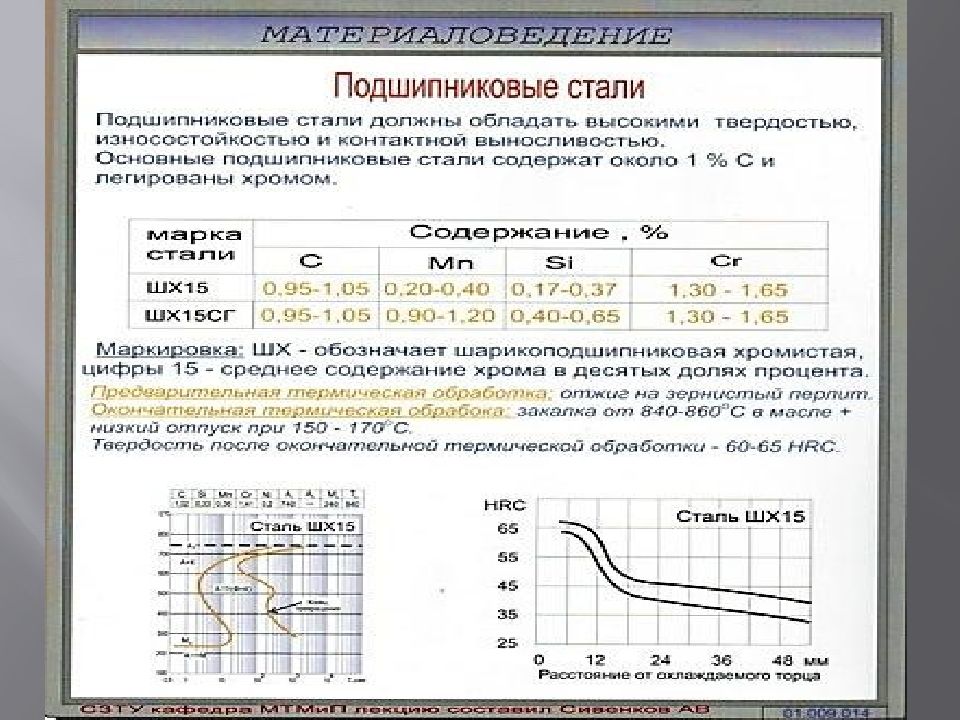

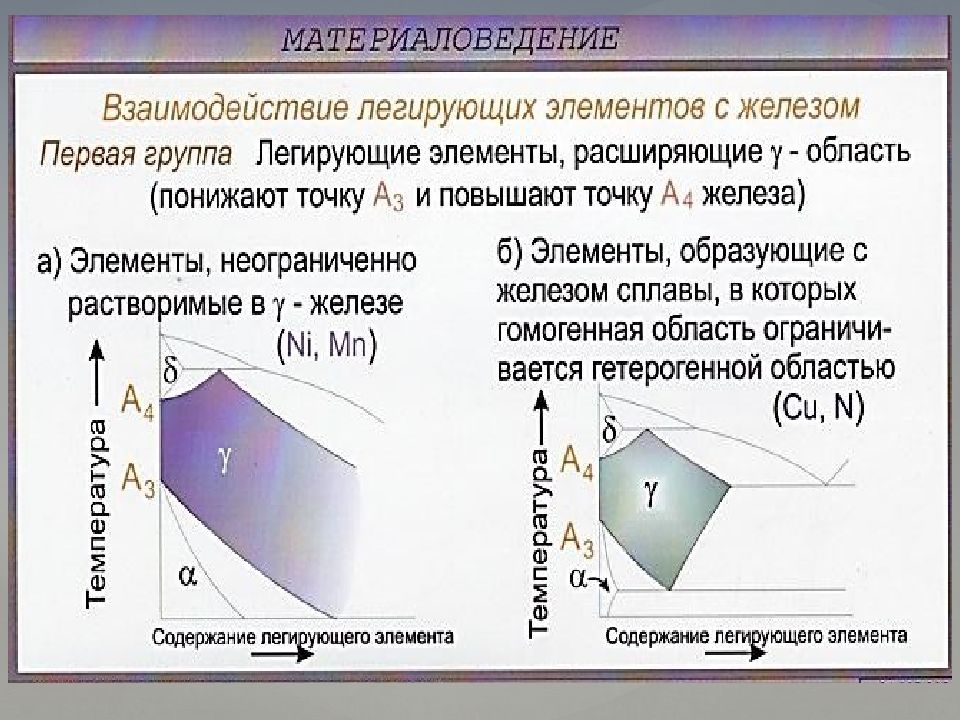

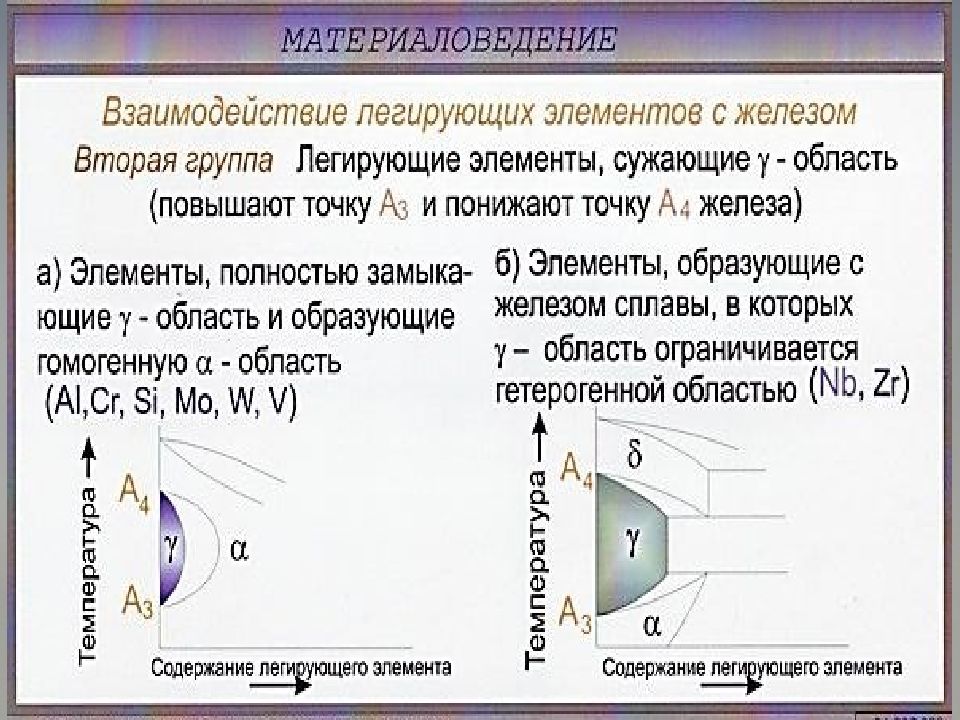

Слайд 7: Ni, Mn Cr, W, Mo, Ti, V, Si Влияние легирующих элементов на полиморфные превращения в железе

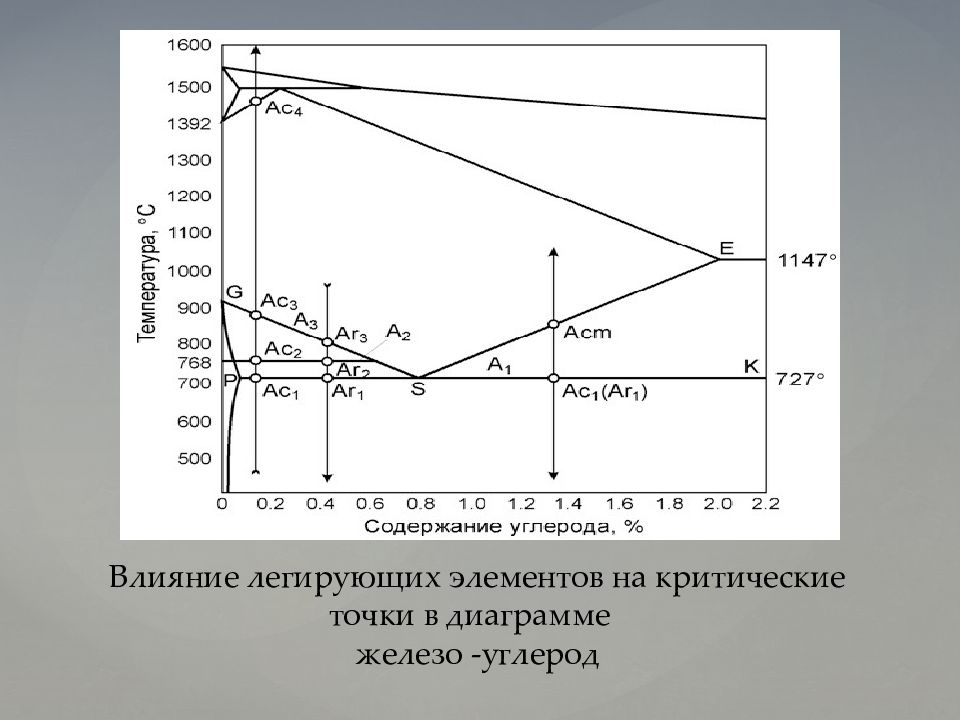

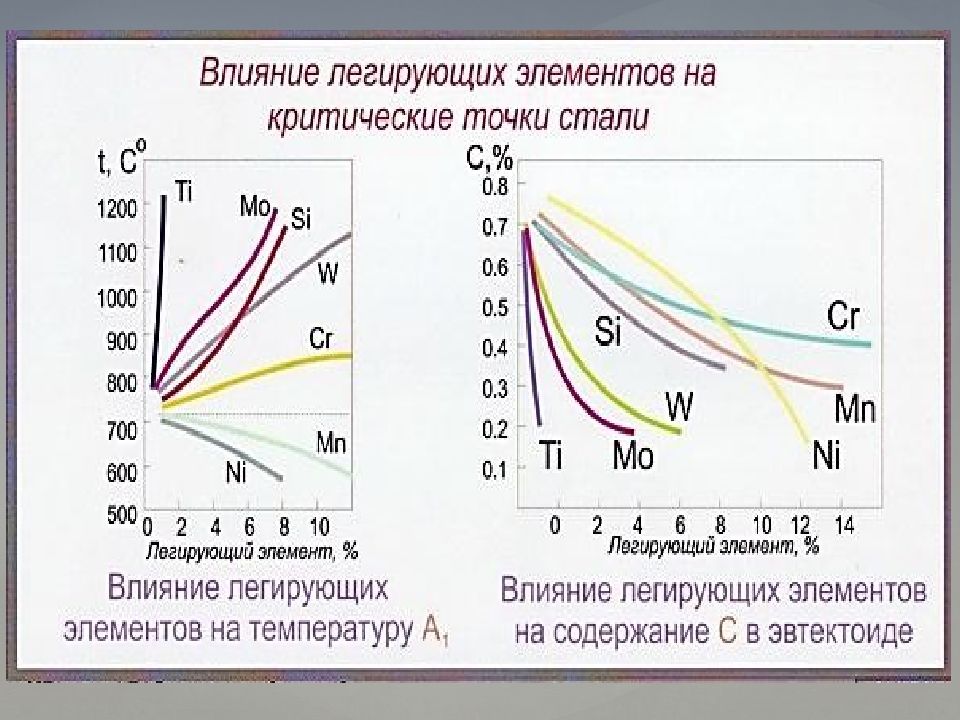

Слайд 8: Влияние легирующих элементов на критические точки в диаграмме железо -углерод

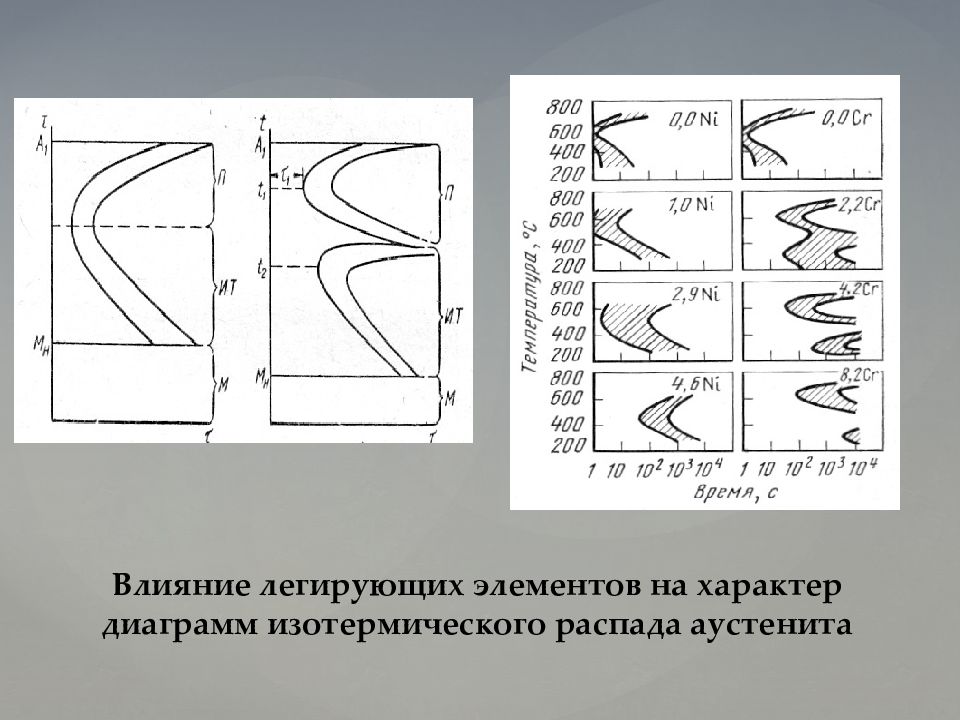

Слайд 14: Влияние легирующих элементов на характер диаграмм изотермического распада аустенита

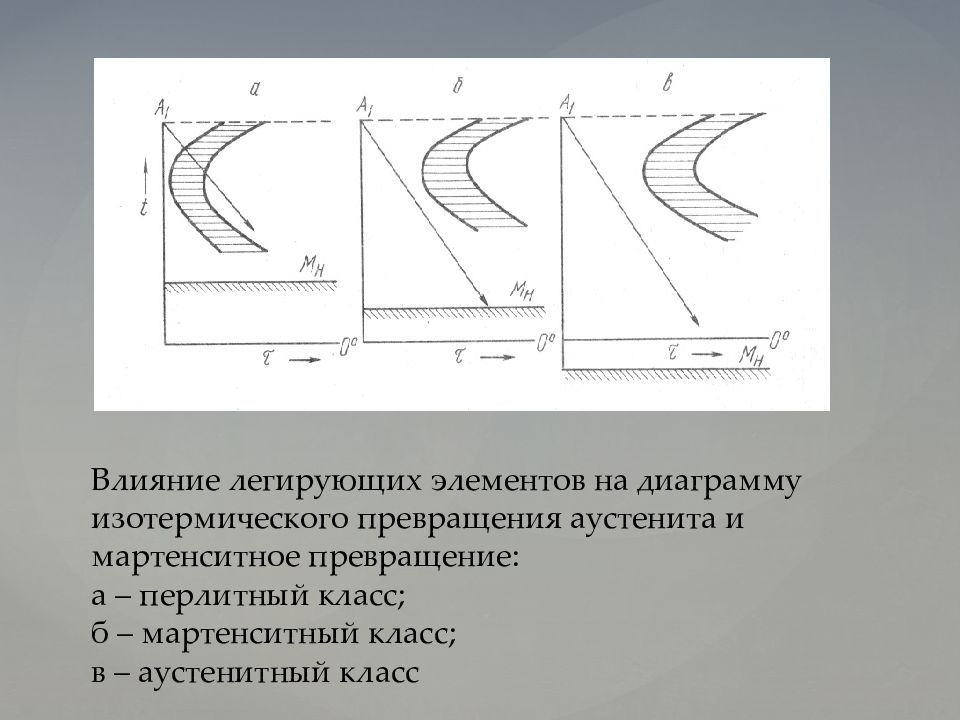

Слайд 15: Влияние легирующих элементов на диаграмму изотермического превращения аустенита и мартенситное превращение: а – перлитный класс; б – мартенситный класс; в – аустенитный класс

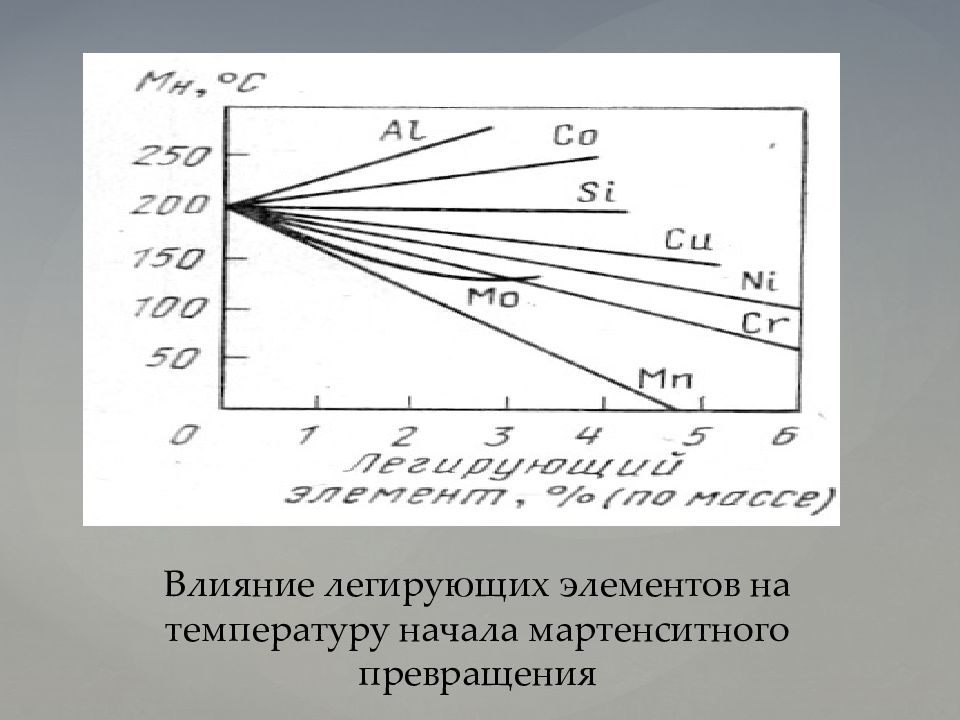

Слайд 16: Влияние легирующих элементов на температуру начала мартенситного превращения

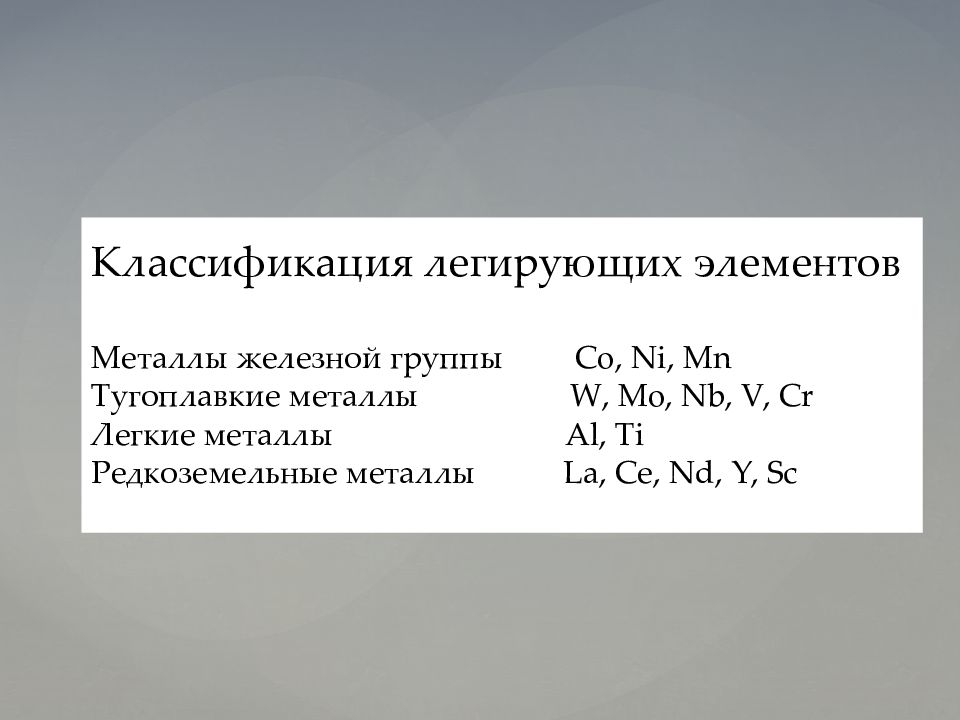

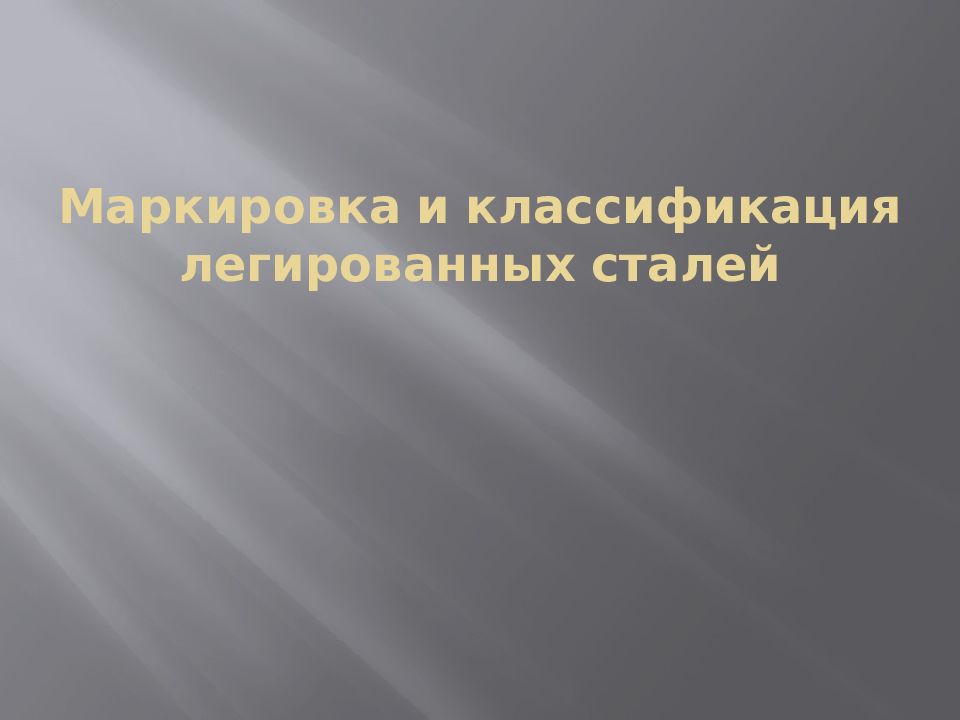

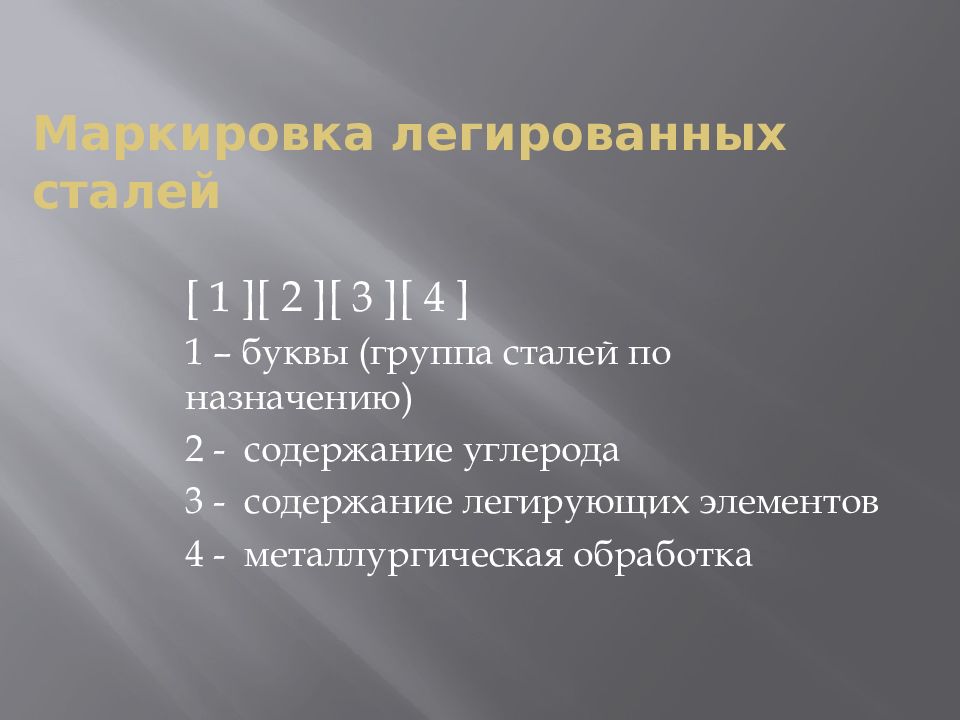

Слайд 23: Маркировка легированных сталей

[ 1 ][ 2 ][ 3 ][ 4 ] 1 – буквы (группа сталей по назначению) 2 - содержание углерода 3 - содержание легирующих элементов 4 - металлургическая обработка

Слайд 24: [ 1 ][ 2 ][ 3 ][ 4 ] [ 1 ] -

У – углеродистая сталь А – автоматная Р – режущая (быстрорежущая) Е – магнитная Э - электротехническая

Слайд 25: [ 1 ][ 2 ][ 3 ][ 4 ] [ 2 ] - содержание углерода

Одна цифра – в десятых долях Две цифры – в сотых долях Нет цифры – около 1 %

Слайд 26: [ 1 ][ 2 ][ 3 ][ 4 ] [ 3 ] – содержание легирующих элементов

Цифра после буквы показывает количество легирующего элемента в % При отсутствии цифры - количество около 1%

Слайд 27: [ 1 ][ 2 ][ 3 ][ 4 ] [ 4 ] -

Буквы в конце маркировки показывают металлургическое качество А – повышенное качество (меньше вредных примесей) ЭД – электродуговой переплав ЭШ – электрошлаковый переплав СШ – обработка синтетическим шлаком и т.д.

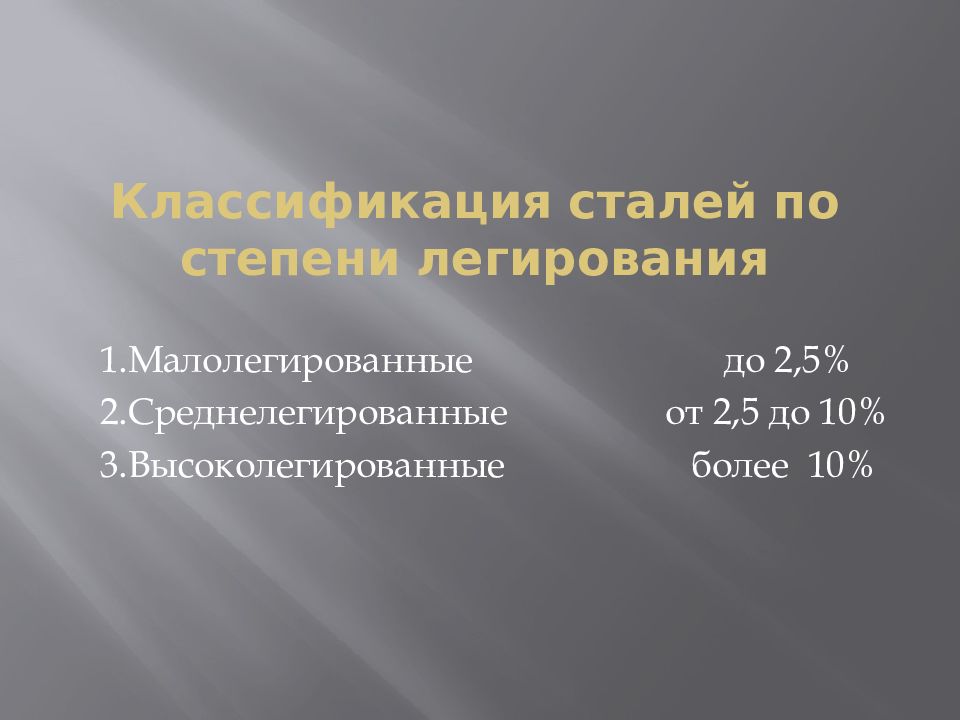

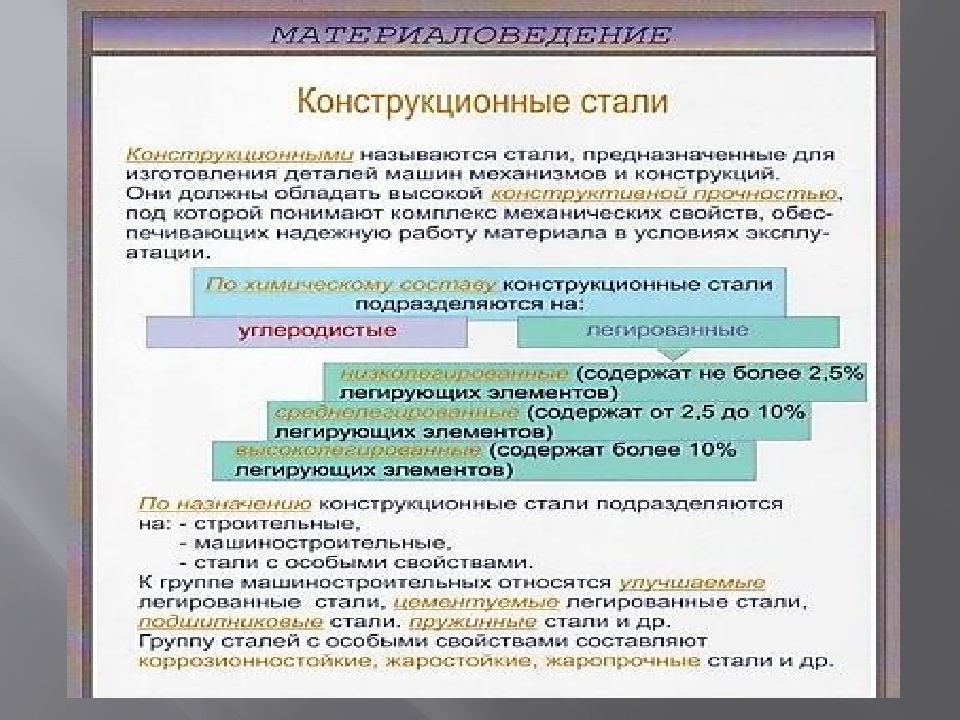

Слайд 28: Классификация сталей по степени легирования

1.Малолегированные до 2,5% 2.Среднелегированные от 2,5 до 10% 3.Высоколегированные более 10%

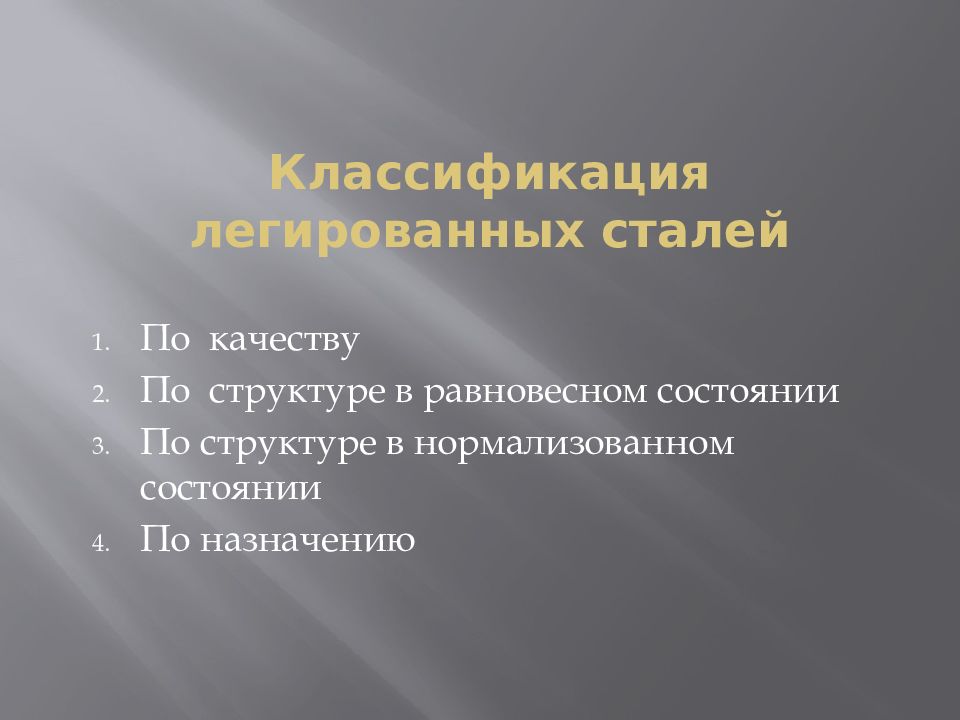

Слайд 29: Классификация легированных сталей

По качеству По структуре в равновесном состоянии По структуре в нормализованном состоянии По назначению

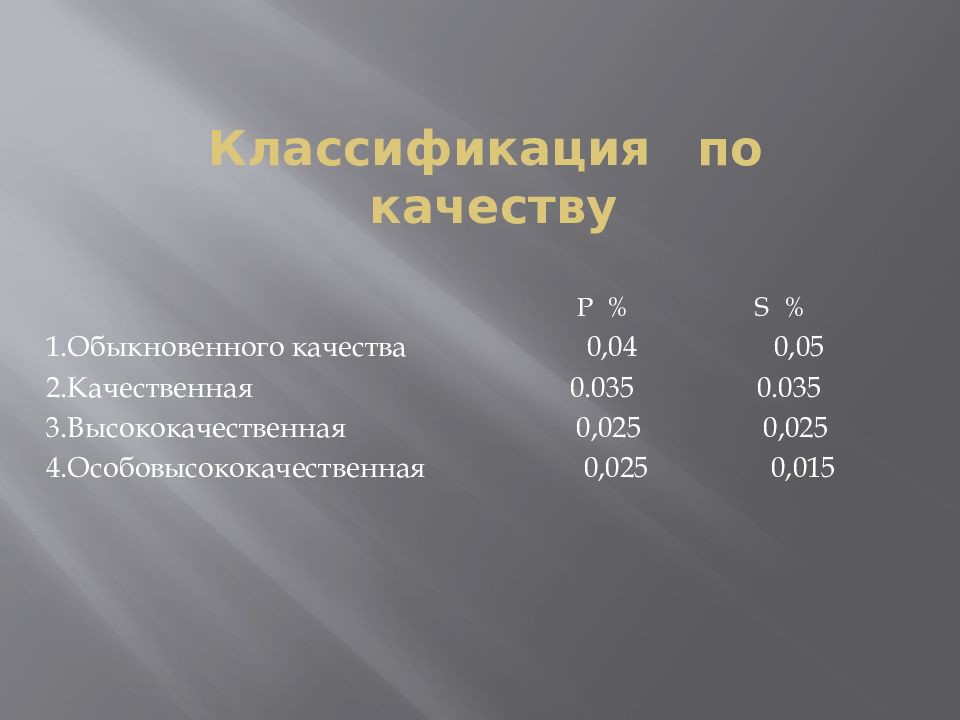

Слайд 30: Классификация по качеству

P % S % 1.Обыкновенного качества 0,04 0,05 2.Качественная 0.035 0.035 3.Высококачественная 0,025 0,025 4.Особовысококачественная 0,025 0,015

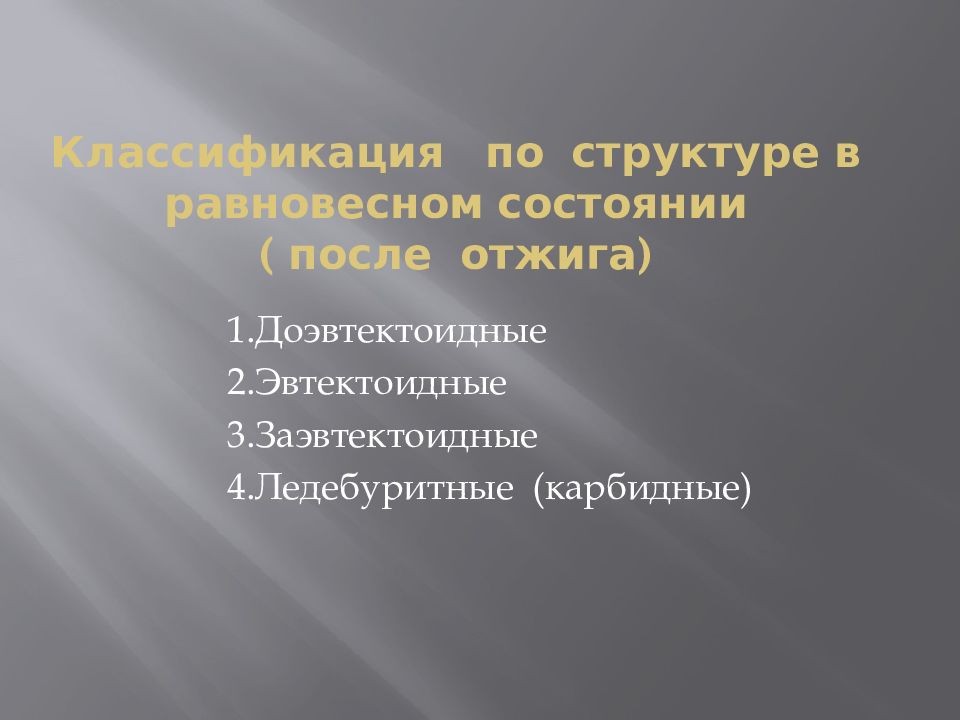

Слайд 31: Классификация по структуре в равновесном состоянии ( после отжига)

1.Доэвтектоидные 2.Эвтектоидные 3.Заэвтектоидные 4.Ледебуритные (карбидные)

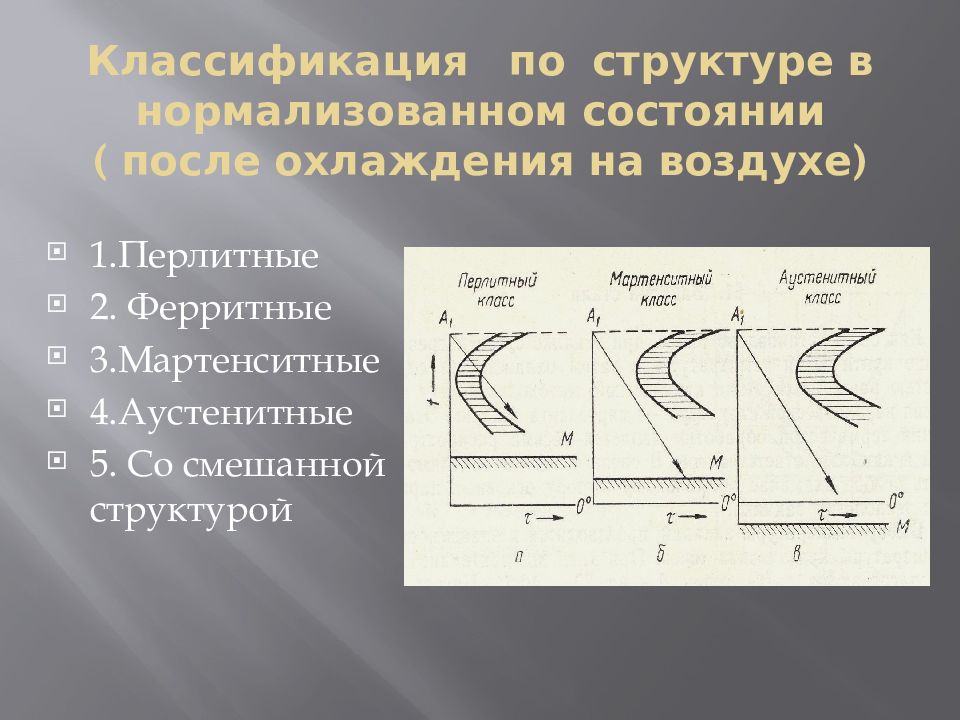

Слайд 32: Классификация по структуре в нормализованном состоянии ( после охлаждения на воздухе)

1.Перлитные 2. Ферритные 3.Мартенситные 4.Аустенитные 5. Со смешанной структурой

Слайд 33: Классификация по назначению

Конструкционные Инструментальные Специальные

Слайд 34: Конструкционные стали

Основные требования: эксплуатационные технологические - экономические

Слайд 35: Эксплуатационные требования – работоспособность в различных условиях

Конструкционная прочность – это комплекс механических свойств, обеспечивающий надежную и длительную работу материала в условиях эксплуатации

Слайд 36: Факторы определяющие конструкционную прочность

1.Металлургическая природа и структура сплава 2.Напряженно-деформированное состояние 3.Внешние условия работы

Слайд 37: 1.Металлургическая природа и структура сплава

1.Природа сплава. (химический состав, тип кристаллической решетки, наличие дефектов кр. решетки) 2.Строение сплава. (макро и микроструктура, внутренние напряжения и т.д.)

Слайд 38: 2.Напряженно-деформированное состояние

1.Схема приложения нагрузки 2.Конструкция детали 3.Масштабный фактор

Слайд 39: 3.Внешние условия

1.Агрессивная среда 2.Температура 3.Продолжительность работы

Слайд 40: Основные критерии прочности материала

1.Предел прочности 2.Предел текучести 3.Твердость 4.Предел выносливости 5.Жесткость конструкции 6.Вязкость разрушения 7.Ударная вязкость 8.Хладноломкость

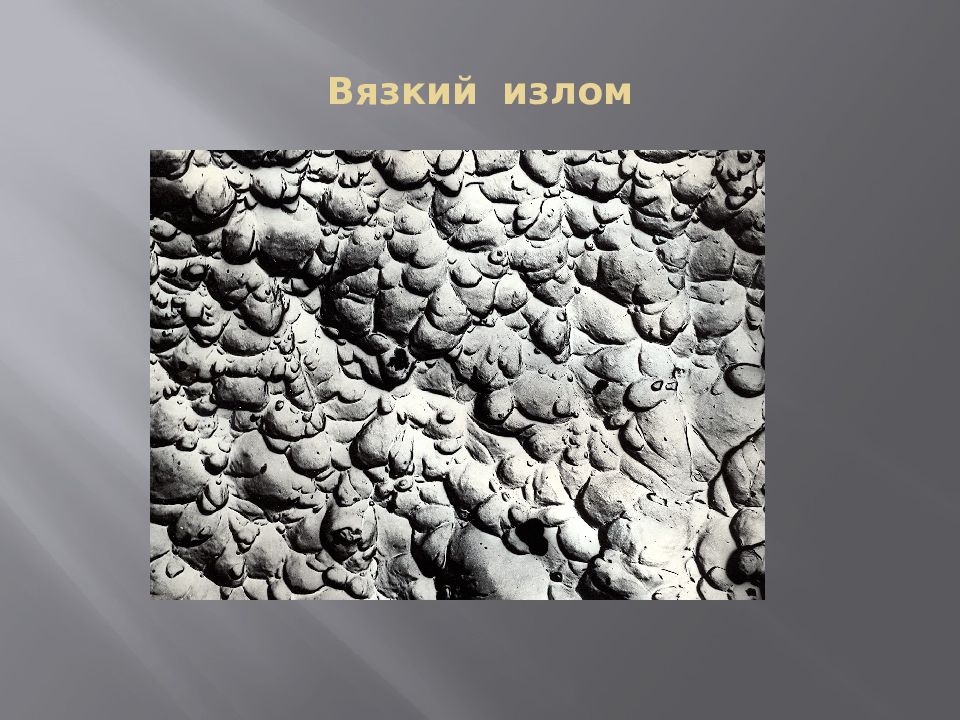

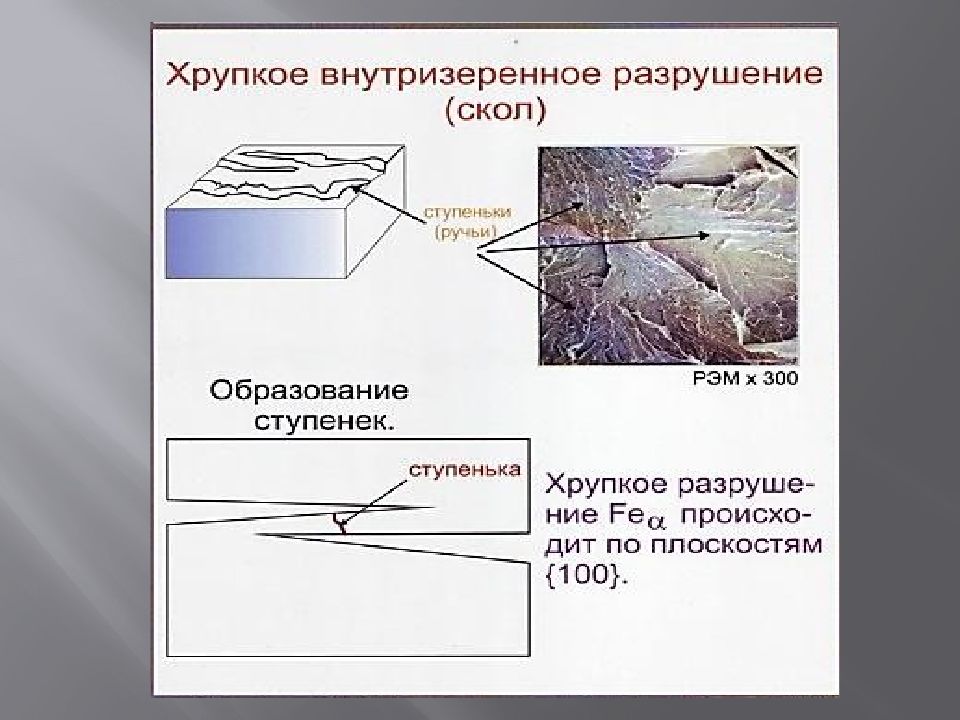

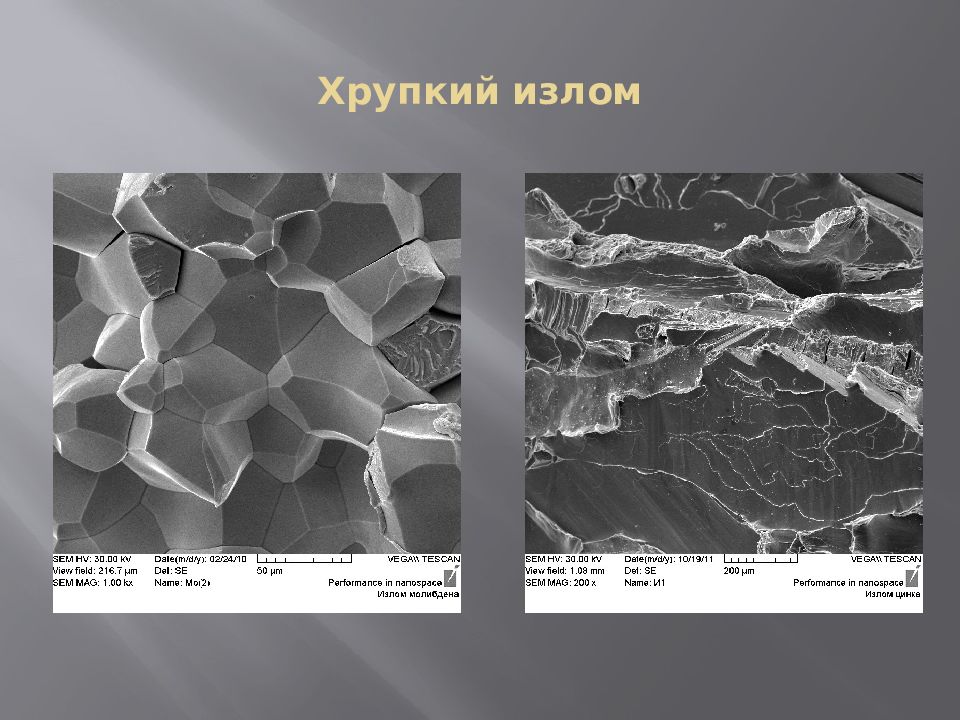

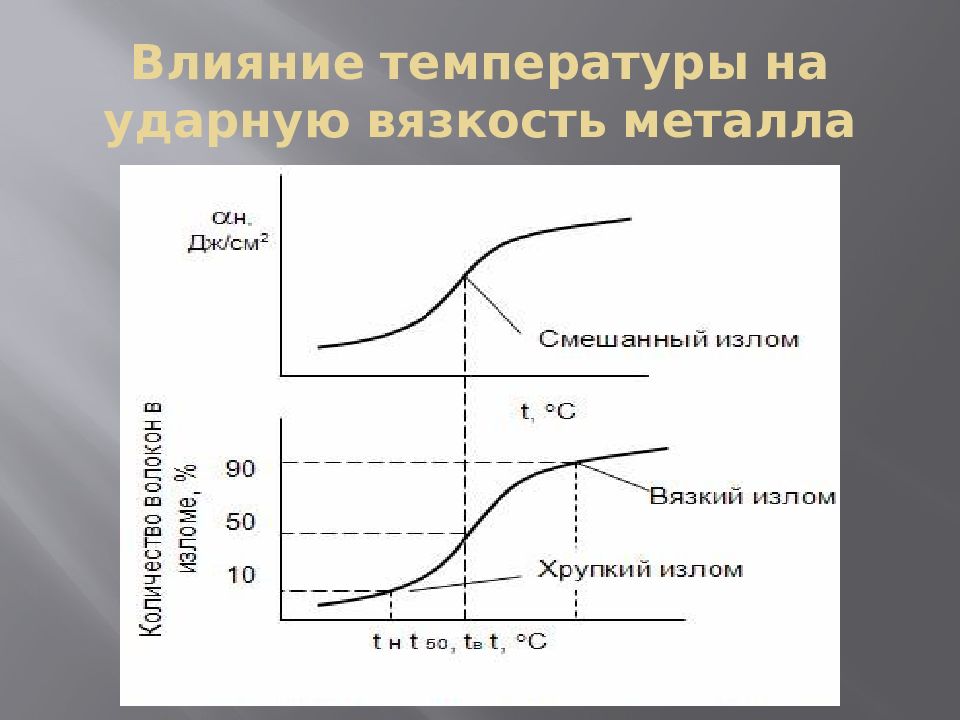

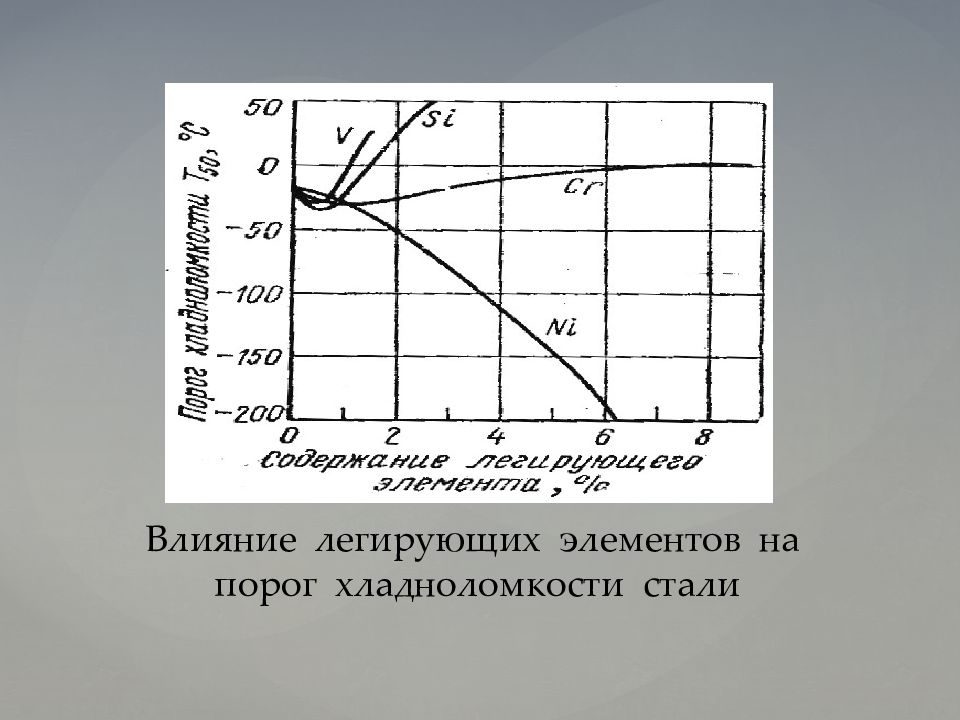

Слайд 59: Температура полухрупкости Т 50

Температура полухрупкости показывает температуру, при которой 50% излома носит вязкий характер, 50% - хрупкий. То есть это границы хладноломкости детали. Зная рабочую температуру, всегда нужно выбирать такую сталь, чтобы граница хладноломкости была на 20-40 С ниже рабочей. Для снижения хладноломкости вводят Ni, Mo.

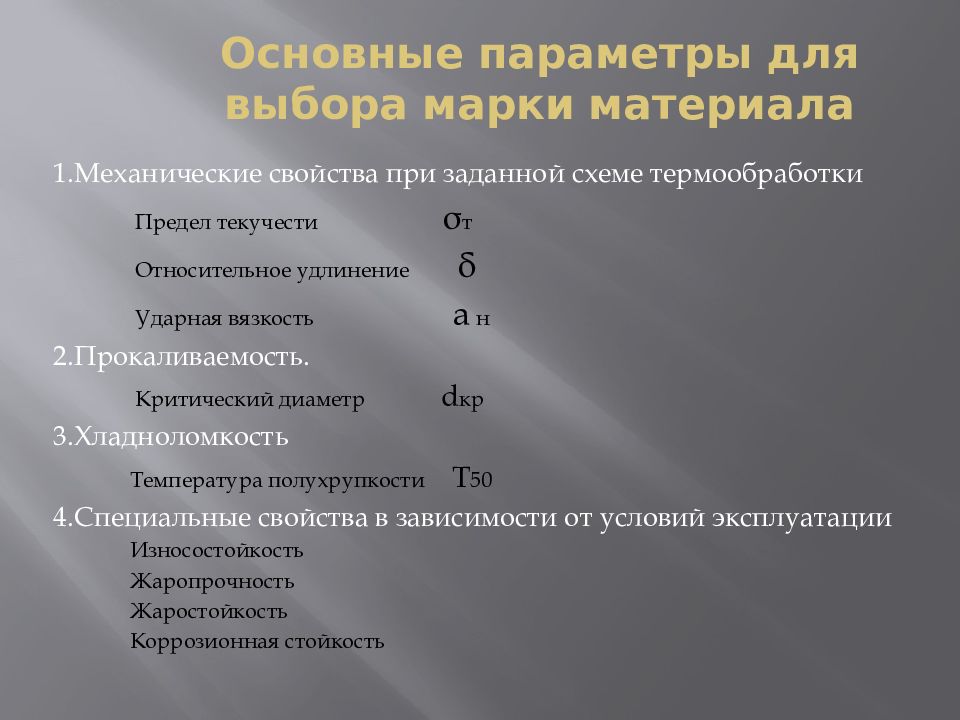

Слайд 61: Основные параметры для выбора марки материала

1.Механические свойства при заданной схеме термообработки Предел текучести σ т Относительное удлинение δ Ударная вязкость а н 2.Прокаливаемость. Критический диаметр d кр 3.Хладноломкость Температура полухрупкости Т 50 4.Специальные свойства в зависимости от условий эксплуатации Износостойкость Жаропрочность Жаростойкость Коррозионная стойкость

Слайд 83: Низкоуглеродистые стали

14Г2АФ σ 02 = 400МПа 12ГН2МФАЮ σ 02 = 750МПа 14ХГН2МДАФ σ 02 = 900МПа

Слайд 85: Среднеуглеродистые стали

25ХГНТА σ в = 1500МПа 30ХГСН2А σ в =1750МПа 40ХСН2МА σ в = 2000МПа

Слайд 87: Мартенситно-стареющие стали

Н18К9М5Т σ в = 2100МПа Н17К10М2В10Т σ в = 2350МПа Н12К12М10Т10 σ в = 3000МПа

Слайд 88: Коррозионностойкие МСС

08Х15Н5Д2Т σ в = 1450МПа 03Х12Н10Д2ТБ σ в = 1800МПа

![Лекция 11 [ 1 ][ 2 ][ 3 ][ 4 ] [ 1 ] -](https://s1.showslide.ru/s_slide/4409be10801c9794a70379a4bb900c70/595be2cd-6f12-417c-92bc-1a66fe826daf.jpeg)

![Лекция 11 [ 1 ][ 2 ][ 3 ][ 4 ] [ 2 ] - содержание углерода](https://s1.showslide.ru/s_slide/772e2fec8597cf679f1bda2b82ca70c6/43d05749-6374-48c2-90b4-e5e7409b22dd.jpeg)

![Лекция 11 [ 1 ][ 2 ][ 3 ][ 4 ] [ 3 ] – содержание легирующих элементов](https://s1.showslide.ru/s_slide/eed55075383f33dcb2228650212b427a/66a983bc-6394-4dc5-9ec1-e675c8acf673.jpeg)

![Лекция 11 [ 1 ][ 2 ][ 3 ][ 4 ] [ 4 ] -](https://s1.showslide.ru/s_slide/c7177766c4e957849aee818e1c2622fc/cd7f60d9-f7ee-4082-9191-9427e6838515.jpeg)