Первый слайд презентации: Технология производства смешанных и сложно – смешанных удобрений

Выполнила: Мулюкова Р. Ф. Проверила: Абдуллина Р. С. Технология производства смешанных и сложно – смешанных удобрений

Слайд 2: Смешанные удобрения

Смешанные виды удобрений получают обычным смешиванием простых или комбинированных сухих или гранулированных порошкообразных удобрений. Современные методы соединения компонентов позволяют получить смеси с различным процентным содержанием макро- и микроэлементов, при этом полученное удобрение будет также хорошо переносить транспортировку, хранение. Чаще для получения комплексного смешанного удобрения используют суперфосфат, карбамид, хлористый калий, а вот высокая гигроскопичность азотной селитры ограничивает ее использование в качестве азотного компонента. Смешанные удобрения

Слайд 3: Сложно – смешанные удобрения

Эти удобрения получают смешением порошкооборазных готовых удобрений с введением в процессе смешения жидких реагентов – растворов аммиака, различных кислот и солей микроэлементов Сложно – смешанные удобрения

Срок хранения полученных смесей зависит от использованного для их соединения сырья: если исходное удобрение не слеживается, новая смесь может храниться несколько месяцев, например смеси на основе аммофоса хранят 3—4 месяца; однако применение в этом качестве карбида уменьшает срок хранения удобрения до 1 недели. Применяется в сельскохозяйственной промышленности в качестве питательных веществ для растений. Применение смешанных и сложно – смешанных удобрений

Слайд 5: Приготовление

Смешанные комплексные удобрения получают путем механического приготовления смешанных удобрений называют тукосмешением. Тукосмеси могут готовиться различного состава, с разным соотношением N:Р:К в зависимости от потребностей удобряемой культуры и свойств почвы. В этом отношении тукосмеси имеют преимущество перед комплексными удобрениями, которые выпускают с содержанием питательных веществ, не всегда подходящим для внесения под культуры и на разных почвах. Однако не все удобрения можно смешивать друг с другом, так как в результате химических реакций между ними могут происходить нежелательные изменения — ухудшение физических свойств или уменьшение растворимости, или потеря необходимых питательных веществ. Обычно смешанные удобрения получают на небольших тукосмесительных установках (ТСУ) местного значения. Процесс их приготовления состоит из следующих последовательно осуществляемых операций: подготовка удобрений к смешению в ТСУ; дозирование; смешение; выгрузка тукосмесей. Приготовление

Слайд 6: Описание технологической схемы

Технологическая схема установки, где операции аммонизации и гранулирования, осуществляются в одном аппарате – аммонизаторе-грануляторе. Исходные сухие калийные и фосфорные удобрения преварительно намельчают и смешивают в барабанном смесителе поз. БС – 1. Сюда же поступает ретур из бункера поз. Б – 2. Продолжительность смешения 2 мин. Сухая смесь из смесителя поз. БС – 1 и жидкие продукты из емкостей поз. Е – 3 – плав аммиачной селитры, фосфорная или серная кислота – поступают в аммонизатор-гранулятор поз. АГ – 7. Газообразный аммиак подают из испарителя поз. ИС – 8 под слой гранулируемого материала. В аммонизаторе-грануляторе протекают следующие химические реакции: H 3 PO 4 + NH 3 = NH 4 H 2 PO 4 Ca ( H 2 PO 4 ) 2 · H 2 O + NH 3 = CaHPO 4 + NH 4 H 2 PO 4 + H 2 O NH 4 H 2 PO 4 + CaSO 4 + NH 3 = CaHPO 4 + (NH 4 ) 2 SO 4 KCl + NH 4 NO 3 KNO 3 + NH 4 Cl Водорастворимый Ca ( H 2 PO 4 ) 2, содержащийся в суперфосфате, частично превращается в менее растворимый CaHPO 4. Ретроградацию предотвращают путем введения в смесь серной и фосфорной кислоты: Ca(H 2 PO 4 ) 2 + H 2 SO 4 + 2NH 3 = CaSO 4 + 2NH 4 H 2 PO 4 Описание технологической схемы

Слайд 7

Аммонизация и гранулирование осуществляются в течение 8-10 мин. При аммонизации суперфосфата поддерживают отношение NH 3 : H 3 PO 4 =1,3. За счет тепла реакции температура смеси в аппарате повышается до 65-75, при этом испаряется 30-35 % введенной воды. Полученные сырые гранулы поступают в сушильный барабан поз. СБ – 10, где они высушиваются горячими топочными газами при 300. Температура гранул на выходе из сушилки 70-80, влажность 0,5 %. Сухой продукт классифицируют на грохоте поз. ГР – 4. Крупные частицы измельчают в дробильке поз. ДР – 6 и возвращают на рассев. Мелкую фракцию возвращают в качестве ретура в аммонизатор-гранулятор. Товарную фракцию (1 -3 мм ) охлаждают до 30-40 в аппарате поз. КЛ – 5 кипящего слоя, кондиционируют в барабане поз. Б - 11 и упаковывают. Отходящие газы очищают от пыли в циклонах, а от аммиака и фтора – в полых башнях, орошаемых водой. На 1 т сложно-смешанного удобрения состава 10,5-10,5-10,5 расходуют 0,54 т простого суперфосфата ( 19% P 2 O 5 усв. ), 0,027 т серной кислоты, 0,023 т аммиака, 0,176 т хлорида калия ( 60 % K 2 O ).

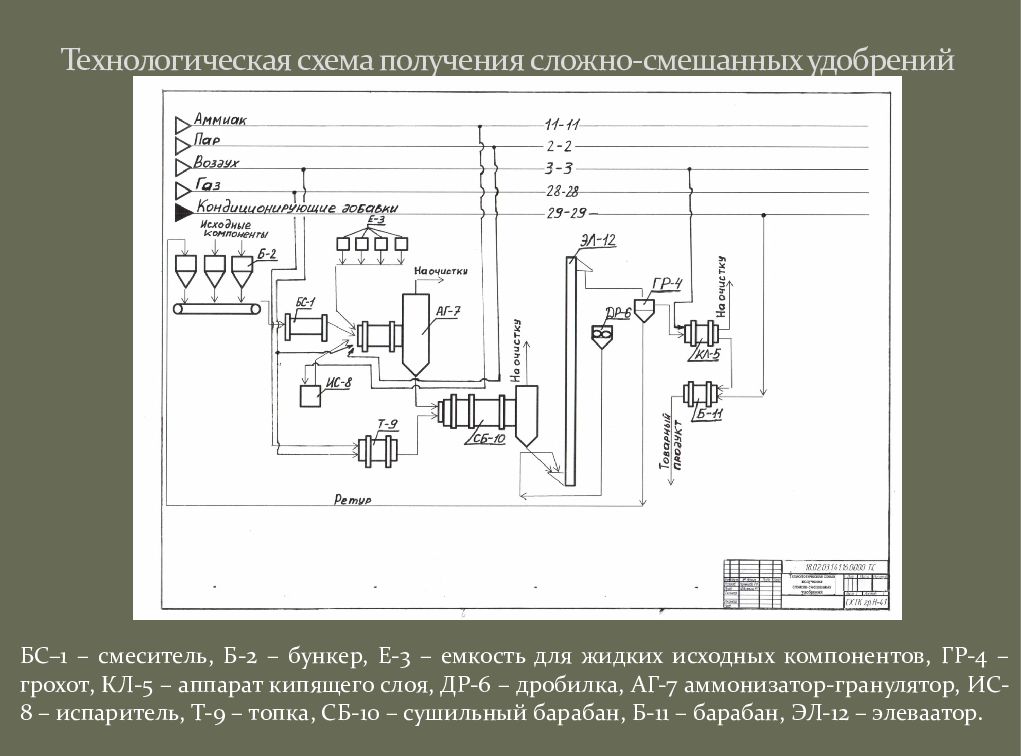

Слайд 8: Технологическая схема получения сложно-смешанных удобрений

БС–1 – смеситель, Б-2 – бункер, Е-3 – емкость для жидких исходных компонентов, ГР-4 – грохот, КЛ-5 – аппарат кипящего слоя, ДР-6 – дробилка, АГ-7 аммонизатор-гранулятор, ИС-8 – испаритель, Т-9 – топка, СБ-10 – сушильный барабан, Б-11 – барабан, ЭЛ-12 – элеваатор.

Слайд 9: Аммонизатор - гранулятор

Аммонизаторы-грануляторы получили широкое распространение в производстве сложных удобрений. Эти аппараты отличаются высокой производительностью; их конструкция позволяет вводить в удобрение значительные количества нейтрализующего аммиака без потерь NH 3 и усвояемой Р 2 0 5. К преимуществам этого аммонизатора-гранулятора относятся: 1) компактность; 2) возможность совмещения в одном аппарате процессов аммонизации и гранулирования (что позволяет уменьшить занимаемую производственную площадь, снизить энергозатраты и исключить необходимость в средствах перемещения полуфабрикатов со стадии аммонизации на стадию гранулирования); 3) высокая интенсивность процесса гранулирования, обеспечиваемая наличием в аппарате специальной насадки (что дает возможность уменьшить кратность ретура и улучшить качество получаемого продукта— его прочность, гранулометрический состав и др.). Совмещение стадий аммонизации и гранулирования в одном аппарате приводит к упрощению процесса, исключению части оборудования н дает возможность использовать теплоту реакции нейтрализации для сушки продукта. Опыт эксплуатации промышленных установок с применением на стадии гранулирования аммонизаторов-грануляторов показал, что они устойчивы в работе, просты в управлении и позволяют получать широкий ассортимент удобрений с различным соотношением и содержанием питательных веществ. Аммонизаторы-грануляторы различаются не только размерами, но и конструкцией внутренней части аппарата. Аммонизатор - гранулятор

Слайд 10

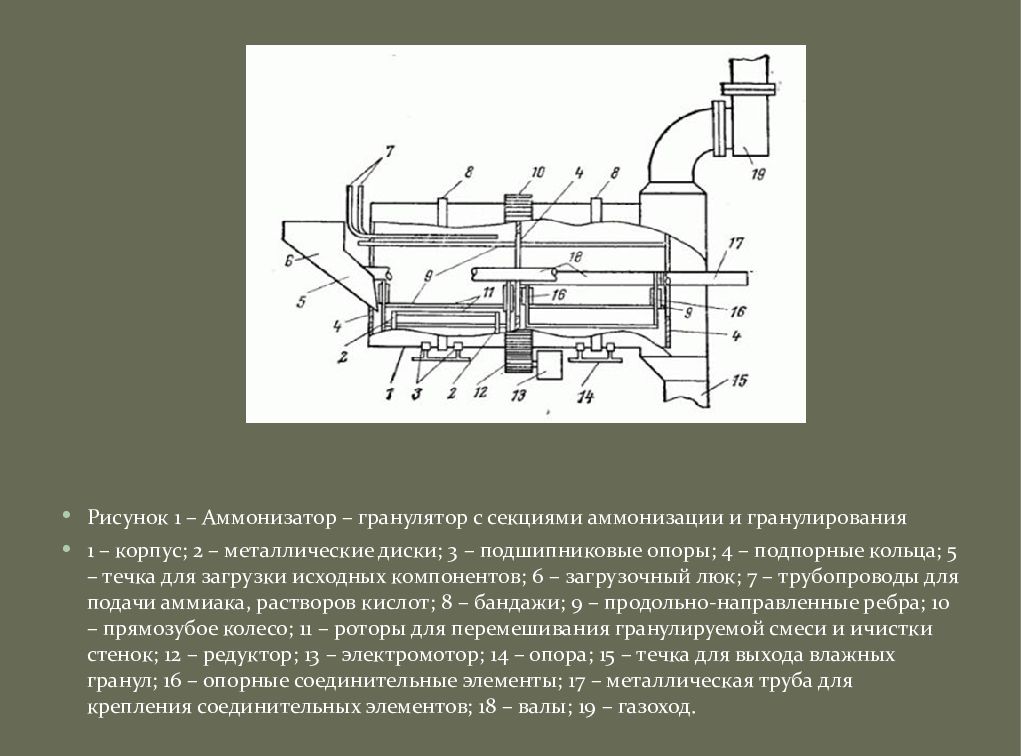

Аммонизатор-гранулятор может также представлять собой открытый барабан с подпорными кольцами на концах и в середине, разделяющими барабан на две секции — аммонизации и гранулирования (рисунок 1 ). Одно из подпорных колец служит для устранения просыпаний материала, другое — для поддержания определенной глубины слоя. К внутренней поверхности барабана вместо обычных подъемных лопастей крепятся продольно направленные ребра 9. Высота ребра (обычно 20—40 мм) обеспечивает необходимое перемешивание и перемещение гранулируемой смеси (в нижней части барабана остается лишь незначительный неподвижный слой) и, кроме того, нормальную работу роторов. В каждой секции имеются два ротора, вращающихся параллельно оси барабана; один для перемешивания массы, другой для очистки стенок. Роторы удерживаются в барабане посредством опорных и соединительных элементов. Последние крепятся к оси металлической трубы, которая поддерживается рамой. Роторы состоят из металлических дисков и валов, прочно соединенных с этими дисками, а также радиально расположенных планок, входящих в пазы дисков. Роторы находятся во вращательном движении в подшипниковых опорах. Габариты ротора для очистки могут изменяться, но в большинстве случаев его диаметр находится в пределах от 200 до 500 мм и имеет такую же длину, что и грануляционная установка. Аммиак, растворы и вода подаются по трубопроводам, которые входят в грануляционный слой. В процессе гранулирования твердые компоненты непрерывно подаются через загрузочный люк барабана транспортером.

Слайд 11

Рисунок 1 – Аммонизатор – гранулятор с секциями аммонизации и гранулирования 1 – корпус; 2 – металлические диски; 3 – подшипниковые опоры; 4 – подпорные кольца; 5 – течка для загрузки исходных компонентов; 6 – загрузочный люк; 7 – трубопроводы для подачи аммиака, растворов кислот; 8 – бандажи; 9 – продольно-направленные ребра; 10 – прямозубое колесо; 11 – роторы для перемешивания гранулируемой смеси и ичистки стенок; 12 – редуктор; 13 – электромотор; 14 – опора; 15 – течка для выхода влажных гранул; 16 – опорные соединительные элементы; 17 – металлическая труба для крепления соединительных элементов; 18 – валы; 19 – газоход.

Последний слайд презентации: Технология производства смешанных и сложно – смешанных удобрений: Техника безопасности

Вредными веществами в производстве смешанных и сложно-смешанных удобрениях являются неорганические кислоты, аммиак и пыль готовых продуктов. Опасность представляют многочисленные движущиеся механизмы, электрооборудование. При производстве смешанных и сложно-смешанных удобрениях необходимо соблюдать меры безопасности: работать в спецодежде, не принимать пищу, не пить и не курить. Основным условием безопасности работы является тщательная герметизация оборудования и коммуникаций, исправность вентиляционных устройств, а также строгое соблюдение технологического регламента и инструкцией по технике безопасности. Техника безопасности