Слайд 2

В школьных мастерских в учебных целях применяют токарно-винторезные станки, которые предназначены для обработки тел вращения ( валов, колец, дисков и др.), нарезания резьбы и сверления осевых отверстий. На этом станке можно обрабатывать заготовки из металла и искусственных материалов, например пластмассы.

Слайд 3

Наибольший диаметр обрабатываемого металлического прутка — 12 мм, наибольший диаметр изделия, устанавливаемого над станиной, — 200 мм, наибольшая длина обтачивания — 300 мм. В токарно-винторезном станке, как в любой другой технологической машине (сверлильном станке, токарном станке для точения древесины и др.), есть электродвигатель, передаточный механизм, рабочий орган (шпиндель) и система управления.

Слайд 4

В передаточных механизмах станка применяются механические передачи : ремённая (рис. а)у зубчатая (рис. б ), реечная (рис. в ). Вы уже знаете, что детали передач, которые передают движение, называются ведущими, детали, которые воспринимают это движение, называются ведомыми. Передаточное отношение определяют по формуле: i= D 2 /D 1. где D 1 и D 2 — диаметры ведущего и ведомого звеньев передачи (см. рис. а). Для определения передаточного отношения используют ещё одну формулу, которую часто применяют в технике: i = z2/z1 = n1/n2, где z1 и z2 — число зубьев ведущего и ведомого зубчатых колёс (см. рис. б); n1 и n2 — частота вращения ведущего и ведомого звеньев передачи (см. рис. а, б).

Слайд 6

Основанием станка является станина, установленная на двух тумбах. В левой тумбе находится электродвигатель. На станине крепятся передняя бабка, задняя бабка и суппорт. В передней бабке размещена коробка скоростей, которая осуществляет изменение частоты вращения шпинделя. На шпинделе устанавливается приспособление для крепления заготовки (например, токарный патрон).

Слайд 7

Коробка подач — это механизм, позволяющий изменять скорость перемещения суппорта.

Слайд 8

Суппорт предназначен для закрепления и перемещения режущего инструмента. Суппорт перемещается как вручную, так и механически по направляющим станины вдоль оси шпинделя (детали). Для закрепления инструмента на суппорте установлен резцедержатель, который может перемещаться вручную перпендикулярно оси шпинделя на поперечных салазках и под некоторым углом к ней на верхних салазках. Это нужно для обработки конических поверхностей. Для отсчёта перемещений предусмотрены круговые шкалы — лимбы.

Слайд 9

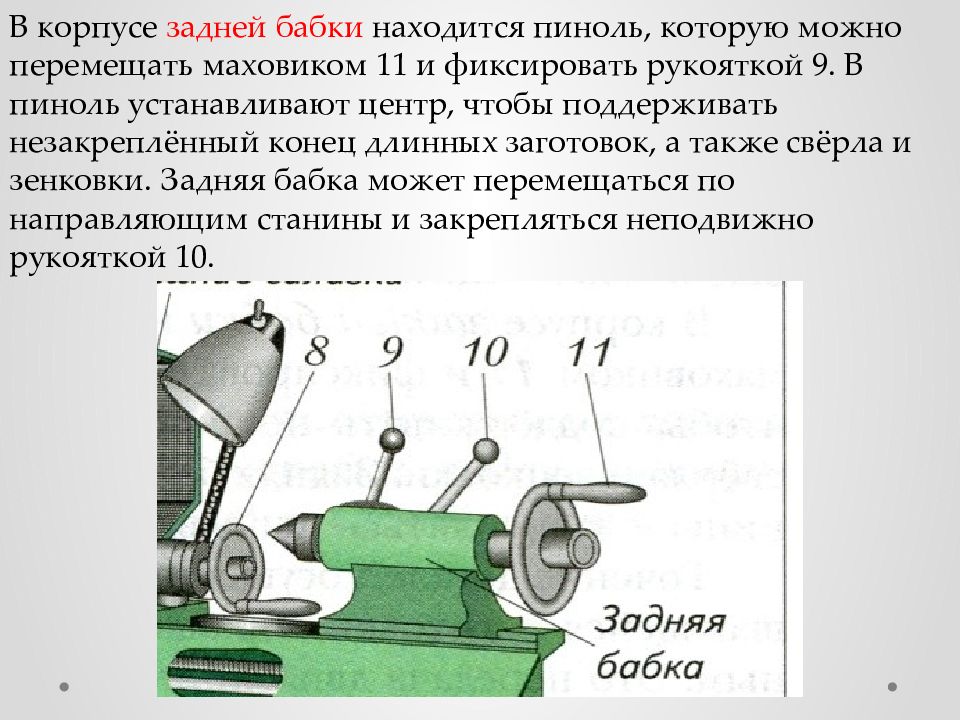

В корпусе задней бабки находится пиноль, которую можно перемещать маховиком 11 и фиксировать рукояткой 9. В пиноль устанавливают центр, чтобы поддерживать незакреплённый конец длинных заготовок, а также свёрла и зенковки. Задняя бабка может перемещаться по направляющим станины и закрепляться неподвижно рукояткой 10.

Слайд 10

Точение деталей осуществляется за счёт срезания резцом стружки с вращающейся заготовки. Вращательное движение заготовки называют главным. Это передача движения по цепочке: двигатель — ремённая передача — коробка скоростей — шпиндель с патроном и заготовкой.

Слайд 11

Поступательное движение резца, благодаря которому происходит непрерывное снятие слоя металла, называют движением подачи. Движение подачи резца обеспечивается цепочкой: двигатель — ремённая передача — коробка скоростей — коробка подач — фартук суппорта — салазки с резцом.

Слайд 12

Токарные работы на предприятиях выполняют токари. На промышленных предприятиях, где необходимо изготовлять большое количество одинаковых деталей, применяют токарные станки-автоматы, которые без участия человека по заданной программе выполняют подачу и закрепление заготовок, смену и закрепление инструмента, обработку на необходимых режимах и т. п.

Слайд 13

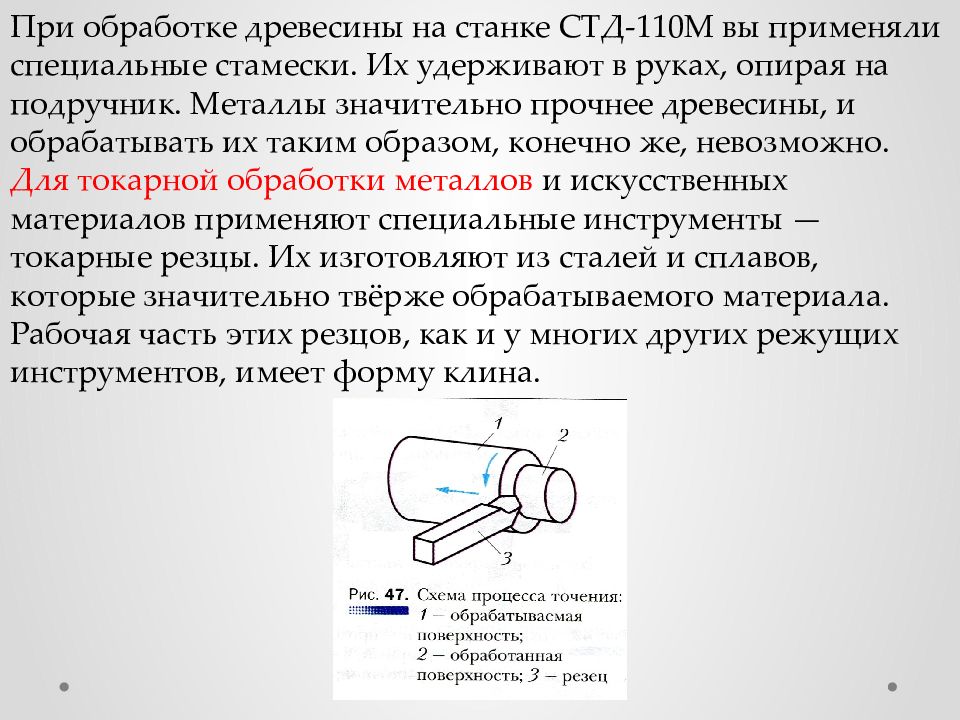

При обработке древесины на станке СТД-110М вы применяли специальные стамески. Их удерживают в руках, опирая на подручник. Металлы значительно прочнее древесины, и обрабатывать их таким образом, конечно же, невозможно. Для токарной обработки металлов и искусственных материалов применяют специальные инструменты — токарные резцы. Их изготовляют из сталей и сплавов, которые значительно твёрже обрабатываемого материала. Рабочая часть этих резцов, как и у многих других режущих инструментов, имеет форму клина.

Слайд 14

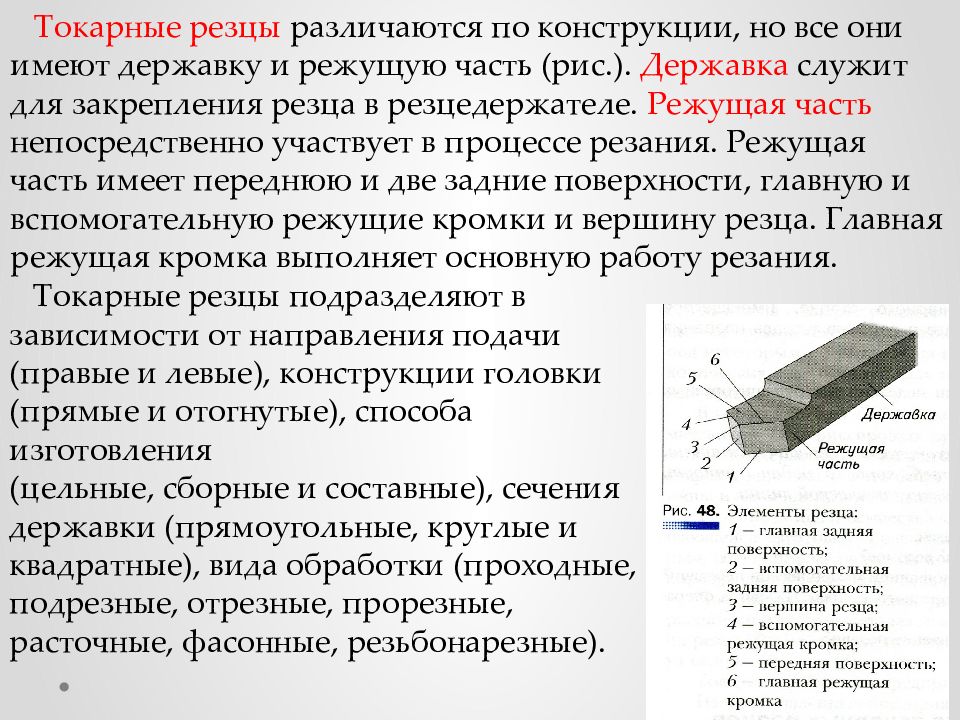

Токарные резцы различаются по конструкции, но все они имеют державку и режущую часть (рис.). Державка служит для закрепления резца в резцедержателе. Режущая часть непосредственно участвует в процессе резания. Режущая часть имеет переднюю и две задние поверхности, главную и вспомогательную режущие кромки и вершину резца. Главная режущая кромка выполняет основную работу резания. Токарные резцы подразделяют в зависимости от направления подачи (правые и левые), конструкции головки (прямые и отогнутые), способа изготовления (цельные, сборные и составные), сечения державки (прямоугольные, круглые и квадратные), вида обработки (проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные).

Слайд 16

Проходные резцы (рис. а, б) предназначены в основном для обтачивания наружных цилиндрических и конических поверхностей заготовок, проходной упорный резец (рис. в ) — для обработки уступов.

Слайд 17

Торцы заготовок обрабатывают подрезными резцами (рис. г ), а отрезают заготовки — отрезными (рис. 49, д).

Слайд 18

Резьбовыми резцами (рис. е ) нарезают наружную и внутреннюю резьбу, а расточными (рис. ж ) — растачивают отверстия. Для обработки фасонных поверхностей применяют фасонные резцы (рис. з ).

Слайд 19

Основной технологической документацией для изготовления изделий из металла на станках, так же как и при слесарной обработке, являются операционные карты. В операционных картах подробно описывается одна из технологических операций (например, токарная или фрезерная). Технологическая операция складывается из установов и переходов. Установ — это часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки. Переход — это законченная часть технологической операции, которая характеризуется постоянством применяемого инструмента и параметров режима резания.

Слайд 20

Переход может складываться из одного или нескольких рабочих ходов (проходов). Рабочий ход (проход) — это законченная часть технологического перехода. Его выполняют при однократном перемещении инструмента относительно заготовки для снятия слоя материала. Например, если требуется за один переход обточить слой металла, равный 4 мм, то вначале выполняют черновой рабочий ход (проход), при котором снимают 75 % слоя (т. е. 3 мм), затем — чистовой рабочий ход, чтобы снять оставшиеся 25 % толщины (т. е. 1 мм ). Для овладения практическими навыками работы на станках в школьных мастерских используются уже известные вам технологические карты ( аналогичные применяемым при обработке древесины). В них приведено содержание действий и указана последовательность их выполнения.

Слайд 21

На чертежах деталей, изготовляемых на станках, проставляют номинальные размеры и их допускаемые отклонения (заданные конструкторами исходя из условий работы деталей). Например, ø З0 +0,1 -0,3 обозначает, что диаметр готовой детали должен находиться в пределах от 29,7 до 30,1 мм, которые называют наименьшим и наибольшим предельными размерами. Если при изготовлении размер детали будет меньше нижнего предела и больше верхнего, то она считается негодной (бракованной). Допуск на обработку равен: 30,1 - 29,7 = 0,4 мм.

Слайд 22

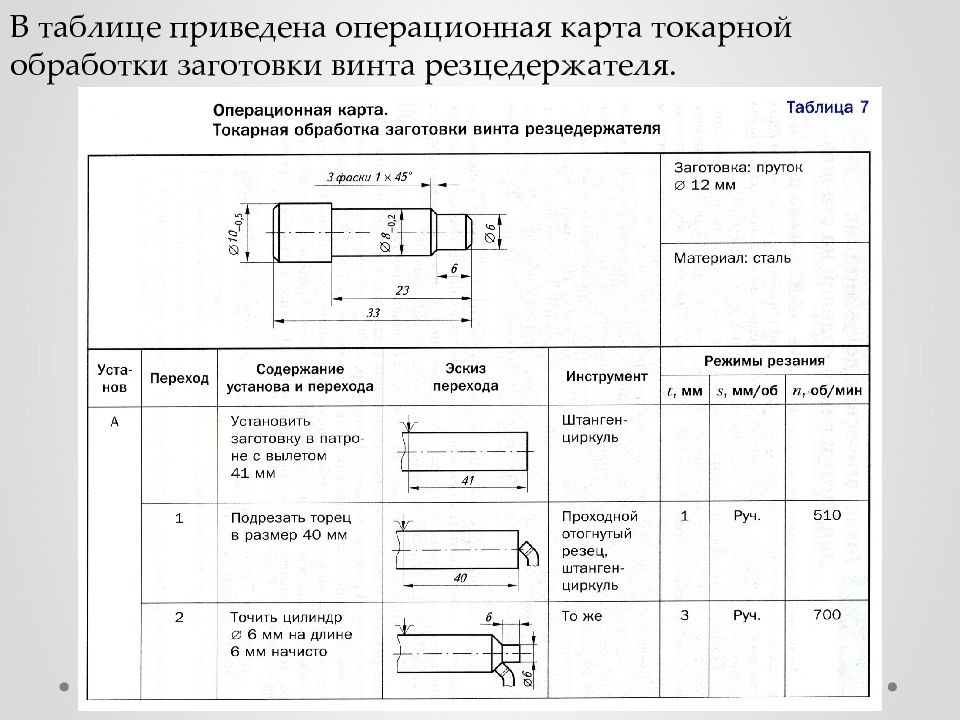

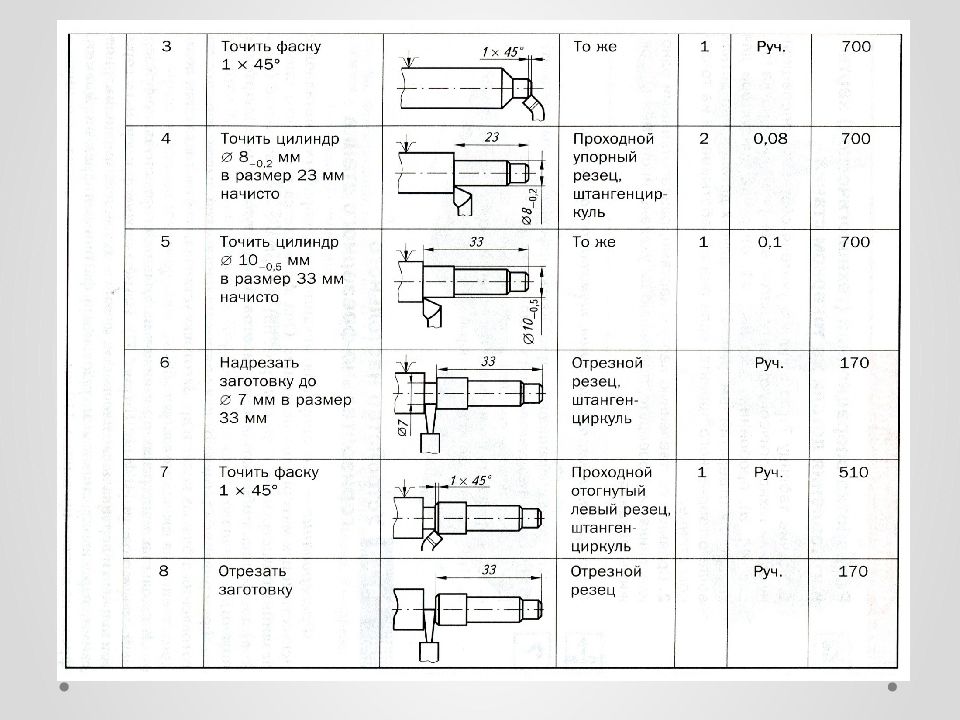

В таблице приведена операционная карта токарной обработки заготовки винта резцедержателя.