Первый слайд презентации

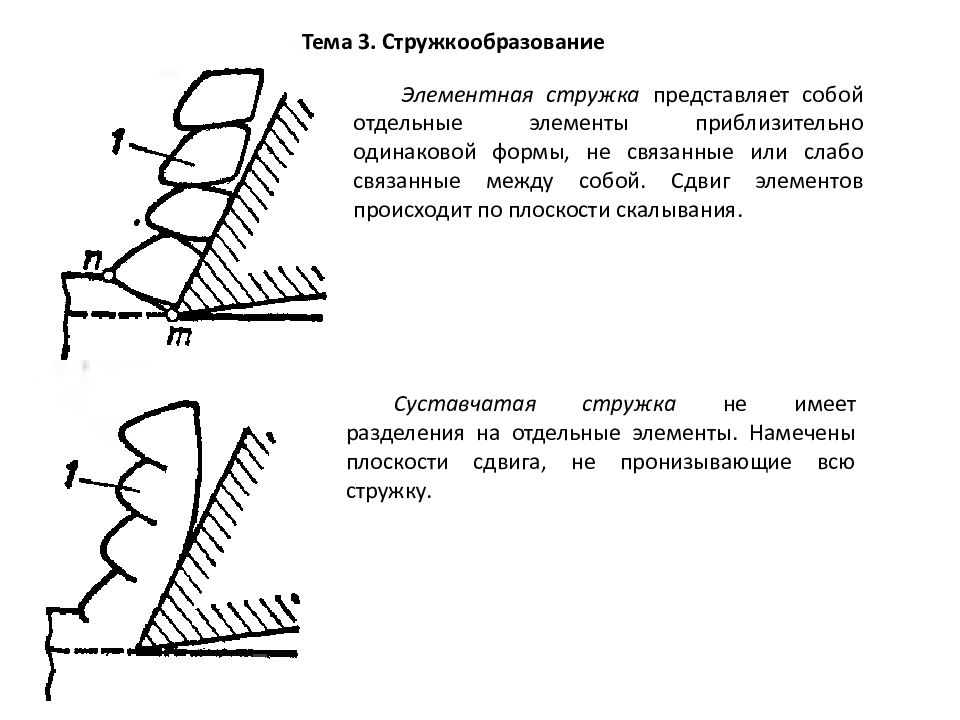

Тема 3. Стружкообразование Элементная стружка представляет собой отдельные элементы приблизительно одинаковой формы, не связанные или слабо связанные между собой. Сдвиг элементов происходит по плоскости скалывания. Суставчатая стружка не имеет разделения на отдельные элементы. Намечены плоскости сдвига, не пронизывающие всю стружку.

Слайд 2

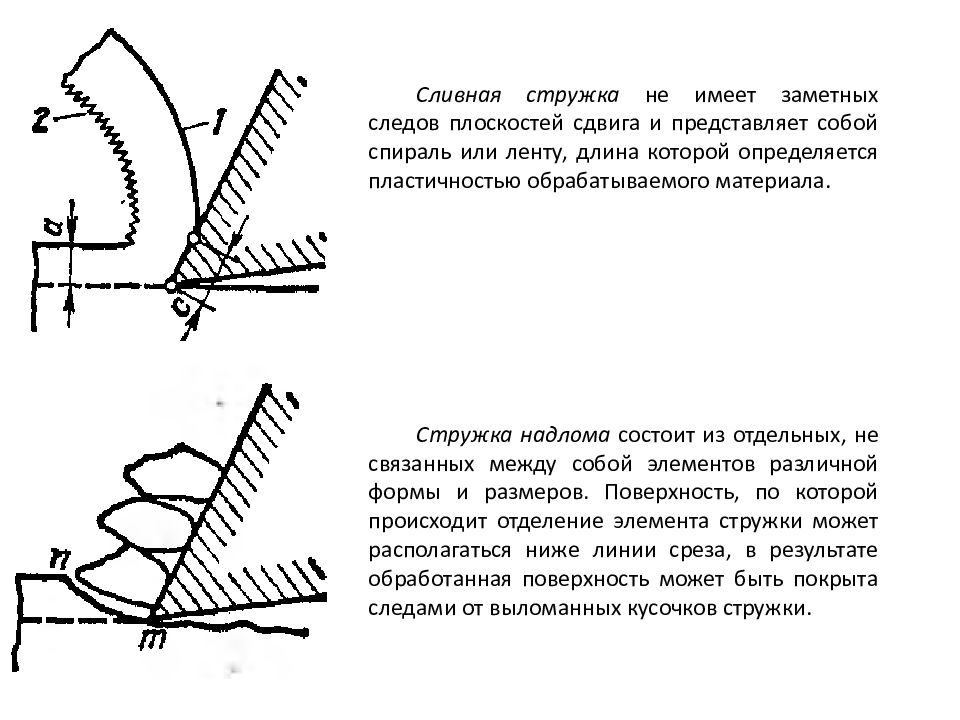

Сливная стружка не имеет заметных следов плоскостей сдвига и представляет собой спираль или ленту, длина которой определяется пластичностью обрабатываемого материала. Стружка надлома состоит из отдельных, не связанных между собой элементов различной формы и размеров. Поверхность, по которой происходит отделение элемента стружки может располагаться ниже линии среза, в результате обработанная поверхность может быть покрыта следами от выломанных кусочков стружки.

Слайд 3

При обработке пластичных материалов с увеличением переднего угла и угла наклона элементная стружка переходит в суставчатую, а затем в сливную. При обработке хрупких материалов с увеличением переднего угла элементная стружка переходит в стружку надлома. При обработке хрупких материалов с увеличением угла наклона главной режущей кромки стружка надлома переходит в элементную; При обработке пластичных материалов увеличение подачи приводит к переходу сливной стружки в суставчатую, а затем в элементную. При обработке хрупких материалов рост подачи приводит к переходу элементной стружки в стружку надлома; Повышение скорости резания при обработке большинства пластичных материалов приводит к переходу от элементной стружки к суставчатой, а затем и к сливной. Однако, при обработке ряда жаропрочных сталей происходит обратный процесс. При обработке хрупких материалов рост скорости резания приводит к переходу стружки надлома в элементную стружку. Закономерности процесса стружкообразования

Слайд 4

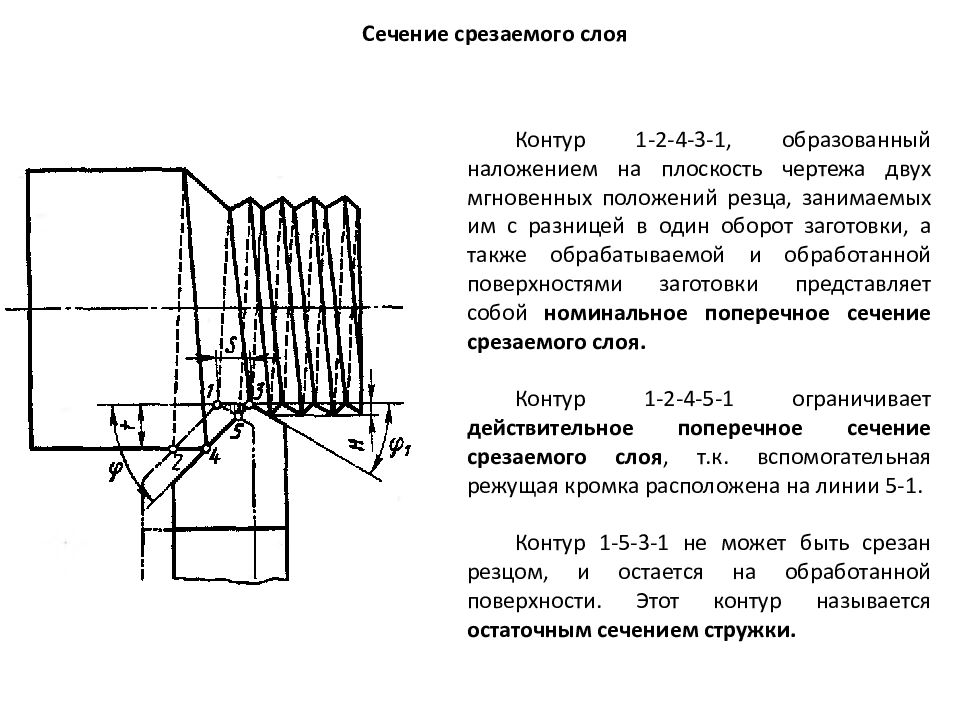

Сечение срезаемого слоя Контур 1-2-4-3-1, образованный наложением на плоскость чертежа двух мгновенных положений резца, занимаемых им с разницей в один оборот заготовки, а также обрабатываемой и обработанной поверхностями заготовки представляет собой номинальное поперечное сечение срезаемого слоя. Контур 1-2-4-5-1 ограничивает действительное поперечное сечение срезаемого слоя, т.к. вспомогательная режущая кромка расположена на линии 5-1. Контур 1-5-3-1 не может быть срезан резцом, и остается на обработанной поверхности. Этот контур называется остаточным сечением стружки.

Слайд 5

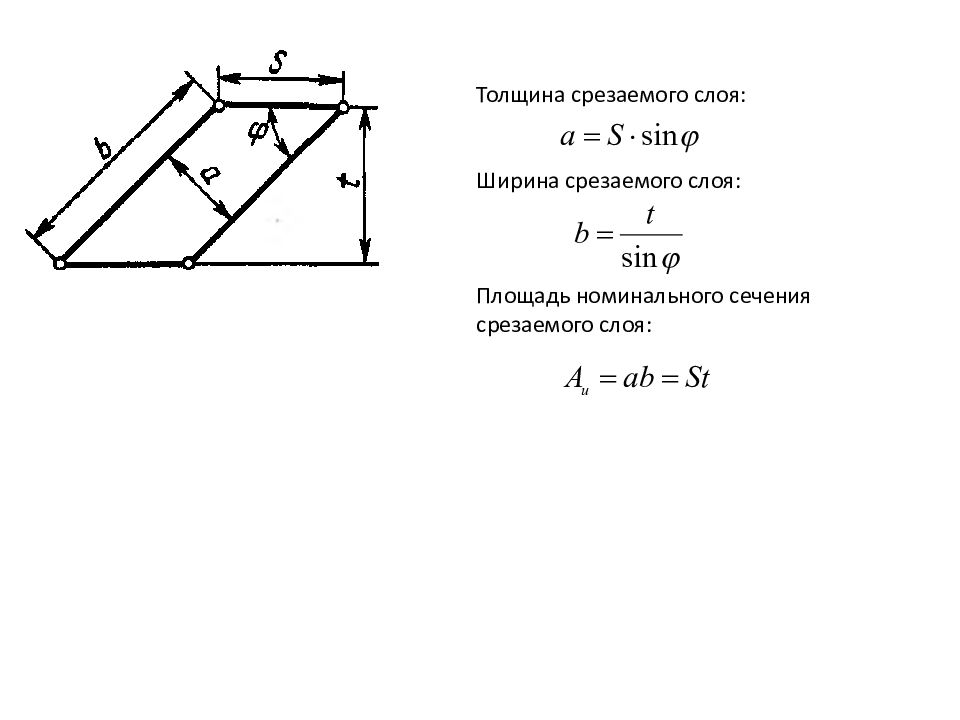

Толщина срезаемого слоя: Ширина срезаемого слоя: Площадь номинального сечения срезаемого слоя:

Слайд 6

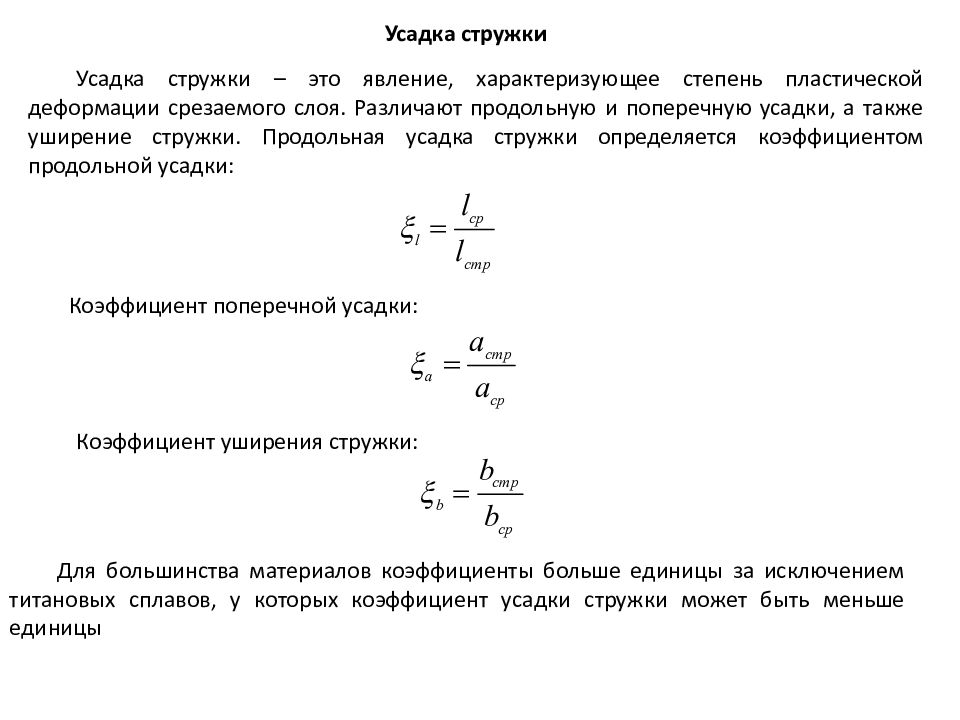

Усадка стружки Усадка стружки – это явление, характеризующее степень пластической деформации срезаемого слоя. Различают продольную и поперечную усадки, а также уширение стружки. Продольная усадка стружки определяется коэффициентом продольной усадки: Коэффициент поперечной усадки: Коэффициент уширения стружки: Для большинства материалов коэффициенты больше единицы за исключением титановых сплавов, у которых коэффициент усадки стружки может быть меньше единицы

Слайд 7

Измерение усадки стружки где m ch – масса измеренного участка стружки, г; l c – длина измеренного участка стружки, мм; ρ w – плотность обрабатываемого материала, г/мм 3 ; t – глубина резания, мм; s – подача мм/об.

Слайд 8

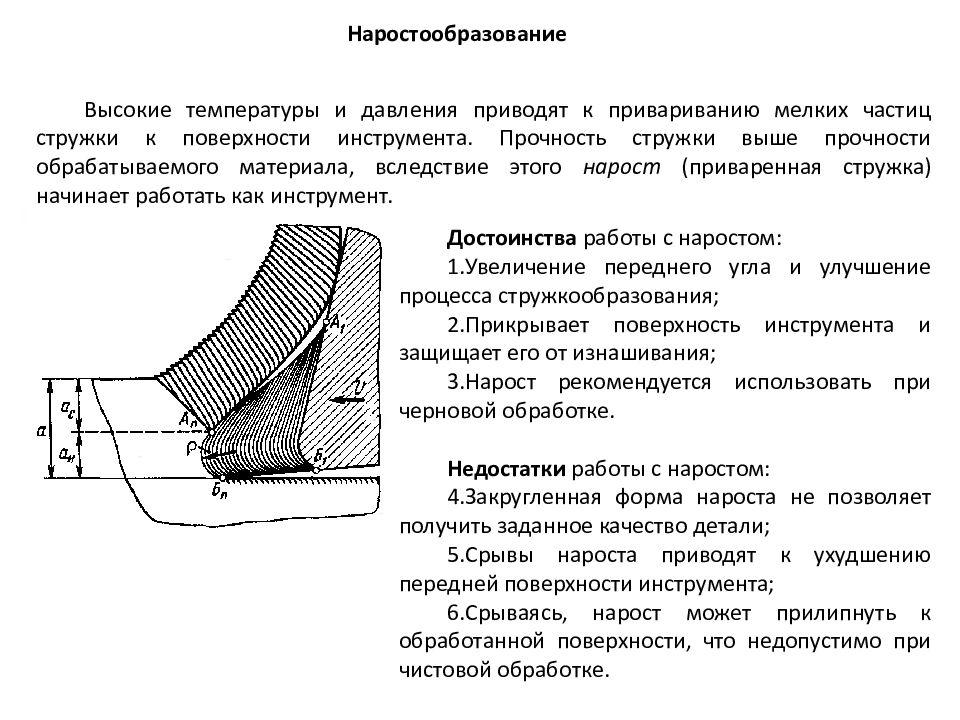

Наростообразование Высокие температуры и давления приводят к привариванию мелких частиц стружки к поверхности инструмента. Прочность стружки выше прочности обрабатываемого материала, вследствие этого нарост (приваренная стружка) начинает работать как инструмент. Достоинства работы с наростом: Увеличение переднего угла и улучшение процесса стружкообразования; Прикрывает поверхность инструмента и защищает его от изнашивания; Нарост рекомендуется использовать при черновой обработке. Недостатки работы с наростом: Закругленная форма нароста не позволяет получить заданное качество детали; Срывы нароста приводят к ухудшению передней поверхности инструмента; Срываясь, нарост может прилипнуть к обработанной поверхности, что недопустимо при чистовой обработке.

Слайд 9

Зависимость нароста от условий резания: С ростом скорости резания происходит рост нароста, а затем уменьшение; При работе с передними углами больше 25 ⁰ нарост не образуется; С ростом толщины срезаемого слоя нарост увеличивается; С увеличением угла в плане увеличивается толщина срезаемого слоя, а, следовательно, и нарост; Высокое качество передней поверхности режущего инструмента снижает вероятность наростообразования.

Слайд 10

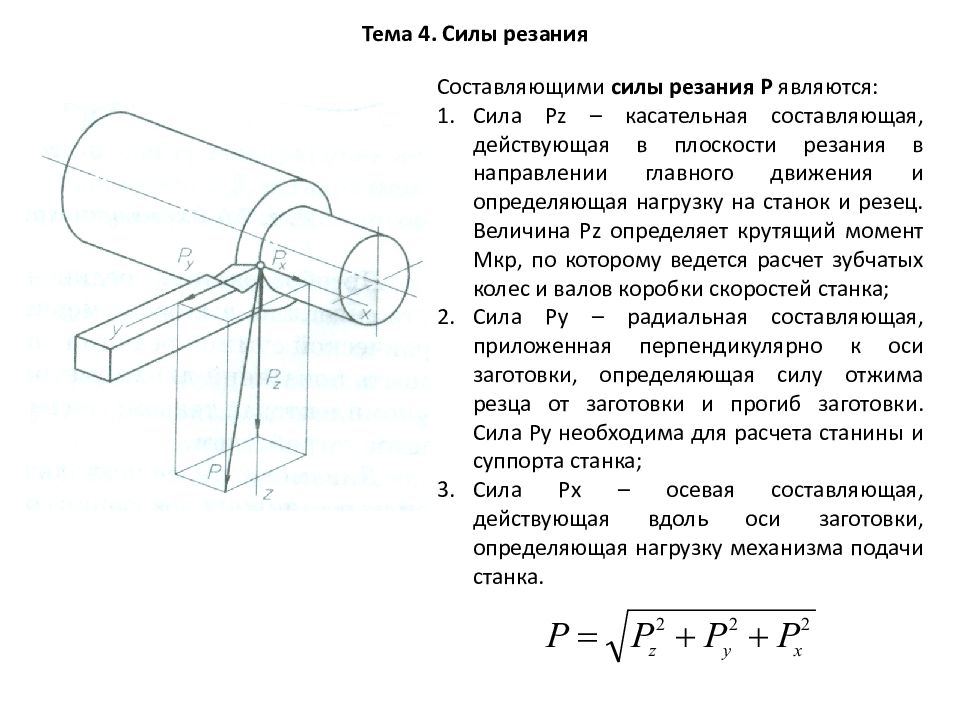

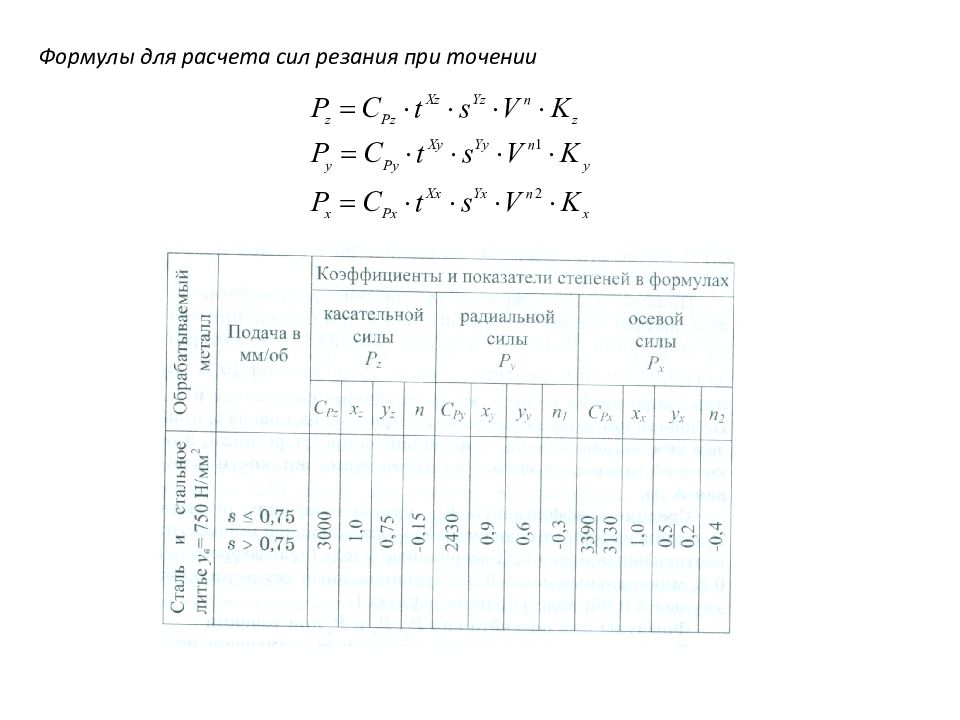

Тема 4. Силы резания Составляющими силы резания P являются: Сила Pz – касательная составляющая, действующая в плоскости резания в направлении главного движения и определяющая нагрузку на станок и резец. Величина Pz определяет крутящий момент M кр, по которому ведется расчет зубчатых колес и валов коробки скоростей станка; Сила Py – радиальная составляющая, приложенная перпендикулярно к оси заготовки, определяющая силу отжима резца от заготовки и прогиб заготовки. Сила Py необходима для расчета станины и суппорта станка; Сила Px – осевая составляющая, действующая вдоль оси заготовки, определяющая нагрузку механизма подачи станка.

Слайд 11

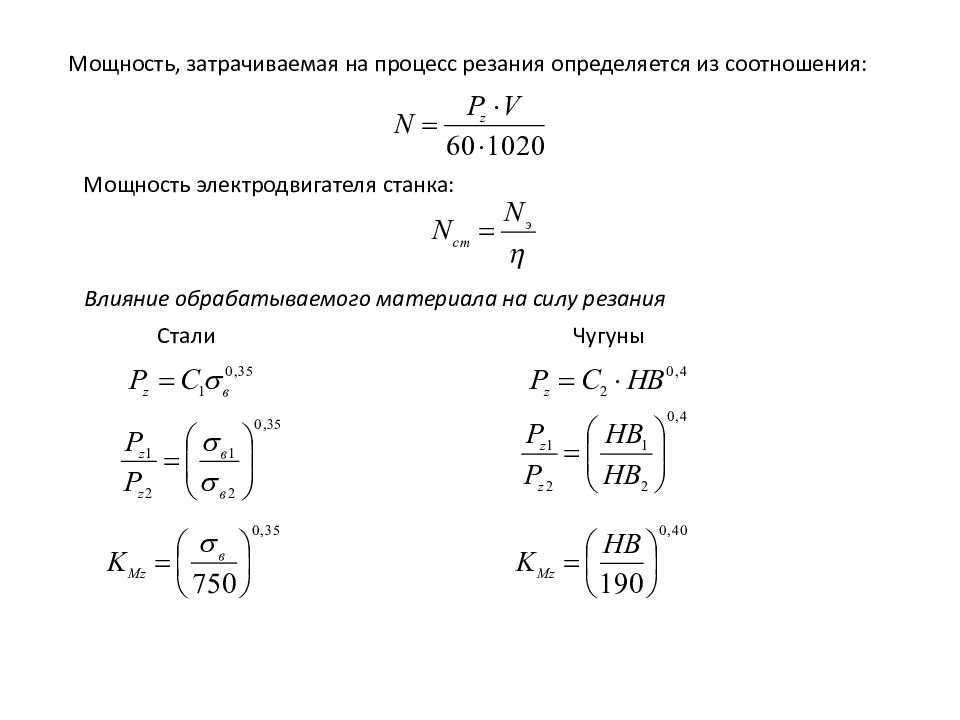

Мощность, затрачиваемая на процесс резания определяется из соотношения: Мощность электродвигателя станка: Влияние обрабатываемого материала на силу резания Стали Чугуны

Слайд 12

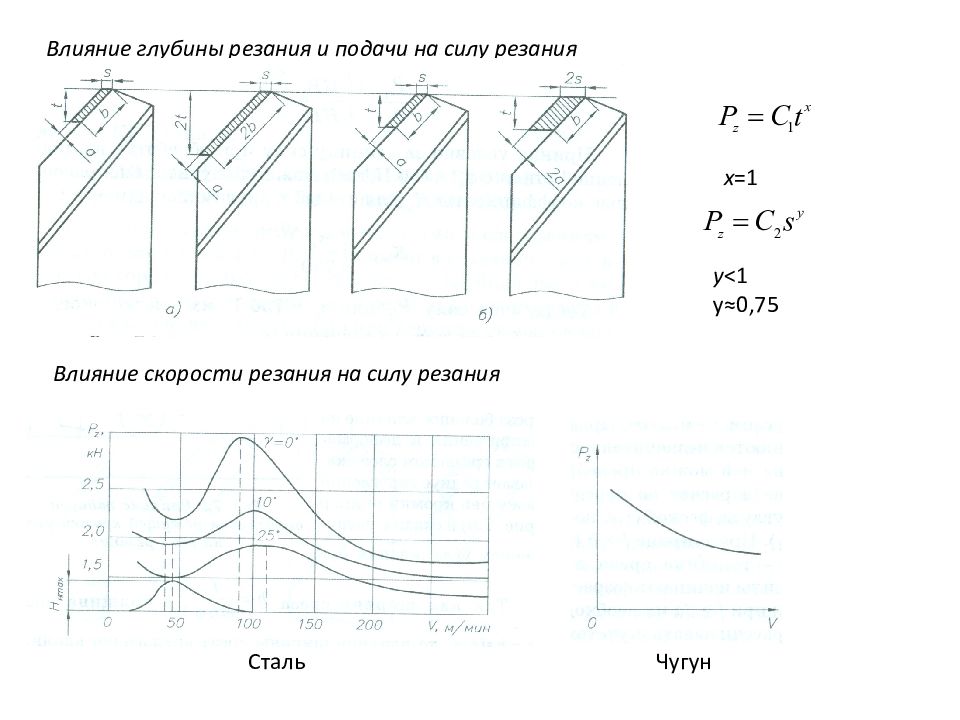

Влияние глубины резания и подачи на силу резания x =1 y <1 y≈0,75 Влияние скорости резания на силу резания Сталь Чугун

Слайд 17

Способы измерения сил резания Механические динамометры. Принцип их действия основан на том, что под действием сил резания на резец 9, резцедержатель 8 вследствие деформации упругих стенок 1 корпуса 6 перемещается. Эти перемещения через сухари 2 и ножки индикатора 4,7 фиксируются индикаторами 3 и 5. Недостатками механических динамометров является инерционность рычажной системы, из-за чего показания отстают от быстропротекающих процессов и искажают картину изменения силы резания во времени и по величине.

Слайд 18

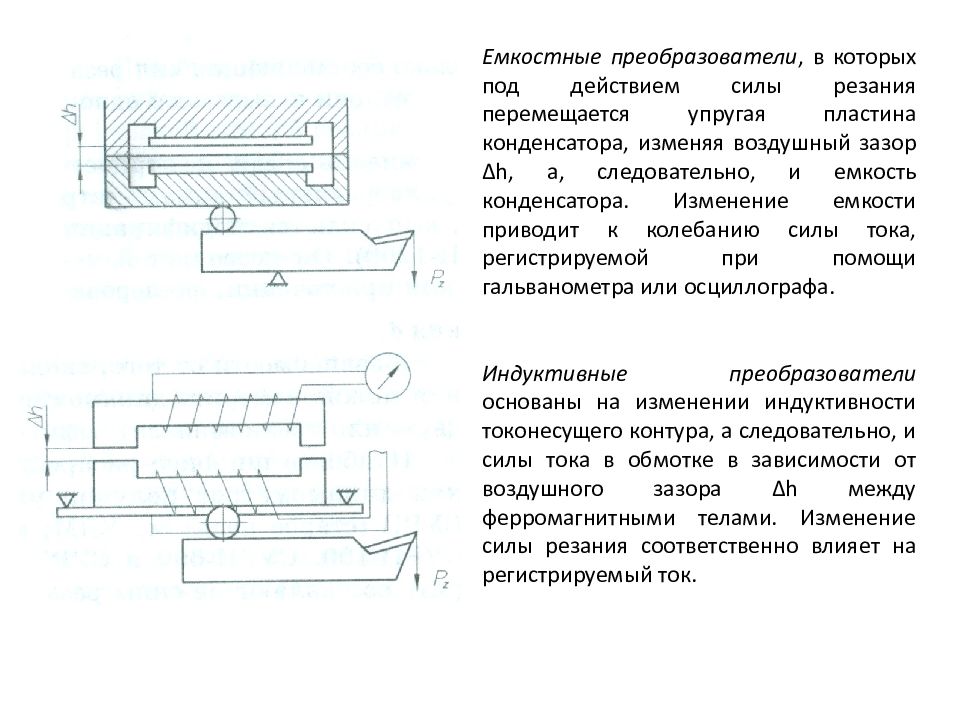

Емкостные преобразователи, в которых под действием силы резания перемещается упругая пластина конденсатора, изменяя воздушный зазор Δ h, а, следовательно, и емкость конденсатора. Изменение емкости приводит к колебанию силы тока, регистрируемой при помощи гальванометра или осциллографа. Индуктивные преобразователи основаны на изменении индуктивности токонесущего контура, а следовательно, и силы тока в обмотке в зависимости от воздушного зазора Δ h между ферромагнитными телами. Изменение силы резания соответственно влияет на регистрируемый ток.

Слайд 19

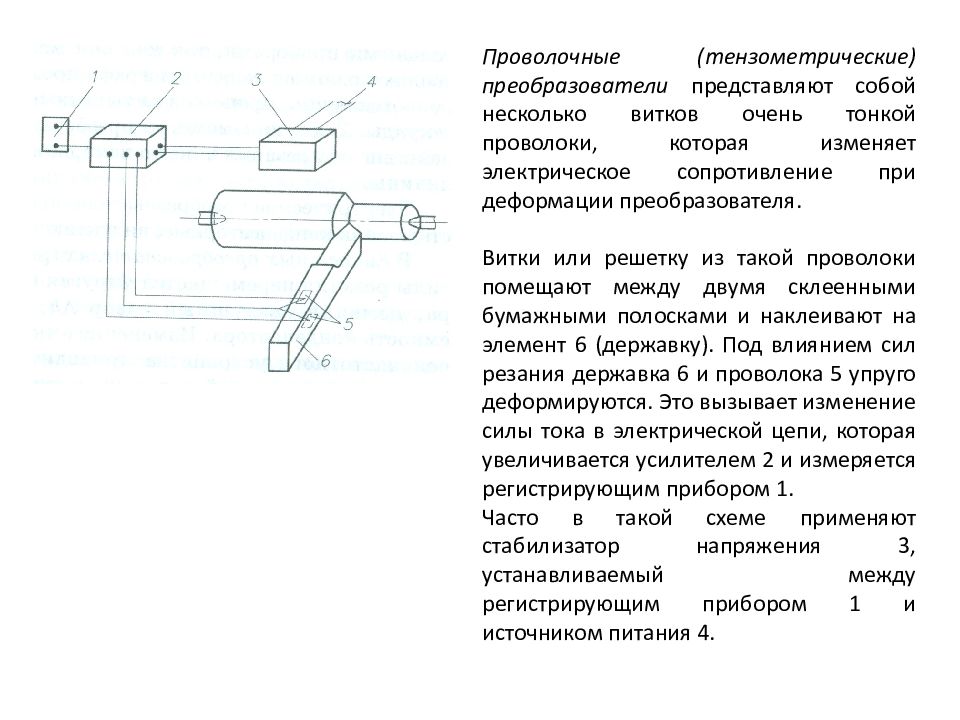

Проволочные (тензометрические) преобразователи представляют собой несколько витков очень тонкой проволоки, которая изменяет электрическое сопротивление при деформации преобразователя. Витки или решетку из такой проволоки помещают между двумя склеенными бумажными полосками и наклеивают на элемент 6 (державку). Под влиянием сил резания державка 6 и проволока 5 упруго деформируются. Это вызывает изменение силы тока в электрической цепи, которая увеличивается усилителем 2 и измеряется регистрирующим прибором 1. Часто в такой схеме применяют стабилизатор напряжения 3, устанавливаемый между регистрирующим прибором 1 и источником питания 4.

Слайд 20

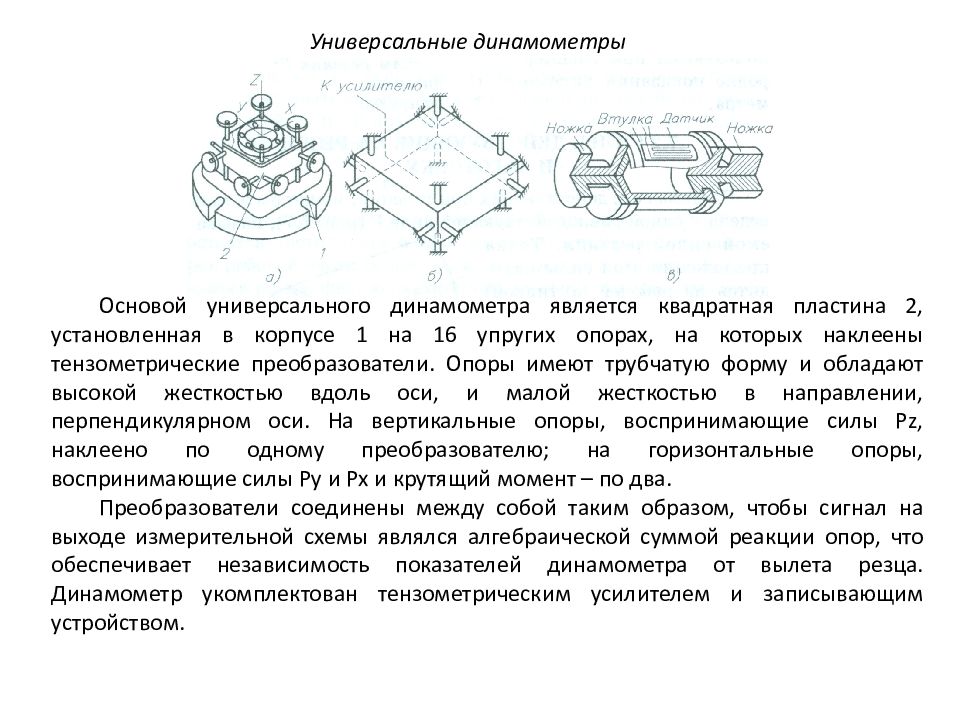

Универсальные динамометры Основой универсального динамометра является квадратная пластина 2, установленная в корпусе 1 на 16 упругих опорах, на которых наклеены тензометрические преобразователи. Опоры имеют трубчатую форму и обладают высокой жесткостью вдоль оси, и малой жесткостью в направлении, перпендикулярном оси. На вертикальные опоры, воспринимающие силы Pz, наклеено по одному преобразователю; на горизонтальные опоры, воспринимающие силы Py и Px и крутящий момент – по два. Преобразователи соединены между собой таким образом, чтобы сигнал на выходе измерительной схемы являлся алгебраической суммой реакции опор, что обеспечивает независимость показателей динамометра от вылета резца. Динамометр укомплектован тензометрическим усилителем и записывающим устройством.

Слайд 21

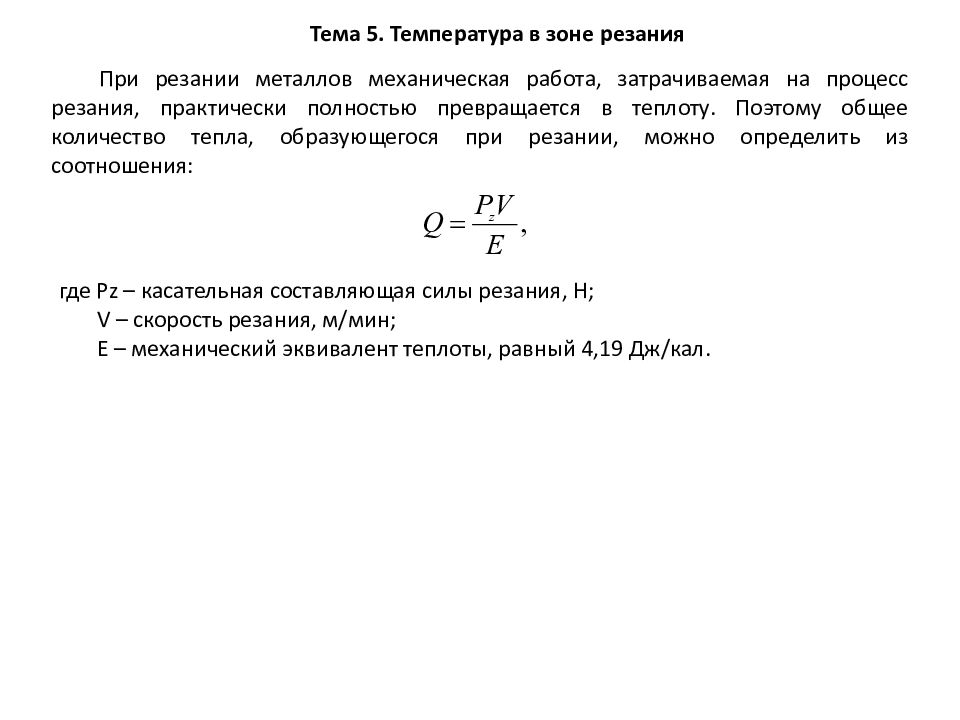

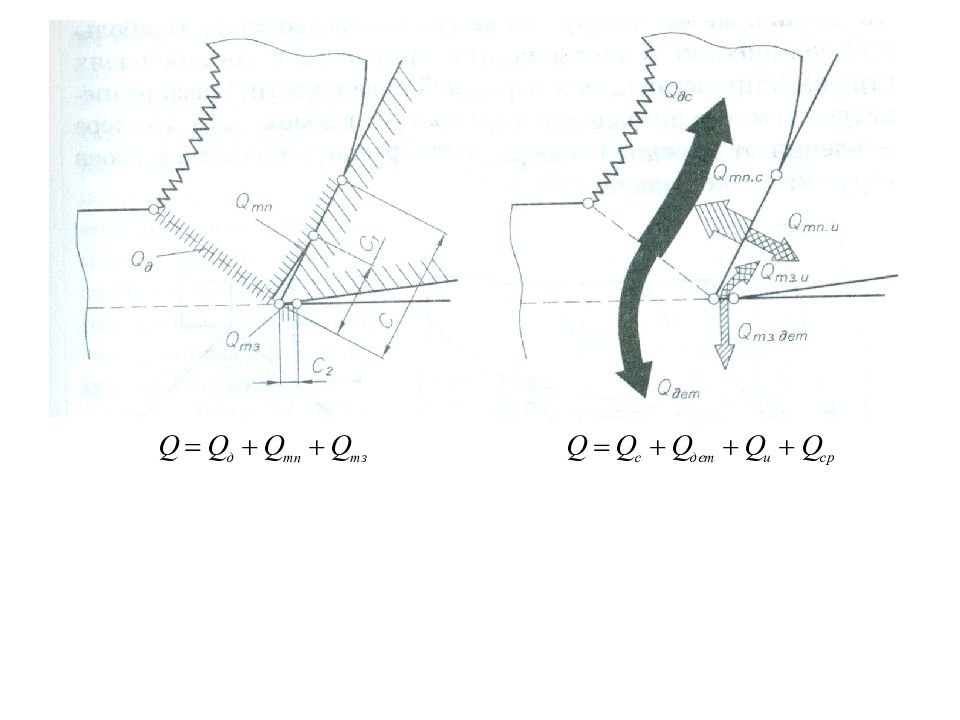

Тема 5. Температура в зоне резания При резании металлов механическая работа, затрачиваемая на процесс резания, практически полностью превращается в теплоту. Поэтому общее количество тепла, образующегося при резании, можно определить из соотношения: где Pz – касательная составляющая силы резания, Н; V – скорость резания, м/мин; E – механический эквивалент теплоты, равный 4,19 Дж/кал.

Слайд 24

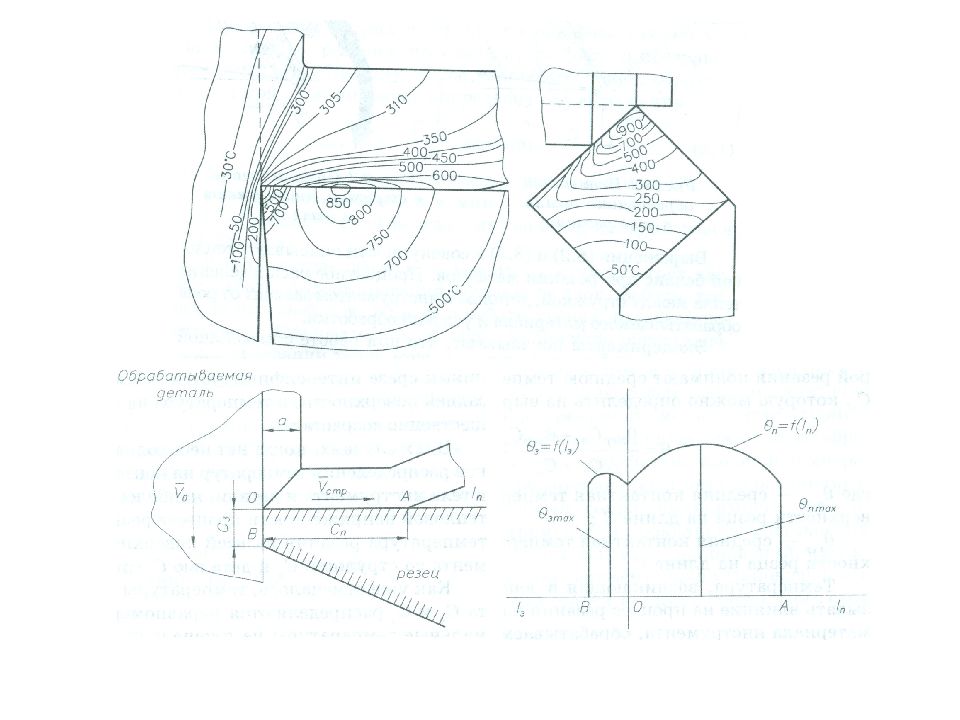

Влияние скорости резания на температуру в зоне резания 0,2 <Xv<1 Влияние элементов сечения среза на температуру в зоне резания Yv =0,1 Zv =0,2…0,3

Слайд 25

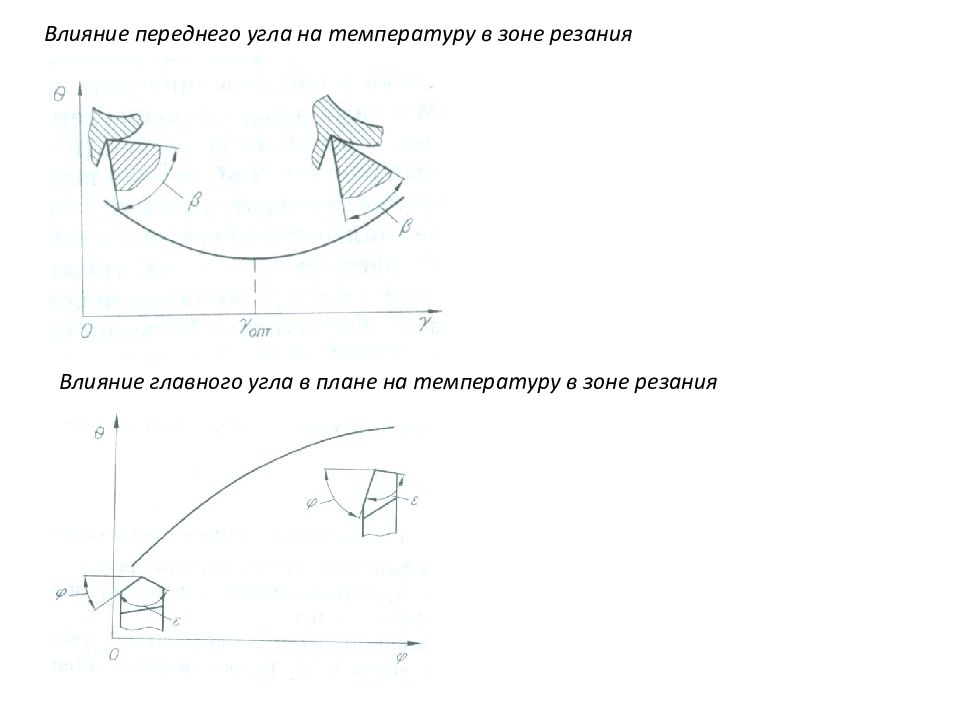

Влияние переднего угла на температуру в зоне резания Влияние главного угла в плане на температуру в зоне резания

Слайд 26

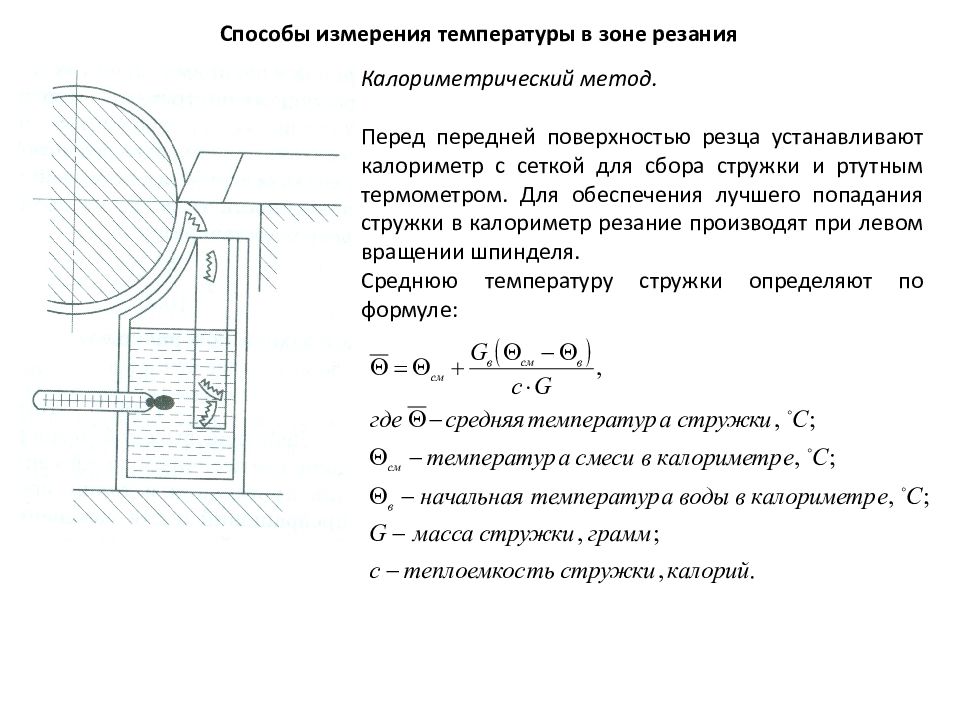

Способы измерения температуры в зоне резания Калориметрический метод. Перед передней поверхностью резца устанавливают калориметр с сеткой для сбора стружки и ртутным термометром. Для обеспечения лучшего попадания стружки в калориметр резание производят при левом вращении шпинделя. Среднюю температуру стружки определяют по формуле:

Слайд 27

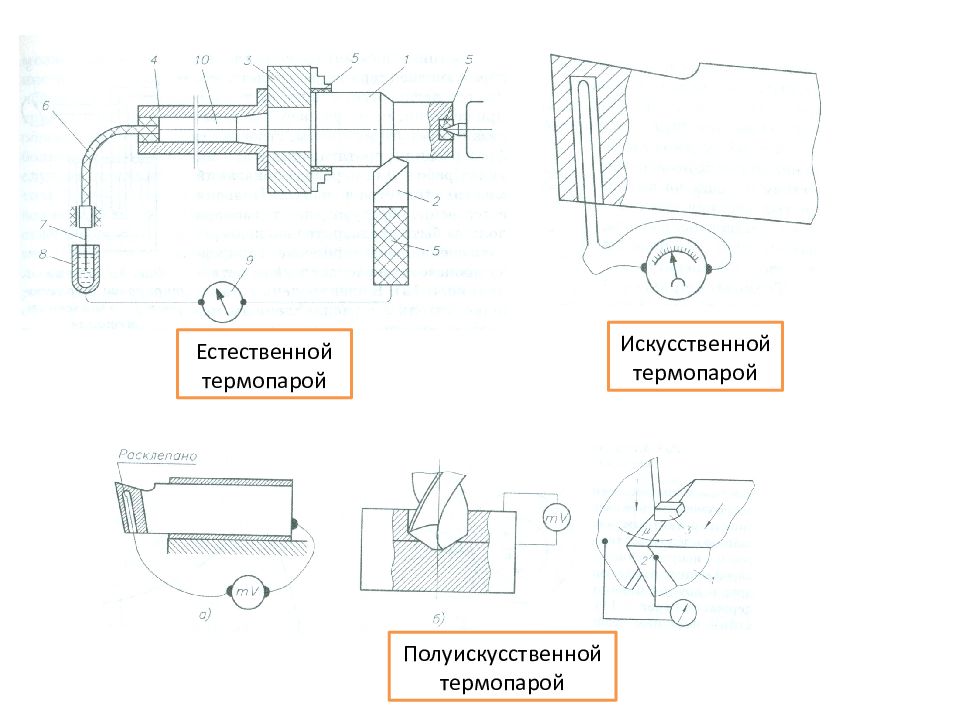

Метод пленок, заключающийся в том, что на контактные поверхности инструмента наносится тонкий слой чистого металла с известной температурой плавления. Теплота, выделяющаяся при резании, оплавляет пленку в области, где достигается температура ее плавления, обозначая соответствующую изотерму. Метод термокрасок, принципиально аналогичен методу пленок, но вместо металлов используются краски, изменяющие свой цвет под действием температуры. Термоэлектрический метод заключается в том, что если нагреть место спая двух проводников из различных металлов, оставляя при этом свободными концы при более низкой температуре, на последних возникает термоЭДС, которая зависит от разности температур спая и более холодных концов. Замыкая цепь через милливольтметр, можно измерить термоЭДС. Этот метод является наиболее распространенным и подразделяется на несколько разновидностей. Термоэлектрический метод Естественной термопарой Полуискусственной термопарой Искусственной термопарой