Первый слайд презентации: Организация производства рекомбинантной сыворотки. Структура цех биотехнологического производства. Концепция чистых зон

Выполнила студентка группы Т 4261 Садомская Вероника Сергеевна Преподаватель: Анохин Александр Геннадьевич 15.12.2023

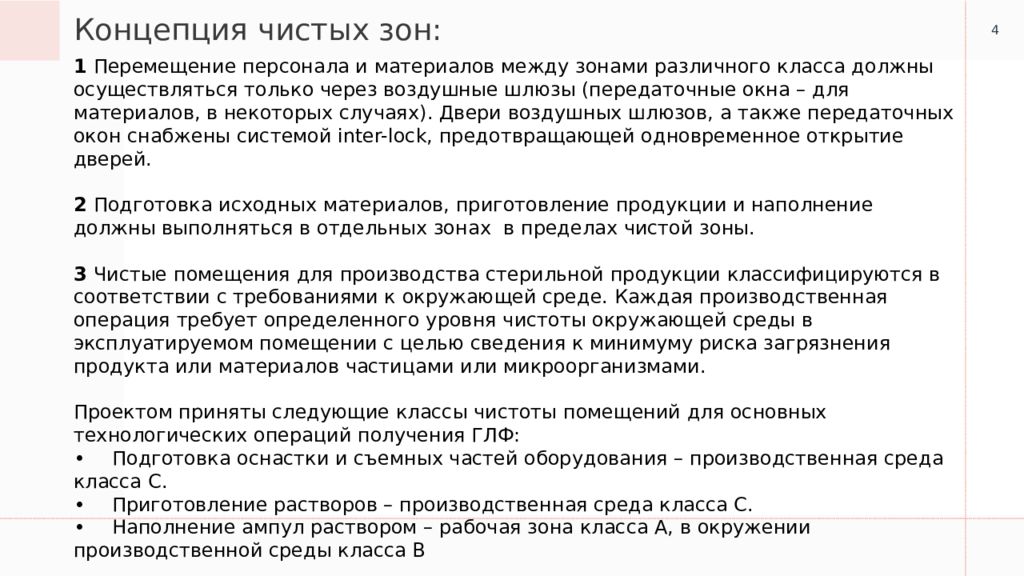

Слайд 4

4 Концепция чистых зон: 1 Перемещение персонала и материалов между зонами различного класса должны осуществляться только через воздушные шлюзы (передаточные окна – для материалов, в некоторых случаях). Двери воздушных шлюзов, а также передаточных окон снабжены системой inter-lock, предотвращающей одновременное открытие дверей. 2 Подготовка исходных материалов, приготовление продукции и наполнение должны выполняться в отдельных зонах в пределах чистой зоны. 3 Чистые помещения для производства стерильной продукции классифицируются в соответствии с требованиями к окружающей среде. Каждая производственная операция требует определенного уровня чистоты окружающей среды в эксплуатируемом помещении с целью сведения к минимуму риска загрязнения продукта или материалов частицами или микроорганизмами. Проектом приняты следующие классы чистоты помещений для основных технологических операций получения ГЛФ: • Подготовка оснастки и съемных частей оборудования – производственная среда класса С. • Приготовление растворов – производственная среда класса C. • Наполнение ампул раствором – рабочая зона класса А, в окружении производственной среды класса В

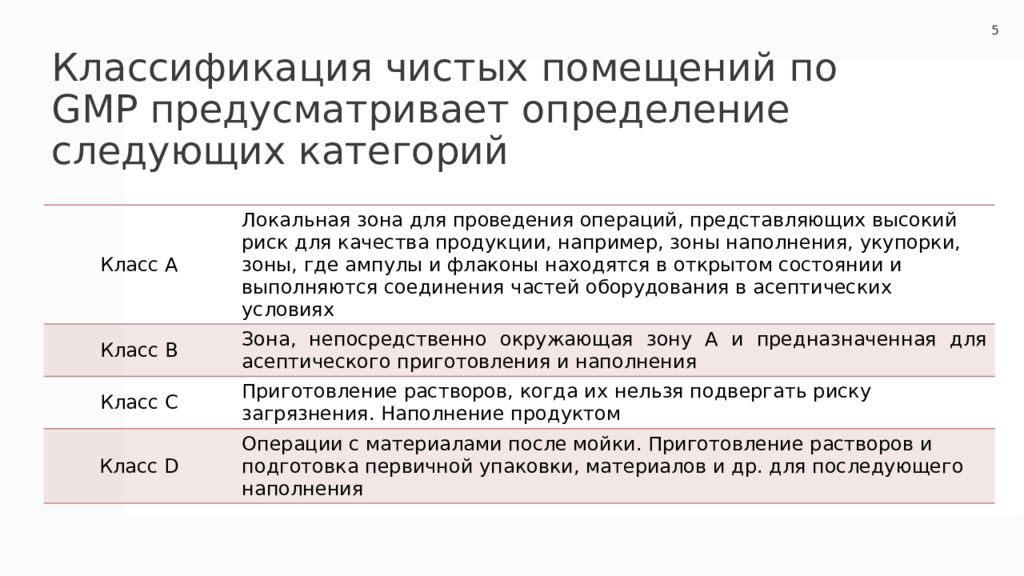

5 Класс А Локальная зона для проведения операций, представляющих высокий риск для качества продукции, например, зоны наполнения, укупорки, зоны, где ампулы и флаконы находятся в открытом состоянии и выполняются соединения частей оборудования в асептических условиях Класс В Зона, непосредственно окружающая зону А и предназначенная для асептического приготовления и наполнения Класс С Приготовление растворов, когда их нельзя подвергать риску загрязнения. Наполнение продуктом Класс D Операции с материалами после мойки. Приготовление растворов и подготовка первичной упаковки, материалов и др. для последующего наполнения

Слайд 6

6 Выполнила: студентка группы Т 4261 Дергачева Елена Михайловна Преподаватель: Анохин Александр Геннадьевич Организация производства рекомбинантной сыворотки. Требования к чистоте воздуха в чистых зонах.

Слайд 7

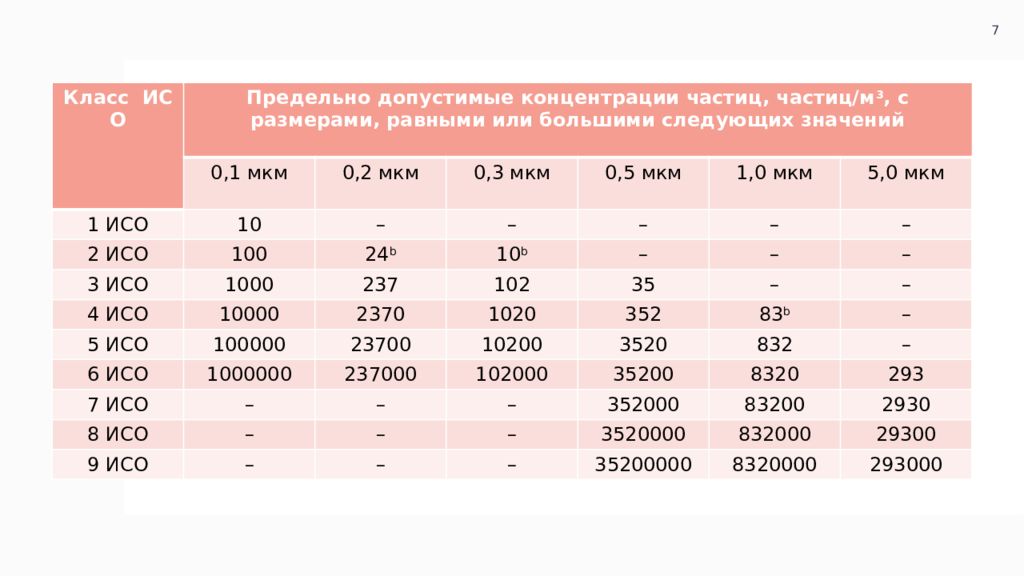

Класс ИСО Предельно допустимые концентрации частиц, частиц/м 3, с размерами, равными или большими следующих значений 0,1 мкм 0,2 мкм 0,3 мкм 0,5 мкм 1,0 мкм 5,0 мкм 1 ИСО 10 – – – – – 2 ИСО 100 24 b 10 b – – – 3 ИСО 1000 237 102 35 – – 4 ИСО 10000 2370 1020 352 83 b – 5 ИСО 100000 23700 10200 3520 832 – 6 ИСО 1000000 237000 102000 35200 8320 293 7 ИСО – – – 352000 83200 2930 8 ИСО – – – 3520000 832000 29300 9 ИСО – – – 35200000 8320000 293000 7

Слайд 8

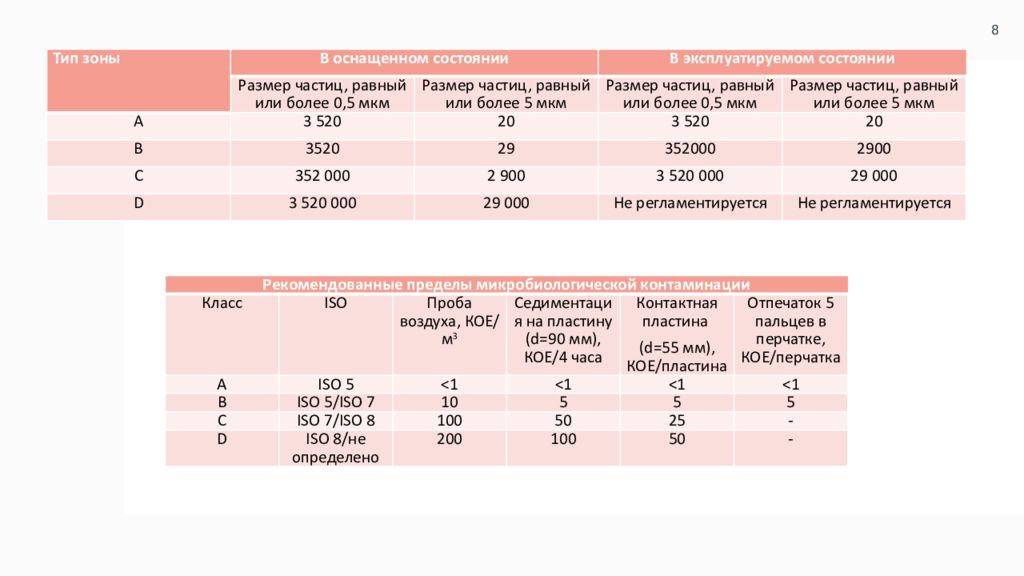

Тип зоны В оснащенном состоянии В эксплуатируемом состоянии Размер частиц, равный или более 0,5 мкм Размер частиц, равный или более 5 мкм Размер частиц, равный или более 0,5 мкм Размер частиц, равный или более 5 мкм А 3 520 20 3 520 20 B 3520 29 352000 2900 С 352 000 2 900 3 520 000 29 000 D 3 520 000 29 000 Не регламентируется Не регламентируется 8 Рекомендованные пределы микробиологической контаминации Класс ISO Проба воздуха, КОЕ/м 3 Седиментация на пластину (d=90 мм), КОЕ/4 часа Контактная пластина (d=55 мм), КОЕ/пластина Отпечаток 5 пальцев в перчатке, КОЕ/перчатка А ISO 5 <1 <1 <1 <1 B ISO 5/ISO 7 10 5 5 5 С ISO 7/ISO 8 100 50 25 - D ISO 8/ не определено 200 100 50 -

Слайд 9

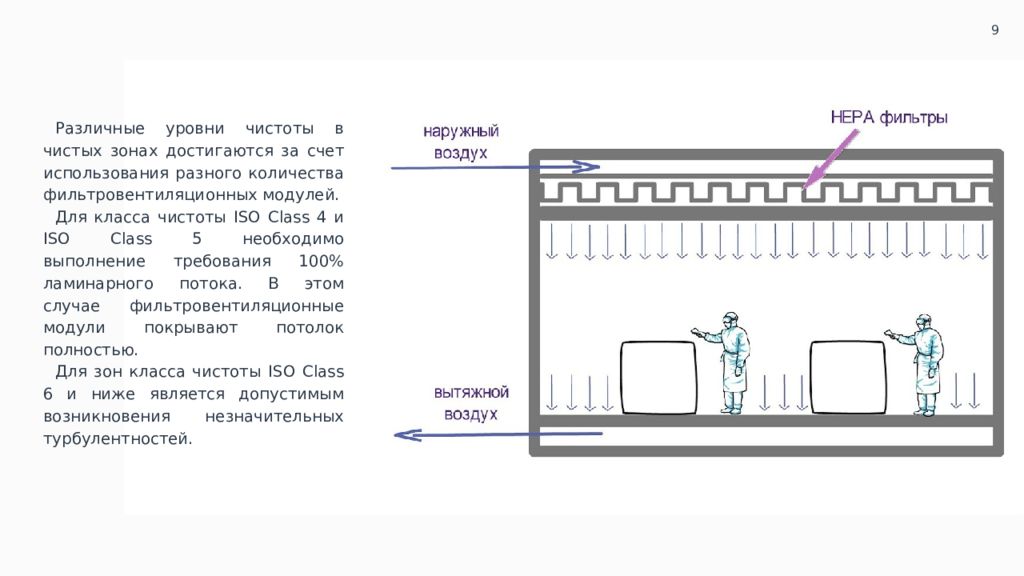

Различные уровни чистоты в чистых зонах достигаются за счет использования разного количества фильтровентиляционных модулей. Для класса чистоты ISO Class 4 и ISO Class 5 необходимо выполнение требования 100% ламинарного потока. В этом случае фильтровентиляционные модули покрывают потолок полностью. Для зон класса чистоты ISO Class 6 и ниже является допустимым возникновения незначительных турбулентностей. 9

Слайд 10

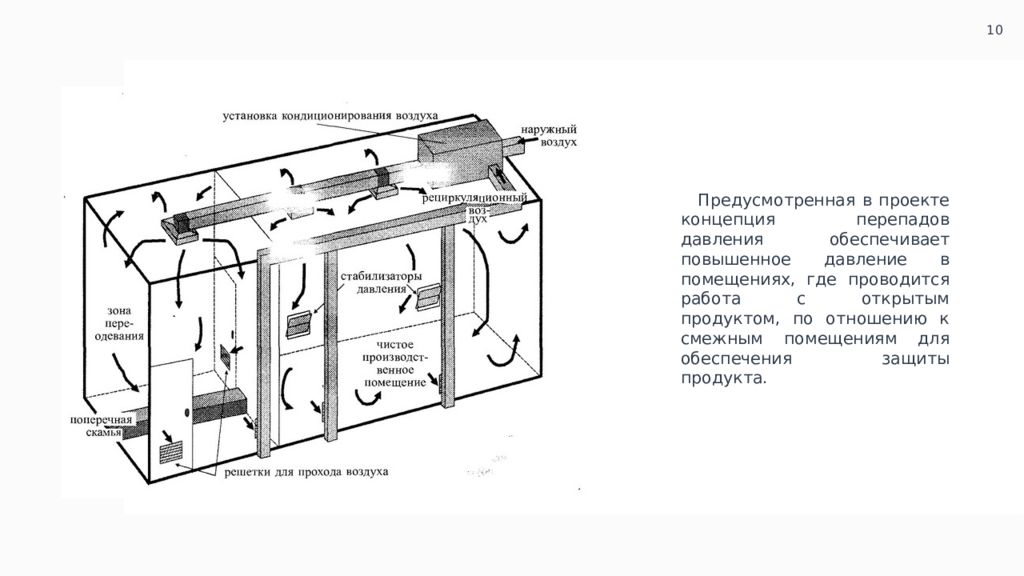

Предусмотренная в проекте концепция перепадов давления обеспечивает повышенное давление в помещениях, где проводится работа с открытым продуктом, по отношению к смежным помещениям для обеспечения защиты продукта. 10

Слайд 11

11 Выполнила: студентка группы Т 426 0 Иванова Екатерина Преподаватель: Анохин Александр Геннадьевич Организация производства рекомбинантной сыворотки. Мониторинг.

Слайд 12

12 Мониторинг концентрации аэрозольных частиц : Программа мониторинга концентрации аэрозольных частиц должна основываться на оценке риска с учетом области применения чистого помещения. Программа должна включать, как минимум: предварительно определенные точки пробоотбора ; минимальный объем воздуха для каждой пробы продолжительность отбора проб; число проб в каждой точке пробоотбора, интервал времени между отборами проб; размер (размеры) частиц, по которым ведется контроль; приемлемые пределы счета, а также, при необходимости, пределы предупреждения, действия и допустимого отклонения. Основной метод измерения – гравиметрический. Метод определения массовой концентрации взвешенных частиц, основанный на отборе проб воздуха с применением сертифицированного пробоотборного устройства на аналитические фильтры с последующим взвешиванием с целью определения навески и расчета значения концентрации, выраженной в мг/м.

Слайд 13

13 Микробиологический мониторинг : – один из наиболее важных видов лабораторного контроля процесса асептического производства, предоставляющий информацию о качестве окружающей среды асептического технологического процесса, позволяющий предотвратить выпуск потенциально загрязненного продукта, а также предупредить возможность такого загрязнения в будущем за счет выявления неблагоприятных тенденций. Объекты микробиологического мониторинга: • Воздух помещений • Технологическое оборудование • Рабочие поверхности • Руки персонала в перчатках • Одежда персонала • Контейнеры, в которых хранится продукт • Вода и др. Частота отбора проб зависит от класса чистоты помещения: зоны класса А – каждую рабочую смену зоны класса В – каждую смену или ежедневно зоны класса С – 2 раза в неделю зоны класса D – еженедельно

Слайд 14

14 Программа мониторинга должна содержать: описание помещений, точек пробоотбора, план размещения точек или их фотографии; установление критических точек (открытый продукт, частое вмешательство оператора и т.д.); периодичность пробоотбора и время взятия проб; ссылки на методики — пробоотбора, инкубации, оценки результатов; установление ответственности за определенные операции; установление уровня тревоги и уровня действия; описание мер, которые должны быть приняты при превышении лимитов. Уровень действия – установленный критический уровень содержания микроорганизмов, при превышении которого требуется немедленное вмешательство и проведение корректирующих действий. Уровень тревоги – установленный докритический уровень содержания микроорганизмов, дающий раннее предупреждение о возможном отклонении от нормальных рабочих условий производства, не требующий немедленного вмешательства и корректирующих действий, но который является поводом для проведения дополнительного мониторинга и анализа результатов.

Последний слайд презентации: Организация производства рекомбинантной сыворотки. Структура цех

15 Методы микробиологического мониторинга : Для микробиологического исследования воздуха используют седиментационный (пассивный) и аспирационный (активный) методы. Седиментационный – экспозиция открытых чашек Петри в течение определенного времени; Аспирационный – фильтрация или аспирация ( прохождение) воздуха через специальные фильтры, жидкости, порошки, материалы, адсорбирующие микрофлору, и предусматривающим использование различных пробоотборников: импакторов, импинджеров или приборов, действующих по методу фильтрации. Мониторинг поверхностей: Контактный метод – агаризованную питательную среду известной площади (24 – 30 см2) прикладывают к контролируемой поверхности, выдерживают на поверхности и затем инкубируют ; Метод смыва – смывы с поверхностей проводят стерильным ватным тампоном, укрепленном на стеклянном или металлическом держателе, вмонтированном в ватно-марлевую пробку пробирки. В пробирке должно содержаться приблизительно 2 мл стерильной воды для инъекций. После взятия пробы проводят несколько раз по поверхности питательной среды в двух параллельных чашках Петри со средой для бактерий и со средой для грибов. Метод ополаскивания поверхности – подразумевает промывку всех поверхностей оборудования растворителем (водой, водным раствором и др.) и отбор из полученного раствора проб, в которых определяют содержание микроорганизмов. Количественное определение микроорганизмов в этом случае проводят с помощью мембранной фильтрации.